Машина для литья алюминия: особенности производства

Машина для литья алюминия: особенности производства22 октября 2019 года

Литые изделия из алюминия пользуются большой востребованностью в различных отраслях промышленности.

В производственных цехах литье алюминия выполняется в специальных агрегатах с автоматическим управлением.

Машины для литья алюминия ведущих китайских и тайваньских изготовителей по доступной цене можно купить в компании «ИМСТЕК».

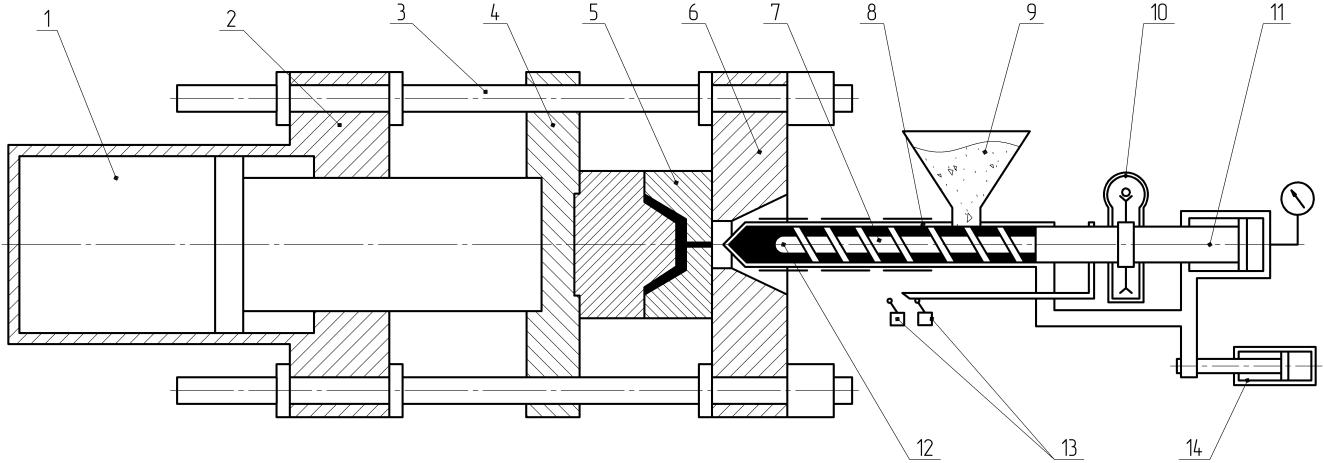

Рис.1. Машина для литья заготовок и готовых деталей из алюминия DC-420V4N от компании «ИМСТЕК».

Особенности производства

Машины, разработанные для литья алюминия под давлением, предназначены для изготовления изделий разнообразных размеров, форм, конфигураций.

Литьё алюминия — автоматизированный процесс, включающий следующие операции:

Преимущества использования машин для литья алюминиевых сплавов:

На литьевых станках создаются изделия с точными геометрическими формами по заданным габаритам. Поверхность всех деталей отличается высочайшим качеством. Не требуется какая-либо дополнительная обработка.

Рис.2. Отлитые из алюминия детали и изделия.

Необходимые станки и формы

Чтобы изготовить литые алюминиевые изделия, потребуется специальные автоматические машины и разъемные пресс-формы. Для отлива алюминиевых изделий их обычно изготавливают из прочных стальных сплавов. Для литья продукции из пластмасс пресс-формы для литья алюминия тоже пригодны.

Пресс-формы состоят из двух или нескольких частей, оснащаются механизмами запирания.

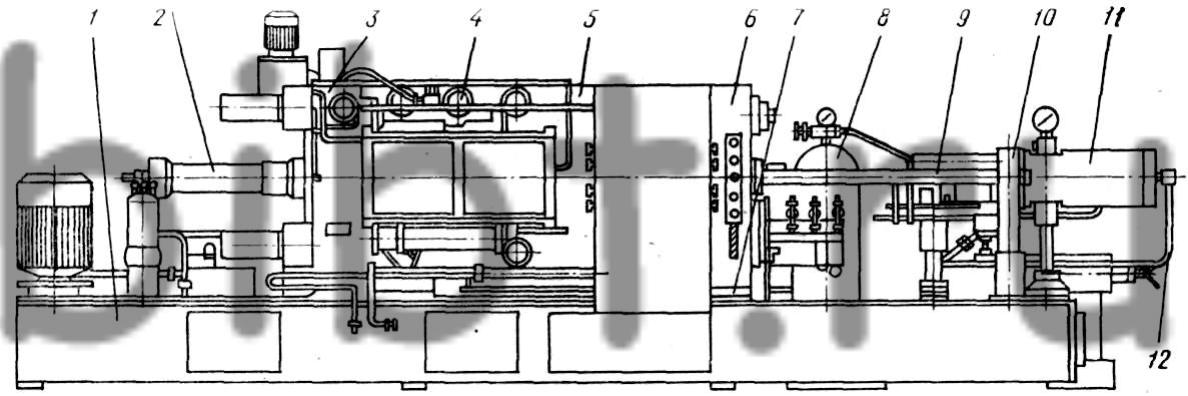

Литьевые машины оснащаются двумя типами камер, где происходит заливка и формирование заготовок — холодными или горячими камерами.

Станки для литья алюминия оснащаются автоматическими системами с программным управлением, датчиками давления и температуры, считывающими и анализирующими производственные процессы, системами гидравлики.

Крупногабаритные агрегаты предназначены для установки в больших производственных помещениях. Станки небольшого размера применяют в маленьких по площади цехах или домашних мастерских.

Кроме автоматических машин при литье алюминия используются другие станки и устройства:

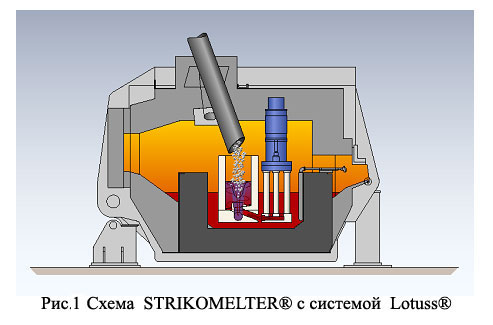

Рис.3. Плавильная печь.

Золотая середина технических характеристик

Машины, выпускаемые для литья под давлением алюминиевых сплавов, различаются параметрами, которые необходимо учесть при выборе спецоборудования:

- Производительность станка — показатель, указывающий на то, сколько деталей на нём можно изготовить за час работы.

От производительности напрямую зависит стоимость агрегата.

От производительности напрямую зависит стоимость агрегата. - Внешние размеры машины выбирают, ориентируясь на площадь помещения, в котором она будет установлена.

- Масса и габариты изготавливаемых отливок напрямую зависят от мощности двигателей, гидравлических систем и насосов, расстояния между направляющими колоннами, от максимальных размеров пресс-форм.

От совокупности технических характеристик зависит стоимость оборудования.

Критерии выбора

В настоящее время на рынке представлен широкий модельный ряд станков и оборудования для производства алюминиевых изделий, отличающихся мощностью, производительностью, технологией производства, стоимостью.

Выбирая машины для литья алюминия, стоит обратить внимание на следующие параметры:

Машины должны оснащаться блоком управления, задающим режим и необходимые параметры литья, датчиками контроля, централизованными системами смазки, гидравлическими устройствами запирания.

Станки могут обеспечиваться дополнительными опциями:

Все эти опции снижают трудозатраты производственных процессов, обеспечивает надежность, безопасность, высокое качество литья.

Модели и производители

В настоящее время выпускается широкая линейка машин для литья алюминия российских и зарубежных производителей.

Наиболее популярные из них:

- Модель DC-800V3C. Агрегат тайваньского изготовителя Evergreat Yota Machinec. Крупнотоннажная машина с трехфазным впрыском, надежным, асинхронным электромотором, гидравлическими электромагнитными клапанами японской компании FujiCo.

- Модель DC-250V3C. Самая популярная машина ведущего тайваньского производителя. Полностью автоматизированная, с понятным логичным интерфейсом системы управления. Усилие смыкания плит составляет 250 тонн. Давление впрыска до 687/1374 кг/см2. Расстояние между направляющими 585×585 мм.

- Машины CDC 1250TRS тайваньского производителя CYBERTECH для литья алюминия в холодные формы. Усилие смыкания составляет 1250 тонн, сила впрыска — 108 тонн. Расстояние между направляющими — 1100×1100 мм.

- Машина DCC400T — полностью автоматизированное устройство от китайского производителя. Предназначается для литья алюминия под давлением с усилием до 145,4 МПа в холодную камеру. Расстояние между направляющими 620×620мм. Простой в эксплуатации агрегат характеризуется экономичностью, эффективностью работы, доступной ценой.

- Литейная машина А771А08 Тираспольского производителя с полуавтоматическим управлением. Усилие смыкания пресс-формы составляет более 2500кН. Расстояние направляющих между колоннами 520×520 мм. В комплект входит устройство для смазывания форм и плунжера, а также манипулятор, с помощью которого в формы заливается расплавленный металл.

Все машины отличаются отличной производительностью, экономичностью, отменным качеством отливок.

Полезные советы

При отливке деталей требуется точное соблюдение технологического процесса и знание некоторых тонкостей:

1) Охлаждение отливок в специальной машине для литья алюминия должно происходить постепенно. Резкое остывание металла приведёт к усадке, к появлению трещин.

2) Требуется соблюдение оптимальной температуры нагрева, обеспечивающее хорошее растекание металла по форме. Превышение рекомендованных температур вызовет изменение кристаллической структуры металла, приведет к снижению прочности.

3) При заливке алюминия в самодельные пресс-формы важно добиться их полного высыхания, во избежание образования неровностей, полостей, трещин.

Для выпуска качественных изделий и деталей следует приобретать оборудование у проверенных производителей.

Широкую линейку машин для литья изделий из алюминия представляет компания «ИМСТЕК».

Мы являемся дистрибьюторами ведущих изготовителей литьевого оборудования из Китая и Тайваня. Поставляем машины и комплектующие по ценам заводов-изготовителей.

Звоните или обращайтесь по каналу обратной связи! Поможем подобрать наиболее подходящее для вас оборудование. Поставим станки по вашему адресу. Осуществим запуск, произведем наладку машин. Обучим ваших специалистов. Обеспечим техническое сопровождение на весь период эксплуатации оборудования. Предоставим двухгодичную гарантию на приобретенные у нас станки.

Моисеев Алексей

Похожие статьи

Ваше имя (обязательно)

Телефон (обязательно)

Комментарий

Пожалуйста, докажите, что вы человек, выбрав дом.

Ваше имя (обязательно)

Телефон (обязательно)

Комментарий

Пожалуйста, докажите, что вы человек, выбрав сердце.

Ваше имя (обязательно)

Телефон (обязательно)

Пожалуйста, докажите, что вы человек, выбрав чашку.

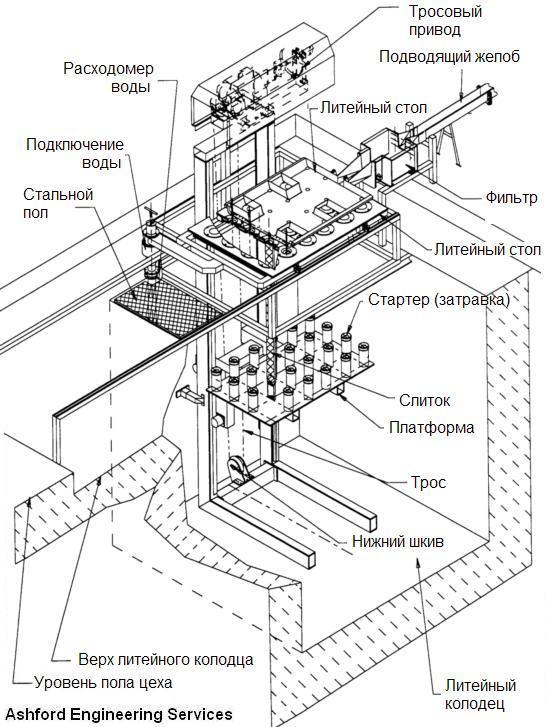

Машины для вертикального литья алюминиевых слитков

Ниже мы продолжаем обзор оборудования литейного цеха завода по производству алюминиевых профилей, как он представлен в замечательном руководстве фирмы Ashford Engineering Services. Это руководство написано в конце 1990-х годов, но до сих пор не потеряло свою актуальность.

См. также Состав оборудования литейного цеха

Важнейшим оборудованием такого литейного цеха является литейная машина для литья слитков. Обычно это литейные машины для вертикального литья. Машины горизонтального литья слитков применяются реже и, в основном, в Японии.

Состав вертикальной литейной машины

Вертикальная литейная машина для литья слитков-столбов для прессования обычно включает следующие основные части:

- подвижную литейную платформу, на которой установлены затравки;

- привод движения платформы, гидравлический или тросовый;

- литейный стол с установленными кристаллизаторами;

- система подачи охлаждающей воды;

- система управления.

Литейная машина устанавливается в литейный колодец. Литейный колодец обычно представляет собой железобетонную конструкцию, стены которого иногда облицовывают стальными листами.

Три типа вертикальных литейных машин

Существует три основных типа литейных машин:

- тросовые;

- гидравлические;

- парашютного типа.

Все три типа литейных машин могут иметь одинаковые типы литейных столов и одинаковые типы систем водяного охлаждения.

Количество воды в минуту может быть оценено величиной 0,27 литров на один миллиметр периметра слитка в миллиметрах. Полученная величина является весьма приблизительной: местные климатические условия и температура и химический состав охлаждающей воды могут значительно влиять на общий расход воды.

Тросовая литейная машина

На рисунке 1 показана тросовая литейная машина. Машины этого типа имеют производительность до 5000 кг и поэтому их устанавливают в малых литейных цехах. Преимущество этих литейных машин заключается в том, что они имеют невысокую стоимость, требуют минимум строительных работ и легко устанавливаются. Производительность 5000 кг – это около 16 столбов диаметром 152 мм и длиной 6 м.

Производительность 5000 кг – это около 16 столбов диаметром 152 мм и длиной 6 м.

Рисунок 1 – Тросовая литейная машина

Тросовые литейные машины имеют платформу, которая поднимается и опускается с помощью троса, который приводится в движение лебедкой. Обычно такие машины имеют устройства для контроля натяжения троса, чтобы компенсировать его растяжение при увеличении веса платформы со слитками в ходе литья и обеспечивать необходимое натяжения троса.

На случай аварийного отключения электричества обычно предусматривают резервный источник питания на время около 5 минут, чтобы безопасно завершить разливку слитков.

Поскольку машина имеет электрический привод, то важно предусматривать резервный источник электричества на период около 5 минут, а также резервный источник воды.

Гидравлическая литейная машина

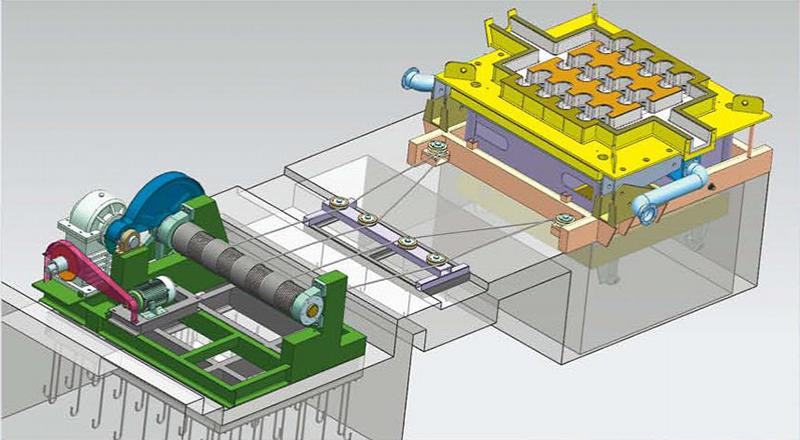

Гидравлические литейные машины лучше всего подходят для литья столбов при весе садки более 10000 кг. Эти машины применяют для поднимания и опускания платформы гидравлический цилиндр с поршнем.

Еще в 1990-е годы промышленным стандартом был простой гидравлический цилиндр с поршнем с направляющими рельсами, которые обеспечивали выравнивание движения платформы со слитками. Эти направляющие рельсы крепились к стенам литейного колодца, а платформа имела направляющие ползуны или ролики, которые двигались по направляющим.

Уже в 2000-е годы повсеместно в мире устанавливали гидравлические литейные машины с самонаправляющими поршнями гидравлических цилиндров. Эти гидравлические приводы являются достаточно прочными, чтобы поддерживать и направлять платформу без помощи боковых направляющих. Самонаправляющие гидравлические цилиндры являются очень эффективными, но и весьма дорогими. Без наружных направляющих внутреннее направляющее устройство потребовало увеличения диаметра гидравлического цилиндра, и в целом эта конструкция стала дороже.

Компромиссом по цене является применение гидравлического цилиндра с наружным направляющим рельсом, который предотвращает нежелательный проворот платформы. На рисунке 2 показана такая конструкция вертикальной литейной машины с откидывающимся литейным столом производительностью 60 тонн для литья слитков для прокатки.

На рисунке 2 показана такая конструкция вертикальной литейной машины с откидывающимся литейным столом производительностью 60 тонн для литья слитков для прокатки.

Рисунок 2 – Гидравлическая литейная машина

Литейная машина парашютного типа

На рисунке 3 показана вертикальная литейная машина так называемого парашютного типа.

Рисунок 3 – Литейная машина парашютного типа

(для увеличения кликнуть по рисунку)

У этой машины платформа со слитками подвешивается на четырех тросах одинаковой длины. Машина парашютного типа не требует никакого оборудования, которое надо было бы устанавливать в литейном колодце ниже уровня пола цеха.

Система тросов спроектирована так, что для опускания и поднимания платформы не требуются боковые направляющие.

На случай аварийного отключения электричества обычно предусматривают резервный источник питания на время около 5 минут, чтобы безопасно завершить разливку слитков.

Важно также предусматривать резервный источник воды на случай аварийного отключения электричества.

Источник: Материалы фирмы Ashford Engineering Services, 1997

Принцип формирования литья под давлением из алюминиевого сплава

НУЖНА ПОМОЩЬ ДЛЯ ВАШЕГО СЛЕДУЮЩЕГО ПРОЕКТА?

Пожалуйста, заполните форму ниже и наши специалисты свяжутся с вами в течение 12 часов! Для более оперативного ответа вы можете связаться с нами по телефону или WhatsApp: +86-180-2619-3705.

- Главная

- Новости

- Центр знаний

- Принцип формирования литья под давлением из алюминиевого сплава

1. Преимущества литья под давлением из алюминиевого сплава

Литье под давлением из алюминиевого сплава имеет преимущества высокой эффективности производства, низких затрат на обработку, легкой механической автоматизации в производственном процессе, высокой точности размеров отливок, хорошее качество поверхности и хорошие общие механические свойства.

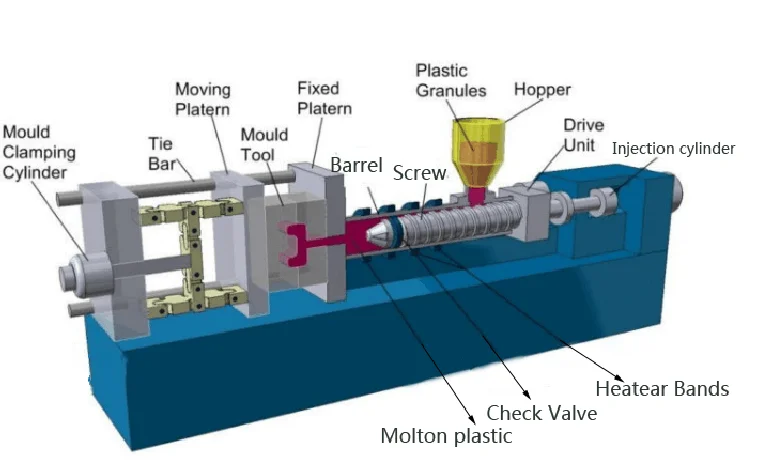

2. Принцип формирования литья под давлением из алюминиевого сплава

Литье под давлением из алюминиевого сплава должно формироваться в формах и сочетаться с машинами для литья под давлением и алюминиевыми сплавами для всестороннего использования. Принцип процесса литья под давлением заключается в том, что металлическая жидкость заливается в полость прецизионной металлической формы с высокой скоростью под высоким давлением, а затем металлическая жидкость охлаждается и затвердевает в отливке под давлением. Литье под давлением с холодной и горячей камерой — два основных способа литья под давлением. При литье под давлением в холодной камере металлическая жидкость заливается в камеру с помощью ручного или автоматического литейного устройства, затем пуансон для впрыска перемещается вперед и вдавливает жидкий металл в полость. В процессе литья под давлением с горячей камерой камера давления расположена перпендикулярно тиглю, и расплавленный металл автоматически поступает в камеру давления через загрузочное отверстие в камере. Пуансон для впрыска движется вниз, чтобы протолкнуть расплавленный металл в полость через трубку «гусиная шея». После затвердевания расплавленного металла форму для литья под давлением открывают и извлекают отливку, чтобы завершить весь процесс формования литья под давлением.

Принцип процесса литья под давлением заключается в том, что металлическая жидкость заливается в полость прецизионной металлической формы с высокой скоростью под высоким давлением, а затем металлическая жидкость охлаждается и затвердевает в отливке под давлением. Литье под давлением с холодной и горячей камерой — два основных способа литья под давлением. При литье под давлением в холодной камере металлическая жидкость заливается в камеру с помощью ручного или автоматического литейного устройства, затем пуансон для впрыска перемещается вперед и вдавливает жидкий металл в полость. В процессе литья под давлением с горячей камерой камера давления расположена перпендикулярно тиглю, и расплавленный металл автоматически поступает в камеру давления через загрузочное отверстие в камере. Пуансон для впрыска движется вниз, чтобы протолкнуть расплавленный металл в полость через трубку «гусиная шея». После затвердевания расплавленного металла форму для литья под давлением открывают и извлекают отливку, чтобы завершить весь процесс формования литья под давлением.

В процессе изготовления литья под давлением из алюминиевого сплава качество обработки поверхности полости формы может быть эффективно улучшено. А поверхность полости формы не должна иметь явных следов глубокой обработки, чтобы форма не растрескалась из-за концентрации напряжений во время работы. Когда пресс-форма закончена, поверхность полости должна быть эффективно отполирована и отшлифована, чтобы поддерживать шероховатость поверхности полости ниже 0,8 мкм.

Связанные новости

Что следует учитывать при использовании алюминиевых форм для литья под давлением?

Ⅰ.

Важность алюминиевых форм для литья под давлением В разных отраслях промышленности существуют разные секреты технического обслуживания промышленного оборудования. Как общее ключевое звено в литейной промышленности, как сохранить алюминий…

Важность алюминиевых форм для литья под давлением В разных отраслях промышленности существуют разные секреты технического обслуживания промышленного оборудования. Как общее ключевое звено в литейной промышленности, как сохранить алюминий…Маркетинговое продвижение очень важно для производителей алюминиевого литья под давлением

EMP Tech Co., Ltd является профессиональным поставщиком алюминиевого литья под давлением, который занимает лидирующие позиции с точки зрения технологии и ремесел литейного алюминиевого литья и создал группу технических специалистов.

Управление бережливым производством —— Управление на месте в 5S

5s родом из Японии, что означает эффективное управление персоналом, машинами, материалами, методами и другими факторами производства на производственной площадке.1. Значение 5S. 5s включены Seir…

Новости

- Новости компании

- Центр знаний

Отрасли

- Автозапчасти

- Запчасти для электромобилей

- Аккумулятор для электромобиля

- Зарядное устройство для электромобилей

- Электронный блок управления EV/блок управления двигателем

- Приводной двигатель электромобиля

- Запчасти для газовых автомобилей

- Аксессуары для двигателя

- Детали трансмиссии

- Запчасти для электромобилей

- Детали машин

- Изготовленный на заказ кронштейн ADC12 Алюминиевый штамп

- Литье под давлением часть

- Die Base

- Алюминиевый монтажный кронштейн

- Запчасть сиденья

- Телекоммуникационные запчасти

- Телекоммуникационная крышка

- Телекоммуникационная полость

- Алюминиевый литой радиатор

- Корпус радиатора

- Детали насосов и клапанов

- Корпус водяного насоса

- Корпус масляного насоса

- Алюминиевые детали клапана для литья под давлением

Все о процессе литья алюминия под давлением

Eco Die Casting, профессиональный производитель литья под давлением. Мы стремимся предоставлять клиентам высококачественные литейные изделия, сохраняя при этом их стоимость с помощью очень экономичного производственного решения.

Мы стремимся предоставлять клиентам высококачественные литейные изделия, сохраняя при этом их стоимость с помощью очень экономичного производственного решения.

Поскольку наши предприятия сертифицированы по системе качества ISO 9001-2008 и TS16949, это позволяет нам предоставлять клиентам высококачественную продукцию в соответствии с международными стандартами качества и отгружать продукцию клиентам по всему миру с нашего завода.

Мы можем производить как высококачественные детали для литья под давлением, так и инструменты для литья под давлением. Наши основные возможности могут быть разбиты следующим образом:

- Материал из алюминиевого сплава, который мы используем: A356, A360, A380, A383 A413; АЦП1, АЦП3, АЦП6, АЦП10, АЦП12; ZL102, ZL104, AlSi12, YL104, YL112, YL113

- Вторичный процесс: CNC-обработка, сверление, нарезание резьбы, сборка и т. д.

- Обработка поверхности: Доступны гальваническое покрытие, порошковое покрытие, полировка, пескоструйная обработка, термообработка, покраска, анодирование, хромирование

- Материал формы для литья под давлением: h23, NAK55, NAK80, SDK61, S136, LKM2344, LKM718 и т.

д.

д. - Марка основания пресс-формы: LKM (Китай), DME, EMP, Hasco, MISUMI

- Срок службы пресс-формы: 80 000~150 000 выстрелов

- Стандарт допуска: +/-0,005 мм

- Вес детали: 30 г~15 кг

- Машина для литья под давлением Тонаж: 120T~1650T

Машина для литья под давлением, алюминиевое сырье и инструмент для литья под давлением являются тремя основными факторами для производства деталей для литья под давлением. Для процесса литья алюминия под давлением особенно необходимо использовать машину для литья с холодной камерой под высоким давлением.

В процессе литья алюминия под давлением исходный алюминиевый материал предварительно расплавляется в печи, расположенной рядом с машиной для литья под давлением. Затем расплавленный материал перемещается из печи в машину для литья под давлением передвижным ковшом. После этого этот материал будет вытеснен в полость формы для литья под давлением, где материал охлаждается и затвердевает для получения желаемых продуктов литья под давлением. Ниже приведена разбивка этапов процесса.

Ниже приведена разбивка этапов процесса.

Этап 1. Плавление материала

Поскольку алюминий имеет очень высокую температуру плавления (660,37 °C), его нельзя расплавить непосредственно в машине для литья под давлением. Вот почему нам нужно предварительно расплавить его в печи, прикрепленной к машине для литья под давлением.

Этап 2. Установка пресс-формы и зажим

Это почти похоже на литье под давлением, процесс литья под давлением также требует пресс-формы для процесса литья. Поэтому нам необходимо установить пресс-форму для литья под давлением на машину для холодного литья под давлением.

Этап 3. Инжекция или заполнение

Расплавленный материал переносится из печи в машину для литья под давлением с помощью передвижного ковша. На этом этапе материал заливается и вдавливается в полость формы для литья под давлением, где материал охлаждается и затвердевает для получения желаемых продуктов литья под давлением.

Этап 4. Охлаждение и затвердевание

После того, как форма для литья под давлением полностью заполнена расплавленным материалом, для охлаждения и затвердевания требуется 10–50 секунд (это зависит от структуры и размера детали).

Этап 5. Извлечение детали

Когда форма открывается, отлитые детали выталкиваются выталкивающими штифтами из инструмента для литья под давлением. Затем необработанные отлитые детали готовы.

Моделирование движения молота Мы используем профессиональное программное обеспечение для анализа литья (Cast-Designer) для изучения скорости и точки переключения процесса литья под высоким давлением, что полезно для уменьшения количества оксидов и газов, попадающих в форму. полость. Моделирование может четко предвидеть любые проблемы с впрыском во время первой-секундной скорости молота в нагнетательной трубе и понять, как расплавленный металл течет в камере давления.

полость. Моделирование может четко предвидеть любые проблемы с впрыском во время первой-секундной скорости молота в нагнетательной трубе и понять, как расплавленный металл течет в камере давления.

С помощью профессионального программного обеспечения для моделирования мы можем точно моделировать процесс наполнения и выпуска воздуха из различных сплавов для литья под давлением, а также точно определять области, где газ подвергается воздействию и выхлопные газы не гладко. Кроме того, «Время подачи газа» и «Максимальное объемное давление» можно использовать для точного просмотра рисков на одном графике.

com/embed/LLvxUWM8xBY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»> Моделирование затвердевания и усадкиБлагодаря моделированию процесса затвердевания можно точно определить изолированную жидкую фазу и зону риска усадки. В общем, область изолированной жидкости также является областью горячего спая, где легче образовать усадку, поскольку нет канала компенсации материала.

Анализ температуры пресс-формы Температура пресс-формы в процессе литья под высоким давлением может оставаться стабильной при выпуске первых 10–100 шт. Однако это может сильно измениться, когда будет больше производства. Мы используем программное обеспечение, чтобы выяснить, перегрета ли форма или слишком холодная, что может точно определить дефекты литья.

Мы используем программное обеспечение, чтобы выяснить, перегрета ли форма или слишком холодная, что может точно определить дефекты литья.

Литье алюминия под давлением является наиболее распространенным процессом производства алюминиевых отливок, используемых в различных отраслях промышленности. Поскольку алюминий обладает отличной текучестью материала, высокой коррозионной стойкостью и высокой стабильностью размеров при сложной форме деталей.

В то же время алюминиевые детали, отлитые под давлением, отличаются высокой механической прочностью, простотой литья и более низкой стоимостью по сравнению с деталями, отлитыми под давлением из цинка или магния.

Литые под давлением алюминиевые детали обладают очень хорошими физическими свойствами и выдерживают высокие температуры. что позволяет использовать алюминиевое литье в автомобильной, авиационной, медицинской и другой промышленной продукции.

что позволяет использовать алюминиевое литье в автомобильной, авиационной, медицинской и другой промышленной продукции.

Процесс литья алюминия под давлением требует использования машины для литья под давлением с холодной камерой под высоким давлением. В процессе литья алюминия под давлением исходный алюминиевый материал расплавляется в печи, которая находится рядом с машиной для литья под давлением. Затем расплавленный материал ковшом перемещают из печи в машину для литья под давлением. После этого этот материал будет вытеснен в полость формы для литья под давлением, где материал затвердеет для получения желаемых продуктов для литья под давлением.0003

Алюминий — один из наиболее часто используемых металлических материалов для литья под давлением с легким весом, низкой стоимостью и серебристым цветом (цвет исходного материала).

Алюминий Процесс литья под давлением — Процесс литья под давлением металла, который обычно требует использования процесса литья под давлением с холодной камерой, при котором сырье расплавляется в печи, стоящей рядом с машиной для литья под давлением, а затем выливается в машина для литья под давлением ковшом. После этого расплавленный материал переносится в пресс-форму, где материал охлаждается и затвердевает, превращаясь в желаемые детали для литья под давлением.

После этого расплавленный материал переносится в пресс-форму, где материал охлаждается и затвердевает, превращаясь в желаемые детали для литья под давлением.

Литейные свойства — Способность материала использоваться для процесса литья под давлением.

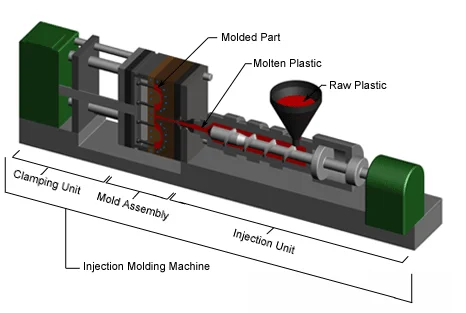

Машина для литья под давлением: Электромеханическое устройство для процесса литья под давлением, состоящее, в частности, из системы зажима формы, плавления материала, системы впрыска материала и системы выброса деталей. Для различных систем плавления машины для литья под давлением также можно разделить на машины с холодной камерой и машины с горячей камерой. Обычно в процессе литья алюминия под давлением используется камерная машина для холодного литья под давлением; цинк и магний используют машину с горячей камерой.

Машины с холодильной камерой — Поскольку алюминий имеет относительно более высокую температуру плавления, особенно требуется, чтобы сырье было предварительно расплавлено в печи, которая находится в стороне от машины для литья под давлением, вместо того, чтобы расплавить материал внутри машины для литья под давлением. .

.

Форма для литья под давлением Инструмент: Стальной инструмент, в котором расплавленный материал охлаждается и затвердевает, образуя деталь для литья под давлением. Он изготовлен из закаленной стали (HRC48°C ~ HRC52°C), с двумя разными пластинами со стороны сердечника и со стороны полости, ползунками (при необходимости).

Стержень литейной формы — Часть плиты литейной формы, имеющая выдающийся элемент той же формы, что и готовая деталь для литья под давлением. Обычно он прикрепляется к системе выброса для падения детали.

Полость литейной формы — Часть плиты литейной формы, в которой находится углубление той же формы, что и готовая деталь для литья под давлением. Обычно он соединяется с воротами и полозьями.

Усилие зажима – используется для плотного закрытия пресс-формы в процессе впрыска материала. Первоначально усилие создается гидравлическим цилиндром машины для литья под давлением.

Проект

Линия разъема — Выглядит как небольшая линия заусенца, оставшаяся от зоны посадки стержня формы и полости после процесса литья под давлением.

Проект — Линейный угол, существующий на стороне полости и стержня пресс-формы, чтобы облегчить отсоединение детали для литья под давлением из пресс-формы.

Направляющая — Подвижная структура в пресс-форме для реализации специальных функций, которые не могут быть сформированы в обычной полости и стержне.

Перелив — Это дополнительная направляющая, прикрепленная к литой детали для фильтрации некоторых дефектов материала, таких как пузырьки или комбинированный материал.

Направляющая — Канал потока материала в форме для литья под давлением начинается от литника к детали для литья под давлением.

Литник — Круглое отверстие в кокильной форме для литья под давлением, через которое расплавленный металл выходит из него до отливки детали.

Вентиляция — Небольшое пространство между посадочной поверхностью полости и сердцевиной, используемое для сброса высокого давления и воздуха при впрыскивании материала.

Ребро — Тонкая стенка, используемая для повышения прочности детали.

Окончательная обработка — Относится к обработке поверхности для удовлетворения требований, таких как гальваническое покрытие, анодирование, порошковое покрытие, печать и т. д. охлаждается и затвердевает.

Знак усадки — Углубленный след, оставшийся после усадки материала.

AQL — Приемлемый стандарт качества для контроля качества. Первоначально он использовался в военной системе США.

CPK — это индекс контроля качества, созданный в результате статистической обработки данных серии проверок. Проверяя данные CPK, мы можем визуально наблюдать стабильность и тенденцию нашего производства.

- Высокая стабильность размеров для сложных форм

- Закрывается допуск после того, как деталь отлита под давлением, так как требуется только меньше обработки.

- Очень хорошие показатели прочности и твердости

- Хорошие свойства рассеивания тепла

- Высокие рабочие температуры

- Исключительная коррозионная стойкость

- Может быть тонкостенным и легким

- Хорошая жесткость и соотношение прочности и веса

- Отличные свойства экранирования электромагнитных и радиопомех

- Высокая тепло- и электропроводность

- Хорошие отделочные характеристики

- Возможность полной переработки

- Немагнитный

- Плотность: 2,702 г/см3

- Температура плавления: 660,37 °C – 933,52 °K

- Точка кипения: 2467,0 °C – 2740,15 °K

- Количество протонов/электронов: 13

- Количество нейтронов: 14

- Кристаллическая структура: кубическая

- Натуральный цвет: серебристый или белый

Литье под давлением — это повторяемый и последовательный процесс производства металлических деталей. он состоит из машины для литья под давлением, пресс-формы и металлического материала. Однако процесс литья под давлением также можно разделить на четыре основных параметра: давление, скорость, температура и время. Хороший процесс литья под давлением должен правильно сочетать эти параметры. Здесь ниже мы хотели бы представить основные параметры машины для литья под давлением с холодной камерой:

он состоит из машины для литья под давлением, пресс-формы и металлического материала. Однако процесс литья под давлением также можно разделить на четыре основных параметра: давление, скорость, температура и время. Хороший процесс литья под давлением должен правильно сочетать эти параметры. Здесь ниже мы хотели бы представить основные параметры машины для литья под давлением с холодной камерой:

Давление

Параметр давления устанавливается для минимизации рабочего давления с целью обеспечения нормальной работы машины без ущерба для качества продукции. Ниже приведены некоторые рекомендации по настройке давления.

1. Для различных конструкций деталей

- Относительно более высокое давление, используемое для тонких стенок детали; и более низкое давление будет использоваться для толстостенных деталей.

- Простая конструкция детали требует меньшего давления; а сложная конструкция детали будет использовать высокое давление.

- Более низкое давление, используемое для деталей с оптимизированным процессом литья под давлением, таких как правильная осадка, ребра, закругления и толщина.

2. Для различных свойств материалов

- Диапазон температур кристаллизации материала больше, и требуется более высокое давление; если наоборот, то меньшее давление будет лучше

- .Если материал с лучшей текучестью требует меньшего давления, в противном случае будет использоваться более высокое давление.

- Более высокая плотность материала требует более высокого давления впрыска; материал более низкой плотности будет использовать более низкое давление.

3. Для другой системы литников

- Если сопротивление рабочего колеса больше, коэффициент давления также должен быть выше.

- Если температура литниковой системы может быть быстро исчерпана, она требует более низкого давления.

Если наоборот, будет использоваться более высокое давление.

Если наоборот, будет использоваться более высокое давление.

4. Для другой системы вентиляции

- Достаточно большая система выпуска воздуха требует более низкого давления.

- Более рациональная система отвода воздуха требует более низкого давления.

Скорость

Скорость впрыска можно разделить на медленную скорость впрыска (также известную как первая скорость впрыска), быструю скорость впрыска (также известную как вторая скорость впрыска) и наддувная скорость.

Скорость медленного впрыска обычно выбирается в диапазоне 0,1–0,8 м/с, а скорость движения постепенно увеличивается от 0. Скорость быстрого впрыска пропорциональна скорости впускного отверстия, обычно регулируется от низкой до высокая, не влияющая на качество литья. лучше использовать меньшую скорость быстрого впрыска, то есть скорость в затворе.

Движение нагнетания занимает очень короткое время, и его цель состоит в том, чтобы уплотнить металл и сделать отливку компактной. Когда скорость движения наддува регулируется, обычно наблюдается, что значение показания манометра давления впрыска равномерно повышается по наклонной линии во время движения наддува, и продукт литья под давлением может быть свободным от рыхлости.

Когда скорость движения наддува регулируется, обычно наблюдается, что значение показания манометра давления впрыска равномерно повышается по наклонной линии во время движения наддува, и продукт литья под давлением может быть свободным от рыхлости.

По нашему опыту, регулировку скорости можно настроить на основе следующих принципов:

- Если температура пресс-формы низкая, мы будем использовать более низкую скорость впрыска. Если наоборот, мы должны использовать высокую скорость.

- Сложная конструкция детали требует высокой скорости впрыска.

- Вертикальная литниковая система обычно использует скорость 15~25 м/с

- Горизонтальная литниковая система обычно использует скорость 20~35 м/с

- Для тонких стенок (менее 3,0 мм) толщины детали обычно используется скорость 38~46 м/с

- Для толстой стенки (более 5,0 мм) толщины детали обычно используется скорость 27~47 м/с

Время

- Время впрыска: Время впрыска пропорционально толщине стенки отливки.

По большей части время впрыска требуется больше, поскольку объем впрыска большой, а процесс впрыска медленный.

По большей части время впрыска требуется больше, поскольку объем впрыска большой, а процесс впрыска медленный.

- Время открытия формы: Время открытия формы обычно занимает более 2 секунд. Однако для более толстой детали, отлитой под давлением, требуется больше времени, чем для более тонкой; а сложная структура формы требует более длительного открытого времени, чем простая форма.

- Время задержки выброса: чтобы продукт полностью затвердел и не слипался, необходимо уменьшить время задержки выброса (обычно оно превышает 0,5 секунды).

- Время возврата системы выталкивания: чтобы детали для литья под давлением можно было извлечь из машины, мы должны оставить достаточно времени для этого движения, прежде чем пресс-форма закроется. (обычно это более 0,5 секунды).

Температура

1. Температура литья сплава Температура литья сплава – это средняя температура, при которой расплавленный металл поступает в полость формы из камеры давления. Из-за неудобства измерения температуры жидкого металла в барокамере ее обычно выражают температурой в раздаточной печи.

Из-за неудобства измерения температуры жидкого металла в барокамере ее обычно выражают температурой в раздаточной печи.

Ниже приведены значения температуры печи для обычного процесса литья.

- Алюминиевый сплав: 610 °C~700 °C.

- Цинковый сплав: 410°C~450°C.

- Магниевый сплав: 640°C~700°C.

Если температура заливки слишком высока, сплав сильно дает усадку, литье под давлением склонно к растрескиванию, а отливки под давлением имеют крупные зерна и могут стать причиной хрупкости;

Если температура заливки слишком низкая, могут возникнуть такие дефекты, как холодная перегородка, поверхностное течение и недостаточная заливка. Поэтому следует учитывать температуру литья наряду с давлением, температурой формы и скоростью заполнения. Чтобы продлить срок службы пресс-формы, мы должны попытаться использовать более низкую температуру пресс-формы, пока не возникнет проблема усадки.

2. Температура формы для литья под давлением

Перед началом процесса литья под давлением форму для литья под давлением следует предварительно нагреть до постоянной температуры перед использованием, а в процессе производства ее следует поддерживать в определенном температурном диапазоне.

От производительности напрямую зависит стоимость агрегата.

От производительности напрямую зависит стоимость агрегата.

Важность алюминиевых форм для литья под давлением В разных отраслях промышленности существуют разные секреты технического обслуживания промышленного оборудования. Как общее ключевое звено в литейной промышленности, как сохранить алюминий…

Важность алюминиевых форм для литья под давлением В разных отраслях промышленности существуют разные секреты технического обслуживания промышленного оборудования. Как общее ключевое звено в литейной промышленности, как сохранить алюминий…

д.

д.

Если наоборот, будет использоваться более высокое давление.

Если наоборот, будет использоваться более высокое давление. По большей части время впрыска требуется больше, поскольку объем впрыска большой, а процесс впрыска медленный.

По большей части время впрыска требуется больше, поскольку объем впрыска большой, а процесс впрыска медленный.