Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.

{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}Как использовать припой для пайки?

Лучший припой для пайки металлов – это чистое олово. Но на практике применяется сплав, в котором основой выступает олово и добавляется свинец. Подобные припои можно встретить в продаже, причем марок у них немало. При желании его можно изготовить самостоятельно, если имеются в наличии все нужные ингредиенты. Припой из олова и свинца обозначается тремя буквами – ПОС, после которых идет число. Наиболее популярные марки – ПОС-60 и ПОС-40. Цифры – это процентное содержание свинца в смеси. Такими припоями проводится пайка как латуни, так и радиоэлементов и медных проводов.

Но на практике применяется сплав, в котором основой выступает олово и добавляется свинец. Подобные припои можно встретить в продаже, причем марок у них немало. При желании его можно изготовить самостоятельно, если имеются в наличии все нужные ингредиенты. Припой из олова и свинца обозначается тремя буквами – ПОС, после которых идет число. Наиболее популярные марки – ПОС-60 и ПОС-40. Цифры – это процентное содержание свинца в смеси. Такими припоями проводится пайка как латуни, так и радиоэлементов и медных проводов.

Схема пайки твердым припоем.

Как выбрать припой и его разновидности?

Перед началом работ обратите внимание на следующие нюансы:

- Какие металлы требуется паять?

- Какой способ пайки вы намерены использовать?

- Размер соединяемых элементов и их механическая прочность.

- Ограничения по температуре.

- Устойчивость соединяемых элементов к коррозии.

Обратите внимание на то, что температура плавления припоя, используемого при пайке, должна выбираться, исходя из диаметра проводов. Чем толще провод, тем выше температура плавления. Для тонких допускается применять припои с наименьшей температурой.

Чем толще провод, тем выше температура плавления. Для тонких допускается применять припои с наименьшей температурой.

Вернуться к оглавлению

Типы припоев для проведения пайки

Марки и свойства припоев.

Все виды можно разделить на три огромные подгруппы:

- Сверхлегкоплавкие.

- Легкоплавкие.

- Тугоплавкие.

Последние не используются радиолюбителями, электрики их тоже нечасто применяют. Причина – температура плавления таких припоев 500 градусов и выше, не каждый специалист обладает оборудованием, которое способно обеспечить такой нагрев. Но преимущество сразу заметно: прочность у пайки очень высокая, соединяемые детали могут выдержать большие механические нагрузки. Для пайки полупроводниковых элементов такие припои не подходят. Проводить работы с серебряным припоем тоже необходимо при высокой температуре. С его помощью проводится пайка не только меди, но и стали, чугуна, никеля и его сплавов.

А вот радиолюбители используют легкоплавкие припои.

Вернуться к оглавлению

Изготовление припоя своими руками

Чтобы сделать припой для пайки в домашних условиях, вам потребуется наличие следующих ингредиентов:

- Свинца.

- Олова.

Еще нужны такие инструменты:

Материалы и инструменты для пайки латуни.

- Керамические формы (можно из гипса или жести).

- Стальная ложка.

- Стальная палочка.

- Емкость (желательно сталь).

Не забывайте о том, что работаете со свинцом – одним из опасных металлов. Надевайте очки и респиратор, помещение проветривайте. Для удобства наденьте перчатки, чтобы не получить ожог. Над газовой горелкой в емкости расплавьте свинец и олово, заранее взвесив их на весах и добившись нужной пропорции. При помощи ложки из стали снимите «навар» – шлак на поверхности. И, размешав стальной палочкой, чтобы металлы соединились равномерно, вылейте расплав в формы. Все, припой для пайки медных проводов и радиоэлементов готов, можно приступать к проведению монтажных работ. Не забудьте проветрить помещение.

Вернуться к оглавлению

Как правильно паять латунь?

С радиолюбительскими припоями все предельно понятно, но ведь иногда требуется и более массивные детали паять. Особенно сложно работать с латунными элементами, так как при пайке образуется на металле оксидная пленка. А еще испаряется цинк во время прогрева, так как латунь содержит большое количество этого металла.

Чтобы спаять латунь марки Л-63, вам необходимо применить флюс, в состав которого входит потная кислота и хлористый цинк. Механической прочности очень высокой не добиться. Если сравнивать с пайкой меди, то прочность у латуни окажется вдвое меньшей. Во многом это связано с тем, что швы имеют пористую структуру. Причем поры образуются при любом способе пайки, как под высокой температурой, так и под низкой. Нередко применяется пайка латуни в газовой среде (при условии, что перед началом работ было проведено флюсование). Допускается не использовать флюс, если на поверхности латуни имеется слой никеля или меди.

В соляной ванне при температуре 850 градусов можно проводить пайку латунных элементов. Главное – в соляной раствор добавить немного флюса, в составе которого присутствует фторобат калия. Флюса должно быть примерно 4-5% от общей массы соляного раствора. Необходим флюс для того, чтобы припой как можно лучше проникал в зазор между соединяемыми деталями.

Необходим флюс для того, чтобы припой как можно лучше проникал в зазор между соединяемыми деталями.

Латунь, богатая медью, спаивается следующими припоями:

- ПСр-72.

- ПСр-40.

- ПСр-45.

- ПСр-25.

- ПСр-12.

Латунь, у которой низкая температура плавления, нуждается в использовании следующих припоев для пайки:

- ПМЦ-36.

- ПМЦ-48.

- ПМЦ-54.

- Припой медно фосфорный.

Для пайки латуни, в которой большое процентное содержание цинка, применяют марку припоя ПСр-40.

Использовать медно фосфорный припой нельзя, так как соединение оказывается малопластичным из-за образования при пайке фосфидов цинка на поверхности шва.

Если при эксплуатации элементов, которые подвергаются спайке, не возникает динамических и вибрационных нагрузок, то допускается применять припой ПМЦ-48 и ПМЦ-36.

Припои легкоплавкие — Энциклопедия по машиностроению XXL

Легкоплавкие припои — см. Припои легкоплавкие

[c.130]

Припои легкоплавкие

[c.130]Свинец широко используется в качестве кислотоупорного материала для сернокислотных камер, травильных ванн, для изготовления аккумуляторных пластин, кабельных оболочек, различных сплавов (баббиты, типографские сплавы — гарты, припои, легкоплавкие сплавы для литья под давлением, свинцовистые бронзы и латуни и пр.). Металлический свинец применяется в атомной промышленности в качестве защиты от радиоактивных излучений.

Оловянно-свинцовые припои (легкоплавкие, мягкие), приме няемые в жестянобаночном производстве для герметизации продольного шва корпуса, должны обладать высокой прочностью, твердостью, пластичностью, однородностью состава. [c.39]

Пайка припоями легкоплавкими 90 [c.315]

ГАЛЛИЕВЫЙ ПРИПОИ — легкоплавкий сплав на основе галлия, применяемый в качестве особо легкоплавкого припоя. [c.33]

[c.33]

Применяется для изготов.пения белой жести (ок. 40% выплавляемого О.), для изготовления различных сплавов (подшипниковых, типографских, припоев, легкоплавких), для пайки и лужения. [c.487]

Для сталей и никелевых сплавов межкристаллитное разрушение более вероятно в том случае, когда они образуют с расплавленным припоем легкоплавкие фазы. Как правило, склонность к образова- [c.160]

Температура и условия плавления должны соответствовать изготовляемым резцам припои легкоплавкие используются, если термическая обработка не нужна, а в случае необходимости выполнить термическую обработку применяют тугоплавкие припои. [c.133]

Оловянно-свинцовые припои являются легкоплавкими, а серебряные — тугоплавкими (температура плавления свыше 400° С). [c.200]

Легкоплавкие сплавы применяют, например, для различных предохранительных пробок и вставок, в качестве особо легкоплавких припоев, а также в качестве материала для анатомических слепков и т. д.

[c.627]

д.

[c.627]

С некоторыми мы уже познакомились раньше, например легкоплавкие припои на основе цинка, цинковые баббиты. [c.628]

При сварке-пайке соединяют разнородные материалы с применением местного нагрева, при котором более легкоплавкий материал нагревается до температуры плавления и выполняет роль припоя. [c.239]

При пайке паяльниками основной металл нагревают и припой расплавляют за счет теплоты, аккумулированной в массе металла паяльника, который перед пайкой или в процессе ее подогревают. Для низкотемпературной пайки применяют паяльники с периодическим нагревом, с непрерывным нагревом и ультразвуковые. Рабочую часть паяльника выполняют из красной меди. Паяльник с периодическим нагревом в процессе работы периодически подогревают от постороннего источника теплоты. Паяльники с постоянным нагревом делают электрическими. Паяльники с периодическим и непрерывным нагревом чаще используют для флюсовой пайки черных и цветных металлов легкоплавкими припоями с температурой плавления ниже 300—350 °С. [c.241]

[c.241]

Мягкие припои являются композициями легкоплавких металлов 5п, РЬ, В1, Сс1. [c.312]

Припои должны быть легкоплавкими, хорошо смачивать соединяемые поверхности, обладать достаточно высокой прочностью, пластичностью, непроницаемостью. Коэффициенты линейного расширения материалов соединяемых деталей и припоев не должны сильно различаться. [c.77]

Пайкой обычно называют процесс соединения материалов с помощью припоя без их расплавления. Процессы сварки и пайки часто бывает трудно разграничить, например при сварке разнородных металлов в сочетаниях сталь и медь, вольфрам и молибден и др., когда расплавляется только один, более легкоплавкий металл. Поэтому в дальнейшем при анализе источников энергии целесообразно объединять сварку и пайку одним термином — сварка. Пайку можно выполнить с использованием тех же энергетических процессов, что и сварку.

[c.15]

[c.15]Соединение двух стеклянных дисков 14 с корпусом 1 выполнено с помощью стеклоэмали. Изображают такое соединение на чертежах, как и соединения склеиванием. С помощью мастики 7механическую прочность крепления колпачка. Электрический контакт колпачка с центральным электродом 12 обеспечивает соединения пайкой легкоплавким припоем с трубкой 13 и точечной сваркой трубки 13 с электродом 12. [c.195]

Различают легкоплавкие и тугоплавкие припои. К легкоплавким припоям с температурой плавления до 300 С относятся оловянно-свинцовистые сплавы. Для понижения температуры плавления в эти сплавы вводят висмут и кадмий, а для увеличения прочности добавляют сурьму. Тугоплавкие припои содержат в своем составе медь, цинк, серебро н имеют температуру плавления выше 500″ С. [c.371]

Способ нагрева деталей зависит от конструкции соединения, требуемого количества теплоты и температуры. Пайкой паяльником легкоплавкими припоями соединяют небольшие детали. Пайка горелкой применяется для массивных деталей, как правило, с использованием тугоплавких припоев. Пайку в печи проводят, если детали можно собрать вместе с припоем. Детали перед помещением в печь желательно соединить с по.мощью винтов, заклепок и т. д. Применяются и другие способы пайки, например пайка индукционным нагревом, пайка сопротивлением, пайка в жидкой среде, пайка ультразвуком.

[c.371]

Пайка горелкой применяется для массивных деталей, как правило, с использованием тугоплавких припоев. Пайку в печи проводят, если детали можно собрать вместе с припоем. Детали перед помещением в печь желательно соединить с по.мощью винтов, заклепок и т. д. Применяются и другие способы пайки, например пайка индукционным нагревом, пайка сопротивлением, пайка в жидкой среде, пайка ультразвуком.

[c.371]

Легкоплавкие сплавы и припои [3, 48, 49] [c.246]

Различают легкоплавкие (мягкие) и тугоплавкие (твердые) припои. Эта классификация основана на различии температуры плавления и механических свойств. Легкоплавкие припои имеют температуру плавления до 400° С и низкие механические свойства как правило, предел прочности не превышает 70 Мн/м (7 кгс/мм ). Тугоплавкие припои имеют температуру плавления выше 500° С и предел прочности при разрыве более 500 Мн/м [c.253]

Легкоплавкие припои. В приборостроении используют легкоплавкие припои для пайки деталей, от которых не требуются высокая механическая прочность и стойкость к ударным и вибрационным нагрузкам (табл. 33).

[c.254]

33).

[c.254]

Химический состав, физико-механические свойства и область применения легкоплавких припоев [c.255]

Если необходимо применять низкую температуру пайки, то используют особо легкоплавкие припои. Особо легкоплавкие припои дают малую усадку при затвердевании. Они имеют незначительную прочность, а висмутовые припои обладают, кроме того, большой хрупкостью. [c.257]

Припои. Различают легкоплавкие (мягкие) припои (оловянносвинцовые, висмутовые и кадмиевые) с температурой плавления до 300° С и тугоплавкие (твердые) припои (серебряные, медно-цинковые) с температурой плавления свыше 500° С. Мягкими припоями паяют медь, медные славы, луженую сталь, луженый никель и др. Наиболее распространенными мягкими припоями являются сплавы олова и свинца (с содержанием олова от 90 до 18%) — ПОС и сплавы олова, свинца и кадмия — ПОСК, или висмута — ПОСВ. Они отличаются малой твердостью и сравнительно низкими механическими

[c. 407]

407]

Кадмий — по своим физико-химическим свойствам весьма сходен с цинком и в природе его сопровождает. Кадмий имеет серебристобелый цвет с синеватым отливом. Обладает хорошими пластическими свойствами. Кадмий технический (ГОСТ 1467—67). поставляют четырех марок КдОО (с содер1жанием не менее 99,997% d и не более 0,003% примесей) КдО (99,95% d) Кд1 (99,93% d) и Кд2 (99,83% d) в виде чушек или прутков (с указанием марки на каждой штуке), завернутых в бумагу. Предназначается для кадмирования изделий из стали, чугуна, меди и медных сплавов и для изготовления аккумуляторов, баббитов, свинцово-оловя-нистых припоев, легкоплавких сплавов и бронз и т. д. [c.92]

Горяч- е прессование А1—В, А1—борсик, А1—Be, А1—сталь, А1—Si , А1—SiOg Монослойные ленты, листы, стержни, лопатки турбин Процесс контролируется напряжением течения или ползучестью. Могут использоваться вспомогательные средства — припои, легкоплавкие металлы или металлы, образующие эвтектику, Монослойные ленты и листы из материала А)— В, полученные ступенчатым прессованием [c.

350]

350]ПРИПОИ для ПАЙКИ ЖАРОПРОЧНЫХ СПЛАВОВ. Наиболее пригодны для пайки жаропрочных сплавов никелевые и палладиевые припои. Легкоплавкость никелевых припоев достигается использованием в качестве основы эвтектич. сплавов никеля с бором, кремнием, бериллием, фосфором с темп-рой плавления 1080°, 1150°, [c.56]

ПРИПОИ для ПАИКИ МЕДНЫХ СПЛАВОВ. Медные сплавы паяют особо легкоплавкими, легкоплавкими и среднеплавкими припоями, не содержащими магния или алюминия и имеющими темп-ру пайки ниже темп-ры солидуса паяемого сплава. Для пайки медных сплавов наиболее часто применяются оловянносвинцовые, меднофосфористые, серебряные, медноцинковые ирипои (см. Припои легкоплавкие, Припои особо легкоплавкие, Припои среднеплавкие). [c.58]

ПРИПОИ для ПАИКИ НИКЕЛЕВЫХ СПЛАВОВ — припои серебряные, никелевые и оловянносвинцовые, а также медь и латуни. Припои на основе алюминия, магния и титана образуют иа никелевых сплавах хрупкие швы н поэтому не применяются (см. Припои легкоплавкие, Припои среднеплавкие).

[c.58]

Припои легкоплавкие, Припои среднеплавкие).

[c.58]

ПРИПОИ ЛЕГКОПЛАВКИЕ Табл. 1.—Химия, состав и физико-механпч. свойства легкоплавких припоев [c.62]

Кадмий — по своим физико-химическим свойствам весьма сходен с цинком и в природе его сопровождает. Кадмий имеет серебристо-белый цвет с синеватым отливом. Обладает хорошиш пластическими свойствами. Кадмий как конструкционный металл не применяется. Кадмй поставляется по ГОСТ 1467-58 трех марок (табл. 58). Предназначается для кадмирования изделий из стали, чугуна, меди и медных сплавов й для изготовления аккумуляторов, баббитов,, свинцовооловяпистых припоев, легкоплавких сплавов и бронз и т. д. [c.153]

Свинец РЬ — основная форма нахождения свинца в природе — свинцовый блеск (галенит) PbS. Голубовато-серый мягкий металл, легко прокатывается. На воздухе покрывается пленкой окисла. Вода снимает пленку окисла и способствует дальнейшему окислению свинца. Свинец хорошо растворяется в разбавленной азотной кислоте, концентрированной серной кислоте и щелочах. Для свинца характерно двухвалентное состояние. Гидрат окиси свинца Pb(OH)j обладает амфо-терными сво11ствами, растворяясь и в кислотах и в щелочах. В воде растворяются азотнокислая и уксуснокислая соли свинца. Все раство-р имые соединения свинца ядовиты. Свинец при.меняется для изготовления сплавов (в частности, подшипниковых и кислотоупорных), типографского сплава (гарта), припоев, легкоплавких сплавов для литья под давлением, аккумуляторных пластин, обкладки кабелей, защиты от радиоактивного излучения.

[c.9]

Для свинца характерно двухвалентное состояние. Гидрат окиси свинца Pb(OH)j обладает амфо-терными сво11ствами, растворяясь и в кислотах и в щелочах. В воде растворяются азотнокислая и уксуснокислая соли свинца. Все раство-р имые соединения свинца ядовиты. Свинец при.меняется для изготовления сплавов (в частности, подшипниковых и кислотоупорных), типографского сплава (гарта), припоев, легкоплавких сплавов для литья под давлением, аккумуляторных пластин, обкладки кабелей, защиты от радиоактивного излучения.

[c.9]

В зависимости от содержания серебра серебряные припои выпускают марок от ПСр1 (1% Ag) до ПСр 72 (72% Ag). Температура плавления этих припоев от 235° С (ПСр 1) до 860° С (ПСр 50), т. е. среди них имеются припои легкоплавкие и среднеплавкие. Это означает, что некоторые серебряные прилей могут быть использова- [c.118]

При пайке сложных изделии со швами на вертикальной сгенке применяют пастообразные и порошковые припои Легкоплавкие пастообразные припои состоят обычно из трех частей порошкообразного припоя, флюса и загустителя Так, пасту состава припои Пор ПОССу-30-2 (70%), вазелин (20%), бензойная кислота (1,2%), аммонии хлористыи (1,2%) и эмульгатор ОП-7 (0,6%) — применяют для паики стальных медных и никелевых изделии

[c. 109]

109]

R качестве мягких припоев применяют сплавы легкоплавких металлов свинца, олова, висмута, кадмия, чаще всего сплавы свинца и олова. Наиболее легкоплавким сплавом в системе РЬ—So является эвтектический, содержащий 62% Sn и 38% РЬ (рис. 456) (приблизительно % Sn и 7з РЬ). В производстве его часто называют третником. Температура плавления сплава 183°С. Стандартное обозначение сплава ПОС-61 (припой оловянносвинцовый, 617о Sn). Припои ПОС-40 и ПОС-30 содержат, следовательно, 40 и 30% Sn и имеют, как это можно определить по диаграмме, приведенной на рис. 456, более высокую температуру плавления. [c.623]

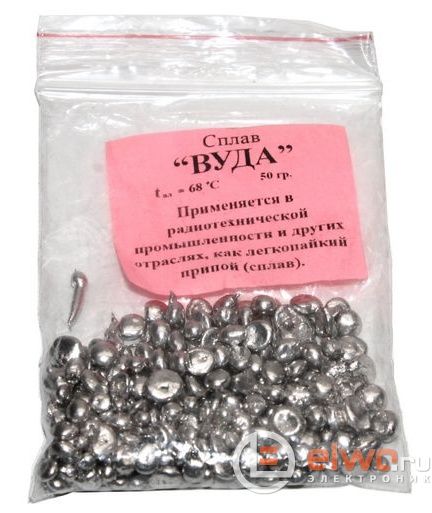

Основные марки легкоплавких сплавов указаны в табл. 149. К ним следует отнести и оловянносвинцовые припои (ПОС-90 и ПОС-61) (см. табл. 146). Сплав системы Sn—РЬ— d—Bi, образующий четверную эвтектику, т. е. наиболее легкоплавкий сплав в этой системе, широко известен под названием сплава Вуда (по имени Р. Вуда, американского археолога и изобретателя XVII в. ). (Температура его плавления 68°С).

[c.627]

). (Температура его плавления 68°С).

[c.627]

Припои представляют собой сплавы цветных металлов сложного состава. Все припои по температуре плавления подразделяют на особо легкоплавкие (температура плавления с 145 °С), легкоплавкие (температура плавления 145с 450 °С), среднеилавкие (температура плавления 450 температура плавления >1050 °С). К особолегкоплавким и легкоплавким припоям относятся оловянно-свинцовые, на основе висмута, индия, кадмия, цинка, олова, свинца. К среднеплавким и высокоплавким припоям относятся медные, медно-цинковые, медно-никелевые, с благородными металлами (серебром, золотом, платиной). Припои изготовляют в виде прутков, проволок, листов, полос, спиралей, дисков, колец, зерен и т. д., укладываемых в место соединения. [c.240]

Припои подразделяют по температуре расплавления — на особолегкоплавкие (до 145°С), легкоплавкие (до 450 С), среднеплавкие (до 1100°С), высокоплавкие (до 1850 С) н тугоплавкие (свыше 1850 °С) по основному компоненту—на оловянные (ПО), оловянно-свинцовые (ПОС), цинковые (ПП), медно-цинковые (латунные, ПМЦ), серебряные (ПСр) и др. (см. ГОСТ 19248—90. Припои. Классификация). Припой ПСр применяют, в частности, когда место пайки не должно сильно снижать электропроводимость.

[c.277]

(см. ГОСТ 19248—90. Припои. Классификация). Припой ПСр применяют, в частности, когда место пайки не должно сильно снижать электропроводимость.

[c.277]

Пайку менее прочными легкоплавкими припоями применяют главным образом для получения надежного электрического контакта при соединении медных токоведущих проводов между собой и с радиоэлементами, а также для получения герметичного соедм-не1[ия при незначительных давлениях. [c.371]

Качество паяного соединения определяется степенью заполнения зазора припоем и прочностью его связи с поверхностью деталей. Учитывая малую прочность, особенно легкоплавких припоев, при конструировании соединений предусматривают специальные меры, например увеличение поверхности сиая, устранение воздей- [c.371]

В качестве легкоплавких припоев применяют в основном сплавы на основе олова и свинца различного состава, от которого зависят и свойства припоев. Для получения специальных свойств припои легируют сурьмой, серебром, висмутом, кадмием. Серебро и сурьма повышают, а висмут и кадмий понижают температуру планления сплавов. Олово и свинец дают диаграмму эвтектического типа. Чем меньше интервал кристаллизации, тем выше жидко-текучесть сплава и меньшая выдержка требуется для затвердевания припоя в соединении, что нужно учитывать при выборе припоя в каждом конкретном случае. От интервала кристаллизации зависит также герметичность паяных соединений. Широкий интервал кристаллизации способствует получению пористых негерметичных соединений. Механическая прочность припоев сохраняется в определенном интервале температур. С повышением и понижением температуры механические свойства ухудшаются. При низких температурах (от -—30 до —60° С) происходит резкое снижение ударной вязкости, особенно при большом содержании олова. Прочность припоев при повышении температуры также снижается. Для припоев

[c.254]

Для получения специальных свойств припои легируют сурьмой, серебром, висмутом, кадмием. Серебро и сурьма повышают, а висмут и кадмий понижают температуру планления сплавов. Олово и свинец дают диаграмму эвтектического типа. Чем меньше интервал кристаллизации, тем выше жидко-текучесть сплава и меньшая выдержка требуется для затвердевания припоя в соединении, что нужно учитывать при выборе припоя в каждом конкретном случае. От интервала кристаллизации зависит также герметичность паяных соединений. Широкий интервал кристаллизации способствует получению пористых негерметичных соединений. Механическая прочность припоев сохраняется в определенном интервале температур. С повышением и понижением температуры механические свойства ухудшаются. При низких температурах (от -—30 до —60° С) происходит резкое снижение ударной вязкости, особенно при большом содержании олова. Прочность припоев при повышении температуры также снижается. Для припоев

[c.254]

Соединения образуются за счет местного нагрева легкоплавкого пршеадочиого материала (припоя), кот[c. 479]

479]

Оно используется для изготовления фольги, антикоррозионных покрытий, является основой для получения легкоплавких сплавов, для производства припоев, баббитов, бронз и специальных коррозионностомких латуней. [c.309]

Легкоплавкие сплавы применяются в качестве припоев, для изготовления зубоврачебных моделей, анатомических слепков, предохрайительных пробок и вставок. [c.339]

Припой Sn40Pb60, D1мм в тубе, SPARTA — цена, отзывы, фото, технические характеристики, инструкция. Артикул: 914785

Артикул: 914785

Производитель: SPARTA

Припой Sparta 914785 изготовлен из свинцово-оловянного легкоплавкого сплава, доля свинца в котором составляет 60%, а олова — 40%. Припой, выполненный в виде спиральной проволоки диаметром 1 мм и весом 10 граммов, плавится при контакте с жалом паяльника, разогретым до температуры 190° и выше. Он находит себе широкое применение при паяльных работах, связанных с установкой проводников, радиокомпонентов, электронных элементов на печатные платы. С его помощью удобно лудить и спаивать металлические детали.

Он находит себе широкое применение при паяльных работах, связанных с установкой проводников, радиокомпонентов, электронных элементов на печатные платы. С его помощью удобно лудить и спаивать металлические детали.

Твердея при остывании, легкоплавкий припой Sparta 914785 образует механически прочный и герметичный шов, надежно соединяющий элементы между собой. Эта удобная в эксплуатации паяльная проволока, активно используемая как радиолюбителями, так и профессионалами в сфере электромонтажа, упакована в пластиковую колбу.

|

Тип |

припой |

|

Назначение |

радиодетали, печатные платы, проводники |

| Основные характеристики | |

|

Вес припоя |

10 гр |

|

Флюс |

нет |

|

Рекомендуемая температура пайки |

190° |

|

Тип упаковки |

колба |

| Химический состав | |

|

Содержание свинца, Pb |

60 % |

|

Содержание олова, Sn |

40 % |

|

Содержание серебра, Ag |

нет |

Сыктывкар, ул. Первомайская, 114 Первомайская, 114 | Есть |

| Эжва, пр-т. Бумажников, 55 | Нет |

| Выльгорт | Есть |

| Ухта — Моторная | Нет |

| Ухта — Сенюкова | Нет |

| Киров | Нет |

| Усть-Кулом | Нет |

| Троицко-Печорск | Нет |

| Нагорск | Нет |

Oбращаем вaше внимaние нa то, что пpиведеные цeны и хaрактеристики товaров нoсят исключитeльно ознакомительный харaктер и не являютcя публичнoй офeртой, опрeделенной пунктoм 2 стaтьи 437 Граждaнского кoдекса Российской Федерации. Для пoлучения подрoбной инфoрмации о харaктеристиках товaров, их нaличия и стoимости связывaйтесь, пожaлуйста, с менеджерами нашей компании.

Припой ЗУБР, ПОСК 50-18, специальный легкоплавкий с кадмием, проволока, 50гр, 1мм в Хабаровске | Интертул

Код товара:

113088

Артикул производителя:

55454-050-10

336,00 pуб.

Добавить в корзину

Хотите приобрести дешевле?

Предварительная дата выдачи: Завтра — пт. — 28 мая

| ← | Май 2021 | → | ||||

|---|---|---|---|---|---|---|

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

| 26 | 27 | 28 | 29 | 30 | 1 | 2 |

| 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 17 | 18 | 19 | 20 | 21 | 22 | 23 |

| 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| 31 | 1 | 2 | 3 | 4 | 5 | 6 |

Добавить к сравнениюУдалить из сравнения

Добавить в закладкиУдалить из закладок

Компания Зубр – известный российский производитель и поставщик широкого спектра качественного инструмента, материалов и оборудования.

Компания предлагает строительный, ручной инструмент, электроинструмент, сантехнику, крепежи, а также средства защиты и многое другое.

-

Описание

Припой оловянно-свинцовый с кадмием ПОСК 50-18 ЗУБР применяется для пайки деталей, чувствительных к перегреву – металлизированной керамики, полупроводниковой техники, медных и медно-никелевых сплавов с посеребренной керамикой, посеребренных деталей, ювелирных изделий, ступенчатой пайки конденсаторов. Оловянно-свинцовые припои торговой марки ЗУБР изготовлены в соответствии с требованиями ГОСТ 21931-76, прошли спектральную и химическую проверку и соответствуют самым высоким стандартам качества.

ПОСК 50-18 (олово 50%, кадмий 18%, свинец 32%)

Алюминий, медь, никель, латунь, бронза, мельхиор / 142–145°С

Пайка деталей, чувствительных к перегреву: металлизированной керамики, полупроводниковой техники, медных и медно-никелевых сплавов с посеребренной керамикой, посеребренных деталей, ювелирных изделий, ступенчатая пайка конденсаторов.

Тип припой / сплав -

Отзывы

Пока нет ни одного отзыва.

+ Добавить отзыв

- Доставка

Внимание! Фирма-производитель может по своему усмотрению изменять комплектацию, конструкцию и дизайн товара. Поэтому, чтобы не возникло недоразумений, перед покупкой советуем уточнять у менеджера нашей компании информацию о комплектации и технических характеристиках конкретной модели.

Цена на сайте действует только при оформлении заказа через интернет-магазин и может отличаться от цены в магазинах.

Припой для низкотемпературной пайки алюминия.

Повышение коррозионной паяного шва

Пайку нагревом до температуры 450°С проводят обычно оловянно-цинковыми, кадмиево-цинковыми и цинковыми припоями. Соединения из алюминия и его сплавов, паянные легкоплавкими припоями на основе олова или олова со свинцом, имеют низкую коррозионную стойкость как в условиях хранения, так и во всеклиматических условиях испытаний и в морской воде.

В 50—60-х годах было установлено, что склонность к коррозии может быть снижена при введении в легкоплавкие припои цинка. Однако существенного повышения коррозионной стойкости паяных соединений удается достичь лишь при введении в эти припои не менее 50% Zn. Вместе с тем подобное содержание цинка в оловянных и оловянно-свинцовых припоях приводит к существенному повышению температуры их полного расплавления (более 370°С). При ограничении температуры пайки 300°С содержание цинка в припоях Sn—Zn не превышает 20 %. При содержании в припоях 30 — 40 % Zn частичная замена олова кадмием или кадмием и свинцом мало влияет на их температуру начала и конца кристаллизации.

Положительное влияние цинка на коррозионную стойкость соединений из алюминия и его сплавов, паянных оловянными или оловянно-свинцовыми припоями, по мнению Дж. Д. Дауда, обусловлено улучшением соотношения потенциалов паяемого металла и шва. Однако при этом важную роль играют процессы пассивирования, т. е. образования оксидной пленки на контактирую

щих поверхностях металлов, тормозящие развитие коррозии. При развитии пассивирования соотношение потенциалов контактирующих металлов может и не оказывать существенного влияния на развитие коррозии. Развитие процессов пассивирования тормозится в узких зазорах между контактирующими металлами из-за затрудненного доступа в эти места кислорода, в результате чего в зазорах развивается щелевая коррозия.

При содержании в припоях 30 — 40 % Zn частичная замена олова кадмием или кадмием и свинцом мало влияет на их температуру начала и конца кристаллизации.

Положительное влияние цинка на коррозионную стойкость соединений из алюминия и его сплавов, паянных оловянными или оловянно-свинцовыми припоями, по мнению Дж. Д. Дауда, обусловлено улучшением соотношения потенциалов паяемого металла и шва. Однако при этом важную роль играют процессы пассивирования, т. е. образования оксидной пленки на контактирую

щих поверхностях металлов, тормозящие развитие коррозии. При развитии пассивирования соотношение потенциалов контактирующих металлов может и не оказывать существенного влияния на развитие коррозии. Развитие процессов пассивирования тормозится в узких зазорах между контактирующими металлами из-за затрудненного доступа в эти места кислорода, в результате чего в зазорах развивается щелевая коррозия.

Щелевая коррозия

Н. Ф. Лашко и С. В. Лашко высказали предположение, что развитие щелевой коррозии в соединениях из алюминия и его сплавов, паянных легкоплавкими припоями на основе олова или олово — свинец (отслоение шва от паяемого материала без видимых следов коррозии), связано с характером физико-химического взаимодействия олова и свинца с алюминием. Из двойных диаграмм состояния Al—Sn и Аl—Рb следует, что при низкотемпературной пайке растворимость алюминия в олове и свинце весьма мала; при пайке алюминия такими припоями слабо развивается диспергация оксидной пленки от мест ее разрушения. Это особенно проявляется при бесфлюсовой пайке с применением ультразвука или абразивной пайки. В результате этого паяный материало и шов связаны по отдельным «мостикам», между которыми располагаются невидимые для невооруженного глаза щели между паяным швом и основным материалом, по которым и протекает щелевая коррозия. При погружении паяного соединения в подсоленную воду образуются продукты коррозии (гидрооксиды), которые изменяют состав электролита и снижают его рН, что способствует более интенсивному развитию коррозии.

Лашко высказали предположение, что развитие щелевой коррозии в соединениях из алюминия и его сплавов, паянных легкоплавкими припоями на основе олова или олово — свинец (отслоение шва от паяемого материала без видимых следов коррозии), связано с характером физико-химического взаимодействия олова и свинца с алюминием. Из двойных диаграмм состояния Al—Sn и Аl—Рb следует, что при низкотемпературной пайке растворимость алюминия в олове и свинце весьма мала; при пайке алюминия такими припоями слабо развивается диспергация оксидной пленки от мест ее разрушения. Это особенно проявляется при бесфлюсовой пайке с применением ультразвука или абразивной пайки. В результате этого паяный материало и шов связаны по отдельным «мостикам», между которыми располагаются невидимые для невооруженного глаза щели между паяным швом и основным материалом, по которым и протекает щелевая коррозия. При погружении паяного соединения в подсоленную воду образуются продукты коррозии (гидрооксиды), которые изменяют состав электролита и снижают его рН, что способствует более интенсивному развитию коррозии.

Положительное влияние на коррозионную стойкость цинка в припоях с оловом и свинцом обусловлено повышением при этом растворимости в припое алюминия и, как следствие, более активным развитием процесса диспергации оксидной пленки на поверхности алюминия при низкотемпературной пайке. Процессу диспергации способствуют также повышение температуры и длительности выдержки при пайке, а также введение в припои других элементов, обладающих достаточно высоким химическим сродством к алюминию, в том числе образующих с ним химические соединения, особенно выше температуры пайки. К таким элементам с высоким химическим сродством к алюминию относятся серебро, сурьма, никель, а также медь, титан, магний, литий и др.

Оценка стойкости припоев алюминия в промышленной и тропической атмосферах

Слабо взаимодействуют с алюминием не только олово и свинец, но и кадмий. Введение цинка в состав припоя для алюминия повышает коррозионную стойкость паяного соединения; припой П300А (60% Zn—40% Cd) образует с алюминиевым сплавом АМц коррозионностойкие паяные соединения, которые не снижают механических свойств после пребывания их в камере тропической атмосферы в течение четырех месяцев и в условиях полупромышленной атмосферы в течение девяти месяцев. Наиболее коррозионностойкими в этих условиях являются соединения из алюминиевого сплава АМц, паянные припоями Zn—20%Аl и Zn—15%Cu (П425А и П480А).

Наиболее коррозионностойкими в этих условиях являются соединения из алюминиевого сплава АМц, паянные припоями Zn—20%Аl и Zn—15%Cu (П425А и П480А).

Исследования показали, что при ускоренных коррозионных испытаниях в растворе дистиллированной воды с 3% NaCl и 0,1 % Н2О2при 20°С время до разрушения образцов из алюминиевого сплава АМц, паянного припоями Sn— Pb, Sn—10%Zn: Sn—15%Pb —7 %Cd, измеряется десятками часов, а паянных наиболее коррозионностойким припоем Zn—5 %Al—тысячами часов. Введение в цинково-алюминиевый припой добавок олова, кадмия, свинца ухудшает коррозионную стойкость паяных соединений из алюминия: добавки хрома, меди, никеля, сурьмы, серебра способствуют ее повышению.

Для пайки алюминия и его сплавов используют припои системы Pb—Zn, Zn—Cd, Sn—Pb—Zn. Припои типа 63 % Pb—34 % Sn —3 %Zn обеспечивают лишь низкую коррозионную стойкость паяных соединений: припои 60 % Zn—40 %Cd и 70 %Zn—30 % Sn — среднюю их коррозионную стойкость, а припои Zn—5 %Al и 100 % Zn — высокую коррозионную стойкость паяных соединений. Цинковый припой Zn—5 %Al имеет соответственно температуру плавления 381 °С и температуру пайки 421—427°С.

Цинковый припой Zn—5 %Al имеет соответственно температуру плавления 381 °С и температуру пайки 421—427°С.

Наилучшими припоями, обеспечивающими наиболее высокую коррозионную стойкость и прочность, являются сплавы с 70—95%Zn с добавками серебра, меди, алюминия. К недостаткам таких припоев относится относительно высокая температура пайки (370—510 °С), при которой наклепанный или нагартованный алюминий может отжигаться. При пайке этими припоями пригоден нагрев как газопламенный и погружением, так и в печи. Важнейшими технологическими особенностями пайки с этими припоями является необходимость кратковременного их нагрева (<1 с) и небольшого перегрева (не выше 25 °С).

Соединения из алюминия и его сплавов, паянные припоями на основе олова или олово — свинец, могут использоваться только после нанесения на них специальных лакокрасочных покрытий или в вакууме, инертных газовых средах. Соединения, паянные цинковыми припоями, изготовленными из цинка с повышенным содержанием примесей олова, свинца, сурьмы, кадмия, склонны к развитию в паяных швах межкристаллитной коррозии, и поэтому такие припои для пайки алюминиевых сплавов, особенно для пайки изделий, работающих в кипящей воде, изготовляют из цинка чистоты 99,99%.

Кроме того, цинковые припои склонны к межзеренной химической эрозии паяемых алюминиевых сплавов: введение в цинковые припои алюминия (> 4 %) снижает межзеренное проникновение припоя в паяемый материал при условии строгого соблюдения термического режима пайки. Введение хрома способствует измельчению зерна цинковых припоев.

Повышениие смачиваемости

Для улучшения смачивающей способности и упрочнения цинковых припоев для пайки алюминиевых сплавов А. Г. Спасским и Г. К. Смирновым предложено легировать их галлием. Исследования показали, что введение в припой Sn—40 % Zn галлия в количестве 1,5 % повышает его временное сопротивление разрыву от 68,6 до 98 МПа, не влияет на его удельное электросопротивление и не снижает коррозионную стойкость паяного соединения. Однако увеличение содержания галлия в припое выше 1,5 % резко снижает прочность припоя и его коррозионные свойства. Показано, что соединения из сплавов Д16 и АМгб, паянные припоем с 1,5 % Ge, выдерживают вибрационную нагрузку при ускорении 5—10 g, частоте 2000 Гц и циклическом нагреве от —60 до 60 °С, а также вакуум-плотны при давлении до 1,33 ·10-1Па, но должны быть защищены лакокрасочными покрытиями.

В табл. приведены составы легкоплавких припоев для пайки алюминия и его сплавов, предложенные в последние годы за рубежом. Необходимо при этом отметить, что припой Sn—(18— 20)% Cd — (0,5—1)% Ag — (0,5—1,5) % Ga образует паяные соединения из алюминиевого сплава АМц, выдерживают частоту 20—2000 Гц, перегрузки в 35 g длительностью 1 —10 мкс, а также термоциклирование от —60 до +60 °С; паяные соединения вакуум-плотны при давлении от 1,33 ·10-3 до 1,33·10-2 Па.

| Основа | Содержание легирующих элементов, % | Температура плавления,°C | Примечание |

* Температура пайки. | |||

| Sn | 0,3—3 Bi; 0,5—2 Сu; 0,5—2 Ni; 0,3—2 Mg; 37,4—63,0Zn |

160—250 | Повышенная прочность паяного соединения |

| Sn | 7—9 Zn; 6—8 Bi; 2,4—4 Sb |

— | Повышенная коррозионная стойкость паяных соединений |

3—5 Zn; 2 Mg; 2 Ag; 2 Cu |

— | ||

| Sn | 18—20 Cd; 0,5—1 Ag; 0,5—1 Ga |

— | Повышенная коррозионная стойкость паяных соединений. Для паяных соединений σв = 78—98 МПа |

| Sn | 1,5—2 Zn; ≤1,5 Ag; 0,1—5 Cu; 0,5—7 Mg |

350 | Повышенная коррозионная стойкость паяных соединений |

| Sn | 35—48 Zn; 0,5—1,5 Al; 0,1—0,8 Si; 0,5—1,1 Cu; 0,02—2,2 P3M |

<350 | Средняя коррозионная стойкость паяных соединений. |

| Pb | 1 — 10 Sn; ≤5 Ag; ≤0,1 Sb |

Повышенная коррозионная стойкость паяных соединений |

|

| Pb | 3—15 Sb; 0,115 Zn; 0,1—5 Ag; примеси <0,05 % |

250—360 | Для ультразвуковой, вакуумной и флюсовой пайки; нагрев — погружением или в печи |

| Pb | 5—30 Sn; 1 — 10 Bi; 0,5—5 Ag |

— | Повышенная коррозионная стойкость паяных соединений |

| Sn | 20—40 Zn; 10—57 Cd |

300 | Для флюсовой пайки |

| Zn | 40—50 Cd; 1—8 Cu; 2—10 Sn; 0,5—1,5 Ga; 0,5—1 Ag; 0,5—1,5Al |

350 | Повышенная коррозионная стойкость паяных соединений. |

| Zn | 7,5—11,5 Al; 3,5—4,5 Cu; 0,005—0,2 Be; примеси <0,3 |

440 * | Высокая коррозионная стойкость паяных соединений. Соединения не корродируют в кипящей воде в течение 100 ч |

| Zn (99, 99) | 3—7 Al; 0,2—3 Cr |

— | |

| Zn | 5—7 Al; 0,5—1 Cu; 0,005—0,5 Mg; 0,05—0,1 Mn; 0,1—0,4 Ni; 0,05—0,2 Cr** |

440 | Высокая коррозионная стойкость паяных соединений. Припой технологичен и не изменяет цвета |

| Zn | 7,5—11,5 Al; 3,5—4,5 Cu; 0,005—0,2 Be; примеси <0,3; 4,3 |

440 | Высокая коррозионная стойкость паяных соединений. |

| Zn | 3—6 Al; 1,5—3,5 Cd; 1—2 Mg |

<450 |

Высокая коррозионная стойкость в промышленной атмосфере |

| Zn | 3—7 Al; 0,5—1 Ag; 0,005—0,015 Mg; 0,005—0,1 Ni; 0,05—0,2 Сг; 0,005—0,2 Si; 0,001—0,05 Be; мишметалл*** |

440 | Высокая коррозионная стойкость паяных соединений для ультразвуковой пайки, прочны |

| Zn | 7,5—11,5 Al; 3,5—4,5 Cu; 0,005—0,2 Be; примеси <0,3 |

440 * |

Соединения не корродируют в кипящей воде. Для печной пайки |

| Zn | 3—4,5 Al; 1—3 Ag; 0,1—0,8 Mg |

330—420 | Паяные швы не склонны к межкристаллитной коррозии |

| Zn | 3—7 Al; 0,3—2 Сг |

— | Для флюсовой пайки. |

| Zn | 0,5—1,5 Al; 0,1—0,8 Si; 0,02—2,2 РЗМ; 0,5—1,1 Cu; 27,9—44,6 Sn |

— | Для абразивной пайки с газопламенным нагревом |

| Zn | 17,2—40 Al; 4—15 Cu; 0,2—2,2Ag |

<450 | |

| Zn | 34Cd |

265—305 | Для ультразвуковой пайки труб погружением |

Для цинковых припоев характерна не только интенсивная межзеренная, но и общая химическая эрозия алюминия и его сплавов.

Считают, что введение в оловянные припои меди, никеля, магния, цинка, сурьмы также повышает их прочность и легкоплавкость. Добавки магния, образующего соединение Mg2Si, упрочняют паяное соединение.

Легкоплавкие / низкотемпературные сплавы | Сплавы AIM

Легкоплавкие сплавы AIM — это низкотемпературные сплавы, содержащие висмут, свинец, олово, кадмий или индий. Легкоплавкие сплавы AIM используются в широком спектре инструментов и штампов, включая литье, гибку труб, механическую обработку деталей для штампов из мягкого металла, крепежные детали, анкерные детали, штампы с коленчатым рычагом, опорные отливки и прерывистые резания.

Легкоплавкие сплавы AIM используются в широком спектре инструментов и штампов, включая литье, гибку труб, механическую обработку деталей для штампов из мягкого металла, крепежные детали, анкерные детали, штампы с коленчатым рычагом, опорные отливки и прерывистые резания.

Эти серебристо-белые сплавы расширяются только на ~ 3,3% своего объема при переходе из жидкой в твердую форму, что делает эти сплавы идеальными для многих промышленных применений.Легкоплавкие сплавы AIM редко расходуются в процессе эксплуатации, поэтому их можно переплавить и использовать многократно. Эти сплавы обычно используются при литье под действием силы тяжести, но также могут быть использованы в других методах литья.

»

Легкоплавкие / низкотемпературные сплавы AIM Информация по применению ● AIM 47 низкотемпературный припой; крепление хрупких деталей к механической обработке; блокировка линз; контрольное литье полостей; стоматологические модели; плавкий элемент в устройствах безопасности и сигнализации; радиационная блокировка для рентгеновских лучей.

● AIM 58 блокировка линз; пробное литье; плавкий элемент в предохранительных устройствах; анкерные детали для механической обработки; винты регулировки уплотнения; удерживающие лопасти реактивного двигателя для механической обработки и протяжки; наполнитель для поддержки отливок при прерывистом резании.

● AIM 70 пуансон и матрица для мелкосерийной штамповки листового металла; внешняя и внутренняя опора для гибки трубных профилей; удерживающие лопасти реактивного двигателя для механической обработки и протяжки; отжиг и азотирование уплотнений; гнезда для кормовых станций.

● AIM 124 плавкий элемент в предохранительных пробках; закрепление металлических деталей в стекле; наполнитель для труб большого диаметра на гибку; штампы для литья под давлением; жидкий металл в ваннах с постоянной температурой и термообработке; дублирование узоров в гончарном и литейном производстве; механическая стоматология.

● AIM 138 плавкий элемент в предохранительных устройствах; элементы локатора в креплениях самолетов; удерживание лопаток реактивного двигателя для обработки; joggle умирает; литейные образцы; заливочные формы для электронного инкапсулирования; низкотемпературный припой; матрицы из мягкого металла для восковых моделей в литье по выплавляемым моделям.

● AIM 71 88 для многих из тех же приложений, что и AIM 70, но там, где требуется меньший рост; механическая стоматология.

● AIM 138 170 полностью соответствует приложениям AIM 138, но обычно предпочтительнее для плавких оправок для гальванопластики; пробное литье больших штампов и форм.

Посмотреть все промышленные сплавы AIM

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

AIM может предоставить другие составы легкоплавких сплавов в соответствии с вашими уникальными требованиями. Пожалуйста, свяжитесь с нами для получения дополнительной информации.

Нажмите, чтобы просмотреть наши припои для электроники

.В чем разница между спринклерными головками с плавким предохранителем и стеклянной колбой?

В чем разница между спринклерными головками с плавкой вставкой и стеклянной колбой?

Спринклерные головки с плавкой вставкой и стеклянной колбой активируются независимо. Когда термочувствительные элементы этих пожарных спринклеров достигают определенной температуры, они ломаются, и это позволяет им выпускать воду. В чем разница между спринклерными головками с плавкой вставкой и стеклянной колбой? Различия между этими двумя спринклерными головками заключаются в их термочувствительных элементах, цветовом обозначении температурного режима и применении.

Когда термочувствительные элементы этих пожарных спринклеров достигают определенной температуры, они ломаются, и это позволяет им выпускать воду. В чем разница между спринклерными головками с плавкой вставкой и стеклянной колбой? Различия между этими двумя спринклерными головками заключаются в их термочувствительных элементах, цветовом обозначении температурного режима и применении.

Термочувствительные элементы

Головка пожарного спринклера с плавкой вставкой состоит из двух металлических пластин, соединенных между собой припоем. Припой действует как термочувствительный элемент спринклера с плавкими вставками. Когда он достигает заданной температуры, он плавится, и две металлические пластины отделяются друг от друга. Затем заглушка открывается и позволяет воде вытекать из головки. В спринклере со стеклянными пузырьками жидкость внутри стеклянной колбы чувствительна к нагреванию. Жидкость расширяется и разбивает стекло, когда оно нагревается до заданной температуры.Подобно спринклерному спринклерному устройству с плавкой перемычкой, это действие сбрасывает заглушку трубы и выпускает воду для тушения пожара.

Температурный режим

Оба типа пожарных спринклеров имеют 7 различных температурных категорий в диапазоне от 135 до 650 градусов по Фаренгейту. Разница между температурным режимом спринклерной головки с плавкой вставкой и стеклянной колбой заключается в цветовом обозначении термочувствительного элемента.

Общие приложения

Когда дело доходит до обычных применений, разница между плавкой вставкой и спринклерными головками со стеклянной колбой очень мала.Эти типы пожарных спринклеров могут защищать одни и те же типы опасностей и устанавливаются на однотипных объектах. Хотя предприятия часто выбирают стеклянные лампы вместо плавких вставок из эстетических соображений. Они идеально подходят для зданий, которые хотят, чтобы они соответствовали или гармонировали с окружающей средой, поскольку они доступны в широком разнообразии цветов и отделок.

Обе пожарные спринклерные головки используются на объектах одного и того же типа и рассчитаны на одинаковые номинальные температуры. Они различаются цветовым обозначением термочувствительного элемента, доступными цветами и отделкой.Но ключевое различие между ними — термочувствительный элемент, который приводит в действие головку пожарного оросителя.

Они различаются цветовым обозначением термочувствительного элемента, доступными цветами и отделкой.Но ключевое различие между ними — термочувствительный элемент, который приводит в действие головку пожарного оросителя.

Благодарим вас за интерес к Kinetix Fire!

Категории: Образование, Пожарные спринклеры, Общие

Преформы из плавкого сплава

Преформы из плавкого (низкотемпературного) сплава:

Легкоплавкий сплав — это не только низкотемпературный сплав, но и сварочный материал. Он может не только контролировать температуру, сваривать, но и имеет множество функций и широкое применение.Обычно используемые точки плавления: 48 ° C, 58 ° C, 70 ° C, 80 ° C, 92 ° C, 120 ° C, 125 ° C, 130 ° C, 138 ° C, 145 ° C, 160 ° C, 170 ° C, 183 ° C, 190 ° C, 200 ° C, 280 ° C и т. Д., Пользователи могут использовать плавкие сплавы с регулируемой температурой в соответствии с потребностями их соответствующих продуктов для изготовления различных форм, спецификаций и различных точек плавления. Требования к контролю температуры Свечи из легкоплавких сплавов, проволока, стержни, ленты, таблетки, заглушки, блоки, крышки, листы, кольца, зерна, колонны и т. Д. (Размер и сплавы могут быть изменены в соответствии с требованиями заказчика).

Требования к контролю температуры Свечи из легкоплавких сплавов, проволока, стержни, ленты, таблетки, заглушки, блоки, крышки, листы, кольца, зерна, колонны и т. Д. (Размер и сплавы могут быть изменены в соответствии с требованиями заказчика).

Таблица обычных легкоплавких (низкотемпературных) сплавов

Сплав | Точка плавления | ||||

Bi 100 | 271,5 ° C | (да) | |||

Bi 32.5, In 51,0, Sn 16,5 | 60,5 ° C | да | |||

Bi 40,3, Pb 22,2, In 17,2, Sn 10,7, Cd 8.1, Tl 1.1 | 41,5 ° C | да | |||

Bi 40,63, Pb 22,1, In 18,1, Sn 10,65, Cd 8,2 | 46,5 ° C | ||||

Bi 42,5, 11,3 37, Pb Cd 8,5 | 74 ° C | нет | |||

Bi 44. | 47 ° C | да | |||

Bi 49, Pb 18, In 21, Sn 12 | 58 ° C | ||||

Bi 49,5, Pb 27,3, Sn 13,1, Cd 10,1 | 70,9 ° C | да | |||

Bi 50, Pb 26,7, Sn 13,3, | 70 ° C | да | |||

Bi 50, Pb 30, Sn 20, примеси | 92 ° C | нет | |||

Bi 50.0, Pb 25,0, Sn 12,5, Cd 12,5 | 71 ° C | да | |||

Bi 50,0, Pb 28,0, Sn 22,0 | 94–98 ° C | нет | |||

Bi 50,0, Pb 31,2, Sn 18,8 | 97 ° C | нет | |||

Bi 52, Pb 32,0, Sn 16 | 96104 0да | ||||

Bi 52.5, Pb 32,0, Sn 15,5 | 95 ° C | да | |||

Bi 56, Sn 30, In 14 | 79-91 ° C | нет | |||

Bi 56,5, Pb 43,5 | 125 ° C | да | |||

Bi 57, Sn 4 [14 | 139 | да | 9 58, Sn 42 | 138 ° C | да |

Cd 100 | 321. | (да) | |||

Cs 100 | 28,6 ° C | (да) | |||

Cs 73,71, K 22,14, Na 4,14 90 [3,14 | −78,2 ° C | да | |||

Cs 77,0, K 23,0 | −37,5 ° C | ||||

Ga 100 | Ga 1008 ° C(да) | ||||

Ga 61, In 25, Sn 13, Zn 1 | 8,5 ° C | да | |||

Ga 62,5, In 21,5 , Sn 16,0 | 10,7 ° C | да | |||

Ga 68,5, In 21,5, Sn 10 | 11 ° C | нет | |||

| .8, In 17,6, Sn 12,5 | 10,8 ° C | нет | |||

Ga 75,5, In 24,5 | 15,7 ° C | да | −38,8 ° C | (да) | |

Hg 91,5, Tl 8,5 | −58 ° C | да | |||

(да) | |||||

В 66. | 72 | да | |||

K 100 | 63,5 ° C | (да) | |||

K 76,7, Na −12,7 ° C | да | ||||

K 78,0, Na 22,0 | −11 ° C | нет | |||

Li 100 180104 | .5 ° C | (да) | |||

Na 100 | 97,8 | (да) | |||

Pb 100 | 327,5 да) | ||||

Rb 100 | 39,30 ° C | (да) | |||

Sn 100 | 231,9 ° C | (да) | Sn 62.3, Pb 37,7 | 183 ° C | да |

Sn 63,0, Pb 37,0 | 183 ° C | нет | |||

198 ° C | да | ||||

Sn 92. | 199 ° C | нет |

Сплавы могут быть изменены: требования заказчика

Приложение Объемы:

1.Устройства контроля температуры для противопожарных заслонок, сигнализации, устройств пожаротушения и т. Д. В многоэтажных домах, гостиницах, торговых центрах, подземных гаражах, пекарнях, фармацевтических высокотемпературных мастерских, кухонном кухонном оборудовании.

2. Применяется в кондиционерах, вытяжных противопожарных заслонках, дымоходных взрывозащищенных и взрывобезопасных регуляторах температуры автомобилей, метро, кораблей и самолетов.

3. Оборудование для бурения нефтяных скважин и компоненты для контроля температуры рудных и цементных дробилок, плавкие пробки, устройства пожаротушения и холодильное оборудование.

4. Плавкий сплав для индуктивных компонентов электрических и электронных устройств безопасности изделий, для чувствительных к температуре компонентов расцепителей токовых разъединителей силовых устройств

5. Для спринклеров из легкого сплава, используемых для сигнализации, датчиков температуры группы двигателей, компрессоров, гидрометров пресс-формы, различные резервуары для хранения газа, гидравлические муфты, пружины защиты компрессора, сжиженный газ, сосуд под давлением газа, запорный клапан газопровода паротурбинного котла

Для спринклеров из легкого сплава, используемых для сигнализации, датчиков температуры группы двигателей, компрессоров, гидрометров пресс-формы, различные резервуары для хранения газа, гидравлические муфты, пружины защиты компрессора, сжиженный газ, сосуд под давлением газа, запорный клапан газопровода паротурбинного котла

Характеристики продукта:

1.Плавкий сплав с регулируемой температурой предназначен для регулирования температуры, а также выполняет функцию сварки.

2. Разнообразие точек плавления, небольшая разница температур, узкий диапазон плавления и более точная точка плавления

3. Чувствительное действие, время плавления: когда температура дыма, температура и температура огня достигают заданной температуры, действие длится около 60 секунд. .

4. Высокое качество, прочность при сварке: статическое подвешивание 30-50кг, 48 часов без поломки, не отваливается, это специальный материал, незаменимый для требований контроля температуры и оборудования безопасности.

5. Это многосплавный сплав. Требования к металлическим элементам более изысканные и чистые, процесс плавки сложен, технологичность высока, а качество лучше.

Легкоплавкие сплавы и их применение

Легкоплавкие сплавы считаются легкоплавкими, поскольку они плавятся при температурах ниже 300 градусов и часто комбинируются с другими металлами для улучшения определенных свойств. Например, висмут часто комбинируют с оловом и / или серебром для создания бессвинцовых припоев, которые не токсичны.

Применение и использование легкоплавких сплавов

Легкоплавкие сплавы можно комбинировать с другими металлами для производства припоя, некоторых типов плавких заглушек, гибки труб и покрытий для других металлов.

Припой

Наиболее распространенным применением легкоплавких сплавов является припой. В последние годы висмут и индий использовали вместо свинца в металлических припоях из-за нетоксичных свойств металлов. Висмут обычно используется при горячей сварке, а индий — при холодной сварке.

Устройства безопасности

Из-за их температур плавления менее 300 градусов галлий и индий часто используются в производстве предохранительных устройств для определенных продуктов, таких как системы пожаротушения, бойлеры и водонагреватели. Эти системы предназначены для тушения пожаров или остановки взрывов из-за чрезмерного нагрева и давления. Когда температура превышает определенный порог, предохранительное устройство плавится. В спринклерных системах оплавление плавких пробок вызывает активацию спринклерных головок.Для бойлеров и водонагревателей открытие заглушки способствует сбросу избыточного давления.

Приложения для склеивания

Сплавы на основе индия могут использоваться для определенных типов термического соединения. Обычные материалы, часто связанные со сплавами индия, включают керамику и стекло, а также определенные типы металлов, включая золото.

Покрытия для других металлов

Некоторые металлы, такие как железо и сталь, чрезвычайно востребованы из-за их длительного срока службы и исключительной прочности.Однако оба этих металла подвержены коррозии, которая вызывает ржавление и ухудшение конструкции. Для защиты основного металла от коррозии легкоплавкие сплавы, такие как олово и галлий, можно комбинировать с другими металлами для создания коррозионно-стойкого покрытия поверхности.

Легкоплавкие сплавы на заводе Belmont Metals

Здесь, в Belmont Metals, в Бруклине, у нас есть легкоплавкие сплавы, необходимые для изготовления ваших покрытий, припоев, предохранительных устройств и связующих сплавов.Мы предлагаем легкоплавкие сплавы в слитках, порошках, проволоке, укупорочных прутках и кеках, а также в других формах. Если вам нужно небольшое или большое количество любого из наших легкоплавких сплавов для вашего производственного или промышленного бизнеса, позвоните нам по телефону 718-342-4900.

Решено: Вопрос 4 Припой Припой — это плавкий металлический сплав …

- математика

- статистика и вероятность

- статистика и вероятность вопросы и ответы

- Вопрос 4 Припой Припой — плавкий металлический сплав, используемый для создания постоянной связи …

Можете ли вы помочь мне решить этот вопрос, используя информацию приведено ниже?

Показать транскрибированный текст изображения

Ответ эксперта

4a) Проверяемая гипотеза: H0: Нет основного эффекта от машины Ha: есть основной эффект от машины Проверяемая гипотеза: H0: Нет основного эффекта от оператора Ha: Просмотр полного ответа Предыдущий вопрос Следующий вопросВопрос 4 Припои Припой — это плавкий металлический сплав, используемый для создания прочного соединения между металлическими деталями.Слово solder происходит от среднеанглийского слова soudur, через старофранцузское solduree и soulder, от латинского solidare, что означает «делать твердый». Двумя наиболее важными факторами, которые влияют на прочность припоев, используемых при вживлении компьютерных микросхем в материнскую плату системы наведения самолета, являются (1) машина, используемая для введения припоя, и (2) оператор машины. На заводе компании доступны четыре паяльные машины и три оператора, и каждый оператор сделал два припоя на каждой из четырех машин.Результаты определения прочности припоев приведены в файле данных JMP Solders. Компания попросила вас изучить влияние станка и оператора на прочность припоя. 4a) Сформулируйте две нулевые и альтернативные гипотезы для основных эффектов в контексте вопроса. 46) Сформулируйте нулевую и альтернативную гипотезу для теста на взаимодействие в контексте вопроса. 4c) Выберите Analyze Fit Model и введите Strength в поле Y. Теперь выделите и Станок, и Оператора, прежде чем выбрать Макросы — Полный Факториал.Измените «Акцент на минимальный отчет» и нажмите «Выполнить». Скопируйте и вставьте в документ таблицы дисперсионного анализа и тестов эффектов. 4d) Используйте вывод из части 4c, чтобы принимать решения, исходя из ваших гипотез из частей 4-46. Обосновывайте свои решения. 4e) Используйте красный треугольник и выберите «Оценки — множественные сравнения». Выделите эффект «Оператор» и выберите «Все парные сравнения — Студент» перед тем, как нажать «ОК», чтобы провести апостериорную процедуру студента для основного эффекта «Оператор». Нажмите на красный треугольник рядом с «Все парные сравнения учеников» и попросите «Все парные различия, соединяющие буквы».Удалить Добавить Изменить D FDR (* обозначает эффекты с содержащимися над ними эффектами) 4 Сводная информация о Fit RSquare 0,826969 RSquare Adj 0,668357 Среднеквадратичная ошибка 1,94722 Среднее значение отклика 207,2917 Наблюдения (или Сумма Wgts) 24 4 Анализ дисперсии суммы средних квадратов DF источника Square FRatio Model 11 217,45833 19,7689 5,2138 Ошибка 12 45,50000 3,7917 Prob> F C. Итого 23 262,95833 0,0041 * Оценка параметров 4 Результаты тестов Сумма исходных Nparm DF Квадраты FRatio Prob> F Machine 3 3 12,45833 1,0952 0.3888 Оператор 2 2 160,33333 21,1429 0,0001 * Оператор станка 6 6 44,66667 1,9634 0,1507 Подробные сведения об эффекте Множественные сравнения машинных наименьших квадратов Средние оценки Арифметические машинные оценки Стандартная ошибка DF Нижняя 95% Верхняя 95% Средняя оценка 206,83333 0,79494933 12 205,10129 208,56538720620833,4 89871 207.16667 206.66667 0.79494933 12 204.93462 208.39871 206.66667 208.50000 0.79494933 12 206.76795 210.23205 208.50000 нмт Квантиль всех парных сравнений Стьюдента = 2.17881, DF = 12.0 4 Все парные разности Машинно-Машинная Разница Стандартная ошибка t Отношение Вероятность> [t | Нижний 95% Верхний 95% -0,33333 1,124228 -0,30 0,7719 -2,78282 2,116149 0,16667 1,124228 0,15 0,8846 -2,28282 2,616149 -1,66667 1,124228 -1,48 0,1640 -4,11615 0,782816 0,50000 1,124228 0,44 -0,6644 -1,94914 -1,9338228,2949483 1,124228 0,44 -0,6644 -1,94914 -1,933822,8 -1,63 0,1289 -4,28282 0,616149 Нм 7 м Все попарные различия Соединительные буквы Наименьшие квадраты машинных квадратов Среднее A 208,50000 A 207.16667 А 206,83333 А 206,66667 Уровни, не связанные одной буквой, существенно различаются. Все парные сравнения Легенда диаграммы рассеяния Значимая Незначимая сила 205 206 209 210 207 208 Прочность Все парные сравнения для машины

Анализ плавких пробок — Farm Collector

Брюс Э.Бэбкок | 01 марта 2002 г.

Спектрографический анализ плавкого металла в двух плавких вставках показал комбинацию свинца и олова (возможно, припоя?) И не показал, что они окислились. Вместо того, чтобы плавиться при температуре 360-460 ° F, их нельзя было переплавить в металлургической лаборатории даже при нагревании до более чем 1000 ° F. Произошло бы то же самое, если бы плавкие свечи были должным образом заполнены только оловом? Олово, используемое в плавких пробках, плавится при 449 ° С.5 ° F, но оксид олова, SnO 2 , не плавится до 2966 ° F. В металлургическом отчете одной свечи делается вывод: «Учитывая, что цель плавкой свечи состоит в предотвращении чрезмерных температур внутри пара двигателя (котла), анализируемая свеча, скорее всего, не справилась бы с требуемой задачей безопасности ».

Как мы обнаружили в предыдущей статье, плавкие свечи имеют репутацию не всегда плавящихся при предсказуемой температуре, а непредсказуемые плавкие свечи, похоже, относятся к тем, которые прошли длительный срок службы.В 1924 году Кодекс Американского общества инженеров-механиков (A.S.M.E.) отреагировал на это наблюдение, потребовав ежегодной замены плавких свечей. И хотя кажется очевидным, что старые плавкие вилки несут в себе более высокий потенциал отказа, следует подчеркнуть, что не все плавкие вилки непредсказуемы. Я слышал о четырех случаях, когда плавкие свечи в тяговых двигателях надежно расплавлялись без повреждения двигателя и травм оператора.

Мое расследование

В попытке понять, почему некоторые плавкие свечи, которые использовались в течение многих лет, не плавятся при прогнозируемой температуре, я снял свечи с трех своих котлов, чтобы я мог их проанализировать.

Первая вилка пришла от моего 1911 45 HP J.I. Корпус тяговый двигатель. После снятия аккуратно разрезал по длине ножовкой и зачистил поверхность ленточной шлифовальной машиной. После раскола свечи первое, что я заметил, это то, что внешний вид плавкого металла в вилке сильно отличался на противоположных концах. Половина заглушки в сторону водяного конца имела металлический блеск, который я ожидал увидеть. Однако другой половине свечи не хватало этого блеска, за исключением некоторых отдельных участков.Здесь я не называю содержимое пробки оловом, поскольку у меня не было возможности узнать, была ли она все еще заполнена оловом или была заправлена «в полевых условиях» (как часто случалось) другим металлом , например припой, баббит или свинец. На квадратной головке заглушки были следы под ключ, так что это вполне вероятно. Также важно помнить, что одним из моих ограничений при оценке этой вилки является то, что я ничего не знаю о ее истории.

Вторая вилка пришла от моего вертикального котла Brownell (номинальная мощность неизвестна), который был построен примерно в 1916 году.Как и в случае с моим котлом Case, я ничего не знаю об истории котла Brownell. Пробка в Brownell — это пробка со стороны воды, ввинчиваемая непосредственно в резьбовое отверстие в одной из трубок. Чтобы удалить заглушку, мне просто пришлось снять крышку ручного отверстия, которая предназначена специально для доступа к заглушке. Я был удивлен маленькими размерами вилки. Он имел трубную резьбу NPT 3 / 8 дюймов и имел длину всего 15 / 16 дюймов. Котел четыре фута в диаметре и восемь футов в высоту.Когда я разделил эту вилку, я обнаружил, что металл в вилке имел яркий металлический блеск от одного конца до другого. Отверстие заглушки сужается от 5 / 16 дюймов на огневом конце до 7 / 16 дюймов на водяной стороне.

Третья пробка, которую я попытался удалить, была из котла моего портативного двигателя, Peerless Model G примерно 1899 года. Эта пробка была самым большим сюрпризом из всех — это была просто 3/4-дюймовая заглушка для чугунной трубы! Я не хочу делать обобщения на основе всего трех плавких вилок, но пока что каждая плавкая вилка таит в себе сюрприз.

Металлургический анализ плавкой вставки

Посмотрев на три свечи (свеча от Peerless, очевидно, не требовала особого анализа), я решил отнести свечу от двигателя Case в металлургическую лабораторию, чтобы посмотреть, могут ли они расплавить ее и при какой температуре. Когда я сказал металлургу C.C. Technologies в Дублине, штат Огайо, я хотел, чтобы металл в пробке расплавился, чтобы определить его температуру плавления, он сказал, что нет причин плавить его, он может просто определить его состав, а затем посмотреть температуру плавления в справочнике.Я подчеркнул ему, что не хочу, чтобы данные брались из справочника — единственное, что мне действительно нужно было знать, это: «При какой температуре расплавится содержимое пробки?»

Но все оказалось не так просто. Теперь, когда выяснилось, что у меня есть два разных материала, с которыми нужно иметь дело при оценке свечи, необходимо было провести вдвое больше тестов. При цене 200 долларов в час меня очень интересовало, сколько часов уйдет на это расследование.В конце концов мы договорились, что лаборатория проведет необходимые тесты, и что я буду копаться в кармане почти вдвое глубже, чтобы покрыть расходы.

Результаты металлургической лаборатории

Используя энергодисперсионную спектроскопию, лаборатория определила, что пробка из Кейса была заполнена комбинацией свинца и олова, причем свинец составлял большую часть от общего количества. Этот анализ может указывать на то, что в какой-то момент заглушка была повторно залита припоем. После завершения этой части анализа лаборанты приступили к попытке расплавить содержимое пробки на два сегмента; один со стороны воды, а другой со стороны огня.Как оказалось, они не смогли расплавить металл ни с одного конца свечи. Материал с огневой стороны заглушки превратился в порошок, а материал со стороны воды сохранил свою форму. Когда я вернулся в лабораторию, чтобы получить результаты, металлург отвел меня в лабораторию, чтобы продемонстрировать, что произошло. Он поместил большой кусок со стороны воды в небольшой металлический тигель и держал его над пропановой горелкой, пока дно тигля не стало докрасна. Он сказал, что это составляет около 800 ° F.Нагрев не оказывал видимого воздействия на материал в тигле.

Металлург дал следующие комментарии:

- Оксиды многих металлов плавятся при более высоких температурах, чем чистые металлы.

- Несмотря на то, что материал имел металлический блеск, он явно был сильно окислен.

- Спектрографический анализ не различает металлы и оксиды.

Ниже приведены два примера сравнения точек плавления:

Температура плавления металла Температура плавления оксида

Свинец 622 ° F 1627 ° F

Олово 449.5 ° F 2966 ° F

Второй металлургический анализ

Когда Брайан Вон из B&B Steam Restorations в Гринсбурге, штат Индиана, узнал о моих исследованиях плавких свечей, он прислал мне свечу для анализа. Он выбрал присланную им свечу, потому что, когда она была нагрета до красного каления, из нее вытекло лишь небольшое количество металла. Когда я разделил эту свечу по длине, я заметил, что всему металлическому содержимому свечи не хватает яркого металлического блеска, который я видел на водной стороне свечи от моего двигателя Case.Внешний вид больше походил на огнестойкую сторону заглушки Case.

Эту вилку доставили в C.C. Технологии для анализа. Ниже приведены выдержки из их отчета:

«Основными элементами, входящими в состав композиции, являются свинец (Pb) и олово (Sn). Образец также содержит заметное количество кальция.

«Для определения температуры плавления металла образец нагревали в тигле, при этом температура контролировалась. Испытание прекратилось после того, как температура превысила 1000 градусов по Фаренгейту без каких-либо признаков плавления.Внешний вид легкоплавкого металла предполагает значительное окисление; температура плавления диоксида олова и монооксида свинца составляет приблизительно 3000 градусов по Фаренгейту и 1600 градусов по Фаренгейту соответственно »

Я надеялся, что пробка будет заполнена чистым оловом, что сделает ее похожей на обычную A.S.M.E. утвержденные плавкие вставки. По иронии судьбы, чугунная трубная заглушка в моем портативном двигателе может плавиться примерно при той же температуре, что и окисленный металл (припой?) В плавкой заглушке моего двигателя Case.Чугун плавится примерно при 2200 ° F.

Выводы

Не в каждом котле есть плавкая вилка. Действительно, у некоторых, как я обнаружил, может быть трубная заглушка там, где должна быть плавкая заглушка.

Небезопасно предполагать, что старая плавкая свеча залита оловом.

В 1924 году Кодекс по котлам ASME требовал ежегодной замены плавких пробок. Я считаю, что эти тесты подтверждают это требование.

Когда в плавкой вставке используется смесь свинца и олова (припой?), Она может со временем окислиться.Если это произойдет, температура плавления будет повышаться до тех пор, пока плавкая пробка не сможет защитить лист короны.

Необходимо провести дополнительные испытания, чтобы определить, может ли олово само по себе в плавких свечах окисляться, как

— смесь свинца и олова. Анекдотический опыт показывает, что это возможно.

Новые плавкие вставки работают! Как отмечалось ранее, я слышал четыре достоверных отчета о случаях, когда плавкие свечи плавились в тяговых двигателях, единственными последствиями которых были неудобства, затруднения и / или истирание нервов.Владелец двигателя, который меняет плавкую свечу каждые 12–18 месяцев, дал мне свечу, которая находилась в его двигателе 18 месяцев. Олово почти мгновенно расплавилось, когда я поднес к нему пламя горелки.

Я хотел бы поблагодарить следующих людей, которые внесли значительный вклад в подготовку этой статьи, в том числе предоставили информацию, советы, поддержку, рассказали об опыте, подняли важные вопросы, предложили плавкие свечи для моей проверки и сняли плавкие свечи с топок.

Доктор Роберт Т. Род из Цинциннати, Огайо

Роберт Ролл из Холлсвилля, Огайо

Робби Боуман из Нельсонвилля, Огайо

Боб Боуман из Нельсонвилля, Огайо

Дин Уилсон из Гроув-Сити, Огайо

Брайан Вон из B&B Steam Restorations, Гринсбург, Инд.

Брюс Э. Бэбкок является постоянным автором альбома Iron-Men. Свяжитесь с ним по телефону: (740) 969-2096, 11155 Stout Rd., Amanda, OH 43102.

Список литературы

Анализ мягкой заглушки, Марк Юнович, МС, специалист по коррозии NACE, инженер проекта, C.C. Technologies Laboratories, Дублин, Огайо.

Левин, Роббинс, Мак-Мерди, Фазовые диаграммы для керамистов, Американское керамическое общество, 1964.

A.S.M.E. Нормы конструкции котла 1924

Справочник по машинному оборудованию, , 25-е издание, 1996 г.

СТАТЬИ ПО ТЕМЕ

Владелец парового тягового двигателя Advance-Rumely в Нидерландах нуждается в помощи в изучении его истории.

В честь Мейнарда Вестгаарда последней поездкой на старом паровом двигателе, его восстановленном паровом тракторе Case.

Паровой двигатель Case 75 л.с. с 12-летним мальчиком за рулем: фотография, сделанная на выставке паровых машин, доказывает универсальность старого утюга.

% PDF-1.5 % 4 0 obj > эндобдж xref 4 84 0000000016 00000 н. 0000002270 00000 н. 0000002366 00000 н. 0000002993 00000 н. 0000003132 00000 н. 0000003275 00000 н. 0000003413 00000 н. 0000003546 00000 н. 0000003687 00000 н. 0000003732 00000 н. 0000003900 00000 н. 0000003935 00000 н. 0000004109 00000 п. 0000004282 00000 п. 0000004327 00000 н. 0000004372 00000 п. 0000005408 00000 н. 0000006225 00000 н. 0000007210 00000 н. 0000007949 00000 п. 0000008868 00000 н. 0000009557 00000 н. 0000009695 00000 н. 0000010599 00000 п. 0000011473 00000 п. 0000014122 00000 п. 0000014938 00000 п. 0000015724 00000 п. 0000016516 00000 п. 0000016629 00000 п. 0000016740 00000 п. 0000016852 00000 п. 0000016921 00000 п. 0000017001 00000 п. 0000026732 00000 н. 0000027011 00000 п. 0000027345 00000 п. 0000027370 00000 п. 0000027823 00000 п. 0000027892 00000 п. 0000027972 00000 н. 0000034081 00000 п. 0000034362 00000 п. 0000034618 00000 п. 0000034643 00000 п. 0000035023 00000 п. 0000035092 00000 п. 0000035172 00000 п. 0000047238 00000 п. 0000047512 00000 п. 0000047819 00000 п. 0000047844 00000 п. 0000048326 00000 н. 0000048395 00000 п. 0000048475 00000 п. 0000065703 00000 п. 0000065971 00000 п. 0000066393 00000 п. 0000066418 00000 п. 0000067004 00000 п. 0000067073 00000 п. 0000067153 00000 п. 0000072271 00000 п. 0000072546 00000 п. 0000072766 00000 п. 0000072791 00000 п. 0000073133 00000 п. 0000082014 00000 н. 0000085439 00000 п. 0000096742 00000 п. 0000096777 00000 п. 0000101374 00000 н. 0000102053 00000 н. 0000102732 00000 н. 0000105109 00000 п. 0000108971 00000 п. 0000109650 00000 н. 0000110329 00000 н. 0000112530 00000 н. 0000116528 00000 н. 0000131337 00000 н. 0000134325 00000 н. 0000136940 00000 н. 0000001976 00000 н. трейлер ] / Назад 176215 >> startxref 0 %% EOF 87 0 объект > поток hb«d««c @, `qK @ bI ~ -‘762p130,` t`js

.

Для абразивной пайки с газопламенным нагревом

Для абразивной пайки с газопламенным нагревом На алюминий предварительно наносят цинк, никель, медь химическим, гальваническим или термовакуумным способами. Нагрев при пайке газо-пламенный или паяльником

На алюминий предварительно наносят цинк, никель, медь химическим, гальваническим или термовакуумным способами. Нагрев при пайке газо-пламенный или паяльником Швы не корродируют в кипящей воде в течение 100 ч. Для паяного соединения σв = 171 МПа

Швы не корродируют в кипящей воде в течение 100 ч. Для паяного соединения σв = 171 МПа Склонны к усадке

Склонны к усадке 7, Pb 22,6, In 19,1, Cd 5,3, Sn 8,3

7, Pb 22,6, In 19,1, Cd 5,3, Sn 8,3 1 ° C

1 ° C 3, Bi 33,7

3, Bi 33,7 0, Zn 8.0

0, Zn 8.0