Может ли плазменная резка конкурировать с лазерной

При оснащении производства оборудованием для раскроя листового металла одним из первых возникает вопрос, какой тип резки использовать: лазерный или плазменный?

Проведем сравнительный анализ этих типов резки, с целью получения возможности принятия правильного решения по оснащению производства соответствующей установкой.

Рассмотрим следующие основные характеристики:

А также сформулируем рекомендации по выбору оборудования для раскроя металлического проката

Производительность

Рассматривая производительность, следует отметить, что при резке деталей из тонколистового метала (до 2..3 мм) с большим количеством отверстий, пазов и др. наиболее эффективен мощный высокоскоростной лазер. Однако на толщинах более 6 мм плазма выигрывает по скорости резки, а при толщине листа 20 мм и выше – вне конкуренции.

Основное правило – при одинаковой потребляемой мощности установок плазменная резка производительней лазерной в 2..3 раза – при изготовлении простых деталей. При этом большие партии однотипных сложных деталей из тонкого металла все же целесообразней изготавливать на лазере, т.к. вырезанные детали могут быть применимы к следующим технологическим операциям без дополнительной обработки (удаление окалины).

Качество реза

Требования к качеству реза определяются спецификой конкретного производства. Например, для приварного фланца рабочей поверхностью служит плоскость фланца. Соответственно, шероховатость, конусность и пережог кромки не оказывают существенного влияния на конечное качество изделия. Напротив, для звездочки цепного привода чистота поверхности, отсутствие термических деформаций и точность профиля зубьев являются первостепенными задачами, и часто лазерная резка обеспечивает решение этих задач.

В таблице приведены основные отличия в качестве реза между лазерной и плазменной резкой:

| Показатель качества | Лазерная резка | Плазменная резка |

| Конусность кромки | 0. .2° .2° |

0..10°* |

| Шероховатость поверхности Ra |

1.25..2.5 | 6.3..12.5* |

| Окалина (грат) | минимально | отсутствует* |

| Оплавление врезок, углов | минимально | Присутствует* |

При плазменной резке величину конусности кромки и количество окалины можно уменьшить или убрать совсем путем подбора оптимальных параметров, таких, как скорость и направление реза, высота плазмотрона над поверхностью металла, сила тока источника плазмы.

Сильное влияние на качество реза оказывает состояние расходных элементов (сопло, электрод, защитный экран, и др.). Шероховатость поверхности также зависит от скорости резки и рабочего тока источника. Чем ниже скорость и выше ток, тем меньше шероховатость, но тем больше окалина и перегрев кромки. Оплавление на углах и врезках может быть уменьшено путем правильного расположения врезок и методом прохождения углов «петлями».

Необходимо отметить что точность позиционирования резака и динамические характеристики координатной системы установок имеют важнейшее значение для качественного результата.

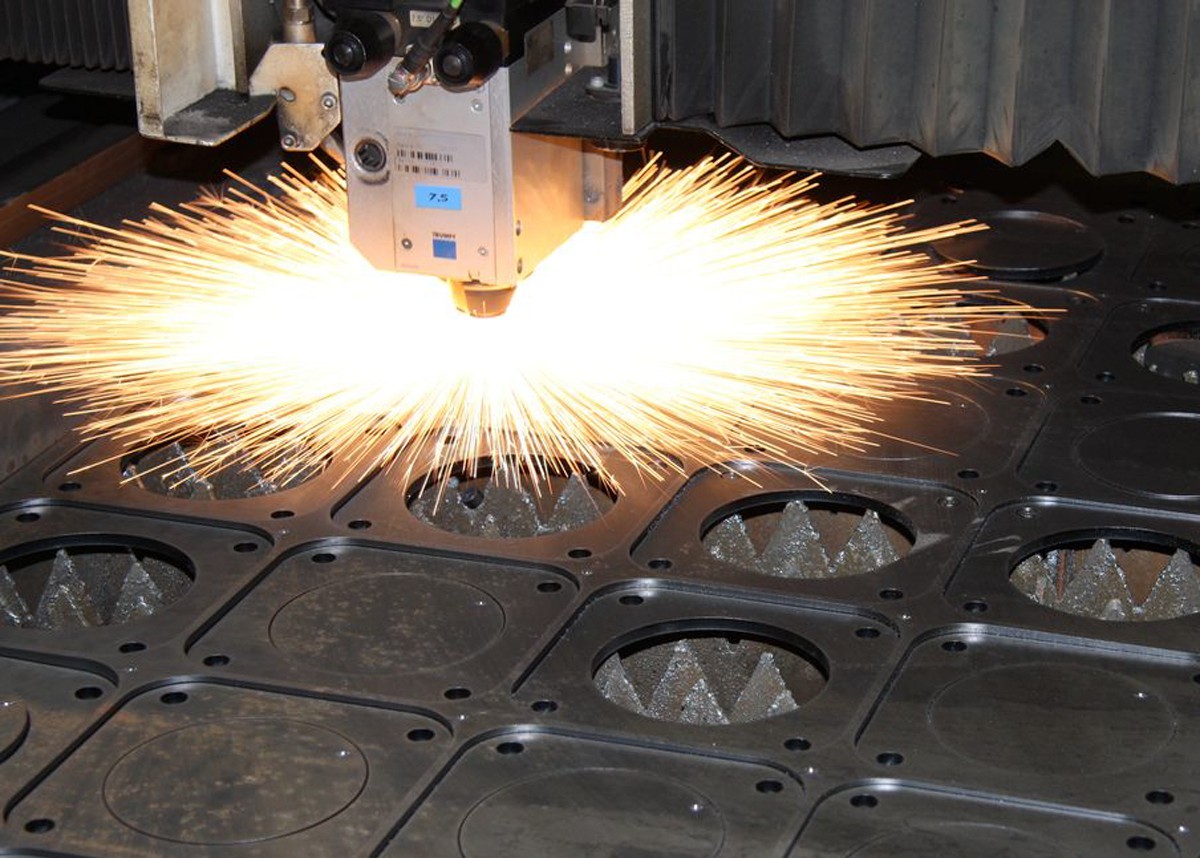

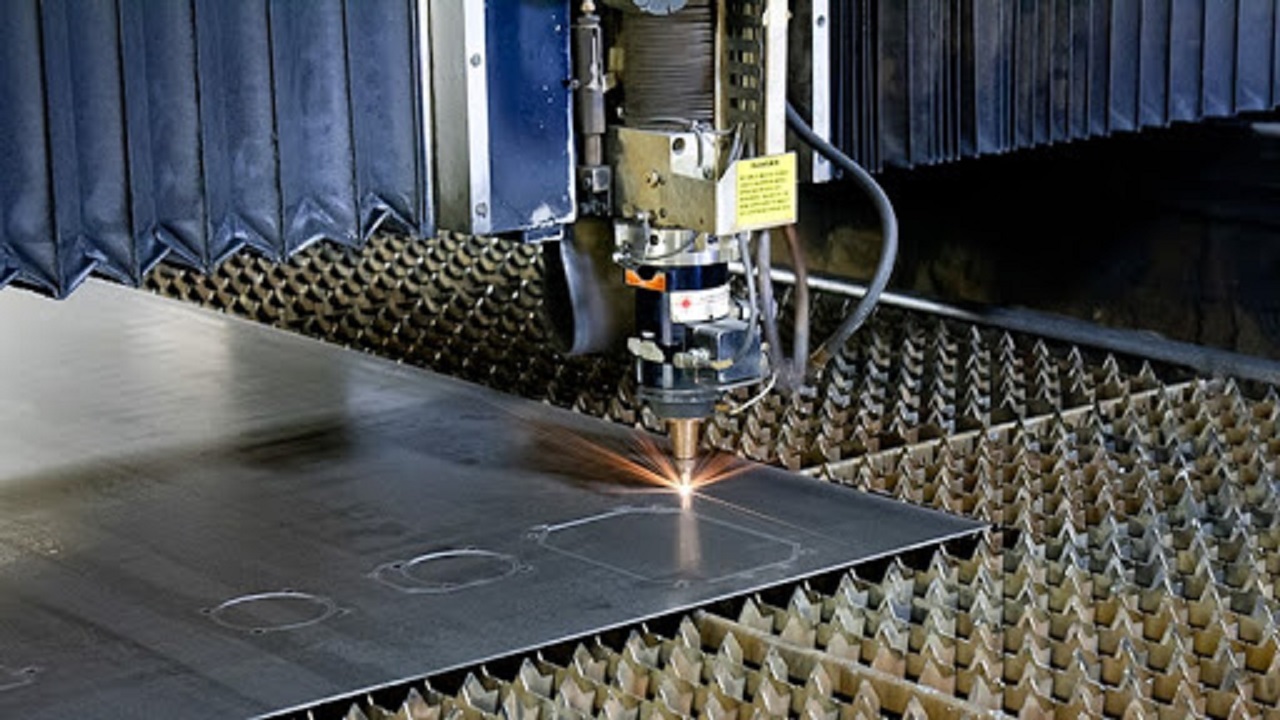

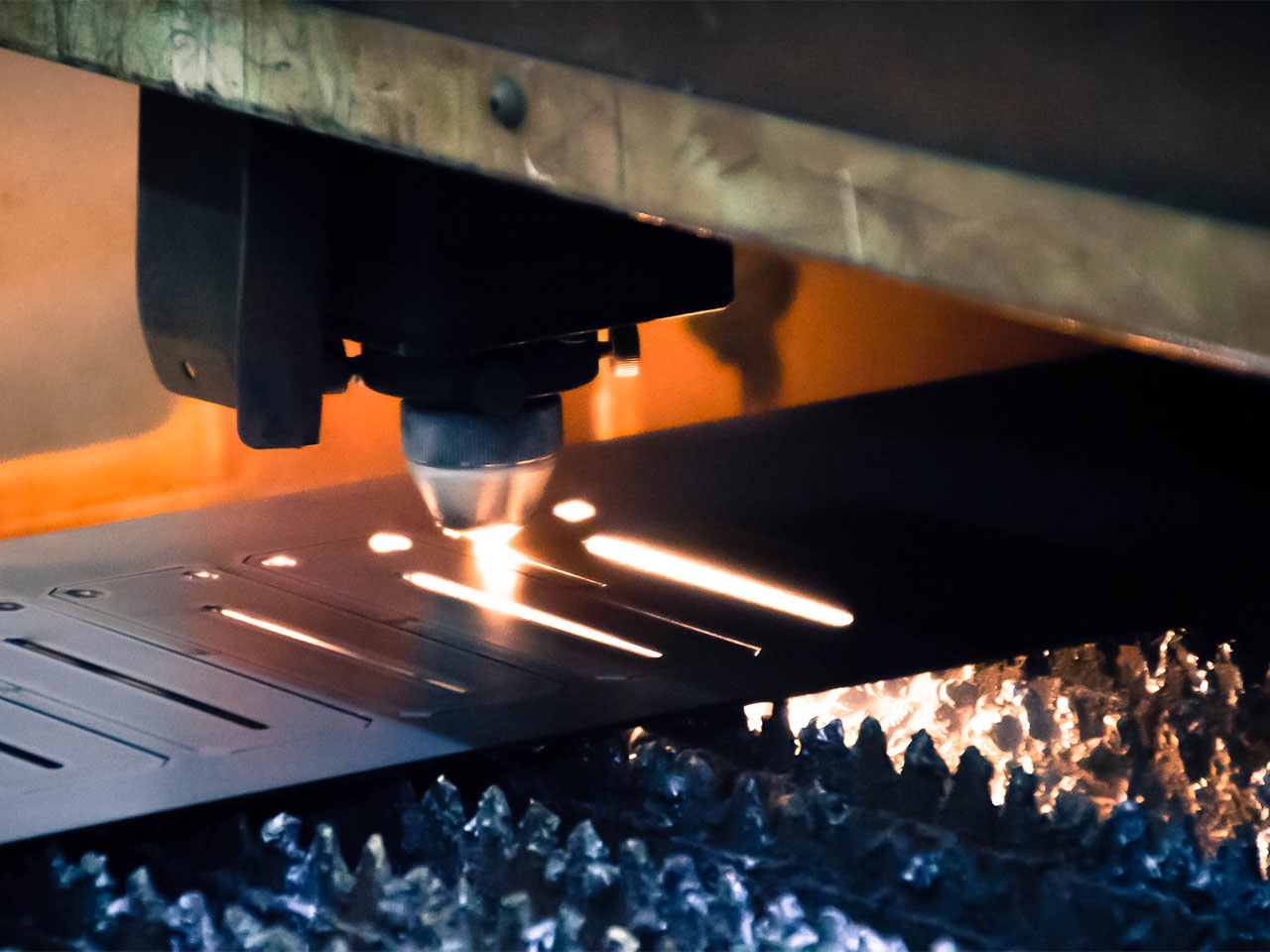

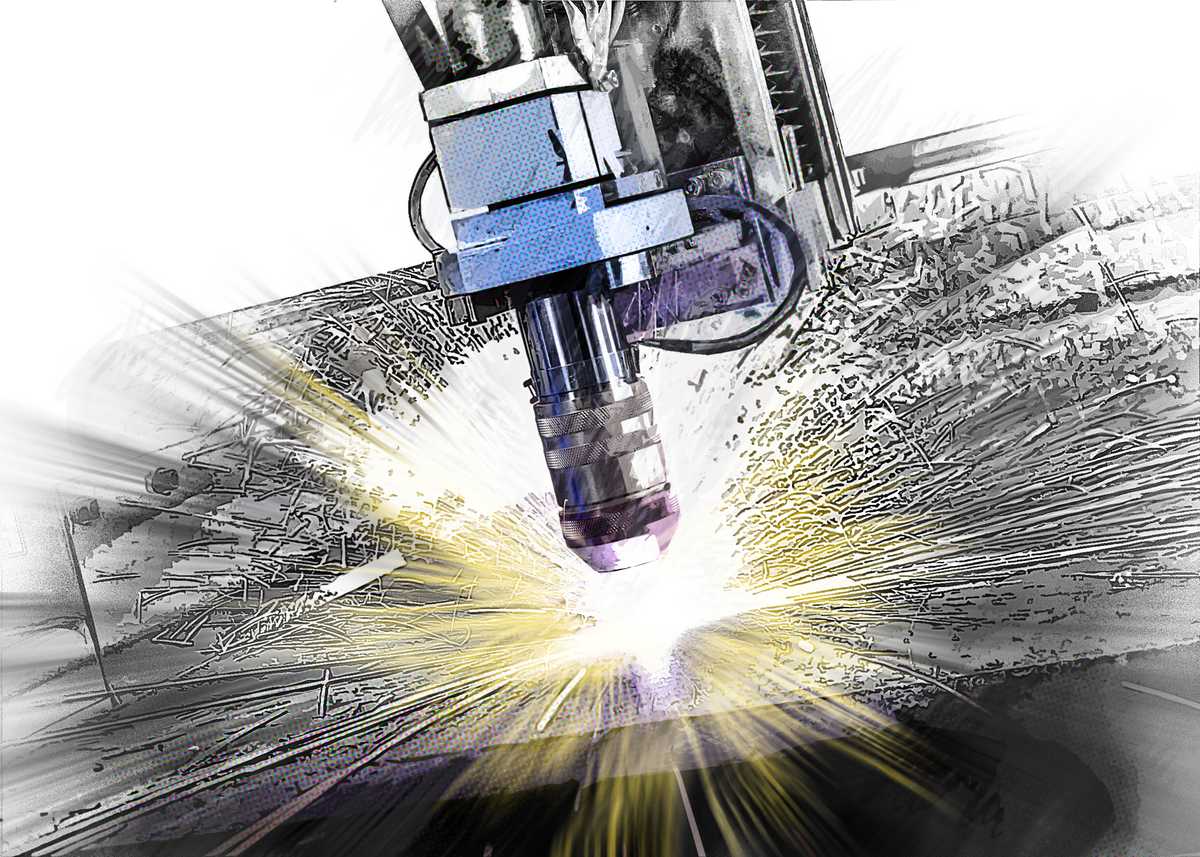

При грамотном подходе к эксплуатации хорошей установки плазменной резки можно добиться отличного качества реза: на переднем плане деталь, вырезанная лазерной установкой, на заднем – установкой плазменной резки.

Ограничения

| Ограничение | Лазерная резка | Плазменная резка |

| Минимальный диаметр отверстия | (0.3..0.4)S | (0.9..1.4)S* |

| Разрезаемый материал | Металлы, пластики, дерево | металлы |

| Максимальная эффективная толщина резки, мм | До 40 | До 150 |

| Прорезка внутренних углов | + | С радиусом |

* — но не менее 2.

S – толщина материала.

Сравнение процессов

На примере двух деталей с одинаковым контуром, вырезанных лазером и плазмой, рассмотрим в сравнении отдельные участки реза. (Низкоуглеродистая сталь толщиной 5 мм).

Сравниваемые детали изготовлены с применением установки лазерной резки известного европейского производителя и станка плазменной резки GIGAMECH 6PC с системой воздушно-плазменной резки Hypertherm Powermax65. Качество резки с применением установок других производителей могут отличаться от рассматриваемых.

Резка прямых и криволинейных контуров с радиусами более толщины металла происходит практически с одинаковым качеством. Видна небольшая разница в шероховатости поверхности реза.

Внутренние углы контура детали, вырезанной на плазме, скруглены, в связи с тем, что диаметр плазменного пучка более чем на порядок превышает диаметр лазерного луча (1. .2.5 мм против 0.2..0.3 мм).

.2.5 мм против 0.2..0.3 мм).

При плазменной резке ограничено расстояние между контурами резки на детали. При близко расположенных контурах происходит перегрев и пережигание тонких стенок. При конструировании это расстояние закладывают 2.5..4 мм, при возможных 0.5 мм — у лазера.

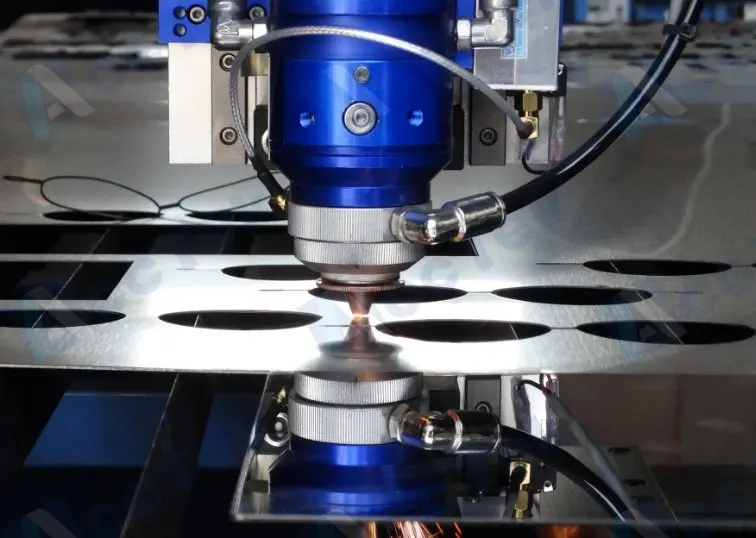

При лазерной резке отверстия либо без конусности, либо могут иметь небольшую конусность, обусловленную неоптимальной настройкой фокусирующей системы.

При плазменной резке отверстия и криволинейные контура имеют искажения геометрии. В частности, на отверстиях это конусность, направленная на уменьшение диаметра к нижней кромке отверстия. Обусловлено это явление тем, что плазменный пучок при изменении направления резки отклоняется в сторону, противоположную направлению движения.

Также, чем ближе диаметр отверстия к толщине металла, тем более явно может проявляться искажение геометрии отверстия и криволинейных контуров при резке.

Стоимость установки

Часто на принятие окончательного решения об оснащении производства лазером или плазмой влияет цена установки и стоимость эксплуатации.

Для правильного понимания вопроса о стоимости лазерной и плазменной установок примем, что предполагается резка металла одной толщины с одной скоростью. При этом на толщинах до 4..6 мм лазерная установка дороже плазменной примерно в 4..6 раз; при толщине 6..20 мм разница в цене отличается уже в 10 и более раз.

При резке металла толщиной более 20 мм применение лазерной резки становится доступным только крупным производствам с уникальными специфическими задачами.

К координатной системе для лазерной установки предъявляются повышенные требования по динамическим и точностным характеристикам, соответственно, необходимо применение комплектующих более высокой точности. Вследствие этого стоимость лазерной координатной системы выше в 3..4 раза.

Вследствие этого стоимость лазерной координатной системы выше в 3..4 раза.

Стоимость эксплуатации

- энергетических затрат и затрат на рабочие газы;

- стоимости расходных комплектующих;

- стоимости сервисного обслуживания и ремонта.

Энергетические затраты

Основными потребителями электроэнергии в лазерной и плазменной установках являются лазер (источник тока для плазмы), координатная система со стойкой управления, вытяжная система, чиллер (для охлаждения рабочего тела лазера или мощного плазмотрона).

Энергопотребление лазерных и плазменных установок может быть близко по значению или различно, что зависит от ряда факторов. Например, при резке металла одной толщины (до 5..8 мм) с одной скоростью лазером и плазмой энергопотребление установок (включая оборудование, необходимое для работы установок – компрессор, чиллер, и др.

По иному обстоит дело при высокопроизводительной лазерной резке на высокой скорости. При той же толщине металла уже понадобится лазерная установка мощностью в 3..4 раза превышающей мощность плазменного станка. При резке металла толщиной более 8 мм потребная мощность лазера возрастает в несколько раз по сравнению с плазменными установками.

Энергопотребление установок при резке тонколистового металла находится либо на одном уровне, либо с небольшим перевесом в сторону плазмы. Резка толстого металла требует уже более высоких энергозатрат от лазера. В первом приближении лазерные и плазменные установки можно отнести к одному классу энергопотребления.

Обе системы резки включают в себя источник сжатого воздуха (кислорода, азота). Лазерная резка требует более высокой степени очистки рабочего газа, чем при плазменной резке, что, в свою очередь, требует присутствия высококачественных фильтрующих элементов, сепараторов, и др. в системе подготовки газа.

в системе подготовки газа.

Расходные элементы и комплектующие

Основными расходными комплектующими для плазменной резки являются сопло и электрод, подвергающиеся непосредственному износу в процессе работы. При интенсивной резке, в зависимости от толщины металла, комплекта сопло-электрод может хватать на 600-800 прожигов или на 5-8 часовую рабочую смену. Защитные экраны, завихрители и др. элементы плазмотрона выходят из строя, как правило, в результате неправильных алгоритмов прожига и резки или аварийных ситуаций. Замена данных комплектующих производится с помощью обычной процедуры «открутил-закрутил» в течении нескольких минут.

Понятие «расходные» комплектующие для лазера весьма условно, т.к. детали лазерного источника и режущей головки (линзы, отражающие зеркала, сопла) выходят из строя реже, чем у плазмотрона, но их поломка и замена вытекают в дорогостоящий сложный ремонт. Например, «банальная» очистка линзы должна производиться под микроскопом в стерильных условиях и специальными инструментами. Стоимость линзы в 10..30 раз выше стоимости комплекта «сопло-электрод» для плазмы, а, например, лампа накачки для мощного СО2 лазера может стоить как качественный комплектный источник плазмы.

Стоимость линзы в 10..30 раз выше стоимости комплекта «сопло-электрод» для плазмы, а, например, лампа накачки для мощного СО2 лазера может стоить как качественный комплектный источник плазмы.

Сервисное обслуживание и ремонт

При правильной эксплуатации источник плазмы и плазмотрон не требует каких либо сложных операций по регулировке и сервисному обслуживанию. Данные операции сводятся к продувке внутренних полостей источника тока и плазмотрона. Элементы плазмотрона легко заменяются силами эксплуатанта. При замене же каких-либо оптических деталей лазерной головки требуется сложная регулировка квалифицированным персоналом.

От чистоты поверхности металла напрямую зависит срок службы лазерной головки, напротив, при плазменной резке на поверхности допускается как ржавчина, так и масляный налет.

Стоимость эксплуатации одного и того же оборудования на различных производствах может отличаться в несколько раз. На это влияет толщина основного обрабатываемого металла, время непрерывной работы, качество и своевременность технического обслуживания, правильная подготовка рабочих газов.

Выводы

Обобщая вышесказанное, можно выделить несколько основных моментов, которые можно рекомендовать при выборе между лазерной или плазменной резкой.

- На малых толщинах металла (до 5..6 мм) лазер малой мощности и плазма начальных уровней обладают примерно одинаковой производительностью и качеством резки (не принимая во внимание ограничения по минимальному диаметру отверстий и прорезке внутренних углов на плазме). Увеличение мощности лазера и, соответственно, увеличение скорости резки (производительности) влечет за собой большое увеличение стоимости лазерной установки.

- При толщине металла более 6 мм производительность плазменного раскроя резко возрастает при меньших энергозатратах. При этом несколько ухудшается качество отверстий диаметрами, близкими к толщине металла.

- Лазерная установка будет незаменима при резке очень маленьких и точных деталей, при резке неметаллических материалов (фанеры, пластиков).

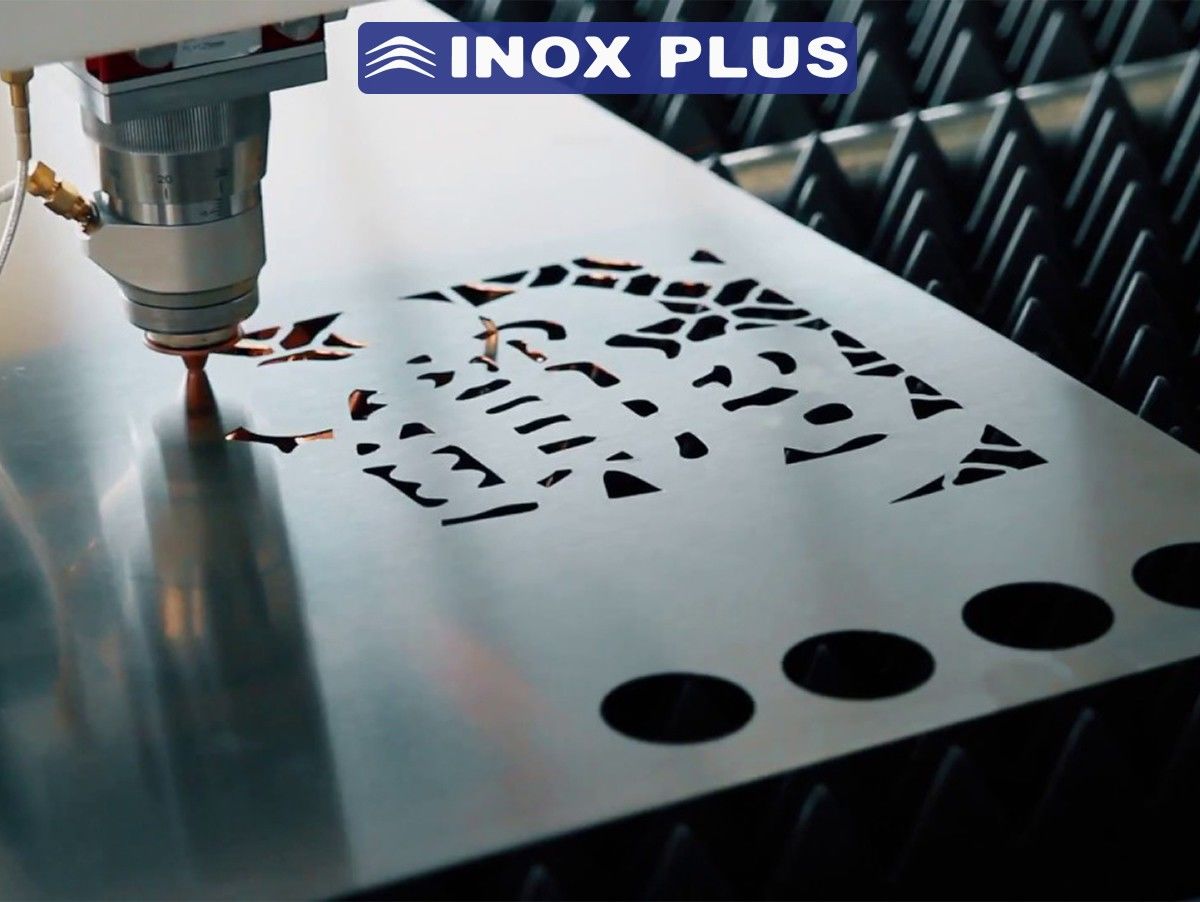

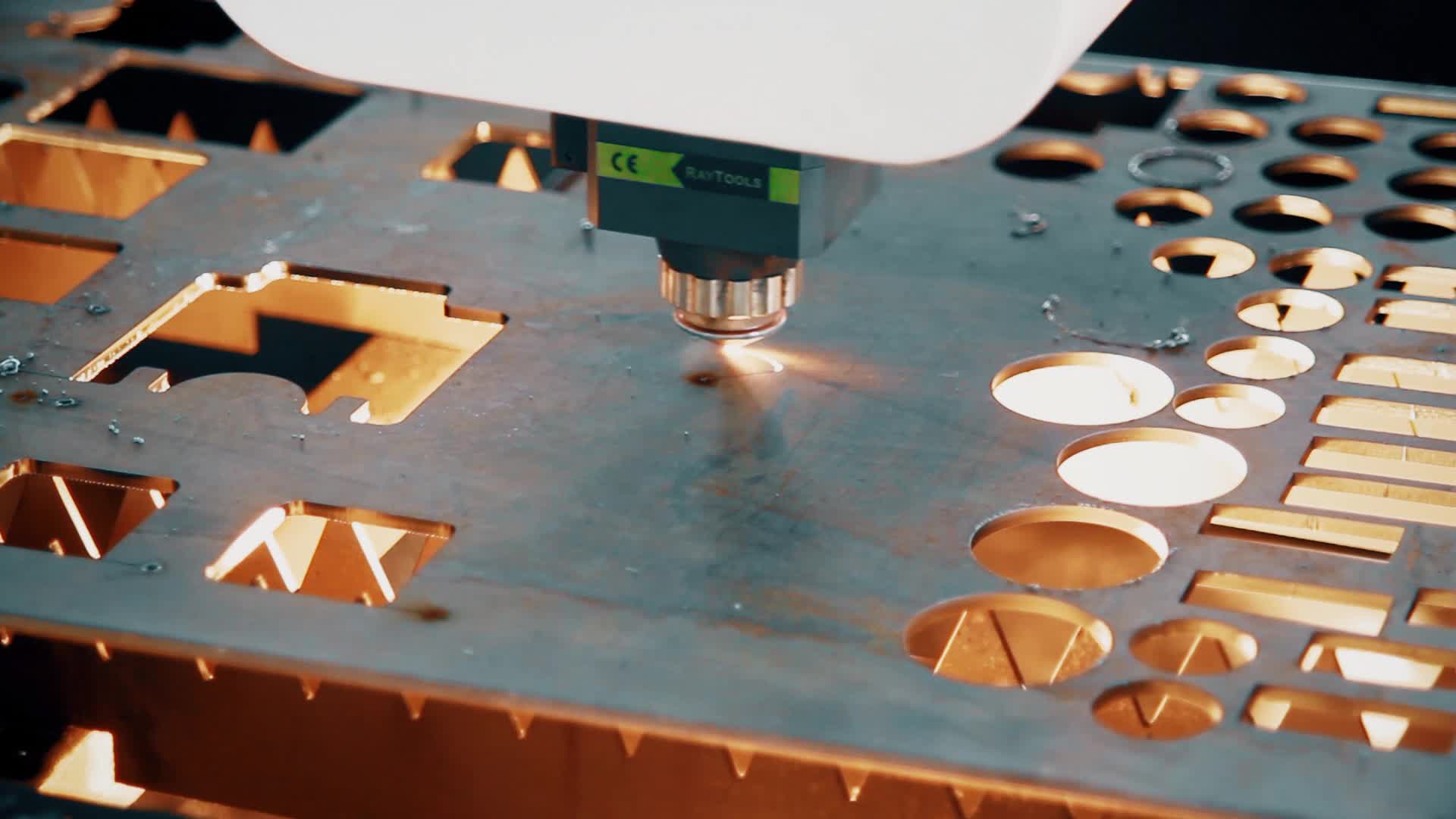

- При больших партиях деталей из тонколистовой стали с большим количеством малых отверстий, а особенно, когда эти отверстия (малые пазы) в конечном итоге ничем не закрываются и находятся на лицевой поверхности изделия, целесообразно применять лазерную резку (см. фото)

- Если отверстия в деталях являются проходными (под крепежные изделия), а кромки в результате сгибов, сварки, и др. в собранном изделии не видны (например, электрический шкаф, металлическая дверь), то использование плазменной резки в случаях с малым количеством отверстий экономически более эффективно. При этом надо учитывать повышенный износ расходных элементов, при выполнении большого числа отверстий на плазменной установке. Но в рамках объема работы, который можно выполнить одним комплектом расходных материалов, их стоимость сравнительно невысока

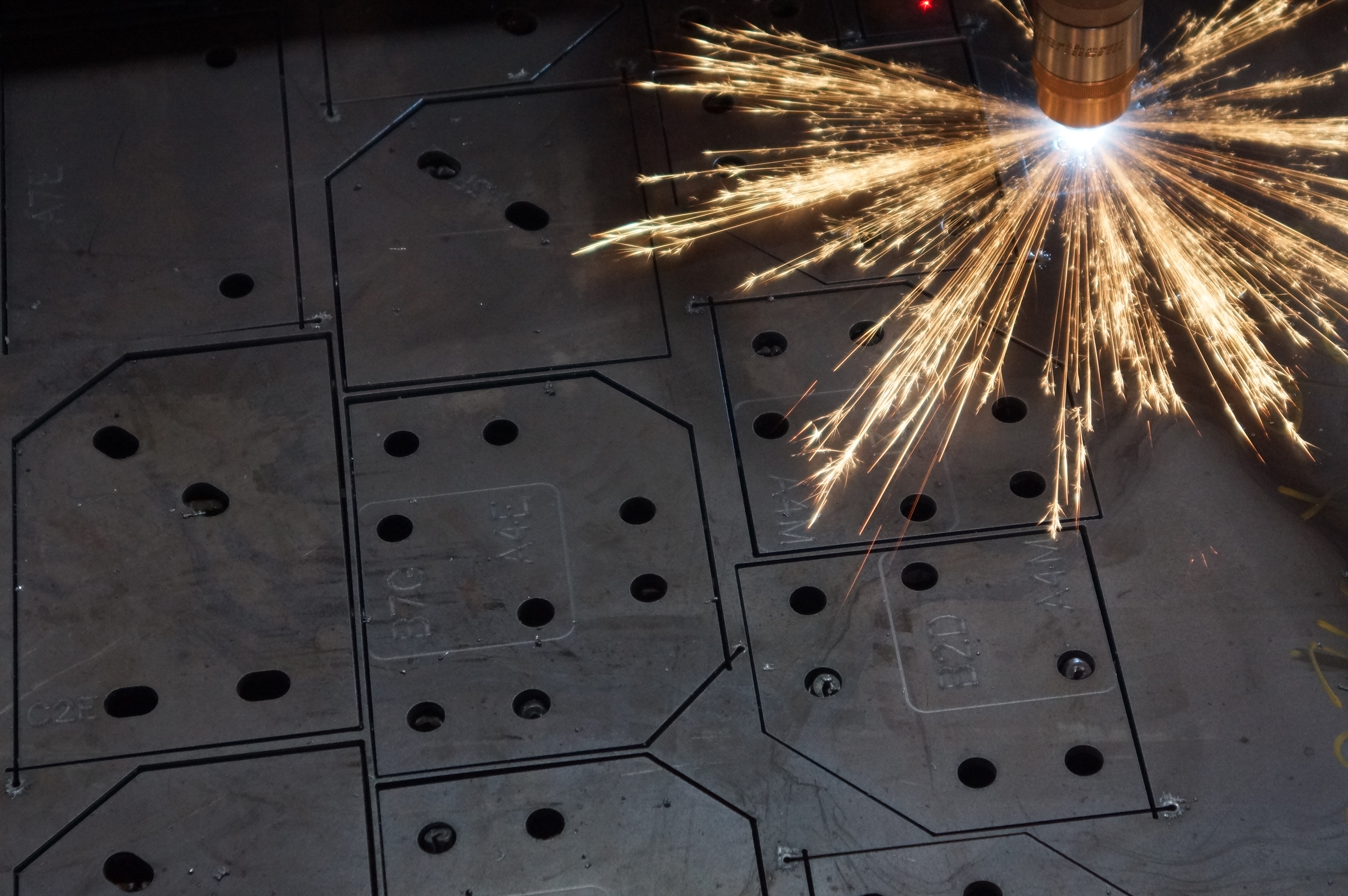

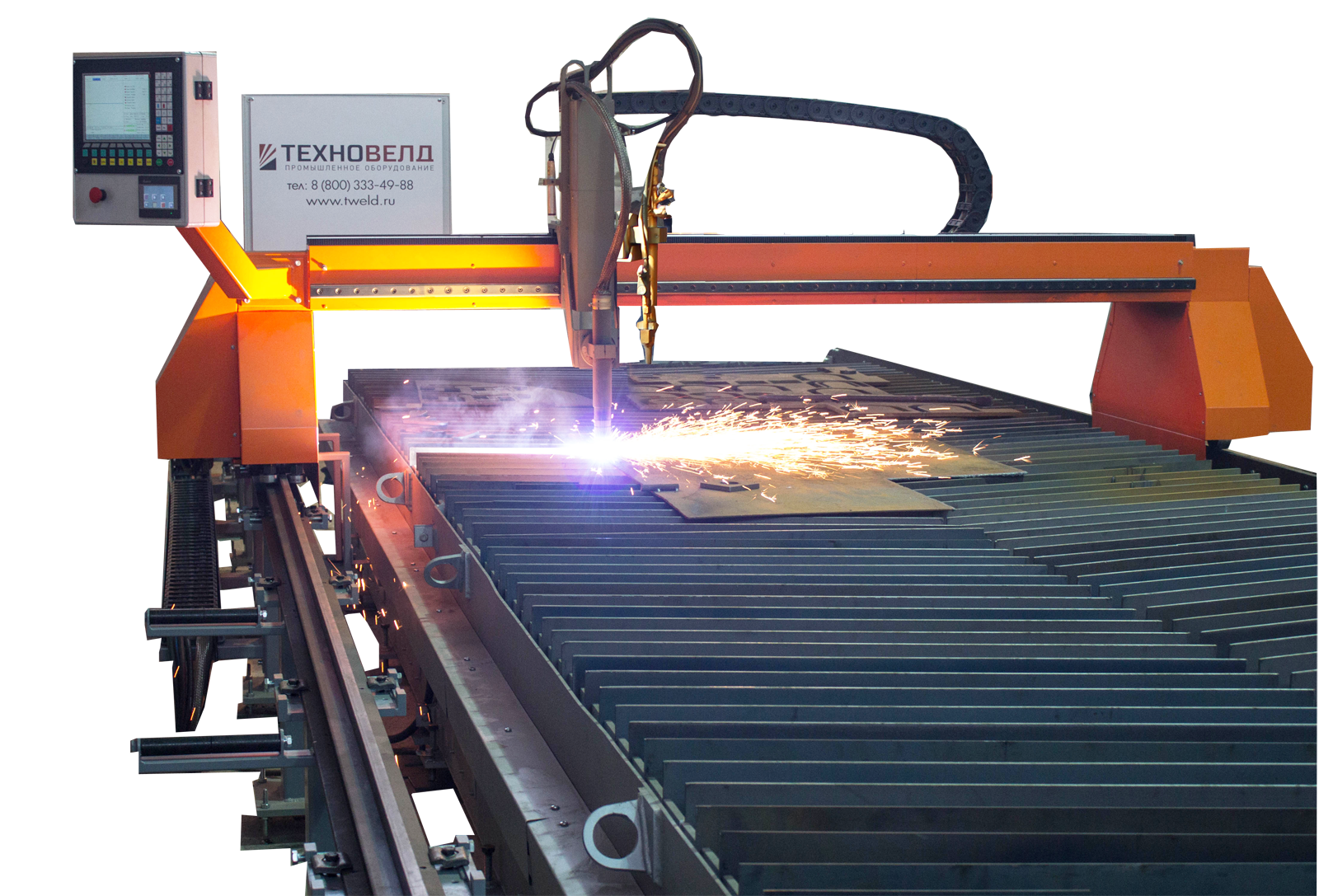

- Конечные детали под сварку (фланцевые опоры столбов, детали металлоконструкций, и др.

) из металла толщиной 4 мм и более (см. фото), где нет повышенных требований к кромке реза, с максимальной скоростью можно изготавливать на плазменных станках с минимальными затратами

) из металла толщиной 4 мм и более (см. фото), где нет повышенных требований к кромке реза, с максимальной скоростью можно изготавливать на плазменных станках с минимальными затратами - Лазерная резка, обладая много меньшим диаметром пучка, оказывает меньшее термическое влияние на кромку реза, а в небольших деталях – и на всю деталь в целом. При плазменной резке на мелких деталях, в которых ширина перемычек менее 3..4 толщин металла, возможны изгибающие деформации.

- Установка плазменной резки с достаточно мощным источником тока является более универсальным инструментом в рамках металлообрабатывающего производства широкого профиля, т. к. с одинаковым успехом можно резать как оцинкованные листы толщиной 0.5 мм при изготовлении вентиляции, так и косынки ферм толщиной 30 мм.

Для правильного выбора в пользу той или иной установки необходим глубокий анализ задач и возможностей конкретного производства. Необходимо изучить возможность внедрения установки в существующие технологические процессы или перестраивать эти процессы, обеспечивая наиболее оптимальное и эффективное использование лазерной или плазменной резки.

Необходимо изучить возможность внедрения установки в существующие технологические процессы или перестраивать эти процессы, обеспечивая наиболее оптимальное и эффективное использование лазерной или плазменной резки.

Отличия лазерной резки от плазменной

Эти способы резки металла относятся к точным и производительным благодаря их высокой технологичности и автоматизации. В первую очередь нужно акцентировать внимание на то, каким образом происходит рассечения требуемого предмета.

Плазменный метод

В роли режущего инструмента используется плазменная струя. Она образуется благодаря подаче рабочего газа в электрическую дугу. В результате формируется струя значительной температуры — от 5 000 до 30 000 °C, и скорости — от 500 до 1 500 м/с. Стоит отметить, что рабочий газ служит не для достижения высокой температуры, а в большей мере для точной направленности струи плазмы. Поэтому здесь используют как активные вещества — кислород или воздух, так и пассивные — азот, водяной пар и прочее.

Лазерная технология

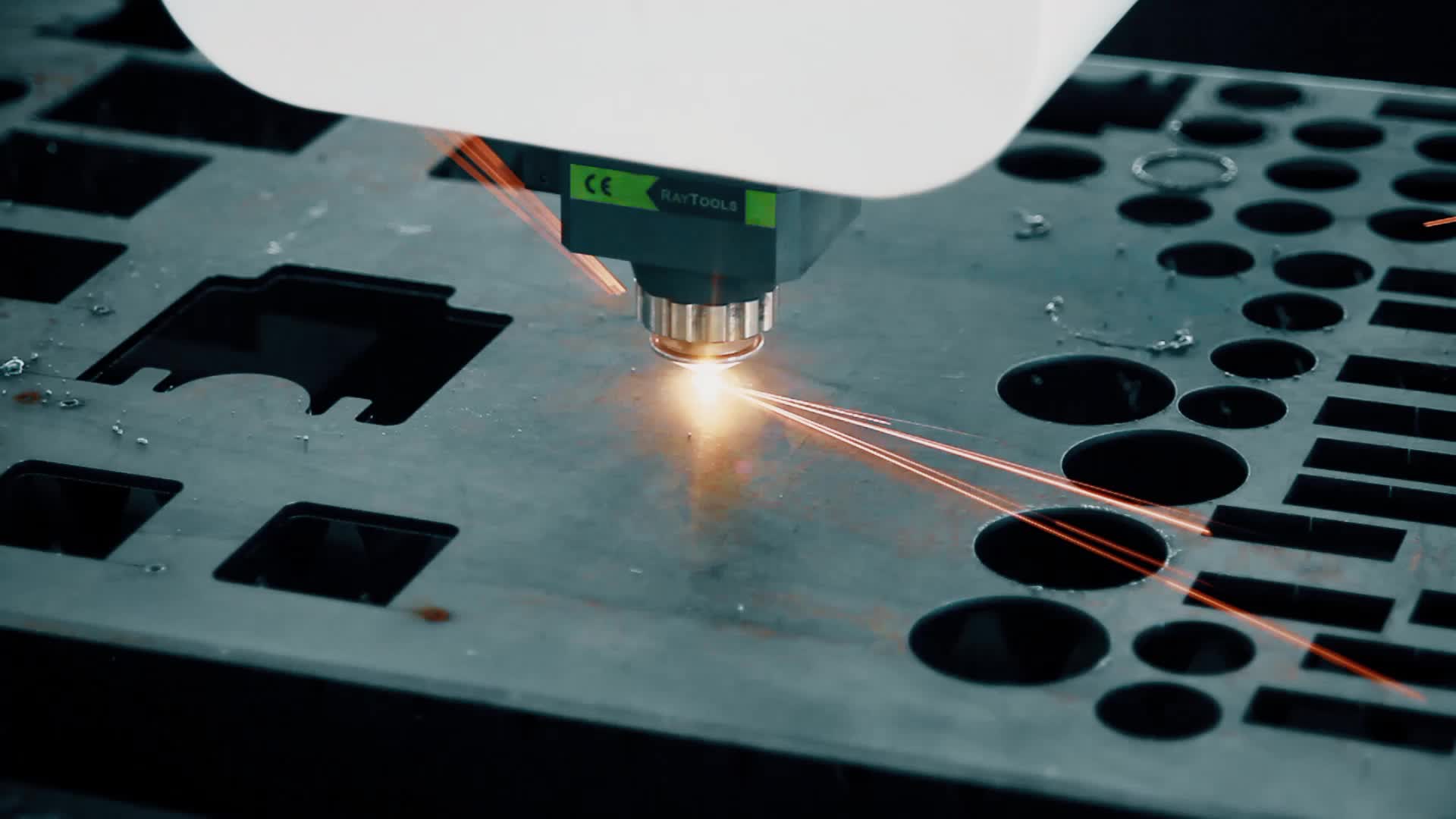

В основе этого способа лежит технология усиления светового потока при помощи вынужденного излучения. Говоря простыми словами, материал режется благодаря чрезвычайно мощному потоку света с высокой энергией. Благодаря тому, что большое количество энергии концентрируется в тонком луче, становится возможным расплав металла на сравнительно малой площади, которая не превышает половины его толщины. То есть, для листовой стали толщиной 1 мм диаметр резочного шва будет не больше 0,5 мм.

Сравнение

Чтобы иметь полное и объективное понимание различий остановимся на ключевых критериях, которые важны при промышленном использовании этих технологий.

Производительность

Лазерная резка металла более производительная для изделий с толщиной до 5 мм, имеющих сложную компоновку отверстий и пазов. Для более толстых материалов плазма обеспечит большую скорость выполнения работ. В то же время необходимо учитывать, что плазменный метод имеет значительное преимущество по толщине обработки. К примеру, сталь толщиной более 2 см практически не режется на лазерных станках, поскольку при этом расходуется непомерное количество электричества и требуется очень дорогое оборудование.

К примеру, сталь толщиной более 2 см практически не режется на лазерных станках, поскольку при этом расходуется непомерное количество электричества и требуется очень дорогое оборудование.

Качество резки

Здесь преимущество на стороне лазера, поскольку результат его работы имеет:

- более чистую поверхность шва и минимальное оплавление врезок, углов:

- лучшую геометрическую точность кромки — угол конусности кромки до 2°, в плазмы этот показатель составляет до 10°;

- меньшую шероховатость поверхности — до 2,5 мкм, аналогичный критерий для плазменного метода составляет не менее 6 мкм.

Себестоимость результата

Здесь наблюдается противоречивая ситуация, но в целом действует универсальное правило, что лазер рационально применять при толщине материала до 1 см. В противоположном случае цена такой резки на лазерном оборудовании будет чрезмерна, но для предельно точных изделий альтернативы попросту не существует.

Изначально лазерный станок сходной производительности будет иметь более высокую цену, но ниже издержки на расходные материалы, поэтому в каждом отдельном случае будет играть роль ценовая политика компании, выполняющая резку. Это также зависит от того осуществляет ли компания помимо резки гибку металла и порошковую окраску, и будете ли вы заказывать все услуги или только одну.

Это также зависит от того осуществляет ли компания помимо резки гибку металла и порошковую окраску, и будете ли вы заказывать все услуги или только одну.

Чем отличается плазменная резка от лазерной резки

При современной обработке материалов и поверхностей не всегда используется ручной труд. Практически во всех мастерских и производственных цехах стоят станки с ЧПУ, которые и производят такие манипуляции как раскрой, порезка и вырезание каких-либо деталей и заготовок.

Порезку могут проводить при помощи фрез, лазерного луча или плазменной струи. В данной статье мы рассмотрим и сравним порезку лазером и плазмой. Плазменная и лазерная резка — это одни из самых современных методов эффективной и аккуратной обработки листовых материалов. Несмотря на то, что два этих процесса схожи, они имеют принципиальную разницу.

Особенности резки лазером

- Резка при помощи лазерного луча зарекомендовала себя как высокоточная, надежная и эффективная технология, позволяющая обрабатывать даже самые хрупкие материалы, так как отсутствует механическая нагрузка.

- Лазер позволяет вырезать заготовки, как простых геометрических форм, так и довольно сложных изделий.

- Лазерные станки позволяют совершать раскрой экономно, быстро, точно и легко.

Но есть и свои минусы у технологии — лазером можно резать материалы толщиной до 3 сантиметров.

Особенности обработки материалов плазмой

Отличие плазменной резки от лазерной видно сразу. При раскройке деталей вы получаете изделие с оплавленными краями. Естественно, такая порезка тоже весьма точная и быстрая, но вот перспектива предстоящего полирования кромок не весьма радует.

Конечно и преимущества данного метода на лицо. Плазменной струей можно порезать листы толщиной до 15 сантиметров (сталь).

Так что же лучше выбирать?

Однозначно ответить, что лучше — плазменная резка или лазерная сложно, ведь эти технологии можно считать взаимозаменяемыми. Если вы работаете с тонкими материалами, то предпочтение точно стоит отдать лазеру.

Но когда предстоит раскройка твердого и довольно толстого материала: чугуна или меди, например, лучшего способа, чем плазменная резка не найти. Поэтому, если у вас крупное предприятие, занимающееся обработкой разных материалов, целесообразно будет обзавестись двумя станками.

Надеемся, что теперь вы уже разбираетесь, чем отличается плазменная резка от лазерной резки, и сможете в нужный момент сделать правильный выбор. Если вас интересует, где в Москве можно заказать подобные услуги, то стоит обратиться в компанию «Рез Центр».

Специалисты предприятия осуществляют фрезеровку и лазерную обработку материалов разного типа по хорошей цене и недорого.

СМОТРИТЕ ТАКЖЕ: Лазерная перфорация материалов, Лазерная резка тонкого металла, Что такое лазерная резка

Чем лазерная резка отличается от плазменной? — Плазменная резка

Плазменная резка подразумевает разрезание любого токопроводящего металла с помощью «плазменно-дуговой» резки, также бетон, камень и другие высокопрочные материалы толщиной до 200 мм за счёт способа «плазменной струи». Процесс резки представляет собой разрезание материала плазмой температурой от 5000 до 30000 градусов по Цельсию и скоростью 500 – 1500 метров в секунду .

Процесс резки представляет собой разрезание материала плазмой температурой от 5000 до 30000 градусов по Цельсию и скоростью 500 – 1500 метров в секунду .

Лазерная резка

Лазерная резка производится на всех материалах и не зависит от проводимости тока, но обладает своими ограничениями в мощности и глубине разреза (максимальная толщина стальной заготовки может достигать 30 мм). Лазер – пучок света высокой мощности, полученный в результате разгона света в оптическом резонаторе. При резке, в зависимости от способа, расплав либо удаляется струёй газа под давлением, либо испаряется в зоне резки.

Область применения

Главные различия

Плазменная и лазерная резка являются прямыми конкурентами, с точки зрения изготовления более мелких деталей ЛР выигрывает по скорости изготовления и качеству, в то время как ПР обгоняет относительно невысокой стоимостью оборудования и более легкозаменяемыми деталями. При этом, что ПР, что ЛР используются в резке листовых металлов с одинаковым успехом, с той разницей, что по мере увеличения толщины металла, растёт и стоимость оборудования для лазерной резки, увеличиваясь в 6-7 раз относительно плазменной резки.

При этом, что ПР, что ЛР используются в резке листовых металлов с одинаковым успехом, с той разницей, что по мере увеличения толщины металла, растёт и стоимость оборудования для лазерной резки, увеличиваясь в 6-7 раз относительно плазменной резки.

Плазменная резка металла

Одним из преимуществ ПР является работа с металлами толще 6 мм, где она более экономична и начинает опережать в скорости, тогда как ЛР базируется преимущественно на изготовлении мелких деталей, выигрывая за счёт меньшего размера пучка света (от 0.25 мкм до нужного.), в отличие от пучка плазмы (1..2.5.мм), но и в этом деле плазменные технологии начинают гонку (с появлением микроплазменной резки с малыми токами, которая способна раскроить листовые материалы из драгоценных и тугоплавких металлов толщиной до 0.025 мм.).

Отметим главное:

- Большая разница в цене (по мере возрастания мощности цена ЛР увеличивается многократно).

- Цена ремонта (также ЛР в разы дороже из-за стоимости запчастей).

- Мобильность, ПР есть не только автоматические, но и ручного типа.

- Для ПР не имеет значения стерильность обрабатываемого материала (ржавчина, запыленность и т. д.), тогда как для работы с ЛР требуется стерильность как помещения, где производится работа, так и стерильность обрабатываемого материала.

- Для работы с ЛР требуются профессионалы в сфере работы с данным оборудованием, тогда как для начала работы с ПР требуется лишь знание техники безопасности и основ работы.

- Высокая энергоёмкость ЛР, тогда как ПР (ручного типа) достаточно работы от розетки.

- Производительность резки металла: ЛР – Очень большая скорость работы при маленьких толщинах материала. Прожиг может значительно снижаться при увеличении толщины. ПР – Высокая скорость прожига. Высокая скорость при средних и маленьких толщинах, обычно с резким снижением при возрастании толщины.

Заключение

В большинстве случаев, при использовании ЛР, не образуется окалины, тогда как у ПР такое явление не редкость. Высокое качество углов у ЛР, тогда как у ПР происходит округление угла, в нижней части среза удаляется большее количество материала, чем из верхней. Также можно отметить, что ширина реза у лазера постоянна, тогда как ширина реза плазмой нестабильна из-за плазменной дуги.

Высокое качество углов у ЛР, тогда как у ПР происходит округление угла, в нижней части среза удаляется большее количество материала, чем из верхней. Также можно отметить, что ширина реза у лазера постоянна, тогда как ширина реза плазмой нестабильна из-за плазменной дуги.

аппарат для плазменной резки

плазма горыныч цена

горелка плазмореза

станок для резки металла плазменный

купить аппарат воздушно плазменной резки

Сравнение плазменной, лазерной и гидроабразивной резки металла

Сравнение плазменной, лазерной и гидроабразивной резки металла

В настоящее время существует множество методов резки различных материалов, начиная от чисто механических, и заканчивая криогенной и лазерной резкой. Технологии резания металла постоянно совершенствуются. Сегодня наиболее часто применяется плазменная, лазерная и гидроабразивная технология резки металлов, каждая из которых имеет как свои достоинства, так и недостатки.

Лазерная резка

Лазерная резка является одной из высокотехнологичных технологий. Она применяется при раскрое листовых материалов. Принцип этого метода заключается в том, что сфокусированный на поверхности обрабатываемого материала, лазерный луч нагревает его до состояния, когда металл, начинает испаряться. В зависимости от материала, подвергаемого резке, мощность лазерного луча можно регулировать. Лазер используется для резки металлов до 2 см толщиной, что является главным недостатком этого метода.

Плазменная резка

Метод плазменной резки основан на применении воздушно-плазменной дуги постоянного электрического напряжения прямого действия. В процессе плазменной резки металл разогревается до расплавленного состояния и выдувается из полости реза. Одним из главных показателей плазменной резки является толщина материала подвергаемого резке, которая может достигать 20 см. Эта величина в технических характеристиках оборудования для плазменной резки приводится обычно для углеродистой стали.

Толщина разрезаемого материала зависит существенно от теплопроводности. Поэтому для меди, например, максимальная толщина резки снижается где-то на 30%.

Толщина разрезаемого материала зависит существенно от теплопроводности. Поэтому для меди, например, максимальная толщина резки снижается где-то на 30%.Важной характеристикой для плазменной резки является скорость, которая существенно сказывается на качестве. Плазмообразующий газ при пониженной скорости расходуется нерационально, в результате чего на нижней стороне обрабатываемого материала образуется шлак. Повышенная скорость приводит к осциллированию дуги, из-за чего получается волнистой линия реза. Кроме того, происходит образование шлака, который тяжело отделить.

Гидроабразивная резка

Гидроабразивная резка относится к механической обработке материалов. В качестве режущего инструмента используется испускаемая под высоким давлением и скоростью смесь воды и абразивного материала. Подобный процесс, в природе который происходит естественным способом, известен как эрозия.

Гидроабразивная резка обладает целым рядом преимуществ по отношению как к механическим, так и к лазерным, и плазменным методам резки.

Резка водой отличается высокой точностью и скоростью резки, возможностью фигурной резки не только металла, но практически любого материала по сложным профилям и любой кривизной. Невысокая сила воздействия и малая температура исключает возможность механической и термической деформации материала вблизи зоны резания.

Резка водой отличается высокой точностью и скоростью резки, возможностью фигурной резки не только металла, но практически любого материала по сложным профилям и любой кривизной. Невысокая сила воздействия и малая температура исключает возможность механической и термической деформации материала вблизи зоны резания.При сравнении технологий гидроабразивной резки и альтернативных методов резки (плазменной и лазерной), самым очевидным преимуществом является универсальность технологии. Как показывает практика, при приобретении предприятием установки гидроабразивной резки для решения одной какой-то технологической задачи, очень скоро она находит применение в решении широкого спектра разнообразных задач.

Другие статьи по этой теме:

Особенности лазерной резки металла

Лазерная резка металла — преимущества и основные принципы

Лазерная и плазменная резка металлов

Для работ по раскрою металла применяют лазерный или плазменный метод резки. В некоторых случаях они могут быть взаимозаменяемыми. Отличия этих двух методов, в каких случаях их применяют, какой тип выбрать в той или иной ситуации? Об этом расскажем в нашей статье.

В некоторых случаях они могут быть взаимозаменяемыми. Отличия этих двух методов, в каких случаях их применяют, какой тип выбрать в той или иной ситуации? Об этом расскажем в нашей статье.

Лазерная резка: основные принципы работы

Стандартная лазерная установка состоит из источника лазерного излучения, источника энергии и оптического резонатора.

- Источник лазерного излучения – это основной элемент установки.

- Источник энергии – это система электрического питания для формирования лазерного луча.

- Оптический резонатор – это зеркальные элементы, для создания потока лазерных лучей.

На определённом отрезке луча происходит нагрев металла и производится его раскрой. Лист нагревается до температуры плавки и испарения металла. В тех работах, где осуществляется применения метода испарения, действия производят лишь с тонкими материалами. Кроме этого такой вариант достаточно энергозатратный.

Если подавать в зону резки различные газы: азот, гелий, аргон или воздух скорость резки и качество реза может ускоряться. Газ удаляет расплавленный материал и поддерживает уровень темпереатуры. Кроме того, газ способен охлаждать прилегающие зоны, и повышает быстроту и уровень глубины резки.

Газ удаляет расплавленный материал и поддерживает уровень темпереатуры. Кроме того, газ способен охлаждать прилегающие зоны, и повышает быстроту и уровень глубины резки.

Виды установок

Лазерные установки бывают 3-х видов:

- Твердотельные лазеры. В них применяют стержень из неодимового стекла, рубина или алюминиево-итериевого сплава, легированного неодимом или иттербием. Сгусток энергии в этом случае образовывается из газоразрядной лампы или полупроводникового лазера.

- Газовые лазеры. В установках этого типа используется углекислый газ или его смесь с азотом или гелием. Основной принцип работы лазера данного типа – продольная, поперечная или щелевая накачка энергии. Питание осуществляется с помощью электричества.

- Газодинамические лазеры. В них используется углекислый газ, температура луча в рабочем режиме 726 до 2725 °С.. Питание установки осуществляется с помощью дополнительного электрического лазера меньшей мощности.

Особенности

Этот тип лазера имеет массу положительных моментов:

- Используется в работе с тонкими металлами, которые легко деформируются. Это возможно, потому что при обработке полностью исключёна возможность взаимодействия с поверхностью материала.

- Работа с изделиями высокой степени сложности.

- минимальная толщина реза и высокая плотность раскладки на листе позволяет свести к минимуму расход металлического материала.

- Высокий уровень точности и быстрая скорость выполнения резки.

- Обработка металлов, качественные характеристики которых не превышает 10-15 мм.

Есть у лазерной резки по металлу и минусы: достаточно большой уровень энергопотребления, высокая цена установки.

Плазменная резка: основные принципы работы

В основе принципа действия плазменной резки металла лежит плазмообразующий газ (азот, кислород, смесь водорода с аргоном, сжатый воздух). Рабочая температура резки составляет 5000 – 10000 С. Такой температурный режим позволяет достичь перехода газа в консистенцию плазмы. Газ выходит из плазмотрона с высокой скоростью, струя при этом направляется на металл который под его натиском начинает плавиться.

Такой температурный режим позволяет достичь перехода газа в консистенцию плазмы. Газ выходит из плазмотрона с высокой скоростью, струя при этом направляется на металл который под его натиском начинает плавиться.

Виды установок

Есть два типа установок плазменной резки. В работе происходит следующий процесс: между электродом и соплом резака формируется определённая электрическая дуга. Именно по способу формирования дуги и разделяются виды

- Установка прямого действия. Дуга формируется между катодом плазматрона и разрезаемым металлом – плазменно-дуговая резка.

- Установка косвенного действия. Дуга формируется внутри резака – плазменно-струйная резка. Такой тип отлично подходит для взаимодействия с теми металлическими материалами, которые не пропускают электричество.

Особенности

Данный метод имеет ряд положительных характеристик.

- Возможность использования с металлами которые плохо режутся лазером: толстая сталь, алюминиевые и медные сплавы, чугун.

- Возможность работать со сложными изделиями.

- Способность разрезать металлический материал, толщина которого достигает 150 мм.

- Низкая точность.

Но есть у плазменного типа резки ряд минусов. После окончания основных работ с полученным изделием придется поработать. Нужно будет осуществить дополнительную механическую обработку кромок + есть некоторая конусность резов.

Сходства и различия между лазерным и плазменным методом резки

Эти методы резки имеют различия по нескольким параметрам.

- Толщина металла. Лазерный метод – неоспоримый победитель при обработке металлов, толщина которых не доходит до 7 мм. С более же толстыми материалами отлично справляется плазма, ей легко поддаются даже толстые ( до 150 мм), металлы.

- Конусность реза. Лазер оставляет на изделии конусность кромок около 0,5°. Это приводит к тому, что нижняя область полученных выемок обладает большим диаметром.

При воздействии плазмы этот параметр больше, он варьируется от 3 до 10°. Выемки, выполненные плазменным методом, имеют на выходе больший диаметр.

При воздействии плазмы этот параметр больше, он варьируется от 3 до 10°. Выемки, выполненные плазменным методом, имеют на выходе больший диаметр. - Температура резки. Лазерный метод резки подразумевает достаточно узкую зону температурного воздействия. Метод подразумевает взаимодействие с металлами на достаточно высоких показателях температур, что приводит к деформации листов, если они тоньше 0.5 мм.

- Качество реза. Тут нет равных лазерному лучу, полученный рез обладает высокой точностью, кромки отличаются хорошим качеством. При применении плазменного метода резки есть необходимость дорабатывать материал, так как в процессе резки формируется окалина.

Заключение: что же выбрать?

Как у лазерного метода резки, так и у плазменного есть свои особенности.

- Малая толщина и высокая точность. При работе с тонким металлом лучше использовать лазерную резку. Высокая степень чистоты и аккуратности полученного реза позволяет применять этот тип раскроя при создании точных трафаретов, прецизионных деталей, декоративных элементов и подобных изделий, где важна точность.

- Большая толщина и низкая точность. Если материал имеет большую толщину, чем 6 мм. – используйте плазменную резку. Такой тип раскроя не сравниться по качеству кромок с лазерной, но применим в машиностроении и других производствах с крупными деталями.

Чем отличается плазменная резка от лазерной резки — полезная информация и советы

Плазменная и лазерная резка на данный момент являются наиболее производительными методами обработки листовой стали. Они постоянно конкурируют между собой, оставив далеко позади другие, более старые инструменты (газовые, термические, электрохимические и механические). Такой значительный отрыв обеспечила высокая скорость и качество работы с металлом. В плазменной резке (ПР) остро нуждались предприятия, обрабатывающие медь, алюминий, их сплавы и нержавеющие марки стали. Выполнять эти работы при помощи старых технологий было крайне затруднительно. Лазерная резка (ЛР) дополнительно привнесла в рабочий процесс возможность прожигания точных отверстий и нанесения гравировки.

Лазерная резка: плюсы и минусы

Главным преимуществом лазерной резки является высокая степень точности и отличное качество кромки получаемых деталей. Эти высокопродуктивные установки позволяют обрабатывать такие виды материалов:

- сталь,

- дерево,

- пластик,

- стекло.

Однако для резки меди и алюминия лазерные станки не приспособлены. К тому же толщина обрабатываемого листа имеет жесткие ограничения. В среднем предельная толщина реза для стали составляет около 15 мм. При этом работа на лазерном станке отличается значительной энергоемкостью, а сам агрегат выставляет высокие требования к параметрам электросети.

Плазменная резка: плюсы и минусы

В этих установках металл в месте реза нагревается струей плазмы до высоких температур, что позволяет увеличить толщину обрабатываемых стальных листов до 150 мм. Аппарат плазменной резки легко справляется с недоступными для лазера медью и алюминием. Он также обеспечивает хорошую производительность, причем с увеличением скорости работы растет и качество реза. Это объясняется тем, что при снижении скорости менее эффективно используется плазмообразующий газ, что вызывает накапливание шлака на обратной стороне разрезаемого листа. Впрочем, трудноудаляемые шлаковые наросты образуются и при превышении указанной в техпаспорте скорости из-за осцилляции дуги. Это значит, что качество плазменной резки металла напрямую зависит от соблюдения рекомендованных производителем параметров технологического процесса.

Он также обеспечивает хорошую производительность, причем с увеличением скорости работы растет и качество реза. Это объясняется тем, что при снижении скорости менее эффективно используется плазмообразующий газ, что вызывает накапливание шлака на обратной стороне разрезаемого листа. Впрочем, трудноудаляемые шлаковые наросты образуются и при превышении указанной в техпаспорте скорости из-за осцилляции дуги. Это значит, что качество плазменной резки металла напрямую зависит от соблюдения рекомендованных производителем параметров технологического процесса.

Основные принципы работы установок

В лазерных станках процесс резки осуществляется под действием сфокусированного луча. Метал в месте его прохождения испаряется, а кромки разрезанных листов остаются ровными, без следов окалины и шлака. Детали после лазерной резки могут сразу передаваться на следующую технологическую операцию без дополнительной обработки.

В плазменной установке металл листа плавится, нагреваясь от сжатой дуги плазмы. Генерируемой агрегатом струей остатки расплавленной стали удаляются под поверхность рабочего стола. В процессе резки может образовываться окалина, что вынуждает использовать дополнительную обработку деталей.

Генерируемой агрегатом струей остатки расплавленной стали удаляются под поверхность рабочего стола. В процессе резки может образовываться окалина, что вынуждает использовать дополнительную обработку деталей.

Сравнение методов

Качество кромки – это главный пункт в списке того, чем отличается плазменная резка от лазерной резки. На лазерных станках гораздо удобнее и быстрее изготавливать небольшие детали. В то же время плазменная установка позволяет обрабатывать толстолистовую сталь, работать с ней проще, да и стоит она намного дешевле.

Отличия технологий:

- Компактность и мобильность. Лазерные установки стационарны, а плазменные представлены как в виде громоздких станков, так и небольших ручных плазмотронов.

- Требовательность к чистоте заготовки. ЛР требует тщательной предварительной подготовки листового материала, а ПР может использоваться даже при работе с грязными, пыльными и покрытыми ржавчиной деталями.

- Профессионализм оператора.

Обе технологии в одинаковой мере требовательны к уровню знаний и соблюдению мер безопасности оператором.

Обе технологии в одинаковой мере требовательны к уровню знаний и соблюдению мер безопасности оператором. - Энергозатратность. Для ЛР необходима подготовка мощного и стабильного источника энергии. ПР, особенно при использовании ручных плазмотронов, может выполняться с запиткой от любой доступной электросети.

- Производительность. Базовая скорость реза у лазерных станков выше, но она сильно зависит от толщины обрабатываемого материала. При работе с толстолистовой сталью на пределе возможностей установки производительность резко снижается. Плазменные станки не столь чувствительны к толщине заготовки. У них скорость движения дуги остается практически неизменной, независимо от характеристик листа.

Вопрос ценообразования

Однозначно определить, какой из двух методов обработки листового материала более дешевый невозможно. В каждом отдельном случае исходные данные для расчета будут отличаться и сильно влиять на итоговый результат. Базовая стоимость самого оборудования для лазерной резки выше, чем у прямого конкурента. Однако дополнительные производственные расходы (на запчасти и расходные материалы, технологические газы, энергопотребление и др.) могут в результате сделать ЛР более рентабельной. Особенно это касается небольших изделий и заготовок из тонколистовой стали. Лазерные станки также более приспособлены к изготовлению перфорированных деталей, выполнения точных отверстий и пазов, сложных контуров. Для более грубой обработки заготовок из толстых листов однозначно дешевле будет плазменная резка.

Базовая стоимость самого оборудования для лазерной резки выше, чем у прямого конкурента. Однако дополнительные производственные расходы (на запчасти и расходные материалы, технологические газы, энергопотребление и др.) могут в результате сделать ЛР более рентабельной. Особенно это касается небольших изделий и заготовок из тонколистовой стали. Лазерные станки также более приспособлены к изготовлению перфорированных деталей, выполнения точных отверстий и пазов, сложных контуров. Для более грубой обработки заготовок из толстых листов однозначно дешевле будет плазменная резка.

Выводы

На практике идеального метода обработки листового материала не существует, иначе остальные просто ушли бы в прошлое. Выбор технологии зависит от характеристик заготовки и сферы применения. Плазменная резка хорошо зарекомендовала себя при работе с листами средней и большой толщины. Качество кромки у нее не идеальное, но вполне достаточное для деталей, применяемых в строительстве и машиностроении. Лазерные станки отлично справляются с обработкой тонколистовой стали. Они гарантируют отличное качество реза, поэтому используются для изготовления трафаретов, табличек, жетонов, элементов декора и др. Наше предприятие занимается обработкой неметаллических листовых материалов, таких как дерево, фанера, оргстекло, ткань. В технологическом процессе задействованы исключительно современные лазерные установки, обеспечивающие идеальную гладкость кромки. В сочетании с большим опытом и профессионализмом наших специалистов это гарантирует высочайшее качество продукции при лазерной резке и выполнении гравировки.

Лазерные станки отлично справляются с обработкой тонколистовой стали. Они гарантируют отличное качество реза, поэтому используются для изготовления трафаретов, табличек, жетонов, элементов декора и др. Наше предприятие занимается обработкой неметаллических листовых материалов, таких как дерево, фанера, оргстекло, ткань. В технологическом процессе задействованы исключительно современные лазерные установки, обеспечивающие идеальную гладкость кромки. В сочетании с большим опытом и профессионализмом наших специалистов это гарантирует высочайшее качество продукции при лазерной резке и выполнении гравировки.

Сравнение лазерной резки и плазменной резки

В ShapeCUT есть ряд станков высочайшего качества, где мы выполняем кислородную резку, плазменную резку, лазерную резку, плазменную резку высокого разрешения и многое другое. Нас часто просят обсудить преимущества и недостатки лазерной резки по сравнению с плазменной резкой (или плазменной резкой высокой четкости). Как ведущий центр резки и обработки стального профиля в Квинсленде, мы имеем уникальную возможность обсудить, как каждая машина работает при больших объемных нагрузках.

Как ведущий центр резки и обработки стального профиля в Квинсленде, мы имеем уникальную возможность обсудить, как каждая машина работает при больших объемных нагрузках.

Плазменная резка высокого разрешения

Плазменная резка была впервые разработана в 1950-х годах для резки нержавеющей стали, меди и алюминия, а также других металлов, которые нельзя резать пламенем. Система плазменной резки имеет резак, через который концентрируются электрические токи и поток газа с высокой скоростью. Создается сильное тепло, которое разрезает металл, в то время как газ избавляется от расплавленного материала из нижней части разреза.

Лазерная резка

Как следует из названия, при лазерной резке материалы используются при лазерной резке.Лазерная резка является точной, поскольку она включает сфокусированный луч лазерного света, который плавит, сжигает или испаряет такие материалы, как сталь. Лазерная резка материала с использованием углекислого газа используется для гравировки металлов, а более мощные лазеры используются для резки металла.

Некоторые из основных отличий:

- Плазма пропускает сжатый газ для резки, в то время как лазеры обычно используют мощность оптического света

- Плазма используется только для резки металла, в то время как лазер может резать многие типы материалов. более дорогие промышленные резаки, но они способны резать с большей степенью детализации.

- Плазма излучает излучение, поэтому во время работы вам необходимо носить защитное снаряжение.

- Плазма может резать более толстый листовой металл, чем лазер.

Нет ни одного станка, который лучше, чем другие.В зависимости от области применения для этой работы может подойти лазерный или высокопрофильный плазменный резак. Вот почему так важно работать с компанией, у которой есть новейшие технологии и лучшее оборудование. Это не только обеспечит более высокое качество и большую детализацию готового продукта, но и ускорит выполнение работ и обеспечит более надежные результаты.

ShapeCUT поставляет высококачественную профильную резку в Квинсленд более 20 лет. Позвоните нам, чтобы обсудить, как одно из наших десяти современных станков или наш широкий ассортимент стальных листов может предложить вашей организации услуги по обработке металла в тот же день.

Позвоните нам, чтобы обсудить, как одно из наших десяти современных станков или наш широкий ассортимент стальных листов может предложить вашей организации услуги по обработке металла в тот же день.

Плазменная резка VS Лазерная резка

В Rhino Cutting Systems мы производим новейшие станки для лазерной резки, плазменной резки, газокислородной резки и многое другое. В равной степени мы обслуживаем наших клиентов с лучшими характеристиками и обслуживанием станков для резки.

Один из вопросов, который обычно задают наши клиенты: «Что мне следует использовать — лазерную или плазменную?» В этой статье мы рассмотрим различия между лазерной и плазменной резкой, а также типы проектов, для которых вы можете использовать эти технологии.

Лазерная резка Лазерная резка — это технология, в которой для резки материалов используется лазер, которая обычно используется в промышленных производственных приложениях. Это работает, направляя выход мощного лазера, как правило, через оптику. Лазерная оптика и ЧПУ (числовое программное управление) используются для направления лазерного луча на материал. Мощный луч быстро нагревает, плавит и частично испаряет металл или уносится струей газа, оставляя кромку с высококачественной обработкой поверхности.Производимые нами станки для лазерной резки используются для резки листового материала, а также конструкционных и трубопроводных материалов.

Это работает, направляя выход мощного лазера, как правило, через оптику. Лазерная оптика и ЧПУ (числовое программное управление) используются для направления лазерного луча на материал. Мощный луч быстро нагревает, плавит и частично испаряет металл или уносится струей газа, оставляя кромку с высококачественной обработкой поверхности.Производимые нами станки для лазерной резки используются для резки листового материала, а также конструкционных и трубопроводных материалов.

Плазменная резка — это недорогая резка, обеспечивающая высокую скорость и точность процесса плавления. В котором струя ионизированного газа используется для плавления и вытеснения материала из разреза. Типичные материалы, разрезаемые плазменным резаком, включают сталь, нержавеющую сталь, алюминий, латунь и медь, хотя можно разрезать и другие проводящие металлы.Машины плазменной резки часто используются в производственных цехах, при ремонте и реставрации автомобилей, в промышленном строительстве и т. Д. Подобно лазерному резаку, плазменный резак в конечном итоге прорезает металл, расплавляя его. Наши станки плазменной резки оснащены технологией Ultra-Cut XT от Victor Thermal Dynamics. Эта технология обеспечивает следующее поколение более высокой производительности, повышенной гибкости и уверенности в высокоточной плазменной резке.

Сравнение лазерной и плазменной резки

- Лазеры, как правило, дороже в эксплуатации, но обеспечивают уровень детализации, которого нет при плазменной резке.Таким образом, лазеры отлично подходят для гравировки деталей или вырезания небольших фигур из металла, тогда как плазма лучше подходит для более простых разрезов. Плазменные резаки

- могут резать толстые листы металла. Как правило, плазменный резак может резать металл толщиной до 1,5 дюймов. С другой стороны, лазеры могут прорезать алюминий толщиной полдюйма, нержавеющую сталь толщиной три четверти и сталь толщиной один дюйм.

- Плазма может резать только материалы, которые проводят электричество, тогда как лазеры использовались для резки дерева, пластика, стекла и других материалов.Это связано с тем, что в плазме для создания разрезов используется токопроводящий газ, а не луч оптического света.

- Лазеры не могут резать материалы с высокой отражающей способностью, такие как медь, поэтому плазменная резка может быть лучшим вариантом для таких материалов. Однако плазма может прорезать любой проводящий металл, независимо от поверхности.

- Лазерная резка имеет более жесткий допуск — всего 0,002 дюйма, что делает его идеальным для прецизионной резки или деталей с замысловатыми насечками.

- Производимые нами станки для лазерной и плазменной резки используют ЧПУ (числовое программное управление) для управления станками.Это обеспечивает большую точность и более быстрое производство.

Независимо от того, что вам нужно для вашего проекта, Rhino Cutting Systems поможет вам принять правильные решения. Машины для плазменной и лазерной резки Rhino производятся с использованием самых современных и эффективных технологий. От Bevel, Drill, Production Operation Protocol (POP), Fiber Laser, Height Control, Auto Gas Box и многого другого. Эти технологии предлагают комплексные решения для оборудования под ключ, Rhino Cutting Systems устраняет разрыв между процессами резки и управлением движением.Наши станки для лазерной и плазменной резки предназначены для оптимизации качества резки и сокращения времени цикла, а также для экономии ценного сырья.

ВажноПосмотрим правде в глаза, нет двух одинаковых проектов. Ограничения по времени и бюджету могут повлиять на то, выберете ли вы нашу машину для лазерной резки или нашу машину для плазменной резки. Кроме того, тип проекта, а также толщина материала и необходимый уровень детализации определенно будут иметь значение при выборе того, который вы выберете.Независимо от того, какую машину вы выберете, конечный продукт будет именно тем, что вам нужно. Свяжитесь с экспертами Rhino Cutting Systems сегодня, и давайте вместе подберем идеальную машину для вашего следующего проекта!

Как это:

Нравится Загрузка …

В чем разница между лазерным резаком и плазменным резаком?

Для многих проектов, связанных с металлическими конструкциями, вам понадобится уметь резать металл. Очевидно, ножницами этого не сделать.Плазменные и лазерные резаки — это два инструмента, которые можно использовать для резки металла.

В чем разница между лазерным резаком и плазменным резаком? Лазерный резак использует лазерный луч для резки металла, а плазменный резак использует для этого высокотемпературный газ.

Поскольку оба могут прорезать металл, имеет ли значение, какой из них использовать? Мы собираемся объяснить различия между ними, а также преимущества и недостатки каждого из них. Таким образом, вы будете знать, какой из них лучше всего подходит для вашей цели.

Лазерный резак против плазменного резака?

Если вы хотите узнать разницу между лазерным резаком и плазменным резаком, рекомендуется сначала выяснить, что именно делает каждый из этих станков. Они оба работают, чтобы разрезать металл. Основное отличие заключается в механизме их действия.

Изображение предоставлено: Паспортная табличка HallmarkЧто такое лазерная резка?

Лазерная резка изначально была разработана как метод вырезания отверстий в алмазах.Он использует мощный лазер, управляемый компьютером, чтобы прорезать материал. Помимо лазера, инструменту требуются сжатый воздух, азот и кислород.

Лазерный луч выходит из трубки и отражается в лазерную головку несколькими зеркалами, которые являются частью машины. Затем линза, расположенная внутри головы, будет фокусировать луч на поверхность материала, который вы хотите вырезать или гравировать.

Когда лазерный луч фокусируется на участке металла, который вы пытались разрезать, он выделяет значительное количество тепла.Это тепло расплавит или испарит металл в области надреза, а вспомогательный газ выдувает излишки материала из этой области.

Существует два основных типа лазерных резаков: СО2 и волоконный лазеры. CO2-лазер не сможет прорезать любую отражающую поверхность, например, латунь, медь или алюминий . Однако он сможет прорезать акрил и дерево. Волоконный лазер может работать с любым типом тонкого металлического листа.

Детали лазерного резака

Лазерный резак состоит из основного устройства, а также вспомогательного оборудования, необходимого для его работы.Первичный аппарат — это то, что отвечает за фокусировку и движение лазера, а также за электрические процессы, стоящие за ним. Вспомогательное оборудование включает водоохладитель, воздушный компрессор, газовый баллон, резервуар для хранения газа, фильтр, разгрузочную машину и другие важные компоненты.

Механической частью станка, которая обеспечивает перемещение лазера, является рама лазерного резака. Это то, что больше всего отвечает за точность лазерной резки. Лазерный генератор — это то, что производит свет, сравнимый с двигателем автомобиля. Эти устройства также содержат линзы, которые играют важную роль в преломлении и наведении лазера.

Эти резаки также имеют системы управления, которые контролируют движение станка и выходную мощность лазера. Качество этой машины существенно повлияет на ее производительность и точность.

Другая часть этих машин — режущая головка, которая представляет собой устройство вывода лазера, которое содержит сопло, систему отслеживания фокуса и фокусирующую линзу.Это то, что будет перемещать голову по осям по линии разреза.

Оператор должен будет отрегулировать высоту этого компонента в зависимости от разрезаемого материала, его толщины и метода резки. Машина также имеет двигатель, который в первую очередь отвечает за движение. Качество мотора существенно повлияет на эффективность устройства.

Другое оборудование, которое способствует работе этих резаков, включает водоохладитель, который поддерживает правильную работу машины, нейтрализуя выделяемое ею избыточное тепло.Также имеется пылеуловитель, который фильтрует и обрабатывает остатки, образующиеся в процессе резки, и машина для удаления шлака, которая удаляет образующиеся отходы.

Что такое плазменная резка?

Плазменная резка — самый старый вид резки. Он был разработан как альтернатива простому использованию огня в 1950-х годах. . Плазменный резак выпускает перегретый и электрически ионизированный газ через сопло в направлении материала, который вы пытаетесь разрезать, на чрезвычайно высокой скорости.Этот газ называют плазмой.

Изображение предоставлено: 911motorsports.netПока газ направляется к материалу, образуется электрическая дуга и создает электрическую проводимость в плазме, которая выделяет тепло. Это тепло позволяет плазме плавиться сквозь материал. Плазма в сжатом газе затем сдувает любой присутствующий расплавленный металл, что в конечном итоге приводит к отделенному куску металла.

Статья по теме: Вы можете прочитать все об основных различиях между плазменным резаком и кислородно-ацетиленовым резаком, а также о том, когда использовать резак, нажав на эту ссылку.

Обычно в качестве рабочего газа, составляющего плазму, используют азот или кислород. Эта плазма расплавит и испарит металл, находящийся в месте разреза. Чтобы сформировать шов, он будет использовать импульс высокоскоростного плазменного потока, чтобы избавиться от расплавленного металла в этой области.

Плазма часто считается четвертым состоянием материи, наряду с твердым, жидким и газообразным. Его можно создать, когда в газ вливается дополнительная энергия. Это позволяет молекулам газа сталкиваться друг с другом с большей силой, перемещаясь намного быстрее. Это большее количество столкновений заставило молекулы разделиться на атомы, которые их образуют. Атомы также отказываются от электронов своей внешней оболочки и образуют ионы. Есть несколько свободных электронов, которые перемещаются и курсируют между атомами. На данный момент газ стал плазмой.

Связанная статья: Может ли плазменный резак резать алюминий? | Полное руководство

Детали плазменного резака

Есть несколько частей плазменного резака, которые участвуют в его работе.Внешний источник питания использует как постоянное, так и переменное напряжение. Он преобразует сетевое напряжение переменного тока из внешних цепей в напряжение постоянного тока, которое также регулирует выходную мощность машины. Машина также состоит из консоли зажигания дуги, которая является частью того, что генерирует напряжение переменного тока. Это приводит к искре внутри плазмы, необходимой для создания плазменной дуги.

Часть аппарата, на которую будет обращать внимание большинство людей во время работы, — это плазменный резак .Здесь ионизированный газ выйдет из машины в виде плазмы. Он обеспечивает выравнивание всех расходных деталей и регулирует их температуру даже при образовании очень горячей плазмы.

Воздух выпускается через форсунку, также внутри имеется вихревое кольцо. Вихревое кольцо удерживает электрод на месте, а именно электрод отвечает за разницу в зарядах, которая приводит к плазменной дуге.

В некоторых случаях имеется дополнительный защитный колпачок, который улучшает качество окончательной резки.Дополнительно есть внутренние и внешние колпачки. Они служат для удержания частей плазмотрона вместе.

В чем разница между этими машинами?

Наиболее очевидное различие заключается в том, что используется для резки металла. Плазменные резаки используют для этого сжатый газ , а лазерные резаки используют оптический свет и выделяемое им тепло.

Из-за того, как работают эти машины, каждая из них подходит для различных подмножеств работ.Ни один из типов машин однозначно не превосходит другой; вместо этого любой из них может быть лучшим выбором для любой конкретной работы по резке металла.

Laser Vs Plasma Ultimate Shootout Сравнение друг с другом >> Посмотрите видео ниже

Как выбрать резак для резки?

Если вы пытаетесь сделать выбор между лазерным резаком и плазменным резаком, вам следует подумать о типе работы, которую вы пытаетесь выполнить.

Чем полезен плазменный резак?

Плазменная резка может использоваться для резки различных металлических материалов, в основном различных типов стали. Это также относительно недорого. Станок стоит меньше, чем лазерный резак, и, как правило, со временем требует более дешевого обслуживания.

В большинстве случаев плазменный резак используется для резки металлов средней толщины. Плазменная резка во многих случаях лучше подходит для более толстых материалов. Если толщина материала составляет 50 миллиметров или более, лазерный резак не справится с этой задачей. Плазменный резак может резать материал толщиной 50 миллиметров, хотя обычно он не может резать материал толщиной 100 миллиметров и более.

Кроме того, плазменный резак может резать материалы средней толщины с гораздо большей скоростью, чем при лазерной резке. Даже если лазерный резак способен резать материалы такой толщины, которая составляет менее 25 миллиметров, он не будет делать это так быстро, как плазменный резак.

Кроме того, устройства плазменной резки удобны тем, что они, как правило, портативны, в то время как в случае лазерных устройств это не так.

Чем полезен лазерный резак?

Лазерная резка часто является лучшим выбором, если вы работаете с более тонкими материалами, толщиной до 25 миллиметров. Кроме того, точность резки обычно выше, поскольку на готовом изделии более узкий шов. Также меньше деформация материала и шероховатость поверхности . При использовании лазерного резака можно использовать режущую поверхность непосредственно для сварки без предварительной шлифовки, поскольку в нем нет такого же количества шлака или отходов, как при плазменной резке.

Когда вы закончите процесс лазерной резки, режущая кромка не будет наклонной, как это ожидается при плазменной резке большую часть времени. Это связано с тем, что лазер имеет точную фокусировку, а также высокую интенсивность и яркость. Как правило, при плазменной резке необходима последующая обработка, в отличие от лазерной резки.

Лазерные резаки также более экологичны, поскольку они быстрее и потребляют меньше энергии, чем плазменные резаки. Они также не выделяют все потенциально токсичные материалы, которые выделяют плазменные резаки. .

Вы также можете использовать лазерную резку для более широкого диапазона материалов, включая керамику, стекло, дерево, текстиль и другие неметаллические материалы. Плазменная резка не работает с материалами, кроме стали.

Кроме того, в то время как лазерные резаки могут выполнять резку, сварку и гравировку, плазменные резаки обычно ограничиваются резкой. Если у вас есть лазерный резак, вы можете не только вырезать, но и создавать из металла разные дизайны.Вы даже можете использовать лазерный резак для 3D-печати, который становится все более популярным.

Каковы недостатки лазерной резки?

На первый взгляд может показаться, что лазерный резак — лучший выбор. Тем не менее, это не так. Стоимость часто является важным фактором для этих проектов, и лазерный резак будет более дорогим как с точки зрения начальных инвестиций, так и с точки зрения требований к техническому обслуживанию в дальнейшем.

Если вы режете тонкий материал, вероятно, будет более экономичным использовать лазерный резак.Однако при резке более толстого материала лазер — не лучший выбор. Из-за низкой эффективности имеет смысл использовать лазерный резак для более толстого материала, когда вам нужно чрезвычайно высокое качество и точный рез . Качество обработки также зависит от материала, который вы режете.

Помните также, что труднее найти кого-то, кто может использовать станок для лазерной резки, поскольку он требует более высокого уровня навыков, чем станок для плазменной резки.

Каковы недостатки плазменной резки?

Процесс плазменной резки быстрый, а площадь теплового воздействия мала. Однако в месте разреза обычно есть небольшой угол от 0,5 до 1,5 градусов, где в идеале угол должен быть равен нулю. Из-за плохой перпендикулярности этого процесса часто требуется дополнительная обработка даже после завершения резки . Кроме того, даже несмотря на то, что процесс плазменной резки является относительно быстрым, процесс лазерной резки выполняется быстрее, когда режущий материал тонкий.

При плазменной резке также образуется больше режущего шлака или избыточного материала. Шлак будет на дне режущей поверхности, и вам нужно удалить его шлифованием. Это приведет к увеличению объема работы, а также к увеличению затрат на рабочую силу. Кроме того, шлак означает, что отходов больше. Разрез больше, и материала теряется больше, чем было бы потеряно в процессе лазерной резки.

Подробнее об ограничениях плазменной плазменной обработки — Здесь вы можете найти статью с нашего веб-сайта о : Каковы преимущества и ограничения плазменно-дуговой обработки?

В отличие от лазерного резака, плазменный резак в большинстве случаев повреждает металл.Это повреждение будет особенно выражено, если форсунка и горелка станка неисправны . Количество разрушаемого металла также будет более значительным, так как прорезь для резки больше у станка плазменной резки.

Процесс плазменной резки со временем потребляет больше режущего сопла, что может быть дорогостоящим. Кроме того, в процессе плазменной резки образуются вредные газы, излучение и свет дуги. По этой причине при использовании плазменного резака необходимо носить защитное снаряжение.Однако было доказано, что подводная плазменная резка работает без этой проблемы.

Плазменные резаки также выделяют большое количество пыли. Кроме того, они более шумные, чем обычно бывают лазерные резаки.

Последние мысли

Когда вы беретесь за тяжелый проект, такой как резка металла, вы хотите убедиться, что вы выбрали правильный станок для работы. Если вы выберете неправильный аппарат, вы можете получить плохие результаты. В некоторых случаях вам, возможно, даже придется начать все сначала, что в конечном итоге будет стоить вам драгоценного времени и денег .Вот почему вам стоит изучить различия между плазменным резаком и лазерным резаком, чтобы вы знали, какой из них выбрать в следующий раз, когда вам нужно будет резать металл.

Есть несколько работ, которые вы можете выбрать для любой машины. Однако в большинстве случаев один будет работать хотя бы немного лучше другого. Вот почему рекомендуется провести исследование и выяснить, какой из них выбрать, исходя из типа металла, который вы пытаетесь разрезать, его толщины, денег, которые вы должны потратить на проект, и условий, в которых вы можете обеспечить труд.

Если вы сделаете правильный выбор, у вас будет больше шансов получить высококачественный продукт. Помните, что ни один из этих вариантов не превосходит другой, просто больше подходит для разных обстоятельств. Вы можете работать с очень качественными станками плазменной резки и очень качественными станками лазерной резки. После того, как вы выберете тип машины, которую собираетесь использовать, важно убедиться, что вы выбрали высококачественную машину, которая сделает эту работу за вас.

Источники:

АКРА Машиностроение

Станок Mfg

Thomasnet.com

Рекомендуемая литература

Каковы преимущества и ограничения плазменно-дуговой обработки?

Может ли плазменный резак резать алюминий? | Полное руководство — 2020

Плазменная резка или лазерная резка: что лучше для вашего малого бизнеса >> Посмотрите видео ниже

Лазерная резка и плазменная резка

Реальные различия между лазерной и плазменной резкой

Плазменная резка используется исключительно для резки различных металлов, включая нержавеющую сталь и алюминий.Сюда входят металлы с отражающими поверхностями, с которыми нельзя работать с помощью станка для лазерной резки. В отличие от плазменных машин, лазерные резаки можно использовать для многих других целей, включая обрезку, разметку, сварку и гравировку. Услуги плазменной резки металла обычно более доступны, чем лазерная, особенно при сравнении высокопроизводительных плазменных машин с высокопроизводительными лазерными. В основном это связано со стоимостью ежедневной эксплуатации каждой машины и скоростью, с которой каждая машина может работать. Неудивительно, что использование машины, которая дешевле в эксплуатации, приводит к получению готового продукта, наиболее рентабельного для вашего бизнеса.Плазменные резаки имеют меньший пропил по сравнению с лазерными станками, что означает меньшие потери металла при профилировании. Однако станки для лазерной резки предлагают немного более высокие допуски по сравнению с станками для плазменной резки, что сводит к минимуму деформацию металла. Это также означает, что они могут резать и гравировать очень тонкий листовой металл без значительного воздействия на материал. Как правило, машины плазменной резки более широко используются для обработки толстого и толстого листового металла, а самые современные плазменные машины, такие как используемые ParkerSteel, могут резать металл толщиной до 80 мм.И наоборот, лазерные резаки лучше подходят для обработки более тонких и сложных металлов.Плазменная резка используется исключительно для резки различных металлов, включая нержавеющую сталь и алюминий. Сюда входят металлы с отражающими поверхностями, с которыми нельзя работать с помощью станка для лазерной резки. В отличие от плазменных машин, лазерные резаки можно использовать для многих других целей, включая обрезку, разметку, сварку и гравировку. Услуги плазменной резки металла обычно более доступны, чем лазерная, особенно при сравнении высокопроизводительных плазменных машин с высокопроизводительными лазерными.В основном это связано со стоимостью ежедневной эксплуатации каждой машины и скоростью, с которой каждая машина может работать. Неудивительно, что использование машины, которая дешевле в эксплуатации, приводит к получению готового продукта, наиболее рентабельного для вашего бизнеса. Плазменные резаки имеют меньший пропил по сравнению с лазерными станками, что означает меньшие потери металла при профилировании. Однако станки для лазерной резки предлагают немного более высокие допуски по сравнению с станками для плазменной резки, что сводит к минимуму деформацию металла. Это также означает, что они могут резать и гравировать очень тонкий листовой металл без значительного воздействия на материал.Как правило, машины плазменной резки более широко используются для обработки толстого и толстого листового металла, а самые современные плазменные машины, такие как используемые ParkerSteel, могут резать металл толщиной до 80 мм. И наоборот, лазерные резаки лучше подходят для обработки более тонких и сложных металлов.

Добавить гиперссылкуСравнение лазерной резки и плазменной резки

Добро пожаловать в Thomas Insights — мы ежедневно публикуем последние новости и аналитические материалы, чтобы наши читатели были в курсе того, что происходит в отрасли.Подпишитесь здесь, чтобы получать самые популярные новости дня прямо на ваш почтовый ящик.

Широко используется в различных отраслях и сферах применения, плазменная и лазерная резка обеспечивает большую универсальность и точность.

Лазерная резка, как следует из названия, использует мощный лазер для резки материалов. Обычно это делается за счет использования оптики в сочетании с числовым программным управлением (ЧПУ) для направления лазерного луча на материал, который либо сгорает, либо плавится, либо испаряется, либо уносится струей газа.Это оставляет край с высококачественной обработкой поверхности.

Плазменная резка, с другой стороны, использует ускоренную струю горячей плазмы для резки электропроводящих материалов, таких как алюминий, латунь, медь, сталь и нержавеющая сталь. Этот процесс обеспечивает высокую скорость, низкие затраты и точную резку в широком диапазоне приложений.

Лазерная резка

Лазерная резка имеет ряд преимуществ по сравнению с методами механической резки.Во-первых, лазерный процесс позволяет упростить удержание обрабатываемой детали, а также уменьшить загрязнение заготовки, поскольку режущая кромка отсутствует, что может привести к загрязнению материала.

Лазерная резка может использоваться для материалов, которые были бы слишком толстыми или твердыми для механических технологий, а также для деталей с уникальной или сложной некруглой геометрией. Этот процесс также очень универсален и экономичен, и его можно использовать для резки самых разных материалов.

Лазерная резка используется во многих различных отраслях и сферах применения, в том числе:

- Аэрокосмическая промышленность

- Сельское хозяйство

- Строительство

- Контрактное производство

- Военное дело и оборона

- Горное дело

- Производство оригинального оборудования

Плазменная резка

Плазменная резка идеально подходит для резки как тонких, так и толстых материалов.А поскольку плазменные резаки производят высокотемпературный локализованный «конус» для резки, этот процесс особенно хорошо подходит для резки листового металла криволинейной или угловой формы.

Плазменная резкатакже уникальна тем, что обеспечивает минимальное деформирование, что позволяет получать чистые, ровные разрезы без искажений, и не создает широкую зону термического влияния (HAZ), которая может сжечь или расплавить картон, металл или дерево. Обычно обрабатываемые материалы включают алюминий, углеродистую сталь и нержавеющую сталь.

Плазменная резка используется во многих различных отраслях и сферах применения, в том числе:

- Аэрокосмическая промышленность

- Сельское хозяйство

- Детали стрелы

- Рельсы рамы

- Подъемное оборудование

- Военное дело и оборона

- Горное дело

- Фитинги

- Автокраны

- Изнашиваемые детали

Выбор правильного метода резки

Хотя и плазменная, и лазерная резка предлагают ряд уникальных преимуществ, идеальная техника для конкретного применения будет зависеть от специфики выполняемой работы.

Для применений, требующих жестких допусков деталей, лазерная резка обычно идеальна, поскольку для завершения резки используется сильно сфокусированный луч света. Лазерная резка также хорошо подходит для деталей, требующих точных разрезов или отверстий небольшого диаметра в зависимости от толщины материала. Лазерная резка обычно используется для более тонких металлов, в то время как плазменные резаки могут обрабатывать толстые листы и листы. Большинство современных плазменных резаков могут обрабатывать металлы толщиной до 80 мм.

Для деталей, требующих простых форм без множества вырезов или сложных надрезов, плазменная резка является лучшим вариантом.Плазменная резка также позволяет резать металл с отражающими поверхностями, которые не могут быть обработаны лазером. Кроме того, плазменные машины могут использоваться для множества различных целей, таких как разметка, обрезка, сварка и гравировка. Оборудование для плазменной резки обычно более экономично, чем лазерные, особенно при работе с моделями высокого класса, и обеспечивает высококачественное воспроизведение деталей.

Хотя плазменные резаки имеют меньший пропил, чем лазерные, что означает меньшие потери материала в процессе профилирования, лазерные резаки допускают несколько более жесткие допуски.И плазменные, и лазерные резаки легко интегрируются с инструментами CAD / CAM.

Поиск партнера по лазерной или плазменной резке

Лазерная и плазменная резка — идеальные решения для множества различных промышленных применений, каждая из которых предлагает свои уникальные особенности и преимущества.

Чтобы обеспечить оптимальное качество деталей и эффективность операций, убедитесь, что у вас есть партнерские отношения с поставщиком услуг резки, который сможет провести вас на каждом этапе процесса и тесно сотрудничать с вашей командой, чтобы выбрать идеальное решение для вашего уникального применения.

Ресурсов:

Изображение предоставлено: Аке Апичаи Чумсри / Shutterstock.com

Uber прекращает работу операторов самоуправляемых автомобилейСледующая статья »Больше от Manufacturing Innovation

Пять различий между лазерной и плазменной резкой в механическом цехе в Фениксе, штат Аризона

Лазерная и плазменная резка — это два варианта, доступные в механическом цехе в Фениксе, штат Аризона.Плазменная резка — это более старая технология, которая была изобретена для металлов, которые нельзя резать пламенем, таких как медь, алюминий и нержавеющая сталь. Между тем, лазерная резка — довольно новая технология. Хотя они похожи, ни один из них не является устаревшим, и они работают для одних приложений лучше, чем для других. Вот пять основных отличий между лазерной и плазменной резкой:

- Процесс: Как следует из названия, для лазерной резки используется инфракрасный свет, питаемый от газового лазера. Плазменная резка использует газоизмерительную головку, подключенную к источнику постоянного тока.В каждом из них используется газовая струя, но лазерная резка направляется зеркалами и не имеет прямого контакта, как при плазменной резке. Плазменная резка ограничена возможностями резки, но лазерная резка может выполнять сверление, гравировку и сварку в дополнение к резке.

- Материалы: Плазменная резка была первоначально разработана для сложных металлов, и это единственный материал, с которым она может работать. Лазерная резка обрабатывает металлы, а также пластик, стекло и дерево. Некоторые машины даже режут бумагу, что кажется нелогичным, но очень точным и эффективным.Лазерный резак находит проблемными материалы с различными точками плавления, но плазменная резка предназначена для этих испытаний. Оба могут работать с материалами толщиной от 0,12 до 0,4 дюйма, в зависимости от конкретного материала.

- Эксплуатационные расходы: Оборудование для лазерной резки требует больших начальных вложений. Даже после того, как вы заплатите 300 000 долларов за режущие детали, вам все равно понадобится насос мощностью 20 кВт и стол размером 6,5 на 4 дюйма. Стоимость оборудования для плазменной резки начинается от 120 000 долларов.Станки для лазерной резки также имеют больше изнашиваемых деталей, включая защитное стекло, фильтрующие частицы и газовые сопла. Для плазменной резки требуется только обслуживание режущих сопел и электродов. Лазерная резка требует больше ресурсов с точки зрения электроэнергии и газа. По сути, для того, чтобы магазин мог инвестировать в станок для лазерной резки, он должен оценить, стоит ли он первоначальной цены и продолжения технического обслуживания. Это определенно не в каждом магазине. Плазменные резаки получили более широкое распространение благодаря своим возможностям и невысоким эксплуатационным расходам.

- Точность: Плазменная резка является более точным из двух методов. Чтобы сделать точные пропилы с помощью лазерной резки, операторы должны не торопиться или рисковать тратой материала. Лазерная резка лучше подходит для резки параллельных кромок. При неправильном обращении каждый процесс рискует деформировать конструкционный материал.

- Воздействие на операционную среду: Приятная часть каждого метода заключается в том, что они не наносят вреда операционной среде. Ни один из этих процессов не является особенно громким, хотя лазерная резка работает тише и оставляет меньше мусора, необходимого для очистки.Даже в этом случае плазменная резка ниже среднего по уровню шумового загрязнения и потребностям в очистке. Рабочие должны носить защитные очки для плазменной резки, но это не обязательно для лазерной резки. Каждый производит пыль, которую необходимо отфильтровать и удалить с помощью вакуума.