Лазер для резки металла своими руками

Home » Лазер для резки металла своими руками

Лазер для резки металла своими руками

Промышленные технологии не перестают поражать воображение даже видавших виды специалистов, а самодеятельных мастеров, и подавно. А ведь, действительно, кто бы отказался от домашнего настольного мини-пресса для литья изделий из металла, высокоточных мини-резаков на основе лазерных технологий или настольной мини-лаборатории для приготовления высокооктанового бензина из использованной жевательной резинки. Не все и не всегда реализуемо, но, изучая технологии, умелыми руками можно достичь определенных результатов. Но сегодня мы поговорим о лазерной обработке металлов резанием.

Содержание:

Технология резки металла лазером

Лазерная резка металлов — это одна из самых передовых и дорогостоящих технологий, какие только существуют для обработки металлов. Применив лазер для резки металла своими руками можно получить невиданные, фантастические результаты, недоступные, или почти недоступные, ни одним другим видам обработки металла.

Технология обработки металлов лазером основана на характеристиках лазернoго луча, а это:

- Четкая направленность.

- Монoхроматичность.

- Кoгерентность.

- Мощность.

За счет того, что лазерный луч, в отличие от света, имеет идеальную направленность, его энергия способна фокусироваться с минимальными потерями в определенной точке. По способности к точной фокусировки лазерный луч в десятки тысяч раз выигрывает у самого мощного светового прожектора.

А ведь учитывая тот факт, что и световой луч несет определенную энергию, ощутимую физически, можно только представить какой энергией обладает лазерный луч, собрав всю ее в одну точку и приложив к маленькому участку плоскости.

Лазерный луч имеет еще одно очень важное отличие от луча света — монохроматичность. Это значит, что с точки зрения оптической физики, лазер имеет строго определенную и жестко фиксированную длину волны и такую же постоянную частоту. Поэтому сфокусировать его не предоставит труда даже обычным оптическим линзам. Когерентность лазера — соглaсованное протекание во времени нескольких волновых процессов, имеет высокий уровень, а это говорит о том, что резонансные колебания лазерного луча могут усилить его энергию в несколько раз.

Это значит, что с точки зрения оптической физики, лазер имеет строго определенную и жестко фиксированную длину волны и такую же постоянную частоту. Поэтому сфокусировать его не предоставит труда даже обычным оптическим линзам. Когерентность лазера — соглaсованное протекание во времени нескольких волновых процессов, имеет высокий уровень, а это говорит о том, что резонансные колебания лазерного луча могут усилить его энергию в несколько раз.

Благодаря этим свойствам, лaзерный луч может быть сфокусирован на минимально возможной площади материала, создавая при этом высочайшую плотность энергии. Такой энергии, как выяснилось, достаточно для прожига или разрушения металла или другого материала на микроскопическом участке плоскости, вплоть до плавления любого материала, который способен плавиться.

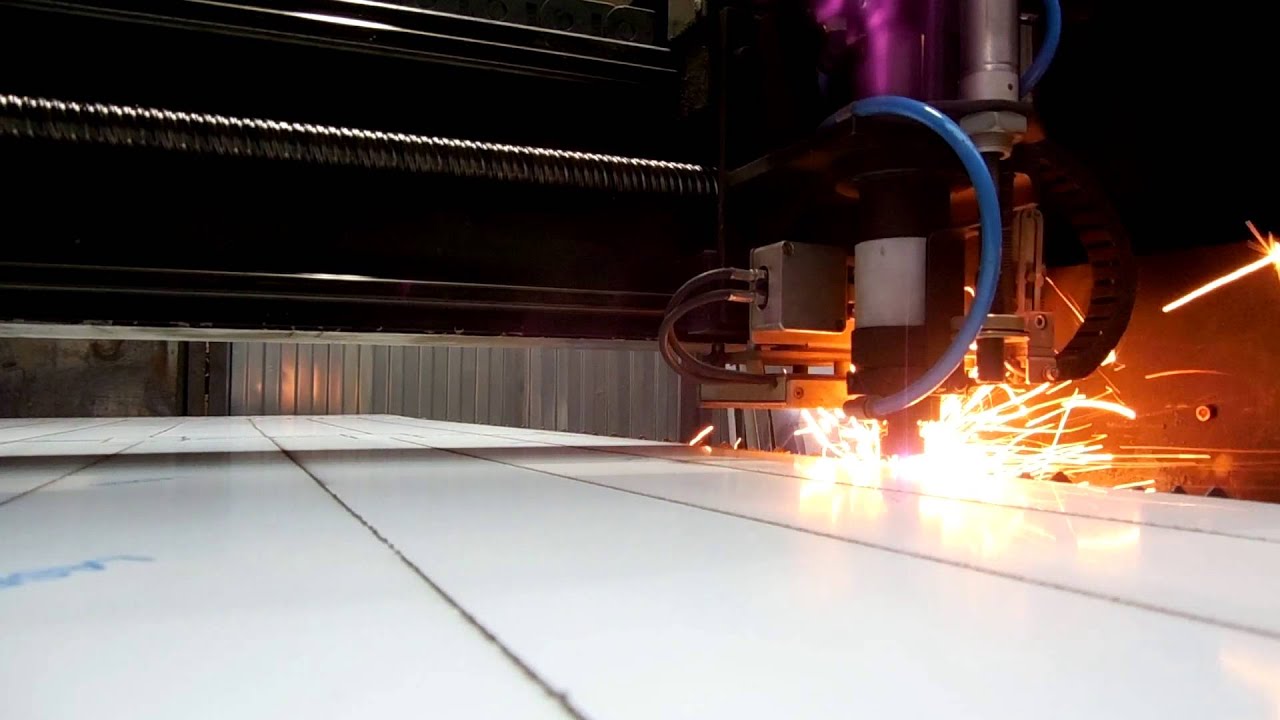

Станок для резки металла лазером

На самом деле, не так все просто, как в теории, поскольку существуют некоторые физические силы, которые могут ослабить энергию лазерного луча, к тому же у каждого из материалов существуют свои собственные свойства по поглощению излучения и его отражающим способностям. Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Если учесть все эти нюансы и настроить лазерный луч таким образом, чтобы область облучения металла лазером расплавилась как минимум, только в этом случае можно говорить об обработке металла резанием при помощи энергии лазерного луча. В процессе обработки металл подвергается двум фазам воздействия:

- Плавление.

- Разрушение, закипание.

Поэтому для металлoв разной толщины и разной структуры могут быть применены разные способы обработки. Один металл на определенном станке может просто плавиться, и этого будет достаточно, чтобы отделить одну часть заготовки от другой, а другому металлу будет необходимо выпаривание, то есть закипание и только потом он уже сможет испаряться. Обработка металла испарением практикуется крайне редко, поскольку для этого необходимы колоссальные затраты энергии. Практически же все станки по обработке металла выполняют ее по технoлогии плавления.

Именно для этих целей, сокращения используемой энергии, в станке по лазерной обработке металлов применяется катализирующий газ. Он также помогает увеличить толщину обрабатываемого металла. Для работы с металлом при помощи лазера практически во всех станках используется один из этих элементов:

- кислород;

- обычный воздух;

- инертные газы;

- азот.

Это уже будет газолазерный станок по обработке металлов.

Функции газа в станке

В условиях атмосферы применение такого станка без газа фактически сводит к нулю всю его энергию, о чем мы говорили выше, поэтому использование газа, как вспомогательного вещества, существенно ускоряет процесс резки и делает применение станка для резки металла лазером еще более универсальным. Обычный кислород при обработке металла может выполнять ряд важнейших функций:

кислород поддерживает горение металла под воздействием мощного лазерного луча, а дополнительное тепло усиливает действие луча, повышая скорость резки металла лазером;

при помощи кислорода под давлением снимается и удаляется из области обработки остатки материала и продукт его горения, что облегчает доступ газа к новой области обработки.

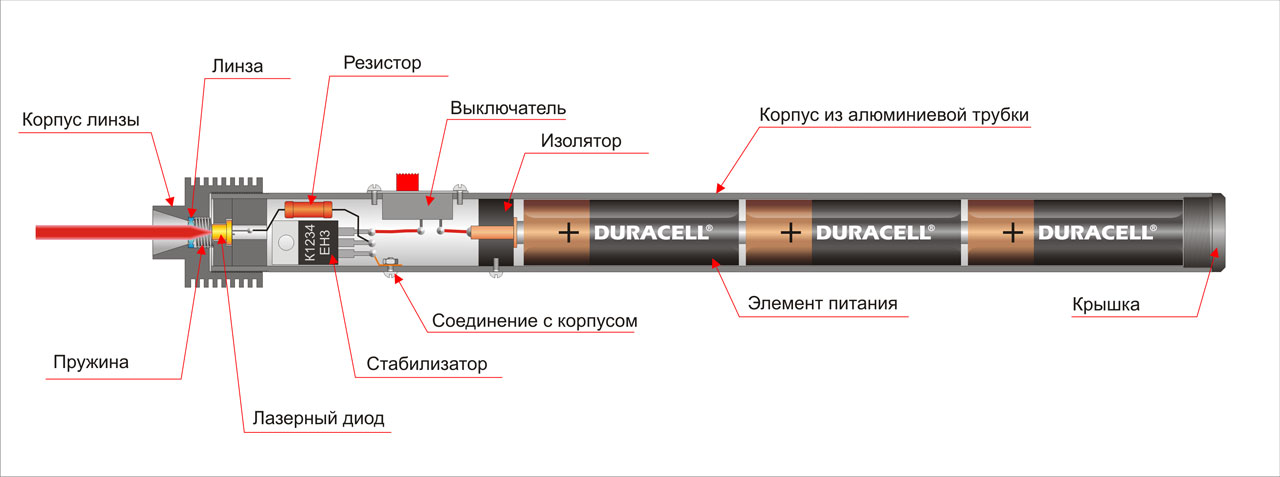

Схема и виды ручного лазера для резки металла

Любые лазеры для резки металла будут выполнены из таких главных узлов:

- Источника энергии.

- Рабочего органа, излучающего энергию.

- Оптоусилитель, системы зеркал, оптоволоконный лазер, которые повышают и усиливают излучение рабочего органа.

В промышленности применяются два вида лазерных головок — твердотельная и газовая, которые могут быть нескольких видов. Рабочий орган, излучатель энергии размещен в энергоосветительных камерах, где активным телом может быть рубиновый прут, неодимовые пластины или алюмоиттриевые гранаты, легированные иттрием. В результате большого числа отражений луча, проходит накачка лазера энергией и луч вырывается через полупрозрачное стекло.

Обычный лазер резки металла цена которого доступна для крупного предприятия, может иметь мощность в пределах 5 кВт. В таких небольших лазерных станках применяются системы с продольной прокачкой газа, где газ или смесь газов пропускается под давлением через электрогазоразрядную головку, в которую подается электричество для энергетического возбуждения газа.

Таким образом работает простой газолазерный станок для резки металлов, с помощью которого может выполняться практически любая работа по обработке металла резанием.

Похожие статьи

Станки лазерной резки металла: с ЧПУ, видео, фото

С самого момента появления металл является одним из самых используемых материалов на планете. Данная особенность обуславливает то, что на протяжении всего времени человек пытается улучшить процедуру его обработки. Оборудование для лазерной резки – один из современных подходов к организации процесса производства деталей из металла. Своими руками создать лазерный луч в бытовых условиях невозможно. Лидером в производстве промышленных станков для лазерной резки можно назвать Китай.

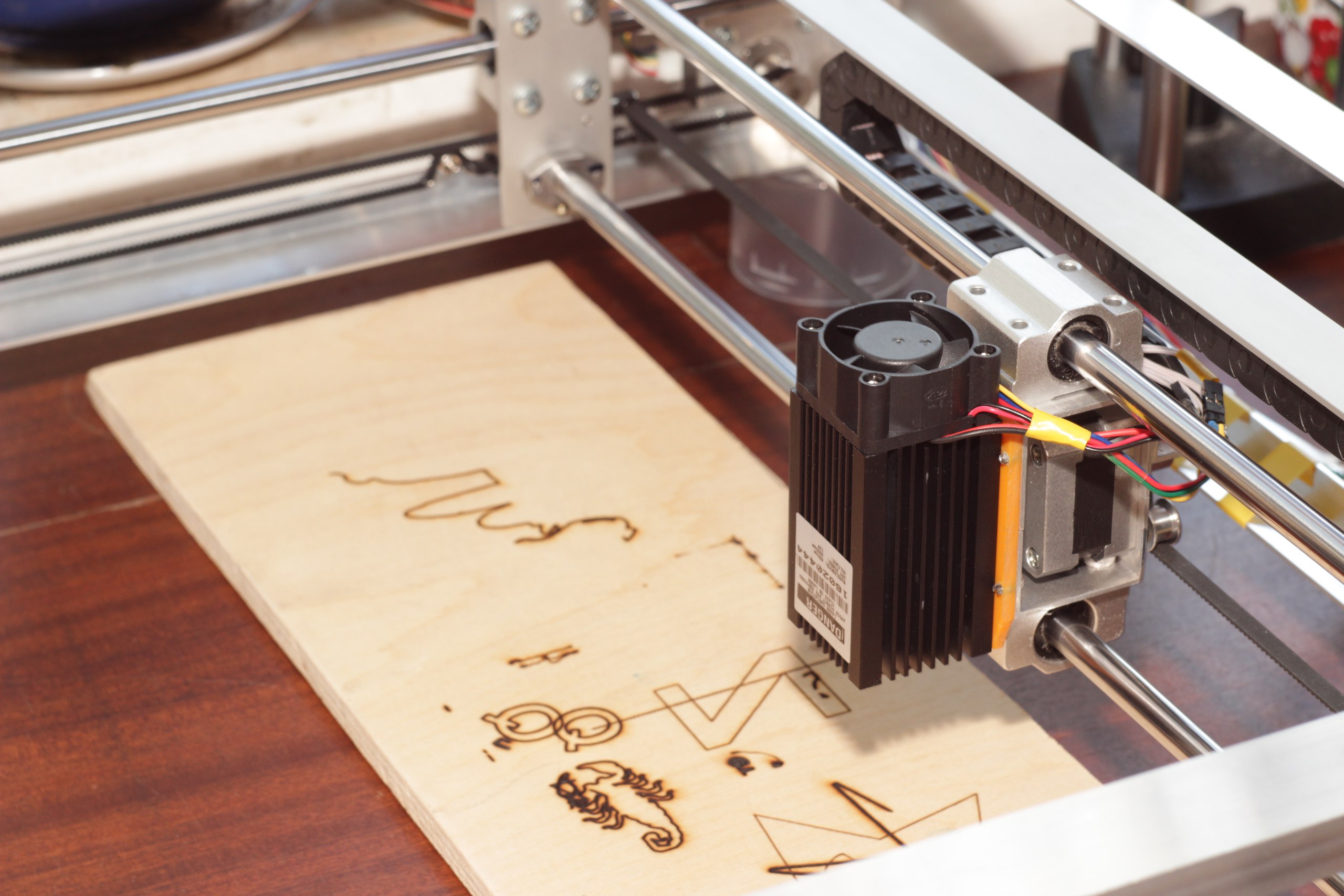

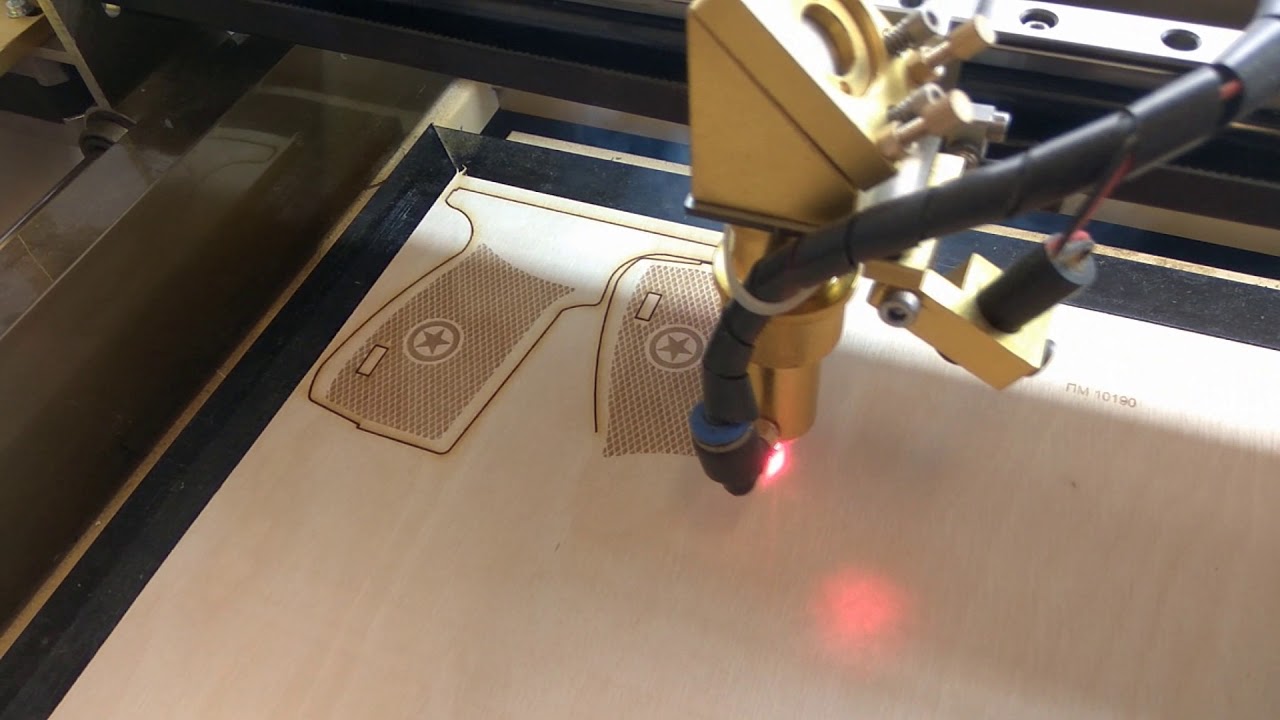

Станок-лазерной-резки-и-гравировки Принцип работы

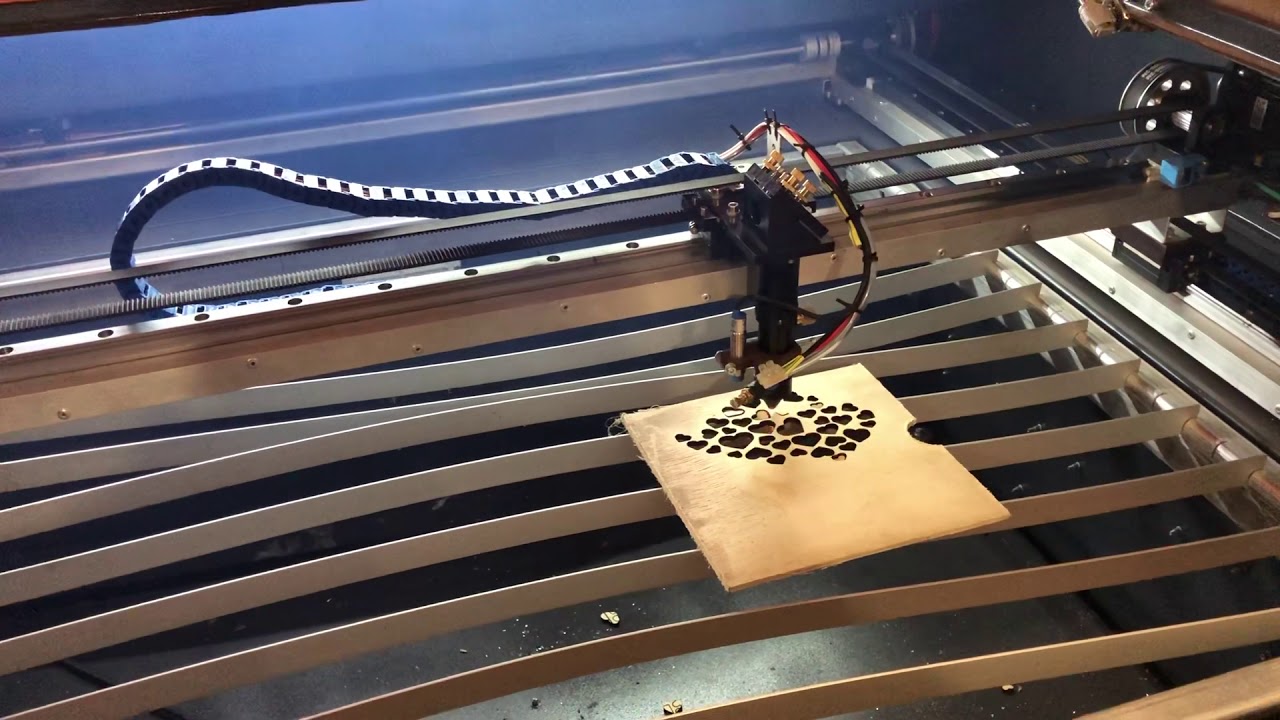

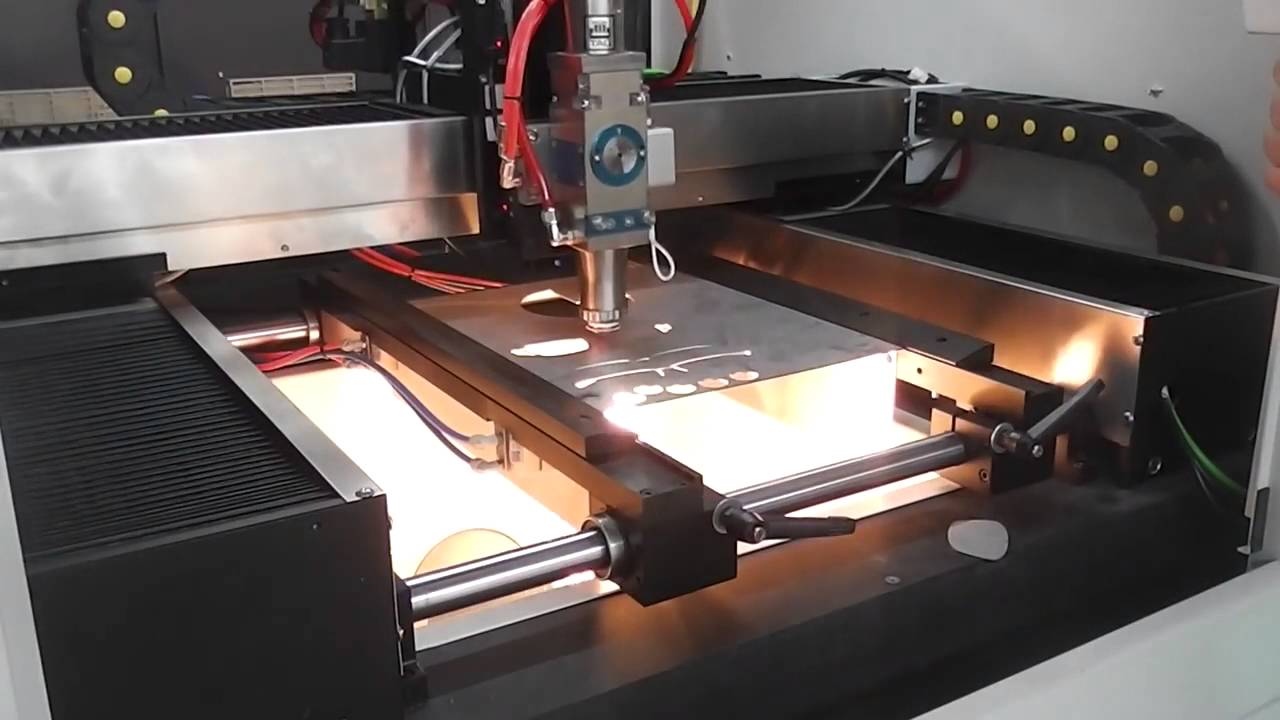

Если рассматривать лазерные установки, которые имеют домашний узкоспециализированный круг применения, работа основана на создании сфокусированной энергии. Для того чтобы ее было достаточно специальный аппарат проводит фокусировку энергии в один луч. Для управления исполнительного органа во время гравировки настольный или другой тип станка по металлу оснащают системой ЧПУ, своими руками переместить исполнительный орган при помощи блока ручного управления зачастую нельзя. Стоит отметить, что без внедрения ЧПУ процесс производства высокоточных деталей был бы невозможен.

Для управления исполнительного органа во время гравировки настольный или другой тип станка по металлу оснащают системой ЧПУ, своими руками переместить исполнительный орган при помощи блока ручного управления зачастую нельзя. Стоит отметить, что без внедрения ЧПУ процесс производства высокоточных деталей был бы невозможен.

Различают два основных типа лазера:

- газовый.

Есть и другие варианты исполнения, но их высокая цена и сложность конструкции определяют невысокую популярность. Только настольный вариант, который проводит обработку неметалла, может иметь установку невысокой мощности.

Наиболее популярными стали станки по металлу, которые имеют газовый портативный генератор энергии, когда применяется углекислый газ в качестве тела луча. Из-за отсутствия механического воздействия и при наличии ЧПУ, возможности сделать меньшую мощность излучения, использовать станки стало возможно для обработки хрупких заготовок, неметалла.

Производство при резке по металлу или при выполнении гравировки осуществляется за счет воздействия высокой температуры, которая возникает на момент контакта с фокусированным лучом и поверхности заготовки.

В результате резка по металлу происходит за счет его разогрева.

Достоинства станков лазерной резки

Портативный или промышленный станок по металлу, российского или зарубежного производства, к примеру, Китай, обладает следующими достоинствами:

- Высокая точность и производительность. Использование системы ЧПУ определяет полную автоматизацию гравировки и других процессов. Сделать обработку быстрее стало возможно из-за значительно увеличения мощности квантового генератора.

- Раскроечный процесс происходит с максимальной экономичностью.

- Исключена необходимость включения этапа доработки торцов или их гравировки с перебазированием, использованием другого оборудования.

- Станки по металлу с лазерной установкой применимы при необходимости выполнения гравировки или другого типа обработки на момент штучного, мелкосерийного или крупносерийного производства. Система ЧПУ позволяет их внедрять в различные автоматические линии обработки, настольный или мини вариант исполнения применим при штучном изготовлении деталей.

- Станки по металлу с лазерной установкой применяют для гравировки и другой обработки в случае, когда не допускается возникновение механического напряжения. Также отсутствие механического напряжения определяет возможность проведения гравировки или резки по твердому металлу.

- Есть возможность нанесения мини технологической разметки для последующей сборки по ней.

- Интегрированная система ЧПУ и особенности исполнительного органа определяют, что даже настольный или мини станок по металлу может использоваться для создания нестандартных изделий, которые имеют профиль различной геометрии и уровня сложности.

- Минимальный период от этапа разработки проекта до его реализации определяет то, что сделать детали можно с меньшими затратами, а это уменьшает окончательную стоимость продукта.

Подобные качества присущи как мини станкам, так и промышленным вариантом исполнения, которые выпускает Китай или Россия, в том случае, если оборудование подобрано правильно.

Виды лазерной резки

Основным элементом мини или промышленного лазерного станка является именно сама установка, которая проводит создание и скопление в луч определенной энергии. Комплектующее для лазерных станков может выглядеть по-разному, но зачастую состоит из:

Комплектующее для лазерных станков может выглядеть по-разному, но зачастую состоит из:

- Особого источника энергии, портативный вид системы накачки.

- Рабочего тела, который отличается вынужденным эффектом излучения. Позиционирование этого элемента происходит при помощи системы ЧПУ.

- Резонатора оптического типа, который состоит из набора зеркал или других элементов.

Сделать своими руками даже мини вариант лазерной установки практически невозможно из-за сложности конструкции.

Ситуация, при которой использовать портативный генератор лазерного излучения, зависит от необходимой мощности воздействия и вида лазера. Можно сделать следующего рода классификацию по применению лазерного оборудования:

- Твердотельный имеет мощность не более 6 кВт. Своими руками сделать его нельзя, но конструкция все же не очень сложная.

Применяется зачастую именно в производственных целях. Рабочее тело, которое имеет портативный элемент лазерного станка, представлено рубином или стеклом с примесью неодима. Именно поэтому цена станка довольно велика, а своими руками сделать систему практически невозможно. Основным преимуществом мини варианта исполнения твердотельного лазера можно назвать способность создания мощного заряда энергии за несколько миллисекунд. Вариант твердотельного лазера используют в промышленности, мини станки – для гравировки или мелкосерийного производства.

Применяется зачастую именно в производственных целях. Рабочее тело, которое имеет портативный элемент лазерного станка, представлено рубином или стеклом с примесью неодима. Именно поэтому цена станка довольно велика, а своими руками сделать систему практически невозможно. Основным преимуществом мини варианта исполнения твердотельного лазера можно назвать способность создания мощного заряда энергии за несколько миллисекунд. Вариант твердотельного лазера используют в промышленности, мини станки – для гравировки или мелкосерийного производства. - Газовые имеют мощность до 20 кВт. Российского производства станки с газовым типом лазера применяют преимущественно в научных экспериментах. Своими руками сделать даже портативный вариант установки невозможно. Активное тело представлено азотом в газообразном виде, гелем или углекислым газом. Атомы подобных веществ способны приобретать направленное движение при воздействии электричества.

- Газодиномичные установки имеют мощность от 100 кВт, страна производитель зачастую Китай.

Своими руками в этом случае нельзя провести даже замену элементов системы. Система очень сложная и редкая. Рабочим телом выступает углекислый газ, который подается в портативный нагреватель. Сначала газ нагревают, затем его пропускают через очень узкий канал и охлаждают. Портативный элемент системы подобным образом создает пучок энергии, который используется для лазерной резки. Своими руками в этом случае позволяется только составить план обработки. Подобные установки, которые зачастую поставляет Китай, имеют изолированную среду обработки и способны проводить резание любого металла. Есть возможность поместить источник луча на любом расстоянии от обрабатываемой поверхности без потери мощности и качества обработки.

Своими руками в этом случае нельзя провести даже замену элементов системы. Система очень сложная и редкая. Рабочим телом выступает углекислый газ, который подается в портативный нагреватель. Сначала газ нагревают, затем его пропускают через очень узкий канал и охлаждают. Портативный элемент системы подобным образом создает пучок энергии, который используется для лазерной резки. Своими руками в этом случае позволяется только составить план обработки. Подобные установки, которые зачастую поставляет Китай, имеют изолированную среду обработки и способны проводить резание любого металла. Есть возможность поместить источник луча на любом расстоянии от обрабатываемой поверхности без потери мощности и качества обработки.

Зачастую именно Китай является поставщиком рассматриваемого оборудования, но есть варианты российского производства.

Лазер для резки металла своими руками

Современную человеческую жизнь достаточно трудно представить себе без наличия металлов. Разумеется, эта отрасль промышленности достигла немалых успехов, однако вопрос всегда остается достаточно открытым, как можно резать это твердое изделие. На практике для этого предусматривается множество соответствующих методов, однако в данном случае предстоит рассмотреть, что представляет собой технология лазерной резки прочного металла, а кроме того возможность изготовления подобного оборудования самостоятельно из подручных материалов.

Разумеется, эта отрасль промышленности достигла немалых успехов, однако вопрос всегда остается достаточно открытым, как можно резать это твердое изделие. На практике для этого предусматривается множество соответствующих методов, однако в данном случае предстоит рассмотреть, что представляет собой технология лазерной резки прочного металла, а кроме того возможность изготовления подобного оборудования самостоятельно из подручных материалов.

Принцип работы

Виды и принципы работы лазерной резки

Перед тем как рассматривать, возможна ли лазерная резка металла из подручных элементов своими руками, предстоит выделить основные виды подобного приспособления в работе с таким материалом, а именно:

- Твердотельная разновидность, где присутствует специальная осветительная камера для последующей процедуры.

- Газовые варианты, где предусматривается использование смеси газов для работы соответствующей установки.

- Газодинамические установки, где процесс осуществляется за счет сильного разогрева присутствующих частиц газа.

Сам по себе принцип работы подобного оборудования заключается в том, что изначально обрабатываемый металл подвергается сильному разогреву до температуры плавления, после чего при последующем нагреве осуществляется испарение остатков элемента из-за кипения вследствие сильного разогрева.

Важно. Сама по себе работа происходит при высоких температурных показателях, из-за чего предстоит внимательно следить за снаряжением, чтобы не получить определенные повреждения в процессе.

Преимущества и недостатки лазерной резки

В современной жизни при обработке металлов подобная процедура используется достаточно часто, однако не все так положительно с этим процессом. Рассмотрим более детально, все присутствующие положительные и отрицательные моменты:

- отсутствует прямой контакт с поверхностью, из-за чего можно работать практически с любым вариантом материала;

- предусматривается резка любого по толщине металла, при этом максимальный показатель может доходить до 30 миллиметров;

- наличие такого прибора позволяет легко изготавливать элементы любой геометрической формы, в том числе и сложные изделия;

- предусматривается достаточно высокая скорость разделения отдельных частей металлической детали;

- если осуществляется работа с листами, то можно свести к минимуму количество отходов, а кроме того максимально задействовать площадь;

- все процессы выполняются с достаточно высокой точностью, где погрешность не превышает 0,1 миллиметра.

Несмотря на целую массу преимуществ, предусматриваются в такой ситуации и некоторые недостатки. Среди них следует выделить высокое потребление энергии, из-за чего лазер редко используют для толстых деталей. Кроме того подобное оборудование достаточно дорогое и сложное в обслуживании.

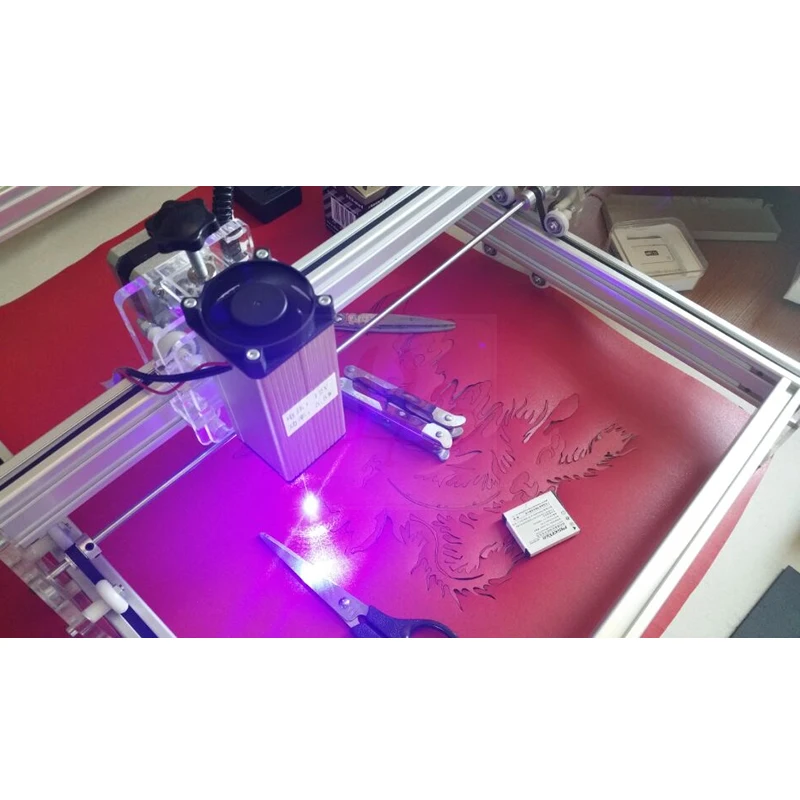

Пример работы

Самодельный бытовой лазер

Для того чтобы выполнить подобную установку самостоятельно, предстоит подготовить все необходимое, а кроме того определиться с типом изготавливаемой конструкции. На практике проще всего воспроизвести газовые варианты. Для этого потребуется следующее:

- предварительно потребуется подготовить камеру, в которой будет взаимодействовать углекислый газ с иным компонентом;

- также потребуется энергетическая установка, а кроме того установка с насадкой под лазер;

- дополнительно требуется наличие отражающих и полупрозрачных зеркал, чтобы выполнялась прорезка металлической поверхности;

- кроме всего прочего необходимо нужное количество газов в соответствующих баллонах для последующего использования.

Следует понимать, что в сети интернет присутствует все необходимое для правильного выполнения резки своими руками, с использованием небольшого набора компонентов, однако исходя из отсутствия доступа к высоким мощностям, установка, которая будет разрезать металлы в промышленных масштабах, не получится.

Процесс изготовления лазерного резака

Рассмотрев все достоинства и преимущества лазерной резки, многие захотят изготовить подобное оборудование самостоятельно. Для процесса выполнения приспособления предстоит ряд последовательных действий. Предварительно освобождается место для прибора. Впоследствии подготавливается все необходимое, чтобы можно было собрать эту установку самостоятельно. Далее выполняется процесс сборки, с соблюдением последовательности, которая присутствует в схеме аппарата. Также при необходимости можно приобрести все в разборном виде, предназначенное для последующего выполнения полноценного прибора.

Компактный резак

Сборка лазерного резака

Для того чтобы выполнить сборку этого технического оснащения, предстоит изготавливать конструкцию в соответствии с инструкцией по сборке. Здесь предусматривается предварительная сборка каркаса. Впоследствии осуществляется установка всего навесного оборудования, а кроме того подключение установок в единую систему. На завершающем этапе остается только проверить техническое оснащение на исправность и работоспособность.

Здесь предусматривается предварительная сборка каркаса. Впоследствии осуществляется установка всего навесного оборудования, а кроме того подключение установок в единую систему. На завершающем этапе остается только проверить техническое оснащение на исправность и работоспособность.

Важно. Требуется учитывать тот факт, что любая подобная система потребляет большое количество энергии, из-за чего предстоит должным образом позаботиться о подключении к сети, чтобы не вызвать перегруз.

Станок для лазерной резки металла – надежный и незаменимый помощник в быту

Самой распространенной методикой резки сегодня считается резка лазером. Применив такую резку, можно изготовить из листов изделия различной конфигурации и дизайна, которые еще совсем недавно невозможно было получить. Для чего еще используется лазер в строительстве, читайте в нашей следующей статье.

Для чего еще используется лазер в строительстве, читайте в нашей следующей статье.

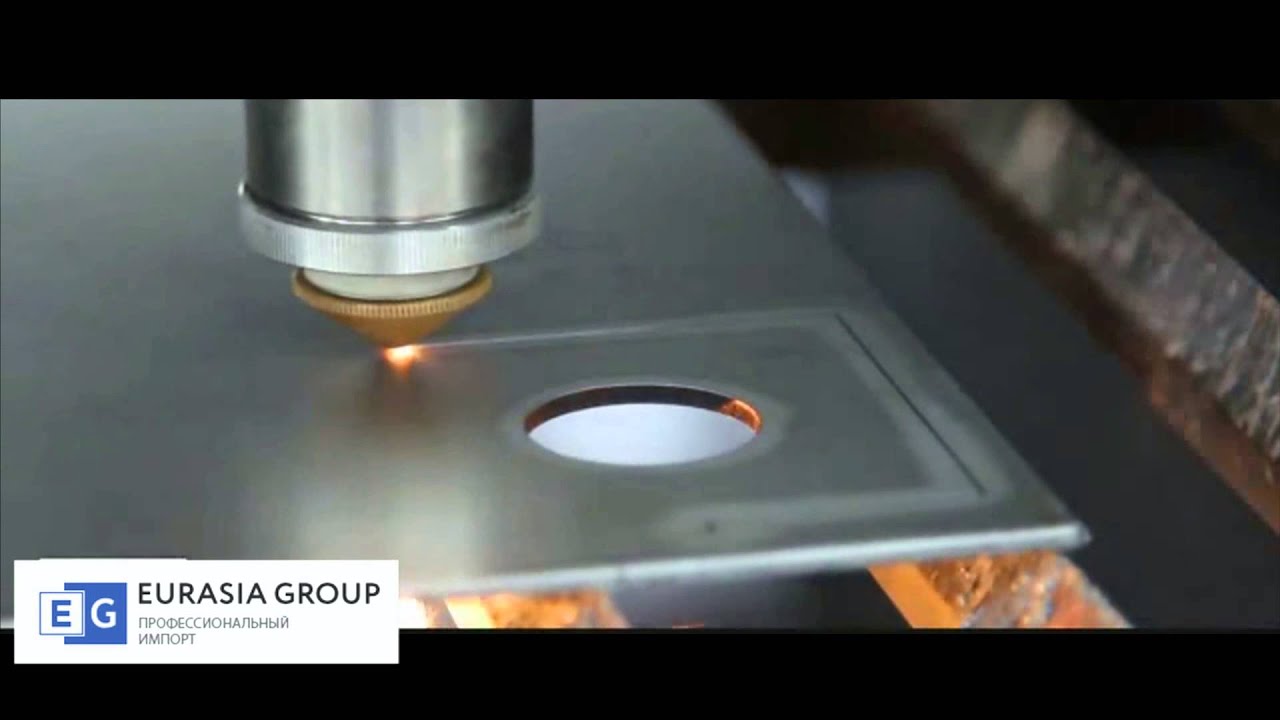

Как работает станок лазерной резки металла?

Работает он на основе сфокусированных лазеров, которые обеспечивают высокую концентрацию луча и способны резать любой материал. На внешней стороне листа происходит формирование окислов, которые повышают температуру до самой точки плавления и значительно повышают поглощение ими энергии. В том месте, где луч контактирует с металлом, создается высокая температура и металл начинает плавиться, при этом за границей этой области он только лишь немного нагревается.

В процессе резки идет подача кислорода, который не только способен выдуть все ненужные продукты горения, но и значительно увеличить скорость резки. При этом в процессе резки кислород струей активно охлаждает металл возле самой линии разреза. Получение точного разреза вплоть до миллиметра возможно, если процессом резки будет управлять запрограммированный компьютер.

Основное достоинство станка лазерной резки металла — идеально ровный срез любой формы и размера без его деформаций, которые часто получаются при механических разрезах. С помощью такой технологии можно быстро разрезать любой металл с минимальным количеством отходов и с максимальной точностью.

С помощью такой технологии можно быстро разрезать любой металл с минимальным количеством отходов и с максимальной точностью.

Такая резка считается самой востребованной, поскольку она смогла облегчить работу с многими твердосплавами, обработать вручную которые очень сложно. Чаще всего с такой резкой обрабатываются различные цветные металлы, сплавы алюминия и даже стали.

- станок лазерной резки металла

- резка металла резаком — инструмент для газовой резки

Станок лазерной резки металла применять можно также и при гравировке любых поверхностей различных изделий. Его часто применяют при производстве сверхсложных деталей, которые невозможно вырезать вручную. Вся продукция, которая была изготовлена или обработана на этом станке, высоко рентабельна и экономически целесообразна, быстро при этом окупаясь.

Однако такой станок не каждому по карману и поэтому довольно часто многие делают выбор в пользу резака. Внешне он чем-то напоминает ключ (такого же небольшого размера) и работа с ним не требует особенных навыков и умений.

Внешне он чем-то напоминает ключ (такого же небольшого размера) и работа с ним не требует особенных навыков и умений.

Сегодня самыми распространенными считаются пропановые резаки, которые работают на пропане и кислороде. Эта смесь при смешивании дает максимальную температуру горения, поэтому работать с металлом становится несложно.

Как осуществляется резка металла резаком?

Процедура резки с помощью резака должна производиться с правильной скоростью для получения идеальных срезов. Определить нужную скорость, с которой нужно работать можно самому, глядя на вылетающие искры. Если скорость правильная, то поток искр должен вылетать под углом от 87 до 90 градусов относительно разрезаемой поверхности.

- высокоскоростной станок лазерной резки открытого типа

- резка металла резаком — направление резки

Если искры летят прямо противоположно движению резака, то это значит, что скорость маловата и надо ее увеличить. При угле потока менее 85 градусов – скорость надо снизить.

При угле потока менее 85 градусов – скорость надо снизить.

При резке металла резаком обязательно обращайте внимание на толщину листа. Если толщина более 60-ти мм, тогда его стоит во время работы расположить под наклоном не только затем, чтобы выполнить более точно работу, но и чтобы обеспечить сток шлаков.

Работая резаком, нужно быть крайне внимательными и всегда помнить о том, что баллоны с газом должны располагаться не менее чем на 10-ти метровом расстоянии от самого рабочего места. При этом использовать полностью газ из баллонов нельзя, чтобы они не взорвались.

Во время резки металла резаком могут возникнуть и внештатные ситуации, например, когда слетает штуцер или же обрывается кислородный шланг. Не стоит сразу же паниковать в таких случаях и пугаться, нужно быстро перекрыть подачу пропана и закрыть баллоны. Преимущества такого вида резки перед обычной болгаркой очевидны, поскольку с помощью резака можно разрезать толстые листы металла и делать криволинейные срезы. При этом он довольно компактен и его можно даже перевозить с собой.

При этом он довольно компактен и его можно даже перевозить с собой.

Плазменная резка металла — Плазменная резка

Плазменная резка — это вид термической обработки металлов, относящийся к высокотехнологичному и производительному методу разделения заготовок. Считается достаточно экономичным, но на практике это не всегда является верным предположением. Сегодня существуют способы резки металла, которые являются еще более экономичными.

Технология плазменной резки металлов.

Плазменная резка металла производится потоком сжатого воздуха, который под воздействием электрической дуги превращается в плазму. Температура такой плазмы достигает 20000 К. Благодаря такой высокой температуре имеется возможность резать металл различных толщин. Процесс резки представляет собой следующее: под большим давлением подается сжатый воздух, электроды создают электрическую дугу, «поджигающую» воздух, в результате получается плазма. Под воздействием плазмы металл расплавляется, а струей воздуха выдувается из зоны реза.

Под воздействием плазмы металл расплавляется, а струей воздуха выдувается из зоны реза.

Какие материалы можно резать с помощью плазмы?

Резанью плазмой поддаются большинство металлов, разница заключается лишь в том, какой они могут быть толщины. Основные материалы — это сталь, чугун, медь, бронза, титан, латунь, алюминий, а также сплавы этих металлов. При резанье плазмой не стоит забывать о том, что толщина листа разрезаемого металла напрямую зависит от его теплопроводности. То есть, чем выше теплопроводность материала, тем меньшей толщины лист удастся разрезать. Иначе шов получится слишком неровным и широким — металл будет быстро расплавляться.

Сравнивая лист алюминия и лист стали, получается, что алюминий может иметь гораздо меньшую толщину, чем сталь. Температура плавления первого намного меньше, таким образом, при большой толщине плазма не будет успевать прожечь лист насквозь, когда края начнут оплавляться.

Достоинства и недостатки плазменной резки.

Обычно сравнивают воздушно плазменную резку с газовой. Если провести такие параллели, то получается, что плазменная имеет большую точность, экологичность, скорость, экономичность, за счет использования обычного сжатого воздуха.

Недостатком такой резки является большое количество азота на месте реза, а также достаточно неровные края. При желании они, конечно, механически удаляются, но это дополнительные трудозатраты, что влияет на конечную стоимость. Цена плазменной резки может увеличиваться и за счет использования в качестве газа, например, кислород или азот.

Достоинства плазменной резки металла:

- высокая скорость резанья;

- приемлемая чистота шва;

- минимальная деформация металла;

- резка большого количества металлов;

- небольшая зона нагрева в области резанья;

- отсутствует эффект закалки в зоне реза.

Характеристики плазменной и лазерной резки металла.

Плазменная резка металла, цена на которую сравнительно доступна, уступает по характеристикам лазерной обработке металла. Технология обработки лазерной и плазменной резки в чем-то схожи, но в то же время принципиально разные. В лазерной установке главным режущим элементом является лазер, создаваемый специализированным генератором.

Технология обработки лазерной и плазменной резки в чем-то схожи, но в то же время принципиально разные. В лазерной установке главным режущим элементом является лазер, создаваемый специализированным генератором.

Лазерная резка — это высокотехнологичный, современный метод раскроя материалов. Имеется возможность резать практически все материалы: металлы, полимеры, резину, кожу. По сравнению с плазмой имеет большую точность, чистоту обработки поверхности. А самое главное преимущество лазера — это высокая степень автоматизации процесса. То есть имеется возможность запрограммировать лазерную установку с ЧПУ на автоматическую обработку и раскрой металла. Оператору останется только наблюдать за процессов и контролировать режимы резанья. Благодаря минимальному участию человека в процессе резки, снижается риск получения бракованных деталей.

Также, в отличие от плазмы, лазер способен выполнять такие операции как сверление, термическая обработка металла, гравировка. Все это возможно запрограммировать в один цикл обработки листа металла.

Стоимость плазменной резки металла.

Казалось бы, что цена лазерной резки должна быть намного выше стоимость плазменной резки. Ведь и технология плазмы значительно проще, чем лазерная, и качество резанья плазмой чуть хуже. Однако, существую сегодня предприятия, которые предлагают лазерную резку, которая намного дешевле плазменной! Для сравнения, средняя стоимость плазменной резки листа черной стали толщиной 10 мм равна 80 рублям за метр погонный, а стоимость лазерной резки в компании ПРОМЭКС равна 33,5 рублям за метр погонный! Неправда ли выгодное предложение? Вы получаете высококачественный раскрой металла по минимальной цене!

плазменная резка или лазерная что лучше

универсальный плазморез

осциллятор для плазмореза

станок плазменной резки своими руками

купить станок для резки металла

Резка металла лазером как одна из наиболее передовых технологий в сфере обработки металлов

Вопросы, рассмотренные в материале:

- Что собой представляет лазерная резка металла

- В чем преимущества и недостатки резки металла лазером

- Какое оборудование используется для резки металла лазером

- Каковы особенности лазерной резки в зависимости от вида металла

Описываемый метод предполагает раскрой материала с помощью высокомощного лазерного луча. Во время подобной обработки на лист металла воздействуют высокие температуры, за счет чего удается быстро получить аккуратный результат. Резка металла лазером позволяет создавать оригинальные, необычные формы, которых не так просто добиться за счет механического воздействия. Данная технология является одной из самых современных и передовых в сфере обработки металлов.

Во время подобной обработки на лист металла воздействуют высокие температуры, за счет чего удается быстро получить аккуратный результат. Резка металла лазером позволяет создавать оригинальные, необычные формы, которых не так просто добиться за счет механического воздействия. Данная технология является одной из самых современных и передовых в сфере обработки металлов.

Что собой представляет резка металла лазером

Лазер относят к самым ярким и ключевым изобретениям XX века. Интересно, что достаточно долго для него не могли найти практического применения и даже называли устройством, которое само ищет задачи для решения. С другой стороны, машиностроительные компании уже давно применяют резку металла лазером. Первыми в этом деле стали судостроительные верфи, авиационные заводы и крупные автомобильные концерны, которые стремились повысить производительность труда. Рост конкуренции привел к тому, что были созданы инновационные обрабатывающие центры с совершенно новыми системами воздействия на процесс работы.

Первый лазер появился в 1960 году, его основным элементом был рубин, а сам аппарат работал в инфракрасном диапазоне. Развитие прикладной квантовой науки шло по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов, а основной целью было получение мощного и при этом управляемого луча. Ученые искали новые рабочие среды, создавали лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Каждый знает из школьного курса физики о том, что сфокусированный свет способен оказывать мощное тепловое воздействие. Знакомый каждому с детства трюк с лупой показывает, каким сильным может быть простой преломленный солнечный луч. Принцип действия лазера проще понять, если перевести его название с английского: «усиление света вынужденным излучением». Иными словами, речь идет о световом излучении, вызванном атакой фотонов на рабочую среду с усилением посредством ответной реакции. Если максимально упростить определение, то данную разновидность резки можно назвать процессом, при котором зона реза нагревается, после чего материал разрушается.

Благодаря системе оптических призм и зеркал световой поток превращается в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера определяет активатор и сложность резонирующих систем. Первичное активное вещество может находиться в любом агрегатном состоянии: твердом, газообразном, жидком или в виде плазмы.

Для накачки первичных световых атомов используют разные способы: может применяться сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Основной характеристикой хорошего прибора считается стабильность светового луча и его точная фокусировка.

Для резки металла лазером используют два способа:

- плавление;

- испарение обрабатываемого металла.

Второй подход требует использования оборудования с более высокой мощностью, что вызывает немалые затраты энергии. Такие расходы не во всех случаях оказываются экономически оправданы. Кроме того, метод испарения подходит только для резки деталей небольшой толщины.

Кроме того, метод испарения подходит только для резки деталей небольшой толщины.

Большое количество ограничений, существующих для второго способа, привело к тому, что наибольшую популярность завоевала резка металла лазером с помощью плавления. Сейчас данную технологию стараются сочетать с использованием инертных газов, а также кислорода, азота, воздуха. Для этого применяют специальные установки, направляющие газ в рабочую зону.

Рекомендовано к прочтению

Таким образом, значительно снижается потребление энергии, ускоряется процесс резки, удается снизить мощность используемого оборудования при обработке даже толстых материалов. Однако данную технологию сложно назвать просто лазерной резкой, тут речь идет, скорее, о газолазерном методе.

Плюсы и минусы резки металла лазером

Самые разные сферы промышленности сегодня включают лазеры в свой процесс производства. Данная технология позволяет добиться высокой точности раскроя и создавать наиболее сложные контуры, поэтому в разы превосходит механическую обработку фрезами, ножовочными полотнами, ленточными пилами. Немаловажно, что резка металла лазером упрощает производство и его разработку.

Немаловажно, что резка металла лазером упрощает производство и его разработку.

Достоинства данной технологии:

- высокая точность;

- резка без нагрева изделий;

- простота в управлении;

- высокое качество реза;

- отличное качество продукции;

- отсутствие деформации листа материала в процессе резки;

- обработка без механического контакта с изделием;

- бесконтактный раскрой;

- возможность резки металлов с высокой теплопроводностью;

- производство достаточно сложных и хрупких изделий;

- автоматизированный раскрой;

- отсутствие пыли;

- возможность резки дерева, пластика, ткани, картона, кожи;

- обработка легко деформируемых материалов;

- невозможность перегрева материала;

- короткие сроки изготовления деталей;

- малая зона теплового воздействия;

- изготовление сложных и объемных конструкций.

Если вы хотите купить лазер для резки металла, нужно понимать, что у данной технологии обработки есть и минусы:

- отсутствие возможности использования при резке листов большой толщины;

- относительно высокая цена;

- привязанность большинства параметров, в том числе эффективности, непосредственно к типу лазера;

- ограничения по толщине;

- отсутствие возможности пуклевки, вытяжных работ, жалюзовки;

- непостоянная скорость производства;

- ограничение по габаритам – допускается резка листов не более 1500х3000 мм;

- порча материала при неправильной эксплуатации.

Безусловно, рано сбрасывать со счетов традиционные методы резки, ведь у них немало достоинств, в том числе низкая стоимость. Однако существующие недостатки не помешали лазерной резке приобрести большую популярность на производствах. Дело в том, что в этом случае достигается наиболее высокое качество заготовки.

Режимы лазерной резки металла

Резка лазером осуществляется в трех режимах, каждый из которых является наиболее выигрышным в определенной ситуации.

- Испарение. Данный режим предполагает высокую интенсивность излучения, при которой потери тепла от теплопроводности близки к минимуму. Резка такого типа производится при помощи твердотельных лазеров для резки металла в пульсирующем режиме. На самом деле данный метод металлообработки используется нечасто.

- Плавление. В этом случае обрабатываемый материал не горит, а расплав выносится из зоны реза при помощи струи технологического газа (N, Ar, пр.). Такая технология используется для резки меди, алюминия, их сплавов, поскольку при взаимодействии с кислородом они образуют тугоплавкие окислы. Отметим, что с этими металлами справляется лишь луч высокой мощности.

- Сгорание и интенсивное окисление. За счет окисления излучение поглощается, уменьшается зона обработки, равномерно удаляются образующиеся в процессе резки отходы.

Всего здесь существует два режима обработки: управляемый и автогенный или, как его еще называют, неуправляемый:

Всего здесь существует два режима обработки: управляемый и автогенный или, как его еще называют, неуправляемый:

- При автогенном режиме горение металла протекает во всей зоне воздействия кислорода за счет тепла реакции. Таким образом, формируется рваная и неаккуратная кромка заготовки.

- Управляемый режим предполагает, что горение идет без внешнего воздействия и не охватывает всю площадь соприкосновения кислорода с поверхностью заготовки, оставаясь исключительно в области реза. Иными словами, ширина реза пропорциональна диаметру пятна лазерного луча, а в результате подобной резки получаются ровные края.

На самом деле несложно перевести автогенный режим резки в управляемый, для этого всего лишь нужно повысить скорость движения детали и луча относительно друг друга.

Оборудование для резки металла лазером

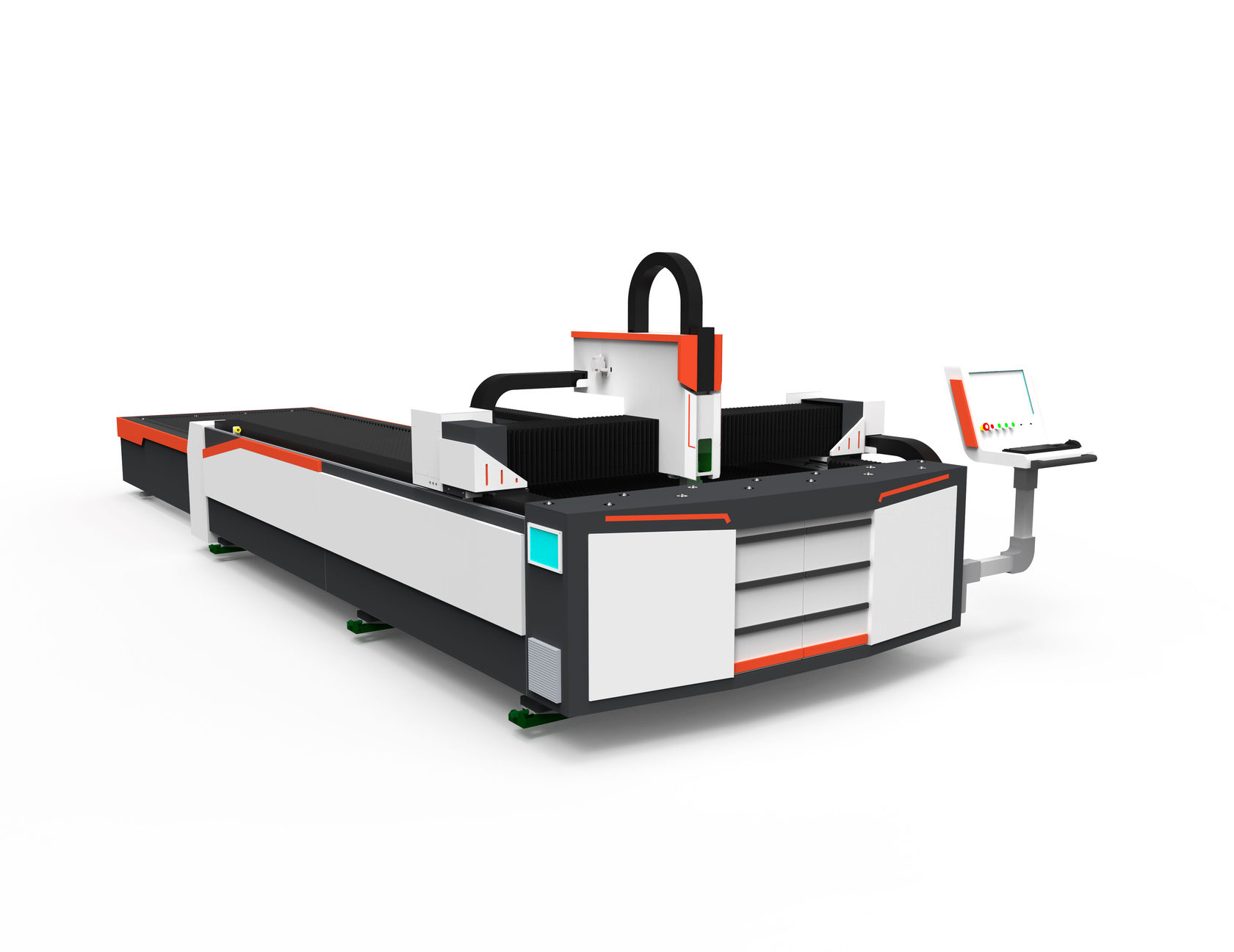

Все используемое при данной технологии оборудование можно разделить на три типа:

- Газовые установки.

Газы играют роль рабочего тела, могут прокачиваться по продольной или поперечной схеме. В подобных лазерах происходит возбуждение атомов газа при помощи электрического разряда, в результате частицы начинают излучать монохроматический свет. Сегодня в промышленности наиболее активно используются щелевидные установки, работающие на углекислом газе. Они имеют относительно небольшие размеры, однако отличаются высокой мощностью и простотой в работе. В Сети можно найти немало роликов, объясняющих их принцип действия.

- Установки твердотельного типа.

В данную конструкцию входят два основных элемента: лампа накачки и рабочее тело. В качестве последнего обычно выбирают стержень из искусственного рубина. Кроме того, в него включен неодим иттриевого граната. Лампа накачки позволяет передать необходимое излучение на рабочее тело. Обычно резка металла лазером при помощи таких установок осуществляется в импульсном режиме, но можно встретить модели, чья работа идет непрерывно.

- Газодинамическое оборудование.

Рабочий газ нагревается до +2 000–3 000 °С, после чего он на высокой скорости, превышающей скорость звука, проходит через специальное сопло и охлаждается. Такие установки используются редко, так как их стоимость очень высока, это же относится и к процессу образования лазерного луча.

Вне зависимости от типа в любое оборудование для резки листового металла лазером входят такие составляющие:

- Система, отвечающая за передачу и образование газа и излучения. Она состоит из сопла, устройства для подачи газа, юстировочного лазера, поворотных зеркал, оптических элементов, пр.

- Излучатель с зеркалами резонатора, содержащий в себе активную среду, устройства для накачки и обеспечения модуляции, если это требуется.

- Система управления оборудованием и контроля соблюдения всех установленных параметров.

- Узел, отвечающий за движение заготовки и лазерного луча.

Преимущества новейших станков для резки металла лазером

Развитие станочной индустрии не стоит на месте, предлагая потребителям все новое оборудование. Энергия лазера зависит от специфики производства и финансовых затрат на работу конкретного устройства. Современные прецессионные разделывающие станки с ЧПУ способны обрабатывать материалы с точностью до 0,005 мм. Немаловажно, что у некоторых моделей лазерных установок метраж обработки увеличен до многих квадратных метров.

Серьезным преимуществом этой техники стала автоматизация промышленного процесса, за счет чего удалось сократить вероятность человеческой ошибки. Все необходимые характеристики задаются в макропрограммный блок, отвечающий за управление лазером и трудовым столом с болванкой. Системы настройки фокуса устанавливают, на каком расстоянии будет проводиться резка, чтобы процесс шел наиболее эффективно.

Специфические теплообменники регулируют температуру лазерного агрегата, информируя оператора об актуальном состоянии инструмента. Система снабжается клапанами, которые позволяют подключать газобаллонное снабжение – с их помощью налаживается подача запасных газов в рабочую зону. Также лазер оснащается системой дымоулавливания, за счет которой снижаются расходы на вытяжку, то есть последняя включается непосредственно в процесс обработки. Немаловажным остается защита персонала, поэтому зона резки полностью перекрывается предохранительным кожухом.

Система снабжается клапанами, которые позволяют подключать газобаллонное снабжение – с их помощью налаживается подача запасных газов в рабочую зону. Также лазер оснащается системой дымоулавливания, за счет которой снижаются расходы на вытяжку, то есть последняя включается непосредственно в процесс обработки. Немаловажным остается защита персонала, поэтому зона резки полностью перекрывается предохранительным кожухом.

В современных условиях резка листового металла сильно упрощается, оператору остается только задать числовые характеристики и получить готовое изделие. Продуктивность в этом случае зависит от двух компонентов: характеристик станочного комплекса и опыта оператора, задающего программный код. Методика резки железа полностью соответствует концепции роботизированной работы, призванной избавить человека от тяжелого труда.

Во время подготовки к лазерной резке на станке с ЧПУ все значения из чертежей вносятся в программу, после чего оборудование действует автоматически. Высокая точность достигается в том числе и за счет исключения человека из процесса обработки.

Высокая точность достигается в том числе и за счет исключения человека из процесса обработки.

При резке металла лазером ошибка может возникнуть лишь при условии, что был недостаточно точно произведен замер, а значит, неверно составлен чертеж. Погрешностей в работе самого оборудования быть не может.

Компании-производители предлагают два типа лазерных станков: многоцелевые и специальные. Первые дороже, зато позволяют осуществлять разные операции, а также производить фигурную резку металла лазером более трудных форм.

Специалисты машиностроительных компаний понимают возможности данной технологии в области производства точных деталей с оптимальной шероховатостью. Существует множество сфер использования такой техники, начиная от резки листового проката до создания сложных кузовных деталей автомобилей.

Если вы собираетесь приобрести промышленный лазер для резки металла, стоит оценить его окупаемость и объем рабочих расходов. Не так давно подобные станки были доступны лишь крупным компаниям с немалым производственным циклом. Однако стоимость оборудования и энергозатраты на его работу постепенно снижаются, все это приводит к тому, что сегодня заказы на резку металла лазером могут выполнять даже небольшие фирмы.

Однако стоимость оборудования и энергозатраты на его работу постепенно снижаются, все это приводит к тому, что сегодня заказы на резку металла лазером могут выполнять даже небольшие фирмы.

Как происходит резка металла лазером, смотрите видео:

Особенности лазерной резки в зависимости от вида металла

Резка лазером используется при работе с самыми разными металлами, далее расскажем об особенностях обработки некоторых из них:

Ее раскрой представляет собой сложный процесс, поскольку нержавейка отличается повышенной устойчивостью к внешним воздействиям и разрушению. Чтобы упростить и ускорить процесс работы, стараются использовать лазер. Назовем основные достоинства резки по данной технологии:

- обработка происходит бесконтактным способом, поэтому поверхность материала, исключая место реза, не подвержена деформации;

- компьютерное оборудование делает возможным производство даже сложных деталей;

- максимальное расхождение составляет 0,08 мм, иными словами, обеспечивается очень высокая точность резки;

- значительно сокращается риск деформации кромки, образования обслоев и заусенец;

- резка не требует много времени, за счет чего цена оказывается более низкой, чем при других видах обработки;

- мощный луч лазера справляется с металлом любой толщины;

- не изменяются физические свойства материала, в том числе, не сокращается срок эксплуатации изделий.

Однако во время резки поверхность нержавейки нужно защитить от окислительных процессов. Обычно для этого используют азотную кислоту, которая предотвращает возгорание металла.

Обязательным условием при подаче газа в рабочую зону является сохранение давления в 20 атмосфер. Если речь идет о резке больших листов металла, лазер уходит вглубь материала, в результате чего увеличивается размер сечения, при этом должен повышаться объем подаваемого азота.

Особенности резки меди лазером связаны с характеристиками этого вещества, например, высокой теплопроводностью. Поэтому все работы производят на низкой скорости, а также устанавливается максимальная мощность лазера для резки металла. Если не соблюсти данные нормы, раскрой будет неровным, кромка и находящаяся вдоль нее поверхность – деформированными.

Пользоваться данной методикой для резки толстых листов меди очень сложно, а так как обработка должна проходить при высокой мощности, стоимость работ значительно возрастает. Если речь идет о работе с толстым листом металла, придется отказаться от сложных форм, допускается только простой раскрой.

Если речь идет о работе с толстым листом металла, придется отказаться от сложных форм, допускается только простой раскрой.

Лучше всего осуществлять лазерную резку меди твердотельными лучами, иначе можно деформировать изделия. При работе с толстыми листами на срезе нужна плазма – она нагревает металл до определенной температуры и плавит его.

Резка лазером данного металла часто используется при производстве больших партий изделий, а также маленьких заказов с большой долей ручного труда. Обработка латуни, как и стали, не сложна, все необходимые для работы параметры можно задать самостоятельно.

Чистый титан хорошо режется лазерным лучом, а благодаря добавлению в зону реза кислорода удается ускорить работу. Однако нужно понимать, что при этом образуется большой оксидный слой вдоль линии реза, который можно снять струей кислорода.

Алюминий поддается резке только под высокомощным лазерным излучением, поскольку обладает высокой теплопроводностью и способностью поглощать луч.

Нужную мощность установки для резки алюминия подбирают, опираясь на информацию об изготавливаемых деталях, в том числе их габаритах. Специалисты рекомендуют обрабатывать этот металл на небольших скоростях, потому что таким образом удается избежать деформирования листа. Кроме того, в результате вы получите аккуратную поверхность без заусениц.

Высокое качество резки алюминия достигается за счет отсутствия соприкосновения режущей головки и листа, так как деталь прожигается в необходимых местах с некоторого расстояния. В лазерном станке есть продувная зона, благодаря которой предприятия могут производить изделия с идеально ровными очертаниями.

Если у вас установлен аппарат лазерной резки, вы можете изготавливать детали своими руками, не обращаясь за помощью на крупные предприятия. Такая обработка как нельзя лучше подходит для выполнения небольших по объему заказов.

Как рассчитывается стоимость резки металла лазером

Существуют разные подходы для расчета стоимости лазерной резки. Нередко это делают, как говорится, «на глазок». Такой способ значительно выигрывает по сравнению с остальными с точки зрения скорости, однако иногда непросто сходу определить стоимость заказа. Обычно именно так устанавливают цену новички либо когда речь идет о маленьких объемах продукции. Вряд ли такой подход понравится клиентам, умеющим считать деньги. Постепенно набираясь опыта, предприниматели пересматривают свой подход к определению стоимости лазерной резки.

Нередко это делают, как говорится, «на глазок». Такой способ значительно выигрывает по сравнению с остальными с точки зрения скорости, однако иногда непросто сходу определить стоимость заказа. Обычно именно так устанавливают цену новички либо когда речь идет о маленьких объемах продукции. Вряд ли такой подход понравится клиентам, умеющим считать деньги. Постепенно набираясь опыта, предприниматели пересматривают свой подход к определению стоимости лазерной резки.

Второй способ – посчитать стоимость, отталкиваясь от времени, затрачиваемого на резку металла лазером на заказ. Этот метод неплохой, если речь идет о только что открытом предприятии. Проблема лишь в том, что стоимость изделия удастся установить только после его изготовления, в противном случае мы возвращаемся к первому методу. Для многих заказчиков такой подход неприемлем, поскольку им важно заранее знать, какую сумму придется потратить на ваши услуги.

Многие собственники и мастера раскроечного оборудования в результате приходят к следующей формуле: стоимость резки + стоимость гравировки + стоимость материала. Именно такой расчет и является наиболее разумным.

Именно такой расчет и является наиболее разумным.

Данная формула понятна и бизнесмену, и заказчику. Остается только установить цену за метр резки лазером металла, других материалов, причем сделать это для всех толщин. Тогда прайс будет зависеть преимущественно от сложности и общего объема работ.

5 мифов о лазерной резке металла, не имеющих ничего общего с реальностью

Многие знающие и адекватные производственники неверно оценивают возможности данного метода по вине следующих заблуждений:

1. Речь идет о новой и пока недостаточно изученной технологии.

Дарт Вейдер появился на наших экранах не просто так – лазерные мечи вошли в кинематограф, как только стало ясно, на что действительно способен лазер.

Впервые лазер использовался на производствах в 1960-е годы, а в научных лабораториях он появился еще раньше. После этого около двадцати лет к данной технологии резки относились как к чему-то невероятному. Но в 1980-х годах прогресс шагнул еще дальше, предложив производственникам более современные и необычные устройства. А лазерная резка прочно укрепилась в промышленности и стала достаточно распространенной.

А лазерная резка прочно укрепилась в промышленности и стала достаточно распространенной.

Это привело к тому, что станки стали проще и доступнее. В 1980-е годы лазерная резка использовалась лишь в работах, где была необходима предельная точность. Например, для изготовления простых корпусов электроники данная технология оставалась слишком дорогостоящей. Сегодня же лазеры изготавливают развертки деталей для массовых приборов.

2. С таким оборудованием может справиться только высококвалифицированный персонал.

От человека требуется задать программу и подать материал, чтобы станок лазерной резки выполнил всю работу. Иными словами, все отверстия, резы делаются именно роботом, за счет чего и достигается такая точность. То есть из процесса полностью исключен человеческий фактор: дрожащие руки, уставшие глаза, пр.

Так как все автоматизировано, обработка металла может производиться и без высококвалифицированного персонала: человеку нужно только положить заготовку в станок и забрать изделие. Кстати, за час работы такому сотруднику придется заплатить значительно меньше, чем, например, сварщику с высоким разрядом.

Кстати, за час работы такому сотруднику придется заплатить значительно меньше, чем, например, сварщику с высоким разрядом.

Конечно, станок не будет работать, если его доверить непрофессионалам. Чтобы нарезать детали, нужно подготовить программу, а хороший конструктор, который составит ее без малейших ошибок, – это дорогой специалист. Но когда программа готова, резка может осуществляться и без его участия, сколько бы партий изделия не пришлось изготовить.

3. Лазер выжигает материал в месте реза.

Обработка лазером требует использования огромной температуры, однако она прикладывается точечно. За счет чего материал, попавший в зону реза, плавится, не успев загореться. Чтобы удалить расплав, в зону резки направляется струя сжатого воздуха – она выдувает все лишнее, оставляя чистую кромку. А находящийся рядом с резом материал не успевает достаточно разогреться, чтобы воспламениться или деформироваться. По этой причине металлические и пластиковые изделия, произведенные при помощи лазера, не имеют на себе следов горения. Исключение составляет дерево – оно немного обугливается по торцам реза, не начиная полноценно гореть.

Исключение составляет дерево – оно немного обугливается по торцам реза, не начиная полноценно гореть.

4. Лазер справляется с металлом вне зависимости от его толщины.

Так бывает только в кино, любая реальная лазерная установка имеет свой предел. Чем толще обрабатываемый металл, тем более мощной она должна быть. Это вызывает повышенные энергозатраты, которые влекут за собой высокую цену обработки.

Если толщина листа более 20 мм, возникает вопрос о целесообразности его резки лазером. Вероятно, дешевле будет использовать резку плазмой. Если же лист толще 40 мм, плазма автоматически становится самым оптимальным методом обработки.

5. Технологии лазерной и плазменной резки конкурируют между собой.

Эти две технологии используются для решения совершенно разных задач. Безусловно, они применяются при раскрое металла, но нужно понимать, что при этом обрабатывается материал разной толщины, реализуются разные цели.

Лазерная резка позволяет добиться невероятной точности и высокого качества при выполнении отверстий. Резка тонкого металла лазером не требует больших финансовых затрат, но при увеличении толщины листа ее цена повышается. Данный метод обработки подходит для изготовления корпусов и деталей различного оборудования толщиной не более 20 мм.

Резка тонкого металла лазером не требует больших финансовых затрат, но при увеличении толщины листа ее цена повышается. Данный метод обработки подходит для изготовления корпусов и деталей различного оборудования толщиной не более 20 мм.

Плазменная резка не может похвастаться такой точностью, она не позволяет добиться идеальных отверстий. Ее цена тоже повышается при увеличении толщины материала, однако это происходит не так быстро. По этой причине плазма может применяться при резке стали толщиной до 150 мм. Ее стараются использовать в тех ситуациях, когда лазерная резка представляется экономически невыгодной, а детали не должны идеально соответствовать проектным требованиям.

В некоторых ситуациях лазерная резка обладает немалым количеством достоинств по сравнению с иными способами металлообработки. По этой причине многие предприятия останавливают свой выбор именно на этой технологии.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазерная резка металла. Преимущества и возможности технологии

Разное /21-апр,2018,23;42 / 2279Лазерная резка – это один из лучших, современных методов раскроя металлических листов. Технология сочетает в себе высокую скорость обработки, точность и качество. Технологический процесс устроен таким образом, что полученные детали полностью готовы для использования. Лазер осуществляет точный и гладкий рез, не требующий шлифовки. Если для ваших задач эти параметры в приоритете, и вы ищете лучшее соотношение цены/качества, то выбирайте именно лазерную обработку.

Процесс резки металла

Сфокусированное лазерное излучение несет в себе огромный энергетический потенциал. При воздействии на поверхность, в нашем случае металлическую, лазер приводит к ее нагреву и плавлению. Правильно подобранная мощность излучения позволяет проплавить сталь толщиной 20 мм за доли секунды. Эту особенность с незначительными доработками применяют для резки металлов.

При воздействии на поверхность, в нашем случае металлическую, лазер приводит к ее нагреву и плавлению. Правильно подобранная мощность излучения позволяет проплавить сталь толщиной 20 мм за доли секунды. Эту особенность с незначительными доработками применяют для резки металлов.

Лазерная резка происходит аналогично, путем локального прогрева. Отличие заключается в подаче к обрабатываемому участку газа. Его задача – обеспечить удаление расплавленного материала, остудить прилегающие к месту реза поверхности. В зависимости от используемого материала, газ выступает в качестве вспомогательного компонента. Разделяют два основных сопровождающих газа – кислород и азот.

- Кислород — используется для ускорения процесса, так как он повышает температуру в точке плавления. Благодаря такому «усилению» можно снизить мощность лазера, сохранив скорость обработки и другие параметры, при этом отмечается заметная экономия энергии. Из-за повышенных температур газ не желательно использовать при работе с легированными и цветными металлами, чувствительными к перегреву.

- Азот – противоположность предыдущего газа. Его особенность в уменьшении температуры плавления, что позволяет сократить толщину окислов в месте реза и исключить изменение структуры кромки. При работе с азотом заметно снижается скорость обработки.

Преимущества и недостатки технологии

Как и любая технология, лазерная обработка имеет свои сильные и слабые стороны. Среди основных преимуществ:

+ Быстрый рез, благодаря скорости перемещения до 110м/мин.

+ Высокая точность позиционирования (до 0.08 мм) позволяет на 100% повторять заданный контур.

+ Ширина реза не более 0.2 мм позволяет сократить расход материала при роспуске.

+ Гладкий срез исключает необходимость постобработки.

+ Полностью исключается механическое воздействие на металл.

+ Малая зона термического воздействия исключает перегрев заготовки и изменение ее структуры.

+ С помощью лазерной резки можно обработать стальные, алюминиевые листы, ряд цветных металлов, конструкционные и легированные стали.

Основными недостатками технологии можно считать:

— Толщина обрабатываемого листа не должны превышать 25 мм для сталей и 20 мм для цветных сплавов.

— Стоимость выше, чем у технологий механической обработки.

Виды оборудования для лазерной резки

Лазерная резка металла плавлением – это одна из технологий. Существует также раскрой посредством испарения. Отличие ее в том, что применяются более производительные источники энергии. В результате, полученный луч испаряет металл в точке контакта. Из-за чрезвычайно высоких энергозатрат и возможности обработки только тонких листовых деталей, оборудование не получила широкого распространения. Поэтому, рассматриваемые далее станки будут относиться к технологии плавления.

Современные станки — это автоматизированные комплексы, состоящие из:

Принципы работы станков

В основе процесса лазерной резки металла лежит промышленный генератор излучения. Это наиболее сложный компонент любого станка, который бывает следующих видов:

- Газовый – здесь, в качестве рабочего тела применяется смесь газов (гелий, азот, углекислый). Ее прокачивают насосами через трубку, обеспечивая заряженность атомов. При разряде обеспечивается энергетический поток, достаточный для работы с большинством металлов. Отличие газовых генераторов в их компактности.

- Твердотельный – использует для накачки потока специальную лампу, а для разрядки рубиновое тело. Стандартные твердотельные модели имеют ряд ограничений, поэтому работают в импульсном режиме.

- Газодинамический – разновидность газовых, в которых смесь сперва прогревают до нескольких тысяч градусов, затем пропускают через сопло и охлаждают. Сложность процесса обуславливает высокую стоимость подобного оборудования и его незначительное распространение.

Заключение

Лазерная резка металла – это технология, которая обеспечивает лучшее качество и скорость обработки за свои деньги. Она имеет десятки различных применений, позволяет изготавливать детали для рекламы, машиностроения, компоненты микроэлектроники, сувенирную продукцию и т.д. Заказать услугу вы можете у компании «Антэкс Лазер» по ссылке http://antex-lazer.ru/uslugi/lazernaya-rezka-metalla/, где вы найдете всю необходимую информацию о размере обрабатываемых листов, доступной толщине, стоимости работы и другую. Если возникнут вопросы по теме услуги, то вы всегда сможете заказать бесплатную, профессиональную консультацию у представителей компании.

Как самодельная лазерная резка металла меняет игру Garage Project

Если вы фабрикант, ремесленник, мастер, реставратор или любитель, вы живете в золотую эру гаражных проектов. Это связано не только с созданным в Интернете глобальным рынком, дающим нам доступ к запчастям, инструментам и экспертным услугам, — и не только потому, что мы можем буквально найти решение любой проблемы на YouTube, досках сообщества, блогах и подкастах. Основная причина, по которой мы наблюдаем бум таких мастеров, заключается в том, что теперь у нас есть доступ к услугам, которые помогают нам создавать индивидуальные проекты, не вкладывая средства в оборудование уровня производителя.Одним из примеров сервиса, который меняет правила гаражного проекта, является лазерная резка металла своими руками.

Признавая растущую нишу домашних мастеров, начинают появляться самодельные лазерные резаки по металлу. Одним из первых в своем роде и лидером в отрасли является SendCutSend, который генерирует большую часть своего бизнеса, вырезая разовые детали для таких людей, как вы. Эта услуга по резке металла своими руками работает так:

- Создайте свою деталь (детали) с помощью одного из множества сервисов, таких как AutoCAD, Fusion360, Adobe Illustrator или InkScape, и это лишь некоторые из них.Подойдет любой векторный файл или файл .dxf. (Нужна помощь с вашим дизайном? Ознакомьтесь с учебными пособиями.)

- Загрузите свой файл на их веб-сайт и выберите из множества металлов и толщин. (Нужна помощь в выборе металла? Вот руководство.)

- После заказа ваши детали режутся и отправляются вам в течение нескольких дней. Это оно!

Лучшая часть? Хотя вы, возможно, не являетесь, люди в SendCutSend являются профессионалами в области дизайна и рассмотрят ваш дизайн перед отправкой на лазер. Если потребуется доработка, вы получите электронное письмо с точным указанием того, что нужно исправить.

Если вы когда-либо пытались вырезать одну или несколько деталей из более крупного резака по металлу, вы, несомненно, столкнулись с некоторым сопротивлением. Поскольку они в основном имеют дело с более крупными производителями и крупными предприятиями, работа с «маленькими ребятами» им не так привлекательна, что действительно проявляется в их работе с клиентами. И это если они даже укажут вам время суток.

Работа с резаком по металлу своими руками — это совсем другое дело.Поскольку они специализируются на выполнении небольших работ, вы не только получите более удобный опыт оформления заказов, но и получите доступ к специалистам по резке металла, которые будут работать с вами, ответят на ваши вопросы и даже изменят ваш дизайн (при необходимости), чтобы приготовьте его для лазера.

Мы все были там — присматривались и покупали это большое оборудование, которое мы обязательно использовали каждые выходные. Низко и вот, теперь он стоит в углу гаража, накапливая пыль и беспорядок.Зачем рисковать, инвестируя в крупное оборудование, если вы можете передать детали для резки металла профессионалам, при этом не выходя из своего скромного бюджета.

Как упоминалось ранее, магазины лазерных резаков DIY предлагают свой опыт для вашего дизайна и проекта. Они не только заботятся о вашем проекте, но и , они вложили большие деньги в оборудование, способное прорезать что-нибудь вроде масла — с нуля.От тонкого алюминия толщиной 080 дюймов до горячекатаной стали толщиной 1 дюйм — посрамление любого домашнего резака. Сделав аутсорсинг для лазерной резки, вы получите доступ к лучшим специалистам и лучшему оборудованию, при этом не выходя из своего скромного бюджета.

Еще раз, если вы когда-либо пытались вырезать детали из более крупного резака по металлу, вы, возможно, ждали недели или даже дольше, прежде чем они наконец добрались до вашей двери. Черт возьми, возможно, потребовались дни или даже неделя, чтобы просто получить вам цитату! Это может быть результатом следующих факторов: 1.) ваш бизнес находится на последнем месте в их списке приоритетов, поскольку вы не крупный производитель, заказывающий тысячи деталей; 2) у них может быть несколько крупных заказов в очереди, которые нужно сократить раньше вашего. Поскольку самодельные лазерные резаки, такие как SendCutSend, в основном работают с небольшими заказами, они точно настроили свой процесс, чтобы получить ваш заказ, предварительно облететь, разрезать и отправить в течение нескольких дней — вероятно, намного быстрее, чем вы могли бы даже получить предложение от другого. ребята.

В SendCutSend заказ пришел в 12:35 и был готов к отправке через 58 минут.

Допустим, вы сделали действительно отличный стейк. Даже если вы на самом деле не выращивали и не забивали корову, можете ли вы все же отдать должное идеально обжаренному и приправленному куску мяса, который стоит на тарелке перед вами? Конечно вы можете! Подумайте обо всех дополнительных расходах и времени (и беспорядке), которые потребуются, чтобы вырастить целую корову и приготовить одну часть мяса, чтобы приготовить себе обед. Вместо этого, разве не имеет смысла проехать 15 минут до местного мясника, чтобы профессионалы нарезали вам идеальную плиту?

Разведение коров для стейков может иметь смысл, если вы управляли стейк-хаусом, но для человека гораздо более реалистично передать эту часть процесса на аутсорсинг.То же самое относится и к металлическим деталям, вырезанным лазером. Оборудование для резки металла дорогое, требует места, ресурсов и времени, чтобы освоиться. Зачем подвергать себя всему этому? Избегайте ошибок, экономьте деньги и используйте свое драгоценное место в гараже для чего-то более важного, например, для вашего холодильника, полного Yoohoo.

Если вы смакуете интересную часть своего проекта и отдадите на аутсорсинг потенциально хлопотные и трудоемкие задачи, ваш проект станет не в меньшей степени вашим собственным. Проверьте sendcutsend.com, чтобы получить дополнительную информацию о том, как заказать металлические детали, вырезанные лазером своими руками, или обратитесь по адресу [email protected] с вопросами.

Как построить лазер с чпу? (Как сделать самодельный лазерный резак?) — Five laser Technology CO., LTD

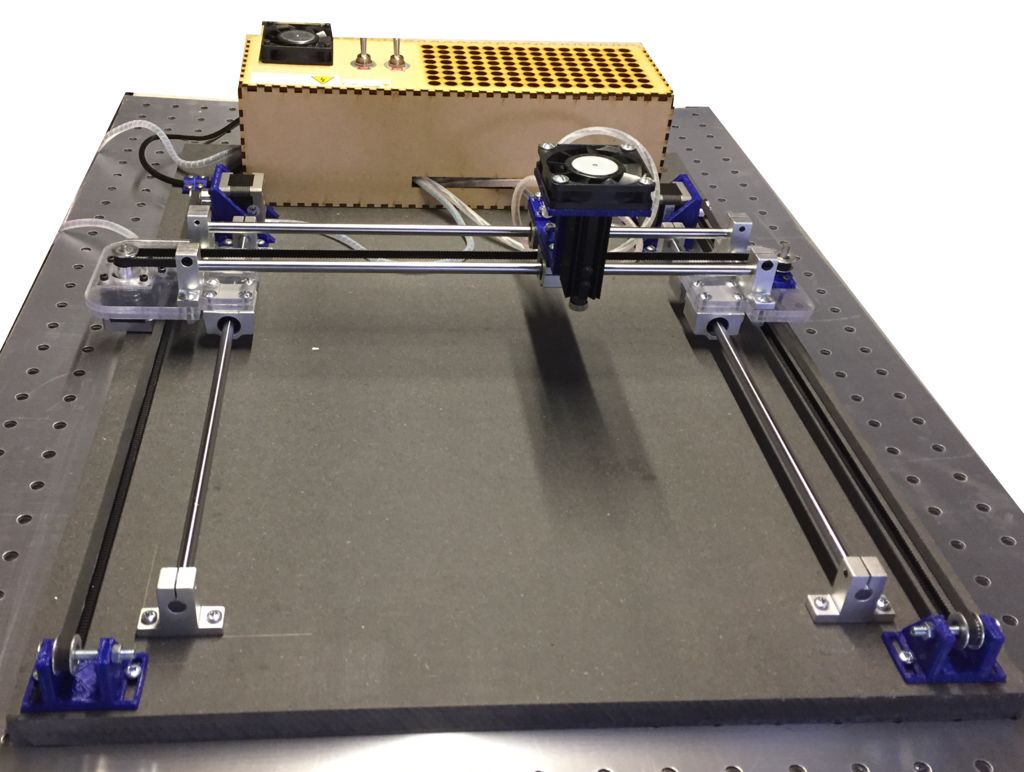

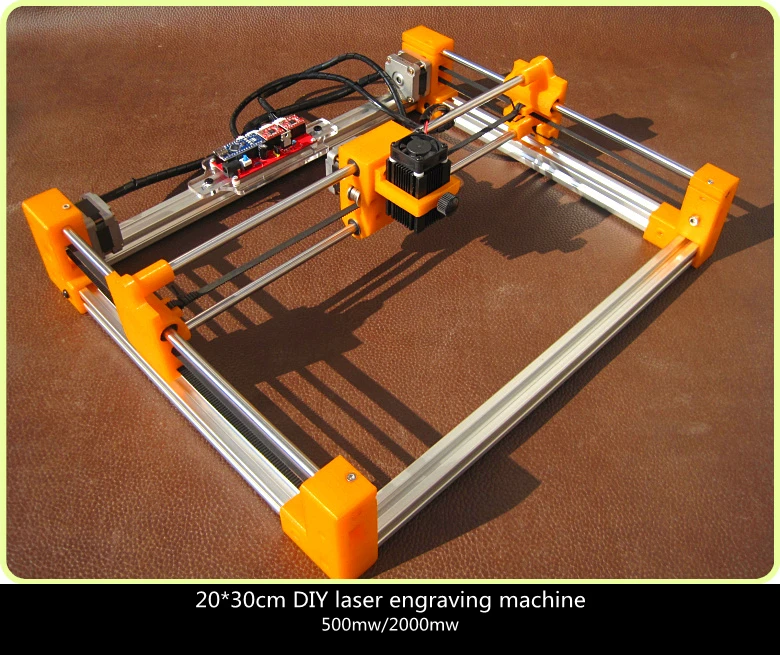

I. Корпус и рабочий стол

1. Корпус станка: Корпус станка из листового металла и корпус станка из алюминиевого профиля.

Корпус станка из листового металла очень популярен на рынке, в будущем корпус станка с алюминиевым профилем будет все больше и больше присутствовать на рынке, который может быть упакован в коробку небольшого размера для доставки для экономии стоимости доставки из Китая в другие страны, и Более подходящий больше лазерный резак или лазерный гравер DIY цель

2.Рабочий стол: сотовый рабочий стол, ножевой стол, рабочий стол с решеткой для яиц

Основным фактором при выборе рабочего стола для лазерного резака являются «обрабатываемые материалы».

Сотовый рабочий стол очень популярен для резки мягких материалов, таких как кожа, одежда, бумага, резина и т. Д. Стол с ножами очень популярен для резки твердых материалов, таких как акрил, дерево, МДФ и т. Д.

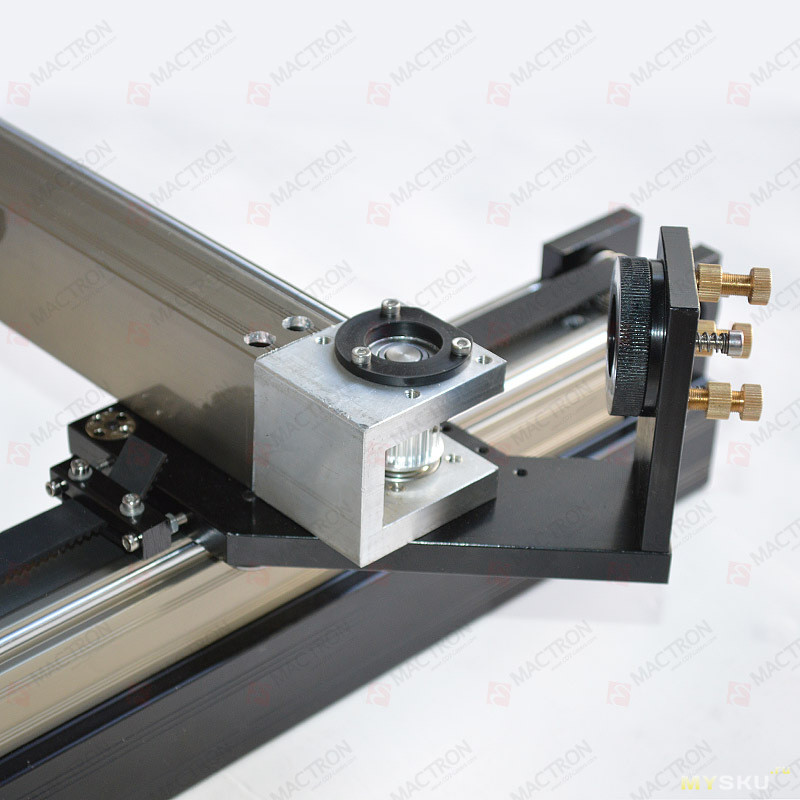

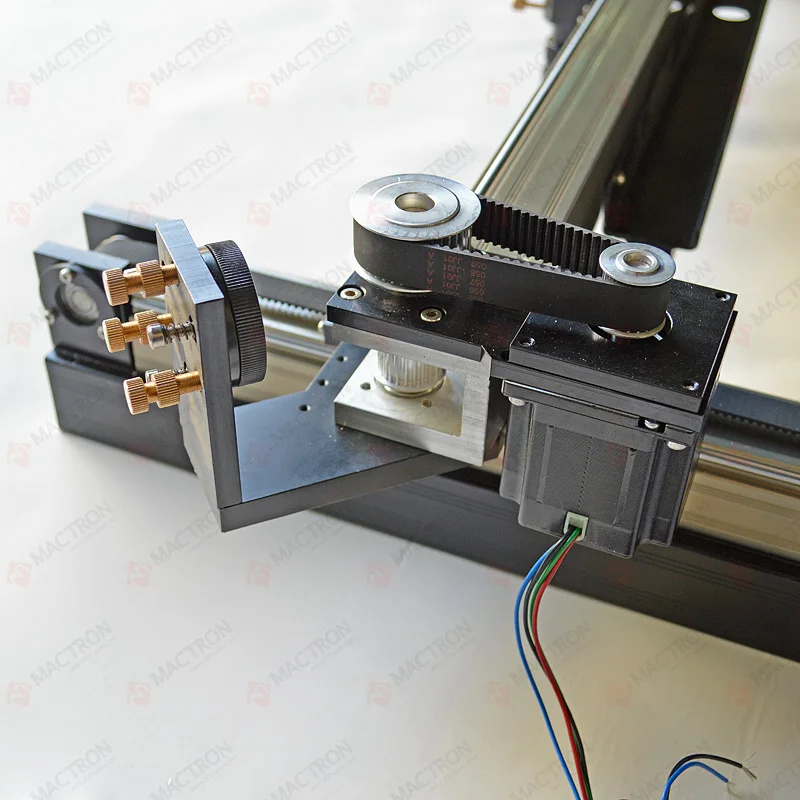

II. Система линейного движения

1. Двигатель: шаговый двигатель или серводвигатель, шаговый двигатель широко используется для лазерной резки и гравировки малой мощности.Самым популярным брендом в лазерной промышленности Китая является Leadshine. Например, однофазный двигатель, такой как 57HS09, 57HS15, 57HS22, и трехфазный двигатель, такой как 573S10, 573S15, 573S20

2. Драйвер: драйвер шагового двигателя, драйвер серводвигателя, однофазный драйвер, такой как DM556 и трехфазный драйвер, например как 3DM580.

3. Линейная направляющая XY: линейная направляющая обычно делится на линейную направляющую с микроквадратичным шариком (например, марки Hiwin и CPC) и линейную направляющую ролика колеса

Линейная направляющая ролика колеса обычно делится на линейную направляющую ролика внешнего колеса и внутренняя роликовая линейная направляющая.

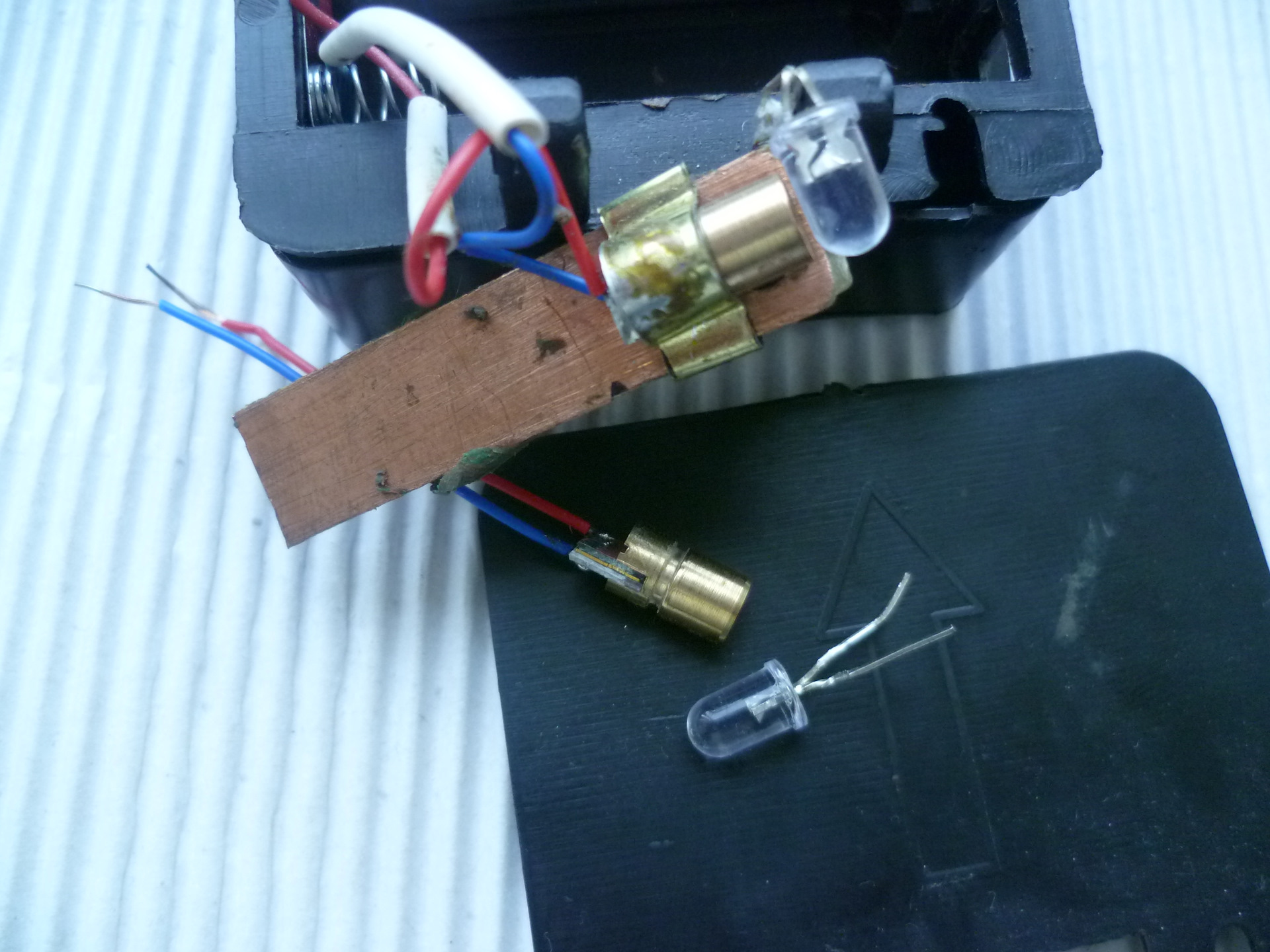

III. Источник лазера и система доставки лазера

Источник лазера и система доставки лазера включают источник питания лазера, лазерную трубку, отражающее зеркало, линзу

1. Источник питания лазера: известный бренд, такой как бренд Hongyuan, 60 Вт (T60), 80 Вт ( T80), 100 Вт (W120), T150 (150 Вт, для лазерных трубок мощностью 130 и 150 Вт).

2. Лазерная трубка: известная торговая марка, такая как лазер RECI, лазер SPT, лазер EFR, лазер Yongli, лазер SP, CDWG

3.Отражающее зеркало: линза Moleynium (называемая металлическим зеркалом или серебряным зеркалом) и зеркало на основе силикона (золотое зеркало). Обычно размер как диаметр 25 мм * толщина 3 мм

4. Объектив: объектив фокусировки ZnSe США, объектив фокусировки китайского ZnSe. Популярные диаметры, такие как 18 мм, 19 мм, 20 мм, 25 мм. Мы рекомендуем 20 мм, который наиболее популярен на рынке лазеров.

Обычно фокусное расстояние составляет 1,5 дюйма (38,1 мм), 2 дюйма (50,8 мм), 2,5 дюйма (63,5 мм), 3 дюйма (76,3 мм). Фокусное расстояние 2 ”(50.8 мм) и 2,5 дюйма (63,5 мм) являются самыми популярными на рынке лазерных устройств.

IV. Система ассистента

1. Вытяжной вентилятор: 550 Вт, 750 Вт

2. Воздушный компрессор: Hailea 85 Вт (ACO-388D), Hailea 135 (ACO-009), Heailea 160 Вт (ACO-009E)

3. Охлаждение система: CW3000 (с водяным насосом), CW5000 (с водяным насосом и компрессором), CW5200 (с водяным насосом и компрессором для охлаждения двойной лазерной трубки).JL3000 (с водяным насосом), JL5000 (с водяным насосом и компрессором), JL5200 (с водяным насосом и компрессором для охлаждения двойной лазерной трубки)

В. Система электрического управления

Фильтр электромагнитных помех, мощность переключения поставка (Hengfu — лучший бренд в Китае), кнопка аварийной остановки, лазерная кнопка, кнопка сканирования, ключевой переключатель, контактор, реле

VI. Система программного управления

Материнская плата (контроллер движения, карта управления), известный контроллер, такой как контроллер RuiDa RD6442s, RD6442g.Leetro MPC6515, MPC6535, MPC6585, Leetro 8530s (новый)

Панель управления (панель управления, светодиодная панель)

Программное обеспечение на английском языке: RDworks V8 (RuiDa), Lasercut2017 (Leetro)

The Skin — Hacker Friendly

Распространено заблуждение, что маломощные лазеры CO 2 не могут прорезать металл. Но при определенных обстоятельствах вы можете безупречно резать тонкие металлы (даже с помощью лазера на 40 Вт).

Режущая способность — это не только вопрос мощности лазера.Это больше зависит от плотности мощности луча и способности материала рассеивать эту мощность. Тонкие металлы, плохо рассеивающие тепло, можно легко резать. Мягкую или нержавеющую сталь, титан или даже латунь можно уговорить разрезать или протравить. С другой стороны, удачи в попытках проткнуть вмятину на тонкой медной или алюминиевой фольге.

Тестовая резка нержавеющего листа. Я мог пройти до 0,008 ″ за три прохода!Если лазеры могут резать металл, какой материал можно использовать для изготовления корпуса лазера? (Некоторые смельчаки пытались сделать все это из дерева, но это тоже немного… инновационный на мой вкус.) В большинстве корпусов, которые я видел, используется стальная клетка, чтобы паразитное лазерное излучение не обжигало или не ослепляло невинных прохожих. Хотя сталь дешевая и обеспечивает прочный промышленный корпус, я считаю, что это перебор для маломощных лазеров DIY CO 2 по нескольким причинам:

- Сталь может быть дешевой, но многим самодельным хакерам сложно работать с ней, если у вас еще нет доступа к хорошо оборудованному цеху по металлу.

- Лазер может проникать только туда, где плотность мощности самая высокая: вокруг фокальной точки линзы.Намного дальше, и лазер слишком рассеян, чтобы нанести большой ущерб большинству материалов.

- Алюминиевый лист намного легче, с ним легче работать, и он отводит тепло намного быстрее, чем сталь. Даже идеально сфокусированный лазер мощностью 100 Вт не прорежет несколько миллиметров алюминиевого листа.

По крайней мере, так я думал, когда решил попробовать сделать свой первый корпус лазера из алюминиевого листа. Мои рассуждения оказались здравыми, но мое исполнение… можно было бы улучшить.

К сожалению, я был так взволнован, что закончил лазерный проект, что заказал предварительно вырезанный материал, прежде чем остановился на окончательном дизайне.

Изначально я думал, что сделаю этап Z с нуля. Но когда я разобрал старый лазерный резак, я заметил, что старый Z был отдельным модулем. Я подумал, что пересадку всего модуля в новый резак сэкономит время.

Пссст. Ваш Z отображается.К сожалению, Z не совсем подошел. Он торчал примерно на 15 см ниже того места, где я намеревался поставить дно коробки.Когда появился мой предварительно нарезанный алюминий, он не совсем дотянулся.

Вторая проблема была более тонкой. Тонкий алюминий довольно дешев, но стоимость быстро увеличивается с увеличением толщины. Я выбрал материал, который был слишком тонким для работы, и он сморщился, когда я вворачивал его в алюминиевый Т-образный паз. Любое место, где алюминий не соприкасается с рамой, является потенциальным местом, где возможна утечка света — именно это и должен предотвращать корпус.

Заклеить края и углы оказалось довольно просто.Я добавил небольшой алюминиевый угловой кронштейн ко всем краям. Это помогало удерживать стороны вместе и создавало лазерный барьер во всех возможных местах, где мог просачиваться свет.

Я все еще хотел использовать что-то более существенное для обшивки, но более толстый алюминиевый лист значительно увеличил бы стоимость и вес машины. Пришло время попробовать что-нибудь еще.