Как варить красивые швы электродом

В современном мире сварной шов встречается практически везде, в любой отрасли. Но многие хозяева прибегают к услугам специалистов. Но данный навык можно с легкостью получить самому, тем более сварочный процесс очень увлекателен, от сварки обычного гаража вас может потянуть к изготовлению ажурной изгороди. Научиться варить несложно, достаточно разобраться с нюансами и можно смело переходить к сварочному процессу.

ПодготовкаПрежде чем начать любое обучение и понять, как правильно варить электросваркой, необходимо запастись определенными принадлежностями. Для сварки необходимо приобрести:

- Сварочный аппарат – электросварка.

- Набор электродов. Их диаметры бывают разные и их необходимо подбирать в зависимости от плотности и толщины металлического участка. Необходимы для подвода тока к сварочному шву. Для начинающих можно приобрести стержни, с нагревающимся и легко плавящимся составом.

- Резиновые перчатки с длинным рукавом. Рекомендуется надевать замшевые.

- Маска с затемненным светофильтром.

- Плотная одежда.

- Молоток, необходимый для сбивания шлака (стекловидный материал).

- Щетка для зачистки швов.

- Трансформатор – используется для преобразования постоянного тока в переменный. Его применяют, как правило, когда нет необходимости в сварном шве высокого качества.

- Выпрямитель.

Вместо трансформатора и выпрямителя, можно для новичка использовать более простой механизм – инвертор. Он очень удобен и универсален. Им можно варить как алюминиевые сплавы, так и прочные сплавы из стали. С ним в комплекте идет также пара проводов с закрепленными с ними зажимами. На один конец вставляется электрод, а на вторую крепят детали, необходимые для сварки.

При сварке не стоит забывать о мерах безопасности.

Перед началом сварочных работ необходимо подготовить рабочую поверхность. Для этого нужно убрать с поверхностей ржавчину путем обработки ее шкуркой, болгаркой или наждачной бумагой. Если проигнорировать эту процедуру, то могут возникнуть проблемы при розжиге дуги.

Если проигнорировать эту процедуру, то могут возникнуть проблемы при розжиге дуги.

Сварка – процесс, возделываемый под действием высоких температур. Под ее воздействием обрабатываемые поверхности расплавляются, образуя так называемую ванну, в которой смешивается основной металл с металлической сердцевиной электрода.

Величина образовывающейся ванны может быть разной, в зависимости от исходного типа сварки, положения к поверхности, быстроты перемещения дуги и так далее. В среднем ширина сварки может быть 0,8 – 1,5 см, высота 1 – 3 см, а глубина около 0,6 см.

Кислород при соединении с металлом может оказать нежелательное влияние на стыковку шва, именно поэтому электрод покрыт специальной обмазкой, которая при плавлении образует такую зону из газа в области дуги и над расплавленной ванной, в какую не попадает воздух. Именно поэтому металл не взаимодействует с кислородом. Кроме того, поверх шва образуется шлак, который тоже препятствует взаимодействию сплава и кислорода.

Перед любым видом деятельности необходимо набраться опыта. Так и в сварочном процессе, прежде чем приступить к сплаву нескольких металлов, необходимо потренироваться, делая на ненужном листе металла валики. Для этого необходимо очистить ржавую поверхность и грязь на нем.

Затем электрод зажимается в держателе аппарата для сварки (инверторе). Далее, для того чтобы доставить ток в зону плавки, нужно просто почиркать. Или также можно это делать движениями постукивания.

После того как будет создана выполненная электрическая дуга, электрод направляется на заготовку. Стоит отметить, что зазор между электрической дугой и металлической поверхностью должен быть на всем промежутке одинаковым, но не меньше 0,3 см и не больше 0,5 см.

Важно! Если зазор между дугой и металлом менять, то электрическая дуга порвется, а сварочный шов получится с недостатками, некрасивый.

Электрический стержень держат, как правило, под углом 71 градус. Его можно отклонять вперед или назад, как будет мастеру удобнее. В дальнейшем наклон можно изменять в зависимости от удобства мастера или от специфики сварки.

И также на данном тренировочном этапе необходимо прочувствовать необходимую силу тока электросварки, для того, чтобы подача осуществлялась стабильно. Если сила тока будет маленькой, то электрическая дуга будет гаснуть, а если, наоборот, большая, то металл начнет плавиться. Навык в работе сварки можно получить, прибегая к методу проб и ошибок.

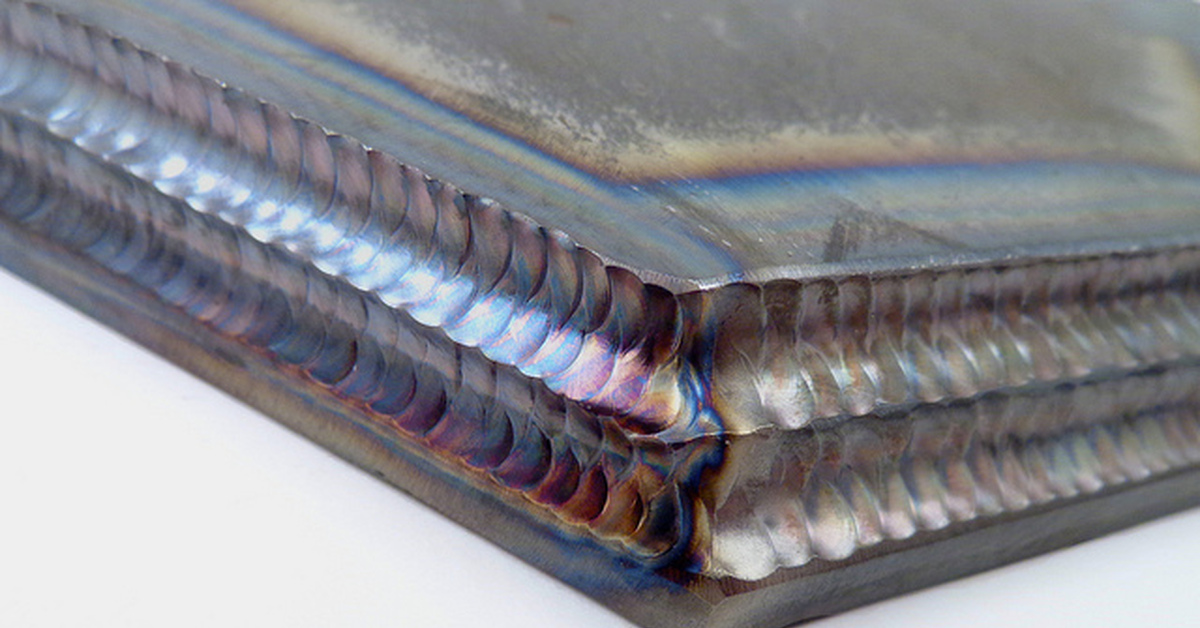

Правильные движения электродомПосле тренировки валиками, которые после усердных тренировок должны получаться примерно ровные и красивые, можно приступать к тренировке сварочных швов. Именно на этом этапе можно понять, как правильно класть идеальные швы электросваркой. Этот этап уже посилен начинающим, которые хорошо набили руку на валиках, прочувствовали необходимую силу тока, расстояние между зазорами и т.

Для свариваемого шва необходимо сначала подготовить оборудование, как это описывалось выше (зажечь электрическую дугу). Отличительной чертой от предыдущего этапа является то, что рука мастера в этот раз движется не по прямой, а по косой траектории, совершая легкие колебательные движения с небольшой амплитудой. Выглядит это, как будто мастер перемещает раскаленный, плавящийся металл от одного края сварного элемента к другому.

Движение может отличаться и быть образом зигзага, петлевой или напоминать повторяющиеся изгибы похоже на елки и серпы.

Различают траекторию, производимую по трем направлениям:

- Поступательное. Перемещение электрода происходит вдоль его оси. Для этого достаточным будет поддержка стабильной длины электрической дуги.

- Продольное. Это один из самых тонких видов швов. Он похож на нитку. Для того чтобы его накладывать, необходимо придерживать высоту, зависимую от скорости, с которой перемещается электрический стержень. Для того чтобы закрепить полученный шов, необходимо проделать и поперечные направления движения.

- Колебательное. Данная траектория помогает получить необходимую ширину шва. Сделать их можно, совершая колебательные движения руки. Высота колебательной волны подбирается исходя из размера желаемого стыка.

Тренировку также необходимо проделывать на ненужном металлическом листе. Для начала начертите мелом линию так, чтобы ее было видно сквозь затемненное стекло сварочной маски Далее, вдоль этой линии необходимо прочерчивать электродом шов по одной из перечисленных выше траекторий. После того как стык остынет, от него молоточком отбивается шлак, и получается красивый шов.

После получения этих первоначальных навыков можно смело приступать к сварке соединительных швов. Они бывают абсолютно разной формы: горизонтальные, вертикальные, углообразные, стыковые, внахлест и другие. После того как прочувствуете, что ваша рука движется более или менее уверенно, много тренировались, можете только после этого попробовать сваривать красивые и ажурные швы.

Для визуального восприятия процесса сварки рекомендуем просмотреть данное видео

youtube.com/embed/OieoT1LIvQw»/>

Таким образом, можно самостоятельно обучиться очень нужному навыку работе с электросваркой. Для этого необходимо запастись определенными принадлежностями и инструментами. А также стоит помнить, что сварка очень опасное занятие, поэтому при работе с ней необходима специальная оснастка и меры защиты (шлем, перчатки, одежда). Чтобы освоить этот тип работы, необходимо предварительно потренироваться на ненужном листе металла.

Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса, а также используемое оборудование и материалы.

Типы сварочных аппаратов

Для правильного выбора сварочного аппарата необходимо учесть все плюсы и минусы различных типов и моделей сварочников.

Трансформаторы – самые простые и традиционные аппараты, довольно тяжелые по весу, сделанные на основе понижающего трансформатора, который доводит значение напряжения до необходимого для работы. Особенность трансформаторов состоит в работе на переменном токе, что создает нестабильную дугу. В сочетании с увеличенным количеством шлаков и газовых примесей такая дуга способствует разбрызгиванию металла и портит вид шва. Качественный шов таким аппаратом может сделать опытный сварщик с навыками работы на трансформаторе.

Простой аппарат, работающий на переменном токе

Выпрямители – сварочники, которые могут преобразовывать переменный ток в постоянный и понижать напряжение сети с помощью полупроводниковых диодов. Постоянный ток дает стабильную дугу и позволяет сделать сварочный шов однородным и герметичным, крепким и красивым. Выпрямитель универсален, к нему подходят все виды электродов, варить таким аппаратом можно все виды металлов: нержавеющую сталь, алюминий, медь, титан, разные сплавы.

Выпрямитель универсален, к нему подходят все виды электродов, варить таким аппаратом можно все виды металлов: нержавеющую сталь, алюминий, медь, титан, разные сплавы.

Универсальный сварочный аппарат, к которому подходят все типы электродов

Инверторы – очень популярны, так как имеют небольшой вес, отличную функциональность, автоматизированные настройки. Такие технические характеристики позволяют работать на нем новичкам. В конструкцию аппарата входит ряд блоков, преобразующих переменный ток сети в постоянный ток высокой мощности. Достоинством этого вида сварочников является:

- возможность точных настроек;

- выполнение широкого спектра задач;

- стабильная дуга;

- устойчивость к скачкам напряжения;

- высокое качество сварки, ровный шов;

- работа всеми видами электродов;

- соединение всех видов металлов любой толщины и положения в пространстве.

- обладает дополнительными функциями, предотвращающими залипание электрода и капли отрыва;

- возможность поджигания электрода при максимальной подаче тока;

Из минусов можно отметить:

- необходимость частой очистки от пыли;

- ограниченная длина кабеля, равная 2,5 м;

- невозможность работы при температуре воздуха ниже – 15 градусов.

Инвертор подходит для работы сварщикам-новичкам

Полуавтоматы – бывают двух типов. Первые повышают производительность сварочных работ за счет непрерывной подачи проволоки. В этом случае не нужно постоянно менять электроды. Шов получается ровный, сплошной и без дефектов. Вторые работают в газовой среде, для этого используют кислород, азот и углекислый газ, а также аргон и гелий. У газовой сварки есть следующие преимущества:

- один аппарат сконструирован для работы и с газом и с проволокой;

- прекрасное качество и эстетичность шва;

- стабильная ровная дуга;

- высокая функциональность;

- возможность сварки сложных соединений.

С помощью этого аппарата можно сделать качественный сварной шов

Что потребуется для работы начинающему сварщику

Прежде всего нужно подготовить оборудование и спецодежду.

Инструменты и средства защиты

Обязательно понадобится сварочный аппарат, комплект электродов, молоток и зубило для сбивания шлака, металлическая щётка для очистки швов. Электродержатель служит для зажима, удержания электрода и подведения к нему тока. Нужен и набор шаблонов для проверки размеров шва. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, который не пропускает инфракрасные лучи и защищает глаза. Эту же функцию выполняют экраны и щитки. Брезентовый костюм, состоящий из куртки с длинным рукавом и гладких брюк без отворотов, кожаную или валяную обувь для защиты от брызг металла и перчатки или рукавицы, брезентовые или замшевые с напуском на рукава. Такая прямая закрытая одежда предохраняет сварщика от попадания расплавленного металла на тело.

Электродержатель служит для зажима, удержания электрода и подведения к нему тока. Нужен и набор шаблонов для проверки размеров шва. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, который не пропускает инфракрасные лучи и защищает глаза. Эту же функцию выполняют экраны и щитки. Брезентовый костюм, состоящий из куртки с длинным рукавом и гладких брюк без отворотов, кожаную или валяную обувь для защиты от брызг металла и перчатки или рукавицы, брезентовые или замшевые с напуском на рукава. Такая прямая закрытая одежда предохраняет сварщика от попадания расплавленного металла на тело.

Существуют средства специальной защиты, которые применяются для работы на высоте и внутри металлических объектов, при работе в положении лежа. В таких случаях понадобятся диэлектрические сапоги, шлем, перчатки, коврик, наколенники, подлокотники, а для высотной сварки нужен предохранительный пояс с лямками.

Какие электроды выбирать

Электроды бывают различных видов и марок. Это обусловлено необходимостью подбора металла соединяемых деталей и такого же металла электрода.

На каждом электроде размещена маркировка, которая дает сварщику всю необходимую информацию. Научиться читать маркировку несложно.

На электродах указана специальная маркировка

Часто сверху они покрыты различной обмазкой, придающей электродам свойства, необходимые для сварки разных металлов и условий работы. Вот таблица классификации электродов по видам покрытий и особенностям применения.

Специальная обмазка придаёт электродам особые свойства, необходимые для сварки разных металлов

Классификация электродов по типам и назначению отражается в маркировке изделий.

Электроды различаются по типам и назначению

Виды сварных швов

Соединительные сварные швы подразделяются по расположению, прочности, технологии, конструктивным особенностям. Виды расположения швов:

Виды расположения швов:

- Нижний. Самый простой и удобный, благодаря силе тяжести металл заполняет промежуток между деталями. Это самый прочный и экономичный шов.

- Горизонтальный. Заготовки расположены перпендикулярно электроду и шов идет по горизонтали. Часть металла уходит из сварочной зоны и электрод расходуется быстрее.

- Вертикальный. В этом случае заготовки расположены также перпендикулярно электроду, но формирование шва идет по вертикали. Расплавленный металл стремится вниз, расход электрода значителен.

- Наклонный. Движение руки сварщика происходит по наклонной. Применяется для угловых и тавровых соединений.

- Потолочный шов расположен над мастером.

Разделение по конструктивному признаку:

- Встык. Стыковое соединение довольно прочное и экономичное, оно не искажает поверхность соединения. Это универсальное соединение.

- Внахлест сваривают детали, когда не хватает пространства для стыкового шва. Толщина заготовок не должна быть более 8-10 мм.

- Угловой шов рекомендуется обваривать с обеих сторон, заготовки при этом располагаются под углом друг к другу. Этот шов непрост в исполнении из-за увеличения зоны термического влияния и большого расхода электрода.

- Тавровый шов представляет собой угловой шов, где плоскости деталей привариваются перпендикулярно. Шов формируется с двух сторон, он довольно сложен.

- Шов под электрозаклепки используется, когда нет необходимости в герметичном шве, он самый экономичный и незаметный.

Сварку можно вести как в один слой, так и в несколько слоев для толстых заготовок.

Как научиться варить сваркой — руководство для начинающих

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т. д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т. д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается.

В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

Внутри нее происходит смешивание металла основания и электрода

Начинающим сварщикам лучше всего получать первый опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Подключение сварочного аппарата

Чтобы сварка работала безопасно, нужно подключить аппарат к сети, соблюдая следующие правила:

- Сначала необходимо проверить напряжение и частоту тока. Эти данные должны быть одинаковыми в сети и на корпусе аппарата.

- Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Если блок настроек сварочника позволяет выбирать напряжение – нужно выставить его сразу.

Подключение делается через специальную вилку и наконечник с заземлением.

Подключение делается через специальную вилку и наконечник с заземлением. - Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель.

- Обязательно проверяем все соединения, кабели, штепсели.

- Можно использовать специальный удлинитель, который подключается без промежуточных соединений.

- В старых домах со слабой проводкой возможно падение напряжения. Оно останавливает процесс работы и может вывести из строя сварочное оборудование. В этом случае нужен электрогенератор, который обеспечит напряжение на рабочем уровне.

Сварочный аппарат устроен просто

Как выбрать нужный ток

Сварочный ток является важным показателем сварки и определяет вид и характер шва и производительность работы. Чем выше ток – тем стабильнее дуга и больше глубина проплава. Сила тока зависит от расположения заготовок в пространстве и от размера электрода. Наибольшее значение выставляется для сварки горизонтальных заготовок. Для вертикальных швов значение силы тока применяется меньше на 15%, а при потолочных – на 20%.

Для вертикальных швов значение силы тока применяется меньше на 15%, а при потолочных – на 20%.

Сила тока зависит от расположения заготовок и от размера электрода

Как зажечь дугу

Первый способ — касание. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Если операция была выполнена верно, зажжется дуга. Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

Второй способ – чирканье. Нужно поднести электрод к поверхности заготовки и чиркнуть им по детали, как будто зажигаешь спичку. Облегчить розжиг электрода можно, обстукав с его края обмазку.

Облегчить розжиг электрода можно, обстукав с его края обмазку.

Наклон и движение электрода

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Угол наклона электрода для начинающего сварщика лучше соблюсти около 70 градусов, то есть с небольшим отклонением от вертикали. Ниже показана схема дуговой сварки.

Угол наклона электрода около 70 градусов

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

- Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

- Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

- Поперечные. Позволяют получать нужную ширину шва.

Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т. п.

Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т. п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

Как правило, применяются все три направления, они могут накладываться друг на друга и образовывать траекторию

Выполнение сварных швов

Потолочный сварочный шов

Этот шов считается самым сложным, так как ванна сварки перевернута вверх дном и расположена над сварщиком. Электрод выбирают не более 4 мм и отводят его немного в сторону, чтобы металл не растекался. Используют короткую дугу и полностью сухие электроды, шов при потолочной сварке должен быть тонким. Движение происходит на себя, так сварщику легче контролировать качество шва. Существует несколько способов его выполнения:

Существует несколько способов его выполнения:

- лесенкой;

- полумесяцем;

- обратнопоступательно.

Потолочный шов считается самым сложным

Видео: выполнение потолочного шва

Вертикальный

При выполнении такого шва можно вести электрод сверху вниз или снизу вверх. Чтобы металл не стекал, электрод следует располагать под наклоном 45-50 градусов вниз от перпендикулярного положения. Опытные сварщики рекомендуют делать этот шов одним проходом.

При выполнении вертикального шва электрод располагается по углом 45-50 градусов

Видео: вертикальный шов

Выполнение горизонтального шва

При выполнении такого шва основная сложность заключается в стекании металла вниз. Чтобы решить эту проблему, сварщик должен подобрать угол наклона электрода и скорость прохода. Сварка ведется слева направо или справа налево.

Угловой

При формировании угловых или тавровых швов детали располагаются под разными углами лодочкой так, чтобы расплавленный металл стекал в угол. Затем прихватываются сваркой с обеих сторон, один край конструкции должен быть немного выше другого. Движение электрода начинается из нижней точки.

Затем прихватываются сваркой с обеих сторон, один край конструкции должен быть немного выше другого. Движение электрода начинается из нижней точки.

При угловой сварке движение электрода начинается из нижней точки

Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

- тщательно очищаем деталь;

- если торцы трубы деформированы, обрезаем или выправляем их;

- очищаем кромки.

Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл

Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм. Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Материал актуализирован 23.03.2018

Самым надежным и прочным способом соединения деталей остается сварочный шов. Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Практически каждый домашний умелец обязательно использует сварку.

Конечно, не все умеют правильно сваривать детали, им приходится пользоваться услугами профессиональных сварщиков. Но при большом желании, можно научиться сваривать детали своими руками.

Но при большом желании, можно научиться сваривать детали своими руками.

Самой простой считается электросварка. Именно с нее начинается изучение сварочного процесса. Только после приобретения определенного опыта в получении хорошего шва, можно приступать к выполнению сложной работы. Давайте познакомимся с основами сварочного технологического процесса и его нюансами.

Подготовительные работы

Прежде чем начать сварку, детали сначала выправляют и затем хорошо чистят. Причем очищать детали необходимо до начала сборки узла. Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

Очень важно хорошо зачистить металл там, где будут проводиться сварочные работы. Это касается кромок каждой детали. Любое загрязнение в щели между свариваемыми деталями, должно быть обязательно удалено. Можно выжечь грязь сильным пламенем горелки, продуть мощной струей сжатого воздуха.

Очищать поверхность можно самыми разными способами:

- Щеткой с металлическим ворсом;

- Иглофрезами;

- Гидропескострйными системами;

- Дробью;

- Горелкой;

- Шлифовальным кругом;

- Травлением;

- Растворителем.

После подготовки инструментов и материала, давайте разберемся по шагам как правильно варить электросваркой.

Возбуждение сварочной дуги

Чтобы возбудить дугу, существует несколько способов.

Вариант 1. Сварщик кончиком электрода должен прикоснуться к металлической поверхности, затем быстро отвести его назад на несколько миллиметров (2 – 4). Как результат появится дуга. Её длина поддерживается медленным опусканием электрода. Все зависит от величины расплавления. Перед тем как образуется дуга, лицо работника обязательно должно быть закрыто защитным щитком.

Вариант 2. Возбудить сварочную дугу можно и другим способом. Кончиком электрода сварщик быстро проводит по металлической поверхности, затем также быстро поднимает его на пару миллиметров. Между электродом и поверхностью металлом появится дуга. Во время сварки необходимо стремиться поддерживать очень короткую дугу. Возле шва будут образовываться небольшие капли металла. Плавление электрода будет плавным и спокойным. Шов получается глубоким и прочным.

Возле шва будут образовываться небольшие капли металла. Плавление электрода будет плавным и спокойным. Шов получается глубоким и прочным.

Если размер дуги будет слишком длинным, основной металл недостаточно хорошо проплавится. Металл электрода при сварке начнет окисляться, появятся сильные брызги. Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Длину дуги можно легко определить по звуку её горения. Если длина имеет стандартные значения, звук будет однотонным и равномерным. Очень длинная дуга начнет издавать резкие звуки, которые будут постоянно сопровождаться сильными хлопками.

Если дуга оборвалась, ее возбуждают снова. Кратер, на котором оборвалась дуга, тщательно заваривают. Если необходимо сварить очень важный узел, который будет эксплуатироваться при знакопеременной нагрузке, а также возможно появление «усталости», категорически запрещается возбуждать дугу прямо на поверхности основного металла. Если возбуждение будет происходить не по шву, возможно появление «ожога» металла. В этом месте шов может просто разрушиться при эксплуатации детали.

В этом месте шов может просто разрушиться при эксплуатации детали.

Первые шаги

Чтобы научиться, хорошо сваривать детали, сначала практикуются на ненужных металлических валиках. Не требуется создавать соединительные швы, необходимо просто научиться правильно расплавлять материал. Поверхность металла не должна иметь следов ржавчины и быть хорошо очищенной.

Как делаются валики

Электрод вставляется в держатель. Чтобы вызвать появление тока в области плавления, достаточно чиркнуть по поверхности металла кончиком электрода, или просто постучать несколько раз по заготовке.

Когда появится электрическая дуга, электрод направляется на заготовку, с выдержкой постоянного зазора между поверхностью металла и электрической дугой. Зазор должен иметь постоянное значение, и лежать в диапазоне 3–5 миллиметров.

Направление электрода делается под определенным углом относительно плоскости заготовки. Самым оптимальным считается угол в 70 градусов, Наклон не имеет определенного значения, главное чтобы сварщику было удобно. В процессе работы сварщик сам находит для себя оптимальное положение, в зависимости от специфичности выполняемой работы.

В процессе работы сварщик сам находит для себя оптимальное положение, в зависимости от специфичности выполняемой работы.

Во время таких практических занятий нужно научиться правильно, подбирать силу тока, чтобы подача все время оставалась стабильной. Если тока будет недостаточно, дуга будет постоянно гаснуть. При очень мощном потоке, начнется проплавление металла. Только экспериментальным путем можно научиться, правильно устанавливать режим сварки.

Техника получения хорошего сварного соединения

Когда валики начнут получаться ровными, можно попытаться начать изготавливать соединительные швы. Такую операцию сможет выполнить достаточно опытный практикант, который умеет варить электросваркой.

Зажигание электрода выполняется согласно описанной выше технологии. Единственным отличием будет движение руки сварщика. Она будет выполнять колебательные движения. Расплав будет как бы переходить с одной поверхности детали на другую. Движение может происходить по нескольким траекториям:

Для тренировки можно взять небольшую металлическую заготовку. По поверхности мелом провести линию, чтобы ее можно было увидеть через темное стекло маски. Именно по ней нужно двигаться электродом, чтобы получить своеобразный шов, в виде любой вышеуказанной траектории.

По поверхности мелом провести линию, чтобы ее можно было увидеть через темное стекло маски. Именно по ней нужно двигаться электродом, чтобы получить своеобразный шов, в виде любой вышеуказанной траектории.

После того, как шов остыл нужно молотком отбить шлак и рассмотреть проделанную работу.

Когда появился небольшой опыт можно начинать изготавливать соединительные швы, которые имеют несколько видов:

Кроме того, такие швы могут быть горизонтальными и вертикальными, могут свариваться в разных направлениях.

Только после многочисленных тренировок можно добиться равномерного движения руки. После этого можно получить красивые детали.

Как продолжить сварку после её остановки?

Так как варить электросваркой длинный шов без остановки невозможно, приходится менять электрод или были другие причины прерывания, то на месте остановки получается небольшое углубление, получившее название: кратер. Для возобновления работы, необходимо выполнить следующие действия:

1. Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

2.Колебательными движениями тщательно заваривается сам кратер.

3.После этого можно продолжать сварку, выдерживая установленный режим. Для получения надежного соединения, сварка должна иметь несколько слоев:

- Заготовка, толщиной 6 мм – 2 слоя;

- При толщине 6–12 мм – 3 слоя;

- Если толщина металла превышает 12 мм – 4 слоя.

Движение электрода в каждом слое должно быть одинаковым. Сварочный шов, после завершения операции обрабатывают, снимая все излишки.

Как получаются вертикальные швы

На рисунке 69а, показана вертикальная сварка. Так как варить вертикальный шов электросваркой достаточно проблемно из-за того, что капли расплава стремятся упасть, то нужно варить такие швы используют короткую дугу. Поверхностное натяжение не дает каплям сразу скатиться вниз. Они быстрее попадают в кратер.

Кончик электрода убирают от капли, чтобы она стала твердой. Вертикальную сварку нужно начинать снизу, постепенно двигаясь наверх. Нижележащий кратер не даст упасть каплям металла. Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Вертикальную сварку нужно начинать снизу, постепенно двигаясь наверх. Нижележащий кратер не даст упасть каплям металла. Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Когда нужно выполнить вертикальную сварку, начинаются с верхней точки, электрод необходимо установить в положение I. Смотри рисунок 69г.

Когда капли начинают опускаться, электрод устанавливается в положение II. Капля не будет стекать, ей не позволит короткая дуга.

Наиболее подходящим диаметром электродов для вертикальной сварки, считаются 3 – 4 мм. Величина тока не должна быть очень высокой, примерно 160 ампер.

Чтобы добиться минимального стекания расплава, когда свариваются горизонтальные швы (смотри рисунок. 70, а), кромки скашиваются у одной верхней детали.

Возбуждение дуги должно происходить на нижнем торце (положение I). Затем дуга переводится на торец верхней детали (положение II). Стекающая капля начинает подниматься.

Стекающая капля начинает подниматься.

Как должен двигаться конец электрода, когда выполняется однослойная горизонтальная сварка, можно посмотреть на рисунке 70а, в правой стороне.

Горизонтальные швы разрешается варить в виде продольных валиков. Самый первый должен вариться 4 миллиметровым электродом, а все остальные, диаметром 5 миллиметров.

Это основные нюансы, которые позволят правильно варить вертикальный шов электросваркой.

Как электросваркой сварить потолочный шов

Частый вопрос: как варить потолочный шов электросваркой, ведь он стекает? Ответ прост: такие швы варятся короткой дугой. Сварочный электрод должен иметь тугоплавкое покрытие. Когда происходит сварочный процесс, на торце возникает чехольчик, который не позволяет каплям металла, скатиться вниз. (Смотри рисунок. 70, б). Во время работы конец электрода равномерно удаляют, а потом приближают к свариваемой детали. Когда удаляется, дуга сразу гаснет, шов начинает твердеть. Чтобы выполнить потолочную сварку, независимо от направления, пользуются только электродами малых диаметров. Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Когда свариваются потолочные швы, начинают всплывать пузырьки газа. Они оказываются в самом корне шва. От этого страдает прочность и качество сварного соединения.

Применение потолочной сварки имеет ограниченный характер. О ней вспоминают, когда невозможно получить шов из нижнего положения.

Как варятся угловые швы

Расплавленный металл при этой сварке, будет стекать вниз. Оптимальным способом сварки подобных швов из нижнего положения, считается «в лодочку». Деталь устанавливается таким образом, чтобы не происходила течь шлака прямо перед дугой. (Смотри рисунок. 68, а).

Когда сваривается угловой шов, при горизонтальном расположении нижней плоскости, иногда плохо провариваются вершины угла.

Причиной образования такого непровара может стать начало сварочного процесса с листа, стоящего вертикально. Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Электрод наклоняется под 45 градусов, по отношению к свариваемым деталям. Во время сварки нужно электрод немного наклонять в разные стороны. (Смотри рисунок 68 в).

Если угловые швы варятся не «в лодочку», сварка делается однослойной, с катетом шва менее 8 мм. Если величина катета превышает это значение, выполняют несколько слоев.

Для сварки нескольких слоев углового шва, нужно сначала создать узкий валик. Для этого пользуются 3-4 мм электродом. Такой диаметр позволяет полностью проварить корень.

Чтобы определить количество проходов, учитывают размер площади поперечного сечения, имеющегося шва. Обычно эта величина равна 30—40 кв. миллиметров. Рисунок 68 г наглядно показывает, как должны выглядеть угловые швы с разным количеством слоев, имеющие разделку кромок, полностью проваренные.

Как варятся стыковые швы

Если кромки не имеют скосов, накладываемый валик должен иметь небольшое расширение с каждой стороны стыка. Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Только правильная установка тока и грамотный подбор электродов, позволит хорошо проварить 6 миллиметровый металл, если детали не имеют скоса кромок. Величина тока подбирается опытным путем. Для чего сваривается несколько пробных планок.

Если детали имеют V-образные скосы, стыковая сварка может быть однослойной или иметь несколько слоев. Главную роль в этом вопросе играет толщина металла.

Когда варится один слой, возбуждение дуги должно происходить в пункте «А», на границе скоса, согласно рисунку 67а. После чего электрод опускают вниз. Полностью проваривается корень шва, затем дугу отправляют на следующую кромку.

Когда электрод движется по скосам, его движение специально замедляют, чтобы обеспечить хороший провар. На корне шва, наоборот ускоряют движение, чтобы не допустить сквозного прожога.

На обратной стороне сварочного соединения, профессионалы советуют накладывать дополнительный подварочный шов.

В некоторых случаях на противоположную сторону шва монтируют стальную 2-3 миллиметровую подкладку. Для этого повышают сварочный ток, примерно на 20–30% относительно стандартной величины. Сквозное проплавление в данном случае полностью исключается.

Когда создается валик шва, стальная подкладка также приваривается. Если она не мешает конструкции изделия, ее оставляют. При сварке очень важных конструкций, делается проварка противоположной стороны корня шва.

Если нужно сварить стыковой многослойный шов, вначале проваривается корень шва. С этой целью используют электроды, диаметром 4–5 миллиметров. Затем выполняется наплавка следующих слоев расширенными валиками, для чего используются электроды больших размеров (Смотри рисунки 67, б, в).

Подбор сварочных электродов

Чтобы правильно выбрать подходящий электрод, необходимо учесть несколько важных параметров:

В зависимости от вида электрода подбирается значение силы тока. Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

Нижняя подразделяется на группы:

Сварка вертикального типа может быть:

Каждый производитель в инструкции к электродам, обязательно сообщает значение сварочного тока, при котором они будут нормально работать. В таблице показаны классические параметры, применяемые опытными сварщиками.

На величину силы тока оказывает влияние пространственное положение, а также величина зазора. К примеру, чтобы работать с 3 миллиметровым электродом, сила тока должна достигать 70–80 ампер. Таким током можно пользоваться для выполнения потолочной сварки. Этого будет достаточно для сварки деталей, когда величина зазора намного превосходит диаметра электрода.

Чтобы варить снизу, при отсутствии зазора и соответствующей толщине металла, разрешается для обыкновенного электрода установить силу тока в 120 ампер.

Сварщики с большим опытом рекомендуют для расчета использовать определенную формулу.

Для определения силы тока берется 30–40 ампер, которые должны соответствовать одному миллиметру диаметра электрода. Другими словами, для 3 мм электрода нужно установить ток 90-120 ампер. Если диаметр равен 4 мм, сила тока будет равна 120–160 амперам. Если выполняется вертикальная сварка, сила тока уменьшается на 15 %.

Другими словами, для 3 мм электрода нужно установить ток 90-120 ампер. Если диаметр равен 4 мм, сила тока будет равна 120–160 амперам. Если выполняется вертикальная сварка, сила тока уменьшается на 15 %.

Для 2 мм устанавливается примерно 40 – 80 ампер. Такую «двойку» всегда считают очень капризным.

Существует мнение, что если диаметр электрода имеет малые значения, значит с ним очень легко работать. Однако это мнение ошибочно. К примеру, чтобы работать с «двойкой» нужна определенная сноровка. Электрод быстро горит, он начинает сильно греться при установке большого тока. Такой «двойкой» можно варить тонкие металлы при малом токе, но необходим опыт и большое терпение.

Электрод 3 — 3.2 мм. Сила тока 70–80 Ампер. Сварка должна проводиться только на постоянном токе. Опытные сварщики считают, что выше 80 ампер, невозможно выполнить нормальную сварку. Это значение годится для резки металла.

Сварку нужно начинать с 70 Ампер. Если увидите, что невозможно проварить деталь, добавьте еще 5-10 Ампер. При непроваре в 80 ампер, можно установить 120 ампер.

При непроваре в 80 ампер, можно установить 120 ампер.

Для сварки на переменном токе можно установить силу тока 110-130 ампер. В некоторых случаях устанавливают даже 150 Ампер. Такие значения характерны для трансформаторного аппарата. При сварке инвертором, эти значения намного ниже.

Электрод 4 мм. Сила тока 110-160 Ампер. В данном случае разброс, равный 50 амперам зависит от толщины металла, а также вашего опыта работы. «Четверка» также требует особого мастерства. Профессионалы советуют начинать со 110 ампер, постепенно увеличивая силу тока.

Электрод 5 миллиметров и больше. Такие изделия считаются профессиональными, их используют только профи. В основном их применяют для наплавки металла. В сварочном процессе они практически не участвуют.

Зачем прокаливают электроды

Это делается только с одной целью, удалить влагу. При сварке сырым электродом, возможно появление дефектов сварочного шва. Такой электрод будет все время липнуть к детали.

В каждой строительной компании обязательно установлено оборудование, которое прокалывает электроды. Такая операция недоступна сварщикам-любителям.

Такая операция недоступна сварщикам-любителям.

Если вы начали работать с новой пачкой, но не смогли израсходовать ее до конца, оставшееся количество электродов нужно спрятать в сухое и теплое место. Никогда не храните электроды в подвале и на чердаке. Они быстро отсыреют и придут в негодность.

Заключение

Правила сварки достаточно просты, стоит лишь несколько раз потренироваться на ненужном куске железа. Главное следуйте всем приведенным инструкциям и у вас точно все получится. Сможете варить дуговой сваркой и на потолке и на стене.

Как сварить красивый и прочный шов. Учимся держать короткую сварочную дугу. | Ручная дуговая сварка

источник яндекс картинкиДрузья, всех приветствую! Сегодня будет очередная полезная статья в копилку всем начинающим самоучкам в ручной дуговой сварке.

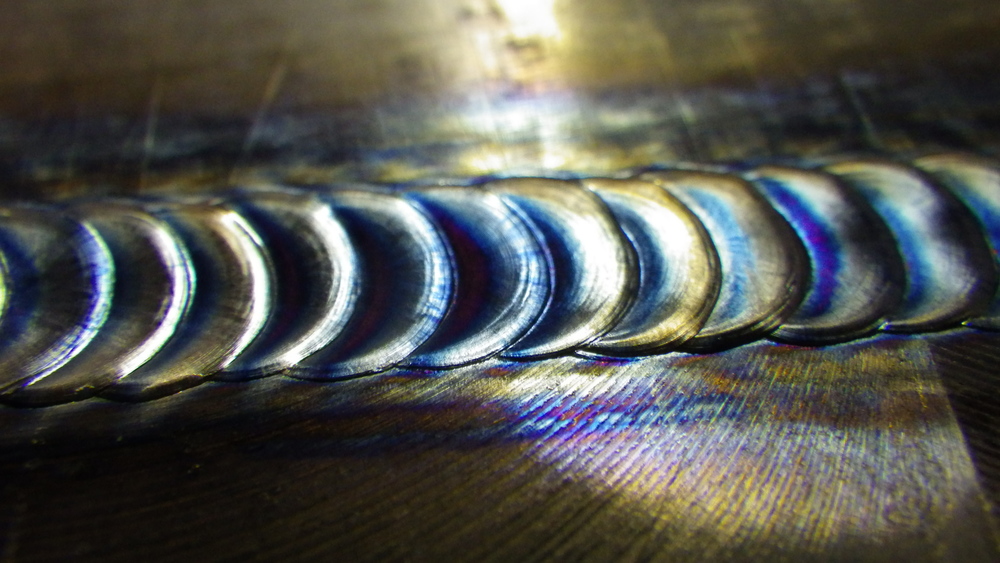

Как говориться, красивый шов-крепкий шов. Часто это именно так, если правильно подобрать силу тока, скорость сварки и минимальную длину сварочной дуги. Из этих условий самым непростым для новичка будет умение держать постоянно короткую дугу на всём протяжении сварочного шва.

После прочтения данного материала даже самый самый начинающий любитель, придя в свой гараж и взяв в руки сварочный держак, сможет сваривать на постоянно короткой дуге, это очень просто.

источник яндекс картинкиДрузья, при сварке электродами нужно соблюдать длину сварочной дуги в пределах 0.5-1 диаметра электрода.

Если это не делать сваривать на более длинной дуге, то у нас будут следующие проблемы- у длинной дуги будет меньше глубина провара металла, разбрызгивание, а значит и расход электродов увеличится, скорость сварки уменьшиться, ну и качество сварочного шва будет сильно страдать.

Посмотрим теорию самого процесса. Вот мы зажигаем электрод, стучим или чиркаем о поверхность металла. Электрод загорелся, образовалась дуга, стержень и обмазка расходуются и дуга сама начинает удлиняться, а это уже нарушение процесса, что нам делать?

Человек он не робот, постоянно держать минимально короткую дугу не получиться. Много лет назад я придумал простой способ. При сварке нужно почаще касаться обмазкой электрода свариваемого металла, можно сказать придётся легонько постукивать электродом по поверхности.

Именно благодаря такому действию наша дуга постоянно будет короткой, и этими движениями мы будем дополнительно помешивать сварочную ванну, при этом улучшая формирование шва. Вот такой элементарный способ.

Для наглядного примера взял пластину, на ней я наплавлю 2 шва. Первый шов я сделаю не соблюдая минимальную длину дуги, буду специально менять её длину на всём протяжении сварки. А второй шов сделаю на минимальной длине дуги способом, который я описал выше.

Сделали первый шов.

Второй шов готов, даём немного остыть, убираем шлак и смотрим что получилось. Какая разница у нас будет после сварки если не соблюдать минимальную длину дуги.

Друзья, для полной наглядности этого способа и примера давайте посмотрим видео. Я его сделал для вас чтобы показать все подробности.

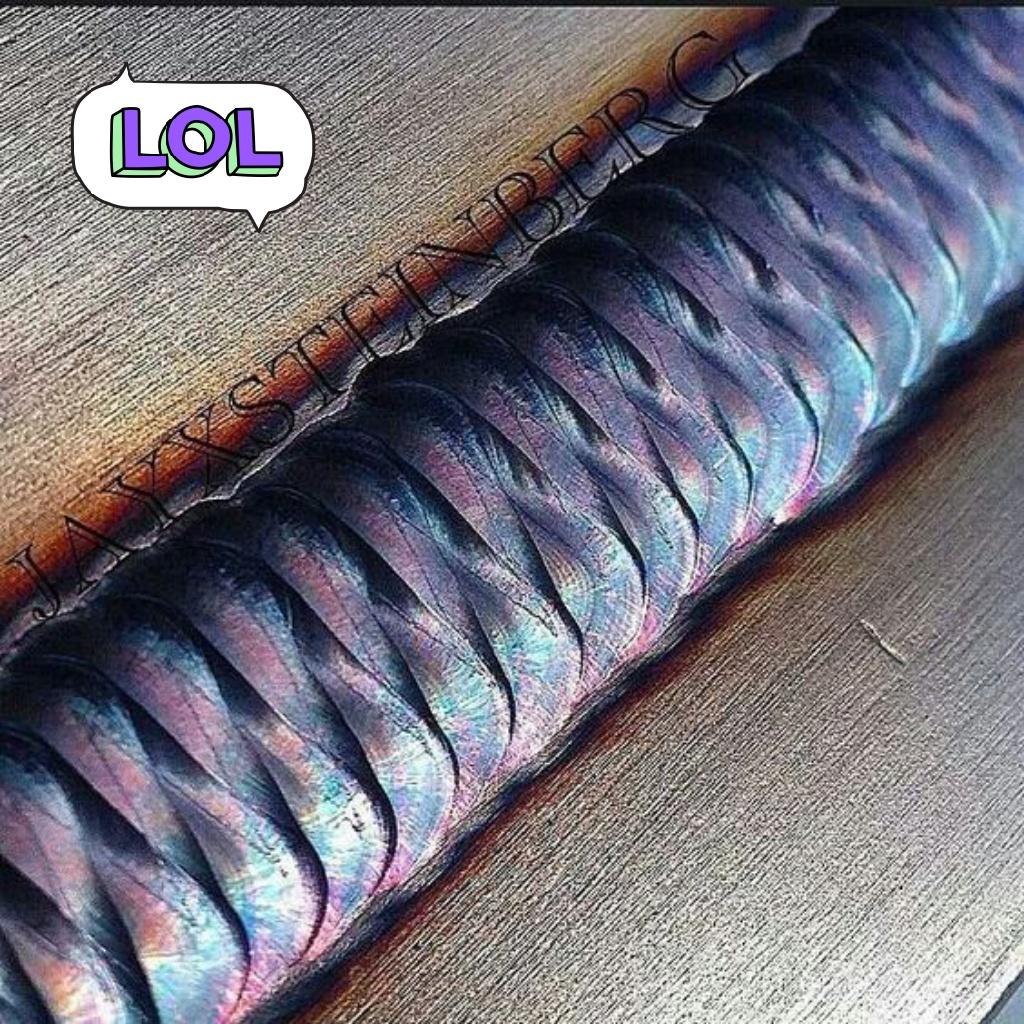

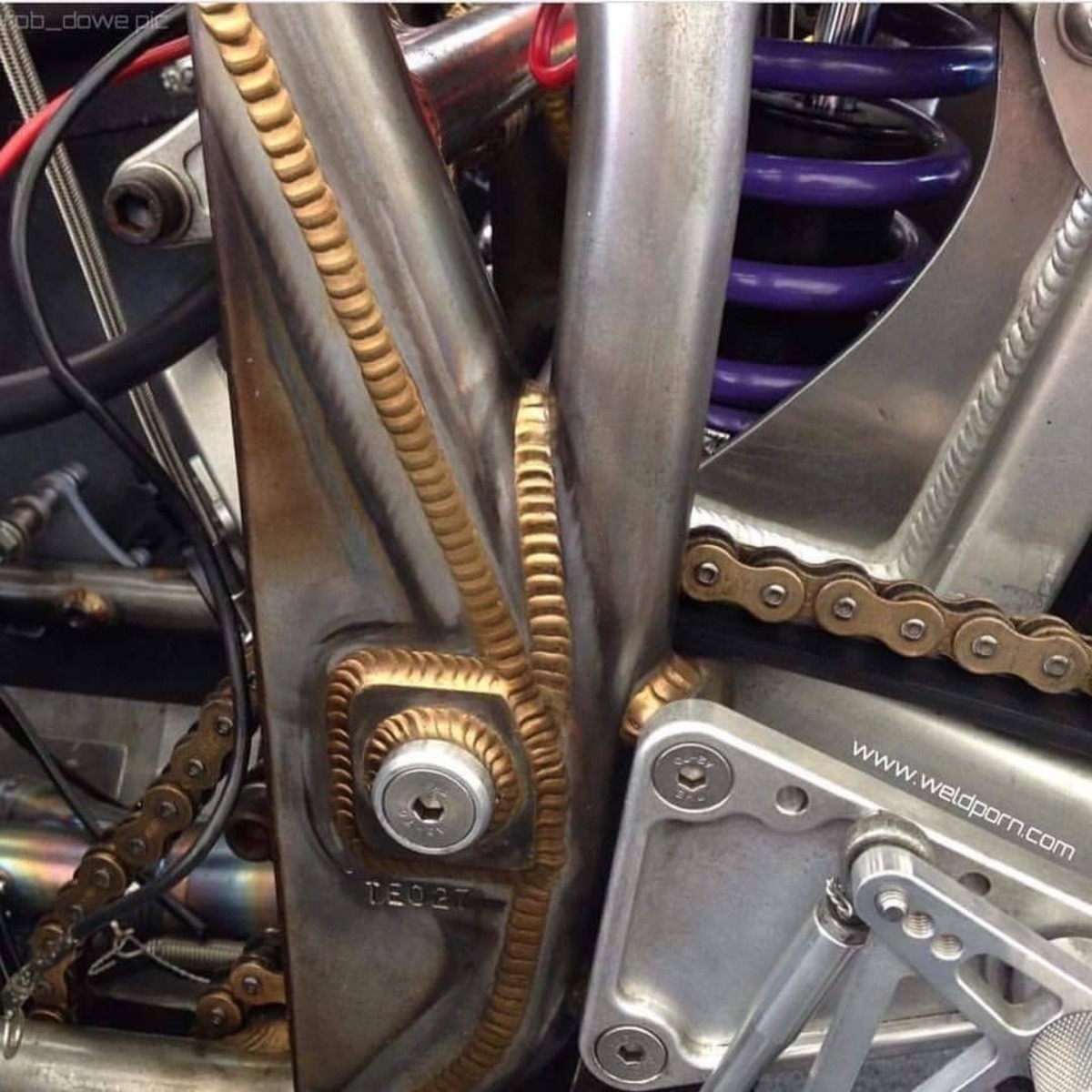

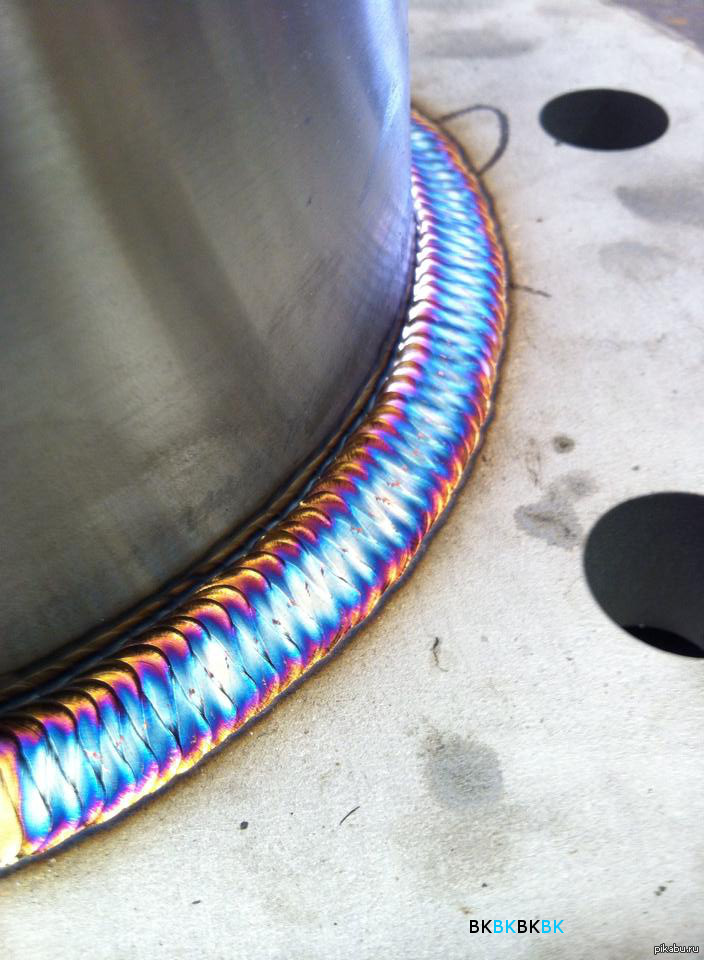

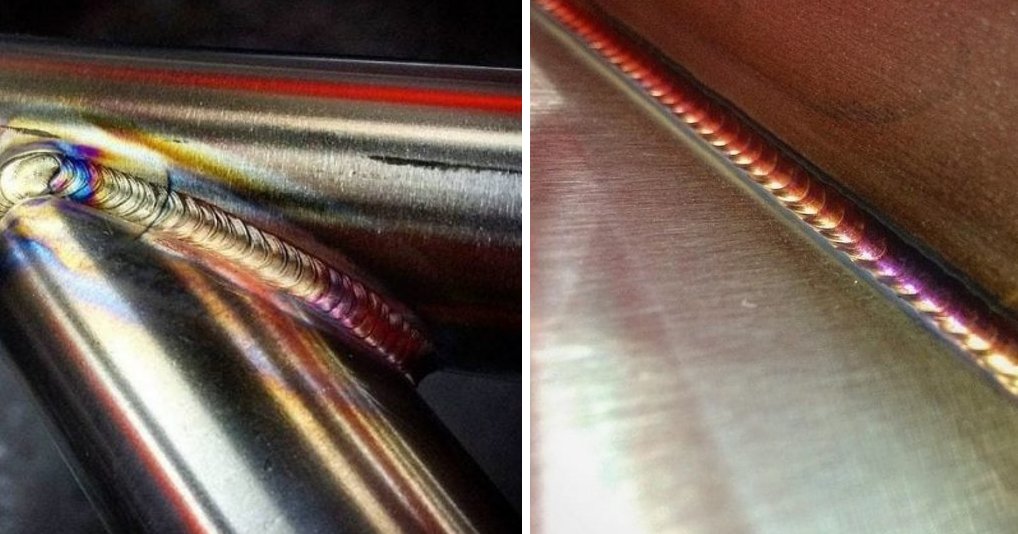

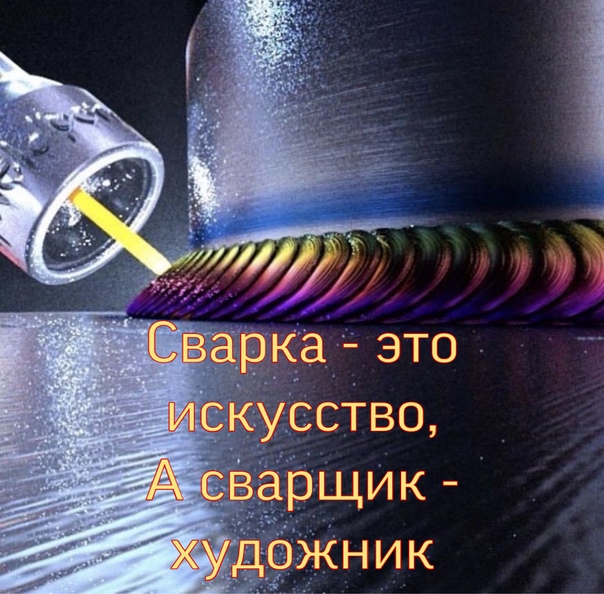

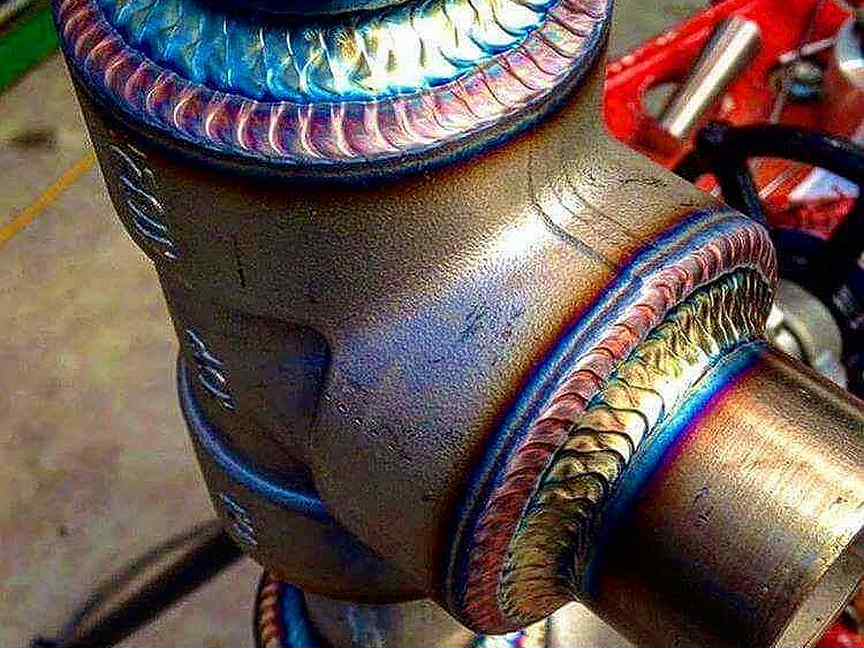

Цветные швы: что они значат и почему имеют значение.

Многое можно сказать по цвету сварного шва

Диапазон цветов, которые встречаются в сварных швах – потрясает и пробуждает ваше воображение. Иногда эти оттенки желательны, а иногда нет. То каким цветом получился шов зависит от процесса сварки, материала, отрасли и области применения.

Цветная радуга на сварном шве и в зоне термического влияния не делает его хорошим сварным швом. Это может, наоборот, указывать на плохой сварной шов (но не обязательно). Материалы и их применение в той или иной сфере имеют большое значение…

Почему сталь меняет цвет?

Здесь задействовано много науки и возможно немного магии. Когда сталь нагревается, вся ее молекулярная структура изменяется. И когда поверхность нагретой стали встречается с атмосферой, она взаимодействует с элементами в воздухе, создавая химическую реакцию. Получаемые цвета зависят от состава металла, состава атмосферы, температуры, при которой они встречаются, и времени нахождения металла при повышенной температуре. Как следствие, металл окисляется.

Как следствие, металл окисляется.

Оксидирование

Окисление поверхности — это одно, но более глубокое окисление происходит под поверхностью металла и оно вызывает пористость. Именно здесь играют роль защитный газ или флюс, т.к. оба предназначены для защиты зоны горячей сварки от атмосферы до тех пор, пока валик не остынет до такой степени, что смешивание стали и атмосферы не повлияет на конечные свойства металла.

Когда кто-то говорит Вам, что Ваш шов окрашен определенным образом, потому что Вы выполняете сварку с определенной температурой, они только частично правы: многие факторы влияют на это. Иногда эти цвета значат все, а иногда ничего не значат.

Например, на нержавеющей стали любой цвет в сварном шве показывает, что образовался оксидный слой, который может повлиять на коррозионную стойкость. Чем темнее цвет, тем толще окисление.

Цвета следуют предсказуемому образцу: от цвета хрома до соломы, от золота до синего и фиолетового.

В некоторых отраслях, например в фармацевтике, любой цвет кроме хрома в сварном шве недопустим, но в других ситуациях, связанных с санитарной сваркой, например на молочных заводах, допускаются оттенки светло-синего цвета. Эти цвета могут быть удалены механическим или химическим путем, а коррозионная стойкость может быть восстановлена.

Эти цвета могут быть удалены механическим или химическим путем, а коррозионная стойкость может быть восстановлена.

Так в чем же дело с использованием нержавеющей стали?

Коррозионная стойкость может быть критической.

Конечно, если Вы такой же художник, как я, то красивые цвета — это то, что Вы ищете. Я часто жертвую антикоррозионной защитой ради внешнего вида.

Из-за химического состава, например нержавеющей стали Aisi 308 — небольшое нагревание может привести к очень ярким цветам. Но мягкая сталь также может давать хорошие цвета, хотя и c более мягкими оттенками. А смешивание двух разных сплавов может привести к интересным результатам.

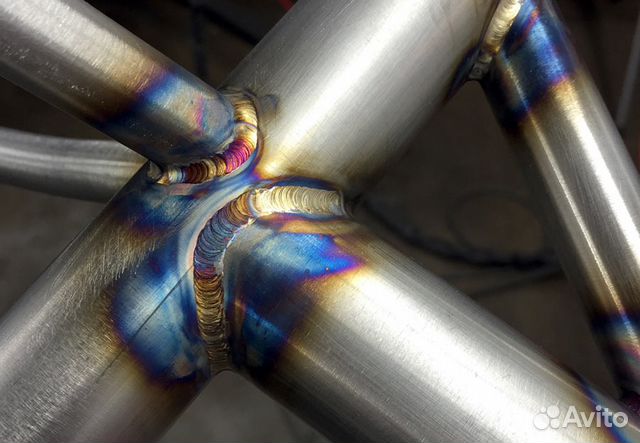

Титан

На титане история похожая, но с большей разницей. Вместо того чтобы просто снизить коррозионную стойкость, загрязнение из атмосферы может существенно повлиять на целостность сварного шва. Титан является прочным, пластичным материалом, но при повышенных температурах он вбирает водород, азот и кислород, и если ему это разрешить, он станет хрупким.

Хотя это и не абсолютный показатель защиты от неправильного обращения с материалом, полученные цвета являются довольно хорошим показателем прочности сварного шва. Опять же, это в некоторой степени зависит от отрасли и сферы применения. Часто светло-золотой цвет шва является приемлемым, но чем меньше цвета у титана, тем меньше вероятность его загрязнения или брака. Предостережения здесь похожи на нержавеющую сталь.

Титан выглядит потрясающе, когда ему позволяют реагировать на температуру. Многие парни строящие хот-роды и мотоциклы рискуют с «материальной целостностью» на открытых трубах и выхлопах, потому что это выглядит чертовски круто, когда титан становится синим или фиолетовым.

Я хотел бы добавить несколько строк о покрытии защитным газом

Да, газовое покрытие может повлиять на цвет сварного шва. Но это только один из многих факторов.

Производители часто ошибочно полагают, что больше кубических футов в час (CFH) улучшают качество сварки. Больше газа — означает более чистые сварные швы, лучшую дугу и лучшее управление сварочной ванной, верно? На самом деле это не так! Наглядный пример: когда ваш сосед думает, что заправив 95-ым бензином свой Москвич, он каким-то образом превращается в спорткар. Эти двигатели были построены для бензина с октановым числом 80. Горючие жидкости ниже 80 можно заливать, но использование какого-либо топлива с октановым числом выше, чем то, для которого был разработан и откалиброван двигатель, не поможет. Это пустая трата денег. Это может лишь повредить мотор.

Эти двигатели были построены для бензина с октановым числом 80. Горючие жидкости ниже 80 можно заливать, но использование какого-либо топлива с октановым числом выше, чем то, для которого был разработан и откалиброван двигатель, не поможет. Это пустая трата денег. Это может лишь повредить мотор.

То же самое с инертным газом: Вам нужен поток, достаточный для защиты нагретого металла от атмосферы в соответствии со стандартами, к которым Вы применяете сварку. Делаете больше подачу, и Вы тратите впустую газ, а возможно еще и вызываете турбулентность в зоне сварки. Необходимый поток газа может быть разным для каждой работы. Главное, его должно быть достаточно, чтобы покрыть зону сварки до тех пор, пока шов не станет ниже температуры окисления.

Перед началом работы я запускаю дугу и начинаю делать пробные «чешуйки» при этом постепенно закрываю вентиль расходомера, пока он не даст мне достаточно газа, затем открываю его обратно примерно на 1 л/мин и начинаю работать.

Подводя итог.

..

..Длина дуги, длина валика, температура основного материала, чистота и гладкость поверхности, угол заточки вольфрама, угол вольфрама к поверхности, Ваше движение во время сварки, направление сварки, есть задняя продувка или опорная пластина, и пост поддувка, а так же качество защитного газа — все это влияет на конечный результат, цвет шва или его отсутствие. Лучший способ научиться – это просто сваривать, сваривать и сваривать каждый день.

Цвета сварных швов бывают невероятно красивы, и для многих это искусство, но иногда эти цвета указывают на плохой сварной шов, а иногда нет.

Оборудование, которым пользуется Джош Велтон (Josh Welton):

Оригинал статьи на сайте thefabricator.com

Техника сварки полуавтоматом и инвертором

Для получения неразъемного соединения однородных (металлы) или разных по качеству (керамика, металл) деталей применяют сварку. За счет плавления материалов удается получить устойчивый к нагрузкам, недеформируемый и прочный рабочий шов между элементами. В бытовых условиях безопаснее и надежнее для начинающих применять электродуговую сварку, используя специальный сварочный аппарат (инвертор, полуавтомат). Задача оператора не просто соединить два элемента, а создать красивый, прочный, надежный и неразъемный рабочий шов. А для этого должна быть изучена техника сварки полуавтоматом и инвертором различных по толщине материалов.

В бытовых условиях безопаснее и надежнее для начинающих применять электродуговую сварку, используя специальный сварочный аппарат (инвертор, полуавтомат). Задача оператора не просто соединить два элемента, а создать красивый, прочный, надежный и неразъемный рабочий шов. А для этого должна быть изучена техника сварки полуавтоматом и инвертором различных по толщине материалов.

Расходным материалом при работе с первым видом оборудования будет проволока (тонкостенные детали), со вторым — электроды (сваривание толстых деталей). Нужно освоить:

- Принципы подбора расходных материалов: диаметр, длина.

- Способы поджига дуги.

- Виды сварных швов, их назначение и характеристики.

- Работу с дугой.

Наглядно с процессом дуговой сварки поможет ознакомиться видео.

Определение характеристик электрической дуги

Одно из основных условий получения качественного и надежного рабочего шва — корректный подбор длины дуги и диаметра расходного элемента. Поэтому для начинающих сварщиков важно запомнить следующее правило: габариты дуги должны быть равны 0,5-1,1 от параметров электрода (2.5, 3.25, 4, 5 мм) или проволоки (до 2-2,25 мм). Правила техники сварки полуавтоматом и инвертором гласят, что оператор обязательно должен поддерживать в ходе процесса заданную (корректную) длину электросварочной дуги. Если отступить от правила, то последствия будут следующими:

Поэтому для начинающих сварщиков важно запомнить следующее правило: габариты дуги должны быть равны 0,5-1,1 от параметров электрода (2.5, 3.25, 4, 5 мм) или проволоки (до 2-2,25 мм). Правила техники сварки полуавтоматом и инвертором гласят, что оператор обязательно должен поддерживать в ходе процесса заданную (корректную) длину электросварочной дуги. Если отступить от правила, то последствия будут следующими:

- окисление оплавленного металла — длинная дуга;

- прерывание дуги — короткая;

- деформация рабочего шва — длинная;

- припай расходного элемента к деталям — короткая дуга;

- азотирование оплавленного материала — длинная;

- повышенная пористость структуры рабочего шва — длинная;

- разбрызгивание оплавленного материала — длинная.

Если сваривать детали, не поддерживая постоянной величину дуги, то процесс дуговой сварки нарушается: неустойчивое, неравномерное горение, некорректная глубина провара, пожароопасность процедуры и т. д. Рабочий шов будет иметь неправильную форму и однородную структуру, размеры. Чтобы облегчить процесс, для начинающих производители расходных материалов (только при работе с электродами большого диаметра) в паспорте указывают желательную величину дуги.

д. Рабочий шов будет иметь неправильную форму и однородную структуру, размеры. Чтобы облегчить процесс, для начинающих производители расходных материалов (только при работе с электродами большого диаметра) в паспорте указывают желательную величину дуги.

Возбуждение дуги: правила и способы поджига

Если ранее оператором не рассматривалась техника электродуговой сварки с помощью инвертора или полуавтомата, тогда процесс лучше начинать изучать с самых азов — с поджига или возбуждения дуги. Сложности связаны с прикипанием основания стержней к поверхности соединяемых материалов. Поэтому новичкам нужно запомнить главное правило сварки инвертором: при поджиге прикосновение электрода к деталям должно быть кратковременным. Чтобы возбудить дугу используют один из методов поджига:

- слегка (секундная задержка) прикоснуться стержнем к поверхности детали и быстро разделить объекты. Надо отвести электрод на расстояние не менее 4 мм.

- боковое протягивание стержня по поверхности детали и отвод электрода.

Расстояние разделения объектов — 4-4,5 мм.

Расстояние разделения объектов — 4-4,5 мм.

Если секундная задержка не удалась, стержень обязательно прикипит к детали. Отрывать его нужно, применяя вращение. Поворачивая расходный элемент в сторону, резким движением срывают его. На видео показано, как правильно выполнить возбуждение сварочной электрической дуги.

Положение стержня при оформлении различных видов швов

Соединения принято делить на стыковочные, потолочные, угловые, горизонтальные, нахлестные, вертикальные, тавровые и прочие. Характеристики пространства между деталями определяют количество проходов, за которые удастся положить ровный и качественный шов. Меленькие и короткие соединения выполняют одним проходов, длинные — несколькими. Накладывать шов можно непрерывно либо точечно.

Выбранная техника сварки определит прочность, устойчивость к нагрузкам и надежность места соединения деталей. Но прежде чем выбрать схему работы, необходимо определиться с положением стержня. Его определяют:

- пространственное положение места соединения;

- толщина свариваемого металла;

- марка металла;

- диаметр расходного элемента;

- характеристики покрытия электрода.

Корректный выбор положение стержня определяет прочность и внешние данные места соединения, а техника сварки швов в различных положениях будет следующей:

- «От себя», или «вперед углом». Стержень при работе наклонен на 30-600. Инструмент продвигается вперед. Такую технологию применяют при соединении вертикальных, потолочных и горизонтальных стыков. Также применяется эта техника для сварки труб — электросваркой удобно соединять неповоротные стыки.

- Под прямым углом. Способ подходит для сваривания труднодоступных стыков, хотя его считают универсальным (можно сваривать места с любым пространственным расположением). Положение стержня под 900 усложняет процесс.

- «На себя», или «назад углом». Стержень при работе наклонен на 30-600. Инструмент продвигается по направлению к оператору. Эта техника сварки электродом подходит для угловых, коротких, стыковых мест соединения.

Правильно подобранное положение инструмента гарантирует и удобство выполнения запайки стыка, и позволяет следить за корректным проплавлением материала. Последний факт обеспечивает качественное формирование и прочность рабочего соединения. Правильная техника сварки инвертором — проплавление материалов на незначительную глубину, отсутствие брызг, равномерный захват кромок стыка, равномерное распределение расплава. Каким должен получиться соединительный сварочный шов можно увидеть видео для начинающих сварщиков.

Последний факт обеспечивает качественное формирование и прочность рабочего соединения. Правильная техника сварки инвертором — проплавление материалов на незначительную глубину, отсутствие брызг, равномерный захват кромок стыка, равномерное распределение расплава. Каким должен получиться соединительный сварочный шов можно увидеть видео для начинающих сварщиков.

Особенности перемещения дуги при выполнении дуговой сварки

Корректное движение сварной электрической дугой обеспечивает качество и надежность соединительного шва. Описываемая техника дуговой сварки предполагает перемещение дуги в следующих направлениях:

- Поступательном — вдоль оси расходного элемента. Служить для поддержания заданной длины дуги. Правило: продвижение электрода должно согласовываться с укорочением стержня.

- Продольном — вдоль оси рабочего шва. Используется для формирования сварочного ниточного валика. Толщина его напрямую будет зависеть от скорости движение стержня и его габаритов (валик толще на 3 мм диаметра расходного элемента).

Валик образует первичную спайку.

Валик образует первичную спайку. - Поперечном — поперек соединительного шва. Концом стержень совершают колебательные движения. Характеристики соединяемых материалов, расположение стыка и его размер, требования к рабочему шву и другие параметры определяют размах поперечных движений. Движения завершают формирование сварочного соединения. Его ширина будет колебаться в пределах 1,5-5 диаметров используемого стержня.

Чтобы стала понятной эта техника сварки инвертором для начинающих, уточним: все три движения стержнем постепенно накладываются друг на друга, формируя прочное и неразъемное соединение материалов. Поступательно-колебательные движения концом стержня могут иметь различную фигурную траекторию (классических вариантов 11). Каждый из них подходит (удобен) для определенного вида шва. Но вариант фигурного перемещения стрежня подбирают не только по пространственному положению стыка, но и по прочностным характеристикам будущего шва. Для начинающих сварщиков важно запомнить, что перемещение электрической дуги должно быть таким, чтобы края привариваемых объектов расплавлялись с образованием достаточного объема наплавленного металла. Чрезмерный оплав — неаккуратный стык, недостаточный — слабый шов.

Чрезмерный оплав — неаккуратный стык, недостаточный — слабый шов.

При работе с длинными или сложными стыковочными объектами придется выполнять замену стержня. Процедура следующая:

- процесс прервать;

- сменить расходный элемент;

- сбить шлак с остывшего шва;

- возбудить электрическую дугу — поджиг делают на расстоянии 12-13 мм от воронки, которая появилась в конце шва;

- подвести стержень к воронке;

- сформировать сплав из нового и старого стержня;

- завершить перемещение расходного элемента.

Перемещения дуги, которые использует техника сварки инвертором, на видео для начинающих проиллюстрированы детально.

Коротко о схемах сварки и видах соединительных швов

Схема заполнения места соединения деталей будет определять эксплуатационные и прочностные характеристики сварного шва. Поэтому любая техника сварки, в частности дуговой сварки, классифицирует последние по длине и сложности. Различают:

- Короткие стыки (до 300 мм).

Заваривание выполняют в один проход — от начала до конца.

Заваривание выполняют в один проход — от начала до конца. - Стыки средней длины (от 300 до 1000 мм). Процесс начинают от середины стыка и ведут к краям. Может использоваться и обратноступенчатый метод — место соединение условно разбивается на несколько равных промежутков, каждый из которых заваривается последовательно в одном направлении.

- Длинные стыки (свыше 1000 мм). Заваривание шва проводится обратноступенчатым методом (самые короткие), каскадом, горкой, блоками (способы вразброс).

На видео продемонстрировано корректное сваривание стыков несколькими видами швов. После его формирования, важно правильно заварить кратер. Нельзя резко обрывать конец шва. Нужно постепенно удлинять дугу, завершив движения стержнем. Процесс сварки заканчивает с ее обрывом. Закрепить теоретический материал поможет видео.

Поделись с друзьями

0

0

0

0

Контакты Поиск по сайту

Россия, г. г. Елизово ул. Магистральная 8а к1. р-он Кольца Телефон: Петропавловск-Камчатский +7 (4152) 49-51-79; 49-34-33 Елизово +7 (4152) 33-73-83 Сервисный Центр 8(9638) 315-063 E-mail: [email protected] [email protected]

|

Эта статья — небольшой теоретический урок сварки для начинающих. Дуговая сварка металла — наиболее общий и универсальный метод соединения металла. Технология дуговой сварки: электрический ток от сварочного источника образует дугу между основным металлом и расходуемым электродом. На электроде горит обмазка, которая выделяет газ, защищающий область от контакта с кислородом воздуха. Окружающий газ перегрет и плавит металл, при этом металл с электрода переносится в сварочную ванну. Когда вы будете учится сварке или что-то чинить, первым шагом будет научится хорошо вести сварочный шов. Перед тем, как начнем жечь электроды, мы узнаем об применяемом оборудовании. Задача сварочного аппарата , независимо от его размера или формы, проста: обеспечить большой регулируемый ток, идущий к электроду. Сварочный аппарат ручной дает постоянный или переменный ток на электрод. Раньше для сварки использовали трансформаторы, сейчас большим спросом пользуется сварка сварочным инвертором, так как они легки, не габаритны, стойки к просаживанию сети. Сварка прямой и обратной полярности. Если вы используете переменный ток, то и электроды должны использовать для переменки. Профессиональные сварщики используют постоянный ток. Сварка постоянным током дает поток электронов одного направления. На сварочном инверторе есть возможность выбрать полярность. Полярность при сварке определяет направление движения потока электронов. И зависит от того, как подключены провода к положительной и отрицательной клемме. Обратная полярность при сварке: плюс на электроде, минус на клемме «земля». Известно, что ток идет от отрицательного к положительному контакту, поэтому электроны движутся от металла на электрод. Это приводит к сильному нагреву конца электрода. Для обычной сварки используется плюс на электроде, минус на клемме. Прямая полярность при сварке: минус на электроде, плюс на клемме «земля». Ток идет от электрода к металлу, электрод холодный, а металл горячий. Это используется в специальных электродах для скоростной сварки листового металла. Комплектация сварочника. Запомните! Разные аппараты сваривают по-разному! Поэтому при обучении используйте один аппарат, насколько это возможно. Также важны изолированные медные провода. Они бывают разных размеров (сечения). На конце основного провода ставится быстросъемный зажим, к нему присоединяется 3 или 4 метровый провод определенного сечения с электрододержателем, он может быть разным: небольшим на 200А или более крупным на 300 А или даже на 500А (используются для толстых электродов и больших токов). Светофильтры. Яркость дуги очень высокая, поэтому вам нужен защитный светофильтр, для того, чтобы видеть расплавленную ванну и для того, чтобы защитить глаза от ожога. Они бывают разных номеров. Меньше цифра — светлее фильтр маски сварщика. Люди по-разному чувствительны к свету. Светофильтр сварщика должен защищать глаза, но вы должны ясно видеть сварочную ванну. Если вы используете толстые электроды и большие токи, вы должны применять светофильтры с большим номером. Светофильтры для масок достаточно хрупкие. Чтобы защитить их от искр или царапин используйте защитные пластиковые стекла спереди и сзади. При сборке маски используйте уплотнитель и клипсу. Начинаем сваривать! Электроды сварочные покрыты флюсом, он делает возможным весь процесс сварки. Сгорая, флюс создает защитный газ и очищает ванну, вытесняя кислород воздуха, удерживая его от соединения с расплавленным металлом, не давая образоваться порам, а так же стабилизирует дугу и поддерживает чистоту расплавленного металла. Когда металл остывает, образуется сварочный шлак, обеспечивая дополнительную защиту металла от воздуха. Сварка — это практика шаг за шагом, это не трудно. Сначала обратите внимание, чтобы все было готово для сварки. В любой момент сварки вам должно быть удобно! Электрод сгорает не сразу, поэтому расслабьтесь, возьмите держак обеими руками и обопритесь о стол настолько устойчиво, как это возможно. Удобнее брать держак так, чтобы его рычаг был под большим пальцем. Чтобы извлечь электрод, возьмите его левой рукой, нажмите рычаг и достаньте электрод. Если электрод залипает, то скорее всего флюс на кончике поврежден. Чиркните, чтобы сжечь конец электрода до того, как начнет заполняться сварочная ванна. Когда дуга загорелась, начинайте формировать ванну, здесь нужно некоторое время, чтобы прогреть основной металл. По времени это занимает 2-3 маленьких оборота электродом вокруг сварочной ванны. Далее во время сварки основной металл прогревается и ванна расходится. Сначала ванна маленькая, сделайте так, чтобы ванна была достаточно широкой и не меняла форму. Контроль дугового промежутка. Во время сварки держите электрод над металлом. Это называется дуговой промежуток. Контролировать этот зазор первое и наверное САМОЕ ВАЖНОЕ, чему надо научиться. Во время продвижения по шву электрод расходуется, поэтому его надо опускать. Все время вам надо удерживать постоянный зазор между концом электрода и основным металлом.

Чем лучше вы управляете длиной дуги, тем лучше вы будете варить! Когда дуга проходит через зазор, она плавит основной металл и формирует сварочную ванну. Так же она переносит металл с электрода в ванну. Формирование шва. Дефекты сварных швов. Это шов электродом, который быстро двигали. Линия ванны находится ниже поверхности основного металла. Интенсивная дуга этого электрода проникая глубоко в основной металл, отталкивает ванну назад и формирует шов. Когда свариваете, смотрите по сторонам шва, он должен быть на уровне металла.Формирование шва обычно происходит круговыми или зигзагообразными движениями. При круговых движениях, двигаясь вбок, смотрите справа от сварочной ванны, потом наверх границы ванны и шлака, а потом на другую сторону и просто распределяйте ванну по кругу, такова техника дуговой сварки. Когда вы движете ванну поперек, заполняющий металл с электрода движется позади, а если металла вокруг недостаточно, вы оставляете подрезы. Подрез- это пустое место, канавка на краю шва, ниже уровня металла.

Бывают ситуации, когда надо варить плоский шов, а бывает, когда нужно оттолкнуть ванну назад, поэтому используются разные углы наклона электрода электрода. В начале мы начинаем с угла между 45 и 90 градусами. Он удобнее, сварочная ванна хорошо видна, нормально варится. Электроды. Диаметр электрода определяется диаметром стержня. В основных сварочных таблицах приводится диаметр электрода, толщина металла и величина тока для максимальной производительности, часто не учитывая возможности сварщика или специфику ситуации. Можно применять электрод меньшего диаметра для лучшего контроля, но сварка займет больше времени. Точные установки тока могут отличаться и зависят от толщины металла, положения сварщика и его квалификации. Управление процессом сварки. Задача сварочного процесса — прогреть основной металл до расплавления, формируя сварочную ванну. Если ток мал, то основной металл будет не прогрет и сварочная ванна будет «бежать» за электродом. Если тока много, то основной металл будет слишком горячий, дуга будет проникать вглубь и будет отталкивать металл назад. Когда ток нормальный, ванна растекается и внешние края тонкие, мы можем расширять ванну, можем двигать ее движением электрода и контролировать сварочный процесс. В зависимости от сварочной ситуации установки тока могут меняться. Толстый металл рассеивает тепло, поэтому нужен больший ток. Тонкий металл расплавится быстро, поэтому надо меньше тока. Точные установки тока зависят от поведения ванны. Начнем с установок рекомендованных производителем и не бойтесь увеличить или уменьшить ток.Сварка покрытым электродом зависит от температуры основного металла, поэтому мы не можем говорить о токе без учета скорости сварки.

Траектория движения электрода Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях. Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной — увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением. Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва. Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода. Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва. Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.