Неразрушающий контроль сварных соединений: методы и технология проведения

Прочность сварных конструкций зависит от качества швов, которое невозможно объективно оценить после визуального осмотра. Поэтому были разработаны другие методы неразрушающего контроля сварных соединений. При проведении не нарушается целостность элементов конструкции. Неразрушающим контролем сварного соединения обнаруживают внешние и скрытые изъяны, их размеры, расположение. Полученные данные позволяют с высокой точностью определять качество швов. На предприятиях неразрушающему контролю сварных соединений подвергают всю продукцию.

Основные дефекты

Наружные и внутренние дефекты образуются в основном из-за нарушения технологии. Методами неразрушающего контроля сварных швов выявляют:

- Подрезы, которые образуются, если завышен ток или держится длинная дуга.

- Непровары, возникающие при работе с заниженными сварочными токами, завышенной скоростью ведения электрода, недостаточным зазором между кромками заготовок.

- Прожоги образуются, если сварку выполняют завышенным током с малой скоростью.

- Появление пор внутри соединения. Они образуются из-за быстрого охлаждения, от влаги, попадающей в расплавленный металл с непросушенных электродов или плохо очищенных кромок.

- Кратеры появляются при обрыве дуги или неправильном завершении шва.

- Трещины снаружи и скрытые образуются при неравномерном остывании объема расплавленной зоны. Для предотвращения этого явления основной металл предварительно подогревают.

- Кусочки шлака остаются внутри, не успев всплыть при быстром охлаждении шва, если работа выполнялась с повышенной скоростью малым током.

Методы неразрушающего контроля сварных соединений

Способы проверки качества швов и требования, предъявляемые к ним, приведены в ГОСТ 3242-79. Методы объединены в группы по принципу действия. Выбор вида неразрушающего контроля сварных соединений зависит от возможностей и условий проведения.

Визуально-измерительный

Этим методом при внешнем осмотре, используя эталоны, шаблоны, лупу, линейку, выявляют наружные изъяны размером от 0,1 мм. Перед проверкой шов и рядом расположенные поверхности очищают от шлака, брызг металла. К достоинствам относится доступность и отсутствие сложного оборудования. На предприятиях сварщики после обучения самостоятельно проводят проверку соединений на наличие изъянов. Недостатком считают субъективность оценки качества. Работник может не заметить дефект из-за невнимательности, усталости или недомогания. Другие способы контроля применяют после проведения визуального осмотра и устранения выявленных изъянов.

Ультразвуковой

Метод основан на способности звуковых волн высокой частоты, посылаемых излучателем, отражаться от границы раздела сред с разной плотностью. Вернувшийся ультразвук улавливается датчиком дефектоскопа, после преобразования выводится на дисплей. По степени ослабления и углу отражения сигнала оператор определяет расположение, величину дефектов. Мобильный вариант ультразвукового дефектоскопа удобен для проверки качества сварных соединений при монтаже магистральных трубопроводов или больших конструкций.

Из достоинств отмечают простоту проверки и быстрое получение результатов. Однако для расшифровки отраженных сигналов требуется оператор с профессиональной подготовкой. Высокая цена аппаратуры не окупается на мелких предприятиях.

Капиллярный

Этим способом выявляют наружные и сквозные дефекты, которые не видны невооруженным глазом. Принцип действия основан на способности жидкостей (индикаторов) с высокой текучестью проникать в мельчайшие полости, которые наносят на соединение. Через 0,5 — 30 минут, когда индикатор заполнит дефекты, излишки удаляют. Для определения размеров изъянов поверхность обрабатывают реагентом (проявителем), который в местах контакта с индикатором меняет цвет.

На производстве диагностику проводят горячим минеральным маслом и раствором извести, на которой после высыхания проявляются контуры дефектов. Вместо них также применяют пару краска ― бензол. Для улучшения контрастности в качестве проявителя берут флуоресцирующий реагент. Метод недорогой, но не выявляет скрытые дефекты.

Магнитный

Суть метода состоит в наведении на диагностируемом участке магнитного поля. Если изъянов нет, силовые линии остаются ровными, если есть ― изгибаются в местах нарушения структуры металла. На практике магнитные неразрушающие методы контроля выполняют двумя способами:

- графическим с регистрацией искажений специальным прибором;

- с помощью железного порошка, который после высыпания на проверяемый участок начинает скапливаться в местах расположения изъянов.

Радиографический

Этим способом диагностируют швы на особо ответственных конструкциях. Суть заключается в просвечивании металла рентгеновскими лучами или гамма-излучением с фиксацией результата на фотопленке. По изображению на снимке определяют размеры пустот или посторонних включений. Диагностику проводят стационарными и компактными аппаратами для работы в полевых условиях.

К достоинствам радиографии относятся точность результатов, быстрое проведение диагностики. Основным минусом считается повышение уровня радиации рядом с работающим прибором. Поэтому необходимо обеспечение безопасности персонала. Высокая цена аппаратуры и расходных материалов также не радует.

Заключение

Некоторые методы неразрушающего контроля сварных соединений успешно применяют в домашних мастерских. Поскольку требования к самодельным конструкциям невысоки, их проверяют визуально-измерительным неразрушающим контролем сварных соединений. Для освоения технологии покупают специальный кейс с набором инструментов и инструкцией по применению. При проверке швов на герметичность предпочтение отдают капиллярному неразрушающему контролю сварных соединений. В качестве индикатора берут керосин, проявителя ― раствор мела.

Неразрушающий контроль | Сварка и сварщик

ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов» в зависимости от физических явлений, положенных в основу неразрушающего контроля подразделяет его на виды:

— оптический;

— радиационный;

— акустический;

— магнитный;

— вихретоковый;

— электрический;

— тепловой;

— проникающими веществами.

Вид контроля – это условная группировка методов неразрушающего контроля, объединенная общностью физических принципов, на которых они основаны. Методы каждого вида неразрушающего контроля классифицируются по определенным признакам:

— характеру взаимодействия физических полей с объектом;

— первичным информативным параметрам;

— способам получения первичной информации.

Методы контроля качества сварных соединений устанавливает ГОСТ 3242-79.

Применение метода или комплекса методов контроля для обнаружения дефектов сварных соединений при контроле конструкций при ее изготовлении, ремонте и реконструкции зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Методы неразрушающего контроля качества сварных соединений

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 «Контроль неразрушающий. Методы оптического вида» устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

Радиографический контроль

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 «Контроль неразрушающий. Сварные соединения. Радиографический метод».

Схема просвечивания рентгеновскими лучами:

1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

Метод ультразвуковой дефектоскопии

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву:

а – без дефекта; б – с дефектом

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Методы контроля проникающими веществами

Капиллярная дефектоскопия

Капиллярные методы НК предназначены для обнаружения открытых дефектов, выходящих на поверхность: трещин, пор, раковин, непроваров и других несплошностей поверхности изделий без их разрушения. Различают два основные метода капиллярной дефектоскопии: цветной и люминесцентный. Этими методами контролируют детали различной формы из аустенитных, титановых, алюминиевых, медных и других немагнитных материалов. Эти методы позволяют выявлять:

— трещины сварочные, термические, усталостные;

— пористость, непровары и другие дефекты типа открытых несплошностей различной локализации и протяженности, невидимые невооруженным глазом и лежащие в пределах чувствительности и надежности дефектоскопических средств.

Течеискание

Пузырьковый метод с использованием вакуумных камер

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков. Он позволяет обнаружить отдельные поры диаметром до 0,004 0,005 мм, а производительность при его использовании достигает 40 – 60 м сварных швов в час. Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва, предварительно обильно смоченной мыльным раствором. В результате разности давлений по обеим сторонам шва воздух будет проникать в камеру при наличии неплотностей в сварном соединении. В местах трещин, непроваров, газовых пор образуются стойкие мыльные пузырьки, хорошо видимые через прозрачный верх камеры. Отметив расположение дефектов мелом, цветным карандашом или краской, впускают атмосферный воздух, камеру снимают и сделанные отметки переносят на сварной шов.

Контроль швов газоэлектрическими течеискателями

В настоящее время применяют два вида газоэлектрических течеискателей: гелиевые и галоидные. Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах очень высока, но ввиду сложности конструкции и значительной стоимости изготовления их применяют только для контроля особо ответственных сварных конструкций.

Принцип работы гелиевого течеискателя основан на высокой способности гелия при определенном вакууме проходить сквозь неплотности сварных швов. При контроле сварные швы снаружи испытуемой емкости обдувают из резинового шланга тонкой струёй гелия, находящегося под небольшим давлением в специальном сосуде — газометре. При наличии неплотностей в швах гелий или его смесь с воздухом попадает из емкости в масс-спектрометрическую камеру, в которой поддерживается высокий вакуум. При попадании гелия в масс-спектрометрическую камеру в ней возникает ионный ток, который подается на индикаторы — миллиамперметр и сирену. Величина отклонения стрелки миллиамперметра позволяет судить о размерах дефекта.

Испытания плотности сварных швов

Испытаниям на плотность подвергают емкости для горючего, масла, воды, трубопроводы, газгольдеры, паровые котлы и др. Существуют несколько методов контроля плотности сварных швов: гидравлическое испытание, испытание водой без давления или наливом, испытание струей воды или поливом, пневматическое испытание, испытание аммиаком, испытание керосином.

Как выполняется неразрушающий контроль сварных соединений?

Первая электросварка, как полноценная технология, появилась еще в начале 19-го века. И очень скоро мастера поняли, что недостаточно просто соблюдать технологию, чтобы соединение получилось качественным. Поэтому в рабочий процесс был внедрен визуальный контроль, как один из простейших. Но со временем оказалось, что с помощью визуального контроля невозможно обнаружить скрытые дефекты.

Так возникла необходимость в применении других методов контроля. Желательно таких, которые не будут изменять внутреннюю структуру металла и ухудшать его качественные характеристики. Вскоре такие методы были разработаны, и их назвали неразрушающими. Со временем на каждом производстве появилась своя лаборатория неразрушающего контроля, благодаря которой удается обнаружить все дефекты, скрытые от глаз. В этой статье мы подробно расскажем, какие существуют методы неразрушающего контроля сварных соединений.

Содержание статьи

Основные дефекты

Для начала определимся, какие дефекты можно выявить с помощью неразрушающего контроля.

Дефекты могут быть внешними и внутренними. К внешним дефектам относятся трещины, сколы, надрезы, прожоги. При этом главными причинами образования таких дефектов является либо неравномерное охлаждение металла, либо непроваренные участки шва. К внутренним дефектам принято относить образование пор и газовых включений в сварочном соединении. Причина их возникновения — окисление металла и колебание внутреннего давления.

Виды неразрушающего контроля сварных швов

Прежде чем вы узнаете о современных видах неразрушающего контроля мы расскажем вам про исторические способы. Самый старый тип неразрушающего контроля — это сверка готового шва с эталоном. Изначально на отдельной детали варился так называемый эталонный шов, который по мнению мастеров был качественным, и с ним затем сверяли все последующие работы. Как вы понимаете, этот метод очень спорный, поскольку основан на субъективном мнении сварщика. Совсем скоро стало понятно, что данный метод контроля не позволяет в должной мере оценить качество шва.

Читайте также: Все о контроле качества

Но технологии не стояли на месте, и вскоре появились более совершенные методы контроля качества. Среди наиболее применяемых выделим визуально-измерительный, радиографический, ультразвуковой и капиллярный контроль. Далее мы отдельно расскажем о каждом методе.

Визуально-измерительный контроль

Визуально измерительный контроль — простейший метод контроля, основанный на визуальном осмотреть сварного шва и/или с помощью дополнительных инструментов (линеек, луп и пр.). Этот метод самый экономически выгодный, поскольку не требуется использование дорогостоящего оборудования и поиск высококвалифицированных контролеров. При должном подходе сварщиков просто обучают данному типу контроля, и они выполняют его самостоятельно в процессе и после сварки.

Для новичков выпускаются специальные кейсы, где собраны основные инструменты, и подробная инструкция, как проводить визуально-измерительный контроль. Но есть у такого метода существенный недостаток — человеческий фактор. Здесь весь контроль выполняет человек, а это значит, что он может просто не заметить дефект в силу своей неопытности, плохого самочувствия или еще каких-либо субъективных причин. Здесь мы не будем подробно все описывать, поскольку посвятили теме визуального контроля отдельную статью, прочтите ее.

Радиографический контроль

Радиографический (или радиационный) контроль — метод контроля качества, суть которого заключается в прохождении рентгеновских лучей сквозь металл. Если лучи проходят беспрепятственно, значит имеются скрытые дефекты. Если дефектов нет или они незначительны, то лучи просто растворяются в металле.

Для фиксации результата используются специальные пленки, на которых затем делают рентгеновский снимок. Пленки покрыты специальным веществом, реагирующим на рентгеновские лучи. А они все равно остаются. Даже если дефектов нет, поскольку металл не полностью поглощает излучение. В результате мы всегда получаем снимок, где можно четко увидеть наличие или отсутствие дефектов.

Рентгенография очень эффективна, но требует очень ответственного подхода к работе. Поскольку сопряжена с риском для здоровья. К тому же, рентгеновские лучи способны заряжать воздух электричеством, что может привести к несчастным случаям. Этому методу контроля мы также посвятили отдельный материал, в нем вы прочтете больше подробностей, узнаете принцип работы рентгенографа.

Ультразвуковой контроль

Ультразвуковой контроль очень похож на радиографический, только вместо рентгеновских лучей здесь используется ультразвук. Звуковые колебания, проходя через металл, и возвращаясь обратно могут видоизменяться, если встретят на пути какой-либо внутренний дефект. Все эти изменения фиксируются с помощью специального оборудования — дефектоскопа. Ключевые параметры, на которые смотрит контролер — это скорость прохождения ультразвука и степень его ослабления, когда сигнал возвращается обратно.

Данный контроль сварных швов относительно точный и информативный, он позволяет обнаружить все типы внутренних дефектов, обозначить их размер и местоположение. Но ультразвуковой контроль требует дорогостоящего оборудования и опытных контролеров, нельзя доверить эту работу сварщику в качестве дополнительной обязанности. По этой причине дефектоскоп используется только на крупных предприятиях. Но мелких производствах чаще применяют капиллярный контроль, о котором мы поговорим далее.

Капиллярный контроль

Как мы писали выше, капиллярный контроль часто используется на небольших производствах. И это не удивительно, ведь он не требует использования тяжелой дорогой техники или наличия каких-то особых знаний. Справедливости ради, даже на крупном производстве не всегда есть необходимость проведения сложного контроля, достаточно капиллярного. Что это за метод? Каковы его особенности? Все подробности ниже.

Итак, капиллярный контроль — метод контроля качества с применением специальных жидкостей (их также называют пенетрантами). Эти жидкости отличаются высокой проникающей способностью, т.е. способны затекать даже в самые маленькие вмятины и трещины. Они также могут быть окрашены в яркие цвета для их быстрого распознавания.

Суть метода проста: пенетрант наносят на поверхность сварного соединения и ждут, пока жидкость равномерно распределится. Если на шве есть дефекты, то жидкость проникнет в них и дефект станет более заметным. К сожалению, с помощью такого метода нельзя обнаружить скрытые неисправности, но трещины легко обнаруживаются. К тому же, с помощью этого метода можно узнать не только местоположение трещины, но и ее размер.

Зачастую контролер осматривает места предполагаемого наличие дефектов с помощью лупы, но ели трещины слишком маленькие, то могут использоваться микроскопы.

Перед проведением контроля поверхность металла нужно очистить от загрязнений. Жидкость наносят с помощью кисточки или пульверизатора. Если деталь маленькая, то ее можно просто погрузить в емкость с пенетратной жидкостью.

Сейчас производители предлагают огромное количество жидкостей для выявления наружных дефектов, у них может отличаться не только цена и упаковка, но и состав. Опытные контролеры рекомендуют подбирать жидкости, которые будут визуально увеличивать дефект. Т.е., сам дефект может быть незначительных размеров, но жидкость визуально должна увеличивать его в размерах. Это улучшает точность обнаружения дефекта и в целом упрощает работу.

Следует отметить, что в работе используется два типа жидкости Одна называется индикатором, поскольку указывает на местоположение дефекта, а вторая называется проявителем, поскольку с ее помощью удаляют индикатор и узнают о реальных размерах трещины.

Чаще всего в качестве индикатора применяется горячее масло, краска или жидкости с флуоресцентными свойствами (те, что буквально светятся в темноте). А в качестве проявителя зачастую используют известковое молочко или бензол.

Вместо заключения

Методы контроля, описанные в данной статье, применяются на производствах любого масштаба: от мелких частных мастерских до крупномасштабных заводов с международным статусом. Благодаря таким методам можно произвести контроль любой сложности, например, неразрушающий контроль сварных соединений трубопроводов, по которым течет газ или нефть.

Конечно, в таких случаях неразрушающий контроль может применяться в совокупности с другими методами, которые называются разрушающими. Но в любом случае ни одно производство не обходится без неразрушающего контроля. А вы применяете подобные методы в своей практике? Расскажите об этом в комментариях. Желаем удачи в работе!

как проводятся, виды и способы, результаты

История развития электросварки, как способа соединения металлов, берет начало еще в XIX веке. С годами технология развивалась и совершенствовалась.

Но, даже при соблюдении технологического процесса, могут возникнуть повреждения сварочных швов. Результатом чего буде риск нестабильности соединения. У мастеров возникла необходимость в контроле над качеством сварного соединения.

Первым неразрушающим методом стал поверхностный осмотр. Но невооруженным глазом можно увидеть лишь поверхностную часть брака. Встал вопрос о разработке других видов, с помощью которые выявляют недостатки скрытые внутри шва.

Вскоре появилось много способов для определения качества сварных соединений, отличающихся по принципу обнаружения дефектов. Их существует два типа разрушающие и неразрушающие.

По понятным причинам, последние стали наиболее используемыми. О них, мы вам и расскажем.

Содержание статьиПоказать

Основные виды дефектов

Применяя методы неразрушающего контроля, обнаруживают внешний и внутренний брак.

К внешним (наружным) изъянам причисляют следующие повреждения – незаваренные кратеры, непровары, подрезы, наплывы, прожоги.

Причина их появления кроется в неверно установленных значениях (скорость сварки и напряжение в дуге) присутствие окиси на свариваемой поверхности, резкое остывание металла.

основным внутренним дефектам относят горячие и холодные трещины, газовые поры, внутренние шлаковые включения. Появляются из-за нестабильного внутреннего давления и окиси металла.

Методы неразрушающего контроля

Одним из первых методов неразрушающего вида дефектологии был метод сравнения качества шва с образцами-эталонами. Вначале профессионал на образцовой детали делал, как ему казалось, качественный шов.

После, по нему сверяли все остальные швы на идентичность. Позже выяснилось, что неразрушающий метод имеет большой недочет: качество шва опирается на сугубо субъективное мнение сварщика и не более.

Ненадежность этого вида контроля дало толчок развитию более точных видов проверки. Ниже, мы опишем, самые применяемые из них.

Капиллярный метод

Метод капиллярного контроля, в основном, применяется на производствах небольших масштабов. Обуславливается это тем, что для его проведения не требуется дорогое оборудование и специальных знаний у контролера.

Зачастую, и в крупнопромышленных производствах нет необходимости в проведении сложной поверки, поэтому обращаются к капиллярному способу. В чем же заключается суть метода?

В процессе капиллярного метода исследования качества используют вещества, которые называются пенетранты (жидкие вещества).

Нанесенный на шов раствор, проникает даже в микроскопические наружные повреждения, окрашивая их в яркий цвет. Это дает возможность быстро выявить трещины и вмятины.

Процесс проведения обследования сварных соединений по методу капиллярного контроля достаточно прост. Поверхность сварочного шва обрабатывают пенетрантом и ожидают его равномерного распределения.

Если в соединении имеются трещины или вмятины, то вскоре их станет видно визуально. Более того, станут видимы размер и форма дефекта. Недостатки в этом неразрушающем методе тоже существуют: он не выявляет скрытые изъяны.

Чтобы тщательно осмотреть шов на предмет недостатков, контролер применяет лупу или микроскоп, в случае наличия слишком мелких повреждений.

Прежде чем нанести раствор на сварочное соединение, его поверхность зачищается от загрязнения. Как правило, жидкость распыляется с помощью баллона или применяют кисть. Когда деталь небольших размеров, ее могут погрузить в раствор полностью.

В продаже есть широкий выбор для определения внешних дефектов. Различаются они по многим параметрам: от цены и до состава. Специалисты советуют отдавать предпочтение тем жидкостям, которые зрительно делают изъян больше.

То есть в процессе контроля применяется два вида веществ. Индикатор, с помощью которого обнаруживают дефект, и проявитель, которым удаляется первая жидкость, чтобы определить его размер.

Последовательное использование двух веществ упрощает выявление трещин и облегчает сам процесс.

Как индикатор обычно используют разноцветные краски, флуоресцентные вещества (светящиеся в темноте) или масло, нагретое до высокой температуры. Проявителем служит либо бензол, либо слабый водный раствор извести.

Радиографический метод

Когда металл облучают рентгеновскими лучами, такой неразрушающий метод называют радиографическим контролем. Если в сварочном шве есть невидимые глазу дефекты, то лучи свободно проходят насквозь.

Отсутствие пустот в шве или если они не критичны, то степень интенсивности проникающих лучей снижается.

Фиксирование проекции образца проводится с использованием радиографической пленки. Химический состав покрытия пленки реагирует на рентгеновское излучение.

Толщина проверяемого материала, фокусное расстояние и качество пленки не влияют на четкость получаемого снимка с отображением скрытых дефектов или без них.

Доказанная точность радиографического контроля, имеет одновременно и существенные недостатки. Для работы этим методом следует придерживаться строгих мер предосторожности.

Халатное отношение к их соблюдению ведет к получению больших доз радиации контролером. А способность рентгеновских лучей электризовать воздух, может привести к печальным последствиям.

Подробно об этом методе контроля вы можете прочитать на нашем сайте.

Визуально-измерительный метод

Самым доступным методом неразрушающего контроля сварных швов является визуально-измерительный. Он основан на внешнем осмотре сварного соединения или с применением подручных инструментов (лупы, измерительной линейки и т.п.).

Визуально-измерительный контроль не нуждается в специальном оборудовании и нужных профессиональных знаний у проверяющего.

Для начинающих сварщиков существует набор, в котором есть все необходимые инструменты и руководство по выполнению этого вида дефектологии.

Серьезным минусом метода будет оставаться вероятность упущение из вида дефекта. Причины могут быть разными – невнимательность или отсутствие достаточного опыта.

Визуальному контролю мы посвятили отдельный материал, с которым вы можете ознакомиться.

Ультразвуковой метод

Метод неразрушающей ультразвуковой дефектоскопии почти идентичен радиографическому. Только вместо рентгеновских лучей, через металл проходят ультразвуковые волны.

При прохождении сквозь сварочное соединение, если есть внутренний изъян, ультразвуковые волны видоизменяются, отражаясь от него. Регистрация изменений выполняется дефектоскопом.

Работая с ультразвуковым дефектоскопом, специалист обращает внимание на скорость, с которой проходит ультразвук, и показатель его угасания при возвращении обратно.

Метод ультразвука показывает условную точность и полную визуальную информацию. С ультразвуком удается выявить все виды дефектов, определить их масштаб и расположение.

Но для его проведения придется установить дорогое рентгеноборудование и принять на работу специалистов своего дела – рядовому сварщику поручить выполнение этого контроля нельзя.

Поэтому, только большие предприятия обращаются к проверкам на дефектоскопе.

Послесловие

Приведенные в материале виды неразрушающего контроля, используются повсеместно: от мини-мастерских частных лиц до крупных предприятий.

Применение каждого из методов позволяет провести тестирование сварных швов разной сложности. В качестве примера, можно привести тестирование сварочных швов газо- и нефтепроводов.

Наряду с методами неразрушающего контроля задействуются и методы разрушающего контроля. Но любое производство обращается к методам первого вида. Пользуетесь ли вы неразрушающим контролем? Будем рады, если поделитесь своим опытом.

Методы неразрушающего контроля для диагностики сварных швов

Методы неразрушающего контроля

Кандидаты и доктора технических наук из Томского политехнического университета (ТПИ) и ФГБУН института физики прочности и материаловедения Сибирского отделения Российской академии наук в Томске провели научное исследование, чтобы ответить на вопрос – какие методы неразрушающего контроля наиболее эффективны для контроля целостности сварных швов. Специалисты компании ПЕРГАМ приняли участие в исследовании и предоставили учёным профессиональный тепловизор с высоким разрешением.

Совместно изучили возможности различных методов неразрушающей дефектоскопии для швов, полученных методом сварки трением с перемешиванием (СТП) на алюминиевых сплавах. Метод сварки трением не предполагает плавления металла в зоне сварки и поэтому имеет свои типы дефектов. В связи с этим применяли такие методы неразрушающего контроля, как ультразвуковая ФАР-дефектоскопия, вихретоковый метод и тепловизионный контроль в ходе сварки, а также металлографические исследования полученных структур. В результате были получены данные о типах дефектов и местах их залегания, которые выявляются отдельными методами. Обследовали дефекты типа стыковой линии, возникающие при сварке трением с перемешиванием. Сравнили результаты по применяемым методам, подтвердили вывод о необходимости использования комплексного подхода к дефектоскопии СТП-соединений.

Сварка трением с перемешиванием к содержанию

Метод сварки трением с перемешиванием (СТП) широко используется сегодня для сварки алюминиевых сплавов в мировой практике, о чем говорит большое число публикаций в иностранных журналах. СТП характеризуется тем, что формирование и заполнение шва происходят при температуре металла ниже температуры плавления. Во многом процесс пластификации и пластического течения деформированного и пластифицированного материала при сварке трением схож с процессами структурообразования при трении в пластичных металлах. В связи с этим рассуждения и оценки, сделанные при исследовании процессов трения, справедливы и для сварки трением с перемешиванием. В частности, это касается механизмов формирования дефектов, которые отличаются от дефектов, получаемых при сварке традиционными методами, предусматривающими плавление металла в сварочной ванне.

В технической литературе давно и подробно исследованы типы дефектов и условия их возникновения в сварных соединениях, полученных СТП. Уменьшить вероятность, а в идеале и полностью исключить появление дефектов можно за счет подбора оптимальных параметров процесса: скорости поступательного движения инструмента вдоль шва, частоты его вращения, силы прижатия инструмента к заготовкам. Важным условием получения бездефектного шва является подготовленность кромок — отсутствие оксидных пленок и зазора между заготовками в стыке при сварке, а также небольшая степень изношенности инструмента. При правильном подборе параметров сварки и соблюдении указанных выше условий СТП гарантирует требуемую прочность соединения и отсутствие дефектов, обнаруживаемых известными методами неразрушающего контроля.

Но методы неразрушающего контроля имеют определенные ограничения. Для СТП-соединений одними из наиболее опасных и трудновыявляемых методами неразрушающего контроля дефектов являются дефекты типа стыковых линий. Они могут служить местами зарождения и распространения трещин при нагрузке, они существенно снижают прочность сварного соединения. Появление дефектов стыковых линий может быть обусловлено недостаточным перемешиванием материала в шве вследствие изношенности инструмента либо интенсивным налипанием на инструмент металла при сварке. Часто такие дефекты декорированы фрагментами оксидных пленок, перенесенных в шов с кромок свариваемых деталей, и хорошо видны на поперечном сечении шва. Однако при надлежащей обработке кромок перед сваркой заметить эти дефекты трудно даже при металлографическом анализе поперечного сечения шва. В настоящий момент возможности методов неразрушающего контроля в отношении стыковых линий не до конца ясны. Именно по этой причине мы решили изучить возможности методов неразрушающего контроля для диагностики сварных швов, полученных методом СТП.

Методы СТП в промышленном производстве

В последнее время СТП начинает находить применение и в России. Пионером использования СТП в серийном промышленном производстве ЗАО «Чебоксарское предприятие «Сеспель». На предприятии методом СТП изготавливают из алюминиевого сплава автомобильные цистерны-полуприцепы различного назначения.

В связи с широким внедрением СТП для изготовления ответственных изделий, в том числе корпусных деталей ракетно-космической техники, все большее внимание уделяется развитию неразрушающих методов контроля для диагностики сварных швов. Методы неразрушающего контроля, применяемые для СТП-соединений, включают традиционные способы, такие как радиография, ультразвуковой и вихретоковый способы, применяется термография, пенетрометрия. Перечисленные методы контроля по отдельности позволяют определять наличие дефекта с различной степенью достоверности и поэтому могут применяться с надежностью в отношении дефектов определенного типа и размера.

Методы неразрушающего контроля для поиска дефектов сварных швов

- Радиография дает возможность прямого наблюдения дефектов, но чем больше толщина свариваемого металла, тем меньше возможности метода в отношении мелких дефектов;

- Ультразвуковой метод с применением фазированных антенных решеток обладает хорошей разрешающей способностью по глубине, но также имеет ограничения при выявлении дефектов малого размера;

- Вихретоковый метод позволяет надежно находить дефекты в тонком поверхностном слое, что особенно важно при определении дефектов типа трещин.

Применение всех этих методов стандартизовано в наибольшей степени в приложении к методам сварки плавлением и в меньшей степени к методам сварки трением. Использование термографии в качестве метода контроля швов в основном ограничивается методами активного контроля с помощью контролируемого нагрева соединения. При этом они не имеют преимущества перед радиографией или ультразвуковой дефектоскопией. Преимуществом данного метода может быть использование для мониторинга поверхности шва непосредственно в процессе сварки.

Обзор литературы по типам и размерам дефектов, формируемых при сварке трением с перемешиванием, показывает, что к ним можно отнести поры малого размера, дефекты в виде строчек оксидов и стыковых линий («kissing bonds», «Lazy S» и т.д.), червоточин или каналов («wormholes», «channels»), которые располагаются на стороне набегания («advancing side»). При соответствующей обработке и подгонке кромок свариваемых изделий из алюминиевых сплавов можно значительно уменьшить вероятность появления протяженных линейных дефектов типа стыковых линий при сварке в оптимальном режиме. Однако любое отклонение от режима либо неточность примыкания кромок ведет к образованию дефектов. В связи с этим существует необходимость использования нескольких дополняющих друг друга методов контроля, особенно при производстве ответственных соединений.

Целью данной работы является оценка и сравнение возможностей современных методов неразрушающего контроля сварных соединений для дефектоскопии СТП-швов.

Зачем это нужно?

Это необходимо для достоверного обнаружения, точной идентификации и определения размеров дефектов в реальном изделии по материалам неразрушающего контроля. В данной работе сделана попытка сравнительного анализа данных, полученных методами неразрушающего контроля – тепловизионным, ультразвуковым и вихретоковым, с результатами разрушающего контроля – металлографического анализа.

Сварное соединение и методика исследований к содержанию

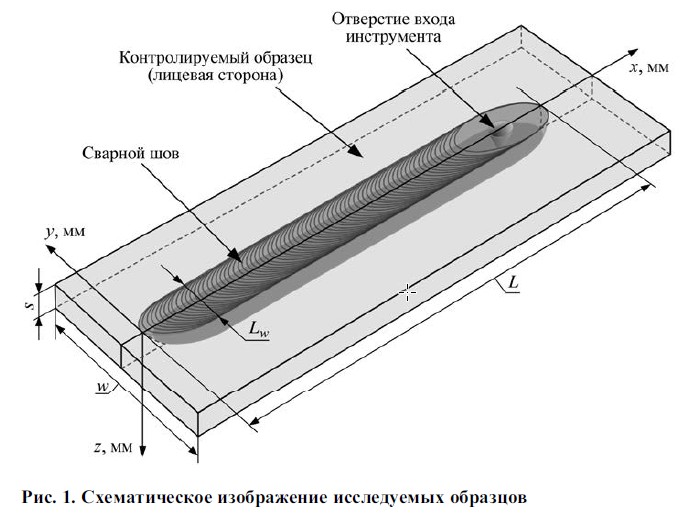

Объектом исследований являлось сварное соединение двух пластин из термически неупрочняемого деформируемого сплава АМг5М в отожженном состоянии, выполненное сваркой трением с перемешиванием (рис. 1). Стыковые сварные пробы из листовых полуфабрикатов изготовляли на станции автоматической сварки листов из алюминиевых сплавов ЗАО «Чебоксарское предприятие «Сеспель». Толщина свариваемых пластин s составляла 5 мм, ширина образца w после сварки ≈185 мм, ширина сварного шва Lw = 19 мм. Длина сварных соединений, полученных при разных режимах сварки, в среднем составляла ≈500 мм.

За счет отклонения от штатного режима сварки путем изменения таких параметров сварочного процесса, как величина силы прижатия инструмента, частота вращения и скорость подачи инструмента, были получены образцы сварных соединений, содержащих различные дефекты. Некоторые из этих дефектов можно было наблюдать визуально на поверхности шва, а другие были скрытыми. Кромки листов также не обрабатывали перед сваркой для получения максимального числа дефектов.

Термография

Для теплового мониторинга в процессе сварки использовали тепловизор FLIR А655sc. Контроль выполняли в режиме видеосъемки. Размер кадра составлял 640×480 пикселей, частота 60 кадров/с. Тепловизор монтировали непосредственно на движущемся шпиндельном узле, в котором был установлен сварочный инструмент, на расстоянии около 30 см от образца, поле зрения составляло ≈15 см. Таким образом, зона теплового контроля оставалась неподвижной относительно сварочного инструмента и перемещалась по поверхности исследуемого образца со скоростью подачи. После записи данных проводили их обработку и строили термограмму процесса сварки. Термограмма позволяет сравнить между собой различные участки шва при одинаковых условиях остывания после прохождения сварочного инструмента и выявить возможные температурные аномалии.

Ультразвуковой (УЗ) контроль

УЗК контроль проводили с использованием дефектоскопа с фазированной решеткой HARFANG VEO 16:128. Применяли метод секторного сканирования с пьезоэлектрическим преобразователем (ПЭП) на фазированной антенной решетке, на призме с углом 36°, с угловым разрешением 0,2°. Углы ввода составляли от 45 до 65°, частота ПЭП – 10 МГц, опорное усиление 65 дБ. В качестве иммерсионной жидкости использовали водопроводную воду.

Призму размещали на корневой стороне перпендикулярно шву на расстоянии 11 мм от его оси. При сканировании призма перемещалась электроприводом с постоянной скоростью ≈2 мм/с вдоль шва от его начала до конца. Призма прижималась к поверхности силой 10 Н. Секторные сканы (S-сканы) поперечного сечения шва записывались с шагом 0,2 мм и строилась полная УЗ-дефектограмма сварного соединения.

Вихретоковый контроль

Для вихретокового контроля применяли дефектоскоп Ectane. Напряжение на вихретоковом преобразователе составляло 4 В, частота 50 кГц. Использовали вихретоковый преобразователь, состоящий из 32 катушек с шириной рабочей части 50 мм. Вихретоковый преобразователь помещался на корневую сторону перпендикулярно шву так, чтобы его середина совпадала с осью шва. При сканировании он нагружался силой 10 Н и перемещался вдоль шва от начала до конца вручную со скоростью около 10 мм/с. Сканы записывались с пространственным шагом 0,1 мм и строились Axial- и Trans-сканы для всего шва.

Металлографический анализ

В качестве разрушающего метода контроля для выявления типа, положения и размеров обнаруженных дефектов применяли металлографический анализ. Образцы для анализа вырезали из сварного шва (рис. 2, а). Затем изготавливали шлифы поперечного сечения шва (рис. 2, б), а также планарного сечения – плоскости, параллельной лицевой стороне образца (рис. 2, в). Фотографировали шлифы на металлографическом инвертированном микроскопе МЕТАМ ЛВ-31 с помощью цифровой фотокамеры с разрешением 4 Мп. Для получения детализированной макроскопической картины сварного шва его фотографировали по частям с 50-кратным увеличением, затем «сшивали» отдельные цифровые фотографии в единое изображение. В связи с этим на изображениях сварного шва могут проявляться небольшие периодические неоднородности по яркости.

Результаты исследования сварных швов неразрушающими методами к содержанию

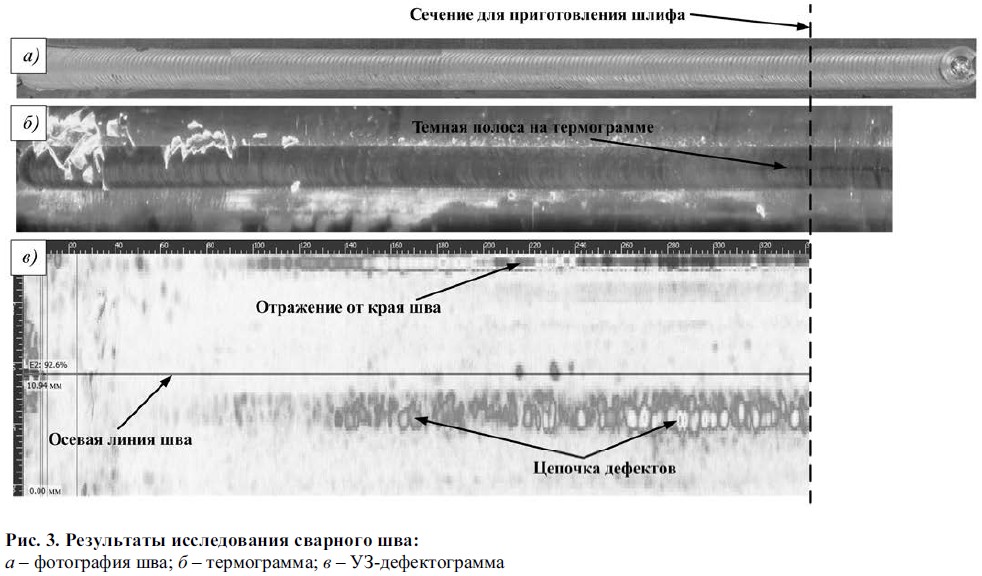

При тепловом контроле на термограммах некоторых образцов были обнаружены аномалии температурного поля в виде темной полосы по оси сварного шва (рис. 3, б). Визуальный контроль показал, что никаких изменений на поверхности шва не наблюдается (рис. 3, а).

Ультразвуковая дефектоскопия показала, что в данном образце присутствует большое количество дефектов (рис. 3, в). Максимальное количество и интенсивность дефектов наблюдается в области начала темной полосы на термограмме (см. рис. 3, б).

Ультразвуковая дефектограмма, приведенная на рис. 3, в, представляет собой прозрачный вид сверху – на нем отображены все дефекты независимо от того, на какой глубине в образце они находятся. Анализ данного скана показал, что все обнаруженные дефекты расположены в виде цепочки на одной линии, на одинаковой глубине, на набегающей стороне шва (по общепринятой терминологии advancing side, далее AS), на расстоянии 2…3 мм от его оси.

Металлографическое исследование

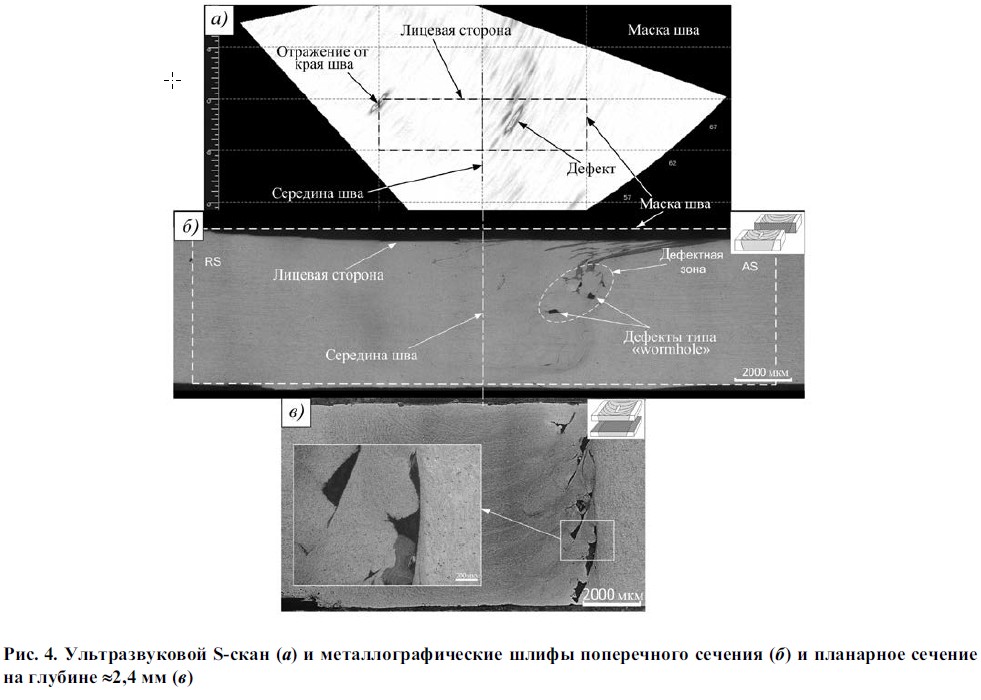

Для идентификации обнаруженного дефекта был приготовлен шлиф по сечению, показанному на рис. 3. На рис. 4, а и б приведены изображение дефекта на УЗ-S-скане и фотографии поперечного сечения шлифа соответственно. Хорошо видно, что положение дефектной зоны на УЗ-скане (рис. 4, а) точно совпадает с расположением зоны, содержащей дефекты в виде пор на металлографическом шлифе. Дефектная зона расположена на глубине от 1 до 2,5 мм.

Для того чтобы получить более ясное пространственное представление о дефекте, был выполнен послойный металлографический анализ, который показал, что дефект расположен в ядре шва, справа по ходу движения инструмента (AS), на границе с основным материалом. Он представляет собой квазипериодическую пористую структуру (рис. 4, в), период которой совпадает с периодом чешуйчатости на лицевой стороне шва (рис. 3, а).

Свищ сварного шва

По общепринятой терминологии такие дефекты можно отнести к типу worm-hole. Поры в таком дефекте сварного шва ориентированы вдоль линий пластического течения материала и представляют собой микрообъемы неправильной формы, одна из границ которых имеет форму кругового сегмента (см. рис. 4, в). Рассмотрение поперечного сечения шва показывает, что форма сечения пор близка к равноосной (см. рис. 4, б). Размер пористой области может изменяться, но ее правая граница всегда находится на стыке шва и основного материала (см. рис. 4, в). Причина формирования дефекта связана с особенностями течения пластифицированного и модифицированного трением металла вблизи границы с неподвижным металлом основы.

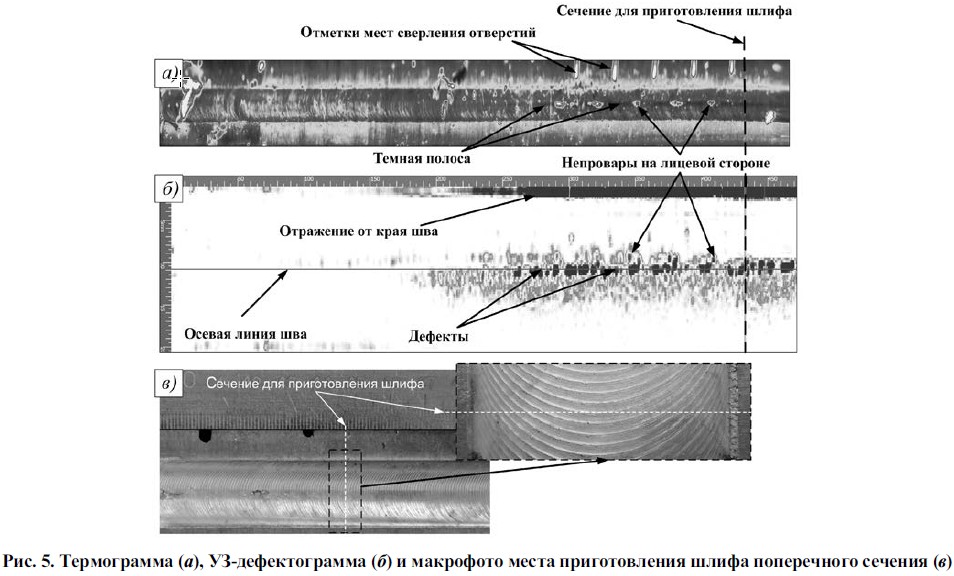

В одном из образцов перед сваркой для внесения дополнительных дефектов в шов на стыке пластин было просверлено пять отверстий диаметром 5 мм и глубиной 3 мм с одинаковым интервалом. Визуальный контроль и термограмма сварки (рис. 5, а) показывают, что наличие отверстий привело к появлению непроваров на лицевой стороне шва с тем же интервалом. Места внешних непроваров однозначно идентифицируются на термограмме в виде более ярких участков по отношению к окружающим областям.

Помимо этого на термограмме видна температурная аномалия в виде темной полосы, которая начинается приблизительно с середины образца. УЗ-дефектограмма кроме внешних непроваров также показала наличие большого количества внутренних дефектов (рис. 5, б) на месте темной полосы.

Для приготовления металлографического шлифа была выбрана область, внешний вид которой не проявляет никаких признаков наличия дефекта (рис. 5, в). Ультразвуковой S-скан и результаты металлографических исследований данного образца приведены на рис. 6. В данном случае УЗ-дефектограмма показана не для всего образца, а только для слоя, прилегающего к лицевой стороне толщиной 1,5 мм (показан на рис. 6, а).

Здесь также наблюдается совпадение положения дефектной зоны на УЗ-S-скане (рис. 6, а) с реальным положением дефекта на металлографическом шлифе (рис. 6, б).

Анализ шлифа показывает, что по центру шва вблизи лицевой поверхности располагается дефект с поперечным размером 2…3 мм и глубиной около 2 мм (см. рис. 6, а). Он представляет собой несимметричное относительно центра шва скопление пор различной формы и размеров (см. рис. 6, б).

На шлифе, параллельном поверхности образца, выполненном на глубине 1 мм, проявляется структура дефекта, представляющая собой набор круговых сегментов, период которых совпадает с периодом чешуйчатости (рис. 6, в). Структура хорошо видна в правой части дефекта и практически не различима в левой. Кроме того, слева от описанного основного дефекта на расстоянии около 500 мкм располагается цепочка вытянутых пор, которая тянется вдоль линии сварного шва. Также обращает на себя внимание явное проявление другого дефекта – линии стыка или «Lazy S», находящейся еще левее, на расстоянии 200…300 мкм от цепочки пор (увеличенное изображение на рис. 6, в).

По сути описанный дефект является заглаженным сверху плечами сварочного инструмента непроваром лицевой стороны шва. Об этом свидетельствует его структура, напоминающая структуру горной породы, каковая наблюдается внутри видимых непроваров. Несмотря на то что такой дефект располагается очень близко к лицевой поверхности шва (минимальную глубину залегания по рис. 6, б можно оценить примерно в 100 мкм), его невозможно обнаружить методами визуального контроля.

Еще одним интересным фактом, требующим дальнейшего анализа, является то, что на УЗ-дефектограмме (см. рис. 6, а) проявление сплошного непровара под лицевой стороной шва практически совпадает с проявлением края шва.

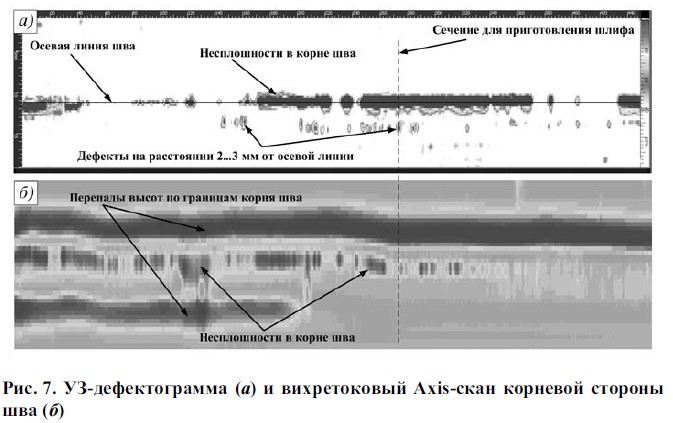

Для проверки влияния механической обработки СТП-соединения на возможное появление новых дефектов была проведена фрезеровка группы образцов с лицевой стороны сварного шва до толщины 2,5 мм. После фрезеровки в некоторых образцах УЗ-дефектоскопия зафиксировала несплошность вблизи корневой стороны практически по всей длине сварного шва. Для проверки наличия выхода несплошности на поверхность была проведена вихретоковая дефектоскопия корневой стороны образцов.

Ультразвуковая и вихретоковая дефектоскопия сварного шва

Результаты УЗ- и вихретоковой дефектоскопии для одного из образцов приведены на рис. 7. По сравнению с данными контроля до фрезеровки значительно увеличилась длина участков несплошности по корню шва, обнаруженных УЗ-дефектоскопией, и существенно возросла амплитуда отраженного акустического сигнала. Кроме того, вихретоковой дефектоскопией, проведенной до фрезеровки, несплошностей в корне шва обнаружено не было.

При сравнении результатов двух видов контроля обращает на себя внимание то, что соответствие между дефектами, обнаруженными УЗ- (рис. 7, а) и вихретоковым (рис. 7, б) методами, наблюдается только на отдельных участках шва. На одних участках больше дефектов найдено УЗ-дефектоскопией, на других – вихретоковой. Кроме того, вихретоковым методом не обнаруживается цепочка дефектов на расстоянии 2…3 мм от осевой линии шва, которая хорошо видна на УЗ-дефектограмме (см. рис. 7, а).

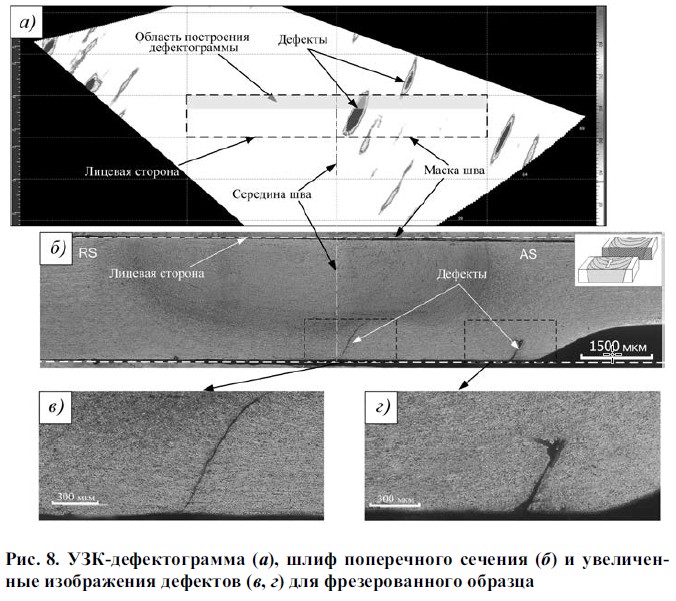

Для идентификации обнаруженных дефектов был сделан металлографический шлиф по сечению, показанному на рис. 7. Сечение выбрано так, чтобы на него попали и несплошность корня, и один из цепочки дефектов, параллельной оси шва.

Положение дефектов на УЗ-S-скане (рис. 8, а), как и в рассмотренных случаях, точно совпадает с их реальным положением (рис. 8, б). Металлография показала, что дефекты соответствуют трещинам, начинающимся с корневой стороны шва. Дефект на оси шва (рис. 8, в) представляет собой отражение от трещины с небольшим раскрытием, распространяющейся вдоль линии стыка пластин – дефекта типа «Lazy S». Другой дефект соответствует более короткой трещине, расположенной правее, практически на краю корневой стороны сварного шва (рис. 8, г).

Так как кромки шва перед сваркой специально не приготавливались, то дефекты линии стыка «Lazy S» присутствовали во всех образцах, но были обнаружены только в данном случае, когда по дефекту распространилась трещина.

Полученные данные показывают, что наиболее надежным методом, использованным в работе для обнаружения дефектов тех типов (за исключением линии стыка), которые присутствовали в исследуемых образцах, является ультразвуковой метод неразрушающего контроля с применением фазированной антенной решетки. Он позволил обнаружить поры размером около 200 мкм и трещины с небольшим раскрытием. Применение фазированной решетки позволяет непосредственно видеть место расположения дефекта на предварительно заданной маске сварного шва и судить о его размере по амплитуде отраженного сигнала.

Результаты тепловизионного контроля свидетельствуют о хороших перспективах его применения в качестве первичного метода обнаружения критических дефектов в процессе мониторинга процесса СТП. Он дает возможность однозначно идентифицировать непровар по лицевой стороне шва. Также с помощью тепловизора можно обнаружить непровар под поверхностью материала по наличию темной полосы на термограмме. В то же время такая же темная полоса наблюдалась и в другом образце, в котором присутствовали дефекты типа worm-hole. Только по наличию температурной аномалии в виде темной полосы нельзя однозначно судить о наличии дефекта того или иного типа. Для более точной идентификации дефектов сварного шва необходимо увеличение разрешающей способности тепловизионной съемки, а также дальнейшее совершенствование процесса обработки данных.

По сравнению с описанными методами вихретоковый контроль позволяет обнаруживать дефекты только на поверхности и в непосредственной близости от нее. В случае фрезерованного образца проявление дефекта в виде продольной трещины по корню шва на вихретоковом скане не совпадает с УЗ-дефектограммой. С учетом потенциально высокой чувствительности вихретокового метода в данном случае, возможно, имели место неоптимальные калибровка дефектоскопа и подбор параметров сканирования. Чтобы гарантированно получить точные данные при использовании вихретокового метода контроля, рекомендуем использовать современные цифровые вихретоковые дефектоскопы.

В целом полученные в совместном исследовании результаты показывают, что представленный комплексный подход может быть рекомендован для повышения достоверности обнаружения дефектов, получаемых при сварке трением с перемешиванием. Сравнительный анализ результатов дефектоскопии, полученных разными методами неразрушающего контроля, может помочь в выборе наиболее подходящего метода для выявления дефектов конкретного типа.

Исследование выполнено при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ № 218.

Библиографический список

- Mishra R. S., Mahoney M. Friction stir welding and processing. ASM International, 2007. 360 p.

- Friction stir welding: From basics to applications / еd. by D. Lohwasser and Zh. Chen Woodhead Publishing Limited and CRC Press LLC, 2010. 432 р.

- Бакшаев В. А., Васильев П. А. Сварка трением с перемешиванием в производстве крупногабаритных изделий из алюминиевых сплавов // Цветные металлы. 2014. № 1. С. 75 – 79.

- Неразрушающий контроль: справочник: в 8 т. Т. 3 / под ред. В. В. Клюева. М.: Машиностроение, 2006. 864 с.

- Неразрушающий контроль: справочник: в 8 т. Т. 2. Кн. 1, 2 / под ред. В. В. Клюева. М.: Машинострое- ние, 2006. 688 с.

- Вавилов В. П. Инфракрасная термография и те- пловой контроль. 2-е изд., доп. М.: ИД «Спектр», 2013. 544 с.

- Rubtsov V. E., Tarasov S. Yu., Kolubaev A. V. One-dimensional model of inhomogeneous shear in sliding // Phys. Mesomech. 2012. V. 15. N 5–6. Р. 337 – 341.

Неразрушающие методы контроля качества сварных швов и соединений

Когда образуется сварочный шов, то по его внешнему виду не всегда можно сказать, насколько качественно он сделан. Стоит сразу отметить, что какое бы соединение не было, в сварной конструкции оно становится самым уязвимым местом, которое в первую очередь ломается от нагрузок. Поэтому, к его созданию следует подходить с особой ответственностью, особенно, если изделие с ним будет применяться в опасных зонах, в которых возлагаются большие нагрузки. Чтобы не произошло ни каких опасных ситуаций, перед вводом в эксплуатации подобного изделия его подвергают разнообразным проверкам.

Неразрушающие методы контроля сварных швов и соединений

Существует разрушающий и неразрушающий контроль сварных соединений, который помогает выявить наличие дефектов в шве. В первом случае образцы после прохождения контроля, как правило, ломаются вследствие деформации. Этот способ помогает не только выявить дефекты, но и проверить характеристики. Он больше подходит для серийных выпусков. Более популярным оказывается неразрушающий контроль сварных швов, так как он оставляет изделие в целостности и помогает определить место расположения дефекта, его характер и размеры.

Контроль сварных соединений

Такие методы проводятся уже после того как изделие остыло и место соединение было обработано. В зависимости от наличия того или иного прибора, а также прочих технических возможностей, подбирают способ, каким именно будет проводиться анализ. К каждому изделию может подбираться как один способ контроля, так и несколько, так как далеко не все из них универсальны. Неразрушающий контроль сварных швов проходит по ГОСТ 18442-80.

Преимущества

- Неразрушающий контроль сварного шва помогает сохранить изделие в целостности и после анализов вводить его в эксплуатацию;

- Некоторые его разновидности позволяют проводить мобильные исследования, не привязываясь к стационарному месту;

- Результат можно получить достаточно быстро, без длительного времени ожидания;

- Стоимость проведения контроля является относительно небольшой;

- Осмотр в несколько этапов позволяет сделать данные более точными.

Недостатки

- Невозможно определить какими именно характеристиками будет обладать изделия без прикладывания предельных нагрузок;

- Некоторые из способов оказываются вредными для здоровья человека.

Дефекты, образование и анализ

Дефекты в местах соединения во время сварки являются достаточно распространенным делом, так как на их образование воздействует много факторов. Неразрушающие методы контроля сварных швов помогают выявить все из них и определить, насколько они опасны во время использования. Может возникнуть непроварка определенной области, которая сделает более низкий уровень крепления двух заготовок. Это может возникать из-за неправильного выбора режима или периодического затухания дуги во время процесса.

Раковины образуются из-за попадания в сварочную ванну кислорода или влаги во время соединения. Она делает шов более хрупким. Как правило, это скрытый дефект, который невозможно увидеть невооруженным глазом. Это может случиться по причине использования влажных электродов или недостаточного уровня защиты обмазки.

Поры получаются при мелких вкраплениях посторонних веществ и недостаточном уровне защиты. Они не являются существенным дефектом. Но при наличии большого количества делают соединение менее крепким.

Трещины и микротрещины получаются при резком остывании шва и неправильном температурном режиме. Иногда требуется предварительный подогрев основного металла, а также подобная процедура на завершающей стадии, что поможет избежать подобных моментов.

Виды неразрушающего контроля сварных соединений

- Визуальный;

- Капиллярный;

- Магнитный;

- Ультразвуковой;

- Радиационный.

Особенности выбора

Рассматривая, какие методы включает неразрушающий контроль сварных соединений, следует определиться с тем, какие из них лучше всего применять для конкретного случая. Ведь применение всех их будет нецелесообразным, так как это выйдет слишком дорого и долго. Среди всего разнообразия можно подобрать подходящий вариант. В профессиональной сфере чаще всего применяют ультразвуковой метод, так как он отличается простотой. Аппараты для проведения диагностики являются универсальными, так что могут подходить для любого типа соединения.

Ультразвуковой контроль качества сварных соединений и швов

Если необходимо проверить особо ответственные швы, то здесь не обойтись без радиационного метода, так как он позволяет точно определить внутреннюю структуру. Данный метод наиболее дорогостоящий и сложный в исполнении, так что в небольших мастерских и в частной сфере он практически не применяется. В отличие от него, визуальный осмотр оказывается всегда полезным и даже если используются более сложные и точные способы, он все равно применяется.

«Важно!

При работе с радиационным методом необходимо использовать средства защиты, чтобы не получить дозу облучения.»

Методы неразрушающего контроля сварных соединений

Визуальный. Самый простой и обязательный при любых процедурах осмотра. Он проводится в то время, когда шов остыл и был очищен от шлака. Иногда поверхность дополнительно обрабатывается, если высота наплавленного металла оказалась слишком большой, и только после этого осматривается специалистами. Практически все дефекты, находящиеся на наружной поверхности можно рассмотреть невооруженным глазом или при помощи лупы. Здесь же проверяется правильность геометрии полученного соединения. Помимо простоты, это еще и самый дешевый способ.

Визуальный контроль сварных швов и соединений

Капиллярный контроль требует использования жидкостей с высоким уровнем текучести. Зачастую в этой роли выступает керосин. Неразрушающие методы контроля сварных соединений такого типа называют еще цветными, так как на поверхность металла, с обратной стороны которой должен выступить керосин, наносят реагент, что меняет цвет при контакте с выступающей жидкостью. Это помогает определить насколько герметичным получился шов, так как при наличии микротрещин нельзя использовать подобные швы. Это универсальный способ, который подходит для всех изделий и разновидностей металла.

Капиллярный контроль сварных швов и соединений

Магнитный способ. Здесь применяется принцип электромагнетизма. На участок сварного шва воздействует устройство, которое образует магнитное поле. Линии данного поля проходят сквозь основной металл и через шов. Если структура металла однородна, то линии остаются ровными, но при наличии дефектов они искривляются. Для фиксации искажения применяют графический и порошковый метод. Первый ловит искажения специальным прибором, а во втором случае высыпается порошок, который скапливается в том месте, где имеется дефект.

Магнитный контроль сварных швов и соединений

Ультразвуковая дефектоскопия сварных швов проводится при помощи специального ультразвукового устройства. Здесь используется принцип отражения волн звука от границ поверхностей с различной плотностью. Таким образом, если при прохождении через металл шва будут возвращаться волны, то значит, что в них располагаются воздушные поры. Для фиксации дефектов необходимо использовать специальный датчик. Существуют мобильные модели устройства, что обеспечили ему столь широкую популярность. Способ сложно осуществляет проверку крупнозернистых металлов, а также далеко не каждый человек сможет расшифровать полученные данные, так как тут нужно специальное образование.

Ультразвуковая дефектоскопия сварных швов

Рентгенографический контроль сварных соединений основан на свойствах проникновения гамма излучения и рентгеновских лучей сквозь металлическую поверхность. Дефекты фиксируются на фотопленке. Но это достаточно дорогостоящий способ. Также это самый вредный для здоровья человека способ.

Способы контроля качества сварочных швов

Качество сварочных работ и сварных соединений сильно влияет на прочность конструкций или герметичность резервуаров. Несоответствие сварных швов заданным характеристикам приводит к разрушениям конструкций с катастрофическими последствиями, то же относится и к системам, работающим с сосудами и трубопроводами под давлением.

Поэтому после сварочных работ в обязательном порядке готовое изделие подвергают испытаниям и контролю на предмет обнаружения дефектов в сварных соединениях.

Все процедуры по контролю над качеством сварки определены ГОСТом или руководящими документами. В них также указаны допустимые нормы погрешностей. После испытаний составляется акт и протоколы с результатами измерений.

Методы проверки

Контроль качества сварочных работ, выполняемых на производстве, может быть разрушающим и неразрушающим. Первые методы используются выборочно. Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Оно проверяется по различным параметрам определенным протоколом испытаний. Но главным образом используют специальные приборы или материалы позволяющие проверить качество сварных соединений без разрушения конструкции.

Основными способами неразрушающего контроля качества сварки являются:

- визуальный;

- капиллярный;

- проверка на проницаемость;

- радиационный;

- магнитный;

- ультразвуковой.

Имеются и другие способы и виды контроля качества сварки, но в силу своей специфики они не получили распространения.

Проверка состояния сварных швов не является одноразовым актом, это результирующий этап, который показывает, как работает система контроля качества на предприятии.

Для минимизации дефектов сварочных соединений проводят операционный контроль работ. Регулярно проводится аттестация, на которой комиссия сначала дает разрешение на сварку контрольного соединения. При прохождении сварщиками этого испытания проверяются теоретические знания.

Перед началом работ проверяется квалификация сварщика, у него должно быть удостоверение на право сваривания определенных марок стали и наряд-допуск.

Инженер по сварке и контролер из службы техконтроля проверяют качество сборки, состояние кромок, работоспособность сварочного аппарата, контролирует температуру прогрева, если это предусмотрено нормативно-технической документацией.

Контроль качества сварочных материалов осуществляется с момента поступления их на предприятие и до использования на сварочном посту. Проверку электродов проводят на каждом этапе хранения и использования, при необходимости их прокаливают.

При непосредственном проведении работ проверяют, какой режим сварки используется, дуговая сварка, аргонодуговая или иной вид сварки. Проверяют порядок наложения швов, размеры слоев и всего соединения.

Если предусмотрены специальные требования в проектно-технической документации, то и их реализацию. По завершении сваривания проверяет наличие клейма сварщика.

Внешний осмотр

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов.

После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.

Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

Капиллярный метод

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Капиллярный способ контроля качества шва позволяет иметь дело не только с любыми металлами, но и с керамикой, пластмассой, стеклом. Главное его применение связано с проявлением внешних изъянов, которые невозможно или трудно определить невооруженным глазом. Иногда, используя, к примеру, керосин, можно обнаружить сквозные дефекты.

Способ очень простой, работает со времен возникновения потребности проверки сварочных швов. Для него даже разработан специальный ГОСТ 18442-80.

В капиллярном методе контроля качества сварки используют пенетранты – вещества, имеющие малое поверхностное натяжение и сильный цветовой контраст.

Проникая в дефектные зоны, и подсвечивая их, пенетранты визуализируют изъяны сварки. Их делают на основе воды, керосина, масла для трансформаторов и прочих жидкостей.

Наиболее чувствительные пенетранты могут проявить дефекты диаметром от 0,1 микрона. Капиллярный метод контроля качества сварки эффективен для дефектов до 0,5 мм шириной. При больших диаметрах пор или трещин он не работает.

Способ с применением пенетрантов заключается в очистке поверхности, нанесении контрольной жидкости и проявлении изъянов. Очень эффективен способ контроля сварных соединений с помощью керосина.

Несмотря на разнообразные приборы контроля качества сварки, проверку этим способом используют до сих пор. С одной стороны наносят раствор мела, дают время для сушки, затем с другой стороны шов смазывается керосином. Бракованные места проявляются через несколько часов в виде темных пятен.

Проверка сварных соединений на проницаемость

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

В зависимости от используемого вещества и способа получения избыточного давления контроль проницаемости осуществляют пневматикой, гидравликой или вакуумом.

Пневматический способ

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Затем все сварные швы смачивают мыльным раствором. В местах протечек образуются пузыри, что очень легко фиксируется. Для лучшей визуализации используют добавку аммиака, а шов покрывают бинтом пропитанным фенолфталеином. В местах протечек появляются красные пятна.

Если нет возможности накачать емкость, то применяют способ обдува. С одной стороны шов обдувается под давлением не менее 2,5 атмосферы, а с другой обмазывается мыльным раствором. Если имеется брак, то он выявится в виде пузырьков.

Гидравлический способ

При гидравлическом способе контроля качества сварки проверяемая емкость заполняется водой или маслом. В сосуде создается избыточное давление, которое больше номинального в полтора раза.

Затем в течение определенного времени, обычно 10 минут, область вокруг шва обстукивают молотком со скругленным бойком. При наличии сквозного дефекта сварки появится течь. Если избыточное давление невелико, то время выдержки резервуара увеличивают до нескольких часов.

Магнитная дефектоскопия

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Это используется в приборе для контроля качества сварки. Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

В первом случае на сварной шов наносят ферромагнитный порошок. Там где происходит скопление порошка вероятнее всего непровар, нет сплошного соединения. Порошок может быть сухим или влажным, с примесью масла или керосина.

Во втором случае на шов накладывают ферромагнитную ленту. Затем ее пропускают через прибор, где анализируют все аномалии, зафиксированные на ленте, и определяют дефекты сварки.

Магнитный способ контроля качества имеет ограничения, связанные с самим принципом действия прибора. Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

Ультразвуковая дефектоскопия

Для контроля качества сварки применяют ультразвук. Принцип действия аппарата основан на отражении ультразвуковых волн от границы соединения двух сред с различными акустическими свойствами.

Для контроля качества сварки применяют ультразвук. Принцип действия аппарата основан на отражении ультразвуковых волн от границы соединения двух сред с различными акустическими свойствами.

Датчик и излучатель плотно прикладывают к исследуемому материалу, после чего устройством вырабатывается ультразвук. Он проходит через весь металл и отражается от задней стенки, возвращаясь, попадает на приемный сенсор, который в свою очередь преобразует ультразвук в электрические колебания. Прибор представляет полученный сигнал в виде изображения отраженных волн.

Если внутри металла присутствуют какие-нибудь изъяны, датчик зафиксирует искажение отраженной волны. Опытным путем установлено, что различные дефекты сварки по-разному себя проявляют на ультразвуковом дефектоскопе. Это позволило провести их классификацию. При соответствующем обучении специалист может точно определить вид брака в шве.

Способ контроля качества сварных соединений ультразвуком широко распространился благодаря простоте и удобству применения, относительно недорогому оборудованию, безопасности использования по сравнению с радиационным методом.

Минусом способа является трудность расшифровки графического изображения. Контроль качества соединения может сделать только сертифицированный специалист. Его проблематично использовать для контроля крупнозернистых металлов типа чугуна.

Радиационный метод

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Оформление документации

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Помимо журнала, сварочные работы сопровождает схема стыков, прилагаются сертификаты на расходные материалы (электроды, флюс или присадочную проволоку) и акты по контролю качества снаружи изделия.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Что такое неразрушающий контроль (NDT)? Методы и определение

Неразрушающий контроль (NDT) — это метод испытаний и анализа, используемый в промышленности для оценки свойств материала, компонента, конструкции или системы на предмет различий в характеристиках или сварочных дефектов и неоднородностей, не вызывая повреждения исходной детали. НК также известен как неразрушающий контроль (NDE), неразрушающий контроль (NDI) и неразрушающий контроль (NDE).

Этот часто задаваемый вопрос был создан, чтобы дать подробное описание того, что такое неразрушающий контроль, введение в каждый из методов, разницу между неразрушающим контролем и разрушающим контролем и преимущества использования этого метода анализа.

Если у вас есть вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

Текущие методы испытаний NDT включают:

Испытание на акустическую эмиссию (AE)

Это пассивный метод неразрушающего контроля, который основан на обнаружении коротких импульсов ультразвука, излучаемого активными трещинами под нагрузкой. Датчики, рассредоточенные по поверхности конструкции, обнаруживают АЭ. Можно даже обнаружить АЭ от пластификации в сильно нагруженных областях до образования трещины.Часто метод для использования во время контрольных испытаний сосуда под давлением, AE-тестирование также является методом непрерывного мониторинга состояния конструкций (SHM), например, на мостах. Источниками АЭ также являются утечки и активная коррозия.

Узнать больше

Электромагнитные испытания (ET)

В этом методе тестирования используется электрический ток или магнитное поле, пропускаемое через проводящую часть. Существует три типа электромагнитных испытаний, включая вихретоковые испытания, измерение поля переменного тока (ACFM) и дистанционные полевые испытания (RFT).

Вихретоковый контроль использует катушку переменного тока для индукции электромагнитного поля в испытуемом образце, при измерении поля переменного тока и удаленных полевых испытаниях используется зонд для введения магнитного поля, а RFT обычно используется для испытания труб.

Наземный радар (GPR)

Этот геофизический метод неразрушающего контроля направляет радиолокационные импульсы через поверхность материала или подповерхностную структуру, например скалу, лед, воду или почву. Волны отражаются или преломляются, когда они сталкиваются с заглубленным предметом или границей материала с различными электромагнитными свойствами.

Методы лазерных испытаний (LM)

Лазерные испытания делятся на три категории, включая голографические испытания, лазерную профилометрию и лазерную ширографию.

При голографическом тестировании используется лазер для обнаружения изменений на поверхности материала, который подвергался нагрузкам, таким как нагревание, давление или вибрация. Затем результаты сравниваются с неповрежденным эталонным образцом для выявления дефектов.

В лазерной профилометрии используется высокоскоростной вращающийся лазерный источник света и миниатюрная оптика для обнаружения коррозии, точечной коррозии, эрозии и трещин путем обнаружения изменений поверхности с помощью трехмерного изображения, созданного на основе топографии поверхности.

Лазерная ширография использует лазерный свет для создания изображения до того, как поверхность подвергнется напряжению и будет создано новое изображение. Эти изображения сравниваются друг с другом, чтобы определить наличие каких-либо дефектов.