Неразрушающие методы контроля сварных соединений

Методы контроля качества сварных соединений могут быть разделены на две основные группы: неразрушающие методы контроля сварных соединений, разрушающие методы контроля сварных соединений.

Методы контроля качества сварных соединений и наплавок:

- Внешний осмотр

- Обмер сварных швов

- Цветная дефектоскопия

- Магнитопорошковая дефектоскопия

- Травления сварных швов

- Ультразвуковая дефектоскопия

- Рентгенографический контроль сварных швов

- Метод керосиновой пробы

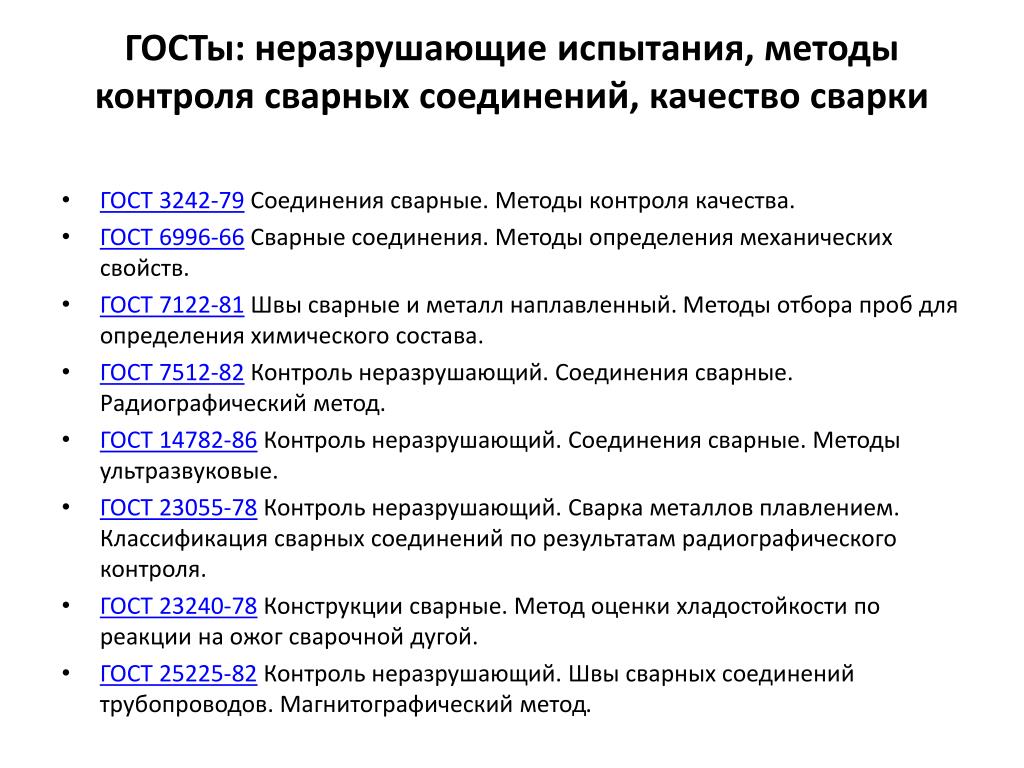

Группа методов контроля регламентируются соответствующими ГОСТами. Группа методов контроля, объединенная общими физическими характеристиками, составляет вид контроля.Неразрушающие методы контроля сварных соединений классифицируются по следующим основным признакам:

- по характеру физических полей или излучений, взаимодействующих с контролируемым объектом;

- по характеру аналогичных взаимодействий веществ с контролируемым объектом;

- по различным видам информации о качестве контролируемого объекта.

Каждый вид контроля имеет свою оптимальную область применения, отличается определенными достоинствами и недостатками. Поэтому наиболее полную информацию о качестве изделия или сварного шва можно получить только при сочетании различных видов контроля.

Наиболее распространенным видом неразрушающего контроля является внешний осмотр и обмер сварных швов, который имеет существенное значение для получения информации о качестве сварных конструкций.

Широкое применение получил радиационный вид контроля, осуществляемый с помощью рентгеновского и гамма-излучения, которые проникают через контролируемые объекты и изменяют интенсивность излучения в местах наличия дефектов — такое изменение регистрируется на рентгеновской пленке или на пластинке.

Из акустических методов контроля наибольшее распространение получила ультразвуковая дефектоскопия. Благодаря этому методу хорошо обнаруживаются дефекты с малым раскрытием типа трещин, газовых пор и шлаковых включений, в том числе и те, которые невозможно определить радиационной дефектоскопией.

Среди магнитных методов контроля следует отметить магнитографический и магнитопорошковый. Наибольшее распространение имеет магнитопорошковый метод, позволяющий визуально наблюдать за расположением ферромагнитного порошка вокруг дефектов.

В капиллярном виде контроля используют движение индикаторного вещества, т.е. проникновение индикатора вглубь дефектов. Индикатор под воздействием облучения начинает высвечиваться и обнаруживает дефектные места.

При контроле течеисканием также используют движение контрольного вещества для обнаружения течей — сквозных несплошностей в сварных соединениях. С помощью этого вида контроля проверяют герметичность свариваемого изделия. Как правило, это сосуды и трубопроводы, работающие под давлением. Он основан на регистрации специальными приборами или счетчиками утечки индикаторных жидкостей или газов через сквозные дефекты в сварных швах. Контроль герметичности течеисканием может применяться для любых материалов любой толщины.

Метод керосиновой пробы — сварное соединение простукивают молотком на расстоянии 30-40 мм от шва для улучшения удаления шлака и развития несквозных дефектов в сквозные. После очистки на поверхность шва наносят тонкий слой меловой суспензии. Противоположную сторону сварного шва смачивают керосином 5-10 раз.

Выбор методов контроля связан с определением возможностей различных методов выявить опасные для работы данного сварного соединения дефекты, их производительность и стоимость.

Виды и методы неразрушающего контроля сварных соединений

Под поверхностью внешне красивого и аккуратного сварного шва могут скрываться. Недопустимо, чтобы из-за подобных дефектов ответственная деталь развалилась в самый неподходящий момент. Эта проблема остро стоит перед разработчиками самой разной продукции.

В машиностроении, для которого особенно важна способность конструкций противостоять динамическим нагрузкам. Не вышедшие на орбиту спутники, разбившиеся самолеты, попавшие в аварию автомобили или затонувшие корабли – вполне возможно, что все это результат некачественно выполненной сварки.

В строительстве, где преобладают статические нагрузки. Многоэтажные небоскребы, пролеты мостов или большие по площади перекрытия простоят много лет лишь в том случае, если надежно соединить их металлические конструкции и арматуру. Причиной обрушения может стать даже незначительная трещина.

В массовом производстве, когда идет речь о десятках и сотнях тысяч сварных соединений. Падение спроса на продукцию из-за ее низкого качества приводит к большим финансовым потерям. Ради того, чтобы подобного не произошло, стоит пойти на дополнительные траты и организовать пост контроля качества сварных швов.

При изготовлении штучной продукции и опытных образцов. Результаты научного эксперимента могут оказаться не точны, а время, потраченное на проведение замеров, будет потрачено впустую, если не соблюсти точных параметров сварного соединения при изготовлении ответственного оборудования. Уникальное изделие, созданное для того, чтобы прослужить десятки лет, не проработает и малой части расчетного срока.

А все из-за того, что вовремя не была проведена дефектоскопия.

А все из-за того, что вовремя не была проведена дефектоскопия.

Повсюду соединительные швы должны быть надежны. Важно, чтобы они были равномерны, герметичны, прочны и по всей площади полностью соответствовали предъявляемым требованиям.

Применяемые методы проверки

Чтобы повысить качество продукции и своевременно выявить опасный брак, ученые разработали методы неразрушающего контроля сварных соединений. Для этого они использовали процессы, в основе которых лежат различные физические явления. На сегодняшний день наибольшее распространение получили следующие способы обнаружения дефектов:

Визуально-оптический. Используя оптические приборы, можно во всех подробностях разглядеть поверхность детали и обнаружить пропуски и трещины, невидимые невооруженным глазом. В большинстве случаев для этого используют устройства с увеличением до десяти крат. Но если у контролера возникнут сомнения, допускается двадцатикратное увеличение. Заглянуть при этом под поверхность шва все равно не получится, а потому этот метод контроля – первичный.

Радиографический, при котором используют гамма-лучи, проходящие сквозь контролируемую деталь. Полученное таким способом изображение фиксируется на пленке. Эта методика довольно эффективна, но позволяет получить представление лишь об ограниченном участке шва. Скорость подобного обследования невелика и технология плохо подходит для массового производства.

Радиоскопический. В этом случае также применяется источник гамма-излучение, но изображение не фиксируется на пленке, а выводится на экран специального устройства. Появляется возможность контроля в реальном времени, что важно при постоянном обследовании больших партий продукции. С учетом этого можно закрыть глаза даже на относительно высокую стоимость оборудования.

Радиометрический. Изображения на экране или пленке невозможно перевести в цифры, а визуальная оценка не всегда бывает объективна. Измеряя интенсивность гамма-излучения при его прохождении через сварное соединение, и сравнивая полученные результаты с результатами, полученными при обследовании эталонных образцов, удается значительно повысить стандарты контроля качества.

Ультразвуковой. Это самый эффективный из методов акустической дефектоскопии. Его целесообразно использовать в тех случаях, когда толщина сварного шва превышает 4 мм. Известно, что ультразвуковые волны отражаются от границы между разными средами. Анализируя характер прохождения этих волн через структуру материала, можно составить точное представление о ее однородности.

Магнитографический. Намагничивая контролируемые детали и регистрируя изменение магнитных полей, полученные результаты фиксируют на прижимаемом к шву специальном носителе. Полученные данные точны, и по ним можно судить не только о внешних, но и о внутренних дефектах. Основной недостаток очевиден – как и радиография, такой способ контроля требует определенного времени.

Магнитопорошковый. С помощью суспензии на основе смешанного с керосином флюоресцирующего порошка, частицы которого намагничены, удается обнаружить малые, шириной в один и более микрон, трещины. Под воздействием созданного переменного магнитного поля частицы скапливаются в местах дефектов и повторяют их форму.

Индукционный. С помощью искателя, конструкция которого может быть различна, можно проверить однородность магнитного поля, создаваемого на ограниченном, до 300 мм длиной, участке шва. Таким образом, регистрируются потоки рассеивания, возникающие в местах дефектов. Обследование не занимает много времени. Но это лишь предварительный метод диагностики, требующий обследования места обнаруженного повреждения более точными способами.

Вихретоковый. Основанный на взаимодействии специального преобразователя с создаваемыми внутри контролируемого участка вихревыми токами, этот метод неразрушающего контроля сварных соединений не получил широкого распространения. Дело в том, что на результаты измерений оказывает сильное влияние однородность материала, создавая трудности для точного выявления места дефекта.

Его просто не видно на фоне возникающих помех.

Его просто не видно на фоне возникающих помех.Капиллярный. Этот метод дефектоскопии был известен еще в Средние века. Однако, и сегодня он не потерял своей актуальности. Его суть в том, что на обследуемую деталь наносят проникающую жидкость – ее называют пенетрант – и по следам ее проникновения выявляют трещины и другие повреждения. Чтобы облегчить процесс, пенетрант часто окрашивают во флюоресцирующие цвета. Понятно, что таким образом удается выявить лишь внешние повреждения. Зато он подходит для обследования ферромагнитных материалов.

Пузырьковый, с использованием вакуумных камер. Нанеся на поверхность детали мыльный раствор, и создав разряжение с помощью вакуумной камеры, удается с достаточно высокой точностью обнаружить место, где сварной шов негерметичен. Этот специфический способ можно использовать при проверке таких конструкций, как цистерны, гидроизоляционные ящики или газгольдеры. Однако установка вакуумной камеры – непростая задача. Высокая стоимость оборудования и трудности при его использовании ограничивают применение эффективной методики.

Контроль сварных швов с помощью газоэлектрических течеискателей. Наибольшее распространение получили устройства, в которых в качестве рабочего тела используется гелий. С одной стороны проверяемой поверхности устанавливают вакуумную камеру, оборудованную масс-спектрометром. С другой – обдувают сварное соединение гелем, находящимся под небольшим давлением. Если шов негерметичен, то вещество проникает внутрь камеры. По регистрируемым показаниям можно судить о размерах повреждения. Из-за сложности оборудования этот метод оправдывает себя лишь при проверке особо ответственных деталей.

Существуют и другие технологии, по разным причинам применяемые лишь ограниченно, или считающиеся неэффективными.

Выбор технологии

Желая наладить контроль сварных швов, нужно осознавать, что выбор конкретной методики зависит от множества факторов.

Объемов выпуска продукции. Сколь бы ни были точны полученные данные, использовать при крупносерийном производстве способы проверки, отнимающие много времени, попросту нерентабельно.

С его помощью возможен лишь выборочный контроль, а он не всегда дает объективную картину. В то же время, при опытном, штучном или мелкосерийном производстве, скорость контроля не имеет решающего значения. Когда стоимость конечного продукта высока, а его качество имеет решающее значение, имеет смысл потратить время на самое тщательное обследование.

С его помощью возможен лишь выборочный контроль, а он не всегда дает объективную картину. В то же время, при опытном, штучном или мелкосерийном производстве, скорость контроля не имеет решающего значения. Когда стоимость конечного продукта высока, а его качество имеет решающее значение, имеет смысл потратить время на самое тщательное обследование.Необходимой точности замеров. Для изделий, где герметичность сварного соединения не имеет значения, и не испытывающих высоких нагрузок, достаточно получить информацию общего характера. Это касается бытовой техники, простых строительных конструкций или изделий легкой промышленности. В случае, когда важна герметичность шва, следует отдать предпочтение способам, выявляющим даже малейшие неплотности в соединениях. Для обследования деталей, испытывающих высокие нагрузки, придется использовать технологии, способные дать максимально полное представление о внутренней структуре сварного шва. Ведь скрытые дефекты, проявившиеся спустя какое-то время, часто становятся причиной серьезных техногенных катастроф.

В связи с этим отдельную проблему представляет неразрушающий контроль сварных соединений трубопроводов. Тысячи километров магистралей, по которым течет вода, движется жидкое или газообразное топливо могут быть выведены из эксплуатации из-за невидимой глазу трещины. Разрыв труб, по которым в производственных цехах перекачиваются химически агрессивные вещества, недопустим, так как вполне способен привести к человеческим жертвам.

В связи с этим отдельную проблему представляет неразрушающий контроль сварных соединений трубопроводов. Тысячи километров магистралей, по которым течет вода, движется жидкое или газообразное топливо могут быть выведены из эксплуатации из-за невидимой глазу трещины. Разрыв труб, по которым в производственных цехах перекачиваются химически агрессивные вещества, недопустим, так как вполне способен привести к человеческим жертвам.Особенностей производства. При анализе сварных соединений электронных компонентов, нагрев которых недопустим, а размер деталей которых мал, приходится отказываться от многих эффективных методов дефектоскопии в пользу пусть и не столь надежных, но лучше подходящих для решения задачи. Иные проблемы приходится решать там, где длина швов составляет многие сотни метров. При прокладке газопроводов или строительстве судов не получится использовать оборудование, с успехом работающее в научной лаборатории.

Применяемые материалы. В современном производстве используются различные детали и сплавы.

Все они имеют свои особенности, отличаясь по внутренней структуре, магнитным свойствам, реакции на температурный нагрев или воздействие давлением. Все это следует учитывать при выборе способа контроля. Ведь методика, хорошо зарекомендовавшая себя при проверке качества сварных швов изделий, выполнены из стали, может оказаться неэффективна для дефектоскопии деталей, изготовленных из алюминия.

Все они имеют свои особенности, отличаясь по внутренней структуре, магнитным свойствам, реакции на температурный нагрев или воздействие давлением. Все это следует учитывать при выборе способа контроля. Ведь методика, хорошо зарекомендовавшая себя при проверке качества сварных швов изделий, выполнены из стали, может оказаться неэффективна для дефектоскопии деталей, изготовленных из алюминия.

Вникая в суть процесса

Важно не только правильно определиться с технологией проведения замеров. Многое зависит от того, насколько хорошо используемое оборудование будет освоено персоналом. Применяемые в современном производстве способы автоматизации не отменяют человеческого фактора. Ведь обслуживают автоматику все равно люди. А потому необходимо, чтобы персонал не просто бездумно нажимал кнопки и реагировал на сигналы, подаваемые чувствительной аппаратурой. Подобный подход ошибочен, хотя и выглядит для многих организаторов производств привлекательно. Лишь понимая суть происходящих процессов, можно дать объективную оценку данным, полученным при неразрушающем контроле сварных соединений.

Поделись с друзьями

0

0

0

0

Методы неразрушающего контроля сварных соединений труб и трубопроводов ГОСТ

Неразрушающим контролем (сокращенно — НК) называется проверка надежности как целого объекта, так и его составляющих. При НК используются особые методы, позволяющие провести работы без разборки или выведения из эксплуатации. Базой для методов и средств контроля, сохраняющих целостность объектов и их эксплуатационные характеристики, служит исследование физических принципов. Как классифицируются виды и методы НК? Эта информация содержится в ГОСТ 18353-79.

Визуальный и измерительный контроль

Базовый метод дефектоскопии, отличающийся информативностью, экономичностью и быстротой. Визуальный и измерительный контроль (ВИК) предшествует остальным методам.

При внешнем осмотре специалисты проверяют, насколько качественно подготовлены заготовки для сварки и как выполнены сварочные швы, а также определяют качество металла. Визуальный контроль должен выявить, нет ли видимых дефектов — ржавчины, наплывов, вмятин и т.д.

Визуальный контроль должен выявить, нет ли видимых дефектов — ржавчины, наплывов, вмятин и т.д.

Провести ВИК можно невооруженным глазом или при помощи оптических приборов (таких как зеркало, лупа или эндоскоп). Метод примечателен тем, что для него достаточно простых измерительных средств.

В настоящее время для ВИК применяются более мощные приборы, способные обнаружить даже незначительные дефекты. Визуальный и измерительный контроль нужен, чтобы оценить состояние материала и сварных соединений. Требования по выполнению процедуры перечислены в руководящих документах по оценке сооружений и технических устройств.

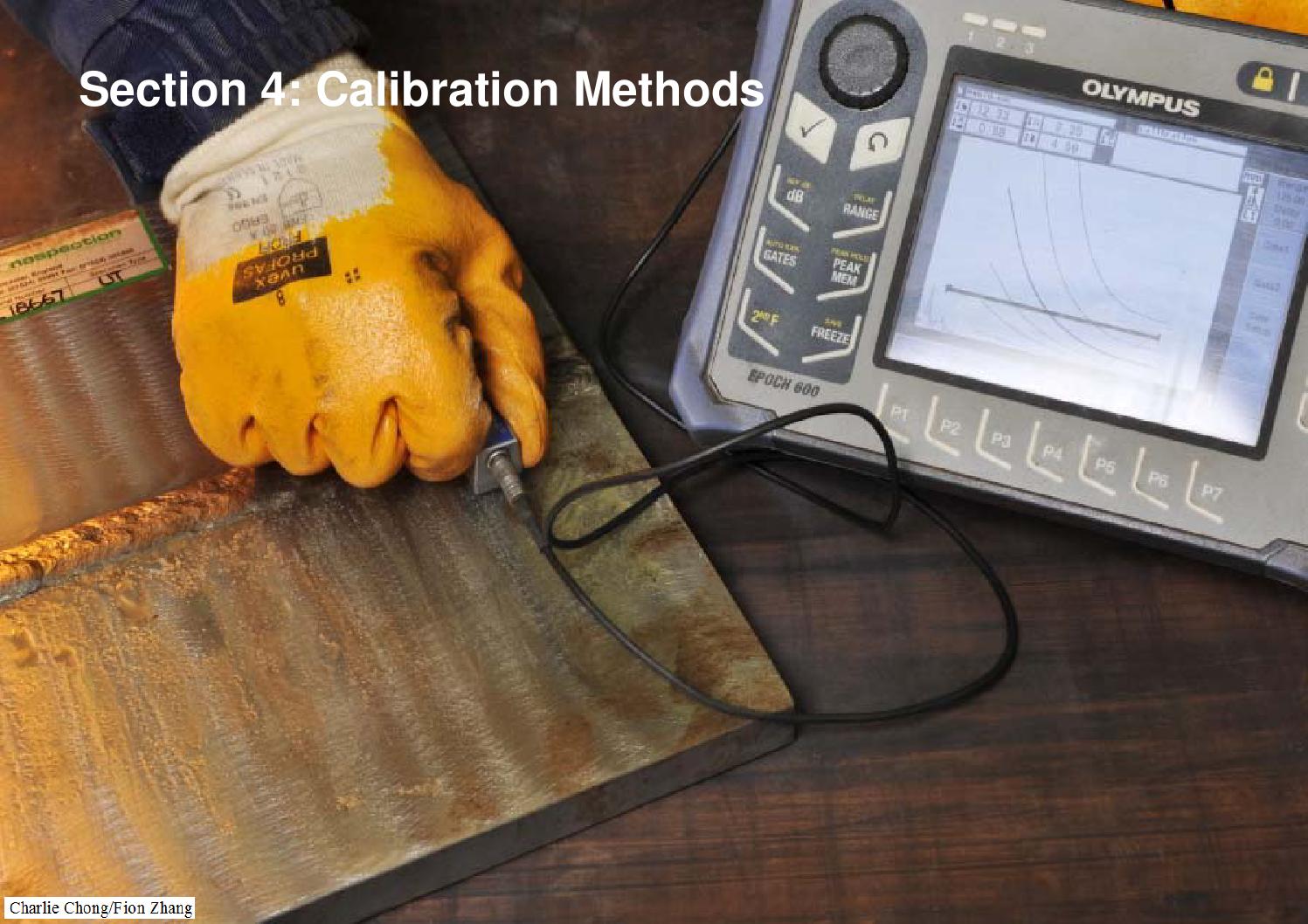

Ультразвуковой контроль

Один из главных методов неразрушающего контроля был предложен советским ученым С.Я. Соколовым в далеком 1928 году. Ультразвуковая дефектоскопия охватывает многие сферы, проверяя сварные соединения, трубопроводы, аппараты высокого давления и другую разнообразную продукцию. Существует множество изделий, от состояния которых зависит безопасность тысяч людей: рельсы для железнодорожного сообщения, элементы авиационных двигателей, трубопроводы атомных реакторов и др. При производстве и эксплуатации такой сложной продукции обязателен ультразвуковой контроль.

Существует множество изделий, от состояния которых зависит безопасность тысяч людей: рельсы для железнодорожного сообщения, элементы авиационных двигателей, трубопроводы атомных реакторов и др. При производстве и эксплуатации такой сложной продукции обязателен ультразвуковой контроль.

Необходимо сказать о преимуществах ультразвукового метода по сравнению с другими методами НК:

- Повышенная чувствительность, которая позволяет обнаружить опасные дефекты — трещины, непровары и пр.

- Экономичность.

- Безопасность для здоровья (в сравнении с рентгеновским методом).

- Возможность проводить процедуру без прерывания рабочего процесса.

- Сохранение целостности исследуемого объекта.

- Возможность исследовать материалы разного происхождения.

При всех преимуществах ультразвуковой метод обладает и своими недостатками. Во-первых, он не дает представления ни о реальном размере дефекта, ни о его характере. Во-вторых, при контроле металлов с крупнозернистой структурой возникают затруднения из-за рассеяния и затухания ультразвука и высоких требований к поверхности контроля.

Во-вторых, при контроле металлов с крупнозернистой структурой возникают затруднения из-за рассеяния и затухания ультразвука и высоких требований к поверхности контроля.

Про проведении НК возникает множество задач, и необходимость их решения дала толчок к развитию ряда акустических методов контроля. Если обратиться к ГОСТ 23829-85, то такие методы делятся на активные и пассивные. Активные методы основаны на излучении и приеме акустических волн и колебаний, а пассивные — только на приеме.

Радиографический контроль

В основе радиографического контроля (РК) лежит зависимость интенсивности проходящего через исследуемый объект гамма-излучения от материала и толщины изделия. О наличии дефектов сигнализирует неравномерность поглощаемого излучения. Делать выводы о строении объекта контроля можно, регистрируя распределение излучения на выходе.

РК дает возможность выявить трещины, поры, превышение проплава, искажение корня шва, непровары, инородные включения в сварных соединениях.

Радиографический метод способен обнаружить дефекты минимальных размеров, но многое зависит от их формы и местонахождения. Проще всего выявить дефект, протяженность которого совпадает с пучком излучения. В таком случае удается получить четкое изображение на снимке границ (по сравнению с дефектами криволинейной формы).

Капиллярный контроль

Считается наиболее чувствительным методом неразрушающего контроля. Капиллярные методы основаны на том, что специальные жидкости проникают в поверхностные и сквозные дефекты. В процессе индикаторные жидкости оставляют следы — их регистрируют визуально или при помощи преобразователя. Капиллярные методы помогают определить, где расположен дефект, какова его протяженность и ориентация на поверхности. Для проведения капиллярного контроля создан ГОСТ 18442-80.

Если дефект настолько мал, что его невозможно обнаружить при ВИК, то применяется капиллярная дефектоскопия. К такому методу прибегают при работе с объектами всех размеров и форм. Что касается материалов, использованных для изготовления объектов, то к ним относятся металлы и сплавы (цветные и черные), а также неферромагнитные материалы (стекло, пластмасса и пр.). О контроле выполненных из ферромагнитных материалов объектов надо сказать отдельно. Капиллярная дефектоскопия помогает справиться с задачей, если по какой-либо причине использовать магнитопорошковый метод нельзя.

К такому методу прибегают при работе с объектами всех размеров и форм. Что касается материалов, использованных для изготовления объектов, то к ним относятся металлы и сплавы (цветные и черные), а также неферромагнитные материалы (стекло, пластмасса и пр.). О контроле выполненных из ферромагнитных материалов объектов надо сказать отдельно. Капиллярная дефектоскопия помогает справиться с задачей, если по какой-либо причине использовать магнитопорошковый метод нельзя.

Список областей, где бывает задействован капиллярный контроль, очень широк: это авиа-, ракето-, автомобиле- и судостроение, металлургия, энергетика, химическая промышленность. Капиллярная дефектоскопия применяется для мониторинга важных объектов перед их вводом в эксплуатацию и в процессе работы.

Магнитный контроль

Это совокупность методов НК, нужных для выявления дефектов в ферромагнитных металлах и сплавах. Магнитная дефектоскопия позволяет обнаружить включения неметаллического происхождения, трещины, волосовины, флокены. Найти дефекты можно при условии их нахождения на поверхности изделия или при залегании на небольшой глубине (2-3 мм).

Найти дефекты можно при условии их нахождения на поверхности изделия или при залегании на небольшой глубине (2-3 мм).

Суть магнитных методов заключается в исследовании магнитных полей рассеяния возле прошедших намагничивание ферромагнитных материалов. На местоположение дефекта указывают перераспределенные магнитные потоки и сформированные магнитные поля рассеяния.

Тепловой контроль

В основе метода — фиксация и преобразование ИК-излучения в видимый спектр. Тепловой метод неразрушающего контроля используют во всех промышленных областях, в которых о состоянии объектов можно судить по неоднородности теплового поля.

Сегодня тепловой метод очень востребован в строительство, производстве и теплоэнергетике. После того, как был принят новый закон о регламентировании энергоаудита объектов, направленный на экономию ресурсов, интерес к тепловому контролю усилился. В настоящее время этот метод является базовым методом для оценки состояния объектов.

У теплового контроля масса плюсов — универсальность применения, оперативность, большая производительность. Кроме того, тепловой контроль можно осуществлять дистанционно. Есть несколько видов метода — контроль плотности тепловых потоков, контроль температуры, контроль теплопроводности и тепловизионный контроль.

Вихретоковый контроль

Основой для вихретокового метода НК служит взаимодействие электромагнитных полей — внешнего и поля вихревых токов, создаваемых в объекте контроля. Вихревые потоки заметил физик из Франции Араго в 1824 году. Ученый отметил, что находящийся под магнитной стрелкой медный диск вращается за счет вихревых токов.

Обычно источников электромагнитного поля становится вихретоковый преобразователь (ВТП) — индуктивная катушка. В катушках действует ток, который создает электромагнитное поле, возбуждающее вихревые токи. Их поле действует на ВТП, создавая в них ЭДС или преобразуя их сопротивление.Появившееся на катушках напряжение или сопротивление — ключ к информации о свойствах объекта.

С помощью вихретокового метода можно не только выявить дефекты и оценить свойства объектов контроля. Вихретоковый контроль широко применяется и при производстве деталей, и при их ремонте. Высокоточное современное оборудование — это возможность для обработки и хранения большого объема данных о результатах контроля. Системы сканирования автоматизированы, что увеличивает точность визуализации объекта контроля во много раз.

В каких областях используют вихретоковый контроль? Список широк:

- Вихретоковым методом исследуют сварные и резьбовые соединения, детали разнообразных форм и размеров для оборудования. Кроме того, это метод контроля корпусного оборудования, гибов трубопроводов, лопаток паровых турбин. С помощью вихретокового метода также проверяют поверхность осевого канала роторов турбин.

- Вихретоковый контроль нужен, чтобы измерять толщину защитных покрытий, тонких труб и тонкого листового проката.

Помимо этого, с помощью вихретокового метода ищут коррозионные повреждения.

Помимо этого, с помощью вихретокового метода ищут коррозионные повреждения. - Вихретоковый метод позволяет оценить состояние металла тепломеханического оборудования (как исходное, так и текущее). Метод применим и для оценки качества термообработки; с его помощью проводят сортировку объектов и определяют состав контролируемого вещества.

- Посредством вихревых токов измеряют глубину поверхностных трещин, обнаруженных на электропроводящих материалах.

Все методы и приборы неразрушающего контроля служат одной цели — выявить даже незначительные повреждения, в том числе грибок, коррозию, расслоение. Востребованность НК объясняется просто: его методы сочетают в себе множество достоинств и соответствуют строгим требованиям промышленной безопасности.

Неразрушающий контроль качества сварных соединений трубопроводов

На чтение 8 мин. Просмотров 4k. Обновлено

Как контролировать сварные соединения у трубопровода узнаем в данной статье. Чтобы получить представление о реальном состоянии металла в местах соединений, применяется так называемый неразрушающий контроль сварных соединений трубопроводов. Безопасность вместе с надёжностью конструкции часто определяется качественным уровнем швов.

Чтобы получить представление о реальном состоянии металла в местах соединений, применяется так называемый неразрушающий контроль сварных соединений трубопроводов. Безопасность вместе с надёжностью конструкции часто определяется качественным уровнем швов.

Стандарты в законодательстве создают строгие нормативы для процесса. Его проводят только профессионалы, обладающие соответствующими навыками.

Контроль качества сварных соединений и необходимость его проведения

Когда проводятся сварочные работы на трубопроводах, появления дефектов не избежать. В свою очередь, эти недостатки оказывают негативное влияние на внешний вид сварных соединений, их технические характеристики вместе с надёжностью. Всего выделяют две разновидности повреждений: формирования шва и дефекты металлургического типа.

Формирование структурного шва приводит к появлению металлургических изъянов. Они обычно появляются, пока материал охлаждается или нагревается. Вторая группа повреждений вызвана несоблюдением норм во время проведения работ.

Заранее требуется выявлять следующие разновидности недостатков. Они все негативно влияют на качество всего трубопровода в итоге.

- Нарушения в металлической микроструктуре. Приводят к тому, что повышается содержание оксидов, появляется крупная зернистость, зёрна с окисленными краями.

- Наличие газовых включений или пор. Бывают групповыми или единичными, иногда выглядят как мостики. Или выходят на поверхность. Тогда их называют свищами.

- Примеси со шлаками внутри швов. Из-за них изделие теряет первоначальную прочность.

- Возникновение трещин разных типов характерно для участков со швами, околошовного пространства. Отличия кроются в размерах.

- Группа непроваров. Это название для локальных участков шва, в котором нет сцепления с основным материалом.

- Прожоги или отверстия в сварных швах, которые появляются при вытекании расплава, когда проходит сварка.

- Подрезы. Название для канавок в продольной плоскости на границах со швами, поверхности основного металла.

- Нарушения в формах и размерах швов.

Только в случае выявления каждого из дефектов можно гарантировать надёжность трубопровода на максимальном уровне.

Необходимо провести тщательную оценку того, как подобные изъяны влияют на конструкцию. Иначе невозможно исправить положение до того, как начинается эксплуатация трубопровода.

По каким принципам проводится неразрушающий контроль качества?

Всего существует два метода, на основании которых проводится контроль качества сварных соединений трубопроводов.

- Когда целостность соединения не нарушают.

- С нарушениями.

Чтобы оценить состояние всех сварных швов, применяют неразрушающий способ проверки качества. Такой контроль необходимо проводить как во время сварочных работ, так и после их завершения.

Это нужно для того, чтобы обезопасить конструкцию ещё до того, как начнётся непосредственная эксплуатация. В свою очередь, существуют свои методы для проведения неразрушающей оценки качества.

- По проницаемости.

- Магнитный, рентгенографический контроль.

- Метод с применением ультразвука.

- Капиллярная, радиационная дефектоскопия.

- Измерения и проведения внешнего осмотра.

Что касается разрушающих методов, то их проводят на образцах изделия, которые уже вырезаны из своей первоначальной позиции.

Правила внешнего и технического осмотра

Любую проверку качества трубопровода начинают проведением внешнего осмотра. Он бывает не только чисто визуальным, но и предполагает использование измерительных и других видов технических инструментов. Это позволит выявить проблемы во внешних факторах, соответствие текущего состояния нормативам и требованиям законодательства.

Видео

Обнаружение даже небольших трещин в сварных соединениях не составит труда, если очистить небольшой участок на шве, а потом обработать его при помощи спирта, кислотного слабого раствора.

Геометрические размеры не определить без линейки и штангенциркуля. Хорошее освещение сделает проверки более эффективными. Как и использование лупы, поддерживающей увеличение в 8-10 раз.

Капиллярные методики контроля сварных соединений: о сути

Этот контроль качества сварных соединений трубопроводов предполагает использование контрастных жидкостей, которые просачиваются внутрь металла через мельчайшие повреждения, если они обнаружены на поверхности. Так называемые пенетранты используются чаще всего.

Когда такие вещества используются, дефекты просто окрашиваются в определённый цвет.

Пенетранты могут состоять из разных основ:

- Трансформаторное масло.

- Бензол.

- Скипидар.

- Керосин.

Кроме того, и сами составы делятся на несколько разновидностей.

- С красителями, которые наблюдаются при дневном цвете. Чаще всего используется ярко-красный оттенок.

- С люминесцирующими компонентами. Недостатки проявляются, если использовать ультрафиолетовые лучи.

Метод обладает чувствительностью в 0,1-0,5 мкм. Она может достигать 500 мкм, если поддерживается верхний предел.

Видео

Установка АУЗК кольцевых сварных соединений (модель «УМКа»)

Watch this video on YouTube

Проверка сварного соединения трубопровода с помощью керосина считается одним из наиболее простых способов. Важно – наличие высоких свойств по проникновению у состава. У таких испытаний имеется свой отдельный порядок. Водную смесь с каолином или мелом наносят на соединительные участки. После чего всё подсушивают, пока не образуется плёнка белого цвета.

Керосин должен обильно смочить обратную сторону шва, на протяжении минимум получаса. Даже если есть только микроскопические трещины – керосин пройдёт сквозь поверхность. После чего он становится заметным с обратной стороны. Визуально дефекты выделить не составит труда.

Как проверяют проницаемость?

Когда сваривают ёмкости, трубопроводы и так далее, необходимостью становится именно оценка того, какой является герметичность. Такой контроль качества так же проводится с использованием различных методов и инструментов:

- Испытания по гидравлике и пневматике.

- Пузырьковым методом.

- Течеиспускание.

И так далее. Пневматические испытания – это когда внутрь трубопровода запускают воду или газ в больших количествах. Пенообразующий состав наносят на поверхность снаружи. Если появляются пенистые пузырьки – значит, герметичность была нарушена.

Видео

ERW-pipe welding machine for field application — Оборудование для сварки и неразрушающего контроля.

Watch this video on YouTube

Как правильно выбрать метод неразрушающего контроля соединений трубопровода?

Выбор оптимального способа проверки соединений трубопровода не составит труда. Нужно учесть всего лишь следующие факторы.

- Показатели экономии и технических свойств.

- Особенности изготовления сварной конструкции.

- Состояние, в котором находится поверхность.

- Сварное соединение по толщине и типу.

- Сам металл с определением физических свойств.

Видео

Главное – помнить, что при использовании неразрушающих методов дефекты выявляются лишь косвенно.

Неразрушающий контроль сварных соединений с помощью ультразвука

В основе метода – акустические изменения, которые происходят, когда сквозь исследуемое соединение проводят звуковые колебания, со сверхвысокой частотой. Степень ослабления обратного сигнала и скорость распространения становятся самыми важными свойствами звука для данного исследования.

Ультразвуковая дефектоскопия проводится на основе следующих принципов.

- Источник ультразвука генерирует звуковые волны. Они точно проходят через зону, которая и требует диагностики. Потом отражаются от тех мест, где вероятнее всего появление недостатков.

- Звуковая волна обязательно должна отражаться от чего-либо, иначе выявление изъянов будет невозможным. Угловая искательная головка – специальное приспособление, которое обеспечивает появление должного эффекта.

- Звуковая волна не только отражается от участка с изъяном, он способствует изменению в угле преломления. О величине внутренних дефектов судят по тому, насколько большими оказались подобные изменения.

Результат: устранение дефектов

Устранения требуют любые недочеты, не соответствующие начальным техническим условиям. Если это невозможно, то изделие просто считается бракованным.

Видео

Плазменно – дуговая резка в обычной ситуации помогает справиться с проблемами. Для этого же проводят проверку, с последующей обработкой с применением абразивных кругов.

После отпуска сварных изделий исправляют дефекты, которые допускают проведение тепловой обработке. Главное – соблюдать определённые правила.

- Участки с недочетами должны оставаться меньшими по сравнению с удаляемыми участками по длине, с каждой из сторон.

- Разделка так же требует особой выборки. Двойная ширина швов до процедуры должна оставаться примерно такой же, как и после.

- Обязательно сохранение надёжности проваров.

- Наличие плавных очертаний без разрывов обязательно для поверхности при каждой выборке. Наличие острых заусенцев вместе с углублениями так же недопустимо.

Участок необходимо полностью очистить после того, как ремонтные работы завершатся. Переходы к основному металлу от дефектных участков должны быть плавными.

Видео

лаборатория неразрушающего контроля сварных соединений Симферополь

Watch this video on YouTube

Допустимо применение только механического метода, если речь идёт об алюминиевых, титановых сплавов. Применение шлифовки требует абразивов.

Устраняя недостатки, берут те же материалы с технологиями, что использовались для наложения основного шва. После чего становится обязательным проведение повторного контроля.

Как определить, в каких объёмах требуется контроль качества соединений?

Это индивидуальная черта в каждом методе. Обычно опираются на нормативные документы, действующие в той или иной сфере. Объёмы контроля устанавливаются в процентах от общей протяжённости самих сварных соединений.

Обязательно надо учитывать, к какой категории относится то или иное сварное соединение трубопровода. А так же назначение вместе с условиями эксплуатации. И последствиями, к которым может привести разрушение на тех или иных участках.

Требуется отдельно указать определённые участки, если объём контроля составляет меньше ста процентов. Рекомендуется составлять максимально подробные схемы.

Применение методов неразрушающего контроля стало привычным для многих отраслей промышленности. Причина того, что неразрушающий контроль сварных соединений трубопроводов стал таким популярным – в полном соответствии требованиям, которые предъявляются к самим методам контроля.

А таких требований тоже существует немало. Хорошо, если удаётся полностью автоматизировать контроль соединений. И использовать приборы, обладающие максимальной надёжностью.

Главное – чтобы они были доступными в условиях производства. Упрощёнными должны быть сами методики. А средства контроля нужно создавать так, чтобы они выдерживали продолжительную эксплуатацию.

Неразрушающие методы контроля сварных соединений

Использование неразрушающего контроля позволяет проверить качественные показатели металла в околошовной области и в самом сварном соединении без разрушительных действий. Правильно подобранный и проведенный метод контроля дает возможность установить характер, масштабы и дислокацию дефекта, подобрать путь его устранения. Выбор неразрушающего контроля делается с учетом:

- физических показателей металлов;

- толщины шва и его вида;

- особенностей конструкции;

- состояния свариваемых поверхностей и т.д.

Внешний осмотр

Самый простой метод неразрушающего контроля, позволяющий установить факт наличия наружных дефектов, видимых человеческому глазу. Для измерения параметров швов используются шаблоны и мерительный инструмент, для обнаружения мелких изъянов – увеличительные стекла. Метод считается самым дешевым и обязательным к применению на производстве и в частном порядке. Им исследуются все типы соединений и сварных изделий, независимо от того, будут ли привлекаться иные способы.

Дефектоскопия ультразвуком

В данном случае шлаковые накопления, присутствие неметаллических включений и прочих дефектов находятся с помощью ультразвуковых волн. Последние пронизывают всю толщу металла и отражаются от указанных погрешностей, снижающих качественные показатели стыка.

Дефектоскопия магнитная

Смысл метода таков: сквозь место сварного стыка пропускается неоднородное магнитное поле. Его потоки рассеиваются в тех участках, в которых дислоцируются непровары и прочие дефекты. Полученная информация записывается на магнитные ленты, преобразуется в звук либо в картинку на экране дефектоскопов. На практике используется магнитная дефектоскопия:

- магнитографическая;

- индукционная;

- магнитопорошковая.

Контроль рентгеновскими лучами и применение гамма-излучения

Рентгеновское излучение обладает уникальными свойствами. Оно по-разному проходит сквозь сплошную толщу металла, полости, шлаковые и прочие включения. По окончании исследования специалист получает на руки фотопленку или фотобумагу, темные участки на которой будут указывать на место дислокации изъяна.

Гамма-лучи демонстрируют еще большую проникающую способность, чем рентгеновские. Они используются для максимально тщательного контроля состояния свариваемых металлов, толщина которых может достигать 30 см. Способ исследования гамма-лучами позиционируется как бюджетный, но способный нанести вред человеческому здоровью.

Поделиться в социальных сетях:Похожие материалы

Виды и методы неразрушающего контроля качества сварных соединений Текст научной статьи по специальности «Нанотехнологии»

УДК 620.171.1

ВИДЫ И МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА

СВАРНЫХ СОЕДИНЕНИЙ

Герасимов Виктор Михайлович, магистрант, Научный руководитель: Голиницкий Павел Вячеславович, кандидат технических наук,

доцент;

ФГБОУ ВО РГАУ — МСХА имени К.А. Тимирязева, Москва, РФ

Рассмотрены основные виды и методы неразрушающего контроля для контроля сварных соединений и выделен наиболее распространенный и эффективный способ обнаружения дефек-

Ключевые слова: неразрушающий контроль; сварные соединения; метод.

TYPES AND METHODS OF NON-DESTRUCTIVE QUALITY CONTROL

OF WELDED JOINTS

Gerasimov Viktor Mihajlovich, undergraduate, Scientific adviser: Golinickij Pavel Vyacheslavovich, PhD (Cand. Tech. Sci.), associate professor; Russian Timiryazev State Agrarian University, Moscow, Russian Federation

The main types and methods of non-destructive testing for the control of weldedjoints are Considered and the most common and effective method for detecting defects is identified. Keywords: non-destructive testing; welded joints; method.

Для цитирования: Герасимов В.М. Виды и методы неразрушающего контроля качества сварных соединений // Наука без границ. 2019. № 12(40). С. 34-39.

В связи с повышением требований к качеству выпускаемой продукции важность контроля на современном производстве возрастает [1, 2]. Особенно важен входной контроль готовых узлов и деталей [3, 4].

Неподвижные соединения формируются множеством методов [5, 6], но наиболее массовыми из них являются соединения с натягом и сварные соединения. Соединения с натягом применяются для обеспечения высокой точности в подвижных частях механизмов [7], им присуща модель медленного параметрического отказа [8, 9]. В том числе существуют и подвижные соединения с натягом [10]. Но большинство корпусных элементов конструкций машин формируется сваркой, поэтому одним из основных процессов на промышленном

производстве является именно сварка, без нее не обходится ни одно машиностроительное предприятие, в том числе ремонтное производство [11], где качеству сварных соединений и восстановлению поверхностей с их помощью уделяется особое внимание [12].

Качество сварки и сварных соединений зависит от многих факторов: квалификации работника, технологического процесса, оборудования и т.д. [13,14]. Общее качество сварки оценивается в зависимости от количества и уровней дефектов при сваривании.

При контроле сварных соединений используются множество методов, которые подразделяются на две основные группы: разрушающие и неразрушающие.

В зависимости от вида оборудования, принципа его работы, а также физических и химических явлениях выделены основные методы неразрушающего контроля сварных соединений: внешний осмотр; акустический; магнитный; проникающими веществами; радиационный и тепловой.

Внешний осмотр — это самый первый этап, с помощью которого проводят контроль некачественной сварки. Этот метод позволяет обнаружить в основном поверхностные дефекты, такие как трещины, не-провары и поры.

В начале поверхность подвергается тщательной очистке от грязи, шлака, брызг металла и т.д. Далее сварной шов обрабатывается с помощью спирта или раствором азотной кислоты.

Наиболее распространенным инструментом для внешнего осмотра является лупа. Этот инструмент позволяет выявить различные поверхностные дефекты, которые невозможно заметить невооруженным глазом. Но при визуальном контроле необходимо определять и геометрические параметры сварного шва. Для этой процедуры подойдут следующие инструменты: линейки, штангенциркули, универсальные шаблоны сварщика и т.д.

Капиллярные методы связаны с обследованием сварных соединений с помощью проникающих веществ. Они основаны на том, что капли специальных проникающих жидкостей, которые еще называют индикаторными, втягиваются даже в мельчайшие каналы, или капилляры, в том числе в полости таких дефектов, как поры и трещины.

На первом этапе поверхность детали очищается от загрязнений. Это делается для того, чтобы проникающая жидкость смогла втянуться в дефекты на поверхности сварного шва. Обычно эту операцию производят с помощью воды или органического очистителя.

На втором этапе на поверхность нано-

сится проникающая жидкость. Наиболее распространенная жидкость для контроля сварных соединений — это пенетрант. Обычно используется красного цвета для более точного обнаружения дефекта. Наносится пенетрант с помощью распылителя, кистью или погружения исследуемого объекта в ванну. После этого происходит заполнение полостей в течение 5-20 минут (зависит от вида специальных жидкостей). Стоит отметить, что скорость и глубина проникновения проникающей жидкости очень сильно зависит от таких характеристик, как смачиваемость жидкости и радиус капилляра.

На третьем этапе необходимо удалить излишки проникающей жидкости с помощью салфеток или промывкой водой, или очистителем.

Всю оставшуюся ее часть обнаруживают с помощью проявителя, который наносится тонким слоем на контролируемую поверхность и формирует индикаторный рисунок расположения дефектов. Затем производится контроль.

Одним из достоинств данного метода является возможность его использования не только в лабораторных, но и в полевых условиях, а также доступность и скорость обнаружения дефектов. Однако данный метод способен обнаружить только поверхностные дефекты.

Магнитные методы связаны с особенностью изучения магнитных полей, которые возникают при намагничивании контролируемого шва.

Магнитный поток, создаваемый в сварном соединении, проходит по нему и встречает на своем пути дефекты. Из-за того, что магнитная проницаемость дефектов намного ниже, чем металла, то магнитные потоки начинают обходить дефект и выходить на поверхность, после чего определить место и вид дефекта не составляет труда.

Одним из главных недостатков данного метода является то, что для использова-

ния этого метода необходима специальная структура металла, способность намагничиваться. Поэтому данный метод применяют только для определения качества сварного шва на ферромагнитных сплавах. Также необходима высокая квалификация персонала.

Существует несколько подвидов магнитных методов:

— магнитографический — при намагничивании поверхности сварного соединения происходит запись магнитного поля на специальную ленту, которую считывают и обнаруживают дефекты с помощью магнитного дефектоскопа;

— магнитопорошковый — на поверхность контролируемого шва наносится магнитный порошок. Под воздействием электромагнитных полей порошок в местах над дефектами скапливается в виде валиков;

— индукционный — в этом методе используются две катушки. При намагничивании сварного шва катушки перемещают вдоль него. При перемещении катушки через участок с дефектом возникает ЭДС индукции, которая передается на специальный прибор, и определяется место и вид дефекта.

Радиационные методы связаны с воздействием на объект рентгеновских или гамма-излучений. Процесс контроля похож на использование рентгеновского излучения, которые базируются на ионизирующих электромагнитных излучениях.

С одной стороны сварного шва устанавливают источник излучения, а с другой стороны устанавливают детектор, фотопленку или фотобумагу. Рентгеновские лучи проходят сквозь шов и облучают фотобумагу, на которой и отображается весь процесс прохождения рентгеновских лучей через контролируемый металл. Если на фотопленке буду видны затемнения, то это означает, что прохождение рентгеновских лучей через эти места было более интенсивным, чем в других местах, а значит в этих местах сварного соединения и нахо-

дятся дефекты.

Процесс воздействия гамма-излучений схож с рентгеновским, только облучение металла происходит из ампулы, которая содержит радиоактивные изотопы. Одним из главных преимуществ гамма-излучений над рентгеновскими является их способность проходить через более толстые слои металла (до 300 мм), кроме того, он экономически выгоден. Но гамма-излучения сильнее воздействуют на человека, поэтому они представляют большую опасность для его здоровья.

Одни из главных преимуществ радиационного метода в целом является высокая чувствительность и получение отчетливых снимков для точного определения видов дефектов.

Тепловые методы связаны с регистрацией изменений распространения тепловых потоков, которые происходят из-за внутренних дефектов исследуемого объекта. Определение дефектов происходит с помощью фиксации и преобразования инфракрасного излучения в видимый спектр.

Самым главным преимуществом данного метода является то, что с помощью использования пирометров можно измерять физические и геометрические параметры объектов бесконтактно на больших расстояниях.

Акустические методы связаны с особенностью анализа упругих волн, которые проходят через толстый слой металла и отражаются от различных видов дефектов.

Если используется диапазон частот, превышающий 20 кГц, допускается употребление термина «ультразвуковой» вместо «акустический».

Для излучения ультразвуковой волны пластинку из кварца или сегнетовой соли подвергают воздействию электрического поля высокой частоты. Волну направляют на сварной шов.

При соприкосновении волны и дефекта ультразвуковые колебания отражаются

и передаются на другую пластинку. После этого электрические колебания, возникающие от пластинки, передаются на специальный прибор, который называется ультразвуковой дефектоскоп. На экране данного прибора отображаются импульсы волны, которая изначально была направлена на сварное соединение и волны, отраженной от дефекта. В зависимости от характера изменений этих импульсов определяют расположение, размер и вид дефекта сварного шва.

Ультразвуковые волны способны распространяться в слой металла на огромную глубину. При направлении волны и регистрации отраженных сигналов в сварных соединениях с помощью специальных приборов, таких как ультразвуковые дефектоскопы, можно определить не только местоположение дефектов, а также их количество и величину.

Существуют множество видов акустических методов, наиболее распространенными являются:

— Эхо-импульсный. Один из самых простых и распространенных методов контроля. Преобразователь направляет волну на сварной шов и регистрирует ее отражение от дефекта.

— Теневой метод. В этом методе используются два преобразователя. Один посылает ультразвуковые волны, а второй их принимает. Эти преобразователи устанавливаются на противоположные стороны сварного шва. Обнаружение дефекта происходит при пропадании ультразвуковых колебаний внутри контролируемого соединения.

— Эхо-зеркальный метод. В этом методе используются так же, как и в теневом, два преобразователя. Только в данном случае оба преобразователя устанавливаются на одну сторону сварного соединения. Первый преобразователь создает ультразвуковую волну, а второй принимает, только в отличие от теневого метода обнаружение

дефекта происходит при отражении волны от дефекта.

— Зеркально-теневой метод. Два преобразователя устанавливаются на одну поверхность. При этом вторым преобразователем фиксируется не прямое попадание ультразвуковых волн, а отраженное от противоположной стороны сварного шва. Признаком дефекта является пропадание ультразвуковых колебаний внутри контролируемого соединения.

Эти четыре метода, перечисленные выше, наиболее часто применяются для контроля сварных соединений ввиду своей простоты. Другие же используются намного реже.

— Импедансный метод. Основан на перемещении стержня по поверхности детали, соединенной сваркой. Если в изделии имеется дефект, то уменьшается импеданс некоторого участка его поверхности, он как бы размягчается. В основном применяется к контролю сварных соединений с тонкой обшивкой.

— Метод свободных колебаний. С помощью электромагнита в сварном шве создаются колебания, которые поступают к приемнику, и постепенно усиливается изменение частоты свободных колебаний. Изменение частоты будет говорить о том, что между деталями обнаружен дефект.

— Акустическая эмиссия. В этом методе контроль сварного шва проверяется под нагрузкой. Главная особенность этого метода заключается в определении не статических дефектов, а дефектов, которые будут развиваться при некачественной сварке.

Акустические методы позволяют определить все виды дефектов, известные на данный момент. Технология проведения контроля сварных соединений акустическим методом происходит по-разному. Это зависит от типа сварного соединения, а также от предъявляемого качества к изделию.

При контроле сварных швов необходимо как можно тщательно прозвучивать

весь металл. Для прозвучивания нижней и верхней части шва существуют два способа прозвучивания: прямой и отраженной волной.

Вывод: акустические методы — наиболее распространенный методы на различных предприятиях. Несмотря на то, что для его использования необходим высококвалифицированный персонал, этот метод получил наибольшую популярность из-за его простоты.

Также этот метод имеет огромное преимущество, по сравнению с другими, так

как его можно применять не только в лабораторных условиях, но и в полевых, в однородных или разнородных соединениях.

Одним главным преимуществом этого метода является то, что для исследования сварного шва ультразвуковыми дефектоскопами не требуется затрачивать много времени, при этом достоверность результатов обнаружения дефектов очень высока.

В ходе проведения исследований акустическим методом приборы абсолютно безопасны для здоровья человека. Они не оказывают никакого вредного воздействия.

СПИСОК ЛИТЕРАТУРЫ

1. Леонов О.А., Шкаруба Н.Ж., Вергазова Ю.Г., Голиницкий П.В. Управление качеством производственных процессов и систем. — М.: Изд-во «РГАУ-МСХА», 2018. — 182 с.

2. Черкасова Э.И., Голиницкий П.В., Вергазова Ю.Г., Антонова УЮ. Анализ и синтез процессов обеспечения качества. — М.: Изд-во «РГАУ-МСХА», 2018. — 174 с.

3. Бондарева Г.И., Леонов О.А., Шкаруба Н.Ж. Входной контроль и метрологическое обеспечение на предприятиях технического сервиса // Сельский механизатор. 2017. № 4. с. 36-38.

4. Голиницкий П.В., Вергазова Ю.Г., Антонова У.Ю. Совершенствование менеджмента качества на предприятиях АПК // Компетентность. 2018. № 9-10 (160-161). С. 63-68.

5. Леонов О.А., Вергазова Ю.Г. Взаимозаменяемость. — М.: Изд-во «Лань», 2018. — 208 с.

6. Леонов О.А., Вергазова Ю.Г. Обеспечение норм взаимозаменяемости соединений «вал -втулка» при ремонте машин в АПК. — Иркутск, 2017. — 141 с.

7. Бондарева Г.И. Изменения в стандарте единой системы допусков и посадок / Г.И. Бондарева, О.А. Леонов, Н.Ж. Шкаруба, Ю.Г. Вергазова // Тракторы и сельхозмашины. 2016. № 12. С. 39-42.

8. Леонов О.А., Шкаруба Н.Ж., Вергазова Ю.Г. Расчет допуска посадки с натягом по модели параметрического отказа // Вестник машиностроения. 2019. № 4. С. 23-26.

9. Ерохин М.Н., Леонов О.А. Взаимосвязь точности и надежности соединений при ремонте сельскохозяйственной техники // Вестник ФГОУ ВПО МГАУ 2006. № 2. С. 22-25.

10. Ерохин М.Н., Леонов О.А., Катаев Ю.В., Мельников О.М. Методика расчета натяга для соединений резиновых армированных манжет с валами по критерию начала утечек // Вестник машиностроения. 2019. № 3. С. 41-44.

11. П.В. Голиницкий, И.Л. Приходько. Выбор режимов напекания металлических порошков на основе никеля и железа при комбинированном методе восстановления бронзовых втулок // Вестник ФГОУ ВПО МГАУ. 2018. № 5. С. 40-45.

12. Голиницкий, П.В. Восстановление подшипников скольжения из цветных сплавов комбинированным методом: автореф. дис. … канд. тех. наук. — М., 2016. — 22 с.

13. Голиницкий П.В., Тойгамбаев С.К. Измерение и контроль деталей транспортных и транс-портно-технологических комплексов. — М.: Изд-во «Спутник+», 2018. — 154 с.

14. Черкасова Э.И., Голиницкий П.В. Использование информационных технологий для идентификации качества продуктов переработки зерна на этапах товародвижения // В сборнике: Инновационные достижения науки и техники АПК Сборник научных трудов Международной научно-практической конференции. 2018. — С. 408-410.

REFERENCES

1. Leonov O.A., Shkaruba N.Zh., Vergazova Yu.G., Golinickij P.V. Upravlenie kachestvom proizvodstvennyh processov i system [Quality management of production processes and systems]. Moscow, Izd-vo «RGAU-MSKHA», 2018, 182 p.

2. Cherkasova E.I., Golinickij P.V., Vergazova Yu.G., Antonova U.Yu. Analiz i sintez processov obespecheniya kachestva [Analysis and synthesis of quality assurance processes]. Moscow, Izd-vo «RGAU-MSKHA», 2018, 174 p.

3. Bondareva G.I., Leonov O.A., Sukaruba N.Zu. Vhodnoj kontrol’ i metrologicheskoe obespechenie na predpriyatiyah tekhnicheskogo servisa [Entrance control and metrological support at technical service enterprises]. Sel’skij mekhanizator, 2017, no. 4, pp. 36-38.

4. Golinickij P.V., Vergazova Yu.G., Antonova U.Yu. Sovershenstvovanie menedzhmenta kachestva na predpriyatiyah APK [Improvement of quality management at agricultural enterprises]. Kompetentnost’, 2018, no. 9-10 (160-161), pp. 63-68.

5. Leonov O.A., Vergazova Yu.G. Vzaimozamenyaemost’ [Interchangeability]. Moscow, Izd-vo «Lan’», 2018, 208 p.

6. Leonov O.A., Vergazova Yu.G. Obespechenie norm vzaimozamenyaemosti soedinenij «val -vtulka» pri remonte mashin v APK. Irkutsk [Ensuring standards of interchangeability of connections «shaft-sleeve» when repairing machines in agriculture], 2017, 141 p.

7. Bondareva G.I., Leonov O.A., Shkaruba N.Zh., Vergazova Yu.G. Izmeneniya v standarte edinoj sistemy dopuskov i posadok [Changes in the standard of the unified system of tolerances and landings]. Traktory i sel’hozmashiny, 2016, no. 12, pp. 39-42.

8. Leonov O.A., Shkaruba N.Zh., Vergazova Yu.G. Raschet dopuska posadki s natyagom po modeli parametricheskogo otkaza [Calculation of the landing tolerance with tightness on the model of parametric failure]. Vestnik mashinostroeniya, 2019, no. 4, pp. 23-26.

9. Erohin M.N., Leonov O.A. Vzaimosvyaz’ tochnosti i nadezhnosti soedinenij pri remonte sel’skohozyajstvennoj tekhniki [The relationship between the accuracy and reliability of connections in the repair of agricultural machinery]. Vestnik FGOU VPO MGAU, 2006, no. 2, pp. 22-25.

10. Erohin M.N., Leonov O.A., Kataev Yu.V., Mel’nikov O.M. Metodika rascheta natyaga dlya soedinenij rezinovyh armirovannyh manzhet s valami po kriteriyu nachala utechek [Method for calculating the tightness for connections of rubber reinforced cuffs with shafts by the criterion of the beginning of leaks]. Vestnik mashinostroeniya, 2019, no. 3, pp. 41-44.

11. P.V. Golinickij, I.L. Prihod’ko. Vybor rezhimov napekaniya metallicheskih poroshkov na osnove nikelya i zheleza pri kombinirovannom metode vosstanovleniya bronzovyh vtulok [Choice of modes for baking metal powders based on nickel and iron with the combined method of restoring bronze bushings]. Vestnik FGOU VPO MGAU, 2018, no. 5, pp. 40-45.

12. Golinickij, P.V. Vosstanovlenie podshipnikov skol’zheniya iz cvetnyh splavov kombinirovannym metodom [Restoration of sliding bearings from non-ferrous alloys by the combined method]. Abstract of Ph. D thesis. Moscow. 22 p.

13. Golinickij P.V., Tojgambaev S.K. Izmerenie i kontrol’ detalej transportnyh i transportno-tekhnologicheskih kompleksov [Measurement and control of details of transport and transport-technological complexes]. Moscow, Izd-vo «Sputnik+», 2018, 154 p.

14. Cherkasova E.I., Golinickij P.V. Ispol’zovanie informacionnyh tekhnologij dlya identifikacii kachestva produktov pererabotki zerna na etapah tovarodvizheniya [Use of information technologies to identify the quality of grain processing products at the stages of commodity movement]. V sbornike: Innovacionnye dostizheniya nauki i tekhniki APK Sbornik nauchnyh trudov Mezhdunarodnoj nauchno-prakticheskoj konferencii, 2018, pp. 408-410.

Материал поступил в редакцию 13.12.2019 © Герасимов В.М., 2019

Неразрушающие методы контроля сварных соединений и конструкций

К неразрушающим методам контроля относятся: визуальный, испытания на прочность и непроницаемость, цветной, магнитный, просвечивание рентгеновским и гамма-излучением, ультразвуковой и др.

В зависимости от требований, предъявляемых к сварному изделию, и характера дефектов, которые необходимо обнаружить, применяют соответствующие методы контроля.

Качество сварных соединений и конструкции в целом обычно определяют несколькими методами. Универсального метода контроля не существует. Перед контролем сварные соединения должны быть тщательно очищены от шлака и других загрязнений.

Визуальный (внешний осмотр) является обязательным при контроле качества сварки любым методом. Сварные соединения рассматривают невооруженным глазом или через лупу при хорошем (не бьющем в глаза) освещении; замеряют швы с помощью инструментов и шаблонов.

Этим методом можно определить выходящие на поверхность поры и трещины, незаделанные кратеры, подрезы, неравномерность ширины и высоты шва, наплывы, отступление размеров шва от требований чертежа и другие внешние дефекты. Обнаруженные в результате визуального контроля дефекты следует устранить.

Прочность и непроницаемость готового изделия проверяют проведением следующих испытаний. Специальными механическими испытаниями с приложением статической или динамической нагрузки определяют разрушающие нагрузки или усилия, не вызывающие разрушения сварных изделий; гидравлическими испытаниями (чаще всего водой) определяют прочность и непроницаемость сосудов (котлов различного назначения, баллонов для жидкостей и газов), трубопроводов, судовых конструкций, резервуаров для хранения нефтепродуктов и т. п.

Сосуды и трубопроводы, работающие при избыточном давлении, испытывают давлением, обычно превышающим величину рабочего давления в 1,5—2 раза. Контроль прочности должен проводиться с соблюдением установленных правил техники безопасности.

Гидравлические испытания громоздки и непроизводительны, способствуют возникновению коррозии, их нельзя проводить при отрицательных температурах. Использование воды не позволяет обнаружить мельчайшие неплотности в шве.

Это объясняется тем, что вода является одной из наиболее полярных жидкостей. Молекулы ее несут значительный электрический (дипольный) момент, что вызывает повышение вязкости и плотности воды в слоях, контактирующих со стенками неплотности. Толщина слоя адсорбционно связанной воды составляет, около 1,5-10-4 мм.

Жидкость в адсорбированных слоях приобретает упругость, близкую к упругости твердых тел. Из других источников адсорбированная вода при толщине слоя в 0,9-10-4 мм обладает модулем сдвига 1,9х108 дин/см2, что только в 300 раз меньше модуля сдвига свинца.

Таким образом, чем меньше поперечное сечение неплотности, тем значительнее влияет адсорбированный слой воды на движение жидкости в неплотностях. В очень малых неплотностях (например, диаметром 3-10-4 мм) пристенные слои жидкости способны заполнить все их сечение и исключить или сильно ограничить движение воды.

По другим данным с помощью воды под давлением 1,4 кГ/см2 можно обнаружить неплотности диаметром до 10-3 мм. Поэтому в последние годы гидравлические испытания стали заменять пневматическими (например, при испытании отсеков судов и трубопроводов).

Непроницаемость соединения определяется еще и следующими методами: вакуумным, керосиновым, цветным, газоэлектрическим.

Пневматический метод испытания предусматривает подачу сжатого воздуха в изделие с заглушенными отверстиями. Давление воздуха при испытаниях устанавливают исходя из условий безопасности и требований, предъявляемых к изделию.

Сварные соединения смачивают мыльным раствором или опускают в воду. Неплотности определяют по образующимся мыльным пузырькам или пузырькам воздуха. Смачивать сварные соединения мыльной водой или опускать сварное изделие в ванну с водой следует после создания необходимого давления воздуха в контролируемом сосуде.

При испытании обдувом сжатый воздух под давлением 4—5кГ/см2 подводится к сварному соединению по гибкому шлангу с наконечником. Расстояние между концом наконечника и швом должно быть не более 50 мм.

Во время обдува противоположную сторону шва смачивают мыльным раствором и тщательно осматривают, чтобы обнаружить мыльные пузырьки, появляющиеся в неплотностях.

При давлении воздуха 1кГ/см2 можно обнаружить неплотности (поры) диаметром около 3-10-3 мм.

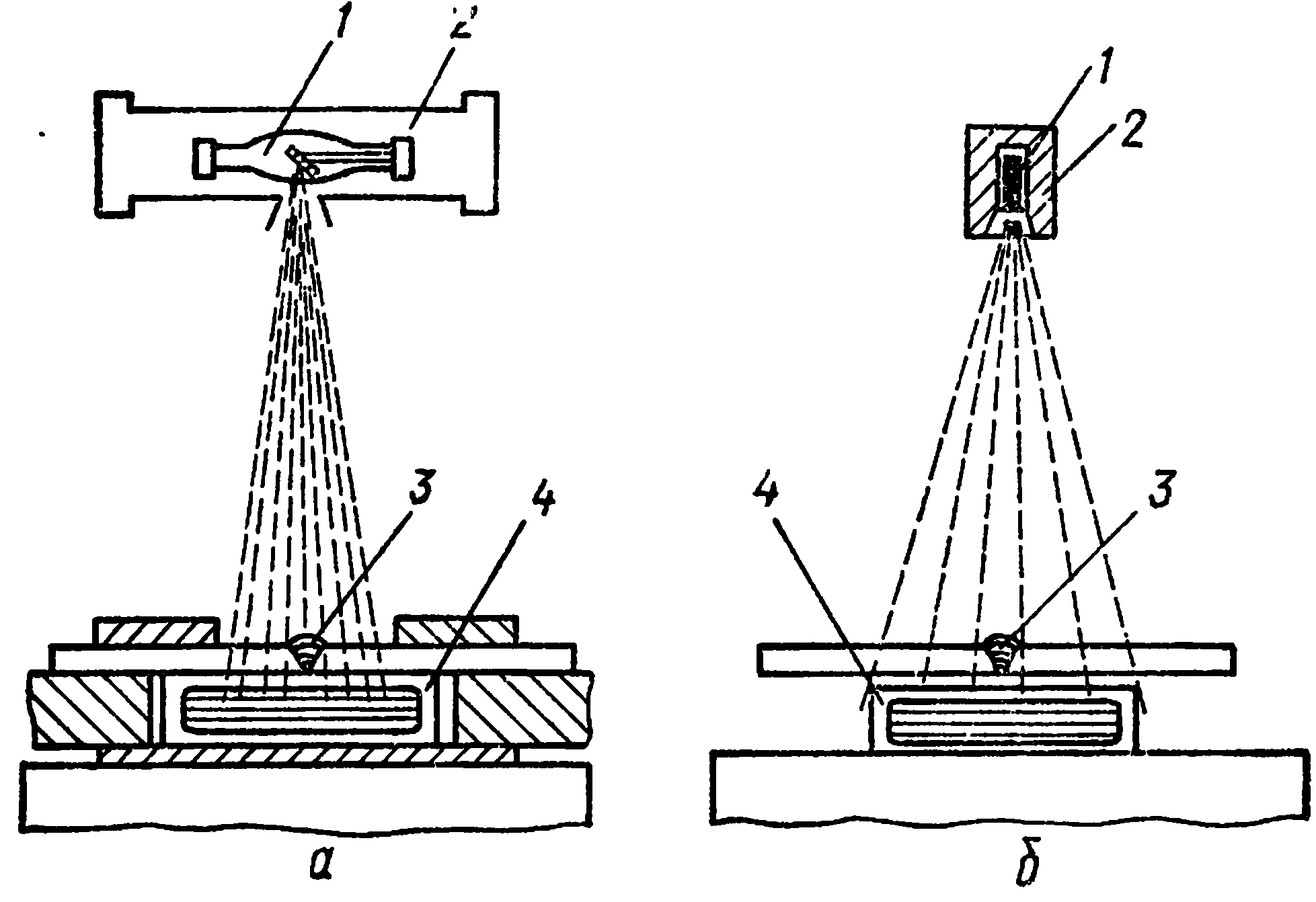

Вакуумный метод является разновидностью пневматического и заключатся в следующем (рис. 181). Проверяемый участок сварного соединения, наиболее удобный для контроля, смачивают мыльным раствором и на него устанавливают вакуум-камеру.

Верх камеры сделан из плексигласа, поэтому прозрачен, а по контуру нижней части прикреплена прокладка из мягкой резины. С помощью вакуум-насоса или эжектора в камере создается разрежение, вследствие чего она плотно по контуру резиновой прокладки прижимается атмосферным давлением к данному участку изделия.

Благодаря созданной разности давлений по обе стороны сварного соединения атмосферный воздух проникает через неплотности шва в вакуум-камеру, при этом появляются мыльные пузырьки, видимые через прозрачную верхнюю часть камеры. Места неплотностей отмечают мелом на металле рядом с камерой.

С помощью трехходового крана в камеру впускают атмосферный воздух и затем убирают ее с проверенного участка сварного соединения. Отметки мела с основного металла переносят на неплотные места шва, после чего устраняют дефекты и повторно проверяют эти места на непроницаемость.

Рис. 181. Схема вакуумного и керосино-вакуумного метода контроля непроницаемости сварных соединений:1 — губчатая резина, 2— плексиглас 3 — трехходовой кран, 4 — к вакуум-насосу, 5 — керосин, в — вакуумируемое пространство, 7 — мыльный пузырек.

Вакуумный метод приемлем для контроля непроницаемости стыковых, нахлесточных, тавровых и трехгранных соединений во всех положениях в пространстве. Производительность вакуумного метода в среднем 50—60м шва в 1 ч. Этот метод контроля позволяет обнаружить неплотности диаметром до 4,2-10-3 мм (при перепаде давлений до 0,84кГ/см2).

Вакуумным методом можно проверять сварные соединения в конструкциях, имеющих форму незамкнутого объема, а также при одностороннем доступе к ним; контроль можно применять вслед за сваркой, не дожидаясь окончания изготовления конструкции в целом; испытания можно проводить при перепаде давлений до 1 кГ/см2, не опасаясь разрушения конструкции.

Вакуумный метод контроля нашел широкое применение при проверке непроницаемости сварных соединений днищ, стенок и перекрытий резервуаров (рис. 182), сварных стыков трубопроводов.

Рис. 182. Контроль непроницаемости сварных соединений.

Этот метод внедряется также в судостроении и других отраслях промышленности.

Неразрушающий контроль сварных швов — Надежность Accendo

Неразрушающий контроль сварных швов. Сварочные процессы и методы могут привести к загрязнению сварного шва и появлению металлургических дефектов. Если требуется, чтобы сварной шов выдерживал тяжелые условия нагрузки и напряжения, важно обеспечить его качество, соответствующее минимальным стандартам. Сварные швы можно проверять разрушающими и неразрушающими методами. Большая часть продукции проверяется неразрушающими методами. Наиболее распространенными неразрушающими методами проверки сварных швов являются визуальный контроль, проницаемость жидкости, магнитные частицы, вихретоковый, ультразвуковой, акустико-эмиссионный и радиографический.Ключевые слова: неразрушающий контроль, контроль качества, несоответствие, проверка, процедура сварки.

При сварке металла лужа расплава остывает и затвердевает. Во время охлаждения качество сварного шва может быть снижено из-за включений, таких как шлак, из-за человеческой ошибки из-за усталости, из-за неправильной настройки и техники, из-за ошибки оборудования из-за поломок, из-за воздействия окружающей среды, например низкой температуры и влажности, а также из-за металлургических явлений несовместимые металлы или высокие скорости охлаждения. Поскольку сварка сильно зависит от факторов, контролируемых людьми, возможно, потребуется доказать, что качество работы соответствует выполняемой работе.

Во всех описанных ниже методах неразрушающего контроля достоверность соответствия полностью зависит от способностей инспектора. Качественный результат возможен только у обученных, компетентных и опытных людей. Не используйте неквалифицированных людей для выполнения каких-либо тестов, о которых вы собираетесь прочитать.

Визуальный осмотр

В этом методе используется квалифицированный и обученный наблюдатель, наблюдающий за сваркой во время работы сварщика. Наблюдатель наблюдает за сварочной ванной и остывающим металлом. Обычно они ищут включения, подрезы (высота сварного шва ниже высоты основного металла), глубину проплавления и надежность соединения с основным металлом.

При обнаружении несоответствующего дефекта место маркируется. По окончании сварки дефект стачивается и шов доводится до требуемого качества.

Инспекция жидкостей или красителей

Как следует из названия, краситель используется для обнаружения дефектов сварных швов. Этот метод позволяет обнаружить только поверхностные трещины и неровности поверхности. Поверхность шва тщательно очищается от окалины и брызг (но не дробеструйной очисткой, так как дефекты закроются). Моющее средство используется для удаления грязи, травильная паста используется для удаления краски или жира, а обезжириватель или растворитель применяется для удаления масла.Допускается только чистая металлическая поверхность.

Система обычно поставляется в двух баллончиках с распылителем: один — пенетрант, а другой — проявитель. Пенетрант распыляется по сварному шву, и капиллярное действие втягивает его в любые мелкие поверхностные трещины. Пенетрант с поверхности стирается, а пенетрант в трещинах остается влажным. Через короткое время проявитель распыляется на сварной шов. Проявитель вытягивает пенетрантный краситель из трещин и меняет цвет. Он ведет себя как промокательная бумага и усиливает трещину.

Контроль магнитных частиц

В этом методе используются изменения магнитного поля для обнаружения поверхностных и подповерхностных неоднородностей. Когда магнитное поле прерывается дефектом, поле вокруг дефекта искажается. Порошковые магнитные опилки, помещенные в поле, могут показать это искажение. Этот метод применим только для ферромагнитных металлов (магнитов на основе железа).

При использовании для испытания сварных швов магнитное поле создается либо путем размещения металлических стержней с каждой стороны сварного шва и подачи слабого электрического тока через металл, либо путем помещения металлической детали в магнитное поле.Магнитные поля индуцируются в детали внешним магнитным полем.

После установления магнитного поля на деталь помещается несколько порошкообразных цветных металлических частиц. Рисунок, созданный порошком в магнитном поле, проверяется на предмет искажений поля. Частицы могут использоваться влажными (в суспензии керосина) или сухими в зависимости от расположения деталей и цели исследования.

Вихретоковый контроль

Принцип действия заключается в обнаружении изменения протекания электрического тока в катушке с электропроводом.Переменный электрический ток, протекающий через катушку, создает колеблющееся магнитное поле вокруг катушки. Если магнитное поле приблизить к проводящему металлу, в металле возникают вихревые электрические токи. Вихревые токи, в свою очередь, создают магнитное поле, противоположное первичному полю катушки.

Любые колебания вторичного магнитного поля из-за искажений также изменяют силу первичного поля, что, в свою очередь, изменяет электрический ток, протекающий через первичную катушку.Обнаружено изменение тока первичной обмотки. Величина изменения тока представляет собой эффект прерывности, вызывающий искажение во вторичном поле.

Этот метод используется для обнаружения дефектов сварных швов в глубине металла. Возможна глубина до 25 мм в зависимости от испытываемого металла и скорости изменения переменного тока (его частоты).

Это предпочтительный подход для испытания стальных полов и стен резервуаров. Сканирующий сканер рассылается по поверхности, и изменения вихревых токов отображаются на экране мониторинга.При обнаружении признаков нарушения целостности место помечается, а затем проводится более тщательное местное обследование с помощью другого оборудования неразрушающего контроля для количественной оценки дефекта.

Ультразвуковой контроль

Высокочастотные звуковые волны направляются в металл с помощью излучающего зонда. Если волны сталкиваются с неоднородностью, они отражаются от нее и возвращаются к зонду, где их обнаруживают. Размер и расположение неоднородности отображаются на экране мониторинга.

Метод не может быть использован для поверхностных и приповерхностных разломов.Мертвая зона возникает сразу под точкой контакта зонда. Чтобы обеспечить надлежащее акустическое соединение между зондом и металлической поверхностью, между ними используется жидкий связующий агент, например смазка. Испытательная поверхность должна быть достаточно гладкой, чтобы связующий агент мог поддерживать контакт между зондом и металлом. Если сварной шов слишком высокий, требуется другой метод, использующий отраженный звук для проверки неоднородностей.

Размер обнаруживаемых дефектов зависит от длины волны звука.Как правило, дефект должен составлять половину длины волны, чтобы его можно было обнаружить. Разные металлы имеют разные длины волн для одной и той же звуковой частоты. В стали на частоте 2 МГц обнаруживаются дефекты размером 1,5 мм.

Мониторинг акустической эмиссии

Акустическая эмиссия — это волны напряжения, возникающие в результате резкого движения напряженных материалов. Когда материал находится под нагрузкой, он очень немного деформируется. Внутренние движения, вызванные деформацией, создают звуки, которые проходят через структуру.Эти звуки можно обнаружить и определить источник движения. Как только источник найден, используются другие методы неразрушающего контроля для количественной оценки движения и наличия разрывов.

Этот метод часто используется на существующих крупных конструкциях, таких как резервуары и сосуды под давлением, поскольку он быстрый и недорогой. Фиксированные датчики расположены на конструкции и обычно размещаются на расстоянии от 1 до 6 метров друг от друга. Конструкция «нагружается» возрастающим, ступенчатым образом, а акустическая эмиссия регистрируется на мониторе.Нагрузка варьируется или поддерживается постоянной в течение определенного периода времени, и изменения в акустической эмиссии показывают, продолжает ли конструкция внутреннее движение.

Принимая во внимание скорость звука металла, точку излучения можно определить с помощью триангуляции с хорошей точностью. Фоновый шум может повлиять на результаты. Эту проблему можно решить, остановив шум в его источнике, отфильтровав его с помощью электроники в контрольном оборудовании или используя частоту измерения, отличную от частоты шума.

Промышленная радиография

Радиографический контроль основан на поглощении излучения материалами разной плотности. В машиностроении используются рентгеновские лучи или гамма-лучи. Это дорогостоящий процесс, но проникает на большую глубину почти во все материалы.

Источник излучения помещается с одной стороны проверяемого сварного шва, а обнаруживающая «фотографическая» пленка помещается с другой стороны сварного шва. Когда излучение проходит через неоднородности сварного шва, они действуют как уменьшители плотности, пропуская через них больше излучения.Высокий уровень излучения проявляется на пленке более темным цветом.

Поскольку изображение, созданное на пленке, представляет собой «тень», на него могут влиять такие факторы, как изменение толщины объекта, рассеяние излучения, геометрические факторы, влияющие на излучение, расположение источника, время экспозиции и качество пленки.

Майк Сондалини — Инженер по долговечности оборудования

Ссылки: Получение максимальной отдачи от неразрушающего контроля, д-р Г. Мартин, Аттар, (www.attar.com.au)

Мы (Accendo Reliability) опубликовали эту статью с любезного разрешения Feed Forward Publishing, дочерней компании BIN95.com

Интернет: trade-school.education

Эл. Почта: [email protected]

Если вам это показалось интересным, вам может понравиться электронная книга «Введение в массовую обработку материалов».

Радиографический и ультразвуковой контроль сварных швов

Радиографический и ультразвуковой контроль сварных швов

Радиографический и ультразвуковой контроль сварных швов — два наиболее распространенных метода неразрушающего контроля (NDT), используемых для обнаружения неоднородностей во внутренней структуре сварных швов.Очевидным преимуществом обоих этих методов тестирования является их способность помочь установить внутреннюю целостность сварного шва без разрушения сварного компонента. Мы кратко рассмотрим эти два метода неразрушающего контроля (NDT). Мы рассмотрим, как они используются и какие типы нарушений сплошности при сварке можно ожидать от них. Мы рассмотрим их преимущества перед другими методами контроля и их ограничения.

Радиографический контроль (RT) — Этот метод контроля сварных швов использует рентгеновское излучение, производимое рентгеновской трубкой, или гамма-излучение, производимое радиоактивным изотопом.Основной принцип радиографического контроля сварных швов такой же, как и для медицинской радиографии. Проникающее излучение проходит через твердый объект, в данном случае сварной шов, а не часть человеческого тела, на фотопленку, в результате чего на пленку наносится изображение внутренней структуры объекта. Количество энергии, поглощаемой объектом, зависит от его толщины и плотности. Энергия, не поглощенная объектом, приведет к обнажению рентгеновской пленки. Эти области будут темными, когда пленка проявится.Области пленки, подвергшиеся воздействию меньшего количества энергии, остаются более светлыми. Поэтому области объекта, толщина которых была изменена из-за неоднородностей, таких как пористость или трещины, будут отображаться на пленке в виде темных контуров. Включения низкой плотности, такие как шлак, будут отображаться как темные области на пленке, а включения высокой плотности, такие как вольфрам, появятся как светлые области. Все неоднородности обнаруживаются путем просмотра формы и изменения плотности обработанной пленки.