Исправление дефектов сварки: распространенные методы

Дефекты в сварном шве могут не просто ухудшить внешний вид соединения, но и снизить его эксплуатационные характеристики. Чтобы обнаружить дефекты можно использовать различные методы контроля качества: от простейшего визуального осмотра шва, до применения рентгена или ультразвукового оборудования.

Но что делать, если швы оказались дефектными после проведения контроля качества? Обязательно ли утилизировать детали с дефектными швами? Вовсе нет. В этой ситуации поможет исправление дефектов сварки. Далее мы подробно расскажем, какие существуют дефекты сварных швов и способы их исправления.

Содержание статьи

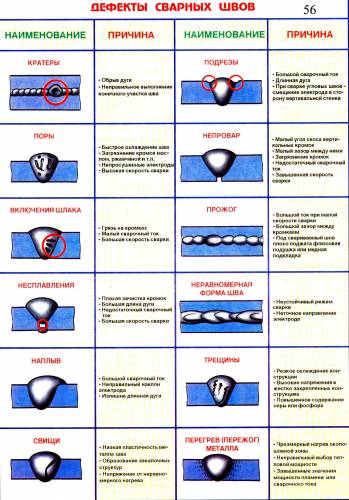

Виды дефектов

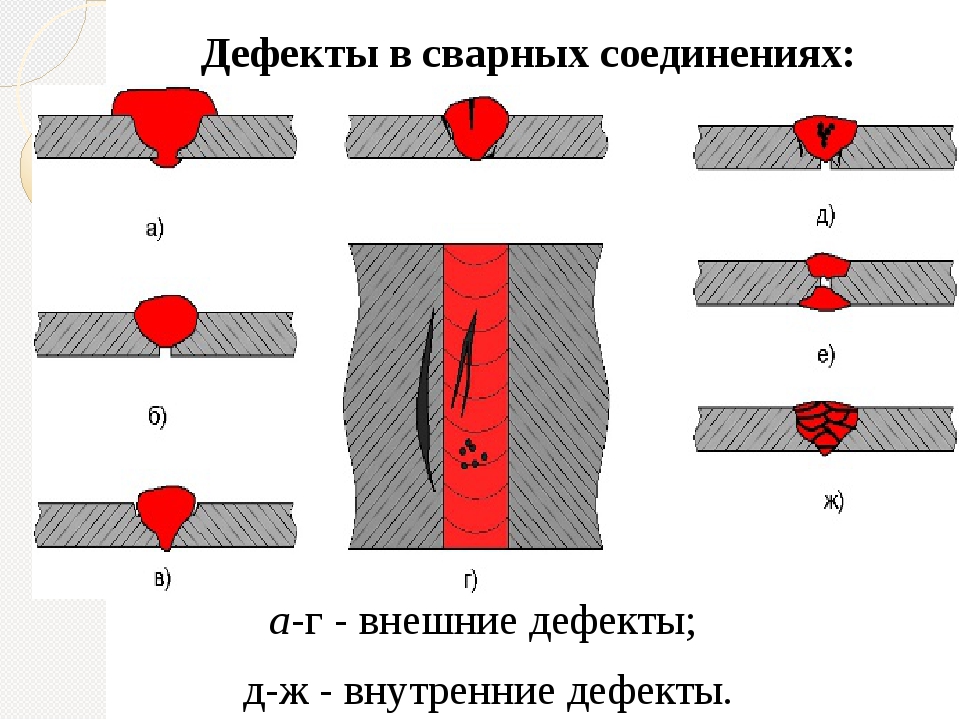

Существуют наружные и внутренние дефекты сварных соединений. Исходя из названий несложно понять, что наружные дефекты располагаются на поверхности шва и их можно легко обнаружить невооруженным глазом. А внутренние дефекты не видны, поскольку располагаются внутри соединений и их можно обнаружить только с помощью специальных приборов.

Наружные дефекты

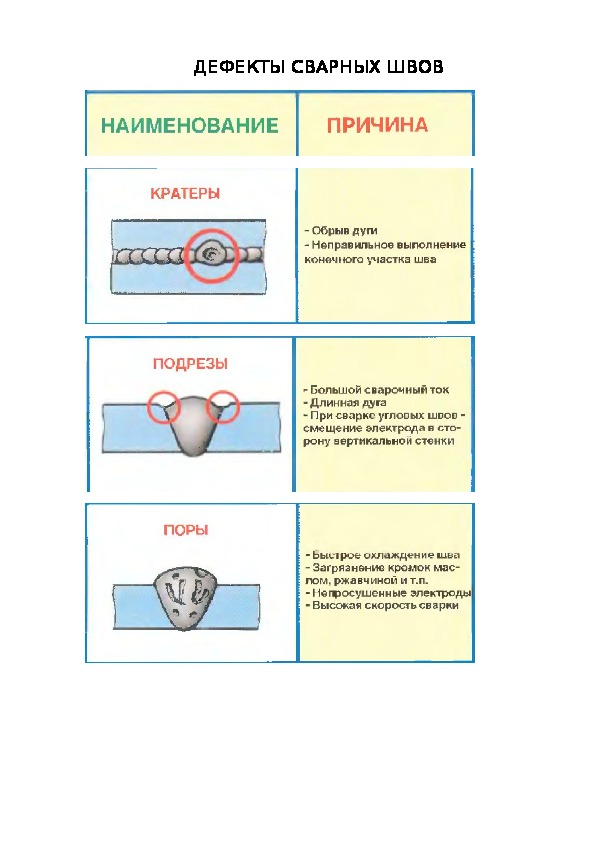

Непровары

Непровары появляются из-за того, что сварщик установил слишком маленькое значение силы сварочного тока на своем сварочном аппарате. Проще говоря, силы сварочного тока не хватило для полноценной проварки металла. Иногда непровары образуются из-за большой скорости сварки или из-за неправильной разделки кромок.

Чтобы предотвратить появление непроваров нужно устанавливать оптимальную силу тока и уменьшить длину сварочной дуги.

Подрезы

Подрез — наиболее часто встречающийся дефект при сварке тавровых соединений и соединений внахлест. Реже встречается при сварке стыкового шва. Зачастую подрез образовывается в том случае, когда установлено неправильное напряжение дуги или вы варите слишком быстро.

Устранение дефектов сварки такого вида требует уменьшения напряжения дуги и равномерной скорости сварки. Также рекомендуем уменьшить длину дуги. Ведь при большой длине дуги шов становится широким, тепловложения просто не хватает на все соединение и образовываются подрезы.

Наплывы

Главная причина наплыва — неправильно настроенный режим сварки. Чтобы предотвратить образование наплывов нужно тщательно очистить кромки и правильно настроить сварочный ток, скорость подачи присадочного материала (если вы варите полуавтоматом), и повысить напряжение в сварочной дуге.

Читайте также: Режимы сварки полуавтоматом в среде защитных газов

Прожоги

Прожог — это, по сути, просто образование сквозного отверстия в сварном соединении. Прожоги — частая ошибка начинающих сварщиков, поскольку такой дефект возникает либо при медленной скорости сварки, когда в одном месте концентрируется слишком большое количество тепла, либо когда установлено большое значение сварочного тока. Такой дефект существенно снижает прочностные характеристики сварного соединения, так что не допускайте его появления.

Чтобы избежать появления прожогов нужно понизить силу сварочного тока, варить немного быстрее и правильно разделывать кромки. Если вы новичок, то поможет только постоянная практика. Особенно, если нужно сварить алюминий, у которого маленькая температура плавления и при этом высокая теплопроводность.

Если вы новичок, то поможет только постоянная практика. Особенно, если нужно сварить алюминий, у которого маленькая температура плавления и при этом высокая теплопроводность.

Кратеры

Кратеры образуются на конце сварного соединения в том случае, если вы резко оборвете дугу. Типичный кратер — это небольшая неглубокая воронка, которая тем не менее существенно влияет на качество шва. Чтобы избежать образования кратера не обрывайте дугу и используйте специальные режимы, которые есть у многих современных сварочных аппаратов. Эти режимы автоматически устанавливают пониженное значение тока при окончании сварки.

Внутренние дефекты

Трещины (горячие и холодные)

Горячие трещины образуются при использовании неправильного присадочного материала. Например, присадочная проволока может быть изготовлена из алюминия и содержать в своем составе мало углерода, а свариваемый металл — это высокоуглеродистая нержавеющая сталь. Как вы понимаете, налицо полная несовместимость свариваемого материала и присадочной проволоки.

Также горячие трещины могут появиться, если вы неправильно заварите образовавшийся кратер. Здесь самое главное — не прекращать сварку резко, иначе образование трещины гарантировано.

Есть еще холодные трещины. Они образуются уже после сварки, когда соединение остыло и затвердело. Также холодные трещины образовываются, когда шов банально не выдерживает механической нагрузки. Мы отнесли трещины к внутренним дефектам, но на самом деле они могут образовываться и на поверхности металла.

Поры

Поры — это, пожалуй, самый распространенный дефект. Любой сварщик хотя бы раз в жизни сталкивался с пористостью шва. Основные причины образования пор — недостаточная защита сварочной зоны от кислорода, неправильная или недостаточная очистка металла перед сваркой, присутствие следов коррозии или загрязнений на поверхности металла. Мы отнесли поры к внутренним дефектам, но они могут быть и наружными.

Чтобы избежать образования пор нужно проверить исправность горелки, из которой поступает защитный газ, а также избегать сквозняков в цеху и не работать на улице, если дует сильный ветер.

Способы исправления дефектов

Мы вскользь уже упоминали, какие бывают способы устранения дефектов сварных швов. Но давайте разберемся подробнее.

Начнем с исправления трещин. Если трещины крупные, то их нужно банально заварить. А чтобы во время сварки трещина не увеличилась в размерах нужно сделать сквозные отверстия на расстоянии пол сантиметра от концов трещины. Далее трещину нужно разделать V или X-образно. Разделка проводится с помощью пневматического зубила или газового резака. Можно также использовать воздушно-дуговой резак. Далее разделанную трещину нужно зачистить и заварить.

Читайте также: Разделка кромок под сварку

В некоторых случаях концы трещины можно прогреть газовой горелкой перед заваркой. Так шов и нагретые участки будут иметь примерно одинаковую температуру и на концах бывшей трещины не будет остаточного напряжения. Все эти рекомендации подходят только для сварки наружных трещин.

Если у шва есть внутренние небольшие трещины, непровары или шлаковые включения, пережженные места, то эти участки нужно просто вырубить или выплавить и после заново заварить. Чтобы убрать наплавы или натеки нужно их удалить абразивом.

Чтобы убрать наплавы или натеки нужно их удалить абразивом.

Иногда во время исправления дефектов сварщик по неопытности может деформировать металл. Для решения этой проблемы существуют механические и термические методы устранения дефектов сварных швов. Для механической правки используют домкрат, пресс, молоты и прочие подобные инструменты. Механическая правка используется редко, поскольку она очень трудоемкая и часто приводит к образованию новых дефектов, вроде трещин и сколов.

А вот термический метод правки используется куда чаще. Технология крайне проста: деформируемую часть металла нагревают с помощью газовых горелок до той температуры, пока металл не станет пластичным. Затем металлу дают остыть. В ходе остывания в нагретых участках возникает обратное напряжение, которое выпрямляет металл.

Также есть ряд очевидных способов предотвратить образование дефектов еще перед сваркой. Чтобы дефекты не образовывались нужно четко соблюдать технологию сварки, иметь достаточную квалификацию для выполнения тех или иных работ, выбирать качественные комплектующие, учитывать физико-химические свойства свариваемого металла и правильно настраивать режим сварки. Если вы выполните эти пункты, то вероятность образования дефектов сводится к нулю.

Если вы выполните эти пункты, то вероятность образования дефектов сводится к нулю.

Вместо заключения

Вот и все, то мы хотели рассказать вам о дефектах и способах их устранения. Исправление дефектов сварки — дело несложное, но требующее знаний и опыта. Мы, конечно, рекомендуем отправлять дефектные детали в брак, но если партия небольшая и важно каждое изделие, то можно прибегнуть и к устранению дефектов.

Существуют различные дефекты и способы их устранения, у каждого способа есть свои достоинства и недостатки. В некоторых случаях дефектов настолько много, что нет смысла исправлять деталь. Если вы новичок, то будьте готовы, что сначала у вас будет много дефектов, поскольку сварка требует опыта и навыков. А вы когда-нибудь исправляли дефекты у сварных швов? Расскажите об этом в комментариях ниже. Желаем удачи в работе!

Основные методы устранения дефектов в сварных соединениях

Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Блок: 1/7 | Кол-во символов: 324

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

Разновидности сварочных ошибок

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Блок: 2/6 | Кол-во символов: 422

Источник: https://prosvarku. info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

Причины возникновения дефектов

Есть два типа факторов, влияющих на качество сварочных работ:

- Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

- Субъективные — зависящие от исполнителей. Причем к исполнителям следует относить не только рабочих, выполняющих сварку, но и технологов, которые несут ответственность за правильность параметров технологического процесса, верный выбор оборудования и режимов сварки.

Основными субъективными причинами возникновения дефектов сварочных швов являются:

- ошибки при подготовке свариваемых поверхностей;

- применение инструмента, отличного от указанного технологом;

- неисправность сварочного инструмента;

- малый опыт работы и низкая квалификация сварщика;

- отступление от требуемых режимов сварки.

Блок: 2/5 | Кол-во символов: 1206

Источник: https://tokar.guru/svarka/vidy-defektov-svarnyh-shvov-ih-obnaruzhenie-i-sposoby-ustraneniya.html

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Блок: 3/6 | Кол-во символов: 2554

Источник: https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

Классификация по геометрии

Классификация дефектов изложена в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением.

Дефекты соединений при сварке разделяются на шесть групп:

- Трещины — несплошности, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

- Полости и поры — несплошность произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов.

- Твёрдые включения — твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва.

- Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

- Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

- Прочие дефекты — все дефекты, которые не могут быть включены в перечисленные выше группы.

Трещины

Зоны сварного соединения:

Зона термического влияния — серый

Металл сварного шва — тёмно серый

Трещины возникающие в соединениях при сварке могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

В зависимости от ориентации трещины делятся на:

- продольные (ориентированные параллельно оси сварного шва). Преимущественно обуславливаются высокими усадочными напряжениями.

- поперечные (ориентированные поперек оси сварного шва). Как правило, образуются в результате продольной усадки металла с низкой пластичностью и, обычно, неглубоки.

- радиальные (радиально расходящиеся из одной точки)

Кроме того, отдельно выделяют следующие виды трещин:

- размещённые в кратере сварного шва

- групповые и раздельные

- групповые разветвлённые

- микротрещины, обнаруживаемые физическими методами при не менее чем 50-кратном увеличении.

Методами снижения трещинообразования при сварке являются:

- прокаливание флюсов перед сваркой;

- предварительный подогрев заготовок от 250 до 450 °С;

- сваривание в режиме с оптимальными параметрами;

- медленное охлаждение металла после сварки;

- проведение после сварки мягкого отжига для снятия остаточных напряжений.

Полости и поры

Возникновение этих дефектов преимущественно обуславливается газами, задержанными в расплавленном металле. По расположению они подразделяться на:

- равномерно распределённые по сварному шву;

- расположенные скоплением;

- расположенные цепочкой.

К полостям также относятся свищи — продолговатые трубчатые полости, вызванные выделением газа, и усадочные раковины — полости, которые образуются вследствие усадки при затвердевании. Частным случаем усадочной раковины является кратер — не заваренная усадочная раковина в конце валика сварного шва.

Твёрдые включения

Выделяют следующие виды твёрдых включений:

- шлаковые включения — линейные, разобщённые, прочие;

- флюсовые включения — линейные, разобщённые, прочие;

- оксидные включения;

- металлические включения — вольфрамовые, медные, из другого металла.

Несплавления и непровары

Выделяют следующие типы несплавлений или отсутствий соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва:

- по боковой поверхности;

- между валиками;

- в корне сварного шва.

Термином непровар или неполный провар, называют несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения, заполняя зазор между деталями.

Нарушение формы шва

К нарушениям формы шва по ГОСТ 30242-97 относятся:

- подрезы — продольные углубления на наружной поверхности валика шва.

- усадочные канавки — подрезы со стороны корня одностороннего шва из-за усадки вдоль его границы.

- превышения выпуклости стыкового и углового швов.

- превышение проплава — избыток наплавленного металла на обратной стороне стыкового сварного шва.

- неправильный профиль шва — угол между поверхностью основного металла и плоскостью, касательной к поверхности шва, меньше нормального значения.

- наплав — избыток наплавленного металла шва, натёкший на поверхность основного металла.

- линейное и угловое смещения свариваемых элементов — смещение между свариваемыми элементами при их параллельном расположении на разном уровне (линейное) или расположение кромок элементов под углом (угловое).

- натёк — металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натёки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

- прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

- не полностью заполненная разделка кромок.

- чрезмерная асимметрия углового шва — значительное превышение размеров одного катета над другим.

- неравномерная ширина шва.

- неровная поверхность.

- вогнутость корня сварного шва — неглубокая канавка со стороны корня шва, возникшая из-за усадки.

Поперечная усадка

Продольная усадка

Угловое смещение

Угловое смещение

Искажение формы

Прочие дефекты

К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:

- местное повреждение металла из-за случайного зажигания дуги

- брызги металла

- поверхностные задиры — повреждения поверхности из-за удаления временно приваренного приспособления

- утонение металла

Блок: 3/7 | Кол-во символов: 5552

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

1. Исправление наружных и внутренних дефектов

При обнаружении недопустимых наружных или внутренних дефектов сварных соединений их обязательно исправляют. Наружные дефекты вышлифовывают с обеспечением плавных переходов на участке выборки. Выборку можно не заваривать только в том случае, если в зоне максимальной ее глубины сохранилась минимально допустимая толщина детали. Удаление дефектов с обратной стороны шва производится по всей его длине заподлицо с основным металлом.

Наружные дефекты вышлифовывают с обеспечением плавных переходов на участке выборки. Выборку можно не заваривать только в том случае, если в зоне максимальной ее глубины сохранилась минимально допустимая толщина детали. Удаление дефектов с обратной стороны шва производится по всей его длине заподлицо с основным металлом.

Если в процессе механической обработки (вышлифовывания) не удалось полностью исправить наружные дефекты, то их следует полностью устранить как недопустимые внутренние дефекты.

Подповерхностные и внутренние дефекты (дефектные участки) в соединениях из алюминия, титана и их сплавов исправляют только механическим способом — вышлифовыванием абразивным инструментом, обработкой резанием или вырубкой с последующим зашлифовыванием. В ряде случаев в конструкциях из стали допускается удаление дефектных участков воздушно-дуговой или плазменно-дуговой строжкой с последующей обработкой поверхности выборки абразивными инструментами. Детали из углеродистых и кремнемарганцовистых сталей необходимо зашлифовывать до полного удаления следов предыдущей обработки.

Исправлять дефекты подваркой в зоне выборки (рис. 1) в сварных соединениях, подлежащих обязательной термической обработке и выполненных из легированных и хромистых сталей, следует после высокого (при температурах 450 … 650 °С) их отпуска (промежуточного или окончательного) за исключением отдельных случаев, оговоренных в технологической документации.

Рис. 1. Форма разделки шва при выборке внутреннего дефекта

При исправлении дефектных участков целесообразно соблюдать определенные условия. Длина исправляемого участка должна быть на 10 … 20 мм больше длины дефекта с каждой стороны. Ширина выборки должна быть такой, чтобы ширина шва, получаемого после подварки, не превышала его двойную исходную ширину. Форма и размеры подготовленной под подварку выборки должны обеспечивать возможность надежного провара. Поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев. При подварке дефектного участка следует перекрывать прилегающие участки основного металла.

В сварных швах со сквозными трещинами перед подваркой требуется зачистить поверхности детали вдоль трещины (рис. 2, а) и просверлить отверстия на расстоянии 10 мм от концов этой трещины (рис. 2, б) в целях предотвращения ее распространения. Затем нужно произвести разделку трещины в соответствии с рис. 2, в, после чего проварить дефектный участок на полную глубину.

Подварку дефектного участка осуществляют одним из способов сварки плавлением (ручной дуговой, дуговой в защитном газе и т. д.).

Исправленные швы сварных соединений следует повторно проконтролировать в соответствии с требованиями, предъявляемыми к качеству конструкции.

Рис. 2. Схемы подготовки сквозной трещины к подварке: а — зачистка поверхности детали вдоль трещины; б — сверление отверстий на расстоянии от концов трещины; в — разделка сквозной трещины

Если при этом вновь будут обнаружены дефекты, то их необходимо повторно исправить с соблюдением определенных требований. Число исправлений одного и того же дефектного участка, зависящее от категории ответственности конструкции, как правило, не превышает трех.

Число исправлений одного и того же дефектного участка, зависящее от категории ответственности конструкции, как правило, не превышает трех.

Блок: 2/3 | Кол-во символов: 3314

Источник: https://extxe.com/1637/osnovnye-metody-ustranenija-defektov-v-svarnyh-soedinenijah/

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Блок: 4/6 | Кол-во символов: 1541

Источник: https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

Классификация по механизму образования

Холодные трещины

Остаточные напряжения могут уменьшить прочность основного металла и привести к его разрыву с образованием холодных трещин. Для снижения появления подобных дефектов используют различные технологические приёмы, например, сварка прерывистым швом, многопроходная сварка.

К основным причинам склонности к холодным трещинам относят следующее:

- естественная склонность структуры металла, например, мартенситной

- присутствие в структуре металла водорода (водородное охрупчивание)

- значительный (−100 до +100 °С) диапазон рабочих температур

- высокая жёсткость конструкции соединений

- ошибки в выборе технологии сварки

Горячие трещины

Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны. Они возникают в твердо-жидком состоянии в процессе кристаллизации и при высоких температурах в твёрдом состоянии. Располагаются по границам зёрен.

Горячие трещины в основном обусловлены действием двух факторов: наличием жидких прослоек между зёрнами металла в процессе кристаллизации и усадочными деформациями. В процессе затвердевания происходит перемещение примесей и шлаков в межзёренные пространства, что снижает деформационную способность шва и околошовной зоны. Неравномерность усадки шва и основного металла при охлаждении вызывает внутренние напряжения и, как следствие, появление микро- и макроскопических трещин.

К снижению образования горячих трещин приводят следующие технологические приёмы:

- снижение объёма провоцирующих примесей (сера, фосфор и др.) в металле свариваемых заготовок.

- снижение в металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающих связь между зёрнами.

- снижение жёсткости закрепления свариваемых заготовок и конструктивной жёсткости сварного узла, препятствующих деформации элементов при остывании.

Блок: 4/7 | Кол-во символов: 1905

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под удар

Допустимые и недопустимые по ГОСТу виды дефектов сварных соединений

Нарушение требований, установленных нормативными документами, при сварке плавлением приводит к образованию брака. Дефекты сварных соединений ГОСТ 30242-97 разделяет на шесть групп. Их нужно знать так же хорошо, как и то, как варить металл правильно.

Трещины: разновидности, причины их образования

Трещиной называют несплошность, которая вызывается резким охлаждением или воздействием нагрузок. Разновидность этого дефекта, которую можно обнаружить только оптическими приборами с увеличением, не менее пятидесятикратного, называют микротрещиной.

Продольные трещины располагаются вдоль сварного соединения и могут располагаться:

- в металле шва;

- в основном материале;

- на границе сплавления;

- в области температурного влияния.

Трещины в основном металле, причиной которых являются высокие напряжения, называют скрытыми. Внешне они напоминают ступеньки. Этот дефект присущ сварным соединениям значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Конфигурация продольных трещин определяется линиями сплавления шва и основного металла.

Эти трещины разделяют на:

- горячие, их причиной является высокотемпературная хрупкость сплавов;

- холодные – возникают при медленном разрушении металла.

Поперечные трещины ориентированы перпендикулярно оси сварного шва. Они могут возникать, как в основном материале и металле сварного соединения, так и в зоне температурного влияния.

Радиальные трещины расходятся из одной точки и иначе называются звездообразными. Места их расположения аналогичны локализациям поперечных трещин. Причины образования поперечных и радиальных трещин такие же, как и у продольных.

В месте отрыва дуги на поверхности шва образуется углубление. Дефекты, которые возникают в этом месте, называют трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Если возникает группа не связанных друг с другом трещин, то они называются раздельными. Места и причины их возникновения аналогичны этим характеристикам поперечных и радиальных трещин.

Если из одной трещины образуется группа трещин, то такой брак носит название разветвленных трещин. Места их расположения – основной материал, металл шва, область термического влияния. Причины возникновения такие же, как и у продольных трещин.

Поры: их форма, места расположения и причины появления

Дефекты сварных соединений и соединений в виде полостей в сварном соединении называют порами. Эти полости заполнены газом, который не успел выделиться наружу.

Различают следующие разновидности пор:

- Газовая полость – это образование произвольной формы, не имеющее углов, причиной появления которого явились газы, не успевшие покинуть расплавленный материал.

- Газовой порой называют газовую полость, имеющую сферическую форму.

- Группа газовых пор, которая располагается в металле сварного соединения, называется равномерно распределенной пористостью.

- Скопление пор – это три или более газовых полостей, расположенных кучно на расстоянии между собой, не превышающем тройной диаметр максимальной поры.

- Цепочкой пор называют ряд газовых полостей, которые располагаются линией вдоль сварного соединения с расстоянием между ними, не превышающем трех диаметров наибольшей из пор.

- Если дефектом является несплошность, вытянутая вдоль оси сварного шва и имеющая высоту, которая гораздо меньше длины, то она называется продолговатой полостью.

- Свищом называют трубчатую полость, которая располагается в металле сварного шва. Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елочек.

- Газовая полость, нарушающая целостность поверхности сварного соединения, называется поверхностной порой.

- Если во время затвердевания вследствие усадки образуется полость – она носит название усадочной раковины. А усадочная раковина, расположенная в конце валика и не заваренная при последующих проходах, называется кратером.

Поры – дефекты сварных соединений, фото которых приведено ниже, появляются из-за наличия вредных примесей, как в основном металле, так и в присадочном. Поры могут образовываться из-за ржавчины и прочих загрязнений, которые не были удалены перед проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса, нарушений защиты сварочной ванны. Самой частой причиной возникновения пор является отсыревшее покрытие плавящегося электрода.

Наличие одиночных пор не представляет опасности, а вот их цепочка может негативно сказаться на прочностных характеристиках сварного соединения. Участок сварочного шва, пораженный этими дефектами, переваривают, предварительно механически его зачистив. Поры и шлаковые включения

Виды твердых включений в сварном шве

Твердые инородные включения, как металлического, так и неметаллического характера, имеющие в своей конфигурации хотя бы один острый угол, являются недопустимым дефектами в сварном соединении, поскольку играют роль концентраторов напряжений. Дополнительная опасность этих дефектов заключается в том, что они не видимы снаружи. Обнаружить их можно только методами неразрушающего контроля. Шлаковые включения в сварном соединении

Твердые включения разделяются на следующие виды:

- Шлаковые включения – это шлаки, попавшие в сварочный шов. В зависимости от того, в каких условиях они были образованы, они бывают линейными, разобщенными, прочими. Причины их образования – большие скорости сварочного процесса, загрязненные кромки, многослойная сварка, если швы между слоями очищены некачественно. Форма этих бракованных включений очень разнообразна, поэтому они могут быть гораздо опаснее округлых пор.

- Флюсы, служащие для защиты металла от окисления, являются причиной образования флюсовых включений. Также, как и шлаковые, флюсовые включения делят на линейные, разобщенные и прочие.

- Причинами образования оксидных включений могут быть: недостаточно чистая поверхность основного или присадочного металлов, вытаскивание горячего сварочного прутка из области газовой защиты, неправильная подготовка кромок – слишком сильное их затупление.

- Частицы сторонних металлов – вольфрама, меди или других образуют металлические включения. Причиной их образования может стать эрозия вольфрамового электрода или случайное попадание металлических частиц снаружи, а также при использовании для поджига медной стружки.

Несплавление и непровар: причины возникновения

Непровар и несплавлениеДефекты – несплавление и непровар – это отсутствие соединения основного материала и металла сварного соединения.

Несплавление возникает при высоких скоростях сварочного процесса и силе тока более 15000С. Для предотвращения несплавлений необходимо уменьшить скорость сварки, снизить временной разрыв между образованием и заполнением канавки, тщательно очищать сварочную зону от масел и загрязнений. Несплавления могут располагаться:

- в корне сварного шва;

- на боковой стороне;

- между валиками.

Непровар возникает по причине невозможности расплавленного металла достичь корня шва. Причин непровара может быть несколько:

- недостаточный сварочный ток;

- слишком высокая скорость перемещения электрода;

- увеличенная длина дуги;

- слишком маленький угол скоса кромок;

- перекос свариваемых кромок;

- недостаточный зазор между кромками;

- неправильно выбранный – увеличенный – диаметр электрода.

- попадание шлака в зазоры между кромками;

- неадекватный выбор полярности для данного типа электродов.

Непровар – очень опасный и недопустимый сварочный дефект.

Виды отклонений формы наружной поверхности шва от заданных значений

К нарушениям формы сварочного шва относят следующие дефекты:

- Подрезы непрерывные – представляют собой непрерывные углубления, расположенные на наружной части валика шва. Если подрезы располагаются со стороны корня одностороннего шва и образуются по причине усадки вдоль границы, их называют усадочными канавками. Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за слишком высокого напряжения дуги при сваривании угловых швов или по причине неточного ведения электрода. В этом случае одна из кромок проплавлена более глубоко, что приводит к стеканию металла на находящуюся в горизонтальном положении деталь. Для заполнения канавки металла не хватает. При сварке стыковых швов подрезы образуются редко. При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа дефект получается и при автоматической сварке в случае повышения угла разделки.

- Превышения выпуклостей стыкового или углового шва представляют собой избыток наплавленного металла с лицевой стороны швов сверх положенного значения.

- Если избыток наплавленного металла сверх установленного значения располагается на обратной стороне стыкового шва, то такой дефект называют превышением проплава. Разновидность – местный избыточный проплав.

- Если избыток наплавляемого металла натекает на основной металл, но не сплавляется с ним, то такой дефект называют наплавом.

- Линейное смещение возникает, если свариваемые поверхности расположены параллельно, но не на одном уровне.

- Угловым называют смещение между двумя поверхностями при их расположении под углом, который отличается от необходимого.

- Натек образуется из металла сварного шва который оседает под воздействием силы тяжести. Натек образуется при горизонтальном, потолочном, нижнем положениях сварки, в угловом соединении и шве нахлесточного соединения.

- При прожоге металл сварочной ванны вытекает, образуя сквозное отверстие. Причинами прожога могут стать загрязненность поверхности основного металла или электрода.

- Неполное заполнение разделки кромок возникает из-за недостаточного количества присадочного материала.

- Если в угловом соединении один катет значительно превышает другой, то возникает дефект чрезмерной асимметрии.

- Неравномерная ширина сварного шва.

- Неровная поверхность – это неравномерность формы усиления шва по его протяженности.

- Вогнутость корня шва представляет собой неглубокую канавку со стороны корня шва, которая образовалась по причине усадки.

- Из-за возникновения пузырьков в период затвердевания металла образуется пористость в корне шва.

- Возобновление. Этот дефект представляет собой местную неровность поверхности в зоне возобновления сварочного процесса.

Прочие дефекты сварных швов

Все дефекты сварных швов и соединений, которые не были перечислены выше, относятся к категории “прочие”. К ним принадлежат следующие типы дефектов:

- Случайная дуга. В результате возникновения случайного горения дуги возникает местное повреждение поверхностного слоя основного металла, который примыкает к области сварного шва.

- Брызги металла – капли, которые образовались от наплавляемого или присадочного металла во время сварочного процесса. Они прилипают к поверхности остывшего металла сварного шва или основного металла, расположенного в околошовной области.

- Вольфрамовые брызги – создаются частицами вольфрама, выброшенного из расплавленного электрода на основной металл или на сварной шов.

- Поверхностные задиры – это дефекты, которые возникают из-за удаления временно приваренного приспособления.

- Утонение металла образуется при механической обработке. При этом толщина металла имеет значение, которое меньше допустимой величины.

Допустимые дефекты сварных соединений – это отклонения, наличие которых не снижает эксплуатационные свойства сварного соединения и их присутствие разрешено нормативной документацией. Все остальные дефекты, как правило, исправляются с помощью подварки. Исправлять качество сварки более двух раз не разрешается, так как может произойти перегрев или пережог металла.

Тест на тему: ТЕСТ Наружные дефекты сварного соединения

бюджетное образовательное учреждение Омской области

начального профессионального образования

«Профессиональное училище № 65».

ТЕСТ

Наружные дефекты сварного соединения

МДК 02.02. Технология газовой сварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2013

Наружные дефекты сварного соединения.

Тест.

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный.

- Что считают дефектом сварного соединения?

а) Каждую трещину.

б) Некоторые поры.

в) То и другое.

- В чем причины возникновения грубой чешуйчатости?

а) Малая скорость сварки.

б) Большой угол наклона горелки.

в) Сварка «жестким» пламенем.

3. Как можно устранить подрез?

а) Зачисткой.

б) Подваркой.

в) Зачисткой и подваркой.

- Что является причиной пор в шве?

а) Неправильный выбор присадочной проволоки.

б) Недостаточная защита ванны пламенем.

в) Неправильный выбор присадочной проволоки и недостаточная защита ванны пламенем.

- Могут ли трещины образовываться в незаплавленном кратере?

а) Да.

б) Нет.

в) В зависимости от места расположения.

- В чем опасность чрезмерной ширины шва?

а) Делает хрупким металл.

б) Создает опасность возникновения надрывов.

в) Создает большие поперечные напряжения.

- Что является причиной возникновения разности высот катетов сварного углового шва?

а) Большая мощность пламени.

б) Малая скорость сварки.

в) Неправильный угол наклона горелки.

- Может ли сварщик подварить трещину, которую он обнаружил при осмотре?

а) Да.

б) Нет.

в) В зависимости от условий.

9. Можно ли не устранять кратер?

а) Да.

б) Нет.

в) Не имеет значения.

10. Как предупредить появления наплывов?

а) Уменьшить мощность пламени.

б) Уменьшить скорость сварки.

в) Изменить наклон горелки.

Эталон ответа:

вопрос | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

ответ | в | в | а | а | а | в | а, б | б | б | а |

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

Список литературы

- Лаврешин С.А. Производственное обучение газосварщиков : учеб. пособие для нач. проф. Образования – М.: Издательский центр «Академия», 2012.

- Гуськова Л.Н. Газосварщик: раб. Тетрадь: учеб. Пособие для нач. проф. Образования – М.: Издательский центр «Академия», 2012.

- Юхин Н.А. Газосварщик: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2010.

- Г.Г Чернышов. Справочник электрогазосварщика и газорезчика: учеб. пособие для нач. проф. образования – М. : Издательский центр «Академия», 2006.

- А.И. Герасименко «Основы электрогазосварки», Учебное пособие – М: ОИЦ «Академия», 2010г.

- Маслов В.И. Сварочные работы. Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009.

- Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006.

Термическая обработка сварных соединений — Часть 2

Часть 1 этой серии статей дает определения некоторых термических обработок, которые могут применяться к сварному соединению, и касается операции снятия напряжений в сборке из ферритной стали. Температурный диапазон, в котором происходит снятие напряжения, также вызовет отпуск тех участков в ЗТВ, где могли образоваться твердые структуры.Закалка

Закалка — это термообработка, которая применима только к сталям и проводится для размягчения любых твердых микроструктур, которые могли образоваться во время предыдущих термообработок, улучшения пластичности и вязкости.Отпуск также позволяет образовывать выделения и контролировать их размер для обеспечения требуемых механических свойств. Это особенно важно для хромомолибденовых сталей, устойчивых к ползучести. Отпуск включает нагрев стали до температуры ниже нижней критической температуры; на эту температуру влияют любые легирующие элементы, добавленные в сталь, так что для углеродисто-марганцевой стали температура составляет около 650 ° C, для стали 2¼CrMo — 760 ° C. Закаленные стали всегда отпускаются.Нормализованные стали также обычно поставляются в отпущенном состоянии, хотя иногда низкоуглеродистую углеродисто-марганцевую сталь можно сваривать только в нормализованном состоянии, отпуск достигается во время PWHT. Отожженные стали в отпущенном состоянии не поставляются.

Отпуск инструментальных сталей может выполняться при температурах до 150 ° C, но для конструкционных сталей, которыми занимается инженер-сварщик, температура отпуска обычно составляет где-то между 550-760 ° C, в зависимости от состава стали. .

Термическая обработка после сварки (PWHT)

Как упоминалось в Части 1, PWHT — это особый термин, который охватывает как снятие напряжений, так и отпуск, и его не следует путать с термообработкой после сварки. Такая обработка может включать в себя старение алюминиевых сплавов, обработку аустенитной нержавеющей стали на твердый раствор, выделение водорода и т. Д. PWHT является обязательным требованием во многих нормах и спецификациях при соблюдении определенных критериев. Он снижает риск хрупкого разрушения за счет снижения остаточного напряжения и повышения ударной вязкости, а также снижает риск коррозионного растрескивания под напряжением.Однако он оказывает небольшое положительное влияние на усталостные характеристики, если только напряжения не являются в основном сжимающими.

Это важный параметр во всех квалификационных спецификациях процедуры сварки, таких как ISO 15614, часть 1 и ASME IX. Добавление или исключение PWHT или термообработки вне установленных временных и / или температурных диапазонов требует повторной аттестации процедур сварки. Температуры PWHT для сварных швов, выполненных в соответствии с требованиями EN 13445, ASME VIII и BS PD 5500, приведены ниже в таблице 1.

Таблица 1: Температуры PWHT из технических характеристик сосудов под давлением

| Марка стали | BS EN 13445 | ASME VIII | BS PD 5500 |

|---|---|---|---|

| Нормальная температура выдержки ° C | Диапазон температур ° C | |

| C Сталь | 550-600 | 593 | 580-620 |

| C 1/2 Пн | 550-620 | 593 | 630-670 |

| 1Cr 1/2 Mo | 630-680 | 593 | 630-700 |

| 2 1/4 Cr / Mo | 670-720 | 677 | 630-750 |

| 5CrMo | 700-750 | 677 | 710-750 |

| 3 1/2 Ni | 530-580 | 593 | 580-620 |

Обратите внимание на таблицу 1, что ASME VIII определяет минимальную температуру выдержки, а не диапазон температур, как в спецификациях BS и EN.

Как упоминалось выше, PWHT является обязательным требованием при соблюдении определенных критериев, главным из которых является толщина. BS EN 13445 и BSPD 5500 требуют, чтобы швы толщиной более 35 мм были PWHT, а ASME VII — более 19 мм. Однако, если сосуд должен быть введен в эксплуатацию, где возможна коррозия под напряжением, PWHT является обязательной, независимо от толщины. Время выдержки также зависит от толщины. Как правило, это один час на каждые 25 мм толщины; для обеспечения точности следует обращаться к соответствующей спецификации.

Эти различные требования в рамках спецификаций означают, что необходимо проявлять большую осторожность, если необходимо провести квалификационное испытание процедуры, которое предназначено для соответствия более чем одной спецификации. Еще одним важным моментом является то, что температура PWHT не должна быть выше исходной температуры отпуска, поскольку существует риск снижения прочности ниже указанного минимума для стали. Термостойкая термообработка при температуре выше отпуска возможна только в том случае, если проводятся механические испытания, чтобы показать, что сталь имеет адекватные механические свойства.Очевидно, что испытания должны проводиться на фактическом материале в новых условиях термообработки.

Максимальная и минимальная скорости нагрева и охлаждения выше 350-400 ° C также указаны в кодах приложений. Слишком высокая скорость нагрева или охлаждения может привести к неприемлемой деформации из-за неравномерного нагрева или охлаждения, а в компонентах с очень жесткими ограничениями может вызвать образование трещин под напряжением во время нагрева.

Применение PWHT

Метод PWHT зависит от ряда факторов; какое оборудование имеется, каковы размеры и конфигурация компонента, какая температура выдержки должна быть достигнута, может ли оборудование обеспечить равномерный нагрев при требуемой скорости нагрева? Лучший способ — использовать печь.Это может быть постоянная стационарная печь или временная печь, возведенная вокруг компонента, причем последняя особенно полезна для больших громоздких конструкций или для термообработки больших компонентов на месте. Постоянные печи могут быть загружены тележкой со станиной на колесах, на которой размещается компонент, или топочной печью, в которой используется неподвижный под и съемная крышка. Обычно печь, предназначенная для термической обработки сосуда высокого давления на 150 тонн, имеет размеры около 20 м в длину, дверцу 5×5 м и потребляет около 900 кубических метров газа в час.

Печи можно нагревать с помощью электричества, резистивного или индукционного нагрева, природного газа или масла. При использовании ископаемого топлива следует позаботиться о том, чтобы топливо не содержало таких элементов, как сера, которые могут вызвать проблемы с растрескиванием некоторых сплавов, особенно если это аустенитные стали или никелевые стали, например коррозионно-стойкая оболочка. Какое бы топливо ни использовалось, атмосферу в печи необходимо тщательно контролировать, чтобы не происходило чрезмерного окисления, образования накипи или науглероживания из-за несгоревшего углерода в атмосфере печи.Если печь работает на газе или жидком топливе, пламя не должно касаться компонента или термопар для контроля температуры; это приведет либо к локальному перегреву, либо к недостижению температуры PWHT.

Очень важно контролировать температуру компонента во время термообработки. В большинстве современных печей используется зонное управление с помощью термопар, измеряющих и контролирующих температуру областей внутри печи, причем управление осуществляется автоматически с помощью компьютерного программного обеспечения. Зональный контроль особенно полезен для управления скоростью нагрева при PWHT-обработке деталей из стали различной толщины.Однако не рекомендуется использовать мониторинг температуры печи, так как это доказывает, что в компоненте достигнуты правильные температуры. Поэтому термопары обычно прикрепляются к поверхности компонента через определенные промежутки времени, и именно они используются для автоматического регулирования скорости нагрева и охлаждения, а также температуры выдержки для достижения однородной температуры. Нет никаких жестких правил относительно количества и расположения термопар, каждый элемент нужно оценивать отдельно.

Как упоминалось ранее, предел текучести снижается при повышении температуры, и компонент может быть не в состоянии выдерживать свой собственный вес при температуре PWHT. Таким образом, существует реальная возможность чрезмерного искажения. Важно, чтобы компонент имел надлежащую опору во время термообработки, а козлы, форма которых соответствовала компоненту, должны быть размещены через равные промежутки времени. Расстояние между ними будет зависеть от формы, диаметра и толщины предмета. Внутренние опоры могут потребоваться внутри цилиндра, такого как сосуд высокого давления; в таком случае опоры должны быть из аналогичного материала, чтобы коэффициенты теплового расширения были согласованы.

Хотя термическая обработка сосуда высокого давления за одну операцию в печи, достаточно большой, чтобы вместить весь сосуд, является предпочтительным методом, это не всегда возможно. В этом случае нормы применения сосуда высокого давления разрешают термическую обработку готового сосуда по частям в печи. Необходимо перекрывать нагретые участки — ширина перекрытия обычно связана с толщиной сосуда. BS EN 13445, например, определяет перекрытие 5√Re, где R = внутренний диаметр и e = толщина; ASME VIII определяет перекрытие 1.5 метров. Следует помнить, что если это будет сделано, в резервуаре будет область (которая может содержать сварные швы), которая испытала два цикла PWHT, и это необходимо учитывать при квалификационных испытаниях процедуры сварки. Также вызывает беспокойство область между нагретой зоной внутри печи и холодной зоной вне печи. Температурный градиент должен контролироваться путем соответствующей изоляции емкости теплоизолирующим одеялом, а требования приведены в прикладных кодах.

Конечно, возможно собрать и послать сосуд по частям, а затем провести локальную термообработку последнего шва закрытия. Местная PWHT будет обсуждаться в следующей части этой серии, посвященной термообработке.

В следующей статье будет представлена дополнительная информация о других сплавах и методах применения и управления термообработкой.

Для получения дополнительной информации свяжитесь с нами.

1. Старк сел, не говоря (говорить) (Джонс) 2. Он не пошел, пока не поздравила с Эми. (чтобы поздравить) (Диккенс) 3. После бритья, более тщательного, чем обычно, и , причесанного волос, он [Герцог] сел на автобус на окраине города, (чтобы побриться, причесаться) (Сильфон) 4. На Саут-сквер на году обнаружив , что Майкл и Флер отсутствовали, он не оделся к обеду, а пошел в детскую (чтобы обнаружить) (Голсуорси) 5.Я должен был говорить так, будто я не возражаю против того, чтобы оскорбляли , как будто у меня нет собственного темперамента. (в оскорбление) (Снег) 6. Она продолжала на говорить , ее голос был низким и сдержанным, (говорить) (Брейн) 7. В утреннем свете ей было стыдно за себя за , это , так что в приподнятом настроении, , накануне вечером, (ликовать) (Снег) 8. Дом разыскивал , совершая преступление, (чтобы сделать) (Голсуорси) 9. Даже преступнику нужно сообщить о характере своего преступления, прежде чем будет осужденный (осужденный) (каменный) 10.Она не показала никакого обычного женского удовольствия на , потому что трудно понять, непостижимо, загадочно, (быть) (Пристли) 11. Я все еще упрекал себя за то, что не был открытым с Дугласом Осбалдистоном с самого начала, когда он пригласил меня сделать это. (быть) (Снег) 12. Ни одна женщина не выглядит лучше всего после , сидя всю ночь, (сидеть) (Шоу) 13. Его ноги были несколько жесткими из-за того, что он не прошел пешком или поднялся на для дней, (в поход, на подъем) (Баум) 14.Я устал от того, что с обращаются как с глупым жирным ягненком (угощать) (Коппард) 15. Я знаю всех, кто стоит , зная (чтобы знать) (Моэм) 16. После того, как сказал это , он; проклял себя за то, что не сказал обратного, чтобы он мог использовать ожидаемого гостя как рычаг, чтобы избавиться от Миши. (сказать, сказать) (Мердок) 17. Яркое счастье состоит в том, что всего лишь живы , (быть) (Коппард) 18.«Ваш галстук нуждается в выпрямлении », — сказала миссис Симпсон (чтобы выпрямить) (Грин) 19. Попытка, по крайней мере, стоит , получается (чтобы сделать) (Коллинз) 20. Затем мистер Крикл ударил палкой. Томми Трэдлс за , обнаружив в слезах, вместо аплодисментов из-за ухода мистера Мелла … (чтобы узнать) (Диккенс) 21. Он извинился перед Хукером за [ упал (если одновременно) / упал (если раньше)] так поздно, (упал) (Пристли) 22.Нельзя было гулять или ездить по Филадельфии, если не видит, что и впечатлены общей тенденцией к более культурной и избирательной социальной жизни (видеть, производить впечатление) (Драйзер) 23. Я просто не мог стоять. находится на расстоянии от вас больше, (будет) (Камень) 24. Я помню, как видел, как он с ней и Марнер уходили из церкви, (видеть) (Элиот) 25. Когда я сказал ему что я собирался пожить в Париже какое-то время и снял квартиру, он горько упрекнул меня за то, что не сообщил ему , (дал) (Моэм) 26.У него было плоское гладкое лицо с зелеными глазами с тяжелыми веками, которые создавали впечатление, что установлен наклонно, наклонено, (установить) (Брейн) 27. Его последним увлечением было узнать ее возраст, за который он проклял себя. не , наблюдая за , когда у него в руках был паспорт, (наблюдать) (Мердок) 28. Позвольте мне сказать вам, в чей дом вы вошли, не спрашивая или хотели (спросить, захотеть) (Фолкнер) 29. Я устал от говорить с тобой .(говорить) (Моэм) 30. Вскоре они обнаружили, что ворота надежно заперты. Они посмотрели друг на друга неоднозначно, немного разочаровавшись в том, что удерживают , но все же победили на , найдя место, (задержать, найти) (Пристли) Дата: 11.12.2015; вид: 4369 |

Хондральные дефекты

Как лечится травма суставного хряща?

Безоперационное лечение

Дегенерацию суставного хряща часто лечат без хирургического вмешательства.Некоторые меры, которые может порекомендовать врач:

- потеря веса.

- упражнения для укрепления мышц вокруг сустава.

- амортизирующие вставки в обувь.

- изменения в физической активности.

- добавки глюкозамина и хондроитина (не регулируются FDA).

- инъекции гиалуроновой кислоты для улучшения смазки суставов и уменьшения трения.

Врач обычно назначает лекарства для лечения симптомов и наблюдает за прогрессом пациента. Хотя существуют лекарства, которые могут лечить симптомы, связанные с повреждением суставного хряща, нет лекарств, которые могут восстановить или стимулировать новый рост хряща . Дальнейшее лечение потребует хирургического вмешательства.

Оперативное лечение

За последние 10 лет в хирургическом лечении дефектов суставного хряща произошло много интересных достижений. Наиболее часто применяемое лечение включает сглаживание грубых участков дефекта с помощью техники бритья; однако значительные исследования в этой области медицины привели к разработке нескольких новых способов решения этой сложной проблемы.

Факторы, влияющие на выбор процедуры, включают:

- размер дефекта.

- расположение дефекта колена.

- возраст и вес пациента.

- будущие цели и уровень активности пациента.

- мотивация пациента и его способность участвовать в послеоперационной реабилитации.

- выравнивание конечностей пациента: пациент с кривыми ногами или с коленом?

Наиболее часто выполняемые процедуры для лечения дефектов хондры — это Shaving и Microfracture .

Бритье или удаление раны

Этот артроскопический метод был популярен в течение 20 лет и дал очень удовлетворительные результаты более чем у 75% пациентов. Это обычное лечение пациентов с дефектом хряща, который не дошел до кости, особенно под коленной чашечкой. Эта процедура также используется при артрите коленного сустава, когда другие методы шлифовки не подходят. Используя специальные артроскопические инструменты, врач разглаживает растрескавшийся или потертый суставной хрящ.В идеале эта процедура уменьшит трение и раздражение, уменьшит симптомы отека, шума и боли.

Микротрещина или истирание

Этот метод стимулирует рост нового хряща до дефекта. Это хорошо зарекомендовавший себя метод, который часто используется у пациентов с повреждением всей толщины суставного хряща вплоть до кости. Используя артроскопическую процедуру, основание поврежденного участка соскабливается, чтобы создать кровоточащее ложе кости.Кровь необходима для исцеления. Затем с помощью специального инструмента в дефект «протыкают» небольшие отверстия, позволяя кровеносным сосудам и клеткам костного мозга контактировать с обнаженным дефектом хряща. Затем костный мозг заполняет дефект, способствуя образованию сгустка, который в конечном итоге превращается в прочный рубцовый хрящ. Исследования показали, что эта ткань представляет собой гибридный хрящ. Хотя этот недавно выросший хрящ прочен и может функционировать в течение многих лет, он может не иметь такой же долговечности или прочности, как исходный гиалиновый хрящ, который существовал до травмы.

В настоящее время исследуются и оцениваются следующие процедуры восстановления дефектов суставного хряща. Хотя эти новые методы имеют определенные перспективы, их эффективность и долгосрочные результаты еще не установлены, и их применяют лишь несколько хирургов. Некоторые из этих процедур могут быть очень дорогостоящими. Пациенту следует проконсультироваться со страховой компанией, прежде чем приступить к любому из этих методов.

Шлифовка костно-хрящевого аутотрансплантата

В идеале дефекты суставного хряща в колене должны быть заменены нормальным гиалиновым хрящом.Этот хрящ выдержит годы использования и предотвратит развитие артрита. Восстановление поверхности костно-хрящевого аутотрансплантата дает некоторую надежду на достижение этой цели. Преимущество этого лечения заключается в том, что для восстановления поврежденного участка используется собственный хрящ пациента.

Эта процедура включает перенос нормального хряща из одной области колена в другую. Хрящевые тампоны берут из участков колена, которые не выдерживают веса тела во время ходьбы, а затем «устанавливают» на поврежденные участки с помощью техники, аналогичной той, которая используется при пересадке волос.

Эта процедура лучше всего подходит для дефектов размером менее 15-20 мм, потому что количество заглушек, которые можно удалить, ограничено. Не рекомендуется при остеоартрите, при котором хрящи вокруг дефекта истончаются. Эта процедура может быть выполнена артроскопически, за исключением случаев, когда требуется несколько пробок. В случае более крупного дефекта может потребоваться небольшой разрез для правильной установки заглушек. .

Имплантация аутологичных хондроцитов

Эта процедура чаще всего применяется для дефектов размером более 20 мм или когда поврежденный участок слишком велик для надежной обработки другими методами.Это рекомендуется только при отсутствии износа хряща вокруг дефекта.

Это лечение включает использование собственных хрящевых клеток пациента. Клетки суставного хряща пациента артроскопически удаляются из поврежденного колена и выращиваются вне тела в культуре ткани. После трехнедельного периода роста проводится вторая хирургическая процедура для имплантации этих клеток в дефект. В идеале эти клетки со временем заполнят дефект новой хрящевой поверхностью. Процесс имплантации требует большого разреза, чтобы клетки хряща могли правильно разместиться на поверхности кости и начать расти.Эти новые клетки полностью созревают за два-три года.

Восстановление остеохондрального аллотрансплантата

Данная процедура применяется при поражении костей в сочетании с дефектами суставного хряща. Это требует трансплантации свежих хрящей и костей от донора вскоре после его смерти. В поврежденное место имплантируют один большой трансплантат. (Банки тканей, которые предоставляют трансплантаты, тщательно проверяют доноров на наличие инфекционных заболеваний, включая СПИД и гепатит.) Хотя эта процедура проводится уже более 20 лет, она только недавно приобрела популярность, поскольку свежие трансплантаты стали более доступными.

Какие могут возникнуть осложнения?

Ни одна из вышеперечисленных процедур не является идеальной, но каждая может быть полезной для пациентов с болезненными дефектами суставного хряща. Хотя результаты не оценивались в контролируемых исследованиях, эти методы оказались безопасными и эффективными с положительными результатами в диапазоне 70-80%.Вероятность успеха зависит от времени. У некоторых пациентов симптомы могут исчезнуть на короткое время, но они обнаруживают, что симптомы постепенно повторяются. Долгосрочные результаты по некоторым процедурам все еще недоступны. Жесткость суставов, инфекция и продолжающаяся боль могут иногда возникать после операции, как и при любой крупной операции на колене.

Решение о выборе любой из этих процедур следует принимать только после того, как пациент и врач тщательно обсудят все варианты.Соответствующая подготовка и опыт использования любого из этих методов важны для успеха выбранной процедуры.

Упражнения на союзы — Практикуйте английские союзы

Подчиненные упражнения на союзы

Завершите каждое предложение, используя подчинительный союз в скобках:

- Я посещаю Гранд-Каньон _________ Я еду в Аризону. (один раз, когда и где угодно)

- Это место _________, в котором мы останавливались в последний раз.(где, когда, как)

- _________ заняв первое место, вы получите приз. (где бы, если, разве)

- Вы не пройдете тест, _________ вы изучаете. (когда, если, если)

- Я не мог занять место, _________ Я пришел рано. (как, впрочем, когда)

- Уезжаем в среду _________ или нет дождя. (если, хоть ли)

- Обратите внимание на свою работу _________, вы не ошибетесь. (так что, если, или)

- Музыканты устроили зажигательное выступление _________, которое они часто репетировали.(правда, как-то раз)

- Она честная _________ все ей доверяют. (если, да, когда)

- Запишите это _________ вы забыли. (или, когда, как минимум)

Ответы: 1 — , если , 2 — , где , 3 — , если , 4 — , если , 5 — , хотя , 6 — , если , 7 — , так что , 8 — как , 9 — так , 10 — , чтобы не

Упражнения на корреляционное соединение

Завершите каждое предложение, используя правильную пару коррелятивного союза из скобок:

- Я планирую взять отпуск _________ в июне _________ в июле.(ли / или, либо / или, как / если)

- _________ Я чувствую себя счастливой _________ грустной, стараюсь сохранять позитивный настрой. (либо / или, будь / или, когда / я)

- _________ если бы я снял обувь _________, я обнаружил, что нам снова нужно уезжать. (не раньше / чем, а / чем, будь / или)

- _________ только темный шоколад вкусный, _________ он может быть полезным. (будь то / или, не / но, как / так)

- _________ У меня салат на ужин, _____________________ Могу съесть мороженое на десерт.(если / то, когда / чем, будь / или)

- _________ цветы _________ деревья растут _________ в теплую погоду. (не только / или, оба / и, не / но)

- _________ нам нравятся летние каникулы, _________ мы _________ наслаждаемся зимними каникулами. (ли / или, не только / но также, либо / или)

- Исчисление _________ легко _________ сложно _________ (не / но, оба / и, либо / или)

- Сегодня _________ будет дождь _________ снег. (как / если, либо / или, как / как)

- Острый вкус _________ сладкий _________ кислый.(часто / и, ни / ни, оба / и)

Ответы: 1 — либо / или , 2 — либо / или , 3 — не раньше / чем , 4 — не / но , 5 — если / то , 6 — оба / и , 7 — не только / но также , 8 — не / но , 9 — либо / или , 10 — ни / ни

Упражнения по координации конъюнкции

Завершите каждое предложение, используя правильный координирующий союз из скобок:

- В моей машине есть радио _________ проигрыватель компакт-дисков.(а, или, и)

- Шэрон ненавидит слушать рэп, _________ будет ли она терпеть тяжелый металл. (но, ни, ни)

- Кэрол хотела поехать в Колорадо, _________ Билл настаивал, чтобы они летели. (а, или, но)

- Я боюсь высоты, _________ Мне нравится вид с вершины этого здания. (и, тем не менее, ни)

- Я должен быть вовремя, _________ мой босс будет раздражен, если я опоздаю. (и, ни для)

- Вам больше нравится шоколадное _________ ванильное мороженое? (или, ни, и)

- Мне нужно идти на работу в шесть, _________ я просыпаюсь в четыре.(но, так, пока)

- Я пришел вовремя, _________ все опоздали. (так, но, для)

- Надя не любит водить машину, _________ она везде ездит на автобусе. (но, пока, так)

- Поездка в музей была интересной, _________ выставлено несколько новых артефактов. (но, пока)

Ответы: 1 — и , 2 — или , 3 — но , 4 — еще , 5 — для , 6 — или , 7 — итак , 8 — но , 9 — так , 10 — для

Упражнения на соединительное наречие

Завершите каждое предложение правильным согласовывающим наречием из скобок:

- Бьянка была в резиновых сапогах; _________, ее ноги остались сухими во время шторма.(впрочем, следовательно, с другой стороны)

- Я люблю красный цвет; _________, этот оттенок кажется слишком ярким. (следовательно, тем не менее, по факту)

- Вы должны приходить вовремя; _________, вы опоздаете на поезд. (тем не менее, в противном случае)

- Тереза любит читать; _________, ее сестра Юлия предпочитает смотреть телевизор. (впрочем, опять же, напротив)

- Она действительно хотела съесть мороженое; _________, у нее был салат. (впрочем, вместо этого аналогично)

- Мы много работали; _________, Джилл и Джерри отдыхали у бассейна.(между тем, вместо этого)

- Он слабый лидер; _________, у него много сторонников. (иначе да еще тем не менее)

- У нее невероятный голос; _________, она далеко пойдет в музыкальной карьере. (иначе, несомненно, аналогично)

- Натали хотела испечь пирог, но у нее не было яблок; _________, она решила испечь торт. (следовательно, а именно наоборот)

- Мы надеялись поехать в Испанию; _________, мы оказались во Франции. (иначе вместо этого снова)

Ответы: 1 — поэтому , 2 — все же , 3 — иначе , 4 — контраст , 5 — вместо , 6 — между тем , 7- все же , 8 — несомненно , 9 — следовательно , 10 — вместо

Mixed Tenses — PDF Grammar Worksheet — B1

% PDF-1.7 % 2 0 obj > / Метаданные 4 0 R / Страницы 5 0 R / StructTreeRoot 6 0 R / Тип / Каталог / ViewerPreferences 7 0 R >> endobj 4 0 obj > ручей Microsoft® Word для Office 365

Когда терроризировать талант

Страх и менеджментКогда терроризировать таланты

Футбольная раздевалка остается последним прибежищем старых методов управления.

Нация была в шоке. Дэвид Бекхэм, самый красивый (и опытный) футболист Великобритании, вышел из своего дома в понедельник утром, чтобы мир мог сфотографировать рану над его левым глазом. Сэр Алекс Фергюсон, менеджер его тогдашней команды «Манчестер Юнайтед», потерял самообладание после поражения и ударил Бекхэмом ногой футбольным ботинком по брови.

В спорте, больше, чем в большинстве предприятий, тактика управления открыта для всеобщего обозрения. Не многие менеджеры пытаются задушить своих подчиненных — как это когда-то делал Бобби Найт, бывший тренер по баскетболу из Университета Индианы. Но способность внушать страх всегда была важным инструментом управления.

Многие успешные руководители правят с помощью террора. Надо сказать, что ни один из них не соответствует стандарту, установленному Джоном Паттерсоном, построившим NCR в начале 20 века. «Когда человек станет незаменим, давайте его уволим», — по всей видимости, говорил он. Один из руководителей NCR

обнаружил, что его уволили, когда он обнаружил, что его стол и стул горят на лужайке компании. Современные законы о конструктивном увольнении и преследовании сотрудников положили конец подобному веселью.

Однако в наши дни террор на рабочем месте возвращается. В условиях экономического подъема страх уходит в подполье. Рабочих мало, а потому они сильны; боссы должны бережно обращаться с талантами. Когда наступают тяжелые времена, баланс сил меняется. Как сказал Хэнк Полсон, председатель Goldman Sachs, в речи, расстроившей его сотрудников, «почти в каждом нашем бизнесе есть 15-20% людей, которые действительно добавляют 80% стоимости». Другими словами, 80-85% в значительной степени избыточны — и им лучше быстро сформироваться.

Мотивация талантов.

Действительно ли страх мотивирует? В спорте, говорит Скотт Снук, преподающий организационное поведение в школе Harvard Business

, «страх может стать препятствием на пути к риску, но при этом может дать существенный эмоциональный импульс, необходимый для решения проблемы». Тренерам нужно найти правильный баланс (и правильного игрока?), Чтобы развивать талант.

Но страх, который используется в зале заседаний, может иметь катастрофические последствия. Тони Каучман, хедхантер из Egon Zehnder в Лондоне, вспоминает совет директоров крупной фирмы, в котором исполнительный директор настолько доминировал над своими директорами, что они редко задавали ему вопросы или бросали ему вызов. «Успех такой компании зависит от наличия великого лидера и стабильного рынка», — утверждает он.

Джим Коллинз, автор книги, объясняющей, почему одним фирмам удается совершить скачок «от хорошего к великому», а другим терпеть неудачу, обнаружил, что подход к страху был ключевым отличием среди исследованных им фирм. Он обнаружил, что в действительно успешных фирмах люди «продуктивно невротичны». В Microsoft, например, сотрудники весь год беспокоятся о перспективе своих ежегодных встреч с Биллом Гейтсом, где даже крик на них не повредит, а может показаться идиотом.

Управляющий страх неудачи, указывает г-н Коллинз, не является уникальным для корпоративной жизни. «Я работаю самостоятельно и живу в постоянном страхе», — говорит он. «Но я боюсь себя». Такой страх распространен среди творческих художников, а также в сфере профессиональных услуг, где продуктом является человек, и нужно управлять множеством хрупких эго

Страх и управление

Когда терроризировать таланты

Футбольная раздевалка остается последней прибежище старых методов управления.