Сталь. Определение понятия.

Сталь. Определение.

Все мы привыкли считать, что есть чугун и есть сталь. Однако, если ознакомиться с технологическим процессом производства стали, то мы поймём, что сталь является продуктом переработки чугуна. Общепринятое определение – сталь является сплавом железа и углерода с содержанием последнего в пределах 0,1 – 2,14%. Причём, чем меньше доля углерода, тем лучше свариваемость стали и хуже восприимчивость к термообработке

Условия применения стали предъявляют самые разнообразные требования к её физико-химическим свойствам. В связи с этим в состав сплава могут вводиться различные лигатуры, уменьшая долю железа. Поэтому существует уточнённое определение стали – это сплав железа и углерода, но при этом массовая доля железа должна составлять не менее 45%.

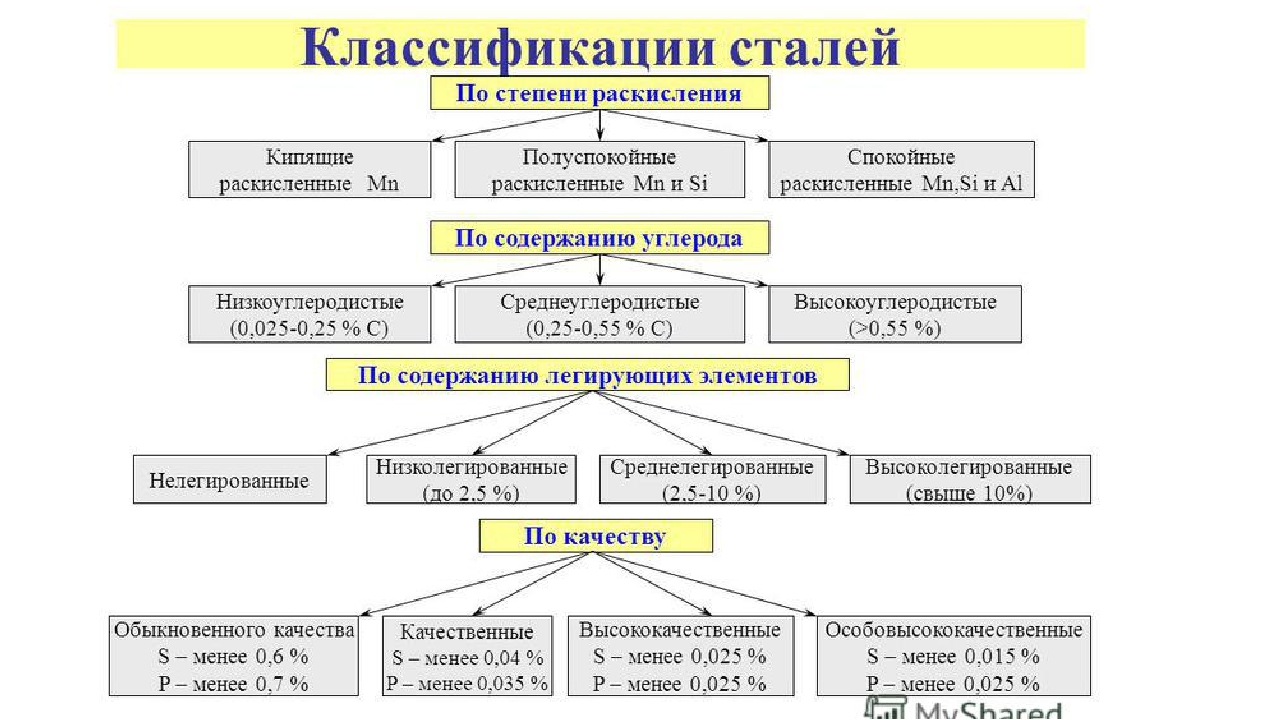

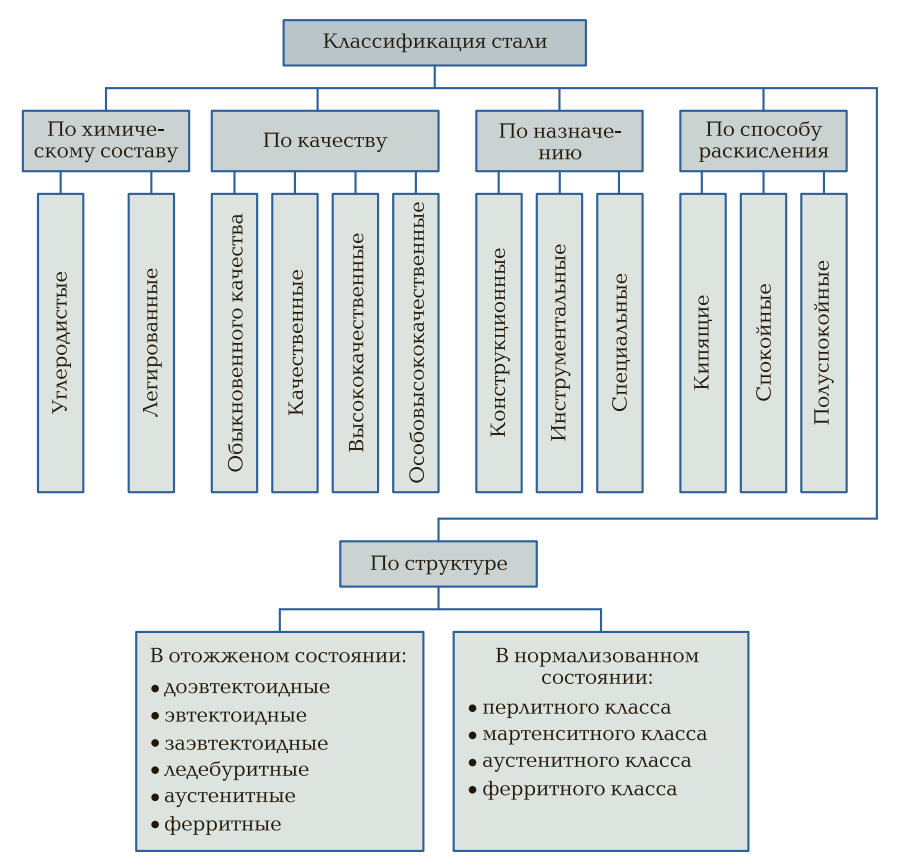

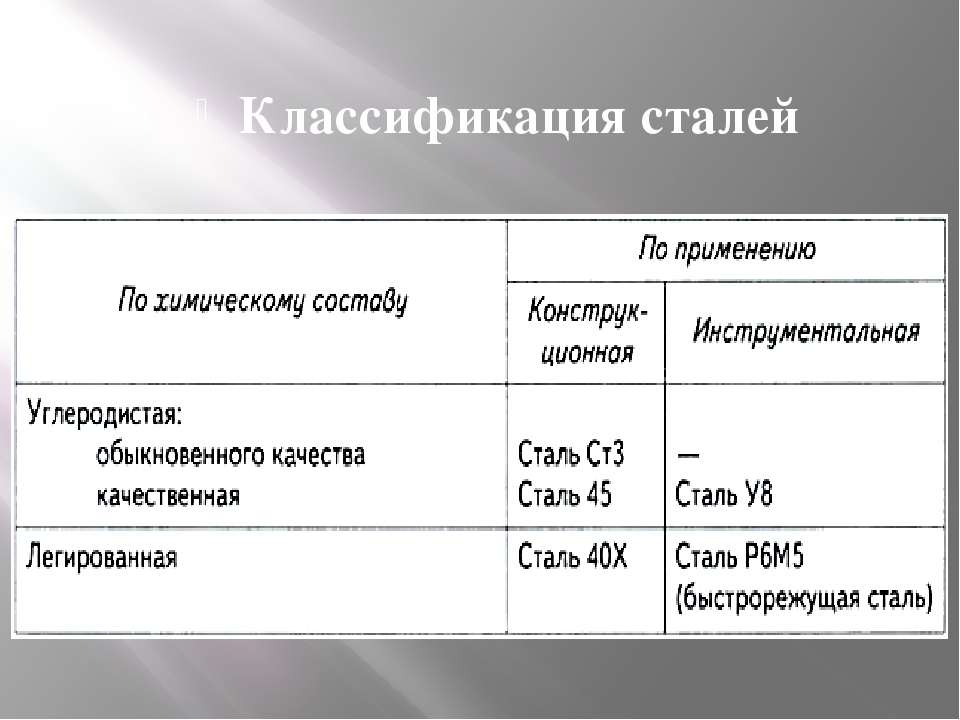

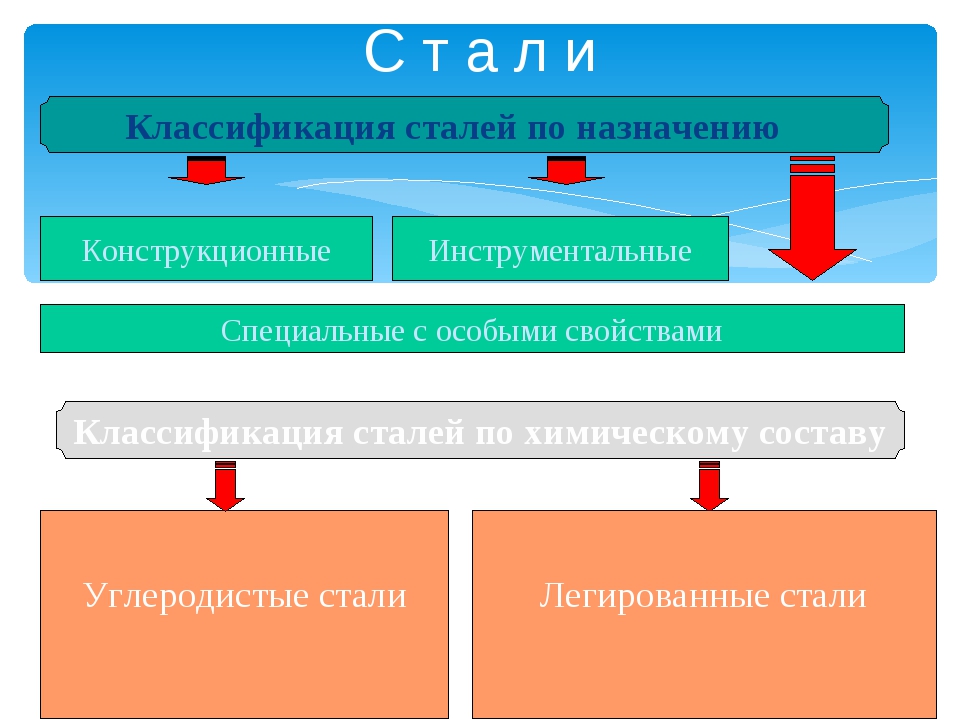

Наличие в сплаве железа, углерода и легирующих элементов в тех или иных долях определяет принадлежность стали к какому-либо классу.

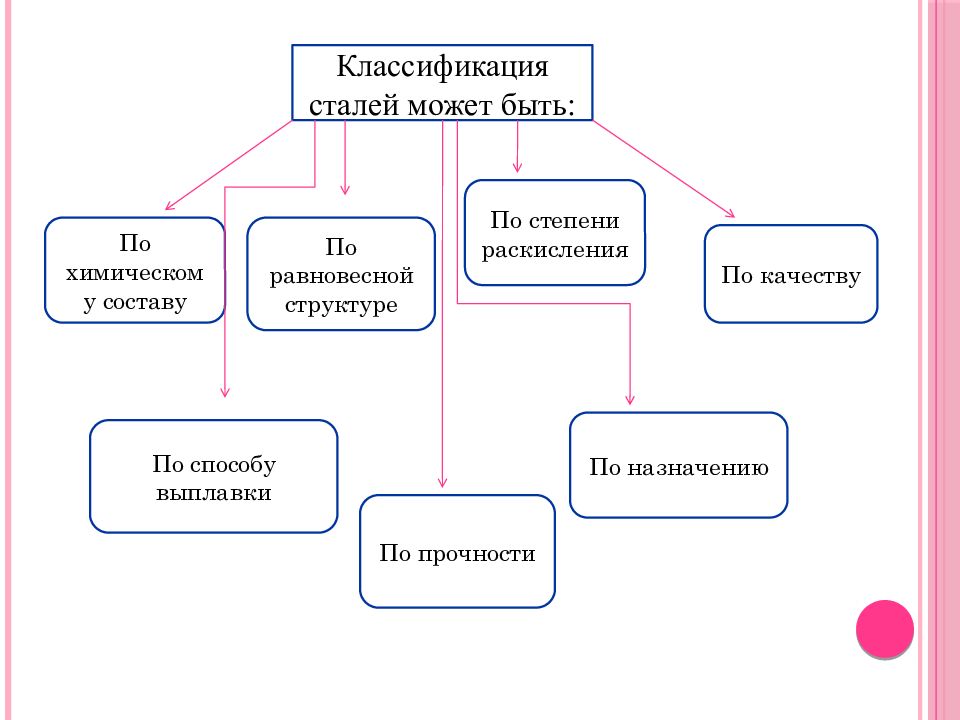

Классификация стали.

Несмотря на существование множества современных высокотехнологичных материалов, сталь остаётся одним из самых широко применяемых материалов. Относится это и к производству приводных механизмов. Каким бы ни был редуктор, в нём обязательно присутствуют стальные детали. Справедливо это утверждение и по отношению к приводным цепям.

Итак, рассмотрим основные варианты классификации стали.

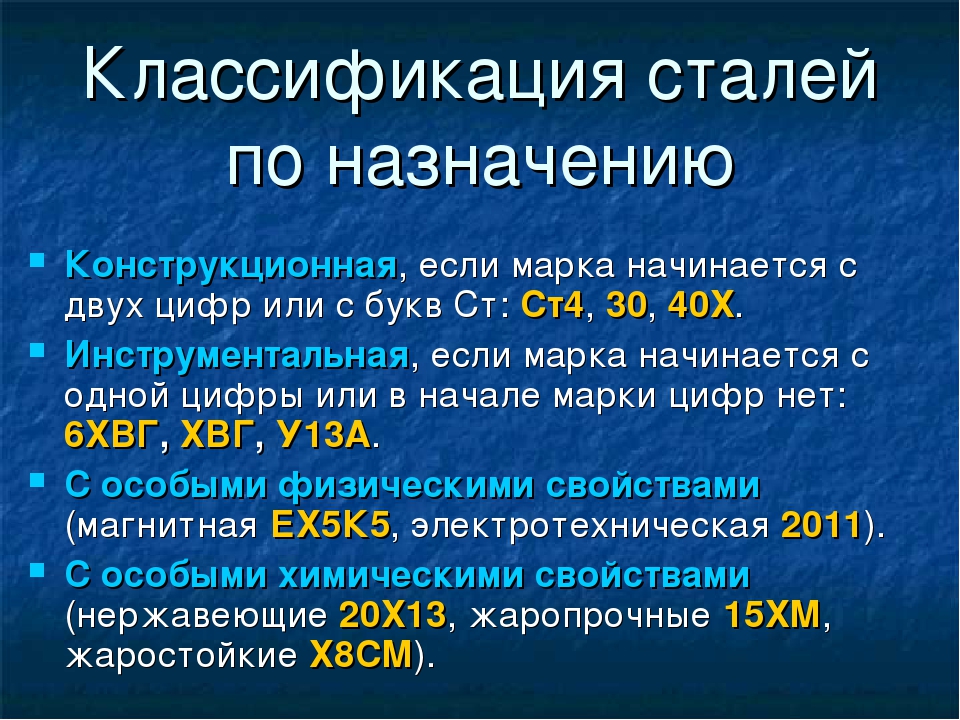

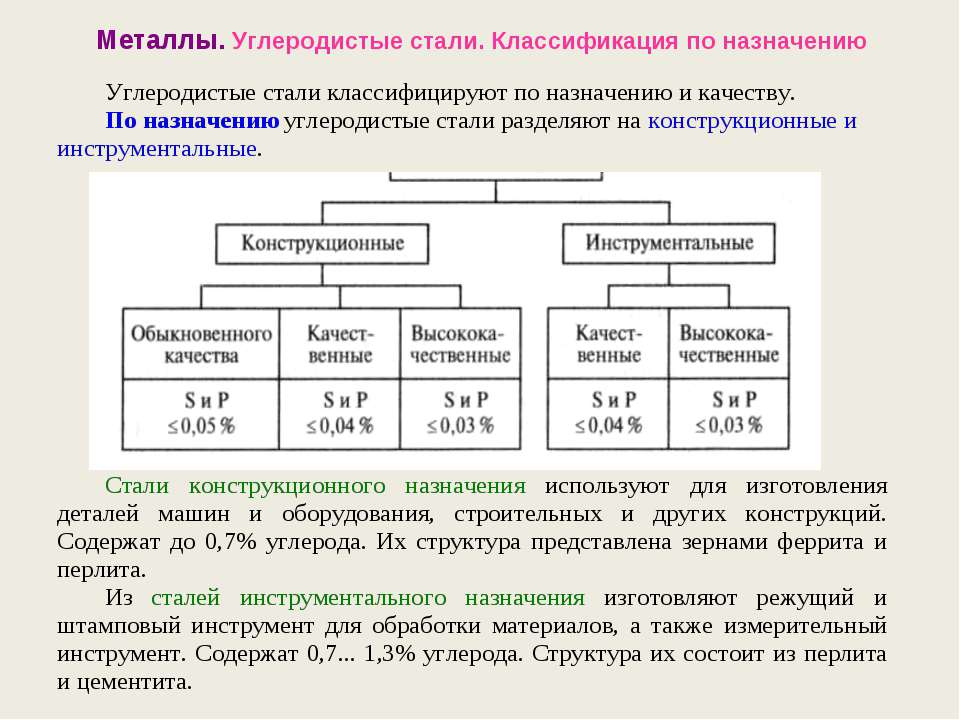

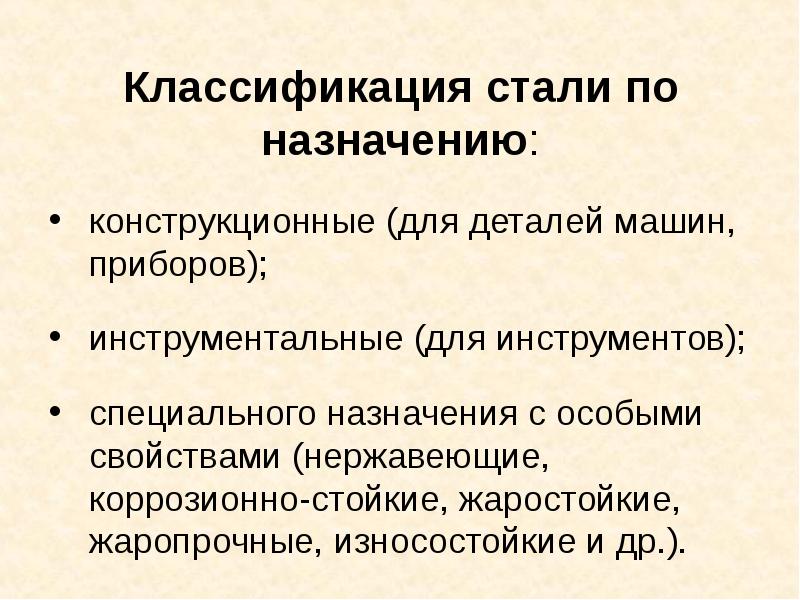

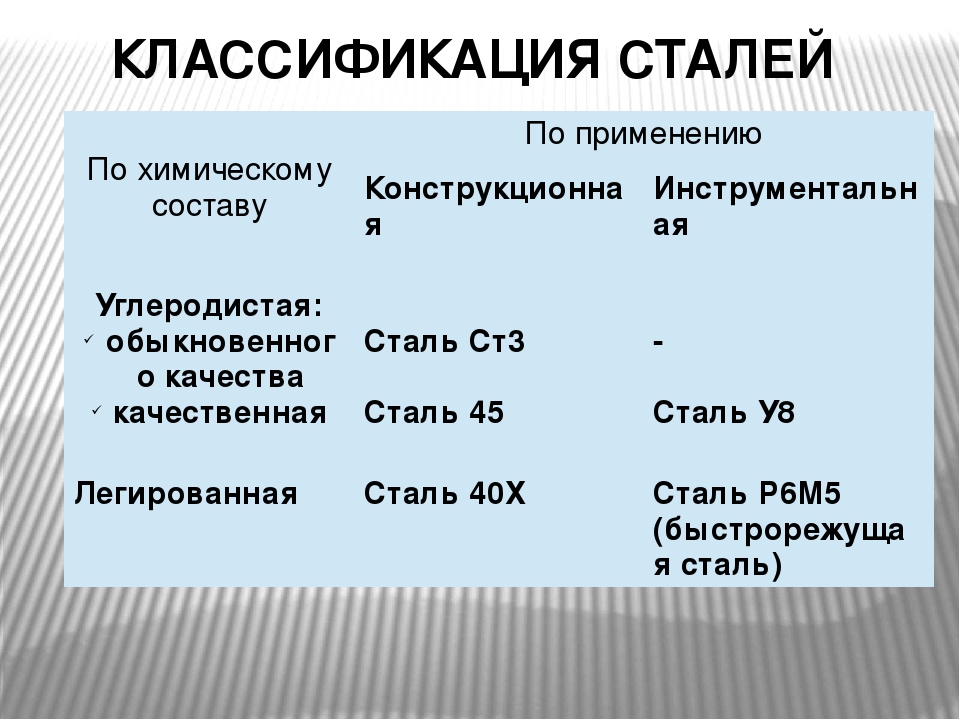

По назначению.

По своему назначению сталь подразделяется на следующие категории – строительная, машиностроительная и инструментальная.

Строительная сталь.

Основным требованием, предъявляемым к строительной стали, является хорошая свариваемость. Это возможно при содержании углерода до 0,25%. Справедливым будет утверждение, что к строительным относятся низкоуглеродистые стали. Типовые марки – Ст1, Ст2 и Ст3.

Применение строительной стали.

Химический состав строительной стали определяет её применение в различных строительных конструкциях или оборудовании при необходимости соединения сборочных единиц путём проведения сварочных работ. Некоторые модели цилиндрических редукторов компонуются в корпусах из строительной стали.

Некоторые модели цилиндрических редукторов компонуются в корпусах из строительной стали.

Машиностроительная сталь.

К машиностроительным сталям относится сплав железа и углерода с содержанием последнего в пределах от 0,3 до 0,7%. Данный тип имеет худшую, по сравнению со строительной сталью, свариваемость, но при этом лучше воспринимает процесс закалки и отпуска. Типовые марки – Сталь 40Х или Сталь 45.

Применение машиностроительной стали.

Среднеуглеродистые машиностроительные стали применяются при производстве самого широкого спектра деталей в общем машиностроении. Как правило, производственный процесс подразумевает наличие термических или химико-термических операций. Пример продукции, представленной в каталоге, — запасные части редукторов и звенья приводных роликовых цепей.

Инструментальная сталь.

Название инструментальной стали говорит за себя. Основным требованием, предъявляемым к любому стальному инструменту, является твёрдость. Эта характеристика достигается путём достижения доли содержания углерода в сплаве свыше 0,7%.

Применение инструментальной стали.

Помимо своего прямого назначения, инструментальная сталь применяется при производстве различных пружин. В частности, плоские пружины используются при сборке электродвигателей и соединительных замков цепей.

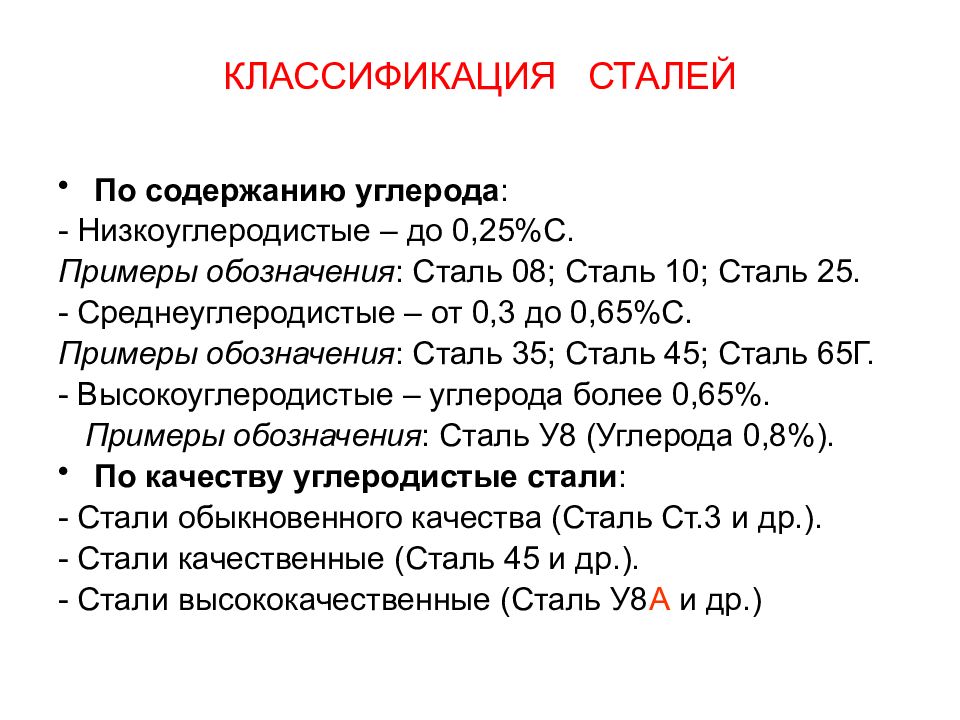

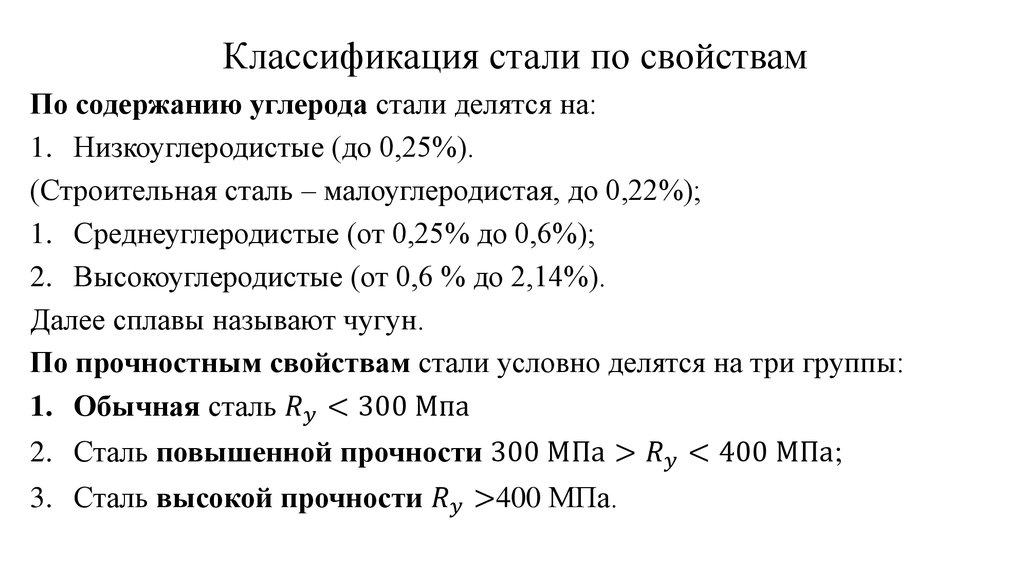

По содержанию углерода.

Показатель процентного содержания углерода в химическом составе стали определяет её отношение к одной из трёх групп:

- низкоуглеродистые – содержание углерода менее 0,25%;

- среднеуглеродистые – углерода содержится от 0,3 до 0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Низкоуглеродистые стали.

Низкоуглеродистая сталь может иметь множество различных обозначений. Всё зависит от массовой доли углерода и наличия в сплаве дополнительных химических элементов. Пример – Ст 08пс, Сталь 10 или 25ХГЛ. Общее в обозначении – первое число не более 25. Самый характерный признак данной категории – прекрасная свариваемость

Применение низкоуглеродистой стали в редукторах.

Из низкоуглеродистых сталей производятся различные штампованные элементы корпусов редукторов – различные смотровые люки и крышки. Сталь с содержанием углерода 0,2-0,25% применяется при изготовлении зубчатых колёс мотор-редукторов типа МЦ2С и цилиндрических редукторов типа Ц2У. Для повышения прочностных характеристик шестерни после механической обработки подвергаются цементации.

Среднеуглеродистая сталь.

Среднеуглеродистые стали имеют в своей маркировке начальные числа от 30 до 50, что означает сотые доли процента содержания углерода. Свариваемость плохая – всем знакома ситуация, когда шов трескается. Пример марок среднеуглеродистых сталей – Сталь 40Х, Сталь 45 или 50Г2.

Применение среднеуглеродистой стали.

До недавних пор среднеуглеродистые стали являлись основным материалом для изготовления валов-шестерен и колёс зубчатых редукторов. Например, так производились редукторы типа РМ или РЦД. В настоящее время из данной категории металла изготавливают различные валы и муфты, работающие под нагрузкой или при повышенной вибрации.

Высокоуглеродистые стали.

В высокоуглеродистых сталях фактическое содержание углерода превышает 0,55%. Чем выше в стали содержится углерода, тем больше её физические свойства приближаются к чугуну. Это же можно сказать и относительно прочности. Пример марок – У7А, У9А или У13А. Производство высокоуглеродистых сталей принято считать более затратным.

Применение высокоуглеродистых сталей.

Напрямую высокоуглеродистая сталь в редукторах применяется в ничтожных количествах, только в виде каких либо пружин. Но косвенное использование является повсеместных – стальные шарики дробемётных установок, метчики, напильники и т.д. Именно повышенная прочность стали с высоким содержанием углерода вносит определённые ограничение на применение изделий из этого материала.

Структурные классы легированной стали

⇐ ПредыдущаяСтр 5 из 9Следующая ⇒ Легированные стали в зависимости от примесей и их количества имеют различную структуру, определяющую не только их свойства, но также и классификацию легированной стали на различные структурные классы, которых насчитывается пять. Структурные классы легированной стали включают в себя перлитный, мартенситный, аустснитный, ферритный и карбидный классы. Легированная сталь перлитного класса имеет структуру перлита, а также может иметь структуру одной из разновидностей перлита: сорбита или троостита. Стали мартенситного класса имеют пониженную скорость закалки, а стали аустснитного класса имеют пониженную температуру распада аустснита – он сохраняется даже при комнатной температуре. Стали ферритного класса отличаются тем, что способны сохранять свою структуру при очень высоких температурах, а также при расплавлении и последующем охлаждении, причем с любой скоростью. Структура карбидных легированных сталей отличается повышенным содержанием различного рода карбидообразующих элементов.

Легированные стали в зависимости от примесей и их количества имеют различную структуру, определяющую не только их свойства, но также и классификацию легированной стали на различные структурные классы, которых насчитывается пять. Структурные классы легированной стали включают в себя перлитный, мартенситный, аустснитный, ферритный и карбидный классы. Легированная сталь перлитного класса имеет структуру перлита, а также может иметь структуру одной из разновидностей перлита: сорбита или троостита. Стали мартенситного класса имеют пониженную скорость закалки, а стали аустснитного класса имеют пониженную температуру распада аустснита – он сохраняется даже при комнатной температуре. Стали ферритного класса отличаются тем, что способны сохранять свою структуру при очень высоких температурах, а также при расплавлении и последующем охлаждении, причем с любой скоростью. Структура карбидных легированных сталей отличается повышенным содержанием различного рода карбидообразующих элементов.

Высокопрочные стали

Высокопрочными называют стали, имеющие предел прочности более 1500 МПа, который достигается подбором химического состава и оптимальной термической обработки. Такой уровень прочности можно получить в среднеуглеродистых легированных сталях, (30ХГСН2А,40ХН2МА), применяя закалку с низким отпуском (при температуре 200…250oС) или изотермическую закалку с получением структуры нижнего бейнита.

Такой уровень прочности можно получить в среднеуглеродистых легированных сталях, (30ХГСН2А,40ХН2МА), применяя закалку с низким отпуском (при температуре 200…250oС) или изотермическую закалку с получением структуры нижнего бейнита.

После изотермической закалки среднеуглеродистые легированные стали имеют несколько меньшую прочность, но большуюпластичность и вязкость. Поэтому они более надежны в работе, чем закаленные и низкоотпущенные. При высоком уровне прочности закаленные и низкоотпущенные среднеуглеродистые стали обладают повышенной чувствительностью к концентраторам напряжения, склонностью к хрупкому разрушению, поэтому их рекомендуется использовать для работы в условиях плавного нагружения.

Легирование вольфрамом, молибденом, ванадием затрудняет разупрочняющие процессы при температуре 200…300 oС, способствует получению мелкого зерна, понижает порог хладоломкости, повышает сопротивление хрупкому разрушению.

Стали 30ХГСА, 38ХН3МА после низкотемпературной термомеханической обработки имеют предел прочности 2800 МПа,относительное удлинение и ударная вязкость увеличиваются в два раза по сравнению с обычной термической обработкой.

Износостойкие стали

характеризуются высокой устойчивостью против истирания. В эту группу входят шарикоподшипниковые, высокомарганцовые и другие стали.

Износостойкие стали способны сопротивляться процессу изнашивания.

Износостойкие стали могут быть весьма различными по своим механическим свойствам и строению. Различают износ контактный и абразивный. Контактный износ имеет место при трении одной поверхности о другую, сопровождаемом давлением или ударами. Абразивным износом называют истирание металлической поверхности в результате трения о нее твердых частиц, движущихся в струе жидкости или газа вдоль этой поверхности. [3]

Износостойкие стали обладают большим сопротивлением износу. Износостойкость сталь приобретает в результате легирования ее марганцем. Наиболее распространенной маркой стали является высокомарганцевая сталь Г13 содержащая 1 0 — 1 3 % углерода, 12 — 14 % марганца и другие элементы. Эта износостойкая и одновременно высокопластичная сталь применяется для изготовления звеньев гусениц ( траки), козырьков ковшей экскаваторов и землечерпалок, стрелок и крестовин рельсов, а также других деталей, работающих на удар и подверженных интенсивному износу. [4]

Наиболее распространенной маркой стали является высокомарганцевая сталь Г13 содержащая 1 0 — 1 3 % углерода, 12 — 14 % марганца и другие элементы. Эта износостойкая и одновременно высокопластичная сталь применяется для изготовления звеньев гусениц ( траки), козырьков ковшей экскаваторов и землечерпалок, стрелок и крестовин рельсов, а также других деталей, работающих на удар и подверженных интенсивному износу. [4]

Износостойкие стали обладают большим сопротивлением износу. Износостойкость сталь приобретает в результате легирования ее марганцем. [5]

Большинство износостойких сталей имеет мартенситную основу с равномерно распределенными включениями карбидов. Для сталей, работающих в условиях высоких циклических контактных нагрузок ( шарикоподшипниковая сталь), особую роль играет при этом тонкость строения мартенсита, дисперсность и равномерность распределения карбидной фазы. [6]

Коррозионноустойчивые стали

Устойчивость против коррозии повышается при введении в состав стали хрома,алюминия, кремния. Эти элементы образуют непрерывную прочную оксидную пленку и повышают электродный потенциал, т. е. увеличивают электроположительность стали. Алюминий и кремний повышают хрупкость стали и применяются реже хрома. При содержании хрома более 12 % сталь резко изменяет электродный потенциал с электроотрицательного (–0,6 В) на электроположительный (+0,2 В). На поверхности образуется плотная защитная пленка оксида Сr2О3.

Эти элементы образуют непрерывную прочную оксидную пленку и повышают электродный потенциал, т. е. увеличивают электроположительность стали. Алюминий и кремний повышают хрупкость стали и применяются реже хрома. При содержании хрома более 12 % сталь резко изменяет электродный потенциал с электроотрицательного (–0,6 В) на электроположительный (+0,2 В). На поверхности образуется плотная защитная пленка оксида Сr2О3.

Сталь, содержащая 12 – 14 % Сr, устойчива против коррозии в атмосфере, морской воде, ряде кислот, щелочей и солей. Кроме хрома, в состав коррозионностойких сталей вводят также другие элементы – чаще никель. С ростом содержания хрома коррозионная стойкость стали растет.

Коррозионностойкие стали (corrosion-resistant steel) обычно делят на хромистые ферритные, содержащие 12 – 25 % Сr и 0,07 – 0,2 % С и хромистые мартенситные, содержащие 12 – 18 % Сr и 0,15 – 1,2 % С, а также аустенитные стали, содержащие 12 – 18 % Сr, 8 – 30 % Ni и 0,02 – 0,25 % С.

Хромистые стали коррозионностойки при температуре до 300°С в водопроводной воде, влажной атмосфере, растворах азотной кислоты и многих органических кислотах. В морской воде хромистые стали подвержены коррозионному растрескиванию под напряжением.

В морской воде хромистые стали подвержены коррозионному растрескиванию под напряжением.

Содержание углерода в коррозионностойких аустенитных сталях ограничено, и желательно, чтобы оно было ниже предела растворимости углерода в легированном никелем аустените при 20°С, составляющего 0,04 %. Присутствие в стали более высоких концентраций углерода может приводить к образованию карбидов хрома типа Сr23С6, вследствие чего твердый раствор обедняется хромом и создается двухфазная структура. При этом снижается коррозионная стойкость стали. Для предотвращения образования карбидов хрома, особенно при технологических нагревах, связанных с проведением операций сварки или пайки и опасностью возникновения межкристаллитной коррозии, в сталь вводят дополнительно титан, ниобий или тантал. Эти элементы связывают углерод в карбиды типа TiC, NbC, TaC, оставляя хром в твердом растворе. Необходимое количество титана для введения в сталь определяют по формуле

Ti = (С – 0,02)*5 — (6.9)

где С – содержание углерода в стали.

Стали, не склонные к межкристаллитной коррозии, называют стабилизированными. Эффект стабилизации может быть достигнут, помимо введения сильных карбидообразующих элементов, снижением содержания углерода ниже 0,04 %.

Хромоникелевые коррозионностойкие стали содержат дефицитный и дорогостоящийникель и поэтому имеют высокую стоимость. В ряде случаев применяют более дешевые стали, в которых весь никель или часть его заменены марганцем. Например, до температур –196°С и в слабоагрессивных средах вместо стали 12Х18Н10Т может быть использована сталь 10Х14Г14Н4Т.

Азот повышает стабильность аустенита, поэтому для повышения коррозионной стойкости можно использовать более высокие концентрации хрома и молибдена, не увеличивая склонность стали к выделению интерметаллидных фаз. Примером может служить сталь 03Х20Н16АГ6, используемая в криогенной технике.

Жаропрочные стали

Жаропро́чная сталь — это вид стали, который используется в условиях высоких температур (от 0,3 части от температуры плавления) в течение определённого времени, а также в условиях слабонапряжённого состояния.

Главной характеристикой, определяющей работоспособность стали, является жаропрочность.

Жаропрочность — это способность стали работать под напряжением в условиях повышенных температур без заметной остаточной деформации и разрушения. Основными характеристиками жаропрочности являются ползучесть и длительная прочность. Сопротивление стали разрушению при длительном воздействии температуры характеризуется длительной прочностью.

Длительная прочность — это условное напряжение, под действием которого сталь при данной температуре разрушается через заданный промежуток времени

Жаропрочные свойства в первую очередь определяются температурой плавления основного компонента сплава, затем его легированием и режимами предшествующей термообработки, определяющими структурное состояние сплава. Основой жаропрочных сталей являются твёрдые растворы или пересыщенныё раствор, способные к дополнительному упрочнению вследствие дисперсионного твердения.

Для кратковременной службы применяются сплавы с высокодисперсным распределением второй фазы, а для длительной службы — структурно-стабильные сплавы. Для длительной службы выбирается сплав несклонный к дисперсионному твердению.

Для длительной службы выбирается сплав несклонный к дисперсионному твердению.

Самым распространённым легирующим элементом в жаропрочных сталях является хром (Cr), который благоприятно влияет на жаростойкостьи жаропрочность.

Высоколегированные жаропрочные стали из-за различных систем легирования относятся к различным классам:

ферритные (08Х17Т, 1Х13Ю4, 05Х27Ю5),

мартенситные (20Х13, 30Х13),

мартенситно-ферритные (15Х12ВН14Ф),

аустенитные (37Х12Н8Г8МФБ).

Внутри каждого класса различаются стали с различным типом упрочнения:

карбидным,

интерметаллидным,

смешанным (карбидно-интерметаллидным).

Для котельных установок, работающих длительное время (10 000—100 000 часов) при температурах 500—580 °C, рекомендуются сталиперлитного класса, введение молибдена в которые повышает температуру рекристаллизации феррита и тем самым повышает его жаропрочность.

Однако бо́льшую часть жаропрочных сталей, работающих при повышенных температурах, составляют аустенитные стали на хромоникелевой и хромомарганцевой основах с различным дополнительным легированием. Эти стали подразделены на три группы:

Эти стали подразделены на три группы:

гомогенные (однофазные) аустенитные стали, жаропрочность которых обеспечивается в основном легированностью твёрдого раствора;

стали с карбидным упрочнением;

стали с интерметаллидным упрочнением.

Читайте также:

|

|

Сталь — Википедия

Материал из Википедии — свободной энциклопедии

Сталь (от нем. Stahl)[1] — сплав железа с углеродом (и другими элементами), содержащий не менее 45 % железа, и в котором содержание углерода находится в диапазоне от 0,02 до 2,14 %, причём содержанию от 0,6 % до 2,14 % соответствует высокоуглеродистая сталь. Если содержание углерода в сплаве превышает 2,14 %, то такой сплав называется чугуном. Углерод придаёт сплавам прочность и твёрдость, снижая пластичность и вязкость.

Stahl)[1] — сплав железа с углеродом (и другими элементами), содержащий не менее 45 % железа, и в котором содержание углерода находится в диапазоне от 0,02 до 2,14 %, причём содержанию от 0,6 % до 2,14 % соответствует высокоуглеродистая сталь. Если содержание углерода в сплаве превышает 2,14 %, то такой сплав называется чугуном. Углерод придаёт сплавам прочность и твёрдость, снижая пластичность и вязкость.

Стали с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок.

Пружины, рессоры машин и упругие элементы приборов характеризуются многообразием форм, размеров, различными условиями работы. Особенность их работы состоит в том, что при больших статических, циклических или ударных нагрузках в них не допускается остаточная деформация. В связи с этим все пружинные сплавы, кроме механических свойств, характерных для всех конструкционных материалов (прочности, пластичности, вязкости, выносливости), должны обладать высоким сопротивлением малым пластическим деформациям. В условиях кратковременного статического нагружения сопротивление малым пластическим деформациям характеризуется пределом упругости, при длительном статическом или циклическом нагружении — релаксационной стойкостью[2].

В связи с этим все пружинные сплавы, кроме механических свойств, характерных для всех конструкционных материалов (прочности, пластичности, вязкости, выносливости), должны обладать высоким сопротивлением малым пластическим деформациям. В условиях кратковременного статического нагружения сопротивление малым пластическим деформациям характеризуется пределом упругости, при длительном статическом или циклическом нагружении — релаксационной стойкостью[2].

История стали

Самые ранние известные образцы стали были обнаружены при раскопках в Анатолии (Турция). Им около 3800 лет, они датируются 1800 годом до нашей эры.[3][4] Высокой репутацией в древности пользовалась индийская сталь. От индийской стали происходит средневековый булат, широко известный в Средней Азии и Восточной Европе[5]. Сталь научились производить в конце эпохи Античности и в Западной Европе. По определённым показателям (упругость) именно из стали изготавливался испанский копис. Сталь позволила сделать акцент с колющего момента на режущий и перейти к сабле (через палаш). В эпоху Средневековья сталь широко применялась для изготовления холодного оружия (Романский меч, Мечи Ульфберта). На Ближнем Востоке была известна дамасская сталь, из которой ковался шамшир. В средневековой Японии из стали-Тамахаганэ изготавливались знаменитые катана, вакидзаси и танто. Существует версия, что японские мечи XI—XIII веков создавались из легированной стали с примесью молибдена[6]. В Европе сталь позволила удлинить мечи, которые впоследствии эволюционировали в шпагу (в XV веке) и рапиру.

Сталь позволила сделать акцент с колющего момента на режущий и перейти к сабле (через палаш). В эпоху Средневековья сталь широко применялась для изготовления холодного оружия (Романский меч, Мечи Ульфберта). На Ближнем Востоке была известна дамасская сталь, из которой ковался шамшир. В средневековой Японии из стали-Тамахаганэ изготавливались знаменитые катана, вакидзаси и танто. Существует версия, что японские мечи XI—XIII веков создавались из легированной стали с примесью молибдена[6]. В Европе сталь позволила удлинить мечи, которые впоследствии эволюционировали в шпагу (в XV веке) и рапиру.

Технологию литой стали изобретает английский инженер Гентсман, однако в континентальную Европу она проникает лишь в начале XIX века (благодаря Круппу). Нарезная артиллерия с 1854 года изготовлялась из стали (Пушка Армстронга). В XX веке из стали начали изготовлять танковую броню[7]. В армии Кайзеровской Германии времен Первой мировой войны появились стальные шлемы (Штальхельм)

Сравнение стальных листов | Precision Grinding, Inc.

| Стандартный тип | Краткое описание пластины |

|---|---|

| A36 | ЛистA36 является самым востребованным листом горячекатаной стали в мире, так как инженеры определяют ASTM A36 для большего количества конструкционных стальных конструкций, чем лист любого другого типа. Одна из самых дешевых углеродистых сталей. Очень хорошие сварочные свойства наряду с пределом текучести 36 фунтов на квадратный дюйм.Считается мягкой сталью из-за твердости. |

| A572-42 A572-50 | Стальной лист A572 класса 50 — это высокопрочный низколегированный лист, предназначенный для мостов, конструкций с повышенной прочностью и требований к легким сосудам высокого давления. Рекомендуется для клепаных, болтовых или сварных конструкций, таких как косынки и мостовидные плиты, когда они предназначены для строительства мостов. При 50 кси более прочная сталь, чем A36. Этот сплав часто используется для изготовления различных конструкционных сталей, когда требования к прочности и твердости немного превышают 36 кси ASTM A36. Дополнительная прочность может быть куплена за относительно небольшую разницу в стоимости. Дополнительная прочность может быть куплена за относительно небольшую разницу в стоимости. |

| 1020 | Сталь1020 — это мягкоуглеродистая сталь, обозначенная исключительно в химической спецификации. Легко шлифуется, обрабатывается и сваривается в изделия. Выбрано для общих и некритических конструктивных деталей. |

| 1045 | Сталь средней твердости, часто используемая для деталей машин, для тех машин, которые производят детали из керамики, пластика, стали, других металлов и других композитных материалов.Сталь 1045 может подвергаться термообработке и закалке для повышения прочности. После газовой резки рекомендуется отжиг, чтобы улучшить обрабатываемость и предотвратить трещины под напряжением. |

| 4140 | AISI 4140 подходит для тяжелых условий эксплуатации благодаря прочности, высокой прокаливаемости, хороших абразивных характеристиках и ударопрочности. Особенно подходит для штамповки штампов и плит пресса. В диапазоне Роквелла от 28 до 32 (и выше через закалку) Precision Grinding имеет локальную печь для отжига.Мы предлагаем услуги отжига всем клиентам, приобретшим 4140 прогорающих элементов. По желанию, 4140 можно приобрести в предварительно закаленном (PH) состоянии с более высоким рейтингом твердости по Роквеллу. В диапазоне Роквелла от 28 до 32 (и выше через закалку) Precision Grinding имеет локальную печь для отжига.Мы предлагаем услуги отжига всем клиентам, приобретшим 4140 прогорающих элементов. По желанию, 4140 можно приобрести в предварительно закаленном (PH) состоянии с более высоким рейтингом твердости по Роквеллу. |

| 4340 | Специально разработан для производства кузнечного оборудования и оснастки. Известный своей прочностью и ударопрочностью, 4340 также может подвергаться закалке в масле для повышения прочности, прочности и долговечности. Особенно желательно при работе в условиях сильных ударов, высоких температур и экстремального износа.Эта сталь также должна быть отожжена после газовой резки, затем подвергнута огневой закалке или закалке и отпуску, если требуется. |

| A514-T1 | Это низколегированная, закаленная и отпущенная сталь с пределом прочности на разрыв 100 000 фунтов на квадратный дюйм. Обычно используется для изготовления конструкций тяжелого оборудования, такого как железнодорожные вагоны, рамы карьерных самосвалов, выдвижные стрелы кранов, а также для горных работ, таких как дробилки, просеивающие машины и сортировщики породы. |

| A516 | Пластина для сосуда под давлением марок 50, 60, 70 (PVQ).Предназначен в первую очередь для сварных сосудов под давлением. Отвечает требованиям Министерства обороны США. |

| Специальный заказ | * В настоящее время в наличии могут быть не все упомянутые марки и размеры листов, свяжитесь с нами для получения предложения! Если вам нужен другой продукт из углеродного или легированного сплава, которого нет в списке выше, пожалуйста, позвоните нам, чтобы обсудить варианты. Инвентарь для специального заказа также включает, но не ограничивается следующим: A516-70, A2, D2, S7, 4130, Astralloy, Tribraze и другие инструментальные стали, легированные пластины, изнашиваемые детали, детали резервуаров высокого давления и пластины из углеродистой стали.Дополнительные опоры для плит включают нержавеющие 410ss и 420ss. |

Стандарты стального листа

Свойства формы конструкционной стали, такие как состав и прочность, регулируются соглашением между сторонами, которые принимают международные стандарты. Эти международные стандарты создаются официально признанными регулирующими советами, которые часто состоят из добровольных членов со всего мира в соответствующих отраслях. Производители стального листа в США обычно выбирают, чтобы их горячекатаный лист был признан несколькими из этих руководящих органов, такими как ASTM International, ANSI, AISC, AISI, ASCE, ASME и AWS вместе с их аналогами по стандартам Европейского Союза. .

Эти международные стандарты создаются официально признанными регулирующими советами, которые часто состоят из добровольных членов со всего мира в соответствующих отраслях. Производители стального листа в США обычно выбирают, чтобы их горячекатаный лист был признан несколькими из этих руководящих органов, такими как ASTM International, ANSI, AISC, AISI, ASCE, ASME и AWS вместе с их аналогами по стандартам Европейского Союза. .

| ASTM International | Американское общество испытаний и материалов |

| ANSI | Американский национальный институт стандартов |

| AISC | Американский институт стальных конструкций |

| AISI | Американский институт черной металлургии |

| ASCE | Американское общество инженеров-строителей |

| ASME | Американское общество инженеров-механиков |

| AWS | Американское общество сварки |

PGI хранит большие партии 96 ″ x 240 ″ с диапазоном толщины до 8 ″ и более. Мы составляем полные листы пластин, которые соответствуют требованиям международных стандартов, регулируемых AISI и ASTM. Мы также занимаемся инвентаризацией небольших количеств стальных уголков, швеллеров, двутавров, стальных стержней и полых конструкционных секций труб, включая стальные трубы и квадратные трубы для сварных конструкций. При изготовлении стальных сварных конструкций мы придерживаемся стандартных методов, установленных ANSI, AISC, ASCE, Американским обществом инженеров-механиков и Американским обществом сварщиков.

Мы составляем полные листы пластин, которые соответствуют требованиям международных стандартов, регулируемых AISI и ASTM. Мы также занимаемся инвентаризацией небольших количеств стальных уголков, швеллеров, двутавров, стальных стержней и полых конструкционных секций труб, включая стальные трубы и квадратные трубы для сварных конструкций. При изготовлении стальных сварных конструкций мы придерживаемся стандартных методов, установленных ANSI, AISC, ASCE, Американским обществом инженеров-механиков и Американским обществом сварщиков.

Улучшение денежного потока

Заказчики значительно экономят время производства, пользуясь нашим подходом единого источника.В то же время, вы получаете очень конкурентоспособную цену, вы также можете увеличить свой денежный поток. Когда у вас есть несколько поставщиков, обрабатывающих ваши заказы на сталь, часто вам придется платить за части производственного цикла до получения ваших товаров. Одним из самых больших преимуществ использования нашего подхода к решению из одного источника для резки, шлифования, механической обработки и производства стальных листов собственными силами под одной крышей является то, что вы, заказчик, будете иметь возможность отправлять готовую продукцию своим клиентам. до получения счета на материалы.

до получения счета на материалы.

Запросить цитату

инновационных стальных материалов | Новые марки стали и исследования

Перейти к основному содержаниюПоиск:

Закрыть

поиск 833.505.1899Предприятия

- Наши продукты

- Углерод

- Горячекатаный

- Холоднокатаные

- Электрогальванизация

- Горячее цинкование

- Горячее цинкование

- Алюминированный тип 1

- Алюминированный тип 2

- Эмалирование

- Нержавеющая

- Ферритный

- Мартенситный

- Аустенитный

- Осадочное твердение

- Дуплексный сплав

- Электрические

- Ориентированный на зерно

- Неориентированный

- Инновационные материалы

- NEXMET® AHSS

- DI-MAX® HF-10X

- ULTRALUME® PHS

- THERMAK® 17 Нержавеющая сталь

- Механические трубки

- Трубы из углеродистой стали

- Трубки из нержавеющей стали

- Антимикробная сталь — Agion®

- Штамповка стали

- Углерод

- Наши рынки

- Автомобильная промышленность

- Корпус и структура

- Выхлопные системы

- Электрификация

- Прибор

- Автомобильная промышленность

Продукция / Стальной лист для судостроения__Поставщик стали

Список продуктов

- Стальной лист для судостроения

- Стальная пластина для сосуда под давлением

- Низколегированная высокопрочная сталь

- Стальная плита котла

- Пластины из легированной стали

- Погодостойкая стальная пластина

- Устойчивый к истиранию стальной лист

- Алюминиевая пластина

- Судостроительный стальной профиль

- Пластина из углеродистой стали

- Стальной лист трубопровода

- A516GR70 HIC | NACE TM0284

- Пластина из нержавеющей стали

- Круглый пруток из углеродистой стали

- Легированная сталь

Поиск продукта

Свяжитесь с нами

Тел . : 0086-13598879167

: 0086-13598879167

Факс: 0086-371-88884766

Эл. Почта: admin @ gangsteel.com

Skype: [email protected]

Адрес: Gelin International Building, город Чжэнчжоу, провинция Хэнань, Китай

— для получения дополнительной информации звоните в DIECUT по телефону 03-9544-9920

Клиенты часто спрашивают DIECUT о различных марках стали и прочности стали. В этой статье представлен обзор некоторых марок стали и ссылки на более подробную информацию о марках стали от поставщиков стали DIECUT.

Низкоуглеродистая сталь марки 250

Низкоуглеродистая сталь марки 250 Низкоуглеродистая сталь — это листовой конструкционный лист средней прочности с номинальным пределом текучести 250 МПа.

Типичные области применения включают:

- Общее производство

- Конструкционные элементы

- Высотные здания

- Мосты

- Резервуары для хранения

Часто называют: MS, MS 250, Мягкая сталь или просто класс 250

Подробнее информация: Bluescope MS250 информация

Низкоуглеродистая сталь марки 350

Низкоуглеродистая сталь марки 350 — это лист конструкционной стали средней прочности с номинальным пределом текучести 350 МПа.

Типичные области применения:

- Общее производство

- Конструкционные элементы

- Высотные здания

- Мосты

- Резервуары для хранения

часто называют: MS 350 или просто класс 350

Дополнительная информация: Информация о Bluescope M350

Duraflex K1042 или K1045 — сталь марки 1042 или сталь марки 1045 Сталь

Это термообрабатываемый лист для общего машиностроения. Сорт 1042 — это австралийский и / или новозеландский Duraflex, а сорт 1045 — это любой зарубежный тип Duraflex.

Типичное использование:

- Общие технические детали

- Профильные шестерни

- Износ или абразивный износ

Часто упоминается как: Dura, Duraflex, K1045 или K1042

Дополнительная информация: Информация Bluescope K1042

Boiler Plate ( AS 1548-7 460 NR)

Полностью раскисленная мелкозернистая углеродисто-марганцевая сталь с гарантированным минимальным пределом прочности на разрыв 430 МПа.

Типичные области применения включают:

- Котлы

- Сосуды под давлением

- Сосуды, где требуется сварка (пластина сваривается)

часто называют: Котельная плита

Дополнительная информация: информация Bluescope AS1548

Бизосплав — сталь марки 80 , 400 или 500

Bisalloy — это стальной лист — это высокопрочный лист из низколегированной стали с пределом текучести в три раза выше, чем у углеродистой стали, с низким содержанием углерода, отличной ударной вязкостью, хорошей свариваемостью и формуемостью.

Бисаллой — это лист с закалкой и отпуском, который имеет различную прочность на разрыв в зависимости от марки стали;

- Bisalloy 80 имеет типичный предел прочности на разрыв 830 МПа

- Bisalloy 400 имеет предел прочности на разрыв 1320 МПа

- Bisalloy 500 имеет типичный предел прочности на разрыв 1640 МПа

Типичные области применения включают:

- Оборудование для футеровки

- Транспортное оборудование

- Горное оборудование

- Ковши экскаваторов

- Мосты

- Износостойкие футеровки самосвалов

- Дефлекторные пластины

- Ковши землеройные

Часто упоминаются как: Bis, Bis 80, Bis 400, Bis 500

Дополнительная информация: Информация о бисосплаве (см. Стр. 12)

Стр. 12)

Плита пола (AS / NZS 3678-250)

Горячекатаный лист с минимальным пределом текучести 250 МПа и рельефной рифленой поверхностью с одной стороны.

Типичное использование: плита пола

Часто называют: плита пола

Дополнительная информация: плита пола Bluescope

Прочность стали

Предел текучести стали — это максимальное напряжение, которое может выдержать материал при растяжении или растяжении до разрушения или разрушения

Кривая зависимости напряжения от деформации, типичная для конструкционной стали

1. Предел прочности

2. Предел текучести

3. Разрушение

4. Область деформационного упрочнения

5. Область образования шейки

A: Техническое напряжение

B: Истинное напряжение

Ресурсы:

Bluescope.com

Onesteel.com

Bisalloy.com.au

— RFL

Марки, свойства и ближайшие аналоги

Таблица 1

EN 10025: часть 2: 2004 Нелегированные конструкционные стали

| Сравнение классов в EN 10025: часть 2: 2004 и ближайших эквивалентных версий в EN 10025: 1993 и BS 4360: 1990 | ||||||

| EN 10025: часть 2: 2004 | EN 10025: 1993 | BS 4360: 1990 | ||||

| Марка | Выход (Reh) мин. | Растяжение (Rm) | Продольный V-образный паз по Шарпи | Марка | Марка | |

| Прочность при t = 16 мм (МПа) | Температура (° C) | Энергия (Дж) t = 16 мм | ||||

| S185 | 185 | 290/510 | – | – | S185 | – |

| – 1 | 235 | 340/470 | – | – | S235 | 40A |

| S235JR 2 | 20 | 27 | S235JRG1 / G2 | 40B | ||

| S235J0 | 0 | 27 | S235J0 | 40C | ||

| S235J2 | -20 | 27 | S235J2G3 / G4 | 40D | ||

| — 1 | 275 | 410/560 | – | – | S275 | 43A |

| S275JR 2 | 20 | 27 | S275JR | 43B | ||

| S275J0 | 0 | 27 | S275J0 | 43C | ||

| S275J2 | -20 | 27 | S275J2G3 / G4 | 43D | ||

| – 1 | 355 | 490/630 | – | – | S355 | 50A |

| S355JR 2 | 20 | 27 | S355JR | 50B | ||

| S355J0 | 0 | 27 | S355J0 | 50C | ||

| S355J2 | -20 | 27 | S355J2G3 / G4 | 50D | ||

| S355K2 | -20 | 40 | S355K2G3 / G4 | 50DD | ||

| E295 | 295 | 470/610 | – | – | E295 | – |

| S335 | 335 | 570/710 | – | – | S335 | – |

| E360 | 380 | 650/830 | – | – | E360 | – |

1 МПа = 1 Н / мм 2

Примечание

Для того, чтобы все продукты соответствовали Директиве ЕС по строительной продукции (CPD 89/106 / EC), материал должен обеспечивать гарантированные минимальные ударные характеристики. Это привело к удалению этой марки из стандарта, и теперь самая низкая марка, предлагаемая в настоящее время, является версией JR для каждого изменения предела текучести.

Это привело к удалению этой марки из стандарта, и теперь самая низкая марка, предлагаемая в настоящее время, является версией JR для каждого изменения предела текучести.

EN 10025: 2004 — новый европейский стандарт для конструкционной стали

.EN 10025: 2004 — новый европейский стандарт для конструкционной стали.

прежние стандарты включают EN10025: 1993.

История стандарта

Европейский комитет по стандартизации черной металлургии отвечает за разработку европейских стандартов (EN) для конструкционных сталей.Первый из этих стандартов, EN 10025, был опубликован в Великобритании BSI как EN10025: 1990, частично заменив BS 4360: 1986, который был переиздан как BS 4360: 1990. В 1993 году было выпущено второе издание EN 10025. доступен вместе с EN10113: части 1,2 и 3 и EN 10155. В июне 1994 года был опубликован EN 10210: часть 1, и в то же время BS4360 был официально отозван. Остаток сталей BS 4360, не затронутых этими EN, был переиздан в новых британских стандартах BS 7613 и BS 7668. В 1996 году с публикацией EN 10137 BS 7613 был отозван.BS 7668 останется в силе до тех пор, пока не станет доступен EN для полых профилей, устойчивых к атмосферной коррозии.

В 1996 году с публикацией EN 10137 BS 7613 был отозван.BS 7668 останется в силе до тех пор, пока не станет доступен EN для полых профилей, устойчивых к атмосферной коррозии.

В 2004 году стенд EN 10025 был переработан с учетом положений Директивы ЕС по строительной продукции (89/106 / EEC). Теперь он опубликован в шести частях, чтобы объединить почти все «Металлические конструкции» в один всеобъемлющий стандарт.

Система обозначений классов

Системы обозначений, используемые в новых стандартах, аналогичны, но не идентичны EN 10025: 1993 и сильно отличаются от знакомых обозначений BS 4360, поэтому приведенное ниже руководство было подготовлено для помощи покупателям, разработчикам, проектировщикам и пользователям стали.

Символы, используемые в EN 10025: часть 2: 2004

Стали конструкционные нелегированные

| S .. | Конструкционная сталь |

| E .. | Инженерная сталь |

| 235… | Минимальный предел текучести (Reh) в МПа при 16 мм |

… JR . . . | Удары по Шарпи с V-образным надрезом 27 Дж при + 20 ° C |

| … J0 .. | Удары по Шарпи с V-образным надрезом 27 Дж при 0 ° C |

| … J2.. | Удары по Шарпи с V-образным надрезом 27 Дж при -20 ° C |

| … К2 .. | Удары по Шарпи с V-образным надрезом 40 Дж при -20 ° C |

| … + AR | Поставляется в прокатном состоянии |

| … + N | Состояние при поставке в виде нормализованного или нормализованного проката |

| Опции для клиентов | |

| … К .. | Сплав для холодной штамповки |

| … Z.. | Сплав с улучшенными свойствами перпендикулярно поверхности |

Примеры: S235JR + AR, S355KC + N

Символы, используемые в EN 10025: часть 3: 2004

Нормализованные прокатанные свариваемые мелкозернистые конструкционные стали

S . . . | Конструкционная сталь |

| ,275… | Минимальный предел текучести (Reh) в МПа при 16 мм |

| … Н.. | Продольные удары по Шарпи с V-образным надрезом при температурах не ниже -20 ° C |

| … NL .. | Продольные удары по Шарпи с V-образным надрезом при температурах не ниже -50 ° C |

| Опции для клиентов | |

| … Z .. | Сплав с улучшенными свойствами перпендикулярно поверхности |

Примеры: S275N, S420NL Z35

Символы, используемые в EN 10025: часть 4: 2004

Термомеханический прокат свариваемых мелкозернистых конструкционных сталей

| С.. | Конструкционная сталь |

| ,275… | Минимальный предел текучести (Reh) в МПа при 16 мм |

| … М .. | Продольные удары по Шарпи с V-образным надрезом при температурах не ниже -20 ° C |

… ML . |

В случае, когда газифицировать необходимо не отдельно стоящий дом, а комплекс зданий — поселки, новые коттеджные застройки, дачные товарищества, загородный гостиничный или развлекательный комплекс, такое решение является экономически наиболее выгодным, экологичным и перспективным.

В случае, когда газифицировать необходимо не отдельно стоящий дом, а комплекс зданий — поселки, новые коттеджные застройки, дачные товарищества, загородный гостиничный или развлекательный комплекс, такое решение является экономически наиболее выгодным, экологичным и перспективным.