Что такое класс точности манометра — Автомастерская Adrenaline Garage Солонцы

Манометры выпускаются следующих классов точности: 0,6; 1; 1,5; 2,5; 4 (цифры расположены в порядке уменьшения значения класса точности приборов).

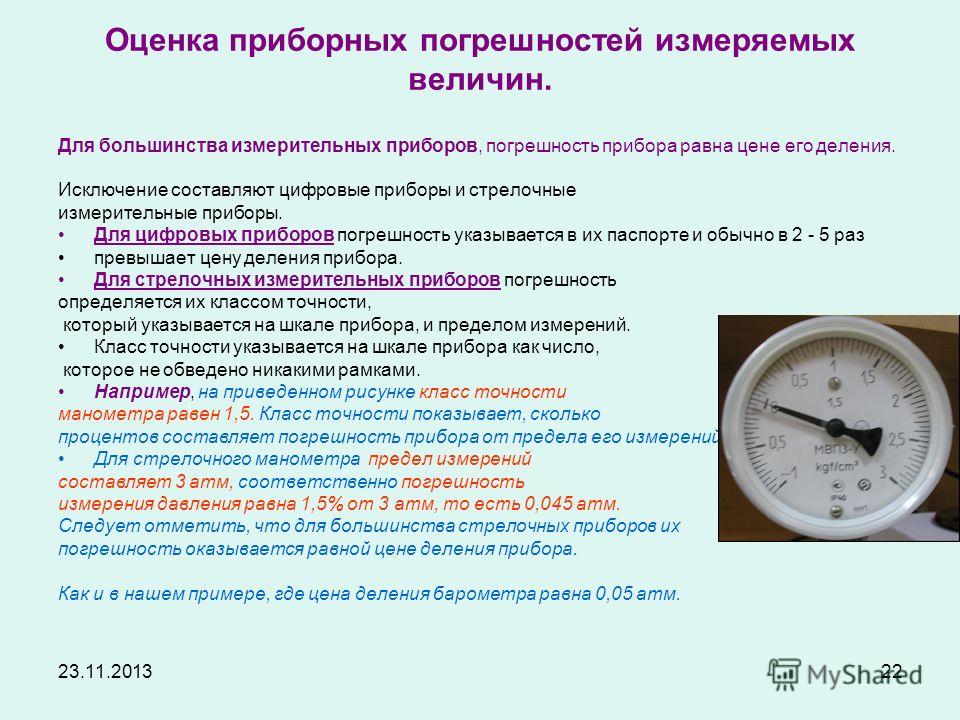

Класс точности – это максимально допустимая относительная погрешность прибора, приведенная к диапазону его шкалы, выраженная в процентах. Чем ниже значение класса точности тем меньше погрешность манометра.

Согласно ГОСТ 2405-88 класс точности приборов должен выбираться из ряда: 0,4; 0,6; 1,0; 1,5; 2,5; 4,0. В случае с дифференцированным значением основной погрешности устанавливают следующие условные обозначения классов точности: 0,6-0,4-0,6; 1-0,6-1; 1,5-1-1,5; 2,5-1,5-2,5; 4-2,5-4.

|

Обозначение класса точности |

Предел допускаемой основной погрешности, % диапазона показаний, в диапазоне шкалы | ||

|

от 0 до 25% |

от 25 до 75% |

св. |

|

|

0,4 |

±0,4 |

±0,4* |

±0,4 |

|

0,6-0,4-0,6 |

±0,6 |

±0,4 |

±0,6 |

|

0,6 |

±0,6 |

±0,6 |

±0,6 |

|

1-0,6-1 |

±1,0 |

±0,6 |

±1,0 |

1 |

±1,0 |

±1,0 |

±1,0 |

|

1,5-1-1,5 |

±1,5 |

±1,0 |

±1,5 |

|

1,5 |

±1,5 |

±1,5 |

±1,5 |

|

2,5-1,5-2,5 |

±2,5 |

±1,5 |

±2,5 |

|

2,5 |

±2,5 |

±2,5 |

±2,5 |

|

|

±4,0 |

±2,5 |

±4,0 |

|

4 |

±4,0 |

±4,0 |

±4,0 |

Классом точности называют выраженную в процентах максимально допустимую погрешность манометра, приведенную к его диапазону измерений.

Чем ниже значение класса точности, тем меньше погрешность измерительного прибора.

Какие существуют классы точности

Согласно ГОСТ 2405-88 класс точности манометра должен выбираться из ряда чисел:

- 0,4;

- 0,6;

- 1,0;

- 1,5;

- 2,5;

- 4,0.

Как связаны диаметр и класс точности

Диаметр и класс точности манометра параметры взаимосвязанные, чем выше точность прибора для измерения давления, тем больше диаметр его шкалы.

Какая погрешность у манометра с классом точности 1,5

Погрешность измерения манометра, зависит не только от его класса точности, но и от диапазона измерений.

Рассмотрим пример, диапазон измерения манометра составляет 10 МПа, класс точности прибора 1,5. Это означает, что максимальная погрешность манометра не должна превышать 10*1,5/100=0,15 МПа.

Манометр класса точности 2,5

Обозначение 2,5 означает, что максимально допустимая погрешность измерений манометра составляет 2,5% от его диапазона измерений.

Как узнать класс точности манометра

Класс точности указывается на шкале прибора, перед числовым значением могут располагаться буквы KL или CL.

Вычисление класса точности прибора

Предположим, что на шкале указан класс точности 1,0, а диапазон измерения прибора 250 Bar. При сравнении результатов измерения давления с показаниями образцового манометра выяснилось, что погрешность составляет 2 Bar. Соответствует ли манометр указанному классу точности?

Для того, чтобы ответить на этот вопрос произведем вычисление класса точности, для этого соотнесем погрешность измерений с диапазоном измерения прибора и выразим результат в процентах.

2*100/250=0,8

Полученный результат не превышает 1, это означает, что манометр соответствует указанному классу точности 1,0.

0 | 0 |

| Вход

|

Регистрация

Бесплатный звонок по России 8 800 100-6266 office@fiztech. ru ru

|

Как рассчитать погрешность манометра по классу точности

Манометры – измерительные приборы для определения давления газа, пара, жидкости в закрытых пространствах. Общее название распространяется на несколько типов устройств – барометры, вакуумметры, манометры избыточного или абсолютного давления. Кроме того, даже в одной линейке приборы отличаются по разным параметрам, в том числе, по классу точности измерений.

Отраженная в процентном соотношении наиболее допустимая относительная погрешность в диапазоне измерений называется классом точности манометра. Информация о шести применяемых классах прописана в ГОСТ 2405-88: 0,4, 0,6, 1, 1,5, 2,5, 4. Показатель напрямую зависит от диаметра шкалы прибора: чем он больше, тем меньше погрешность. То есть, манометр диаметром 250 мм показывает более точные данные, чем 40-миллиметровый. Меньшую погрешность устройства обозначают меньшие числовые обозначения класса точности.

Меньшую погрешность устройства обозначают меньшие числовые обозначения класса точности.

Выбор прибора по классу точности зависит от проектного решения относительно применяемых средств измерения, которое, в свою очередь, определяется технологическим процессом и стоимостью устройства. С возрастанием точности датчика растёт и его цена, становятся выше требования к обслуживанию, затраты на поверку и ремонт.

Класс точности манометра должен быть не ниже 2,5, если рабочее давление достигает 2,5 Мпа, 1,5 при давлении, превышающем 2,5 Мпа. Кроме того, следует учитывать размеры корпуса, исполнение прибора и способ крепления соответствующие месту установки.

Определение класса точности манометра

Обычно класс точности манометра указывается на шкале прибора. Перед цифрами размещаются буквы KL или CL. Увидев их, можно точно определить параметры.

Определение размера погрешности

На значение погрешности влияют два параметра:

Это нагляднее можно понять из примера: класс точности прибора составляет 2,5 при диапазоне измерений в пределах 6 МПа. Погрешность прибора вычисляем по формуле пропорций: 6*2,5/100=0,15 МПа. Обозначение на приборе 2,5 означает, что данный прибор при измерении давления может дать погрешность в пределах 2,5% от истинного диапазона. Вычисляются эти данные опытным путём. Замеры давления делаются двумя приборами – образцом и испытуемым манометром. Далее фиксируется разница между показателями. Такая процедура проводится несколько раз для нахождения максимального значения отклонения. Например, диапазон испытуемого барометра 300 бар, а максимальное выявленное отклонение от образца – 3 бар. Процент отклонения высчитывается следующим образом: 3*100/300=1. В итоге определился класс точности прибора – единица.

Погрешность прибора вычисляем по формуле пропорций: 6*2,5/100=0,15 МПа. Обозначение на приборе 2,5 означает, что данный прибор при измерении давления может дать погрешность в пределах 2,5% от истинного диапазона. Вычисляются эти данные опытным путём. Замеры давления делаются двумя приборами – образцом и испытуемым манометром. Далее фиксируется разница между показателями. Такая процедура проводится несколько раз для нахождения максимального значения отклонения. Например, диапазон испытуемого барометра 300 бар, а максимальное выявленное отклонение от образца – 3 бар. Процент отклонения высчитывается следующим образом: 3*100/300=1. В итоге определился класс точности прибора – единица.

Один из важных параметров при выборе манометра это класс точности прибора. Многие люди при покупке не обращают внимание на этот показатель. Это очень просто объясняется. Для бытового использования человеку не так уж важно при подкачке шин колеса ошибка в показаниях прибора, т.к. манометр в этом случае зачастую используется не как средство измерения, а как индикатор, который показывает ориентировочное давление и необходимость дальнейшей подкачке. Когда манометр испозуется в ЖКХ или на производстве, то этот параметр становиться очень важным. Мы на основе 20-ти летнего опыта продажи приборов в интернет-магазине Спецарматура постараемся рассмотреть этот вопрос так, чтоб больше к нему не возвращаться. Что такое класс точности?

Когда манометр испозуется в ЖКХ или на производстве, то этот параметр становиться очень важным. Мы на основе 20-ти летнего опыта продажи приборов в интернет-магазине Спецарматура постараемся рассмотреть этот вопрос так, чтоб больше к нему не возвращаться. Что такое класс точности?

Класс точности— это допустимый процент погрешности измерения от шкалы измерения. Это значение на всех манометрах находится на циферблате и обозначается одной из цифр стандартного ряда классов точности.

Стандартный ряд классов точности для манометров, производимых в России: 4, 2.5, 1.5, 1, 0.6, 0.4, 0.25, 0.15.

На некоторых зарубежных приборах встречается класс 1.6.

Как исходя из класса точности самому рассчитать погрешность манометра, который будет установлен на объекте? Допустим у Вас манометр на 10 кгс/см2 классом точности 1.5.

Это значит, что допустимая погрешность манометра 1.5% от шкалы измерения, т. е. 0.15 кгс/см2.

Если погрешность прибора при проверке больше — то прибор необходимо менять. Понять без специального оборудования исправный прибор или нет по нашему опыту нереально.

Понять без специального оборудования исправный прибор или нет по нашему опыту нереально.

Принять решение о несоответствии класса точности может только организация, у которой есть поверочная установка с эталонным манометром с классом точности в четыре раза меньше, чем класс точности проблемного манометра. Два прибора устанавливаются на линию с давлением и сравниваются два показания.

А бывает так, что куплен новый прибор, проверяется в лаборатории и признается абсолютно нормальным, а на объекте по Вашему мнениею показывает ерунду? Да, такое бывает и мы расскажем наиболее распространенный случай. Куплен прибор на 10 кгс/см2 и ставится на газопровод, где обычное давление 1.5 кгс/см2. Прибор показывает какую-то ерунду или стрелка дергается около нуля. Это прибор срочно несется на проверку, а в Центре стандартизации и метрологии вердикт очень простой –

прибор исправен и соответствует заявленному классу точности. А в чем подвох? Все очень просто. При покупке прибора необходимо учитывать, что рабочее давление должно быть от 1/3 до 2/3 шкалы измерения и если давление в трубе меньше 1/3, то манометр начинает врать, причем чем больше давление отходит от этой трети, тем загадочней и абсурдней показания. При проверке манометра погрешность давления сравнивается с манометром с такой же шкалой и более высоким классом точности. Будьте внимательны при выборе шкалы давления манометра и это позволит Вам избежать ненужной никому нервотрепки.

При проверке манометра погрешность давления сравнивается с манометром с такой же шкалой и более высоким классом точности. Будьте внимательны при выборе шкалы давления манометра и это позволит Вам избежать ненужной никому нервотрепки.

Манометр — измерительный прибор, который позволяет установить значение избыточного давления, действующего в трубопроводе или в рабочих частях различных видов оборудования. Такие приборы широко применяются в системах отопления, водоснабжения, газоснабжения, других инженерных сетях коммунального и промышленного назначения. В зависимости от условий эксплуатации измерителя существуют определенные ограничения по допустимому пределу его погрешности. Поэтому важно знать, как определить класс точности манометра.

Что такое класс точности манометра, и как его определить

Класс точности манометра является одной из основных величин, характеризующих прибор. Это процентное выражение максимально допустимая погрешность измерителя, приведенная к его диапазону измерений. Абсолютная погрешность представляет собой величину, которая характеризует отклонение показаний измерительного прибора от действительного значения давления. Также выделяют основную допустимую погрешность, которая представляет собой процентное выражение абсолютного допустимого значения отклонения от номинального значения. Именно с этой величиной связан класс точности.

Абсолютная погрешность представляет собой величину, которая характеризует отклонение показаний измерительного прибора от действительного значения давления. Также выделяют основную допустимую погрешность, которая представляет собой процентное выражение абсолютного допустимого значения отклонения от номинального значения. Именно с этой величиной связан класс точности.

Существует два типа измерителей давления — рабочие и образцовые. Рабочие применяются для практического измерения давления в трубопроводах и оборудовании. Образцовые — специальные измерители, которые служат для поверки показаний рабочих приборов и позволяют оценить степень их отклонения. Соответственно, образцовые манометры имеют минимальный класс точности.

Классы точности современных манометров регламентируются в соответствии с ГОСТ 2405-88 Они могут принимать следующие значения:

Таким образом, этот показатель имеет прямую зависимость с погрешностью. Чем он ниже, тем ниже максимальное отклонение, которое может давать измеритель давления, и наоборот. Соответственно, от этого параметра зависит, насколько точными являются показания измерителя. Высокое значение указывает на меньшую точность измерений, а низкое соответствует повышенной точности. Чем ниже значение класса точности, тем более высокой является цена устройства.

Соответственно, от этого параметра зависит, насколько точными являются показания измерителя. Высокое значение указывает на меньшую точность измерений, а низкое соответствует повышенной точности. Чем ниже значение класса точности, тем более высокой является цена устройства.

Узнать этот параметр достаточно просто. Он указан на шкале в виде числового значения, перед которым размещаются литеры KL или CL. Значение указывается ниже последнего деления шкалы.

Указанная на приборе величина является номинальной. Чтобы определить фактический класс точности, нужно выполнить поверку и рассчитать его. Для этого проводят несколько измерений давления образцовым и рабочим манометром. После этого необходимо сравнить показания обоих измерителей, выявить максимальное фактическое отклонение. Затем остается только посчитать процент отклонения от диапазона измерений прибора.

Определение погрешности

Владельцев измерительных приборов интересует, прежде всего, величина максимальной погрешности, характерной для манометра. Она зависит не только от класса точности, но и от диапазона измерений. Таким образом, чтобы получить значение погрешности, нужно произвести некоторые вычисления. Например, для манометра с диапазоном измерений, равным 6 МПа, и классом точности 1,5 погрешность будет рассчитываться по формуле 6*1,5/100=0,09 МПа.

Необходимо отметить, что таким способом можно посчитать только основную погрешность. Ее величина определяется идеальными условиями эксплуатации. На нее оказывают влияние только конструктивные характеристики, а также особенности сборки прибора, например, точность градуировки делений на шкале, сила трения в измерительном механизме. Однако эта величина может отличаться от фактической, поскольку существует также дополнительная погрешность, определяемая условиями, в которых эксплуатируется манометр. На нее может влиять вибрация трубопровода или оборудования, температура, уровень влажности и другие параметры.

Также точность измерения давления зависит от еще одной характеристики манометра — величины его вариации, которую определяют в ходе поверки. Это максимальная разница показаний измерителя, выявленная по результатам нескольких измерений. Величина вариации в значительной мере зависит от конструкции манометра, а именно от способа уравновешивания, которое может быть жидкостным (давлением столба жидкости) или механическим (пружиной). Механические манометры имеют более выраженную вариацию, что часто обусловлено дополнительным трением при плохой смазке или износе деталей, потере упругости пружины и другими факторами.

Как рассчитать класс точности прибора

ПОГРЕШНОСТИ И КЛАССЫ ТОЧНОСТИ ЭЛЕКТРОИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

Измеренная прибором величина всегда отличается от истинного значения на некоторое число, называемое погрешностью прибора. Погрешности измерительных приборов определяют поверкой, т. е. сравнением показаний поверяемого прибора с показаниями более точного, образцового прибора при измерении ими одной и той же величины. Значение измеряемой величины, определенное по образцовому прибору, принято считать действительным. Однако действительное значение отличается от истинного на погрешность, присущую данному образцовому прибору. Различают абсолютную, относительную и приведенную погрешности измерения.

Абсолютной погрешностью измерительного прибора называют разность между его показанием и действительным значением измеряемой величины.

Относительной погрешностью называют отношение абсолютной погрешности к действительному значению измеряемой величины, выраженное в относительных единицах или в процентах.

Приведенная погрешность – это отношение наибольшей абсолютной погрешности к верхнему пределу измерений прибора.

По значению приведенной погрешности измерительные приборы делят на группы по классу точности. Класс точности – обобщенная характеристика измерительного прибора, определяющая пределы допустимых погрешностей. Для электроизмерительных приборов класс точности указывается в вида числа, равного максимальной допустимой приведенной погрешности (в %). Согласно ГОСТ 1845-59, электроизмерительные приборы делят на 8 классов по точности: 0,05; 0,1; 0,2 – образцовые приборы; 0,5; 1,0 – лабораторные; 1,5; 2,5; 4,0 – технические приборы. Образцовые приборы считаются более высокого класса точности по отношению к лабораторным и техническим приборам, а лабораторные – по отношению к техническим.

Определим по классу точности прибора его погрешности. Если прибор (например, вольтметр с верхним пределом измерений 150 В) имеет класс точности 1,0, то основная приведенная погрешность не превышает 1 %. Максимальная абсолютную погрешность, которую может иметь прибор в любой точке шкалы не будет превышать Относительная же погрешность при этом зависит от измеряемого напряжения.

Если этим вольтметром можно измерять напряжение 10 В, то относительная погрешность может составить . Если же измерять напряжение 100 В, то относительная погрешность может составить

Из этого примера видно, что для повышения точности измерения прибор надо выбирать так, чтобы, во-первых, он имел более высокий класс точности, и чтобы, во-вторых, предел измерения был близок к значению измеряемой величины. Это означает, что для получения возможно меньших относительных ошибок, надо добиваться достаточно большого отклонения стрелки (желательно, чтобы использовалась последняя треть шкалы).

С другой стороны, для того чтобы добиться большой точности при измерении прибором более низкого класса, необходимо выбрать прибор с наименьшим возможным диапазоном измерений.

Следует правильно формулировать предложение, в котором дана количественная оценка погрешности. Например: «Измерение тока с абсолютной погрешностью до 1 мА», «Измерение тока с относительной погрешностью до 1 %. (Выражение «Измерение тока с точностью до 1 мА» неправильно).

Источник: kursak.net

Классы точности приборов

По приведенной погрешности (по классу точности) приборы делятся на восемь классов: 0,05; 0,1; 0,2; 0,5; 1,0; 1,5; 2,5; 4,0.

Приборы класса точности 0,05; 0,1; 0,2; 0,5 применяются для точных лабораторных измерений и называются прецизионными (от англ. precision – точность). В технике применяются приборы классов 1,0; 1,5: 2,5 и 4,0 (технические).

Класс точности прибора указывается на шкале прибора. Если на шкале такого обозначения нет, то данный прибор внеклассный, то есть его приведенная погрешность превышает 4%.Производитель, выпускающий прибор, гарантирует относительную погрешность измерения данным прибором, равную классу точности (приведенной погрешности) прибора при измерении величины, дающей отброс указателя на всю шкалу. Определив по шкале прибора класс точности и предельное значение, легко рассчитать его абсолютную погрешность ΔX = ± гXпр / 100%, которую принимают одинаковой на всей шкале прибора. Знаки «+» и «–» означают, что по-грешность может быть допущена как в сторону увеличения, так и в сторону уменьшения от действительного значения измеряемой величины.

При использовании приборов для конкретных измерений редко бывает так, чтобы измеряемая величина давала отброс стрелки прибора на всю его шкалу. Как правило, измеряемая величина меньше. Это увеличивает относительную погрешность измерения. Для оптимального использования приборов их подбирают так, чтобы значения измеряемой величины приходились на конец шкалы прибора, это уменьшит относительную погрешность измерения и приблизит ее к классу точности прибора. В тех случаях, когда на приборе класс точности не указан, абсолютная погрешность принимается равной половине цены наименьшего деления.

Источник: fevt.ru

Класс точности прибора 24651

Класс точности определяет гарантированные границы, за пределы которых не выходит погрешность прибора в установленном для него диапазоне измерений.

Класс точности КТ электромеханических стрелочных измерительных приборов нормируют в виде процентного отношения предела Хмакс (гарантированных границ) абсолютной погрешности прибора, к нормирующему значению Хнорм его шкалы:

(2)

где нормирующим значением Хнорм для приборов с равномерной шкалой служит верхний предел измеряемой прибором величины, а для приборов с неравномерной шкалой — длина её рабочей части, т.е. длина участка между отметками шкалы, соответствующими диапазону измерений прибора.

Для электромеханических стрелочных измерительных приборов установлены следующие цифры классов точности: 0,05; 0,1; 0,2; 0,5 (для лабораторных приборов) и 1;.1,5; 2,5; 4 (для технических приборов).

Цифра класса точности прибора указывается на его шкале. Для приборов с равномерной шкалой эта цифра указывается без каких-либо знаков (кружков, квадратов, звёздочек), например, 2,5. Для приборов с неравномерной шкалой цифра класса точности подчеркивается ломаной линией, например, 2,5.

По формуле (2) класса точности прибора проводят оценку предельно допустимого значения его абсолютной погрешности. Такая оценка необходима для определения погрешности результата измерения, выполняемого прибором, а также для выбора прибора, обеспечивающего требуемую точность измерений.

Расчет предела абсолютной погрешности прибора с равномерной шкалой проводится непосредственно по формуле (2) класса точности, а для приборов с неравномерной шкалой по формуле (2) сначала определяется погрешность прибора в единицах длины (мм) шкалы, а затем по ней и чувствительности прибора рассчитывается абсолютная погрешность в единицах измеряемой величины.

Пример 1. Определить предел DIмакс абсолютной погрешности амперметра, который имеет равномерную шкалу, верхний предел измеряемого тока Iмакс = 5А и класс точности КТ =1.

Решение.1. Прибор имеет равномерную шкалу, следовательно, нормирующим значением в формуле (2) его класса точности является верхний предел измеряемого тока 1макс = 5 А.

2. Предел абсолютной погрешности амперметра находится непосредственно из формулы (2):

.

Пример 2. Определить предел DRмакс абсолютной погрешности омметра с неравномерной шкалой в трёх её точках (начале, середине и конце), если диапазон измерений прибора лежит в пределах от 3 до 300 кОм, длина рабочего участка шкалы (т.е. между отметками 3 и 300) составляет Lp = 60мм, класс точности Кт=2,5, чувствительность прибора в начале, середине к конце рабочего участка шкалы соответственно равна Sн = 10 мм/нОм , Sс =1 мм/ нОм к Sк = 0,1 мм/кОм.

Решение.1. Прибор имеет неравномерную шкалу, следовательно, нормирующим значением в формуле (2) его класса точности является длина рабочего участка Lp = 60 мм.

2. По формуле (2) класса точности омметра определяется предел DLмакс его абсолютной погрешности, выраженный в единицах длины шкалы:

мм

3. Предел DRмакс абсолютной погрешности омметра в единицах измеряемой величины (т.е.

кОм;

кОм;

кОм.

Пример 3. Определить пределы абсолютной DIмакс и относительной dмакс погрешностей результата измерения тока амперметром, у которого верхний предел измерения Iмакс = 5А, класс точности КТ =1, шкала равномерная. Показание амперметра при измерении равно Iизм = 3А.

Решение. 1. Предел DIмакс абсолютной погрешности результата измерения определяется пределом абсолютной погрешности прибора, который находится по классу точности прибора:

.

2. Предел относительной погрешности результата измерения

%

Примечание. Как следует из примера, предел относительной погрешности результата измерения будет возрастать с уменьшением уровня измеряемой величины. Следовательно, относительная погрешность получаемых результатов измерения будет близка к наименьшему своему возможному значению, равному цифре класса точности прибора, только в случае, если измеряемая величина близка к верхнему пределу измерения прибора.

2.7.Выбор приборов для измерений

Основными метрологическими характеристиками прибора, определяющими погрешность результата измерения, являются верхний предел измерения и класс точности.

Верхний предел измерения прибора влияет, как видно из примера 3, на относительную погрешность получаемого результата измерения. Эта погрешность возрастает с уменьшением уровня измеряемой величины. Следовательно, приборы необходимо подбирать таким образом, чтобы их верхний предел измерения был как можно ближе к уровню измеряемой величины. В этом случае относительная погрешность получаемого результата измерения будет близка к наименьшему своему значению, равному цифре класса точности прибора.

Класс точности определяет способность прибора «улавливать» флуктуации измеряемой величины. К таким флуктуациям, например, относится технологический разброс параметров технических изделий, т.е. неповторимость параметров отдельных изделий одного вида. (Этот разброс обусловлен несовершенством технологии изготовления изделий.)

Флуктуации измеряемой величины и погрешность отдельного прибора носят случайный характер и между собой не коррелированы (не взаимосвязаны).

(3)

Точность «улавливания» флуктуации DXф измеряемой величины повышается с уменьшением погрешности DХп прибора. Однако, следует иметь в виду, что приборы с меньшей погрешностью имеют более высокую стоимость. Поэтому выбор приборов с меньшей погрешностью целесообразен до тех пор, пока уменьшение погрешности DХп оказывает существенное влияние на величину DХи. Отмеченное обстоятельство иллюстрируется графиком (рис.3) зависимости (3), представленной в виде

,

где составляющие DХи и DХп выражены относительно флуктуации DXф, которая является независимой величиной. Из графика видно, что в зоне DХп/DXф = 0,3 ¸ 0,5 отношение DХи/DХф практически не изменяется. Следовательно, при выборе прибора по классу точности целесообразно использовать условие

Рис. 3 — Зависимость погрешности результата измерения

от погрешности прибора

Пример 4. Выбрать вольтметр, обеспечивавший удовлетворительную точность результата измерения выходного напряжения Uвых= 20 В блока питания, которое из-за технологического разброса параметров составных элементов блока может изменяться на ±1 % от указанного значения.

Решение.1. Выбор вольтметра заключается в определении его верхнего предела измерения и класса точности.

2. Верхний предел измерения вольтметра выбирается, как было отмечено в разд. 2.7, наиболее близким к уровню измеряемой величины.

У стандартных электромеханических вольтметров наиболее близким к уровню измеряемого напряжения Uвых= 20 является верхний предел измерения Uvмакс = 30 В.

3. В рассматриваемом примере технологический разброс DUвых выходного напряжения блока питания составляет ±1 % от среднего значения 20 В:

В

4. Согласно указанному в разделе 2.7 правилу, предел Uvмакс = 30 В абсолютной погрешности вольтметра должен удовлетворять условию

5. Класс точности КТ выбираемого вольтметра, определяется по формуле (2):

Среди стандартных электромеханических вольтметров указанному условию удовлетворяет прибор с классом точности 0,2.

6. Заключение: для измерения выходного, напряжения блока питания выбираем вольтметр с верхним пределом измерения Uvмакс = 30В и классом точности КТ = 0,2.

Источник: studepedia.org

Определение класса точности прибора

Класс точности измерительного прибора — это обобщенная характеристика, определяемая пределами допускаемых основных и дополнительных погрешностей, а также другими свойствами, влияющими на точность, значения которых установлены в стандартах на отдельные виды средств измерений. Класс точности средств измерений характеризует их свойства в отношении точности, но не является непосредственным показателем точности измерений, выполняемых при помощи этих средств.

Для того чтобы заранее оценить погрешность, которую внесет данное средство измерений в результат, пользуются нормированными значениями погрешности. Под ними понимают предельные для данного типа средства измерений погрешности.

Погрешности отдельных измерительных приборов данного типа могут быть различными, иметь отличающиеся друг от друга систематические и случайные составляющие, но в целом погрешность данного измерительного прибора не должна превосходить нормированного значения. Границы основной погрешности и коэффициентов влияния заносят в паспорт каждого измерительного прибора.

Основные способы нормирования допускаемых погрешностей и обозначения классов точности средств измерений установлены ГОСТ.

На шкале измерительного прибора маркируют значение класса точности измерительного прибора в виде числа, указывающего нормированное значение погрешности. Выраженное в процентах, оно может иметь значения 6; 4; 2,5; 1,5; 1,0; 0,5; 0,2; 0,1; 0,05; 0,02; 0,01; 0,005; 0,002; 0,001 и т. д.

Если обозначаемое на шкале значение класса точности обведено кружком, например 1,5, это означает, что погрешность чувствительности δs = 1,5%. Так нормируют погрешности масштабных преобразователей (делителей напряжения, измерительных шунтов, измерительных трансформаторов тока и напряжения и т. п.).

Это означает, что для данного измерительного прибора погрешность чувствительности δs = dx/x — постоянная величина при любом значении х. Граница относительной погрешности δ(х) постоянна и при любом значении х просто равна значению δs, а абсолютная погрешность результата измерений определяется как dx = δsx

Для таких измерительных приборов всегда указывают границы рабочего диапазона, в которых такая оценка справедлива.

Если на шкале измерительного прибора цифра класса точности не подчеркнута, например 0,5, это означает, что прибор нормируется приведенной погрешностью нуля δо = 0,5 %. У таких приборов для любых значений х граница абсолютной погрешности нуля dx = dо = const, а δо = dо/хн.

При равномерной или степенной шкале измерительного прибора и нулевой отметке на краю шкалы или вне ее за хн принимают верхний предел диапазона измерений. Если нулевая отметка находится посредине шкалы, то хн равно протяженности диапазона измерений, например для миллиамперметра со шкалой от -3 до +3 мА, хн= 3 — (-3)=6 А.

Однако будет грубейшей ошибкой полагать, что амперметр класса точности 0,5 обеспечивает во всем диапазоне измерений погрешность результатов измерений ±0,5 %. Значение погрешности δо увеличивается обратно пропорционально х, то есть относительная погрешность δ(х) равна классу точности измерительного прибора лишь на последней отметке шкалы (при х = хк). При х = 0,1хк она в 10 раз больше класса точности. При приближении х к нулю δ(х) стремится к бесконечности, то есть такими приборами делать измерения в начальной части шкалы недопустимо.

На измерительных приборах с резко неравномерной шкалой (например на омметрах) класс точности указывают в долях от длины шкалы и обозначают как 1,5 с обозначением ниже цифр знака «угол».

Если обозначение класса точности на шкале измерительного прибора дано в виде дроби (например 0,02/0,01), это указывает на то, что приведенная погрешность в конце диапазона измерений δпрк = ±0,02 %, а в нуле диапазона δпрк = -0,01 %. К таким измерительным приборам относятся высокоточные цифровые вольтметры, потенциометры постоянного тока и другие высокоточные приборы.

В этом случае δ(х) = δк + δн (хк/х — 1), где хк — верхний предел измерений (конечное значение шкалы прибора), х — измеряемое значение.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Сдача сессии и защита диплома — страшная бессонница, которая потом кажется страшным сном. 8738 — | 7137 — или читать все.

188.64.173.93 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Источник: studopedia.ru

Как определить класс точности манометра

Манометр — измерительный прибор, который позволяет установить значение избыточного давления, действующего в трубопроводе или в рабочих частях различных видов оборудования. Такие приборы широко применяются в системах отопления, водоснабжения, газоснабжения, других инженерных сетях коммунального и промышленного назначения. В зависимости от условий эксплуатации измерителя существуют определенные ограничения по допустимому пределу его погрешности. Поэтому важно знать, как определить класс точности манометра.

Что такое класс точности манометра, и как его определить

Класс точности манометра является одной из основных величин, характеризующих прибор. Это процентное выражение максимально допустимая погрешность измерителя, приведенная к его диапазону измерений. Абсолютная погрешность представляет собой величину, которая характеризует отклонение показаний измерительного прибора от действительного значения давления. Также выделяют основную допустимую погрешность, которая представляет собой процентное выражение абсолютного допустимого значения отклонения от номинального значения. Именно с этой величиной связан класс точности.

Существует два типа измерителей давления — рабочие и образцовые. Рабочие применяются для практического измерения давления в трубопроводах и оборудовании. Образцовые — специальные измерители, которые служат для поверки показаний рабочих приборов и позволяют оценить степень их отклонения. Соответственно, образцовые манометры имеют минимальный класс точности.

Классы точности современных манометров регламентируются в соответствии с ГОСТ 2405-88 Они могут принимать следующие значения:

Таким образом, этот показатель имеет прямую зависимость с погрешностью. Чем он ниже, тем ниже максимальное отклонение, которое может давать измеритель давления, и наоборот. Соответственно, от этого параметра зависит, насколько точными являются показания измерителя. Высокое значение указывает на меньшую точность измерений, а низкое соответствует повышенной точности. Чем ниже значение класса точности, тем более высокой является цена устройства.

Узнать этот параметр достаточно просто. Он указан на шкале в виде числового значения, перед которым размещаются литеры KL или CL. Значение указывается ниже последнего деления шкалы.

Указанная на приборе величина является номинальной. Чтобы определить фактический класс точности, нужно выполнить поверку и рассчитать его. Для этого проводят несколько измерений давления образцовым и рабочим манометром. После этого необходимо сравнить показания обоих измерителей, выявить максимальное фактическое отклонение. Затем остается только посчитать процент отклонения от диапазона измерений прибора.

Определение погрешности

Владельцев измерительных приборов интересует, прежде всего, величина максимальной погрешности, характерной для манометра. Она зависит не только от класса точности, но и от диапазона измерений. Таким образом, чтобы получить значение погрешности, нужно произвести некоторые вычисления. Например, для манометра с диапазоном измерений, равным 6 МПа, и классом точности 1,5 погрешность будет рассчитываться по формуле 6*1,5/100=0,09 МПа.

Необходимо отметить, что таким способом можно посчитать только основную погрешность. Ее величина определяется идеальными условиями эксплуатации. На нее оказывают влияние только конструктивные характеристики, а также особенности сборки прибора, например, точность градуировки делений на шкале, сила трения в измерительном механизме. Однако эта величина может отличаться от фактической, поскольку существует также дополнительная погрешность, определяемая условиями, в которых эксплуатируется манометр. На нее может влиять вибрация трубопровода или оборудования, температура, уровень влажности и другие параметры.

Также точность измерения давления зависит от еще одной характеристики манометра — величины его вариации, которую определяют в ходе поверки. Это максимальная разница показаний измерителя, выявленная по результатам нескольких измерений. Величина вариации в значительной мере зависит от конструкции манометра, а именно от способа уравновешивания, которое может быть жидкостным (давлением столба жидкости) или механическим (пружиной). Механические манометры имеют более выраженную вариацию, что часто обусловлено дополнительным трением при плохой смазке или износе деталей, потере упругости пружины и другими факторами.

Источник: grom.ru

Манометр класс точности — Справочник химика 21

Манометр следует выбирать с такой шкалой, чтобы при рабочем давлении стрелка его находилась в средней трети шкалы. На циферблате манометра должна быть нанесена красная черта, проходящая через деление разрешенного рабочего давления. Взамен красной черты, наносимой на циферблате манометра, разрешается пользоваться припаянной снаружи манометра металлической пластинкой, окрашенной в красный цвет и плотно прилегающей к стеклу манометра. Класс точности манометра должен быть равен 1,5, т. е. погрешность не должна превышать 1,5% предельного показания шкалы. [c.186]Преобразователь давления (манометр), класс точности [c.37]

Давление замеряется при регулировке по манометру класса точности I. [c.304]

При гидравлических испытаниях следует применять манометр класса точности не ниже 1,5 с пределом измерения не более удвоенного испытательного давления. [c.41]

Пружинный манометр класса точности не менее 1,0 То же [c.288]

Допускается для метода Д применять пружинный манометр класса точности не ниже 0,6 по ГОСТ 2405—80. [c.362]

Гидравлическое испытание производится водой при температуре не ниже 5°С и не выше 40°С. Давление контролируется двумя манометрами класса точности 1,5. [c.88]

Для сосудов должны применяться манометры класса точности не ниже 2,5. [c.33]

На входном коллекторе устанавливают манометр класса точности 1,5-2,5, на выходном коллекторе — манометр класса точности 1,0, датчик давления класса 0,5, сразу после всех измерительных линий — патрон для термометра с погрешностью 0,2 °С и датчик температуры с такой же погрешностью. [c.13]

Аммиачную систему выдерживают под давлением, испытывая ее на прочность в течение 5 мин, после чего давление постепенно снижают до давления испытания на плотность. Давление испытания на плотность должно выдерживаться не менее 12 ч. Во время испытания давление фиксируется каждый час по манометрам класса точности не ниже [c.298]

Погрешность динамометра зависит практически от применяемого манометра и не превышает 50 кг (с манометром класса точности 0,35). Характеристики динамометра SKA-15 при нагрузке и разгрузке идентичные, т. е. совпадают с погрешностью в пределах допускаемого разброса отсчета манометра. В связи с этим не требуется тарировка динамометра. [c.16]

После осмотра (до покраски) баллоны подвергают гидравлическому испытанию. Их заполняют водой, которую нагнетают ручным гидравлическим прессом, оборудованным отключающими вентилями и пружинным манометром класса точности не ниже 1,5 с диаметром корпуса не менее 150 мм и со шкалой, рассчитанной на номинальное давление, равное /з измеряемого давления. Испытательное давление должно быть равным 1,25 рабочего давления. Время выдержки баллонов под испытательным давлением должно быть достаточным для их тщательного осмотра. Течь и потение в сварных швах и корпусе проверяемого баллона недопустимы. [c.136]

Для нагнетания жидкости в испытуемую систему применяют ручной гидравлический пресс, оборудованный отключающими вентилями и манометром класса точности не ниже 1,5 с диаметром корпуса 150 мм и шкалой, рассчитанной на номинальное давление, равное /з измеряемого давления. Манометр должен быть проверен и запломбирован организациями Государственного Комитета СССР по стандартам. [c.142]

Ростехнадзор разъясняет: Об единицах измерения давления

Вопрос:

Для корректного проектирования технической документации, а также в целях формирования единого подхода, используемого различными организациями в сфере проектирования, изготовления, эксплуатации и надзора за оборудованием, работающим под давлением, просим Вас дать пояснения по вопросу перевода единиц измерения давления в соответствии с нижеприведенными доводами.

Традиционно при указании в проектной документации двух единиц измерения давления (МПа и кгс/см2) их значения принимаются с переводным коэффициентом 1:10, т.е. 1 МПа ≈ 10 кгс/см2. К примеру, в технической характеристике сосуда в качестве рабочего давления указывается: 51 кгс/см2 (5,1 МПа). Такое же соотношение между МПа и кгс/см2 принято и при указании давления одновременно в обеих единицах измерения в нормативно-технической документации, регламентирующей проектирование и эксплуатацию сосудов под давлением, в частности ТР ТС 032/2013, ПБ 03-584-03, ФНП «Правила промышленной безопасности опасных производственных объектов на которых используется оборудование, работающее под избыточным давлением» (0,07 МПа (0,7 кгс/см2), 16 МПа (160 кгс/см2) и т.п.).

Согласно «Положению о единицах величин, допускаемых к применению в Российской Федерации» (утверждено постановлением Правительства РФ № 879 от 31.10.2009) и ГОСТ 8.417-2002 1 кгс/см2 = 98066,5 Па, т.е. в случае точного перевода: 1 МПа = 10,197 кгс/см2.

Очевидно, что применение переводного коэффициента 1:10 приводит к ошибке менее 2% которая зачастую нивелируется большей погрешностью используемых на оборудовании приборов (при установке манометров с классом точности 2,5). Однако, согласно п. 307 ФНП «Правила промышленной безопасности опасных производственных объектов на которых используется оборудование, работающее под избыточным давлением» для сосудов с рабочим давлением более 2,5 МПа класс точности применяемых манометров должен быть не ниже 1,5 т.е. погрешность измерения не должна превышать 1,5%. Таким образом, в последнем случае применение переводного коэффициента 1:10 приводит к превышению установленного предела погрешности на 0,47%.

В то же время нормы проектирования сосудов регламентируют не учитывать дополнительные прибавки к основным расчетным величинам (давлению, толщине стенки) в пределах 5% от их номинального значения (см. п. 6.3, 6.5, 12.4 ГОСТ 34233.1-2017). Т.е. фактически погрешность выполнения расчета на прочность любого проектируемого сосуда может составлять, как, минимум 5%.

В связи с различием требований в действующей нормативной документации просим Вас пояснить, каким переводным коэффициентом следует пользоваться при указании в технической документации значений давления одновременно в двух единицах измерения (МПа и кгс/см2), с учетом сложившихся практики проектирования и условий эксплуатации оборудования, работающего под давлением свыше 2,5 МПа.

Ответ: Согласно положениям пунктов 7 и 12 Технического регламента Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (далее — ТР ТС 032/2013):

- оборудование должно разрабатываться (проектироваться) и изготавливаться (производится) таким образом, чтобы при применении по назначению, эксплуатации и техническом обслуживании обеспечивалось его соответствие требованиям безопасности;

- при изготовлении (производстве) оборудования и устройств безопасности изготовителем обеспечивается их соответствие параметрам и характеристикам, установленным проектной документацией, и требованиям ТР ТС 032/2013.

В соответствии с пунктом 11 ТР ТС 032/2013 безопасность оборудования обеспечивается путем соблюдения при разработке (проектировании), изготовлении (производстве) требований безопасности, изложенных в ТР ТС 032/2013 и приложении № 2 к нему.

В том числе при разработке (проектировании) оборудования для обеспечения его безопасности при эксплуатации:

- с целью определения рисков для оборудования должны учитываться факторы, представляющие собой основные виды опасности, перечисленные в пункте 8 ТР ТС 032/2013;

- для идентифицированных видов опасности должна проводится оценка риска расчетным, экспериментальным, экспертным путем или по данным эксплуатации аналогичных видов оборудования согласно пункту 9 ТР ТС 032/2013;

- рассчитывается прочность оборудования с учетом прогнозируемых нагрузок, которые могут возникнуть в процессе его эксплуатации, транспортировки, перевозки, монтажа и прогнозируемых отклонений от таких нагрузок, а также с учетом факторов, перечисленных в пункте 1 приложения 2 к ТР ТС 032/2013.

Кроме этого, пункт 7 приложения № 2 к ТР ТС 032/2013, устанавливает требования к проекту оборудования, в части применения:

- а) средств контроля и измерений, погрешность которых в рабочих условиях не превышает предельно допустимое отклонение контрольного параметра;

- б) средств измерений в соответствии с условиями эксплуатации оборудования.

Исходя из вышесказанного, обращаем Ваше внимание, что, например, для указанного Вами случая, рабочее давление 51 кгс/см2 (5,1 МПа) при применении манометра классом точности 1,5 со шкалой от 0 до 10 МПа: 1,5% погрешности в пересчете в МПа составит 0,15 МПа, что составит меньше 0,09860 МПа разницы между округленным значением 5,1 МПа и 5,00199 МПа (при точном переводе 51 кгс/см2 в МПа). А при применении манометра со шкалой от 0 до 100 кгс/см2 с классом точности 1,5 – вышеуказанное значение 0,09860 МПа при переводе в кгс/см2 равна 1,00551 кгс/см2, что также ниже 1,5% погрешности прибора, составляющей 1,5 кгс/см2.

Следовательно, при таких параметрах, указание в технической документации технических характеристик в кгс/см2 и МПа с использованием коэффициента точного перевода, создаст неисполнимые условия для эксплуатирующих организаций, а также не обеспечит возможности выполнения требований пункта 7 приложения № 2 к ТР ТС 032/2013.

Как выбрать манометр

Семь шагов по выбору манометра

1. ТОЧНОСТЬ

Для механического манометра точность определяется как процент от полного диапазона. Хотя требования различаются от отрасли к отрасли, ниже приведены общие рекомендации:

• Контрольно-измерительные приборы и эталоны: точность от 0,25% до 0,10% полной шкалы.

• Критические процессы: точность полной шкалы 0,5%.

• Общие производственные процессы: точность 1,0%. Менее критическое коммерческое использование: точность 2,0%.

Дополнительные сведения о точности см. В ASME B40.100.

2. РАЗМЕР НАБОРА

Размеры шкалы манометра варьируются от диаметра менее 1˝ до 16˝. Как правило, размер циферблата определяется требованиями к читаемости, ограниченным пространством и необходимой точностью манометра. Точность 0,25% или 0,5% обычно имеет размер циферблата 41⁄2˝ или больше, поскольку требуется больше делений шкалы.

3. ТИП КОРПУСА / МАТЕРИАЛ

К экологическим соображениям относятся температура окружающей среды, взвешенные в воздухе частицы, конденсация, влажность, вода и химические вещества, которые могут повлиять на работу манометра.

Температура окружающей среды может повлиять на точность и целостность манометра. Доступны манометры с температурной компенсацией или без температурной компенсации. Окружающие условия могут потребовать, чтобы манометр был изолирован от экстремальных температур. При необходимости датчик следует изолировать от экстремальных температур с помощью гибкой линии.

Если окружающие условия являются агрессивными, содержат большое количество твердых частиц или если манометр будет подвергаться воздействию влажной или влажной среды, такой как влажность, мытье или дождь, укажите манометр, который является водонепроницаемым / герметично закрытым или заполненным жидкостью.

4. СРЕДА / СМАЗЫВАЕМЫЕ ДЕТАЛИ

Смачиваемые части манометра, трубки Бурдона и патрубка должны быть совместимы с технологической средой. Если он несовместим со смачиваемыми частями манометра, возникнет коррозия.Коррозия смачиваемых деталей датчика в конечном итоге приведет к отказу датчика и, возможно, к проблемам безопасности. Если смачиваемые части манометра несовместимы с технологической средой, следует рассмотреть возможность установки диафрагмы.

5. РАЗМЕР ПОДКЛЮЧЕНИЯ

Манометрыдоступны с различными соединениями, включая NPT, DIN, JIS, BSP и SAE. Манометры технологического давления с размером шкалы 41 ⁄2˝ или больше чаще всего поставляются с соединением 1 ⁄2˝ NPT для лучшей поддержки манометра.Факторы, которые следует учитывать при выборе соединения для манометра, включают технологическое давление, размер и вес манометра, пространственные ограничения, герметичность и прошлый опыт.

6. МЕСТО ПОДКЛЮЧЕНИЯ

При выборе манометра учитывайте следующие варианты монтажа:

• Нижнее крепление штока

• Нижнее соединение для настенного / поверхностного монтажа

• Монтаж на панели, соединение сзади

• U-образный зажим для скрытого монтажа, обратное соединение, для панельного монтажа

• Передний фланец для монтажа заподлицо с обратным соединением, для панельного монтажа

7.ДИАПАЗОН ДАВЛЕНИЯ

ASME B40.100 рекомендует ограничивать нормальное рабочее давление 25% -75% шкалы. Если в процессе присутствует пульсация, максимальное рабочее манометрическое давление не должно превышать 50% от полного диапазона.

ЗАКЛЮЧЕНИЕ

Чтобы правильно выбрать манометр, учитывайте процесс манометра, диапазон, среду, точность, размер шкалы, требования к подключению и установке.

Также читайте: Принцип работы манометра

Манометр с трубкой Бурдона [с анимацией]

Принцип работы и свойства манометра

19 июля 2016

Трубка Бурдона C-типа

Манометр с трубкой Бурдона состоит из круглой трубки, изогнутой, как правило, под углом 270 °, один конец которой закрыт, а другой подключен к технологическому давлению.

Закрытый конец может свободно перемещаться. Это движение передается через передаточный механизм на указатель давления. манометр, как вы можете видеть на анимации манометра.

С зубчатой рейкой передаточного механизма движение трубки Бурдона может быть усилено, так что указатель вращается от начала до конца. шкалы.

Трубка Бурдона C-типа«Посмотрите другие анимации манометров:»

Трубка Бурдона ведет себя как пружина, которая деформируется под действием внутреннего давления в трубке.

Для сохранения давления трубка должна иметь определенную толщину стенки. Для измерения более высоких давлений требуется большая толщина стенки.

Толщина стенки, форма поперечного сечения трубы, диаметр С-образная форма и вид материала, из которого изготовлена трубка, являются определяющими факторами эластичности трубки Бурдона.

Понятно, что металл Трубка достаточной толщины, чтобы удерживать давление, недостаточно эластична, чтобы создавать достаточное движение наконечника под действием небольшого внутреннего давления.Поэтому трубки Бурдона используются только для измерения более высоких давлений.

На практике этот принцип измерения применяется для диапазонов измерения 0,6 бар. (9 фунтов на квадратный дюйм или 60 кПа) и 7000 бар (105000 фунтов на квадратный дюйм или 700000 кПа).

С-образная трубка используется для нижних диапазонов измерения до примерно 60 бар (900 фунтов на кв. Дюйм или 6000 кПа). Для более высоких диапазонов измерения используются спиральные или спиральные трубки Бурдона.

Трубка Бурдона обычно плоская с одной или двух сторон.Это позволяет трубке терять часть своей жесткости, что облегчает разматывание при повышении давления.

Поскольку трубка Бурдона имеет круглую форму, внешний радиус будет больше внутреннего радиуса. Давление в трубке Бурдона действует на большую площадь поверхности. по внешнему радиусу и, следовательно, на этой стороне будет развиваться большее усилие, так что трубка выпрямится.

Движение свободного конца является нелинейным, поскольку такое же увеличение давления в неподвижной трубке Бурдона оказывает большее влияние на смещение свободного конца, чем когда трубка уже частично выпрямлена.Причина этого — сопротивление трубки, которое увеличивается, когда она становится более выпрямленной.

Чтобы можно было отображать давление в линейном масштабе, эту нелинейность должен компенсировать механизм передачи. Без компенсации нелинейность может достигать 0,5% полной шкалы. Циклическое давление вызовет дополнительный гистерезис от 0,2 до 0,5% от полной шкалы.

В любом случае он не может быть выше класса точности манометра.

Трубка Бурдона также чувствительна к перепадам температуры.При низких температурах трубка будет намного жестче, и ее будет труднее выпрямить.

Для того, чтобы этот температурный эффект был как можно меньше, необходимо правильно выбрать конструкционный материал трубки. Материалы, имеющие модуль упругости, который нечувствительны к перепадам температуры.

Быстрое время отклика и хорошая чувствительность — одни из наиболее желаемых характеристик трубки Бурдона.

Манометр Бурдона типа CТочность находится в пределах +/- 0.От 1 до +/- 5% полной шкалы и определяется диаметром трубки Бурдона, толщиной стенки и формой трубки поперечное сечение, качество конструкции и калибровки. Неправильная установка или неправильное использование также могут вызвать потерю точности.

Обычно индикатор давления с трубкой Бурдона устанавливается вертикально. Допускаются отклонения +/- 5 ° относительно вертикального положения. Отклонение более 5 ° повлияет на точность.

При измерении давления жидкости трубка Бурдона, изначально заполненная воздухом, заполняется жидкостью.В результате воздух будет задерживаться жидкостью в трубке. конец. Это приводит к медленной работе индикации давления. В этом случае лучшим выбором будет манометр с диафрагмой и трубкой Бурдона, заполненной жидкостью.

Манометр Бурдона, вид изнутри Большой выступающий свободный конец трубки Бурдона делает этот принцип измерения чувствительным к вибрациям.

При возникновении вибрации свисающая часть будет совершать небольшие движения вверх и вниз. Механизм передачи гарантирует, что это движение усиливается и передается на указатель.В результате указатель будет постоянно перемещаться вперед и назад, делая точное считывание невозможным.

Погружая трубку Бурдона в жидкость (заполняя кожух), движение стрелки можно погасить. Для этой цели часто используется глицерин. Жидкость может добавляется через отверстие в верхней части корпуса, которое затем закрывается резиновой пробкой. Наполнение продолжается до полного погружения трубки Бурдона.

Наполняющая жидкость также предотвращает попадание влаги в корпус.В противном случае колебания температуры окружающей среды создадут своего рода «эффект дыхания» внутри. корпус. Влажный окружающий воздух поступает в основном ночью, когда температура падает. При повышении температуры воздух снова выходит наружу. При достижении точки росы эта влажность будет конденсироваться, вызывая коррозию внутренних поверхностей. компоненты и внутренний конденсат на окне. Всего этого можно избежать, если залить корпус глицерином.

Отверстие для наполнения жидкостьюЦиклическое давление оказывает на указатель такое же влияние, как и вибрация.

Лучший способ получить стабильные показания — использовать демпфер на входе манометра. Жидкость, подаваемая в трубку Бурдона или выпускаемая из нее, будет замедляется демпфером, и маятниковое движение указателя будет меньше и медленнее.

Заполнение корпуса глицерином также может помочь уменьшить маятниковое движение указателя.

Частые движения стрелки вперед и назад отрицательно сказываются на износе рейки и шестерни.Люфт будет на зубьях шестерни, тем самым снижая точность манометра. Иногда используется волосковая пружина, которая устанавливается на стержень указателя, чтобы обеспечить необходимую натяните шестерню так, чтобы шестерни хорошо вошли друг в друга.

Манометры с трубкой Бурдонамогут быть выполнены по безопасная конструкция для защиты оператора от выбросов жидкости или газа под высоким давлением через окно манометра в случае, если трубка Бурдона должна разрыв.

Мы различаем типы конструкции S1, S2 и S3. Для типа S1 корпус манометра оборудован продувочным устройством (черная пластиковая заглушка на рисунок ниже).

Устройство продувкиВыбрасываемый газ или жидкость удаляется в безопасную зону вдали от оператора.

Окно манометра может быть дополнительно выполнено из безопасного стекла. Выдувное устройство активируется при давлении ниже половины окно-разрывное давление.

Калибры с защитной диаграммой направленности относятся к типу S2 или S3 и обеспечивают еще более высокую защиту оператора от смертельного разрыва трубки Бурдона.

Манометры диаметром от 40 до 80 мм, без внутренней перегородки, относятся к типу S2 и имеют заднюю продувку. Выдувание назад обычно вся задняя часть манометра и сдувается, когда корпус находится под давлением. Давление в корпусе может повышаться максимум до половина давления, необходимого, чтобы разбить окно.

Манометры диаметром от 40 до 250 мм с внутренней перегородкой относятся к типу S3 и также имеют продувочную заднюю часть. Перегородка — сплошная плита который находится между трубкой Бурдона и окном. При выходе из строя трубки Бурдона перегородка защитит окно от давления и повышающееся давление сдует продувку обратно.

Как тип S2, так и тип S3 имеют окна из безопасного стекла.

Манометры с трубкой Бурдонаизготавливаются в соответствии с определенными стандартами.Среди прочего существуют европейский стандарт EN 837-1 и американский стандарт ASME B40.100. Эти стандарты содержат терминологию и определения, размеры, безопасность, конструктивные и монтажные аспекты, процедуры испытаний и общие рекомендации.

На этом видео австралийской компании Floyd Instruments показано, как работают манометры. изготовлен и использует красивую графику для дополнительной иллюстрации работы манометра с трубкой Бурдона.

Или вот еще один от компании Wika, который показывает процесс изготовления калибра Бурдона.

Спиральная трубка Бурдона

Спиральная трубка БурдонаСпиральная трубка Бурдона делает несколько витков в одной плоскости вокруг неподвижного стержня указателя.

Когда трубка разматывается под действием технологического давления, свободный конец будет иметь большее смещение по сравнению с С-образной трубкой. Чем больше намоток, тем будет больше смещение.

Таким образом, передаточный механизм больше не нужен. Когда количество обмоток правильно определено для выбранного диапазона измерения, фиксированный соединения свободного конца трубки Бурдона и указателя достаточно для полного отклонения шкалы.

Использование фиксированного звена позволяет избежать потерь передачи из-за трения или люфта в механизме передачи. Это увеличивает точность и чувствительность манометр. Кроме того, больше не требуется повторная калибровка.

Люфт в основном вызван износом зубьев шестерен. Вибрация и пульсация только усугубляют ситуацию. Манометр с люфтом на шестернях всегда будет указывать на слишком низкое или слишком высокое давление. Подвергаясь пульсациям, люфт заставляет указатель поворачиваться дальше влево. и правильно, чем это обычно бывает без люфта.Наличие фиксированного звена делает манометр со спиральной трубкой Бурдона очень устойчивым к экстремальным нагрузкам. вибрация или пульсация.

Для диапазонов низкого давления спираль изготовлена из плоской овальной трубы, а круглая труба используется для диапазонов высокого давления.

С помощью спиральной трубки Бурдона можно измерить такое же низкое давление, что и с помощью С-образной трубки Бурдона, но стоимость спирального манометра выше.

Следовательно, использование спиральных трубок Бурдона более вероятно в диапазонах высокого давления, которые не могут быть измерены с помощью С-образной трубки, поскольку стенка толщина трубки была бы слишком большой, так что движение наконечника было бы слишком малым для обеспечения достаточной точности.

Наглядное представление о работе спиральной трубки Бурдона показано в этом видео. от компании WIKA Instrument LP.

Цилиндрическая трубка Бурдона

Спиральная трубка Бурдона имеет несколько витков, намотанных в спираль. Количество витков может варьироваться от двух-трех до целых двадцати. Они могут быть оснащены трансмиссионным механизмом или без него.

При использовании от 2 до 3 обмоток, как показано на рисунке, диапазон измерения будет довольно небольшим, и потребуется передаточный механизм для усиления движения свободного конца.

Имея от 16 до 20 витков, становится возможным больший диапазон измерения без необходимости в передаточном механизме, поскольку перемещение свободного конца само по себе достаточно велико.

При использовании передаточного механизма требуется меньшее перемещение свободного конца, что приводит к меньшему напряжению в трубке Бурдона. Таким образом, увеличивается усталостная долговечность по сравнению с трубкой Бурдона С-образной формы.

Диапазон измерения, однако, определяется не только количеством витков, но и диаметром, толщиной стенки и типом материала, из которого изготовлена трубка Бурдона.

Наличие большего количества витков также увеличивает общий объем трубки Бурдона. Этот внутренний объем действует как буфер для колебаний технологического давления. Таким образом, колебания лучше поглощаются, и стрелка остается стабильной.

Благодаря спиральной конструкции этот тип более прочен, чем спиральный. Как следствие, эта конструкция в основном используется для больших диапазонов измерения до 7000 бар (105000 фунтов на квадратный дюйм или 700000 кПа). Кроме того, допустимы большие избыточные давления.

Точность этого типа манометра обычно составляет около +/- 1%.

Шаблон технического описания

Доступен легко настраиваемый шаблон Excel для выбора калибраторов с трубкой Бурдона. В этом техническом описании все Можно выделить три типа манометров с трубкой Бурдона, описанных выше.

Шаблоны таблиц данных для других типов инструментов можно найти в библиотеке таблиц данных.

Связанные темы

Измерение давления — MCQ с ответами

Измерение давления — MCQ с ответами

Q1.Если смещение измеряется тензодатчиком, то обычно требуется количество тензодатчиков

A. Один

B. Два

C. Три

D. Четыре

Посмотреть ответ / Скрыть ответ

Q2. Емкостной датчик давления имеет типичную погрешность измерения

A. ± 0,2%

B. ± 0,4%

C. ± 0,1%

D. ± 0,8%

Посмотреть ответ / Скрыть ответ

Q3. Приборы, используемые для измерения давления:

A.Сильфон

B. Диафрагмы

C. Оптоволоконные датчики давления

D. Все эти

Посмотреть ответ / Скрыть ответ

Q4. Трубка Бурдона используется для измерения манометрического давления

A. Газ

B. Жидкая жидкость

C. Твердое вещество

D. Оба (a) и (b)

Посмотреть ответ / Скрыть ответ

ОТВЕТ: D . Оба пункта (а) и (б)

Q5. Датчик собственного веса используется для измерения давления

A.Около 1000 бар

B. Около 2000 бар

C. Около 5000 бар

D. Около 7000 бар

Посмотреть ответ / Скрыть ответ

ОТВЕТ: D. Около 7000 бар

Q6. Ионизационный датчик — прибор, используемый для измерения

A. Очень низкое давление

B. Среднее давление

C. Высокое давление

D. Очень высокое давление

Посмотреть ответ / Скрыть ответ

ОТВЕТ: A. Очень низкое давление

Q7.Когда требуется визуальная индикация уровня давления, обычно используется прибор

A. Монометры

B. Мембранные датчики

C. Трубка Бурдона

D. Резонансное проволочное устройство

Посмотреть ответ / Скрыть ответ

Q8. Для измерения высокого давления с высокой точностью используется прибор:

A. Давление манганиновой проволоки

B. Датчик ионизации

C. Датчик собственного веса

D. Трубки Бурдона

Посмотреть ответ / Скрыть ответ

ОТВЕТ: A .Давление манганиновой проволоки

Q9. Преимущество пассивного прибора

A. Он не требует источника питания

B. Дешевый

C. Чувствительный

D. Точный

Посмотреть ответ / Скрыть ответ

ОТВЕТ: A. Не требует источника питания

Q10. В манометре МакЛеода

A. Жидкость под высоким давлением расширяется до низкого давления, которое считывается методом монометра

B. Жидкость низкого давления сжимается до высокого давления, которое считывается методом Бурдона

C.Жидкость под высоким давлением расширяется до низкого давления, которое считывается методом Бурдона

D. Жидкость под низким давлением сжимается до высокого давления, которое считывается методом монометра

Посмотреть ответ / Скрыть ответ

ОТВЕТ: D .Жидкость низкого давления сжимается до высокого давления, которое считывается с помощью монометра

Приборы для измерения давления: выбор и применение

1. Введение

Давление жидкости определяется как мера силы на единицу площади, прилагаемой жидкостью, действующей перпендикулярно любой поверхности, с которой она контактирует.Измерения давления и давления могут быть чрезвычайно сложными и сложными. Однако при использовании надлежащих методов можно получить точные измерения давления.

Выбор прибора для измерения давления для конкретного применения должен выполняться тщательно, принимая во внимание различные аспекты, такие как условия процесса, включая требования металлургии, требования к диапазону изменения, точность, требования к установке и т. Д.

При выборе прибора для измерения давления для конкретного применения необходимо правильно определить данные процесса, такие как фаза жидкости, давление, температура, плотность и вязкость для всех рабочих условий, включая запуск, аварийные операции и расчетные условия.

Типичный случай — компрессор, который отключился без сброса давления.

В таких условиях давление всасывания компрессора будет выше, чем нормальное рабочее давление всасывания, и преобразователь должен быть откалиброван для соответствия этому значению давления. Такое давление называется «устоявшимся давлением».

Еще один важный параметр для выбора — это требования к диапазону изменения, на основе которых мы можем выбрать прибор для измерения давления в соответствии с максимальными и минимальными условиями в пределах заданных пределов точности.

В дополнение к вышесказанному, требования к установке выбранного прибора давления должны быть тщательно выполнены с учетом видимости и доступности, поскольку эти требования могут повлиять на компоновку трубопроводов.

2. Категоризация приборов, работающих под давлением

Наиболее часто используемыми устройствами для измерения давления в промышленности являются манометры и преобразователи давления.

Манометры, т.е. местные приборы

Манометрыможно разделить на две категории

а) Манометр

б) Манометр дифференциального давления

Датчики

Преобразователиможно разделить на две категории

a) Датчик давления

б) Датчик дифференциального давления (DPT).DPT используются для измерения перепада давления, измерения уровня, измерения расхода.

2.2 Выбор материала

Все смачиваемые части датчиков, манометров и т. Д., Включая вспомогательное оборудование, должны быть как минимум из нержавеющей стали типа AISI 316L, а для указанных условий жидкости / процесса требуются другие материалы.

Исходя из практического опыта, выбор смачиваемых частей должен быть как минимум идентичен выбору трима клапана, упомянутому в соответствующей спецификации материала трубопровода.Совместимость материалов должна быть рассмотрена более подробно для сенсора и смачиваемых частей прибора для измерения давления по сравнению с трубкой и клапаном, работающими под давлением, поскольку сенсор представляет собой диафрагму толщиной несколько «мм».

Части приборов, работающие под давлением, должны быть совместимы с конструкцией / условиями эксплуатации.

Там, где это применимо, весь инструментальный материал и компоненты в кислых процессах должны быть сертифицированы в соответствии с NACE MR 01-75 (последнее издание) / ISO 15156.

Особое внимание следует уделять коррозии из окружающей атмосферы инструментов и вспомогательного оборудования. Многочисленные среды, в которых может использоваться измеритель, затрудняют определение совместимости технологической жидкости для каждой возможной комбинации материалов. Разницу в химическом составе большинства сред можно охарактеризовать четырьмя переменными. Это галоген (например, хлор), концентрация, pH, химический потенциал и температура.

Специальные сервисные приложения, такие как кислородное обслуживание, требуют особых требований / инструкций по очистке из-за высокой степени окисления, и это следует тщательно учитывать.

Работа с водородом требует особого внимания из-за высокой проникающей способности (из-за малых атомных / молекулярных размеров). Материал мембраны сенсора или материал разделительной диафрагмы должны быть покрыты золотом.

Когда используются приборы для измерения давления с фланцевым разделителем диафрагмы, важно проверить

P-T (давление — температура), где материал фланца мембраны — нержавеющая сталь AISI 316, а технологический соединительный фланец — из углеродистой стали.

2.3 Калибры

2.3.1 Манометр

Обычно используются манометры с трубкой Бурдона с защитной конструкцией в соответствии с EN 837-1. В нефтегазовом секторе обычно используются детали, контактирующие со средой, в качестве материала конструкции, как минимум, из нержавеющей стали 316L, с белым циферблатом диаметром 100 мм с черной меткой и черной стрелкой. Инструменты меньшего размера могут использоваться для пневматической подачи. (В некоторых случаях размер циферблата может составлять 150 мм в зависимости от проекта). Для применений с высоким давлением манометры должны иметь прочную переднюю конструкцию, продувку сзади и уплотнения там, где это требуется.Определение высокого давления может варьироваться от проекта к проекту, и это необходимо проверить, прежде чем указывать это конкретное требование. Если не указано иное, манометры должны иметь нижнее соединение ½ дюйма NPT (M) и должны быть прямого монтажа. На хвостовике указывается тип резьбы. Они должны быть изолированы от процесса с использованием двойной блок и спускной клапан (DBB) или единичного блока и выпускной клапан (SBB). Изоляция процесса зависит от философии изоляции проекта. Кроме того, на конце манометра может использоваться моноблочная сборка, если это требуется в философии проектного оборудования.Манометры должны быть снабжены внешним механизмом регулировки нуля. Материал корпуса должен быть либо фенольным, либо из нержавеющей стали AISI 316 минимум, стекло должно быть небьющимся безопасным стеклом, удерживаемым при помощи резьбового или байонетного лицевого кольца в комплекте с подходящей прокладкой. Манометры должны иметь как минимум IP 65 или IP 54 (степень защиты от проникновения может меняться от проекта к проекту).

В случаях, когда возможна чрезмерная вибрация, следует использовать заполненные жидкостью демпфирующие устройства.

Должны быть предусмотрены демпферы для работы в режиме пульсации / колебания.Устройства защиты от превышения диапазона должны быть предусмотрены там, где расчетное давление в емкости / системе превышает максимальное давление в диапазоне. Типичный пример чрезмерной вибрации — манометр, установленный на выходе из насоса.

Диапазоны манометров следует выбирать таким образом, чтобы нормальное рабочее давление составляло «от 50 до 75» процентов шкалы.

На основе стандартных диапазонов, доступных у известных поставщиков, обычно указываются следующие диапазоны. Однако это не ограничение. ASME B40.100 рекомендует ограничить нормальное рабочее давление 25% -75% шкалы. Если в процессе присутствует пульсация, максимальное рабочее манометрическое давление не должно превышать 50% от полного диапазона.

- · Для давлений выше атмосферного.

0 / 0,6; 1; 1,6; 2,5; 4; 6; 10; 16; 20; 25; 40; 60; 100; 160; 200; 250; 300; 400; 600 и 1000 бар изб.

-1/0 бар-г

- · Для комбинированных манометров и вакуумметров

-1 / 0 / 0,6; -1 / 0 / 1,5; -1/0/3; -1/0/9 Bar-g.

Манометрыдолжны иметь точность, равную 1% от диапазона, включая гистерезис, линейность и повторяемость. Эта точность должна поддерживаться после кратковременного повышения давления и циклического изменения давления до 1,25 раза превышающего максимальное значение полной шкалы.

Если манометры с трубкой Бурдона непригодны из-за коррозии, засорения и т. Д., Используются манометры с разделительной диафрагмой.

Стандартный манометр со сплошной передней панелью | Типичный манометр |

2.3.2 Принадлежности для манометров

Принадлежности для манометров следующие:

(i) Разделительная диафрагма

Манометры / преобразователи с разделительной диафрагмой используются в приложениях, где манометры с трубкой Бурдона не подходят из-за коррозионных, вязких, парафинистых, липких, закупоривающих и т.д. Также в случае, если температура жидкости при любом нормальном или ненормальном рабочем состоянии превышает максимально допустимую температуру чувствительного элемента

Разделительная диафрагма обычно должна быть встроена в прибор.Применение разделительных диафрагм с расширением капилляров должно быть сведено к минимуму. Полный узел разделительной диафрагмы должен иметь сварную конструкцию. Резьбовые соединения использовать нельзя. Для датчиков капиллярная трубка должна быть приварена непосредственно к обоим концам датчика. Мембранные разделители заказываются как неотъемлемая часть прибора.

Мембранный разделитель с капилляром | Фланец заподлицо PT | |

Типовой фланец заподлицо Мембрана | мембрана без дублирующего фланца | |

Межфланцевое разделительное кольцо |

Особое внимание следует уделять мембранным разделителям в приложениях с низким перепадом давления и давления.Для измерения низкого давления рекомендуется увеличить размер чувствительного элемента, чтобы зафиксировать незначительные изменения. Обычно для измерения низкого давления с разделительной диафрагмой размер диафрагмы должен быть минимум 3 дюйма.

Если требуется разделительная диафрагма, следует применять диафрагму наибольшего практического размера и минимального размера капилляров. Обычно следует использовать диафрагму минимум 2 дюйма, однако необходимо соблюдать минимально допустимый размер в соответствии со спецификациями проекта. Мембранные разделители заказываются как неотъемлемая часть прибора.

Материал капиллярных трубок должен быть из AISI 316SS и экранирован гибкими трубками из нержавеющей стали с покрытием из неопрена или ПВХ в соответствии со стандартами производителя.

Длина капиллярной трубки должна соответствовать области применения, но должна быть не менее 1 метра.

Для применений с перепадом давления с двумя удаленными уплотнениями две части капиллярной трубки должны быть одинаковой длины, чтобы исключить погрешность, вызванную различными условиями окружающей среды.

Если капиллярная трубка подвергается воздействию прямых солнечных лучей или резких колебаний температуры (например,грамм. арктических условиях), следует учитывать теплоизоляцию и, при необходимости, отслеживание капиллярных трубок, чтобы уменьшить ошибки измерения в результате изменения температуры окружающей среды и воздействия солнечного излучения.

Жидкости для заливки должны выбираться по согласованию со стороной, ответственной за разработку технологического процесса, и с производителем. Жидкость, заполняющая затвор, должна соответствовать верхнему и нижнему пределу давления и температуры процесса / конструкции / окружающей среды и не должна влиять на процесс в случае разрыва мембраны.Жидкости для заполнения капсул и разделительной диафрагмы не должны представлять опасности для окружающей среды в случае выхода из строя диафрагмы.

Особое внимание следует уделять мембранным разделителям, используемым в условиях вакуума, то есть в условиях с более низким расчетным давлением ниже атмосферного. Заполняющие жидкости и соединения должны подходить для работы в вакууме, а также особое внимание следует уделять использованию разделительных диафрагм, работающих с небольшими диапазонами (обычно 50 мбар или меньше), и измерению уровня на границе раздела фаз.

Должны быть предоставлены средства для тестирования и калибровки преобразователей с разделительной диафрагмой в рабочих условиях.

В случае типа пластин или диафрагм уплотнения с резервным фланцем, резервный фланцем не является увлажненной частью, возможно, должны быть проверен, чтобы использовать резервный фланец с материалом конструкции из углеродистой стали. Такое расположение является экономичным и приемлемым в промышленности. Однако проверка номинальных значений давления и температуры должна быть проведена тщательно до завершения технической оценки

.(ii) Устройство экономии

Устройство защиты от избыточного давления, также известное как устройство защиты от избыточного давления и предназначенное для защиты манометра от избыточного давления.Хранитель манометра имеет предопределенную уставку, при которой он не будет позволять течь какой-либо среде. Уставка обычно может быть изменена для максимального диапазона 10% от уставки давления.

Устройство экономии

(iii) Демпфер (демпфер пульсации)

Демпферы(демпферы пульсаций) используются с манометрами, где присутствуют резкие скачки давления и колебания, которые вызывают быстрое колебание стрелки, что затрудняет снятие показаний манометра. Демпферы значительно уменьшают пульсации и, следовательно, облегчают считывание показаний манометра, а также увеличивают срок службы манометра.

Демпфер

(iv) Сифон

Сифон используется для пара или высоких температур. Сифон образует барьер для воды / жидкости в змеевике, предотвращая воздействие высоких температур на датчик давления и паяные соединения Бурдона.

Сифон

2.3.3 Манометры дифференциального давления

Большинство требований идентичны требованиям манометра для дифференциального давления

Датчик также. Однако в зависимости от области применения описаны дополнительные функции.

Манометры дифференциального давления должны быть оснащены мембранными или сильфонными элементами, если иное не указано в техническом паспорте проекта.

Манометрыдолжны выдерживать избыточное давление с обеих сторон диафрагмы без повреждений или смещения калибровки. Подобно манометрам, манометры дифференциального давления также должны иметь прочную переднюю конструкцию, если давление в линии высокое, даже если диапазон перепада может быть небольшим.

Для манометра дифференциального давления требуется коллектор.Однако в зависимости от конструкции коллектора может потребоваться внешний монтаж.

Преобразователи |

2,4 Преобразователи

Как правило, датчики давления должны быть электронного типа SMART с протоколом связи HART и / или протоколом FF, если этого требует проектная спецификация.