На что влияет катет сварного шва

При сварке ответственных конструкций большое внимание уделяется катету сварного шва. На заводах и предприятиях этот параметр проверяется отдельно и изделие могут признать негодным и отправить на переделку, что повлечет потерю времени и финансовые расходы. Здесь мы рассмотрим, что такое катет шва, как его правильно рассчитать и проверить.

- В каких швах бывает катет

- Что такое катет сварочного шва

- Выбор катета

- Расчет катета шва

- Последствия неправильного вычисления катета

- Что влияет на катет сварного шва

- Проверка качества шва

В каких швах бывает катет

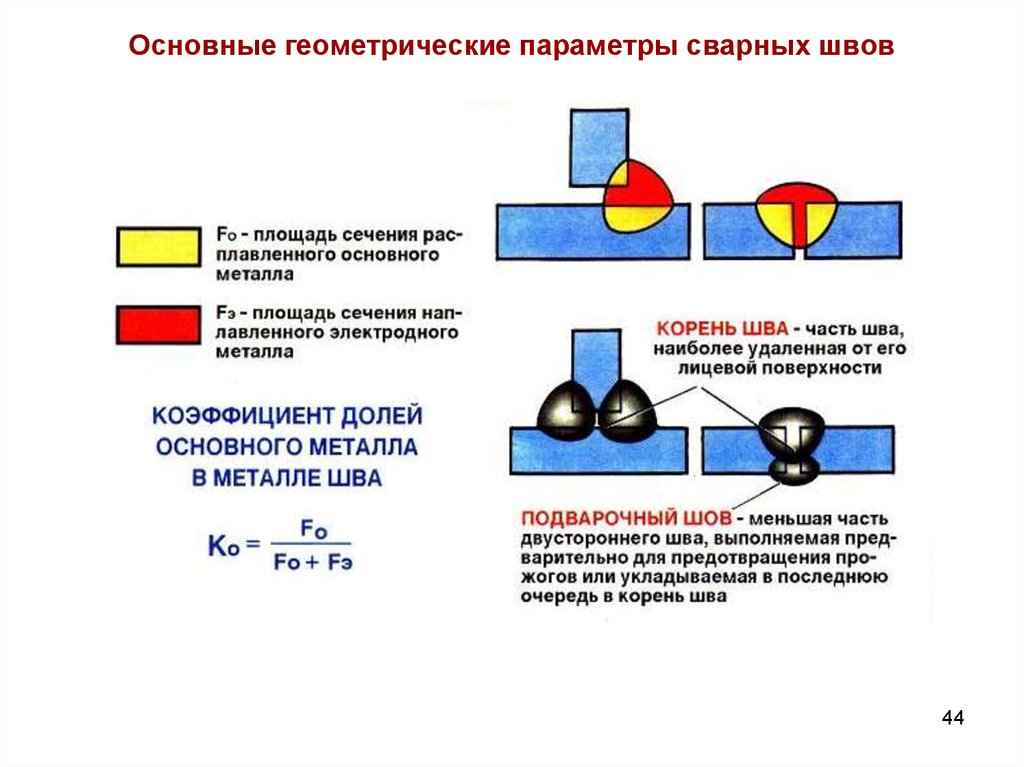

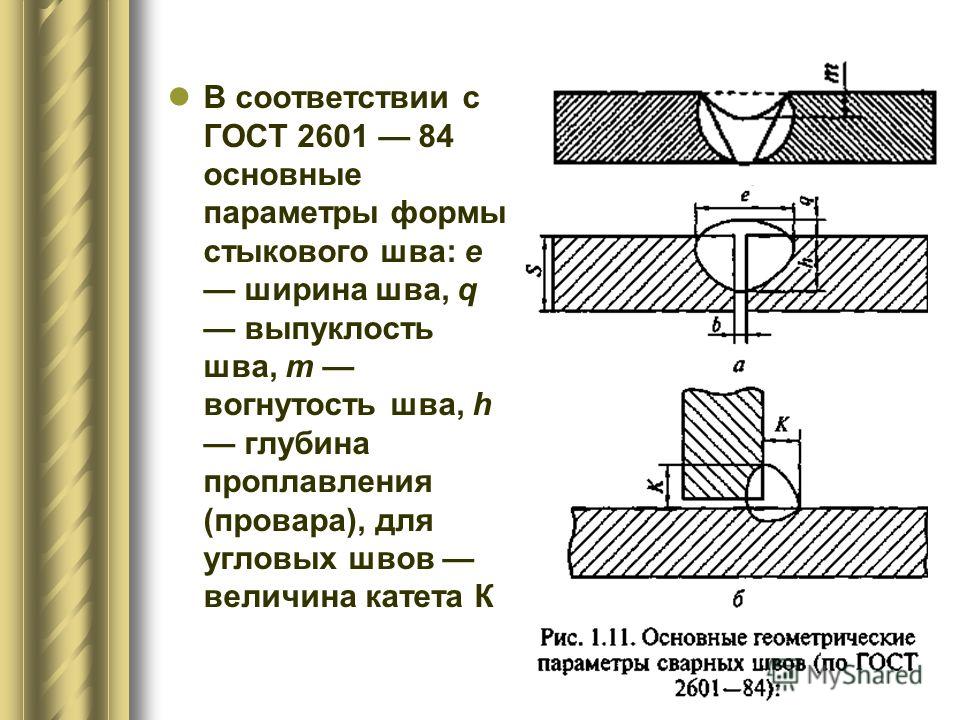

Геометрия сварных соединений зависит от способа стыковки двух сторон между собой. При сварке пластин встык (на горизонтальной, вертикальной, потолочной поверхности) на месте соединения образуется валик. Для оценки качества шва измеряют его высоту, ширину, а методом разрушающего контроля или при помощи рентгена смотрят глубину провара.

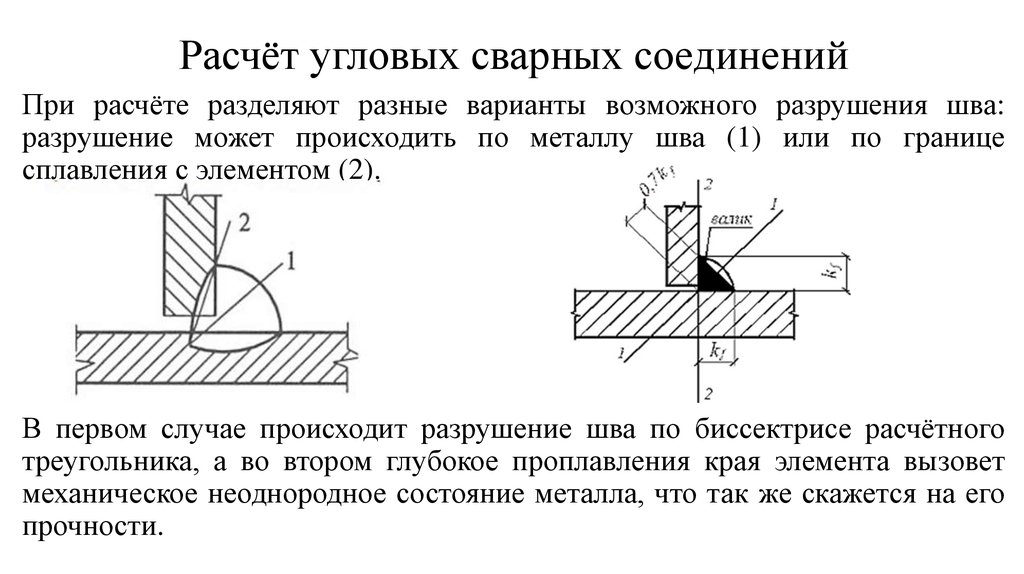

Катет встречается только на угловых и тавровых соединения. Положение деталей в пространстве не имеет значения. При угловом шве, определить его высоту довольно сложно, поскольку нет плоскости, от которой можно оттолкнуться. Поэтому для оценки качества таких соединений измеряют ширину шва, катет и глубину провара (методами разрушающего и неразрушающего контроля).

Что такое катет сварочного шва

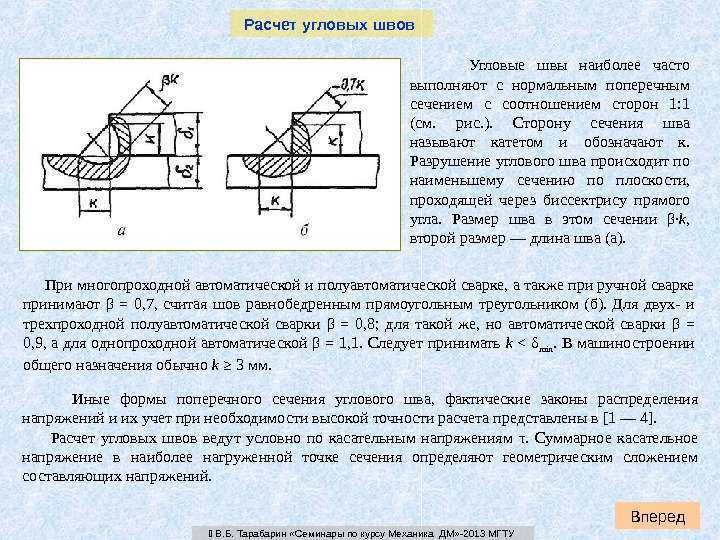

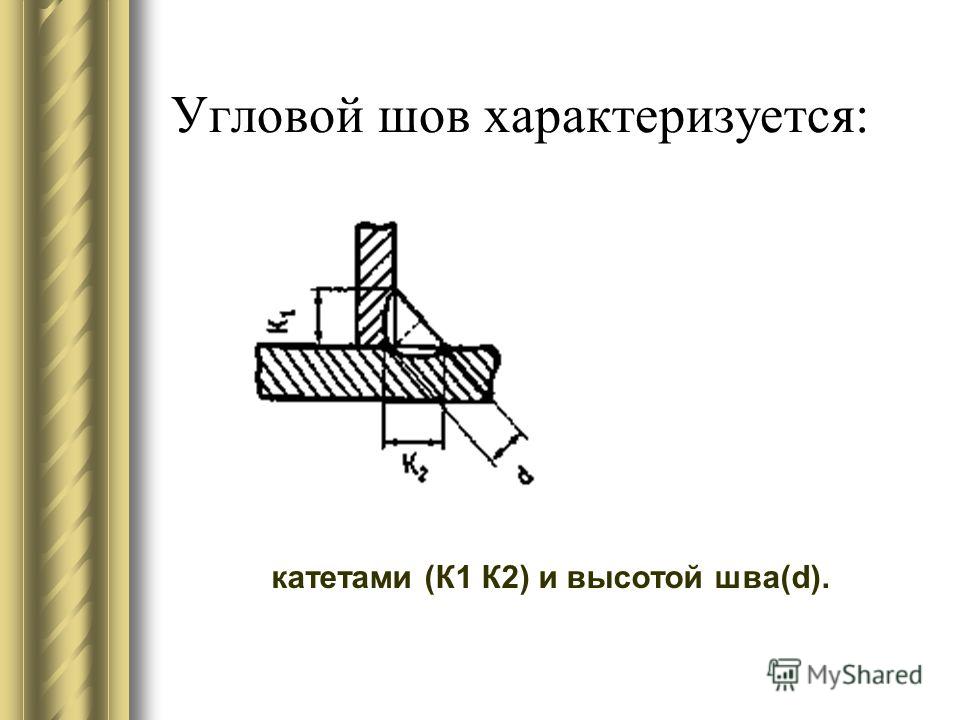

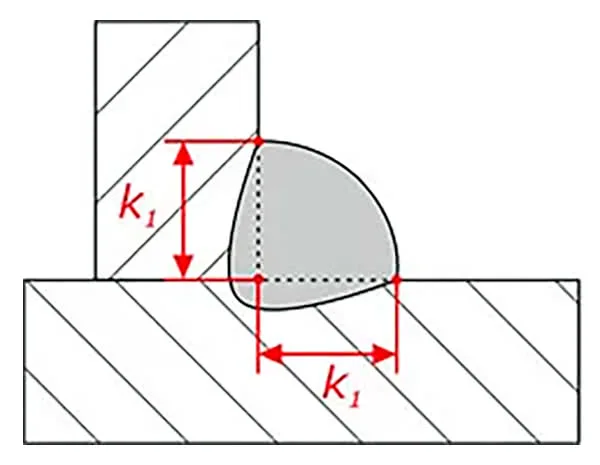

Катет шва — это две стороны треугольника, расходящиеся от прямого угла. По сути, катет здесь имеет такое же определение, что и в школьной геометрии. В идеале, чтобы такой треугольник был равнобедренным, тогда одинаковая часть наплавленного металла ложится на каждую сторону. Это обеспечивает наилучшее удержание деталей и прочность соединения.

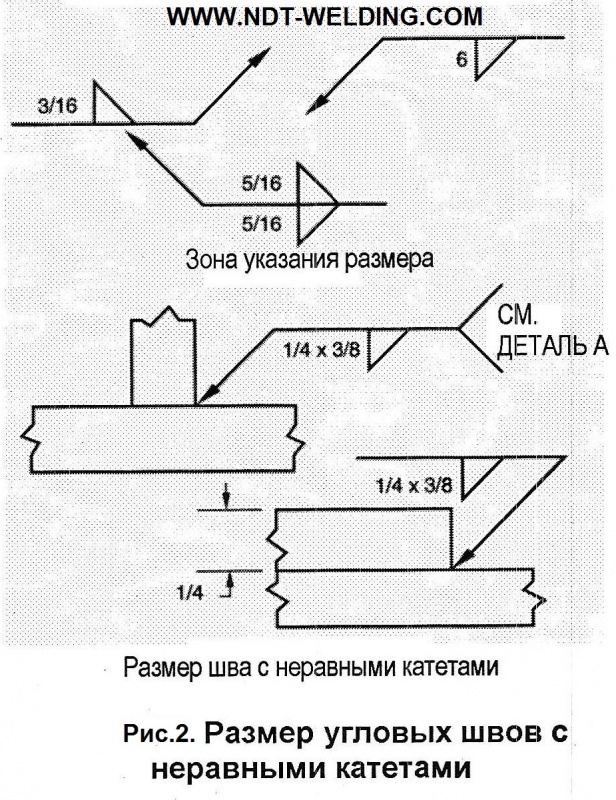

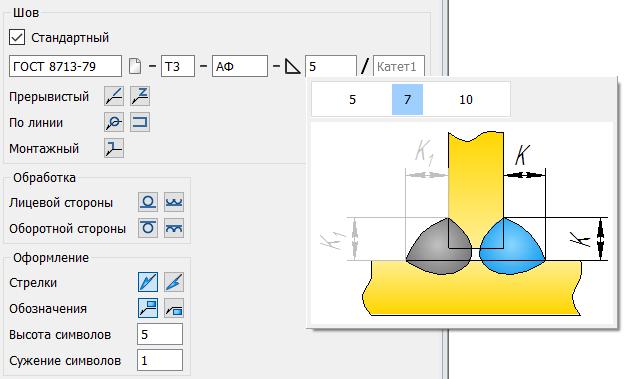

Понятие катета сварного шва применимо ко всем видам сварки. Достичь определенного катета при соединении можно покрытым плавящимся электродом (ММА), горелкой полуавтомата (MIG/MAG), неплавящимся вольфрамовым стержнем и горелкой аргоновой сварки (TIG). Поскольку в угловом и тавровом соединении всегда два катета (на вертикальной и нижней поверхности заготовок), при измерении, для удобства, их иногда обозначают как К1 и К2. В хорошем шве К1 и К2 равны.

Поскольку в угловом и тавровом соединении всегда два катета (на вертикальной и нижней поверхности заготовок), при измерении, для удобства, их иногда обозначают как К1 и К2. В хорошем шве К1 и К2 равны.

Выбор катета

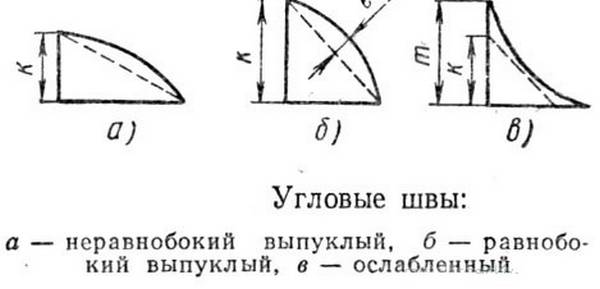

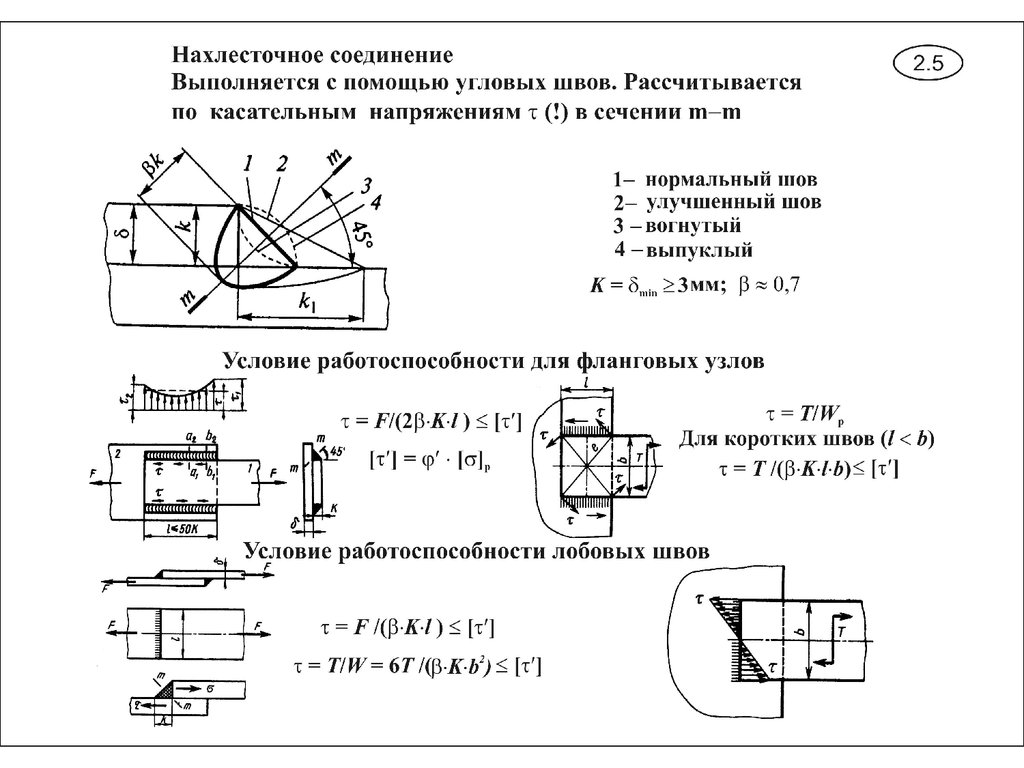

Сама поверхность сварочного шва на угловых соединениях бывает:

-

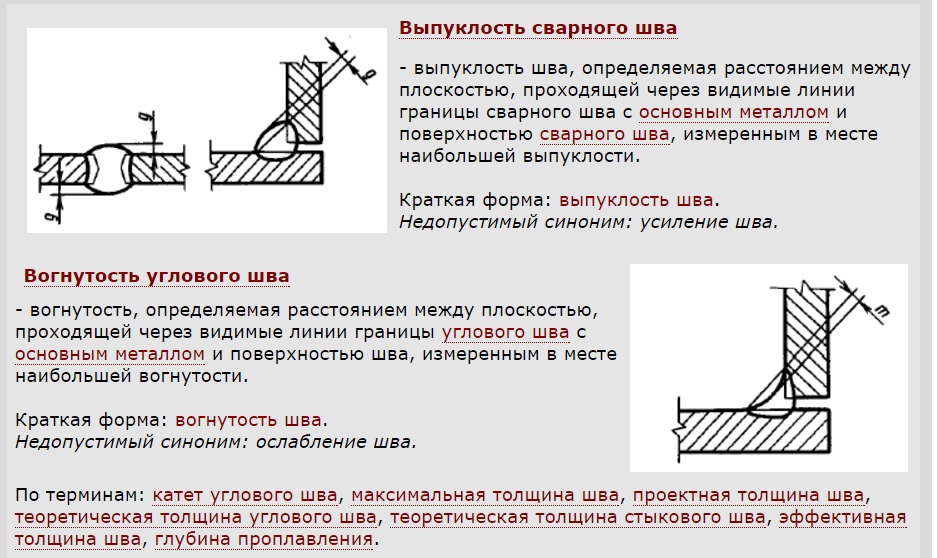

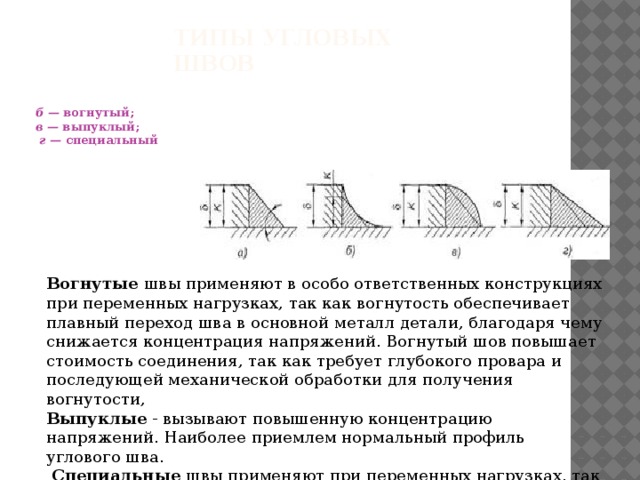

Выпуклой — валик выступает наружу, иногда превышая длину самого катета. Внешне такой шов выглядит мощно, но увеличенное количество наплавленного металла ведет к образованию внутренних напряжений. Из-за этого изделие склонно к деформациям, особенно, если его стенки 2-3 мм.

-

Вогнутой — поверхность шва изогнута внутрь и расположена ниже высоты катета. Чтобы получить такую форму, требуется увеличить силу тока и быстрее вести электрод или горелку. На полуавтомате стоит повысить индуктивность, чтобы процесс отделения капли стал более плавным. Это увеличивает глубину проплавления и содействует вогнутой поверхности шва.

-

Ровной — между сторонами углового соединения почти ровная, косая плоскость поверхности шва. Такое получается реже, но все же возможно. Этот вариант более удобен для механической обработки стыков — мало счищать наплавленного металла и оснастка шлифовальной машины захватывает сразу всю поверхность.

Под катетом в каждом случае подразумевается длина (на горизонтальной части заготовки) и высота (на вертикальной части заготовки) стороны треугольника, начинающаяся от корня шва. По-другому, это расстояние от кромки (наружной границы) шва до поверхности другой детали.

Кажется, чем больше катет, тем лучше, но это не так. Большой катет сварного шва создает напряжения в соединении и ведет к выворачиванию конструкции. Увеличивается площадь нагрева детали. Изделие может сильно повести. Большой катет — это всегда перерасход материала (электродов, сварочной или присадочной проволоки), задержка по времени.

Расчет катета шва

Поскольку угловой сварочный шов похож в сечении на треугольник, узнать высоту и длину его сторон можно при помощи геометрической формулы, задействовав математические способности. Расчет производится по формуле:

T=S*cos45º

Приведенные составляющие расшифровываются так:

S — ширина валика (в геометрии — гипотенуза треугольника)

cos45º — это стандартное значение с коэффициентом 0.7

Произведем расчет катета сварного шва на практике. Например, у нас угловое соединение с шириной валика 5 мм. Подставляем это значение в формулу и получаем 5*0. 7=3.5 мм. Значит катет шва составляет 3.5 мм. Эта формула применима, когда наплавленный металл равномерно лежит на каждой стороне углового соединения.

7=3.5 мм. Значит катет шва составляет 3.5 мм. Эта формула применима, когда наплавленный металл равномерно лежит на каждой стороне углового соединения.

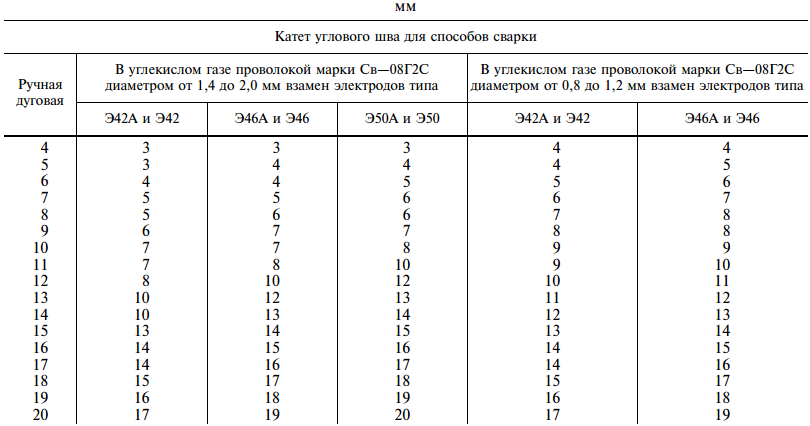

Опытным путем были установлены оптимальные параметры сварочного шва для каждой толщины металла. Если их придерживаться, то получится прочное соединение без перерасхода присадочного материала. Представляем характеристики сварочного шва в таблице.

| Толщина заготовок, мм | Тип соединения | Минимальный катет шва, мм |

|---|---|---|

| 4-5 | Тавровое с двухсторонним проваром | 4 |

| 6-10 | Тавровое с двухсторонним проваром | 4-5 |

| 11-16 | Тавровое с двухсторонним проваром | 4-6 |

| 17-22 | Тавровое с двухсторонним проваром | 5-7 |

| 23-32 | Тавровое с двухсторонним проваром | 6-8 |

| 4-5 | Тавровое с односторонним проваром или угловое с односторонним проваром | 5 |

| 6-10 | Тавровое с односторонним проваром или угловое с односторонним проваром | 6 |

| 11-16 | Тавровое с односторонним проваром или угловое с односторонним проваром | 7 |

| 17-22 | Тавровое с односторонним проваром или угловое с односторонним проваром | 8 |

| 23-32 | Тавровое с односторонним проваром или угловое с односторонним проваром | 9 |

Как видно, размер катета составляет от 30 до 100% от толщины детали — чем тоньше заготовка, тем ближе величина катета к показателю ее сечения.

Последствия неправильного вычисления катета

Негативные последствия большого катета мы уже рассмотрели. Второй распространенной ошибкой является слишком маленький катет шва. Тогда на сторонах оказывается мало наплавленного металла, что уменьшает силу соединения. При изломе или вибрации конструкция может не выдержать нагрузки и шов треснет. Хотя малый катет экономит расходные материалы, он допустим только на неответственных соединениях (мангал, стол и пр.).

Еще одна ошибка сварщиков — несимметричный катет. Чаще всего бывает нижняя полка шва слишком широкая, а верхняя — чрезмерно короткая. Получается это при неправильной технике или выборе режима сварки, ведь расплавленный металл под действием силы тяжести стекает вниз. Шов выглядит широким, но лишь немного находит на вертикальную сторону, поэтому она держит слабо и не рассчитан на серьезные нагрузки.

Чаще всего бывает нижняя полка шва слишком широкая, а верхняя — чрезмерно короткая. Получается это при неправильной технике или выборе режима сварки, ведь расплавленный металл под действием силы тяжести стекает вниз. Шов выглядит широким, но лишь немного находит на вертикальную сторону, поэтому она держит слабо и не рассчитан на серьезные нагрузки.

Что влияет на катет сварного шва

На формирование катета шва угловых и тавровых соединения влияет ряд факторов:

-

Направленность горелки или электрода. Если варить угловые швы с удержанием электрода или горелки под углом 45º, то жидкий металл под действием силы тяжести стечет на нижнюю полку, занизив вертикальный катет. Опытные сварщики в таком случае изменяют угол на 20-30º, направляя конец электрода на вертикальную поверхность. Так получается изменить высоту катета, добиться равностороннего треугольника в сечении шва.

-

Положение изделия в пространстве.

Получить равномерный шов на угловом соединении легче, разместив изделие «в лодочку». Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

Получить равномерный шов на угловом соединении легче, разместив изделие «в лодочку». Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

-

Скорость ведения дуги. При быстром проведении шов получается узким, а катет нередко малым. Сварка с задержкой ведет к увеличению высоты шва и росту катета. Скорость сварки нужно подбирать на черновой заготовке, попробовав разные варианты, и только потом переходить на сварку ответственного изделия.

-

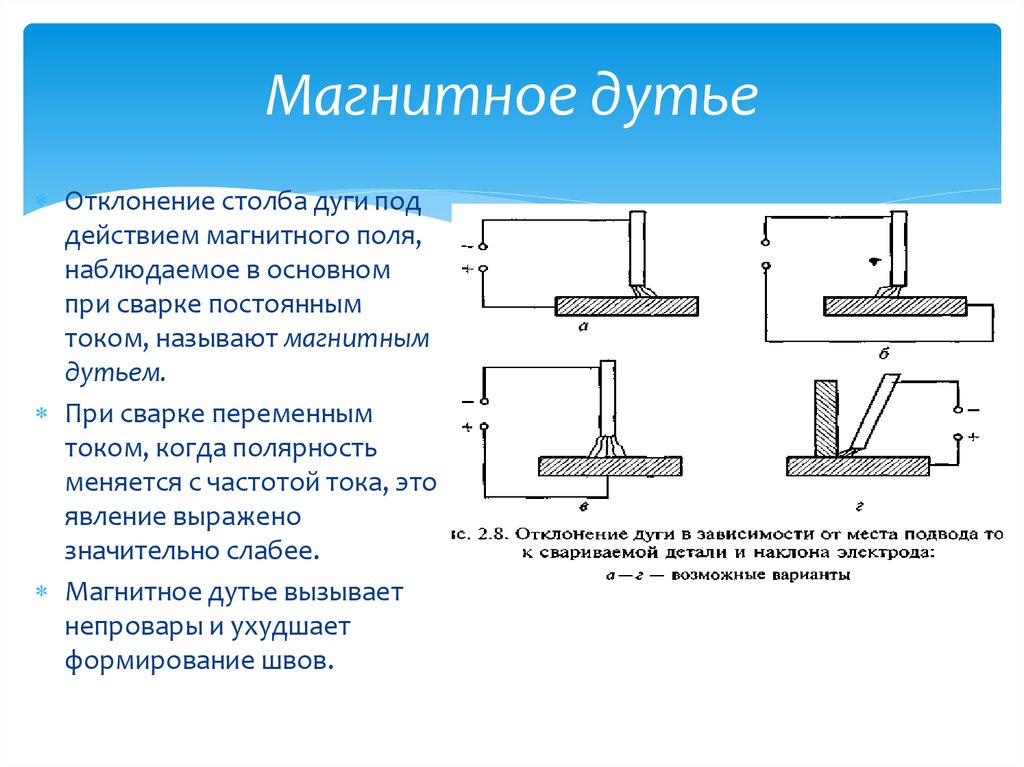

Сила тока. Малая сила тока содействует наложению присадочного металла сверху, без глубокого проплавления. Катет получается большой, но качество соединения при этом плохое. Слишком высокий сварочный ток ведет к глубокому проплавлению, но увеличивает текучесть металла, содействует подрезам на вертикальной стороне, что тоже является дефектом.

-

Индуктивность.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.

-

Характеристики присадочного металла. Если стержень плавящегося электрода или проволока полуавтомата имеют высокотемпературные добавки, то сварочная ванна получается более густая, что ведет к росту катета. Низкотемпературные сплавы растекаются быстрее, снижая высоту катета шва.

Проверка качества шва

На заводах и других предприятиях, где производится сварка ответственных конструкций, предъявляются строгие требования к получаемым швам. Они не должны содержать подрезы, поры, непровары, трещины, наплывы. Нередко сварщики получают прямые указания, какой катет требуется (например, все швы должны быть с катетом 6 или 8 мм). Несоблюдение требования ведет к замедлению производства, выговорам и денежному взысканию.

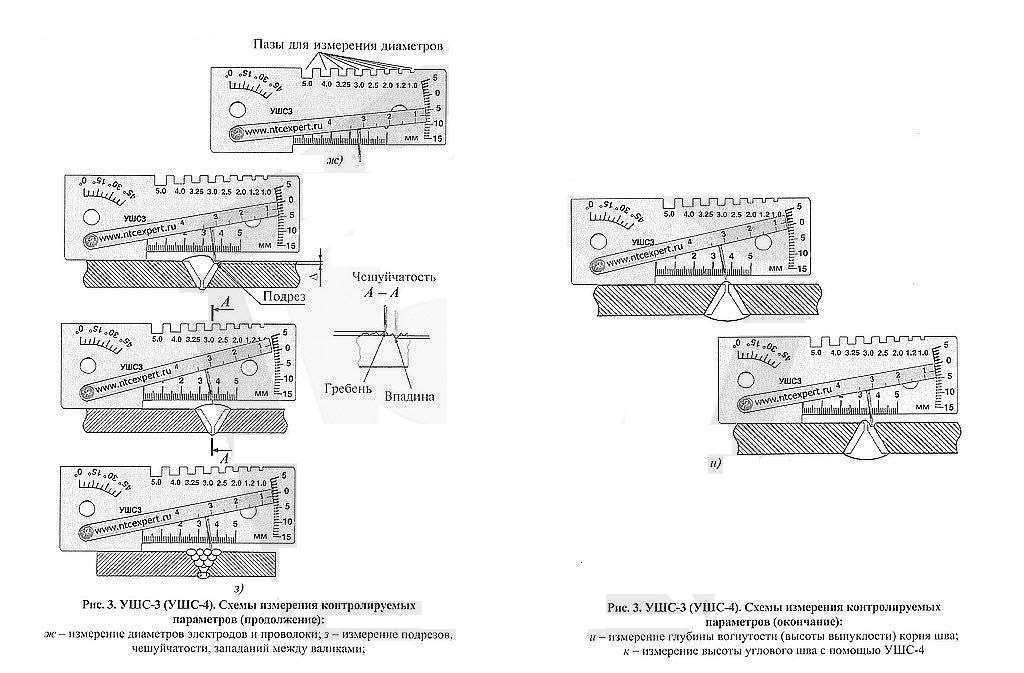

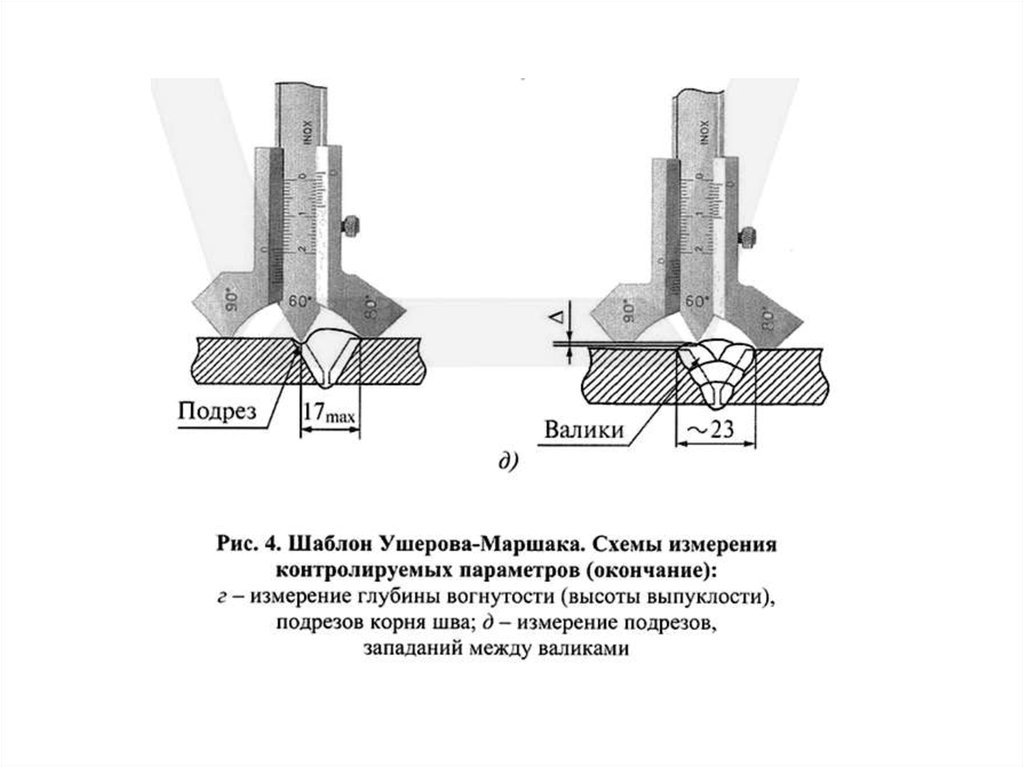

После сварки нужно проверить качество шва, включая катет. Чтобы не заниматься постоянными вычислениями, есть универсальные приборы и инструменты. Рассмотрим все существующие способы.

Неразрушающий контроль

Замер катета шва проводится очень быстро при помощи калибромера. Инструмент с вырезами упирается в стенку изделия и вторым концом наставляется на границу шва. Это показывает катет одной стороны. Перевернув калибромер наоборот и приставив к другой стенке, получаем второй катет.

Второй способ проверки катета — прикладывание стандартного шаблона. Это набор пластин с вырезами на торце. Форма выреза имеет разную ширину и линию гипотенузы. Рядом с каждым торцом выгравирована пометка со значением катета. Поочередно прикладывая торцы шаблона к созданному шву, подбирают наиболее подходящий по ширине и высоте поверхности. Найдя соответствующий, получают значение его катета.

Остальные параметры шва проверяют при помощи:

- рентгеновского излучения;

- ультразвукового обследования;

- гидравлического давления;

- раствора аммиака, керосина;

- внешнего контроля визуальным путем;

- воздушного давления;

- магнитографического способа;

- капиллярного контроля.

Разрушающий контроль

Точно определить катет сварного шва можно на заготовке, срезав край соединения, чтобы получить доступ к его сечению. Прочертив прямую линию по наружным плоскостям сторон, легко измерить грани полученного треугольника.

Среди других методов разрушающего контроля, показывающего качество соединения (методы не относятся к проверке катета) бывают:

- просверливание шва;

- давление на сжатие сторон;

- давление на разведение сторон;

- выкручивание сторон.

Понимая, что такое катет сварного шва, зная его оптимальные параметры, зависящие от толщины металла, получится выполнять качественные соединения. После сварки вы сможете проверить катет на вертикальной и нижней сторонах, чтобы убедиться в соответствии требованиям.

Ответы на вопросы: на что влияет катет сварного шва

Какой шаблон выбрать для измерения катета шва?

СкрытьПодробнее

Большинство сварщиков пользуются шаблоном УШС-2, содержащим 3 пластины с двумя выемками на каждой. Он позволяет замерить катет в диапазоне от 4 до 14 мм.

Он позволяет замерить катет в диапазоне от 4 до 14 мм.

Можно ли проверить катет шва прибором Ушерова-Маршака?

СкрытьПодробнее

Хотя в некоторых инструкциях к инструменту сказано, что можно, но у него нет такой функции. Он показывает высоту валика углового шва, а это не катет.

Как размер катета обозначается на чертежах по сварке?

СкрытьПодробнее

На чертежах для сварщиков значение катета помечается рисунком равнобедренного треугольника, лежащем на левом боку. Рядом прописывается цифра, указывающая на количество миллиметров.

Как добиться глубокого проплавления при малом катете?

СкрытьПодробнее

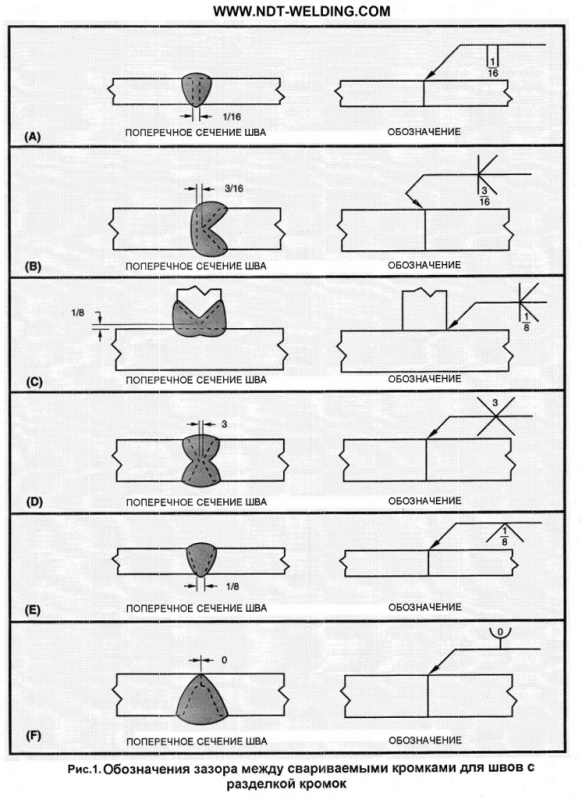

Иногда, при сварке толстого металла 5-10 мм, для высокого катета просто нет места (рядом близко расположены другие жесткие элементы конструкции или сварка ведется через узкое монтажное отверстие, ограничивающее угол установки электрода). Тогда следует выполнить углубленную V-образную разделку кромок или оставить между сторонами зазор в 2-3 мм, дав затечь расплавленному металлу внутрь соединения.

Тогда следует выполнить углубленную V-образную разделку кромок или оставить между сторонами зазор в 2-3 мм, дав затечь расплавленному металлу внутрь соединения.

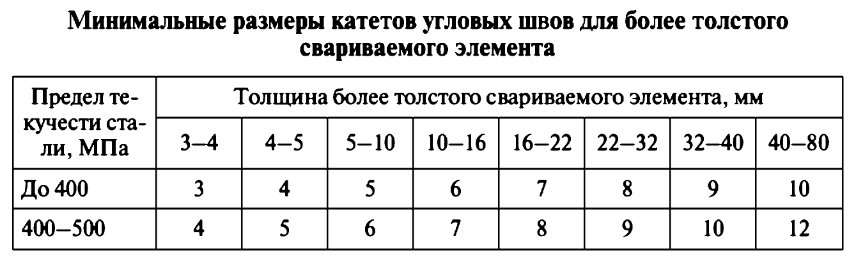

Как связаны между собой предел текучести стали и катет шва?

СкрытьПодробнее

Чем выше предел текучести свариваемого металла, тем больше должен быть катет шва. Обычно разделяют значения до 400 МПа и 400-500 МПа.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Что такое катет сварочного шва и как его определить

Качество сварного шва определяется несколькими характеристиками, среди которых: наличие полостей внутри, ширина, толщина, степень выпуклости и другие. Критерии и параметры отличаются в зависимости от вида сварочного шва. Для прямоугольного стыка одним из основных параметров является катет. Он характеризует прочность соединения и площадь прогрева металла в процессе сваривания.

Он характеризует прочность соединения и площадь прогрева металла в процессе сваривания.

СОДЕРЖАНИЕ

- Виды швов

- Что такое катет сварочного шва

- Как выбрать катет шва

- Как измерить катет шва

- Заключение

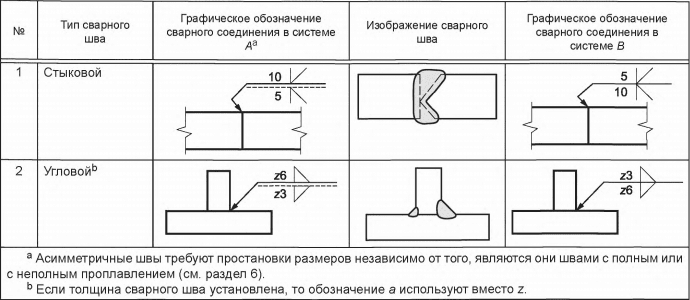

Виды швов

Сварочный шов образуется в месте стыка двух металлических заготовок в результате расплава металла под воздействием высокой температуры. В зависимости от способа соединения заготовок сварочный шов может быть стыковым или угловым. Соединение деталей осуществляется в одной плоскости. Они расположены торцевой частью стык-в-стык по отношению друг к другу. Во втором случае детали располагаются под углом одна относительно другой.

Помимо уже перечисленных способов соединения может быть еще тавровое. Это случай, когда элементы в месте соединения образуют букву Т: один торцевой частью примыкает к фронтальной стороне иного. При таком способе соединения угол может быть не только прямым, но и острым (тупым) в любой плоскости – по горизонтали, вертикали или смещенный. Шов при любом расположении заготовок формируется между бортами примыканий.

Шов при любом расположении заготовок формируется между бортами примыканий.

Способ размещения заготовок внахлест лучше всего подходит для сваривания листовых материалов. Наиболее взвешенный вариант для тонких листов железа. В этом случае кратно уменьшается вероятность прожига металла. Свариваться металлы могут с одной или же с обеих сторон.

Каждый из выше рассмотренных способов соединения металлических заготовок имеет очень важную характеристику – катет сварного шва. Это – кратчайшее расстояние от одной детали до углового соединения второй. Другими словами, это сторона равнобедренного треугольника наибольшего размера, который можно вписать в поперечный разрез двух сваренных между собой заготовок. Это очень важная характеристика, которая информирует о качестве сварного шва.

Данный критерий оказывает прямое влияние на такие показатели:

- прочность соединения;

- результат расчета при соединении изделий с разной толщиной;

- вероятность деформации кромок деталей из-за нагрева.

Читайте также: Обозначение сварных швов на чертежах

Что такое катет сварочного шва

Основные геометрические параметры катета прописаны в нормативных документах, которые являются руководством к действию для любого мало-мальски компетентного сварщика, включая и любителей. Здесь же описаны нормативные положения, которые служат основой для математического расчета геометрических характеристик. Геометрические параметры сварного шва напрямую зависят от типа соединения. Вид и размер соединяемых элементов определяют стыковое сечение.

На производственных предприятиях все вычисления проводятся на основе специальных формул. Для работы на частном участке вполне достаточно ранее приготовленных шаблонов. Наиболее практичным считается универсальный шаблон, который состоит из скрепленных между собой пластинок. Выбор делается опытным путем: сопряжения поочередно прикладываются к поверхности изделий до тех пор, пока не будет найден вариант с наиболее плотным прилеганием.

При изготовлении металлических конструкций, от которых не требуется особо высокая прочность, минимальный размер шва определяется в зависимости от толщины заготовки. Сделать это можно «на глаз». Обычно контакт соответствует толщине стенок заготовки. К примеру, при сварке изделий толщиной 6 мм, катет также равняется шести миллиметрам. Если требуются более точные вычисления, то нужно воспользоваться соответствующей формулой.

Проще всего определить нужные параметры можно при помощи таблицы:

По завершению расчетов, на аппарате выставляются оптимальные значения силы тока и величины напряжения. После этого можно приступать непосредственно к сварке.

Помимо прочностных характеристик катет может влиять и на геометрию соединения:

- если одна сторона излишне вытянута, то это говорит о том, что на нее наложен расплав, а другая сторона соединена плохо. Подобные дефекты могут возникать из-за смещения дуги в одну из сторон. Важно добиться равномерности сторон катета;

- плоский и растянутый расплав свидетельствует о браке, который мог возникнуть из-за слишком короткой дуги;

- при катетах очень малой длины на стыках образуются аномально большие выпуклости.

Это результат работы с чрезмерно длинной дугой. Брак обусловлен наплавом на поверхности, который быстро разрушается при механическом воздействии.

Это результат работы с чрезмерно длинной дугой. Брак обусловлен наплавом на поверхности, который быстро разрушается при механическом воздействии.

Как выбрать катет шва

От того, насколько грамотно будет выбран катет, зависит надежность готовой конструкции. Это обусловлено величиной площади соединения. Если катет выбран грамотно, то нагрузка на сварное соединение будет распределяться равномерно по всей площади соединения. Готовое изделие может выдерживать большие механические нагрузки, сильные удары и т.д.

Но не стоит воспринимать большой шов как безусловный показатель надежности. Слишком много – не всегда хорошо. Важно точно просчитать «золотую серединку». Большой наплав может вызвать перенапряжение металлической заготовки, что в свою очередь приведет к снижению ее прочностных характеристик или деформации. В любом из этих случаев использовать деталь в работе нецелесообразно: она или не подойдет, или быстро выйдет из строя.

Как рассчитать катет шва? Он выбирается в соответствии с материалами и поставленными задачами. Это во многом определяет результат работы. Чтобы безошибочно определиться с катетом сварного шва, необходимо четко понимать, какие свойства для него критичный в данной конкретной ситуации. Прежде всего, следует обратить внимание на форму. Она должна быть симметричной по всей длине, а состав – однородным. Для определения этих показателей вполне достаточно обыкновенного визуального контроля.

Это во многом определяет результат работы. Чтобы безошибочно определиться с катетом сварного шва, необходимо четко понимать, какие свойства для него критичный в данной конкретной ситуации. Прежде всего, следует обратить внимание на форму. Она должна быть симметричной по всей длине, а состав – однородным. Для определения этих показателей вполне достаточно обыкновенного визуального контроля.

Хороший шов имеет одинаковую высоту по всей площади стыка. Одинаковой должна быть и ширина. Только при таких условиях механическая нагрузка будет распределяться равномерно, а соединение прослужит максимально долго.

Другим не менее важным показателем является однородность расплава. Как правило заготовки, которые отличаются по составу материалов, между собой свариваются довольно плохо. Чтобы получить хороший результат, нужно правильно подобрать электроды. Важно, чтобы контактирующие плоскости были правильно расположены между собой, а также иметь достаточно большую площадь соприкосновения.

Глубина провара – это еще один значимый критерий. Заготовки должны быть хорошо сварены по всей длине, иначе они не смогут эффективно противостоять нагрузкам. Чтобы придать соединению максимально возможную прочность, профессионалы рассчитывают все его параметры. Они зависят от вида свариваемых элементов. Для получение взвешенного результата нужно учитывать все параметры используемых материалов: длину, ширину и толщину. Прочностные характеристики в наибольшей степени зависят от длины и толщины.

Главным критерием расчета катета сварного шва, который в наибольшей степени влияет на его выбор, является длина, поскольку именно от нее в основном зависит прочность. Следует учесть, что при сваривании очень длинных заготовок не исключена деформация кромок материалов. Исключить появление дефектов, которые могут образовываться в процессе сварочных работ, помогут шаблоны. В подавляющем большинстве случаев для получения высококачественного сварного шва достаточно использовать универсальный шаблон.

Как измерить катет шва

Измерения позволяют контролировать качество работ в процессе их выполнения или по завершению. Они дают возможность объективно оценить полученный результат и определить на каком этапе были допущены ошибки.

Размер стыков определяется на основании геометрических формул. Для получения результата необходимо просчитать катет равностороннего треугольника максимального размера, который можно вписать в сечение соединенных элементов.

Расчеты можно выполнить по-разному. При выборе варианта учитывается способ сварки. К примеру, если выполняется внахлест, а соединяются два металлических листа толщиной 4 мм, то катет тоже будет такой же примерно толщины. В остальных случаях размер катета составляет примерно 40% от толщины металла.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Заключение

Катет является очень важной характеристикой сварного шва. Его значение во многом определяет основные параметры полученного соединения. Надежность, долговечность и качество зависят от этого критерия напрямую.

Очень часто достаточно соблюдать простое правило, которое гласит, что катет сварного шва равен толщине металла. Но оно применимо только к тем конструкциям, для которых не требуется высокая прочность и надежность.

Что такое катет сварочного шва и как его определить

Оцените, пожалуйста, статью

12345

Всего оценок: 41, Средняя: 3

Как шлифовать, выравнивать и обрабатывать сварной шов

Вы только что сварили свои металлические секции, и теперь ваша вновь сформированная заготовка требует бесшовной обработки. Вот наше руководство по удалению и отделке сварного шва.

В этой статье рассматриваются:

Перед сваркой

Типы сварки

Разница между углеродистой и нержавеющей сталью

Начальная шлифовка сварного шва

Подготовка и выравнивание сварного шва

Какая отделка?

Дополнительная информация

Перед сваркой

Поскольку используемые процессы и требуемая отделка часто различаются и обычно определяются типом материала и присущими ему требованиями к отделке, в этой статье рассматриваются как углеродистая, так и нержавеющая сталь. Перед сваркой, особенно с углеродистой сталью, заготовку следует очистить от любой прокатной окалины, образующейся в процессе производства горячей прокатки – прокатная окалина может повлиять на качество сварного шва. Мы бы порекомендовали наш диск Norton Blaze Rapid Strip как идеальный продукт для удаления накипи в этом случае. |

Типы сварных шв. ГМАВ).

Сварка ВИГ (вольфрам в инертном газе)

- Может относиться к газовой вольфрамовой дуговой сварке (GTAW).

- Более точный процесс дуговой сварки, в котором для формирования сварного шва используется вольфрамовый электрод.

- Сварка ВИГ считается более сложной для освоения.

- Значительно медленнее, чем сварка MIG.

- Сварной шов более аккуратный, меньший и чаще всего используется для сварки нержавеющей стали.

Blaze Rapid Strip Практический пример: Удаление сварного шва TIG

Диск Norton Blaze Rapid Strip и диски конкурентов использовались для удаления сварного шва TIG на фланцевых изолирующих демпферах в компании MC Air Filtration LTD.

Norton Disc: Blaze Rapid Strip 115×22 мм Инструмент: Угольная шлифовка Ситуация: Большой TIG Weld Left On Franged Isolation Deampeners | 333333. повреждение сварного шва или компонента повреждение сварного шва или компонентаДействие: Пользователь использовал все три продукта на 3 отдельных компонентах со средним давлением, применяя диск только к участкам, где существовал сварной шов TIG. удалось сделать это, а также обеспечить последовательную отделку. Он делал это в два раза быстрее, не заменяя/заменяя диск, в отличие от своих конкурентов. | Кольцо справа — до смешивания, а кольцо слева — после. |

Разница между отделкой углеродистой и нержавеющей сталью

Решение о том, какую отделку вы хотите получить, тесно связано с применением готовой детали и самого основного материала.

Углеродистая сталь | Нержавеющая сталь |

|

|

Следует отметить, что если вы работаете с обоими материалами, они должны храниться отдельно в отделочной секции вашей мастерской, чтобы избежать перекрестного загрязнения; особенно при переходе с углеродистой стали на нержавеющую.

Последнее, что вам нужно сделать, это наложить немного углеродистой стали на заготовку из нержавеющей стали. Убедитесь, что все абразивы, которые вы используете, также хранятся отдельно.

Первичная шлифовка шва

Первый этап финишной обработки шва такой же; снятие лишнего припуска с самого сварного шва. Цель здесь состоит в том, чтобы отшлифовать соединение до уровня и непрерывной поверхности с остальной частью основного металла. Для достижения этого начального удаления припуска и если чистота поверхности не важна, рабочий по металлу может использовать простой шлифовальный круг с угловой шлифовальной машиной. Использование шлифовального круга на сварном швеХотя шлифовальный круг можно использовать для удаления припуска на обоих материалах, для достижения приемлемого качества обработки нержавеющей стали требуется высокий уровень навыков и опыта. Могут возникать ловушки, такие как выдалбливание и подрезание, поэтому необходимо следить за тем, чтобы при шлифовании использовался правильный угол. ПОСМОТРЕТЬ ПЕРЕНОСНЫЕ ШЛИФОВАЛЬНЫЕ КРУГИ |

|

Углеродистая сталь | Нержавеющая сталь |

9005 выбор для шлифовальных кругов из углеродистой стали. |

|

Существует множество возможных вариантов выбора шлифовального круга. Как всегда, размер зерна, тип зерна и связующий агент будут определять, как продукт работает и ощущается, поэтому убедитесь, что вы четко понимаете, что вам нужно, прежде чем продолжить!

Использование лепестковых кругов на сварном швеЛепестковые круги всегда популярны, когда речь идет о чистовой обработке сварных швов как нержавеющей, так и углеродистой стали, и нетрудно понять, почему, поскольку они обладают ключевыми преимуществами по сравнению с стандартный шлифовальный круг. Лепестковые круги являются идеальным выбором благодаря длительному сроку службы, гораздо более высокому комфорту и управлению оператором (пользователь обычно имеет больше права на ошибку), более низкому уровню шума и качеству обработки поверхности. ОТКЛАДНЫЕ ДИСКИ |

Углеродистая сталь | Нержавеющая сталь |

Выбор грубой зернистости P40 в лепестковом диске позволяет быстро удалить этот сварной шов из углеродистой стали и подготовить заготовку к дальнейшему кондиционированию (при необходимости) перед покраской. | Металлурги, как правило, выбирают лепестковый диск там, где требуется более высокое качество и улучшенная обработка поверхности, поскольку такой лепестковый диск (или волокнистый диск) лучше всего подходит для обработки нержавеющей стали. Наш Norton X-Treme R860 с зернистостью P80 был бы идеальным на этом первом этапе съема материала, мы рекомендуем менее опытным операторам выбрать P120. |

Кондиционирование и смешивание сварного соединения

Углеродная сталь | Окрашительная сталь |

|

|

На этом этапе сварной шов между сплавленными металлическими деталями должен почти исчезнуть. Теперь поверхность углеродистой стали готова к покраске или использованию.

Для нержавеющей стали необходимы дополнительные шаги для более тонкой обработки, поэтому приведенная ниже информация относится только к нержавеющей стали.

Какая отделка?

Решение о том, какую отделку выбрать для заготовки из нержавеющей стали, полностью зависит от того, для чего будет использоваться конечный продукт.

Время сиять…

Яркая и однородная отделка может быть достигнута относительно легко и быстро.

Чтобы сгладить оставшиеся дефекты поверхности и царапины, оставшиеся на нержавеющей стали в результате предыдущих процессов, мы рекомендуем использовать Norton Rapid Blend NEX-2SF. Мелкозернистый карбид кремния придает металлу действительно впечатляющий блеск.

Лучше всего использовать его под углом 10-15°, и его необходимо медленно перемещать по металлу, используя только вес угловой шлифовальной машины для давления. Также попробуйте спецификацию NEX-3SF для большей надежности, когда гибкость и удобство не так важны.

Для достижения наилучших результатов и во избежание ожогов используйте скорость вращения от 6000 до 7000 об/мин.

Эта отделка должна оставить бесшовную блестящую поверхность, которую вы ищете, но если вам нужен еще более глянцевый блеск, идеально подойдет войлочный диск Norton Rapid Polish.

Прочтите наше руководство о том, как добиться зеркального блеска на нержавеющей стали.

Отделка номер 4

Для балюстрад или поручней может быть указана отделка номер 4. Финишная обработка номер 4 — это обычная, но специальная финишная обработка нержавеющей стали, которая не может быть достигнута с помощью вращающегося абразива, такого как диск.

Линейный вид можно получить только с помощью ремня или колеса. В этом случае предыдущий этап заменяется абразивной лентой с зернистостью P80-P120, за которой следует лента из нетканого материала Rapid Prep среднего качества, а затем завершается очень тонкой лентой из нетканого материала.

Цель здесь состоит в том, чтобы удалить только небольшое количество поверхностного металла без существенного влияния на общую толщину. Важно следить за тем, чтобы шлифование выполнялось только в одном направлении, если требуется линейный эффект.

Следует отметить, что на плоских поверхностях нам понадобится машина Satinex с ремнями на насосной втулке или чередующиеся колеса Satinex (створки с покрытием p80 с нетканым материалом грубой очистки), а для труб — абразивные ленты на машине для отделки труб. .

Чтобы получить чистый, гладкий и бесшовный блеск свариваемой детали, необходимо выйти за пределы финишной обработки номер 4. Требуется более тонкий абразив с очень низкой скоростью резания.

Посмотрите, как наш эксперт Norton Пол Грей заканчивает перила из нержавеющей стали.

Для получения дополнительной справки и информации…

Для получения информации о продукте загрузите каталог Norton Abrasives Solutions for Welding Applications или промышленный каталог Norton.

Посетите наш канал на YouTube, который до краев заполнен удобными обучающими видеороликами и демонстрациями продукции, связанной с изготовлением металлов.

Посетите наш специальный раздел «Изготовление металлов» для ознакомления с экспертными статьями.

Как всегда, наши эксперты Norton всегда готовы ответить на любые ваши вопросы, просто свяжитесь с нами, используя нашу веб-форму.

Найдите ближайшего дистрибьютора +

Виды сварки | Руководство по дуговой сварке, сварке шпилек, сварке сопротивлением

Перейти к содержимомуПредыдущая Следующая

- Просмотреть увеличенное изображение

Типы сварки

Существует множество различных видов сварки, как современных, так и традиционных. От кузнечной сварки с молотками в средние века до открытия дуговой сварки углеродом в 1800-х годах сварка значительно эволюционировала за эти годы. В этом руководстве компания Taylor Studwelding собрала сведения о различных типах сварки и о том, для чего они используются.

- Arc Welding

- Stick Welding

- MIG Welding

- TIG Welding

- Submerged Arc Welding

- Electroslag Welding

- Atomic Hydrogen Welding

- Carbon Arc Welding

- Resistance Welding

- Точечная сварка

- Сварка с выступом

- Сварка встык

- Сварка по шву

- Сварка оплавлением

- Oxyacetylene Welding

- Solid State Welding

- Forge Welding

- Cold Welding

- Hot Pressure Welding

- Roll Welding

- Friction Welding

- Ultrasonic Welding

- Magnetic Pulse Welding

- Explosion Welding

- Diffusion Welding

- Электронно-лучевая сварка

- Лазерная сварка

- Сварка шпильки

- Сварка сварки сварки сварки

- .

Сварка — это тип производственного процесса, в котором используется тепло и давление для сплавления двух или более материалов. После охлаждения деталей формируется сварочный шов для соединения двух заготовок вместе. Готовое соединение обозначается как сварка.

Сварка — это процесс, обычно используемый для металлов, но также может применяться и для дерева. Для большинства сварочных процессов требуется форма защиты для защиты наполнителя и материалов от окисления. Имея это в виду, давайте рассмотрим различные виды сварки.

Какие существуют виды сварки?

Дуговая сварка

Дуговая сварка является одним из наиболее известных видов сварки. Дуговые процессы включают использование концентрированного тепла электрической дуги для соединения металлических материалов. Эти процессы в целом делятся на две категории: методы с плавящимся электродом и методы с неплавящимся электродом. Это различие определяет, включает ли процесс плавление электрода и его вхождение в сварное соединение, или же он не плавится и действует только как проводник дуги.

Другой переменной дуговой сварки является использование тока; некоторые методы требуют определенного типа тока, тогда как другие более универсальны. Кроме того, для некоторых процессов дуговой сварки требуется защитный газ, а для других нет. Узнайте больше о некоторых наиболее известных типах дуговой сварки:

Дуговая сварка металлическим электродом в среде защитного газа (сварка электродом)Разработанная в 1950-х годах дуговая сварка металлическим электродом в среде защитного газа, также известная как электродуговая сварка, использует сварочный материал с флюсовым покрытием. электрод с источником переменного или постоянного тока для создания электрической дуги. Затем дуга плавит заготовку и электрод в ванну расплава, образуя соединение при охлаждении.

Дуговая сварка металлическим газом (сварка МИГ)Дуговая сварка металлическим газом используется для создания электрической дуги между плавящимся проволочным электродом и материалом заготовки.

В этом процессе сварочная горелка подается через электрод с защитным газом для защиты от загрязнений. Затем заготовка плавится, и материалы образуют связь.

Подтипами дуговой сварки металлическим газом являются сварка MIG (металл в инертном газе) и сварка MAG (металл в активном газе). Первоначально эти процессы были разработаны для цветных металлов, таких как алюминий, но со временем стали наиболее распространенным процессом сварки твердых материалов, включая сталь.

Дуговая сварка вольфрамовым электродом в среде защитного газа (сварка ВИГ)Дуговая сварка вольфрамовым электродом в среде защитного газа, также известная как сварка ВИГ (ВИГ означает вольфрам в инертном газе), требуется нерасходуемый вольфрамовый электрод, источник постоянного тока и инертный электрод. защитный газ, создающий плазменную дугу.

Этот процесс обеспечивает больший контроль оператора, чем сварка Stick или MIG, что делает его пригодным для сварки тонких профилей цветных металлов.

Дуговая сварка порошковой проволокой Однако этот процесс сварки может быть более медленным и технически сложным.

Однако этот процесс сварки может быть более медленным и технически сложным.Дуговая сварка порошковой проволокой аналогична сварке MIG, но вместо защитного газа используется полая электродная проволока, заполненная флюсом.

Дуговая сварка с флюсовой проволокой идеально подходит для более толстых соединений благодаря высокой скорости наплавки металла шва и сильному проплавлению.

Плазменно-дуговая сваркаПлазменно-дуговая сварка использует ионизированные газы и электроды для формирования струй горячей плазмы.

Этот тип сварки идеально подходит для узких и глубоких швов, так как струи горячие, что позволяет увеличить скорость сварки.

Дуговая сварка под флюсомДуговая сварка под флюсом создает электрическую дугу под слоем порошкового флюса. Слой флюса обеспечивает экранирующий эффект и значительно снижает потери тепла. Бункер рециркулирует излишки флюса, а слои шлака удаляются после сварки.

Электрошлаковая сварка

При электрошлаковой сварке проволока подается в зону сварки, а флюс добавляется в электрическую дугу до тех пор, пока расплавленный шлак не достигнет кончика электрода и не погасит дугу.

Операторы электрошлаковой сварки используют источник питания постоянного тока и, как правило, работают с толстыми материалами, такими как пластины из низкоуглеродистой стали или алюминиевые шины.

Атомно-водородная сваркаРазработанная в 1926 году технология атомно-водородной сварки создает дугу между двумя вольфрамовыми электродами с водородом в качестве защитного газа. Образовавшуюся дугу поддерживают независимо от заготовки. Этот процесс сварки редко используется, поскольку сварка MIG стала предпочтительной альтернативой.

Дуговая сварка углеродомДуговая сварка углеродом была одним из первых процессов дуговой сварки, основанным в 1881 году. В этом методе электрическая дуга образуется между угольным электродом и заготовкой.

В ходе этого процесса выделяется значительное количество тепла, в то время как более современные методы намного безопаснее и производят необходимый для сварщиков уровень тепла.

Чтобы узнать больше о различных типах дуговой сварки , посетите наш удобный справочник.

Сварка сопротивлением

Процессы сварки сопротивлением включают приложение силы к металлическим заготовкам и пропускание тока для их нагрева и расплавления в зонах, определенных электродами и/или заготовками. К типам сварки сопротивлением относятся:

Точечная сваркаСварщики используют точечную сварку для соединения листового металла внахлест в проектах, где прочность и долговечность не являются насущными проблемами. Медные электроды с силой скрепляют заготовки, а электрический ток нагревает их до температуры сварки. Этот процесс более экономичен, чем большинство методов дуговой сварки. Однако он имеет меньше применений и имеет тенденцию к упрочнению и деформации материалов заготовки.

Выступающая сварка Здесь мы рассмотрим различия между точечной сваркой и приваркой шпилек.

Здесь мы рассмотрим различия между точечной сваркой и приваркой шпилек.Как модификация точечной сварки, рельефная сварка включает локальный нагрев и сварку выступов (выступов) на одной или нескольких заготовках.

Стыковая сваркаСтыковая сварка используется для соединения толстых металлических стержней или пластин путем прижатия электродов к заготовкам и приложения противоположных усилий. Нагрев происходит, но часто не плавится, образуя сварной шов в твердом состоянии.

Шовная сваркаШовная сварка используется для соединения листовых металлов в местах швов путем приложения встречных усилий электродными дисками. Вращающиеся колеса работают, чтобы локализовать ток и генерировать тепло.

Сварка оплавлениемПри сварке оплавлением заготовки располагаются отдельно друг от друга и подается ток, создающий сопротивление в зазоре между материалами и дугу для плавления.

Как только достигается правильная температура, две заготовки прессуются и куются вместе.

Как только достигается правильная температура, две заготовки прессуются и куются вместе.Ацетиленовая сварка

Также известная как кислородно-топливная сварка, кислородно-ацетиленовая сварка использует горючие газы и чистый кислород для повышения температуры пламени для локального плавления заготовок. Инженеры Эдмон Фуше и Шарль Пикард разработали оксиацетиленовую сварку в 1903 году, и с тех пор она в значительной степени устарела из-за развития дуговой сварки. Тем не менее, этот процесс по-прежнему используется для художественных работ и домашнего использования.

Сварка твердого тела

Сварка твердого тела характеризуется использованием температур ниже точек плавления основных материалов. В отличие от сварки сопротивлением, она не всегда требует давления. В зависимости от типа используемой твердотельной сварки, для завершения сварки может потребоваться от миллисекунд до часов. Существует множество различных типов твердотельной сварки, в том числе:

- Кузнечная сварка : детали из низкоуглеродистой стали нагреваются и сбиваются вместе.

- Холодная сварка : Высокое давление при комнатной температуре приводит к слиянию очень чистых металлов.

- Сварка горячим давлением : макродеформация основного материала под воздействием тепла и давления.

- Роликовая сварка : ролики вызывают деформацию под воздействием тепла и давления (вместо молотков).

- Сварка трением : механическое скользящее движение притирает материалы друг к другу.

- Ультразвуковая сварка : преобразователь излучает высокочастотные колебания для соединения материалов.

- Магнитно-импульсная сварка : магнитные силы сваривают заготовки вместе.

- Сварка взрывом : контролируемая детонация соединяет быстро движущиеся части.

- Диффузионная сварка : соединение тугоплавких металлов без нарушения их металлургических свойств.

Электронно-лучевая сварка

Электронно-лучевая сварка использует пучок высокоскоростных электронов в условиях вакуума для создания мощных сварных швов.

Лазерная сварка Электроны преобразуют кинетическую энергию в тепло, когда они сталкиваются с материалами заготовки, расплавляя их вместе, образуя сварной шов.

Электроны преобразуют кинетическую энергию в тепло, когда они сталкиваются с материалами заготовки, расплавляя их вместе, образуя сварной шов.Лазерная сварка использует высококонцентрированный лазерный источник тепла для узких и глубоких сварных швов. Сварщики могут использовать непрерывный или импульсный лазерный луч, первый для глубоких сварных швов, второй для тонких материалов.

Приварка шпилек

Приварка шпилек — это специализированный и высокоэффективный метод соединения шпилек и других крепежных изделий с листовым металлом. Этот тип сварки позволяет избежать ловушек многих других сварочных процессов, таких как ослабление заготовки, ослабление шпилек, растрескивание и окрашивание. Приварка шпилек выполняется быстро и создает один из самых прочных швов без обратной маркировки или отверстий. Различные типы приварки шпилек включают:

Приварка стержня с разрядом конденсатораПри сварке стержня с разрядом конденсатора конденсаторы заряжаются до заданного напряжения в зависимости от диаметра сварки.

Приварка шпильки вытянутой дугой Затем шпилька соприкасается с листом, и конденсаторы запускают свою энергию, создавая дугу и расплавляя штифт. Обратное давление прижимает шпильку к расплавленной поверхности для полного сплавления. Приварка шпилек CD — один из самых экономичных способов сварки, идеально подходящий для тонких заготовок.

Затем шпилька соприкасается с листом, и конденсаторы запускают свою энергию, создавая дугу и расплавляя штифт. Обратное давление прижимает шпильку к расплавленной поверхности для полного сплавления. Приварка шпилек CD — один из самых экономичных способов сварки, идеально подходящий для тонких заготовок.В процессе дуговой сварки вытянутой дугой запускается вспомогательная дуга, когда шпилька поднимается на заданную высоту. Затем дуга плавит привариваемый конец шпильки, создавая ванну расплава. Обратное давление вдавливает шпильку в бассейн, а прилагаемое кольцо формирует галтель.

Приварка шпилек DA — один из лучших способов сварки для крепления шпилек к более толстым основным материалам толщиной 0,7 мм и выше.

Приварка шпилек коротким цикломПроцесс приварки шпилек с коротким циклом имеет сходство с приваркой шпилек по кругу и по диагонали.

Как и приварка шпилек CD, приварка шпилек коротким циклом не требует наконечников, и, как и приварка шпилек DA, метод короткого цикла гораздо более устойчив к неровностям поверхности и дефектам.

Приварка шпилек коротким циклом обеспечивает более глубокий сварной шов, чем приварка шпилек конденсаторным разрядом, и является намного менее дорогостоящей, чем приварка шпилек вытянутой дугой.

Часто задаваемые вопросы

Существует около 30 различных типов сварки, которые можно разделить на семь основных категорий: дуговая сварка, сварка сопротивлением, кислородно-ацетиленовая сварка, сварка твердого тела, электронно-лучевая сварка и сварка шпилек.

Сварочный шлак образуется, когда флюс затвердевает после завершения сварки. Сварочный шлак представляет собой совокупность флюса и примесей, образующихся при сварке.

Для сварки разных металлов требуются разные температуры, поэтому температура сварочной дуги различается. Однако обычно дуговая сварка выполняется при температуре около 10 000 ℉.

Сварка была впервые открыта в 1800-х годах, но ни один человек не берет на себя ответственность за изобретение процесса. Однако сэр Хамфри Дэви произвел первую электрическую дугу между двумя угольными электродами в 1809 году.

.

.Сварка является важным процессом во многих отраслях промышленности, включая автомобилестроение, авиацию и строительство. Сварка позволяет создавать целый ряд металлических конструкций, и без этого процесса многие вещи, включая автомобили и космические путешествия, не существовали бы.

Ищете высококачественный аппарат для приварки шпилек?

Компания Taylor Studwelding является ведущим британским производителем и поставщиком машин для приварки шпилек, способных выполнять процессы конденсаторного разряда, дуговой сварки и короткоцикловой приварки шпилек.

Мы тщательно протестировали все наше оборудование, чтобы обеспечить самые прочные и эффективные сварные швы на различных металлах. Для получения дополнительной информации посетите наш веб-сайт или прочитайте наше окончательное руководство по приварке шпилек здесь. Есть вопрос? Просто свяжитесь с нами, мы всегда рады помочь.

Об авторе: Стефани Армстронг

Как директор по продажам Taylor Studwelding Systems Limited, в мои обязанности входит развитие продаж на новых рынках и управление отделом продаж внутри компании.

- Кузнечная сварка : детали из низкоуглеродистой стали нагреваются и сбиваются вместе.

Получить равномерный шов на угловом соединении легче, разместив изделие «в лодочку». Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

Получить равномерный шов на угловом соединении легче, разместив изделие «в лодочку». Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.

Это результат работы с чрезмерно длинной дугой. Брак обусловлен наплавом на поверхности, который быстро разрушается при механическом воздействии.

Это результат работы с чрезмерно длинной дугой. Брак обусловлен наплавом на поверхности, который быстро разрушается при механическом воздействии.

Например, в подводных трубопроводах или когда металл имеет структурное значение и скрыт за панелью.

Например, в подводных трубопроводах или когда металл имеет структурное значение и скрыт за панелью.

Образовавшиеся царапины будет очень трудно растушевать на более позднем этапе, особенно если вы хотите создать изысканную отделку. 2. Нержавеющая сталь имеет тонкую толщину, и вы рискуете создать заметные плоские пятна; особенно на изделиях трубчатой формы.

Образовавшиеся царапины будет очень трудно растушевать на более позднем этапе, особенно если вы хотите создать изысканную отделку. 2. Нержавеющая сталь имеет тонкую толщину, и вы рискуете создать заметные плоские пятна; особенно на изделиях трубчатой формы. эти абразивы.

эти абразивы. .

. Этот нетканый абразив придает металлу равномерную поверхность без пятен.

Этот нетканый абразив придает металлу равномерную поверхность без пятен.

Однако этот процесс сварки может быть более медленным и технически сложным.

Однако этот процесс сварки может быть более медленным и технически сложным.

Здесь мы рассмотрим различия между точечной сваркой и приваркой шпилек.

Здесь мы рассмотрим различия между точечной сваркой и приваркой шпилек. Как только достигается правильная температура, две заготовки прессуются и куются вместе.

Как только достигается правильная температура, две заготовки прессуются и куются вместе.

Электроны преобразуют кинетическую энергию в тепло, когда они сталкиваются с материалами заготовки, расплавляя их вместе, образуя сварной шов.

Электроны преобразуют кинетическую энергию в тепло, когда они сталкиваются с материалами заготовки, расплавляя их вместе, образуя сварной шов. Затем шпилька соприкасается с листом, и конденсаторы запускают свою энергию, создавая дугу и расплавляя штифт. Обратное давление прижимает шпильку к расплавленной поверхности для полного сплавления. Приварка шпилек CD — один из самых экономичных способов сварки, идеально подходящий для тонких заготовок.

Затем шпилька соприкасается с листом, и конденсаторы запускают свою энергию, создавая дугу и расплавляя штифт. Обратное давление прижимает шпильку к расплавленной поверхности для полного сплавления. Приварка шпилек CD — один из самых экономичных способов сварки, идеально подходящий для тонких заготовок.

.

.