как правильно это делать и на что обратить внимание при подготовке

Вопросы, рассмотренные в материале:

- Почему сварка алюминия вызывает сложности

- Как правильно организовать сварку алюминия и его сплавов

- Можно ли варить алюминиевые детали вручную электродами

- Какие современные способы сварки алюминия используют на производстве

Алюминиевые детали обладают высокой теплопроводностью и низким весом. Эти свойства материала сделали его очень популярным в различных производственных областях. Тем не менее, технология сварки алюминия и его сплавов не так проста. Необходимо учесть много разных факторов и особенностей материала, чтобы выполнить сварочные работы на высоком уровне. В нашей статье мы подробнее расскажем о том, какие технологии соединения алюминия бывают и чем они отличаются между собой.

Особенности сварки алюминия и его сплавов

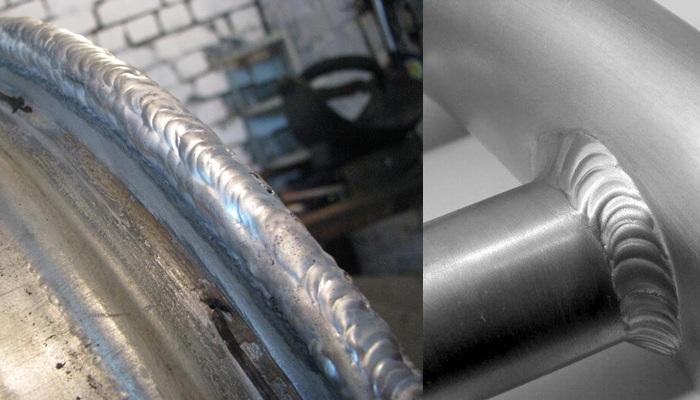

Иногда во время сварочных работ по алюминию или алюминиевым сплавам возникают трудности, существенно влияющие на качество сварных швов.

- Сварочной ванной достаточно сложно управлять из-за высокой жидкотекучести материала. Отсюда возникает необходимость использования теплоотводящих подкладок.

- Алюминий легко окисляется, что вызывает появление тугоплавкой пленки на каплях расплавленного металла. В результате затрудняется соединение в единый шов. Предотвратить появление пленки помогает грамотно организованная надежная защита сварочной зоны от окружающего воздуха.

- На поверхности алюминиевых изделий всегда присутствует окисная пленка Al2O3, которая имеет температуру плавления около +2040 °C, в то время как плавление самого металла осуществляется при температуре +660 °C.

- Значительная усадка материала может стать причиной деформации сварного шва после его охлаждения и затвердевания.

- Возможно снижение механических характеристик материала из-за склонности к порообразованию и трещинам в шве.

- Из-за высокой теплопроводности алюминия для сварочных работ необходим рабочий ток большого значения.

Перечисленные трудности вполне преодолимы, поэтому популярность различных технологий сварки алюминия не снижается. Этот металл позволяет создавать очень прочные и надежные конструкции.

Технология сварки алюминия: подготовка материалов и деталей

Чтобы создать сварное соединение высокого качества, необходимо в полной мере позаботиться о том, чтобы зона сварки была максимально защищена от всевозможных загрязнений:

- Для газоэлектрической сварки алюминия следует выделить чистое, сухое, не пыльное помещение.

- Скорость движения воздуха не должна превышать 0,2 м/сек.

- Обрабатываемые детали и присадочную проволоку необходимо тщательно очистить предусмотренными технологией способами.

- В качестве защитных газов можно применять лишь чистый аргон марки А по ГОСТу 10157–62 и гелий ВЧ (высокой чистоты) по МРТУ 51-04-23-64.

- Газоподводящую арматуру, шланги и сварочную горелку до начала сварочных работ тщательно промывают спиртом и в дальнейшем по ходу работы периодически повторно очищают и промывают.

Технология качественной очистки сварочной проволоки включает в себя смывание растворителем или горячей водой консервационной смазки, снятие окисной пленки химической обработкой.

Рекомендовано к прочтению

Для выполнения вышеперечисленных работ необходимо организовать специальное место, отдельно от зоны сварочных работ. Технология химической обработки предполагает несколько способов очистки. Наиболее популярный метод химической очистки представляет собой следующую последовательность:

- Травление в 5%-ном растворе каустической соды NOH при температуре +60…+65 °С в течение 2-3 мин;

- Промывка в горячей (+45…+50 °С) воде, а затем в холодной проточной воде.

- Осветление в 15–30%-ном растворе азотной кислоты HN03 при температуре +60…+65 °С в течение 2-3 мин;

- Промывка в горячей (+45…+50 °С) воде, а затем в холодной проточной воде.

- Сушка при температуре не ниже +60° С до полного удаления влаги.

Если у вас нет возможности сразу использовать сварочную проволоку после сушки, то храните ее в специально предназначенном месте. Для этого подходит ящик или шкаф с плотно закрывающимися дверцами.

Обработанная проволока может храниться не более 12 часов в том случае, если это присадочная проволока малого диаметра (до 1,6 мм) для работы на малых токах неплавящимся электродом.

Если речь идет о более толстой проволоке (4-5 мм) для работы плавящимся электродом на токах свыше 400 ампер, то допускается более длительный срок хранения (до полутора суток). При этом качество сварного шва не пострадает. Важно лишь соблюдать правила хранения обработанной проволоки и технологию сварки алюминия. Во время работы подготовленную проволоку нельзя брать руками без перчаток, так как это может привести к попаданию жировых частиц на ее поверхность.

Саму деталь и ее кромку желательно тщательно обрабатывать перед сварочными работами. Преимущество при сварке отдается химической обработке деталей, технология которой приведена выше. Небольшие по объему изделия обрабатываются полностью, а крупные заготовки целиком обезжиривают, химической обработке подвергают только кромки и до 10 см поверхности от стыка.

Небольшие по объему изделия обрабатываются полностью, а крупные заготовки целиком обезжиривают, химической обработке подвергают только кромки и до 10 см поверхности от стыка.

При небольших сварных соединениях зачистку кромок делают шабером, непосредственно, перед сварочными работами. Также необходимо снять окисную пленку в месте токопровода. Это можно сделать с помощью шабера или стальной проволочной щетки.

Если у вас нет возможности сделать химическую обработку большой по размеру детали, то допускается зачистка кромки стальными проволочными щетками. При этом желательно до и после обработки кромки протереть ее поверхность спиртом или ацетоном.

Щетину стальной проволочной щетки изготавливают из нержавеющей стали. Лучше всего использовать щетку с щетинками размером не более 2 мм в диаметре. Она позволит более качественно обрабатывать кромку, не оставляя слишком глубоких царапин и дефектов. Во время обработки детали щетку периодически промывают в растворителе.

Обработанные детали необходимо хранить в теплом сухом месте, закрыв кромку чистым чехлом. В таком виде допускается хранить детали столько же, сколько и обработанную присадочную проволоку.

В таком виде допускается хранить детали столько же, сколько и обработанную присадочную проволоку.

Если по технологии сварки алюминия предполагаются длительные работы (монтажные, проверочные и пр.) между зачисткой деталей и их сваркой, то в этом случае используют сварку плавящимся электродом большого диаметра. Кроме этого, необходимо обеспечить защиту кромок от загрязнения на всех промежуточных этапах.

Если сварка выполняется в несколько проходов, то на каждом этапе необходимо зачищать поверхность шва и разделки при помощи щеток и ацетона.

Алюминий не только хорошо проводит тепло, но и обладает большой теплотой плавления (96 кал/г). Это свойство заложено в основе технологии сварки алюминия, поскольку для создания качественного шва понадобится непосредственное воздействие сварочной дуги на всю область контакта жидкой и твердой фаз сварочной ванны.

Если для соединения используется неплавящийся электрод, то ванна жидкого металла получится лишь в зоне горения дуги. При этом в основном она образуется из-за плавки основного металла (обычно в ней не более 30 % присадочного материала). Отличается плавным переходом к основному металлу.

При этом в основном она образуется из-за плавки основного металла (обычно в ней не более 30 % присадочного материала). Отличается плавным переходом к основному металлу.

Соединяя алюминий при помощи плавящегося электрода, вы получите большее углубление основного металла за счет более концентрированной дуги. Соответственно, размер сварочной ванны будет больше, в ней будет более 50 % наплавленного металла. Периферийная часть ванны в этом случае не попадает под влияние дуги, следовательно, могут возникнуть несплавления.

Важно, чтобы форма разделки кромок давала возможность те места, где возможно появление несплавления, заново переплавлять дугой при наложении последующих валиков. Соблюдение технологии разделки кромок позволяет достичь высокого качества сварного шва. В любом случае наилучшее соединение получается при осуществлении двухсторонней сварки.

Если нет возможности воспользоваться двусторонним методом, то необходимо принять меры к предотвращению и устранению дефектов в корне шва.

Технология сварки алюминия электродами

Технологию сварки алюминия электродами используют очень редко. Этот метод подойдет там, где нет возможности воспользоваться специальным оборудованием. То есть чаще его используют в полевых условиях или в маленьких мастерских, где финансово не могут себе позволить приобрести необходимое оборудование. В таком случае применение электродов может сократить и расходы, и время.

Существует несколько марок покупных электродов:

- ОК – электроды по алюминию с примесью марганца или магния. Следует беречь от влаги, поэтому не стоит вынимать все стержни из упаковки.

- ОЗАНА – здесь имеются две разновидности, которые немного отличаются в применении в зависимости от типа и сплава металла. Такие стержни применяются для горизонтальной и вертикальной сварки.

- ОЗА – полностью состоят из алюминия и по производству похожи на самодельные стержни. Используются для соединения сплава алюминия с кремнием.

- УАНА – по своему происхождению и свойствам предназначены для сварки алюминиевых сплавов, поддаются деформации.

- ЭВЧ – применяются для сварки в среде, где в качестве защиты применяется аргон. Эти электроды полностью состоят из вольфрама.

Электроды для соединения алюминиевых деталей разнятся по своей стоимости, поэтому выбирая подходящий вариант, обратите внимание на характеристики, которые для вас имеют первостепенное значение.

1. Ручная дуговая сварка алюминия покрытыми электродами (технология ММА).

Технология ручного соединения при помощи покрытых электродов используется для неответственных конструкций из чистого алюминия и его сплавов: AlSi, AlMg и AlMn. Этот метод подходит только для изделий толщиной менее 4 мм.

Недостатками данного способа соединения материала являются:

- пористость и низкая прочность шва, что подразумевает невысокое качество соединения;

- большое количество брызг расплавленного металла;

- плохая отделяемость шлаковой корки, которая может вызвать коррозию.

Для выполнения работ необходим ток обратной полярности без поперечных колебаний. Важно грамотно произвести расчет силы тока по следующей формуле: 25–30 А на 1 мм электрода.

Важно грамотно произвести расчет силы тока по следующей формуле: 25–30 А на 1 мм электрода.

Если вы хотите добиться высокого качества соединения, то желательно детали до начала сварочных работ разогреть до определенной температуры. Для тонких и средних по толщине деталей достаточно температуры +250…+300 °С. Крупным изделиям необходима температура до +400 °С.

Не забывайте, что оптимальная температура может быть указана производителем электродов. Если вы нашли такие данные, то лучше руководствоваться ими.

2. Ручная дуговая сварка угольными электродами.

Технология сварки алюминия при помощи угольных электродов используется чаще всего для неответственных конструкций. Для данного вида работ понадобится постоянный ток прямой полярности.

Для габаритных изделий, толщина которых составляет более 2,5 мм, необходимо выполнять разделку кромок. Диаметр присадки должен быть в диапазоне 2–8 мм. Пастообразный флюс допускается наносить как на стержень, так и на рабочую поверхность.

3. Ручная дуговая сварка вольфрамовым электродом в инертном газе (технология AC TIG).

Это очень популярный способ соединения материалов, используемый тогда, когда необходимо получить очень прочное соединение с прекрасным внешним видом. Технология дуговой сварки алюминия вольфрамовым электродом основана на применении стержня диаметром 1,6–5 мм и присадки 1,6–4 мм.

Для выполнения работ по данной технологии необходима защитная среда из гелия или аргона. Электрическая дуга поддерживается источником переменного тока, что дает хорошие результаты при разрушении оксидной пленки.

- Угол между электродом и рабочей поверхностью должен составлять 70–80°; между присадочной проволокой и электродом – 90°. Длина дуги – от 1,5 до 2,5 мм.

- Присадка подается короткими возвратно-поступательными движениями. Поперечные движения электрода и присадочного прутка недопустимы.

- Горелка движется вслед за прутком.

- Под алюминиевое изделие следует класть прокладку из меди и стали, которая будет выполнять теплоотводящую роль.

Это исключит образование дыр, особенно при работе с тонким металлом.

Это исключит образование дыр, особенно при работе с тонким металлом. - Размеры сварочной ванны должны быть минимальными.

- Подача аргона начинается за 5–7 секунд до возбуждения дуги, а выключается через 5–7 секунд после ее обрыва.

Технология ручной электродуговой сварки алюминия

- Для выполнения сварочных работ по алюминию требуется постоянный ток с обратной полярностью (меняем разъемы на инверторе местами). Важно соблюдать соотношение мощности и диаметра электрода и регулировать силу тока по следующей формуле: 30 ампер на каждый миллиметр диаметра.

- Свариваемые детали необходимо предварительно нагреть. При средней толщине заготовку нагревают до +200…+300 °С. Крупные части нуждаются в более высоком нагреве (до +400 °С).

- Несмотря на обычное формирование дуги, особенностью работы с алюминием будет более высокая скорость горения электродов. Соответственно потребуется большая скорость при формировании шва.

- Обязательно планируйте длину шва из расчета на плавление одного электрода.

Сварочный процесс обрывать нельзя. Корка шлака, образующаяся в конце шва, не позволит зажечь дугу снова в этом месте.

Сварочный процесс обрывать нельзя. Корка шлака, образующаяся в конце шва, не позволит зажечь дугу снова в этом месте. - По сравнению с варкой стальных заготовок запрещается делать поперечные движения во время соединения алюминиевых деталей.

- При завершении работы сразу удалите шлак в месте соединения. Зачистите все металлической щеткой и промойте горячей водой.

Сварка алюминия аргоном: технология, инструкция, нюансы процесса

По технологии сварочных работ в аргоновой среде высокие требования предъявляются как к сварочному аппарату, так и к дополнительному оборудованию, которое обеспечивает правильное хранение и подачу расходных материалов. Все эти параметры имеют определяющее значение при формировании сварного шва.

Аргоновая сварка алюминия и его сплавов может выполняться при наличии следующего оборудования:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

Технология выполнения сварочных работ при помощи аргона на крупных промышленных предприятиях хорошо отработана. В таком случае защитный газ подается по централизованной сети. Из сварочной проволоки формируются целые бобины, устанавливаемые на полуавтоматический сварочный аппарат. Все работы выполняются на специальных верстаках, поверхность которых сделана из нержавеющей стали.

Сварной шов высокого качества получается только при тщательной очистке соединяемых деталей от различного вида загрязнений (жира, грязи, масла). Очистка выполняется с помощью растворителя. Для листовых заготовок, толщина которых более 4 мм, обязательно выполняется разделка кромок. В таком случае сварочные работы проводятся встык. Для удаления тугоплавкой окисной пленки с поверхности изделия необходимо обработать место соединения напильником или металлической щеткой. При сложной конфигурации соединения возможна обработка шлифовальной машинкой.

Технология сварки алюминия полуавтоматом в аргоновой среде имеет ряд характерных особенностей. При выполнении работ полуавтоматом или с ручной подачей присадки понадобятся электроды из вольфрама диаметром 1,5–5,5 мм. При формировании сварочной дуги электрод необходимо располагать под углом 80° к поверхности деталей.

При выполнении работ полуавтоматом или с ручной подачей присадки понадобятся электроды из вольфрама диаметром 1,5–5,5 мм. При формировании сварочной дуги электрод необходимо располагать под углом 80° к поверхности деталей.

Технология ручной подачи присадочной проволоки допускает угол 90° относительно электрода. При этом присадочная проволока двигается впереди электрода. Это очень хорошо видно на демонстрационных видео, где показывают сам процесс сварочных работ с применением аргона.

|

Режимы аргонодуговой сварки алюминия вольфрамовым электродом |

||||

|

Толщина металла, мм |

Диаметр, мм |

Сила тока, А |

||

|

Вольфрамового электрода |

Присадочной проволоки |

В аргоне |

В гелии |

|

|

1-2 |

2 |

1-2 |

50–70 |

30–40 |

|

3-4 |

3 |

2-3 |

100–130 |

60–90 |

|

4–6 |

4 |

3 |

160–180 |

110–130 |

|

6–10 |

5 |

3-4 |

220–300 |

160–240 |

|

11–15 |

6 |

4 |

280–360 |

220–300 |

Технология соединения аргоном требует соблюдение длины дуги в пределах 3 мм. При этом не допускаются поперечные движения присадочной проволокой.

При этом не допускаются поперечные движения присадочной проволокой.

Тонкие алюминиевые листы желательно соединять на подкладке, в качестве которой может выступать стальной лист. Такая технология способствует более быстрому выводу тепла из зоны работ, в результате редко возникают прожоги или протечки расплавленного металла. Кроме этого, подкладка позволяет экономить энергию, значительно увеличивая скорость выполнения сварочных работ.

Технология сварки алюминия и его сплавов с помощью аргона имеет ряд неоспоримых преимуществ перед другими способами соединения заготовок. В первую очередь, это касается малого нагрева соединяемых деталей. Это очень ценное качество при варке заготовок сложной формы.

При использовании аргонового соединения получается очень прочный сварной шов с высокой однородностью материала в данной зоне, минимальным количеством пор, примесей и инородных вкраплений. Однородная глубина проплавления по всей длине сварного шва является очень важным показателем, выгодно отличающим технологию аргоновой сварки.

Безусловно, каждая технология имеет свои недостатки, и работа с аргоном – не исключение. Минусом этого способа является использование сложного оборудования. Только при грамотной настройке сварочного аппарата и дополнительного оборудования возможно достижение максимальной эффективности всех операций, в результате чего получается высококачественный сварной шов.

Определяющим параметром при настройке всего оборудования для выполнения работ в аргоновой или другой защитной среде является скорость и равномерность подачи присадочной проволоки. При нарушениях данного параметра присадка подается с перерывами, прерывается сварочная дуга, а расход защитного газа и электроэнергии существенно возрастает.

Технология сварки алюминия полуавтоматом

Другим названием полуавтоматического сваривания является MIG сварка. Высокая производительность данного процесса обеспечивается импульсным оборудованием, которое формирует мощный импульс высокого напряжения. Под его воздействием оксидная оболочка быстро разрушается.

Технология действия данного оборудования подразумевает забивку каждой частицы расплава металлического стержня в область сваривания. Благодаря этому формируется высококачественный сварной шов, отличающийся высокими прочностными характеристиками. Это технология точечной сварки алюминия.

MIG/MAG соединение в полуавтоматическом режиме производится на довольно дорогостоящем оборудовании, приобрести которое может не каждый. Но современные мастера, увлекающиеся сварочными работами, нашли выход из этого положения, модифицировав стандартный полуавтоматический аппарат, используемый для соединения алюминиевых заготовок и нержавейки.

Принцип действия такого аппарата аналогичен MIG соединению, хотя есть ряд технических особенностей, оказывающих существенное влияние на качество получаемого результата:

- Чистый алюминий и его сплавы не поддаются варке током высокого напряжения и прямой полярности. Используется прямо противоположный вариант.

- Для подачи алюминиевого прутка необходимо специальное оборудование.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой. - Цветной металл при нагреве сильно расширяется. Эта особенность может стать причиной застревания проволоки в зоне наконечника подающего механизма. Предотвратить это помогут особые наконечники с маркой Al. Их можно заменить на стандартные модели наконечников с увеличенным диаметром.

- Расход материала и качество сварного шва определяется маркой присадочной проволоки. Высокая интенсивность плавления прутка может потребовать более высокого темпа подачи. Соответственно понадобится слишком частая замена наконечника.

Современные технологии сварки алюминия

1. Лазерная сварка.

Это сугубо производственная технология, отличающаяся очень специфическими характеристиками. До начала сварочных работ важно очень тщательно очистить изделие от загрязнений.

Технология сварки алюминия лазером позволяет достигать удивительной точности соединения. При этом зона термического воздействия достаточно маленькая, и шов получается очень узким. Кроме этого, существуют и другие достоинства данного метода:

- возможность создавать швы сложной формы;

- высокий уровень производительности;

- оперативность сварочного процесса и (чаще всего) его автоматизация;

- экологически безопасный режим сварки;

- сваривание может проводиться в любом пространственном положении;

- околошовная зона практически не подвергается тепловому воздействию, что позволяет сохранять все первоначальные свойства.

Следует помнить и о недостатках данного метода:

- высокая стоимость оборудования и всего процесса в целом;

- лазер плохо обрабатывает толстостенные изделия;

- предназначен для работы с узким спектром изделий.

2. Плазменная сварка.

Современная технология сварки алюминия при помощи плазмы позволяет добиться очень хороших результатов. Этим достигается высокая концентрация энергии и довольно глубокое проплавление.

Технология аналогична процессу соединения металлов в аргоновой среде. Во время сварочного процесса металл в нужном месте расплавляется под воздействием плазмы. Все это действие происходит в защитном облаке, благодаря которому в зону сварочной ванны не попадают газы, содержащиеся в атмосфере.

Технология сварки алюминия при помощи плазмы подразумевает использование специального оборудования– аппарата для плазменной сварки. Конструкция аппарата представляет собой соединение плазмотрона и источника переменного и постоянного тока с обратной величиной. Плазмотрон помогает генерировать плазменный разряд.

Существует несколько модификаций источников питания, отличающихся друг от друга величиной силы тока, напряжением холостого тока, продолжительностью нагрузки и пр. В зависимости от этих характеристик меняется потребляемая мощность источника питания.

Плазмотрон оборудован специальными подводами, по которым подается плазмообразующий и защитный газ и обеспечивается охлаждение стенок сопла жидкостью или воздухом. Технология функционирования горелки опирается на использование электрода, сделанного из меди, тугоплавкого вольфрама или гафния.

Всего выделяют четыре вида плазменной сварки алюминия:

1. Сварка при помощи плавящегося электрода.

Для выполнения данного процесса понадобится специальная газовая среда, которая будет иметь защитные свойства. Для этих целей обычно используется гелий, аргон или смесь этих газов. Технология предусматривает применение специальных электродов из вольфрама и присадки диаметром до 2,5 мм. Выполнение сварочных работ осуществляется при помощи тока обратной полярности.

2. Автоматическая дуговая сварка.

Для выполнения автоматической дуговой сварки понадобится полуоткрытая плазменная дуга по флюсу и закрытая дуга под флюсом. Согласно технологии, используется флюс с маркировкой АН-А1, если свариваются детали из технического алюминия. Флюс с маркировкой АН-A4 предназначен для соединения алюминиево-магниевых сплавов. Для работы используется плавящийся расщепленный электрод.

Слой флюса необходим для того, чтобы предотвратить возможные нарушения технологического процесса и шунтирование. Если сварка осуществляется вручную, то размеры флюса определяются исходя из показателя толщины элементов. Средними данными являются ширина 20–45 мм, толщина 7–15 мм.

3. Ручная дуговая.

Технология сварки алюминия в ручном режиме используется, когда соединяются разные металлы (алюминий, алюминиево-кремниевый сплав, цинковый или магниевый сплав). В этом случае необходима толщина деталей не менее 4 мм. Ток должен быть постоянным с обратной полярностью и высокой скоростью.

Разделка кромок нужна, если их толщина более 1 см. В случае разделки кромок сварной шов формируется встык. Технология «внахлест» не используется, поскольку в состав соединения могут проникнуть шлаки, что приведет к разрушению материала. Обязателен предварительный прогрев деталей до +400 °С.

4. Электронно-лучевая.

Технология электронно-лучевого соединения подразумевает использование вакуума. Оксиды под влиянием паров металлов разрушаются. Так, благодаря вакууму окись разлагается, а водород выводится из сварного шва.

Качество соединения очень высокое, швы ровные, заготовка не деформируется, а материал в зоне стыка сохраняет свои прочностные характеристики.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Что можно варить аргонной сваркой: особенности технологии

Вопросы, рассмотренные в материале:

- Особенности технологии аргонной сварки

- Металлы, которые можно варить аргонной сваркой

- Основные виды аргонной сварки

- Порядок выполнения работ при аргонной сварке

- Особенности аргонной сварки различных металлов

Что можно варить аргонной сваркой? Да практически все! И это радует, ведь соединить детали из различных цветных металлов и сплавов обычными методами иногда не представляется возможным.

С другой стороны, технология аргонной сварки достаточно сложна и обладает своей спецификой. Поэтому прежде чем приступать к работе, нужно как можно более тщательно изучить особенности данного способа металлообработки.

Особенности технологии аргонной сварки

Прежде чем говорить об аргонно-дуговой сварке, следует разобраться с тем, что представляет собой сам процесс соединения заготовок. Металлические поверхности свариваемых деталей предварительно прогреваются за счет воздействия пламени. При таком способе обработки находящийся в воздухе кислород вступает в реакцию с материалом, что вызывает его окисление. При этом следует иметь в виду, что окисление цветных металлов и легированных сталей занимает меньше времени по сравнению с обычными металлами.

Из-за этого качество соединений снижается: швы заполняются многочисленными пузырьками, что приводит к потере ими прочности и разрушению. Сварка не подходит для работы с заготовками из алюминия, поскольку этот сплав при нагреве горит и разрушается.

В процессе аргонно-дуговой сварки используется сварочная ванна, защищающая детали от воздействия газов и примесей. В качестве защитной оболочки тут выступают инертный газ аргон.

При сварочных работах могут использоваться другие инертные газы, например, гелий, обладающий аналогичными характеристиками. Однако недостатками гелия являются высокая стоимость и больший расход в сравнении с аргоном.

Аргон не вступает в химические реакции с другими элементами, включая обрабатываемые металлические заготовки. Этот газ весит больше воздуха, поэтому вытесняет его из сварочной ванны, предотвращая воздействие ненужных газовых примесей.

Рекомендовано к прочтению

Аргонную сварку производят при помощи плавящихся либо неплавящихся (например, вольфрамовых) электродов. Для определения типа и диаметра электродов используются специальные таблицы. Выбор того или иного расходника зависит от свариваемых материалов.

Металлы, которые можно варить аргонной сваркой

Итак, что можно варить аргонной сваркой? Чаще всего именно она применяется для работы с материалами, в составе которых присутствует алюминий или нержавеющая сталь. Именно этой технологии отдают предпочтение работники станций технического обслуживания автомобилей. Использование аргонной сварки позволяет продлить срок использования деталей авто.

Аргонной сваркой можно варить отдельные элементы трансмиссии, радиаторы, трубки кондиционера и других детали, изготовленные из алюминиевых сплавов.

Технические особенности автомобильных запчастей не позволяют воспользоваться другими методами обработки, например, плазменным напылением или пайкой.

Можно варить аргонной сваркой детали, изготовленные из дюралюминия, титана, чугуна, меди, силумина, других цветных и черных металлов. Поскольку материалы обладают своими особенностями, то качественно выполнить работы и получить надежное сварное соединение помогает профессионализм и опыт сварщика, знакомого с химическими реакциями металлов при нагреве.

Также с помощью аргонно-дуговой сварки создают уникальные кованые изделия (ворота, ограждения, мебель, люстры и т. п.). Из-за большого количества мелких элементов готового изделия его финишная шлифовка затруднительна. Используемая же технология оптимизирует процесс изготовления, а готовые детали не нуждаются в дальнейшей обработке.

Для получения качественных сварных соединений помимо аргона необходимо пользоваться присадками. Благодаря своему опыту сварщики могут подобрать оптимально подходящие расходные материалы для более быстрой и профессиональной работы.

Основные виды аргонной сварки

Выбор разновидности сварки зависит от обрабатываемого металла. Ручная аргонная сварка с использованием штучных электродов обладает следующими особенностями:

- получением тонкого аккуратного сварного шва;

- высокой скоростью обработки металла;

- относительно невысокой температурой работы;

- отсутствием необходимости в присадках.

В промышленности широко применяется ручная или автоматическая аргонодуговая сварка с использованием штучных вольфрамовых электродов и присадочной проволоки. Эта технология более сложная и трудоемкая, но при этом обладает рядом преимуществ:

- использование автоматического оборудования в разы увеличивает производительность труда по сравнению с ручным способом;

- можно варить аргонной сваркой заготовки из легированной и углеродистой стали;

- сварочный шов отличается высоким качеством.

Выбор той или иной технологии сварки зависит не только от имеющегося оборудования, но и от материала, из которого выполнены заготовки. В большинстве случаев ручная и автоматическая или полуавтоматическая сварка может использоваться для сваривания аналогичных металлов.

Для аргонной сварки более предпочтительным является использование оборудования с постоянным и переменным током. Высокая стоимость оборудования окупается возможностью применения его для работы практически с любыми металлами.

Порядок выполнения работ при аргонной сварке

Аргонной сваркой с неплавящимися вольфрамовыми электродами можно варить детали, изготовленные из нержавеющей стали и цветных металлов (алюминия, титана, магния).

Электрод размещается в токоподводящей цанге горелки с керамическим соплом, направляющим инертный газ в свариваемую область. Аппарат имеет систему водяного охлаждения. При выборе диаметра электрода необходимо руководствоваться требуемой силой тока, зависящей от толщины обрабатываемого изделия. Поскольку в процессе сварных работ брызги не образуются, горелка закрывается сетчатым фильтром, который равномерно распределяет аргонный поток.

Механизированная горелка, которую можно использовать при аргонной сварке, имеет также маховик, поднимающий и опускающий вольфрамовый электрод. Токоподводящая цанга закреплена резьбовым соединением, что позволяет использовать стержни разного диаметра.

Полуавтоматическое или автоматическое оборудование оснащено горелкой с плавящимся электродом. В процессе работы сварочная дуга поддерживается между обрабатываемой деталью и присадочной проволокой. Система охлаждения аппарата зависит от его производительности и может быть воздушной или жидкостной. Конструкция сопла и принцип работы аналогичны оборудованию с неплавящимися стержнями.

Во время аргонной сварки сварщикам необходимо придерживаться следующих правил:

- Обрабатываемая поверхность должна быть тщательно очищена от грязи, масла, жиров, краски и т. д., поскольку наличие загрязнений отрицательно скажется на качестве полученного шва. Способы очистки могут быть как механическими, так и химическими.

- За 20 секунд до начала работы газ подается в зону сварки. Присадочная проволока и горелка размещаются в непосредственной близости от обрабатываемой поверхности. Дуга активируется поступающей электроэнергией.

- Горелка должна перемещаться вдоль, а не поперек линии соединения деталей. Проволока не должна подаваться быстро, чтобы избежать образования металлических брызг. Присадку следует проводить впереди горелки, поступательно добавляя или убирая ее.

- Чем короче сварочная дуга, тем уже, глубже и эстетичнее будет шов. Этот момент особенно важен при использовании неплавящихся электродов.

- Необходимо следить за нахождением горелки и присадочной проволоки внутри защитной газовой оболочки.

- Для того чтобы заварить кратер, следует понизить напряжение, а не убирать горелку. Подачу газа в зону сварки следует прекратить спустя 15 секунд после окончания работы.

Немного о режиме работы сварочного аппарата. Выбирая порядок работы оборудования, необходимо учитывать имеющиеся исходные данные.

Выбор направленности и полярности тока зависит от обрабатываемого металла. Аргонной сваркой можно варить детали из стали, включая нержавейку, на оборудовании с током прямой направленности. Для цветных металлов, магния и алюминия используется аппаратура, работающая на переменном токе с обратной полярностью.

На расход инертного газа влияют два основных фактора: условия работы и скорость подачи аргона. Если аргонная сварка ведется на открытом воздухе при сильном ветре, расход увеличивается. В связи с этим, обработку следует выполнять в защищенном от ветра месте.

Особенности аргонной сварки различных металлов

Итак, аргонной сваркой можно варить различные металлы, главное – знать и учитывать их особенности, поскольку без этого невозможно получить качественное сварное соединение.

- Нержавеющая сталь.

Изделия из нержавеющей стали достаточно сложны в обработке. Распространенной проблемой являются трескающиеся и расходящиеся сварные швы. Во избежание этого для соединения деталей используется аргонодуговая сварка. При работе с нержавейкой необходимо помнить о некоторых нюансах:

- присадка и неплавящийся электрод перемещаются исключительно вдоль, а не поперек сварного шва;

- повысит качество соединения, но при этом увеличит расход газа обдувание области сварки с лицевой и изнаночной стороны;

- присадка должна располагаться в зоне действия защитного газа;

- вольфрамовый стержень не должен касаться поверхности соединяемых заготовок, в том числе при активации дуги (это делается с помощью специальных пластин).

После окончания работы с изделиями из нержавеющей стали подача газа прекращается спустя 10–15 секунд, чтобы дать шву остыть и предотвратить окисление.

Можно варить аргонной сваркой трубы из нержавейки. Сама обработка аналогична работе с листовыми изделиями, но сварочное соединение должно обдуваться газом с наружной и внутренней стороны.

Обдув снаружи вопросов не вызывает, а для того, чтобы подавать газ изнутри, следует:

- закрыть одну из свариваемых труб пробкой;

- стык скрыть изолентой;

- во вторую трубу медленно впустить аргон и закрыть ее;

- удалить изоленту и продолжить сварку так же, как и при работе с другими листовыми изделиями.

Что можно варить аргонной сваркой? Именно эта технология позволяет без проблем соединять изделия из алюминия. Проблематичность сварки этого металла обусловлена его свойствами: при контакте с воздухом он вступает в химическую реакцию с кислородом, в результате чего поверхность сразу покрывается оксидной пленкой. После механического удаления пленки она вновь появляется спустя непродолжительное время.

Образующийся на поверхности детали оксид алюминия тугоплавок, разрушить его можно переменным током или током с обратной полярностью.

Помимо создания защитной среды, использование аргона в данном случае разрушает оксидную пленку. При сваривании деталей из тонколистовой стали расходуется около 6 л/мин инертного газа, из толстолистовой – около 15 л/мин.

Независимо от используемой технологии сварки важно предварительно тщательно очистить обрабатываемую заготовку. Последовательность действий по очистке будет следующей:

- с помощью растворителя обезжирить поверхности соединяемых деталей;

- удалить оксидную пленку механическим или химическим способом;

- просушить чистую поверхность.

После такой подготовки качество сварного шва будет намного выше.

При использовании для сварки гелия необходимо оборудование с постоянным током. К недостаткам технологии относятся:

- более высокая стоимость гелия по сравнению с аргоном;

- повышенный расход инертного газа;

- технически работа с гелием сложнее работы с аргоном.

Отличие меди от других цветных металлов заключается в ее химических свойствах – металл более устойчив к воздействию агрессивной среды. Работая с ней, профессиональные сварщики пользуются смесью аргона с гелием, плавящимися или неплавящимися вольфрамовыми электродами, а также оборудованием с постоянным током.

При обработке деталей толщиной более 4 мм их предварительно нагревают до +800 °С. Изделия из меди можно варить аргонной сваркой с использованием медной или медно-никелевой присадочной проволоки. Вместо нее пользуются прутками из аналогичных материалов. В процессе сварки образуется стабильная и устойчивая сварочная дуга.

Поскольку медь обладает высокой теплопроводностью, кромки соединяемых заготовок должны быть обязательно разделаны. При работе с заготовками толщиной менее 12 мм можно ограничиться разделыванием одной кромки, при сваривании более толстых деталей следует обработать обе кромки.

Также можно варить аргонной сваркой изделия из титана. Для этого используют вольфрамовые электроды.

При толщине деталей от 0,5 до 1,5 мм достаточно одного электрода. Присадки при этом не нужны, заготовки соединяются встык. Более толстые изделия свариваются с использованием присадочной проволоки.

Предварительно с кромок соединяемых заготовок необходимо полностью удалить насыщенный кислородом альфированный слой. Присадочную проволоку нужно обработать вакуумным отжигом при температуре +900…+1000 °С в течение четырех часов.

Титан можно варить аргонной сваркой на оборудовании с постоянным током прямой полярности. Для соединения заготовок толще 10–15 мм используется погруженная дуга:

- после того как образуется сварочная ванна, расход инертного газа повышается до 40–50 л/ч;

- электрод погружают в сварочную ванну;

- возникающее давление сварочной дуги оттесняет расплавленный металл, а дуга горит внутри образовавшегося углубления.

Такая технология позволяет увеличить проплавляющую способность дуги.

В заключение отметим, что варить аргонной сваркой можно изделия из различных металлов, главное – учитывать существующие нюансы и особенности каждого из свариваемых материалов. Изучить их помогут специальные справочники.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Свариваемые и несвариваемые алюминиевые сплавы

Алюминиевые сплавы сваривают в основном дуговой сваркой в среде инертных газов, неплавящимся или плавящимся электродом, обычно – аргонно-дуговой сваркой. Большинство алюминиевых сплавов легко подвергаются сварке. Однако для некоторых алюминиевых сплавов дуговую сварку не применяют никогда. Почему? Рассмотрим кратко различные серии деформируемых алюминиевых сплавов с точки зрения их свариваемости.

Свариваемые алюминиевые сплавы

Серия 1ХХХ. Технически чистый алюминий (не менее 99 %). Применяется, в основном, в качестве проводника электрического тока или для изделий с высокой коррозионной стойкостью. Все эти сплавы (марки алюминия) легко свариваются. В качестве сварочного сплава чаще всего применяют сплав 1100 (алюминий марки АД по ГОСТ 4784 на деформируемые алюминиевые сплавы).

Серия 3ХХХ. Эта серия включает среднепрочные алюминиевые сплавы, которые легко поддаются формовке. Часто применяют для теплообменников и кондиционеров. Все эти сплавы легко свариваются сварочными алюминиевыми сплавами 4043 или 5356 (аналоги по ГОСТ 4784 – сварочные сплавы СвАК5 и СвАМг5).

Серия 4ХХХ. Эти алюминиевые сплавы обычно применяют в качестве сплавов для сварки или пайки. Однако иногда они могут использоваться и как свариваемые материалы. В этом случае их сваривают сплавом 4043 (СвАК5).

Серия 5ХХХ. Это серия алюминиевых сплавов в основном для высокопрочных листов и плит. Все они легко свариваются с применением сварочного сплава 5356 (СвАМг5). Для наиболее прочных сплавов, таких как 5083 (АМг4,5), применяют сплавы 5183 или 5556.

Серия 6ХХХ. Это – алюминиевые сплавы, главным образом, для прессованных профилей, хотя их также применяют и для листов и плит. Они являются склонными к горячему растрескиванию при сварке. Однако при должной технологии они все довольно хорошо свариваются со сварочными сплавами 4043 и 5356.

См. Алюминиевые сплавы: классификация

Несвариваемые алюминиевые сплавы

А где же знаменитые высокопрочные алюминиевые сплавы серий 2ХХХ и 7ХХХ? Почему не в первых рядах по сварке? А вот почему!

Серия 2ХХХ. Эти высокопрочные аэрокосмические алюминиевые сплавы («дюрали») применяют в основном в виде листов и плит. Их химический состав делает большинство из них не свариваемыми методами дуговой сварки из-за их большой склонности к горячему растрескиванию. Исключение составляют сплавы 2219 и 2519, которые хорошо свариваются с применением сварочных сплавов 2319 или 4043. Свариваемость этим сплавам дает почти полное отсутствие в них магния. Аналогом этих двух сплавов является отечественный алюминиевый сплав Д20, из которого делают высокопрочные свариваемые плиты. Популярный за свою высокую прочность сплав 2024 (Д16 по ГОСТ 4784) никогда не сваривают дуговой сваркой, так как он чрезвычайно подвержен горячему растрескиванию при сварке.

Серия 7ХХХ. Это тоже серия высокопрочных аэрокосмических алюминиевых сплавов. Подобно сплавам серии 2ХХХ большинство из них не свариваются методами дуговой сварки из-за горячего растрескивания и склонности к коррозии под напряжением. Исключениями являются сплавы с минимальным содержанием меди – менее 0,1 %. Это сплавы 7003 и 7005 (наш 1915) для прессованных профилей и сплав 7039 для листов. Все трое сплавов хорошо свариваются с применением сварочного сплава 5356.

Почему не сваривают дюрали?

Основная причина горячего растрескивания при сварке «несвариваемых» алюминиевых сплавов серий 2ХХХ и 7ХХХ заключается в следующем. В ходе сварки в зоне шва – зоне термического влияния – по границам зерен выделяются компоненты сплава – эвтектики и интерметаллиды – с температурой плавления ниже, чем у основного сплава. Это понижает и расширяет температурный интервал затвердевания границ зерен. Поэтому, при дуговой сварке этих типов сплавов границы зерен затвердевают последними и, вследствие этого, легко растрескиваются под воздействием усадочных напряжений. Мало того, это приводит к увеличению разности гальванических потенциалов между границами зерен и остальной зеренной структурой, что делает границы зерен более подверженными коррозии под напряжением.

Когда заклепки лучше сварки

По всем этим причинам алюминиевые сплавы серий 2ХХХ и 7ХХХ чаще соединяют механически, чем сваривают. Иногда применяют контактную сварку, а также сварку трением. Сварка трением «работает» при значительно более низких температурах, чем дуговая, не расплавляет основной металл и поэтому исключает проблемы, связанные с затвердеванием.

Источники:

Aluminum and Aluminum Alloys, J.R. Davis, Ed., 1996.

G. Mathers, The Welding Aluminium and its Alloys, Woodenhead Publishing Ltd, 2002.

Каким сварочным аппаратом можно варить алюминий

При сваривании алюминием существует несколько факторов, которые могут усложнять процесс сваривания алюминия и алюминиевых сплавов:

На поверхности свариваемого алюминия может появляться тугоплавкая пленка алюминиевой окиси, которая имеет большую плотность, чем сам свариваемый металл. Пленка, которая образовывается на поверхности металла, убирается механическими или химическими методами. Образовавшуюся пленку можно удалять с помощью катодного распылителя при сваривании или же использовать флюсы, которые разрушали и превращали ее в летучие соединения.

При повышении температуры металла при сваривании его прочность значительно понижается. Твердый металл, который не расплавился при сваривании, может поддаться разрушению под давлением массы сварочной ванны. Контролировать размер сварочной ванны при сваривании алюминия может быть сложно, потому что его цвет не изменяется при нагреве. Для того чтобы избегать прожогов металла применяют керамические прокладки или же прокладки из более тугоплавкого металла.

Алюминий можно сваривать с помощью инвертора в среде инертных газов, то есть с применением аргона и неплавящихся электродов. Все, кто интересуется свариванием в домашних условиях, должны знать, что при длительной работе вольфрамового электрода могут скапливаться наросты его окислов, что будет значительно снижать качество сваривания.

Для того чтобы удалить такие наросты электрод затачивают с помощью твердого мелкозернистого диска. Такой инструмент позволяет предохранить рабочую поверхность электрода от образования бороздок или заусенцев. Диск, которым Вы затачивали сварочный электрод, не нужно использовать для работы с другими предметами металлами. Уменьшить возможность появления наростов можно благодаря интенсивному охлаждению электрода и обеспечению сварочной ванны эффективной газовой защитой.

При аргонодуговом сваривании горение электрической дуги происходит между поверхностью свариваемого металла и самим электродом. Сварочный электрод расположен в горелке, через которую с помощью сопла подается инертный газ для защиты сварочного процесса. В качестве расходного материала и дополнительной добавки металла в сварочную ванну может использоваться присадочная проволока, которая подается вручную или с помощью автоматизированных методов.

Перед тем как сваривать алюминий аргоном, нужно определиться, какую марку присадочной проволоки Вы будете использовать. Ваш выбор должен зависеть от химического состава свариваемого металла. Для работы с техническим алюминием профессионалы рекомендуют использовать проволоку таких марок, как АО, АД, или АК. Диаметр проволоки от 2 до 5 миллиметров. При проведении сварочных работ со сплавами алюминия с магнием можно применять аналогичные марки проволоки. При этом содержание магния в ней должно быть более высоким и быть способным компенсировать угар металла при проведении сварочных работ.

Сварка алюминия постоянным или переменным током

Алюминий и его сплавы применяются в самых разных отраслях промышленности, а свою популярность и распространенность металл получил благодаря таким характеристикам, как низкая плотность, устойчивость к коррозии и ее пагубному воздействию, а также большая удельная плотность.

Чистый алюминий применяется в таких сферах, как электротехника, химическая и пищевая промышленность, потому как данный металл имеет невысокую прочность. Его сплавы находят более широкое применение, потому как их прочность выше, чем чистый металл. Примечательно, что некоторые сплавы алюминия по прочности превосходят чугун, некоторые виды стали и некоторые цветные металлы и их сплавы. Сваривание алюминия часто производится с использованием обратной полярности. Это связано с несколькими особенностями алюминия и его сплавов.

Главной особенностью работы при сваривании алюминия является образование оксидной пленки во время сварочного процесса. Образовавшаяся пленка характеризуется высокой тугоплавкостью и может образовываться на поверхности сварочной ванны, препятствуя высокому качеству сварочного соединения, и сказывается на стабильности проведения сварочных работ не исключая возможности образования непроваров и трещин в швах.

По приведенным выше причинам сварка алюминия во многом зависит от правильного подбора сварочного тока. Многие специалисты рекомендуют применять для сварки вольфрамовые электроды, которые принято считать неплавящимися. Стоит отметить, что мнения специалистов в отношении сварочного тока немного различаются, ведь одни советуют применять только переменный ток, а другие не исключают возможности применения постоянного тока с условием создания обратной полярности.

При использовании постоянного тока прямой полярности, можете ожидать следующие проблемы:

- — быстрое плавление присадочного прутка, не сплавляясь с основным металлом;

- — сварочный шов с прожогами и налетом черного цвета;

- — высокая сложность поддержания сварочной дуги;

- — сложности с поджогом дуги;

- — сильное разбрызгивание металла;

Сваривание алюминия с применением обратной полярности позволяет с успехом преодолевать оксидную пленку и производить сваривание высокого качества.

Сварочные работы с алюминием и его сплавами с помощью переменного тока производятся в среде защитных газов. Обычно для такой цели используется популярный инертный газ аргон. При выполнении сварочных работ нужно использовать TIG-режим на переменном токе.

Для успешного сваривания алюминия переменным током требуется поддерживать вертикальный угол горения горелки, рассчитывать расход газа, после завершения работы совершить продувку газом, что позволит защитить сварочный шов от негативного воздействия окружающей среды и других факторов.

Технология сварки алюминия и его сплавов

Температура плавления алюминия 660°С, окисной пленки 2060°С

Марка | Свариваемость | Технологические особенности сварки | |

Технически чистый алюминий | Очистка кромок и присадка от окисной пленки | ||

АД00, АД0, АД1 , АД | Хорошая | Присадок Св-А1, СвА000, Св-85Т | |

Деформируемые, термически не упрочняемые сплавы | |||

АМц, АМцС, Д12 | Хорошая | Присадок Св-AMц | |

АМг1, АМг2, АМг3 | Присадок Св-AMг3 | ||

АМг4, АМг5 | Присадок Св-AMг5 | ||

АМг6 | Прксадок Св-АМг6, Св-АМг7 | ||

Деформируемые, термически упрочняемые сплавы | |||

АД31, АДЗЗ, АД35 АВ, АК6, АК8 | Удовлетворительная | Присадок Св-АК5, Св-1557 | |

АК4, АК4-1 | Ограниченная | ||

В95 | Плохая | Предварительный подогрев Присадок Св-1557, Св-АМг5,. Св-АМг6 | |

1915,1925 | Удовлетворительная | ||

Литейные сплавы | |||

АЛ1, АЛ2, АЛ9, АЛ25, АЛ26 | Хорошая | Присадок той же марки, что и основной металл | |

АЛЗ, АЛ4, АЛ5, АЛ7, АЛ8, АЛ10В | Удовлетворительная | ||

Марки присадочной проволоки, используемой для сварки алюминия и его сплавов

Св-А1 | Св-1557 | Св-А97 | Св-А5с | Св-АМц |

Св-АМг3 | Св-АМг5 | Св-АМг6 | Св-АМг7 | Св-АК3 |

Св-АК5 | Св-АКЮ | Св-А85Т | Св-А000 | Св-1201П4 |

Толщина металла, мм | до 1,5 | 1,6-3 | 3,1-5 | 5,1-10 | 10-15 |

Рекомендуемый диаметр присадка, мм | 1-2,5 | 2,5-3 | 3-4 | 4-6 | 6-8 |

Ориентировочные расходы сварочных материалов

Толщина свариваемого металла, мм | Диаметр электрода, мм | Расход W-электродов на 100 пог. м шва, г | Расход аргона на 1 пог. м шва, л |

1 | 1,5 | 8,3 | 60-80 |

2 | 2 | 23 | 65-90 |

3 | 3 | 51 | 85-120 |

4 | 3,5-4 | 88 | 95-130 |

6 | 4 | 132 | 105-145 |

Трудности при сварке

- Температура плавления окисной пленки значительно выше, чем алюминия, и она расплавляется позже. Это затрудняет формирование шва

- Высокая теплопроводность алюминия требует увеличения сварочного тока в 1,2-1,5 раза по сравнению, например, со сваркой стали

- Образуются значительные остаточные деформации, что требует специальных мер и приспособлений

- Окисная пленка не растворяется в жидком алюминии. Это мешает формированию шва и служит причиной появления в нем металлических включений

- При нагреве алюминия и его сплавов нет явных признаков их перехода в жидкое состояние. Это требует высокой квалификации сварщика

Несплавление кромок алюминиевых конструкций

Подготовка к сварке. Резка и подготовка кромок ведутся механическим способом. На ширину 100-150 мм их обезжиривают ацетоном, авиационным бензином, уайт-спиритом или другим растворителем. Окисленную пленку удаляют механически или химическим травлением. При механической обработке свариваемые кромки на ширину 25-30 мм зачищают наждачной бумагой, шабером и металлической щеткой из нержавеющей проволоки. Зачистку проводят непосредственно перед сваркой.

Химическое травление проводят в течение 0,5-1 мин в реактиве, состоящем из 50 г едкого натра и 45 г фтористого натрия на 1 л воды. После травления следует промывка в проточной воде, а затем осветление в 30-35%-ном растворе азотной кислоты (для алюминия и сплавов типа АМц) или в 25%-ном растворе ортофосфорной кислоты (для сплавов типа АМг и В-95). После повторной промывки необходима сушка до полного испарения влаги.

Алюминиевую сварочную проволоку перед сваркой также обрабатывают. Сначала ее обезжиривают, а затем подвергают травлению в 15%-ном растворе едкого натра в течение 5-10 мин при температуре 60-70°С. После этого промывают в холодной воде и сушат 10-30 мин при температуре 300°С.

Подготовленные к сварке материалы сохраняют свои свойства в течение 3-4 дней. Затем на поверхности вновь образуется окисная пленка

ПОДКЛАДКИ ДЛЯ ЗАЩИТЫ ОТ ВЫТЕКАНИЯ МЕТАЛЛА ИЗ СВАРОЧНОЙ ВАННЫ

Выбор параметров режима

Метод сварки неплавящимся электродом применяют для изделий из алюминиевых сплавов толщиной до 12 мм. При сварке металла толщиной от 1 до 6 мм применяют вольфрамовые электроды диаметром от 1 до 5 мм. Сварочный ток (А) определяют по формуле:

Iсв=(60?65)dэ,

где dэ — диаметр электрода, мм

Питание дуги осуществляется от источника переменного тока с осциллятором, что помогает разрушить окисную пленку. Напряжение холостого хода источника должно быть повышенным. Надежность газовой защиты дуги и сварочной ванны зависит от диаметра и формы сопла горелки, расстояния сопла от поверхности свариваемого изделия.

Рекомендуется выдерживать такие соотношения:

Диаметр электрода, мм | 2-3 | 4 | 5 | 6 |

Диаметр сопла, мм | 10-12 | 12-16 | 14-18 | 16-22 |

Длина выступающего из сопла W-электрода (выпуск) должна составлять при сварке стыковых соединений 1-1,5 мм, а тавровых и угловых 4-8 мм. Длину дуги поддерживают в пределах 1,5-3 мм. Скорость сварки выбирают от 8 до 12 м/ч.

Соединения с отбортовкой кромок целесообразно применять при сварке металла толщиной 0,8-2 мм.

Техника сварки

Ручной аргонодуговой сваркой W-электродом выполняют стыковые, угловые и тавровые соединения. Конструкции толщиной до 10 мм сваривают «углом вперед», а более 10 мм — «углом назад». Угол между присадочной проволокой и горелкой должен составлять 90°. Проволоку подают короткими возвратно-поступательными движениями. Поперечные колебания W-электрода недопустимы.

Изделия толщиной до 4 мм включительно сваривают за один проход на стальной подкладке. При толщине от 4 до 6 мм сварку выполняют с двух сторон, а при толщине 6-12 мм подготавливают кромки с V-образной или Х-образной разделкой.

Подачу аргона начинают за 3-5 с до возбуждения дуги, а прекращают через 5-7 с после окончания сварки.

Чтобы снизить вероятность окисления металла шва, размеры сварочной ванны нужно выдерживать минимальными.

ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ РУЧНОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ

Подготовка кромок и форма шва | Размеры, мм | Сварочный ток, А | Диаметр электрода, мм | Диаметр присадка, мм | Расход аргона, л/мин | Число проходов | ||

S | b | с | ||||||

2 3 4 | 0+1,0 0+1,5 0+2,0 | — | 70-80 100-140 160-190 | 2 3 4 | 2-2,5 3 3-4 | 5-6 7-8 7-8 | 2 | |

2 3 | 0+1,0 | 80-100 120-140 | 3 | 2,5-3,5 3 | 5-6 7-8 | 1 | ||

2 3 4 | 80-100 120-140 160-210 | 2 3 4 | 2,5-3,5 3 4 | 5-6 7-8 7-8 | 1 1 2 | |||

4 6 8 10 | 1+0,5 1+1,0 1+1,0 1+1,0 | 150-200 250-300 300-350 350-400 | 6 5 5-6 6-7 | 3-4 4 4-5 4-5 | 7-8 8-9 9-10 10-12 | 1 2 2 2 | ||

4 6 8 10 15 | 1+1,0 1,5+1,0 2,0+1,0 2,0+1,0 2,5+1,0 | 1+0,5 1+1,0 1+1,0 1+1,0 | 220-260 260-300 320-360 380-420 440-480 | 4 4-5 5-6 6-7 8 | 3-4 4 4 4-5 4-5 | 8-10 10-12 12-14 16-18 16-18 | 1 2 2 2 2 | |

10 15 25 | 0+1,0 0+1,5 0+1,5 | 1+0,5 | 350-400 380-420 480-550 | 6-7 7 8 | 4-5 | 10-12 16-18 18-20 | 4 6 6 | |

2 4 6 | 0+0,5 0+1,0 0+1,5 | — | 100-120 170-220 240-280 | 2-3 4 5 | 2 3-4 4 | 5-6 7-8 8-10 | 2 | |

4 10 15 | 0+1,0 0+1,5 0+2,0 | 0,5 0+0,5 1,5 | 170-220 350-400 380-420 | 4 6-7 7 | 4 4-5 4-5 | 8-10 10-12 16-18 | 2 | |

8 10 15 20 | 0+1,0 0+2,0 0+2,0 0+2,0 | 0,5 1,0 1,5 1,5 | 280-320 350-400 380-420 480-550 | 5-6 6-7 7 8 | 4 4-5 4-5 4-5 | 8-10 10-12 16-18 18-20 | 2 2 2 5 | |

2 4 6 | 0+0,5 0+1,0 0+1,5 | 0+1,0 | 100-120 150-200 220-260 | 2-3 4 5 | 2-3 3 4 | 5-6 8-10 8-10 | 2 | |

4 10 15 | 0+1,0 0+1,5 0+2,0 | 0,5 1+0,9 1,5 | 150-200 320-380 360-400 | 4 6-7 7 | 3-4 4-5 4-5 | 8-10 10-12 16-18 | 2 2 3 | |

Свариваемые и несвариваемые алюминиевые сплавы

В: Я хочу сварить немного алюминия 7075, но не могу найти для него рекомендуемый присадочный металл. Можете ли вы сказать мне, какой присадочный металл использовать?

Одним словом, нет. Причина, по которой вы не можете найти рекомендуемый присадочный металл для 7075, заключается в том, что он обычно считается несвариваемым при дуговой сварке. Никто, включая меня, не собирается давать вам рекомендации, как делать то, что вам не следует делать в первую очередь.

A: Большинство алюминиевых сплавов легко свариваются с использованием GTAW или GMAW. Однако некоторые нет. Давайте кратко рассмотрим распространенные семейства алюминиевых сплавов и их характеристики свариваемости:

- 1ХХХ сплавы. Практически чистый алюминий (чистота 99%), используемый для передачи электрического тока или защиты от коррозии в определенных средах, все эти сплавы легко свариваются. Самый распространенный присадочный металл — 1100.

- 3ХХХ сплавы. В это семейство входят сплавы средней прочности, которые легко поддаются формованию. Их часто используют для теплообменников и кондиционеров. Все они легко свариваются с использованием присадочного металла 4043 или 5356.

- 4ХХХ сплавы. Обычно используются в качестве присадочных сплавов для сварки или пайки. Однако иногда их используют в качестве основных материалов. В таком случае их легко сваривать с присадочным металлом 4043.

- Сплавы 5ХХХ. Это семейство высокопрочных листовых и пластинчатых сплавов.Все они легко свариваются с использованием присадочного металла 5356, хотя для более прочных сплавов следует использовать 5183 или 5556, например 5083.

- 6ХХХ сплавы. В первую очередь это сплавы для экструзии, хотя они также доступны в листах и пластинах. Они склонны к появлению трещин. Однако при правильной технике все они могут быть легко сварены с использованием 4043 или 5356.

Так почему я еще не упомянул сплавы 2ХХХ и 7ХХХ?

- 2ХХХ сплавы. Это высокопрочные аэрокосмические сплавы в форме листов или пластин. Их химический состав делает большинство из них несвариваемыми при использовании GTAW или GMAW из-за горячего растрескивания. Исключение составляют 2219 и 2519, которые легко свариваются с использованием присадочного металла 2319 или 4043. В любом случае, никогда не стоит сваривать 2024. Это очень распространено и очень прочно, но чрезвычайно чувствительный к трещинам.

- Сплавы 7ХХХ. Это тоже семейство высокопрочных аэрокосмических сплавов. Как и сплавы 2XXX, большинство из них не свариваются с использованием GTAW или GMAW из-за проблем с горячим растрескиванием и коррозией под напряжением.Исключение составляют экструзионные сплавы 7003 и 7005 и пластинчатый сплав 7039. Все три из них легко свариваются с использованием присадки 5356. Никогда не сваривайте 7075.

Это исключит образование дыр, особенно при работе с тонким металлом.

Это исключит образование дыр, особенно при работе с тонким металлом. Сварочный процесс обрывать нельзя. Корка шлака, образующаяся в конце шва, не позволит зажечь дугу снова в этом месте.

Сварочный процесс обрывать нельзя. Корка шлака, образующаяся в конце шва, не позволит зажечь дугу снова в этом месте.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой.