Учимся варить сваркой — flagman-ug.ru

Как правильно варить электросваркой

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади.

Это не совсем правильный способ сварки)) Как минимум, вам нужна маска

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

Технология сварочных работ

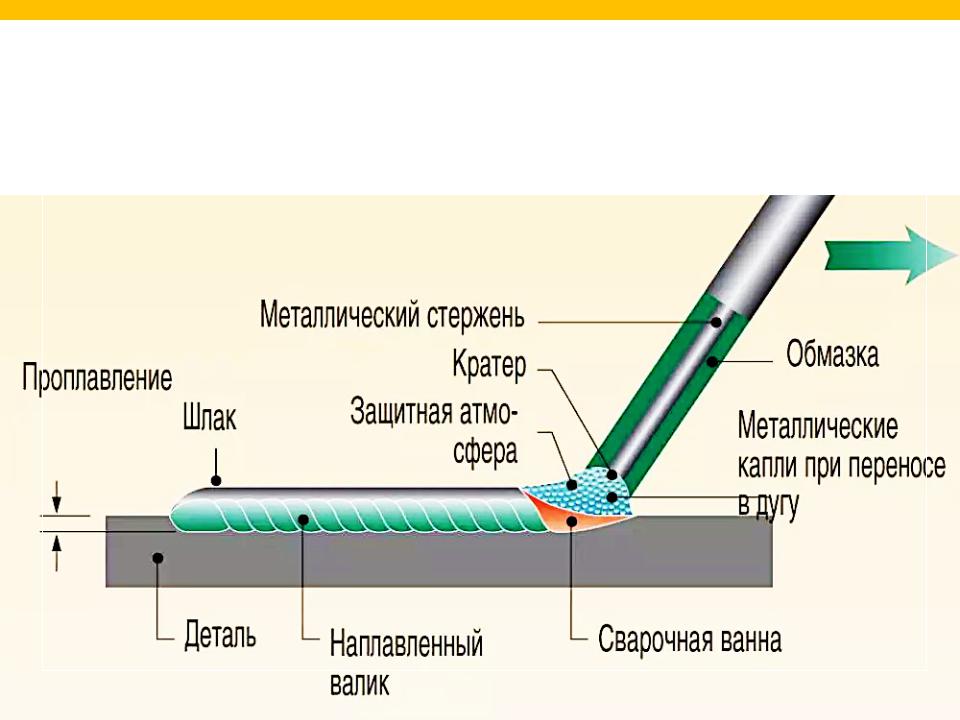

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

Как научиться варить сваркой

Начинается все с подготовки рабочего места. Безопасности при работе с электросваркой необходимо уделять повышенное внимание: тут есть возможность получить травму и от электричества, и от высоких температур. Потому к подготовке отнеситесь серьезно.

Учится варить электросваркой удобнее на толстом куске металла: на нем лучше практиковаться. Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак.

Как подключать электрод

Сварочные работы для начинающих проще будет проводить, если взять универсальный электрод диаметром 3 мм (3,2 мм, если точно). Они стоят дороже, но работать с ними легче. После того как вы научитесь варить металл, можно будет попробовать использовать более дешевые, но начинать лучше с этих.

Электрод вставляется в держатель, закрепленный на одном из сварочных кабелей. Есть два типа фиксаторов — пружинный и винтовой. Если держатель электрода пружинный, нажимаете на клавишу на ручке и в появившееся гнездо вставляете электрод. При винтовом зажиме ручка вращается. Раскручиваете ее, вставляете электрод и зажимаете. В любом случае он не должен шататься. Установив электрод можно подключать кабели.

На сварочном аппарате постоянного тока есть два выхода: положительный и отрицательный. Также есть два сварочных кабеля:

- один заканчивается металлическим зажимом-фиксатором — подсоединяется к детали;

- другой — держателем для электрода.

Какую полярность подключать для сварки зависит от типа работы. Если говорить об инверторах, то чаще плюс подключают на деталь, а минус подают на электрод. Такой вариант включения называют прямой полярностью. Но есть перечень работ, при которых подают обратную полярность: минус — на деталь, плюс — на электрод (например, для сварки нержавейки).

Прямая и обратная полярность подключения на сварочном инверторе

Прямая полярность обеспечивает лучший прогрев металла, что и необходимо для большей части соединений. Это объясняется тем, что электроны движутся от отрицательно заряженного полюса — при прямой полярности это электрод — к положительному — детали. При этом они дополнительно передают металлу свою энергию, повышая его температуру.

Начало сварки: зажигаем дугу

Как подключить электрод к инвертору разобрались. Теперь о том, как зажечь дугу. Возникает она при непосредственном контакте электрода и детали. Есть два способа:

Из названия все ясно: в одном случае нужно провести электродом вдоль шва (чтобы не осталось следов), во втором — несколько раз стукнуть по детали кончиком электрода.

Когда электрод новый, его кончик оголен, розжиг происходит легко. Если он уже был в работе, вокруг стержня образовалась стенка в несколько миллиметров из защитного покрытия. Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Оба способа розжига используются, тут выбирает каждый, кому как удобно. Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Потому берете несколько электродов, толстый кусок металла, и пытаетесь зажечь дугу. Как только у вас стало, получаться, можно приступать к следующему этапу обучения.

Наклон электрода

Основное положение электрода — наклоненное чуть к себе — на угол от 30° до 60° (смотрите рисунок). Величину наклона подбирают в зависимости от необходимого сварного шва и от выставленного тока. Ориентируются на состояние сварной ванны.

Первое положение называется «углом назад». В этом случае ванна и расплавленный шлак движется за кончиком электрода. Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

Техника ручной дуговой сварки: положение электрода углом вперед и углом назад

Бывают ситуации, когда металл сильно разогревать не нужно. Тогда угол наклона меняется на противоположный, шов и ванна «тянутся» за электродом. В этом случае глубина прогрева получается минимальной.

Движения электрода

Ответить на вопрос «как правильно варить электросваркой» просто: нужно контролировать сварную ванну. Для этого необходимо удерживать электрод на расстоянии 2-3 мм от поверхности металла и контролировать состояние и размер сварной ванны. Вот в этом и заключается мастерство сварщика.

Сложность заключается в том, что одновременно приходится контролировать несколько параметров:

- двигать электрод по одной из показанных на фото траекторий,

- по мере выжигания опускать его чуть ниже, сохраняя постоянное расстояние в 2-3 мм;

- следить за размерами и состоянием сварной ванны, ускоряя или замедляя движения электродом;

- следить за направлением шва.

Движения кончика электрода показаны на рисунке. Желающим научиться электросварке для домашнего применения все их осваивать не нужно, но два-три движения вам понадобятся: для разных ситуаций, швов и металлов.

Еще один элемент техники ручной дуговой сварки: кончик электрода должен двигаться по одной из этих траекторий (или по какой-то похожей)

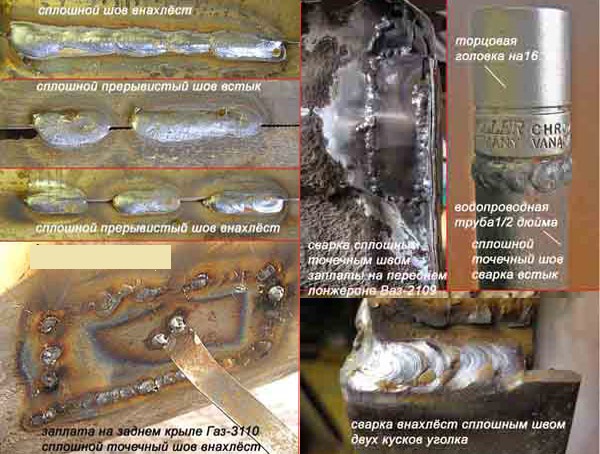

Как научиться варить электросваркой? Отрабатывать движения на толстом куске металла. Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Для этого берете толстый металл, мелом прочерчиваете на нем линию: по ней нужно будет уложить валик. Разжигаете дугу и начинаете осваивать движения, учась одновременно контролировать ванну. У вас получится не с первого, и, даже, не с десятого раза. Электродов изведете, наверное, с десяток. Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Похожие валики должны получаться у вас. Так вы сможете научиться правильно варить сваркой электродами

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию, посмотрите видео-урок по сварке.

Как научиться варить инвертором с нуля?

В частном доме, на даче или в гараже довольно часто появляется необходимость в соединении различных металлических деталей и создании из них конструкций. Каждый раз обращаться к профессионалам за помощью в подобной ситуации не имеет смысла, ведь сварочный автомат можно приобрести самостоятельно.

В магазинах доступен широкий выбор разнообразных устройств в различных ценовых категориях, так что сварка инвертором для начинающих – лучшее, что может предложить рынок.

Азы электросварки

Инверторные аппараты отличаются достаточно высокой экономичностью и простотой работы. Основная нагрузка для функционирования подобного оборудования ложится на электросеть.

Он обладает накопительными конденсаторами, позволяющими аккумулировать электроэнергию и обеспечить бесперебойный процесс сварки и мягкий розжиг дуги.

В отличие от старых приборов, обеспечивающих максимальный толчок электроэнергии для работы, в следствие чего могут повыбивать пробки, инвертор позволяет спокойно работать от бытовой электросети.

Чтобы разобраться с тем, как варить инверторной сваркой, необходимо разобраться с азами ее работы.

В подобных аппаратах ручной сварки дуга формируется в результате контакта электрода с изделием. Под воздействием температуры происходит расплавление металла и электрода. Расплавленная часть стержня и изделия формируют ванну.

Обмазка стержня также расплавляется частично, переходя в газообразное состояние и закрывая сварочную ванну от доступа кислорода. Это позволяет защитить изделие от окисления.

Каждый электрод в зависимости от своего диаметра рассчитан на определённую силу тока. Если ее уменьшить ниже положенного значения, тогда шов не получится. Увеличение данного параметра позволит сформировать шов, однако стержень будет сгорать слишком быстро.

По окончании сварочных работ обмазка остывает, превращаясь в шлак. Он покрывает соединение металлических деталей с наружной стороны. Путем постукивания шва молотком удается достаточно легко избавиться от шлака.

Он покрывает соединение металлических деталей с наружной стороны. Путем постукивания шва молотком удается достаточно легко избавиться от шлака.

Сделать это не так и просто из-за расплавления электрода, поэтому он должен с постоянной скоростью подаваться в зону сварки. Кроме того необходимо стараться вести электрод ровно вдоль соединения, чтобы получить шов максимального качества.

Способы сварки

На данный момент существует множество методов, используемых для сварки. Их разделяют по различным критериям. Данная информация будет полезна для новичка, поэтому с ней обязательно следует ознакомиться.

В зависимости от нагрева кромки изделия могут полностью расплавляться или же находиться в пластическом состоянии. Первый способ требует также прикладывать к соединяемым деталям определенные усилия – сварка давлением.

Во втором – соединение формируется в результате образования сварочной ванны, в которой находится расплавленный металл и электрод.

Существуют и другие способы сварки, при которых изделие не нагревается вовсе – холодная сварки, или не доводятся до пластического состояния – соединение с помощью ультразвука.

Ниже перечислены остальные виды сварки:

- Кузнечная.

В данном методе концы соединяемых изделий нагреваются в горне, а затем проковываются. Подобный способ является одним из самых древних и в настоящее время практически не применяется. - Газопрессовая.

Кромки изделий нагреваются ацетиленокислородным племенем по всей плоскости и доводятся до пластического состояния, после чего подвергаются сжатию. Подобный метод отличается высокой эффективностью и производительностью. Используется в строительстве газопроводов, железной дороги, машиностроении. - Контактная.

Детали включаются в электрическую цепь сварочного оборудования и через них пропускают ток. В месте контакта деталей происходит короткое замыкание, в результате которого в месте соединения выделяется большое количество теплоты. Ее достаточно, чтобы расплавить и соединить металл. - Стыковая, точечная и шовная – разновидности контактного метода скрепления изделия.

- Роликовая.

Используется в соединении листовых конструкций, требующих качественных и надежных швов. - Термитная.

Металл скрепляется в результате сжигания термита – смеси из порошка железной окалины и чистого алюминия. - Атомно-водная.

Кромки изделия расплавляются по действием дуги, горящей между двумя вольфрамовыми электродами. Электроды подсоединяются в специальные держатели, по которым подается водород. В результате дуга и жидкий металл сварочной ванны защищены водородом от вредного воздействия таких атмосферных газов, как кислород и азот. - Газовая.

Суть способа заключается в применении пламени для нагрева и плавления деталей. Пламя получается в результате сжигания горючего газа в атмосфере кислорода. Газокислородную смесь получают с помощью специальных горелок.

Метод газовой сварки относится к сварке плавлением. Зазоры между изделиями заполняются с помощью присадочной проволоки. Этот способ широко используется в различных областях человеческой жизнедеятельности. Наиболее часто встречается при соединении тонкостенных изделий, цветных металлов, чугуна.

При работе с инверторным аппаратом немаловажное значение имеет полярность электродов. В зависимости от схемы меняется интенсивность нагрева детали, что позволяет создавать различные условия сваривания.

Пошаговая инструкция по сварке инвертором

В первую очередь для сварки необходимо иметь защитные элементы:

- перчатки из грубой ткани;

- сварочная маска со специальным фильтром защищающая глаза;

- грубая куртка и брюки из материала, который не загорается от искр, появляющиеся в процессе сварочных работ;

- закрытая обувь на толстой подошве.

Прежде чем начать варить сварочным инвертором необходимо соблюсти необходимые мероприятия, направленные на создание безопасных условий труда.

Правильная подготовка рабочего места заключается в:

- обеспечении на столе необходимого свободного места, следует убрать все лишние предметы, но которые могут попасть брызги;

- создании качественного освещения;

- выполнять сварочные работы необходимо стоя на деревянном настиле, защищающем от поражения током.

Затем настраивается ток в зависимости от толщины деталей и выбираются электроды. Последние необходимо подготовить. Если они только были куплены в торговой сети и их качество не вызывает никаких сомнений, то это действие можно пропустить.

После подготовки электродов к изделию подключается клемма массы.

Чтобы получить качественное и надежное соединение метал должен быть подготовлен:

- с кромок изделия полностью удаляется ржавчина;

- с помощью растворителей выполняется очистка от различных загрязнений;

- на последнем этапе кромки проверяются на чистоту, наличие жира, лакокрасочных и других загрязнений недопустимо.

Далее нужно подключить сварочный инвертор. Тренировки лучше проводить на толстом металлическом листе, формируя шов в виде валика. Первое соединение выполняйте на металле, горизонтально лежащем на столе. На нем проведите прямую линию мелом, по которой будет идти шов.

В процессе тренируясь на таком объекте можно существенно повысить технику сварки.

Процесс сварки начинается с розжига дуги.

Существуют два способа выполнения данного действия:

- чирканье о металл;

- постукивание по металлу.

Выбор метода зависит от предпочтений человека, главное при разжигании не оставлять следов сварки вне зоны соединения.

После зажигания дуги от контакта с металлом зажигается дуга, сварщик отводит электрод от поверхности детали на небольшое расстояние, соответствующие длине дуги и начинает сварку.

В результате в месте соединения двух металлических деталей формируется сварочный шов. Он будет покрыт окалиной – накипью на поверхности. Ее необходимо удалить. Сделать это очень просто путем постукивания небольшим молоточком по шву.

Прямая и обратная полярность

Расплавление металла для сварки происходит под воздействием дуги. Она, как уже отмечалось выше, формируется между поверхностью изделия и электродом, так как они подключены к противоположным клеммам устройства.

Существует два основных варианта выполнения сварки, отличающиеся друг от друга порядком подключения и называемых прямой и обратной полярностью.

В первом случае стержень подключается к минусу, а деталь к плюсу. В таком случае в метал происходит повышенное поступление тепла. В результате формируется глубокая и узкая зона расплавления.

При обратной полярности электрод подключается к плюсу, а изделие к минусу. В таком случае зона расплавления широкая и неглубокая.

Выбор полярности полностью определяется изделием, с которым предстоит работать. Сварка может выполняться на двух типах полярности. Во время выбора следует принимать во внимание тот момент, что большему нагреву подвержен элемент, подсоединенный к плюсу.

Например, варить изделия из тонкого металла трудно ввиду возможного перегрева и прожигания. В таком случае деталь подключается к минусу. Токи также выбирают в соответствии с диаметром электрода и толщиной металла. Эти данные берут из специальной таблицы.

Влияние скорости подачи электродов

Скорость подачи электродов для сварки должна обеспечивать необходимое количество подаваемого расплавленного материала. Его недостаточное количество может привести к подрезу. Данный фактор очень важен как в прямой так и в обратной полярности при сварке.

Во время электродуговой сварки из-за быстрого перемещения стержня вдоль соединения, мощности дуги может не хватить, чтобы прогреть металл. В результате формируется неглубокий шов, лежащий сверху металла. Кромки при этом остаются не проплавленными.

Медленное продвижение электрода приводит к перегреву. В таком случае возможно прожигание поверхности и деформация тонкого металла.

Современные сварочные аппараты обладают широким спектром разнообразных функций и возможностей. Тем не менее на данный момент до сих пор большая часть качественно выполненной работы определяется именно мастерством человека.

Влияние силы тока

Осваивая основы сварки инвертором, важно понимать, какую силу тока необходимо устанавливать в каждой отдельной ситуации. Правильно настроенный инверторный сварочный аппарат – залог успеха.

Данные о величине тока берутся из таблицы, также в ней приводится и размер электродов. Однако эти значения однако величины тока не точные, они составляют плюс-минус несколько десятков ампер.

Особенности сварки тонкого металла

В бытовых задачах чаще всего сталкиваются с необходимостью соединения тонкого металла. В данном случае необходимо вспомнить основы сварки инвертором для начинающих, а именно о важности подключения изделия к правильному полюсу. Тонкие детали подсоединяются к «минусу» сварочного аппарата.

Вот несколько полезных советов, которые могут в повышении мастерства:

- начинайте варить, используя минимальный ток;

- формируйте шов углом вперед;

- используйте обратную полярность;

- закрепите деталь, чтобы уменьшить ее деформацию во время сварки.

Частые ошибки новичков

Начинающим сварщикам свойственно совершать ошибки, связанные с незнанием азов, касающихся использования сварочного оборудования. Например, новички могут не знать, как правильно выбрать полярность сварки инвертором, что приведет к некачественному формированию соединения или даже к прожигу детали.

Можно выделить следующие основные ошибки:

- пренебрежение техникой безопасности;

- неправильный выбор сварочного автомата;

- применение некачественных или неподготовленных электродов;

- работа без пробных швов.

Подведем итоги

Научившись работать со сварочным оборудованием, станет возможно решение многих бытовых задач, часто возникающих в работе на даче или в гараже. Новичкам следует особое внимание обращать на полярность сварки инвертором деталей различной толщины.

Поняв, как правильно настраивать оборудование и выбирать электрод удастся получать качественные швы на любом изделии. Обязательно обращайте внимание на прямую и обратную полярность подключения сварочного инвертора.

При сваривании толстых деталей используется прямая полярность при сварке инвертором, а для тонких – обратная.

Сварка инвертором для начинающих и азы электросварки

С появлением на рынках недорогих инверторов для сварки постоянным током, у каждого домашнего мастера появилась уникальная возможность научиться варить. Сделать это со сварочным инвертором намного проще, чем со старым трансформаторным аппаратом переменного тока, который очень сильно нагружает электросеть.

Стоимость инвертора для сварки во многом зависит от его характеристик и бренда. Однако даже самого дешёвого сварочного аппарата с лихвой хватит для того, чтобы сварить забор на даче или собрать небольшую металлоконструкцию. При этом чтобы освоить сварочный инвертор, понадобится совсем немного времени.

Как варить сварочным инвертором для начинающих, и каковы основы электросварки, будет рассказано ниже, в этой статье сайта mmasvarka.ru .

Что такое сварочный инвертор, принцип работы

Сварочный инвертор назвали так потому, что он способен преобразовывать входящий переменный ток, в постоянные его значения. Сам по себе инвертор имеет очень высокие значения КПД (почти 90/%), что намного выше, чем у обычного сварочного трансформатора.

Практически все сварочные инверторы способны работать от домашней электросети в 220 Вольт. Однако есть и особые аппараты для работы, которых нужны все 380 В. Немаловажное преимущество сварочных инверторов и в том, что они способны работать от пониженного напряжения в 160 В.

Ну а для новичков, которые только учатся варить, сварочный инвертор станет просто незаменимым помощником. Здесь и более стабильная дуга, чем на сварочном аппарате переменного тока, и другие возможности, помогающие в значительной мере облегчить сварочный процесс.

Основы и азы сварки инвертором

В первую очередь нужно разобраться из чего состоит сварочный инвертор, и какие его элементы управления потребуются в работе. На вид инвертор представляет собой небольшой прямоугольный ящик, вес которого может достигать 10 кг. С одной стороны инвертора расположены элементы управления, с другой стороны, вентиляционные отверстия.

Основными элементами управления инвертором является кнопка включения и регулятор силы тока. Кроме того, в зависимости от модели и функциональных возможностей сварочного аппарата, спереди могут размещаться и вспомогательные элементы управления. Неотъемлемыми атрибутами любого инвертора, являются выхода «+» и «-» для подключения электродного держателя и минусовой клеммы-прищепки.

Выбирая сварочный инвертор, следует учитывать, для чего он именно нужен и какой металл им по толщине придётся сваривать. Посмотреть рейтинг сварочных инверторов и самые популярные их модели, можно в этой статье сайта про ручную дуговую сварку.

Сварка инвертором для начинающих

Сварочный инвертор умеет варить только постоянным током. Следовательно, меняя полярность подключения инвертора, можно изменять параметра электросварки. Если держатель с электродом подключается к минусовой клемме инвертора, а «масса» к плюсовой клемме, то такое подключение инвертора называется «прямым». Способ прямого подключения к инвертору подходит для сварки толстых металлов, толщиной более 5 мм.

Обратное подключение инвертора, когда на электрод подаётся плюс, а к свариваемой заготовке минус, используется преимущественно при сварке тонких металлов. Однако такое подключение инвертора не является строгим правилом, и оно может быть изменено в ряде случаев. Все дело в том, что при подключении инвертора в обратной последовательности, большая температура нагрева приходится на электрод, а не на металл, что уберегает его от прожога. О том, что такое прожог сварного шва при сварке уже рассказывалось в прошлой статье.

Сварочная дуга и образование шва

Чтобы сформировать сварочный шов, нужно зажечь дугу. Для этого электрод лёгким постукиванием или чирканьем проводится по поверхности металла. Сам электрод состоит из металлического стержня и специальной обмазки нанесённой на него. По сути, когда электрод соприкасается с металлом, образуется КЗ — короткое замыкание, которое способствует быстрому разогреванию металлов и их сварки.

Что нужно знать начинающему сварщику:

- Длина дуги — рекомендуется выдерживать дугу как можно короче, хотя бы на первых порах сварки. Инициировать сварочную дугу можно, как было сказано выше, двумя способами: лёгким постукиванием электрода или его чирканьем. Чирканье даёт возможность быстро прогреть электрод и исключить его прилипание к металлу. Поэтому для новичков данный способ розжига дуги наиболее предпочтительный.

- Движение электродом — когда дуга инициирована, можно приступать к сварке металлов. Для этого электрод ведётся из стороны в сторону, захватывая и наполняя раскалённым металлом кромки свариваемых изделий. Движение электродом можно осуществлять различными способами, например: ёлочкой , треугольником и т. д.

- Скорость сварки — зависит от толщины свариваемого металла. Чем тоньше металл, тем выше скорость сварки, а иначе прожогов не избежать.

Обязательно нужно не забыть и заварить в конце сварочного шва кратер. Для этого достаточно немного вернуться в конце шва назад, удержать дугу, и после заполнения кратера металлом разорвать её отводом в сторону.

Как правильно варить электродной сваркой

Самым надежным и прочным способом соединения деталей остается сварочный шов. Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Практически каждый домашний умелец обязательно использует сварку.

Конечно, не все умеют правильно сваривать детали, им приходится пользоваться услугами профессиональных сварщиков. Но при большом желании, можно научиться сваривать детали своими руками.

Самой простой считается электросварка. Именно с нее начинается изучение сварочного процесса. Только после приобретения определенного опыта в получении хорошего шва, можно приступать к выполнению сложной работы. Давайте познакомимся с основами сварочного технологического процесса и его нюансами.

Подготовительные работы

Прежде чем начать сварку, детали сначала выправляют и затем хорошо чистят. Причем очищать детали необходимо до начала сборки узла. Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

Очень важно хорошо зачистить металл там, где будут проводиться сварочные работы. Это касается кромок каждой детали. Любое загрязнение в щели между свариваемыми деталями, должно быть обязательно удалено. Можно выжечь грязь сильным пламенем горелки, продуть мощной струей сжатого воздуха.

Очищать поверхность можно самыми разными способами:

- Щеткой с металлическим ворсом;

- Иглофрезами;

- Гидропескострйными системами;

- Дробью;

- Горелкой;

- Шлифовальным кругом;

- Травлением;

- Растворителем.

После подготовки инструментов и материала, давайте разберемся по шагам как правильно варить электросваркой.

Возбуждение сварочной дуги

Чтобы возбудить дугу, существует несколько способов.

Вариант 1. Сварщик кончиком электрода должен прикоснуться к металлической поверхности, затем быстро отвести его назад на несколько миллиметров (2 – 4). Как результат появится дуга. Её длина поддерживается медленным опусканием электрода. Все зависит от величины расплавления. Перед тем как образуется дуга, лицо работника обязательно должно быть закрыто защитным щитком.

Вариант 2. Возбудить сварочную дугу можно и другим способом. Кончиком электрода сварщик быстро проводит по металлической поверхности, затем также быстро поднимает его на пару миллиметров. Между электродом и поверхностью металлом появится дуга. Во время сварки необходимо стремиться поддерживать очень короткую дугу. Возле шва будут образовываться небольшие капли металла. Плавление электрода будет плавным и спокойным. Шов получается глубоким и прочным.

Если размер дуги будет слишком длинным, основной металл недостаточно хорошо проплавится. Металл электрода при сварке начнет окисляться, появятся сильные брызги. Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Длину дуги можно легко определить по звуку её горения. Если длина имеет стандартные значения, звук будет однотонным и равномерным. Очень длинная дуга начнет издавать резкие звуки, которые будут постоянно сопровождаться сильными хлопками.

Если дуга оборвалась, ее возбуждают снова. Кратер, на котором оборвалась дуга, тщательно заваривают. Если необходимо сварить очень важный узел, который будет эксплуатироваться при знакопеременной нагрузке, а также возможно появление «усталости», категорически запрещается возбуждать дугу прямо на поверхности основного металла. Если возбуждение будет происходить не по шву, возможно появление «ожога» металла. В этом месте шов может просто разрушиться при эксплуатации детали.

Первые шаги

Чтобы научиться, хорошо сваривать детали, сначала практикуются на ненужных металлических валиках. Не требуется создавать соединительные швы, необходимо просто научиться правильно расплавлять материал. Поверхность металла не должна иметь следов ржавчины и быть хорошо очищенной.

Как делаются валики

Электрод вставляется в держатель. Чтобы вызвать появление тока в области плавления, достаточно чиркнуть по поверхности металла кончиком электрода, или просто постучать несколько раз по заготовке.

Когда появится электрическая дуга, электрод направляется на заготовку, с выдержкой постоянного зазора между поверхностью металла и электрической дугой. Зазор должен иметь постоянное значение, и лежать в диапазоне 3–5 миллиметров.

Направление электрода делается под определенным углом относительно плоскости заготовки. Самым оптимальным считается угол в 70 градусов, Наклон не имеет определенного значения, главное чтобы сварщику было удобно. В процессе работы сварщик сам находит для себя оптимальное положение, в зависимости от специфичности выполняемой работы.

Во время таких практических занятий нужно научиться правильно, подбирать силу тока, чтобы подача все время оставалась стабильной. Если тока будет недостаточно, дуга будет постоянно гаснуть. При очень мощном потоке, начнется проплавление металла. Только экспериментальным путем можно научиться, правильно устанавливать режим сварки.

Техника получения хорошего сварного соединения

Когда валики начнут получаться ровными, можно попытаться начать изготавливать соединительные швы. Такую операцию сможет выполнить достаточно опытный практикант, который умеет варить электросваркой.

Зажигание электрода выполняется согласно описанной выше технологии. Единственным отличием будет движение руки сварщика. Она будет выполнять колебательные движения. Расплав будет как бы переходить с одной поверхности детали на другую. Движение может происходить по нескольким траекториям:

Для тренировки можно взять небольшую металлическую заготовку. По поверхности мелом провести линию, чтобы ее можно было увидеть через темное стекло маски. Именно по ней нужно двигаться электродом, чтобы получить своеобразный шов, в виде любой вышеуказанной траектории.

После того, как шов остыл нужно молотком отбить шлак и рассмотреть проделанную работу.

Когда появился небольшой опыт можно начинать изготавливать соединительные швы, которые имеют несколько видов:

Кроме того, такие швы могут быть горизонтальными и вертикальными, могут свариваться в разных направлениях.

Только после многочисленных тренировок можно добиться равномерного движения руки. После этого можно получить красивые детали.

Как продолжить сварку после её остановки?

Так как варить электросваркой длинный шов без остановки невозможно, приходится менять электрод или были другие причины прерывания, то на месте остановки получается небольшое углубление, получившее название: кратер. Для возобновления работы, необходимо выполнить следующие действия:

1.Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

2.Колебательными движениями тщательно заваривается сам кратер.

3.После этого можно продолжать сварку, выдерживая установленный режим. Для получения надежного соединения, сварка должна иметь несколько слоев:

- Заготовка, толщиной 6 мм – 2 слоя;

- При толщине 6–12 мм – 3 слоя;

- Если толщина металла превышает 12 мм – 4 слоя.

Движение электрода в каждом слое должно быть одинаковым. Сварочный шов, после завершения операции обрабатывают, снимая все излишки.

Как получаются вертикальные швы

На рисунке 69а, показана вертикальная сварка. Так как варить вертикальный шов электросваркой достаточно проблемно из-за того, что капли расплава стремятся упасть, то нужно варить такие швы используют короткую дугу. Поверхностное натяжение не дает каплям сразу скатиться вниз. Они быстрее попадают в кратер.

Кончик электрода убирают от капли, чтобы она стала твердой. Вертикальную сварку нужно начинать снизу, постепенно двигаясь наверх. Нижележащий кратер не даст упасть каплям металла. Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Когда нужно выполнить вертикальную сварку, начинаются с верхней точки, электрод необходимо установить в положение I. Смотри рисунок 69г.

Когда капли начинают опускаться, электрод устанавливается в положение II. Капля не будет стекать, ей не позволит короткая дуга.

Наиболее подходящим диаметром электродов для вертикальной сварки, считаются 3 – 4 мм. Величина тока не должна быть очень высокой, примерно 160 ампер.

Чтобы добиться минимального стекания расплава, когда свариваются горизонтальные швы (смотри рисунок. 70, а), кромки скашиваются у одной верхней детали.

Возбуждение дуги должно происходить на нижнем торце (положение I). Затем дуга переводится на торец верхней детали (положение II). Стекающая капля начинает подниматься.

Как должен двигаться конец электрода, когда выполняется однослойная горизонтальная сварка, можно посмотреть на рисунке 70а, в правой стороне.

Горизонтальные швы разрешается варить в виде продольных валиков. Самый первый должен вариться 4 миллиметровым электродом, а все остальные, диаметром 5 миллиметров.

Это основные нюансы, которые позволят правильно варить вертикальный шов электросваркой.

Как электросваркой сварить потолочный шов

Частый вопрос: как варить потолочный шов электросваркой, ведь он стекает? Ответ прост: такие швы варятся короткой дугой. Сварочный электрод должен иметь тугоплавкое покрытие. Когда происходит сварочный процесс, на торце возникает чехольчик, который не позволяет каплям металла, скатиться вниз. (Смотри рисунок. 70, б). Во время работы конец электрода равномерно удаляют, а потом приближают к свариваемой детали. Когда удаляется, дуга сразу гаснет, шов начинает твердеть. Чтобы выполнить потолочную сварку, независимо от направления, пользуются только электродами малых диаметров. Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Когда свариваются потолочные швы, начинают всплывать пузырьки газа. Они оказываются в самом корне шва. От этого страдает прочность и качество сварного соединения.

Применение потолочной сварки имеет ограниченный характер. О ней вспоминают, когда невозможно получить шов из нижнего положения.

Как варятся угловые швы

Расплавленный металл при этой сварке, будет стекать вниз. Оптимальным способом сварки подобных швов из нижнего положения, считается «в лодочку». Деталь устанавливается таким образом, чтобы не происходила течь шлака прямо перед дугой. (Смотри рисунок. 68, а).

Когда сваривается угловой шов, при горизонтальном расположении нижней плоскости, иногда плохо провариваются вершины угла.

Причиной образования такого непровара может стать начало сварочного процесса с листа, стоящего вертикально. Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Электрод наклоняется под 45 градусов, по отношению к свариваемым деталям. Во время сварки нужно электрод немного наклонять в разные стороны. (Смотри рисунок 68 в).

Если угловые швы варятся не «в лодочку», сварка делается однослойной, с катетом шва менее 8 мм. Если величина катета превышает это значение, выполняют несколько слоев.

Для сварки нескольких слоев углового шва, нужно сначала создать узкий валик. Для этого пользуются 3-4 мм электродом. Такой диаметр позволяет полностью проварить корень.

Чтобы определить количество проходов, учитывают размер площади поперечного сечения, имеющегося шва. Обычно эта величина равна 30—40 кв. миллиметров. Рисунок 68 г наглядно показывает, как должны выглядеть угловые швы с разным количеством слоев, имеющие разделку кромок, полностью проваренные.

Как варятся стыковые швы

Если кромки не имеют скосов, накладываемый валик должен иметь небольшое расширение с каждой стороны стыка. Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Только правильная установка тока и грамотный подбор электродов, позволит хорошо проварить 6 миллиметровый металл, если детали не имеют скоса кромок. Величина тока подбирается опытным путем. Для чего сваривается несколько пробных планок.

Если детали имеют V-образные скосы, стыковая сварка может быть однослойной или иметь несколько слоев. Главную роль в этом вопросе играет толщина металла.

Когда варится один слой, возбуждение дуги должно происходить в пункте «А», на границе скоса, согласно рисунку 67а. После чего электрод опускают вниз. Полностью проваривается корень шва, затем дугу отправляют на следующую кромку.

Когда электрод движется по скосам, его движение специально замедляют, чтобы обеспечить хороший провар. На корне шва, наоборот ускоряют движение, чтобы не допустить сквозного прожога.

На обратной стороне сварочного соединения, профессионалы советуют накладывать дополнительный подварочный шов.

В некоторых случаях на противоположную сторону шва монтируют стальную 2-3 миллиметровую подкладку. Для этого повышают сварочный ток, примерно на 20–30% относительно стандартной величины. Сквозное проплавление в данном случае полностью исключается.

Когда создается валик шва, стальная подкладка также приваривается. Если она не мешает конструкции изделия, ее оставляют. При сварке очень важных конструкций, делается проварка противоположной стороны корня шва.

Если нужно сварить стыковой многослойный шов, вначале проваривается корень шва. С этой целью используют электроды, диаметром 4–5 миллиметров. Затем выполняется наплавка следующих слоев расширенными валиками, для чего используются электроды больших размеров (Смотри рисунки 67, б, в).

Подбор сварочных электродов

Чтобы правильно выбрать подходящий электрод, необходимо учесть несколько важных параметров:

В зависимости от вида электрода подбирается значение силы тока. Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

Сварка вертикального типа может быть:

Каждый производитель в инструкции к электродам, обязательно сообщает значение сварочного тока, при котором они будут нормально работать. В таблице показаны классические параметры, применяемые опытными сварщиками.

На величину силы тока оказывает влияние пространственное положение, а также величина зазора. К примеру, чтобы работать с 3 миллиметровым электродом, сила тока должна достигать 70–80 ампер. Таким током можно пользоваться для выполнения потолочной сварки. Этого будет достаточно для сварки деталей, когда величина зазора намного превосходит диаметра электрода.

Чтобы варить снизу, при отсутствии зазора и соответствующей толщине металла, разрешается для обыкновенного электрода установить силу тока в 120 ампер.

Сварщики с большим опытом рекомендуют для расчета использовать определенную формулу.

Для определения силы тока берется 30–40 ампер, которые должны соответствовать одному миллиметру диаметра электрода. Другими словами, для 3 мм электрода нужно установить ток 90-120 ампер. Если диаметр равен 4 мм, сила тока будет равна 120–160 амперам. Если выполняется вертикальная сварка, сила тока уменьшается на 15 %.

Для 2 мм устанавливается примерно 40 – 80 ампер. Такую «двойку» всегда считают очень капризным.

Существует мнение, что если диаметр электрода имеет малые значения, значит с ним очень легко работать. Однако это мнение ошибочно. К примеру, чтобы работать с «двойкой» нужна определенная сноровка. Электрод быстро горит, он начинает сильно греться при установке большого тока. Такой «двойкой» можно варить тонкие металлы при малом токе, но необходим опыт и большое терпение.

Электрод 3 — 3.2 мм. Сила тока 70–80 Ампер. Сварка должна проводиться только на постоянном токе. Опытные сварщики считают, что выше 80 ампер, невозможно выполнить нормальную сварку. Это значение годится для резки металла.

Сварку нужно начинать с 70 Ампер. Если увидите, что невозможно проварить деталь, добавьте еще 5-10 Ампер. При непроваре в 80 ампер, можно установить 120 ампер.

Для сварки на переменном токе можно установить силу тока 110-130 ампер. В некоторых случаях устанавливают даже 150 Ампер. Такие значения характерны для трансформаторного аппарата. При сварке инвертором, эти значения намного ниже.

Электрод 4 мм. Сила тока 110-160 Ампер. В данном случае разброс, равный 50 амперам зависит от толщины металла, а также вашего опыта работы. «Четверка» также требует особого мастерства. Профессионалы советуют начинать со 110 ампер, постепенно увеличивая силу тока.

Электрод 5 миллиметров и больше. Такие изделия считаются профессиональными, их используют только профи. В основном их применяют для наплавки металла. В сварочном процессе они практически не участвуют.

Зачем прокаливают электроды

Это делается только с одной целью, удалить влагу. При сварке сырым электродом, возможно появление дефектов сварочного шва. Такой электрод будет все время липнуть к детали.

В каждой строительной компании обязательно установлено оборудование, которое прокалывает электроды. Такая операция недоступна сварщикам-любителям.

Если вы начали работать с новой пачкой, но не смогли израсходовать ее до конца, оставшееся количество электродов нужно спрятать в сухое и теплое место. Никогда не храните электроды в подвале и на чердаке. Они быстро отсыреют и придут в негодность.

Заключение

Правила сварки достаточно просты, стоит лишь несколько раз потренироваться на ненужном куске железа. Главное следуйте всем приведенным инструкциям и у вас точно все получится. Сможете варить дуговой сваркой и на потолке и на стене.

Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса, а также используемое оборудование и материалы.

Типы сварочных аппаратов

Для правильного выбора сварочного аппарата необходимо учесть все плюсы и минусы различных типов и моделей сварочников.

Трансформаторы – самые простые и традиционные аппараты, довольно тяжелые по весу, сделанные на основе понижающего трансформатора, который доводит значение напряжения до необходимого для работы. Особенность трансформаторов состоит в работе на переменном токе, что создает нестабильную дугу. В сочетании с увеличенным количеством шлаков и газовых примесей такая дуга способствует разбрызгиванию металла и портит вид шва. Качественный шов таким аппаратом может сделать опытный сварщик с навыками работы на трансформаторе.

Простой аппарат, работающий на переменном токе

Выпрямители – сварочники, которые могут преобразовывать переменный ток в постоянный и понижать напряжение сети с помощью полупроводниковых диодов. Постоянный ток дает стабильную дугу и позволяет сделать сварочный шов однородным и герметичным, крепким и красивым. Выпрямитель универсален, к нему подходят все виды электродов, варить таким аппаратом можно все виды металлов: нержавеющую сталь, алюминий, медь, титан, разные сплавы.

Универсальный сварочный аппарат, к которому подходят все типы электродов

Инверторы – очень популярны, так как имеют небольшой вес, отличную функциональность, автоматизированные настройки. Такие технические характеристики позволяют работать на нем новичкам. В конструкцию аппарата входит ряд блоков, преобразующих переменный ток сети в постоянный ток высокой мощности. Достоинством этого вида сварочников является:

- возможность точных настроек;

- выполнение широкого спектра задач;

- стабильная дуга;

- устойчивость к скачкам напряжения;

- высокое качество сварки, ровный шов;

- работа всеми видами электродов;

- соединение всех видов металлов любой толщины и положения в пространстве.

- обладает дополнительными функциями, предотвращающими залипание электрода и капли отрыва;

- возможность поджигания электрода при максимальной подаче тока;

Из минусов можно отметить:

- необходимость частой очистки от пыли;

- ограниченная длина кабеля, равная 2,5 м;

- невозможность работы при температуре воздуха ниже – 15 градусов.

Инвертор подходит для работы сварщикам-новичкам

Полуавтоматы – бывают двух типов. Первые повышают производительность сварочных работ за счет непрерывной подачи проволоки. В этом случае не нужно постоянно менять электроды. Шов получается ровный, сплошной и без дефектов. Вторые работают в газовой среде, для этого используют кислород, азот и углекислый газ, а также аргон и гелий. У газовой сварки есть следующие преимущества:

- один аппарат сконструирован для работы и с газом и с проволокой;

- прекрасное качество и эстетичность шва;

- стабильная ровная дуга;

- высокая функциональность;

- возможность сварки сложных соединений.

С помощью этого аппарата можно сделать качественный сварной шов

Что потребуется для работы начинающему сварщику

Прежде всего нужно подготовить оборудование и спецодежду.

Инструменты и средства защиты

Обязательно понадобится сварочный аппарат, комплект электродов, молоток и зубило для сбивания шлака, металлическая щётка для очистки швов. Электродержатель служит для зажима, удержания электрода и подведения к нему тока. Нужен и набор шаблонов для проверки размеров шва. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, который не пропускает инфракрасные лучи и защищает глаза. Эту же функцию выполняют экраны и щитки. Брезентовый костюм, состоящий из куртки с длинным рукавом и гладких брюк без отворотов, кожаную или валяную обувь для защиты от брызг металла и перчатки или рукавицы, брезентовые или замшевые с напуском на рукава. Такая прямая закрытая одежда предохраняет сварщика от попадания расплавленного металла на тело.

Существуют средства специальной защиты, которые применяются для работы на высоте и внутри металлических объектов, при работе в положении лежа. В таких случаях понадобятся диэлектрические сапоги, шлем, перчатки, коврик, наколенники, подлокотники, а для высотной сварки нужен предохранительный пояс с лямками.

Какие электроды выбирать

Электроды бывают различных видов и марок. Это обусловлено необходимостью подбора металла соединяемых деталей и такого же металла электрода.

На каждом электроде размещена маркировка, которая дает сварщику всю необходимую информацию. Научиться читать маркировку несложно.

На электродах указана специальная маркировка

Часто сверху они покрыты различной обмазкой, придающей электродам свойства, необходимые для сварки разных металлов и условий работы. Вот таблица классификации электродов по видам покрытий и особенностям применения.

Специальная обмазка придаёт электродам особые свойства, необходимые для сварки разных металлов

Классификация электродов по типам и назначению отражается в маркировке изделий.

Электроды различаются по типам и назначению

Виды сварных швов

Соединительные сварные швы подразделяются по расположению, прочности, технологии, конструктивным особенностям. Виды расположения швов:

- Нижний. Самый простой и удобный, благодаря силе тяжести металл заполняет промежуток между деталями. Это самый прочный и экономичный шов.

- Горизонтальный. Заготовки расположены перпендикулярно электроду и шов идет по горизонтали. Часть металла уходит из сварочной зоны и электрод расходуется быстрее.

- Вертикальный. В этом случае заготовки расположены также перпендикулярно электроду, но формирование шва идет по вертикали. Расплавленный металл стремится вниз, расход электрода значителен.

- Наклонный. Движение руки сварщика происходит по наклонной. Применяется для угловых и тавровых соединений.

- Потолочный шов расположен над мастером.

Разделение по конструктивному признаку:

- Встык. Стыковое соединение довольно прочное и экономичное, оно не искажает поверхность соединения. Это универсальное соединение.

- Внахлест сваривают детали, когда не хватает пространства для стыкового шва. Толщина заготовок не должна быть более 8-10 мм.

- Угловой шов рекомендуется обваривать с обеих сторон, заготовки при этом располагаются под углом друг к другу. Этот шов непрост в исполнении из-за увеличения зоны термического влияния и большого расхода электрода.

- Тавровый шов представляет собой угловой шов, где плоскости деталей привариваются перпендикулярно. Шов формируется с двух сторон, он довольно сложен.

- Шов под электрозаклепки используется, когда нет необходимости в герметичном шве, он самый экономичный и незаметный.

Сварку можно вести как в один слой, так и в несколько слоев для толстых заготовок.

Как научиться варить сваркой — руководство для начинающих

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т. д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается.

В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

Начинающим сварщикам лучше всего получать первый опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Подключение сварочного аппарата

Чтобы сварка работала безопасно, нужно подключить аппарат к сети, соблюдая следующие правила:

- Сначала необходимо проверить напряжение и частоту тока. Эти данные должны быть одинаковыми в сети и на корпусе аппарата.

- Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Если блок настроек сварочника позволяет выбирать напряжение – нужно выставить его сразу. Подключение делается через специальную вилку и наконечник с заземлением.

- Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель.

- Обязательно проверяем все соединения, кабели, штепсели.

- Можно использовать специальный удлинитель, который подключается без промежуточных соединений.

- В старых домах со слабой проводкой возможно падение напряжения. Оно останавливает процесс работы и может вывести из строя сварочное оборудование. В этом случае нужен электрогенератор, который обеспечит напряжение на рабочем уровне.

Сварочный аппарат устроен просто

Как выбрать нужный ток

Сварочный ток является важным показателем сварки и определяет вид и характер шва и производительность работы. Чем выше ток – тем стабильнее дуга и больше глубина проплава. Сила тока зависит от расположения заготовок в пространстве и от размера электрода. Наибольшее значение выставляется для сварки горизонтальных заготовок. Для вертикальных швов значение силы тока применяется меньше на 15%, а при потолочных – на 20%.

Сила тока зависит от расположения заготовок и от размера электрода

Как зажечь дугу

Первый способ — касание. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Если операция была выполнена верно, зажжется дуга. Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

Второй способ – чирканье. Нужно поднести электрод к поверхности заготовки и чиркнуть им по детали, как будто зажигаешь спичку. Облегчить розжиг электрода можно, обстукав с его края обмазку.

Наклон и движение электрода

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Угол наклона электрода для начинающего сварщика лучше соблюсти около 70 градусов, то есть с небольшим отклонением от вертикали. Ниже показана схема дуговой сварки.

Угол наклона электрода около 70 градусов

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

- Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

- Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

- Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т. п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

Как правило, применяются все три направления, они могут накладываться друг на друга и образовывать траекторию

Выполнение сварных швов

Потолочный сварочный шов

Этот шов считается самым сложным, так как ванна сварки перевернута вверх дном и расположена над сварщиком. Электрод выбирают не более 4 мм и отводят его немного в сторону, чтобы металл не растекался. Используют короткую дугу и полностью сухие электроды, шов при потолочной сварке должен быть тонким. Движение происходит на себя, так сварщику легче контролировать качество шва. Существует несколько способов его выполнения:

- лесенкой;

- полумесяцем;

- обратнопоступательно.

Потолочный шов считается самым сложным

Видео: выполнение потолочного шва

Вертикальный

При выполнении такого шва можно вести электрод сверху вниз или снизу вверх. Чтобы металл не стекал, электрод следует располагать под наклоном 45-50 градусов вниз от перпендикулярного положения. Опытные сварщики рекомендуют делать этот шов одним проходом.

При выполнении вертикального шва электрод располагается по углом 45-50 градусов

Видео: вертикальный шов

Выполнение горизонтального шва

При выполнении такого шва основная сложность заключается в стекании металла вниз. Чтобы решить эту проблему, сварщик должен подобрать угол наклона электрода и скорость прохода. Сварка ведется слева направо или справа налево.

Угловой

При формировании угловых или тавровых швов детали располагаются под разными углами лодочкой так, чтобы расплавленный металл стекал в угол. Затем прихватываются сваркой с обеих сторон, один край конструкции должен быть немного выше другого. Движение электрода начинается из нижней точки.

При угловой сварке движение электрода начинается из нижней точки

Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

- тщательно очищаем деталь;

- если торцы трубы деформированы, обрезаем или выправляем их;

- очищаем кромки. Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл

Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм. Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Материал актуализирован 23.03.2018

Это небольшой мастер-класс по ручной дуговой сварке. В статье мы постарались уделить внимание самым распространённым проблемам и вопросам, с которыми сталкивается начинающий сварщик.

Подумывая о приобретении сварочного аппарата «для дома, для дачи», многие обыватели отказываются от этой затеи, так как сомневаются в том, что смогут самостоятельно освоить премудрости электродуговой сварки. Все знают, что высококвалифицированные сварщики — это творцы, отдельная каста мастеровых. Между тем реальность такова, что бытовое строительное применение сварки в подавляющем большинстве случаев не требует особого качества шва, а сварные соединения, по сути, просто заменяют разборные болтовые/винтовые сборки. При этом, конечно, начинающему мастеру не стоит браться за сварку, допустим, водопроводной трубы или нагруженной фермы перекрытия, ибо последствия могут быть очень неприятными.

Лучший способ научиться варить — это записаться на соответствующие курсы. Также полезно просто некоторое время поработать с опытным мастером, чтобы наглядно, в режиме реального времени наблюдать за его действиями, помучить вопросами и перенять основные технические приёмы. Но даже это необязательно, базовой теоретической подготовки может быть достаточно, чтобы выйти на улицу и самому начать учиться. Особенно, если, выбирая источник сварочного тока, вы отдали предпочтение инверторам, которые на данный момент наиболее практичны и очень многое прощают новичку. Вопросы выбора сварочного оборудования мы уже рассматривали в статье «Как выбрать сварочный инвертор. Советы профессионала». Далее мы поведём разговор о самом распространённом типе сварки — ручной электродуговой (ММА), предназначенной для соединения деталей из углеродистой конструкционной стали с применением штучных покрытых электродов.

Подготовка к сварке

Чем нужно укомплектоваться

Экипировка

Сварка является довольно вредным для человека процессом, поэтому мастер должен позаботиться о своей защите. Начать нужно с одежды. В продаже имеются огнестойкие костюмы сварщика, а также различные накидки, фартуки и т. п. Отдельно защищаются руки, для этих целей потребуются специальные краги, рукавицы или перчатки. Не стоит забывать об обуви, которая должна быть высокой, чтобы накрываться брюками, и термостойкой, чтобы выдерживать попадание горячих искр. Самое главное — защита зрения. Для этого разработаны так называемые светофильтры, которые, будучи установленными на маске, способны уберечь глаза от вредных излучений, но позволяют чётко видеть сварочную ванну. Они имеют номера и разделяются по затенённости. Затенённость светофильтров выбирается в соответствии с условиями работы (интенсивность дуги). Многие мастера очень полюбили маски со светофильтрами типа «хамелеон». Кое-что из экипировки, обычно это маска или перчатки, производители аппарата могут включать в комплектацию, но далеко не всегда эти девайсы нормального качества.

Высоковольтные провода

Кроме самого сварочного аппарата (источника сварочного тока), необходимо иметь провода для передачи питания на электрододержатель и зажим массы (клемма заземления). Это специальные медные проводники большого сечения, рассчитанные на определённую силу тока — чем больше ток, тем крупнее провода, и тем на более высокий ток они рассчитаны. В бытовых условиях, где используются сравнительно маломощные инверторы, вполне подойдут проводники, рассчитанные на ток до 200 А, длиной 2,5–4 метра. Как правило, эти провода идут в комплекте, но иногда их нужно покупать отдельно.

Переноска

Чтобы подключить инвертор в сеть (помимо надёжной заземлённой розетки на 25 А, запитанной через качественный автомат) почти всегда нужна переноска. Сечение каждого её проводника не должно быть менее 2,5 мм 2 . Её длина может доходить до полусотни метров, но чем она короче, тем более точный ток будет получен на выходе. В любом случае удлинитель необходимо полностью размотать с бобины, чтобы он не перегревался.

Вспомогательный инструмент

При сварочных работах всегда пригождается УШМ («болгарка»), лучше и «большая» и «маленькая». В качестве оснастки следует запастись как отрезными, так и шлифовальными абразивными дисками. Для зачистки деталей нужна металлическая щётка. Для удаления шлака потребуется молоток. Чтобы надёжно зафиксировать свариваемые детали между собой очень удобно воспользоваться металлическими струбцинами, из-за температурных вредностей пластиковые не подойдут. Давайте сразу упомянем и о подмостях, которые вчистую обыгрывают любую стремянку. Они нужны, чтобы в полной мере контролировать процесс сварки по месту и послужат рабочим местом, если варить детали «на столе».

Электроды

Классификация электродов для сварки ММА весьма обширна. Большинство задач мы сможем решить с помощью таких популярных марок, как АНО, ОЗС, МP, которые хорошо подходят для сварки постоянным током инвертора. Что касается диаметра стержня, то наш размер — это «двойка» и несколько реже — «тройка». Следует понимать одно золотое правило: диаметр электрода выбирается по толщине металла свариваемых деталей, а уже от диаметра электрода выбирается сварочный ток. Это основной, базовый критерий, хотя учитывается также химический состав металла, форма кромок, тип соединения деталей, положение сварочного шва в пространстве.

Ориентировочно, для металла толщиной от 1,5 до 3 мм нужно взять электрод диаметром 2–2,5 мм. Тройкой варят металл до 5 мм по толщине — и это будет наш предел, более массивные детали нам будут неподвластными, так как электрод просто не прогреет металл деталей. Электроды в 4 мм внутридомовая сеть не потянет (сила тока близка 200 А, а нагрузка приближается к 5 кВт — выключится автомат), да и редко бывают нужны его возможности. О том, какую силу тока выставить, читайте ниже.

Как подготовить детали

Обработка шва

Зону стыковки двух деталей, где будет формироваться сварочный шов, следует очистить от загрязнений и влаги, также с кромок нужно с помощью металлической щётки удалить ржавчину, остатки лакокрасочных составов (металл по паре сантиметров от стыка зачищается до блеска). Если толщина деталей превышает 3 мм, то с кромок рекомендуется снимать фаску, что позволяет добиться хорошего проваривания металлического массива.

Ориентирование деталей

Проще всего выполнять ручную дуговую сварку, если сварочный шов располагается на горизонтальной поверхности (сварка «в нижнем положении»). При таком способе наиболее удобно выполнять контроль сварочной ванной. Сила тяжести действует на расплав сверху вниз, не сдвигая его, она помогает присадочному металлу электрода переноситься в создаваемый пользователем шов. Именно поэтому, если есть возможность, новичку лучше варить на столе, а уже затем укрупнённые детали собирать «на месте».

Вертикальное положение сложнее, но встречается часто, при этом способе ориентирования варить приходится или вертикально, или горизонтально на вертикальной плоскости. В первом случае шов чаще всего ведут снизу вверх, но для тонкого металла лучше двигаться сверху вниз — так он меньше прогревается и меньше опасность прожига. А особенность второго типа сварки (горизонтально на вертикальной поверхности) заключается в том, что сварочную ванну «протягивают» перпендикулярно силе тяжести, поэтому, чтобы металл не вытекал, количество расплава (размер сварочной ванны) должно быть минимальным, дугу выдерживают максимально короткой.

Потолочная сварка по понятным причинам самая сложная и малопроизводительная, непрофессионалу лучше за неё не браться.

Нужно также отметить, что при сварке детали могут различными способами располагаться друг относительно друга. От этого выделяют несколько типов сварки: встык, внахлёст, угловая, тавровая. Сварка встык выполняется «почти прямым» электродом, в остальных трёх типах электрод будет наклонён, так как проварить нужно две детали, расположенные во взаимно перпендикулярных плоскостях. Есть проблема: например, если угловое соединение деталей расположить на столе обычным способом, то в сечении мы видим литеру L, то есть нижняя кромка будет из-за силы тяжести больше попадать в зону сварочной ванны. Именно поэтому есть смысл расположить детали «в лодочку» (сечение в виде V), тогда обе кромки хорошо проварятся.

Какой ток выставить

Мы уже говорили, что сварочный ток подбирается в зависимости от толщины электрода. Для начала вам нужно иметь ввиду, что технически ограничен только нижний предел тока. Например, используя двойку, чтобы получить хороший шов, нужно поставить переключатель силы тока на 70–80 и более ампер (чем выше, тем скорее сгорит электрод). Для тройки подойдёт ток от 100 до 140 А, четвёрка — 160 А. Для начала попробуйте ток чуть выше минимального, а уже при необходимости поднимайте его значение. Есть хороший способ понять, правильно ли вы выбрали силовой режим: звук сварки должен напоминать потрескивание, а не бульканье или гудение.

С какой полярностью подключить держатель электрода и массу

Инвертор работает от постоянного тока, поэтому позволяет подключить высоковольтные провода в два положения, на электрод или массу можно подать «плюс» или «минус». Если на электроде плюс (обратная полярность), то он греется сильнее, а если минус (прямая полярность) — то деталь. Обратная полярность используется чаще, она характерна для традиционной сварки. Прямая полярность используется для сваривания листового металла в высоком темпе со специальными электродами.

Работа со сварочной дугой

Выполнив все подготовительные работы, можете приступить к тренировке. Расположитесь максимально удобно, лучше сядьте, обопритесь на стол, держите зажим электрода двумя руками. Далее рассмотрим основные движения и приёмы на самом простом — сварка в нижнем положении, детали встык, электрод двойка, металл листовой (или пластины), кромки прямые без фасок, шов прямолинейный однослойный. Пункты пойдут примерно по порядку выполнения работ, но некоторые действия осуществляются одновременно. Каждый пункт не обязательно обозначает действие, это — важный момент, на который следует обратить внимание.

1. Поджиг. Чтобы появилась (зажглась) дуга, следует выполнить чиркающее движение электродом по детали, будто спичкой. Чиркать нужно по направлению шва, чтобы заготовка не была испорчена. Сам электрод необходимо слегка наклонить относительно вертикали (примерно на 30 градусов).

2. Контроль дуги, формирование сварочной ванны. Как только дуга разгорелась — подводим её к началу шва и ждём расплавления металла. Сначала под электродом в течение 2–3 секунд появляется красное пятно, это горит флюс. Затем можно наблюдать появление желто-оранжевого пятна, на котором виднеется рябь — это расплавился металл.

3. Положение электрода при формировании сварочной ванны. Электрод располагается почти вертикально, слегка наклонён в сторону направления шва (на 25–40 градусов). Между электродом и деталями нужно выдержать расстояние около 3 миллиметров, обычно для этого обмазкой касаются метала свариваемых заготовок.

4. Формирование шва, управление сварочной ванной. Итак, признаком появления сварочной ванны является возникновение оранжевого пятна с подрагивающей поверхностью. С начала поджига дуги ванна (расплав металла) появляется через 2–3 секунды, и мы должны переместить электрод на один-два миллиметра по направлению нашего шва. Затем снова ждём появления оранжевого пятна, теперь на это будет уходить менее секунды. Так постепенно, миллиметр за миллиметром, и двигаемся.

5. Положение, тип движения электрода при формировании шва.

Во-первых, нужно всегда держать корректный наклон. Если слишком сильно наклонять электрод, то дуга будет своим потоком отталкивать сварочную ванну назад, делая шов высоким, усложняя прогрев металла. Более вертикальный электрод давит дугой на ванну, распластывая её. Таким образом, наклоном электрода можно манипулировать высотой шва, более корректным считается шов, который по высоте получается заподлицо со свариваемыми поверхностями. Однако следует учесть, что при существенно наклоненном электроде проще визуально контролировать состояние сварочной ванны.

Второе, не забываем выдерживать дуговой промежуток. Дело в том, что электрод расходуется, и его нужно постоянно опускать, как говорят: «макать» в сварочную ванну. Если электрод не приближать максимально близко, то не будет металла для формирования шва, а большой зазор сделает дугу нестабильной. Слишком откровенные касания электродом деталей вызовут короткое замыкание, и на инверторе сработает защита. Возьмите за ориентир высоту, когда при наклоненном электроде вы касаетесь деталей только обмазкой электрода.