Сварка углового шва — как сделать правильный сварочный шов ВИДЕО

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

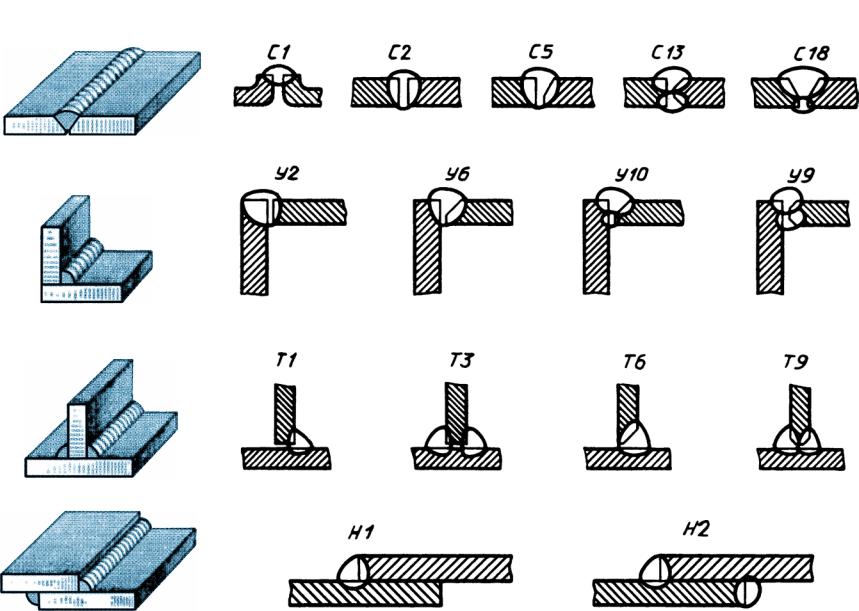

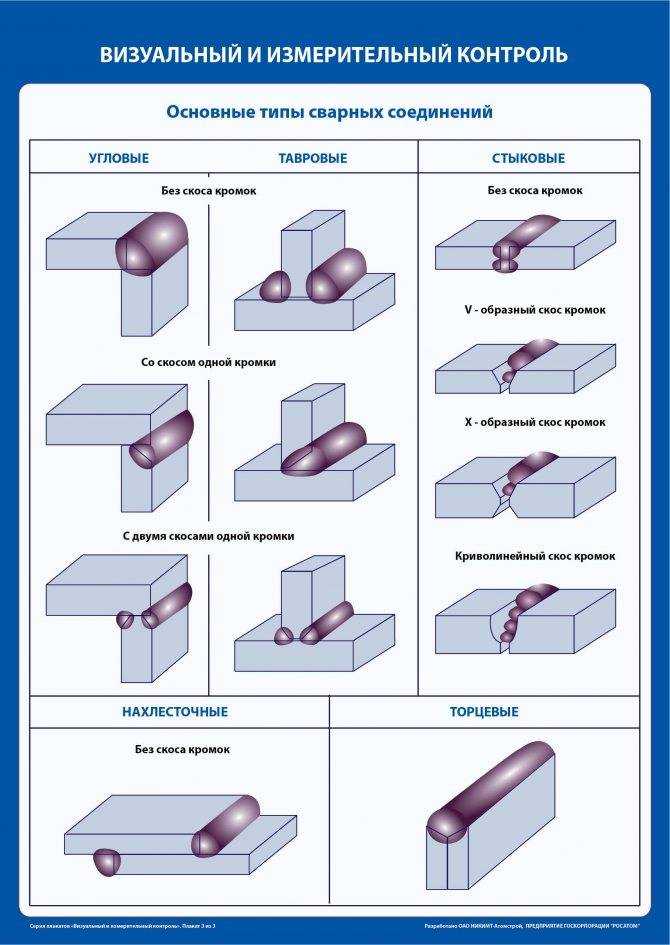

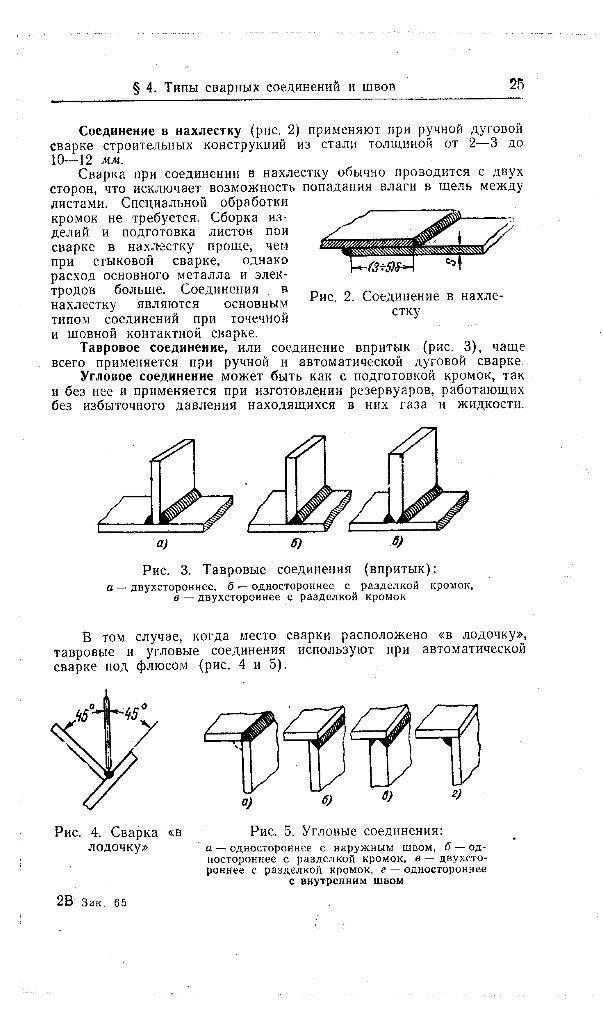

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

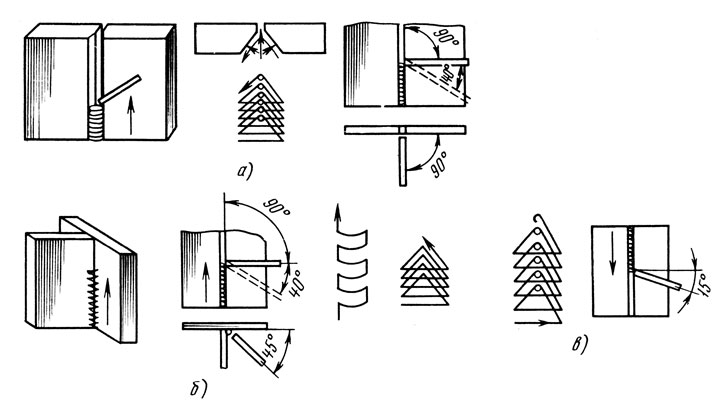

Техника сварки Т-образных соединений

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую — вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

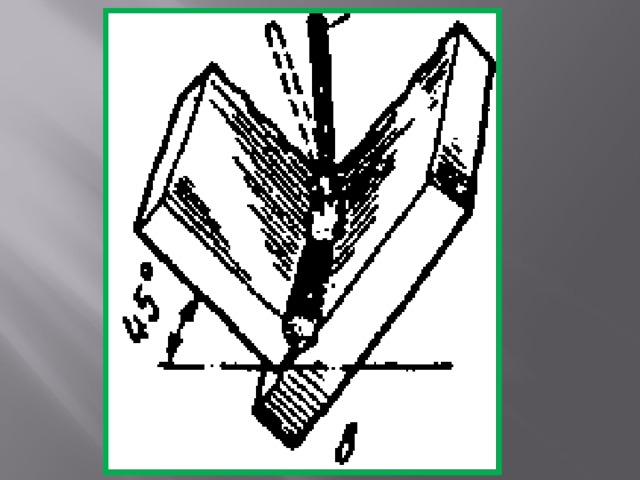

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина — больше 40 мм, то делается обрез по обе стороны V- образной формы.

Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина — больше 40 мм, то делается обрез по обе стороны V- образной формы.

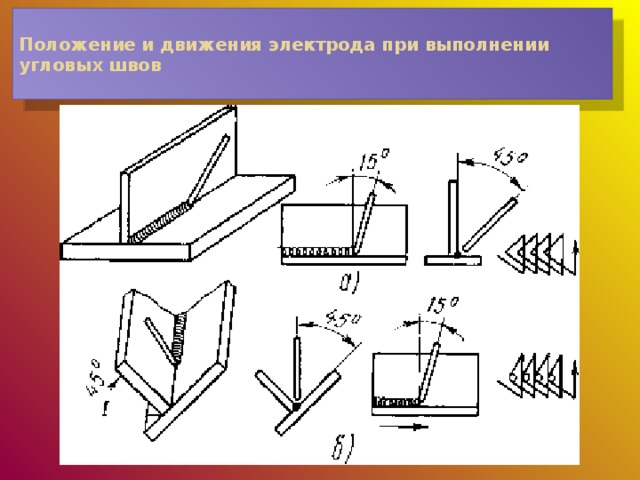

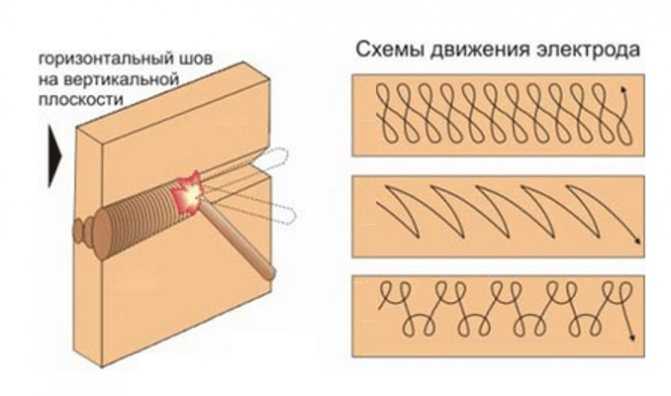

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Как правильно наложить угловой шов

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

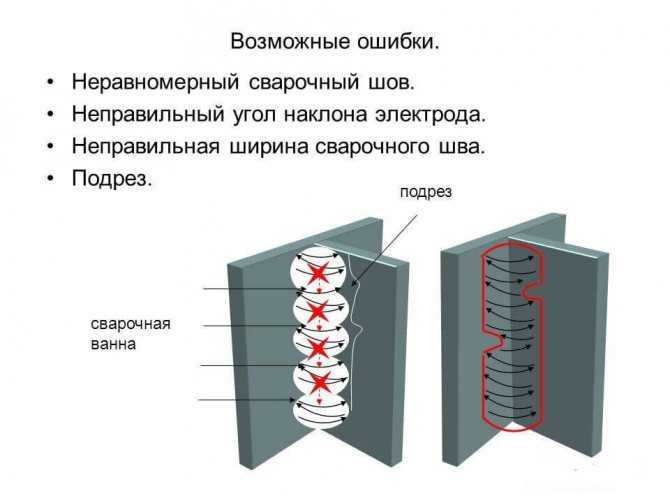

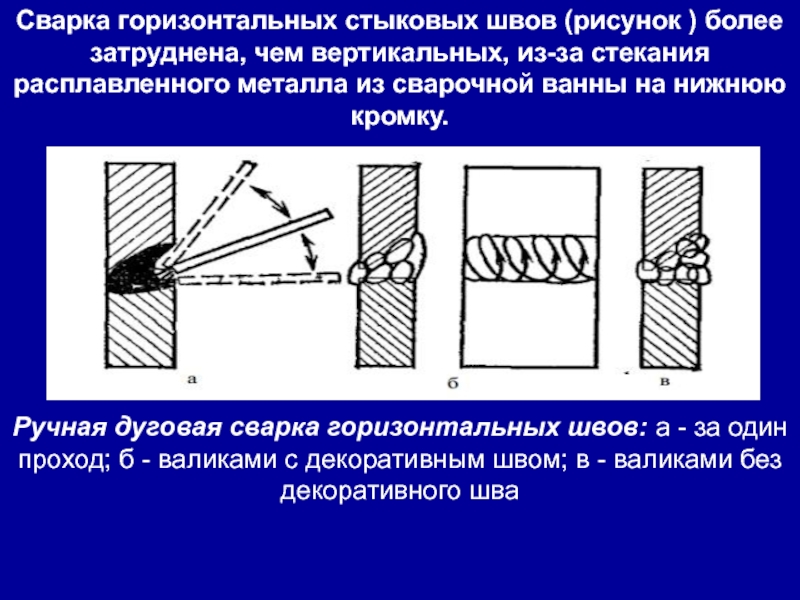

Грубейшая ошибка — начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

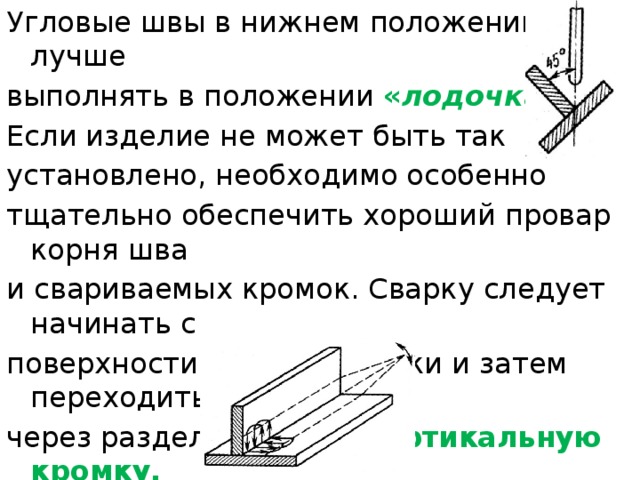

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов — видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Посмотрите наглядно, как сделать сварочный шов — видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Техника сварки нахлесточных соединений

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Сварка угловых швов по технологии

0

Опубликовано: 03. 07.2017

07.2017

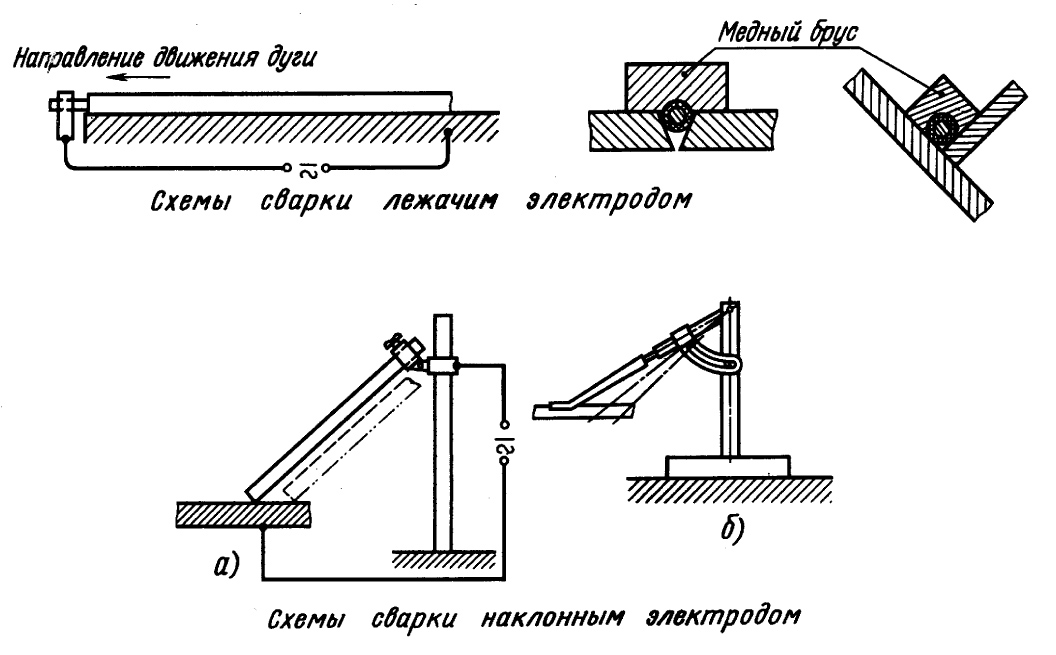

Сваривание угловых швов выполняется несколькими способами. Например, при помощи вертикальных проводников или способом сварки наклонным электродом. Выбранный способ будет влиять на технику выполнения работ.

V-образное сварное соединение удобнее выполнять вертикальным катодом. Сварка углового шва вертикальным электродом позволяет получать качественные сварные соединения. Получить такие соединения легче, чем работать наклонной проводящей составляющей частью.

Варианты способов сварки угловых швов

V-образные сварные соединения выполняются без скоса кромок, если металл толщиной менее 14 мм. Кроме того, от свариваемой толщины металла зависит выбор вариантов ручной дуговой сварки.

Рекомендуемые варианты скошенных сборок могут быть следующими:

- габариты металла — 4-6, катет сварного шва — 5 мм, проводящая часть– 5 мм, 250-300А;

- габариты металла — 6-8, катет — 6 мм, проводящая часть — 6 мм, 300-350А;

- габариты металла — 10-14, катет — 8 мм, проводящая часть — 8 мм, 480-560А.

Как показывает практика, сваривание вертикальным катодом не всегда возможно в нижнем положении. При отсутствии такой возможности V-образные стыки варят наклонной составляющей частью. Этот способ работы отличается отрицательными характеристиками. К примеру, наклонным проводником практически невозможно получить качественный провар наплавляемых стыков.

Это возможно из-за того, что разгоряченная жидкость постоянно стекает с поверхности, установленной вертикально. Процесс получения неразъемного соединения наклонным электродом затруднителен в односторонних швах трубопроводов. Непроваренная кромка может стать следствием образования трещин.

Технология процесса работ

Сваривают стыки, помещенные под углом следующими режимами:

Односторонним угловым швом со скосом кромок под углом 45:

- элементы с металлическими свойствами — 4 мм; число — 1; размер проводника — 3-4; 120-160А;

- элементы с металлическими свойствами — 6 мм; число — 1; диаметр — 4-5; 160-220А;

- элементы с металлическими свойствами — 8 мм; число — 2; размер проводника — 4-5; 160-220А;

- элементы с металлическими свойствами — 12 мм; число — 4; размер проводника — 4-6; 160-300А;

- элементы с металлическими свойствами — 20 мм; число — 8; размер проводника — 3-4; 160-300А;

Односторонний V-образный стык с двумя кромками под углом 45 — на выбор сварщика

- лист толщиной — 10; количество проходов — 4; электрод — 4-6; 160-320А;

- лист толщиной — 20; количество проходов — 6; электрод — 4-6; 160-360А;

- лист толщиной — 40; количество проходов — 16; электрод — 4-6; 160-360А;

- лист толщиной — 60; количество проходов — 30; электрод — 5-6; 220-360А.

При сварке V-образных стыков важно следить за положением, а также движением проводника. Следует учесть, что после окончания процесса на поверхности останутся брызги, окалины и капли из металла и шлака.

Варить V-образный стык нужно уметь, если требуется монтаж металлических конструкций различного типа. Также стыки под углом появляются при изготовлении многих мелких деталей. Работа требует предварительных знаний и навыков тренировки.

Сергей Одинцов

tweet

Угловые сварные швы с использованием электродуговых электродов из нержавеющей стали | Производство и металлообработка

Перейти к содержимому

Чуть больше года назад клиент попросил меня помочь в разработке процедур дуговой сварки в среде защитного газа (SMAW) для выполнения горизонтальных угловых швов (положение 2F) в тавровых соединениях листа из нержавеющей стали в диапазоне от ½ дюйма до 1 дюйма.

Хотя простым исправлением было бы открытие корня и создание небольшого зазора между вертикальной и горизонтальной пластинами, это было невозможно в данных обстоятельствах, и пластины были подогнаны «заподлицо». Независимо от используемой процедуры сварки он просто не мог наплавить сварной шов нужного размера и в то же время добиться полного провара. Теперь я предложу свое объяснение того, почему это произошло, и обсужу успешный результат моей тренировки с клиентом.

В этот момент можно задаться вопросом, как клиент на самом деле смог сделать вывод, что не было полного проникновения.

Значит, он определил глубину проплавления, разрезав Т-образные соединения поперек сварного шва и сделав макрофотографию? Возможно, но это дало бы только моментальный снимок профиля сварного шва в конкретный момент времени и дало бы только одну точку данных о глубине провара по всей длине соединения.

В конечном счете, заказчик смог проверить степень проплавления корня шва, вызванного его процедурой сварки, путем проведения разрушающего контроля, называемого испытанием на разрыв углового шва. В этом испытании корень сварного шва подвергается растяжению с целью обнажить нижнюю сторону сварного шва для оценки. Чтобы визуализировать испытание на разрыв углового шва, представьте, что вертикальная пластина загибается на горизонтальную пластину, как показано на рис.0015 Рисунок 1

Чтобы визуализировать испытание на разрыв углового шва, представьте, что вертикальная пластина загибается на горизонтальную пластину, как показано на рис.0015 Рисунок 1

В результате проведенного клиентом анализа было установлено, что во всех угловых швах, выполненных им с помощью электродов из нержавеющей стали, первоначальная кромка вертикальной пластины почти всегда оставалась полностью неповрежденной. Однако заказчик надеялся увидеть, что на этой кромке не будет абсолютно никаких прямолинейных участков и она будет волнистой по всей длине. Этот открытый край должен напоминать «пору», как показано на рис. 2 , что указывает на то, что электрическая дуга полностью проплавила. Однако это не тот результат, о котором сообщал наш клиент.

В преддверии этого момента подход клиента к решению этой проблемы заключался в том, чтобы вернуться к старой поговорке в сварочной отрасли, которая до сих пор часто (и ошибочно) используется: «Если мне нужно проплавление, я просто прожгу его».

Другими словами, сварщик попытается наплавить валик большего размера за один проход , полагая, что этот метод повысит уровень провара через корень шва. Я заявлял ранее в контексте сварки электродами из мягкой стали («Сосредоточьтесь на правильном размере сварного шва при разработке диапазонов параметров WPS», Советы по сварке , февраль 2011 г.), что этот подход может иметь неприятные последствия, но может быть еще более проблематичным при сварке нержавеющей стали.

Меня также несколько раз спрашивали: «Почему я не могу ожидать лучшего проплавления корня, наплавляя более крупный и толстый шов?» Причина в том, что существует максимальный размер сварного шва, который может быть наплавлен за один проход, что приведет к получению сварного шва, свободного от непровара, захваченного шлака, подрезов в носке или вышеупомянутого отсутствия провара корня в T- суставы.

Хотя фактический максимальный размер углового сварного шва зависит от процесса сварки, т. е. SMAW, FCAW, SAW и т. д., и количества электродов (поскольку тандемный SAW является возможным выбором процесса), концепция остается той же. . Чем больше валик сварного шва, тем выше вероятность того, что сварочная дуга будет двигаться по ванне. А проблемы, о которых я только что упомянул, усугубляются при использовании электродов из нержавеющей стали.

е. SMAW, FCAW, SAW и т. д., и количества электродов (поскольку тандемный SAW является возможным выбором процесса), концепция остается той же. . Чем больше валик сварного шва, тем выше вероятность того, что сварочная дуга будет двигаться по ванне. А проблемы, о которых я только что упомянул, усугубляются при использовании электродов из нержавеющей стали.

Но какие проблемы со стержневыми электродами из нержавеющей стали требуют большей осторожности? Не смотрите дальше, чем на фундаментальную разницу между низкоуглеродистой сталью и нержавеющей сталью. Нержавеющая сталь имеет значительно более высокую скорость плавления при том же выходном токе по сравнению с мягкой сталью. Эта более высокая скорость плавления обусловлена, прежде всего, более высоким удельным электрическим сопротивлением нержавеющей стали по сравнению с мягкой сталью. Вкратце это означает, что электрический ток сталкивается с большим внутренним сопротивлением, когда он проходит от электрододержателя (также известного как «жало») к заготовке. Это сопротивление заставляет электрод нагреваться быстрее и быстрее достигать точки плавления, чем электроды из мягкой стали.

Это сопротивление заставляет электрод нагреваться быстрее и быстрее достигать точки плавления, чем электроды из мягкой стали.

Таким образом, при той же настройке выходной силы тока на сварочном аппарате при использовании электродов из нержавеющей стали достигается значительно более высокая скорость оплавления – на 40–50 процентов выше. Другими словами, в почти эквивалентных диапазонах скоростей плавления рабочее окно для 5/32 в Excalibur 7018 MR (электрод из мягкой стали) составляет от 130 до 210 ампер, а для 5/32 в Excalibur® 308/308L- 17 (электрод из нержавеющей стали) от 95 до 150 ампер.

Регис Гайслер

Реджис Гейслер III является зарегистрированным профессиональным инженером, инженером по специальной сертификации и сертифицированным AWS инспектором по сварке, последние одиннадцать лет проработавшим в The Lincoln Electric Company, 22800 Saint Clair Avenue, Cleveland, OH 44117-8542, 216-481-8100, факс: 216-486-1751, www.lincolnelectric. com. С вопросами или комментариями по этой колонке обращайтесь к Регису по адресу [email protected].

com. С вопросами или комментариями по этой колонке обращайтесь к Регису по адресу [email protected].

Новости отрасли

Новое руководство по роботам от KUKA оптимизирует процесс автоматизации

В три простых шага пользователям предлагаются варианты роботов KUKA в зависимости от их отрасли, области применения и среды для идеального соответствия автоматизации.

Четыре основные тенденции, которые вы увидите на FABTECH 2022

Тенденции, влияющие на производственный сектор, темы которых будут представлены на FABTECH, включают 3D/аддитивное производство, кибербезопасность, нехватку рабочей силы и интеллектуальные технологии/IoT.

Небезопасная практика: ремонт поврежденного затоплением газового оборудования

Во избежание серьезных несчастных случаев и травм этот тип оборудования следует заменять, а не ремонтировать или модернизировать.

Просмотреть все

Calendar & Events

SEMA

1 — 4 — 4, 2022

Лас -Вегас, Невада

FabTech

8-10, 2022

ATLANTA, Georgia

.

40004

.

Нови (Детройт), Мичиган

8 самых прочных типов сварных швов и 9Типы сварки, которые вы должны знать

Прочность сварных швов легко упустить из виду, так как большинство сварных швов, выполняемых при текущем ремонте, — это быстрые ремонты на элементах оборудования, которые не могут храниться в мастерской слишком долго.

Однако некоторые строительные нормы и правила предъявляют строгие требования к прочности сварных швов. Здесь вы узнаете, какие сварные швы самые прочные и что придает им прочность.

Какие типы сварных швов самые прочные? Мы выделили 8 типов особо прочных сварных швов:

- Fillet Welds

- Groove Welds

- Fillet welds with a MIG Welder

- Groove welds from stick welding

- Aluminum TIG welds

- Tack Welds With TIG

- Соединения с одинарной V-образной и квадратной канавкой при сварке TIG

- Сварка флюсовой проволокой Для более толстых металлов

Самый прочный сварной шов зависит от используемого основного металла и ожидаемой величины нагрузки на сварное соединение.

Здесь вы найдете подробное руководство по самым прочным типам сварных швов для широкого спектра применений, от автомобильных работ до изготовления каркасов из конструкционной стали.

Содержание

Какой самый прочный сварной шов?

Какой самый прочный сварной шов? Абсолютный самый прочный сварной шов, который может быть выполнен в обычных условиях, будет сварным швом, выполненным с помощью технологии сварки вольфрамовым инертным газом (TIG) , также известной как сварка GTAW. Сварщики TIG известны созданием чистых и прочных сварных швов.

Одной из причин, по которой типы сварных швов, выполняемых сварщиком ВИГ, являются прочными, является высокая эффективность наплавки оборудования для сварки ВИГ .

Существует больший процент присадочного металла, поступающего непосредственно в сварной шов, по сравнению с методами сварки, такими как сварка электродом, при которой образуется много брызг.

Связанное чтение: 9 Различные типы сварочных процессов и их преимущества

Сварочные аппараты TIG используются во многих областях. Они способны производить прочные сварные швы в алюминиевых материалах, таких как автомобильные детали. Они также эффективны при использовании для наплавки корневого шва в одинарных соединениях с V-образной и квадратной канавкой .

Они способны производить прочные сварные швы в алюминиевых материалах, таких как автомобильные детали. Они также эффективны при использовании для наплавки корневого шва в одинарных соединениях с V-образной и квадратной канавкой .

Соединения с пазами часто используются в строительстве. В повседневном применении пазовые соединения используются при изготовлении металлических шкафов.

Сварные швы TIG также более эстетичны. То, что шов выглядит хорошо, не обязательно означает, что он прочнее. Однако в случае соединений, сваренных методом TIG, они часто прочнее, чем другие типы сварных швов.

Недостатком сварки TIG является то, что для ее освоения требуется много практики.

Сварка ВИГДругие методы сварки, такие как сварка МИГ или сварка электродами, безусловно, позволяют получать сварные швы достаточной прочности в повседневных условиях.

Изготовление прочных сварных швов с использованием этих методов будет более подробно обсуждаться далее в этой статье.

Неправильные представления о прочности сварного шва

Неверно утверждать, что прочность сварного шва зависит исключительно от способности наплавленного валика проникать в основание. Прочность сварного шва измеряется пределом прочности при растяжении и пределом текучести , оба из которых будут обсуждаться более подробно, прежде чем мы перейдем к теме, какие конкретные сварные швы мы считаем самыми прочными.

Показатели прочности сварного шва могут включать:

- Прочность на растяжение

- Предел текучести

- Прочность на сдвиг

Все типы сварки, которые будут обсуждаться в этой статье, относятся к дуговой сварке. Проще говоря, цель любого метода дуговой сварки состоит в том, чтобы соединить два куска металла вместе так, чтобы они соединились как одно целое. Это процесс, называемый слиянием .

Размер наплавленного валика и прочность сварного шва не связаны. Даже отдельные прихваточные швы могут быть более чем достаточно прочными, чтобы выполнить эту работу, что будет более подробно обсуждаться позже.

По этой причине я никогда не буду утверждать, что один сварной шов прочнее других.

Однако я представлю вам обширный список самых надежных сварных швов. Это типы методов сварки, которые ежедневно используются профессионалами во всем мире.

Если бы они не работали так хорошо, как сейчас, вы бы слышали гораздо больше о катастрофах, происходящих из-за разрыва сварного шва.

Связанное чтение: 5 Основные преимущества дуговой сварки по сравнению с газовой сваркой

Присадочные металлы и прочность на растяжение

Один из способов обеспечить прочность сварного шва — использовать присадочный металл, соответствующий требованиям работы. Присадочный металл — это термин, используемый для описания электрода, ответственного за осаждение материала, который в конечном итоге образует сварной шов.

Хотя этот термин традиционно использовался для описания расходуемых электродов, в последнее время это определение было расширено для обозначения нерасходуемых электродов.

Если вы когда-либо слышали что-либо о выборе присадочного металла, возможно, вам посоветовали просто подобрать присадочный металл к основному металлу. Мы все хотели бы, чтобы выбор присадочного металла был таким простым, но, к сожалению, это не всегда так по целому ряду причин.

Во-первых, структурные нормы, такие как AWS D1.1- Structural Code, определяют, какой конкретный присадочный металл используется в промышленных условиях.

Положение при сварке также определяет, какой присадочный металл обеспечит наилучшую прочность сварного шва. Некоторые присадочные металлы настолько жидкие и расплавленные, что могут капать и наносить вред сварщику, если их использовать в вертикальном положении или над головой.

Расположение основных металлов может не позволить наплавленному валику полностью проникнуть через соединение, что приведет к сварному шву, который не пройдет проверку.

Связанное чтение: Различные типы сварочных электродов и их применение

Что такое предел прочности при растяжении и почему это важно?

Прочность на растяжение (TS) также обычно называют предельной прочностью на растяжение (UTS) или просто пределом прочности.

Определяется как максимальное напряжение, которое материал может выдержать до разрушения или разрушения . Причинами стресса могут быть чрезмерное растяжение или вытягивание.

Прочность на растяжение часто выражается в фунтах силы на квадратный дюйм в сварочных работах.

Прочность на растяжение электрода или присадочного металла указана в названии продукта в соответствии с системой классификации, созданной Американским обществом сварщиков.

В этой системе электрод E7018 будет иметь прочность на растяжение 70 000 фунтов на квадратный дюйм, что делает его совместимым с основным металлом с пределом прочности на растяжение в районе 70 000 фунтов на квадратный дюйм.

Если вы не выберете присадочный металл или электрод, который имеет соответствующую прочность на растяжение для вашего предполагаемого использования, , тогда вы рискуете создать слабый сварной шов.

Настоятельно рекомендуется покупать различные присадочные металлы для удовлетворения ваших потребностей, чтобы не столкнуться с проблемой отсутствия подходящего инструмента для работы.

Прочтите по теме: Вот почему необходимо нагревать сварочные стержни

Начните с рассмотрения требований к прочности сварного шва

Выбор наиболее прочного типа сварного шва для вашего проекта является экономически выгодным. Излишняя сварка приводит к высоким затратам, как более подробно объясняется в этом Практическом руководстве по проектированию сварных соединений .

Избегайте переплаты за сварные швы, учитывая, насколько прочный сварной шов действительно нужен вашему изделию.

Таблица: Расчетная прочность (в тысячах фунтов на квадратный дюйм) на единицу длины (в дюймах) для сварки с прямой нагрузкойУгловые сварные швы с равными опорами

По данным Университета Висконсина, статически нагруженные сварные швы, такие как шкафы, не являются критично, так как нагрузка на сервис невелика.

Вас больше будут волновать длина, размер, расстояние и частота сварных швов. Таким образом, качество сварных швов не будет основываться исключительно на прочности сварного шва. Ниже вы можете найти различные типы сварных швов:

1. Что такое угловой шов?

Возможно, это первый тип сварного соединения, которому вы научились. Для тех, кто плохо знаком со сваркой, обычно считается, что угловой шов является наиболее распространенным типом сварных швов.

Угловой сварной шов представляет собой соединение между горизонтально расположенной пластиной и вертикально расположенной пластиной.

Две детали, используемые для углового сварного шва, могут располагаться перпендикулярно друг другу (как при Т- или L-образном соединении) или соединяться вместе в виде двух перекрывающихся деталей (как при соединении внахлестку).

Одна из основных причин того, что угловой шов так распространен , связана с стоимостью, связанной с использованием этого сварного шва.

Угловые сварные швы — это доступный способ выполнения дуговой сварки благодаря тому, что вы просто ставите один кусок металла на другой.

Угловой шов более экономичен, чем шов разделки, еще один тип шва, который будет обсуждаться в этой статье.

По этой причине они часто используются в конструкционной стали. Для таких проектов может потребоваться большое количество сварных швов. Делать что-то еще, кроме углового шва, просто неэкономично.

Угловые сварные швы также способны выдерживать большие нагрузки. К сожалению, они не всегда считаются практичными в проектах, где динамическая нагрузка применяется к месту сварки .

Одним из потенциальных источников динамической нагрузки на сварной шов могут быть автомобили, пересекающие мост.

>> Нажмите здесь: 4 основных положения сварки, которые вы должны знать

2.

Сварка кромок

Сварка кромокПо данным Американского общества сварщиков, сварка кромок — это тип сварки, который может быть выполнен в канавке на поверхности заготовки. , между краями заготовки и между краями заготовки и поверхностью (например, подложкой).

Один из сценариев, в котором вы увидите этот тип сварных швов, — это соединение двух скошенных деталей.

Пример разделки швовСуществуют обстоятельства, при которых единственным способом получения сварного шва достаточной прочности является резка заготовки со скосом перед началом сварки.

Как отмечается в журнале Fabricating & Metalworking , резка со скосом имеет широкий набор применений, включая все, от изготовления металлических шкафов до строительства мостов.

Сварные швы с разделкой кромок отличаются от угловых швов разнообразием соединений, с которыми совместим этот тип сварки.

У вас есть стыковые сварные швы с квадратной канавкой, стыковые сварные швы со скошенными канавками и стыковые сварные швы с V-образной канавкой среди многих других.

Сварные швы с разделкой кромок могут быть полными или частичными в зависимости от того, насколько глубоко наплавленный валик проникает в основные материалы.

Сварной шов с разделкой кромок с полным проваром (CPJ) — это тип сварного шва в , размер которого не коррелирует с прочностью сварного шва.

Объем присадочного металла, необходимый для надлежащего плавления, может быть уменьшен, если используемый метод сварки обеспечивает более глубокое проплавление.

Сварные швы CPJ используются там, где требуется максимальная прочность соединения.

Если требования к прочности сварного шва не столь высоки, то сварка с частичным проплавлением (PJP) будет менее дорогостоящей и по-прежнему будет работать адекватно.

Угловой сварной шов используется гораздо чаще в связи с тем, что он намного экономичнее.

Для швов с разделкой кромок требуется, чтобы заготовка была подготовлена перед сваркой.

Если требования к прочности выше, чем требования к среднему угловому шву, , тогда PPJ может быть экономичным, если можно обеспечить адекватное плавление при использовании меньшего количества присадочного металла.

SMAW 3G Вертикальная сварка разделкой кромок с открытым корнем >> Посмотрите видео ниже

3. Угловые сварные швы с помощью сварочного аппарата MIG

Угловые сварные швы считаются прочным сварным швом для соединения алюминиевых автомобильных сплавов. Это прочный сварной шов для всех типов алюминиевых сплавов. Экранирование со 100% аргоном обычно используется для выполнения угловых сварных швов с помощью сварочных аппаратов MIG.

Причины, по которым предпочтение отдается сварке угловых швов с помощью аппарата MIG, включают:

- Он подходит для металлов толщиной от 24 калибра (1/40 дюйма) до ½ дюйма 9595 производимое оборудование гибкое, что делает его подходящим для автомобильной промышленности.

Сварочное оборудование MIG имеет относительно низкую стоимость, поэтому эти типы сварки продаются для операторов-любителей. Доступность этого оборудования очевидна в цене этого 120-вольтового сварочного аппарата MIG. Сварочные аппараты MIG не только доступны по цене, но и обеспечивают прочный сварной шов.

Связанное чтение: Можно ли сваривать МИГ-сварку малоуглеродистой стали с использованием чистого или 100% аргона (прямой аргон)?

4. Сварка разделкой кромок с помощью электродуговой сварки

Дуговая сварка металлическим электродом в среде защитного газа (SMAW) — это превосходный метод сварки разделки швов в цеху. Это связано с тем, что стержневые электроды известны своей способностью создавать глубоко проникающие дуги.

Это связано с тем, что стержневые электроды известны своей способностью создавать глубоко проникающие дуги.

Сварка с разделкой кромок для материалов толщиной до 3/16 дюйма может выполняться без предварительной подготовки сварного шва, если используется сварка SMAW.

Вам не нужна толстая подложка под сварку, если вы свариваете швы с разделкой кромок с помощью сварочного аппарата SMAW.

Подкладка часто требуется при сварке разделочной кромкой, чтобы обеспечить полное проплавление шва. Подложка под сварку часто изготавливается из меди, стали или керамики.

Для процессов сварки SMAW требуется только подложка толщиной не менее 3/16 дюйма, чтобы предотвратить проплавление.

ВМС США часто используют сварочное оборудование SMAW благодаря его универсальности. В своем руководстве по безопасности сварки SMAW военно-морской флот говорит, что этот метод сварки более полезен, чем другие, для сварки сложных структурных узлов, потому что его легко транспортировать, а большинство типов электродов можно использовать в нескольких положениях.

Что касается выбора электрода, вам следует выбрать электрод с глубоким проникновением, такой как E6010 или E6011, для разделки швов.

Электрод E6010 гораздо больше рекомендуется для сварки плоских соединений с одной V-образной канавкой с открытым корнем.

Электроды E6010 можно найти онлайн здесь. Что касается конкретных движений, вам рекомендуется использовать стрингер и плетение для завершения этого сварного шва. Вам также нужно будет скрепить детали вместе в начале, чтобы избежать неравномерного сплавления.

Недавно я написал статью, в которой более подробно описываю различные типы сварочных электродов и их применение, прочитать эту статью можно здесь.

5. Сварка алюминия методом ВИГ

Сварка алюминия является сложной задачей из-за его относительно низкой температуры плавления . Практически невозможно сваривать алюминий с помощью стержневого электрода, но сварка MIG и TIG является жизнеспособным методом.

Я считаю сварку TIG лучшим вариантом, особенно в профессиональных условиях, из-за прочного и чистого сварного шва, который получается при этом методе.

По теме: 6 причин, по которым трудно сваривать алюминий?

Обычной темой обсуждения, когда речь заходит о сварке алюминия методом TIG, является конкретный присадочный металл, который следует использовать. Споры часто ведутся между сварочными прутьями 4043 и 5356.

Оба подходят для определенных приложений. Я не буду вдаваться в подробности, а сосредоточусь на вопросе о том, какой присадочный стержень дает самый прочный сварной шов в алюминиевых деталях.

Из присадочных металлов для алюминия 5356 обеспечивает самые прочные сварные швы. Сварочный стержень 5356 имеет прочность на сдвиг в продольном направлении 17 Ksi по сравнению с 11,5 Ksi у 4043. из материала от накопления повреждений от сдвигающей нагрузки.

>> 5 Типы сварных соединений и их применение — Полное руководство

Нагрузка на сдвиг

Сила сдвига — это тип силы, которая действует в направлении, параллельном либо поверхности, либо плоскому поперечному сечению тела. Хорошим примером поперечной силы является давление воздуха, действующее на переднюю часть крыла самолета.

Хорошим примером поперечной силы является давление воздуха, действующее на переднюю часть крыла самолета.

Почему важна прочность на сдвиг? Прочность на сдвиг важна в ситуации, когда нагрузка, прикладываемая к угловому шву, не приложена строго перпендикулярно угловому шву.

Не углубляясь в инженерные сложности, мы можем видеть, что прочность сварного шва на сдвиг, безусловно, является параметром, который ежедневно учитывается в строительных работах.

Фактическое значение прочности на сдвиг может быть не столь важным в мелкомасштабных операциях, таких как ремонт сломанной газонокосилки, но оно полезно для объяснения того, почему вы хотите выбрать сварочный пруток 5356, а не 4043.

6. Прихваточные швы с помощью аппарата для сварки ВИГ

Аппарат для сварки ВИГ является самым медленным сварщиком и требует наибольшего мастерства. Тем не менее, сварочное оборудование TIG, такое как этот 200-амперный сварочный аппарат TIG, является одним из наиболее подходящих из всех типов сварочного оборудования для получения прочного сварного шва .

Сварочные аппараты TIG производят сварку более высокого качества , так как во время процесса не образуются брызги.

Помимо того, что это самый прочный сварной шов, этот тип сварных швов более эстетичен, чем другие типы сварных швов, которые могут потребовать чрезмерной очистки, особенно в профессиональных условиях, когда клиенты ожидают, что сварка будет минимально инвазивной.

В совокупности эти факторы делают сварку ВИГ превосходным методом для выполнения прихваточного шва. Прихваточные швы обеспечивают достаточную прочность для листового металла, где можно избежать высоких затрат, если использовать прихваточные швы вместо полного углового шва.

Прихваточные швы часто используются для соединения частей основного металла без использования каких-либо приспособлений. Они представляют собой короткие сварные швы с разрывом, с несколькими прихваточными швами, расположенными на расстоянии друг от друга по длине заготовки.

Прихваточные швы имеют множество преимуществ. Использование прихваточных швов обеспечивает правильное выравнивание заготовок относительно друг друга.

Неправильное выравнивание, каким бы незначительным оно ни было, потребует доработки заготовки, что в конечном итоге может сделать ее более слабой.

Также задает зазор стыка таким образом, чтобы сварной валик был равномерным по прочности по всей длине сварного шва.

Прихваточный шов также предотвратит ослабление деталей из-за какого-либо источника движения в процессе сварки . Слишком легко случайно ослабить сварной шов, сдвинув всю деталь до завершения проекта.

Вы особенно уязвимы для этого типа отказа сварки, если вы работаете с более крупной деталью, требующей нескольких сварных швов.

Инновационные комплекты для точечной сварки ВИГ, такие как этот, поставляются с оборудованием, настроенным для выполнения точечной сварки без использования более продвинутых методов, таких как контактная сварка.

Как выполнять прихваточную сварку >> Посмотрите видео ниже

7. Сварка TIG-сваркой одинарных V-образных и квадратных канавок

Ранее я упоминал, что при сварке электродами можно получить прочный сварной шов с разделкой кромок. Это, безусловно, верно, так как аппарат для сварки электродом является одним из самых популярных вариантов для большинства мастерских из-за простоты использования и проникающей способности электрода.

Однако многие профессионалы сочтут сварочный аппарат TIG более подходящим по причинам, которые будут обсуждаться здесь.

Сварочный аппарат TIG производит сварные швы, которые выглядят немного чище, чем сварка MIG и SMAW (палочная сварка). Кроме того, сварочные аппараты SMAW действительно совместимы только с более толстыми металлами, чугуном и ковким чугуном. Он достаточно универсален для оператора DIY.

Кроме того, сварочные аппараты SMAW действительно совместимы только с более толстыми металлами, чугуном и ковким чугуном. Он достаточно универсален для оператора DIY.

Аппараты для сварки TIG можно использовать для сварки большинства металлов и сплавов. Это займет больше времени, но качество останется прежним, с минимальным разбрызгиванием.

Насколько лучше сварочные аппараты TIG сводят к минимуму разбрызгивание? Вы можете оценить способность аппарата для сварки TIG сводить к минимуму разбрызгивание.

В приведенной ниже таблице показано, что рейтинг эффективности наплавки значительно различается в зависимости от различных методов сварки .

Рейтинг эффективности наплавки относится к способности оборудования наносить присадочный металл непосредственно в сварной шов. Низкий рейтинг эффективности показывает, что метод сварки дает много брызг.

| Welding process | Typical Deposition Efficiency Range (%) |

|---|---|

| FCAW-G (Gas-shielded) | 80-88 |

| FCAW-S (Self-shielded) | 72 -78 |

| GMAW (MIG) | 96-98 |

| GTAW (TIG) | 92-96 |

| SAW | 96-98* |

| AMAW (Stick) | 50 -55 |

Аппараты для сварки ВИГ имеют рейтинг эффективности наплавки 96-98% , в то время как аппараты для сварки электродом имеют рейтинг 50-55%. Это одна из причин, по которой вы, возможно, слышали о том, что профессионалы уходят от сварщиков.

Это одна из причин, по которой вы, возможно, слышали о том, что профессионалы уходят от сварщиков.

Сварка ВИГ считается особенно подходящей для выполнения корневого прохода сварных соединений как с одинарной V-образной, так и с квадратной разделкой.

Какие электроды используются для сварки пазовых соединений?

Как всегда, выбор присадочной проволоки зависит от свойств основного металла. При этом были проведены исследования с целью выяснить, какой присадочный металл дает сварной шов с разделкой кромок с наивысшей прочностью на растяжение.

Исследование, проведенное в Индонезии, показало, что наибольшая прочность на растяжение достигается при использовании присадочного металла ER 308L-16 из нержавеющей стали.

Этот присадочный металл также оказался наиболее эффективным с точки зрения прочности на растяжение при соединении разнородных металлов.

8. Порошковая проволока создает прочные сварные швы в более толстых металлах

Сварка порошковой проволокой аналогична сварке металлов в среде инертного газа (MIG). Вы обычно увидите это сокращенно как сварка FCAW.

Вы обычно увидите это сокращенно как сварка FCAW.

Наличие в проволоке флюсового сердечника позволяет использовать сварочный аппарат без использования какого-либо защитного газа , хотя в некоторых случаях вы все равно будете использовать защитный газ с флюсовой проволокой.

Порошковая проволока известна своей способностью обеспечивать прочный сварной шов. Это связано с тем, что флюсовые проволоки в среде защитного газа позволяют осажденному флюсовому покрытию затвердевать с большей скоростью, чем расплавленный сварочный материал.

В результате образуется полка, позволяющая выполнять потолочную или вертикальную сварку, не опасаясь стекания расплавленного сварочного материала.

Связанное чтение: Испортится ли проволока с флюсовым сердечником | Советы по предотвращению последствий загрязнения влагой

Флюсовое покрытие также обеспечивает более постепенное охлаждение самого сварного шва. Благодаря этому сварной шов становится более стабильным и равномерным по всей длине сварного соединения.

Благодаря этому сварной шов становится более стабильным и равномерным по всей длине сварного соединения.

Этот метод сварки используется в основном для сварки на открытом воздухе. Сварка под флюсом хороша для сварки более толстых металлов, с которыми сварщики MIG часто не справляются.

Порошковая проволока также имеет более высокую скорость наплавки, чем проволока MIG.

Наиболее популярной и универсальной порошковой проволокой является проволока Э71Т-ГС. Причина, по которой эта проволока так популярна, заключается в ее способности наносить валики полной прочности в однопроходных приложениях.

Единственным недостатком является низкая проникающая способность в основной металл. Это хороший выбор для ремонта оборудования, но для долговременных сварных швов вам следует использовать проволоку из углеродистой стали E-71T-11, которую можно использовать для выполнения нескольких проходов.

Какие виды сварки проще всего изучить?

Сварка MIG — это один из самых простых способов сварки, который вы можете освоить, поэтому он настоятельно рекомендуется новичкам.

Здесь вы можете найти статью с нашего веб-сайта на эту тему и о том, почему легко научиться сварке MIG.

9 типов сварочных процессов

Какие типы сварочных процессов существуют? В профессии сварщика существует множество специализаций. Здесь вы можете найти подробную статью, которую я написал, в которой перечислены 9 типов сварочных процессов и их преимущества:

- Сварка MIG

- Сварка TIG

- Дуговая сварка флюсовой проволокой

- Дуговая сварка под флюсом

- Дуговая сварка металлическим электродом

- Термическая сварка

- Сварка оксиацетаном

- Forge Welding

- Resistance Welding

Некоторые считают, что это, вероятно, самое простое место для новичков.

Некоторые считают, что это, вероятно, самое простое место для новичков.