какие из них можно устранить самому?

Если залипает электрод, возможно, во внешней сети упало напряжение либо сварочный аппарат загрязнен

«Не включается, гудит, перегревается!» Подобные возмущения то и дело вырываются из уст людей, которые «под руку» со сварочным аппаратом запланировали соорудить стеллаж, арку, забор или что-либо еще. Приходится откладывать работы на определенное время и устранять неисправность. Кому-то удается сделать это самостоятельно, а кто-то вынужден нести технику в ремонт. Какие же самые распространенные поломки случаются с этим оборудованием и возможно ли справиться с проблемой собственными силами?

Оборудование отказывается включаться

10 минут назад все работало, а сейчас аппарат не хочет стартовать вообще! Почему такое происходит? Причин может быть как минимум три.

- Банальное перегорание из-за неправильной подачи электричества либо замыканий в цепи высокого напряжения. И хотя на понижение последнего, его скачки и т.д. рассчитано большинство моделей, существуют предельно допустимые нормы, при нарушении которых инвертор, полуавтомат или трансформатор перестают включаться.

- Защита может срабатывать в результате замыкания между листами магнитопровода и витками катушек, а также из-за пробоев конденсаторов.

- Вышла из строя система охлаждения. Происходит это опять-таки по нескольким причинам: превышение норм «продолжительности включения» и несоответствие подаваемого тока. Еще один вариант – вы сэкономили и купили устройство от непроверенного производителя.

Аппарат слишком шумит? Вероятно, ослабились крепежные болты между листовыми элементами магнитопровода

Как ремонтировать? Отключить прибор от сети, найти место поломки и устранить ее. Например, заменить конденсатор, восстановить изоляцию. Некоторые умельцы экспериментируют с установкой дополнительных вентиляторов для сверхсильного охлаждения. Сможете ли сделать это без помощи специалистов, решайте сами, но не забывайте, что любое самостоятельное вмешательство в работу устройства чревато потерей гарантийных обязательств. Альтернативный вариант предотвращения подобных неприятностей – эксплуатация стабилизатора напряжения.

Альтернативный вариант предотвращения подобных неприятностей – эксплуатация стабилизатора напряжения.

Сварочный аппарат перегрелся и задымился

Слишком длительная работа без перерывов, использование электродов большого диаметра, установление сварочного тока выше дозволенного значения – все это может стать причиной перегрева. А это, в свою очередь, повлечет за собой сгорание изоляции и замыкание между витками обмотки катушки, сопровождающееся даже задымлением.

Как избегать и как ремонтировать? Прежде всего, нельзя нарушать правила эксплуатации. В инструкции указано, что максимальный диаметр электрода – 4 мм? Не экспериментируйте с 6-мм стержнями! Ну а если неудача все-таки произошла, в лучшем случае можно обойтись локальным восстановлением изоляции провода. В худшем – готовиться к полной перемотке с тем же количеством витков.

Появились мелкие искры вместо дуги? Значит, произошел ее обрыв. Причины – замыкание проводов, пробой обмотки с высоким напряжением на цепь либо плохой контакт кабеля с клеммами.Проверяйте провода, зачищайте контакты и плотно крепите их к клеммам.

Часто очень сложно найти объяснение неисправности, особенно в инверторных моделях. Ведь последние представляют собой сложный комплекс электронных модулей входного и выходного выпрямителей, транзисторов, платы управления с ключами, элементов драйвера и т.д. И разобраться со всем этим под силу не каждому. Поэтому лучше всегда приобретать оборудование высокого качества и строго придерживаться правил его эксплуатации. А если вопрос ремонта все-таки стал актуален, отправляйте «подопечного» в сервисный центр.

расходники и комплектующие, причины поломок – Оборудование для сварки на Svarka.guru

Любое оборудование со временем ломается. Сварочные аппараты работают с высокими токами и нагрузками, они чаще другого оборудования выходят из строя. Регулярно требуется проводить ремонт сварочных полуавтоматов, выполняющих большую часть работ в мастерских и на крупном производстве. Многие проблемы связаны непосредственно с электрической частью агрегата. Достаточно знаний электрика на начальном уровне, чтобы самостоятельно найти причину сбоя и отремонтировать полуавтомат.

Многие проблемы связаны непосредственно с электрической частью агрегата. Достаточно знаний электрика на начальном уровне, чтобы самостоятельно найти причину сбоя и отремонтировать полуавтомат.

Содержание

- 1 Особенности технического обслуживания

- 2 Факторы или причины, приводящие к выходу из строя

- 3 Составные элементы

- 4 Характерные неисправности

- 4.1 Несанкционированное прерывание цикла

- 4.2 Сильное дребезжание и гудение

- 4.3 Перегрев устройства

- 4.4 Не регулируется сварочный ток

- 5 Последовательность действий при ремонте

- 5.1 Неисправность электрической схемы

- 5.2 Неисправность механизма подачи проволоки

- 5.3 Предварительный осмотр

- 5.4 Диагностика неисправностей

- 5.5 Некоторые особенности ремонта

Особенности технического обслуживания

Нормальную работу сварочного полуавтомата обеспечивают одновременно разные по своему назначению и характеру узлы:

- механические;

- электрические и электронные:

- газовые:

Начиная ремонт полуавтомата, необходимо проанализировать причины сбоя и какой именно узел вышел из строя.

При обслуживании полуавтомата, следует проводить ежедневные осмотры на наличие наружных повреждений корпуса, нарушение изоляции кабелей.

Оборудование ежемесячно открывается, очищается от пыли и грязи внутри. Во время этой профилактики проверяются и подтягиваются все контакты.

Факторы или причины, приводящие к выходу из строя

Приступая к ремонту сварочных полуавтоматов, надо учитывать основные факторы, которые могут привести к поломке:

- окисление и ослабление контактов, обрыв кабеля;

- нарушение соотношения режимов работа – отдых;

- неправильно выбран тип проволоки и неравномерная ее подача;

- настройка не соответствует проводимой работе;

- плохой контакт между деталью и зажимом;

- низкое напряжение в сети;

- минусовая температура окружающей среды;

- закончился рабочий ресурс отдельных деталей;

- пыль и влага на внутренних узлах.

Каждое нарушение в эксплуатации выражается по своему. Сначала необходимо внимательно осмотреть аппарат, проверить его целостность и состояние контактов, проанализировать характер сбоя. Затем можно приступать к самостоятельному ремонту.

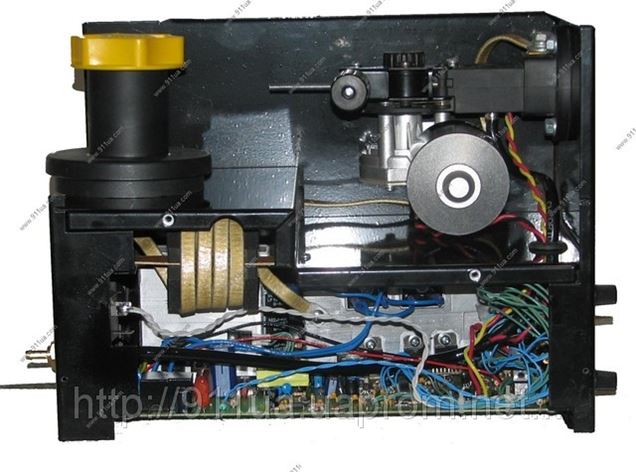

Составные элементы

Полуавтоматическая сварка под слоем защитного газа производится на различном оборудовании, но все оно имеет основные узлы:

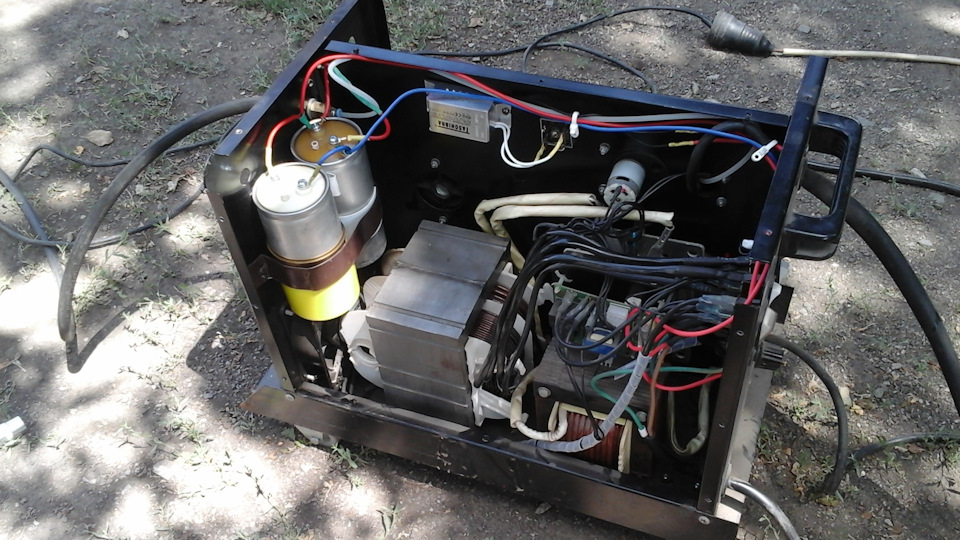

- источник питания – конвертор или трансформатор;

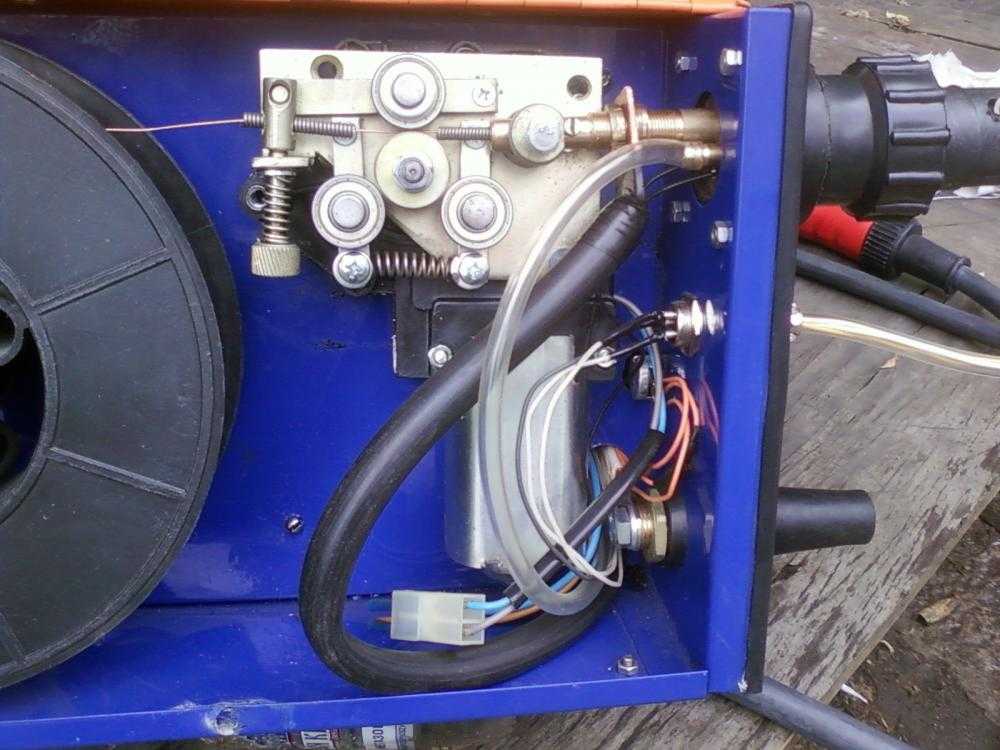

- катушка и устройство подачи проволоки;

- система подачи газа;

- держак с соплом и наконечником.

[/stextbox id=’warning’]При сварке электродами отсутствует катушка и механизм подачи. Порошковая проволока не нуждается в подаче газа. Таких полуавтоматов мало.[/stextbox]

Характерные неисправности

Основные неисправности видно сразу. Если шов получается с порами и темный, следует заменить баллон. Это признаки влаги в газе. Большое количество искр возникает при работе на одном режиме, когда баллон пустеет и уменьшается давление – расход газа.

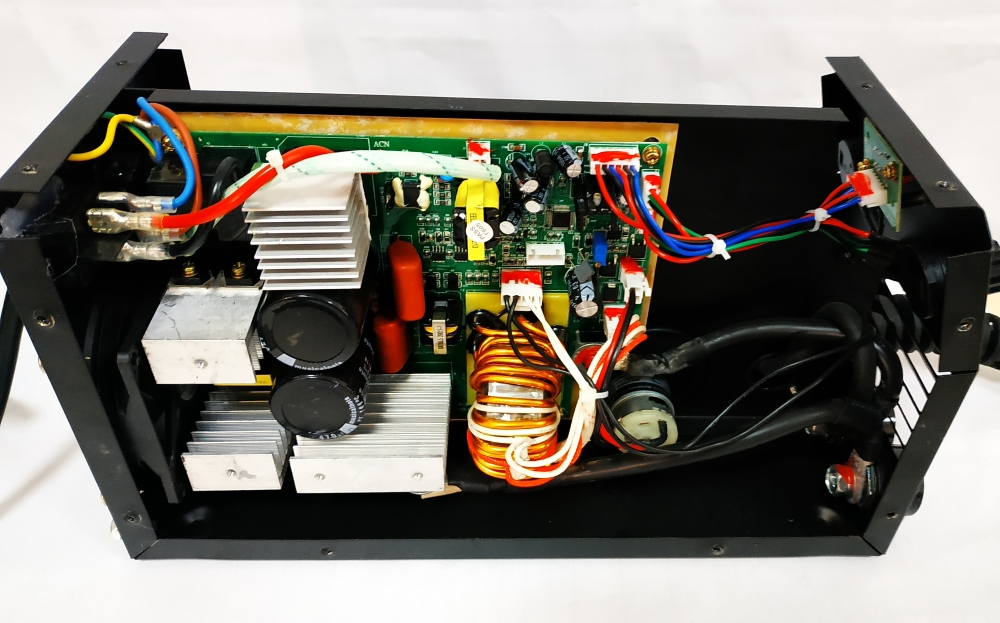

С наибольшей нагрузкой работает инвертор. Он имеет сложную электронную плату, систему охлаждения и к нему привязана работа всех остальных механизмов. Поэтому инвертор ломается чаще других узлов полуавтомата.

Несанкционированное прерывание цикла

Причиной прерывания процесса сварки может стать неравномерная подача проволоки. Когда расходный материал движется рывками. В этом случае следует заменить канал новым, гладким внутри. Следует проверить работу натяжного механизма, изменить силку прижима роликов. При необходимости заменить запчасть или полностью весь узел.

При пробое в обмотке катушки высокого напряжения цикл сварки прерывается и не возобновляется. Следует прозвонить обмотки, и непригодную деталь заменить.

В прерывании работы полуавтомата могут быть виноваты плохие контакты. Если они окислились или соединение ослабло, ток будет поступать прерывисто или исчезать. Контакты следует зачистить, покрыть специальной токопроводящей смазкой и затянуть.

Инверторный сварочный аппарат начинает тянуть при температуре – 5⁰. При более низкой он просто перестает работать, прерывая цикл сварки. Надо проверить, при каких условиях эксплуатируется аппарат. Если причина в холоде, то достаточно перенести инвертор в теплое помещение, дать время ему согреться и полуавтомат будет нормально работать.

Сильное дребезжание и гудение

Аппарат начинает гудеть, когда перегружен трансформатор. Это возникает при сварке проволокой или электродом большего диаметра, на какой рассчитан полуавтомат. Гул может возникать при сильной нагрузке на обмотки по причине сильного проседания сетевого тока. Следует проверить по паспорту, какой максимальный диаметр расходного материала допускается и минимальное напряжение, с которым может работать данный аппарат.

Дребезжание сопровождает работу сварочного полуавтомата в случае плохих контактов и возникновения искрения в местах соединения разных узлов. Необходимо заменить изоляцию на новую, закрепить контакты. Возможно, потребуется диэлектрическая вставка между катушками, чтобы они гарантированно не соприкасались и не замыкали.

Возможно, потребуется диэлектрическая вставка между катушками, чтобы они гарантированно не соприкасались и не замыкали.

Перегрев устройства

Чаще всего перегрев сварочного полуавтомата вызывает:

- работа на повышенных режимах;

- несоблюдение периодичности работы и отдыха оборудования;

- сбой в работе вентилятора;

- низкое напряжение в сети;

- пыль покрыла микросхемы и элементы воздушного охлаждения.

При эксплуатации оборудования следует предварительно изучить его технические характеристики не перегружать полуавтоматический аппарат. Во всех паспортах указаны предельные значения тока и режим работы в процентах относительно часа работы. Например, 40% означает, что через каждые 25 минут аппарат должен 35 минут отдыхать. Инверторные полуавтоматы обычно охлаждаются быстро и имеют режим работы 50% и даже 60%. Но прерываться все равно надо.

При ежемесячном осмотре проверяется направление вращения вентилятора, он должен гнать воздух внутрь корпуса. Если на ребрах холодильников и платах осела пыль, оборудование будет греться.

Если на ребрах холодильников и платах осела пыль, оборудование будет греться.

При низком напряжении в сети, аппарат работает с повышенной нагрузкой. Происходит нагрев обмоток и всего преобразователя. В рейтинге полуавтоматов, работающих при пониженных токах, лидирует инвертор. Трансформатор не выдерживает проседание ниже 185В.

Не регулируется сварочный ток

Если рукоятка вращается, а значение тока не изменяется, самая простая поломка – выход стержня ручки из зацепления. Но в основном это нарушение в перемещении сердечника или катушек. Следует разобрать механизм, очистить его от грязи, заменить изоляцию и затянуть клеммы. После этого проверить поворотом ручки перемещение сердечника.

Если все нормально, следует осмотреть магнитопровод на предмет замыкания. Отремонтировать его можно, если незначительно нарушена изоляция.

Последовательность действий при ремонте

Любой ремонт начинается с очистки аппарата от пыли, масла, грязи. После этого проверяется целостность кабелей, шлангов, изоляции.

После этого проверяется целостность кабелей, шлангов, изоляции.

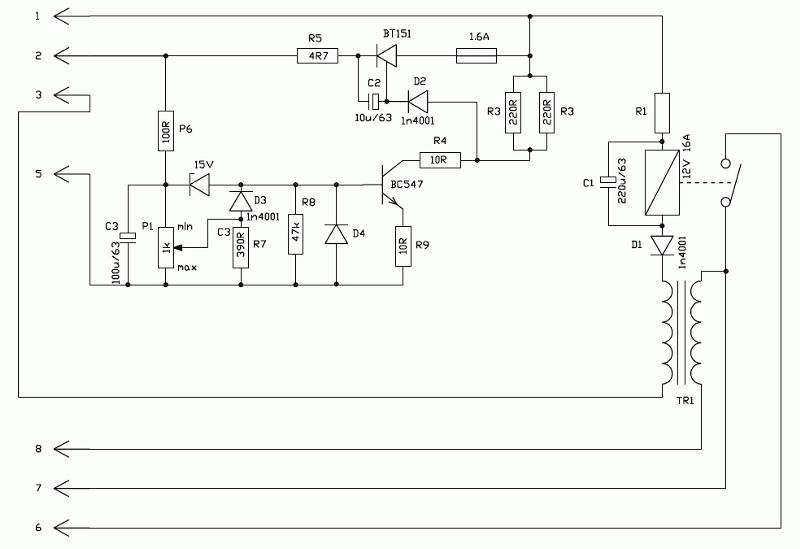

Неисправность электрической схемы

Ремонт электрической части начинается с проверки контактов.

Электросхема прозванивается полностью с помощью специальных приборов. Если обнаружена нерабочая деталь, она выпаивается и на ее место ставится новая. Обычно в техническом паспорте имеется схема и расходник – перечень используемых диодов, выпрямителей и других углов.

[stextbox id=’info’]Слесарь 5 разряда по ремонту сварочного оборудования Тимофеичев Н.Г.: «Инверторы выпускаемые германскими и чешскими фирмами отличаются малыми размерами, прочностью и надежностью. Они имеют один недостаток. Все узлы расположены на одной плате. В случае выхода из строя одной детали, ее сложно заменить в домашних условиях. Следует ставить новую плату, которая составляет львиную долю стоимости аппарата. В основном такая электроника стоит на бытовом оборудовании. Если работы дома много, лучше брать полупрофессиональный полуавтомат с раздельными блоками управления». [/stextbox]

[/stextbox]

Неисправность механизма подачи проволоки

Проволока может идти рывками, если канал для ее подачи уже стерся или ролики механизма подачи плохо прижимают ее. Неправильно подобранная вставка для наконечника может служить причиной рывков.

Отверстие должно точно соответствовать расходному материалу. При длине кабеля более 4 м следует использовать тянущий механизм или комбинированный. Канал выбирается с внутренним диаметром 4 мм.

Предварительный осмотр

Предварительный осмотр включает в себя очистку всех внутренних узлов, проверку целостности изоляции. Все контакты следует сразу очищать от окислов и хорошо закручивать. Нигде не должно быть четных пятен замыканий.

Диагностика неисправностей

Регулярный правильный уход за оборудованием и эксплуатация сварочного аппарата в соответствующих его характеристикам режимах обеспечит длительную его работу. Проще каждый месяц осматривать и при необходимости менять изоляцию, чем менять пробитые конденсаторы.

[stextbox id=’alert’]Важно! Раз в год аппарат следует разбирать полностью и очищать двигатель вентилятора, смазывать подшипники.[/stextbox]

При перемещении с холода в помещение, агрегат должен постоять 2 – 3 часа, согреться. Все расходники должны точно совпадать с указанными в паспорте.

Некоторые особенности ремонта

Для хорошего полуавтомата производитель старается снабжать различными комплектующими, приспособлениями и запасными частями с минимальным рабочим ресурсом. При замене детали ее необходимо аккуратно выпаять и выбрать аналогичную, используя даташит список. В нем указаны все характеристики и разные обозначения одинаковых деталей.

Частота ремонта сварочного полуавтомата полностью зависит от условий его эксплуатации. При соблюдении основных требований и регулярном уходе, аппарат прослужит значительно дольше.

5 частых сбоев при роботизированной сварке и способы их предотвращения Предотвращение распространенных отказов часто зависит от правильной настройки сварочной камеры и технического обслуживания робота, а также от соблюдения некоторых передовых методов установки расходных материалов.

Ваша роботизированная сварка требует времени и денег из-за таких проблем, как обратное прогорание, преждевременный износ контактного наконечника, потеря центральной точки инструмента (TCP) или другие проблемы? Эти распространенные сбои при роботизированной сварке могут дорого обойтись, приводя к простоям и незапланированной замене деталей.

Даже кажущиеся незначительными проблемы, такие как прилипание провода к контактному наконечнику и принудительная замена наконечника, могут стоить тысячи долларов в день, если учесть потерянные расходные материалы, время простоя ячейки и трудозатраты на замену. Помимо времени и денег, потраченных на мелкие проблемы, существует также риск катастрофического сбоя, который может привести к короткому замыканию робота или повреждению электроники системы, что может стоить десятки тысяч долларов.

Предотвращение распространенных отказов часто зависит от правильной настройки сварочной камеры и технического обслуживания робота, а также от соблюдения некоторых рекомендаций по установке расходных материалов. Обучение операторов также имеет решающее значение для предотвращения распространенных сбоев при роботизированной сварке.

Обучение операторов также имеет решающее значение для предотвращения распространенных сбоев при роботизированной сварке.

Одним из наиболее распространенных отказов в роботизированной сварочной ячейке является обратное прогорание и преждевременный износ контактного наконечника. Главной причиной возгорания является неправильно обрезанная гильза. Если вкладыш слишком короткий, он не будет должным образом сидеть в удерживающей головке, что приведет к прогоранию.

Чтобы избежать этой проблемы, следуйте рекомендациям производителя по правильной обрезке вкладыша. Также полезно выбрать высококачественный вкладыш, предназначенный для точной обрезки и установки вкладыша.

Прогар является одной из причин преждевременного износа контактного наконечника, но износ также может быть вызван другими факторами. Другой причиной может быть использование низкокачественной проволоки с большим количеством гипса, так как она быстрее изнашивает контактный наконечник по сравнению с использованием более качественной и прямой проволоки.

Неправильные параметры сварки, например, слишком горячая или слишком холодная сварка, также могут привести к преждевременному износу контактных наконечников и более частой замене. Отрегулируйте параметры соответствующим образом, чтобы свести к минимуму эту проблему.

Неисправность № 2: Сломанные лезвия в развертке

Основной причиной поломки лезвий в роботизированной сварке является неправильное положение или слишком большой угол сопла роботизированной горелки MIG при его входе в развертку для очистки. Например, если глубина оси Z слишком велика, резак войдет слишком далеко и может привести к поломке лезвий расширителя.

Во избежание этого сопло должно быть концентрично режущему лезвию. Используйте приложение для поиска углов на своем смартфоне или планшете, чтобы обеспечить позиционирование прямо вверх и вниз по осям X и Y. Кроме того, убедитесь, что глубина вставки сопла выходит за пределы газовых отверстий на диффузоре. Следы перетаскивания на диффузоре или контактном наконечнике являются признаками износа, которые означают, что сопло не концентрично лезвию расширителя. Правильная установка и расположение также помогают обеспечить равномерное покрытие спрея против брызг на сопле.

Кроме того, убедитесь, что глубина вставки сопла выходит за пределы газовых отверстий на диффузоре. Следы перетаскивания на диффузоре или контактном наконечнике являются признаками износа, которые означают, что сопло не концентрично лезвию расширителя. Правильная установка и расположение также помогают обеспечить равномерное покрытие спрея против брызг на сопле.

Другие причины поломки лезвий резака

Сломанные лезвия резака также могут быть вызваны чрезмерным разбрызгиванием в сопле из-за неправильной настройки распыления, неправильных параметров сварки или неправильного угла наклона горелки. Брызги прилипают к брызгам, и по мере их роста они могут сломать режущее лезвие при попытке попасть в сопло.

Имейте в виду, что вам может потребоваться более частое развертывание и распыление в зависимости от области применения и свариваемого материала, чтобы избежать некоторых из этих проблем.

Основной причиной поломки режущих лезвий при роботизированной сварке является неправильное положение или слишком большой угол наклона сопла при его входе в расширитель для очистки. Чтобы предотвратить это, убедитесь, что сопло перпендикулярно режущему диску.

Чтобы предотвратить это, убедитесь, что сопло перпендикулярно режущему диску.Проблемы с контактным наконечником, соплом, разверткой и чрезмерное разбрызгивание также могут возникнуть при плохом заземлении сварочной камеры. Регулярно проверяйте все кабели на наличие повреждений и убедитесь, что кабели заземления надежно подключены.

Отказ № 3: Потеря центральной точки инструмента

Одной из распространенных причин потери TCP в роботизированной сварочной ячейке является неправильная установка расходных материалов. Расходный материал с поперечной резьбой изгибает контактный наконечник в месте его соприкосновения с удерживающей головкой, что приводит к изгибу наконечника и нарушению TCP.

Убедитесь, что расходные детали затянуты в соответствии с крутящим моментом, указанным производителем. Общее эмпирическое правило – затянуть на четверть оборота от пальца.

Изношенное сцепление также может стать причиной потери ПТС. Система сцепления помогает предотвратить повреждение робота или гусиной шеи во время столкновений инструментов. После неоднократных инцидентов муфта может допускать движение на несколько градусов в любом направлении, что приводит к выходу TCP из строя.

После неоднократных инцидентов муфта может допускать движение на несколько градусов в любом направлении, что приводит к выходу TCP из строя.

Рассмотрите возможность использования приспособления для проверки шейки, которое проверяет и регулирует допуск шейки роботизированной горелки MIG относительно TCP, чтобы вы могли отрегулировать ее после удара или изгиба в результате планового технического обслуживания.

Отказ № 4: Сломанные диски

В роботизированной сварочной ячейке диск действует как буфер между креплением и манипулятором робота. Он создан, чтобы быть жертвенным; если горелка, крепление или манипулятор робота столкнутся, диск поглотит основную часть удара. Однако диск может сломаться при достаточно сильном ударе по горловине или креплению горелки, поэтому замените его, если он поврежден. Установите траекторию робота правильно, чтобы избежать столкновений с шеей.

Одним из наиболее распространенных отказов в роботизированной сварочной ячейке является обратное прогорание и преждевременный износ контактного наконечника. Главной причиной возгорания является неправильно обрезанная гильза. Система QUICK LOAD® лайнера AutoLength™ от Tregaskiss допускает прощение до 1 дюйма, если лайнер обрезан слишком коротко.

Главной причиной возгорания является неправильно обрезанная гильза. Система QUICK LOAD® лайнера AutoLength™ от Tregaskiss допускает прощение до 1 дюйма, если лайнер обрезан слишком коротко.Чрезмерное затягивание винтов также может сломать или треснуть диск и привести к его выходу из строя. Диски имеют характеристики крутящего момента от производителя. Используйте эти спецификации, чтобы предотвратить чрезмерную затяжку и снизить риск растрескивания. В спецификации также указан порядок, в котором следует затягивать винты на диске.

Отказ № 5: Неверный путь инструмента

Отказы роботизированных сварочных ячеек также могут быть вызваны ошибками программирования. Если путь робота к оснастке запрограммирован неправильно, рука может соприкоснуться с оснасткой или стенкой сварочной камеры.

Факел, трущийся о стенку камеры, может создать дыры в кабеле. Кроме того, если шейка часто ударяется о инструмент, это может привести к изгибу шейки или поломке диска.

Чтобы предотвратить эти проблемы, запрограммируйте робота так, чтобы манипулятор не касался инструментов и не касался инструментов или стены.

Ключевое значение имеет техническое обслуживание

Профилактическое техническое обслуживание является ключом к поддержанию оптимальной работы роботизированной сварочной системы и ее компонентов, а также продлению срока службы расходных материалов. Регулярно проверяйте все кабели, чтобы убедиться, что они надежно закреплены, не повреждены и ничего не натирают.

Установите и соблюдайте график смены вкладыша. Требуемая частота смены футеровки зависит от того, какой тип присадочного металла используется, какой материал сваривается и от условий цеха. Например, в очень пыльном магазине вкладыши забиваются быстрее.

Ознакомьтесь с рекомендациями производителя по техническому обслуживанию и следуйте контрольному списку профилактического обслуживания, чтобы убедиться, что все компоненты и детали системы остаются в хорошем рабочем состоянии. Использование высококачественных роботизированных горелок MIG и расходных материалов также помогает предотвратить проблемы, которые могут возникнуть в сварочной ячейке.

Принятие мер по предотвращению распространенных отказов в роботизированной сварочной ячейке позволяет повысить производительность, снизить затраты на расходные материалы и обеспечить постоянное качество деталей.

Posted in Блог Amperage, General WeldingTagged article

Поиск в нашем блоге

Расходные материалы

Компоненты и аксессуары

Связанные статьи

Дополнительные ресурсы

Распространенные проблемы с расходными материалами для сварки MIG и способы их устранения Расходные материалы для сварки MIG

являются важной, но часто упускаемой из виду частью сварочной операции. К сожалению, без четкого понимания проблем, которые могут возникнуть с расходными материалами, и лучшего способа их устранения компании рискуют потерять производительность, поставить под угрозу качество и увеличить затраты. В некоторых случаях самой большой проблемой является выбор неправильного расходного материала для работы.

Рассмотрим следующий пример из реальной жизни. Компания с 90 сварочными дугами использует пять контактных насадок в день на каждого сварщика, что в сумме составляет до 450 контактных насадок в день. Просто перейдя на более надежную систему расходных материалов, компания потенциально может использовать по одному контактному наконечнику на каждого сварщика каждые три-четыре дня. Экономия за счет сокращения времени простоя и затрат на покупку в этой ситуации значительна.

Пристальное внимание к расходным материалам для горелок MIG важно для достижения хороших сварочных характеристик. Так как же компаниям избежать распространенных ошибок? Готовность оценить влияние сварочных материалов на работу в целом, а не только на закупочную цену продукта, является ключевым моментом. Обучение также является важной частью успеха. Сварщики и обслуживающий персонал должны знать, как правильно выбирать, устанавливать и обслуживать расходные материалы, а также устранять проблемы при их возникновении. Или еще лучше, понять, как предотвратить их в первую очередь.

Или еще лучше, понять, как предотвратить их в первую очередь.

Сварочные сопла

Сварочные сопла играют важную роль в процессе сварки, направляя защитный газ в сварочную ванну для ее защиты от загрязнений.

Неправильная выемка контактного наконечника внутри сварочного сопла является одной из самых больших проблем. Чем больше утоплен контактный наконечник, тем длиннее выступ проволоки, что может привести к неустойчивой дуге и повышенному разбрызгиванию в сопле. Это также может отрицательно сказаться на покрытии защитным газом.

Приблизительно в 90 % случаев выемка контактного наконечника 1/8 дюйма обеспечивает наилучшее покрытие защитным газом с вылетом сварочной проволоки, что помогает поддерживать постоянную стабильность дуги.

Использование сварочного сопла, не подходящего для данной области применения, может привести к простою для замены из-за преждевременного выхода из строя. Для стандартного применения сварки (от 100 до 300 ампер) медное сопло обеспечивает хорошую термостойкость. Медные сопла также препятствуют накоплению брызг. Для приложений с более высокой силой тока (более 300 ампер) лучшим выбором является латунное сварочное сопло. Латунь не отжигается так быстро, как медь, поэтому сварочное сопло будет дольше сохранять свою твердость при более высоких температурах.

Медные сопла также препятствуют накоплению брызг. Для приложений с более высокой силой тока (более 300 ампер) лучшим выбором является латунное сварочное сопло. Латунь не отжигается так быстро, как медь, поэтому сварочное сопло будет дольше сохранять свою твердость при более высоких температурах.

Выбор неправильной формы и размера сопла может быть проблематичным. Слишком большое сопло может затруднить доступ к стыку, необходимый для качественного сварного шва.

Длинные или короткие конические насадки хорошо подходят для узких соединений. Однако существует повышенный риск образования брызг из-за более узкого отверстия, что может сократить срок службы расходных материалов. Чтобы обеспечить хорошее покрытие газом, по возможности используйте более длинное сопло.

Операторы сварки и обслуживающий персонал должны знать, как правильно выбирать, устанавливать и обслуживать расходные материалы, а также устранять возникающие проблемы. Контактные наконечники для сварки MIG обеспечивают передачу тока на сварочную проволоку для создания дуги.

Использование контактного наконечника со слишком маленьким внутренним диаметром (ID) может привести к плохой подаче проволоки и, возможно, обратному прожогу. Использование наконечника со слишком большим внутренним диаметром может привести к блужданию сварочной проволоки и дуги.

У каждого производителя расходных материалов есть запатентованные формулы для измерения внутреннего диаметра контактного наконечника и внедрения их в свою конструкцию. Выберите высококачественный контактный наконечник для стабильных допусков и сопоставьте внутренний диаметр контактного наконечника с диаметром сварочной проволоки, чтобы получить наилучшую электропроводность. Это происходит из-за того, что внутренний диаметр контактного наконечника фактически немного превышает указанное значение. Например, сочетание контактного наконечника с внутренним диаметром 0,035 дюйма и проволоки того же диаметра позволяет плавно подавать проволоку через отверстие, обеспечивая достаточное соединение для создания стабильной сварочной дуги.

Неправильный внешний диаметр контактного наконечника (НД) также может вызвать проблемы. Для приложений с более высокой силой тока используйте контактный наконечник с большим наружным диаметром, чтобы лучше противостоять нагреву.

1. Медные контактные наконечники обеспечивают хорошую тепло- и электропроводность для легких и средних условий эксплуатации.

2. Хромо-циркониевые контактные наконечники тверже, чем медные, и подходят для приложений с более высокой силой тока. Они также являются хорошим вариантом, если компания постоянно сталкивается с замочной скважиной — продолговатым износом отверстия, которое может привести к нестабильной дуге и преждевременному выходу из строя контактного наконечника.

3. На рынке доступны контактные наконечники, изготовленные из запатентованных материалов и с запатентованным дизайном. Эти наконечники стоят дороже, чем контактные наконечники из меди или хрома и циркония, но, как было показано, служат более чем в 10 раз дольше. Они предназначены для импульсной сварки, сварки струйным переносом или сварки CV MIG.

Они предназначены для импульсной сварки, сварки струйным переносом или сварки CV MIG.

Перекрёстная резьба контактного наконечника — ещё одна проблема, которая может привести к простою. Если контактный наконечник неправильно навинчен во время установки или если сварщик загрязняет резьбу или мусор, газовый диффузор может быть поврежден во время установки. Это потребует замены и увеличения затрат.

Во избежание перекрестной резьбы ищите контактные наконечники с крупной резьбой, которые устанавливаются с меньшим количеством оборотов.

Сразу о направляющихСварочная направляющая имеет единственную и относительно простую цель: направить сварочную проволоку от механизма подачи проволоки через силовой кабель к контактному наконечнику. Тем не менее, он может вызвать серьезные проблемы, если он не установлен должным образом.

Доступны расходные системы, которые обеспечивают безошибочную установку футеровки и не требуют измерения футеровки.

Неправильная обрезка вкладыша является наиболее распространенной ошибкой при установке. Слишком короткая направляющая ослабляет поддержку сварочной проволоки, когда она проходит через горелку. Это может привести к возникновению микродуги или образованию небольших дуг внутри контактного наконечника. Возникновение микродуги приводит к накоплению отложений сварочной проволоки на наконечнике, что приводит к нестабильности дуги и обратному прожогу. В более экстремальных случаях микродуговой разряд может привести к выходу из строя горелки MIG из-за повышенного электрического сопротивления передних расходных деталей и горловины горелки. Это также может побудить сварщика увеличить напряжение, чтобы исправить плохие характеристики сварки, что может привести к перегреву горелки.

С другой стороны, слишком длинный направляющий канал может привести к перекручиванию и плохой подаче проволоки.

При обрезке обычной сварочной направляющей избегайте ее перекручивания и используйте калибр для направляющей, чтобы обеспечить правильное измерение. Имеются также расходные системы, обеспечивающие безошибочную установку футеровки и не требующие измерения футеровки. Газовый диффузор фиксирует вкладыш на месте, концентрически совмещая его с силовым штифтом и контактным наконечником, чтобы устранить любые зазоры. Сварщик или обслуживающий персонал пропускает втулку через горловину горелки, фиксирует ее на месте и отрезает втулку заподлицо с тыльной стороной силового штифта.

Имеются также расходные системы, обеспечивающие безошибочную установку футеровки и не требующие измерения футеровки. Газовый диффузор фиксирует вкладыш на месте, концентрически совмещая его с силовым штифтом и контактным наконечником, чтобы устранить любые зазоры. Сварщик или обслуживающий персонал пропускает втулку через горловину горелки, фиксирует ее на месте и отрезает втулку заподлицо с тыльной стороной силового штифта.

Как и в случае с контактными наконечниками, помните, что качество имеет значение, когда речь идет о сварочных вкладышах. Всегда выбирайте более жесткую направляющую, чтобы она могла поддерживать проволоку, когда она проходит от катушки через силовой штифт и по всей длине пистолета.

Заключительные соображения Уделение пристального внимания расходным материалам для горелок MIG важно для получения хороших сварочных характеристик. Это означает рассмотрение общего качества покупаемой продукции; способ их инвентаризации, хранения и обращения с ними; и как они устанавливаются.

Проверяйте провода, зачищайте контакты и плотно крепите их к клеммам.

Проверяйте провода, зачищайте контакты и плотно крепите их к клеммам.