Как правильно закалить нож в домашних условиях

Многие домашние мастера увлекаются самостоятельным изготовлением ножей. Их изделия проходят сложный путь многократной ковки, травления, механической обработки. Но чтобы нож получился прочным и служил долго, его необходимо закалить — подвергнуть воздействию высокой температуры. После термообработки физико-механические свойства металла существенно улучшаются.

Как закалить ножВыбор стали для закалки ножа

Сплав железа с углеродом называют сталью. В состав сплава добавляют и другие металлы и неметаллы, для придания стали определенных свойств. В качестве добавок используются молибден, ванадий, цинк, хром, вольфрам, кальций и многие другие. Чем ниже доля углерода в сплаве, тем он пластичнее. Такие материалы обладают высокой прочностью, но низкой износостойкостью и подвержены коррозии. Чтобы закалить нож, нужно точно знать, из какого именно сплава он изготовлен.

Высоколегированные сплавы обладают высокой прочностью и упругостью, их лезвие способно рассекать даже металл.

Как изготовить камеру для закаливания металла

Для закалки клинка лучше изготовить специализированную печь. Печь позволяет закалить металл, нагревая его до определенных температур по заданному графику и так же по плану охлаждать. Камера печи имеет габариты 20×10×7,7 см и делается из огнеупорной глины.

Сначала потребуется изготовить каркас из плотного картона. Картон надо пропитать парафином, чтобы сырая глина не прилипла к нему. На каркас наносится слой сырой глины таким образом, чтобы полностью облеплять его. Особенно тщательно нужно вылепить стыки, чтобы там не осталось щелей. Отдельно лепится дверка.

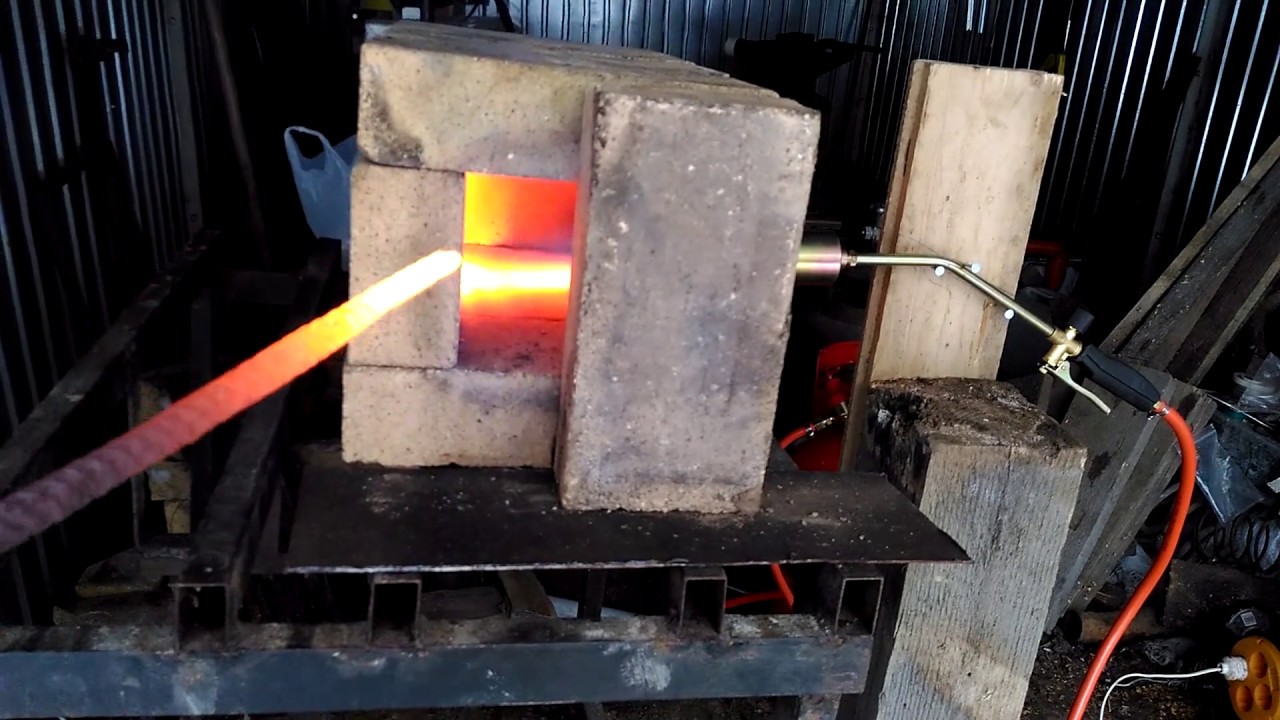

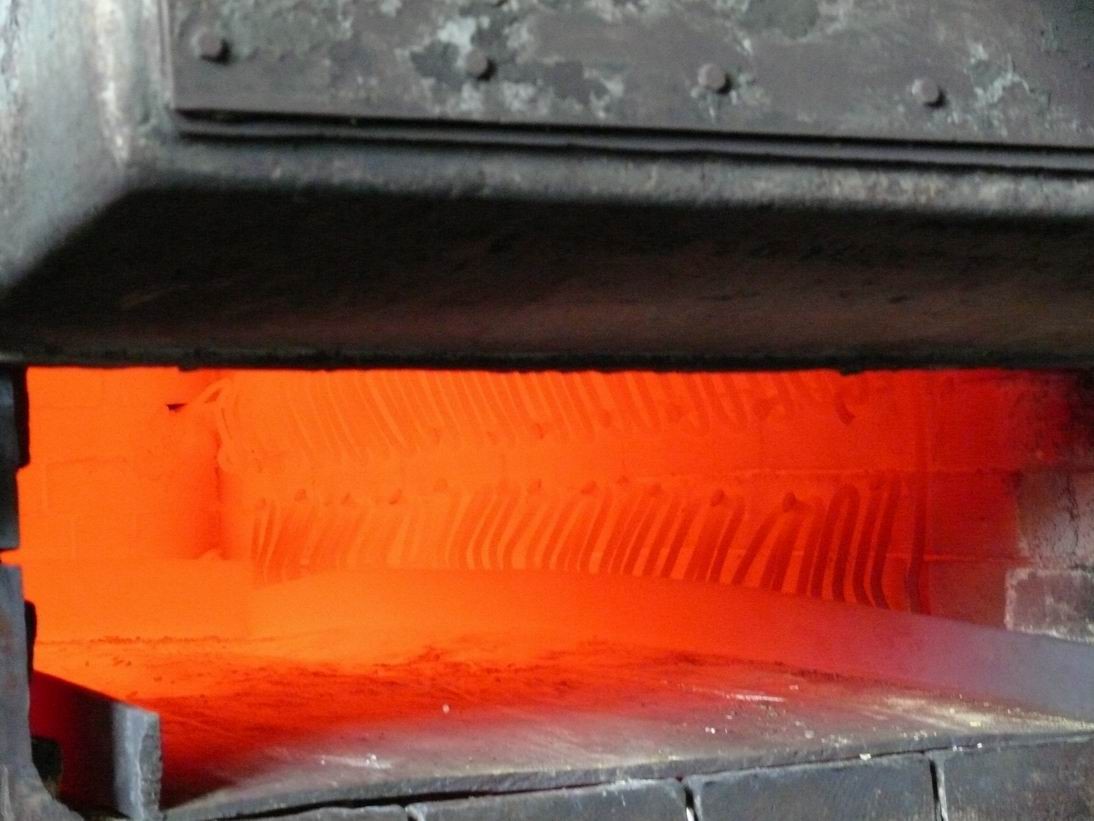

Самодельная камера для закаливания металла

Обе заготовки нужно высушить на открытом воздухе. После высыхания их прокаливают в печи при 90-110 °С, удаляя остаточную влажность. Далее следует довести температуру до 900 °С для окончательного обжига. Остывать заготовки должны медленно, в закрытой печи. Петли для дверцы следует навесить таким образом, чтобы она открывалась в горизонтальной плоскости.

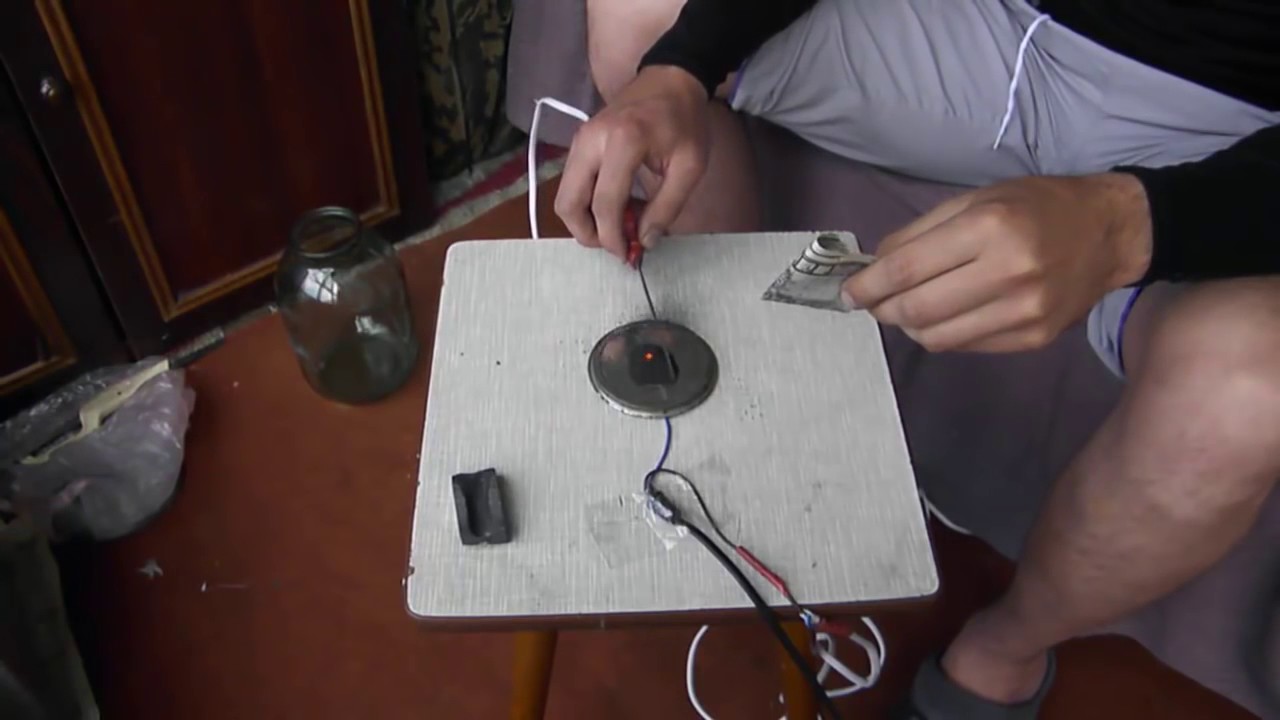

Теперь настало время сделать нагреватель. Потребуется проволока из нихрома, диаметром 0,75 миллиметра. Следует отмерить 18 м проволоки и аккуратно и ровно, виток к витку, но без касаний, намотать ее на корпус печи. Обмотку промазывают сырой глиной, чтобы исключить возможность межвиткового замыкания. В корпусе следует проделать отверстия: одно для установки измерительной термопары, другое — для визуального наблюдения. Весть самодельная печка будет около десяти килограммов.

Закалка стали в домашних условиях

Самый простой способ закалить заготовку — на открытом огне. Так закаляли металлические изделия наши предки. Закаливать приходится проводится «на глаз», без точных измерений температуры, поэтому для получения более или менее приемлемого качества придется потренироваться.

Закалка стали в домашних условиях

Как закалить нож

Для этого потребуется:

- открытый огонь;

- емкость с минеральным маслом;

- емкость с водой;

- клещи с длинными рукоятками.

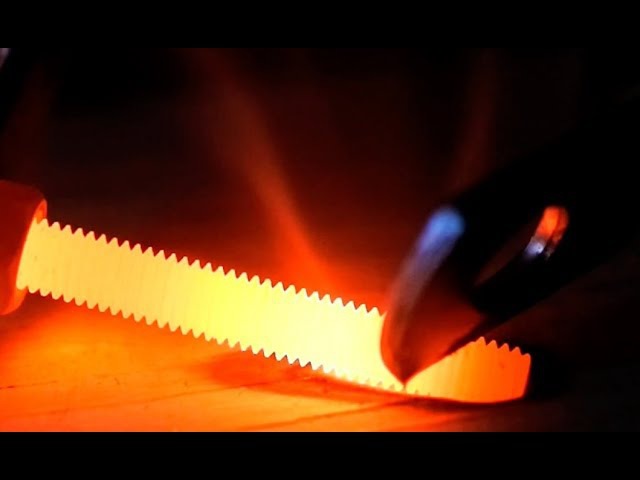

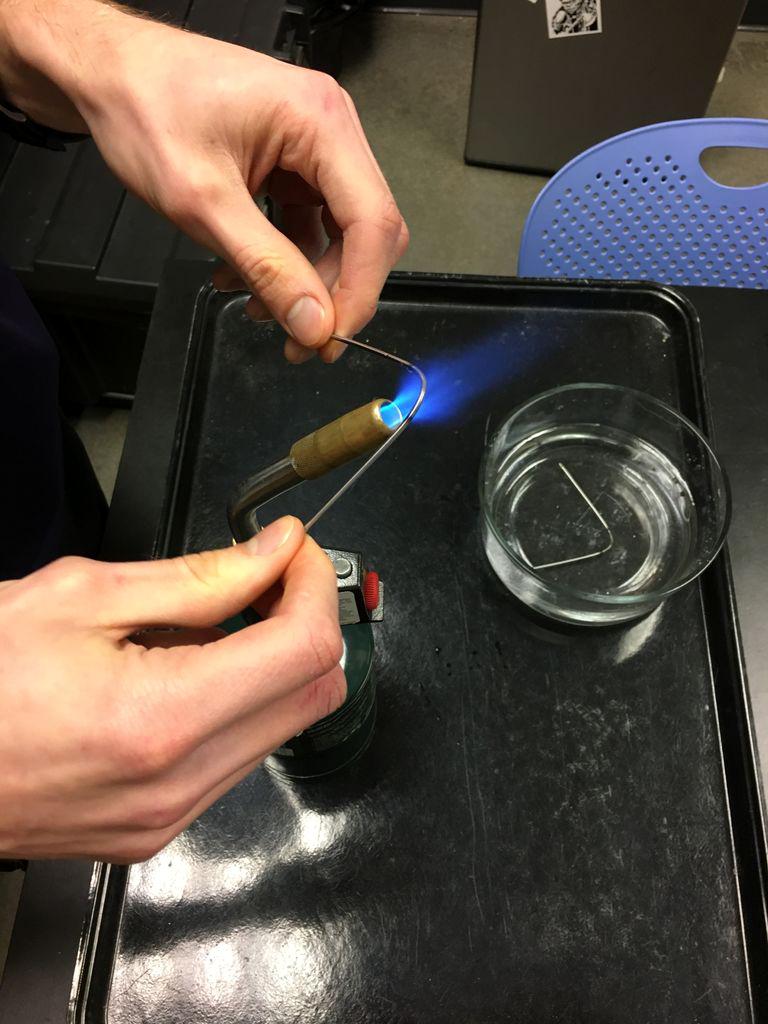

Чтобы закалить заготовку, следует дождаться малинового цвета пламени и положить деталь на угли. Пламя белого цвета обладает слишком высокой температурой, в нем деталь перегреется. Нужно также следить за тем, чтобы на детали не появлялось синих или черных областей. После того, как деталь прогрелась до равномерного темно-красного свечения, ее вынимают из пламени клещами и быстро погружают на три секунды в емкость с маслом. Это действие повторяют несколько раз, задерживая изделие в масле несколько дольше.

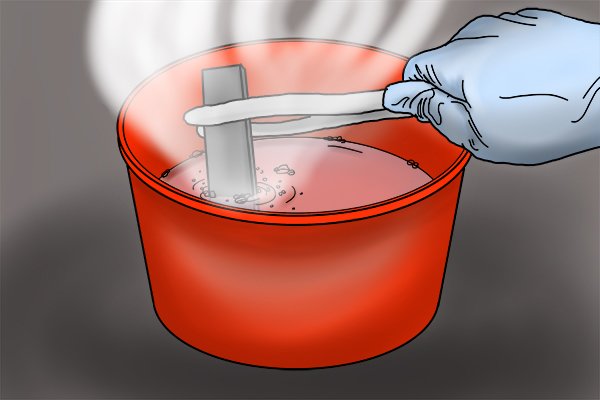

На последнем этапе закалки ножа в домашних условиях его погружают в емкость с водой. Воду необходимо немного взболтать. Будьте осторожны — при контакте с водой капельки масла могут брызгаться.

Источник тепла

Для того, чтобы закалить металлические изделия, применяют разные источники тепла:

- муфельная печка;

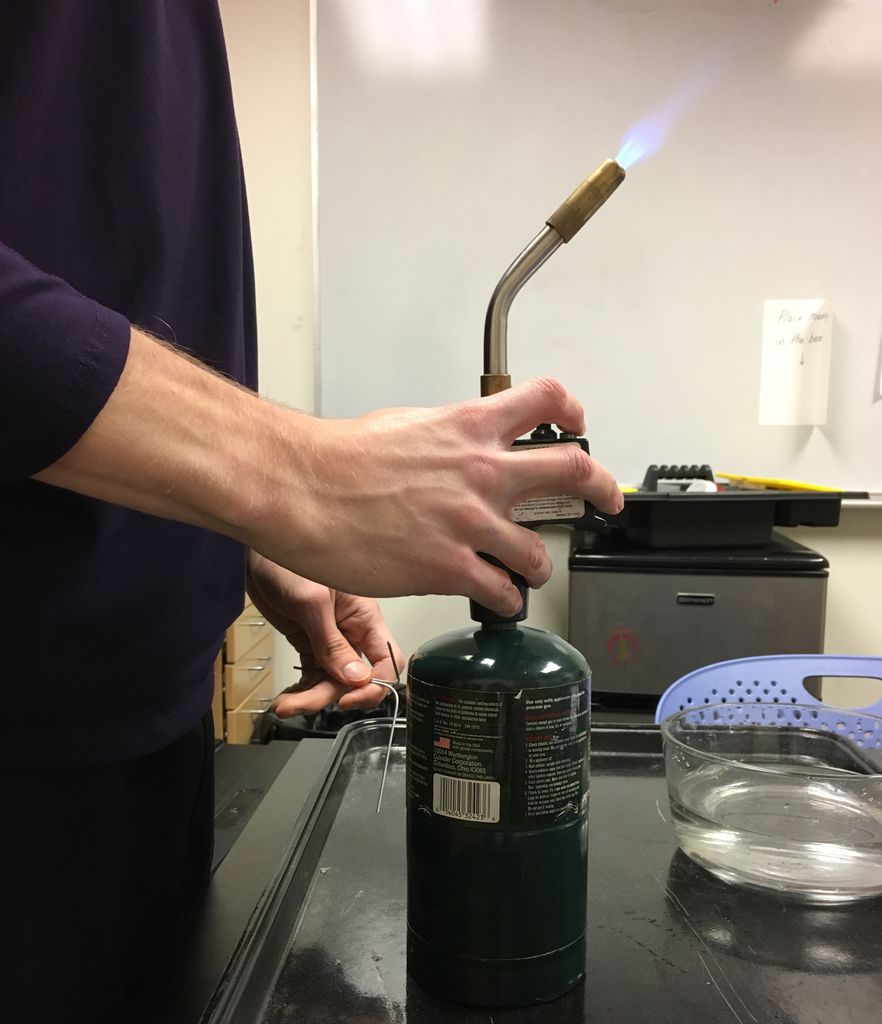

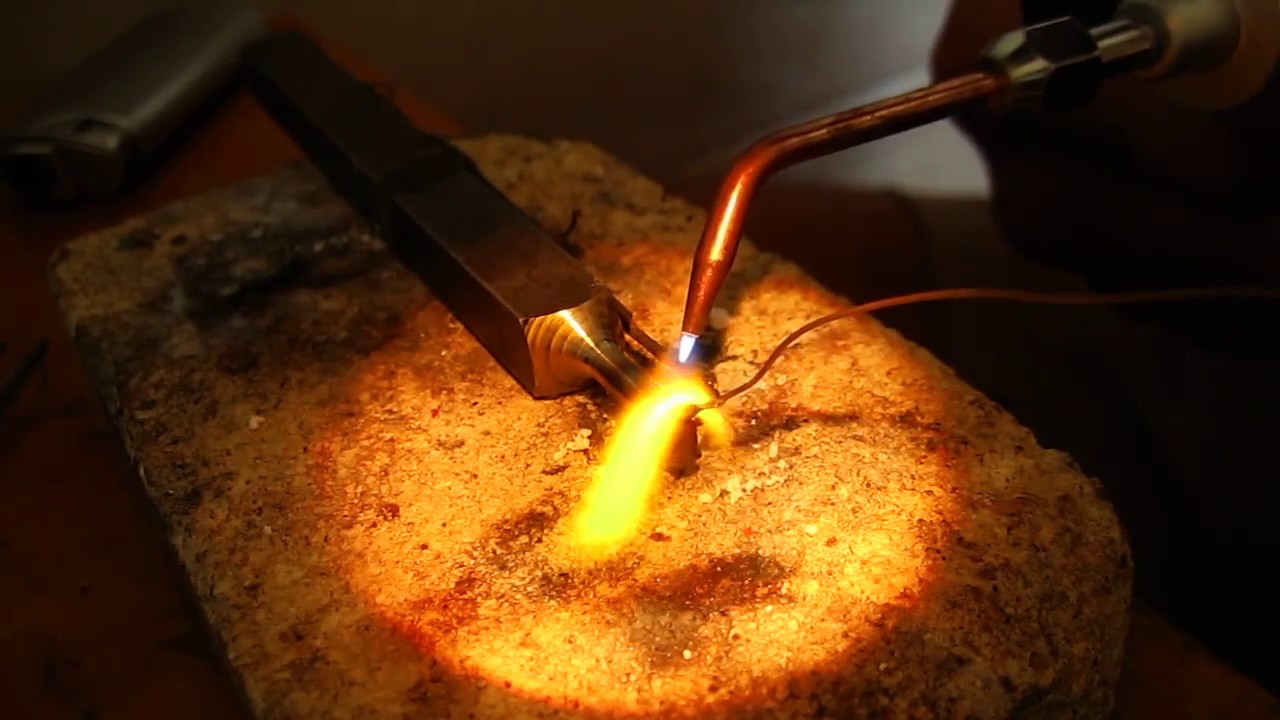

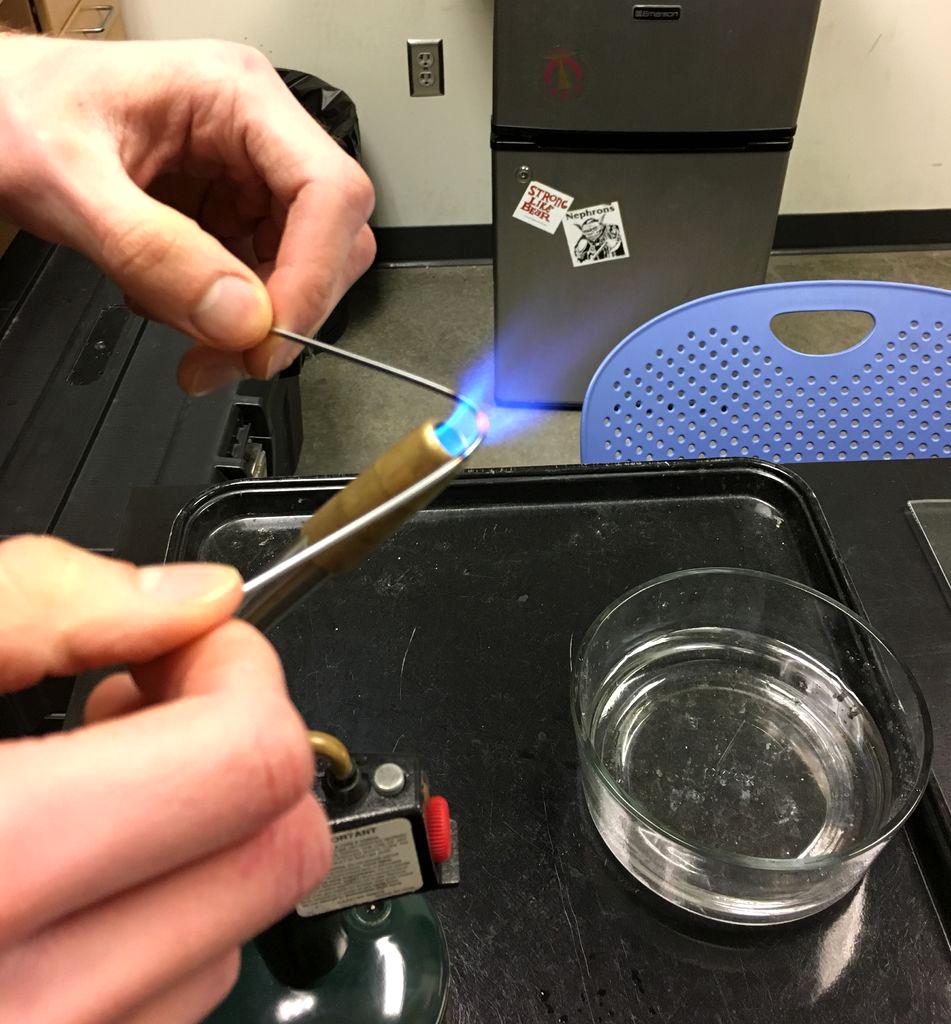

- пропановая горелка;

- кузнечный горн;

- паяльная лампа.

Эксперты сходятся на том, что проведение термообработки в муфельной печи дает наилучший результат при закаливании ножа. Это объясняется стабильностью температурных параметров, равномерностью прогрева и возможностью контроля и оперативной корректировки температуры.

- Муфельная печка

- Кузнечный горн

Следующими по качеству будут горелка и паяльная лампа, если не полениться выложить для них временную печку из огнеупорных кирпичей.

Температура нагрева

Температурный режим имеет исключительное значение для качественного закаливания ножа. Если заготовку недогреть – закалить ее не получится, если же перегреть — она потеряет прочность, деформируется или разрушится. Сплавы с низким содержанием углерода следует закалить при температуре 730-945 °С. Высокоуглеродистые нужно закалить в диапазоне 678-851 °С. Чтобы закалить легированные сплавы, их нагревают до 850-1150 °С

Охлаждение

Что бы качественно закалить металл, очень важно не только выдержать правильный температурный режим охлаждения, но и подобрать подходящую охлаждающую жидкость. Нержавеющие сплавы должны охлаждаться в минеральном масле с определенными присадками. Низколегированные стали охлаждают в водных растворах, содержащих специальные добавки.

Нержавеющие сплавы должны охлаждаться в минеральном масле с определенными присадками. Низколегированные стали охлаждают в водных растворах, содержащих специальные добавки.

Охлаждение ножа в минеральном масле

Неверный выбор охлаждающей жидкости может свести на нет всю работу и необратимо испортить заготовку.

Отпуск

После термообработки в заготовке накапливаются внутренние напряжения. Они снижают прочность, твердость и упругость детали. Деталь становится хрупкой и не способна выдерживать проектные нагрузки. Чтобы избавиться от внутренних напряжений и довести механические характеристики до расчетных значений, применяют процедуру отпуска.

В ходе отпуска проводится повторный нагрев заготовки до температуры пластичности, но, в отличие от закаливания, остывает она плавно, в естественных условиях. Для различных материалов существуют свои индивидуальные графики отпуска. Так, при закаливании ножа заготовку повторно нагревают до 250 °С и оставляют остывать в муфельной печи.

Отпуск стали

Правила качественной закалки

Профессионалы и опытные любители сформулировали несколько правил качественной закалки ножей:

- Необходимо позаботиться о защите рукояти при нагреве, травлении и других интенсивных воздействиях. Лучше всего на время этих работ рукоятку разобрать.

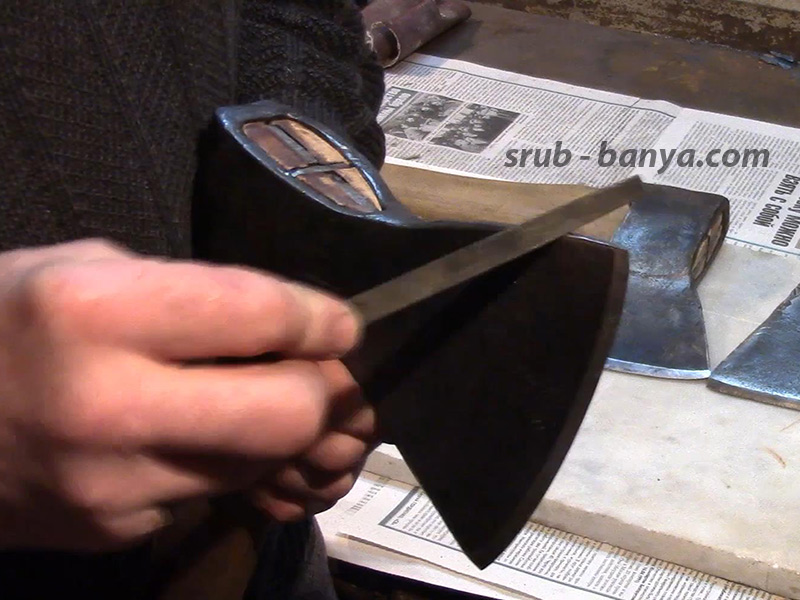

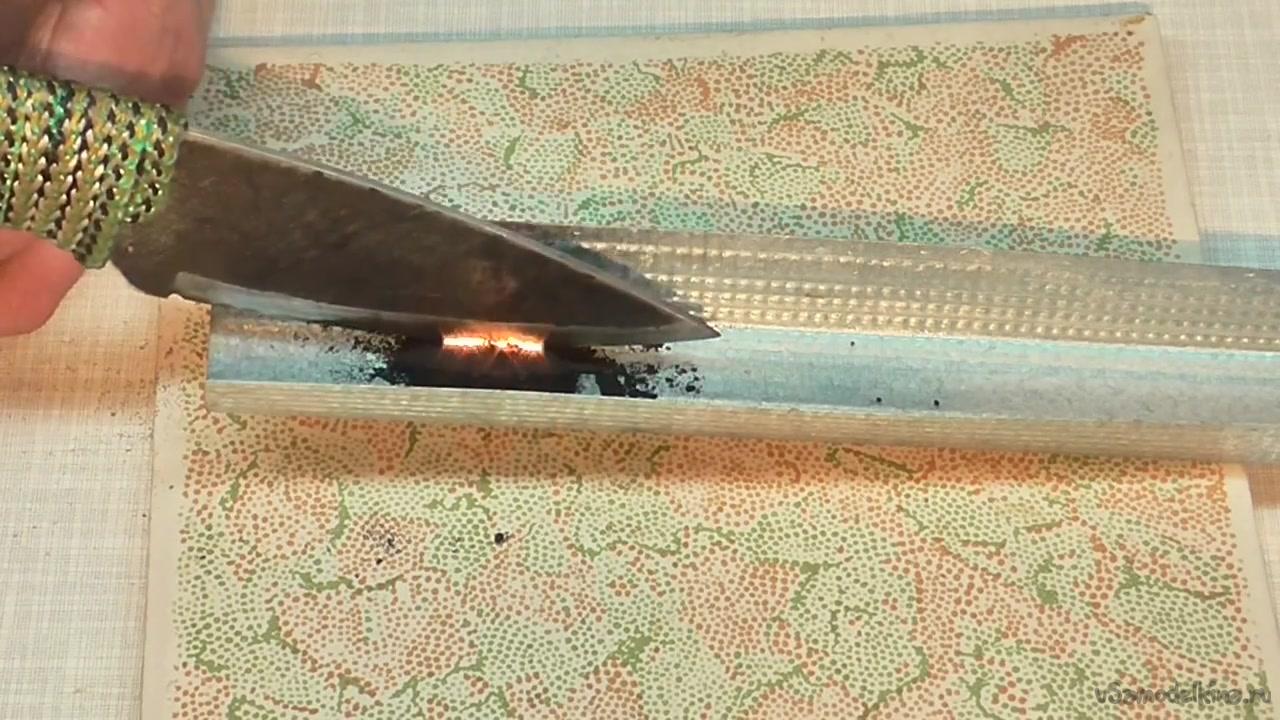

- Для того чтобы проверить качество закаливания, к лезвию подводят напильник и делают несколько движений. Если закалка прошла успешно — напильник скользит по лезвию. Если нет — процедуру придется повторить.

- Если прислушаться к заготовке во время закаливания, то начиная с некоторого момента можно услышать легкое посвистывание. Это признак того, что закалка состоялась и нож можно доставать.

- При охлаждении нож опускают в жидкость вертикально, спинкой вниз. Это позволит избежать термических деформаций.

- При охлаждении в воде, перед тем, как опустить нож, следует добавить в воду щепотку соли и размешать ее.

com/embed/z52PiptgGCY?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Настоящее мастерство закалки ножей приходит только с опытом. Поэтому сначала лучше потренироваться на не очень ценных экземплярах.

Как закалить металл в домашних условиях: видео, способы

Введение

Есть характеристика стали – наследственная и приобретенная зернистость. Размер зерна может быть меньше и больше, а также он меняется под воздействием высоких температур. Насколько быстро – зависит от количества примесей. Нельзя однозначно сказать, какая кристаллическая решетка, какие соединения лучше. В одних случаях от этого зависит прочность, в других пластичность. Этот показатель необходимо менять в зависимости от того, какая обработка предстоит. Если листовую сталь или профиль планируют подвергнуть резке, то следует провести процедуру, приводящую к укрупнению зерна. А если работа предстоит с высокоуглеродистой сталью, то лучше обрабатываются заготовки с мелкозернистой структурой.

Изменить зернистость достаточно трудно. При этом нужно учитывать наследственную склонность. Это не значит, что сплав в любом случае будет иметь крупные зерна, но при одинаковом нагреве двух брусков с различной наследственностью один быстрее другого произведет рост соединений. Поэтому фактор очень важен при подборе нагрева. Так не каждый как правильно закалять металл в домашних условиях можно только выборочно, следует знать химический состав.

Сплав имеет множество примесей. Среди них:

- Феррит. Это основополагающий элемент, которого больше всего. Он несет основные свойства, остальные вещества только увеличивают или уменьшают их.

- Перлит. Увеличивает твердость и прочность на растяжение и сжатие.

- Цементит. Химическая формулы – железо с углеродом. И хоть элемент «С» увеличивает прочностные характеристики, если применять FeC чистым, то можно удивиться его хрупкости.

- Графит. Высокоуглеродистые дамасские стали получаются при насыщении этой примесью в момент обработки методом ковки.

- Аустенит. Формируется в момент очень высокого нагрева. При этом увеличивается пластичность, а также исчезают магнитные свойства.

Если углерода в составе от 0% до 2,18%, то мы имеет дело со сталью – низкоуглеродистой (до 0,8%) или углеродистой. А если его больше, чем 2,18%, то перед нами прочный чугун. Делаем вывод: характеристики зависят от двух причин:

Читайте также: Полиацеталь POM 10, 20, 30, 40, 50, 60, 80, 90, 100, 120, 130 мм

- количество примесей;

- степень термальной обработки.

И если первое вы не сможете изменить самостоятельно, то второе – наверняка.

Закалка стали на открытом огне

Закалить металл возможно и в домашних условиях. Для легкого и полезного процесса закаливания надо развести костер и приготовить две большие тары. В огне должно быть много раскаленных углей.

В одну емкость наливается дизельное или моторное масло, в другую – чистая вода, лучше из колодца. Следует предварительно подготовить инструмент, которым надо будет держать раскаленное до пределов изделие.

Желательно найти кузнечные клещи, но если их нет среди инструментов, можно вооружиться чем-нибудь другим, похожим на клещи.

Когда предварительные работы сделаны, металлические сверла или другие предметы кладут в самый центр пламени, то есть на горячие угли.

Угольки насыщенного белого цвета раскаленнее остальных. За процессом закалки важно смотреть – пламя должно быть малиновым, а не белым. Если огонь будет окрашен в последний цвет, то есть угроза перегрева и даже сгорания металла.

Необходимо, чтобы цвет распределялся по всей площади костра равномерным образом. На кромке изделия, которое подвергается закалке, не должны появляться черные пятна.

А если металл местами синеет, то это свидетельствует о том, что материал чересчур размягчился и стал излишне пластичен. Этого ни при каких обстоятельствах допускать нельзя.

ВАЖНО ЗНАТЬ: Нарезка резьбы метчиком на трубе

Поэтому процесс требует повышенной внимательности, ведь можно перестараться и раскалить лезвие топора добела.

Когда металлическое оборудование прокалится в огне, его пора убирать из очага высокой температуры.

Раскаленный предмет нужно опускать в тару с маслом много раз с частотой в 3 секунды, пошагово увеличивая этот промежуток времени.

Медлить с этими действиями нельзя, нужно проделать операции по закалке металлической кромки скоро и резко.

При работе своими руками элемент стоит окунать в тару с жидкостью до того момента, как цвет лишится своей насыщенности и яркости.

Далее предмет погружают в ведро, куда налита вода, которую придется чуть-чуть взбалтывать.

На этом этапе не забывайте об осторожности, так масляные капельки на ноже или топоре могут вспыхнуть, очутившись в воде.

Как правильно и неправильно погружать разные детали, в том числе сверла и дисковые фрезы воду, отражает таблица:

Очень часто возникает необходимость закалить сверла. Тонкие длинные элементы не рекомендуется опускать в воду плашмя, иначе нижний слой металла, охлаждаемый первым, сожмется.

Видео:

Сверла следует опускать в жидкость более толстым концом.

Если соблюдать все правила и предосторожности, то закалка своими руками не покажется сложной и опасной процедурой. Она принесет должный гарантированный эффект.

Но порой в домашних условиях приходится закалять стальное оборудование или расплавлять цветной металл. Для таких операций необходима крайне высокая температура, 700-900 градусов.

А разогреть металлические предметы до такого показателя способна только муфельная печь или электропечь. Муфельную печь можно сделать самому. Электропечь в домашних условиях сделать вряд ли получится.

Технологические нюансы: как правильно закаливать металл

Сама процедура включает в себя три шага – нагрев, выдержку и остывание. Оттого, какой результат вы хотите получить и на каком материале работаете, выбирают различные параметры: предел, продолжительность, а также способы охлаждения. Приведем таблицу с несколькими марками стали:

Приведем таблицу с несколькими марками стали:

| Марка | Температура в градусах | Среда охлаждения |

| у9, у9а, у10, у10а | от 770 до 800 | вода |

| 85хф, х12 | от 800 до 840 | масло |

| хвт | от 830 до 830 | |

| 9хс | от 860 до 870 | |

| хв5 | от 900 до 1000 | |

| 9х5вф | от 1000 до 1050 | |

| р9, р18 | от 1230 до 1300 | селитра |

Есть две основные цели термообработки:

- повышение прочности – это необходимо для ножей, топоров, сверл и других инструментов, которыми обрабатывают твердые поверхности;

- увеличение пластичности изделия. Например перед тем, как ковать или гнуть – применяется скорее не в быту, а при небольшом частном деле.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

На поверхности не должно образовываться черных или иного цвета пятен.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

Как правильно закаливать металл и железо, если нет специальной печи для обжига? Применять паяльную лампу или развести обычный костер – его температура и продолжительность горения достаточно велики для того, чтобы выполнить работу, не превышающую бытовых нужд.

Охлаждение можно проводить различными способами. Если срочно нужно сбить нагрев на одном участке изделия, то можно воспользоваться направленной струей холодной воды. Водное, а значит быстрое, остывание необходимо для легированных и углеродистых сталей. После нагрева следует взять элемент щипцами (если это небольшой нож, топор) и поместить в заранее подготовленную емкость с жидкостью. При отпуске следует охлаждать постепенно – сперва водой, а затем маслом.

И третий вариант – постепенное остывание на свежем воздухе. Тоже эффективный способ, когда нужно оставить небольшой эффект пластичности. Посмотрим видео по этой теме:

youtube.com/embed/bkBNL5Efqiw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Как выполнить закалку?

Когда есть горн, то закалку можно выполнить довольно просто:

- Сначала разводят огонь. Для розжига используют древесину небольшого формата (щепки, мелкие ветки, стружку от деревообработки и бумагу).

- Готовят емкости, в которых будут производить закалку. Минеральное масло (отработка от двигателей внутреннего сгорания) является лучшим охлаждением для деталей. Ёмкость должна позволять загрузить деталь полностью. Синтетические и полусинтетические масла использовать можно, но следует иметь в виду, что некоторые могут закипать. Скорость охлаждения будет снижаться. Поэтому использование подобного масла применяют с осторожностью.

- Емкость для воды нужна, чтобы промывать детали после закалки.

- Потребуется уголь. Используют бурые и черные угли. На практике часто применяют древесный уголь, полученный после обработки березы.

- Чтобы брать заготовку и перемещать ее внутри кузни, понадобятся клещи. У опытных кузнецов имеются несколько типов клещей.

- После получения стабильного огня на колосниках можно подсыпать уголь. Сначала он разгорается медленно. При включении подачи воздуха начинается интенсивный разогрев. Угольки меняют окраску на белый цвет.

- Пора закладывать деталь, которую хотят закалить. Ее кладут в огонь. Наблюдают за разогревом.

- Нужен магнит. Он покажет, наступил нужный нагрев или нет. Аустенит не магнитится.

- При возникновении свечения темно-вишневого цвета можно рассчитывать на нагрев до близких значений температуры.

- Вынимают заготовку и пробуют, намагничивается она или нет. Если нет, то температура достигнута.

- Нужен прогрев не менее 15…20 минут. Теплопроводность разогретого металла низкая, поэтому внутри массивных предметов может возникнуть не полный прогрев. В этом случае при закалке наблюдают изгибы.

- Вынув деталь из огня, ее опускают в масло в несколько этапов.

Опускают и поднимают ритмичными движениями. Так добиваются высокой скорости охлаждения. Поднимая и опуская, перемешивают охлаждающую жидкость в процессе закалки. Может возникнуть пламя. Оно быстро погаснет.

Опускают и поднимают ритмичными движениями. Так добиваются высокой скорости охлаждения. Поднимая и опуская, перемешивают охлаждающую жидкость в процессе закалки. Может возникнуть пламя. Оно быстро погаснет. - Остается промыть деталь.

- Проверить произошло закаливание или нет можно напильником. Если напильник «не берет», значит, произошло закаливание.

Испытывают качество закаливания на стекле. Если удается оставить след на стекле закаленной деталью, то получена твердость HRC более 55 единиц.

Видео: как закалить металл своими руками?

youtube.com/embed/T9AWoBY1RKs?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Термообработка: как лучше закалить железо в домашних условиях

Это процесс нагрева с дальнейшим охлаждением для изменения свойств. Помещаем в печь обычный сплав, а достаем – закаленный, который менее восприимчив к внешним деформациям. Для чего это нужно? При первичной обработке, например при штамповке, резке или литье, внутри сплава появляются внутренние напряжения, которые очень негативно воздействуют на прочностные характеристики и увеличивают хрупкость. Есть четыре типа термообработки:

- Отжиг. Необходим для образования феррита и перлита. Заключается в нагреве в печи до 680-740 градусов, когда уже пройдет порог рекристаллизации. В результате распадаются старые молекулярные связи и образуются новые. Затем следует некоторая выдержка при температурном режиме 400-500, в конце – остывание, медленное, вместе с нагревательным элементом и просто открытыми дверьми.

- Нормализация – аналогичная процедуре для снятия внутреннего напряжения, но нагрев – выше, а охлаждение гораздо быстрее.

- Закалка. Основной происходящий процесс – изменение зернистости, что приводит к нужным результатам. Остывание очень быстрое, часто в воде или масле.

- Отпуск. Бывает в нескольких режимах. О нем поговорим отдельно.

Правильное охлаждение (отпуск)

Для того чтобы добиться необходимых свойств металла, нужно с ответственностью подойти к выбору охлаждающей среды, в которой данный процесс будет протекать.

Перечень охлаждающих сред, которые подойдут для нашего дела, выглядит следующим образом:

- Одна среда с жидкостью. Лучше всего подойдет холодная вода. Тело помещается внутрь и находится там до своего полного охлаждения.

- Две среды с разными жидкостями. Как и в первом случае, в первую среду помещается вода, и изделие первым делом отправляется туда. После первостепенного охлаждения оно помещается в масло или солевой раствор.

- Далее идет стандартное струевое охлаждение. Здесь ничего сложного и особенного: изделие просто размещается под струю холодной воды до охлаждения. Отлично подойдет для случаев, когда необходимо нагреть какой-то отдельный элемент всего изделия.

- Метод специального ступенчатого охлаждения, в котором используется несколько различных температурных режимов.

Правильный температурный режим

Перед началом процесса закалки стали в домашних условиях необходимо разобраться в температурном режиме, который обязательно нужно соблюдать для достижения качественного результата. Изделие необходимо равномерно нагреть до температуры порядка 700−850 градусов Цельсия, после чего быстро отпустить до 400−500 одним из вышеописанных способов.

youtube.com/embed/IO5zYCOTJjA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Проверка твердости после закаливания металла в домашних условиях

Привычное для всех в обиходе слово является точным термином и применяется преимущественно к цельным изделиям. Для проверки в поверхность вдавливается шарик или конус из инструментальной стали, а дальше по формулам производится расчет в зависимости от того, насколько глубокий след остался и какая сила была приложена. Есть еще один вариант – прибор Роквелла, но его использование дома или в квартире практически невозможно.

Единица измерения твердости – HRC. Для сравнения значений:

- нож кухонный, крепкий, дорогой — от 55 до 63;

- мелкие шестеренки в машинух — от 52 до 58;

- наконечники, инструменты для дрели, сверла — от 60 и выше.

Закалка и отпуск металла в домашних условиях своими руками в масле

Для закалки углеродистых и легированных сталей, лучше всего использовать масляную жидкость. Причины следующие:

Причины следующие:

- на поверхности заготовки не находится пузырьки;

- поток стимулирует более активную теплоотдачу;

- чтобы не менять тару, чтобы получить две ступени остывания.

Есть специальный аппарат – пирометр – он напоминает градусник, но измерения проводят без непосредственного контакта. Он дорогостоящий, поэтому для домашней работы покупать его не стоит. Посмотрим таблицу цветов, как по ней определять температуру:

| Наименование цвета | Температура в градусах Цельсия |

| Ослепительно белый | 1250-1300 |

| Светло-желтый | 1150-1250 |

| Темно-желтый | 1050-1150 |

| Оранжевый | 900-1050 |

| Светло-красный | 830-900 |

| Светло-вишнево-красный | 800-830 |

| Вишнево-красный | 770-800 |

| Темно-вишнево-красный | 730-770 |

| Темно-красный | 650-730 |

| Коричнево-красный | 580-650 |

| Темно-коричневый | 530-580 |

Отпуск

Обработка требуется для того, чтобы убрать напряжения, образованные при первичной обработке. Различают три степени:

Различают три степени:

- низкая — для ножей, медицинских инструментов, ножниц, лезвий;

- средняя — для топоров, пил, дисков для распиловки дерева;

- высокая — для деталей, необходимых в машиностроении.

Для определения побежалости также есть таблица цветов:

| Наименование цвета | Температура в градусах Цельсия |

| Серый | 325 |

| Светло-синий | 310 |

| Ярко-синий | 295 |

| Фиолетовый | 285 |

| Пурпурно-красный | 275 |

| Красно-коричневый | 265 |

| Коричнево-желтый | 255 |

| Соломенно-желтый | 240 |

| Светло-желтый | 225 |

| Светло-соломенный | 200 |

Выбор режима следует осуществлять согласно данным:

| Вид отпуска | Температура в градусах Цельсия | Фазовый состав | Применение |

| Низкий | 120-250 | Мартенсит отпуска | Измерительные инструменты, штампы холодного деформирования |

| Средний | 350-500 | Троостит отпуска | Пружины, рессоры, штамповый инструмент горячего деформирования |

| Высокий | 500-650 | Сорбит отпуска | Валы, кулачки, червячные механизмы, шестерни |

Как закалять сталь в домашних условиях: особенности процесса

Рекомендации для правильной закалки:

- нагрев — медленный и постепенный;

- образование темных пятен на поверхности говорит о быстром перегреве;

- дождитесь насыщенного алого цвета;

- режим отпуска должен соответствовать степени закала.

Последний совет можно выполнить, если ознакомиться с таблицей:

| закалка в градусах цельсия | отпуск |

| 1200 | 390 |

| 380 | |

| 1100 | 370 |

| 360 | |

| 1050 | 350 |

| 340 | |

| 980 | 330 |

| 320 | |

| 930 | 310 |

| 300 | |

| 870 | 290 |

| 810 | 280 |

| 270 | |

| 760 | 260 |

| 250 | |

| 700 | 240 |

| 230 | |

| 650 | 220 |

| 210 | |

| 600 | 200 |

| <200 |

Изготовление горна

Это оборудование можно купить или сделать самостоятельно. Это специальная печь, позволяющая достигать высоких температур. Посмотрим, можно ли ее сделать дома.

Посмотрим, можно ли ее сделать дома.

Инструкция по изготовлению простого горна

- Купите шамотный кирпич, он устойчив к нагреву до 2500 градусов.

- Внутри трубы – цилиндр диаметром около 10 см.

- Снаружи кирпичная облицовка.

- Для укрепления используйте стальные уголки.

- Сверху цилиндра, посередине горна установите чугунный колосник.

- К трубе снизу прикрепите вентилятор и заглушку, чтобы очищать золу.

- Оборудуйте систему вентилями, чтобы можно было при необходимости прочистить ее.

- Поставьте новое оборудование на ножки по росту мастера.

Какие металлы можно закалить

Следует учитывать, что не все металлы подходят для подобной термической обработки. Очень часто проводится улучшение физико-механических качеств конструкционных сталей, к примеру, стали 45, а также некоторых легированных сплавов (65Г, У7Х).

Алюминий и многие другие цветные сплавы подвергаются термической обработке, при которой кристаллическая решетка остается неизменной. Это можно достичь путем нагрева до невысоких температур с последующим быстрым охлаждение в различной среде.

Это можно достичь путем нагрева до невысоких температур с последующим быстрым охлаждение в различной среде.

Как самому накалить металл

Инструкция по использованию печи:

- Разведите огонь.

- Подготовьте 2 емкости — с маслом и с водой.

- Добавьте угли и включите поддув.

- Положите деталь клещами, подождите 15-20 минут.

- Положите заготовку в первую емкость, а затем в воду.

Возможность процедуры дома

Посмотрим на видео, как закалка произведена дома самостоятельно без дополнительного оборудования:

Изготовление камеры для закаливания

Название такой конструкции – муфельная печь. Она делается из огнеупорной глины, которую нужно заливать в любую форму, например, подготовленную из картона. Слой должен быть – 0,8-1 см. Нагревательный элемент – нихромовая спираль из проволоки. Посмотрим видео с подробной инструкцией:

Она делается из огнеупорной глины, которую нужно заливать в любую форму, например, подготовленную из картона. Слой должен быть – 0,8-1 см. Нагревательный элемент – нихромовая спираль из проволоки. Посмотрим видео с подробной инструкцией:

Как закалить нож в домашних условиях видео

Поверхностная закалка ножа обеспечивает дополнительную прочность режущему основанию. Термическая обработка стальной заготовки значительно улучшает механические и физические свойства этого предмета.

Если пренебрегать данным требованием, то увеличивается риск быстрого стирания металлической пластины. Простым языком, нож будет постоянно тупиться, что скажется на эксплуатационных качествах.

В нашем материале мы поговорим как сделать закалку ножа в домашних условиях. Здесь представлены рекомендации от профессионалов, которые знают все тонкости работы с металлом.

Из какого материала делают ножи?

Для производства ножей используют сплав углерода и железа. При нагревании этих компонентов образуется высокоуглеродистая сталь.

При нагревании этих компонентов образуется высокоуглеродистая сталь.

Данный материал способен справиться с резким перепадом температурного режима. Помимо этого, он отличается высокой плотностью и устойчивостью к различным механическим воздействиям.

Изделия из чистой углеродистой стали имеют довольно высокую стоимость. Чтобы сократить расходы материалов и компонентов, многие мастера предпочитают добавлять специальные добавки.

Для этого они используют следующие вещества:

- Молибден;

- Ванадий;

- Цинк;

- Вольфрам;

- Кальций.

Если в составе заготовки отмечают минимальное количество углеродистой стали, то какие изделия получаются эластичными. Они требуют правильной закалки, которая обеспечит им дополнительную прочность.

Перед тем как приступить к обработке металлического основания необходимо подготовить соответствующее оборудование. Особое внимание рекомендуется уделить печи, в которой будет производиться обработка высокой температурой.

Печная камера должна иметь габариты 30см х 20см х10 см. Ее изготавливают из огнеупорной глины и кирпича. Глиняный состав не должен содержать в себе каких-либо примесей.

Конструкция печи представляет собой прямоугольник. Стены и задняя панель выполняется на одном уровне. Впереди устанавливают металлическую дверь на петлях. Это позволит сохранять температуру внутри печной конструкции.

Для закалки стали понадобится от 300 до 900 градусов. Данный параметр напрямую зависит от материала, из которого выполнено металлическое изделие. Например, для закалки ножа из напильника понадобится температура равная 500 градусам.

В составе данного материала отмечают высокое содержание стали и минимальное количество вольфрама. Готовый предмет получается довольно прочным и долговечным.

Процесс закалки стали в домашних условиях

Самым простым способом закалки заготовки считается открытый огонь. Подобным методом пользовались ещё наши предки более 100 лет назад. Процесс обработки производится «на глаз».

Процесс обработки производится «на глаз».

Для рабочего процесса понадобятся следующие материалы и инструменты. К ним относятся:

- Огонь;

- Большая емкость с маслом;

- Ведро холодной воды;

- Металлические клещи с длинными рукоятками. Они помогут аккуратно доставать и опускать железо для дальнейшего накаливания.

Первым делом необходимо добиться нужной температуры. В печь отправляем горючий материал в виде дров и угля. Пламя начинает менять свой оттенок от ярко-оранжевого до малинового.

Существует несколько способов того, как закалить нож в домашних условиях, причем можно прибегать как к самой примитивной методике, предполагающей использование обычного костра, так и к более сложному технологическому процессу, дающему по-настоящему эффективный результат. В любом случае, вне зависимости от выбранного варианта закаливания, необходимо учитывать такой важный показатель, как марка стали.

Основные процессы

Обычно домашнему закаливанию подвергаются самодельные клинки, выполненные из стали или имеющихся в наличии подручных средств, утративших свою актуальность (напильники, клапаны и прочее).

Важно понимать, что только лезвие, прошедшее правильный процесс закаливания, будет максимально прочным и износоустойчивым.

Слабая закалка чревата не только появлением трещин на клинке, но и быстрым его затуплением. Если же нож был закален по всем правилам, то он будет ломаться только при деформации, угол которой превысит 45 градусов. При этом залогом успеха является правильно подобранный температурный режим, который должен соответствовать выбранной марке стали.

Подбор температуры

Не стоит полагать, будто для того, чтобы нож мог хорошенько закалиться, его нужно удерживать на максимальном огне, ведь больше далеко не всегда означает лучше. Определить оптимальный диапазон температур для закаливания можно по специальным сводным таблицам, в которых указана маркировка сплавов. Есть и более простой метод определения, который не требует знания точных характеристик обрабатываемого металла:

- Для закалки клинков, выполненных из низкоуглеродистой стали, подходит температура от 757 до 950 градусов Цельсия.

- Обработка высокоуглеродистых марок стали требует меньшего температурного режима, колеблющегося в интервале от 680 до 850 градусов.

- Если лезвие ножа было выполнено из сплава, в состав которого входят легирующие компоненты, то оптимальным в этом случае будет диапазон от 850 до 1150 градусов.

Для определения степени нагрева клинка используется специальный измерительный прибор, именуемый пирометром. Но даже если у начинающего мастера нет такого вспомогательного приспособления, это вовсе не повод для того, чтобы отказываться от идеи закалить металл для ножа, ведь степень нагрева можно определить и с помощью обычного магнита.

Так, согласно физическим законам, стальное лезвие перестает притягивать магнит, если накалить его до так называемой точки Кюри — пиковой отметки, когда происходит качественное закаливание металла. Если же пренебречь этим правилом и передержать лезвие на огне, то оно станет чересчур хрупким и шансы его сломать или наколоть при использовании в быту будут гораздо выше.

Технология и особенности домашнего каления

Для того чтобы закалить нож правильно, не только не повредив его лезвие, но и сделав его прочнее и острее, рекомендуется ознакомиться с основными правилами и нюансами этого процесса. И первая рекомендация заключается в том, что вместо клинка необходимо обрабатывать другой фрагмент, выполненный из такого же сплава, проводя над ним всевозможные эксперименты. Такой простой прием поможет подобрать оптимальный температурный режим нагрева и охлаждения, не испортив при этом сам клинок кухонного или охотничьего ножа.

Кроме того, настоятельно рекомендуется проводить предварительный обжиг металлического клинка, помещая его в специальную печь (муфельную). Такое накаливание рекомендуется проводить максимально долго при соблюдении наиболее низкого температурного режима, который обеспечит равномерное прогревание стали и убережет ее от появления поверхностных сколов и трещин при дальнейшей обработке.

Правильно закалить нож из напильника и любого другого элемента в домашних условиях можно с помощью таких подручных средств и инструментов:

- Источник тепла, в качестве которого можно использовать открытое пламя (костер или газовую горелку), муфельную печь, специальное оборудование для закалки (кузнечный горн) и обыкновенную паяльную лампу. Стоит признать, что закаливание в муфельной печи является самым продуктивным, так как оно позволяет добиться максимальной равномерности прогревания стали.

- Довольно широкие емкости с водой и специальным минеральным маслом, которые необходимы для правильного охлаждения раскаленного лезвия.

- Кузнечные железные клещи с длинными ручками, которые позволят удерживать деталь над открытым пламенем. Для того чтобы не повредить рукоятку ножа при нагревании, особенно если она выполнена из пластика или дерева, рекомендуется временно освободить от нее клинок.

Начинать процедуру закаливания следует только после того, как пламя приобретет насыщенный малиновый оттенок. Если же использовать белый огонь, то существует риск перегрева из-за того, что температура такого пламени является самой высокой. При этом необходимо следить за тем, чтобы на поверхности металлического изделия не образовывалось черных или синих очагов (не путать с побежалостью, представляющую собой тонкий окисный слой с характерными радужными переливами).

Если же использовать белый огонь, то существует риск перегрева из-за того, что температура такого пламени является самой высокой. При этом необходимо следить за тем, чтобы на поверхности металлического изделия не образовывалось черных или синих очагов (не путать с побежалостью, представляющую собой тонкий окисный слой с характерными радужными переливами).

Проведение процедуры

Сам процесс закалки настолько прост, что при желании справиться с ним сможет даже самый неопытный мастер, использующий собственный дом в качестве мини-мастерской. А

- Разная степень нагрева для определенных областей. Для того чтобы по максимуму увеличить срок эксплуатации клинка, рекомендуется обеспечивать разные температурные режимы для его режущей и нейтральной зоны. То есть участок, который будет подвергаться заточке в дальнейшем, следует накаливать только один раз, причем не до красного, а до желтого цвета, после чего в дело идет проверочный магнит.

Та же часть лезвия, которая не будет затачиваться, нагревается трижды и каждый раз до фиолетового оттенка (приблизительная температура — 285 градусов).

Та же часть лезвия, которая не будет затачиваться, нагревается трижды и каждый раз до фиолетового оттенка (приблизительная температура — 285 градусов). - Вторая методика предполагает трехразовое равномерное закаливание клинка по всей площади до ярко-красного цвета. В этом случае в промежутках между закалкой необходимо прибегать к охлаждению клинка, каждый раз увеличивая время его нахождения в охлаждающих субстанциях.

Определить температуру нагрева стали можно и по ее внешнему виду непосредственно во время процедуры закаливания. Так, существует 4 основные группы оттенков закаленной стали, по которым можно понять, до какой температуры она прогрелась:

- Оранжевая группа — от 950 до 1000 градусов.

- Красная группа, включающая в себя 4 подгруппы — от 720 до 950 градусов.

- Бордовая — от 650 до 720 градусов.

- Красно-коричневая и ее 2 подгруппы — от 530 до 580 градусов.

То есть чем светлее становится железо, тем более горячим оно является в этот момент и наоборот. При обработке гладкой стальной поверхности посредством ее нагревания начинает образовываться тонкий радужный слой окисления, именуемый среди специалистов побежалостью. По цвету этого слоя также можно определить температурный режим в сплаве, правда, в этом случае светлые оттенки будут свидетельствовать о более низкой температуре в нем.

При обработке гладкой стальной поверхности посредством ее нагревания начинает образовываться тонкий радужный слой окисления, именуемый среди специалистов побежалостью. По цвету этого слоя также можно определить температурный режим в сплаве, правда, в этом случае светлые оттенки будут свидетельствовать о более низкой температуре в нем.

Меняется цвет побежалости в определенной последовательности начиная со светло-соломенного, коричневого и лилового и заканчивая тёмно-синим, голубым и графитовым серым. Вместе с этим процессом претерпевает определенные изменения и температурный режим, варьирующийся в интервале от 220 до 350 градусов.

Немного иначе будут обстоять дела при закаливании хромистой стали, которая имеет более высокий температурный режим (от 300 до 700 градусов) при сохранении той же цветовой гаммы и последовательности изменения оттенков побежалости.

Охлаждение и графитовая закалка

Важнейшую роль в вопросе закаливания клинков играет процесс охлаждения, правильное проведение которого обеспечивает прочность и упругость обрабатываемого металлического изделия. Для этих целей используется вода и минеральное масло, погружение нагретого металла в которые сопровождается его остыванием с разной скоростью. Так, в воде скорость остывания стали составляет около 1 миллиметра в секунду, в то время как при погружении клинка в масло этот показатель возрастает в два раза.

Для этих целей используется вода и минеральное масло, погружение нагретого металла в которые сопровождается его остыванием с разной скоростью. Так, в воде скорость остывания стали составляет около 1 миллиметра в секунду, в то время как при погружении клинка в масло этот показатель возрастает в два раза.

Закалить нож из нержавейки в домашних условиях невозможно без качественной процедуры охлаждения. А для ее проведения используются такие эффективные методы:

- При закалении металла докрасна рекомендуется трижды погружать его в емкость с маслом, каждый раз увеличивая продолжительность процесса. После финишного нагревания клинок погружают в емкость с водой, которую необходимо немного разболтать непосредственно перед погружением раскаленной стали. Делать это стоит крайне осторожно, чтобы нагретое до высоких температур масло не брызгало по сторонам и не обжигало мастера и окружающих.

- Если необходимо прокалить нож с двумя заостренными сторонами лезвия, тогда наоборот, клинок необходимо погрузить в воду и только потом переместить его в емкость с минеральным маслом.

При этом время погружения в воду не должно превышать двух секунд. Такой простой прием поможет сделать лезвие ножа очень острым и упругим.

При этом время погружения в воду не должно превышать двух секунд. Такой простой прием поможет сделать лезвие ножа очень острым и упругим. - При зонном прокаливании, которое проводится для того, чтобы середина лезвия оставалась максимально упругой, рекомендуется нагревать эту область с помощью 10-миллиметрового металлического прута, после чего клинок помещается на два часа в крутой кипяток, а затем и в ледяную воду.

Не менее эффективно показала себя закалка ножа графитом, которая идеально подходит для обработки самодельных ножей с толстым лезвием. Такая методика, базирующаяся на калении клинков через слой графитовой стружки, чаще всего применяется для усовершенствования самодельных ножей, изготовленных из вышедших из строя рессор, балок, паяльников и другого подспорья, утратившего собственную актуальность.

На сегодняшний день в продаже имеется достаточно большое количество различных ножей. Однако данный инструмент можно сделать и самостоятельно, если знать некоторые нюансы обработки и закалки.

Однако данный инструмент можно сделать и самостоятельно, если знать некоторые нюансы обработки и закалки.

Ножи, изготовленные из напильников, отличаются высокой прочностью и долговечностью.

Как закалить нож из напильника?

Изготовление клинка из напильника следует начинать с составления эскиза. Прежде всего нужно будет прорисовать форму лезвия, рукоятки, изобразить метод ее закрепления. В результате на бумаге должен отображаться инструмент, который планируется получить в реальности. В качестве заготовки можно использовать напильник, который можно приобрести в любом строительном супермаркете или применить старый инструмент. Инструмент изготавливается из прочной углеродной стали, которая имеет отличные режущие качества.

В большинстве случаев встречаются старые напильники, которые являются наиболее практичными. Из них можно легко изготовить заточенный клинок в домашних условиях.

А как выбрать масло для цепи бензопилы — подробнее>>>

Какие подготовительные работы нужно будет выполнить?

Чертеж ножей из напильника.

Сам процесс закалки ножа несложный, так как напильник является стальной заготовкой, которая и создана для подобных работ. Если же будет возможность найти инструменты старого образца, которые изготавливаются из однородной углеродистой стали, то можно будет получить качественную конструкцию.

Элементы, которые будут необходимы для того, чтобы закалить нож из напильника:

- рукоятка для ножа;

- заклепки из латуни;

- хлорное железо;

- эпоксидная смола;

- магнит;

- болгарка;

- абразивная наждачная бумага;

- тиски;

- машинка для заточки инструментов.

Как производится обжиг заготовки?

Прежде всего понадобится произвести обжиг напильника. Рекомендуется продержать приспособление 4-5 часов в нагретой плите или печке и дать охладиться вместе с ней. Однако подойдет и обыкновенная плита, которая работает на газу. Суть обжига заключается в том, чтобы дать металлу прокалиться при температурах 650-700°, после чего постепенно охладиться. Обжигать нужно лишь ту часть, которая в будущем будет использоваться в качестве лезвия. Следует учитывать этот момент, если планируется использовать газовую плиту.

Обжигать нужно лишь ту часть, которая в будущем будет использоваться в качестве лезвия. Следует учитывать этот момент, если планируется использовать газовую плиту.

При обжиге заготовки нужно прокалить металл до 700 градусов.

Плита может дать лишь небольшую температуру, потому надо будет дополнительно соорудить тепловой экран. Сделать это можно намного проще, чем может показаться на первый взгляд. Цель заключается в том, чтобы сделать над напильником небольшую возвышенность из гаек и болтов, на которую устанавливается пластинка из металла. В результате температура от горения газа будет гораздо меньше уходить в воздух и больше нагревать инструмент.

Подогреваемый участок надо будет посыпать обыкновенной кухонной солью. Соль будет использоваться в качестве индикатора: если при нагревании она расплавится, значит, все сделано правильно. Если соль плавиться не будет, значит, понадобится увеличить температуру и повторить процесс еще раз. Во время нагревания под пластинкой у инструмента должен быть ровный цвет раскаленной заготовки, который надо будет продержать примерно 3-4 часа.

После обжига уменьшать температуру нужно поэтапно. Первым делом следует уменьшить силу горения на ¼, через 30 минут еще немного прикрутить. Действия нужно продолжать до полного охлаждения. Ни в коем случае не допускается игнорировать данную рекомендацию. Если упустить этот момент, то металл может начать крошиться.

Формирование, закалка и отпуск ножа

После того, как клинок будет достаточно прокален, нужно охладить его.

На следующем этапе понадобится в мастерской зажать напильник в тисках, после чего отсечь лишние элементы. Напильник также можно сточить на крупнозернистом абразивном диске, придавая используемому инструменту абсолютно другую форму — шаблон будущего клинка. Если изделие будет оформляться деревом или какими-либо другими накладными пластинками, то в ручке надо будет подготовить отверстия для заклепок или же прорезать паз с помощью использования болгарки.

Следующим этапом является закалка клинка. Достаточно часто мастера ориентируются в степени закалки по свечению нагретой заготовки. Следует знать, что это ошибка. Правдивого результата можно добиться исключительно при использовании магнита. Если нагретый металл никак не реагирует на присутствие магнита, то это значит, что закалка была доведена до необходимой степени.

Следует знать, что это ошибка. Правдивого результата можно добиться исключительно при использовании магнита. Если нагретый металл никак не реагирует на присутствие магнита, то это значит, что закалка была доведена до необходимой степени.

Прогревать изготавливаемый нож необходимо равномерно.

Исключением является участок ручки — в данном случае прогреть надо будет лишь участок в 3 см у основания лезвия. Для этого рекомендуется использовать горелку, которая способна дать более высокую температуру.

После этого нужно будет подготовить емкость с водой, в которой в дальнейшем можно будет охлаждать заготовку. Когда будет получен равномерный цвет металла и на него перестанет реагировать магнит, изделие нужно будет прогревать еще несколько минут, после чего резко погрузить в подготовленную емкость. Если с точностью выполнить подобные действия, то подобным металлом можно будет поцарапать стекло, что является лучшим признаком отличной закалки.

youtube.com/embed/5cdzabFjZAI»/>

Из-за высокого внутреннего давления закаленный металл может начать ломаться, растрескиваться и крошиться в процессе заточки. Чтобы этого избежать, следует выполнить отпуск — процесс, с помощью которого снимается внутреннее напряжение при небольшом снижении твердости материала.

Следует знать, что таким же способом изготавливаются и сверла для металла. Сам процесс достаточно прост: надо поместить изделие в духовой шкаф и прогревать его 1,5 часа при температуре минимум 200°С. Охлаждаться напильник должен вместе с духовым шкафом.

Как правильно произвести чистовую обработку лезвия и рукоятки?

После того как формирование, закалка и отпуск инструмента будут завершены, можно перейти к завершающей обработке лезвия. В данном случае могут использоваться любые имеющиеся подручные средства, которые предназначаются для шлифовки. Это может быть наждачная бумага, щетки для работы с металлом, войлок, шлифовальная машинка и другие элементы. Сильно шлифовать не стоит, так как в дальнейшем надо будет произвести травление. В данном случае понадобится придать лезвию гладкость и привести его основание в аккуратный вид.

Сильно шлифовать не стоит, так как в дальнейшем надо будет произвести травление. В данном случае понадобится придать лезвию гладкость и привести его основание в аккуратный вид.

Формы рукояток ножа.

Перед тем как производить травление, на ручку можно установить накладки из любого понравившегося материала. Заготовку можно обмотать и кожаной полоской, все будет зависеть от личных предпочтений. В первом случае завершающую обработку надо будет выполнять сразу после травления. Если планируется обмотать заготовку кожей, то это нужно сделать на данном этапе. Будет нужен отрезок длиной минимум 0,5 м. Первым делом нужно выполнить простую обмотку, чтобы понять, как может выглядеть нож в подобном оформлении, достаточную ли длину имеет кожаная полоска, насколько удобно будет располагаться изготавливаемый инструмент в руке. Если все еще есть желание произвести подобную обмотку, то следует сначала размотать рукоятку, после чего нанести на обратную сторону полоски из кожи специальную клеящую смесь. Затем следует аккуратно обмотать ручку.

Затем следует аккуратно обмотать ручку.

Если есть желание обработать рукоятку деревом, следует знать, что этот процесс является более сложным. Отверстия под заклепки надо будет заполнить эпоксидной смолой, после чего скрепить рукоятку заклепками и зафиксировать в тисках до полного охлаждения смолы. В данном случае понадобится использовать 2-3 заклепки. Когда смола засохнет, рукоятке нужно будет придать понравившуюся форму, но не стоит спешить с завершающей обработкой. Первым делом производится травление. Если поблизости имеется магазин по продаже радиодеталей, то в нем можно купить хлорное железо, в котором нужно будет протравливать лезвие до получения матового серого цвета.

Пленка, которая будет образовываться на лезвии, сможет защищать его от коррозии, потому ее удалять не нужно ни в коем случае. Если подобное железо приобрести нет возможности, то травление можно произвести с помощью использования подручных средств: уксуса, лимонного сока или перемолотого картофеля. Лезвия надо будет обязательно очистить от каких-либо загрязнений, так как во время травления на них могут проявляться даже отпечатки пальцев. Если это произойдет, то понадобится удалять оксидную пленку и производить все действия заново.

Если это произойдет, то понадобится удалять оксидную пленку и производить все действия заново.

Как правильно заточить лезвие изготавливаемого ножа?

Когда будет завершено травление, эпоксидная смола сможет засохнуть. На данном этапе понадобится произвести завершающую обработку рукоятки и заточку лезвия. Если изготавливалась ручка из дерева, то ей надо будет придать понравившуюся форму, после чего прошлифовать и натереть воском. Когда рукоятка будет полностью готова, можно приступать к самому сложному этапу — заточке. Данный процесс рекомендуется проделывать вручную, используя обыкновенный точильный камень. Следует знать, что с помощью использования электрического точила можно с легкостью перегреть металл. Для правки можно будет использовать железный мусат — стержень круглой формы с насечками, который в большинстве случаев идет в комплекте с клинками для кухни.

Нож, который изготовлен по всем правилам, будет очень острый, при этом произвести его заточку сможет каждый человек даже с помощью использования обыкновенного камня. Такой инструмент можно будет использовать в мастерской, выполнять им такие работы, от которых обыкновенные клинки быстро сточатся и затупятся.

Такой инструмент можно будет использовать в мастерской, выполнять им такие работы, от которых обыкновенные клинки быстро сточатся и затупятся.

Закалить нож из напильника своими руками достаточно просто, если соблюдать последовательность действий и иметь все необходимые инструменты и материалы.

Как правильно в домашних условиях закалять металл?

При изготовлении различных изделий из стали или сплавов иногда возникает вопрос о том, как правильно закалить металла в домашних условиях. Мастер перед собой ставит цель – получить деталь, которая обладает определенной прочностью. Не всегда удается осуществить закалку, даже имея нужное оборудование. Причин бывает несколько. Во многих случаях можно преодолеть препятствия и добиться требуемого результата.

Желая производить подобные заготовки, изготавливают малогабаритное технологическое оборудование. С его помощью можно выполнять термообработку стальных изделий.

Блок: 1/9 | Кол-во символов: 568

Источник: https://metmastanki. ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

Введение в металловедение

В технологии термической обработки сталей предусматривается ряд способов теплового воздействия. В результате меняется размер зерна. От этого меняется твердость.

В составе стали имеются:

- Феррит – это основная составляющая. Зерна металла под микроскопом легко увидеть. Они обычно на шлифах представлены в виде белого или светло-серого цвета.

- Перлит – это эвтектоидное механическое соединение железа и углерода. Для этой составляющей отмечают высокую твердость и прочность.

- Цементит – предельное соединение железа с углеродом Fe₃C. Одна чистый цементит довольно хрупкое вещество.

- Графит – одна из форм углерода. В металлах он может быть представлен в виде шарообразных включений. Его присутствие отмечают в дамасских сталях, которые получают методом ковки.

- Аустенит – одна из форм сплава. Она возникает при температуре 727 ⁰С и выше. Данная составляющая представляет псевдоожиженный металл.

Для него характерна высокая пластичность, податливость. Появление аустенита при нагревании определяется по отсутствию магнитных свойств.

Для него характерна высокая пластичность, податливость. Появление аустенита при нагревании определяется по отсутствию магнитных свойств.

Принята классификация соединения – железо-цементит в следующих значениях:

- 0,0…2,18 % углерода – это стали;

- 2,14…6,67 % углерода – чугуны.

У сталей есть и еще различия:

- 0,0…0,8 – низкоуглеродистые стали;

- 0,8…2,14 – углеродистые стали.

Диаграмма Fe – Fe₃C. В зависимости от температуры и концентрации железа и углерода образуются разные виды соединений. Они определяют механические свойства металла:

Блок: 2/9 | Кол-во символов: 1450

Источник: https://metmastanki.ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

Нагрев

Главное условие качественной закалки – его равномерность, без темных пятен на образце (синих или черных). Металл не должен нагреваться до «белого каления». Признак оптимального разогрева – приобретение им ярко-малинового (красного) цвета. Источником тепла может быть что угодно – кузнечный горн, лампа паяльная, эл/плитка, газовая горелка, открытый огонь. Его выбор зависит от той температуры, которой необходимо достичь для данного сорта стали.

Источником тепла может быть что угодно – кузнечный горн, лампа паяльная, эл/плитка, газовая горелка, открытый огонь. Его выбор зависит от той температуры, которой необходимо достичь для данного сорта стали.

Блок: 2/8 | Кол-во символов: 453

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке.

Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Блок: 2/4 | Кол-во символов: 3416

Источник: http://met-all.org/obrabotka/termo/kak-zakalit-metall-v-domashnih-usloviyah-video.html

Термообработка

Тепловая обработка металла выполняется ради изменения характеристик сплава железа с углеродом.

Отжиг – термообработка, целью которой является снижение прочностных свойств стали. Производится путем нагревания до температуры выше аустенитного состояния с последующим медленным охлаждением (до 6…8 часов) в камере, где производился разогрев.

Нормализация – вариант отжига, производимого для снижения напряжений внутри металла. Обычно нормализацию выполняют, нагревая до 727 ⁰С и выше с медленным охлаждением (до 1…2 часов) при открытых дверках нагревательной печи.

Закалка – метод изменения размеров зерна при резком охлаждении металла из состояния аустенита до значений окружающей среды.

Отпуск – термическая обработка, в результате которой снимаются внутренние напряжения в металле. Различают: низкий, средний и высокий отпуск. Для каждого характерны свои значения температур.

Блок: 3/9 | Кол-во символов: 891

Источник: https://metmastanki.ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

Охлаждение

Существует несколько методик проведения данной технологической операции. Оно может быть как резким, так и постепенным, ступенчатым. Специфика определяется видом металла.

Оно может быть как резким, так и постепенным, ступенчатым. Специфика определяется видом металла.

Блок: 3/8 | Кол-во символов: 182

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Самостоятельное изготовление камеры для закаливания металла

Муфельная печь, которую вполне возможно сделать самостоятельно в домашних условиях, позволяет закалить различные марки стали. Основным компонентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрыта внутренняя часть печи, должен составлять не более 1 см.

Схема камеры для закалки металла: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спирали

Для того чтобы придать будущей печи требуемую конфигурацию и желаемые габариты, лучше всего изготовить форму из картона, пропитанного парафином, на которую и будет наноситься огнеупорная глина. Глина, замешанная с водой до густой однородной массы, наносится на изнаночную сторону картонной формы, от которой она сама отстанет после полного высыхания. Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Камеру и дверцу устройства после просушки на открытом воздухе дополнительно просушивают при температуре 100°. После этого их подвергают обжигу в печи, температуру в камере которой постепенно доводят до 900°. Когда они остынут после обжига, их необходимо аккуратно соединить друг с другом, используя слесарные инструменты и наждачную шкурку.

Глиняный нагреватель с замурованной нихромовой спиралью

На поверхность полностью сформированной камеры наматывают нихромовую проволоку, диаметр которой должен составлять 0,75 мм. Первый и последний слой такой намотки необходимо скрутить между собой. Наматывая проволоку на камеру, следует оставлять между ее витками определенное расстояние, которое тоже надо заполнить огнеупорной глиной, чтобы исключить возможность короткого замыкания. После того как слой глины, нанесенный для обеспечения изоляции между витками нихромовой проволоки, засохнет, на поверхность камеры наносится еще один слой глины, толщина которого должна составлять примерно 12 см.

Готовая камера после полного высыхания помещается в корпус из металла, а зазоры между ними засыпаются асбестовой крошкой. Для того чтобы обеспечить доступ к внутренней камере, на металлический корпус печи навешиваются дверцы, отделанные изнутри керамической плиткой. Все имеющиеся зазоры между конструктивными элементами заделываются при помощи огнеупорной глины и асбестовой крошки.

Готовая самодельная камера

Концы нихромовой обмотки камеры, к которым необходимо подвести электрическое питание, выводятся с задней стороны ее металлического каркаса. Чтобы контролировать процессы, происходящие во внутренней части муфельной печи, а также замерять температуру в ней при помощи термопары, в ее передней части необходимо выполнить два отверстия, диаметры которых должны составлять 1 и 2 см соответственно. С лицевой части каркаса такие отверстия будут закрываться специальными стальными шторками. Самодельная конструкция, изготовление которой описано выше, позволяет в домашних условиях закаливать слесарные и режущие инструменты, рабочие элементы штампового оборудования и др.

Самостоятельное изготовление такой печи (как и закалочного оборудования другого типа) позволяет не только получить в свое распоряжение устройство, полностью соответствующее вашим потребностям, но и хорошо сэкономить, так как серийные модели стоит достаточно дорого.

Блок: 4/4 | Кол-во символов: 3421

Источник: http://met-all.org/obrabotka/termo/kak-zakalit-metall-v-domashnih-usloviyah-video.html

Заключение

Использование термической обработки металла может повысить качество инструментов или расходного материала. При проведении закалки стали в домашних условиях важно помнить основные рекомендации, чтобы не деформировать материал.

Блок: 4/4 | Кол-во символов: 235

Источник: https://stanok. guru/metalloobrabotka/termoobrabotka-metalla/kak-pravilno-v-domashnih-usloviyah-zakalyat-metall.html

guru/metalloobrabotka/termoobrabotka-metalla/kak-pravilno-v-domashnih-usloviyah-zakalyat-metall.html

Закалка стали на открытом огне

Закалить металл возможно и в домашних условиях. Для легкого и полезного процесса закаливания надо развести костер и приготовить две большие тары. В огне должно быть много раскаленных углей.

В одну емкость наливается дизельное или моторное масло, в другую – чистая вода, лучше из колодца. Следует предварительно подготовить инструмент, которым надо будет держать раскаленное до пределов изделие.

Желательно найти кузнечные клещи, но если их нет среди инструментов, можно вооружиться чем-нибудь другим, похожим на клещи.

Когда предварительные работы сделаны, металлические сверла или другие предметы кладут в самый центр пламени, то есть на горячие угли.

Угольки насыщенного белого цвета раскаленнее остальных. За процессом закалки важно смотреть – пламя должно быть малиновым, а не белым. Если огонь будет окрашен в последний цвет, то есть угроза перегрева и даже сгорания металла.

Необходимо, чтобы цвет распределялся по всей площади костра равномерным образом. На кромке изделия, которое подвергается закалке, не должны появляться черные пятна.

А если металл местами синеет, то это свидетельствует о том, что материал чересчур размягчился и стал излишне пластичен. Этого ни при каких обстоятельствах допускать нельзя.

Поэтому процесс требует повышенной внимательности, ведь можно перестараться и раскалить лезвие топора добела.

Когда металлическое оборудование прокалится в огне, его пора убирать из очага высокой температуры.

Раскаленный предмет нужно опускать в тару с маслом много раз с частотой в 3 секунды, пошагово увеличивая этот промежуток времени.

Медлить с этими действиями нельзя, нужно проделать операции по закалке металлической кромки скоро и резко.

При работе своими руками элемент стоит окунать в тару с жидкостью до того момента, как цвет лишится своей насыщенности и яркости.

Далее предмет погружают в ведро, куда налита вода, которую придется чуть-чуть взбалтывать.

На этом этапе не забывайте об осторожности, так масляные капельки на ноже или топоре могут вспыхнуть, очутившись в воде.

Как правильно и неправильно погружать разные детали, в том числе сверла и дисковые фрезы воду, отражает таблица:

Очень часто возникает необходимость закалить сверла. Тонкие длинные элементы не рекомендуется опускать в воду плашмя, иначе нижний слой металла, охлаждаемый первым, сожмется.

Видео:

Сверла следует опускать в жидкость более толстым концом.

Если соблюдать все правила и предосторожности, то закалка своими руками не покажется сложной и опасной процедурой. Она принесет должный гарантированный эффект.

Но порой в домашних условиях приходится закалять стальное оборудование или расплавлять цветной металл. Для таких операций необходима крайне высокая температура, 700-900 градусов.

А разогреть металлические предметы до такого показателя способна только муфельная печь или электропечь. Муфельную печь можно сделать самому. Электропечь в домашних условиях сделать вряд ли получится.

Муфельную печь можно сделать самому. Электропечь в домашних условиях сделать вряд ли получится.

Блок: 3/4 | Кол-во символов: 2907

Источник: https://rezhemmetall.ru/zakalka-metalla-v-domashnix-usloviyax.html

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением. Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами. Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Блок: 5/8 | Кол-во символов: 973

Источник: https://WikiMetall.ru/metalloobrabotka/kak-zakalit-metall.html

С одним «охладителем»

Понятно, что предварительно устанавливается подходящая емкость (ведро, бочка, ванна). Как правило, применяется для заготовок из легированной или углеродистой стали.

Блок: 5/8 | Кол-во символов: 187

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Изготовление горна

Чтобы самостоятельно проводить термообработку нужно использовать соответствующее оборудование.

Приобрести готовые установки довольно сложно, цена немаленькая. Но многие изготавливают горн для закалки и отпуска своими руками.

Блок: 6/9 | Кол-во символов: 244

Источник: https://metmastanki.ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

С двумя

В качестве «охладителя» используются среды с разной способностью понижать температуру материала. Поэтому процесс является двухступенчатым, так при этом обеспечивается и «отпуск» металла. Например, сначала охлаждение производится в воде, а потом – в масле (например, машинном или минеральном), так как от высокой температуры оно может воспламениться.

Поэтому процесс является двухступенчатым, так при этом обеспечивается и «отпуск» металла. Например, сначала охлаждение производится в воде, а потом – в масле (например, машинном или минеральном), так как от высокой температуры оно может воспламениться.

Есть и другие способы, но они, как правило, используются мастерами, которые работают на профессиональном уровне и хорошо разбираются в металлах. Например, закалка изотермическая. Нет смысла на них останавливаться подробно, так как сначала придется объяснять, что такое стали мартенситные и аустенитные.

Режимы закалки и отпуска стали

Блок: 6/8 | Кол-во символов: 692

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Пошаговое изготовление простого горна

Для изготовления используется шамотный кирпич. Он отличается от обычного кирпича тем, что в его составе присутствуют шамотная глина, способная выдержать нагрев более 2500 ⁰С.

Отличить шамотный от обыкновенного кирпича несложно. На поверхности имеется выдавленный круг диаметром 55 мм. Сама структура заметно отличается от обжигового изделия.

Сама структура заметно отличается от обжигового изделия.

Чтобы кирпичи сохраняли постоянную форму, можно их скрепить с помощью специального раствора. Но на практике поступают иначе. Из уголка сваривают рамку. Она не позволит изменять форму. По центру устанавливают чугунный цилиндр (используется в двигателях внутреннего сгорания). В данном случае применяли цилиндр от танкового двигателя В-2М.

Чтобы кирпичи не выпадали, приваривают опорные ребра. На них будет распределяться нагрузка от основных фрагментов горна.

Поставив цилиндр на уголки, размечают вырезы. Их придется выполнить с помощью отрезных дисков и УШМ.

После разметки видны линии, оставленные чертилкой.

Выполнены необходимые резы. Остается приварить ребра по месту.

Удерживая детали по месту, выполняют точечную приварку комплектующих. Убедившись, что детали расположились в нужном месте, проводят окончательную сварку каркаса горна.

Перевернув рамку, рассматривают, как будет выглядеть каркас горна в рабочем положении.

Теперь нужно правильно уложить кирпичи. Видно, что на них выполнена выборка. Образуется некоторый уступ, расположенный ниже уровня поверхности кирпича.

Уложив все кирпичи на место, можно видеть образование выемки. Ее назначение – установка колосника.

Колосник установлен в центре горна. Он предназначен для подачи воздуха снизу в зону горения. Только при наличии потока воздуха можно гарантировать постоянство горения топлива. Но для получения температуры выше 1300 ⁰С потребуется принудительная подача воздушного потока от вентилятора.

К цилиндру потребуется приварить трубу, у которой будут:

- вентилятор центробежного типа;

- заглушка для сброса продуктов горения.

Выполняется примерка вентилятора. Для его подвода нужна промежуточная профильная труба. Необходимо ее вварить так, чтобы поток воздуха поступал в зону горения без лишних сопротивлений.

Производится разметка отверстия в цилиндрической трубе.

После первых резов нужно разметить остальные элементы.

Детали готовы для сборки. Остается зафиксировать детали, а потом сварить всю конструкцию поддува.

Получилась конструкция, приваренная к цилиндру. Теперь предстоит провести монтаж вентилятора.

Система принудительной подачи воздуха в горн готова. Пора собрать остальную конструкцию малогабаритного горна.

Еще один вид. Проверяется качество сварных швов.

После покраски горн приобретает профессиональный вид. Он смонтирован на опорах. Высота подбирается по росту мастера, который будет работать на этом горне.

На трубе имеется поворотная заслонка. Она нужна для временного перекрытия доступа к вентилятору. Обычно перекрывают, когда возникает необходимость прочистки колосников.

Снизу имеется крышка. В положении «закрыто» она удерживается противовесом. Чтобы открыть проход для шлака и других продуктов горения, достаточно слегка повернуть противовес. Отверстие откроется. Шлак покинет горн.

Кирпичи занимают свое место. Скоро горн будет готов к работе.

Чтобы ограничить тепловые потери устанавливают экран. Это листовая сталь, которую устанавливают по периметру горна. Спереди смонтирована ручка. Она нужна для подвешивания вспомогательных инструментов, которыми пользуется кузнец при выполнении работы.

Уложив топливо (начинают розжиг с обычных стружек и щепок), разжигают огонь. Постепенно подсыпают уголь. Он является основным топливом для горна.

После включения в работу вентилятора интенсивность горения возрастает. Угли начинают гореть не красным, а белым цветом. Температура пламени возрастает свыше 1000 ⁰С. Теперь на горне можно разогревать детали, чтобы в дальнейшем ковать металл или закаливать заготовки.

Кроме горна кузнецы используют наковальни. Основная работа по формированию нужной формы выполняется на ней. Работают тяжелыми и легкими молотами. Дополнительно используют ручьи, имеющие разную форму.

Блок: 7/9 | Кол-во символов: 4113

Источник: https://metmastanki.ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

В чем охлаждать?

Мы уже упомянули, что чаще всего это делается при помощи холодной воды и масла. Но это не единственно возможные «охладители». Дело в том, что при такой закалке некоторые сорта стали становятся хрупкими. Поэтому на практике используются и другие среды, способные интенсивно понижать температуру металла.

Но это не единственно возможные «охладители». Дело в том, что при такой закалке некоторые сорта стали становятся хрупкими. Поэтому на практике используются и другие среды, способные интенсивно понижать температуру металла.

Например, жидкий сургуч. Он более подходит для работы с плоскими заготовками, которые после доведения их температуры до требуемого значения в него полностью погружаются, причем последовательно, несколько раз подряд, пока масса сургуча полностью не отвердеет.

Мастера в качестве «охладителей» используют и такие вещества, как щелочи, растворы с сильной концентрацией соли и ряд других, даже расплавленный свинец.

Как проверить качество закалки? Есть довольно простой способ – при помощи обыкновенного напильника.

- Если он при обработке заготовки буквально «отскакивает» от нее, то получилось «стекло». Такой металл является перекаленным и будет легко крошиться.

- А вот «прилипание» инструмента свидетельствует о том, что металл получился мягким («пластилин»), недостаточно закаленным, и прочность изготовленной из него детали вызывает большие сомнения.

Блок: 7/8 | Кол-во символов: 1173

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой). Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки. Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в комментариях к этой статье.

Блок: 8/8 | Кол-во символов: 848

Источник: https://WikiMetall. ru/metalloobrabotka/kak-zakalit-metall.html

ru/metalloobrabotka/kak-zakalit-metall.html

Практические рекомендации

- Все металлические изделия, с которыми мы сталкиваемся на практике, по своему составу неоднородны. Существует несколько разновидностей стали, и не все их можно подвергать термическому воздействию. К примеру, малоуглеродистая не закаляется.

- Если в быту необходимо придать прочности столовому ножу или топору, то не обязательны особые познания в области металлургии. Но начинающему кузнецу стоит напомнить, что перед тем, как приступить к термической обработке заготовки, необходимо разобраться, какой это материал (сорт стали). В этом вам поможет соответствующая справочная таблица, в которой для каждого из них указаны и продолжительность термического воздействия, и температура, и оптимальная методика охлаждения.

Блок: 8/8 | Кол-во символов: 740

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Отпуск