Как сделать токарный станок по дереву собственными руками?

Токарные станки пользуются достаточно большой популярностью.Это связано с тем, что они незаменимы для осуществления целого ряда работ. Однако, стоимость токарного станка крайне высока.

Именно поэтому многие ищут способ, как сделать токарный по дереву своими руками.

Токарный станок собственными руками — это просто!

Если говорить о самой простой модели, которую можно собрать самостоятельно, то она будет состоять из нескольких деталей: рама, передняя и задняя бабка, два центра (ведущий и ведомый), электропривод, упор для резца. Основным элементом является рама — она будет играть роль станины и к ней будут крепиться все остальные части токарного станка.

Передняя бабка должна быть закреплена неподвижно, так как на ней будут размещены основной узел вращения и передаточный механизм, идущий от электродвигателя непосредственно в центр.

Задняя бабка должна беспрепятственно перемещаться по раме.

Токарный станок по дереву: основные моменты сборки

Среди основных моментов того, как сделать токарный станок, отдельного внимания, безусловно, заслуживает выбор привода. Теоретически, можно использовать любой имеющийся в наличии вариант. Однако, лучше остановить свой выбор на том, чтобы его мощность и обороты подходили для заготовок, обработка которых планируется в большинстве случаев.

Если же выбранный двигатель будет обладать не совсем подходящими характеристиками, это повлечет за собой возможный перегрев и периодические остановки. Что не совсем приятно, если речь идет о регулярном использовании такого токарного станка.

Для передачи вращения на таких устройствах рекомендуется применение ременной передачи. При этом, в зависимости от личных предпочтений, можно остановиться и на фрикционном или даже цепном варианте. Размещая на основе ведущий и ведомый центры, стоит учитывать, что они обязательно должны находиться на одной оси. Если это правило будет нарушено, то заготовка будет постоянно вибрировать.

Размещая на основе ведущий и ведомый центры, стоит учитывать, что они обязательно должны находиться на одной оси. Если это правило будет нарушено, то заготовка будет постоянно вибрировать.

В зависимости от возможностей, наличия денежных средств и собственных потребностей, собранный своими руками токарный станок может обладать различными характеристиками. Как ясно из всего вышеописанного, допускается использование самых различных материалов и деталей. К примеру, рама может быть представлена в виде собранных брусков дерева или выполнена из металлических элементов. Главное – это желание и немного усилий, и полученный результат обязательно оправдает все ожидания!

Как сделать резцы для токарного станка по дереву своими руками

Инструмент для резьбы по дереву нужно тщательно подбирать. Резьба по дереву как вид декоративно-прикладного творчества имеет многовековую историю, и обеспечила человечество настоящими шедеврами. В домашних условиях тоже можно создать произведения искусства, да и просто разнообразить интерьер.

Хотя и появились некоторые современные модели с электрическим приводом (например, бормашина для резьбы по дереву), в целом инструмент сохраняет традиции и предназначен в основном для кропотливого ручного труда.

Хотя и появились некоторые современные модели с электрическим приводом (например, бормашина для резьбы по дереву), в целом инструмент сохраняет традиции и предназначен в основном для кропотливого ручного труда.Различные виды стамесок для резьбы по дереву

Устройство и принцип работы токарного станка по дереву

Основные узлы токарного станка по дереву

Главное отличие токарного станка по дереву от его собрата, на котором обрабатываются заготовки по металлу, заключается в том, что у него вместо механического устройства для подвода резца к обрабатываемой детали установлен подручник — приспособление для упора стамесок.

Токарный станок для деревообработки устроен несложно. На станине устройства располагаются передняя и задняя бабки. В передней бабке расположен шпиндель, в него вставляют разные приспособления, с помощью которых крепится левый конец деревянной заготовки. Задняя бабка служит для упора правого конца длинной заготовки. Между левой и правой бабкой устанавливается подручник, который служит для упора инструмента, которым будет обрабатываться заготовка.

Шпиндель приводится в движение электродвигателем. Скорость вращения может регулироваться. Кстати, некоторые токарные работы можно исполнять на фрезерных станках, но об этом рассказ должен быть в отдельной статье.

Заготовка закрепляется в патроне, который установлен на шпинделе. Потом она поджимается задней бабкой. Если устройство подпора задней бабки неподвижное, то его перед установкой заготовки смазывают машинным маслом. Прежде чем начинать устанавливать заготовку, нужно в ней точно вычислить и отметить центр. Его проще всего найти, если воспользоваться угловым центроискателем. Если заготовка будет закреплена не по центру, то при вращении шпинделя это вызовет её «биение», и качественно выточить деталь не удастся.

Полукруглые стамески

Довольно часто для проведения работы требуются полукруглые стамески, которые при необходимости также можно изготовить самостоятельно.

В большинстве случаев в качестве основы применяется пробойник, за счет чего изначально заготовка уже имеет требующуюся форму.

Переделка в этом случае заключается лишь в срезе лишнего материала и заточке режущей кромки. Инструкция выглядит следующим образом:

- Выбирается пробойник требующего размера.

- Срезается лишняя часть радиуса.

- Пока поверхность остается теплым проводится придание ей требующейся формы.

Финишный этап заключается в затачивании лезвия, для чего применяется специальный шлифовальный круг.

Выбор материала и его подготовка

Породы дерева

Дерево — податливый материал для изготовления самых разных поделок. Тем не менее, нужно учитывать, что не все породы дерева одинаково легко поддаются токарной обработке. Легче всего на токарном станке обрабатываются заготовки из ореха, граба, бука, липы, березы и груши. Хвойные породы, а также дуб и ясень поддаются точению значительно труднее. Подбирая материал для заготовки, следует выбирать такие болванки, на которых нет трещин, выпадающих сучков, просмолок и прочих дефектов.

Следует учесть, что разные породы дерева имеют свою внутреннюю неповторимую красивую текстуру. Зная, какая у каждого из видов деревьев внутренняя текстура, легче подбирать необходимую болванку для изготовления той или иной поделки. Из ореховой древесины можно выточить красивую пудреницу, круглую шкатулку, а из дерева акации получается великолепная солонка. Текстуру дерева нужно учитывать при выточке того или иного изделия.

Прежде чем поставить болванку на токарный станок, нужно как можно больше подогнать её размер под будущее изделие ручным инструментом, например, топором. Толстое полено незачем устанавливать в центры, если предстоит выточить тонкую деталь. Его следует обтесать. Если заготовка в сечении имеет квадратную форму, то углы тоже можно срезать ручным инструментом, придав болванке более округлую форму.

Как сделать самостоятельно?

При необходимости можно сделать стамеску своими руками. Как правило, проблем с проведением подобной работы не возникает. Начинать подобную работу рекомендуется с выбора наиболее подходящего материала. Для лезвия может применяться:

Начинать подобную работу рекомендуется с выбора наиболее подходящего материала. Для лезвия может применяться:

- Фреза, предназначенная для работы с металлом. При ее изготовлении часто применяется инструментальная сталь, которая в меньшей степени подвержена износу. Именно поэтому она характеризуется высокой эффективность в применении, обладает достаточной жесткостью.

- Для мини-стамесок часто используется сверло. Оно также изготавливается из инструментальной стали, за счет чего режущая кромка держит заточку на протяжении длительного периода.

- Полукруг можно получить из ранее использованного пробойника. Подобное изделие также весьма распространено.

- Любой профилированный инструмент может применяться для получения угловой стамески для дерева.

- В последнее время все чаще применяется напильник, который становится отличным основанием для получения рассматриваемого изделия.

- Надфили тоже есть в наборе многих специалистов. Они представлены напильниками небольших размеров с различной формой.

В качестве основания для изготовления мини-станка часто применяется небольшой кусок металла. В домашних условиях можно получить небольшое изделие.

Приспособления для крепления деревянной заготовки

Наиболее часто употребляемое приспособление для крепления болванки — поводковый патрон. Чаще всего для токарных работ по дереву используется два вида таких приспособлений.

Схема патрона с зубцами

Первый вариант такого устройства — патрон с зубцами. Крепится заготовка в таком приспособлении следующим образом: следует просверлить небольшое отверстие в отмеченном центре болванки, вставить в него центральный зуб патрона, конечно, предварительно сняв его (патрон) со шпинделя, после чего следует слегка ударить по хвостовику приспособления, тем самым вгоняя остальные зубцы в древесину.

Таким способом размечается место установки болванки в патрон. Устанавливаем его на шпиндель, после чего устанавливаем заготовку согласно разметке, поджимаем пинолью задней бабки — можно начинать точение дерева.

Второй вариант поводкового крепления деревянной болванки — использование планшайбы. Такое приспособление представляет собой металлический круглый диск. В середине расположено отверстие для надевания и крепления на шпинделе токарного станка.

По всей площади диска в правильном порядке располагаются сквозные отверстия. Через эти отверстия болтами или шурупами (саморезами) заготовка и крепится к планшайбе. Предварительно нужно отметить центр заготовки, а потом её устанавливать. Без использования планшайбы не обойтись, когда требуется точение дерева торца заготовки, и задней бабкой для упора уже не воспользоваться.

Надфили

Для обработки дерева часто применяется надфиль. Как показывает практика, они идеально подходят для создания ручного инструмента. Инструкция по созданию подобного инструмента выглядит следующим образом:

- Пассатижами берется надфиль и нагревается до высокой температуры. При этом нужно быть достаточно осторожным, нагрев проводится исключительно равномерно.

- Закаленная заготовка аккуратно загибается для получения требуемой формы. Действовать нужно быстро, но осторожно, так как раскаленный металл может обжечь, но он достаточно быстро остывает.

- После создания требующейся формы заготовка опускается в холодную воду. За счет этого обеспечивается быстрое застывание и закаливание поверхностного слоя.

Заключительный этап связан с протиранием поверхности и ее затачиванием. Подобное изделие может иметь самую различную форму.

Инструмент для точения дерева

Чаще всего для обработки древесины на станках используются токарные стамески. По сравнению с обычными стамесками токарные имеют более удлинённые ручки, их резцы изготавливаются только из высококачественной инструментальной стали. То есть стамеска состоит из двух частей — ручки и, насаженного на неё, металлического полотна с заточенным под определённым углом или обоюдоострым лезвием.

Для разных задач существуют разные типы стамесок. Новичку в токарных делах для того, чтобы начать работать с деревом, достаточно научиться владеть вот этими двумя стамесками:

Стамески для токарных работ

- рейером — у этой стамески полукруглое лезвие, которое изготавливается из толстой пластины, она предназначена для черновой обтачки заготовки;

- мейселем — этот вид стамесок предназначен для чистовой обработки детали, лезвие заточено наискось, причём с обеих сторон.

Большую часть остальных типов токарных стамесок причисляют к фасонным инструментам. Ими придаётся окончательный вид выточенной детали. К примеру, на выточенной солонке можно вырезать декоративные канавки. Вот некоторые виды таких стамесок:

- стамеска-крючок — таким резцом можно выточить в торце заготовки углубление;

- стамеска-гребёнка — с её помощью можно нарезать внутреннюю и внешнюю резьбу или же нанести множество декоративных канавок;

- стамеска-кольцо — ею можно делать то же самое, что и при помощи крючка.

Видов фасонных резцов существует великое множество. Опытные токари под конкретную задачу придумывают свои резцы, и изготавливают их сами.

Резцы для точения древесины

Выполнение заточки резцов своими руками

От того, насколько правильно заточен рабочий инструмент зависят качественные показатели обработки. Чтобы правильно выполнить заточку необходимо воспользоваться электрозаточным станком у которого предусмотрен набор кругов различной степени зернистости и наличие бархатного бруска, необходимого для правки лезвий.

Углы заточек мастера выбирают лично, исходя из своих предпочтений, токарного мастерства, твердость древа, качества рабочих инструментов и окончательного желаемого вида обрабатываемых поверхностей.

Для начинающих токарей оптимальным вариантом являются углы заточек для:

- мейселя – скосы должны равняться 40° по отношениям к оси рабочих поверхностей и по 40° для сторон лезвия;

- рейера – от 50° до 60°.

При накоплении опыта и повышении уровня мастерства, угол затачивания вы всегда сможете уменьшить до 20°-35°.

Также для мастеров рекомендуется, помимо разнофасонного типа резцов, иметь один вид резцов с одинаковым размером, но с разным углом заточки. Такой подход сможет значительно ускорить и облегчить рабочий процесс, а также увеличит срок эксплуатации инструментов, поскольку не будет надобности в постоянном перезатачивании лезвий исходя из видов обрабатываемого материала.

Тупой тип углов предназначен, чтобы затачивать, твердые породы древесины либо проводить первоначальную (грубую) обработку.

Острый тип углов у резцов дает возможность более качественно обрабатывать поверхности и ускорять точение, но при его использовании следует быть осторожным поскольку существует риск сколоть заготовки и повредить лезвие. Выполнять затачивание и правку такого типа инструментов также необходимо более часто, нежели при использовании резцов с тупым углом.

Приблизительные углы заточек на лезвии формируются еще на стадиях изготовления резцов своими руками, и перед тем как провести термическую обработку — закаливание.

После их окончательной подготовки, резцы затачиваются на абразивном круге, а весь процесс завершает ручная доводка с помощью бархатного бруска.

Технология работы на токарном станке

Желательно, чтобы рабочее место перед токарным станком было оборудовано для конкретного работника — под его рост. Обрабатываемая деталь должна находиться на уровне локтя. Прежде чем начать работать, токарь должен занять устойчивую и удобную стойку перед станком.

Деревянную заготовку нужно надежно закрепить либо в центрах, либо на планшайбе. Дальше следует подвести подручник поближе к заготовке, провернуть вал с болванкой — она не должна его задевать. Верхняя часть подручника должна располагаться миллиметров на пять ниже оси вращения.

Теперь можно запустить двигатель. Чем более чистовая работа производится, тем больше должна быть скорость вращения шпинделя. Упираем тело полотна стамески в подручник, медленно приближаем резец к вращающейся заготовке. Снимать стружку надо тонким слоем, нельзя позволять резцу глубоко проникать в тело болванки — это небезопасно. Одной рукой держат полотно стамески, а другой — её рукоять. Желательно плотно прижимать локоть к телу, таким манером создается более сильный и неподвижный упор.

Угловые стамески

Получение сложной поверхности может проводится при применении угловых стамесок. Их также производят из профильных изделий. Процедура получения требующегося изделия выглядит следующим образом:

- Металл нагревается, после чего срезаются излишки материала.

- Следующий шаг заключается в создании рукоятки, для чего в большинстве случаев применяется дерево.

Для того чтобы полученное изделие могло использоваться для снятия дерева с поверхности нужно провести заточку лезвия. Проводится подобная работа при применении шлифовальных кругов.

Соблюдение правил безопасности при работе на токарном станке — обязательное условие

Не освоив правила безопасности работы на станке, не стоит и подходить к нему, иначе работник может здоровье потерять, а не получить удовольствие от классно изготовленной детали. Основные требования безопасности при проведении токарных работ по дереву изложены ниже:

Техника безопасности

- токарь должен быть одет в спецодежду, которая должна быть плотно застёгнута на все пуговицы;

- волосы должны быть убраны в головной убор;

- обязательно надевание защитных очков и опускание защитного экрана;

- ручки стамесок не должны иметь трещины;

- заготовка должна быть надёжно закреплена в патроне;

- заготовка не должна иметь повреждений;

- станок должен быть заземлен;

- все настроечные манипуляции (замер размера, пододвигание подручника к детали и т.

д.) должны выполняться при выключенном станке.

д.) должны выполняться при выключенном станке.

Существуют и другие пункты требований по безопасности, которые могут быть изложены либо в производственной инструкции, либо в документации завода-изготовителя токарного станка.

Используем напильник

Сделать рассматриваемое изделие из напильника можно при применении точильного круга. Подобная заготовка подходит для получения прямого резака.

При выборе напильника следует учитывать несколько основных моментов:

- Размеры.

- Зернистость.

- Тип применяемого сплава при изготовлении.

Кроме этого, в ходе работы приходится проводить изменение конца для рукоятки. За счет существенного увеличения площади контакта можно равномерное распределить нагрузку и существенно увеличить эксплуатационный срок изделия.

При желании из рассматриваемой заготовки можно получить угловую стамеску. Снятие лишнего материала проводится при помощи круга по металлу. На финишном этапе проводится заточка режущей кромки, после чего полученное изделие будет готового к применению. В качестве основы может применяться и старый напильник, степень износа рабочей части не имеет важного значения.

В качестве основы может применяться и старый напильник, степень износа рабочей части не имеет важного значения.

Абразивы

Напильники и рашпили быстро и гладко удаляют лишнее дерево. Они отличаются характером поверхности, которая может быть грубой, средней или относительно гладкой. Инструменты плоской, полукруглой или круглой формы всегда используйте с ручкой. Напильники и рашпили типа riffler имеют зубья с двух концов и разнообразную форму. Их используют для проникновения в труднодоступные места и удаления мелких щепок. Инструменты с шершавой поверхностью применяют для зачистки небольших участков.

Гибкая шлифовальная лента удобна при работе с изогнутой поверхностью. Шлифовальные цилиндры в составе ручной дрели или пресса незаменимы при окончательной отделке. Инструменты для полировки различаются фактурой поверхности и характером материала, отвечая самым разным запросам. Наждачную бумагу применяйте только по завершении работы, иначе частички абразива застрянут в дереве и ваши инструменты быстро затупятся.

Настольный токарный мини станок по дереву из сверлильного

Если у вас в хозяйстве нет токарного станка, но имеется вертикально-сверлильный то, после некоторой доработки своими руками, сможете использовать сверлильный станок в качестве токарного. Для поворота вала на 90 градусов используем угловую насадку на дрель.

Преимущество угловой насадки для миниатюрного токарного станка заключается в отсутствии радиального усилия на подшипник сверлильного станка.

Шаг 1: Инструменты и материалы

Материалы:

Инструменты для маленького токарного станка по дереву:

- Наугольник.

- Двусторонняя пила.

- Уровень.

- Рубанок.

- Штангенциркуль.

- Датчик вибрации Veritas.

- Ножовка по металлу.

- Долото.

- Хомуты.

- Рашпиль и напильник по металлу.

- Рулетка.

- Сверлильный станок.

- Шлифовальная ленточная машинка.

- Набор сверл.

- Минишлифмашинка.

Шаг 2: Изготавливаем станину

Шаг 3: Передняя и задняя бабки

Для изготовления бабок, выпилите из сосновой древесины две одинаковых заготовки размерами 250*90*65 мм. Для закрепления на станине, сделайте на них с двух сторон вырезы.

Шаг 4: Устанавливаем угловую насадку в переднюю бабку

Чтобы установить угловую насадку, измерьте диаметры ее корпуса, отметьте места сверления и сделайте паз в передней бабке. Установить насадку нужно как можно ровнее.

Для придания настольному токарному станку по дереву более привлекательного вида, обстругайте рубанком грани бабок под небольшим углом.

Шаг 5: Собираем конструкцию

Для сборки используйте клей по дереву. Чтобы придать прочность конструкции, произведите соединения с помощью деревянных дюбелей.

Шаг 6: Фиксируем угловую насадку

Закрепите угловую насадку для дрели на передней бабке с помощью куска листовой латуни, просверлив в нем четыре отверстия и прикрутив его на место установки насадки.

Шаг 7: Хвостовик и маховик задней бабки

Вставьте сверло в патрон угловой насадки, придвиньте заднюю бабку и просверлите в ней отверстие. Возьмите шпильку с резьбой М10 и заострите ее с одного конца с помощью напильника.

В отверстие вставьте металлическую втулку с резьбой М10 и вкрутите в нее шпильку.

Используйте кусок бука в качестве маховика, придав ему восьмиугольную форму.

Шаг 8: Деревянные ручки-гайки

Для проекта потребуются две деревянные ручки-гайки, которые не сложно сделать самим.

Начертите на доске два круга, разделите их на шесть частей. Просверлите отверстия в отмеченных местах (а также в центре) и вырежьте круги коронкой или пилой.

Отшлифуйте круги и запрессуйте в центральные отверстия металлические втулки с резьбой.

Шаг 9: Крепление

Отпилите от нижней части кусок размером 30 мм и просверлите в его центре отверстие.

Вкрутите шуруп-шпильку снизу в заднюю бабку, наденьте на шпильку отпиленный ранее брусок с отверстием, накрутите одну из деревянных ручек-гаек и затяните ее. Такое соединение позволит перемещать и крепить заднюю бабку на станине.

Шаг 10: Крепеж упора для инструмента

Изготовьте из соснового бруса Т-образную деталь.

В центре этой детали просверлите отверстие и вкрутите шуруп-шпильку (должна вкручиваться строго вертикально).

Деталь вставляется снизу в станину токарного станка, а сверху на нее надевается крепёж упора для инструмента.

Крепеж делается из букового бруска. Проведите в центре бруска линию и, сначала с помощью сверла, а затем долота сделайте центральную направляющую, которая будет надеваться на шпильку Т-образной детали.

Шаг 11: Упор для инструмента

Сделайте из бука брусок размером 110*30*20 мм. Одну сторону бруска обстругайте рубанком на угол около 15 градусов.

С другой стороны бруска (противоположной скошенной) просверлите отверстие и насадите на деревянный цилиндрический черенок.

Чтобы сделать упор самодельного мини токарного станка более износостойким, изготовьте из листа латуни планку необходимого размера и приклейте ее к упору на двусторонний скотч.

Шаг 12: Завершение

С помощью токарного мини станка по дереву вы сможете изготавливать небольшие деревянные изделия, а сам станок не займет много места в вашей мастерской.

Токарный станок по дереву — своими руками!

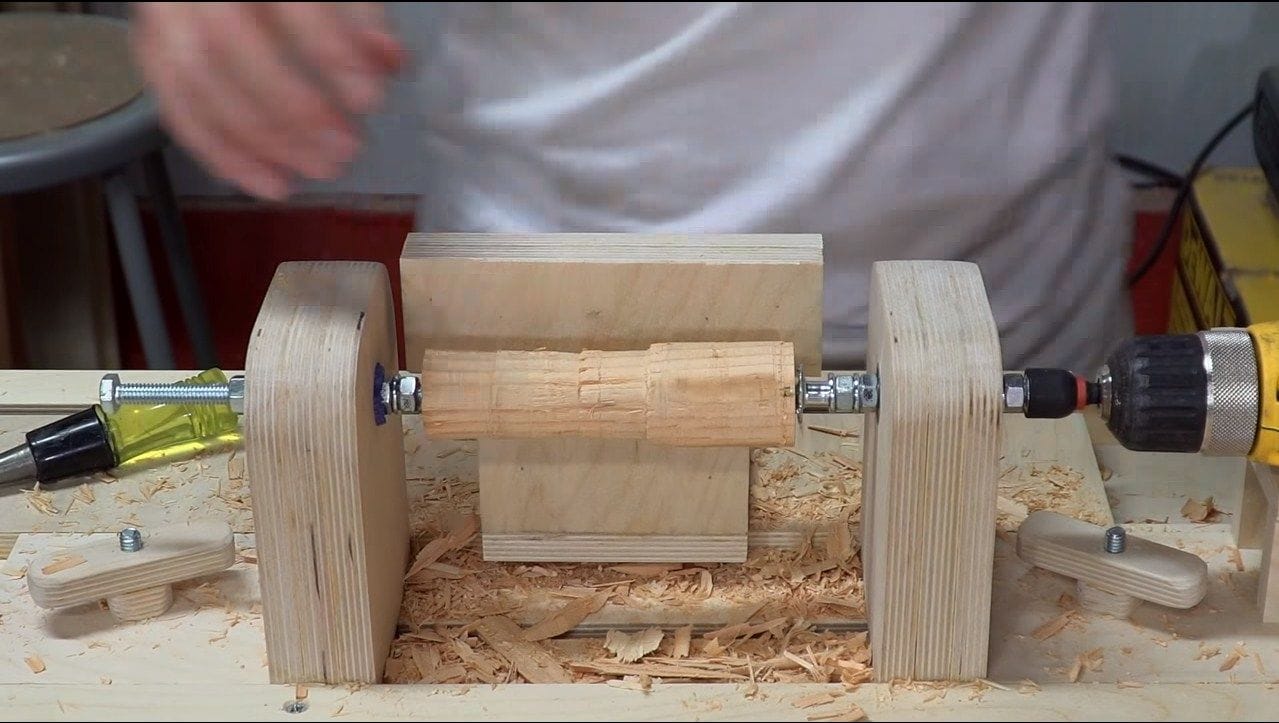

Раньше я никогда не строил станок для деревообработки, но я видел много станков и инструкций по их сборке. Я задавался вопросом как как изготовить токарный станок по дереву самому и мне сильно помог в этом 73-ий выпуск журнала ShopNotes, в котором представлена инструкция по сборке токарного станка. Мой опыт работы с деревом довольно ограничен, но мне все же удалось завершить этот проект без особых проблем. Наряду с отсутствием опыта у меня также нет большого запаса пиломатериалов. Я построил весь токарный станок из обрезков фанеры толщиной 3/4 дюйма. Единственные детали, которые мне пришлось купить — это более длинный клиновой ремень и несколько больших гаек и болтов.

В конце инструкции я приложил видео сборки моего токарного станка, если письменных инструкций будет не хватать, пожалуйста обратитесь к этим видеозаписям.

Примечание: данная инструкция является переводом.

Шаг 1: Основание станка

Ядро токарного станка — это основание. Оно должно быть очень прочным и тяжелым, чтобы противодействовать вибрациям, и прочным, чтобы преодолевать различные силы, действующие на основание во время токарной обработки. В планах было склеить два куска березовой фанеры 3/4 дюйма, но в итоге я использовал три куска еловой фанеры 1/2 дюйма. Я склеил их с помощью строительного полиуретанового клея. Важно отрезать кусочки немного большего размера, а после того, как они будут склеены, обрезать их до окончательной ширины.

Я использовал все струбцины, которые у меня были при склеивании досок, и даже учитывая это строительный клей немного расширялся, что в некоторых местах образовало зазоры в фанере.

Шаг 2: Соединение паз-гребень и ласточкин хвост

Верхняя рейка прикреплена к основанию двумя полосами фанеры, которые вложены в пазы с обеих сторон. Я просто пропустил тяжелый кусок дерева через пилу несколько раз, чтобы получить идеальную ширину.

Верхняя рейка имеет форму длинного ласточкиного хвоста, а боковые стороны наклонены под углом 20°. Мне пришлось приклеить еще два куска фанеры, чтобы у меня получилась нужная толщина. После того, как все детали были вырезаны, я склеил все вместе с помощью столярного клея для дерева.

Шаг 3: Передняя бабка, часть 1

Первым делом при изготовлении передней бабки, было изготовление опор подшипников. Если следовать спецификациям в планах, все пройдет без проблем. В планах было два слоя фанеры с каждой стороны, но болт, который у меня был, не был достаточно длинным, чтобы справиться с этим, поэтому мне пришлось использовать вместо него кусок дуба. Я нашел старое перовое сверло, размер которого немного превышал размер подшипника, слегка заточил его и просверлил отверстие.

Шаг 4: Передняя бабка, часть 2

Следующим шагом было изготовление опорного блока. Это было так же просто, как приклеить кусок фанеры и отшлифовать её заподлицо.

Шаг 5: Передняя бабка, часть 3

Следующая часть, вероятно, самая сложная часть сборки, но также, вероятно, самая важная. По сути, это два деревянных бруска с двумя болтами, пропущенными через встроенные гайки с обеих сторон. Когда вы поворачиваете болт, он упирается в полоску металла, которая движется наружу, и фиксирует каретку против скольжения. Планки также разрезаются под углом 20 градусов.

Шаг 6: Передняя бабка, часть 4

Чтобы завершить эту часть сборки, вырезается еще один кусок фанеры, просверливается для шурупов и прикручивается к блокирующим блокам. Затем на него накручиваются подшипниковые опоры и опорный блок. Мне пришлось просверлить несколько отверстий в опорном блоке, так как у меня не было достаточно длинных винтов.

Как только это будет закончено, можно будет добавить оборудование и сделать кожух ремня из фанеры толщиной 1/4 дюйма.

Шаг 7: Упор для инструмента и задняя бабка

Подставка для инструмента получилась в точности так, как было указанно в планах, и это было не очень интересно. С задней бабкой все получилось по-другому…

Я хотел иметь подвижный центр (точку, которая удерживает заготовку и вращается вместе с ней), поэтому мне пришла в голову идея использовать старый патрон для сверла, чтобы удерживать металлический наконечник. Я использовал патрон от старой дрели Milwaukee, которую разобрал прошлым летом. На ней был один большой подшипник, и оказалось, что конец вала был идеального размера, чтобы справиться с небольшим подшипником для скейтборда.

Наличие сверлильного патрона в качестве центра позволяло мне вставлять сверла, так что я мог высверливать материал при изготовлении чаши или чего-то подобного.

Я разработал конструкцию, которая удерживала подшипники на месте, и установил ее на другой дорожке, которая могла двигаться по направляющей (к тому времени я уже довольно хорошо умел их делать!), И закрепил подшипники эпоксидной смолой.

Центр не совсем «по центру», но, в конце концов, это не имело значения. Кроме того, вы можете видеть, в каком беспорядке была моя мастерская на этом этапе сборки.

Шаг 8: Монтаж двигателя и отделка

Двигатель был прикручен к куску фанеры толщиной 3/4 дюйма, который крепился на петлях к основанию. В итоге я использовал две петли, чтобы сделать его более жестким. Ремень натягивается весом мотора, который в конечном итоге оказался очень натянутым.

Чтобы закончить токарный станок, я покрасил его в белый и серый цвета по бокам и краям. После покраски наносится несколько слоев лака на водной основе. Не стоит окрашивать направляющую так как она станет липкой.

Шаг 9: Токарный станок готов!

После высыхания токарный станок готов! У меня до сих пор нет токарных инструментов, но с большим трудом я смог использовать несколько верстачных долот, чтобы обработать деревянный брусок.

Я (плохо) приварил шайбу к болту и просверлил в нем несколько отверстий, чтобы получилась небольшая лицевая панель. Затем я сварил две гайки вместе, нарезал зубья на одном конце и ввернул стержень с резьбой, чтобы получился приводной центр. Обе детали легко навинчиваются на вал и снимаются с него.

Я надеюсь данная инструкция поможет вам сделать токарный станок по дереву и в процессе вы получите много опыта и удовольствия от процесса сборки.

Видео сборки данного токарного станка:

Токарный станок по дереву своими руками на ременной передаче

Привет всем любителям самоделок. Наверно у каждого мастера своего дела есть инструмент, который часто нужен в работе, например, напильник, но иногда бывает так, что ручка не нем или не устраивает или же совсем отсутствует, и в этот момент необходимо сделать такую ручку, дабы вернуть напильнику работоспособность, вот для этого идеально подойдет токарный станок по дереву, о сборке которого я расскажу в этой статье. Данный станок предназначен для обработки деревянных заготовок, а именно тел вращения, с его помощью можно изготовить различные ручки, ножки, фигурки для всяких самоделок.

Предлагаю ознакомиться с видеоматериалом, где я также подробно рассказал о сборке станка.

[media=https://www.youtube.com/watch?v=JkCzQbqXuU8]

Для того, чтобы сделать токарный станок понадобится:

* Электродрель

* Дубовый паркет

* Алюминиевые профиля

* Шурупы

* Отвертка

* Электродвигатель от швейной машинки

* Велосипедная камера

* Эпоксидный клей

* Сверла

* Ножовка по металлу

* Подшипники

* Металлический уголок

Вот и все, что нужно для того, чтобы собрать токарный станок своими руками, материалы как по мне весьма легкодоступные, сложнее всего мне дался поиск двигателя.

Приступим к сборке станка.

Шаг первый.

Для того, чтобы понимать как будет выглядеть станок и уже представлять будущие размеры необходимо сделать из четырех паркетин каркас, который будет станиной — главной частью, начать лучше именно с него, так как все остальные части будут крепиться на станине. Все четыре паркетины нужно предварительно просверлить, а затем в эти отверстия вкрутить шурупы, образовав прямоугольник.

Снизу для сбора стружек я приклеил фанеру, чтобы по окончании работы легко освободить этот отсек для стружек перевернув станок. Для того, чтобы станок при работе не скользил я прикрутил резиновые ножки.

Шаг второй.

Так как в любом токарном станке есть задняя бабка, то и в моем случае она тоже будет, поэтому для того, чтобы ее можно было закрепить на станине понадобятся два алюминиевых уголка, которые нужно подогнать по длине и затем просверлить четыре отверстия в каждой направляющей и прикрутить при помощи шурупов к паркетинам на станине. Перед тем, как закрутить шурупы в станину, необходимо просверлить отверстия сверлом на 1-2мм меньше, чем шуруп, делается это для того, чтобы не образовалось трещин.

Шаг третий.

Пришло время сделать и саму заднюю бабку. Из паркетины выпиливаем кусочек и делаем паз под направляющие. После этого нужно впрессовать или же вклеить две гайки по краям нашей будущей задней бабки. В эти гайки будут вкручиваться барашки и с помощью этого задняя бабка будет фиксироваться в неподвижном положении. Для того, чтобы гайки не вытянуло наружу при сильном затягивании нужно промазать сверху их эпоксидным клеем.

Шаг четвертый.

Пока эпоксидный клей будет сохнуть делаем крепления под подшипники на переднюю бабку. Сделать их я решил также из паркета, сверлим отверстия под подшипники и впрессовываем их на законное место, для надежности можно промазать посадочное место эпоксидной смолой.

Крепления я сделал в виде равнобедренной трапеции. Основание, на котором будут держаться крепления с подшипниками также делаем из паркета, в нем просверливаем четыре отверстия и прикручиваем, сделанные ранее крепежи с подшипниками, заранее установив их строго посередине.

Шаг пятый.

Так как в моем станке я решил применить ременную передачу нужно сделать шкив на переднюю бабку и на сам вал мотора, отношение я взял 1 к 2, чтобы уменьшить количество оборотов, но повысить крутящий момент. Шкив можно сделать при помощи дрели, установив деревяшку в патрон дрели через шпильку и проточить резцом или обычной стамеской.

Затем накручиваем на шпильку шкив и устанавливаем в подшипники, через шайбы. Также не забываем смазать подшипники.

Шаг шестой.

Устанавливаем переднюю бабку и ремень на станину, для этого сверлим отверстия под шурупы и хорошенько все закручиваем.

Проверив надежность заднего подшипника я решил, что нужно слегка усилить конструкцию тонкой дощечкой и эпоксидкой.

Шаг седьмой.

Теперь нужно закрепить двигатель, а крепится он будет на специальном креплении, которое я прикрутил при помощи уголка к торцу станины, а также сделал для двигателя подвижную платформу, которая позволит регулировать натяжение ремня, что предотвратит его проскальзывание.

Шаг восьмой.

После того, как двигатель установлен изготавливаем переднюю бабку, которая будет держать заготовку и передавать ей крутящий момент от двигателя. Проще всего это сделать, установив квадрат из паркета на ось передней бабки и обточить стамеской до круглой формы, после чего в трех местах просверлить отверстия и вклеить на эпоксидный клей три штырька, заточенных под конус. После затвердевания можно фиксировать гайкой, подложив шайбочку.

Шаг девятый.

Двигатель у меня от швейной машинки с педалью, которая регулирует обороты, отсюда следует, что он не предназначен для таких нагрузок, поэтому я решил установить вентилятор на вал мотора, чтобы его обмотки не перегревались, думаю такие манипуляции продлят ему жизнь.

Также не обошлось без доработок, ремень на шкиву во время вытачивания круглой платформы для трезубца проскальзывал, поэтому я приклеил на оба шкива велосипедную камеру при помощи клея «Момент».

Шаг десятый.

Какой же это станок, если тут нет задней бабки. Исправим это. Задняя бабка собирается из двух паркетин, двух подшипников и оси, которую необходимо заточить под конус. Сажаем ось в два подшипника, после чего их приклеиваем на эпоксидку в канавки на паркетинах, которые будут креплениями задней бабки.

Когда эпоксидка затвердеет при помощи шурупов крепим получившуюся конструкцию к подвижной части с барашками, которую я сделал ранее.

Принцип работы задней бабки прост, по длине заготовки подгоняется задняя бабка и после чего плотно прижимается барашками, что не даст ей самопроизвольно двигаться. Эпоксидку я решил прикрыть сверху крышкой, что сделает конструкцию еще более крепкой.

Не забываем проверить сходятся ли центра передней и задней бабок, если да, то все хорошо.

На этом токарный станок по дереву готов, можно смело приступать к деревообработке и вытачивать на станке различные резные самоделки.

Всем спасибо за внимание и всем успехов в самоделках. Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как сделать токарный станок. Токарный станок по дереву.

Многие задаются вопросом, как сделать токарный станок по дереву из доступных под рукой средств. Есть человек, который с успехом решил эту задачу. Ниже приводятся фото и подробное описания всех последовательных шагов по изготовлению станка.

Комментарии автора:

Это мой самодельный токарный станок я сделал в прошлом году. Он состоит из старого сверлильный станка. Направляющие станины из старого дверного косяка из сосны. Для остального использовал подручные детали. Многое станет понятно из видео. Токарный станок по дереву прекрасно вписался в мою мастерскую. Пользуюсь им довольно часто и он все еще прекрасно работает.

Шаг 1: Задняя бабка.

Узел крепления центров взят из старой фрезеровальной машинки, что была сломана. Что приятно — можно менять центры используя стандартное крепление.

Все шаги по созданию токарного станка можно посмотреть на сайте источнике:

Источник www.instructables.com

Есть еще, что почитать

- Скрытое рабочее место из старого шкафа.

Очень интересный проект, как из старого шкафа сделать нечто новое и полезное. Автор подробно описал все от идеи до реализации. Вообще […] - Как своими руками сделать деревянный зажим для денег

Хороший кожаный бумажник требует серьезного костюма, поскольку комфортно разместить его в кармане брюк просто не возможно. В тоже время, […] - Как сложить печь своими руками. Требуемые материалы и планировка её размещения.

Материалы для кладки печи: кирпич, включая огнеупорный, – 720 шт.; доска каминная 260 х 900 х 40 мм – 1 шт.; самоварник Ø120 мм – […] - Делаем лестницу своими руками

Лестница — важный элемент конструкции для не одноэтажного дома. В деревянном доме, при всем уважении к пожарным, должна быть деревянная […] - Съедобные скульптуры из овощей и фруктов своими руками

Может быть эти съедобные скульптуры из овощей и фруктов, сделанные своими руками, и не понравятся «защитникам» живой природы, но они явно […] - Как сделать пруд для карпов и карасей своими руками

Мне в детстве пришлось много пожить на берегу Каспийского моря с его обильными рыбными запасами и поэтому я до сих пор уважаю рыбные блюда. […]

Как построить свой собственный ручной рубанок

Изготовленный на заказ сглаживающий и блочный рубанок из наборов Hock Tools, продаваемых Infinity Cutting Tools.

Я наркоман с ручным инструментом. Мне нравится весь опыт, от заточки лезвия до того, как ручной рубанок проходит через дерево, создавая сверхтонкие стружки. Есть что-то в ощущении ручного инструмента и звука, который он издает при использовании, по сравнению с большой машиной. Мне это кажется более личным.

Когда я впервые начал пользоваться ручными инструментами, я тяготел к большим металлическим ручным рубанкам.Блестящая сталь и бронза были вершиной ручных инструментов (по крайней мере, так писали журналы). Когда я учился в школе, у меня был учитель, который использовал деревянные рубанки. Я был заинтригован их идеей, потому что они были такими красивыми и казались тем, чем действительно должен пользоваться плотник. Деревообработка по дереву. Он согласился научить меня делать свой собственный деревянный рубанок. Я сделал самолет-джек, который до сих пор остается моим основным самолетом. Мы использовали железный комплект Hock, и я сконструировал корпус самолета так, чтобы он умещался в руке.Его приятно использовать, он намного легче, чем металлический самолет, поэтому я нигде не утомляюсь так легко на большой работе. Лезвие Hock, изготовленное из высокоуглеродистой инструментальной стали, очень легко затачивается до тонкой кромки и легко прорезает любые волокна. На самом деле я предпочитаю эту сталь более твердой стали A2, поскольку она точится намного быстрее. Я также делаю шлифовку с полым скосом с помощью настольного шлифовального станка, чтобы сделать заточку быстрее, но вы можете затачивать и затачивать их, но это лучше всего подходит для вас.

Стружколом с заостренным скакательным суставом и стружколом в сборе.

Когда Infinity Tools решила начать носить с собой лопасти для самолетов Hock, а также комплект для самолетов в стиле Кренова и комплект для блочных самолетов, я знал, что смогу сделать несколько новых деревянных самолетов для своей коллекции. Комплекты самолетов Hock — это простой и доступный способ попасть в ручные самолеты. Эти комплекты доступны менее чем за 100 долларов, что дешевле, чем любой другой хороший самолет на рынке, за исключением старинного бывшего в употреблении самолета. Их можно настроить в соответствии с вашими потребностями, что делает их чрезвычайно универсальными.

Ron Hock and Hock Tools впервые приступили к изготовлению ручных рубанков для студентов Джеймса Кренова по программе деревообработки в Колледже Редвудс в округе Мендосино, Калифорния.Его лезвия рассматривались в большинстве журналов по деревообработке как лезвия, подходящие как для изготовления ваших собственных ручных рубанков, так и для замены стали в ваших старых винтажных рубанках. Хок считает, что качество продукции важнее количества.

Сборка ручного рубанка относительно проста и занимает от 3 до 4 часов. Это не так уж плохо для нового инструмента, которым вы можете похвастаться перед всеми своими друзьями.

В обоих пакетах не так много деталей. Плоскость верстака включает в себя дюбели 1/4 дюйма и утюжок с лезвием, тогда как плоскость блока имеет один длинный дюбель 1/8 дюйма и не железный наконечник.Они сделаны из бубинга, красивого дерева и самосмазывающегося, поэтому вам не нужна отдельная подошва для нижней части самолета.

Комплект плоскоструйного блока для ножниц

Набор для разглаживания ножек для ножек

Просто начните с сухой сборки деталей, чтобы почувствовать, как они будут выглядеть в собранном виде. Вам нужно, чтобы задняя и нижняя части самолета были на одном уровне. На обратной стороне обеих плоскостей есть фаска, которая помогает выровнять детали. Зажмите переднюю и заднюю стороны и переверните самолет.Установите отверстие для горловины самолета на толщину 3/16 дюйма для плоскости скамейки и 3/32 дюйма для плоскости блока. Вы можете использовать лезвие каждого набора, чтобы установить эту толщину. Когда отверстие для рта правильное, а задняя и нижняя части находятся на одном уровне, просверлите отверстия под дюбели в углах плоскости. Дюбели будут отпилены позже при окончательной формовке, поэтому мы хотим поставить их как можно ближе к дальним краям.

После того, как просверлены отверстия для дюбелей и пока плоскость еще находится в зажимах, мы можем отметить, где мы наносим клей.Возможно, вы захотите обработать воском участки тела самолета, на которые не нанесен клей, чтобы облегчить удаление. Воск необходимо будет удалить позже, перед окончательной отделкой.

Приклейте корпус с помощью резинок и зажимов, чтобы добиться равномерного давления по всему телу. Сейчас прекрасное время для заточки лезвия рубанка.

Удалите остатки клея, стараясь не выбить горло и отверстие для рта. Затем приклейте поперечный штифт и очистите его. Возможно, вам придется смягчить переднюю кромку поперечного штифта, когда забиваете его в отверстие.А теперь самое интересное (не совсем): выравнивание подошвы корпуса самолета. Плотно вставьте лезвие и клин в плоскость, но не позволяйте лезвию доходить до дна, иначе вы можете отшлифовать заостренную кромку плоского утюга.

Уплощение подошвы делает две вещи. Во-первых, он сглаживает нижнюю часть вашего самолета, а во-вторых, он позволяет открывать рот вашего самолета и пропускать лезвие самолета.

Разложите наждачную бумагу на ровной поверхности. На моей станине я использовал зернистость 100.Не торопитесь, потому что вы не хотите, чтобы устье самолета было слишком широким. Он должен быть достаточно большим, чтобы лезвие могло пройти сквозь него.

После того, как подошва достаточно сплющена и лезвие пройдено, мы можем убедиться, что рубанок работает. Используя небольшой молоток, постучите по лезвию и вставьте клин на место. Этим деревянный рубанок действительно отличается от металлических. Понадобится немного времени, чтобы узнать, как настроить лезвие и насколько сложно его нажимать, но как только вы это сделаете, это станет очень быстрым процессом.Чтобы увеличить глубину реза, просто постучите по лезвию, для уменьшения глубины резания постучите по задней части корпуса самолета за лезвием. Чтобы установить влево или вправо, коснитесь лезвия по бокам. Настроить лезвие довольно легко, но для быстрого освоения требуется немного времени.

После того, как вы настроили лезвие для снятия полупрозрачной стружки и убедились, что оно отлично работает, выдерните лезвие и вытащите клин, потому что теперь самое интересное. Начните смотреть, как вы хотите сформировать тело самолета. Вы можете делать это настолько просто, насколько хотите, или иметь любую форму.Я использую ленточную пилу, наждачную бумагу и шлифовальный станок, чтобы получить окончательную форму. Не торопитесь, чтобы придать форму, которая идеально подходит вашим рукам.

Поместите клинок обратно в самолет и посмотрите, что вы думаете. Я очень доволен своим. Вы можете легко получить отличный ручной инструмент по цене менее 100 долларов примерно за 4 часа. И вам понравится его использовать, потому что вы сделали это сами.

Связанные

Как собрать 3 простых ручных рубанка

Из всех инструментов, которые вы используете для придания формы дереву, рубанок стал символом высочайшего мастерства.И это не удивительно. Вот режущий инструмент, созданный для создания правды: абсолютно прямые и плоские поверхности, готовые к отделке, и точные столярные изделия. Настройка одного из них и освоение его использования — два самых больших удовольствия в деревообработке. Но если вы действительно хотите вывести самолеты в своем магазине на новый уровень, пора сделать свои собственные.

Наши интерпретации легко собираются, а базовая конструкция хорошо подходит для модификации, поэтому вы можете создавать самолеты, соответствующие вашим потребностям. Мы предлагаем три размера: блочный рубанок, гладкий рубанок и рубанок для фуганка, все они имеют одну и ту же форму, но каждый с фрезой разного размера.Мы использовали утюги, специально разработанные для деревянных самолетов, доступные от Hock Tools, 16650 Mitchell Creek Dr., Fort Bragg, CA 95437; www.hocktools.com. Доступны три размера: 1-1 / 4 дюйма (№ PI125), 1-1 / 2 дюйма (№ PI150) и 1-3 / 4 дюйма (№ PI175). Каждый утюг поставляется с железной крышкой и крепежным винтом.

Хотя подходят многие породы дерева, мы выбрали вишню для корпуса и венге для подошвы наших самолетов. Венге (произносится как WEN-gay) — это плотная африканская древесина лиственных пород, которую можно приобрести у поставщиков по почте, таких как A&M Wood Specialty, 358 Eagle St.N., Box 32040, Кембридж, Онтарио, Канада N3H 5M2; www.amwoodinc.com. Подошва не является обязательной, но твердая и плотная древесина устойчива к износу на нижней поверхности. Постарайтесь выбрать приклад, который позволяет ориентировать волокна вертикально как в корпусе самолета, так и в подошве, чтобы обеспечить лучшую стабильность размеров.

Щелкните ссылку, чтобы просмотреть версию планов в высоком разрешении. (Иллюстрация Юджина Томпсона)

Шаг 1: Подготовка запаса

Если вы собираетесь изготавливать более одного самолета, это экономит время на настройку машины, позволяя изготавливать их все сразу.Сначала разорвите и разрежьте заготовки кузова по размеру, как показано на схемах. Следите за тем, чтобы заготовки имели идеальное квадратное сечение.

С помощью ленточной пилы вырежьте плиты венге толщиной 5/16 дюйма для плоской подошвы.

Шаг 2: Подготовка запаса

Вырежьте каждую деталь до конечной толщины 1/4 дюйма, затем обрежьте ее по длине и ширине — примерно на 1/4 дюйма больше в каждом измерении, чем ее заготовка. Приклейте подошвы к заготовкам тела.Когда клей схватится, соскребите все выдавливание и обрежьте подошвы заподлицо.

Шаг 3: Внутреннее формование

Прикрепите высокий упор к столу ленточной пилы и отрегулируйте его, чтобы разрезать щеки шириной 7/16 дюйма с каждой стороны заготовок корпуса. После разрезания всех щек используйте острый рубанок или фуганок, чтобы выровнять одну сторону каждой внутренней заготовки корпуса, затем с помощью ленточной пилы обрежьте части примерно на 1/16 дюйма толще готового размера. Выровняйте внутренние части тела до их конечной ширины и выровняйте каждую щеку до 3/8 дюйма.толстый.

Шаг 4: Внутренняя форма

Отметьте щеки и блоки тела, чтобы обозначить 1-1 / 2 дюйма. порции отходов на каждом конце, как показано на чертеже. Затем отмерьте эти отметки, чтобы получить угловую внутреннюю форму. Используйте угловой калибр, чтобы разметить пропилы, и пропилите отходы линий на ленточной пиле.

Шаг 5: Внутреннее формование

Используйте острый, как бритва, рубанок для блоков, чтобы выровнять распиленные поверхности блоков корпуса так, чтобы они были перпендикулярны сторонам блоков.Работайте осторожно, потому что результаты повлияют на характеристики самолета. Если задний блок не плоский, утюг будет раскачиваться или дребезжать. Когда задние поверхности плоские, используйте плоскость для снятия острых кромок в нижней части заднего блока, чтобы сформировать 1/16 дюйма. плоский край.

Шаг 6: Внутреннее формование

Зажмите опорный блок так, чтобы его поверхность была на одном уровне с угловой поверхностью одного из задних блоков корпуса, затем установите этот блок в тиски.Используйте трубку диаметром 3/4 дюйма. прямая фреза в фрезере вместе с вспомогательной боковой направляющей для прорезания стопорного паза для крепежного винта на лицевой стороне блока.

Шаг 7: Внутреннее формование

Прикрепите переднюю и заднюю части корпуса к одной из щек, используя прямую доску, чтобы точно выровнять детали.

Шаг 8: Внутреннее формование

Отрегулируйте блоки так, чтобы было 3/8 дюйма.пространство между ними на подошве, затем отметьте их положение на внутренней стороне щеки. Добавьте противоположную щеку, затем временно зажмите детали и просверлите направляющие отверстия в концевых отходах для винтов. Установите винты и снимите зажимы.

Шаг 9: Работа с перекрестными выводами

Отметьте расположение отверстия для поперечной штифта на внешней стороне узла плоскости и используйте сверлильный станок для растачивания отверстия диаметром 3/8 дюйма. отверстие через обе щеки.Повторите процедуру для каждой плоскости. Выверните винты и отложите детали в сторону, пока вы готовите крестовины.

Шаг 10: Работа с перекрестными выводами

Разрежьте полоску шпильки венге до размеров 1/2 x 1/2 дюйма и вырежьте из нее заготовки булавок. Оберните грани каждой заготовки малярным скотчем, чтобы метки разметки были хорошо видны, затем отметьте выступы каждого шипа. Используйте пилу типа «ласточкин хвост» или ножовку, чтобы сделать надрез глубиной 1/16 дюйма вдоль каждой линии разметки, чтобы обозначить выступы шипа.

Шаг 11: Работа с перекрестными выводами

Вы можете использовать нож и рашпиль для придания формы шипам на штифтах, но гораздо более простой способ — использовать инструмент диаметром 3/8 дюйма. штекерный резак. Установите резак для пробок в сверлильный станок, затем закрепите высокий упор и стопорный блок на столе сверлильного станка. Зажмите одну из заготовок штифта на стопорном блоке и убедитесь, что она идеально отцентрирована под патроном дрели. Установите резак для пробок в сверло и используйте его, чтобы прорезать шип.Остановите резак непосредственно перед тем, как он достигнет пропила плеча, затем снимите заготовку и острым зубилом очистите уступ. Повторите процесс для каждого шипа.

Шаг 12: Работа с перекрестными выводами

Проверьте посадку каждого шипа в испытательном отверстии, просверленном в куске обрезков пиломатериалов. Если шипы слишком тугие, используйте наждачную бумагу с зернистостью 120, чтобы отрегулировать их так, чтобы они легко вошли в отверстие. Важно, чтобы шипы были плотно прилегающими, но штифты должны иметь возможность вращаться, чтобы правильно подстраиваться под угол клина.Используйте рашпиль, напильник и наждачную бумагу, чтобы скруглить верхние поверхности штифтов, как показано на схемах.

Шаг 13: Сборка плоскости

Подготовьте одно из корпусов самолета к склеиванию. Нанесите клей на одну из щек, удерживая клей на расстоянии примерно 1/8 дюйма от линий разметки блоков корпуса, так чтобы выдавливание было минимальным в центральной полости самолета. Затем нанесите клей на одну сторону каждого из блоков тела и поместите их на щеку.Поместите перекладину в противоположную щеку и нанесите клей на оставшиеся поверхности. Соберите детали и закрутите винты, чтобы убедиться, что детали выровнены.

Шаг 14: Сборка плоскости

Зажмите узел и дайте клею застыть не менее часа, прежде чем снимать зажимы и соскребать излишки клея. Повторите процесс сборки для каждой плоскости.

Шаг 15: Сборка плоскости

Используйте ленточную пилу, чтобы отрезать часть отходов на концах каждого блока.Перенесите боковой профиль каждой плоскости на ее заготовку и вырежьте форму. Закрепите одно из плоских корпусов зажимом и с помощью рашпиля придайте форму заднему профилю. Имейте в виду, что самолет должен удобно лежать в руке, поэтому проверяйте его ощущения, когда вы формируете его. Теперь есть возможность персонализировать ваш инструмент. Завершите формирование задней части с помощью напильника и наждачной бумаги. Затем снимите фаску с верхней и передней кромок и отшлифуйте все внешние поверхности наждачной бумагой с зернистостью 120, 150 и 220.

Чтобы рубанок можно было использовать в качестве инструмента для выравнивания и правки, важно, чтобы подошва была идеально плоской.Если ваша сборка прошла гладко, ваш инструмент, вероятно, довольно близок к плоскому, но он все еще требует некоторой доработки. Самый простой способ разгладить подошву — приклеить полоску самоклеющейся наждачной бумаги к столу настольной пилы и несколько раз провести по ней рубанком. Оказывайте давление только при прямом ходе, затем поднимите инструмент, чтобы вернуть его для следующего хода. Во время работы часто осматривайте подошву самолета. Вы сможете увидеть, есть ли еще области, над которыми нужно работать. Используйте шлифовальный блок, чтобы ослабить углы вокруг подошвы, затем повторите процесс с зернистостью 150 и 220, чтобы отполировать подошву.

Шаг 16: клин и отрезное железо

Отрежьте полоску венге до ширины одного из плоских клиньев, наложите кусок малярной ленты на один край и разложите форму клина. Затем обрежьте внутреннюю поверхность клина.

Шаг 17: клин и отрезное железо

Вставьте утюг и металлический колпачок в плоскость и проверьте посадку клина. При необходимости используйте наждачную бумагу с зернистостью 120, чтобы отрегулировать форму клина, чтобы он оказывал равномерное давление по всей ширине.Вы узнаете, когда посадка выполнена правильно, когда увидите ровную полированную линию на поверхности клина в точке, где он соприкасается с поперечной штифтом. Затем с помощью ленточной пилы закончите резку заднего и верхнего профилей клина и сгладьте поверхности среза.

Шаг 18: Чистовая обработка и регулировка

Для герметизации древесины мы нанесли проникающую отделку в несколько слоев кипяченого льняного масла. Используйте тряпку, чтобы полностью пропитать все поверхности плоскости и клина, дайте маслу впитаться примерно полчаса, а затем вытрите излишки.После высыхания в течение ночи повторите процесс. Нанесите минимум три слоя, используя эту технику. Когда последний слой высохнет, отполируйте поверхность плоскости стальной ватой 4/0 и отполируйте мягкой тканью. Затем вы можете нанести тонкий слой воска на подошву самолета, чтобы еще больше уменьшить трение.

Заточите плоские утюги в соответствии с их инструкциями, затем установите колпачок на каждое лезвие, оставив около 1/32 дюйма на режущей кромке.

Шаг 19: Чистовая обработка и регулировка

Сдвиньте утюг в одной из плоскостей так, чтобы режущая кромка была на одном уровне и параллельно подошве, затем установите клин и слегка постучите по нему, чтобы зафиксировать утюг на месте.Чтобы увеличить глубину пропила, слегка постучите по утюгу небольшим молотком. Чтобы уменьшить глубину реза, постучите деревянным молотком по заднему краю рубанка. После каждой регулировки следует проверять натяжение клина, так как может потребоваться его подтяжка.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти больше информации об этом и подобном контенте на пианино.io

Как улучшить сопротивление заеданию рук при трещинах в крыше

Автор взбирался на свой гаражный трещинный станок, который вдохновил его на тренировку силы ручного заедания. Келли Корриган

У меня не было веских причин для создания трещинного станка. Я не часто лазаю по трещинам. На самом деле, мне нужно было что-то для крепления навесных панелей, и я понял, что, если я построю машину для взлома, я смогу поставить много навесных панелей сбоку от нее, и у меня будет машина для взлома.Звучало весело. В результате у меня в гараже свисает горизонтальная трещина длиной 10 футов и 2 дюйма, свисающая с балок. Чего я не ожидал, так это того, что трещина на гладкой сосновой крыше действительно твердая. Завершив установку крэка, я не мог зависнуть от замятий — даже близко. Я был недостаточно силен. Теперь, зная, что я не могу залезть по трещине, мне захотелось подняться по трещине. Это мотивирует заниматься тяжелым проектом в 30 футах от кровати.

Альпинисты часто предполагают, что лазание по трещинам — это не сила; все дело в технике.В поисках предложений о том, как улучшить свою силу заедания, я нашел несколько сообщений на форуме, в которых говорилось об этом и мало что еще. Я решил обратиться к Питу Уиттакеру, опытному скалолазу и автору новой книги « Crack Climbing: The Definitive Guide, », чтобы получить его результат «». Я спросил Уиттакера, важна ли вообще трещиностойкость.

«Да, это определенно вещь», — сказал он. «Если я какое-то время не жмурил (особенно руку и тонкую руку), если я вернусь к этому, помпа для большого пальца сгорит намного быстрее, чем если бы я ее тренировал.Я также знаю, что это определенно вещь, так как у нас были альпинисты 9a и 9b [5.14d и 5.15b] в подвале Тома [Рэндалла], и они изо всех сил стараются создать такую же силу глушения, чтобы затор застрял, как и я, и Том. Это сочетание силы и техники, как и любое другое скалолазание ».

Уиттакер порекомендовал мне быть конкретным в моих тренировках. Я должен делать джем того типа, который я хотел улучшить, точно так же, как я должен лазить по кримпам, если я хочу улучшить свою силу обжима. Он заверил меня, что если я буду тренироваться конкретно, то я выиграю.Но моя проблема заключалась в том, что я вообще не мог зависнуть от пробок. У меня был доступ к находящейся ниже вертикальной трещине в руке в моем местном спортзале и к невозможной деревянной трещине на крыше в моем гараже, но ничего между ними.

| Stream Wide Boyz |

| В Wide Boyz и продолжении Wide Boyz 2: Slender Gentlemen Пит Уиттакер и Том Рэндалл берутся за самые сложные трещины в мире после продолжительного периода обучения на трещотках в подвале Рэндалла.Смотрите оба фильма, а также многие другие фильмы о скалолазании, оформив подписку на Climbing’s Summit Membership. Узнайте больше и зарегистрируйтесь здесь. |

«Потренируйтесь врезкой в трещину в крыше, точно так же, как если бы вы делали фингерборд, но с пробками, — сказал Уиттакер. «Набери немного силы. Затем, когда вы сможете легко удерживать позиции, начните думать о том, чтобы сделать несколько ходов ».

Поскольку я построил свою машину для трещин, в частности, для подвесных досок, я установил рым-болты для шкивов.Я использовал эту установку для снятия веса при заедании рук. Сначала, заклинивая трещину голой кожей, пришлось убрать 53 фунта, чтобы повесить. Со временем я стал сильнее. С тех пор я достиг точки, когда могу залезть в трещину руками и ногами и сделать пару ходов. Процесс прошел гладко, потому что я разбил его на отдельные этапы. Вот что я сделал. (Примечание: требуется трещина в крыше.)

1. Поводья без груза

Без утяжелителей автор сконструировал самодельную систему для компенсации своего веса, натягивая стропы или шнур вокруг гантелей, а затем закрепляя их на другой стороне шнура, проходящего через его систему шкивов.Келли КорриганВы ничего не сможете сделать, если вообще не можете висеть на пробках. Хорошо начинать с основы для наращивания силы. Я обнаружил, что лучший способ добиться этого — использовать систему шкивов для снятия веса, аналогично тому, как я подвешиваю доску за края, слишком маленькие для меня, чтобы повесить ее с собственным весом. Для чисто силовых тренировок лучше всего подходят короткие (~ 5 секунд) зависания на вашем пределе. Для заклинивания добавьте пару секунд буферного времени — это нехорошо, когда вы терпите неудачу и выскальзываете из трещины.Я выполнил 5-секундные подвисания с весом, который мог удерживать 7-8 секунд. Делайте одно повторение в подходе, стремитесь сделать всего пять подходов и отдыхайте, пока вы не почувствуете себя полностью восстановленным между подходами. Не торопитесь с остальными. Я ждал несколько минут между подходами.

Перед тем, как перейти к следующим шагам, не нужно тренироваться, чтобы удержать вес тела. Когда вы взбираетесь по трещине в крыше, ваши ноги будут принимать на себя часть вашего веса. Просто работайте до того момента, когда будет сложно, но не невозможно выполнить упражнение из шага два.

2. Поднимите ноги

В начале этой фазы вам, возможно, придется держать ноги низко, чтобы они снимали больший вес с ваших пробок. Келли КорриганDeadhangs отлично подходят для увеличения силы, но они не имитируют положение, в котором вы будете находиться при лазании. трещина на крыше. Вы можете тренироваться более конкретно, сжимая руки, а затем поднимая ноги. Начните с низких ступней (см. Фото выше), следуя тому же протоколу, что и для тяги, и меняя положение рук при каждом повторении.Когда вы сможете выполнить все подходы, отодвиньте руки от стены, а ступни повыше, чтобы увеличить сложность (см. Фото ниже). Старайтесь держать руки прямыми, плечи ниже ладоней, лопатки должны быть задействованы. Ваша цель — работать до уровня, когда ступни будут на уровне плеч.

[Примечание: я установил лист фанеры с зацепами только для этой цели, но вы можете заменить стул, лестницу или что-нибудь еще, на что вы можете подняться. Избегайте чего-либо, за что могут зацепиться ноги, на случай, если руки неожиданно выскользнут.Если вы ничего не можете использовать, вам придется проводить больше времени в фазе мертвой тяги и пропустить шаги второй и третий.]

По мере улучшения отодвигайте руки от стены и поднимайте ступни выше. Келли Корриган,3. Делайте движения руками

Как только вы почувствуете, что твердо висит в пробке с ногами на зацепках на уровне бедер, можно начинать упражнения. При лазании вам нужно будет уметь разгружать одно препятствие, удерживая себя другим, чтобы двигаться. Чтобы начать тренировку, встаньте в положение «ноги вверх», зажав обе руки в трещине.Полностью извлеките нижнюю руку из трещины, а затем установите ее на другую руку и зафиксируйте замятие. Подождите пару секунд, затем уберите ту же руку и верните ее в исходное положение. Сделайте несколько повторений, затем поменяйте руки и повторите. Стремитесь увеличить количество повторений в будущих тренировках. Возможно, вам придется поставить ноги на нижние зацепы, чтобы вытащить одну руку из трещины. Это нормально. По мере совершенствования поднимайте ноги выше.

4. Зависать руками и ногами в трещине

Если вы хотите залезть на трещину в крыше, в конце концов вам нужно начать пробовать трещину в крыше.Первый шаг — это привыкнуть к положению, когда обе руки и ноги находятся в трещине. Возьмите все, что вы можете, чтобы поднять ноги вверх и зафиксировать их на месте, затем по очереди вставляйте руки в пробки. Я хватаюсь одной рукой за кувшин кампуса с внешней стороны трещины, а другой протягиваю руку через трещину, чтобы схватить верхнюю часть дерева. Как только мои ноги находятся внутри, я сначала высовываю руку из кувшина кампуса, а затем опускаю вторую руку на несколько дюймов в джем. Практикуйтесь, удерживая это положение, опять же, как в протоколе мертвой тяги, и меняйте положение рук и ног при каждом повторении.

5. Начинайте делать движения

Как только вы сможете уверенно войти в трещину и удерживать позицию, пора начинать подъем по трещине. Начните с того, что войдите в трещину, а затем проведите рукой в направлении движения, затем проведите рукой за ней, двигая ногой вперед. Как и во всех этих упражнениях, меняйте стартовые позиции рук с каждой попыткой. В конце концов, попробуйте убрать вытягивающую руку, а затем поместить ее над другой рукой. (Более эффективно перемешивать руки, но маршруты могут потребовать, чтобы вы убрали руку, так что это полезно для практики.В середине моей трещины болты расположены на правильном расстоянии друг от друга, чтобы дерево не прогибалось, поэтому у меня нет выбора, когда я их передвигаю. Это основные движения.) Когда вы станете уверенными в движениях, вы будете на пути к тому, чтобы стать твердым и сильным скалолазом по трещинам на крыше размером с руку.

Голые руки против перчаток с лентой против перчаток с трещинами

Когда я впервые начал тренироваться на крэк-машине, я использовал голые руки. Получив известие от Уиттакера, я изменил свою тактику. «Я использую смесь всего, но в основном скотч и потрескавшиеся перчатки», — сказал он.«Для меня тренировка — это все, что нужно. Вы хотите, чтобы ваше тело сдавалось до того, как сходит кожа, поэтому защищайте себя и не рвите огромные лоскуты в течение пяти минут тренировки на голой коже, потому что это не вообще не тренируюсь. Просто тебе больно.

Теперь я перешел на трещинные перчатки, чтобы иметь возможность лазить по трещине в перчатках с лентой. Я также обнаружил, что различные варианты предлагают постепенные шаги в моем прогрессе. Вот мой план (от простого к сложному):

Толстые перчатки с трещинами

Толстые перчатки с трещинами — перчатки с большой резиновой нашивкой на спине, как если бы вы носили альпинистскую обувь на руке, — облегчают заторы.Это было похоже на снятие ~ 30 фунтов моим шкивом. Толстая резина помогает уменьшить трение и делает руки толще, поэтому при замятии требуется меньше усилий. * Впервые я смог залезть руками и ногами в трещину, когда носил джемми Green Gear’s Hand Jammies. Когда я изначально начал пробовать крэк-машину, Hand Jammies собирались во время моих пробок, мешая. Теперь, когда я улучшил силу и технику джема, они приносят пользу.

* Это зависит от руки и размера трещины.Перчатки могут затруднить создание более тонкой трещины, так как из-за них моим рукам будет труднее попасть в трещину. Точно так же альпинисты с большими руками от природы могут не получить выгоду от этой дополнительной толщины в 2-дюймовой трещине «идеальных рук».

Перчатки с тонкими трещинами

Как только я смогу залезть на машину для взлома в толстых перчатках, я перейду на пару более тонких перчаток для исследований на открытом воздухе. В настоящее время я могу висеть на весу во время ношения, но это сложно.Перчатки Splitter обеспечивают трение и одинаково защищают мою кожу, но они намного тоньше, чем Hand Jammies. Они позволяют мне застрять в положении, которое больше похоже на варенье без перчаток, но это требует больше силы, чем с более толстой перчаткой.

Ленточные перчатки

Ленточные перчатки предлагают наименьшее трение и наименьшую толщину из трех вариантов перчаток. Когда я смогу лазить по трещине в тонких перчатках, я начну пробовать это в перчатках с лентой, чтобы снова увеличить сложность и улучшить свои способности.

Голые руки

До того, как получить известие от Уиттакера, я тренировался голыми руками. Я часто чувствовал синяки на тыльной стороне рук. Это также сложнее, чем любой из вышеперечисленных вариантов, потому что ваша кожа обеспечивает наименьшее трение о дерево. Не рекомендуется для регулярных тренировок по причинам, указанным Уиттакером.

Разное.

- Используйте аварийные подушки. Вы выпадете из трещины, пока учитесь и совершенствуете

- В интервью для подкаста Training Beta Уиттакер рекомендует тренироваться на машине для взлома только два или три дня в неделю.Тренировка против трещин — это тяжело для вашей кожи и рук в целом, поэтому легко переборщить. Будьте консервативны

- При создании машины для создания трещин я видел, как многие люди рекомендуют добавлять текстуру с помощью определенных красок или смеси краски и песка. Я решил этого не делать. Текстура облегчит трещину. Поскольку я построил его для тренировок, я решил, что чем сложнее, тем лучше. Уиттакер согласился: «Не покрывайте машину для трещин краской для захвата. Либо используйте Wideboyz Soft Grip *, либо дерево. Вы не так быстро портите свою кожу, это намного удобнее, и вы можете тренироваться дольше, не останавливаясь из-за давления или повреждений кожи.”

- Тренировка трещин больно. Не продолжайте заставлять себя, если вам кажется, что это слишком много, но ожидайте некоторой боли. Чем сильнее станешь, тем меньше будет больно

- Если вы собираете собственную машину для трещин, не забудьте зашлифовать любые кромки или абразивные поверхности внутри дерева. Нет необходимости сглаживать натуральную структуру древесины, но все, что выходит за рамки этого, может повредить вашу кожу. Мне пришлось сократить тренировки из-за небольших бороздок, которые я не заметил. Вы также захотите предотвратить занозы.

* Wide Boyz Soft Grip — это тонкая захватывающая набивка, используемая на внутренней стороне Wide Boyz Crack Volumes. Он недоступен как отдельный продукт.

Я еще не завершил свой проект по созданию машины для взлома, но заметил прогресс. Как и в случае с редпойнтом или любой другой целью лазания, ключ состоит в том, чтобы разбить ее на небольшие достижимые шаги. Однажды я совершу первое восхождение в своем гараже, перелезая с одной стороны трещотки на другую, а затем сразу перейду на круги для лазания.После этого, кто знает? Возможно, мне придется съездить, чтобы попробовать Red Rock Desert Gold (5.13a) или Yosemite Separate Reality (5.12a) . По крайней мере, я должен начать лазить по трещинам.

Связанные:

Пересечение рук и инструментов — или как мы остаемся ручной работой с машинами

Вот маленький большой секрет: в Submaterial все делается вручную. Если вы здесь, вы, наверное, уже это знаете. Но из чего именно это состоит? И почему в эпоху массового производства мы все еще так медленно работаем?

Обо всем по порядку, предыстория.

В дни нашего стартапа буквально все было вырезано, склеено, обрезано или сформировано вручную. Каждая полоска войлока создавалась человеческими руками и ручными бритвенными лезвиями. Это были невероятно волнующие и опасные времена. Как доказательство красоты и качества изделий ручной работы, росли популярность и спрос; был нанят ряд новых сотрудников, но требовалось больше. Нам пришлось наладить пересечение нашего духа ручной работы с крупномасштабным производством.

В конечном итоге было закуплено базовое оборудование, что позволило нам по-прежнему оставаться наготове.Эффективность этих животных с ручным управлением позволила увеличить нашу продукцию — и по-прежнему оставаться верными нашим ценностям «Сделано вручную». Теперь мы можем производить тысячи квадратных футов продукции за одну неделю.

НАШИ ИНСТРУМЕНТЫ

В настоящее время единственное оборудование и инструменты, которые мы используем, полностью обслуживаются производителем — без непрерывной подачи и ничего автоматического или запрограммированного компьютером. Мы рассматриваем нашу технику как ручной инструмент с большей мощностью и скоростью. Две самые мощные машины на объекте находятся в нашем калибровочном отделе: там, где подготавливается войлок или другие материалы для изготовления изделий.

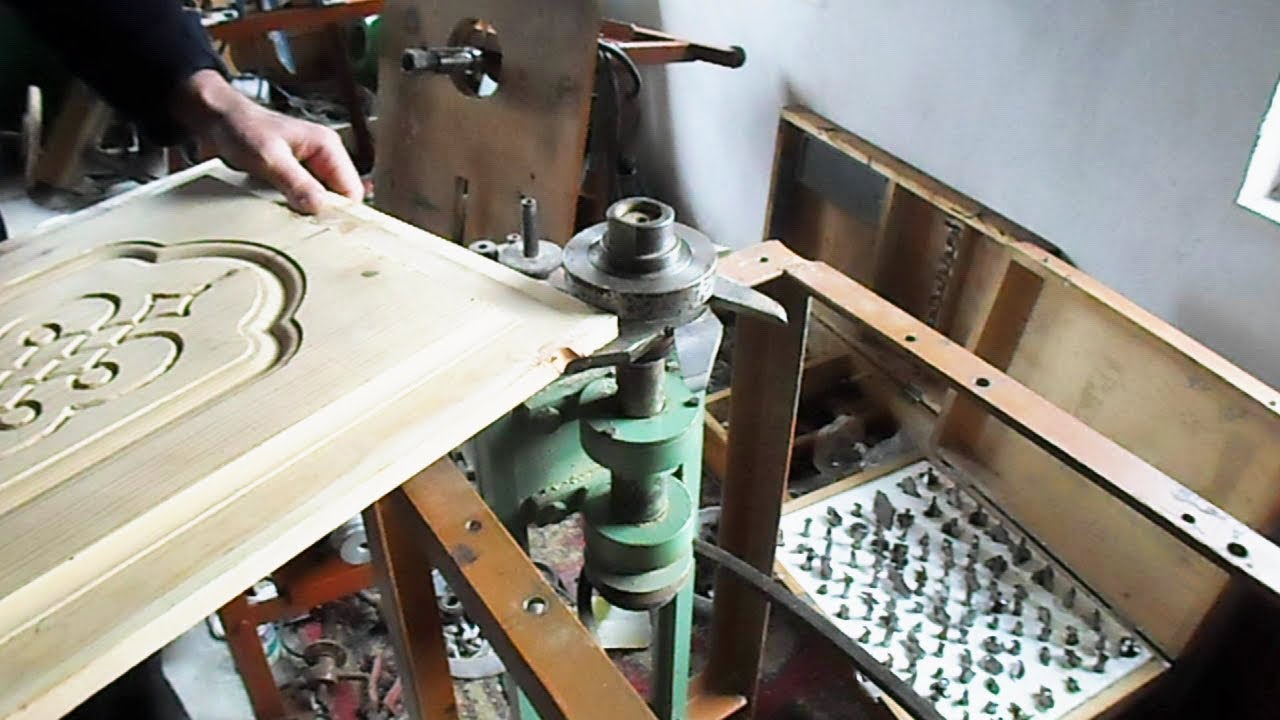

При входе на нашу производственную площадку первое, что бросается в глаза, — это наши высекальные / щелчковые прессы. Они используются с штампами, которые создают красиво оформленные формы, простые или сложные. Изготовление штампов — это увлекательный процесс, и штампы, которые мы получаем, действительно являются произведениями искусства, поскольку все они изготавливаются вручную: острые, как бритва, металлические лезвия, тщательно согнутые и перфорированные, затем закрепленные с помощью прессовой посадки в деревянных опорах. В сочетании с нашим 25000-тонным гидравлическим прессом, красиво разработанным итальянцами и модным в армейском стиле, мы можем штамповать множество различных дизайнов, таких как настенная плитка Figure или подставки для шпинделя, все вручную, когда каждый штамп загружен, проштампован, и контролируется нами.

В 10 ярдах вы найдете рабочие лошадки нашей студии: наши резаки для полос. Также итальянские по происхождению, предназначенные для резки кожи для ремней, мы обнаружили, что они идеально подходят для резки буквально тысяч погонных футов войлока изо дня в день. Производители контролируют подачу с помощью педали, а дисковые ножи разрезают полосу любой ширины, загружаемую вручную. Теперь у нас есть четыре таких ленты на месте, и мы используем их ежедневно.

Но есть и скромная, надежная опора. Вовсе не произведено в Италии, а, скорее, нашей собственной командой: нашими великолепными, красивыми джигами.

Приспособления — чрезвычайно полезные инструменты, которые гарантируют, что мы получим повторяющиеся результаты для каждого производимого нами продукта. При разработке нового продукта мы сталкиваемся с различными проблемами, связанными с решением проблем, такими как обеспечение того, чтобы кривая на всех акустических панелях была одинаковой. Наша команда деревообрабатывающей мастерской встречается с представителями различных отделов, чтобы проанализировать ограничения, а затем приступить к работе над созданием этих инструментов, которые помогают стандартизировать наши продукты и часто облегчают и ускоряют процесс производства продуктов. Изготовленные из дерева, пластика или металла, приспособления незаменимы при изготовлении наших продуктов, и вы найдете их в каждой комнате нашей студии, своего рода целенаправленный промышленный студийный декор с интересными формами и маркировкой.

НАШИ ЛЮДИ

Однако настоящие герои истории — это наша команда, состоящая из находчивых людей, обладающих всевозможными навыками и знаниями из различных областей. Деревообработка, переплет, трафарет, архитектура, промышленный дизайн, вязание, шитье, фотография, живопись и немало музыкантов (которые тоже делают свои собственные инструменты). И мы очень зависим от этих навыков при разработке решений для производства, даже если они не имеют очевидной общей нити с продуктами Submaterial.На самом деле, мы предпочитаем именно так — часто мы придумываем невероятно полезные, оригинальные идеи, которые иначе не были бы обнаружены. Квалифицированные руки с умом, который разбирается в деталях: это гораздо более важные активы, чем любая машина.

Мы можем расти, мы можем разрабатывать продукты, требующие новых методов производства. В то время как подготовка материала может осуществляться механически, все изделия укладываются и обрабатываются вручную, и мы намерены сохранить это таким образом. Почему именно?

В основе Submaterial лежит группа людей, которые уверенно используют свои руки для создания красивых вещей — и мы всегда будем верны этому.

Сделайте деревянный ручной самолет днем

Сделайте деревянный рубанок днем

Фотографии Жака Бро; Иллюстрация Лена Черчилля

| ИНФОРМАЦИЯ: | ТРУДНОСТЬ — 3/5 , ДЛИНА / ВРЕМЯ — 2/5 , СТОИМОСТЬ — 2/5 |

Этот рубанок отлично подходит для обработки экзотических пород древесины, или для фуганка, который может обработать кромку с реверсивной текстурой.

Материалы

Чтобы построить эти плоскости быстро, я оставляю их квадратными и квадратными, использую дюбель для поперечной оси и кусок латуни для вставки для рта.Конструкция со скосом также сокращает время сборки, поскольку не требуется фрезеровать канавку для стального винта с головкой под ключ.

Необходимые материалы: кусок твердой древесины, хорошо выдержанный и стабильный, дюбель из твердой древесины 3/8 дюйма, латунь толщиной 1/8 дюйма и утюг. Я буду использовать 2-дюймовый упор для этого рубанка. Я выбрал утюг длиной 4-1/2 дюйма, чтобы упростить регулировку этого низкорасположенного рубанка.

Прямой и квадратный

Первый шаг в строительстве — это прямая и квадратная фрезеровка вашей заготовки.Убедитесь, что ваш бланк как минимум на 1-1 / 4 дюйма шире, чем выбранное вами лезвие, и на 3 дюйма длиннее целевой длины. В этом проекте длина самолета зависит от вас. Дополнительная ширина позволяет нам оторвать обе щеки от центрального блока. Подходящая высота для самолета — 1-1 / 2 дюйма.

Отметив верхнюю часть для выравнивания, подойдите к ленточной пиле и установите упор на пропил 7/16 «. Выпилите первую щеку. Соедините распиленную поверхность, установите упор на 1/8» шире, чем ваш утюг, и выпилите центральную часть. . Остающийся обрезок — вторая щека.Проверьте центральную часть плоскости, чтобы убедиться, что стыкованная поверхность перпендикулярна подошве плоскости. Пропустите детали через строгальный станок, пока щеки не станут 3/8 дюйма, а центр не станет на 1/16 дюйма шире вашего утюга.

Следующим шагом будет разрезание пандуса; лезвие будет установлено под углом 30. Очень важно, чтобы эта поверхность была идеально плоской и перпендикулярной сторонам плоскости. Найдите время, чтобы внести необходимые корректировки. Мне нравится делать это с блочной плоскостью, установленной для точной резки. Когда поверхность станет приемлемой, приложите небольшую плоскую поверхность к концу пандуса, чтобы защитить ее.

Теперь обрежьте переднюю часть полости лезвия по форме. Имейте в виду, что вам понадобится очистка для пальцев, чтобы удалить стружку, которая может попасть в рот. Обрезка пригодится позже, так что не выбрасывайте его.

Квадрат и плоский — После разрезания центральной части плоского тела пополам и под углом убедитесь, что полученная поверхность является прямоугольной по отношению к краю и плоской. Бро делает очень легкие проходы с блочной плоскостью, чтобы вносить какие-либо коррективы.

Обрезать конец — Чтобы защитить от сколов, добавьте небольшую фаску на конец задней части корпуса самолета перед его сборкой.

Клей

Теперь мы можем приступить к приклеиванию самолета. Я зажимаю центральные части плоскости на плоской поверхности и складываю стороны, при этом прижимая нижние поверхности частей к плите, чтобы сохранить выравнивание. Рот в этот момент приоткрыт, ровно настолько, чтобы лезвие могло высовываться сквозь тело.