инструкция, как правильно паять трубы из полипропилена

Типы труб

Многие упускают этот момент, а зря. Качество и возможность соединения труб путем пайки напрямую зависит от их типа. Вот несколько самых важных пунктов:

Диаметр трубы.

Толщина стенки. От нее зависит время нагрева трубы. Чем толще стенка, тем дольше придется нагревать трубу или большую температуру ставить.

Внешнее или внутреннее армирование. Это крайне важный этап, о котором многие умалчивают. Некоторые трубы для увеличения прочности усиливаются металлом. Данная защита может располагаться как внутри трубы, так и снаружи. При работе с такими трубами существуют тонкости, которые стоит учитывать.

Также смотрите таблицу соответствия маркировок сфере применения.

Маркировка | Сфера применения и особенности | ||

PN 10 | Для подачи холодной воды, в системах теплых полов с подогревом до 45С. | ||

PN 16 | Используется на водопроводах с высоким давлением и на отопительных магистралях с пониженным давлением. | ||

PN 20 | Труба универсального назначения. Подача воды с температурой не выше 85С | ||

PN 25 | Горячее водоснабжение, отопление. Подача воды до 95С. Армирована фольгой. |

Трубы последнего типа используют для подключения пластиковых трубопроводов к металлическим.

Порядок проведения работ

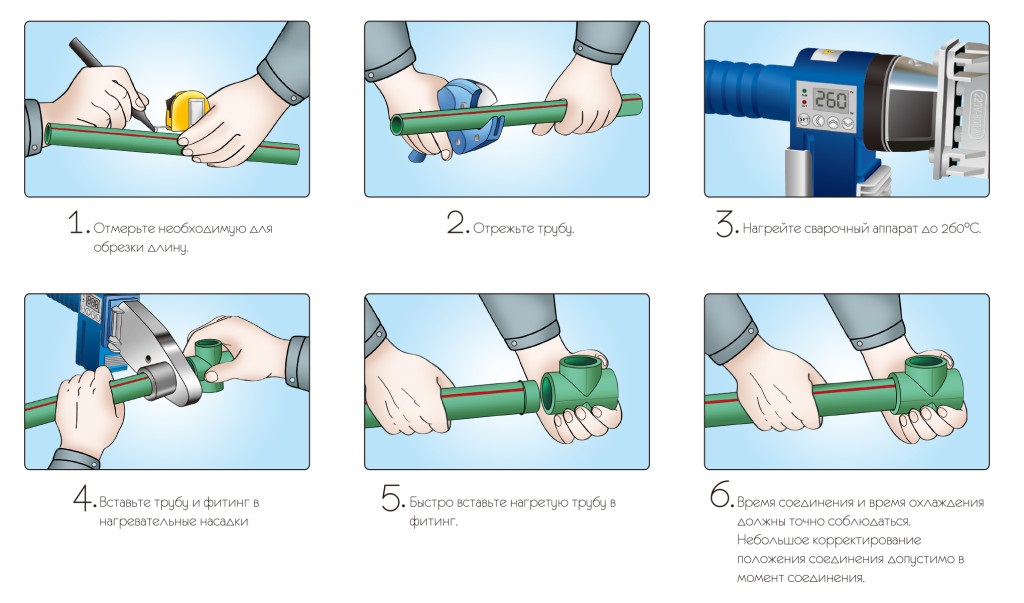

Рекомендуемая технология пайки полипропиленовых труб предполагает несколько этапов.

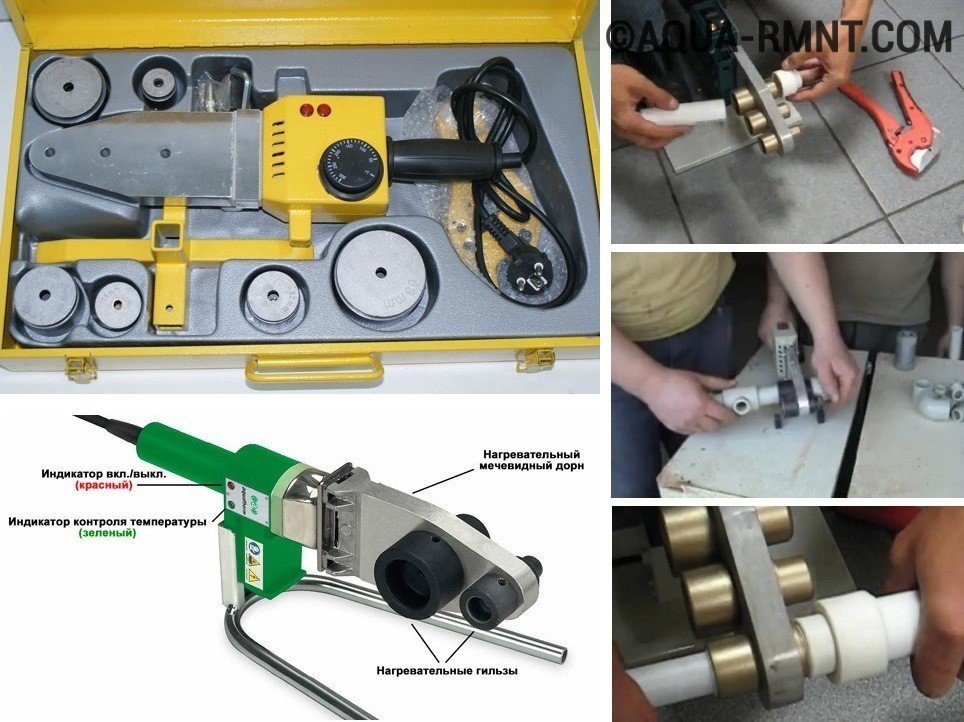

Этап #1 — подготовка сварочного аппарата

Прибор должен быть установлен на ровную поверхность так, чтобы он был легкодоступен. Перед началом работ нужно определить, трубы каких диаметров предстоит паять и приготовить нужные нагревательные элементы. Конструктивные особенности прибора позволяют использовать сразу несколько насадок.

Конструктивные особенности прибора позволяют использовать сразу несколько насадок.

Ре

в труднодоступных местах без аппарата

Для того, чтобы описать все преимущества пластиковых труб, понадобится отдельная статья. Если постараться обойтись краткой характеристикой, то в числе основных преимуществ можно выделить высокую прочность, отсутствие коррозийных процессов, неподверженность любым патогенным организмам и длительный срок эксплуатации. При этом пластиковые трубы в несколько раз легче металлических и для их соединения не требуется горячая сварка. На сегодняшний день это лучший продукт из того, что могут предложить производители.

Эта статья будет полезна тем, перед кем стоял вопрос — как сварить полипропиленовые трубы? Описание процесса и какие инструменты необходимо использовать – вы узнаете в нашей статье.

Несмотря на кажущуюся простоту соединения пластиковых труб, есть некоторые нюансы, которые стоит учитывать. Во-первых, это обеспечит необходимую герметизацию стыков и швов.

Фото 1 Сварочный аппарат для сварки полипропиленовых труб

Процесс

Да, вы не ослышались, полипропиленовые трубы также свариваются друг с другом, но это не стандартная горячая сварка, но припой посредством специального инструмента.

Для начала понадобятся специальные фитинги, о разновидностях которых вы узнаете в нашей отдельной статье «Латунные фитинги для ПНД труб».

Имейте в виду, что фитинги нагреваются изнутри, тогда как трубы только снаружи. Только в этом случае можно добиться оптимального размягчения структуры и надеть один элемент на другой. И только так будет обеспечена максимально высокая герметичность стыка.

Существует практика спаивания труб друг с другом без использования соединительных элементов. Это временная мера, которая применяется на короткий период времени. Прочность такого соединения минимальная, в связи с чем даже при малейшей механической нагрузке стык просто лопнет.

Прочность такого соединения минимальная, в связи с чем даже при малейшей механической нагрузке стык просто лопнет.

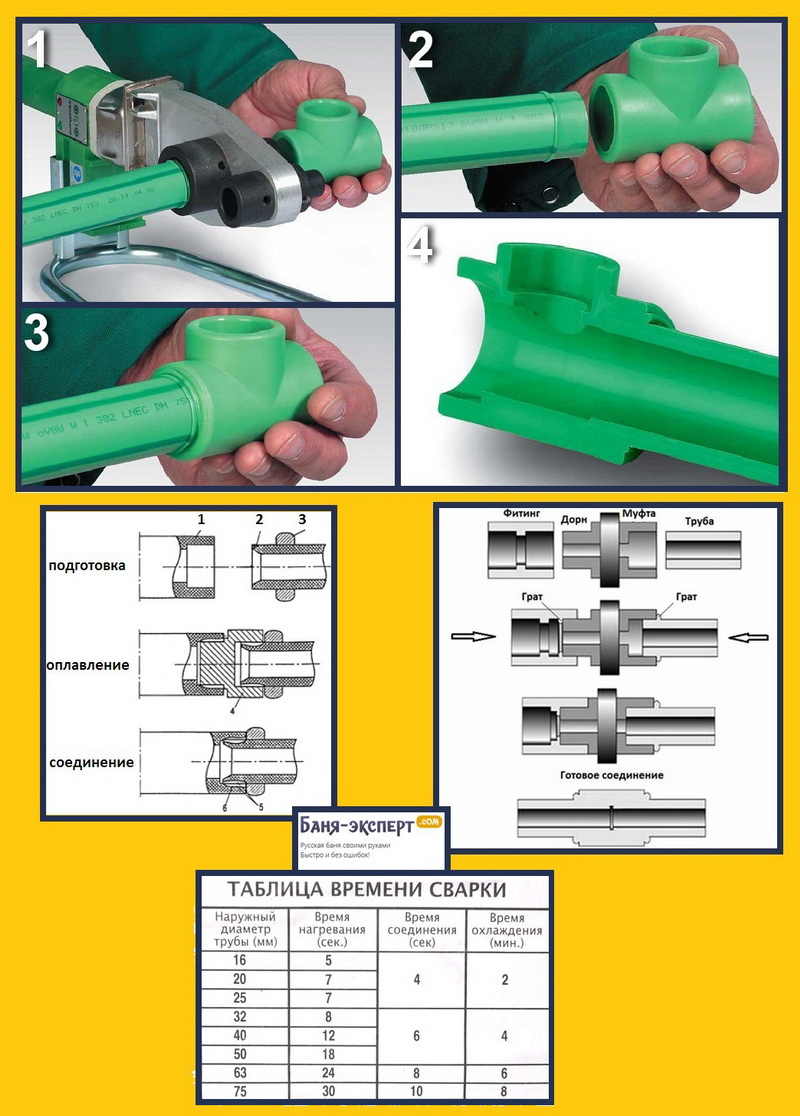

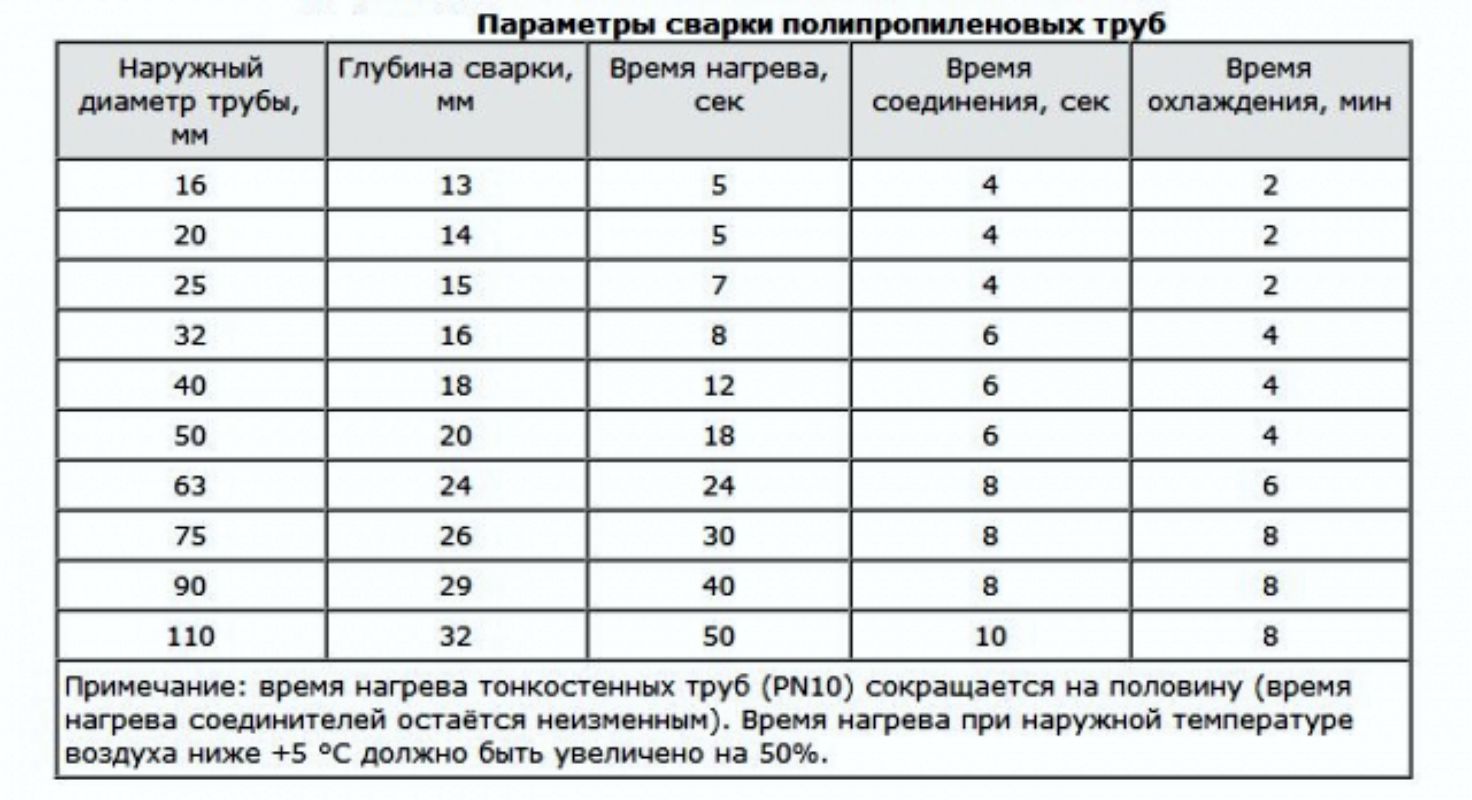

Таблица 1 Определение времени нагрева деталей

|

Глубина сварки мм |

Диаметр трубы, мм |

Время нагревания, с |

Время соединения,

|

Время остывания, мин |

|

14 |

20 |

6 |

4 |

2 |

|

16 |

25 |

7 |

4 |

2 |

|

18 |

32 |

8 |

6 |

4 |

|

20 |

|

12 |

6 |

4 |

|

23 |

50 |

18 |

6 |

4 |

|

26 |

63 |

24 |

8 |

6 |

|

28 |

75 |

30 |

10 |

8 |

|

30 |

90 |

40 |

11 |

8 |

|

33 |

110 |

50 |

12 |

8 |

Основные этапы

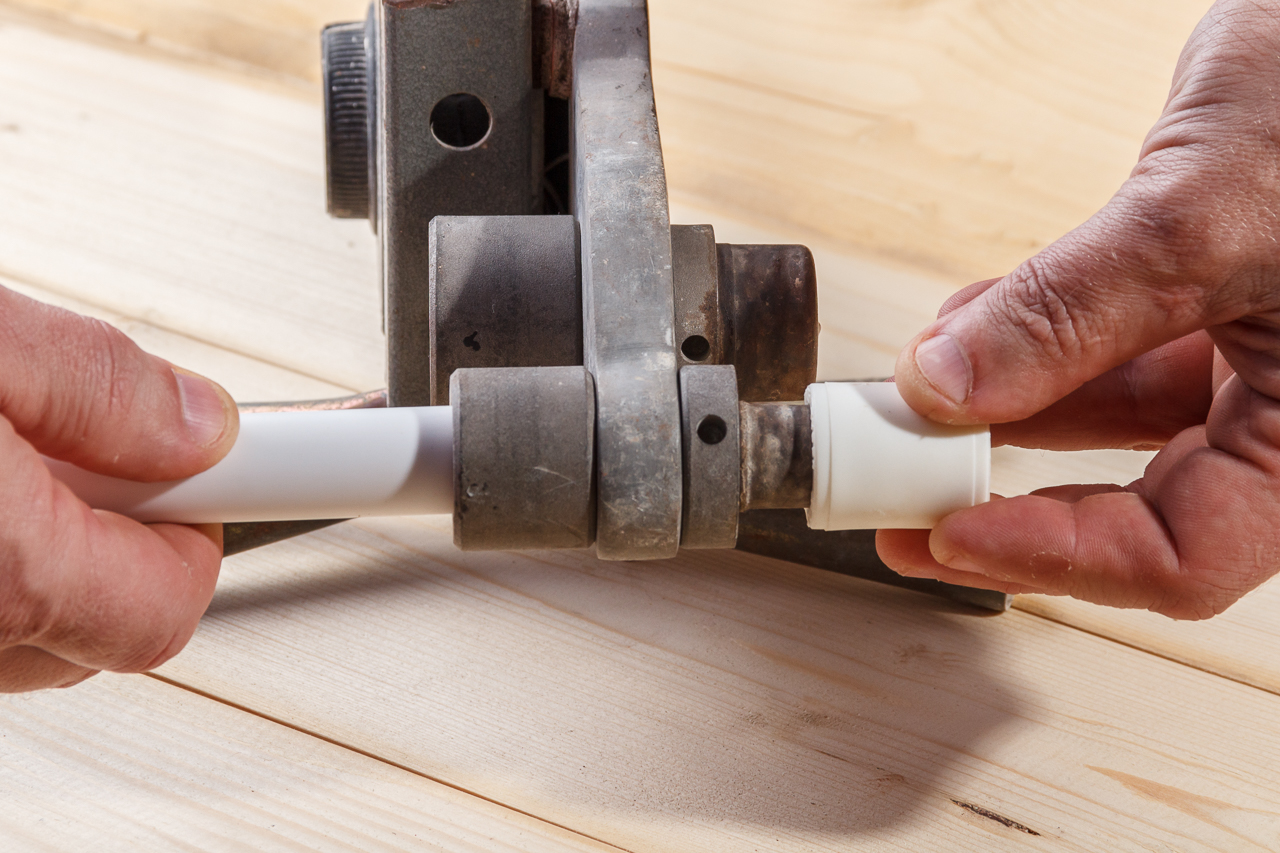

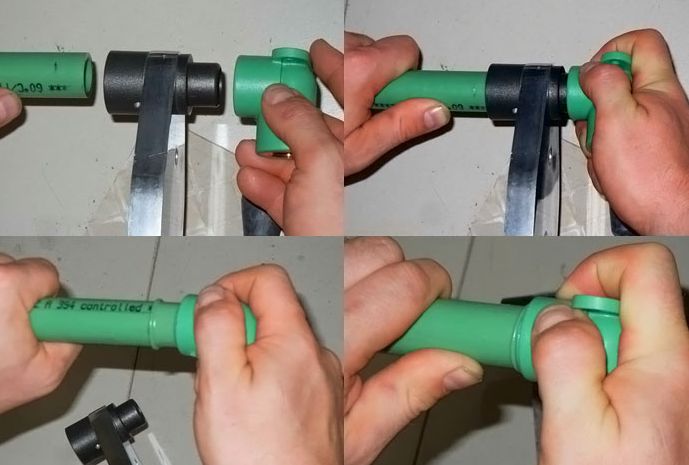

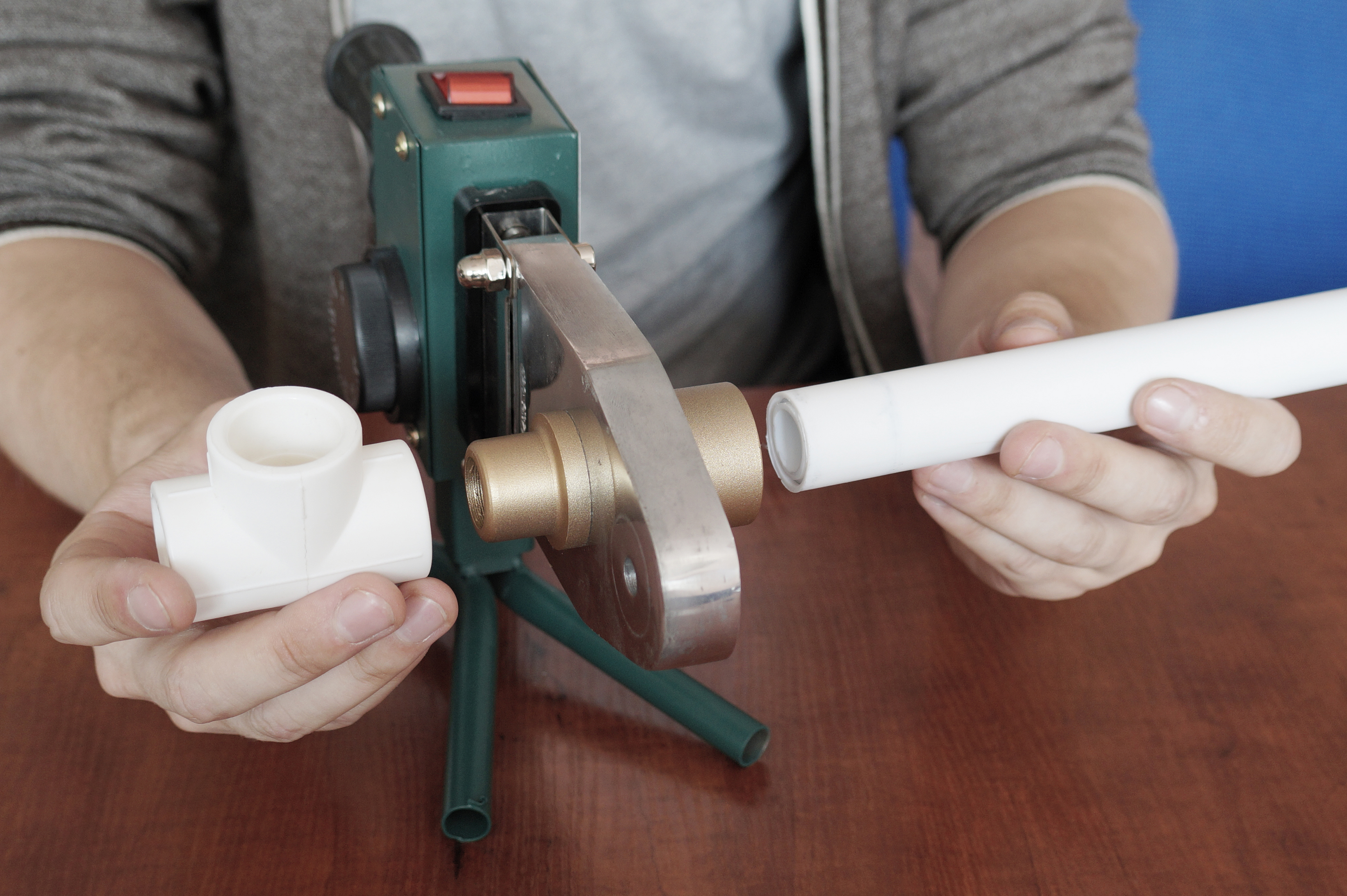

Для того, чтобы провести сварку (читай – спайку) полипропиленовых труб и элементов понадобится специальный сварочный аппарат с нагревательной насадкой муфта/дорн.

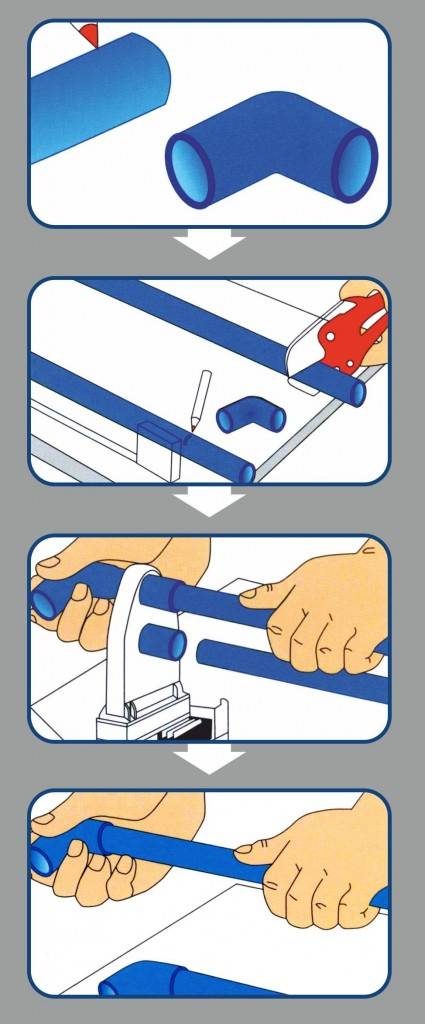

Фото 2 Трубу нужно отрезать под углом 90 градусов к оси

Фото 3 Край ПП трубы нужно обязательно зачистить (снять фаску)

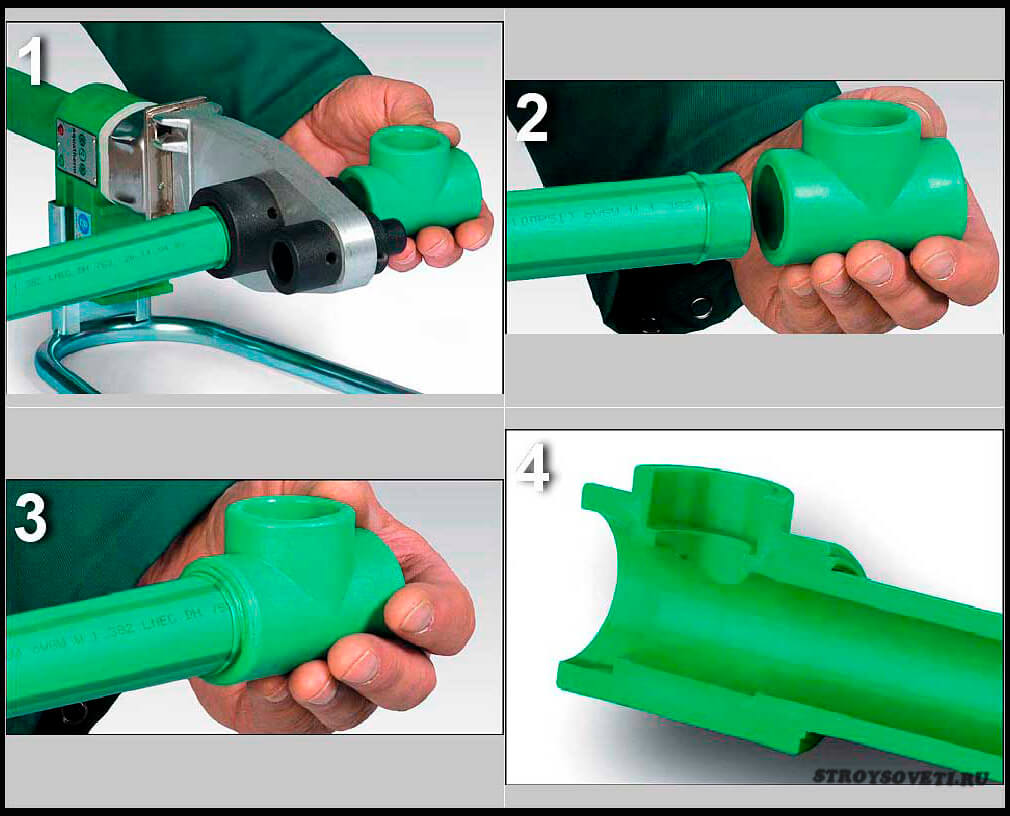

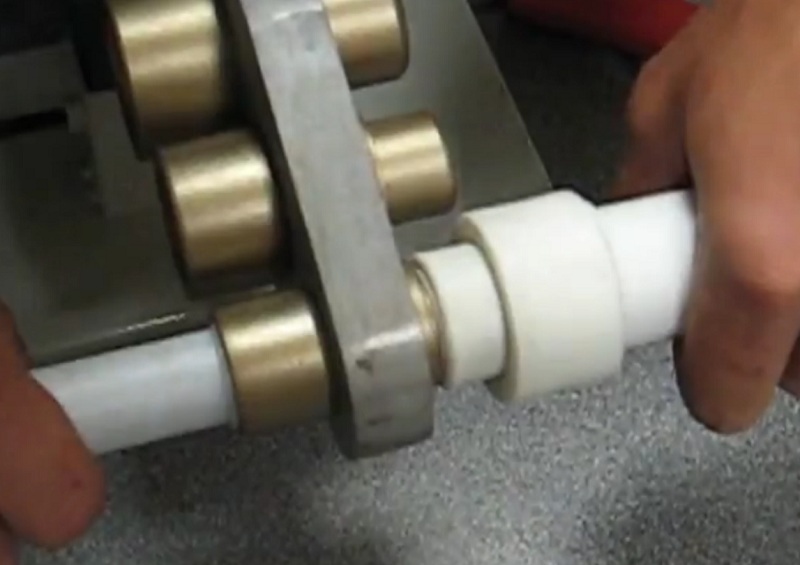

Фото 4 Когда аппарат нагреется нужно насадить фитинг на дорн, а трубу вставить в гильзу

Обязательно аппарат надежно закрепите на станке или станине. Любое отклонение затруднит припой труб, а сам аппарат может упасть от давления.

Работает агрегат от обычной розетки 220 В, при однократном применении использование отдельной линии не требуется. Далее выставляете необходимую температуру. При работе с пластиковыми трубами она должна составлять не менее 2600С.

После того, как аппарат нагрелся до заданной температуры, можно начинать пайку. Вставляете в дорн трубу, на муфту надеваете фитинг. Желательно эти два процесса проводить параллельно. Надеваете с небольшим давлением и до того момента, пока оба элемента не подойдут к ограничителю. Ждете определенное время, снимаете и вставляете друг в друга.

Вставляете в дорн трубу, на муфту надеваете фитинг. Желательно эти два процесса проводить параллельно. Надеваете с небольшим давлением и до того момента, пока оба элемента не подойдут к ограничителю. Ждете определенное время, снимаете и вставляете друг в друга.

Фото 5 Процесс сварки полипропиленовой трубы

Категорически запрещено при соединении трубы и фитинга прокручивать их относительно друг друга. Просто вставляете ровно и до упора. Только в этом случае герметичность будет 100-процентной.

Особенности

Ремонтируя уже существующую систему отопления с полипропиленовыми трубами, основная сложность возникает с водой, которая скапливается на стыке. Варить (паять) такие трубы категорически запрещено. При температуре пайки вода попросту превращается в пар и выступает конденсатом на самой трубе, а также образует воздушные поры. Буквально через несколько часов место стыка начнет протекать.

Специалисты рекомендуют использовать обычный хлебный мякиш, который используется как пробка в трубе. Уже после монтажа хлеб растворяется в воде и не создает никаких препятствий движению теплоносителя. Одна проблема – мякиш размокает практически моментально, но у вас будет около 10 секунд, так что при определенной сноровке можно справиться. О том, какой должна быть схема обвязки котла отопления, вы узнаете в нашей статье.

Время

И хотя речь идет всего о нескольких секундах, очень важно соблюсти точное время. Если не додержать или, что еще хуже, передержать, то серьезный урон будет нанесен герметичности стыка. Если в работе вы используете трубы диаметром до 20 миллиметров, время на нагрев не превышает 3 секунд, диаметр трубы от 32 мм потребует чуть больше – уже 7 секунд. Точное время нагрева выбирают по Таблице 1.

При выборе трубы учитывайте также такой фактор, как линейное расширение. Обычные пластиковые трубы без армирующего элемента удлиняются обычно на 305 мм в одной стыке. Если же в трубе присутствует армирующий элемент (об этом вы узнаете по маркировке), то расширяться труба не будет. Собственно, именно поэтому такие трубы называют стабильными.

Если же в трубе присутствует армирующий элемент (об этом вы узнаете по маркировке), то расширяться труба не будет. Собственно, именно поэтому такие трубы называют стабильными.

Если свариваются стабильные трубы, обязательно снимаются на конце трубы и металлический и пропиленовый слой. Если в качестве армирования используется стекловолокно, ничего снимать или срезать не следует.

Полезные советы

Фото 5 В процессе сварки труб запрещается поворот деталей по оси относительно друг друга

- При монтаже системы отопления и установке батарей весь контур представлен полипропиленовыми трубами, тогда как с самим котлом соединение осуществляется посредством металлического патрубка. Длина этого элемента может быть разной, но не должна быть менее 1500 см.

-

Если вы новичок и решили сделать трубопровод самостоятельно, обязательно перед тем как приступить к пайке потренируйтесь.

Речь идет не только о надевании труб на насадку, но и о скорости проведения работ. Напомним, что очень важно соблюдать временной режим.

Речь идет не только о надевании труб на насадку, но и о скорости проведения работ. Напомним, что очень важно соблюдать временной режим. - Заранее разрежьте по схеме всю трубу и разложите все соединительные элементы – муфты, фитинги, тройники и т.д. Так работа будет идти гораздо быстрее и не придется уже в процессе разбираться, что зачем и куда это приложить.

- Все трубы должны быть чистыми и без жирных (масляных) пятен. Если такие вкрапления присутствуют, обязательно обезжирьте их, чтобы в дальнейшем стыки были герметичными.

- Уже после того, как сварены трубы и фитинги, остывание происходит в естественном режиме. Не стоит окунать трубу в воду или иным способом пытаться ее искусственно охладить. Все это приведет к искривлению материала а, как следствие, к нарушению прочности.

-

Обязательно обращайте внимание на то, насколько прямым является сваренный отрезок. Соблюдение соосности гарантирует точность соединение и отсутствие складок и прочих дефектов, которые могут снизить качество соединения.

Видео 1 Руководство как сварить трубы из полипропилена, работа паяльником

Видео 2 Особенности работы с пластиковыми трубами

Соединение полипропиленовых труб: способы и порядок работы

Трубопроводы из полипропилена, при качественной их сборке, способны прослужить без ремонта до полувека. Популярность коммуникаций из пластика при строительстве индивидуальных домов объясняется, в том числе тем, что монтаж полипропиленовых трубопроводов доступен для самостоятельного выполнения.

Выбор способа соединения пластиковых труб зависит от наличия специального инструмента, природы соединяемых материалов, назначения коммуникаций.

Способы соединения полипропиленовых труб

Все способы монтажа полипропиленовых труб можно разделить на две большие категории. В одну входит сварка материалов путем нагрева органического полимера до температуры расплавления. Ко второй можно отнести все «холодные» способы соединения, за исключением холодной сварки.

В одну входит сварка материалов путем нагрева органического полимера до температуры расплавления. Ко второй можно отнести все «холодные» способы соединения, за исключением холодной сварки.

- Сварные стыки называются неразъемными. Здесь задействованы процессы диффузии. Однородные полимеры смешиваются на молекулярном уровне, образуя монолит. Такая стыковка является наиболее прочной, но требует специального инструмента или клея (при холодной сварке). Вторым минусом является невозможность временного демонтажа коммуникаций без разрушения части конструкции.

- Разъемные (резьбовые) соединения выполняют с использованием специальных фитингов. Их используют при стыковке тонкостенных труб малого диаметра, при выполнении конструкций из разных материалов, стыкуя полипропилен с полиэтиленом, с металлическими элементами.

Диффузионная сварка

Различают сварку встык (труба к трубе) и с использованием дополнительных фитингов (муфтовую). Это технологии, основанные на расплавлении полипропилена, которые отличаются нюансами проведения работ.

Диффузионная муфтовая сварка проводится на полипропиленовых трубах диаметром от 16 до 40 мм.

Здесь фитинг служит для поставки дополнительного количества полипропилена, чтобы соединение было надежным.

Для более толстостенных материалов сварку проводят встык, соединяя части трубы непосредственно, без использования дополнительных деталей. Производители полипропиленовых материалов предлагают фитинги полностью из полимерных материалов, комбинированные, с переходом на резьбу для металлических элементов.

Конфигурация фитингов выбирается исходя из особенностей трубопровода. Производители предлагают следующие виды соединяющих элементов:

- уголки, тройники, муфты;

- фитинги для соединения элементов одного диаметра, с переходом на другой диаметр;

- полностью полимерные или комбинации полимер-металл;

- с внутренней, внешней резьбой.

Диффузионная сварка полипропиленовых труб проводится с использованием специального инструмента. Для монтажа потребуется:

- сварочный аппарат или «паяльник» для полипропилена;

- труборез;

- специальный инструмент для зачистки армирования металлом;

- инструменты для снятия фаски со среза

- измерительные линейные инструменты, угольник, маркер, уровень.

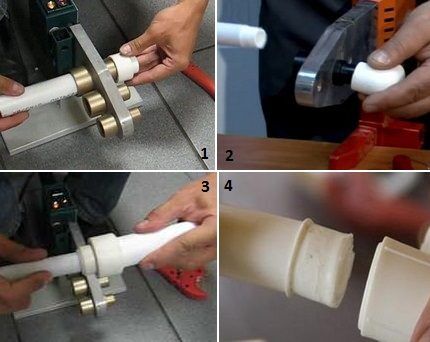

Алгоритм соединения полипропиленовых труб муфтовой сваркой следующий:

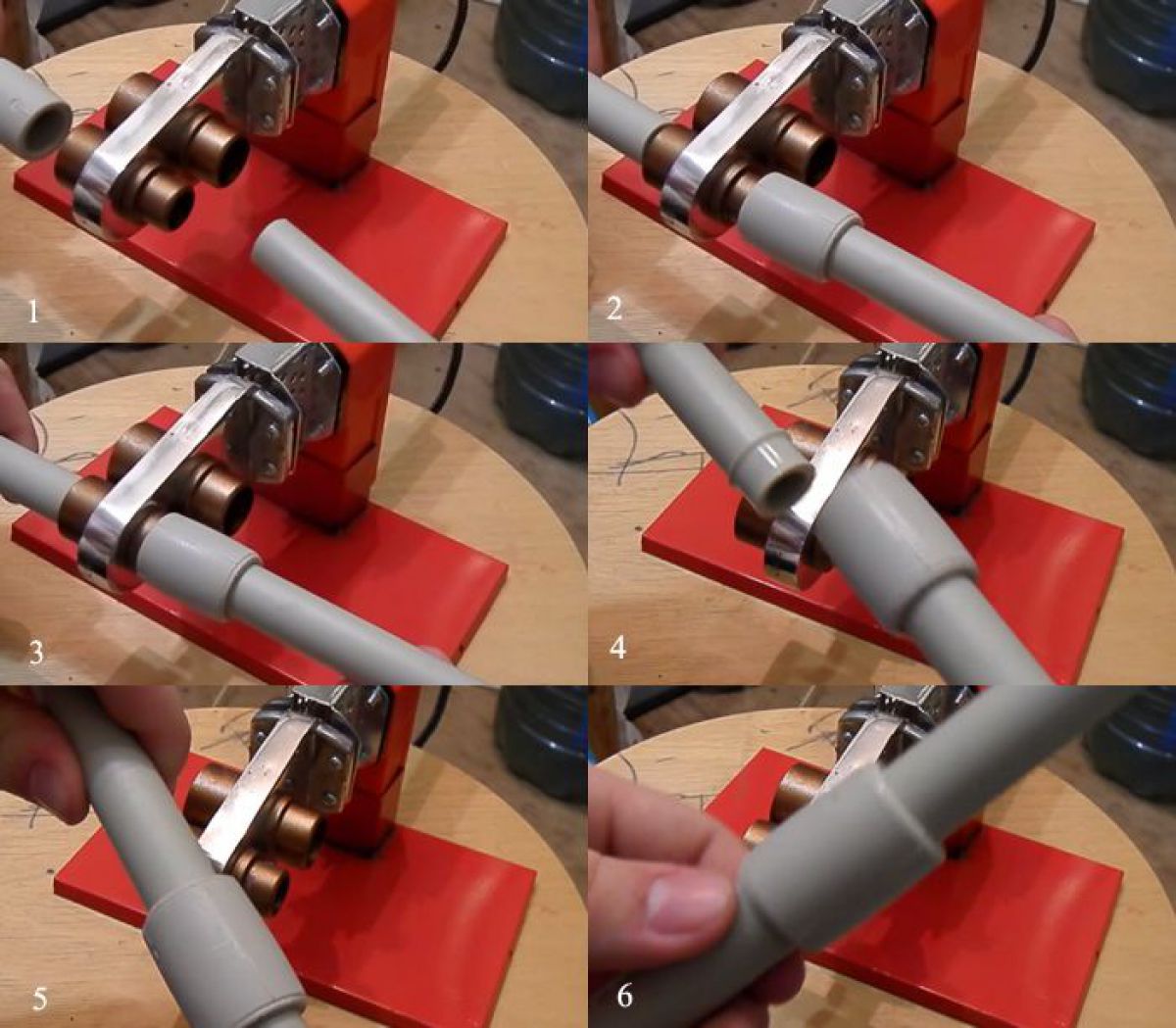

- паяльник устанавливают на плоской поверхности, разогревают до 260 градусов, в процессе работы не выключают;

- на полотно аппарата устанавливают насадки нужного диаметра, предназначенные для трубы и фитинга;

- армированные алюминием трубы предварительно очищают от металла;

- все срезы обезжиривают, очищают от загрязнений, заусенец, снимают фаску;

- подготовленные части трубопровода физическим усилием насаживают на разогретые приспособления и выдерживают необходимое время;

- снимают одновременно, двумя руками и немедленно соединяют между собой, фиксируют до остывания.

Расплавленный полипропилен смешивается между собой на уровне молекул (процесс взаимного проникновения или диффузия), образуя цельную конструкцию.

Стыковое соединение

Сварка встык основана также на процессе тепловой диффузии полипропилена, но проводится с использованием другого инструмента.

Для соединения полипропиленовых труб методом «встык» понадобится сварочный дисковый агрегат (с центровочным приспособлением), который устанавливают стационарно. Технология используется для монтажа трубопроводов диаметром более 6 см, при достаточной толщине стенки (более 4 мм).

Технология следующая:

- Прогревают соединяемые элементы в закрепленном виде, одновременно прислоняя их к дисковому паяльнику.

- Состыковывают нагретые элементы и удерживают до остывания.

У толстых стенок достаточно «материала» для образования крепкой сцепки. Сварка встык позволяет получить качественные трубопроводы из полипропилена, которые можно на десятилетия спрятать под землю.

Сварка встык позволяет получить качественные трубопроводы из полипропилена, которые можно на десятилетия спрятать под землю.

Обратите внимание! Требования к срезам для стыковой сварки повышенные, поскольку от полного контакта стенок зависит качество монтажных работ. Срезы проводят строго перпендикулярно оси трубы и параллельно друг другу, очищают от загрязнений, шероховатостей.

Что следует помнить при монтаже горячим способом:

- соединяемые части нельзя проворачивать на паяльнике или при соединении между собой;

- после каждой пайки тефлоновые насадки необходимо очищать от следов полипропилена;

- если оставить грязные насадки до остывания сварочного аппарата, то очистить их, не повредив покрытие, будет невозможно;

- всегда важно центровать соединяемые части по одной оси и выдерживать необходимый угол.

Обратите внимание! Диффузионную сварку следует проводить при температуре воздуха не ниже 10 градусов.

Если работы проводятся на улице, то место работы нужно защитить от непогоды. Дождь и ветер критично снижают качество соединения.

Сварка с помощью электрофитингов

Возможна диффузионная муфтовая сварка без использования паяльника. Такое соединение полипропиленовых труб выполняется с использованием специальных электрофитингов, которые берут на себя роль нагревательного аппарата.

Электрофитинг представляет собой полипропиленовый фитинг, в который встроены нагревательные элементы. Контакты их выведены наружу. При монтаже трубопровода достаточно «надеть» такой фитинг на трубу, подсоединить электроды к специальному аппарату.

Обратите внимание! Процессы, происходящие с полипропиленовыми материалами при температурной диффузионной, сварке не отличаются друг от друга, какой бы способ нагрева вы не выбрали.

Холодная сварка

Здесь соединение полипропиленовых материалов основано на химическом «расплавлении». Специальное вещество «полипропиленовый клей» наносят на соединяемые части, выдерживают определенное время. Соединяют фитинг и трубу простым физическим усилием и дают материалу стабилизироваться.

Соединяют фитинг и трубу простым физическим усилием и дают материалу стабилизироваться.

Полученная спайка является менее прочной, чем сделанная при нагреве. По этой причине холодная сварка полипропиленовых коммуникаций используется только для транспортировки охлажденных жидкостей. Однако такой способ соединения полипропиленовых труб освобождает от необходимости задействовать дорогостоящее оборудование.

Разъемные соединения

Резьбовые и обжимные соединения полипропиленовых трубопроводов применяют там, где необходима либо периодическая его разборка, либо требуется соединить материалы разной природы.

Обжимные

Выполняют с использованием специальных обжимных (цанговых) фитингов и ключей при соединении полипропилена с металлом. Суть метода в том, что полипропиленовая часть монтируется способом обжатия трубы фитингом, противоположная сторона которого представляет собой металлическую резьбу.

Конец полипропиленовой трубы вставляют в фитинг, затягивают соединение специальным обжимным кольцом (или гайкой) и обязательно смазывают для герметичности силиконом. Способ соединения полипропиленовых труб особенно востребован при монтаже отопительных систем, в соединении радиатора и трубопровода.

Способ соединения полипропиленовых труб особенно востребован при монтаже отопительных систем, в соединении радиатора и трубопровода.

Резьбовые

Резьбовые соединения применяют при соединении металла и пластика. Здесь используют специальные комбинированные фитинги, один конец которых полипропиленовый и соединяется муфтовой диффузионной сваркой с аналогичной трубой. Другой конец фитинга с металлической резьбой, к которому прикручивается металлическая часть трубопровода.

Для монтажа соединения пластик-металл потребуются:

- разводные ключи;

- специальные фитинги;

- материал для герметизации стыков;

- муфта-американка и специальный ключ с зацепами.

Соединение двух труб любого типа удобно проводить с использованием специальной муфты с накидной гайкой, которая носит название «американка». Муфта-американка позволяет соединить полипропиленовый трубопровод в местах, где невозможно использование сварочного аппарата.

Резьбовое соединение позволяет легко разобрать конструкцию без повреждения ее узлов. Для герметизации резьбы применяют специальные синтетические нити или льняную паклю, пропитанную краской.

Стыковка полипропилена и полиэтиленовых материалов

Соединение полиэтиленовых и полипропиленовых частей трубопровода может быть востребовано при монтаже холодного водоснабжения. Здесь также используют специально изготовленные фитинги для резьбовых и фланцевых соединений, пайки.

- Первый способ соединения, когда фитинг предполагает сварку с полипропиленовой частью и обжимное соединение с полиэтиленовой трубой.

- Второй способ – соединение фланцевое. Герметизацию фланцевого стыка осуществляют установкой резиновой прокладки.

Необходимость в таком комбинировании возникает, если подводка к дому из полиэтиленовых материалов, а разводка внутренняя из полипропиленовых.

Соединение враструб

Соединение полипропиленовых труб без использования фитингов, резьбы или сварки возможно при монтаже труб диаметром от 50 мм, которые имеют специальное расширение на одном конце. Производитель снабжает уплотнительным резиновым кольцом такое изделие изначально. Сборщику остается только вставить трубы друг в друга.

Стыковка полипропиленовых труб враструб используется повсеместно при монтаже отвода водных стоков, канализации в индивидуальном строительстве.

Как сваривают пропиленовые трубы

Сантехника в вашем доме или квартире обычно требует пайки пропиленовых труб своими руками, если, конечно, водопровод или отопление не выполняется с помощью пластиковых или стальных труб. Существует несколько видов сварочных аппаратов для ПП, но вы можете использовать любой из них, независимо от его мощности, формы и стоимости.

Вы легко научитесь делать самому, о чем мы расскажем ниже, а также покажем наглядную информацию на видео в этой статье.

Что нужно для пайки ППР

Примечание.Английская аббревиатура PPR и русская PP обозначают полипропиленовые трубы любых размеров. В статье мы будем использовать следующие обозначения.

Сварочный инструмент

- Инструмент, такой как Eral ER-01 (LUX), используется для сварки ППР и фитингов с общим диаметром от 16 мм до 75 мм — для труб большего размера необходимы сопла большего размера, поэтому более нужен мощный агрегат . В данном случае перед нами электрический паяльник мечевидного типа с двумя блоками питания по 750 Вт, так что в сумме мы получаем 1500 Вт — есть возможность автономной работы каждого из ТЭНов.Термостат позволяет установить температуру до 300 ° С. С, чего хватит на разводку водопровода и отопления.

- Сварочный аппарат CANDAN SM-04 позволяет использовать насадки диаметром от 16 мм до 125 мм, что охватывает весь спектр полипропиленовых труб, используемых для их пайки с фитингами .

Здесь тоже установлено два автономных подогревателя топлива, но уже по 1000Вт каждый, следовательно, на выходе у нас 2000Вт — агрегат хорошо справляется с задачами промышленного уровня — диапазон температур от 50? С до 350? С.В комплекте с устройством всего три парных насадки — 50 мм, 63 мм и 75 мм; остальное следует покупать при необходимости.

Здесь тоже установлено два автономных подогревателя топлива, но уже по 1000Вт каждый, следовательно, на выходе у нас 2000Вт — агрегат хорошо справляется с задачами промышленного уровня — диапазон температур от 50? С до 350? С.В комплекте с устройством всего три парных насадки — 50 мм, 63 мм и 75 мм; остальное следует покупать при необходимости.

- Цилиндрический аппарат STURM TW-7218 отличается от аналогичных мечевидных инструментов формой и насадками — в этом случае пайка полипропиленовых труб осуществляется непарными насадками, но принцип не меняется . Мощность STURM TW-7218 составляет 1880 Вт, а максимальное положение ручки термостата — 300? C. В комплект входят три насадки на 20 мм, 25 мм и 32 мм, шестигранный ключ и отвертка.

- Несмотря на то, что паяльник для пропиленовых труб обычно комплектуется всего тремя-пятью насадками, их всегда можно купить, учитывая необходимость в тот или иной момент . Изготовлены такие устройства из алюминиевого сплава, что позволяет им очень быстро нагреваться (алюминий по теплопроводности занимает 3 место после золота и серебра).

Но некоторые модификации имеют тефлоновое покрытие — это практически полностью исключает прилипание ПП к металлу, а значит, облегчает рабочий процесс.

Но некоторые модификации имеют тефлоновое покрытие — это практически полностью исключает прилипание ПП к металлу, а значит, облегчает рабочий процесс.

- Для резки полипропиленовых и металлопластиковых труб используются специальные ножницы. . Качество такого инструмента, как правило, зависит от фиксации лезвий относительно друг друга, поэтому у них не должно быть люфта и тогда рез будет ровным. Часто этот инструмент идет в комплекте с устройством, но качественные ножницы лучше приобретать отдельно.

Сварочные работы

Перед тем, как приступить к сварке, нужно разобраться, какая труба перед вами — RN10, RN16, RN20 или RN25 — от этого будет зависеть способ пайки.Дело в том, что ППР РН10 и РН16 имеют сплошную стенку, а РН20 и РН25 армированы алюминиевой фольгой или стекловолокном. Только вот у РН20 армирующая фольга расположена посередине стены, а у РН25 — ближе к основанию.

Алюминиевая фольга, расположенная близко к верху, мешает пайке, потому что при входе в сопло алюминиевый слой обнажается, и оказывается, что он должен будет склеиваться с фитингом, но это снижает качество сцепления и следовательно, само соединение.

Таким образом, для RN25 используется дрожание, очищающее

сварочный ремонтный аппарат температура трубка ppr pe сварочный аппарат для труб сварочный аппарат детали сварочный аппарат из пвх сварщик пропиленовых труб | тепловые пушки |

Пистолет для сварки горячим воздухом также называют Пистолет для сварки горячим газом, тепловой пистолет, пистолет для сварки горячим воздухом, пластиковый сварочный пистолет, ручной пистолет для сварки горячим воздухом, пистолет для сварки горячим воздухом из легированной пластмассы, сварочный аппарат для горячего воздуха воздушная тепловая пушка, тепловая пушка для пвх / термофена / пластиковая сварочная тепловая пушка, пластиковая сварочная пушка с горячим воздухом ,

Бесплатная доставка

В комплект входит:

— 1шт 220V 1600W Сварочный пистолет горячим воздухом

— 1шт 45мм ролик для шва силиконовый

Форсунки 1шт

— 1шт 220В 1600Вт ТЭН

0.0.i0.2ea23e5fKgcTmD»> Упаковка: Картонная упаковкаSWT-NS1600 / 3400 СВАРКА ГОРЯЧИМ ВОЗДУХОМ

Серия тепловых пушек SWT — это своего рода новый стиль ручных сварочных аппаратов нашей компании, которые оснащены новейшими технологиями.

и получил сертификат CE.

Эти тепловые пушки имеют двойную изоляцию, постоянный контроль температуры и плавную регулировку.

Он подходит для сварки горячих пластиковых материалов, таких как ПВХ, ПП, ПЭ, ПВДФ, ЭВА, ЭЦБ, ТПО и т. Д.

он также используется для термоформования, усадки, сушки, зажигания.

Приложение

Сварка термопластов, а также однослойных гибких пластиков и модифицированного битума в виде плит, труб,

профили, облицовочные мембраны, материалы с покрытием, пленки, пена, плитка и листы.

Основные способы сварки: сварка внахлест, сварка прутком / лентой, стыковая сварка и сварка плавлением.

Для вспенивания, завершения и герметизации термопластичных полуфабрикатов и пластиковых гранул.

Сушка водо-влажных поверхностей.

Усадка термоусадочных гильз, пленок, лент, паяных гильз, заготовок и пресс-форм.

Пайка медных труб, паяных соединений и металлической фольги.

Размораживание труб замерзшей воды.

Активация и растворение адгезивов и клеев, не содержащих растворителей

Воспламенение древесной стружки, бумаги, угля или соломы в печах.

Изображения тепловой пушки для пвх / термофена / пластиковой сварочной тепловой пушки.

Поли (пропен) (полипропилен)

Пропен подвергается аддитивной полимеризации с образованием поли (пропена), часто известного как полипропилен, который является одним из наиболее универсальных термопластичных полимеров, доступных на рынке.Смеси пропена и других мономеров образуют широкий спектр важных сополимеров.

Применение поли (пропена) (полипропилена)

Поли (пропен) перерабатывается в пленку для упаковки и в волокна для ковров и одежды. Он также используется для литья под давлением изделий, от автомобильных бамперов до емкостей для мытья посуды, и может быть экструдирован в трубу (рис. 1).

Рис. 1. Использование поли (пропена).

Материалы, подходящие для гораздо более широкого круга применений, могут быть получены путем смешивания поли (пропена), например, с наполнителями, пигментами и эластомерами.

Поли (пропен) обладает замечательными свойствами, что делает его пригодным для замены стекла, металлов, картона и других полимеров. Эти свойства включают:

- низкая плотность (экономия веса)

- высокая жесткость

- жаростойкость

- химическая инертность

- пароизоляционные свойства (защита пищевых продуктов)

- хорошая прозрачность

- хороший баланс удара / жесткости

- Растяжимость (пленки и волокна)

- Хорошие шарнирные свойства (например, когда крышка и коробка сделаны вместе, для DVD-боксов)

- глянцевый (внешний вид)

- легко сваривать (конструкция)

- переработка

Большая часть ( около 60% от общего количества произведенного) поли (пропена) производится в виде гомополимера. Сополимеры обсуждаются ниже.

Сополимеры обсуждаются ниже.

Поли (пропен) — один из самых легких термопластов (плотность 0,905 г · см -3 ). Он имеет температуру плавления 440 К и кристалличность примерно 50-60%. Полимер, в отличие от поли (этена), прозрачен.

Структура полимера

Молекула пропена асимметрична,

и при полимеризации может образовывать три основные цепные структуры в зависимости от положения метильных групп: две стереорегулярны (изотактическая и синдиотактическая), а третья не имеет регулярной структуры и называется атактической, как показано на диаграмме ниже:

Рис. 2 Молекулярные структуры поли (пропена).

«Одноручная» структура изотактического поли (пропена) заставляет молекулы образовывать спирали. Эта правильная форма позволяет молекулам кристаллизоваться в твердый, относительно жесткий материал, который в чистом виде плавится при 440 К.

Синдиотактический полимер из-за своей регулярной структуры также является кристаллическим.

Атактические цепи имеют совершенно случайную структуру и, следовательно, не кристаллизуются. Атактический поли (пропен) с высокой молекулярной массой представляет собой резиноподобный материал.

Коммерческий поли (пропен) — это преимущественно изотактический полимер, содержащий 1-5% по массе атактического материала.

Годовое производство поли (пропена) (полипропилена)

| Весь мир | 52,2 млн тонн |

| Европа | 13,1 млн тонн |

| Россия | 0,64 млн тонн 1 |

Данные с:

1. Федеральная служба государственной статистики: Российская Федерация 2011

Производство поли (пропена) (полипропилена)

Поли (пропен) производится из пропена.Пропен в больших количествах производится из газойля, нафты, этана и пропана.

Параллельно с этим разрабатываются несколько методов производства поли (пропена) (полипропилена на биологической основе) через биопропена.

(a) Использование катализатора Циглера-Натта

Катализаторы Циглера-Натта используются в процессе полимеризации. Они образуются при взаимодействии хлорида титана (IV) и алкилалюминия, такого как триэтилалюминий.

Для производства полимера с этими катализаторами используются два основных процесса, хотя также используется суспензионный метод.

(i) Массовый процесс

Полимеризация происходит в жидком пропене в отсутствие растворителя при температуре 340-360 К и давлении 30-40 атм (чтобы пропен оставался жидким). После полимеризации частицы твердого полимера отделяются от жидкого пропена, который затем возвращается в цикл.

Использование жидкого пропена в качестве растворителя для полимера по мере его образования означает, что нет необходимости использовать углеводороды, такие как алканы C 4 -C 8 , которые используются в параллельном производстве поли (этена) .

(ii) Газофазный процесс

Смесь пропена и водорода пропускают через слой, содержащий катализатор Циглера-Натта, при температурах 320-360 К и давлении 8-35 атм.

Рисунок 4 Газофазный процесс низкого давления

Полимер отделяют от газообразного пропена и водорода с помощью циклонов, а непрореагировавший газ рециркулируют.

Оба процесса могут работать непрерывно и с использованием «стереоспецифических» катализаторов Циглера-Натта для осуществления полимеризации.Катализатор остается в продукте, и его необходимо разрушить с помощью воды или спиртов, прежде чем полимер превратится в гранулы.

Как в объемных, так и в газофазных процессах практически исключены газообразные и водные отходящие потоки за счет использования высокоактивных катализаторов, что приводит к низкому содержанию остатков в конечном полимере.

(б) Использование металлоцена в качестве катализатора

Металлоцены все чаще используются в качестве катализаторов для производства поли (этена) (mLLDPE) и поли (пропена).

Металлоцены строго определены как молекулы, у которых атом переходного металла связан между двумя циклопентадиенильными лигандами, находящимися в параллельных плоскостях. Ферроцен — особенно известный пример:

Однако этот термин теперь используется более широко и включает другие лиганды, относящиеся к циклопентадиенилу. Один такой металлоцен основан на цирконии:

.Цирконий имеет степень окисления 4 и связан с двумя инденильными лигандами (циклопентадиенильный лиганд, конденсированный с бензольным кольцом).К ним присоединяются две группы CH 2 . В сочетании с алюмоорганическим соединением он действует как катализатор полимеризации алкенов, таких как этен и пропен. Конкретная ориентация соединения циркония означает, что каждая молекула пропена, например, когда она присоединяется к растущей полимерной цепи, имеет одинаковую ориентацию и образуется изотактический полимер.

Если используется другое соединение циркония,

продуцируется синдиотактическая форма поли (пропена). Это единственный способ коммерческого производства синдиотактического поли (пропена).

Это единственный способ коммерческого производства синдиотактического поли (пропена).

Как и в случае катализаторов Циглера-Натта, можно использовать объемную или газовую фазу (описанную выше). В качестве альтернативы используется суспензионный процесс.

Изготовленные таким образом поли (пропены), mPP, используются, в частности, для изготовления нетканых волокон и термосвариваемых пленок.

Металлоцены также катализируют производство сополимеров пропена и этена.

Сополимеры

Есть два основных типа сополимера.Самыми простыми из них являются статистические сополимеры, полученные путем совместной полимеризации этилена и пропена. Этеновые звенья, обычно до 6% по массе, случайным образом включаются в поли (пропеновые) цепи (рис. 5).

Рисунок 5, иллюстрирующий чередующийся сополимер, образованный из пропена и небольшого количества этена.

Кристалличность и температура плавления снижаются, продукты становятся более гибкими и оптически более прозрачными. Основное применение этих случайных сополимеров — это медицинские продукты (пакеты, флаконы и другие контейнеры) и упаковка (например, бутылки, компакт-диски и коробки для видео).

Основное применение этих случайных сополимеров — это медицинские продукты (пакеты, флаконы и другие контейнеры) и упаковка (например, бутылки, компакт-диски и коробки для видео).

В настоящее время разрабатываются многие другие сополимеры этена и пропена с высшими алкенами, такими как гексен, которые будут производить полимеры, аналогичные LLDPE, но обладающие лучшими механическими и оптическими свойствами.

Второй тип сополимеров — это так называемые «блочные» сополимеры. Их получают путем последующей гомополимеризации поли (пропена) с последующей отдельной стадией, на которой этен и пропен сополимеризуются в газовой фазе. Таким образом, эти два процесса идут последовательно (Рисунок 6).

Фиг. 6 иллюстрирует гомополимер и блок-сополимер, образованные из пропена и этена.

Продукты этих двух процессов образуют композит, в котором узелки блок-сополимера распределены с гомополимером (рис. 7).

Рис. 7 Узелки пропен-этенового блок-сополимера рассеивают энергию удара и предотвращают растрескивание.

Содержание этена в блок-сополимере больше (от 5 до 15%), чем в случайно чередующихся сополимерах.Он имеет резиноподобные свойства, более жесткий и менее хрупкий, чем случайный сополимер. Следовательно, композит особенно полезен при изготовлении ящиков, труб, мебели и игрушек, где требуется прочность.

При полимеризации этена, пропена и третьего мономера, диена, образуется каучук, известный как EPDM ( E thene, P ropene, D iene, поли M этилен. Этилен и пропен Молекулы полимеризуются с образованием очень длинных молекулярных цепочек, состоящих из нескольких тысяч молекул мономера в цепи.

Полимеризацию обычно проводят в растворе с использованием катализатора Цейглера-Натта, но в последнее время металлоцены стали очень успешно применяться. Обычно содержание этена составляет около 60%, а содержание диена колеблется от 2 до 7%. Полимерная цепь имеет структуру

, где R содержит одну двойную связь углерод-углерод.

Как видно из формулы, это блок-сополимер.

Поскольку диен (обычно ENB этилиден норборнен) имеет две двойные связи, одна используется в цепи, а другая используется для образования трехмерной структуры.Реактивные центры являются боковыми (не являются частью основной цепи цепи) и соединяются вместе в следующей части процесса, когда полимер нагревают серой, процесс, используемый для вулканизации резины. Показанная выше двумерная структура становится трехмерной.

Дата последнего изменения: 21 августа 2016 г.

PPT — ПРОЦЕССЫ СВАРКИ Презентация PowerPoint, бесплатная загрузка

ПРОЦЕССЫ СВАРКИ • Дуговая сварка • Сварка сопротивлением • Сварка кислородным газом • Другие процессы сварки плавлением • Сварка твердым телом • Качество сварки • Свариваемость

Две категории сварки Процессы • Сварка плавлением — слияние достигается путем плавления двух соединяемых частей, в некоторых случаях с добавлением присадочного металла в соединение • Примеры: дуговая сварка, контактная точечная сварка, сварка кислородным газом • Сварка в твердом состоянии — нагревание и / или давление используются для достижения коалесценции, но не происходит плавления основных металлов и не добавляется присадочный металл. • Примеры: кузнечная сварка, диффузионная сварка, сварка трением

• Примеры: кузнечная сварка, диффузионная сварка, сварка трением

Дуговая сварка (AW) Процесс сварки плавлением, при котором происходит слияние металлов достигается за счет тепла от электрической дуги между электродом и изделием • Электрическая энергия дуги создает температуру ~ 10 000 F (5500 C), достаточно горячий, чтобы расплавить любой металл • В большинстве процессов AW добавляют присадочный металл для увеличения объема и прочности сварного шва

Что такое электрическая дуга? Электрическая дуга — это разряд электрического тока через промежуток в цепи. • Он поддерживается ионизированным столбом газа (плазмы), через который протекает ток. • Для инициирования дуги в AW электрод приводят в контакт с изделием и затем быстро отделяется от него на короткое расстояние

Дуговая сварка Рядом с концом электрода образуется лужа расплавленного металла, и по мере того, как электрод перемещается по стыку, расплавленная сварочная ванна затвердевает на своем следе Рис. 1 Базовая конфигурация процесса дуговой сварки.

1 Базовая конфигурация процесса дуговой сварки.

Два основных типа электродов AW • Расходные материалы — расходуются во время процесса сварки • Источник присадочного металла при дуговой сварке • Неплавящийся — не расходуются во время процесса сварки • Присадочный металл необходимо добавлять отдельно

Расходуемые электроды • Формы расходуемых электродов • Сварочные стержни (также известные как стержни) имеют диаметр от 9 до 18 дюймов и 3/8 дюйма или меньше, и их необходимо часто менять • Сварочную проволоку можно непрерывно подавать из катушек с проволокой большой длины, что позволяет избежать частых прерываний • Как в стержневой, так и в проволочной формах электрод расходуется дугой и добавляется к сварному шву в качестве присадочного металла

Неплавящиеся электроды • Изготовлен из вольфрама, который сопротивляется плавлению • Постепенно истощается во время сварки (испарение является основным механизмом) • Любой присадочный металл должен подаваться отдельной проволокой, подаваемой в сварочную ванну.

Дуговое экранирование • При высоких температурах При температурах в AW металлы химически реактивны по отношению к кислороду, азоту и водороду в воздухе • Эти реакции могут серьезно ухудшить механические свойства соединения • Для защиты работы дуга должна быть защищена от окружающего воздуха в процессах AW • Экранирование дуги достигается за счет : • Защитные газы, e.г., аргон, гелий, CO2 • Флюс

Флюс Вещество, которое предотвращает образование оксидов и других загрязнений при сварке или растворяет их и облегчает удаление • Обеспечивает защитную атмосферу для сварки • Стабилизирует дугу • Уменьшает разбрызгивание

Различные методы нанесения флюса • Заливка гранулированного флюса на сварочную операцию • Электрод-стержень, покрытый флюсом, который плавится во время сварки, чтобы прикрыть процесс работы • Трубчатые электроды, в которых флюс содержится в сердечнике и выделяется по мере расходования электрода Источник питания для дуговой сварки • Постоянный ток (DC) vs. Переменный ток (AC) • Машины переменного тока менее дорогие в приобретении и эксплуатации, но обычно ограничиваются черными металлами • Оборудование постоянного тока может использоваться для всех металлов и, как правило, отличается улучшенным контролем дуги

Переменный ток (AC) • Машины переменного тока менее дорогие в приобретении и эксплуатации, но обычно ограничиваются черными металлами • Оборудование постоянного тока может использоваться для всех металлов и, как правило, отличается улучшенным контролем дуги

Расходные электроды AW Процессы • Экранированный Дуговая сварка металла • Газовая дуговая сварка металла • Дуговая сварка порошковым электродом • Электрогазовая сварка • Дуговая сварка под флюсом

Дуговая сварка металла в защитных оболочках (SMAW) Используется расходный электрод, состоящий из присадочного металлического стержня, покрытого химикатами, обеспечивающими флюс и экранирование • Иногда называется «сваркой штучной сваркой» • Блок питания, соединительные кабели и электрододержатель доступны за несколько тысяч долларов

Дуговая сварка защищенного металла Рис. 31.3 Дуговая сварка в экранированном металле (SMAW).

Дуговая сварка экранированного металла Рис. 31.2 Дуговая сварка экранированным металлом (сварка электродом), выполняемая сварщиком (человеком) (фото любезно предоставлено Hobart Brothers Co.).

Применение SMAW • Используется для сталей, нержавеющих сталей, чугуна и некоторых цветных сплавов • Не используется или редко используется для алюминия и его сплавов, медных сплавов и титана

Дуговая сварка металла в газе ( GMAW) В качестве электрода используется расходуемая неизолированная металлическая проволока, а защита достигается за счет заполнения дуги газом. • Проволока подается непрерывно и автоматически из катушки через сварочную горелку. • Защитные газы включают инертные газы, такие как аргон и гелий, для сварки алюминия и активные газы, такие как CO2, для сварки стали • Оголенная электродная проволока плюс защитные газы устраняют шлак на валике сварного шва — нет необходимости в ручном шлифовании и очистке от шлака

Газовая дуговая сварка металла Рис. 4 Газовая дуговая сварка металлическим электродом (GMAW).

4 Газовая дуговая сварка металлическим электродом (GMAW).

GMAW Преимущества перед SMAW • Лучшее время дуги из-за сплошного проволочного электрода • В SMAW необходимо периодически менять стержни • Лучше использовать присадочный металл электрода, чем SMAW • Конец стержня нельзя использовать в SMAW • Более высокие скорости наплавки Устраняет проблему удаления шлака • Легко автоматизируется

Дуговая сварка порошковой проволокой (FCAW) Адаптация дуговой сварки защищенным металлом для преодоления ограничений стержневых электродов. и другие ингредиенты (например,g., легирующие элементы) в сердечнике • Две версии: • Самозащитный FCAW — сердечник включает соединения, выделяющие защитные газы • FCAW в газовой среде — использует внешние защитные газы

Дуговая сварка порошковой проволокой Рисунок 31.6 Дуговая сварка порошковой проволокой. Присутствие или отсутствие защитного газа, подаваемого извне, различает два типа: (1) самозащитный, в котором сердечник обеспечивает ингредиенты для защиты, и (2) газозащитный, при котором используются внешние защитные газы.

Электрогазовая сварка (EGW) Использует непрерывный расходуемый электрод, порошковую проволоку или неизолированную проволоку с подачей защитных газов извне, а также формовочные башмаки для удержания расплавленного металла • Когда используется порошковая проволока и не используется внешний подаются газы, затем особый случай самозащитной FCAW • Когда используется неизолированный электродный провод с защитными газами от внешнего источника, тогда особый случай GMAW

Электрогазовая сварка Рисунок 31.7 Электрогазовая сварка с использованием порошковой электродной проволоки: (a) вид спереди со снятой формовочной колодкой для наглядности и (b) вид сбоку, показывающий формовочную колодку с обеих сторон.

Дуговая сварка под флюсом (SAW) Использует непрерывный расходуемый неизолированный проволочный электрод с дуговой защитой, обеспечиваемой покрытием из гранулированного флюса • Электродная проволока подается автоматически из катушки • Флюс вводится в соединение немного раньше дуги гравитация из бункера • Полностью погружает в воду, предотвращая искры, брызги и излучение

Дуговая сварка под флюсом Рисунок 31. 8 Дуговая сварка под флюсом.

8 Дуговая сварка под флюсом.

Применение и продукция для SAW • Изготовление стальных конструкций из профилей (например, двутавровых балок) • Швы для труб большого диаметра, резервуаров и сосудов под давлением • Сварные компоненты для тяжелого машиностроения • Большинство сталей (кроме стали с высоким содержанием C) • Не подходит для цветных металлов

Неплавящиеся электродные процессы • Дуговая сварка вольфрамовым электродом • Плазменная дуговая сварка • Дуговая сварка угольным электродом расходный вольфрамовый электрод и инертный газ для защиты от дуги • Точка плавления вольфрама = 3410C (6170F) • A.k.a. Сварка вольфрамовым электродом в среде инертного газа (TIG) • В Европе называется «сваркой WIG» • Используется с присадочным металлом или без него • При использовании присадочного металла его добавляют в сварочную ванну из отдельного прутка или проволоки • Применения: наиболее распространены алюминий и нержавеющая сталь

Газовая дуговая сварка вольфрамом Рисунок 31. 9 Дуговая сварка вольфрамовым электродом.

9 Дуговая сварка вольфрамовым электродом.

Преимущества / недостатки GTAW Преимущества: • Высококачественные сварные швы для соответствующих применений • Отсутствие брызг, потому что нет присадочного металла через дугу • Незначительная или совсем не очистка после сварки из-за отсутствия флюса Недостатки: • Обычно медленнее и дороже, чем расходные материалы Электрод AW процессы

Плазменно-дуговая сварка (PAW) Особая форма GTAW, при которой суженная плазменная дуга направляется на область сварного шва • Вольфрамовый электрод находится в сопле, которое фокусирует высокоскоростной поток инертного газа (аргон) в область дуги, чтобы сформировать высокоскоростной поток сильно горячей плазменной дуги • Температуры в плазменной сварке достигают 28 000 ° C (50 000 ° F) из-за сужения дуги, создавая плазменную струю малого диаметра и очень высокой плотности энергии

Плазменно-дуговая сварка Рисунок 31. 10 Плазменно-дуговая сварка (PAW).

10 Плазменно-дуговая сварка (PAW).

Преимущества / недостатки PAW Преимущества: • Хорошая стабильность дуги • Лучший контроль проплавления, чем у других AW • Высокие скорости перемещения • Превосходное качество сварки • Может использоваться для сварки практически любых металлов Недостатки: • Высокая стоимость оборудования • Большая горелка размер, чем у других AW • Имеет тенденцию ограничивать доступ к некоторым соединениям

Сварка сопротивлением (RW) Группа процессов сварки плавлением, в которых используется комбинация тепла и давления для достижения коалесценции • Тепло, генерируемое электрическим сопротивлением току при свариваемое соединение • Основным процессом RW является точечная контактная сварка (RSW)

Контактная сварка Рисунок 31.12 Контактная сварка, показывающая компоненты точечной сварки, основного процесса в группе RW.

Компоненты для контактной точечной сварки • Свариваемые детали (обычно листовой металл) • Два противоположных электрода • Средства приложения давления для сжатия деталей между электродами • Источник питания, от которого в течение определенного времени может подаваться контролируемый ток продолжительность

Преимущества / недостатки RW Преимущества: • Не требуется присадочный металл • Возможна высокая производительность • Возможность механизации и автоматизации • Более низкий уровень квалификации оператора, чем при дуговой сварке • Хорошая повторяемость и надежность Недостатки: • Высокий начальный стоимость оборудования • Ограничивается соединением внахлест для большинства процессов RW

Точечная сварка сопротивлением (RSW) Процесс контактной сварки, при котором сплавление стыковых поверхностей внахлестку достигается в одном месте с помощью противоположных электродов • Используется для соединения листового металла детали, использующие серию точечной сварки • Широко используются в массовом производстве автомобилей, бытовой техники, тальная мебель и другие изделия из листового металла • Типичный кузов автомобиля имеет ~ 10 000 сварных точек • Годовое производство автомобилей в мире измеряется десятками миллионов единиц

Цикл точечной сварки Рисунок 31. 13 (a) Цикл точечной сварки, (b) график силы сжатия и тока в цикле (1) детали вставлены между электродами, (2) электроды замыкаются, приложенная сила, (3) ток включен, (4) ток выключен, (5 ) электроды открыты.

13 (a) Цикл точечной сварки, (b) график силы сжатия и тока в цикле (1) детали вставлены между электродами, (2) электроды замыкаются, приложенная сила, (3) ток включен, (4) ток выключен, (5 ) электроды открыты.

Сварка контактным швом (RSEW) Использует вращающиеся колесные электроды для выполнения серии точечных сварных швов внахлест вдоль стыка внахлест • Может создавать герметичные соединения • Применения: • Бензобаки • Автомобильные глушители • Различные другие контейнеры из листового металла

Сварка контактным швом Рисунок 31.15 Сварка контактным швом (RSEW).

Контактная проекционная сварка (RPW) Процесс контактной сварки, при котором слияние происходит в одной или нескольких небольших точках контакта на деталях • Точки контакта определяются конструкцией соединяемых деталей • Могут состоять из выступов, тиснений или локализованных пересечения частей

Сварка контактным выступом Рисунок 31. 17 Сварка контактным выступом (RPW): (1) начало работы, контакт между деталями на выступах; (2) при подаче тока на выступах образуются сварные швы, похожие на точечную сварку.

17 Сварка контактным выступом (RPW): (1) начало работы, контакт между деталями на выступах; (2) при подаче тока на выступах образуются сварные швы, похожие на точечную сварку.

Сварка кислородным газом (OFW) Группа операций сварки плавлением, которые сжигают различные виды топлива в смеси с кислородом • OFW использует несколько типов газов, что является основным отличием среди членов этой группы • Кислородный газ также используется в Газовые резаки для резки и разделения металлических пластин и других деталей • Наиболее важным процессом OFW является кислородно-ацетиленовая сварка

Кислородно-ацетиленовая сварка (OAW) Сварка плавлением, выполняемая высокотемпературным пламенем от сгорания ацетилена и кислорода • Пламя направляется сварочная горелка • Иногда добавляется присадочный металл • Состав должен быть аналогичен основному металлу • Присадочный стержень часто покрывается флюсом для очистки поверхностей и предотвращения окисления

Кислородно-ацетиленовая сварка Рисунок 31. 21 Типичная операция кислородно-ацетиленовой сварки (OAW).

21 Типичная операция кислородно-ацетиленовой сварки (OAW).

Ацетилен (C2h3) • Наиболее популярное топливо среди группы OFW, поскольку оно способно к более высоким температурам, чем любое другое — до 3480C (6300F) • Двухступенчатая химическая реакция ацетилена и кислорода: • Первая стадия реакции (внутренний конус пламени): C2h3 + O2 2CO + h3 + тепло • Реакция второй стадии (внешняя оболочка): 2CO + h3 + 1,5O2 2CO2 + h3O + тепло

Кислородно-ацетиленовая горелка • Максимальная температура достигаются на кончике внутреннего конуса, в то время как внешняя оболочка распространяется и защищает рабочие поверхности от атмосферы Рис. 31.22 Нейтральное пламя кислородно-ацетиленовой горелки, показывающее достигнутые температуры.

Альтернативные газы для OFW • Метилацетилен-пропадиен (MAPP) • Водород • Пропилен • Пропан • Природный газ

..

..Консультации — Специалист по выбору | Выбор труб и материалов для трубопроводов

Джефф Болдт, ЧП, LEED AP, FASHRAE, FPE, HBDP; Кейт Стоун, ЧП 17 сентября 2018 г.

Предоставлено: IMEG Corp.

.Цели обучения

- Разберитесь в плюсах и минусах различных материалов трубопроводов.

- Ознакомьтесь с некоторыми проблемами, связанными с совместимостью материалов.

- Узнайте о проблемах коррозии в гидравлических и бытовых системах трубопроводов.

Так же, как свойства различных материалов труб сильно различаются (см. Таблицу 1), важность этих свойств широко варьируется в зависимости от проекта. Выбор материала трубопровода зависит от области применения и качества воды. Например, в системах отопления часто используются стальные трубы из-за их низкой стоимости, прочности и устойчивости к теплу, в то время как в системах с чистой водой, вероятно, будут использоваться трубы из чистого полипропилена (PP) или поливинилиденфторида (PVDF).

Основные свойства материала

Сталь прочная, жесткая и имеет низкий коэффициент теплового расширения. Он также тяжелый (для его транспортировки может потребоваться несколько рабочих) и подвержен коррозии. Иногда ее называют углеродистой или черной сталью, чтобы отличить нержавеющую и оцинкованную сталь. Вся сталь по определению содержит углерод.

Сталь часто используется для замкнутых гидравлических систем, поскольку она недорогая, особенно по сравнению с другими материалами в системах с высоким давлением, а коррозия в этих системах относительно легко контролируется.Он также является хорошим выбором для паровых и пароконденсатных систем, поскольку хорошо выдерживает высокие температуры и давления, а коррозия обычно не является проблемой для паропроводов. Тем не менее, коррозия является проблемой в пароконденсатных трубах, и многие инженеры указывают стальные трубы сортамента 80 просто потому, что на них уходит вдвое больше времени, чем на трубы из сортамента 40.

Если амины (обычно циклогексиламин, морфолин или диэтилэтаноламин (DEAE) подаются должным образом для нейтрализации pH конденсатной трубы, конденсатные трубы могут прослужить весь срок службы здания.Некоторые владельцы зданий не хотят, чтобы эти химические вещества содержались в паре, который может использоваться для увлажнения из-за проблем со здоровьем; однако отказ от использования этих аминов может потребовать замены трубопровода из нержавеющей стали (SS) или добавления отдельной системы «чистого пара» для увлажнения и стерилизации медицинских инструментов.

Жесткость важна, поскольку она определяет расстояние между подвесами. Стальные трубы изготавливаются длиной 21 фут, и подвески могут быть разнесены на такое большое расстояние для труб большого диаметра.Однако для более гибких материалов могут потребоваться подвесы на расстоянии не менее 4 футов от центра или даже непрерывно. Обратитесь к ANSI / MSS SP-58: Подвески и опоры для труб — материалы, конструкция, изготовление, выбор, применение и установка для получения подробной информации о подвесках и расстоянии между подвесками.

Низкий коэффициент теплового расширения сводит к минимуму необходимость в расширительных петлях и компенсаторах. Однако высокая жесткость стали означает, что, хотя она меньше расширяется, она оказывает очень большие усилия на анкеры.

Труба из оцинкованной стали — это стальная труба, погруженная в ванну с цинком (см. Рисунок 1). Цинкование имеет два метода уменьшения коррозии:

- Он покрывает поверхность, как краска, и в большинстве случаев образует прочный оксидный слой, такой как алюминий и нержавеющая сталь.

- Обеспечивает протекторный анод (цинк) для защиты от коррозии вместо коррозии стали.

Оцинкованная стальная труба обладает всеми преимуществами стальной трубы, а также повышенной коррозионной стойкостью в большинстве сред, хотя и по несколько более высокой стоимости.Цинкование почти идеально подходит для областей применения, где его периодически смачивают и сушат (например, дорожные знаки и ограждения). Он может выйти из строя в средах с высоким содержанием натрия (например, умягченная вода, которая вначале была очень жесткой), потому что натрий заставляет прилипшую оксидную пленку отделяться и реагировать больше как стальная труба, где оксид отслаивается. Если сваривается оцинкованная труба, сварщик должен быть осторожен, чтобы стачивать необработанную сталь. Ремонт цинкования с внутренней стороны трубы затруднен или невозможен.Если в интерьере требуется сплошной оцинкованный слой, подумайте о механических соединениях. (Дополнительную информацию можно получить в Американской ассоциации гальванизаторов.)

Если сваривается оцинкованная труба, сварщик должен быть осторожен, чтобы стачивать необработанную сталь. Ремонт цинкования с внутренней стороны трубы затруднен или невозможен.Если в интерьере требуется сплошной оцинкованный слой, подумайте о механических соединениях. (Дополнительную информацию можно получить в Американской ассоциации гальванизаторов.)

Медная труба часто используется как в гидравлической, так и в бытовой технике, особенно для 2-дюймовых. и трубы меньшего размера. Однако некоторые подрядчики предлагают заменить оцинкованные стальные трубы для бытового водоснабжения медными до 6 дюймов. по размеру, особенно на Среднем Западе. Медь — дорогой материал, но имеет то преимущество, что весит меньше стали, и для ее установки может потребоваться меньше сотрудников, в зависимости от веса и ограничений профсоюзов.Кроме того, медь обычно более благородна и устойчива к коррозии, чем сталь или оцинкованная сталь.

В HVAC-промышленности большая часть меди — это твердая (закаленная) медь типа L (средней толщины), хотя подземная мягкая (отожженная) медь часто относится к типу K (толстая). Сливной, сливной и вентиляционный трубопровод (DWV) тоньше (тип M).

Сливной, сливной и вентиляционный трубопровод (DWV) тоньше (тип M).

Нержавеющая сталь широко считается устойчивой ко всем видам коррозии. Это верно во многих случаях, но не во всех. Анаэробная и хлоридная коррозия могут повлиять на SS.Самый распространенный сплав — нержавеющая сталь 304, который добавляет в сталь 18% хрома и 8% никеля. 304L имеет пониженное содержание углерода, чтобы свести к минимуму склонность SS к коррозии сварных швов. SS с обозначением L рекомендуется для всех SS, которые будут свариваться и могут иметь проблемы с коррозией, например выхлопные газы и некоторые системы трубопроводов. 316 и 316L добавляют молибден для снижения чувствительности к хлоридам.

В последнее десятилетие мы видели, что более тонкая нержавеющая сталь была предложена в качестве альтернативы стальным оцинкованным трубам и медным трубам большего диаметра, в первую очередь для бытовых трубопроводов для питьевой воды.Если это сделать неправильно, есть одна потенциальная проблема (см. «Смешивание материалов может вызвать проблемы»).

«Смешивание материалов может вызвать проблемы»).

SS требует некоторого количества кислорода для образования приставшего оксидного слоя, как у алюминиевых автомобильных колес. Обычно это не проблема в системах водяного отопления / охлаждения или системах водоснабжения, но в большой системе хранения охлажденной воды уровень кислорода может стать достаточно низким, чтобы возникли проблемы с коррозией, вызванной микробами (известной как MIC).

Есть много марок СС. В целом сплавы серии 300 являются наиболее стойкими к коррозии и немагнитными.Серия 400 тверже, устойчивее к истиранию, выдерживает более высокие температуры и обладает магнитными свойствами. Сплавы серии 200 используются в мойках и в других местах, где допустима меньшая коррозионная стойкость.

Чугун (CI) используется в основном в канализационных и ливневых системах. В этих применениях он имеет очень хорошую коррозионную стойкость. Недостаток в том, что самые обычные суставы не зажаты. Большинство шарниров из чугуна являются вставными или без ступицы. Вставные соединения очень хорошо работают под землей, где давление почвы помогает остановить движение трубы.Однако над землей существует риск того, что труба может разделиться, если произойдет закупорка и давление станет слишком высоким. Оцинкованная сталь, в первую очередь для ливневых систем, с механическими муфтами или трубопроводами с пластиковым соединением, может быть указана, когда кажется возможным риск затопления из-за давления.

Вставные соединения очень хорошо работают под землей, где давление почвы помогает остановить движение трубы.Однако над землей существует риск того, что труба может разделиться, если произойдет закупорка и давление станет слишком высоким. Оцинкованная сталь, в первую очередь для ливневых систем, с механическими муфтами или трубопроводами с пластиковым соединением, может быть указана, когда кажется возможным риск затопления из-за давления.

Ковкий чугун (DI) похож на чугун, за исключением того, что он имеет более низкий процент углерода и содержит отжиг и / или добавки, такие как магний, для образования иной (шаровидной) матрицы.Это делает его более прочным и пластичным, чем чугун. По коррозионной стойкости он очень похож на чугун. DI обычно используется для городских водопроводов. Для ливневой или канализационной канализации можно указать одну длину трубы прямого ввода, проходящей под опорами, чтобы в случае оседания конструкции труба изгибалась и не ломалась.

Duriron почти не продается, но его можно увидеть в проектах реконструкции. Это чугун с добавлением кремния для защиты от коррозии. Ранее он использовался для лабораторных систем удаления отходов.Чугунные форточки, которые «сверкают» на крыше, — это Duriron. Сегодня его обычно заменяют полипропиленом (PP), поливинилиденфторидом (PVDF) или иногда боросиликатным стеклом.

Это чугун с добавлением кремния для защиты от коррозии. Ранее он использовался для лабораторных систем удаления отходов.Чугунные форточки, которые «сверкают» на крыше, — это Duriron. Сегодня его обычно заменяют полипропиленом (PP), поливинилиденфторидом (PVDF) или иногда боросиликатным стеклом.

Трубопровод из поливинилхлорида (ПВХ) часто используется в жилых помещениях и становится все более популярным в коммерческих / промышленных применениях. Его преимущество в том, что он очень устойчив к большинству коррозии, но не к растворителям или некоторым маслам. Некоторые производители используют полиэфирное масло (POE) для очистки змеевиков HVAC и, в некоторых случаях, вызывают растрескивание труб для отвода конденсата из ПВХ.Хлорированный поливинилхлорид (ХПВХ) и акрилонитрил-бутадиенстирол (АБС) также крайне несовместимы с маслами POE.

Одна из проблем, связанных с ПВХ и ХПВХ, заключается в том, что они содержат хлор. Когда хлор горит, образуется горчичный газ. Хотя смертельные случаи не были вызваны горением трубы в зданиях, выделяющей газообразный хлор, они прочитали по крайней мере одну статью о горящем копировальном аппарате из ПВХ, в результате которого погибли пожарные. Наибольшее беспокойство по поводу ПВХ вызывает близкое расположение подвесок и несоответствие установленному рейтингу распространения пламени / дыма 25/50 согласно NFPA 255: Стандартный метод испытаний характеристик горения поверхности строительных материалов и ASTM E84: Стандартный метод испытания характеристик горения поверхности строительных материалов. Строительные материалы, требуемые строительными нормами для материалов, размещаемых в приточных коллекторах.Это также верно для полипропилена и большинства составов ХПВХ.

Хотя смертельные случаи не были вызваны горением трубы в зданиях, выделяющей газообразный хлор, они прочитали по крайней мере одну статью о горящем копировальном аппарате из ПВХ, в результате которого погибли пожарные. Наибольшее беспокойство по поводу ПВХ вызывает близкое расположение подвесок и несоответствие установленному рейтингу распространения пламени / дыма 25/50 согласно NFPA 255: Стандартный метод испытаний характеристик горения поверхности строительных материалов и ASTM E84: Стандартный метод испытания характеристик горения поверхности строительных материалов. Строительные материалы, требуемые строительными нормами для материалов, размещаемых в приточных коллекторах.Это также верно для полипропилена и большинства составов ХПВХ.

CPVC — это в основном ПВХ с добавлением сшитой молекулы хлора для повышения термостойкости. Обычно используется в системах горячего водоснабжения. Одним из недостатков систем трубопроводов из ПВХ, ХПВХ и большинства пластиковых и некоторых армированных волокном пластиков (FRP) систем является то, что они имеют фитинги с очень коротким радиусом, поэтому они имеют более высокие коэффициенты падения давления.

Полипропилен известен как олефин в ковровой промышленности, где он используется для изготовления ковров внутри и снаружи помещений.Преимущество полипропилена в том, что он может работать с жидкостями до 210 ° F, и он очень устойчив к коррозии. Некоторые фирмы используют его для очистки кислотных отходов и (в форме без добавок) для систем чистой воды. Он также используется в некоторых трубопроводах для отходов молочной промышленности, где вода при температуре 210 ° F может стекать в канализацию, чтобы очистить затвердевший сыр. В общем, полипропилен является наиболее устойчивым к коррозии из всех материалов, кроме ПВДФ и других производных тефлона.

Поливинилиденфторид (PVDF) — это фторполимер, родственный тефлону.Дорого, но с прекрасными свойствами. Он может выдерживать 212 ° F жидкостей, соответствует норме распространения пламени / дыма 25/50 для воздухозаборников (и используется для внутренней обшивки городских автобусов, потому что он не горит, как другие пластмассы), и очень инертен ( т. е. его можно использовать в лабораторных или микрочиповых системах с водой высочайшей чистоты).

е. его можно использовать в лабораторных или микрочиповых системах с водой высочайшей чистоты).

Трубы PEX (сшитый полиэтилен) стали очень популярными, особенно в системах водоснабжения жилых домов. Это прозрачный, гибкий материал для труб, и некоторые его составы соответствуют требованиям 25/50 для пламени / дыма при размещении в камерах вытяжного воздуха.Он очень гибкий, требует частой или постоянной поддержки.

Боросиликатное стекло когда-то было популярным материалом для лабораторных отходов. Он обладает высокой устойчивостью к коррозии, но стоит дорого и может вызвать проблемы, если в канализацию слить очень горячую воду. Обычно он не используется в современных лабораториях.

FRP подходит для применений, где желательны коррозионная стойкость, стойкость к ультрафиолету (УФ) и большая жесткость, чем у пластмасс. Он имеет различные свойства коррозионной стойкости и прочности в зависимости от используемого пластика и волокна, а также от его ориентации. Многие продукты позволяют выбирать различные внутренние покрытия, устойчивые к определенным химическим веществам. Трубопровод градирни — хорошее применение в системах отопления, вентиляции и кондиционирования воздуха, при условии, что изделие имеет фитинги с низким коэффициентом потерь.

Многие продукты позволяют выбирать различные внутренние покрытия, устойчивые к определенным химическим веществам. Трубопровод градирни — хорошее применение в системах отопления, вентиляции и кондиционирования воздуха, при условии, что изделие имеет фитинги с низким коэффициентом потерь.

Способы соединения

Сварка — старая и надежная технология. По сути, это сплавление труб вместе. Этот метод используют сталь и полипропилен. Сварку можно использовать для оцинкованной стали, но отремонтировать цинковое покрытие на внутренней стороне труб практически невозможно, поэтому предпочтительнее механическое соединение.

Нарезание резьбы включает в себя свинчивание труб вместе, обычно с помощью ниппеля с внутренней резьбой между двумя участками трубы с наружной резьбой. Нарезка резьбы обычна для стальных и оцинкованных стальных труб. Это также характерно для некоторых материалов пластиковых труб. Он используется для нержавеющей стали, но требует свежих штампов и анаэробного соединения для труб для герметичных соединений. Резьбовые соединения выдерживают нагрузки во всех направлениях.

Резьбовые соединения выдерживают нагрузки во всех направлениях.

Фланец стоит дорого, но практически надежен. Фланцевые соединения могут выдерживать любое желаемое давление и могут быть диэлектрическими для минимизации коррозии (см. Рисунок 2).

Механические муфты (см. Рисунок 3) выдерживают силы во всех направлениях, а также могут выдерживать любое желаемое давление. Сегодня мы наблюдаем движение в сторону либо сборок, сваренных в заводских условиях, которые соединяются в полевых условиях с помощью механических муфт, либо систем, которые полностью механически связаны, в основном в размерах более 2 дюймов. Доступны как жесткие, так и гибкие муфты. Некоторые проекты также включают вертикальные стояки, которые выигрывают от линейной гибкости «гибких» муфт, чтобы избежать деформационных швов или смещений, которые увеличивают размеры вала, чтобы предотвратить разрушение труб из-за сил сдвига на негибких стенках вала.Гибкие механические муфты также могут заменять гибкие соединения, в зависимости от геометрии и виброизоляции насоса или оборудования.

Коррозия

Коррозия очень важна для трубопроводных систем. Обычно в системах водяного отопления или охлаждения используются ингибиторы коррозии и, возможно, биоциды. Нитриты и молибдаты являются наиболее распространенными ингибиторами коррозии. Некоторые проектные фирмы устанавливают только молибдаты для систем с охлажденной водой, но допускают использование молибдатов или нитритов для систем отопления и отопления, которые поднимают температуру воды выше 140 ° F зимой.Это связано с тем, что в прохладной воде нитриты могут быть пищей для микроорганизмов; микробиологическое «цветение» может происходить в системах с охлажденной водой.

Отдельные ингибиторы добавляются для защиты «желтых металлов», таких как медь. В гликольных системах большинство поставщиков используют ингибитор фосфатной коррозии, потому что он также соответствует правилам Управления по санитарному надзору за качеством пищевых продуктов и медикаментов для пищевых продуктов, поэтому им нужно сделать только один продукт для пищевого и непищевого гликоля.

Однако, по крайней мере, один поставщик использует нитраты, поэтому каждый владелец должен вести учет того, что находится в их здании.Данных об эффективности лечения полунитратами и полуфосфатами нет; смешивание гликолей с ингибиторами различного химического состава не рекомендуется. Системы, содержащие гликоль, должны поддерживать концентрацию гликоля от 18% до 25%. Источники различаются по точному пределу, но ни один производитель не продает предварительно смешанный гликоль с концентрацией ниже 20%; не рекомендуется использовать ничего ниже 25%.

Если этого не сделать, микроорганизмы могут быстро размножаться, потому что гликоль — это пища. Гликоль — это спирт, и, как и при производстве вина, до тех пор, пока его концентрация не станет токсичной, микроорганизмы будут размножаться.Никогда не допускайте подключения подпитки бытовой воды к гликолевой системе, иначе концентрация будет медленно снижаться, пока не возникнет серьезная проблема. Рекомендуется подающий бак, заполненный предварительно смешанным промышленным (не автомобильным) гликолем, реле давления и насос.

Сталь относительно невосприимчива к коррозии, если она находится в среде с высоким pH (например, стальная арматура в бетоне). Шкала pH является логарифмической и обычно находится в диапазоне от 0 до 14. Она показывает, насколько кислотным или основным является раствор, где 0 — самый кислый, а 14 — самый основной.PH 7 указывает на нейтральность. Диапазон pH от 8 до 10,5 обычно используется для трубопроводных систем, содержащих сталь. Однако сталь подвержена коррозии при низком pH или при воздействии на нее отдельных химикатов. Многие схемы защиты от коррозии полагаются на высокий pH, но это проблема для систем, которые включают котлы с алюминиевыми теплообменниками, потому что алюминий несовместим с высоким pH. Комбинация стальных труб и алюминиевых теплообменников требует очень узкого диапазона pH в гидравлических системах, обычно от 8 до 8.5.

Поверхностная конденсация — еще одна проблема. На Среднем Западе в некоторых системах принято не изолировать трубы PEX или другие пластиковые трубы, потому что не образуется конденсат. Но с точки зрения энергии PEX теряет тепло быстрее, чем медная труба. Это связано с тем, что больший внешний диаметр PEX обеспечивает большую площадь поверхности для передачи тепла.

Но с точки зрения энергии PEX теряет тепло быстрее, чем медная труба. Это связано с тем, что больший внешний диаметр PEX обеспечивает большую площадь поверхности для передачи тепла.

Диэлектрическая арматура сегодня вызывает споры. Диэлектрические фланцы часто являются предпочтительным диэлектрическим фитингом, потому что, если диэлектрические фланцы указаны и подрядчик устанавливает не диэлектрические фланцы, единственное исправление — установка пластиковых изолирующих вставок для болтов — замена фланцев не требуется.Однако сегодня NFPA 70: Национальный электротехнический кодекс (NEC) требует соединения металлических трубопроводов бытовой воды, что препятствует диэлектрическому разделению, обеспечиваемому диэлектрическими фланцами, штуцерами и, возможно, ниппелями.

Внимательно подумайте о материалах, которые вы указываете для трубопроводных систем. У каждого материала есть прекрасные применения на рынке, но у каждого есть приложения, для которых он не подходит. Здесь были представлены плюсы и минусы нескольких широко используемых материалов, но эта статья лишь коснулась поверхности этой области инженерии.

Смешивание материалов может стать проблемой: знайте, какие материалы трубопроводов вы используете, чтобы минимизировать коррозию

За последнее десятилетие трубы с более тонкими стенками с механическим соединением (нержавеющая сталь марки 10 304 или SS) стали более распространенными для труб диаметром 2,5 дюйма. и более крупные системы бытового водоснабжения. Он обеспечивает высокую коррозионную стойкость и более низкую стоимость монтажа по сравнению с оцинкованной сталью сортамента 40 или медной трубой типа L.

Стоимость материала из нержавеющей стали марки 10 304 почти такая же, как и у оцинкованной стали марки 40, но она вдвое меньше по весу, поэтому установка дешевле.Стоимость медного материала почти вдвое выше, чем у сорта 10 304 SS в этих размерах, но имеет аналогичные затраты на установку, поэтому она также имеет более высокую стоимость установки. Одна проблема, которая вызвала проблемы, заключается в том, что фитинги из нержавеющей стали марки 10 304 примерно на треть дороже, чем фитинги из оцинкованной стали категории 40, поэтому оцинкованные фитинги смешивают с прямыми трубами из нержавеющей стали с добрыми намерениями.

Считается, что и нержавеющая сталь, и оцинкованная сталь устойчивы к коррозии, а механическое соединение обеспечивает диэлектрическое разделение, что неверно.Диэлектрическая коррозия, которая возникает между цинкованием (цинком) и SS, очень велика, поскольку материалы находятся почти на противоположных концах диаграммы благородства металлов. Коррозия цинка быстрая и серьезная (см. Рисунок 4).

Джефф Болдт является руководителем IMEG Corp., где он является директором по инновациям и качеству. Он также является членом ASHRAE TC 3.6 Обработка воды.

Кейт Стоун — младший главный специалист и старший специалист по машиностроению в IMEG Corp., где он отвечает за техническую экспертизу и качество.

Как сварить стальную трубу?

Сварные стальные трубы или пластины обычно сваривают с помощью гнутых круглых труб, мы можем сваривать сталь в квадратные и другие формы, а затем приваривать к поверхности шва стальной трубы. Стальная пластина или покрытие …

Стальная пластина или покрытие …

Сварные стальные трубы или листы обычно свариваются посредством гнутой круглой формы, мы можем сваривать сталь в квадратные и другие формы, а затем вваривать их в поверхность шва стальной трубы.В заготовках из сварной стали используется стальная пластина или покрытие стальных труб. Мы можем использовать трубы, сваренные электродуговой сваркой, трубы, сваренные сопротивлением высокой или низкой частоты, газовые трубы, трубы для печей, трубы Банди различными методами.

Здесь мы поговорим о том, как сваривать стальную трубу. Сначала очистите сварочное масло, краску, воду, ржавчину и т. Д., А затем в соответствии с толщиной стенки фаски, открыли большое количество толстых, тонких, чтобы открыть небольшое количество (угловая шлифовальная машина), а затем зазор продукт, общий стержень 1 или диаметр проволоки 1.В 5 раз больше канавки, если не соблюдать осторожность. Вы можете открыть большое количество, чтобы остаться маленьким должным образом. Сварка прихваточным швом как минимум на три точки, лучше на четыре балла. Сварка при сварке должна быть пополам, лучшая начальная точка — это примерно больше одного сантиметра нижней части, то есть поперек соединителя. Если толщина стенки, она должна быть многослойной, не менее двух слоев, первый слой сварки полного круга может сваривать готовый второй слой.

Сварка прихваточным швом как минимум на три точки, лучше на четыре балла. Сварка при сварке должна быть пополам, лучшая начальная точка — это примерно больше одного сантиметра нижней части, то есть поперек соединителя. Если толщина стенки, она должна быть многослойной, не менее двух слоев, первый слой сварки полного круга может сваривать готовый второй слой.

Прецизионные сварные трубы, как правило, дополнительно улучшаются на основе результатов, что сварные трубные изделия представляют собой мелкие изделия.Сравните с обычной трубой, ее основными характеристиками являются: точная геометрия, толщина боковой стенки, хорошая форма стали, небольшой эллипс, надежное качество сварки в течение нескольких месяцев после небольших дефектов, гладкая внешняя поверхность, термообработка стального шва или защита. после термообработки атмосфера без кислорода может достичь поверхности, механические свойства стабильной и однородной микроструктуры, ее стоимость производства, чем у аналогичных бесшовных прецизионных стальных труб, намного ниже, или может быть непосредственно обработана небольшим количеством для некоторых устройств, снизить стоимость технологического оборудования.