Самодельный Лазерный гравёр с ЧПУ, в домашних условиях.

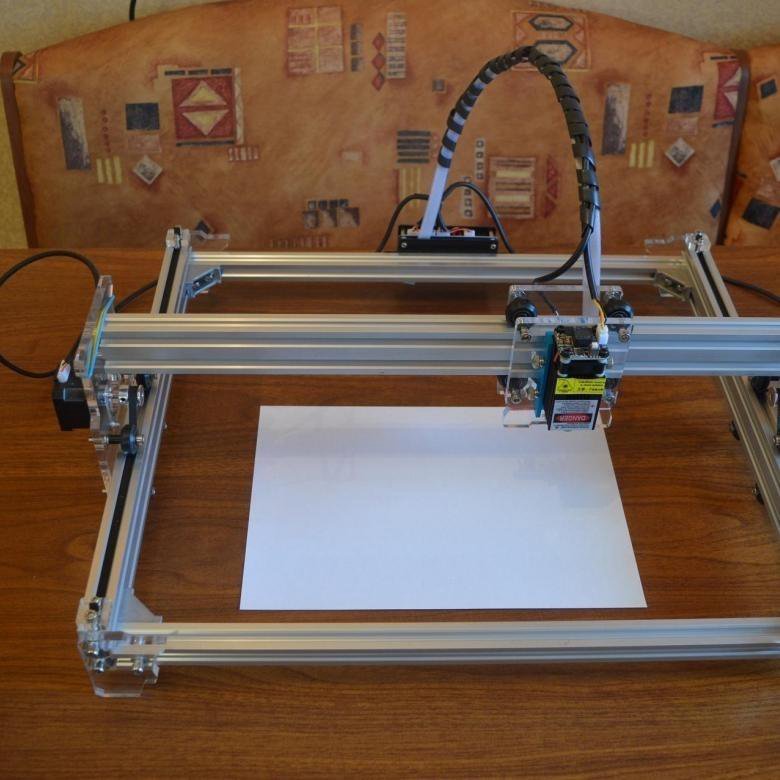

Кроме созданий проектов на Arduino, ещё я увлекаюсь созданием самодельных станков с ЧПУ. На счету у меня собрано больше 5 штук самодельных ЧПУ станков с различной кинематикой перемещения и разнообразного назначения. Сегодня пойдет речь о самодельном лазерном гравере, который я собрал в домашних условиях, а точнее в квартире. При этом использовал подручные материалы, которые лежат без дела, или которые можно не задорого купить в ближайшем магазине. С чего все началось, и для чего я собрал лазерный гравировальный станок из хлама, сейчас расскажу.

Зачем собирать самодельный ЧПУ станок из хлама?

Один знакомый сказал, что ЧПУ станки это сложно и для того, чтобы собрать работающий станок нужно очень много знать и уметь.

Спустя некоторое время этот знакомый мне говорит, что он рассказал друзьям, и они не верят, что можно собрать ЧПУ станок в домашних условиях. Да даже не то, чтобы он работал, как из магазина, а хотя бы выполнял какую-нибудь работу. И тут он меня спрашивает: «Ты можешь собрать станок не из старых принтеров, мебельных направляющих, а из материалов, которые я бы купил сам, и повторил бы станок?» Я сказал, что это вполне возможно, и приступил к реализации

Механическая часть самодельного лазерного гравера.

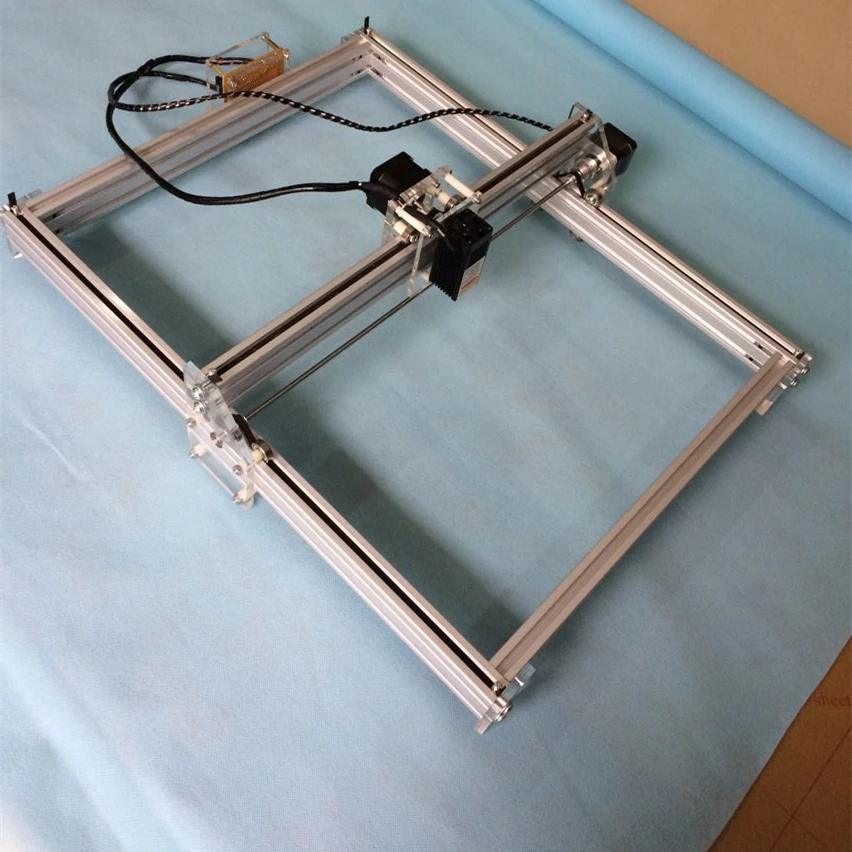

Недавно делал узел из карандашей (каретку для ЧПУ), и на основе данной каретки решил собрать лазерный гравер с ЧПУ. Но нужно, как минимум, 2 оси, поэтому собрал второй узел, но немного уже. Вот так выглядят узлы оси X и Y для самодельного лазерного гравера.

Но нужно, как минимум, 2 оси, поэтому собрал второй узел, но немного уже. Вот так выглядят узлы оси X и Y для самодельного лазерного гравера.

Как собирал каретку, можете почитать в предыдущей статье. Про нее могу сказать одно: сделана она из карандашей, строительной шпильки и фанеры.

Закрепил с помощью реек и фанеры узлы осей Y и X. Вот такой каркас станка получился. Пора приступить к электронной составляющей самодельного ЧПУ гравировального станка.

Электроника самодельного лазерного гравера.

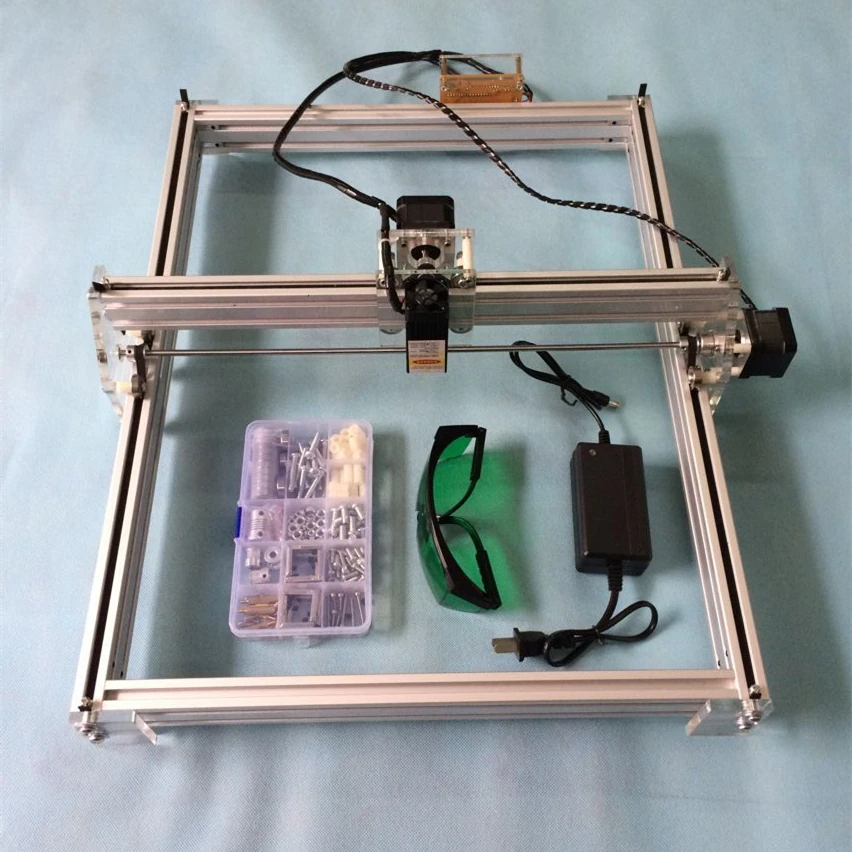

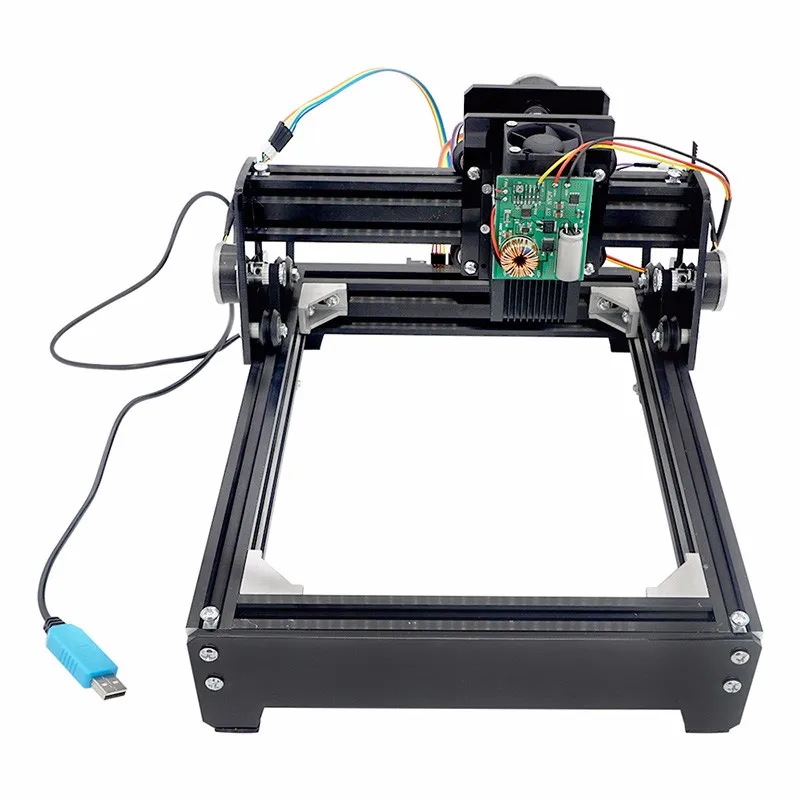

Доставать лазер из старого DVD привода не стал, так как меня просили сделать ЧПУ станок, который можно повторить, и все узлы можно было бы купить, например, на AliExpress. Поэтому буду использовать лазерный модуль с TTL контролером от моего лазерного гравера. Обзор гравера можно посмотреть тут.

Лазерный модуль можно использовать в такой самоделке и подешевле, например, на 500 mw.

Так как я увлекаюсь еще и Arduin, то мозгом станка будет Arduino UNO и CNC shield v3. Драйвера буду использовать самые дешёвые A4988. Описание драйверов A4988 читайте в этой статье:

- Драйвер шагового двигателя A4988.

Описание CNC shield v3 читайте в статье:

- Плата для ЧПУ на Arduino UNO, CNC shield v3 и драйвера A4988 (DRV8825).

Для того, чтобы закрепить электронику, сделал заготовку из фанеры, которая будет крепиться с задней стороны гравера.

После чего, закрепил электронику и установил на место, где будет все стоять.

Пришло время все подключить и запрограммировать.

Схема подключения cnc shield v3.0 + arduino uno + TTl и лазер.

Подключаем все компоненты по схеме.

Правда, у меня не установлены концевые выключатели. Схему взял из интернета, самому рисовать стало лень. Но когда буду писать обзорную статью про подключение электроники, обязательно все нарисую.

Схему взял из интернета, самому рисовать стало лень. Но когда буду писать обзорную статью про подключение электроники, обязательно все нарисую.

Как видим, схема достаточно простая, и запутаться тут сложно. Нам нужно к шилду подключить 2 шаговых двигателя. Один подключаем в разъем, где написано X, второй в разъем с надписью Y. Соответственно, один двигатель перемещает по оси X, второй по оси Y.

C подключением лазера будьте внимательны, в зависимости от версии прошивки, подключение TTL к Arduino может быть разным.

Внимание!!! С прошивки GBRL 9.0i были поменяны местами Z-Max (D12) и Spn_EN (D11).

TTL модуль подключаем к D11, который является ШИМ портом, — это необходимо для управления мощностью лазера, с помощью ШИМ.

Теперь, если вы желаете подключить концевик Z_Max, то его необходимо подключить в Spn_EN, а включение лазера необходимо подключать в Z+. Вот такая путаница с распиновкой на шилде.

После подключения уложил провода, чтобы ничего не торчало и не мешало работе станка.

Прошивка для лазерного гравёра на Arduino.

Для того, чтобы гравер заработал, в Arduino нужно загрузить код. Где же его взять? Код писать самостоятельно не нужно. Добрые люди уже написали и проверили работу прошивки на тысячах, а может и на сотнях тысяч различных станках с ЧПУ. Скачать прошивку GRBL 1.1 можно с репозитория, или внизу статьи, в разделе Материалы для скачивания.

Более подробно о прошивке и настройке GRBL 1.1 буду рассказывать в следующей статье.

Настройка и калибровка самодельного станка с ЧПУ.

После того, как мы загрузили прошивку, все настройки будут стандартные, и их нужно поменять под ваш станок. Это не так и сложно, но процесс занимает некоторое время. Для калибровки нужно перемещать по оси лазерный модуль, и смотреть, как точно происходит перемещение. Например, вы переместили на 100 мм, а станок переместился на 102 мм. Это все настраивается в прошивке. Полный процесс калибровки буду рассказывать в следующей статье.

Программа LaserGRBL для управления лазерным гравером на Arduino.

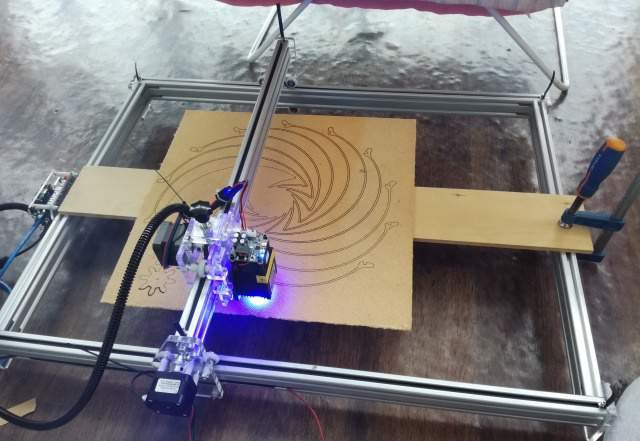

Осталось установить программное обеспечения для компьютера, которое позволит гравировать, выбрав понравившуюся картинку. Я буду гравировать векторный логотип сайта и елочную игрушку. Исходники будут в разделе материалы для скачивания.

LaserGRBL поддерживает гравировку растровой и векторной графики, что позволяет облегчить поиск материала для гравировки.

Подробнее о программе LaserGRBL напишу отдельную статью, так как там есть некоторые фишки, которые упрощают работу с лазерным гравером. Некоторые из них вы можете увидеть в видео.

А сейчас покажу, как выглядит исходное изображение, загруженное в программу LaserGRBL, и что получается после гравировки.

Подведём итог.

В домашних условиях собрать лазерный гравер не составит большого труда. Но перед сборкой нужно определиться, чего мы ожидаем. В связи с тем, что данный станок я собрал попутно, то лазерный гравер не является первоначальной задачей. И выбор ходового винта, для данного станка, является не правильным решением. Потому что перемещение происходит медленно, а гравировка делается быстро, и я использовал только 50% мощности лазера. Это не приемлемо. Что же делать? Нужно использовать не ходовые винты, а ременную передачу, что увеличит скорость и плавность перемещения.

Если присмотреться на гравированные изделия, то можно увидеть небольшую рябь. Это связанно с тем, что по оси X ходовой винт имеет изгиб и при перемещении происходит раскачивание лазерной головы. Если такое колебание будет при фрезеровке, то зажатая фреза в материал просто не допустит такие небольшие колебания.

Более подробно настройку станка и программное обеспечение разберу в следующих статьях:

- Электроника лазерного гравера.

Arduino UNO, CNC shield v3, ttl laser driver.

Arduino UNO, CNC shield v3, ttl laser driver.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Фотографии к статье

Файлы для скачивания

Скачивая материал, я соглашаюсь с Правилами скачивания и использования материалов.

| логотип сайта .svg | 10 Kb | 1252 | Скачать | |

| елочнаяигрушка.svg | 8 Kb | 1215 | Скачать | |

| grbl_v1.1h.zip | 301 Kb | 1204 | Скачать |

создание из принтера или DVD своими руками

Иногда бывает нужно красиво подписать подарок, но чем это сделать — непонятно. Краска расплывается и быстро стирается, маркер — не вариант. Лучше всего для этого подходит гравировка. Даже не придётся тратить на неё деньги, так как сделать лазерный гравёр своими руками из принтера сможет любой умеющий паять человек.

Краска расплывается и быстро стирается, маркер — не вариант. Лучше всего для этого подходит гравировка. Даже не придётся тратить на неё деньги, так как сделать лазерный гравёр своими руками из принтера сможет любой умеющий паять человек.

- Устройство и принцип работы

- Создание лазерного гравера

- Изготовление прибора с ЧПУ

- Сборка внутренней части

- Изготовление корпуса

Устройство и принцип работы

Главным элементом гравёра является полупроводниковый лазер. Он испускает сфокусированный и очень яркий луч света, который прожигает обрабатываемый материал. Регулируя мощность излучения, можно изменять глубину и скорость прожига.

В основе лазерного диода лежит полупроводниковый кристалл, сверху и снизу которого находятся P и N области. К ним подсоединены электроды, по которым подводится ток. Между этими областями расположен P — N переход.

В сравнении с обычным лазерный диод выглядит великаном: его кристалл можно подробно рассмотреть невооружённым взглядом.

Расшифровать значения можно следующим образом:

- P (positive) область.

- P — N переход.

- N (negative) область.

Торцы кристалла отполированы до идеального состояния, поэтому он работает как оптический резонатор. Электроны, стекая из положительно заряженной области в отрицательную, возбуждают в P — N переходе фотоны. Отражаясь от стенок кристалла, каждый фотон порождает два себе подобных, те, в свою очередь, тоже делятся, и так до бесконечности. Цепная реакция, протекающая в кристалле полупроводникового лазера, называется процессом накачки. Чем больше энергии подаётся на кристалл, тем больше её накачивается в лазерный луч. В теории, насыщать его можно до бесконечности, но на практике все обстоит иначе.

При работе диод нагревается, и его приходится охлаждать. Если постоянно наращивать подаваемую на кристалл мощность, рано или поздно наступит момент, когда система охлаждения перестанет справляться с отводом тепла и диод сгорит.

Мощность лазерных диодов обычно не превышает 50 Ватт. При превышении этой величины становится сложно сделать эффективную систему охлаждения, поэтому мощные диоды чрезвычайно дороги в производстве.

Существуют полупроводниковые лазеры на 10 и более киловатт, но все они — составные. Их оптический резонатор накачивается маломощными диодами, количество которых может достигать нескольких сотен.

В гравёрах составные лазеры не используются, так как их мощность слишком велика.

Создание лазерного гравера

Для простых работ, вроде выжигания узоров на дереве, не нужны сложные и дорогие устройства. Достаточно будет самодельного лазерного гравёра, работающего от аккумулятора.

Прежде чем делать гравёр, необходимо приготовить для его сборки следующие детали:

- Лазерный диод из DVD-RW привода.

- Фокусирующая линза.

- Алюминиевый П-образный профиль или трубка из цветного металла со внутренним диаметром 15-20 мм.

- Электролитический конденсатор 50 В, 2200 мкФ.

- Резистор 5 Ом.

- Плёночный конденсатор 100 нФ.

- Тактовая кнопка.

- Выключатель.

- Теплопроводящий клей.

- Аккумулятор типа 18650 и холдер для него.

- Коробка из-под губки для обуви.

- Скотч, в том числе и двухсторонний.

- Клеевой термопистолет с расходниками.

- Контроллер заряда.

- Гнездо Jack 2,1 Х 5,5 мм.

Вытащите из DVD-привода пишущую головку.

Аккуратно извлеките фокусирующую линзу и разбирайте корпус головки до тех пор, пока не увидите 2 лазера, спрятанных в теплораспределяющие кожухи.

Один из них — инфракрасный, для считывания информации с диска. Второй, красный, — пишущий. Для того чтобы их отличить, подайте на их выводы напряжение в 3 вольта.

Распиновка выводов:

Перед проверкой обязательно наденьте тёмные очки. Ни в коем случае не проверяйте лазер, глядя на окошко диода. Смотреть нужно только на отражение луча.

Ни в коем случае не проверяйте лазер, глядя на окошко диода. Смотреть нужно только на отражение луча.

Необходимо выбрать лазер, который засветился. Оставшийся можно выбросить, если не знаете, куда его применить. Для защиты от статики спаяйте все выводы диода вместе и отложите его в сторонку. Отпилите от профиля 15 см отрезок. Просверлите в нём отверстие под тактовую кнопку. Проделайте в коробке вырезы под профиль, гнездо для зарядки и выключатель.

Принципиальная схема лазерного гравёра из DVD своими руками выглядит следующим образом:

Залудите контактные площадки на плате контроля заряда и холдере:

С помощью проводов к контактам В+ и В- контроллера заряда припаяйте отсек для аккумулятора. Контакты + и — идут на гнездо, оставшиеся 2 — на лазерный диод. Сначала навесным монтажом спаяйте схему питания лазера и хорошо заизолируйте её скотчем.

Проследите, чтобы выводы радиодеталей не замыкались между собой. Припаяйте к питающей схеме лазерный диод и кнопку. Поместите собранное устройство в профиль и приклейте лазер теплопроводящим клеем. Остальные детали закрепите на двухсторонний скотч. Установите на своё место тактовую кнопку.

Поместите собранное устройство в профиль и приклейте лазер теплопроводящим клеем. Остальные детали закрепите на двухсторонний скотч. Установите на своё место тактовую кнопку.

Вставьте профиль в коробку, выведите провода и закрепите его термоклеем. Припаяйте выключатель и установите его. Ту же процедуру проделайте с гнездом для зарядки. Термопистолетом приклейте на свои места аккумуляторный отсек и контроллер заряда. Вставьте в холдер батарею и закройте коробку крышкой.

Перед началом использования нужно настроить лазер. Для этого в 10 сантиметрах от него поставьте лист бумаги, который будет мишенью для лазерного луча. Разместите фокусирующую линзу перед диодом. Отдаляя и приближая её, добейтесь прожига мишени. Приклейте линзу к профилю в месте, где был достигнут наибольший эффект.

Собранный гравёр отлично подойдёт для мелких работ и развлекательных целей вроде поджигания спичек и прожига воздушных шариков.

Помните, что гравёр — это не игрушка, детям давать его нельзя. Лазерный луч при попадании в глаза вызывает необратимые последствия, поэтому храните устройство в недоступном для детей месте.

Изготовление прибора с ЧПУ

При больших объёмах работ обычный гравёр не справится с нагрузкой. Если вы собираетесь использовать его часто и много, вам понадобится устройство с числовым программным управлением.

Сборка внутренней части

Даже в домашних условиях можно сделать лазерный гравёр. Для этого из принтера нужно извлечь шаговые двигатели и направляющие. Они будут приводить в движение лазер.

Полный список необходимых деталей выглядит следующим образом:

- Лазерный диод из пишущего привода.

- Радиатор для диода.

- 3 шаговых двигателя.

- 6 направляющих круглого сечения.

- Крепления для направляющих.

- 3 двойных или 6 одинарных кареток скольжения.

- Блок питания 5 В, 4 А.

- Arduino UNO.

- 2 драйвера шаговых двигателей.

- 2 выключателя.

- Лист металла 50 х 50 см и толщиной 2 мм (для основания).

- Большой лист фанеры.

- Уголки для скрепления фанеры.

- Саморезы.

- 2 мебельных петли.

- Провода сечением 0,5 мм².

- Подвижный кабель-канал.

- Пластиковые стяжки для проводов.

- Транзистор IRFZ44.

- 2 прижимных ролика.

- 5 шестерней.

- Металлический стержень (ось для шестерней и роликов).

- 4 подшипника.

- Зубчатый ремень.

- Понижающий DC-DC преобразователь на 2 А.

- Четыре концевых выключателей.

- Тактовая кнопка.

- Гнездо Jack 2,1 х 5,5 мм.

- 4 резиновые или силиконовые ножки.

- Теплопроводящий клей.

- Эпоксидная смола с отвердителем.

Схема подключения всех компонентов:

Вид сверху:

Расшифровка обозначений:

- Полупроводниковый лазер с радиатором.

- Каретка.

- Направляющие оси X.

- Прижимные ролики.

- Шаговый двигатель.

- Ведущая шестерня.

- Зубчатый ремень.

- Крепления направляющих.

- Шестерни.

- Шаговые электродвигатели.

- Основание из листа металла.

- Направляющие оси Y.

- Каретки оси X.

- Зубчатые ремни.

- Опоры креплений.

- Концевые выключатели.

Измерьте длину направляющих и разделите их на две группы. В первой окажутся 4 коротких, во второй — 2 длинных. Направляющие из одной группы должны быть одинаковой длины.

Добавьте к длине каждой группы направляющих по 10 сантиметров и вырежьте по полученным размерам основание. Из обрезков согните П-образные опоры для креплений и приварите их к основанию. Разметьте и просверлите в них отверстия для болтов.

Просверлите в радиаторе отверстие и вклейте туда лазер, используя теплопроводящий клей. К нему припаяйте провода и транзистор. Болтами прикрутите радиатор к каретке.

Установите на две опоры крепления для направляющих и зафиксируйте их болтами. Вставьте в крепления направляющие оси Y, на их свободные концы наденьте каретки оси X. В них вденьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте на направляющие оси Y крепления и прикрутите их к опорам.

Вставьте в крепления направляющие оси Y, на их свободные концы наденьте каретки оси X. В них вденьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте на направляющие оси Y крепления и прикрутите их к опорам.

Просверлите отверстия в местах крепления электромоторов и шестерёночных осей. Установите на свои места шаговые двигатели и на их валы наденьте ведущие шестерни. Вставьте в отверстия заранее нарезанные из металлического стержня оси и закрепите их эпоксидным клеем. После его застывания наденьте на оси шестерни и прижимные ролики со вставленными в них подшипниками.

Установите зубчатые ремни так, как это показано на схеме. Перед закреплением натяните их. Проверьте подвижность оси Х и лазерной головки. Они должны перемещаться с небольшим усилием, вращая через ремни все ролики и шестерни.

Подключите к лазеру, двигателям и концевикам провода и стяните их стяжками. Получившиеся пучки уложите в подвижные кабель-каналы и закрепите их на каретках.

Концы проводов выведите наружу.

Изготовление корпуса

Просверлите в основании отверстия для уголков. Отступите от его краёв 2 сантиметра и начертите прямоугольник.

Его ширина и длина повторяет размеры будущего корпуса. Высота у корпуса должна быть такой, чтобы в него помещались все внутренние механизмы.

Расшифровка обозначений:

- Петли.

- Тактовая кнопка (старт/стоп).

- Выключатель питания Arduino.

- Выключатель лазера.

- Гнездо 2,1 х 5,5 мм для подачи 5 В питания.

- Защитный короб DC-DC инвертора.

- Провода.

- Защитный короб Arduino.

- Крепления корпуса.

- Уголки.

- Основание.

- Ножки из нескользящего материала.

- Крышка.

Вырежьте из фанеры все детали корпуса и скрепите их уголками. С помощью петель установите на корпус крышку и прикрутите его к основанию. В передней стенке вырежьте отверстие и просуньте сквозь него провода.

Соберите из фанеры защитные кожухи и вырежьте в них отверстия под кнопку, выключатели и гнёзда. Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите на свои места кнопку, гнездо питания, выключатели и спаяйте электрическую схему гравёра воедино. После припаивания всех проводов установите кожухи на корпус и прикрутите их саморезами. Чтобы гравёр заработал, нужно залить прошивку в Arduino.

После прошивки включите гравёр и нажмите кнопку «Старт». Лазер оставьте выключенным. Нажатие кнопки запустит процесс калибровки, во время которого микроконтроллер измерит и запомнит длину всех осей и определит положение лазерной головки. После его завершения гравёр станет полностью готовым к работе.

Прежде чем начинать работать с гравёром, нужно перевести изображения в понятный для Arduino формат. Сделать это можно с помощью программы Inkscape Laserengraver. Переместите в неё выбранное изображение и нажмите на Convert. Полученный файл отправьте по кабелю на Arduino и запустите процесс печати, включив перед этим лазер.

Такой гравёр может обрабатывать только предметы, состоящие из органических веществ: дерево, пластик, ткани, лакокрасочные покрытия и прочие. Металлы, стекло и керамику гравировать на нем не получится.

Никогда не включайте гравёр с открытой крышкой. Лазерный луч, попадая в глаза, концентрируется на сетчатке, повреждая её. Рефлекторное закрытие век вас не спасёт — лазер успеет выжечь участок сетчатки ещё до того, как они захлопнутся. При этом вы можете ничего не почувствовать, но со временем сетчатка начнёт отслаиваться, что может привести к полной или частичной потере зрения.

Если вы поймали лазерный «зайчик», как можно скорее обратитесь к офтальмологу — это поможет избежать серьёзных проблем в дальнейшем.

Простейший станок с ЧПУ с минимальным количеством деталей

В этом уроке я покажу вам, как я построил простейший станок с ЧПУ с минимальным количеством деталей и без использования 3D-принтера. Вот так. Я использую 3D-принтеры для большинства своих последних проектов, потому что, конечно же, они отлично подходят для прототипирования, поскольку мы можем легко сделать с ними любую форму, какую захотим. Однако не у всех есть 3D-принтер, поэтому я хотел показать вам, что мы можем делать вещи даже без помощи 3D-принтеров или других станков с ЧПУ.

Вот так. Я использую 3D-принтеры для большинства своих последних проектов, потому что, конечно же, они отлично подходят для прототипирования, поскольку мы можем легко сделать с ними любую форму, какую захотим. Однако не у всех есть 3D-принтер, поэтому я хотел показать вам, что мы можем делать вещи даже без помощи 3D-принтеров или других станков с ЧПУ.

Вы можете посмотреть следующее видео или прочитать письменный учебник ниже.

Обзор

Я покажу вам, как я построил этот станок с ЧПУ, используя только один электроинструмент, дрель и несколько ручных инструментов. Материал, который я использовал для этой сборки, — это плита МДФ толщиной 8 мм, которая на самом деле довольно прочная и, вероятно, более жесткая, чем материал PLA, напечатанный на 3D-принтере, и в то же время с ней легко работать.

В этом видео я буду использовать этот станок с ЧПУ в качестве лазерного гравера, а в будущем видео я планирую заставить его работать в качестве перьевого плоттера.

Очевидно, что такая конструкция станка не может обеспечить большую жесткость, поэтому мы не можем использовать его как фрезерный станок с ЧПУ или фрезерный станок. Хотя, если бы мы подключили более мощный лазер, мы могли бы использовать его для резки различных материалов, таких как эта плита МДФ, которую мы используем здесь, или другой тип деревянных досок, и с довольно хорошей точностью.

Хотя, если бы мы подключили более мощный лазер, мы могли бы использовать его для резки различных материалов, таких как эта плита МДФ, которую мы используем здесь, или другой тип деревянных досок, и с довольно хорошей точностью.

Рабочая зона довольно большая 390 на 360 мм, а уровень детализации, который может произвести этот лазерный гравер, впечатляет. Честно говоря, я был удивлен, насколько хороши получились гравюры.

Мозгом этого станка с ЧПУ является плата Arduino UNO в сочетании с шилдом с ЧПУ, но более подробная информация об этом, а также о том, как подготовить чертежи или изображения для лазерной гравировки, сделать G-коды и управлять станком с помощью бесплатного, программы с открытым исходным кодом, чуть позже в видео.

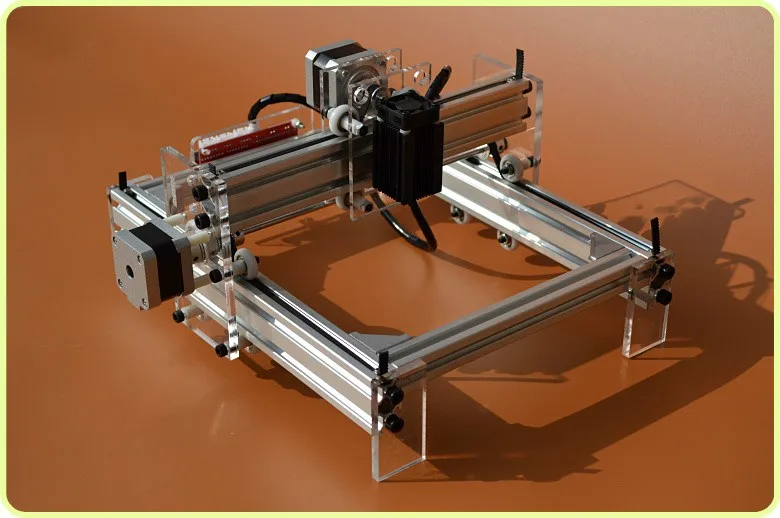

Самодельный лазерный гравер с ЧПУ 3D-модель

Я начал с проектирования станка в SOLIDWORKS for Makers. Двумя основными компонентами этого станка с ЧПУ являются линейные направляющие MGN15H вместе с соответствующими скользящими блоками.

Для привода блоков или двух осей мы используем два шаговых двигателя NEMA 17 и несколько подходящих шкивов GT2 и зубчатые ремни. Для соединения всего вместе мы используем плиту МДФ толщиной 8 мм, а для возврата машины в исходное положение — два концевых микровыключателя.

Вот и все, станок с ЧПУ с минимальным количеством деталей.

Вы можете скачать 3D-модель здесь:

Вы можете найти и скачать эту 3D-модель, а также изучить ее в своем браузере на Thangs:

Скачать сборную 3D-модель от Thangs.

Спасибо Thangs за поддержку этого урока.

Вот чертеж центральной монтажной пластины:

См. также: Станок для резки пенопласта с ЧПУ Arduino

Сборка станка

Хорошо, теперь мы можем приступить к сборке станка. Вот список компонентов, необходимых для сборки этого станка с ЧПУ своими руками. Список электронных компонентов можно найти ниже в разделе принципиальных схем статьи.

- Линейная направляющая MGN15H ………………………… Amazon / Banggood / AliExpress

- Шаговый двигатель — NEMA 17 ………….

… Amazon / Banggood / AliExpress

… Amazon / Banggood / AliExpress - Ремень GT2 + зубчатый шкив…………………4… 9004 Banggood / AliExpress

- Натяжной шкив GT2 …………………………………… Amazon / Banggood / AliExpress

- Распорные гайки ………………………………. …….. Amazon / Banggood / AliExpress

- Набор болтов и гаек …………………………… Amazon / Banggood / AliExpress или в местном хозяйственном магазине + винты с плоской головкой 3×16 мм

- M2x20 x2, M3x12 x20, M3x16 x5, M , винты 3×16 мм x20

Раскрытие информации: Это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Вот плита МДФ толщиной 8 мм, которую я буду использовать, и по чертежам, которые я взял из 3D-модели, теперь я буду резать детали по размеру.

Связанный: Самодельный перьевой плоттер с автоматической сменой инструмента | Чертежный станок с ЧПУ

Для этой цели я использовал самый простой способ: карандаш для разметки мест, где мне нужно было вырезать, и ручную пилу для их резки.

Конечно, чтобы вырезать все детали вручную, требуется некоторое усилие, но тем не менее, мы можем сделать их довольно красивыми и чистыми даже с помощью этого метода.

После того, как я вырезал все детали по размеру, я приступил к проделыванию в них отверстий. Точное выполнение отверстий на самом деле важнее, чем вырезание деталей. Расположение отверстий должно быть очень точным, так как они должны совпадать с другими частями, имеющими точные и фиксированные размеры, такими как линейные рельсы и шаговые двигатели.

Центральная пластина, на которой установлены ось Y и шаговые двигатели, имеет много отверстий, и чтобы сделать их правильно, я напечатал чертеж этой детали в натуральную величину.

Обычные принтеры легко доступны каждому, поэтому я не буду обманывать, если воспользуюсь одним из них для создания этого проекта. Таким образом, мы можем расположить деталь и чертеж и отметить расположение отверстий. Затем мы можем просверлить отверстия, хотя это не означает, что мы получим их на 100% точно. Мы все еще делаем работу вручную, поэтому нам нужно быть очень сконцентрированными и терпеливыми, чтобы все сделать правильно.

Мы все еще делаем работу вручную, поэтому нам нужно быть очень сконцентрированными и терпеливыми, чтобы все сделать правильно.

Нам понадобится сверло на 3 и 5 мм, а также одно сверло на 25 мм, чтобы сделать отверстие для шагового двигателя.

Далее я продолжил сборку основания станка, на котором будет закреплена направляющая оси X. Для этого я отметил место, где должна быть закреплена опорная часть рельса, и просверлил два отверстия в базовой части и одно отверстие в опорной части.

Затем я скрепил эти две детали первым 3-миллиметровым шурупом и небольшим количеством столярного клея. Установив первый винт, я проверил прямоугольность, а затем предварительно просверлил второе отверстие в опорном материале 2-миллиметровым сверлом.

Таким же образом я добавил два кронштейна для лучшей поддержки.

Честно говоря, этот метод сборки этих деталей из МДФ не очень хорош, так как очень сложно сделать их прямыми, так как все мы делаем вручную, а плиты МДФ имеют толщину всего 8 мм, что дополнительно усложняет этот процесс. Возможно, лучшим и простым способом было бы использование металлических скоб, которые вы можете легко найти в хозяйственном магазине.

Возможно, лучшим и простым способом было бы использование металлических скоб, которые вы можете легко найти в хозяйственном магазине.

Тем не менее, когда обе стороны были готовы, я установил на них направляющую оси X.

Эти направляющие MGN15H обеспечивают очень плавное движение без люфтов, так как внутри их скользящих блоков находятся шарики или ролики.

Перед установкой их следует хорошо очистить и смазать. Я закрепил линейную направляющую двумя болтами M3 с каждой стороны.

Далее нам нужно установить ось Y поверх скользящего блока оси X. Для этой цели мы будем использовать центральную пластину.

Опять же, мы используем болты M3 для соединения деталей. Для крепления шаговых двигателей нам также понадобятся болты M3.

В дополнение к этому, для одного из степперов я использую распорные гайки, чтобы получить правильную высоту установки для него, хотя я, вероятно, мог бы установить этот степпер на нижней стороне пластины, и поэтому мы бы получили использовать эти дистанционные гайки.

Для привода оси X нам необходимо установить два промежуточных шкива GT2 рядом с валом шагового двигателя, чтобы мы могли создать надлежащее натяжение между ремнем и шкивом шагового двигателя.

Нам нужны болты M5 и гайки для их крепления. Что касается оси Y, нам нужен только один натяжной ролик с другой стороны рельса, так как ремень для этой оси будет установлен в виде петли.

Хорошо, теперь брак или соединение осей X и Y вместе. Мы делаем это, используя четыре болта M3. Это соединение имеет решающее значение для точности, так как от него зависит точность всей машины.

Используя квадратную линейку, мы должны проверить, перпендикулярны ли две оси друг другу, и если нет, мы должны правильно их отрегулировать.

Затем мы можем установить детали, которые входят в скользящий блок оси Y и в данном случае фактически удерживают концевой эффектор или лазерный модуль. Используя метод, описанный ранее, я собрал эти детали и прикрепил их к скользящему блоку с помощью четырех болтов M3.

Теперь мы можем закрепить лазерный модуль двумя болтами М3.

Продолжил установку ремней GT2. Я измерил нужную мне длину и обрезал ремень по размеру.

Для крепления ремня к скользящему блоку я использовал два болта М5 и стяжки.

Я прикрепил первую сторону ремня к болту M5 с помощью хомута, а затем натянул ремень с другой стороны и закрепил его на втором болте с помощью хомута.

Что касается оси X, ремень будет натянут по линии от одной стороны к другой, проходя через три шкива таким образом, чтобы обеспечить натяжение или сцепление со шкивом шагового двигателя.

Я закрепил ремень с обеих сторон одним болтом и квадратным куском МДФ.

На этом наш станок с ЧПУ почти готов. Есть еще несколько вещей, которые нам нужно сделать.

Внизу я приклеил несколько мебельных накладок, чтобы машинка устойчивее стояла на месте.

Затем я установил концевой микровыключатель для оси Y. Для этого нам понадобятся два болта М2.

Что касается концевого выключателя по оси X, то я забыл сделать эти отверстия на центральной пластине, поэтому пометил их и просверлил на месте.

Было немного трудно закрепить этот концевой выключатель на месте, но в конце концов получилось хорошо.

Подключение электронных компонентов

Механическая часть завершена, теперь мы можем перейти к подключению электронных компонентов. Как я уже упоминал, мы будем использовать плату Arduino UNO в сочетании с CNC Shield и двумя шаговыми драйверами DRV8825 или A4988.

Я закреплю плату Arduino сбоку машины, поэтому я отмечаю два отверстия для Arduino и просверливаю их 3-мм сверлом. Я использовал гайки с расстоянием 5 мм между боковой панелью и платой Arduino.

Подробнее: Шаговые двигатели и Arduino. Полное руководство

Экран ЧПУ просто устанавливается поверх платы Arduino. Нам нужно вставить 3 перемычки для каждого драйвера, чтобы у нас было выбрано самое высокое разрешение шагового двигателя.

Обратите внимание, что эти три перемычки должны быть удалены, так как они нам не нужны. Я использовал их в одном из своих предыдущих проектов.

Затем мы можем подключить шаговые двигатели на месте с помощью прилагаемых кабелей. Для подключения концевых выключателей нам понадобится двухпроводное соединение.

Я припаял один конец проводов непосредственно к концевым упорам, а с другой стороны припаял штыревые разъемы, чтобы их можно было легко подключить к экрану ЧПУ.

Что касается подключения лазерного модуля, то нам потребуются 3 провода, GND, 12В и сигнальная линия для ШИМ-управления. Эти провода должны быть немного длиннее, чтобы они могли достигать самой дальней точки машины.

С одной стороны у нас есть 3-контактный разъем, который идет в лазерный модуль, а с другой стороны у нас есть провода GND и 12V, которые будут идти к разъему питания платы ЧПУ и сигнальная линия, которая должна быть подключен к концевому штифту Z+ или Z-.

Электрическая схема самодельного лазерного гравера с ЧПУ

Вот принципиальная схема того, как все должно быть подключено.

Вы можете получить компоненты, необходимые для этого проекта, по ссылкам ниже:

- Шаговый двигатель — NEMA 17……………… Amazon / Banggood / AliExpress

- DRV8825 Шаговый драйвер……….

…….. … Amazon / Banggood / AliExpress

…….. … Amazon / Banggood / AliExpress - Arduino CNC Shield ………………………. Amazon / Banggood / AliExpress

- Arduino Uno………………………………..… Amazon / Banggood/AliExpress

- Концевой выключатель ……………………………………. Amazon / Banggood / AliExpress

- Блок питания постоянного тока ……………………………. Amazon / Banggood / AliExpress

- Лазерный модуль …………………………………. Amazon / Banggood / AliExpress

- Лазерные защитные очки …………………….. Amazon / Banggod / AliExpress

Раскрытие информации: это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Итак, мы используем плату Arduino UNO в сочетании с CNC Shield и двумя шаговыми драйверами DRV8825 или A4988. У нас есть два микроконцевых выключателя для возврата станка в исходное положение и лазерный модуль на 12 В, которым можно управлять с помощью ШИМ. Для питания нам понадобится блок питания 12v с минимальной силой тока 3 ампера.

У нас есть два микроконцевых выключателя для возврата станка в исходное положение и лазерный модуль на 12 В, которым можно управлять с помощью ШИМ. Для питания нам понадобится блок питания 12v с минимальной силой тока 3 ампера.

Прошивка и управляющее ПО

На этом мы фактически закончили сборку машины. Теперь осталось дать ему жизнь или сделать из него настоящий станок с ЧПУ. Для этого нам нужно установить прошивку на Arduino для управления движением станка с ЧПУ.

Наиболее популярным выбором для станков с ЧПУ своими руками является прошивка GRBL с открытым исходным кодом. Помимо прошивки GRBL нам также понадобится управляющее ПО, через которое мы будем отправлять G-коды и указывать машине, что делать. В этом случае мы будем использовать контроллер LaserGRBL. Это программное обеспечение специально создано для управления лазерными граверами с прошивкой GRBL, и я могу сказать вам, что это действительно потрясающий контроллер для этой цели, учитывая, что он также имеет открытый исходный код.

Благодаря LaserGRBL у нас есть возможность напрямую прошивать или загружать прошивку GRBL в Arduino, поэтому нам не нужно делать это вручную. Мы даже можем выбрать готовую к использованию версию для двухкоординатных станков только с реферированием по осям X и Y, точно такую же, как та, которая нам нужна.

Итак, как только мы прошьем нашу Arduino прошивкой GRBL, мы сможем подключить нашу машину к контроллеру и открыть окно конфигурации GRBL, чтобы мы могли настроить некоторые параметры в соответствии с нашей машиной.

Первое, что мы должны настроить здесь, это разрешение перемещения или значения шагов/мм для осей X и Y. Эти значения показывают, сколько шагов должен сделать двигатель, чтобы переместиться на 1 мм. Это зависит от типа имеющегося у нас шагового двигателя, выбранного разрешения шага и передачи движения, в данном случае ремня и шкива GT2.

Вот как мы можем рассчитать эти значения для нашей машины. Значения по умолчанию здесь обычно составляют 250 шагов/мм. Теперь мы можем переместить станок с помощью команд JOG, например, на 20 мм, и мы должны заметить, насколько на самом деле сдвинется станок.

Теперь мы можем переместить станок с помощью команд JOG, например, на 20 мм, и мы должны заметить, насколько на самом деле сдвинется станок.

В моем случае при 20-мм шаге по оси Y фактическое перемещение составило 31 мм.

Итак, 20/31 = 0,645, и если мы умножим это значение на 250, мы получим 161,29. Итак, это значение, которое мы должны установить в качестве значения шагов/мм для нашей машины.

Если мы попытаемся переместить машину сейчас с обновленными значениями, машина должна переместиться на точное расстояние. Если вы недовольны результатом, вы все равно можете точно настроить эти значения, нарисовав квадраты и измерив их. В итоге я использовал значение 160 шагов/мм.

Тем не менее, есть и другие важные параметры, которые необходимо настроить. Например, мы должны включить Жесткие ограничения, которые являются фактическими концевыми выключателями, Мягкие ограничения, которые определяют рабочую область, установить направление возврата, которое определяет, где наши концевые выключатели расположены на машине, и так далее.

Вы можете скачать мой набор параметров и импортировать их в свою прошивку.

Генерация G-кодов для лазерной гравировки

Еще одна замечательная особенность этого программного обеспечения заключается в том, что оно также имеет встроенный генератор G-кодов. Это означает, что мы можем загрузить любую фотографию, картинку, карандашный рисунок и т. д. прямо в программу и сгенерировать G-код для гравировки в соответствии с нашими потребностями. Инструмент растрового изображения достаточно универсален и позволяет выбирать из множества параметров, таких как трассировка от строки к строке, векторизация, 1-битное черно-белое сглаживание и т. д.

Конечно, если вы хотите, вы также можете сгенерировать G-код с помощью другого программного обеспечения, такого как, например, Inkscape и его плагин Inkscape-Lasertools для создания G-кодов и загрузить их здесь. Я уже объяснял, как использовать этот метод для создания G-кодов, в моем предыдущем видео для лазерного гравера SCARA Robot, поэтому для получения более подробной информации вы можете посмотреть это видео.

Сейчас я покажу вам, как можно сгенерировать G-код для лазерной гравировки из фотографии с помощью LaserGRBL. Здесь у меня есть фото собаки, которое я открою с помощью программы.

С помощью параметра «Яркость и контрастность» мы можем настроить изображение по своему желанию. Мы можем выбрать тип преобразования фотографии, например, трассировка Line-to-Line, 1-битный черно-белый дизеринг или векторный формат. Я буду использовать трассировку от линии к линии для этой фотографии, и здесь мы также можем выбрать направление линии и качество гравировки, которое определяется количеством линий на миллиметр.

Далее мы можем выбрать скорость гравировки, установить минимальное и максимальное значения ШИМ для мощности лазера и установить размер гравировки.

И все, программа сгенерирует G-код для этой гравировки. Прежде чем мы начнем его, мы можем использовать кнопку «Рамка», чтобы наметить или показать нам, где будет происходить гравировка, чтобы мы могли настроить нашу заготовку по мере необходимости.

Обратите внимание, что мы должны использовать очки для защиты от лазера, которые защитят наши глаза от ультрафиолетового излучения лазера, так как это очень опасно.

Если мы правильно откалибровали нашу машину, мы можем получить неплохие гравюры. Для калибровки мы могли бы использовать это изображение, которое я сделал, которое имеет квадраты от 100% до 10% прозрачности.

В соответствии с результатами отрегулируйте скорость гравировки и значение ШИМ для мощности лазера.

Здесь вы можете скачать калибровочное изображение:

Итак, это урок. Надеюсь, вам понравилось и вы узнали что-то новое. Если у вас есть какие-либо вопросы, не стесняйтесь задавать их в разделе комментариев ниже и не забудьте проверить некоторые из моих других проектов Arduino.

Как собрать и настроить станок для лазерной резки CO2?

Как правильно собрать станок для лазерной резки и гравировки CO2? Это ключевой момент, лазерная установка CO2 будет работать хорошо только тогда, когда вы правильно соберете лазерную установку CO2. Не волнуйтесь, эта статья поможет вам узнать, как правильно настроить станок для лазерной гравировки и резки CO2.

Не волнуйтесь, эта статья поможет вам узнать, как правильно настроить станок для лазерной гравировки и резки CO2.

Давайте выполним следующие 12 простых шагов, чтобы собрать лазерную установку CO2:

Шаг 1:

Удалите всю упаковку, чтобы восстановить машину, такую как дерево, пластиковая пленка и так далее. (будьте осторожны с гвоздями)

Шаг 2:

Откройте переднюю дверцу, боковую дверцу и вытащите все дополнительные части машины, такие как: водяной охладитель/водяной насос, пылесборник, воздушный насос, лазерная трубка, мягкая собачка, вращающееся устройство и т. д.

После того, как вы откроете входную дверь, пожалуйста, разрежьте стяжку на поясе оси X и оси Y, возьмите компакт-диск, затем рукой переместите лазерную головку в центр рабочей зоны.

Шаг 3:

Наиболее важным шагом для правильной сборки станка для лазерной гравировки и резки CO2 является установка трубки лазера CO2. Так что обратите на это особое внимание.

Так что обратите на это особое внимание.

1. Медленно извлеките лазерную трубку из упаковки, затем вставьте ее в гнездо для лазерной трубки на задней панели машины.

2. Лазерная трубка имеет два конца. Один — лазерный свет, а другой — конец высокого давления.

3. Если лазерная трубка имеет пластиковый защитный чехол, закройте защитную ленту. Если нет, накройте достаточным количеством водонепроницаемой ленты. На выходе из лазерного луча вода выходит, за концом высокого давления находится вода. Теория «низкий вход высокий выход».

Этап 4:

Сборка чиллера/водяного насоса:

1. Охладитель воды: соедините вход и выход воды охладителя воды с выходом воды и входом воды машины с помощью силиконовой трубки, затем подключите воздушные пробки ВЫХОД СИГНАЛИЗАЦИИ (защита от воды)

2. Вода насос: соедините силиконовую трубку с выходом воды водяного насоса с входом воды лазерной машины. Затем с помощью другой силиконовой трубки соедините выход воды машины с ведром.

Шаг 5:

Сборка воздушного насоса:

Соедините выпускное отверстие воздушного насоса с впускным отверстием лазерной установки. (Впуск воздуха)

Шаг 6:

Способ сборки пылесборника:

Соедините выпускное отверстие пылесборника с телескопической трубой лазерного станка.

Шаг 7:

Сборка заземления:

Подключите заземление безопасности, найдите провод (более одного квадратного метра) и подключите машину к земле. другой конец соедините стальной стержень, он должен быть зарыт в землю на 1,5 метра. Если во влажном месте, глубина закапывания может быть небольшой.

Вы должны проверить, все ли части лазерного станка собраны правильно, а электрические аксессуары и линия не упали или не повреждены.

Это также важно для правильной сборки станка для лазерной резки CO2.

Шаг 8:

Наша лазерная установка CO2 должна работать от сети 220В. Если у вас местная мощность 220 В, вы можете подключить ее напрямую. Если нет, вам нужен дополнительный силовой трансформатор для машины, чтобы изменить мощность.

Если у вас местная мощность 220 В, вы можете подключить ее напрямую. Если нет, вам нужен дополнительный силовой трансформатор для машины, чтобы изменить мощность.

Шаг 9:

Сначала подайте питание на чиллер. Затем проверьте силиконовую трубку, чтобы увидеть, может ли она подавать воду, особенно если поток воды нормальный.

Шаг 10:

Подключите питание: подключите питание 220 В к источнику питания лазера и откройте срочную остановку, затем питание заблокируется, чтобы проверить, нормально ли работает питание. Дважды нажмите ESC, затем нажмите вверх-вниз-вправо-влево на панели управления Leetro, чтобы увидеть, может ли лазерная головка двигаться нормально.

Шаг 11:

Подключите программное обеспечение к компьютеру, скопируйте данные с компакт-диска на компьютер, используйте синий кабель для передачи данных для подключения компьютера к карте leetro, затем правильно установите программное обеспечение.

Arduino UNO, CNC shield v3, ttl laser driver.

Arduino UNO, CNC shield v3, ttl laser driver.

… Amazon / Banggood / AliExpress

… Amazon / Banggood / AliExpress  …….. … Amazon / Banggood / AliExpress

…….. … Amazon / Banggood / AliExpress