Контактная точечная сварка своими руками

При помощи самодельной контактной сварки, процесс изготовления которой рассмотрим в данном обзоре, можно не только выполнять стандартные операции — сваривать тонкий листовой металл, но и при необходимости — быстро разогреть закисшую гайку или болт. Довольно универсальная конструкция получилась.

В текстовом описании под авторским видео, которое опубликовано на YouTube канале 1000 DIY’s and Advice, вы можете найти все необходимые чертежи и электрические схемы для этой самоделки.

Теперь ближе к сути. Для изготовления контактной точечной сварки нам потребуется довольно мощный трансформатор. В данном случае автор будет использовать понижающий трансформатор на 36 V.

Помимо трансформатора, нам также понадобятся и другие основные комплектующие:

- медные прутки с резьбой;

- силовой кабель для сварки;

- сайлентблоки;

- резьбовая шпилька;

- отрезки профильной металлической трубы.

Советуем также прочитать статью-обзор: как в условиях домашней мастерской сделать удобный и функциональный сварочный верстак с ящиками и вращающейся платформой.

Приступаем к работе. Первым делом необходимо будет отрезать по размеру металлические профильные трубы, а также подготовить другие заготовки и детали.

Основные этапы работ

На следующем этапе автор приступает к изготовлению оси с колесами. Для этого понадобятся сайлентблоки, профтруба и резьбовая шпилька.

В стойке из профильной трубы автор вырезает пазы под педаль. Угол наклона стойки определяем на глаз.

Силовой сварочный кабель будет проходить внутри профильных труб и загибаться у самого электрода на специальные металлические скобы. Сами электроды будут прижиматься к кабелям при помощи болта.

Раму для трансформатора автор сваривает из отрезков металлического уголка 45*45 мм.

К нижнему электроду внутри токопровода из профтрубы автор пропустил медные шинки, снятые со вторичной обмотки трансформатора.

Далее зачищаем все детали болгаркой и приступаем к сварке каркаса. Дополнительно автор усилил каркас металлическими косынками и уголком, чтобы конструкция была надежной.

После этого собираем и устанавливаем ножную педаль. Тяга педали закреплена к верхнему токопроводу.

Сама педаль состоит из двух частей: большая надежно фиксирует свариваемые детали, а дополнительная маленькая — включает автоматику.

Покрываем металлический каркас грунтом и красим. Затем устанавливаем в раму подготовленный трансформатор. Обратите внимание, что первичные и вторичные обмотки подключены параллельно. Устанавливаем автоматику.

Подробно о том, как сделать контактную точечную сварку своими руками, можно посмотреть на видео ниже.

Оцените запись

[Голосов: 40 Средняя оценка: 4.1]Как сделать контактную сварку

Варить на сварочном аппарате — полезное умение. Наличие навыков может подразумевать заинтересованность не только в самостоятельной контактной сварке, но и в изготовлении готового аппарата своими руками.

Технологический процесс контактной сварки

Организация работ по соединению металлоконструкций при помощи сварки доступна не только в промышленных масштабах или на специализированных предприятиях, но и вполне осуществимо в домашних условиях.

Необходимое оборудование:

- сварочный инвертор;

- электроды;

- мощный источник питания.

Принцип действия инвертора заключается в преобразовании электрической энергии в тепловую. Тем самым, металл электрода и рабочей поверхности расплавляется, закрепляя конструкционные элементы металлических деталей.

Главной особенностью дуговой сварки является правильное ведение шва. Традиционно наиболее надежной считается точечная сварка. Особенно это актуально вертикальных поверхностей.

Традиционно наиболее надежной считается точечная сварка. Особенно это актуально вертикальных поверхностей.

Необходимо задать некоторое время для остывания поверхности шва. Точечное нанесение позволяет создавать надежный и ровный шов.

Для того, чтобы избежать сдвиги, и зафиксировать детали для закрепления необходимо закрепить их при помощи электродов. Происходит это путем подачи электрического тока через инвертор.

При проведении работ в домашних условиях требуется наличие мощных источников питания. Опасность заключается в возможном выходе проводки и бытовой техники.

Перед работой следует убедиться в наличии качественной медной проводки. Если такая отсутствует, то желательно заменить.

Две поверхности детали перед креплением зачищают от грязи и коррозии. В зоне прилегающих краев проводят работу по точечной сварке.

Технология применима для тонких металлов, маленьких деталей и прутов до 5 мм толщиной.

Существует 3 вида соединений.

- Прерывистое оплавление. Включает в себя мероприятия поочередного плотного и неплотного контакта рабочих поверхностей заготовок. Путем замыкания в месте соединения, происходит расплавление электрода. Образуется точечное металлическое соединение.

- Непрерывное оплавление. Способ нанесения, заключающийся в непрерывном воздействии электрода на скрепляемую поверхность. При этом получается сплошное металлическое соединение.

- Путем расплавления сопротивлением. Детали из низкоуглеродистой стали, цветных металлов, меди, латуни, стали, а также при совмещении различных металлов фиксируются. В дальнейшем производится нагрев до плавления. Таким образом, и происходит соединение деталей.

Для подготовки поверхности следует выполнить следующие шаги:

- зачистить и выровнять рабочие поверхности для сварки;

- совместить края, зафиксировать заготовки для сварочного аппарата;

- обеспечить подачу электрической энергии.

Далее проводится сам процесс сварки:

- прогреваемый электрод при соединении с рабочей поверхностью создаёт эффект оплавления;

- после проведения шва, требуется несколько минут для остывания;

- произвести очистку от шлака на поверхности;

- выключить питание сварочного инвертора.

Для контроля качества сварки, проводится постукиванием молотка. Некачественные элементы откалываются при небольшом усилии.

Контактную сварку в домашних условиях производят и при помощи самодельных аппаратов.

Основу конструкции самодельного аппарата составляют:

- блок подачи напряжения;

- трансформатор;

- сварочный зажим;

- низковольтная обмотка.

Как сделать сварочный аппарат из микроволновки

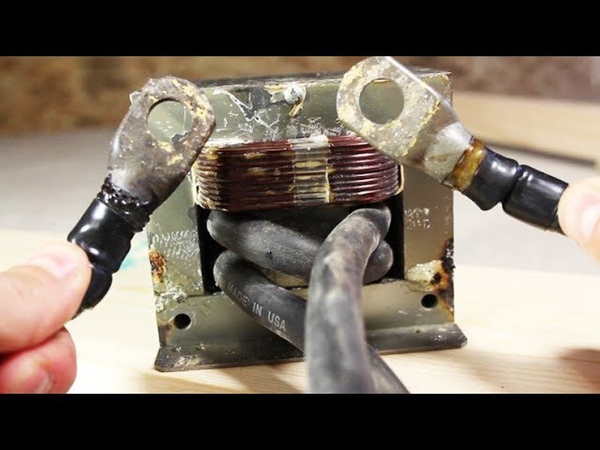

Данный трансформатор отлично подходит в качестве узла агрегата. Прежде чем браться за изготовление нового аппарата, стоит взвесить все вопросы по стоимости.

Остальные расходные материалы, корпус, крепления легко найти в любом хорошем хозяйственном магазине.

Мощность трансформатора должна составлять не менее 1 киловатта. При помощи какого устройства, появляется возможность легко проводить точечную сварку рабочей поверхности металлических листов, даже с толщиной менее 1 миллиметра.

Удвоив мощность трансформатор, появляется возможность работы с металлическим листом толщиной более 1,8 миллиметра.

Стоит отметить, что современные микроволновые печи достигают мощности 3 киловатт.

Для того, чтобы увеличить мощность сварочного аппарата, следует подключать несколько трансформаторов. Перед использованием трансформатора, необходимо освободить его из металлического кожуха. А также избавиться от шунтов ограничение тока.

Микроволновка работает под высоким напряжением, поэтому первичная обмотка трансформатора имеет меньшее количество петель, чем вторичная.

По этой причине появляется разность потенциалов. Нам необходимо использовать вторичную обмотку, сделав выводы под контактную сварку.

Нам необходимо использовать вторичную обмотку, сделав выводы под контактную сварку.

Необходимо зачистить трансформатор. Делать это нужно тщательно, с применением металлической щетки, освобождая от вторичной проводки и шунтов. Первичная обмотка не затрагивается, а вторичная перематывается заново.

Для этих целей используется многожильный электрическая проводка с сечением не менее 1,0 квадратных мм.

Если вы создаете мощный трансформатор из цепочки, то выводы вторичной обмотки соединяются в один провод. Корпус можно использовать на усмотрение, бывает так что подходит старый.

Вторичная обмотка состоит от 2 до 4 витков провода. Провод следует использовать без изоляции, в качестве таковой используется изолента.

Выключатель необходимо установить в цепь первичной обмотки. В качестве наконечника используется медный провод или наконечники, значительно превосходящих толщину провода обмотки.

Аппарат готов для проведения точечной сварки.

Источник питания в качестве аккумуляторов

Ни для кого не секрет, что бытовые сети терпят значительные перегрузки при проведении сварочных работ. Последствия большой нагрузки могут привести выгорание провода и поломки бытовых устройств.

Поэтому, разумнее всего, провести организацию автономного питания.

Кости альтернативы можно рассматривать генератор автономного питания, основанного на преобразовании дизельного топлива в электрическую энергию. Ну, как правило, такое оборудование достаточно дорого стоит.

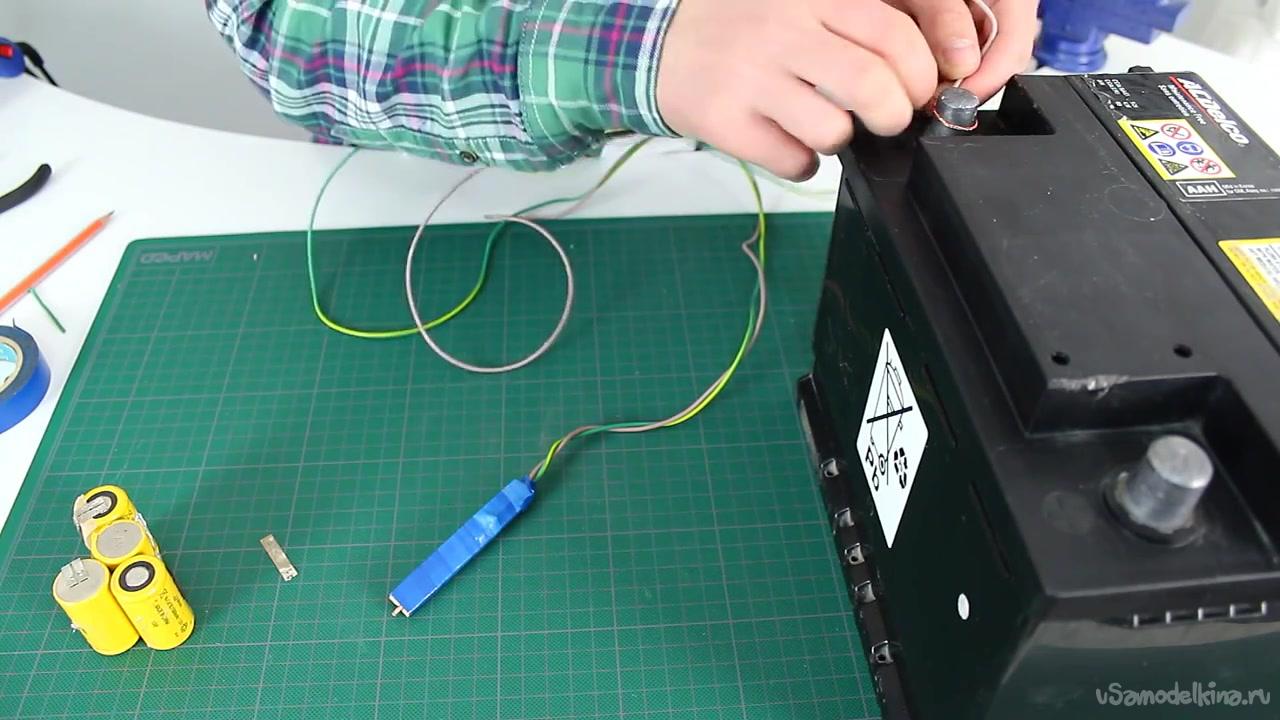

Для работы нам понадобится несколько аккумуляторов от автомобиля. Идеальный вариант, когда емкость этих источников совпадает.

Подключение производится последовательно, с установкой дополнительного реостата. Удобство использования такого автономного источника питания заключается в его мобильности.

Таким образом, мы доказали, что точечную сварку можно производить самостоятельно с применением подручных средств.

Как сделать контактную сварку своими руками

В процессе соединения разных деталей из металла можно столкнуться с рядом трудностей. Многие пользователи хотят решить проблему самостоятельно. В таком случае самым оптимальным решением является контактная сварка своими руками. О том, что собой представляет такой вид сварки и при помощи какого оборудования она выполняется пойдет речь в этой статье.

Многие пользователи хотят решить проблему самостоятельно. В таком случае самым оптимальным решением является контактная сварка своими руками. О том, что собой представляет такой вид сварки и при помощи какого оборудования она выполняется пойдет речь в этой статье.

Содержание статьи

- Общая информация

- Сварочный аппарат

- Конструктивные составляющие источника тока

- Изготовление выходного трансформатора своими руками

- Устройство контактного блока

- Процесс сборки аппарата

Общая информация

Процесс любой контактной сварки основывается на использовании электрического тока. Он перемещается по всему участку соединения двух свариваемых деталей и образует дугу, которая расплавляет их. На мощность этой дуги оказывает влияние показатель величины тока, время его воздействия и сжатие металлов, от которой зависит размер дуги. Самодельная контактная сварка подразделяется на: стыковую, точечную, шовную и рельефную.

Сварочный аппарат

Чтобы осуществить контактную сварку своими руками надо сконструировать специальный аппарат. Перед тем, как приступить к процессу изготовления устройства, надо ознакомиться с рядом требований, которые необходимо соблюдать в процессе работы. Чаще всего для проведения сварки деталей в бытовых условиях, применяются аппараты точечной или стыковой сварки. Далее нужно определиться с видом сварочного аппарата, который вы будете использовать : переносной или стационарный, а затем надо задать основные параметры прибора:

- напряжение в самом участке (зоне) сварки,

- ток (переменный или постоянный) и его сила,

- продолжительность сварочного импульса,

- число и размеры электродов.

Определяющим условием в том, как же сделать контактную сварку своими руками является простота сварочного аппарата. Он сконструирован из двух блоков: контактного и источника сварочного тока. В первом расположена непосредственно сама зона сварки. В ней металлы контактируют между собой, посредством электродов к ним поступает электрический импульс и в итоге они соединяются. Источник сварочного тока отвечает за то, чтобы этот импульс попал в зону сварки.

Источник сварочного тока отвечает за то, чтобы этот импульс попал в зону сварки.

Схема представлена на рисунке 3.

рис. 3

Конструктивные составляющие источника тока

Основу контактной сварки своими руками составляет электрическая схема с использованием конденсаторов. Импульс сварочного тока образуется за счет разряда конденсатора.

Импульс тока создается во вторичной обмотке трансформатора. К первичной обмотке трансформатора подключены конденсаторы С8-С9. Именно благодаря им образуется разряд, необходимый для получения импульса. Управление разрядом конденсаторов осуществляется в тиристорах Т1 и Т2. По цепочке от входного трансформатора «Ток», заряжается конденсатор. Также в схеме отображено выпрямление тока диодами D6-D7.

Функционирование подобного конденсаторного источника осуществляется по следующему принципу. Когда основная цепь отключается, конденсаторы С8-С9 заряжаются от цепи трансформатора «Ток». В момент, когда система запускается, происходит их разрядка на вторичную обмотку выходного трансформатора Тр3. За контроль продолжительности импульса отвечают цепи Ru1-Ru2 R34 и C10. После того как цепь выключается – процесс повторяется.

Изготовление выходного трансформатора своими руками

Выходной трансформатор является очень важным и неотъемлемым звеном конструкции источника питания, поскольку от него зависит сила задаваемого тока. Чтобы обеспечить сварку требуемыми параметрами, наиболее оптимальным решением будет изготовление трансформатора самостоятельно. Первое, что необходимо сделать – это найти наборный сердечник. Можно позаимствовать эту деталь у любого силового аппарата. Главное, чтобы он был выполнен из стали, а показатель его сечения был не менее 60 см². Далее, стальные пластины надо плотно укомплектовать и стянуть с помощью болтов, диаметр которых составляет 8 мм. Чтобы придать устройству большую прочность, с боковой стороны сердечник укрепляется П-образным профилем или уголком.

Обмотка первичного типа производится проводом ПЭВ (диаметр – 2,9 мм). Нужно намотать 20 витков. Сам сердечник надо обвить кабельной или трансформаторной бумагой. После чего, нужно намотать витки провода с натягом. Важно, как можно ровнее распределить витки по всей длине стойки сердечника. Сверху на провод нужно положить бумажную обмотку и зафиксировать тесьмой.

Нужно намотать 20 витков. Сам сердечник надо обвить кабельной или трансформаторной бумагой. После чего, нужно намотать витки провода с натягом. Важно, как можно ровнее распределить витки по всей длине стойки сердечника. Сверху на провод нужно положить бумажную обмотку и зафиксировать тесьмой.

электросхема выходного трансформатора

Вторичная намотка осуществляется на второй стойке сердечника. Она создается из самодельной шины плоского сечения, которая собирается из 14-16 небольших шинок из меди. Ширина общего сечения равняется 200 м². Нужно сделать два витка. Перед тем как накладывать на сердечник, шину нужно обернуть фторопластовой или изоляционной лентой. Все окончания обмотки направляются на верхнюю часть сердечника, в них делается отверстие, в котором при помощи болта будет крепиться кабель, соединяемый с контактным блоком сварочного аппарата.

Характеристики трансформатора

Мощность

3000 Вт

Напряжение обмоток

первичной – 220 В, вторичной – 15 В

Сварочный ток

до 200 А

Исходя из вышеописанного следует, что без трансформатора, функционирование аппарата для выполнения сварочных работ – невозможно, т.к. основные функции лежат на нем.

Устройство контактного блока

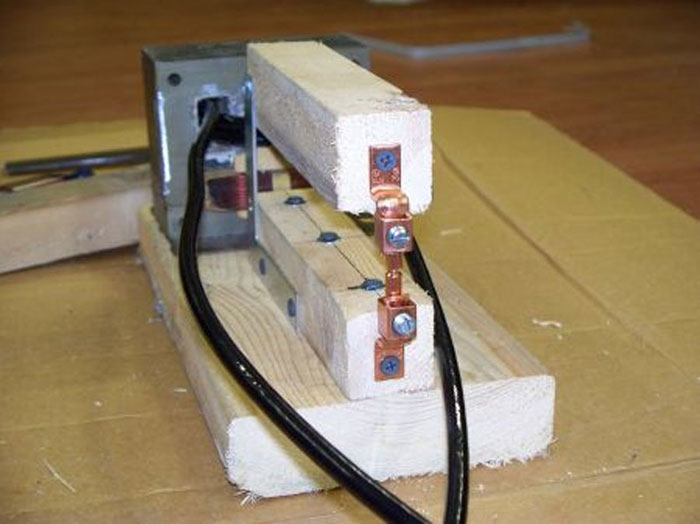

Самый простой вариант используется при стыковой сварке. В данном случае ток подается прямо на участки, подвергающиеся сварке. Другими словами, это означает, что окончания вторичной обмотки контактируют со свариваемыми металлами. Один конец – примыкает к одной заготовке, второй – к другой.

Для точечной сварки характерным является применение контактного блока с электродами. Подойдут конструкции с одним или двумя стержневыми электродами. Если использовать один электрод, ток будет попадать на одну из свариваемых деталей, а второй конец вторичной обмотки выходного трансформатора будет контактировать с электродом.

Совет! В процессе работы используйте пистолетный держатель электрода.

Процесс сборки аппарата

Сборка сварочного аппарата требует четкой последовательности выполнения действие. Процесс включает в себя несколько этапов.

Процесс включает в себя несколько этапов.

В первую очередь, нужно уложить источник сварочного тока в металлический корпус. Электрическое плато собирается на текстолите. Затем его нужно поместить внутрь корпуса источника и вертикально зафиксировать в нем. После чего, готовый выходной трансформатор устанавливается на основание корпуса и фиксируется на нем. Далее, посредством болтов сверху к шине вторичной обмотки прикрепляется сварочный кабель. Другой его конец находится в непосредственном контакте с электродом в контактном пистолете. К контактной колодке, которая расположена на электрическом плато, подсоединяется входной кабель от электрической сети.

готовый аппарат

Для того, чтобы сконструировать аппарат для контактной сварки своими руками, необходимо иметь в наличии все необходимые инструменты, среди которых: болгарка; электродрель; ножовка по металлу; метчик; напильник; зубило; молоток; отвертка; тиски; штангенциркуль; плоскогубцы; нож; ножницы; плашка.

Не забывайте, что контактная сварка, как и любой другой вид соединения деталей предполагает наличие некоторого опыта. Это важно, т.к. качество и надежность сварочного шва зависит от умений сварщика. Обязательным условием является соблюдение правил техники безопасности. Выполнять сварочные работы нужно только в специальном защитном костюме, в перчатках и с защитной маской на лице, поскольку велика опасность попадания раскаленного металла на оголенные участки тела.

Подводя итог, отметим, что контактная сварка своими руками – процесс непростой. Но если соблюдать технологию выполнения работы и подойди к ней со всей ответственностью и серьезностью, то результат не заставит себя ждать. Контактная сварка характеризуется широкой сферой применения. Ее можно использовать для соединения деталей металлических изделий, составляющих элементов автомобиля, кузовных деталей, а также для ремонта всевозможных устройств.

Как сделать контактную сварку

Довольно часто возникает необходимость сварить между собой какие-либо детали небольших размеров. Идеальным вариантом для выполнения такой задачи будет точечная или контактная сварка. Она обладает существенными преимуществами, одним из которых является устойчивость швов к механическим нагрузкам. Однако покупать подобное оборудование для выполнения одноразовых работ нецелесообразно. Поэтому многие хозяева стараются самостоятельно решить вопрос, как сделать контактную сварку своими руками. В итоге получается недорогой и эффективный инструмент, позволяющий качественно выполнять основные сварочные работы.

Идеальным вариантом для выполнения такой задачи будет точечная или контактная сварка. Она обладает существенными преимуществами, одним из которых является устойчивость швов к механическим нагрузкам. Однако покупать подобное оборудование для выполнения одноразовых работ нецелесообразно. Поэтому многие хозяева стараются самостоятельно решить вопрос, как сделать контактную сварку своими руками. В итоге получается недорогой и эффективный инструмент, позволяющий качественно выполнять основные сварочные работы.

Принцип действия точечной сварки

Принцип действия контактной сварки довольно простой. Между электродами зажимаются заготовки, заранее приведенные в необходимое положение. После этого на электроды осуществляется кратковременная подача сварочного тока большой величины. В результате, между ними происходит образование электрической дуги, под действием которой металлические заготовки начинают плавиться. Зона плавления может составлять от 4 до 12 мм в диаметре. Именно в этом месте заготовки соединяются между собой. Таким образом, вполне возможна контактная сварка в домашних условиях.

Продолжительность воздействия сварочного импульса составляет от 0,01 до 0,1 секунды. Это способствует образованию общего ядра расплава у обоих свариваемых металлов. После прекращения токового импульса, заготовки продолжают испытывать влияние сдавливающей нагрузки. За счет этого образуется единый сварной шов. Зона расплавления ограничивается за счет контакта металлов между собой, что приводит к отводу излишков тепла.

Для подачи импульса на электроды используется вторичная обмотка, в которой появляется большой ток при незначительном напряжении. Импульс, подаваемый на первичную обмотку, возникает при разрядке одного или нескольких конденсаторов. Накопление зарядов в конденсаторах происходит в промежутках между импульсами, подаваемыми на электроды, при перемещении на другую сварочную точку.

Точечная сварка нашла широкое применение в промышленности и домашних условиях. Она особенно эффективна при сваривании цветных металлов, например, медных и алюминиевых заготовок. Единственным ограничением является толщина листов, которая не должна превышать 1,5 мм.

Она особенно эффективна при сваривании цветных металлов, например, медных и алюминиевых заготовок. Единственным ограничением является толщина листов, которая не должна превышать 1,5 мм.

Трансформатор для контактной сварки

Трансформатор является основной деталью любого сварочного аппарата, в том числе и для точечной сварки. За счет высокого коэффициента трансформации достигается необходимое значение сварочного тока. Минимальная мощность трансформатора находится на уровне 1 кВт. Такими качествами в полной мере обладают устройства, применяемые в конструкциях микроволновых печей. Трансформатор нужного типа можно приобрести в сервисном центре или снять с неисправной печки. Его мощность позволяет сваривать стальные листы, толщиной до 1 мм.

Более мощные сварочные аппараты изготавливаются с применением сразу нескольких трансформаторных устройств. Иногда может быть изготовлена контактная сварка своими руками из старого телевизора, откуда можно взять трансформатор в рабочем состоянии. Для обеспечения нормальной мощности, их нужно несколько штук.

Основными элементами трансформатора являются магнитопровод, первичная и вторичная обмотка. Первые два элемента будут использованы без изменений, а вот вторичная обмотка должна быть удалена. Обычно она срезается ножовкой или другим удобным инструментом. Во время этой процедуры нужно соблюдать осторожность, чтобы случайно не повредить магнитопровод и первичную обмотку. Из трансформатора также убираются и шунты, ограничивающие ток.

После удаления лишних элементов можно приступать к созданию новой вторичной обмотки. Для обеспечения высокого значения тока рекомендуется использовать толстый медный провод, диаметром не менее 1 см, в количестве трех витков. При изготовлении более мощного сварочного аппарата с использованием нескольких трансформаторов, следует учитывать технические характеристики и возможности домашней электрической сети.

Самостоятельная сборка контактной сварки

Изготовление электродов является такой же ответственной операцией, как и сборка трансформатора. Необходимо заранее запастись медными прутьями, стержни должны иметь диаметр не меньше, чем толщина провода. Для изготовления сварки с невысокими техническими характеристиками, подойдут рабочие элементы от мощных паяльников. В процессе работы, особенно при частом использовании точечной сварки, происходит интенсивный износ электродов. Поэтому рекомендуется сразу же изготовить запасной комплект. При сборке всей конструкции должна использоваться схема контактной сварки.

Необходимо заранее запастись медными прутьями, стержни должны иметь диаметр не меньше, чем толщина провода. Для изготовления сварки с невысокими техническими характеристиками, подойдут рабочие элементы от мощных паяльников. В процессе работы, особенно при частом использовании точечной сварки, происходит интенсивный износ электродов. Поэтому рекомендуется сразу же изготовить запасной комплект. При сборке всей конструкции должна использоваться схема контактной сварки.

Провод, соединяющий трансформатор и электроды, должен быть как можно короче, а количество соединений – минимальным. Это связано с тем, что на стыках происходит частичная потеря мощности. Соединения наконечников и проводов осуществляются методом пайки. Это достаточно сложный процесс из-за большого диаметра элементов. Если же использовать скрутки, то во время сварочных работ произойдет быстрое окисление медных контактов. Поэтому не редкость, что контактная сварка, изготовленная самостоятельно, очень быстро выходит из строя. Процесс соединения можно значительно облегчить, если заранее приобрести в специализированном магазине луженые наконечники, предназначенные для пайки.

В некоторых случаях возникает дополнительное сопротивление, вызываемое сварочной аппаратурой. Причина этого заключается в соединениях электродов и наконечников, которые не спаяны между собой. Пайка не допускается поскольку периодически возникает необходимость в снятии электродов для ремонта или замены. Однако подобные соединения довольно легко очищаются от окисления, по сравнению с многожильными проводами, обжатыми наконечниками.

Большое значение придается управлению точечной сваркой. Для этих целей применяется выключатель и рычаг. Необходимый контакт между свариваемыми деталями обеспечивается достаточным усилием, возникающим между электродами. При сваривании более толстых листов, сила сжатия должна соответственно увеличиться. Рычаг должен обладать достаточной прочностью и не быть слишком коротким. Основание аппарата выбирается массивное, с возможностью его крепления к столу.

С целью увеличения прижима электродов, кроме рычага применяется рычажно-винтовой зажим. Он представляет собой винтовую стяжку, расположенную между рычагом и основанием. Можно применить и другие способы сжатия, но они потребуют специального оборудования. Выключатель устанавливается в цепь первичной обмотки. Вторичную обмотку нельзя использовать для этих целей, поскольку в ней слишком большой ток, образующий дополнительное сопротивление.

При использовании рычажного прижимного механизма, выключатель рекомендуется устанавливать и закреплять на рычаге. Это дает возможность управлять рычагом и включать ток одной рукой. Другая рука в это время будет придерживать детали, предназначенные для сварки.

Рекомендации по эксплуатации самодельного аппарата

- Одним из основных требований является сжатое состояние электродов во время включения и выключения сварочного тока. В противном случае может возникнуть сильное искрение, что в конце концов приведет к подгоранию электродов. В некоторых случаях применяется реле времени для контактной сварки.

- В процессе работы сварки рекомендуется использовать принудительное охлаждение с помощью вентилятора. Иначе понадобится постоянный контроль над температурой токопроводов, трансформатора, электродов и других элементов.

- Во избежание перегрева сварки, необходимо периодически устраивать перерывы в работе.

- В процессе эксплуатации нужно обязательно учитывать возможности самодельного сварочного аппарата, иначе качество точечных швов будет низким или они не получатся вовсе.

Самодельная контактная сварка на конденсаторах

Стоит отдельно рассмотреть контактную сварку, в конструкцию которой входят конденсаторы. Принцип действия этих устройств основан на расплавлении металла под действием электроэнергии, накопленной в конденсаторах. К основным методам такой сварки относятся контактная, ударная и точечная. При решении вопроса, как сделать контактную сварку своими руками, предпочтение отдается одному из них.

При контактной сварке разрядка конденсатора осуществляется на две металлические заготовки, предварительно сжатые между собой. В точке контакта происходит возникновение дуги, расплавляющей и соединяющей металлические заготовки на ограниченном участке. Величина сварочного тока в зоне дуги может достигать 15 кА, а период воздействия составляет до 3 мс. Ударная сварка воздействует на заготовки кратковременным ударом в виде электрического разряда. Дуга появляется всего лишь на 1,5 мс, еще более уменьшая размеры сварочного участка. Во время точечной сварки подача разряда производится на два медных электрода, прикасающихся к поверхностям заготовок с двух сторон. Время действия дуги регулируется и составляет от 0,01 до 0,1 с. Сварочный ток может достигать величины в 10 кА.

Качественная работа конденсаторной сварки обеспечивается возможностью подачи кратковременного импульса и последующей зарядки за очень короткое время. Давление электродов должно способствовать надежному контакту между свариваемыми деталями. После сварки они разжимаются постепенно, чтобы металл остывал под давлением и кристаллизировался в сварочном шве.

Контактная сварка своими руками из инвертора: схема

Создание сварочных аппаратов своими руками является весьма распространенной практикой для тех, кто предпочитает использовать его в домашних условиях не для важных целей. Контактная сварка своими руками из инвертора может стать отличным аналогом заводским вариантам. Новые аппараты зачастую стоят намного дороже, чем самодельные и не всегда их цена оправдана для домашнего применения. Имея сварочный инвертор, вполне возможно получить достаточно качественный результат по относительно невысокой цене.

Контактная сварка из инвертора

Аппарат контактной сварки, созданный своими руками, может применяться для соединения тонких листовых материалов. Для этого не нужно каких-то тонких регулировок рабочих параметров и сложной электроники, если все делается в домашних условиях. Все это делает актуальным создание техники для сварки самостоятельно. Инвертор есть у многих и его можно применить для создания контактного сварочного аппарата.

Для этого не нужно каких-то тонких регулировок рабочих параметров и сложной электроники, если все делается в домашних условиях. Все это делает актуальным создание техники для сварки самостоятельно. Инвертор есть у многих и его можно применить для создания контактного сварочного аппарата.

Преимущества

Если вас интересует контактная сварка своими руками из сварочного аппарата, то следует ознакомиться с основными ее преимуществами:

- Относительно низкая потребляемая мощность аппарата;

- Достаточные рабочие параметры для проведения основных процедур в домашней обстановке;

- Низкая цена получаемого аппарата;

- Создание регулятора напряжения для изменения параметров работы;

- Легкая работа с тонким листовым металлом;

- Доступные расходные материалы и простая конструкция модели.

Недостатки

Тем не менее, самодельная контактная сварка из сварочного аппарата обладает и своими недостатками:

- Надежность конструкции оставляет желать лучшего, так как крепления и прочие особенности аппарата делаются вручную без контроля качества;

- Диапазон регулировки параметров зачастую ограничен и для профессиональной деятельности непригоден;

- Корпус оказывается слабо защищенным от внешних воздействий.

Устройство

Аппарат контактной точечной сварки состоит из нескольких основных функциональных узлов. В электрической части задействован сварочный инвертор. Как и в сварочном трансформаторе, в нем присутствует свой небольшой трансформатор, который помогает преобразовать электричество из сети до тех параметров, которые пригодны для работы. Данный способ производства существенно выделяет этот способ получения контактной сварки среди остальных.

Механическая часть сильно отличается от стандартных инверторов. Здесь имеются специальные электроды, которые служат одновременно зажимами во время соединения. Работают они чаще всего при помощи специального рычага, тогда как в готовых заводских моделях ставят гидравлические прессы.

Принцип работы

Данная техника обладает довольно простым принципом работы. Он основан на преобразовании электрической энергии в тепловую. Электричество поступает на силовую часть аппарата, которой выступает трансформатор сварочного инвертора. Там энергия преобразуется до нужных параметров, которые заданы по технологии сварки. После этого электричество передается на электроды, которые прижимают свариваемую заготовку. В месте прижатия образуется область сварки, которая приводит к частичному расплавлению металла под воздействием тепла и свариванию. Все это происходит за очень короткое время, так как время воздействия импульса составляет менее 1 секунды.

Схема

Схема контактной сварки из инвертора

Здесь показан один з возможных вариантов, в котором имеется силовая часть, автоматический выключатель, цепь управления и защита. В первый узел входит сварочный трансформатор и тиристорный пускатель. Они предназначаются для подключения первичной обмотки.

Какие компоненты необходимы из инвертора

Перед тем как сделать контактную сварку из сварочного инвертора, следует ознакомиться с тем, какие части из него пригодятся. Это должны быть:

- Трансформатор;

- Блок питания;

- Система управления;

- Выключатель.

Процесс изготовления аппарата

Аппарат точечной сварки своими руками производится следующим образом:

- Первым делом сбивается вторичная обмотка, так как во время работы она не используется и нужно исключительно первичная. Внутри трансформатора она обмотана толстым проводом, но ее слой является более тонким. Провести процедуру можно при помощи практически любого удобного инструмента, такого как стамеска, молоток, зубило, дрель и прочее. Главное, чтобы первичная обмотка осталась в целости и сохранности.

Трансформатор от инвертора

- Наложить вторичную обмотку при помощи жгута, который можно сделать из медной проволоки. Сечение ее должно быть около 2-3 см. После этого его нужно обмотать изоляционной бумагой и смазать лаком.

Это обеспечит изоляцию и дополнительную фиксацию.

Это обеспечит изоляцию и дополнительную фиксацию. - После этого следует проверить направление обмоток. Для этого вам пригодится стандартный вольтметр. Помимо этого в сети не должно быть коротких замыканий в созданной сети. Когда все вопросы с проверками пройдены, можно приступать далее.

- Далее нужно узнать силу тока, что является обязательной процедурой для всех конструкций, в которых находится от двух и более обмоток.

«Важно!

Сила тока не должна превышать 2 кило ампер. Если она выше, то ее стоит уменьшить.»

Какие электроды использовать

Для создания электродов нужно учитывать тот фактор, что они не должны расплавляться, соответственно, их требуется делать из тугоплавкого металла. Лучше всего подходят прутки толщиною около 15 мм. Диаметр кабеля всегда должен быть меньше, чем диаметр электрода. Соответствующие прутки можно найти на рынке, в металлоломе или просто разобрать паяльники, если вам не требуется большая мощность аппарата.

Для соединения электрода и провода следует использовать обыкновенные медные наконечники. Это можно сделать при помощи пайки или болтов. Благодаря этому вероятность окисления станет намного ниже, чем ранее. Пайка отлично подходит для маломощных аппаратов, так как неправильное соединение приводит к тому, что появляется дополнительное соединение, приводящее к неправильному выходному значению тока.

Но у болтовых соединений также есть свои преимущества, так как с их помощью можно быстро удалить диоды из конструкции. В ином случае, прибор нужно паять заново. Болты и гайки также должны быть выполнены из меди.

Испытание

При сборке конструкции могут возникнуть различные дефекты, так что перед непосредственным запуском в работу следует проверить все. Проверка заключается в предварительном измерении рабочих параметров измерительными приборами и визуальном осмотре целостности конструкции и правильности соединения. После этого можно сделать пробный запуск. Он делается дважды: первый раз на минимальной мощности, а второй на максимальной. При испытаниях нужно соблюдать технику безопасности. Если все прошло гладко, то технику можно пускать в дело.

При испытаниях нужно соблюдать технику безопасности. Если все прошло гладко, то технику можно пускать в дело.

Заключение

Перед тем как сделать контактную сварку из сварочного аппарата, следует ознакомиться с принципом его действия и техническими характеристиками. Также нужно предварительно рассчитать, для каких целей какие параметры вам нужно будет. Только после этого можно приступать к работе.

Как своими руками сделать точечную сварку аккумуляторов

Контактная точечная сварка деталей заключается в соединении деталей друг с другом при помощи тепла. Оно выделяется во время прохождения большого тока через места соединения. Отличительная черта представленной разновидности сварки заключается в наличии импульсного характера протекающего тока.Такие импульсы достаточно короткие, и чаще всего измеряются в долях секунд.

Сегодня контактная сварка широко применяется для промышленных и бытовых целей. Дома ею пользуются для ремонта бытовой техники или для любительского конструирования. Благодаря использованию контактной сварки можно решить большое количество задач и надёжно закрепить все выводы к аккумуляторам. Это поможет быстро и легко выполнить замену батареи в ноутбуке или других устройствах. За последние несколько лет такая сварка начала пользоваться повышенным спросом и невероятной популярностью.

В чём особенность точечной сварки аккумуляторов

Чтобы надёжно закрепить тонкую металлическую пластину к главному выводу аккумулятора, нужно использовать импульсы тока с такими характеристиками:

- Продолжительность не может превышать 450 миллисекунд. Желательно отдавать предпочтение тем приборам, где можно самостоятельно отрегулировать продолжительность выполнения сварочных работ.

- Электросварочный ток. Его параметры должны быть от 400 до 1200 ампер.

Преимущества конденсаторной сварки

Используя этот вид сварки, электрическая энергия будет накапливаться в поле конденсатора, который оборудован большими ёмкостями. Они заряжаются в большинстве случаев от специального выпрямителя переменного тока. Когда происходит зарядка конденсатора, то вся собранная энергия будет преобразовываться в тепловую. Во время этого действия места соединения будут нагреваться и взаимодействовать.

Они заряжаются в большинстве случаев от специального выпрямителя переменного тока. Когда происходит зарядка конденсатора, то вся собранная энергия будет преобразовываться в тепловую. Во время этого действия места соединения будут нагреваться и взаимодействовать.Можно выделить несколько важных достоинств представленного способа сварки:

- Мастера имеют возможность самостоятельно дозировать поступающую энергию;

- Незначительные продолжительности выпуска импульса до 1.0 миллисекунды;

- Мастера смогут выполнять сварочные работы на тонких листах металла;

- Небольшое количество потребляемой мощности.

Существует две главные разновидности выполнения конденсаторной сварки:

- Ударная или бестрансформаторная. Заряд осуществляется от основного источника переменного тока при помощи выпрямительного диода. Конструкция подключается напрямую, чтобы максимально эффективно сваривать детали.

- Трансформаторный способ сварки. Заряд происходит через размыкающие контакты переключателя. Индукционный ток локализуется во вторичной обмотке и тем самым нагревает места стыков с поверхностью металла.

Технологический процесс сварки аккумуляторов

Для самодельных точечных аппаратов используются электроды из медных стержней. Очень удобны в работе стержни от обычных паяльников. Длина провода между трансформатором и электродами должна быть небольшой. Сечение не может иметь низкие показатели и равняться диаметру электродов.На все концы проводов желательно надевать наконечники из высококачественной меди. Они хорошо пропаиваются для максимально точной работы. Во время обычной точечной сварки все детали, которые нужно соединить между собой зажимаются при помощи электродов. Для приваривания вывода к аккумулятору необходимо использовать другой способ технологии.

На устройстве электроды располагаются параллельно друг к другу и при этом выдерживается расстояние около пяти миллиметров. Будущее расположение вывода тщательно прижимается электродами к плюсовому значению аккумулятора. При нажатии пусковой кнопки сварочный аппарат способен сформировать нужный импульс тока.

Будущее расположение вывода тщательно прижимается электродами к плюсовому значению аккумулятора. При нажатии пусковой кнопки сварочный аппарат способен сформировать нужный импульс тока.

Все металлические полоски нужно максимально тщательно и надёжно приварить к корпусу аккумулятора, где есть места прижатия электрода. Сегодня все желающие смогут приобрести сварочное оборудование в любом магазине. Но мастера предпочитают создавать собственные устройства, которые будут удовлетворять всем требованиям.

Процесс изготовления сварочного аппарата для создания собственных самодельных изделий и при этом учесть все необходимые характеристики — это несложная работа. Нужно иметь навыки чтения схем, работать с паяльником, а также другими инструментами.

Особенности самодельного сварочного аппарата

Существует огромное количество самодельных сварочных инверторов, которые оборудуются платами управления. Они позволяют стабилизировать поступающее напряжение и постоянную величину тока. Схемы составлялись народными мастерами, которые детально изучали принцип действия фабричного устройства. Они переносили все конструкторские мысли на чертежи, которые позже размещались в интернете.

Простые сварочные трансформаторы имеют один существенный недостаток — это слабые показатели устойчивости дуги, а также низкая стабилизация режима. Все эти характеристики зависят от возможного колебания тока в электрической сети. Сварочные инверторы работают на стабилизированном постоянном сварочном токе, который абсолютно не зависит от перепадов напряжения в сети. Именно по этой причине обеспечивается достаточно надёжная и устойчивая дуга.

Во время выполнения сварочных работ приборами можно наблюдать минимальные показатели расплывчатости металлических поверхностей. Главная особенность современных моделей сварочного оборудования заключается в возможности вручную изменять входное напряжение. Самодельные устройства должны оснащаться переключателем, чтобы без особенных усилий выполнить сварку электродами.

Самодельные устройства должны собираться правильно и с соблюдением всех установленных правил. При этом технические характеристики не должны отличаться от заводских конструкций.

Как правильно собрать сварочный аппарат

Любая модель сварочного аппарата оснащается правильно составленным внутренним схемам. Если соблюдать это требование, то устройство в дальнейшем будет функционировать качественно и правильно. Особенное внимание уделяется и конструкторской работе.Перед тем как заниматься размещением схем, чтобы собрать самодельный сварочный аппарат нужно тщательно изучить все основополагающие правила монтажа электрического оборудования. Также необходимо составить перечень главных комплектующих элементов прибора.

Во время сборки самодельных сварочных устройств нужно в обязательном порядке придерживаться следующих правил:

- Чтобы уменьшить размеру и массу инвертора нужно использовать максимально мощный полевой транзистор. В такой технике они выполняют роль силового переключателя.

- Проводниковые пучки собираются из четырёх проводов.

- Для изоляции используется специальная лента, малярный скотч или фторопластовые полосы.

- После выполнения изоляционных работ проводники должны располагаться в разных сторонах корпуса. Они не должны контактировать между собой и давать сбои во время работы.

- Термические датчики располагаются внутри радиаторов, потому что температура нагревания будет предельно высокой.

- Чтобы выполнять управление инвертором нужно установить контролем с маркировкой ШИМ. Именно такие детали способы стабилизировать напряжение внутри дуги при помощи единственного канала регулировки. Чтобы вычислить величину возникающего тока нужно подключать конденсаторы.

- Когда осуществляется сборка прибора своими руками мастерам нужно в точности соблюдать схему, которая подбирается заранее для каждого отдельного образца.

Как показывает практика, то большое количество самодельных инверторных аппаратов выходят из строя по причине выполнения неправильной регулировки сварочного тока.

Перечень комплектующих деталей для сборки

Во время выполнения монтажных и сборочных работ своими руками нужно обратить особое внимание на следующие моменты:

- Плохие контакты и высокие перепады напряжения в сети. Такие помехи в большинстве случаев приводят к сильному повышению температурного режима в месте соединения кабеля. В результате такого негативного воздействия повышается риск поломки инвертора.

- Наиболее уязвимое место инвертора — это колодка клеммы, где происходит крепление силового сварочного кабеля.

- Нужно позаботиться о правильном регулировании сварочного тока, чтобы во время работы инвертора предупредить обрыв сварочной дуги.

Чтобы собрать силовую часть платы, нужно использовать следующие детали: конденсаторы и помеховые фильтра, реле мягкого спуска, интегральные стабилизаторы, сетевые выпрямители, кулер, датчики силы тока, радиаторы и понижающий трансформатор.

Для изготовления точечной сварки своими руками потребуется использование следующих комплектующих:

- Шнур подключения к электрической сети;

- Ручка от двери;

- Выключатели;

- Держатели из меди, которые имеют разметку под два контактных электрода. Такие конструкции можно приобрести в любых строительных магазинах, где есть отдел сварочного оборудования;

- Толстые одножильные проводи из меди, которые используются для изготовления контактного электрода;

- Саморезы для деревянных конструкций или обычные гвозди.

Во время точечной сварки оцинкованных металлов могут образовываться пары оксида цинка, которые вредны для вдыхания. Именно по этой причине специалисты рекомендуют выполнять сварочные работы в помещениях, где можно выполнить проветривание или открыть окна. После сгорания контактных электродов в самодельных устройствах их можно легко и быстро заменить на новые.

Оцените статью: Поделитесь с друзьями!Точечная(контактная) сварка своими руками — делаем споттер в домашних условия

Хочу поделиться своим опытом создания аппарата точечной сварки своими руками. Как и большинство подобных самоделок, исходниками послужили трансформатор микроволной печи и медный кабель для стартера.

Как и большинство подобных самоделок, исходниками послужили трансформатор микроволной печи и медный кабель для стартера.

Для включения я использовал полупроводниковое реле Fotek SSR-40DA DC. Первое с чего нам нужно начать, это извлечь трансформатор из микроволновой печи и заменить вторичную обмотку.

Итак микроволновая печь (около 1050 Вт потребляемая мощность) препарирована. В дополнение к трансформатору(слева), я получил еще несколько полезных в хозяйстве вещей.

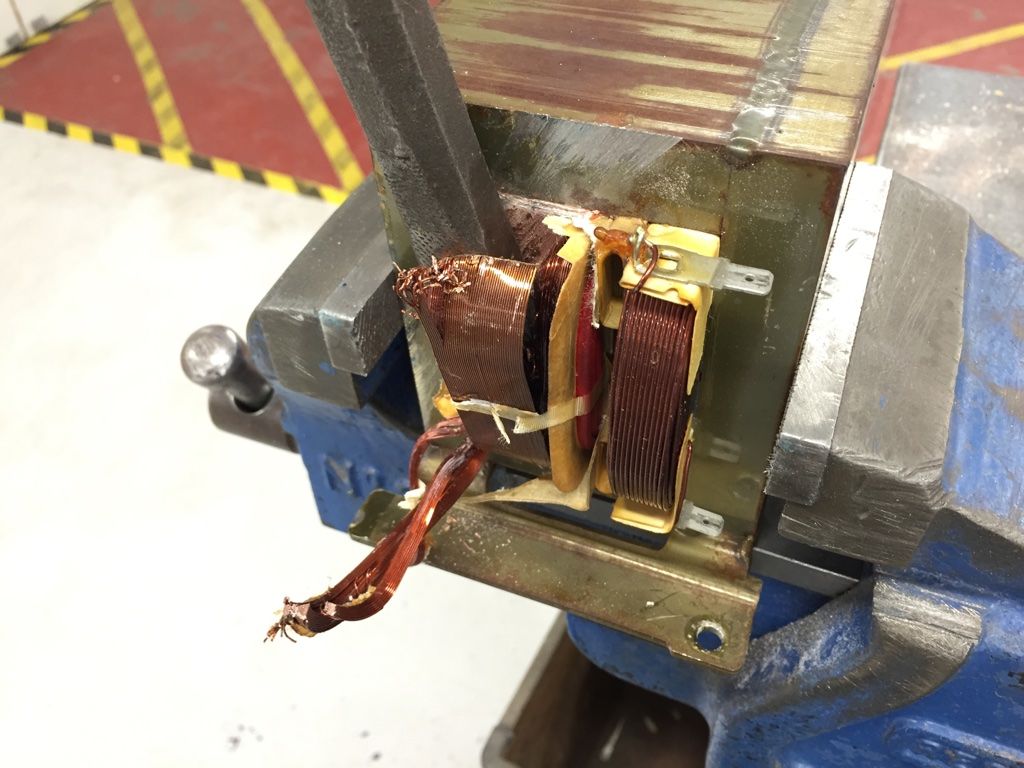

Вторичная обмотка распилена. На фото вы видите еще одну(красная) я ее удалю позже. После распила старая обмотка легко удаляется зубилом, но будьте осторожны, не повредите сердечник.

Скажу на перед, первоначальные испытания с использованием 700 Вт 12 V автомобильного кабеля не дали удовлетворительных сварных швов. Основную толщину там составляет не медь(как может показаться по фото) а изоляция.

Возможно, мне стоило поискать другой кабель, но я решил обходиться тем что есть под рукой и просто удалил большую часть изоляции. Минимизация резистивных потерь для нас является ключевым фактором.

После доработки, мой кабель удалось обернуть еще в несколько витков. Это увеличило напряжение и уменьшило резистивные потери. При тестировании я получил 4.6v на вторичке.

Один конец вторичного кабеля уходит на корпус, где он будет заземлен на теле сварщика, а затем переходит к неподвижной части. Верхняя часть клещей подвижна. Для уменьшения износа вторичного кабеля он закручен в форме спирали. Пластиковая ручка изолирует рабочую часть от пользователя.

Вид споттера с другой стороны. Я не нашел медных трубок, которые бы идеально подходили, поэтому это не идеальное решение. Кабель идет внутри трубок почти по все длине для уменьшения потерь. Для использования я рекомендую продумать установку сменных медных электродов.

Установлен 230 V AC вентилятор для охлаждения. Работает на выдув.

Я хотел автоматизировать время сварки, поэтому я сделал простую регулировку длительности импульса из некоторых компонентов, которые уже были у меня в наличии.

Список деталей:

- Резистор 1 кОм (R4)

- Резистор 9 кОм (R1)

- Резистор 40 кОм (R2)

- Переменный резистор 10 кОм (VR1)

- 3x Конденсатор 10 V 10 мкФ (можно поставить дополнительную конденсатор параллельно с С2, чтобы сделать импульс больше) (C1, C2)

- CD4093BC Триггер Шмидта с двумя логическими входами

Переменный резистор VR1 контролирует тайминги. Высокое разрешение резистора необходимо для больших импульсов сварки, при которых VR1 близко к R2. R1 и R2 используются для настройки диапазона делителя напряжения. Конденсатор С2 также заряжается через R1. Диапазон делителя напряжения должны быть такими, чтобы на максимуме, сварка работала непрерывно (удерживая кнопку нажатой) и на минимуме давала самый коротки импульс, который нужен. Если получаемые короткие импульсы сварки слишком большие, емкость конденсатора С2 можно увеличить. Это также позволит делать очень длинные импульсы, если нужно. Удвоение емкости должны удвоить время.

Грубое выражение, как напряжение на конденсаторе С2 поднимается после нажатия кнопки в момент времени t = 0 определяется по формуле:

где R сопротивление и С емкость элемента. RVR1 является номинальным сопротивлением переменного резистора, а не текущим значением. Первая половина переменного сопротивления VR1 и вторая половина VR1 + резистор R2 выступать в качестве делителя напряжения, который питает разделенный VC2 на триггер Шмитта(который номинально 3,3 V) для окончания импульса.

Первоначальная версия схемы требовала около секунды, чтобы восстановиться для следующего импульса. Резистор R4 был добавлен, чтобы исправить эту ситуацию. Это быстро разряжает конденсаторы, когда кнопка отключает цепь от источника питания.

Для безопасности схема получает питание через кнопку. Это позволяет контролировать работу, даже если IC или другая часть схемы выйдет из строя. Шум в схеме может быть проблемой для длительных импульсов, где может влиять на время сварки. Таймер не синхронизирован с AC, так что время импульса может также изменяться под воздействием работы твердотельного реле.

Таймер не синхронизирован с AC, так что время импульса может также изменяться под воздействием работы твердотельного реле.

Сборка продолжается. Подумав, я заземлил все открытые участи корпуса.

Добавлено управляющее реле(справа) и блок питания на 5V.

Сварочный аппарат готов. Добавлю, что для качественной сварки нагрузка на свариваемые детали должна быть ~70кг + необходимо предусмотреть использование сменных сварных электродов. Но для не регулярного использования результат меня вполне устроил.

Как сделать дома точечный сварочный аппарат с использованием высоковольтного конденсатора

Что такое точечный сварщик?

Аппараты для точечной сварки— это электрический инструмент, который используется для сварки двух металлических пластин вместе путем приложения давления и электрического тока. Точечная сварка используется в широком спектре отраслей, включая, помимо прочего, производство листового металла и автомобилестроение; особенно для сборки автомобильных кузовов из листовой стали. Они обеспечивают прочный сварной шов и просты в сборке из небольшого количества компонентов.Итак, в этой статье мы рассмотрим пошаговый процесс создания точечного сварочного аппарата с использованием высоковольтного конденсатора.

Точечная сварка использует явление Контактной сварки ; Сварка сопротивлением — это соединение металлов путем приложения давления и пропускания электрического тока в течение длительного времени через металлическую область, которую необходимо соединить, создавая прочный и сфокусированный сварной шов.

Компоненты оборудования для точечной сварки

Для сборки этого проекта вам понадобятся следующие детали.

[inaritcle_1]Полезные шаги

Ниже приведены инструкции по изготовлению аппарата для точечной сварки. БУДЬТЕ ОСТОРОЖНЫ при работе с источниками переменного тока 220 В и высоковольтными конденсаторами.

1) Снимите выводы двух электрических щупов и припаяйте их на концах 1,5-миллиметрового изолированного медного провода.

2) Сделайте отверстие в крышке пустой пластиковой бутылки и подсоедините концы проводов к двухконтактному разъему через крышку бутылки.

3) Подключите клеммы + ve и -ve конденсатора к зондам + ve и -ve соответственно, затем поместите конденсатор и питание в пластиковую бутылку и плотно закройте крышку.

4) Поместите металлическую поверхность, которую нужно приварить, к другой поверхности (здесь мы используем металлический вывод батареи постоянного тока) на изолирующую поверхность (предпочтительно пластиковую / деревянную подставку)

4) Сварка: Наденьте перчатки и защитные очки, поместите два щупа в токоведущую и нейтральную клеммы сети 220 В переменного тока на несколько секунд, чтобы зарядить конденсатор.( НИКОГДА НЕ ПРИКАСАЙТЕСЬ К МЕТАЛЛИЧЕСКОЙ ЧАСТИ ДАТЧИКОВ ПОСЛЕ ЗАРЯДКИ КОНДЕНСАТОРА, ЭТО МОЖЕТЕ ПОЛУЧИТЬ СМЕРТЕЛЬНЫЙ ПОРЯДОК! ).

5) Закрепите свариваемую металлическую деталь с помощью сварочного стенда с зажимами типа «крокодил» и поместите их друг на друга так, чтобы они соприкасались друг с другом. Поместите один из щупов на нижнюю металлическую деталь, а другой щуп прижмите к верхнему металлическому листу. Разлетятся искры, после чего вы должны увидеть надежный сварной самородок. Полностью разряжайте конденсатор после каждой сварки.

[inaritcle_1]Рабочее объяснение

При точечной сваркеиспользуется геометрия сварочных электродов для направления сварочного тока в требуемом месте сварного шва, а также давление для сварки деталей вместе. После создания достаточного сопротивления материалы складываются и соединяются, образуя надежный сварной шов.

Меры предосторожности

- ЗАПРЕЩАЕТСЯ прикасаться к металлической части зонда после зарядки, так как это может вызвать смертельный удар.

- ЗАПРЕЩАЕТСЯ прикасаться к поверхности двух металлических корпусов во время сварки, так как это может привести к сильному удару.

- ВСЕГДА Полностью разряжайте конденсаторы после каждой точечной сварки.

- ВСЕГДА надевайте перчатки и защитные очки во время точечной сварки.

Применение аппарата для точечной сварки

- Аппараты для точечной сварки обычно используются в таких местах, как производство автомобилей и заводы по производству листового металла.

См. Также: DIY 12V Зарядное устройство для свинцово-кислотных аккумуляторов | Бестрансформаторный источник питания | Схема FM-передатчика

DIY для точечной сварки 25 Квадратная ручка для точечной сварки с DT для аккумуляторной батареи для точечной сварки (DT25) —

| Цена: | 26 долларов.88 + Без залога за импорт и $ 21,21 за доставку в Российскую Федерацию Подробности |

- Убедитесь, что это подходит введя номер вашей модели.

- 1. это чистая медная ручка для точечной сварки, поэтому, пожалуйста, не беспокойтесь о качестве, когда вы покупаете ее, вы получите ручку для точечной сварки 1 компл. С DT и иглу 2 шт.

- 2. точечная игла из оксида меди, когда вы закончите верхнюю часть иглы, U может снова придать ей форму.

- 3. длина медной ручки составляет 11 см, и это также чистая медь.

- 4. Длина проволоки для точечной сварки составляет 50 см. Чистая медь тоже. И это хорошо для точечной сварки батарей.

- 5.DT — это чистая медь. Мы сделали ручку для точечной сварки 25square с DT вручную.Если у вас есть больше полезных советов по ручке для точечной сварки, пожалуйста, дайте мне знать, наша компания постарается предложить лучшие товары для вас.

Общие сведения о контактных наконечниках для сварки MIG

Контактные наконечники для сварки — это очень неправильно понимаемый компонент в установке горелки MIG.Выбор правильного контактного наконечника для вашего сварочного применения и понимание того, как поддерживать его наилучшую производительность, столь же важны, как и все остальное, необходимое для получения качественного сварного шва.

Использование слишком большого или слишком маленького контактного наконечника может вызвать такие проблемы, как микродуговое искрение, перегрев, трение и заклинивание проволоки — все это может привести к возгоранию проволоки.

Как контактные советы влияют на затраты на сварку

Контактные наконечники — один из наиболее часто заменяемых компонентов сварочного пистолета MIG.Контактный наконечник отвечает за направление провода и передачу тока от проводящей трубки — иногда называемой «лебединая шея» или «гусиная шея» — через присадочную проволоку и, в конечном итоге, к заготовке. Его критически важные функции включают передачу тока и наведение на провод.

Являясь одним из наиболее часто заменяемых компонентов пистолета MIG, он также является одним из самых дорогих компонентов пистолета MIG в год. Считайте, что для смены контактного наконечника требуется около 10 минут. Если вашему сварщику платят 30 долларов в час и ему приходится менять контактный наконечник пять раз в день, пока вы работаете в две смены, вы теряете более 13000 долларов в год на работе на этой сварочной станции, поскольку меняете контактный наконечник чаще, чем вам нужно. до, и это даже без учета стоимости контактного наконечника.

Простая замена пяти контактных наконечников в день на две смены приведет к экономии более 7500 долларов в год на одной сварочной станции. И значительная часть этих затрат может быть реализована за счет простого использования материала контактного наконечника, который соответствует вашим параметрам сварки и процессу и имеет надежное качество. Использование качественных контактных насадок для сварки продлит срок службы и позволит сократить расходы на контактные насадки в долгосрочной перспективе.

Хотя обычно вы хотите доверять контактным наконечникам для сварки от вашего OEM-производителя, замена контактных наконечников от известных производителей сварочного оборудования также может оказаться для вас экономичным вариантом, когда дело доходит до уменьшения частоты замены контактных наконечников, если ваш OEM-производитель не получает Вы нуждаетесь в результатах.

Размер контактного наконечника имеет значение

Размер контактного наконечника определяет, какой размер проволоки можно использовать, и количество присадочного материала, которое будет распределяться во время сварки. Когда контактный наконечник начинает изнашиваться, сквозное отверстие удлиняется и теряет электропроводность, что сильно влияет на способность пистолета передавать ток сварочной проволоке. Кроме того, центральная точка инструмента (TCP) начинает колебаться, когда проволока танцует внутри теперь уже слишком большого наконечника. Эти условия приводят к плохому зажиганию дуги, меньшему провару и снижению качества сварки.

Размеры сварочных контактных наконечников варьируются от 0,024 дюйма до 0,094 дюйма с точки зрения размера проволоки, которую они могут направлять. Вообще говоря, чем больше размер проволоки, тем выше параметры и тем выше скорость наплавки. Настоятельно рекомендуется согласовать размер контактного наконечника с размером проволоки для сварочного пистолета MIG.

Точно так же резьба контактного наконечника бывает разных размеров от M6 до M12. Эти размеры полностью зависят от размера держателя контактного наконечника, но размер резьбы напрямую зависит от номинала пистолета MIG.Вы не увидите, например, пистолета MIG на 500 ампер с контактным наконечником M6. Точно так же вы не увидите пистолет MIG на 200 А с контактным наконечником M10, потому что он не нужен.

Выбор правильного контактного наконечника для вашего сварочного применения и понимание того, как поддерживать его наилучшую производительность, так же важны, как и выбор всех других компонентов и параметров, необходимых для получения качественного сварного шва.

Обычные типы сварочных контактных наконечников

Четыре типа контактных наконечников чаще всего используются при сварке (а также один для лазерной сварки), и каждый имеет свои плюсы и минусы:

# 1: Стандартный медный сварочный контактный наконечник (E-Cu)Стандартный медный контактный наконечник для сварки имеет относительно высокую скорость передачи тока с удельной электропроводностью более 55 См / м * и используется в основном при ручной сварке.

Хотя стандартная медь обеспечивает самую высокую проводимость из всех стандартных сплавов, она более подвержена механическому износу, чем другие материалы. Как сырье, медь по своей природе относительно мягкая, что означает, что она облегчает передачу тока, но это также означает, что материал имеет более низкую температуру плавления. При повышении температуры наконечник из E-Cu становится мягче, чем проволока, проходящая через него. По мере размягчения меди проволока изнашивается и деформирует внутренний диаметр наконечника.Это препятствует правильному контакту проволоки с наконечником, что снижает проводимость и приводит к проблемам с зажиганием дуги, возгоранию и плохим сварным швам.

Наконечник из E-Cu обычно является наиболее доступным по цене, поэтому, как правило, приемлемым компромиссом является его частая замена, когда точное наведение на провод не является критичным.

# 2: Контактный наконечник для сварки медь-хром-цирконий (CuCrZr)Контактный наконечник для сварки медь-хром-цирконий обычно используется в автоматизированных и роботизированных сварочных процессах, где требуется точное TCP или центральная точка инструмента и возникают высокие рабочие циклы.Хотя наблюдается некоторое снижение электропроводности по сравнению со стандартным медным наконечником (50 См / м), этого достаточно для большинства стальных применений.

Однако, поскольку сплав CuCrZr размягчается при гораздо более высокой температуре, он имеет более длительный срок службы, чем стандартные медные наконечники. Вообще говоря, наконечник сохраняет свою форму примерно до 932 градусов по Фаренгейту по сравнению с 500 градусами для E-Cu. Следовательно, материал с более высокой плотностью снижает скорость износа и увеличивает рабочие характеристики и производительность наконечника.

Для процессов подачи горячей проволоки в оптике для лазерной сварки необходимо использовать сварочные наконечники с медно-хромовым цирконием, поскольку они способны выдерживать процессы подачи горячей проволоки.

# 3: Посеребренный сварочный контактный наконечникЗа прошедшие годы технический прогресс в области контактных наконечников показал, что серебряное покрытие внутренней и внешней поверхности контактных наконечников еще больше улучшает их общие характеристики.

Когда контактный наконечник начинает изнашиваться, сквозное отверстие удлиняется и теряет электропроводность, что сильно влияет на способность горелки передавать ток сварочной проволоке.

Серебро более проводящее, чем медь (62,1 См / м), что снижает образование микродуги, продлевает срок службы контактного наконечника, улучшает зажигание дуги и обеспечивает стабильное качество сварки. Серебро примерно на 17 процентов плотнее меди и имеет более высокую температуру плавления. Блестящая поверхность серебра помогает отражать тепло. В результате брызги не так легко прилипают к наконечнику, и он не так быстро изнашивается. Фактически, срок службы посеребренного контактного наконечника может быть в девять раз больше, чем срок службы стандартного прецизионного медного наконечника.

Благодаря значительному усовершенствованию материала, посеребренный контактный наконечник может стоить на 50 процентов дороже, чем стандартный наконечник из CuCrZr без покрытия. Сварщики, которые предпочитают использовать посеребренный контактный наконечник, обычно делают это по одной причине — меньше времени на сварку. Чем больше сварочный робот сваривает, тем выше производительность. Посеребренные наконечники, учитывая общую долговечность, передачу тока и качество материала, являются отличным выбором для автоматической и роботизированной сварки.

# 4: Сверхпрочный посеребренный контактный наконечник из CuCrZrИспользуя процесс, называемый дисперсионным упрочнением, который в основном сохраняет свойства металла от диспергирования при повышенной температуре, сварочные наконечники с покрытием из серебра для тяжелых условий эксплуатации могут служить даже дольше, чем указанные выше наконечники с покрытием из серебра.

Этот контактный наконечник имеет твердость 180 и не будет изнашиваться, пока температура контактного наконечника не достигнет 1472 градусов F (800 градусов C)! Из-за своей проводимости он также будет испытывать гораздо меньшее прилипание брызг, чем медь или медь без покрытия, хром-цирконий.

Сверхмощные посеребренные контактные наконечники для сварки всегда изготавливаются с использованием контактных наконечников из CuCrZr в качестве основы, поскольку они сочетают в себе лучшее упрочнение меди, хрома, циркония и превосходной проводимости серебра.Это дает в целом лучший профиль электропроводности, но при этом остается более твердым. Они дороже, чем стандартные посеребренные сварочные контактные наконечники, но имеют низкую стоимость владения при правильном применении — как правило, в роботизированных процессах с большим током.

# 5: Контактный наконечник из нержавеющей стали X8CrNi18-9Контактные наконечники из нержавеющей стали действительно используются только в лазерно-оптических процессах. Нержавеющая сталь хороша для процессов подачи холодной проволоки.

Стальные контактные наконечники для сварки имеют очень низкую электропроводность, но обладают хорошей износостойкостью.Нержавеющая сталь в качестве материала также тверже меди, поэтому отверстие контактного наконечника обычно меньше изнашивается.

Контактные наконечники из нержавеющей стали рекомендуется использовать при использовании медной проволоки в лазерно-оптических процессах. Если вы используете алюминий, лучше обратить внимание на медь или медь, хром, цирконий, потому что этот профиль контактного наконечника часто слишком жесткий для профиля из мягкой алюминиевой проволоки.

Наконечники для сварочных контактов: нарисованные и просверленные

Помимо материала контакта, который вы используете, и не менее важно при выборе горелки MIG или при смене производителя контактных наконечников, прежде всего, было изготовлено ваше сварочное контактное наконечник.

Есть два способа изготовления сварочных контактных наконечников. Самый распространенный способ — использовать оправку и вытягивать медь в форме наконечника, а затем дать ей остыть. Просверленный контактный наконечник добавляет дополнительный шаг в этот процесс изготовления контактного наконечника и просверливает отверстие с помощью высокоскоростного холодного сверла после вытягивания меди или легированного металла. Этот процесс создает более гладкую поверхность отверстия внутри внутреннего диаметра контактного наконечника и устраняет большинство проблем, с которыми сварщики часто сталкиваются со своими контактными наконечниками.

Различие между волочением и просверливанием действительно сводится к гладкости внутреннего диаметра контактного наконечника. Это критически важная функция для увеличения срока службы сварочного контактного наконечника. Из-за того, что наконечники изготавливаются с использованием процесса вытяжки, внутри внутреннего диаметра гораздо больше выступов, потому что по мере охлаждения медь не оседает плавно по внутреннему диаметру.

При использовании перфорированного сварочного контактного наконечника все эти выступы устраняются, и вы получаете гораздо более гладкую поверхность внутреннего диаметра и более жесткие допуски.И из-за этого ваши контактные советы действуют намного дольше. В этих высотных точках, пока вы свариваете, проволока будет контактировать с этими высотными точками. Эта сварка при высоких температурах является особенностью, которая создает множество проблем, вызывающих выход из строя контактных наконечников, таких как возгорание, микродуговое искрение или приготовление на одной стороне. И это часто является причиной того, что контактные наконечники одного производителя выходят из строя быстрее, чем другие.

Можно разумно ожидать, что ваш сварочный контактный наконечник прослужит в два-три раза дольше, если не больше, в результате использования перфорированного контактного наконечника, а не вытянутого.

После того, как вы подобрали контактный наконечник для вашего сварочного применения, вы можете сделать несколько вещей, чтобы убедиться, что вы получаете от него максимальную отдачу и не создаете непреднамеренно проблем, которые могут снизить срок его службы или эффективность.

Эта запись в блоге изначально была опубликована в The Fabricator и с тех пор обновлялась несколько раз для большей детализации.

Сварочные аппараты Sunstone> Области применения> Оправы для очков

Получите новый доход или сэкономьте на ремонте оправы очков

С помощью устройства для микросварки Sunstone вы можете сэкономить деньги на ремонте оправы очков.Зачем отправлять рамы в ремонт, если можно сделать самому? Или, если вы думали, что ремонт оправы очков вам не по силам, теперь это не так! С минимальным обучением вы можете создать и развивать свой собственный ремонтный бизнес.

Гибкость для любого типа металлической оправы

Большинство оправ для очков изготовлено из низкокачественных металлов, смешанных с цинком, что затрудняет сварку. Но не для микросварщика Sunstone. Вы сможете добавить присадочную проволоку любого типа, чтобы усилить разрыв, и с газом аргоном ваши сварные швы будут выглядеть профессионально и качественно.Имея в наличии несколько моделей аппаратов для импульсной дуги и лазерной сварки, поговорите со специалистом по сварке Sunstone, чтобы узнать, какая из них лучше всего соответствует вашим потребностям.

Что ты сегодня свариваешь? Позвоните или напишите нам по телефону + 1-801-658-0015.

Сварите стеклянные оправы для разбитых глаз вместе

Одно из самых распространенных применений систем Orion Welding — ремонт разбитых очков. Это отличное применение Orion и отличный способ компенсировать первоначальную закупочную цену на сварочную систему Orion.

Существует множество различных факторов, влияющих на ремонт конкретной оправы очков.Многие рамы можно отремонтировать с помощью импульсной дуговой сварки и лазерной сварки. Однако важно понимать, что некоторые рамы очень сложно сваривать и ремонтировать. Мы обсудим несколько факторов, влияющих на процесс сварки, а также несколько советов и приемов, которые могут помочь в фиксации рам.

Какие факторы влияют на сварку?

Самый большой фактор, влияющий на процесс сварки, — это то, какие металлы свариваются. Большинство очков изготовлено из низкокачественных металлов, в них много цинка.Цинк имеет температуру кипения около 1700 градусов, это намного ниже, чем 7000 градусов, которых достигает сварной шов. Это означает, что цинк в металлах испаряется раньше, чем другие металлы плавятся. Это вызывает недолговечные стыки и плохие сварные швы. Это также вызывает пористость или воздушные карманы внутри сварного шва.

Еще одним фактором при ремонте очков является то, что большинство оправ ломаются в слабых местах конструкции. К ним относятся петли, в которых соединяются мосты, и рычаги колодок, которые обычно выходят из строя.При ремонте этих участков может быть трудно получить достаточно материала в окружающем шве, чтобы обеспечить необходимую прочность.

Многие очки сделаны из пластмассовых деталей, соединенных с металлом. Например, основная рама и дужки или дужки будут изготовлены из пластика, а металлический шарнир изготовлен непосредственно из пластика. Когда шарнир, соединяющий их, выходит из строя, может быть трудно получить достаточно прочности для функциональности, не влияя на функцию шарнира.

Изображение предоставлено: Northwest Frame Repair

Как получить хорошие сварные швы на оправе очков

Есть три основных совета, как получить хорошие сварные швы при сварке оправы очков. Это подготовка швов, наполнитель и покрытие аргоном.

ПОДГОТОВКА СОЕДИНЕНИЯ

Подготовка стыка — очень важный фактор для любого сварочного проекта. Чтобы обеспечить качественный сварной шов и качественный конечный продукт, необходимо выполнить несколько простых шагов. Очистите область сварного шва от любой краски, лака, прозрачного покрытия или покрытия.Это вызовет проблемы с процессом сварки. Очистите сварные швы с обеих сторон, чтобы в процессе сварки были удалены все масла, грязь и сажа. Наконец, убедитесь, что соединение плотно. Если детали сломались так, что соединения не удалось затянуть, отшлифуйте детали до плоской поверхности или слегка скосите их. Это даст больше места для стыка и позволит добавить больше присадочной проволоки.

После того, как сварное соединение подготовлено должным образом, начните сварку и наложите несколько сварных швов на верхнюю часть соединения.В основном они предназначены для того, чтобы удерживать детали там, где вы хотите. Если первые несколько сварных швов выглядят плохо или имеют много черного, это нормально, продолжайте сварку в том же месте, пока чернота не уменьшится и шов не будет выглядеть достойно.

Добавление присадочной проволоки

Следующим шагом является добавление присадочной проволоки. Присадочная проволока работает как клей и соединяет две части вместе. Тип присадочной проволоки имеет значение. Компания Sunstone рекомендует использовать проволоку с серебряным наполнением при ремонте очков. Серебро наиболее совместимо с большинством других металлов.Мы рекомендуем провод меньшего размера, такой как провод 26-30 AWG, это позволяет вам добавлять дополнительный металл по мере необходимости, и это будет более точным в вашем размещении.

Мы также рекомендуем попробовать серебряную проволоку для очков, обычно это смесь припоя или тушения и серебра. Это может быть полезно, особенно при использовании лазерного сварочного аппарата для ремонта очков.

Для получения хороших результатов при ремонте очков настоятельно рекомендуется использовать присадочную проволоку.

Охват газом аргоном

Последний фактор — это покрытие газом аргон.Титан — очень распространенный металл, используемый в оправе для очков. Титан очень подвержен окислению в процессе сварки. Это означает, что кислород мешает процессу сварки и вызывает слабые соединения. Во всех сварочных системах Orion Welding в процессе сварки используется аргон, который отталкивает кислород от места сварки. Наличие и поддержание адекватного покрытия аргоном является огромным фактором в достижении хороших сварных швов. Мы рекомендуем увеличить покрытие аргоном до и после потока на Orion, чтобы получить большее покрытие аргоном.

Что вы сегодня свариваете? Позвоните или напишите нам по телефону + 1-801-658-0015.

Как нагрев может привести к образованию более мелких самородков при сварке?

Если сварочное оборудование не охлаждается должным образом, то, в частности, может произойти нарушение сварки электродов. Плохое охлаждение электродов может привести к их преждевременному образованию грибов, что снижает плотность тока на поверхности шва и размер самородков. Плохое охлаждение может быть вызвано слабым потоком, теплой водой, неправильно расположенными охлаждающими трубками, засорением / ограничением трубок и отсутствием потока.

Первая проверка — выход воды из электрода. Определите расход и температуру выходящей воды. Не обожгись . Вода или компоненты вскоре после сварки не должны быть слишком горячими на ощупь, и ее поток никогда не должен быть меньше 0,5 галлона в минуту. Требуемый расход воды составляет 1,5 галлона в минуту. Температура воды должна быть при температуре воды земли или хорошей воды температур башни 18-29 ° С (65-85 град F). Затем проверьте расположение водяной трубки держателя электрода.Он должен находиться в пределах дюйма от внутренней поверхности электрода, чтобы предотвратить образование паровых карманов.

ИНДИКАТОР РАСХОДА ПРАВИЛЬНО РАСПОЛОЖЕН ВОДЯНЫЕ ТРУБКИ

Если все в порядке, начните проверять другие компоненты машины на предмет накопления тепла. Любой нагретый медный компонент будет пропускать меньший ток и, следовательно, уменьшить ток в точке точечной сварки. Охлаждение необходимо для всех компонентов системы от электродов до контактных площадок трансформатора и самого трансформатора.

Убедитесь, что на выходе всех компонентов есть поток воды. Иногда линии могут забиваться мусором, и их необходимо прочистить. Убедитесь, что все электрические соединения герметичны и чисты. Часто соединения покрываются серебром для уменьшения коррозии и сопротивления.

Если все в порядке, следующим шагом будет использование вторичного измерителя тока и датчика силы. Используйте и то, и другое, чтобы гарантировать, что каждый сварной шов будет выполняться с надлежащей силой и током. Обратитесь к исходному информационному листу по настройке для работы, чтобы узнать правильные значения.Если нет, примите соответствующие меры.

Другие СТАТЬИ, которые могут быть полезны по этому вопросу: «Почему мои сварные швы становятся меньше, чем я свариваю детали?»

«ЧТО ТАКОЕ ИМПЕДАНС?»

Ссылка: AWS J1.2: 2016 — Руководство по установке и техническому обслуживанию машин для резки сопротивления

Когда заменять контактные насадки для сварки MIG и как продлить срок их службы

В этом руководстве вы узнаете, когда заменять контактные наконечники для сварки MIG, причины короткого срока службы контактных наконечников и способы продления срока службы контактных наконечников.

Вы оказались здесь, потому что попали в одну из следующих ситуаций:

- Вы новичок в сварке MIG и только начинаете

- Вы хотите продлить срок службы наконечников для сварки MIG, чтобы сэкономить время и деньги

В любом случае вам поможет наш бесплатный гид. Вы собираетесь узнать, как распознать признаки замены сварочного наконечника, причины, которые могут сократить срок его службы, и, что наиболее важно, как продлить срок его службы, чтобы сэкономить время и деньги.

Готовы?

Давайте превратим вас в лучшего сварщика MIG!

Когда заменять контактный наконечник для сварки MIG: 5 знаков, которые следует признать

Подобно симптомам болезни, ваши сварочные насадки будут демонстрировать определенные признаки, которые буквально кричат вам, что пора их заменить.

Ниже вы найдете полный список признаков для диагностики сварочного наконечника MIG:

# 1 — Бёрнбэков:

- Определение : Когда проволока плавится и «выгорает», наплавляясь на контактный наконечник.

- Признаки и последствия : нестабильность дуги, нерегулярная подача проволоки и остановки подачи проволоки.

- ПРИМЕЧАНИЕ. Возгорание — это «сбой технологического процесса», который приводит к выходу из строя наконечников и расходу контактных наконечников. Для их устранения необходимо внести некоторые изменения в настройки сварочного аппарата.

# 2 — Носить: