Сталь – один из популярнейших материалов

В ООО «Лидер-М» можно заказать трубы из стали разных марок для технологических и магистральных трубопроводов разного назначения. Изделия из таких сплавов отличаются высокой прочностью и устойчивостью к коррозии. Благодаря своей пластичности, вязкости, твёрдости и иным практичным свойствам, сталь — один из самых востребованных металлов в строительно-промышленной сфере. В этой статье наши специалисты рассказали подробнее о том, как обозначаются виды этого материала и какими характеристиками они обладают.

Маркировка и классификация сталей

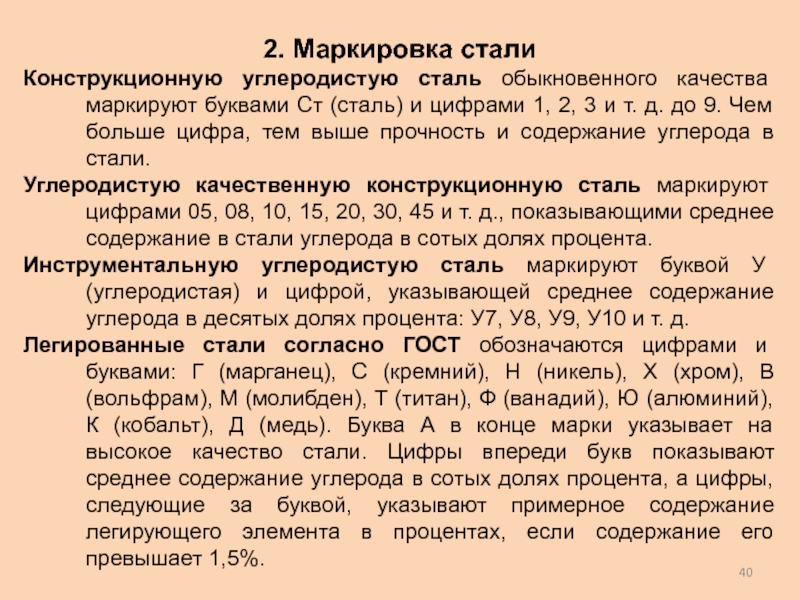

В качестве примера разберём 12ХН3А. Маркировка представляет собой группу символов, записанных в строгой последовательности.

- Предшествующее буквенному обозначению двузначное число, указывающее на среднее содержание углерода в сотых долях процента. В данном случае — 0,12%.

- Буквы русского алфавита, указывающие на наличие легирующих добавок. Каждому такому элементу соответствует своя буква:

- Х — для хрома;

- Н — для никеля;

- Г — для марганца;

- М — для молибдена;

- В — для вольфрама;

- Ю — для алюминия;

- Ф — для ванадия;

- Д — для меди;

- С — для кремния;

- П — для фосфора;

- Т — для титана;

- Б — для ниобия.

- Следующие за буквами цифры, указывающие на концентрацию легирующих элементов. Если их содержание составляет 1% и менее, то цифра отсутствует. 1,5% добавок соответствует цифра «1», 2% — цифра «2» и др.

- Литера «А» в конце, свидетельствующая о пониженном содержании фосфора и серы и о высоком качестве стали.

Таким образом, 12ХН3А — это информативное обозначение, из которого следует, что сплав состоит из 0,12% углерода, 3% никеля и 1% хрома.

Стали подразделяются и по степени окисления. В зависимости от этого они бывают кипящими (Кп), полуспокойными (Пс) и спокойными (Сп).

В зависимости от этого они бывают кипящими (Кп), полуспокойными (Пс) и спокойными (Сп).

Ещё одно основание для классификации, которое отображается в маркировке, — методы выплавки. Для каждого из них предусмотрено своё буквенное обозначение:

- ВД — для вакуумно-дугового;

- ВИ — для вакуумно-индукционного;

- ПВ — для метода прямого восстановления;

- ЭШП — для электронно-шлакового переплава;

- ШД — для вакуумно-дуговой обработки после шлакового переплава;

- ЭЛП — для электронно-лучевого переплава;

- ПДП — для плазменно-дугового переплава;

- ИШ — для вакуумно-индукционного метода в сочетании с электрошлаковым переплавом;

- ИП — для вакуумно-индукционного метода и плазменно-дугового переплава.

Эксплуатационные свойства сталей разных марок

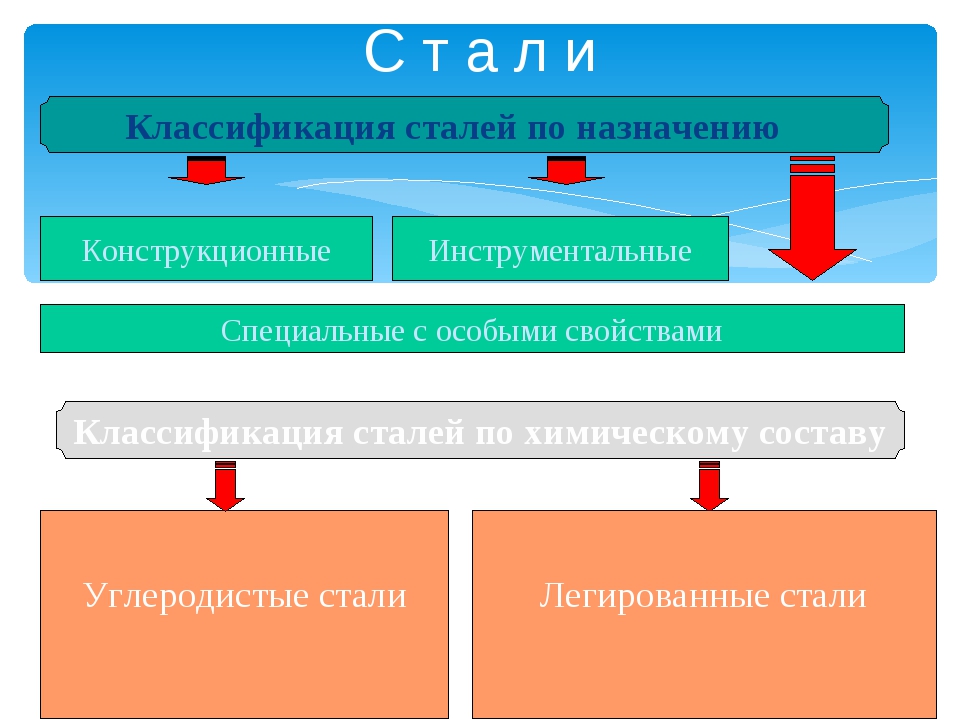

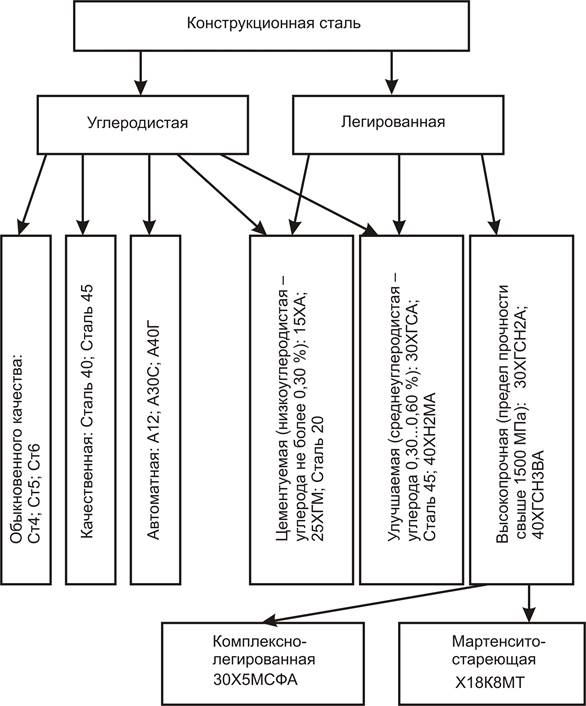

Углеродистые стали, в которых нет легирующих добавок, подразделяются на несколько категорий:

- стали обыкновенного качества, из которых изготавливают крепёжные детали, листовой прокат, заклёпки, сварные трубы и металлоконструкции;

- углеродистые стали, которые лучше всего подходят для наиболее ответственных узлов, подверженных наибольшим нагрузкам, ударам и трению. К таковым относятся зубчатые колёса, оси, шпиндели, подшипники, шатуны, коленчатые валы, бесшовные и сварные трубы.

Отдельная группа — легированные стали с содержанием вольфрама, молибдена, никеля, хрома, кремния или марганца. Их отличает повышенная твёрдость, прочность и сопротивляемость изнашиванию. При этом такие сплавы достаточно пластичны, чтобы обеспечить удобство механической обработки.

Для работы в тяжёлых условиях существуют жаропрочные, коррозионностойкие и высоколегированные стали. Примеры таких марок — 25Х13Н2, 08Х22Н6Т, 03Х18Н12 и др. В их числе — хладостойкие и жаростойкие сплавы, выдерживающие температуру до –80 ˚С и до +850 ˚С соответственно.

В каталоге «Металлоцентра Лидер-М» представлен широкий выбор труб из разных сталей. Можно подобрать изделия под любые проектно-технические требования. Для консультации по маркировке и выбору сплавов вы всегда можете обратиться к нашим специалистам.

Виды и маркировка сталей | Компания Металл СтройКомплект

Наличие широкой номенклатуры стали и сплавов, создаваемых в разных государствах, приводит к необходимости их классификации и идентификации. Однако на сегодняшний день не утверждено единого для всего мира принципа маркировки сталей.

Что указывается в маркировке стали в России?

Для тех, кому интересно, какие основные виды и марки стали бывают по ГОСТ, будет полезно узнать, что в России и странах СНГ принято определять тип изделия на основании цифр и букв в маркировке. Данная система обозначения была разработана в СССР, однако остается актуальной и по сей день. Остается лишь разобраться с тем, что включает маркировка сталей. А ответ на этот вопрос достаточно прост:

- буквами условно обозначено название элементов, а также способ выплавки;

- с помощью цифр указываются данные, касающиеся содержания элементов.

Если обобщенно рассматривать сталь, то она подразделяется на легированную и углеродистую. При этом к углеродистой относится конструкционная и инструментальная, а к легированной – конструкционная, инструментальная и сталь с особыми химическими свойствами.

В маркировке легированных сталей используются русские буквы, которые обозначают наличие определенных элементов, а в частности:

- Х – хром;

- Н – никель;

- М – молибден;

- Ц – цирконий;

- Р – бор;

- Г – марганец;

- и т. д.

Если в середине марки содержится буква «А», то это значит, что в стали присутствует такой элемент, как азот, а в том случае, если буква расположена в конце названия, то это свидетельство того, что сталь является высококачественной.

В маркировке углеродистых сталей в начале обозначения по правилам ставится цифра. Именно она указывает на содержание углерода, выраженное в десятых долях процента. Если содержание углерода примерно равно 1% и более, то начальную цифру не пишут.

В маркировке нержавеющей стали, с использованием которой традиционно создают стальной шестигранник, в конце названия могут стоять дополнительные обозначения в буквенной форме. Например:

- ПП – т. е. сталь пониженной прокаливаемости;

- К – сталь, используемая для котлов;

- и т. д.

Система маркировки сталей по Евронормам

Система маркировки сталей по Евронормам.

Европейская система обозначений сталей подробно приводится в стандарте EN 10027, состоящем из двух частей: часть 1 определяет порядок наименований сталей (присвоения им буквенно-цифровых обозначений), а часть 2 — порядок присвоения сталям порядковых номеров.

1. Наименования сталей.

Согласно EN 10027 Часть 1 стали по порядку присвоения им наименований делятся на две группы. В первую группу включены стали, наименования которых определяются их назначением и механическими или физическими свойствами. Вторую группу составляют стали, наименования которых определяются их химическим составом.

Группа 1. Наименования сталей, включенных в первую группу (см. таблицу 1), состоят из одной или более букв, связанных с назначением стали, за которыми следуют цифры, определяющие ее свойства. За цифрами могут следовать дополнительные символы, определяющие состояние поставки стали и ее назначение.

Таблица 1. Наименования сталей группы 1 по EN 10027

| Начальная буква | Назначение стали Свойство, определяемое цифрами |

|||||

| Группа 1 | Группа 2 | |||||

| S = G = стальное литье Ставится впереди, если необходимо | Конструкционные стали Например: S355J0 ранее: Fe 510C Свойство: минимальный предел текучести (Re) в Н/мм2 | Работа разрушения при ударе | Температура | С = с повышенной пластичностью в холодном состоянии D = для нанесения покрытий в горячем состоянии E = для эмалирования F = для ковки и штамповки L = для работы при низких температурах M = термомеханически упрочненная N = нормализованная O = для шельфовых конструкций Q = термообработанная S = для судостроения T = для труб W = стойкая к атмосферной коррозии | ||

| 27 Дж | 40 Дж | 60 Дж | °C | |||

| JR | KR | LR | +20 | |||

| J0 | K0 | L0 | 0 | |||

| J2 | K2 | L2 | -20 | |||

| J3 | K3 | L3 | -30 | |||

| J4 | K4 | L4 | -40 | |||

| J5 | K5 | L5 | -50 | |||

| J6 | K6 | L6 | -60 | |||

| M = термомеханически упрочненная N = нормализованная Q = после закалки и отпуска G = другие качества, если необходимо с 1 или 2 цифрами | ||||||

| P = G = стальное литье Ставится впереди, если необходимо | Стали для котлов и сосудов высокого давления Например : P265B ранее: FeE265KR Свойство: минимальный предел текучести (Re) в Н/мм2 (три цифры) | M = термомеханически упрочненная N = нормализованная Q = термообработанная B = баллоны со сжатым газом S = обычные сосуды под давлением G = другие качества, если необходимо с 1 или 2 цифрами | H = высокая температура L = низкая температура R = комнатная температура X = высокая или низкая температура | |||

| L = | Стали для трубопроводов Например: L360Q ранее: 360QT Свойство: минимальный предел текучести (Re) в Н/мм2 (три цифры) | M = термомеханически упрочненная N = нормализованная Q = термообработанная G = другие качества, если необходимо с 1 или 2 цифрами | Буква и цифра, если необходимо | |||

| E = | Стали для машиностроения Например: E295 ранее: Fe490-2 Свойство: минимальный предел текучести (Re) в Н/мм2 (три цифры) | G = другие качества, если необходимо с 1 или 2 цифрами | ||||

| B = | Арматурные стали Например: B500N Свойство: предел текучести (Re) в Н/мм2 (три цифры) | N = нормальной вытяжки H = высокой вытяжкиG = другие качества, если необходимо с 1 или 2 цифрами | ||||

| Y = | Стали для предварительно-напряженных конструкций Например: Y1770C ранее: Fe1770 Свойство: Минимальное временное сопротивление (Rm) в Н/мм2 (четыре цифры) | C = холоднотянутая проволока H = горячекатаные или предварительно- напряженные прутки Q = термообработанная проволока S = тонкий трос G = другие качества, если необходимо с 1 или 2 цифрами | ||||

| R = | Рельсовые стали Например: R0880Mn ранее: 3B Свойство: минимальное временное сопротивление (Rm) в Н/мм2 (четыре цифры, возможен ноль впереди) | Mn = высокое содержание марганца Cr = легированная хромом G = другие качества, если необходимо с 1 или 2 цифрами | Q = термообработанная проволока | |||

| H = если установлен предел текучести HT = если установлено временное сопротивление | Холоднокатаный листовой прокат из высокопрочных сталей для холодной штамповки Например: h520M ранее: FeE420HF Свойства: минимальный предел текучести (Re) в Н/мм2 (три цифры) минимальное временное сопротивление (Rm) в Н/мм2 (три цифры и HT впереди) | M = термомеханически упрочненный или холоднокатаная B = закаленная в печи P = легированная фосфором X = двухфазная Y = с малым содержанием элементов внедрения (C и N) G = другие качества, если необходимо с 1 или 2 цифрами | ||||

| D = | Листовой прокат для холодной штамповки Например: DC12EK ранее: FeK4 Свойства: C = холоднокатаный D = горячекатаный X = состояние проката (две буквы или цифры) | D = для нанесения покрытий в горячем состоянии EK = для эмалирования DK = для безгрунтового эмалирования G = другие качества, если необходимо с 1 или 2 цифрами | ||||

| T = если установлен предел текучести TH = если установлена твердость | Упаковочные листы и ленты Например: T660 ранее: DR660 Свойство: заданный п2редел текучести (Re) в Н/мм для двойного обжатия (три цифры) Например: TH52 ранее: F52 Свойство: средняя твердость (TH и две цифры) | Дополнительные символы не предусмотрены | Дополнительные символы не предусмотрены | |||

| M = | Электротехни ческие стали Например: M400-50A ранее: FeV400-50HA Свойство: предельно допустимые потери на перемагничивание в Вт/кг, умноженные на сто (три цифры) | Для магнитной индукции от 1. 5 Тесла (при 50 Гц) A = с неориентированным зерном D = нелегированные без заключительного отжига E = легированные, без заключительного отжига N = с нормальными потерями на перемагничивание Для магнитной индукции от 1.7 Тесла (при 50Гц) S = ориентированное зерно с ограниченными потерями на перемагничивание P = ориентированное зерно с низкими потерями на перемагничивание 5 Тесла (при 50 Гц) A = с неориентированным зерном D = нелегированные без заключительного отжига E = легированные, без заключительного отжига N = с нормальными потерями на перемагничивание Для магнитной индукции от 1.7 Тесла (при 50Гц) S = ориентированное зерно с ограниченными потерями на перемагничивание P = ориентированное зерно с низкими потерями на перемагничивание |

Дополнительные символы не предусмотрены | |||

Рассмотрим, как расшифровываются приведенные в таблице 3 примеры.

- S355J0 — конструкционная сталь с минимальным пределом текучести 355 Н/мм2 и работой разрушения при ударе 27 Дж, измеренной при температуре 0°C.

- P265B — сталь для баллонов со сжатым газом с минимальным пределом текучести

- 265 Н/мм2.

- L360QB — термообработанная сталь для магистральных трубопроводов с минимальным пределом текучести 360 Н/мм2.

- E295 — машиностроительная сталь с минимальным пределом текучести 295 Н/мм2.

- B500N — арматурная сталь с пределом текучести 500 Н/мм2 нормальной вытяжки.

- Y1770C — холоднотянутая проволока из стали для предварительно-напряженных конструкций с минимальным временным сопротивлением 1770 Н/мм2.

- R0880Mn — рельсовая сталь с высоким содержанием марганца с минимальным временным сопротивлением 880 Н/мм2.

- h520M — термомеханически упрочненная листовая высокопрочная сталь для холодной штамповки с минимальным пределом текучести 420 Н/мм2.

- DC12EK — холоднокатаная листовая сталь для холодной штамповки для эмалирования. T660 — упаковочный лист (лента) с заданным пределом текучести для двойного обжатия

- 660 Н/мм2.

- TH52 — упаковочный лист (лента) с твердостью 52.

- M400-50A — электротехническая сталь с предельно допустимыми потерями на перемагничивание 4 Вт/кг для магнитной индукции от 1.5 Тесла при частоте 50 Гц с неориентированным зерном

Группа 2. В группу 2 включены стали, наименования которых определяются их химическим составом. Группа 2 разделена на четыре подгруппы в зависимости от назначения и содержания легирующих элементов (см. таблицу 2).

В группу 2 включены стали, наименования которых определяются их химическим составом. Группа 2 разделена на четыре подгруппы в зависимости от назначения и содержания легирующих элементов (см. таблицу 2).

Таблица 2. Наименования сталей группы 2 по EN 10027

| Начальная буква | Назначение стали Свойство, определяемое цифрами |

Дополнительные символы | ||

| Группа 1 | Группа 2 | |||

| С = G = стальное литье Ставится впереди, если необходимо | Нелегированные стали со средним содержанием Mn < 1% (кроме автоматных) Например: C35E ранее: 2C35 Первое число: среднее содержание углерода, умноженное на 100 (до трех цифр) | E = заданное максимальное содержание серы R = заданный интервал содержания серы D = для тянутой проволоки C = с повышенной пластичностью в холодном состоянии S = пружинная T = инструментальная W = для сварочной проволоки G = другие качества, если необходимо с 1 или 2 цифрами После букв E и R может следовать цифра, определяющая содержание серы, умноженное на 100 | ||

| Без буквы G = стальное литье Ставится впереди, если необходимо | Нелегированные стали с содержанием Mn > 1%, нелегированные автоматные стали, легированные стали (кроме быстрорежущих) с содержанием каждого легирующего элемента до 5% Например: 28Mn6 ранее: 28 Mn 6 Первое число: среднее содержание углерода, умноженное на 100 (до трех цифр) | Легирующие элементы: Буквы: символы химических элементов Цифры: отделены тире, соответствуют среднему содержанию элемента, умноженному на нижеследующие коэффициенты | Дополнительные символы не предусмотрены | |

| Элемент | Коэффициент | |||

| Cr, Co, Mn, Ni, Si, W | 4 | |||

| Al, Be, Cu, Mo, Nb, Pb, Ta, Ti, V, Zr | 10 | |||

| Ce, N, P, S | 100 | |||

| B | 1000 | |||

| X= G = стальное литье Ставится впереди, если необходимо | Легированные стали (кроме быстрорежущих) со средним содержанием по меньшей мере одного легирующего элемента более 5% Например: X5CrNi18-10 ранее: X 5 CrNi 18 10 Первое число: среднее содержание углерода, умноженное на 100 (до трех цифр) | Легирующие элементы: Буквы: символы химических элементов, выстроенные по убыванию содержания элементов (при одинаковом содержании — в алфавитном порядке) Цифры: отделены тире, соответствуют среднему содержанию элемента | ||

| HS= | Быстрорежущие стали Например: HS2-9-1-8 ранее: HS 2-9-1-8 Числа, отделенные тире: содержания легирующих элементов в следующем порядке: W-Mo-V-Co | Дополнительные символы не предусмотрены | Дополнительные символы не предусмотрены | |

Рассмотрим приведенные в таблице, а также дополнительные примеры.

- C35E — нелегированная сталь со средним содержанием углерода 0.35%, с содержанием марганца менее 1% и заданным максимальным содержанием серы.

- 28Mn6 — нелегированная сталь со средним содержанием углерода 0.28% и марганца 1.5% (6, деленное на коэффициент 4).

- 13CrMo4-5 — нелегированная сталь со средним содержанием: углерода — 0.13%, хрома -1%, молибдена — 0.5% и содержанием марганца более 1%.

- X5CrNi18-10 — легированная сталь со средним содержанием: углерода — 0.05%, хрома -18.0%, никеля — 10.0%.

2. Порядковые номера.

Порядок присвоения сталям порядковых номеров определяется Европейским стандартом EN 10027 Часть 2. Порядковый номер стали представляется в виде 1.XXXX, где 1. определяет, что данный материал относится к сталям. В дальнейшем при расширении принятой системы нумерации предполагается использовать последующие цифры для обозначения других материалов (в немецкой системе нумерации материалов, являющейся прообразом Европейской, символ 0. Используется, например, для обозначения чугунов, 2. -для обозначения жаропрочных сплавов на основе никеля и кобальта, 3. — для обозначения цветных металлов и сплавов). Следующие две цифры после 1. определяют номер группы сталей, а две последние — порядковый номер стали в группе.

По номеру группы можно однозначно определить к какому типу относится та или иная сталь. В таблице 3 приведены интервалы номеров, используемых для различных типов сталей. Более подробную классификацию можно найти непосредственно в стандарте EN 10027 Часть 2.

Таблица 3. Нумерация сталей по EN 10027

| Группа сталей | Порядковые номера | |

| Нелегированные стали | Стали обыкновенного качества | 1.00ХХ |

| Качественные стали | 1.01 ХХ — 1.09ХХ | |

| Высококачественные стали | 1. 10ХХ — 1.13ХХ 10ХХ — 1.13ХХ |

|

| Инструментальные нелегированные стали | 1.15ХХ — 1.18ХХ | |

| Легированные стали | Инструментальные легированные стали | 1.20ХХ — 1.28ХХ |

| Быстрорежущие стали | 1.32ХХ — 1.33ХХ | |

| Износостойкие стали | 1.34ХХ | |

| Подшипниковые стали | 1.35ХХ | |

| Материалы со специальными свойствами | 1.36ХХ — 1.39ХХ | |

| Нержавеющие стали | 1.40ХХ — 1.45ХХ | |

| Жаропрочные и жаростойкие стали | 1.46ХХ — 1.49ХХ | |

| Высококачественные легированные конструкционные стали | 1.50ХХ — 1.85ХХ | |

| Свариваемые высококачественные стали | 1.87ХХ — 1.89ХХ |

Урок на тему «Классификация сталей и их маркировка»

Государственное автономное профессиональное образовательное учреждение Пензенской области

«Пензенский колледж информационных и промышленных технологий

(ИТ — колледж)»

Открытый урок

по материаловедению

на тему:

Обобщение полученных знаний по теме:

классификация сталей и их маркировка.

Разработал преподаватель

Романовская Н.Б.

Пенза 2016г.

Тема урока: Обобщение полученных знаний по теме:

классификация сталей и их маркировка.

Цели урока:

Образовательные:

Закрепить полученные знания по теме: Классификация сталей.

Формировать представление учащихся о маркировке различных видов сталей.

Обучить определению примерного химического состава по марке стали.

Систематизировать и обобщить полученные знания.

Развивающие:

Развивать познавательное и аналитическое мышление учащихся.

Развивать профессиональную самостоятельность и творческий поиск в ходе выполнения самостоятельных заданий.

Воспитательные:

Воспитывать ответственность за качество знаний для выполнения самостоятельных заданий и написания письменных работ.

Воспитывать информационную культуру учащихся:

внимательность, аккуратность, дисциплинированность.

Методические цели:

Активизация деятельности учащихся на уроке посредством использования нетрадиционных форм проведения урока и внедрения инновационных технологий в учебном процессе.

Тип урока: Урок контроля, оценки и коррекции знаний

( зачет).

Вид урока: традиционный.

Средства обучения:

Персональный компьютер;

Интерактивная аудиторная доска прямой проекции;

Мультимедийный проектор SANYO PLC – XW60;

Экран демонстрационный;

Лазерная указка.

Бланки-задания для контроля полученных знаний.

Методические приемы:

Индивидуальные и коллективные задания учащимся;

работа с таблицами;

умение классифицировать предлагаемый материал;

определение на слух марок сталей;

проведение технического диктанта;

взаимопроверка полученных знаний.

План урока:

Организационный момент;

Актуализация знаний;

Практическая часть;

Технический диктант;

Домашнее задание;

Итог урока.

Ход урока.

1.Организационный момент.

Приветствие, проверка присутствующих, определение готовности учащихся к уроку – наличие тетрадей, письменных принадлежностей.

Вступительное слово преподавателя:

Мы сегодня с вами подводим итог под одной из наиболее важных тем по материаловедению. Сталь до сих пор является наиболее широко применяемым материалом в машиностроении. Вам как будущим специалистам в области обработки материалов необходимо знать технологические свойства стали, уметь определять примерный химический состав заданной марки. Для наиболее эффективной проверки полученных знаний вам будет предложено выполнить ряд заданий, после которых как будет проведен технический диктант. У каждого из вас на столе есть бланк с таблицами, которые вы заполните в течение урока. Проверьте, у всех они есть на столе?

2. Актуализация знаний учащихся.

Вопросы:

3. Практическая часть.

Задание №1.

Вам предлагается заполнить таблицу.

Распределить предложенные марки стали на группы по признаку: низкоуглеродистые, среднеуглеродистые и высокоуглеродистые.

Один учащийся работает у доски, а остальным предлагается выполнить данное задание и затем проверить полученный результат.

Предлагаемы марки стали: Сталь 20, сталь А12, сталь 40,

сталь 18К, сталь55, стальА36, сталь 75,

сталь У13А, сталь 35.

Среднеуглеродистые

Высокоуглеродистые

Учащемуся, вышедшему к доске предлагается вспомнить, по каким признакам делятся, стали на данные группы.

Ответ учащегося содержит следующие данные.

Низкоуглеродистые стали содержат углерода до 0,25%;

Среднеуглеродистые стали содержат углерода от 0,25 до 0,6%;

Высокоуглеродистые стали содержат углерода от 0,6 до 2,14%.

Если отвечающий не справляется или делает ошибки в ответе, то исправить или помочь предлагается группе.

После выполнения задания подводится итог, проверяется правильность выполнения задания, учащиеся сверяют свою таблицу с данными на доске.

Кроме углеродистых сталей, в машиностроении широко применяются — легированные стали.

Вопрос к учащимся: Как по марке, мы можем определить к какой группе относится сталь к легированной или углеродистой?

Ответив на данный вопрос, приступаем к выполнению задания №2.

Задание №2.

Вам предлагается внести в таблицу обозначение легированных элементов в маркировке стали. Какой буквой обозначаются заданные элементы.

Марганец

Никель

Алюминий

Ванадий

Медь

Хром

кремний

К доске для выполнения задания вызывается учащийся.

С помощью интерактивной доски, он выполняет данное задание.

После выполнения задания, учащиеся проверяют правильность выполнения.

Мы с вами вспомнили, что по химическому составу стали, делятся на углеродистые и легированные. Еще одним из важных показателей классификации является — качество стали.

Вопрос к группе:

Задание №3.

Вам предлагается заполнить таблицу.

Распределить предложенные марки стали на группы по признаку:

низкокачественные, качественные и высококачественные.

Предлагаемые марки стали:

Ст3Гпс; сталь 45; У11А; сталь 5ХВ;

Ст0; сталь ХВГ; сталь 12Х2Н4А;

сталь А20; сталь18К

Низкокачественныекачественные

высококачественные

К доске для выполнения задания вызывается учащийся.

Если вызванный к доске учащийся не справляется или делает ошибки в ответе, то исправить или помочь предлагается группе.

После выполнения задания подводится итог, проверяется правильность выполнения задания, учащиеся сверяют свою таблицу с данными на доске.

Кроме этих показателей, обязательно стали рассматриваются по назначению.

Вопрос группе:

Задание № 4 .

Вам предлагается заполнить таблицу.

Распределить предложенные марки стали на группы по назначению: конструкционные, инструментальные.

Предлагаемые марки стали:

Ст3Гпс; сталь 45; У11А; сталь 5ХВ;

Ст0; сталь ХВГ; сталь 12Х2Н4А;

сталь А20; сталь18К, Р6М5, У8.

Инструментальные

Один из учащихся выполняет у доски задание, остальные заполняют таблицу на рабочих местах, сверяя полученные данные.

Подводим итог выполненных заданий.

Слово преподавателя:

Мы с вами повторили тему классификация сталей. Рассмотрели классификации сталей по химическому составу, по качеству и по назначению. Мы вспомнили, как обозначаются легирующие элементы в марках стали. Для закрепления полученных знаний вам предлагается выполнить следующее задание, которое отличается от предыдущих.

Вам предлагается написать технический диктант.

Задание № 5

Технический диктант:

Внимательно выслушайте задание. Вам предлагается записать марку стали по следующим данным:

Сталь углеродистая, конструкционная, обыкновенного качества. Группы В, условный номер марки 3, спокойная.

Сталь конструкционная, автоматная, с содержанием углерода 0,2%

Сталь углеродистая, инструментальная, высококачественная, с содержанием углерода 0,9%.

Сталь углеродистая, конструкционная, качественная, с содержанием углерода 0,45%.

Сталь легированная, инструментальная, качественная, с содержанием углерода 0,5%, хрома и вольфрама до 1%

Ответы на технический диктант:

1 – ВСт3сп;

2 – А20;

3 – У9А;

4 – Сталь 45;

5 – 5ХВ.

Для проверки данного задания, учащимся предлагается обменяться работами и сверить с правильным ответом. Проводим взаимопроверку.

4. Домашнее задание.

Для закрепления полученных знаний, предлагается самостоятельно, дома выполнить задание №6.

Задание №6.

Заполните таблицу по следующим показателям.

Предложенную группу сталей, распределите по заданным показателям.

Предлагаемые марки сталейСталь25, Ст5, У8, Р18, ХГС, 30Х, А40, ВСт0, У10А, Р6М5, Х12Ф1, 40ХГТР, 12К, БСт2Гкп, У12А, 4Х3ВМФ, 60С2ХФА.

Углеродистые

Легированные

Обыкновенного

качества

Качественные

Высококачественные

Конструкционные

Инструментальные

Итог урока.

Подводится итог урока, оценивается работа учащихся у доски и с места. Анализируется работа всей группы в целом.

Справочник металлопроката

Определение: Сталь это сплав железа с углеродом (до 2 % С). По химическому составу сталь разделяют на: углеродистую и легированную. По качеству на: сталь обыкновенного качества, сталь качественную, сталь повышенного качества и высококачественную. Сталь углеродистую обыкновенного качества подразделяют на три группы: А — поставляемую по механ… Маркировка стали производится несмываемой краской независимо от группы стали и степени её раскислення. По соглашению заказчика и производителя маркировка краской может не производится. Буквенные и цифровые обозначения стали: Марки углеродистой стали обыкновенного качества обозначаются буквами Ст и номером (СтО, Ст1, Ст5 и т.д.). Качественные уг… Элемент Символ ЧМ ЦМ Плотность, г/куб.см Азот N A . 1,25 Алюминий Al Ю A 2,69808 Барий Ba . Бр

3,61

Бериллий

Be

Л

.

1,86

Бор

В

Р

.

2,33

Ванадий

V

Ф

Вам

6,12

Висмут

Bi

Ви

Ви

9,79

Вольфрам

W

В

.

19,27

Гадолиний

Gg

.

Гм

7,886

Галлий

Ga

Гл

Гл

5,91 …

Таблицы соответствия отечественных марок сталей зарубежным аналогам (EN, DIN, AISI).

Быстрорежущие стали:

Марка стали

Аналоги в стандартах США

Страны СНГ ГОСТ

Евронормы

Р0М2 СФ10-МП

—

—

А11

Р2М9-МП

S2-9-2

1.3348

М7

Р2М10 К8-МП

S2-10-1-8

1.3247

М42

Р6М5-МП

S6-5-2

1.3343

М2

Р6М5 К5-МП

S6-5-2-5…

Характеристики видов поверхностей зарубежных листов согласно международным обозначениям.

Обозначение

Отделка

Состояние поверхности

Примечание

1U

горячекатаные, без термообработки, без удаления окалины

с окалиной

для изделий с дальнейшей обработкой; напр, полоса для дрессировки

1С

горячекатаные, с термообработкой, без…

Расчёт веса металлопроката: круг, квадрат, шестигранник, лист.

Круг

Вес 1 п/метра, кг

08-12Х18Н10Т

20-40Х13

14Х17Н2

25Х1МФ

8

0,399

0,387

0,392

0,394

10

0,624

0,604

0,612

0,616

12

0,899

0,870

0,882

0,887

14

1,223

1,185

1,200

1,208

16

1,598

1,547

1,567

1,578

18

2,022

1,958

1,984…

Справочно-информационная система РАСЧЕТ ЖД ТАРИФА предназначена для расчета стоимости перевозки грузов (нефтепродуктов, строительных материалов, химической продукции, металла) железнодорожным транспортом по России в соответствии с тарифами Прейскуранта 10-01.

Программа расчета ЖД тарифа регулярно поддерживается разработчиком, все необходимые измен…

Свариваемость конструкционных сталей

Сталь углеродистая обыкновенного качества ГОСТ 380-88

Сталь подшипниковая ГОСТ 801-78

Сталь углеродистая качественная конструкционная ГОСТ 1050-88

Сталь конструкционная ГОСТ 1414-75

Сталь инструментальная нелегированная ГОСТ 1435-90

Сталь конструкционная легированная хромистая ГОСТ 4543-71

…

Сплав

Содержание основных компонентов в смеси порошков, %

Физико-механические свойства

Карбид вольфрама WC

Карбид титана TiC

Карбид тантала TaC

Кобальт Co

Предел прочности при изгибе, МПА, не менее

Плотность þ×103кг/м3

Твердость HRA не менее

ВК3

.

Бр

3,61

Бериллий

Be

Л

.

1,86

Бор

В

Р

.

2,33

Ванадий

V

Ф

Вам

6,12

Висмут

Bi

Ви

Ви

9,79

Вольфрам

W

В

.

19,27

Гадолиний

Gg

.

Гм

7,886

Галлий

Ga

Гл

Гл

5,91 …

Таблицы соответствия отечественных марок сталей зарубежным аналогам (EN, DIN, AISI).

Быстрорежущие стали:

Марка стали

Аналоги в стандартах США

Страны СНГ ГОСТ

Евронормы

Р0М2 СФ10-МП

—

—

А11

Р2М9-МП

S2-9-2

1.3348

М7

Р2М10 К8-МП

S2-10-1-8

1.3247

М42

Р6М5-МП

S6-5-2

1.3343

М2

Р6М5 К5-МП

S6-5-2-5…

Характеристики видов поверхностей зарубежных листов согласно международным обозначениям.

Обозначение

Отделка

Состояние поверхности

Примечание

1U

горячекатаные, без термообработки, без удаления окалины

с окалиной

для изделий с дальнейшей обработкой; напр, полоса для дрессировки

1С

горячекатаные, с термообработкой, без…

Расчёт веса металлопроката: круг, квадрат, шестигранник, лист.

Круг

Вес 1 п/метра, кг

08-12Х18Н10Т

20-40Х13

14Х17Н2

25Х1МФ

8

0,399

0,387

0,392

0,394

10

0,624

0,604

0,612

0,616

12

0,899

0,870

0,882

0,887

14

1,223

1,185

1,200

1,208

16

1,598

1,547

1,567

1,578

18

2,022

1,958

1,984…

Справочно-информационная система РАСЧЕТ ЖД ТАРИФА предназначена для расчета стоимости перевозки грузов (нефтепродуктов, строительных материалов, химической продукции, металла) железнодорожным транспортом по России в соответствии с тарифами Прейскуранта 10-01.

Программа расчета ЖД тарифа регулярно поддерживается разработчиком, все необходимые измен…

Свариваемость конструкционных сталей

Сталь углеродистая обыкновенного качества ГОСТ 380-88

Сталь подшипниковая ГОСТ 801-78

Сталь углеродистая качественная конструкционная ГОСТ 1050-88

Сталь конструкционная ГОСТ 1414-75

Сталь инструментальная нелегированная ГОСТ 1435-90

Сталь конструкционная легированная хромистая ГОСТ 4543-71

…

Сплав

Содержание основных компонентов в смеси порошков, %

Физико-механические свойства

Карбид вольфрама WC

Карбид титана TiC

Карбид тантала TaC

Кобальт Co

Предел прочности при изгибе, МПА, не менее

Плотность þ×103кг/м3

Твердость HRA не менее

ВК3

. ..

..Маркировка сталей и сплавов

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.

Так в России и в странах СНГ (Украина, Казахстан, Белоруссия и др.) принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов.

Европейская система обозначений стали, регламентирована стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяют группу, к которой относится данная сталь, а цифры – ее порядковый номер в группе и свойство. В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся АMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т. п.

До настоящего времени международные организации по стандартизации не выработали единую систему маркировки сталей. В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий.

Мы хотим сообщить читателям нашей информации краткие сведения о маркировке сталей в наиболее промышленно-развитых странах поставщиках металла на мировой рынок.

Информацию даем по сериям:

Россия и страны СНГ

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифрами обозначается содержание элементов стали, а буквами — наименование элементов. Буквенные обозначения применяются также для указания способа раскисления стали «КП — кипящая сталь, С – полуспокойная сталь, П – спокойная сталь».

Буквенные обозначения применяются также для указания способа раскисления стали «КП — кипящая сталь, С – полуспокойная сталь, П – спокойная сталь».

Существуют определенные особенности обозначения для разных групп сталей конструкционных, строительных, инструментальных, нержавеющих и др.

Общими для всех обозначениями являются буквенные обозначения легирующих элементов:

Н — никель, Х- хром, К — кобальт, М- молибден, В -вольфрам , Т-титан, Д — медь, Г- марганец, С- кремний.

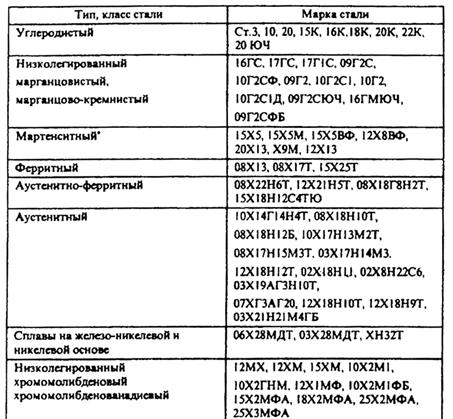

- Конструкционные стали обыкновенного качества нелегированные (ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра стоящая после букв, условно обозначают, процентное содержание углерода стали (КП, ПС, СП, причем буквы СП обычно не проставляют).

- Конструкционные нелегированные качественные стали (ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода в стали (например, СТ. 10).

- Качественные стали для производства котлов и сосудов высокого давления согласно (ГОСТ 5520-79) обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

- Конструкционные легированные стали согласно (ГОСТ 4543-71) обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

- Литейные конструкционные стали согласно (ГОСТ 977-88) обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

- Стали строительные согласно (ГОСТ 27772-88) обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали.

Дополнительно применяют обозначения: Т – термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Дополнительно применяют обозначения: Т – термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

- Стали подшипниковые, согласно (ГОСТ 801-78), обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире, (например, ШХ 15, ШХ4-Ш).

- Стали инструментальные нелегированные согласно (ГОСТ 1435-90) делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

- Стали инструментальные легированные, согласно (ГОСТ 5950-73), обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.).

- Стали быстрорежущие в своем обозначении имеют букву Р, (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры , определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

- Стали нержавеющие стандартные согласно (ГОСТ 5632-72), маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей, (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ). Стали нержавеющие, нестандартные опытных партий обозначают буквами- индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным заводом «Электросталь», ЧС — сталям выплавки Челябинского завода «Мечел», ДИ- сталям выплавки завода «Днепроспецсталь», например, ЭИ-435, ЧС- 43 и др.

Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами, (например, 13Х18Н10-ВИ), что означает вакуумно-индукционная выплавка.

Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами, (например, 13Х18Н10-ВИ), что означает вакуумно-индукционная выплавка.

Стали легированные и специальные сплавы — марки и их характеристики

Сталь легированная – это сложный многокомпонентный сплав на основе железа (Fe) и углерода (C), в котором массовая доля C составляет не более 2,14% и присутствуют специально введенные легирующие примеси в количестве 2,5 и более процентов. Добавление легирующих компонентов позволяет формировать необходимые характеристики и добиваться улучшенной чистоты и однородности их металла. Производятся такие стали качественными, высококачественными и особовысококачественными.

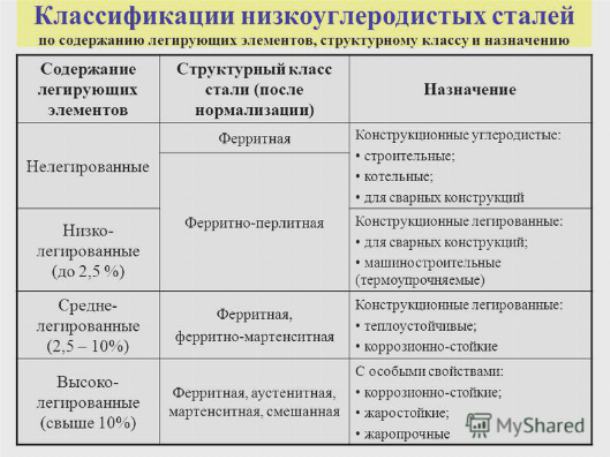

Классификация по степени легирования

Из-за разнообразия химических, механических и технологических свойств на легированные стали классификация и маркировка очень обширна. С учетом количественного содержания легирующих примесей их разделяют на низко-, средне- и высоколегированные.

Первая группа, имеющая низколегированный состав, существенно отличается не только по химическим, но и по физико-механическим и технологическим свойствам, поэтому ее рассматривают как отдельную категорию.

Среднелегированные

Стали, содержащие легирующие примеси от 2,5 до 10 процентов, являются среднелегированными. Большинство из них мартенситные, а некоторые (малоуглеродистые) неплохо свариваются. Но в целом такая легированная сталь свойства прочности и износостойкости формирует в зависимости от характера термической обработки. Поэтому из-за вероятности образования закалочных структур сразу после сварки толстостенные металлоизделия из среднелегированных марок должны подвергаться термической обработке. Многие высокопрочные среднелегированные стали после отпуска около 300°С обнаруживают провал прочности при испытании на надрезанных образцах. Снижение ударной вязкости на этих же сталях обнаруживается при более высокой температуре отпуска.

Среднелегированные высокопрочные марки обладают пониженной вибрационной прочностью в условиях действия коррозионной среды. При работе с постоянными напряжениями у них также проявляется склонность к коррозии, а при насыщении поверхностного слоя азотом их металл может становиться хрупким.

Высоколегированные

Стали, в составе которых на массовую долю легирующих примесей приходится более 10 процентов, относят к высоколегированным. Их отличает однородная структура и повышенная прочность металла, особые или уникальные механические и технологические свойства.

Чем выше степень легирования, тем выше температура рекристаллизации не только α-, но и ƴ-фазы, следовательно, тем труднее измельчить зерно. Поэтому в результате длительного нагружения они могут проявлять склонность к деформационному старению.

Легированные стали – их классификация по назначению

В наши дни легированная сталь применение находит практически во всех сферах человеческой деятельности: от машиностроения и энергетики до космических и телекоммуникационных технологий. Согласно принятой классификации по назначению она может причисляться к одной из групп:

- конструкционные марки. К этой категории принято относить стали, использующиеся для производства ответственных деталей механизмов, устройств и конструкций. Большинство из них отлично работают в высокотемпературных средах, а многие характеризуются очень малой чувствительностью к концентрации напряжений;

- инструментальные марки. К этой категории относят в основном высокопрочные среднелегированные стали с повышенным содержанием хрома, марганца, кремния, вольфрама и молибдена. Для них также свойственна улучшенная прокаливаемость и низкое сопротивление ударной нагрузке. В качестве быстрорежущей стали для производства сверл, фрез и метчиков, как правило, принято использовать высоколегированные марки, характеризующиеся очень высокой твердостью и красностойкостью до 600°С. Другие легированные инструментальные марки стали чаще используются для лабораторного, измерительного и режущего инструмента, а также ударно-штамповой оснастки;

- стали с особыми физическими и химическими свойствами. В эту категорию входят материалы специализированного назначения. Из них производят изделия и детали для узкой сферы применения, к эксплуатационным качествам которых предъявляют особые требования.

Состав легированных марок сталей

Все элементы, входящие в легированные марки стали, взаимодействуют между собой, а те, что растворяются в железе, существенно влияют на температурный интервал полиморфного превращения и растворимость углерода в Fe. Соответственно их химический состав разрабатывается с учетом конкретных условий дальнейшей службы и эксплуатации.

Исходя из того, что такое легированная сталь и каково значение этого материала для промышленности, крайне важно использовать при выплавке доступные и недефицитные химические элементы. Подбор комплектующих осуществляется с учетом требуемых механических и технологических свойств и исходя из экономической целесообразности. Поэтому для легирования в первую очередь используется марганец, кремний, хром. При этом стали с таким составом могут в небольших количествах дополнительно легировать титаном, ванадием, ниобием, бором и молибденом.

Основные легирующие примеси для производства легированных марок сталей

|

Химический элемент (символ) |

Свойства |

|

Хром (Cr) |

Обеспечивает комплексный эффект: повышая параметры твердости и прочности практически не влияет на пластические свойства металла. Существенно улучшает антикоррозионные свойства, а при большой концентрации способен сделать стали нержавеющими |

|

Кремний (Si) |

Один из основных компонентов. Раскисляет сталь, увеличивает упругость, кислото- и окалиностойкость. В количестве 1,0…1,5% повышает прочность без изменения параметров вязкости. При большей концентрации увеличивает электрическое сопротивление и магнитную проницаемость. Повышает активность серы и тем минимизирует содержание неметаллических включений |

|

Никель (Ni) |

Способствует дегазации и увеличению плотности. Улучшает жаропрочность и пластичность. Увеличивает сопротивление динамическим нагрузкам |

|

Марганец (Mn) |

Основной раскислитель и легирующий элемент, увеличивающий твердость, износостойкость, стойкость к ударным нагрузкам и почти не снижает пластичность |

|

Вольфрам (W) |

Снижает растворимость водорода и образует высокопрочные карбиды, что обуславливает увеличение твердости. При нагреве нивелирует рост зерна и снижает склонность к отпускной хрупкости |

|

Ванадий (V) |

Способствует формированию мелкого зерна. Значительно увеличивает твердость и прочность. Также положительно влияет на прокаливаемость и жаростойкость |

|

Кобальт (Co) |

Повышает антиокислительные свойства при высоких температурах. Увеличивает магнитную проницаемость и сопротивление ударным нагрузкам |

|

Молибден (Mo) |

Увеличивает растворимость водорода. Повышает красностойкость, упругость, предел текучести, антикоррозийную стойкость при повышенных температурах |

|

Титан (Ti) |

Способствует формированию мелкозернистой структуры и полноценному раскислению. Улучшает обрабатываемость с одновременным повышением параметров прочности. Увеличивает плотность |

|

Ниобий (Nb) |

Сильно карбидообразующий элемент. Способствует образованию термически стойких карбидов, повышает стойкость металла к межкристаллической коррозии. Повышает прочность и твердость |

|

Алюминий (Al) |

Улучшает окалиностойкость и сопротивление деформационной усталости. Снижает температуру перехода в хрупкое состояние |

|

Медь (Cu) |

Положительно влияет на коррозионную стойкость. Улучшает прокаливаемость, увеличивает предел текучести и пластичность |

|

Церий (Ce) |

Снижает содержание кислорода и количество устойчивых оксидных включений. Повышает прочность и улучшает механические свойства |

|

Цирконий (Zr) |

Измельчает зерно и образует с азотом нитриды, обладающие стойкостью при довольно высоких температурах. Увеличивает предел выносливости на воздухе и в коррозионной среде. Улучшает свариваемость |

|

Лантан (La) |

Отличный десульфатор. Улучшает процесс раскисления, снижает пористость и содержание неметаллических включений. Улучшает свойства теплопроводности и свариваемости |

|

Неодим (Nd) |

Способствует сокращению количества серы и улучшает магнитные свойства и качество поверхности |

Перечисленные химические элементы по-разному влияют на различные технологические и механические свойства сталей. Но по степени вызываемого упрочнения их можно расположить в возрастающий ряд:

Cr – Co – V – Mo – W – Ni – Cu – Al – Mn – Ti – Si — P

Новые марки отличаются многокомпонентным легированием. Процесс их производства более сложный и дорогостоящий, но зато такие стали, хоть и имеют специализированное применение, максимально соответствуют жестким требованиям современного инжиниринга и отличаются долговечностью и надежностью.

Обозначение и маркировка

В отечественной практике на инструментальные и конструкционные легированные стали маркировка составляется на основе системы, предполагающей использование буквенно-цифрового обозначения. Две первые цифры обозначают среднюю массовую долю углерода, выраженную в сотых долях процента. Далее маркировка составляется с учетом качественных и количественных особенностей наиболее значимых легирующих примесей. Вначале принято указывать буквенный символ соответствующего компонента. И если количество химического элемента лежит в пределах 1%, цифра не прописывается, а если больше, то пишут число, выражающее его количественную массу в процентах.

Для акцента на высоком качестве металла в конце маркировки принято прописывать букву «А» (не путать с обозначением азота, который указывается в середине маркировки). Наличие буквы «Ш» в конце обозначения указывает, что марка является особовысококачественной, но пишется она через тире.

Такой принцип маркировки применим к большинству легированных сталей. Но для марок спецназначения предусмотрено использование в начале обозначения дополнительных буквенных символов:

- Р – быстрорежущие;

- Ш – шарикоподшипниковые;

- Э – электротехнические.

Обозначение легирующих элементов

Согласно традиционной системе при маркировке средне- и высоколегированных марок для легирующих элементов принято использовать стандартные обозначения на кириллице.

Пример расшифровки марки легированной стали

|

13Н5А |

|

Конструкционная сталь никелевая, в которой содержание углерода лежит в пределах 0,10…0,17%, а на долю никеля приходится 4,50…5,0%. Буква «А» относит ее к высококачественным |

|

40ХС |

|

Конструкционная сталь хромокремнистая, содержащая углерод около 0,4%. Легирована хромом (Cr ̴ 1,4%) и кремнием (Si ̴ 1,3%) |

Специальные сплавы и стали

Стремительное развитие техники обусловило необходимость создания специальных сплавов, в том числе и сталей. Сегодня они выступают одним из основных материалов для ядерных реакторов, спецтехники, космических аппаратов, приборов и различной инструментальной оснастки. Для них характерен сложный многокомпонентный состав и заданные физико-механические свойства. Практически все специальные стали и сплавы относятся к группе высоколегированных конструкционных материалов и требуют применения специальной технологии выплавки и термообработки.

Прецизионные сплавы содержат практически те же элементы, что и стали, но отличаются их процентным содержанием. Например, массовая доля ванадия может доходить в них до 11%, кобальта – до 40%, в то время как на углерод может приходиться всего 0,05%.

Большинство специальных сплавов являются результатом новейших технических разработок и довольно дорогие в производстве. По основным свойствам их разделяют на 7 групп, среди них сверхпроводящие, магнитно-мягкие и магнито-твердые сплавы и термобиметаллы.

Классификация сталей специального назначения

Также, как углеродистые и легированные марки, специальные стали имеют многоуровневую классификацию по нескольким признаками. Рассмотрим основные из них.

По роду примесей

На основе комплекса наиболее значимых легирующих примесей специальные марки классифицируют более, чем на 10 групп. Среди них:

- хромованадиевые и хромокремнистые;

- хромомарганцовые и хромомолибденовые;

- никельмолибденовые и хромокремнемарганцовые;

- хромомолибденованадиевые и хромокремнемарганцовоникелевые;

- хромомарганцовоникелевые и хромомарганцовоникелевые с титаном и бором;

- хромоникельмолибденовые, хромоникельмолибденованадиевые и хромоникельванадиевые;

- хромоалюминиевые и хромоалюминиевые с молибденом;

- хромомарганцовоникелевые с молибденом и титаном;

- хромоникелевые и хромоникелевые с бором.

По назначению

В зависимости от целевого назначения и основных свойств стали специального назначения также делятся на несколько групп: хладостойкие, радиационностойкие, рессорно-пружинные, шарикоподшипниковые, жаропрочные, износостойкие, коррозионностойкие (нержавеющие), окалиностойкие и так далее. Причем из-за наличия нескольких легирующих компонентов они могут проявлять и другие физико-механические и технологические свойства. Например, теплостойкая легированная сталь марки 12Х1МФ характеризуется повышенной пластичностью, а 09Х15Н8Ю, 07Х16Н, 08Х17Н5М3 отлично зарекомендовали себя в условиях соляных сред.

На сегодняшний день для применения в сварных металлических конструкциях наиболее перспективными считаются термически упрочненные марки специальных сталей высокой прочности и имеющие предел текучести более 600 МПа.

По структуре

В легированной стали образуются все типы соединений (твердые растворы, химические соединения, механические примеси), но наибольшее практическое значение имеют твердые растворы, так как с железом их образуют почти все легирующие примеси. Основная масса многих сложнолегированных сплавов – тройные, четверные и более сложные твердые растворы железа и различных элементов и в зависимости от микроструктуры они могут быть разделены на несколько групп.

После нормализации выделяют два основных класса средне- и высоколегированных сталей: аустенитный и мартенситный. По равновесной структуре их разделяют на доэвтектоидные, заэвтектоидные и ледебуритные. Перлитная и эвтектоидная структура характерна для низколегированных марок.

Пример специальных сталей, имеющих разную структуру металла

|

Класс |

Легированная сталь маркировка |

|

мартенситный |

40Х13, 09Х16Н4Б |

|

ферритный |

15Х28, 8Х17Т, 15Х25Т |

|

аустенитный |

12Х18Н9, 17Х18Н9, 08Х10Н20Т2 |

|

аустенитно-мартенситный |

09Х15Н8Ю, 09Х17Н7Ю, 08Х17Н5М3 |

|

мартенситно-ферритный |

12Х13 |

|

аустенитно-ферритный |

08Х22Н6Т, 08Х21Н6М2Т, 10Х25Н5М2 |

|

бейнитный |

12Г2СМФ, 12ХГ2СМФ |

Пример расшифровки марки специальной стали

Марка спецсталей имеет такое же обозначение, так и другие конструкционные стали.

|

ШХ15СГ |

|

Сталь шарикоподшипниковая, легированная хром (Cr ̴ 1,5%), кремнием (Si ̴ 1%) и марганцем (Mn ̴ 1%) |

|

70С2ХА |

|

Сталь пружинная, содержащая до 0,75% углерода и легированная кремнием (Si ̴ 2%), хромом (Cr ̴ 1%). Буква А относит ее к высококачественным. |

В этом разделе вы сможете более детально ознакомиться с химическим составом и физико-механическими свойствами отдельных среднелегированных, высоколегированных сталей и специальных сплавов.

У вас недостаточно прав для чтения этого закона в это время

У вас недостаточно прав для чтения этого закона в это время Логотип Public.Resource.Org На логотипе изображен черно-белый рисунок улыбающегося тюленя с усами. Вокруг печати красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения», а в нижней половине — «Public.Resource.Org». На внешней стороне красной круглой марки находится круг. серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.Public.Resource.Org

Хилдсбург, Калифорния, 95448

США

Этот документ в настоящее время недоступен для вас!

Уважаемый гражданин:

В настоящее время вам временно отказано в доступе к этому документу.

Public Resource ведет судебный процесс за ваше право читать и говорить о законе. Для получения дополнительной информации см. Досье по рассматриваемому судебному делу:

Американское общество испытаний и материалов (ASTM), Национальная ассоциация противопожарной защиты (NFPA), и Американское общество инженеров по отоплению, охлаждению и кондиционированию воздуха (ASHRAE) v.Public.Resource.Org (общедоступный ресурс), DCD 1: 13-cv-01215, Объединенный окружной суд округа Колумбия [1]

Ваш доступ к этому документу, который является законом Соединенных Штатов Америки, был временно отключен, пока мы боремся за ваше право читать и говорить о законах, по которым мы решаем управлять собой как демократическим обществом.

Чтобы подать заявку на получение лицензии на ознакомление с этим законом, ознакомьтесь с Сводом федеральных нормативных актов или применимыми законами и постановлениями штата. на имя и адрес продавца.Для получения дополнительной информации о постановлениях правительства и ваших правах гражданина в соответствии с нормами закона , пожалуйста, прочтите мое свидетельство перед Конгрессом Соединенных Штатов. Вы можете найти более подробную информацию о нашей деятельности на общедоступных ресурсах. в нашем реестре деятельности за 2015 год. [2] [3]

Спасибо за интерес к чтению закона. Информированные граждане — это фундаментальное требование для работы нашей демократии. Благодарим вас за усилия и приносим извинения за неудобства.

С уважением,

Карл Маламуд

Public.Resource.Org

7 ноября 2015 г.

Банкноты

[1] http://www.archive.org/download/gov.uscourts.dcd.161410/gov.uscourts.dcd.161410.docket.html

[2] https://public.resource.org/edicts/

[3] https://public.resource.org/pro.docket.2015.html

нержавеющая сталь | Определение, состав, типы и факты

Нержавеющая сталь , любая из семейства легированных сталей, обычно содержащих от 10 до 30 процентов хрома.В сочетании с низким содержанием углерода хром придает замечательную стойкость к коррозии и нагреванию. Другие элементы, такие как никель, молибден, титан, алюминий, ниобий, медь, азот, сера, фосфор или селен, могут быть добавлены для повышения коррозионной стойкости в определенных средах, повышения стойкости к окислению и придания особых характеристик.

Британская викторина

Тест по химии

От элементов периодической таблицы до процессов, создающих предметы повседневного обихода — это лишь некоторые из вещей, которым наука химия может научить нас.Можете ли вы фильтровать свой путь через нашу викторину по химии?

Большинство нержавеющих сталей сначала плавят в электродуговых печах или печах с кислородным кислородом, а затем рафинируют в другой сталеплавильной печи, главным образом для снижения содержания углерода. В процессе обезуглероживания аргоном и кислородом смесь кислорода и газообразного аргона вводится в жидкую сталь. Изменяя соотношение кислорода и аргона, можно удалить углерод до контролируемого уровня путем его окисления до монооксида углерода без окисления и потери дорогостоящего хрома.Таким образом, более дешевое сырье, такое как высокоуглеродистый феррохром, можно использовать в начальной операции плавления.

Существует более 100 марок нержавеющей стали. Большинство из них подразделяются на пять основных групп в семействе нержавеющих сталей: аустенитные, ферритные, мартенситные, дуплексные и дисперсионно-твердеющие. Аустенитные стали, содержащие от 16 до 26 процентов хрома и до 35 процентов никеля, обычно обладают самой высокой коррозионной стойкостью. Они не закаливаются при термической обработке и немагнитны.Наиболее распространенным типом является марка 18/8 или 304, которая содержит 18 процентов хрома и 8 процентов никеля. Типичные области применения — самолет, молочная и пищевая промышленность. Стандартные ферритные стали содержат от 10,5 до 27 процентов хрома и не содержат никель; из-за низкого содержания углерода (менее 0,2 процента) они не подвергаются закалке при термообработке и имеют менее критическое применение для защиты от коррозии, например, в архитектуре и в отделке автомобилей. Мартенситные стали обычно содержат 11.От 5 до 18 процентов хрома и до 1,2 процента углерода с добавлением иногда никеля. Они упрочняются термической обработкой, обладают умеренной коррозионной стойкостью и используются в столовых приборах, хирургических инструментах, гаечных ключах и турбинах. Дуплексные нержавеющие стали представляют собой сочетание аустенитных и ферритных нержавеющих сталей в равных количествах; они содержат от 21 до 27 процентов хрома, от 1,35 до 8 процентов никеля, от 0,05 до 3 процентов меди и от 0,05 до 5 процентов молибдена. Дуплексные нержавеющие стали прочнее и устойчивее к коррозии, чем аустенитные и ферритные нержавеющие стали, что делает их полезными для строительства резервуаров для хранения, химической обработки и контейнеров для транспортировки химикатов.Нержавеющая сталь с дисперсионным упрочнением характеризуется своей прочностью, которая обусловлена добавлением к сплаву алюминия, меди и ниобия в количестве менее 0,5% от общей массы сплава. По коррозионной стойкости она сопоставима с аустенитной нержавеющей сталью и содержит от 15 до 17,5 процентов хрома, от 3 до 5 процентов никеля и от 3 до 5 процентов меди. Для изготовления длинных валов используется нержавеющая сталь с дисперсионным упрочнением.

нержавеющая стальСодержание никеля и хрома в различных типах нержавеющей стали.

Encyclopædia Britannica, Inc.Среднеуглеродистые стали — обзор

Правка валов из углеродистой стали

Для валов из среднеуглеродистой стали (содержание углерода 0,30–0,50%) доступны три основных метода правки вала. Валы из высоколегированной или нержавеющей стали не следует править, за исключением специальных инструкций, которые могут быть даны только для отдельных случаев.

Метод упрочнения . Он заключается в зачистке вогнутой стороны изгиба на месте изгиба.Этот метод обычно наиболее эффективен для валов небольшого диаметра, например, диаметром 4 дюйма или меньше. Это также предпочтительный и во многих случаях единственный метод правки валов, которые изгибаются в месте резкого изменения сечения вала на галтелях, концах шпоночных пазов и т. Д. При использовании инструмента с круглым концом, отшлифованного примерно до такой же Радиус, как скругление и молоток машиниста весом 2½ фунта, валы, изогнутые в галтелях, можно выпрямить без каких-либо следов на валу.Упрочнение приводит к холодной обработке металла, удлинению волокон, окружающих упрочненное пятно, и созданию сжимающих напряжений, которые уравновешивают напряжения на противоположной стороне вала, тем самым выпрямляя вал. Метод упрочнения является предпочтительным методом правки валов, изогнутых из-за сильных усадочных напряжений, которые иногда возникают при затяжке колес турбин на валу. Чистка вала легким (½ фунта) ударным молотком возле колеса часто снимает напряжения усадки, вызывающие изгиб, без создания уравновешивающих напряжений.

Способ нагрева . Это заключается в приложении тепла к выпуклой стороне изгиба. Применение тепла обычно является наиболее удовлетворительной стратегией для валов большого диаметра, скажем, 4,5 дюйма (~ 110 мм) или более. Это также предпочтительный метод правки валов, когда изгиб происходит в части вала с постоянным диаметром, например, между колесами. Обычно это неприменимо для валов небольшого диаметра или если изгиб происходит в области быстро меняющегося сечения вала.Поскольку в этом методе частично используются сжимающие напряжения, создаваемые весом ротора, его применение ограничено, и необходимо позаботиться о надлежащей опоре вала.

Изгиб вала должен быть нанесен на карту и вал размещен горизонтально, выпуклая сторона изгиба должна быть сверху. Вал должен поддерживаться таким образом, чтобы выпуклая сторона изгиба имела максимально возможное напряжение сжатия, доступное за счет веса ротора. По этой причине валы, изгибы которых выходят за пределы шейки, должны поддерживаться в центрах токарных станков.Валы с изгибами между шейками обычно могут поддерживаться в шейках; однако, если конец находится близко к шейке, предпочтительно поддерживать вал по центрам, чтобы получить максимально возможное напряжение сжатия на выпуклой стороне изгиба. Вал ни в коем случае не должен поддерживаться горизонтально с высокой точкой наверху и опорой непосредственно под изгибом, так как это создаст растягивающие напряжения в точке, которая должна быть нагрета, и нагрев, как правило, постоянно увеличивает изгиб.Валы можно выпрямить, не используя сжимающее напряжение из-за веса ротора, но этот метод будет описан позже.

Чтобы выпрямить валы из углеродистой стали методом нагрева, вал следует размещать, как указано, а индикаторы размещать с каждой стороны нагреваемой точки. Необходимо быстро подать тепло к месту диаметром примерно 2–3 дюйма (~ 50–75 мм) с помощью сварочного наконечника ацетиленовой горелки. Тепло следует применять равномерно и равномерно. За индикаторами следует внимательно следить, пока изгиб вала не увеличится примерно в три раза по сравнению с предыдущим значением.Для этого может потребоваться всего 3–30 секунд, поэтому действительно очень важно наблюдать за индикаторами. Затем вал должен быть равномерно охлажден и обозначен. Если изгиб уменьшился, повторяйте процедуру, пока вал не будет выпрямлен. Если, однако, не было достигнуто никакого прогресса, увеличивайте тепловой изгиб, как это определяется индикаторами, с шагом примерно 0,010–0,020 дюйма (0,25–0,5 мм) или до тех пор, пока пятно нагрева не станет вишнево-красным. Если при использовании тепла результаты не получены с третьей или четвертой попытки, следует попробовать другой метод.

Тепло, применяемое для выпрямления валов, приводит к тому, что волокна, окружающие пятно нагрева, сжимаются под весом ротора. Это сжатие усиливается расширением на противоположной по диагонали стороне и сопротивлением других волокон стержня. По мере нагрева металла его прочность на сжатие уменьшается, так что в конечном итоге металл в пятне нагрева получает остаточную остаточную деформацию при сжатии. Это делает волокна на этой стороне короче, и за счет натяжения они уравновешивают напряжения растяжения на противоположной стороне вала, тем самым выпрямляя его.

Способ нагрева и охлаждения . Это особенно применимо к большим валам, которые не могут иметь опоры, чтобы получить значительные сжимающие напряжения в точке изгиба. Этот метод заключается в приложении сильного холода — с использованием сухого льда — к выпуклой стороне изгиба и последующем быстром нагревании вогнутой стороны изгиба. Этот метод лучше всего использовать для правки концов валов за шейками или для больших вертикальных валов, которые изогнуты в любом месте.

Действие заключается в том, что сторона вала, имеющая длинные волокна, искусственно сокращается под воздействием холода.Затем это создает растягивающее напряжение в волокнах на противоположной стороне, которые при нагревании теряют свою прочность и удлиняются в нагретой точке. Теперь это создает сжимающие напряжения на вогнутой стороне, которые уравновешивают сжимающие напряжения на противоположной стороне. Индикаторы также следует использовать для этого метода выпрямления вала — сначала изгиб вала в направлении, противоположном первоначальному изгибу, примерно в два раза больше первоначального изгиба, используя сухой лед на выпуклой стороне, а затем быстро нагревая кислородно-ацетиленовую горелку до небольшого пятна на вогнутой стороне.

Валы турбин и турбогенераторов успешно выпрямлены различными методами. В их число входят несколько турбогенераторов мощностью 5000 кВт, одна установка мощностью 6000 кВт и множество небольших установок. Производители турбин и другого оборудования уже давно используют эти процедуры правки, которые также использовались ВМС США и другими. При достаточной осторожности вал можно выпрямить до отклонения от средней линии 0,0005 дюйма или меньше. Это будет отображаться как общее показание индикатора (TIR), равное 0.001 дюйм (чуть более 0,02 мм) или меньше. За очень редкими исключениями такая величина биения в целом является удовлетворительной.

ПРИМЕЧАНИЕ ЛЕКЦИИ ESDEP [WG2]

ПРИМЕЧАНИЕ ЛЕКЦИИ ESDEP [WG2]Предыдущая | Далее | Содержание

ESDEP WG 2

ПРИКЛАДНАЯ МЕТАЛЛУРГИЯ

ЦЕЛЬ / ОБЛАСТЬ ПРИМЕНЕНИЯ

Презентация современных классов конструкционных сталей.

ЛЕКЦИИ ПО ТЕМЕ

Лекция 2.1: Характеристики железоуглеродистых сплавов

Лекция 2.3.1: Введение в технические свойства стали

РЕЗЮМЕ

В лекции рассматривается классификация материалов по химическому составу, механическим и технологическим свойствам, а также определяются основные характеристики, применимые к различным классам конструкционных сталей.

Благодаря своей высокой прочности, хорошей обрабатываемости и высокой экономической эффективности сталь является одним из важнейших строительных материалов. Изменяя химический состав и условия производства, можно изменять свойства стали в широком диапазоне, и производитель стали может адаптировать свойства к конкретным требованиям пользователей (Приложение 1) [1].

Наряду с химическими и механическими свойствами, внутренняя прочность, качество поверхности, форма и геометрические размеры могут быть важными критериями для пользователей стальной продукции.

Стали, используемые в конструкциях, в основном горячекатаные в виде профилей, листов, полос, широких полос, прутков и полых профилей. Такие изделия могут быть подвергнуты холодной штамповке после горячей прокатки. Также иногда используется литой и кованый материал.

Для облегчения производства, заказа и использования стальных изделий в стандартах качества и спецификациях указаны марки и качества стали с указанием химического состава, механических и технологических свойств.

Эта лекция посвящена классификации марок стали и дает обзор основных марок, используемых для изготовления стальных конструкций.

Согласно европейскому стандарту EN 10 020 [2], сталь представляет собой материал, который содержит по массе больше железа, чем любой другой отдельный элемент, имеет содержание углерода обычно менее 2% и содержит другие элементы (Рисунок 1). Ограниченное количество хромистых сталей может содержать более 2% углерода, но 2% — это обычная граница между сталью и чугуном.

Европейский стандарт EN 10020 [2] классифицирует марки стали на:

- Стали нелегированные и легированные по химическому составу

- классов качества, определяемых основным свойством или характеристиками применения для нелегированных и легированных сталей.

3.1 Классификация по химическому составу

Классификация основана на анализе ковша, указанном в стандарте или спецификации продукта, и определяется минимальными значениями, указанными для каждого элемента.

Нелегированные стали — это марки сталей, для которых не достигается ни одно из предельных значений, указанных в Приложении 2.

Легированные стали — это марки стали, для которых достигается хотя бы одно из предельных значений, указанных в Приложении 2.

3.2 Классификация по основным классам качества

Марки сталиможно разделить на следующие классы качества:

- Классы нелегированных сталей

Базовая нелегированная сталь

Стали нелегированные качественные

Нелегированные специальные стали

Легированные качественные стали

Легированные специальные стали

Для этой классификации необходимо учитывать следующие моменты:

- Химический состав

- Механические свойства

- Термическая обработка

- Чистота по неметаллическим включениям

- Особые требования к качеству, e.грамм. пригодность для холодной штамповки, холодного волочения и т.д.

- Физические свойства

- Приложение

Подробности этой классификации приведены в стандарте EN 10020 [2].

4.1 Общие положения

В этом разделе описывается форма стандарта качества на конструкционные стали и анализируются основные положения.

Обычно содержание такого стандарта следующее:

- Объект и область применения.

- Классификация и обозначение качеств.

- Процесс производства стали.

- Условия поставки.

- Химический состав.

- Механические свойства.

- Технологические свойства.

- Обработка поверхности.

- Осмотр и испытания.

- Маркировка продукции.

4.2 Основные моменты

4.2.1 Процесс производства стали

Процесс производства стали (кислородная печь, электропечь и т. Д.)) — это, как правило, выбор производителя.

Для метода раскисления возможны следующие варианты:

- Дополнительно: метод по усмотрению производителя.

- Обрезная сталь (без добавок раскислителей). Этот тип стали используется только для сталей с низким пределом текучести и без особых требований к вязкости.

- Сталь для окантовки не разрешена: производитель может поставлять сталь с полубитой или закаленной кромкой.

- Полностью обезвоженная сталь, содержащая азотсвязывающие элементы в количествах, достаточных для связывания доступного азота, e.грамм. минимум 0,020% Al.

4.2.2 Условия поставки

Допускается несколько условий поставки:

- Поставка по выбору производителя.

- Горячекатаный, т.е.

- Термомеханическая обработка: нормализующая формовка (N),

Термомеханическая формовка (TM).

Следует отметить, что в этой лекции не рассматриваются закаленные и отпущенные стали.

Определения термомеханической обработки сталей приведены в Приложении 3.

Условия поставки продукта очень важны в отношении применения стали. Следовательно, это условие должно быть четко указано в заказе. Особое внимание следует уделять нормализованным (N) или нормализованным формованным (N) изделиям и сталям, полученным термомеханической формовкой (TM). Термомеханически сформированный материал, в отличие от N-материала, не подходит для последующей термообработки (кроме снятия напряжений) или горячей деформации (1100 ° C). Обработка ТМ-сталей при высоких температурах приводит к снижению прочности.

Следует отметить, что материал, обработанный ТМ, имеет следующие преимущества по сравнению с N-сталью той же марки:

- Низкое содержание легирующих элементов.

- Лучшая свариваемость за счет более низкого углеродного эквивалента.

- Более низкая стоимость.

- Экономия времени за счет проточной обработки.

- Нет ограничений по длине продукта.

4.2.3 Химический состав

Требования основаны на анализе ковша, а не на анализе продукта.Если указан анализ продукта, необходимо учитывать допустимые отклонения анализа продукта от указанных пределов анализа ковша.

4.2.4 Механические свойства

Стандарты качества обычно определяют свойства прочности на разрыв и ударную вязкость.

4.2.4.1 Свойства при растяжении

Предел текучести ReH | минимальное значение |

Предел прочности на разрыв Rm | минимальные и максимальные значения |

Удлинение | минимальное значение |

Требуемые значения зависят от толщины материала.Предел текучести и предел прочности при растяжении снижаются с увеличением толщины, что можно объяснить тем, что для более толстого материала измельчение зерна при прокатке меньше.

4.2.4.2 Свойства ударной вязкости (испытание на удар)

Указаны температура испытания и минимальная поглощенная энергия.

4.2.4.3 Направление отбора пробы

Механические свойства могут быть указаны для продольного и / или поперечного направления.Продольный означает, что параллельно направлению прокатки; поперечное перпендикулярно основному направлению прокатки. Во время горячей прокатки сортового проката деформация происходит в основном в одном направлении, создавая анизотропию, которая приводит к различным механическим свойствам в продольном и поперечном направлениях. Разница наиболее заметна в пластичности (удлинении, ударной вязкости).

4.2.5 Технологические свойства

Технологические свойства включают свариваемость и формуемость.

4.2.5.1 Свариваемость

Свариваемость, которая является очень важным свойством конструкционных сталей, оценивается на основе:

а. склонность к холодному растрескиванию

г. вязкость зоны термического влияния

Свариваемость зависит от химического состава и металлографической структуры стали. При увеличении содержания легирующих элементов свариваемость снижается. Улучшение свариваемости достигается за счет измельчения зерна.

Свариваемость обычно снижается с увеличением прочности на разрыв, что связано с более высоким содержанием легирующих элементов в более прочных сталях.

На рис. 2 показано влияние состава на свариваемость. Скорость охлаждения увеличивает склонность к образованию холодных трещин и контролируется общей толщиной тепловых путей от сварного шва (вертикальная ось на графике). Энергия дуги (горизонтальная ось графика) также влияет на скорость охлаждения; чем выше тепловложение, тем больше времени потребуется для охлаждения.График показывает, как уменьшение углеродного эквивалента увеличивает диапазон условий, при которых можно производить сварку с определенным предварительным нагревом, в данном случае 100 ° C, и конкретным процессом сварки, в данном случае MAG с обычными проволочными электродами.

4.2.5.2 Формуемость

Конструкционные стали подходят для горячей и холодной штамповки. Следует отметить, что стали, подвергнутые термомеханической обработке, не следует использовать для горячей штамповки (см. Также Условия поставки в Разделе 4.2.2).

Формование в холодном состоянии включает в себя отбортовку, профилирование и волочение стержней. Формование в холодном состоянии оценивается испытаниями на изгиб. Указанный внутренний радиус изгиба увеличивается с увеличением толщины материала и прочности на разрыв. Образцы для испытаний на изгиб можно брать в продольном или поперечном направлении.

4.2.6 Обработка поверхности

Стальное изделие не должно иметь таких дефектов, которые препятствовали бы его использованию по назначению.

4.2.7 Контроль и испытания

В стандартах качества указано:

- Тип испытания (растяжение, удар, изгиб, химический анализ и т. Д.).

- Дозирование: проверка механических свойств может выполняться партиями (например, одно испытание на каждые 20, 40 или 60 продуктов) или плавлением.

- Инспекционные единицы: количество тестов на партию.

- Расположение тестовых образцов: согласно Euronorm 18 [3] (см. Рисунок 3).

- Выбор и подготовка образцов для испытаний.

4.2.8 Маркировка

Стальная продукция маркируется покраской, тиснением или прочными самоклеящимися этикетками со следующей информацией:

- Марка стали.

- Номер плавки.