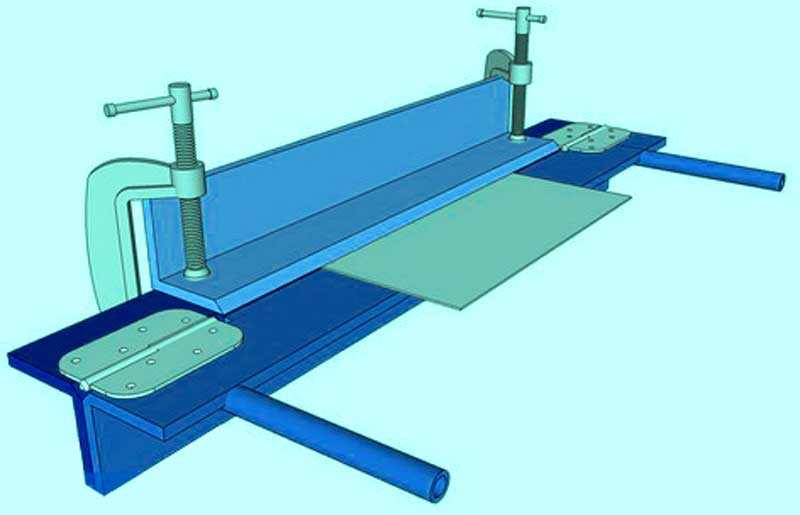

Самодельный листогибочный станок своими руками

Самодельный листогибочный станок агрегат практически не уступает заводской версии и способен сгибать любые листы металла (от 0,7 до 1 мм) под заданным углом, при этом не нарушая его основной плоскости.

- Материалы и инструменты для производства

- Как изготовить листогибочный станок своими руками?

Профессиональный агрегат представляет собой специальное механическое устройство, которое используется для проведения гибочных работ с цельными металлическими листами разной толщины.

Материалы и инструменты для производства

Для того, чтобы изготовить в гаражных условиях листогибочный станок потребуется несколько рабочих инструментов.

Инструменты для работы:

- Электросварка с электродами (диаметров 2-3 мм).

- Электродрель.

- Болгарка.

- Молоток.

- Набор гаечных ключей.

- Уголок, уровень, линейка.

- Масленка.

Помимо инструментов для изготовления устройства нужен материал. Для выполнения работ требуется металлопрокат, а также несколько механических узлов изготовленных заранее на специальном оборудовании.

Для выполнения работ требуется металлопрокат, а также несколько механических узлов изготовленных заранее на специальном оборудовании.

- металлический уголок – 40х40, 50х50 и более;

- швеллер – не менее 120 мм;

- труба – диаметр 30-40 мм;

- полоса – 40 мм;

- зажимные винты – 2 шт.;

- болты с гайками – М14, М16 – 6 шт.;

- дверные петли – 2 шт.;

- набор шайб.

Помимо перечисленных материалов дополнительно может понадобиться алкидная краска или грунт, чтобы покрасить листогибочный станок и придать изделию законченный вид.

Как изготовить листогибочный станок своими руками?

1. Нарезка и подготовка уголка

Уголок нарезается на 3 куска длиной по 100 мм. Нарезка осуществляется под углом 90 градусов, чтобы в дальнейшем избежать перекосов конструкции и максимально качественно соединить две детали.

2. Приваривание петель и уголков

Два уголка соединяются при помощи дверной петли, при этом петля располагается таким образом, чтобы части металла одновременно были соединены и подвижны. В дальнейшем листогибочный станок будет зависеть от данного узла, который влияет на общую производительность.

В дальнейшем листогибочный станок будет зависеть от данного узла, который влияет на общую производительность.

3. Изготовление опор из труб

Опоры представляют собой две сваренные трубы. Для этого берется труба разрезается по длине и сваривается треугольником, при этом между ножками приваривается лента жесткости, а на концах опор имеются мини-подставки для увеличения устойчивости.

4. Монтаж опорного устройства на листогибочный станок

Опорное устройство на котором установлен листогибочный станок изготовлено из задних тормозных колодок легкового автомобиля. Колодки внутренней частью привариваются к опорам, а внешней крепится к общей конструкции за счет болтов.

5. Изготовление крепежных стремянок

Стремянки нужны для того, чтобы прикрепить листогибочный станок к основным опорам. Устройство по принципу действия похоже на рессорную стремянку, однако в данном случае система стягивает швеллер станка. Изготавливается из металлической пластины и болтов с гайками и шайбами.

6. Установка зажимных винтов

Самодельный листогибочный станок работает в совокупности с зажимными болтами, которые вмонтированы в отверстия швеллера и имеют рукоятку для удобного вращения. Узел изготовлен из уголка, арматуры, цилиндрической гайки и резьбы. Все части сварены между собой электросваркой.

7. Крепление ручек для сгибания

Каждый листогибочный станок имеет специальные боковые ручки в виде прутов, которые предназначены для управления сгибанием металла. Прут приваривается к уголку на угловую пластину.

Готовый листогибочный станок тестируется в работе, при необходимости требуется провести корректировку прижимных узлов и в дальнейшем покрасить изделие во избежание появления ржавчины. Резьба зажимных болтов смазывается отработкой.

Видео: как сделать самодельный листогибочный станок.

Фото в статье взяты из видео Машанова Василия.

Republished by Blog Post Promoter

Как сделать листогиб из уголка и дверных петель

Нередко приходиться изгибать листовой металл, что сделать без листогибочного станка, особенно когда линия изгиба протяженная, не так-то просто. Но такое приспособление нетрудно изготовить своими руками с помощью простых инструментов и вполне доступных и недорогих материалов. Потребуется лишь желание и наличие исходных навыков в слесарном деле.

Последовательность действий

Отрезаем от подходящего по размеру равнополочного уголка два куска длиной по 500 мм.

Зажимаем поочередно в слесарных тисках уголки за полку и к краям другой полки на уровне торцов прикладываем соответствующие по габаритам дверные петли.

Отмечаем на полках уголков места будущих отверстий вначале маркером, а затем керном, используя дверной навес в качестве шаблона.

Выполняем на сверлильном станке, взяв требуемое по диаметру сверло, по четыре сквозных отверстия с каждой стороны одной из полок уголков.

Нарезаем подходящим по размеру метчиком резьбу во всех 16-ти отверстиях, немного добавляя смазки, чтобы процесс шел легче, а резьбы получились качественными.

После завершения нарезки резьбы во всех отверстиях удаляем стружку и протираем участки с резьбовыми отверстиями ветошью от следов смазочного масла.

Плотно прикручиваем электрическим гайковертом или дрелью с соответствующей битой посредством винтов дверные петли к уголкам.

Переворачиваем уголки и кладем их на петли. К одному из уголков, используя в качестве ограничителя выступающие части внутренних винтов, прикладываем поочередно перпендикулярно и до упора в полку отрезок профильной квадратной трубы подходящего сечения и длины, и на нижней полке очерчиваем ее с двух сторон.

В двух отрезках алюминиевой профильной трубы с одного края сверлим на сверлильном станке с помощью подходящего по диаметру сверла по два отверстия, расположенных на продольной оси трубы.

Точно такие же отверстия по размеру и расположению сверлим в полке уголка, на которой мы ранее выполнили разметку.

Переворачиваем соединенные петлями уголки, а спаренные полки зажимаем в слесарные тиски. С помощью подходящего метчика нарезаем резьбу во всех четырех отверстиях, не забывая добавить смазки в рабочую зону.

Вновь переворачиваем уголки петлями вниз и прикручиваем требуемыми болтами отрезки алюминиевых профильных труб, которые будут вместо ручек при использовании нашего приспособления по прямому назначению.

К лицевой стороне самоделки, а точнее, к полке наружного уголка примериваем металлическую полосу толщиной примерно 5 мм, по ширине немного меньше этого размера полки, а по длине чуть короче расстояния между внутренними торцами дверных петель.

Намечаем маркером по краям полосы по продольной осевой линии места сверлений, зажимаем ее в слесарные тиски и выполняем на сверлильном станке подходящим сверлом два отверстия.

Затем вновь укладываем полосу с уже готовыми отверстиями на полку уголка и отмечаем места будущих отверстий в ней маркером, а чтобы сверло не соскользнуло при вращении, керним отмеченные места.

Выполняем на сверлильном станке по намеченным местам два отверстия требуемого диаметра и с помощью метчика нужного размера нарезаем в них резьбу.

Закрепляем полосу на полке уголка с помощью болтов и гайковерта с насадкой.

Переворачиваем устройство петлями вниз и срезаем болгаркой все выступающие стержни болтов и винтов.

Укладываем полку наружного уголка нашего устройства на край металлического стола и закрепляем его двумя струбцинами. При этом петли и планка должны находиться сверху, а два отрезка профильной дюралевой трубы располагаться горизонтально и быть направлены наружу, в сторону оператора.

Проверка самодельного листогиба «вхолостую» и «на деле»

Тестируем работоспособность нашей самоделки «вхолостую». Для этого приподнимаем и опускаем несколько раз за ручки второй (внутренний) подвижный уголок. При этом он должен свободно без заеданий поворачиваться из горизонтального положения в вертикальное относительно первого (наружного) неподвижного уголка благодаря соединяющим их дверным петлям.

Для этого приподнимаем и опускаем несколько раз за ручки второй (внутренний) подвижный уголок. При этом он должен свободно без заеданий поворачиваться из горизонтального положения в вертикальное относительно первого (наружного) неподвижного уголка благодаря соединяющим их дверным петлям.

Теперь проверяем наше листогибочное приспособление «на деле». Для этого берем металлический лист не шире приемной щели и, разделенный тремя горизонтальными линиями на четыре равные части.

Просовываем его в щель между полосой и полкой внешнего уголка, пока первая разметка на листе не совместится с ее внутренней (выходной) гранью.

Беремся двумя руками за ручки и поворачиваем их против часовой стрелки. При этом подвижный уголок, поворачиваясь на петлях относительно неподвижного, сгибает лист по намеченной линии на 90 градусов или чуть больше, учитывая упругие свойства материала заготовки.

Повторяем этот листогибочный процесс три раза.

В результате мы получим профильную квадратную трубу. Чтобы грани получилась более строгими, приемную полосу листогиба можно болтами и гайковертом плотнее прижать к заготовке.

В этом случае, чтобы вытащить заготовку профильной трубы из нашего приспособления, прижимные болты придется немного ослабить.

Попробуем выполнить отбортовку листа. Также просовываем его в щель между полосой и полкой приемного уголка. С помощью угольника проверяем правильность установки листа в устройстве и приводим в действие наше устройство. Отбортовка поучилась ровной, на ней отсутствуют следы деформации и смятия.

Предупреждение

Чтобы в процессе работы не получить травму, необходимо пользоваться индивидуальными средствами защиты – перчатками и очками.

Смотрите видео

Меры предосторожности и советы по технике безопасности при использовании станка для гибки листового металла

Woodward Fab

Гибка металлов – это процесс, при котором с помощью пластической деформации изменяют форму листового металла и труб. Что такое пластическая деформация? Это процесс, при котором материал претерпевает определенные необратимые изменения из-за приложенных к нему сил. При определенных типах гибки, таких как гибка труб и гибка листов, можно реализовать несколько способов деформации металла. Листовой металл считается одним из самых универсальных металлов. В этом посте будут объяснены некоторые советы по безопасности, которые необходимо учитывать при использовании станка для гибки листового металла.

Чтобы получить желаемую производительность и обеспечить безопасную работу, вам необходимо соблюдать некоторые основные нормы безопасности при использовании листогибочного станка. Вот некоторые из основных:

- Знакомство с машиной и ее работой: Вы раньше управляли листогибочным станком? Если нет, то сначала нужно привыкнуть.

Вы должны понять машину и ее работу, прежде чем начать ее использовать. Ознакомьтесь с работой машины. Для этого можно обратиться к инструкции по эксплуатации. Это поможет вам лучше понять машину и устранит любые шансы несчастных случаев или неудач во время ее работы. Вы также можете пройти обучение у тех, кто имеет опыт работы с листогибочным станком.

Вы должны понять машину и ее работу, прежде чем начать ее использовать. Ознакомьтесь с работой машины. Для этого можно обратиться к инструкции по эксплуатации. Это поможет вам лучше понять машину и устранит любые шансы несчастных случаев или неудач во время ее работы. Вы также можете пройти обучение у тех, кто имеет опыт работы с листогибочным станком.

- Прогрев машины в холодную погоду: В холодную погоду часто рекомендуется держать машину в тепле. Чтобы получить наилучшие результаты, вы всегда должны прогревать машину в течение нескольких минут перед ее использованием. Вы можете сделать это, запустив машину и дав ей поработать несколько минут. Как только это будет сделано, все готово для получения наилучших результатов от машины. Когда вы прогреваете машину, вы также устраняете вероятность того, что она подвергнется нагрузке.

- Держите лист параллельно гибочному станку: Расположение листа очень важно.

Для безопасной работы всегда держите лист под правильным углом. Прежде чем начать процесс гибки, всегда следите за тем, чтобы лист был параллелен гибочному станку. Неправильное размещение может привести к тому, что простыня ударит вас по телу и вызовет травму.

Для безопасной работы всегда держите лист под правильным углом. Прежде чем начать процесс гибки, всегда следите за тем, чтобы лист был параллелен гибочному станку. Неправильное размещение может привести к тому, что простыня ударит вас по телу и вызовет травму.

- Береги руки: Будьте осторожны при работе с трубогибом. Когда вы кладете лист на сгибатель, вы должны следить за тем, чтобы ваши руки не поранились. Отсутствие внимания может привести к серьезным несчастным случаям или даже необратимым травмам.

Несколько советов по безопасности

При работе с листовым металлом вы можете пораниться. Вот несколько кратких советов по безопасности, которым вы должны следовать для безопасной работы:

- Никогда не забывайте надевать защитные перчатки. Они защищают ваши руки от травм острыми предметами.

- Всегда используйте защитные очки, чтобы защитить глаза от мелких частиц, летящих в процессе гибки.

- Используйте рабочие ботинки.

Они предотвращают повреждение ног любым ломом или заостренным материалом.

Они предотвращают повреждение ног любым ломом или заостренным материалом. - Не проводите руками по острым порезам, даже если вы в перчатках.

- Всегда следите за тем, чтобы все заусенцы были правильно заточены.

- Всегда держите рабочую поверхность в чистоте. Удалите весь лом, так как он может представлять риск получения травмы.

- Обращаться с влажными металлическими листами следует с особой осторожностью. Влажные поверхности содержат влагу, которая при смешивании с грязью и маслом может сделать поверхность листа скользкой, что затрудняет ее удержание.

Вот некоторые из наиболее важных советов по безопасности, которым вы должны следовать для безопасной операции гибки листового металла. Если вы хотите узнать больше о листогибочных станках, вы можете связаться со специалистами Woodward Fab, ведущей компании по производству листогибочных станков.

Самый продаваемый листогибочный пресс и станок 3 в 1 Ассортимент продукции:

Связанный пост:

- Профилегибочное Против.

Листогибочный пресс — какой из них выбрать для вашего следующего производственного процесса?

Листогибочный пресс — какой из них выбрать для вашего следующего производственного процесса? - Полное руководство по эффективной пробивке отверстий в листовом металле

- 8 промышленных применений тисков Woodward Fab

- Как защитить листогибочный пресс, чтобы предотвратить опасности?

Краткая история гибочных станков – часть 1

От истоков обработки листового металла до первых гибочных устройств в средние века.

История гибочных станков фактически начинается еще в древние времена.

История гибочных станков фактически начинается еще в древние времена.

Историческая кузница в Тироле | © hubert – stock.adobe.com

Старый деревянный верстак со встроенными тисками | © juriskraulis – stock.adobe.com

Оружейная мастерская около 1500 г., репродукция гравюры на дереве Ганса Бургкмайра. © Sunny Celeste / Alamy Stock Photo

Но сначала определение – что такое гибочный станок?

«Гибочный станок, станок для формовки пространственных заготовок из плоского или стержнеобразного исходного материала без резки: металлических пластин, полос, стержней, труб и т.п.»

От: Meyers Großes Universallexikon.

В древнем мире: обработка листового металла божественным огнем

История гибочных станков восходит к древним временам. Ковались листы из меди, золота, серебра и всевозможных сплавов. Ковка, также называемая чеканкой или чеканкой, использовалась для придания формы, сгибания и изготовления многочисленных предметов: монет, украшений, инструментов, предметов повседневного обихода, частей оружия и доспехов.

Ковка, также называемая чеканкой или чеканкой, использовалась для придания формы, сгибания и изготовления многочисленных предметов: монет, украшений, инструментов, предметов повседневного обихода, частей оружия и доспехов.

Изделия из листового металла были очень популярны в древности, а кузнецы были очень уважаемыми специалистами. Гефест, греческий бог металлообработки, был единственным мастером среди богов, который также отвечал за огонь.

На протяжении столетий люди продолжали ковать молот – вручную и с помощью воды

Распространялось кузнечное ремесло и развивалась технология металлообработки. Начиная с XI века металл ковали не только вручную. Теперь стало возможным производить и обрабатывать стальные листы в больших количествах. Огромные молоты в кузнях с водяным молотом взяли на себя действительно тяжелую работу, сделав производство товаров проще и эффективнее. «Только с помощью этих механических молотков стало возможным производить более крупные панели размером около 500 на 500 мм и толщиной < 1 мм», — пишет Герд Изинг об историческом развитии гибки металла на тормозах.

Средневековая обработка листового металла: между верстаком и тисками

Итак, металлические листы были доступны, и люди были заняты их сгибанием и формовкой. Они делали это — и это можно делать и сегодня — на любом хорошо оборудованном верстаке; это может быть даже простой деревянный стол или столярная скамья. Тонкому металлу придавали и до сих пор придают свободную форму: ему практически придают нужную форму по кромке с помощью молотка.

Однако после основания гильдий работа стала делиться. Кузнецу больше не нужно было производить и обрабатывать металлические листы, теперь это делали производители листов. Появился ряд различных профессий, некоторые из которых существуют до сих пор или в аналогичной форме: от декоративных мастеров по металлу и ювелиров до жестянщиков, лудильщиков, кузнецов и жестянщиков. Гравюра на дереве, датируемая примерно 1500 годом, впечатляюще документирует состояние производственных технологий в доиндустриальную эпоху: на этом виде оружейной мастерской также очень хорошо видны специальные инструменты для формовки и развальцовки.

Изобретение тисков в начале 16 века означало, что тогда можно было сгибать более толстые или узкие листы – но, очевидно, только по ширине губок тисков.

Для больших листов необходимо было найти более крупное решение. Примерно так это выглядело в средневековых мастерских: лист зажимали между двумя деревянными брусьями с помощью деревянных стержней с резьбой, а затем обрабатывали молотком. Вторая балка иногда прикреплялась к нижней балке с помощью кожаного ремешка, которым можно было огибать лист вокруг верхней балки. К сожалению, иногда изгибался не только лист, но и вся балка.

История гибочного станка продолжается – читайте Часть 2:

История гибочного станка: от промышленной революции до наших дней

У вас есть что добавить к истории гибочного станка? Дайте нам знать.

Источники

Meyers Großes Universallexikon, том 2, стр. 424, Bibliographisches Institut AG, Мангейм, 1981 г.

Герд Изинг, Die Schwenkbiegemaschine, Books on Demand GmbH, Нордерштедт, 2005 г.

Вы должны понять машину и ее работу, прежде чем начать ее использовать. Ознакомьтесь с работой машины. Для этого можно обратиться к инструкции по эксплуатации. Это поможет вам лучше понять машину и устранит любые шансы несчастных случаев или неудач во время ее работы. Вы также можете пройти обучение у тех, кто имеет опыт работы с листогибочным станком.

Вы должны понять машину и ее работу, прежде чем начать ее использовать. Ознакомьтесь с работой машины. Для этого можно обратиться к инструкции по эксплуатации. Это поможет вам лучше понять машину и устранит любые шансы несчастных случаев или неудач во время ее работы. Вы также можете пройти обучение у тех, кто имеет опыт работы с листогибочным станком. Для безопасной работы всегда держите лист под правильным углом. Прежде чем начать процесс гибки, всегда следите за тем, чтобы лист был параллелен гибочному станку. Неправильное размещение может привести к тому, что простыня ударит вас по телу и вызовет травму.

Для безопасной работы всегда держите лист под правильным углом. Прежде чем начать процесс гибки, всегда следите за тем, чтобы лист был параллелен гибочному станку. Неправильное размещение может привести к тому, что простыня ударит вас по телу и вызовет травму. Они предотвращают повреждение ног любым ломом или заостренным материалом.

Они предотвращают повреждение ног любым ломом или заостренным материалом. Листогибочный пресс — какой из них выбрать для вашего следующего производственного процесса?

Листогибочный пресс — какой из них выбрать для вашего следующего производственного процесса?