Как сделать охотничий нож своими руками: выбор материала и пошаговая инструкция к изготовлению

- 10 Сентября, 2018

- Снаряжение

- Иван Гресько

На современном ножевом рынке имеется широкий выбор самых различных колюще-режущих изделий. Для их изготовления могут быть использованы разнообразные материалы. Все зависит от того, для какой цели нож предназначен. Большой спрос у потребителей имеют клинки, применяемые на охоте. Несмотря на имеющийся широкий выбор фирменных моделей, многие предпочитают пользоваться изделиями кустарного производства.

Смастерить охотничий нож своими руками при наличии нужного инструмента и расходного материала не сложно. Дело в том, что самоделки по качеству не уступают клинкам заводского изготовления. Кроме того, как утверждают бывалые охотники, пользоваться таким режущим изделием намного приятнее. О том, как сделать охотничий нож в домашних условиях, вы узнаете из данной статьи.

О том, как сделать охотничий нож в домашних условиях, вы узнаете из данной статьи.

Знакомство с режущим изделием

Охотничий нож является клинковым холодным оружием. Он используется в качестве основного инструмента в тех ситуациях, когда разделывают туши добытых животных. Кроме того, таким ножом срезают ветки и строгают щепки для костра.

В чем особенность клинков?

Прежде чем изготавливать охотничий нож своими руками, следует знать об особенностях клинков данного типа. Отличительной чертой является то, что преимущественно ножи для охоты оснащают кровостоком. Благодаря наличию дола, клинку придается дополнительная прочность и твердость. Режущее изделие имеет прямое 12-15-сантиметровое лезвие, которое в сравнении с рукояткой немного уже. Нож получится эффективнее, если в нем центр тяжести будет смещен к ручке, в результате чего нагрузка на кисть будет минимизирована. Как утверждают бывалые охотники, с таким режущим инструментом руки не устают, и пользоваться им гораздо удобнее.

Изготовление охотничьих ножей осуществляется с учетом климатической зоны. При минусовой температуре и в условиях с повышенной влажности целесообразнее использовать изделия с деревянными рукоятками. В ходе эксплуатации нож не будет примерзать и выскальзывать из ладони.

Что понадобится для работы?

Чтобы выполненный своими руками охотничий нож соответствовал всем необходимым параметрам, необходимо обзавестись следующим инструментом и расходным материалом:

- тисками;

- наждаком;

- дрелью и несколькими победитовыми сверлами;

- напильниками;

- наждачной бумагой;

- абразивными брусками;

- алмазными надфилями;

- молотком и стамесками.

Работать будет гораздо удобнее на специальном монтажном столе, оборудованном тисками. Судя по многочисленным отзывам, неплохие клинки получаются из стали марки Р6М5. Данный материал используют для изготовления маятниковых пил. Тому, кто собрался смастерить охотничий нож своими руками, специалисты рекомендуют также обратить внимание на сверла и ножовочные полотна. Оптимальная длина последних должна составить 450 мм, ширина – 35. Очень качественные режущие изделия получаются из дамасской стали. Однако для работы с таким металлом потребуется специализированная кузня и множество инструментов. В итоге процесс изготовления получится слишком трудоемким. Поэтому лучше использовать уже готовую сталь. Как сделать охотничий нож своими руками? Подробнее об этом далее.

Оптимальная длина последних должна составить 450 мм, ширина – 35. Очень качественные режущие изделия получаются из дамасской стали. Однако для работы с таким металлом потребуется специализированная кузня и множество инструментов. В итоге процесс изготовления получится слишком трудоемким. Поэтому лучше использовать уже готовую сталь. Как сделать охотничий нож своими руками? Подробнее об этом далее.

С чего начать?

Тому, кто не знает, как сделать охотничий нож, специалисты рекомендуют работать по эскизу. Для этого на подобранный метал наносят разметку.

Далее заготовка аккуратно обтачивается на станке. Для этой цели также можно воспользоваться угловой шлифовальной машинкой (болгаркой), оснащенной отрезным кругом. На данном этапе металл можно испортить, а именно снизить его режущие свойства. Чтобы это предотвратить, заготовку следует регулярно смачивать, не допускать ее перегрева.

Об изготовлении лезвия

В процессе изготовления лезвия с металлической заготовки снимают лишнее. Возле самого хвостовика углы нужно немного закруглить, с такой конструкцией клинок получится прочнее. Начинающему мастеру следует быть готовым к тому, что процедура затачивания будет достаточно длительной. Осуществляется она на точильных камнях с различной зернистостью.

Возле самого хвостовика углы нужно немного закруглить, с такой конструкцией клинок получится прочнее. Начинающему мастеру следует быть готовым к тому, что процедура затачивания будет достаточно длительной. Осуществляется она на точильных камнях с различной зернистостью.

Вначале заточку производят на крупнозернистом круге. Часто новички портят лезвие. Причиной является невыдержанный угол. Если нож предназначен для тяжелых и грубых работ, затачивать клинок следует под углом 30 градусов, 20 – для средних, 10-15 градусов для тонких. Как утверждают мастера, заточка – это очень важный элемент работы, от которого будут зависеть режущие свойства клинка.

С вогнутыми спусками, сделать которые легче всего, нож окажется малоэффективным. С заточкой «плоский клин» клинок будет обладать средними показателями резки. Однако это станет возможным при двухмиллиметровом лезвии. Если в качестве сырья используется ножовочное полотно, то его толщины в данном случае окажется недостаточно. Рекомендуется оснастить нож заточкой в виде вогнутой линзы. Клинок будет эффективным для сквозных прорезаний.

Клинок будет эффективным для сквозных прорезаний.

О рукоятках

Для изготовления ручек используют высушенные породы дерева. Для этой цели подойдут орех, бук, клен, груша, вишня, береза и красное дерево. Приобрести нужный материал можно в специализированном магазине или пожертвовать какой-то старой мебелью. Рукояти могут быть всадными и накладными.

В первом случае в деревянном бруске просверливают отверстие под хвостовик. Монтаж осуществляется посредством клеящих составов. Многие мастера к хвостовику приваривают болт. Таким образом появляется возможность просверлить брусок насквозь. Крепится рукоять с помощью навинчиваемой гайки.

Как сделать отверстие в заготовке?

Часто новички сталкиваются с трудностями, когда нужно проделать несколько отверстий под заклепки. Если сталь не берет даже победитовое сверло, то следует воспользоваться электролизом 27 Вольт. Для этого нужно выполнить следующее:

- В емкости с водой развести поваренную соль.

- На заготовку нанести быстросохнущий лак и обмотать изоляционной лентой.

В том месте, где мастер желает сделать отверстие, в пленке следует вырезать небольшой кружок.

В том месте, где мастер желает сделать отверстие, в пленке следует вырезать небольшой кружок. - Далее заготовку нужно поместить в емкость.

Принцип данной технологии заключается в том, что под воздействием положительного заряда, подаваемого на заготовку, и отрицательного – на электролит, в металле, непосредственно соприкасающимся с раствором, образуется отверстие. По окончании процедуры его можно расширить с помощью надфиля.

Изготовление втулки

Стремясь снизить нагрузку на хвостовик, нож оснащают специальной втулкой. Данный элемент представляет собой латунную или бронзовую пластину. Эти металлы обладают антикоррозионными свойствами и легки в обрабатывании. Вырезать втулку следует по чертежу. Далее, используя дрель, в пластинке делают несколько расположенных в ряд отверстий. Затем при помощи надфиля они соединяются друг с другом. Таким образом должно получится отверстие, в которое продевается хвостовик. Многие умельцы-самоделы втулки к лезвию дополнительно припаивают.

Завершающий этап

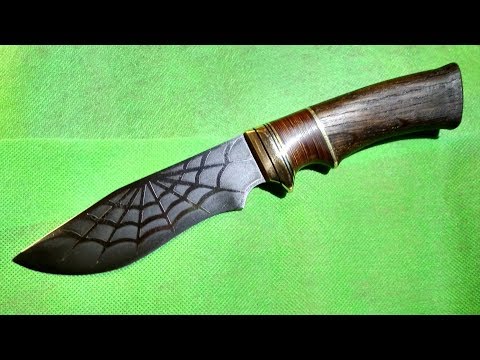

Шлифовка считается той процедурой, которой в самом конце подвергаются изготавливаемые своими руками охотничьи ножи. Фото таких самодельных изделий представлено в статье.

Специалисты рекомендуют вначале шлифовать крупнозернистой наждачной бумагой. Клинок будет очень эффектно блестеть, если его обработать войлочной насадкой с пастой ГОИ.

Похожие статьи

Снаряжение

Манок на рябчика: виды и особенности использования

Снаряжение

Как организовать тепло в палатке: способы и приспособления

Снаряжение

Экшн-камеры для охоты: обзор, характеристики, цены

Снаряжение

Крепление для охотничьих лыж: разновидности и особенности выбора

Снаряжение

Чем отличается обойма пистолета от магазина, и что из них лучше?

Снаряжение

Какое мужское термобелье лучше: отзывы и рекомендации при выборе, обзор производителей, фото

Как сделать охотничий нож своими руками :: SYL.

ru

ruДля каждого охотника, рыбака или туриста охотничий нож является инструментом первой необходимости, который поможет справиться с любой трудной задачей или ситуацией, заставшей врасплох. Безусловно, можно без проблем приобрести его в магазине, на рынке или заказать у местного мастера. Но он вряд ли удовлетворит запросы опытного пользователя. Да и сомнительное качество серийного изделия, скорее всего, не позволит вскрыть и консервной банки, не говоря о решении более серьезных задач. Охотничьи ножи ручной работы отличаются повышенным качеством и отлично смотрятся, если серьезно подойти к вопросу их изготовления. Впрочем, и как изделие, произведенное и разработанное собственноручно, охотничий нож может стать поводом для гордости.

Изготовление охотничьего ножа

Итак, единственным правильным решением для того, чтобы обзавестись действительно качественным аксессуаром, остается сделать его своими руками, максимально адаптировав под свои запросы. Ножи охотничьи своими руками под силу изготовить не только профессионалу, но и простому любителю. Для этого достаточно иметь минимальный набор инструментов. Тем более что раздобыть подробные чертежи охотничьих ножей не составит большого труда. При необходимости их можно изготовить самостоятельно, для этого не нужно обладать какими-то сверхъестественными навыками.

Для этого достаточно иметь минимальный набор инструментов. Тем более что раздобыть подробные чертежи охотничьих ножей не составит большого труда. При необходимости их можно изготовить самостоятельно, для этого не нужно обладать какими-то сверхъестественными навыками.

Изготовление лезвия

Как сделать охотничий нож прочным и одновременно красивым? Первым этапом при изготовлении этого режущего аксессуара является поиск лезвия. Необязательно искать для этого специальную сталь для охотничьего ножа, тем более что ее не так просто достать. Достаточно найти готовое лезвие, старое или поломанное, и доработать его. Доработка может заключаться в изменении его формы, выточке рукояти, максимально адаптированной под руку, и изготовлении ножен. Но все же, если сталь для охотничьего ножа найдена, то это лезвие будет самым прочным и качественным с красивым металлическим блеском.

Изготовление рукоятки

При изготовлении рукояти могут быть использованы различные материалы. К примеру, деревянная или эбонитовая ручка могут получиться очень удобными, но очень уязвимыми к удару или другим физическим воздействиям. Стоит такой нож уронить на твердую поверхность, как ручка тот час же разлетится на кусочки. Наиболее прочная рукоятка ножа может получиться, если отлить ее из металла. Такой охотничий нож не будет бояться ударов и падений, но даже на небольшом морозе он попросту примерзнет к руке, не говоря о больших отрицательных температурах. Таким образом, аксессуары с очень хрупкими или металлическими рукоятками не подойдут для интенсивного использования по причине своей непрактичности.

Стоит такой нож уронить на твердую поверхность, как ручка тот час же разлетится на кусочки. Наиболее прочная рукоятка ножа может получиться, если отлить ее из металла. Такой охотничий нож не будет бояться ударов и падений, но даже на небольшом морозе он попросту примерзнет к руке, не говоря о больших отрицательных температурах. Таким образом, аксессуары с очень хрупкими или металлическими рукоятками не подойдут для интенсивного использования по причине своей непрактичности.

Очень часто хорошие охотничьи ножи ручной работы получаются из рогов каких-нибудь животных, но чаще всего это рога оленя или косули. Благодаря неровной поверхности рога, нож хорошо лежит в руке, что делает его максимально удобным в использовании. Кроме того, такой материал является очень прочным и, несмотря на это, легко поддается декоративной обработке, благодаря чему можно придать рукоятке некую изысканность.

Чтобы получить действительно прочные ножи охотничьи, изготовление рукояти следует начать с подготовки стекловолокна, пропитывая его эпоксидной смолой. По прочности этот материал не уступает металлу, но, в отличие от него, не промерзает и является очень легким. Также для изготовления этого элемента ножа подойдет текстолит. Этот материал не подвержен гниению, не горюч и очень прочный. Но при применении его для изготовления ручки ножа необходимо использовать цельный кусок. Приклеивание различных элементов или склеивание рукояти из нескольких составных частей приведет к потере ее прочности и, как следствие, недолговечности. Чтобы не пришлось переделывать ножи охотничьи своими руками, нужно заранее продумать все этапы изготовления рукоятки.

По прочности этот материал не уступает металлу, но, в отличие от него, не промерзает и является очень легким. Также для изготовления этого элемента ножа подойдет текстолит. Этот материал не подвержен гниению, не горюч и очень прочный. Но при применении его для изготовления ручки ножа необходимо использовать цельный кусок. Приклеивание различных элементов или склеивание рукояти из нескольких составных частей приведет к потере ее прочности и, как следствие, недолговечности. Чтобы не пришлось переделывать ножи охотничьи своими руками, нужно заранее продумать все этапы изготовления рукоятки.

Этапы изготовления рукоятки ножа

Имея готовое лезвие, можно приступить к изготовлению на нем рукоятки. Для этого пластину необходимо обточить на наждаке или напильником, чтобы придать ей очертания будущей ручки. Затем, используя заранее подготовленные тонкие бруски из прочной древесины, следует закрепить их на рукояти с помощью эпоксидной смолы или клея. Далее можно обмотать склеенные бруски шнурком, пропитанным эпоксидной смолой, или использовать для этого цветную матерчатую ленту. Наматывание следует производить с максимальным усилием, чтобы вышли пузырьки воздуха и излишки эпоксидного клея.

Наматывание следует производить с максимальным усилием, чтобы вышли пузырьки воздуха и излишки эпоксидного клея.

Для создания упора для пальцев на рукоятке охотничьего ножа следует использовать тот же материал, но наматывать его в несколько слоев. После того как эпоксидная смола немного подсохнет, ее излишки можно срезать или удалить при помощи напильника, придав конечные очертания рукоятке.

Гладкая или рельефная рукоятка

Если стоит задача изготовить абсолютно гладкую поверхность рукоятки, то ее на конечном этапе следует плотно обмотать прочной полиэтиленовой пленкой или же хорошо отшлифовать неровности, а после чего отполировать их. Если же, наоборот, конечный вариант должен быть рельефным или шершавым, то на пропитанную эпоксидной смолой поверхность необходимо нанести крупинки речного песка или другой абразив и оставить изделие до полного высыхания. Когда смола полностью застынет, остатки лишнего абразива следует удалить с поверхности.

Если пластинка рукояти ножа по размерам намного меньше предполагаемой рукояти, то ее можно разместить в заранее подготовленную металлическую трубку или пустотелую ручку. Имеющуюся полость можно в дальнейшем использовать для хранения различных необходимых мелочей, таким образом повышая функциональность изделия. Например, туда можно положить нитки и иголки или спички, но при условии, что полость полностью защищена от попадания влаги. Невозможно знать, в какой ситуации вы оказажетесь в будущем.

Имеющуюся полость можно в дальнейшем использовать для хранения различных необходимых мелочей, таким образом повышая функциональность изделия. Например, туда можно положить нитки и иголки или спички, но при условии, что полость полностью защищена от попадания влаги. Невозможно знать, в какой ситуации вы оказажетесь в будущем.

Изготовление ножен

Ножны, как один из важных элементов, которым оснащаются хорошие охотничьи ножи, должны отвечать определенным функциональным требованиям. Нож из них не должен выпадать, а быть прочно закреплен и одновременно легко и беспрепятственно доставаться при необходимости. Ножны обязательно должны быть разборными, что делает возможным их тщательную чистку. При интенсивном использовании ножа грязь, остатки пищи будут оседать в ножнах, создавая среду для развития микроорганизмов и вредных бактерий. Неразборные позволительны для коллекционеров и ценителей эстетичной красоты, а не для практиков, которые используют охотничий нож практически каждый день. Ведь это, прежде всего, инструмент, средство для резки, строгания и выполнения прочих важных функций.

Ведь это, прежде всего, инструмент, средство для резки, строгания и выполнения прочих важных функций.

Этапы изготовления ножен

Чтобы приступить к изготовлению ножен, следует изначально подготовить деревянный чехол для ножа. Для этого в заготовке следует высверлить и отшлифовать полость, строго подходящую под размеры лезвия. Из этого же материала следует вырезать и крышечку, соответствующую по размерам первому элементу. При сопоставлении двух частей они должны образовывать цельный чехол. Для того чтобы ножны не отличались по стилистике от охотничьего ножа, их нужно отделать точно таким же покрытием. После того как отделка закончена, следует в нескольких местах скрепить составные части между собой шурупами, лучше всего декоративными.

Изготовление тренчика

Ножны висят на ремне при помощи специальной петли – тренчика. Для его изготовления можно использовать лоскутки кожи, толстый шнурок либо обрезки прочной веревки. Размер тренчика должен соответствовать ширине ремня и свободно на нем располагаться. Он крепится на внутренней стороне ножен. Может быть приклеен клеем, эпоксидной смолой или закреплен шурупом. Это не имеет особого значения, важно, чтобы ножны были прочно закреплены и не потерялись во время движения. Не стоит делать тренчик очень длинным, так как расположенный слишком низко нож будет создавать неудобства. А слишком короткий тренчик затруднит извлечение орудия из ножен.

Он крепится на внутренней стороне ножен. Может быть приклеен клеем, эпоксидной смолой или закреплен шурупом. Это не имеет особого значения, важно, чтобы ножны были прочно закреплены и не потерялись во время движения. Не стоит делать тренчик очень длинным, так как расположенный слишком низко нож будет создавать неудобства. А слишком короткий тренчик затруднит извлечение орудия из ножен.

Дополнительные приспособления

Для наибольшего удобства и функциональности на ножны иногда закрепляют точило для ножа. Оно является необходимым при длительном использовании инструмента. Также можно изготовить небольшие потайные карманчики для хранения различных мелочей. Никогда не знаешь, что может поджидать вдалеке от дома и цивилизации. Еще можно закрепить на ножнах сигнальное зеркальце, предварительно обработав режущие края. Варианты модификаций зависят от особенностей и условий использования изготовленного своими руками охотничьего ножа. Но не стоит слишком усердствовать, так как некоторые приспособления могут оказаться вовсе бесполезными.

При изготовлении ножа впервые, даже с использованием грамотно составленные чертежи и инструкции, скорее всего, не удастся избежать каких-либо оплошностей и недостатков. Но не стоит останавливаться на достигнутом. Каждый следующий самостоятельно изготовленный режущий помощник будет лучше предыдущего в функциональном плане и с учетом всех прошлых недоработок не сможет сравниться с аналогом фабричного производства. Ножи охотничьи, изготовление которых крайне продумано и не осуществляется в спешке, обязаны получиться качественными и отвечать всем требованиям, необходимым для использования этих изделий.

Как сделать охотничий нож – Новости Матери-Земли

Сделать охотничий нож может быть легко, если вы знаете, что делаете. Просто следуйте этим простым шагам, и вы будете в пути.

Выберите сталь для самодельного охотничьего ножа

Поскольку бывшие в употреблении пильные полотна, независимо от того, поперечные ли, круглые или ручные, металлургически довольно однородны, бывают различных идеальных размеров и толщины и их очень легко достать, я предлагаю вам воспользоваться этим замечательным источником стали (особенно если вы новичок) для любых ножей, которые вы хотите сделать в своей домашней мастерской.

Я использую угольные пилы, которые добываю на лесопилках и свалках. Эти лезвия изготовлены из высококачественной углеродистой стали и идеально подходят для изготовления ножей.

Идеальное лезвие ножа должно быть твердым, чтобы на нем не было вмятин и царапин, достаточно прочным, чтобы не гнуться и не ломаться, и достаточно износостойким, чтобы хорошо держать лезвие. (Если лезвие слишком твердое и износостойкое, конечно, его будет трудно заточить. Проявите рассудительность.) Идеальное лезвие также должно быть изготовлено из нержавеющей стали, чтобы оно не потемнело и не заржавело.

Дизайн клинка

Ножи бывают всех форм и размеров. Осмотреться. Тестируйте и сравнивайте различные конструкции. Затем, как только вы определились с формой и размером, которые вам больше всего подходят, нарисуйте контур лезвия в натуральную величину (включая хвостовик!) на куске картона или доске для плакатов.

Вырежьте силуэт острым ножом или небольшой ленточной пилой. Представьте, что это настоящий нож. Погоди. Взвесьте это. Каково это? Держите набросок в течение дня или двух и посмотрите, «хорошо ли он носится» с вами. Если нет, переделывайте лезвие столько раз, сколько необходимо, пока оно еще в картонной форме. Только после того, как вы будете полностью уверены, что вас устраивает предлагаемый клинок, можно использовать шаблон для нанесения контура на кусок стали.

Представьте, что это настоящий нож. Погоди. Взвесьте это. Каково это? Держите набросок в течение дня или двух и посмотрите, «хорошо ли он носится» с вами. Если нет, переделывайте лезвие столько раз, сколько необходимо, пока оно еще в картонной форме. Только после того, как вы будете полностью уверены, что вас устраивает предлагаемый клинок, можно использовать шаблон для нанесения контура на кусок стали.

Дизайн ручки

Существует два основных типа рукояток для ножей: [1] чешуйчатая или пластинчатая, в которой два куска дерева или другого материала используются для соединения хвостовика (или стержня) лезвия, и [2] цельная, которая, как и как следует из названия, использует цельный кусок материала, чтобы окружить хвостовик.

При проектировании лезвия ножа подумайте о том, какой тип рукояти будет у готового инструмента. Если это будет, например, «рукоятка с полным хвостовиком», то силуэт хвостовика, конечно же, будет таким же, как и силуэт всей рукояти. В случае «цельной рукоятки со встроенным хвостовиком» этого не произойдет.

Сделать клинок

После того, как вы выбрали форму и размер своего ножа, разработали его и получили в руки сталь для лезвия, вы готовы вырезать грубую форму лезвия с помощью газового резака или ленточной пилы.

Фонарик отлично справляется с этой задачей, и его может быть легче найти, чем ленточная пила, которая прорезает твердую сталь. Кроме того, резак обычно работает быстрее, чем ленточная пила (особенно когда вы вырезаете производственные партии заготовок из больших кусков материала). По этим причинам я всегда предпочитаю использовать горелку, когда делаю черновую обработку лезвий ножей из старых пильных полотен из углеродистой стали.

Начните работу с лезвия ножа, тщательно очистив сталь, которую вы собираетесь разрезать. При необходимости сошлифуйте ржавчину со старого полотна пилы дисковой шлифовальной машиной или наждачной бумагой.

Затем (используя картонную выкройку в качестве ориентира) обведите силуэт лезвия ножа (включая хвостовик). Если вы будете использовать резак для черновой обработки лезвия, нарисуйте контур примерно на 1/8 дюйма больше во всех направлениях, чем вы хотите, чтобы конечный силуэт был (чтобы учесть чистящую шлифовку, которая будет необходима). Мел, мыльный камень, маркер или все, что у вас есть под рукой, можно использовать для разметки рисунка.

Если вы будете использовать резак для черновой обработки лезвия, нарисуйте контур примерно на 1/8 дюйма больше во всех направлениях, чем вы хотите, чтобы конечный силуэт был (чтобы учесть чистящую шлифовку, которая будет необходима). Мел, мыльный камень, маркер или все, что у вас есть под рукой, можно использовать для разметки рисунка.

После черновой обработки лезвия сошлифуйте все следы от факела по его окружности. (Идея состоит в том, чтобы оставить полностью чистый и прямоугольный край вокруг заготовки.) Если у ножа должна быть «формованная» рукоять, настало время обвести рукоятки карандашом, а затем стереть все ненужное. стали (с использованием наложенной внахлест грубой абразивной ленты на ленточной шлифовальной машине).

Теперь возьмите лезвие и притворитесь, что используете его. Раскачивайте его по воздуху движением, для которого он предназначен. Если это разделочный нож, используйте его, чтобы разрезать воображаемую индейку. Если это нож для очистки овощей, нарежьте лезвием несколько несуществующих луковиц.

Поднимите клинок к свету и осмотрите его силуэт. Проведите им по шлифовальному кругу пару раз, затем снова поднесите к свету. Отрежьте еще один кусок «индейки» или нарежьте еще несколько «луков». Затем используйте шлифовальный круг, чтобы срезать еще немного металла, который, кажется, все еще «мешает».

Наблюдайте мысленным взором линию, которая спускается вниз по острию ножа от (все еще отсутствующего) очертания готовой рукояти к кончику лезвия. Проверьте желаемый зазор между пальцами. Подумайте о любых ваших планах относительно бронзовой рукояти или обуха, а также о будущих гравировках, которые вы, возможно, захотите нанести на лезвие или рукоять. Достаточно четко представьте, как вы собираетесь закончить нож. Рано или поздно, и в определенный момент вы перестанете гадать.

Заточка лезвия

Это, безусловно, важный шаг в изготовлении ножей. Он также является одним из самых ответственных и сложных. (Существует несколько различных способов придания кромке лезвия формы от выпуклой до вогнутой.)

Начните заточку лезвия, проводя им вдоль круга длинными равномерными проходами по всей длине. Будьте осторожны, не останавливайтесь и не останавливайтесь в каком-либо одном месте (если вы это сделаете, прялка в этом месте будет вращаться глубже). Однако, если ваша рука не будет более устойчивой, чем моя, вы, как бы сильно вы ни старались, будут втирать в лезвие как верхние, так и нижние точки по ходу движения. Не беспокойтесь об этом. Вскоре у вас разовьется «чувство» этой работы, которое заставит вас автоматически «облегчаться», когда вы достигаете депрессии, и «задерживаться дольше», когда вы проходите над возвышенностью.

Другими словами, трение (как и сама жизнь) быстро становится самокорректирующимся благодаря немедленной обратной связи, которую вы разовьете через осязание (процесс общения).

Защита от выпадения пальцев

Какое бы лезвие вы ни делали, тщательно и равномерно затачивайте его. Однако, если он имеет «опущенную конструкцию», и опущенная часть должна служить защитой для пальцев, не забудьте оставить незаземленными последние 1/8 дюйма или около того на конце лезвия, ближайшем к рукоятке. Удостоверьтесь, что эта область (где шлифование заканчивается у основания лезвия, образуя гарду) заточена очень точно и остро.

Переточка лезвия

Теперь начните совершенствовать форму лезвия, обрабатывая его на шлифовальном круге. Помните: если вы повернете острие или край лезвия в ремень, колесо зацепится за него, что приведет к повреждению ремня, лезвия и, возможно, ваших рук. Будьте очень осторожны с этим.

Используйте ленту с зернистостью 40, чтобы подогнать лезвие близко к желаемой толщине и удалить следы, оставшиеся от высокоскоростной шлифовальной машины.

Это, конечно, оставит ряд гораздо более тонких гусениц с зернистостью 40, поэтому снова отшлифуйте сталь лентой с зернистостью 80, чтобы удалить следы с зернистостью 40. Постарайтесь сделать лезвие как можно более совершенным на этот раз, потому что это будет последняя полная операция шлифования, которую вы будете использовать со сталью перед ее отпуском. Когда вы закончите с этим шагом, лезвие должно выглядеть почти идеально (за исключением его грубой текстуры с зернистостью 80).

Затем перед закалкой отшлифуйте контур всего лезвия (включая хвостовик) лентой с зернистостью 120, чтобы свести к минимуму нагрузку на кромки стали во время процесса термообработки.

Термическая обработка самодельного охотничьего ножа

Полная термообработка лезвия из углеродистой стали состоит из трех этапов: [1] закалка или нагрев стали до вишнево-красного цвета и закалка в масле или соляном растворе, [2] отпуск или волочение, устраняющие хрупкость закаленной стали, медленно нагревая ее в печи до тех пор, пока она не приобретет определенный заданный цвет, и [3] отжиг хвостовика и остова лезвия, то есть нагрев этих частей хвостовика до темно-синего цвета с последующим медленное охлаждение, которое делает сталь прочной и гибкой, поэтому лезвие не может сломаться.

Закалка самодельного ножа

Чтобы закалить сталь, доведите весь клинок до равномерного ярко-красного цвета (от 1425 до 1450 градусов по Фаренгейту), затем погрузите его в закалочную ванну с закалочным маслом (если у вас нет «настоящего», попробуйте пол- с половиной смеси отработанного картерного масла и дизельного топлива). Убедитесь, что щипцы или подставка, удерживающая лезвие, не закрывают важную часть края (они должны касаться только задней части лезвия или его хвостовика).

Для средних и маленьких ножей можно использовать ацетиленовую горелку, но для ножей всех размеров предпочтительнее небольшая электрическая печь керамического типа. Печь с газовым обогревом работает хорошо, если она достаточно велика, чтобы можно было вставлять и вынимать ножи. Блок должен быть лишь немного длиннее, чем длина самого длинного лезвия ножа, и шириной всего около четырех дюймов для оптимальной скорости нагрева.

Закалка самодельного ножа

Второй этап термической обработки предназначен для очень медленного размягчения куска стали до тех пор, пока он не достигнет определенной твердости, в данном случае точки, в которой хрупкость снимается с лезвия, над которым вы работаете, оставляя сталь твердой. достаточно, чтобы держать лезвие и в остальном служить ножом.

достаточно, чтобы держать лезвие и в остальном служить ножом.

Следует также иметь в виду, что некоторые ножи должны быть закалены иначе, чем другие, в зависимости от желаемой «затачиваемости» и вида использования, для которого предназначен инструмент. Длинный овощной нож, например, требует много работы для заточки и подвергается гораздо менее напряженным нагрузкам, чем, скажем, нож для выживания, и, на мой взгляд, должен быть закален мягче, чем второй инструмент.

При нагревании сталь меняет цвет от серебристо-серого до светло-золотистого или соломенного, затем до более темных оттенков бронзы, прежде чем стать красноватой, затем ярко-красной, ярко-красной, светло-голубой или павлиньей и, наконец, темной. синий из мягкой стали. В этом цветовом диапазоне металл становится все мягче, а точка отсечки между закаленной и размягченной сталью находится где-то между переливчато-синим и темно-синим этапами.

Я нашел точку наилучшего компромисса для большинства ножей с лезвиями из углеродистой стали где-то в среднем «соломенном» диапазоне, что дает лезвие, достаточно твердое, чтобы брать и удерживать лезвие, но с достаточной гибкостью, чтобы сделать его практически невозможным. ломать. Для особенно твердого лезвия я закаляю на светло-соломенный цвет, в то время как некоторые производители ножей для овощей окрашивают свою сталь в гораздо более мягкий (киноварь) цвет.

ломать. Для особенно твердого лезвия я закаляю на светло-соломенный цвет, в то время как некоторые производители ножей для овощей окрашивают свою сталь в гораздо более мягкий (киноварь) цвет.

Во-первых, вы не ошибетесь, если очистите закаленное лезвие до блеска старой лентой с зернистостью 80 или 120 и медленно и равномерно нагреете весь кусок стали в духовке примерно до 450 градусов. Наблюдайте за тем, как лезвие меняет цвет с серебристо-серого на желаемый, затем достаньте его из духовки и дайте ему остыть.

Отжиг ножа

Третья и последняя часть процесса термообработки состоит из осторожного нагревания (таким образом размягчения) рукоятки (хвостика), а также тыльной и центральной части лезвия до кромки основания. Сделайте указанные области темно-синими, но не позволяйте цвету перетекать на режущую кромку, иначе ее твердость будет потеряна, и нож придется закаливать.

Я выполняю этот отжиг с помощью небольшого сварочного наконечника на моей ацетиленовой горелке и держу под рукой ведро с водой, чтобы я мог быстро окунуть притертую часть лезвия, когда вижу, что тепло проходит слишком близко к краю. ВНИМАНИЕ: Никогда не заливайте все лезвие во время этого процесса отжига. Если вы это сделаете, металл может восстановить свою твердость, оставаясь синим, а затем треснуть, если вы позже попытаетесь выпрямить его.

ВНИМАНИЕ: Никогда не заливайте все лезвие во время этого процесса отжига. Если вы это сделаете, металл может восстановить свою твердость, оставаясь синим, а затем треснуть, если вы позже попытаетесь выпрямить его.

Отделка самодельного ножа

Если у вашего ножа будет очень тонкая (тонкая) кромка, вам следует произвести окончательную заточку лезвия после закалки металла (поскольку очень тонкая кромка деформируется в процессе нагрева).

Однако шлифование кромки после отпуска также сопряжено с риском, поскольку тепло, выделяемое при окончательной шлифовке, может снизить твердость стали. Если у вас нет ленточной шлифовальной машины с водяным охлаждением, то делайте это медленно и опускайте лезвие в воду после каждых одного или двух проходов по шлифовальному кругу. И используйте новую ленту на ленточной шлифовальной машине для этой работы, потому что новые абразивы шлифуют с меньшим нагревом, чем старые или точильные камни. (Мне нравится лента с зернистостью 40 для этого процесса. )

)

Эти последние следы шлифовальной машины можно стереть лентами с зернистостью 80, затем 120, 240, 320, 480 и 600. Последние метки с зернистостью 600 затем полируются до зеркального блеска. (Это важно не только для внешнего вида лезвия, но и для простоты очистки.)

Каждый раз, проходя через лезвие, помните о двух вещах. Во-первых, не нагревайте режущую кромку. (Если он станет синим или значительно потемнеет, вы должны либо тщательно отшлифовать эту часть лезвия, либо повторно закалить сталь и начать все сначала.) Во-вторых, поддерживайте и совершенствуйте чистые и четко очерченные линии заточки на нож. (Время от времени меняйте угол постепенно более тонкого помола, чтобы вы могли видеть, не выходите ли вы за пределы предыдущих следов зернистости.)

Отверстия под заклепки

Если у вашего ножа будут плоские рукоятки, вы, скорее всего, будете крепить пластины к хвостовику лезвия с помощью эпоксидного клея и заклепок или штифтов.

Тщательно определите расположение отверстий для заклепок или штифтов. (Заклепки следует размещать на больших плоских участках рукоятки, чтобы края их головок не стачивались по мере отделки рукоятки. Штифты меньшего размера и занимают меньше места и могут располагаться ближе к краям рукоятки. )

(Заклепки следует размещать на больших плоских участках рукоятки, чтобы края их головок не стачивались по мере отделки рукоятки. Штифты меньшего размера и занимают меньше места и могут располагаться ближе к краям рукоятки. )

После разметки и сверления основных отверстий для заклепок или штифтов, от двух до четырех для большинства ножей, просверлите как минимум еще шесть-восемь небольших отверстий под «эпоксидные заклепки» вокруг них. (Чем их больше, тем прочнее будет связь между хвостовиком и пластинами.)

Недорогие заклепки

Обычные заклепки для тормозных колодок отлично подходят для скрепления рукояти ножа. Вы можете приобрести их из стали или латуни в любом хорошем магазине автозапчастей, а те, которые вам понадобятся, представлены в двух размерах: серия пять и серия семь.

Каждая из этих заклепок имеет длинный стержень с плоской головкой, а на конце стержня каждый крепеж имеет отверстие глубиной около 3/16 дюйма. А теперь вот в чем хитрость: хотя они никогда не предназначались для такого использования, вы быстро обнаружите, что стержень заклепки размера пять можно забить в отверстия заклепки размера семь, тем самым образуя очень плотную охватываемую часть. женская прессовая посадка, которая будет удерживать рукоятки ваших ножей на месте, пока коровы не вернутся домой.

женская прессовая посадка, которая будет удерживать рукоятки ваших ножей на месте, пока коровы не вернутся домой.

Ручки для плит

Древесина, особенно такие тропические твердые породы, как lignum vitae, кокоболо, пау-бразиль, древесина куропатки, эбеновое дерево, гринхарт, палисандр и падук, отлично подходит для рукоятей ножей. Кап манзанита, кап черного ореха, яблоневое дерево, пустынное железное дерево, клен с высоты птичьего полета и другие мелкозернистые, твердые и красивые домашние породы дерева также очень хорошо подходят для этой цели, как и микарте (фенольная смола, пропитанная в древесину, бумагу, льняную ткань, хлопок и другие полупористые материалы), европейский олень, кость, зубы китов и т. д. (Лично я считаю, что эти последние «более натуральные» материалы больше не должны использоваться, если это поможет снять нагрузку с бедных существ, которые их производят .)

Нарисуйте дизайн рукоятки на тщательно высушенном куске дерева или другого подходящего материала, который при добавлении к толщине хвостовика лезвия вашего ножа будет чуть толще, чем вы хотите, чтобы готовая рукоятка инструмента была.

Вырежьте форму на ленточной пиле, затем переверните ее на 90 градусов и разделите посередине (чтобы получились две одинаковые половинки, которые будут приклепаны, по одной с каждой стороны, к хвостовику лезвия ножа). Эти две половинки рукоятки должны быть всего на волосок длиннее, чем хвостовик лезвия, и вы должны очень аккуратно их вырезать. Чем точнее вы сформируете эти два куска дерева, тем меньше у вас будет работы по скашиванию плит заподлицо с хвостовиком ножа. Следите за трещинами и трещинами в древесине во время работы.

Отшлифуйте внутреннюю часть пластин как можно более ровно и гладко с помощью ленты с зернистостью 80 на плоской опорной части шлифовальной машины. (Я обычно «переворачиваю» две половинки рукояти, прежде чем делать это, так что их «внешние стороны» становятся «внутренностями», потому что строганная поверхность ложи снаружи обычно более плоская, чем распиленная вручную внутренняя часть.)

Для функционирования и внешнего вида готового ножа важно, чтобы между пластинами и хвостовиком не было зазоров. Конечно, можно использовать эпоксидную смолу для полного заполнения любых мелких трещин, но это будет некрасиво и, возможно, слабее, чем идеальное сопряжение дерева с металлом и деревом. Потратьте столько времени, сколько вам нужно, чтобы сделать это соответствие как можно более точным. Это одна из особенностей, которую всегда изучают знающие люди, приобретая нож на заказ.

Конечно, можно использовать эпоксидную смолу для полного заполнения любых мелких трещин, но это будет некрасиво и, возможно, слабее, чем идеальное сопряжение дерева с металлом и деревом. Потратьте столько времени, сколько вам нужно, чтобы сделать это соответствие как можно более точным. Это одна из особенностей, которую всегда изучают знающие люди, приобретая нож на заказ.

После того, как вы обработаете свои плиты до тех пор, пока они не совпадут с хвостовиком лезвия вашего ножа как можно лучше, вы готовы просверлить отверстия для заклепок, штифтов и эпоксидной смолы в дереве, чтобы они соответствовали тем же отверстиям, которые вы уже просверлили в древесине. хвостовик лезвия.

Закрепите одну пластину на хвостовике парой тисков и (положив дерево вниз и используя отверстия в металлическом хвостовике в качестве шаблона) просверлите основные отверстия под заклепки насквозь через дерево на сверлильном станке. Затем снимите первую пластину, прижмите второй кусок дерева к другой стороне хвостовика и просверлите его таким же образом. (Убедитесь, что пластины плотно прилегают к больстеру лезвия и идеально выровнены с хвостовиком во время этого сверления.)

(Убедитесь, что пластины плотно прилегают к больстеру лезвия и идеально выровнены с хвостовиком во время этого сверления.)

Затем прикрепите каждую половинку рукоятки к хвостовику (при этом основные отверстия для заклепок в дереве точно совместите с соответствующими отверстиями в металле) и тщательно отметьте положение каждого отверстия эпоксидной смолой. Затем древесина разжимается, прежде чем просверливаются меньшие отверстия, чтобы вы могли точно видеть, насколько глубоким должно быть каждое из них. (Было бы катастрофой, если бы вы случайно протолкнули их сквозь древесину, чтобы их можно было увидеть «снаружи» готовой рукоятки.) Обычно я просверливаю эти рельефные участки эпоксидной смолы глубиной около 1/8 дюйма.

Наконец, для практики сожмите все вместе. Затем, следуя указаниям на контейнерах с цементом, замешайте эпоксидную смолу (мне нравится «пятиминутная промышленная марка»), нанесите клей на обе стороны металлического стержня и внутреннюю часть пластин ручки, сформируйте три элемента в «бутерброд» и склепать их вместе. (Позаботьтесь о том, чтобы эпоксидная смола не попала внутрь заклепок с внутренней резьбой, иначе они могут не сжаться должным образом, и у вас будет беспорядок на руках.) Вся сборка должна быть прочно скреплена вместе в тисках и/или с помощью тисков до тех пор, пока эпоксидная смола ( некоторое количество которого выдавится в ходе этого процесса) схватывается.

(Позаботьтесь о том, чтобы эпоксидная смола не попала внутрь заклепок с внутренней резьбой, иначе они могут не сжаться должным образом, и у вас будет беспорядок на руках.) Вся сборка должна быть прочно скреплена вместе в тисках и/или с помощью тисков до тех пор, пока эпоксидная смола ( некоторое количество которого выдавится в ходе этого процесса) схватывается.

Все, что вам осталось сделать, это отшлифовать, отшлифовать и отполировать ручку до ее окончательной формы. Затем очистите его и нанесите на древесину толстый слой датского масла, такого как Watco-soak, на полчаса, а затем нанесите второй слой. Сотрите излишки масла со второго слоя после того, как он впитается, и дайте ручке высохнуть в течение ночи. На следующее утро вы обнаружите, что консервант проник в поверхность дерева и затвердел, изолируя рукоятку от влаги.

Удовлетворение в ремесле

Теперь вы осознали личное удовлетворение от изготовления собственного ножа. Но знаете ли вы, что изготовленные на заказ ножи сейчас продаются по цене от 50 до нескольких сотен долларов за штуку и выше? Что ж, они это делают, и именно поэтому многие из нас теперь занимаются этим искусством как профессиональным ремеслом на полную ставку. Возможно, когда-нибудь и вы тоже!

Возможно, когда-нибудь и вы тоже!

ПРИМЕЧАНИЕ РЕДАКТОРА. Хотя предыдущая статья, взятая из превосходной книги Дэвида Бойе, Step-by-Step Knifemaking (Rodale Press), содержит достаточно информации, чтобы научить вас, как сделать превосходный нож из старой пилы, В первый раз, когда вы попробуете, ограниченное пространство здесь вынудило нас затушевать многие тонкости ремесла изготовления ножей. Однако для полного обсуждения искусства вам нужно только приобрести копию книги мистера Бойе на Amazon или проверить название в местной библиотеке. Взято с разрешения Пошаговое изготовление ножей: Вы можете это сделать! Дэвида Бойе, авторское право © 1977 автора. Книга Rodale Press.

Сделай свой собственный охотничий нож

Я всегда жил по принципу, что у человека не может быть слишком много оружия, книг или ножей. Итак, какое-то время я страстно желал охотничий нож из дамасской стали, и это желание разгорелось еще больше после того, как во время прошлогоднего охотничьего сезона я воспользовался арендованным ножом у мастера по индивидуальному заказу Гордона Ромеиса. Его нож отлично зарекомендовал себя при разделке, снятии шкуры и четвертовании белохвостов. Но опять же, многие ножи могут это сделать. Чего не могут сделать безвкусные магазинные ножи, так это заставить ваших товарищей по охоте задохнуться от удивления, когда вы вытащите их из ножен. Нож, от которого у людей перехватывает дыхание, — это не просто инструмент; это тоже произведение искусства.

Его нож отлично зарекомендовал себя при разделке, снятии шкуры и четвертовании белохвостов. Но опять же, многие ножи могут это сделать. Чего не могут сделать безвкусные магазинные ножи, так это заставить ваших товарищей по охоте задохнуться от удивления, когда вы вытащите их из ножен. Нож, от которого у людей перехватывает дыхание, — это не просто инструмент; это тоже произведение искусства.

Я получаю массу удовольствия от жизни, играя в свой магазин. Как говорит мой приятель Рэнди Брукс из Barnes Bullets: «Я доволен бетоном под ногами». Обычно я занимаюсь оружием, но у меня возникла дикая мысль, и я решил сделать охотничий нож с дамасским лезвием.

Такие ребята, как Гордон, превращают металл в заготовку и удаляют все части, которые не похожи на лезвие ножа. Дамасская сталь чрезвычайно дорогая, поэтому для моей первой попытки я выбрал более управляемый подход. Я обратился за помощью в Jantz Supply, известную компанию по производству комплектов и компонентов для ножей. У меня есть небольшой опыт работы с Jantz, так как мой сын Натан и я сделали нож Боуи из набора, который я купил на его 10-летие. Затем, поскольку у папы не было Боуи, мы сделали для меня еще один. Это были отличные проекты отца и сына, результатом которых стали довольно круто выглядящие ножи, которые можно было носить на поясе в те времена, когда мы стреляли в ковбоев. Но этот проект должен был быть немного сложнее.

Затем, поскольку у папы не было Боуи, мы сделали для меня еще один. Это были отличные проекты отца и сына, результатом которых стали довольно круто выглядящие ножи, которые можно было носить на поясе в те времена, когда мы стреляли в ковбоев. Но этот проект должен был быть немного сложнее.

Нож на обложке каталога Jantz 2013 года был совершенно потрясающим и был похож на то, что я хотел сделать. Лезвие 31/2 дюйма, образец № 22, является одним из самых популярных лезвий для ножей с предварительной формой, предлагаемых Jantz, поэтому я заказал его в Дамаске. Я также заказал набор предварительно нарезанных рукояток из пустынного железного дерева. В ноже на обложке использовались валики из дамасской стали, но они поставляются только в виде блоков, а не предварительно сформированных и просверленных. Поскольку это был мой первый проект, я струсил и заказал предварительно вырезанные и просверленные латунные валики.

В ноже на крышке между больстером и рукояткой использовались эффектные прокладки, которые я хотел воспроизвести. Поэтому я заказал листы из латуни, нейзильбера и черного прокладочного материала. Винты ручек контрастируют между латунью и серебром, и я хотел воспроизвести рисунок в обратном порядке на больстере. Но моя ошибка заключалась в том, что винты, которые должны были быть латунным центром, были из позолоченной стали, а не из цельной латуни. Я не обнаружил этого, пока они не были установлены, и было слишком поздно (одна из тех мелочей, которые я вспомню в следующий раз). Наконец, я заказал кожаные ножны.

Поэтому я заказал листы из латуни, нейзильбера и черного прокладочного материала. Винты ручек контрастируют между латунью и серебром, и я хотел воспроизвести рисунок в обратном порядке на больстере. Но моя ошибка заключалась в том, что винты, которые должны были быть латунным центром, были из позолоченной стали, а не из цельной латуни. Я не обнаружил этого, пока они не были установлены, и было слишком поздно (одна из тех мелочей, которые я вспомню в следующий раз). Наконец, я заказал кожаные ножны.

Установка и придание формы балкам

После обезжиривания всех деталей обезжиривателем Outers Crud Cutter первым делом необходимо установить и придать форму балкам. На самом деле, первый шаг — это полировка передней кромки валиков, потому что после их установки это практически невозможно.

Если бы я собирался использовать полноразмерные штифты для валиков, процесс начинался бы с придания болстерам формы, близкой к готовому размеру, а затем слегка утапливал бы отверстия для штифтов. Штифты будут обрезаны и зачищены, чтобы заполнить отверстия. Затем завершается окончательная обработка и полировка. Но пока я делал косметические штифты, я обрезал основные штифты и вклеил их в лезвие ножа, чтобы они заполнили половину глубины отверстий для валиков. Это позволяло штифтам выполнять свою основную работу — выравнивать валики и защищать их от ударных нагрузок. Я приклеил валики на место, крепко зажав их, пока эпоксидка не схватится. Когда клей полностью застыл, я придал форму валикам.

Штифты будут обрезаны и зачищены, чтобы заполнить отверстия. Затем завершается окончательная обработка и полировка. Но пока я делал косметические штифты, я обрезал основные штифты и вклеил их в лезвие ножа, чтобы они заполнили половину глубины отверстий для валиков. Это позволяло штифтам выполнять свою основную работу — выравнивать валики и защищать их от ударных нагрузок. Я приклеил валики на место, крепко зажав их, пока эпоксидка не схватится. Когда клей полностью застыл, я придал форму валикам.

Прежде чем приступить к формовке, я покрыл лезвие двумя слоями малярного синего малярного скотча. Я также оставил на месте точечный протектор, поставляемый с лезвием. Это защитило мои руки и помогло защитить лезвие, если я поскользнулся и ударил его шлифовальной лентой. Затем я приклеил свои косметические трубки с резьбой из нержавеющей стали и (как я думал) латунные винты. После высыхания клея я вырезал их как можно ближе к валику с помощью отрезного круга Dremel.

Я не профессиональный ножедел, и у меня нет специализированного оборудования, как у Гордона. Но у меня больше времени на каждый нож, чем у них, и магазин, полный других инструментов, с которыми я могу импровизировать.

Но у меня больше времени на каждый нож, чем у них, и магазин, полный других инструментов, с которыми я могу импровизировать.

В любом проекте всегда легко удалить больше материала, если вы сняли недостаточно, но невозможно наложить его обратно, если вы взяли слишком много. Итак, я использовал ленту с зернистостью 120 и работал медленно.

Я подровнял заднюю часть валиков лезвием. Затем я свел остальные края валиков и хвостовика заподлицо. При шлифовании лентой выделяется много тепла, а тепло приведет к высвобождению эпоксидного клея, поэтому работайте очень медленно и каждые несколько секунд опускайте нож в ведро с холодной водой, чтобы рассеять тепло. Вы не хотите, чтобы металл стал слишком горячим, чтобы с ним можно было обращаться. Это сигнал: если слишком жарко, чтобы держать в руке, значит, слишком жарко.

Чтобы сформировать внутренние контуры, я купил шлифовальную оправку диаметром 7/8 дюйма, чтобы вставить ее в свой сверлильный станок. Я думаю, что это стоило мне около пяти баксов за оформление, и к нему прилагалось несколько дополнительных шлифовальных дисков.

Когда все края были заподлицо, я начал придавать форму и контур валикам. Я знаю, что такие профессионалы, как Гордон, используют длинную шлифовальную ленту без поддержки, поэтому живот в ленте помогает придать им нужную форму. Все, что у меня есть, — это комбинированная ленточная и дисковая шлифовальная машина, которую можно найти в большинстве магазинов. Я обнаружил, что если я сниму опорную пластину с ленточной шлифовальной машины, у меня останется 11 дюймов неподдерживаемой ленты. Ремень на моем имеет ширину 2 дюйма, и хотя 1 дюйм был бы лучше, вы работаете с тем, что у вас есть.

Работая с ленточным шлифовальным станком и используя круглую шлифовальную оправку в моем сверлильном станке, я смог тщательно придать форму валикам.

Сборка, придание формы прокладкам

Для проставок я отрезал 1-дюймовую полосу от каждой из прокладок, обезжирил их, а затем покрыл эпоксидной смолой. Я зажал этот ламинат в верстачных тисках и оставил на сутки сохнуть. Я выровнял один край на своей 8-дюймовой дисковой шлифовальной машине, а затем использовал ножовку с лезвием 20 зубьев на дюйм, чтобы вырезать пару небольших кусочков. Я приклеил их к ножу напротив валиков, прижав квадратный край к лезвию ножа и зажав их в маленьких тисках. Когда клей высох, я придал им форму валиков, очень аккуратно работая ленточной шлифовальной машиной.

Я выровнял один край на своей 8-дюймовой дисковой шлифовальной машине, а затем использовал ножовку с лезвием 20 зубьев на дюйм, чтобы вырезать пару небольших кусочков. Я приклеил их к ножу напротив валиков, прижав квадратный край к лезвию ножа и зажав их в маленьких тисках. Когда клей высох, я придал им форму валиков, очень аккуратно работая ленточной шлифовальной машиной.

Все, что я могу сказать об этом процессе, это то, что должен быть лучший способ!

Идея была достаточно здравая, но эпоксидный клей продолжал выходить из строя. Ему очень не понравился черный пластиковый материал прокладки, а металлические детали очень быстро нагревались из-за своей крошечной массы, так что ничего не прилипло. Я переклеивал детали несколько раз. Пришлось даже заменить несколько штук. Для протокола: я также сказал невероятное количество плохих слов. Говорят, что одна из мер безумия — делать одно и то же снова и снова, ожидая другого результата. В какой-то момент я понял, что «это не работает» и переключился на суперклей. Это сработало лучше, за исключением той части, где я приклеил пальцы к валикам, что на некоторое время замедлило процесс. В конце концов, у меня больше времени на изготовление и установку этих проставок, чем на остальную часть проекта.

Это сработало лучше, за исключением той части, где я приклеил пальцы к валикам, что на некоторое время замедлило процесс. В конце концов, у меня больше времени на изготовление и установку этих проставок, чем на остальную часть проекта.

Позже я узнал, что человек, изготовивший нож для обложки каталога, просверлил отверстия в валиках и проставках с помощью фрезерного станка и вставил штифты, чтобы все они работали. В следующий раз так и сделаю. Пока у меня есть фрезерный станок, я не вижу причин, по которым сверлильный станок не может сделать это так же хорошо.

Еще одно замечание: я продублировал прокладки на защитном ноже, забыв, что он приставил их к дамасскому валику. Мой подходит к латунному валику, а первая прокладка скрыта, потому что она из того же материала, что и валик. Я должен был чередовать свой рисунок, чтобы у меня не было латуни против латуни. Но, в конце концов, все эти неприятности того стоили, так как я думаю, что проставки придают ножу нотку элегантности.

Установка ручек

Ручки из железного дерева должны быть укорочены, чтобы можно было использовать распорки, но необходимо соблюдать правильный угол на лицевой стороне, иначе при их установке будет зазор. Лучший способ — сделать разметку чуть меньше конечной длины, а затем быстро отшлифовать излишки дисковой шлифовальной машиной, остановившись на этой отметке. Затем аккуратно установите ручки, сняв небольшое количество материала мелкозернистой лентой. Следите за углом, чтобы убедиться, что рукоятки прилегают к прокладкам и могут быть правильно установлены на хвостовике. Не торопитесь, работайте очень медленно и делайте это правильно, так как у вас есть только одна попытка.

Установка, обрезка и придание формы болтам

Следующим шагом будет покрытие хвостовика, ручек и болтов Loveless клеем, включая края прокладок. Затем установите ручки на хвостовик лезвия и затяните болты Loveless, убедившись, что ручки везде перекрывают хвостовик и плотно прилегают к прокладкам. На всякий случай я также добавил несколько зажимов, пока клей схватывался.

На всякий случай я также добавил несколько зажимов, пока клей схватывался.

Я никогда не умел обращаться с липкими вещами; клей брызнул во все стороны. Он покрыл мои руки, скамейку и мои инструменты. (Клянусь, я мог бы пройти мимо смешанной эпоксидной смолы, держа руки в карманах, и они все равно стали бы липкими.) Мне даже попало немного в волосы. Конечно, любой перелив на ноже не повредит, так как он будет отшлифован при окончательной обработке и отделке. Но все остальное устроило огромный беспорядок, чего я и ожидал каждый раз, когда приближался к липким жидкостям.

После того, как эпоксидка застыла, я срезал ножовкой торчащие болты Loveless рядом с ручками. Я использовал напильник, чтобы снять их заподлицо с деревом и придать им форму изгиба рукоятки. Затем я использовал еще несколько напильников, чтобы снять рукоятки вровень с хвостовиком. Плоский файл лучше всего работал сверху; Я использовал полукруглый напильник для изогнутой части под рукояткой и контура на конце. Я полагаю, что ленточная шлифовальная машина будет быстрее, но вы будете менее подвержены ошибкам или несчастным случаям с напильником.

Я полагаю, что ленточная шлифовальная машина будет быстрее, но вы будете менее подвержены ошибкам или несчастным случаям с напильником.

Придание формы, окончательная обработка ручек

Затем я придал форму ручкам с помощью ленточной шлифовальной машины со снятой опорной пластиной. Гордон предупредил меня, чтобы я был осторожен при работе с металлом прокладок, валиков и болтов Loveless. Металл намного тверже дерева, и древесину можно удалить быстрее, вызывая эффект выпуклости. Я узнал, что он был прав. Работайте медленно здесь и следите за всем. Существует тенденция сосредотачиваться на том, что вы делаете, и не замечать, что шлифовальная лента касается и других мест. (Не спрашивайте, откуда я это знаю. Это был первый проект, ошибки случаются. Я исправил это, и боль утихла. Давайте просто двигаться дальше.) Просто поверьте мне, когда я скажу, не торопитесь и будьте внимательны.

Приняв правильную форму, вручную обработайте ручки наждачной бумагой с меньшей зернистостью. Наконец, используйте тканевый полировальный круг с несколькими составами с уменьшающейся абразивностью, чтобы отполировать металл до желаемого блеска. Хвостовик и обух ножа отполируются до зеркального блеска. Или вы можете сделать, как я, и оставить открытыми некоторые складки дамаска.

Наконец, используйте тканевый полировальный круг с несколькими составами с уменьшающейся абразивностью, чтобы отполировать металл до желаемого блеска. Хвостовик и обух ножа отполируются до зеркального блеска. Или вы можете сделать, как я, и оставить открытыми некоторые складки дамаска.

Очистите полирующий состав от ножа, включая древесину. Я обнаружил, что для этого хорошо подходит Outers Crud Cutter. После того, как вы все это удалили, закончите древесину.

Вы можете сначала окрасить его, но я использовал Chem-Pak Pro Custom Oil Gunstock Finish без окрашивания. Это смесь тунгового масла и уретана. Мне очень повезло с этой отделкой прикладов оружия, так как она проникает и заполняет поры, а также покрывает и защищает древесину. Я нанес несколько слоев, слегка шлифуя стальной ватой между слоями. Я закончил, слегка ударив по нему очень тонкой стальной ватой для атласной отделки.

За исключением заточки лезвия, нож готов.

Будьте очень осторожны при заточке, чтобы лезвие не соприкасалось с абразивом где-либо, кроме кромки. Царапины трудно удалить на любом ноже, но на Дамаске это действительно сложно. (Пожалуйста, не спрашивайте меня, откуда я это знаю. Как я уже сказал, я предпочитаю забывать некоторые вещи.)

Царапины трудно удалить на любом ноже, но на Дамаске это действительно сложно. (Пожалуйста, не спрашивайте меня, откуда я это знаю. Как я уже сказал, я предпочитаю забывать некоторые вещи.)

Футляр, отделка ножен

Вы можете положить все, что я знаю о кожевенном деле, в карман и никогда не заметите ни шишки. , поэтому я немного опасался этой части проекта. Примечательно то, что я просто следовал указаниям, данным Jantz, и все получилось просто отлично. Ножны предварительно изготовлены, но их нужно «упаковать» и закончить.

Нанесите на нож защитную пленку из жира или масла и оберните его липкой полиэтиленовой пленкой. Замочите чехол для ножа в горячей водопроводной воде примерно на две минуты. Затем достаньте его из воды, вставьте нож и пальцами сформируйте кожу вокруг ножа. Продолжайте делать это, пока кожа не начнет стягиваться. Дайте ему постоять около 10 минут и убедитесь, что кожа все еще сформирована, надавливая и подталкивая по мере необходимости. Затем отложите его в сторону, пока он не высохнет.

Затем отложите его в сторону, пока он не высохнет.

Когда кожа высохла, я покрасил ее морилкой для кожи, которую купил в местном магазине хобби. Я ошибся, получив темно-коричневый цвет, и моя кожа оказалась намного темнее, чем на картинке в магазине. Жаль, что я не купил светло-коричневый или просто пропустил этот шаг, так как масло затемнит кожу. Когда пятно высохло, я намазала футляр маслом для ног. Я надела несколько пальто, позволяя каждому впитаться в кожу.

Край, где кожа сшита, требует некоторого внимания. Я погуглил, как это сделать, и получил слишком много идей. Я вспомнил, что читал о старожилах, которые «обваливают» края. Поэтому я намочил край и натер его старой костью, которую «присвоил» у своих собак. Это сработало как волшебство, сгладив кожу, заполнив щели и закруглив края. Я купил немного пчелиного воска по завышенной цене в том же магазине для хобби и использовал кость, чтобы немного обработать край корпуса для окончательного, гладкого, глянцевого покрытия.

Детали и комплектующие

Jantz продает комплекты по цене менее 20 долларов за весь нож и ножны. Стоимость материалов для изготовления полного ножа Pattern No. 22 начинается менее чем с 55 долларов. Ножны на 14,50 долларов дороже. Конечно, я решил купить все по высшему разряду. Дамасская сталь очень дорогая, а железное дерево — один из самых дорогих материалов для рукояти. Стоимость материалов для моего ножа составила 182,43 доллара. Но 34,09 доллара из этой суммы были потрачены на прокладочные материалы, которых было достаточно, чтобы сделать много ножей. Сопоставимый нож от производителя на заказ стоил бы 300-400 долларов, так что я сэкономил немного денег. К тому же мне было очень весело собирать все это вместе. Теперь, когда я вытаскиваю его в лагере, и кто-то с завистью смотрит в обморок, я могу небрежно сказать: «Да, я сделал это сам».

Jantz Supply

309 W. MainDavis, OK 73030800-351-8900

[email protected]

Альтернатива

Альтернатива

профессиональный ножедел, такой как Гордон Ромейс.

В том месте, где мастер желает сделать отверстие, в пленке следует вырезать небольшой кружок.

В том месте, где мастер желает сделать отверстие, в пленке следует вырезать небольшой кружок.