Плазменные резаки по металлу видео

На этой странице вашему вниманию представлены некоторые видеоматериалы о продукции, предлагаемой компанией ООО «Киберстеп». А так же видеоматериалы о технологиях, связанных с резкой и обработкой металла.

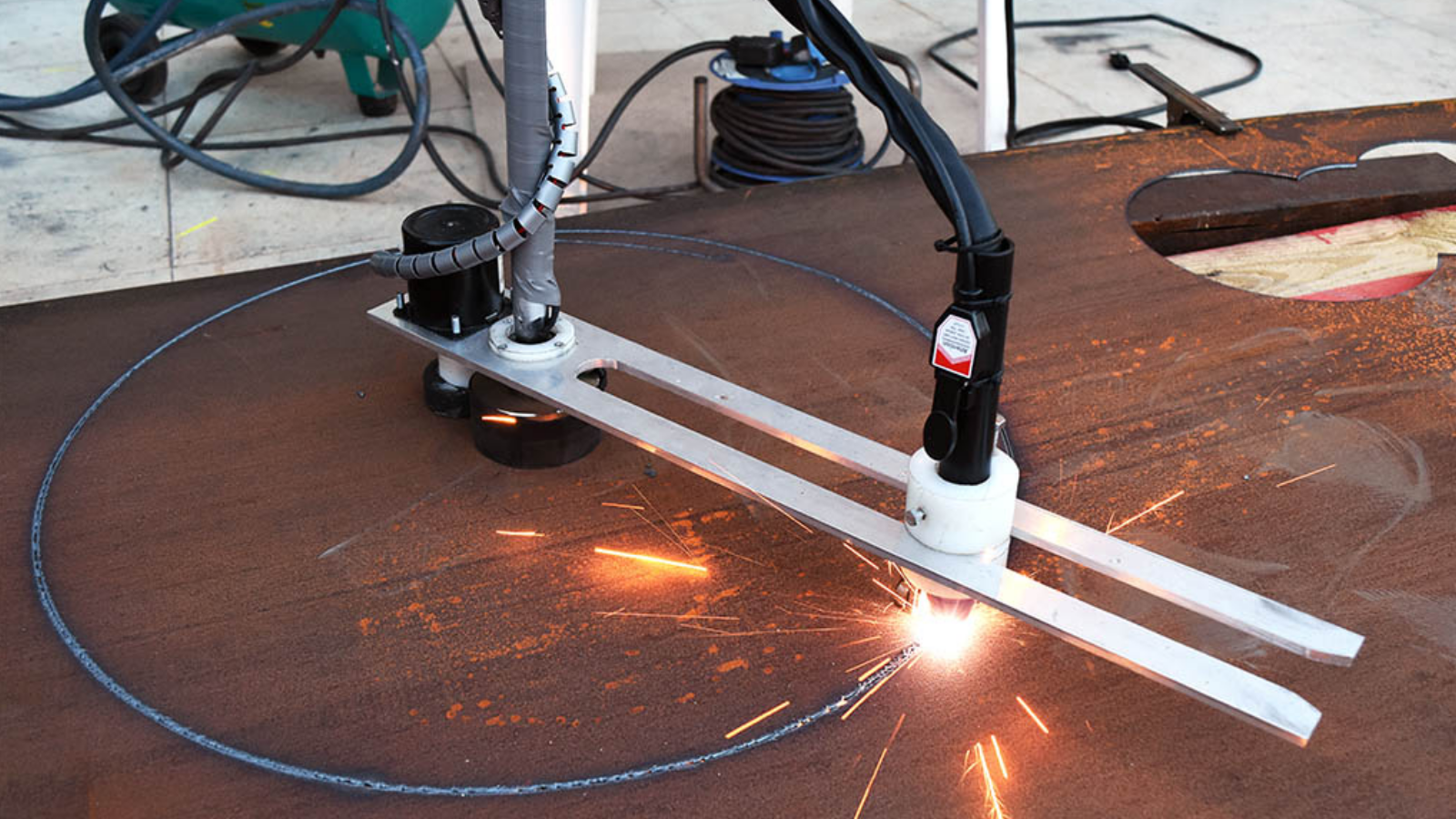

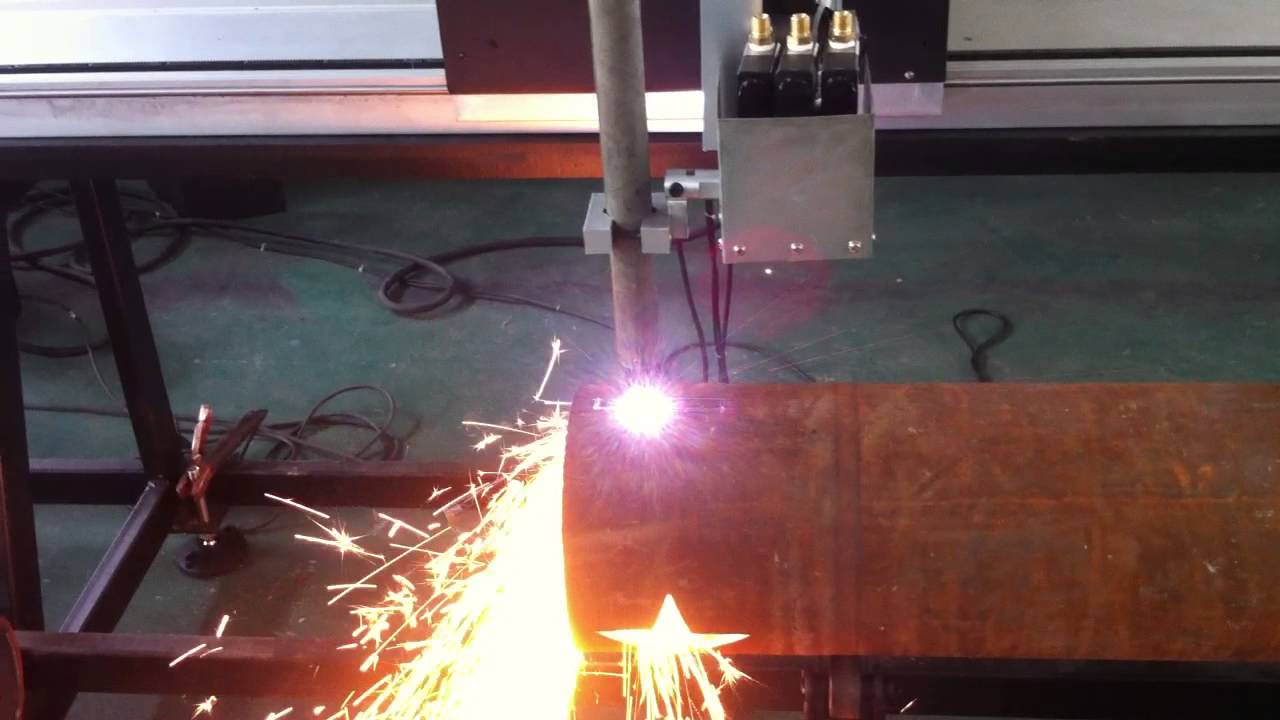

Установки 3D плазменной резки металла CyberCUT-3D

Ротационный суппорт для 3D плазменной резки металла в комплекте с плазменным резаком Hypertherm серии Duramax.

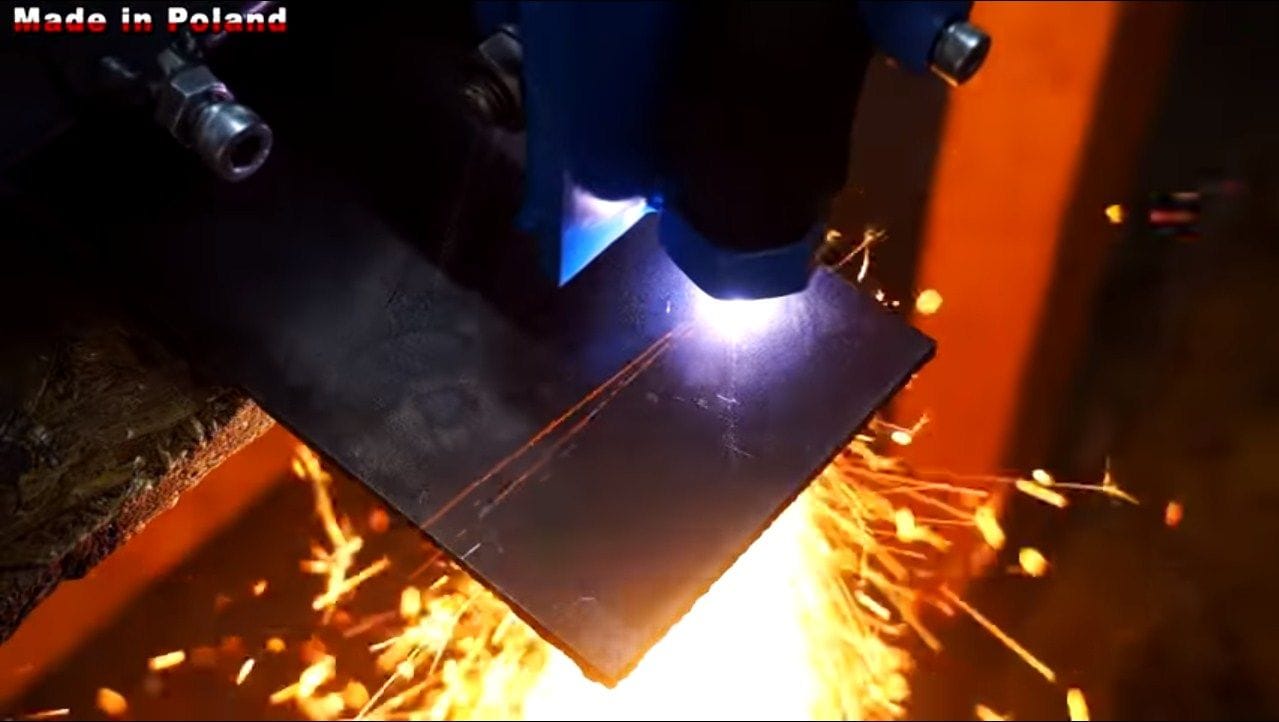

Плазменная резка различных фасок на установке CyberCUT-3D с источником Hypertherm HPR260XD.

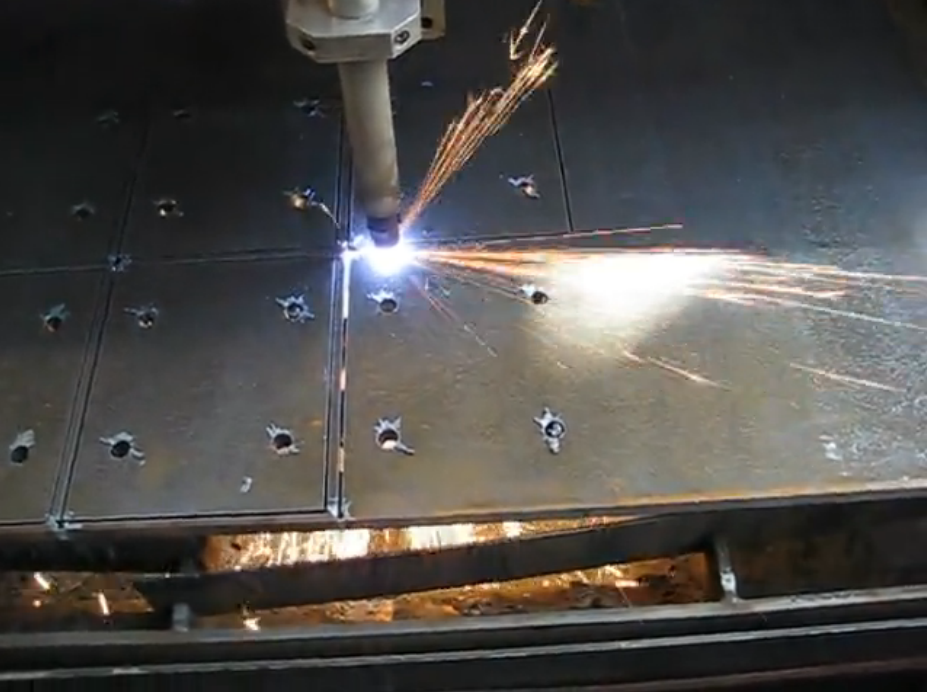

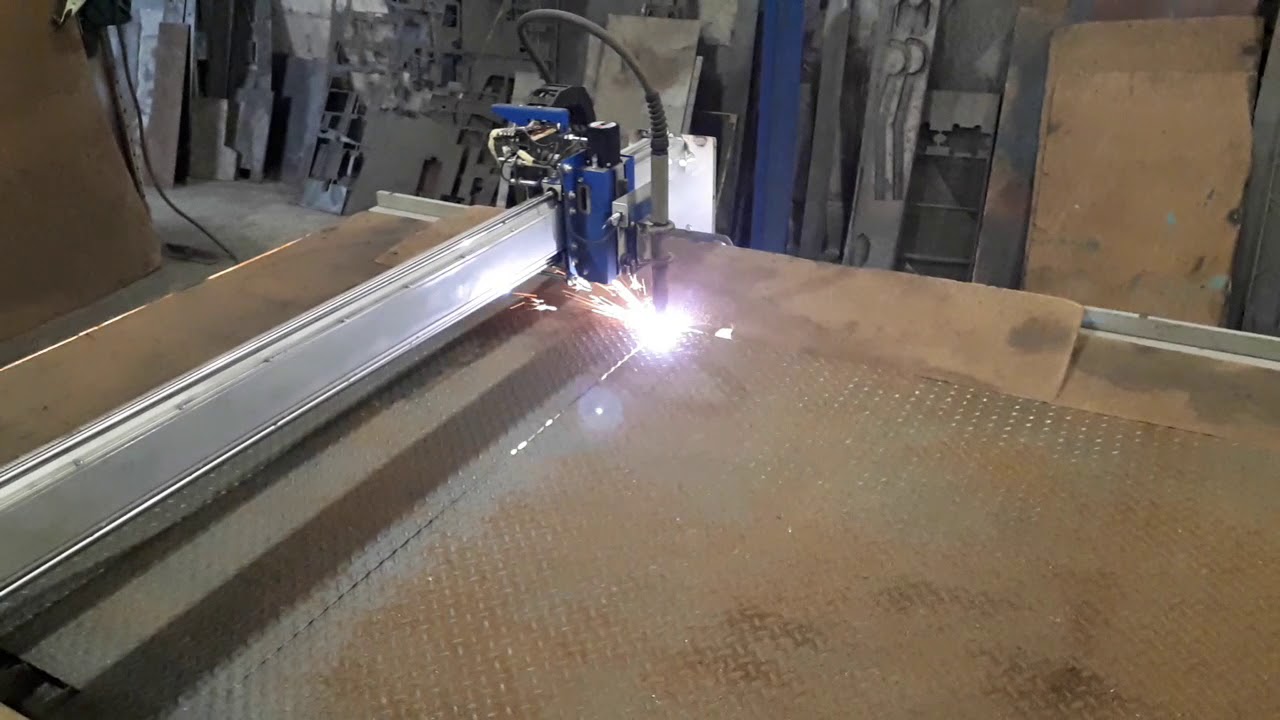

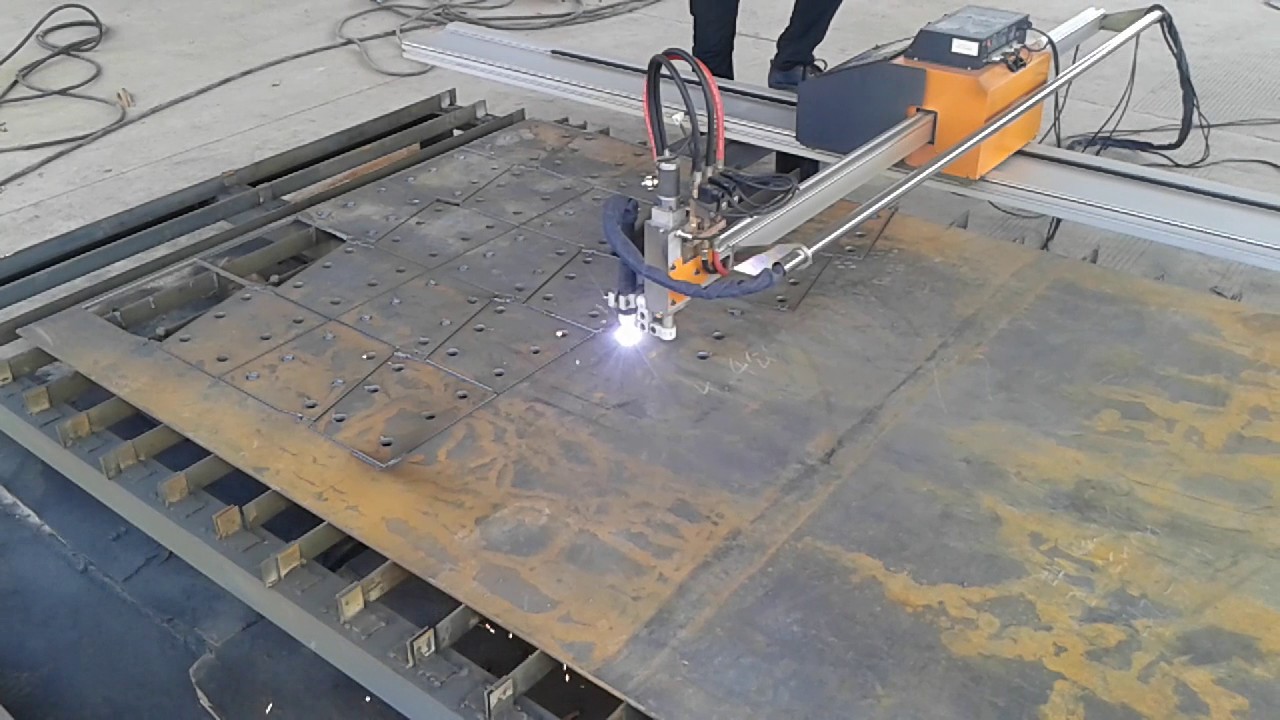

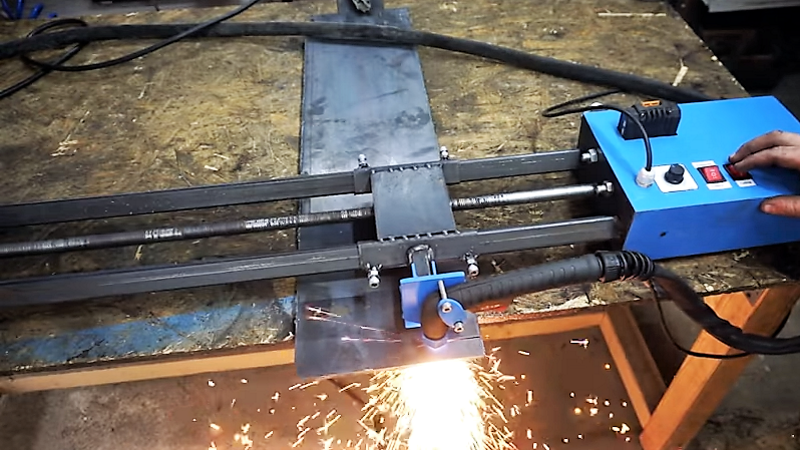

Установка плазменной резки CyberCUT-mini

Обзор работы установки плазменной резки металла CyberCUT-2060.

Установка автоматизированной плазменной резки металла CyberCUT-2060.

Установка плазменной резки металла CyberCUT-1560.

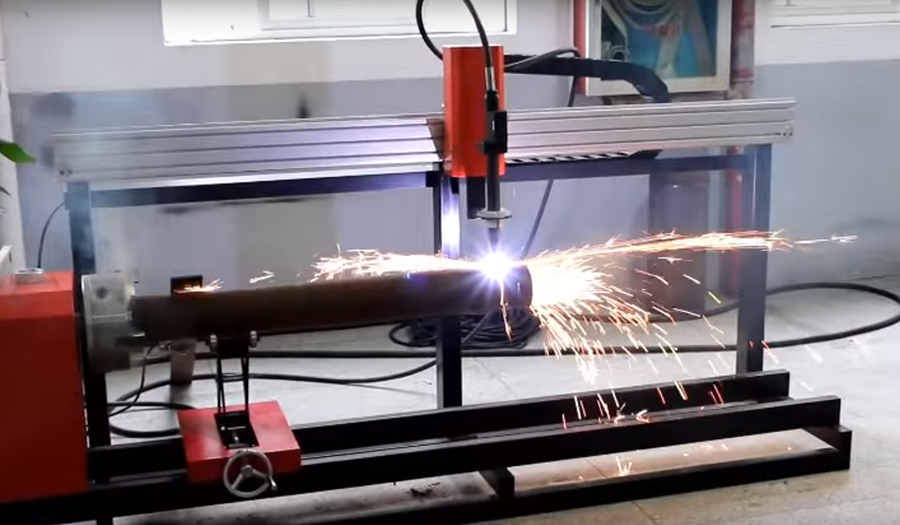

Пятиосевая (пятикоординатная) система 3D резки труб CyberCUT-T5.

Источник плазменной резки Hypertherm MAXPRO 200.

Автоматизация производственных процессов.

Автоматизированная система перемещения деталей CyberCON-M5.

Плазменная резка – одна из наиболее современных эффективных технологий, позволяющая работать с металлом, а также с некоторыми материалами, не проводящими ток, в том числе древесиной, пластиком и камнем.

Неудивительно, что метод пользуется спросом и активно применяется в различных сферах деятельности, в ЖКХ, в строительстве, промышленности. Главным устройством во всем процессе является плазморез, продуцирующий дугу, сформированную плазмой огромной температуры.

Дуга позволяет вести работу с высокой точностью, проводить раскрой не только по прямым линиям, но и формировать сложные фигуры.

Чтобы разобраться в тонкостях всего процесса, рассмотрим подробнее конструкцию устройства, а также основные принципы, на которых построено его функционирование.

Конструкция

Плазморезка сформирована следующими элементами:

1. Элемент питания, который отвечает за подачу тока той или иной силы. В качестве элемента применяют либо трансформаторы, либо инверторы.

Первый вариант характеризуется значительной массой, зато почти неуязвим для колебаний напряжения, а также дает возможность осуществлять рез металлических заготовок огромной толщины.

Инвертор – хороший выбор в том случае, если манипуляции ведутся с не слишком толстыми заготовками. Они экономичны в отношении потребления энергии, характеризуются высоким КПД и рекомендуются для использования в частном хозяйстве.

2. Плазмотрон. Основной элемент, посредством которого и ведется рез.

Корпус детали скрывает электрод, отвечающий за формирование мощной дуги. Сделан электрод из тугоплавкого металла, благодаря чему исключены его деформации и разрушения вследствие высокотемпературных нагрузок. Как правило, используется гафний, как наиболее прочный и безопасный материал.

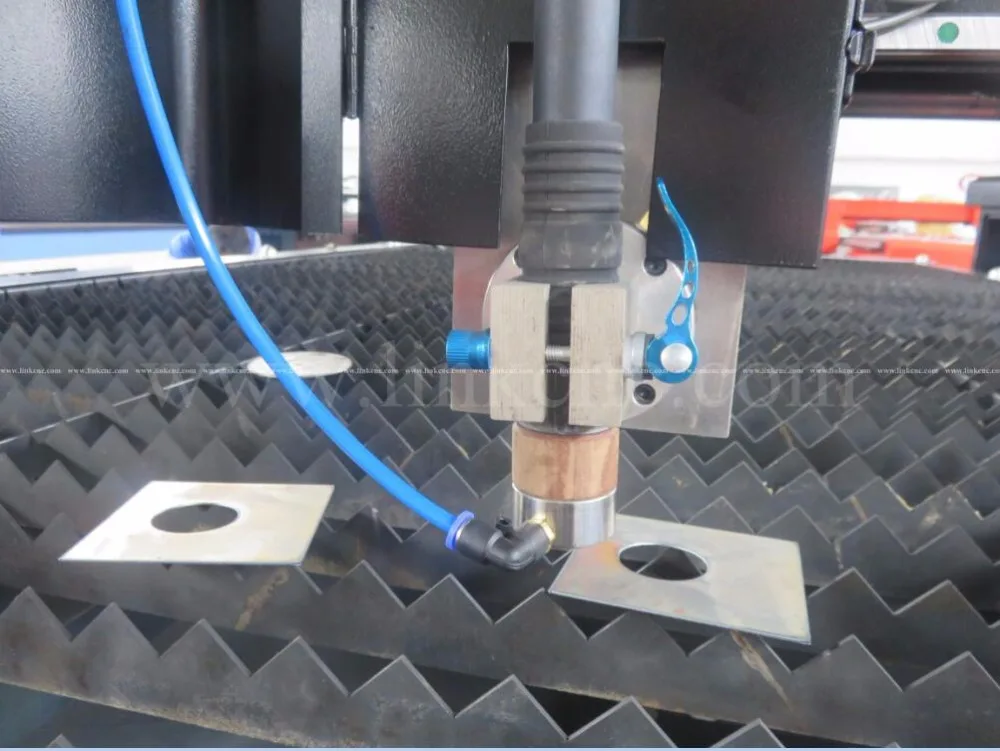

На конце находится сопло, формирующее струю плазмы, с легкостью разрезающую заготовку.

Производительность и мощность устройства, во многом, определяется именно диаметром сопла. Чем шире сопло, тем больше воздуха оно пропускает за единицу времени, а увеличение объемов воздуха непосредственно увеличивает производительность. Наиболее распространенный диаметр – 3 миллиметра.

Точность работы зависит от конфигурации сопла, для проведения наиболее тонкой работы следует подбирать удлиненный элемент.

3. Компрессор. Его главная задача – нагнетание воздуха, без которого плазменный резак по металлу просто не может функционировать. Процесс построен на использовании газа для формирования плазменной струи и защиты.

Если сила тока устройства ограничена 200А, то необходим просто сжатый воздух, его достаточно и для отвода лишнего тепла, и для формирования струи. Такая модель – оптимальное решение в случаях, когда режутся заготовки не толще 5 сантиметров.

Установки промышленного типа используют не обычный сжатый воздух, а концентрированные газовые смеси на основе гелия, водорода, азота.

4. Комплекс кабелей и шлангов соединяет все модули между собой. Шланги транспортируют сжатый воздух, кабеля передают электрический ток.

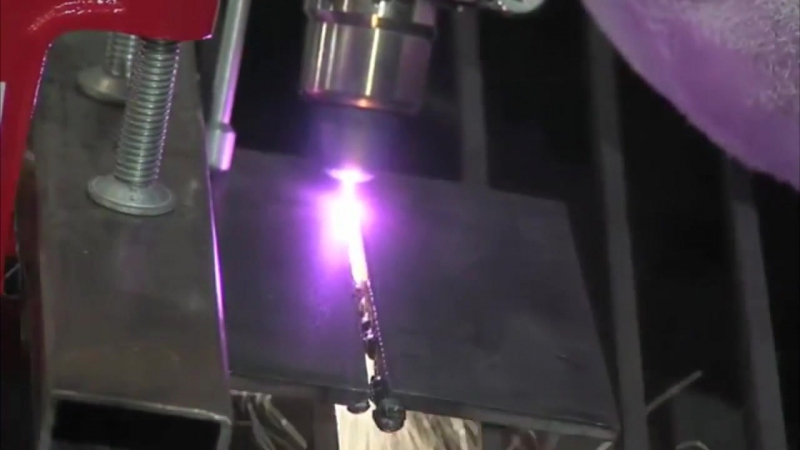

Смотрите полезное видео, устройство и как работает плазменная резка:

youtube.com/embed/GUXgCnErxfE?start=146&feature=oembed»/>

Рабочий принцип

Теперь изучим непосредственно принцип работы устройства.

Когда оператор нажимает на клавишу розжига, элемент питания подает ток на плазмотрон. Это приводит к формированию первичной дуги огромной температуры, которая составляет от 6 до 8 тысяч градусов.

Формирование дуги между наконечником электрода и сопла происходит из-за того, что крайне трудно добиться такого результата непосредственно между заготовкой и электродом. Более того, если работа ведется с материалом, характеризующимся изолирующими свойствами, это просто невозможно.

Когда сформирована первичная дуга, к ней подается воздушная смесь. Данный воздух контактирует с ней, его температура растет, а объем – увеличивается, причем увеличение может быть даже стократным. Вдобавок к этому, воздух теряет свои диэлектрические свойства, ионизируется.

За счет того, что сопло имеет сужение к своему окончанию, воздушный поток разгоняется до 2-3 метров в секунду и вырывается наружу, имея температуру почти в 30 тысяч градусов.

В момент соприкосновения с обрабатываемой поверхностью первичная дуга угасает, а дальнейшая работа ведется уже за счет вновь образованной режущей дуги. Именно она плавит или прожигает материал. Рез получается ровным, так как мощный воздушный поток сдувает с поверхности все появляющиеся частички.

Такое описание того, как работает система, является наиболее простым и распространенным.

Области применения

Теперь рассмотрим, что им можно делать:

- Оперативный рез больших объемов материалов.

- Изготовление листовых деталей, характеризующихся сложностью геометрии, вплоть до ювелирной и приборостроительной отрасли, где требуется максимальное соответствие исходным чертежам.

Штамповка в такой ситуации не применяется, так как данная технология, хоть и дешево, не обеспечивает достаточной точности. Плазморез же, несмотря на огромную температуру струи, нагревает обрабатываемый элемент точечно, что полностью исключает вероятность температурной деформации.

Плазморез же, несмотря на огромную температуру струи, нагревает обрабатываемый элемент точечно, что полностью исключает вероятность температурной деформации.

- Монтаж металлических конструкций. Плазморез исключает нужду в применении баллонов со сжатым кислородом и ацетиленом, что повышает степень безопасности и удобства, в особенности, если дело касается осуществления операций на высоте.

- Рез сталей высокой степени легирования. Механические способы в данном случае не подходят, так как прочность сталей огромна, инструмент, способный эффективно резать листы на их основе, будет стоить очень дорого, а изнашиваться – очень быстро.

Получается, что сферы использования разнообразны. Выполнение в металлических листах отверстий любой конфигурации, резка труб, уголков и заготовок другого сечения, обработка кромок кованых изделий с целью “спаивания” металла и закрытия его структуры – для всего этого плазморез подходит оптимально.

Основные инструкции

Несколько правил, позволяющие понять, как резать плазморезом эффективно и безопасно:

- Необходимо контролировать расположение катодного пятна, оно должно соответствовать центру электрода.

Достигается такая точность вихревой подачей воздуха. Отклонения в подаче приводят к тому, что происходит смещение плазменной дуги, она теряет стабильность горения. В некоторых случаях формируется вторая дуга, а в самой сложной ситуации устройство просто ломается.

Достигается такая точность вихревой подачей воздуха. Отклонения в подаче приводят к тому, что происходит смещение плазменной дуги, она теряет стабильность горения. В некоторых случаях формируется вторая дуга, а в самой сложной ситуации устройство просто ломается. - Контроль над воздушным расходом дает возможность корректировать скорость потока плазмы, варьировать производительность.

- Скорость реза напрямую влияет на толщину. Чем выше скорость, тем тоньше рез, ее уменьшение увеличивает ширину. Аналогичных результатов, большей ширины, можно достичь и увеличением силы тока.

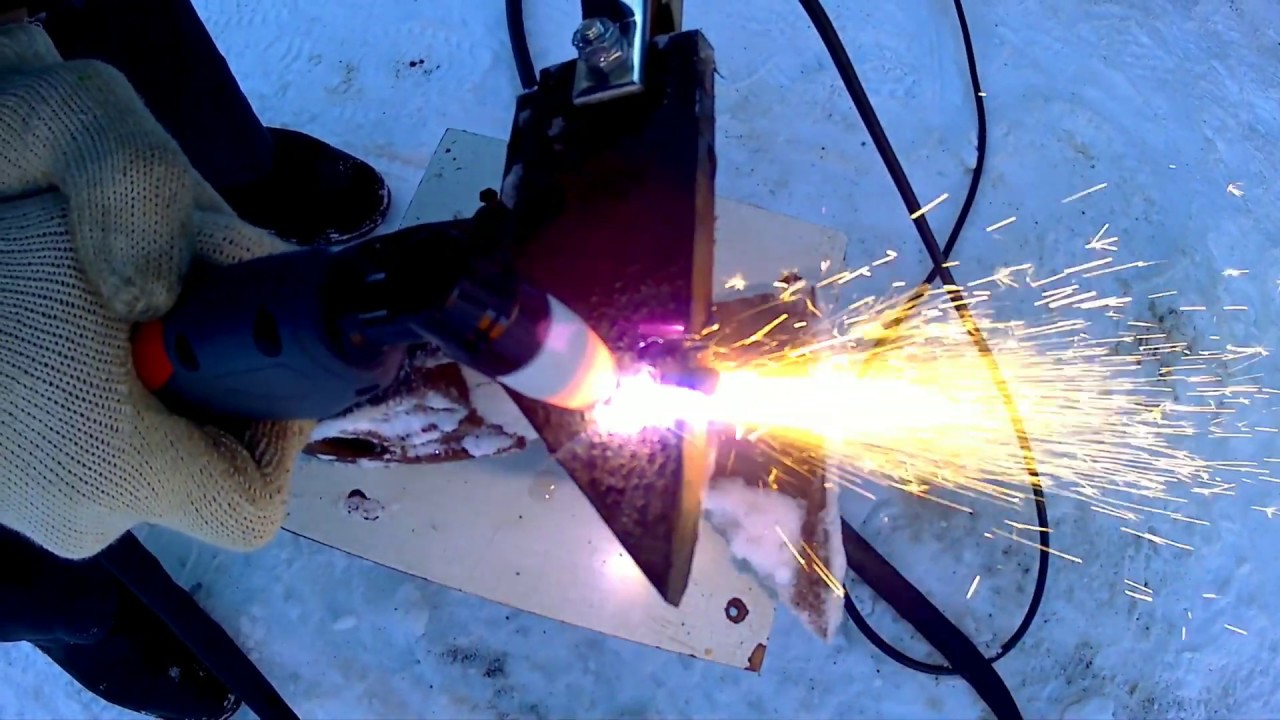

Смотрите видео-урок работы плазморезом:

Заключение

Итак, мы разобрались, что такое плазморез.

Можно сделать вывод, что в ситуации, когда вам регулярно приходится работать с металлическими элементами, резать арматуру, трубы или другие детали, его помощь окажется полезной. Так что расходы на его покупку будут полностью компенсированы удобством и эффективностью дальнейшей работы.

В настоящее время на крупных промышленных объектах и небольших предприятиях активно используется [ручная плазменная резка], которая дает возможность произвести максимально точную обработку металлов практически любой толщины и конфигурации.

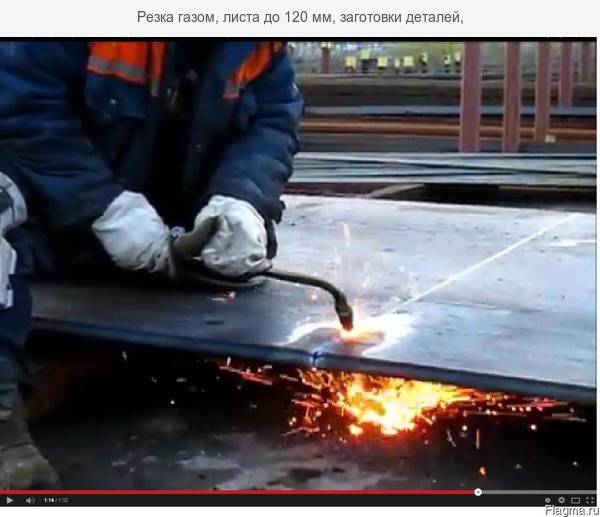

Еще совсем недавно для того, чтобы сделать необходимый рез на металлической поверхности, приходилось прибегать к достаточно громоздким и совершенно неудобным газовым резакам, которые к тому же не всегда могли справиться с поставленной задачей.

Современное оборудование имеет не только компактные размеры, но и обладает высокими функциональными возможностями и большим потенциалом работы.

Следует отметить и то, что аппарат для плазменной ручной резки достаточно просто освоить, а сама технология выполнения работ доступна даже не квалифицированным умельцам.

В специализированных магазинах можно найти большой выбор ручных устройств, предназначенных для плазменной резки металлов.

Несмотря на то, что цена на данное оборудование достаточно высокая, оно пользуется большим спросом, в первую очередь, из-за своих функциональных возможностей.

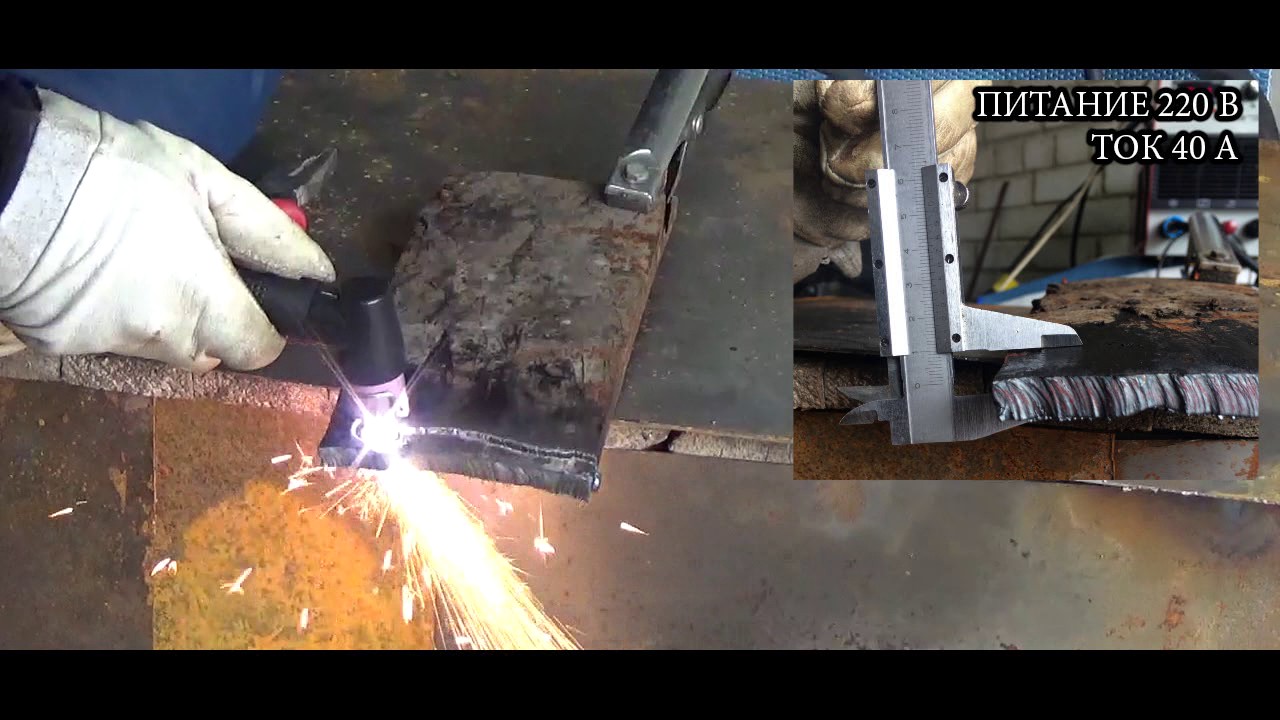

На видео, которое размещено ниже, можно наблюдать технологию работы на ручном устройстве для резки при помощи плазмы.

Характерные особенности процесса резки

Ручная плазменная резка, при которой используется ручной плазменный аппарат, можно отнести к термической обработке, при которой материал плавится.

В данном конкретном случае основным режущим инструментом является поток низкотемпературной плазмы под большим давлением, которая образуется за счет некоторых специфических процессов.

Используемое для работы плазменное оборудование обязательно имеет специальный электрод, который при помощи сопла и рабочего металла создает электрическую дугу, внешняя температура которой в некоторых отдельных случаях достигает нескольких тысяч градусов по Цельсию.

В определенный момент в сопло начинает подаваться под большим давлением специальный газ, что способствует тому, что рабочая температура многократно повышается, а это, в свою очередь, приводит к ионизации газа и, соответственно, преобразование его в плазму, которую называют низкотемпературной.

Следует отметить и то, что ионизация имеет свойство при нагреве от дуги возрастать, а это делает температуру газового потока еще большей. Сам рабочий поток ярко светится и становится электропроводным.

Аппарат, используемый для обработки металла при помощи плазмы, способен локально разогревать металлическую заготовку и плавить ее непосредственно в необходимом месте реза.

Для того чтобы получить плазму, необходимо в определенных пропорциях смешать определенные виды газов.

За основу берется атмосферный воздух, который смешивается с кислородом, азотом, а также водородом и аргоном. В состав плазмы также входит водяной пар.

Для того чтобы при работе сопло не оплавилось под воздействием высоких температур, предусмотрено его специальное охлаждение за счет потока жидкости или газа.

Конечно, использовать в быту аппарат для плазменной резки достаточно проблематично, так как требуются определенные условия его эксплуатации, однако данное оборудование установлено на многих промышленных предприятиях.

Стоит отметить, что цена такого устройства достаточно высокая и для многих домашних мастеров просто не подъемная.

В настоящее время такое оборудование активно используется в самых разных сферах и дает возможность получать не только ровный, но и аккуратный рез.

Более подробно узнать о возможностях ручных аппаратов для плазменной резки можно на видео, которое размещено ниже.

Классификация и характеристики оборудования

То оборудование, которое используется для плазменной резки металлических заготовок, можно поделить в зависимости от его действия на обрабатываемую поверхность.

Для бесконтактной резки используется оборудование косвенного действия, в свою очередь, для контактной – прямого.

Резка косвенного действия используется при необходимости провести обработку неметаллических заготовок, соответственно, второй тип резки используется исключительно для работы с металлами.

В этом случае и аппарат, и сама обрабатываемая деталь включатся в единую схему, что и приводит к образованию необходимой дуги.

Идущий из сопла ионизированный поток газа равномерно прогревается по всему участку, вплоть до самой заготовки. Для того чтобы работать с металлом, требуется оборудование, предназначенное только для прямого действия.

Используемый для плазменной резки ручной аппарат получает питание от электрической сети.

Следует отметить, что данный тип резки металлов является не только востребованным, но и экономически обоснованным, даже несмотря на то, что цена оборудования достаточно высокая.

В настоящее время резка плазмой уже стала традиционным способом обработки металлов.

Для того чтобы выполнить необходимую раскройку материалов при использовании аппарата для плазменной резки, не нужно обладать специальной подготовкой и иметь квалификацию.

Работа выполняется достаточно быстро при минимальных трудозатратах.

За счет того, что в рабочем процессе активно участвует воздух, удается сократить расход газа, однако при этом значительно увеличивается вес и габариты используемого оборудования.

Современные устройства, которые применяются для ручной резки плазмой, имеют компактные размеры и привлекательный внешний вид.

Они дополнительно для повышения удобства эксплуатации оснащаются подъемными ручками, всевозможными колесиками, а их корпуса производятся преимущественно из легких композитных материалов.

На видео ниже представлен ручной аппарат для плазменной резки.

Конструктивные особенности

Ручное плазменное оборудование состоит из нескольких технологических элементов, которые и обеспечивают его работоспособность.

Одним из главных элементов является сам плазмотрон, функционирование которого обеспечивает источник заданного питания с определенными рабочими параметрами.

Также в состав ручного плазменного аппарата в обязательном порядке входят набор кабелей, специальных шлангов с соответствующим сечением.

Дополнительно работу плазменного аппарата обеспечивает универсальный компрессор. Стоит отметить, что плазмотрон, который и выполняет роль резака, имеет достаточно сложную конструкцию.

Стоит отметить, что плазмотрон, который и выполняет роль резака, имеет достаточно сложную конструкцию.

В его состав входят непосредственно само сопло и специальный электрод, между которыми особым образом устроен изолятор с высокими показателями термостойкости.

Именно в плазмотроне происходит преобразование дуги электричества в тепловую энергию плазмы. Скорость, а также форму потока плазмы регулирует сопло, имеющее сложную конструкцию.

При работе на ручном плазменном аппарате оператор самостоятельно контролирует ровность линии реза.

Большое значение при работе на ручном плазменном аппарате имеет опыт оператора.

Так как рабочий аппарат человек постоянно держит на весу, возможны непроизвольные движения, которые могут привести к появлению дефектов и снижению качества выполняемого раскроя.

Неопытный оператор может сделать рез не только неровным, но и с наплывами и следами рывков.

Чтобы этого не произошло, выпускаются самые разные дополнительные устройства в виде упоров и подставок.

При их использовании даже у неопытного оператора рез получается максимально ровный и качественный.

Ручной агрегат для плазменной резки металлов — это огромные функциональные возможности в области обработки металлов различной толщины и конфигурации.

Посмотреть, как производится процесс резки металлов при помощи аппарата плазменного ручного типа, можно на видео, которое размещено ниже.

Полезные советы и рекомендации

Качество выполняемой обработки напрямую зависит от конфигурации и типа сопла, так, в частности, его диаметр может влиять на скорость образования и формирование самой дуги.

Кроме этого, этот показатель оказывает влияние на объем пропускаемого воздуха или газа, а также ширину реза.

Правильно подобранный диаметр позволяет получить на выходе чистый и качественный рез с ровными кромками.

Следует отметить то, что сопло можно в любой момент поменять на новое, а кроме этого, есть возможность увеличить его длину, что позволит несколько улучшить режущие характеристики.

Перед началом работ на ручном аппарате следует тщательно проверить всю схему подключения используемого оборудования, а также исправность кабелей и шлангов.

Не следует перегружать аппарат, так как это может привести к его поломке.

Несмотря на то, что цена такого типа оборудования достаточно высокая, оно достаточно быстро окупается. Все же цена не должна быть определяющим фактором при выборе оборудования.

На видео, которое размещены в нашей статье, можно увидеть все достоинства плазменной резки при помощи ручного типа устройства.

Источник плазменной резки PC 63

PC EVO — инверторные аппараты плазменной резки гарантирующие точный и чистый плазменный рез. Простые в обращении и эксплуатации, эти устройства подходят для резки материалов на высокой скорости. Передняя панель снабжена четкой и простой графикой для регулировки тока резки и для отображения сигнала защиты внутренних устройств. PC 55-63-76-86-126-166 предназначены для работы с горелками PH, PT, ST или EP, EPT в соответствии с вашими требованиями к резке.

PC 55-63-76-86-126-166 предназначены для работы с горелками PH, PT, ST или EP, EPT в соответствии с вашими требованиями к резке.

Использование плазматронов ST/EP улучшает максимальную производительность и увеличивает скорость резки, с которой может быть достигнута максимальная производительность. PC 63-76-86-126-166 позволяют выбирать режим резки (резка сетки или сплошного металла) и отображать на передней панели реальный и заданный ток резки и реальное давление воздуха. PC 76-86-126-166 — подходят также для резки в составе станков с ЧПУ, благодаря специально разработанному интерфейсу.

В РС EVO 63 Helvi реализован режим резки с постоянно включенным поджигом дуги, что позволяет резать металлическую сетку и подверженные сильной ржавчине металлы.

Оператора может включить функцию продувки газом перед первым поджигом дуги для удаления из горелки влаги и других возможных посторонних примесей.

Для подключения к системам ЧПУ на задней панели установлен разъем CNC, через который обеспечивается коммутация основных управляющих команд ЧПУ, вывод напряжения режущей дуги для контролера высоты ТНС.

Новый разъем H.FIT автоматически распознает установленный плазменный резак, чтобы избежать ошибок при настройке.

Все машины PLASMA EVO позволяют использовать высокопроизводительные плазменные резаки серии EP/EPM или стандартные плазматроны серии EPT/EPTM. Резаки EPT/EPTM идеально подходят для пользователей, у которых нет высокоэффективных воздушных компрессоров.

Особенности и преимущества плазморезов Helvi:

- Низкое потребление электроэнергии;

- Малый вес;

- Цифровая индикация тока резки;

- Высокая скорость резки;

- Электронная плата и разъем для подключения в автоматическую линию;

- Качественная разделка сплошного материала и металлической сетки;

- Идеальны для работ с нержавеющей сталью;

- Автоматическая продувка газа до и после резки;

- Светодиодная индикация основных параметров работы;

- Принудительная система охлаждения источника;

- Система термостатической защиты от перегрузки;

- Система аварийного отключения «пилотной» дуги.

Аппараты плазменной резки — Плазменная резка

Плазменная резка – один из самых удобных и практичных методов резки металла. При плазменной резке необходимый участок металла нагревается и после этого происходит разрезание при помощи плазмореза. Аппарат плазменной резки. иными словами плазморез или плазменный резак представляет собой машину со специальной насадкой – плазмотроном.

Как работает аппарат плазменной резки металла ?

В плазмотрон встроен специальный электрод. Под действием плазмообразующего газа (обычно, сжатого воздуха), аппарат плазменной резки производит плазменный ток и электрод нагревается. После того, как электрод нагрелся, зажигается дуга, и газ превращается в раскалённую плазму. Температура плазмы может достигать от 5000 °C до 30000 °C. В результате такой работы необходимое место на металле нагревается очень быстро, не успев передать тепло на остальную площадь. Дугу проводят по необходимой линии разреза, при этом металла плавится только там, где под давлением продувается газом. В результате заготовка не деформируется и образуется аккуратный срез с ровной кромкой, не требующей дополнительной обработки. Поэтому аппарат плазменной резки позволяет с лёгкостью производить не только прямые, но и фигурные разрезы. Достаточно лишь провести плазморезом по необходимой кривой линии.

В результате заготовка не деформируется и образуется аккуратный срез с ровной кромкой, не требующей дополнительной обработки. Поэтому аппарат плазменной резки позволяет с лёгкостью производить не только прямые, но и фигурные разрезы. Достаточно лишь провести плазморезом по необходимой кривой линии.

Какие манипуляции позволяет производить ручной аппарат плазменной резки:

- Резать любые металлы, обладающие способностью электропроводимости

- Обрабатывать кромку материала

- Вырезать проёмы и отверстия

- Резать трубы, профили, прутки, полосы

- Обрабатывать литьё

- Вырезать заготовки для механической обработки, сварки и штамповки.

Аппараты плазменной резки бывают двух видов:

- Трансформаторы. Они позволяют разрезать металл толщиною до 40 мм.

- Инверторы. Они меньше трансформаторов, но при этом позволяют работать на 30% продуктивнее за счёт меньшего потребления электроэнергии и стабильного горения дуги.

Но с помощью инверторного аппарата плазменной резки вы сможете разрезать лист металла толщиной только до 30 мм.

Но с помощью инверторного аппарата плазменной резки вы сможете разрезать лист металла толщиной только до 30 мм.

Плазморезы позволяют работать практически с любыми металлами – от цветных и чёрных до тугоплавких. Плазменная резка значительно повышает скорость работы по сравнению с газопламенным методом, если происходит резка листов малой или средней толщины.

Аппараты плазменной резки широко используются и в металлообрабатывающей промышленности, и на металлобазах, в производстве, в автосервисах. Всё чаще плазморезы приобретают для использования в строительных работах, например, для работы с кровлей или системами отопления.

Так как аппараты плазменной резки позволяют с лёгкостью создавать фигуры из металла, они являются излюбленным инструментом у мастеров художественной резки по металлу. Умельцы создают из бездушного металла настоящие произведения искусства при помощи плазмореза: неповторимые ворота для парков и дворов, великолепные по красоте ограды, уникальные кровати. Всё это может выполняться по индивидуальным заказам из любого материала: латуни, чугуна, меди, алюминия, высоколегированной стали, нержавеющих металлов.

Всё это может выполняться по индивидуальным заказам из любого материала: латуни, чугуна, меди, алюминия, высоколегированной стали, нержавеющих металлов.

плазморез из инвертора своими руками видео

плазменная резка металла купить оборудование цена

плазменный резак горыныч

сколько стоит плазморез

какой купить плазморез

Выбор аппарата плазменной резки от Hypertherm | Центр сварки

Плазменной резки отдают предпочтение всё больше компаний, ведь это прогрессивный способ раскроя металла с наименьшими затратами.

При помощи плазменно-воздушная резки большие металлические заготовки нарезаются быстро и без рваных краев, с использованием ЧПУ (что ускоряет процесс на повторяющихся операциях и деталях), и ручным резаком.

Если сравнивать отрезание металла абразивными материалами и плазменным резаком, то сложно найти доводы в пользу абразива, кроме, конечно же цены, но и цена оправдывает этот метод, если необходимо лишь изредка что-то, где-то отрезать, раз в месяц или того реже. Ведь если посчитать торговую стоимость затраченных расходных материалов на рез 10мм пластины например, то и довод цены на комплектующие и расходные материалы склоняется в пользу плазменной резки.

Ведь если посчитать торговую стоимость затраченных расходных материалов на рез 10мм пластины например, то и довод цены на комплектующие и расходные материалы склоняется в пользу плазменной резки.

Раскаленная плазма, сгенерированная плазмотроном воздействует только на место реза, куда направлено сопло и осуществляет резку металла столь быстро, что сама заготовка не успевает нагреться, в отличии от той же газовой резки, где заготовка претерпевает термические воздействия, ввиду того что резкой это назвать сложно — скорее плавление металла с неровными краями и не предсказуемым результатом, который тем менее предсказуем, чем толще металл заготовки.

После реза плазмой металл сразу готов к сварке — не требуется никакой дополнительной обработки.

Оператор плазменного резака не прилагает усилия к изделию или резаку — ему необходимо лишь вести резак вдоль намеченной линии, будь она прямой или фигурной. Вы знали? Плазменным резаком можно выполнять фигурные резы любой сложности, в том числе и со скосом и при этом не образуется окалин и деформаций заготовки. Финишная обработка изделия так же не требуется с достижением оператором резака должного уровня опыта.

Финишная обработка изделия так же не требуется с достижением оператором резака должного уровня опыта.

К преимуществам технологии плазменной резки относится то, что резать можно все виды металлов, от чугуна до меди и латуни, и конечно же алюминия.

Плазморезы компании Hypertherm находят применение во всех сферах бизнеса и сервиса — на строительных объектах, для разрезания арматуры и металлоконструкций, в автосервисах, для срезания элементов кузова и подвески (где потеряна надежда что-либо выкрутить), на производственных предприятиях для резки металлических листов и труб, при производстве металлоконструкций, в частных мастерских по работе с металлом — производство арт объектов фигурной формы и прочих красивостей для садоводства и быта.

Если в Вашем бизнесе есть потребность в быстрой и качественной нарезке металла, то уверяю Вас, вопрос покупки плазменного источника для Вас крайне актуален. Как же выбрать аппарат для плазменной резки, чтобы он соответствовал максимуму задач, которые могут у Вас возникнуть? Это вопрос, на который нельзя ответить вкратце, поэтому рекомендуем ознакомиться с возможными нюансами и особенностями аппаратов плазменной резки лидера на этом рынке — Hypertherm

Самое первое, что необходимо для выбора — определиться с какими заготовками предстоит основная масса работы.

Аппаратом начального уровня можно считать PowerMax30Air — это плазменный источник, уже оснащенный компрессором для обеспечения необходимой подачи воздуха в зону резки, он является мобильным и компактным реешеним, покрывающим почти весь перечень задач, которые ставятся перед ручной резкой и строжкой металла небольших толщин (10-16мм) со скоростью от 250 до 125 мм в минуту.

Сфера применения плазморежущего оборудования может охватывать самые различные задачи, но в основном стоит обратить внимание на силу тока при резке. Это важный показатель, он может варьироваться от 30Ампер (у PowerMax30Air) до заоблачных высот — 800А (HPR800XD) и более. Показатель силы тока влияет не только на то, какой толщины металл может резать данное конкретное оборудование, но и на скорость, качество резки, возможности маркировки изделий. Чем большую силу тока будет выдавать источник плазмы, тем сильнее и быстрее дуга плазмы будет нагревать металл в зоне резки, металл будет плавиться и выдуваться подаваемым воздухом из зоны реза наружу. Выбирая аппараты PowerMax 30XP и PowerMax 45XP Вы можете комфортно работать с металлом толщинами от десяти до шестнадцати миллиметров.

Выбирая аппараты PowerMax 30XP и PowerMax 45XP Вы можете комфортно работать с металлом толщинами от десяти до шестнадцати миллиметров.

Если рассматривать аппараты PowerMax 105, 125 и HyPerfomance 130XD то толщины металла ощутимо возрастают до внушительных 38мм, при том, что Вы с легкостью можете продолжать работать и с менее толстым металлом.

Надо заметить, что приведенные толщины металла расчитаны на низкоуглеродистую сталь (железо) и являются максимально допустимыми, не рекомендуемыми для постоянной комфортной работы, что стоит учитывать при выборе конкретной модели аппарата.

Нагрузка на плазморез и продолжительность включения (%)

Перед покупкой любой техники стоит определиться, насколько интенсивно вы планируете её эксплуатировать и в каких режимах. Для нечастых работ, безусловно можно эксплуатировать любую технику на пределе её возможностей, например для личного использования на дачном участке или для обустройства и работ в гараже, но совсем другое дело, если Вы планируете использовать инструмент профессионально, в длительном цикле, на протяжении всего рабочего дня. Для бесперебойной работы плазменного источника стоит выбирать его с запасом, исходя из допустимой продолжительности включения (ПВ%) на необходимой мощности, применяемой в поставленных перед оборудованием задачах, учитывая специфику в полной мере.

Для бесперебойной работы плазменного источника стоит выбирать его с запасом, исходя из допустимой продолжительности включения (ПВ%) на необходимой мощности, применяемой в поставленных перед оборудованием задачах, учитывая специфику в полной мере.

Общепринято считать, что рабочий цикл оборудования равен 10 минутам, и эти десять минут делятся на время «отдыха» опарата, во время которого оно остывает и «приходит в норму» к номинальным показателям температуры всех компонентов системы. Итак, если ПВ% равен 60%, то это означает, что после 6 минут работы оборудованию требуется перерыв в 4 минуты, а это, согласитесь уже далеко от непрерывной работы на производстве. Но регламентированная допустимая продолжительность включения изменяется в зависимости от режима использования оборудования и указывается обычно для максимальных токов работы, на меньших же токах оборудование готово проработать без перегревов значительно дольше. Еще немаловажным фактором является то, что продолжительность включения расчитана для определенной температуры окружающей среды (обычно 40° С), ввиду этого при условиях, подходящих под условия использования аппарата (не ниже –12° C) но ниже расчетных, оборудование так же может лучше охлаждаться и работать без перегревов.

Но не стоит расчитывать на оборудование с низким ПВ для проведения основных работ, оно скорее всего наилучшим образом подойдет для вспомогательных работ, в труднодоступных местах.

Правильная эксплуатация оборудования.

Ввиду того, что плазменно-воздушная резка требует внешней подачи воздуха (кроме Powermax 30 Air), то стоит заранее позаботиться о том, откуда этот сжатый воздух будет подаваться

При постоянных работах по резке металла необходим надежный производительный компрессор с рессивером и должен обеспечивать количество нагнетаемого воздуха в минуту больше, чем потребляет плазморез.

Зачастую компрессор уже приобретен и установлен стационарно, и в такой ситуации следует подбирать уже источник плазмы под возможности компрессора, который уже есть, но опять же расход воздуха плазморезом не должен превышать количество сжатого воздуха, который компрессор способен производить, при давлении, необходимом для стабильной работы плазмореза — это залог того, что процесс плазменной резки будет стабилен и равномерен на протяжении всего цикла работы оборудования.

Осушение воздуха так же является немаловажным аспектом, при снабжении плазморежущего оборудования сжатым воздухом. Должным образом не отфильтрованный и не осушенный воздух в производственных помещениях может существенно влиять на рабочие показатели дуги и вызывать преждевременный износ комплектующих. Большенство источников Hypertherm оснащены вспомогательным фильтром и осушителем, но это не отменяет необходимости установки дополнительного осушителя и фильтра на выходе из компрессора.

ПЛАЗМЕННАЯ РЕЗКА МЕТАЛЛА [принцип работы, видео, технология]

[Плазменная резка] позволяет разрезать металл, но не резцом — этот агрегат имеет струю плазмы.

Суть работы плазморезки такова: между соплом, электродом или разрезаемым материалом образовывается электрическая дуга.

Из сопла выходит газ, он преобразовывается в плазму после воздействия электричеством.

Металл разрезается плазмой, температура которой может достигать 30 тыс. градусов.

В статье подробно рассмотрена технология плазменной резки металла, принцип ее работы и некоторые нюансы.

Виды плазменной резки

Резка металла с помощью плазмы бывает нескольких видов.

Это зависит от того, в какой среде происходит процесс:

- Простой — при разрезании используется электрический ток, воздух, иногда вместо воздуха применяют азот. При таком способе длина электрической дуги ограничивается. Если толщина листа несколько миллиметров, то параллельность поверхностей можно сравнить с лазерной резкой. Данный параметр можно соблюсти, разрезая металл, толщина которого 10 мм. Такой способ применяется при разрезании низколегированной или мягкой стали. Кислород применяют в качестве режущего элемента. Кромка после разреза остается ровной, заусенцы не образовываются. Кроме этого, в обработанной кромке металла содержится пониженное содержание азота;

- С применением защитного газа — в качестве такого газа используются защитный, плазмообразующий. С применением такой резки качество разрезания металла увеличивается, так как срез защищен от воздействия окружающей среды;

- С водой — вода во время разрезания металла защищает срез от влияния окружающей среды, охлаждает плазмотрон, все вредные испарения поглощаются водой.

Плазменная резка может быть разделительной, поверхностной. Чаще всего применяют разделительную резку.

Также разделяют резку по способам: дугой — при разрезании металла материал является частью электроцепи и струей — при разрезании металл не является частью электроцепи, дуга образовывается между электродами.

Преимущества резки плазмой

Плазменная резка имеет свои плюсы перед лазерной резкой:

- плазморезкой можно обработать любой металл: цветной, черный, тугоплавкий;

- скорость разрезания проходит быстрее, чем работа газовой резкой;

- плазморезкой доступна художественная работа — заготовки можно делать любой геометрической формы, доступна фигурная резка повышенной сложности, художественная резка металла плазмой и деталей;

- независимо от того, какова толщина разрезаемого металла, можно разрезать заготовку быстро, точно;

- плазморезкой можно разрезать не только металл, но и материалы, не содержащие в своем составе железа;

- разрезание материалов с помощью плазмы проходит гораздо эффективнее, быстрее, чем обычная резка механическим способом;

- в сравнении с лазерной резкой, плазморезка способна обрабатывать листы материала большой ширины, под углом.

Изделия получаются с наименьшим количеством дефектов, загрязнений;

Изделия получаются с наименьшим количеством дефектов, загрязнений; - при работе в воздух выбрасывается минимальное количество загрязняющих веществ;

- перед тем, как разрезать металл, его не нужно прогревать, таким образом сокращается время прожига;

- безопасность во время плазменной резки на высоком уровне, так как нет необходимости использовать газовые баллоны, которые очень взрывоопасны.

Наряду с преимуществами плазморезка имеет некоторые недостатки:

- высокая стоимость плазмотрона;

- толщина металла, который можно разрезать плазмотроном, не должна быть более 10 см;

- во время работы агрегат издает большой шум, так как газ подается на высокой скорости, близкой к скорости звука;

- плазмотрон необходимо правильно обслуживать;

- к плазмотрону нельзя прикрепить резаки, чтобы металл обрабатывать вручную.

Принцип действия плазмотрона

Плазменная резка металла проводится своими руками, которые не имеют в этом деле большого опыта. В данном разделе рассмотрен принцип действия прибора для плазменной резки.

В данном разделе рассмотрен принцип действия прибора для плазменной резки.

Если в наличии есть специальный аппарат, то с легкостью можно разрезать металл, плитку из керамики, дерево или пластик своими руками, доступна также фигурная резка.

Кроме этого, аппаратом можно производить сварку цветных, черных металлов, закаливать элементы, выполнять огневую зачистку или отжиг поверхностей, производить художественную резку.

Пример действия плазморезки можно посмотреть на видео.

Видео:

В отличие от лазерной, принцип резки плазмой заключается в нагревании до высокой температуры места нагрева именно плазмой. Она образуется в сопле из пара. Сопло имеет узкий канал.

В нем образовывается электродуга. Пар проходит через канал под давлением, вместе с этим дуга охлаждается.

Пар при выходе ионизируется, затем возникает струя плазмы, имеющая высокую температуру — до 6 тысяч градусов.

Схемы и чертежи помогут разобраться в конструкции плазморезки и в принципах образования режущей струи.

При проведении работ плазма не нагревает большой участок материала. Место, где разрез делала плазморезка, остывает гораздо быстрее, чем резка лазерной, механической техникой.

Рабочая жидкость в плазморезке призвана охлаждать сопло и катод, так как это самые нагруженные части аппарата.

Дуга стабилизируется в результате определенного отношения катода, сопла с паром. Резервуар плазмотрона содержит специальный материал, который впитывает влагу.

Он помогает рабочей жидкости переноситься к нагревателю. На катоде образовывается отрицательный заряд, на сопле — противоположный, в результате возникает дуга.

При воздействии плазморезкой своими руками, как и при лазерной, механической резке, следует быть осторожным и соблюдать правила безопасности.

Аппарат крайне травматичен для человека — высокое напряжение, нагрев, расплавленный материал.

При проведении резки специалисты рекомендуют одевать защитный костюм, иметь специальный щиток, у которого стекла затемненные. Видео в статье наглядно покажет, как проводить резку.

Перед тем как приступать к работе, важно внимательно изучить схемы аппарата, осмотреть сопло, электрод, щиток на предмет закрепления.

Если они закреплены не надежно, работать плазморезкой нельзя. Также нельзя ударять аппаратом о металл с целью удаления брызг — так аппарат может повредиться.

Рекомендуется экономить материал при работе. Для этого не стоит часто зажигать плазменную дугу и обрывать ее.

Резка с помощью плазмы своими руками будет выполнена качественно, на срезе не будет окалины, заусенец, материал не деформируется, если при работе правильно рассчитать ток.

Чтобы это сделать, нужно применить действия, согласно схеме: подать высокий ток, произвести пару разрезов. По материалу будет видно, нужно снизить ток или оставить высоким.

Если для материала ток большой, то на нем будет образовываться окалина в результате его перегрева.

Видео:

Технология работы плазморезкой

Перед тем как начать разрезание плазмой, стоит знать, как проходит весь процесс. В отличие от лазерной резки, горелку плазмы стоит разместить близко к краю материала.

После включения кнопки «пуск» будет зажжена сначала дежурная дуга, потом режущая. Горелку с режущей дугой необходимо медленно вести по материалу.

Для регулировки скорости разрезания, рекомендуется контролировать появление искр с другой стороны металла. Когда их нет, то полностью материал разрезать не удалось.

Причин можно отметить несколько: высокая скорость прохождения аппарата, низкий ток, горелка не находилась под углом в 90 гр. к разрезаемому металлу. Как правильно установить угол резки, показано на видео.

Видео:

После завершения процесса, горелку нужно наклонить, как показывают схемы. Стоит помнить, что после выключения пуска, воздух будет идти еще какое-то время.

Стоит помнить, что после выключения пуска, воздух будет идти еще какое-то время.

Проплавить полностью металл плазморезка сможет в тот момент, когда наклон составит 90 градусов и выше.

После включения аппарата — дождаться появления режущей дуги, создать между горелкой и материалом прямой угол. Так любая фигурная конструкция может получить отверстие.

При работе с плазморезкой стоит изучить схемы аппарата — в них указана наибольшая толщина металла, в котором можно сделать отверстие. Технология плазменной резки подробно показана на видео.

Видео:

Как выбрать плазмотрон?

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование.

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном.

В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате; - Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры.

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания.

Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь.

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

Считается, что агрегаты с медным соплом очень прочные, почти не бьются, охлаждаются воздухом очень быстро.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.

Плазменная резка своими руками | Строительный портал

Плазменная резка представляет собой способ резки металлов с применением вместо резца в качестве режущего инструмента струи плазмы. Между электродом и соплом аппарата или поверхностью разрезаемого металла зажигается электрическая дуга. В сопло аппарата в свою очередь подается под давлением газ, который превращается в плазму под воздействием электрической. Плазма нагревается до 5 — 30 тысяч градусов, а скорость работы составляет пределах 500-1 500 метров в секунду.

Между электродом и соплом аппарата или поверхностью разрезаемого металла зажигается электрическая дуга. В сопло аппарата в свою очередь подается под давлением газ, который превращается в плазму под воздействием электрической. Плазма нагревается до 5 — 30 тысяч градусов, а скорость работы составляет пределах 500-1 500 метров в секунду.

Содержание:

- Понятие плазменной резки

- Достоинства плазменной резки

- Принцип работы аппарата плазменной резки

- Выбор аппарата плазменной резки

- Использование аппарата плазменной резки

Понятие плазменной резки

Различают поверхностную и разделительную плазменную резку металла. Широкое распространение на практике нашла именно вторая методика. Сама резка может осуществляться двумя способами: плазменной струей или дугой. При резке металла плазменной дугой включается разрезаемый металл в электрическую цепь. Дуга образуется между изделием и вольфрамовым электродом. При резке плазменной струей в электрическую цепь изделие не включается. Дуга в резаке возникает между двумя электродами.

При резке плазменной струей в электрическую цепь изделие не включается. Дуга в резаке возникает между двумя электродами.

Обычно плазменную резку проводят в атмосфере. Резка при применении дополнительной среды выступает дальнейшим усовершенствованием — при помощи такой среды ограничивается длина дуги. При толщине металлического листа в пару миллиметров и использовании кислорода как параллельность обработанных поверхностей сопоставима с данным параметром при лазерной резке. Получение параллельных поверхностей возможно при резке листов, которые имеют толщину вплоть до 10 миллиметров.

При плазменной резке низколегированных и мягких сталей предпочтительнее использовать в качестве режущего газа кислород. Расплавленное железо отличается пониженную вязкость, поэтому разжиженный материал из паза легче удаляется. В результате кромки образуются практически без заусенцев. Ещё одним преимуществом применения кислорода является уменьшенное содержание в обработанных кромках азота.

Как режущий газ иногда используется азот. При этом для резки аналогичной толщины листа требуется меньшая сила электротока и тратятся меньшие термические нагрузки на электроды, срок службы которых существенно увеличивается. Если не уменьшать нагрузки, то возможно возрастание содержания азота в кромке, что отрицательно сказывается при выполнении дальнейшей работы. Иногда как более дешевый газ используется воздух, но он уменьшает срок службы сопел и электродов, а также повышает содержание на порезанных кромках азота по сравнению кислородом.

Достоинства плазменной резки

С помощью оборудования для плазменной резки вы можете обрабатывать почти любые металлы – черные и цветные, а также тугоплавкие. Посредством плазменной резки можно обрабатывать металлы в несколько раз быстрее газовой резки. Технология плазменной резки позволяет получать заготовки без каких-то ограничений по геометрической форме. Возможен и процесс сложной фигурной резки.

Подобная технология позволяет разрезать металл точно и быстро, причем процедура эффективна при работе с металлом разной толщины — близко 0,5 — 50 миллиметров. Методика плазменной резки в отличие от кислородной технологии резки позволяет разрезать железосодержащие материалы и материалы, что железа не содержат. Применение плазменной технологии для резки металла, не содержащего железа, является более быстрой, безопасной и эффективной альтернативой механической резке.

Методика плазменной резки в отличие от кислородной технологии резки позволяет разрезать железосодержащие материалы и материалы, что железа не содержат. Применение плазменной технологии для резки металла, не содержащего железа, является более быстрой, безопасной и эффективной альтернативой механической резке.

Плазменная резка металла по техническим характеристикам и скорости резки является особенно эффективной для прямых резов, к примеру, для резания листов и зачистки кромок, для обработки профилей. Серьёзным преимуществом по сравнению с лазерной резкой является возможность обработки более широких листов металла, резки листов под углом для будущей сварки и получения деталей с небольшими дефектами на поверхности, окалинах и загрязнениях.

При плазменной резке получаются намного меньшие затраты на метр длины металла. Поэтому данная методика в последнее время получила широкое распространение на крупных производствах. При использовании дополнительной среды плазменная резка может применяться на воздухе и даже под водой. Именно вода, попадающая между соплом и плазмой, выступает дополнительной средой при резке алюминия и легированных сталей, обработке низколегированных и мягких сталей.

Именно вода, попадающая между соплом и плазмой, выступает дополнительной средой при резке алюминия и легированных сталей, обработке низколегированных и мягких сталей.

Принцип работы аппарата плазменной резки

Аппарат для плазменной резки предназначается для высокотемпературного местного нагрева струей плазмы поверхностей материалов, которые имеют малую толщину, в процессе термической обработки. Применение аппарата плазменной резки — резка электропроводного и неэлектропроводного материала, пайка и сварка высокотемпературными припоями, поверхностная термообработка (закалка, местный отжиг, огневая зачистка), сварка черного и цветного металла и другие работы, которые связаны с высокотемпературным местным нагревом.

Реализуется в плазменной горелке технология получения из водяного пара плазмы. Принцип плазменной резки металла в общих чертах можно описать так: в узком канале сопла зажигается электрическая дуга, через этот канал продувается водяной пар, интенсивно охлаждая дугу. Водяной пар при этом ионизируется, и в результате чего создается плазменная струя, которая имеет температуру порядка 6000 градусов.

Водяной пар при этом ионизируется, и в результате чего создается плазменная струя, которая имеет температуру порядка 6000 градусов.

В процессе резки металла плазма не нагревает обширные участки металла. Материал, который разрезается плазменным резаком, способен охлаждать намного быстрее, чем металл, что разрезан кислородной резкой. Функция пара рабочей жидкости сведена к охлаждению самых нагруженных частей горелки – катода и сопла, стабилизации столба разряда и выдуванию из сопла дуги. Система подачи пара действует по «открытой схеме»: из резервуара самотеком пар попадает по каналам охлаждения в разрядную камеру и выбрасывается через сопло в атмосферу.

Стабилизация дуги относительно оси центра сопла обеспечивается соосношением сопла и катода специальной конструкции и спирального потока пара при помощи тангенциальной подачи в камеру. В резервуаре горелки размещен запас рабочей жидкости. В резервуаре горелки находится капиллярно-пористый влаговпитывающий материал, который служит для транспортировки рабочей жидкости к поверхности нагревателя с помощью капиллярного эффекта. Источник питания на катоде имеет отрицательный потенциал и на сопле положительный.

Источник питания на катоде имеет отрицательный потенциал и на сопле положительный.

Выбор аппарата плазменной резки

Если вы решили прикупить такое оборудование, для начала стоит тщательно проанализировать некие параметры, которые будут влиять на качество работы аппарата плазменной резки. Есть опции, которые являются принципиально важными для резака, есть – дополнительные, которые в ваших условиях работы могут попросту не понадобиться.

Виды аппаратов плазменной резки

Аппараты плазменной резки делятся на две разновидности: инверторные и трансформаторные.

К достоинствам инверторных аппаратов плазменной резки металла относят такие параметры, как компактность, малое потребление энергии, привлекательный дизайн и небольшой вес. К недостаткам причисляют невысокую продолжительность включения особенно на большом токе и ограничение по максимальной мощности — не больше 70 Ампер. Но главным недостатком выступает то, что инверторные плазморезы являются очень чувствительными к перепадам напряжения.

К достоинствам трансформаторных аппаратов плазменной резки относят высокое продолжение включения и значительную надежность. К тому же при падении напряжения поломки аппарата не происходит, только уменьшается его мощность. Установки с продолжением включения больше 70% можно применять для автоматической резки, где длительность непрерывной работы плазмотрона намного больше, чем при ручной резке. К недостаткам относят размеры и вес, который является значительно большим, чем у плазменных инверторов, а также высшее энергопотребление.

Мощность аппарата

Подбирать номинальную мощность аппарата необходимо зависимо от толщины и вида разрезаемого металла. Толщину металла определяет тип газового потока (азот, воздух) и диаметр сопла. Определите, какой вы будете резать металл, и проверьте мощность вашего оборудования. К примеру, аппарат, который имеет входную мощность 60 или 90 Ампер, способен резать металл, что отличается толщиной до 30 миллиметров.

Аппарат подобного типа предназначен для использования в разных отраслях промышленности, при проведении работ в автомобильных ремонтных и домашних мастерских. Если вы желаете резать толстый металл, то стоит выбрать аппарат с номинальной мощностью 90 или 170 Ампер, как на фото плазменной резки металла на нашем сайте. Используя данный аппарат, вы сможете порезать металл, который имеет толщину до 50 миллиметров.

Если вы желаете резать толстый металл, то стоит выбрать аппарат с номинальной мощностью 90 или 170 Ампер, как на фото плазменной резки металла на нашем сайте. Используя данный аппарат, вы сможете порезать металл, который имеет толщину до 50 миллиметров.

Обязательно стоит проверить первичное напряжение и силу тока, что необходима для источника питания. Также стоит определить, нужен ли вам универсальный аппарат, что способен работать с разным током и напряжением. Некоторые аппараты могут работать только с напряжением 380 или 220 Вольт, однофазным или трехфазным током питания. В некоторых аппаратах зарубежного производства предусмотрена функция Auto-Line, что позволяет подсоединять оборудование к любой электрической сети.

Скорость и время резки

Перед покупкой аппарата сварочной резки нужно проверить скорость резки данного оборудования. Обычно этот показатель измеряется сантиметрами в минуту. Некоторые аппараты могут перерезать металл, который имеет толщину 30 миллиметров, на протяжении 5 минут, другие – за одну минуту. Скорость резки является очень важной характеристикой, особенно когда нужно уменьшать расходы времени.

Скорость резки является очень важной характеристикой, особенно когда нужно уменьшать расходы времени.

При покупке аппарата плазменной резки нужно обратить внимание на продолжительность его работы — время, на протяжении которого аппарат может работать без перегрева. Если длительность работы составляет 60 %, то аппарат может работать без перерыва 6 минут, а в течение 4 минут ему нужно охлаждаться. Очень важна высокая продолжительность для выполнения длинных разрезов или использования аппарата при повышенной температуре.

Продолжительность работы указывается, как правило, для максимальной мощности аппарата. Если вы будете использовать оборудование с меньшей мощностью, то продолжительность его работы соответственно увеличится. Температура среды, где эксплуатируется аппарат плазменной резки, также влияет на этот показатель.

Плазменная горелка

Выбирать плазматрон необходимо в зависимости от особенностей продуктов или материалов, которые вы будете резать. Плазменная горелка всегда должна иметь достаточную мощность для обеспечения качественной резки в тяжелых условиях и быть стойкой к ударам при интенсивной эксплуатации. Вы можете использовать плазматроны различной конструкции.

Вы можете использовать плазматроны различной конструкции.

Плазматроны с медным соплом являются более прочными, чем аппараты с керамическим соплом, практически не бьются, имеют воздушное охлаждение. Рукоятки могут комплектоваться дополнительными элементами, что крепятся к плазматрону и поддерживают наконечники на необходимом расстоянии от рабочей поверхности — 1,6-3 миллиметра. Посмотрите видео о плазменной резке металла — это существенно облегчает работу оператора.

Длина дополнительного элемента, то есть расстояние между плазменной горелкой и рабочей поверхностью, зависит от необходимой силы тока и толщины разрезаемого металла. При использовании малых токов можно прикоснуться соплом к поверхности металла. При использовании большого тока (больше 60 Ампер) расстояние между поверхностью металла и плазматроном должно быть минимум 1,6-4,5 миллиметров.

При выборе плазменной горелки рекомендуется выяснить, для какой цели она будет служить, потому что возможны разные конструкционные решения. Если горелка будет использоваться только в пределах малых токов и разрезать исключительно тонкие листы металла, то защитный газ для охлаждения плазматрона не требуется, и в горелку будет подаваться только воздух, что необходим для резки. Если вы используете плазматрон для резки толстого листового металла, то нужен больший ток, и желательно в плазматрон подавать азот, а не воздух.

Если горелка будет использоваться только в пределах малых токов и разрезать исключительно тонкие листы металла, то защитный газ для охлаждения плазматрона не требуется, и в горелку будет подаваться только воздух, что необходим для резки. Если вы используете плазматрон для резки толстого листового металла, то нужен больший ток, и желательно в плазматрон подавать азот, а не воздух.

Внешние параметры аппарата

Для плазменной резки необходим сжатый воздух и другие комплектующие – электроды для резки и сопло горелки. Поврежденные и изношенные запчасти влияют на качество резки. Низкий уровень квалификации оператора, высокая влажность воздуха, процесс резки толстого листа металла с применением интенсивного режима ускоряют износ таких комплектующих частей. Посмотрите видео о ручной плазменной резке металла — оптимального качества резки можно достичь только при одновременной замене электрода и сопла.

Если вам нужен переносной аппарат, очень важными факторами выступают его размеры и вес. Можно купить небольшой переносный агрегат, который весит меньше 40 килограмм. Также в продаже имеются мощные аппараты, которые весят больше, они служат стационарными постами резки и способны качественно выполнять резку металлов, что отличаются толщиной до 50 миллиметров.

Можно купить небольшой переносный агрегат, который весит меньше 40 килограмм. Также в продаже имеются мощные аппараты, которые весят больше, они служат стационарными постами резки и способны качественно выполнять резку металлов, что отличаются толщиной до 50 миллиметров.

Использование аппарата плазменной резки

Ручную плазменную резку металла при помощи специального оборудования может проводить даже человек без сварочного опыта. Имея аппарат плазменной резки в домашнем обиходе, вы можете осуществлять резку металла и других материалов — пластика, древесины, керамической плитки. Но иногда не по карману купить готовый аппарат, потому что его стоимость, а поэтому и цена плазменной резки слишком высока. В этом случае можно изготовить плазменный резак самостоятельно, купив блок питания и сопло.

Плазменные резаки, созданные своими руками, не уступают по мощности заводским. В качестве рабочего материала для плазмы используют в самодельных аппаратах воздух. Для охлаждения применена жидкая система: полость анодного блока принято заполнять тосолом или обычной водой. Дугу в сопле можно получить при помощи вольфрамового стержня, для изготовления которого берут кусочек электрода. Остальные части продаются в магазинах в качестве комплектующих. Остается только собрать их воедино.

Дугу в сопле можно получить при помощи вольфрамового стержня, для изготовления которого берут кусочек электрода. Остальные части продаются в магазинах в качестве комплектующих. Остается только собрать их воедино.

Работая с аппаратами плазменной резки, нужно строго придерживаться правил безопасности, потому что при этой работе имеет место большое число факторов, которые представляют опасность для человека: температура, высокое напряжение, расплавленный металл и ультрафиолетовое излучение. Рекомендуется носить одежду сварщика и под рукой иметь сварочный щиток с затемненными стеклами.

Перед началом процесса плазменной резки металла своими руками необходимо осмотреть защитный щиток, электрод и сопло! Нельзя начинать работу, если электрод или сопло недостаточно закреплены. Не желательно стучать плазматроном для удаления брызг металла, потому что можно его повредить. Для экономии материалов нужно избегать обрыва и частого зажигания плазменной дуги.

При подготовке к работе аппарата плазменной резки в него подается сжатый воздух. Можно выбрать один из трех источников сжатого воздуха: подключение к системе сжатого воздуха, которая имеется на заводе, баллоны сжатого воздуха или воздушный компрессор. Львиная доля аппаратов имеют регулятор, который необходим для подачи и распределения воздуха в системе.

Можно выбрать один из трех источников сжатого воздуха: подключение к системе сжатого воздуха, которая имеется на заводе, баллоны сжатого воздуха или воздушный компрессор. Львиная доля аппаратов имеют регулятор, который необходим для подачи и распределения воздуха в системе.

При расчете определенного тока и скорости резки рекомендуется выполнить несколько пробных разрезов при высоком токе. При необходимости, зависимо от скорости резки, вы можете уменьшать ток. Если он является слишком высоким или скорость резки выступает маленькой, разрезаемый металл будет перегреваться и может возникать окалина. Правильно определив ток и скорость резки, вы сможете получить чистый разрез, на котором практически не возникает окалины, а разрезаемый металл не деформируется.

Плазменную резку листового металла принято начинать, размещая горелку близко к краю разрезаемого металла. Дальше нужно нажать кнопку выключателя горелки, после этого зажжется дежурная дуга, а потом режущая дуга. После того, как режущая дуга зажглась, нужно медленно двигать горелку вдоль желаемой линии разреза. Регулировать скорость движения необходимо так, чтобы искры виднелись с обратной стороны листового металла. Дугу направляется под прямым углом к металлу и вниз.

Дальше нужно нажать кнопку выключателя горелки, после этого зажжется дежурная дуга, а потом режущая дуга. После того, как режущая дуга зажглась, нужно медленно двигать горелку вдоль желаемой линии разреза. Регулировать скорость движения необходимо так, чтобы искры виднелись с обратной стороны листового металла. Дугу направляется под прямым углом к металлу и вниз.

Если на обратной стороне металла не заметно искр, то металл насквозь не прорезался. Это может совершаться из-за чрезмерно большой скорости движения, малого тока или направления струи плазмы к поверхности металла не под углом 90 градусов. По окончании резки горелку следует слегка наклонить в сторону конца разреза или остановится на время, чтобы закончить процесс резки. После того, как была отпущена кнопка выключателя на горелке, воздух для охлаждения горелки некоторое время подаваться ещё будет.

Проплавить отверстие в металле получится, если угол наклона горелки достигнет 40 градусов. Необходимо нажать кнопку выключателя горелки аппарата плазменной резки. Когда загорелась режущая дуга, следует наклонить горелку таким способом, чтобы угол ее наклона достигал 90 градусов. Только тогда дуга сможет насквозь проплавить основной металл. Рекомендуется руководствоваться следующим правилом: данным способом вы сможете проплавить металл толщиной не больше самой высокой толщины разрезаемого металла, что указана в паспорте аппарата плазменной резки.

Необходимо нажать кнопку выключателя горелки аппарата плазменной резки. Когда загорелась режущая дуга, следует наклонить горелку таким способом, чтобы угол ее наклона достигал 90 градусов. Только тогда дуга сможет насквозь проплавить основной металл. Рекомендуется руководствоваться следующим правилом: данным способом вы сможете проплавить металл толщиной не больше самой высокой толщины разрезаемого металла, что указана в паспорте аппарата плазменной резки.

Таким образом, если нужно раскроить металл или сделать отверстие в цельном металлическом изделии, лучшим вариантом для проведения подобных работ является по технологии и стоимости плазменная резка металла. Для осуществления данной процедуры необходим специальный резак, отличительная особенность которого кроется в том, что резка происходит не благодаря электрической дуге, а за счет образования потока раскаленной плазмы.

Использование плазмы для резки металлолома |

Плазма является высококонцентрированным источником тепловой энергии, которая с успехом применяется для разделительных операций с различными металлами. Во многих случаях резка плазмой считается более эффективной технологией разделки металлолома, поскольку не нуждается в кислороде и горючих газах, а также позволяет эффективно разделять металл в различных условиях своего применения.

Во многих случаях резка плазмой считается более эффективной технологией разделки металлолома, поскольку не нуждается в кислороде и горючих газах, а также позволяет эффективно разделять металл в различных условиях своего применения.

Мобильная установка для резки нержавейки

Сразу хочется сказать о плюсах такого оборудования, как мобильная ручная плазморезка, применительно к теме – лома и ломозаготовки цветных металлов, а конкретнее лома нержавейки.

Часто в металлолом идут емкости из нержавейки – это могут быть обычные пивные кеги (которые необходимо утилизировать – порезать и превратить изделие в лом), другие емкости – ж/д цистерны из нержавейки, пищевые емкости, огромные цистерны на химических заводах и другое. Все эти емкости необходимо демонтировать на месте, “покрошить” для перевозки. Для резки таких изделий обычное оборудование, которым режется черный лом – кислород и пропан, не подойдет, т.к. нержавеющая сталь относится к жаропрочным сталям и температуры кислорода с пропаном будет недостаточно. В этом случае на помощь придет мобильная установка плазменной резки.

В этом случае на помощь придет мобильная установка плазменной резки.

Мобильная установка плазменной резки

С ее помощью легко можно резать нержавейку толщиной до 5мм, если требуется работа с более толстыми листами, то нужно подбирать под каждую задачу свою установку. Т.к. как оборудования подобного рода имеет высокую цену, то для начала (для демонтажа единичного объекта, где требуется порезать емкости) лучше поискать плазморезку в аренду.

Конечно, резка емкостей из нержавейки это не единственное преимущество плазменной установки, скорость резания, работа с более толстыми листами металла – вот основные преимущества “плазмы”.

Но есть и недостатки – это массивность дополнительного оборудования, а также обязательное наличие компрессора, в некоторых случая резка плазмой будет обходиться дороже, поэтому, если есть возможность, то дешевле будет резать обычным резаком – кислородом.

Видео – как работает установка для ручной воздушно-плазменной резки металла:

youtube.com/embed/lw6_63C5JUk» frameborder=»0″ allowfullscreen=»allowfullscreen»/> к содержанию ↑Для локального повышения температуры в зоне плазменного столба необходим мощный источник энергии (им в большинстве типов промышленных установок является обычный сварочный генератор и концентрированный поток окисляющего газа), а также герметичный объём, где возбуждается разряд.

Последовательность резки металла при газовой и плазменной резке разная. В первом случае резак имеет в своём составе две коаксиально размещённых трубы. Через одну из них – внешнюю – под большим давлением прокачивается инертный газ (это может быть аргон или двуокись углерода), задача которого – сжать поток пламеобразующего газа – кислорода, который в это же время подаётся по внутренней трубе плазмотрона. Такая конструкция ограничивает неконтролируемое распространение пламени по разделяемой поверхности, повышает энергетические характеристики источника тепла, и исключает оплавление кромок разрезаемого фрагмента лома. В стационарных аппаратах современного типа перемещение инструментальной головки может программироваться, в зависимости от конфигурации исходного изделия. Резка на плазме при помощи плазменных резаков переносного типа производится перемещением инструментальной головки самим оператором.

В стационарных аппаратах современного типа перемещение инструментальной головки может программироваться, в зависимости от конфигурации исходного изделия. Резка на плазме при помощи плазменных резаков переносного типа производится перемещением инструментальной головки самим оператором.

Принцип плазменной резки металла

В электрических плазмотронах сжатие столба дуги производится поперечным потоком среды-диэлектрика (чаще всего ею является индустриальное масло, хотя может быть и вода). Для создания больших давлений, которые достигают 5…10 ат, в комплектацию электрического плазмотрона входит также соответствующая насосная установка. Это снижает компактность оборудования, поэтому плазменные резаки с применением электрического дугового разряда применяются на специальных участках, для разделки особо крупногабаритных фрагментов лома (размерами более 200 мм). Их преимущество – высокая производительность процесса, которая достигает по стали 20000 мм3/мин, а при пониженных требованиях к точности – и 40000 мм3/мин.

Технология плазменной резки

Для резки лома чугуна, алюминия и других цветных металлов постепенно приобретает распространение технология мультиплазмирования, для которой характерно возбуждение электрического разряда в водной или спиртсодержащей среде. Соответствующие аппараты отличаются компактностью, однако требуют высококвалифицированного обслуживания и настройки.

Независимо от конструкции, аппарат для резки металла плазмой создаёт в рабочей зоне локальные температуры от 6000 до 200000С, чего достаточно не только для размерного плавления наиболее тугоплавких металлов, но и для размерного испарения частиц, которые выносятся потоком среды из зоны разделения. Скорость потока при этом достигает 500…1000 мс.

к содержанию ↑Конструкции и работа плазменных резаков

Основным узлом газовых плазменных резаков является инструментальная головка. Она включает в себя:

- Защитный внешний кожух их жаропрочной стали.

- Сопло (в комплект к аппаратам входит несколько конфигураций, которые используются для плазменной резки различных профилей).

- Охлаждающий узел, которым предотвращается перегрев катода.

- Охладитель рабочего сопла, исключающий его тепловую деформацию, особенно при длительной резке.

- Трубопроводы для подачи инертного и плазмообразующего газов.

Для стационарных установок плазменной резки в конструкции предусматривается подвижный стол, на котором закрепляется разрезаемый фрагмент металлолома. Такой стол имеет программируемое перемещение с задаваемой точностью и производительностью резки.

Стационарная плазменная установка

Все электрические дугоплазмовые резаки являются устройствами прямого действия, в которых возбуждаемая дуга включается в общую электрическую цепь. Безопасность их применения обеспечивается надёжной термоизоляцией токоведущих элементов установки от прочих деталей оборудования. В качестве материала электрода используется графит марок МПГ иди ЭЭГ, хотя при малых требованиях к точности может применяться и медь. При постепенном повышении тока дуги происходит ионизация межэлектродного промежутка, и образующаяся плазма производит размерное разделение металла. Сам процесс протекает в переносной герметизированной камере, которая перекрывает всю зону разделения, и препятствует снижению рабочего давления прокачиваемой рабочей среды. При понижении давления точность такой резки заметно снижается, а сам процесс превращается в размерное плавление металла. Поэтому рабочее давление прокачки не может быть менее 3…4 ат.

Сам процесс протекает в переносной герметизированной камере, которая перекрывает всю зону разделения, и препятствует снижению рабочего давления прокачиваемой рабочей среды. При понижении давления точность такой резки заметно снижается, а сам процесс превращается в размерное плавление металла. Поэтому рабочее давление прокачки не может быть менее 3…4 ат.

Электродуговая резка плазмой – единственный способ резки лома твёрдых сплавов

Электродуговой ручной плазменный металлизатор

Качество ручной плазменной резки зависит только от квалификации и выносливости оператора. Поэтому для облегчения условий его труда такие аппараты снабжаются комплектом переносных упоров. Упоры устанавливаются на сопло, вследствие чего отпадает необходимость в том, чтобы держать резак навесу.

Для работы плазменных резаков, использующих газовый способ инициирования плазмы, необходимо непрерывное поступление инертного газа (чаще – азота), при помощи которого из зоны реза удаляют грат и застывшие частицы металла. В качестве источника подачи таких газов используются либо баллоны, либо стационарная магистраль.

В качестве источника подачи таких газов используются либо баллоны, либо стационарная магистраль.

Все плазмотроны работают от электрического источника постоянного тока. Исключение составляет резка лома алюминия, которая ведётся на переменном токе.

Видео – как режет аппарат плазменной резки Aurora PRO Airhold 40:

к содержанию ↑Технические характеристики аппаратов плазменной резки

Ниже приведены сравнительные характеристики газовых плазменных резаков, способных разделять фрагменты лома чёрных и цветных металлов:

| Модель | Способ возбуждения разряда | Наибольшая толщина резки, мм | Напряжение питания, В | Наличие компрессора | Мощность, кВт | Длинга шлинга, м | Рабочий ток, А |

| Сварог CUT70 | Инвертор | До 20 | 380 | – | 9,5 | 1,5 | 20…60 |

| FUBAG 65T | Выпрямитель | До 30 | 380 | – | 6,8 | 6 | 20…65 |

| BRIMA CUT120 | Выпрямитель | До 40 | 400 | + | 18,0 | 3 | 20…120 |

Для выбора подходящей модели плазмотронов, реализующих электрический способ возбуждения дуги, можно воспользоваться данными следующей таблицы:

| Тип | Наибольшая толщина резки, мм | Напряжение питания, В | Рабочий ток, А | Потребляемая мощность, кВт |

| Telwin Plasma 34 | До 6 | 220 | 5…25 | 6,5 |

| DecA PAC1235 | До 12 | 220/380 | 5…35 | 4,0 |

| HyperthermHPR800 | До 160 | 380 | До 40 | 24,0 |

Установка плазменной резки HyPerformance HPR400XD и брусок толщиной 140 мм

STV®CNC SparX ™ 4800 Стол для плазмы — Стол для плазмы 4X8 Онлайн

Самые прочные столы для плазмы на рынке.

- Плазменные столы с высококлассным оборудованием в небольшой раме.

- Автоматические плазменные резаки, которые могут обрабатывать металлы различной ширины. Плазменный стол

- с ЧПУ, который идеально подходит для предприятий любого размера.

Если вам нужен лучший стол для плазменной резки для вашей компании, тогда остановитесь на плазменном столе STV®CNC SparX ™ 4800.Этот автоматизированный плазменный стол может обрабатывать все размеры металла, от полудюйма и более. Все наши плазменные столы с ЧПУ оснащены высокотехнологичным оборудованием, которое помогает сократить время, затрачиваемое на создание, при одновременном повышении согласованности. Этот аппарат плазменной резки промышленного уровня идеально подходит для больших и малых компаний, особенно тех, кто ищет свой первый плазменный стол. Если вам нужен прочный и надежный автоматический станок для плазменной резки, то стол для плазменной резки STV CNC SparX ™ 4800 идеально подходит для вас. Получите свой плазменный стол с ЧПУ онлайн сегодня.

Получите свой плазменный стол с ЧПУ онлайн сегодня.

- Использует интерфейс ОС Windows

- Включено несколько дополнительных приспособлений

- Доступны варианты с сушилкой или поддоном для воды

- Выбираемая входная мощность

Мы применили технологии высокопроизводительных плазменных столов с ЧПУ промышленного уровня на рынке начального уровня. Серия плазменных столов STV ® CNC SparX ™ включает в себя высокопроизводительные станки и возможности в меньшем корпусе.Использование наших высокоточных шаговых двигателей для обеспечения скорости, контроля и плавной работы в сочетании с шлифованными линейными подшипниками и направляющими рельсами приводит к стабильности и скорости, которые не имеют себе равных в отрасли. Кроме того, наши столы имеют прочную конструкцию и позволяют легко обрабатывать полудюймовые стальные пластины (но они могут обрабатывать и больше). Сделано в США.

Кроме того, наши столы имеют прочную конструкцию и позволяют легко обрабатывать полудюймовые стальные пластины (но они могут обрабатывать и больше). Сделано в США.

— Видеообзор Hypertherm Powermax45 XP

Сварка и резка

Качество сборки

Спектакль

Набор функций

Легкость использования

Ценить

Последние мыслиHypertherm Powermax45 XP выделяется в трех различных областях: производительность, приложения (многопроцессорность) и простота.Его так просто настроить и использовать, и все процессы просто работают!

Общая оценка 4.6 Последние мысли

Вы когда-нибудь разрезали трубку стенки 1/4 дюйма или пластину 1/2 дюйма ножовкой (я имею в виду ручную)? Я… и слишком много раз. Думаю, именно поэтому я давно полюбил плазменный резак. Конечно, затем последовало изучение чистого сжатого воздуха, выжигания наконечников, дуг темперамента и множества других проблем. Теперь Hypertherm Powermax45 XP устраняет эти проблемы и устраняет мои прошлые проблемы с плазменным экраном — преднамеренная игра слов.

Теперь Hypertherm Powermax45 XP устраняет эти проблемы и устраняет мои прошлые проблемы с плазменным экраном — преднамеренная игра слов.

Нужен воздух — ознакомьтесь с обзором воздушных шлангов Reelcraft.