Как пользоваться резаком по металлу

Устройство и параметры

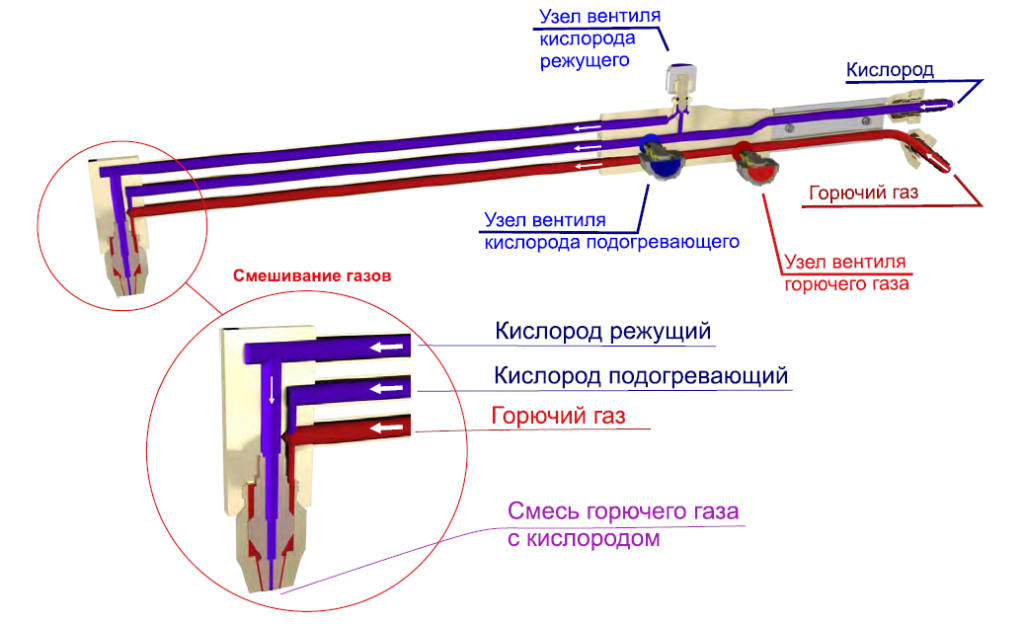

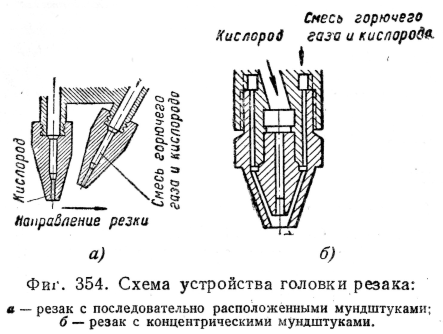

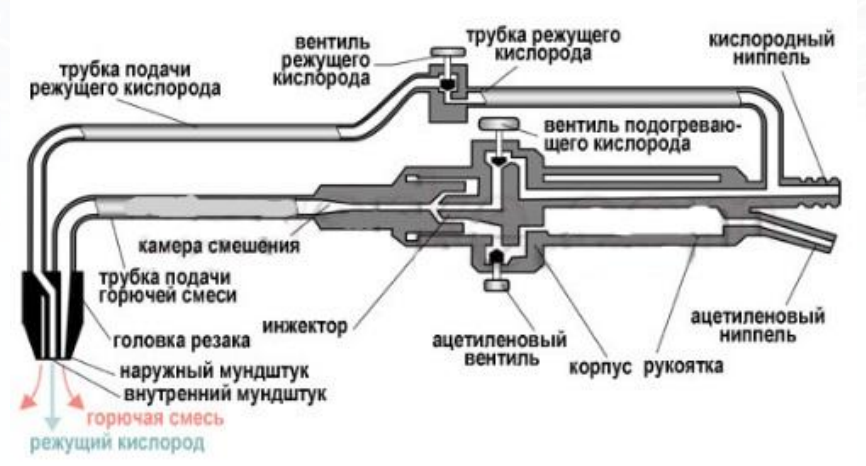

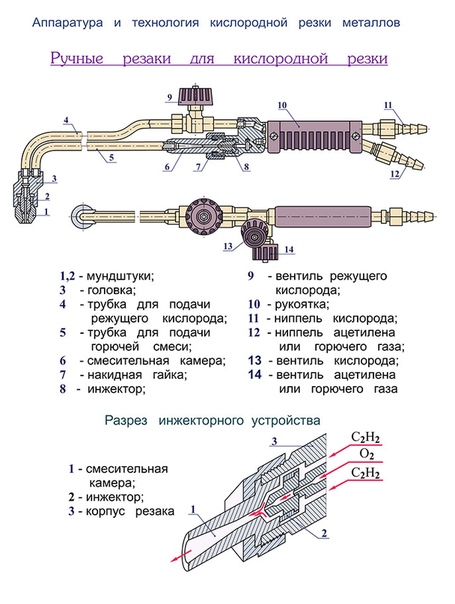

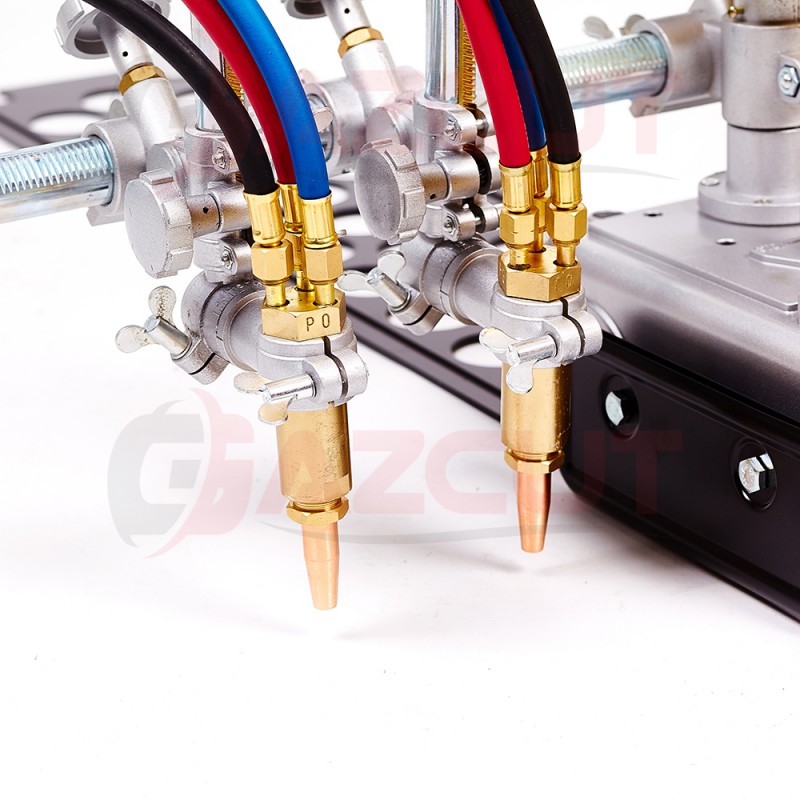

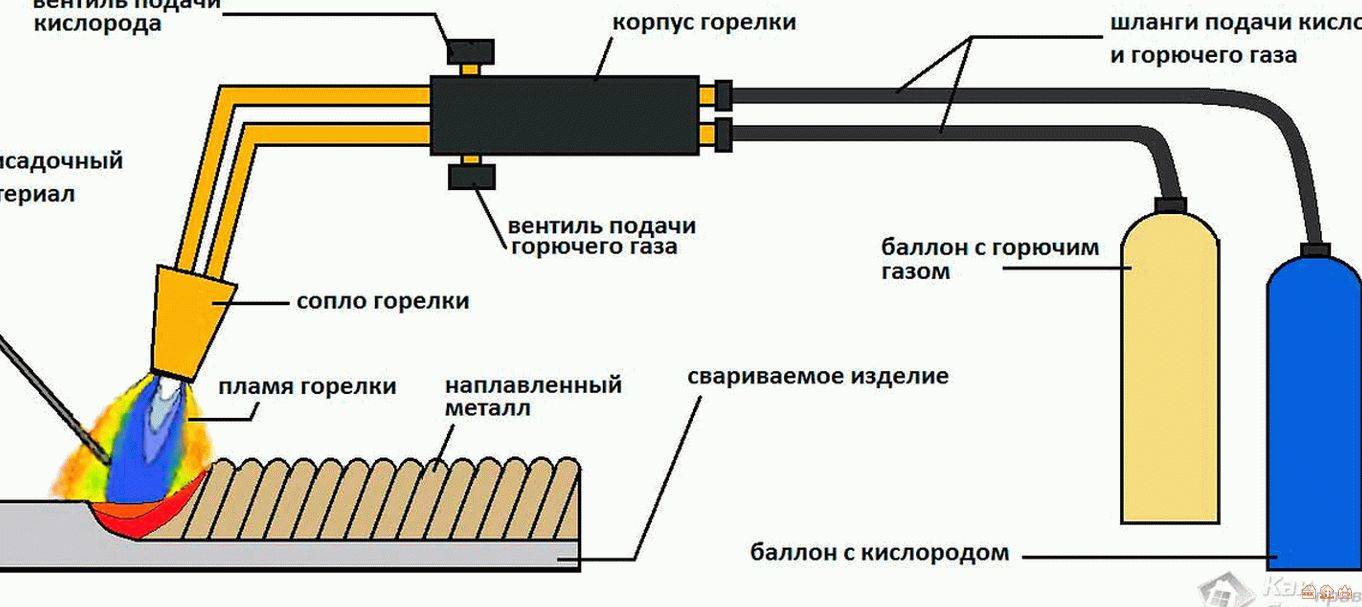

Аппарат для резки металлических деталей с помощью газа состоит из нескольких элементов. Мастеру нужно знать его устройство, чтобы в случае поломки или заклинивания принять определённые меры. Основные детали:

- рукоять;

- корпус;

- каналы для подачи горючего газа, кислорода;

- мундштук;

- форсунка, отвечающая за формирование горящей струи.

Помимо ключевых элементов, резак по металлу имеет регуляторы подачи газа, систему каналов, по которым они проходят через корпус и доходят до выходных отверстий. Габариты аппарата для резки металлических деталей меньше чем у болгарки, однако горелка требует подключения баллонов с расходным веществом, что усложняет доставку оборудования до рабочего места.

youtube.com/embed/c5KAZal1V-Q?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Необходимое оборудование

Для резки металла газом необходимо иметь по одному баллону пропана и кислорода, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Конструкция газового оборудования для резки металла разных производителей отличается незначительно. Обычно на всех них есть 3 вентиля: первый из них для подачи пропана, за ним идет вентиль регулирующего кислорода, после — вентиль режущего кислорода. Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Металл режут под воздействием струи горячего пламени, которая генерируется резаком. Во время работы аппарата в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак способен раскроить металл толщиной до 300 мм. Многие детали этого аппарата сменные, поэтому устройство в случае его поломки можно быстро отремонтировать прямо на рабочем месте.

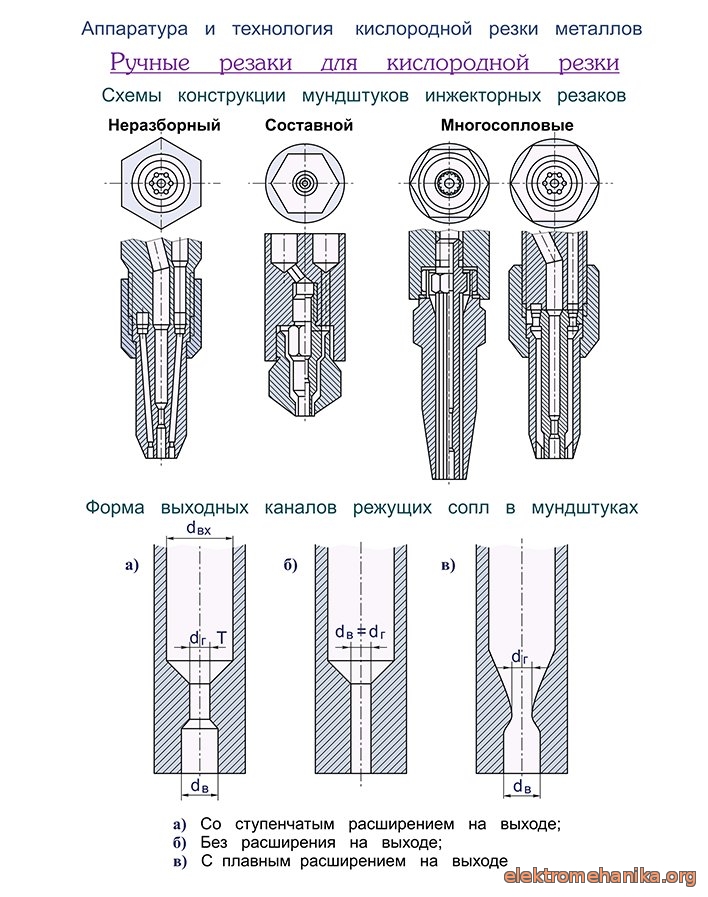

Очень важно правильно выбрать мундштук. При его подборе стоит исходить из толщины металла. Если предмет, который необходимо разрезать, состоит из частей разной толщины, которая варьируется от 6 до 300 мм, понадобится несколько мундштуков с внутренними номерами от 1 до 2 и с внешними — от 1 до 5.

Если предмет, который необходимо разрезать, состоит из частей разной толщины, которая варьируется от 6 до 300 мм, понадобится несколько мундштуков с внутренними номерами от 1 до 2 и с внешними — от 1 до 5.

Статья в тему: Лучший утеплитель для сайдинга и его установка

Газовый резак по металлу: разновидности

Газовые резаки для металла разделяются по разным критериям. Например, существует классификация по используемому газу, габаритам, виду резки, конструкции, методу смешивания расходных веществ.

Ацетиленовый

Представляет собой резак по металлу, который используется при разрезании металлических деталей большой толщины. Ацетиленовое оборудование комплектуется дополнительными вентилями, которые позволяют устанавливать высокую скорость подачи газа. Существуют промышленные и портативные модели резаков. Ацетилен обеспечивает максимальную температуру пламени. Это обуславливает большую глубину реза металла.

Ацетиленовый резак по металлу

Пропановый

Оборудование, работающее на пропане, применяется для разрезания сплавов, цветных и черных металлов. Максимальная толщина реза — 300 мм. Пропановые резаки более надёжные, что обуславливает их долговечность при активной эксплуатации. Мастера обращают внимание на безопасность таких аппаратов. Их часто используют при проведении самостоятельных работ в частных мастерских.

Газовый резак портативный

Можно купить устройство для автономной работы. Мини резаки помещаются в ладонь. Представляют собой металлический баллончик с газом, на который накручивается сопло с системой подачи горючего вещества. Сравнить ручной аппарат можно с турбо-зажигалкой. С помощью спичек, зажигалки или установленной системы зажигания, газ воспламеняется, проходит через специальные форсунки, сопло, которые формируют тонкую струю пламени высокой температуры. Она не гаснет при сильном ветре, что позволяет без труда использовать ручной резак на улице. Чтобы наполнить маленький баллончик можно использовать специальный ниппель для дозаправки или купить новую полную емкость.

Чтобы наполнить маленький баллончик можно использовать специальный ниппель для дозаправки или купить новую полную емкость.

Принцип работы и классификация газовых резаков

Преимущества и недостатки

Если нужно разрезать металлический лист, можно использовать разное оборудование и приспособления. Это может быть роликовый нож, ручные ножницы, болгарка, станок для разрезания лазером или водой. Каждый из способов обладает сильными и слабыми сторонами. Преимущества газовых резаков:

- Большая толщина реза. Зависимо от выбранного вида оборудования, можно разрезать металлический лист толщиной в 500 мм.

- Низкая цена на горелку, баллоны, соединительные шланги.

Недостатки:

- При сильном нагревании металла он подвергается тепловой деформации. Из-за этого изменяется структура материала.

- Большая ширина реза, что недопустимо при соблюдении точных габаритов.

- Если толщина листа небольшая, на срезе заметен конус от пламени.

- Невозможность работать с нержавеющей сталью, цветными металлами.

- Высокая стоимость за метр прорезанного листа.

После проведения резки металлических листов с помощью газовой горелки нужно дополнительно обрабатывать торцы.

Чтобы сделать качественный рез, нужно контролировать расстояние между соплом горелки и поверхностью материала. Для этого нужно сделать самодельную каретку, которая будет поддерживать рабочую часть оборудования в одном положении над металлическим листом.

Газовый резак

https://youtu.be/SIiCkG4jUMg

Особенности газовой резки

Газовая резка металла подходит для обработки таких металлов: нержавеющая сталь, черный и стальной прокат. Иногда этот вид обработки применяется для алюминия и высокохромистых сплавов стали.

Газовая резка металла осуществляется с помощью двух видов газа – кислорода и пропана (или ацетилена). Причем последний используется для нагревания металлического листа, а кислород – непосредственно для резки. Реже используется природный, пиролизный или коксовый газ. Если толщина изделия более 40 мм, то используется пламя с повышенным содержанием ацетилена. Пропано-ацетиленовая смесь применяется даже для обработки металлов повышенной прочности.

Если толщина изделия более 40 мм, то используется пламя с повышенным содержанием ацетилена. Пропано-ацетиленовая смесь применяется даже для обработки металлов повышенной прочности.

Особенностью газопламенной резки является то, что перед струей кислорода должна поступать подогревающая газовая смесь. Без стабильной подачи газа данный вид обработки невозможен.

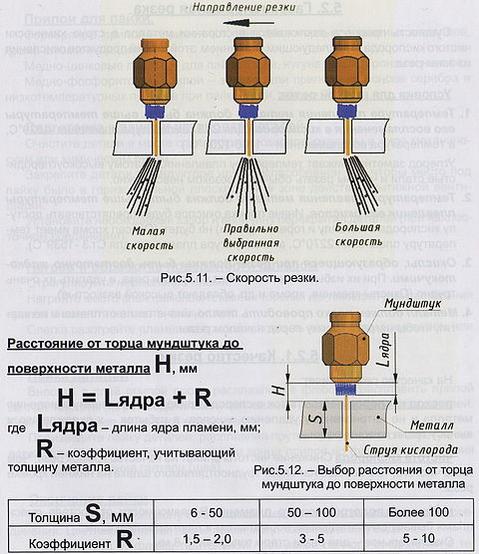

Для резки используется газовый резак Р1-01П. С его помощью можно сделать ровные разрезы. Во время кислородной резки важно вести резаком с определенной, постоянной скоростью. От этого зависит точность и качество разреза. Если вести слишком быстро, некоторые участки могут остаться неразделенными. Если использовать резак медленно, высока вероятность того, что металл прогорит в ненужном месте.

Правила выбора

При выборе газового резака нужно учитывать ряд рекомендаций. Обращать внимание следует на такие факторы:

- Комфорт — важный показатель, отвечающий за то, сколько мастер сможет проработать с аппаратом без усталости.

Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы. - Материал мундштука — наружная часть этого элемента горелки должна быть сделать из хромистой бронзы. Допускается чистая медь, имеющая красный оттенок.

- Соединительные трубки должны изготавливаться из латуни.

- Желательно выбирать горелку без декоративного покрытия. Краска будет закрывать возможные дефекты сборки аппарата.

- Работая с замасленными или окрашенными поверхностями, нужно выбирать удлинённые резаки (до 800 мм). Такая длина позволит уберечь кисть от травмирования пламенем.

- Выбирать рукоять из алюминия. Пластик менее долговечный и износоустойчивый.

- Температура пламени и скорость потока газа влияют на толщину реза металлических деталей. Глубина реза обозначается специальной маркировкой. Например, если нужно разрезать листы толщиной до 10 см, аппарат будет обозначен P. Чтобы разрезать листы толщиною более 10 см, требуется выбирать маркировку P3.

Важно проверять комплектацию оборудования до выхода из магазина. Чтобы не возникло лишних проблем при возможных поломках газовой горелки, необходимо получить гарантию.

Как выбрать газовый резак

Плазменная резка для начинающих.

Плазменная резка металлов для начинающих.

Уважаемые покупатели, в этой статье мы хотим вам рассказать что такое плазменная резка металлов, показать ее основные преимущества, рассказать об устройстве плазменных аппаратов и как их использовать, а теперь обо всем этом по порядку.

Иногда наши покупатели приобретая аппарат плазменной резки с удивлением узнают, что для его работы необходим компрессор. Компрессор необходим для того, чтобы выдувать металл который вы режете. Без компрессора резать плазмой невозможно. Компрессор подключается к аппарату, а к аппарату подключается плазматрон (плазменная горелка), так вот, когда возникает дежурная дуга между катодом и соплом, воздух эту дугу выдувает наружу, где дуга переходит в основную дугу при соприкосновении с металлом; далее происходит процесс плавления металла и выдувания его жидкой части из зоны расплава. При выборе компрессора стоит обратить особое внимание на его качество и на его параметры. Корректная работа аппарата плазменной резки возможно только в сочетании с хорошим компрессором. Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

При выборе компрессора стоит обратить особое внимание на его качество и на его параметры. Корректная работа аппарата плазменной резки возможно только в сочетании с хорошим компрессором. Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

Еще одна немаловажная деталь, на которую мы хотим обратить ваше внимание. В компрессоре должен стоять фильтр воздуха, он может быть встроен в компрессор изначально, а может подключаться отдельно. Воздух, который будет проходить через аппарат плазменной резки и выходить из плазматрона, должен быть чистым, в него не должны попадать никакие посторонние предметы и вещества. Недопустимо попадание паров и частиц масла, мельчайшей частицы металлической стружки, пыль и грязь. Особенно это важно, если вы планируете использовать плазму на пыльных производствах, в гаражах, цехах с бетонными полами и т.д. Чем чище воздух – тем лучше рез!

Если вы будете соблюдать эти условия, аппарат будет работать корректно и без сбоев.

Плазма или газорезка?

Мы не будем говорить о том, что газорезка хуже чем плазменная резка. У газорезки есть ряд преимуществ перед плазмой, например при резе металлолома в больших количествах вам не справиться с этой задачей если использовать плазменную резку. Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

У газорезки есть ряд преимуществ перед плазмой, например при резе металлолома в больших количествах вам не справиться с этой задачей если использовать плазменную резку. Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

Для газорезки нужен газ, для плазмы нужно электричество. Выделим два основных преимущества плазмы: первое – вам не нужен газ (ацетилен) вы не связываетесь с взрывоопасными газами, второе — вы можете резать различные типы металлов (сталь, нержавейка, медь, алюминий и пр.)

Таким образом кому-то необходима газорезка, кому-то подойдет плазма, выбор за вами.

Как правильно выбрать аппарат плазменной резки?

Здесь все очень просто. Чем мощнее плазменный аппарат, тем толще металл он может резать. Если вы планируете резать разные толщины, вам лучше выбрать мощные аппарат, если вы будете резать тонкие металлы, вам нет необходимости покупать мощные аппарат, достаточно приобрести сорока амперный аппарат. Обратите внимание на такое понятие, как качество реза. Рез может быть «грязный» и «чистый». Грязный рез – это когда вам нужно просто отрезать кусок металла и для вас не имеет значение какой срез будет, аккуратный или нет. Чистый рез — это максимально ровно отрезанный металл. Как правило, производители указывают в параметрах грязный рез. Чтобы понять чистый рез, вам нужно отнять порядка 25% от указанной толщины. Так например если производитель указал 12 мм – значит чистый рез составит 8-9 мм. Не думайте, что производители вас обманывают, это всемирная практика указать в параметрах грязный рез, а не чистый. Этот параметр показывает максимальную возможность аппарата, а вы уже сами выбираете как вам резать металл, по “грязному” или по “чистому”.

Обратите внимание на такое понятие, как качество реза. Рез может быть «грязный» и «чистый». Грязный рез – это когда вам нужно просто отрезать кусок металла и для вас не имеет значение какой срез будет, аккуратный или нет. Чистый рез — это максимально ровно отрезанный металл. Как правило, производители указывают в параметрах грязный рез. Чтобы понять чистый рез, вам нужно отнять порядка 25% от указанной толщины. Так например если производитель указал 12 мм – значит чистый рез составит 8-9 мм. Не думайте, что производители вас обманывают, это всемирная практика указать в параметрах грязный рез, а не чистый. Этот параметр показывает максимальную возможность аппарата, а вы уже сами выбираете как вам резать металл, по “грязному” или по “чистому”.

Кроме того, перед покупкой желательно понять как часто вы будете включать аппарат плазменной резки. Обратите внимание на ПВ приобретаемого аппарата. Если ПВ аппарата 60% — значит в 10 минутном цикле вы можете резать 6 минут, а 4 минуты аппарат будет отдыхать, если ПВ 100% — значит можно не отрываться от работы, аппарат будет работать постоянно.

Расходные части.

Покупая аппарат плазменной резки, мы рекомендуем вам узнать у поставщика как обстоят дела с расходкой для плазменной горелки. Практически все производители вместе с аппаратом кладут расходные части, вы можете приступать к резке незамедлительно, но расходка горит, независимо от производителя. И когда встает вопрос о замене, выясняется, что там где аппарат покупался – “расходки” нет. Мы часто сталкиваемся с такими случаями, когда помогаем людям подобрать расходку, и стоит признать, что не всегда это получается. Расходка не всегда стыкуется. Так, например, расходка для аппаратов китайского происхождения не подходит к европейским товарам или американским. Кроме того, нет возможности поменять плазматрон (плазменную горелку) – разные разъемы. В нашем интернет-магазине продаются аппараты плазменной резки произведенные в Китае, все расходные части для горелок CUT всегда в наличии и как показывает практика, китайская расходка подходит практически на все аппараты сделанные в Китае.

Скорость с которой резать металл.

Этот вопрос нам часто задают покупатели. Определенного ответа на него нет, вы поймете, как быстро вам надо будет вести плазматрон по металлу только в процессе обучения, приноровиться очень просто. Все зависит от толщины металла и амперажности, которую вы выставите. Когда вы приступите к резу, вы сразу увидите — если вы ведете плазматрон очень быстро (в таком случае металл не будет прорезаться полностью) если очень медленно (в этом случае вы просто будете расходовать воздух и электроэнергию). Перед тем как резать нужные вам заготовки или отрезки, мы рекомендуем потренироваться на ненужных обрезках, чтобы выбрать оптимальный режим и скорость реза.

Еще один совет, когда вы включите аппарат – поставьте ток на максимум, а во время реза уменьшайте его, пока не поймете, что этого тока достаточно для реза вашей толщины металла. Начинайте с больших токов, затем идите на понижение.

И ещё, не старайтесь ставить максимальный ток, чтобы отрезать побыстрее, так как чем больше ток, тем быстрее выходит из строя расходка; не делайте слишком частые поджиги, поскольку именно в момент поджига происходит интенсивное «выветривание» тугоплавкой вставки на катоде и преждевременный выход его из строя, т. е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

Как все работает.

Установки плазменной резки имеют напряжение холостого хода 250-300 В.

При нажатии на кнопку подаётся сжатый воздух и одновременно между катодом и соплом во внутренней камере плазмотрона прикладывается это напряжение холостого хода, но чтобы пробить этот промежуток и зажечь плазму, необходима поджигающая искра – эту функцию поджига выполняет осциллятор (напряжение поджига порядка 5-10 кВ). Как только дуга зажглась (и дуга в этот момент называется дежурной) воздух выдувает плазму наружу. Ток дежурной дуги как правило в мощных аппаратах ограничен внутри мощным сопротивлением для экономии расходки, для реза не предназначен; дежурная дуга горит 2-3 сек. Если в течение этого времени дуга не коснулась металла или металл по каким-то причинам не соединён с «+» установки (например, обрыв обратного кабеля), то дуга гаснет. Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Выбрать аппарат плазменной резки можно здесь.

Для наглядности, мы провели несколько тестов. Аппарат Сварог CUT 100 разрезал металл толщиной 10 мм. с увеличением до 35 мм. Ток резки был выставлен 90 Ампер.

Аппарат Сварог CUT 40 разрезал пластину толщиной 4 мм. Ток резки 20 Ампер.

Технические характеристики аппаратов AuroraPro →← Про расходные части для горелок CUT доступным языком.

Настройка газового резака

После покупки оборудования нужно провести его сборку и настройку. Этапы сборки аппарата:

Этапы сборки аппарата:

- На два баллона необходимо установить редуктора. Красный устанавливается на пропановый, синий на кислородный. Прежде чем из накручивать необходимо проверить наличие резиновых уплотнителей. Сами вентиля должны быть без следов масла или жира.

- Далее нужно закрепить шланги подачи газа. Они вкручивается по резьбе редукторов. Закрепляются хомутами. Лучше использовать металлические крепёжные элементы.

- После подключения шлангов к баллонам необходимо закрепить их на горелке согласно схеме, указанной в инструкции. Она прилагается к аппарату.

Когда сборка окончена, можно переходить к этапу настройки. При этом необходимо соблюдать некоторые рекомендации:

- Работая с ацетиленом, нужно открыть вентиль на один полный оборот. Давление не должно превышать 1 атмосферу. Желательно выставлять давление до 0,54 атмосферы.

- Далее нужно продуть шланги. Для этого требуется открыть вентиль на горелке и дождаться изменения звука.

- После регулировки подачи дополнительного расходного вещества нужно провести настройку потока кислорода.

Оптимальная величина давления — 2,0 атмосферы.

Оптимальная величина давления — 2,0 атмосферы. - Далее продуваются шланги путём открытия вентилей на баллоне, горелке.

Обычно инструкция по сборке, настройке, дальнейшему использованию указывается на упаковке или в квитках, которые прилагаются к газовому аппарату.

Резак ( пропан) — правильно настроить (пошагово).Cutter — set up correctly (step by step).

Подготовка к работе

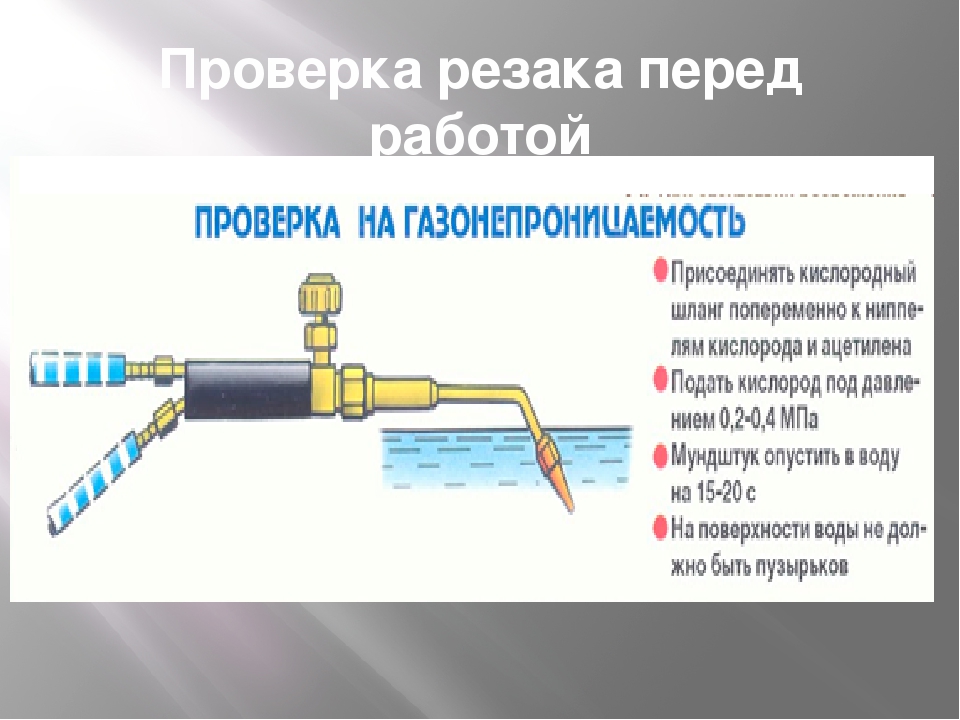

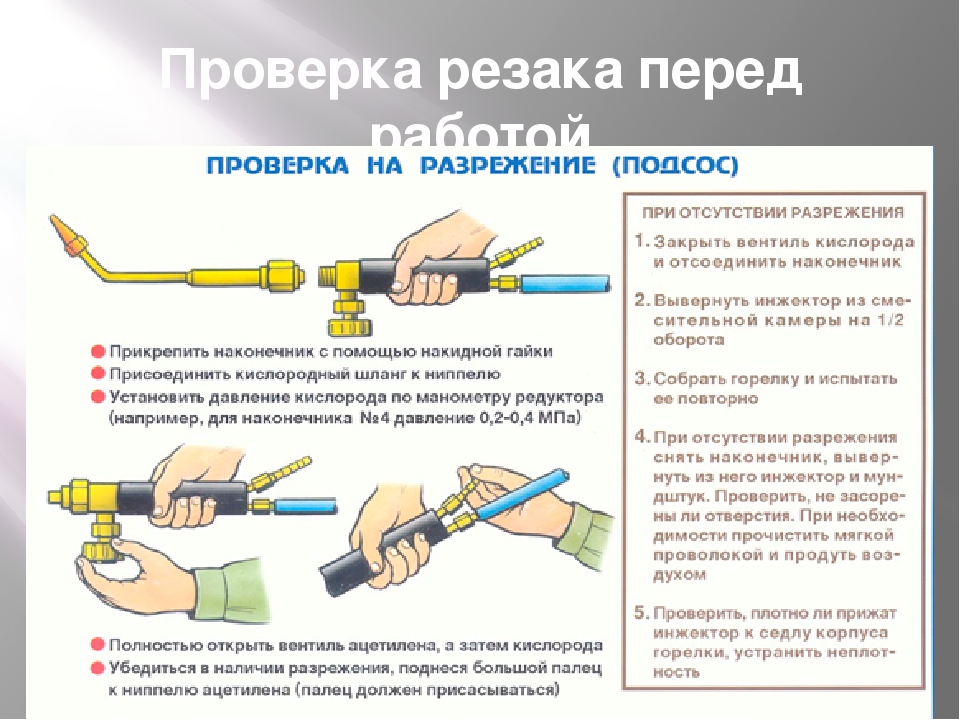

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми.

Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые. - Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа.

Подготовка к работе газовым резаком

Инструкция по использованию

Резка металла резаком должна проходить по инструкции. Она состоит из нескольких этапов, которые должны идти строго дуг за другом:

- Открыть кислородный вентиль.

- Открыть баллон с газом.

- Поджечь струю смеси газов, которая выходит из сопла горелки.

- С помощью системы вентилей отрегулировать скорость потока газа.

- Нагреть металлическую поверхность до той степени, чтобы её цвет изменился до соломенного.

- Резка металла начинается после открытия вентиля кислорода на горелке.

- Чтобы завершить резку, необходимо перекрыть сначала газ, а затем кислород.

Сопло можно остудить в холодной жидкости.

Как правильно пользоваться резаком.

Поверхностная и фигурная резка

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

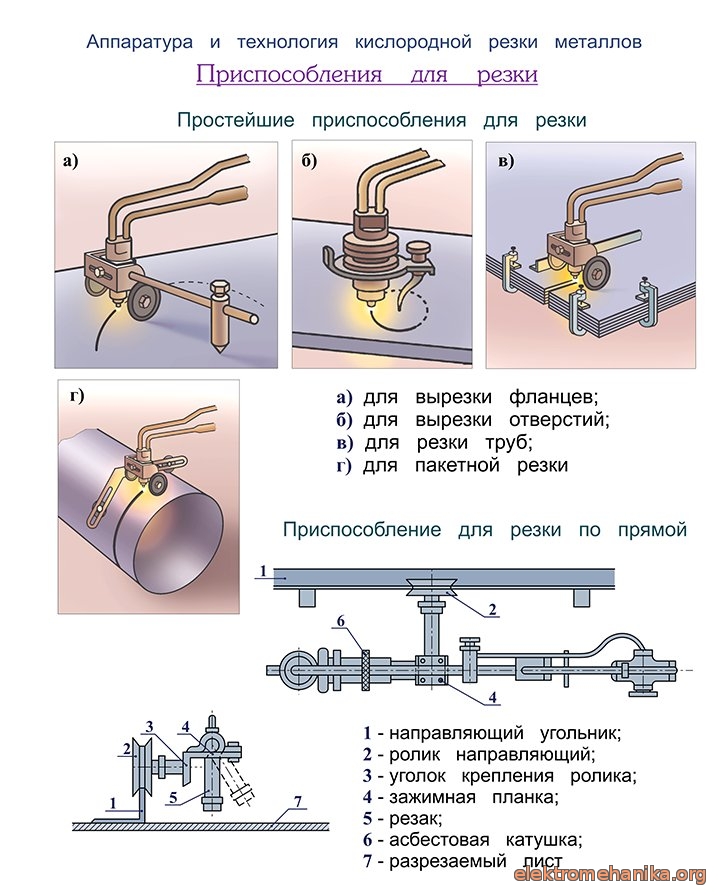

Вырезать фигурное отверстие в металле можно следующим образом. Сначала намечаем на листе контур (при разметке окружности или фланцев следует отметить еще и центр окружности). До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Каким газом ЛУЧШЕ резать металл на лазерном станке: азот, кислород или воздух?

В этой статье мы постараемся максимально подробно рассмотреть все плюсы и минусы, выгоды и слабые места резки металлов различными газами: с помощью азота, кислорода и воздуха. Посмотрим какой газ лучше всего подходит для резки металла, действительно ли воздух бесплатный и какие бывают минусы при работе с каждым из газов.

Посмотрим какой газ лучше всего подходит для резки металла, действительно ли воздух бесплатный и какие бывают минусы при работе с каждым из газов.

Виды газов для резки металла

Для начала определим, что газом мы именуем и азот и кислород и воздух, воздух тоже газ.

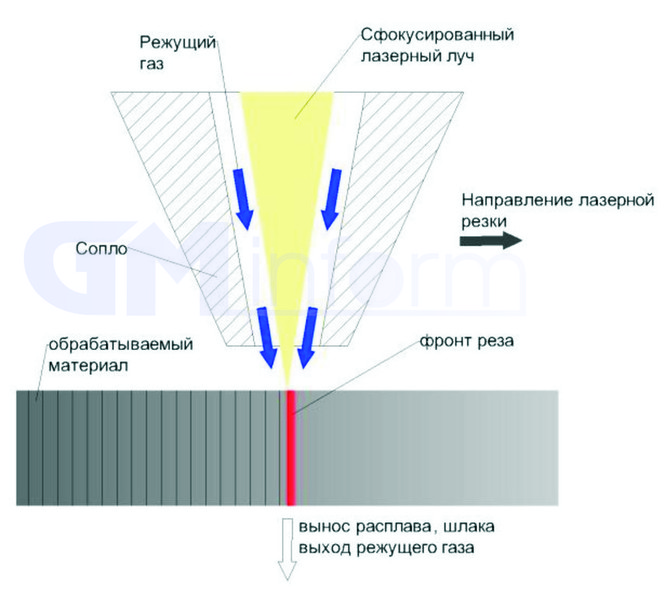

При резке лазером (причём хоть СО2, хоть волоконным) через сопло вместе с лазером подаётся газ для того чтобы удалить из зоны резки продукты горения или помочь лазеру обрабатывать материал.

Азот

Если речь об азоте или кислороде то есть много способов хранения и подачи газа в станок, самый основной — баллон с газом, на баллон накручиваем редуктор для регулировки давления и от редуктора ведём шланг на станок.

Воздух

Компрессор это устройство подачи ВОЗДУХА. То есть только воздуха. Воздухом можно резать небольшие толщины, в среднем до 2-3мм. Система фильтрации нужна для того чтобы воздух который через компрессор идёт на станок был чистым, без воды или масла. Если система фильтрации плохая то из компрессора вместе с воздухом летят мелкие частицы воды и масла, они оседают на защитном стекле лазерной головы и стёкла быстро выходят из строя. Также загрязняется вообще весь воздушный тракт станка и головы.

Также загрязняется вообще весь воздушный тракт станка и головы.

Но и это ещё не всё, в некоторых станках воздух используется ещё и для работы пневматических систем, так что стоит разграничивать подачу воздуха к станку для резки и для работы пневматики. Там чаще всего внутри станка уже стоят нужные очистители, дополнительно не надо ничего.

Кислород или азот для резки металла?

Кислородная резка самая дешёвая. Азотная резка намного дороже, но при обработке практически всех металлов, кроме черных, мы используем азот, если хотим сохранить свойства металла.

Кислородом НЕЛЬЗЯ резать нержавейку. Если мы будем ее резать кислородом, то материал по сути будет гореть, ведь горение — это ни что иное, как окисление при высокой температуре, а кислород – катализатор горения. Таким образом из нержавейки мы делаем ржавейку, окисляем её, то есть попросту убираем все её нержавеющие свойства.

А азот – негорючий газ, он инертный, в нем ничего не горит, он выполняет другую функцию – предохраняет металл от окисления, охлаждает его и удаляет продукты горения из зоны реза.

Кислородом обычно режут черные металлы. Чернуху можно резать и азотом, но это будет слишком дорого и невыгодно, а так как она не имеет нержавеющих свойств, то нет смысла и сохранять их.

Ещё один нюанс – азотом мы режем всё, кроме титана, который при лазерной резке вступает с азотом в реакцию, крошится, теряет свою структуру и свойства. Для резки титана нужен аргон.

Давление газа при резке металла лазером

Итак, на станке есть два гнезда подключения вспомогательного газа — нерегулируемый тракт для азота или воздуха и кислородный тракт с регулятором давления.

Первый идёт напрямую в рабочую голову: то есть как на баллоне на редукторе выставил давление, так оно и работает. А второй – кислородный тракт требует очень точной регулировки давления, поэтому здесь и стоит специальный регулятор производства японской фирмы SMC. Он позволяет выставлять точные параметры давления резки напрямую из программы.

Когда мы режем материал, его необходимо сначала пробить. В момент этого пробоя давление должно быть 0,15-0,2 МПа, а в процессе резки – достаточно 0,5-0,6 МПа и станок должен регулировать это расхождение в давлении.

В момент этого пробоя давление должно быть 0,15-0,2 МПа, а в процессе резки – достаточно 0,5-0,6 МПа и станок должен регулировать это расхождение в давлении.

Если кислородом пробивать материал с таким же давлением, с каким режешь, то полетят брызги расплавленного металла, т.к. кислород, как мы выяснили выше – катализатор горения. С азотом таких заморочек нет, можно поставить условные 2 МПа и пробивать и резать на одном и том же давлении.

Регулятор давления газа в металлорезе

Возвращаясь к регулятору давления — на него нельзя подавать более 1 МПа, в лучшем случае он просто будет спускать переизбыточное давление и у вас будет перерасход кислорода, в худшем случае — просто выйдет из строя.

Для резки азотом нормальное давление — 1,6-1,8 МПа, а с кислородом — 0,5-0,6 МПа, т.е. расход газа практически в три раза меньше.

Однако, несмотря на то, что кислородная резка дешёвая – она сложная и требует опыта в настройке параметров. Чуть-чуть отклонение по давлению, не тот диаметр сопла – и у тебя будет плохой рез.

Но если уметь работать с кислородом, то он получается эффективнее и дешевле, чем азот или воздух.

Кстати про воздух: в чём здесь подвох?

Воздух для резки металла

Если вы собираетесь резать на воздухе, вам нужно озаботиться хорошей системой фильтрации, стоимость которой порой может достигать стоимости самого компрессора.

Люди думают, что я сейчас схвачу Бога за яйца, не буду платить за газ, заплачу один раз за компрессор и всё – дёшево и сердито. Но на самом деле нет, воздушная резка тоже стоит денег.

Минусы использования воздуха для резки металла

Просто вложения разовые и большие. Да и компрессор тоже нужно обслуживать – менять масло. И бывает, что фильтры тоже выходят из строя, три месяца нормально работает, потом раз – начал плеваться. Конденсат с ресивера летит, вот это вот всё. И если ты один раз засорил тракт, потом поставил воздух с нормальными фильтрами, это всё равно не поможет, потому что придётся чистить сам тракт, продувать его спиртом. При работе с воздухом, нужно очень сильно очищать и осушать воздушный тракт, потому что любая влага и масло, которые будут лететь из компрессора, будут оседать на защитных стёклах и придётся менять их по несколько раз в час.

При работе с воздухом, нужно очень сильно очищать и осушать воздушный тракт, потому что любая влага и масло, которые будут лететь из компрессора, будут оседать на защитных стёклах и придётся менять их по несколько раз в час.

Для нормальной резки воздухом нужно давление 1,6-1,8 МПа, но чтобы после всех осушителей и систем фильтрации добиться такого давления на выходе, до фильтров должно быть 20-25 атмосфер. А такой компрессор уже стоит нормальных денег. Поэтому стоимость компрессора с хорошей системой осушителей будет стоить достаточно дорого.

Подумайте, может вам выгоднее взять газификатор с азотом и просто заполнять его один раз в месяц?

Резюмируем по воздуху

Воздух актуален только если вы режете не больше 1,5 мм и если не гонитесь за цветом кромки. Если вы режете нержавейку воздухом, то торец будет не белый, а будет слегка желтить, так как воздух содержит 8-10 процентов кислорода. Воздух – это не бесплатно. Это сложно и дорого. Чтобы вся эта система нормально работала, в неё стоит хорошо вложиться. Если вы режете то чернуху, то нержавейку, то одно, то другое – то лучше работайте на газах.

Чтобы вся эта система нормально работала, в неё стоит хорошо вложиться. Если вы режете то чернуху, то нержавейку, то одно, то другое – то лучше работайте на газах.

Газовое оборудование и оборудование рабочего места на металлорезе

- Газ может поставляться в баллоне 40 или 70 литров. Это не очень удобно, так как их приходится часто менять и тратить на это дополнительное время.

- Бывает матрица баллонов — 25 баллонов, обвязанных шлангами. Матрицы баллонов хватает на дольше, но она занимает больше места и сложнее в заправке и транспортировке.

- Может быть газификатор — это большой баллон, в котором газ содержится в жидкой форме. Именно поэтому газ из газификатора очень чистый. К тому же он экономичней.

Не стоит гнаться за чистотой газа три девятки (99,999%), четыре девятки (99,9999%). Девяносто девять сотых (99,99%) – этого уже достаточно. Остальное – избыточно, это финансово не целесообразно и будет стоить космических денег. ОЧ (оч чистый) или ОСЧ (особо чистый) – этого достаточно, потестите и определитесь что вам больше подходит.

ОЧ (оч чистый) или ОСЧ (особо чистый) – этого достаточно, потестите и определитесь что вам больше подходит.

В следующей статье мы поговорим про систему управления, программное обеспечение и покажем вам самые крутые функции металлореза, которые значительно упрощают рабочий процесс.

Сервис и ремонт лазерного станка по металлу

Многие могут продать металлорез, но не у всех есть такой опыт и багаж знаний как у наших менеджеров и сотрудников сервисной службы. Возможно в этой статье было много непонятных для вас терминов, не пугайтесь, мы доступно расскажем вам обо всех нюансах и научим правильно работать на станке. Наше обучение длится три дня, за это время вы узнаете всё что нужно о строении станка и его обслуживании, мы научим вас подбирать настройки под разные типы материалов разной толщины и покажем, как работать с режимами резки, которые упрощают работу и помогают экономить время и материалы.

Мы имеет успешный опыт работы с различными производствами и поэтому можем многому вас научить, поделиться опытом и дать вам уникальные советы, как оптимально настроить ваше производство.

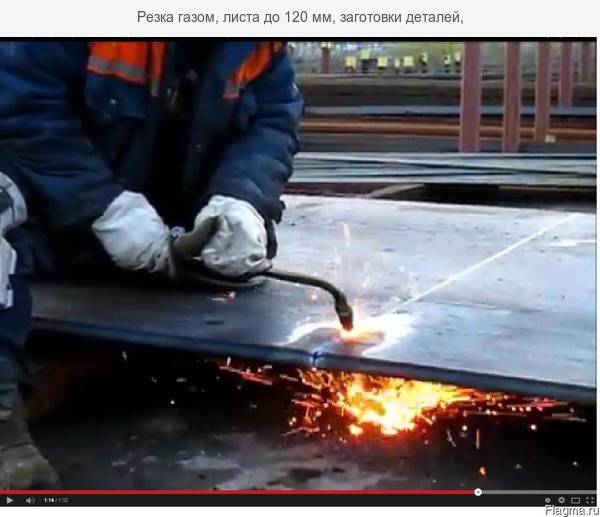

Резка металла газом, меры предосторожности

Принцам резки металла газом заключатся в прогревании металла газом до состояния, когда метал можно плавить и резать.

Резка металла газом применяется в случаях резки толстых листов металла и требуется разрез неправильной формы.

Главным отличием резки газом, от других способов является тот факт, что метал, нагревается до температуры возгорание, и не плавится под воздействием газа, далее газ является только вспомогательным элементом процесс дальнейшей плавки происходит сам собой.

Для осуществления процесса газовой резки металла необходимо иметь следующее оборудование:

— газовая горелка;

— газовый баллон;

— смеситель;

— регулятор давления.

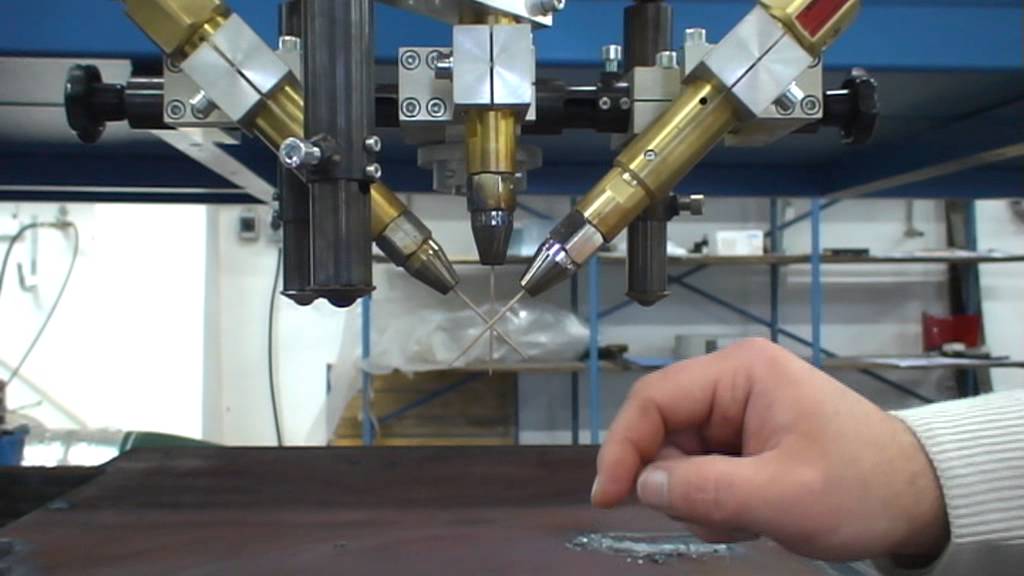

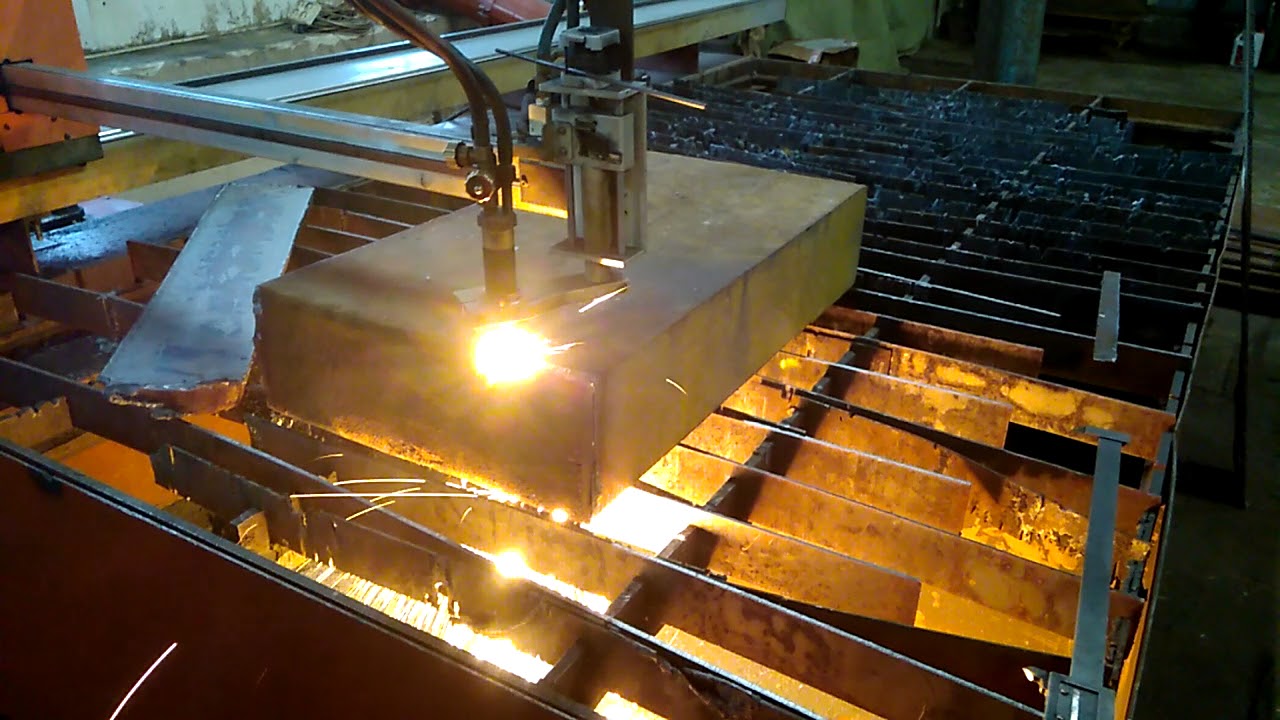

Комплекс этих приборов может работать, как в автоматическом, так и ручном режиме. Ручной режим подходит для не особо точных работы (резка на металлолом и другое), автоматически режим используется на производстве, где точность имеет значение.

Автоматический режим, как правило, осуществляется на специальном оборудовании под программным управлением.

В процессе газовой резки металла происходит нагревание края метал-листа, или определённая точка, после достижения металлом предвозгорающейся температуры (ярко-красны цвет пламени), процесс нагрева завершается и металл окисляется струями кислорода.

Главным минусом газовой резки является ограниченный набор металлов, которые стоит использовать для этого способа резки.

Резка металл газом довольно серьёзное и опасное мероприятие, по этому при выполнении резки металла данным способом необходимо соблюдать меры предосторожности:

1. Костюм защиты (огнеупорная одежда, маска сварщика, защитная обувь, краги для рук).

2. Респиратор.

3. Обязательно перед началом работ необходимо проверить шланги на повреждения (трещины, порывы, стыки).

4. В процессе газовой резки металла необходимо постоянно проверять датчики редукторов на баллонах.

5. При работе помните, что кислород маслоопасен, в связи, с чем притрагиваться к баллону с масляными остатками запрещено.

6. Газовые баллоны должны находится минимум в 10 метрах от места работы с металлом.

7. При возникновении опасных моментов в работе с газовой резкой, необходимо, прежде всего, перекрыть поступление газа с баллонов.

8. Завершение резки производится путём перекрывания кислорода, и только потом пропана.

Читайте так же:

Окалиностойкие стали

Армирующий каркас для фундамента

способы резки металла, чем можно резать

Существует большое количство различных способов резки металла. В связи с этим, вопросы: чем режут металл, чем можно резать металл и чем резать толстый металл, не утрачивают своей актуальности.

Для максимального удовлетворения потребительского спроса, на смену морально устаревшим, классическим методам обработки, пришло достаточно много альтернативных вариаций.

СОДЕРЖАНИЕ СТАТЬИ

Так чем же лучше резать металл и чем вообще режут металл? Чем можно разрезать толстый металл? Ответ на этот вопрос достаточно многогранен, в связи с тем, что процесс резки применяется не только в промышленных масштабах, но и в домашних условиях.

Существует несколько основных способов резки металла, о которых мы расскажем ниже.РЕЗКА МЕТАЛЛА ЛАЗЕРОМ

Эта, одна из самых передовых технологий, приобретает все большую популярность благодаря своей исключительной точности и высокой производительности. Суть лазерной резки металла заключается в точечном, направленном воздействии лазерного луча на металл. Воздействие лазером позволяет производить детали любой геометрической сложности контура, с сохранением максимальной точности, практически идеальной ровности кромок, при этом не теряя производительности.

Управление установкой производится оператором станка ЧПУ. Полная автоматизация процесса сводит вероятность ошибки, и, как следствие, выбраковки деталей, к минимуму.

- Создание чертежного изображения разрабатываемой детали;

- Загрузка чертежей в файловом изображении в программу ЧПУ;

- Обработка данных и запуск выполнения.

- Источник излучения (рабочая среда).

- Источник энергии.

- Оптический зеркальный резонатор.

В зависимости от типа источника энергии, установки для резки металла делят на:

Газовые

В них действующая сила это сочетание воздействия луча и смесей газа.

Твердотопливные

Действие происходит за счет многомерного зеркального усиления газоразрядной лампы.

Газодинамические

В данном случае лазерный луч усиливает нагретый углекислый газ.

По технологическому способу действия лазерного луча, проводится разделение на:- Метод плавления. Такой тип обработки оправдан при работах с любыми заготовками, в том числе, толстостенными и изготовленными из меди и алюминия.

Суть метода заключается в плавлении места среза направленным лучом, сочетающимся с подачей струи сжатого газа, отводящей расплавленный металл вниз и охлаждающей кромки.

Суть метода заключается в плавлении места среза направленным лучом, сочетающимся с подачей струи сжатого газа, отводящей расплавленный металл вниз и охлаждающей кромки. - Метод испарения. Этот метод заключается в нагреве металла, который проводит его через три стадии:плавления, кипения и испарения.

ВИДЕО ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА

Преимущества лазерной резки

К основным положительным качествам обработки лазером принято относить:- Универсальность;

- Технологическую безопасность;

- Высочайшую скорость и производительность;

- Чистоту процесса;

- Сверхточное выполнение сложных контуров.

ПЛАЗМЕННАЯ РЕЗКА ТОЛСТОГО МЕТАЛЛА

В вопросе «чем резать тостый металл«, плазменная резка — лучший вариант. В данном случае, воздействие на металл производит струйная подача плазмы. По своей сути плазма является ионизированным газом, разогретым до сверхвысоких температур.

Различают два типа воздействия:- Плазменно-дуговой рез.

Суть метода соответствует названию. Между режущим инструментом и изделием, пропускают электрическую дугу. Электрод внедряют в корпус, оснащенный отводом. Подающийся под большим давлением газ, минуя электрод, разогревается до высоких температурных отметок и подвергается ионизации. Наличие отвода в корпусе, обеспечивает высокую скорость потока. Созданная электрическая дуга оплавляет металл, подаваемый газ удаляет из высокотемпературного воздействия.

Суть метода соответствует названию. Между режущим инструментом и изделием, пропускают электрическую дугу. Электрод внедряют в корпус, оснащенный отводом. Подающийся под большим давлением газ, минуя электрод, разогревается до высоких температурных отметок и подвергается ионизации. Наличие отвода в корпусе, обеспечивает высокую скорость потока. Созданная электрическая дуга оплавляет металл, подаваемый газ удаляет из высокотемпературного воздействия. - Косвенно воздействующий механизм. В данном случае, воздействующая электроискра находится непосредственно внутри режущего элемента и воздействие происходит только за счет плазмы.

ВИДЕО ПЛАЗМЕННОЙ РЕЗКИ МЕТАЛЛА

Преимущества плазменной резки металла

К преимуществам обработки металла плазмой относят:

- Универсальность в отношении любых видов материала;

- Высокую скорость процесса при минимальных повреждениях и деформациях;

- Гладкость мест разреза;

- Техническая безопасность;

- Возможность обработки сложных контуров.

- Возможность резать толстый металл.

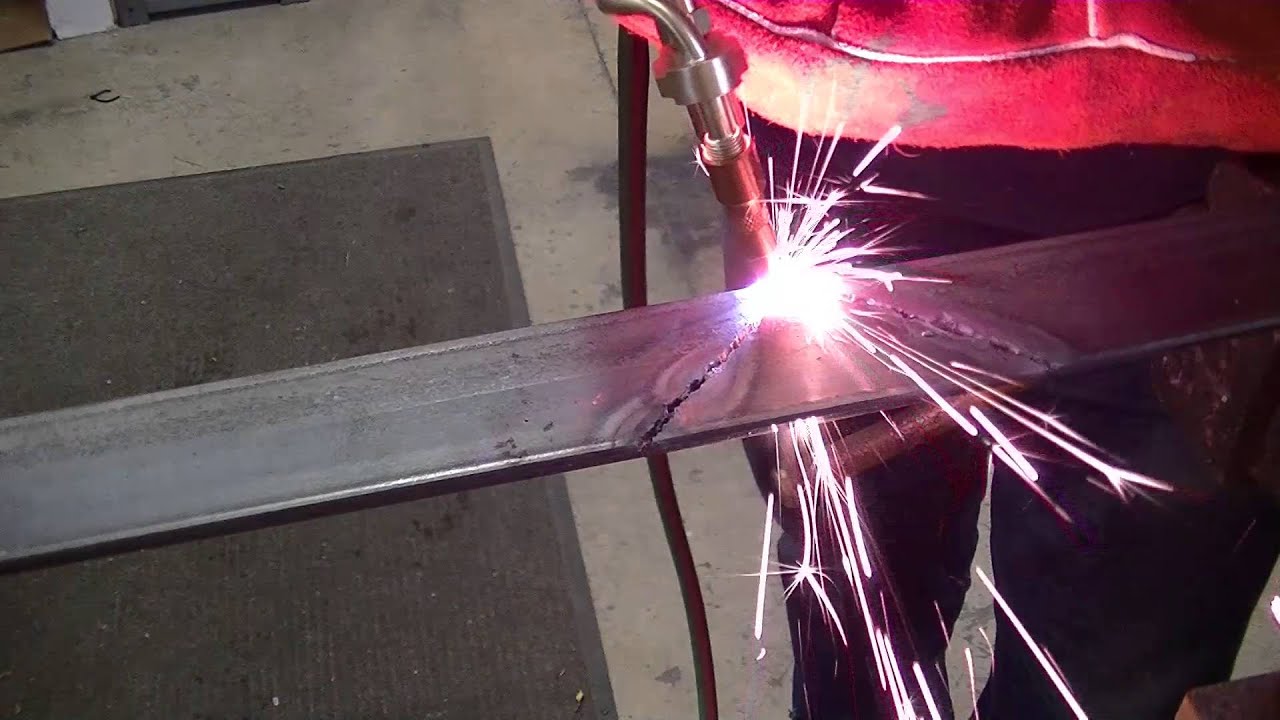

РЕЗКА МЕТАЛЛА ГАЗОВЫМ РЕЗАКОМ

В вопросе «чем режут металл» — данный способ является одним из самых простых с технической точки зрения. Его суть заключается в разогреве места резки металла до состояния горения и последующей подачей очищенного кислорода для завершения действия.

Весь процесс делится на три этапа:- Разогрев до предельных температур;

- Окисление кислородом;

- Удаление шлаковых образований выдуванием и отвердение мест среза.

Из чего состоит оборудование для газовой резки металла

Оборудование газовой резки состоит из:- Газовый баллон.

- Шланги для подключения.

- Режущий элемент.

- Мундштук с регулируемыми размерами.

- Система регуляции.

- Плавность ведения резака;

- Соблюдение угла наклона на 6 градусов против движения;

- Разогрев не менее чем до отметки в 1000 градусов.

Преимущества

К преимуществам резки металла газовым резаком следует отнести:- Возможность резки толстого металла с сохранением ровных и качественных швов;

- Автономность и мобильность;

- Универсальность и скорость процесса;

- Экономическая выгода.

КИСЛОРОДНАЯ РЕЗКА МЕТАЛЛА

В процессе кислородной резки металла происходит процесс горения металла в кислороде, который идет потоком в виде струи, удаляющей оксиды. Самое главное, что в данной процедуре металл не плавится — он лишь горит, при этом сохраняя свою твердость и прочность, а рамки реза выходят ровными.

Существуют некоторые подвиды кислородной резки металла, о которых мы расскажем ниже:

Кислородно-флюсовая резка

При кислородно-флююсовой резке металла используют порошковый плюс, который подается в место реза, из-за чего процедура облегчается, так как флюс на место реза оказывает 3-ное действие: абразивное, химическое и термическое.

Кислородно-копьевая резка

Кислородно-копьевая резка металла подразумевает собой высокий температурный режим, поддерживаемый из-за сгорания кислородного «копья», которое представляет собой трубку из стали, через которую в область реза подается кислород.

ГАЗОЭЛЕКТРИЧЕСКАЯ РЕЗКА МЕТАЛЛА

Для газоэлектрической резки, исходя из названия, необходим источник электричества. Газоэлектрическая металлорезка бувает двух разновидностей:Воздушно-дуговая газоэлектрическая резка

Металл, который расплавился, удаляют при помощи мощной воздушной струи, движущейся под высоким давлением.

Кислородно-дуговая резка

При этом виде газоэлектрической резки металла осуществляется движение кислородной струи, которая вызывает горение накаленного электродугой металла, и удаление оксидов из области реза.

Основной минус газоэлектрического способа резки металла — начало науглероживания металла в области реза. Обычно, такой вид металлорезки применяют в случае, если необходимо избавиться от дефектов сварных швов.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ГАЗОВЫХ СПОСОБОВ РЕЗКИ МЕТАЛЛА

Основные плюсы, которые можно выделить из способов газовой металлорезки:- Доступная цена;

- Процессы понятны и не вызывают сложностей;

- Возможно резать толстый металл;

Из недостатков можно выделить следующее:

- Неидеальная точность резки;

- Высокий расход материала;

- Небольшая скорость резки;

- Необходима доп.

обработка по краям реза;

обработка по краям реза; - Возможна термическая деформация металлоизделий;

ГИДРОАБРАЗИВНАЯ РЕЗКА МЕТАЛЛА

Гидроабразивная резка – современный способ резки металла, позволяющий высокоточно производить раскрой листового металла по линиям любой кривизны и сложности и резать толстые металлические изделия толщиной до 200 миллиметров. В данной технологии обработки металла используется очень тонкая струя водного раствора, смешанного с абразивными частицами. Жидкость подается под высоким давлением порядка 4 тысяч атмосфер через специальное узкое сопло, имеющее диаметр до 0,5 миллиметров.

Скорость, с которой раствор взаимодействует с металлом, сравнима со скоростью звука, зачастую даже выше, что, в свою очередь, позволяет производить резку металла с высокой скоростью и очень гладкую поверхность реза, сравнимую с методом лазерной резки металла.

Преимущества

Гидроабразивная резка металла является, на сегодняшний день, одним из лучших способов резки металла, так как она обеспечивает возможность резать толстый металл, сложные детали нестандартной формы легко поддаются обработке, расход металла минимален вследствие маленькой ширины реза, а низкий температурный режим в зоне реза обеспечивает защиту от деформации и плавления.

Гидроабразивная резка используется, в основном, в декоративной и художественной резке, где требуется высочайшая точность реза и минимальный расход металла.

МЕХАНИЧЕСКИЕ СПОСОБЫ РЕЗКИ МЕТАЛЛА

Механические способы резки металла в промышленных масштабах используются все реже. В данном методе часто встает вопрос: какой станок по металлу лучше выбрать, однако обычно для этих целей используют ленточные, дисковые и гильотинные станки по металлу. Минус такого оборудования в его ограниченных возможностях и достаточно высокой трудоемкости процесса.Резка металла на ленточном станке

Данный станок это фиксированное режущее полотно с зубцами на одной стороне. Благодаря работе мотора происходит непрерывное вращение ленты.

Гильотинное

оборудование

Обрабатываемый металлический материал фиксируется в горизонтальном положении и подвергается рубящему удару станка резака-гильотины.

Резка металла дисковым станком

Суть действия схожа с работой ленточного станка. Отличие состоит только в возможности вращения металлической заготовки на 360 градусов.

Отличие состоит только в возможности вращения металлической заготовки на 360 градусов.

ЧЕМ РЕЖУТ МЕТАЛЛ В ДОМАШНИХ УСЛОВИЯХ

Резка металла в домашних условиях производится при помощи механических устройств. К ним можно отнести как не промышленные модели станков, так и подручный инструмент. К наиболее часто используемым приспособлениям для резки металла в домашних условиях можно отнести:

Ручные ножницы для резки металла

Ручные ножницы позволяют резать металл толщиной до 3 миллиметров.

Пилы различного типа для резки

Пилы ручные, дисковые, торцевые, ленточные и маятниковые.

Болгарка для резки металлоизделий

Болгарка достаточно популярна и универсальна в домашних условиях.

ПОДРОБНЕЕ О ВИДАХ РУЧНЫХ НОЖНИЦ ДЛЯ РЕЗКИ МЕТАЛЛА

Существует несколько видо ручных ножниц для резки металла, каждый из которых обладает своими особенностями, преимуществами и недостатками. Рассмотрим их ниже.

Гильотинные ножницы

Преимуществами такого вида ручных ножниц для резки металла является: При разделке металла такими ножницами обеспечивается:- Не остается каких-либо механических дефектов;

- Наружное покрытие металла, который режут, сохраняется в прекрасном качестве;

- Высокий показатель точности резки;

Особенность гильотинных ножниц заключается в том, что в их строении предусмотрен нож, который движется строго в одной плоскости, что прекрасно подходит для разрезания металлических листов. Если изменять угол наклона ножа, то существенно снижается необходимое усилие руки, однако, при этом страдает показатель качества резки. Гильотинные ножницы бывают как ручные, так и механические, либо с гидроприводным модулем.

Если изменять угол наклона ножа, то существенно снижается необходимое усилие руки, однако, при этом страдает показатель качества резки. Гильотинные ножницы бывают как ручные, так и механические, либо с гидроприводным модулем.

Ручными ножницами практически невозможно разрезать металл средней толщины, а вот гильотинные ножницы с гидроприводом очень здорово себя показыают в показателях точности резки, так как они зачастую имеют ЧПУ-модуль, позволяющий «запоминать» типовые операции.

Шлицевые ножницы по металлу

Шлицевые ножницы позволяют резать металл по прямым и кривым произвольным линиям, благодаря чему, возможно выполнить качественную декоративную или фигурную резку металла. Работают такие ножницы от электродвигателя.

РАЗНОВИДНОСТИ ПИЛ ДЛЯ РЕЗКИ МЕТАЛЛА

Как и с ручными ножницами, существует несколько видов пил для металлорезки, которые обладают своими плюсами и минусами:

Дисковая пила

Самая легкая в работе пила. В дисковой пиле используются качественные диски из высокоустойчивых твердых сплавов или быстрорежущая специальная сталь, не подверженная температурному режиму. Основное ее применение — распил тонких металлических листов и листов средней толщины. Обычно один из факторов ценообразования на дисковую пилу — это ее распиловочный круг, ведь в зависимости от его диаметра, пила

расширяет свой возможный спектр задач.

Основное ее применение — распил тонких металлических листов и листов средней толщины. Обычно один из факторов ценообразования на дисковую пилу — это ее распиловочный круг, ведь в зависимости от его диаметра, пила

расширяет свой возможный спектр задач.

Из минусов можно отметить то, что хорошие дисковые пилы редко стоят дешево и имеют крупные габариты, что не всегда удобно.

Сабельная пила

Сабельная пила по своему образу схожа с электродрелью с удлиненной пилой, а по принципу работы — с электролобзиком. Существует 2 варианта сабельных пил: аккумуляторные и с зарядкой от сети.

Многообразие пильных полотен позволяет выполнять сабельной пилой различные задачи по резке металла. С сабельной пилой сложнее управляться, нежели с дисковой — для нее надо иметь правильные навыки и отличный глазомер.

Углошлифовальная машина

За этим серьезным названием скрывается знакомая всем болгарка. Интересно то, что изначально она разрабатывалась как инструмент для шлифования, однако теперь по

функциональным качествам заменят сабельную и дисковую пилы.

Универсальность углошлифовальной машины позволяет проводить резку, шлифовку и полировку металлических изделий — для этого стоит просто купить необходимые материалы и комплектующие.

СРАВНЕНИЕ СПОСОБОВ РЕЗКИ МЕТАЛЛА

При сравнении основных способов резки металла лучшими видами для промышленных масштабов признаны лазерная и плазменная резка металла.

- Доступна резка по любым кривым линиям;

- Возможность резать толстый металл практически любой толщины;

- Благодаря точности резки металла данными способами обеспечивается высокая точность;

- Универсальность выбора металла: возможность резки алюминия, оцинковки, нержавейки, титана, черных металлов и т.д. одним оборудованием;

- Экономия времени на этап подготовки металла к резке: благодаря высокой температуре лазерная и плазменная резка легко справляется с инородними примесями;

- Затраты на электроэнергию и воздух — достаточно низкие, как и на расходные материалы.

Что касается выбора наилучшего способа резки металла в домашних условиях, то здесь наибольшую популярность имеет углошлифовальная машина (болгарка). Ее многофункциональность и относительно невысокая цена являются несомненными преимуществами в вопросе: «чем лучше резать металл дома».

ИТОГ: ЧЕМ ЛУЧШЕ РЕЗАТЬ МЕТАЛЛ

Отвечая на вопросы: «Чем режут металл» и «чем резать толстый металл«, стоит отметить, что несмотря на доступность многих из перечисленных вариантов обработки, качество зависит не только от сложности оборудования, но и от профессионализма специалистов на нем работающих. Компания «Металик» имеет в своем арсенале оборудование для проведения всех видов резки металла любой толщины и конфигурации. Получить консультацию и оставить заказ вы можете на нашем сайте, или связавшись с нами по телефону.

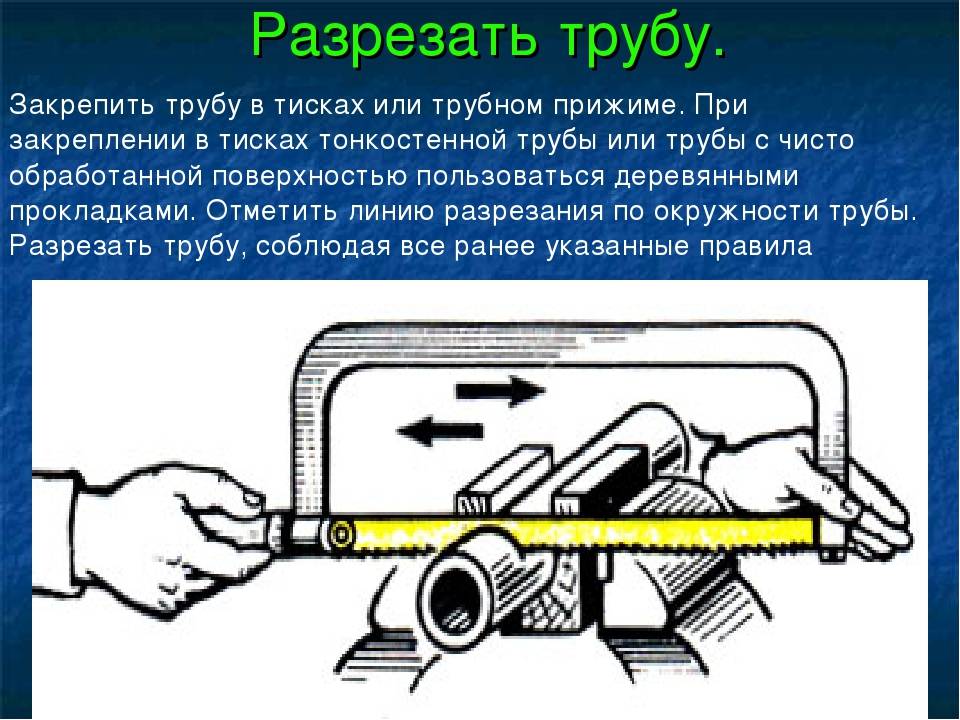

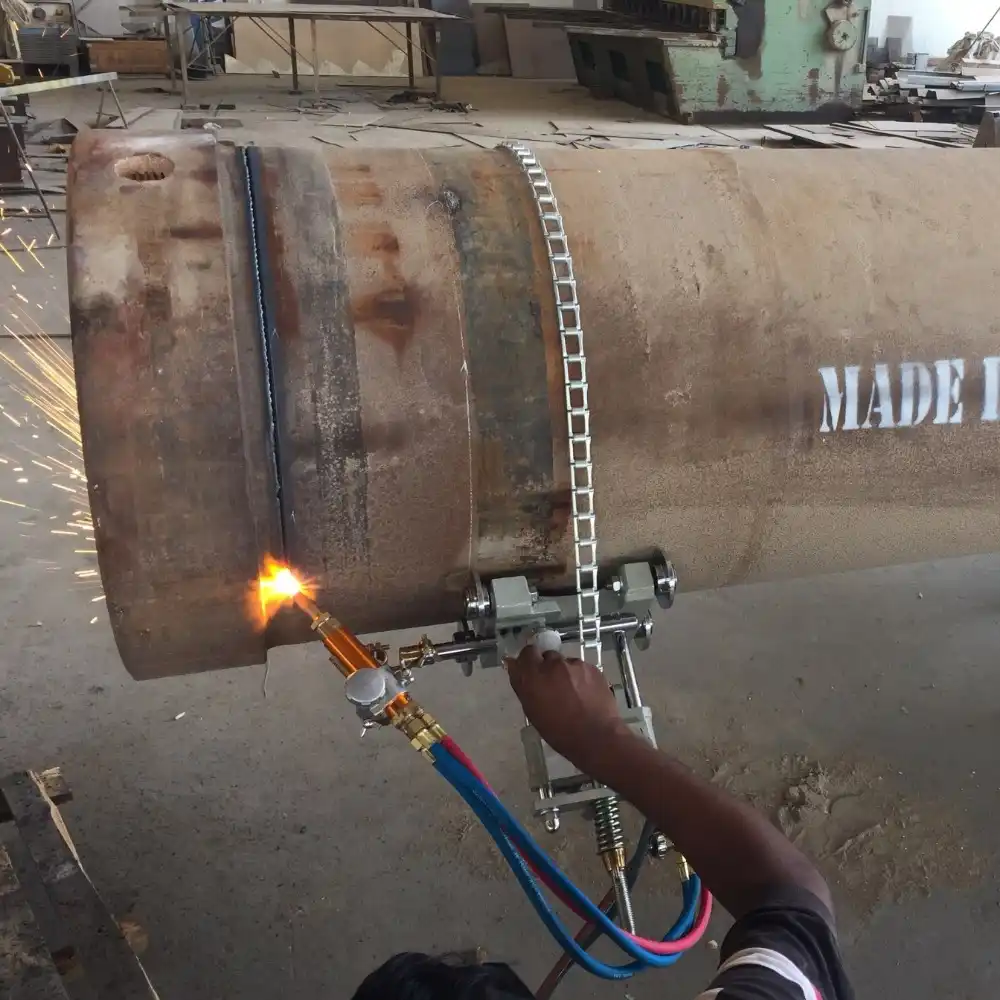

Как правильно резать трубу резаком

Резка металла газовым резаком — это простой процесс по сравнению с аналогичной сваркой, не требующий от исполнителя особых навыков. Главное для исполнителя — изучить технологию разрезания металла при помощи оборудования, работающего на смеси, состоящей из пропана и кислорода, который обеспечивает устойчивое горение и высокую температуру, позволяющую прожигать практически любой металл.

Главное для исполнителя — изучить технологию разрезания металла при помощи оборудования, работающего на смеси, состоящей из пропана и кислорода, который обеспечивает устойчивое горение и высокую температуру, позволяющую прожигать практически любой металл.

Достоинства и минусы

Газовая резка и сварка металлов обладает многими преимуществами, но нас интересует только резка, имеющая такие плюсы:

- Востребована, когда разрезается металл большой толщины или нужна вырезка по трафарету, а болгарка с криволинейными участками не справляется.

- Газовый аналог гораздо удобнее для работы, имеет малый вес, действует в два раза быстрее, чем оборудование с бензиновым двигателем.

- Пропан по стоимости ниже ацетилена и бензина, так что его использование рентабельнее.

- Кромка среза намного уже, а структура чище, нежели от болгарки или бензинового оборудования.

Недостатки — узкий круг металлов, подверженных аналогичной обработке.

Особенности применения

Чтобы понимать, как правильно резать металл резаком, надо изучить конструкцию и знать, что подобное оборудование не используется для резки сталей с высоким содержанием углерода, т. к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—45 0 .

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Соотношение пропана и кислорода

Чтобы правильно резать металлы кислородно-пропановым резаком, надо отрегулировать подачу газов к соплу. Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие. При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие. При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

Комплект оборудования

До начала газовой резки или сварки следует тщательно подготовить оборудование:

- Емкости с газами.

- Шланги для подключения.

- Резак.

- Мундштук, имеющий определенные размеры.

- Редукторы регулировки и контроля объема.

Оборудование не зависит от производителя, маркировка вентилей стандартная.

Подготовительные работы

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

На схеме указано правильное подключение баллонов к резаку.

Начало работы

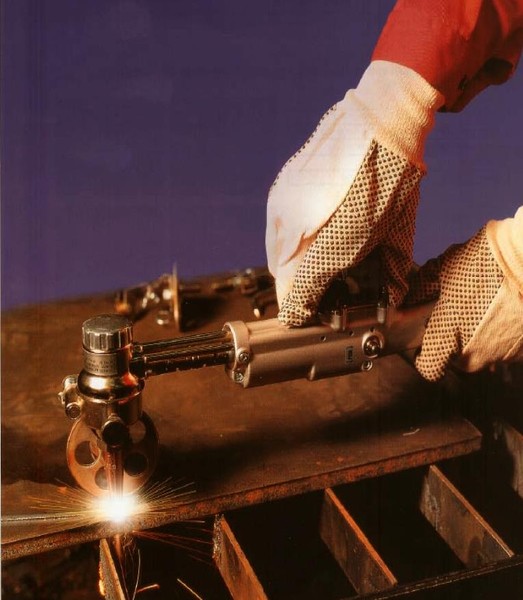

Как нужно резать металл газовым резаком — выполнив подготовку, исполнитель приоткрывает вентиль пропана, зажигает струю газа, при этом сопло изделия упирается в поверхность металла. Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород. После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Если разрез начинается в середине листа, то точку старта устанавливают в начале разреза. Поверхность разогревается до температуры не менее 1000 0 C, с виду она как бы намокает, затем увеличивается подача кислорода для образования мощной узконаправленной струи.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м 3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Техника безопасности

Оборудование относится к категории взрывоопасных, поэтому место выполнения работ нужно снабдить следующими принадлежностями:

- огнетушитель;

- ящик с песком;

- пожарный стенд с соответствующими инструментами.

Каждый исполнитель должен иметь комплект защитной одежды.

Не допускается наличие под защитой одежды из легко возгораемого материала, например, из синтетик, а края рукавов должны плотно облегать тело, чтобы внутрь не попали искры.

Выводы

Перед началом работы исполнители обязаны пройти инструктаж с записью в специальный журнал, к работе допускаются только лица, сдавшие зачеты по знанию теории процесса и практического исполнения резки.

Резка металла газовым резаком состоит из двух основных этапов:

- на первом — сплав разогревают до нужной рабочей температуры.

Для этого используется пламя горящей смеси газа с кислородом;

Для этого используется пламя горящей смеси газа с кислородом; - на втором – металл сжигается в струе кислорода.

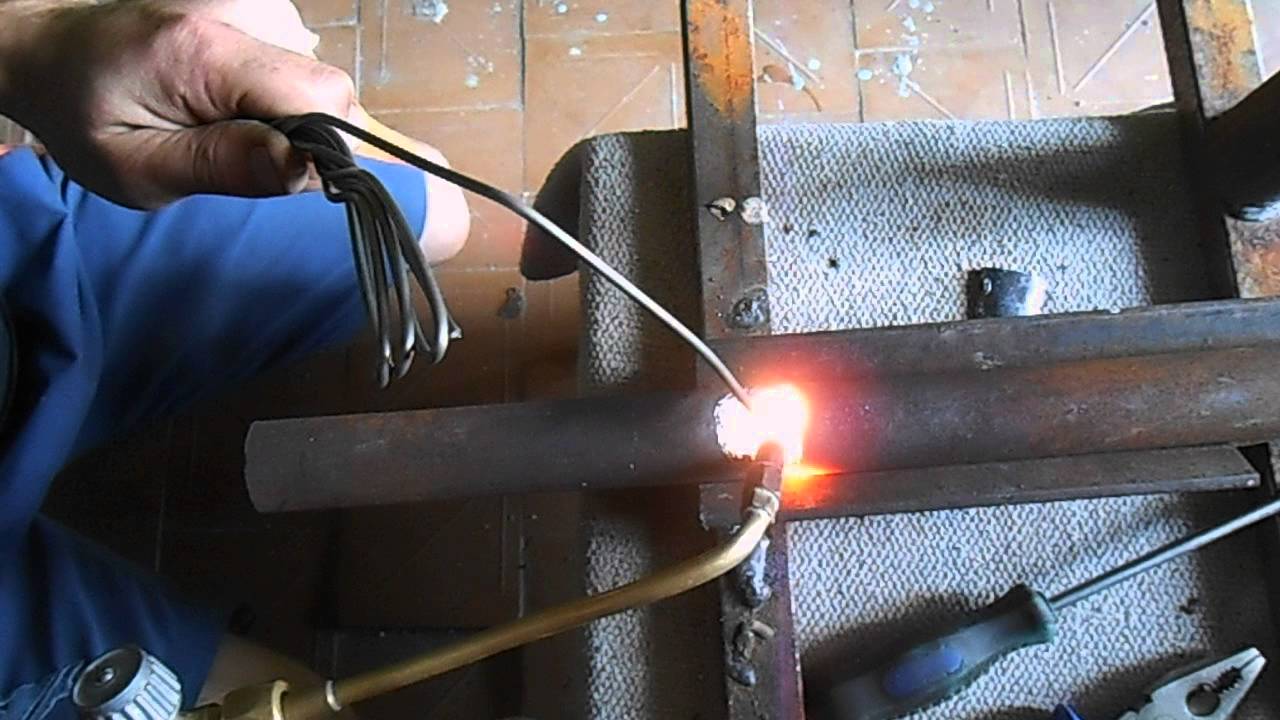

Как пользоваться газовым резаком: поджиг газа и нагревание металла

Перед зажиганием резака следует убедиться в герметичности всех соединений в арматуре.

Далее, на резаке открывают клапан ацетилена и дают возможность кислороду выйти из камеры-смесителя. Когда станет слышно, что ацетилен медленно выходит, закручивают вентиль. Зажигается горелка специальным инструментом.

Зажигалку следует так расположить перед соплом, чтобы ее внутренняя часть касалась мундштука. Зажигалка создаёт искры, которые подожгут ацетилен.

Перед мундштуком образуется маленькое жёлтое пламя. Клапаном подачи газа увеличиваем длину пламени примерно до 250 мм. Следим, что бы факел начинался у самого мундштука.

Плавно открываем передний кислородный вентиль. Необходимо подавать такое количество кислорода, которое необходимо для полного сжигания ацетилена. Когда это произойдёт, огонь поменяет свой цвет с жёлтого на голубой. После этого подачу кислорода следует увеличивать до тех пор, пока внутренний язычок голубого пламени не уменьшится и сожмется.

Когда это произойдёт, огонь поменяет свой цвет с жёлтого на голубой. После этого подачу кислорода следует увеличивать до тех пор, пока внутренний язычок голубого пламени не уменьшится и сожмется.

Продолжаем открывать кислородный клапан и увеличиваем размер факела до тех пор, пока длина его внутреннего пламени не станет несколько больше толщины разрезаемого материала. Если услышали звук, похожий на «сопение», или заметили, что голубое пламя стало неустойчивым, то следует уменьшить подачу кислорода. Её снижают до тех пор, пока пламя не станет устойчивым, а внутри – не образуется четкий конус.

Резак подносят к заготовке так, что бы внутреннее пламя самым кончиком коснулось её поверхности. Нагрев продолжают до тех пор, пока в месте соприкосновения не образовалась «лужица» расплавленного металла. Кончик пламени следует держать неподвижно на расстоянии 10 мм от этой «лужицы».

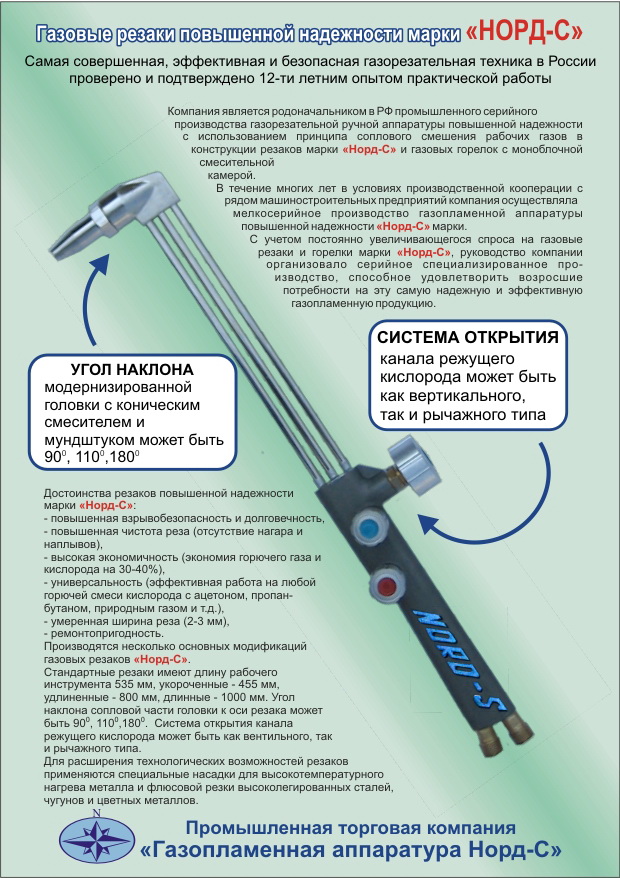

Газовые резкаи по металлу: укороченный и рычажный от фирмы Норд-С

Как резать газовым резаком (технология)

Плавно увеличиваем струю кислорода, которая поджигает расплавленный металл. Если начался бурный процесс, и сталь загорелась, то можно постепенно увеличивать давление кислорода (до момента, пока огонь не прорежет материал насквозь). Если реакция не началась (металл не разогрет), то следует добавить кислорода и разогреть его.

Если начался бурный процесс, и сталь загорелась, то можно постепенно увеличивать давление кислорода (до момента, пока огонь не прорежет материал насквозь). Если реакция не началась (металл не разогрет), то следует добавить кислорода и разогреть его.

Начали резать металл и медленно передвигаемся вдоль линии реза. Все продукты обработки сдуваются струей к задней стороне зоны разрезания. Если этот поток замедляется или возвращается, то следует уменьшить скорость резки или остановиться и прогреть материал.

Полезное видео, как работать

Посмотрите видеоуроки по резке пропаном и резаком:

Обратный удар при газовой резке

Иногда при работе имеет место такой эффект, как обратный удар. Что это такое, что его вызывает, как избегать, смотрите в ролике ниже.

youtube.com/embed/wY8GQaKvE1Q?feature=oembed»/>

По сравнению с газосварочными работами резка газом требует от человека гораздо меньших навыков. Поэтому овладеть газовым резаком не так уж сложно. Достаточно понять, как это правильно делать. Наибольшее распространение в наше время получили пропановые резаки. В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

Резак пропановый предназначен для ручной разделительной кислородной резки углеродистых и низколегированных сталей с применением пропана.

Преимущества и недостатки

Преимущества резки металла пропаном перед другими способами очевидны:

Схема сборки ручного резака для резки стали.

- Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой. Газовый резак незаменим, если возникла необходимость вырезать диск из толстого металла или пробить глухое отверстие на 20-50 мм.

- Малый вес и удобство в использовании газового резака — еще одно неоспоримое достоинство. Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков.

- Кроме того, резка металла газом позволяет работать в 2 раза быстрее, нежели при использовании устройства с двигателем на бензине.

- Пропан стоит гораздо дешевле не только бензина, но и других газов. Поэтому его выгодно использовать при больших объемах работ, например, при резке стали на металлолом.

- Кромка среза при пропановой резке немного хуже, чем при использовании ацетиленовых резаков. Тем не менее срез получается гораздо чище, чем у бензиновых горелок или болгарки.

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые с их помощью можно резать. Им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун.

Кислородно-пропановая установка для пайки и сварки.

Резать газом высокоуглеродистые стали невозможно, потому что температура их плавления довольно близка к температуре пламени. В результате окалина не выбрасывается в виде столпа искр с обратной стороны листа, а смешивается с расплавленным металлом по краям разреза. Это не дает кислороду добраться вглубь металла, чтобы его прожечь. При резке чугуна процессу мешают форма зерен и графит между ними. (Исключение составляет ковкий чугун). Алюминий, медь и их сплавы газовой резке тоже не поддаются.

Следует напомнить, что к низкоуглеродистым сталям относятся марки от 08 до 20Г, к среднеуглеродистым — марки от 30 до 50Г2. В обозначениях же марок углеродистых сталей впереди всегда ставится буква У.

Необходимое оборудование

Для резки металла газом необходимо иметь по одному баллону пропана и кислорода, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Конструкция газового оборудования для резки металла разных производителей отличается незначительно. Обычно на всех них есть 3 вентиля: первый из них для подачи пропана, за ним идет вентиль регулирующего кислорода, после — вентиль режущего кислорода. Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Металл режут под воздействием струи горячего пламени, которая генерируется резаком. Во время работы аппарата в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак способен раскроить металл толщиной до 300 мм. Многие детали этого аппарата сменные, поэтому устройство в случае его поломки можно быстро отремонтировать прямо на рабочем месте.

Очень важно правильно выбрать мундштук. При его подборе стоит исходить из толщины металла. Если предмет, который необходимо разрезать, состоит из частей разной толщины, которая варьируется от 6 до 300 мм, понадобится несколько мундштуков с внутренними номерами от 1 до 2 и с внешними — от 1 до 5.

Подготовка к работе

Схема вставного резака.

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) — к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

- Далее проверьте разъемные соединения на герметичность.

Обнаружив утечку, подтяните гайки или смените уплотнители.

Обнаружив утечку, подтяните гайки или смените уплотнители. - Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Приступаем к работе

Выставляем на кислородном редукторе 5 атмосфер, на газовом — 0,5. (Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

Для работы резаком на редукторе ставим 5 атмосфер, на газовом — 0,5.

Берется резак, сначала немного открываем пропан (на четверть или чуть больше), поджигаем. Упираем сопло резака в металл (под наклоном) и медленно открываем регулирующий кислород(не перепутайте с режущим). Поочередно регулируем эти вентили, чтобы добиться пламени нужной нам силы. При регулировке открываем попеременно газ, кислород, газ, кислород. Сила (или длина) пламени подбирается с расчетом толщины металла. Чем лист толще, тем сильнее пламя и расход кислорода с пропаном больше. Когда пламя отрегулировано (оно приобретает синий цвет и коронку), можно резать металл.

Подносится сопло к краю металла, держится он в 5 мм от разрезаемого предмета под углом 90°. Если лист или изделие необходимо прорезать в середине, разогревать металл следует начинать с той точки, от которой пойдет разрез. Разогреваем верхнюю кромку до 1000-1300° в зависимости от металла (до температуры его возгорания). Визуально это выглядит так, словно поверхность начала немного «мокнуть». По времени разогрев занимает буквально несколько секунд (до 10). Когда металл воспламеняется, открываем вентиль режущего кислорода, и на лист подается мощная узконаправленная струя.

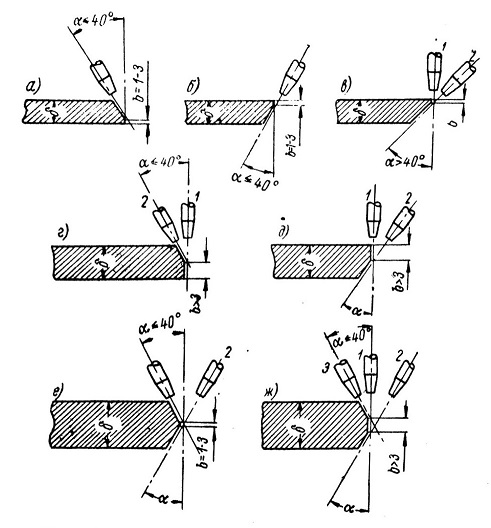

Вентиль резака следует открывать очень медленно, тогда кислород зажжется от разогретого металла самостоятельно, что позволит избежать обратного удара пламени, сопровождающегося хлопком. Не спеша ведем кислородной струей вдоль заданной линии. В этом деле очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем иметь небольшое отклонение на 5-6° в сторону, обратную направлению резки. Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Нюансы резки по металлу

Схема процесса разделительной газокислородной резки.

Резать метал нужно с правильной скоростью. Определить оптимальную скорость можно визуально по тому, как разлетаются искры. Поток искр при верной скорости вылетает под углом примерно 88-90° к разрезаемой поверхности. Если поток искр полетел в сторону, противоположную движению резака, это означает, что скорость резки слишком мала. Если же угол потока искр меньше 85°, это сигнализирует о превышении скорости.

При работе всегда необходимо ориентироваться на то, какой толщины металл. Если свыше 60 мм, лучше расположите листы под наклоном, чтобы обеспечить сток шлаков, и выполните работу наиболее точно.

Резка толстого металла имеет свои особенности. Перемещать резак раньше, чем металл будет разрезан на всю толщину, нельзя. К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

Перемещать резак раньше, чем металл будет разрезан на всю толщину, нельзя. К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

Завершив резку, сначала перекрываем режущий кислород, затем отключаем регулирующий кислород, в последнюю очередь отключаем пропан.

Поверхностная и фигурная резка

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Вырезать фигурное отверстие в металле можно следующим образом. Сначала намечаем на листе контур (при разметке окружности или фланцев следует отметить еще и центр окружности). До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Меры предосторожности

Резка металла газом сопряжена с некоторым риском, поэтому необходимо строго придерживаться правил безопасности. Начнем с защитной одежды, которая должна включать в себя: огнеупорный костюм и краги для рук с такой же пропиткой; маску сварщика, сделанную из негорючего пластика с наголовником; рабочую обувь с высокими бортами. Также рекомендуется надевать респиратор. Зачем дышать дымами и пылью? Все эти меры придуманы не случайно, и не стоит ими пренебрегать. Например, может возникнуть ситуация, когда толстый металл сразу не продуется, и расплавленные брызги будут попадать на вас.

В процессе работы не забывайте следить за показанием редукторов на баллонах. Помните, что нельзя приступать к резке, если на шлангах есть трещины, разрывы или стыки. Некоторые умельцы соединяют стыки трубкой из алюминия или латуни. Однако лучше не рисковать. Примите во внимание, что железные трубки использовать с этой целью нельзя категорически, так как железо может дать искру.