Автоген. Как разрезать металл газом?

Проведение газовой резки или газосварочных работ требует не только тщательного соблюдения техники безопасности, но и специализированного оборудования: автоген, называемый в обиходе также газовой горелкой или газовым резаком, поможет выполнить работы различной сложности быстро, качественно, профессионально. В статье вы узнаете о принципе работы и классификации этого инструмента.

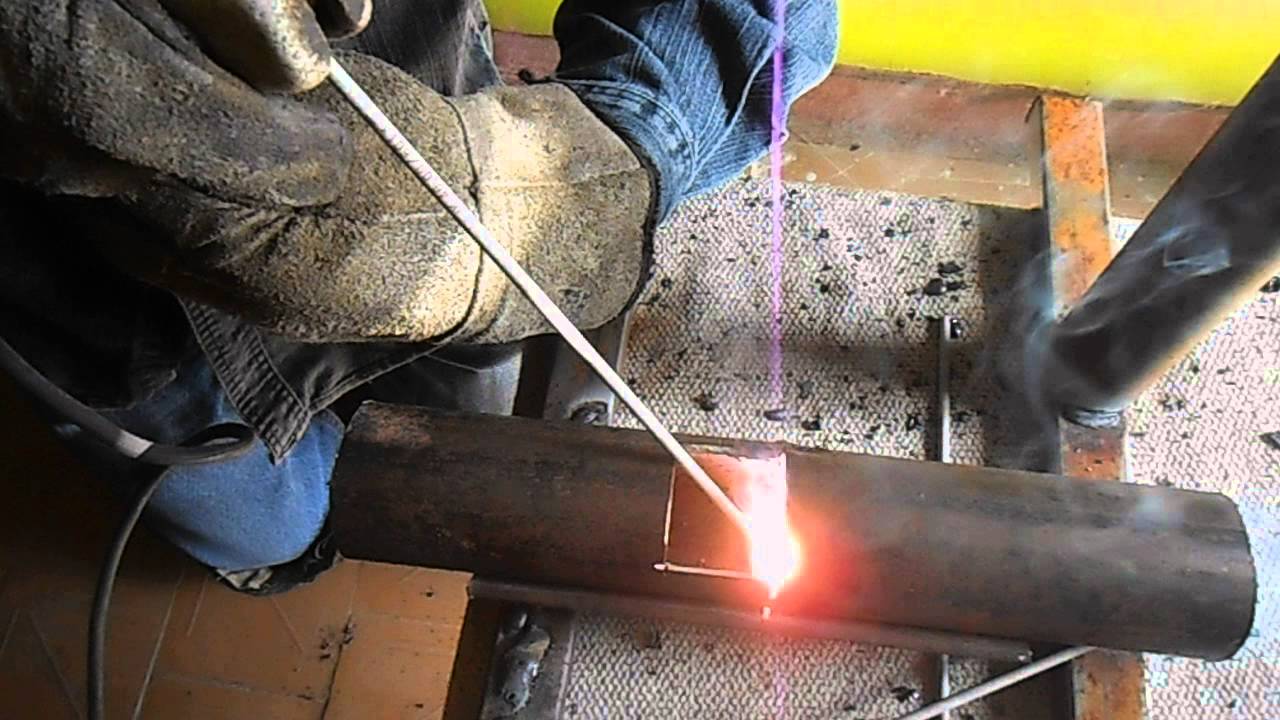

Газовая резка с использованием автогена – это весьма распространённая процедура, которая основана на свойстве металла нагреваться под воздействием высоких температур, что позволяет в дальнейшем легко его разрезать в нужном направлении. Основными сферами применения автогенов являются монтажные и строительные работы – как профессиональные (промышленные), так и бытовые; для выполнения сварки помимо автогена необходим присадочный пруток.

Как устроен автоген?

Технический прогресс несколько изменил конструкцию автогена, в которую первоначально входила газовая горелка, кислородный баллон, ацетиленовый генератор и соединительные шланги, контроль и понижение давления кислорода выполнялось редуктором с манометром. Со временем для большего удобства ацетиленовый генератор с автоматическим поддержанием давления газа был заменён на баллон с ацетиленом, а вот название «автоген», вероятно произошедшее от сочетания слов «автоматический генератор», прижилось и повсеместно используется мастерами.

Со временем для большего удобства ацетиленовый генератор с автоматическим поддержанием давления газа был заменён на баллон с ацетиленом, а вот название «автоген», вероятно произошедшее от сочетания слов «автоматический генератор», прижилось и повсеместно используется мастерами.

Принцип действия автогена основан на свойстве металла сгорать в химически чистом кислороде, а потому есть два ключевых момента, которые необходимы при работе резака: непосредственно режущая струя чистого кислорода и подогревающий газ (как правило, ацетилен или пропан). Конструкция современного автогена достаточно проста и представляет собой взаимодействие двух базовых функциональных частей:

- наконечник для подачи струи режущего пламени, имеющий внутренний и внешний мундштуки, объединённые соплом дюзы;

- ствол с соединяющей газ и кислород камерой и размещёнными на корпусе вентилями для подключения шлангов к кислородному и газовому агрегатам и регулировкой объёма подачи газа, скорости и напора кислородной струи.

Пониженное давление (требуемый уровень разряженности кислорода) формируется за счёт инжекторного ствола, куда частично подаётся кислород и откуда струя в канал мундштука выходит с высокой скоростью. Другим направлением движения кислорода станет основной канал внутреннего мундштука, которым формируется режущая струя. Смесительный отдел автогена необходим для соединения в нём газовой составляющей (ацетилен или пропан) и кислородной – в дальнейшем эта смесь станет подогревающим пламенем, подаваемым между внутренним и внешним мундштуком наконечника. Крепление наконечника к стволу осуществляется обыкновенной накидной гайкой.

Конструктивно модели различных резаков разных производителей могут иметь некоторые нюансы, но в целом конфигурации и принцип действия достаточно традиционны – изменения в конструкции большей частью несут удобства в использовании и большую безопасность работ. Современная газовая резка или сварка уже немыслимы без этих инструментов.

Автоген для резки/сварки металла: классификация

Весь имеющийся в специализированных магазинах ассортимент автогенов по различным критериям подразделяется:

- по предназначению: на специальные (для особого рода специфических работ) и универсальные, подходящие для большинства газорежущих и сварочных работ. Снабжённые инжектором универсальные горелки просты и удобны в эксплуатации, отличаются незначительным весом, при этом способны разрезать заготовку толщиной 3…300 мм по всем направлениям.

Тип горючей смеси формирует свою классификацию:

- в весьма бюджетных кислородных автогенах формирование горящей струи происходит кислородом;

- керосиновые работают на керосиновых парах и обыкновенно применяются для резки заготовок из углеродистой стали толщиной до 200 мм. Достаточно сложная конструкция такого автогена делает его практически неприменимым для мелких бытовых работ – керосиновые автоген, как правило, используется в угольной и горнодобывающей промышленности (в силу высокой взрывоопасности пропановые/ацетиленовые автогены в этих отраслях обычно не применяются);

- считающиеся наиболее надёжными и безопасными, эффективные и производительные пропановые автогены используются для резки чёрных и цветных металлов – чаще всего для чугунных батарей, труб и т.

д.;

д.; - ацетиленовые автогены станут самым удачным выбором при обработке заготовок или элементов значительной толщины – свойства ацетиленовой горючей смеси позволяют создать пламя максимальной температуры: даже компактный по своей конструкции инструмент будет удобен и эффективен при работе с массивными деталями и заготовками;

- по конструкции и способу смешивания кислородной и горючей составляющей автогены делятся на инжекторные и безинжекторные;

- по способу резки металла: на автогены разделительной, копьевой, поверхностной или кислородно-флюсовой обработки (для высокохромистых, высоколегированных сталей).

Какой бы автоген ни был выбран мастером, важно, чтобы он был эффективен и производителен, и соответствовал характеру работы и свойствам элементов, предназначенных для резки или сварки.

Мини-резак

Ручной автоген обычно и так невелик по размерам — его ещё более миниатюрная по габаритам разновидность называется мини-резак. К основным характеристикам такого инструмента следует отнести уверенный напор пламени и достаточный по объёму газовый резервуар, позволяющие использовать устройство даже в ветреную погоду. При эксплуатации следует учесть, что мини—автоген не рассчитан на длительное непрерывное использование: высокие температуры способны расплавить корпус инструмента без возможности ремонта или замены повреждённых деталей. Впрочем, время использования ограничено объёмом газового резервуара: зажигалка-автоген должна периодически заправляться, и для этого пригодится обычный цанговый баллон.

К основным характеристикам такого инструмента следует отнести уверенный напор пламени и достаточный по объёму газовый резервуар, позволяющие использовать устройство даже в ветреную погоду. При эксплуатации следует учесть, что мини—автоген не рассчитан на длительное непрерывное использование: высокие температуры способны расплавить корпус инструмента без возможности ремонта или замены повреждённых деталей. Впрочем, время использования ограничено объёмом газового резервуара: зажигалка-автоген должна периодически заправляться, и для этого пригодится обычный цанговый баллон.

В отличие от удобных и эффективных современных ручных моделей (в том числе и достаточно дорогого автогена с пьезоподжигом, включаемого нажатием лишь одной кнопки) мини-резаки характеризуются невысокой стоимостью, а потому доступны буквально всем не только профессиональным, но и домашним мастерам.

Основными сферами использования такого автогена являются бытовые работы, требующие резки или сварки металлических элементов: ремонт кондиционеров, автомобилей, велосипедов, холодильников и т. д. К минусам инструмента можно отнести небольшую длину режущего пламени, что несколько ограничивает работу такого прибора с некоторыми типами металлов.

д. К минусам инструмента можно отнести небольшую длину режущего пламени, что несколько ограничивает работу такого прибора с некоторыми типами металлов.

Эксплуатация автогена и особенности его использования

Последовательность работы с автогеном можно представить следующими шагами:

- Изучение устройства и принципов работы конкретной модели, проверка правильного расположения частей автогена, подключение шлангов подачи горючего газа и кислорода.

- Специальные сальниковые уплотнители из резины обрабатываются глицерином или предусмотренной для этого смазкой. Важно, чтобы соединения составляющих частей автогена резьбового типа были герметичны, — это минимизирует риск утечки газа в процессе эксплуатации газового автогена.

- Путём подачи дозированной струи кислорода формируется разряженность газа в каналах инструмента.

- Открытие газового вентиля даст зажигание горючей смеси, которая разогревает металл до достаточной для разрезания температуры.

- Вентилями на каналах подачи кислорода и газа регулируется размер режущего пламени, интенсивность и температура горения в соответствии с материалами заготовки, её толщиной и т.д.

- В момент абсолютной готовности разогретого до нужной температуры металла для разрезания подаётся струя режущего кислорода, и деталь разрезается должным образом.

- Гашение пламени горелки осуществляется в обратном порядке – сначала закручивается вентиль газового канала, затем кислородного. При сильном нагревании наконечника (что вполне возможно при длительных работах) охлаждение осуществляется холодной водой.

В процессе эксплуатации, включения и отключения прибора, а также его хранения следует руководствоваться и строго соблюдать правила пожарной безопасности.

Обслуживание автогена

Грамотное использование и постэксплуатационное обслуживание не только сделают работы безопасными, но и существенно продлят срок службы автогена. Технологической особенностью автогена является быстрый износ сопла и мундштуков – внутреннего и внешнего, которые непосредственно подвергаются воздействию чистого кислорода и газа. Решением этой проблемы станет регулярное очищение каналов сопла мягким медным прутком подходящей длины, а приходящий с опытом и навыком работы грамотный и точный подбор соответствия толщины металлической заготовки и давления подаваемой режущей смеси не позволит использовать автоген, что называется, на износ.

Решением этой проблемы станет регулярное очищение каналов сопла мягким медным прутком подходящей длины, а приходящий с опытом и навыком работы грамотный и точный подбор соответствия толщины металлической заготовки и давления подаваемой режущей смеси не позволит использовать автоген, что называется, на износ.

Цены на автоген варьируются в широком стоимостном диапазоне: она формируется в зависимости от конструкции и типа инструмента, его характеристик, функционала, назначения (бытовые или промышленные работы), страны производителя и его «брендовости». Высококачественные и надёжные, с солидным гарантийным сроком модели газовых резаков, произведённые в Южной Корее или Америке, относятся к самым дорогостоящим.

как резать, мини автоген своими руками

Автоген — сварочное оборудование весьма распространенное для резки и сварки металла при помощи присадочных прутков. В основном его используют при монтажных, строительных работах, на производстве, дома.

В основном его используют при монтажных, строительных работах, на производстве, дома.

Как устроен автоген

Классическая основа аппарата состоит из набора:

- баллона с кислородом,

- баллона с горючим газом,

- манометра с редуктором,

- газопроводных шлангов,

- горелки (резака), которая может использоваться как для сварки низколегированной стали, так и для разрезания черных или цветных металлов.

К резаку подведены шланги с кислородом и ацетиленом, вместо которого можно использовать пропан/бутан. Однако пропановый автоген рационально применять для разрезания металлических поверхностей, а процесс сварки с его помощью неэффективен, потому что температура струи пламени ниже, чем при использовании ацетилена.

При сварке деталей с тонкими стенками это незаметно, но при обработке труб и толстостенных деталей замедляет процесс.

Принцип действия и способ применения

Технология сварки и резки устройством базируется на свойстве металлов плавиться. Струя пламени высокой температуры размягчает металлическую поверхность до состояния жидкости, а с помощью давления осуществляет резку металла автогеном или за счет присадочных металлических прутков соединяет детали.

Струя пламени высокой температуры размягчает металлическую поверхность до состояния жидкости, а с помощью давления осуществляет резку металла автогеном или за счет присадочных металлических прутков соединяет детали.

Для восстановительной сварки применяются разные прутки, чьи параметры зависят от сортамента металла, площади изделий.

Конструкция автогена

Современная конструкция автогена основана на взаимодействии составляющих деталей:

- наконечника,

- мундштуков,

- корпуса ствола с камерой для получения смеси газов,

- вентилями,

- штуцерами.

Снижение давления до требуемого уровня образуется внутри инжекторного ствола. Сюда поступает часть кислорода. Из ствола струя пламени выходит в полость внешнего мундштука. Другая часть кислорода поступает в канал внутреннего мундштука, формируя пламенную струю.

В смесительной камере устройства пары ацетилена или пропана соединяются с кислородными, образуя смесь для струи пламени. Она подается между мундштуками наконечника, который прикреплен к стволу обыкновенной гайкой.

Она подается между мундштуками наконечника, который прикреплен к стволу обыкновенной гайкой.

Конструкции моделей разных брендов могут незначительно отличаться, но их принцип действия от этого практически не меняется. Дополнительные элементы конфигурации устройства повышают уровень безопасности во время работы, обеспечивают дополнительные удобства при эксплуатации. Несложные операции можно выполнять автогеном, собранным своими руками.

Классификация

Ассортимент аппаратов для газорезки по назначению делится на модели:

- для специфических работ,

- универсальные,

- переносные автогены.

В них горящая струя может формироваться:

- кислородом,

- парами керосина,

- ацетиленом,

- пропаном/бутаном

Неважно, какая модель автогена в руках у газосварщика, главное, чтобы она соответствовала специфике работы и параметрам элементов для резки или сварки. Универсальные модели могут разрезают металл под любым наклоном. К тому же они очень удобны, отличаются легкостью.. Одна из новейших разработок – пьезоподжиг, позволяющий включать инструмент кнопкой.

К тому же они очень удобны, отличаются легкостью.. Одна из новейших разработок – пьезоподжиг, позволяющий включать инструмент кнопкой.

Модели сварочного оборудования промышленного производства можно использовать с любым газом. Для домашнего применения лучший вариант – инструмент на пропане/бутане, который купить легче, а опасности меньше.

По конструкции, способу смешивания составляющих оборудование делится на классы:

- инжекторных,

- безинжекторных.

Эксплуатация

Использование аппарата дает возможность разрезать, сваривать поверхности металла любой сложности. Оборудование, работающее на керосине, востребовано для угольной, горнодобывающей отраслей, потому что нет риска взрыва самого устройства. Из-за сложности конструкции такой автоген не подходит для мелкой бытовой работы.

Пропановые изделия применяются для резки чугунных батарей, труб, других видов металлов. Ацетиленовые аппараты — удачный выбор для обработки толстых деталей разной сложности, потому что такая горючая смесь формирует максимальную температуру пламени.

Одна из проблем эксплуатации инструмента – быстрое изнашивание сопла, мундштуков. Увеличение срока службы инструмента зависит от регулярной очистки полости сопла мягким прутком из меди. Главное – правильно подобрать размер прутка.

Применение

Процесс сваривания начинается с установки деталей в нужном положении, разогрева кромок соединения. Когда металл нагреется до белого цвета, к струе пламени добавляется присадочный прут. Он плавится, формируя шов между элементами.

Сварка автогеном широко применяется для:

- пайки,

- разрезания металлоконструкций,

- нагревания для изменения формы,

- сварочных работ.

Правила сварки

Соблюдение правил эксплуатации оборудования обеспечивает получение качественного результата, безопасную эксплуатацию. Для этого надо знать, как им пользоваться, проверить готовность оборудования к работе:

- правильность расположения всех комплектующих аппарата,

- герметичность подключения шлангов,

- исправность манометров.

Продуть газовые шланги сжатым воздухом, мундштуки – специальными иглами. Резиновые уплотнители обработать глицерином или специальной смазкой. Вентилями отрегулировать параметры струи режущего пламени в зависимости от толщины, размеров обрабатываемого изделия. У пламени должна быть правильная, симметричная форма.

Профессионалы пользуются двумя методами сварки. При «левом» способе, когда пламя передвигается справа налево, мастеру удобно ориентироваться по еще не сваренным кромкам. Благодаря такому контролю, шов получается аккуратным. При «правом» — необходимы зигзагообразные движения, чтобы дать возможность металлу охладиться. В завершение работы сначала закрывается вентиль подачи газа, затем кислорода. Сильно нагретый наконечник охлаждается холодной водой.

Материалы для сварки

- баллоны с кислородом, ацетиленом,

- редукторы,

- манометры,

- шланги для соединения,

- горелка,

- пачка электродов,

- емкость с водой.

Что нужно знать

Газосварщик с автогеном в руках должен позаботиться о безопасности во время работы. Технология газосварки автогеном предусматривает обработку:

- углеродистой стали толщиной не более 5 мм,

- цветных металлов,

- инструментальной, антикоррозионной стали,

- чугуна и его сплавов.

Техника резки металла газом при помощи автогена — нехитрая, но лучше потренироваться перед соединением ответственных деталей.

Алгоритм проведения сварки автогеном

Профессионалы рекомендуют перед тем, как резать автогеном, выполнить:

- открытие кислородного крана,

- открытие ацетиленового крана,

- поджиг пламени на газовой горелке.

- регулировку струи пламени до необходимой температуры.

Рабочий процесс представляет собой:

- обработку пламенем металла до белого цвета поверхности,

- добавление в струю сварочного электрода,

- заполнение шва по мере плавления прутка электрода,

- охлаждение детали водой,

- удаление образовавшегося шлака постукиванием молотка,

- проверку герметичности шва.

Требования безопасности

При сваривании металлических изделий с помощью автогена требуется предельная осторожность и выполнение правил эксплуатации аппарата:

- во избежание взрыва запрещается контакт кислородного баллона и горюче-смазочных материалов, особенно масла,

- во время сварки периодически проводить проверку баллонов на утечку газа,

- на месте сварки должен быть огнетушитель,

- следует работать на отдалении от воспламеняющихся предметов.

- перевозку баллонов осуществлять на транспорте, оборудованном для транспортировки взрывоопасных материалов,

- баллоны должны храниться на открытом воздухе или в вентилируемом шкафу.

Нежелательно надевать одежду из синтетики, неудобную обувь, чтобы ничто не мешало передвижению при непредвиденной ситуации.

Как сделать мини автоген своими руками

Вместо громоздких стандартных моделей производители стали выпускать компактный мини автоген для использования в труднодоступных местах или в быту. Этот небольшой ручной инструмент помещается в компактный чемоданчик. Для хранения газа такие устройства комплектуются небольшими баллончиками с кислородом, бутаном, пропаном.

Этот небольшой ручной инструмент помещается в компактный чемоданчик. Для хранения газа такие устройства комплектуются небольшими баллончиками с кислородом, бутаном, пропаном.

Внешне такой автоген выглядит как простое приспособление. По сути, это зажигалка, имеющая дюзу резака газом, которая находится сверху изделия. При этом характеристики у него достаточный напор пламени, что позволяет работать даже при сильном ветре. Но чаще такими аппаратами пользуются ювелиры, мастера по ремонту бытовой техники, потому что они удобны для работы с мелкими предметами.

Компактный мини резак можно смастерить, используя кислород и водород, полученные в результате электролиза водно-щелочного раствора. Конструкция такого самодельного автогена состоит из комплекта:

- двух специальных плат, соединенных 4 шпильками,

- батареи электродов из стальных панелей, разделенных резиновыми кольцами,

- силиконовых трубок для движения газов,

- иглы от шприца, выполняющей функции горелки.

Чтобы избежать неприятностей, нужно заимствовать только схемы с водяным затвором у патрубков на выходе, потому что пайка автогеном гидролизным водородом также взрывоопасна как аппаратом, работающем ацетиленом.

Сварка металлов. Подводный сварочный аппарат. Сварка видео

Как сваривают металл. Дуговая сварка. Сварка полуавтоматом Новейшие методы обработкиВот какой случай произошел в конце Великой Отечественной войны. Отступая на запад, гитлеровцы взорвали громадный железнодорожный мост. Взрыв причинил страшные разрушения. Гигантские стальные балки сплелись в чудовищные узлы, которые не удалось бы распутать и сказочному богатырю.

Но мост необходимо было срочно восстановить: здесь был один из главных путей на запад. Для этого прежде всего надо было убрать сотни тонн исковерканных взрывом балок.

Утром к мосту на двух грузовиках приехали двенадцать девушек. Они выгрузили несколько легких аппаратов, мотки черных резиновых шлангов и десятка два небольших железных бочек. Вытащив из бочек неказистые серые камешки, они положили их в аппараты, налили туда же воды и соединили аппараты шлангами с длинными стальными баллонами. Одна из девушек, потянув за собой два тонких черных шланга, пробралась вперед к скрученной штопором толстой балке. Она поднесла к балке короткую бронзовую трубку с изогнутым носиком и двумя краниками.

Они выгрузили несколько легких аппаратов, мотки черных резиновых шлангов и десятка два небольших железных бочек. Вытащив из бочек неказистые серые камешки, они положили их в аппараты, налили туда же воды и соединили аппараты шлангами с длинными стальными баллонами. Одна из девушек, потянув за собой два тонких черных шланга, пробралась вперед к скрученной штопором толстой балке. Она поднесла к балке короткую бронзовую трубку с изогнутым носиком и двумя краниками.

Раздался резкий щелчок, и из бронзового носика выметнулся тонкий язычок голубоватого прозрачного пламени. Он лизнул балку, вонзился в ее толщу и вдруг брызнул с другой стороны снопом золотистых искр. Девушка повела свой прибор поперек балки, оставляя в ней сквозной прорез.

Прошло не более минуты. Балка качнулась, обвисла и рухнула в реку. А рядом уже зажгли свои «огненные ножи» другие девушки. Многотонные куски моста, вздымая фонтаны брызг, один за другим рушились в реку. Под крошечными голубоватыми язычками пламени прочная сталь становилась мягче сливочного масла. К вечеру бригада газорезчиц срезала последние остатки поврежденной части моста. Затем на баржах привезли новый пролет моста, изготовленный целиком на заводе. Его подняли на гранитные опоры, и возрожденный стальной красавец мост принял на себя первый поезд.

Многотонные куски моста, вздымая фонтаны брызг, один за другим рушились в реку. Под крошечными голубоватыми язычками пламени прочная сталь становилась мягче сливочного масла. К вечеру бригада газорезчиц срезала последние остатки поврежденной части моста. Затем на баржах привезли новый пролет моста, изготовленный целиком на заводе. Его подняли на гранитные опоры, и возрожденный стальной красавец мост принял на себя первый поезд.

Как же серый щебень, смоченный водой, родил удивительное голубое пламя?

Серый щебень — карбид кальция. Это не обычный камень, а соединение углерода с кальцием, соединение очень нестойкое. Едва вы положите кусочек карбида кальция в воду, как из него начнут бурно выделяться пузырьки прозрачного газа — ацетилена. Он получился из углерода, содержащегося в карбиде, и водорода воды. А на дно сосуда оседает белый порошок. Это кальций, забрав из воды кислород, превратился в обычную известь.

Так сваривают металлы автогенной горелкой, в которую подают ацетилен и кислород. Наверху, в круге, вид сварного шва

Наверху, в круге, вид сварного шва

Среди горючих газов ацетилен не имеет себе равных по теплопроизводительности. При сгорании в струе кислорода он дает необычайно горячее пламя. В горелках с повышенным давлением температура его пламени достигает 4500°.

Специальной ацетиленовой горелкой можно резать даже броневые плиты линкоров толщиной в 30-40 см и более.

В такую горелку — резак — по одной трубке подается кислород, а по другой — ацетилен.

Вначале сильным пламенем разогревают металл, а затем на него направляют струю кислорода, уменьшив подачу ацетилена. И раскаленная сталь начинает плавиться и гореть, энергично соединяясь с кислородом.

Резка металла таким способом называется автогенной.

Если приходится вырезать из листовой стали много одинаковых деталей, то применяют автоматы. В них горелка движется с большой точностью по заданному контуру. ‘Нужно изменить форму деталей — в автомат вставляют другой шаблон.

Для резки не очень толстых листов можно вместо ацетилена использовать обычный бензин. Но в этом случае резка идет медленнее, температура недостаточно высока.

Но в этом случае резка идет медленнее, температура недостаточно высока.

На всех больших заводах есть автогенные цехи или участки. Там не только режут, но и сваривают металл. Мы знаем уже, что электрическая дуга плохо сваривает медные детали. Здесь-то и выручает автоген. Он дает возможность сваривать даже тонкие медные трубки, которые применяют во многих сложных аппаратах. Чаще всего стараются сваривать с помощью металла более легкоплавкого, чем соединяемые детали, чтобы их не повредить. Из такого металла делают проволоку или прутки, конец которых во время сварки вводят в пламя ацетиленовой горелки.

Большое значение имеет газовая сварка при ремонте чугунных деталей и при соединении тонких стальных листов. Ацетиленовым пламенем также напаивают на токарные и другие резцы, сделанные из обычной стали, тонкие пластинки твердых сплавов, необходимые для скоростного резания.

Глубоко под водой соединяют электросваркой опоры нефтяных вышек, эстакад, трубы для нефти и газа и другие детали. Так же заваривают и пробоины в днище кораблей

Так же заваривают и пробоины в днище кораблей

Электрическая и газовая резка применяются на поверхности земли. Но бывает, что необходимо сваривать и резать металлы под водой, например при постройке мостов и других сооружений, имеющих подводные опоры, при ремонте и подъеме судов. Как же поступают в подобных случаях?

Оказывается, для этой работы нужно почти такое же оборудование, как для сварки и резки на воздухе. Электрическая дуга легко загорается под водой даже на большой глубине. Дело в том, что при первой же вспышке дуги вокруг нее под действием высокой температуры мгновенно образуется газовый пузырь, наполненный водородом, выделившимся при разложении воды. При подводной сварке применяют электроды, обмазанные водонепроницаемым составом, чтобы не было лишних потерь электроэнергии. Газовое пламя тоже не гаснет под водой и горит в образующемся из окружающей воды газовом пузыре.

В последнее время все шире применяют два новых необычных вида сварки — с помощью быстрого трения и холодную.

При первом способе в токарном станке укрепляют две детали и сильно их сжимают. Одну деталь быстро вращают, а другая остается неподвижно. Место, которым детали касаются друг друга, от сильного трения так раскаляется, что детали тут же свариваются накрепко. Станок при этом автоматически останавливается. При втором способе вначале происходит небольшое трение поверхностей, а потом следует очень сильное давление. В результате атомы обеих поверхностей так сильно сближаются между собой, как и в сплошном металле. Поверхности соединяются, словно их сплавили вместе. Этим способом можно сваривать медь, никель, олово, свинец и алюминий. Можно также сваривать один с другим и разные металлы, причем в промежуточном тонком слое получается как бы сплав этих металлов. Молекулы меди, например, «протискиваются» между молекулами алюминия, и наоборот. Холодным способом можно сваривать и сталь, но это труднее.

Эти способы все же не могут соперничать повсюду с электрическим и газовым способами. Электрическая и газовая сварка и резка применяются все шире. И, возможно, в недалеком будущем даже крупные межпланетные станции-спутники будут собираться на огромной высоте из доставленных с Земли частей с помощью электрической или газовой сварки.

И, возможно, в недалеком будущем даже крупные межпланетные станции-спутники будут собираться на огромной высоте из доставленных с Земли частей с помощью электрической или газовой сварки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как сваривают металл. Дуговая сварка. Сварка полуавтоматом Новейшие методы обработки.

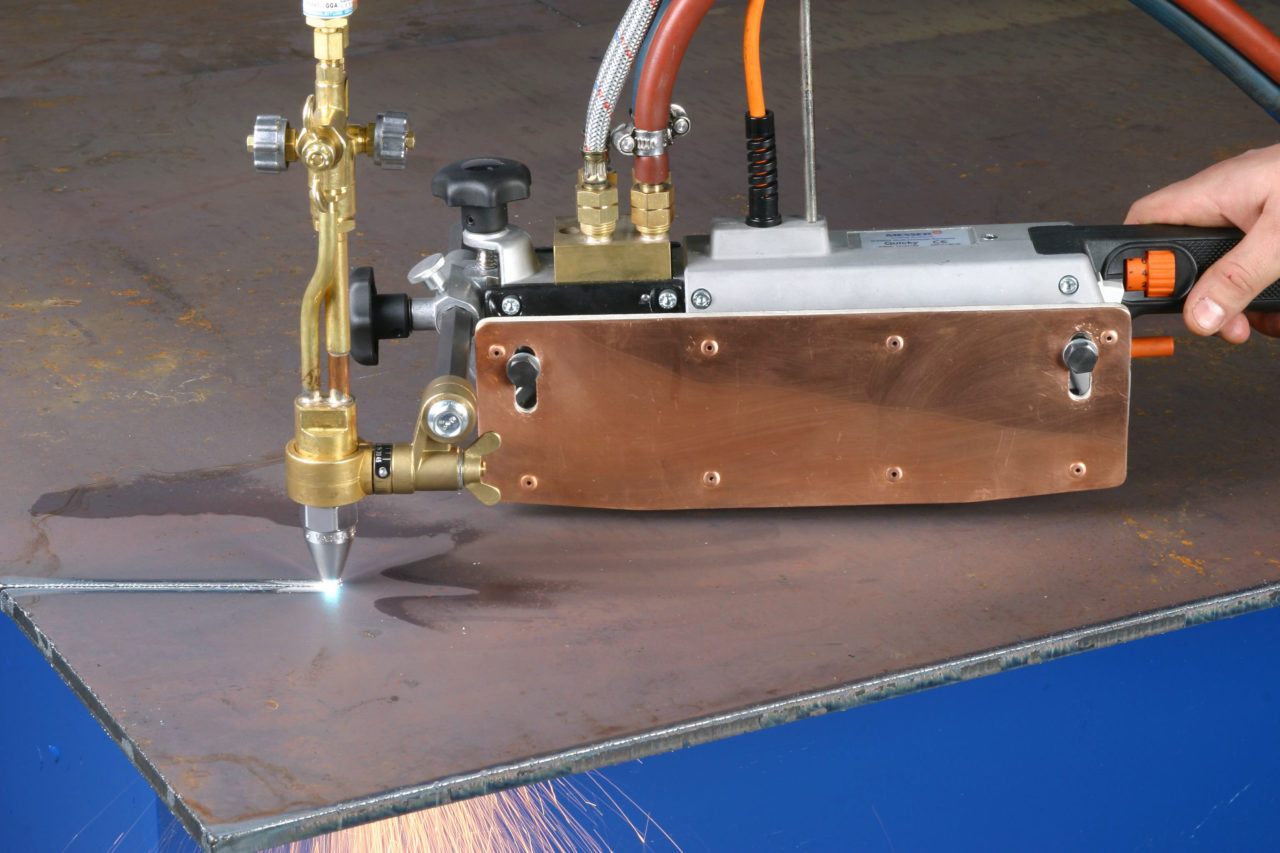

Бюджетный способ механизации газовой резки – применение портативных машинок

Там, где можно облегчить работу газорезчика, увеличить производительность и качество применением средств механизации — ее надо применять! Преимущества и недостатки портативных газорезательных машин.

Зачем нужна механизация газовой резки?

Вы, наверное, часто обращали внимание, что при своей работе газорезчик использует различные подручные приспособления — магниты, рейки, шаблоны и т. п. для того, чтобы там, где это возможно, сделать хороший «ровный» рез. Но даже применение таких приспособлений не может на 100% гарантировать хорошую и единообразную резку на большой длине, так как кроме правильного линейного перемещения резака надо еще контролировать его высоту и угол наклона. Для достижения наилучшего качества резки необходимо придерживаться рекомендованных производителем резака и сопел параметров: скорости, расстояния от сопла до металла, давления кислорода и горючего газа, а для этого нужно нечто большее, чем просто направляющая. Казалось бы есть простое решение — каретки, куда вставляется и фиксируется головка резака, но и тут есть нюансы — как контролировать скорость резки и невозможность резать фаску. Такого типа приспособления эффективны только для разделительной резки под прямым углом или со скосом.

п. для того, чтобы там, где это возможно, сделать хороший «ровный» рез. Но даже применение таких приспособлений не может на 100% гарантировать хорошую и единообразную резку на большой длине, так как кроме правильного линейного перемещения резака надо еще контролировать его высоту и угол наклона. Для достижения наилучшего качества резки необходимо придерживаться рекомендованных производителем резака и сопел параметров: скорости, расстояния от сопла до металла, давления кислорода и горючего газа, а для этого нужно нечто большее, чем просто направляющая. Казалось бы есть простое решение — каретки, куда вставляется и фиксируется головка резака, но и тут есть нюансы — как контролировать скорость резки и невозможность резать фаску. Такого типа приспособления эффективны только для разделительной резки под прямым углом или со скосом.В тоге мы приходим к тому, что нужно использовать средства механического перемещения резака для обеспечения хорошего качества и высокой производительности. Системы механического перемещения газовых резаков могут подразделяться на полностью автоматизированные — роботизированные комплексы и портальные машины тепловой резки, где процесс резки задается и полностью контролируется ЧПУ, а также на средства малой механизации и автоматизации — портативные газорезательные машинки и специальные системы для прямых резов.

Сегодня мы будем рассматривать только средства малой механизации, как наиболее доступные для самого широкого круга потребителей от полупрофессиональной мастерской до металлозаготовительного и металлообрабатывающего производства крупного предприятия.

Какие возможности дают портативные газорезательные машинки:

- Регулируемая скорость резки.

- Регулируемая высота и угол наклона резака. Возможность проводить не только разделительную резку, но и резку фаски.

- Возможность проводить резку сразу 2 резаками для формирования K, X, Y — образной фаски.

- Возможность вырезать круги (при использовании циркульного устройства) и делать криволинейные резы (при использовании копира).

- Универсальное питание как от бытовой, так и промышленной сети 220В.

От чего зависит качество резки портативной машинки

- От технических характеристик установленного резака и правильного выбора сопел

- От установленных параметров резки — давления, скорости, расстояния

- От квалификации оператора

Выбор портативной машинки.

Что является главным? Сегодня отечественному потребителю очень сложно сориентироваться во всем многообразии предлагаемой продукции, правильно соотнести ее технические возможности и стоимость. Предложения азиатских производителей привлекают своей низкой ценой, а продукция европейских компаний может оказаться дороже в несколько раз. Давайте пока попробуем отвлечься от цены и постараемся понять как правильно выбрать портативную газорезательную машинку по техническим характеристикам, какие параметры являются критически важными, а какие несущественными. Только после того как мы разберемся, что нужно с точки зрения техники, и Вы составите для себя перечень важных именно для Вас технических критериев, Вы сможете самостоятельно провести сравнение предложений различных производителей по цене и принять взвешенное решение.

Что является главным? Сегодня отечественному потребителю очень сложно сориентироваться во всем многообразии предлагаемой продукции, правильно соотнести ее технические возможности и стоимость. Предложения азиатских производителей привлекают своей низкой ценой, а продукция европейских компаний может оказаться дороже в несколько раз. Давайте пока попробуем отвлечься от цены и постараемся понять как правильно выбрать портативную газорезательную машинку по техническим характеристикам, какие параметры являются критически важными, а какие несущественными. Только после того как мы разберемся, что нужно с точки зрения техники, и Вы составите для себя перечень важных именно для Вас технических критериев, Вы сможете самостоятельно провести сравнение предложений различных производителей по цене и принять взвешенное решение.В качестве отправной точки для анализа возможных технических характеристик мы будем рассматривать линейку средств малой механизации для газорезательных процессов компании Messer, которая мало того, что является пионером в этой сфере, но и мировым лидером этой отрасли, на которого все равняются, и которому все стремятся подражать.

Какие средства малой механизации автогенной резки на предлагает компания Messer

- портативные компактные машинки QUICKY-E для монтажной резки с одним или двумя резаками с диапазоном резки до 100 мм

- надежные и высокопроизводительные машинки PORTACUT с одним или двумя резаками и диапазоном резки до 300 мм

- система для прямых резов StableCut для ручного резка с диапазоном резки до 500 мм

Каждая система имеет свой спектр применения, свои достоинства и свои неоспоримые преимущества.

Устройство и конструктивные особенности машинок QUICKY-E

Газорезательная машинка QUIKY-E является самой компактной и легкой машинкой от компании Messer. За счет своей неприхотливости в работе, надежности и универсальности машинки широко используются в мостостроении, судостроении, нам монтаже и в цехах. Питание машинки осуществляется от сети 220 В. Для удобства монтажной эксплуатации регулятор скорости удобно встроен в рукоятку. Простая настройка резаков по высоте и вылету. Широкий спектр оснастки и дополнительного оборудования обеспечивает универсальность применения машинки. Всего продано более 80 000 единиц машинок QUIKY-E!!!

Простая настройка резаков по высоте и вылету. Широкий спектр оснастки и дополнительного оборудования обеспечивает универсальность применения машинки. Всего продано более 80 000 единиц машинок QUIKY-E!!!- Возможность крепление двух резаков с одной стороны для резки фасок

- Возможность крепление двух резаков с обеих сторон для резки полос

- Опорный ролик для резки с опорой на стенку профильного проката

- Опорный ролик для резки по угловой направляющей

- Возможность фигурной и контурной резки по разметке

- Циркульное устройство для резки кругов

Преимущества

- Отличное качество изготовления

- Повышенная безопасность — все электрические соединения с двойной изоляцией

- Высокая надежность

- Отличная базовая комплектация (включает стартовый набор сопел, набор для чистки, циркульное устройство)

- Возможность комплектации универсальным резаком для всех видов горючих газов (пропан/ацетилен)

- Возможность применения сопел для высокоскоростной резки

Устройство и конструктивные особенности машинок PORTACUT

Газорезательная машинка PORTACUT является наиболее популярной моделью для применения как в цехе, так и на открытой монтажной площадке. Высокая надежность, продуманная конструкция, большой выбор вариантов комплектации под различные задачи делают эту машинку универсальным инструментом производства по заготовке и обработке металла. Даже если у Вас уже есть портальная машина тепловой резки, применение машинки PORTACUT может быть оправдано ее мобильностью и возможностью проводить работу на любой ровной поверхности, куда можно уложить направляющий рельс.

Высокая надежность, продуманная конструкция, большой выбор вариантов комплектации под различные задачи делают эту машинку универсальным инструментом производства по заготовке и обработке металла. Даже если у Вас уже есть портальная машина тепловой резки, применение машинки PORTACUT может быть оправдано ее мобильностью и возможностью проводить работу на любой ровной поверхности, куда можно уложить направляющий рельс.- Возможность крепление двух резаков с одной стороны для резки фасок

- Возможность крепление двух резаков с одной или обеих сторон для резки полос

- Возможность фигурной и контурной резки по разметке

- Циркульное устройство для резки кругов

Преимущества

- Высокая надежность

- Отличное качество изготовления

- Отличная базовая комплектация (включает стартовый набор сопел, набор для чистки, циркульное устройство)

- Возможность комплектации универсальным резаком для всех видов горючих газов (пропан/ацетилен)

- Возможность применения сопел для высокоскоростной и высокоэффективной резки

Устройство и конструктивные особенности приспособления для прямых резов StableCut

Комплект StableCut для механизированной резки — отличная альтернатива даже таким бюджетным решениям, как портативным машинкам PORTACUT и QUICKY-E. Вы можете использовать любой имеющийся у Вас в наличии ручной газовый резак с диаметром головки 17 или 27 мм. Есть возможность проводить резку с регулируемым углом снятия фаски до 60 градусов не только в нижнем, но и в вертикальном положении за счет магнитного крепления направляющей. Отсутствие электрического привода — тоже одно из достоинств предлагаемой системы. Скорость перемещения каретки фиксированная, что обеспечивает стабильность, однородность и качество резки в монтажных условиях.

Вы можете использовать любой имеющийся у Вас в наличии ручной газовый резак с диаметром головки 17 или 27 мм. Есть возможность проводить резку с регулируемым углом снятия фаски до 60 градусов не только в нижнем, но и в вертикальном положении за счет магнитного крепления направляющей. Отсутствие электрического привода — тоже одно из достоинств предлагаемой системы. Скорость перемещения каретки фиксированная, что обеспечивает стабильность, однородность и качество резки в монтажных условиях.Единственным недостатком комплекта является возможность проводить только прямые резы.

- Фиксированная скорость резки

- Возможность резки в наклонном и вертикальном положении

- Надежное магнитное крепление направляющей к металлической поверхности

- Длина алюминиевой направляющей до 1 220 мм

Преимущества

- Резка во всех пространственных положениях

- Комплект совместим с любыми ручными резаками

- Возможность резки металла толщиной до 500 мм (в зависимости от резака и установленного сопла)

- Безопасность на монтаже

Видео работы машинки QUICKY-E

youtube.com/embed/wxoBD-aKyo0″ frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Видео работы машинки PORTACUT

Видео работы комплекта для прямых резов StableCut

Выводы

Использование машин для автоматической резки не всегда подразумевает приобретение дорогостоящих машин с ЧПУ. Многие задачи по прямолинейной резке или вырезке отверстий можно решить с помощью компактных портативных газорезательных машин и сэкономить время для использования портальных машин для более сложных задач. Применение портативных газорезательных машин не ограничивается цеховыми условиями, за счет небольшого веса, компактности и надежности их можно использовать в монтажных условиях, на открытых площадках и на металлобазах. По своей сути портативная машина представляет собой компактную каретку с приводом для перемещения одного или нескольких газовых резаков с регулируемой скоростью. При использовании двух резаков и специального устройства для заостряющих резов можно сразу формировать X и Y разделку под сварку. Вылет, высота и угол наклона резака регулируются. Циркульное устройство позволит вырезать отверстия заданного радиуса. Качество резки обеспечивается точностью регулировки скорости перемещения и установленным машинным резаком.

Применение портативных газорезательных машин не ограничивается цеховыми условиями, за счет небольшого веса, компактности и надежности их можно использовать в монтажных условиях, на открытых площадках и на металлобазах. По своей сути портативная машина представляет собой компактную каретку с приводом для перемещения одного или нескольких газовых резаков с регулируемой скоростью. При использовании двух резаков и специального устройства для заостряющих резов можно сразу формировать X и Y разделку под сварку. Вылет, высота и угол наклона резака регулируются. Циркульное устройство позволит вырезать отверстия заданного радиуса. Качество резки обеспечивается точностью регулировки скорости перемещения и установленным машинным резаком.Приобретая портативные газорезательные машины производства Messer Вы получаете качество резки портальной машины по доступной цене. Все машины Messer оборудованы устройствами защиты и обеспечивают самый высокий уровень безопасности человека и гарантируют сохранность оборудования. Машинки комплектуются машинными резаками для всех видов горючих газов с различной длиной штока. Дополнительно к портативным машинкам мы рекомендуем приобретать такие комплектующие как редукторы, шланги, устройства защиты точек подключения.

Машинки комплектуются машинными резаками для всех видов горючих газов с различной длиной штока. Дополнительно к портативным машинкам мы рекомендуем приобретать такие комплектующие как редукторы, шланги, устройства защиты точек подключения.

Выбор портативной газорезательной машинки осложняется большим ассортиментом машин китайского производства с очень привлекательной ценой. Просим Вас не обольщаться и понимать, что низкая цена обусловлена исключительно экономией на всем — на приводе, на качестве резака, на корпусе, на силуминовых кронштейнах держателя горелки, на тепловой изоляции корпуса каретки. Если Вы хотите получить безопасное, надежное и качественное оборудование, которое прослужит Вам не один год — обращайтесь к специалистам компании ИТС-Инжиниринг и мы подберем для Вас оптимальное решение. Портативные машины QUICKY-E и PORTACUT очень популярны, и поэтому мы всегда поддерживаем определенный складской запас этих моделей, а также расходных частей к машинным резакам и необходимых аксессуары. Мы можем с уверенность рекомендовать к покупке портативные газорезательные машины Messer как для крупных промышленных предприятий, уже имеющих портальные машины с ЧПУ, так и для небольших металлообрабатывающих производств, мастерских.

Мы можем с уверенность рекомендовать к покупке портативные газорезательные машины Messer как для крупных промышленных предприятий, уже имеющих портальные машины с ЧПУ, так и для небольших металлообрабатывающих производств, мастерских.

Наши принципы работы

- самый высокий уровень безопасности человека при проведении газопламенных работ

- высочайшее качество всего оборудования и каждой его составляющей

- качественные оригинальные расходные материалы и оперативная техническая поддержка по всем возникающим вопросам

Реализуя эти принципы в каждом нашем предложении или консультации мы предлагаем оптимальное решение поставленных задач для Вашего производства. Мы гарантируем безопасность, отличное качество, надежность и экономию. Купить любое газопламенное оборудование и оригинальные аксессуары производства Messer Cutting Systems в Москве по доступной стоимости Вы можете в ООО «ИТС-Инжиниринг». Мы принимаем заявки на электронный адрес: sales@topweldcut.

ru. Получить профессиональную консультацию можно по контактному телефону +7 (495) 660-62-72.

ru. Получить профессиональную консультацию можно по контактному телефону +7 (495) 660-62-72.Чем резать металлопрофиль — диск или ножницы, как согнуть профнастил и сделать арку, как резать профлист, видео и фото примеры

Короткие листы профнастила лучше размещать горизонтально рядами, начиная снизу и до конька. Не зависимо от выбора направления (справа налево или наоборот), последующие листы кладутся поверх предыдущих и крепятся к обрешетке.

Там, где происходит стыковка листов по скатам, уровень нахлеста должен составлять не менее 200 мм, а поверх стыков наносится битумный герметик.

Те, кто выполняет монтаж кровельного материала самостоятельно, должны учитывать, что между профнастилом и теплоизоляционным слоем должен быть небольшой зазор (20-40 мм) для вентиляции подкровельного пирога. Рядом с коньком и на ближайших 1,5 метрах от него листы должны крепиться двойным крепежом, то есть не только к обрешетке, но и к прогонам.

При ремонте крыши любой конструкции, листы должны располагаться параллельно карнизу с припуском в 40 мм, то есть лист еще должен немного свешиваться с него.

Соседние близлежащие листы крепятся одним саморезом. При укладке кровельного покрытия, а также при подгонке материала под необходимые параметры, нужно быть предельно аккуратным, чтобы не повредить защитный слой листов. Если по окончании монтажных работ, заметны большие свесы, то выполняется резка металлопрофиля для удаления излишков материала.

Как правильно крепить профнастил?

Материал при укладке на деревянную обрешетку крепится саморезами из расчета 6-8 крепежей на 1 кв. м.

Также следует придерживаться некоторых общеизвестных правил:

- Для устранения промежутков между шляпкой самореза и местом его крепления, он вкручивается там, где волна плотно прилегает к обрешетке.

- Листы, расположенные вверху и внизу ската, закрепляются саморезами по всем волнам – так мы укрепим конструкцию, подверженную повышенным ветровым нагрузкам.

Предусматриваем также ветровую планку для профнастила изначально. Профнастил монтируемый на промежуточных брусьях обрешетки достаточно закрепить через одну волну, как показано на фото (читайте также: «Как крепить металлопрофиль на крышу»).

Предусматриваем также ветровую планку для профнастила изначально. Профнастил монтируемый на промежуточных брусьях обрешетки достаточно закрепить через одну волну, как показано на фото (читайте также: «Как крепить металлопрофиль на крышу»).

- На продольных стыках материал крепится с учетом шага до 500 мм.

- Кровельное покрытие, укладываемое на ветровую планку, крепится ко всем брусьям.

- Чтобы соседние листы прилегали как можно плотнее, достаточно немного сместить центр крепежа в сторону нахлеста — если лист лежит сверху, и от нахлеста — если покрытие снизу, при этом оба листа должны быть прижаты между собой.

Не рекомендуется вкручивать шурупы «наживую», поэтому отверстие просверливается дрелью с увеличением диаметра на 0,5 мм от величины самореза. Крепление должно производиться строго под прямым углом с плотным прижатием листов к обрешетке. При необходимости некоторых изменений, следует заранее решить, как согнуть профнастил, потому что если на данном этапе будет смещена конструкция, либо перекошен уплотнитель, то при креплении самореза образуется сквозное отверстие.

Для удобства закручивать саморезы можно шуруповертом или дрелью. Шурупы изготавливаются из специального материала, поэтому они легко крепятся и к металлической обрешетке.

Запрещается прибивать профнастил гвоздями, поскольку при сильных порывах ветра они легко отрываются. Если необходимо укоротить длину листа, то можно использовать болгарку, в которую вставлен специальный диск для резки профнастила, и избегать газовой резки и сварки материала.

Особенности крепления материала в труднодоступных участках:

- Там, где профнастил укладывается около вертикальных поверхностей (трубы, стены), монтируются стыковые планки.

- Конструкция конькового элемента также должна быть надежно закреплена с использованием уплотнителя.

- При укладке покрытия толщиной до 0,7 мм для того, чтобы избежать случайных повреждений кровли, понадобятся деревянные подмостки и специальная обувь, не лишним будет и просекатель для металлопрофиля, который предлагается на рынке вместе с остальными комплектующими.

- На завершающем этапе профнастил очищается от мусора, стружки, окрашиваются царапины и места среза.

- Спустя 3-4 месяца следует проверить качество крепления саморезов, при необходимости подтянуть их.

Технология резки профнастила

По структуре профнастил схож с жестяным листом, но имеет некоторые особенности в технике монтажа, в частности, это касается вопросов о том, как согнуть металлопрофиль и правильно его разрезать.

Поскольку материал состоит из металлической основы и специального защитного покрытия от коррозийного воздействия, то при его резке, нужно обеспечить целостность этого слоя.

При выборе способа распиливания покрытия учитывается его устойчивость только к невысоким температурам, то есть здесь понадобится холодный способ резки. Как правило, это могут быть ножницы для резки профнастила и другие инструменты, которые будут удобны застройщику и смогут соответствовать предъявляемым требованиям.

Естественно, что разрезание при помощи плазмы, автогена и других подобных инструментов не подходит из-за высокой температуры работы. Это же самое касается и абразивных методов, которые уничтожают и обугливаются материал в разрезах.

Итак, что же оптимально подходит для резки профнастила:

- Ножовка по металлу – самый безопасный инструмент для работы с профнастилом. Несмотря на то, что вся процедура будет выполняться вручную, она не затрачивает много времени, поскольку материал легко поддается резке, при этом защитное покрытие остается невредимым. К недостаткам такой технологии относят лишь неудобство работы со сложными формами, что требует наличия специального стола.

- Если необходимо получить более сложные криволинейные формы, то лучше лобзика ничего не найти. Инструмент может быть как электрическим, так и ручным. Электролобзик способствует не только упрощению процесса, но и быстрому разрезанию листов нужных размеров, учитывая изначальные размеры листов кровельного профнастила.

- На рынке стройматериалов предлагаются ручные и электрические ножницы для профнастила, которые хоть и не пользуются большим спросом среди профессиональных мастеров, но отлично справятся с поставленной задачей при нарезке металлических листов. Поскольку все зависит от опыта, то новички могут разочароваться в данном инструменте из-за образования неровных краев материала. Исправить ситуацию можно, накрыв такой край следующим листом.

- Неоспоримым преимуществом из всех перечисленных способов обработки материала является резка при помощи болгарки, но не с абразивным диском, как уже говорилось раньше, а со специальным диском для профнастила. Она же поможет и в тех случаях, если вы не знаете, как сделать арку из металлопрофиля, и каким воспользоваться инструментом.

Диск обеспечивает тонкую и деликатную нарезку, что достигается за счет использования крепкого сплава для его производства. Прочные зубья не ломаются и не гнутся даже при длительной работе с металлом.

Как только будет выбран инструмент, можно переходить к описанию процесса резки профнастила. Следует отметить, что даже профессиональные строители не могут добиться сохранения целостности защитного слоя, из-за чего срок эксплуатации материала существенно снижается.

Оборудование, которое описывалось выше, способствует лишь уменьшению разрушенной площади. Восстановлению материал не подлежит, особенно, если используется профнастил гнутый, но для снижения неблагоприятного воздействия можно покрыть место среза антикоррозийным и влагостойким составом.

Как резать профнастил болгаркой, смотрите на видео:

После завершения нарезки и обработки кровельного листа, его окрашивают фабричной краской, которая, как правило, входит в комплект с материалом.

Если таковой не было обнаружено, то можно приобрести краску в баллончике в соответствии с цветом профнастила и текстурой кровельного покрытия. Такой способ защиты швов от негативных факторов еще проще и удобнее, чем традиционное окрашивание.

Если таковой не было обнаружено, то можно приобрести краску в баллончике в соответствии с цветом профнастила и текстурой кровельного покрытия. Такой способ защиты швов от негативных факторов еще проще и удобнее, чем традиционное окрашивание.

обзор лучших способов и хитростей

Трубы – широко распространенный строительный материал. Их применяют в монтаже разных систем. В процессе монтажа случают ситуации ситуация, когда трубы необходимо стыковать под углом. Технология производства таких работ не является стандартной, но знать о ней нужно.

Чтобы создать сложную конфигурацию соединения, требуется резка труб под углом. Мы расскажем, как выполняются такие операции и какие существуют методы резки.

Содержание статьи:

Приёмы резки труб под углом

Рассматривая приёмы работы – реза прямо или под углом – следует учитывать разный материал изделий, подвергаемых обработке. Так, рукава, изготовленные из полипропилена или тонкой меди, резать легче и проще, чем толстостенные стальные трубы.

Так, рукава, изготовленные из полипропилена или тонкой меди, резать легче и проще, чем толстостенные стальные трубы.

Пластиковые изделия малых диаметров обрезаются под нужным углом с помощью . При этом контролировать угол можно обычным транспортиром. Резка полимерных труб также производится обычной ножовкой с мелкозубчатым полотном.

Разрезать трубы в процессе работы с этими элементами монтажа приходится очень часто. Популярный инструмент для таких случаев – так называемая болгарка. С помощью этого инструмента режут прямо и под углом

Наиболее частой потребностью в монтаже становится резка водопроводных, канализационных и вентиляционных труб под углом 45º.

Галерея изображений

Фото из

Резку труб для сборки трубопроводов выполняют, если в продаже нет фитинга, способного решить проблему, или требуется именно фигурный завершающий срез

Соединительный узел путем резки труб изготавливают, если между соседними патрубками меньше 45º. К примеру, если к одной коллекторной трубе подсоединяют три

Для того чтобы выполнить резку с максимальной точностью делают лекала. С их помощью производят разметку трубы

С их помощью производят разметку трубы

Резку металлических труб под углом в промышленных масштабах выполняют станки с ЧПУ. Частники режут болгаркой, закрепив трубу в тисках, или электропилой с фиксацией трубы в стусле

Отличным подспорьем в пространственной резке металлической трубы станет электролобзик по металлу. Однако перед работой желательно «набить руку» на бросовых обрезках

Резать профильную трубу легче и проще всего болгаркой. Фиксировать профиль можно как в тисках, так и в стусле

Если в сборке трубопровода планируется один или два раза сделать рез под углом, достаточно применить электропилу с полотном по металлу

Полимерную трубу под углом допустимо резать обычной ручной пилой, но очень важно зафиксировать ее в стусле, чтобы не испортить материал

Варианты резки трубы под различными углами

Угол между патрубками меньше 45 градусов

Нарезанные из трубы заготовки

Использование болгарки в разрезании труб

Использование электролобзика по металлу

Применение болгарки в резке профиля

Разрезание трубы электропилой

Резка полимерной трубы обычной пилой

Выясним, какие приспособления можно использовать для реза под различными углами.

Бумажное лекало для трубы

Для исполнения относительно точного реза можно применить несложную методику, где в качестве своеобразного лекала выступает обычный лист бумаги. Например, удачно подходит для создания лекала бумага принтерная формата А4.

Предварительно лист размечается под квадрат с помощью линейки. Размер диагонали квадрата должен быть равен длине окружности трубы, которую нужно отрезать. Лишние части листа обрезаются.

Простейший способ получения линии разметки на трубе для производства реза под углом 45 градусов. Используется обычный лист бумаги, который накладывается на корпус трубы в области отреза

Далее следующие действия:

- Согнуть лист по диагонали, совместив противоположные углы.

- Полученный треугольник повернуть так, чтобы линия гипотенузы была перпендикулярна оси трубы.

- В таком положении обернуть бумагой трубную поверхность, совместив вместе крайние точки гипотенузы.

- Нанести маркером метку реза по линии любого из катетов треугольника.

- Обрезать трубу по намеченной линии.

Этим способом вполне удобно размечать и резать трубы под углом 45º в диапазоне диаметров от 32 до 63 мм. Для большего удобства разметки рекомендуется брать толстую, но мягкую бумагу. Также можно использовать паронит и похожие материалы.

Как грамотно подобрать и как его применять на деле, подробно описано в предложенной нами статье.

Грамотно сделанные лекала для фигурного раскроя трубы позволяют с предельно высокой точностью выполнить срезы. При этом зазор между подготовленными заготовками все же не исключен. В соединении металлических труб он “закрывается” сварным швом, при соединении пластиковых деталей используется специализированный шнур для пайки.

Галерея изображений

Фото из

Совмещение разрезанных под углом деталей

Подгонка деталей для точного совмещения

Сварка металлических деталей узла

Варианты разрезания трубы для разветвлений

Программы расчёта углов реза

Технология резки по лекалам позволяет получать разные углы среза. Но для формирования лекала на углы, отличные от 45º, уже потребуется выполнять математические расчёты и по расчётным данным вырезать шаблон из бумаги или подобных материалов.

Но для формирования лекала на углы, отличные от 45º, уже потребуется выполнять математические расчёты и по расчётным данным вырезать шаблон из бумаги или подобных материалов.

Правда существуют компьютерные программы, призванные избавить мастера от производства расчётов. Лекала под резку труб такие программы распечатывают на принтере.

Так выглядит окно компьютерной программы, выполняющей расчет угла среза для трубы круглого сечения. По результатам расчета вырисовывается лекало, которое распечатывается принтером. Лекало используют в изготовлении шаблонов

Простая программа расчета, созданная на базе приложения MS Excel, позволяет рассчитать и составить лекало практически для любых значений диаметров труб и требуемых углов реза.

Всё, что необходимо сделать пользователю, – это завести в ячейки «Наружного диаметра» и «Угла среза» соответствующие значения. По этим параметрам сформируется лекало, которое можно отправить на печать.

Пример лекала, полученного методом вычислений в популярной программе Excel. Вычисление точек прохождения кривой осуществляется на основе всего двух заданных параметров – диаметра трубы и требуемого угла среза

Вычисление точек прохождения кривой осуществляется на основе всего двух заданных параметров – диаметра трубы и требуемого угла среза

Недостаток программы – она не учитывает толщину листа лекала, что приводит к незначительным неточностям.

Стусло для резки труб

Есть несложный инструмент, часто используемый в быту, в основном для работ с деревом. Называется – стусло. Так вот, это же приспособление подходит для резки труб, причём под разными углами.

Стусло имеется в продаже, но при желании его всегда можно сделать своими руками и подогнать конструкцию под нужный диаметр трубы:

- Взять деревянную доску шириной, равной диаметру трубы, длиной 400-500 мм.

- Взять ещё две доски тех же размеров, но по ширине увеличенных на толщину первой доски.

- Из трёх досок собрать конструкцию в виде перевёрнутой буквы «П», где в качестве основания установлена первая доска.

- В центральной части конструкции разметить прямоугольник, две стороны которого проходят по внутренним границам боковых досок.

- Разделить прямоугольник диагоналями и по линиям, полученным на верхних гранях боковых досок, сделать пропилы вниз до основания.

Таким способом изготавливается шаблон для резки под углом 45º. Но с помощью транспортира можно разметить практически любой угол и сделать пропилы под рез трубы для конкретного угла.

Преимущество стусла – инструмент пригоден для неоднократного применения. Работа с инструментом допустима до такой степени износа стенок прорезей, пока они смогут обеспечивать высокую точность реза. Рекомендуется изготавливать стенки инструмента из материала более высокой прочности, чем дерево.

Такой выглядит возможная конструкция стусла – приспособления, благодаря которому также можно резать трубы под разными углами. Однако стусло, как правило, удобно применять для реза труб малых

Преимущества способа очевидны – простота, лёгкость изготовления инструмента (стусла), экономичность, универсальность. Недостатки работы с таким вариантом оснастки – необходимость подгонки размеров стусла под трубный диаметр при условии выполнения точного реза. То есть для каждой трубы придётся делать свой инструмент.

То есть для каждой трубы придётся делать свой инструмент.

Также с помощью стусла резать трубу можно только ножовкой по металлу или секатором (для пластиковых изделий). Для работы с толстостенными металлическими трубами под рез болгаркой этот инструмент не подойдёт.

Простая оснастка под резку

Металлические изделия круглой и прямоугольной форм, имеющие достаточно толстые стенки, удобно резать под углом при помощи незамысловатой оснастки электромеханического действия.

Режущим элементом такого инструмента выступает отрезной диск или дисковая пила, закреплённые на валу электродвигателя. В свою очередь, электродвигатель с резаком является частью всей оснастки, куда входят рабочий стол, маятниковая опора, струбцина.

Электромеханическое приспособление для реза трубных элементов, в том числе под разными углами. Используется дисковый резак и несложная механическая система крепления трубы в разных положениях

Для установки трубы под нужным углом с последующим её креплением используются обычная струбцина и два металлических уголка. Один уголок (короткий) прикреплён к основанию поворотного механизма – маятника. Второй уголок (длинный) находится в свободном состоянии.

Один уголок (короткий) прикреплён к основанию поворотного механизма – маятника. Второй уголок (длинный) находится в свободном состоянии.

Процедура закладки трубы и резки:

- Поворотным механизмом устанавливается требуемый угол реза (например, с помощью линейки и транспортира).

- Найденное положение фиксируется прижимными винтами.

- Между коротким и длинным уголками закладывается труба и прижимается винтом струбцины.

- Подаётся напряжение на электродвигатель.

- Прилагая слабое усилие нажима к диску резака, трубу режут в нужном месте.

Преимущества такой методики – быстрая работа, аккуратный срез, возможность обработки большого количества труб за короткий промежуток времени.

Недостатки: ограничения к применению в бытовых условиях, повышенный шум, работа с трубами только малых и средних диаметров. К тому же процесс резки оснасткой выполняется стационарно на удалении от места монтажа, что не всегда приемлемо.

Если вы собираетесь сделать дома медный трубопровод, то потребуются , с правилами подбора которых советуем ознакомиться.

Нюансы работы с прямоугольным сечением

Для выполнения резки изделий прямоугольного сечения рекомендуется заблаговременно подготовить шаблонные отрезы уголков. Их легко сделать из металлического уголка, предварительно разметив тем же транспортиром.

Резка прямоугольных труб (профильных элементов) под нужными углами обычно выполняется по шаблонам. Такие шаблоны изготавливаются из металлических уголков разных размеров

Разметку можно выполнить под разные значения углов. Для использования в деле шаблона, его достаточно приложить к прямоугольной трубе в нужном месте и отметить линию реза. Затем любым подходящим инструментом выполнить рез по намеченной линии.

Аппараты точной резки

Среди фирменных аппаратов, которые могли бы использоваться в быту для выполнения реза под углом, можно обратить внимание на технику итальянского производства.

Ленточнопильный станок Mini Cut от компании «MASS» – малогабаритное устройство с ручным прижимом, для работы не только с трубами, но также уголками, прутками, профильными элементами.

Удобный и продуктивный аппарат для резки труб малого и среднего диаметров. Резак сделан на базе ленточного стального полотна, который может устанавливаться для выполнения реза под углом

На станке поддерживается установка угла среза от 0 до 45º. Процедура осуществляется при помощи ленточного полотна со скоростью 45 возвратно-поступательных движений в минуту. Аппарат оснащается электродвигателем мощностью 370 Вт, который питается от бытовой сети. Максимально допустимый диаметр обрезаемой круглой трубы – 65 мм.

В промышленных масштабах для резки трубы разработаны многочисленные установки с электромеханическим и электрическим приводом. Технически сложные аппараты позволяют с высокой точностью производить термическую, кислородную и плазменную резку:

Галерея изображений

Фото из

Установка для резки трубы на объекте

Станок для пространственной резки в семи направлениях

Механизированный ручной газовый прибор

Мобильное устройство для больших труб

Промышленные модели (на примере BSM)

Существуют специальные станки промышленного назначения для выполнения точных операций резки под углом. Хороший пример: аппараты, выпускаемые под брендом «BSM». Производителем станков является немецкая компания Rexinger.

Хороший пример: аппараты, выпускаемые под брендом «BSM». Производителем станков является немецкая компания Rexinger.

Правда станки серии «BSM» предназначены исключительно для работы с полипропиленовыми трубами достаточно больших диаметров. Поддерживается обработка изделий типа ПП, ПВХ, ПЭ, ПВДФ.

Промышленный станок под резку трубных изделий из полимеров. Предназначен для работы с изделиями больших диаметров, но имеет оснастку под обработку труб от 50 мм. Машина обеспечивает рез в широком диапазоне углов

Режущим инструментом станка является ленточная пила, благодаря которой и выполняется рез под углами от 0 до 67,5º. Точность процесса обеспечивает лазерный распознаватель резки.

Несмотря на конфигурацию устройства под изделия больших диаметров, можно применять специальный стол, при помощи которого также успешно режутся трубы малых диаметров (50 – 200 мм), которые проще раскроить с . Выпускается широкий модельный ряд устройств «BSM».

Применение термических способов

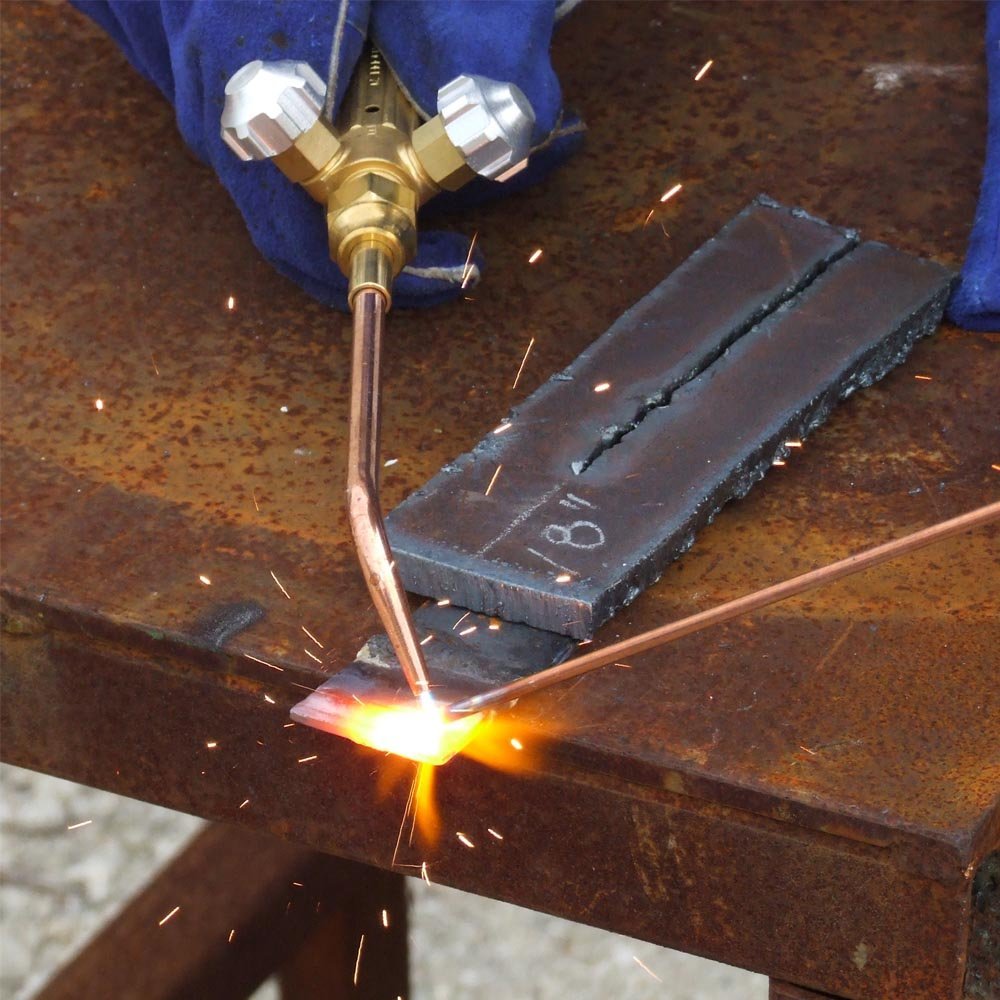

Кроме механических способов, нередко используются термические способы, где в качестве инструмента работают сварочные или резательные аппараты. Например, автогенный газовый резак или обычный сварочный аппарат (постоянного/переменного тока).

Например, автогенный газовый резак или обычный сварочный аппарат (постоянного/переменного тока).

При помощи таких аппаратов резке доступны толстостенные металлические трубы. Однако крайне сложно методом электросварки или газового автогена получить идеально ровный качественный срез.

Технология резки с помощью электросварки и автогена распространена повсеместно. Методика не обеспечивает высокую точность реза, но при монтаже труб этот фактор зачастую не является определяющим

Технология резки с помощью электросварки и автогена распространена повсеместно. Методика не обеспечивает высокую точность реза, но при монтаже труб этот фактор зачастую не является определяющим

Обычно после резки термическим способом изделия подвергаются дополнительной обработке. Выравнивается линия среза, подгоняются значения требуемого угла. Такой подход экономически невыгоден, так как сопровождается дополнительными расходами на механическую обработку.

Как правило, применяется термическая методика реза в условиях промышленно-производственной сферы. Правда службы ЖКХ тоже часто прибегают к такой методике.

Правда службы ЖКХ тоже часто прибегают к такой методике.

Термический рез используется и для работы с пластиковым материалом. Существуют устройства – термические гильотины. Острое тонкое лезвие таких аппаратов нагревается до высокой температуры, после чего выполняют рез.

Термические гильотины поддерживают резку под углом, и в этом их преимущество. Однако для работы с более жёсткими материалами, чем поливинилхлорид, дерево, древесно-стружечные плиты, эти устройства применять нельзя.

Для резки способные равномерно разделить на части изделия с многослойной структурой. Их разновидностям и способам применения посвящена рекомендуемая нами статья.

Выводы и полезное видео по теме

В видеоролике представлены расчеты и показан практикум по выполнению реза трубы под углами 45º и 90º:

youtube.com/embed/R5uTxdbNrrI» allowfullscreen=»allowfullscreen»/>Для каждого отдельного случая монтажа можно подобрать наиболее удобный и менее затратный способ резки. Конкретный выбор зависит от материала трубы, её диаметра, толщины стенки.

Применяя простые способы разметки, можно получить достаточно точный угол, под которым требуется обрезать заготовку. Вместе с тем, обращаясь к сложной методике вычисления, есть возможность резать под нестандартными углами с высокой точностью.

У вас есть полезная информация по теме статьи? Возникли вопросы в процессе ознакомления с материалом или обнаружили спорные моменты? Пишите, пожалуйста, комментарии в расположенном ниже блоке.

Преимущества и недостатки плазменной резки

Преимущества и недостатки плазменной резки по сравнению с другими методами резки металлов?

Резка металлов — проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Первые установки и аппараты плазменной резки появились более полувека назад, но широкому кругу мастеров они стали доступны только в последние два десятилетия.

ПРЕИМУЩЕСТВА:

Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?

1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и «чистые» без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них — относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода — довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло — важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень — другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги — ниже 200 А, максимальная толщина реза — до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Прежде всего необходимо определиться, как обычно, с целями и задачами.