Как отличить шлак от металла при сварке и как его выгнать | ММА сварка для начинающих

Как отличить шлак от металла при сварке и как его выгнатьВо время сварки новички сталкиваются с большим количеством вопросов, один из которых, как отличить шлак от металла. Шлак отличается от металла не только цветом и плотностью, но и текучестью. Однако когда учишься варить, контролировать полностью процесс сварки, следить за дугой и движением электрода, да ещё и обращать внимание на шлак, не имеющему опыта сварщику очень трудно.

Тем не менее, научившись разжигать дугу и вести электрода, с данным вопросом разобраться все-таки придется, ведь в процессе сварки нужно не просто различать, где металл, а где шлак, но и уметь выгнать его из сварочной ванны. В данной статье сайта про сварку mmasvarka.ru будет рассказано о том, как отличить шлак от металла, и выгнать его во время сварки.

Из-за чего появляется шлак на металле

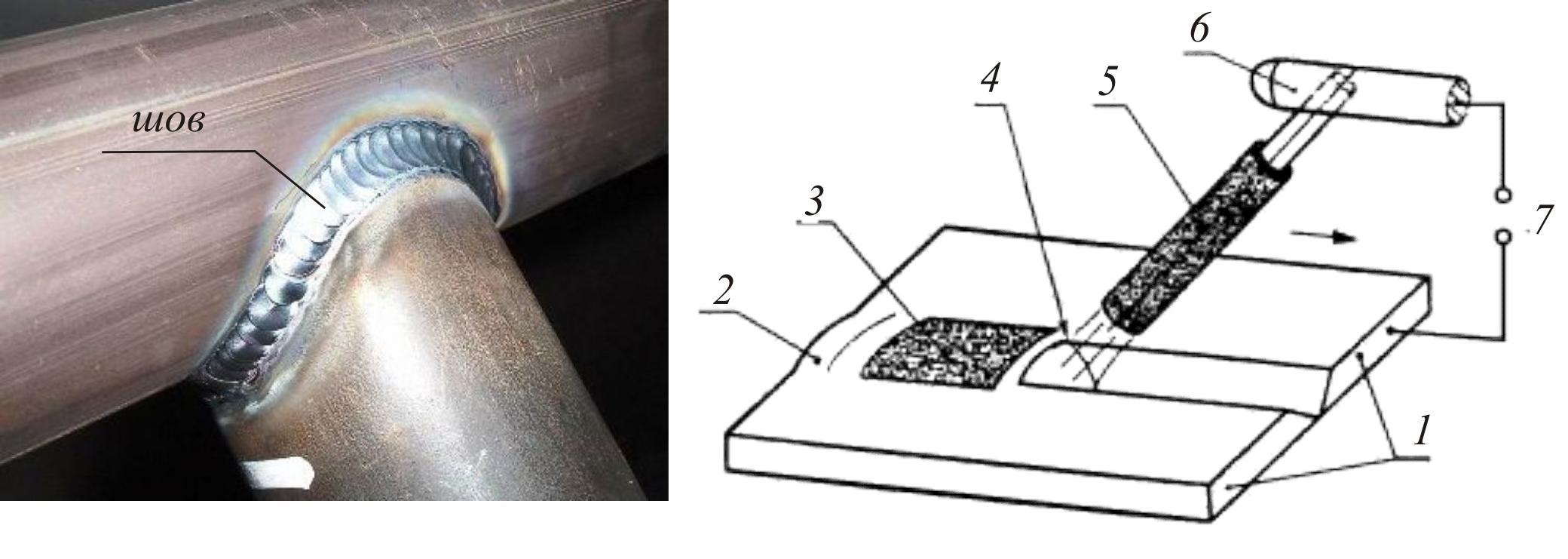

Наверняка вы не раз замечали, что прямо над сварочным швом и по его краям, сразу после сварки, образуется темная сильнопористая корка, которая легко отлетает от металла при ударе молотком. Это и есть тот самый пресловутый шлак — не что иное, как продукт сгоревшей электродной обмазки и окислившегося металла.

Это и есть тот самый пресловутый шлак — не что иное, как продукт сгоревшей электродной обмазки и окислившегося металла.

Ни в коем случае не стоит думать, что шлак это зло. Конечно же, нет, ведь главной его задачей, является перекрыть доступ кислорода к сварочной ванне, и защитить тем самым металл от окисления. Однако, если шлак попадёт непосредственно в сам сварочный шов, то, быть беде. При попадании в сварочную ванну, шлак серьезно ослабляет прочность сварного соединения и может стать причиной его разрушения в дальнейшем.

Как отличить шлак от металла при сварке

Чтобы отличить шлак от раскалённого металла в процессе сварки, достаточно запомнить следующее:

- Шлак имеет более темный цвет, чем нагретый металл;

- Текучесть металла намного выше шлака;

- Шлак и металл имеют разную плотность;

- Шлак остывает намного медленнее, чем металл;

- Шлак легче металла.

О чем это все говорит? На самом деле, все очень просто, и в процессе сварки отличить шлак от металла, совсем несложно.

Достаточно лишь приглядеться к самому процессу, и станет понятно, что шлак зачастую стремится сбежать в сварочную ванну, он темного цвета и легко сдувается, если изменить угол движения электродом. Следует помнить всегда о том, что шлак не должен попасть в сварочную ванну, и это самое главное правило при сварке металлов.

Как выгнать шлак во время сварки

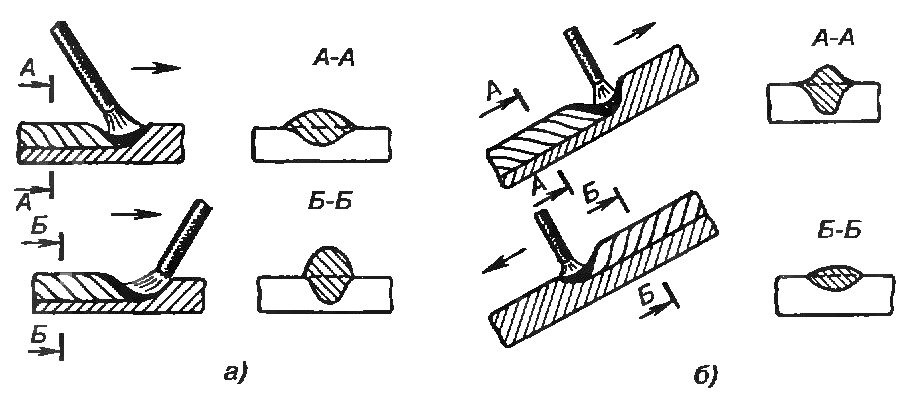

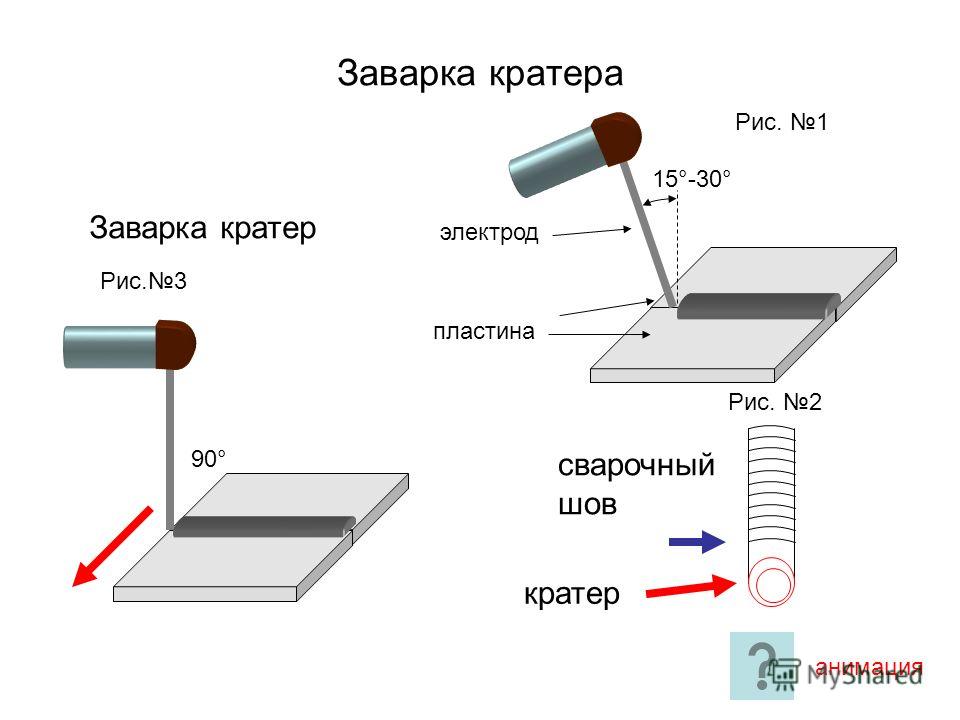

Чтобы полностью выгнать шлак при сварке, достаточно выдерживать большой наклон электрода. Кстати, так легче будет распознать этот самый шлак от металла. При этом важно заметить, что большой наклон электрода способен сдуть не только шлак, но и раскалённый металл, поэтому здесь важно найти «золотую середину».

Разрушение сварочного соединения вследствие попадания шлакаДля начинающих сварщиков, которые еще не умеют отличать шлак от металла, держать электрод во время сварки нужно вертикально. Делая небольшие колебательные движения электродом поперёк шва, нужно добиться, тем самым, перекрывания кромки фасок. Также можно попробовать варить углом назад, таким образом, отличить шлак от металла будет намного проще.

Также можно попробовать варить углом назад, таким образом, отличить шлак от металла будет намного проще.

Ну и последнее, при сварке электродами с основным покрытием, распознать шлак намного проще. Выгнать его получится как самим электродом (изменив его наклон), так и повышением силы тока или же короткой дугой. Не бойтесь экспериментировать, и у вас, наверняка, все получится!

как отличить от металла при сварке

При сварке над местом соединения металла (швом) образуется черная рыхлая корка — шлак сварочный. Он состоит из расплавленного флюса или обмазки электродов, окисленного металла. В процессе плавления и соединения свариваемых материалов и электрода он закрывает плавильную ванну. Благодаря шлаку шов остывает медленно, без доступа кислорода, и не окисляется. Попав непосредственно в шов, расплавленные отходы становятся причиной быстрого разрушения металла. Исключить попадание окислов в шов можно изменением режимов сварки и положения детали.

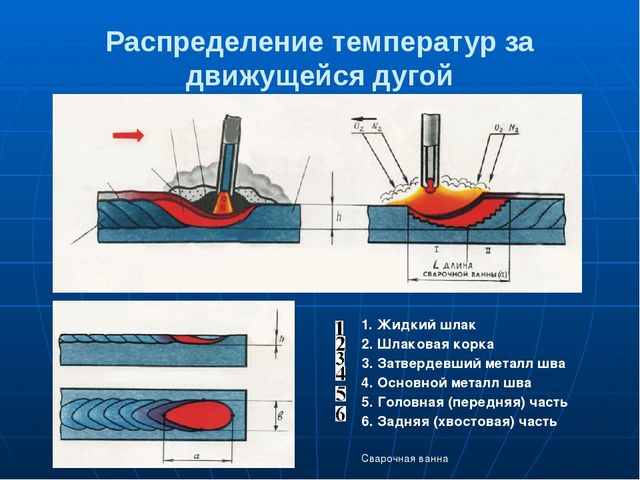

Чтобы не допустить подтекания и засорения шва, необходимо знать, как отличается шлак от металла при сварке. Как правило, это разные по плотности и вязкости материалы, которые нагреваются с разной скоростью. В начале сварки металл начинает плавиться и становится красным. После завершения сварки он быстрее остывает и темнеет. Шлак выдувается из ванны на поверхность. В начале работы он темный, плохо прогретый. Остывает медленнее и становится светлее металла.

Зачистив шов и постучав по немку молотком, легко распознать металлический блеск чистой стали и черные матовые включения.

В шлаках нет чистого железа, он состоит из окислов, которые образуются при плавлении металла и флюса. Состав незначительно изменяется в зависимости от обмазки стержня, но в основном состоит из одних и тех же веществ. В таблице приведены данные по 3 видам электродов, используемым наиболее часто:

| Вещество, оксид | Содержание, % УОНИ | Содержание, % ОММ-5 | Содержание, % Ц-3 |

| железа | 7,9 | 13,2 | 18,5 |

| титана | 2,2 | 15,2 | 12,2 |

| марганца | 4,6 | 28,9 | 13,7 |

| кальция | 42 | 3,6 | 8,1 |

| диоксид кремния | 43,3 | 39,1 | 47,5 |

Состав зависит от материала самого стержня, обмазки. Частично оксид железа получается в результате контакта материала с воздухом при большой температуре.

Частично оксид железа получается в результате контакта материала с воздухом при большой температуре.

На начальном этапе окислы защищают горячий металл от быстрого охлаждения, закрывают шов сверху, перекрывая доступ воздуха. Затем их надо убирать, чтобы проверить качество соединения, наличие дефектов в виде неметаллических включений, волчков.

При сварке деталей большой толщины последовательно накладывается несколько швов. Неочищенный шлак будет препятствовать нормальному контакту, гасить дугу. Он останется в виде неметаллических включений — дефектов.

Причины, по которым дефект необходимо удалять после работыШлаковые включения имеют пористую структуру и состоят из оксидов. Они снижают прочность металла. Сразу после охлаждения, когда он становится черным, сварочный шлак следует удалять. Он пористый, хрупкий без прочных связей.

Флюс и пары шлака над ванной предотвращают окисление металла при сварке, способствуют созданию однородной структуры. После отхода его от детали в процессе остывания он становится ненужным, препятствует дальнейшей обработке детали. В процессе эксплуатации изделия оксиды из шлака могут вступить в химическую реакцию с железом. Куски, отвалившись, поломают механизм.

После отхода его от детали в процессе остывания он становится ненужным, препятствует дальнейшей обработке детали. В процессе эксплуатации изделия оксиды из шлака могут вступить в химическую реакцию с железом. Куски, отвалившись, поломают механизм.

Когда происходит быстрое охлаждение сварочного шва, шлак не успевает выйти наружу и застывает в металле. Причинами служат:

- малое напряжение;

- затекание шлака с ванны перед электродом;

- неправильно подобранный диаметр;

- ржавый и грязный металл;

- неравномерное перемещение инструмента.

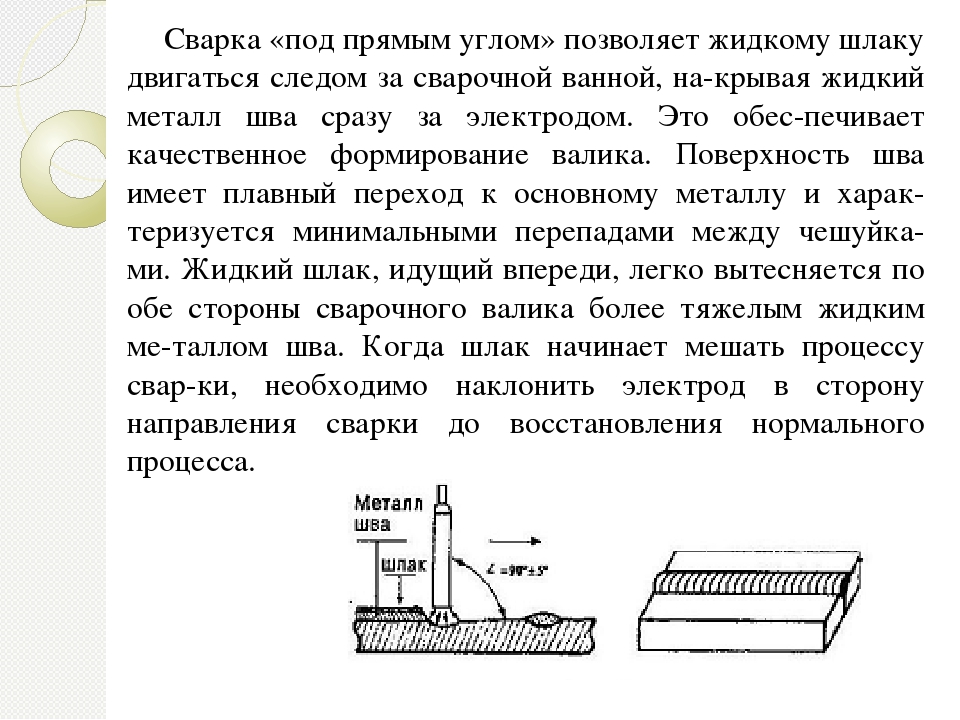

На упаковке с электродами указано рабочее напряжение. Его можно немного превысить, тогда кипящий металл в ванной будет выбрасывать шлак. Необходимо подбирать правильное положение свариваемого металла, приподнять его со стороны завершения шва. Электрод держать не строго перпендикулярно, а на 10–15 ⁰ наклонить в сторону себя.

Металл в месте сварки должен быть блестящим. Его надо очистить от бытовых и промышленных отходов, окалины, масла. Они мешают контакту электрической дуги со сталью, ухудшают нагрев и расплавление материала в ванной.

Его надо очистить от бытовых и промышленных отходов, окалины, масла. Они мешают контакту электрической дуги со сталью, ухудшают нагрев и расплавление материала в ванной.

Почему когда варишь электродами образуется много шлакаЧтобы замедлить остывание сварочного шва и дать возможность шлаку свободно выйти, крупногабаритные детали и легированные металлы предварительно подогревают до 200–400⁰. Это снимает напряжение и позволяет варить сталь с высоким содержанием углерода и легирующих веществ.

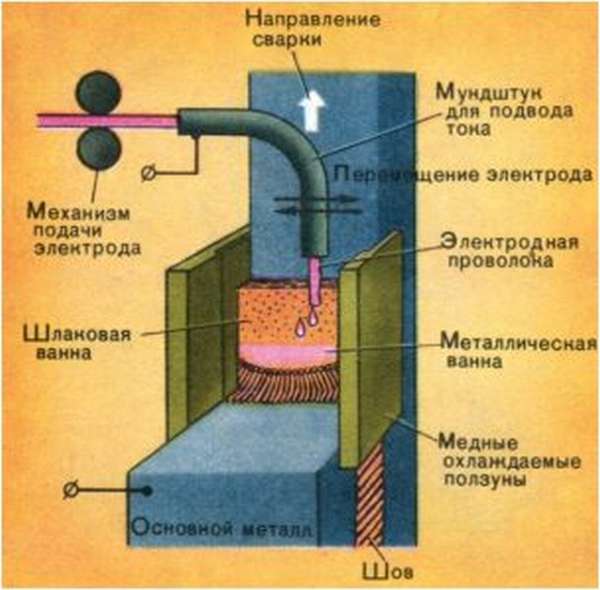

В процессе сварки растворяется обмазка электродов или флюс. Выгорает часть железа, серы и фосфора из свариваемого материала. Электрическая проводимость шлака меньше, чем у металла, поэтому он хуже прогревается, гасит дугу. Повышенное напряжение и неправильно выбранные параметры работы, электроды способствуют выгоранию металла, окислению железа и других элементов стали.

Причина того, почему много шлака, кроется в его структуре. Все вещества, образующиеся в результате плавления металла от электрической дуги, легче стали, не имеют между собой прочных связей и всплывают на поверхность.

Инвертор превращает переменный ток в постоянный и позволяет менять полярность. Сварка на обратных токах обычно дает меньше шлака.

Преимущества инвертора перед обычным сварочным аппаратом в его малых размерах и работе от тока с бытовым напряжением 220Вт и частотой 50 Гц. Для новичков важно иметь возможность плавно менять силу тока.

Инверторные аппараты имеют дополнительные функции дуги:

- облегченное зажигание;

- аварийное отключение при залипании;

- форсажное зажигание.

Все они упрощают работу неопытного сварщика и предотвращают залипание электрода.

Как избавитьсяИзбавиться от шлака при сварке инвертором можно изменением полярности тока и движением электрода от минуса к плюсу. При работе с тонким металлом необходимо учитывать его быстрое охлаждение и нельзя давать высокое напряжение, лист может прогореть. Нельзя задерживаться долго на одном месте, нужно равномерно и быстро перемещать дугу. На тонкий лист крепится клемма от «–», на электрод подается «+». Толстый лист греется и остывает дольше, чтобы шлак успел выйти, на свариваемый металл подается минус, на электрод плюс.

Нельзя задерживаться долго на одном месте, нужно равномерно и быстро перемещать дугу. На тонкий лист крепится клемма от «–», на электрод подается «+». Толстый лист греется и остывает дольше, чтобы шлак успел выйти, на свариваемый металл подается минус, на электрод плюс.

Как отличить шлак от металла

Проблему со шлаком можно решить если знать как с этим бороться. В основном причины когда появляется много шлака при сварке очень похожи.

Хотите отличать шлак от металла при сварке и управлять тем как будет выглядеть ваш сварочный шов. Читаем это краткое мини руководство как это можно сделать быстро и без лишних усилий.

Как правило сильно шлакуют электроды с рутиловым покрытием и лучше применить основное.

Чтоб качественно получалась сварка вам нужно просто различать металл и шлак.

При сварке когда мы варим смотря через защитную маску на сварочную ванну мы пытаемся отличить шлак и металл, но не знаем на что нужно обращать внимание.

Первое что нужно сделать это поймать ту границу которая разделяет металл и шлак и если вы ее поймаете вы сможете понять что шлак и металл остывает по разному промо во время сварки. Я встречал сварщика который был с опытом, но создавалось такое впечатление что он не отличает шлак в сварочной ванне.

Для того чтоб увидеть границу шлака в сварочной ванне следуйте пошаговым инструкциям.

Пошаговые действия как отличить металл от шлака.

Что потребуется:

- Сварочный аппарат

- Качественные электроды диаметром 4 мм

- Обычный кусок металлической трубы диаметром примерно от 50 мм — 200 мм(будем на ней тренироваться)

- Молоток для отбивания шлака или секач(Острый молоток).

- Соблюдение пожарной безопасности.

Порядок действий:

- Включаем сварочный аппарат и выставляем сварочный ток на 105 ампер

- Электрод в держак и выбираем правильный угол электрода по отношению к шву

- Начинаем варить и при этом совершаем колебательные движения которые будут разгонять шлак и не даст проникать в корень шва.

А теперь все тоже самое только намного подробней и с фотографиями.

Вот мой сварочный аппарат.

Сварочный аппарат инверторный

Мой сварочный аппарат на 250 Ампер

Электроды у меня к сожалению впитали много влаги, но варят отлично и шлак отделяется легко.

Электроды мр 3 впитали много влаги, но варят отлично.

Как говорилось ранее выставляем ток в 105 Ампер. Трубу ложим горизонтально. Держим электрод под углом как на фото. Сделал фото с двух сторон чтоб было понятно.

Держим электрод под углом для того чтоб улучшить видимость металла и шлака

Наклон электрода для того чтоб выдувал шлак который нам пытается помешать варить качественно.

Зачем вообще выдерживать какой то угол спросите вы. Да все просто нужно же нам получить качественные швы. Когда электрод горит под углом дуга как бы выдувает металл из электрода и этим нужно пользоваться так как вместе с металлом можно и сдуть шлак который нам мешает. Регулируя длину дуги можно увидеть шлак и металл.

Теперь будем выполнять движения электрода при сварке шва чтоб отличить шлак и металл во время реальной сварки.

Выполняем движения в порядке таком. Б — В — А

Если у вас до сих пор не получается отличить металл и шлак делаем следующее.

Пробуем сменить силу тока как правило если шлакует нужно тока добавить ампер на 10. Если и это не помогло и электроды все равно шлакуют причина может быть в самом металле или качество электродов низкое. Если шлак пениться и возникает много пор попробуйте зачистить металл или вовсе его сменить. Если и это не помогло тогда возможно что не правильно подключены провода и у вас сейчас другая полярность вместо плюса минус — это кстати влияет на то что будет больше и быстрей нагреваться металл или электрод. Сказал бы что могут быть виноваты кривые руки, но это не так. Немного тренировки и все получится.

Сказал бы что могут быть виноваты кривые руки, но это не так. Немного тренировки и все получится.

Сделал несколько фото металла и шлака и то что у меня получилось.

Отбил шлак на половину

Вот как отличается металл от шлака

Немного тренировки и метод который описан выше и все получится. Еще я подобрал видео ролики которые вам помогут понять и увидеть как же все таки очень сильно отличается металл и шлак. А да чуть не забыл выбирайте светофильтр на маске средний с-4 если хамелеон то еще лучше поиграйте с ним когда будете пытаться увидеть шлак и металл это помогает в 20% случаев увидеть металл в шлаке.

Думаю теперь осталось дело за тренировкой так как у вас в запасе теперь кучу теории.

Сварочный шлак и металл: какие существуют способы отличить их друг от друга в процессе сварки?

Существуют несколько способов, помогающих отличить металл от шлака:

- Цвет. В процессе сварки под действием высоких температур металл начинает плавиться и приобретать красноватый оттенок. После завершения сварочной работы красный цвет меняется на более тёмный. Со шлаком всё наоборот. При сварочных работах он имеет тёмный цвет, а в тот момент, когда он начинает остывать, становится светлее металлического изделия.

- Скорость остывания. Сварочный шлак застывает намного медленнее, чем металл.

- После остывания металлический сплав имеет более плотную структуру, в то время как шлак представляет из себя рыхлую “корку”.

- При сварке сталь имеет более жидкую консистенция, шлак – вязкую.

Различия между металлическим изделием и шлаком можно заметить в процессе образования сварочной ванны.

Что собой представляют шлаковые включения

Шлаковые включения – серьезный дефект, который может навредить не только металлу, но и самой конструкции.

Существуют два вида: макроскопические и микроскопические шлаковые включения, которые можно обнаружить на поверхности металлического изделия. Дефектные включения могут возникнуть в результате окисления металла (окиси), флюса, механического засорения частицами электродных покрытий, загрязнения кромок.

Первый вариант шлаковых включений появляется в случае отсутствия или плохой зачистки кромок. Микровключения возникают, как правило, вследствие химических реакций, которые образуются в момент сварочного процесса и кристаллизации металла. Оба варианта включений негативно влияют на механические свойства металлического изделия.

Оба варианта включений негативно влияют на механические свойства металлического изделия.

Причины образования шлаковых включений

На появление шлаковых включений влияют следующие факторы:

- Непрофессионализм сварщика. Зачастую новички делают ошибки при работе со сварочным аппаратом, а именно выбирают не ту скорость, беспричинно изменяют длину дуги и угол наклона электрода и флюса. Неравномерное перемещение инструмента также является причиной образования шлаковых включений.

- Некачественное зачищение кромки.

- Использование электрода низкого качества. При этом процесс плавления происходит неравномерно, а частицы покрытия электрода попадают в сварочную ванну.

- Силы поверхностного натяжения шлака имеют высокие показатели, что создает препятствие для его выхода наружу. Это происходит за счет того, что в поверхностном слое шлака имеется повышенное содержание оксида кальция, магния и алюминия, приводящее к повышению поверхностного натяжения, при котором увеличиваются силы сцепления между поверхностными частицами шлака.

- Одна из причин отсутствия возможности выхода шлака за пределы сварочной ванны является быстрое застывание металла.

- Эксплуатация электродов и флюса из тугоплавких металлов и большого удельного веса.

- Малые показатели раскисления металла. Раскисление – процесс удаления растворённого кислорода из металлических сплавов, содержащие железо. Как правило, кислород является разрушителем механических свойств металла.

- Наличие на изделии остатков промышленных отходов, ржавчины, масел может замедлить или ухудшить процесс нагревания и плавления в сварочной ванне.

Почему шлак при сварке необходимо удалять

Оставшийся на поверхности металлического изделия шлак может препятствовать проверке качественности полученного шва. Сварочный процесс деталей большего объема предполагает накладывание нескольких слоев, поэтому наличие шлаковых включений может привести к некачественному соединению и трудоёмкому исправлению таких дефектов шва. Также шлаковые включения могут гасить дугу.

Также шлаковые включения могут гасить дугу.

Состоящие из оксидов, шлаковые включения имеют пористость. Они способны снизить прочность металла и всей конструкции за счет наличия хрупкости и отсутствия прочных связей.

Присутствие на поверхности основного материала шлака может препятствовать дальнейшей обработке изделия. Это может быть как шлифовка, так и нанесение защитного антикоррозийного покрытия.

Оксиды шлака могут взаимодействовать с составляющими компонентами металлического изделия в процессе использования, в частности, с железом. Данный процесс предполагает полное разрушение конструкции.

Много шлака при сварке электродами

Многие сварщики, особенно начинающие, задаются вопросом: почему, когда варишь электродами много шлака. В основном, появление шлаков является результатом высокой скорости затвердевания раскаленного сварочного шва, также может указывать на низкий профессионализм сварщика или на низкое качество электродов. Давайте в этой статье подробно разберем каждую из причин более подробно.

В основном, появление шлаков является результатом высокой скорости затвердевания раскаленного сварочного шва, также может указывать на низкий профессионализм сварщика или на низкое качество электродов. Давайте в этой статье подробно разберем каждую из причин более подробно.

Первая причина – высокая скорость затвердения и остывания металла. Если для сварки вы подбираете качественные электроды, которые образуют в сварочной ванне много шлака, расплавленный металл может больше находиться в жидком состоянии, благодаря чему шлаки и другие ненужные составляющие всплывут на поверхность. Также если вы для сварки используете качественные электроды, наплавленный металл будет более высокого качества и менее засорен шлаками и им подобными включениями.

Часто вероятность образования шлаков можно определить по марке сварочных электродов. Если вы применяете электроды с тонкой обмазкой, будьте внимательны, потому как вероятность формирования шлаков в сварочном шве очень высока. Если варите хорошими электродами с большим содержанием шлака – ваша работа будет проходить быстрее и более успешно.

Шлаковые включения можно поделить на микроспопические и макроскопические. Макроскопические включения имеют форму сферы, а также продолговатые вытянутые хвосты. Они могут образовываться в сварочном шве из-за плохой очистки кромок свариваемого металла. Микроскопические шлаковые включения появляются при образовании химических соединений во время плавления металла. Они проявляют себя в момент, когда металл начинает кристаллизоваться.

Следующая причина – низкий профессионализм сварщика. Если у вас совсем немного опыта, а перед вами стоит задача сварить ответственную конструкцию, то лучше пригласите профессионала. Это избавит вас от мучений с плохими сварочными швами, а также даст гарантию долгой службы конструкции. Чтобы получить опыт, начинайте варить простые вещи. Если будете браться за любую мелкую работу, связанную со сваркой, сможете быстро освоиться в этом деле, и совсем скоро будете выполнять ответственные и сложные швы.

В заключение можно сказать, что при хорошем старании можно научиться варить так, чтобы избегать попадания шлака в сварочный шов.

причины появления и как отличить от металла при сварке

Из всех видов сварки первое место по распространенности занимает дуговая электросварка. Для ее выполнения не требуется сложное оборудование и дорогостоящие материалы. Отличительной чертой технологии считают побочный продукт ― шлак сварочный, который образуется при плавлении металла. В зависимости от количества и места расположения он может быть полезным или вредным отходом.

Что такое и причины появления

Сварочный шлак ― это пористая корка черного цвета, которая образуется на поверхности шва. После остывания легко отбивается молотком. В состав отхода входят оксиды материала заготовок и электродов, марганца, кремния и других элементов. Содержание расплавленных компонентов флюса или обмазки электродов незначительно и существенно не влияет на структуру отхода. По технологии слой шлака должен защищать расплавленное железо от окисления кислородом воздуха и быстрого остывания, предотвращая тем самым образование трещин. Однако если его частицы после остывания остаются внутри сварочного шва, прочность соединения значительно снижается. Это может стать причиной разрушения конструкции во время эксплуатации, если она подвергается механическим нагрузкам.

После остывания легко отбивается молотком. В состав отхода входят оксиды материала заготовок и электродов, марганца, кремния и других элементов. Содержание расплавленных компонентов флюса или обмазки электродов незначительно и существенно не влияет на структуру отхода. По технологии слой шлака должен защищать расплавленное железо от окисления кислородом воздуха и быстрого остывания, предотвращая тем самым образование трещин. Однако если его частицы после остывания остаются внутри сварочного шва, прочность соединения значительно снижается. Это может стать причиной разрушения конструкции во время эксплуатации, если она подвергается механическим нагрузкам.

Внутренние шлаковые включения появляются, если:

- сварка проводится на заниженном токе;

- неправильно выбран диаметр электрода;

- шов быстро охлаждается, поэтому сварочный шлак не успевает всплыть на поверхность;

- недобросовестно выполнена подготовка кромок деталей;

- у расплавленного отхода большое поверхностное натяжение, которое удерживает его внутри сварочной ванны;

- неравномерно перемещать электрод вдоль стыка.

Темная корка поверх сварного шва, которая легко отбивается молотком, и есть шлак

Как отличить шлак от металла

Для предотвращения засорения соединения нужно уметь отличать шлак от металла при сварке. Их различают по характерным признакам:

- цвет расплавленного железа более светлый;

- плотность сварочного шлака меньше;

- за счет большей текучести жидкий металл более подвижен;

- время застывания шлака больше.

Отследить появление отхода можно в процессе расплавления металла. В свете дуги хорошо видны границы стыка и сварочной ванны. Все что светлое ― металл, темное ― шлак. Распознать различия между ними будет проще, если вести сварку углом назад.

Почему много шлака при сварке

Когда образуется много шлаков при сварке, они мешают следить за качеством формируемого шва и выполнять операцию, так как плохо проводят ток. Причинами появления большого количества отходов могут стать:

Причинами появления большого количества отходов могут стать:

- Остатки грязи, ржавчины на кромках. Из них образуются крупные включения с хвостами.

- Низкое значение раскисления металла. Поэтому в расплаве остается много растворенного кислорода, который образует оксиды.

- Проведение сварки некачественными электродами с тонким слоем обмазки. Из-за неравномерного плавления их частицы попадают в сварочную ванну.

- Использование флюсов с тугоплавкими компонентами. Из-за большого удельного веса их оксиды не поднимаются на поверхность.

- Нарушения технологического процесса. При неправильном угле наклона или быстром перемещении электрода детали не успевают прогреться и быстро охлаждаются.

Зачем нужно удалять шлак

Если отход не удалить, оксиды, из которых он состоит, вступают в химическую реакцию с металлом и разрушают шов. Поэтому, как только соединение остынет, почерневшую корку удаляют. Кроме этого сварочный шов очищают от шлака, чтобы:

Поэтому, как только соединение остынет, почерневшую корку удаляют. Кроме этого сварочный шов очищают от шлака, чтобы:

- Провести визуальную проверку поверхности соединения на наличие дефектов.

- Покрасить собранную конструкцию или защитить сварочные швы антикоррозийным составом. Если предварительно не убрать шлаковую корку, она из-за слабого сцепления с металлом отвалится при эксплуатации вместе с нанесенным покрытием.

- Выполнить многослойную сварку толстостенных заготовок. Без очистки предыдущего наплавить следующий шов будет затруднительно. Из-за низкой электропроводности отхода дуга начнет гаснуть, а электрод залипать.

Как избавиться

Не стоит стремиться полностью избавляться от шлака во время сварки, так как расплавленный металл останется без защиты. Но значительно уменьшить его количество необходимо, чтобы снизить риск застывания пористых частиц внутри соединения.

Борьбу с лишними отходами начинают на этапе подготовки. Свариваемые поверхности зачищают до блеска, затем обезжиривают. Диаметр электродов выбирают в соответствии с толщиной деталей, а марку для выполнения конкретной операции (резка, наплавка, сварка) с толстым слоем обмазки. Детали размещают с минимально допустимым зазором между ними. Чтобы шлак из сварочной ванны стекал вниз, заготовки устанавливают с небольшим уклоном, сварку начинают сверху.

Диаметр электродов выбирают в соответствии с толщиной деталей, а марку для выполнения конкретной операции (резка, наплавка, сварка) с толстым слоем обмазки. Детали размещают с минимально допустимым зазором между ними. Чтобы шлак из сварочной ванны стекал вниз, заготовки устанавливают с небольшим уклоном, сварку начинают сверху.

Не нужно избавляться от шлака полностью, нужно уменьшить его количество — слой шлака защищает металл от окисления и быстрого остывания, но он не должен попасть внутрь шва, иначе снижается качество сварного соединения.

Если положение деталей изменить нельзя, для очистки сварочной ванны от отходов электрод ведут с наклоном. При этом будет легче выявить места его образования. Однако при большом наклоне вместе со шлаком начнет выдуваться расплавленный металл. Поэтому надо уметь находить оптимальный угол положения электрода.

Если варить большим током или короткой дугой, частицы сварочного шлака будут быстрее всплывать на поверхность за счет вскипания металла. Но такой способ не годится для работы с тонкостенными деталями, так как высока вероятность прожига заготовок. Для того, чтобы весь шлак успел подняться на поверхность при сварке легированных марок стали, увеличивают время охлаждения. Для этого заготовки предварительно нагревают до 200 — 400⁰C.

Но такой способ не годится для работы с тонкостенными деталями, так как высока вероятность прожига заготовок. Для того, чтобы весь шлак успел подняться на поверхность при сварке легированных марок стали, увеличивают время охлаждения. Для этого заготовки предварительно нагревают до 200 — 400⁰C.

Чистые швы без шлаковых примесей получаются при сварке инвертором методом обратного тока. Перед началом операции заготовки соединяют с минусовой клеммой, держатель с электродом подключают к плюсовой. За счет дополнительных функций на таком аппарате новички быстрее осваивают основы сварочного дела. У большинства инверторов есть защита от залипания электродов и стабилизация тока дуги, поэтому проще научиться вести сварку с равномерной скоростью без задержек на одном месте.

На промышленных предприятиях отходы сварочного производства сдают на металлолом. После сортировки по составу огарки электродов и шлак используют как добавки при выплавке легированных марок стали. В результате получают сплавы с нужным набором химических элементов. Для экономии флюса в него можно добавлять небольшое количество дробленой шлаковой корки.

После сортировки по составу огарки электродов и шлак используют как добавки при выплавке легированных марок стали. В результате получают сплавы с нужным набором химических элементов. Для экономии флюса в него можно добавлять небольшое количество дробленой шлаковой корки.

Без умения отличать шлак от металла и освоения способов его удаления создавать качественные швы не получится. Хорошо если у начинающего сварщика есть опытный наставник, который подскажет что и как делать. В противном случае учиться придется методом проб и ошибок, экспериментируя на ненужных металлических обрезках.

Статьи и газо-элетросварке, интересные материалы о газосварке электросварке

Статьи и газо-элетросварке, интересные материалы о газосварке электросваркеСварочная химия

В данной обзорной статье мы постараемся дать исчерпывающие вопросы по этой достаточно актуальной тем. ..

..

Термопеналы от ЗАО «НОВЭЛ»

Как известно, одним из непременных условий качественной сварки покрытыми электродами является отсутс…

Электроды «ПЛАЗМАТЕК»

В августе 2014 года Торговый Дом «ДОКА» заключил дилерский договор с крупным производителем сварочных…

Покупка электродов

Скорость, комфорт, качество, а также ряд других показателей шва, в первую очередь зависит от того, какие. ..

..

Газовоздушные горелки

С наступлением весны для многих владельцев дач и загородных домов наступает горячая пора наведения п…

Дефекты / несовершенства сварных швов — включения шлака

Описаны характерные особенности и основные причины дефектов шлака.

Идентификационный номер

Шлак обычно представляет собой удлиненные линии, непрерывные или прерывистые по длине сварного шва. Это легко определить на рентгенограмме, Рис. 1. Включения шлака обычно связаны с процессами флюса, то есть MMA, FCA и дугой под флюсом, но они также могут возникать при сварке MIG.

Причины

Поскольку шлак является остатком флюсового покрытия при сварке стержневым электродом, он в основном является продуктом раскисления в результате реакции между флюсом, воздухом и поверхностным оксидом. Шлак захватывается сварным швом, когда два соседних сварных валика осаждаются с недостаточным перекрытием и образуется пустота. При нанесении следующего слоя уловленный шлак не расплавляется.Шлак также может задерживаться в полостях в многоходовых сварных швах из-за чрезмерного подреза в носке сварного шва или неровного профиля поверхности предыдущих прогонов сварного шва, Рис. 2.

Поскольку оба они влияют на легкость удаления шлака, на риск дефектов шлака влияет

- Тип покрытия флюсом

- Сварочная техника

Тип и конфигурация соединения, положение сварки и ограничения доступа — все это влияет на риск образования дефектов шлака.

Тип покрытия флюсом

Одна из основных функций флюсового покрытия при сварке — это образование шлака, который будет свободно течь по поверхности сварочной ванны, защищая его от окисления. Поскольку шлак влияет на рабочие характеристики ММА-электрода, его поверхностное натяжение и скорость замерзания могут быть не менее важными свойствами. Для сварки в плоском и горизонтальном / вертикальном положениях предпочтительным является относительно вязкий шлак, поскольку он дает гладкий профиль сварного шва, с меньшей вероятностью захватывается и при затвердевании обычно легче удаляется.При вертикальной сварке шлак должен быть более текучим, чтобы вытекать к поверхности сварочной ванны, но иметь более высокое поверхностное натяжение, чтобы поддерживать сварочную ванну и быстро замерзать.

Состав флюсового покрытия также играет важную роль в риске образования шлаковых включений из-за его влияния на форму сварного шва и легкости удаления шлака. Сварочная ванна с низким содержанием кислорода будет иметь высокое поверхностное натяжение, приводящее к выпуклому сварному шву с плохим смачиванием основного металла. Таким образом, окисляющий флюс, содержащий, например, оксид железа, создает сварочную ванну с низким поверхностным натяжением с более вогнутым профилем валика сварного шва и способствует смачиванию основного металла. Высокосиликатный флюс дает стекловидный шлак, часто саморазлагающийся. Флюсы с содержанием извести образуют налипший шлак, который трудно удалить.

Таким образом, окисляющий флюс, содержащий, например, оксид железа, создает сварочную ванну с низким поверхностным натяжением с более вогнутым профилем валика сварного шва и способствует смачиванию основного металла. Высокосиликатный флюс дает стекловидный шлак, часто саморазлагающийся. Флюсы с содержанием извести образуют налипший шлак, который трудно удалить.

Простота удаления шлака для основных типов флюсов:

- Рутиловые или кислотные флюсы — большие количества оксида титана (рутила) с некоторыми силикатами.Уровень кислорода в сварочной ванне достаточно высок, чтобы получить плоский или слегка выпуклый сварной шов. Текучесть шлака определяется содержанием фторида кальция. Покрытия без фтора, предназначенные для сварки в плоском положении, создают гладкие профили валика и легко удаляются шлаки. Более жидкий фторидный шлак, предназначенный для позиционной сварки, удалить труднее.

- Основные флюсы — высокая доля карбоната кальция (известняк) и фторида кальция (фторошпар) в флюсе снижает содержание кислорода в сварочной ванне и, следовательно, ее поверхностное натяжение.

Шлак более жидкий, чем шлак с рутиловым покрытием. Быстрое замерзание также способствует сварке в вертикальном и верхнем положениях, но шлаковое покрытие удалить труднее.

Шлак более жидкий, чем шлак с рутиловым покрытием. Быстрое замерзание также способствует сварке в вертикальном и верхнем положениях, но шлаковое покрытие удалить труднее.

Следовательно, риск включения шлака значительно выше при использовании основных флюсов из-за присущего им выпуклого профиля сварного шва и сложности удаления шлака с подошв сварного шва, особенно при многопроходных сварных швах.

Сварочная техника

Сварочная техника играет важную роль в предотвращении образования шлаковых включений.Манипуляции с электродами должны обеспечивать соответствующую форму и степень перекрытия сварных швов, чтобы избежать образования карманов, в которых может скапливаться шлак. Таким образом, правильный размер электрода для подготовки шва, правильный угол к заготовке для хорошего проплавления и гладкий профиль сварного шва — все это важно для предотвращения уноса шлака.

При многопроходной вертикальной сварке, особенно с использованием основных электродов, необходимо позаботиться о расплавлении любых оставшихся мелких шлаковых карманов и минимизации подрезов. При использовании переплетения небольшая задержка на крайних краях переплетения будет способствовать сплавлению боковых стенок и созданию более плоского профиля сварного шва.

При использовании переплетения небольшая задержка на крайних краях переплетения будет способствовать сплавлению боковых стенок и созданию более плоского профиля сварного шва.

Слишком высокий ток в сочетании с высокой скоростью сварки также приведет к подрезу боковой стенки, что затрудняет удаление шлака.

Очень важно удалить весь шлак перед нанесением следующего цикла. Это можно сделать между прогонами шлифованием, легким скалыванием или щеткой. Инструменты для очистки должны быть определены для различных материалов, например, стали или нержавеющей стали, и разделены.

При сварке сложными электродами, в стыковых соединениях с узкими клиновыми швами или когда шлак задерживается из-за подрезов, может потребоваться шлифовка поверхности сварного шва между слоями, чтобы обеспечить полное удаление шлака.

Лучшая практика

Для предотвращения включения шлака можно использовать следующие методы:

- Используйте методы сварки для получения гладких сварных швов и соответствующей сварки между прогонами, чтобы избежать образования карманов для захвата шлака.

- Используйте правильный ток и скорость движения, чтобы избежать подрезания боковой стенки, что затруднит удаление шлака

- Удалите шлак между прогонами, уделяя особое внимание удалению шлака, застрявшего в щелях.

- Используйте шлифование при сварке сложных стыковых соединений, в противном случае для удаления шлака может быть достаточно обработки проволочной щеткой или небольшого скола.

Стандарты приемки

Включения шлака и флюса являются линейными дефектами, но поскольку они не имеют острых краев по сравнению с трещинами, они могут быть разрешены определенными стандартами и правилами. Пределы для стали указаны в BE EN ISO 5817: 2007 для трех уровней качества.

Статья подготовлена Биллом Лукасом с помощью Джин Мэтерс и Колин Эйлинс.

Эта статья о вакансиях изначально была опубликована в Connect, сентябрь / октябрь 1999 г.Он был обновлен, поэтому веб-страница больше не отражает в точности печатную версию.

На поверхности — Производительность сварки

На формирование надлежащего конверсионного покрытия предварительной обработки и адгезию последующих покрытий к сварным швам влияет чистота зоны сварки. В процессе сварки могут образовываться различные неорганические загрязнения в зависимости от используемого метода сварки.

В процессе сварки могут образовываться различные неорганические загрязнения в зависимости от используемого метода сварки.

Эти неорганические загрязнения необходимо удалить, чтобы обеспечить успех последующих операций по предварительной обработке и нанесению покрытия.В этой статье представлена информация о сварочных брызгах и загрязнениях от сварочного шлака, образовавшихся в процессе сварки, и представлен рекомендуемый метод их удаления для каждого из них.

Определение сварочных загрязнений Зона термического влияния (ЗТВ).Неорганические загрязнения, образующиеся в процессе сварки, локализуются в области, прилегающей к сварному шву, и включают сварочные брызги, сварочный шлак, окалину и различные элементы, которые можно найти в присадочном металле сварного шва. Область, в которой отображаются эффекты процесса сварки, называется зоной термического влияния (ЗТВ).

ЗТВ — это участок основного материала, который не плавится, и его микроструктура и механические свойства были изменены в результате сварки. Тепло от процесса сварки и последующего повторного охлаждения вызывает изменения в ЗТВ. Степень изменения свойств зависит в первую очередь от основного материала, присадочного металла сварного шва, а также количества и концентрации тепла, выделяемого в процессе сварки. Различные области ЗТВ показаны на Рисунке 1.

Тепло от процесса сварки и последующего повторного охлаждения вызывает изменения в ЗТВ. Степень изменения свойств зависит в первую очередь от основного материала, присадочного металла сварного шва, а также количества и концентрации тепла, выделяемого в процессе сварки. Различные области ЗТВ показаны на Рисунке 1.

Брызги металла при сварке определяются как мелкие частицы расплавленного металла, выходящие из сварочной ванны, которые прилипают к поверхности основного металла.Основной причиной образования сварочных брызг является нарушение расплавленной сварочной ванны во время переноса проволоки в сварной шов. Помехи обычно возникают из-за недостаточного количества защитного газа, грязного основного металла, слишком высоких скоростей движения, слишком длинной проволоки или зависимости между силой тока и напряжением. Обычно это наблюдается, когда сварочное напряжение слишком высокое или низкое или сила тока слишком высока для данной комбинации проволоки и газа.

Брызги могут также возникать в результате использования газа или газовой смеси, выбранных для защиты. Брызги сварки необходимо удалить с поверхности детали, подлежащей окраске. Очень сложно нанести равномерное покрытие, если на детали остаются брызги, а покрытие часто плохо прилипает.

Оба фактора приводят к преждевременному разрушению покрытия либо из-за коррозии, образующейся вокруг участков с плохим покрытием, либо из-за того, что брызги отбивают деталь, обнажая основной металл без покрытия. Пример брызг при сварке показан на рисунке 2.

Сварочный шлакСварочный шлак образуется, когда флюс, твердый защитный материал, используемый в процессе сварки, плавится в зоне сварного шва или поверх нее. Шлак — это затвердевший остающийся флюс, который образуется на сварном шве по мере охлаждения области сварного шва.

Дуговая сварка защитным металлом (SMAW или сварка стержнем) и дуговая сварка порошковой проволокой (FCAW) используют флюсовые материалы для образования шлака, который защищает или помогает защитить сварной шов во время затвердевания сварочной ванны. Газы, образующиеся из шлаковых систем для любого процесса, такие же, как и те, которые обычно поступают извне при других методах сварки.Обычно при обоих этих сварочных процессах также образуется большее количество брызг.

Газы, образующиеся из шлаковых систем для любого процесса, такие же, как и те, которые обычно поступают извне при других методах сварки.Обычно при обоих этих сварочных процессах также образуется большее количество брызг.

Затем шлак должен быть удален механически, чтобы подготовить сварной шов к последующей обработке, так как он слабо прилегает к сварному шву и не имеет поверхности, восприимчивой к покрытию. Удаляемый шлак также содержит многие элементы, присутствующие в присадочном металле сварного шва, которые всплыли на поверхность сварного шва и могут вызвать проблемы с покрытием, если их не удалить. Пример сварочного шлака показан на рисунке 3.

Как упоминалось ранее, существуют сварочные процессы, в которых не используется флюс и используются защитные газы, подаваемые извне. В газовой дуговой сварке (GMAW или MIG) и газовой вольфрамовой сварке (GTAW или TIG) используется смесь инертного или полуинертного газа для защиты сварных швов от загрязнения, поэтому на сварном шве не образуется слой шлака.

Загрязнения при сварке должны быть удалены, чтобы обеспечить восприимчивую поверхность для последующего нанесения конверсионных покрытий и покрытий.Есть два метода удаления: механический и химический. Механические методы состоят из ручного или автоматического истирания. В химическом методе обычно используется кислотный травильный раствор, хотя нейтральные органические соединения использовались в особых случаях.

Удаление брызг при сваркеБрызги сварочного шва удаляются механическими методами. Обычно используются следующие методы: шлифование, шлифование, пескоструйная очистка или соскабливание. Шлифование и шлифование можно производить с помощью абразивных кругов или лент, а также ручных или механических абразивных щеток (проволочных щеток).

Пескоструйная очистка обычно выполняется на сборках с несколькими открытыми поверхностями сварных швов, которые легко контактируют с материалами для струйной очистки. Пескоструйная очистка включает абразивоструйную очистку с использованием пневматических носителей или абразивоструйную очистку с использованием механических носителей.

Пескоструйная очистка включает абразивоструйную очистку с использованием пневматических носителей или абразивоструйную очистку с использованием механических носителей.

Царапины или сколы часто используются для легко удаляемых брызг. В качестве инструмента обычно выбирают отбойный молоток или долото.

Использование химических материалов, предотвращающих разбрызгивание, также можно использовать для минимизации или устранения прилипания брызг к основному металлу.Антибрызгивание наносится на свариваемую поверхность и оставляет на металле защитную пленку, которая предотвращает прилипание брызг после затвердевания.

Удаление сварочного шлака Сварочный шлак также удаляется с использованием тех же механических методов. Для удаления шлака соскабливание или скалывание часто выполняется молотком или зубилом, поскольку он обычно плохо прилипает и легко удаляется. Шлифовка и шлифовка также могут выполняться с использованием абразивных кругов или лент, а также ручных или механических абразивных щеток (проволочных щеток). Пескоструйная очистка обычно выполняется с использованием абразивно-струйной очистки или струйной очистки с использованием абразивных материалов.

Пескоструйная очистка обычно выполняется с использованием абразивно-струйной очистки или струйной очистки с использованием абразивных материалов.

Удаление шлака химическими методами часто предпринимается и очень редко бывает успешным. Шлак очень трудно или невозможно удалить с помощью большинства доступных продуктов кислотного травления. Шлак имеет щелочную природу и обычно присутствует в виде толстого слоя. Кислотный рассол воздействует на шлак, начиная с внешней поверхности, удаляя его слоями.

Поскольку шлак является щелочным, он также частично нейтрализует кислоту во время травления.Время выдержки процесса обычно составляет от 60 до 120 секунд для кислотного травления, что обычно не позволяет кислоте полностью удалить шлак.

Chemetall U.S. Inc.

Как определить 7 самых опасных сварочных дефектов

Из этого поста вы узнаете

Сварочные дефекты — один из наиболее незаметных факторов, по которым актив или оборудование могут подвергаться риску. Весь сварной металл со временем будет уставать и изнашиваться. Из-за использования неправильного процесса сварки или неправильной техники сварки, чем раньше они будут обнаружены, тем легче их отремонтировать и тем меньше риск утечки или разрушения.Даже такая простая вещь, как неполное слияние, может иметь катастрофические последствия. Конструкция сварного шва жизненно важна для любой отрасли.

Весь сварной металл со временем будет уставать и изнашиваться. Из-за использования неправильного процесса сварки или неправильной техники сварки, чем раньше они будут обнаружены, тем легче их отремонтировать и тем меньше риск утечки или разрушения.Даже такая простая вещь, как неполное слияние, может иметь катастрофические последствия. Конструкция сварного шва жизненно важна для любой отрасли.

Возьмем, к примеру, то, что произошло в 1980 году на платформе Александра Л. Килланда. Это считается самой страшной катастрофой в норвежских водах со времен Второй мировой войны, и все это было вызвано «небольшим 6-миллиметровым присадочным швом с плохим профилем, который привел к образованию трещины».

Виды дефектов сварки

Теперь, когда вы знаете, как выявлять дефекты сварки, мы научимся определять, с какими дефектами сварного шва мы имеем дело.Каждый имеет свои особенности и требует разного подхода к ремонту.

Включения шлака

Как это выглядит Сварочный шлак — это форма стекловидного вещества, которая может образовываться как побочный продукт при сварке штучной сваркой, дуговой сварке защищенным металлом, дуговой сварке под флюсом, дуговой сварке порошковой проволокой и электрошлаковой сварке или даже при неправильном сварочном токе во время плавления.

Включения шлака не способствуют прочности или защите металлов после сварки.Их необходимо удалить, так как они являются отходами внутри металла шва. Его удаление необходимо, поскольку оно затруднит осмотр зоны сварного шва, будет иметь плохой внешний вид, его необходимо будет удалить, если потребуется второй слой или проход, и, наконец, для очистки и очистки поверхности от покрытий (краски). или масло.

Причины возникновения

Шлак образуется, когда флюс плавится в сварных швах или поверх них из-за неправильной электродной техники. Нередко некоторые участки врезаются в затвердевший металл, если по какой-то причине он не всплывает в верхнюю часть расплавленного металла, где они будут видны и не повлияют на структурную целостность сварного шва.

Как отремонтировать

Удаление обычно выполняется ручным или электроинструментом. Ручные инструменты обычно включают отбойный молоток.

Мы рекомендуем использовать наши фрезерные диски TFT для очистки поверхности перед подготовкой к сварке. Все фрезерные диски, будь то алюминиевые или стальные, можно установить на большинство угловых шлифовальных машин.

Их преимущества включают отсутствие остатков абразива, размазывания, отдачи, отсутствия напряжения в металле из-за перегрева и очень долгий срок службы.Считается, что они идеально подходят для подготовки к сварке.

Пористость

Как это выглядит

Пористость — это наличие полостей в металле сварного шва. Возможные формы:

- распределенная пористость

- поры, разрушающие поверхность

- червоточина

- кратерные трубы

Причины возникновения

Пористость вызывает снижение прочности и в некоторых случаях разрушение из-за усталости.

Причины возникновенияК числу возможных причин пористости при сварке можно отнести:

- Вещества на поверхности, включая влагу, жир, масло и поверхностные загрязнения в целом.

- Плохая газовая защита связана с поглощением азота и кислорода в сварочной ванне.

- Покрытия поверхностей. В процессе сварки может задерживаться большое количество дыма.

Как отремонтировать

Удалите пористость с помощью угловой шлифовальной машины, используя прикрепленное правое колесо. Для взрывоопасных сред мы рекомендуем использовать искробезопасный диск, например фрезерный диск TFT.

Выточка

Как это выглядитПоднутрение — это канавка, оставленная в основном металле, незаполненная металлом сварочного шва во время плавления.Это происходит по линии зазора сварного шва. Это легко заметить по имеющейся конструкции стыка.

Причины возникновения

Распространение и разрушение усталостных трещин.

Причины возникновения Это явно проблема техники сварки. Если температура слишком высокая около свободных кромок, основной металл предыдущего металла шва, особенно около более тонких и свободных кромок. Это также может быть вызвано неустойчивыми движениями, ошибкой электрода, слишком длительным удержанием дуги, дуговым разрядом или недостаточно длительной паузой на кончиках сварного шва.

Это также может быть вызвано неустойчивыми движениями, ошибкой электрода, слишком длительным удержанием дуги, дуговым разрядом или недостаточно длительной паузой на кончиках сварного шва.

Как отремонтировать

Нужно снять сварной шов шлифовальным кругом. После удаления вы можете начать все сначала.

Трещина сварного шва

Как это выглядитОтслоение наплавочного металла или разрыв между основным и присадочным металлами. Типы могут включать продольный, поперечный, кратерный, горловой, зацепной, корневой, под бортик, горячий и холодный

Причины возникновения

Разрушение и распространение кратерной трещины.

Причины возникновения Некоторые из причин — сборка деталей порта, быстрое охлаждение, загрязнение. Большинство продольных и осевых трещин вызваны неправильным соотношением ширины и глубины, низкой температурой плавления посторонних элементов в основании и вогнутыми поверхностями или даже использованием неправильного электрода.

Есть 2 варианта: строжка угольной дугой или механическое удаление с помощью угловой шлифовальной машины.

Неполное слияние

Как это выглядит

Отсутствие плавления возникает, когда сварной шов не спаивается с основным металлом.

Причины возникновения

Пониженная прочность и провалы.

Причины возникновения

Некоторые из причин неполного сращивания:

- Неправильная сварка

- Неспособность во время процесса сварки поднять основной металл или ранее наплавленный металл шва до температуры плавления.

- Скорость движения слишком мала, что позволяет сварному шву катиться по краям. Это приведет к улавливанию шлака между валиком и основным металлом.

- Неправильный угол электрода, из-за которого металл шва проталкивается через шлак.

- Слишком высокая скорость движения или слишком большая сила тока.

- Длина дуги слишком велика, поэтому сварной шов может быть нанесен случайным образом.

Как отремонтировать

Как и все другие дефекты сварки, удалите плохой сварной шов и повторите сварку.

Неполное проникновение

Как это выглядит

Неполное проплавление происходит, когда свариваемая канавка слишком узкая и металл шва не достигает дна сварного шва.

Причины возникновения

Пониженная прочность и отказ. Это похоже на неполное слияние.

Причины возникновения

В основном неправильная подготовка шва, недостаточный подвод тепла, а также неподходящая смесь защитного газа и диаметр сварочной проволоки. Причиной этого может быть даже неправильная скорость движения.

Как отремонтировать

Неполное проникновение необходимо удалить механическим способом. Используя угловую шлифовальную машину, откройте канавку, чтобы обнажить присадочный металл, который нужно удалить.

Брызги

Как это выглядит

Расплавленный металл или неметаллический материал, который разбрызгивается или разбрызгивается во время ГАЗОВОЙ или дуговой сварки. Эти мелкие или крупные частицы горячего материала, также известные как капли, заметны в конструкции соединения и могут прилипать к основному материалу и окружающему металлическому материалу, а в некоторых случаях могут даже летать и падать на рабочий стол или окружающую территорию.

Причины возникновения

Брызги, скапливающиеся в сопле, могут отслоиться и повредить сварные валики.Это также может привести к несчастным случаям для пользователя из-за скопления брызг в сопле, что также может привести к выходу шнуров из строя.

Причины возникновения

Некоторые из причин включают следующее:

- Сварочная ванна слишком горячая или слишком холодная.

- Используется защитный газ.

- Слишком высокая или слишком низкая подача проволоки.

- Плохо намотанные катушки сварочной проволоки.

- Вылет сварочной проволоки.

- Плохое соединение с зажимом заземления.

- Неправильное хранение сварочной проволоки.

- Высокая влажность среды сварки.

- Загрязнение сварных швов, включая грязные поверхности, ржавчину, масло, краску и прокатную окалину.

Как отремонтировать

В большинстве случаев его можно уменьшить. Для устранения после сварки Идеально подходит механическое удаление с помощью угловой шлифовальной машины. Для удаления брызг идеальным вариантом является односторонний фрезерный диск.

Как выявить дефекты сварки

В любом случае способ ремонта — сначала удалить валик сварного шва.Обычно для его удаления используют шлифовальный круг. Вместо этого мы хотим показать вам, как мы используем наш фрезерный диск TFT для легкого удаления металла сварного шва с поверхности.

youtube.com/embed/qtlAGkF_7JM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Вместо шлифовки или резки вы в основном сбриваете сварной шов без истирания и размазывания. Это легко выявит любые сварочные дефекты, имеющиеся в вашей конструкции.

Идея фрезерных дисков заключается в их использовании в производственном процессе для повышения качества подготовки поверхности.Их также можно использовать для ремонта, чтобы удалить старый сварочный металл в шве. Есть много способов выполнить эту работу, и это одни из лучших инструментов на рынке.

Как узнать, является ли это разрывом сварного шва или дефектом сварки

Разрыв сварного шва легко распознать, потому что он выглядит как прерывание нормального потока. Это также известно как дефект сварного шва, и его можно обнаружить в металле сварного шва или в основном металле.

Это также известно как дефект сварного шва, и его можно обнаружить в металле сварного шва или в основном металле.

В металле шва возникает несплошность из-за неправильной схемы сварки или техники сварки.Он может отличаться от формы и толщины наплавленного валика и, в конечном итоге, от качества.

В общем, следует избегать несплошностей и устранять их, но они незначительно менее серьезны, чем дефект сварки. Тем не менее, если вы обнаружите нарушение сплошности сварного шва, его необходимо исправить.

При этом группа несплошностей сварного шва может стать дефектом сварного шва, если они превышают пределы, указанные в вашем проекте. Это зависит от вашей страны, материала и типа окружающей среды, в которой вы находитесь.

В конечном счете, наиболее эффективным способом проверки сварочных работ, особенно в ограниченном пространстве, является использование сварочной камеры. Вот несколько видео примеров того, как это работает.

Выявление дефектов сварки, пока еще не поздно

Невозможно переоценить важность своевременного выявления дефектов сварки. Даже малейший дефект может привести к катастрофе.

Даже малейший дефект может привести к катастрофе.

Сварка — это сложное дело, требующее особого внимания, начиная с техники сварки и заканчивая сварочным током и контролем.

Инвестиции в правильные инструменты, которые сделают работу проще и безопаснее. Для компаний нефтегазовой и горнодобывающей промышленности крайне важно понимать, как определять наиболее распространенные дефекты сварки, чтобы они могли действовать.

Свяжитесь с нами, чтобы узнать больше о том, как мы можем помочь вам сделать ваше рабочее место безопаснее.

Урок 7 — Электроды для дуговой сварки углеродистых и низколегированных сталей с порошковой сердцевиной

Урок 7 — Электроды для дуговой сварки углеродистых и низколегированных сталей УРОК VII © АВТОРСКИЕ ПРАВА 2000 ГРУППА ЭСАБ, ИНК.7.3.2 Шлак Системы — Компоненты сердечника определяют свариваемость электрода и механические свойства металла шва. Электроды с перевес компонентов флюса кислой природы образуют шлак кислотного типа. Те

электроды, которые

состоят из большего количества компонентов основного характера, которые, как говорят,

производят шлак основного типа. Электроды

произведенные с использованием кислотно-шлаковой системы, обладают отличной свариваемостью.Это означает, что дуга гладкая и похожа на брызги с очень небольшим количеством брызг.

и эти электроды

имеют высокую операторскую привлекательность. Механические свойства хорошие и

соответствовать или превосходить спецификации AWS.

7.3.2.1 Электроды

наличие основной системы шлака позволяет получать сварной металл с отличной пластичностью

и надрезать ударную вязкость. Свариваемость

не так хорош, как у кислых шлаков. Металл

передача более глобальна, в результате

в немного большем количестве брызг.На рисунке 3 показаны характеристики

двух шлаковых систем.

7.3.2.2 Некоторые

низколегированные электроды в настоящее время производятся с использованием последних разработок —

в шлаковых системах, сочетающих

отличная свариваемость кислотных шлаков с

отличные механические свойства

основные виды шлаков.

Те

электроды, которые

состоят из большего количества компонентов основного характера, которые, как говорят,

производят шлак основного типа. Электроды

произведенные с использованием кислотно-шлаковой системы, обладают отличной свариваемостью.Это означает, что дуга гладкая и похожа на брызги с очень небольшим количеством брызг.

и эти электроды

имеют высокую операторскую привлекательность. Механические свойства хорошие и

соответствовать или превосходить спецификации AWS.

7.3.2.1 Электроды

наличие основной системы шлака позволяет получать сварной металл с отличной пластичностью

и надрезать ударную вязкость. Свариваемость

не так хорош, как у кислых шлаков. Металл

передача более глобальна, в результате

в немного большем количестве брызг.На рисунке 3 показаны характеристики

двух шлаковых систем.

7.3.2.2 Некоторые

низколегированные электроды в настоящее время производятся с использованием последних разработок —

в шлаковых системах, сочетающих

отличная свариваемость кислотных шлаков с

отличные механические свойства

основные виды шлаков. 7,4 ГАЗ

ЗАЩИТНЫЕ ТИПЫ Газ

Экранированные порошковые электроды доступны в диаметрах от 0,035 «до 1/8» и

использовать обратный

полярность сварочного тока (положительный электрод), обеспечивающая высокую производительность наплавки,

Глубокое проникновение,

и относительно гладкая дуга.Высокая производительность наплавки означает, что металл шва

можно депонировать быстрее, экономя

оплата труда и накладные расходы, большая часть от общей

Стоимость сварки. 7.4.1

Соединение

Дизайн —

Еще одним фактором, влияющим на стоимость наплавленного металла шва, является

совместный дизайн. На рисунке 4 показано

одинарные V-образные соединения, предложенные Американским сварочным обществом

для получения качественных сварных швов с наименьшим количеством металла шва для SMAW и

ШЛАК МЕХАНИЧЕСКИЙ

СВАРОЧНОСТЬ СИСТЕМ

ХАРАКТЕРИСТИКИ

Кислота Отличная

Хороший

Базовая ярмарка

Отлично

Рутил основной Отличный

Отличный шлак

ХАРАКТЕРИСТИКИ СИСТЕМЫ РИСУНОК

3

7,4 ГАЗ

ЗАЩИТНЫЕ ТИПЫ Газ

Экранированные порошковые электроды доступны в диаметрах от 0,035 «до 1/8» и

использовать обратный

полярность сварочного тока (положительный электрод), обеспечивающая высокую производительность наплавки,

Глубокое проникновение,

и относительно гладкая дуга.Высокая производительность наплавки означает, что металл шва

можно депонировать быстрее, экономя

оплата труда и накладные расходы, большая часть от общей

Стоимость сварки. 7.4.1

Соединение

Дизайн —

Еще одним фактором, влияющим на стоимость наплавленного металла шва, является

совместный дизайн. На рисунке 4 показано

одинарные V-образные соединения, предложенные Американским сварочным обществом

для получения качественных сварных швов с наименьшим количеством металла шва для SMAW и

ШЛАК МЕХАНИЧЕСКИЙ

СВАРОЧНОСТЬ СИСТЕМ

ХАРАКТЕРИСТИКИ

Кислота Отличная

Хороший

Базовая ярмарка

Отлично

Рутил основной Отличный

Отличный шлак

ХАРАКТЕРИСТИКИ СИСТЕМЫ РИСУНОК

3Урок 2 — Общие процессы электродуговой сварки

Урок 2 — Общие процессы электродуговой сварки © АВТОРСКИЕ ПРАВА 1998 ГРУППА ЭСАБ, ИНК. УРОК

II 2,5 ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ Поток

Порошковая дуговая сварка (FCAW) в достаточной степени похожа

до GMAW в части работы и оборудования

обеспокоены. Основное отличие состоит в том, что в FCAW используется электрод, который

очень отличается

от твердого электрода, используемого в GMAW. Порошковый электрод представляет собой изготовленный

электрод и, как следует из названия,

в его сердцевину нанесен флюсовый материал. Порошковая

электрод начинается как плоская металлическая полоса

который сначала формируется в U-образную форму.Флюс и легирование

элементы помещаются в «U»

а затем форма закрывается в трубчатую конфигурацию

серией формовочных валков.

2.5.0.1.

Порошковый электрод представляет собой сплошной электрод, который подается в дугу, где

он тает и

переносится в расплавленную лужу. Как и в GMAW, процесс порошковой сварки зависит от

на газовой защите для защиты сварного шва

зона от вредного атмосферного загрязнения. С

FCAW, есть два основных способа

выполнено (см.

УРОК

II 2,5 ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ Поток

Порошковая дуговая сварка (FCAW) в достаточной степени похожа

до GMAW в части работы и оборудования

обеспокоены. Основное отличие состоит в том, что в FCAW используется электрод, который

очень отличается

от твердого электрода, используемого в GMAW. Порошковый электрод представляет собой изготовленный

электрод и, как следует из названия,

в его сердцевину нанесен флюсовый материал. Порошковая

электрод начинается как плоская металлическая полоса

который сначала формируется в U-образную форму.Флюс и легирование

элементы помещаются в «U»

а затем форма закрывается в трубчатую конфигурацию

серией формовочных валков.

2.5.0.1.

Порошковый электрод представляет собой сплошной электрод, который подается в дугу, где

он тает и

переносится в расплавленную лужу. Как и в GMAW, процесс порошковой сварки зависит от

на газовой защите для защиты сварного шва

зона от вредного атмосферного загрязнения. С

FCAW, есть два основных способа

выполнено (см. рисунок 18).Газ либо

применяется извне, и в этом случае

электрод называется газозащитным порошковым электродом,

или он образуется в результате разложения газообразующих ингредиентов, содержащихся

в электроде

основной. В этом случае электрод известен как самозащитный флюс.

порошковый электрод.

Помимо газовой защиты, порошковый электрод образует шлак.

покрытие для дальнейшего

защита металла шва при его остывании. Шлак удаляется вручную с помощью

проволочная щетка или

отбойный молоток.2.5.1

Себя

Экранированный процесс

— Основным преимуществом метода самозащиты является

что его

работа несколько упрощена из-за отсутствия внешнего экранирования

оборудование. ФИГУРА

18 ГАЗОВЫЙ ЧАШЕК

ПОТОК ГАЗОВОГО ЩИТА

ОСНОВНОЙ ГАЗ ЗАЩИЩЕННЫЙ

КОНТАКТНЫЙ НАКОНЕЧНИК ИЗОЛИРОВАННЫЙ

НАПРАВЛЯЮЩАЯ ТРУБКА САМОСТОЯТЕЛЬНАЯ

ЗАЩИЩЕННЫЙ КОНТАКТ

НАКОНЕЧНИК FLUX CORE

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

рисунок 18).Газ либо

применяется извне, и в этом случае

электрод называется газозащитным порошковым электродом,

или он образуется в результате разложения газообразующих ингредиентов, содержащихся

в электроде

основной. В этом случае электрод известен как самозащитный флюс.

порошковый электрод.

Помимо газовой защиты, порошковый электрод образует шлак.

покрытие для дальнейшего

защита металла шва при его остывании. Шлак удаляется вручную с помощью

проволочная щетка или

отбойный молоток.2.5.1

Себя

Экранированный процесс

— Основным преимуществом метода самозащиты является

что его

работа несколько упрощена из-за отсутствия внешнего экранирования

оборудование. ФИГУРА

18 ГАЗОВЫЙ ЧАШЕК

ПОТОК ГАЗОВОГО ЩИТА

ОСНОВНОЙ ГАЗ ЗАЩИЩЕННЫЙ

КОНТАКТНЫЙ НАКОНЕЧНИК ИЗОЛИРОВАННЫЙ

НАПРАВЛЯЮЩАЯ ТРУБКА САМОСТОЯТЕЛЬНАЯ

ЗАЩИЩЕННЫЙ КОНТАКТ

НАКОНЕЧНИК FLUX CORE

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМОсновные сведения о порошковой проволоке

При правильной сварке порошковая проволока может минимизировать затраты, улучшить качество и повысить производительность. Как и любой присадочный металл, он имеет уникальные характеристики, преимущества, ограничения и области применения, в которых он лучше всего работает. Знание того, когда и как использовать порошковую проволоку, может помочь вам добиться успеха.

Как и любой присадочный металл, он имеет уникальные характеристики, преимущества, ограничения и области применения, в которых он лучше всего работает. Знание того, когда и как использовать порошковую проволоку, может помочь вам добиться успеха.

Порошковая проволока — это трубчатая проволока, наполненная металлическими порошками, небольшими количествами стабилизаторов дуги, которые обеспечивают определенные преимущества. К ним относятся более широкие профили проплавления, более высокая устойчивость к загрязненному или горячекатаному основному металлу и меньшее количество островков кремния в окончательном сварном шве.Порошковая проволока обеспечивает более высокую скорость наплавки, чем сплошная проволока при заданном тепловложении. Проволока с металлическим сердечником не дает шлака, как порошковая проволока. Отсутствие шлака делает порошковую проволоку более эффективной, поскольку больше проволоки откладывается в стыках, как металл шва. Отсутствие шлака также снижает очистку между проходами и после сварки.

Отсутствие шлака также снижает очистку между проходами и после сварки.

Порошковая проволока с металлическим сердечником легко легируется и доступна во многих различных химикатах, поэтому с ее помощью можно сваривать самые разные недрагоценные металлы. Вы можете использовать проволоку с металлическим сердечником во многих случаях, таких же, как сплошная проволока, но она лучше всего подходит для сварных швов длиной шесть дюймов и более, в плоском или горизонтальном положении с использованием переноса распылением или импульсной газовой дуговой сваркой (GMAW).Перенос распылением максимизирует преимущества металлопорошковой проволоки двумя ключевыми способами: 1) вы можете сваривать быстрее и 2) при этом практически не образуются брызги, поэтому вы можете уменьшить объем очистки после сварки. Порошковая проволока хорошо подходит для других областей применения: проволоки, склонные к прожогу; компоненты с плохой сборкой; и рабочие места, где важна эстетика.

сочетание трубчатой структуры порошковой проволоки и использования распылителя

передача создает широкую конусообразную дугу и широкий профиль проплавления. Этот

форма дуги создает постоянный профиль валика, который легко перекрывает зазоры и

точно без прожога. Другие ключевые преимущества металлопорошковой проволоки

включают:

Этот

форма дуги создает постоянный профиль валика, который легко перекрывает зазоры и

точно без прожога. Другие ключевые преимущества металлопорошковой проволоки

включают:

- Он производит более мелкие капли жидкого металла через дуга, которая снижает турбулентность в сварочной ванне.

- Он предлагает высокую скорость перемещения и высокую производительность наплавки (по сравнению с к сплошной проволоке), чтобы повысить производительность.

- Он может свести к минимуму дефекты сварных швов, такие как отсутствие плавления и подрез, позволяющий сократить переделки.

- Он может сваривать прокатную окалину и ржавчину и при этом производить очень мало брызг, что снижает потребность в шлифовке перед сваркой, шлифовать пескоструйная очистка или нанесение состава против разбрызгивания.

с металлическим сердечником

проволока дороже за единицу, чем сплошная проволока. Вам нужно будет учесть

может ли ваше приложение компенсировать эти дополнительные расходы за счет выполнения сварочных работ

работа более эффективна. Если вы часто свариваете в режиме короткого замыкания,

положение или в течение небольшого процента времени порошковая проволока может не

экономически эффективным.Порошковая проволока — наиболее производительная сварка в положении для

на более длительные периоды времени и обеспечивает здесь лучшую долгосрочную экономию.

Вам нужно будет учесть

может ли ваше приложение компенсировать эти дополнительные расходы за счет выполнения сварочных работ

работа более эффективна. Если вы часто свариваете в режиме короткого замыкания,

положение или в течение небольшого процента времени порошковая проволока может не

экономически эффективным.Порошковая проволока — наиболее производительная сварка в положении для

на более длительные периоды времени и обеспечивает здесь лучшую долгосрочную экономию.

Учтите также плюсы и минусы защитного газа. Вам потребуется высокий уровень аргона (90 процентов аргона / 10 процентов CO 2 или от 75 до 95 процентов аргона с остатком CO 2 ), чтобы получить максимальную пользу от порошковой проволоки в режиме распыления. Аргон — более дорогой газ, поэтому решите, снизит ли ваша производительность и качество ваши затраты.Обратитесь к проверенному дистрибьютору сварочного оборудования или производителю присадочного металла, чтобы провести испытание на время и определить вашу потенциальную экономию.

Помните также, что сварка — это только один этап производства. процесс. Если вы увеличите производительность с помощью порошковой проволоки, сможет ли ваша послесварочная сварка такие операции, как покраска, не отстают? Это важно для определения общей стоимости экономия.

Советы и приемыСварка порошковой проволокой аналогична сварке сплошной проволокой, за некоторыми исключениями.

- Используйте приводные ролики с V-образной насечкой. Порошковая проволока может легко сломаться при слишком большом натяжении. Приводные ролики с V-образной насечкой имеют мелкие зубья для захвата и направления проволоки; вам нужно меньшее натяжение для подачи проволоки по лайнеру.

- Более длинный вылет не приведет к беспорядочной передаче. Расстояние между контактным наконечником и рабочей поверхностью — зазор между сварочной горелкой и основным материалом — может быть немного больше при использовании порошковой проволоки.

Лучше всего подходит зазор от 1/2 дюйма до 1 дюйма (в зависимости от диаметра проволоки и рабочей точки).Обычно рекомендуется увеличивать расстояние от наконечника до обрабатываемой детали по мере увеличения скорости подачи и диаметра проволоки.

Лучше всего подходит зазор от 1/2 дюйма до 1 дюйма (в зависимости от диаметра проволоки и рабочей точки).Обычно рекомендуется увеличивать расстояние от наконечника до обрабатываемой детали по мере увеличения скорости подачи и диаметра проволоки. - Можно использовать проволоку большего диаметра. При переходе на порошковую проволоку с сплошной проволоки обычно можно использовать проволоку на один диаметр больше. Поскольку порошковая проволока имеет более широкий конус дуги, она меньше концентрирует тепло и снижает вероятность прожога. Проволока также лучше перекрывает зазоры и обеспечивает стабильное сплавление боковых стенок.

- Меньше манипуляций со сварочным пистолетом и лужей. Более широкий металлический переходник / дуговый конус с порошковой проволокой позволяет изготавливать сварные швы большего размера без плетения.

Более высокие уровни аргона, необходимые для порошковой проволоки, влияют на рабочий цикл пистолета. Производители пистолетов оценивают пистолеты по определенному типу газа. Обычно 100-процентный рабочий цикл при определенной силе тока относится к использованию пистолета со 100-процентным CO 2 . Поскольку CO 2 лучше охлаждает пистолет, чем аргон, вы можете получить от 30 до 50 процентов снижения охлаждения с высоким содержанием аргона.Выберите пистолет с достаточной силой тока для работы.

Производители пистолетов оценивают пистолеты по определенному типу газа. Обычно 100-процентный рабочий цикл при определенной силе тока относится к использованию пистолета со 100-процентным CO 2 . Поскольку CO 2 лучше охлаждает пистолет, чем аргон, вы можете получить от 30 до 50 процентов снижения охлаждения с высоким содержанием аргона.Выберите пистолет с достаточной силой тока для работы.

Сочетание высокого уровня аргона и распыления приводит к меньшему образованию видимого дыма, что приводит к заметно большему лучистому свету от дуги, поскольку меньше дыма его фильтрует. Возможность сварки с металлическими сердечниками при более высоких силах тока также увеличивает излучаемый свет. Будьте особенно осторожны, чтобы закрыть открытые участки кожи, увеличьте оттенок сварочной линзы и, при необходимости, поместите экраны вокруг сварочной ячейки.

Делаем правильный выбор Помните, что выбор правильного присадочного металла для работы — важная составляющая успеха вашей сварочной операции. Знание того, когда целесообразно использовать порошковую проволоку, может помочь повысить производительность и сэкономить деньги — вы сможете выполнять сварку более эффективно, наплавить больше металла, уменьшить проблемы с качеством и тратить меньше времени на очистку сварных швов в нужных областях.

Знание того, когда целесообразно использовать порошковую проволоку, может помочь повысить производительность и сэкономить деньги — вы сможете выполнять сварку более эффективно, наплавить больше металла, уменьшить проблемы с качеством и тратить меньше времени на очистку сварных швов в нужных областях.

4,7 3 голоса

Рейтинг статьи

Почему для хорошей сварки нужен хороший сварочный шлак

Вы видели это по сварным швам, слышали его название, но что это?

Почему образуется?

Почему иногда так сложно отколоть?

Я отвечу на эти и другие вопросы.

И я также скажу вам, почему для хорошей сварки нужен хороший сварочный шлак.

Что такое шлак при сварке?

Шлак при сварке является результатом и побочным продуктом дуговой сварки (сварки электрической дугой).

Шлак — это покрытие. Слой поверх сварного шва остался после того, как вы сварили.

Сварочный шлак состоит из оксидов металлов и других химических соединений.

Шлак нужно удалить, чтобы можно было;

1.Посмотрите на сварной шов

2. Подготовьте проект сварного шва к защитной окраске или гальванизации

3. Выполните второй сварной шов для проектов, где необходимо уложить несколько валиков для создания широкого или глубокого сварного шва.

Сварочный шлак легко удаляетсяВсе ли сварочные шлаки одинаковы?

Нет. Это не…

Какой у вас шлак, зависит от того, выполняете ли вы сварку MIG и используете ли защитный газ или сплошную проволоку.

Или вы свариваете проволокой с флюсовым сердечником?

Позвольте мне объяснить разницу.

Сварочный шлак от сварки МИГ

Некоторые сварщики считают, что на сварном шве MIG не должно быть шлака, и они правы.

То, что мы называем шлаком — это остатки, образующиеся после сварки MIG — над сварным швом, строго говоря, вовсе не шлак.

Что такое шлак на самом деле, объясню позже.

Это покрытие — Mill Scale.Такое же покрытие, которое вы видите при покупке новая сталь. Это тонкий слой оксидов металлов, который либо просто отпадать.

Или легко удаляется металлической щеткой или отбойным молотком.

Например, при сварке алюминия методом MIG это покрытие будет состоять из оксида алюминия.