можно ли это сделать самому и как

Основы закалки нержавеющей стали: выбор температурных режимов, основные этапы и важные особенности. Необходимое оборудование, материалы и инструмент. Как закалить нержавейку в домашних условиях.

Закалка нержавеющей стали отличается от закалки нелегированных сталей более высокой температурой, временем выдержки, а также скоростью разогрева и охлаждения. Это вызвано тем, что легирующие компоненты изменяют критическую (аустенитную) точку нагрева и снижают теплопроводность металла. Для того чтобы закалить коррозионностойкую сталь (нержавейку), ее необходимо нагреть до температуры не менее тысячи градусов, а затем охладить в масляной среде. Известно, что для успешной закалки обычной стали нужно, чтобы содержание в ней углерода было не менее 0.4 %. Это не относится к нержавейке, т. к. легирующие добавки дают возможность закалить ее при более низком содержании углерода. У народных умельцев, изготавливающих ножи и режущий инструмент, самой популярной является отечественная нержавейка марки 40X13 (и ее аналоги), которая содержит 0.

Основные этапы процессы каления

Для закалки нержавейки желательно знать ее точную марку, или, по крайней мере, к какому из типов по углероду она относится (больше или меньше 0.4 %). Это очень важно, поскольку для того, чтобы правильно закалить изделие, после самой закалки его необходимо еще и отпустить. Марку фабричной нержавейки можно узнать у продавца заготовки, который также может посоветовать, как лучше ее закалить. Если же в качестве исходного материала используется какая-нибудь старая вещь, то на помощь придет интернет с таблицами изделий и марками сталей, из которых они изготовлены.

В общем случае полный цикл термообработки детали из нержавейки включает в себя следующие этапы:

- Подготовка оборудования, инструмента и материалов.

Сюда входит проверка топлива (уголь или газ), которого должно хватить на весь цикл разогрева. Ведь для того чтобы качественно закалить нержавейку, ее следует нагревать плавно и без перерывов.

Сюда входит проверка топлива (уголь или газ), которого должно хватить на весь цикл разогрева. Ведь для того чтобы качественно закалить нержавейку, ее следует нагревать плавно и без перерывов. - Разогрев горна или печки. Если для того, чтобы закалить деталь, используется газопламенный нагрев, выполняется установка заготовки из нержавейки и включение газовой горелки.

- Размещение заготовки. Нередко требуется закалить только какую-то часть будущего изделия, поэтому его следует разместить так, чтобы эта часть находилась в зоне максимальной температуры.

- Нагревание до требуемой температуры. Изделие удерживают в высокотемпературной зоне, контролируя его нагрев по цвету. Для того чтобы закалить хромистую нержавейку, ее необходимо нагреть до 1050 ºC. Это соответствует цвету, который в таблицах определяют как оранжевый или темно-желтый.

- Охлаждение. После того как нагретый металл приобрел требуемый цвет, деталь охлаждают, опуская в емкость с минеральным маслом. Оно может воспламениться, поэтому рядом с емкостью следует держать кусок плотной ткани.

- Очистка. После охлаждения в масле нержавейку следует тщательно очистить. При сильном загрязнении можно использовать растворитель.

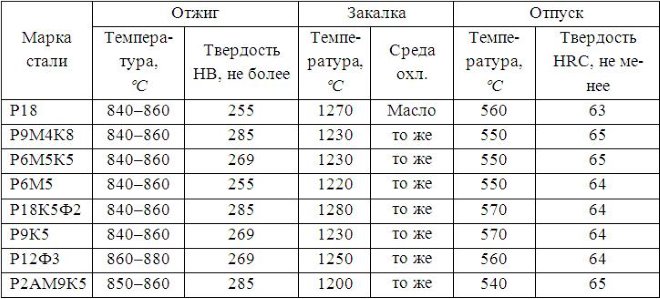

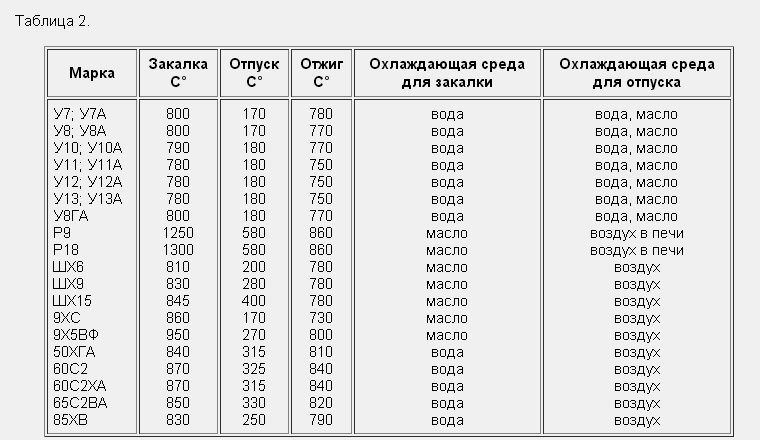

- Отпуск. Чтобы закалить свою деталь «по науке», после нагревания и охлаждения ее следует отпустить. Для сталей с содержанием углерода 0.4 % и более температура отпуска составляет 200÷250 ºC (см. табл. ниже), поэтому их достаточно на пару часов поместить в обычную кухонную духовку. При меньшем содержании углерода температура отпуска значительно выше, до 700÷750 ºC, и он выполняется с постепенным остужением на воздухе или в сухом песке.

Особое внимание следует обратить на спецодежду и все необходимое для соблюдения пожарной безопасности, особенно в процессе охлаждения детали в масле.

Что потребуется для работы

Для закалки нержавеющей стали в первую очередь нужно решить вопрос с источником нагрева. В бытовых условиях закалить нержавейку можно, нагревая ее с помощью горна, камерной печи или открытого пламени.

С помощью такой печки можно разогреть до нужной температуры и закалить изделия не только из нержавейки, но и из жаропрочных сталей. В качестве огнеупорного материала здесь использован шамотный кирпич типа ШБ, а нагрев выполняется пламенем газовой горелки, направленным во внутреннюю камеру. Если же нет желания делать стационарное термическое оборудование, но при этом возникла потребность закалить деталь из нержавейки длиной до 30÷40 см, то вполне можно обойтись простейшим кузнечным горном, согнутым из листа стали (см.

В качестве топлива здесь используется обычный древесный уголь для шашлыков, а наддув осуществляется снизу с помощью строительного фена.

Для того чтобы качественно закалить заготовку из нержавейки с медленным остыванием, потребуется несколько литров минерального масла в жестяной емкости. Подойдет любое автомобильное или индустриальное масло, даже моторная отработка. Главным инструментом при термообработке являются обычные или зажимные клещи. Кроме того, потребуются плотные негорючие перчатки или рукавицы и такая же спецодежда или кузнечный передник. Все работы следует выполнять либо на открытом воздухе, либо в хорошо проветриваемом помещении, вдали от горючих материалов.

Технология домашнего каления нержавейки

На самом деле закалить заготовку для будущего изделия из нержавейки (ножа или инструмента) не так уж и сложно. Для этого достаточно разобраться с температурными режимами и следовать всем рекомендациям.

Выбор температурного режима

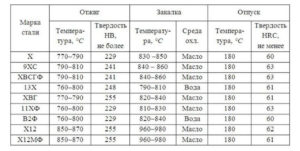

Чтобы правильно закалить свою деталь из нержавейки, в первую очередь необходимо соблюдать требования температурных режимов для стали, из которой она изготовлена.

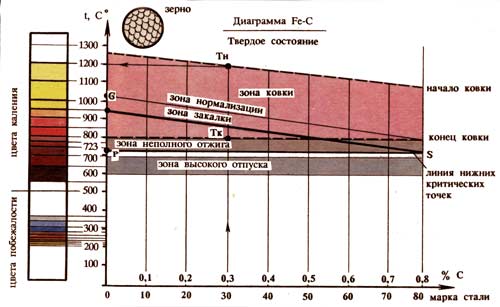

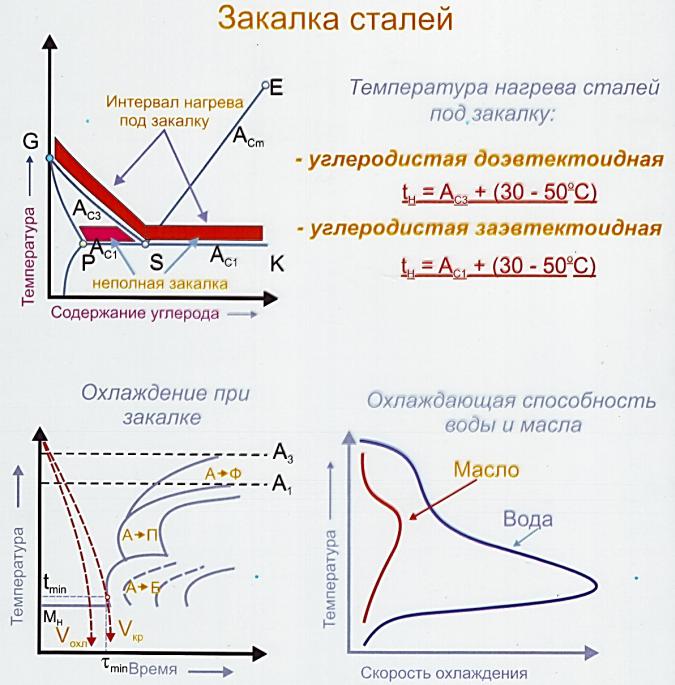

Практически все хромистые коррозионностойкие стали при закалке разогреваются немногим выше тысячи градусов. Для нержавейки это является точкой устойчивого формирования аустенита — твердого раствора углерода в железе. Закалить нержавеющую сталь — это значит быстро охладить такую структуру, не дав ее атомам вернуться в исходное (до нагрева) состояние. Поэтому важны как температура разогрева и время выдержки в нагретом состоянии, так и скорость охлаждения, которая для нержавейки не должна быть слишком большой. Замедление процесса остывания достигается охлаждением изделия в масле, которое имеет низкую теплопроводность. Если закалить деталь в воде, то она будет очень хрупкой и почти наверняка покроется микротрещинами. Продвинутые народные умельцы измеряют температуру нагрева с помощью термодатчиков, а в бытовых условиях ее определяют по цвету металла. Точные температурные режимы для каждой марки нержавейки можно найти в технологических справочниках.

Практически все хромистые коррозионностойкие стали при закалке разогреваются немногим выше тысячи градусов. Для нержавейки это является точкой устойчивого формирования аустенита — твердого раствора углерода в железе. Закалить нержавеющую сталь — это значит быстро охладить такую структуру, не дав ее атомам вернуться в исходное (до нагрева) состояние. Поэтому важны как температура разогрева и время выдержки в нагретом состоянии, так и скорость охлаждения, которая для нержавейки не должна быть слишком большой. Замедление процесса остывания достигается охлаждением изделия в масле, которое имеет низкую теплопроводность. Если закалить деталь в воде, то она будет очень хрупкой и почти наверняка покроется микротрещинами. Продвинутые народные умельцы измеряют температуру нагрева с помощью термодатчиков, а в бытовых условиях ее определяют по цвету металла. Точные температурные режимы для каждой марки нержавейки можно найти в технологических справочниках.Процесс каления пошагово

Чтобы закалить небольшое изделие из нержавейки в домашних условиях без использования печей или горнов, достаточно нагреть его горелкой или на газовой плите, определяя температуру по цвету металла. После этого оно остужается в масле, очищается и подвергается отпуску, для которого вполне подойдет духовка газовой плиты. Если требуется закалить заготовку из нержавейки в изотермическом режиме (на производстве это делается поддержанием нагрева в соляном расплаве), то можно поместить ее после разогрева на газу в сухой песок. В этом случае температура остывания контролируется по цвету побежалости.

В этом случае температура остывания контролируется по цвету побежалости.

Чтобы правильно закалить нержавейку, нужно знать ее марку. Нередко встречается утверждение, что тип нержавейки достаточно точно определяется по цвету искр на точильном камне. А что вы думаете по этому поводу? Поделитесь, пожалуйста, своим мнением в комментариях.

Закалка стали – способы, температура, правила

Одним из наиболее распространенных способов термообработки металлов является закалка стали. Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Закалка стали

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

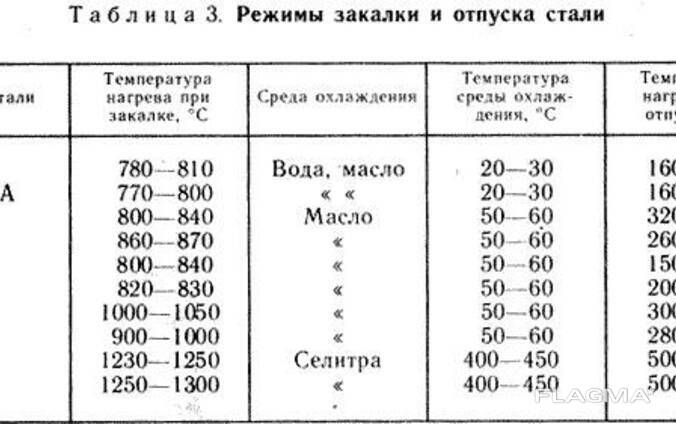

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние. Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации. Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации. Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Очень ответственно следует подходить к закалке деталей сложной конфигурации, имеющих тонкие грани и резкие переходы. Чтобы исключить растрескивание и коробление таких деталей в процессе нагрева, его следует проводить в два этапа.На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина. Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла. Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода. При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения. Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду. Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду. Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Очень важно при работе с каустической содой соблюдать технику безопасности, обязательно использовать вытяжку, размещаемую над ванной. При опускании раскаленной детали в раствор образуются пары, очень вредные для здоровья человека.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды. Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором. Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла.

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Выполнение закалки и отпуска стальных деталей в домашних условиях

Термическая обработка металлических изделий, в том числе поверхностная закалка стали, не только увеличивает твердость и прочность сплава, но и значительно повышает внутренние напряжения в его структуре. Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Следует иметь в виду, что такая технологическая операция приводит к некоторому снижению твердости стали, но увеличивает ее пластичность.Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны.

Закалка и отпуск стали в домашних условиях

Температуры, при которых выполняется отпуск, отличаются для различных сортов стали. Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 достаточно и 150 градусов. Что характерно, при отпуске быстрорежущих сплавов их твердость даже возрастает, а во втором случае ее уровень понижается, но значительно повышается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих сортов, вполне допустима (и, более того, часто практикуется) и в домашних условиях, если в этом возникла необходимость. В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

После очистки изделие из стали следует нагреть так, чтобы оно равномерно раскалилось докрасна. Для того чтобы раскалить его до такого состояния, необходимо выполнять нагрев в несколько подходов. После того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а затем сразу поместить в духовку, предварительно разогретую до 200 градусов Цельсия. Затем необходимо постепенно снизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.

Данный процесс занимает обычно час. Дальнейшее охлаждение следует проводить на открытом воздухе, исключение составляют лишь изделия из хромоникелевых сталей, для снижения температуры которых используются масляные ванны.Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Как закалить ручной инструмент в домашних условиях

Иногда после покупки ручного инструмента выясняется, что он низкого качества из-за огрехов в закалке еще на заводе. Рассмотрим способ термической обработки отверток, долот, сверл, ножей и т. д. в домашних условиях.Но следует учесть, что закалка приводит наряду с упрочнением металла, к повышению его хрупкости.

Вот отвертка с отломанным кончиком. Это произошло либо от большого крутящего усилия, приложенного к ней, либо от неправильной закалки, что вызвало повышенную хрупкость металла.

Посмотрим, как правильно закаливать сталь, чтобы она стала прочной и не слишком хрупкой, и быть уверенным в этом.

При этом такие инструменты, как долота, стамески и т. д. должны еще иметь острую рабочую кромку.

При этом такие инструменты, как долота, стамески и т. д. должны еще иметь острую рабочую кромку. Понадобится

Для работы нам понадобятся следующие материалы и инструменты:

- емкость с водой;

- газовая горелка;

- механический наждачный круг;

- напильник;

- наждачная бумага с зернистостью 220;

- магнит.

Воду для охлаждения стали после нагрева часто заменяют различными маслами и солевыми составами. А магнитом будем проверять, наряду с изменяющимся при нагревании стали цветом, достаточную температуру закалки, т. к. при ее достижении раскаленный металл теряет магнитные свойства.

То есть конкретный цвет и отсутствие намагниченности являются верными признаками окончания нагрева стали и ее охлаждения в воде.

Закалка отвертки своими руками

Для закалки отвертки вначале напильником и точильным камнем формируем новый конец, т. к. после закалки сталь упрочниться настолько, что напильник просто будет скользить по ней, не срезая металл.

Если же повреждение жала отвертки небольшое, то можно обойтись без закалки. Достаточно ее обработать на точильном круге не более двух секунд и тут же охладить в холодной воде.

Газовой горелкой нагреваем конец отвертки с заново сформированным жалом. Видно, как при нагревании изменяется его цвет, что важно для закалки. Также проверим готовность инструмента к закалке магнитом. Он перестает притягиваться к металлу, когда температура достигает 760 градусов Цельсия, и его нужно быстро охлаждать.

После охлаждения в воде видно, что отвертка покрыта нагаром, который удаляем наждачной бумагой.

Это нужно для процесса отпуска, чтобы наблюдать за температурой по цветам побежалости, которые принимают окислы, и вовремя охладить отвертку.

Для нагрева инструмента без пластиковой ручки до 260 градусов Цельсия можем воспользоваться электропечью, поместив его туда на 20 минут. Затем, ухватив пассатижами, опустить в воду.

Под действием пламени газовой горелки цвет отвертки меняется от светло-желтого через другие и становится фиолетовым, затем темно-синим, достигая кончика отвертки.

Этот цвет становится сигналом прекращения нагрева и охлаждения отвертки в воде.

Этот цвет становится сигналом прекращения нагрева и охлаждения отвертки в воде. Тот же синий цвет будет сигналом для окончания нагрева пружинистой стали, т. к. ее температура при этом достигнет 288-316 градусов Цельсия, тогда как фиолетовый цвет сигнализирует о температуре около 260 градусов Цельсия, применяемый для отпуска металла, если он стал слишком хрупким.

Для отпуска ножей нагреваем лезвия до цвета побежалости от светло-оранжевого до темно-желтого, т. е. до температуры 148-177 градусов Цельсия. Допустим еще светло-желтый цвет, после чего нож охлаждаем в воде.

Закаливаем кончик отвертки. При нагреве сначала появляется светло-желтый цвет, потом желтый, фиолетовый, при приближении к кончику – светло-синий и, наконец, темно-синий, после чего инструмент опускаем в воду.

Проделаем то же самое с тупой стамеской, начав с заточки напильником, а потом закаляем, когда конец станет фиолетовым. Прогреваем осторожно, чтобы не перекалить острие.

Прогревание ведем сверху вниз. Сперва появляется желтый цвет, затем последовательно оранжевый, фиолетовый и синий. После этого стамеску охлаждаем и зачищаем наждачной бумагой и шлифовальным кругом.

Смотрите видео

Закалка металла в домашних условиях: преимущества, оборудование

При изготовлении металлические изделия подвергают дополнительной термообработке. После нагревания изменяются характеристики материала, улучшается структура. Для этого не нужно покупать дорогое оборудование, можно сделать закалку металла в домашних условиях. Чтобы не допустить ошибок, необходимо знать нюансы процедуры, разбираться в технологическом процессе.

Закалка металла в домашних условияхЗакалка — популярный способ улучшения характеристик материала. Термообработка позволяет изменить структуру металла. Результатом воздействия высокой температуры является увеличение показателя твердости. После нагрева происходит быстрое охлаждение детали. Для этого она погружается в ёмкость, заполненную маслом или водой.

Чаще всего в домашних условиях выполняется закалка нержавейки, проволоки из разных видов стали и ножей. Но после структурных изменений, сталь становится хрупкой. Если речь идет о цветных металлах, то изменения структуры не происходит. Например, после проведения закалки меди невозможно достигнуть хорошего показателя твердости. Однако при отсутствии структурных изменений материал не становится излишне хрупким

Чтобы снизить показатель хрупкости стали после проведения термической обработки, выполняют отпуск заготовки. Это дополнительная обработка теплом. Сначала изделие нагревается, а затем медленно охлаждается.

Особенности закалки стали

Главным материалом, который подвергается нагреву, быстрому охлаждению является нержавеющая сталь, сплавы на ее основе. Чтобы улучшить характеристики изделия, необходимо выполнить дополнительный разогрев, а затем медленное охлаждение. Это позволит снять внутреннее напряжение. Особенности обработки для разных видов стали:

- Закалка стали 45. После проведения нагрева, быстрого охлаждения прочность повышается в 3 раза.

- Проведение процедуры со сталью 40X. Нагревается до температуры 860 градусов по Цельсию.

Существуют специальные справочники, которые содержат информацию о правильных температурных режимах обработки различных видов стали.

Преимущества

Преимущества термообработки металла:

- Изменение структуры материала. Зерна становятся равномерными.

- Отсутствие деформации.

- Простота проведения процедуры.

- Повышение твердости, увеличение прочности.

Оборудование и особенности проводимого процесса

Чтобы провести технологический процесс обработки материала, необходимо использовать определенное оборудование. Для нагрева применяют специальные печи. Они могут работать от электричества, на газу, твердом топливе. Помимо нагревательной конструкции нужно подготовить ёмкость, заполненную водой или маслом. Она нужна для быстрого охлаждения заготовки.

Горн для закалки металлаКак изготовить камеру для закаливания металла?

Для того чтобы закаливать металл дома, нужно собрать муфельную печь. Этапы сборки:

- Нарисовать чертеж нагревательной камеры. Можно взять готовый рисунок с размерами, обозначением основных элементов.

- Выложить из шамотного кирпича основную конструкцию.

- Снаружи обмазать камеру огнеупорной глиной.

- Подвести к самодельной конструкции провода, на внутренней поверхности закрепить нихромовые нити. Это нагревательные элементы.

- Вырезать выемки для размещения нихромовой проволоки, сделать отверстие для её подключения.

Камеру укрепляют уголками, которые закрепляют к контуру с помощью сварочного аппарата. Перед работой с самодельной конструкцией проводят подготовительный обжиг. Для этого она нагревается до 900 градусов по Цельсию. Для нагрева используют газовую горелку.

Закалка стали в домашних условиях

Для того чтобы закалить металл в домашних условиях можно использовать самодельную печь, горн, открытое пламя. На нагретую поверхность нужно положить металлическую заготовку. Дальше она разогревается до определенной температуры, с помощью кузнечных щипцов погружается в охлаждающую жидкость.

Чтобы правильно провести технологическую операцию, нужно точно соблюдать температурный режим. Для этого используется пирометр. Кузнецы советуют проверять температуру с помощью магнита. Если он не прилипает к материалу, деталь нагрета до 760 градусов. Затем заготовку нужно охладить.

Закалка металла может проводиться в домашних условиях. Это позволяет любому человеку улучшить характеристики материала. Собрать нагревательную камеру можно по готовым чертежам.

Как закалить нож в домашних условиях, способы проведения процедуры

Автор Plus На чтение 9 мин. Просмотров 2.7k.

Даже если лезвие ножа изготовлено из высококачественной стали, оно все равно будет непрочным без предварительной закалки. Такой клинок может сломаться уже при небольшом нажиме, да и заточить его будет проблематично. Многих пользователей не зря интересует вопрос, как закалить нож в домашних условиях, ведь именно после термообработки физико-механические свойства металла существенно улучшаются. В процедуре нет ничего сложного, однако, если выполнить ее неверно, режущая часть инструмента будет быстро тупиться, что сделает эксплуатацию малоэффективной.

Особенности работы со сталью

Основной целью закалки металла является изменение его структуры и перестроение атомной решетки. При повышении температуры выше пиковой отметки, называемой точкой Кюри, сталь обретает особую прочность и износостойкость. Последующее быстрое охлаждение позволяет снизить хрупкость металла, возникающую вследствие внутреннего напряжения, и повысить его пластичность. Сломать хорошо закаленную сталь будет уже непросто – трещины на ней появятся лишь при сгибании под углом свыше 45°. Однако нарушение технологии закалки может привести к переходу атомной решетки в промежуточное состояние. При этом прочность материала, напротив, снизится.

Правильная закалка ножа в домашних условиях не так уж сложна. Главное – точно соблюдать время, температуру нагрева и охлаждения. При отсутствии специального оборудования не каждый вид стали получится закалить. Для этой цели подходят лишь металлы с высоким содержанием углерода. Узнать, какой вид стали использовался для изготовления лезвия, можно по маркировке – клейму на клинке.

Проще всего работать с изделиями из конструкционной разновидности марок 45, 50, жаропрочной 40´13 или инструментальной. Причем, чем выше содержание углерода, тем прочнее будет лезвие, однако обрабатывать (затачивать) его будет сложнее. Клинки из стали высокоуглеродистых марок и легирующих сплавов закаливают при довольно высоких температурах в специальных камерах. Малоуглеродистые стали, содержащие в маркировке цифры 10, 20 и 25, и чугун данной процедуре не подвергают.

В качестве охладителя используются жидкая среда, машинное масло (отработка) или вода. Слишком быстрое снижение температуры нежелательно – оно может привести к появлению трещин. Поэтому важно соблюдать точное время не только закалки, но и дальнейшего охлаждения.

Чтобы определить, насколько качественно закалена сталь, следует провести напильником по режущему краю клинка. Инструмент должен идти ровно, без усилий, легко отходить от поверхности, не прилипая к металлу.

Способы закаливания

Для прокаливания простейших клинков из конструкционной стали можно использовать обычный костер. Поднять температуру выше требуемых 900 °С при обработке высокоуглеродистых сплавов на открытом огне невозможно. Для этой цели потребуется специальная муфельная печь (камера), изготовить ее можно своими руками.

В камере

При желании заняться самостоятельным изготовлением ножей, лучше использовать для этих целей печь из огнеупорной глины с обмоткой из нихрома. Термообработка будет проходить в идеальных условиях, при достаточно высокой температуре по заданному графику. Размер такой конструкции – 200х100х77 мм.

Вначале делается заготовка из картона, который покрывается парафином. Далее используется глина – ее наносят на бумагу слоем достаточной толщины таким образом, чтобы не осталось щелей. Особенно тщательно промазывают стыки. Дверку изготавливают отдельно.

Глина наберет необходимую прочность после тщательной просушки и дальнейшего прокаливания в духовом шкафу при 90-110 °С. Окончательный обжиг производится в печи на открытом огне при 900 °С. Остужать конструкцию следует медленно, поэтому раньше времени ее открывать не следует. После полного остывания глиняной камеры к ней крепят дверцы: делают это так, чтобы они распахивались горизонтально.

Хорошо просохшую заготовку обматывают проволокой из нихрома, которая будет служить нагревательным элементом. Ее понадобится около 18 метров. Витки должны идти плотно. Во избежание межвиткового замыкания проволоку следует предварительно обмазать влажной глиной. Нельзя забывать о проделывании в печи 2 отверстий. Одно необходимо для вставки термопары, измерительного прибора, с помощью которого можно будет контролировать процесс нагрева. Второе отверстие понадобится для контроля за процессом.

Схема: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спиралиДелаем глиняный кожухГотовый вариант камерыНа открытом огне

Закалить лезвие клинка, изготовленного из металла марок 45 и 50, можно на обычном костре или с помощью газовой горелки. Для проведения работ понадобятся топливо для костра (угли), а также пара больших емкостей. В одной будет находиться машинное масло, во второй – вода. Для удержания горячего лезвия используют кузнечные клещи.

Так как длительное наблюдение за открытым огнем может повлиять на зрение, глаза следует защитить специальными очками. Не помешает также надеть спецодежду из хлопка – синтетика при попадании искры способна быстро воспламениться.

Как провести процедуру самостоятельно

Для этого не обязательно иметь какой-либо опыт – достаточно точно следовать инструкции, которая подскажет, как закалить ножи в домашних условиях своими силами. Процедура может применяться для любого типа лезвий – топора, ножниц, прочего режущего инструмента.

Источник нагрева

На открытом воздухе часть тепла, исходящая от костра, улетучивается – полученной температуры, особенно при термообработке высокоуглеродистой стали, может оказаться недостаточно. В этих случаях лучше использовать муфельную печь, резак, паяльную лампу, кузнечный горн, даже обычную электро или газовую плиту. При изготовлении партии ножей время закалки лучше определить экспериментально с помощью теста. Для этого несколько пластин из металла нагревают: одну по максимуму, другую – чуть меньше.

Топливом выступают угли, которые разогревают максимально до белого цвета. Оттенок пламени при этом – желто-оранжевый или малиновый. Огонь должен распределяться равномерно по всей площади костра. После термообработки раскаленный предмет трижды опускается на несколько секунд в масло. Последний этап – погружение в емкость с водой. Жидкость следует предварительно хорошо перемешать (взболтать).

Паяльная лампаЗакалка нержавейки в домашних условиях

Под закалкой понимают термическую обработку металла, в ходе которой осуществляется вначале сильный нагрев, а затем резкое охлаждение в жидкости. В ходе данной технологической процедуры происходит снижение пластичности и эластичности изделия, но увеличивается её прочность. Как же правильно произвести закалку предметов из нержавейки в домашних условиях?

Для чего нужна закалка стали?

Виды закалки

Технологию закаливания человечество применяет на протяжении многих веков. Орудия сельского хозяйства и холодное оружие закаляли уже в Средние века. О закалке нержавеющей стали задумались в эпоху промышленного прорыва, когда понадобились сплавы стали с антикоррозионными качествами. Именно тогда была разработана новая методика закаливания стали, позволившая придать материалам уникальные химико-физические особенности.

Нержавеющая сталь имеет игольчатую внутреннюю структуру, именуемую мартенситом, благодаря чему данные сплавы отличаются повышенной прочностью и высоким охрупчиванием. При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

Особенности процесса

При закалке стали требуется непрерывное наблюдение за:

Как происходит процесс закалки сталей

- равномерным нагревом края и середины изделия;

- появлением синих и чёрных пятен на поверхности нержавейки, они свидетельствуют о сильном и неравномерном нагреве;

- сохранением температурных показателей;

- однородным охлаждением в жидкости.

В качестве такой жидкости чаще применяют обычную воду либо машинное масло. Изменение цвета при закалке металла контролируется по специальной цветовой схеме.

Как закаливать сталь в домашних условиях?

Сельские жители часто прибегают к самостоятельной закалке металла, таким образом увеличивая эксплуатационный срок бытовых предметов: плуговых лемех, столярных и слесарных инструментов, охотничьих ножей, топоров. Городскому жителю обрабатывать нержавейку тяжелее — требуется специальная мастерская.

Необходимые инструменты

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

В качестве охлаждающей среды чаще всего используют:

- Машинное масло;

- Сургуч.

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки. Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка. При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

- Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

На заметку

После извлечения накаленной стали из печи (горелки) она будет эластичной и мягкой, поэтому велика вероятность её повреждения. Чтобы избежать неприятных последствий, погружать в охлаждающую среду нужно плавно и аккуратно.

При выборе изделий из стали обратите внимание на зарубежных производителей, в их инструментах процентная доля содержания нержавеющего металла превышает российские ГОСТы.

Долгое и сильное нагревание металла делает процесс закалки более глубоким, как следствие, — твёрдое и упругое лезвие. Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

Режимы отжига углеродистых сталей

Одну и ту же нержавейку не следует закаливать много раз: металл начинает уставать и растрачивает необходимые качества.

Закалка стали в первый раз – ответственное мероприятие, требующее непрерывного контроля. Изделие при нагреве вынимается каждые 3-4 секунды, это позволяет строго наблюдать за цветом металла. В случае перегрева сталь обретает белый оттенок, в случае недогрева – тёмно-синий.

Чтобы осуществить закалку нержавеющей стали в домашних условиях, нужно обязательно вооружиться газовой горелкой, электрической печью, паяльной лампой или разжечь костёр. К тому же процесс невозможно осуществить без охлаждающей жидкости (воды, сургуча или машинного масла). Понадобятся клещи с длинной рукояткой и специальные рукавицы. Самостоятельная закалка нержавейки требует постоянного контроля за цветовыми изменениями материала.

Видео по теме: Твердость нержавейки и немного о спусках

Как закалить металл в домашних условиях?

Многих интересует, как правильно закалить металл в домашних условиях и в каких случаях этот процесс требуется? Закалка изделий из этого материала проводится при необходимости увеличения его прочности. Например, для закалки кромок для резки кухонной утвари (нож, секатор) или инструментов (стамеска, стамеска и т. Д.). Кроме того, металл приобретает определенную пластичность, что облегчает обработку материала. Кузнецы знакомы с этим правилом.В статье будет рассказано, как закалить металл в домашних условиях.

Зачем нужна закалка?

Закалка металла способствует увеличению твердости изделия примерно в 4 раза. В этом случае предметом из этого материала легко можно разрезать стеклянную поверхность. Закалка требуется из-за недостаточной прочности объекта или наоборот. В первом случае металлические изделия будут заклинивать, а во втором — рассыпаться.

Проверка твердости металлического изделия

Для проверки степени твердости металлических изделий необходимо взять напильник и провести инструментом по краю разрезаемого предмета, например, топора или ножа.Если вы чувствуете, что пилка начинает прилипать или прилипать к металлу, то это говорит о том, что продукт недостаточно затвердел. При этом его край будет мягким и податливым.

Если инструмент легко удаляется от предмета и создается ощущение, что он его поглаживает, а рука не ощущает неровностей, то это означает, что металл слишком закален.

Возможна закалка металла в домашних условиях. В этом случае не следует прибегать к сложным технологиям. Процесс осуществляется вручную.

Следует помнить, что технологическому процессу не подлежат низкоуглеродистые стали. А вот добиться увеличения прочности изделий из углерода или инструментальных материалов реально.

Как происходит закалка?

Технология закалки включает два процесса — нагрев металлического изделия до высокой температуры и затем охлаждение.

Термическая обработка поверхности целесообразна в том случае, если:

- есть необходимость придать металлу дополнительную прочность;

- Повышение пластичности требуется, например, для последующей горячей штамповки.

Стоимость закалки металлического изделия на профессиональном уровне 200 руб. за 1 кг. Более дешевая обработка мелких деталей огнем. Стоимость услуги 20 руб.

Как закалить металл в домашних условиях? Стоит познакомиться с некоторыми нюансами этого дела.

Нагрев должен быть равномерным. На металле не должно быть черных или синих пятен. Не нагревайте продукт до экстремальных температур. О том, что процесс протекает правильно, свидетельствует появление ярко-красного цвета.

Какое оборудование используется для закалки?

Например, для закалки металла в домашних условиях используется дрель, электрическая или термическая печь, паяльная лампа или костер. Что подходит в конкретном случае, зависит от того, какой температурный индекс требуется для обрабатываемого материала.

Охлаждение разных инструментов

Правила охлаждения инструментов могут быть разными. Процесс можно проводить в один или несколько приемов.Все зависит от типа металла.

Как можно закалить металл не по всей поверхности, а только в определенном месте? В этом случае используется струйный тип закалки. Подразумевает направление струи холодной воды на точку объекта.

Если действие выполняется с одной охлаждающей жидкостью, то требуются специализированные приспособления в виде бочки или ведра. Для этого используется даже баня. Этот метод охлаждения подходит для изделий на основе углеродистой или легированной стали.

Если для снижения температуры продукта требуется двухступенчатая схема охлаждения, то используются разные среды.Этот процесс обеспечивает выпуск металла. Сначала сверла или диски охлаждаются водой, затем машинным или минеральным маслом. Охлаждение с его помощью — вторая стадия процесса, так как существует опасность возгорания под воздействием высокой температуры.

Использование воды для охлаждения

Основной жидкостью для охлаждения является вода. Если добавить в него немного соли или мыла, скорость охлаждения изменится. Поэтому емкость для закаливания нельзя использовать для мытья рук. Для поддержания такого же показателя твердости на металлической поверхности температуру жидкости следует поддерживать на уровне 20-30 ° C.Часто в танке менять не получится. Не охлаждайте изделие в проточной воде.

Обратной стороной закалки с помощью воды является появление на поверхности металла множества трещин. Таким образом, обработке должны подвергаться объекты простой формы или склеенные предметы.

Что используется для упрочнения деталей сложной формы?

Как закалить сложный металл? Для легированной стали применяют пятидесятипроцентный раствор каустической соли в холодном виде или нагревают до 50-60 ° С. Детали, нагретые в солевой ванне и прошедшие через нее, закаливают, выходят блестящие.Не допускать, чтобы температура раствора была выше 60 ° С.

Пары, образующиеся при застывании, вредны для здоровья, поэтому баня обязательно должна быть оборудована вытяжкой.

Как закаляется легированная сталь?

Как закалить металл? В домашних условиях легированная сталь подвергается обработке в ванне с минеральным маслом. Таким же образом закаливают тонкие изделия из углеродистой стали. Преимущество масляных ванн в том, что скорость охлаждения не зависит от температуры масла.Он будет течь одинаково быстро с любым из его индикаторов.

Как правильно закалить металл в масле? В такую ванну не должно попадать вода, так как это может спровоцировать появление на поверхности металлического предмета трещин. Отмечено, что если масло нагреть до температуры 100 ° C, попадание воды не вызовет растрескивания продукта.

Недостатки масляной ванны

- При закалке выделяются токсичные газы.

- На объекте образуется налет.

- Масло может загореться.

- Качество закалки i

Как быстро нужно закаливать? Прокаливаемость стали

Спасибо Ричарду Паттерсону, Патрику Гиньо, Аарону Ли и Дэвиду Ричардсону за то, что они стали сторонниками Knife Steel Nerds Patreon!

Прокаливаемость

Скорость закалки стали определяется ее способностью к закалке. Прокаливаемость — это не показатель того, насколько твердой может стать сталь. Вместо этого это показатель того, насколько быстро вам нужно закалить, чтобы достичь максимальной твердости для данного состава.Следовательно, сталь с 0,2% углерода может иметь высокую закаливаемость, но при этом не может достичь особенно высокой твердости; стали можно дать остыть на воздухе и достичь более или менее такой же твердости, как при закалке в воде. С другой стороны, сталь с очень высоким содержанием углерода, которая может достигать очень высокой твердости, может иметь низкую закаливаемость, что требует закалки в воде для достижения ее потенциальной твердости.

Для достижения максимальной твердости сталь должна образовывать полный мартенсит.При высокой температуре сталь находится в фазе «аустенита», а при быстрой закалке превращается в мартенсит. Вы можете прочитать об образовании аустенита в этой статье, а об образовании мартенсита и о том, почему это так сложно, в этой статье. Когда сталь не закаливается быстро, вместо нее образуются карбиды, перлит или феррит, которые снижают твердость, а не превращаются в полную твердость. Теперь я опишу, что происходит во время трансформации этих фаз.

Эвтектоид

Низкоуглеродистые стали называются «доэвтектоидными», высокоуглеродистые стали — «заэвтектоидными», и в идеальной точке между ними, где-то около 0.77% углерода, сталь «эвтектоидная». Это важно для прокаливаемости, поскольку от него зависит, какие фазы образуются при медленном охлаждении из аустенита. При низкой температуре мы имеем обычную низкотемпературную фазу стали, называемую ферритом, которая при высокой температуре превращается в аустенит. В низкоуглеродистой доэвтектоидной стали есть область, где присутствуют как феррит, так и аустенит. В высокоуглеродистых заэвтектоидных сталях присутствует область, в которой присутствуют как аустенит, так и карбиды. Вы можете видеть это на фазовых диаграммах ниже:

При медленном охлаждении эвтектоидная сталь охлаждается непосредственно от аустенитной фазы до «феррит + цементит».«Поэтому феррит и карбид должны образовываться одновременно. Это приводит к образованию фазы, называемой перлит, которая представляет собой чередующиеся полосы феррита и цементита. Я кратко писал о перлите в этой статье о 52100. Цементит — это карбид железа, который представляет собой фазу с высокой твердостью, которая способствует износостойкости.

Перлит образуется по границам зерен аустенита. Границы зерен представляют собой области высоких энергий, которые являются предпочтительными для зарождения новых фаз. Поэтому при образовании перлита высока вероятность его роста от границ зерен:

Закалка мягкой стали

Закалка мягкой сталиНАЖМИТЕ ЗДЕСЬ ДЛЯ УКАЗАТЕЛЬНОЙ СТРАНИЦЫ

КОРПУС ИЗ МЯГКОЙ СТАЛИ

В.Райан 2005 — 2009

| ФАЙЛ PDF — НАЖМИТЕ ЗДЕСЬ ДЛЯ ПЕЧАТИ РАБОЧЕГО ЛИСТА | |

Цементационная закалка — простой метод закалки стали. Это менее сложно, чем закалка и отпуск. Эта техника используется для сталей с низким содержанием углерода. Углерод добавлен во внешний поверхность стали на глубину примерно 0.03мм. Одно преимущество этого метода закалки стали заключается в том, что внутренний стержень оставляют нетронутым и поэтому по-прежнему обрабатывает такие свойства, как гибкость, и все еще относительно мягкий. | |

ПЕРВЫЙ ЭТАП: Сталь нагревается до красного каления. Может потребоваться отвердить только одну часть сталь и поэтому тепло может быть сосредоточено в этой области. | |

ВТОРОЙ ЭТАП: Сталь снимается с пода пайки кузнечными клещами и погрузили в цементирующий компаунд и дали немного остыть. В цементирующая паста с высоким содержанием углерода. | |

ТРЕТЬЯ ЭТАП: Сталь снова нагревают до красного цвета, снимают с пода пайки и погрузился в холодную чистую воду. | |

Стальной стержень теперь должен иметь закаленную внешнюю поверхность и гибкий, мягкий интерьер. Процесс можно повторить до увеличить глубину закаленной поверхности. | |

ВОПРОСЫ: 1. Нарисуйте последовательность диаграмм, представляющих упрочнение мягкого стали. | |

НАЖМИТЕ ЗДЕСЬ ДЛЯ ОБОРУДОВАНИЯ И ИНДЕКС ПРОЦЕССОВ | |

Поверхностное упрочнение | металлургия | Britannica

Поверхностная закалка , обработка стали термическим или механическим способом для увеличения твердости внешней поверхности, при этом сердцевина остается относительно мягкой.Сочетание твердой поверхности и мягкого внутреннего пространства очень ценится в современной технике, поскольку оно может выдерживать очень высокие нагрузки и усталость — свойство, которое требуется для таких элементов, как шестерни и подшипники качения. Сталь с поверхностной закалкой также ценится за ее низкую стоимость и исключительную гибкость в производстве.

Самый старый метод поверхностного упрочнения — науглероживание, при котором сталь на несколько часов выдерживают при высокой температуре в углеродистой среде. Углерод проникает в поверхность стали, делая ее более твердой.Для повышения эффективности и снижения затрат были разработаны различные методы науглероживания. Метод упаковки включает упаковку в стальную коробку деталей, подлежащих упрочнению, вместе с смесью древесного угля или кокса, в которую были добавлены карбонаты. Затем пакет нагревается до очень высокой температуры, обычно от 1700 до 1750 ° F (925–955 ° C). Глубина проникновения углерода зависит от времени выдержки и температуры. При науглероживании газом детали нагреваются при контакте с такими углеродсодержащими газами, как монооксид углерода, диоксид углерода, метан или пропан.Этот процесс обычно выполняется в большой печи, в которую детали загружаются с одного конца и из которой они выходят с другого конца в закаленном состоянии. Тот же процесс используется при нитроцементации, за исключением того, что аммиак добавляется в атмосферу печи, и это происходит при более низких температурах, которые вызывают меньшую деформацию стали. Шестерни, шариковые и роликовые подшипники, а также поршневые пальцы — это продукты, изготовленные методом науглероживания.

Другой метод поверхностного упрочнения, называемый азотированием, использует азот и тепло.Кулачковые валы, топливные насосы высокого давления и штоки клапанов обычно упрочняются этим процессом. Закалка в пламени и индукционная закалка, при которой на короткое время прикладывается высокая температура (газовым пламенем или высокочастотным электрическим током, соответственно), а затем сталь немедленно закаливается, обычно используются для более крупных орудий.

Механические средства упрочнения поверхности стальных деталей включают закалку, которая представляет собой удар нагретой поверхности молотком по нагретой поверхности, например, дробью железных окатышей по поверхности или воздушной струей, и холодную обработку, которая состоит из прокатки, обработки молотком или волочения. при температурах, не влияющих на состав стали.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняКак закалить рассаду

Это сообщение может содержать партнерские ссылки. Если вы нажмете на партнерскую ссылку и совершите покупку, мы получим небольшую комиссию без каких-либо дополнительных затрат для вас. Ознакомьтесь с нашим полным раскрытием здесь.

В первый год, когда я начал выращивать семена в помещении, я посадил около десяти квартир однолетних цветов и овощей, выращивая их на обеденном столе моей матери (прости, мама!).Мне было шестнадцать лет, и я был довольно начинающим садовником. Когда апрельские дожди наконец утихли и выглянуло яркое весеннее солнце, у меня возникла блестящая идея взять эти растения, единственным источником света которых было скромное окно, выходящее на запад, и перенести их на улицу, чтобы дать им дозу солнечного света в начале мая. . Ой! В течение часа все растения были обжарены, и я понятия не имел, что сделал не так. Мне явно нужен был урок, как закаливать рассаду.

Отвердевание — простой, но необходимый шаг для закваски семян.Выращивание собственных растений из семян предлагает множество преимуществ — сэкономьте деньги, вырастите сорта, недоступные в местных садовых центрах, и получите стабильный запас саженцев высшего качества для последовательной посадки. Но, как я узнал той роковой весной, вам нужно как следует закалить саженцы, прежде чем вводить их в «реальный мир» снаружи.

Эти саженцы окуня и амаранта готовы к перемещению на грядку.

Почему? Просто! Все растения имеют кутикулу воскового листа, которая защищает листву от солнца и ветра, а саженцы, которые были выращены в помещении — в солнечном окне, при освещении или под стеклом в теплице, — не полностью сформировали слой кутикулы и нуждаются в немного времени, чтобы создать этот садоводческий доспех.Отсюда и процесс затвердевания.

Как закалить рассаду:

Отвердевание несложно и в общей сложности займет около недели.

Шаг 1 — Поместите молодые растения на открытом воздухе в тенистое место.

Шаг 2 — Верните их обратно в дом той ночью (я называю это «весенним перетасованием»).

Шаг 3 — Продолжайте давать им ежедневную тень в течение 3-4 дней, принося их на ночь в дома, если температура становится не по сезону низкой или угрожают заморозки.

Шаг 4 — К 4-му дню начинайте вводить увеличивающееся количество солнечного света каждый день, чтобы к тому времени, когда прошла неделя, растения привыкли к полному солнечному свету.

Ты делаешь весеннюю тасовку?

Лазерная закалка, все более гибкая технология закалки стали — ScienceDaily

Закалка — это термическая обработка поверхности стальных деталей, которая значительно увеличивает их твердость.Группа высокопроизводительного производства UPV / EHU провела исследование и настройку инновационной технологии для выполнения этого процесса. Он включает использование лазера, но в отличие от традиционной системы, здесь используется сканирующая оптика, которая дает толщине обрабатываемой детали большую возможность адаптации.

Твердость стали может быть достигнута за счет закалки, что имеет решающее значение для стальных деталей, требующих высокой износостойкости, таких как штампы для листовой стали. Выполняется процесс нагрева до примерно 800-1000 ºC с последующим быстрым охлаждением.Это приводит к изменению структуры стали.

Если закалка осуществляется с помощью лазера, поскольку это сильно локализованный источник тепла, он позволяет упрочнить только поверхность, оставляя сердцевину деталей в исходном состоянии; «чтобы детали не были такими хрупкими, и при минимальном нагреве деталь не деформируется. В конце концов, нагрев деформирует деталь, а это значит, что ее нужно обрабатывать другими методами» Айцол Ламикиз, профессор кафедры машиностроения UPV / EHU и член группы высокопроизводительного производства, которая проводила исследование.В промышленности процесс лазерной закалки используется с 2000 года. Однако, по словам Ламикиза, у него есть ограничение: «Лазер обеспечивает постоянную ширину полосы, поэтому закаленная зона в конечном итоге имеет постоянную толщину».

Чтобы сделать технологию более гибкой, эта исследовательская группа в UPV / EHU решила оценить возможность включения движущейся сканирующей оптики в этот процесс. Оптика (гальванометрический сканер), которую они использовали, заключается в перемещении очень маленького лазера с большой скоростью, охватывая поверхность линия за линией.Таким образом, ширину закалки можно адаптировать, просто изменив параметры программы. Проведя аналогию между закалкой и процессом покраски стены, Ламикиз объяснил, что обычная лазерная закалка «будет похожа на покраску стены валиком, так что ширина окрашиваемого материала соответствует ширине валика. Однако с новым техники, мы заменяем валик маркером с тончайшей точкой ».

В ходе проведенных экспериментов первое, что они обнаружили, было то, что «можно использовать эту технику для выполнения закалки.Затем мы постепенно увидели, как результат лечения изменяется в зависимости от скорости движения лазера, используемой мощности и т. Д. Согласно нашим тестам, когда лазер движется очень быстро, результаты аналогичны результатам обычного процесса », он сказал.

Многообещающие результаты

Изучая возможность дальнейшего использования этой методологии, отдел машиностроения UPV / EHU запустил проект, известный как Hardlas, в сотрудничестве с компаниями из Страны Басков и Пьемонта (Италия), чтобы увидеть, насколько этот процесс жизнеспособен.«Мы можем сказать, что проект удался, поскольку мы увидели, что он жизнеспособен и что его можно передать в промышленность», — сказал исследователь.

Несмотря на то, что они проверили жизнеспособность процесса, все еще необходимо предпринять шаги, чтобы дойти до промышленного производства. Одной из основных трудностей, с которыми они столкнулись, был контроль процесса: «Очень важно довести материал до необходимой температуры, чтобы обработка имела место, но ее нельзя превышать, иначе мы расплавим материал.В нашем процессе, поскольку лазер постоянно перемещается, управление более сложным », — пояснил Ламикиз. С другой стороны, испытания проводились« в университете с использованием лабораторного оборудования. И чтобы использовать этот процесс в промышленных масштабах, было бы важно опробовать его с более мощными лазерами, различными типами лазеров, на других материалах и т. Д. », — добавил он.

История Источник:

Материалы предоставлены Университетом Страны Басков . Примечание. Содержимое можно редактировать по стилю и длине.

.

Сюда входит проверка топлива (уголь или газ), которого должно хватить на весь цикл разогрева. Ведь для того чтобы качественно закалить нержавейку, ее следует нагревать плавно и без перерывов.

Сюда входит проверка топлива (уголь или газ), которого должно хватить на весь цикл разогрева. Ведь для того чтобы качественно закалить нержавейку, ее следует нагревать плавно и без перерывов.

На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения. Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны.

Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны. Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.

Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.