Как варить газосваркой? Наиболее распространённый газ для сварки.

Газосварка является наиболее распространённым видом сварных поверхностей, если речь идёт о промышленности и бытовом применении. Профессионалы говорят о том, что метод газосварки является наиболее простым для освоения. Для создания качественного шва не требуется большое количество опыта.

На сайте http://mos-weld.com/ Вы сможете обнаружить всё необходимое, что потребуется для газосварки: горелки, баллоны и т.д. Данная статья позволит разобраться в технологическим процессе сварки при помощи горючих газов.

Газы, которые могут быть использованы в газосварке

Ниже представлены основные типы газов, применяемых на практике:

- диацин;

- водород;

- кислород;

- ацетилен;

- пропан и т.д.

Однако, наибольшую популярность на практике приобрёл только ацетилен. Дело в том, что для его воспламенения и поддержания горения не требуется большое количество окислителя.

Не стоит забывать о том, что газосварка является достаточно сложным технологическим процессом.

Настоятельно рекомендуется поступить в профильное техническое обучающее учреждение, которое позволит изучить все азы, а также технику выполнения сварочных работ.

Технический процесс выполнения ацетиленокислородной сварки

Предварительно необходимо осуществить выбор самой горелки. Она должна иметь, как минимум, 4 наконечника. При этом рекомендуется использовать самый тонкий из них. Крайне важно, чтобы осуществлялось постоянная подача кислорода.

Для этого его давление должно быть устойчивым. Рекомендованное давление для кислорода во время сварочного процесса составляет 0,3 МПа. Сам ацетилен должен подаваться под давлением 1 кПа

Необходимо помнить, что для обеспечения высокого качества шва, рекомендуется держать горелку под определённым углом к свариваемым поверхностям. Только таким образом может быть достигнут не только красивый, но и качественный, надёжный шов.

На последнем этапе осуществления сварочного процесса при помощи специальной щётки осуществляется зачистка от окалины.

Смотрите также:

Виталий М продемонстрирует, как выполняется газовая сварка. Видео будет в особенности полезно для новичков:

Каталог статей — ПромСнабСервис

Совет 1: Как варить газосваркой

В настоящее время нередко возникают вопросы, как варить газосваркой, какие техники и методики сварки являются оптимальными в зависимости от типа свариваемых материалов. Точные рекомендации помогут тем, кто с газосваркой сталкивается впервые, позволят избежать распространенных ошибок.

Инструкция

- Современные рекомендации, как варить газосваркой, начинаются с выбора оборудования, знакомства с техникой безопасности при использовании газового баллона.

- Купите горелку с четырьмя наконечниками, сначала используется самый маленький, чтобы отработать на нем все необходимые движения и навыки. Во-вторых, правильно поддерживайте давление во всех шлангах прибора, при этом выставляйте его отдельно и для кислорода, и для ацетилена. При этом давление кислорода не должно превышать 0,3МПа, а для ацетилена данный показатель должен быть не ниже отметки в 1 кПа. Для газосварочных работ подойдет и кислородный шланг, относящийся к III классу, так как он сможет поставлять кислород к газовому баллону с оптимальным давлением, которое предусматривает техника газосварки для небольших соединений.

- Желая получить красивый шов на изделии, можно использовать Г3, но такой агрегат для газосварки требует определенных навыков, да и технике безопасности следует уделить не меньшее внимание. Приступая к газосварочным работам, обязательно наденьте на себя очень плотные штаны и куртку, на голову – шапку, так как вы рискуете сжечь волосы. Позаботьтесь и о своих глазах, лучше используйте не бытовые солнцезащитные очки, а специальную сварочную маску, закрывающую лицо практически полностью.

- Полностью технология газосварки станет доступна начинающим сварщикам после прохождения обучения на специальных курсах. Только в этом случае вы научитесь выбирать горелку для газосварки, подбирая ее в зависимости от типа свариваемой поверхности. Помните, что держать прибор нужно под оптимальным углом, а сам процесс газосварки металлических труб, агрегатов и узлов автомобиля, латания дыр в баках существенно отличается.

- В каждом случае давление в шлангах для кислорода и ацетилена должно быть различным, горелку придется держать под разными углами, чтобы сделать красивый ровный шов.

Впоследствии, после выполнения газосварочных работ, зачищайте окалину правильно, придавая изделию наиболее привлекательный вид.

Впоследствии, после выполнения газосварочных работ, зачищайте окалину правильно, придавая изделию наиболее привлекательный вид.

Всё для газовой сварки

8-950-587-78-68 8-909-511-21-45

Подробнее …

Совет 2: Как научиться варить сваркой

Рано или поздно возникает необходимость соединить две металлические детали методом сварки, будь то садовый инструмент, или монтаж какой-либо металлоконструкции. Казалось бы, выход один — обратиться к профессиональному сварщику. Но, купив сварочный аппарат и необходимый инвентарь, этому искусству можно научиться и самому. Лучшим учителем в обучении будет практика.

Вам понадобится

Сварочный аппарат, защитная маска, куртка, брюки и перчатки из толстой кожи и брезента.

Инструкция

- На первом этапе обучения, необходимо приобрести сам электросварочный аппарат. Для начинающих подойдет аппарат с максимальным током 140А и с устройством плавного регулирования сварочного тока.

- На втором этапе непосредственно учимся варить. Для этого понадобятся электроды диаметром 2,5 – 3мм. Зажим «массы» надежно прикрепляется к детали, а в держатель необходимо прочно заправить электрод.

- Для начала нужно научиться зажигать электрод. Поднесите электрод к детали под углом 60 -70 градусов, и со скоростью 5 -10 см/сек провести электродом по детали. Раздастся треск и брызнет сноп искр. Далее под тем же углом прикоснитесь к заготовке и тут же приподнимите электрод на 3 -5 мм. Дуга зажжется. Ведите электрод по свариваемой заготовке и одновременно, по мере выгорания электрода, выдерживайте зазор между электродом и деталью от трех до пяти мм. Если электрод прилипает, или пропадает дуга, сварочный ток слишком мал. Немного увеличьте его. На этом этапе обучения, необходимо выработать навык поддерживать дугу при зазоре в 3 -5 мм между концом электрода и свариваемой деталью.

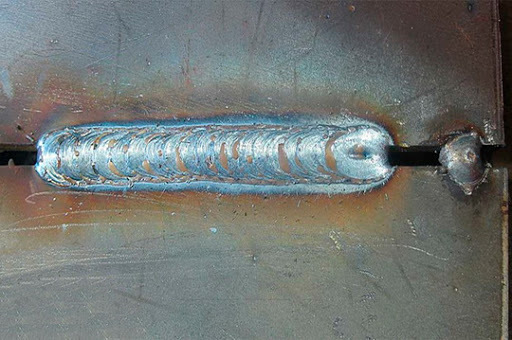

- На следующем этапе обучаемся наплавлять валик.

Для этого необходимо зажечь дугу, и плавно перемещать электрод по шву сварки. При этом надо совершать колебательные движения с амплитудой 2 — 3мм, как бы «подгребая» расплавленный металл к кратеру дуги. Таким образом, должен образоваться надежный шов с легкими, едва заметными волнами наплавленного металла.

Для этого необходимо зажечь дугу, и плавно перемещать электрод по шву сварки. При этом надо совершать колебательные движения с амплитудой 2 — 3мм, как бы «подгребая» расплавленный металл к кратеру дуги. Таким образом, должен образоваться надежный шов с легкими, едва заметными волнами наплавленного металла. - На последнем этапе обучения удаляется покрывающий шов шлак, образующийся при сгорании флюса, которым покрывается электрод. После остывания шва, его обстукивают молотком, шлак отлетает и открывается шов электросварки, блестящий чистым металлом.

- После того как вы научитесь делать валик, можно приступать к деловой электросварке, варить необходимые детали и инструменты.

Совет 3: Как варить дуговой сваркой

Сварка представляет собой процесс соединения металлов путем установления между свариваемыми частями межатомных связей при нагреве или пластическом деформировании. Для выполнения сварки используются различные источники энергии: лазерное излучение, газовое пламя, трение, ультразвук.

Вам понадобится

Сварочный аппарат, электроды различного сечения, обрубочный молоток, проволочная щетка

Инструкция

- Выберите конкретный прием дуговой сварки. При дуговой сварке используются различные приемы и схемы соединения свариваемых деталей: сварка от середины к краям, сварка обратноступенчатым способом, сварка блоками, каскадом, «горкой».

- При распространенной сварке «горкой» у основания кромок проложите первый шов, при этом длина его должна быть не более 300 мм. Затем первый слой перекройте вторым, сделав его длину больше на 200 мм. Таким же образом наложите третий слой, который должен перекрывать второй также на 200 мм. Заполнение продолжайте до тех пор, пока количество слоев в зоне первого шва не окажется достаточным.

- Если первый шов вы проложили в средней части, а не в начале свариваемой плоскости, то горку формируйте последовательно в обоих направлениях.

Преимущество описанного метода в том, что зона сварки постоянно находится в нагретом состоянии, что улучшает качество шва и предотвращает появление трещин, ведь внутренние напряжения в этом случае будут минимальными.

Преимущество описанного метода в том, что зона сварки постоянно находится в нагретом состоянии, что улучшает качество шва и предотвращает появление трещин, ведь внутренние напряжения в этом случае будут минимальными. - «Каскадный» метод сваривания деталей, являющийся видоизменением «горки», выполните в другой последовательности. Детали соедините между собой «на прихватках». Проложите первый слой сварки, отступите от него на 300 мм, затем проложите второй слой, который должен захватывать зону первого. Сохраняя такую «каскадную» последовательность, заполните весь шов.

- При выполнении угловых швов вы можете использовать один из двух методов сварки. Сварка «в угол» допускает значительный зазор между деталями, что упрощает сборку, но усложняет процесс сварки. К тому же необходимость за один проход сваривать швы небольшого сечения снижает производительность процесса сварки. Так называемая сварка «в лодочку» более производительна, но требует тщательной сборки.

- Описанные приемы хороши для выполнения сварки при нижних положениях шва.

А вот при сварке горизонтальных швов на вертикальной поверхности или при потолочных швах появляется риск вытекания расплавленного металла. Для выполнения подобных сварочных работ необходимо снизить сварочный ток и использовать электроды меньшего сечения. Такое решение позволяет использовать для удержания металла в зоне сварки силы поверхностного натяжения. При этом количество проходов при выполнении шва возрастает.

А вот при сварке горизонтальных швов на вертикальной поверхности или при потолочных швах появляется риск вытекания расплавленного металла. Для выполнения подобных сварочных работ необходимо снизить сварочный ток и использовать электроды меньшего сечения. Такое решение позволяет использовать для удержания металла в зоне сварки силы поверхностного натяжения. При этом количество проходов при выполнении шва возрастает. - В дополнение к силам поверхностного натяжения используйте импульсное создание дуги: дугу держите не постоянно, а с определенными промежутками (импульсами). Для этого дугу постоянно следует прерывать, давая возможность расплавленному металлу кристаллизоваться. Применение такого способа дуговой сварки требует высокой квалификации сварщика и опыта.

- В дополнение к силам поверхностного натяжения используйте импульсное создание дуги: дугу держите не постоянно, а с определенными промежутками (импульсами). Для этого дугу постоянно следует прерывать, давая возможность расплавленному металлу кристаллизоваться.

Применение такого способа дуговой сварки требует высокой квалификации сварщика и опыта.

Применение такого способа дуговой сварки требует высокой квалификации сварщика и опыта. - Удаление сварочного шва выполните обрубочным молотком. Дождитесь, когда заготовка остынет, крепко прижмите ее к столу и удалите шлак ударами молотка. Затем осуществите проковку шва, что снимет внутренние напряжения. В завершение проведите очистку места сварного соединения жесткой проволочной щеткой, удаляя последние остатки шлака.

Всё для газовой сварки

8-950-587-78-68 8-909-511-21-45

Подробнее …

Сварка пропаном и кислородом, как один из видов газосварки металлов

Широко распространённая сварка пропаном представляет собой соединение металлических заготовок в сварочной ванне, образуемой при их нагревании высокотемпературной струёй горючей смеси из двух газов.

В качестве её компонентов обычно используются ацетилен и кислород, причём последний выполняет функцию катализатора, ускоряющего окислительный процесс и формирующего сварочную струю.

В отдельных случаях в качестве второй составляющей кислородно-горючей смеси выбирается пропан, от которого и произошло название данного метода.

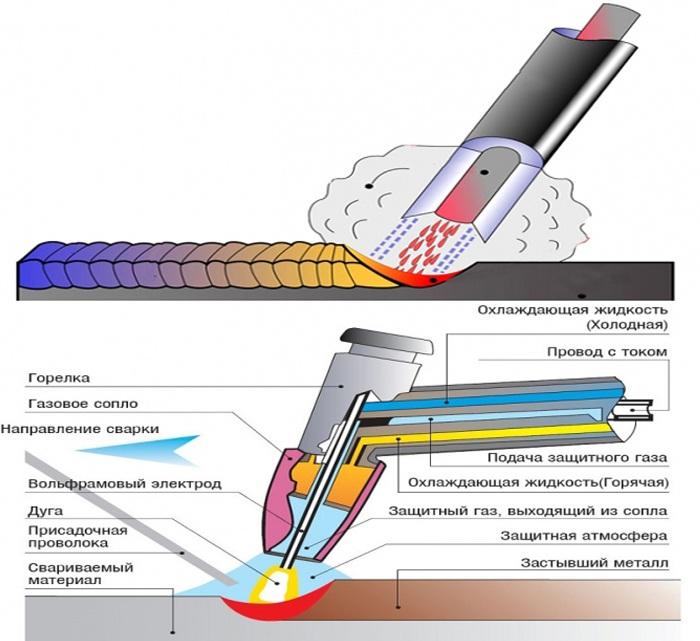

Принципы и особенности процесса

Сварка пропаном начинается с того, что горючий состав поступает в горелку и через специальное калиброванное сопло под давлением выходит наружу. Затем сварщик поджигает газ, и после его воспламенения регулирует напор и качество смеси посредством расположенных на корпусе вентилей.

Исходящая из сопла очень тонкая струя пламени состоит из ядра, зоны восстановления и рабочего факела. Самая высокая температура развивается именно в ядре; при этом сама газовая сварка пропаном происходит в промежутке между ним и зоной восстановления.

Одновременно с этим за счёт воздействия высоких температур на обрабатываемый металл сварочная ванна защищается от нежелательного контакта с воздухом.

Возможность точечной обработки металла тонкой струёй позволяет применять сварку пропаном не только при фигурной резке исходных заготовок, но и при изготовлении целого ряда декоративных изделий и украшений.

Сварка по этой методике требует от исполнителя особых профессиональных навыков, получить которые можно лишь после прохождения курса предварительного обучения и последующей длительной практической работы с пропаном.

Техника сварки

Сварка пропаном предполагает применение следующих двух методик:

- высокотемпературный нагрев кромок заготовок, последующее их оплавление и окончательное соединение;

- формирование рабочего шва методом наплавки или напыления.

Во втором случае используется специальная присадочная проволока из мягкого металла, необходимая для того, чтобы сварочная ванна оставалась полностью насыщенной.

При проведении рабочих операций по первой из этих методик расходуется большое количество пропана, поскольку для оплавления металлических кромок требуются высокие температуры. Поэтому чаще всего предпочтение отдаётся второму способу сварки, при котором на нагрев присадочной проволоки из легкоплавких металлов тратится заметно меньше энергии.

Оба этих подхода при работе с пропаном в целом приводят к одному и тому же результату. Однако они принципиально различаются по расходу газовой смеси, затрачиваемому на работу времени и функциональности (другими словами – по своей экономичности).

Сварка посредством наплавки, помимо экономии средств и времени, обеспечивает повышенную прочность шва и выглядит более эстетично. Именно эта методика используется при прокладке и обустройстве магистральных трубопроводов, а также при сварке различных изделий и элементов строительных конструкций.

Достоинства и недостатки

К основным достоинствам любой газосварки (включая сварку пропаном и кислородом) относятся следующие моменты:

- независимость от стационарного или передвижного источника питающего тока, требующего для своей работы централизованного энергоснабжения. Газосваркой с использованием пропана пользуются обычно при проведении монтажных работ на сельских объектах и удаленных площадках, лишённых постоянного энергообеспечения;

- грамотное применение методов сварки пропаном и соблюдение всех предписанных нормативами температурных режимов позволяет получать качественный шов и избежать образования прожогов;

- оборудование для газосварки (сам резак или пропановая горелка, подводящие шланги и баллоны с газом, размещаемые на тележке) достаточно мобильны и удобны для местных перемещений и дальней транспортировки.

Недостатком метода обработки металлических заготовок пропаном является низкая производительность монтажных работ, большие затраты времени на высокоточное сваривание и необходимость в навыках проведения этих операций. К этому следует добавить повышенный расход материала, а также опасность высокотемпературного режима, захватывающего большие участки зоны сварки.

Устройство горелки

Горелка для сварки пропаном состоит из рукоятки с расположенными на ней вентильными устройствами, обеспечивающими регулировку подачи газов и смешивания их в нужной пропорции. Посредством специальных ниппелей к ним подсоединяются подводящие газ рукава, соответствующие действующим стандартам (ГОСТ 9356).

Согласно этому нормативу каждый из шлангов (рукавов) оснащается сменным наконечником со смесительной камерой, которая в свою очередь оборудована встроенным инжектором.

На камере рукавов указывается тип (номер) наконечника и наименование газа, на работу с которым он рассчитан. Удобное и эргономичное расположение вентилей позволяет удерживать рукоятку горелки одной правой рукой, производя при этом второй все необходимые рабочие операции в процессе сварки.

Удобное и эргономичное расположение вентилей позволяет удерживать рукоятку горелки одной правой рукой, производя при этом второй все необходимые рабочие операции в процессе сварки.

Наконечник типовой газовой горелки состоит из мундштука, инжектора и специальной подающей трубки. Размеры отверстий в мундштуке и в инжекторе (точнее – их соотношение) рассчитаны на применения этих узлов только для конкретного вида газа (пропана или кислорода).

Температура, развиваемая в зоне факела горения пропана с кислородом, может достигать примерно 2300 °C, в связи с чем мундштуки этих сборных конструкций чаще всего делаются из меди.

Объясняется это тем, что медные материалы отличаются большей теплопроводностью (по сравнению с латунными мундштуками, например), и в процессе сварки быстрее охлаждаются.

Меры предосторожности

Поскольку при обращении с газовой горелкой создаются значительные по объёму зоны с высокотемпературным режимом – всегда следует помнить о соблюдении требований техники безопасности при сварке.

Согласно действующим нормативам газосварочные работы с пропаном должны проводиться в специально предназначенных для этих целей рукавицах, надёжно защищающих ладони от возможных ожогов.

Помимо этого, нежелателен длительный визуальный контакт с ядром пламени, поскольку повышенные световые нагрузки способны привести к поражению роговицы глаза.

Категорически воспрещается прикасаться к газовому оборудованию испачканными в масле руками, так как при соединении смазочных веществ с кислородом возможно мгновенное воспламенение и аварийный разрыв баллона.

Особое внимание должно уделяться вопросу хранению баллонов с пропаном и кислородом, которые, как правило, содержатся в специально изготовленных для этих целей металлических шкафах. Предполагается, что доступ к таким хранилищам строго ограничен.

Можно сказать еще несколько слов о достоинствах резки и сварки посредством пропана. Огромный опыт работ, организованных и проводимых по этой методике, свидетельствует о высоких качественных показателях методики, а также о соответствующем уровне её функциональности.

Такие факторы, как удобство и доступность, экономичность и высокое качество шва позволяют оценивать технику сваривания металлических заготовок пропаном как ни в чём не уступающую классической электродуговой сварке.

Как варить газосваркой

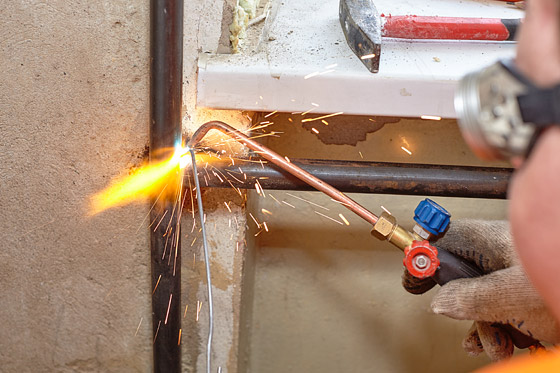

В наше время для проведения ремонтных работ в области судостроения, автомобилестроения, строительства широко используют газовую сварку. В процессе газосварки пламенем в открытой горелке плавится основной и присадочный материал. При газосварке происходит плавное нагревание металла. Благодаря этому, она нашла широкое применение при сварке цветных металлов, чугуна и стали.

Пламя в горелке поддерживается благодаря подаче горючих газов, находящихся в баллоне: пропана, диацина, водорода, метана, ацетилена, кислорода и прочих. При проведении газосварки необходимо очень тщательно соблюдать технику безопасности. В радиусе метра, возле вас должны отсутствовать легковоспламеняющиеся предметы. Не лишним будет запастись емкостью с водой.

Не лишним будет запастись емкостью с водой.

Газосварке отдают предпочтение из-за ее простоты и мобильности.

Процесс газосварки прост, поэтому можно без труда освоить технику нагрева и сварки. Главное для сварщика – это овладеть работой при помощи горелки и прутка. Это обеспечит качественное исполнение газосварочных работ.

У тех, кто впервые проводит газосварочные работы, как правило, возникают множество вопросов, связанных с техникой, методикой и самим процессом газосварки. Начинающий сварщик старается выбрать для себя самую оптимальную технику, зависящую от вида материалов, использующихся в процессе сварки.

Чтобы умело подойти к процессу сварки, можно воспользоваться советами, которые непременно вам помогут.

Инструкция по работе с газосваркой

Сначала необходимо выбрать оборудование. Не забывайте, что в процессе сварки вам придется работать с газовым баллоном. Поэтому необходимо хорошо ознакомится с правилами по технике безопасности.

В зависимости от вида поверхности, которую необходимо сварить, выбирается определенная техника сварки.

Ацетилен — основной компонент в процессе газосварки. Для сварки используют растворенный (в баллоне) или газообразный ацетилен. Ацетиленовые баллоны применяют при газосварочных работах любой сложности, как на бытовом уровне, так и при проведении высокотехнологичной сварки. Ацетилен можно назвать одним из самых качественных источников пламени. Это обусловлено тем, что нет надобности в использовании какого-нибудь окислителя.

Вначале необходимо подготовить газовый баллон, с помощью которого будет производиться ацетиленокислородная газосварка, учитывая труднодоступные места.

Также потребуется горелка, имеющая четыре наконечника. Для отработки навыков сварки вначале необходимо использовать наконечник наименьшего размера. Старайтесь следить за поддержанием давления во всех шлангах аппарата. Давление для кислорода и для ацетилена должно отличаться. Необходимо следить, чтобы показатели давления оставались на уровне: для кислорода не более 0,3МПа, для ацетилена — не менее в 1 кПа.

В процессе газосварки можно воспользоваться кислородным шлангом, который относится к III классу. Он обеспечит подачу кислорода к газовому баллону с оптимальным давлением, что предусмотрено техникой газосварки для небольших соединений.

Чтобы шов при сварке поверхностей был качественный и красивый, используют Г3. Его применение требует мастерства и более повышенных требований со стороны техники безопасности. В любом случае, на вас должна быть надета защитная форма — это уплотненные штаны и куртка. Голова должна быть защищена шапкой. Лицо необходимо полностью прикрыть, используя специальную маску.

Овладеть в полной мере искусством газосварки можно только после учебы и окончания специальных курсов. Это поможет вам правильно выбрать горелку для газовой сварки. При выполнении газосварочных работ необходимо правильно располагать прибор относительно свариваемых поверхностей, соблюдая при этом оптимальный угол. Это необходимо для образования красивого и ровного шва. По окончанию газосварочных работ, для придания изделию эстетичного вида нужно аккуратно зачистить окалину.

По окончанию газосварочных работ, для придания изделию эстетичного вида нужно аккуратно зачистить окалину.

Tag:

газосварка, как варить газосваркой, газосварка для начинающих, Как работать газосваркой, как правильно варить газовой сваркойСтатьи по теме

Персональный сайт — ЭЛЕКТРОСВАРКА 57 ТРУБЫ

Кто ощущает, что слабоват, лучше сначала прочитать КАК ЗАВАРИТЬ СТЫК ЧИСТЫЙ НА ПРОСВЕТ.

57 труба — это вообще-то высший пилотаж. Всегда говорю -этот диаметр самый сложный. Кто заварит стык 57 трубы, чисто, тому открыта любая труба.

Самое главное, чётко понимать , мелочей нет. Сварочный шов варится не в общем , а варится каждый миллиметр этого шва, важна каждая капля металла, как и куда она ляжет.

НАЧНЁМ.

ПРИТУПЛЕНИЕ 3мм НЕ МЕНЬШЕ

Стыкуем трубу, выполняя весь(ритуал) , прихватываем в двух местах на выходе с вертикала , прихватки по 10мм не меньше, иначе стянет. Зачищаем прихватки.

Зачищаем прихватки.

Зазор после прихваток должен быть 1-1.5 мм не меньше.

Варить начнем точно с потолка, не стесняйтесь начало обозначить мелом, чтобы не вылезти на другую сторону. Очень точно выставляйте ток. Электроды LB 52U 2.6мм. Это почти гарантия, что всё будет хорошо.Берите где хотите. Или варите газосваркой, если позволяет технология, это вообще оптимальная альтернатива.Получается всегда лучше и варить проще, чем электросваркой.

Как выставить точный ток ? Здесь не подскажешь, это надо ощущать по ситуации. Если зазор меньше, ток чуть больше. Если зазор чуть больше, ток меньше. Поэтому, возле сварщиков пружина(гитара,баластник) называют по -разному.С её помощью ток регулируется с точностью до одного ампера.

Пред сваркой сделайте пробное движение рукой , проверьте, что вам ничего не мешает? Вы должны за одно движение пройти от потолка до высшей точки(нижнего положения, прихватки провариваем тоже. Как можно меньше прерываний , старайтесь всю сторону проходить за один раз.

НАЧИНАЙТЕ ВАРИТЬ.

Ток спокойный, уверенный, очень короткая дуга. Дугой вроде задавливаем металл, конечно это образно. Забудьте об обратном валике, без лишних движений, с одинаковой скоростью поднимаемся вверх. Не стоим на месте, всё проходим за один вздох. Если вдруг какой-то сбой, не смертельно, зачищаем ,труба немножко остыла. Берём чуть ниже и вперёд.

Технологическое окно не видим , мы его ощущаем (знаем, что оно там есть). Сварка корня 57 трубы -это натренированная процедура. Заварил, посмотрел что получилось, внес в голове поправки, опять заварил и так до автомата.

Если вы увидали технлогическое окно, то скорее всего у вас ничего не получится . Металл скорее всего не удержите, потечет, у вас большой ток или большой зазор. У 57 трубы обычно тонкая стенка. Теплоотдача плохая, поэтому прошли участок шва, дайте трубе остыть. Не спешите, если кто-то подгоняет, ни в коем случае не ведитесь. Ваша задача — чистый стык.

Ваша задача — чистый стык.

Если всё равно не получается, сделайте почти слепой зазор, короткая дуга , побольше тока и пробуйте. В любом положении (потолок , выход с потолка,вертикал, нижнее положение ) при сварке, электрод должен быть направлен на ось трубы, и находиться перпендикулярно к длине трубы.

Заварили корень, зачистили как написано в статье : КАК ЗАВАРИТЬ СТЫК ЧИСТЫЙ НА ПРОСВЕТ.

Обратите внимание на то, что теплоотдача плохая и чтобы не провалиться или не выпасть на потолке, не выбирайте глубоко и широко.

ОБЛИЦОВКА.

В общем всё то же, что и с корнем. Только чуть меньше ток, электродом не махаем по сторонам. Шов облицовки ложим узкий и не высокий,такой шов не перегреет трубу и хорошо ляжет, не забывайте труба 57, а не 219. Движение электродом делаем еле заметные. Углубление поможет положить металл без подрезов. Не спешите давайте трубе остывать. Расскажите кому-то анекдот, тоже помогает.

Например, фраза из разговора двух сварщиков теплотрассы по окончанию работы, сматывая кабеля: «ВОДА ПОКАЖЕТ, КТО ГДЕ НАСРАЛ».

Не забывайте, КОРОТКАЯ ДУГА для 57 трубы — это очень важно.

Всё что касается брака, в начале сплавления электрода и в конце сплавления найдёте в статье: КАК ЗАВАРИТЬ СТЫК ЧИСТЫЙ НА ПРОСВЕТ.

Естественно, тренировки и ещё раз тренировки. Потом будет работать опыт и автомат. Молчу про чистые стёкла в сварочной маске, хороший св.аппарат, краги без дырок , хороший держатель.

Я работаю держателем электрода, к вилке не советую привыкать на серьёзных объектах , не проходит по тех.безопасности, пружины и всякие скрутки кабелей тоже не проходят).

Что касается пиловцев , пусть дурака не валяют — это тоже их непосредственная обязанность принимать участие в подготовке сварщиков. Кто учился в учбыткомбинате при союзе знает о чём я говорю. Без просветов во время обучения и натаскивания на плёнках не получится классных спецов.

Стык под углом 45 градусов варится абсолютно также как и потолочный. В силу того, что сварочные ванны маленькие и металл ложится без проблем. Просто не переливайте металл.

В силу того, что сварочные ванны маленькие и металл ложится без проблем. Просто не переливайте металл.

Что касается горизонтального шва, отличия есть в укладке облицовки. Корень варим также, не переливая металл. Зачищаем как прежде.

ВАРИМ ОБЛИЦОВКУ ГОРИЗОНТАЛЬНОГО ШВА.

Что бы вы не варили, вы должны ощущать расплавленный металл как кисель. Переменка в этом случае напоминает больше по вязкости молоко. И этот кисель укладывайте, не набирая критическую массу, которая сплывёт вниз или вообще упадёт (говорят: не удержал сварочную ванну).

Облицовку горизонта варят в два прохода, на всех диаметрах труб, а если разделка широкая, то и большее количество проходов. Если прошли первый раз в одну сторону, то каждый последующий варится в другую. Нарисую ещё одну картинку. Вы уже должны по ним понимать, в принципе так будут выглядеть технологические карты. Они тоже с картинками.

Узнаем как аргоном варить? Описание процесса и инструкция

Сварка латуни аргоном – решаем трудности вместе

Иногда приходиться стыкаться с такими задачами как сварка латуни аргоном в том или ином масштабе. Сама латунь, как и большинство других цветных металлов достаточно сложная в сварке. Поэтому если вы этим не занимаетесь или впервые нужно сварить поврежденную деталь, выполнить специфический заказ – придется предварительно ознакомиться с проблематикой и особенностями техники сварки этого металла.

Сама латунь, как и большинство других цветных металлов достаточно сложная в сварке. Поэтому если вы этим не занимаетесь или впервые нужно сварить поврежденную деталь, выполнить специфический заказ – придется предварительно ознакомиться с проблематикой и особенностями техники сварки этого металла.

Проблематика

Латунь — металл, представляющий собой бинарный или многокомпонентный сплав на основе меди, в котором главным легирующим компонентом служит цинк, частично могут добавляться свинец, олово, марганец, никель, железо. Из-за своих свойств латунь трудно сваривается, так как она меняет свои физические свойства при быстром нагреве и последующем охлаждении. К примеру, на прочность сварного соединения сильно влияют такие факторы как — наличие цинка; — присутствие в оксидной пленке водорода. В первом случае Zn испаряется под воздействием высоких температур (известно, что цинк испаряется уже при 420-и, а закипает при 907-и градусах, что совпадает с температурой плавления латуни), из-за чего выделяются опасные пары, а латунь приобретает плохую пластичность. Во втором из-за водорода происходит насыщение пузырьками сварочного шва и как последствие – его слабая прочность.

Во втором из-за водорода происходит насыщение пузырьками сварочного шва и как последствие – его слабая прочность.

Сварка латуни аргоном — технология

Сразу нужно обозначить важный момент. Сварке подлежат латунные изделия толщиной более 3 мм. Все что тоньше нужно паять.

Итак, вам все–таки приходиться делать сварку. Сначала нужно подготовить кромки свариваемого изделия. При толщине латуни до 4 мм сварку проводит без разделывания кромок, при толщине 4—10 мм необходимо сделать одностороннюю разделку с углом 60—70°. Если толщина металла большая, фаски снимают с двух краев (20 -35°). Для латуни толщиной от 15 до 25 миллиметров делают Х-образную разделку. Не забывайте также притупить кромки.

После этого можно приступать к обезжириванию и зачистке, предварительно одев респиратор. Чаще всего латунные окислы, жирные следы удаляют посредством азотной кислоты. Также возможно применения специальных флюсов для снижения испарений цинка- буры.

Следующий этап – сварка латуни аргоном. Включите вытяжку, оденьте респиратор для защиты от испарений цинка.

Включите вытяжку, оденьте респиратор для защиты от испарений цинка.

Под свариваемым стыком подлаживается прокаленная асбестовая подкладка. Настройки параметров вашего аппарата (инвертора) напрямую зависят от рекомендуемых инструкций для каждой отдельной модели и подбираются путем тестирования. Ток необходимо ставить небольшой чтобы обеспечить хорошее проплавление. Если есть возможность предварительно протестируйте весь процесс на опытном образце или сделайте несколько пробных швов чтобы посмотреть что получается. Важный момент, при толщине свариваемого металла более 10 мм может применяться предварительный подогрев до 750 (±50)С°.

Саму сварку производят короткой дугой без колебаний конца электрода постоянным током обратной полярности. Для сварки используется технология с «перехлестом» или отдельными валиками.

Сварной шов налаживается посредством вольфрамового электрода в один слой. Для присадки можно использовать аналогичный кусок металла, но потом нужно будет провести хорошую зачистку шва и шлифовку всего изделия. В другом случае в качестве присадочного прутка может быть медная проволока, бронзовые прутки из безоловянной бронзы марок БрАМц9-2, БрАЖМц10-3-1,5, БрАЖН10-4-4, БрАЖ9-4 и БрКМц3-1. Также можно использовать кремнистую (0,5% кремния) латунную проволоку.

В другом случае в качестве присадочного прутка может быть медная проволока, бронзовые прутки из безоловянной бронзы марок БрАМц9-2, БрАЖМц10-3-1,5, БрАЖН10-4-4, БрАЖ9-4 и БрКМц3-1. Также можно использовать кремнистую (0,5% кремния) латунную проволоку.

Во время сварочных операций нужно быть внимательным и аккуратным, не только в связи с испарениями цинка, но и ввиду высокой вероятности к трещинообразованию латунного шва при температурах от 300 до 600 градусов по Цельсию.

Итог

Сварка латуни аргоном позволяет получать прочные и геометрически однородные швы, которые способные выдерживать существенные нагрузки при давлении и сжатии, растяжение или изгибах. Главное при этом не забывайте про меры безопасности, соблюдайте технологию и вы сможете получить требуемый результат.

Электродуговая сварка

Электродуговую сварку осуществляют инверторными аппаратами, работающими в режиме MMA. Для этого используют специальные электроды. От их типа зависит способ сварки. Различают сварку латунными или угольными электродами. Сварка латунными электродами ведется постоянным током прямой полярности. Для работы характерна короткая дуга при силе тока в 250 А, этот параметр приведен для электродов диаметром 5 мм. С такими показателями скорость наложения шва достигает 30 см в минуту. После наложения шва его подвергают ковке и разогреву до 600°C градусов.

Различают сварку латунными или угольными электродами. Сварка латунными электродами ведется постоянным током прямой полярности. Для работы характерна короткая дуга при силе тока в 250 А, этот параметр приведен для электродов диаметром 5 мм. С такими показателями скорость наложения шва достигает 30 см в минуту. После наложения шва его подвергают ковке и разогреву до 600°C градусов.

Сварка угольными электродами предполагает использование графитированного расходного материала (толстопокрытых электродов). Они состоят из латунной проволоки, которая содержит в своем составе такие элементы, как марганец, железо, алюминий и кремний. Для изготовления покрытия применяются смеси жидкого стекла с сухими примесями. К наиболее популярным относят марганцевую руду, ферромарганец, меловую крошку, алюминий и графит.

При пользовании угольными электродами применяют присадку, покрытую специальными флюсами. Такая сварка ведется при вышеуказанных параметрах, однако они уже подходят для электродов сечением 10 мм. Можно выделить ряд обязательных условий, необходимых для получения прочного шва при ведении электродуговой сварки:

Можно выделить ряд обязательных условий, необходимых для получения прочного шва при ведении электродуговой сварки:

- Заготовки толщиной от 6 мм следует локально нагревать перед наложением шва.

- Тонкие листы свариваются за одни проход. при наложении нескольких слоев на заготовке в области шва начнут появляться трещины.

- Ограничение по толщине для одного прохода составляет 3 мм.

- Снизу или с внутренней стороны шва помещают подкладку из асбеста. Она нужно, чтобы предотвратить вытекание металла.

Сварка латуни аргоном – описание технологии и видео

Общая проблема обработки при высоких температурах цветных металлов (и сплавов из них) связана с тем, что в таких условиях они легко деформируются. Специфика сварки латуни (медь + цинк) состоит еще и в том, что, во-первых, входящий в ее состав элемент «Zn» (30-я позиция в таблице Менделеева) начинает испаряться уже при нагреве до +420 ºС. Во-вторых, этот процесс сопровождается выделением ядовитой компоненты – окиси этого металла.

Специфика сварки латуни (медь + цинк) состоит еще и в том, что, во-первых, входящий в ее состав элемент «Zn» (30-я позиция в таблице Менделеева) начинает испаряться уже при нагреве до +420 ºС. Во-вторых, этот процесс сопровождается выделением ядовитой компоненты – окиси этого металла.

Технология сварки латуни с использованием аргона является наиболее перспективной методикой, так как устраняет многие сложности и обеспечивает высокую скорость операций. В чем она заключается, каковы особенности этой работы – тема предлагаемой статьи.

Преимущества сварки аргоном

- Получение швов с правильной геометрией, их предельная чистота. Отходы сразу же удаляются из рабочей зоны газовой струей.

- Однородность структуры и прочность места неразъемного соединения.

- Технология аргонной сварки латуни считается самой экономичной. В первую очередь, из-за невысокой стоимости вольфрамовых электродов.

- Высокая скорость работы.

Требуемые условия для безопасной сварки

- Надежная принудительная вытяжка.

При аргонной сварке латуни естественной циркуляции воздушных потоков явно недостаточно.

При аргонной сварке латуни естественной циркуляции воздушных потоков явно недостаточно. - Обязательное использование работником защитных средств.

Особенности технологии сварки латуни аргоном

Суть работы заключается в формировании однослойного шва. По окончании операции он подвергается проковке. Почему недопустим «повтор»? В процессе сварки интенсивно образуются шлаковые отложения. Если шов проходить дважды, то как потом пробить «корку», которая появится после первой обработки свариваемого участка?

Сварка латуни аргоном не рекомендуется, если толщина образцов не превышает 5 мм.

- Предварительная обработка кромок особым флюсом. Образующаяся пленка резко снижает интенсивность испарения цинка. Рекомендуемые составы: №1 – бура (100%), №2 – бура (20%) + кислота борная (80%).

- Использование при сварке специальной (многокомпонентной) латунной проволоки. В ее составе Al, Fe и ряд других элементов периодической таблицы.

- Температурные режимы (ºС) отжига: нагрев кромок перед сваркой – 750 (±50), в процессе отжига – 625 (±25).

Скорость изменения температуры (нагрев/охлаждение) – 100 ºС/час.

Скорость изменения температуры (нагрев/охлаждение) – 100 ºС/час. - Мощность горелки. Она выбирается, как и для сварки стальных образцов – на 1 мм сплава примерно 120 л/ч горючей смеси.

Латунь бывает разных марок. Чем больше в ней содержание Zn, тем меньше выбирается мощность струи.

Подготовительные мероприятия

- Осмотр респиратора с целью выявления повреждений.

- Проверка вытяжки на эффективность функционирования.

- Для снятия оксидной пленки и обезжиривания рабочего участка понадобятся раствор (10%) кислоты азотной и металлическая щетка.

- Обработка мест стыков свариваемых образцов. Кромки стесываются под углом 65 (±5) 0. Понятно, что зазор должен иметь расширение вверх.

- Зачистка свариваемых поверхностей до появления блеска и обезжиривание.

- Установка электрода в горелку.

Методика сварки

- Так как работа ведется электродом вольфрамовым (неплавящимся), то используется инвертор (TIG-аппарат).

Проволока в ванночку вводится вручную, а роль сварочного флюса играет аргон с небольшой долей кислорода.

Проволока в ванночку вводится вручную, а роль сварочного флюса играет аргон с небольшой долей кислорода. - Заполнение «разделки» (стыка скошенных кромок) производится с «перехлестом», отдельными валиками.

- Впадины, образующиеся на стыке, устраняются отведением электрода от рабочей зоны и снижением силы тока. Длина дуги увеличивается, и в какой-то момент она разрывается.

Встречается много описаний создания неразъемных соединений деталей из латуни. В них указываются различные методики. Например, с использованием электродов плавящихся, специальных флюсов при сварке эл/контактной. Описанная технология сварки аргоном привлекательна тем, что ее несложно реализовать на бытовом уровне даже при отсутствии достаточного опыта.

В них указываются различные методики. Например, с использованием электродов плавящихся, специальных флюсов при сварке эл/контактной. Описанная технология сварки аргоном привлекательна тем, что ее несложно реализовать на бытовом уровне даже при отсутствии достаточного опыта.

Виды и сравнение применяемых технологий

Во многих случаях производится сварка латуни аргоном. Технология соединения частей в инертной среде считается наиболее перспективной, так как позволяет добиться высокой скорости проведения работ. Из других преимуществ данного варианта следует выделить:

- возможность получения швов с четкой геометрией и чистотой;

- однородность структуры в местах неразъемных соединений;

- надежность стыков;

- экономичность из-за применения недорогих вольфрамовых электродов.

Читать также: Выводы полевого транзистора называются

Другой технологией является газовая сварка. Она не предполагает использование источника электрической энергии, что в некоторых случаях очень оправдано. При ее применении можно в достаточно широких пределах регулировать мощность выходящего пламени. При правильном подборе присадочных материалов образуются высококачественные швы.

При ее применении можно в достаточно широких пределах регулировать мощность выходящего пламени. При правильном подборе присадочных материалов образуются высококачественные швы.

Сварка латуни в домашних условиях

Латунь – это медный сплав, в состав которого входит цинк. Именно этот химический элемент создает большие проблемы в процессе сварки латунных изделий. У него низкая по сравнению с медью температура плавления – 419С (у меди она 700С). И это становится причиной испарения цинка, в процессе которого образуется его оксид ZnO, он является очень ядовитым газом. Вот почему сварка латуни и бронзы требует наличия респираторов и защитных очков, которые сварщик должен обязательно надевать.

Часть оксида цинка улетучивается, а часть осаждается на поверхности свариваемых заготовок в виде белого налета, который мешает проведению сварочных процессов. Есть определенные технологические приемы, с помощью которых можно уменьшить выделение оксида цинка. Но минимальный показатель выгорания все же составляет около 30%. А это негативно сказывается на качество сварочного шва, потому что в нем образуются поры за счет улетучиваемого цинка. И именно это отличает сварку латуни от сварки меди.

А это негативно сказывается на качество сварочного шва, потому что в нем образуются поры за счет улетучиваемого цинка. И именно это отличает сварку латуни от сварки меди.

Как правильно заварить латунь – варианты и особенности

В принципе, все виды сварок можно использовать для соединения латунных заготовок. Но чаще всего используется вариант сварки латуни аргоном с неплавящимся электродом или при помощи защитных флюсов.

Как и любой сварочный процесс, все начинается с подготовки латунных деталей. На что необходимо обратить внимание.

- Если надо сваривать тонкие заготовки (и даже средней толщины), то предварительный их нагрев необязателен. Это связано с тем, что теплопроводность металла выше, чем у меди.

- При толщине не более 1,5 мм производится отбортовка кромок.

- При толщине кромок 1,5-6 мм их подготовка не проводится. Но необходимо выдерживать зазор в 2 мм.

- Если при сварке используются подкладки, то зазор можно увеличить вдвое.

- Оптимальный вариант – использовать двустороннюю проварку шва.

- При толщине кромок более 6 мм их необходимо притупить. При этом лучше использовать Х-образную разделку. Не всегда это возможно, но данный вариант обеспечивает лучший провар стыка.

- Увеличение зазора между латунными заготовками – это снижение качества сварного шва.

- При длинных швах и малых зазорах увеличивается в них напряжение, что ведет к деформации и образованию трещин.

Сваривание в аргоне

Сварка латуни и бронзы чаще проводится в среде защитных газов. Для этого используется постоянный ток прямой полярности. Перед началом сварочного процесса заготовки зачищаются железной щеткой до блеска и обрабатываются растворителем, чтобы удалить все загрязнения.

Очень важный момент – это выбор присадочной проволоки. В ее составе должны быть раскислители (кремний, марганец, серебро, алюминий, никель и так далее). К примеру, присадка марки Л62 – это металл, при использовании которого выделяется мало дыма в процессе сварки. Угар оксида цинка составляет всего лишь 2%. Л68 применяется в сварке защитных флюсов. Марки ЛО и ЛОК повышают коррозионную стойкость шва. То есть, под необходимые требования заготовок нужно выбрать свой присадочный стержень.

Л68 применяется в сварке защитных флюсов. Марки ЛО и ЛОК повышают коррозионную стойкость шва. То есть, под необходимые требования заготовок нужно выбрать свой присадочный стержень.

Сварка латуни в аргоне производится не цельным швом, а небольшими участками, образующими валик. Но при этом появляется большая вероятность прожога. Поэтому рекомендуется сварку проводить на длинной дуге, тем самым снижая силу тока в зоне сваривания. В финальной стадии горелка отводится в сторону.

Это самый качественный вариант для сварки латуни, но в домашних условиях его лучше не применять. В процессе соединения выделяется большое количество оксида цинка. Поэтому процесс проводится или на открытых площадках, или в помещениях с хорошо работающей вентиляцией.

Электродуговая сварка

Сваривание латуни в домашних условиях возможно, если применять электродуговую технологию. Во-первых, для этого используются специальные электроды:

- Стержень из латуни марки ЛК 80-3 или из бронзового сплава марки КМц 3-1.

- Покрытие – ЗТ. Это смесь нескольких материалов в разных пропорциях (сложная комбинация).

Во-вторых, сварка производится постоянным током обратной полярности. Дуга короткая, что уменьшает выгорание цинка. В-третьих, перед началом процесса производится прогрев заготовок до температуры 300С и прокалка электродов до 200С в течение получаса.

Обязательное условие после окончание сварочных работ – это проковка сварного шва. Если соединяются две детали из сплавов с малым содержанием меди, то ковать стык надо на горячо. В некоторых случаях необходим и отжиг металла (постепенное снижение температуры после сильного нагрева), который проводится при температуре 635С. Именно таким образом меняется структура металлического шва, она становится мелкозернистой, что приводит к однородности химического состава.

Варить латунь можно и угольными электродами, но для этого необходимо использовать защитные флюсы. К примеру, самый распространенный флюс – БД-3.

Сварочный режим: ток – постоянный, полярность – прямая. Многое зависит от толщины сваренных заготовок. Если толщина деталей не превышает 3 мм, то необходимо выставить ток в пределах 180-200 А, 3-5 мм – 240-270 А, 5-10 мм – 400-450 А, 10-16 мм – 500-550 А. При этом заготовки толщиною более 10 мм обязательно подогреваются перед сваркой до температуры 350С.

Многое зависит от толщины сваренных заготовок. Если толщина деталей не превышает 3 мм, то необходимо выставить ток в пределах 180-200 А, 3-5 мм – 240-270 А, 5-10 мм – 400-450 А, 10-16 мм – 500-550 А. При этом заготовки толщиною более 10 мм обязательно подогреваются перед сваркой до температуры 350С.

Газовая сварка

Если все предыдущие технологии не обеспечивают необходимый результат, то применяется именно газовая сварка. Она гарантирует высокое качество конечного результата, но у нее есть один большой недостаток – испарение оксида цинка составляет 25%. Чтобы этого избежать, рекомендуется использовать окислительное пламя в горелке. В нем должно быть много кислорода и мало водорода. Под действием кислорода на поверхности сварочной ванны образуется оксидная пленка. Именно она и не дает цинку поступать в воздух. Можно снизить выделение цинка, если использовать при сварке флюс БМ-1.

Вот такие способы, с помощью которых можно провести сварку латунных заготовок. Обязательно ознакомьтесь с видео, размещенном на этой странице.

Поделись с друзьями

0

0

0

0

Электродуговая

Для стандартной электродуговой сварки лучше всего использовать электроды из латунной проволоки (причём доля цинка в этой проволоке должна составлять 40%) с включениями алюминия, железа, свинца, марганца.

Через эти электроды при включении аппарата должен проходить постоянный электроток, обладающий прямой полярностью. В данном случае сварка проводится короткой дугой из положения снизу.

Дуга должна поддерживаться силой тока в 250 ампер для электродов длиною в 5 мм. В таком случае быстрота укладки шва может достигать 30 см в минуту.

По окончании основной операции сварочный шов следует дополнительно проковать и разогреть до температуры в диапазоне от 600 до 650 °C. Это придаст соединению большую прочность.

Сварка латуни аргоном: особенности

Автор admin На чтение 3 мин. Опубликовано 23.06.2014

Как и другие цветные металлы, медь и ее сплавы поддаются сварке весьма неохотно.

Поэтому при формировании неразъемных соединений деталей из подобных конструкционных материалов используют особые технологии, к числу которых относится и сварка латуни аргоном.

Причина затруднений в сварке латуни

Источником затруднений, усложняющих процесс сварки латуни и прочих медных сплавов, является склонность таких материалов к изменению физических свойств в процессе быстрого нагрева и последующего охлаждения.

Содержащийся в сплаве цинк буквально испаряется, ухудшая пластичность материала. А присутствующий в оксидной пленке и шлаке водород наоборот – восстанавливается, вспенивая структуру сварочного шва. Проще говоря: при сварке латуни невозможно предугадать прочностные характеристики сварочного шва. К тому же, в процессе стыковки можно надышаться вредными парами цинка и прочих присадок.

Особенности технологии сварки латуни

Для «выравнивания» прочностных характеристик сварочного шва при сварке латуни пользуются различными технологическими ухищрениями, а именно:

- Металл обрабатывают особым флюсом, препятствующим испарению цинка за счет образования оксидной пленки, снижающей интенсивность образования паров.

- После сварки деталь подвергают отжигу, нагревая до 600-650 градусов. Скорости нагрева и охлаждения — все те же 100 градусов в час. Ну а перед сваркой кромки деталей нагревают до 700-800 градусов. Это обеспечит уменьшение выгорания цинка до двух процентов от общей массы.

- Сварку проводят в инертной среде, (аргонодуговая технология), в среде порошкового шлака (газовая сварка). Кроме того, латунь можно «варить» и электродуговым способом, используя порошковый флюс и угольные электроды или прутковые электроды со сложным покрытием.

- В качестве присадочного материала используют латунную проволоку, содержащую алюминий, железо и прочие присадки. Лучшей разновидностью шлаков является смесь метилового спирта и метилбората (БФ1), образующая в процессе горения борный ангидрид. Такой флюс не только задерживает образования пузырьков водорода, но и препятствует испарению цинка. Неплохие результаты обеспечивает и борный шлак, смешанный с жидким стеклом.

- Сварочный шов формируется в один слой, а после завершения операции шов подвергают проковке.

Словом, некоторые особенности сварки латуни затрудняют процесс стыковки заготовок из этого конструкционного материала, но «варить» такие детали можно.

И далее по тексту мы опишем процесс аргонодуговой сварки это сплава.

Аргонодуговая сварка латуни

В самом начале сварщику придется позаботиться о стыкуемых деталях и о себе. Для деталей припасают железную щетку и 10-процентный раствор азотной кислоты. С помощью кислоты и щетки можно обезжирить стык и избавить металл от водородосодержащей оксидной пленки. Ну а сварщику достаточно обычного респиратора, защищающего органы дыхания от паров цинка.

Кроме того, перед стыковкой кромки свариваемых заготовок подвергаются разделке – их стесывают под углом 60-70 градусов, расширяя зазор к внешней стороне стыка. После этого можно приступать к свариванию.

Сварка ведется с помощью TIG-аппарата, предполагающего формирование электрической дуги между неплавким (вольфрамовым) электродом и стыкуемой поверхностью. В качестве флюса используется аргон с небольшим содержанием кислорода. Присадочная проволока вводится в сварочную ванну вручную.

Заполнение шва осуществляется в один слой: ведь повторное наплавление недопустимо, из-за необходимости «пробивать» шлаковые образования. Однако разделку заполняют не «сплошняком», а отдельными валиками, с «перехлестами».

При заварке кратера на поверхности стыка силу сварочного тока уменьшают и отводят неплавкий электрод от поверхности заготовки, разрывая дугу. Параметры сварочного тока на блоке управления TIG-аппаратом выставляют по аналогии с процессом сварки стальных заготовок.

Особенности сварки латунных изделий

Исходя из состава и физических свойств, следует выделить некоторые особенности сварки латуни:

- создание цинковой оксидной пленки;

- кипение цинка с последующим испарением;

- формирование пористой структуры сварного шва.

Цинк, содержащийся в сплаве, подвержен повышенному окислению. При перегреве, этот метал вступает в химическую реакцию с кислородом, вследствие чего на месте сварного шва образуется оксидная пленка. Налет белого цвета значительно препятствует соединению свариваемых элементов. Особенно часто подобная проблема возникает при сварке латуни в домашних условиях.

Внешний вид латуни

Кипение и испарение цинка происходит в результате большой разницы в температуре плавления меди и цинка. Цинк плавиться при температуре 420С, а медь при 1080С, что также превышает точку кипения цинка. Из-за подобных физических свойств, сварка латунных изделий сопровождается испарением цинка в большом количестве.

Его выгорание значительно влияет на качество соединения и эксплуатационные характеристики будущего изделия. Поэтому качественная сварка должна производится при оптимальной для нужного нагрева меди и сохранения цинка в сплаве температуре.

Подобные сварочные работы могут сопровождаться поглощением свободного водорода. Такая химическая реакция приводит к формированию пористой структуры шва. Из-за того, что водород не успевает улетучится из нагретого метала, в структуре шва остаются пузыри газа.

Сварка латуни аргоном — технология

Сварка латуни с помощью аргона — достаточно сложная процедура. Главная проблема в том, что в состав данного материала входит цинк, который при нагревании плавится, далее испаряется. Данное явление значительно сказывается на прочности будущей конструкции. Кроме этого, цинковые пары очень вредны для человеческого здоровья. Выход из данной ситуации специалисты нашли относительно недавно, придумав новую технологию сварки образцов из латуни с применением аргона. Это стало огромным прорывом в сварочной деятельности.

Большинство молодых сварщиков при необходимости соединения двух деталей из латуни, конечно же, выберут традиционную технику сваривания данного материала, предполагая, что так намного эффективнее и проще. Но это абсолютно не так. В итоге они только испортят заготовку, добьются занижения самооценки.

Особенности технологии

Сущность процесса — в образовании шва в один слой. После его завершения соединение проковывается. Повторное прохождение по шву не допускается, так как при выполнении сварочных работ на соединительном участке откладываются шлаки, образуя корочку, которую просто невозможно пробить.

- Если толщина металла свариваемых элементов конструкции более 5 мм, тогда данную технологию применять не рекомендуется.

- Края соединяемых заготовок лучше обрабатывать перед сваркой специализированным флюсом, который предотвратит испарение цинка.

- Сварные работы рекомендуется осуществлять при помощи латунной многокомпонентной проволоки.

- Рекомендуемые режимы температур при отжиге: 750 градусов — предварительный нагрев соединяемых частей изделия; 625 градусов — температура самого отжига; 100 град./час — скорость смены нагрева охлаждением.

- Рекомендуемая мощность горелки — 120 л/ч горючего состава на 1 мм материала.

Чтобы отличить латунь от прочих сплавов, нужно в процессе сваривания обратить внимание на поведение расплавляемого материала. При аргонодуговой сварке латунь будет плеваться, шипеть.

Некоторые рекомендации специалистов

- Сваривать латунные детали рекомендуется небольшими участками, так как она имеет свойство прогорать, в результате чего от основания отлетают металлические кусочки.

- Пайка латунных образцов обязательно производится индивидуальными валиками с применением 12-го перехлеста. При сплошном соединении прожигается отверстие, латунь начинает «стрелять».

- Варить кратер необходимо, медленно снижая напряжение, при этом длину дуги увеличивать, после отвести в сторону.

- Сварочный шов должен заполняться сразу в полном объеме, так как, если его потом «подваривать», цинк начнет интенсивно испаряться, соответственно, будут формироваться различные дефекты.

- Чтобы минимизировать цинковые испарения, пламя можно делать с большей подачей кислорода или задействовать специализированные присадки, легированные алюминием, кремнием. Присадочный материал будет создавать шлаковый покров, который не будет давать испаряться цинку.

Преимущества методики

Сварка латуни аргоном выполняется с применением неплавящихся электродов и является достаточно востребованной, благодаря следующим достоинствам.

- Такая методика соединения образцов из латуни считается наиболее экологически безопасной процедурой.

- Это универсальный метод сваривания, который можно применять для тонких изделий, достаточно объемных конструкций, а также производить наплавление.

- При сваривании латунных изделий в защитной аргоновой среде нет необходимости в использовании электродов, имеющих специализированное покрытие, флюсов.

- Данная технология характеризуется высокой производительностью.

- Сварочные швы не требуют дополнительной обработки, так как на них не остаются шлаковые отложения, при этом имеют довольно эстетичный внешний вид.

- Подаваемая в сварочную зону струя аргона полностью выдувает отходы, образующиеся в процессе работы.

- Благодаря применению инертного газа края свариваемых латунных заготовок надежно защищаются от возможного формирования нитридных, оксидных слоев.

Важно помнить! Выполнять аргоновую сварку в бытовых условиях при необходимости соединения конструкций из отдельных латунных деталей необходимо со строгим соблюдением требований техники безопасности, так как в состав материала входит цинк, который при испарении представляет значительную опасность для человеческого здоровья.

Поэтому рабочее место обязательно должно быть оборудовано эффективной вентиляционной системой, вытяжкой или стоит проводить сварочные работы исключительно под открытым небом. Но в любом случае, чтобы заварить какую-либо конструкцию, не стоит забывать про индивидуальные средства защиты, в первую очередь про респиратор.

Сварка автомобильных деталей и узлов

Аргоновая сварка широко применяется в авторемонте. Автомобильные узлы и детали, устройства и механизмы можно ремонтировать или восстанавливать аргонодуговым свариванием.

- С помощью аргоновой технологии может осуществляться сварка бензобака, если пайка нужна небольшого размера, бак можно даже не демонтировать.

- Должна быть выполнена исключительно аргоном сварка радиаторов. Другие способы могут привести к разгерметизации узла.

- Аргонодуговая сварка коллектора – лучший способ устранить все неполадки, дефекты, гарантия его целостности на долгое время.

- Аргоновая сварка автомобильных дисков идеальна для реставрации сильных повреждений: сглаживания глубоких царапин, наплавления отсутствующих деталей, бортов.

- Сварка блоков двигателя позволяет получить почти незаметный шов, соединяющий сами детали, после чего эти узлы приобретают еще большую прочность, чем раньше.

- При таком ответственном, требующем высокой точности процессе, как сварка глушителя тоже рекомендуется использовать инертный газ аргон. Это поможет восстановить утраченный объем в нужных местах и получить малозаметные швы.

- Сварка картера (его поддона) позволяет легко устранить трещины и расколы этого легкоуязвимого узла.

- Аргоновая сварка кондиционеров способна удалить такие распространенные дефекты, как механические повреждения, очаги коррозии, потертости.

- Аргоновая сварка коробки передач (кпп) – единственно возможный способ сварочного соединения, так как корпус изготовлен из алюминия.

Сварка латуни в домашних условиях аргоном и другими способами

Многие медьсодержащие сплавы поддаются термической обработке. Сварка латуни связана с некоторыми свойствами из-за высокого содержания легкоплавкого цинка. Металл также легируют другими элементами. Приступая к самостоятельному ремонту деталей из латунных сплавов, важно установить марку металла, от этого зависит выбор присадки. Чем светлей металл, тем меньше в нем меди. Цинк дает зеленоватый оттенок. Для ответственных соединений выбирают сварку латуни аргоном, под защитной атмосферой образуется прочный шов.

Особенности сваривания латуни

Тем, кто решил заняться сваркой латуни в домашних условиях, необходимо учитывать особенности цветного сплава. Хотя по физическим свойствам латунные сплавы схожи с медью, из-за высокого содержания цинка (его бывает 40%) латунь намного капризнее. Температура плавления меди – 1080°С, цинка всего 420°С. Он начинает выгорать в процессе работы, вскипает при 950°С. В рабочей зоне образуются ядовитые пары и белый налет на металле, он мешает разогревать заготовки.

Расплавленный цветной металл способен насыщаться водородом, шов становится рыхлым, пористым, начинает трещать. Прочность у такого соединения небольшая. Для получения полноценного шва необходимо предусмотреть:

- защиту свариваемых деталей от перегрева, с этой задачей справляется флюс или шлаковая обмазка;

- локализовать водород, чтобы он не соприкасался с ванной расплава – необходимо увеличить приток кислорода или прикрыть рабочую зону инертным аргоном, препятствующим окислению.

Учитывая особенности латунных сплавов, нетрудно предположить, что варить их можно электродуговой, газовой или аргонодуговой сваркой.

Подготовка деталей к сварке

Для любого вида сварки свариваемый металл предварительно необходимо подготовить. У латунных заготовок необходимо тщательно зачищать кромки, на них содержатся плотный слой окислов. Для работы применяют новые стальные щетки, на которых нет частичек стали, наждачную бумагу или шлифовальную машинку. Некоторые предпочитают работать напильником.

Разделку заготовок проводят, ориентируясь на их толщину:

- детали толщиной от 1,6 до 6 мм предварительно не разделывают;

- тонкостенную латунь (до 1,5 мм) отбортовывают, чтоб улучшить качество соединения;

- кромки заготовок, толще 6 мм, предварительно притупляют: делают Х-образную разделку под двухсторонний провар стыка.

Необходимо придерживаться нескольких правил укладки заготовок:

- детали толще 1,5 мм укладывают с зазором 2 мм, когда расстояние между деталями небольшое, а шов длинный, металл неравномерно прогревается, в нем возникают внутренние напряжения, они становятся причиной трещин;

- используя специальные подкладки, зазор между деталями можно увеличить, толщина диффузного слоя станет больше.

Важно правильно установить детали относительно друг друга, от этого напрямую зависит качество шва. Тонкие заготовки предварительно не прогревают, металл быстро нагревается.

Сварка аргоном

Заготовки, толще 5 мм, можно проварить, используя сварку латуни аргоном. Аппарат подает в рабочую зону защитный газ по соплу, в котором крепится токопроводящий электрод. Валик образуется за счет присадочной проволоки, она должна соответствовать марке латуни.

Под аргоновую сварку окалину с деталей снимают непосредственно перед работой, чтобы поверхность не успела сильно окислиться. Защитный газ включают до разогрева электрода, выключают через 20 секунд после образования валика.

Сварку латуни и бронзы выполняют за один проход, однослойно, прерывистым швом. Работать нужно аккуратно, чтоб не было прожогов, поддерживая длинную дугу, сила тока при этом автоматически снижается, металл не так сильно перегревается во время наплавки присадки. Аргоновая сварка латуни производится постоянным током прямой полярности, в помещениях ее проводят в масках с нагнетанием воздуха. При работе выделяется много вредного оксида цинка. В домашних условиях аргоном латунь не варят.

Электродуговая сварка

Варить латунь можно электродуговой сваркой. Условия получения качественного шва:

- за один проход проваривается латунь толщиной не более 3 мм, толстые заготовки сначала проходят короткими стежками, затем хорошо прогревают, чтобы не возникали трещины и поры, после этого быстро делают финишный слой;

- внутренние напряжения в шве снимают прогревом готового соединения до 600–650°С, структура металла после такого отжига становится мелкозернистой;

- для уплотнения валика швы обязательно проковывают молотком, толстые соединения – в разогретом виде;

- желательно предварительно прогревать заготовки до 200-300°С;

- тонкостенный металл проходят одним швом, чтобы избежать прожогов.

Для сварки латуни нужен постоянный ток, прямой полярности, короткая дуга. Варят металл из нижнего положения. Стандартная скорость образования валика – 30 см за минуту, максимальный ампераж рабочего тока – 250 А (для толстых заготовок).

Сварить латунь можно двумя видами электродов:

- Графитовыми (угольными), они нужны для поддержания дуги при заделке зазора между заготовками. Присадка при сварке тонких деталей не применяется, для соединения толстых элементов применяют многокомпонентную наплавочную проволоку на основе меди и цинка в обмазке из буры или другого флюса.

- Латунными с содержанием цинка (до 40%), марганца, алюминия, других металлов. Их используют как наплавочный материал. Стержень соответствует проволоке ЛК 80-3 или КМц 3-1 (бронзовый сплав). Обмазка содержит марганцевую руду, концентрат титана, борный шлак.

Выбор электродов зависит от химического состава деталей, их толщины. Перед работой их в течение получаса необходимо прокалить при температуре 200°С.

Газовая сварка

Газосварка латуни производится, когда малоэффективна электродуговая сварка, качество швов при работе при плавке металла горелкой хорошее. Варить латунь нужно с переизбытком кислорода в газовой смеси по двум причинам:

- образовавшаяся оксидная пленка на ванне расплава снижает скорость испарения Zn;

- связывается водород, которым может насыщаться шов.

По ГОСТу газовая сварка латуни производится с использованием нескольких видов присадок:

- ЛКБ 062-02-004-05, медная проволока, легированная оловом и кремнием, в составе есть бор, его хватает для защиты ванны расплава, флюс применять не надо;

- ЛК 62-0,5, этот наплавочный латунный материал плавят с бурой.

Защитный флюс делают самостоятельно: смешивают буру или боракс (Na2B4O7) с небольшим количеством борной кислоты. Делают из этой смеси густую кашицу, наносят на рабочую зону кисточкой. Можно купить готовый флюс БМ-1, состоящий из ¾ метилбората и одной части метилового спирта.

Полезные советы

Когда варится латунный сплав, выгорает цинк, образуя токсичный оксид, его можно узнать по мелким хлопьям белого цвета. Процесс сопровождается потрескиванием. В домашних условиях необходимо применять средства индивидуальной защиты, хорошо вентилировать помещение, а лучше работать на открытом воздухе. Как и при любых сварных работах, нужно соблюдать технику безопасности, надевать одежду из плотной негорючей ткани. Огнетушитель нужно держать под рукой.

Вместо сварки нередко применяют пайку латуни паяльной лампой. В качестве присадки используют оловянный припой, как флюс – буру. Расплавленное олово заполнит трещину, у диффузного слоя будет бронзовый оттенок.

Подготовка к сварке аргоном нержавейки

Как аргоном варить алюминий, понятно. Какие правила следует соблюдать при работе с нержавейкой? Для сварки этого типа металла вам будут нужны:

- аппарат для сварки;

- электроды, подбираемые в соответствии с характеристиками материала;

- проволока из нержавейки;

- щетка из стали;

- растворитель.

Перед свариванием деталей обрабатываются их кромки. Следует соблюдать важный принцип: для обеспечения свободной усадки шва при создании сварного стыка делается небольшой зазор.

Перед работой поверхность кромок зачищается. С этой целью применяют стальную щетку. Также кромки промываются растворителем. Можно применить ацетон или авиационный бензин. Такая обработка удалит с поверхности нержавейки жир, который может спровоцировать понижение устойчивости дуги при сварке. Это вызовет появление пор на шве.

Сварка латуни аргоном: технология для домашней мастерской

У вас в руках треснувшее изделие из латуни с которым тяжело расстаться (даже выступили слезы). Выход есть: полюбившеюся вещь можно не выкидывать, а взять и отремонтировать.

Латунь — это сплав меди с цинком (бывают ещё включения — олова, никеля и свинца), температура плавления 880 — 950° С.

Сварка латуни аргоном не простая технология, но вполне осуществимая в домашней мастерской.

Как отличить материал от других сплавов? Латунь в сфере аргонодуговой сварки начинает шипеть и плеваться. Обычно тонкие вещи спаиваются, а изделия толщиной свыше 3 мм свариваются.

Трудности при стыковке материала

- все цветные металлы в процессе нагрева и охлаждения меняют свои физические свойства;

- находящийся в латуни цинк испаряясь уменьшает пластичность металла и образует пары вредные для здоровья;

- водород присутствуя в оксидной пленке вспениваясь нарушает сварочный шов.

Вывод: сваривая латунь, тяжело получить качественный шов и можно наглотаться вредных паров цинка.

Помощь по Теле2, тарифы, вопросы

В наше время для проведения ремонтных работ в области судостроения, автомобилестроения, строительства широко используют газовую сварку. В процессе газосварки пламенем в открытой горелке плавится основной и присадочный материал. При газосварке происходит плавное нагревание металла. Благодаря этому, она нашла широкое применение при сварке цветных металлов, чугуна и стали.

Пламя в горелке поддерживается благодаря подаче горючих газов, находящихся в баллоне: пропана, диацина, водорода, метана, ацетилена, кислорода и прочих. При проведении газосварки необходимо очень тщательно соблюдать технику безопасности. В радиусе метра, возле вас должны отсутствовать легковоспламеняющиеся предметы. Не лишним будет запастись емкостью с водой.

Газосварке отдают предпочтение из-за ее простоты и мобильности.

Процесс газосварки прост, поэтому можно без труда освоить технику нагрева и сварки. Главное для сварщика – это овладеть работой при помощи горелки и прутка. Это обеспечит качественное исполнение газосварочных работ.

У тех, кто впервые проводит газосварочные работы, как правило, возникают множество вопросов, связанных с техникой, методикой и самим процессом газосварки. Начинающий сварщик старается выбрать для себя самую оптимальную технику, зависящую от вида материалов, использующихся в процессе сварки.

Чтобы умело подойти к процессу сварки, можно воспользоваться советами, которые непременно вам помогут.

Инструкция по работе с газосваркой

Сначала необходимо выбрать оборудование. Не забывайте, что в процессе сварки вам придется работать с газовым баллоном. Поэтому необходимо хорошо ознакомится с правилами по технике безопасности.

В зависимости от вида поверхности, которую необходимо сварить, выбирается определенная техника сварки.

Ацетилен — основной компонент в процессе газосварки. Для сварки используют растворенный (в баллоне) или газообразный ацетилен. Ацетиленовые баллоны применяют при газосварочных работах любой сложности, как на бытовом уровне, так и при проведении высокотехнологичной сварки. Ацетилен можно назвать одним из самых качественных источников пламени. Это обусловлено тем, что нет надобности в использовании какого-нибудь окислителя.

Вначале необходимо подготовить газовый баллон, с помощью которого будет производиться ацетиленокислородная газосварка, учитывая труднодоступные места.

Также потребуется горелка, имеющая четыре наконечника. Для отработки навыков сварки вначале необходимо использовать наконечник наименьшего размера. Старайтесь следить за поддержанием давления во всех шлангах аппарата. Давление для кислорода и для ацетилена должно отличаться. Необходимо следить, чтобы показатели давления оставались на уровне: для кислорода не более 0,3МПа, для ацетилена — не менее в 1 кПа.

В процессе газосварки можно воспользоваться кислородным шлангом, который относится к III классу. Он обеспечит подачу кислорода к газовому баллону с оптимальным давлением, что предусмотрено техникой газосварки для небольших соединений.

Чтобы шов при сварке поверхностей был качественный и красивый, используют Г3. Его применение требует мастерства и более повышенных требований со стороны техники безопасности. В любом случае, на вас должна быть надета защитная форма — это уплотненные штаны и куртка. Голова должна быть защищена шапкой. Лицо необходимо полностью прикрыть, используя специальную маску.

Овладеть в полной мере искусством газосварки можно только после учебы и окончания специальных курсов. Это поможет вам правильно выбрать горелку для газовой сварки. При выполнении газосварочных работ необходимо правильно располагать прибор относительно свариваемых поверхностей, соблюдая при этом оптимальный угол. Это необходимо для образования красивого и ровного шва. По окончанию газосварочных работ, для придания изделию эстетичного вида нужно аккуратно зачистить окалину.

Tag:

газосварка, как варить газосваркой, газосварка для начинающих, Как работать газосваркой, как правильно варить газовой сваркойТакому способу соединения металлических деталей, как газовая сварка, уже более сотни лет. На протяжении этого времени данная технология продолжает успешно совершенствоваться, хотя другие методы сварки, в которых используется электрическая дуга, развиваются более активно и вытесняют сварку, в которой используется газовая горелка.

Плюсы и минусы газовой сварки

Такой метод соединения металлов, как газовая сварка, предполагает плавление соединяемых материалов, в результате чего формируется гомогенная структура. Горение газа, за счет которого и осуществляется нагрев и расплав металла, обеспечивается за счет введения в газовую смесь чистого кислорода. Такой метод соединения металлов отличается целым рядом преимуществ.

- Этот способ сварки не требует использования сложного оборудования (сварочного инвертора или полуавтоматического аппарата).

- Все расходные материалы для осуществления такой сварки несложно приобрести.

- Газовая сварка (соответственно, и газовая сварка труб) может выполняться даже без мощного источника энергии и порой без специальных защитных средств.

- Процесс такой сварки хорошо поддается регулированию: можно устанавливать требуемую мощность пламени горелки, контролировать степень нагрева металла.

У данного метода есть и недостатки.

- Металл нагревается очень медленно, в отличие от использования электрической дуги.

- Зона тепла, которая формируется газовой горелкой, является очень широкой.

- Очень сложно концентрировать тепло, создаваемое газовой горелкой, оно является более рассеянным, по сравнению с электродуговым способом.

- Газовую сварку можно отнести к достаточно дорогостоящим методам соединения металлов, если сравнивать ее с . Стоимость затраченного кислорода и ацетилена значительно перекрывает цену электричества, затрачиваемого для сварки однотипных деталей.

- При сварке толстых металлических деталей значительно снижается скорость выполнения соединения. Обусловлено это тем, что концентрация тепла при использовании газовой горелки очень низкая.

- Газовая сварка плохо поддается автоматизации. Механизировать можно лишь процесс газовой сварки тонкостенных труб или резервуаров, который выполняется с использованием многопламенной горелкой.

Материалы для выполнения сварки с использованием газа

Технология газовой сварки предполагает использование различных типов газов, выбор которых зависит от целого ряда факторов.

Одним из газов, используемых для сварки, является кислород. Характеризуется этот газ отсутствием цвета и запаха, он выступает в качестве катализатора, активизируя процессы плавления соединяемого или разрезаемого материала.

Для того чтобы хранить и транспортировать кислород, используются специальные баллоны, в которых он содержится под постоянным давлением. При контакте с техническим маслом кислород может воспламениться, поэтому следует исключить саму возможность такого контакта. Баллоны, в которых содержится кислород, необходимо хранить в помещениях, защищенных от источников тепла и солнечного света.

Получают сварочный кислород путем его выделения из обычного воздуха, для чего используются специальные устройства. В зависимости от степени своей чистоты кислород бывает трех типов: высший (99,5%), первый (99,2%) и второй (98,5%) сорт.

Для различных манипуляций с металлами (сварки и резки) также применяется бесцветный газ ацетилен C2h3. При определенных условиях (давлении, превышающем 1,5 кг/см2 и температуре свыше 400 градусов) данный газ может самопроизвольно взорваться. Получают ацетилен при взаимодействии карбида кальция и воды.

Преимущество использования ацетилена при сварке металлов заключается в том, что температура его горения позволяет без проблем осуществлять этот процесс. Между тем использование более дешевых газов (водород, метан, пропан, керосиновые пары) не дает возможности получить такую высокую температуру горения.

Проволока и флюс для выполнения сварки