Настройка tig сварки – от А до Я + Полезные советы

Ранее мы рассказывали о том, как подобрать электрод, газ и другие расходные материалы. В этой статье продолжим рассматривать сварочный процесс, а точнее работу с аргонодуговым аппаратом tig. Для удобства сразу же выделим вопросы, которые будут затронуты в данном материале:-

Как подготовить tig горелку к работе?

-

Как настроить сварочный аппарат?

-

Как начать аргонодуговую сварку?

-

Как правильно вести сварочную горелку?

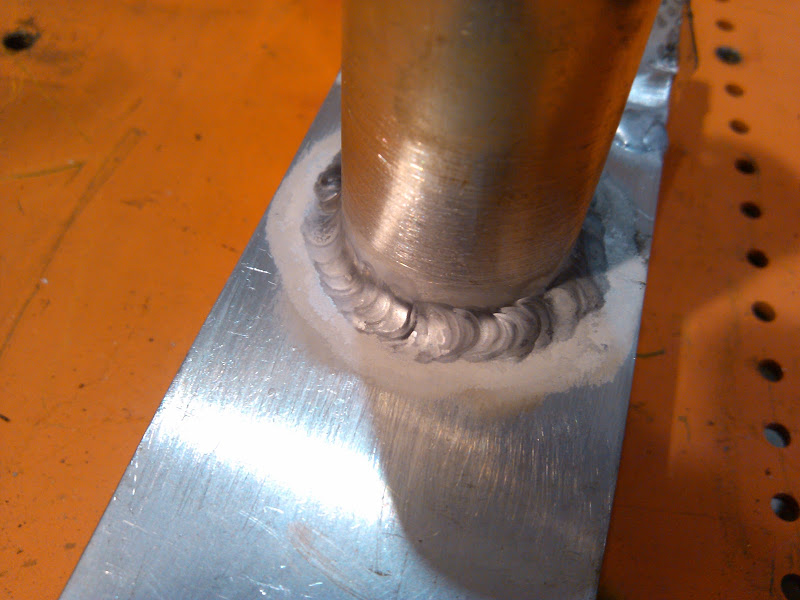

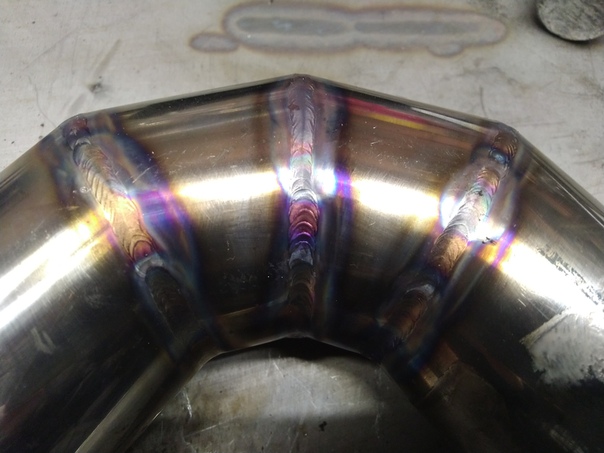

Для наглядности используем конкретные модели и заготовки. Сваривать будем нержавеющую сталь, а в качестве tig-аппарата выступит надежный и простой в управлении аппарат FUBAG INTIG 200 DC Pulse. Помимо основных функций оборудование обладает функцией импульсной сварки.

Что касается расходных материалов, то в приведенном примере используется баллон с аргоном, электроды WL 20 (для постоянного тока) и присадочный пруток.

Подготовка аргонодугового аппарата к работе

Все комплектующие под рукой. Собираем все воедино:

-

Устанавливаем редуктор на баллон с газом

-

Подключаем газовый шланг к редуктору

-

Подключаем байонетный разъем горелки к минусовому разъему

-

Подключаем кабель управления к пяти-пиновому разъему на лицевой панели

-

Последним подключаем кабель массы к плюсовому разъему

Аппарат практически готов к работе, теперь переходим к сборке tig горелки:

1. Первым устанавливаем цангодержатель

2. Аккуратно вставляем в него цангу

Аккуратно вставляем в него цангу

3. Прикручиваем хвостовик (не до конца)

4. Устанавливаем керамическое сопло

5. Вставляем вольфрамовый электрод

7. Хорошенько затягиваем хвостовик.

Как только все выполнено, выставляем расход газа в зависимости от места проведения и диаметра сопла. Для сопла с диаметром 10 мм вполне подойдет расход газа равный 10 л/мин.

Внимание! Помимо самого аппарата и горелки, подготовка требуется и заготовкам. Очистив их от ржавчины, оксидной пленки и других загрязнений, вы позаботитесь о качестве сварки. Для обезжиривания можно воспользоваться ацетоном, уайт-спирпитом или другим растворителем. Присадочный пруток также зачищается наждачкой и обезжиривается.

Настройка tig аппарата от А до Я

Практически все металлы свариваются на прямой полярности (на электроде минус). Исключением является лишь сварка алюминия и его сплавов. Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Исключением является лишь сварка алюминия и его сплавов. Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Итак, настраиваем FUBAG INTIG 200 DC Pulse:

-

На панели управления выставляем метод сварки – TIG.

-

Устанавливаем предпродувку газа на 0,5 сек.

-

Настраиваем ток поджига – 25% от рабочего тока (А).

-

Фиксируем время нарастания до рабочего тока – 0,2-1,0 сек.

-

Устанавливаем ток сварки (А) (см. Таблицу ниже)

-

Выставляем время до тока заварки кратера (спада в секундах)

-

Выбираем значение тока заварки кратера в амперах

-

Последним параметром станет время продувки газа после сварки (сек)

Параметры, которые относятся к заварке кратера, подбираются в зависимости от толщины металла.

В данной таблице даны общие рекомендации по подбору сварочного тока для наиболее используемых металлов и толщин. Это поможет вам сориентироваться при подготовке к началу работы.

Таблица. Настройка аргонодугового аппарата в зависимости от вида металла и толщины

|

Вид металла |

Толщина металла, мм |

Род тока |

Сила тока¸А |

|

Стальные сплавы |

1,0 |

DC |

20 — 30 |

|

1,5 |

DC |

40 — 60 |

|

|

|

DC |

70 -90 |

|

|

3,0 |

DC |

100 — 120 |

|

|

4, 0 |

DC |

120 — 140 |

|

|

Алюминий |

1-2 |

AC |

20 — 60 |

|

4-6 |

AC |

120-180 |

|

|

6-10 |

AC |

220-230 |

|

|

11-15 |

AC |

280-360 |

Почему следить за силой тока важнее, чем за остальными параметрами? Во время TIG сварки можно прожечь заготовку, выставив слишком сильный ток. Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Правильный запуск и сварка TIG-горелкой

Параметры выставлены и пора начинать. У владельцев данной модели сварочного аппарата есть целых два варианта:

-

Использовать контактный поджиг

-

Прибегнуть к функции высокочастотного поджига

Последний предотвратит прожиг металла в случае неправильно выставленных параметров во время настройки аппарата аргонодуговой сварки. Он убережет металл от вольфрамовых включений и позволит самостоятельно контролировать расстояние до детали с момента начала работы.

И теперь самое главное – как же правильно вести горелку? Большинство опытных сварщиков проводят сварку справа налево. Во время процесса без присадочного материала электрод стоит расположить практически перпендикулярно свариваемой поверхности. Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Процесс сварки завершается заваркой кратера. Заварка кратера — финальный участок сварочного шва длиной, высота которого уменьшается до нуля. С точки зрения качества сварного соединения, необходимо исключить образования кратера в финальной части шва. Для этого в аппарате предусматривается режим плавного уменьшения тока.Внимание! Чтобы металл шва не окислялся, надо следить, чтобы конец присадочного прутка постоянно находился в зоне защитного газа.

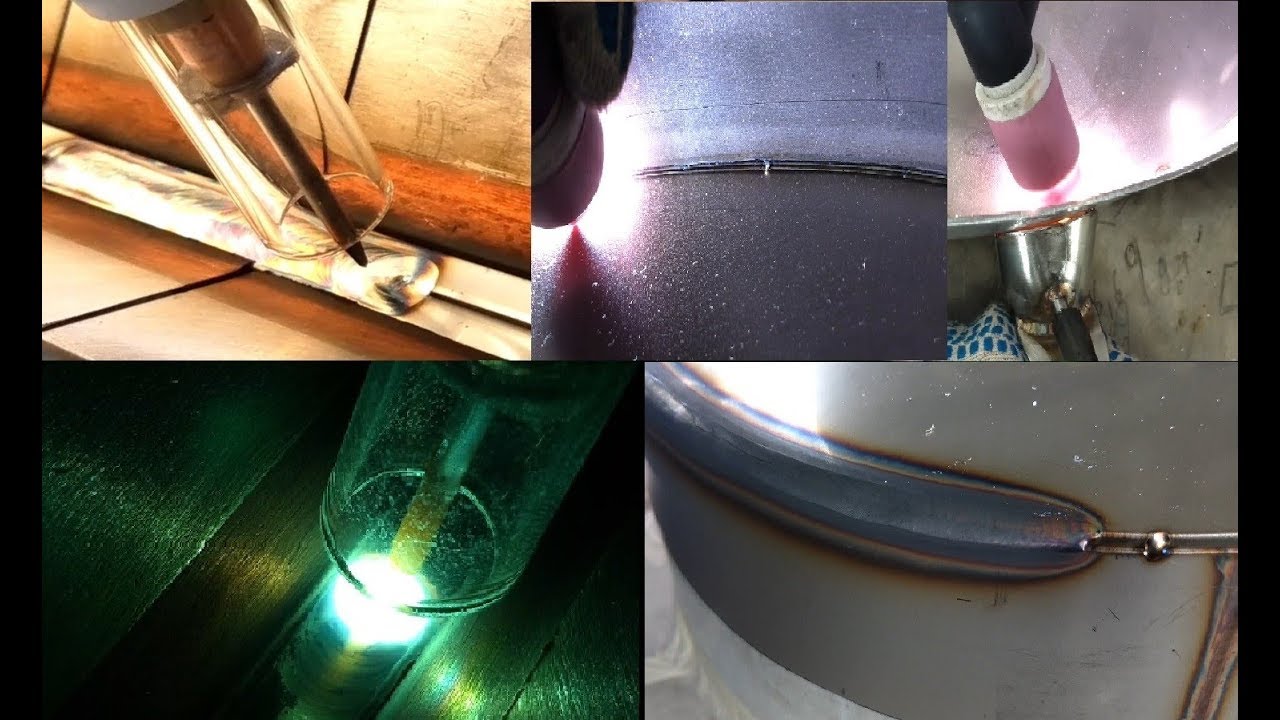

Для наглядности всего вышеописанного специалисты подготовили специальный видеоролик:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Как варить аргонодуговой сваркой?

Уважаемые покупатели, в это статье мы расскажем что такое аппарат аргонодуговой сварки, как варить аргонодуговой

сваркой, где применяется аргонодуговая сварка и дадим множество полезной информации.

Эта статья будет полезна начинающим сварщикам, кто только выбирает аппарат и хочет войти в ряды элитных сварщиков, ведь аргонодуговая сварка считается самой сложной и требует определенный навыков и усердия. Но овладев такими навыками вы по праву сможете считать себя настоящим сварщиком.

Начнем с классификации аппаратов

Первое что нужно для себя уяснить – что вы планируете сваривать? Если вы будете сваривать только черные металлы – вам нужен аппарат постоянного тока (TIG DC), если вы планируете сваривать алюминий – значит вам необходим аппарат аргонодуговой сварки с переменным током (TIG AC). Алюминий на постоянном токе DC сварить не получится, никак. Только переменный ток AC. По этому, выбирая аппарат, подумайте сразу, будет ли в ваших планах сварка алюминия.

Режим пульс, как правило в названии аппарата обозначается латинской буквой P — необходим для сварки тонколистового металла.

Лидеры продаж среди аппаратов способных сваривать алюминий

Производитель: СварогПодключение 220 В. Сварочный ток 10 — 200 А.

Сварочный ток 10 — 200 А.

Подключение 380 В. Сварочный ток 10 — 315 А.

Производитель: AuroraPROПодключение 220 В. Сварка TIG + MMA. Сварочный ток 10 — 200 А.

Производитель: БарсПодключение 220 В. Сварочный ток 10 — 200 А.

Само название аргонодуговая сварка подразумевает использование газа Аргон. Аргон инертный газ, а это значит, что он не взрывоопасен. Газ нужен для того, чтобы защищать сварочную ванну во время сварки от попадания в нее воздуха. Воздух злейший враз всех сварочных швов, попадая в металл, он создает полости и пустоты, которые приводят к разрушению конструкции.

Практически все производители продают аппараты вместе с горелкой. Более подробно про горелки TIG вы можете прочитать в этой статье.

Если ваш аппарат очень мощный, как правило от 250 Ампер – вам понадобиться блок водяного охлаждения для горелки. Мы

написали отдельную статью про Кулеры. Прочитайте ее

пожалуйста.

Так же хотим обратить ваше внимание, что вместе с аппаратом вы получите минимальный набор расходных материалов для горелки TIG. Но со временем вам понадобится «расходка». Более подробно про расходные части для горелок в этой статье. Рекомендуем также ознакомиться с газовыми линзами для горелок аргонодуговой сварки TIG. Очень подробная статья и видео.

А сейчас вернемся к главному вопросу

На словах все очень просто, берем горелку, присадочный пруток и варим. А на деле все немного сложней. Сложность

заключается в том, что нужно «набить руку», нужна усидчивость и хорошая взаимосвязь между вашей рукой и горелкой.

Кроме того, если в одной руке у вас горелка, то в другой присадочный пруток. Чтобы вы лучше чувствовали пруток, не

надевайте толстых сварочных краг. Используйте по началу обычные садовые перчатки. При сварке в режиме TIG искр много

не бывает, но можете надеть две перчатки, для большей защиты. Чтобы не переводить присадочный пруток в пустую, мы

советуем попробовать сварить тонкий металл без прутка. Просто прислоните два изделия плотно друг к другу и включив

аппарат попробуйте расплавить стык вольфрамовым электродом, не добавляя при этом присадочный пруток. Таким образом

вам удастся сварить два изделия, но сварочный шов не будет особо прочным, это действие можно воспринимать только как

тренировку. Научившись такому простому процессу можете попробовать подавать пруток под вольфрамовый электрод в

горелке. Можно даже не включать аппарат и не давать ток на горелку, просто набейте руку, ваши движения должны быть

плавными и подача прутка должна идти с одинаковыми интервалами.

Просто прислоните два изделия плотно друг к другу и включив

аппарат попробуйте расплавить стык вольфрамовым электродом, не добавляя при этом присадочный пруток. Таким образом

вам удастся сварить два изделия, но сварочный шов не будет особо прочным, это действие можно воспринимать только как

тренировку. Научившись такому простому процессу можете попробовать подавать пруток под вольфрамовый электрод в

горелке. Можно даже не включать аппарат и не давать ток на горелку, просто набейте руку, ваши движения должны быть

плавными и подача прутка должна идти с одинаковыми интервалами.

Технология сварки алюминия в среде аргона

Как варить алюминий в аргоне? Технология аргонодуговой сварки алюминия

Содержание

Об особенностях и некоторых способах сварки алюминия, мы говорили на странице: «Сварка алюминия и его сплавов. Как варить алюминий?». Алюминий можно сваривать разными способами, но аргонодуговая сварка алюминия получила большое распространение. Рассмотрим подробно технологию сварки алюминия в среде аргона.

Рассмотрим подробно технологию сварки алюминия в среде аргона.

Подготовка основного и присадочного металла под сварку

Подготовка сварных кромок

Перед сваркой алюминиевые кромки необходимо очистить от оксидной плёнки на поверхности металла Al2O3, имеющей большую твёрдость и высокую температуру плавления. Эта плёнка не расплавляется в жидком алюминии, поскольку температура её плавления превосходит не только температуру плавления алюминия, но и температуру его кипения. Плёнку можно удалять механическим или химическим способом, но делать это надо непосредственно перед сваркой, т.к. плёнка вновь очень быстро образуется на поверхности после зачистки.

Качество сварных соединений во многом зависит от выбора конструктивных элементов разделки кромок. Согласно ГОСТ 23949, в зависимости от свариваемой толщины, рекомендуются следующие формы разделок кромок и размеры швов:

При толщине металла менее 5мм, сварка в стык выполняется без разделки на подкладках (схема а) на рисунке).

При стыковой сварке листов толщиной 5-15мм рекомендуется чашеобразная разделка с углом раскрытия 30-40° с каждой стороны и радиусом 6мм (схема б) на рисунке). Рекомендуется выполнять подварочный шов с обратной стороны.

Если выполняется сварка листов толщиной 5-20мм, то рекомендуется двусторонняя разделка с углом раскрытия 20-30° с каждой стороны и радиусом притупления 6мм (схема в) на рисунке.

При сварке больших толщин металла, более 20мм, рекомендуется двухсторонняя чашеобразная разделка с углом раскрытия 25-30° с каждой стороны и притуплением кромок. Величина притупления 6мм (схема в) на рисунке.

Подготовка проволоки и прутков для сварки

Особое внимание нужно уделить очистке сварочной проволоки от оксидной плёнки. Наилучшим способом является электролитическое полирование. Но после обработки плёнка сразу же начинает вновь окисляться. Чтобы это предотвратить, её упаковывают в полиэтилен. И именно в таком виде, согласно государственным стандартам, происходит поставка проволоки для сварки алюминия. Прутки для ручной аргонодуговой сварки алюминия после обработки хранят в герметичных пеналах.

Прутки для ручной аргонодуговой сварки алюминия после обработки хранят в герметичных пеналах.

Выбор способа сварки в зависимости от толщины свариваемого алюминия

Сварка алюминия в аргоне может производиться плавящимся и неплавящимся электродом. Неплавящийся электрод может использоваться при ручной, полуавтоматической и автоматической сварке. Для повышения стабильности дуги рекомендуется использовать осцилляторы или импульсные возбудители. Таким способом целесообразно сваривать металл толщиной до 10-12мм. Для больших толщин он экономически неприемлем из-за низкой производительности, а также из-за сильного перегрева зоны термического влияния, поэтому, применяется сварка плавящимся электродом.

Для сварки металла толщиной 0,5-2,0мм применяют, как правило, однопроходную сварку без присадочного металла на съёмных или остающихся подкладках. При этом не рекомендуется выводить конец присадочного прутка за пределы газовой защиты, чтобы избежать его окисления. Длина дуги не должна превышать 2,5мм.

Сварка металла толщиной 6-8мм производится «левым способом» для уменьшения перегрева свариваемого металла.

Для сварки металла, толщиной 8-12 мм уже рекомендуется использовать плавящиеся электроды. Но если сварка плавящимися электродами невозможна, то применяют «правый» способ сварки для облегчения наблюдения за процессом.

Режимы ручной и автоматической сварки алюминия в аргоне неплавящимся вольфрамовым электродом

Скорость сварки необходимо согласовывать не только с силой тока, но и с расходом аргона. При большой скорости сварки, неправильном наклоне сопла горелки и малом расходе аргона зона сварки может оказаться недостаточно защищена, что приводит к окислению кристаллизующегося металла.

Диаметр сварочной горелки должен быть согласован с диаметром вольфрамового электрода, который обычно равен 2-5мм. В зависимости от этой величины выбирают силу тока, из расчёта 60-70А на миллиметр диаметра электрода. Ориентировочные режимы ручной и автоматической сварки вольфрамовым электродом в аргоне представлены в таблицах ниже. При механизированной сварке сила тока должна быть немного больше, чем ручной сварке.

При механизированной сварке сила тока должна быть немного больше, чем ручной сварке.

Режимы ручной дуговой сварки

Режимы автоматической сварки

Для сварки алюминиевого сплава типа АМг6 толщиной 10мм рекомендуются следующие режимы: диамтер электродной проволоки 5мм, присадочной — 4мм. Сила тока 580-600А, расход аргона 25-28л/мин, рабочее напряжение 16-17В, скорость сварки 10м/ч.

Режимы автоматической и полуавтоматической сварки алюминия в аргоне плавящимся электродом

При сварке плавящимся электродом и особенно тонкой электродной проволокой на полуавтоматах, необходим правильный выбор параметров, с учётом особенностей алюминиевых сплавов. Большое значение имеет их теплопроводность, при повышении которой глубина проплавления уменьшается с увеличением свариваемой толщины.

Важную роль играет рабочее напряжение дуги. Его значение зависит от трёх составляющих: состава защитного газа (марки аргона), силы сварочного тока и скорости подачи электродной проволоки. Ориентировочные режимы сварки указаны в таблице:

Ориентировочные режимы сварки указаны в таблице:

Режимы автоматической и полуавтоматической сварки сварки алюминия плавящимся электродом в аргоне

При сварке горизонтальных швов силу тока следует уменьшить на 10%, а при сварке вертикальных швов — на 17%.

Видео: аргонодуговая сварка алюминия

Техника аргонодуговой сварки алюминия

При выполнении автоматической и полуавтоматической сварки алюминия большое значение имеет расстояние от мундштука до края газового сопла и от края газового сопла до изделия. На рисунке показаны оптимальные значения этих величин:При увеличении этих расстояний ослабляется газовая защита (если не увеличивать расход газа) и перегревается электродная проволока. А при уменьшении этих значений, газовое сопло быстро загрязняется сварочными брызгами и возникает опасность расплавления конца токоведущего мундштука.

Сварку вертикальных швов необходимо производить снизу вверх. При сварке стыковых соединений горелку, как правило, располагают перпендикулярно к плоскости стыка, а при сварке тавровых соединений в нижнем положении — под углом 40-45°.

При сварке стыковых соединений горелку, как правило, располагают перпендикулярно к плоскости стыка, а при сварке тавровых соединений в нижнем положении — под углом 40-45°.

При сварке металла малой толщины и при выполнении корневых швов в соединении больших толщин, не допускаются поперечные колебания сварочной горелки. Такие движения возможны только при выполнении верхних слоёв многослойного шва при сварке металла большой толщины. В процессе сварки необходимо регулировать расход аргона. При недостаточном расходе защитного газа горение дуги становится неустойчивым. При чрезмерном расходе газа происходят завихрения в его потоках. Эти завихрения захватывают воздух, он попадает в зону сварки и окисляет металл сварного шва и зоны термического влияния.

При выполнении многопроходных швов после каждого прохода поверхность предыдущего шва должна быть зачищена до металлического блеска и протёрта ацетоном или спиртом.

Применение импульсно-дуговой сварки

Импульсно-дуговая сварки позволяет повысить производительность сварочных работ, благодаря такой технике, создаётся направленный струйный перенос металла, уменьшается его разбрызгивание, а также повышается стабильность электрической дуги.

Применение импульсно-дуговой сварки очень перспективно для сварки алюминиевых конструкций. Благодаря высокой концентрации энергии в импульсе, при оптимальном времени импульсов и пауз можно обеспечить стабильное проплавление и правильное формирование корня шва, а также значительно уменьшить сварочные деформации.

При сварке металла толщиной 6мм плавящимся электродом диаметром 1,6мм рекомендуются следующие режимы: частота следования импульсов 100 имп./с. Сила тока I=160-180А, рабочее напряжение U=18-21В, скорость сварки v=18-25м/ч. Сварка производится за один проход.

При сварке металла большой толщины рекомендуется применять электроды диаметром более 2мм. К примеру, используя проволоку диаметром 4мм, можно сваривать алюминиевые сплавы (типа АМг-61) толщиной 90мм при Х-образной разделке за 5 проходов при следующих режимах сварки: I=450-500А, U=22-25В, v=21-24м/ч.

Сварка больших толщин из-за высокой теплопроводности металла требует предварительного и сопутствующего подогрева до температуры 150°.

Качество и механические свойства алюминиевых соединений

Свойства сварных соединений при аргонодуговой сварке алюминия зависят от типа свариваемого сплава. У термически упрочняемых и термически не упрочняемых сплавов свойства отличаются. Механические свойства сплавов при сварке неплавящимся электродом и некоторые другие показатели представлены в таблице:

Инструкция по сварке алюминия аргоном для начинающих специалистов

Наиболее эффективным способом создания неразъемного соединения деталей, выполненных из алюминия и сплавов на основе данного металла, как показывает практика, является сварка алюминия аргоном. Любая технология сварки, предполагающая использование защитного газа, подразумевает применение специального оборудования, а также наличие у сварщика соответствующих знаний, квалификации и опыта выполнения подобных работ. Кроме того, необходимо обладать хотя бы начальными знаниями в области металловедения, чтобы понимать, какие процессы протекают в сварочной ванне.

Процесс аргонодуговой сварки алюминия

Какие свойства алюминия следует учитывать при его сварке

Разбираться в нюансах процессов, протекающих в структуре алюминия при выполнении с ним сварочных работ, особенно важно для начинающих сварщиков. Чтобы хорошо разбираться в этом, необходимо познакомиться с химическими свойствами, которыми обладает данный металл, отличающийся небольшим удельным весом, высокой прочностью и исключительной химической активностью.

Наиболее значимой характеристикой алюминия, о которой должны знать не только опытные, но и начинающие сварщики, является его способность быстро вступать в реакцию с кислородом, что приводит к образованию на поверхности металла тугоплавкой оксидной пленки. Что характерно, сам алюминий может плавиться при температуре 650 градусов, а чтобы расплавить оксидную пленку, покрывающую его поверхность, потребуется температура нагрева, превышающая 2000 градусов. Нерасплавленная оксидная пленка при сварке на постоянном токе может погружаться в расплавленный металл, тем самым ухудшая его внутреннюю структуру.

Схема аргонодуговой сварки

Еще одной особенностью, которую следует учитывать при выполнении сварки данного металла, является то, что он не меняет своего цвета в процессе нагревания. Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Свойством алюминия, которое следует учитывать, если вы соберетесь варить детали из данного металла, является значительный коэффициент его объемной усадки, что нередко приводит к возникновению напряжений и деформаций внутри сформированного сварного шва и, как следствие, к образованию в нем трещин. Чтобы избежать таких неприятных последствий, необходимо выполнять модификацию сварного шва либо компенсировать усадку металла за счет большего расхода сварочной проволоки.

Любая инструкция по сварке алюминия, а также сплавов на его основе предусматривает, что выполняющий ее специалист осведомлен о характеристиках данного металла, к которым следует отнести:

- высокую химическую активность;

- невысокую температуру плавления самого металла;

- значительную объемную усадку.

Учитывая все вышеперечисленное, можно утверждать, что именно благодаря сварке алюминия аргоном получают качественные, красивые и надежные соединения деталей. А если использовать для выполнения такой сварки полуавтоматическое оборудование, то можно эффективно решить сразу две задачи: защитить зону сварки от вредного воздействия окружающей среды, а также компенсировать значительную усадку металла за счет постоянно подающейся сварочной проволоки.

Конечно, кроме данной технологии, существуют и другие методы соединения деталей из алюминия при помощи сварки, об особенностях использования которых должен знать каждый специалист.

Режимы аргонодуговой сварки алюминия и его сплавов

Способы сварки алюминия

Кроме сварки, предполагающей использование аргона в качестве защитного газа, варить детали из алюминия можно и при помощи других технологий. Наиболее распространенными являются:

- сварка, выполняемая при помощи газовой горелки;

- электродуговая сварка;

- аргонодуговая сварка.

Первая из вышеперечисленных технологий сварки алюминия предполагает использование присадочной проволоки, подаваемой в сварочную зону, а также специального флюса, состоящего из фтористых и хлористых солей. Флюс, который вместе с присадочным прутком нагревается пламенем газовой горелки, разъедает оксидную пленку и открывает доступ пламени к основному металлу, плавящемуся при достаточно невысокой температуре. После окончания сварочных работ, выполняемых по данной технологии, необходимо сразу промыть поверхности соединяемых деталей, чтобы смыть с них остатки едкого флюса. Большим преимуществом данной технологии является то, что при ее использовании обеспечивается минимальный расход присадочного материала.

Оборудование для полуавтоматической сварки в среде аргона

Для соединения алюминиевых деталей также может применяться электродуговой сварочный аппарат, специальные электроды из алюминия или присадочная проволока, на поверхность которой нанесена обмазка из флюса. Сварка при использовании такого аппарата выполняется постоянным током, подключенным с обратной полярностью.

Однако, как уже отмечено выше, наиболее качественное соединение позволяет получить аргонодуговая сварка алюминия. Нагрев соединяемых деталей при использовании данной технологии обеспечивается за счет электрической дуги, горящей между неплавким вольфрамовым электродом и соединяемыми заготовками. Формирование сварного шва происходит за счет использования проволоки из алюминия, подаваемой в зону горения дуги вручную или механическим способом – при сварке полуавтоматом.

Оборудование для ручной аргонодуговой сварки

Высокая температура, создаваемая при горении электрической дуги, позволяет разрушить оксидную пленку на поверхности соединяемых деталей, а чтобы алюминий не успел перейти в жидкую фазу и вытечь из зоны формируемого соединения, сварочный электрод перемещают с достаточно высокой скоростью. Большим преимуществом данного метода сварки является то, что электрод, изготовленный из тугоплавкого вольфрама, служит на протяжении длительного времени, а это позволяет экономить на расходных материалах.

Чтобы сварной шов, выполняемый полуавтоматом с использованием присадочной проволоки, обладал высоким качеством и надежностью, необходимо максимальное соответствие химического состава такой проволоки составу соединяемых заготовок.

Для выполнения сварки по данной технологии сегодня используются аппараты, вырабатывающие постоянный или импульсный ток, а также есть устройства, сварка на которых осуществляется переменным током.

Технология сварки с помощью аргона

Сварка аргоном, которая попадает под определение сварки в среде защитного газа, предполагает четкое следование инструкции, в которой оговорена последовательность действий, выполняемых специалистом. От того, насколько правильно будут выполнены все эти действия, зависит как качество формируемого соединения, так и расход материалов, которые стоят недешево. Если вы никогда не выполняли таких сварочных работ, то вам необходимо не только изучить пошаговые инструкции, но и внимательно просмотреть видео уроки, в которых подробно отражен весь технологический процесс.

Чтобы варить алюминий и сплавы на основе данного металла в среде аргона, необходим не только сам сварочный аппарат, но и дополнительное оборудование, обеспечивающее хранение и подачу расходных материалов. Естественно, техническое состояние такого оборудования и качество всех используемых материалов напрямую влияют на надежность формируемого соединения.

Для выполнения сварки аргоном деталей из алюминия и сплавов на основе данного металла потребуется следующее оборудование:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

При выполнении сварки аргоном на крупных промышленных предприятиях защитный газ подается к сварочному аппарату по централизованной сети. Используемая на полуавтоматах сварочная проволока предварительно наматывается на специальные бобины, устанавливаемые на такой аппарат. Рабочие поверхности верстаков, на которых выполняются сварочные операции, согласно инструкции, должны быть изготовлены из нержавеющей стали.

Рабочие поверхности верстаков, на которых выполняются сварочные операции, согласно инструкции, должны быть изготовлены из нержавеющей стали.

Как подготовить к сварке соединяемые детали

Хорошо демонстрирует все этапы такой подготовки пошаговое видео ниже:

Для получения качественного соединения необходимо тщательно очистить соединяемые детали от грязи, жира и следов машинного масла. Для такой очистки лучше всего использовать любой растворитель. В случае, если толщина соединяемых листовых заготовок превышает 4 мм, необходимо выполнить разделку кромок, а саму сварку алюминия выполнять только встык. Чтобы удалить с поверхности заготовок тугоплавкую окисную пленку, место их соединения необходимо обработать при помощи напильника или щетки с металлическими ворсинками. Если место соединения имеет сложную конфигурацию, то такую зачистку можно выполнить при помощи шлифовальной машинки.

Некоторые особенности сварки аргоном

Сварка, выполняемая в среде аргона, имеет некоторые технологические особенности, о которых не всегда может рассказать обучающее видео. Как уже говорилось выше, для такой сварки, выполняемой полуавтоматом или с ручной подачей присадки, используются вольфрамовые электроды, диаметр которых выбирается в интервале 1,5–5,5 мм. Такой электрод, формирующий сварочную дугу, располагается под углом 80 градусов к поверхности соединяемых деталей. Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

Как уже говорилось выше, для такой сварки, выполняемой полуавтоматом или с ручной подачей присадки, используются вольфрамовые электроды, диаметр которых выбирается в интервале 1,5–5,5 мм. Такой электрод, формирующий сварочную дугу, располагается под углом 80 градусов к поверхности соединяемых деталей. Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

Режимы сварки алюминия вольфрамовым электродом

Сварка аргоном, если с ее помощью соединяются листы алюминия небольшой толщины, выполняется с подкладкой, в качестве которой можно использовать лист нержавеющей стали. Это позволяет улучшить отвод тепла из сварочной зоны, избежать прожогов и протеканий расплавленного металла. Применение подкладки, ко всему прочему, позволяет экономить энергию, так как такая сварка в среде аргона может выполняться с более высокой скоростью.

Плюсы и минусы сварки, выполняемой в среде аргона

Сварка аргоном деталей из алюминия и сплавов данного металла отличается рядом весомых преимуществ, если сравнивать ее с другими технологиями. При использовании этого метода соединяемые детали нагреваются очень незначительно, что особенно важно в тех случаях, когда необходимо варить заготовки сложной конфигурации. Соединение, получаемое при помощи сварки в среде аргона, отличается высокой прочностью и однородностью сварного шва, в котором отсутствуют поры, примеси и посторонние включения. Очень важно, что шов, получаемый при сварке аргоном, отличается однородной глубиной проплавления по всей своей длине.

Схема аргонной сварки с применением неплавящегося вольфрамового электрода

Естественно, имеет сварка алюминия аргоном и недостатки, о которых также следует знать. Основным из таких недостатков является использование сложного оборудования. Для обеспечения высокой эффективности сварочных операций и требуемого качества сварного шва необходимо, чтобы сам сварочный аппарат и все дополнительное оборудование были настроены правильно.

Одним из важнейших параметров, который следует правильно настраивать при выполнении сварки в среде аргона и других защитных газов, является скорость, а также равномерность подачи присадочной проволоки. Если аппарат подачи будет настроен неправильно, то проволока в зону сварки будет поступать с перерывами, сварочная дуга будет прерываться, что в итоге приведет к повышенному расходу электроэнергии и аргона.

Сварка аргоном является достаточно непростым процессом, но, если соблюдать все инструкции и обладать соответствующей квалификацией, она позволит добиться хорошего результата.

Можно ли самостоятельно провести сварку алюминия аргоном?

Если нужно соединить заготовки из алюминия, следует учитывать особенности этого сплава. Сложность сваривания алюминиевых заготовок заключается в появлении оксидной плёнки, которая мешает созданию надёжного шва. Сварка алюминия аргоном позволяет создать хороший шов.

Сварка алюминия аргономЧто необходимо учитывать при проведении работ?

Аргоновая сварка применяется для соединения многих однородных металлов, сплавов. Принцип действия этого оборудования заключается в образовании электрической дуги между вольфрамовым электродом и металлической поверхностью, которая позволяет создать сварочный шов. На обрабатываемую поверхность поступает поток инертного газа.

Принцип действия этого оборудования заключается в образовании электрической дуги между вольфрамовым электродом и металлической поверхностью, которая позволяет создать сварочный шов. На обрабатываемую поверхность поступает поток инертного газа.

При проведении работ следует учитывать ряд особенностей:

- Образование оксидной плёнки. Плёнку можно расплавить при температуре 2000 градусов Цельсия. Одновременно с этим алюминий плавится при 500 градусах. Чтобы сделать качественный шов, нужно предварительно зачистить заготовку от оксидной плёнки. Сделать это можно щёткой или растворителем.

- Гигроскопичность. Алюминий активно впитывает влагу из окружающей среды. При разогреве заготовки с помощью сварочной дуги материал начинает выделять накопившую влагу. Чтобы шов получился более качественным, сварщики рекомендуют предварительно разогревать заготовку до 150 градусов.

- Зачистка обрабатываемой поверхности от воздуха. Чтобы это сделать, нужно выставить правильный поток аргона.

Если газа недостаточно, материал будет вспениваться. Вольфрамовый стержень повредится. Когда газа поступает слишком много, он будет мешает формироваться шву. Увеличенный расход сделает процесс соединение заготовок более затратным.

Если газа недостаточно, материал будет вспениваться. Вольфрамовый стержень повредится. Когда газа поступает слишком много, он будет мешает формироваться шву. Увеличенный расход сделает процесс соединение заготовок более затратным.

При сварке аргоном возникают сложности в формировании шва. У новичков часто остаётся выемка (картер). Связано это с длительным нагревом поверхности. Чтобы избежать этой проблемы, нужно правильно выставить режим затухания дуги. При равномерном снижении температуры можно добиться качественного шва без образования кратера.

Способы алюминиевой сварки

Если нет возможности использовать аргон для защиты свариваемой поверхности от образования оксидной плёнки, можно использовать другие технологии сваривания:

- аргонодуговую;

- электродуговую;

- с пользованием газовой горелки.

Третий вариант соединение алюминиевых заготовок подразумевает под собой использование флюса и присадочной проволоки. Расходный материал постепенно передаётся в рабочую зону. При нагревании проволока расплавляется и соединяет заготовки между собой. Флюс в это время разогревается и защищает поверхность от образования оксидной плёнки. Когда работа будет закончена, нужно очистить детали от флюса.

При нагревании проволока расплавляется и соединяет заготовки между собой. Флюс в это время разогревается и защищает поверхность от образования оксидной плёнки. Когда работа будет закончена, нужно очистить детали от флюса.

Электродуговая сварка подразумевает под собой использование алюминиевых электродов и постоянного тока с обратной полярностью. Вместо электродов может использоваться присадочная проволока. На поверхность расходного материала наносится слой флюса.

Лучшим вариантом является сваривание деталей с помощью аргона. При этом используются вольфрамовые электроды для алюминия. Между ними и обрабатываемой поверхностью образуется дуга, которая соединяет детали.

Аргонодуговая сварка алюминияПреимущества и недостатки

Аргонная сварка алюминия имеет ряд сильных и слабых сторон.

- Качественное соединение деталей.

- Защита поверхности с помощью газа.

- Отсутствие деформирования обрабатываемых деталей.

- Универсальная технология, которая подходит для соединение различных сплавов и однородных металлов.

Подходит для использования материалов с высокой теплопроводностью.

Подходит для использования материалов с высокой теплопроводностью. - Повышение производительности.

- Покупка сложного оборудования.

- Наличие опыта в проведении сварочных работ.

Оборудование

Перед началом работы следует подготовить необходимое оборудование для сварки. Особенности расходных материалов и аппаратов:

- Электроды, которые имеют основу из вольфрама. Это неплавящиеся элементы, в которые добавляются легирующие присадки.

- Аппарат, вырабатывающий сварочный ток. Желательно выбирать универсальное оборудование, которое подходит для выполнения разнообразных сварочных работ.

- Баллон с защитным газом. В этом плане эффективнее всего использовать аргон.

Для соединения оборудования используются специальные шланги и провода.

Технология

Технология сварки алюминия аргоном требует соблюдения определённой последовательности действий. При отклонении от заданного рабочего процесса соединения могут получиться некачественными. Сварщики выделяют 4 ключевых этапа аргоновой сварки.

Сварщики выделяют 4 ключевых этапа аргоновой сварки.

Подготовка

Перед тем как включать оборудование, зажигать дугу следует подготовить рабочую поверхность. Для этого необходимо очистить ее от грязи, ржавчины, декоративного покрытия. Грубые слои счищаются болгаркой или наждачной бумагой. Поверхность обезжиривается растворителем. Оксидную плёнку можно убрать напильником.

Зачистка болгаркойКак настроить оборудование?

До начала работы нужно настроить аппарат для сварки алюминия. Сначала необходимо подключить аппарат к баллону с защитным газом. Далее сварщику выставляет подачу аргона. Для этого используется вентиль и манометр, закреплённый на баллоне. Если работа проводится в помещении, устанавливается расход до 8 литров.

Поджог дуги

Чтобы дуга зажглась быстрее, следует заточить вольфрамовый стержень. Для его зажигания используется высокочастотный осциллятор. Нельзя касаться вольфрамовым электродом заготовки. Если используется присадочная проволока, она не должна соприкасаться с вольфрамом. Проведение работ следует начинать после зажигания дуги и выставления потока защитного газа.

Проведение работ следует начинать после зажигания дуги и выставления потока защитного газа.

Сварочная ванна

После того как дуга зажглась, нельзя сразу же начинать создавать шов. Нужно выждать определённый промежуток времени, в течение которого образуется сварочная ванна. Когда появились пятна расплавленного металла, можно начинать формирование шва. Металл нельзя перегревать. Важно учитывать толщину заготовки. Чем меньше этот показатель, тем меньше нужно выжидать времени при формировании сварочной ванны.

Как варить алюминий аргонодуговой сваркой

Обеспечить качественное соединение деталей из алюминия можно только при сварке ТИГ. Обычным электродом можно заварить алюминиевый сплав для прочности, но он потребует более длительной последующей обработки. Сварка алюминия аргоном позволяет работать с материалом разной толщины, создавая аккуратные швы, обладающие при этом хорошими герметичными свойствами. Это особенно востребовано при ремонте автомобилей, катеров или различных емкостей. Но как варить этот специфичный материал впервые? Как настроить оборудование при сварке алюминия? Краткое руководство из статьи и видео урок помогут освоить это сложное дело.

Но как варить этот специфичный материал впервые? Как настроить оборудование при сварке алюминия? Краткое руководство из статьи и видео урок помогут освоить это сложное дело.

Что необходимо учитывать при аргоновой сварке алюминия?

Сварка аргоном довольно универсальна, что позволяет соединять этим методом разные толщины материалов и работать со сплавами, считающимися трудносвариваемыми. Основой служит электрическая дуга, горящая между вольфрамовым электродом и изделием. Ее появление обеспечивается постоянным или переменным током, подающимся на горелку и массу, прикрепленную к свариваемым частям. Инертный газ выступает в качестве защиты сварочной ванны. Но алюминий и его сплавы имеют ряд специфичных особенностей, которые требуется знать и учитывать производя сварку.

Одной из трудностей служит оксидная пленка, образовывающаяся на поверхности материала. Она появляется при взаимодействии металла с кислородом. Плавится пленка при температуре 2000 градусов. Но сам алюминий начинает приобретать жидкую форму уже после 500 градусов. Поэтому выбрав слишком большую силу тока и расплавив оксид, невозможно вести шов. Установив малые параметры на аппарате не получается вообще начать процесс создания сварочной ванны. Поэтому аргонодуговая сварка алюминия подразумевает предварительную зачистку поверхности металла от оксида. Достигается это специальной щеткой или растворителем, после чего необходимо сразу начинать сварочный процесс.

Поэтому выбрав слишком большую силу тока и расплавив оксид, невозможно вести шов. Установив малые параметры на аппарате не получается вообще начать процесс создания сварочной ванны. Поэтому аргонодуговая сварка алюминия подразумевает предварительную зачистку поверхности металла от оксида. Достигается это специальной щеткой или растворителем, после чего необходимо сразу начинать сварочный процесс.

Дополнительной сложностью является гигроскопичность материала. При высокой влажности окружающей среды алюминий впитывает часть воды из воздуха. Когда изделие начинает подвергаться нагреву от электрической дуги, то свариваемый материал выделяет влагу на поверхность. Это может отражаться на качестве формирования шва, плотности контакта с изделием, и пощипыванию малым напряжением сварщика, соприкасающегося с мокрыми участками. Хотя варить аргоном можно сразу, рекомендуется небольшой прогрев материала газовой горелкой при температуре 150 градусов. Это даст испариться лишней влаге и улучшит сварочный процесс.

Аргонная сварка алюминия требует и хорошей защиты расплавленного металла от внешнего воздуха. Для этого необходимо выставить правильный расход газа. Недостаточная подача последнего приведет к вспениванию металла и горению вольфрама. Чрезмерная продувка аргоном мешает формированию шва и сделает процесс более дорогим.

Еще одной сложностью для начинающих сварщиков является образование воронки в конце шва. Если дугу резко оборвать, то появляется кратер. Длительное удержание горелки на одном месте приводит к ненужному прогреву и расширению сварочной ванны. Поэтому аргоннодуговая сварка алюминиевых сплавов нуждается в дополнительных настройках режима затухания дуги, уменьшающего силу тока постепенно. Учитывая эти особенности материала, можно правильно выставить параметры напряжения и своими руками выполнить качественный шов.

Технология выполнения сварки для начинающих

Процесс аргоновой сварки алюминия выполняется не постоянным током, а переменным. Так можно добиться лучших результатов. Свой первый шов лучше начинать на тренировочной поверхности:

Свой первый шов лучше начинать на тренировочной поверхности:

- Необходимо выставить пластины в удобное положение. Разделка кромок выполняется по тем же параметрам, что и остальные виды металлов.

- Желательно произвести прогрев материала до 150 градусов, чтобы удалить влагу.

- Щеткой снимается верхний тугоплавкий слой. В качестве альтернативы можно воспользоваться растворителем.

- Горелка подносится к изделию так, чтобы между электродом и поверхностью оставалось 3 мм. Нажимается кнопка и зажигается дуга. Текучесть алюминия зависит от примесей в составе.

- При возникновении небольшой лужицы расплавленного металла (сварочной ванны) можно подавать в зону сварки присадку.

- Горелку необходимо вести ровно, справа налево. Колебательные движения понадобятся в случае широкого шва. На переменном токе будет слышен характерный треск сварки.

- При завершении шва нажимается кнопка и дуга плавно затухает. Горелка удерживается над зоной сварки до полного прекращения продувки газом.

Настройка аппарата и режимы

TIG сварка алюминия возможна только там, где аппараты поддерживают работу не только постоянным током, но и переменным. Несмотря на частоту колебания напряжения, лучший шов получается при последнем варианте настройки. Полярность может быть как прямой, так и обратной. Параметры напряжения можно установить исходя из толщины материала:

Как варить алюминий? Сварка алюминия полуавтоматом и инвертором

Опубликовано: 28.04.2020 | Обновлено: 28.04.2020 | Просмотров: 1415 Рейтинг: 4/5 — 2 голосовАлюминий – один из самых популярных материалов, используемых в строительстве, машиностроении и прочих отраслях. Он соединяет в себе высокую прочность и малый вес, устойчивость к коррозийным процессам, механическим повреждениям, перепадам температур и даже горению. Но у этого материала есть один существенный недостаток: он плохо поддается сварке. Чтобы вы смогли с ним справиться, разберём, каковы особенности, и как следует с ним работать, чтобы получить нужный результат.

Почему с алюминием так сложно работать?

Для начала стоит разобраться, почему этот материал так плохо поддается сварке. Этому способствует целый ряд особенностей алюминия:

- На поверхности этого металла и всевозможных его сплавов образуется окисная пленка. Плавится она исключительно при температуре выше 2044 градусов Цельсия. При этом сам металл плавится уже при 660 градусах.

- Алюминий при плавлении сильно течет, что не позволяет сварщику полностью контролировать сварочную ванну. Чтобы как-то стабилизировать этот процесс, приходится применять специальные накладки, отводящие тепло.

- Шов на деталях из этого материала сильно деформируется во время остывания. Это связано с высоким коэффициентом усадки.

- Когда такой металл нагревают, он выделяет большое количество водорода. Из-за этого после остывания заготовки на ней остаются многочисленные трещины и поры.

- Работа с алюминием проводится только при повышенных токах. А с ними новичкам обращаться сложно.

Нужна немалая практика.

Нужна немалая практика.

Говоря о сварке алюминия нельзя не упомянуть и о том, что чаще всего домашним мастерам попадается не чистый материал, а сплав неизвестного происхождения. Для его варки необходимо подбирать настройки агрегата вручную. При этом риск испортить деталь очень велик. Но при осторожном обращении даже с такими заготовками можно достичь неплохих результатов.

Какие методы работы подходят для подобных сплавов

Для работы с представленным материалом в домашних условиях более всего подойдут такие методы работы:

- Сварка в среде защитного газа. Ее можно выполнить, используя полуавтомат.

- Обработка металла плавящимися электродами. Газ в этом случае не используют.

- Проварка вольфрамовыми электродами в среде защитного газа.

Важно: ни одна из вышеперечисленных технологий не будет работать, если вы предварительно не снимете с заготовки защитный слой. Для этой цели можно использовать постоянный либо же переменный ток обратной полярности.

Подготовка материала к работе

Для начала рассмотрим процесс удаления оксидной пленки с алюминиевых заготовок. Его проводят в несколько этапов:

- Первыми делом заготовки надо обезжирить. Для этого их обрабатывают средствами бытовой химии: ацетоном, авиационным бензином, уайт-спиритом. Если вы работаете с тонкими заготовками (толщиной менее 3 мм), этого будет достаточно.

- На следующем этапе заготовки подвергают механической обработке. Их обтачивают напильником либо наждачной бумагой. Это позволяет полностью удалить кромку и подготовить изделия к сварке.

Совет: при работе с заготовками толщиной свыше 4 мм может потребоваться дополнительная обточка материала. На них хорошо делать конусные кромки. Это повышает качество шва.

Сварка электродами: особенности технологии

Этот метод обработки алюминиевых заготовок имеет свой код ММА. Она применяется только для неответственных конструкций и может использоваться при работе с листами металла толщиной не менее 4 мм. Подобная технология используется не так часто, поскольку имеет ряд существенных недостатков. К таким нужно отнести:

Подобная технология используется не так часто, поскольку имеет ряд существенных недостатков. К таким нужно отнести:

- Появление пор в металле после обработки. Это существенно снижает качество шва.

- Сильное разбрызгивание материала. Оно может привести к повреждению кожи сварщика.

- Формирование большого количества металлических шариков на поверхности, которые в дальнейшем приводят к коррозии листа.

Сама сварка по этой технологии осуществляется следующим образом:

- Для начала надо настроить прибор. Сварку следует осуществлять только постоянным током с обратной полярностью. Силу тока надо рассчитать с учетом плотности конструкции. Так, на каждый миллиметр толщины должно идти 25-30 А.

- Кромки деталей при работе надо разогревать до 300-400 градусов Цельсия.

- Варить заготовку надо одним электродом непрерывно. В противном случае на электроде будет появляться шлаковая пленка, которая не даст его повторно разжечь.

- После обработки детали следует контролировать ее остывание.

Оно должно быть медленным. Иначе шов получится некачественным.

Оно должно быть медленным. Иначе шов получится некачественным.

После завершения работ заготовки надо очистить от шлака, чтобы предотвратить образование зон коррозии. Для этого материал надо обработать горячей водой, а потом пройтись по заготовке металлической щеткой.

Порядок работы с вольфрамовыми электродами в среде защитного газа

Этот метод дает более надежные прочные швы. Именно его рекомендуют использовать, когда к заготовкам есть специальные требования по уровню прочности. Для применения этого способа обработки заготовок понадобится проволока (ее диаметр может составлять от 1,6 до 4 мм), а также вольфрамовый электрод (у этого образца диаметр может составлять от 1,5 до 5 мм). В качестве защитного газа можно использовать гелий или же аргон.

Параметры работы сварочного аппарата подбираются в зависимости от рекомендаций производителя (в инструкции к каждому такому устройству, имеющему соответствующий режим работы, указаны базовые значения настройки). При работе с материалом учитывают такие особенности:

При работе с материалом учитывают такие особенности:

- Вся работа проводится только продольными движениями. Поперечные использовать нельзя. В противном случае можно получить неровный шов.

- Между электродом и проволокой все время надо удерживать прямой угол. При этом угол между электродом и заготовкой должен быть около 80 градусов.

- Длина дуги при работе с алюминием не должна превышать 2,5 мм.

- Проволоку в стык надо подавать поступательными движениями. Действовать следует по такому алгоритму: сначала в шов укладывается проволока. А уже после нее движется горелка.

- Газ следует начать подавать за 5 секунд до начала процесса, а выключать через 6 секунд после его завершения.

Важно: под листы алюминия перед началом сварки надо положить лист железа. Он будет выполнять роль материала, отводящего тепло. Если этой рекомендацией пренебречь, алюминий может залить сварочную ванну в силу высокой текучести.

Как правильно варить алюминиевые сплавы полуавтоматом

В идеале для работы с алюминием нужно использовать специализированный аппарат. В чем его преимущества? Дело в том, что он подает в рабочую зону импульс повышенного напряжения, который быстро и эффективно разрушает оксидный слой. Далее напряжение автоматически опускается до базового рабочего уровня и позволяет легко и качественно варить алюминий. Однако эта техника для обработки металла имеет один существенный минус – она очень дорого стоит. Потому целесообразнее использовать для работы с материалом обычные полуавтоматы. Подойдут даже модели бытового применения, в которых нет специального режима для работы с алюминием.

В чем его преимущества? Дело в том, что он подает в рабочую зону импульс повышенного напряжения, который быстро и эффективно разрушает оксидный слой. Далее напряжение автоматически опускается до базового рабочего уровня и позволяет легко и качественно варить алюминий. Однако эта техника для обработки металла имеет один существенный минус – она очень дорого стоит. Потому целесообразнее использовать для работы с материалом обычные полуавтоматы. Подойдут даже модели бытового применения, в которых нет специального режима для работы с алюминием.

Чтобы выполнить на заготовке качественный шов, используя домашнее оборудование, следуйте таким рекомендациям:

- Применяйте алюминиевую проволоку во время работы. Помните, что во время работы на ней могут оставаться скрутки. Потому для ее подачи по возможности используйте механизм с 4 роликами.

- Используйте наконечник с буквами AI. Обычный не подойдет, так как при нагреве алюминиевая проволока расширяется больше стальной.

- Увеличьте скорость подачи расходного материала на шов. Помните, что алюминиевая проволока расплавляется слишком быстро. Если вы будете работать с ней с той же скоростью, что и со стальной, быстро испортите заготовку.

Совет: если на вашем приборе нет специального режима для сварки алюминия, возьмите несколько ненужных деталей из этого материала и потренируйтесь на них, используя разные настройки силы тока и скорости подачи проволоки. Так вы определите тот вариант, который идеально подойдет для работы.

Как варят металл бытовым инвертором

Для сварки алюминия в бытовых условиях вполне можно использовать обычный инвертор. Однако в этом случае надо внимательно отнестись к настройке прибора для последующей работы. Ток на нем надо выставлять больших величин, иначе с металлом не справиться. Что касается электродов. То для этой цели надо брать продукцию ОЗА или же ОЗР, можно использовать модели марки ОЗАНА. Сами электроды перед применением надо прокалить в специальной печи.

Дальнейший процесс работы с алюминием никак не отличается от варки обычного черного металла. Он, конечно, потребует от вас определенной тренировки. Но если вы потратите свое время и выполните 2-3 пробных шва на ненужных заготовках, вы сможете получить ровный красивый стык и на обычной детали.

Применение флюсов

Для работы в среде защитного газа можно использовать и специальные флюсы. Они позволяют сократить подготовку и ускорить процесс сварки. Эти приспособления растворяют оксидный слой и сразу соединяют материалы.

Важно: представленные материалы можно применять и при обычной дуговой сварке. Правда, в этом случае надо использовать угольные либо же графитовые электроды. Любые другие не подойдут.

Итоги

Как видим, при строгом соблюдении технологии, с алюминием вполне можно справиться. Главное – тщательно подготовить заготовки, правильно настроить сварочный аппарат и строго следовать инструкции по работе с материалом. Немного практики, и вы будете справляться с этой задачей так же легко, как и со сваркой любого черного металла.

Полуавтомат сварка алюминия видео

Даже дети знают, что алюминий обычно вариться вольфрамовым электродом в среде аргона (TIG сварка). Но, то что люминьку можно сваривать полуавтоматом известно не всем.

Для такого процесса нужен мощный полуавтомат, с такой же протяжкой. Моя самоделка подходит по всем параметрам www.drive2.ru/l/288230376152884642/ . Кстати, уже пять лет без единой серьезной поломки этот агрегат трудится в моей мастерской, каждый день, на благо автомобилей клиентов, уничтожая иногда по 5 кг проволоки за 2 дня:)

Также желательная тефлоновая вставка в рукав, продается в сварочных магазинах, хотя я работаю без проблем без нее. Наконечник под алюминий берем на 0.2 мм больше чем диаметр проволоки. Если проволока 0,8 мм то наконечник нужно брать 1 мм, если проволока 1 мм тогда наконечник 1,2 и т. д. Либо купить специально наконечник под алюминиевую проволоку. Защитным газом для нашего вида сварки будет не углекислота или смесь а чистый аргон. Ну и как вы поняли сама проволока тоже должна быть из алюминия, хотя я видел попытки «умельцев» варить алюминий обычной стальной СВ08Г2С:).

Полуавтоматическая сварка, конечно, не дотягивает до ювелирности TIGa, но по продуктивности превосходит его намного. Когда нужно что-то наплавить, или заварить зазор то тут полуавтомат лидирует с отрывом. На заводах из-за высокой продуктивности используют именно MIG.

Например ремонт клапанной крышки от ВАЗ 2105, которую я специально для этой записи сначала повредил молотком заняла не более 3 мин.

Наиболее скоростным способом сварить алюминий является использование полуавтомата. Именно при помощи данного оборудования, возможно, создать неразъемное соединение заготовок из конструкционных предметов. Полуавтоматические агрегаты позволяют применять совместно транспортеры присадочной проволоки, которые дают шанс наложить шов буквально со скоростью в тридцать метров в час.

Для наглядного просмотра стоит обратить внимание на пособие в интернете под названием «Сварка алюминия полуавтоматом видео». Конечно, не стоит забывать о применяемых для работы оснащениях и моделях. Именно сварочное оборудование способно гарантировать исход и результат общей работы.

Внешний вид сварочного полуавтомата, предназначенного для алюминия

Из курса «Сварка алюминия полуавтоматом видео» видно, что непосредственное используемое устройство бывает двух разновидностей:

Виды не настолько важны, насколько важно поддержание стабильности при подаче проволоки и импульсные режимы с переменным током. Вышеописанное условие способно реализоваться при помощи подающегося механизма с четырьмя роликами. Поверхности таковых вальцев должны обладать формой дуги.

Благодаря данной схеме транспортирование проволоки будет осуществляться по трехметровому длинному шлангу к непосредственному держателю. Другим условием является присутствие импульсного режима и переменного тока. Струйное плавление нуждается всегда без исключения в показателях в 270 Ампер.

Сварка алюминия инверторным полуавтоматом

Сварочный полуавтомат для алюминия применяется при деятельности, проходящей в несколько этапов:

- Работник активно заправляет в аппаратную систему проволочную бобину. Затем подтягивает ее через подачу к непосредственной горелке;

- Агрегат подстраивается под обратный рабочий режим с подачей электричества. То есть на электрод устанавливается плюс, а на деталь, естественно, минус. Таким образом, появляется гарантия, что на электроде установлена максимальная градусная температура;

- По итогу вышеописанных действий, к оснащению подключают гелиевые или же аргонные баллоны;

- Четвертый этап предполагает в себе подготовку необходимой для сварки детали. Она обезжиривается и очищается. Таким образом, она сможет беспрепятственно прижаться к другой поверхности. В случае очень сильного загрязнения, к аргону добавляется кислород 3 или же 4 процентов. Показатель зависит от баллонного объема;

- При сварочной работе первоочередно проплавливается кратер в стыковой детальной области. Выемку необходимо полноценно заполнить алюминием. Что касается кратера, то его можно пробить импульсным током и, конечно же, генерируемым инвертором. Затем кратер смещается и заполняется потоком алюминия, который стекается по плавящейся проволоке. Важно быть внимательным. Стоит следить за дугой, которая может прожечь алюминий;

- Последним этапом является создание завершающего шва. Он оканчивается кратером, заполненным непосредственным алюминием. Финальной точкой будет аргонный обдув. Таким образом, появится дополнительная прочность у деталей.

Безопасность при сварке

Пособие в интернет – сети «Сварка алюминия полуавтоматом видео» поможет обучить новичков и опытных специалистов мерам безопасности при работе.

Вообще, сварка экологичного, мягкого и безопасного материала алюминия является достаточно грязной и тяжелой работой. В момент горения в алюминиевых парах сварочной дуги образуется определенная генерация, где появляется максимально мощный ультрафиолетовый поток излучения. Вполне вероятно при неопытности и невнимательности загореться, не смотря даже на имеющуюся специализированную робу.

Если говорить о яркости дуги, то она способна достаточно сильно давить на глазную сетчатку. Поэтому при частых и регулярных работах необходимо быть максимально внимательным к собственному здоровью. Нередко у людей появляются обострения катарактовых заболеваний.

Абсолютно любая, даже минутная, сварочная деятельность обязана проводиться в специальных условиях и в определенной одежде. Главным помощником и защитой станет маска с встроенными световыми фильтрами, передними и задними стеклами.

Важно помнить, что территория сварочного стола и общее пространство должны регулярно проветриваться. Этому поспособствует специализированная приточная вытяжная вентиляция.

Еще по этой теме на нашем сайте:

- Сварка нержавейки электродом — процесс сварки нержавеющей стали

Согласно принятой классификации, нержавеющая сталь относится к высоколегированным сталям, которые обладают высокой коррозионной устойчивостью. В её составе основным легирующим компонентом является хром, содержание которого колеблется.

Аргонодуговая сварка — видео уроки для начинающих

Принцип аргонодуговой сварки заключается в плавлении цветного металла при помощи плавящегося или неплавящегося электрода под действием инертного газа. Наиболее частым инертным газом выступает аргон, благодаря.

Какой сварочный аппарат для сварки алюминия и дюралюминия выбрать новичку

Процесс сварки алюминия и дюралюминия имеет несколько особенностей, которые нужно учитывать как при работе, так и при подборе оборудования для нее. Во-первых, алюминий представляет собой.

Сварка аргоном — видео, как правильно производится аргонная сварка

Перед началом работы стоит внимательно просмотреть «Аргонная сварка. Видео» для того, чтобы понять преимущества её использования, нюансы самого процесса, а также самые распространённые ошибки, которые.

При ответственном ремонте алюминиевых деталей, монтаже каркасов из профиля электродами не сделать надежных соединений. При сварке алюминия полуавтоматом швы получаются качественные. Можно варить легкий металл электродуговой сваркой в среде аргона или углекислого газа с использованием специальных тугоплавких электродов и присадочной проволоки, но сварка полуавтоматом – наиболее эффективный и надежный метод обработки алюминиевых сплавов.

Если проводят сварку алюминия полуавтоматом без газа, применяют защитные флюсы или используют специальную многокомпонентную порошковую проволоку, которая при нагревании создает газовое облако, препятствующее окислению.

Особенности сварки алюминия полуавтоматом

Легкий металл относится к плохо свариваемым из-за оксида, образующегося на поверхности под воздействием воздуха. С деталей необходимо предварительно счищать оксидную пленку, она, в зависимости от сплава, прогорает при +2050 – +2200°С, а температура плавления алюминия всего +660°С.

У алюминиевых сплавов высокая теплопроводность: детали быстро прогреваются при нагреве и сразу остывают, как только исчезает источник тепла. При термообработке в алюминиевых заготовках возникают внутренние напряжения, из-за них на шве появляются трещины.

Решая, как заварить алюминий полуавтоматом, необходимо предусмотреть предварительный прогрев заготовок газовой горелкой до +150 – +190°С. Специалисты используют подкладки, отводящие тепло, они не дают алюминию сильно прогреваться и быстро остывать. Важно придерживаться режима сварки, чтобы не прожечь тонкие детали.

Какой полуавтомат подойдет для сварки алюминия

Производители предлагают бытовое и сварочное оборудование в большом ассортименте. Есть компактные модели, генерирующие ток различных параметров.

Функционал

При выборе сварочного полуавтомата для сварки алюминия в частную мастерскую, автосервис, лучше выбирать устройства с функцией TIG, вырабатывающие импульсный ток высокой частоты. Они оснащены режимом «PULSE». Работа на них снижает риск прожогов, поддерживается стабильная короткая дуга. С инверторами TIG без импульсного блока работа идет в три раза медленнее, но качество соединения тоже будет высоким.

Простенькие инверторы с функциями MIG/MAG применяют для бытовых целей, к ним можно подключать аргон и углекислый газ. С такими инверторами сложно сделать качественное соединение, они рассчитаны на невысокие токи. За дополнительные функции платить не стоит. Чем сложнее будет оборудование, тем больше риск поломки.

Мощность

Толстый алюминий варят на высоких токах, поэтому для профессиональной работы лучше выбирать трехфазный сварочный аппарат на 380 В. Бытовые подключаются к стандартной сети 220 В, удобны полуавтоматы с двумя входами.

Технические характеристики

Длина шланга для подачи присадочной проволоки не должна превышать 3 метра, мягкая присадка в длинном шланге будет перегибаться, металл легко поддается деформации. Силу трения минимизирует тефлон, обычный канал меняют на тефлоновый. Для сварки алюминия лучше выбирать полуавтоматы с 4-х роликовым механизмом подачи проволоки, канавки должны быть U-образными. Такой блок полуавтомата не будет заминать проволоку во время подачи. Двухроликовые устройства не такие надежные. Диаметр наконечника должен превышать размер проволоки, нужно учитывать коэффициент расширения металла, увеличение толщины присадки в рабочей зоне.

Настройка сварочного полуавтомата

Для работы полуавтомата по алюминию не существует универсальных настроек. Сварщики ориентируются на толщину заготовки. В быту чаще варят 2-мм алюминий, для этого выставляют рабочее напряжение 15 В, ток в зависимости от состава легирующих добавок, регулируют в диапазоне от 100 до 150 ампер. Скорость подачи проволоки регулируют, исходя из личного опыта сварки. Это усредненные настройки, они корректируются по ходу работы. MIG сварка алюминия проводится с обратной полярностью: на заготовку выводят минусовую клемму, на подающий мундштук – плюсовую.

Что еще нужно для сварки алюминия полуавтоматом

Для TIG сварки используют вольфрамовый неплавящийся электрод. В качестве защитного газа используют баллоны с углекислотой или инертный защитный газ (аргон или смесь аргона и гелия). При выборе присадочного материала учитывают марку свариваемого сплава. Проволока должна соответствовать размеру заготовки. Для толстостенных деталей используют присадку диаметром от 1,2 до 1,6 мм, для тонких – от 0,8 до 1,2 мм.

Технология сварки

В домашних условиях заготовки варят бытовым полуавтоматом постоянным током обратной полярности. Своими руками можно сделать вполне приличный шов, если соблюдать технологию:

- Сначала нужно подготовить оборудование. Подбирают наконечник под полуавтомат для сварки алюминия. Он должен быть на несколько мм больше размера проволоки.

- Детали в рабочей зоне зачищают до блеска, используя шлифовальную машинку или металлическую щетку.

- Выбирают режим работы с учетом толщины заготовки, сплава. Можно использовать настроечные таблицы, оговоренные ГОСТ.

- Подачу защитного газа включают за несколько секунд до розжига дуги, чтобы образовалось защитное облако газа.

- Разжигают дугу, поддерживая расстояние между ванной расплава и насадкой не более 15 мм, минимальный зазор – 1 см.

- Скорость подачи присадки регулируют постепенно, сразу на максимум не устанавливают, следят, чтобы металл хорошо проваривался.

- Дугу ведут ровно, формируя равномерный наплавочный валик.

- В конце работы дугу сначала плавно отводят в сторону, только после этого отключают ток. Подачу защитного газа не прекращают в течение 10-20 секунд, пока остывает рабочая зона. Она предохраняет расплавленный металл от воздействия кислорода.

Полезные советы

Чтобы качественно заварить металл полуавтоматом, стоит прислушаться к профессионалам:

- Для очистки алюминия нежелательно использовать металлические щетки, которыми чистили другие металлы, лучше вязать новую, без посторонних включений. Лучше использовать химическую обработку металла кислотой с последующей промывкой.

- При сварке алюминия полуавтоматом в аргоне на четырехтактном импульсном токе металл прогревается быстрее, в зоне расплава создается высокая температура. Снижается вероятность попадания остаточного слоя оксида в шов.

- Снизить внутренние линейные напряжения можно, убавляя ток к финальному этапу сварки. Начинают работу, наоборот, на максимальном режиме, чтобы пробить оксидированный слой.

- Работая полуавтоматом в среде углекислого газа, резких движений не делают, насадка должна расплавляться равномерно.

- Когда используют защитную атмосферу, рабочую зону ограждают от сквозняков, чтобы порывы ветра не сносили в сторону газовое облако.

- При работе необходимо соблюдать технику безопасности, использовать спецодежду, индивидуальные средства защиты, в том числе для органов дыхания, некоторые легирующие добавки оказывают на организм токсическое действие.

Полуавтоматическая сварка алюминия в домашних условиях требует определенных навыков. Новички могут сварить металл некачественно, тогда его будет корежить, шов растрескается. Перед тем, как браться за ответственные соединения, нужно «набить руку», научиться выдерживать оптимальное расстояние, выработать скоростной режим.

Post Views: 129

Как варить алюминий полуавтоматом без аргона видео

Даже дети знают, что алюминий обычно вариться вольфрамовым электродом в среде аргона (TIG сварка). Но, то что люминьку можно сваривать полуавтоматом известно не всем.

Для такого процесса нужен мощный полуавтомат, с такой же протяжкой. Моя самоделка подходит по всем параметрам www.drive2.ru/l/288230376152884642/ . Кстати, уже пять лет без единой серьезной поломки этот агрегат трудится в моей мастерской, каждый день, на благо автомобилей клиентов, уничтожая иногда по 5 кг проволоки за 2 дня:)

Также желательная тефлоновая вставка в рукав, продается в сварочных магазинах, хотя я работаю без проблем без нее. Наконечник под алюминий берем на 0.2 мм больше чем диаметр проволоки. Если проволока 0,8 мм то наконечник нужно брать 1 мм, если проволока 1 мм тогда наконечник 1,2 и т. д. Либо купить специально наконечник под алюминиевую проволоку. Защитным газом для нашего вида сварки будет не углекислота или смесь а чистый аргон. Ну и как вы поняли сама проволока тоже должна быть из алюминия, хотя я видел попытки «умельцев» варить алюминий обычной стальной СВ08Г2С:).

Полуавтоматическая сварка, конечно, не дотягивает до ювелирности TIGa, но по продуктивности превосходит его намного. Когда нужно что-то наплавить, или заварить зазор то тут полуавтомат лидирует с отрывом. На заводах из-за высокой продуктивности используют именно MIG.

Например ремонт клапанной крышки от ВАЗ 2105, которую я специально для этой записи сначала повредил молотком заняла не более 3 мин.

Даже дети знают, что алюминий обычно вариться вольфрамовым электродом в среде аргона (TIG сварка). Но, то что люминьку можно сваривать полуавтоматом известно не всем.

Для такого процесса нужен мощный полуавтомат, с такой же протяжкой. Моя самоделка подходит по всем параметрам www.drive2.ru/l/288230376152884642/ . Кстати, уже пять лет без единой серьезной поломки этот агрегат трудится в моей мастерской, каждый день, на благо автомобилей клиентов, уничтожая иногда по 5 кг проволоки за 2 дня:)

Также желательная тефлоновая вставка в рукав, продается в сварочных магазинах, хотя я работаю без проблем без нее. Наконечник под алюминий берем на 0.2 мм больше чем диаметр проволоки. Если проволока 0,8 мм то наконечник нужно брать 1 мм, если проволока 1 мм тогда наконечник 1,2 и т. д. Либо купить специально наконечник под алюминиевую проволоку. Защитным газом для нашего вида сварки будет не углекислота или смесь а чистый аргон. Ну и как вы поняли сама проволока тоже должна быть из алюминия, хотя я видел попытки «умельцев» варить алюминий обычной стальной СВ08Г2С:).

Полуавтоматическая сварка, конечно, не дотягивает до ювелирности TIGa, но по продуктивности превосходит его намного. Когда нужно что-то наплавить, или заварить зазор то тут полуавтомат лидирует с отрывом. На заводах из-за высокой продуктивности используют именно MIG.

Например ремонт клапанной крышки от ВАЗ 2105, которую я специально для этой записи сначала повредил молотком заняла не более 3 мин.

Сегодня для сварки металлов применяют различные сварочные аппараты. При их выборе учитывают свойства и поведение металлов во время выполнения сварочных работ. Особый подход требует алюминий и его сплавы. Как и стальные сплавы, этот металл широко используется во многих сферах, поэтому вопрос соединения алюминиевых конструкций и отдельных изделий из него совсем не праздный. Чаще других для этих целей применяется сварка алюминия полуавтоматом.

Особые свойства алюминия

Широкое использование алюминия объясняется его небольшим удельным весом, достаточно стабильной прочностью и коррозионной устойчивостью. Но его поведение при тепловой обработке создает сложности при соединении алюминиевых конструкций и деталей с помощью сварки. Это объясняется спецификой физико-химических свойств алюминия:

- он не изменяет свой цвет при сильном нагревании, поэтому трудно понять по цвету о степени прогрева металла;

- имеет широкий температурный диапазон плавления в отличие от стальных сплавов и начинает плавиться при низком температурном пороге, теряя при этом свою прочность;

- не проявляет склонности к намагничиванию;

- обладает высокой теплопроводностью (в среднем в 5 раз больше, чем стальные сплавы), поэтому при нагреве зоны соединения тепло интенсивно распространяется по всей свариваемой детали. Чтобы его не терять, перед проведением сварочных работ, особенно больших алюминиевых изделий, предварительно проводят их нагрев;

Из-за активного взаимодействия алюминия с кислородом воздуха на его поверхности образуется окисная пленка. При достижении определенной толщины она затем начинает служить защитой алюминия от дальнейшего окисления. В то же время, окисная пленка создает сложности при сварке, т. к. плавится при температуре 2050-2200 о С, в отличие от самого металла, имеющего точку плавления в районе 660 о С.

Задачи сварщика при работе с алюминием

Учитывая особенности поведения алюминиевых сплавов при сварке, вы должны решить в процессе работы основные задачи: избавиться от оксидной пленки, обеспечить стабильную дугу во время сварки и своевременную подачу сварной проволоки, чтобы сварочный процесс алюминия был непрерывным, в противном случае его придется начать заново.

- избавиться от окисной пленки в месте шва: пробить ее электрическим импульсом или провести механическую очистку поверхности с помощью металлической щетки или путем химического травления. Для пробивания пленки используют специальный импульсный режим работы оборудования;

- при выборе режима сварки не допустить прожогов металла из-за повышенной теплопроводности и низкого порога плавления алюминия, приводящего к быстрой потере прочности при нагревании. Для этого он должен обеспечить нужную температуру процесса и дугу от 12 до 15 мм длиной, выбрать правильные электроды и размер присадочной проволоки, подходящий для толщины соединяемых алюминиевых деталей и сопла горелки;

- учитывать склонность алюминия к значительной линейной усадке (почти вдвое больше, чем у сталей) при быстром остывании после нагрева, т. к. это ведет к созданию внутреннего напряжения с образованием деформационных трещин или кратеров в области шва. Для предотвращения этого начинать сварочный процесс нужно при большом сварочном токе, чтобы пробить оксидную пленку, а заканчивать — постепенно снижая его к концу процесса, это смягчит резкую смену температуры и не даст образоваться кратеру.

Технологические особенности сварки

Полуавтоматическая сварка алюминия должна выполняться под защитой инертного газа. В основном для этого используют аргон. Иногда к нему добавляется гелий.

Разбавление аргона углекислым газом при сварке алюминия, как это делают при соединении стальных конструкций аргонодуговым способом, недопустимо.

Допускается выполнение сварного шва полуавтоматом без применения нейтрального газа при условии использования порошковой расходной проволоки. При нагреве она начинает распылять железосодержащий порошок, который образует облако и служит диэлектриком, выполняющим защитную роль также, как инертный газ.

Использование порошковой проволоки в качестве защитного флюса при сварке алюминия стоит применять только в исключительных случаях, т. к. при таком методе сварной шов не будет отличаться высоким качеством.

Задачи, которые стоят перед сварщиком при работе с алюминием, успешно можно решить с помощью сварочного полуавтомата с использованием TIG и MIG технологий.

При TIG технологии используются неплавящиеся электроды на основе вольфрама и присадочная проволока, автоматически заполняющая стык между деталями. При использовании этой технологии необходимо наличие в полуавтоматическом устройстве режима переменного тока, а также высокочастотного розжига дуги.

В этом случае окисная пленка пробивается путем «катодного» распыления ее поверхности в моменты тока с обратной полярностью.

При MIG методе в качестве присадки используют сами электроды, т. к. они являются плавящимися. Такой электрод равномерно подается в сварную зону с помощью устройства автоматической подачи проволоки.

Сварка алюминиевых сплавов полуавтоматическим аппаратом MIG способом проводится с использованием постоянного тока, имеющего обратный характер полярности. Рассмотрим его подробно.

Сварка постоянным током обратной полярности

Процесс выполнения такой сварки изображен на рисунке:

При ее проведении сварочная дуга окружена парами металлического расплава электродной проволоки. Капли жидкого алюминия при постоянной подаче проволоки в виде ионов притягиваются «катодной» поверхностью сварной ванны. При этом происходит их нейтрализация с образованием дополнительного тепла.

В результате такого процесса поверхностная оксидная пленка разрушается. Если окисный слой значительный, то перед проведением сварки его нужно удалить с помощью механической чистки или травлением.