Газовый резак своими руками — пошаговая инструкция

Для изготовления своими руками газового резака понадобятся: капельницы, игла, сосок от камеры, пустая бутылка, медная проволока. Что с этим делать — далее.

Для того чтобы изготовить газовый резак своими руками, достаточно желания, некоторого количества свободного времени и нескольких самых простых составных частей. Российские умельцы давно придумали несколько вариантов конструкций, которые могут быть собраны любым желающим. По своим характеристикам таким изделия, конечно же, уступят изготовленным в заводских условиях. Тем не менее, они окажутся полезными при необходимости выполнить незначительные объемы по резке металла.

Достоинства газовых резаков

Газовые резаки или автогены пользуются популярностью из-за простоты и удобства работы с ними. При некоторой кустарности изготовления, газовый резак, выполненный своими руками, обладает вполне сносной производительностью и мощностью. Самостоятельное изготовление изделия позволяет сэкономить значительное количество средств, и вполне окупиться при необходимости выполнения небольших объемов работ с металлом.

В результате становится понятным, почему российские изобретатели не остались в стороне, не придумав какого-нибудь простейшего способа как сделать резак по металлу.

Необходимые материалы и инструменты

Для работ по изготовлению небольшого газового резака необходимо предварительно укомплектоваться:

- двумя капельницами достаточно большого размера;

- иглой, при помощи которой накачивают обычные мячи для игры в футбол;

- обыкновенной бутылкой из пластика объемом 1,5-2 л. или, в качестве альтернативного варианта, компрессором для аквариума;

- баллоном, которым заправляют обычные зажигалки, наполненным пропан-бутаном;

- проволокой из меди;

- автомобильным соском для камеры;

- набором инструментов, содержащим паяльник, термо-клей, нож обычный или канцелярский, надфиль, точильный брусок или камень и т.д.

Изготовление

Процесс изготовления происходит в несколько последовательно выполняемых этапов:

- Изготавливается подающая газ игла, исполняющая роль наконечника газового резака.

На игле, применяющейся чтобы накачивать мячи, на расстоянии около 2 см от конца делается маленький надрез при помощи надфиля.

На игле, применяющейся чтобы накачивать мячи, на расстоянии около 2 см от конца делается маленький надрез при помощи надфиля. - Изготавливается подающая воздух (кислород) игла. Для этого необходимо взять иглу из капельницы, спилить острый наконечник точилом, изогнуть под 45 градусов на том же расстоянии (около 2 см). После этого изогнутая игла вставляется в отверстие, которое заранее было проделано в большой.

- При необходимости торчащие концы получившейся конструкции из двух игл выравниваются надфилем или точильным камнем.

- Для герметизации стыка и фиксации соединения игл друг к другу необходимо обмотать его проволокой из меди, заранее приготовленной и зачищенной от окиси. После этого обмотка покрывается флюсом, используемым для пайки, и тщательно, но аккуратно пропаивается оловом.

- К задним окончаниям игл присоединяются трубочки капельниц. При этом зажимы с них не снимаются, так как они будут использоваться для регулирования размера пламени.

- Изготавливается емкость для кислорода (или обычного воздуха, находящегося под давлением).

Для этого в дне приготовленной бутылки из пластика вырезается отверстие под сосок из автомобильной камеры, который туда и устанавливается с использованием клея и специальной гайки. Такая конструкция позволит накачать в бутылку обыкновенным автонасосом сжатый воздух. В качестве альтернативного и более удобного варианта может быть использован компрессор для аквариума или даже электрический автонасос.

Для этого в дне приготовленной бутылки из пластика вырезается отверстие под сосок из автомобильной камеры, который туда и устанавливается с использованием клея и специальной гайки. Такая конструкция позволит накачать в бутылку обыкновенным автонасосом сжатый воздух. В качестве альтернативного и более удобного варианта может быть использован компрессор для аквариума или даже электрический автонасос. - В крышке ПВХ бутылки изготавливается отверстие для установки в нем капельницы, которая предварительно разрезается до так называемой «юбки». Место соединения крышки и капельницы также должно быть тщательно загерметизировано с использованием термо-клея.

- Получившаяся конструкция соединяется при помощи трубки капельницы с отверстием маленькой иглы. Таким образом, часть резака, по которой должен будет проходить сжатый воздух, практически выполнена.

- Изготавливается вторая магистраль, предназначенная для прохождения газа из баллона, который используется для заправки зажигалок.

В пластмассовой крышке баллончика необходимо изготовить отверстие, диаметр которого должен совпадать с трубкой капельницы. Затем трубка вставляется в полученное отверстие. На ее конец устанавливается специальная насадка, которая обычно поставляется вместе с баллоном. Соединение должно быть максимально плотным, герметичным и прочным. После этого трубка с установленной насадкой фиксируется в пластиковой крышке таким образом, чтобы в закрытом положении она оказывала давление на сосок баллона.

В пластмассовой крышке баллончика необходимо изготовить отверстие, диаметр которого должен совпадать с трубкой капельницы. Затем трубка вставляется в полученное отверстие. На ее конец устанавливается специальная насадка, которая обычно поставляется вместе с баллоном. Соединение должно быть максимально плотным, герметичным и прочным. После этого трубка с установленной насадкой фиксируется в пластиковой крышке таким образом, чтобы в закрытом положении она оказывала давление на сосок баллона.

Свой собственный газовый резак по металлу готов.

Работа с изготовленным резаком

Перед началом работы на изготовленном собственноручно мини-резаке, необходимо накачать бутылку из пластика воздухом (при использовании компрессора или автомобильного электронасоса — включить их). Затем следует аккуратно закрыть крышку баллончика для зажигалок.

После этого из каждой из игл должен начать выходить, соответственно, воздух и газ. Для начала работы резаком достаточно поднести огонек зажигалки или спичку к кончику резака.

После этого из каждой из игл должен начать выходить, соответственно, воздух и газ. Для начала работы резаком достаточно поднести огонек зажигалки или спичку к кончику резака.Появившееся пламя необходимо отрегулировать вращением зажимов до ровного голубого цвета. Резак, режущий металл, готов к использованию. Производительности и мощности вполне хватит, чтобы с легкостью резать листовой металл до 1-2 мм толщиной. При этом температура пламени может доходить до 1,5 тысяч градусов.

Другим часто встречающимся вариантом газового резака, выполненного собственными силами, является водородный автоген, использующий в работе электролизный принцип. Его изготовление несколько сложнее и требует более значительных затрат средств и времени.

Заключение

Изготовление газового резака своими руками возможно и достаточно просто реализуемо. В результате можно получить эффективно работающее изделие, обладающее достаточно высокой производительностью и мощностью. При этом затраты времени и средств, необходимых для этого, относительно невелики.

как пользоваться, резать, работать, технлогия

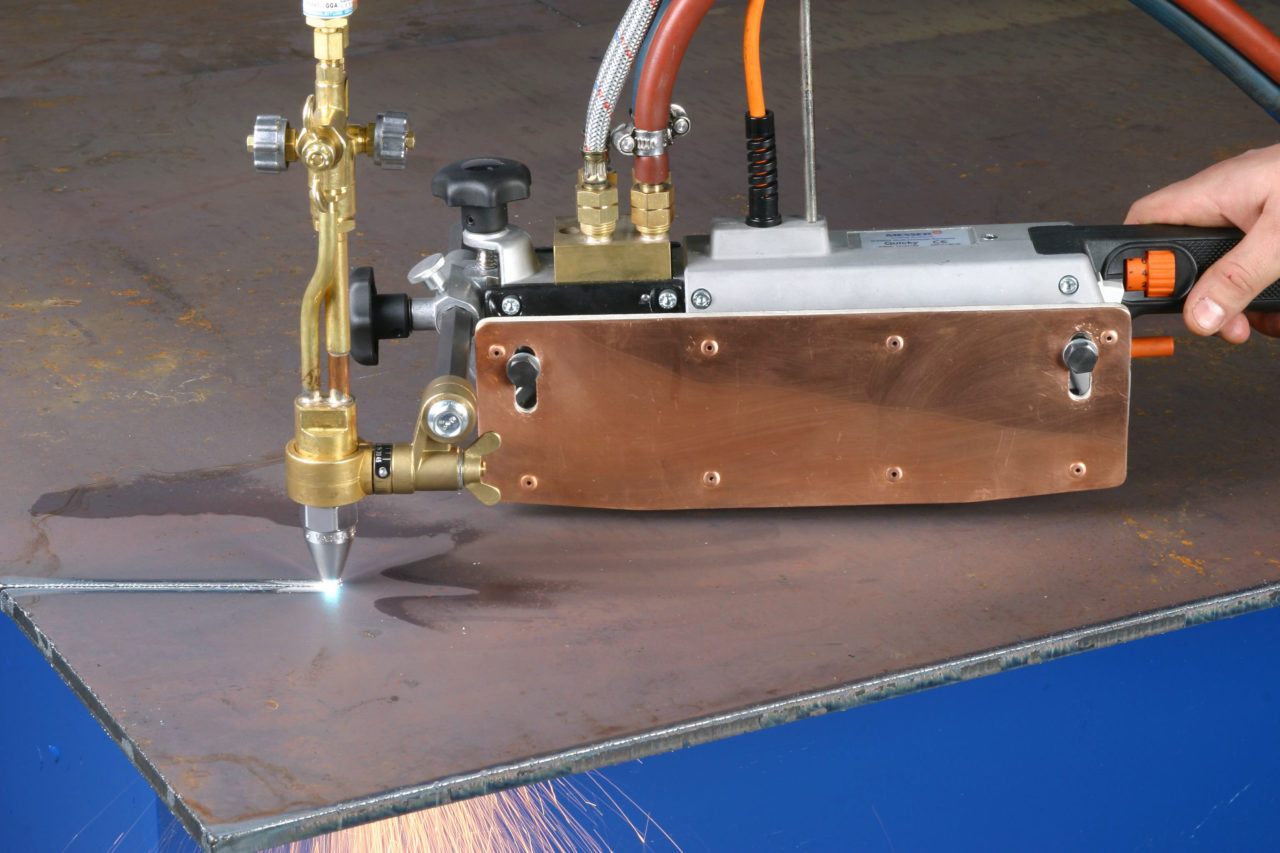

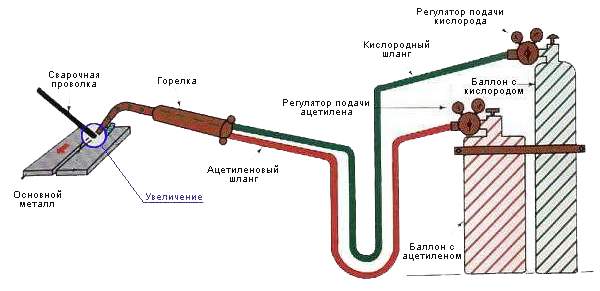

Резка металла газовым резаком состоит из двух основных этапов:

- на первом – сплав разогревают до нужной рабочей температуры. Для этого используется пламя горящей смеси газа с кислородом;

- на втором – металл сжигается в струе кислорода.

Как пользоваться газовым резаком: поджиг газа и нагревание металла

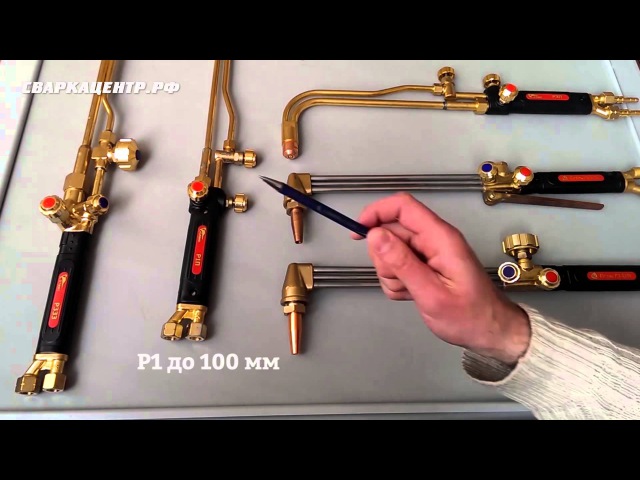

Резак газовый марки NORD-S

Перед зажиганием резака следует убедиться в герметичности всех соединений в арматуре.

Далее, на резаке открывают клапан ацетилена и дают возможность кислороду выйти из камеры-смесителя. Когда станет слышно, что ацетилен медленно выходит, закручивают вентиль. Зажигается горелка специальным инструментом.

Зажигалки

Зажигалку следует так расположить перед соплом, чтобы ее внутренняя часть касалась мундштука. Зажигалка создаёт искры, которые подожгут ацетилен.

Перед мундштуком образуется маленькое жёлтое пламя. Клапаном подачи газа увеличиваем длину пламени примерно до 250 мм. Следим, что бы факел начинался у самого мундштука.

Если огонь будет «прыгать» или отрываться от него, то следует уменьшить подачу газа.

Плавно открываем передний кислородный вентиль. Необходимо подавать такое количество кислорода, которое необходимо для полного сжигания ацетилена. Когда это произойдёт, огонь поменяет свой цвет с жёлтого на голубой. После этого подачу кислорода следует увеличивать до тех пор, пока внутренний язычок голубого пламени не уменьшится и сожмется.

Продолжаем открывать кислородный клапан и увеличиваем размер факела до тех пор, пока длина его внутреннего пламени не станет несколько больше толщины разрезаемого материала. Если услышали звук, похожий на “сопение”, или заметили, что голубое пламя стало неустойчивым, то следует уменьшить подачу кислорода. Её снижают до тех пор, пока пламя не станет устойчивым, а внутри – не образуется четкий конус.

Газовые резкаи по металлу: укороченный и рычажный от фирмы Норд-С

Как резать газовым резаком (технология)

Плавно увеличиваем струю кислорода, которая поджигает расплавленный металл. Если начался бурный процесс, и сталь загорелась, то можно постепенно увеличивать давление кислорода (до момента, пока огонь не прорежет материал насквозь). Если реакция не началась (металл не разогрет), то следует добавить кислорода и разогреть его.

Начали резать металл и медленно передвигаемся вдоль линии реза. Все продукты обработки сдуваются струей к задней стороне зоны разрезания. Если этот поток замедляется или возвращается, то следует уменьшить скорость резки или остановиться и прогреть материал.

Полезное видео, как работать

Посмотрите видеоуроки по резке пропаном и резаком:

Обратный удар при газовой резке

Иногда при работе имеет место такой эффект, как обратный удар. Что это такое, что его вызывает, как избегать, смотрите в ролике ниже.

Как настроить газовый резак

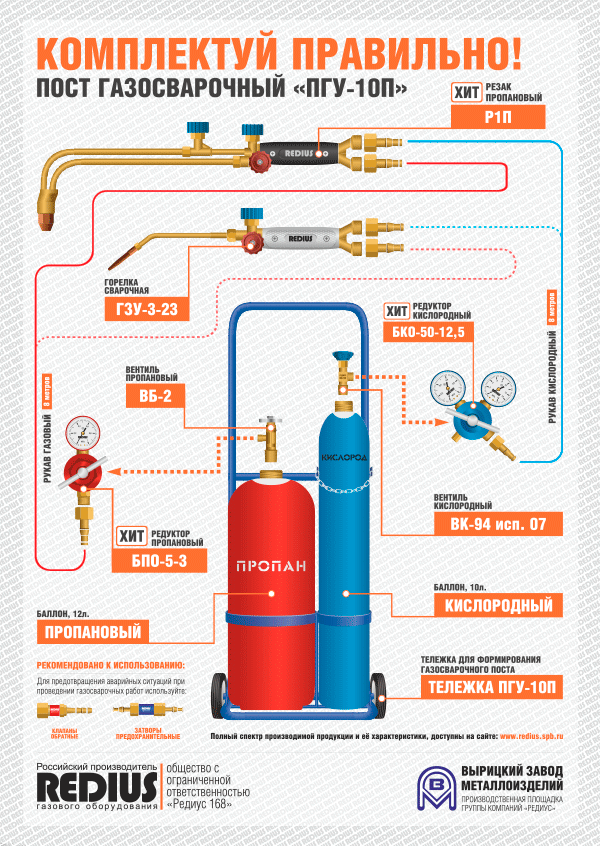

Как правильно собрать резак с баллонами (кислород+пропан), каков порядок подготовительных работ? Подскажите хорошую модель резака.

Резак МАЯК-2-01 газосварочный

Для корректной работы с подобным оборудованием одной только теории будет мало. Перед началом обязательно нужно попрактиковаться на постах с специалистами, которые имеют опыт. Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

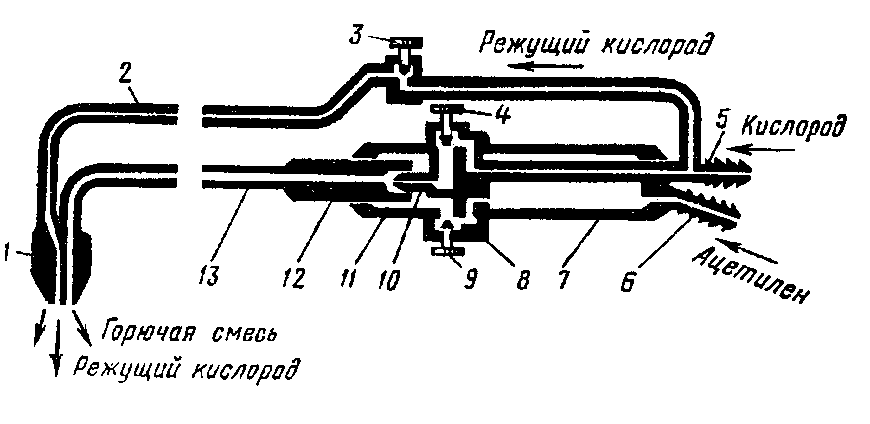

Инструкция по сбору газового резака

- Устанавливаются редукторы: синий закручивается на баллон с кислородом (далее О2), красный — на пропановый. Перед закручиванием проверьте состояние резиновых прокладок. Осмотрите вентиль с О2. Не допускаются следы масла и жира на его поверхности (будьте внимательны, может привести к взрыву)

- Не допускается наличие дефектов на штуцере. Если присутствуют — их правят напильником. Если этого не сделать резиновая прокладка редуктора будет травить.

- Подберите шланги по резьбам (левосторонняя, правосторонняя).

Тоже внимательно осмотрите их на отсутствие повреждений. Они соединяются с резаком и редуктором хомутами.

По технике безопасности: нельзя продувать рукав для пропана кислородом или менять рукава между собой. - на штуцер с горюч. газом резака устанавливается клапан обратного удара.

Как пользоваться — проверка инжекции (если имеется)

- Рукав для О2 подсоединяется к соответствующему штуцеру, газовый — освобождается (откручивается)

- Открывается барашек кислородного редуктора

- Откручивается барашек кислорода и горюч.

газ на резаке

газ на резаке - Проверяется инжекционная способность на штуцере с газом: обычно прислоняется палец, его должно притягивать

- если притягивает, значит, все вы собрали правильно, в обратную сторону не будет удара благодаря хорошей инжекции

Далее присоединяется шланг с пропаном.

Дается его давление 0.5. Соотношение газа к О2 считается как 1 к 10. Если, например, первого мы даем 5 атм., то пропана нужно задавать 0.5 атм.

Как работать газовым резаком — правильное зажигание смеси

- Открывается немножко барашек О2 и газовый (на полоборота), смесь поджигается.

- Теперь необходимо упереться в металл и добавить О2 до появления коронки – все готово к выполнению задач

- Закрываются вентили в обратном направлении. Первым всегда закрывается горючий газ, затем О2

Самое главное в работе помнить, если произошло затухание пламени, чтобы остановить работу и избежать обратного удара, необходимо перекрыть подачу пропана и добавить О2 на несколько секунд. Если закрыть О2 – может прогреметь взрыв.

Если закрыть О2 – может прогреметь взрыв.

Вопрос выбора, какой лучше

Сегодня популярностью пользуются:

- все тот же старый добрый Маяк (2-2Р РЫЧАЖНЫЙ; 2-01) и РЗП-02М

- Ацетиленовые Р1А LATION с удлиненной ручкой и РС-2А-100

- Универсальные (Р2-01 УШЛ; Р3 П; Р1П) с внутриголовочным смешением газов и смешением газов в мундштуке.

- Резак Р3-300К с клапаном КР – служит в десяток раз дольше, чем инжекторный

Отзыв о резаке Harris

- Ну и отдельно, хочется отметить Harris 62-5 c двумя наконечниками. Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».

Имеет расширенные технические возможности. Вес побольше, чем у Маяков. Мундштуки имеет маленькие, можно сказать игрушечные, но при этом они продувают довольно большую глубину при удивительно низком давлении на манометрах.

Рез лучше, чем у Маяков и расход в разы уменьшается. Приятная экономия.

3 методика:ПодготовкаПодготовка газового резакаИспользование газового резака Кислородно-ацетиленовая горелка – это опасный метод резки металла, но с тренировкой и соблюдая меры предосторожности вы сможете воспользоваться ею для вырезания стали по форме или размерам. ШагиМетод 1 из 3: Подготовка

Метод 2 из 3: Подготовка газового резака

Метод 3 из 3: Использование газового резака

Советы

Предупреждения

Что вам понадобится

|

Как правильно резать газовым резаком

Резак кислородно-пропановый

Процесс демонтажа металлических конструкций потребует использования специализированного инструмента. Заготовка деталей осуществляется резкой, для этого используется рассекание металла как газовой установкой пропаново – кислородного типа, так и другими приспособлениями. Для обработки конструкций небольшой толщины подойдут механические устройства, толстые листы обрабатываются газовым резаком. Принцип эксплуатации установки одинаковый, вне зависимости от конструкции. Как правильно пользоваться механизмом, описывают различные технические задания, необходимо соблюдать требования безопасности, другие особенности.

Для обработки конструкций небольшой толщины подойдут механические устройства, толстые листы обрабатываются газовым резаком. Принцип эксплуатации установки одинаковый, вне зависимости от конструкции. Как правильно пользоваться механизмом, описывают различные технические задания, необходимо соблюдать требования безопасности, другие особенности.

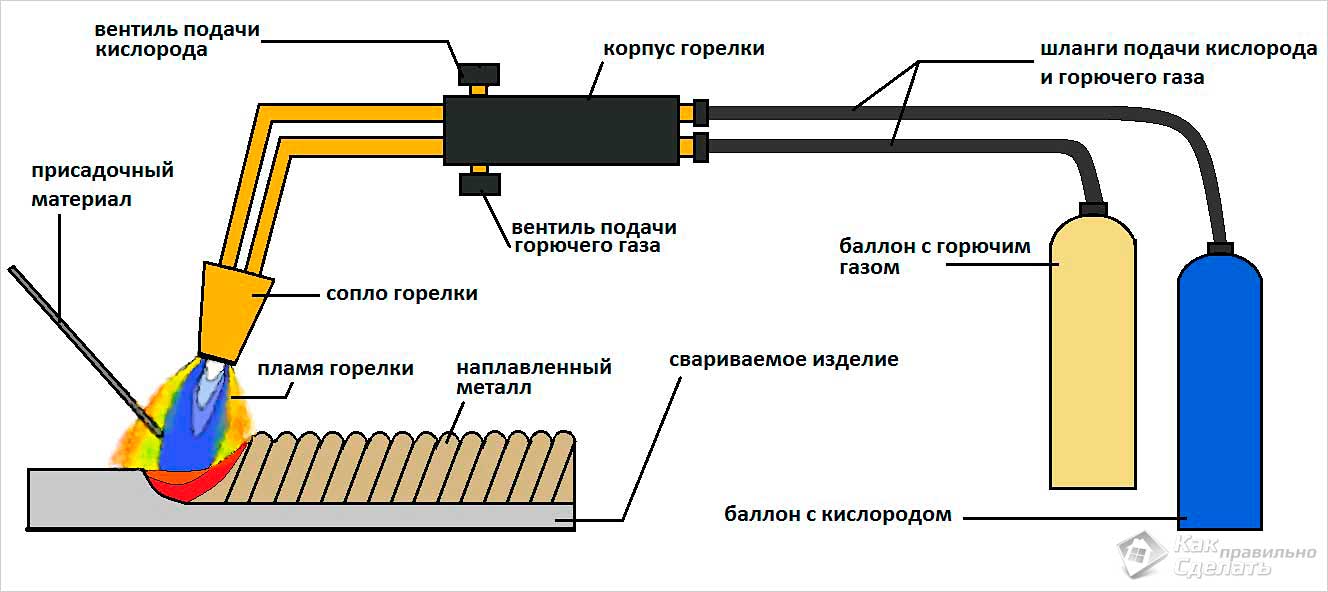

Принцип действия и виды

Принцип действия основан на подачи струи кислорода чистым видом, через сопло газового резака. Вне зависимости от конструктивных особенностей автогена, выполнение происходит за счет сгорания металла под воздействием пропано – кислородной среды. Основное требование к применению устройства – температура горения должна быть выше плавления, иначе материал будет плавиться и стекать, что мешает качественной работе.

Большая часть стальных сплавов не поддается воздействию резака кислородно пропанового, ввиду ограничения по максимально доле легированных примесей. Наличие углерода в составе элемента может привести к нестабильному функционированию, или остановить процесс. Воздействие на металл происходит несколькими шагами:

Воздействие на металл происходит несколькими шагами:

- Температура повышается до уровня, как сталь начинает гореть. Для получения требуемого факела пламени, озон чистым видом смешивается с горючей смесью, необходимыми пропорциями.

- После разогрева зоны происходит как окисление прогретой стали средой кислорода, так и освобождение материалов с участка обработки.

Классификация ручных резаков подразделяется по нескольким параметрам, зависящим от типа работы. Основные характеристики:

- разновидность горючего газа, применяется метан, пропан — бутан, ацетилен и другие;

- мощность, параметр получения смеси для разогрева;

- конструкция сопла, воздействующая на получение газа, применяется как инжекторные установки, так и без инжекторные.

Мощность подразделяется на несколько видов, от малой до высокой степени резки вещества. При малой мощности осуществляется воздействие на изделия толщиной от 3 до 100 мм, средним типом установок возможно разрезать материалы толщиной до 200 мм, высокой – 300 мм. Существуют разновидности, способные обработать изделие толщиной до 500 мм, такие установки применяются как промышленностью, так и бытовыми условиями. Некоторые составляющие характеристики зависят не только от мощности, но и от конструкции газового резака.

Существуют разновидности, способные обработать изделие толщиной до 500 мм, такие установки применяются как промышленностью, так и бытовыми условиями. Некоторые составляющие характеристики зависят не только от мощности, но и от конструкции газового резака.

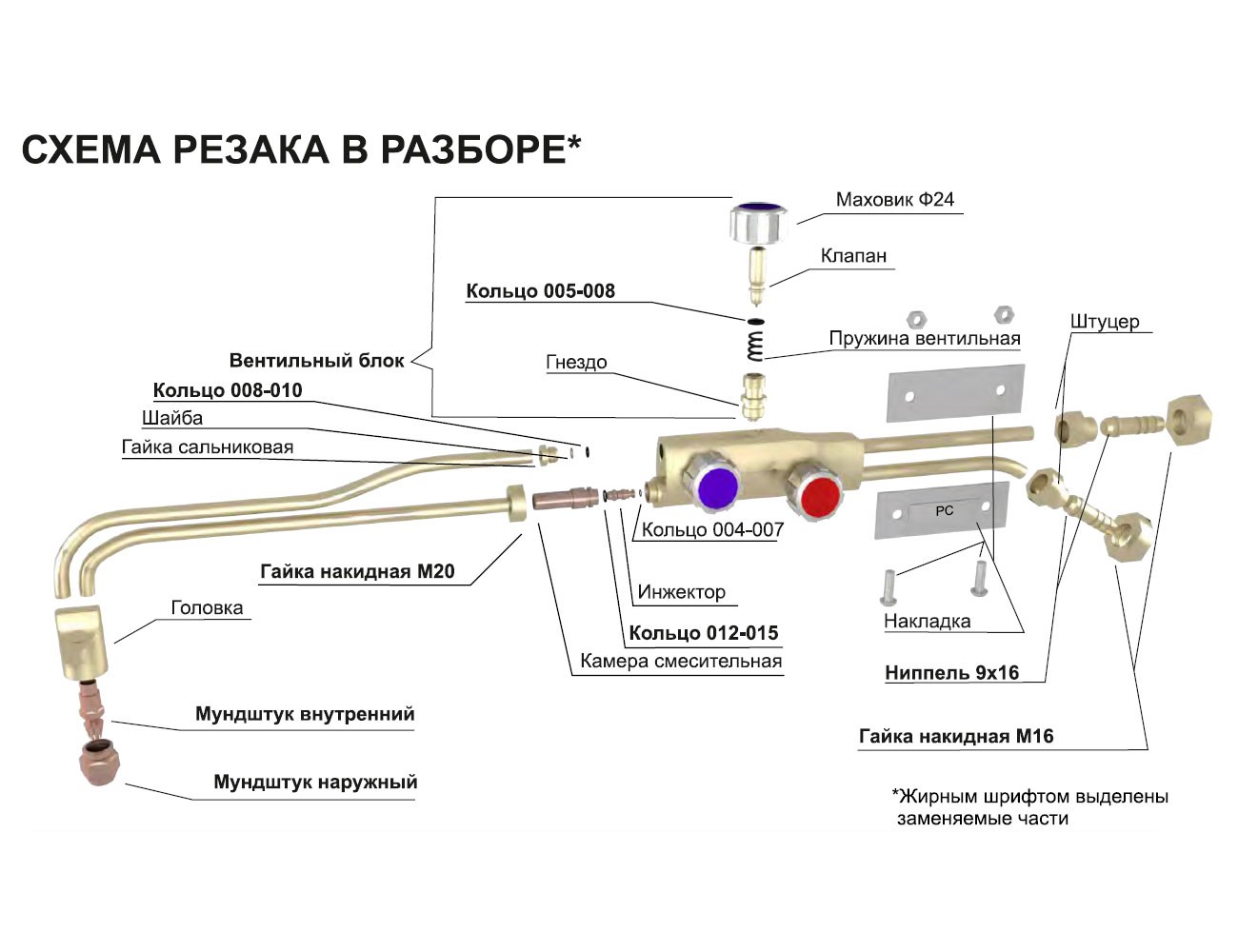

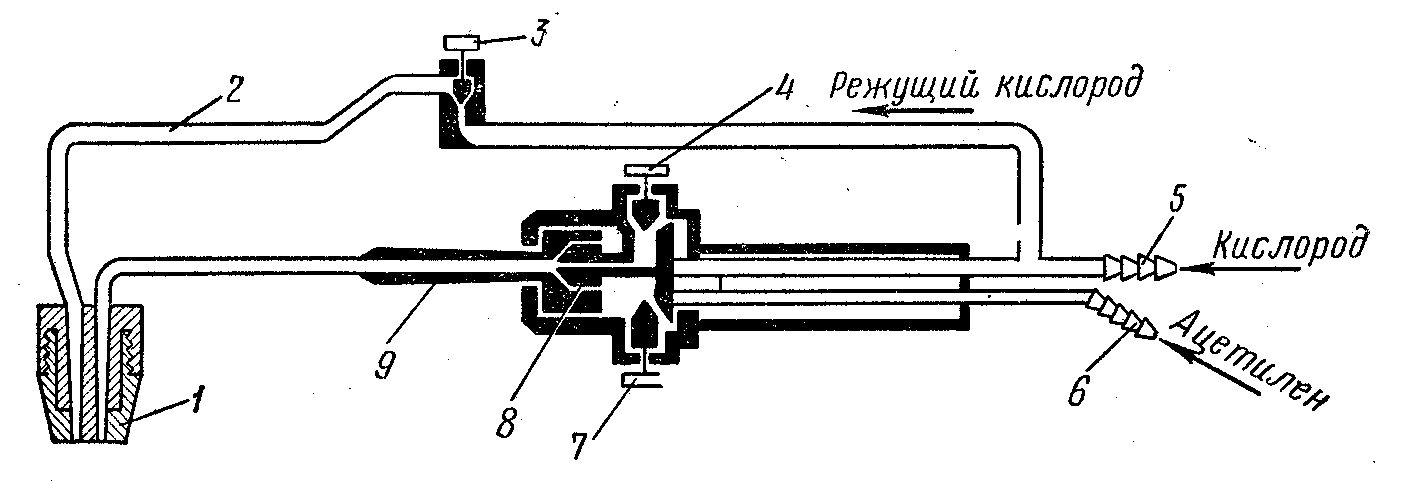

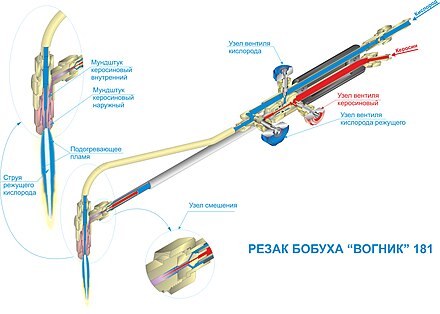

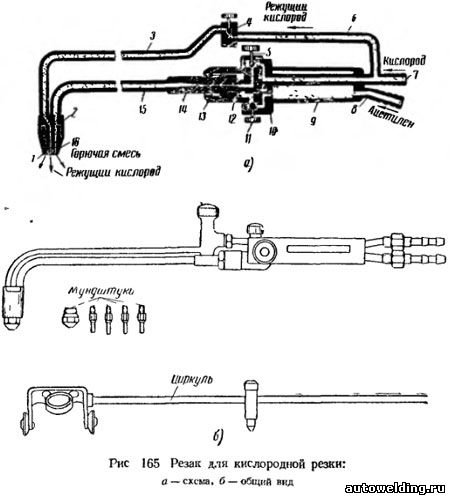

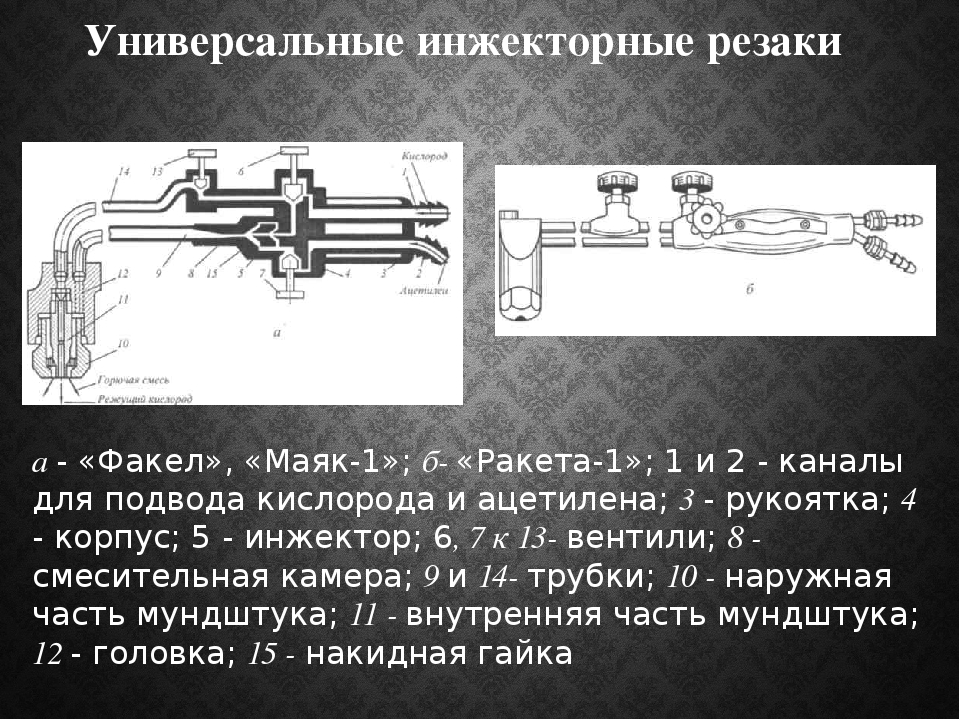

Конструкция

Наиболее распространенный тип устройства, применяемый при обработке стальных структур, это двухтрубный инжекторный резак. Горючая смесь разделяется на несколько потоков, что позволяет отрегулировать мощность пламени при соответствии с работами. Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа.

Поток движется по трубке к наконечнику через головку, высвобождение происходит при высокой скорости через центральное сопло. Мундштук отвечает за главную функциональность резака, режущую часть процесса. Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь. Процессом смешивания определено выравнивание скорости потока, которым производится действие.

Формирование смеси осуществляется головкой наконечника, в которую попадает по нижней трубке. Факел образуется между наружном, внутренним мундштуком, следствием образования горючей смеси. Двухканальная система оснащена регулировочными вентилями, позволяющими производить настройку подачи как кислорода, так и вспомогательного газа к инжектору.

Конструкция газового резака

Конструкция без инжекторного типа более сложна, так как для двух потоков кислорода и отдельно для газа имеется трубки. Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов.

Размеры резаков закреплены стандартами ГОСТа, для производства с мелкими деталями применяются модели Р1 с общей длинной не более 50 см. Более мощные конструкции выпускаются длиннее по форме, существуют специфичные удлиненные конструкции, предназначенные для выполнения задач при трудном доступе к месту резки.

Преимущества и недостатки

Газовая горелка предназначена для рассекания изделий в производственных условиях, при большом объеме задач. Перед тем, как применить устройство, важно понимать, какими ключевыми особенностями обладает резка металла пропаном и кислородом:

- Механизм действия удобен при выполнении криволинейных линий отреза. Стабильная мощность позволяет разделять на части металлические изделия различной толщины. В ситуациях, когда невозможно применение инструмента, такого как, углошлифовальная машинка, используется газовая горелка. Задача по изготовлению круглого изделия или отверстия глухого типа выполняется газовой горелкой, не требуя особых усилий.

- Газовый резак обладает преимуществом в отличие от бензиновых моделей. Помимо малого веса, механизм не издает повышенных шумов при функционировании, а также компактен.

- Использование аппарата, основанного на воздействии горючего газа, позволяет ускорить выполнение вдвойне, что не под силу механическим инструментам.

- Пропан, как газ в жидком состоянии, отличается низкой ценой. Поэтому применяется не только при обработке изделий в производственных нуждах, но и при утилизации металла и других действиях.

- Использование пропана в качестве горючей смеси позволяет выполнять качественный срез. Порезка осуществляется по узкой кроме, что является основным фактором качественной работы.

Недостатками можно отметить, что некоторые материалы невозможно обработать пропановым резаком, например чугун и высоколегированные стали.

Особенности использования

Стальные материалы с высоким содержанием углерода не рекомендуется резать газовым устройством. Причиной является высокая температура плавления, близкая к параметру очага. Вместо окалины, выбрасываемой от воздействия сопла, происходит реакция материала с краями кромок, результатом чего прекращается доступ кислороду, соединение невозможно обработать.

Работа с чугуном может вызвать некоторые трудности, такие как присутствие графита, форма зернистости. Также газовая резка пропаном не используется, в случаях обработки меди, алюминия, других легко плавящихся сталей.

Необходимое оборудование

Для выполнения различных задач по обработке стали, необходимо подготовить оборудование, соответствующие инструменты. Эксплуатация производятся с помощью:

- баллонов с кислородом и пропаном;

- инструмент для рассекания;

- мундштук определенного размера;

- шланги.

Техникой безопасности обусловлено наличие на каждом баллоне регулировочного вентиля. Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна. Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями. Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

Шланги для кислородно-пропанового резака

Поступление озона маркируется синим цветом, вентили расположены как непосредственно на баллоне, так и на резаке. Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

После подключения резака, начинается процесс, при котором кислород и пропан сливаются в смесительной камере, вследствие чего образуется горючая смесь. Конструкцией предусмотрена смена агрегатов, для планового ремонта и технического обслуживания, в случае выхода из строя одного из узлов, возможно его заменить, продолжить работу. Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Нюансы резки

Процесс рассекания предусматривает контроль скорости, подбор параметром происходит визуально, зависит от количества искр и их разлетания. Поток искр, образуемый процессом резки, должен образовываться под углом 90 ° по отношению к поверхности. Скорость регулируется, если поток изменяет направление, в этом случае скорость низка, требует настройки.

Толщина структуры влияет на процесс, в случае обрабатываемого листа, толщиной более 6 см, его необходимо разместить под небольшим углом для стекания шлака. При обработке толстых изделий, важно выдержать угол наклона больше на 15 °, контролировать скорость. В случае остановки рассекания на середине пути, процесс не возобновляется в данной точке, а происходит сначала. Во избежание переделки при действиях с толстым изделием, необходимо вести резак так, чтобы металл обрабатывался по всему периметру.

При обработке толстых изделий, важно выдержать угол наклона больше на 15 °, контролировать скорость. В случае остановки рассекания на середине пути, процесс не возобновляется в данной точке, а происходит сначала. Во избежание переделки при действиях с толстым изделием, необходимо вести резак так, чтобы металл обрабатывался по всему периметру.

Резка металла газовым резаком

После завершения рассекания стали, отключается подача режущего газа. Затем перекрывается вентиль на баллоне, последней очередью закрывается подача горючей смеси.

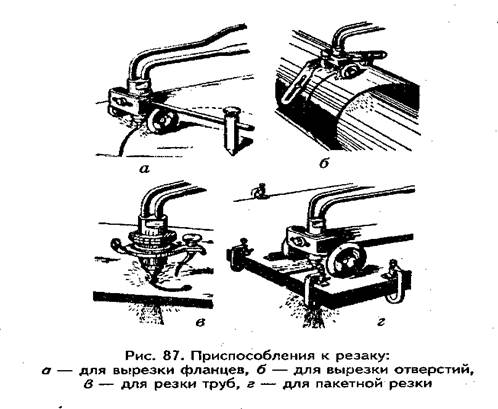

Поверхностная и фигурная резка

Процесс создания рельефа на поверхности металла производится несколько другим способом. Резка выполняется соплом, а расплавленный шлак, подогревает нижнюю часть изделия. Подогрев производится до температуры, не превосходящей воспламенение материала.

Открытие режущего кислорода обеспечит определенный участок горения материала, благодаря чему производится чистая кромка и линия разреза.

Действие производится под углом до 80 °, после подачи газа, резак перемещается в углы от 18 до 45 °. Образование канавок необходимого размера осуществляется регулировкой скорости. Больший размер канавки достигается как изменением угла мундштука, так и замедлением скорости, регулировкой уровня кислорода. Ширина канавки изменяется путем настройки подачи струи через сопло, соотношение глубины, ширины канавки приравнивается 1 к 6. Ширина при этом условии преимущественный объект, т.к. возможно образование закатов на поверхности изделия.

На что обратить внимание при выборе газового резака

Подбор качественного инструмента напрямую зависит на результат. Если пренебречь некоторыми параметрами теряются определенные свойства резака, снижаются параметры безопасности. Пропан и кислород взрывоопасные вещества, которые требуют соблюдения некоторых требований при эксплуатации:

- Рукоятка выполняется из алюминиевых сплавов, пластик применяется более дешевыми инструментами, со временем плавиться, теряет форму.

- Латунный ниппель прослужит дольше алюминиевой структуры, так как имеет больший ресурс к деформациям.

- Вращение вентилей должно производится с небольшим усилием, для остановки процесса в случае возникновения нестандартной ситуации. Рекомендуемый размер вентиля – не менее 4 см.

- Наиболее надежные шпиндели изготавливаются из нержавейки, способны выдержать до 1500 циклов без замены, латунные не выдерживают подобного срока эксплуатации. Наиболее подходящим вариантом являются комбинированные шпиндели, имеющее благоприятное соотношение цена-качество.

- Конструкция резака должна быть разборной, для продления срока службы производится техническое обслуживание. Материал мундштука – медь.

Кислородно-пропановый резак вентильного типа

Необходимо обратить внимание на доступность ремонтных комплектов, запасных частей для резака. Если свободной продажей таковых не имеется, могут возникнуть проблемы при произведении ремонта.

Как пользоваться кислородно пропановым резаком

Функционирование пропаново – кислородным резаком требует соблюдения определенных правил. Перед тем, как пользоваться оборудованием с кислородным, пропановым резаком, важно ознакомиться со следующими требованиями:

Перед тем, как пользоваться оборудованием с кислородным, пропановым резаком, важно ознакомиться со следующими требованиями:

- Соблюдение техники безопасности не пренебрегается, важно применять защитную маску или специализированные очки. Также одежда оператора должна быть изготовлена из огнеупорного материала.

- Пламя из резака должно отводиться от шлангов подачи газов противоположной стороной.

- Расположение баллонов с газами не допускается на расстоянии ближе пяти метров до места непосредственных работ.

- Рассекание производится на открытом воздухе, либо в помещении с исправной вентиляцией.

Длительный простой оборудования требует профилактики перед возобновлением работ. Перед началом испытания, отсоединяется пропановый шланг, подается давление газа. Инжектор проверяется пальцем у отверстия, если происходит всасывание, значит оборудование в исправном состоянии.

Как правильно резать металл кислородно-пропановым резаком?

По сравнению с газосварочными работами резка газом требует от человека гораздо меньших навыков. Поэтому овладеть газовым резаком не так уж сложно. Достаточно понять, как это правильно делать. Наибольшее распространение в наше время получили пропановые резаки. В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

Резак пропановый предназначен для ручной разделительной кислородной резки углеродистых и низколегированных сталей с применением пропана.

Преимущества и недостатки

Преимущества резки металла пропаном перед другими способами очевидны:

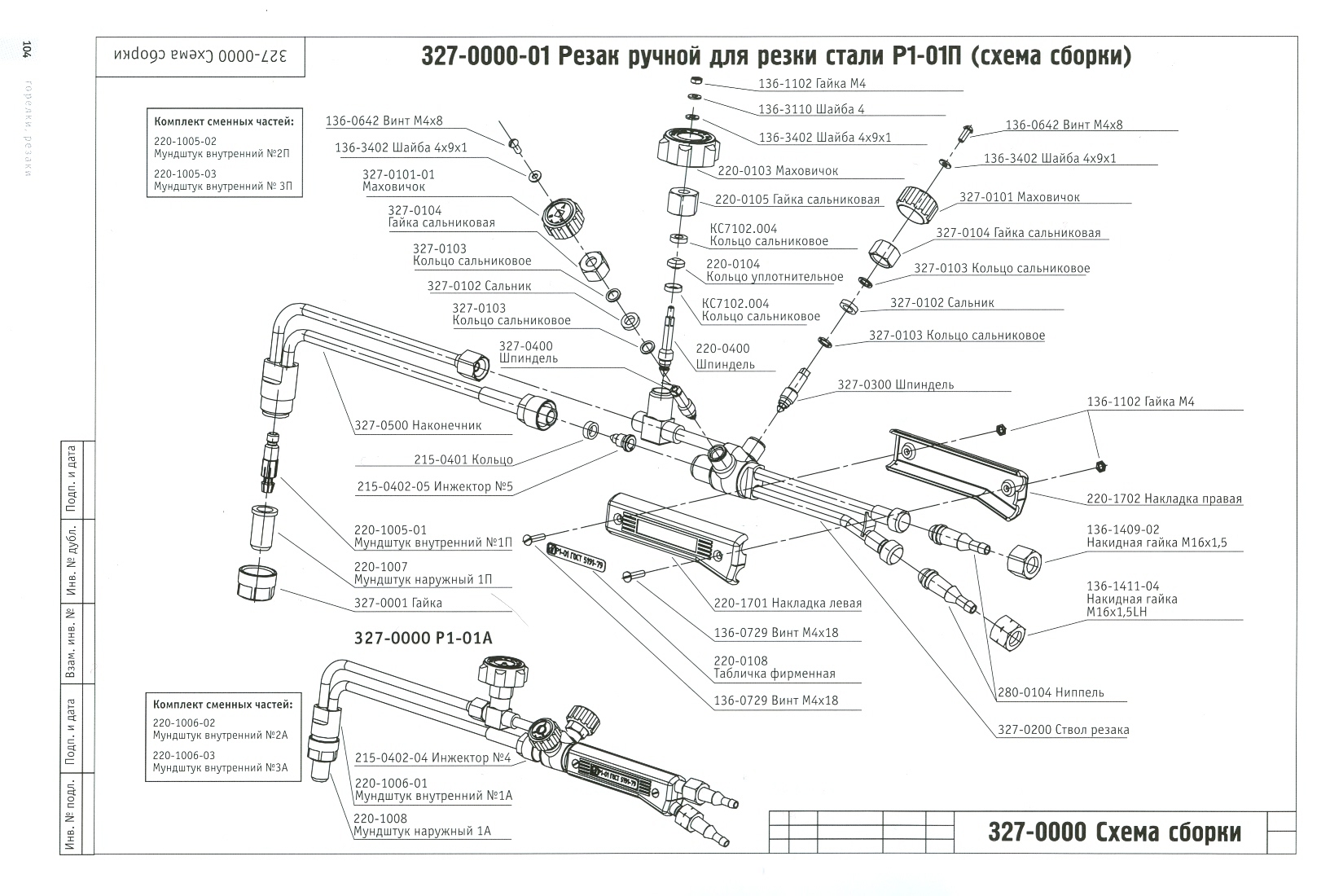

Схема сборки ручного резака для резки стали.

- Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой. Газовый резак незаменим, если возникла необходимость вырезать диск из толстого металла или пробить глухое отверстие на 20-50 мм.

- Малый вес и удобство в использовании газового резака – еще одно неоспоримое достоинство. Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков.

- Кроме того, резка металла газом позволяет работать в 2 раза быстрее, нежели при использовании устройства с двигателем на бензине.

- Пропан стоит гораздо дешевле не только бензина, но и других газов. Поэтому его выгодно использовать при больших объемах работ, например, при резке стали на металлолом.

- Кромка среза при пропановой резке немного хуже, чем при использовании ацетиленовых резаков. Тем не менее срез получается гораздо чище, чем у бензиновых горелок или болгарки.

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые с их помощью можно резать. Им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун.

Кислородно-пропановая установка для пайки и сварки.

Резать газом высокоуглеродистые стали невозможно, потому что температура их плавления довольно близка к температуре пламени. В результате окалина не выбрасывается в виде столпа искр с обратной стороны листа, а смешивается с расплавленным металлом по краям разреза. Это не дает кислороду добраться вглубь металла, чтобы его прожечь. При резке чугуна процессу мешают форма зерен и графит между ними. (Исключение составляет ковкий чугун). Алюминий, медь и их сплавы газовой резке тоже не поддаются.

Следует напомнить, что к низкоуглеродистым сталям относятся марки от 08 до 20Г, к среднеуглеродистым – марки от 30 до 50Г2. В обозначениях же марок углеродистых сталей впереди всегда ставится буква У.

Необходимое оборудование

Для резки металла газом необходимо иметь по одному баллону пропана и кислорода, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Конструкция газового оборудования для резки металла разных производителей отличается незначительно. Обычно на всех них есть 3 вентиля: первый из них для подачи пропана, за ним идет вентиль регулирующего кислорода, после – вентиль режущего кислорода. Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Металл режут под воздействием струи горячего пламени, которая генерируется резаком. Во время работы аппарата в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак способен раскроить металл толщиной до 300 мм. Многие детали этого аппарата сменные, поэтому устройство в случае его поломки можно быстро отремонтировать прямо на рабочем месте.

Очень важно правильно выбрать мундштук. При его подборе стоит исходить из толщины металла. Если предмет, который необходимо разрезать, состоит из частей разной толщины, которая варьируется от 6 до 300 мм, понадобится несколько мундштуков с внутренними номерами от 1 до 2 и с внешними – от 1 до 5.

Подготовка к работе

Схема вставного резака.

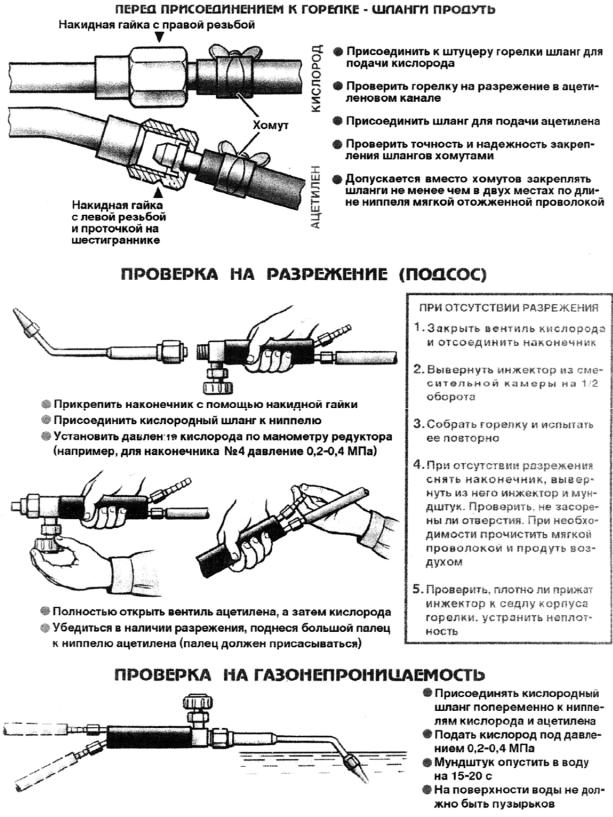

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) – к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

- Далее проверьте разъемные соединения на герметичность.

Обнаружив утечку, подтяните гайки или смените уплотнители.

Обнаружив утечку, подтяните гайки или смените уплотнители. - Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Приступаем к работе

Выставляем на кислородном редукторе 5 атмосфер, на газовом – 0,5. (Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

Для работы резаком на редукторе ставим 5 атмосфер, на газовом – 0,5.

Берется резак, сначала немного открываем пропан (на четверть или чуть больше), поджигаем. Упираем сопло резака в металл (под наклоном) и медленно открываем регулирующий кислород(не перепутайте с режущим). Поочередно регулируем эти вентили, чтобы добиться пламени нужной нам силы. При регулировке открываем попеременно газ, кислород, газ, кислород. Сила (или длина) пламени подбирается с расчетом толщины металла. Чем лист толще, тем сильнее пламя и расход кислорода с пропаном больше. Когда пламя отрегулировано (оно приобретает синий цвет и коронку), можно резать металл.

Подносится сопло к краю металла, держится он в 5 мм от разрезаемого предмета под углом 90°. Если лист или изделие необходимо прорезать в середине, разогревать металл следует начинать с той точки, от которой пойдет разрез. Разогреваем верхнюю кромку до 1000-1300° в зависимости от металла (до температуры его возгорания). Визуально это выглядит так, словно поверхность начала немного «мокнуть». По времени разогрев занимает буквально несколько секунд (до 10). Когда металл воспламеняется, открываем вентиль режущего кислорода, и на лист подается мощная узконаправленная струя.

Вентиль резака следует открывать очень медленно, тогда кислород зажжется от разогретого металла самостоятельно, что позволит избежать обратного удара пламени, сопровождающегося хлопком. Не спеша ведем кислородной струей вдоль заданной линии. В этом деле очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем иметь небольшое отклонение на 5-6° в сторону, обратную направлению резки. Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Нюансы резки по металлу

Схема процесса разделительной газокислородной резки.

Резать метал нужно с правильной скоростью. Определить оптимальную скорость можно визуально по тому, как разлетаются искры. Поток искр при верной скорости вылетает под углом примерно 88-90° к разрезаемой поверхности. Если поток искр полетел в сторону, противоположную движению резака, это означает, что скорость резки слишком мала. Если же угол потока искр меньше 85°, это сигнализирует о превышении скорости.

При работе всегда необходимо ориентироваться на то, какой толщины металл. Если свыше 60 мм, лучше расположите листы под наклоном, чтобы обеспечить сток шлаков, и выполните работу наиболее точно.

Резка толстого металла имеет свои особенности. Перемещать резак раньше, чем металл будет разрезан на всю толщину, нельзя. К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

Завершив резку, сначала перекрываем режущий кислород, затем отключаем регулирующий кислород, в последнюю очередь отключаем пропан.

Поверхностная и фигурная резка

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Вырезать фигурное отверстие в металле можно следующим образом. Сначала намечаем на листе контур (при разметке окружности или фланцев следует отметить еще и центр окружности). До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Меры предосторожности

Резка металла газом сопряжена с некоторым риском, поэтому необходимо строго придерживаться правил безопасности. Начнем с защитной одежды, которая должна включать в себя: огнеупорный костюм и краги для рук с такой же пропиткой; маску сварщика, сделанную из негорючего пластика с наголовником; рабочую обувь с высокими бортами. Также рекомендуется надевать респиратор. Зачем дышать дымами и пылью? Все эти меры придуманы не случайно, и не стоит ими пренебрегать. Например, может возникнуть ситуация, когда толстый металл сразу не продуется, и расплавленные брызги будут попадать на вас.

Например, может возникнуть ситуация, когда толстый металл сразу не продуется, и расплавленные брызги будут попадать на вас.

В процессе работы не забывайте следить за показанием редукторов на баллонах. Помните, что нельзя приступать к резке, если на шлангах есть трещины, разрывы или стыки. Некоторые умельцы соединяют стыки трубкой из алюминия или латуни. Однако лучше не рисковать. Примите во внимание, что железные трубки использовать с этой целью нельзя категорически, так как железо может дать искру.

Самое главное, что необходимо знать при работе с газовыми резаками: пропан огнеопасен, кислород же маслоопасен. При контакте кислорода с любым маслом произойдет взрыв. Во избежание беды, не прикасайтесь к кислородному баллону в испачканных маслом рукавицах или одежде. Не оставляйте рядом промасленные тряпки.

Помните, что баллоны должны располагаться на расстоянии 10 м от рабочего места и в 5 м друг от друга. Весь газ из баллона расходовать никак нельзя.

Иногда в процессе работы возникают внештатные ситуации. Не теряйтесь. Например, если у вас во время резки слетел со штуцера или оборвался кислородный шланг, не пугайтесь. Обычно испуг возникает из-за того, что случается это неожиданно и громко. Необходимо тут же перекрыть на резаке подачу пропана, затем закрыть оба баллона. Случается, что при розжиге пламени и настройки резака неожиданно исчезает пламя, издав хлопок. Просто закрываете вентили резака и разжигаете пламя заново.

Резка металла кислородно-пропановым резаком

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками. По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.Преимущества и недостатки

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки. Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

- Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом.

Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов. - Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Особенности использования

Подобные инструменты не подходят для резки высокоуглеродистых сталей по той причине, что они имеют достаточно высокую температуру плавления, которая почти не отличается от температуры пламени. Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза. В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У.

Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У.

Необходимое оборудование

Как и в случае с любой другой работой, еще до начала резки металла газом следует подготовить необходимое оборудование:

- Баллон с пропаном и кислородом — 1 шт.;

- Шланги высокого давления;

- Резак;

- Мундштук, который должен иметь определенные размеры.

Обязательным условием является наличие на всех баллонах редуктора, при помощи которого можно будет настраивать подачу газа. Следует помнить о том, что баллон с пропаном имеет обратную резьбу, из-за чего навернуть на него дополнительный редуктор не получится.

В общем же газовое оборудование для резки металла имеет схожее устройство, вне зависимости от производителя. В конструкции можно выделить три вентиля:

- первый обеспечивает поступление пропана;

- второй вентиль позволяет изменять подачу кислорода;

- последним является вентиль режущего кислорода.

Для обозначения кислородных вентилей обычно используют синюю маркировку, а для вентилей, обеспечивающих подачу пропана — красную или желтую.

Резку металла обеспечивает струя горячего пламени, воздействующая на металл, которая создается при помощи резака. Когда его включают, в особой смесительной камере происходит смешивание пропана и кислорода, что приводит к появлению горючей смеси.

При помощи пропанового резака можно резать металл, толщина которого не превышает 300 мм. Подробная установка укомплектована элементами, которые в большинстве своем являются сменными. По этой причине при выходе из строя той или иной детали оператору не составит труда выполнить ремонт непосредственно на рабочем месте.

С особой тщательностью следует подойти к выбору мундштука. Ключевой параметр, на который нужно обращать внимание — толщина металла. Если приходится иметь дело с предметом, предусматривающим элементы разной толщины, находящейся в диапазоне от 6 до 300 мм, то придется подготовить мундштуки, имеющие внутренние номера от 1 до 2, а внешние — от 1 до 5.

Подготовка к работе

Еще до начала резки газом необходимо обследовать прибор, удостовериться, что пропановый резак находится в рабочем состоянии. Далее нужно выполнить следующие операции:

- Подготовка аппарата для резки начинается с подключения к нему шлангов. Ещё до присоединения рукава его продувают газом — это позволит убрать из него мусор и грязь.

- Кислородный шланг необходимо подсоединить к штуцеру с правой резьбой, для этой цели используют ниппель и гайку. Что же касается шланга, через который будет поступать пропан, то его крепят к штуцеру с левой резьбой. Обязательно нужно еще до подключения рукава с газом выяснить, присутствует ли подсос в каналах резака. Эту задачу можно решить путем подключения кислородного шланга к штуцеру кислорода, при этом нужно убедиться, газовый штуцер останется свободным.

- Далее потребуется выставить уровень подачи кислорода на 5 атмосфер, после чего нужно открыть вентили, регулирующие поступление газа и кислорода.

Прикоснитесь пальцем к свободному штуцеру — так вы узнаете о наличии подсоса воздуха. В случае его отсутствия придется прочистить инжектор и продуть каналы резака.

Прикоснитесь пальцем к свободному штуцеру — так вы узнаете о наличии подсоса воздуха. В случае его отсутствия придется прочистить инжектор и продуть каналы резака. - После этого нужно убедиться, являются ли герметичными разъемные соединения. Если удастся выявить утечку, ее устраняют путем подтягивания гаек или замены уплотнителей. Также следует удостовериться в том, достаточно ли герметичны крепления газовых редукторов, в рабочем ли состоянии находятся манометры.

Приступаем к работе

Сначала необходимо перевести кислородный редуктор в позицию, соответствующую 5 атмосфер, газовый — 0,5. Также нужно убедиться, что каждый вентиль находится в закрытом положении.После этого нужно взять пропановый резак и слегка приоткрыть пропан, а затем поджечь его. Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород. Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

При выборе силы пламени необходимо ориентироваться на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла. Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Особенности резки

При открывании вентиля пропанового резака не стоит спешить. В этом случае зажигание кислорода произойдет естественным путем в результате взаимодействия с разогретым металлом. Действуя подобным образом, вы исключите риск обратного удара пламени, во время которого можно наблюдать хлопок. Нужно медленно вести кислородную струю строго параллельно заданной линии. Здесь важно не ошибиться с углом наклона.Сперва его выдерживают величиной 90 градусов, после чего необходимо создать незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Нюансы резки по металлу

Во время резки металла важно выдержать необходимую скорость. Ее подбор осуществляется визуальным путем, для чего оценивают скорость разлета искр.

Если скорость окажется оптимальной, то поток искр будет вылетать под углом около 88-90 градусов по отношению к разрезаемой поверхности. В сит

устройство, как резать кафельную плитку и керамогранит, инструкция по применению, видео, секреты

Пользоваться ручным плиткорезом не сложнее, чем резать стеклорезом стекло. Нужно иметь немного сноровки и знать основные нюансы работы с инструментом. При первом пользовании оптимально потренироваться на кусочках ненужного кафеля. Когда все будет получаться, можно приступить к основной работе. Если инструмент впервые попал в руки, нужно ознакомиться с его устройством, после чего проще понять принцип работы.

Устройство и принцип работы ручного плиткореза

Производители выпускают ручные приспособления для резки плитки в разном исполнении. Однако основное их устройство схожее. Состоит плиткорез из следующих узлов:

- Станина является основной опорой. Обычно она сделана из стальной пластины. Сверху нанесено прорезиненное покрытие, которое не дает плитке скользить во время резки.

На станине прочно закреплены опоры с направляющими, по которым передвигается каретка. У хороших плиткорезов станина прочная из толстой стали. За счет жесткости обеспечивается устойчивость инструмента. Дешевые плиткорезы на тонкой станине вибрируют во время резки, отчего получается брак.

На станине прочно закреплены опоры с направляющими, по которым передвигается каретка. У хороших плиткорезов станина прочная из толстой стали. За счет жесткости обеспечивается устойчивость инструмента. Дешевые плиткорезы на тонкой станине вибрируют во время резки, отчего получается брак. - Рукоятка выполнена из куска трубки. Удлиненная ее форма упрощает работу ручным плиткорезом, так как образует рычаг, благодаря которому работник прикладывает меньше усилий.

- Основным режущим элементом является колесико. Выполнено оно из твердосплавных материалов. Поверхность качественного ролика идеально круглая, без выщербленных участков и заусениц.

Все ручные плиткорезы схожи в своем устройствеВажно! Затупившееся режущее колесико затачивать нельзя. Его просто выбрасывают, заменив новым элементом.

- Лапка удерживает плитку, не дает ей сдвигаться во время резки.

Все рабочие узлы выполнены из стали и силумина. Они обладают повышенной прочностью, обеспечивают жесткость конструкции. Вспомогательные элементы могут быть сделаны из пластика или сплавов цветных металлов. К таковым относится шкала, по которой выбирают размер плитки. Она бывает даже двойная – зеркальная. Такой шкалой удобно пользоваться левшам. У ручных профессиональных плиткорезов имеется поворотная линейка. Она помогает выполнять фигурный рез под произвольным углом.

Вспомогательные элементы могут быть сделаны из пластика или сплавов цветных металлов. К таковым относится шкала, по которой выбирают размер плитки. Она бывает даже двойная – зеркальная. Такой шкалой удобно пользоваться левшам. У ручных профессиональных плиткорезов имеется поворотная линейка. Она помогает выполнять фигурный рез под произвольным углом.

Работают все ручные плиткорезы по одному принципу. Прокатывающийся под сильным нажатием ролик прорезает на поверхности плитки борозду. В этом месте заготовка ослабевает и ее легче приложенным усилием разломить на две части.

Как работает плиткорез ручной с механическим упором

Если электрические плиткорезы разрезают полностью на две части плитку, то с ручными моделями все происходит иначе. Заготовка остается целая после проходки режущим элементом. Сначала на станину укладывают плитку. Рукоятку с кареткой перемещают по направляющим, одновременно нажимая рычаг, чтобы ролик прочно врезался в заготовку. Когда на плитке появится глубокая борозда, ее просто переламывают на две части.

Дешевые резаки быстро притупляются. Если они сделаны из тонкого металла, во время работы образуется вибрация. Все эти недостатки приводят к появлению большого количества брака. Например, затупленный ролик прорежет мелкую борозду и оставит пропуски. Во время нажима кафель треснет не на разрезе, а в другом месте. То же самое касается вибрации. Линия реза получится неровная. После разлома кромку плитки придется подравнивать болгаркой.

Можно ли резать керамогранит ручным плиткорезом

Керамогранит является прочным материалом, поэтому и плиткорез должен обладать особыми характеристиками. Для большого объема работ лучше использовать электрический плиткорез. Ручным инструментом много керамогранита проблемно нарезать. Однако делать это можно. Существуют секреты резки ручным плиткорезом плитки повышенной прочности:

- Для керамогранита подойдет плиткорез из особо прочной стали и качественным резаком. Обычно такие ручные модели являются профессиональными. Простой плиткорез для кафеля в этой ситуации не подойдет.

- Даже качественным ручным инструментом керамогранит сложно резать. Плиткорез используют при малом объеме работ.

- Ручным инструментом делают только прямые надрезы по керамограниту. Причем толщина заготовки должна быть в пределах 7-15 мм.

Хороший ручной плиткорез для керамогранита дорого стоит. В этом его большой минус. Дешевым инструментом не стоит даже пытаться сделать рез. О керамогранит быстрее тупится резак. Ролик придется чаще менять.

Как правильно резать плитку ручным плиткорезом

Прежде чем научиться резать кафель или керамогранит, нужно ознакомиться с правилами использования, выбора подходящего ручного инструмента. Нужно узнать нюансы, прислушаться к советам профессионалов.

Чтобы с пользой использовать ручной плиткорез, рекомендуется учесть следующее:

- Инструмент всегда выбирают с учетом объема работ. Если требуется перерезать несколько плиток, выгоднее купить дешевый китайский плиткорез.

Все равно он остальное время проваляется в сарае или его не жалко просто выбросить. Когда предполагается большой объем работ или использование инструмента в будущем, предпочтение отдают профессиональной модели.

Все равно он остальное время проваляется в сарае или его не жалко просто выбросить. Когда предполагается большой объем работ или использование инструмента в будущем, предпочтение отдают профессиональной модели. - Ручной инструмент подбирают так, чтобы длина рабочего участка была больше размера разрезаемой заготовки. Иначе за один раз не получится сделать надрез. Здесь нужно продумать на будущее. Например, если предполагается резать напольную плитку, то плиткорез покупают с большим запасом длины, так как такой отделочный материал встречается внушительных размеров.

- Перед началом резки мастера капают на ролик каплю очищенного машинного масла. За счет уменьшения трения улучшится качество надреза.

- Во время резки рычаг с кареткой перемещают плавно без рывков.

- У ролика должен отсутствовать люфт. Если такой недостаток наблюдается, узел меняют.

Специалисты пользуются секретом, упрощающим процедуру ручной резки. За 1-1,5 часа до начала работ они смачивают плитку. Материал размягчается, становится послушнее при разломе.

За 1-1,5 часа до начала работ они смачивают плитку. Материал размягчается, становится послушнее при разломе.

Часто у неопытных людей возникает вопрос по направлению реза: от себя или на себя. Особой разницы здесь нет. Специалисты режут плитку в любом направлении. Каждый выбирает для себя удобный способ.

Как работать ручным плиткорезом

Работа с ручным инструментом не представляет особой сложности. Даже без всех инструкций можно взять ненужную плитку и потренироваться на ней. На практике лучше узнается, какое усилие нужно применять, от себя или на себя удобнее резать.

Общая инструкция по применению ручного плиткореза выглядит следующим образом:

- Инструмент устанавливают на ровной поверхности. Можно использовать стол, чтобы не горбатить спину. Однако он не должен шататься, прогибаться при оказанном на него усилии.

- На лицевой стороне плитки размечают линию реза. Заготовку укладывают на рабочую станину.

Плитку выставляют по направляющей линейке, чтобы разметка для реза совпадала с режущим роликом плиткореза - Заготовку упирают в дальний упор инструмента.

По направляющей линейке проводят точную корректировку.

По направляющей линейке проводят точную корректировку. - Чаще всего рез делают от себя. В этом случае рычаг с кареткой и режущим роликом по направляющим перемещают к себе. Если рез делать на себя, рукояткой механизм передвигают в обратном направлении – от себя. Это будет исходная точка. Режущий ролик должен касаться края плитки.

- Нажав рукоятку, примерно с одинаковым усилием толкают каретку по направляющим. Процесс считается оконченным, когда ролик дойдет до другого края плитки.

Большинство мастеров режут плитку от себя, но можно и в обратном направлении - Когда рез будет сделан, рукояткой смещают каретку, чтобы резец оказался за границами плитки. Нажатием рычага пытаются переломить заготовку на две части.

При нажатии рычагом плитка в месте реза разламывается от давления лапок, а резец при этом должен выходить за границы заготовки

После разлома на заготовках останется острая кромка. Ее зачищают вручную напильником или стачивают болгаркой с алмазным диском.

Нагляднее показано на видео, как правильно резать плитку ручным плиткорезом:

Как работать плиткорезом ручным по кафельной плитке

Сам принцип резки не отличается для всех видов плиток, сделанных из разного материала. Однако существуют небольшие нюансы. От керамогранита кафель и керамика отличается хрупкостью. Здесь важно правильно рассчитать усилие на рычаг. Если оно слабое, ролик прорежет мелкую канавку. Плитку будет трудно переломить или она лопнет совсем в другом месте. Слишком сильно надавливать тоже нельзя. От чрезмерного усилия кафель способен треснуть под резаком.

Для кафеля и керамики нужно правильно подобрать усилие нажима рычагаПри чрезмерно сильном нажиме рычагом резак в кафеле проделает слишком глубокую канавку. На плитке по декоративному слою пойдут сколы. Их потом придется шлифовать.

Рез по кафелю и керамике делают только один. Повторно с точностью провести резак не получится. На заготовке образуется два разреза или виляющие линии. Разлом будет неаккуратный с крошащейся кромкой.

На заготовке образуется два разреза или виляющие линии. Разлом будет неаккуратный с крошащейся кромкой.

Если усилие правильно выбрано, кафель легко переломится на две части. Кромку в любом случае шлифуют напильником или болгаркой.

Меры безопасности при работе с инструментом

Ручной инструмент менее опасен, чем электрический аналог. Из-под него не летит пыль, острые твердые частицы обрабатываемого материала. Отпадает необходимость использовать очки, респиратор. Многие мастера даже не пользуются перчатками. Однако совсем пренебрегать мерами безопасности нельзя.

Некоторые виды кафеля имеют глянцевое покрытие. При резке и разламывании плитки этот слой крошится, отлетает мелкими острыми частицами. Работая с таким материалов, не помешает надеть очки и перчатки.

При работе ручным инструментом не всегда используют средства индивидуальной защиты, но это не рекомендуется в целях собственной безопасностиПеред тем как пользоваться ручным роликовым плиткорезом, проверяют его работоспособность. Лучше испортить кусок ненужной плитки, чем новую заготовку. Перед началом резки подготавливают рабочее место. Под руками ничего не должно мешать. Стол освобождают от лишних предметов. Подготавливают место, куда складывать нужные и ненужные заготовки.

Ручной резак считается безопасный из-за отсутствия вращающихся механизмов на большой скорости. Все движения человек выполняет сам. Однако опасность получения травмы существует. Часто во время резки рукой придерживают заготовку, чтобы она не сдвинулась. Нужно найти ее правильное расположение, куда при резке недостает резак.

Заключение

Пользоваться ручным плиткорезом просто и безопасно при соблюдении простейших правил. Проблемы могут возникнуть с китайским дешевым инструментом. Чтобы этого не случилось, оптимально отдавать предпочтение фирменным плиткорезам.

Как использовать камнерез в Майнкрафт

В этом руководстве Minecraft объясняется, как использовать резчик по камню, со снимками экрана и пошаговыми инструкциями.

В Minecraft резчик по камню используется для изготовления различных каменных предметов в качестве альтернативы использованию верстака. При использовании камнереза вам потребуется только один предмет в качестве ингредиента каждый раз, когда вы создаете каменный предмет. Давайте разберемся, как пользоваться камнерезом.

Подписаться

Материалы, необходимые для использования камнереза

В Minecraft это некоторые из предметов, которые вы можете использовать в резчике по камню:

Шаги по использованию камнереза

1.Поместите резчик по камню

Чтобы использовать резчик по камню, сначала выберите резчика на панели быстрого доступа. Если в вашем инвентаре нет резчика по камню, вы можете быстро сделать его по рецепту изготовления резчика по камню.

Затем поместите указатель (знак плюса) на блок, на котором вы хотите разместить камнерез. Вы должны увидеть, как блок будет выделен в окне игры.

Игровое управление для размещения каменотеса зависит от версии Minecraft:

- Для Java Edition (ПК / Mac) щелкните блок правой кнопкой мыши.

- Для Pocket Edition (PE) вы нажимаете на блок.

- Для Xbox One нажмите кнопку LT на контроллере Xbox.

- Для PS4 нажмите кнопку L2 на контроллере PS.

- Для Nintendo Switch нажмите кнопку ZL на контроллере.

- Для Windows 10 Edition щелкните блок правой кнопкой мыши.

- Для Education Edition щелкните блок правой кнопкой мыши.

2. Добавить предмет в Stonecutter

Затем поместите блок в коробку для ингредиентов камнереза, например, каменный блок.После того, как вы разместите блок, вы увидите все предметы, которые вы можете создать в камнерезе с выбранным блоком.

В этом примере есть 7 различных предметов, которые вы можете создать из каменного блока. Вы можете сделать точеные каменные кирпичи, каменные плиты, каменные лестницы, каменные кирпичные стены, каменные кирпичи, каменные плиты или каменные лестницы.

Выберите предмет, который вы хотите создать. В этом примере мы выбрали каменную лестницу.

Теперь вы должны увидеть каменную лестницу в окне вывода.

4. Перенести предмет в инвентарь

Теперь, когда вы сделали каменную лестницу в своем камнерезе, вам нужно переместить новый предмет в свой инвентарь.

Поздравляю, вы узнали, как использовать резчик по камню в Minecraft!

Другие учебные пособия для среднего уровня

| Дата обновления | 5 авг, 2020 | ||

| Поддерживаемые продукты (* 3) (* 6) | серия CE7000 / серия FC9000 / CE LITE-50/ Серия CE6000 Plus / серия FC8600 / серия CE6000 / серия FC8000 / серия CE5000 Серия FCX4000 / Серия FCX2000 / Серия FC4500 / Серия FC2250 | ||

| Поддерживаемая ОС (* 1) | Windows 10 / Windows 10 64-разрядная версия | Домашняя / Профессиональная / Корпоративная / Образование | |

| Windows 8.1 / Windows 8.1 64-разрядная версия | Windows 8.1 / Pro / Enterprise | ||

| Поддерживаемое программное обеспечение | Adobe Illustrator (* 2) | CS4, CS5, CS6, CC, CC2014, CC2015, CC2015.3, CC2017, CC2018, CC2019, 2020 (* 4) | |

| Corel CorelDRAW Graphics Suite (* 5) * Недоступно для дома и учебы / Essentials. | X4, X5, X6, X7 (* 8) , X8, 2017, 2018, 2019, 2020 (* 7) | ||

| Системные требования | Процессор | Intel Core i3 или выше | |

| RAM | 4 ГБ или больше | ||

| Необходимое место для установки | 10 ГБ или больше | ||

| Видео | 1152 × 854 (минимум), 16-битный цвет или больше | ||

| Скачивание файлов | Программное обеспечение | CM4_W_V350.zip (1,033,286 КБ) | |

| Как установить программное обеспечение | Китайский | GPS_GPSPlus_CM4_SetupManual (издание 2) _CHN.pdf (1836 КБ) | |

| Немецкий | GPS_GPSPlus_CM4_SetupManual (издание 2) _DEU.pdf (2173 КБ) | ||

| Английский | GPS_GPSPlus_CM4_SetupManual (издание 3) _ENG.pdf (1,873 КБ) | ||

| Испанский | GPS_GPSPlus_CM4_SetupManual (изд.2) _ESP.pdf (2,116 КБ) | ||

| Французский | GPS_GPSPlus_CM4_SetupManual (издание 2) _FRA.pdf (2135 КБ) | ||

| Итальянский | GPS_GPSPlus_CM4_SetupManual (издание 2) _ITA.pdf (2088 КБ) | ||

| Корейский | GPS_GPSPlus_CM4_SetupManual (издание 2) _KOR.pdf (2,313 КБ) | ||

| Португальский | GPS_GPSPlus_CM4_SetupManual (издание 2) _PRT.pdf (2,092 КБ) | ||

| Русский | GPS_GPSPlus_CM4_SetupManual (изд.2) _RUS.pdf (2,109КБ) | ||

Избегайте плохих кромок при использовании фрезерных станков с ЧПУ: выбор фрезы

Это третья статья в серии из четырех статей о том, как избежать плохих кромок при использовании фрезерных станков с ЧПУ. Первая статья «Производство пластмасс: как избежать плохих обрезных кромок при использовании фрезерных станков с ЧПУ» была опубликована в выпуске за декабрь 2017 г. / январь 2018 г. и была посвящена основам станков. Вторая статья «Избегайте плохих обрезных кромок: вакуумные станины и прижим машины», опубликованная в выпуске за февраль / март 2018 года, и описывала проблемы с обрезанными кромками низкого качества, связанные с вакуумными станинами и прижимом машины.В этой статье объясняется, почему выбор подходящего резака для работы имеет решающее значение между получением неровного, грубого, морозного среза или красивого, гладкого и чистого среза. Резак может быть небольшой частью станка, но он выполняет тяжелую работу и является одной из самых важных частей, когда речь идет о качестве резки.

Специфический

Важно понимать, что, хотя резак может хорошо работать с одним типом материала, он не всегда может быть лучшим выбором для других. На самом деле есть фрезы, специально разработанные для определенных материалов.Обычно эти фрезы служат дольше и работают более эффективно, чем фрезы общего назначения.

Основная проблема при использовании фрезы, не предназначенной специально для обработки материала, заключается в качестве обрезки кромки. Это преимущество будет заметно во многих приложениях, например, в выставочных витринах розничной торговли. В таких случаях важно добиться гладкой, чистой и блестящей кромки, а не морозной, неопрятной и шероховатой. Фактически, при работе с акрилом, если используется неправильный инструмент, рез может привести к грубой отделке с отметинами ряби.Модификации специально разработанных фрез могут существенно повлиять на качество резки.

Выберите идеальный резак

Воспользуйтесь этими советами, чтобы выбрать идеальный резак для работы:

Положитесь на своего поставщика

Обратитесь к своему поставщику фрезерного станка за советом и знаниями о том, какой инструмент выбрать. Если поставщик присутствует на местном уровне, посетите офис и попросите поставщика протестировать рассматриваемый материал с помощью нескольких инструментов, чтобы определить лучший для работы.

Самое дешевое — не всегда лучшее

Поговорка «Вы получаете то, за что платите» верна, когда речь идет о резчиках. Менее дорогой инструмент может некоторое время работать нормально, но обычно недолго. Вместо этого сосредоточьтесь на выборе правильного инструмента для работы, а не на стоимости инструмента. Фрезы, предназначенные для обработки определенных материалов, служат дольше обычных фрез.

Подгонка инструмента

Независимо от того, заменяется ли инструмент вручную, с помощью полуавтоматического или полностью автоматического устройства смены инструмента, важно, чтобы цанги и контргайки были чистыми, без пыли и стружки.В противном случае инструмент не будет прямым в процессе резки, что снизит качество обрезанных кромок.

Подберите размер инструмента для работы

Как правило, используйте инструмент самого большого размера, который возможен для разрезаемого дизайна. Инструменты большего размера прочнее и жестче, а это значит, что они не сгибаются и не деформируются при резке. Инструменты меньшего размера необходимы для вырезания мелких деталей на деталях и для резки острых и узких внутренних углов. Для достижения наилучшего качества резки используйте инструмент большего размера, чтобы делать большую часть резки, а затем используйте инструмент для чистовой обработки, чтобы снять очень мелкое количество материала с детали в конце процесса.Хотя эта двухэтапная процедура увеличивает время резки, она дает лучшие результаты, чем одиночная резка, и имеет эффект полировки детали в процессе резки.

Наращивание спиралей вверх и вниз

Общая рекомендация для резки пластмасс заключается в использовании спиральных фрез с одной режущей кромкой и одной канавкой. Срезанные вверх спирали выбрасывают пыль и стружку вверх из разреза, что снижает тепловыделение, продлевает срок службы инструмента и обеспечивает более чистый разрез. Однако при резке тонких и гибких пластиков рекомендуется использовать фрезу с одной канавкой и спиральной режущей кромкой, которая прижимает материал к станине и предотвращает смещение и низкое качество режущей кромки.

Сохранение прохлады

При резке более мягких материалов могут возникнуть проблемы с накоплением тепла и склонностью материала к прилипанию к резцу. Решение состоит в том, чтобы с помощью пистолета холодного воздуха направить струю холодного воздуха на резак, сохраняя его прохладным. Это не только приведет к более качественным результатам резки, но также поможет продлить срок службы режущего инструмента.

Скорость и резкость

Скорость, используемая для прорезания материала, и число оборотов в минуту, с которыми работает долото, имеют решающее значение для достижения хорошего качества обработки.Поставщики фрезерных станков с ЧПУ могут посоветовать подходящие настройки для резки определенных материалов. Кроме того, режущие инструменты должны быть острыми, чтобы разрез был чистым. По мере использования инструмента он изнашивается, и его характеристики постепенно ухудшаются. Если вы ищете наилучшую возможную отделку, всегда используйте новую фрезу.

Спросите экспертов

Выбор подходящей фрезы для работы может быть запутанным и трудоемким процессом, поскольку он может включать тестирование множества инструментов на различных материалах.Более эффективный метод выбора подходящей фрезы — это сотрудничество с опытным поставщиком фрезерных станков с ЧПУ. Опытный поставщик — это тот, кто потратил время на тестирование имеющихся режущих инструментов, чтобы определить лучший инструмент для резки конкретных материалов. Эти поставщики имеют многолетний опыт резки всех типов материалов и признают, что лучший инструмент для каждого типа может быть от разных производителей. У них также есть квалифицированные специалисты по применению, которые предоставят рекомендации относительно выбора режущего инструмента и соответствующих настроек станка.Воспользуйтесь этими знаниями и опытом, чтобы задать вопросы и получить помощь в выборе и использовании правильного резака для достижения наилучшего качества резки.

Четвертая часть этой серии посвящена использованию стратегии программирования и качества данных для достижения наилучшего качества резки.

Ознакомьтесь с нашим ассортиментом фрезерных станков с ЧПУ или нашей страницей по изготовлению пластика.

Изменение размера видео, изменение размера видео для масштабирования размера видео

Этот инструмент для изменения размера видео может изменять размер и масштабировать ширину и высоту видео, увеличивать или уменьшать размер видеокадра и может поддерживать различные видеофайлы, такие как MP4, AVI, FLV, MOV, 3GP, MKV, WMV и т. Д.Вы можете указать ширину и высоту, растянуть с указанным соотношением или обрезать с указанным соотношением. Формат вывода — наиболее популярное видео MP4.

Как использовать:

- Выберите видеофайл (например, * .mp4, * .mkv, * .avi, * .wmv, * .flv, * .mov, * .vob, * .3gp, *. rmvb, * .mts, * .m2ts, * .rm, * .divx, * .asf, * .webm и другие).

- Выберите вариант размера, введите допустимое значение ширины или высоты при необходимости.

- Нажмите кнопку «Изменить размер», чтобы начать загрузку файлов.

- После завершения загрузки конвертер перенаправит веб-страницу, чтобы показать результат с измененным размером.

Параметры размера:

- Ширина и высота

Масштабировать видео до указанной ширины и высоты с тем же соотношением сторон, что и у исходного фильма, масштабированная высота или ширина настраиваются по размеру. - Ширина и высота (фиксированная)

Параметр растяжения, ширина и высота вывода фиксированы, без сохранения исходного соотношения сторон видео кадры могут искажаться. - Ширина и высота (обрезка)

Обрезка указанной ширины и высоты (по центру видеокадра). - Автоудаление полосы / границы

Автоматически обнаруживает границы видео и полосы сверху, снизу, слева, справа, кадрирует и удаляет полосы и границы. - Макс. Ширина

Масштабировать видео до указанной ширины, высота будет автоматически использовать значение, поддерживающее соотношение сторон входного видео. - Макс. Высота

Масштабировать видео до указанной высоты, ширина будет автоматически использовать значение, которое поддерживает соотношение сторон входного видео.

На игле, применяющейся чтобы накачивать мячи, на расстоянии около 2 см от конца делается маленький надрез при помощи надфиля.

На игле, применяющейся чтобы накачивать мячи, на расстоянии около 2 см от конца делается маленький надрез при помощи надфиля. Для этого в дне приготовленной бутылки из пластика вырезается отверстие под сосок из автомобильной камеры, который туда и устанавливается с использованием клея и специальной гайки. Такая конструкция позволит накачать в бутылку обыкновенным автонасосом сжатый воздух. В качестве альтернативного и более удобного варианта может быть использован компрессор для аквариума или даже электрический автонасос.

Для этого в дне приготовленной бутылки из пластика вырезается отверстие под сосок из автомобильной камеры, который туда и устанавливается с использованием клея и специальной гайки. Такая конструкция позволит накачать в бутылку обыкновенным автонасосом сжатый воздух. В качестве альтернативного и более удобного варианта может быть использован компрессор для аквариума или даже электрический автонасос. В пластмассовой крышке баллончика необходимо изготовить отверстие, диаметр которого должен совпадать с трубкой капельницы. Затем трубка вставляется в полученное отверстие. На ее конец устанавливается специальная насадка, которая обычно поставляется вместе с баллоном. Соединение должно быть максимально плотным, герметичным и прочным. После этого трубка с установленной насадкой фиксируется в пластиковой крышке таким образом, чтобы в закрытом положении она оказывала давление на сосок баллона.

В пластмассовой крышке баллончика необходимо изготовить отверстие, диаметр которого должен совпадать с трубкой капельницы. Затем трубка вставляется в полученное отверстие. На ее конец устанавливается специальная насадка, которая обычно поставляется вместе с баллоном. Соединение должно быть максимально плотным, герметичным и прочным. После этого трубка с установленной насадкой фиксируется в пластиковой крышке таким образом, чтобы в закрытом положении она оказывала давление на сосок баллона. газ на резаке

газ на резаке Для того чтобы использовать газовый резак, прочтите инструкцию, приведенную ниже.