Припои | Электрод-Сервис

Какие бывают припои и какие у них свойства?

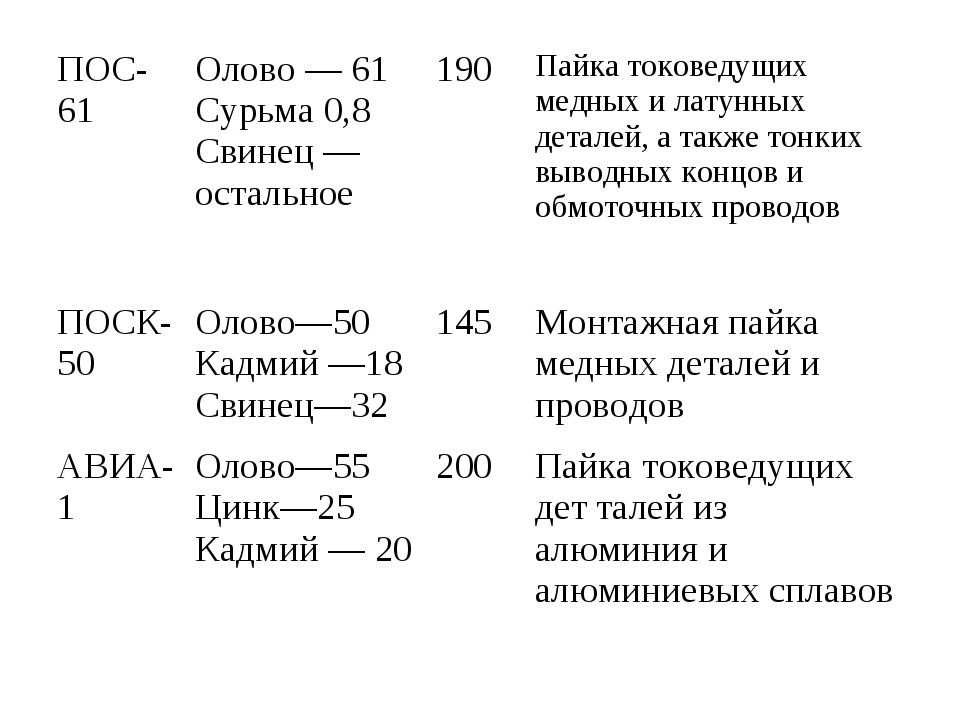

В начале своей радиолюбительской деятельности многие начинающие радиолюбители редко задаются вопросом о том, какие бывают припои и каковы их свойства. Да и для сборки простейших самодельных устройств вполне достаточно самого распространённого припоя типа ПОС-61 или ему подобного. Как говориться: ”Было бы, чем паять…”

Припой можно даже не покупать. Порой достаточно взять старую печатную плату от какого-нибудь электронного прибора и собрать припой разогретым жалом паяльника с паяных контактов. Особенно такой метод “добычи” припоя актуален для тех, кто живёт вдали от городов и крупных населённых пунктов, где нет возможности побывать в магазине радиотоваров.

Но всё же, припой припою рознь. В своей практике человек, имеющий дело с электроникой должен разбираться в вопросе выбора припоя. Поэтому рассмотрим подробно, какие бывают припои, для чего они применяются, какой припой использовать для монтажа электронных схем и ремонта бытовой радиоаппаратуры.

Какие бывают припои?

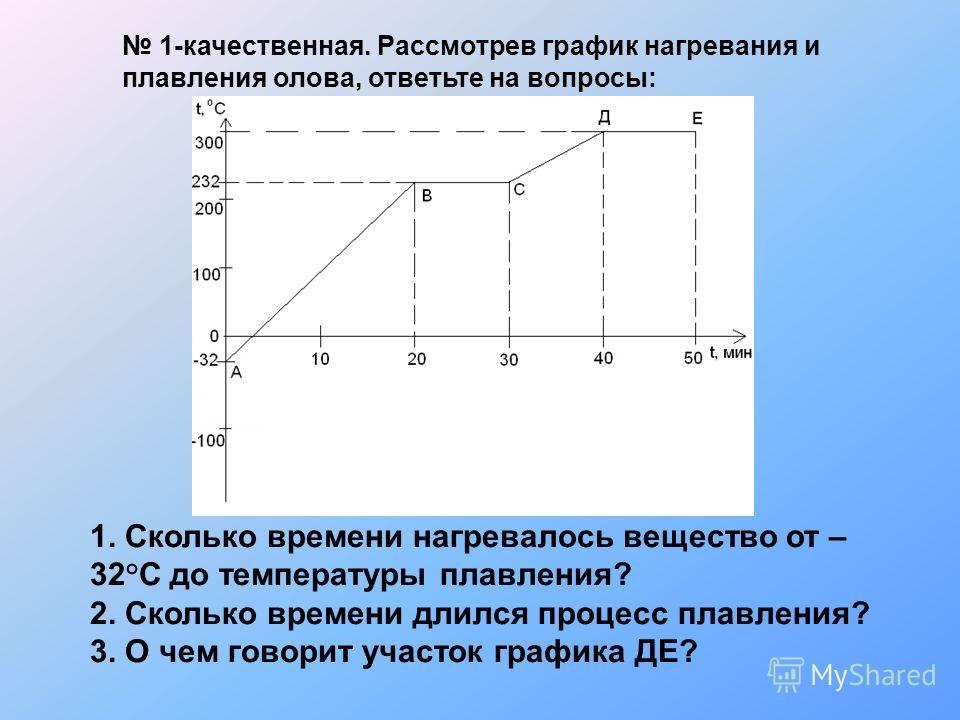

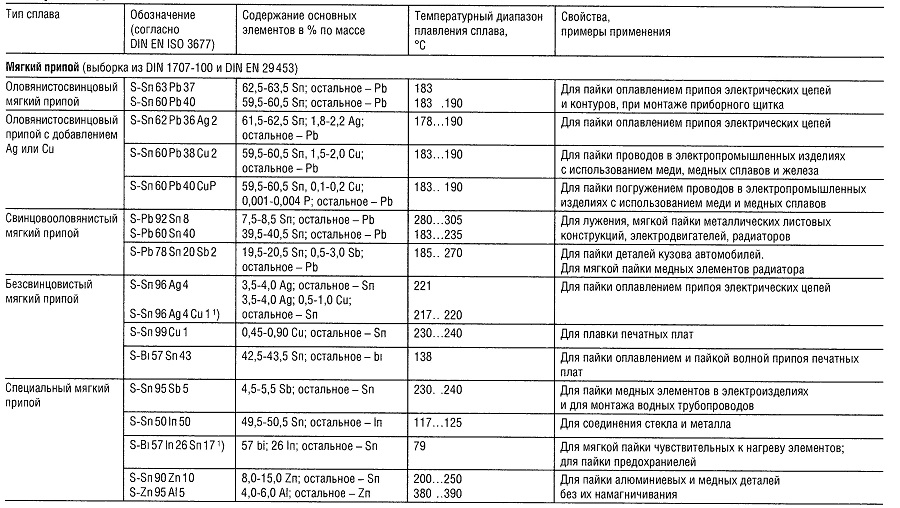

Припои делят на мягкие (легкоплавкие) и твёрдые. Для монтажа радиоаппаратуры применяются как раз легкоплавкие припои, т.е. такие, температура плавления которых лежит в пределах до 300 — 4500C. Мягкие припои по своей прочности уступают твёрдым, но для сборки электронных приборов применяются лишь мягкие припои.

Припой представляет собой сплав металлов. Для легкоплавких припоев это, как правило, сплав олова и свинца. Именно эти металлы составляют большую часть в сплаве. Также в сплаве могут присутствовать и легирующие металлы, но их количество в составе сплава невелико. Примеси других металлов вводят в оловянно-свинцовые припои для получения определённых характеристик (температуры плавления, пластичности, прочности, устойчивости к коррозии).

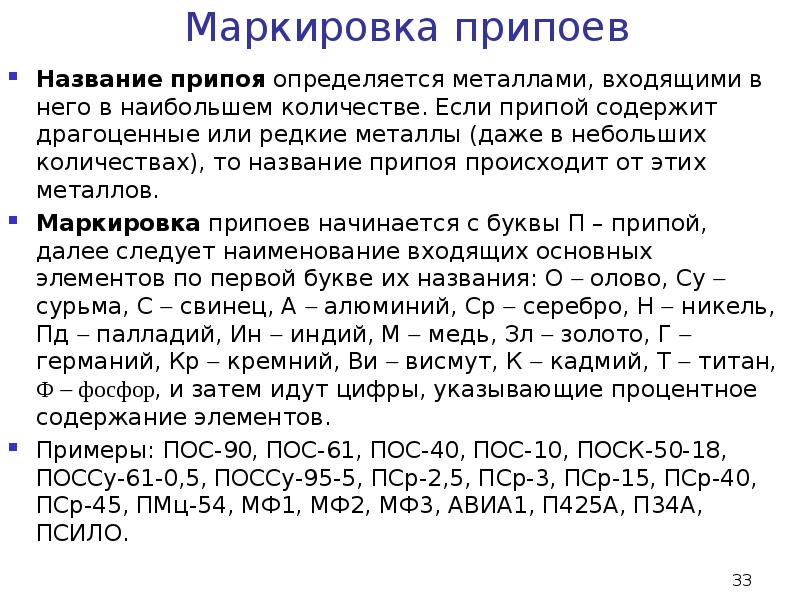

Наиболее распространены припои ПОС (припой оловянно-свинцовый). Далее за кратким обозначением марки припоя следует число, которое показывает процентное содержание в нём олова. Так в припое ПОС-40 содержится 40% олова, а в припое ПОС-60, соответственно, 60%.

Бывает, что в пользование попадает припой неизвестной марки. Приблизительно оценить состав припоя можно по косвенным параметрам:

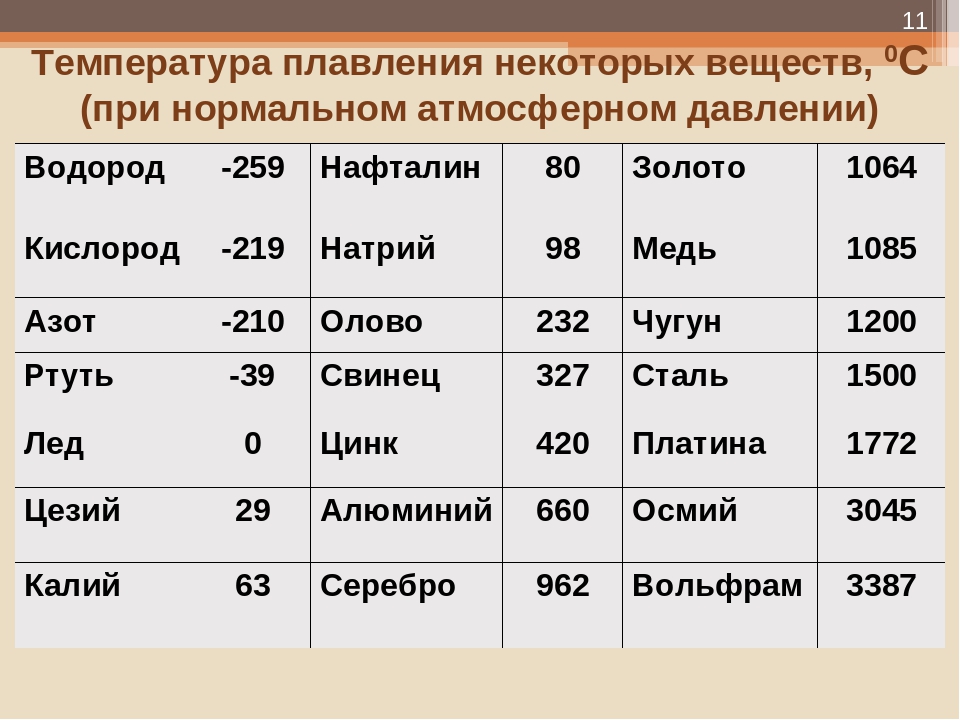

- Припои оловянно-свинцовой группы имеют температуру плавления 183 – 265

- Если припой имеет яркий металлический блеск, то в таком припое достаточно большое содержание олова (ПОС-61, ПОС-90).

Наоборот, если припой тёмно-серого цвета, а поверхность матовая, то в таком припое большое процентное содержание свинца. Именно свинец придаёт припою своеобразный сероватый оттенок.

- Также припои, в которых много свинца очень пластичны.

Так, например, пруток диаметром 8 мм. из припоя с большим содержанием свинца (ПОС-30, ПОС-40) легко гнётся руками. Олово, в отличие от свинца, придаёт припою прочность и жёсткость.

Рассмотрим, в каких целях используются припои оловянно-свинцовой группы (ПОС).

- ПОС-90 (Sn 90%,Pb 10%). Этот припой применяется при ремонте пищевой посуды и медицинского оборудования.

Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкосающихся с пищей и водой недопустимо.

Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкосающихся с пищей и водой недопустимо. - ПОС-40 (Sn 40%,Pb 60%). В основном служит для пайки электроаппаратуры и деталей из оцинкованного железа, ремонта радиаторов, латунных и медных трубопроводов.

- ПОС-30 (Sn 30%,Pb 70%). Данный припой применяется в кабельной промышленности, а также он служит для лужения и пайки листового цинка.

- И, наконец, ПОС-61 (Sn 61%,Pb 39%).Тоже, что и ПОС-60. Думаю, между ними особой разницы нет.

Припой ПОС-61 используется для лужения и пайки печатных схем радиоаппаратуры. Именно этот припой в основном служит материалом для сборки электроники. Температура его плавления начинается со 1830C, а полное расплавление достигается при температуре в 1900C.

Производить пайку таким припоем можно с помощью обычного паяльного инструмента не боясь перегрева радиоэлементов, поскольку полное расплавление припоя достигается уже при 1900C.

Такие припои, как ПОС-30,ПОС-40,ПОС-90 полностью расплавляются при температурах в 220 – 265

Зарубежным аналогом припоя ПОС-61 можно вполне считать припой Sn63Pb37 (олова 63%, свинца 37%). Он также применяется для пайки радиоаппаратуры и для изготовления самодельной электроники. Радиолюбители выбирают именно его, как альтернативу отечественному припою ПОС-61.

Одной из разновидностей припоев ПОС является припой марки ПОССу. Да, если произнести вслух, то звучит не очень то презентабельно . Но, несмотря на это, оловянно-свинцовый припой c сурьмой (именно так расшифровывается сокращённое обозначение) применяется в автомобилестроении, в холодильном оборудовании, для пайки обмоток электрических машин, элементов электроаппаратуры, моточных деталей и кабельных изделий.

Припой | Начальная t0плавления | Полное расплавление |

ПОССу-61-0,5 | 183 | 183 |

ПОССу-40-2 | 185 | 229 |

ПОССу-40-0,5 | 183 | 235 |

ПОССу-30-2 | 185 | 250 |

ПОССу-30-0,5 | 183 | 255 |

Как видим из таблицы, припой ПОССу-61-0,5 наиболее подходит для замены ПОС-61, так как имеет температуру полного расплавления – 1830C.

Низкотемпературные припои.

Среди припоев существуют такие, которые предназначены специально для пайки компонентов очень чувствительных к перегреву. Самым “высокотемпературным” среди низкотемпературных свинцово-содержащих припоев является ПОСК-50-18. Он имеет температуру плавления 142-1450C. В своём составе ПОСК-50-18 имеет 50% олова и 18% кадмия. Остальные 32% приходится на свинец. Наличие в сплаве кадмия усиливает устойчивость к коррозии, но и придаёт припою токсичность.

Далее по убыванию температуры плавления идёт сплав РОЗЕ (Sn 25%,Pb 25%, Bi 50%). Маркируется как ПОСВ-50. Температура его плавления ниже температуры кипения воды и составляет 90 — 94

Ещё более низкотемпературным является сплав ВУДА (Sn 10%, Pb 40%,Bi 40%, Cd 10%). Температура плавления данного припоя 65 – 720C. Так как в этом припое присутствует кадмий (10%), то он токсичен, в отличие от сплава РОЗЕ.

Температура плавления данного припоя 65 – 720C. Так как в этом припое присутствует кадмий (10%), то он токсичен, в отличие от сплава РОЗЕ.

Припои для высокотемпературной пайки жаропрочных и жаростойких сплавов

Одним из способов формирования высокопрочного неразъемного соединения при температурах ниже температуры плавления соединяемых материалов является метод пайки. Формирование неразъемных соединений в данном случае происходит при температуре выше температуры плавления припоя без расплавления материала соединяемых элементов. Распространение получили припои в форме порошка, пасты, проволоки, ленты или фольги. Пайка применяется преимущественно для соединения разнородных и трудносвариваемых материалов. В числе примеров применения технологии:

— пайка сотовых уплотнений, пористоволокнистых истираемых материалов, знаковых отверстий лопаток, блоков сопловых лопаток, дефлекторов и пр.;

— пайка монокристаллических сплавов;

— пайка композиционных материалов на основе интерметаллидов;

— пайка разнородных материалов на основе интерметаллидов;

— ремонт с применением технологии пайки.

Современные припои в зависимости от особенности кристаллизации металла можно условно разделить на два класса — эвтектические и твердорастворные, а в зависимости от материала основы можно классифицировать на четыре группы.

Эвтектические припои производятся на основе переходных металлов, таких как никель, железо, кобальт, хром. Наиболее применяемые припои на основе никеля и кобальта содержат металлоиды — бор, кремний, фосфор, углерод — химически активные элементы, снижающие температуру плавления и способствующие растворению оксидов на поверхности деталей. Эвтектические сплавы, обладающие низкой температурой ликвидус, высокой жидкотекучестью, которые хорошо смачивают поверхность паяемых материалов и менее склонны к образованию ликваций и усадочных пор. Такие сплавы по своей природе являются хрупкими и производятся преимущественно в форме порошка.

Твердорастворные припои производятся на основе благородных металлов — серебра, золота, паладия. Такие припои имеют очень широкую область кристаллизации и достаточно технологичны для производства в форме фольги и проволоки. Соединения, полученные данными припоями, отличаются высокой стойкостью к окислению и коррозии. Вместе с тем такие припои характеризуются ограниченностью применения из-за относительно низкой прочности при высоких темепратурах и их высокой стоимости.

Такие припои имеют очень широкую область кристаллизации и достаточно технологичны для производства в форме фольги и проволоки. Соединения, полученные данными припоями, отличаются высокой стойкостью к окислению и коррозии. Вместе с тем такие припои характеризуются ограниченностью применения из-за относительно низкой прочности при высоких темепратурах и их высокой стоимости.

Классификация припоев для высокотемпературной пайки сталей и сплавов

Основа сплава | Класс | Легирующие элементы | Температура пайки, С | Температура эксплуатации, С |

переходный металл-металлоид | ||||

Ni/Fe/Co-(B)-(Si)-(C)-(P) | эвтектический | Cr, Mo, W, Ti, Al | 950-1200 | <1200 |

Ni/Pd-(Si)-(B) | эвтектический | Cr, Co, W, Mo | 900-1000 | 400-800 |

переходный металл-металл | ||||

Ni-Ge | эвтектический | — | 1200 | <1200 |

Ni/Zr/Hf | эвтектический | Cr | 1200-1250 | >1150 |

благородный металл | ||||

Au/Pd/Ag | твердорастворный | Cu, Ni, Cr | 900-1300 | <1200 |

В общем случае состав припоя должен удовлетворять ряду требований по обеспечению уровня физико-химических свойств, смачиваемости и растекаемости, низкой эрозионной активности и т. д. Для реализации этих требований в состав вводят разные элементы: хром — для повышения жаростойкости и стойкости к высокотемпературной солевой коррозии; молибден, вольфрам, тантал, алюминий, титан — для повышения жаропрочности; кобальт — для повышения пластичности соединения.

д. Для реализации этих требований в состав вводят разные элементы: хром — для повышения жаростойкости и стойкости к высокотемпературной солевой коррозии; молибден, вольфрам, тантал, алюминий, титан — для повышения жаропрочности; кобальт — для повышения пластичности соединения.

Припои на органическом связующем (ленты и пасты)

Высокие показатели прочности и рабочей температуры могут обеспечить только сложнолегированные припои с системой легирования, близкой к системе легирования соединяемых материалов. Из-за сложного химического состава многие припои являются трудно недеформируемыми и не могут быть получены традиционными методами в виде полос, фольги или прутков. Высокотемпературные припои могут получены в форме высокотехнологичных полуфабрикатов – лента или паста на органическом связующем. Состав органического связующего паст обеспечивает высокие реологические свойства и надежную фиксацию на паяемой поверхности. Связующее лент порошковых припоев обеспечивает высокую эластичность и технологичность лент при использовании (поддаются резке ножом и ножницами), клеевой слой обеспечивает надежную фиксацию на паяемой поверхности. Основное требование к органическому связующему для изготовления лент и паст порошковых припоев – способность удаляться при нагреве в вакууме без образования зольного остатка. Для нанесения припоя на сложные криволинейные поверхности разработан полуфабрикат порошкового припоя – пасты на органическом связующем, предназначенные для экструзии из туб или шприцов через дюзы различного диаметра.

Основное требование к органическому связующему для изготовления лент и паст порошковых припоев – способность удаляться при нагреве в вакууме без образования зольного остатка. Для нанесения припоя на сложные криволинейные поверхности разработан полуфабрикат порошкового припоя – пасты на органическом связующем, предназначенные для экструзии из туб или шприцов через дюзы различного диаметра.

Аморфные припои

Еще одним вариантом получения припоев труднодеформируемых материалов является изготовление лент с аморфной структурой. Аморфные металлические материалы являются однофазными системами и достаточно пластичны. Формируется такая структура в процессе быстрого охлаждения расплава определенного состава. При применении припоев в виде аморфных лент исключается необходимость использования органических связок (кроме случая использования в качестве клеящего слоя), удается достичь снижения расхода припоя. Высокая пластичность ленточных припоев позволяет придавать им необходимую форму. Припой в виде аморфных лент позволяет ограничить эрозию основного материала за счёт снижения температуры пайки, например, температура пайки припоя ВПр51 составляет 1040-1080 С. Относительно низкое содержание хрома и молибдена в совокупности с введением бора позволяет существенно снизить температуру пайки и обеспечить низкую эрозионную активность припоя, и не сказывается на уровне жаростойкости припоя и паяных соединений.

Припой в виде аморфных лент позволяет ограничить эрозию основного материала за счёт снижения температуры пайки, например, температура пайки припоя ВПр51 составляет 1040-1080 С. Относительно низкое содержание хрома и молибдена в совокупности с введением бора позволяет существенно снизить температуру пайки и обеспечить низкую эрозионную активность припоя, и не сказывается на уровне жаростойкости припоя и паяных соединений.

Припои в авиационной промышленности

В авиационной промышленности применяется порядка 50 марок припоев на основе олова, свинца, меди, серебра, никеля и титана. В последнем перечне ограничителе содержится 36 марок. Общие требования к технологическому процессу пайки высоколегированных сталей в вакууме изложены в ГОСТ Р 53542-2009. Технологические рекомендации для получения паяных соединений конечных изделий разрабатываются специалистами ФГУП ВИАМ в сотрудничестве с отраслевыми институтами и предприятиями отрасли.

Перечень припоев, рекомендуемых в перечне-ограничителе к применению в опытном производстве в авиационной промышленности, включает припои марок:

ВПр1, ВПр2, ВПр4 | полосы |

ВПр7, ПСр21,5 (ВПр17) | полосы, порошок |

ПСр25, ПСр40 | полосы, проволока |

ВПр11-40Н | порошок |

ВПр24 | порошок, лента на органической связке |

ВПр27 | порошок, аморфная лента |

ВПр36, ВПр37, ВПр42, ВПр44, ВПр50 | порошок |

Л63 | проволока |

ПФОЦ 7-3-2 | литые прутки |

ПМФ9, ПСр15, ПСр25, ПСр25Ф, ПСр40 | полосы, проволока |

ВПр16, ВПр28 | порошок, аморфная лента |

34А | прутки |

Сплав Розе | гранулы |

ПОС61, ПОССу 61-0,5, ПОС40, ПОССу 40-0,5 | слитки |

ПОСК 50-18 | слитки, проволока, лента, пруток, порошок |

ПСр2,5, ПСр3Кд | полосы, проволока |

ВПр35, ВПр40 | проволока |

Наиболее востребованные марки припоев

Припой ВПр11-40Н наиболее широко используемый припой при пайке никелевых жаропрочных сплавов.

Припой ВПр24 (высокожаропрочный) на никелевой основе применяется для пайки сопловых и рабочих лопаток турбины из сплавов типа ЖС6.

Припой ВПр27 (аморфный) на никелевой основе используется для пайки упрочняющих пластин на контактные поверхности бандажных полок рабочих лопаток турбин из сплавов ЖС6У и ВЖЛ12.

Припои ВПр36, ВПр44 (высокожаропрочные) на никелевой основе предназначены для пайки монокристаллических жаропрочных никелевых сплавов, применяются при заделке технологических отверстий в рабочих лопатках турбин.

Припой ВПр50 на никелевой основе используется для пайки жаропрочных никелевых сплавов и нержавеющих сталей.

Припой ВПр37 на никелевой основе применяется для пайки интерметаллидных сплавов типа ВКНА.

Припой ВПр16 на титановой основе используется вместо серебрянных припоев, обеспечивает более высокие значения прочности и хорошую коррозионную стойкость паяных соединений.

Припой ВПр28 на титановой основе используется вместо серебрянных припоев, обеспечивает более высокие значения прочности и хорошую коррозионную стойкость паяных соединений.

Припой ВПр2 на медно-марганцевой основе применяется при пайке теплообменников различного назначения.

Припой ВПр17 (ПСр21,5) применяется при газопламенной пайке тонкостенных трубопроводов из стали 12Х18Н9Т.

Припои ВПр24, ВПр27, ВПр36, ВПр42, ВПр44, ВПр50 являются эвтектическими или доэвтектическими сложнолегированными сплавами со структурой твердого раствора с эвтектикой, содержащей бориды и силициды.

Припой ВПр11-40Н является смесью порошка ВПр11 со структурой никельхромового твердого раствора с эвтектикой, содержащей бориды, силициды и карбиды и наполнителя со структурой доэвтектического сплава никеля с силицидами и боридами.

Припой Впр37 является безэтектическим сплавом с кремнием и бором в качестве депрессантов.

Марка припоя | Система легирования | Температура пайки, С | Температура эксплуатации, С |

Припой ВПр37 | Ni-Cr-Al-Ti-W-Mo | 1280-1310 | 1200 |

ВПр44 | Ni–Cr–Al–Mo–W–Si–Co–B– C | 1270-1290 | 1150 |

Припои ВПр36 | Ni-Cr-Al-Mo-W-Nb-Co-B | 1250-1270 | 1100 |

Припой ВПр24 | Ni–Cr–Al–Ti–Mo–W–Nb– Si–Co–B | 1200-1220 | 1050 |

Припой ВПр42 | Ni-Cr-Al-Mo-W-Nb-Co-B-Ti | 1130-1150 | 1000 |

Припой ВПр50 | Ni–Cr–Mo–Nb–Si–Co–B | 1120-1160 | 1000 |

Припой ВПр27 | Ni–Cr–Al–Mo–W–Nb–Co– B–C–Si | 1120-1150 | 1000 |

ВПр11-40Н | Ni–Cr–C–Si–B–Fe–Al | 1080-1120 | 800 |

ВПр16 | Ti-Cu-Zr-Ni | 900-950 | 600 |

ВПр28 | Ti-Zr-Cu-Ni | 850-880 | 600 |

Появление новых жаропрочных материалов, разработка высокоэффективных схем охлаждения деталей и узлов ГТД, новых типов статорных уплотнений проточной части турбины требуют разработки новых припоев, технологических режимов пайки и способов нанесения припоев. Во ФГУП ВИАМ организована производственная и исследовательская инфраструктура необходимая для реализации большинства задач в области разработки материалов и технологий высокотемпературной пайки.

Во ФГУП ВИАМ организована производственная и исследовательская инфраструктура необходимая для реализации большинства задач в области разработки материалов и технологий высокотемпературной пайки.

Источники информации:

Исследование мелкодисперсных порошков припоев для диффузионной вакуумной пайки, полученных методом атомизации расплава. Е.Н. Каблов, В.С. Рыльников, А.Г. Евгенов, А.Н. Афанасьев-Ходыкин. Труды ВИАМ. 2011.

Припои, применяемые для пайки материалов авиационного назначения. В.С. Рыльников, В.И. Лукин. Труды ВИАМ. 2013.

Высокотехнологичные полуфабрикаты жаропрочных припоев (ленты и пасты на органическом связующем). А.Н. Афанасьев-Ходыкин, В.И. Лукин, В.С. Рыльников. Труды ВИАМ. 2013.

Пайка тонкостенных элементов конструкций аморфным ленточным припоем ВПр51. Ю.В. Столянков, В.И. Лукин, А.Н. Афанасьев-Ходыкин. Труды ВИАМ. 2018.

Труды ВИАМ. 2018.

Аморфный ленточный припой ВПр51 для тонкостенных металлических ЗПК. Ю.В. Столянков, В.С. Рыльников, В.И. Лукин. Материалы конференции «Функциональные материалы для снижения авиационного шума в салоне и на местности». 2015.

Влияние металлургических факторов на фазовый состав и технологические характеристики припоев на никелевой основе с высоким содержанием кремния и бора. А.Г. Евгенов, И.А. Галушка, С.В. Шуртаков, В.А. Игнатов. Труды ВИАМ. 2019

Изготовление конструкции типа «Блиск» из разноименного сочетания материалов (обзор). О.Г. Оспенникова, В.И. Лукин, А.Н. Афанасьев-Ходыки, И.А. Галушка. Труды ВИАМ. 2018.

Пайка аморфными припоями. В.И. Лукин, Ю.В. Столянков, В.С. Рыльников, А.И. Щербаков. Авиационные материалы и технологии. 2002.

Технология изготовления лент и паст порошковых припоев на органических связующих. В.И. Лукин, А.Н. Афанасьев-Ходыкин, И.А. Галушка, О.В. Шевченко. Клеи. Герметики. Технологии. 2017.

В.И. Лукин, А.Н. Афанасьев-Ходыкин, И.А. Галушка, О.В. Шевченко. Клеи. Герметики. Технологии. 2017.

A nickel-based brazing alloy for brazing creep-resisting alloys and steels. Welding International. 2015. http://dx.doi.org/10.1080/09507116.2014.952498

Special features of brazing VZhM4 and VZhM5 single crystal alloys. V.I. Lukin, V.S. Rylnikov, N.G. Orekhov, A.N. Afanasev-Khodykin, V.G. Kolodochkina, I.A. Galushka. Welding International. 2017. http://dx.doi.org/10.1080/09507116.2017.1285546

Special features of diffusion welding of EP975 creep-resisting alloy and VKNA-4U cast single-crystal intermetallic alloy for blisk structures. V.I. Lukin, V.S. Rylnikov, A.N. Afanasyev-Khodykin, O.B. Timofeyeva. Welding International. 2014. http://dx.doi.org/10.1080/09507116.2013.840043

Efficient materials and brazing technology for honeycomb seals of gas turbines of a new generation of aircraft engines. E.B. Kachanov, R.S. Kurochko, V.P. Migunov, V.I. Lukin, V.S. Ryl’Nikov. Welding International. 1994. https://doi.org/10.1080/09507119409548651

E.B. Kachanov, R.S. Kurochko, V.P. Migunov, V.I. Lukin, V.S. Ryl’Nikov. Welding International. 1994. https://doi.org/10.1080/09507119409548651

Евгений Шеин

24.03.2020

Припой с низкой температурой плавления

Температура плавления и другие свойства припоев на основе олова и свинца

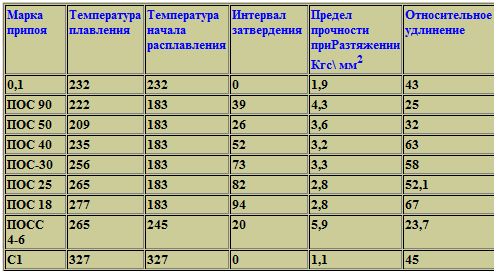

В таблице представлена температура плавления припоев распространенных марок на основе олова и свинца, а также их теплофизические и механические свойства. Свойства припоев даны при комнатной температуре.

В таблице приведены следующие свойства: температура плавления припоев (солидус и ликвидус) в градусах Цельсия, плотность припоев, удельное электрическое сопротивление, коэффициент теплопроводности, временное сопротивление разрыву, относительное удлинение, ударная вязкость, твердость по Бринеллю, HB.

Температура плавления припоев (ликвидус — жидкое состояние припоя) на основе свинца и олова находится в диапазоне от 145 до 308°С. Следует отметить, что температура плавления припоя, равная 145°С, соответствует припою ПОСК 50-18, который относится к категории легкоплавких припоев. При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

Следует отметить, что температура плавления припоя, равная 145°С, соответствует припою ПОСК 50-18, который относится к категории легкоплавких припоев. При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

Рассмотрены свойства следующих припоев: ПОС 90, ПОС 61, ПОС 40, ПОС 10, ПОС 61М, ПОСК 50-18, ПОССу61-0,5, ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 35-0,5, ПОССу 30-0,5, ПОССу 25-0,5, ПОССу 18-0,5, ПОСу 95-5, ПОССу 40-2, ПОССу 35-2, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2, ПОССу 15-2, ПОССу 10-2, ПОССу 8-3, ПОССу 5-1, ПОССу 4-6.

По данным таблицы видно, что плотность припоев меняется в пределах от 7300 до 11200 кг/м 3 . Припоем с минимальной плотностью является оловянно-свинцовый припой ПОСу 95-5. Наиболее тяжелым из рассмотренных припоев является припой ПОССу 5-1 — плотность такого припоя имеет величину 11200 кг/м 3 .

Теплопроводность припоев в таблице дана в размерности ккал/(см·с·град). Припоями с максимальной теплопроводностью являются ПОС 90 и ПОСК 50-18 — их теплопроводность равна 0,13 ккал/(см·с·град).

Температура плавления припоев на основе серебра, их плотность и удельное электрическое сопротивление

К серебряным припоям относятся такие припои, как ПСр72, ПСр71, ПСр70, ПСрМО68-27-5, ПСр65, ПСр62, ПСр50, ПСр50КД, ПСрМЦКд45-15-16-24, ПСрКДМ50-34-16, ПСр45, ПСр40, ПСр37,5, ПСр25, ПСр25Ф, ПСр15, ПСр12М, ПСр10, ПСр010-90, ПСрОСу8 (Впр-6), ПСрМО5 (Впр-9), ПСрОС 3,5-95, ПСр3, ПСрО 3-97, ПСрОС3-58, ПСр3Кд, ПСр2,5, ПСр2,5С, ПСр2, ПСрОС2-58, ПСр1,5, ПСр1.

Плотность припоев на основе серебра изменяется в пределах от 7400 до 11400 кг/м 3 . Низкая плотность припоя, содержащего серебро, свойственна таким припоям, как: ПСрОСу8, ПСрМО5, ПСрОС 3,5-95 и ПСр010-90. Наиболее тяжелый припой — это ПСр3, его плотность равна 11,4 г/см 3 .

Температура плавления припоев на основе серебра находится в диапазоне от 183 до 860°С. Припоем с наименьшим удельным электрическим сопротивлением является серебряный припой ПСр72 — его электросопротивление равно 2,1 мкОм·см.

Удельное электрическое сопротивление припоев значительно изменяется в зависимости от марки припоя. Оно может иметь значение в интервале от 2,1 (у припоя ПСр72) до 37,2 мкОм·см — у ПСр37,5.

Примечание: плотность и удельное электрическое сопротивление припоев указаны при комнатной температуре.

Температура плавления припоев и легкоплавких сплавов

В таблице даны значения температуры плавления припоев и легкоплавких сплавов на основе ртути Hg, цезия Cs, калия K, висмута Bi, таллия Tl, индия In, олова Sn, свинца Pb, кадмия Cd, сплав Вуда, сплавы Роуза (Розе), золота Au, магния Mg, цинка Zn, серебра Ag.

Значения температуры плавления припоев и сплавов в таблице приведены начиная с самых легкоплавких сплавов и находятся в диапазоне от -48,2 до 262°С. В сплавах с отрицательной температурой плавления (от минус 48,2°С) преобладает содержание ртути и щелочных металлов. Легкоплавкие сплавы с температурой плавления от 200 до 260°С имеют в своем составе преимущественное содержание висмута и таллия.

Примечание: эвт — эвтектические сплавы или близкие к ним; для неэвтектических сплавов приводятся значения температуры солидуса.

Плотность припоев и баббитов, их теплопроводность и КТлР

В таблицах даны теплофизические свойства некоторых припоев и баббитов (антифрикционных подшипниковых материалов) при комнатной температуре. Представлены такие свойства, как: плотность, коэффициент температурного расширения и теплопроводность.

Указаны свойства следующих припоев и баббитов: ПОС-30, ПОС-18, ПСр45, ПОЦ70, ПОЦ60, 34А, эвтектический силумин; баббиты, Б83, Б16, БКА, Б88, Б89, Б6.

Следует отметить, что плотность припоев, коэффициент температурного расширения (КТлР) и теплопроводность припоев и баббитов имеют близкие значения, за исключением припоя 34А и эвтектического силумина, которые в 2-4 раза легче.

Состав и теплопроводность припоев и баббитов при различных температурах

В таблице представлен состав и значение коэффициента теплопроводности алюминиевых антифрикционных сплавов, баббитов и припоев при температуре от 4 до 300 К (от -269 до 27°С).

Рассмотрены следующие припои и подшипниковые материалы: АН2,5, АО6-1, БКА, Б16, Б83, Б88, ПОС61, ПОС18, ПОССу18-2, ПОССу40-2, сплав Вуда, сплав Розе, ПСр25, ПСр44, ПСр70.

Наиболее теплопроводным антифрикционным сплавом, по данным таблицы, является сплав АО6-1 — его теплопроводность равна 180 Вт/(м·град). Наибольшую теплопроводность среди рассмотренных припоев имеет серебряный припой ПСр70 (на основе серебра и меди) — теплопроводность этого припоя равна 170 Вт/(м·град).

Источники:

- Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.:Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники.

- Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Цветные металлы. Справочник. — Нижний Новгород: «Вента-2», 2001. — 279 с.

Припо́й — материал [1] , применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля, серебра и другие.

Существуют неметаллические припои [2] .

Срок службы паяного соединения зависит от правильности технологии пайки и параметров окружающей среды в эксплуатации.

Содержание

Описание [ править | править код ]

Припои выпускаются в виде гранул, прутков, проволоки, порошка, фольги, паст и закладных деталей.

Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке мест соединения припой нагревают свыше температуры его плавления. Так как припой имеет температуру плавления ниже, чем температура плавления соединяемого металла (или металлов), из которых изготовлены соединяемые детали, то он плавится, в то время как металл деталей остаётся твёрдым. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Выбирают припой с учётом физико-химических свойств соединяемых металлов (например, по температуре плавления), требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя.

Жидкотекучесть низкотемпературных припоев даёт возможность паять изделия сложной формы.

Классификация припоев [ править | править код ]

| Вид припоев | Температура плавления Tпл., °C | Предел прочности при растяжении, МПа | Сплавы |

|---|---|---|---|

| Мягкие | До 300 | 16—100 | оловянно-свинцовые, оловянно-свинцово-кадмиевые, оловянно-цинковые, сурьмянистые, бессвинцовые (Sn+Cu+Ag+Bi+др.) |

| Твёрдые | Свыше 300 | 100—500 | медно-цинковые, медно-никелевые, медно-фосфористые, серебряные |

Припои принято делить на две группы:

К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — свыше 300 °C. Кроме того, припои существенно различаются по механической прочности. Мягкие припои имеют предел прочности при растяжении 16—100 МПа, а твёрдые — 100—500 МПа.

К мягким припоям относятся оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС-10) до 90 % (ПОС-90), остальное — свинец. Электропроводность этих припоев составляет 9—15 % электропроводности чистой меди. Плавление этих припоев начинается при температуре 183 °C (температура плавления эвтектики системы олово-свинец) и заканчивается при следующих температурах плавления ликвидуса:

Припои ПОС-61 и ПОС-63 плавятся при постоянной температуре 183 °C, так как их состав практически совпадает с составом эвтектики олово-свинец.

Кроме этих составов в качестве мягких припоев используются также:

- сурьмянистые припои (ПОССу), применяемые при пайке оцинкованных и цинковых изделий и повышенных требованиях к прочности паяного соединения,

- оловянно-свинцово-кадмиевые (ПОСК) для пайки деталей, чувствительных к перегреву и пайки выводов к конденсаторам и пьезокерамике,

- оловянно-цинковые (ОЦ) для пайки алюминия,

- бессвинцовые припои, содержащие наряду с оловом медь, серебро, висмут и др. металлы.

Твёрдые припои [ править | править код ]

Наиболее распространёнными твёрдыми припоями являются медно-цинковые (ПМЦ) и серебряные (ПСр) с различными добавками:

| Припой марка | Состав | Температура плавления, °С | Плотность, г/см 3 |

|---|---|---|---|

| Медно-цинковый ПМЦ-36 | 36 % Сu; 64 % Zn | 825—950 | 7,7 |

| Медно-цинковый ПМЦ-54 | 54 % Cu; 46 % Zn | 860—970 | 8,3 |

| Серебряный ПСр-15 | 15 % Ag; остальное Сu и Zn | 635—810 | 8,3 |

| Серебряный ПСр-45 | 45 % Ag; остальное Сu и Zn | 665—725 | 9,1 |

| Медно-титановый ПМТ-45 | 49—52 % Сu; 1—3 % Fе; 0,7—0,1 % Si; 45—49,3 % Ti | 955 | 6,02 |

Температуры плавления припоев марок ПСр и ПМЦ:

ПСр-10 — 830 °С.

ПСр-12 — 785 °С.

ПСр-25 — 765 °С.

ПСр-45 — 720 °С.

ПСр-65 — 740 °С.

ПСр-70 — 780 °С.

ПМЦ-36 — 825 °С.

ПМЦ-42 — 833 °С.

ПМЦ-51 — 870 °С

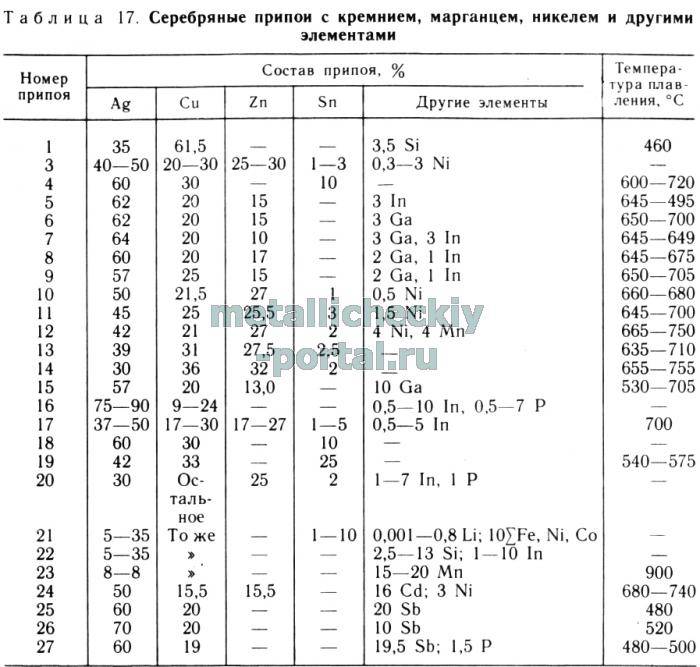

Широко применяются медно-фосфористые припои. К медно-фосфористым припоям относятся сплавы меди, олова с добавками фосфора. Такие припои применяются при пайке меди, медных сплавов, серебра, чугуна, твердых сплавов.

Температуры плавления медно-фосфористых припоев:

П81 — 660 °С

П14 — 680 °С

МФ7 — 820 °С

П47 — 810 °С

Серебряные припои [ править | править код ]

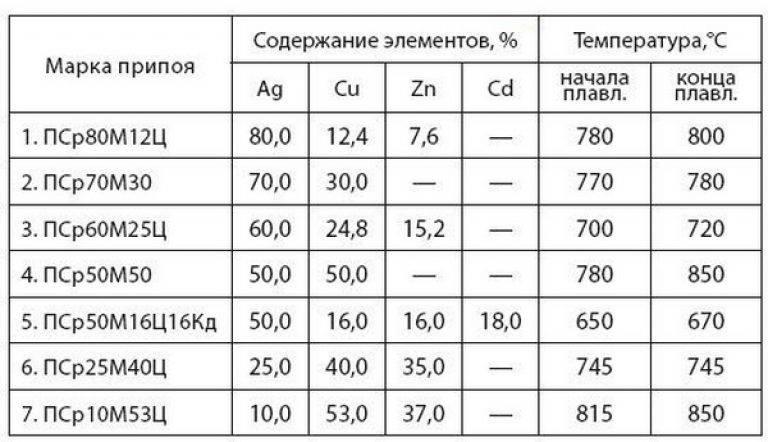

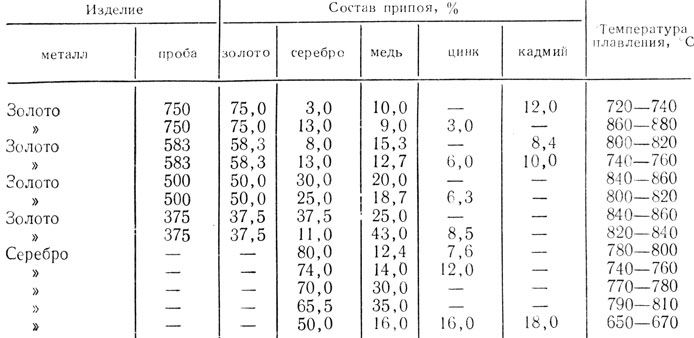

Серебряные припои имеют температуру плавления от 183 до 1133 °С и представляют собой сплавы серебро-свинец-олово; серебро-свинец; серебро-медь; серебро-медь-цинк; серебро-медь-цинк-кадмий; и т. д.

Серебряные припои имеют достаточно широкую область применения:

- лужение и пайка меди, медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз;

- пайка железоникелевых сплавов с посеребренными деталями из стали;

- пайка стали с медью, никелем, медными и медно-никелевыми сплавами;

- пайка меди с никелированным вольфрамом;

- пайка титана и титановых сплавов с нержавеющей сталью;

- пайка меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями;

- пайка меди и латуни с коваром, никелем, с нержавеющими сталями и жаропрочными сплавами, пайка свинцово-оловянистых бронз;

- пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребренной керамикой, пайка посеребренных деталей;

- пайка меди и никеля со стеклоэмалью и керамикой;

- пайка и лужение ювелирных изделий;

- пайка меди с бронзой, меди с медью, бронзы с бронзой;

- пайка меди, медных сплавов и сталей по свежеосаждённому медному гальваническому покрытию толщиной не менее 10 мкм;

- пайка и лужение цветных металлов и сталей;

- пайка и лужение серебряных деталей.

Бессвинцовые припои [ править | править код ]

В связи с повышением внимания общества к вопросам экологии теперь при выборе припоев более серьёзно учитывают токсичность его компонентов. В электротехнике и электронике (особенно в бытовой) всё чаще используют бессвинцовые припои.

Уход от свинцовосодержащих припоев также обусловлен негативным влиянием свинца на прочность соединения с контактами, покрытыми золотом. [4]

Паяльные пасты [ править | править код ]

Развитие автоматизированной технологии для изготовления электронных плат обусловило появление нового типа припоев: так называемых паяльных паст, пригодных как для обычной, так и трафаретной пайки элементов электронных схем. Паяльные пасты представляют собою дисперсную смесь, в которой дисперсной фазой являются микро- и наноразмерные частицы припоя, иногда твёрдых компонентов флюса, а диспергирующей средой являются жидкие компоненты флюса и летучие органические растворители.

Прочие [ править | править код ]

Не относящиеся к собственно припоям особые виды металлических сплавов применяются в электровакуумной технике для электрических вводов, вплавляемых в стекло и работающих при сравнительно низких температурах, когда использование здесь тугоплавких, но относительно дорогих металлов (вольфрам, молибден, платина) не требуется. Для этих материалов особую важность имеет температурный коэффициент линейного расширения ( α l <displaystyle alpha _> ), который для получения вакуум-плотного ввода должен как можно точнее согласовываться с α l <displaystyle alpha _> стекла. Например, ковар (марка сплава 29НК), применяемый для изготовления электрических выводов через стеклянные колбы различных газонаполненных и электровакуумных электронных приборов и осветительных ламп имеет примерный состав: Ni — 29 %, Со — 18 %, Fе — остальное; его удельное сопротивление около 0,49 мкОм·м, а α l <displaystyle alpha _> около 4…5·10 −6 К −1 .

Процесс ремонта электроники, произведение работ в радиотехнике происходит с помощью паяльника. Качественная работа служит основанием для долговечного соединения деталей. Работа происходит паяльником, надежное соединения производится не только качественным инструментом, но и флюсом, припоем. Основной припоя является сплав металлов легкосплавного типа, которые расплавляется по достижению определенной температуры. Наиболее подходящим вариантом считается олово в чистом виде, однако материал очень дорогой.

Какие бывают припои

Существует большое количество материалов для пайки, основное разделение происходит на мягкие и твердые. Монтаж радиоаппаратуры происходит при помощи легкоплавкого, его температура плавления колеблется от 300 до 450 °C. По прочности мягкие виды припоев не уступают при пайке другим, используются при сборке практически всех электронных изделий.

Процесс пайки основывается на сплаве олова и свинца определенным стандартом, количеством.

Некоторые тугоплавкие припои имеют легирующие стали, что по позволяет реализовать некоторые параметры при соединении. Примеси используются для достижения определенных характеристик, антикоррозийных свойств, уровней прочности. Припой для пайки используется в большинстве случаев марки ПОС, что означает оловянно – свинцовые припои. Число указывает на процентное содержание составом олова.

Если происходит ситуация, когда припои и флюсы применяемые при пайке неизвестного происхождения, отличить можно по следующим физиологическим свойствам:

- Температура плавления свинцово – оловянных припоев варьируется в пределах от 183 до 265 °C.

- Яркий металлический отблеск выдает высокое содержание олова, предположительно марка ПОС-61 и выше.

- Большое содержание свинца выдается тусклым серым оттенком, матовой поверхностью.

- Большое количество свинца повышает пластичность проволоки, изделие диаметром 6 мм можно легко согнуть руками, а более качественное не гнаться.

Различные виды припоя производятся изготовителями при некоторых факторах. Большинством современных материалов пайки применяется допуск флюса от 1 до 3%, что значительно улучшает условия работы. Нет необходимости подносить жало паяльного инструмента к флюсу каждый раз, если он содержится сердцевиной припоя. Разновидностью свинцово – оловянных изделия является припой марки ПОССу. Обозначение предполагает добавление сурьмы, применяется в различных производствах, подходит к применению с оловянными деталями.

Наиболее распространенным при спайке и лужении медных, бронзовых деталей, через которые проходит течение тока, является припой третник. Температура плавления данной разновидности составляет 190 °C, получается герметичный шов. Зарубежным аналогом считается Sn63Pb37, где соответствующее названию содержание олова к свинцу.

Низкотемпературные припои

Легкоплавкие припои имеют температуру перехода к жидкому состоянию до 450 °C. Применяются радиотехническими соединениями, при спайке проводов, других работах. Основные составляющие таких изделий пайки имеют сплавы олова, свинца, кадмия или висмута. В процессе обезжиривания, лужения технических плат имеют место сплавы Вуда или Розе. Такие вещества переходят в жидкое состояние уже на отметке 70 °C.

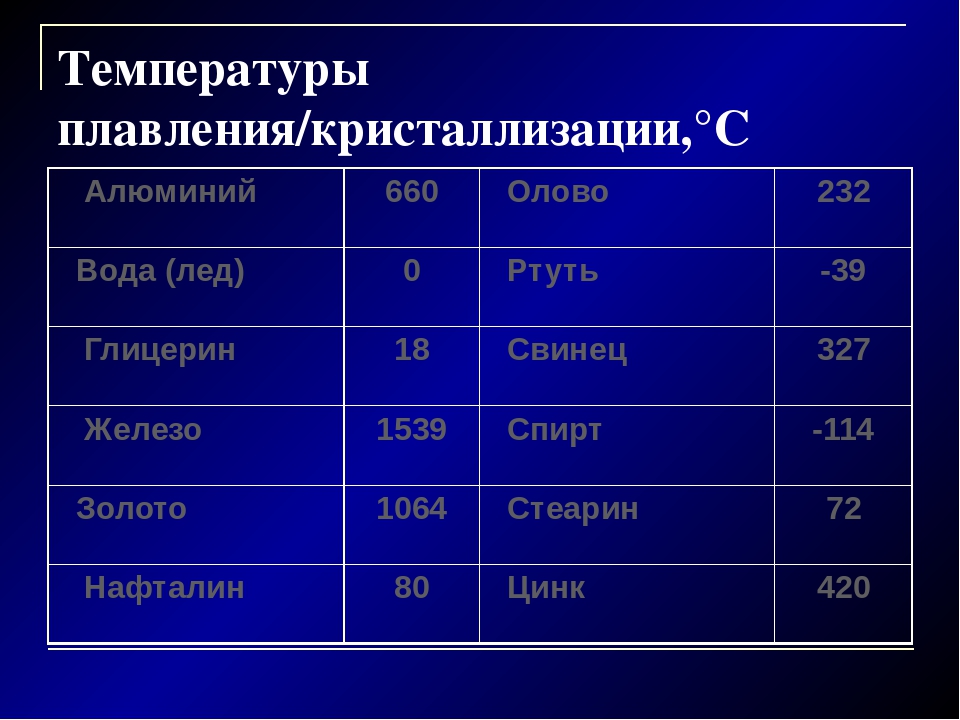

Металлы имеют различную температуру плавления, важно ознакомиться с составом припоя перед покупкой.

- Олово представляет собой легкоплавкий металл, который растворяется серной или соляной кислотой. Плавится металл на отметке 232 °C, воздействие стандартных комнатных температур не влияет на него, однако при отметке -50 °С разрушается составная кристаллическая решетка.

- Свинец является популярным ввиду своей легкоплавкости, хорошо поддается обработке. Окисляется только поверхность, на которую происходит воздействие окружающего воздуха.

- Кадмий используется в антикоррозийных целях при пайке изделием из олова и свинца. Сам материал токсичен, плавится при отметке 321 °С.

- Висмут добавляется в состав ввиду растворимости серной кислотой, азотной средой.

Наиболее удобная форма выпуска для пайки радиодеталей – проволока диаметром 2-2,5 см. Составом современных изделий является канифоль, которая выступает ролью флюса.

Марки мягких припоев для пайки паяльником

Мягкие припои применяются совместно с электрическим паяльником и флюсом. Входящее в состав олово является экологически чистым продуктом, может применяться к соединению элементов пищевой промышленности. Наиболее распространенным является изделие пайки третник, получивший свое название из-за содержания трети свинца составом. Мягкие припои подразделяются на разновидности в соответствии с назначением, температурой плавки.

Низкоплавкие припои используются для пайки чувствительных к перегреву деталей, таких как предохранители, транзисторы. В состав входят свинец, олово, висмут и кадмий, последний материал токсичен, применяется не во всех сферах деятельности. Плавление изделий Вуда начинается с самой низшей температуры – 69 °C.

Отечественные марки продуктов имеют маркировку ПОС, с добавлением некоторых веществ наименование изменяется. К примеру, ПОСВ – 33 имеет равные части свинца, олова и меди, применяется к латунным, медным деталям, требующим герметичного шва.

Основные технические характеристики мягких припоев для пайки

электрическим паяльником

Технические характеристики материалов, применяемых к пайке, разделяются на некоторые параметры:

- проводимость или удельное электрическое сопротивление составляет 0,1 ом на метр. Припой оловянно – свинцового типа проводит электрический ток на порядок хуже, чем алюминий или медь;

- прочность при растяжении измеряется кг/мм, низкотемпературные припои не включают в себя данный параметр, т.к. не рассчитаны на нагрузку. Параметр зависит от количества олова, чем его больше, тем выше число. К примеру, припой марки ПОС – 61 имеет прочность 4,3 кг на мм, а ПОС – 90 4,9 кг/мм.

- температура плавления зависит от назначения, составных частей.

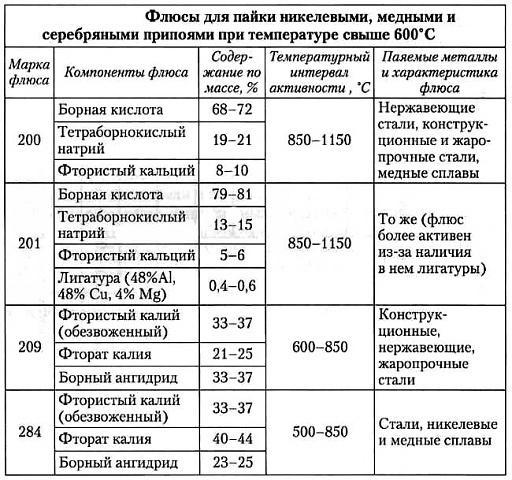

Флюс для пайки паяльником

Вспомогательное вещество, которое способствует растеканию материалов пайки по поверхности спаиваемых деталей — флюс. Качественное соединение создают припои и флюсы, без одной из составляющих пайка невозможна. Распространенным видом флюса является канифоль, производимая из твердых пород хвойных деревьев. Размягчение происходит при 50 °С, а при достижении температуры 250 °C, процесс переходит в кипение состава.

Флюс для пайки алюминия

За счет гидролизами, предусмотренной при изготовлении канифоли, материал не устойчив к воздействию атмосферной среды. После пайки необходимо удалить остатки флюса, т.к. соединение может подвергаться процессу окисления. Впитывая влагу из атмосферы, канифоль может нарушить работу радиотехнических составляющих.

Популярные флюсы для пайки электрическим паяльником

Пайка металлических соединений происходит с применением различных веществ. Флюсы делятся на три основные категории, отличающиеся областью применения, способом приготовления. Процесс подготовки элементов к работе может быть разным, после пайки необходимо удалять остатки описанным инструкцией способом.

- Не активные канифольные флюсы применяются при пайке меди, других разновидностей мягких металлов. Существует светлая канифоль, которая готова к применению и не включает дополнительные вещества. Спирто – канифольный раствор производится из составляющих концентрацией 1 к 5. Используется при спайке в труднодоступных местах, производится в виде порошка, перед применением необходимо смешать со спиртом. Глицерино – канифольные материалы используется, когда необходимо герметичное соединение.

- Активные флюсы подходят для пайки драгоценных и цветных металлов, включают хлористый цинк, спирт или вазелин. Последний параметр отличается составной частью, при использовании жидким или пастообразным состоянием. Флюс пастой работать удобнее, возможно наносить прямо на изделие необходимым количеством.

- Кислотно активный флюс подразделяется на хлористо – цинковый, ортофосфорную кислоту. Исполняется в виде жидких растворов или пасты, с применением канифоли, хлористого цинка, спирта или вазелина.

Ортофосфорная кислота состоит из воды, этилового спирта и самой кислоты плотностью 1,7. Применяется при спайке нержавеющих материалов, меди, серебра. Флюсы на спиртовой основе требуется хранить в герметичной упаковке. Удобная тара для хранения – баночка из-под лака для ногтей, кисточка не реагирует на активную среду, а крышка позволяет плотно закрыть емкость, избегая испарения составляющих.

Паяльные пасты тиноль для пайки

Из предлагаемых веществ имеются паяльные пасты, которые выпускаются с флюсом смешанным видом. Применяется при монтаже бескорпусных элементов, труднодоступных местах. Нанесение происходит специальной лопаткой, затем прогрев электрическим инструментом. Результатом можно наблюдать надежное, качественное соединение, активно используется начинающими мастерами при отсутствии подобающего опыта.

Возможно приготовить сплав для пайки своими руками, для этого понадобится припой, требуемый элементом. Напильником со средней зернистостью измельчается олово для пайки в виде проволоки до состояния металлической крошки. К составу прибавляется флюс, выбранный из вышеперечисленных в жидким состоянии, после этого элементы смешиваются. Изготавливать состав требуется в небольшой емкости, срок хранения ограничен 6 месяцами, после этого происходит окисление металла кислотной средой.

Использование сплавов оловянно свинцовой группы

Процесс пайки представляет собой соединение нескольких металлизированных частей между собой. Температура воздействия при этом не превышает критический порог, при котором происходит разрушение деталей или плат. Основными задачами использования изделий пайки, является обеспечение максимально ровной температурной вязкости, при которой происходит равномерное растекание по поверхности.

Олово для пайки применяется достаточно часто, материал служит составляющей наибольшего количества припоев. В чистом виде металл очень дорог, применяется для спайки важных изделий, элементов. Разделяются по категориям с применением свинца и без него.

Свинцовые припои

Различные материалы для пайки применяются с использованием свинца. Материал отличается легкоплавкостью, мягок и легко поддается обработке. Легко растворяется в щелочной среде, кислотных примесях.

Наиболее популярными в использовании считаются изделия с маркировкой ПОС. Процентное содержание элементов позволяет работать с разными средами и материалами. Отличаются температурными показателями и другими параметрами, которые важны для надежного соединения. К свинцовым соединениям добавляются цинк, висмут или сурьма, которые обеспечивают защиту от окисления и других разрушающих факторов.

Как выбрать припой

Основной задачей перед мастером стоит создание качественного, надежного крепления, которое прослужит продолжительное время. Выбор припоя происходит по следующим параметрам:

- Материалы, которые подвергаются обработке. Необходимо точно ознакомиться с характеристиками материалов, подвергаемых спайке. Существует температурный порог плавления хрупких элементов, транзисторов, конденсаторов и т.д. Радиолюбителями применяются легкоплавкие вещества.

- Состав припоя подбирается по параметрам толщины, назначения изделия. При спайке проводов, других крупных элементов, возможно применение тугоплавких элементов.

- Некоторые случаи требуют выбора оптимальной токопроводности. Сопротивление олова меньше, чем свинца, на высокочастотных платах используется более дорогие марки припоя.

В любой ситуации, необходимо щепетильно относиться к соответствию параметров пайки и изделия. Для спайки используются качественные изделия, цена на них не высока, а выбор на рынке огромен.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

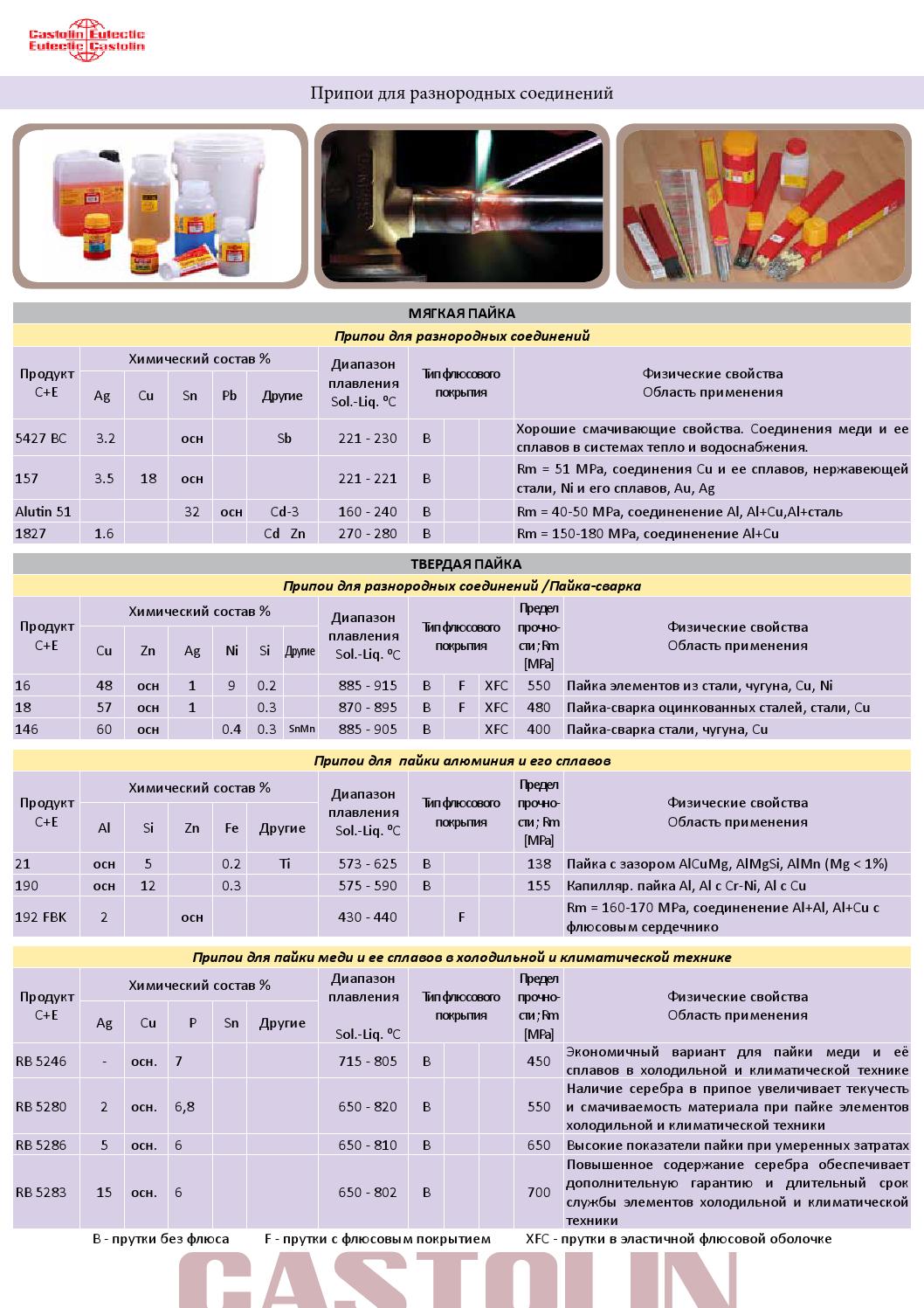

Припои свинцовые и бессвинцовые BalverZinn/Cobar

Компания Balver Zinn (Германия) много лет занимается производством специальных сплавов олова для пайки. Применение хорошего сырья, отлаженные технологии и квалифицированный персонал — все это способствует выпуску качественных припоев заданного состава и со стабильно высокой чистотой в каждой партии.

Требования к чистоте сплавов для производства электроники регламентируется различными стандартами, например IPC-J-STD-001. Для практического применения приводим общую техническую информацию по составу и свойствам различных сплавов для пайки электроники.

В первом приближении все припойные сплавы для сборки электроники можно разделить на свинцовые и бессвинцовые. Все сплавы такого типа состоят из олова (Sn), к которому добавлены один или несколько других элементов — свинец (Pb), серебро (Ag), медь (Cu). Также для улучшения свойств могут вводиться незначительные по количеству (0,06…0,0055%) добавки никеля (Ni) и германия (Ge). Кроме стандартных сплавов, существуют припои для особого применения, например Sn63PbP (добавлен фосфор) для установок нанесения покрытия HASL.

В установках волновой и селективной пайки наиболее часто применяются эвтектические сплавы Sn63Pb37 с температурой плавления +183 °C и Sn99,3Cu0,7 (патентованное название такого сплава SN100C) с температурой плавления +227 °C. Нередко в установках групповой пайки можно встретить неэвтектический сплав ПОС-61 (примерный состав Sn61Pb39 плавится в интервале +183…190 °С). В связи с применением припоев типа ПОС следует отметить важность достаточной чистоты расплава в процессах групповой пайки, даже примеси в доли процента могут существенно влиять на температуру плавления, вязкость расплава, смачивающую способность и в целом на качество пайки.

Пример влияния различных примесей на свойства оловянно-свинцовых припоев:

- Ag (серебро). Критическое значение Ag составляет 0,2%. Если это значение превышено, будет происходить формирование интерметаллического соединения Ag3Sn, что придаст паяным соединениям тусклый внешний вид. Однако содержание Ag до 2% не приведет к плохому результату пайки. Растворимость Ag в припое при +250 °C составляет около 5%.

- Al (алюминий). Al будет окисляться в расплаве. Оксиды Al очень трудно удалить, поэтому резко увеличивается образование шлака, что снизит смачиваемость. Приемлемый уровень Al очень низкий, <0,005%. Следует избегать контакта любых сплавов Al с расплавом припоя, хотя Al и не смачивается из-за оксидной пленки, частый контакт с флюсом и волной приведет к его растворению в припое.

- As (мышьяк). Приемлемый уровень до 0,03%. При более высоких концентрациях он образует интерметаллические соединения AsSn и As2Sn3, что приведет к потере смачиваемости, особенно на поверхности латунных сплавов (CuZn).

- Au (золото). Технически критический уровень Au 0,5%. Попадание Au в припой может происходить из-за растворения NiAu-покрытий площадок печатных плат. Припой становится более вязким, текучесть во время охлаждения снижается из-за образования интерметаллического соединения AuSn4, что также приводит к хрупкости паяного соединения. Растворимость Au в припое при 250 °C составляет около 5%.

- Bi (висмут). При уровне около 2% Bi придаст паяным соединениям матовый внешний вид. Примесь Bi до 3% не сказывается на свойствах пайки. Большее содержание Bi вызывает значительные изменения в температуре плавления.

- Cd (кадмий). Cd будет окисляться в расплаве. Оксиды Cd очень трудно удалить, в связи с чем увеличивается образование шлака, что резко снижает смачиваемость. Поэтому приемлемый уровень Cd очень низкий, <0,005%.

- Cu (медь). Критическое значение 0,3% для Cu. При превышении уровня 0,2% существенно возрастает образование перемычек, а поверхность паяных соединений становится тусклой. Образуется интерметаллическое соединение Cu6Sn5, что приводит к увеличению вязкости расплава. Растворимость Cu в припое при +250 °С составляет около 0,5%. В расплавах SnPb уровень Cu может быть значительно уменьшен нагревом припоя немного выше точки плавления (+185…187 °С) и отстаиванием при этой температуре несколько часов. Интерметаллические соединения будут собираться в верхней части ванны с расплавом, их можно удалить, осторожно сняв нескольких сантиметров верхнего слоя расплава. Также можно удалять медь из расплава SnPb фильтрацией через сетку из нержавеющей стали при температуре около +190 °C.

- Fe (железо). Растворимость железа при обычной температуре пайки настолько низкая, что нет никакого ощутимого влияния на свойства припоя.

- Ni (никель). Скорость растворения и растворимость никеля при обычной температуре пайки настолько низкая, что нет никакого ощутимого влияния на свойства припоя.

- P (фосфор). Фосфор используется в качестве антиоксиданта припоя. Критический уровень 0,14%, после чего будут значительно меняться смачивающие свойства припоя.

- Sb (сурьма). Критическое значение 0,5% Sb в припое. При более высоких значениях заметно снижается смачиваемость. Например, при уровне в 1% Sb наблюдается сокращение площади распространения на 25%.

- S (сера). Сера придает тусклый внешний вид паяным соединениям даже при очень низких уровнях. Критический уровень S 0,01%. Присутствует в виде SnS или PbS и трудно определяется обычными аналитическими методами.

- Zn (цинк). Zn будет окисляться в расплаве. Оксиды Zn очень трудно удалить, поэтому увеличивается образование шлака, что значительно снизит смачиваемость. Приемлемый уровень Zn очень низкий, <0,005%.

Содержание примесей в припое ПОС-61 (по ГОСТ 21930-76) допускается близким к приведенным выше критическим значениям, а по ряду элементов вообще не нормируется. В зависимости от производителя и марки сплава, в партиях припоя уровень загрязнений может быть как в десятки и сотни раз меньше требований стандартов, так и приближаться к ним вплотную. Поскольку существуют тенденции к росту загрязнений (например, медь с контактных площадок переходит в расплав), то чем чище исходный сплав, тем больше времени он будет набирать примеси при работе в установке до критических значений. К тому же со временем довольно часто снижается содержание Sn (олова).

Исходя из этих соображений, предпочтительнее загружать в ванну с расплавом изначально более чистый сплав, причем именно эвтектический Sn63Pb37. Это позволит поддерживать состав расплава и уровень примесей в пределах, достаточных для приемлемого качества процесса.

Применение чистых сплавов от надежного производителя поможет уменьшить отходы на образование шлака и повысить качество паяных соединений. Также сократится время на проведение работ по очистке от шлака и коррекции состава припоя. Для своевременного выявления негативных тенденций изменения уровня примесей в расплаве припоя необходимо регулярно выполнять анализ состава, не дожидаясь появления массовых дефектов пайки.

| Применение | Бессвинцовые припои | Свинцовые припои | ||||

| Электроника высокой надежности | SN100C SN100CS (SnCu0,7NiGe) | SCA (SnCu0,7Ag0,3) | SCAN-Ge (SnCuAgNiGe) | Sn96C (SnAg3,8Cu0,7) промышленное использование | серия i-SAC (SnAgCuCoGe) | Batiloy SN63Pb37 |

| Промышленная электроника | припой высокой надежности с низкой стоимостью и слабой тенденцией выщелачивания меди | пополнение ванн систем пайки волной припоя | промышленное использование | SN97C (SnAg3,8Cu0,7) промышленное использование | припой высокой надежности с низкой стоимостью и слабой тенденцией выщелачивания меди | стандартный свинцовый припой |

| Потребительская электроника | ||||||

| Применение | Марка сплава | Плюсы | Минусы |

| Пайка волной или селективная пайка | SN100C | Разумная цена. Низкая тенденция формирования шлака. Не содержит серебра. Блестящие паяные соединения. Высокая надежность. | Температура плавления +227 °С. |

| Пайка волной или селективная пайка | SCAN-Ge | Комбинация сплавов SN100C и SAC. Различное содержание серебра. Низкая тенденция формирования шлака. Блестящие паяные соединения. Высокая надежность. | Высокая цена. |

| Пайка волной или селективная пайка | SN-97C | Температура плавления +217…219 °С. Очень известный припой. | Высокая цена. Тусклые паяные соединения, тягучесть, полости при усадке. |

| Высокие температуры | i-SAC | Температура плавления +217…219 °С. Блестящие паяные соединения. Мелкозернистая структура. | Высокая цена. |

| Название припоя | Состав | Плотность | Температура плавления, °C | Стандартные температуры, °C | ||

| Пайка волной | Селективная пайка | Погружение | ||||

| Bi58Sn42 | Bi58Sn42 | 8,7 | +139 | |||

| Sn63Pb37 | Sn63Pb37 | 8,4 | +183 | +250 | +250…280 | > +280 |

| SN96C | SnAg3,8Cu0,7 | 7,5 | +217 | +265 | +290…320 | |

| SN100C, SN100CS | SnCu0,7NIGe | 7,4 | +227 | +265 | +290…320 | > +300 |

| SnCul | SnCu1 | 7,3 | +227 | +265 | +290…320 | |

| SCAN-Ge053 | SnCu0,5Ag3NiGe | 7,4 | +217…219 | +265 | +292…320 | |

| i-SAC | SnAg3Cu0,5CoGe | 7,4 | +217…219 | +265 | +294…320 | |

| SN97C | SnAg3Cu0,5 | 7,5 | +217…219 | +265 | +290…320 | |

| i-SAC 105 | SnAg1Cu0,5CoGe | 7,4 | +217…227 | +265 | +293…320 | |

| SCA | SnAg0,3Cu0,7 | 7,3 | +217…227 | +265 | +291…320 | |

| SCAN-Ge 0703 | SnCu0,7Ag0,3NiGe | 7,4 | +217…227 | +265 | +290…320 | > +300 |

| SCAN-Ge 071 | SnCu0,7Ag1NiGe | 7,4 | +217…227 | +265 | +291…320 | |

| Упаковка | ||||

| Слитки | 1 кг | 325×28×15 мм | 325×28×15 мм | 325×28×15 мм |

| 4 кг | 300×50×40 мм | 300×50×40 мм | 300×50×40 мм | |

| Слитки с отверстием | 3,7 кг | 540×50×20 мм | 540×50×20 мм | 540×50×20 мм |

| 6 кг | 570×48×35 мм | 570×48×35 мм | 570×48×35 мм | |

| Бруски | 1 кг | 300×30×15 мм | 285×42×12 мм 300×30×15 мм | 400×10×10 мм |

| Проволока | d = 1–3 мм | |||

Определение припоя

Припоем называют материал для пайки и лужения с температурой плавления ниже температуры плавления паяемых материалов.

ЛУЖЕНИЕ

Под лужением понимают покрытие поверхности металла тонким слоем припоя. Например, лужение медных проводов свинцово — оловянистым припоем при нагреве паяльником с использованием канифоли в качестве флюса. При этом образуется один спай, а не два, как в случае пайки. Луженые провода легко паять.

ТРЕБОВАНИЯ К ПРИПОЮ. СВОЙСТВА

Припои должны отвечать следующим требованиям:

обладать высокой растекаемостью и смачивающей способностью;

интенсивно проникать в зазор между деталями;

обеспечивать прочную связь металлов в зоне спая при статических и знакопеременных нагрузках;

иметь высокую коррозионную стойкость.

КЛАССИФИКАЦИЯ

Припои классифицируют по следующим признакам:

Также как и флюсы припои с температурой плавления менее 450°С называют низкотемпературными, а припои с температурой плавления более 450°С — высокотемпературными. Можно классифицировать и иначе (рис. 6).

КАК ВЫГЛЯДИТ ПРИПОЙ?

Припои изготавливают в виде прутков, полос, фольги, проволоки, порошков и паст. Для удобства использования свинцово-оловянистые припои изготавливают в виде трубок, заполненных флюсом.

А КАКАЯ У НИХ ТЕМПЕРАТУРА ПЛАВЛЕНИЯ?

Температура плавления припоев изменяется в очень широких пределах. Так температура полного расплавления припоя на основе галлия {61% Ga (галлия) — 25% In (индия) — 13% Sn (олова) — 1% Zn (цинка)} составляет 3°С. Есть галлиевые припои и с отрицательной температурой плавления — до минус 10°С. Температура полного расплавления припоя на основе ниобия {80% Nb ниобия — 20% Ti титана} составляет 2260°С.

КОМПОЗИЦИОННЫЕ И ПАСТООБРАЗНЫЕ, В ВИДЕ ФОЛЬГИ И

ПОКРЫТИЙ

Композиционные припои состоят из смеси легкоплавкого и тугоплавкого порошков; легкоплавкого порошка и тугоплавких волокон или сетки (армированные припои). При пайке такими припоями расплавляется только легкоплавкий порошок. Тугоплавкие компоненты играют роль наполнителя.

Припои в виде пасты представляют собой тонкодисперсные смеси металлических компонентов в виде порошков с размером частиц 10…100 мкм и флюс-пасты. Такие припои наносят пневматическим дозирующим устройством с автоматическим управлением.

В случае широкого некапиллярного зазора припой закладывается в него в виде фольги. Детали могут быть также предварительно покрыты припоем лужением, напылением или в гальванической ванне.

Рис. 6. Температурные интервалы плавления припоев: I– особолегкоплавкие;II– легкоплавкие;III– среднеплавкие;IV– высокоплавкие;V– тугоплавкие

Много ли припоев?

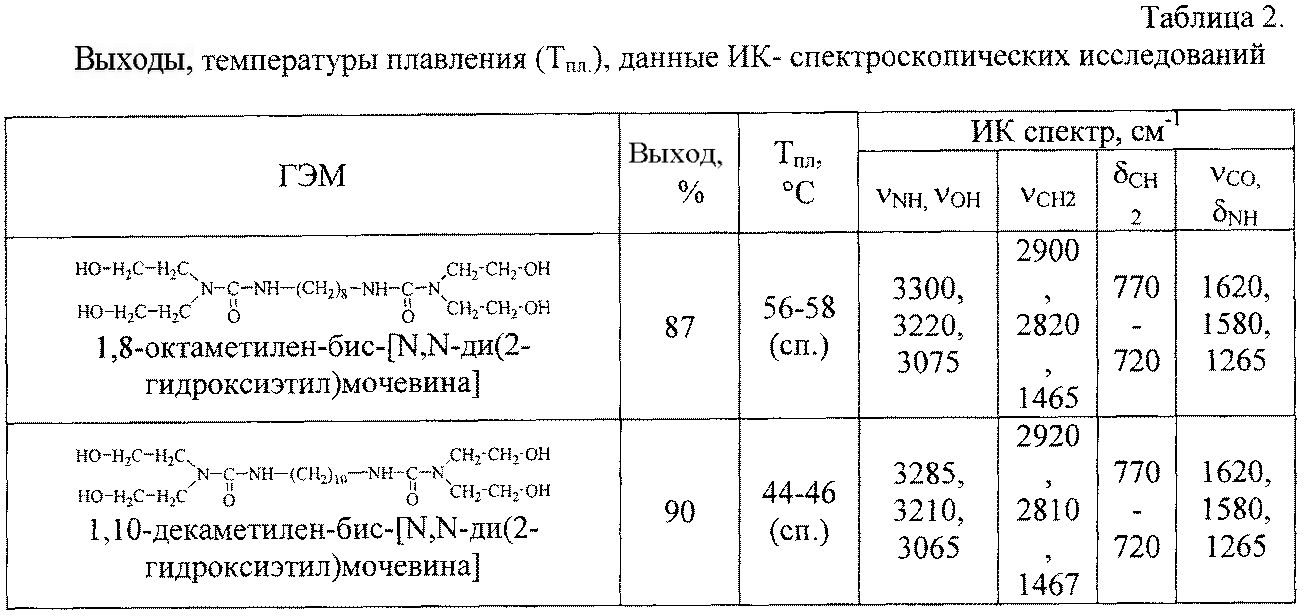

В табл. 2 приведены припои для пайки сталей, меди и медных сплавов, а также алюминия и его сплавов. Для пайки разнообразных и многочисленных конструкционных материалов существует не менее 1000 припоев.

Таблица 2

Припои

Содержание | Температура, °С | ||||

Классификация | Марка | элементов, % по массе | начала плавления | полного расплавления | |

Свинцово-оловянистые | ПОС61 | 61Sn, 39Pb | 183 | 190 | |

Свинцовые с серебром | ПСр3 | 97Pb, 3Ag | 300 | 305 | |

Цинковые с алюминием | Без марки | 95Zn, 5Al | 380 | 380 | |

Алюминиевые | 34А | 66Al, 28Сu, 6Si | 525 | 525 | |

Серебряно-медные | ПСр50 | 50Ag, 50Cu | 779 | 860 | |

Медно-фосфорные | ПМФ7 | 93Cu, 7P | 714 | 850 | |

Медно-цинковые | Л68 | 68Cu, 32Zn | 910 | 940 | |

Для низкотемпературной пайки сталей, меди и медных сплавов применяют свинцово-оловянистые припои. Свинцовые припои с содержанием до 3% Ag применяют для пайки ответственных медных и латунных деталей, работающих при температуре до 150°С. Серебряные припои с медью предназначены для высокотемпературной пайки сталей, меди и ее сплавов. Медно-фосфорные припои применяют как заменители серебряных, так как они дешевле.

Кроме того для высокотемпературной пайки сталей и меди применяют медно-цинковые припои. Стали можно паять и чистой медью, а также припоями на основе никеля.

Как отличаются припои по температуре плавления

Преимущества и недостатки олова

Данный металл практически не используется в строительстве, поскольку не отличается высокой механической прочностью. В основном в настоящее время используют не чистый металл, а его сплавы.

Выделим основные преимущества данного металла. Особое значение имеет ковкость, ее используют в процессе изготовления предметов быта. Например, эстетично выглядят подставки, светильники, выполненные из данного металла.

Оловянное покрытие позволяет существенно снижать трение, благодаря чему изделие защищено от преждевременного износа.

Среди основных недостатков данного метала можно упомянуть его незначительную прочность. Олово непригодно для изготовления частей и деталей, предполагающих существенные нагрузки.

Паяльная паста

Пайку наиболее часто осуществляют с использованием припоя и флюса. В целях качественного выполнения работы необходимо выбирать правильную марку сплава для каждой конкретной задачи.

Паста отличается от обычного припоя тем, что в ней содержится сразу два компонента: припой и флюс, что значительно ускоряет процесс спаивания деталей, особенно когда речь идет о smd элементах.

Любая паста представляет собой густую плотную смесь различных веществ. Она получила широкое распространение в промышленности. Производители электроники активно используют ее на своем производстве.

В зависимости от состава пасты различают следующие виды:

- отмывочные;

- водорастворимые;

- галогеносодержащие;

- безотмывочные;

- без галогенов.

Ее свойства определяются типом флюса, который в нее добавляют. Если речь идет о первом типе, тогда там используется канифоль. Чтобы очистить изделие от такой пасты применяют растворитель.

Важно выбирать правильную пасту в зависимости от выполняемой работы. Например, если предстоит паять множество мелких деталей на плате, тогда лучше отдать предпочтение более густой пасте

Для качественной пайки необходимо произвести подготовительные работы. Плату следует очистить и обезжирить. Все контакты следует залудить, используя легкоплавкий припой.

При использовании платы большого размера целесообразно использовать нижний подогрев. Это лучше всего осуществить с помощью паяльной станции. Также в этих целях можно использовать термофен или другие средства, чтобы обеспечить нагрев до 150°С. Если об этом не позаботиться, тогда ее может «повести».

После окончания работы все излишки пасты удаляются, что можно легко осуществить с помощью паяльника с различными насадками.

Температура плавления олова делает этот материал отличным припоем для пайки. Особо широкое распространение получили припои марки ПОС. Они используются и в промышленности, и в частных мастерских, и радиолюбителями.

Множество марок данного припоя позволяет выбрать необходимый сплав, который идеально подойдет для решения практически любой задачи.

Оловянные кислоты

Гидраты двуокиси олова носят название оловянных кислот и известны в двух модификациях: в виде α-оловянной кислоты и в виде β-оловянной кислоты. α-Оловянная кислота H2SnO3может быть получена действием водного раствора аммиака на раствор хлорного олова SnCl4.

Образование выпадающего белого осадка обычно выражают уравнением

SnCl4+ 4NH4OH = ↓ H2SnO3 + 4NH4Cl + H2O

При высушивании осадок постепенно теряет воду, пока не останется чистая двуокись олова. Таким образом, никакой кислоты определенного состава получить не удается. Поэтому приведенная выше формула α-оловянной кислоты является лишь простейшей из возможных. Правильнее было бы изобразить состав этой кислоты формулой mSno2 • nН2O.

α-Оловянная кислота легко растворяется в щелочах, образуя соли, содержащие комплексный анион [Sn(OH)6]— и называемые станнатами:

H2SnO3 + 2NaOH + h3O = Na2[Sn(OH)6]

Станнат натрия выделяется из раствора в виде кристаллов, состав которых можно выразить также формулой Na2SnO3 • 3Н2O. Эта соль применяется в качестве протравы в красильном деле и для утяжеления шелка. Шелковые ткани, обработанные перед крашением растворами соединений олова, иногда содержат олово в количестве до 50% от веса ткани.

Кислоты также растворяют α-оловянную кислоту с образованием солей четырехвалентного олова. Например:

H2SnO3 + 4НСl ⇄ SnCl4 + 3Н2O

При избытке соляной кислоты SnCl4 присоединяет две молекулы НСl, образуя комплексную хлороловянную кислоту H2[SnCl6]. Аммониевая соль этой кислоты NH4[SnCl6] имеет то же применение, что и станнат натрия.

Разновидности припоев

Припой не всегда обязательно приобретать. Можно использовать старую радиодеталь и собрать его с дорожек платы при помощи жала паяльника. Такой вариант отлично подойдет тем, кто живет далеко от города, где нет возможности приобрести материал в магазине.

Стандартные свинцовые припои.

Однако они бывают разные и отличаются своими свойствами и характеристиками. В связи с этим каждый опытный мастер должен разбираться в данном вопросе. Для спаивания деталей необходимо использование специальных сплавов – припоев.

Последние обладают более низкой температурой плавления, чем отдельные части изделий.

Подобные сплавы делятся на две основные категории в зависимости от температуры плавления: мягкие и твердые. Первый тип широко используется в радиоэлектронике, как любителями, так и профессионалами.

К легкоплавким относят припои с температурой плавления менее 450°С. Их изготавливают из: галлия, индия, олова, висмута, свинца и кадмия. Высокотемпературные плавятся при нагреве, превышающем 450°С. В любом случае он представляет собой, как правило, сплав, состоящий из нескольких металлов и примесей.

Самым распространенным вариантом является оловянно-свинцовый сплав, который называется ПОС. Числа, стоящие после аббревиатуры, свидетельствуют о процентном содержании олова.

Отличить один сплав от другого можно и не зная марки. Например, при большем содержании олова появляется характерный металлический блеск, а при большей концентрации свинца цвет становится темно-серым.

Кроме того, температура плавления ПОСов не превышает 265°С. Еще одной отличительной особенностью сплавов с большей долей свинца является их пластичность и возможность легко согнуть руками.

Классификация сплавов осуществляется в соответствии с ГОСТами.

Физико-механические свойства припоев.

Наиболее распространенными являются:

- припой ПОС 90;

- ПОС 61;

- ПОС 40;

- ПОС 30.

На самом деле маркировок существенно больше. Их насчитывается несколько десятков. Каждая записывается таким образом, что уже из ее названия становится понятен состав сплава, все изготавливаются по ГОСТу 21930-76 припой оловянно-свинцовый.

Стоит отметить, что сплавы отличаются между собой не только химическим составом. В зависимости от формы выпуска они бывают в чушках, проволоке, трубке с канифолью или в прутке.

Например, припой ПОС 61 может продаваться в прутках или в форме проволоки различного диаметра. Необходимо понимать, что соотношение свинца и олова влияет на температуру плавления. Данный параметр в большей мере определяет выбор необходимого сплава.

Кроме того, сплав может выпускаться с флюсом, например, с ФРК525-2-Т1 – безгалоидным канифольным флюсом низкой активности.

В данном флюсе отсутствуют галогены. Благодаря этому факту он оказывает значительно меньше вреда на здоровье мастеров.

Использование сплавов различных марок определяется сферой их применения. ПОС тридцать и сорок относятся к мягким. Их температура плавления не превышает 300°С. Применяются в соединении оцинкованных изделий, лужения, ремонта электроприборов и т.д.

Плавка припоя

Если вы решили обойтись без старинных рецептов, запасайтесь вот какими материалами:

- емкость с водой;

- древесная смесь с углем;

- бура;

- тигель и железный крюк.

Состав припоя и его температура плавления.

Металлы плавим в тигле, который нужно поместить в горн или нагревать его паяльной лампой. Во время расплавки обязательно добавляем буру

Важно знать и выполнять четкую очередность процесса. Главное – плавить первым делом тугоплавкие металлы, и только потом – легкоплавкие

Жидкие металлы постоянно перемешиваются в тигле крюком или деревянной палкой. Процесс лучше разделить на два этапа. Тигель с расплавленными металлами вынимают из горна, а металл соединяют с водой. Образующиеся при этом мелкие капли металла высушивают и снова переплавляют, добавив буры.

После окончательного расплавления припой переливаем в форму. Когда он застынет, прокатываем его в полосы.

Важнейшая часть процесса пайки серебром в домашних условиях – переход сплава из жидкого состояние в твердое. Сначала смесь плавится, а затем отливается в ингус.

Подготовка ложки заключается в следующем: на ее дно кладется картон прямоугольной формы, поверх него – пластина, чтобы ее края обворачивали края ложки. Картонные листы тщательно обжимаются, образуя ложе вогнутой формы.

Лом с пробой 875 смешивается с остальными частями. В качестве флюса выступает бура.

Пропорция серебра пробы № 875 и меди составляет ровно 4:1 (три медных пятака и один полтинник), буру добавляют из расчета одна часть на десять частей шихты.

Ингус или другую форму смазывают воском и ставят рядом с горелкой. Дело в том, что расплав ни в коем случае не должен остывать. Поэтому его выливают в хорошо нагретый ингус. Затем форму отправляют под холодную воду для охлаждения. Остывший брусок вынимается.

Технические характеристики припоев ПОС и ПОССу

Чтобы не расписывать все технические характеристики припоев оловянно-свинцовой группы, просто приведу таблицу параметров. По ней можно определить температуру плавления, плотность, удельное электросопротивление, теплопроводность, временное сопротивление разрыву, относительное удлинение, ударную вязкость и твердость по Бринеллю припоев.

Анализ таблицы показывает, что самым легкоплавким среди списка является кадмиевый с характеристикой по температуре плавления 145 градусов Цельсия. Самым прочным является припой для пайки ПОССу 4-6 с временным сопротивлением разрыву 6,5 кгс/кв. мм.

Низкотемпературные припои

Среди припоев существуют и такие, которые предназначены специально для пайки компонентов очень чувствительных к перегреву. Самым «высокотемпературным» среди низкотемпературных является ПОСК-50-18. Он имеет температуру плавления 142–1450C. В своём составе ПОСК-50-% олова и 18% кадмия. Остальные 32% приходится на свинец. Наличие в сплаве кадмия усиливает устойчивость к коррозии, но и придаёт ему токсичность.

Далее по убыванию температуры плавления идёт сплав РОЗЕ (Sn 25%, Pb 25%, Bi 50%). Маркируется как ПОСВ-50. Температура его плавления ниже температуры кипения воды и составляет 90 – 940C. Он предназначен для пайки меди и латуни. В составе сплава РОЗЕ олово занимает 25%, свинец – 25%, висмут – 50%. Процентное соотношение металлов в сплаве может немного отличаться. Обычно указывается в графе «Состав» на упаковке.

Этот сплав очень популярен у радиомехаников и вообще у всех электронщиков. Применяют его для демонтажа/монтажа чувствительных к перегреву элементов. Кроме всего прочего, данный сплав идеально подходит для лужения медных дорожек только что изготовленной печатной платы.

Находит применение в плавких защитных предохранителях, которые можно обнаружить в любой радиоаппаратуре.

Ещё более низкотемпературным является сплав ВУДА (Sn 10%, Pb 40%, Bi 40%, Cd 10%). Его температура плавления 65 – 720C. Так как в сплаве ВУДА присутствует кадмий (10%), то он токсичен, в отличие от сплава РОЗЕ.

Стоит отметить, что сплавы РОЗЕ и ВУДА достаточно дороги.

Элементы: Кричащий металл – олово

Дата: 14.08.2019

Олово известно человеку с самых древних времён. О нём есть упоминание в Библии. Так как олово и медь были открыты много раньше железа, их сплав – бронза, возможно, самый первый «искусственный» материал, сделанный человеком. Относительно чистое олово было получено в 12 веке.

Олово (Sn) в Таблице Менделеева

До этого оно всегда содержало какое-то количество свинца. Слово олово – славянского происхождения. Международное название этого элемента – stannum – из латинского языка и обозначается символом Sn. В Таблице Менделеева олово стоит под номером 50, c атомной массой 118, 710 а. е. м. При нормальных условиях это пластичный и легкоплавкий металл серебристо-белого цвета.

При нормальных условиях олово — мягкий, пластичный металл серебристо-белого цвета.

Несмотря на то, что олово известно с незапамятных времён, его аллотропные разновидности были открыты относительно недавно. Аллотропией (от др.-греч. ἄλλος «другой» + τρόπος «свойство») в химии и геохимии называют способность одного химического элемента при определённых условиях являться в двух и более видоизменных формах, иногда настолько отличающихся друг от друга по свойствам, что их принимают за разные вещества. Олово тому ярчайший пример, а незнание свойств его аллотропных разновидностей приводило иногда к трагическим последствиям. В обычных условиях олово существует в виде т.н. β-модификации (белое олово или β-Sn), устойчивой выше +13,2 °C. Плотность β-Sn равна 7,2 г/см3. При сгибании прутков этой разновидности слышен характерный хруст, который называют «оловянный крик», издаваемый от взаимного трения кристаллов. При охлаждении белое олово переходит в α-модификацию (серое олово или α-Sn). Серое олово образует кристаллы со структурой похожей на алмаз. Но, при этом, переход β-Sn в α-Sn сопровождается увеличением удельного объёма на 25 %, и, как следствие, уменьшением плотности α-Sn до 5,7 г/см3, что приводит к рассыпанию олова в порошок. При температуре −33 °C скорость превращений максимальна. Более того, соприкосновение серого и белого олова приводит к «заражению» последнего и его рассыпанию. В 1911 году совокупность этих явлений немецкий химик и минералог Эрнст Коген назвал «оловянной чумой». В 1912 году из-за «оловянной чумы» погибла экспедиция Роберта Скотта к Южному полюсу, которая осталась без горючего из-за того, что швы топливных баков были запаяны белым оловом, но в условиях низких температур оно перешло в серую разновидность и рассыпалось.

Олово — редкий рассеянный элемент, по распространённости в земной коре занимает 47-е место со средним содержанием 8 г/т. Главный промышленный минерал олова — касситерит SnO2.

Кристаллы касситерита SnO2, разм. 5х4,5х4 см. Провинция Юньнань, Китай.

Второстепенное значение имеют: станнин Cu2FeSnS4, тиллит PbSnS2 и другие минералы. Основные мировые месторождения олова находятся в Китае, Индонезии, Бразилии, России, Боливии. В России запасы оловянных руд расположены на Дальнем Востоке.

Главные промышленные применения олова — изготовления тары для пищевых продуктов, припои для электроники, подшипниковые сплавы.

Заключение

Увеличение внимания современного производства к вопросам, связанным с охраной окружающей среды, а также к проблемам, связанным с сохранением здоровья населения, повлиял на состав материалов, применяемых в изготовлении электроники. Например, возрос интерес к технологии бессвинцового процесса пайки. Свинец является материалом, приносящим существенный вред здоровью человека, поэтому его перестали применять в электротехнике. Ужесточились требования к пайке, вместо опасного свинца стали использовать сплавы олова.

Чистое олово практически не используется в промышленности, поскольку возникают проблемы с развитием «оловянной чумы». Среди основных сфер применения данного редкого рассеянного элемента выделим изготовление сверхпроводящих проводов.

Покрытие чистым оловом контактных поверхностей позволяет увеличивать процесс пайки, защищать металл от процесса коррозии.

В результате перехода на бессвинцовую технологию многих производителей стали ими начало использоваться натуральное олово для покрытия контактных поверхностей и выводов. Подобный вариант позволяет по приемлемой стоимости получать качественное защитное покрытие. Благодаря отсутствию примесей, новая технология не только считается экологически безопасной, но и дает возможность получать отличный результат по приемлемой стоимости. Именно олово производители считают перспективным и современным металлом в электротехнике, радиоэлектронике.

Оцените статью:Легкоплавкие сплавы: сплав Розе, Вуда и другие

Смотрите также обзоры и статьи:

Всем привет! С вами магазин Electronoff.ua.

В одном из прошлых выпусков мы спросили, будет ли интересным видео о различных типах припоев, которые не так часто используются в электротехнике и других областях. Получив достаточное количество отзывов об этом (чему мы очень рады!), было принято решение снять об этом видео.

Итак, это видео мы уделим низкотемпературным сплавам. Расскажем о них, их применении, а потом скажем об одном очень важном нюансе в работе с низкотемпературными сплавами, так что досмотрите до конца.

Самая удивительная вещь в этих сплавах — то, что сами по себе металлы в их составе имеют температуру плавления значительно выше, чем в итоговом сплаве. Но их соединение вместе образует новый материал, разительно отличающийся по свойствам от его составляющих.

Сплав РозеНаиболее распространенный сплав — это сплав Розе. Его температура плавления — 94 °C. а состоит он из привычного нам оловяно-свинцового припоя в немного других соотношениях, но с добавлением необычного металла — висмута. Самое популярное соотношение — это 25% олова, 25% свинца и 50% висмута. Добавление такого элемента позволило два раза уменьшить температуру плавления припоя в сравнении с обычным ПОС60.

Кстати, интересно, что похожий по составу сплав Сплав Ньютона, собственно, сам Ньютон получил еще в 1701 году. У него сплав состоял на 50% из висмута (Bi), 31,2% из свинца (Pb) и 18,8% из олова (Sn). А температура плавления была 97 градусов.

Сфера применения сплава Розе не ограничивается радиотехникой. Да, в основном его применяют для лужения дорожек на плате (поскольку при такой температуре отсутствует риск их перегреть, чтобы они не отвалились), а еще для безопасного выпаивания компонентов — поскольку даже при смешивании сплава Розе и обычного припоя прямо на плате температура плавления последнего существенно уменьшается. Также он широко используется в плавких электрических предохранителях. Но, кроме этого, многие используют сплав в литье различных статуэток, других предметов исскуства и даже технологических изделий.