Производство и применение сплава меди с цинком (Производство латуни).

Производство латуни

Современные способы производства латуни основаны на плавлении халькопирита (медный колчедан) в электрических печах при температуре +1400 °C. Образующийся в процессе плавления силикат всплывает на поверхность и удаляется. Основной металл (штейн) сливается в конвертер и продувается кислородом. В результате окислительных реакций образуется металлическая «черновая» медь с содержанием металла около 91%. Далее происходит электролитическая очистка в подкисленном растворе медного купороса. Образующаяся на катоде электролитическая медь имеет чистоту 99.99% и используется в производстве проводов, электрического оборудования и сплавов.

В расплавленную медь порционно вводят цинк, который придает ей новые свойства — прочность, коррозионную стойкость и пластичность. В зависимости от области применения металла могут добавляться и другие добавки: никель, железо, олово, марганец, алюминий. Изготовленный таким способом сплав из меди имеет низкий коэффициент трения и применяется в изготовлении червячных пар и в качестве втулок скольжения в малых бытовых электродвигателях.

Версий о том, как называется сплав, и откуда произошло название латунь, существует множество. Во времена правления Августа ее называли орихалк, что в буквальном переводе означает златомедь. Нынешнее название пришло в русский язык от немецкого latun, которое, в свою очередь, произошло от итальянского lattone — венец, или laton (latta) — жесть. В настоящее время это наиболее распространенная версия.

Одним из видов латуни является томпак (медь – 88–97%, цинк — до 10%), который повторно был открыт лондонским часовщиком Кристофером Пинчбеккером в XVIII веке.

Широкое применение томпак получил в плакировании стали и получении биметаллического соединения сталь-латунь.

Латунь получают путем плавления меди и стали.

Плакирование (фр. plaquer — накладывать, покрывать) — это термомеханическое покрытие, используемое для придачи металлу специальных свойств с применением других материалов.

Например, внутренняя поверхность ядерного реактора плакирована высоколегированной аустенитной сталью, так как основной металл корпуса подвержен коррозии при воздействии высоких температур.

Томпак применяется для плакирования стали при изготовлении монет достоинством 10 и 50 копеек.

Область применения латуни

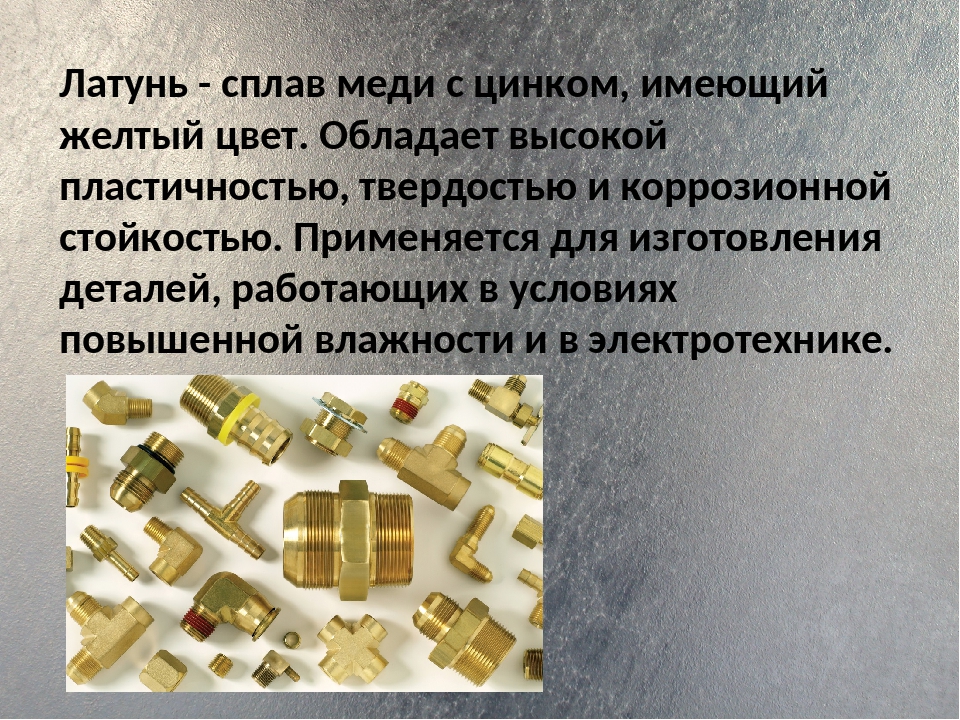

- Сплав меди с цинком в процентном соотношении 70 к 30 является самым востребованным и называется техническим.

Он достаточно прочен и пластичен. Высокие антикоррозионные свойства позволяют использовать его в деталях и приспособлениях, имеющих непосредственный контакт с водой. Это, как правило, корпуса арматуры, трубы, конденсаторные трубки и другие изделия.

Он достаточно прочен и пластичен. Высокие антикоррозионные свойства позволяют использовать его в деталях и приспособлениях, имеющих непосредственный контакт с водой. Это, как правило, корпуса арматуры, трубы, конденсаторные трубки и другие изделия. - При наличии в сплаве только цинка и меди его называют двухкомпонентным, и качество материала будет зависеть от доли цинка. При содержании в сплаве до 20% цинка он называется — красная латунь или томпак, и используется при плакировке поверхности пуль и снарядов. Из такой латуни изготавливают фурнитуру и раструбы некоторых духовых инструментов.

Применение красной латуни.

- Если в сплаве цинка с медью содержится 20–35% легирующего металла, то такая латунь называется желтой и служит для изготовления как технических деталей, так и элементов декора и украшений интерьера. Изготавливают их способом ручного литья. Как правило, это изделия единичного высокохудожественного исполнения. Для их производства создается эскиз, на основании которого изготавливается 3D модель.

- После извлечения отливок происходит процесс зачистки от литников, выпоров и заливов. Называют его обрубкой. Затем детали очищают от формовочной смеси, шлифуют, чеканят и полируют. После всего элементы сваривают в единую конструкцию и окончательно полируют. Такая работа требует больших финансовых затрат, но результат того стоит. Чаще всего изготавливают вентиляционные решетки, столики, подсвечники и другие изделия.

Древние артефакты из латуни.

- Сплав из меди и цинка отличается красивым золотистым цветом.

Однако без защитной обработки быстро окисляется на воздухе, приобретая благородный тусклый с зеленцой оттенок. В большинстве случаев это не портит изделие. При желании окисную пленку можно убрать, обработав его азотной кислотой, а потом промыть в проточной воде. Изделия из латуни долговечны и будут долгие годы радовать своим видом не одно поколение.

Однако без защитной обработки быстро окисляется на воздухе, приобретая благородный тусклый с зеленцой оттенок. В большинстве случаев это не портит изделие. При желании окисную пленку можно убрать, обработав его азотной кислотой, а потом промыть в проточной воде. Изделия из латуни долговечны и будут долгие годы радовать своим видом не одно поколение.

Бронзовый прокат

Бронза, химический состав и как он влияет на свойства материала

Бронза, это, по сути, первый сплав, который был создан искусственно. Его параметры легли в основание новой эры – бронзовой. В то время бронзой называли сплав меди и олова, в наше время металлурги получают сплавы, которые состоят из меди и алюминия, меди и бериллия и с множеством других металлов. Из чего именно состоит сплав можно узнать из его маркировки. Это не так и сложно, а научится расшифровывать название за несколько минут.

Как отличить литейную бронзу от деформируемой

Современные технологии позволяют получать два типа сплава – литейную и деформируемую. Изделия из первого типа не поддается обработке ковкой и резанием, в то время как второй тип можно обрабатывать давлением и резанием.

Понять какой сплав представлен довольно несложно. Если в наименовании материала через тире пишутся цифры, то это деформируемая бронза. Например: БрОФ10-1, БрАЖН10-4-4. Если в наименовании сплава численные символы перемежаются с буквенными, то это деформируемые сплавы, например, БрО3Ц7С5Н1, БрА7Мц15Ж3Н2Ц2.

Кстати, об этом говорит и буква Л, которую ставят в конце названия. Ее там указывают, если наименование материалов совпадает, например, БрА10Ж4Н4Л и БрАЖН10-4-4.

Как отличить литейную бронзу от деформируемой мы знаем, теперь надо понять, что обозначают буквы и цифры.

- Сетка бронзовая

- Бронзовые трубы

- Лента БрОФ6,5-0,15

- Прутки БрАЖ9-4

- Прутки БрАЖМц10-3-1,5

- Прутки БрАЖН 10-4-4

- Прутки БрО5Ц5С5

Маркировка бронзы

Первые буквы Бр, говорят о том, что это бронза, а какой-то другой материал. Следующие символы говорят о параметрах сплава.

Следующие символы говорят о параметрах сплава.

Буква «О» говорит о том, что это сплав оловянистый. Она может включать в свой состав и другие материалы, которые будут отражены в маркировке. Но, в первую очередь, это сплав меди и олова, все добавки и присадки в дальнейшем.

Если указана буква «А», то это сплав меди и алюминия, этот сплав тоже может содержать и другие материалы и добавки, они будут отражены в наименовании.

Если в наименовании материала на втором месте записана буква «С», это говорит о том, что сплав свинцовый.

Соответственно буква «Б» сообщает, что это сплав меди и бериллия.

Долю главного легирующего компонента видно сразу за буквенным у сплавов литейного типа или первой из написанных через тире у обрабатываемых. Например: БрО3Ц7С5Н1, БрС30, БрАЖН10-4-4, БрОФ10-1.

Эти материалы отличаются между собой параметрами и применяются в разных областях.

Алюминий – А, добавляет материалу прочность и устойчивость к ржавлению, это определяет то, что материалы этой сорта применяют в силовых агрегатах, подшипниковых узлах судовых и авиационных механизмах. Сплавы этого типа применяют и для изготовления бижутерии, так как они обладают золотистым цветом с оттенком красного, который напоминает золото.

Сплавы этого типа применяют и для изготовления бижутерии, так как они обладают золотистым цветом с оттенком красного, который напоминает золото.

Наличие свинца – С, обеспечивает антифрикционные и антикоррозионные параметры. Кроме этого его наличие обеспечивает высокую тепловую проводность и вязкость. Такие характеристики позволяют использовать бронзу этой сорта для производства вкладышей подшипников.

Бериллий – Б, обеспечивает бронзы целый набор достоинств, в частности, пластичность, упругость, стойкость к износу, высокую электро- и теплопроводность. Его используют в производстве электронной техники, приборах для измерения различных параметров, другими словами для производства ответственных узлов и агрегатов.

Олово — О, придает этому сплаву стойкость к ржавлению, досточную прочность, минимальную усадку при отливке и привлекательный внешний вид.

В названии бронзы встречаются буквы Ц, Ж, Н и Мц.

Ц – обозначает наличие цинка, его примешивают для снижения стоимости материала и повышения обрабатываемости. Между тем, наличие цинка не оказывает существенного воздействия на состав и параметры бронзы.

Между тем, наличие цинка не оказывает существенного воздействия на состав и параметры бронзы.

Ж – железо, этот компонент усиливает прочностные параметры и поднимает стойкость к шлифовальному износу.

Н – никель, он приводит к повышению надежности и устойчивость к ржавлению.

Мц – марганец, отвечает за рост стойкости к воздействию температуры, твердости, устойчивости к ржавлению. Эти литеры стоят после названия Бр.

БоМц5, говорит, что в этом сплаве содержится 5%, а остальные, это 95% чистой меди. Существует сплав БрКН 1-3, который включает в свой состав 1% кремния, 3% никеля. Кремний обеспечивает текучесть медного сплава.

Иногда в названии сплава можно встретить и другие символы:

Ф — фосфор, он поднимает устойчивость к ржавлению, текучесть, физические параметры.

Су – сурьма, отвечающая за повышение антифрикционные свойства сплава, применяемого для подшипниковых узлов.

Т – титан, применяемый для улучшения структуры сплава бронзы и меди.

Ср – серебро, которое используют для создания специфических медныхспавов.

Собственно это все. Теперь можно расшифровать такой сорт как БрСуНЗЦЗС20Ф.

БрСуНЗЦЗС20Ф – это сурьмянистая бронза, содержащая 3% никеля, 3% цинка, 20% свинца и до 1% фосфора. Чаще всего этот сплав применяют при изготовлении подшипников.

Довольно редко можно встретить такие сплавы как кадмиевую, хромовую, и даже мышьяковистую. Именно последняя была той, которую получил человек. Но через полвека мышьяк заменили на олово. Дело в том, что изготовлении сплава меди с мышьяком, пары последнего, наносили непоправимый вред здоровью человека.

Какие бывают медные сплавы

Бронзой называют соединение меди с металлическими материалами за исключением Zn и Ni. Они могут входить в сплав, но как добавки.

Сплав с цинком называют латунью, в его состав входит до 45% цинка.

Сплав, в который входит 20 – 36% цинка называют желтыми, если его доля, составляет от 5 до 20%, их называют красными.

Существует и различие в названии. В бронзе не показывается объем Cu, а в латуни Zi. Их можно рассчитать для этого необходимо вычесть из 100% количество внесенных добавок. Например: в БрАЖН10-4-4 меди содержится 100-(10+4+4)=100-18=82%, а в латуни ЛАЖМц66-6-3-2 66 % Сu, 6 % Al, 3 % Fe и 2 % Mn. Получается что цинка присутствует 100-(66+6+3+2)= 23 %.

Латуни разделяют на литьевые и обрабатываемые. По аналогии с наименованием бронзы обрабатываемые сплавы обозначаются с помощью дефиса.

Сплав меди и никеля не относят к бронзам. К сплавам этого типа относят мельхиор, в этот сплав входят до 30% никеля, и чуть менее 1% марганца и железа. К этим сплавам относят и такие как нейльзибер (5-35% Ni, 13-45%Zn), константан (51% Ni, 49%Cu), Манганин, (около 85 %Cu, 11,5—13,5 %Mn, 5—3,5 %Ni), и монель (67% Ni, 33%Cu). Первые два сплава из этого списка имеют серебристый цвет и не подвержены коррозии. Их используют для производства посуды и ювелирки, нередко их применяют в судостроении, выпуске изделий для нужд медицины и точных приборов. Констатант и манганин применяют для созданий разнообразных электрических приборов и радиодеталей. Монель используют для производства монет. Еще один сплав называется куниаль, в его состав включены — никель до 20% и алюминий до 4%, его применяют для производства криогенного оборудования. Существует и такой сплав как копель, применяемый для производства термопар. Для изготовления монет используют сплавы тумака и секунда, в их состав включено золото.

Констатант и манганин применяют для созданий разнообразных электрических приборов и радиодеталей. Монель используют для производства монет. Еще один сплав называется куниаль, в его состав включены — никель до 20% и алюминий до 4%, его применяют для производства криогенного оборудования. Существует и такой сплав как копель, применяемый для производства термопар. Для изготовления монет используют сплавы тумака и секунда, в их состав включено золото.

Существуют и специальные монетные и ювелирные сплавы, в их число входят – абиссинское золото – это медный сплав, в который входят цинк и олово, а рецептура северного золота, напоминает алюминиевую бронзу.

Оловянная бронза

Сплав этого типа получена 4500 лет назад. С того времени ее состав практически не изменился. Но на самом деле не все так просто, в изделиях той поры отмечено наличие таких добавок как ферросилиций и ферросиликомарганец. Эти материалы были вновь открыты только в XIX веке.

Оловянные материалы отличает достаточно высокая надежность и устойчивость к коррозии. В те времена это был достаточно дорогой материал и покупать изделия из него мог позволить только состоятельный человек. Оловянную бронзу, изначально использования для производства холодного и огнестрельного оружия, но впоследствии ее стали применять для отливки ритуальных изделий. Затем его стали использовать скульптуры.

В те времена это был достаточно дорогой материал и покупать изделия из него мог позволить только состоятельный человек. Оловянную бронзу, изначально использования для производства холодного и огнестрельного оружия, но впоследствии ее стали применять для отливки ритуальных изделий. Затем его стали использовать скульптуры.

В старинной Руси, оловянную бронзу разделяли на колокольную с содержанием олова до 21% и оружейную с содержанием олова до 13%. Упругость этого материала обеспечивает особое звучание. Но вместе с этим, хрупкость приводит к потере прочности, как пример, можно вспомнить Царь-Колокол.

Именно поэтому для отливки Царь-Пушки использовали другой сорт бронзы, с пониженной хрупкостью.

Если в состав бронзы входит до 6% олова, то этот материал относят к деформируемым. То есть его можно обрабатывать давлением и резанием. Если в сплаве находится большее количества олова, то такие бронзы относят к литейным. Если объем олова превышает 20%, то эти сплавы приобретают повышенную хрупкость и получают красивый серебристый цвет. Предельно допустимое содержание олова не превышает 33%. От объема меди напрямую зависит цвет сплава, то есть, если объем меди составит 85%, то детали будут иметь золотистый цвет, если объем меди составит 75%, то изделия будут иметь белый цвет. Детали будут носить красноватый оттенок. Кстати, по цвету, можно определить к какому типу относится оловянная бронза обрабатываемой или литейной. Красноватая относится к деформируемым, золотистую относят к литейным. Серебристую бронзу используют при производстве кувшинов и другой посуды.

Предельно допустимое содержание олова не превышает 33%. От объема меди напрямую зависит цвет сплава, то есть, если объем меди составит 85%, то детали будут иметь золотистый цвет, если объем меди составит 75%, то изделия будут иметь белый цвет. Детали будут носить красноватый оттенок. Кстати, по цвету, можно определить к какому типу относится оловянная бронза обрабатываемой или литейной. Красноватая относится к деформируемым, золотистую относят к литейным. Серебристую бронзу используют при производстве кувшинов и другой посуды.

Оловянная бронза пользуется популярностью у литейщиков. У этого материала очень малая усадка. Это определило то, что из нее отливают и украшения, и грандиозные изваяния. Для роста текучести в сплав примешивают Zn и некоторые другие добавки.

Наличие цинка и обеспечивает малую усадку оловянной бронзы.

Бронза с алюминием

Этот материал ценен своими механическими и антикоррозийными свойствами. Эти материалы можно обрабатывать резанием и подвергать сварке в аргоновой среде. Материалы этого класса применяют для производства подшипников, элементов силовых установок и химических реакторов. В их составе содержится от 5 до 11% алюминия. Сорта этой бронзы носят названия БрА5, БрА7, БрАМц9-2, БрАМц9-4 и др.

Материалы этого класса применяют для производства подшипников, элементов силовых установок и химических реакторов. В их составе содержится от 5 до 11% алюминия. Сорта этой бронзы носят названия БрА5, БрА7, БрАМц9-2, БрАМц9-4 и др.

Бронза со свинцом

Бронзы этого типа отличаются высокой теплопроводностью и при этом они обладают высокой устойчивостью к ржавлению и антифрикционными параметрами. Эти свойства позволяет их использовать для изделий и узлов, работающих в условиях высокого трения или скользят относительно друг друга. Сорта этого сплава носят названия БрСЗО, БрСЗО2 и др.

Бронза с бериллием

В химический состав входит до 2,5% Be. Термическая обработка сплавов этой марки придает им дополнительную прочность. Это довольно дорогой сплав используют при производстве серьезных изделий. Сорта этой бронзы — БрБ2, БрБ3 и др.

Как производят бронзу?

В древние времена, когда люди узнали медь ее стали, обжигая ее с помощью угля. Затем вокруг кострища построили стены и в образованное пространство стали подавать воздух. С того времени, технология производства мало изменилась, только вместо костра стали использовать индукционные печи.

С того времени, технология производства мало изменилась, только вместо костра стали использовать индукционные печи.

Для изготовления бронзы в расплавленную медь примешивают лом.

В качестве флюса применяют уголь. Его загружают в печь после того, как только, достигнут необходимый температурный режим. Как только медь расплавится, в нее добавляют раскислитель, это фосфористая медь.

На следующем этапе осуществляют добавку легирующих компонентов и тщательно перемешивают. Для достижения желаемого эффекта расплав должен быть выдержан при заданной температуре, определенное время. Выдержка необходима для тщательного растворения добавок. По истечении этого времени, в нее снова примешивают фосфористую медь. Это завершающая операция, по окончании которой получается готовый продукт.

Кстати, по цвету бронзы можно определить ее назначение, золотистая пригодна для выпуска колоколов, белая будет использована для посуды и украшений. Бронза красноватого цвета будет направлена на изготовление подшипников и втулок.

Сплавы меди с оловом (оловянистые бронзы)

Нашли практическое применение и другие сплавы меди с оловом, алюминием, кремнием, бериллием и свинцом. Сплавы меди с оловом — оловянистые бронзы. При [c.101]Строки Осипа Мандельштама полны настоящего преклонения перед бронзой — первым твердым раствором, который стал использовать человек. До сих пор ведутся споры, какая из бронз появилась раньше. Самый вероятный ответ — оловянистая, сплав меди с оловом, Оловянистая бронза [(иногда в нее, действительно, добавляют свинец) плавится при более низкой, чем медь, температуре и отличается превосходными литейными качествами. Она послужила материалом для многих прекрасных творений искусства, и не случайно изготовление бронзовой отливки стало поэтической темой. Но главное преимущество оловя-нистой бронзы над чистой медью — ее высокая прочность. Поэтому медь была вытеснена, и настал бронзовый век —период расцвета античных цивилизаций. [c.147]

[c.147]

Одним из наиболее давно известных человечеству сплавов является сплав меди с оловом — оловянистая бронза. Диаграмма состояния сплавов меди с оловом подобно диаграмме состояния сплавов меди с цинком состоит из нескольких перитектических диаграмм. Выше линии ликвидуса сплавы находятся в жидком состоянии, а ниже [c.239]

Сплавы меди с оловом (оловянистые бронзы) [c.430]

Сплавы меди с оловом называются бронзами. Освоено производств бронз безоловянистых, которые обладают хорошими литейными свойствами. Название этих бронз обычно определяется вводимой добавкой (алюминиевая, кремнистая, бериллиевая, марганцовистая, свинцовистая и др.). Наибольший интерес представляют алюминиевые и кремнистые бронзы, химическая стойкость которых выше оловянистых. [c.66]

Бронза представляет собой сплав меди с оловом, алюминием, марганцем, свинцом, цинком и пр. Бронза применяется главным образом для литья при изготовлении вкладышей подшипников, арматуры и т. п. Температура плавления оловянистой бронзы — 900—950° С, безоловянистой — 950—1 080° С.

[c.15]

Бронза применяется главным образом для литья при изготовлении вкладышей подшипников, арматуры и т. п. Температура плавления оловянистой бронзы — 900—950° С, безоловянистой — 950—1 080° С.

[c.15]

С) Сплав меди с оловом (кроме Sn дополнительно могут быть другие легирующие) называется оловянистой бронзой. [c.121]

Бронзы. Под бронзами обычно понимают сплавы меди с оловом. В связи с дефицитностью, применение олова для приготовления бронз стремятся ограничить и заменить его более дешевыми элементами. Поэтому наряду с оловянистыми бронзами широко применяют бронзы без олова. Такие бронзы называют безоловянистыми или специальными. К ним относятся алюминиевая, кремнистая, свинцовистая и другие бронзы. [c.29]

Оловянистыми бронзами называются сплавы меди с оловом, содержащие также добавки свинца, фосфора и цинка. Эти бронзы имеют ограниченное применение, так как изысканы более прочные и экономичные сплавы.

[c. 233]

233]

По сравнению с другими видами бронз более высокими механическими и эксплуатационными показателями обладают оловянистые бронзы — сплавы меди с оловом, содержащие присадки свинца фосфора и цинка. Однако более высокая стоимость вынуждает конструкторов заменять эти бронзы (во всех случаях, где это возможно) более дешевыми медными сплавами, близкими по свойствам, но не содержащими олово или содержащими его в минимальном количестве.. [c.44]

Оловянистые бронзы представляют собой сплавы меди с олово.м. Часть диаграммы состояния системы Си—5п, представляющая практический интерес (с содержанием олова до 22%), [c.137]

Бронзы. Сплав меди с оловом, алюминием, никелем и другими элементами называют бронзой. По составу различают оловянистые и безоловянистые бронзы. Бронзы обладают хорошими литейными свойствами, их усадка втрое меньше, чем остальных отливок.

Бронзы хорошо обрабатываются давлением и резанием. Большинство

[c.98]

Бронзы хорошо обрабатываются давлением и резанием. Большинство

[c.98]Сплавы меди с оловом принято называть оловянистыми бронзами, сплавы меди с алюминием — алюминиевыми, а остальные сплавы на медной основе—специальными (например, свинцовыми, кремниевыми, марганцевыми, бериллиевыми, кадмиевыми — по главному, кроме меди, компоненту сплава). [c.89]

Бронзы. Сплавы меди с оловом, алюминием, кремнием, марганцем, свинцом, бериллием называют бронзами. Раньше к бронзам относили сплавы только двойной системы медь — олово. С течением времени разработаны новые сплавы на медной основе, в которых олово частично или полностью заменено другими элементами. Однако название сплавов осталось прежним, так как они по многим физико-механическим свойствам и цвету не отличаются от медно-оловянистых сплавов. В зависимости от введенного элемента бронзы называют оловянистыми, алюминиевыми, кремнистыми, марганцовистыми и т. д. [c.166]

Оловянистыми бронзами называются сплавы меди с оловом, содержащим до 20% 5п, однако, большей частью применяются бронзы, содержащие не более 10% 8п. [c.90]

[c.90]

Оловянистая бронза — сплав меди с оловом. Содержание олова в машинной бронзе составляет 6—13%. Температура 218 [c.218]

Широкое распространение имеют бронзы — сплавы меди с оловом, кремнием, алюминием, свинцом, фосфором, марганцем и некоторыми другими компонентами. В зависимости от главных добавок к меди различают бронзы оловянистые, алюминиевые, свинцовистые и др. [c.10]

Оловянистая бронза — сплав меди с оловом (4—10%), обладает большой твердостью, стойкостью против окисления, отлично заполняет форму, дает малую усадку и хорошо обрабатывается на станках. Температура плавления 900—1000° С. [c.356]

Бронза представляет собой сплав меди с оловом и другими элементами (алюминием, свинцом, кремнием, марганцем, железом и др.). В зависимости от химического состава бронзы делятся на оловянистые и безоловянистые или специальные. Оловянистые подразделяют на литейные и деформируемые. [c.33]

[c.33]

Практическое применение в машиностроении имеют сплавы меди с оловом, содержащие до 12% 5п. Поэтому при изучении структуры оловянистых бронз мы будем пользоваться не всей диаграммой, а только ее левой частью. Левая часть двойной диаграммы состояния медь-оло во показана на фиг. 235. [c.250]

Бронзами называются сплавы меди с оловом, алюминием, марганцем, кремнием, свинцом и рядом других металлов. Название бронз обычно определяется вводимом добавкой, т. е. сплавы меди с оловом называются оловянистыми бронзами, сплавы меди с алюминием—алюминиевыми бронзами, сплавы с кремнием— кремнистыми и т. п. [c.143]

Бронза — сплав меди с оловом, железом, никелем и другими металлами. Сплав меди с оловом называется оловянистой бронзой, а меди с железом, никелем, алюминием и другими металлами — безоловянистой. Бронза применяется для изготовления втулок скользящих подшипников, венцов червячных шестерен и других деталей. [c.9]

[c.9]

Бронзы — это сплавы меди с оловом, алюминием, кремнием, никелем и другими химическими элементами. Бронзы маркируются буквами Бр., после которых следует буква, обозначающая основной легирующий элемент О — оловянистые, А—алюминиевые и т. д., в остальном их маркировка аналогична латуням. Например, марка Бр.АЖН 10-4-4 обозначает алюминиевую бронзу, содержащую алюминия—10%, железа 4%, никеля 4%, остальное — медь. [c.164]

Бронзы — сплавы меди с оловом, цинком, свинцом и другими элементами. Раньше широко применяли оловянистые бронзы (сплавы меди с оловом и некоторыми другими элементами), обладающие хорошими механическими и литейными свойствами и высокой коррозионной стойкостью. Так как олово дефицитно, более широко применяют безоловянистые бронзы (не содержащие олова). По своим качествам они нередко превосходят оловянистые. [c.27]

Оловянистые бронзы представляют собой сплавы меди с оловом, а также более сложный сплав с добавками цинка, свинца, фосфора, никеля и др.

[c.42]

[c.42]Бронза — сплав меди с оловом, алюминием, кремнием, марганцем, цинком и свинцом. При сварке угольным электродом оловянистых бронз в качестве присадочного материала применяют прутки из сплава, содержаш,его 95… 96% меди, 3…. 4% кремния, 0,25% фосфора. Флюс — прокаленная бура или борный шлак. При сварке специальных бронз применяют прутки, изготовленные из бронз свариваемых марок или близких им по химическому составу. Ток постоянный, прямой полярности. Сварку металлическим электродом фосфористой бронзы выполняют прутками следующего состава 10… 12% олова, 0,15…0,45% фосфора, остальное — медь. Для свинцовых бронз применяют прутки из сплава, содержащего 21% свинца, 8% олова, 1,5% цинка, остальное — медь. Прутки покрывают различными защитными покрытиями. Ток постоянный, обратной полярности. При диаметре прутка [c.132]

Сварка бронз. Сплавы меди с оловом, алюминием, бериллием и некоторыми другими элементами называют бронзами. Бронзы принято маркировать Бр с начальными буквами добавляемых элементов и целым числом их процентов. Например, марка Бр-ОЦСН-3-7-5-1 —оловянисто-цинково-свинцовая с никелем, содержащая олово 3%, цинка 7%, свинца 5%, никеля 1%. Сплавы меди с оловом называют оловянистыми или оловянными бронзами, с алюминием — алюминиевыми бронзами, с бериллием — бериллиевыми бронзами и т. д.

[c.283]

Например, марка Бр-ОЦСН-3-7-5-1 —оловянисто-цинково-свинцовая с никелем, содержащая олово 3%, цинка 7%, свинца 5%, никеля 1%. Сплавы меди с оловом называют оловянистыми или оловянными бронзами, с алюминием — алюминиевыми бронзами, с бериллием — бериллиевыми бронзами и т. д.

[c.283]

Бронза. Сплавы меди с оловом, марганцем, алюминием, никелем, кремнием, бериллием и другими элементами называют бронзами. Наиболее известны оловянистые бронзы, содержащие олова от 3 до 7%. Оловянистая бронза обладает очень малой усадкой и хорошими литейными свойствами. [c.26]

Бронзами называются сплавы меди с оловом (оловянистые бронзы), алюминием (алюминиевые бронзы), марганцем (мар-ганцевистые бронзы) и другими ком-понентами. [c.52]

Бронзами обычно называются сплавы меди с оловом (оловянистые бронзы). Однако широкое применение нашли в настоящее время и безоло-вянистые бронзы, например алюминиевые, кремнистые, бериллиевые, марганцовистые, свинцовые и др. Сейчас бронзами называют главным образом литейные сплавы на основе меди.

[c.530]

Сейчас бронзами называют главным образом литейные сплавы на основе меди.

[c.530]

Бронзы. Бронзами назьгваются литейные сплавы меди с оловом, алюминием, марганцем и другими элементами. Наиболее широко известны оловянистые бронзы. [c.249]

Бронзы — это сплавы меди с оловом (оло-Бяиистые бронзы), алюминием, кремнием и бериллием (алюминиевые, кремнистые и бсрил-лиевые бронзы). Состав и свойства некоторых оловянистых бронз приведены в табл. 8.38. [c.298]

Бронза (оловянистая) — сплав меди с оловом (4—10%) в небольших количествах может содержать никель, алюминий, кремний, марганец, фосфор, цинк и свинец. Броцзы обладают большой твердостью, отлично заполняют форму, дают малую усадку, стойки про- [c.271]

Бронзой называется сплав меди с оловом и другими элементами, кроме цинка. Различают простые (оловянистые) и специальные (безо-ловянистые) бронзы. Бронзы, в состав которых входит олово, являются оловянистыми. В специальных бронзах олово заменено свинцом, алюминием, железом, марганцем, кадмием, бериллием и другими элементами. В зависилюсти от химического состава такие бронзы называются свинцовистыми, алюминиевыми, марганцовистыми, беррнлиевыми и т. д. Как и латуни, бронзы делятся на литейные н деформируемые.

[c.36]

В специальных бронзах олово заменено свинцом, алюминием, железом, марганцем, кадмием, бериллием и другими элементами. В зависилюсти от химического состава такие бронзы называются свинцовистыми, алюминиевыми, марганцовистыми, беррнлиевыми и т. д. Как и латуни, бронзы делятся на литейные н деформируемые.

[c.36]

Оловянистые (деформируемые) бронзы являются сплавом меди с оловом, например БрОЦ4-3, в состав которой входит олово (3,5—4,0%) и цинк (2,7—3,3%). [c.138]

Бронза является другим наиболее распространенным сплавом меди. Оловянистыми бронзами называются сплавы меди с оловом, в них содержится до 20% Sn, однако большей частью применяются бронзы, в которых имеется не более 10% Sn. Широ1ко применяются алюминиевые бронзы (5—10% А1). Часто в эти бронзы вводят в небольшом количестве марганец, никель, свинец, железо и т. д. Кроме этих наиболее распространенных бронз, существует много других, напимер кремнистая бронза (4% Si и 1% Мп), бериллиевые бронзы (до 3% Ве) и т. д.

[c.81]

д.

[c.81]

Оловянистые бронзы. Рассмотрим сначала оловяни-стые бронзы, т. е. сплавы меди с оловом. [c.367]

Бронза — сплав меди с оловом или с другими металлами. По составу бронзы делятся на две группы оловянистые — сплавы меди с оловом и специальные — сплавы меди с другими металлами, в зависимости от которых получают алюмппиевые, свинцовые, кремнистые, марганцовые, бериллиевые и другие бронзы. [c.9]

Бронзы — сплавы меди с различными элементами. Оловянистые бронзы, т. е. сплавы меди с оловом, часто называют просто бронзами, а сплавы меди с другими элементами — специальными бронзами (или без-оловянными бронзами по ГОСТ 493—54). Легирующие элементы, введенные в бронзы, улучшают механические и технологические свойства, а также их актикоррозийность. [c.125]

Бронза — сплав меди с оловом. Бронзы, в состав которых входят, кроме меди и олова, другие элементы, носят название специальных бронз. В зависимости от химического состава бронзы разделяются на оловянистые, алюминиевые, кремнистые, бе-риллиевые, свинцовистые и другие. Бронза обладает высокой прочностью и стойкостью против истирания, устойчивостью в отношении действия атмосферного воздуха и кислот. Бронза хорошо заполняет литейные формы, дает малую усадку, хорошо поддается механической обработке.

[c.70]

В зависимости от химического состава бронзы разделяются на оловянистые, алюминиевые, кремнистые, бе-риллиевые, свинцовистые и другие. Бронза обладает высокой прочностью и стойкостью против истирания, устойчивостью в отношении действия атмосферного воздуха и кислот. Бронза хорошо заполняет литейные формы, дает малую усадку, хорошо поддается механической обработке.

[c.70]

Сплавы меди с оловом, т. е. оловянистые бронзы, обычно именуются просто бронзами. Остальные сплавы на медной основе называют бронзами специальными, прибавляя к названию бронзы наименование легирующего элемента. Таким образом, специальная бронза, легированная алюминием, носит название алюминиевой бронзы. Та же бронза, содержащая, кроме алюминия, также добавки железа, носит название алюминиевожелезной бронзы и т. д. [c.357]

Сплавы, в которых основными частями являются медь и олово, называются бронзами. Кроме олова, в состав сплава входят и другие компоненты, которые частично заменяют дефицитное олово, а главное сообщают бронзе различные качества и свойства. К таким компонентам — добавкам относятся алюминий, кремний, марганец, цинк, фосфор, никель и другие элементы. Бронзы можно разделить на две группы 1) оловянистые — это сплавы меди с оловом или более сложные оловянистомедные сплавы с добавками фосфора, свинца, никеля, цинка и других элементов 2) специальные — это двойные или многокомпонентные сплавы на медной основе, с добавками алюминия, кремния, марганца, железа, никеля, фосфора и других элементов. [c.79]

Сплавы меди с цинком (латуни)

Кроме системы Ре — N1 есть много сплавов с высоким л, но в качестве активных компонентов могут применяться немногие, а именно те из них, которые имеют модуль упругости, близкий по значению модулю упругости пассивного компонента, и хорошую свариваемость. К ним относятся сплавы меди с цинком (латуни), с оловом (бронзы), с никелем и т. д. [c.335]Материалы высокой проводимости классифицируют по группам медь, сплавы меди с оловом (бронзы), сплавы меди с цинком (латуни), алюминий, серебро и прочие металлы и сплавы. В особую группу выделяют материалы для электрических контактов. В табл.1 приведены свойства наиболее распространенных металлов высокой проводимости. [c.514]

Конечно, самую подробную информацию о твердых растворах можно получить в помощью рентгеновского излучения. Для начала остановимся на известном издревле сплаве меди с цинком —латуни. [c.143]

Двойникование часто наблюдается в структуре металлов, например у меди, у сплавов меди с цинком (латунью), у аустенита и т. д. [c.57]

Латуни— сплавы меди с цинком. Латуни подразделяются на двойные и сложные (специальные латуни). По виду обработки эти сплавы делят на литейные и деформируемые по структуре — на простые однофазные (a-латуни) и сложные — двухфазные (а-ЬР латуни). [c.114]

Медные сплавы. Широко известно, что коррозионному растрескиванию подвержены сплавы меди с цинком — латуни. Иногда упоминаются случаи коррозионного растрескивания меди и бронз. [c.274]

По трудности удаления окисных пленок при пайке (по мере ее возрастания) медные сплавы можно разделить на следующие группы 1) чистая и техническая медь 2) сплавы меди с цинком (латуни) 3) сплавы с оловом, кадмием, железом, никелем 4) сплавы с хромом 5) сплавы с кремнием и бериллием 6) сплавы с алюминием. [c.307]

Корпусы теплообменных аппаратов и конденсаторов большей частью выполняют сварными из стальных листов. Трубные доски тоже изготовляют стальными, а для морской воды латунными, или стальными с защитными покрытиями. Водяные камеры и крышки в зависимости от давления воды и ее свойств, наличия перегородок и их количества изготовляют сварными из стальных листов или отливают из чугуна или стали для морской воды применяют чугун, а также сталь с защитными покрытиями (асфальтовый лак, сурик или несколько слоев жидкого раствора портланд-цемента). Для трубок применяют стали, в том числе нержавеющие, различные сплавы меди с цинком (латуни) и никелем, зачастую с небольшими добавками других металлов. Медные трубки из-за недостаточной механической прочности почти не применяются. Учитывая высокую цену, дефицитность и большой расход цветных металлов на трубки теплообменной аппаратуры, в настоящее время ведутся работы по созданию полноценных заменителей цветных металлов, но эта задача пока еще не решена. При температурах металла выше 250°, как например, в воздухоподогревателях газотурбинных установок и при расчетных давлениях воды 120—180 ama в подогревателях высокого давления применяются исключительно стальные трубки. В остальных теплообменных аппаратах выбор материала трубок обусловливается в основном коррозийными свойствами теплоносителей. Основным преимуществом латунных трубок по сравнению со стальными является их значительно большая коррозийная устойчивость, особенно если вода имеет кислотную реакцию или содержит газы. Поэтому в конденсаторах, маслоохладителях, теплофикационных водоподогревателях, работающих с циркуляционной или сетевой водой, а также в регенеративных подогревателях, работающих под вакуумом (возможен засос воздуха), применяют трубки исключительно из цветных металлов. В остальных регенеративных подогревателях применяют как латунные, так и стальные трубки. [c.43]

Латуни — сплавы меди с цинком. Латунь маркируется буквой Л и числом, обозначающим среднее содержание меди в процентах например, Л-68 — латунь, содержащая 68% меди, остальное — цинк. [c.125]

Сплавы меди с цинком — латуни [c.339]

Благодаря высоким механическим и технологическим свойствам сплавы меди с цинком (латуни) являются самыми распространенными из медных сплавов. Диаграмма состояния медь—цинк приведена на рис. 36. Область твердого раствора а при температуре 455°С простирается до 39% (по массе) 2п. [c.39]

С давних пор известны и нашли широкое распространение сплавы меди с цинком — латуни и меди с оловом — бронзы. Латунь содержит от 10 до 30% 2п и в ряде случаев небольшие количества олова и свинца. Латуни хорошо обрабатываются, имеют более высокую по сравнению с медью механическую прочность и, кроме того, дешевле чистой меди. Бронза содержит до 20% 5п. Несмотря на относительно высокую твердость, бронзы хорошо обрабатываются и хорошо заполняют форму при литье. Бронзы обладают высокой устойчивостью к износу, небольшим коэффициентом трения и поэтому используются для приготовления вкладышей подшипников, шестерен и других деталей. Бронза используется также в химическом производстве. [c.407]

Задача № 80. Измерить удельное электросопротивление меди и сплавов меди с цинком (латуней) с содержанием 20 /о 1п (марка Л80) и 32 /о( 2п (марка Л68). [c.153]

Сплав меди с оловом называется бронзой, сплав меди с цинком — латунью. Бронза и латунь применяются для изготовления деталей различных аппаратов и машин. [c.566]

Сплавы меди с цинком-латуни ( деформируемые и литейные ) приведите химический состав некоторых латуней этих групп и характерные механические свойства, опишите технологию изготовления деталей из указанных сплавов. [c.24]

Твердые припои имеют температуру плавления в интервале 800—900°С и являются сплавами меди и цинка (латуни) и меди, цинка и серебра (так называемые серебряные припои). Последние применяют при пайке электроприборов, когда электропроводность спая не должна уменьшаться по сравнению с электропроводностью основного металла. [c.624]

Латуни. Латунями называют сплавы меди с цинком, содержащие от 10 до 50% 2п, иногда дополнительно легированные рядом других элементов (алюминием, оловом, кремнием, никелем и др.). В первом случае это так называемые простые латуни, во втором — специальные латуни. [c.252]

Латуни — сплавы меди с цинком — дешевле бронз, хорошо обрабатываются. Из них изготавливают трубки, проволоку, листы, прутки и т. д. Пример обозначения [c.202]

Имеются доказательства, что при пластической деформации атомы цинка концентрируются преимущественно у границ зерен Различия в составе приводят к электрохимическому взаимодей ствию таких участков с зернами. По этой причине в ряде агрес сивных сред небольшая межкристаллитная коррозия может про исходить и без приложенного напряжения. Однако участки пла стической деформации при определенных значениях потенциала могут способствовать адсорбции комплексных ионов аммония, что в свою очередь приводит к быстрому образованию трещин. Аналогичный эффект может наблюдаться и вдоль линий скольжения (транскристаллитное растрескивание). По-видимому, выделение цинка на границах зерен является существенной причиной наблюдаемой межкристаллитной коррозии латуней в то же время наличие структурных дефектов в области границ зерен или линий скольжения играет большую роль в протекании КРН. Следовательно, разрушение медных сплавов в результате растрескивания наблюдается не только в сплавах меди с цинком, но также и со множеством других элементов, например кремнием, никелем, сурьмой, мышьяком, алюминием, фосфором [21 и бериллием [31]. [c.338]

Латуни — сплавы меди с цинком или с никелем и марганцем. В системе сплавов Си—Zn (рис. 173) наибольшее применение имеют латуни, содержащие до 45% Zn. Растворимость цинка в меди при температуре 20° С (а-фаза) [c.266]

Медные сплавы. Если требуется повышенная прочность, а также стойкость к истиранию, то используют сплавы меди — латунь и бронзу, хотя они имеют более высокое удельное сопротивление (табл. 21.1). Латунь представляет собой сплав меди с цинком, содержащий иногда некоторые добавки (Мп, Ре) в количестве до 1—2% [c.275]

Сплавы меди. В отдельных случаях помимо чистой меди в качестве проводникового материала применяются ее сплавы с оловом, кремнием, фосфором, бериллием, хромом, магнием, кадмием. Такие сплавы, носящие название бронз, при правильно подобранном составе имеют значительно более высокие механические свойства, чем чистая медь Ор бронз может быть 800—1200 МПа и более. Бронзы широко применяют для изготовления токопроводящих пружин и т. п. Введение в медь кадмия при сравнительно малом снижении удельной проводимости (см. рис. 7-12) значительно повышает механическую прочность и твердость. Кадмиевую бронзу применяют для контактных проводов и коллекторных пластин особо ответственного назначения. Еще большей механической прочностью обладает бериллиевая бронза (Ор —до 1350 МПа). Сплав меди о цинком — латунь — обладает достаточно высоким относительным удлинением [c.200]

Латунь — сплав меди с цинком и некоторыми другими элементами (свинец, железо, висмут и др. — в долях процента). Состав и свойства латуней предусмотрены стандартом. [c.241]

Латуни — сплавы меди с цинком. При содержании цинка до 39% они имеют однофазную структуру. Образующаяся при больших содержаниях цинка и высоких температурах [5-фаза имеет неупорядоченное расположение атомов. Так называемая 1 5 -фаза, образующаяся при температурах ниже 450—470 °С, в отличие от пластичной 3-фазы тверда и хрупка. [c.101]

Сплавы меди с оловом называют бронзами, или оловянными бронзами, сплавы меди с цинком латунями, а остальные сплавы на медной основе — специальными бронзами, включая иногда в название наименование легирующих элементов. Принятая в ГОСТах система буквенных обозначений позволяет легко определить принадлежность сплава к определенной группе. Так, например, бронза алюминиево-железо-пикелевая со средним содержанием 10% AI, 4% Fe, 4% Ni (остальное — медь) обозначается Бр. АЖН 10-4-4 латунь железисто-свинцовистая, содержащая в среднем 1% Fe, 10% РЬ и 58% Си (остальное — цинк), обозначается ЛЖС 58-1-1 нейзильбер, содержащий в среднем 15% Ni и 20% Zn (остальное — медь), обозначается МНЦ 15-20. Обозначение мельхиора МН-19 указывает, что в этом сплаве содержится в среднем 19% Ni (остальное — медь). [c.194]

Латунь — это сплав меди с цинком. Латуни подразделяются на литейные и деформируемые, а последние на простые и сложные (многокомпонентные). Стожные латуни подразделяют на оловянистые, маргапцовистожелезистые и др. [c.32]

В электротехнике применяется и сплав меди с цинком— латунь, которая имеет по сравнению с медью значительно более высокую механическую прочность, прочность против истирания при значительно повышенном удельном сопротивлении. Латунь хорошо штампуется, подвергается глубокой вытяжке, паяется и сваривается, довольно устойчива против коррозии. Комплекс ее свойств обеспечил ей широкое применение в электроаппарато- и приборостроении ъ качестве различных токопроводящих и конструкционных деталей. [c.290]

Латунь — сплав меди с цинком. Латуни существуют в виде модификаций а, а + р, р -фазы. В практике нашли широкое применение а-латуни и а + р -латуни. а-латуни легко обрабатываются давленнем как в холодном, так и в горячем состоянии, а + р -латуни обрабатываются только в нагретом состоянии при температурах, отвечающих однофазному состоянию (Р-фазы). [c.124]

Латунь — сплав меди с цинком. Латунь Л90 применяется для изготовления манометрических упругих элементов (сильфоны, трубки Бурдона). Латунь Л62 хорошо обрабатывается штамповкой, прокатывается, используется для изготовления деталей, обрабатываемых этими способами. Латунь ЛС59-1 обладает большей твердостью, чем латунь предыдущих марок, хорошо обрабатывается резанием. Латунь ЛС63-ЗТ повышенной твердости, применяется для изготовления зубчатых колес. [c.46]

Латуни — сплавы меди с цинком. Латуни дешевле, прочнее, пластичнее и тверже меди, к тому же они более жидкотекучи и коррозийностойки. [c.19]

Сварка медноникелевых сплавов. Медноникелевые сплавы, например МНЖ5-1, используются для изготовления труб, устойчивых против действия морской воды, вызывающей коррозию чистой меди и сплавов меди с цинком (латуни). Эти трубы широко применяются в судостроении. Состав сплава МНЖ5-1 следующий 4,4— 5% никеля, I—1,5% железа, остальное— медь. Содержание в сплаве таких примесей, как мышьяк, сера, свинец и фосфор, не должно превышать 0,01% каждого, сурьмы — ие более 0,005%, висмута — не более 0,002%, углерода — не более 0,03% и кислорода — не [c.267]

Латуни—сплавы меди с цинком. Обла.чают хорошим сопротивлением коррозии, антифрикционными свойствами, электропроводностью и хорошими технологическими свойствами. Применяют для изготовления проволоки, гильз, труб и т. п. Латунь свинцовую марки ЛЦ40С применяют для сепараторов подшипников качения, а алюминиево-железо-марганпевую латунь марки ЛЦ23А6ЖЗМц2 — для зубчатых и червячных колес. [c.39]

Медные сплавы принято делить на латуни и бронзы. Латунями называются сплавы меди с цинком. В качестве второсте- [c.42]

Сплав меди с цинком имеющий золотистый

Бронза сплав — (химич.) Так называются сплавы меди с оловом в различных пропорциях (медь в избытке), затем сплавы меди с оловом и цинком, а также некоторыми другими металлами или металлоидами (свинцом, марганцем, фосфором, кремнием и др., в небольших… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Бронза, сплав — (химич.) Так называются сплавы меди с оловом в различных пропорциях (медь в избытке), затем сплавы меди с оловом и цинком, а также некоторыми другими металлами или металлоидами (свинцом, марганцем, фосфором, кремнием и др., в небольших… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Медь — (Copper) Металл медь, месторождения и добыча меди, получение и применение Информация о металле медь, свойства меди, месторождения и добыча металла, получение и применение меди Содержание — (лат. Cuprum), Cu, химический элемент I группы… … Энциклопедия инвестора

латунь — и; ж. [нем. Latun] Сплав меди с цинком, иногда с примесью других металлов (свинца, железа, олова и др.). Л. проволочная. Л. листовая. Ковш из латуни. Получение латуни. Чистить л. до блеска. * * * латунь (от нем. Latun), сплав Cu (основа) с Zn (до … Энциклопедический словарь

Томпак — м. Сплав меди с цинком, имеющий золотистый цвет и употребляющийся для изготовления дешевых украшений, хозяйственно бытовых предметов и т.п. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

томбак — I. ТОМБАК См. Томпак. II. ТОМПАК а, м. ТОМБАК а, м. tombac m.> нем. Tompak. Сплав меди с цинком, имеющий золотистый цвет; употребляется для изготовления дешевых украшений, хозяйственно бытовых предметов и т. п. БАС 1. Слово томпак (или томбак) … Исторический словарь галлицизмов русского языка

томпак — а, м. ТОМБАК а, м. tombac m.> нем. Tompak. Сплав меди с цинком, имеющий золотистый цвет; употребляется для изготовления дешевых украшений, хозяйственно бытовых предметов и т. п. БАС 1. Слово томпак (или томбак) это название медно цинкового… … Исторический словарь галлицизмов русского языка

Бронза — (химич.). Так называются сплавы меди с оловом в различныхпропорциях (медь в избытке), затем сплавы меди с оловом и цинком, атакже некоторыми другими металлами или металлоидами (свинцом, марганцем,фосфором, кремнием и др., в небольших количествах) … Энциклопедия Брокгауза и Ефрона

Латунь — (от нем. Latun) сплав на основе меди, в котором главной добавкой является цинк (до 50%). Л. выплавляли ещё до н. э., причём до конца 18 в. её получали плавкой меди с цинковой рудой, смешанной с древесным углём. Лишь в 19 в. этот способ… … Большая советская энциклопедия

Латунь — Латунная игральная кость, рядом слиток меди и цинк … Википедия

Золото — Au (хим.). Физические свойства. Чистое З. в слитках имеет характерный желтый цвет, при получении же в виде тонкого порошка (из растворов солей при помощи различных восстановителей) цвет его меняется от темно фиолетового до красного. В тонких… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Сплав меди с цинком и никелем, 6 букв, сканворд

Слово из 6 букв, первая буква – «Т», вторая буква – «О», третья буква – «М», четвертая буква – «П», пятая буква – «А», шестая буква – «К», слово на букву «Т», последняя «К». Если Вы не знаете слово из кроссворда или сканворда, то наш сайт поможет Вам найти самые сложные и незнакомые слова.

Отгадайте загадку:

Что не может поместиться в самую большую кастрюлю? Показать ответ>>

Что не может увеличить лупа в треугольнике? Показать ответ>>

Что не становится влажным, попадая в воду? Показать ответ>>

Другие значения этого слова:

- дешевый сплав меди с цинком, в основном для часов, часовых цепочек, ювелирных украшений, характерных для небогатых щеголеватых людей

- желтая медь (сплав)

- латунь с 3—10% Zn (остальное Cu)

- Латунь, содержащая 3-10% цинка

- Латунь, содержащая 3-10% цинка, остальное медь

- Разновидность латуни

- Сорт латуни

- сплав для биметаллов

- сплав для производства биметаллов

- Сплав латуни с цинком

- сплав меди (89—91%) с цинком (9—11%), применяется для плакирования оболочек пуль

- Сплав меди с цинком

- Сплав меди с цинком и никелем

- Сплав меди с цинком, имеющий золотистый цвет и употребляющийся для изготовления дешевых украшений, хозяйственно-бытовых предметов и т. п

- Сплав меди с цинком, сорт латуни

- сплав, называемый желтой медью

Случайная загадка:

Маленький, лёгонький, А за хвост не подымешь.

Случайный анекдот:

Музыкальная хроника. Пугачева вместе с семьей переехала жить в деревню. Алла Борисовна теперь сама доит корову. Филя разводит кроликов, и только Кристина Орбакайте, вспомнив детство, одиноко стоит посреди огорода.

Сплав цинка и меди, 6 букв, 6 буква «Ь», сканворд

Слово из 6 букв, первая буква – «Л», вторая буква – «А», третья буква – «Т», четвертая буква – «У», пятая буква – «Н», шестая буква – «Ь», слово на букву «Л», последняя «Ь». Если Вы не знаете слово из кроссворда или сканворда, то наш сайт поможет Вам найти самые сложные и незнакомые слова.

Отгадайте загадку:

Кто зимой в трубе гудит? Показать ответ>>

Кто зимой холодной Бродит по лесу злой, голодный? Показать ответ>>

Кто имеет пятачок, Не зажатый в кулачок? На ногах его копытца. Ест и пьёт он из корытца. Показать ответ>>

Другие значения этого слова:

- «Союз» меди и цинка

- ж. желтая, зеленая медь, смесь меди с цинком; бол. употреб. о листах, о листовой зеленой меди. Латунный, из латуни сделанный, к ней, относящ

- желтый металл, но не золото

- Медно-цинковый сплав

- Медный сплав

- сплав желтого цвета

- Сплав меди и цинка

- Сплав меди с цинком (иногда с примесью других металлов: олова, марганца, алюминия и т. п.)

- Сплав меди с цинком и другими элементами

- Сплав меди с цинком и другими элементами (наиболее распространённый медный сплав)

- Сплав цинка и меди

- Сплав, похожий на золото

- Это двойной или многокомпонентный сплав на основе меди, где основным легирующим элементом является цинк иногда с добавлением олова, никеля, свинца, марганца, железа и других элементов

Случайная загадка:

Растёт, но не цветок. Висит, но не фрукт. Похож на нитку, но живой. Один выпадает, другой вырастает.

Случайный анекдот:

Жуpналисты гадают, как будет называться новая паpтия, полученная пpи слиянии «Отечества» и «Единства»: «Отедин» или «Едиот»? Впpочем, возможны ваpиации: «Отъединство», «Едиотчество», и т.д.

Сплав меди и цинка, 6 букв, сканворд

Слово из 6 букв, первая буква – «Л», вторая буква – «А», третья буква – «Т», четвертая буква – «У», пятая буква – «Н», шестая буква – «Ь», слово на букву «Л», последняя «Ь». Если Вы не знаете слово из кроссворда или сканворда, то наш сайт поможет Вам найти самые сложные и незнакомые слова.

Отгадайте загадку:

Зарыли Данилку В сырую могилку. Он полежал, полежал Да на солнышко побежал. Стоит красуется, На него люди любуются. Показать ответ>>

Заря-зареница, по миру ходила, слезу уронила; месяц видел, солнце крало. Показать ответ>>

Заря-заряница, Красная девица, По лугам ходила, Ключи обронила. Брат встал, Ключи подобрал. Показать ответ>>

Другие значения этого слова:

- «Союз» меди и цинка

- ж. желтая, зеленая медь, смесь меди с цинком; бол. употреб. о листах, о листовой зеленой меди. Латунный, из латуни сделанный, к ней, относящ

- желтый металл, но не золото

- Медно-цинковый сплав

- Медный сплав

- сплав желтого цвета

- Сплав меди и цинка

- Сплав меди с цинком (иногда с примесью других металлов: олова, марганца, алюминия и т. п.)

- Сплав меди с цинком и другими элементами

- Сплав меди с цинком и другими элементами (наиболее распространённый медный сплав)

- Сплав цинка и меди

- Сплав, похожий на золото

- Это двойной или многокомпонентный сплав на основе меди, где основным легирующим элементом является цинк иногда с добавлением олова, никеля, свинца, марганца, железа и других элементов

Случайная загадка:

Приходит к людям вновь и вновь Большое чувство под названием.

Случайный анекдот:

Как-то раз, будучи в упадочном состоянии духа, поручик Ржевский подошел к Дубровскому, который считался в полку эталоном культуры. – Скажите, Дубровский, почему все считают меня пошляком, неужели ето правда? – Да уж, поручик, временами вы берете через край. – Как жаль, я ведь ради шутки, а все выходит так плохо! А не могли бы вы придумать для меня какую-нибудь шутку поприличней? – М-м-м. Hу вот скажем. Вы как-нибудь на балу потушите свет, а потом спросите: «Здесь темно, как у негра где?» – и ничего неприличного не скажете, и все вас поймут и засмеются. Вечером воодушевленный Ржевский прибежал на бал, посбивал все канделябры и на всю залу заорал: – Здесь темно, как в жопе у кого?

Открытие металлов, а также их обработка стало хорошим толчком в эволюционировании человека от первобытных каменных веков в развитые цивилизации. Из металлической руды научились изготавливать сплавы. В результате сочетания элементов добивались улучшения характеристик материала. К числу таких соединений относят сплав меди с цинком.

История открытия

Сплав меди с цинком впервые получили в Древнем Риме, при правлении императора Августа в первом веке нашей эры. Стоит отметить, что данный металл при раскопках находили также в Китае, Греции и Индии. Получали его при плавлении меди с рудой цинка (чистый металл удалось получить позже).

В Европе впервые получили латунь в конце 19 века при смешивании чистого цинка и медных заготовок под действием высоких температур. Она применялась для изготовления ювелирных украшений. Данный элемент без примеси завозили из Восточных стран, так как своя технология добычи была утрачена в 11 веке.

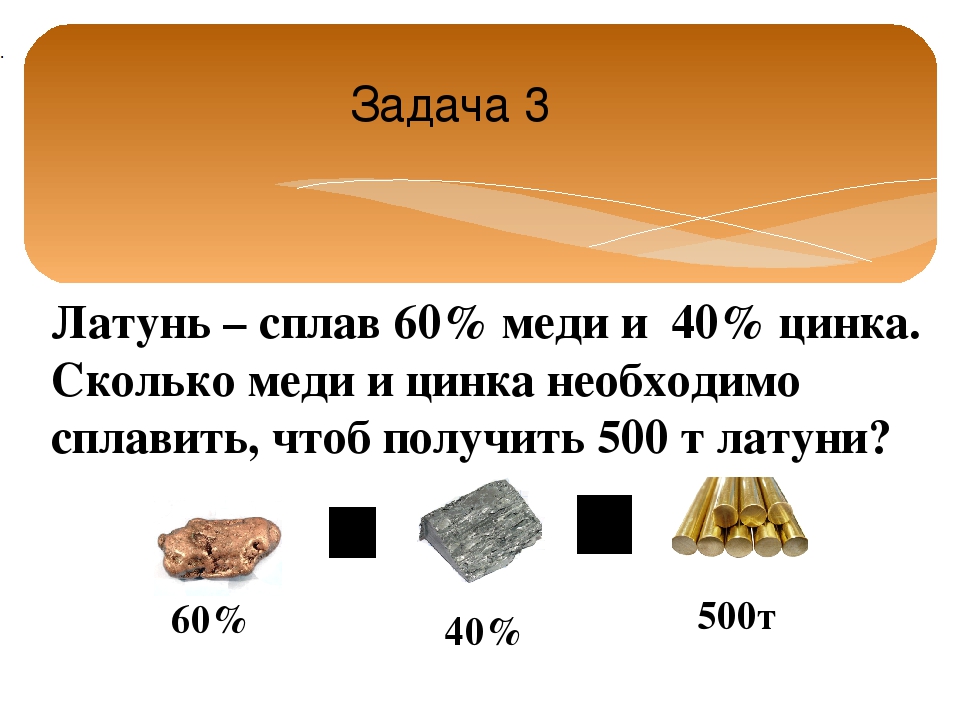

Состав и структура

В латуни содержится 70% меди и 30% цинка. Второй элемент повышает прочностные характеристики, при снижении затрат. Увеличенное содержание цинка используется в частных случаях, в зависимости от условий применения материала.

При маркировке сплава указывается буква «Л», после следует процентный показатель меди в составе, при добавлении легирующих металлов указывается их буквенный шифр и долевые значения. Распространенная марка сплава ЛАЖ60-1-1 будет означать, что латунь содержит медь в количестве 60%, алюминий 1%, а также железа 1%.

Медно-цинковые сплавы имеют золотистый цвет. Такой эффект используют для изготовления подделок. Чтобы защитить металл от окисления поверхность покрывают специальным лаком.

Характеристики и свойства

Сплав меди и цинка имеет следующие технические характеристики:

- номинальная плотность меняется от значения 8300 кг/м 3 до 8800 кг/м 3 , такие изменения являются результатом применения в сплаве разных добавок.

- низкое внутреннее удельное сопротивление току 0,08*10 -6 Ом;

- теплоемкость при нормальной температуре окружающей среды 0,377 кДж/кг;

- температура плавления от 890°С до 940°С.

Чтобы защитить, металл покрывают лаком, чем обеспечивают защиту от окисления и потемнения. К полезным свойствам медно-цинкового сплава относят:

- устойчивость к действию коррозии;

- стабильность при ковке, а также пластичность, при том, что показатели прочности приближены к значениям оригинальных металлов;

- сплав не подвергается разрушению при понижении температуры во время механической обработки, однако явление хрупкости может проявиться при нагреве до литейных значений.

Изготовление

В процессе производства латуни используются специальные карты с указанием технологии плавления, ее разрабатывают в промышленных бюро. Часто сырьем для сплава служат заготовки из меди, а также лом из цинка. Операция плавки данного материала — сложный процесс, для которого используют печи разной модификации. Чаще используются индукционные агрегаты, работающие в сети низкой частоты тока при наличии магнитного сердечника.

При плавлении вещества могут улетучиваться из состава. Так как цинк считается вредным для здоровья металлом, в производственных помещениях рекомендуется устанавливать вентиляцию высокой мощности. В течение всего цикла ведут контроль за температурными показателями, из-за чего предотвращается возгорание сплава.

Предварительно рекомендуется очищать полости печей от продуктов предыдущего литья. Далее разогревают медные заготовки до ярко красного оттенка, после добавляют цинковый лом. Такая последовательность предотвращает образование окислительных реакций. Латунь литейного типа разливают в формы круглого плоского вида, для удобства при последующей обработки.

Для улучшения качества сплава используют:

- олово и марганец, при этом повышается прочность и устойчивость к разрушению в агрессивной среде;

- свинец, в результате заготовка из латуни может быть подвержена обработке резцами на станке;

- высокая стойкость к кислотной и щелочной среде достигается при добавлении никеля;

- алюминий защищает сплав во время литья от испарения цинка;

- кремнием улучшают свойство сваривания с металлами, но понижают прочность.

Области применения

В процессе плавления латунных сплавов применяют цинковый лом в равных соотношениях с медью. Использование сплава характеризуется его видами:

- Подверженные деформации. Содержание цинка в таком сплаве не превышает 10%. Он называется томпак. Благодаря такому составу повышается пластичность, а также эффект скольжения по металлическим поверхностям. Не подвергается коррозии, можно сваривать со стальными изделиями, по цвету напоминает золото.

- Литейные. Содержат медь в количестве от 50% до 80%, устойчив к действию коррозии, не изменяет свою структуру при трении об металлические поверхности, в результате повышения прочности и снижения хрупкости. При плавлении может принимать разнообразные формы.

- При добавлении свинца получают автоматные сплавы. Обрабатывается стальными резцами на специальных станках с высокой скоростью вращения заготовки.

Медно-цинковый сплав используют для изготовления:

- частей механизмов промышленного оборудования, а также систем теплообмена;

- штампованных элементов корабельной техники, в автомобилестроении, строительстве самолетов, а также при изготовлении часовых механизмов.

- декорирования интерьера, бижутерии;

- сантехнических изделий, которые не подвергаются действию высоких температур.

- крепежных материалов, саморезов, шурупов;

- тепловых приборов;

- церковных принадлежностей;

- корпусов компасов;

- ювелирных подделок, похожих на золотые изделия.

Достоинства и недостатки

Любой металл имеет преимущества и недостатки, которые зависят от области применения и технических характеристик. Медно-цинковый сплав не используют в строительной отрасли, но такие особенности не свидетельствуют о недостатках материала.

К преимуществам относят:

- Пониженные весовые значения. Благодаря такой характеристике сплав применяют для производства элементов механизмов самолета и ракет. В быту используется, как сплав для производства системы водоснабжения.

- Разнообразие цветовых оттенков. Детали из латуни, а также фурнитурные элементы помогут в оформлении интерьера.

- Сохранность цвета на весь срок службы конструкции.

- Пониженные теплопроводные характеристики, используются для производства мебели и ванн.

- Благодаря свойству диамагнетизма материал применяют для изготовления оборудования, защищенного от внешних действий магнитного поля, а также в приборостроении.

- Устойчивость к коррозии позволяет использовать медно-цинковый сплав, как материал для изготовления системы водоснабжения.

Недостатками сплава считают:

- Формирование крупных кристаллических образований в структуре материала. Такое явление проявляется при литье.

- Необходимость добавления в состав веществ с высокой ценой, чтобы сохранить в структуре цинк.

Устранение отрицательных свойств приведет к повышению затрат, в противном случае сырье отправляют на переплавку.

Сплавы на основе меди — Сплавы

Сплавы на основе меди

Категория:

Сплавы

Сплавы на основе меди

Сплавы меди с цинком называются латунями, все другие медные сплавы называются бронзами.

Латуни. При добавлении к меди цинка в количестве до 39% образуется однофазный а-твердый раствор цинка в меди; при большем количестве цинка в структуре латуни появляются кристаллы твердого раствора.

С увеличением р-фазы прочность латуни уменьшается, а хрупкость увеличивается, поэтому практическое применение имеет латунь, содержащая до 43% цинка.

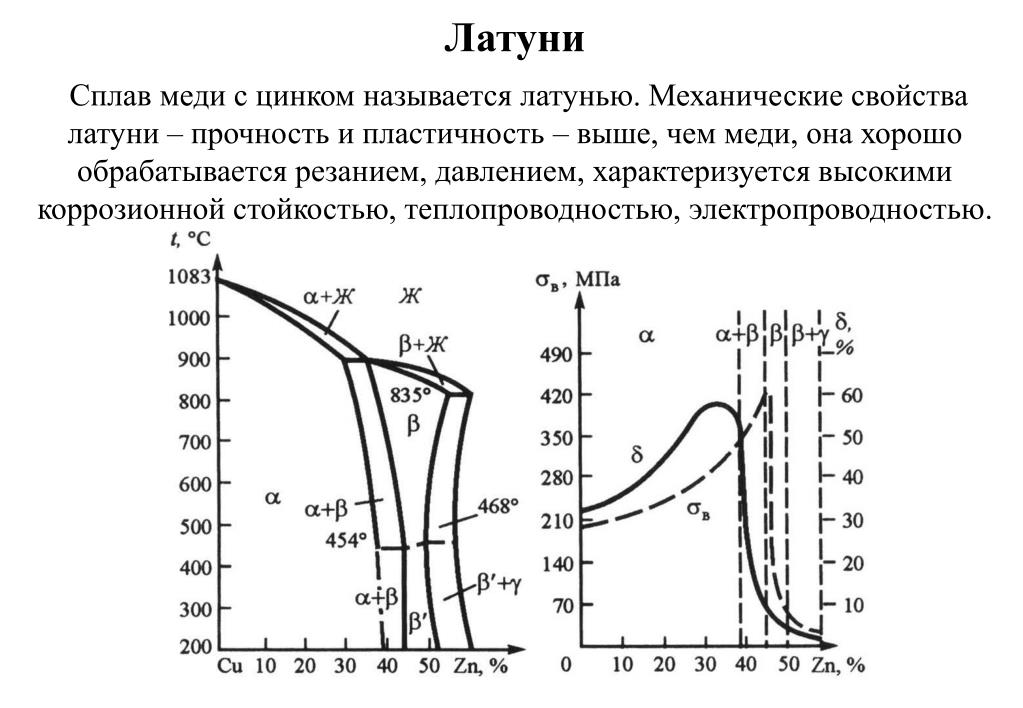

На рис. 1 приведены кривые изменения механических свойств латуни в зависимости от количества цинка.

По сравнению с чистой медью латуни имеют большую прочность, пластичность и твердость. Кроме того, они более жидкотекучи и коррозионностойки.

Следует отметить, что, так как цинк дешевле меди, то и латунь дешевле меди.

Кроме простой латуни, применяются специальные латуни с добавками железа, марганца, никеля, олова, кремния и др.

Количество легирующих компонентов в специальных латунях не превышает 7—8%. Специальные латуни имеют повышенные механические свойства; некоторые из них по прочности не уступают среднеуглеродистой стали.

По ГОСТ латуни обозначаются буквой Л и цифрой, указывающей количество меди в сплаве. Например, марка Л96 обозначает латунь, содержащую около 96% Си, марка Л62 — латунь, содержащую около 62% Си и т. д. Обозначение легирующих компонентов следующее: Ж — железо; Мц — марганец; Н — никель; О — олово; К — кремний; С — свинец. Количество легирующего компонента указывается цифрами. Например, марка ЛМцЖ-52-4-1 обозначает марган-цово-железную латунь, содержащую около 52% Си, 4% Мп и 1% Fe (остальное — цинк).

Латуни, как и все сплавы цветных металлов, принято разделять на литейные (применяемые для фасонного литья) и подвергаемые обработке давлением.

Латунь применяют для изготовления листов, проволоки, гильз, всевозможной литой и штампованной арматуры, посуды и т. д.

Бронзы. Важнейшими из бронз являются оловянные, алюминиевые, кремнистые, никелевые.

Оловянные бронзы, подобно латуни, по структуре бывают однофазными (до 8% Sn) представляющими твердый раствор олова в меди, и двухфазными (8—22% Sn), содержащими смесь кристаллов названного твердого раствора и кристаллов химического соединения Cu3Sn. Бронзы с содержанием более 22% Sn хрупки и поэтому не применяются.

Рис. 1. Зависимость механических свойств латуни от содержания цинка

Оловянные бронзы обладают высокой коррозионной стойкостью, хорошей жидкотекучестыо и повышенными антифрикционными свойствами. Из них изготовляют

главным’образом отливки. Бронзы с 4—7% Sn применяются для художественного литья. Бронзы с содержанием 5—7% Sn употребляются для изготовления различных частей машин. Раньше из 10-процентной бронзы отливали стволы пушек, поэтому ее называли пушечной. Бронза такого же состава, но с добавкой 1% фосфора, идет для отливки вкладышей подшипников и называется подшипниковой или антифрикционной бронзой.

Простые оловянные бронзы применяются в настоящее время сравнительно редко, так как введением дополнительных элементов (цинка, свинца, никеля) можно достигнуть тех же или даже лучших свойств при меньшем содержании дефицитного олова.

По ГОСТ оловянные бронзы маркируются буквами БрО и цифрой, показывающей содержание олова; последующие буквы и цифры показывают наличие и количество в бронзе дополнительных элементов. Для обозначения дополнительных элементов применяют те же буквы, что и при маркировке специальной латуни; кроме того, цинк обозначается буквой Ц, а фосфор буквой Ф. Например, маркировка БрОЦС6-6-3 обозначает оловянно-цинково-свинцовую бронзу, содержащую около 6% Sn, 6% Zn и 3% Pb (остальное — медь).

Рис. 2. Зависимость механических свойств бронзы от содержания олова

Олово — дорогой металл, поэтому в практике бронзы с повышенным содержанием олова применяются редко. Заменителями оловянной бронзы являются алюминиевая, кремнистая, марганцовая и другие бронзы.

Алюминиевая бронза применяется с содержанием до 11% А1. По структуре эта бронза в основном (до 9,7% А1) однофазная и представляет твердый раствор алюминия в меди. По механическим свойствам алюминиевая бронза лучше оловянной, она обладает также большей пластичностью, коррозионной стойкостью и износоупорностыо. Недостатки алюминиевой бронзы заключаются в ее большой усадке при охлаждении от жидкого состояния (2,3% вместо 1,0— 1,3% у оловянных бронз), а также в легком образовании окислов алюминия в жидкой бронзе, что ухудшает ее жидкотекучесть.

Введение в алюминиевую бронзу дополнительных элементов (железа, марганца и др.) еще больше повышает ее механические свойства. Например, предел прочности (опч) алюминиево-железно-марганцовой бронзы БрАЖМц10-3-1,5 составляет не менее 50 кг/мм 2.

Кремнистая бронза применяется с содержанием 2—3% Si; относится к однородным сплавам — твердым растворам. Эта бронза обладает высокими механическими и литейными свойствами и с успехом заменяет во многих случаях оловянную бронзу.

Для повышения свойств в кремнистые бронзы вводятся марганец, никель и другие элементы.

Никелевые бронзы и сплав ы широко распространены в машиностроении. Никель сообщает меди повышенную стойкость против коррозии и улучшает ее механические и литейные свойства.

Бронзы, содержащие только никель, не применяются ввиду высокой стоимости никеля. Обычно никель вводится в сочетании с другими элементами (например, железом). Примером высокопрочной бронзы, содержащей никель, является бронза марки БрАЖН 10-4-4.

В промышленности распространены также никелевые сплавы, имеющие специальные названия: мельхиор (сплав меди с 18—20% никеля) — применяется для гильз, имеет белый цвет и высокую коррозионную стойкость; констаитан — сплав меди с 39—41% никеля и др. Константин имеет большое электрическое сопротивление и применяется в виде проволок и лент для реостатов, электроизмерительных приборов и пр.

Реклама:

Читать далее:

Легкие сплавы

Статьи по теме:

Медно-цинковая деформируемая латунь — дуплексные сплавы и легкообрабатываемая латунь

Оцинкованная медь (латунь) обладает превосходной коррозионной стойкостью, привлекательной цветовой гаммой и самой высокой пластичностью среди всех медно-медных сплавов, что делает их экономически эффективным инженерным выбором, когда очень высокая проводимость чистой меди (100% IACS) не является допустимой. обязательный.

Первоначальное определение латуни — это медно-цинковые сплавы с содержанием меди от 95 до 55%. Однако при легировании такими элементами, как свинец, алюминий, мышьяк, никель, кобальт, кремний, марганец, железо и олово, были разработаны более сложные латуни с более чем 50 доступными коваными латунами.В этом документе упоминаются только кованые латуни, указанные в таблицах 7 и 8 в CEN / TS 13388: 2015, которые представляют собой двойные медно-цинковые сплавы и типичный сплав медь-цинк-свинец. Именно эти латуни используются в электротехнике.

Электропроводность латуни является функцией содержания меди, при этом 95% -ный сплав меди и 5% цинка имеет наивысшее значение 57% IACS, которое падает до 22% IACS в сплаве 70% меди и 30% цинка.

Перейти к краткой информации

История

Латунь была известна человеку почти столько же веков, сколько и медь, но только с середины 18 века она была оценена как инженерный сплав из-за простоты изготовления, обрабатываемости, прочности, пластичности и устойчивости к атмосферной и морской коррозии.Примеры жизненно важной роли латуни в развитии современной цивилизации можно найти в производстве паровых машин и дорожных транспортных средств, облицовке кораблей с деревянным корпусом и в создании морских часов Харрисона, которые решили проблему долготы.

Электропроводность меди и латуни стала использоваться с открытием Майклом Фарадеем в 1831 году, что электричество может быть жизнеспособным для использования в технике. Одним из последствий стал рост телеграфной и телефонной связи с 1830-х годов до сегодняшней эпохи спутников, что стало возможным благодаря электропроводности меди и латуни.

Термическая обработка

Латунь нельзя упрочнять термической обработкой. Их можно отжигать при температуре от 500 до 550, o C и снимать напряжения при температуре от 250 до 300, o C.

Недвижимость

- Предел прочности при растяжении: 240-500 Н / мм 2

- 0,2% Пробная прочность: 150-350 Н / мм 2

- % удлинение: 40-3

- Твердость (HV): 50-190

- Электропроводность: 22-57% IACS

- Теплопроводность: 120-233 Вт / м o C

Релаксация стресса

Это может быть измерено потерей 30% первоначально приложенного напряжения при расчетном сроке службы продукта, который обычно составляет 3000 часов.Латунь удовлетворяет этому требованию примерно до 75 o C. Для рабочих температур до 150 o C следует рассмотреть альтернативные сплавы, такие как медь-олово, медь-никель-кремний или медь-бериллий.

Производство

| CuZn5, CuZn10, CuZn20, CuZn30 | |

| Процесс | Рейтинг |

| Формование в холодном состоянии | Отлично |

| Горячее формование | Отлично |

| Пайка | Отлично |

| Пайка | Отлично |

| Кислородно-ацетиленовая сварка | Хорошо |

| Дуговая сварка в среде защитного газа | Хорошо |

| Сварка сопротивлением | Хорошо |

| CuZn39Pb3 | |

| Процесс | Рейтинг |

| Формование в холодном состоянии | Плохо |

| Горячее формование | Ярмарка |

| Пайка | Отлично |

| Пайка | Отлично |

| Кислородно-ацетиленовая сварка | Не рекомендуется |

| Дуговая сварка в среде защитного газа | Хорошо |

| Сварка сопротивлением | Ярмарка |

Обработка

CuZn39Pb3 имеет лучшую обрабатываемость из всех металлических сплавов.Он устанавливает стандарт для всех металлических сплавов и имеет индекс обрабатываемости 100%.

Неэтилированные латуни с индексом 25-30 считаются хорошими.

Устойчивость к коррозии

Как и другие сплавы на основе меди, латунь обладает отличной стойкостью к нормальной атмосферной коррозии. Со временем они постепенно темнеют из-за образования тусклой пленки на поверхности. Эта пленка в основном состоит из оксида, но в местах, загрязненных серой, часть будет сульфидной.Эта пленка со временем становится стабильной и защитной, и дальнейшего окисления не происходит. Он очень тонкий и гладкий и никоим образом не нарушает электрическую функцию латунного компонента.

Коррозионное растрескивание под напряжением

Это происходит при одновременном наличии достаточно высокого растягивающего напряжения и специфической коррозионной среды, такой как влажный аммиак, ртуть или диоксид серы. Этого можно избежать с помощью отжига для снятия напряжения при температуре от 250 до 350 o C.

Приложения

Латунь имеет хорошую электрическую и теплопроводность и значительно превосходит в этом отношении бронзу, сплавы железа, сплавы на основе никеля и титан.У латуни электропроводность примерно в двенадцать раз больше, чем у нержавеющей стали, и в десять раз больше теплопроводности. Высокая теплопроводность важна, поскольку она позволяет быстро отводить тепло от электрических компонентов, которые становятся менее эффективными при повышении температуры.

Хорошая электрическая и теплопроводность и простота формования в сочетании с хорошей коррозионной стойкостью делают латунь идеальным выбором для производства электрического оборудования, как бытового, так и промышленного.

Для повышения коррозионной стойкости, например в морской среде компоненты могут быть покрыты никелем.

- Контакты заземления

- Контакты зарядного устройства

- Гнездо

- Разъемы

- Заземляющие зажимы

- Клеммные колодки

- Сальники

- Винты

- Распределительные коробки

- Цоколь лампочек

Доступные формы

Бинарные (медно-цинковые) латуни доступны в виде пластин, прутков, листов, полос, трубок и проволоки.

CuZn39Pb3 выпускается в виде профиля, прутка, трубы и проволоки.

Технические характеристики

Ниже приведены спецификации для Европы, США и Азии. Чтобы узнать об аналогичных стандартах из других стран, посетите веб-сайт Copper Key.

- Великобритания: CZ125 (CuZn5), CZ101 (CuZn10), CZ103 (CuZn20), CZ106 (CuZn30), CZ121Pb3 (CuZn39Pb3) (обозначение Британского стандарта BS). Британские стандарты заменены европейскими стандартами.

- Европа: CW500L (CuZn5), CW501L (CuZn10), CW503L (CuZn20), CW505L (CuZn30), CW614 (CuZn39Pb3) (обозначение европейского стандарта EN).

- США: C22000, C24000, C26000, C38500 (обозначение Американского общества испытаний и материалов ASTM).

- Япония: C2400, C2600 (обозначение японских промышленных стандартов JIS).

Европейские правила по свинцу

Законодательство ЕС, ограничивающее использование опасных веществ в электрическом и электронном оборудовании (Директива ROHS 2002/95 / EC), требует замены металлов, таких как свинец. В настоящее время это ограничение не распространяется на свинцовые латуни. допустимое содержание свинца до 4%.

Пример применения 1: электрические контакты, клеммные колодки, разъемы, зажимы заземления, кабельные вводы.

Высокая электрическая и теплопроводность, хорошая обрабатываемость и коррозионная стойкость делают латунь идеальным выбором для этих компонентов.

Латунные зажимы заземления (любезно предоставлены компанией Precision Brass Parts India).Пример применения 2: Цоколь лампы

Лампочки хорошего качества имеют латунные колпачки, которые прослужат вам весь срок службы лампы, не подвергаясь коррозии и не застревая в патроне.Они изготавливаются путем повторной штамповки из латунного листа с быстрой последовательностью операций, которые индексируют полосу, преформу, отделывают и снимают крышки. Для применения в морской среде латунь может быть покрыта никелем для повышения коррозионной стойкости.

Латунные цоколи для лампПример применения 3: Штекерные штыри на 13 А

Для экономичного производства этих критически важных элементов безопасности для изготовления штифтов используется латунь, обеспечивающая долгий и безотказный срок службы. Латунь не подвергается коррозии при эксплуатации, обладает хорошей прочностью, проводимостью и износостойкостью, а также проста в производстве.Некоторые производители вырезают штифты из длинных мотков прямоугольного стержня, другие вырезают штифты из экструдированного профиля, который требует меньшей обработки.

Латунь, используемая для штифтов, — CuZn39Pb3.

BS 1363, впервые представленный в 1947 году и до сих пор пересматриваемый, распространяется на материалы для выводов линии и нейтрали. В нем говорится, что «материалы, кроме латуни или никелированной латуни, не должны использоваться в конструкции линейных и нейтральных штырей».

Латунные штифты заглушек (любезно предоставлено Википедией)| Кованые сплавы | ||

|---|---|---|

| Котлы | C10100-C15760 | 99% Cu |

| Высокомедные сплавы | C16200-C19600 | 96% Cu |

| Латунь | C20500-C28580 | Cu-Zn |

| Латунь со свинцом | C31200-C38590 | Cu-Zn-Pb |

| Олово латуни | C40400-C49080 | Cu-Zn-Sn-Pb |

| Фосфорная бронза | C50100-C52400 | Cu-Sn-P |

| Свинцовая фосфорная бронза | C53200-C54800 | Cu-Sn-Pb-P |

| медь-фосфор и | C55180-C55284 | Cu-P-Ag |

| Медно-серебряно-фосфорные сплавы | ||

| Алюминиевая бронза | C60600-C64400 | Cu-Al-Ni-Fe-Si-Sn |

| Кремниевая бронза | C64700-C66100 | Cu-Si-Sn |

| Прочие медно-цинковые сплавы | C66400-C69900 | |

| Медно-никелевый сплав | C70000-C79900 | Cu-Ni-Fe |

| Никель Серебро | C73200-C79900 | Cu-Ni-Zn |

| Литые сплавы | ||

| Котлы | C80100-C81100 | 99% Cu |

| Высокомедные сплавы | C81300-C82800 | 94% Cu |

| Красный и красный латунь с свинцом | C83300-C85800 | Cu-Zn-Sn-Pb (75-89% Cu) |

| Желтые и желтые латуни с свинцом | C85200-C85800 | Cu-Zn-Sn-Pb (57-74% Cu) |

| Марганцевые бронзы | C86100-C86800 | Cu-Zn-Mn-Fe-Pb |

| Свинцованная марганцевая бронза | ||

| Кремниевая бронза, Кремниевая латунь | C87300-C87900 | Cu-Zn-Si |