основные этапы и правила процедуры

Закалка металла – правило качественной термообработки ножа. Используемые сорта стали. Требования к нагревательной камере. Процедура закалки в домашних условиях: необходимые материалы. Особенности источников тепла. Охлаждение и отпуск заготовки.

Закалка металла – это технологическая процедура, цель которой заключается в придании материалу дополнительных эксплуатационных характеристик. Операция не отличается особой сложностью – при необходимости ее можно провести даже в домашних условиях.

Данная процедура относится к категории термической обработки металла. Для достижения положительного результата материал необходимо нагреть, а затем охладить в определенной среде. Температурные параметры зависят от типа металла.

Закалка ножа способна придать инструменту повышенную прочность. При соблюдении правил обработки это свойство сохраняется десятилетиями. Современный рынок предлагает потребителям широкий выбор ножей. По этой причине процедура закалки особо востребована, поскольку сейчас риск приобрести некачественное изделие очень велик.

Правила качественной закалки

Чтобы правильно закалить лезвие ножа или любого другого металлического инструмента, следует соблюдать определенные правила. В противном случае можно легко испортить клинок.

Суть термообработки металла заключается в его нагреве до определенной температуры, при которой происходит изменение структуры кристаллической решетки. Далее заготовку охлаждают в водяной или масляной среде.

Закалку выполняют для достижения следующих целей:

- повышения твердости верхнего слоя изделия;

- увеличения прочности;

- повышения сопротивления на изгиб за счет снижения пластичности;

- уменьшения веса при сохранении эксплуатационных параметров.

Существует множество методов закалки металла. Основные отличия зависят от следующих параметров:

- степени нагрева;

- скорости достижения рабочей температуры;

- продолжительности термообработки;

- скорости охлаждения.

Степень нагрева зависит от содержания в металле углерода и других примесей. В качестве единицы измерения закалки обычно используют максимальную температуру.

Лучшая ножевая сталь для каления

Чтобы результат термообработки соответствовал ожиданиям, следует узнать, из какого именно металла или сплава сделан нож. Это поможет подобрать оптимальные параметры для проведения рассматриваемой процедуры.

Самым распространенным материалом для режущих предметов является сталь – сплав железа с углеродом. Известно множество ее разновидностей, которые обладают своими достоинствами и недостатками. Например, нержавеющие сорта стали, которые характеризуются повышенным содержанием углерода и наличием дополнительных примесей, отличаются хорошими режущими свойствами и стойкостью кромки лезвия. Многие производители предпочитают использовать высокоуглеродистую сталь в качестве основного ножевого материала. Особой популярностью пользуется сорт 420 НС.

Стали с низким содержанием углерода отличаются высокой пластичностью и твердостью. Вместе с тем материал будет обладать низкой устойчивостью к износу и коррозии.

Вместе с тем материал будет обладать низкой устойчивостью к износу и коррозии.

Ведущие производители в качестве базового сырья используют следующие сорта стали:

- Ламинированная. Представляет собой сварной композитный материал. Сердцевину изготавливают из твердой высокоуглеродистой стали, которую снаружи покрывают более вязким и визуально привлекательным веществом. Например, дамаском.

- Гомогенная. Противоположность многокомпонентным материалам. Это сталь с высокой однородностью, для производства которой применяют порошковые технологии.

Любителям самостоятельной работы можно посоветовать использовать в качестве заготовки обычный напильник. Можно применять отработанный инструмент со сточенной поверхностью – это совершенно не повлияет на качество будущего изделия. В качестве основного материала советских напильников использовалась твердая нелегированная углеродистая сталь У10, которая является отличным сырьем для изготовления ножа.

Требования к камере для закаливания

Камеру для закалки ножа можно изготовить из подручных материалов без особых вложений.

Самая простая конструкция с хорошими функциональными качествами состоит из нескольких мягких кирпичей и пропановой горелки.

Самая простая конструкция с хорошими функциональными качествами состоит из нескольких мягких кирпичей и пропановой горелки.В качестве горючего материала можно использовать кислородно-ацетиленовую смесь. Она способна разогреть заготовку до 2800 °C, что практически в четыре раза превышает аналогичный показатель пропана. Некоторой сноровки требует регулировка интенсивности пламени. Единственный недостаток смеси – очень высокая стоимость.

Главное в горне – выбор кирпичей из нужного материала. Они должны быть изготовлены из огнеупорной глины. Это залог длительной работы всей конструкции. Если вы планируете закалять ножи большой длины, можно сделать горн на полтора или два кирпича.

При выборе горелки на пропане следует обращать внимание на наличие регулирующего клапана. Это позволит подбирать оптимальный температурный режим, исходя из размеров и типа ножа.

Отверстие для нагревательной камеры можно выполнить обычным сверлом. Огнеупорные материалы не отличаются высокой твердостью, так что эта процедура не отнимает много времени. Кроме того, необходимо выполнить боковое отверстие для пламени горелки. Следует помнить, что сопло должно располагаться на расстоянии 2–3 см от края кирпича.

Кроме того, необходимо выполнить боковое отверстие для пламени горелки. Следует помнить, что сопло должно располагаться на расстоянии 2–3 см от края кирпича.

С помощью такой конструкции можно быстро и удобно нагревать ножи небольшого размера. Альтернативные источники тепла будут рассмотрены ниже.

Процесс закалки ножа в домашних условиях

Рассматриваемая процедура не особо сложная, поэтому научиться закаливать ножи в домашних условиях сможет даже человек без опыта подобных работ.

Для проведения термообработки понадобятся:

- две емкости, в одной из которых вода, а в другой – масло;

- источник тепла;

- клещи или инструмент с аналогичными функциями;

- заготовка.

Нож можно закалить даже на обычном костре. Заготовку кладут на раскаленные угли, где она нагревается до нужной температуры. При этом необходимо обратить внимание на пламя. Белый цвет указывает на высокую температуру. В этом случае высок риск перегрева заготовки.

После того как нож приобретет равномерный темно-красный оттенок, его достают из огня с помощью клещей и опускают в масло. Это действие необходимо повторить 3–4 раза. Длительность первого погружения не должна превышать 3 секунд. По мере остывания лезвия интервал постепенно увеличивают. Данную процедуру следует выполнять четко и быстро, без лишних движений.

Последний этап – опускание заготовки в воду. Соблюдайте осторожность: при контакте с жидкостью частицы масла могут загореться или начать брызгаться.

Выбор источника тепла

Закалка ножа – ответственная процедура, успех которой во многом зависит от выбора источника тепла. Как было написано выше, открытый огонь или горн из мягких кирпичей неплохо справляется со своими функциями.

Сейчас мы рассмотрим еще одну рабочую конструкцию, которая также заслуживает внимания.

Сейчас мы рассмотрим еще одну рабочую конструкцию, которая также заслуживает внимания.Речь идет о муфельной печи. Она позволит нагреть нож до необходимой температуры по заданному графику. Для сборки конструкции понадобится глина, обладающая огнеупорными свойствами. Из нее делают камеру нагрева и стенки печи. Приблизительные размеры приспособления:

- длина – 200–220 мм;

- ширина – 100–120 мм;

- высота – 70–80 мм;

- толщина стенок – 10 мм.

В первую очередь следует сделать каркас из картона с парафиновой пропиткой, которая предотвратит прилипание глины к стенкам. Печь и дверцу лепят отдельно. В процессе выполнения работ нужно учесть возможность усадки материала. Кроме того, важно, чтобы в стыках отсутствовали полости.

Заготовки должны сохнуть в естественных условиях. Для удаления остатков влаги их прокаливают в печи при температуре 90–100 ºC. Окончательный обжиг выполняют при 900 ºC. Охлаждение должно протекать медленно. Для этого заготовки оставляют в печи до полного остывания.

Термоэлемент проще всего изготовить из нихромовой проволоки, сечением 0,75 мм и длиной 18 м. Обмотка должна быть ровной, без соприкосновений витков между собой.

Во избежание межвиткового замыкания следует промазать обмотку сырой глиной.

В завершение рекомендуют выполнить в корпусе два отверстия. Первое необходимо для установки термопары, а второе – для визуального контроля над закалкой ножа.

Температура нагрева

От соблюдения температурного режима зависит качество обработки ножа. Недостаточный нагрев ведет к неполной закалке. В результате не образуется мартенситной структуры или остаются участки феррита в зависимости от типа стали. Это приводит к снижению твердости ножа.

Аналогичный результат возможен в случае «подстуживания» заготовки. Это значит, что деталь нагрели до заданной температуры, однако в процессе переноса изделия из печи в закалочный бак прошло много времени. Такое случается при закалке ножей небольшого размера, особенно при значительной удаленности емкости с жидкостью.

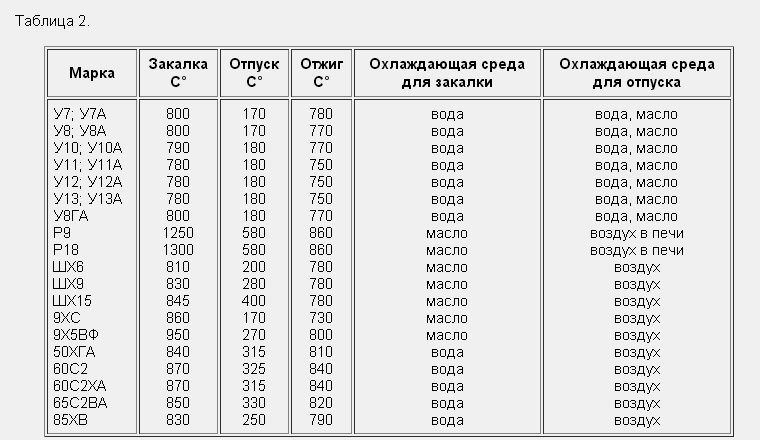

Перегрев заготовки ведет к деформации изделия или появлению трещин. Для справки приведем рабочую температуру закалки отдельных сортов стали:

- низкоуглеродистая – 730–945 ºC;

- легированная – 850–1150 ºC;

- высокоуглеродистая – 678–851 ºC.

Охлаждение и графитовая закалка

При значительной толщине режущей кромки ножа можно прибегнуть к методу закалки графитом. Этот способ также подходит для повышения качества самоделок, изготовленных из подручных инструментов. Суть метода заключается в закалке ножа через графитовую стружку.

Охлаждение заготовки – важный этап обработки. Особенности процедуры зависят от типа ножа. Например, низколегированную сталь охлаждают в воде. Для ножей из нержавейки используют минеральное масло со специальными присадками.

Процедура отпуска

После термической обработки в структуре ножа накапливаются внутренние напряжения. Они негативно влияют на эксплуатационные качества, снижая прочность, твердость и упругость. Для устранения внутренних напряжений выполняют отпуск металла. Эта процедура начинается с нагрева ножа до пластичности материала.

Основное отличие от закалки заключается в методе охлаждения. Процедура протекает в естественных условиях, без резких перепадов температуры.

Для достижения наилучших результатов рекомендуют выполнять отпуск в муфельной печи. В ней процедура охлаждения будет протекать плавно.

Для проверки качества обработки рекомендуем использовать обычный напильник. При недостаточной обработке изделие будет липнуть к нему, а кромка лезвия согнется. В этом случае можно попробовать спасти изделие путем повторного отжига и закалки.

При недостаточной обработке изделие будет липнуть к нему, а кромка лезвия согнется. В этом случае можно попробовать спасти изделие путем повторного отжига и закалки.

Некоторые считают, что наилучший эффект достигается при использовании сургуча и скипидара.

А вы пробовали выполнять закалку ножа самостоятельно? Какой метод обработки вы считаете наилучшим? Напишите ваше мнение в блоке комментариев.

Как закалить нож в домашних условиях: видео, инструкция, советы

Вопрос о том, как закалить нож самостоятельно в домашних условиях, не случайно является столь актуальным, ведь именно данная технологическая операция позволяет придать лезвию режущего инструмента требуемую прочность и твердость. Если пренебречь данной процедурой или выполнить ее неправильно, режущая часть вашего ножа будет быстро тупиться, что сделает его использование малоэффективным.

Долговечность и режущая способность ножа определяются твердостью клинка

Даже в том случае, если самодельный нож выполнен из твердого металлического изделия (напильника, рессоры, клапана и др. ), ему все равно требуется закалка, так как в процессе изготовления лезвие подвергалось интенсивной механической обработке и, соответственно, нагреву. Проверить, насколько правильно выполнена закалка самодельного ножа в домашних условиях, достаточно просто. Для этого необходимо зажать его лезвие в тисках и начать сгибать по вертикали. Если нож сломается при угле сгиба больше 45°, значит, закалка выполнена правильно.

), ему все равно требуется закалка, так как в процессе изготовления лезвие подвергалось интенсивной механической обработке и, соответственно, нагреву. Проверить, насколько правильно выполнена закалка самодельного ножа в домашних условиях, достаточно просто. Для этого необходимо зажать его лезвие в тисках и начать сгибать по вертикали. Если нож сломается при угле сгиба больше 45°, значит, закалка выполнена правильно.

Тем, кто не любит вдаваться в тонкости и детали процесса, можно сразу посмотреть видео с подробным описанием и демонстрацией одного из способов закалки ножа в домашних условиях. Если же вы хотите ознакомиться с технологией более подробно, рекомендуем прочитать всю статью.

Температурный режим

Может показаться, что в закалке ножа нет ничего сложного, но, как и в любой другой технологической операции, при ее выполнении надо учитывать ряд нюансов. Первое, что следует контролировать, чтобы правильно закалить клинок, – это равномерность и постепенность нагрева. Если пренебречь этим требованием и выполнять нагрев ножа слишком быстро, это приведет к тому, что в структуре металла будут формироваться слишком крупные зерна, что сделает изделие хрупким. Для стальных сплавов, относящихся к различным категориям, используются разные температурные режимы выполнения закалочных операций:

Первое, что следует контролировать, чтобы правильно закалить клинок, – это равномерность и постепенность нагрева. Если пренебречь этим требованием и выполнять нагрев ножа слишком быстро, это приведет к тому, что в структуре металла будут формироваться слишком крупные зерна, что сделает изделие хрупким. Для стальных сплавов, относящихся к различным категориям, используются разные температурные режимы выполнения закалочных операций:

- стали, относящиеся к группе низкоуглеродистых сплавов, – 727–950°;

- высокоуглеродистые стальные сплавы – 680–850°;

- стали, содержащие в своем составе легирующие элементы, – 850–1150°.

Режимы обработки коррозионно стойких жаропрочных сталей

В домашних условиях не всегда можно воспользоваться таким прибором, как пирометр, при помощи которого определяют температуру нагрева металла. Между тем определить степень нагрева изделия из стали можно, если воспользоваться обычным магнитом. Суть этой несложной методики заключается в том, что у каждого металла есть так называемая точка Кюри, при которой из ферромагнитного он превращается в парамагнитный материал, то есть перестает притягиваться к магниту.

Суть этой несложной методики заключается в том, что у каждого металла есть так называемая точка Кюри, при которой из ферромагнитного он превращается в парамагнитный материал, то есть перестает притягиваться к магниту.

Следовательно, если лезвие разогретого ножа перестало притягиваться к магниту, температура его нагрева достигла точки Кюри (посмотреть ее значение для различных металлов можно в специальных таблицах).

Особенности технологии

В домашних условиях, если правильно подойти к делу, можно качественно закалить любой нож. Это может быть охотничий или складной нож, штык-нож или изделие в виде крюка, клинок, выполненный из напильника или подшипника, нож-бабочка и др. Несколько сложнее закалить в домашних условиях изделия, изготовленные из нержавеющих сталей, но и такая задача решаема, если внимательно изучить технологию процесса и подобрать соответствующее нагревательное оборудование.

В качестве охлаждающей среды при выполнении закалки как в производственных, так и в домашних условиях используют различные материалы. Так, наиболее распространенные охлаждающие среды – вода и масло – обеспечивают следующие скорости охлаждения нагретого стального изделия:

- масло при комнатной температуре – 150°/с;

- масло, нагретое до температуры 200°, – 300°/с;

- вода, температура которой составляет чуть выше 20°, – 450°/с;

- ледяная вода – 600°/с.

В некоторых случаях закалку выполняют с охлаждением изделия в промежуточной среде, в качестве которой может использоваться расплавленный свинец. Такую методику, в частности, используют, закаливая ножи, которые изготовлены из напильников.

Отжиг ножа на открытом огне требует пристального внимания

Самой главной проблемой, с которой вы можете столкнуться, пытаясь в домашних условиях закалить нож, является перекаливание металла, что приводит к значительному увеличению его хрупкости. Надо также очень внимательно следить за равномерностью нагрева закаливаемого ножа, чтобы не столкнуться с образованием поперечных трещин на его лезвии.

Надо также очень внимательно следить за равномерностью нагрева закаливаемого ножа, чтобы не столкнуться с образованием поперечных трещин на его лезвии.

Существует несложное правило, которого следует придерживаться, чтобы не столкнуться с такой проблемой: та часть лезвия, которая не будет затачиваться, нагревается трижды до фиолетового цвета, что соответствует температуре 285°, а режущая часть нагревается только один раз до желтого цвета, после чего степень ее нагрева проверяют при помощи магнита. Более подробно познакомиться с такой методикой можно, просмотрев соответствующее видео.

Цвета каления и побежалости углеродистых и малолегированных сталей

На нержавеющих сталях цвета побежалости появляются в той же последовательности, но при более высоких температурах

Различные охлаждающие среды обеспечивают и разную глубину закаленного слоя (прокаливаемость). Так, при охлаждении при помощи воды сталь прокаливается со скоростью 1 мм в секунду, а при использовании в качестве охлаждающей среды масла эта скорость уменьшается почти в два раза. Чтобы закалить обоюдоострый нож, получив твердые режущие кромки и упругую сердцевину, надо сделать следующее: нагретый до требуемой температуры клинок сначала опускают на две секунды в воду, а затем помещают в масло.

Чтобы закалить обоюдоострый нож, получив твердые режущие кромки и упругую сердцевину, надо сделать следующее: нагретый до требуемой температуры клинок сначала опускают на две секунды в воду, а затем помещают в масло.

Еще одной технологией, позволяющей качественно закалить режущую кромку у лезвия со значительной толщиной, является закалка ножа в графите. Используя такую технологию, подробности которой также легко изучить по видео, можно качественно закалить ножи различных моделей и конфигураций (охотничий, штык-нож, нож-бабочка и др.). При этом качественно выполнить такую закалку можно и в домашних условиях.

Самодельный нож после закалки в графите

Нередко требуется осуществить зонный отпуск уже закаленного ножа, чтобы сделать его среднюю часть более упругой, сохранив твердость режущих лезвий. В домашних условиях такая технологическая операция выполняется по нижеприведенному алгоритму.

- Средняя часть клинка разогревается при помощи металлического прутка диаметром 10 мм, раскаленного до максимума.

- После прогрева средней части клинка его опускают в кипяток и выдерживают в нем на протяжении 2 часов.

- После выдержки в кипятке клинок опускают в ледяную воду.

После выполнения всех вышеописанных манипуляций вы получите нож, средняя часть лезвия которого подвергнута низкому отпуску.

Определять температуру отпуска можно по цветам побежалости – радужной пленке, появляющейся при нагреве зачищенной поверхности ножа: от светло-желтого (поз. 1) до голубоватого (поз. 6)

Если вы пробуете закалить свой нож в домашних условиях, следует придерживаться двух правил, которые позволят вам получить качественный результат.

- Объем используемой охлаждающей жидкости должен быть достаточно большим (минимум 20 литров). В противном случае жидкость будет сильно нагреваться, что изменит температурный режим и скорость охлаждения, а это в свою очередь отрицательно повлияет на результат всей технологической операции.

- Чтобы теплоотдача от нагретого ножа была равномерной и его не повело в процессе закалки, им нельзя двигать в охлаждающей среде – надо держать его неподвижно.

Правила качественной закалки

Существует еще несколько несложных правил, которые позволяют сделать закалку ножа в домашних условиях максимально качественной.

- Прежде чем приступать к поверхностной или глубокой закалке ножа, изготовленного из определенной марки стали, можно подобрать режимы выполнения такой технологической операции, воспользовавшись пластинками, выполненными из такого же материала. Первую пластинку используют, чтобы более точно подобрать требуемую температуру нагрева. Для этого металлическую пластину необходимо нагреть неравномерно: одну часть – до максимальной температуры, вторую – до минимальной. Затем нагретую пластину опускают в воду или масло и после полного остывания зажимают в тисках, ломают и смотрят на излом металла.

Качественно закаленный металл, если температурный режим был подобран правильно, должен иметь крупнозернистую структуру.

Качественно закаленный металл, если температурный режим был подобран правильно, должен иметь крупнозернистую структуру. - Следующим этапом экспериментов с металлическими пластинками является подбор оптимальной охлаждающей среды. Используя различные охлаждающие среды (вода, масло, жидкий свинец и др.), закалите пластину до такого состояния, чтобы она, будучи зажатой в тисках, ломалась при отклонении в 30°. После этого необходимо выполнить отпуск пластины, также подбирая различные охлаждающие среды и температурные режимы. В результате такой операции вы должны добиться того, чтобы пластина, зажатая в тисках, ломалась при угле ее отклонения в 45°.

- Чтобы избежать появления на лезвии закаливаемого ножа поверхностных трещин, изделие требуется предварительно отжечь. При выполнении такой технологической операции, для которой желательно использовать муфельную печь с регулятором температуры, надо придерживаться следующих правил: нагрев ножа выполняют как можно дольше, медленно и равномерно.

Следуя таким несложным рекомендациям, вы даже в домашних условиях сможете закалить нож правильно, получив в итоге прочный и долговечный инструмент с отличными режущими свойствами.

Оценка статьи:

Загрузка…Поделиться с друзьями:

отжиг и изотермическая закалка, критическая скорость

Специальный вид обработки материалов термическим способом называется закалка. Ей подвергают металлы, стекло, металлические сплавы. Смысл состоит в том, чтобы посредством температуры изменить тип кристаллической решётки материала или растворить те структуры, которые находятся внутри материала при более низких температурах.

После воздействия высокой температурой предмет резко охлаждают тем или иным способом, например, водой, струёй холодного сжатого воздуха, полимерной средой и т. п. Также для охлаждения применяют масло. Благодаря этому материал становится твёрже. Это знали ещё воины древности и использовали его для увеличения крепости своего оружия.

п. Также для охлаждения применяют масло. Благодаря этому материал становится твёрже. Это знали ещё воины древности и использовали его для увеличения крепости своего оружия.

Что представляет собой закалка металлов

Это специальный вид термической обработки металлов, при котором нагревание продолжается до изменения структуры кристаллической решётки, что называется полиморфным превращением. Далее металл очень быстро охлаждают, например, в масле. Смысл таких действий — повысить твёрдость металла, подвергнутого термообработке.

Следует различать понятия металл и сталь. Металл — это химические элементы, обладающие общими схожими свойствами, представлены в периодической таблице. Сталь — это сплав железа с другими веществами, как правило, с углеродом.

Виды металлов:

- чёрные;

- цветные;

- драгоценные.

Нагрев металла до такой температурной отметки, при которой не происходит разрушения кристаллической решётки, именуется перенасыщенным твёрдым раствором. Применяется для придания хрупкости металлическим изделиям. Для цветных металлов применяют ещё более низкие температуры.

Придание твердости

Для придания металлу твёрдости желательно после обработки охлаждать его в ванной с проточной водой. Эффективность такого действия возрастает, если применять соляный раствор. Вместо соли применяют также слабый раствор серной кислоты.

Закалить металл возможно даже в походно-полевых непромышленных условиях. Сделать это можно используя отжиг в печи. Рисунок такой печи легко можно найти в сети. Правда, дефекта стали избежать вряд ли получится. Кстати, охлаждение объекта только в одном виде охладителя называется непрерывным. Прерывным охлаждение будет называться, если изделия попеременно переносят из одного охладителя в другой. Например, из воды в масло — оно будет подвергаться прерывистой закалке. Закалка самоотпуском, когда охлаждению подвергают изделие только снаружи, оставляя горячей середину. Впоследствии середина распределяет тепло наружу, сравнивая температуру по всему объекту.

Увеличение пластичности

Для обратной процедуры, то есть когда нужна пластичность, а не хрупкость, осуществляют процедуру отпуска. Закалка и отпуск стали, это особый, ступенчатый вид термической обработки, который проводится в условиях постепенного охлаждения металлов. Самоотпуск не даёт развиваться критическому напряжению в сплаве.

Ещё одна процедура закалки называется старением, когда металлические сплавы повторно подвергают температурному воздействию, доводя до состояния перенасыщенного раствора.

Разновидности стали и закалки

Различают следующие виды стали:

- строительные;

- инструментальные;

- жаропрочные;

- жаростойкие;

- конструкционные и т. д.

В зависимости от химических свойств и состава применяют различные способы закаливания стали. Например, для доэвтектоидных марок применяется температура закаливания не выше 60 градусов. Критическая скорость в таком случае составляет шаг в десять градусов. Тогда при охлаждении выше, чем критическая скорость закалки, однородная структура стали преобразуется в неоднородный мартенсит, то есть произойдёт полная закалка. Полный способ необходим для цельных изделий. И наоборот, если в неоднородной среде будут остатки феррита, закалка считается неполной, твёрдость закаленной вещи при этом будет снижена.

Неполная закалка стали подходит для заэвтектоидных видов твёрдых сортов. Продукция из нержавеющей стали выпускается для различных отраслей и направлений в народном хозяйстве. Поэтому в заводских условиях, ранжировав по видам применения изделий, проводится разогревание не только всего изделия, но и какой-то его части, предназначенной для выполнения определённых видов работ. Например, закалённая сталь используется в наконечниках для буров в нефтяной и газовой промышленности. Такой способ обработки называется локальным, если закаляется весь предмет, то глобальным.

Если процесс нагрева осуществляется по принципу изотермического расщепления аустенита при температурном режиме, температура закалки стали доходит до 300 градусов, а в качестве охладителя используется соляной раствор или масло, также с температурой до 300 градусов — она называется изотермической. Изотермический процесс применяют, когда требуется дальнейшее формирование изделия, например, шлифовка, рихтовка, графические работы. Такой вид калёной стали легко поддаётся механической обработке.

С помощью муфельной печи можно легировать сплав даже своими руками на дому. Речь, разумеется, не идёт о квартире. Правда, различного рода дефектов, начиная от изменения цвета и заканчивая всеми остальными параметрами, не избежать. В сельской местности мастера отжиг стали делают самостоятельно. Это когда у целого стального изделия закаляется определённая часть или сторона. Например, режущая кромка пилы. Однако закаливаемость при таком способе будет низкой.

Закалка металла в домашних условиях: температура и охлаждающая среда

Конструирование механизмов тесно связано с изготовлением деталей из металла. Токарные, фрезерные, сварочные работы – без них в этом деле никуда. Но есть еще один важный момент, когда нужно изменить физические свойства металла – повысить его прочность. Необходим такой процесс при создании ответственных узлов, рассчитанных на большие нагрузки. Закалку металла в домашних условиях проводят, строго соблюдая технологический процесс.

Что подразумевают под закалкой

Если взять обычный гвоздь, зажать в тисках и попробовать согнуть его молотком, то это легко получится – гвоздь изготовлен из пластичной стали. Но если тот же эксперимент провести со сверлом – последнее лопнет при ударе молотка. Результат говорит о том, что сверло подвергали определенной обработке по увеличению его прочности, иначе оно не смогло бы пробуривать отверстия в плотном материале. Что же такое закалка металла?

Закалка сталиГоворя научным языком, закалкой металла называют технологический процесс, при котором кристаллическая решетка закаливаемого материала приобретает определенную структуру. Это возможно при воздействии на изделие высокими температурами до состояния его накаливания и дальнейшее охлаждение в масляной или водной среде. Сам процесс подразумевает множество нюансов температурного режима, длительности обработки металла.

Важно понимать, что увеличение твердости металла при закалке (полиморфном превращении) ведет к повышению его хрупкости. Поэтому проводить механические преобразования закаленных сталей (изгибание, выкручивание) можно только после предварительного нагрева их до определенной температуры.

Какие виды закалок бывают

Чтобы правильно закалить металл, нужно точно знать его марку. От этого зависит температурный режим и выбор наиболее подходящего охладителя – то есть весь способ закалки.

Если брать стали, то малоуглеродистые из них вообще не поддаются термическому преобразованию. Цветные металлы закаливаются иначе, чем черные – во внутренней структуре первых не происходит полиморфное превращение.

Для точной выдержки технологического процесса закалки разработаны специальные таблицы по каждой марке металла. В остальном, если брать конкретную деталь, то под видами закалки понимают:

Виды термической обработки стали- Частичную термическую обработку, где воздействию подвергают только определенный элемент детали, например, лезвие ножа;

- Полную термическую обработку, когда все изделие помещают в печь, раскаляют, а затем охлаждают до первоначального состояния.

По количеству охладителей, которые используют для остужения детали, бывают закалки с одним и двумя охладителями. В первом случае процесс одноступенчатый, с применением определенной жидкости для остужения заготовки из углеродистой либо легированной стали. Во втором процессе участвуют два охладителя, каждый из которых понижает температуру заготовки в своем режиме. Одновременно здесь происходит и отпуск металла.

В чем состоит процесс закалки

Чтобы закалить металл, необходимо выполнить такие основные этапы:

- Нагрев до температур, позволяющих атомам кристаллической решетки быть подвижными и перестраиваться;

- Охлаждение в определенной среде (вода, масло, воздух), позволяющее зафиксировать изменение структуры металла.

Осуществляя нагрев заготовки, необходимо следить за состоянием ее поверхности, а именно — за изменением цвета металла. Существует специальная шкала, где по цветовому оттенку можно приблизительно понять, до какой температуры текущего момента времени нагрета деталь. Ярко-красный оттенок говорит о том, что процесс происходит правильно. Следует не допускать появление на поверхности пятен, свидетельствующих о перекале и излишней хрупкости этих участков.

Среда, в которой охлаждают металл, исключительно зависит от его физических свойств и непосредственно влияет на результат термообработки. При неправильном подборе охладителя или времени выдержки вся процедура может не дать никакого результата, а иногда — ухудшить физико-механические показатели заготовки.

При каких температурах происходит закалка стали, что служит охлаждающей средой

Наиболее часто процессу закалки подвергают различные стали. Это связано с тем, что сталь является основным материалом при изготовлении механизмов и конструкций. Для каждой марки стали выведены свои оптимальные показатели, при которых происходит процесс закалки. Для марок быстрорежущих сталей можно сказать, что:

- Сталь Р18 закаливается при температуре 1270 градусов по Цельсию, с дальнейшим охлаждением в масле;

- Р9К5, Р9М4К8, Р6М5К5 – при 1230 градусах, с остыванием в том же охладителе;

- Р6М5 – при 1220 градусах с охлаждением в масле;

- Р2АМ9К5 – при 1200 градусах с тем же охладителем;

- Р12Ф3 – 1250 градусов.

Для марок инструментальных легированных сталей показатели следующие:

- Х – температура в пределах 830-850 градусов, среда охлаждения – масло;

- ХВСГФ, 9ХС – 840-860, масло;

- ХВГ, В2Ф – 820-840, для первой – масло, для второй – вода;

- 13Х — 760-800, вода;

- 11ХФ – 810-830, масло;

- Х12, Х12МФ – 960-980, масло.

Для марок инструментальных углеродистых сталей показатели следующие:

- У7 – температура в пределах 800-820 градусов, охлаждение в воде;

- У8 – 780-800, вода;

- У10 – 770-800, вода;

- У12 – 760-790, вода.

Способы закалки металла на дому

Чтобы осуществить закалку металла в домашних условиях, понадобится источник тепла и емкость с охлаждающей жидкостью. Источником тепла может служить открытый огонь костра, газовая горелка, электрическая печь специальной формы (муфельная печь). Ванночка или емкость должна быть глубиной, достаточной для полного погружения детали внутрь нее.

Закалка на открытом огне

Работу выполняют в следующей последовательности:

Значение цвета металла при закалке на открытом огне- Разводят костер и дожидаются большого образования горящих углей;

- Наливают в одну емкость масло, в другую — воду;

- По достижении пламенем ярко-малинового цвета раскладывают на углях металлические предметы, требующие закалки;

- Используя таблицу нагрева по цветности, следят за состоянием накала металла;

- По достижении требуемой температуры, при помощи клещей извлекают заготовки и быстрыми движениями опускают в жидкость;

- Оптимальный режим охлаждения — с соблюдением периодичности три секунды, с постепенным увеличением интервала времени;

- Когда металл утратил цвет, продолжают охлаждать его водой.

Закалка в муфельной печи

Муфельная печь – это электрический нагревательный прибор, напоминающий тоннель, вокруг которого расположена нихромовая электрическая спираль. Вся конструкция обмазывается огнеупорной глиной, задний конец тоннеля закрыт наглухо, передний имеет дверцу, через которую внутрь печи можно заложить необходимые заготовки. Желательно дверцу снабдить смотровым окошком из огнеупорного стекла (для контроля процесса нагрева заготовки).

После достижение металлом необходимой температуры весь остальной процесс охлаждения происходит согласно описанию в разделе: «Закалка на открытом огне».

Видео: Закалка стали в домашних условиях

Закалка стали на производстве и в домашних условиях +Видео

Закалка стали – один из наиболее важных процессов в термообработке металла, от которого напрямую зависит качество продукции. Плохая закалка может привести к излишней мягкости металла, перекаленная деталь, в свою очередь, становится очень хрупкой. Разберемся, от чего зависит правильная закалка.

1 Виды закалки – через что проходит металл

Еще древние мастера, работавшие в кузнях, замечали, как тепловое воздействие в разной степени влияет на металл, меняя его структуру и свойства. С помощью термообработки можно улучшить механические характеристики детали, сделать ее более долговечной и даже уменьшить вес за счет увеличения прочности! Термообработка позволяет даже изготавливать качественные детали из более дешевых сплавов, улучшая их характеристики до нужной отметки. Закалка стали – процесс термообработки, в результате которого сталь нагревается до критической температуры и быстро охлаждается. Цель такой обработки – повышение твердости и прочности детали с уменьшением ее пластичности.

Для каждого вида закалки металла существует отдельный режим, определяющий исход процесса. Нужно учесть температуру нагрева, вычислить точное время и скорость нагрева, продолжительность выдержки детали при максимальном значении температуры, скорость охлаждения. На атомном уровне при достижении критической температуры перестраивается атомная решетка. Для разных марок стали существует своя критическая температура, в зависимости от уровня содержания углерода и примесей. Закалка делает металл твердым, но в то же время хрупким. Поверхность изделия теряет углероды и покрывается окалиной, поэтому очень важно учитывать припуск для дальнейшей обработки, иначе деталь в процессе закалки можно испортить.

Охлаждение детали должно проходить быстро, чтобы атомная структура не преобразовалась в промежуточные. При этом слишком быстрое охлаждение может привести к растрескиванию стали или короблению. Во избежание брака скорость охлаждения при достижении порога в 200 °С замедляют. Углеродистая сталь и изделия из нее прогреваются в камерных печах. Печь для закалки прогревается в среднем на 800 °С, хотя некоторые марки стали закаляются и при более высоких температурных режимах (1250–1300 °С). Эти марки не подвержены растрескиванию, поэтому в предварительном подогреве они не нуждаются. Сложные детали, которые имеют резкие переходы или тонкие грани, предварительно подогревают в отдельных печах или соляных ваннах. Температура подогрева – до 500 °С.

Очень важно обеспечить равномерный нагрев всего изделия. Часто это сделать невозможно за один подход, поэтому могут быть проделаны две выдержки. Если прогреваются несколько изделий, время увеличивается, если одно – то уменьшается. Например, одну дисковую фрезу (24 мм) будут прогревать 10–13 минут, тогда как десяток таких изделий, помещенных в печь вместе, нужно выдержать все 15–18 минут.

2 Защита изделия от окалины и обезуглероживания

Изделия из стали могут закаливаться уже после финишной обработки, поэтому выгорание углерода и образование слоя окалины в таких случаях неприемлемо. В таком случае поверхность изделия оберегают с помощью специальных защитных газов, которые подаются в полость электропечи во время закаливания. Таким приемом возможно воспользоваться только в случае использования загерметизированных печей и достижения стабильной температуры закалки стали, иначе это становится небезопасным, поскольку генераторы защитного газа работают на углеводородных источниках, таких как метан и аммиак.

От обезуглероживания древесный уголь не защищает, а вот чугунная стружка и отработанный карбюризатор с этой задачей справятся. Применяют их в тех случаях, когда нет возможности создать защитную атмосферу. Изделия упаковывают в тару с этими компонентами и обмазывают глиной, чтобы внутрь не попадал воздух. Если металл закаляют в соляных ваннах, то ванны следует во избежание обезуглероживания раскислять не менее двух раз в течение рабочей смены борной кислотой или бурой солью, также помогает древесный уголь. В последнем случае материалом заполняют так называемый стакан, в стенках которого множество отверстий. Стакан закрывают крышкой и опускают на дно соляной ванны. При этом появляется большое количество пламени, но со временем оно затухает. В течение смены достаточно трижды раскислять ванну таким способом, чтобы избежать обезуглероживания изделий.

Удачный итог раскисления соляной ванны проверить достаточно просто. Для этого в ванну на 5–7 минут погружают обычное лезвие, после чего закаляют в воде. Если оно ломается, а не гнется под механическим воздействием, то соляную ванную удалось качественно раскислить.

3 Охлаждение металла – опасности и предосторожности!

В качестве основы для охлаждающих жидкостей используют воду. Это должна быть чистая вода без примесей соли или мыла, поскольку даже их небольшое содержание может изменить скорость охлаждения. Закалочный бак недопустимо использовать в посторонних целях, как недопустимо и охлаждать изделие под проточной водой. Оптимальной температурой охлаждающей жидкости считается 30 °С.

Водяная закалка имеет ряд недостатков. Главный минус – образование трещин и коробление металла, поэтому таким способом пользуются только при изготовлении цементированных изделий или изделий несложной формы, которые будут проходить финишную обработку.

Изделия более сложной формы из конструкционной стали охлаждаются в растворе каустической соды (50 %), который подогревают до 60 °С.

Детали, закаленные в таком растворе, имеют характерный светлый оттенок. Закалочная ванна на основе каустической соды обязательно должна быть оборудована вытяжкой, поскольку пары, образующиеся при контакте раскаленного металла и каустика, вредны для человеческого организма.

Минеральные масла – наиболее подходящая охлаждающая среда для изделий из легированной стали, как и для тонких изделий из углеродистой стали. Преимущество таких ванн состоит в том, что независимо от температуры среды скорость охлаждения не меняется. Что при температуре 30 °С, что при температуре 100 °С она будет одинакова. Главное, не допустить попадания воды в такую среду, поскольку эту приводит к растрескиванию поверхности изделия. Избежать этого можно, нагрев масло до температуры выше температуры кипения воды. Однако при использовании масляной ванны следует помнить и о недостатках данного способа. В частности, при закалке выделяются вредные газы, на изделии образуется налет, а сама среда имеет склонность к возгоранию. К тому же, со временем масло теряет закаливающие способности. Конечно же, при работе важно не забывать о безопасности – для погружения детали в охлаждающий раствор используют специальные щипцы с очень длинными ручками, руки защищают перчатки из очень толстой огнеупорной ткани или кожи, а лицо закрывает маска из закаленного стекла. Плечи, шею и грудь скрывают за кожанной или толстотканной одеждой.

Некоторые стали охлаждают потоком воздуха, который подается компрессором. Главное – не допустить попадания влаги в поток, иначе это может вызвать образование трещин. Существует и ступенчатая закалка, которая выполняется поэтапно: сначала деталь нагревается в горячем масле, затем в расплавленных солях. Еще один вид закалки – прерывистая, – используется для охлаждения сложных углеродистых сталей и деталей, производимых из этого материала. Сначала раскаленную сталь погружают в воду пока деталь не охладится до 200 °С. Длится это всего несколько секунд, если передержать изделие, оно покроется трещинами. Из воды в масло деталь стараются перенести как можно быстрее.

4 Закалка и отпуск стали в домашних условиях – на все руки мастер!

Отпуск стали – обязательное мероприятие для снятия внутренних напряжений металла. В результате несколько ухудшается твердость, но повышается пластичность. Отпуск проводится как в печах, так и в масляных и щелочных ваннах. Суть отпуска – в постепенном уменьшении температурного режима и выдерживании детали в определенной температурной среде.

Для разных марок стали существуют свои температурные режимы. Например, быстрорежущая сталь отпускается при 540 °С, тогда как изделия с твердостью HRC 59–60 отпускаются всего при 150 °С. В первом случае твердость даже повышается, во втором незначительно понижается, но изделие приобретает существенную пластичность.

Закалять и проводить отпуск можно и в домашних условиях. Для этого вполне достаточно подручных средств – электроплит, печей. Температура закалки стали не обязательно должна достигать нескольких сот градусов – даже горячий песок способен уменьшить внутреннее давление металла. Изделие перед закалкой обязательно следует очистить от посторонних материалов, например, масла или грязи. Затем нагреть докрасна, проследив, чтобы деталь нагрелась равномерно. Прогревать деталь нужно в несколько подходов, а затем охладить ее в масле и поместить в духовку, где довести температуру воздуха до 200 °С, а затем постепенно уменьшать ее до 80 °С. Длится такая процедура около часа. Охлаждают сталь как правило на воздухе, однако хромоникелевые марки следует охлаждать в масляных ваннах, поскольку они при длительном охлаждении приобретают хрупкость.

Сварка высокопрочных и закаленных сталей

Состав и свойства высокопрочных сталей

Стали с пределом прочности свыше 1500 МПа называются высокопрочными. Такой предел достигается подбором химического состава и наиболее подходящей термической обработкой. Данный уровень прочности может образовываться в среднеуглеродистых легированных сталях (40ХН2МА, 30ХГСН2А) путем использования закалки с низким отпуском (при 200…250оС). Легирование таких сталей W, Mo, V затрудняет разупрочняющие процессы, что снижает порог хладоломкости и повышает сопротивление хрупкому разрушению. Как варить металл, если перед вами высокопрочная сталь? Сварка высокопрочных сталей отличается использованием некоторых дополнительных технологических приемов (сварка каскадом, горкой, секциями, предварительный подогрев, применение мягкой прослойки и других).

Закаленные стали (структура)

Изотермическая закалка среднеуглеродистых легированных сталей придает им немного меньшую прочность, но большую вязкость и пластичность. Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением.

К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880оС, отпуск 380…550оС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка. Сварка рессорной стали выполняется с обязательной предварительной термообработкой, с подогревом в процессе сварочных работ и дальнейшей термической обработкой.

Мартенситно-стареющие стали (04Х11Н9М2Д2ТЮ, 03Н18К9М5Т) также относятся к высокопрочным сталям. Они превосходят среднеуглеродистые легированные стали по конструкционной прочности и технологичности. Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500оС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Свариваемость высокопрочных сплавов

Для изготовления тяжело нагруженных машиностроительных изделий,сосудов высокого давления и других ответственных конструкций используют среднеуглеродистые высокопрочные стали, которые после соответствующей термообработки обладают прочностью 1000…2000 МПа при достаточно высоком уровне пластичности. Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых никель, хром, молибден и другие. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Подогрев изделия при сварочных работах не снижает скорости охлаждения металла до значений, меньших критических, и способствует росту зерна, что приводит к возникновению холодных трещин и вызывает уменьшение деформационной способности.

Поэтому такие металлы сваривают без предварительного подогрева, но с применением специальных приемов сварочных работ (блоками, каскадом, короткими или средней длины участками). Также применяют специальные устройства, которые подогревают выполненный шов и тем самым увеличивающие время пребывания его в определенном температурном интервале. Для увеличения времени нахождения металла околошовной зоны при температуре выше точки образования мартенситной структуры накладывают так называемый отжигающий валик, границы которого находятся в пределах металла шва.

Во избежание трещин при охлаждении сварного соединения, необходимо использовать такие сварочные материалы, которые обеспечили бы получение металла шва, обладающего большой деформационной способностью. Это достигается, когда наплавленный металл и металл шва будут менее легированы, чем свариваемая сталь. При этом шов будет представлять как бы мягкую прослойку с временным сопротивлением, но с повышенной деформационной способностью. Чтобы обеспечивалась технологическая прочность сварных швов, выполненных низколегированными сварочными материалами, углерод в шве должен содержаться в количестве не более 0,15%.

Когда производится сварка закаленной стали, то после прохождения сварочной дуги на зону сварного соединения рекомендуется подавать охладитель. Это делается для уменьшения степени разупрочнения околошовной зоны. В качестве охладителя может служить душевая вода, сжатый воздух или паровоздушная смесь – в зависимости от состава свариваемого материала. Такое охлаждение снижает время нахождения металла в зоне высоких температур.

Технология сварочных работ по соединению высокопрочных сталей

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно подбирать такие сварочные материалы, которые обеспечат получение швов с высокой деформационной способностью при минимальном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, которые не содержат в покрытии органические вещества и подвергнутых высокотемпературной прокалке (низководородистые электроды). При этом нужно исключить другие источники насыщения сварочной ванны водородом в ходе сварки (ржавчина, влага и другие). Высокая технологическая прочность получается при следующем содержании легирующих элементов в металле шва: С – не более 0,15%; Si – не более 0,5%; Ni – не более 2,5%; Mn – не более 1,5%; Cr – не более 1,5%; V – не более 0,5%; Mo – не более 1,0%.

Повышение свойств шва до нужного уровня возможно путем легирования металла шва за счет основного металла. Необходимые прочностные характеристики металла шва достигаются легированием его элементами, которые повышают прочность, но не снижают его ударную вязкость и деформационную способность. Для сварки среднеуглеродистых высокопрочных сталей нужно выбирать сварочные материалы, содержащие легирующих элементов меньше, чем основной металл.

Ручная дуговая сварка покрытыми электродами

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и других по ГОСТ 10052-75 и ГОСТ 9467-75. Если сталь перед сваркой подвергалась термической обработке на высокую прочность (закалка с отпуском или нормализация), а после сварки – отпуску для снятия напряжений и выравнивания механических свойств сварного соединения, то критерием определения температуры предварительного подогрева будет такая скорость охлаждения, при которой происходила бы частичная закалка околошовной зоны. При этом гарантируется отсутствие трещин в процессе сварки и до проведения дальнейшей термообработки.

Для улучшения свариваемости закаленных металлов необходимы специальные электродыВ том случае когда термообработка сварного изделия не может быть сделана, например, из-за крупных габаритов, на кромки детали, подлежащие сварке, наплавляют незакаливающийся слой металла аустенитными или низкоуглеродистыми электродами. Толщина этого слоя должна быть такой, чтобы температура стали под слоем в процессе сварки не превышала бы температуру отпуска при термообработке деталей с наплавленными кромками. Такие детали сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и дальнейшей термообработки. Режим сварки принимают согласно рекомендациям для аустенитных электродов.

Сварочные работы в защитных газах

Высокое качество сварных соединений из среднеуглеродистых высокопрочных сталей толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. Присадочный материал для дуговой сварки в защитных газах следует выбирать в зависимости от газа, в среде которого происходит сварка. Первый слой выполняют без присадки с полным проваром кромок стыка, второй – с поперечными низкочастотными колебаниями электрода и механической подачи присадочной проволоки. Возможно и выполнение третьего слоя с поперечными колебаниями электрода без присадочной проволоки на небольшом режиме для обеспечения постепенного перехода от шва к основному металлу.

Для повышения проплавляющей способности дуги при аргонодуговой сварке применяют активирующие флюсы, которые позволяют исключить разделку кромок при толщинах 8…10 мм. Также используется флюс, представляющий собой смесь компонентов (TiO2, SiO2, NaF, Cr2O3). Такой метод с активирующим флюсом эффективен при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при таком способе сварки выбирают из наиболее стойких в эксплуатации марок вольфрама. Современная аргоновая горелка

При выполнении сварки среднелегированных высокопрочных сталей в защитных газах (в основном инертных или их смесях с активными) применяют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например, Св-08Х20Н9Г7ТТ, Св-03ХГН3МД, Св-10ХГСН2МТ, Св-10Х16Н25-АМ6, Св-08Х21Н10Г6. Однако равнопрочности металла шва и свариваемой стали получить не удается. В данном случае можно обеспечить равнопрочность за счет эффекта контактного упрочнения мягкого металла шва. Этот эффект может быть реализован при использовании так называемой щелевой разделки, которая представляет собой стыковые соединения с узким зазором.

Сварка под флюсом

Конструктивные элементы подготовки кромок для автоматической и полуавтоматической сварки под флюсом выполняют в соответствии с ГОСТ 8713-79. Однако в диапазоне толщин, для которого возможна сварка без разделки и со скосом кромок, последней следует отдать предпочтение. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве была бы минимальной. Но такая методика повышает вероятность образования в сварочных швах горячих трещин.

Выбор флюса осуществляется в зависимости от марки электродной проволоки. При использовании низкоуглеродистой проволоки сварку выполняют под кислыми высоко- и среднемарганцовистыми флюсами. При использовании низколегированных проволок лучшие результаты обеспечивает применение низкокремнистых и низкомарганцовистых флюсов. Сварку среднелегированных высокопрочных сталей аустенитной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т производят только под безокислительными или слабо окислительными основными флюсами.

Электрошлаковая сварка

Схема процесса сварочных работДанный вид сварочных работ рационально применять для соединения толстолистовых конструкций из среднелегированных высокопрочных сталей. Основные типы и конструктивные элементы сварных соединений и швов при этом должны соответствовать требованиям ГОСТ 15164-78. Электродные проволоки при сварке плавящимся мундштуком и проволочными электродами выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246-70. Для предупреждения трещин в околошовной зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до 150…200оС.

Низкая скорость охлаждения околошовной зоны при электрошлаковой сварке приводит к длительному пребыванию ее в зоне высоких температур, вызывающих рост зерна и охрупчивание металла. В связи с этим после электрошлаковой сварки среднелегированных высокопрочных сталей необходимо выполнить высокотемпературную термообработку сварных изделий для восстановления механических свойств до нужного уровня. Время с момента окончания сварки до проведения термообработки должно регламентироваться.

Закалка, закалка, отпуск в Metlab of Wyndmoor PA.

(нажмите на миниатюру, чтобы увеличить)

Закалка металла / Закалка металла / Закалка металла

Три больших комплекта подшипников извлекаются из печи Metlab диаметром 180 дюймов и высокой науглероживанием 156 дюймов после температуры закалки (1550 ° F) для последующей закалки в горячее масло с перемешиванием. Детали были науглерожены до глубины корпуса более 0,200 дюймов ECD. Вес приспособления и компонентов составляет около 40 000 фунтов.

Закалка металлов | Закалка металлов | Закалка металлов | Удобства

Закалка металла

Использование этой обработки приведет к улучшению механических свойств, а также к повышению уровня твердости, в результате чего станет более жестким и долговечным. Сплавы нагреваются выше критической температуры превращения материала, а затем охлаждаются достаточно быстро, чтобы мягкий исходный материал превратился в гораздо более твердую и прочную структуру.Сплавы можно охлаждать на воздухе или охлаждать закалкой в масле, воде или другой жидкости, в зависимости от количества легирующих элементов в материале. Закаленные материалы обычно подвергаются отпуску или снятию напряжений для улучшения их размерной стабильности и прочности.

Стальные детали часто требуют термической обработки для получения улучшенных механических свойств, таких как увеличение твердости или прочности. Процесс закалки состоит из нагрева компонентов выше критической (нормализационной) температуры, выдержки при этой температуре в течение одного часа на дюйм толщины, охлаждения со скоростью, достаточно быстрой, чтобы позволить материалу трансформироваться в гораздо более твердую и прочную структуру, а затем отпуск. .Сталь по существу представляет собой сплав железа и углерода; другие стальные сплавы содержат другие металлические элементы в растворе. Нагревание материала выше критической температуры приводит к переходу углерода и других элементов в твердый раствор. Закалка «замораживает» микроструктуру, вызывая напряжения. Затем детали подвергаются отпуску для изменения микроструктуры, достижения соответствующей твердости и устранения напряжений.

Закалка металла

Материал нагревают до подходящей температуры, а затем закаливают в воде или масле для затвердевания до полной твердости в зависимости от типа стали.

Материал нагревают до температуры, подходящей для затвердевания, затем быстро охлаждают, погружая горячую часть в воду, масло или другую подходящую жидкость для преобразования материала в полностью затвердевшую структуру. Закаленные детали обычно должны быть выдержаны, отпущены или сняты напряжения для достижения надлежащей ударной вязкости, окончательной твердости и стабильности размеров.

Сплавы могут охлаждаться на воздухе или охлаждаться закалкой в масле, воде или другой жидкости, в зависимости от количества легирующих элементов в материале и конечных механических свойств, которые должны быть достигнуты.Закаленные материалы подвергаются отпуску для повышения их размерной стабильности и прочности.

Закалка металла

Отпуск выполняется для достижения требуемого сочетания твердости, прочности и вязкости или для уменьшения хрупкости полностью закаленных сталей. Стали никогда не используются в закаленном состоянии. Комбинация закалки и отпуска важна для изготовления прочных деталей.

Эта обработка следует за закалкой или охлаждением на воздухе.Отпуск обычно считается эффективным для снятия напряжений, вызванных закалкой, в дополнение к снижению твердости до определенного диапазона или соблюдению определенных требований к механическим свойствам.

Отпуск — это процесс повторного нагрева стали при относительно низкой температуре, приводящий к выделению и сфероидизации карбидов, присутствующих в микроструктуре. Температура и время отпуска обычно контролируются для получения конечных свойств, требуемых от стали.В результате получается компонент с соответствующим сочетанием твердости, прочности и вязкости для предполагаемого применения. Закалка также эффективна для снятия напряжений, вызванных закалкой.

Удобства

Открытая или закрытая печь — закалка, отжиг, нормализация, обработка раствором и т. Д. До 2200 ° F

- Шахтная печь — диаметр 144 дюйма, высота 96 дюймов

- Шахтная печь — диаметр 180 дюймов, высота 156 дюймов

- Шахтная печь (2) — диаметр 54 дюйма, высота 180 дюймов

- Колокольные печи (4) — диаметр 72 дюйма на высоту 84 дюйма

- Интегральные закалочные печи в масле — 24 «x 36» x 24 «в высоту, 18» x 24 «x 18» в высоту

- Печь с вращающимся подом и закалка под прессом — Детали диаметром до 16 дюймов

- Вакуумная печь — 24 «О.D. x глубина 24 дюйма

наверх

Тяжело работать, чтобы закалиться! Узнайте, как сделать металлы крепче

Убедитесь, что в вашем браузере включен JavaScript. Если вы оставите отключенным JavaScript, вы получите доступ только к части предоставляемого нами контента. Вот как.| Области науки | Материаловедение |

| Сложность | |

| Требуемое время | Long (2-4 недели) |

| Предварительные требования | Нет |

| Наличие материала | Требуются специальные предметы.Вам понадобятся листы алюминия и меди. См. Дополнительную информацию в разделе «Материалы и оборудование». |

| Стоимость | Низкая (20–50 долларов) |

| Безопасность | Возможны легкие травмы. Соблюдайте осторожность при использовании молотка и при работе с металлическими листами с острыми краями. Рекомендуется наблюдение взрослых. |

Абстрактные

Легко забыть, что металлы есть везде и почти во всем.Они являются частью нашей жизни во многих отношениях, поэтому мы их почти не замечаем. Но просто остановись и подумай об этом. Мы используем металлические ложки, чтобы есть и готовить пищу. Автомобили, мотоциклы и самолеты состоят из металлов. Металлы есть в нашей мебели и являются частью ваших школьных принадлежностей. У некоторых людей даже во рту присутствует металл в зубных работах. Очевидно, что их сила и зависимость очень важны. Но что такое металлы? В этом проекте научной ярмарки вы не только узнаете, что такое металл, но и узнаете, как сделать металлы прочнее!Цель

Для демонстрации различий в механическом упрочнении двух разных металлов.

Поделитесь своей историей с друзьями по науке!

Да, Я сделал этот проект! Пожалуйста, войдите в систему (или создайте бесплатную учетную запись), чтобы сообщить нам, как все прошло.Планируете ли вы сделать проект от Science Buddies?

Вернитесь и расскажите нам о своем проекте, используя ссылку «Я сделал этот проект» для выбранного вами проекта.

Вы найдете ссылку «Я сделал этот проект» на каждом проекте на сайте Science Buddies, так что не забудьте поделиться своей историей!

Кредиты

Мишель Марановски, доктор наук, приятели науки

Цитируйте эту страницу

Здесь представлена общая информация о цитировании.Обязательно проверьте форматирование, включая использование заглавных букв, для метода, который вы используете, и обновите цитату по мере необходимости.MLA Стиль

Сотрудники Science Buddies. «Тяжелая работа — работать твердо! Узнайте, как сделать металлы прочнее». Друзья науки , 23 июня 2020, https://www.sciencebuddies.org/science-fair-projects/project-ideas/MatlSci_p038/materials-science/working-metals-stronger. Доступ 13 ноября 2020 г.

Стиль APA

Сотрудники Science Buddies.(2020, 23 июня). Тяжело работать твердо! Узнайте, как сделать металлы сильнее. Извлекаются из https://www.sciencebuddies.org/science-fair-projects/project-ideas/MatlSci_p038/materials-science/working-metals-stronger

Дата последнего редактирования: 2020-06-23

Введение

Металлы — часть нашей повседневной жизни. Некоторые металлы прочные и легкие и могут использоваться для строительства зданий, а другие проводят тепло и электричество.Металлы можно даже сделать очень чистыми, чтобы они могли служить частью искусственного коленного сустава или кардиостимулятора.

Земная кора в основном состоит из кислорода и кремния (74,4 процента). Но алюминий и железо составляют 8,1% и 5% соответственно. Остальные 12,6% приходятся на остальные элементов. Неизвестно, когда люди начали работать с металлами, но в какой-то момент Несколько тысячелетий назад человек выяснил, что нагревание определенных пород, называемых рудой , дает материал, которым легко манипулировать и превращаются во всевозможные полезные инструменты и орудия — металл.Золото, самый ковкий металл и , ценилось за его блеск и легкость формования. Из него делали украшения для украшения людей и домов. Ранние люди использовали несколько типов металлов для своих инструментов. и украшения, включая медь, железо, олово, свинец, серебро и золото.

Но что такое металл? Чистый металл — это элемент, состоящий из одного вида атомов . Атомы выстраиваются в регулярный узор, который повторяется много раз, который называется структурой кристалла .Атомы в кристаллической структуре соединены металлической связью. Металлическое соединение — это то, что позволяет металлам быть отличными температурными и электрическими , проводниками , а также иметь высокую пластичность и пластичность. Если провести диагональную линию между бором и полонием в периодической таблице элементов, в нижнем левом углу этой линии будут металлы.

Есть много способов описать свойства металлов. Например, твердость металла описывает способность металла сопротивляться постоянной деформации, а твердость металла описывает способность металла поглощать внезапный удар.Молотки — хороший пример того, как простой инструмент на самом деле не так уж прост. Молоты должны быть твердыми и , чтобы работать хорошо. Часть молотка, которая попадает в гвоздь, должна быть твердой, но за ударной поверхностью молоток должен быть твердым. Если он не жесткий, молоток может сломаться и травмировать пользователя. Металл в молотке необходимо обработать правильно, чтобы убедиться в его работоспособности. Древние японские мастера-самураи использовали как твердую, так и прочную сталь, чтобы создать одно из самых смертоносных боевых орудий в мире.Внешняя оболочка меча — твердая сталь. Кромка из твердой стали может быть очень острой; однако он хрупкий, , поэтому вы не захотите делать целый меч из такого металла, потому что он может сломаться во время боя. Сердечник меча сделан из прочной стали, которая может поглощать удары, не ломаясь. Поэтому, когда самурай наносил удар своим мечом, внешняя сталь делала разрез, в то время как ядро выдерживало удар от удара. Самурайские мечи были настолько острыми и сильными, что их оценивали по количеству человеческих тел, которые они могли разрезать за один раз!

Рисунок 1. Это пример катаны, самурайского меча. (Википедия, 2008 г.)

Металлы можно комбинировать для получения более прочных металлов. Это называется легированием . Бронза — это сплав меди и олова, латунь — это сплав меди и цинка, а нержавеющая сталь — это сплав углерода, железа и хрома. Сплав обычно каким-то образом улучшает свой исходный материал.

Помимо их комбинирования, существует еще один метод повышения прочности металлов — создание дислокаций внутри металла.Дислокация — это дефект или дефект кристаллической структуры металла. Эти дислокации могут возникать при деформации или изгибе металлов. Определенное количество дислокаций в металле может облегчить перемещение атомов металла по кристаллической структуре, делая металл более прочным. Однако, когда количество дислокаций становится слишком большим, а дислокации расположены слишком близко друг к другу, сопротивление металла движению постепенно увеличивается. Это называется наклепом . После определенного момента металл теряет пластичность и может сломаться.Работа кузнецов мечей или кузнецов заключается в том, чтобы знать, когда металл достигает своего пика и пригоден ли он для обработки.

В этом научном проекте вы будете исследовать наклеп для двух разных металлов: меди и алюминия. Есть ли разница во времени, необходимом для упрочнения этих металлов?

Term

Как работать Закаленная проволока для ювелирных изделий

Зачем нужна закаленная проволока? Методы деформационного упрочнения позволяют нам сознательно изменять состояние проволоки, с которой мы хотим работать, и заставлять ее становиться более прочной.Другими словами, мы будем работать в напряженном состоянии, чтобы дать силу мягкого металла, чтобы помочь ему держать свою форму. Мы также можем использовать его для придания упругости, например, для серьги-кольца или застежки с защелкой.

В этой статье рассматриваются методы упрочнения ювелирной проволоки, не вдаваясь в подробности «что» и «почему» упрочнения. Если вам нужна дополнительная информация о том, что такое рабочее упрочнение и как оно работает, прочтите Что такое рабочее упрочнение ?.

Однако, как правило, ювелирная проволока бывает разных уровней твердости, и для разных конструкций и применений требуются проволоки разной твердости, чтобы готовая деталь могла выдержать износ.Дополнительные сведения о твердости проволоки см. В разделе «Объяснение твердости проволоки».

Допустим, вам нужна полутвердая проволока для конкретного проекта (например, для изготовления ушных шв), и у вас есть только мертвый мягкий провод. Хотя лучше начать с правильного типа проволоки и меньше работы для вас, в крайнем случае вы можете просто немного укрепить часть проволоки, которая у вас уже есть, прежде чем начать. Кроме того, если вы все же начинаете с полутвердой проволоки, но все еще не чувствуете, что готовая деталь достаточно прочная, в некоторых случаях (например, швензы или серьги-кольца) вы можете еще больше укрепить проволоку, чтобы добавить больше прочности. .Вот несколько способов сделать это:

1.) Используйте плоскогубцы с нейлоновыми губками, чтобы вытянуть провод прямо. Постарайтесь протянуть ее от одного конца до другого, чтобы проволока по всей длине проходила равномерно. Повторите несколько раз, проверяя жесткость проволоки по ходу движения. Этот метод хорошо работает с тонкой проволокой (28 г, 26 г, 24 г), но не особенно с толстой (20 г, 18 г и т. Д.).

Эти плоскогубцы ОТЛИЧНЫ для исправления перегибов!

Плоскогубцы с нейлоновыми губками от Eurotool2.) Протяните провод через полировальную ткань несколько раз. Это работает так же, как и плоскогубцы с нейлоновыми губками, но немного менее эффективно: вам придется больше работать с полировальной тканью, поскольку ваши пальцы не так сильны, как плоскогубцы. Повторите несколько раз, проверяя жесткость проволоки по ходу движения.

3.) Скрутите проволоку. * Этот метод рекомендуется для круглой проволоки — проволока других форм покажет скручивание.

Используйте плоскогубцы на каждом конце троса и скручивайте его в противоположных направлениях, сохраняя трос прямо и туго.Это лучше всего подходит для более коротких проводов.

Вы также можете вставить один конец провода в тиски и сделать на другом конце петлю, которую можно будет захватывать плоскогубцами. Затем просто поверните тиски в одном направлении, удерживая плоскогубцы. Для более длинных кусков проволоки попросите друга помочь или используйте стационарные тиски, чтобы удерживать один конец проволоки, когда вы скручиваете другой.

ВНИМАНИЕ : Обязательно регулярно проверяйте твердость проволоки. Если скрутить слишком сильно, проволока порвется! (По этой причине всегда следует носить защитные очки при скручивании проволоки )

Есть другие способы обработки закаленного металла после того, как вы выполнили работу , хотя и не во всех случаях, поэтому постарайтесь как можно больше планировать заранее.Эти методы отлично подходят для таких предметов, как швензы, серьги-кольца и другие предметы, например проволочные каркасы и застежки ручной работы. (Забивание молотком не рекомендуется для трехмерных работ, кроме кольцевых лент):

4.) Ударьте по форме проволоки молотком из сыромятной кожи (или резиновым молотком) по верхней части резиновой скамейки или металлическим ювелирным молотком по стальной скамейке. ( У этого блока скамейки одна сторона резина, а другая — сталь ). Для колец используйте молоток из сыромятной кожи / резины или ювелирный молоток, когда кольцо находится на стальной оправке.

Использование сыромятной кожи или резины не изменит форму металла и не повредит поверхность, но сожмет эти молекулы и хорошо упрочнит металл. Использование металлического молотка ИЗМЕНИТ форму металла — он сгладит его, а также может добавить текстуру на поверхность, в зависимости от вашего молотка.

ПРИМЕЧАНИЕ : Вы также можете использовать эти методы для упрочнения отрезка проволоки ПЕРЕД тем, как придать ей форму.

Ювелирный молоток из сыромятной кожи // Ювелирный молоток // Двусторонний каучук + стальной блок

5.) Переверните готовую деталь в роторном тумблере (каменном тумблере) стальной дробью. Этот метод отлично подходит для закаливания сразу нескольких деталей — например, двадцати пар шв или тонны застежек ручной работы. ПОЖАЛУЙСТА, прочтите информацию о переворачивании предметов с бусинами и камнями — многие камни будут повреждены в процессе переворачивания. Если сомневаетесь, не делайте этого!

Роторный стакан // Галтовочная смесь из стальной дроби• Как видите, существует множество способов упрочнения металлической или ювелирной проволоки до и после проекта.

К сожалению, бывают случаи, когда довольно сложно обработать деталь после ее завершения. Например, если вам нужно было создать замысловато обмотанный проволокой или сплетенный из проволоки кулон с камнем, использование любого из вышеперечисленных методов действительно было бы очень сложной задачей.

Я предлагаю как можно больше работать с упорством ДО того, как вы начнете или на любом этапе процесса, где вы можете. В данном случае это может означать создание каркаса арматуры из проволоки и ее упрочнение перед обмоткой ее более тонкой проволокой и добавлением камня.Арматуре нужна сила, чтобы удерживать форму подвески, но более тонкая проволока — ваша оборачивающая проволока — может оставаться мертвенно мягкой до тех пор, пока ей не нужно самостоятельно удерживать какое-либо напряжение или форму.

• Методы и свойства металла, описанные выше, применимы к цветным металлам, таким как серебро, золото, латунь и медь. Другие металлы могут вести себя иначе, поэтому вы захотите изучить свой конкретный материал, прежде чем работать с ним. Например, мой опыт работы с алюминиевой проволокой показывает, что она становится хрупкой и ломается быстрее, вместо того, чтобы затвердевать и становиться прочнее, как другие металлы, которые я только что упомянул.Вместо того, чтобы пытаться работать с твердой алюминиевой проволокой, вероятно, лучше начать с более толстого калибра, обеспечивающего необходимую прочность.

Здесь вы можете прочитать о различных материалах ювелирной проволоки и их различных свойствах.

Если вы новичок в изготовлении украшений из проволоки, то остальная часть этой серии «Все о ювелирных изделиях из проволоки» будет очень полезна!

Часть 1: Калибр проволоки

Часть 2: Твердость проволоки

Часть 3: Формы ювелирной проволоки

Часть 4: Материалы ювелирной проволоки

Часть 5: Какой калибр проволоки для чего?

Часть 6: Что такое деформационное упрочнение?

Часть 7: (вы здесь)

Большое спасибо за чтение! У вас есть вопросы? Я что-то упустил? Пожалуйста, оставьте комментарий ниже!

Связанные

Отзывы оharden metal — интернет-магазины и обзоры на harden metal на AliExpress

Отличные новости !!! Вы попали в нужное место для закаленного металла.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот высокопрочный металл в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели твердый металл на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в закалке металла и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести harden metal по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Вопросы металлургии: повышение прочности стали

Когда мы приступим к изменению прочности и твердости стали, имейте в виду пару вещей. Во-первых, не путайте твердость с твердостью. Максимальная твердость стали зависит от содержания в ней углерода: больше углерода, больше твердость.С другой стороны, закаливаемость относится к количеству мартенсита, который образуется в микроструктуре во время охлаждения.