Пластмассы — это… Что такое Пластмассы?

Предметы быта, полностью или частично сделанные из пластмассыПластма́ссы (пласти́ческие ма́ссы) или пла́стики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять после охлаждения или отвердения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное состояние.

История

Первая пластмасса была получена английским металлургом и изобретателем Александром Парксом в 1855 году[1]. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид). Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году.

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производимый компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производимый Джоном Весли Хайатом.

Типы пластмасс

В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на:

- Термопласты (термопластичные пластмассы) — при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние;

- Реактопласты (термореактивные пластмассы) — в начальном состоянии имеют линейную структуру макромолекул, а при некоторой температуре отверждения приобретают сетчатую.

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотностью.

Свойства

Основные механические характеристики пластмасс те же, что и для металлов.

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкими электрической и тепловой проводимостями, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50—250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 × 15 × 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 × 15 мм, равное 50 кгс/см², разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Для придания особых свойств пластмассе в нее добавляют пластификаторы (силикон, дибутилфталат, ПЭГ и т. п.), антипирены (дифенилбутансульфокислота), антиоксиданты (трифенилфосфит, непредельные углеводороды).

п.), антипирены (дифенилбутансульфокислота), антиоксиданты (трифенилфосфит, непредельные углеводороды).

Получение

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен).

Методы обработки

Механическая обработка

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания может применяться ленточные пилы, дисковые пилы и карборундовые круги.

Сварка

Соединение пластмасс между собой может осуществляться механическим путем с помощью болтов, заклепок, склеиванием, растворением с последующим высыханием, а также при помощи сварки. Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта нагретых соединяемых поверхностей. Он может происходить при определенных условиях:

- Повышенная температура. Ее величина должна достигать температуры вязкотекучего состояния.

- Плотный контакт свариваемых поверхностей.

- Оптимальное время сварки — время выдержки.

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

- Сварка газовым теплоносителем с присадкой и без присадки

- Сварка экструдируемой присадкой

- Контактно-тепловая сварка оплавлением

- Контактно-тепловая сварка проплавлением

- Сварка в электрическом поле высокой частоты

- Сварка термопластов ультразвуком

- Сварка пластмасс трением

- Сварка пластмасс излучением

- Химическая сварка пластмасс

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

Материалы на основе пластмасс

Мебельные пластмассы

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами. Производство бумаги является наиболее энерго- и капиталлоемким этапом во всем процессе производства пластика. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка).

Мебельный пластик состоит из нескольких слоёв. Защитный слой — оверлей — практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меламиноформальдегидной смолой. Следующий слой — декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой — компенсирующий (крафт-бумага, пропитанная меламиноформальдегидными смолами). Этот слой присутствует только у американского мебельного пластика.

Готовый мебельный пластик представляет из себя прочные тонированные листы толщиной 1-3 мм. По свойствам он близок к гетинаксу. В частности, он не плавится от прикосновения жалом паяльника, и, строго говоря, не является пластической массой, так как не может быть отлит в горячем состоянии, хотя и поддается изменению формы листа при нагреве. Мебельный пластик широко использовался в XX веке для отделки салонов вагонов метро.

Мебельный пластик широко использовался в XX веке для отделки салонов вагонов метро.

Система маркировки пластика

Для обеспечения утилизации одноразовых предметов в 1988 году Обществом Пластмассовой Промышленности была разработана система маркировки для всех видов пластика и идентификационные коды. Маркировка пластика состоит из 3-х стрелок в форме треугольника, внутри которых находится число, обозначающая тип пластика. Часто при маркировке изделий под треугольником указывается буквенная маркировка (в скобках указана маркировка русскими буквами):

| Значок | Англоязычное название | Русское название | Примечание |

|---|---|---|---|

| PET или PETE | ПЭТ, ПЭТФ Полиэтилентерефталат | Обычно используется для производства тары для минеральной воды, безалкогольных напитков и фруктовых соков, упаковки, блистеров, обивки. | |

| PEHD или HDPE | ПЭНД Полиэтилен высокой плотности, полиэтилен низкого давления | Производство бутылок, фляг, полужёсткой упаковки. Считается безопасными для пищевого использования. | |

| PVC | ПВХ Поливинилхлорид | Используется для производства труб, трубок, садовой мебели, напольных покрытий, оконных профилей, жалюзи, изоленты, тары для моющих средств и клеёнки. Материал является потенциально опасным для пищевого использования, поскольку может содержать диоксины, бисфенол А, ртуть, кадмий. | |

| LDPE и PELD | ПЭВД Полиэтилен низкой плотности, полиэтилен высокого давления | Производство брезентов, мусорных мешков, пакетов, пленки и гибких ёмкостей. Считается безопасным для пищевого использования. | |

| PP | ПП Полипропилен | Используется в автомобильной промышленности (оборудование, бамперы), при изготовлении игрушек, а также в пищевой промышленности, в основном при изготовлении упаковок. Распространены полипропиленовые трубы для водопроводов. Считается безопасным для пищевого использования. Распространены полипропиленовые трубы для водопроводов. Считается безопасным для пищевого использования. | |

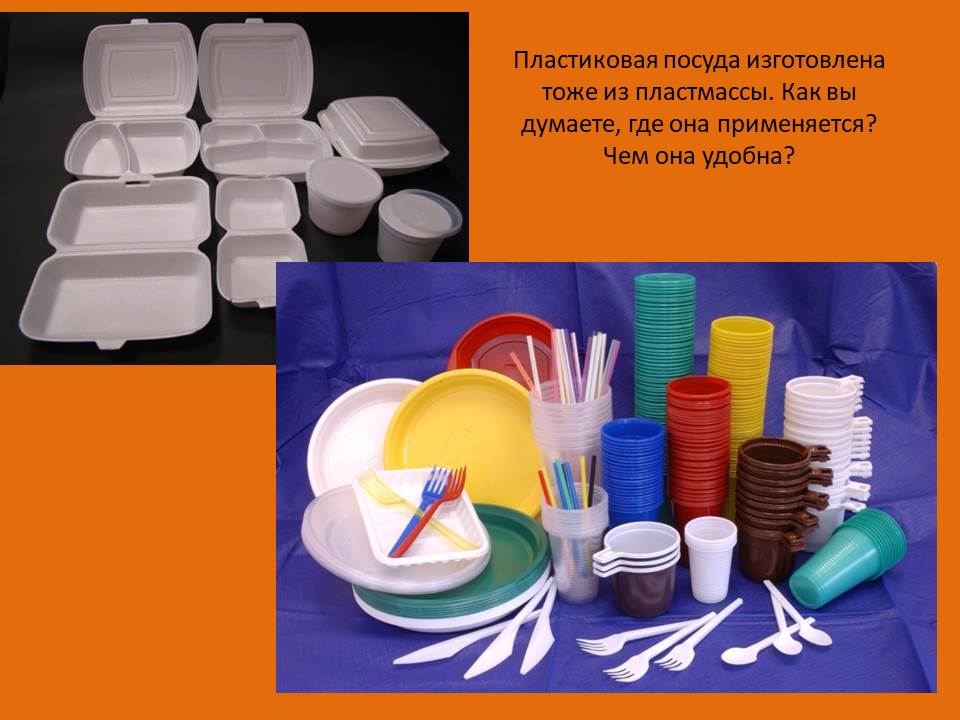

| PS | ПС Полистирол | Используется при изготовлении плит теплоизоляции зданий, пищевых упаковок, столовых приборов и чашек, коробок CD и прочих упаковок (пищевой плёнки и пеноматериалов), игрушек, посуды, ручек и так далее. Материал является потенциально опасным, особенно в случае горения, поскольку содержит стирол. | |

| OTHER или О | Прочие | К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы. В основном это поликарбонат. Поликарбонат может содержать опасный для человека бисфенол А[2]. Используется для изготовления твёрдых прозрачных изделий, как например детские рожки. |

Пластиковые отходы и их переработка

Останки птенца темноспинного (лайсанского) альбатроса, которому родители скармливали пластик; птенец не мог вывести его из организма, что привело к смерти либо от голода, либо от удушьяСкопления отходов из пластмасс образуют в Мировом океане под воздействием течений особые мусорные пятна. На данный момент известны пять больших скоплений мусорных пятен — по два в Тихом и Атлантическом океанах, и один — в Индийском океане. Данные мусорные круговороты в основном состоят из пластиковых отходов, образующихся в результате сбросов из густонаселённых прибрежных зон континентов. Руководитель морских исследований Кара Лавендер Ло из Ассоциации морского образования (англ. Sea Education Association; SEA) возражает против термина «пятно», поскольку по своему характеру — это разрозненные мелкие куски пластика. Пластиковый мусор опасен ещё и тем, что морские животные, зачастую, могут не разглядеть прозрачные частицы, плавающие по поверхности, и токсичные отходы попадают им в желудок, часто становясь причиной летальных исходов[3][4].

На данный момент известны пять больших скоплений мусорных пятен — по два в Тихом и Атлантическом океанах, и один — в Индийском океане. Данные мусорные круговороты в основном состоят из пластиковых отходов, образующихся в результате сбросов из густонаселённых прибрежных зон континентов. Руководитель морских исследований Кара Лавендер Ло из Ассоциации морского образования (англ. Sea Education Association; SEA) возражает против термина «пятно», поскольку по своему характеру — это разрозненные мелкие куски пластика. Пластиковый мусор опасен ещё и тем, что морские животные, зачастую, могут не разглядеть прозрачные частицы, плавающие по поверхности, и токсичные отходы попадают им в желудок, часто становясь причиной летальных исходов[3][4].

Взвесь пластиковых частиц напоминает зоопланктон, и медузы или рыбы могут принять их за пищу. Большое количество долговечного пластика (крышки и кольца от бутылок, одноразовые зажигалки) оказывается в желудках морских птиц и животных[5], в частности, морских черепах и черноногих альбатросов[6]. Помимо прямого причинения вреда животным[7], плавающие отходы могут впитывать из воды органические загрязнители, включая ПХБ (полихлорированные бифенилы), ДДТ (дихлордифенилтрихлорметилметан) и ПАУ (полиароматические углеводороды). Некоторые из этих веществ не только токсичны[8] — их структура сходна с гормоном эстрадиолом, что приводит к гормональному сбою у отравленного животного[6].

Помимо прямого причинения вреда животным[7], плавающие отходы могут впитывать из воды органические загрязнители, включая ПХБ (полихлорированные бифенилы), ДДТ (дихлордифенилтрихлорметилметан) и ПАУ (полиароматические углеводороды). Некоторые из этих веществ не только токсичны[8] — их структура сходна с гормоном эстрадиолом, что приводит к гормональному сбою у отравленного животного[6].

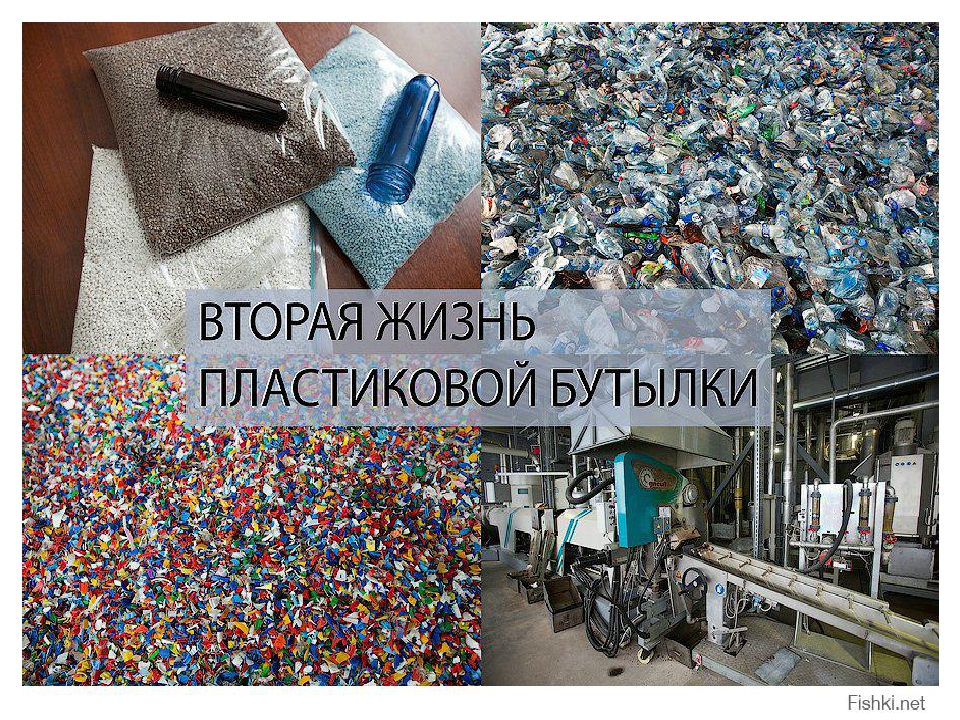

Пластиковые отходы должны перерабатываться, поскольку при сжигании пластика выделяются токсичные вещества, а разлагается пластик за 100—200 лет.

Способы переработки пластика:

- • Пиролиз • Гидролиз • Гликолиз • Метанолиз

В декабре 2010 года Ян Байенс и его коллеги из университета Уорика предложили новую технологию переработки практически всех пластмассовых отходов. Машина с помощью пиролиза в реакторе с кипящим слоем при температуре около 500° С и без доступа кислорода разлагает куски пластмассового мусора, при этом многие полимеры распадаются на исходные мономеры. Далее смесь разделяется перегонкой. Конечным продуктом переработки являются воск, стирол, терефталевая кислота, метилметакрилат и углерод, которые являются сырьём для лёгкой промышленности. Применение этой технологии позволяет сэкономить средства, отказавшись от захоронения отходов, а с учётом получения сырья (в случае промышленного использования) является быстро окупаемым и коммерчески привлекательным способом утилизировать пластмассовые отходы[9].

Далее смесь разделяется перегонкой. Конечным продуктом переработки являются воск, стирол, терефталевая кислота, метилметакрилат и углерод, которые являются сырьём для лёгкой промышленности. Применение этой технологии позволяет сэкономить средства, отказавшись от захоронения отходов, а с учётом получения сырья (в случае промышленного использования) является быстро окупаемым и коммерчески привлекательным способом утилизировать пластмассовые отходы[9].

Пластики на основе фенольных смол, а также полистирол и полихлорированный бифенил могут разлагаться грибками белой гнили. Однако для утилизации отходов этот способ коммерчески неэффективен — процесс разрушения пластика на основе фенольных смол может длиться многие месяцы[10].

См. также

Примечания

- ↑ Edward Chauncey Worden. Nitrocellulose industry. New York, Van Nostrand, 1911, p. 568. (Parkes, English patent #2359 in 1855)

- ↑ Biello D (2008-02-19). «Plastic (not) fantastic: Food containers leach a potentially harmful chemical».

Scientific American 2.

Scientific American 2. - ↑ Ученые обнаружили свалку пластика на севере Атлантики (рус.). www.oceanology.ru (5 марта 2010). Архивировано из первоисточника 24 августа 2011. Проверено 18 ноября 2010.

- ↑ Смертельный пластик (рус.). Олег Абарников, upakovano.ru (29 октября 2010). Архивировано из первоисточника 24 августа 2011. Проверено 18 ноября 2010.

- ↑ Moore, Charles. Across the Pacific Ocean, plastics, plastics, everywhere, Natural History Magazine (November 2003).

- ↑ 1 2 Moore, Charles. Great Pacific Garbage Patch, Santa Barbara News-Press (2 октября 2002).

- ↑ Rios, L. M.; Moore, C. and Jones, P. R. (2007). «Persistent organic pollutants carried by Synthetic polymers in the ocean environment». Marine Pollution Bulletin 54: 1230–1237. DOI:10.

1016/j.marpolbul.2007.03.022.

1016/j.marpolbul.2007.03.022. - ↑ Tanabe, S.; Watanabe, M., Minh, T.B., Kunisue, T., Nakanishi, S., Ono, H. and Tanaka, H. (2004). «PCDDs, PCDFs, and coplanar PCBs in albatross from the North Pacific and Southern Oceans: Levels, patterns, and toxicological implications». Environmental Science & Technology 38: 403–413. DOI:10.1021/es034966x.

- ↑ Испытана машина для переработки любого пластика (рус.). Membrana (28 декабря 2010). Архивировано из первоисточника 24 августа 2011. Проверено 30 декабря 2010.

- ↑ Белая гниль разрушает долговечный пластик (рус.). Membrana (7 июня 2006). Архивировано из первоисточника 24 августа 2011. Проверено 30 декабря 2010.

Литература

- Дзевульский В. М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995.

Ссылки

Пластик — это. .. Что такое Пластик?

.. Что такое Пластик?

Цепочки молекул полипропилена.

Предметы быта, полностью или частично сделанные из пластмассы

Пластма́ссы (пласти́ческие ма́ссы, пла́стики) — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры).

Исключительно широкое применение получили пластмассы на основе синтетических полимеров. Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формоваться и сохранять после охлаждения или отверждения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное. В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на термопласты и реактопласты.

Получение Іі

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен) Пластические массы получают на основе высокомолекулярных соединений — полимеров. Их разделяют на два класса — термопласты и реактопласты. Основные механические характеристики пластмасс те же, что и для металлов.

При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен) Пластические массы получают на основе высокомолекулярных соединений — полимеров. Их разделяют на два класса — термопласты и реактопласты. Основные механические характеристики пластмасс те же, что и для металлов.

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами, причем производство бумаги является наиболее энерго- и капиталоемким процессом. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные и меломиноформальдегидные (их производят из карбомида, они более дорогостоящие). Первые используются для пропитки крафт-бумаги, вторые – для декоративной.

Пластик состоит из нескольких слоев. Защитный слой – оверлей – практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меломиноформальдегидной смолой. Следующий слой – декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой – компенсирующий (крафт-бумага, пропитанная меломиноформальдегидными смолами). Этот слой присутствует только у американского пластика.

Следующий слой – декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой – компенсирующий (крафт-бумага, пропитанная меломиноформальдегидными смолами). Этот слой присутствует только у американского пластика.

Свойства

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкой электрической и тепловой проводимостью, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др. , а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

, а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Термопласты (термопластичные пластмассы) при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние.

Реактопласты (термореактивные пластмассы) отличаются более высокими рабочими температурами, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 — 250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 Х 15 Х 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 Х 15 мм, равное 50 кгс/кв.см, разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм. переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг. ) углубится в пластмассу на 1 мм.

) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Методы переработки

Литье, Литье под давлением, Экструзия, Прессование, Виброформование, Вспенивание, Отливка, Вакуумная формовка и пр.

Механическая обработка пластмасс.

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

При токарной обработке не рекомендуют применять подачи более 0,3-0,5 мм/об. Скорость резания при пользовании резцами из твердых сплавов может составлять 60-100 м/мин., а при пользовании резцами из быстрорежущей стали – 30-40 м/мин.

Угол резания резцов 85-90°; при обдирочных работах этот угол может быть 85°.

Величина заднего угла резца не должна превышать 10-12°; лишь при обдирке можно его увеличивать до 15°. Вершину резца закругляют, причем радиус закругления должен быть 3-4 мм. Угол наклона режущей кромки 4-5°.

Для распиливания слоистых пластических масс применяют ленточные пилы, дисковые пилы и карборундовые круги.

Ленточными пилами можно пользоваться для распиливания по прямой линии плит толщиной до 25 мм, причем скорость пилы составляет 1200-2000 м/мин. Зубья пил должны быть конусными, по 3 зуба на 1 пог. см. Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы.

Дисковыми пилами можно резать пластмассы толщиной до 50мм. Скорость вращения 2000-3000 об/мин. при диаметре пилы 330 мм.

Карборундовые круги применяют для распиливания особо твердых материалов.

Для сверления пластмасс рекомендуют пользоваться перовыми сверлами из быстрорежущей стали со шлифованными режущими кромками. Угол заострения для слоистых материалов при обработке параллельно слоям 100-125°, а для пластмасс, обрабатываемых перпендикулярно слоям, для карболита и других – 55-70°. Скорость резания 30-40 м/мин., подача 0,2-0,34 мм/об.

При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об., материал же надо заживать в тисках для предупреждения выламывания; сверление отверстий диаметром более 20 мм рекомендуют заменять растачиванием на токарном станке. Сверло надлежит время от времени извлекать из отверстия, давая возможность охладиться как инструменту, так и обрабатываемому материалу.

Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03-0,06 мм.

Для фрезерования плоскостей, пазов, канавок и пр. применяют фрезы с простым зубом. Скорость резания для торцовых фрез 46-52 м/мин., а для фасонных — 24-27 м/мин. Средняя величина подачи 0,1 мм/об. Отверстия в слоистом материале удовлетворительно пробиваются при нормальной температуре (комнатной) обычным вырубным штампом. Зазор между пуансоном и матрицей должен быть минимальный (около 0,1 мм). Слоистые материалы толщиной 3,5-5 мм удовлетворительно пробиваются лишь в нагретом до 90-100° виде. Для нагревания обрабатываемого материала пользуются масляными ваннами. Расстояние между соседними отверстиями должно составлять не менее двойной толщины материалов.

Шлифовку пластических масс производят стеклянной шкуркой, прикрепляемой к деревянному кругу, причем скорость вращения должна быть около 7м/сек.

Изделия простой формы полируют фланелевым кругом, не применяя полировочных составов. Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Источники

1. Дзевульский В.М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995. 2. ЗАО «ТУКС». Пластические массы (пластмассы) (11.11.2008). Проверено 11 ноября 2008.

См. также

Ссылки

Wikimedia Foundation. 2010.

История появления пластика и пластмассовых изделий

При нынешней популярности сложно вообразить, что пластмасса появилась всего каких-то полтора века назад. Прежде свойством принимать различные формы обладали только природные составы: воск, смола, глина. Но ни один из них не годился для длительного использования. В начале XIX века начались активные поиски химического материала, способного заменить предыдущие варианты.

Кто изобрел пластмассу?

Создателем этого материала считается англичанин Александр Паркс, работавший с естественными полимерами. Образованное в результате опытов вещество получило ныне забытое название «паркезин». В 1866 году Паркс открыл производство пластмассовых изделий, но качество работы оставляло желать лучшего, и уже спустя два года фирма разорилась. Однако у дела Паркса нашлись последователи. Приемнику паркезина, целлулоиду, повезло больше – он активно вошел в обиход, став материалом изготовления бильярдных шаров, пленок, упаковок и многого другого.

Образованное в результате опытов вещество получило ныне забытое название «паркезин». В 1866 году Паркс открыл производство пластмассовых изделий, но качество работы оставляло желать лучшего, и уже спустя два года фирма разорилась. Однако у дела Паркса нашлись последователи. Приемнику паркезина, целлулоиду, повезло больше – он активно вошел в обиход, став материалом изготовления бильярдных шаров, пленок, упаковок и многого другого.

Расцвет производства

Звездным часом пластмассы стал XX век, повлекший за собой массовые разработки и усовершенствование материала. Ученые экспериментировали с составом, добиваясь различных расцветок и свойств. Одним из ранних достижений в производстве пластмассы стал полиэтилен, который сперва использовался для телефонных кабелей, и только позднее обрел известное нам применение.

После окончания войны, когда потребовалось быстрое восстановление городов и быта, пластмасса сыграла немаловажную роль. Главным событием века стал ПВХ, случайно изобретенный французом Анри Реньо. Материал произвел настоящую революцию в производстве, став основой изготовления множество бытовых мелочей, строительных основ, обуви.

Материал произвел настоящую революцию в производстве, став основой изготовления множество бытовых мелочей, строительных основ, обуви.

Пластмасса сегодня

Современный мир нереально представить без изделий из пластмассы. Нет такой сферы деятельности, которая могла бы обойтись без этого материала. Пластик задействован:

· В производстве разнообразной техники и транспорта;

· Химии;

· Сельскохозяйственных работах;

· Во всех видах торговой промышленности.

Сегодня пластмасса перестала считаться некачественным материалом. Современное оборудование для производства пластика позволяет получать надежные и долговечные изделия, способные служить веками.

Типы и виды пластика. Классификация пластиков. Термины и определения

Термопласты — это пластмассы, которые при нагреве плавятся, а при охлаждении возвращаются в исходное состояние. Эти пластмассы состоят из линейных или слегка разветвленных молекулярных цепей. При невысоких температурах молекулы располагаются плотно друг возле друга и почти не двигаются, поэтому в этих условиях пластмасса твердая и хрупкая. При небольшом повышении температуры молекулы начинают двигаться, связь между ними ослабевает и пластмасса становится пластичной. Если нагревать пластмассу еще больше, межмолекулярные связи становятся еще слабее и молекулы начинают скользить относительно друг друга — материал переходит в эластичное, вязкотекучее состояние. При понижении температуры и охлаждении весь процесс идет в обратном порядке. Если не допускать перегрева, при котором цепи молекул распадаются и материал разлагается, процесс нагревания и охлаждения можно повторять сколько угодно раз. Это особенность термопластов многократно размягчаться позволяет неоднократно перерабатывать эти пластмассы в те или иные изделия. То есть теоретически, из нескольких тысяч стаканчиков из-под йогурта можно изготовить одно крыло. С точки зрения защиты окружающей среды это очень важно, поскольку последующая переработка или утилизация — большая проблема полимеров.

При невысоких температурах молекулы располагаются плотно друг возле друга и почти не двигаются, поэтому в этих условиях пластмасса твердая и хрупкая. При небольшом повышении температуры молекулы начинают двигаться, связь между ними ослабевает и пластмасса становится пластичной. Если нагревать пластмассу еще больше, межмолекулярные связи становятся еще слабее и молекулы начинают скользить относительно друг друга — материал переходит в эластичное, вязкотекучее состояние. При понижении температуры и охлаждении весь процесс идет в обратном порядке. Если не допускать перегрева, при котором цепи молекул распадаются и материал разлагается, процесс нагревания и охлаждения можно повторять сколько угодно раз. Это особенность термопластов многократно размягчаться позволяет неоднократно перерабатывать эти пластмассы в те или иные изделия. То есть теоретически, из нескольких тысяч стаканчиков из-под йогурта можно изготовить одно крыло. С точки зрения защиты окружающей среды это очень важно, поскольку последующая переработка или утилизация — большая проблема полимеров. Попав в почву, изделия из пластика разлагаются в течение 100–400 лет! Кроме того, благодаря этим свойствам термопласты хорошо поддаются сварке и пайке. Трещины, изломы и деформации можно легко устранить посредством теплового воздействия. Большинство полимеров, применяемых в автомобилестроении, являются именно термопластами. Используются они для производства различных деталей интерьера и экстерьера автомобиля: панелей, каркасов, бамперов, решеток радиатора, корпусов фонарей и наружных зеркал, колпаков колес и т.д. К термопластам относятся полипропилен (РР), поливинихлорид (PVC), сополимеры акрилонитрила, бутадиена и стирола (ABS), полистирол (PS), поливинилацетат (PVA), полиэтилен (РЕ), полиметилметакрилат (оргстекло) (РММА), полиамид (РА), поликарбонат (PC), полиоксиметилен (РОМ) и другие.

Попав в почву, изделия из пластика разлагаются в течение 100–400 лет! Кроме того, благодаря этим свойствам термопласты хорошо поддаются сварке и пайке. Трещины, изломы и деформации можно легко устранить посредством теплового воздействия. Большинство полимеров, применяемых в автомобилестроении, являются именно термопластами. Используются они для производства различных деталей интерьера и экстерьера автомобиля: панелей, каркасов, бамперов, решеток радиатора, корпусов фонарей и наружных зеркал, колпаков колес и т.д. К термопластам относятся полипропилен (РР), поливинихлорид (PVC), сополимеры акрилонитрила, бутадиена и стирола (ABS), полистирол (PS), поливинилацетат (PVA), полиэтилен (РЕ), полиметилметакрилат (оргстекло) (РММА), полиамид (РА), поликарбонат (PC), полиоксиметилен (РОМ) и другие.

Если для термопластов процесс размягчения и отверждения можно повторять многократно, то реактопласты после однократного нагревания (при формовании изделия) переходят в нерастворимое твердое состояние, и при повторном нагревании уже не размягчаются. Происходит необратимое отверждение. В начальном состоянии реактопласты имеют линейную структуру макромолекул, но при нагревании во время производства формового изделия макромолекулы «сшиваются», создавая сетчатую пространственную структуру. Именно благодаря такой структуре тесно сцепленных, «сшитых» молекул, материал получается твердым и неэластичным, и теряет способность повторно переходить в вязкотекучее состояние. Из-за этой особенности термореактивные пластмассы не могут подвергаться повторной переработке. Также их нельзя сваривать и формовать в нагретом состоянии — при перегреве молекулярные цепочки распадаются и материал разрушается. Эти материалы являются достаточно термостойкими, поэтому их используют, например, для производства деталей картера в подкапотном пространстве. Из армированных (например стекловолокном) реактопластов производят крупногабаритные наружные кузовные детали (капоты, крылья, крышки багажников). К группе реактопластов относятся материалы на основе фенол-формальдегидных (PF), карбамидо-формальдегидных (UF), эпоксидных (EP) и полиэфирных смол.

Происходит необратимое отверждение. В начальном состоянии реактопласты имеют линейную структуру макромолекул, но при нагревании во время производства формового изделия макромолекулы «сшиваются», создавая сетчатую пространственную структуру. Именно благодаря такой структуре тесно сцепленных, «сшитых» молекул, материал получается твердым и неэластичным, и теряет способность повторно переходить в вязкотекучее состояние. Из-за этой особенности термореактивные пластмассы не могут подвергаться повторной переработке. Также их нельзя сваривать и формовать в нагретом состоянии — при перегреве молекулярные цепочки распадаются и материал разрушается. Эти материалы являются достаточно термостойкими, поэтому их используют, например, для производства деталей картера в подкапотном пространстве. Из армированных (например стекловолокном) реактопластов производят крупногабаритные наружные кузовные детали (капоты, крылья, крышки багажников). К группе реактопластов относятся материалы на основе фенол-формальдегидных (PF), карбамидо-формальдегидных (UF), эпоксидных (EP) и полиэфирных смол.

Эластомеры — это пластмассы с высокоэластичными свойствами. При силовом воздействии они проявляют гибкость, а после снятия напряжения возвращают исходную форму. От прочих эластичных пластмасс эластомеры отличаются способностью сохранять свою эластичность в большом температурном диапазоне. Так, например, силиконовый каучук остается упругим в диапазоне температур от -60 до +250 °С. Эластомеры, так же как и реактопласты, состоят из пространственно-сетчатых макромолекул. Только в отличие от реактопластов, макромолекулы эластомеров расположены более широко. Именно такое размещение обуславливает их упругие свойства. ₽ Дробилки для полимеров Изготовление пресс формы для ТПА Переработка отходов пластика Полиуретан для форм В силу своего сетчатого строения эластомеры неплавки и нерастворимы, как и реактопласты, но набухают (реактопласты не набухают). К группе эластомеров относятся различные каучуки, полиуретан и силиконы. В автомобилестроении их используют преимущественно для изготовления шин, уплотнителей, спойлеров и т. д. В автомобилестроении используются все три типа пластиков. Также выпускаются смеси из всех трех видов полимеров — так называемые «бленды» (blends), свойства которых зависят от соотношения смеси и вида компонентов.

д. В автомобилестроении используются все три типа пластиков. Также выпускаются смеси из всех трех видов полимеров — так называемые «бленды» (blends), свойства которых зависят от соотношения смеси и вида компонентов.

Что за материал используется при производстве пластиковых тар. Чем пластики отличаются друг от друга?

Сдать пластик на переработку – это единственный правильный способ его утилизации без причинения вреда здоровью человека, животным и окружающей среде в целом. Из 1 кг переработанного пластика получается 0,8 кг готового к дальнейшей эксплуатации вторсырья.

Что за цифры внутри треугольника обозначающего пластик. Что за материал внутри треугольника.

Описание пластиков, идущих в переработку

1. PET или PETE (код PETE, иногда PET и цифра 1.) — полиэтилентерефталат (пластмасса ПЭТ или ПЭТФ). Что за материал, из которого делают пластиковые бутылки. Они могут выделять в жидкость тяжелые металлы и вещества, влияющие на гормональный баланс человека. ПЭТ — самый часто используемый в мире тип пластмассы. Важно помнить, что он предназначен для ОДНОРАЗОВОГО использования. Если вы в такую бутылку наливаете свою воду, то готовьтесь к тому, что в ваш организм могут попасть некоторые щелочные элементы и слишком большое количество бактерий, который буквально обожают ПЭТы.

2. HDPE— полиэтилен высокой плотности низкого давления (пластмасса ПНД) . Это очень хороший пластик, который не выделяет практически никаких вредных веществ. Специалисты рекомендуют, если это возможно, покупать воду именно в таких бутылках.

Это жесткий тип пластика, который чаще всего используется для хранения молока, игрушек, моющих средств и при производстве некоторого количества пластиковых пакетов. Что за материал, из которого делают большинство спортивных и туристических многоразовых бутылок изготавливаются именно из этого типа пластика.

3. PVC— поливинилхлорид (пластмасса ПВХ). Вещи из этого материала выделяют по меньшей мере два опасных химиката. Оба оказывают негативное влияние на ваш гормональный баланс. Это мягкий, гибкий пластик, который обычно используется для хранения растительного масла и детских игрушек. Из него же делают блистерные упаковки для бесчисленного множества потребительских товаров. Что за материал используется для обшивки компьютерных кабелей. Из него делают пластиковые трубы и детали для сантехники. PVC относительно невосприимчив к прямым солнечным лучам и погоде, поэтому из него часто еще делают оконные рамы и садовые шланги. Тем не менее эксперты рекомендуют воздержаться от его покупки, если вы можете найти альтернативу. Этот пластик повторно НЕ ПЕРЕРАБАТЫВАЕТСЯ в нашей стране, его использование по меньше мере не экологично.

4. LDPE — полиэтилен низкой плотности высокого давления (пластмасса ПВД). Что за материал используется и при производстве бутылок, и при производстве пластиковых пакетов. Он не выделяет химические вещества в воду, которую хранит. Но безопасен он в случае только с тарой для воды. Пакеты в продуктовом магазине из него лучше не покупать: можете съесть не только то, что купили, но и некоторые весьма и весьма опасные для вашего сердца химикаты.

5. PP — полипропилен (пластмасса ПП). Этот пластик имеет белый цвет или полупрозрачные тона. Что за материал используется в качестве упаковки для сиропов и йогурта. Полипропилен ценится за его термоустойчивость. Когда он нагревается, то не плавится. Относительно безопасен. Купить полипропилен.

6. PS — полистирол (пластмасса ПС). Что за материал часто используется при производстве кофейных стаканчиков и контейнеров для быстрого питания. При нагревании, однако, выделяет опасные химические соединения. Полистирол — это недорогой, легкий и достаточно прочный вид пластика, который СОВСЕМ НЕ ГОДИТСЯ для хранения ГОРЯЧЕЙ ЕДЫ и напитков. Помните об этом используя одноразовую посуду, практически вся она изготавливается из полистирола. Если нет возможности отказаться от одноразовой посуды, лучше отдать приоритет посуде изготовленной из бумаги.

7. OTHER или О — прочие. К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы.

ПВХ можно отличить по признакам:

— при сгибании на линии сгиба появляется белая полоса;

— бутылки из ПВХ бывают синего или голубого цвета;

— шов на дне бутылки имеет два симметричных наплыва.

Определение вида пластика ( полимера, пластмасса ) по горению с помощью зажигалки

| Вид полимера | Характеристики горения | Химическая стойкость | |||

| Горючесть | Окраска пламени | Запах продуктов горения | К кислотам | К щелочам | |

| ПВД | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПНД | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПП | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПВХ | Трудно воспламеняется и гаснет | Зеленоватая с копотью | Хлористого водорода | Хорошая | Хорошая |

| ПС | Загорается и горит вне пламени | Желтоватая с сильной копотью | Сладковатый, неприятный | Отличная | Хорошая |

| ПА | Горит и самозатухает | Голубая, желтоватая по краям | Жженого рога или пера | Плохая | Хорошая |

| ПК | Трудно воспламеняется и гаснет | Желтоватая с копотью | Жженой бумаги | Хорошая | Плохая |

Внешний вид полимера пластика пластмасса

| Вид полимера | Механические признаки | Состояние поверхности на ощупь | Цвет | Прозрачность | Блеск | |||

| ПВД | Мягкая, эластичная, стойкая к раздиру | Маслянистая, гладкая | Бесцветная | Прозрачная | Матовая | |||

| ПНД | Жестковатая, стойкая к раздиру | Слегка маслянистая, гладкая, слабо шуршащая | Бесцветная | Полупрозрачная | Матовая | |||

| ПП | Жестковатая, слегка эластичная, стойкая к раздиру | Сухая, гладкая | Бесцветная | Прозрачная или полупрозрачная | Средний | |||

| ПВХ | Жестковатая, стойкая к раздиру | Сухая, гладкая | Бесцветная | Прозрачная | Средний | |||

| ПС | Жесткая, стойкая к раздиру | Сухая, гладкая, сильно шуршащая | Бесцветная | Прозрачная | Высокий | |||

| ПА | Жесткая, слабо стойкая к раздиру | Сухая, гладкая | Бесцветная или светло-желтая | Полупрозрачная | Слабый | |||

| ПК | Жесткая, слабо стойкая к раздиру | Сухая, гладкая, сильно шуршащая | Бесцветная, с желтоватым или голубоватым оттенком | Высоко-прозрачная | Высокий | |||

Физико-механические характеристики полимера пластмасса

| Вид полимера | Физико-механические характеристики при 20°C | ||||||

| Плотность, кг/м3 | Прочность при разрыве, МПа | Относит-ое удлинение при разрыве,% | Прониц-мость по водяным парам, г/м2 за 24 часа | Прониц-мость по кислороду, см3/(м2хатм) за 24 часа | Прониц-мость по CO2, см3/(м2хатм) за 24 часа | Температура плавления, °C | |

| ПВД | 910-930 | 10-16 | 150-600 | 15-20 | 6500-8500 | 30000-40000 | 102-105 |

| ПНД | 940-960 | 20-32 | 400-800 | 4-6 | 1600-2000 | 8000-10000 | 125-138 |

| ПП | 900-920 | 30-35 | 200-800 | 10-20 | 300-400 | 9000-11000 | 165-170 |

| ПВХ | 1370-1420 | 47-53 | 30-100 | 30-40 | 150-350 | 450-1000 | 150-200 |

| ПС | 1050-1100 | 60-70 | 18-22 | 50-150 | 4500-6000 | 12000-14000 | 170-180 |

| ПА | 1100-1150 | 50-70 | 200-300 | 40-80 | 400-600 | 1600-2000 | 220-230 |

| ПК | 1200 | 62-74 | 20-80 | 70-100 | 4000-5000 | 25000-30000 | 225-245 |

Что означает цифра в треугольничке как штамп на пластиковой бутылке.

Определить вид пластмассы, если имеется маркировка, достаточно легко – а как быть, если никакой маркировки нет, а узнать, из чего сделана вещь — необходимо?! Для быстрого и качественного распознавания различных видов пластмасс достаточно немного желания и практического опыта. Методика достаточно проста: анализируются физико-механические особенности пластмасс (твердость, гладкость, эластичность и т. д.) и их поведение в пламени спички (зажигалки).Может показаться странным, но различные виды пластмасс и горят по-разному! Например, одни ярко вспыхивают и интенсивно сгорают (почти без копоти), другие, наоборот, сильно коптят. Пластмасса даже издаёт разные звуки при своем горении! Поэтому так важно по набору косвенных признаков точно идентифицировать вид пластмассы, ее марку.

Как определить ПЭВД (полиэтилен высокого давления, низкой плотности). Горит синеватым, светящимся пламенем с оплавлением и горящими потеками полимера. При горении становится прозрачным, это свойство сохраняется длительное время после гашения пламени. Горит без копоти. Горящие капли, при падении с достаточной высоты (около полутора метров), издают характерный звук. При остывании, капли полимера похожи на застывший парафин, очень мягкие, при растирании между пальцами- жирны на ощупь. Дым потухшего полиэтилена имеет запах парафина. Плотность ПЭВД: 0,91-0,92 г/см. куб.

Как определить ПЭНД (полиэтилен низкого давления, высокой плотности). Более жесткий и плотный чем ПЭВД, хрупок. Проба на горение – аналогична ПЭВД. Плотность: 0,94-0,95 г/см. куб.

Как определить Полипропилен. При внесении в пламя, полипропилен горит ярко светящимся пламенем. Горение аналогично горению ПЭВД, но запах более острый и сладковатый. При горении образуются потеки полимера. В расплавленном виде — прозрачен, при остывании — мутнеет. Если коснуться расплава спичкой, то можно вытянуть длинную, достаточно прочную нить. Капли остывшего расплава жестче, чем у ПЭВД, твердым предметом давятся с хрустом. Дым с острым запахом жженой резины, сургуча.

Как определить Полиэтилентерафталат (ПЭТ). Прочный, жёсткий и лёгкий материал. Плотность ПЭТФ составляет 1, 36 г/см.куб. Обладает хорошей термостойкостью (сопротивление термодеструкции) в диапазоне температур от — 40° до + 200°. ПЭТФ устойчив к действию разбавленных кислот, масел, спиртов, минеральных солей и большинству органических соединений, за исключением сильных щелочей и некоторых растворителей. При горении сильно коптящее пламя. При удалении из пламени самозатухает.

Полистирол. При сгибании полоски полистирола, легко гнется, потом резко ломается с характерным треском. На изломе наблюдается мелкозернистая структура.Горит ярким, сильно коптящим пламенем (хлопья копоти тонкими паутинками взмывают вверх!). Запах сладковатый, цветочный.Полистирол хорошо растворяется в органических растворителях (стирол, ацетон, бензол).

Как определить Поливинилхлорид (ПВХ). Эластичен. Трудногорюч (при удалении из пламени самозатухает). При горении сильно коптит, в основании пламени можно наблюдать яркое голубовато-зеленое свечение. Очень резкий, острый запах дыма. При сгорании образуется черное, углеподобное вещество (легко растирается между пальцами в сажу).Растворим в четыреххлористом углероде, дихлорэтане. Плотность: 1,38-1,45 г/см. куб.

Как определить Полиакрилат (органическое стекло). Прозрачный, хрупкий материал. Горит синевато-светящимся пламенем с легким потрескиванием. У дыма острый фруктовый запах (эфира). Легко растворяется в дихлорэтане.

Как определить Полиамид (ПА). Материал имеет отличную масло-бензостойкость и стойкость к углеводородным продуктам, которые обеспечивают широкое применение ПА в автомобильной и нефтедобывающей промышленности (изготовление шестерен, искуственных волокон…). Полиамид отличается сравнительно высоким влагопоглощением, которое ограничивает его применение во влажных средах для изготовления ответственных изделий. Горит голубоватым пламенем. При горении разбухает, “пшикает”, образует горящие потеки. Дым с запахом паленого волоса. Застывшие капли очень твердые и хрупкие. Полиамиды растворимы в растворе фенола, концентрированной серной кислоте. Плотность: 1,1-1,13 г/см. куб. Тонет в воде.

Как определить Полиуретан.Основная область применения – подошвы для обуви. Очень гибкий и эластичный материал (при комнатной температуре). На морозе — хрупок. Горит коптящим, светящимся пламенем. У основания пламя голубое. При горении образуются горящие капли-потеки. После остывания, эти капли – липкое, жирное на ощупь вещество. Полиуретан растворим в ледяной уксусной кислоте.

Как определить Пластик АВС. Все свойства по горению аналогичны полистиролу. От полистирола достаточно сложно отличить. Пластик АВС более прочный, жесткий и вязкий. В отличие от полистирола более устойчив к бензину.

Как определить Фторопласт-3. Применяется в виде суспензий для нанесения антикоррозийных покрытий. Не горюч, при сильном нагревании обугливается. При удалении из пламени сразу затухает. Плотность: 2,09-2,16 г/см.куб.

Как определить Фторопласт-4. Безпористый материал белого цвета, слегка просвечивающийся, с гладкой, скользкой поверхностью. Один из лучших диэлектриков! Не горюч, при сильном нагревании плавится. Не растворяется практически ни в одном растворителе. Самый стойкий из всех известных материалов. Плотность: 2,12-2,28 г/см.куб. (зависит от степени кристалличности – 40-89%).

Физико-химические свойства отходов пластмасс по отношению к кислотам

| Наименование отхода |

Воздействующие факторы | |||||

| H2SO4(к) Хол. |

H2SO4(к) Кипяч. |

HNO3 (к) Хол. |

HNO3 (к) Кипяч. |

HCl (к) Хол. |

HCl (к) Кипяч. |

|

| Бутылки из-под кока-колы |

Без изменений | Приобрели окраску Сворачиваются |

Без изменений | Без изменений | Без изменений | Образцы свернулись |

| Пластиковые пакеты | Без изменений | Практически растворились | Без изменений | Без изменений | Без изменений | Образцы растворились |

Физико — химический свойств отходов пластмасс отходов пластмасс по отношению к щелочам

| Наименование отхода | Воздействующие факторы | ||||||

| Н2О Кипяч. |

NаOН 6 н Хол. |

NаOН 6 н Горяч. |

КОН 0,1 н Хол |

КОН 6 н Хол. |

КОН 6 н Горяч. |

Са(ОН)2 Горяч. |

|

| Бутылки из-под кока-колы |

Без изменений | Свернулись | — | ||||

| Пластиковые пакеты | Без изменений | Свернулись | Свернулись | ||||

ЛЮБОЙ пластик выделяет в содержимое бутылки химикаты разной степени опасности.

Пластики биологического происхождения

А. Лешина

«Химия и жизнь» №9, 2012

Больше 99% всех полимеров и пластмасс делают из нефти, газа или угля. А значит, всё, что окружает нас, — упаковка, стройматериалы, детали автомобилей, ткани, электронные устройства — сделаны из невозобновляемых ресурсов. Впрочем, полимерные материалы еще в 60-е годы ХХ века научились получать из кукурузы, картофельного крахмала, пшеницы, сахарного тростника и т. п., но по технологическим свойствам они уступали полимерам из углеводородов, да и стоили дорого. Однако в последние годы производство полимеров из растений резко выросло, и тому есть несколько причин. Про цены на нефть и про то, что ее запасы истощаются, всем давно понятно. Но кроме этого, промышленники и общественность стали подсчитывать выброс СО2 при любом производстве, пластики из растений сравнялись по свойствам с синтетическими, а во всём мире стало модно «зеленеть». Многие эксперты считают, что биопластики переживают бум.

Для начала определимся с терминами. Биополимерами называют длинные молекулы, состоящие из одинаковых звеньев, которые встречаются в природе и входят в состав живых организмов, — белки, нуклеиновые кислоты, полисахариды и прочие. Но сейчас речь пойдет не о них, а о полимерах, сделанных из растительного сырья, — именно их называют биопластиками. При этом их «природное» происхождение и название с приставкой «био» не означает, что все они биоразлагаемы и безопасны для окружающей среды.

Это важный момент. Например, из углеводородного сырья научились получать и прочные полимеры, которые не разлагаются в почве больше 200 лет, и биоразлагаемые — они содержат специальные добавки, благодаря которым соответственно ГОСТу распадаются за 180 дней на компоненты, нетоксичные для растений (поэтому их часто также называют биопластиками). А из растений можно получить и стандартные блоки, из которых делают обычные полимеры (этилен, амид и другие), а можно и биоразлагаемые пластики. Скажем, полиэтилен, используемый для упаковки, получают гидролизом и последующей ферментацией сахара из сахарного тростника; полиамид, из которого делают ткани, выделяют из касторового масла, а его получают из растения клещевины. И оба эти полимера ничем не отличаются от своих собратьев, сделанных из нефти. Разница только в том, что сырье на следующий год вновь вырастет на поле. Или в море — ведь сырье может иметь и животное происхождение, к примеру, хитозан (его добавляют в некоторые пластики) получают из хитина панциря ракообразных.

Как сделать из кукурузы пластиковую бутылку для молока? Выращивают специальные сорта (в основном на биомассу идут кукуруза, пшеница, картофель, сахарный тростник и свекла), потом собирают урожай, извлекают из биомассы крахмал (полисахариды) или сахар. Если это масличные культуры (клещевина, соя, рапс), то выделяют триглицериды — сложные эфиры глицерина. Затем начинаются очистка и переработка, включающие не только химические стадии, но и биотехнологические — с участием ферментов и микроорганизмов. Каждому конечному продукту соответствует своя технологическая цепочка. Конечный продукт — или мономер для дальнейшей полимеризации (это может быть обычный этилен, амид, эфир, молочная кислота), или чистая природная биомолекула, пригодная для дальнейшей модификации (например, крахмал).

Если на конечной стадии получился обычный полиэтилен (или что-то подобное), то его легко смешать с полиэтиленом, полученным из нефти. Это часто и делают крупные компании, вводя для такого пластика специальную маркировку или название (Polyethylene Green и т. п.). Когда вы видите на бутылке эмблему биопластиков, это, скорее всего, означает, что часть мономера в составе полимера, из которого она сделана, получена из биомассы. Например, в 2009 году компания «Кока-кола» выпустила «растительную бутылку», но в ней пока только 30% полимера получено из биомассы, а у «Вольвика» (производитель питьевой воды) — только 20%. В свете последних модных веяний это можно оценить как хороший рекламный ход.

Из чего бы ни были сделаны традиционные полимеры, проблема утилизации остается. Согласно современным тенденциям, полиамид, полученный из касторового масла, или полиэтилен и полиэтилентерефталат из биомассы надлежит собирать и отправлять на переработку, точно так же, как и их нефтяные аналоги. Если переработка и повторное использование невозможны, тогда их сжигают.

Некоторые компании идут другим путем, смешивая традиционные полимеры с природными молекулами. Например, компания Roquette модифицировала крахмал из пшеницы, пришив к нему гидрофобные группы, и стала добавлять его к полиэтилену или полипропилену. Получается композитный материал, из которого делают упаковку для косметики, стаканчики для йогуртов и даже панели автомобиля.

Просто воспроизводить уже известные мономеры не так интересно, тем более что из нефти или газа они всё равно пока дешевле. Интересно создавать что-то новое и не наносящее вред окружающей среде. Поэтому огромное число исследователей ставят на биоразлагаемые пластики, полученные из растительного сырья, — собственно, они составляют 80% всего рынка биопластиков. Название «биоразлагаемые» говорит само за себя — как уже упоминалось, за шесть месяцев почвенные микроорганизмы переработают их до воды, диоксида углерода или метана с остатком максимум 10%, который также можно использовать в компосте. Таких биоразлагаемых биопластиков на рынке довольно много, причем спектр их технологических свойств уже почти перекрыл традиционные полимеры. Условно их можно разделить на следующие большие группы: полилактиды (ПЛА), то есть полимеры на основе молочной кислоты, образующейся после молочнокислого брожения сахаристых веществ; полигидроксиалконоаты (ПГА) — продукты переработки растительного сахара микроорганизмами; и материалы на основе крахмала. Существуют также материалы, сделанные на основе лигнина, целлюлозы, поливинилового спирта, капролактона и других.

Крахмал — пожалуй, самое распространенное сырье для биоразлагаемых материалов, с ним работают более 30% специализированных предприятий. Конечно, сам он довольно хрупкий, но если в него добавить растительные пластификаторы (глицерин, сорбитол), волокна льна, конопли или полимер молочной кислоты, полученный из кукурузы или свеклы, то это увеличит механическую прочность и пластичность. Модификация гидрофильных ОН-групп сделает его устойчивым к влаге. Таким образом, крахмал используют не только в качестве наполнителя, но и модифицируют его, после чего получается полимер, который разлагается в окружающей среде, но при этом обладает свойствами коммерчески полезного продукта.

Изделия из модифицированного крахмала производят на том же оборудовании, что и обыкновенную пластмассу, его можно красить. Правда, его технологические свойства пока уступают полиэтилену и полипропилену, которые он мог бы заменить. И все-таки из крахмала уже делают поддоны для пищевых продуктов, сельскохозяйственные пленки, упаковочные материалы, столовые приборы, сеточки для хранения овощей и фруктов и многое другое.

Полилактиды, или полимеры молочной кислоты (ПЛА), которые получают после ферментации сахаров кукурузы или другой биомассы, также используют довольно широко. Из 80 организаций, производящих в различных странах биоразлагаемые пластики или их смеси, полимеры на основе ПЛА делают около 20% компаний. На самом деле ПЛА часто смешивают с крахмалом для лучшего биологического разложения и рентабельности производства. Полилактиды — яркие и прозрачные, поэтому они могут составить конкуренцию полистиролу и полиэтилентерефталату. Из них производят изделия с коротким сроком службы: упаковки для фруктов и овощей, яиц, деликатесных продуктов и выпечки, а также хирургические нити, используют их как средство доставки лекарств. В полилактидные пленки упаковывают сандвичи, леденцы и цветы. Существуют ПЛА-бутылки для воды, соков, молочных продуктов.

Еще одна группа, полигидрокси-алканоаты (ПГА) — третьи по значимости биоразлагаемые полимеры (в промышленном масштабе ПГА производят около 8% компаний). Самые значительные представители этого семейства, полигидроксибутират (ПГБ) и полигидроксивалерат (ПГВ), также получают из сахаров. Из них делают упаковочные и нетканые материалы, одноразовые салфетки и предметы личной гигиены, пленки и волокна, связывающие вещества и покрытия, водоотталкивающие покрытия для бумаги и картона.

В общем и целом на упаковку идет примерно 60% биопластиков, причем не только биоразлагаемых. Эти полимеры также используют при производстве одноразовой посуды, в сельском хозяйстве (защитные пленки), электронике (разъемы, оболочка компьютеров, зарядные устройства, мобильные телефоны, клавиатуры). Появляются всё новые приложения.

Разлагаемые биопластики широко применяют и в медицине. Полимеры, сделанные из биомолекул, лучше совместимы с человеческими тканями и рассасываются легче, чем «традиционные» пластики. Например, немецкие хирурги испытали хирургические винты из полилактидов. Они рассасываются через два года, и больных не надо оперировать повторно, как это сейчас происходит с металлическими штифтами. В США исследуют медицинские импланты из смесей биоразлагаемых полимеров, например для восстановления коленного хряща. А японцы недавно выпустили на рынок почти прозрачную клеящуюся пленку толщиной в десятки нанометров. Она сделана из хитозана и предназначена для быстрого заживления внутренних ран. Теоретически она могла бы заменить медицинские нити или скобы.

Одно из преимуществ биопластиков, которое подчеркивают все их производители, — они существенно уменьшают выбросы диоксида углерода в окружающую среду. Это зависит именно от сырья, ведь биомасса растет благодаря тому, что поглощает из атмосферы диоксид углерода. И даже если неразлагаемые пластики, сделанные из растений, сожгут в конце цикла, в атмосферу попадет лишь тот углекислый газ, что они поглотили при жизни. По приблизительным подсчетам, только пластики на основе крахмала могут сэкономить от 0,8 до 3,2 т CO2 на тонну продукции по сравнению с полиэтиленом, полученным из органического топлива. При производстве ПЛА в атмосферу выбрасывается вполовину меньше углекислого газа, чем при производстве полимеров на основе нефти. В любой статье о биопластиках подобные цифры подчеркивают с особым оптимизмом.

Безусловно, возобновляемое сырье уменьшает зависимость от полезных ископаемых, и это замечательно. Однако не составит ли выращиваемая биомасса конкуренцию продовольственным сельскохозяйственным культурам? Похоже, это теоретические опасения. Сегодня биомасса, которая идет на производство биотоплива и химических продуктов, — это не более 5% от всей биомассы, используемой человеком. Распределение выглядит примерно так: 62% биомассы — это сельскохозяйственные культуры (продукты питания), 33% — лес для обогрева, строительства, мебели и бумаги, и только оставшиеся 5% идут на текстиль, химию. Вряд ли это соотношение сильно изменится в последнее время даже при активном росте производства биопластиков. По большому счету речь о конкуренции не идет. Тем более что сейчас многие производители стремятся изготовлять биопластики из отходов сельхозпроизводства и целлюлозы, оставшейся от обработки древесины.

Технология получения полимеров из растений появилась несколько десятилетий назад, но их производство долго оставалось в зачаточном состоянии по понятным причинам. Как отмечают многие специалисты, в последние годы наблюдается явное оживление этой отрасли. В 2010 году было произведено 724 тысячи тонн биопластиков (включая биоразлагаемые пластики из углеводородного сырья), что составляет примерно 0,2% мирового рынка производства пластмасс (250 миллионов тонн в год). Сейчас этот сектор растет довольно быстро по сравнению с тем, что было раньше. Причины, как уже говорилось, не только в повышении цен на нефть и исчерпании природных ресурсов, но и в прогрессе технологий и появлении новых материалов. Кроме того, очевидно желание промышленников «озеленить» свой имидж.

Биопластики на основе полилактидов, крахмала и целлюлозы

Инициаторы массового использования биопластиков — это почти всегда крупные производители продуктов питания или косметики. Вот несколько заметных проектов последних лет: французский Danone со стаканчиком для йогурта «Активия» из ПЛА (марка Ingeo от NatureWorks), компания Coca-Cola с бутылками из растительного аналога полиэтилентерефлата (ПЭТ) собственного производства, компания PepsiCo, также выпускающая растительный ПЭТ для своих бутылок. В бутылки из ПЛА марки Ingeo от NatureWorks заливают минеральную воду Biota и расфасовывают детские йогурты Stonyfield Farm. Большая компания RPC выпустила пробную серию косметической упаковки из ПГА.

Конечно, коммерческими гигантами движет не только забота о планете и желание вызвать позитивное к себе отношение у сознательных потребителей. Активно участвуя в сокращении выбросов СО2, они также снижают себе ставку налогов. Кстати, несовершенство биоупаковки они всё-таки учитывают: газированные напитки разливают в растительный, но не биоразлагаемый материал, а йогурты в стаканчиках из ПЛА должны храниться в холодильнике.

Хоть эксперты и считают, что производство биопластиков к 2020 году будет составлять 3,5–5 миллионов тонн, или примерно 2% (по некоторым оценкам, 5%) от общего производства пластиков, говорить о массовом выпуске пока не приходится. Правда, есть и оптимистичные подсчеты, согласно которым к 2020 году пятая часть мирового рынка пластмасс будет занята биопластиками (примерно 30 миллионов тонн).

Проблема, как всегда, в деньгах — сегодня биопластики стоят в 2–7 раз дороже, чем их аналоги, полученные из углеводородного сырья. Однако не стоит забывать о том, что еще пять лет назад они были в 35–100 раз дороже. Практически все группы полимеров, которые сегодня делают из нефти, уже имеют аналоги, произведенные из биоресурсов, и их можно было бы по крайней мере частично заменить во всех применениях. Но пока биопластики так дороги, их массовый выпуск нереален. Многие эксперты полагают, что как только большое количество заводов начнет выпускать биопластики, цена упадет, и тогда-то они составят реальную конкуренцию полимерам из нефти. Поскольку свойства материалов улучшаются, а объемы производства растут, то перспективы, очевидно, есть. Но сегодня конкурентоспособны в массовом масштабе только полимеры с уникальными свойствами — например, те, которые используют в фармакологии и медицине. Уникальна также молочная кислота, из которой сегодня делают 200 тысяч тонн полилактидов в год.

Вероятно, кто-то опять подумает: если посчитать все затраты на выращивание биомассы, ее переработку и извлечение сахара и крахмала, превращение их в полимеры и изготовление конечных продуктов, то сколько же энергии для этого потребуется? Наверняка больше, чем при добыче газа и нефти. Стоимость, очевидно, будет различаться в зависимости от выращиваемой культуры, климата и схемы производства. Где-то и когда-то это выгодно, а в других случаях о выгоде можно говорить с большой натяжкой. Но в любом случае этот сектор надо активно развивать — ведь накопленные знания пригодятся будущим поколениям. Ведь потомки регулярно будут поминать нас тихим словом, когда, отправившись в лес по грибы, под каждой сгнившей корягой будут находить совершенно целые пластиковые бутылки.

классификация разновидностей, таблица и свойства пластика

Использование искусственных материалов с момента их открытия набирает всё большую популярность. К ним относятся и пластмассы, первая из которых была изобретена в 1855 году. Тогда перед англичанином Александром Парксом стояла задача найти аналог слоновой кости, применяемой при изготовлении шаров для бильярда. За более чем полтора века благодаря открытиям ученых появилось множество различных видов пластмасс.

Определение и классификация пластмасс

Пластмассы — материалы на основе высокомолекулярных органических или синтетических соединений, образованные в результате превращения природных продуктов или их синтеза. Такие материалы принимают заданную форму под воздействием температур и давления, а после охлаждения сохраняют её.

В зависимости от свойств и характеристик существует разделение видов пластмасс на группы. По взаимодействию с высокими температурами пластмассы разделяют:

- Термореактивные (реактопласты) — при повторном нагревании после изготовления теряют свойство плавиться и свои качества. Имеют высокую теплостойкость. К реактопластам относят материалы на основе таких смол, как карбамидо-формальдегидные, полиэфирные, эпоксидные и фенолформальдегидные.

- Термопластичные — теплостойкость и прочность таких пластмасс незначительна, при нагревании они вновь становятся пластичны и размягчаются. К термопластам относятся: сополимер стирола, полиоксиметилен, полиметилметакрилат, поливинилацетат и другие.

- Эластомеры — нерастворимы и неплавкие, как и термореактивные пластмассы. Отличаются эластичностью и гибкостью даже при повышенных температурах. К этой группе относятся силиконы, каучуки, полиуретан.

Вместе с перечисленными типами применяют их смеси, именуемые «бленды» (blends). В таких случаях характеристики материала зависят от используемых пропорций.

Физико-механические свойства определяют принадлежность материала к эластикам или пластикам. Эластики поддаются деформации и растяжению и способны восстанавливать форму. Пластики же разделяют на три вида:

- Мягкие. Имеют низкий модуль упругости и обратимую деформацию.

- Полужесткие. Упругие материалы со средним модулем упругости, имеют кристаллическую структуру.

- Жёсткие. Твёрдые материалы, модуль упругости высокий, структура аморфная.

По факту использования дополнительных компонентов или их отсутствия пластмассы бывают гомогенными, имеющими однородную структуру, и гетерогенными, имеющие в составе другие вещества. Последние разделяются на несколько групп:

- Ненаполненные. Имеют в составе полимер, пластификатор и стабилизатор.

- Газонаполненные. При их производстве используют газообразующие вещества и различные газы.

- Наполненные. Имеют порошкообразные, волокнистые или слоистые наполнители.

По происхождению полимера, выступающего основой, пластмассы разделяют на синтетические или природные. К природным полимерам относят полисахариды, нуклеиновые кислоты, белки, натуральный каучук и другие. Сырьём для синтетических служат уголь, природный газ и нефть.

Маркировка изделий

Обозначение типа и особенностей материала принято наносить в виде штампа на тыльной части рядом с датой изготовления. Для маркировки используют характерные скобки или символ треугольника, составленного из трёх стрелок. В скобках указывается основной компонент, его вариант, наполнители или усилители и доля их содержания. Обозначение с помощью треугольного символа включает в себя буквенное сокращение заглавными латинскими буквами под символом и числовой идентификационный код разновидности пластмассы внутри треугольника. Разобраться, какие бывают пластмассы, и определить их маркировку поможет таблица международных кодов утилизации:

- Полиэтилентерефталат. Применим при производстве тары для воды и соков, обивки, упаковочных материалов. Обозначается PET.

- Полиэтилен высокой плотности. Из него изготавливают одноразовую посуду, игрушки, пищевые контейнеры. Маркируется как PE HD или HDPE.

- Поливинилхлорид. Широко применяется в производстве напольных покрытий, деталей мебели, труб, оконных профилей. Содержание винилхлорида исключает его применение для предметов, контактирующих с пищей.

- Полиэтилен с маркировкой PEBD и BD PE. Имеет низкую плотность, из него делают компакт-диски, мусорные и другие пакеты, брезентовые покрытия, линолеум.

- Полипропилен. Материал используется для производства упаковок, различных труб, игрушек. Применим в автомобилестроении. Маркировка — PP.

- Полистирол. PS. Из него производят теплоизоляционные покрытия, игрушки, ручки, изоляционные плёнки.

- Под этим номером, согласно международным кодам, располагается группа пластмасс, не включённых в предыдущие группы и имеющих обозначение OTHER или О. В большинстве случаев это материалы из поликарбоната, который может иметь в составе бисфенол-А. Это вещество способно выделяться при нагревании, а попадая в организм человека, может вызвать гормональный сбой.

Прочие виды

Существует ряд материалов, не включённых в приведённую таблицу видов пластмасс, но также относящиеся к пластику. Большая их часть создана при помощи добавления тканей, асбеста, стекловолокна.

Так, в строительстве используют полимербетоны, представляющие собой композиционную пластмассу с волокнистыми наполнителями, компенсирующими хрупкость. Наиболее качественными считаются такие смеси на основе эпоксидных смол. Ещё один распространённый вид стройматериалов — стеклопластик. Его основой выступают специальные ткани или волокна, связанные полимером. Упомянутые эпоксидные смолы, которые тоже относятся к пластику, применяются в радиотехнике, они служат изоляционным материалом в трансформаторах и других электрических приборах.

Ввиду ряда преимуществ пластмассы заменяют множество изделий из металла, дерева и не только. Его применение в разных отраслях — быту, на производстве, в медицине — делает его одним из наиболее распространённых материалов.

Из чего сделан пластик?

Обзор пластика

Мэрирут Белси ПрибеСкорее всего, вы используете пластик каждый день во множестве форм — от клавиш на настольном компьютере до ковра под ногами и ложек, используемых для приготовления ужина, пластик везде! Но задумывались ли вы когда-нибудь о том, что такое пластик и как его производят? Больше не удивляйтесь, потому что у Ecolife есть ответы.

Из чего сделан пластик?

По сути, пластмассы — это искусственные полимеры, созданные человеком из длинных цепочек углерода и других элементов.Посредством процесса, называемого крекингом, сырая нефть и природные газы превращаются в углеводородные мономеры, такие как этилен, пропилен, стирол, винилхлорид, этиленгликоль и т. Д. [1] Затем они смешиваются с другими химическими веществами для получения желаемого конечного продукта — пластификаторами, такими как фталаты, чтобы сделать ПВХ мягким, бутадиеном, чтобы сделать пластик № 7 жестким, и многими другими. Дополнительные добавки включают бактерии, тепло, свет, цвет и трение. Чтобы создать желаемую форму и форму пластика, материалы окончательно отливают, формуют, формуют, изготавливают, прессуют или наносят в качестве покрытия на другой материал.[2]

Из чего делается пластик?

Пластмассы присутствуют в нашей жизни повсюду — на кухнях, в автомобилях, в кошельках и даже в наших телах. Посмотрите, как много пластмасс можно найти повсюду вокруг вас:

- Акрилонитрил-бутадиен-стирол (ABS): Корпуса для электроники, например компьютеров и мониторов

- Полистирол с высокой ударопрочностью (HIPS): Чашки для торговых автоматов, упаковка для пищевых продуктов , вкладыши холодильника

- Полиэтилен высокой плотности (HDPE) # 2: Контейнеры для напитков, контейнеры для чистящих средств, хозяйственные сумки, кабели, трубы, древесные композиты

- Полиэтилен низкой плотности (LDPE) пластик # 4: Производство пакетов, гибких пищевых контейнеров, термоусадочной пленки, подкладки для картона, проволочных покрытий, игрушек

- Меламиноформальдегид (MF): Кухонная посуда и посуда, лепные изделия, игрушки

- Фенольные смолы (PF) или (фенолформальдегиды) : Изоляция для электроники, ламинация для бумаги, альтернативы формованию

- Полиамиды (PA): Нейлоновые материалы, автомобильные молдинги, леска, зубная щетка s

- Поликарбонат (ПК) пластик # 7: Бутылки для напитков, DVD и компакт-диски, очки, светофоры, линзы

- Полиэстер (PES): Текстиль

- Полиэфирэфиркетон (PEEK): Медицинские имплантаты, аэрокосмические детали

- Полиэтилентерефталат (ПЭТ) пластик # 1: Бутылки для напитков, пищевая пленка, пакеты для микроволновой печи

- Полимолочная кислота (PLA): Биоразлагаемые бутылки и посуда для напитков

- Полиметилметакрилат (PMMA): Светорассеиватели для транспортных средств , контактные линзы, оргстекло

- Полипропилен (PP) пластик # 5: Крупная и малая бытовая техника, пищевые контейнеры, автозапчасти, трубы

- Полистирол (PS) пластик # 6: Пенопласт, пищевые контейнеры, CD и DVD ящики, тарелки и чашки

- Политетрафторэтилен (PTFE): Покрытия для сковород (тефлон) и водных горок

- Полиуретаны (PU): Fo am продукты для мебели и покрытия

- Поливинилхлорид (ПВХ) пластик # 3: Игрушки, трубы, занавески для душа, полы, окна, пищевые пленки

- Мочевина-формальдегид (УФ): Клеи для дерева, кожухи для электротехники переключатели

Список литературы

1 Жизненный цикл пластмассового изделия .(нет данных). Получено 8 июля 2010 г. с сайта American Chermistry Council: http://www.americanchemistry.com/s_plastics/doc.asp?CID=1571&DID=5972

2 Введение в пластик . (нет данных). Получено 7 июля 2010 г. с сайта Caliber Plastics: http://www.calibre.co.nz/plasticc.htm

.Simple English Wikipedia, бесплатная энциклопедия

«Garbage» перенаправляется сюда. Для американской альтернативной рок-группы см Garbage (группа).Отходы (или отходы ) — это нежелательные или непригодные для использования материалы.Отходы — это любые вещества, которые выбрасываются после первичного использования или являются бесполезными, дефектными и бесполезными.

Он может больше не быть полезным, поскольку он выполнил свою задачу, и в конце процесса больше не используется, и он обычно отбрасывается. Это нежелательные материалы и предметы, которые люди выбросили. Его также часто называют мусором , мусором , мусором или мусором . Он может быть твердым, жидким или газообразным, или это может быть отработанное тепло. Есть много разных видов отходов.Мусор — это отходы, которые мы ежедневно производим в своих домах, включая старые или ненужные продукты питания, химические вещества, бумагу, сломанную мебель, использованные контейнеры и другие вещи.

Когда отходы представляют собой жидкость или газ, их можно назвать выбросами. Обычно это загрязнение. Санитария — это правильное обращение с человеческими отходами.