Механические испытания | Контроль качества сварных швов и соединений

Механические испытания металла сварных швов и околошовной зоны позволяют определить численное значение прочности, пластичности и вязкости материалов в различных условиях их работы.

В соответствии с характером действующих сил механические испытания делятся на три вида:

статические, когда усилие (нагрузка на образец) плавно возрастает или длительное время остается постоянным. К ним относятся испытания на растяжение, изгиб и ползучесть, определение твердости и микротвердости различных участков сварного соединения и наплавленного металла;

динамические, при которых усилие возрастает практически мгновенно и действует короткое время. К ним относятся испытания на ударный изгиб, на ударный разрыв и стойкость против механического старения;

испытание на выносливость, когда нагрузка на образец многократно изменяется по величине или по направлению.

Механические испытания в лабораторных условиях проводят в соответствии с ГОСТ 6996—66 как при нормальных (комнатных), так и при пониженных или повышенных температурах в зависимости от условий последующей работы конструкций.

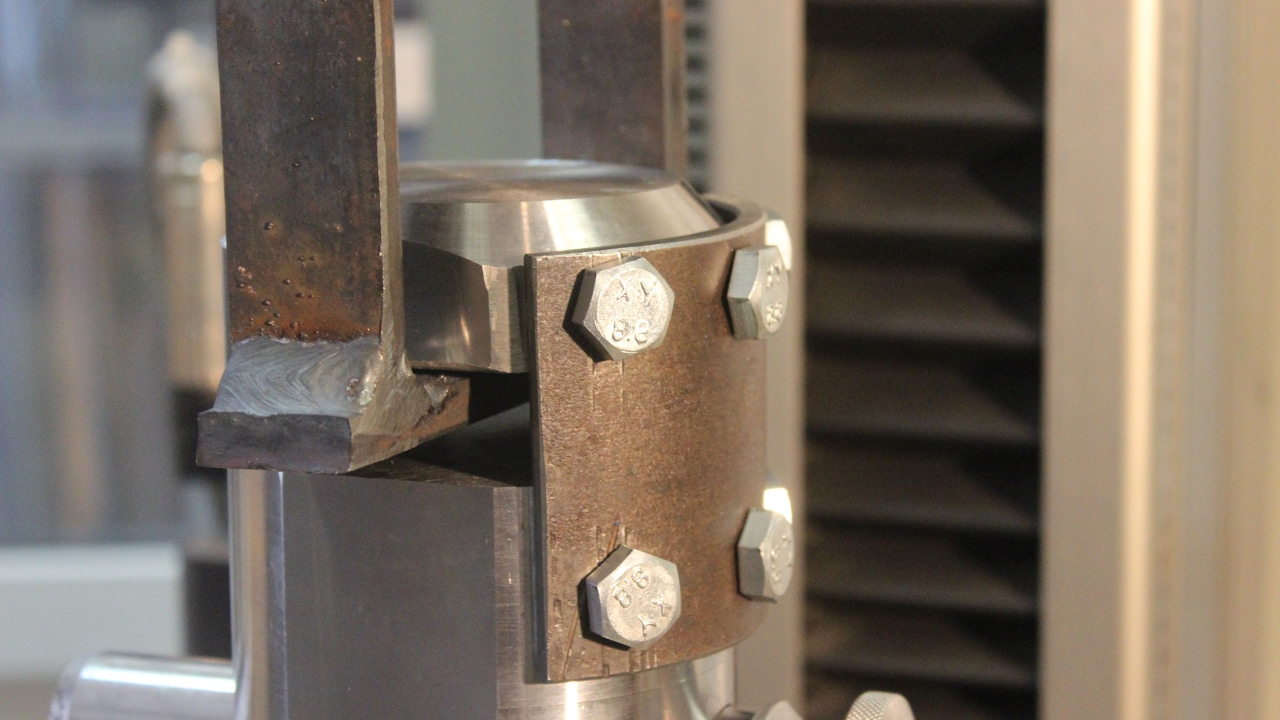

Испытание на статическое растяжение проводят для определения: предела прочности или временного сопротивления разрыву; физического или условного предела текучести; относительного удлинения после разрыва или относительного сужения. Испытание на растяжение производят на разрывных и универсальных машинах всех систем при условии соответствия их ГОСТ 1497—84 и ГОСТ 7855—84.

Пределы прочности и текучести определяют по диаграмме растяжения, которая автоматически записывается в процессе испытания.

Относительное удлинение и относительное сужение определяют путем непосредственного измерения длины образца и площади его сечения до и после испытания.

Для испытания на растяжение металла шва, металла различных участков околошовной зоны и наплавленного металла при всех видах сварки плавлением применяют круглые образцы Гагарина.

Для определения прочности стыковых и нахлесточных соединений применяют специальные плоские образцы без снятия усиления шва, а для определения прочности металла шва в стыковых соединениях — плоские и круглые образцы со снятым усилением и специальной выточкой, предопределяющей место разрушения.

В ГОСТ 6996—66 даны чертежи и таблицы с размерами образцов и с указаниями по их вырезке.

Для перевода предела текучести и временного сопротивления в МПа необходимо соответствующие данные, полученные в кг/мм2, умножить на 10, т. е. 1 кг/мм2= 10 МПа.

виды, как проводятся, оценка результатов

Технология, которая применялась во время того как создавали сварочный шов не так уж и важна. При любых условиях шов имеет общие характеристики, которые можно заметить у любых сварочных соединений.

Одни из этих качеств это ударная вязкость, твердость, прочность, пластичность. И качество этих свойств зависит от того, профессионально ли выполнена работа.

Но возможно ли выявить уровень качества этих общих характеристик и как это сделать? Чтобы выполнить такую проверку нужно применить разрушающий метод контроля качества швов. Такие проверки называются механическими испытаниями сварных соединений.

Швы при таком методе проверки деформируются, так как они подвергаются механическому воздействию. Поэтому этот способ испытания и получил такое название, потому что испытывает соединения на прочность.

Сейчас мы и расскажем в подробностях об методе механических испытаниях сварных соединений, его особенностях, плюсах и минусах.

Содержание статьиПоказать

Вводные данные

Механические испытания сварных швов — это сочетание нескольких механических действий, которые определяют механические качества сварных соединений. Этот метод проверки имеет разрушающих эффект, поэтому его применяют на крупных предприятиях.

Этот метод проверки имеет разрушающих эффект, поэтому его применяют на крупных предприятиях.

Там всё производство серийно, и чтобы создать тираж, берут единый образец для всех заготовок, по одному объекту можно определить качество всей партии.

Для метода, который мы рассматриваем необходимо особенное оборудование. Оно проверяет сварные швы на прочность, сохраняет полученные данные. Это значительно ускоряет и упрощает дело.

Обычно проверяют только один образец, но чтобы результат был наиболее точным, можно взять на испытание несколько образцов. Для регулирования механической проверки швов существует нормативный документ. Он называется ГОСТ 6996-66.

Также стоит прочитать РД 26-11-08-86 – это дополнение, в котором тоже можно прочитать о регулировке испытаний сварных соединений.

Для всех начинающих будет полезным изучить в подробностях эти документы, так как там существует детальная инструкция по механическим испытаниям сварных швов.

В этих документах вы сможете найти больше информации про механические испытания сварных соединений, чем в отдельных статьях. Там собрана вся информация по этой теме.

Плюсы и минусы метода

Положительные и отрицательные стороны есть у всего, и у механических испытаний сварных соединений тоже. Их количество небольшое, но всё же стоит знать, чтобы лучше понимать, когда этот метод проверки проводить не желательно.

Основная положительная сторона сосредоточена в максимальном получении всей информации о характеристиках соединений. Вам будет известен показатель прочности и пластичности, какой ударной вязкостью и твердостью обладает сварной шов.

А ещё этот вариант не потребует много денег, конечно если использовать простое оборудование, без лишних функций и без сложного управления.

Также механические испытания сварных соединений не требуют большого опыта и профессиональной подготовки. Достаточно поручить это дело одному из сварщиков.

Далее о минусах. Самый основной из них – это узкая направленность. Некоторые детали могут не выдержать давления оборудования и разрушиться.

Один образец может ничего не значить для большого тиража, но при выпуске маленьких партий, разрушение одного экземпляра может повредить всему производству.

Исследуемые свойства

Деформация детали при механических испытаниях сварных соединений зависит напрямую от физических свойств металла, из которого она изготовлена. Если по-простому, то какой металл, столько она прослужит.

Для того чтобы это вычислить образец необходимо проверить разрушительным методом испытания. Основная цель – это выяснить на что способна та или иная деталь. Для этого производится давление до тех пор, пока она не сломается.

Основные характеристики швов, которые вы сможете проверить путём механического испытания, вам уже известны. Туда входят твёрдость, ударная вязкость, прочность, пластичность. А теперь мы поведаем об этих свойствах более углубленно.

А теперь мы поведаем об этих свойствах более углубленно.

Показатель, который позволяет узнать насколько образец может изменять свою форму – это пластичность. Для выяснения этого аспекта металл проходит через механическое удлинение.

Насколько возможно, что другой предмет может проникнуть в структуру нашей детали? Это мы можем узнать при помощи показателя твердости металла. Возможен не один способ проверки этого показателя.

Например, методы, названные в честь Бринеля, Виккерса, Роквелла. А общее у них одно – в образец, который испытывают, подают какую-нибудь вещь, затем фиксируют, как деталь противостоит этому влиянию.

Способов для проверки этого показателя крайне много, поэтому останавливаться мы здесь не будем.

Испытание прочности чем-то похоже на испытание твёрдости. Но прочность всё же отличается. Эта проверка на умение образца сопротивляться всяческим нагрузкам.

Например, сопротивление растяжения. Запчасти крепятся в специальном оборудовании, которое производит растяжение металла в разные стороны.

Этот способ обладает хорошей эффективностью. Но если вы хотите увеличить её уровень, можете повышать температуру металла в процессе. В испытательном аппарате для этого специально встроена муфельная печь.

Также печь позволяет узнать о теплостойкости детали. Нагревать металл необходимо около получаса. Только в этом случае вы можете добиться максимальной достоверности.

Показатель ударной вязкости сварных соединений не менее важен. Он позволяет выяснить насколько деталь может подвергаться ударным нагрузкам.

Для этого испытания можно использовать обычные механические удары, бить до того момента, пока образец не разрушится.

Один из часто используемых видов проверки – это проверка при помощи маятника, на котором закреплен груз. Образец попадает под удары, путём поднимания и опускания оборудования. Маятник достигает нужной скорости, и сила удара возрастает.

Характерные отличия

Конечно, в большинстве случаев таких испытаний запчасти будут повреждены или вовсе разрушены. Но бывают моменты, когда разрушение не самый лучший выход.

Но бывают моменты, когда разрушение не самый лучший выход.

Поэтому в таких ситуациях нужно подумать о других методах испытаний сварных соединений, с минимальными разрушениями.

Когда вы приступаете к разрушающему методу необходимо поддерживать один температурный режим в комнате, где производите работу. Также фиксируйте данные исследуемых сварных заготовок и все виды нагрузок.

Также разрушающий метод для проверки деталей может производиться с оглаской на начальное состояние заготовок. Если вы в первый раз занимаетесь такими испытаниями швов, вы можете забыть об этой важной детали.

Ведь если взять изначально деталь плохого качества, то вероятно она сломается гораздо быстрее, чем качественный образец без изъянов.

Для того чтобы не сталкиваться с такими неудобствами, нужно просто заранее проверить деталь на наличие сварных дефектов.

Опытный сварщик, пользуясь своими глазами, а в некоторых случаях лупой, сможет выявить все огрехи, которые наверняка плохо бы отразились на итоговом результате разрушающих испытаний.

Чтобы эти дефекты не портили конечный итог, обязательно проверяйте образцы на визуальные недостатки.

Также желательно подвергать проверке несколько образцов из одного тиража, для более точного результата. Есть вероятность что результаты, которые вы получите, будут различаться друг от друга.

Из этих итогов можно вывести среднее значение, тем самым у вас будет на руках наиболее точный результат. Испытания нескольких деталей из всей партии намного предпочтительнее.

Человеческий фактор также важен, несмотря на то что все детали выполнялись одним сварочным оборудованием с одинаковыми режимами работы.

Поэтому когда вы берёте лишь один образец, вы можете наткнуться на бракованную деталь, или наоборот пропустить такую, среди множества похожих заготовок из всей партии.

Подведем итог

youtube.com/embed/TOSLjrxCpYQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Если эта проверка сварных соединений показалась вам сложной, то это не так. Среди большинства методов, этот довольно прост и быстр.

В отличие от металлографии, при которой необходимо изучать саму структуру соединений под микроскопом. Этот метод явно сложнее и утомительнее.

Такие испытания не желательно применять на маленьком производстве с небольшими партиями продукции. Но для крупносерийного предприятия этот метод довольно эффективен.

Проводя испытания всего на одной детали, вы можете выявить общие качества всей партии. А знаком ли вам разрушающий метод проверки швов? Пишите о своём опыте в комментариях. Продуктивности в работе!

Лабораторные испытания сварного шва | Испытание сварных соединений

ООО «ИЛ Северный город» выполняет дефектоскопию сварных соединений на строительных и промышленных объектах Москвы и области. Мы гарантируем качество всех работ и строгое соблюдение договорных обязательств.

Мы гарантируем качество всех работ и строгое соблюдение договорных обязательств.

Ультразвуковой контроль сварных швов — технология проверки целостности соединений методом обнаружения внутренних и скрытых дефектов. С помощью специального оборудования для дефектоскопии устанавливается степень отклонения механических и химических свойств от нормы. С помощью УЗК швов можно определить с высокой точностью следующие типы дефектов:

- трещины в зоне около шва;

- непровары и поры;

- различные дефекты, вызванные несплавлением стали в районе соединения — несплошности и расслоения;

- провисание металла в нижней зоне сварного шва;

- образования свищеобразного типа;

- деформированные участки, которые имеют недопустимые отклонения от геометрического размера;

- участки несоответствия химического состава металла и т. д.

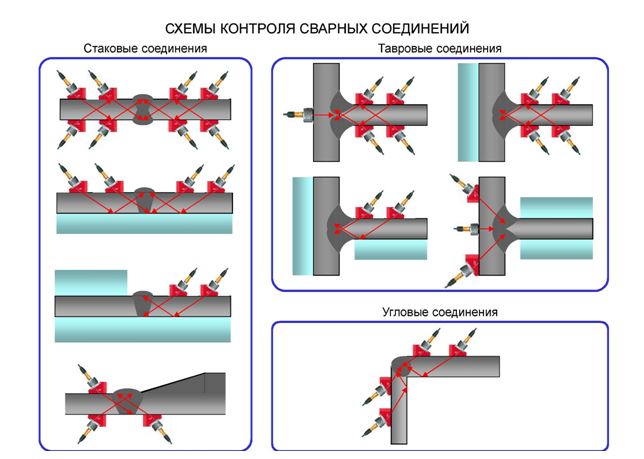

Технология выполнения ультразвукового контроля сварных швов (УЗК)

Представленный метод основан на способности колебаний высокой частоты проникать в металл и отражаться от возможных пустот, царапин и прочих неровностей в структуре материала. При УЗК сварных швов диагностическая волна направляется в исследуемое соединение и при обнаружении дефекта отклоняется от своей траектории. На приборе для ультразвукового контроля, соответственно, отображается это изменение. Оператор дефектоскопа по характеристикам искажений определяет тип и степень дефекта.

При УЗК сварных швов диагностическая волна направляется в исследуемое соединение и при обнаружении дефекта отклоняется от своей траектории. На приборе для ультразвукового контроля, соответственно, отображается это изменение. Оператор дефектоскопа по характеристикам искажений определяет тип и степень дефекта.

В промышленной и строительной сфере применяется несколько видов ультразвукового контроля сварных соединений, которые разняться между собой только способом оценки и регистрации результатов:

- Теневой способ УЗК сварных швов — регистрирует уменьшение амплитуды колебаний прошедшего и отраженного импульсов.

- Зеркально-теневая технология — определяет дефекты по степени затухания отраженного импульса.

- Тандем или эхо-зеркальный способ. Такой ультразвуковой контроль осуществляется с применением двух приборов, которые с разными характеристиками замера подходят к определению искажений.

- Дельта-технология. В основе этого способа дефектоскопии сварных соединений лежит контроль переизлученной энергии.

- Эхо-метод — основывается на измерении импульса, который отражается от проблемной зоны.

Цены на услуги

№№ п/п | НАИМЕНОВАНИЕ ИСПЫТАНИЙ, ХАРАКТЕРИСТИК | Единица измерений, Объемы | Цена руб, с НДС | Документ, устанавливающий требования | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

15.1. | Испытание арматуры на разрыв | 1 образец | 2500,00 | ГОСТ 12004-81 ГОСТ 5781-82 | |||||||||||

15.2. | Определение геометрических параметров арматуры | 1 образец | 2500,00 | ГОСТ 34028-2016 | |||||||||||

15.3. | Испытание арматуры на растяжение с определением предела текучести, временного сопротивления, остаточного удлинения | 1 образец | 2500,00 | ГОСТ Р52544-2006 ГОСТ 5781-82 | |||||||||||

15. | Испытание на растяжение стыковых сварных соединений | 1 образец | 2500,00 |

ГОСТ Р57997-2017

| |||||||||||

15.5. | Испытание крестообразных сварных соединений на разупрочнение сваркой | 1 образец | 2500,00 | ||||||||||||

15.6. | Испытание крестообразных сварных соединений с нормируемой прочностью на срез | 1 образец | 2500,00 | ||||||||||||

15.7. | Испытание механических соединений с резьбовыми и отпрессованными муфтами | 1 образец | 2500,00 | ГОСТ 34278-2017 ГОСТ 34227-2017 | |||||||||||

15.8. | Испытание на изгиб | 1 образец | 2500,00 | Р52544-2006 5781-82/14019-80 | |||||||||||

15. | Определение толщины покрытия по металлу толщиномером (магнитный метод) | 1 образец | 1200,00 | 14019-80 | |||||||||||

15.10. | Испытание образцов металла, отобранных из конструкций на растяжение (с изготовлением) | 1 образец | 3600,00 |

| |||||||||||

Основные этапы дефектоскопии сварных соединений

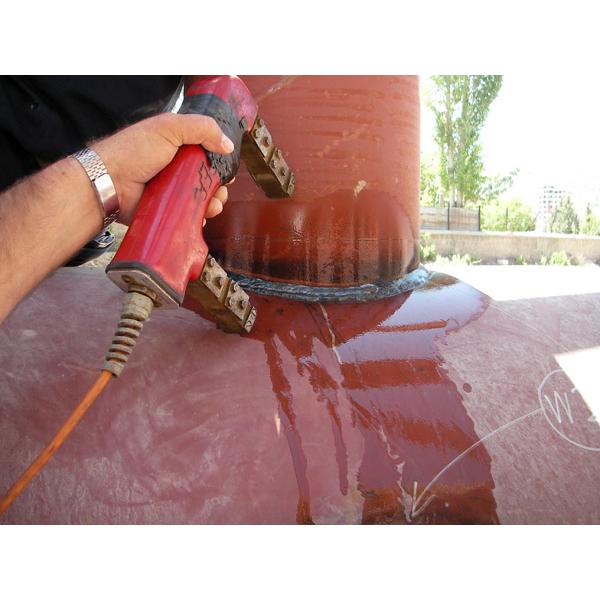

Ультразвуковой контроль швов выполняется в несколько стадий:

- Подготовка поверхности для проведения работ — удаляется краска и ржавчина на расстоянии 5–7 см вокруг.

- Обработка шва машинным, турбинным или трансформаторным маслом для лучшего УЗК.

- Настройка дефектоскопа на конкретную задачу: измерение толщины до или свыше 20 мм, определение качества сварки.

- Выполнение УЗК сварных швов путем перемещения прибора вдоль соединения.

Если появляется устойчивый сигнал, то дефектоскоп разворачивают и фиксируют значения: тип дефекта и его координаты.

Если появляется устойчивый сигнал, то дефектоскоп разворачивают и фиксируют значения: тип дефекта и его координаты.

Дефектоскопия соединений осуществляется в соответствии с ГОСТом за один или два прохода. Швы таврового типа прозвучивают эхометодом. Результаты заносят в таблицу, с помощью которой впоследствии можно легко установить и устранить повреждение.

Преимущества ультразвукового контроля сварных швов

К главным достоинствам представленной технологии относят:

- высокую скорость и точность измерений;

- неразрушающий метод проверки качества сварки. УЗК сварных соединений не требует выведения детали из эксплуатации. При дефектоскопии соединений исследуемый объект не повреждается;

- возможность выездной диагностики конструкций на объекте Заказчика;

- безопасность проведения УЗК швов для здоровья человека.

Наши работы

Все работы

Испытание механических свойств сварных швов и соединений

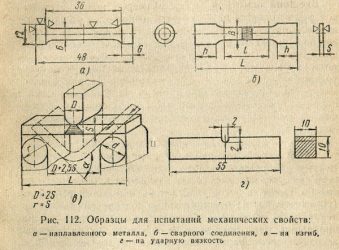

Для оценки механических свойств сварных швов определяют пределы прочности и текучести, относительное удлинение и сужение металла швов при растяжении образцов Гагарина (вырезанных из металла шва) при комнатной (рис. 52, а) и повышенной температуре (рис. 52, б).

52, а) и повышенной температуре (рис. 52, б).

Определяют также предел прочности сварного соединения испытанием на разрыв плоских образцов (рис. 52, д), вырезанных поперек шва. Кроме того, определяют пластичность сварного соединения испытанием на загиб плоских образцов, вырезанных поперек шва (рис. 52, ж).

Ударную вязкость металла шва и различных зон термического влияния определяют испытанием на удар образцов с круглым надрезом Менаже по центру шва (рис. 52, з), по линии сплавления и в зоне термического влияния в основном металле на различном расстоянии (от 1 до 15 мм) от шва.

При необходимости (в зависимости от условий эксплуатации) испытания на растяжение и на ударную вязкость проводят не только при комнатной температуре (17—20°С), но и при повышенных и отрицательных температурах.

В этом случае для определения ударной вязкости служат те же образцы Менаже, а для испытания на разрыв — стандартные цилиндрические образцы с головками, имеющими метрическую нарезку.

Образцы Менаже перед испытанием охлаждают в керосине или бензине вместе с сухой углекислотой либо в сжиженных газах — кислороде, азоте, водороде или гелии.

Для определения порога хладноломкости металла полученные данные испытаний на ударную вязкость наносят на график зависимости ударной вязкости от температуры (рис. 53). Температура, при которой наблюдается значительное падение ударной вязкости одного или нескольких испытуемых образцов, является порогом хладноломкости данного металла.

Рис. 52. Образцы для испытаний:а — металла шва на разрыв при комнатной температуре, б —металла шва на разрыв при повышенных температурах, в — металла шва на длительную прочность, г — сварного соединения на длительную прочность, д — сварного соединения на разрыв, е — металла шва на разрыв, ж — сварного соединения на загиб, з — металла шва на ударную вязкость при различной толщине свариваемого металла.

Определяя ударную вязкость сварных швов, выполненных на стали толщиной 10 мм и более, испытывают образцы сечением 10X10 мм с надрезом сверху шва по его центру (по зоне слабины), а при толщине менее 10 мм — образцы с надрезом по центру шва с боковой его стороны.

Контроль сварных швов на непроницаемость

Контроль швов на непроницаемость применяется в сварных изделиях, предназначенных для хранения жидкостей, газов или работающих в условиях вакуума.

Испытание на плотность производится после предварительного контроля сварных швов наружным осмотром. Эти испытания выполняются с помощью керосина, а также воздуха или воды под давлением.

Способы испытания зависят от назначения конструкции и технических условий на изготовление. Испытания на плотность обычно производятся не менее двух раз: предварительное для выявления пороков и повторное после их исправления.

Испытание керосином.

Для испытания открытых сосудов и различных стационарных резервуаров часто используется керосин. Швы сосудов для лучшего выявления пороков покрываются мелом, разведенным на клее. Швы с обратной стороны обильно смазывают керосином и выдерживают от 10 мин. до 3 час, в зависимости от толщины материала и назначения конструкции. При многократном смазывании керосином время выдержки значительно сокращается. Время испытания указывается в технических условиях. Если в течение установленного времени на поверхности шва, покрытого меловой краской, не появились жирные темные пятна керосина, то данный сварной шов считается выдержавшим испытание.

При многократном смазывании керосином время выдержки значительно сокращается. Время испытания указывается в технических условиях. Если в течение установленного времени на поверхности шва, покрытого меловой краской, не появились жирные темные пятна керосина, то данный сварной шов считается выдержавшим испытание.

Испытание воздухом.

Испытание сжатым воздухом применяется только для закрытых сосудов. Для испытания в сосуд с предварительно заглушенными отверстиями подается сжатый воздух под давлением 1,0—2,0 атм. Снаружи все швы смачиваются мыльной водой, и сжатый воздух, выходя через неплотности, образует мыльные пузыри, по которым определяют пороки в швах и исправляют их.

Необходимо отметить, что испытание воздухом при неправильной подготовке изделий или подаче воздуха без чувствительного манометра и предохранительного клапана представляет значительную опасность. Крышки и заглушки перед испытанием должны быть надежно закреплены.

Применять сжатый воздух давлением свыше 2 атм не рекомендуется вследствие опасности разрушения конструкций.

Гидравлическое испытание.

При гидравлическом испытании проверяется прочность и плотность различных сосудов, котлов и трубопроводов, работающих под давлением. При этом испытании сосуд с плотно закрытыми отверстиями наполняется водой. Воздух из него выходит через верхнее отверстие, которое после заполнения также заглушается. Затем давление доводится до необходимой величины, и сосуд подвергается тщательному осмотру. Швы, имеющие пороки, дают течь и потение, а слабые места даже разрушаются. После выдержки и осмотра давление в сосуде доводится до рабочего, и металл сосуда на расстоянии 15—20 мм от швов подвергается обстукиванию легкими ударами молотка (весом 0,4—1,5 кг) с круглым бойком для предупреждения образования вмятин. Величина давления при испытании устанавливается соответствующими инструкциями по контролю и правилами освидетельствования. Обычно испытательное давление на 25—100% больше рабочего. Рабочее место, где производится испытание, должно быть оборудовано в соответствии с правилами по технике безопасности.

Испытание аммиаком.

При этом способе внутрь испытуемого изделия подается аммиак в количестве 1% от объема воздуха, находящегося в изделии при нормальном давлении. После этого в сосуд нагнетается воздух до давления, принятого для испытания. Швы, подлежащие испытанию, покрываются бумажной лентой, пропитанной 5%-ным водным раствором азотнокислой ртути. Бумажная лента может быть заменена обычным медицинским бинтом, пропитанным тем же раствором. Бинт более выгоден, так как после промывки в воде вновь пригоден к употреблению.

Фиг.110.Схема испытания плотности швов аммиаком.

При наличии в шве пор, трещин или других дефектов, влияющих на плотность швов, аммиак проходит через них и действует химически на пропитанную азотнокислой ртутью бумагу. В местах неплотностей на бумаге остаются черные пятна. Выдержка под давлением составляет 1—5 мин, после чего бумагу (или бинт) снимают. Она служит документом при определении качества шва.

Схема испытания плотности аммиаком показана на фиг. 110.

110.

Испытание аммиаком более производительно, дешевле и точнее, чем способ испытания воздухом.

Большим преимуществом проверки на плотность швов аммиаком является возможность применить этот способ в зимних условиях при низких температурах.

Обнаружение неплотностей в сварном шве галоидным течеискателем типа ГТИ-2. Для выявления полной непроницаемости сварных соединений в сосудах, работающих в условиях глубокого вакуума или в сосудах (системах), в которых находятся под давлением различные газы (или воздух), с успехом может быть применен весьма чувствительный галоидный течеискатель типа ГТИ-2. С его помощью выявляются такие микроскопические неплотности, через которые в течение года вытекает 0,5 г фреона (Ф-12) под давлением 5—6 атм.

Течеискатель ГТИ-2 — переносный прибор, состоящий из выносного щупа, оформленного для удобства пользования в виде пистолета, и измерительного блока (электроаппаратуры с регулирующими и измерительными устройствами). Питание производится от сети переменного тока промышленной частоты напряжением 220 в. Вес выносного щупа 2 кг, измерительного блока 11,5 кг.

Вес выносного щупа 2 кг, измерительного блока 11,5 кг.

При отыскании неплотностей в сосуде или другом каком-либо объекте его предварительно испытывают сжатым воздухом для выявления сравнительно больших течей и устранения их. Затем внутренний объем сосуда заполняется газом, содержащим галоиды — фреон, четыреххлористый углерод, хлороформ, йодоформ под давлением, несколько превышающим атмосферное. Эти газы могут применяться как в чистом виде, так и в смеси с воздухом.

По шву, который проверяют, медленно проводят наконечник щупа. Появление звукового сигнала (увеличение частоты звука) и отклонение стрелки выходного прибора указывают на наличие неплотности в шве.

Механические испытания швов — Сварочные работы

Механические испытания швов

Категория:

Сварочные работы

Механические испытания швов

Проводятся с целью выявления прочностных характеристик основных и сварочных материалов и сварною шва.

К механическим испытаниям допускаются образцы при удовлетворительной оценке внешним осмотром.

Пластины для механических испытаний контрольных образцов должны изготавливаться из той же стали, что и основное изделие. Пластины прихватывают к изделию таким образом, чтобы шов пластин выполнялся в том же пространственном положении, что и шов свариваемого изделия, и являлся его продолжением. Пластины должен сваривать тот же сварщик, с применением тех же режимов сварки, материалов и оборудования, что и при сварке изделия.

Размеры пластин, а также форма и размеры образцов и способ вырезки образцов из заготовок должны соответствовать ГОСТ 6996—66.

При этом надо провести следующие испытания:

— на статическое растяжение стыкового сварного соединения — 2 образца; металла шва стыкового, углового и таврового соединения — по 3 образца;

— на ударный изгиб металла шва стыкового соединения и околошовной зоны по линии — по 3 образца;

— на статический изгиб стыкового соединения — 2 образца.

Нормируемые показатели механических свойств приводятся в дополнительных правилах СНиП III—18—75 или принимаются по нормам проектирования.

При неудовлетворительных результатах испытаний соответствующий шов должен быть удален, качество сварочных материалов и режимы сварки, а также квалификация сварщика дополнительно проверены.

Правила контроля и приемки сварных соединений арматуры, арматурных изделий и закладных деталей

Соответствие арматурных изделий, закладных деталей и сварных соединений техническим требованиям настоящего стандарта устанавливается по результатам выборочного контроля из партии изделий, деталей или соединений. Выборочный контроль должен распространяться на продукцию всех сварщиков.

Каждая контролируемая партия должна состоять из арматурных изделий или закладных деталей одного типоразмера (одной марки). В одну партию сварных стыковых соединений выпусков стержней в стыковых сборных железобетонных и арматурных конструкций должны включаться сварные соединения стержней арматуры одного класса и диаметра, выполненные по единой технологии.

При применении арматурных изделий и закладных изделий производственными участками предприятия-изготовителя в одну контролируемую партию допускается включать:

1) сетки, одинаковые только по классу и диаметру арматурных стержней с меньшей площадью поперечного сечения из числа пересекающихся в двух направлениях;

2) различные по размерам каркасы с поперечными стержнями из арматуры одного класса, диаметры которых могут отличаться, но не более чем на два соседних номера профиля;

3) отдельные стержни с соединениями, выполненными контактной стыковой сваркой, с постоянным поперечным сечением по длине, отличающиеся друг от друга по диаметру, но не более чем на два соседних номера профиля;

4) закладные детали типа «открытый столик» и «закрытый столик» с анкерными стержнями из арматуры одного класса, соединенными втавр с плоскими элементами дуговой сваркой под флюсом, диаметры которых могут отличаться, но не более, чем на два соседних номера профиля;

5) закладные детали различных марок с элементами из листового, полосового или фасонного проката, соединенными между собой сварными швами.

Объем партии, сформированной из арматурных изделий и закладных деталей, не должен превышать количества изделий и закладных деталей, изготовленных одним сварщиком в течение одной смены.

Объем партии сварных соединений выпусков стержней арматуры в стыках сборных железобетонных и арматурных конструкций допускается принимать равным количеству соединений, выполненных одним сварщиком к началу бетонирования конструкций. Бетонирование конструкций до получения результатов контроля сварных соединений выпусков стержней в стыках этих конструкций не допускается.

Отбирают арматурные изделия и закладные детали для осмотра и обмера произвольно в количестве не менее 3 изделий или деталей. Количество отбираемых для осмотра и обмера сварных стыковых соединений выпусков стержней арматуры должно быть не менее 10 шт.

В каждом отобранном арматурном изделии должны проверяться:

— классы и диаметры арматуры по данным сертификатов, а при их отсутствии — по результатам лабораторных испытаний стали;

— габаритные размеры, расстояния между 5 парами стержней, в том числе крайних, в двух точках по длине стержней; наличие сварки в узлах.

В каждой отобранной закладной детали проверяются: марка стали плоских элементов и плоскостность их лицевых поверхностей, класс и диаметр стали анкерных стержней по данным сертификатов, а при их отсутствии — по результатам лабораторных испытаний стали;

габаритные размеры плоских элементов, размещение и длина анкерных стержней;

расстояние между пластинами деталей типа «закрытый столик» в трех углах пластин относительно друг друга в плане;

состояние кромок плоских элементов, величина углов между плоскими элементами, а также между плоскими элементами и анкерными стержнями.

В отобранных арматурных изделиях и закладных деталях должны подвергаться осмотру все сварные соединения элементов арматурных изделий и закладных деталей, выполненные дуговой сваркой протяженными швами, и не менее 5 сварных соединений, выполненных другими способами сварки.

Если в результате внешнего осмотра и обмера арматурных изделий, закладных деталей, а также сварных соединений выпусков стержней арматуры хотя бы одно изделие, одна деталь или одно соединение не будет соответствовать требованиям настоящего стандарта, то производят повторную проверку удвоенного количества изделий, деталей и соединений.

Если при повторной проверке хотя бы одно изделие, деталь или соединение не будет удовлетворять требованиям настоящего стандарта, все изделия, детали и соединения этой партии подлежат поштучной приемке и исправлению.

Прочность сварных соединений, а также прочность основного металла стержней после сварки крестообразных соединений должна проверяться путем механических испытаний до разрушения контрольных образцов, отбираемых от партии готовых изделий, деталей или соединений, принятых по результатам внешнего осмотра и обмера.

Контрольные образцы (выборка) для механических испытаний отбираются в произвольный момент времени и должны вырезаться из изделий и деталей, стыков арматурных конструкций, выполненных последними к моменту отбора образцов. Допускается вырезка контрольных образцов из одной единицы готовой продукции.

Для механических испытаний прочности сварных соединений, выполненных контактной стыковой и точечной сваркой на одноэлектродных машинах при автоматическом управлении циклом сварки, а также сваркой плавлением при монтаже сборных железобетонных конструкций, допускается вместо вырезанных образцов использовать «образцы-свидетели», которые должны изготовляться в произвольный момент времени одновременно с деловыми соединениями, при тех же режимах сварки и из таких же материалов.

Количество (объем выборки) контрольных образцов, отбираемых для механических испытаний от первой партии, контролируемой в соответствии с требованиями настоящего стандарта, должно быть равным 3.

Объем выборки контрольных образцов из каждой последующей контролируемой партии продукции, изготовленной одним сварщиком, принимается равным 2, 3, 4, 5 или 6 образцам в зависимости от величины размаха (и) показателей прочности сварных соединений и основного металла. Размах должен вычисляться по результатам испытаний первичных, а в случае повторного контроля — вторичных образцов, отобранных из предыдущей принятой партии.

Объем выборки контрольных образцов из каждой последующей партии для испытаний на прочность сварных крестообразных соединений и основного металла стержней должен назначаться по большему из двух размахов прочности, вычисленных после испытаний аналогичных образцов, отобранных из предыдущей контролируемой партии.

Объем выборки образцов для контроля последующей партии после браковки предыдущей партии должен составлять 6 образцов.

Реклама:

Читать далее:

Техника безопасности при газоэлектросварочных работах

Статьи по теме:

Испытание сварных соединений — Сварка и монтаж труб

Испытание сварных соединений

Любому виду испытаний сварных соединений предшествует наружный осмотр и измерение швов. Внешнему осмотру и измерению подлежат все сварные соединения трубопроводов.

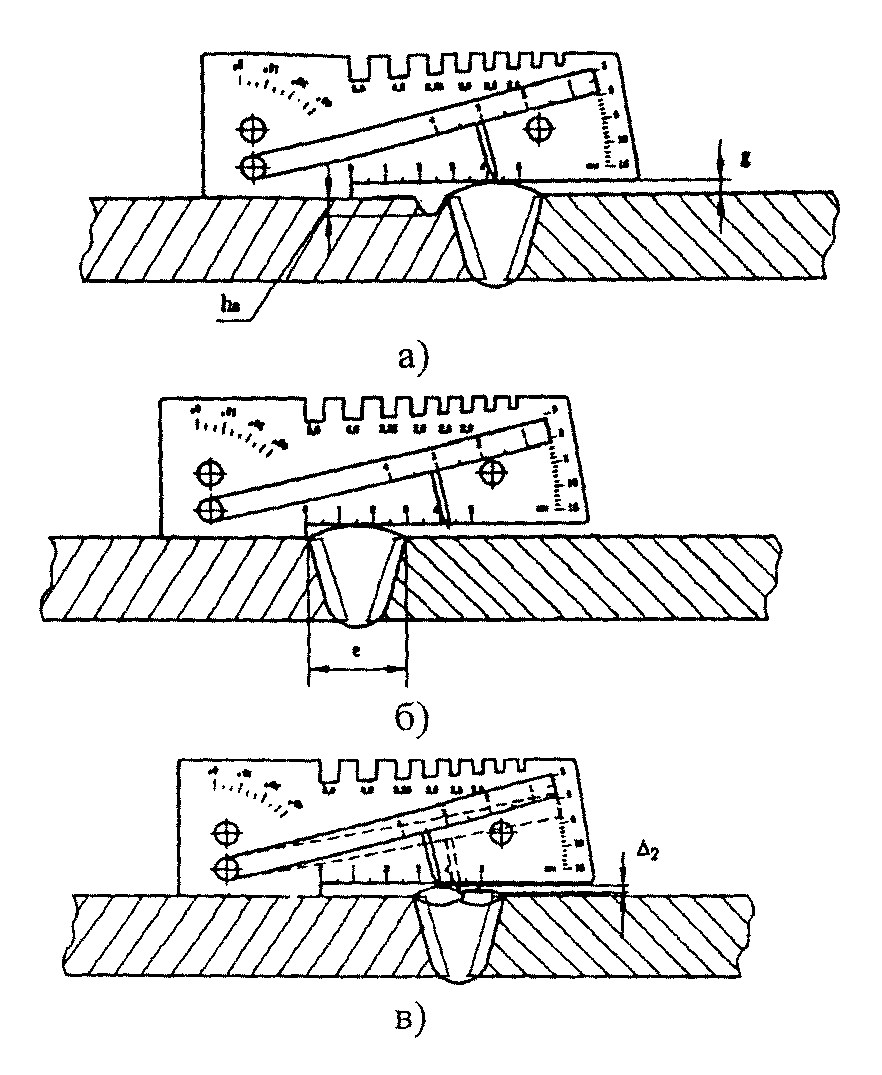

Наружный осмотр основан на том, что геометрические характеристики и внешний вид сварного соединения связаны с технологическими параметрами процесса сварки. Например, форма, размеры и внешний вид сварного грата при стыковой сварке нагретым инструментом зависят от времени и температуры оплавления, а также от давления осадки. Поэтому наличие разности высот валиков (грата) свидетельствует о различной глубине проплавления двух сваренных труб, наличие неоднородного валика по периметру шва — о неравномерности нагрева, наличие сдвига поверхностей — о недостаточной центровке, пористая форма валика — о перегреве. В качественном сварном соединении, полученном стыковой сваркой, валики с обеих сторон шва должны быть круглыми, гладкими, равномерными и симметричными по всему периметру. Кроме того, валики не должны превышать установленных размеров, впадина между ними должна быть видимой, не иметь резкой разграничительной линии и быть не ниже наружной поверхности трубы.

В качественном сварном соединении, полученном стыковой сваркой, валики с обеих сторон шва должны быть круглыми, гладкими, равномерными и симметричными по всему периметру. Кроме того, валики не должны превышать установленных размеров, впадина между ними должна быть видимой, не иметь резкой разграничительной линии и быть не ниже наружной поверхности трубы.

Валики не должны содержать раковин, трещин, разрывов, инородных включений и других дефектов. Высота валика «/г» в зависимости от толщины стенки должна быть в пределах 1 …2,5 мм — при толщине стенки до 7 мм; 2…4 мм — при толщине стенки от 7 до 18 мм; 3…5 мм — при толщине стенки свыше 18 мм. Смещение кромок в сварном шве ив должно превышать 10 % толщины стенки трубы, но не более 1,2 мм для соединений, выполненных под углом. В соединениях, выполненных контактной сваркой враструб и контактной раструбно-стыковой сваркой, грат должен быть равномерно распределен по торцу раструба, не иметь поперечных трещин, пор и пустот между сварными деталями.

При сварке нагретым газом с применением присадочного материала не должно быть пустот между прутками, пережога материала труб и сварочных прутков, неравномерного усиления шва по его ширине и высоте, поверхность шва должна быть выпуклой и иметь плавное примыкание к основному материалу.

Наружному осмотру, проводимому квалифицированным сварщиком, подвергаются все сварные швы независимо от их назначения. Наружный осмотр, как правило, производится невооруженным глазом при надлежащем освещении. В случае необходимости могут применяться лупы с увеличением в 2…20 раз (например, складные обзорные лупы ЛПК-470 и ЛПК-471).

С гыки с выявленными при внешнем осмотре дефектами бракуют, вырезают и заменяют патрубками-катушками длиной не менее 200 мм. Устранение дефектов в соединениях, выполненных контактной сваркой или склеиванием, не допускается.

Для выявления небольших по размерам дефектов, невидимых невооруженным глазом, может быть применен электроискровой дефектоскоп. Он позволяет обнаруживать дефекты только в сварных швах относительно тонкостенных труб и изделий ограниченных размеров (длины свариваемых трубных заготовок) и поэтому широкого применения для контроля качества сварных швов трубопроводов не нашел.

Он позволяет обнаруживать дефекты только в сварных швах относительно тонкостенных труб и изделий ограниченных размеров (длины свариваемых трубных заготовок) и поэтому широкого применения для контроля качества сварных швов трубопроводов не нашел.

Для настройки сварочного оборудования, уточнения технологических параметров процесса сварки при получении новой партии труб, а также для проверки квалификации сварщика проводят механические испытания сварных образцов. Стыковые сварные соединения испытывают на растяжение, ударный изгиб и статический загиб, а раструбные — на сдвиг и отдир с помощью образцов, вырезаемых из контролируемых стыков. Испытанию на растяжение могут подвергаться трубные образцы стыков и раструбных сварных соединений наружным диаметром до 50 мм.

Испытания линейных образцов на растяжение производят для труб диаметром более 50 мм с толщиной стенки более 10 мм, испытания на статический загиб— для труб диаметром более 50 мм и толщиной стенки до 10 мм, испытания на отдир — для труб диаметром более 50 мм.

Для оценки качества соединений путем испытаний образцов, вырезанных из труб, должно быть изготовлено и вырезано не менее трех стыков труб, сваренных на одном режиме, а при испытании вырезаемых образцов — не менее трех образцов каждого из трех сваренных соединений. Отбираемые для контроля стыки должны быть прямолинейными. Образцы вырезаются фрезерованием или распиловкой вдоль оси трубы из различных участков, равномерно расположенных по периметру каждого контролируемого стыка. При этом шов должен находиться посредине длины образца перпендикулярно плоскости его вырезки. Сварочный грат на образцах, как правило, не снимают, однако кромки должны быть зачищены.

Испытания на растяжение и сдвиг, а также на ударный изгиб проводят не ранее чем через 24 часа после сварки. Испытания на статический загиб и отдир могут производиться после полного остывания сварного соединения. При испытаниях на растяжение определяют разрушающее напряжение и предел текучести материала при растяжении, а при испытаниях на сдвиг — разрушающее напряжение.

Изготовление образцов и их испытание на растяжение необходимо выполнять в соответствии с требованием ГОСТ 11262—80*. Форма и размеры образцов для испытаний на растяжение приведены в табл. 58. Образцы в форме брусков (тип II) вырезают в случае, когда заведомо известно, что прочность шва ниже прочности основного материала трубы. В том случае, когда образцы со сварным швом рвутся в захвате, требуется изготовление образцов в виде двухсторонней лопатки (тип I). Образцы не должны иметь раковин, трещин и других дефектов.

Испытания на растяжение производятся на любой разрывной машине с максимальным усилием растяжения от 5 до 100 кН, обеспечивающих измерение и отсчет нагрузки при растяжении с точностью не менее 1 % измеряемой величины. При испытании на растяжение скорость перемещения подвижного захвата разрывной машины должна составлять 25 мм/мин при испытании образцов из ПВХ, 50 мм/мин при испытании образцов из ПНД и 100 мм/мин — из ПВД.

Испытания на статический загиб (рис. 60) осуществляют плавным деформированием образца в течение 3…5 с, при этом поверхность образца, соответствующая внутренней поверхности трубы, должна находиться в растянутой зоне. Испытания производят на образцах шириной 10 мм и длиной 40s+100 мм (где s — толщина стенки трубы), но не менее 250 мм и не более 400 мм. Удовлетворительными считаются результаты испытаний, если не менее 80 % образцов выдержало загиб на угол а= (2Pi+2(32) = 180° при отсутствии разрушений, обнаруживаемых без увеличительных приборов.

60) осуществляют плавным деформированием образца в течение 3…5 с, при этом поверхность образца, соответствующая внутренней поверхности трубы, должна находиться в растянутой зоне. Испытания производят на образцах шириной 10 мм и длиной 40s+100 мм (где s — толщина стенки трубы), но не менее 250 мм и не более 400 мм. Удовлетворительными считаются результаты испытаний, если не менее 80 % образцов выдержало загиб на угол а= (2Pi+2(32) = 180° при отсутствии разрушений, обнаруживаемых без увеличительных приборов.

Испытания на ударный изгиб швов сварных соединений проводят в соответствии ГОСТ 4647—80 на образцах для сварных соединений, регламентированных ГОСТ 16971—71. Надрез на образцах не выполняется, но со стороны удара маятника копра грат обязательно удаляется. Удар маятника копра наносят по всей ширине образца со стороны, соответствующей внутренней поверхности стенки трубы. Центр удара должен находиться на середине шва.

Рис. 1. Испытание образцов на статический загиб 1 — сварной образец; 2 — шкала угломера; 3 —ребро; 4 — тиски

Рис. 2. Испытание образцов на отдир

1 — зажимное устройство; 2 — деталь раструба или муфты; 3 — деталь трубы

2. Испытание образцов на отдир

1 — зажимное устройство; 2 — деталь раструба или муфты; 3 — деталь трубы

Испытания на отдир выполняются изгибом свободной части образца, защемленного на половину длины сварного шва (рис. 2). Для проведения испытаний изготавливают удвоенное число образцов для испытания на отдир трубы от раструба соединительной детали и для испытаний на отдир раструба соединительной детали от трубы. При толщине стенки трубы до 10 мм включительно ширина образцов для испытаний должна составлять 10 мм, а длина 40s+ +200 мм, но не более 600 мм. Если толщина стенки трубы более 10 мм, то образцы для испытаний должны иметь ширину 15 мм и длину 600 мм. При удовлетворительном качестве соединений разрушение должно происходить по целому материалу или частично по шву и частично по основному материалу.

Для испытания на сдвиг из середины раструбного соединения вырезают образец в виде кольца, высота которого равна половине глубины раструба.

Среди физических методов неразрушающего контроля при проверке качества сварных соединений трубопроводов из полимерных материалов основными являются рентгенодефектоскопия и ультразвуковой контроль.

Читать далее:

Техника безопасности и промсанитария при сварке полимеров

Технико-экономические показатели применения трубопроводов из полимерных материалов

Характеристика надежности сварных соединений

Контроль качества сварных соединений

Сдача-приемка смонтированных линий трубопроводов в эксплуатацию, оформление документов

Испытание смонтированных трубопроводов

Монтаж внутрицеховых и межцеховых трубопроводов

Изготовление деталей, узлов и блоков трубопроводов

Монтаж трубопроводов из полимерных материалов

Склеивание пластмасс

Проверка сварных швов — автомобильная промышленность

Инструменты обнаружения и классификации дефектов Cognex Deep Learning упрощают автоматизированный контроль и классификацию дефектов сварных швов

Сопутствующие товары

In-Sight D900

На основе программного обеспечения In-Sight ViDi для машинного зрения на основе глубокого обучения

Cognex Deep Learning проверяет целостность критически важных компонентов трансмиссии, таких как поршни, сложная текстура поверхности которых затрудняет традиционные проверки с помощью машинного зрения. Сварные швы поршня очень разнообразны, что затрудняет выявление отклонений от нормы. Некоторые аномалии сварки, такие как отсутствие сварных швов, сварные швы с недостаточным или недостаточным усилием, являются нежелательными. Другие аномалии, такие как перекрытие швов, желательны и необходимы по соображениям безопасности. Темные области изображения создают дополнительные сложности. Учитывая множество возможных недостатков и проблем с освещением, анализ на основе глубокого обучения предлагает простую и надежную альтернативу традиционной проверке машинным зрением.

Сварные швы поршня очень разнообразны, что затрудняет выявление отклонений от нормы. Некоторые аномалии сварки, такие как отсутствие сварных швов, сварные швы с недостаточным или недостаточным усилием, являются нежелательными. Другие аномалии, такие как перекрытие швов, желательны и необходимы по соображениям безопасности. Темные области изображения создают дополнительные сложности. Учитывая множество возможных недостатков и проблем с освещением, анализ на основе глубокого обучения предлагает простую и надежную альтернативу традиционной проверке машинным зрением.

Cognex Deep Learning упрощает автоматизированный анализ сварных швов металлических поршней.Инженер обучает программное обеспечение с помощью инструмента обнаружения дефектов в контролируемом режиме на наборе «плохих» изображений, представляющих все аномалии сварки, включая перекрывающиеся швы, и на «хороших» образцах без каких-либо аномалий. Таким образом, все аномалии — как желаемые, так и вызывающие отказ — идентифицируются как дефекты. Во второй части проверки инженер использует инструмент классификации для классификации дефектов шва по типу. На основе модели, разработанной в процессе наблюдения, программа извлекает информацию о конкретных дефектах и разделяет перекрывающиеся швы на отдельный класс.Используя вместе инструмент обнаружения дефектов и инструмент классификации, производитель автомобилей уверен, что система контроля выявляет все сварные швы и успешно классифицирует перекрывающиеся швы.

Во второй части проверки инженер использует инструмент классификации для классификации дефектов шва по типу. На основе модели, разработанной в процессе наблюдения, программа извлекает информацию о конкретных дефектах и разделяет перекрывающиеся швы на отдельный класс.Используя вместе инструмент обнаружения дефектов и инструмент классификации, производитель автомобилей уверен, что система контроля выявляет все сварные швы и успешно классифицирует перекрывающиеся швы.

Ультразвуковой контроль сварных швов · SONOTEC

Оборудование для осмотра

Требуется цифровой ультразвуковой дефектоскоп (например, SONOSCREEN ST10, SONO-FD 1 или SONOWALL 70 с обновленным дефектоскопом).Датчик должен быть способен передавать и принимать ультразвуковые импульсы и отображать их в полностью выпрямленной форме (A-Scan). Датчики с угловым лучом, поддерживающие автоматические тригонометрические вычисления и программное обеспечение DAC, DGS или AWS, являются абсолютным минимумом для контроля сварных швов. Очень важно, чтобы устройство было откалибровано и изготовлено в соответствии со стандартом EN-12668-1. В большинстве филиалов оборудование, используемое для формального контроля сварных швов, необходимо калибровать в соответствии с этим стандартом не реже одного раза в год.

Очень важно, чтобы устройство было откалибровано и изготовлено в соответствии со стандартом EN-12668-1. В большинстве филиалов оборудование, используемое для формального контроля сварных швов, необходимо калибровать в соответствии с этим стандартом не реже одного раза в год.

Ультразвуковые зонды: двухэлементные зонды с прямым лучом (например, серии TS и TL), зонды с угловым лучом (например, серии WS, WM и WL) — выбор зонда сильно зависит от проверяемого материала; необходимо учитывать его геометрию, тип сварного шва, толщину, минимальный размер обнаруживаемого дефекта и многие другие факторы. Чтобы упростить процесс выбора датчика, общее практическое правило — использовать датчики с частотой 4 МГц для диапазона толщины от 8 до 50 мм и 2 МГц для диапазона 50 мм и выше. Для правильного осмотра необходимо использовать два угла.Для более тонких сварных швов до 20 мм рекомендуются углы 70 ° и 60 °. Для более толстых объектов предпочтительны 45 ° и 60 °.

Эскиз осмотра

Следующим шагом является создание эскиза осмотра. Это должно четко отображать зону движения датчика, часть сварного шва, охватываемую проверкой, и точку, где ультразвуковой луч вводится в деталь. На испытуемом объекте нулевая точка измерения должна быть постоянно установлена и отмечена на эскизе. Должна быть возможность точно воспроизвести процедуру испытания на основе отчета, сделанного после завершения испытания.

Это должно четко отображать зону движения датчика, часть сварного шва, охватываемую проверкой, и точку, где ультразвуковой луч вводится в деталь. На испытуемом объекте нулевая точка измерения должна быть постоянно установлена и отмечена на эскизе. Должна быть возможность точно воспроизвести процедуру испытания на основе отчета, сделанного после завершения испытания.

Couplant

Обычно это гель на водной основе, масло, смазка или клей для обоев. Очень важно, чтобы одно и то же связующее вещество использовалось на протяжении всей процедуры тестирования (т. Е. Калибровки, оценки потерь переноса, регулировки чувствительности и тестирования).

Контроль сварных швов длинных швов в процессе эксплуатации

Контроль сварных швов длинных швов в процессе эксплуатации

Проблемы контроля сварных швов длинных швов

Для контроля длинных сварных швов требуется метод объемного неразрушающего контроля.Традиционно для производственного контроля используется радиография (RT), но у этой технологии есть несколько недостатков. Что касается возможностей проверки, RT нечувствителен к неправильной ориентации плоских дефектов и не обеспечивает возможности определения размеров сквозь стенки. Сварщики не получают немедленной обратной связи, а RT мешает другим действиям на объекте. В связи с тем, что во всем мире правила безопасности становятся все более строгими, использование рентгенографии резко ограничивается. Кроме того, цилиндрическая геометрия длинных сварных швов требует особого внимания с точки зрения охвата контроля длинных швов и расположения дефектов.

Что касается возможностей проверки, RT нечувствителен к неправильной ориентации плоских дефектов и не обеспечивает возможности определения размеров сквозь стенки. Сварщики не получают немедленной обратной связи, а RT мешает другим действиям на объекте. В связи с тем, что во всем мире правила безопасности становятся все более строгими, использование рентгенографии резко ограничивается. Кроме того, цилиндрическая геометрия длинных сварных швов требует особого внимания с точки зрения охвата контроля длинных швов и расположения дефектов.

Рекомендуемое решение и преимущества для контроля сварных швов длинных швов:

Интегрированная система TOFD и фазированной решетки — оптимальное решение для этого типа приложений, обеспечивающее значительные преимущества.

Закодированный контроль сварных швов с использованием комбинации PA UT и TOFD — надежная и эффективная альтернатива RT. Он обеспечивает отличные возможности проверки с постоянными записями. Кроме того, резко сокращается общая продолжительность процесса проверки, а ультразвуковое исследование обеспечивает немедленную обратную связь о процессе сварки. Те же ультразвуковые методы также очень подходят для инспекций в процессе эксплуатации.

Те же ультразвуковые методы также очень подходят для инспекций в процессе эксплуатации.

Zetec предлагает комплексное решение для контроля труб различного диаметра и толщины стенок. Weld Crawler — это специальный сканер для длинных сварных швов, который позволяет одновременно использовать методы PA UT и TOFD в сочетании с мощным и портативным устройством сбора данных.

Двустороннее УЗ-исследование с фазированной решеткой с использованием стандартных датчиков поперечной волны дает отличные возможности обнаружения плоских и разрушающих поверхность дефектов.Дополнительный метод TOFD обеспечивает хорошее обнаружение встроенных дефектов и обеспечивает точное определение размеров сквозь стену.

Преимущества:

Высокоэффективная дефектоскопия

- Комбинация фазированных решеток UT и TOFD может обнаруживать все типы сварных дефектов и обеспечивает отличную возможность определения размеров сквозь стенку

Никаких перерывов в прочей деятельности

- В отличие от RT, технология контроля UT с фазированной антенной решеткой не мешает другим действиям.

Легко адаптируется

- Решение легко адаптируется к широкому спектру конфигураций длинных сварных швов

Оптимизированный процесс проверки

Встроенное программное обеспечение UltraVision Touch позволяет:

- Быстрая подготовка установки

- Надежная оценка покрытия в цилиндрической геометрии

- Мониторинг данных контроля в режиме реального времени

- Резкое уменьшение повторного сканирования из-за насыщения (разрешение по амплитуде 16 бит)

- Точное позиционирование и определение размеров дефектов в Polar View и TOFD View

- Исчерпывающая отчетность с гарантированным отслеживанием

Zetec Продукты:

TOPAZ Полностью интегрированные портативные ультразвуковые приборы с фазированной решеткой

- Работает от батареи, прочный, без забора воздуха

- Быстрая и одновременная двусторонняя двусторонняя проверка PA UT и TOFD

- Управляемая установка методов контроля

- Точное отображение данных проверки в режиме реального времени: S-Scan, Dynamic Merge, TOFD

- Возможность записи больших файлов данных

- Встроенные программные средства для надежной интерпретации данных контроля цилиндрической геометрии длинного сварного шва

Гусеничный сканер сварных швов

- Особенности сильных магнитных колес

- Подходит для сварки длинных швов труб до 6 дюймов NPS

- Несет 4 зонда, подпружиненных по отдельности

- Автоматически определяет параметры кодировщика

- Последовательность проверки в одну линию, с ручным или механическим приводом

- Дополнительные бортовые камеры, отслеживающие и записывающие положение 2 пар датчиков

Зонды и клинья

- Стандартные одномерные линейные матричные пробники (например,грамм.

AM-5MHz) с клиньями для генерации поперечных волн (например, AM-55SW)

AM-5MHz) с клиньями для генерации поперечных волн (например, AM-55SW) - Датчики TOFD на 7,5 или 10 МГц, с соответствующими клиньями (45LW или 60LW)

Современное состояние контроля сварных швов на трубах с помощью автоматизированной ультразвуковой системы с использованием специальных композитных датчиков

Современные технологии контроля сварных швов на трубах с помощью автоматизированной ультразвуковой системы с использованием специальных композитных датчиков| · На главную · Содержание · Методы и приборы | Современное состояние контроля сварных швов на трубах с помощью автоматизированной ультразвуковой системы с использованием специальных композитных преобразователейАнгл.Эдсон Васкес МорейраИнженер по материалам, CONFAB INDUSTRIAL S.A., Бразилия, Руководитель по неразрушающему контролю, калибровке и аттестации Англ. Луис Франсиско Мартинс де Оливейра Инженер-механик, CONFAB INDUSTRIAL S.  A., Бразилия, менеджер по контролю качества A., Бразилия, менеджер по контролю качества Англ. Сержиу Рикардо Пинту Феррейра Инженер-механик, CONFAB INDUSTRIAL S.A., Бразилия, менеджер по производству Связаться |

РЕФЕРАТ

- Когда мы говорим о контроле изготовленных деталей с высокой производительностью и надежностью, необходимо использовать автоматизированную систему контроля.Если нам нужно провести контроль ультразвуковым методом сегодня, у нас есть большое технологическое развитие ультразвуковых автоматизированных систем для контроля различных областей применения, таких как сварные и бесшовные трубы, листы, железнодорожная промышленность, ядерные компоненты, самолеты, автомобили и т. Д. для сварных труб, изготовленных в соответствии со спецификацией API 5L, у нас есть системы с высоким уровнем производительности, простотой в эксплуатации и полным сбором данных. Этот документ призван продемонстрировать Сообществу по неразрушающему контролю технологические достижения, доступные для контроля сварных швов на трубах ультразвуковым методом, и современные достижения в области улучшения и оптимизации этого типа системы контроля.

Эта система состоит из автоматического ультразвукового оборудования нового поколения, основанного на 20-канальном ПК, погружных зондов с композитными кристаллами, обеспечивающих отличные характеристики, а также ряда устройств, которые имеют основополагающее значение для получения оптимальных результатов контроля. Система была принята в 1999 году трубным заводом UOE компании CONFAB INDUSTRIAL S.A в Бразилии для проверки труб в соответствии со спецификацией для линейных труб API 5L и несколькими дополнительными требованиями. Завод является поставщиком сварных труб методом SAW (сварка под флюсом) диаметром от 12 3/4 «до 48» и толщиной от 0,250 «до 1250».Эта система вносит большой вклад в производительность, контроль качества, универсальность конфигураций и приложений.

Эта система состоит из автоматического ультразвукового оборудования нового поколения, основанного на 20-канальном ПК, погружных зондов с композитными кристаллами, обеспечивающих отличные характеристики, а также ряда устройств, которые имеют основополагающее значение для получения оптимальных результатов контроля. Система была принята в 1999 году трубным заводом UOE компании CONFAB INDUSTRIAL S.A в Бразилии для проверки труб в соответствии со спецификацией для линейных труб API 5L и несколькими дополнительными требованиями. Завод является поставщиком сварных труб методом SAW (сварка под флюсом) диаметром от 12 3/4 «до 48» и толщиной от 0,250 «до 1250».Эта система вносит большой вклад в производительность, контроль качества, универсальность конфигураций и приложений.- CONFAB INDUSTRIAL S.A., является компанией DST — TECHINT GROUP. Она является лидером в области поставок сварных труб в Южной Америке, а также за последние два года вложила значительные средства в свои предприятия.

Среди прочего, компания CONFAB установила на установке DSAW-UOE в Пиндамонхангабе, Сан-Паулу, Бразилия, самую современную автоматическую ультразвуковую систему для контроля сварных труб.Эта система имеет несколько технических усовершенствований, которые увеличили возможности расположения используемых датчиков. В связи с постоянным ростом требований клиентов в отношении автоматизированного ультразвукового контроля и изменением диапазона толщины с 0,250 «до 1250» при диаметрах от 12750 «до 48», мы решили купить систему, которая поддерживает достаточную универсальность для программирования в в соответствии со всеми типами требований, а также для обеспечения высокого качества и отличной производительности.В этом документе кратко излагаются основные технические характеристики этой системы, механизмы и доступные средства.

Среди прочего, компания CONFAB установила на установке DSAW-UOE в Пиндамонхангабе, Сан-Паулу, Бразилия, самую современную автоматическую ультразвуковую систему для контроля сварных труб.Эта система имеет несколько технических усовершенствований, которые увеличили возможности расположения используемых датчиков. В связи с постоянным ростом требований клиентов в отношении автоматизированного ультразвукового контроля и изменением диапазона толщины с 0,250 «до 1250» при диаметрах от 12750 «до 48», мы решили купить систему, которая поддерживает достаточную универсальность для программирования в в соответствии со всеми типами требований, а также для обеспечения высокого качества и отличной производительности.В этом документе кратко излагаются основные технические характеристики этой системы, механизмы и доступные средства. Рис. 1: Расположение ультразвуковой системы на трубном стане 1: Расположение ультразвуковой системы на трубном стане |

Завод, на котором была установлена эта система, представляет собой завод по производству труб, процесс UOE, что означает U-пресс, O-пресс и холодное расширение. Эта установка отличается высокой производительностью и использует листы горячего проката.После формовки эти трубы свариваются продольно дуговой сваркой под флюсом в соответствии со спецификацией API 5L и другими специальными требованиями. См. Рисунок 1 ниже.

Завод производит трубы с максимальной длиной отдельных частей 12,4 м или фуговальные до 24,0 м. Диапазон диаметров составляет от 12750 дюймов до 48 дюймов, а диапазон толщин — от 0,250 футов до 1250 дюймов. Ультразвуковая система, которую мы объясняем, расположена сразу после холодного расширения и гидростатических испытаний, что соответствует окончательному ультразвуковому контролю сварного шва. шов на трубе.

- В системе используется оборудование 03 Krautkramer, модель USPC 2100, всего 20 каналов, которое может работать с несколькими типами устройств и конфигураций датчиков.

| ПУНКТ | СПЕЦИФИКАЦИЯ |

| Метод проверки | Эхо-импульс и сквозная передача. |

| Скорость | Максимум 25 м / мин. |

| Зонды | Krautkramer, 4MHz, кристалл 9×8 мм. |

| Аппарат | Krautkramer USPC 2100. 02 с 8 каналами e 01 с 04 каналами. |

| Ворота | Интерфейс, индикация и муфта. |

| Сканирование | Продольный сварной шов. |

| Восхищение | Паз N5 e просверлил отверстия 1,6 мм. |

| Результаты | Печатный и микрокомпьютер. |

| Прочие функции | Сигнализация звуко-оптического и малярного пистолета. |

| Таблица 1: Технические характеристики системы | |

4.1 Ультразвуковое оборудование.

Ультразвуковая система для автоматического контроля имеет новую концепцию и технические характеристики, которые приводят к хорошей производительности, она работает со скоростью 25 м / мин и 14 датчиками.USPC2100 может работать с частотой следования импульсов 2500 Гц на канал. Это оборудование работает как в мультиплексном, так и в параллельном режиме. Пожалуйста, смотрите ниже вид оборудования на Рисунках 2 и 3. Когда необходимо больше чем 08 каналов, для синхронизации одно оборудование работает как ВЕДУЩИЙ, а другое — как ВЕДОМОЕ.

Рис. 2а: 2а: | Рис. 2b: | Рис. 3а: | Рис. 3b: |

| Рис. 2: Ультразвуковое оборудование USPC 2100 — варианты затворов и полос | Рис. 3: Ультразвуковое оборудование USPC 2100 — Система и варианты измерения | ||

4.2 преобразователя

Используются иммерсионные зонды с кристаллами титаната бария с частотой 4 МГц, размерами 8х9 мм. Обычно используются углы преломления 70, 60 и 45 градусов, также все они работают с башмаками, которые гарантируют идеальное соединение с трубами нескольких диаметров. Эти датчики имеют угол расхождения от 15 до 20 градусов, что позволяет обнаруживать отверстия диаметром 1,6 мм, а также продольные и поперечные, внутренние и внешние насечки N5. В настоящее время мы испытываем новый тип зонда, сделанный из кристалла композита.Он имеет преимущества перед традиционно используемыми сейчас. По сути, эти составные зонды могут помочь при проверке с помощью эхосигналов и снижения шума без потери чувствительности и разрешения во время проверки. Величина усиления, необходимая для калибровки с использованием композитных зондов, на 6 дБ меньше, чем у зонда из титаната бария. Пожалуйста, посмотрите сравнение экранов на Рисунке 4, когда мы выполняем калибровку с использованием просверленного отверстия диаметром 1,6 мм) на высоте 100% экрана. Размер трубы 20 «x 0,875».

По сути, эти составные зонды могут помочь при проверке с помощью эхосигналов и снижения шума без потери чувствительности и разрешения во время проверки. Величина усиления, необходимая для калибровки с использованием композитных зондов, на 6 дБ меньше, чем у зонда из титаната бария. Пожалуйста, посмотрите сравнение экранов на Рисунке 4, когда мы выполняем калибровку с использованием просверленного отверстия диаметром 1,6 мм) на высоте 100% экрана. Размер трубы 20 «x 0,875».

| Рис4a: W70Z4NE — композитный | Фиг.4b: W70Z4N — Титанат бария |

| Рис. 4: Сравнительные эхограммы между преобразователями W70Z4N и W70Z4NE | |

Справочный стандарт используется для калибровки системы с использованием трубы с теми же размерами, что и труба, подлежащая контролю, и обработки искусственных дефектов, наружных и внутренних пазов N5 (продольных и поперечных) и просверленных отверстий отверстия диаметром 1/16 дюйма.

| Рис 5: Эталонный стандарт | Рис 6: Базовая конфигурация датчиков |

- Система имеет несколько конфигураций, которые легко программируются на оборудовании. Расположение зондов соответствует проверяемой толщине, требованиям клиентов и технологическому процессу.Можно использовать 14 датчиков, сканирующих общую длину сварного шва по всей толщине стенки, плюс диапазон по 5 мм с каждой стороны. Один из примеров конфигурации мы можем видеть на рисунке 6, где важно помнить, что возможны и другие типы конфигураций, и их можно быстро изменить, чтобы максимизировать ресурсы, которые может предоставить система, а также для удовлетворения особых требований.

- Эта система была полностью автоматизирована за счет установки набора электрических и электронных средств, которые обеспечивают простой способ работы, а также сокращают количество необходимых инспекторов.

Благодаря автоматизации системы, длина сканирования была увеличена, и только 100 мм на кромках трубы остаются без автоматического контроля. В сварном шве кромок трубы сделаны рентгеновские лучи с удлинением 8 дюймов. Датчики опускают зонды, а также заставляют их автоматически соединяться, когда труба достигает запрограммированного положения. Когда зонды правильно соединены, система прокладывает трубу. Эта процедура повторяется для всех датчиков. В сварном шве осмотр производится без вмешательства инспектора, а в конце трубы датчики поднимаются автоматически.При сканировании система отслеживания сварного шва гарантирует правильное положение датчиков, используя сварной шов в качестве эталона без ручной корректировки. Все показания регистрируются автоматически, когда сварной шов достигает правильного положения с помощью соответствующего датчика, который обнаружил показания. См. Рисунок 7, который иллюстрирует эту автоматизацию.

Благодаря автоматизации системы, длина сканирования была увеличена, и только 100 мм на кромках трубы остаются без автоматического контроля. В сварном шве кромок трубы сделаны рентгеновские лучи с удлинением 8 дюймов. Датчики опускают зонды, а также заставляют их автоматически соединяться, когда труба достигает запрограммированного положения. Когда зонды правильно соединены, система прокладывает трубу. Эта процедура повторяется для всех датчиков. В сварном шве осмотр производится без вмешательства инспектора, а в конце трубы датчики поднимаются автоматически.При сканировании система отслеживания сварного шва гарантирует правильное положение датчиков, используя сварной шов в качестве эталона без ручной корректировки. Все показания регистрируются автоматически, когда сварной шов достигает правильного положения с помощью соответствующего датчика, который обнаружил показания. См. Рисунок 7, который иллюстрирует эту автоматизацию. Рис. 7: Автоматика подключения датчиков 7: Автоматика подключения датчиков |

- В основном возможности исследования инспекции составляют для этого типа системы, как минимум, охват, повторяемость, параметры настройки, процедуру инспекции и квалификацию персонала. Покрытие должно быть проверено, и если система физически остановит проверку около конца трубы, оставшуюся часть трубы необходимо проверить с помощью ручного ультразвукового или рентгеновского обследования. Обычно максимальную скорость проверки можно рассчитать по следующей формуле:

| Где: | В максимум | = максимальная скорость проверки в м / мин.. |

| | RPF Гц | = частота повторения импульсов, в Гц. |

Система неразрушающего контроля должна демонстрировать последовательное обнаружение дефектов, и важно измерить эффективность обнаружения дефектов для надежности проверки. Используя фиксированные параметры, такие как шаг, интервал между импульсами, скорость, частота повторения импульсов и т. Д., После калибровки системы эталонный образец должен пройти минимум 10 раз, и когда отверстия и выемки пройдут через датчик, система обнаружит все время.Динамический прогон с той же скоростью производства труб свидетельствует о том, что система контроля обнаруживает искусственные дефекты. Как минимум, амплитуда сигнала, достигаемая при динамическом прогоне, должна превышать настройку порога срабатывания сигнализации, используемую для каждого применимого эталонного паза и отверстия. Система контроля, которая не демонстрирует повторяющееся обнаружение стандартного образца, должна иметь аналогичную низкую производительность при обнаружении естественных дефектов, и в таких случаях следует вносить корректировки в параметры контроля или оборудование, чтобы гарантировать обнаружение дефектов повторяемости.Другими важными факторами являются то, что персонал, ответственный за эксплуатацию оборудования, имеет квалификацию и понимает, что процесс проверки также работает с квалифицированной процедурой инспектора уровня III.

Используя фиксированные параметры, такие как шаг, интервал между импульсами, скорость, частота повторения импульсов и т. Д., После калибровки системы эталонный образец должен пройти минимум 10 раз, и когда отверстия и выемки пройдут через датчик, система обнаружит все время.Динамический прогон с той же скоростью производства труб свидетельствует о том, что система контроля обнаруживает искусственные дефекты. Как минимум, амплитуда сигнала, достигаемая при динамическом прогоне, должна превышать настройку порога срабатывания сигнализации, используемую для каждого применимого эталонного паза и отверстия. Система контроля, которая не демонстрирует повторяющееся обнаружение стандартного образца, должна иметь аналогичную низкую производительность при обнаружении естественных дефектов, и в таких случаях следует вносить корректировки в параметры контроля или оборудование, чтобы гарантировать обнаружение дефектов повторяемости.Другими важными факторами являются то, что персонал, ответственный за эксплуатацию оборудования, имеет квалификацию и понимает, что процесс проверки также работает с квалифицированной процедурой инспектора уровня III.

Эта новая автоматическая система контроля, установленная на CONFAB Industrial S.A., может соответствовать Спецификации API 5L, а также нескольким дополнительным требованиям. Устройства датчиков, доступные в этой системе, запись данных и ряд других ресурсов позволяют проводить проверки с высокой точностью, обеспечивая превосходную уверенность, производительность, прослеживаемость и надежность.

- Американский институт нефти, Спецификация API 5L, Вашингтон, апрель 1995 г.

- Морейра Е. В., Шуберт Х. и Уокер Д. «Оптимизация автоматической системы и многоканального контроля сварных труб с использованием« Ультразвуковой испытательной системы на базе ПК »», XVIII CONAEND, ABENDE, Рио-де-Жанейро, Бразилия, сентябрь 1999 г.

- Американское общество инженеров-механиков, ASME, Раздел V неразрушающего контроля, Нью-Йорк, 1998.

- Американский институт нефти, спецификация API 5CT, Вашингтон, октябрь 1998 г.

Контроль продольного сварного шва с помощью нового сканера AxSEAM ™

компании OlympusИспользуя новый сканер AxSEAM от Olympus, инспекторы могут легко настраивать и проверять длинные сварные швы, что позволяет им работать более независимо в полевых условиях. Наряду с дефектоскопом OmniScan ™ X3, сканер является неотъемлемой частью портативных систем ультразвукового контроля с фазированной решеткой, предназначенных для контроля продольных сварных швов на трубах и сосудах под давлением.

Помощь в упрощении проверки целостности критически важной инфраструктуры Текущие нефтегазовые трубы, которые были изготовлены с использованием устаревшего процесса, называемого низкочастотной контактной сваркой сопротивлением (ВСВ), необходимо периодически проверять, поскольку длинные сварные швы склонны к коррозии и образованию трещин. Кроме того, производители сосудов высокого давления и ветряных мачт должны проверять целостность своих продольных сварных швов со скосом. Сканеры, обычно используемые для этих приложений, неудобны для оператора, требуют сложной настройки и громоздкой настройки.Сканер AxSEAM решает эти проблемы благодаря своей простой конструкции, оптимизированной для простоты использования.

Сканеры, обычно используемые для этих приложений, неудобны для оператора, требуют сложной настройки и громоздкой настройки.Сканер AxSEAM решает эти проблемы благодаря своей простой конструкции, оптимизированной для простоты использования.

Функции сканера AxSEAM, включая держатели датчиков без инструментов и запатентованные куполообразные колеса, помогают решать типичные проблемы, связанные с этим приложением, обеспечивая более автономный контроль на рабочем месте.

Управлять целостностью данных стало проще с новым модулем ScanDeck ™ со светодиодными индикаторами, которые предупреждают оператора об отсутствии контактной жидкости и когда скорость сканирования превышает максимальную скорость сбора данных.Лазерный световод также помогает оператору поддерживать прямую линию сканирования, что важно для сбора данных.

Требуется меньше манипуляций с прибором для сбора данных, поскольку кнопки, удобно расположенные на модуле ScanDeck, напрямую связаны с дефектоскопом OmniScan, что позволяет оператору удаленно начать сбор данных, а также «обнулить» положение энкодера.

Его универсальность означает, что на стройплощадке требуется меньше оборудования. Сканер AxSEAM легко переключается между продольным и окружным сканированием труб широкого диапазона диаметров.

“ Каждый аспект конструкции сканера AxSEAM направлен на максимальное упрощение и облегчение работы оператора по сканированию. Новый модуль ScanDeck, например, предоставляет оператору важную информацию о состоянии, включая сопряжение и скорость сканирования, прямо на сканере. Бригада из одного человека может легко и эффективно установить и выполнить полную проверку сварных швов длинных швов ». — Саймон Ален (Simon Alain), менеджер по продуктам сканеров и средств контроля, Olympus

Проверка мультитехнологий для повышения вероятности обнаружения (POD) Четыре держателя датчиков сканера AxSEAM вмещают датчики с фазированной решеткой (PA) и времяпролетной дифракции (TOFD).При использовании с блоком OmniScan ™ X3 сканер обеспечивает быстрое сканирование PA / TOFD и проверку методом полной фокусировки (TFM) без переключения зондов.

Компания Olympus с энтузиазмом относится к решениям, которые она создает для медицины, биологических наук и промышленного оборудования, а также камер и аудиопродукции. Более 100 лет компания Olympus стремится сделать жизнь людей более здоровой, безопасной и полноценной, помогая выявлять, предотвращать и лечить болезни, продвигая научные исследования, обеспечивая общественную безопасность и делая снимки мира.

Диапазон промышленных решений Olympus — от промышленных микроскопов и видеоскопов до технологий неразрушающего контроля и рентгеновских анализаторов. Эти продукты широко используются для контроля качества, контроля и измерений. Обслуживая клиентов в таких областях, как производство, техническое обслуживание, охрана окружающей среды и природные ресурсы, технология Olympus способствует повышению качества продукции и безопасности промышленной инфраструктуры и объектов. Для получения более подробной информации, посетите WWW. olympus-ims.com.

olympus-ims.com.

Контроль сварных швов длинных швов с помощью сканера AxSEAM ™

Абстрактный

Длинные сварные швы сложно контролировать с помощью обычного ультразвукового контроля с фазированной решеткой (PAUT) из-за их тонкой толщины стенки, вертикальной ориентации скоса сварного шва и кривизны трубы. Ультразвуковой луч ориентирован по кривизне трубы, что сильно влияет на возможности акустической фокусировки и, следовательно, снижает вероятность обнаружения и возможность правильно определить дефект.В данной статье представлен новый сканер сварного шва для длинных швов, сканер Olympus AxSEAM ™, который упрощает механическую настройку и сканирование для проверки сварных швов длинных швов. Здесь приведены некоторые рекомендации по планированию сканирования, как для получения изображений с традиционной фазированной решеткой, так и для метода полной фокусировки (TFM). Также представлен инструмент планирования сканирования карты акустического влияния (AIM) для TFM, который позволяет оператору правильно выбирать зонд, клин и траекторию акустического изображения в зависимости от обнаруживаемых дефектов. Приведены экспериментальные результаты, показывающие сравнение изображений PAUT и TFM.

Приведены экспериментальные результаты, показывающие сравнение изображений PAUT и TFM.

1.0 Введение

Сварка сопротивлением сопротивлению (ERW) — это производственный процесс, восходящий к началу 1900-х годов. Первоначальный процесс использовал низкочастотный переменный ток (AC), в то время как более поздняя технология, примерно 1970 год, использует более высокочастотный переменный ток. Сварные швы, полученные с использованием более старого процесса, склонны к коррозии швов и образованию трещин в области сварного шва [1] из-за как процесса сварки, так и качества используемой стали [2].В то время как новый процесс обеспечивает более высокое качество сварного шва, старые трубы все еще используются и нуждаются в периодическом осмотре, чтобы снизить — а в идеале — исключить — риск критического отказа, который может привести к разливу нефти [3].