Прокатка стали холодная — Влияние

Прокатка стали холодная — Влияние на механические свойства 668 Промывка деталей 752, 753 Пропан —Характеристика 198 Пропитка пористых спеченных металлокерамических изделий 264 Просечка 140 [c.782]Прокатка стали холодная — Влияние на механические свойства 5 — 668 Прокладки 4 — 723, 742 [c.460]

Установлено, что склонность к межкристаллитной коррозии уменьшается по мере повышения отношения Nb С. Углерод в пределах 0,06—0,13% оказывает сравнительно малое влияние, если отношение Nb С достаточно. Провоцирующий нагрев при 550° С в течение 8—21 суток оказывается более чувствительным для выявления склонности, чем общепринятый 2-ч при 650° С. После закалки с 980° С в воде или холодной прокатки стали имеют лучшую стойкость против межкристаллитной коррозии, чем при закалке с 980 и 1080° С с охлаждением на воздухе или закалке с 1080 С в воде. Стабилизирующий отжиг не оказывает положительного влияния на коррозионную стойкость стали 18-8-Nb.

Влияние суммарной степени обжатия при холодной прокатке стали, успокоенной алюминием, на вытянутость зерен феррита после холодной прокатки и рекристаллизационного отжига [82] [c.111]

Степень окисления всех испытанных сталей значительно ниже указанной величины, причем титанистые стали окисляются еще меньше, чем углеродистые, что объясняется легирующим влиянием титана. Окисляемость стали различных заводов колеблется в заметных пределах и зависит от способа прокатки и отделки поверхности горячекатаные стали различных заводов окисляются меньше, чем холоднокатаные, что особенно тщательно было проверено на магнитогорской стали холодного и горячего проката (в табл. 19

В деталях из жаропрочных сталей и сплавов в процессе выполнения различных технологических операций холодной обработки (прокатки, волочения, вытяжки, гибки, накатки, обработки резанием, упрочняющей механической обработки) неизбежно возникает сплошной или поверхностный наклеп. Рассмотрим влияние равномерного наклепа на длительную и усталостную прочность. Так как физическая сущность сплошного и поверхностного наклепа одна и та же, то знание характера закономерностей влияния на усталость, полученных для сплошного наклепа, может значительно облегчить установление подобных закономерностей и для поверхностного наклепа.

Старение стали. Предназначенная для холодной штамповки сталь по возможности не должна изменять своих свойств под влиянием старения, которое значительно усиливается в результате холодной прокатки листов и наблюдается при длительном их хранении на складе. [c.402]

Влияние холодной прокатки на механические свойства стали [c.668]

Наконец, следует отметить, что на хрупкость материала могут очень сильно влиять так называемые остаточные напряжения, которые могут получиться в материале при закалке, при холодной прокатке или при недостаточной температуре горячей прокатки, когда материал получает наклеп. Опытами на растяжение такие напряжения, как правило, не могут быть выявлены. Остаточные напряжения обычно связаны с возникновением объемного напряженного состояния в материале в связи с этим возможно хрупкое разрушение. Такие случаи встречались при изготовлении мощных двутавровых балок со сравнительно тонкими полками. В нашей практике был случай хрупкого разрушения двутавровой балки № 50 при сбрасывании ее на землю в морозный день. Результаты статических испытаний, химического и металлографического анализа показали, что материал как будто вполне доброкачественный. Лишь ударные испытания при различных температурах обнаружили резкую хладноломкость для образцов, вырезанных у края полки двутавра,— в наиболее наклепанном месте. Что касается влияния на хрупкость химического состава сталей, то ударная вязкость понижается, как это видно из таблицы 21, с увеличением количества углерода, т. е. с повышением предела прочности и уменьшением пластических свойств стали. Весьма неблагоприятно отражается на сопротивлении удару, особенно при низких температурах, наличие фосфора. Поэтому на практике при изготовлении материала для деталей, работающих на удар, всячески ограничивают примесь этого элемента.

Исходное состояние а-фазы оказывает большое влияние не только на кинетику распада аустенита, но и на механические свойства стали после окончательной термической обработки. В табл. 2 приведены характеристики стали 20 для двух исходных состояний — отожженного и деформированного холодной прокаткой (е = 50 %). Повторная термическая обработка заключалась в закалке от 880°С в воде с последующим отпуском при 250°С. Скорость нагрева под закалку составляла 20 и 150°С/мин.

В работе [239] изучалось влияние кремния на изменение твердости при холодной прокатке и установлено, что стали типа 22-9 с 2,4% Si и 0,11 % С, обладая большей исходной твердостью, имеют меньшую склонность к приобретению наклепа с увеличением степени деформации, чем сталь 18-8 с 0,09%. В этой же работе изучалось изменение твердости в зависимости от температуры отпуска. Свойства хромоникелевых сталей с кремнием зависят от температуры закалки (рис. 162).

В работе [703 ] изучено влияние никеля и хрома (4,5—6,5% Ni, 15,6 17,8% Сг и 0,07—0,13% G) на изменение механических свойств стали после различных вариантов обработки закалки, холодной прокатки при —60 до 94 и 180° С, комнатной температуре и в подогретом состоянии. Показано, что упрочнение сталей указанных составов тем больше, чем ниже содержание никеля, чем ниже температура прокатки (рис. 167), что связано с превращением метастабильного аустенита в мартенсит в процессе обработки давлением. Значения температуры превращения, т. е. Mg, могут в какой-то степени служить критерием упрочнения метастабильного аустенита. Максимальное упрочнение для этих сталей соответствует более полному превращению Y

В настоящей работе описаны исследования влияния деформации, вызываемой холодной прокаткой и зачисткой поверхности наждачной бумагой, на межкристаллитное разрушение нержавеющих хромоникелевых сталей. [c.116]

Приведем последнее замечание, иллюстрирующее сложность явления разрушения. Если испытать на растяжение или изгиб цилиндрические образцы из одного и того же хрупкого материала (например, из фарфора), но различных размеров, то, как установлено экспериментаторами, прочность на разрыв оказывается тем меньшей, чем больше размеры образца. Аналогичные наблюдения были проведены при сравнении прочности на разрыв геометрически подобных цилиндрических стержней различных размеров, полученных путем механической обработки из одной и той же выплавки мягкой стали ). Вопрос о том, влияют ли размеры геометрически подобных образцов на их прочность при растяжении или изгибе для материалов, деформирующихся до разрушения лишь упруго, является пока открытым ввиду крайней трудности получения однородных образцов разных размеров (например, из таких материалов, как плавленый фарфор). С той же трудностью приходится сталкиваться и в отношении образцов, вырезанных из мягкой стали илп другого пластичного металла, предварительно подвергнутого холодной или горячей обработке—прокатке или ковке. Постулируя возможность существования масштабного фактора , влияющего на величину временного сопротивления хрупких материалов (как плавленый фарфор), В. Вейбулл ) развил статистическую теорию прочности материалов, которая объясняет понижение прочности крупных образцов по сравнению с мелкими тем, что для крупных образцов существует относительно большая вероятность образования различных трещин и дефектов. К тому же типу явлений следует отнести также и предполагаемое влияние пространственного градиента напряжений на прочность образцов, подвергнутых чистому изгибу или кручению.

Влияние степени обжатия при холодной прокатке на магнитные характеристики (намагниченность насыщения 4я/ь и магнитная проницаемость ц) Сг—N1 аустенитных сталей

При температурах ниже температуры динамического деформационного старения ударная вязкость зависит от того, в какой плоскости — плоскости прокатки или плоскости, перпендикулярной к ней и параллельной направлению прокатки, выполнен надрез (см. рис. 105). В интервале температур динамического деформационного старения и выше плоскость, в которой выполнен надрез в ударных образцах, не оказывает заметного влияния на величину ударной вязкости. Зависимость ударной вязкости холоднодеформированной стали от расположения канавки относительно плоскости прокатки обусловлена, по-видимому, неравномерной деформацией зерна в горизонтальной и вертикальной плоскостях и влиянием эффекта Баушингера. Твердость двух взаимно перпендикулярных боковых плоскостей предварительно холодно-деформированной стали также различна, что обусловлено теми же причинами. При прокатке в интервале температур динамического деформационного старения и выше различие в твердости обоих боковых плоскостей уменьшается, следовательно, динамическое деформационное старение уменьшает эффект Баушингера.

Исследование влияния предварительной теплой деформации прокаткой (при температурах равных температурам последующих испытаний) на температурную зависимость ударной вязкости показало (рис. 106), что теплая деформация влияет на эффект динамического деформационного старения аналогично холодной деформации интервал температур расширяется, абсолютная величина эффекта уменьшается по сравнению с нормализованной сталью. Температура максимального развития динамического деформационного старения выше, а интервал температур при ударном изгибе шире, чем при прокатке, что обусловлено влиянием скорости деформации.

На способность стальной полосы к глубокой вытяжке большое влияние оказывают суммарная степень обжатия и условия отжига. Горячекатаную полосу из малоуглеродистой стали для глубокой вытяжки, прокатанную при оптимальных условиях, не рекомендуется отжигать перед последующей холодной прокаткой, так как она выдерживает при этой прокатке суммарную степень деформации около 85—95% без промежуточных отжигов и без опасности возникновения трещин и имеет высокие пластические свойства и хорошую микроструктуру. [c.84]

Степени деформации, присущие холодной прокатке, оказывают благоприятное влияние на качество поверхности, уменьшают разнотолщинность полосы, способствуют выравниванию размера рекристаллизованных зерен и лучшему распределению цементита и включений в структуре, В стали, раскисленной алюминием, холодная про- [c.92]

Таким образом, механизм формирования УМЗ структуры при рекристалли-зационном отжиге в присутствии избыточных фаз не имеет однозначной трактовки. Тем не менее факт влияния избыточных фаз на структуру материала не вызывает сомнения. Об этом свидетельствуют и результаты работы [203]. Авторы исследовали рост зерен в стали с 3 % Si и 0,3 % Сг, которая вследствие присутствия кремния является двухфазной при 1000—1300 °С соотношение фаз в стали регулировали изменением содержания углерода. С целью формирования мелкозернистой структуры образцы после гомогенизации подвергали холодной прокатке с суммарной степенью обжатия 33 %, а затем отжигу в течение 300 ч. Для сравнения исследовали однофазную сталь после аналогичной предварительной обработки. Оказалось, что в зависимости от продолжительности отжига при И00°С двухфазная сталь имеет значительно более мелкое зерно по сравнению с однофазной — средний размер зерен в двухфазной стали менее 50 мкм. А при 800 °С в двухфазной стали можно сформировать УМЗ структуру с размером зерен 2 мкм, тогда как в аналогичных условиях однофазная сталь имеет размер зерен около 100 мкм [204]. Холодная прокатка стали 15Х18Н12С4ТЮ аустенито-ферритного класса (содержание феррита около 5—20 %) с последующим рекри-сталлизационным отжигом при 820—870 С приводит к образованию мелкозернистой структуры с размером зерен 1—3 мкм. Обработка стали 12Х18Н10Т [2] с практически однофазной структурой в аналогичных условиях способствует формированию структуры с размером зерен 14—20 мкм. [c.108]

Необходимо учитывать влияние углеро- Сталь Х17АГ14 сильно упрочняется в ре-да на склонность сталей к межкристаллит- зультате прокатки в холодном состоянии, ной коррозии. Изделия, получаемые при по- Она хорошо сваривается всеми видами ар- [c.1367]Влияние холодной прокатки стали с гальваническим свинцовым покрытием из борофтористоводородной ванны, толщиною в 13 11, на коррозию в туманной камере и при конденсаций . [c.917]

Заметное влияние на склонность стали к разрушению под действием сероводорода оказывает величина обжатия при холодной прокатке. С увеличением обжатия усиливается и склонность стали к растрескива- [c.38]

Известно также, что параметры шероховатости поверхности оказывают существенное влияние на сопротивление усталости. В общем случае предел усталости повышается с улучшением качества поверхностного слоя. Кроме того, на них влияет направление следов обработки при их совпадении с действием главного напряжения предел усталости выше. Финишная обработка поверхности, которая в основном определяет конфигурацию микроскопических рисок и механические свойства поверхностного слоя, существенно влияет н а предел выносливости даже при одинаковом классе шероховатости. Например, в работе [127] приведены результаты испытаний на выносливость образцов из сталей Р18, 9ХМФИ9Х, обработанных алмазным и обычным шлифованием. Сопротивляемость усталостному разрушению при шлифовании кругами из синтетических алмазов повышается на 20—45% при контактных нагрузках и до 30% при изгибе. Это связано с характеристикой рельефа поверхности, когда число царапин на единицу поверхности и их глубина значительно меньше при алмазном шлифовании, чем при абразивном, а рельеф становится более гладким (см. также рис. 150). Проведенные исследования позволили повысить стойкость валков для станов холодной прокатки вследствие правильного выбора технологического процесса. [c.439]

Отрицательное влияние на жаропрочность труб из стали 12Х18Н12Т оказывает не только холодная, но и горячая деформация. Горячая деформация прокаткой при 1000 и 900 С при степенях деформации 23—30% приводит к значительному упрочнению аустенита. После высокотемпературной деформации в стали формируется субзеренная структура, которая за счет выделения на субграницах карбидов обладает достаточно высокой термической стабильностью. [c.33]

Хорошая свариваемость стали и молибдена наблюдается в тех случаях, когда общая толщина биметаллического листа составляет 20 мм при толщине молибдена 1-2 мм (прокатка при 950 и 1200°С) и 3,5-6 мм (прокатка при 950° С) при толщине молибденового покрытия 10 мм листы не свариваются. Другими словами, при небольшой толщине молибден хорошо сваривается со сталью и в случае прокатки при 1200° С. Это можно объяснить тем, что условия прокатки недостаточно изотермичны. При контакте с холодными валками тоньсий теплопроводный молибденовый слой охлаждается и фактически температура на границе молибден-сталь ниже, чем температура в камере. Использование в качестве подложки различных сталей (0,03—0,16% С) не оказывает заметного влияния на прочность на срез биметаллического композита, гак как при испытаниях на срез, как правило, наблюдается разрушение по молибдену. [c.94]

В результате комплексного исследования влияния легирования на стойкость сталей к растрескиванию в сероводородсодержащих электролитах предложен ряд низколегированных сталей, обладающих в данных средах повышенной стойкостью [28]. Кроме того, предложены стали, легированные редкоземельными элементами, а также высоколегированные сплавы Ni—А1 — сплав после горячей прокатки и старения, Ni- u— Fe — сплавы типа инконель после отж-ига или холодной обработки и ряд других. Есть основание считать, что редкоземельные элементы рафинируют сталь от металлоидов (кислород, водород), вязывают мышьяк, серу и фосфор в тугоплавкие соединения и вместе с тем снижают перенапряжение выделения водорода на металле, препятствуя водородной хрупкости [8]. [c.120]

По ударной вязкости при 20 и — 40° С сварные швы не уступают основному металлу. Склонность к образованию горячих и холодных трептн при сварке у стали отсутствует. В зоне влияния сварки металл имеет твердость Wfi 220. Ударная вязкость после старения при отрицательных температурах резко уменьшается. Штампу ем ость удовлетворительная. Температура нагреза металла при прокатке лист 1180 — 1200° С, фасонный прокат 1250 — 1260° С. Температура конца прокатки лист 700—750° С. фасонный прокат 860—900° С. [c.292]

| Рис.9.2. Сплав Hasteloy С-276. Влияние тепловых выдержек на коррозионное растрескивание под напряжением в растворах Н2О по Na l после холодной прокатки с обжатием на 59 % (а), 48 % б) и 37 % (в). Образцы (кольцевые, С-образной формы, в паре со сталью) испытаны в растворе при комнатной температуре и напряжении, составляющем % % от величины предела текучести поперек текстуры прокатки [5] | ![Рис.9.2. Сплав Hasteloy С-276. Влияние тепловых выдержек на <a href="/info/1553">коррозионное растрескивание</a> под напряжением в растворах Н2О по Na l после <a href="/info/274304">холодной прокатки</a> с обжатием на 59 % (а), 48 % б) и 37 % (в). Образцы (кольцевые, С-образной формы, в паре со сталью) испытаны в растворе при комнатной температуре и напряжении, составляющем % % от величины <a href="/info/1680">предела текучести</a> поперек текстуры прокатки [5]](/800/600/https//pic1/225091000193128195197232119154150251061060156014.png) |

| Рис. 7.41. Влияние холодной прокатки поверхности на кривую усталости ферритного чугуна с шаровидным графитом. Примечание прокатка перед усталостными испытаниями осуществлялась тремя фасонными роликами из закаленной стали в V-обраэнон выточке ролик прижимался пружиной так, чтобы обрабатывалось лишь основание выточки. (Данные из работы [34 .) 1 — V-образная выточка, прокатка с прижатием усилием 327 фунтов 2 — V-образная выточка, прокатка с прижатием усилием 264 фунта 3 — V-образная выточка, прокатка с прижатием усилием 139 фунтов 4 — без выточки и без прокатки 5 — V-образная выточка, без прокатки. |  |

Влияние деформации вальцевания в интервале О—90% на диффузию электролитического водорода через нелегированную мягкую сталь изучали Г. Шуман и Фр. Эрдман-Еснитцер [284]. Эта работа заслуживает более подробного рассмотрения. Мембраны из стали состава (%) 0,09 С 0,05 Si 0,36 Мп 0,03 S имели толщину 0,25—0,30 мм. Мембраны вырезались из жести, полученной прокаткой листа толщиной 3 мм, отжигались в вакууме ири 950°С в течение 10 мин и охлаждались с печью до 600°С. Катодная поляризация осуществлялась в 2 н. растворе h3SO4, содержащем 0,033 г/л АзгОз, при Дк=20 мА/см . Деформация растяжения от 4 до 15% вызывала некоторый рост количества продиффундировавшего через мембрану водорода. После холодного вальцевания (без последующего отжига) была получена экстремальная зависимость проницаемости от степени деформации (рис. 2.17). При степени деформации E = б0- 70% диффузия водорода через мембрану практически не наблюдалась даже через 50 ч поляризации ее в кислоте. В зависимости от степени деформации при вальцевании находится и образование пузырей на диффузионной и поляризационной стороне мембраны. При увеличении е до 15% число таких пузырей уменьшается и при 8>25% число пузырей увеличивается в той же мере, в какой падает проницаемость. [c.88]

Влияние температуры, при которой стальная лента после горячей прокатки (заканчивающейся при 827°С) свертывается в. рулон, а также влияние режима последующего отжига на наво-дороживание стали при травлении изучали Р. Хадсон и Г. Страй-дженд [327]. Сталь содержала (в %, 1-е значение для стали плавки В, 2-е — для плавки С) 0,11 С 0,56—0,58 Мп 0,012— 0,010 Р 0,035—0,031 S 0,004 № 0,028 Сг 0,002 Мо 0,008— 0,002 А1 0,011 N2 и 0,004—0,003 As. Ленты стали плавки В после горячей прокатки свертывались в рулон при 588—616°С, сталь С после прокатки по такому же режиму свертывалась в рулон при 702°С. После кислотного травления для удаления прокатной окалины ленты подвергались холодному обжатию да толщины 2,54 мм. [c.117]

Химический состав металла, с точки зрения его сопротивляемости водородному растрескиванию, проанализирован в обобщающих работах [74, 105, 132]. В этой связи склонность к сульфидному растрескиванию может быть установлена как функция содержания легирующих элементов [19, 105, 112], тогда как сопротивляемость водородно-индуцируемому растрескиванию, как правило, соотносится с углеродным эквивалентом стали [135]. Кроме того, изучение металлургических факторов включает различные аспекты изготовления стали условия вьтлавки и прокатки металла [70, 122], способы термообработки и холодной обработки [122]. Влияние этих условий может быть выражено через параметры напряжений, твердости, микроструктуры химического состава, неметаллических включений. [c.80]

В процессах пластического формоизменения металлов (например, при прокатке, ковке, штамповке), в деформируемых заготовках возникают неоднородные поля напряжений и деформаций. При холодной деформации металлов неоднородное напряженно-деформированное состояние заготовок сопровождается возникновением остаточных напряжений в получаемых изделиях, которые оказывают существенное влияние на их механические свойства и качество [1—5]. Известно, например, что остаточные напряжения, возникающие при дрессировке листовой стали, существенно влияют на процесс старения малоуглеродистых сталей типа 08КП, а также на величину предела текучести прокатанного листового металла. Наличие остаточных напряжений в дрессировочном листовом металле заметно увеличивает отношение предела прочности Оь к пределу текучести а также замедляет в сотни и тысячи раз скорость старения малоуглеродистых сталей [3—5]. Эти явления существенно влияют на улучшение штампуемости листового металла. [c.29]

Никель — металл серебристо-белого цвета, тягучий и ковкий. До 360° никель ферромагнитен, свыше — парамагнитен. Отливка производится при 1500—1600°, прокатка при 1100—1200° и в холодном состоянии. Отжиг наклепанного никеля при 750—900°. Механические свойства зависят от содержания примесей и вида обработки. Никель при нормальных температурах химически стоек от влияния воздуха, пресной и соленой воды. В серной и соляной кислотах медленно растворяется, в азотной — легко. Щелочные соли (расплавленные и водные растворы) на никель не действуют. Никель употребляется как легирующий колшонент при выплавке качественной стали (до 80% производства) и для образования сплавов с другими цветными металлами, а также для электролитического покрытия металлов, как правило, по нанесенному предварительному медному подслою. Никель поставляется по ГОСТ 849-56 и ГОСТ 492-52 (табл. 44). [c.145]

Технологический процесс получения проката из цветных металлов в общем случае состоит примерно из тех же операций, что и технологический процесс получения проката из стали. Однако в зависимости от свойств металла, размеров и назначения готового проката, типа и мощности оборудования стана одни операции могут повторяться несколько раз, а другие могут отсутствовать. Так, листы и полосы оловяннофосфористой и оловянносвинцовоцинковой бронз прокатывают из слитков в холодном состоянии. В этом случае нагрев слитков перед прокаткой отсутствует. Учитывая, что к качеству поверхности листов и лент из цветных металлов и сплавов предъявляют повыщенные требования и оно оказывает существенное влияние на выход годного, подготовка металла к прокатке — механическая обработка поверхности слитков и заготовок с целью удаления поверхностных дефектов — производится несколько раз. При холодной прокатке слитка в готовое изделие применяют промежуточный отжиг для снятия наклепа металла и повышения его пластичности. [c.358]

В табл. 32 приведены данные о влиянии холодной пластической деформации с обжатием от 10 до 90% на магнитную проницаемость и намагниченность насыщения указанных сталей. В состоянии после закалки все стали практически немагнитны. По мере увеличения обжатия при холодной прокатке магнитная проницаемость и намагниченность насыщения в той или иной мере возрастают, в зависимости от химического состава стали, причем наиболее значительно у стали Х18Н10Т, что указывает на у — > аз-превращение. Значительное повышение магнитных характеристик наблюдается и усталей 0Х18Н12С и 0Х18Н12Б (плавка 10), у которых наименее благоприятное соотношение между ферритообразующими и аустенитообразующими элемента.ми. [c.124]

Благоприятная структура горячекатаных полос является основной предпосылкой достилсения высокой способности стали к глубокой вытяжке после окончательной термической обработки, так как структура горячекатаного металла оказывает существенное влияние на характер структуры после холодной прокатки и последующего рекристаллизационного отжига. Требуемого распределения цементита в конечной структуре (см. рис. 1) можно достигнуть лишь при условии получения горячекатаной полосы с оптимальной структурой (см. рис. 18). [c.78]Ферромагнитные материалы — Знаешь как

Ферромагнитные материалы делятся на две группы: магнитно-мягкие и магнитно-твердые.

Ферромагнитные материалы делятся на две группы: магнитно-мягкие и магнитно-твердые.

Магнитно-мягкие материалы применяются в качестве магнитопроводов постоянного и переменного магнитного потоков. Они обладают низким значением коэрцитивной силы (ниже 400 а/м), высокой магнитной проницаемостью и низкими потерями. К этой группе материалов относятся: техническое железо и низкоуглеродистые стали, листовые электротехнические стали, железо-никелевые сплавы с высокой проницаемостью (пермаллои) и оксидные ферромагнетики — ферриты и оксиферы.

Техническое железо с содержанием углерода до 0,04%, углеродистые стали и чугун широко применяются для магнитопроводов, работающих в постоянных магнитных полях. Техническое железо обладает высокой индукцией насыщения до 2,2 тл, высокой магнитной проницаемостью и низкой коэрцитивной силой.

Электротехнические стали — это сплавы железа с кремнием (1—4%). Путем изменения содержания кремния и применением различных технологических приемов получаются стали с широким диапазоном электромагнитных свойств.

Стали с низким содержанием кремния имеют низкую магнитную проницаемость, большую индукцию насыщения и большие удельные потери, они применяются при постоянном или переменном токе низкой частоты.

Рис. 3-27. Кривые намагничивания некоторых ферромагнитных материалов

Стали с высоким содержанием кремния применяются в тех случаях, когда нужно иметь высокую магнитную проницаемость в слабых и средних полях и малые потери от гистерезиса и вихревых токов, вследствие чего они могут работать при повышенной частоте.

Согласно ГОСТ 802-58 электротехнические стали обозначаются буквой Э и цифрами. Первая цифра обозначает процент содержания кремния, вторая характеризует магнитные свойства, третья — О обозначает холодную прокатку стали.

Кривые намагничивания некоторых ферромагнитных материалов даны на рис. 3-27.

Пермаллои представляют собой сплавы различного процентного содержания железа и никеля, а некоторые из них, кроме того, молибдена, хрома, кобальта. Это сплавы высокой магнитной проницаемости, раз в 10—50 большей, чем проницаемость листовой электротехнической стали. Эти сплавы достигают индукции насыщения при малых напряженностях поля от десятков до нескольких сотен ампер на метр.

Одни из них имеют низкую индукцию насыщения порядка 0,6—0,8 тл, другие относительно высокую 1,3—1,6 тл.

К первой группе относятся, например пермаллой Мо, содержащий 4—5% молибдена и хромистый пермаллой. Ко второй группе относятся, например пермаллой 50Н, содержащий 50% никеля, и пермаллой 65НП.

Буква П обозначает прямоугольную петлю гистерезиса (рис. 3-28). Степень прямоугольности петли характеризуется отношением остаточной индукции Вr к максимальной индукции Вм для данной петли. Это отношение достигает 0,95—0,99.

Коэрцитивная сила пермаллоев колеблется от 1 до 20 а/м.

Коэрцитивная сила пермаллоев колеблется от 1 до 20 а/м.

Магнитные свойства пермаллоев в сильной степени зависят от технологии их изготовления.

Ферритами называют ферромагнитные материалы, получаемые из смеси окислов железа, цинка и других элементов. При изготовлении сердечников смесь размалывается, прессуется, отжигается при температуре порядка 1 200° С, таким образом получаются сердечники нужной формы. Ферриты обладают очень большим удельным сопротивлением, вследствие чего потери на вихревые токи чрезвычайно малы, что дает возможность применять их при высокой частоте.

Рис. 3-28. Прямоугольная петля гистерезиса

Никель-цинковые ферриты, получаемые путем термического разложения солей, получили название оксиферы или оксидные ферромагнетики; они по магнитным свойствам мало отличаются от ферритов.

Как ферриты, так и оксиферы довольно разнообразны по своим магнитным свойствам. Они обладают значительной магнитной проницаемостью на начальной части основной кривой намагничивания, незначительной индукцией насыщения 0,18—0,32 тл и малой коэрцитивной силой (8—80 a/м).

Магнитодиэлектрики это материалы, получаемые из смеси мелкозернистого ферромагнитного порошка с диэлектриком (поливинилхлорид и полиэтилен). Смесь формуется, прессуется и запекается.

Ферриты, как и другие магнитодиэлектрики, широко применяются в качестве сердечников в различных трансформаторах аппаратуры проводной и радиосвязи, в магнитных , усилителях, вычислительных машинах и в других областях техники.

Кольцевые сердечники из ферритов с прямоугольной петлей гистерезиса получили очень широкое применение, так как обладают очень ценным свойством намагничиваться под действием импульса тока до состояния насыщения и после импульса длительно сохранять остаточную индукцию, малоотличающуюся от индукции насыщения.

Магнитно-твердые материалы предназначены для изготовления постоянных магнитов самого различного назначения. Эти материалы характеризуются большой коэрцитивной силой и большой остаточной индукцией.

К магнитно-твердым материалам относятся: углеродистые, вольфрамовые, хромистые и кобальтовые стали. Они обладают коэрцитивной силой 5 000—13 500 а/м и остаточной индукцией 0,7—1 тл.

Указанные стали обладают ковкостью, поддаются прокатке и механической обработке. Они выпускаются промышленностью в виде полос или листов.

К магнитно-твердым, материалам, обладающим лучшими магнитными свойствами, относятся сплавы: ални — сплав железа, алюминия 15%, никеля 25%; алниси отличается от ални наличием кремния 1%; алнико отличается от алии наличием кобальта 7%. Они характеризуются коэрцитивной силой 20 000—60 000 а/м и остаточной индукцией 0,4—1,25 тл.

Магниты указанных сплавов изготовляются отливкой и поддаются обработке только шлифованием.

Металлокерамические магниты получают путем спекания порошков из сплавов ални и алнико, основным их достоинством является возможность получения магнитов очень малых размеров.

Статья на тему Ферромагнитные материалы

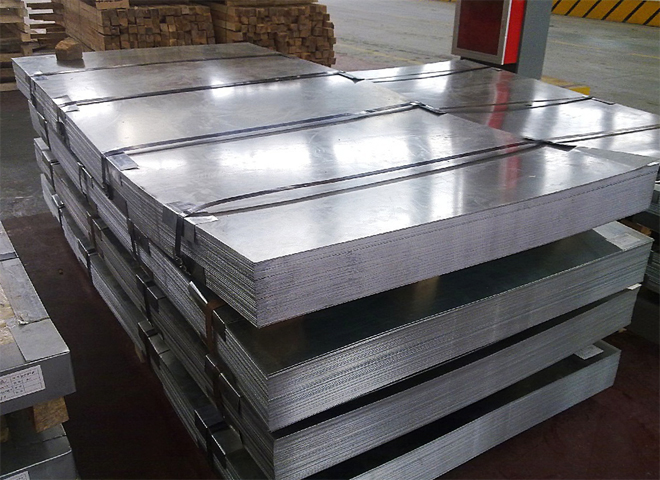

Горячекатаная и холоднокатаная листовая сталь — в чем разница?

Многие спрашивают: «какой лист лучше, горячекатаный или холоднокатаный?». Ответ: ни тот, ни другой не лучше сам по себе. Они разные по свойствам, каждый подходит для своего использования. Если перепутать и выбрать не то, что нужно в конкретных обстоятельствах — можно только насмешить людей, огорчить заказчиков и потерять деньги. Здесь мы разберемся, в чем разница между х/к и г/к сталью — и читатели этой статьи никогда не совершат такой ошибки.Горячекатаная сталь — как производится и какие особенности имеет?

Металл плавится, и расплавленному металлу проще придать нужную форму. В том числе и форму листа, из которого потом можно изготавливать более сложные формы. Горячая прокатка использует именно это свойство металла.

Корень «горяче» может ввести в заблуждение. Мало ли, суп тоже горячий. Но при такой прокатке сталь раскалена до температуры от 900 до 1 200 градусов Цельсия. По факту лучше подошел бы термин «адскигорячекатаная», но промышленники — люди суровые и сдержанные, так что сталь называют просто «горячекатаной».

Каковы свойства горячекатаной стали?

Перепады толщины стали г/к

Первое, что бросается в глаза — она не совсем плоская. Дело в том, что раскаленный металл, выходящий из прокатного стана, еще не до конца утвердился в новой форме. Он остынет и изменится в объеме — причем изменится неравномерно. Сильнее всего обычно опускается средняя часть листа.

Если для ваших изделий из листа г/к требуется, чтобы лист был ровным — его придется рихтовать. Нельзя сказать, что этот процесс был сильно сложным и непонятным, но на это придется тратить человекочасы, а значит — деньги.

Окалина на стали горячей прокатки

Еще одна процедура, которую придется проводить над сталью горячей прокатки перед покраской — снятие окалины.

Скругленные углы

У охладившегося листа горячекатаной стали будут специфические кромки — скругленные и неточные. Но с этим недостатком многие пользователи такой стали по факту не сталкиваются — дело в том, что листы г/к часто поставляются в уже обрезанном виде. Такие листы при поставке имеют индекс О, в то время как необрезанные закономерно — индекс НО.

Склонность трескаться при гибке

Свойство, которое обязательно нужно иметь в виду при выборе материала для ваших изделий. Если заготовка в процессе производства должна подвергаться гибке, то сталь г/к может вас серьезно подвести — такие листы при гибке часто трескаются.

Склонность к поводкам при сварке

И напоследок — распределение напряжения в листе. После горячей прокатки напряжение в листе распределяется неравномерно. Как именно оно распределено в конкретном листе — заранее не скажешь. Поэтому при сварке такие листы часто подкидывают неприятные сюрпризы — их начинает вести. Собственно говоря, любой лист металла может повести. Но холоднокатаный ведет меньше.

Холоднокатаная сталь — как производится и какие особенности имеет?

Если почитать некоторые сайты, где описывается разница между сталью х/к и г/к, можно встретить совершенно потрясающие факты. Представляете — оказывается, холоднокатаная сталь прочнее горячекатаной потому, что у нее «сохранена кристаллическая решетка, которая повреждается при горячей прокатке». Это очевидная чушь — на самом деле холоднокатаная сталь делается из стали, которая уже прошла горячую прокатку.

Да, те самые горячекатаные листы со всеми их неровностями и капризами сперва проходят травление — и выходят из этой процедуры чистенькими, без окалины. После они попадают в собственно холодный прокатный стан, который делает их тоньше, ровнее и послушнее.

Какие отличия от исходной горячекатаной стали приобретает сталь холодной прокатки в результате всего этого?

Упрочненный поверхностный слой

Именно этим, а не мифической «сохраненной из‑за отсутствия температурной обработки кристаллической решеткой» обуславливается повышенная прочность холоднокатаной стали. Прокатный стан сжимает ее, делает поверхностный слой плотнее и прочнее.

Обычно лучше подходит для гибки

В основном холоднокатаная сталь пластична и отлично поддается гибке. Но дело здесь, по правде говоря, не в свойствах именно холодной прокатки, а в выборе исходного материала. По большей части холоднокатаные листы делают из стали со сравнительно низким содержанием углерода, а горячекатаные — наоборот, из высокоуглеродистой. При необходимости горячекатаный лист тоже можно изготовить из легированной стали — просто это делается реже.

Отсутствуют «больные места» горячекатаных листов

- Нет окалины — она снята еще в процессе обработки перед холодной прокаткой.

- Более точные кромки.

- Нет или практически нет перепадов толщины.

- Меньше проблем с поводками при сварке. Если сварка плохо продумана или сварщик схалтурил — повести все равно может. Но если продумано правильно и сварщик держит марку — всё будет в порядке.

Меньше толщина

Толщина холоднокатаных листов обычно не превышает 5 миллиметров, а толщина горячекатаных может доходить до 200.

Выше стоимость

Холоднокатаные листы при прочих равных дороже горячекатаных. Это логично и понятно: для их производства сначала требуются все те же операции, что и для горячекатаных — фактически горячекатаный лист выступает заготовкой, полуфабрикатом — но после этого они дополнительно проходят травление и вторую прокатку. Каждая процедура стоит денег. Больше процедур — дороже итоговый материал.

В чем разница по применению между горячекатаными и холоднокатаными листами? Какой для чего лучше?

Толстые, неровные и дешевые горячекатаные листы — плюс тонкие, ровные и послушные холоднокатаные листы. Как вы понимаете, противоречие между ними — надуманное. Это не конкурирующие материалы, а взаимодополняющие. Для каждого — свое применение.

- Обе используются в строительстве, но толстая и дешевая горячекатаная сталь — для несущих покрытий, а тонкая холоднокатаная — для кровельных листов.

- Горячекатаная используется в крупном машиностроении.

- Холоднокатаная — в приборостроении и автопроме.

В «Металл‑Кейсе» мы работаем в основном с холоднокатаным листовым металлом для приборостроения. Именно холоднокатаные листы в сочетании с точными технологиями лазерной резки с программным управлением дают идеальные детали для электроники и других приборов.

Чем отличается горячекатаный лист от холоднокатаного

Еще Леонардо да Винчи в XVI веке нарисовал прообраз прокатного стана. Уже в то время возникла проблема механизации обработки металлов. С помощью ковки создать металлический лист одинаковой толщины было очень затруднительно.

Сталь — это сплав железа с углеродом и другими химическими элементами. Есть множество видов классификаций стали по химическому составу и структуре.

В настоящее время продукцией металлопроката пользуются все отрасли промышленности, сельского хозяйства и строительства. Большой популярностью пользуются разные прокатные изделия, такие как прут, полоса, балка, уголок, швеллер, арматура и лист.

Куда ни взгляни, везде взгляд остановится на стальном листе. Многие повседневные вещи изготовлены из листа стали : корпус автомобиля, самолета, электропоезда и корабля. Крыша здания может быть покрыта «оцинковкой», банка из-под Кока-Колы, корпус стиральной машины, холодильника, микроволновой печи, газовой плиты и т.п. и т.п.

И вроде понятно, что все эти листы очень разные, а какие конкретно?

Если при покупке с такими элементами, как балка или арматура у обычного потребителя вопросов не возникнет, то при выборе стального листа на ворота в гараж, или дачу можно и задуматься. Спросят на базе металлоизделий:»Вы бы какой лист хотели: холоднокатаный или горячекатаный? А по толщине?»

Есть два основных вида прокатки стального листа: горячекатаный и холоднокатаный. Подается на валки прокатного стана в горячем (920 по Цельсию) состоянии — значит горячекатаный, если заготовка подается на катки комнатной температуры — холоднокатаный.

Горячекатаный стальной лист

Слябы (болванки, заготовки) во время работы нагреваются до 920 градусов по Цельсию (1700 по Фаренгейту)для достижения нужной пластичности и в нагретом состоянии подаются на несколько пар вращающихся валков, расстояние между которыми регулируется.

Так получается лист толщиной от 4-х мм (тонколистовая прокатка) до 160-ти мм (толстолистовая прокатка).

Горячекатаный стальной лист

Настолько сильный нагрев металла приводит к образованию окалины. Если не удалить ее полностью, то это приведет к скрытым или явным дефектам в металлоизделии. Прогрев получается неодинаковым по всей площади листа, из-за этого возникает разница в таких

параметрах, как толщина листа, ширина и форма. Лист горячей прокатки с успехом используется в строительстве больших промышленных зданий, вокзалов и аэропортов.

Недостатки горячекатаного листа:

- Неровная поверхность.

- Значительная толщина.

- Сложность в работе.

Холоднокатаный стальной лист

Болванкой служит гибкий горячекатаный лист, который проходит через валки под давлением. Перед этой операцией поверхность заготовки протравливают, чтобы добиться более высокого качества изделия. После проката получают лист толщиной от 0,35 мм

до 5,00 мм.

Недостатки холоднокатаного листа

- Быстро ржавеет на открытом воздухе без дополнительной обработки.

- Цена больше. Для того, чтобы раскатать холодный металл требуются станки гораздо большей мощности.

- Жесткость листа больше чем при горячей прокатке.

- Толщина холоднокатаного листа — до 5 мм, горячекатаного — до 200 мм.

- Четкость производства у холоднокатаного листа выше чем у горячекатаного: ширина,

длина, углы. - Горячая прокатка дешевле холодной, но при остывании лист сжимается и невозможно

точно предсказать соответствие размеру и форме, как при холодной. - При сгибании лист холодной прокатки не трескается.

- Прочность и надежность горячей и холодной прокатки не отличаются.

Холоднокатаные стальные листы

Разница между горячекатаным и холоднокатаным листами

Материалом для листа горячей прокатки служат «слябы» — заготовки, а болванкой для изготовления листа холодной прокатки является горячекатаный лист.

Исходные марки стали для производства: горячекатаные листы могут изготавливаться из низкосортных марок стали, а холоднокатаные — только из качественных.

Равномерность поверхности: горячекатаные листы имеют неоднородный состав, а именно — середина листа «провисает», поэтому изделия используются в строительстве и при сварке металлоконструкций. Холоднокатаный лист имеет однородное покрытие, используется там, где в изделиях важен красивый внешний вид.

Горячекатаный лист распределяется неравномерно, отчего его «ведет» при сварке, холоднокатаный лист равномерно распределяется, при сварке ведет себя отлично, вследствие этого больше используется в автомобиле-, приборо- и самолетостроении.

Холоднокатаный стальной лист и рулон

Alliance Steel предлагает широкий выбор холоднокатаных стальных листов и рулонов, а также дополнительные услуги для удовлетворения потребностей клиентов. Услуги по обслуживанию холоднокатаной стали Alliance Steel включают продольную резку, резку, вырубку, правку, обезжиривание и чистку, а также металлургическую поддержку.

Холоднокатаная стальпрокатывается при комнатной температуре ниже температуры рекристаллизации, что позволяет лучше контролировать форму, толщину, размеры и качество поверхности готовой продукции.

Приложения для холоднокатаной стали

Холоднокатаные стальные листы и рулоны обычно используются для применений, в которых критически важны допуски на размеры, прочность и качество поверхности. Области применения холоднокатаной стали:

- Металлическая мебель

- Автомобильные компоненты

- Электронное оборудование

- Бытовая техника и компоненты

- Светильники

- Строительство

Холоднокатаный стальной лист

Alliance Steel Возможности многогранной заготовки:

Толщина материала:.015 «-. 135»

Максимальная катушка: 45000 фунтов

ID: 20–24 дюйма

Ширина входа: 15,00–74,00 дюйма

Выходная ширина: 5,00–74,00 дюйма

Длина: 6,00–144 дюйма

Допустимая ширина / длина: +/-. 010 «

Рулон холоднокатаной стали

Возможности для продольной резки стали Alliance:

Толщина материала: 0,010–250 дюймов

Мин. / Макс. Ширина щели: 0,375–72 дюйма

Мин. / Макс. ID: 20–30 дюймов

Максимальный наружный диаметр: 73 дюйма

Допуск ширины щели: +/-.005 «

Alliance Steel неизменно соответствует отраслевым стандартам и требованиям клиентов, устанавливая высокую планку. Как компания, соответствующая стандарту ISO 9001: 2015, Alliance Steel гордится тем, что налаживает прочные партнерские отношения, предоставляя нужный продукт вовремя и по конкурентоспособной цене.

Свяжитесь с Alliance Steel для получения информации о наличии и наличии холоднокатаных стальных листов и рулонов.

Марки и свойства холоднокатаной стали

| Конструкционные классы | С | Мн | P | S | Al | Si | Cu | Ni | Cr | Пн | В | КБ | Ti | N |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 30,33,36,40 | 0.25 | 0,9 | 0,035 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| 36Т2,45-80 | 0,25 | 1,35 | 0,035 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| 45T2 | .02- 0,08 | ,30–1,0 | .03- .07 | 0,025 | .02- .08 | 0,6 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | .01– .03 |

| Классы HSLA | С | Мн | P | S | Al | Si | Cu | Ni | Cr | Пн | В | КБ | Ti | N |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 45C1 | 0.22 | 1,35 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 45C2 | 0,15 | 1,35 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 50C1 | 0.23 | 1,35 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 50C2 и 55C2 | 0,15 | 1,35 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 55C1 | 0.25 | 1,35 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 60C1 и 65C1 | 0,26 | 1,5 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 60C2 и 65C2 | 0.15 | 1,5 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 70C1 | 0,26 | 1,65 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,16 | 0,005 | 0,005 | 0,005 | |||

| 70C2 | 0.15 | 1,65 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,16 | 0,005 | 0,005 | 0,005 |

| Общие марки | С | Мн | P | S | Al | Si | Cu | Ni | Cr | Пн | В | КБ | Ti | N |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CSA | 0.1 | 0,6 | 0,03 | 0,035 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| CSB | 0,02–0,15 | 0,6 | 0,03 | 0,035 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| CSC | 0.08 | 0,6 | 0,1 | 0,035 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| BH | 0,012 | 1,5 | 0,12 | 0,03 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| FSA | 0.1 | 0,5 | 0,02 | 0,035 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| ФСБ | 0,02–0,15 | 0,5 | 0,02 | 0,03 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| DDS | 0.06 | 0,5 | 0,02 | 0,025 | .01 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | ||

| EDDS | 0,02 | 0,4 | 0,02 | 0,02 | 0,01 * | 0,2 | 0,2 | 0,15 | 0,06 | 0,1 | 0,1 | 0,15 |

Мотор Лам Сталь

Узнать больше

Классификации магнитных материалов Рона Куртуса

SfC Home> Физика> Магнетизм>

, автор: Рон Куртус (от 23 марта 2012 г.)

Материалы по-разному реагируют на силу магнитного поля.Существует три основных классификаций магнитных материалов . Магнит будет сильно притягивать ферромагнитные материалы, слабо притягивать парамагнитные материалы и слабо отталкивать диамагнитные материалы.

Ориентация спина электронов в атоме, ориентация атомов в молекуле или сплаве и способность доменов атомов или молекул выстраиваться в линию — это факторы, которые определяют, как материал реагирует на магнитное поле. Ферромагнитные материалы имеют самое магнитное применение.Диамагнитные материалы в основном используются в магнитной левитации.

Вопросы, которые могут у вас возникнуть:

- Что такое ферромагнитные материалы?

- Что такое парамагнитные материалы?

- Что такое диамагнитные материалы?

Этот урок ответит на эти вопросы. Полезный инструмент: Конвертация единиц

Ферромагнитные материалы

Ферромагнитные материалы сильно притягиваются магнитной силой.Такими материалами являются элементы железо ( Fe ), никель ( Ni ), кобальт ( Co ) и гадолиний ( Gd ).

( См. Периодическую таблицу в разделе Химия для получения дополнительной информации об элементах. )

Причины сильного притяжения этих металлов заключаются в том, что их отдельные атомы обладают немного более высокой степенью магнетизма из-за их конфигурации электронов, их атомы легко выстраиваются в одном магнитном направлении, а магнитные домены или группы атомов выстраиваются более легко.

( См. Дополнительные сведения о факторах, определяющих магнитные свойства. )

Чугун и сталь

Железо — это наиболее распространенный элемент, связанный с притяжением к магниту. Сталь также является ферромагнитным материалом. Это сплав или комбинация железа и нескольких других металлов, что придает ему большую твердость, чем железо, а также другие специальные свойства. Из-за своей твердости сталь сохраняет магнетизм дольше, чем железо.

Постоянные магниты

Сплавы железа, никеля, кобальта, гадолиния и некоторых керамических материалов могут стать «постоянными» магнитами, так что они сохраняют свой магнетизм в течение длительного времени.

Температурный эффект

Сильно магнитные ферромагнитные материалы, такие как никель или сталь, теряют все свои магнитные свойства, если их нагреть до достаточно высокой температуры. Атомы становятся слишком возбужденными от тепла, чтобы оставаться направленными в одном направлении в течение длительного времени.

Температура, при которой металл теряет свой магнетизм, называется температурой Кюри, и она различна для каждого металла. Например, температура Кюри для никеля составляет около 350 ° C.

Парамагнитные материалы

Парамагнитные материалы — это металлы, которые слабо притягиваются к магнитам.Такими металлами являются алюминий и медь. Эти материалы могут стать очень слабыми магнитами, но их силу притяжения можно измерить только с помощью чувствительных инструментов.

Температура может влиять на магнитные свойства материала. Парамагнитные материалы, такие как алюминий, уран и платина, становятся более магнитными, когда они очень холодные.

Сила ферромагнитного магнита примерно в миллион раз больше силы магнита, сделанного из парамагнитного материала. Поскольку сила притяжения настолько мала, парамагнитные материалы обычно считаются немагнитными.

Диамагнитные материалы

Некоторые материалы являются диамагнитными, что означает, что при воздействии на них сильного магнитного поля они создают слабое магнитное поле в направлении , противоположном направлению . Другими словами, они слабо отталкивают сильный магнит. Некоторые из них использовались в простых демонстрациях левитации.

Самый сильный

Висмут и угольный графит — самые прочные диамагнитные материалы. Они примерно в восемь раз сильнее ртути и серебра.Другие более слабые диамагнитные материалы включают воду, алмазы, дерево и живые ткани. Обратите внимание, что последние три элемента основаны на углероде.

Электроны в диамагнитном материале слегка меняют свои орбиты, создавая небольшие постоянные токи, которые противодействуют внешнему магнитному полю.

использует

Хотя силы, создаваемые диамагнетизмом, чрезвычайно слабы — в миллионы раз меньше сил между магнитами и ферромагнитными материалами, такими как железо, у этих материалов есть несколько интересных применений.

Изгиб воды

Тонкий слой воды, лежащий на верхней поверхности очень мощного магнита, будет слегка отталкиваться магнитным полем. В этом можно убедиться, посмотрев отражение от поверхности воды и увидев небольшую ямочку на поверхности.

Используется в левитации

Самым популярным применением диамагнитных материалов является магнитная левитация, при которой объект будет плавать над сильным магнитом. Хотя в большинстве экспериментов используются инертные объекты, исследователи из Университета Неймегена в Нидерландах продемонстрировали левитацию маленькой лягушки в мощном магнитном поле.

Левитирующая лягушка

Сводка

Магниты сильно притягивают ферромагнитные материалы, слабо притягивают парамагнитные материалы и слабо отталкивают диамагнитные материалы. Ферромагнитные материалы имеют самое магнитное применение. Основное практическое использование диамагнитных материалов — это магнитная левитация.

Всегда старайся

Ресурсы и ссылки

Полномочия Рона Куртуса

Сайтов

Типы магнетизма

Магнитные свойства стали и железа — TutorVista.com

Диамагнитные, парамагнитные и ферромагнитные материалы — Ресурсный центр по неразрушающему контролю (NDT)

Диамагнитная левитация — — Исследование UCLA

Ресурсы магнетизма

Книги

Книги по магнетизму с самым высоким рейтингом

Вопросы и комментарии

Есть ли у вас какие-либо вопросы, комментарии или мнения по этой теме? Если это так, отправьте свой отзыв по электронной почте.Я постараюсь вернуться к вам как можно скорее.

Поделиться страницей

Нажмите кнопку, чтобы добавить эту страницу в закладки или поделиться ею через Twitter, Facebook, электронную почту или другие службы:

Студенты и исследователи

Веб-адрес этой страницы:

www.school-for-champions.com/science/

Magnetic_materials.htm

Пожалуйста, включите это как ссылку на свой веб-сайт или как ссылку в своем отчете, документе или диссертации.

Авторские права © Ограничения

Где ты сейчас?

Школа чемпионов

Магнетизм темы

Классификации магнитных материалов

Холодная прокатка

Холодная прокатка травленой полосы происходит на реверсивных четырехвалковых клетях с шириной поверхности валков 1200 мм, 1700 мм и 1760 мм.

Холодная прокатка определяется как процесс формирования данного металла при температуре ниже его типичной рекристаллизации путем прокатки.Во время холодной прокатки кристаллы металла сильно вытягиваются в направлении штамповки, и образуется так называемая текстура прокатки. Предел текучести, предел прочности и твердость формируемого металла увеличиваются при одновременном уменьшении его удлинения. В металле создается формовочное напряжение, и его прочность при формовании может возрасти до такой степени, что он не сможет выдержать дальнейшее формование без повреждений. Для удаления текстуры прокатки и восстановления исходных механических свойств требуется термообработка (рекристаллизационный отжиг).Термическая обработка осуществляется на 75 позициях колпаковой одноколонной печи. В результате рекристаллизационного отжига со стали снимаются эффекты холодной штамповки, а механические и технологические свойства достигают предхладных значений.

Следующая операция — дрессировочная прокатка. Целью четырехвалкового дрессировочного стана шириной 1700 мм является формирование холоднокатаных, отожженных широких полос на 0,5–2,0%. Целью дрессировочной прокатки является завершение фазы растекания, отображаемой на диаграмме испытания на растяжение, чтобы избежать образования линий потока во время обработки, установить хорошие механические свойства, получить блестящую или плоскую отделку полосы в зависимости от потребности и обеспечить полоса с хорошей ровностью.

Стан холодной прокатки производит холоднокатаные, а также горячекатаные и травленые широкие и продольные полосы или листы. Во время чистовой обработки рулоны обрабатываются в соответствии с требованиями заказчика. Во время резки рулон разрезается на листы соответствующей длины.

Размеры, которые можно отрезать:

На продольно-резательном станке нарезаются полосы различных типов на размер, заданный заказчиком, задаются массы полосы, а также изготавливаются узкие и широкие полосы, вертикальные и горизонтальные полосы.

Размеры разреза:

Линия для выравнивания полосы используется для выравнивания полос путем растяжения и гибки, а также обеспечивает обрезку кромки и смазывание материала. Оборудование улучшает характеристики плоскостности листа.

Размеры, которые можно выровнять:

Во время отделки происходит окончательная классификация готового продукта, он получает защиту поверхности, а затем упаковывается.

Готовая продукция поступает на склад и в цех доставки, откуда в конечном итоге доставляется заказчику.

Мощность оборудования стана холодной прокатки:

- Линия травления соляной кислотой (1200 тыс. Т / год)

- Четырехъярусная реверсивная клеть шириной 1760 мм (~ 450 тыс. Т / год)

- Четырехъярусная реверсивная клеть шириной 1700 мм (~ 280 тыс. Т / год)

- Четырехъярусная реверсивная клеть шириной 1200 мм (~ 190 тыс. Т / год)

- клеть четырехвалкового дрессировочного стана шириной 1700 мм (~ 600 тыс. Т / год)

- Отжиг колпаковой печи (~ 500 тыс. Т / год)

- TЛиния раскроя листа (~ 150 тыс. Т / год)

- Линия продольной резки 1600 мм (~ 158 тыс. Т / год)

- Правильная линия 1600 мм (~ 158 тыс. Т / год)

- Линия продольной резки 1550 мм (~ 150 тыс. Т / год)

Исследования по латуни холодной прокатки

Эксперимент 5 — Холодная обработка, восстановление, перекристаллизация и рост зерна, цельИзучить влияние холодной обработки на микроструктуру и механические свойства латуни для картриджей 70/30.

Предпосылки

Небольшой процент энергии, затрачиваемой на пластическую деформацию материала, остается в металле как увеличение внутренней энергии. Изменяются как его физические, так и механические свойства. Принципиально наблюдается заметное увеличение твердости и удельного электрического сопротивления с увеличением объема холодной обработки.

Микроструктурно, это приращение внутренней энергии связано с увеличением плотности дислокаций, а также плотности точечных дефектов, таких как вакансии и междоузлия.Для большинства металлов плотность дислокаций увеличивается от значений 106-107 линий / см2 (типичных для отожженного состояния) до 108-109 после деформации в несколько процентов и до 1011 -1012 линий / см2 после тяжелой деформации.

На более макроструктурном уровне зерна становятся заметно вытянутыми в направлении обработки и сильно искажаются. Это искажение проявляется в изгибе двойников отжига и в неравномерности травления, вызванной локальными неоднородностями деформации. Хотя повышенная твердость и прочность в результате рабочей операции могут быть важны, часто бывает необходимо вернуть металл в его исходное состояние путем отжига.Обычно это означает выдержку холодно обработанного металла при температуре выше примерно 1/3 от абсолютной точки плавления в течение определенного периода времени. Обработка отжигом делится на три отдельные области: 1. Восстановление: обычно происходит при низких температурах и включает движение и аннигиляцию точечных дефектов, а также аннигиляцию и перегруппировку дислокаций, что приводит к образованию субзерен и границ субзерен (например, наклона и / или закрутите малоугловые границы). Отличительной особенностью процесса восстановления является то, что он не включает никаких изменений в зеренной структуре холоднодеформированного металла, единственные изменения, которые имеют место, — это расположение дислокаций внутри существующих зерен.Небольшие изменения твердости, которые иногда наблюдаются при восстановлении, можно объяснить уменьшением плотности дислокаций и точечных дефектов, а также ростом субзерен.

2. Рекристаллизация: Если доступна повышенная термическая активация (т.е. если температура повышена), в деформированной матрице будут иметь место зарождение и рост зерен без деформации. По мере роста этих зерен дислокации в матрице аннигилируют на границах вновь образованных зерен. Значительно снижаются прочность и твердость, увеличивается пластичность.Самая низкая температура, при которой появляются зерна без напряжений в структуре ранее пластически деформированного металла, называется температурой рекристаллизации. Это зависит от размера зерен, степени пластической деформации и присутствия растворенных атомов или частиц второй фазы. Температура рекристаллизации обычно составляет 1 / 3-1 / 2 от абсолютной точки плавления материала.

3. Рост зерен: Если рекристаллизованный материал подвергается дальнейшему отжигу при той же или более высокой температуре, обычно происходит рост зерен.Границы между отожженными зернами мигрируют, а более крупные зерна растут за счет увеличения среднего размера зерна (или уменьшения числа размера зерна ASTM, n). Рост зерна зависит от того факта, что энергия границ зерен материала снижается из-за уменьшения площади границ зерен для данного объема материала. Влияние восстановления, рекристаллизации и роста зерна на размер зерна, внутреннее напряжение и прочность (или твердость) пластически деформированного материала схематично показано на рисунке 51.

Измерение твердости

В ходе этого эксперимента измерения твердости будут проводиться с использованием твердомера по Роквеллу. Стальной шариковый индентор размером 1/16 дюйма с нагрузкой 60 или 100 кг соответствует шкале Роквелла F или Роквелла B. Значение твердости может быть рассчитано путем деления приложенной нагрузки на …

Ссылки: 1.

Van Vlack , Элементы материаловедения и инженерии, Глава 6

2.

Барретт, Никс и Тетельман, Принципы инженерных материалов

3.

Справочник ASM, Vol. 2, Термическая обработка и очистка металлов

4.

Флинн и троян, Технические материалы и их применение, Глава 3

Присоединяйтесь к StudyMode, чтобы прочитать полный документ

Ферромагнитный эффект Кондо

Группа физиков, в которую входят ученые Международной школы перспективных исследований (SISSA) в Триесте, показала, как получить частный случай физического эффекта — до сих пор никогда не наблюдавшегося в реальности — чьи исследования были отмечены Нобелевской премией.Ученые также наблюдали реакцию материала на такое воздействие. Эти наблюдения дадут ценные указания физикам-экспериментаторам для проверки в будущем своей теории.

Эффект Кондо в 1982 году принес Нобелевскую премию по физике Кеннету Уилсону — американскому физику, скончавшемуся в этом году — который численно решил такую «проблему» физики твердого тела.Теперь группа ученых, в том числе некоторые исследователи из Международной школы перспективных исследований (SISSA) в Триесте, исследовали менее известный вариант, теоретически предсказав, что это явление действительно можно наблюдать, и подробно описав его поведение.

Эффект Кондо, впервые описанный в прошлом веке японским физиком Джун Кондо, наблюдается, когда к металлам, таким как золото или медь, добавляется магнитная примесь, то есть очень мало атомов (в некоторых случаях даже 1 из 1000) из магнитного материала, такого как железо.

«У каждого электрона есть момент, вращательный и магнитный, называемый спином. Кондо — это явление, связанное со спином металлических электронов», — объясняет Эрио Тосатти, ученый из SISSA и один из авторов статьи, только что опубликованной в году. Письма о физическом осмотре . «Свободные электроны металла окружают примесь подобно облаку и образуют спин, который экранирует примесь до такой степени, что ее уже нельзя обнаружить, по крайней мере, пока температура достаточно низкая.Это влияет на выбранные свойства материалов, такие как увеличение удельного сопротивления и сопротивления потоку электронов в металле. «

Подробнее…

Тосатти, который также сотрудничает с ICTP и Laboratorio Nazionale Democritos Института CNR-IOM, объединил усилия с Микеле Фабрицио и Райаном Реквистом из SISSA, а также Паоло Баруселли, бывшим студентом SISSA, ныне работающим в Дрезденском технологическом университете. Команда исследовала частный случай, а именно «ферромагнитный эффект Кондо».«В этом случае металлические электроны будут выравнивать свои спины таким образом, чтобы не экранировать спины электронов атомов железа, а вместо этого« защищать »их, сохраняя их магнетизм. По сравнению с традиционным эффектом Кондо, это будет изменить свойства удельного сопротивления материала. Тосатти и его коллеги предложили и описали схему, состоящую из трех квантовых точек («лужи» электронов, захваченных внутри полупроводника), где, просто регулируя параметр, ферромагнитный и могут наблюдаться обычные эффекты Кондо, отличающиеся друг от друга и противоположными аномалиями электропроводности.

Теперь это явление необходимо проверить. «Мы ожидаем, — заключает Тосатти, — что наши коллеги-экспериментаторы теперь попытаются воспроизвести те же условия, которые мы указали, чтобы провести то, что могло бы стать первым наблюдением явления, которое давно теоретизировалось, но до сих пор не подтверждено. «.

Новая форма электрон-молекулярного взаимодействия на металлических поверхностях открывает новые перспективы для молекулярной электроники.

Дополнительная информация: Phys.Rev. Lett. 111, 047201 (2013) DOI: 10.1103 / PhysRevLett.111.047201

Предоставлено Сисса Медиалаб

Ссылка : Ферромагнитный эффект Кондо (24 июля 2013 г.) получено 4 ноября 2020 с https: // физ.org / news / 2013-07-ferromagnetic-kondo-effect.html

Этот документ защищен авторским правом. За исключением честных сделок с целью частного изучения или исследования, нет часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в информационных целях.

Холоднокатаная сталь — Berlin Metals

Холоднокатаный листовой прокат существует уже много лет и используется для множества применений, таких как бытовые приборы — холодильники, стиральные машины, сушилки и другие мелкие бытовые приборы, автомобили — открытые и неэкспонированные части, электродвигатели и ванны.Сегодняшний холоднокатаный листовой прокат намного лучше тех, что использовались в прошлом. Они предлагают лучший контроль толщины, формы, ширины, обработки поверхности и других специальных качественных характеристик, которые удовлетворяют растущую потребность в высокотехнологичных конечных применениях. Чтобы удовлетворить различные требования конечного использования, холоднокатаные листовые изделия металлургически спроектированы таким образом, чтобы обеспечивать особые свойства, такие как высокая формуемость, способность к глубокой вытяжке, высокая прочность, высокое сопротивление вмятинам, хорошие магнитные свойства, эмалируемость и окрашиваемость.

Первый шаг в производстве холоднокатаного листового проката — это холодное обжатие рулонов горячекатаного травленого продукта до меньшей толщины. Основной особенностью холодного обжатия является уменьшение толщины горячекатаных рулонов до более тонких толщин, которые обычно недостижимы в горячекатаном состоянии. Операция обжатия в холодном состоянии вызывает очень высокие деформации (деформационное упрочнение) листа; таким образом, лист не только становится тоньше, но также становится намного более твердым, менее пластичным и его очень трудно формировать.Однако после отжига (нагрева до высоких температур) продукт холодного восстановления становится очень мягким и пластичным. Фактически, сочетание холодного обжатия и отжига приводит к улучшению качества стали, которое обеспечивает очень желательные и уникальные свойства формования для последующего использования заказчиком.

Горячекатаные, протравленные рулоны, поступающие на стан холодного обжатия, должны иметь отличные качественные характеристики. Операция травления должна хорошо контролироваться, чтобы гарантировать удаление всех оксидов, образующихся во время горячей прокатки.Толщина горячекатаной полосы важна, поскольку на свойства конечного холоднокатаного и отожженного продукта влияет процент обжатия в холодном состоянии. Это означает, что толщина каждого горячекатаного рулона тщательно контролируется, чтобы обеспечить стану определенную толщину для достижения надлежащего процента обжатия в холодном состоянии. Среди прочего, процент холодного обжатия влияет на характеристики формования продукта после отжига.

Производство холоднокатаного листа определенной толщины в соответствии с требованиями конечного пользователя включает сложную обработку, начиная со стадии плавления.Химический состав стали, параметры обработки на стане горячей прокатки, методы травления, методы прокатки на стане холодной прокатки, методы отжига и, наконец, методы дрессировки — все это играет важную роль в обеспечении производства холоднокатаного листового проката высшего качества. Этот продукт изготавливается для большого количества применений, требующих разнообразных свойств от довольно простых до очень сложных. Толщина продукта обычно составляет всего 0,0142 дюйма, хотя можно заказать более легкие калибры.Обычно толщина менее 0,015 дюйма заказывается как Black Plate.

.