Самодельные станки и приспособления для холодной художественной ковки без нагрева: чертежи, инструмент, лекало

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

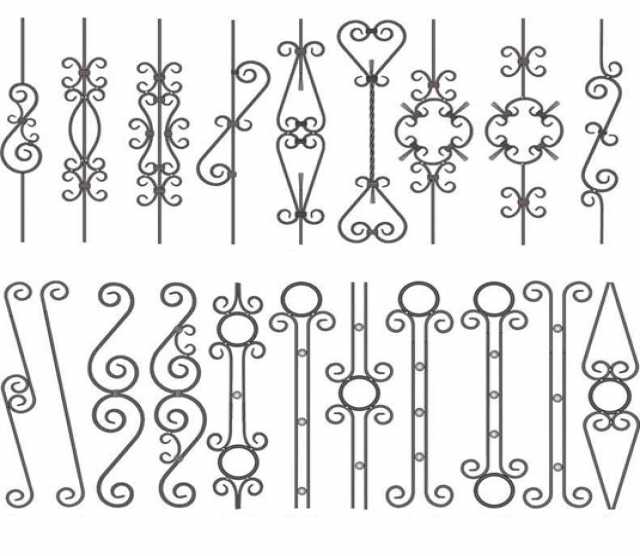

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников.

Для вала можно использовать толстостенную трубу;

Для вала можно использовать толстостенную трубу; - рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой. Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей

По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

Originally posted 2018-07-04 07:43:44.

Холодная ковка своими руками как отдельный вид искусства

В СОЦСЕТЯХ

Холодная ковка своими руками – метод формирования изделий из металла под давлением. Данный способ заключается в том, что металл не нагревается перед деформацией, а изгибается с помощью специальных станков. Кованые узоры украсят ограждения сада, перила лестниц, окна или входные двери. Простота и дешевизна позволят любому человеку быстро освоить процесс и самостоятельно воплотить в жизнь свои идеи.

Методом холодной ковки можно создавать невероятно красивые изделия

История возникновения кузни: описание холодной ковки

Ковка – это процесс обработки металла для придания ему желаемой формы, превращения заготовки (болванки) в продукт. У людей, которые незнакомы с особенностями работы по металлу, слово «кованый» ассоциируется с кузней, где болванку разогревают от 800 до 1000°С и обрабатывают молотом для придания формы. Но в быту чаще используются предметы, сделанные путем холодной ковки. Кастрюли, чайники, узоры на воротах и дверях, металлические подставки выполнены путем деформирования металла под давлением без предварительного нагрева.

Красивые кованые элементы можно создавать даже в домашних условиях без наличия специального дорогостоящего оборудования

Холодная ковка – более легкий, безопасный и эргономичный способ обработки, чем горячая. Главные преимущества:

- оборудование для холодной ковки металла дешевое и эргономичное;

- небольшая трудоемкость;

- быстрое обучение работе, низкие требования к квалификации;

- возможность создания уникального орнамента из базовых элементов.

Минусом является ограниченность рабочих поверхностей и материалов: прутьев, листов и пластин.

Холодная ковка — один из древних методов обработки металла

Ручная холодная ковка исторически старше, чем горячая. Первые изделия обнаружены в Египте и Месопотамии и датируются 4-3 тысячелетием до нашей эры. Изначально использовалась руда, которая поддавалась деформации после удара камнем. Холодная ковка применялась для изготовления украшений из золота. Мягкий металл было удобно обрабатывать каменными молотками. Самое древнее изделие найдено в Египте, оно изготовлено 8 тысяч лет назад.

Спустя несколько столетий, наблюдая за вулканами, люди узнали, что благодаря высокой температуре придавать металлам форму намного легче. Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Используя современное оборудование можно создавать изделия с большим количеством кованых элементов

Базовые инструменты для холодной ковки в домашних условиях

Создание уникального изделия всегда начинается с расчетов материала и разработки подробного плана работы. Легче всего продумать ходы, создавая эскизы кованых изделий в масштабе, записывая размеры и подбирая нужные инструменты. Особого внимания заслуживает выбор материала. Металл должен быть прочным, но легко изгибаться.

Важно! Закаленные листы или прутья использовать нельзя. Под воздействием перепада температуры структура металла меняется, он становится хрупким и может сломаться под давлением.

Существует два вида ковки металла своими руками – вальцовка (работа с прутьями) и штамповка (выдавливание листов под прессом). В домашних условиях чаще используется первый вариант. Для прессования листов нужно сделать специальную заготовку для деформации. Распространенные инструменты для вальцовки: гнутик, улитка, твистер, волна и фонарик.

Элементы холодной ковки можно использовать для украшения лестницы

Гнутик – базовый инструмент, применяется для изгибания прутьев под разными углами. Спиральные элементы холодной ковки закручиваются с помощью улитки. Для формирования лучше всего выбрать прутья диаметром 10-12 мм. Выбор слишком толстого материала может существенно усложнить работу мастера.

Станок твистер используют для скручивания прутьев по продольной оси. Волна, соответственно, предназначена для создания волнообразных элементов. Инструмент фонарик применяется для работы сразу с несколькими прутьями. Они устанавливаются на оснастку и сгибаются путем вращения рычага.

Оборудование для вальцовки в домашних условиях

Приспособления для холодной ковки своими руками можно купить или сделать самостоятельно из подручных средств. Изначально нужно создать 2-3 базовых верстака для обработки одного прута. Конструкция и сложность изготовления зависят от типа выполняемой работы. Тщательное изучение процесса позволит сделать оборудование самостоятельно.

Для создания сложных кованых изделий понадобится не один верстак

Гнутик: какие изделия можно создать с его помощью

Чертежи гнутика для холодной ковки своими руками создавать необязательно. Достаточно один раз посмотреть на принцип работы, чтобы самостоятельно сделать инструмент. Станок представляет собой стальную оснастку, которая разделена на три части. Средний элемент (поводок) подвижный, на нем закреплен центральный валик (клин), который сгибает прут. На боковых пластинках валики делаются сменными и вставляются в паз. Выбирая разный диаметр, можно варьировать угол изгиба прута или пластины. Сверху на поводке закрепляют рычаг, который приводит конструкцию в движение.

Обратите внимание! Изгиб прута требует большого усилия, поэтому закрепление верстака на подвижную опору приведет к неправильному сгибанию и затруднит работу.

Валики должны свободно вращаться в отверстиях, что уменьшит силу, которую нужно приложить для изгиба пластины. Пазы для валиков можно просверлить в нескольких местах симметрично друг другу. Это позволит быстро перемещать детали, варьируя нужный угол сгибания.

Гнутик помогает сгибать металлические прутья под любыми углами

Механизм изгибания металла гнутиком:

- пластина или прут устанавливается между валиками;

- тисками центральный валик прижимается к металлу;

- путем вращения рычага пластина перемещается вдоль валика, приобретая заданный изгиб.

Для удобства под центральный валик ставят лимб (ленту с делениями, показывающую высоту угла). Он используется для изготовления с высокой точностью деталей, которые должны идеально соответствовать друг другу.

Инструмент вальцовки гнутик довольно прост в использовании

Улитка: простой инструмент для создания завитков

Второе название – кондуктор для холодной ковки своими руками. Для изготовления необходимо ознакомиться с процессом сгибания, например, посмотреть видео ковки. Тогда сама конструкция не вызовет вопросов и окажется легкой для повторения. Верстак представляет собой станину, на которой стоит главная матрица или спиральный модуль. В улитку загоняется прут и обходится металлическим роликом, прижимаясь к дуге. Каркас должен быть сделан из металла, так как дерево после длительного напряжения быстро разрушается. Для этой цели подойдут металлический уголок, толстостенная труба или швеллер.

Станок рассчитан на две столешницы. Одна выполняет функцию опоры и принимает на себя большую часть давления, а на второй размещается форма улитки. Вырезаются два круга толщиной не менее 5 мм. Первая часть устанавливается на каркас. Сверху намечается центр круга, приваривается трех- или четырехстворчатая ножка для распределения нагрузки.

Верхняя часть улитки, на которой сгибается металл, называется модуль. Он может быть статичным или наборным.

Инструмент улитка позваляет создавать из кованого металла завитки

Статичный модуль – это приспособление для холодной ковки, предназначенное для выгибания однотипных деталей узора. Изменять радиус или угол изгиба нельзя. Перед началом формирования модуля на столешнице рисуется разметка. Из металлических пластин (толщиной не меньше 0,6 мм) набирается улитка и приваривается.

Наборной модуль состоит из нескольких частей. Его использование является самым распространенным для художественной ковки своими руками, так как позволяет создавать элементы разного радиуса. Изначально на столешнице рисуется разметка деталей и рассчитываются пазы. Из толстого металла вырезаются съемные части улитки. Отверстия для закрепления на столешнице нужно прорезать только посередине. В противном случае напряжение распределяется неравномерно и паз быстрее ломается.

Модуль для ковки своими руками можно сделать сменным. На металлический круг приваривается конструкция необходимого радиуса. Пазами или болтами она прикрепляется к столешнице. Для изготовления элементов разного диаметра делают несколько модулей, которые можно использовать на одном станке.

Наборной модуль позволит создать из кованого метала завитки различного радиуса

Между столешницами нужно закрепить вращающийся вал и рычаг. Необходимо, чтобы расстояние между роликом и модулем было не меньше 2 см, а ход вала должен выходить за пределы столешницы. На ручке рычага устанавливают подвижный элемент для регулировки радиуса хода ролика.

Волна: как создать и пользоваться этим инструментом

Волна – инструмент для ковки линий по типу синусоиды. Вытачивается два валика по заданным размерам. Первый ролик – статичный (вокруг него будет выгибаться прут), он фиксируется на опоре. Второй – ведущий, он закреплен на рычаге и вращается при соприкосновении с поверхностью. Между валами образуется давление, которое действует на металл и заставляет его изгибаться.

Статичный валик можно выточить в форме ступенчатой пирамиды. Таким образом радиус волны можно будет изменять, перемещая рычаг и прут выше на деление. При использовании такого станка одну сторону всегда нужно удерживать, чтобы не повредить изгиб. Для более точного повторения формы волны вытачиваются два статичных валика, один из которых удерживает прут в нужном положении, не допуская дальнейшего деформирования, а на втором проводится сгибание.

Сделать прут волнообразным поможет инструмент «Волна»

Фонарик и твистер: особенности данных станков

Фонарик – это оборудование холодной ковки для работы с несколькими прутьями и создания объемных корзинок. Чтобы не конструировать станину, для закрепления инструмента можно использовать обычные тиски. Инструмент состоит из трех частей: двух матриц и валика. Матрицу можно сделать из крепкого, желательно закаленного металла шириной 4-5 см.

В каждой матрице вытачивается центральное отверстие, в которое монтируется валик. По бокам делают пазы для установки прутьев. Вторая матрица должна свободно перемещаться вдоль рычага, так как при деформации расстояние между рабочими поверхностями уменьшается. При вращении рычага прутья сгибаются по спирали, образуя конструкцию, похожую на фонарик. Изделия из металла своими руками, которые состоят из нескольких прутьев, закрепляют сваркой.

Подобную конструкцию имеет станок твистер. Однако вместо вала в матрицу вставляется прут, который прижимают пластиной или болтами. Между ними нужно установить подвижный элемент, при вращении вала подающийся вперед. Прут скручивается по продольной оси, образуя симметричную спираль.

Создавать кованые элементы можно используя инструменты фонарик и твистер

Важно! Ходовая матрица с каждым вращением должна приближаться к статичной. Если она будет закреплена в одном положении, мастеру придется прилагать больше усилий для выполнения изгиба прутьев.

Холодная ковка своими руками под прессом: создание заготовок для формирования изделий

На кованых ограждениях и заборах часто можно заметить не только геометрические узоры, но и цветы, бабочек, листья и прочие элементы декора. Они также выполнены путем применения техники холодной ковки, но методом вальцовки, а не штамповки.

Статья по теме:

Металлические садовые скамейки своими руками: чертежи и фото конструкций

Подробное описание технологического процесса создания удобной конструкции на основе профильной трубы.

Объемные кованые изделия своими руками делаются из листовой заготовки. Работа с прессом в домашних условиях менее распространенная, чем вальцовка. Выдавливание листов под прессом может быть как ручное (выбивное и вдавливаемое), так и автоматическое. В домашних условиях дешевле использовать ручную штамповку. Для этого мастеру необходимо сделать несколько заготовок, которые под давлением будут отпечатываться на металлическом листе.

Чертеж будущего кованого изделия существенно облегчит труд мастера

Оборудование для ковки металла:

- Пуансон (пресс-штемпель или шплинтон) – верхняя часть пресса, она продавливает лист внутрь. Давящая сторона штампа может быть рисующей или гладкой.

- Матрица – элемент, который выполнен по форме необходимого объекта. Нанесенный рельеф под действием давления деформирует пластину, придавая ей необходимую форму.

- Рычаг пресса – ручка или реле для сближения матриц и регулировки силы пресса.

Перед началом работы необходимо создать рисунок будущего изделия. Эскизы художественной ковки переносятся на заготовку, она обрезается и стачивается по краям. В качестве верстака для прессования можно использовать обычные тиски. Удобнее всего разместить их в вертикальном положении, чтобы пластина лежала горизонтально плоскости. Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Различные типы верстаков позволяют создавать уникальные кованые элементы

Простую ковку металла в домашних условиях можно выполнить зубилом и молотком. В таком случае зубило выступает как пуансон, наковальня – матрицей, а молоток – рычагом. Для лучшего пропечатывания рисунка под лист можно положить пластину с насечками. Так рельеф будет более четким и красивым.

Важно! Металл, который используется при штамповке, должен быть мягче, чем пуансон и матрица. В противном случае инструменты быстро сломаются.

Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы. На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков.

Методом холодной ковки можно создавать объемные элементы

Сформировать необходимый объем изделия холодной ковки можно плоскогубцами. Деталь зажимается между тисками и выгибается в нужной форме. Такая работа хорошо подходит для выполнения небольшого количества элементов в целях личного использования. Процесс отбивания рисунка вручную занимает много времени, он довольно монотонный и требует большой точности.

Штампы для постоянной работы (в виде листьев, лепестков, цветов и т.д.) выгоднее приобрести, так как точное обтачивание двух одинаковых элементов – очень сложный процесс. Основные части вытачивают из болванки или отливают методом горячей ковки. Такая работа требует большого опыта и высокой точности. Пуансон и матрица должны совпадать. При сильном давлении неровности будут отпечатываться на изделии. Если несоответствие очень большое, то пресс раздавит заготовки – и придется начинать работу с нуля.

Стили и элементы узоров: фото художественной ковки

Создание красивого узора начинается с эскиза ковки. Мастер должен четко представлять картину, которую он хочет сделать. Изначально рисуется чертеж, рассчитываются материалы, количество необходимых элементов, выбираются станки и оснастки. Для того чтобы изделие смотрелось красиво, лучше сразу выбрать стиль, в котором оно будет выполнено. Пересматривая фото изделий холодной ковки, можно легко заметить, к какому направлению относится узор.

Красивые кованые изделия могут быть выполнены в различных стилях

Существует несколько стилей формирования кованого узора.

Романский стиль характеризуется строгостью и симметричностью. На ограждениях можно увидеть плотное расположение спиралей в одинаковом порядке, детали часто повторяются и однотипны. Это монументальный узор с использованием элемента волюта (С-образно закрученные односторонние завитки).

Готический орнамент. Мало кто знает, что современные ограждения и заборы чаще всего выполняются именно в этом стиле. Характерная черта – стремление вверх. Прутья заостренные, заканчиваются навершиями в виде стрел, копий или острых шипов. Спиральные элементы, применяемые в этом стиле, называются просечками, и выглядят они как разветвленный в разные стороны стебель. Для разнообразия между прямыми прутьями добавляются фонарики или объемные спирали.

Изделия в стиле барокко являются наиболее распространенными

Ренессанс встречается очень редко. В этом стиле заостренные угольчатые элементы практически не используют. Основа – круглые дуги, спирали и волны. Разветвление металлических прутьев украшают листьями или цветами, изящные изгибы приобретают форму восьмерки. Характерные элементы – просечка, спираль, волюта и восьмерка. Стиль очень гармоничен, детали устанавливаются симметрично в виде переплетенных линий.

Барокко – полная противоположность ренессансу. Стиль ажурный и очень пышный. Используются С-образные спирали, волюты, завитки, изогнутые линии и замысловатые узоры. К плетениям добавляют объемные листья и цветы, создается динамичность формы.

Рококо. Для этого направления характерно использование тонких прутьев и двусторонних завитков. Рокайльный орнамент создает постоянное движение, отличается филигранностью и объемными узорами. На фото холодной ковки заметны ассиметричность и дробный орнамент. Неприемлемо применение прямых прутьев и плоских решеток.

Классический стиль позволяет сочитать в себе различные кованые элементы

Классицизм. Красивый, хотя и простой стиль, который вернул в моду симметрию. Для создания орнамента применяют завитки, просечки, спирали и прямые прутья. В использование вводят еще один элемент – меандр (ломаные линии или изогнутые под прямым углом прутья). В ограждениях всегда строго выдерживается вертикальная архитектоника.

Ампир характеризуется наличием геометрического орнамента, длинных гладких прутьев. Основной элемент (волюта) видоизменен: удлиненная прямая линия с односторонними завитками на концах. Главное для данного стиля – это строгая простота, симметричная геометрия в сочетании со спиральными элементами.

Ар-нуво, или модерн, добавил в художественную ковку своими руками биологические мотивы. В стиле не используются прямые линии, только разнообразные изгибы, меандры, завитки и спирали. Симметричность уходит на задний план. Орнамент повторяет силуэт человека или животного, добавляются листья и цветы. Узор построен таким образом, что завитки равномерно перетекают друг в друга по всему орнаменту.

Красивый кованый узор сложно создать без чертежа

Если человек начнет работу без предварительного чертежа, он быстро запутается в создании изделия холодной ковки. Каждый узор должен быть максимально продуман, а правки, которые вносятся во время работы, лучше сразу переносить на эскиз, чтобы четко представлять, каким должен быть результат.

Обратите внимание! Даже при наличии фото кованых узоров нужно делать чертеж и разметку для точного размещения всех деталей.

Крепление элементов узора: последняя обработка металла

После того как все необходимые элементы орнамента созданы, начинается его формирование. Внешний вид узора может немного отличаться от эскиза. Чтобы определить возможные ошибки, нужно провести предварительный просмотр. Изначально узор можно выложить на плоской поверхности, не скрепляя его части. Таким образом можно оценить, насколько удалось воплотить задумку в жизнь, а также исправить недочеты в своей работе. Начинать формирование узора без предварительного просмотра результата не стоит.

Изделия смотрятся более целостно, если элементы соединены с помощью сварки

Основных видов соединений два:

- сварочный шов;

- заклепки (или художественные хомуты).

Сварочный аппарат полезно использовать в тех местах, где шов соединения можно легко зачистить или он будет незаметен. Для сохранения эстетичности орнамента изделия из холодной ковки можно поставить фигурные заклепки. Они надежно скрепят составные части и дополнят декор.

Орнамент соединяют постепенно, в зависимости от количества деталей. Изначально скрепляют мелкие элементы, формируют просечки, витые линии и вензеля. Применяют сварку. Шов выравнивают болгаркой, используя зачистной круг толщиной 0,6 см. Он легко обходит изгибы и неровности. Крупные детали соединяют фигурными хомутами. Заклепки ставят симметрично друг другу, чтобы дополнить узор. В завершение работы орнамент обходят зачистным или полировочным кругом.

Холодная ковка позволяет создавать своими руками красивые и оригинальные изделия

Художественная ковка не только является бизнесом или работой, но и может быть занимательным хобби. Оборудование холодной ковки своими руками может сделать даже начинающий мастер из подручных материалов. Специалистов по холодной ковке можно смело назвать художниками, так как они создают красивые орнаменты из неотесанных прутьев, труб и листов. Подобные увлечения требуют полной отдачи и немалых затрат. Однако все вложенные средства и старания принесут свои плоды, если они подкреплены желанием создавать прекрасное.

размеры, эксплуатация, изготовление своими руками

Люди занимаются обработкой металла не одно тысячелетие. Известно две основных технологии обработки — горячая и холодная ковка. Первый метод требует использования нагревательного оборудования для плавки или разогрева металла. Вторая технология выполняется с помощью специального оборудования. Станки для холодной ковки — это простые конструкции, которые можно изготовить самому.

Станок для холодной ковкиПроцесс холодной ковки

Холодная ковка — простой технологический процесс обработки металла. Кузнец изгибает детали используя ручные установки. Работа проводится с помощью рычагов, которые уменьшают человеческое усилие, передаваемое на материал. На выходе получаются более прочные изделия, чем при отливке. При холодной ковке станок одновременно гнёт и прессует заготовки.

Изменение формы металлических деталей без нагревания применяется при изготовлении:

Оборудование для сгибания металлических заготовок позволяет создавать изделия разной формы. Сложные металлоконструкции изготавливаются из отдельных деталей с помощью сварочного аппарата.

Виды станков

Существуют разные виды кузнечных станков, с помощью которых можно изменять металлические заготовки. Это конструкции рычажного типа, которые можно собрать самостоятельно. Для этого нужно разобраться в принципе работы отдельных моделей.

Улитка

Это ручной агрегат для создания завитков, спиралей из металлического прута. Самодельные станки улитка для холодной ковки присутствуют во многих мастерских. Чтобы сгибать заготовки малого размера, используется специальный кулачковый механизм.

Торсионный

Приспособления для холодной ковки, с помощью которых скручивают металлические прутья разного размера. Кузнец может изгибать по спирали один прут или объединять несколько в один. Представляет собой литое основание, на котором закрепляются два вида тисков. Одни неподвижные с воротом, вторые передвигаются по основанию. Тиски предназначены для закрепления прутьев. Далее кузнец закручивает ворот до нужного положения.

Чтобы скручивать несколько заготовок вместе, используется оборудование с установленными двигателями. Такие конструкции снижают усилия человека при работе с заготовками до минимума. Механизированные агрегаты эффективнее изгибают металлические детали.

Гнутик

Это ручной станок для ковки металла. Считается основным механизмом для сгибания прутьев под разными углами. Конструкция станка для ковки металла представляет собой металлическое основание, на котором закрепляются два неподвижных вала, а между ними подвижная деталь. С помощью подвижного элемента кузнец выбирает угол, по которому будет сгибаться заготовка.

Станок гнутикВолна

Ручное оборудование. Позволяет изгибать металлические заготовки по форме волны. Представляет собой ряд металлических дисков, которые расположены по одной прямой. Расстояние между ними может изменяться зависимо от требуемых изгибов волн.

Пресс

Чтобы делать плоские окончания на металлических изделиях, используется самодельный пресс. Он представляет собой два диска, которые объединяются между собой системой шестерней. Арматура закрепляется одним концом между дисками. Кузнец начинает вращение с помощью ручки.

Изготовление

Сборка самодельных станков для холодной ковки своими руками не доставляет больших трудностей. Сделать станок для холодной ковки своими руками можно в несколько этапов:

- Подготовить чертежи. Если это многофункциональный универсальный станок, схемы отдельных элементов можно найти в интернете. Объединить их на одном рисунке, обозначить места скрепления, проводов. Нельзя забывать про указание размеров.

- Подготовить инструменты, расходные материалы. Например, для изготовления улитки понадобится кулачковый механизм, спираль из твердосплавного металла. Для волны нужны металлические диски, для торсиона — тиски.

- Следующий этап — сборка конструкции, на которой будут закрепляться другие детали. Чтобы соединить металлические детали, необходимо использовать сварочный аппарат. Швы зачищаются с помощью болгарки, покрываются защитным составом.

- На готовой конструкции закрепляются подвижные элементы, которые будут взаимодействовать непосредственно с заготовкой.

- Прежде чем начинать работать нужно проверить надёжность креплений.

Несмотря на многообразие чертежей и инструкций, часто качество самодельных станков оставляет желать лучшего, а учитывая количество потраченного времени, многие выбирают вариант покупки заводского оборудования.

Цены на станки для холодной ковки сейчас на очень низком уровне благодаря компании Stancraft, которая разработала и запустила в массовую продажу универсальный комплект ручных станков, что бы их мог позволить себе любой дачник.

На их официальном сайте stancraft.ru есть такие станки, как «Улитка», «Торсион+Корзинка», «Гнутик», «Профилегиб». Если Вам хочется максимально быстро начать работать на станках, самый простой способ — заказать на сайте stancraft.ru.

Эксплуатация

Чтобы не испортить материал и оборудование, нужно знать ряд особенностей. Кузнецы дают такие рекомендации:

- Прежде чем начинать работать нужно проверить целостность крепёжных элементов.

- Подвижные детали необходимо периодически смазывать моторным маслом. Это обеспечит надёжную работу оборудования.

- Чтобы проще было изгибать заготовки из металла, можно делать предварительное разогревание материала.

- При сгибании деталей движения должны быть плавными. Самодельные станки не настолько надёжны как покупное оборудование.

- Нельзя надеяться на высокую точность самодельного агрегата.

После сваривания металлических элементов конструкции нужно зачистить швы. Покрыть их антикоррозийным составом. На самодельном оборудовании для холодной ковки изготавливаются отдельные детали металлоконструкции. Кузнец располагает их на рабочем столе так, как они будут расположены в готовом изделии. После этого он должен соединить их с помощью сварочного аппарата.

Самодельные станки для холодной ковки популярны в частных мастерских, гаражах. Кузнецы изготавливают с их помощью разные кованые изделия сложной формы. Для сборки не нужно обладать дополнительными навыками. Достаточно сделать чертёж, подготовить материалы, инструменты, провести поэтапную сборку.

Станки холодной ковки своими руками с чертежами — Moy-Instrument.Ru

Самодельные приспособления и станки для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

Так делают «фонарик»

Приспособление для холодной ковки улитка — для формирования завитков

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Станок «Волна» — для формирования соответствующего рельефа

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

Самостоятельное изготовление станка для холодной ковки

Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку — твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Видео по изготовлению станока для холодной ковки своими руками.

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Видео обзор ручного станка для ковки металла

Устройство станков для ковки по холодному типу

Каждое приспособление для того, чтобы можно было заниматься холодной ковкой, имеет свои особенности и параметры. Чтобы беспрепятственно можно было сделать станок для холодной ковки своими руками, необходимо разобраться, что представляет собой каждый из них.

Оснащение электроприводом торсионного станка для холодной ковки

Для того, чтобы повысить не только эффективность работы на агрегате для холодной ковки, закручивая в винтовую волну прутья, но и увеличить скорость, а также обеспечить стабильность и не подвергаться переутомлению, можно установить привод электрического типа.

Работая вручную достаточно непросто сделать все элементы декорирования из металлических прутьев одинаковыми, поскольку равномерность вращательного момента при такой ситуации будет сильно варьировать. Для того чтобы избежать ошибок при изготовлении изделий можно воспользоваться:

- полуосью от автомобиля, которая установлена на ведущем мосту;

- также понадобится зубчатая пара дифференциала;

- для защиты стоит воспользоваться кожухом.

Из перечисленных приспособлений можно соорудить электрический привод к торсионному станку. Такой двигатель лучше чтобы не превышал показатели мощности в 900 об/мин и 3 кВт.

Построение завитка для станка своими руками

Прежде чем приступать к созданию станка для холодной ковки своими руками необходимо уметь рассчитывать параметры шаблонной спирали, потому как специальных программ для таких целей практически нет. Такой шаблон должен быть не только грамотен со стороны технической, но еще и иметь привлекательный вид.

В основе расчетов такого шаблона положена логарифмическая спираль. Некоторые нюансы при построении можно выделить в следующий список:

- начало построения берется в точке R0;

- радиус поворота будет равен фиксированному углу;

- показатель длины такого угла должен быть умножен на расхождение витка;

- расхождение в стандартном варианте в основном берется равное 1,2;

- для простоты расчетов, а также сохранения точности угол изгиба лучше всего брать угол в 45 градусов;

- если есть необходимость построить шаблон, который будет иметь более плотную спирать, то следует прибавлять к величине радиуса 8ую часть (s) единичного расстояния от спирали;

- что касается r0, то он должен быть равен по величине поперечного сечения размера диаметра, которым обладает заготовка для спирали.

Важно: r0 может принимать любое значение, все зависит от того, каких характеристик для заготовки металл используется, а именно от его плотности.

Учитывая все нюансы можно приступать к изготовлению «улитки»-шаблона, для этого лучше всего уметь решать уравнения, имеющие кубическую степень и выше. Точной формулы для расчетов такого устройства не имеется, но то, которое позволяет добиться оптимального результата, есть. Последовательность при построении спирального шаблона может быть такой:

- первостепенно определяется начальная точка r0;

- витки, которыми будет обладать шаблон, берутся произвольно, их количество может быть любым;

- используя табличные данные, следует произвести расчет поперечника (b), при этом следить за тем, чтобы он был меньшим по ширине в проеме под шаблон;

- пользуясь формулой, проводится расчет радиуса R;

- последний шаг – это перенос всех полученных точек в соответствии с масштабом, после чего можно приступать непосредственно к построению. В процессе допустим подгонять пользуясь аналогичной формулой радиус R в окончательном варианте.

Справка: если появится необходимость провести расчеты промежуточных значений, то делается это в соответствии с геометрической пропорцией.

Сооружение станка для холодной ковки

При составлении чертежа для дальнейшего создания шаблона для станка лучше всего позаботиться о том, чтобы он имел максимальное количество различных вариаций касаемо изгибов и волн. Имея такие заготовки можно создать станок для холодной ковки с множеством сменных насадок, что будет давать возможность изготавливать различные узоры и вензеля.

Последовательность действий при создании устройства:

- Изначально понадобиться металлическое полотно, размер которого будет зависеть от количества узоров, размещаемых на нем. Размещать сами шаблоны следует таким образом, чтобы было место для изготовления изделий, потому как в процессе материал с насадок может смещаться из-за нехватки места. Также при недостаточном удалении друг от друга шаблонов, могут возникнуть осложнения в работе.

- Что касается самих вариаций шаблонов, то они могут быть как простыми, так и содержать не один поворот вензеля. Можно сделать подобную улитку лемешного типа и продумать конструкцию изгибов в разобранном и собранном состоянии. При этом стоит быть внимательными при подборе материала для фиксации раздвигающихся частей – он должен быть максимально прочным.

- Смену насадок можно обеспечить, сделав прорезь прямоугольной формы, в нее можно будет вставлять сменные шаблоны для ковки. Прикреплены они все должны быть к металлическим пластинам, имеющим форму прямоугольника. Крепление таких насадок обеспечено будет при помощи болтов.

Видео инструкция

Сборка устройства

Такой вариант станка используется для примера по причине его простоты. Зная основные принципы и последовательность конструирования оборудования, его можно модернизировать по своему желанию. Чтобы собрать все части оборудования в единое целое, необходимо будет воспользоваться:

- дрелью с твердосплавным типом сверл;

- аппаратом для сварки;

- пилой, разрезающей металл, либо ножовкой;

- металлическим полотном выбранного размера;

- круглой трубой из металла;

- прутом металлическим;

- разной величины подшипниками;

- болтами размером м8.

Чтобы собрать станок для холодной ковки своими руками необходимо воспользоваться проверенной последовательностью действий:

- Изначально необходимо собрать стойку, которая будет служить опорой. Для этого все ее составляющие (отрезы трубы одинакового размера и сочленения между ними с верхнего и нижнего краев) необходимо соединить в единое целое. Конструкция по внешнему виду может напомнить табуретку. Соединение проводить при помощи аппарата для сварки, а нарезаются отрезки пилой.

- Следующим шагом является нарезка листов из металла. Должны получиться круги равных диаметров и четыре треугольника, имеющих равные стороны. Элементы треугольной формы необходимо приварить на низ соединенной конструкции труб таким образом, чтобы подучилось нечто подобное пирамиде. Основание, которое имеет более широкую площадь необходимо приварить в центральной точке вырезанной окружности.

- Четыре планки, которые расположены горизонтально необходимо присоединить к кругу с уже приваренным элементом. Произвести это следует, используя болты, для этого понадобится дрель, чтобы проделать отверстия.

- Следующий шаг – сооружение рукояти. Чтобы это сделать нужно воспользоваться двумя прутьями различной длины. Определить их размеры можно, соотнеся их с диаметром круга. Один прут должен быть соизмерим с диаметром, другой немного превышать его размер. Сгибая первый прут, следует соблюдать угол в 30 градусов при этом. Оба прута после этого приварить друг к другу, после чего в нижнюю часть вварить еще один прут. Также должна быть перемычка между первыми двумя отрезками, к которой присоединяется сваркой рычаг, который должен сохранять направление в сторону сооружения из прутьев.

Подшипник для будущей вариабельности направлений в устройстве необходимо прикрепить к концу присоединенного рычага, а также к отрезку, находящемуся внизу конструкции. Верхний отрез служит креплением для катушки из металла, устанавливать которую необходимо горизонтально – она дает возможность загибать металл. С нижней стороны отрезка, где имеется свободный конец, следует проделать отверстие, равное по диаметру размеру сечения трубы.

Кто решил всерьез заняться ковкой и сделать станок для холодной ковки своими руками, следует быть очень скрупулезными на этапе создания чертежей и расчетов. В остальном процесс создания достаточно прост, а разобравшись в принципе конструкции оборудования, можно придумывать ему различного рода вариации, которые помогут совершенствовать изделия.

Кузнечное оборудование: станок для холодной ковки своими руками

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео: как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

На видео работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Станок для изготовления «гусиной лапки»

Приспособления для ковки «гусиных лапок»

Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Самодельный станок для холодной ковки своими руками чертежи

Невооружённым глазом можно заметить, что у того или иного человека появился красивый забор или ворота, различного вида предметы декорирования приусадебных участков. Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

В современном обществе очень хорошо развита холодная ковка металла. За долгие годы существования такого промысла, люди создавали инструменты, с помощью которых можно производить тонкие элементы декорирования из железа.

Основные приспособления

Механизмы без которых холодная ковка была бы очень тяжёлым занятием

Механизм улитка

Применяется для придания отдельным участкам поковок спиралевидной формы. Как правило, сама улитка закреплена на толстой, железной

Виды станков для ковки

плите и может быть съёмной. Толщина такой плиты должна быть не тоньше 4 миллиметров толщиной. Как правило, на изделие, который создан своими руками, необходимо изготовить различные оттиски, называемые шаблонами. С помощью подготовленных шаблонов есть возможность придавать стальным прутьям различные формы.

Механическое устройство универсал

На таком устройстве осуществляется резка, клёпка и формирование. Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Устройство гнутик

С помощью него производится дуговая деформация под углом. Главное заранее сделать чертежи и точно разметить градусы углов, чтобы с помощью станка производить точное сгибание прутьев.

Аналог гнутика твистер

Способствует производить сгибание вдоль продольной оси уже готового объекта. Такое приспособление можно сделать несколькими способами. По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

Агрегат волна

С его помощью можно получать волнообразные заготовки из металлических прутьев. С помощью такого станка можно изготавливать периодические решётки по типу «Боярские», «Волна».

Штамповый пресс

С помощью такого пресса, на изделие наносятся штампы с различными узорами. Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится э

Станок для холодной ковки

Привет всем любителям самоделок. В данной статье я расскажу, как сделать станок для холодной ковки при помощи которого можно делать различные декоративные элементы из металлических прутков или шинок, ими можно украсить свой приусадебный участок.

Перед тем как прочитать статью, предлагаю посмотреть видеоролик, где показан весь процесс сборки данной самоделки, а также ее проверка на прутке и шине.

Для того, чтобы сделать станок для холодной ковки, понадобится:

* Металлические уголки размером 63 мм и 40 мм

* Шариковый подшипник с номером 6310

* Шток от переднего амортизатора от легкового автомобиля

* Подшипник от автомобильной помпы

* Сварочный аппарат, электроды

* Быстрозажимные струбцины

* Защитная сварочная маска, краги

* Слесарные тиски

* Линейка, маркер

* Баллончик молотковой краски

* Углошлифовальная машинка и отрезной диск

* Защитные очки, наушники и перчатки

* Малярный скотч

Шаг первый.

Первым делом от основания штока амортизатора отмеряем 70 мм, для большей точности делаем разметку малярным скотчем.

Теперь берем в руки углошлифовальную машинку с установленным в нее отрезным кругом и отрезаем резьбовую часть от штока, а затем необходимую часть по разметке, сделанной ранее. При работе с углошилфовальной машинкой будьте аккуратны, при резе держать инструмент нужно крепко, а также не забывать использовать средства индивидуальной защиты, такие как, наушники, перчатки и защитные очки.

Шаг второй.

После отпиливания штока, нужно вытащить из автомобильной помпы подшипник.

Сделать это можно двумя способами, распилить корпус помпы углошлифовальной машинкой, после чего получить полный доступ или же извлечь его на прессе. Выбираем любой понравившийся способ, если корпус не жалко, то подойдет и первый вариант.

Шаг третий.

Закрепляем металлический уголок размером 63 мм в слесарные тиски, далее от него, при помощи углошлифовальной машинки отпиливаем две одинаковые заготовки длинной 150 мм каждая, данные детали будут основанием инструмента.

Уточню, что длина взята исключительно из-за размеров имеющихся тисков, если вы будете использовать данное приспособление на верстаке, то вместо уголка можно использовать лист металла.

Теперь нужно немного доработать отпиленные части уголков при помощи углошлифовальной машинки, в конце обработки деталь должна выглядеть так.

Закругленные края сделаны для придания инструменту красивого вида, а также для уменьшения травмоопасности при работе на нем. Отпиливаем при помощи УШМ 40-вой уголок, его длина должна быть 250 мм, по краям делаем такие же закругления, как и с предыдущим уголком, а в самой конструкции выпиливаем небольшой квадрат на конце.

Шаг пятый.

Детали для данной самоделки полностью готовы, их осталось закрепить друг с другом в определенном порядке при помощи сварочного аппарата.

Также следует заметить, что наличие подшипника от помпы не является обязательным пунктом, при отсутствии можно свободно установить на его место обрезок штока амортизатора.

Перейдем непосредственно к сварке деталей. При работе со сварочным аппаратом будьте аккуратны, не забываем одевать сварочную маску и краги, чтобы не словить «зайчиков» и не получить ожогов.

Сначала скрепляем друг с другом большие уголки и свариваем их вместе.

При помощи молотка удаляем образовавшийся шлак в месте сварочного шва.

Далее привариваем подшипник к внешней обойме подшипника с номером 6310, закрепленного в тисках.

Шаг шестой.

Теперь к основанию из двух уголков привариваем шток от амортизатора.

К большому подшипнику привариваем ручку из оставшегося отрезка штока, а для большей прочности привариваем небольшие металлические пластины треугольной формы.

Деталь с ручкой нужно приварить к штоку, который прикреплен к основанию, для этого подкладываем пластины толщиной 1 мм для зазора, это обеспечит свободное перемещение без заклиниваний даже после покраски.

При помощи сварочного аппарата прихватываем сваркой внутреннюю обойму подшипника к штоку, для фиксации используем быстрозажимные струбцины.

После того, как деталь прихвачена в нескольких местах сварочными точками хорошенько привариваем детали, а затем вынимаем пластинки и проверяем как вращается подвижный механизм. К штоку и внутренней обойме подшипника привариваем уголок размером 40 мм, в котором как раз сделан вырез под шток.

В завершении остается зачистить самоделку металлической щеткой и покрасить баллончиком с молотковой краской.

Шаг седьмой.

После высыхания краски инструмент можно проверять в действии.

Зажимаем инструмент в тисках.

Далее устанавливаем в направляющую металлический пруток диаметром 12 мм, а затем поворачиваем ручку подвижной части, в процессе чего пруток начинает гнуться.

С такой задачей самодельный станок для холодной ковки справляется легко, шинка толщиной 5 мм также без особых усилий поддается самоделке.

При помощи такого станка для холодной ковки можно делать различные элементы декора, для этого достаточно включить фантазию и найти нужное количество металлических прутков или шинок.

На этом у меня все, всем спасибо за внимание и удачи в самоделках.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Станок для холодной ковки из вала от циркулярной пилы своими руками

Здравствуйте, уважаемые читатели и самоделкины!Вероятно некоторые из Вас занимаются изготовлением различных металлоконструкций, в которых применяются декоративные элементы изогнутой формы. Чаще всего их делают при помощи обычной ковки.

В данной статье, автор YouTube канала «Владимир Натынчик» расскажет Вам, как он изготовил специальный станок и кондуктор для изготовления таких элементов без необходимости использования кузнечного горна.

Повторить такую конструкцию сможет почти каждый, однако потребуются сварочные работы.

Материалы.

— Старый вал от циркулярной пилы

— Стальная профильная труба, лист, полоса, квадрат 10Х10 мм

— Винты М8 под шестигранник

— Стальной ролик

— Удлиненные гайки, подшипники, шпилька, саморезы по дереву

— Машинное масло.

Инструменты, использованные автором.

— Шуруповерт, сверла по металлу, биты

— Болгарка

— Отрезной и зачистной диски

— Гейферный захват

— Угольник, линейка, маркер, гаечные ключи.

Процесс изготовления.

Владимир случайно приобрел в пункте приема металлолома старый вал от циркулярной пилы. Он уже снял с него шкивы ременной передачи, и смазал подшипники.

Затем он зачистил вал в том месте, где будет выполняться сварка. К валу нужно будет приварить шайбу.

Также на валу он нанес отметку, по которой нужно будет его обрезать. Причем сделать это нужно будет так, чтобы шайба стала заподлицо с осью.

Используя болгарку с отрезным диском, и одновременно вращая вал, он отрезает ненужную часть. Так получается достаточно плоский срез.

При помощи полуавтоматического сварочного аппарата, шайба приваривается к валу с тыльной ее стороны.

В еще одной такой же шайбе он просверлил два отверстия, и закрепил две шайбы вместе. Затем сделал ответные отверстия во второй, уже приваренной шайбе.

Для усиления конструкции мастер приварил к верхним частям обоих держателей подшипников стальную профильную трубу.

Теперь нужно изготовить сам кондуктор. На той же металлоприемке он приобрел вот такой ролик, сделал в нем вырез, и приварил зуб. Получилась вот такая центральная часть улитки.

Из стальной полосы Владимир согнул полукруглую деталь. Все эти элементы он разложил на стальном листе, и приварил их к нему. Излишки листа просто срезаются болгаркой.

В просверленных отверстиях в шайбе фиксируются два болта с головками под шестигранник.

Теперь, найдя на кондукторе центр, и совместив с ним шайбу, он приваривает головки болтов к тыльной части кондуктора.

Вот и все, кондуктор готов, и шайбу можно снимать.

После этого кондуктор фиксируется на фланце станка.

Автор также усилил нижнюю часть станка, приварив между держателями еще один толстостенный профиль 20Х40 мм.

Из шпильки, четырех удлиненных гаек и подшипников он соорудил вот такой упор, и приварил его к краю профильной трубы так, чтобы он находился в одной плоскости с кондуктором. Излишек шпильки автор срезал, а ее край приварил к усиленным гайкам.

Ко второй стороне вала остается приварить рукоятку.

Все готово, станок закреплен, и можно приступать к испытаниям. Край стального квадрата вставляется в центр улитки, и за один оборот вала получается вот такой завиток.

Затем заготовка сдвигается глубже в кондуктор, и делается еще пол-оборота. В итоге получается так называемый декоративный «доллар».

Вот такой гибочный станок получился у мастера. С его помощью можно очень быстро изготовить множество одинаковых деталей с высокой точностью.

Остается только изготовить несколько кондукторов для выполнения различных фигур. Кстати говоря, в одной из статей Андрей Винничук рассказывал про один из способов их изготовления.

Благодарю Владимира за интересную конструкцию гибочного станка для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Сделайте холодный каркас своими руками из старого окна

Этот пост может содержать партнерские ссылки. Если вы нажмете на партнерскую ссылку и совершите покупку, мы получим небольшую комиссию без каких-либо дополнительных затрат для вас. Ознакомьтесь с нашим полным раскрытием здесь.

Один из проектов, который, как я знал, я хотел включить в свою книгу, Raised Bed Revolution , был холодным. Я видел несколько аккуратных примеров холодных рам своими руками, посещая сад за эти годы, отличные комплекты холодных рам в различных розничных магазинах и инновационные холодные рамы, в которых старые окна использовались в качестве крышки.Меня также вдохновила Ники, которая занимается садоводством 365 дней в году (вы можете найти некоторые из ее советов здесь).

Когда фотограф для моей книги, Донна Гриффит, схватила старое окно, которое раздавал общий друг, я обратился к своему зятю Деону, чтобы он помог мне придумать, как сделать холодную раму по размеру.

Можно также использовать прозрачный пластик для крышки. Идея состоит в том, что стекло или пластик будут использовать тепло зимнего солнца, позволяя растениям расти внутри. Здесь мы не говорим о помидорах, но есть несколько вещей, которые вы можете выращивать, включая корнеплоды и зелень.Одна вещь, которую я читал о конструкциях с холодной рамой, заключается в том, что задняя часть должна быть на три-шесть дюймов выше передней, что помогает улавливать как можно больше солнечной энергии.

Вот шаги для моего DIY холодного оклада

Вы можете отрегулировать размеры в зависимости от размера крышки, которую хотите использовать.

Иллюстрированный план проекта холодного каркаса

Инструменты

- Торцовочная пила

- Циркулярная пила или лобзик

- Японская пила dozuki

- Орбитальная шлифовальная машинка или наждачная бумага

- Электродрель или ударный шуруповерт

- Прямой край и карандаш

- Зажимы (опционально)

- Рулетка

- Средства защиты глаз и слуха

- Рабочие перчатки

Материалы

Примечание. Этот проект был разработан для размещения старого окна размером 32 1⁄4 дюйма в длину и 30 дюймов в ширину.

- (4) 1 1/2 ″ × 6 ″ × 8 ′ кедровых досок

- (2) петли

- 2 винта 3⁄4 ″

Список раскроя

- (5) передняя и задняя части размером 1 1/2 × 6 × 32 1⁄4 ″

- (4) боковины размером 1 1/2 × 6 × 30 ″

- (2) угловые боковые части (см. Инструкции) размером 1 1⁄2 × 5 1⁄2 × 30 ″

- (2) угловые распорки (вырезаны из лома) размером 1 1⁄2 × 6 × 16 1⁄2 ″

- (2) угловые распорки (вырезаны из лома) размером 1 1⁄2 × 6 × 11 ″

Шаг 1. Постройте раму

Разложите переднюю и заднюю части размером 32 1⁄4 дюйма так, чтобы они закрывали стороны 30-дюймовых боковых частей, образуя коробку.Прикрутите, чтобы получилась нижняя часть рамы. Повторите этот шаг, чтобы создать второй слой. Для третьего слоя есть задняя часть, но нет передней части из-за наклонного наклона, который вы хотите создать после прикрепления окна. Это означает, что боковые части нужно обрезать под углом. Они также должны быть длиннее, чтобы соответствовать уклону. Оставьте около 10 дюймов на конце, чтобы либо прикрутить, либо прижать заготовку к столу, когда вы сделаете рез. Временно прикрутите боковую часть к задней части и поместите сверху коробки.Возьмите прямой край и поместите его от края верхнего угла к передней части коробки по диагонали через доску и проведите линию. Удалите временные винты и прикрепите дополнительные 10 дюймов к рабочему столу с помощью зажимов или винтов. С помощью циркулярной пилы или лобзика медленно вырежьте его, продвигаясь по волокнам. Один разрез дает вам обе угловые боковые части. Обрежьте лишние 10 дюймов от цельного куска до нужной длины.

Холодная камера своими руками: Шаг 2

Шаг 2: Отшлифуйте боковые части

Используйте орбитальную шлифовальную машинку или наждачную бумагу, чтобы сгладить неровные края скошенных боковых частей.

Холодная камера своими руками: Шаг 3

Шаг 3: Прикрепите угловые боковые части

Поместите две угловые боковые части внутрь краев третьей части спинки и закрепите на месте с обратной стороны. На третьем уровне этой сборки передняя часть отсутствует из-за угла окончательного проекта. Добавьте по одному винту с каждой стороны по направлению к передней части, чтобы закрепить боковые части на месте, потому что они не будут прикрепляться к угловым скобам.

Холодная камера своими руками: Шаг 4

Шаг 4: Установите угловые распорки

Из одной из оставшихся кедровых досок вырежьте две части размером 2 × 16 1⁄2 дюйма и две части размером 2 × 11 дюймов.Длинные части служат скобами для задних углов. Обрежьте их концы под небольшим углом, чтобы учесть пологий наклон вершин угловых боковых частей, или вы можете обрезать их немного короче и установить их под углом. Окно должно закрываться, не оставляя зазора ниже. Изнутри прикрутите эти четыре скобы к внешней раме, чтобы закрепить ее на месте.

Шаг 5: Обрежьте переднюю часть

Если от двух угловых частей, перекрывающих переднюю часть, осталось немного дерева, аккуратно срежьте его с помощью ручной пилы dozuki или шлифовальной машины.

Холодная камера своими руками: Шаг 6

Шаг 6: Установите петли

Ранее существовавший металлический кусок вдоль задней части старого окна не позволил бы винтам для петель войти, поэтому два куска дерева были обрезаны и использованы для создания новой «спинки», к которой можно было прикрепить петли. Это также немного сдвинуло окно вперед, чтобы компенсировать дополнительные сантиметры, которые были добавлены по диагонали. Как только эти обрезки прикручены на место, прикрепите две петли к оконной раме и раме коробки.

Когда вы начнете пользоваться холодным окном, важно знать, что внутри может немного перегреваться, поэтому важно иногда проветривать холодный воздуховод, даже зимой. Я просто использую старый кусок дерева, чтобы поддержать шахту, но вы также можете получить автоматические открыватели вентиляции, которые будут измерять температуру и открываться соответственно.

Холодильная камера предназначена для культур холодного сезона, таких как свекла, морковь, зелень и т. Д.

Проект разработан Деоном Хауптом и Тарой Нолан

Все фотографии сделаны Донной Гриффит

Техническая иллюстрация Лена Черчилля

Выдержка с разрешения Cool Springs Press

Подробнее о садоводстве с холодным каркасом читайте в этих публикациях:

Лучшая цена на холодные поделки — Отличные предложения на холодные поделки от глобальных продавцов холодных поделок

Отличные новости !!! Вы попали в нужное место для холодных поделок.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, которые предлагают быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот лучший холодный поделок в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что получили свою простую поделку на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.