Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5264-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУЧНАЯ ДУГОВАЯ СВАРКА.

СОЕДИНЕНИЯ СВАРНЫЕ

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И РАЗМЕРЫ

Москва Стандартинформ 2010 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУЧНАЯ ДУГОВАЯ СВАРКА. Основные типы, конструктивные элементы и размеры Manual arc welding. Welding

joints. | ГОСТ Взамен |

Издание

(ноябрь 2009 г.

Постановлением Государственного комитета СССР по стандартам от 24.07.80 № 3827 дата введения установлена

с 01.07.81

Ограничение срока действия снято по протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12—94)

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80.

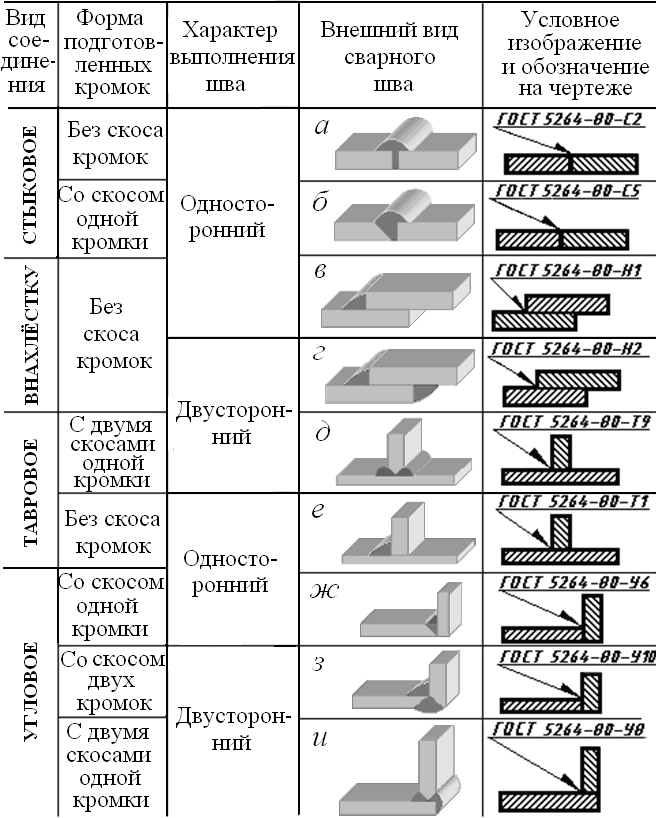

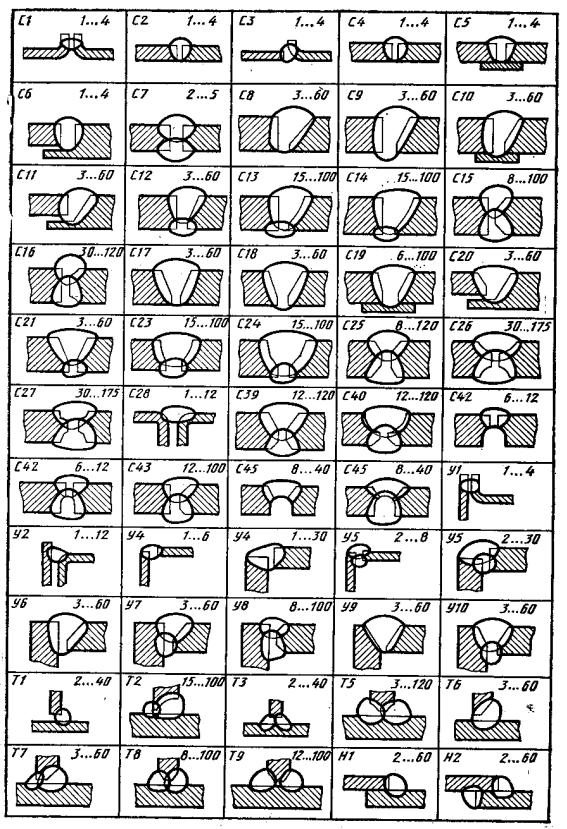

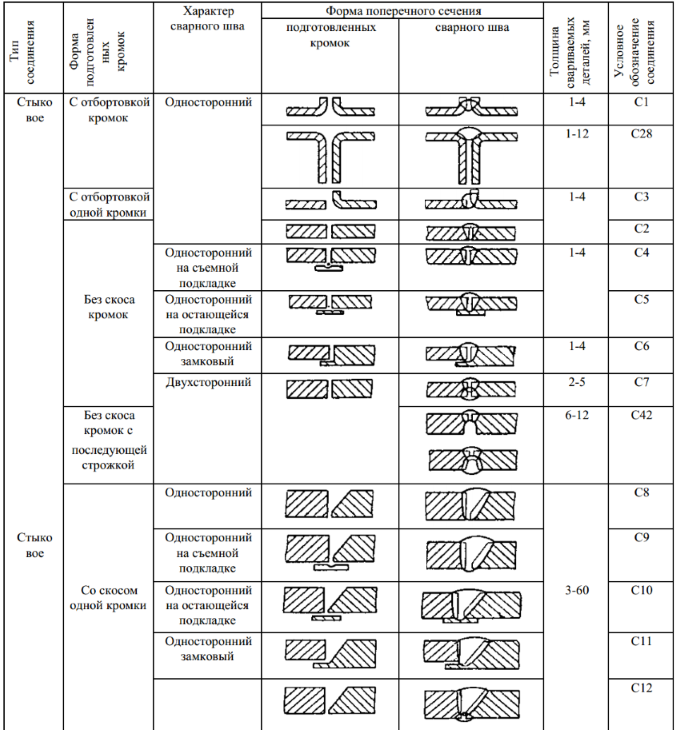

2. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

3. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2 — 54.

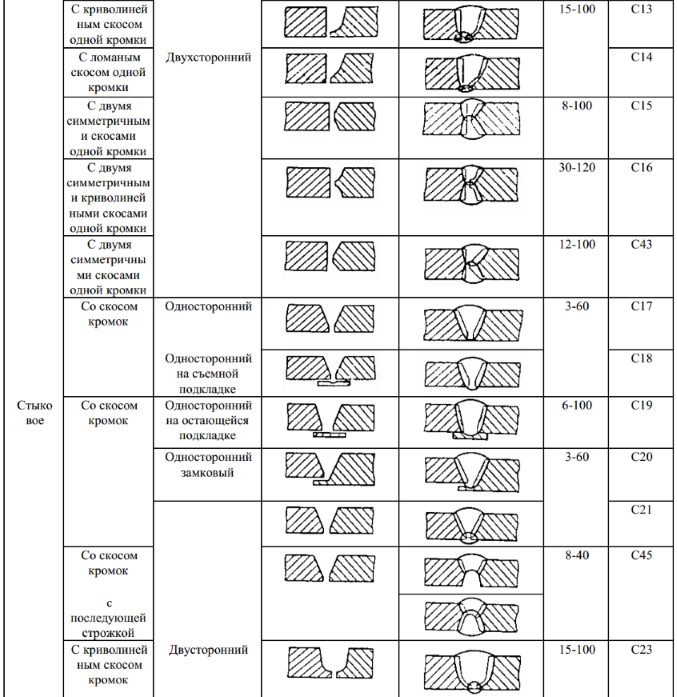

Таблица 1

Тип соединения | Форма подготовленных кромок | Характер сварного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм | Условное обозначение соединения | |

подготовленных кромок | сварного шва | |||||

Стыковое | С отбортовкой кромок | Односторонний | 1 — 4 | С1 | ||

1 — 12 | С28 | |||||

С отбортовкой одной кромки | 1 — 4 | С3 | ||||

Без скоса кромок | С2 | |||||

Односторонний на съемной подкладке | 1 — 4 | С4 | ||||

Односторонний на остающейся подкладке | С5 | |||||

Односторонний замковый | 1 — 4 | С6 | ||||

Двусторонний | 2 — 5 | С7 | ||||

Без скоса кромок с последующей строжкой | С42 | |||||

Со скосом одной кромки | Односторонний | 3 — 60 | С8 | |||

Односторонний на съемной подкладке | С9 | |||||

Односторонний на остающейся подкладке | С10 | |||||

Односторонний замковый | С11 | |||||

Двусторонний | С12 | |||||

С криволинейным скосом одной кромки | 15 — 100 | С13 | ||||

С ломаным скосом одной кромки | С14 | |||||

С двумя симметричными скосами одной кромки | 8 — 100 | С15 | ||||

С двумя симметричными криволинейными скосами одной кромки | 30 — 120 | С16 | ||||

С двумя несимметричными скосами одной кромки | 12 — 100 | С43 | ||||

Со скосом кромок | Односторонний | 3 — 60 | С17 | |||

Односторонний на съемной подкладке | С18 | |||||

Односторонний на остающейся подкладке | 6 — 100 | С19 | ||||

Односторонний замковый | 3 — 60 | С20 | ||||

Двусторонний | С21 | |||||

Со скосом кромок с последующей строжкой | 8 — 40 | С45 | ||||

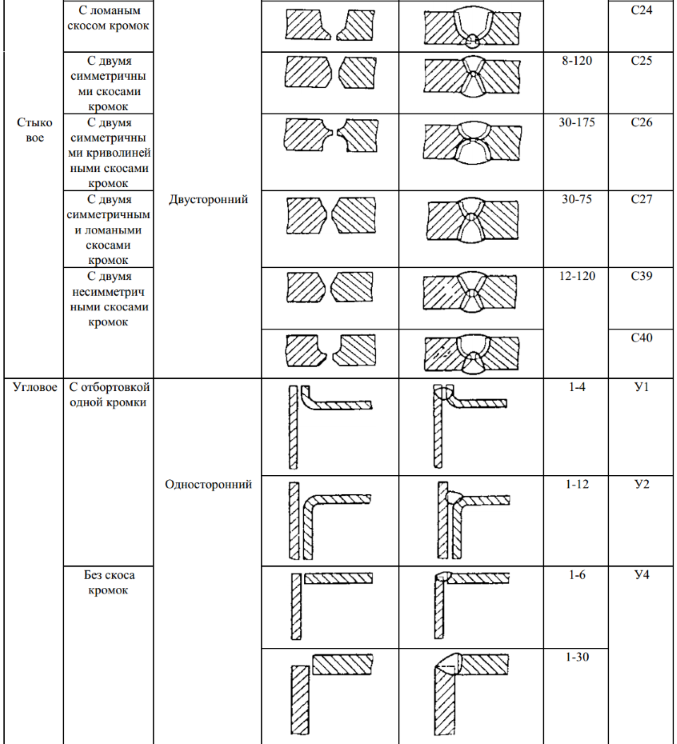

С криволинейным скосом кромок | 15 — 100 | С23 | ||||

С ломаным скосом кромок | С24 | |||||

С двумя симметричными скосами кромок | 8 — 120 | С25 | ||||

С двумя симметричными криволинейными скосами кромок | 30 — 175 | С26 | ||||

С двумя симметричными ломаными скосами кромок | 30 — 175 | С27 | ||||

С двумя несимметричными скосами кромок | Двусторонний | 12 — 120 | ||||

С40 | ||||||

Угловое | С отбортовкой одной кромки | Односторонний | 1 — 4 | У1 | ||

1 — 12 | У2 | |||||

Без скоса кромок | 1 — 6 | У4 | ||||

1 — 30 | ||||||

Двусторонний | 2 — 8 | У5 | ||||

2 — 30 | ||||||

Со скосом одной кромки | Односторонний | 3 — 60 | У6 | |||

Двусторонний | У7 | |||||

С двумя симметричными скосами одной кромки | Двусторонний | 8 — 100 | У8 | |||

Односторонний | 3 — 60 | У9 | ||||

Двусторонний | У10 | |||||

Тавровое | Без скоса кромок | Односторонний | 2 — 40 | Т1 | ||

Двусторонний | Т3 | |||||

Со скосом одной кромки | Односторонний | 3 — 60 | Т6 | |||

Двусторонний | Т7 | |||||

С криволинейным скосом одной кромки | 15 — 100 | Т2 | ||||

С двумя симметричными скосами одной кромки | 8 — 100 | Т8 | ||||

12 — 100 | Т9 | |||||

С двумя симметричными криволинейными скосами одной кромки | 30 — 120 | Т5 | ||||

Нахлесточное | Без скоса кромок | Односторонний | 2 — 60 | h2 | ||

Двусторонний | Н2 | |||||

Таблица 2

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | b | R | i | е, не более | ||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||||

С1 | От 1 до 2 | 0 | +0,5 | От s до 2s | От s до 3s | 2s + 3 | ||

Св. 2 до 4 | +1,0 | |||||||

* Размер для справок.

Таблица 3

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | R | е, не более | g | ||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

С28 | От 1 до 2 | От s до 2s | 3s + 2 | 0 | +1 | ||

Св. 2 до 6 | 2s + 3 | ||||||

Св. 6 до 9 | +2 | ||||||

Св. 9 до 12 | 2s + 4 | +3 | |||||

Таблица 4

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | b | R | i | е, не более | ||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||||

С3 | От 1 до 2 | 0 | +0,5 | От s до 2s | От s до 3s | 2s + 3 | ||

Св. 2 до 4 | +1,0 | |||||||

* Размер для справок.

Таблица 5

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С2 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | |||

Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | ||||

Таблица 6

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | е1, не более | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

С4 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 4 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 6 | 1,5 | ±1,0 | |||

Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | |||||

Таблица 7

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С5 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 | 1 | ±1 | 7 | 1,5 | ±1,0 | |||

Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | ||||

Таблица 8

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | b | е, не более | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С6 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | |||

Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | ||||

Таблица 9

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | g ±1 | ||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

С7 | 2 | 2 | ±1,0 | 8 | 1,5 | ||

Св. 2 до 4 | 9 | ||||||

Св. 4 до 5 | +1,5 -1,0 | 10 | 2,0 | ||||

Таблица 10

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h ±1 | f ±1 | е, не более | е1, не более | |

подготовленных кромок свариваемых деталей | сварного шва | ||||||

С42 | От 6 до 8 | 4 | 7 | 10 | 12 | ||

Св. | 6 | 9 | 12 | 14 | |||

Св. 10 до 12 | 8 | 11 | 14 | 16 | |||

Таблица 11

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

С8 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 | ||

Св. | 12 | ||||||

Св. 8 до 11 | 16 | ||||||

Св. 11 до 14 | 20 | ||||||

Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 | ||||

Св. 17 до 20 | 28 | ||||||

Св. 20 до 24 | 32 | ||||||

Св. 24 до 28 | 35 | ||||||

Св. 28 до 32 | 38 | ||||||

Св. 32 до 36 | 41 | ||||||

Св. 36 до 40 | 44 | ||||||

Св. 40 до 44 | 49 | ±4 | |||||

Св. 44 до 48 | 53 | ||||||

Св. 48 до 52 | 56 | ||||||

Св. | 60 | ||||||

Св. 56 до 60 | 64 | ||||||

Таблица 12

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 | е | e1 ±2 | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

С9 | От 3 до 5 | 3 | 10 | +2 | 4 | 0,5 | +1,5 -0,5 | ||

Св. | 14 | ||||||||

Св. 8 до 11 | 4 | 18 | |||||||

Св. 11 до 14 | 22 | 6 | |||||||

Св. 14 до 17 | 5 | 26 | ±3 | +2,0 -0,5 | |||||

Св. 17 до 20 | 30 | ||||||||

Св. 20 до 24 | 34 | 8 | |||||||

Св. 24 до 28 | 38 | ||||||||

Св. 28 до 32 | 41 | ||||||||

Св. 32 до 36 | 44 | ||||||||

Св. 36 до 40 | 49 | ||||||||

Св. 40 до 44 | 53 | ±4 | |||||||

Св. | 56 | ||||||||

Св. 48 до 52 | 60 | ||||||||

Св. 52 до 56 | 64 | ||||||||

Св. 56 до 60 | 68 | ||||||||

Таблица 13

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 | e | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С10 | От 3 до 5 | 3 | 10 | ±2 | 0,5 | +1,5 -0,5 | ||

Св. 5 до 8 | 14 | |||||||

Св. 8 до 11 | 4 | 18 | ||||||

Св. 11 до 14 | 22 | |||||||

Св. 14 до 17 | 5 | 26 | ±3 | +2,0 -0,5 | ||||

Св. 17 до 20 | 30 | |||||||

Св. 20 до 24 | 34 | |||||||

Св. 24 до 28 | 38 | |||||||

Св. 28 до 32 | 41 | |||||||

Св. 32 до 36 | 44 | |||||||

Св. 36 до 40 | 49 | |||||||

Св. 40 до 44 | 53 | ±4 | ||||||

Св. 44 до 48 | 56 | |||||||

Св. 48 до 52 | 60 | |||||||

Св. 52 до 56 | 64 | |||||||

Св. 56 до 60 | 68 | |||||||

Таблица 14

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | b ±1 | e | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С11 | От 3 до 5 | 3 | 10 | ±2 | 0,5 | +1,5 -0,5 | ||

Св. 5 до 8 | 14 | |||||||

Св. 8 до 11 | 4 | 18 | ||||||

Св. 11 до 14 | 22 | |||||||

Св. 14 до 17 | 5 | 26 | ±3 | +2,0 -0,5 | ||||

Св. 17 до 20 | 30 | |||||||

Св. 20 до 24 | 34 | |||||||

Св. 24 до 28 | 38 | |||||||

Св. 28 до 32 | 41 | |||||||

Св. 32 до 36 | 44 | |||||||

Св. 36 до 40 | 49 | |||||||

Св. 40 до 44 | 53 | ±4 | ||||||

Св. 44 до 48 | 56 | |||||||

Св. 48 до 52 | 60 | |||||||

Св. 52 до 56 | 64 | |||||||

Св. 56 до 60 | 68 | |||||||

Таблица 15

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | e | e1 ±2 | g = g1 | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С12 | От 3 до 5 | 8 | ±2 | 8 | 0,5 | +1,5 -0,5 | ||

Св. 5 до 8 | 12 | |||||||

Св. 8 до 11 | 16 | 10 | ||||||

Св. 11 до 14 | 20 | |||||||

Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 | |||||

Св. 17 до 20 | 28 | |||||||

Св. 20 до 24 | 32 | |||||||

Св. 24 до 28 | 35 | |||||||

Св. 28 до 32 | 38 | |||||||

Св. 32 до 36 | 41 | 12 | ||||||

Св. 36 до 40 | 44 | |||||||

Св. 40 до 44 | 49 | ±4 | ||||||

Св. 44 до 48 | 53 | |||||||

Св. 48 до 52 | 56 | |||||||

Св. 52 до 56 | 60 | |||||||

Св. 56 до 60 | 64 | |||||||

Таблица 16

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | R ±1 | е | e1 ±2 | s =s1 | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

С13 | От 15 до 17 | 8 | 16 | ±3 | 10 | 0,5 | +2,0 -0,5 | ||

Св. 17 до 20 | 17 | ||||||||

Св. 20 до 24 | 18 | ||||||||

Св. 24 до 28 | 19 | ||||||||

Св. 28 до 32 | 20 | ||||||||

Св. 32 до 36 | 22 | 12 | |||||||

Св. 36 до 40 | 24 | ||||||||

Св. 40 до 44 | 26 | ±4 | |||||||

Св. 44 до 48 | 28 | ||||||||

Св. 48 до 52 | 30 | ||||||||

Св. 52 до 56 | 32 | ||||||||

Св. 56 до 60 | 34 | ||||||||

Св. 60 до 64 | 10 | 36 | ±5 | 14 | +3,0 -0,5 | ||||

Св. 64 до 70 | 38 | ||||||||

Св. 70 до 76 | 40 | ||||||||

Св. 76 до 82 | 42 | ||||||||

Св. 82 до 88 | 44 | ||||||||

Св. 88 до 94 | 46 | ||||||||

Св. 94 до 100 | 48 | ||||||||

Таблица 17

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h ±1 | е | е1 ±2 | g = g1 | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

С14 | От 15 до 17 | 10 | 16 | ±3 | 10 | 0,5 | +2,0 -0,5 | ||

Св. 17 до 20 | 17 | ||||||||

Св. 20 до 24 | 18 | ||||||||

Св. 24 до 28 | 19 | ||||||||

Св. 28 до 32 | 20 | ||||||||

Св. 32 до 36 | 12 | 22 | 12 | ||||||

Св. 36 до 40 | 24 | ||||||||

Св. 40 до 44 | 26 | ±4 | |||||||

Св. 44 до 48 | 28 | ||||||||

Св. 48 до 52 | 30 | ||||||||

Св. 52 до 56 | 32 | ||||||||

Св. 56 до 60 | 34 | ||||||||

Св. 60 до 64 | 36 | ±5 | 14 | +3,0 -0,5 | |||||

Св. 64 до 70 | 38 | ||||||||

Св. 70 до 76 | 40 | ||||||||

Св. 76 до 82 | 42 | ||||||||

Св. 82 до 88 | 44 | ||||||||

Св. 88 до 94 | 46 | ||||||||

Св. 94 до 100 | 48 | ||||||||

Таблица 18

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

С15 | От 8 до 11 | 10 | ±2 | 0,5 | +1,5 -0,5 | ||

Св. 11 до 14 | 12 | ||||||

Св. 14 до 17 | 14 | ±3 | +2,0 -0,5 | ||||

Св. 17 до 20 | 16 | ||||||

Св. 20 до 24 | 18 | ||||||

Св. 24 до 28 | 20 | ||||||

Св. 28 до 32 | 22 | ||||||

Св. 32 до 36 | 24 | ||||||

Св. 36 до 40 | 26 | ||||||

Св. 40 до 44 | 28 | ||||||

Св. 44 до 48 | 30 | ||||||

Св. 48 до 52 | 32 | ||||||

Св. 52 до 56 | 34 | ||||||

Св. 56 до 60 | 36 | ||||||

Св. 60 до 64 | 39 | ±4 | +3,0 -0,5 | ||||

Св. 64 до 70 | 42 | ||||||

Св. 70 до 76 | 45 | ||||||

Св. 76 до 82 | 48 | ||||||

Св. 82 до 88 | 51 | ||||||

Св. 88 до 94 | 54 | ||||||

Св. 94 до 100 | 58 | ||||||

Таблица 19

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | R ±1 | е | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С16 | От 30 до 32 | 8 | 16 | ±3 | 0,5 | +2,0 -0,5 | ||

Св. 32 до 36 | 17 | |||||||

Св. 36 до 40 | 18 | |||||||

Св. 40 до 44 | 19 | |||||||

Св. 44 до 48 | 20 | |||||||

Св. 48 до 52 | 21 | |||||||

Св. 52 до 56 | 22 | |||||||

Св. 56 до 60 | 23 | |||||||

Св. 60 до 64 | 10 | 24 | ±4 | +3,0 -0,5 | ||||

Св. 64 до 70 | 25 | |||||||

Св. 70 до 76 | 26 | |||||||

Св. 76 до 82 | 27 | |||||||

Св. 82 до 88 | 28 | |||||||

Св. 88 до 94 | 29 | |||||||

Св. 94 до 100 | 30 | |||||||

Св. 100 до 106 | 32 | |||||||

Св. 106 до 112 | 34 | |||||||

Св. 112 до 118 | 36 | |||||||

Св. 118 до 120 | 38 | |||||||

Таблица 20

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 | g = g1 | ||||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

С43 | От 12 до 14 | 18 | ±2 | 15 | ±2 | 0,5 | + 1,5 -0,5 | ||

Св. 14 до 17 | 19 | ±3 | 16 | +2,0 -0,5 | |||||

Св. 17 до 20 | 20 | 17 | |||||||

Св. 20 до 24 | 22 | 18 | |||||||

Св. 24 до 28 | 24 | 19 | |||||||

Св. 28 до 32 | 27 | 20 | |||||||

Св. 32 до 36 | 30 | 21 | |||||||

Св. 36 до 40 | 33 | 22 | |||||||

Св. 40 до 44 | 36 | 23 | |||||||

Св. 44 до 48 | 39 | 25 | |||||||

Св. 48 до 52 | 42 | 27 | |||||||

Св. 52 до 56 | 45 | 29 | |||||||

Св. 56 до 60 | 48 | 31 | |||||||

Св. 60 до 64 | 51 | ±4 | 33 | ±3 | +3,0 -0,5 | ||||

Св. 64 до 70 | 54 | 35 | |||||||

Св. 70 до 76 | 57 | 37 | |||||||

Св. 76 до 82 | 60 | 39 | |||||||

Св. 82 до 88 | 63 | 41 | |||||||

Св. 88 до 94 | 66 | 43 | |||||||

Св. 94 до 100 | 69 | 45 | |||||||

Таблица 21

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

С17 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 | ||

Св. 5 до 8 | 12 | ||||||

Св. 8 до 11 | 16 | ||||||

Св. 11 до 14 | 19 | ||||||

Св. 14 до 17 | 22 | ±3 | +2,0 -0,5 | ||||

Св. 17 до 20 | 26 | ||||||

Св. 20 до 24 | 30 | ||||||

Св. 24 до 28 | 34 | ||||||

Св. 28 до 32 | 38 | ||||||

Св. 32 до 36 | 42 | ||||||

Св. 36 до 40 | 47 | ||||||

Св. 40 до 44 | 52 | ±4 | |||||

Св. 44 до 48 | 54 | ||||||

Св. 48 до 52 | 56 | ||||||

Св. 52 до 56 | 60 | ||||||

Св. 56 до 60 | 65 | ||||||

Таблица 22

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 | е | e1 ±1 | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

С18 | От 3 до 5 | 3 | 10 | ±2 | 4 | 0,5 | + 1,5 -0,5 | ||

Св. 5 до 8 | 16 | ||||||||

Св. 8 до 11 | 4 | 20 | |||||||

Св. 11 до 14 | 24 | 6 | |||||||

Св. 14 до 17 | 5 | 28 | ±3 | +2,0 -0,5 | |||||

Св. 17 до 20 | 32 | ||||||||

Св. 20 до 24 | 36 | 8 | |||||||

Св. 24 до 28 | 40 | ||||||||

Св. 28 до 32 | 44 | ||||||||

Св. 32 до 36 | 48 | ||||||||

Св. 36 до 40 | 50 | ||||||||

Св. 40 до 44 | 54 | ±4 | |||||||

Св. 44 до 48 | 56 | ||||||||

Св. 48 до 52 | 60 | ||||||||

Св. 52 до 56 | 63 | ||||||||

Св. 56 до 60 | 68 | ||||||||

Таблица 23

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 | е | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С19 | От 6 до 10 | 8 | 17 | ±2 | 0,5 | +1,5 -0,5 | ||

Св. 10 до 14 | 19 | |||||||

Св. 14 до 18 | 22 | ±3 | +2,0 -0,5 | |||||

Св. 18 до 22 | 24 | |||||||

Св. 22 до 26 | 12 | 26 | ||||||

Св. 26 до 30 | 28 | |||||||

Св. 30 до 35 | 30 | |||||||

Св. 35 до 40 | 32 | |||||||

Св. 40 до 47 | 34 | ±4 | ||||||

Св. 47 до 54 | 36 | |||||||

Св. 54 до 60 | 38 | |||||||

Св. 60 до 66 | 40 | ±5 | +3,0 -0,5 | |||||

Св. 66 до 72 | 44 | |||||||

Св. 72 до 78 | 48 | |||||||

Св. 78 до 85 | 52 | |||||||

Св. 85 до 92 | 56 | |||||||

Св. 92 до 100 | 60 | |||||||

Таблица 24

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | b ±1 | е | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С20 | От 3 до 5 | 3 | 10 | ±2 | 0,5 | +1,5 -0,5 | ||

Св. 5 до 8 | 16 | |||||||

Св. 8 до 11 | 4 | 20 | ||||||

Св. 11 до 14 | 24 | |||||||

Св. 14 до 17 | 5 | 28 | +3 | +2,0 -0,5 | ||||

Св. 17 до 20 | 32 | |||||||

Св. 20 до 24 | 36 | |||||||

Св. 24 до 28 | 40 | |||||||

Св. 28 до 32 | 44 | |||||||

Св. 32 до 36 | 48 | |||||||

Св. 36 до 40 | 50 | |||||||

Св. 40 до 44 | 54 | ±4 | ||||||

Св. 44 до 48 | 56 | |||||||

Св. 48 до 52 | 60 | |||||||

Св. 52 до 56 | 63 | |||||||

Св. 56 до 60 | 68 | |||||||

Таблица 25

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 ±2 | g = g1 | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С21 | От 3 до 5 | 8 | ±2 | 8 | 0,5 | +1,5 -0,5 | ||

Св. 5 до 8 | 12 | |||||||

Св. 8 до 11 | 16 | 10 | ||||||

Св. 11 до 14 | 19 | |||||||

Св. 14 до 17 | 22 | ±3 | +2,0 -0,5 | |||||

Св. 17 до 20 | 26 | |||||||

Св. 20 до 24 | 30 | |||||||

Св. 24 до 28 | 34 | |||||||

Св. 28 до 32 | 38 | |||||||

Св. 32 до 36 | 42 | 12 | ||||||

Св. 36 до 40 | 47 | |||||||

Св. 40 до 44 | 52 | ±4 | ||||||

Св. 44 до 48 | 54 | |||||||

Св. 48 до 52 | 56 | |||||||

Св. 52 до 56 | 60 | |||||||

Св. 56 до 60 | 65 | |||||||

Таблица 26

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | с +2 -1 | h +2 -1 | f +2 -1 | е | e1 ±2 | g =g1 | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||

С45 | От 8 до 11 | 4 | 6 | 12 | 14 | ±2 | 18 | 0,5 | +1,5 -0,5 | ||

Св. 11 до 14 | 16 | ||||||||||

Св. 14 до 17 | 20 | ±3 | +2,0 -0,5 | ||||||||

Св. 17 до 20 | 7 | 9 | 14 | 24 | 20 | ||||||

Св. 20 до 24 | 27 | ||||||||||

Св. 24 до 28 | 30 | ||||||||||

Св. 28 до 32 | 10 | 12 | 16 | 34 | 22 | ||||||

Св. 32 до 36 | 36 | ||||||||||

Св. 36 до 40 | 38 | ||||||||||

Таблица 27

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 ±2 | g = g1 | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С23 | От 15 до 17 | 26 | ±3 | 10 | 0,5 | +2,0 -0,5 | ||

Св. 17 до 20 | 28 | |||||||

Св. 20 до 24 | 30 | |||||||

Св. 24 до 28 | 32 | |||||||

Св. 28 до 32 | 33 | |||||||

Св. 32 до 36 | 34 | 12 | ||||||

Св. 36 до 40 | 35 | |||||||

Св. 40 до 44 | 36 | ±4 | ||||||

Св. 44 до 48 | 38 | |||||||

Св. 48 до 52 | 40 | |||||||

Св. 52 до 56 | 42 | |||||||

Св. 56 до 60 | 44 | |||||||

Св. 60 до 64 | 46 | ±5 | 14 | +3,0 -0,5 | ||||

Св. 64 до 70 | 48 | |||||||

Св. 70 до 76 | 50 | |||||||

Св. 76 до 82 | 52 | |||||||

Св. 82 до 88 | 54 | |||||||

Св. 88 до 94 | 56 | |||||||

Св. 94 до 100 | 60 | |||||||

Таблица 28

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 ±2 | g = g1 | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С24 | От 15 до 17 | 24 | ±3 | 10 | 0,5 | +2,0 -0,5 | ||

Св. 17 до 20 | 26 | |||||||

Св. 20 до 24 | 28 | |||||||

Св. 24 до 28 | 30 | |||||||

Св. 28 до 32 | 32 | |||||||

Св. 32 до 36 | 34 | 12 | ||||||

Св. 36 до 40 | 36 | |||||||

Св. 40 до 44 | 38 | ±4 | ||||||

Св. 44 до 48 | 40 | |||||||

Св. 48 до 52 | 42 | |||||||

Св. 52 до 56 | 44 | |||||||

Св. 56 до 60 | 46 | |||||||

Св. 60 до 64 | 48 | ±5 | 14 | +3,0 -0,5 | ||||

Св. 64 до 70 | 50 | |||||||

Св. 70 до 76 | 52 | |||||||

Св. 76 до 82 | 54 | |||||||

Св. 82 до 88 | 56 | |||||||

Св. 88 до 94 | 58 | |||||||

Св. 94 до 100 | 60 | |||||||

Таблица 29

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

С25 | От 8 до 11 | 10 | ±2 | 0,5 | +1,5 -0,5 | ||

Св. 11 до 14 | 12 | ||||||

Св. 14 до 17 | 14 | ±3 | +2,0 -0,5 | ||||

Св. 17 до 20 | 16 | ||||||

Св. 20 до 24 | 18 | ||||||

Св. 24 до 28 | 20 | ||||||

Св. 28 до 32 | 22 | ||||||

Св. 32 до 36 | 24 | ||||||

Св. 36 до 40 | 26 | ||||||

Св. 40 до 44 | 28 | ||||||

Св. 44 до 48 | 30 | ||||||

Св. 48 до 52 | 32 | ||||||

Св. 52 до 56 | 34 | ||||||

Св. 56 до 60 | 36 | ||||||

Св. 60 до 64 | 39 | ±4 | +3,0 -0,5 | ||||

Св. 64 до 70 | 42 | ||||||

Св. 70 до 76 | 45 | ||||||

Св. 76 до 82 | 48 | ||||||

Св. 82 до 88 | 51 | ||||||

Св. 88 до 94 | 54 | ||||||

Св. 94 до 100 | 57 | ||||||

Св. 100 до 106 | 60 | ||||||

Св. 106 до 112 | 63 | ||||||

Св. 112 до 118 | 66 | ||||||

Св. 118 до 120 | 68 | ||||||

Таблица 30

Размеры, мм

z | Конструктивные элементы | s = s1 | е | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

С26 | От 30 до 34 | 23 | ±3 | 0,5 | +2,0 -0,5 | ||

Св. 34 до 38 | 24 | ||||||

Св. 38 до 42 | 25 | ||||||

Св. 42 до 46 | 26 | ||||||

Св. 46 до 50 | 27 | ||||||

Св. 50 до 54 | 28 | ||||||

Св. 54 до 60 | 29 | ||||||

Св. 60 до 66 | 31 | ±4 | +3,0 -0,5 | ||||

Св. 66 до 72 | 33 | ||||||

Св. 72 до 78 | 34 | ||||||

Св. 78 до 84 | 36 | ||||||

Св. 84 до 90 | 38 | ||||||

Св. 90 до 96 | 40 | ||||||

Св. 96 до 100 | 42 | ||||||

Св. 100 до 108 | 44 | ||||||

Св. 108 до 116 | 46 | ||||||

Св. 116 до 124 | 48 | ||||||

Св. 124 до 132 | 50 | ±5 | |||||

Св. 132 до 140 | 52 | ||||||

Св. 140 до 148 | 54 | ||||||

Св. 148 до 156 | 56 | ||||||

Св. 156 до 164 | 60 | ||||||

Св. 164 до 170 | 64 | ||||||

Св. 170 до 175 | 68 | ||||||

Таблица 31

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h ±1 | е | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С27 | От 30 до 34 | 8 | 17 | ±3 | 0,5 | +2,0 -0,5 | ||

Св. 34 до 38 | 18 | |||||||

Св. 38 до 42 | 20 | |||||||

Св. 42 до 46 | 21 | |||||||

Св. 46 до 50 | 22 | |||||||

Св. 50 до 54 | 23 | |||||||

Св. 54 до 60 | 25 | |||||||

Св. 60 до 66 | 12 | 28 | ±4 | +3,0 -0,5 | ||||

Св. 66 до 72 | 30 | |||||||

Св. 72 до 78 | 32 | |||||||

Св. 78 до 84 | 34 | |||||||

Св. 84 до 90 | 36 | |||||||

Св. 90 до 96 | 38 | |||||||

Св. 96 до 100 | 40 | |||||||

Св. 100 до 108 | 20 | 42 | ||||||

Св. 108 до 116 | 44 | |||||||

Св. 116 до 124 | 46 | |||||||

Св. 124 до 132 | 50 | ±5 | ||||||

Св. 132 до 140 | 54 | |||||||

Св. 140 до 148 | 57 | |||||||

Св. 148 до 156 | 60 | |||||||

Св. 156 до 164 | 64 | |||||||

Св. 164 до 170 | 68 | |||||||

Св. 170 до 175 | 72 | |||||||

Таблица 32

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | e | Е1 | g = g1 | ||||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

С39 | От 12 до 14 | 16 | ±2 | 11 | ±2 | 0,5 | +1,5 -0,5 | ||

Св. 14 до 17 | 18 | ±3 | 12 | +2,0 -0,5 | |||||

Св. 17 до 20 | 20 | 13 | |||||||

Св. 20 до 24 | 22 | 14 | |||||||

Св. 24 до 28 | 25 | 16 | |||||||

Св. 28 до 32 | 28 | 18 | |||||||

Св. 32 до 36 | 30 | 20 | |||||||

Св. 36 до 40 | 32 | 22 | |||||||

Св. 40 до 44 | 35 | 24 | |||||||

Св. 44 до 48 | 38 | 25 | |||||||

Св. 48 до 52 | 41 | 26 | |||||||

Св. 52 до 56 | 44 | 77 | |||||||

Св. 56 до 60 | 47 | 28 | |||||||

Св. 60 до 64 | 49 | ±4 | 29 | ±3 | +3,0 -0,5 | ||||

Св. 64 до 70 | 51 | 30 | |||||||

Св. 70 до 76 | 53 | 31 | |||||||

Св. 76 до 82 | 55 | 32 | |||||||

Св. 82 до 88 | 57 | 33 | |||||||

Св. 88 до 94 | 60 | 34 | |||||||

Св. 94 до 100 | 63 | 35 | |||||||

Св. 100 до 106 | 66 | 36 | |||||||

Св. 106 до 112 | 69 | 38 | |||||||

Св. 112 до 118 | 72 | 40 | |||||||

Св. 118 до 120 | 75 | 42 | |||||||

Таблица 33

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | E1 | g = g1 | ||||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

С40 | От 12 до 14 | 20 | ±2 | 10 | ±2 | 0,5 | +1,5 -0,5 | ||

Св. 14 до 17 | 22 | ±3 | 11 | +2,0 -0,5 | |||||

Св. 17 до 20 | 23 | 12 | |||||||

Св. 20 до 24 | 24 | 13 | |||||||

Св. 24 до 28 | 25 | 14 | |||||||

Св. 28 до 32 | 26 | 15 | |||||||

Св. 32 до 36 | 27 | 16 | |||||||

Св. 36 до 40 | 28 | 18 | |||||||

Св. 40 до 44 | 29 | 20 | |||||||

Св. 44 до 48 | 30 | 21 | |||||||

Св. 48 до 52 | 31 | 23 | |||||||

Св. 52 до 56 | 32 | 25 | |||||||

Св. 56 до 60 | 33 | 27 | |||||||

Св. 60 до 64 | 34 | ±4 | 29 | ±3 | +3,0 -0,5 | ||||

Св. 64 до 70 | 36 | 30 | |||||||

Св. 70 до 76 | 38 | 31 | |||||||

Св. 76 до 82 | 40 | 32 | |||||||

Св. 82 до 88 | 42 | 34 | |||||||

Св. 88 до 94 | 44 | 36 | |||||||

Св. 94 до 100 | 47 | 38 | |||||||

Св. 100 до 106 | 50 | 40 | |||||||

Св. 106 до 112 | 52 | 42 | |||||||

Св. 112 до 118 | 54 | 44 | |||||||

Св. 118 до 120 | 56 | 46 | |||||||

Таблица 34

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | b | R | i | е, не более | ||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||||

У1 | От 1 до 2 | 0 | +0,5 | От s до 2s | От s до 3s | 2s + 3 | ||

Св. 2 до 4 | + 1,0 | |||||||

* Размер для справок.

Таблица 35

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | R | е, не более | g | ||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

У2 | От 1 до 2 | От s до 2s | 5 | 0 | +1 | ||

Св. 2 до 6 | 7 | +2 | |||||

Св. 6 до 9 | 13 | ||||||

Св. 9 до 12 | 17 | ||||||

Таблица 36

Размеры, мм

Условное обозначение сварного соединения | Конструктивные | элементы | s | n | b | е, не более | |

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

У4 | От 1,0 до 1,5 | От 0 до 0,5 | 0 | +0,5 | 6 | ||

Св. 1,5 до 3,0 | +1,0 | 8 | |||||

Св. 3,0 до 5,0 | +2,0 | 10 | |||||

Св. 5,0 до 6,0 | 12 | ||||||

Таблица 37

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | n | b | ||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

У4 | От 1,0 до 1,5 | Св. 0,5s до s | 0 | +0,5 | ||

Св. 1,5 до 3,0 | +1,0 | |||||

Св. 3,0 до 30,0 | +2,0 | |||||

Таблица 38

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | n | b | е, не более | ||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

У5 | От 2 до 3 | От 0 до 0,5s | 0 | +1 | 8 | ||

Св. 3 до 5 | +2 | 10 | |||||

Св. 5 до 6 | 12 | ||||||

Св. 6 до 8 | 14 | ||||||

Таблица 39

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | n | b | ||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

У5 | От 2 до 3 | Св. 0,5s до s | 0 | +1 | ||

Св. 3 до 30 | +2 | |||||

Таблица 40

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | е | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

У6 | От 3 до 5 | 8 | ±2 | 0,5 | + 1,5 -0,5 | ||

Св. 5 до 8 | 12 | ||||||

Св. 8 до 11 | 16 | ||||||

Св. 11 до 14 | 20 | ||||||

Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 | ||||

Св. 17 до 20 | 28 | ||||||

Св. 20 до 24 | 32 | ||||||

Св. 24 до 28 | 35 | ||||||

Св. 28 до 32 | 38 | ||||||

Св. 32 до 36 | 41 | ||||||

Св. 36 до 40 | 44 | ||||||

Св. 40 до 44 | 49 | ±4 | |||||

Св. 44 до 48 | 53 | ||||||

Св. 48 до 52 | 56 | ||||||

Св. 52 до 56 | 60 | ||||||

Св. 56 до 60 | 64 | ||||||

Таблица 41

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | e | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

У7 | От 3 до 5 | 8 | ±2 | 0,5 | + 1,5 -0,5 | ||

Св. 5 до 8 | 12 | ||||||

Св. 8 до 11 | 16 | ||||||

Св. 11 до 14 | 20 | ||||||

Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 | ||||

Св. 17 до 20 | 28 | ||||||

Св. 20 до 24 | 32 | ||||||

Св. 24 до 28 | 35 | ||||||

Св. 28 до 32 | 38 | ||||||

Св. 32 до 36 | 41 | ||||||

Св. 36 до 40 | 44 | ||||||

Св. 40 до 44 | 49 | ±4 | |||||

Св. 44 до 48 | 53 | ||||||

Св. 48 до 52 | 56 | ||||||

Св. 52 до 56 | 60 | ||||||

Св. 56 до 60 | 64 | ||||||

Таблица 42

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | е | e | |||

Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы

СВАРКА

МЕТАЛЛОВ

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СССР

СВАРКАМЕТАЛЛОВ

Издание официальное

ЧАСТЬ 1

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москм 1975

Форма поперечного сечения

Форма

подготовленных

кромок

Со скосом одной кромки

С криволинейным скосом одной кромки

С двумя симметричными скоса ми одной кромки

Характер

выполненного

шва

Односто

ронним

Двусторон

ний

подготовленных

кромок

выполненного

шва

I*

гз*

•»«*

е> Ш

§ х « о ag

аз 2

Продолжение | |

ного соединенн: | |

8 3. Конструктивные элементы подготовленных кромок свариваемых деталей, их размеры, раз

меры выполненных швов и предельные отклонения по ним должны соответствовать указанным в табл. 2—47.

Таблица 2 мм | ||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||

Таблица 3 мм | |||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||

мм | |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

Таблица 5 | |||||||||||||||||||||||||||||||||||||||

им | |||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||

мы | ||||||||||||

| ||||||||||||

Конструктивные %лементы |

s

ят* (ирмто •о*«вя*ная

ООДГОТО»Л*ЯММХ кромок

смримемых ИИЛН

ши смрного со*далекая

| Номка. |

15—16 | 18 |

18—20 | 19 |

22-24 | 20 |

26—29 | 22 |

30-32 | 24 |

34—36 | 26 |

38-40 | 28 |

42—44 | 29 |

46-48 | 30 |

50-52 | 31 |

54—56 | 32 |

58—60 | 34 |

ОТ ИЗДАТЕЛЬСТВА

Сборник «Сворка металлов» содержит стандарты, утвержденные до 1 октября 1974г.

В стандарты внесены изменения, принятые до указанного срока. Около номера стандарта, в который внесено изменение, стоит знак *.

В связи с пересмотром в сборник не включены ГОСТ 11534-65, ГОСТ 11969-66 и ГОСТ 11531-65.

Текущая информация о вновь утвержденных и пересмотренных стандартах, а также о принятых к ним изменениях публикуется в выпускаемом ежемесячно «Информационном указателе стандартов>.

3—1—2

(§)Издательство стандартов, 1975

УсЛОМЮ’ | Катет руктям | И* М*МТЯТЫ |

IBM Г**рМОГО сведший* | похгетотлеимыж кремом fKJpOUfWW» WMMtWTO* | *•» сырмого сотдчи***» |

Таблиц* 12 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Группа BOS

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ШВЫ СВАРНЫХ СОЕДИНЕНИЙ. РУЧНАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА

Основные типы и конструктивные элементы

Welded joints. Manuel arc welding. Main types and constructive elements

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 19/V 1969 г. № 575 срок введения установлен

с 1/11 1970 г.

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт распространяется на швы сварных соединений из углеродистых и низкоуглеродистых сталей, выполняемых ручной электродуговой сваркой металлическим плавящимся электродом во всех пространственных положениях, и устанавливает конструктивные элементы их основных типов.

Стандарт не распространяется на швы сварных соединений труб и швы, выполняемые методом сварки глубокого проплавления.

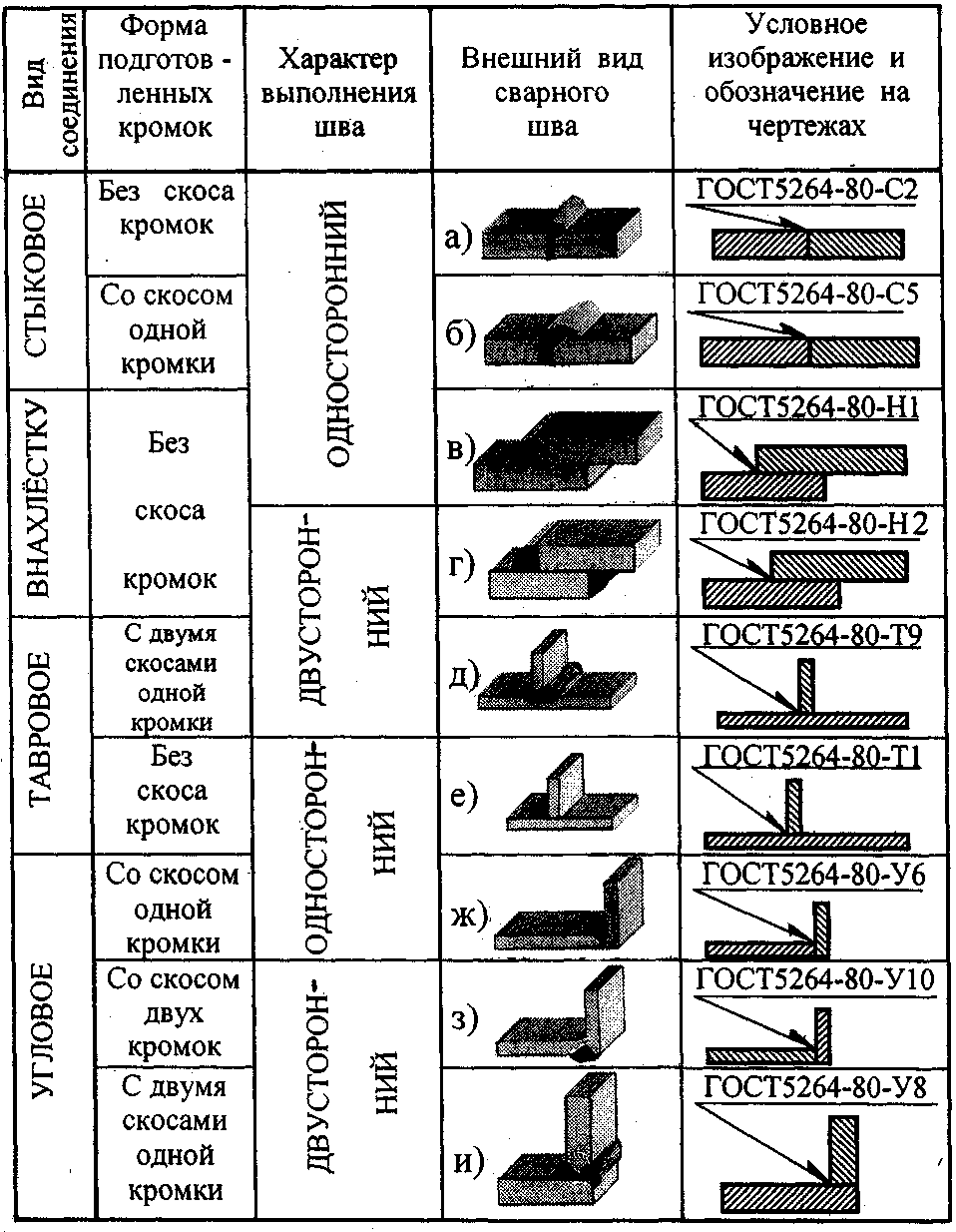

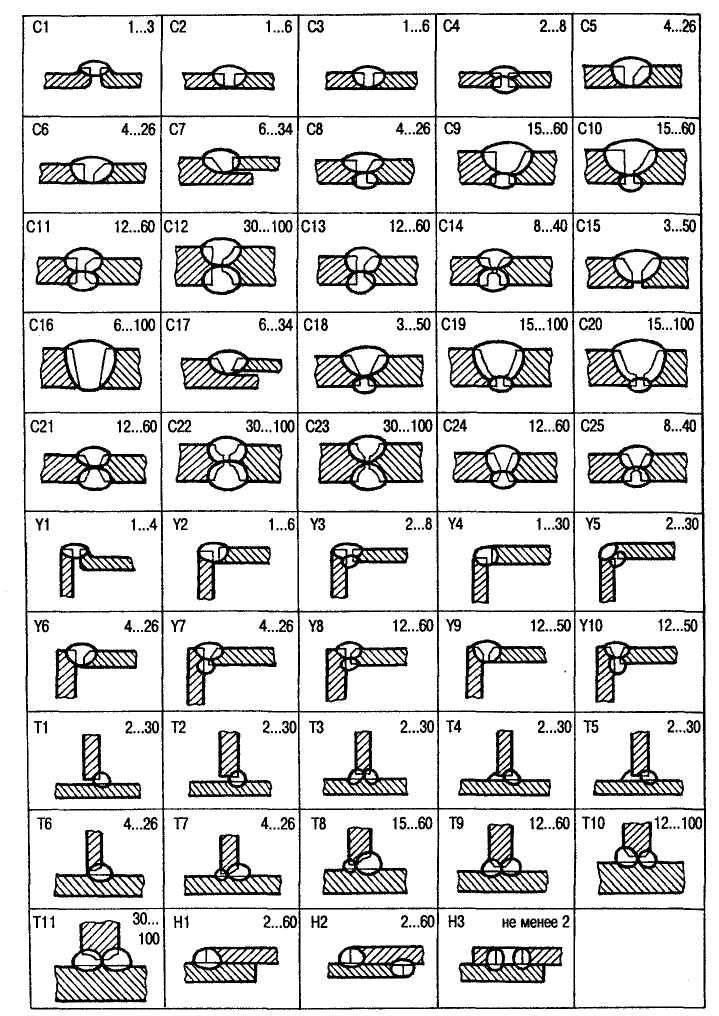

2. Основные типы швов сварных соединений должны соответствовать указанным в табл. 1.

Таблица I | |||||||||||||||||||||||||

| |||||||||||||||||||||||||

Издание официальное Перепечатка воспрещена | |||||||||||||||||||||||||

Стыковое | Вид соединения |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||

Форма

Характер выполненного шва Двусторон ний Односторон ний |

подготовленных

кромок

С ломаным скосом одной кромки

С двумя симметричными скосами одной кромки

С двумя симметричными криволинейными скосами одной кромки

С двумя несимметричными скосами одной кромки

Со скосом одной кромки с последующей строжкой

Со скосом двух кромок

Форма

подготовленных

кромок

Со скосом двух кромок

С криволинейным скосом двух кромок

С ломаным скосом двух кромок

С двумя симметричными скосами двух кромок

С двумя симметричными криволинейными скосами двух кромок

Характер

выполненного

шва

| §1* § х« с о.£ о. ® С о *- | ||||

Is

Односторонний на остающейся или съемной подкладке

Односторонний замковый

Двусторон

ний

018

Угловое I Стыковое I Вил соединения

Форма

подготовленных

кромок

С двумя симметричными ломаными скосами двух кромок

С двумя несимметричными скосами двух кромок

Со скосом двух кромок с последующей острож-кон

С отбортовкой одной кромки

Односторон

ний

Односторонний впритык

Характер выполненного шоа Двусторон ний |

Без скоса кромок

Двусторонний впритык

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

Информация Скан-копия Текст документа Отзывы (0)

Страница 1 из 24

Страница 2 из 24

Страница 3 из 24

Страница 4 из 24

Страница 5 из 24

Страница 6 из 24

Страница 7 из 24

Страница 8 из 24

Страница 9 из 24

Страница 10 из 24

Страница 11 из 24

Страница 12 из 24

Страница 13 из 24

Страница 14 из 24

Страница 15 из 24

Страница 16 из 24

Страница 17 из 24

Страница 18 из 24

Страница 19 из 24

Страница 20 из 24

Страница 21 из 24

Страница 22 из 24

Страница 23 из 24

Страница 24 из 24

ГОСТ 16037-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ

СТАЛЬНЫХ ТРУБОПРОВОДОВ

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И РАЗМЕРЫ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ Основные типы, конструктивные элементы Welded joints in steel pipelines. | ГОСТ Взамен |

Переиздание (май 1999 г.) с Изменением № 1, утвержденным в декабре 1990 г. (ИУС 3-91)

Постановлением Государственного комитета СССР по стандартам от 24 апреля 1980 г. № 1876 дата введения установлена

с 01.07.81

Ограничение срока действия снято по протоколу 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

1. Настоящий стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

2. В стандарте приняты следующие обозначения способов сварки:

ЗП — дуговая сварка в защитном газе плавящимся электродом;

ЗН — дуговая сварка в защитном газе неплавящимся электродом;

Р — ручная дуговая сварка;

Ф — дуговая сварка под флюсом;

Г — газовая сварка.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

s, s1 — толщины стенок свариваемых деталей;

b — зазор между кромками свариваемых деталей после прихватки;

e — ширина сварного шва;

g — выпуклость сварного шва;

d — толщина подкладного кольца;

а — толщина шва;

с — притупление кромки;

В — ширина нахлестки;

l — длина муфты;

K — катет углового шва;

K1 — катет углового шва со стороны разъема фланца;

Dn — наружный диаметр трубы;

f — фаска фланца.

1, 2. (Измененная редакция, Изм. № 1).

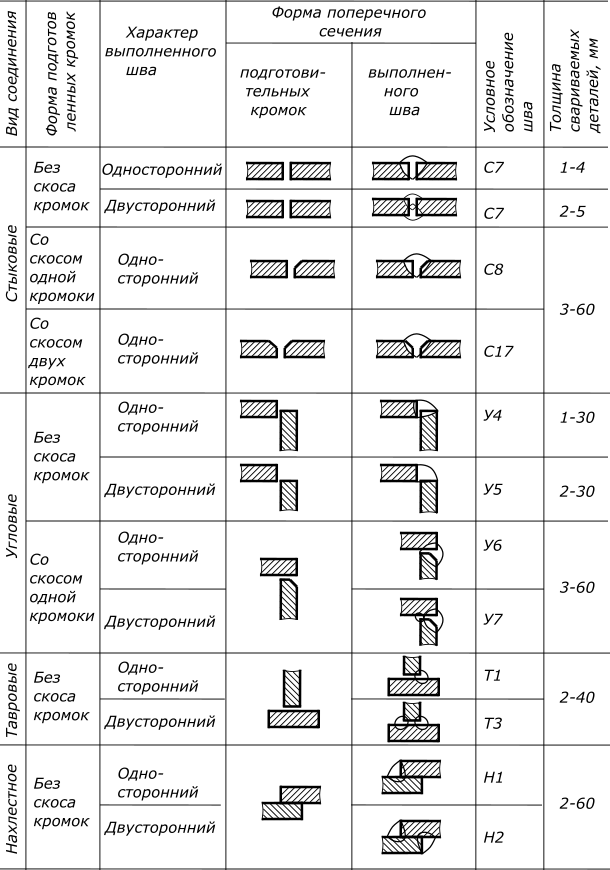

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

соединения стальных трубопроводов, кольцевые стыки, швы – Определенных деталей и элементов на Svarka.guru

Ручная дуговая сварка труб остается одним из самых распространенных способов монтажа трубопроводных систем, являющихся как самостоятельными транспортно-распределительными сетями, так и компонентами технологического оборудования. Высокое качество стыков трубопроводных комплексов — это залог их безопасного функционирования.

Способы сварки, типы стыков, геометрические параметры и типовые размеры, а также способы разделки кромок — все это регламентировано в ГОСТ 16037-80 ручная дуговая сварка соединения сварные. Строгое соблюдение требований стандарта при проектировании, формировании технологического процесса и выполнении сварки стальных трубопроводов обеспечивает должный уровень качества.

Условные обозначения соединений

В стандарте описаны три типа сварных соединений трубопроводов:

- стыковые, обозначаются литерой С

- угловые, литерой У

- нахлесточные, обозначаются литерой Н.

Внутри каждого типа актуальный стандарт детализирует множество подтипов в зависимости от:

- вида сварного шва;

- числа сторон проварки;

- конфигурации подкладки;

- ее съемности;

- без скоса, со скосом одной или двух кромок;

- формы сечения кромок

- формы сечения шовного материала

- способа сварки;

- толщины стенок;

- диаметра трубы.

В условное обозначение, кроме типа, входит признак замкнутости линии, способ сварки, параметры катета и вспомогательные символы. В соответствии с ГОСТ 16037 80 используется сварка аргоном, под флюсом и газом. Работа в атмосфере защитных газов может выполняться как плавким, так и неплавким электродом. Обычно трубы выполняют из углеродистой стали. Для работы в агрессивных средах применяют нержавеющие сплавы. Реже используются сплавы цветных металлов.

Конструктивные элементы и размеры кромок заготовок и шва

Сварка труб ГОСТ 16037-80 подразумевает следующие основные элементы:

- s: толщина заготовки;

- b: расстояние между кромками заготовок;

- e: ширина шва;

- g: его выпуклость;

- а –общая толщина шва;

- с -притупление кромки;

- В –глубина нахлеста;

- K — катет углового шва;

- Dn – общий диаметр трубы;

- f – размер фланцевой фаски.

[stextbox id=’info’]Для ряда швов актуальными являются только часть указанных параметров. Значения размеров приведены в стандарте в зависимости от метода трубной сварки, регламентируемой ГОСТ.[/stextbox]

Типы сварных швов

Стыковые швы используются при сварке кольцевых стыков труб в соответствии с ГОСТ. Такие соединения обозначаются С1-С53

Они выполняются одно- и двухсторонними, с прямолинейным и закругленным скосом кромок и с расточкой.

В односторонних швах может быть предусмотрена съемная или остающаяся подкладка, а также расплавляемая вставка.

Соединения секторов на повороте трубопровода выполняется со скосом кромок и обозначаются С54-С55.

Соединения фланца и трубопровода обозначается как С56

Пример обозначения углового соединения типа У2.Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

Таблица размеров катета шва

Значения катетов шва в зависимости от типа шва, расстояния между кромками, сварочного метода и размера фланцевой фаски сведены в таблицы для каждого типа отдельно.

Таблица размеров катетов для У21.Разделка труб под сварку

ГОСТ регулирует виды и характеристики подготовки к сварным работам для различных типов соединений:

- стыковых;

- угловых;

- нахлесточных.

Перед началом сварочных работ необходимо проводить подготовку. В нее входит:

- механическая зачистка, выполняется с целью удаления пыли, следов коррозии, оксидной пленки;

- химическая обработка, для удаления масложировых пятен и окисной пленки;

- разделка кромок.

Разделка проводится с помощью механической обработки кромки. При монтаже трубопроводов она выполняется специальными машинами. Во время ремонтных работ допускается выполнение разделки с помощью угловых шлифмашин.

Разделка кромок выполняется при толщине заготовок от 4 мм.

Для угловых соединений под отводы выполняют скашивание одной или обеих кромок под углом 45о.

Стыки на трубопроводах подразделяются на поворотные и неповоротные.

Сварка стальных трубопроводов ГОСТ 16037 рекомендует применять по возможности поворотные стыки. Они варятся в наиболее удобном и выгодном нижнем сварочном положении, разделка кромок для него выполняется одинаково по всему периметру стыка.

Неповоротный стык приходится варить во всех сварочных положениях, переходящих одно в другое по мере продвижения по шву вокруг трубы.

Разница между толщиной стенок соединяемых встык труб не должна быть более 10% и не превышать трех миллиметров. При этом ширина зазора должна быть постоянной по всему стыку и находиться в переделах от 2 до 3 мм.

[stextbox id=’alert’]До того, как начать монтаж, необходимо обработать кромки и околошовную зону на 20-30мм, очистив ее от механических загрязнений, следов коррозии и масложировых пятен.[/stextbox]

Перед основной электродуговой сваркой торцы труб прихватывают друг к другу:

- трубы до 300 мм в диаметре: 4 прихватки;

- свыше 300 мм- равномерно через каждые 200-300 мм.

Трубы с толщиной стенок 12 мм и более проваривают в три приема. На первом этапе формируют корень шва в виде валика с возвышением 1,5-3 мм, равномерно распределенного по длине стыка. Электрод при этом следует вести возвратно-поступательно.

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Если значение притупления невелико или его вовсе нет, то прожог предотвращают такими методами, как:

- использование подкладок, препятствующих вытеканию расплавленного металла;

- сварка на флюсовой подушке;

- предварительное подваривание;

- выполнение замка.

Технологам следует обращать особое внимание на корректный расчет и соблюдение оптимальных значений параметров разделки. Это позволяет снизить трудоемкость, экономно расходовать материалы и сохранять контроль над себестоимостью.

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска;

- 26-60мм: двухсторонняя;

Для угловых устанавливаются следующие границы:

- 3-20мм: одностороння;

- 21-50 мм: двухстороння.

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обычный скос, профиль представляет собой трапецию,

- Х-образная, два скоса сделаны навстречу друг другу таким образом, что профиль поперечного сечения двусторонней разделки визуально напоминает очертания буквы Х;

- U-образная, профиль поперечного сечения криволинейный и напоминает очертания буквы U.

ГОСТ на сварку труб рекомендует применять U-образную разделку при больших толщинах заготовок, с целью снизить площадь сечения шва и, следовательно, снизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь толщиной труб:

- 3-25мм: Х-образная или V–образная;

- 26-60мм- U–образная;

- более 60 мм- специальные формы.

Они представляют собой:

- уступы;

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и понизить площадь поперечного сечения.

Для разделки используются следующие способы:

- Газовый резак. Характеризуется низкой точностью и недостаточным качеством поверхности. Требует дополнительной обработки механическими способами.

- Мехобработка. Строгальная или фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также требует финишной мехобработки.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Заключение

ГОСТ на сварку трубопроводов – важный регламентирующий документ, устанавливающий условия на подготовку и проведение работ. Он определяет методы сварки, типы соединений, статус разделки и конструктивные параметры для каждого из них. Трубопровод служит не один год. Он также должен выдерживать давление жидкости или газа. Строгое соблюдение требований гост 16037 на сварку трубопроводов необходимо для обеспечения прочности, долговечности и герметичности сварных соединений.

параметры сварных швов, указанные в таблицах стандарта

ГОСТ на сварные швы был издан в Советском Союзе в 1980 году и имеет номер 5264. Этот стандарт является действующим. В нем описываются ручная дуговая сварка, сварные соединения, а также основные типы, конструктивные элементы и размеры. При этом стандарт не распространяется на сварные соединения трубопроводов из стали, которые регулируются другими нормативами. Рассмотрим, в чем заключается данный стандарт и как он регулирует изготовление соединений.

Предмет ГОСТ

ГОСТ на сварные соединения устанавливает основные виды, конструктивные элементы и параметры сварных соединений из сталей и сплавов на основе никеля и железоникелевого сплавов с применением ручной дуговой справки. Сварные швы ГОСТ и их основные виды должны соответствовать первой таблице стандарта. А конструктивные элементы и их соединения соответствовать таблицам под номерами со 2 по 54. Он позволяет применять основные типы сварных соединений при сварке электродной проволокой в двуокиси углерода диаметром от 0,8 до 1,4 миллиметра. Также допускается увеличение по размерам швов на 30 процентов, отклонения кромок могут иметь значения до 5 градусов в ту или иную сторону с соответствующим изменением ширины шва.

Первая таблица стандарта

В первой таблицы стандарта ГОСТ на сварные швы указываются основные типы соединения. В стандарте указываются следующие соединения:

- Стыковое и его подвиды.

- Угловое со скосами и без скоса.

- Тавровое соединение.

- Нахлесточное.

Каждое из них, за исключением нахлесточного, имеет более десятка подвидов. Каждое из них имеет кодовое обозначение начиная с С1. Далее в таблице указывается форма подготовленных кромок и характер сварного шва. После этого идет форма поперечного сечения, указана толщина свариваемых деталей. Немного подробнее рассмотрим таблицу под номером один.

Форма подготовленных рамок

Стыковое имеет несколько видов форм. С1 и С28 производятся с отбортовкой кромок и ее односторонней разновидностью. Без скоса кромок, в том числе с последующей дорожкой, идут конструкции с С2 по С6. Скос одной кромки с толщиной соединения до 60 миллиметров присущ конструкциям под кодами С8-С12. Нахлесточное соединение имеет только одну форму, а именно без скоса рамок. Кроме того, для соединений имеются скосы криволинейные, ломаные, двумя симметричными скосами, в том числе ломаными и криволинейными одной и обеих кромок.

Характер сварного шва

Что касается характера шва, то здесь есть некоторые нюансы. Стыковое имеет односторонний и двухсторонний характер, но при этом немало подвидов. Среди них перечислим некоторые:

- Простые односторонние;

- Простые двухсторонние;

- Замковые;

- На съемной и остающейся подкладке.

Большинство элементов свариваются как односторонние и двухсторонние. Для некоторых из них необходимо тщательно подбирать виды сварки и соответствующую толщину. Вся подробная информация изложена в стандарте и для каждого описывается нужный вариант и соответствующие формы и кромки.

Что пишется в остальных таблицах

Далее идут таблицы со 2 по 54. Каждая из них устанавливает номер сварного соединения, конструктивные элементы, размеры детали и их отклонения. Число пунктов, в которых описываются размеры, варьируется от 2 до 10 и более. Показаны изображения подготовленных кромок и сварного шва, проставлены все необходимые обозначения, включая штриховку материала.

Примечательна таблица под номером 55. Здесь указываются толщина тонкой детали и разность толщин деталей. Согласно ГОСТу, в зависимости от размера детали, разность должна находиться в диапазоне от 1 до 4 миллиметров. Осуществление плавного перехода производят с помощью наклонного расположения поверхности шва. При превышении разности между деталями, на той, которая имеет большую толщину, необходимо сделать скос односторонний или двухсторонний до толщины тонкой детали. Конструктивные элементы подготовленных кромок и размеры шва после сварки должны выбираться по меньшей толщине.

После всех таблиц идут приложения в количестве трех штук. Первое описывает предел текучести свариваемой стали в Мегапаскалях и катет углового шва для более толстого элемента. При этом минимальное значение катета не должно превышать толщину более тонкого элемента более, чем в 1,2 раза.

В приложениях 2 и 3 подробно расписано про катет углового шва, включая предельные отклонения от номинального значения, катет для отношения между временными сопротивлениями разрыву металла шва и основного металла. Указаны рекомендованные значения.

ГОСТ, описывающий параметры сварки, сварные швы и конструктивные элементы, является важным документом. С его помощью контролируется процесс производства, подбираются конструкции и детали по толщине. Эта книга является обязательной для сварщика и похожих профессий, так как ее применение гарантирует качественную и надежную сварку.

ГОСТы

ГОСТы: процессы сварки

- ГОСТ Р ИСО 4063-2010 Сварка и родственные процессы. Перечень и условные обозначения

- ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка.

- ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий.

- ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения.

- ГОСТ 19521-74 Сварка металлов. Классификация.

- ГОСТ 29273-92 Свариваемость. Определение.

- ГОСТ 23870-79 Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл.

- ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу.

- ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу.

- ГОСТ 29297-92 Сварка, высокотемпературная и низкотемпературная пайка, пайкосварка металлов. Перечень и условные обозначения процессов.

- ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений.

- ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений.

- ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения.

- ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс.

ГОСТы: сварные соединения. Типы, конструктивные элементы и размеры

Ручная дуговая сварка:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

- ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

Сварка под флюсом:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

- ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

Дуговая сварка в защитном газе:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

- ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

Дуговая сварка алюминия и сплавов в инертном газе:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры.

- ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

Соединения сварные точечные:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры.

- ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры.

Соединения сварные трубопроводов:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры.

- ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры.

- ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

- ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры.

- ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры.

- ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры.

ГОСТы: сварочные расходуемые материалы

- ГОСТ Р ЕН 13479-2010 Материалы сварочные. Общие требования к присадочным материалам и флюсам для сварки металлов плавлением

- ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

- ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия.

- ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия.

- ГОСТ Р ИСО 2560-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

- ГОСТ Р ИСО 3580-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация

- ГОСТ Р ИСО 3581-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей. Классификация

- ГОСТ 2246-70 Проволока стальная сварочная. Технические условия.

- ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

- ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы.

- ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы.

- ГОСТ 10543-98 Проволока стальная наплавочная. Технические условия.

- ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия.

- ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия.

- ГОСТ 21449-75 Прутки для наплавки. Технические условия.

- ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия.

- ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия.

- ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия.

- ГОСТ 26467-85 Лента порошковая наплавочная. Общие технические условия.

- ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия.

- ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия.

- ГОСТ Р ИСО 14174-2010 Материалы сварочные. Флюсы для дуговой сварки. Классификация

- ГОСТ 30756-2001 Флюсы для электрошлаковых технологий. Общие технические условия.

- ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей. Требования к качеству аттестованной продукции.

- ГОСТ 22366-93 Лента электродная наплавочная спеченная на основе железа. Технические условия.

ГОСТы на компоненты для производства сварочных материалов

- ГОСТ 4417-75 Песок кварцевый для сварочных материалов.

- ГОСТ 4421-73 Концентрат плавиковошпатовый для сварочных материалов. Технические условия.

- ГОСТ 4416-94 Мрамор для сварочных материалов. Технические условия.

- ГОСТ 22938-78 Концентрат рутиловый. Технические условия.

- ГОСТ 14327-82 Слюда мусковит молотая электродная. Технические условия.

ГОСТы на технические газы для сварки и резки

- ГОСТ Р ИСО 14175-2010 Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов

- ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия.

- ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия.

- ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

- ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия.

- ГОСТ 3022-80 Водород технический. Технические условия.

- ГОСТ 1460-81 Карбид кальция. Технические условия.

- ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия.

ГОСТы: сварочное оборудование

- ГОСТ Р МЭК 60974-1-2012 Оборудование для дуговой сварки. Часть 1.Источники сварочного тока.

- ГОСТ 4.140-85 Система показателей качества продукции. Оборудование электросварочное.Номенклатура показателей.

- ГОСТ 95-77 Трансформаторы однофазные однопостовые для ручной дуговой сварки. Общие технические условия.

- ГОСТ 7012-77 Трансформаторы однофазные однопостовые для автоматической дуговой сварки под флюсом. Общие технические условия.

- ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия.

- ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки. Основные размеры.

- ГОСТ 304-82 Генераторы сварочные. Общие технические условия.

- ГОСТ 2402-82 Агрегаты сварочные с двигателями внутреннего сгорания. Общие технические условия.

- ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия.

- ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия.

- ГОСТ 24376-91 Инверторы полупроводниковые. Общие технические условия.

- ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия.

- ГОСТ 22990-78 Машины контактные. Термины и определения.

- ГОСТ 297-80 Машины контактные. Общие технические условия.

- ГОСТ 14111-90 Электроды прямые для контактной точечной сварки. Типы и размеры.

- ГОСТ 25444-90 Электроды прямые и электрододержатели для контактной точечной сварки. Посадки конические. Размеры.

- ГОСТ 10594-80 Оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки. Ряды параметров.

- ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств.

- ГОСТ Р 50664-94 Аппараты ультразвуковые технологические. Рабочие частоты.

- ГОСТ Р 51526-99 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Требования и методы испытаний.

- ГОСТ Р 51526-2012 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Часть 10. Требования и методы испытаний.

- ГОСТ Р 55139-2012 Совместимость технических средств электромагнитная. Оборудование для контактной сварки. Часть 2. Требования и методы испытаний.

- ГОСТ 13821-77 Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки. Общие технические условия.

- ГОСТ IEC 60245-6-2011 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Кабели для электродной дуговой сварки.

- ГОСТ Р 55554-2013 Электродержатели для подводной сварки и резки. Общие технические условия.

- ГОСТ Р 55738-2013 Шпильки и керамические кольца для сварки.

ГОСТы: механическое сварочное оборудование

- ГОСТ 4.44-89 Система показателей качества продукции. Оборудование сварочное механическое. Номенклатура показателей.

- ГОСТ 21694-94 Оборудование сварочное механическое. Общие технические условия.

- ГОСТ 28944-91 Оборудование сварочное механическое. Методы испытаний.

- ГОСТ 19140-94 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры.

- ГОСТ 19141-94 Вращатели сварочные вертикальные. Типы, основные параметры и размеры.

- ГОСТ 19143-94 Вращатели сварочные универсальные. Типы, основные параметры и размеры.

- ГОСТ 28920-95 Вращатели сварочные роликовые. Типы, основные параметры и размеры.

- ГОСТ 30295-96 Кантователи сварочные. Типы, основные параметры и размеры.

- ГОСТ 23556-95 Колонны для сварочных автоматов. Типы, основные параметры и размеры.

- ГОСТ 26408-85 Колонны для сварочных полуавтоматов. Типы, основные параметры и размеры.

- ГОСТ 30260-96 Оборудование для наплавки поверхностей тел вращения. Типы, основные параметры и размеры.

- ГОСТ 30261-96 Оборудование для сварки кольцевых швов. Типы, основные параметры и размеры.

- ГОСТ 30275-96 Манипуляторы для контактной точечной сварки. Общие технические условия.

- ГОСТ 30220-95 Манипуляторы для контактной точечной сварки. Типы, основные параметры и размеры.

- ГОСТ 27776-88 Модули производственные гибкие дуговой сварки и плазменной обработки. Основные параметры.

- ГОСТ 28332-89 Модули производственные гибкие дуговой сварки. Нормы надежности и основные требования к методам контроля.

- ГОСТ 26056-84 Роботы промышленные для дуговой сварки. Общие технические условия.

- ГОСТ 26054-85 Роботы промышленные для контактной сварки. Общие технические условия.

- ГОСТ 27387-87 Роботы промышленные для контактной точечной сварки. Основные параметры и размеры.

- ГОСТ 31.211.41-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Основные конструктивные элементы и параметры. Нормы точности.

- ГОСТ 31.211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение.

- ГОСТ 31.2031.01-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Типы, параметры и размеры.

- ГОСТ 31.2031.02-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Технические условия.

8 до 10

8 до 10 5 до 8

5 до 8 52 до 56

52 до 56 5 до 8

5 до 8 44 до 48

44 до 48