ГОСТ 5657-69 (СТ СЭВ 475-88) Сталь. Метод испытания на прокаливаемость (с Изменениями N 1, 2)

ГОСТ 5657-69

(CT СЭВ 475-88)

Группа В09

СТАЛЬ

Метод испытания на прокаливаемость

Steel. Methods for the determination of hardenability

Срок действия с 01.07.70

до 01.01.95*

______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). — Примечание «КОДЕКС».

1. РАЗРАБОТАН И ВНЕСЕН ЦНИИЧЕРМЕТ МЧМ СССР

РАЗРАБОТЧИКИ

Р.И.Колясникова, Е.В.Кручинина, С.Н.Мищеринова, К.Г.Попова, В.Н.Зикеев

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР N 750 от 27.06.69

3. Стандарт полностью соответствует СТ СЭВ 475-88, ИСО 642-79 в части метода испытаний, аппаратуры, отбора образцов

Стандарт полностью соответствует СТ СЭВ 475-88, ИСО 642-79 в части метода испытаний, аппаратуры, отбора образцов

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. ПЕРЕИЗДАНИЕ (январь 1993 г.) с Изменениями N 1, 2, утвержденными в январе 1980 г., октябре 1989 г. (ИУС 3-80, 2-90)

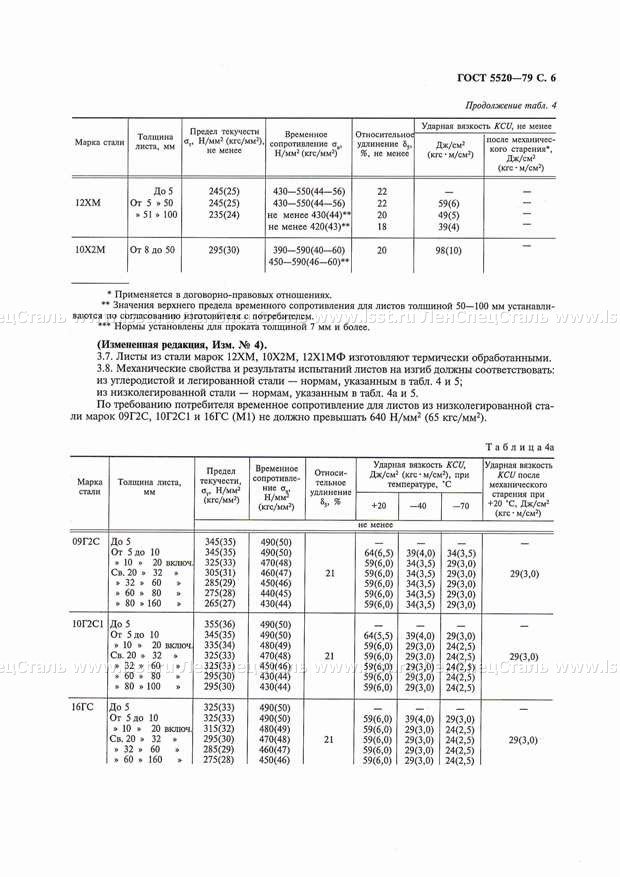

Настоящий стандарт устанавливает определение прокаливаемости углеродистых и легированных конструкционных, инструментальных и подшипниковых сталей (за исключением сталей, закаливающихся на воздухе, и сталей с очень низкой прокаливаемостью) методом торцовой закалки (по Джомини).

Испытание прокаливаемости стали методом торцовой закалки состоит в том, что один торец цилиндрического образца, нагретого до температуры закалки, охлаждают водой в специальной установке при условиях, приведенных в пп.4.1-4.5.

После закалки измеряют твердость по длине образца от охлажденного водой торца к незакаленной головке и по полученным данным строят диаграмму твердости (пп.

5.1-5.6; 6.1-6.3).

5.1-5.6; 6.1-6.3).Применение метода прокаливаемости предусматривается в стандартах и технических условиях, устанавливающих технические требования на металлопродукцию.

1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ

1.1. Под прокаливаемостью понимают глубину проникновения закаленной зоны. При определении прокаливаемости методом торцовой закалки прокаливаемость стали одной плавки характеризуется кривой, построенной в координатах: твердость (по оси ординат) — расстояние от охлаждаемого торца (по оси абсцисс).

Прокаливаемость стали характеризуется марочной полосой прокаливаемости, определяемой граничными кривыми, установленными для нескольких плавок данной марки стали (черт.1).

Черт.1

Черт.1

1.2. Прокаливаемость стали может быть выражена индексами (цифровыми показателями) прокаливаемости (вместо кривой или полосы прокаливаемости).

Индекс прокаливаемости выражается твердостью (HRC) на данном расстоянии от охлажденного торца ( в мм) по одному из следующих вариантов (см. черт.1):

черт.1):

а) твердость максимальная или минимальная на заданном расстоянии ;

б) минимальное и максимальное значение твердости на заданном расстоянии от охлажденного торца (точки и ) — ;

в) минимальное и максимальное расстояние от охлаждаемого торца с определенной твердостью (точки и ) — ;

г) максимальные значения твердости на разных расстояниях от охлаждаемого торца (точки и ) — ; ;

д) максимальные значения твердости на разных расстояниях от охлаждаемого торца (точки и

) — ; .

1.3. Обозначения параметров и их значения приведены в справочном приложении 1а.

(Введен дополнительно, Изм. N 2).

2. ОТБОР ОБРАЗЦОВ ДЛЯ ОПРЕДЕЛЕНИЯ ПРОКАЛИВАЕМОСТИ

2.1. Образец для испытания стали на прокаливаемость должен быть цилиндрической формы диаметром (25±0,25) мм и длиной (100±0,5) мм.

Конец образца, который не подвергается закалке, должен быть снабжен заплечиком или фланцем (черт.2).

Черт.2

Образец с фланцем | Образец с проточкой |

Черт.2

(Измененная редакция, Изм. N 2).

2.2. Из прутков сечением от 28 до 50 мм образец вытачивают из центра в соответствии с требованиями ГОСТ 7564-73, а из прутков сечением 50 мм и свыше — из перекованной и перекатанной пробы на круг-квадрат размером 30 мм. На поверхности образца не допускаются следы обезуглероживания.

2.2.1. При диаметре или толщине прутка более 150 мм образец допускается отбирать вырезкой таким образом, чтобы его ось располагалась на расстоянии 20 мм от поверхности прутка.

2.2.2. Допускается использование образцов, изготовленных из литой пробы.

Допускается использование образцов, изготовленных из литой пробы.

2.2.3. В случае если размер металлоизделия не позволяет приготовить стандартный образец для испытания, то он должен быть изготовлен из полуфабриката, который в дальнейшем предназначен для изготовления изделий.

2.2.1-2.2.3. (Введены дополнительно, Изм. N 2).

2.3. Перед изготовлением образца заготовка должна быть подвергнута термической обработке:

нормализации — заготовка из конструкционной стали;

отжигу — заготовка из инструментальной и подшипниковой стали (в случае изготовления образцов из неотожженной стали).

Структура стали после отжига должна соответствовать требованиям соответствующего стандарта на сталь в отожженном состоянии.

Время выдержки стали при нормализации должно быть от 30 до 60 мин.

(Измененная редакция, Изм. N 2).

2.4. На торце образца (со стороны заплечика) должна быть нанесена маркировка номера плавки и номера образца.

2.5. Число образцов для испытания на прокаливаемость устанавливается стандартами или техническими условиями на продукцию. Если такие указания отсутствуют, то испытания проводятся на одном образце от плавки.

2.6. Поверхность образца и торца должна быть отшлифована.

(Введен дополнительно, Изм. N 2).

3. УСТАНОВКА ДЛЯ ЗАКАЛКИ

3.1. Закалка образца должна производиться струей воды в специальной установке, состоящей из держателя образца и сопла для подачи воды (черт.3).

Черт.3

1 — держатель; 2 — образец; 3 — сопло

Черт.3

3.2. Установка должна соответствовать следующим основным требованиям:

а) образец должен устанавливаться вертикально: торцовой поверхностью над соплом. Оси образца и торца должны совпадать;

б) диаметр сопла, высота свободной струи воды над соплом и расстояние от сопла до торца образца должны соответствовать нормам, приведенным в табл. 1.

1.

Таблица 1

мм | ||

Диаметр сопла | Высота свободной струи воды | Расстояние от сопла до торца образца |

12,5±0,5 | 65+5 | 12,5±0,5 |

в) высота струи в процессе охлаждения образца должна быть постоянной;

г) вода должна касаться только торца образца, не омывая его цилиндрической поверхности.

3.3. Установка для испытания должна быть защищена от потоков воздуха (сквозняков) во время процесса закалки.

(Введен дополнительно, Изм. N 2).

4. ЗАКАЛКА ОБРАЗЦА

4. 1. При нагреве торец образца, подлежащий охлаждению водой, должен быть предохранен от окисления и обезуглероживания. Если нагрев производят в печи без контролируемой атмосферы, образец помещают в стальной цилиндрический стакан с крышкой. Торцом, предназначенным для охлаждения, образец ставят на графитовую пластинку или на слой отработанного графита (черт.4).

1. При нагреве торец образца, подлежащий охлаждению водой, должен быть предохранен от окисления и обезуглероживания. Если нагрев производят в печи без контролируемой атмосферы, образец помещают в стальной цилиндрический стакан с крышкой. Торцом, предназначенным для охлаждения, образец ставят на графитовую пластинку или на слой отработанного графита (черт.4).

Черт.4

1 — ящик;

2 — крышка;

3 — образец; 4 — графитовая пластинка

Черт.4

4.2. Образец нагревают до температуры закалки стали данной марки, принятой в стандартах на технические требования. Если закалка указывается в интервале температур, то для нагрева образца под закалку выбирают максимальную температуру.

4.3. Время прогрева образца до температуры закалки составляет 30-50 мин. Отклонение от заданной температуры закалки не должно превышать ±5 °С. Выдержка образца при температуре закалки после нагрева — 30 мин.

Примечание. По соглашению сторон время прогрева и время выдержки могут быть уточнены.

4.4. Время с момента извлечения образца из печи до начала охлаждения не должно превышать 5 с.

4.5. Образец должен находиться под струей воды до полного охлаждения (не менее 10 мин). Температура воды должна быть в пределах от 5 до 25 °С.

Примечание. Вентиль подачи должен открываться быстро.

(Измененная редакция, Изм. N 2).

5. ИЗМЕРЕНИЕ ТВЕРДОСТИ

5.1. Для замера твердости по всей длине закаленного образца сошлифовывают две диаметрально противоположные площадки на глубину (0,5±0,10) мм.

5.2. Площадки должны сошлифовываться при обильном охлаждении водой или специальной эмульсией. Шероховатость поверхности площадок на базовой длине 0,8 мм должна быть не более 1,25 мкм по ГОСТ 2789-73. Не допускаются прижоги, вызывающие структурные изменения металла.

Рекомендуемый метод выявления прижогов металла приведен в приложении.

Примечания:

1. Прижоги, полученные при шлифовании, перед замером твердости должны быть удалены повторной шлифовкой на глубину 0,1 мм. Если после повторной шлифовки прижоги остаются, то плоскости для замера твердости изготавливаются вновь.

2. Следы от замеров твердости должны быть сняты перед замером ее на противоположной поверхности.

(Измененная редакция, Изм. N 1).

5.3. Для построения кривой прокаливаемости стали замер твердости начинают на расстоянии 1,5 мм от закаленного торца в осевом направлении. Первые 16 замеров от торца образца производят с интервалом 1,5 мм, а затем — через 3 мм. Если на определенном расстоянии от торца твердость не меняется, то измерение можно производить через один интервал или закончить испытание. Места замера твердости должны быть тщательно нанесены на площадке для замера твердости специальным приспособлением или линейкой.

5.4. Для выражения прокаливаемости с помощью индексов (без построения кривой) твердость измеряют на расстоянии от закаленного торца в соответствии с требованиями стандартов или технических условий.

Для выражения прокаливаемости с помощью индексов (без построения кривой) твердость измеряют на расстоянии от закаленного торца в соответствии с требованиями стандартов или технических условий.

При этом можно включать или не включать первую точку, указанную в п.5.3 (1,5 мм от закаленного торца).

(Измененная редакция, Изм. N 2).

5.5. В случае необходимости повторного измерения твердости на площадке, на которой были сделаны замеры, необходимо площадку перешлифовать. Глубина съема металла при повторной шлифовке должна составлять 0,1-0,2 мм.

5.6. Твердость определяется по Роквеллу (HRC) в соответствии с требованиями ГОСТ 9013-59.

Измерение твердости по Роквеллу «С» можно заменить измерением твердости по Виккерсу. При измерении твердости следует обеспечить надежное закрепление образца.

(Измененная редакция, Изм. N 2).

5.7. При наличии на образцах трещин или других дефектов, приводящих к искажениям результатов замера твердости, образцы к испытанию не допускаются.

6. ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

6.1. Для каждой пары точек, находящихся на одинаковом расстоянии от торца образца на двух противоположных площадках, подсчитывают среднее арифметическое значение твердости, которое наносят на график или выражают в виде индекса.

6.2. При графическом изображении прокаливаемости дополнительно на диаграмму вписывают следующие данные:

а) номер плавки;

б) химический состав;

в) режим предварительной термической обработки стали или заготовок до изготовления торцового образца;

г) величину аустенитного зерна, если она предусмотрена стандартом или техническими условиями;

д) температуру закалки торцового образца.

6.3. При выражении прокаливаемости стали индексом необходимость указания дополнительных сведений, кроме предусмотренных в п.6.2, уточняется в технических условиях или стандартах на металл.

ПРИЛОЖЕНИЕ 1. РЕКОМЕНДУЕМЫЙ МЕТОД ВЫЯВЛЕНИЯ ПРИЖОГОВ НА ПЛОЩАДКАХ ОБРАЗЦОВ ПОСЛЕ ШЛИФОВАНИЯ

ПРИЛОЖЕНИЕ 1

Шлифованную плоскость промывают теплой водой и травят в 5%-ном водном растворе азотной кислоты (по ГОСТ 4461-77) до тех пор, пока поверхность не станет черной (30-60 с).

После травления поверхность промывают теплой водой, а затем образец погружают на 3 с в 50%-ный водный раствор соляной кислоты (по ГОСТ 3118-77) и промывают теплой водой.

Изменения твердости и структуры, происходящие при шлифовке после такой обработки, выявляются в виде светлых и темных пятен.

ПРИЛОЖЕНИЕ 1а (справочное). Обозначение параметров и их значения

ПРИЛОЖЕНИЕ 1а

Справочное

Обозначение | Наименование | Значение |

Полная длина образца | (100±0,5) мм | |

Диаметр образца | (25±0,25) мм | |

Время, в течение которого проводится нагрев образца | ||

а) до заданной температуры | 30-50 °С (±5 °С) | |

б) выдержки при заданной | (30±5) °С | |

Максимальное время между окончанием нагрева и началом закалки образца | 5 с | |

Температура охлаждающей воды | От 5 до 25 °С | |

Внутренний диаметр вертикальной трубы (сопла) для подвода воды | (12,5±0,5) мм | |

Высота струи воды над соплом без образца | 65 мм | |

Расстояние от конца трубы подачи воды (сопла) до нижнего торца закаляемого образца | (12,5±0,5) мм | |

Глубины шлифования плоскостей для измерения твердости | (0,5±0,1) мм | |

Расстояние от закаленного торца образца до точек (мест), где измеряют твердость | ||

Показатель прокаливаемости по Джомини на расстоянии |

Как проходит процесс термообработки у стали марки 45?

В этой статье мы рассмотрим следующие разделы:

Термическая или тепловая обработка металлов представляет собой совокупность таких процессов как: выдержка и охлаждение твердого металлического сплава, с целью улучшения характеристик изделия.

А как же детально проходит дальнейшая операция? Если нагревать конструкционную специальную сталь 45 до высоких температур (720 °C), то можно заметить изменение в кристаллической решетке металла. Она превращается из объемно-центрированного в гранецентрированный структурный тип.

Итак, термообработка включает в себя такие виды обязательных процедур.

- закалка

- отжиг

- нормализация

- отпуск

Закалка

Процесс закалки стали представляет собой нагрев стали 45 до температурного диапазона 830-850 °C. Если закаливать металл до не нужной температуры, то можно заметить образование ферритных участков. Их появление во много раз уменьшает прочность стали.

А если закаливать изделие до температуры 1000 °C, то произойдет значительное распространение зерен мартенсита, которое повлечет снижение вязкости и повышению образования трещин. Процесс нагревания проходит в непрерывной или периодической электропечи.

Процесс нагревания проходит в непрерывной или периодической электропечи.

Мартенсит является упорядоченным пересыщенным твердым раствором С (углерод) в а-железе такой же концентрации. Это химическое вещество было названо в честь немецкого металлографа Адольфа Мартенса.

Закалка зависит от двух факторов:

- химический состав металла

- форма и габариты детали

Если у углерода большие размеры и высокое процентное содержание, то для закаливания стали нужно большое количество времени. После этой операции происходит выдержка, чтобы выровнять неоднородность аустенита.

Аустенит — высокотемпературный гранецентрированный вид Fe и его сплавов. Фаза названа в честь английского металлурга Уильяма Чандлера Робертс-Остина.

Если произошел сильный перегрев, то это может привести к окислению и обезуглероживанию. А чтобы этого не происходило, необходимо нагревать сталь в вакууме или расплавленной соли. Вообще, закаливание проводят в двух средах, которые мы представили в таблице.

Вообще, закаливание проводят в двух средах, которые мы представили в таблице.

|

Среда |

Характеристики |

|

Вода |

обладает повышенной скоростью, но при увеличении t она заметно падает. Также в воде вероятен риск появления напряжения и колебания деталей |

|

Масло |

В этой среде сталь охлаждается, а также снижается возникновение трещин. В отличие от воды, в масле низкая температура и может происходит загустение |

Отжиг

Процедура отжига включает в себя нагревание, выдержку и долгое охлаждение в печи. Существует две разновидности рассматриваемого процесса, которые мы подробно представили в табличном варианте ниже.

|

Вид рода |

Задачи |

Особенности |

первый |

выравнивает химсостав металла увеличивает обрабатывает стали, с помощью давления уменьшает остаточное напряжение после технологической обработки |

Его структура не подвергается трансформации, остается неизменной при любых задачах, t=500-630°C |

|

второй |

измельчение зерен металла помогает образовывать структуру феррит+перлит |

Этот тип — подготовительная термообработка. t=770-840°C |

Нормализация

Рассматриваемая операция включает в себя нагревание стали и ее охлаждение на открытом воздухе, в результате чего может произойти измельчение крупнозернистой структуры.

В отличие от отжига, нормализация улучшает показатель вязкости и надежности в несколько раз. Такие изменения заметны при охлаждении на воздухе, способствующее разложить аустенитные фазы в небольших показателях температуры.

Перлит от французского переводится как “жемчуг” и обозначает горную породу вулканического происхождения.

После этого происходит увеличение перлита и это является одной из причин усовершенствования механических особенностей.

Отпуск

Отпуск — заключительный этап термообработки стали 45. Он отличается от всех остальных вышерассмотренных процедур тем, что металл нагревается ниже критической температуры, происходит выдержка и охлаждение. Целью отпуска — снять внутреннее напряжение, повысить вязкость и прочность. Следует отметить, что основным процессом происходящим при отпуске является распад мартенсита.

Целью отпуска — снять внутреннее напряжение, повысить вязкость и прочность. Следует отметить, что основным процессом происходящим при отпуске является распад мартенсита.

Для визуального запоминания процессов термообработки стали, мы подготовили поэтапный слайдер каждой процедуры.

Таким образом, термообработка стали марки 45 проходит через несколько процессов: закалка, отжиг, нормализация и отпуск. В основе каждой процедуры цель — как можно лучше изменить свойства металла.

ХВГ :: Металлические материалы: классификация и свойства

Сталь ХВГ ГОСТ 5950-2000

Группа | Массовая доля элемента, % | |||||||

Углерод | Кремний | Марганец | Хром | Вольфрам | Ванадий | Молибден | Никель | |

I | 0,90 – 1,05 | 0,10 – 0,40 | 0,80 – 1,10 | 0,90 – 1,20 | 1,20 – 1,60 | — | — | — |

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для

холодной механической обработки (обточки, строжки фрезерования и т. д.)

д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Ас1 | Ас3 (Асm) | Ar1 | Мн |

770 | 870 | 730 | 160 |

Твердость стали после термообработки

Состояние поставки, режимы термообработки | HRCЭ (HB) |

Прутки и полосы отожженные или высокоотпущенные Образцы. Закалка 850 °С,

масло. Изотермический отжиг 780 – 800 °С, охлаждение со скоростью 50 град/ч до 670 – 720 °С, выдержка 2 – 3 ч, охлаждение со скоростью 50 град/ч до 550 °С, воздух Подогрев 650 – 700 °С. Закалка 830 – 850 °С, масло. Отпуск 150 – 200 °С, воздух (режим окончательной термообработки) Подогрев 650 – 700 °С. Закалка 830 – 850 °С. Отпуск 200 – 300 °С, воздух (режим окончательной термообработки) | До (255) Св. 61 (255) 63 – 64 59 – 63 |

Твердость и ударная вязкость в зависимости от сечения образца | |||

Сечение, мм | Место вырезки образца | KCU, Дж/см2 | HRCЭ |

Закалка на мелкое зерно. | |||

15 | 1/2R | 40 | 64 |

25 | 1/2R | 30 | 64 |

50 | 1/2R | 20 | 63 |

100 | 1/2R | 15 | 61 |

Твердость стали в зависимости от температуры отпуска | ||

Температура отпуска, °С | HRCЭ | |

Заготовки сечением до 50 – 60 мм. масло или расплав солей с водой при 200 °С | ||

180 – 220 | 59 – 63 | |

230 – 280 | 57 – 61 | |

280 — 340 | 55 – 57 | |

Закалка 820 °С, масло | ||

100 | 66 | |

Термообработка металла – особенности закалки стали. Виды термообработки стали

Как будет осуществляться отжиг, закалка стали или ее отпуск, напрямую зависит от марки металла и формы обрабатываемых образцов. Также учитываются характеристики, необходимые продукции, которых можно добиться, применяя определенный комплекс действий и методик.

Промышленные и лабораторные печи для термообработки металла позволяют выполнять широкий спектр функций. Техника отличается простотой применения и точностью выполнения задач.

Термическая обработка стали – это тепловое воздействие на металл, с применением определенных режимов. Температурные процессы позволяют изменить структуру и свойства материала, усовершенствовав его качественные характеристики

Термообработка разных марок стали – основные операции

Каждый из видов термической обработки стали представляет собой сложный производственный комплекс. Среди различных процессов базовыми являются:

|

Отжиг |

Закалка |

Отпуск |

|

Первого рода – рекристаллизационный, гомогенизацонный, изотермический |

В одном охладителе Прерывистая Ступенчатая Изотермическая С самоотпуском Индукционная |

Низкий Средний Высокий |

|

Второго рода – диффузионный, полный, неполный, светлый, сфероидизирующий |

Муфельные печи позволяют осуществлять термообработку металла предельно четко.

Благодаря современному оборудованию легко выставлять и поддерживать температуру необходимое количество времени

Особенности процесса закалки стали

Независимо от того, какая технология закалки стали будет выбрана, она будет состоять из следующих этапов:

- Нагрева. Сколько изделия будут находиться в камере печи, зависит от марки металла и необходимого эффекта.

- Выдержки. Температура и период зависят от объемов продукции и ее характеристик. Этап сквозного прогрева позволяет завершить преобразование структуры стали.

- Охлаждения. Важна не только охлаждающая среда, но и скорость, с которой будет выполняться процесс.

Для обработки углеродистой стали лучше всего подойдут камерные печи. Стоит учесть, что в этом случае не потребуется предварительный подогрев образца. Данные марки не подвержены короблению или растрескиванию основы.

Закалка стали – это технология термообработки, благодаря которой даже недорогим сортам металла легко повысить эксплуатационные характеристики.

В результате можно снизить стоимость продукции, увеличив рентабельность производства

Изменение свойств металла зависит от соблюдения каждого критерия закалки. Самым значимым является температура нагрева. Именно она влияет на изменение атомной решетки. Какую термоотметку выбрать и определить период выдержки? Необходимые режимы термообработки стали зависят от требуемого уровня прочности и твердости для максимально долгого эксплуатационного срока изделия, при повышенном износе.

Камерные печи для термообработки разных марок стали выполняются с разными размерами рабочих камер и способами загрузки образцов. Выбрать подходящий вариант можно, исходя из производственных объемов

Технология закалки разных марок стали – как и для чего выполняется

Согласно ГОСТ на термообработку стали, закаливание разных марок может быть:

- С одним охладителем. Образец, доведенный до определенной температуры, погружают в жидкость.

Там металл находится, пока не остынет до требуемой отметки. Применяется метод для углеродистых и легированных, а также изделий с несложной конструкцией.

Там металл находится, пока не остынет до требуемой отметки. Применяется метод для углеродистых и легированных, а также изделий с несложной конструкцией. - Прерывистой. Используются две среды. Металл сначала проходит быстрое охлаждение. Для этого подойдет вода. Затем продукцию погружают в масло. Это необходимо для медленного достижения определенной температурной отметки. Применяют способ для высокоуглеродистой стали.

При разных способах закалки отличаться могут не только получаемые качественные характеристики стали, но и цвета каления

- Ступенчатой. Изделия охлаждаются в среде, чья термоотметка превышает мартенситный уровень обрабатываемой марки. Во время остывания и выдержки, деталь по всему периметру становится температуры закалочной емкости. После этого осуществляется медленное охлаждение с закалкой. Так аустенит преобразуется в мартенсит.

- Струйной.

Поверхность интенсивно обрызгивают водным напором. Паровой кокон при этом не образуется, благодаря чему можно добиться глубокой прокалки. Применяют если необходимо обработать только часть поверхности.

Поверхность интенсивно обрызгивают водным напором. Паровой кокон при этом не образуется, благодаря чему можно добиться глубокой прокалки. Применяют если необходимо обработать только часть поверхности. - Изотермической. Метод схож со ступенчатым закаливанием, но отличается временем выдержки. Сталь пребывает в среде ровно столько времени, сколько необходимо для завершения изотермического преобразования аустенита.

Основные температурные и временные режимы термообработки сталей – таблица показателей разных марок

Преимущества технологии закалки стали

Закаливание стали необходимо для изменения свойств изделий. Правильное выполнение всех процессов позволяет:

- Увеличить твердость поверхностного слоя.

- Повысить прочностные показатели.

- Снизить пластичность до нужного значения, повысив сопротивление на изгиб.

- Уменьшить вес продукции, сохраняя ее прочность и твердость.

Термообработка стали – основные технологические этапы

Основные дефекты при неправильной закалке стали

Независимо от того, какие виды термообработки стали осуществляются, при несоблюдении технологии можно ухудшить характеристики металла. Если закалка была выполнена неправильно, результатом станет:

1. Недостаточная твердость. Обусловлена слишком низкой температурой нагрева и малой выдержкой. Также к этому приведет и сниженная скорость остывания.

2. Перегрев. Возможен, если деталь доведена до большей температуры, превышающей отметку закаливания. Определить изъян можно по образованию крупнозернистой структуры. Это повлечет хрупкость металла.

Чтобы исправить дефекты, нужно провести термопроцесс заново, с корректировкой всех несоответствующих показателей

3. Пережог. Получают при нагревании металла до температуры близкой к плавлению. При этом в основу стали попадает кислород. В результате на зернистости образуются окислы. Исправить такой дефект невозможно, поскольку сталь становится чрезмерно хрупкой.

При этом в основу стали попадает кислород. В результате на зернистости образуются окислы. Исправить такой дефект невозможно, поскольку сталь становится чрезмерно хрупкой.

4. Обезуглероживание / окисление. На деталях образуются окалины, при этом на поверхностном уровне выгорает углерод. Такой дефект не исправить при помощи новой термообработки. Если есть припуск, позволяющий выполнить механическое воздействие, испорченный слой шлифуют.

Избежать окисления и обезуглероживания можно при помощи нагрева стали в электропечах с защитной атмосферой

5. Коробление и трещины. Появляются при сильном внутреннем напряжении. Проблема связана со спецификой обработки. В процессе нагревания и охлаждения металла происходит изменение объема. Зависят колебания, как от температуры, так и структурных преобразований, их скорости.

Только верно выполненная закалка металла обеспечит требуемые характеристики изделий различного назначения.

Выполнять термообработку стали необходимо в строгом соответствии с производственной технологией

Подробнее о том, какие камерные или шахтные печи наилучшим образом подойдут для конкретных задач или будут универсальными, расскажут специалисты компании «Лабор». Для детальной консультации звоните прямо сейчас!

Термообработка н свойства сталей — Энциклопедия по машиностроению XXL

Термообработка н механические свойства стальных отливок из высокоуглеродистой стали [c.35]Термообработка н механические свойства сталей (ГОСТ 4543—61 ) [c.125]

Марка стали Сечение s, мм Механические свойства (при поверхностной закалке (Тз и Oj- относятся к сердцевине, HR и поверхности) Термообра- ботка Ориентировочный режим термообработки 1 3 — закалка О — отпуск, с указанием > температуры нагрева н охлаждающей среды М — масло В —вода Н — нормализация [c.195]

П р и м е ч а н и е.

Режимы термообработки пружинных сталей приведены в табл. 4 их механические свойства в табл. 5.

[c.651]

Режимы термообработки пружинных сталей приведены в табл. 4 их механические свойства в табл. 5.

[c.651]Контроль материалов. В некоторых случаях неправильное применение материала было основной причиной опасного состояния. Например, деформированная в горячем состоянии штампован сталь Н-13 (5% Сг) удовлетворяла требованиям, предъявляемым к ракетным двигателям и баллонам, работающим под давлением, если ее применяли в случае тонких сечений. Этот материал имеет высокую удельную прочность и высокий предел прочности при повышенных температурах. Из материала с такими свойствами изготовляли силовые рычаги и кольца толкающего механизма металлоконструкции для испытания больших ракет (Риф-фин и Амос, 1961 г.). Эти элементы конструкции имели поперечное сечение 500 X 75 мм и 90 X 90 мм соответственно. Условный предел текучести стали после термообработки составлял 150 кгс/мм . Один из элементов каждого типа катастрофически разрушился при достижении половины расчетной нагрузки во время пробного испытания. Одно кольцо, показанное на рис. 14, разломилось без приложения внешней нагрузки, под действием высоких остаточных напряжений, возникших при горячей посадке. В результате исследования разрушенных деталей пришли к выводу, что необходимо увеличить радиус галтелей в надрезах, произвести повторный отпуск, а также полную повторную аустенитизацию и отпуск. При последних двух видах термообработки минимально возрастала ударная вязкость по Шарпи, первоначально равная

[c.285]

Одно кольцо, показанное на рис. 14, разломилось без приложения внешней нагрузки, под действием высоких остаточных напряжений, возникших при горячей посадке. В результате исследования разрушенных деталей пришли к выводу, что необходимо увеличить радиус галтелей в надрезах, произвести повторный отпуск, а также полную повторную аустенитизацию и отпуск. При последних двух видах термообработки минимально возрастала ударная вязкость по Шарпи, первоначально равная

[c.285]

К сожалению, невозможно построить механизм прямо из резины Одним из наиболее важных открытий последних лет было открытие углеродных нитей. Специальная термообработка позволяет изготовить из длинных прядей синтетического полимера длинные цепочки, образованные углеродными молекулами н обладающие высокой прочностью на разрыв. При связывании со смолами эти цепи образуют чудо-материал , имеющий прочность

Термическая обработка стали — Скачать PDF бесплатно

ТЕПЛОВАЯ ОБРАБОТКА СТАЛИ

ТЕПЛОВАЯ ОБРАБОТКА СТАЛИ Термическая обработка стали Большинство операций термообработки начинаются с нагрева сплава до состояния аустенитной фазы для растворения карбида в чугуне. Практика термической обработки стали

Практика термической обработки стали

Сплавы и их фазовые диаграммы

Сплавы и их фазовые диаграммы Цели класса Правило Гиббса Введение в фазовую диаграмму Практическая фазовая диаграмма Правило рычага Важное замечание: один вопрос в среднесрочной перспективе Рассмотрим Землю

Дополнительная информация8.Техническая термообработка

8. Техническая термообработка 8. Техническая термообработка 95 6 см 4 2 0-2 -4 C 400 CC -6-14 -12-10-8-6-4-2 0 2 см 6 723 C температура C 1750 750 250 При сварке заготовки не только сам шов,

Дополнительная информацияТехнические данные СИНИЙ ЛИСТ. Мартенситный. нержавеющие стали. Типы 410, 420, 425 Mod и 440A ОБЩИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЕНИЕ ФОРМА ИЗДЕЛИЯ

Технические данные СИНИЙ ЛИСТ Allegheny Ludlum Corporation Питтсбург, Пенсильвания Мартенситные нержавеющие стали типов 410, 420, 425 Mod и 440A ОБЩИЕ СВОЙСТВА Allegheny Ludlum типов 410, 420, 425 Modified и

Дополнительная информацияРаздел 4: NiResist Iron

Раздел 4: Железо NiResist Раздел 4 Описание марок Ni-Resist. ..4-2 201 (Тип 1) Ni-Resist … 4-3 202 (Тип 2) Ni-Resist … 4-6 Списки акций … 4-8 4-1 Ni-Resist Описание марок Ni-Resist Dura-Bar

..4-2 201 (Тип 1) Ni-Resist … 4-3 202 (Тип 2) Ni-Resist … 4-6 Списки акций … 4-8 4-1 Ni-Resist Описание марок Ni-Resist Dura-Bar

Североамериканский нержавеющий

Введение: Плоский лист нержавеющей стали для Северной Америки. Лист марки нержавеющей стали 309S (S30908) / EN1.4833 SS309 — это высоколегированная аустенитная нержавеющая сталь, которая отличается превосходной стойкостью к окислению,

Дополнительная информацияСевероамериканский нержавеющий

Лист 430 (S43000) / EN 1 из нержавеющей стали для Северной Америки.4016 Введение: SS430 — это низкоуглеродистая хромированная ферритная нержавеющая сталь без какой-либо стабилизации углерода

Дополнительная информацияСевероамериканский нержавеющий

Плоские нержавеющие изделия в Северной Америке Лист нержавеющей стали марки 310S (S31008) / EN 1. 4845 Введение: SS310 — это высоколегированная аустенитная нержавеющая сталь, предназначенная для работы при повышенных температурах.

4845 Введение: SS310 — это высоколегированная аустенитная нержавеющая сталь, предназначенная для работы при повышенных температурах.

Решение для домашнего задания №1

Решение домашнего задания # 1 Глава 2: Вопросы с несколькими вариантами ответов (2.5, 2.6, 2.8, 2.11) 2.5 Какие из следующих типов облигаций классифицируются как первичные (более одной)? (а) ковалентная связь, (б) водород

Дополнительная информацияUDDEHOLM VANADIS 30 SUPERCLEAN

UDDEHOLM VANADIS 30 SUPERCLEAN UDDEHOLMS AB Никакая часть данной публикации не может быть воспроизведена или передана в коммерческих целях без разрешения правообладателя. Эта информация основана на

Дополнительная информацияСевероамериканский нержавеющий

Лист 2205 UNS S2205 EN 1. 4462 2304 UNS S2304 EN 1.4362 ВВЕДЕНИЕ Типы 2205 и 2304 представляют собой дуплексные марки нержавеющей стали с микроструктурой

4462 2304 UNS S2304 EN 1.4362 ВВЕДЕНИЕ Типы 2205 и 2304 представляют собой дуплексные марки нержавеющей стали с микроструктурой

Улучшенная технология протяжки стали

Усовершенствованная технология протяжки стали Майкл Э. Бернетт TimkenSteel Corporation 1835 Dueber Ave. SW, Canton Ohio 44706 Телефон: (330) 471-3273 Электронная почта: [email protected] Ключевые слова: Легированная сталь,

Дополнительная информацияИнструментальная сталь для холодных работ AISI O1

ФАКТЫ О СТАЛИ AISI O1 Инструментальная сталь для холодных работ Здесь начинается отличное оснащение! Эта информация основана на нашем текущем уровне знаний и предназначена для предоставления общих сведений о наших продуктах и их

Дополнительная информацияТЕПЛОВАЯ ОБРАБОТКА СТАЛИ — Скачать PDF бесплатно

Термическая обработка стали

Термическая обработка стали. Стали могут подвергаться термообработке для получения самых разных микроструктур и свойств.Как правило, при термообработке используется фазовое превращение во время нагрева и охлаждения для изменения

Стали могут подвергаться термообработке для получения самых разных микроструктур и свойств.Как правило, при термообработке используется фазовое превращение во время нагрева и охлаждения для изменения

Североамериканский нержавеющий

Введение: Плоский лист нержавеющей стали для Северной Америки. Лист марки нержавеющей стали 309S (S30908) / EN1.4833 SS309 — это высоколегированная аустенитная нержавеющая сталь, которая отличается превосходной стойкостью к окислению,

Дополнительная информацияСевероамериканский нержавеющий

Лист 430 (S43000) / EN 1 из нержавеющей стали для Северной Америки.4016 Введение: SS430 — это низкоуглеродистая хромированная ферритная нержавеющая сталь без какой-либо стабилизации углерода

Дополнительная информацияСевероамериканский нержавеющий

Плоские нержавеющие изделия в Северной Америке Лист нержавеющей стали марки 310S (S31008) / EN 1. 4845 Введение: SS310 — это высоколегированная аустенитная нержавеющая сталь, предназначенная для работы при повышенных температурах.

4845 Введение: SS310 — это высоколегированная аустенитная нержавеющая сталь, предназначенная для работы при повышенных температурах.

ОСНОВНАЯ ТЕПЛОВАЯ ОБРАБОТКА

ГЛАВА 2 ОСНОВНАЯ ТЕПЛОВАЯ ОБРАБОТКА Как сталевары, мы заинтересованы в термической обработке металлов, потому что мы должны знать, какое влияние на металл оказывает тепло, выделяемое сваркой или резкой.Еще нам нужно

Дополнительная информацияСевероамериканский нержавеющий

Североамериканский сортовой прокат нержавеющая сталь Лист марок нержавеющей стали AISI 316 UNS S31600 EN 1.4401 AISI 316L UNS S31630 EN 1.4404 ВВЕДЕНИЕ NAS обеспечивает нержавеющую сталь 316 и 316L, которые являются молибденосодержащими аустенитными

Дополнительная информация Технические данные СИНИЙ ЛИСТ. Мартенситный. нержавеющие стали.Типы 410, 420, 425 Mod и 440A ОБЩИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЕНИЕ ФОРМА ИЗДЕЛИЯ

нержавеющие стали.Типы 410, 420, 425 Mod и 440A ОБЩИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЕНИЕ ФОРМА ИЗДЕЛИЯ

Технические данные СИНИЙ ЛИСТ Allegheny Ludlum Corporation Питтсбург, Пенсильвания Мартенситные нержавеющие стали типов 410, 420, 425 Mod и 440A ОБЩИЕ СВОЙСТВА Allegheny Ludlum типов 410, 420, 425 Modified и

Дополнительная информацияРаздел 4: NiResist Iron

Раздел 4: Железо NiResist Раздел 4 Описание марок Ni-Resist…4-2 201 (Тип 1) Ni-Resist … 4-3 202 (Тип 2) Ni-Resist … 4-6 Списки акций … 4-8 4-1 Ni-Resist Описание марок Ni-Resist Dura-Bar

Дополнительная информацияСевероамериканский нержавеющий

Плоский нержавеющий лист для Северной Америки. Лист марки нержавеющей стали 316 (S31600) / EN 1.4401 316L (S31603) / EN 1.4404 ВВЕДЕНИЕ NAS предоставляет нержавеющую сталь 316 и 316L, которые являются молибденсодержащей аустенитной нержавеющей сталью

Дополнительная информацияСевероамериканский нержавеющий

Лист 2205 UNS S2205 EN 1. 4462 2304 UNS S2304 EN 1.4362 ВВЕДЕНИЕ Типы 2205 и 2304 представляют собой дуплексные марки нержавеющей стали с микроструктурой

4462 2304 UNS S2304 EN 1.4362 ВВЕДЕНИЕ Типы 2205 и 2304 представляют собой дуплексные марки нержавеющей стали с микроструктурой

Североамериканский нержавеющий

Североамериканский плоский прокат из нержавеющей стали Лист нержавеющей стали марки 304 (S30400) / EN 1.4301 304L (S30403) / EN 1.4307 304H (S30409) Введение: Типы 304, 304L и 304H являются наиболее универсальными и широко распространенными

Дополнительная информацияSS-EN ISO 9001 SS-EN ISO 14001

Эта информация основана на наших текущих знаниях и предназначена для предоставления общих сведений о наших продуктах и их использовании.Поэтому его не следует толковать как гарантию определенных свойств

Дополнительная информацияСплавы и их фазовые диаграммы

Сплавы и их фазовые диаграммы Цели класса Правило Гиббса Введение в фазовую диаграмму Практическая фазовая диаграмма Правило рычага Важное замечание: один вопрос в среднесрочной перспективе Рассмотрим Землю

Дополнительная информацияИнструментальная сталь для холодных работ AISI O1

ФАКТЫ О СТАЛИ AISI O1 Инструментальная сталь для холодных работ Здесь начинается отличное оснащение! Эта информация основана на нашем текущем уровне знаний и предназначена для предоставления общих сведений о наших продуктах и их

Дополнительная информацияСПЛАВ 2205 ТЕХНИЧЕСКИЕ ДАННЫЕ

СПЛАВ 2205 ТЕХНИЧЕСКИЕ ДАННЫЕ UNS S32205, EN 1. 4462 / UNS S31803 ОБЩИЕ СВОЙСТВА ///////////////////////////////////////////////// ////////// //// 2205 (обозначения UNS S32205 / S31803) — это 22% хрома, 3% молибдена,

4462 / UNS S31803 ОБЩИЕ СВОЙСТВА ///////////////////////////////////////////////// ////////// //// 2205 (обозначения UNS S32205 / S31803) — это 22% хрома, 3% молибдена,

Сварка. Модуль 19.2.1

Сварочный модуль 19.2.1 Пайка твердым припоем Пайка твердым припоем — это общий термин для серебряной пайки и пайки твердым припоем. Эти процессы термического соединения очень похожи на мягкую пайку, поскольку основной металл

Дополнительная информацияСевероамериканский нержавеющий

Лист AISI 304 UNS S30400 EN 1.4301 AISI 304L UNS S30430 EN 1.4307 ВВЕДЕНИЕ: Типы 304 и 304L являются наиболее универсальными и широко используемыми из

Дополнительная информацияСевероамериканский нержавеющий

Североамериканский плоский прокат из нержавеющей стали Лист из нержавеющей стали T409 ВВЕДЕНИЕ NAS 409 — это стабилизированная ферритная нержавеющая сталь с содержанием 11% хрома. Он не так устойчив к коррозии или высокотемпературному окислению

Он не так устойчив к коррозии или высокотемпературному окислению

Материалы для режущего инструмента

Цели обучения После просмотра видео и изучения этого печатного материала зритель получит знания и понимание металлургии режущего инструмента и конкретных применений инструмента для различных

Дополнительная информацияУДДЕХОЛЬМ ЭЛМАКС СУПЕРКЛИАН

UDDEHOLM ELMAX SUPERCLEAN UDDEHOLMS AB Никакая часть данной публикации не может быть воспроизведена или передана в коммерческих целях без разрешения правообладателя.Эта информация основана на нашем

Дополнительная информацияUDDEHOLM VANADIS 30 SUPERCLEAN

UDDEHOLM VANADIS 30 SUPERCLEAN UDDEHOLMS AB Никакая часть данной публикации не может быть воспроизведена или передана в коммерческих целях без разрешения правообладателя. Эта информация основана на

Эта информация основана на

Лекция 35: Атмосфера в печах

Лекция 35: Атмосфера в печах Содержание: Выбор атмосферы: Газы и их поведение: Подготовленные атмосферы Применение в защитных атмосферах Требования к объему атмосферы Датчики атмосферы

Дополнительная информацияСПЛАВ C276 ТЕХНИЧЕСКИЕ ДАННЫЕ

СПЛАВ C276 ТЕХНИЧЕСКИЕ ДАННЫЕ //// Сплав C276 (обозначение UNS N10276) представляет собой сплав никель-молибден-хром-железо-вольфрам, известный своей коррозионной стойкостью в широком диапазоне агрессивных сред.Это один из

Дополнительная информацияГлава 5 — Сварка самолетов

Глава 5 — Сварка самолетов Глава 5 Раздел A Вспомогательные вопросы Заполните пропуски 1. Существует 3 типа сварки: и, сварка. 2. Получено пламя оксиацетилена с температурой в градусах Фаренгейта

. Дополнительная информация

Дополнительная информация Таблица марок нержавеющей стали

Таблица марок нержавеющей стали ATLAS STEELS РАСПРЕДЕЛЕНИЕ МЕТАЛЛА Указанный химический анализ (%) C Si Mn P S Cr Mo Ni Прочие аустенитные нержавеющие стали 253MA S30815 0.05 1,1-2,0 0,8 0,040 0,030 20,0-22,0 10,0-12,0

Дополнительная информацияПЕСОК ЛИТЬЕ ОХЛАЖДАЮЩИЙ LM4 — TF

1 Этот сплав соответствует британским стандартам 1490 и аналогичен устаревшим спецификациям BS.L79 и D.T.D 424A. Отливки могут быть в отливках (M) в условиях полной термообработки (TF). ХИМИЧЕСКИЙ СОСТАВ

Дополнительная информацияКАТАЛОГ МАТЕРИАЛОВ

КАТАЛОГ ХАРАКТЕРИСТИК МАТЕРИАЛОВ Марганцевая сталь Высокохромистая легированная сталь из белого чугуна Углеродистая сталь Нержавеющая сталь Чугун SG Чугун E X C E L E N C E T H R O U G H E X P E R I E N C E Литейные заводы имеют модель

Дополнительная информацияСВОЙСТВА МАТЕРИАЛОВ

1 СВОЙСТВА МАТЕРИАЛОВ 1. 1 СВОЙСТВА МАТЕРИАЛОВ Различные материалы обладают разными свойствами в разной степени и, следовательно, ведут себя по-разному в данных условиях. Эти объекты

1 СВОЙСТВА МАТЕРИАЛОВ Различные материалы обладают разными свойствами в разной степени и, следовательно, ведут себя по-разному в данных условиях. Эти объекты

КАРБИД С ПОКРЫТИЕМ. Банка. Al 2 O 3

КАРБИД С ПОКРЫТИЕМ ОБЩАЯ ИНФОРМАЦИЯ CVD = Марки с покрытием химическим осаждением из паровой фазы GC2015, GC2025, GC2135, GC235, GC3005, GC3015, GC3020, GC3025, GC3115, GC4015, GC4025, GC4035, S05F и CD1810.ПВД =

Дополнительная информация8. Техническая термическая обработка.

8. Техническая термообработка 8. Техническая термообработка 95 6 см 4 2 0-2 -4 C 400 CC -6-14 -12-10-8-6-4-2 0 2 см 6 723 C температура C 1750 750 250 При сварке заготовки не только сам шов,

Дополнительная информацияСевероамериканский нержавеющий

Лист 2205 (S32205) / EN 1 нержавеющей стали для листового проката из нержавеющей стали Северной Америки. 4462 (S31803) Введение: SS2205 представляет собой дуплексную нержавеющую сталь с микроструктурой при надлежащей термообработке

4462 (S31803) Введение: SS2205 представляет собой дуплексную нержавеющую сталь с микроструктурой при надлежащей термообработке

Решение для домашнего задания №1

Решение домашнего задания № 1 Глава 2: вопросы с несколькими вариантами ответа (2.5, 2.6, 2.8, 2.11) 2.5 Какие из следующих типов облигаций классифицируются как первичные облигации (более одной)? (а) ковалентная связь, (б) водород

Дополнительная информацияUDDEHOLM IMPAX SUPREME

UDDEHOLM IMPAX SUPREME Uddeholm Impax Supreme — это предварительно закаленная формовочная сталь премиум-класса с очень хорошими полировочными и текстурированными свойствами.Uddeholm Impax Supreme доступен в очень широком диапазоне размеров,

. Дополнительная информацияDurcomet 100 CD4MCuN. Бюллетень А / 7л

Durcomet 100 CD4MCuN Бюллетень A / 7l Durcomet 100 Введение Durcomet 100 — это дуплексная нержавеющая сталь, произведенная в соответствии со спецификацией ASTM A995 или A890, класс CD4MCuN (1B). Об этом свидетельствует отливка Flowserve

Об этом свидетельствует отливка Flowserve

ASTM A179 Теплообменные трубы, бесшовные холоднотянутые теплообменники из низкоуглеродистой стали и трубы конденсатора

ASTM A179 / A179M — 90a (2012) Стандартные технические условия на бесшовные холоднотянутые низкоуглеродистые стальные теплообменные и конденсаторные трубы

Вероятно, существуют сотни различных методов упаковки устойчивых к истиранию труб и колен, и большинство из них имеют свои достоинства, но есть два принципа, которые жизненно важны для любого метода предотвращения ржавчины и безопасности транспортировки по морю.

ASTM A179 Трубы должны изготавливаться бесшовным способом и быть холоднотянутыми. Следует проводить анализ тепла и продукции, при этом стальные материалы должны соответствовать требуемому химическому составу углерода, марганца, фосфора и серы. Стальные материалы также должны пройти испытание на твердость, сплющивание, испытание на развальцовку, испытание фланца и гидростатическое испытание.

Поскольку класс ASTM A179 выдерживает температуру, он применяется для стальных труб трубчатых теплообменников, конденсаторов и аналогичного оборудования для передачи тепла.Наши бесшовные трубы ASTM A179 используются на сахарных и ликероводочных заводах, в насосах и нефтехимии, цементной и строительной промышленности, а также на металлургических заводах. Sunny Steel может поставить стальные трубы ASTM A179 со склада или с известных сталелитейных заводов. Мы также предлагаем услуги по изготовлению стали, когда стальные листы могут пройти такие обработки, как резка, сварка, гибка, механическая обработка, предварительное покрытие, предварительная футеровка, снятие фаски или по вашему запросу.

Настоящая спецификация распространяется на бесшовные холоднотянутые трубы из низкоуглеродистой стали с минимальной толщиной стенки для трубчатых теплообменников, конденсаторов и аналогичных теплообменных аппаратов.Трубы должны изготавливаться бесшовным способом и быть холоднотянутыми. Следует проводить анализ тепла и продукции, при этом стальные материалы должны соответствовать требуемому химическому составу углерода, марганца, фосфора и серы. Стальные материалы также должны пройти испытание на твердость, сплющивание, испытание на развальцовку, испытание фланца и гидростатическое испытание.

Следует проводить анализ тепла и продукции, при этом стальные материалы должны соответствовать требуемому химическому составу углерода, марганца, фосфора и серы. Стальные материалы также должны пройти испытание на твердость, сплющивание, испытание на развальцовку, испытание фланца и гидростатическое испытание.

Особенности:

Стандарт ASTMA179 / ASME SA179 применим для стальных труб вместе с наружным диаметром 1/8 дюйма-3 дюйма.(От 32 мм до 76,2 мм). Наша технология прокатки достигла международного передового уровня. JST может производить бесшовные холоднотянутые стальные трубы с одинаковой глубиной стенки. Их толерантность относительно меньше вашего собственного стандарта.

Когда бесшовные трубы из углеродистой стали проходят последнюю процедуру холодного волочения, они поступают в печь для микроокислительной и неокислительной термообработки для термической обработки (температура составляет 1200 ℉ (650 ℃), если не больше). Благодаря этому поверхность холоднотянутых бесшовных стальных труб соответствует стандартам отсутствия окалины и гарантирует гладкую поверхность и стабильную работу.

JST использует профессиональное оборудование для измерения твердости для определения твердости бесшовных труб из углеродистой стали. Значение твердости по Роквеллу не может превышать 72 HRB.

Наивысшие требования клиентов программы, мы можем проанализировать холоднотянутые бесшовные стальные трубы, рекламируя их химический состав, соответствующие стандартам. Мы выбираем одну из 250 труб или выбираем одну в печи для исследования. Если анализ продукта не дает результатов, выберите еще две бесшовные трубы из углеродистой стали. Все элементы двух стальных труб, как правило, соответствуют стандартам, после чего эти трубы могут быть доставлены.

Примечание:

- Сертификаты испытаний стана будут выданы в соответствии с EN10204.3

- Все пробирки должны поставляться в соответствии с применимыми Спецификациями ASTM.

- Трубы должны быть бесшовными, и испытания должны проводиться в соответствии с A 450 / A450M.

Характеристики Характеристики

| Внешний диаметр (мм) | Единица измерения толщины стенки (мм) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 2 | 2. 5 5 | 3 | 3,5 | 4 | 4,5 | 5 | 6 | 6,5-7 | 7,5-8 | 8,5-9 | 9,5-10 | 11 | 12 | |

| Φ25-Φ28 | ● | ● | ● | ● | ● | ● | ||||||||

| Φ32 | ● | ● | ● | ● | ● | ● | ||||||||

| Φ34-Φ36 | ● | ● | ● | ● | ● | ● | ||||||||

| Φ38 | ● | ● | ● | ● | ● | ● | ||||||||

| Φ40 | ● | ● | ● | ● | ● | |||||||||

| Φ42 | ● | ● | ● | ● | ● | |||||||||

| Φ45 | ● | ● | ● | ● | ● | ● | ||||||||

| Φ48-Φ60 | ● | ● | ● | ● | ● | ● | ● | |||||||

Φ63. 5 5 | ● | ● | ● | ● | ● | ● | ● | |||||||

| Φ68-Φ73 | ● | ● | ● | ● | ● | ● | ||||||||

| Φ76 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ80 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ83 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ89 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ95 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ102 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ108 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ114 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||

| Φ121 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||

| Φ127 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||

| Φ133 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||

| Φ140 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||

| Φ146 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||

| Φ152 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||

| Φ159 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||

| Φ168 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||

Марка и химический состав (%)

| Химический состав | С | Mn | P≤ | S≤ | Si≤ |

0. 06-0.18 06-0.18 | 0,27-0,63 | 0,035 | 0,035 | 0,25 |

Механические свойства

| Предел текучести (МПа) | Предел прочности на разрыв (МПа) | Относительное удлинение (%) |

| ≥180 | ≥325 | ≥35 |

Таблицы сравнения материалов (ASTM ℃ KS, JIS, DIN, BS, NBN, NF, UNI)

A 179 бесшовные холоднотянутые теплообменные и конденсаторные трубы из низкоуглеродистой сталиASTM | №UNS NO. | КОРЕЯ / ЯПОНИЯ | НЕМЕЦКИЙ | БРИТАНСКИЙ | БЕЛЬГИЯ | ФРАНЦУЗСКИЙ | ИТАЛЬЯНСКИЙ | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Символ KS / JIS | Номер KS / JIS | Re | DIN Тип | DIN | Материрал | Re | Б. | Класс BS | Re | NBN Тип | Марка НБН | Re | AF | NF | Re | UNI Тип | UNI | Re | ||

| ASTM A179 | K01200 | СТБХ 340 / СТБ 35 | D3563 / G3461 | ул. 35.4 35.4 | 1629 | 1.0309 | 3606 | CFS 320 | Д 37-2 | 629 | (3б) | ТУ 37 С | A49-215 | (3а) | С 14 | 5462 | ||||

ул. 35.8 35.8 | 17175 | 1.0305 | плюс DIN 2391 Gutegard C.NBK | |||||||||||||||||

Он используется, чтобы повысить обрабатываемость стали,

Он используется, чтобы повысить обрабатываемость стали, Отпуск 180 °С

Отпуск 180 °С Отпуск 150 – 160 °С

Отпуск 150 – 160 °С Закалка 840 °С,

Закалка 840 °С, Благодаря современному оборудованию легко выставлять и поддерживать температуру необходимое количество времени

Благодаря современному оборудованию легко выставлять и поддерживать температуру необходимое количество времени В результате можно снизить стоимость продукции, увеличив рентабельность производства

В результате можно снизить стоимость продукции, увеличив рентабельность производства Там металл находится, пока не остынет до требуемой отметки. Применяется метод для углеродистых и легированных, а также изделий с несложной конструкцией.

Там металл находится, пока не остынет до требуемой отметки. Применяется метод для углеродистых и легированных, а также изделий с несложной конструкцией. Поверхность интенсивно обрызгивают водным напором. Паровой кокон при этом не образуется, благодаря чему можно добиться глубокой прокалки. Применяют если необходимо обработать только часть поверхности.

Поверхность интенсивно обрызгивают водным напором. Паровой кокон при этом не образуется, благодаря чему можно добиться глубокой прокалки. Применяют если необходимо обработать только часть поверхности.

Выполнять термообработку стали необходимо в строгом соответствии с производственной технологией

Выполнять термообработку стали необходимо в строгом соответствии с производственной технологией нержавеющие стали.Типы 410, 420, 425 Mod и 440A ОБЩИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЕНИЕ ФОРМА ИЗДЕЛИЯ

нержавеющие стали.Типы 410, 420, 425 Mod и 440A ОБЩИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЕНИЕ ФОРМА ИЗДЕЛИЯ  С

С