Объёмная штамповка изделий из металла

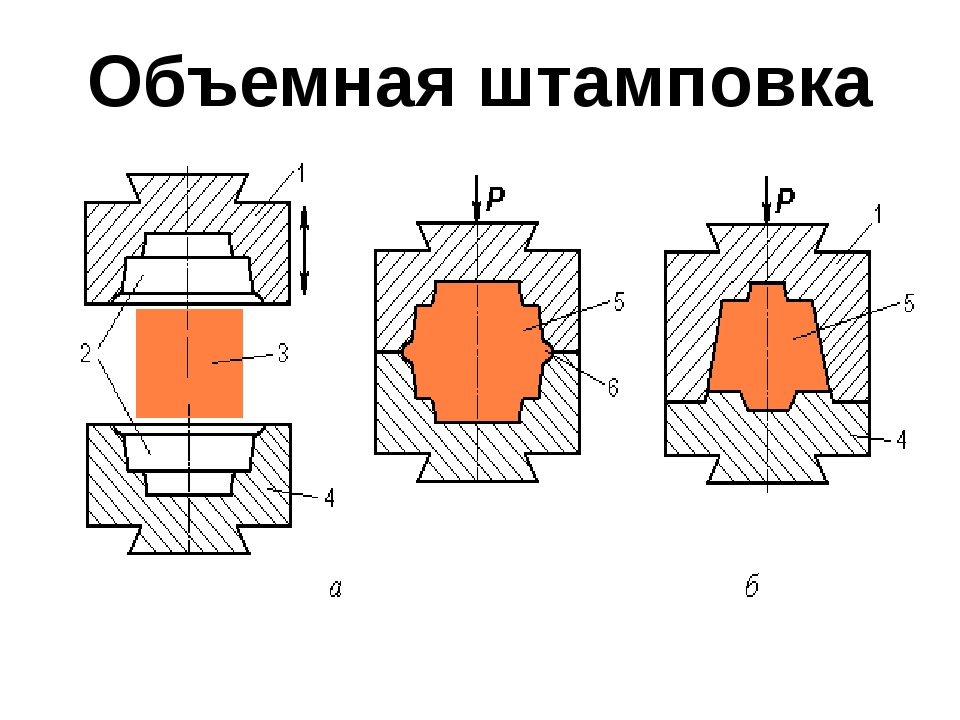

В технике под объемной штамповкой подразумевается такой технологический процесс, в результате которого происходит пространственное изменение различных объемных заготовок, имеющих простейшую геометрическую конфигурацию (цилиндрическую, призматическую и т.п.), для того, чтобы изготовить из них детали гораздо более сложной формы. По окончании штамповки изделие соответствует той форме, что имеет полость штампов – основных рабочих инструментов. С точки зрения физики штамповка металла представляет собой ни что иное, как происходящий в результате пластической деформации процесс перераспределения материала, из которого изготовлена исходная заготовка. Специалисты подразделяют объемную штамповку на горячую и холодную.

Холодная объемная штамповка

Главной отличительной характеристикой холодной объемной штамповки является то, что она производится без нагревания заготовки.

Холодная объемная штамповка используется в тех случаях, когда необходимо выпустить детали, имеющие стабильные и высокие механические характеристики, используемые в ответственных узлах и механизмах. В ходе этого технологического процесса в заготовках не происходит рекристаллизация металла, к тому же он существенно упрочняется. В отдельных случаях поковки, которые получаются в результате штампования

Одним из существенных недостатков холодной объемной штамповки является то, что при осуществлении этого технологического процесса штампы быстро изнашиваются, поскольку они испытывают на себе значительные механические нагрузки.

Горячая объемная штамповка

При осуществлении горячей объемной штамповки заготовки разогреваются до температуры от +200 °С до +1300 °С (конкретная величина этого показателя зависит от условий обработки и состава сплава). Исходным материалом для горячей штамповки

Исходным материалом для горячей штамповки

С использованием технологического процесса горячей объемной штамповки изготавливают такие поковки, которые имеют сравнительно высокую точность, структурную однородность, а также достаточно сложную конфигурацию, которая недостижима при использовании технологии свободной ковки.

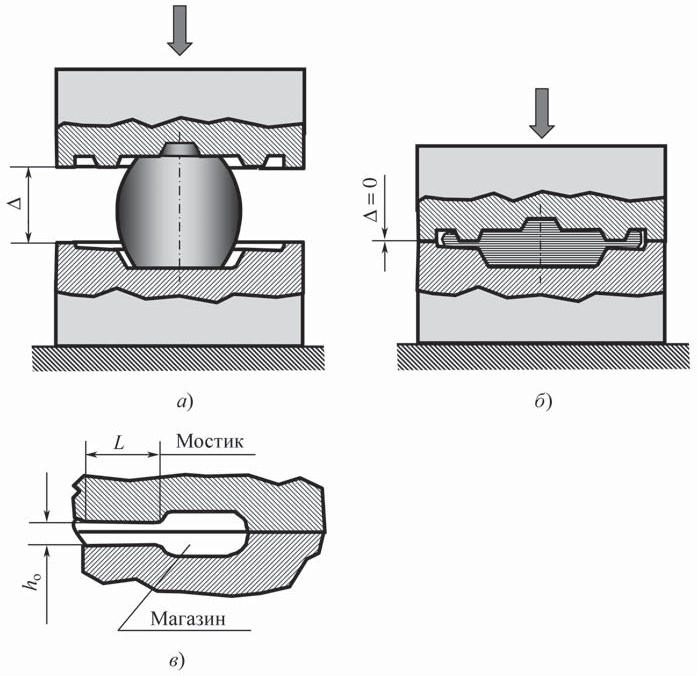

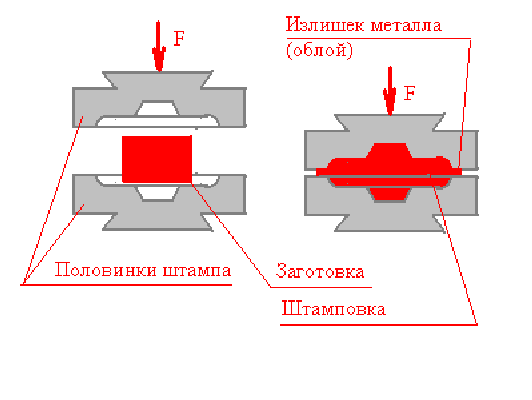

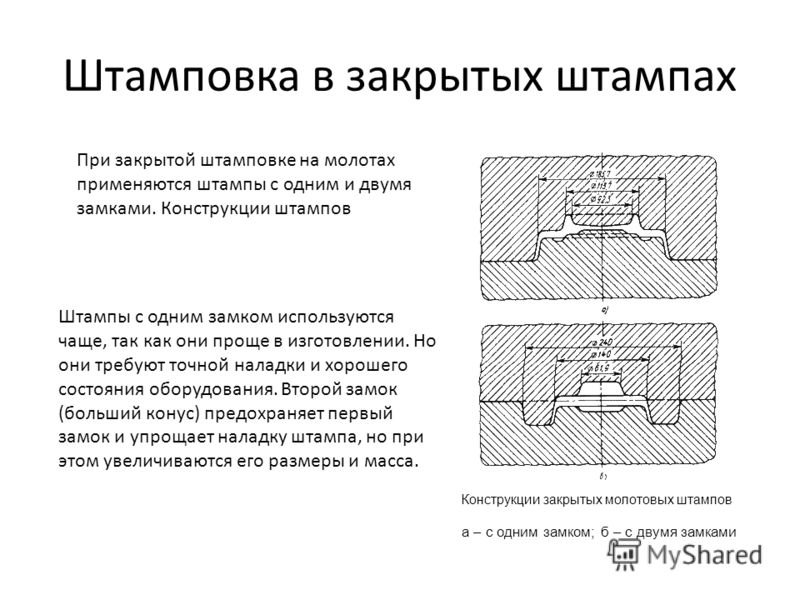

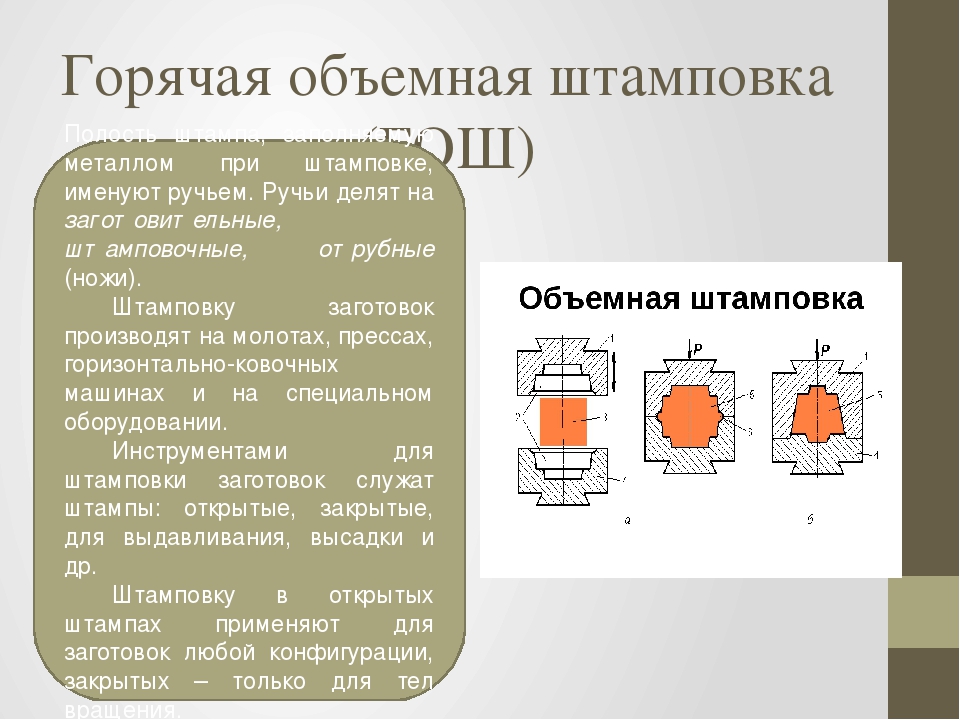

Для осуществления процедуры объемной штамповки используются так называемые открытые штампы, в которых плоскость разъема их составных частей расположена перпендикулярно направлению штамповки. Еще одним технологическим способом осуществления этого процесса является использование закрытых штампов. Они характеризуются тем, что в них плоскость разъема располагается непосредственно по периметру поковки.

Для осуществления процедуры объемной штамповки используются так называемые открытые штампы, в которых плоскость разъема их составных частей расположена перпендикулярно направлению штамповки. Еще одним технологическим способом осуществления этого процесса является использование закрытых штампов. Они характеризуются тем, что в них плоскость разъема располагается непосредственно по периметру поковки.Открытые штампы универсальны в применении и просты по своему устройству, однако их использование ведет к образованию заусенца (он располагается в специальной канавке и затем обрезается на отрезном станке). В закрытых штампах заусенцев или нет вообще, или они совсем невелики, однако эти рабочие органы не отличаются универсальностью применения.

Для получения методом штамповки деталей высокой точности по своим объемным характеристикам применяются закрытые штампы, снабженные компенсаторами. Они представляют собой дополнительные полости, предназначенные для удаления избыточного металла

Этот материал неизбежно идет в отход, и поэтому использование компенсаторов является неэкономичным.

Этот материал неизбежно идет в отход, и поэтому использование компенсаторов является неэкономичным.Еще одним широко используемым при горячей штамповке методом является применение штамповочных уклонов. Они проделываются в полостях штампов для того, чтобы облегчить извлечение из них готовых деталей. При этом, однако, форма готовой поковки оказывается несколько искаженной.

Для достижения достаточно высокой точности готовых деталей способом горячей объемной штамповки их нередко выпускают в так называемых разъемных матрицах. Они представляют собой специальные

Горячая штамповка металла и ее технология

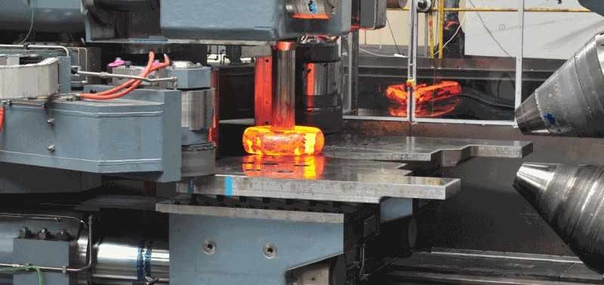

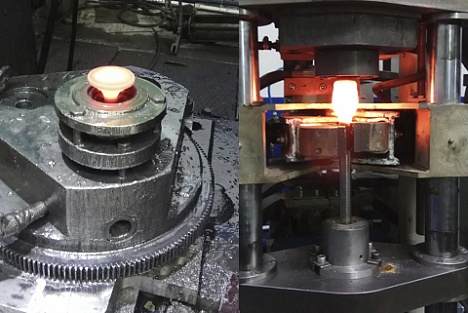

Штамповка горячим способом металлической заготовки способствует ее деформации в нагретом состоянии, чтобы придать соответствующую форму изделию. Эти технологии применяются в тяжелом машиностроении, и они по-своему уникальны.

Эти технологии применяются в тяжелом машиностроении, и они по-своему уникальны.

Суть технологии

Горячая штамповка металла заключается в нагревании изделия и давлением заданного штампа формируется деталь. При этом изменение температурного режима производится до состояния, который бы образовался при ковке.

Чтобы не было вытекания металла, в конструкции штампа предусматриваются специальные полости в виде выступов. Так формируется поверхность в виде ручья соответствующая замкнутому типу, а конфигурация выполненного изделия соответствует его форме.

Исполнение горячей штамповки производиться из разнопрофильных брусков сечения: прямоугольного, квадратного или круглого. В исключительных случаях технологический процесс штамповки изделий выполняется из прутка. Для начала производят поковку с заданными размерами, а после ее делят на части. Заготовки для штампов выполняют обычно из металлического прутка.

Эффективность технологического процесса заключается в том, что ее можно применять в производстве серийных заготовок.

При применении этой технологии предприятия имеют множество преимуществ:

- Снижается процент образования металлических отходов.

- Производительность труда растет.

- Возможность выполнения сложных конструктивных элементов.

- Обеспечение точности геометрических размеров.

- Заготовки отличаются высоким качеством поверхности.

Технология изготовления детали объемной штамповкой следующая:

- резка заготовки в размер;

- нагревание в печи;

- 1 переход;

- 2 переход;

- 3 переход;

- устранение облоя и обработка металла.

По технологии штамповки выполняется огромный перечень действий от загрузки болванки в обрабатываемую зону, завершая изыманием из печи. Алгоритм подразумевает выполнение работ:

- Штампы используются с закрытым или открытым ручьями.

- Выполнить конструкторскую документацию на разработку поковки.

- Продумать за какое количество переходов выполняется заготовка.

- Выбрать подходящее оборудование, продумать, какие использовать штампы.

- Произвести нагрев поковки, выбирая способ нагрева штампа и режимов работы оборудования.

- Исходя из требований качества обработки детали, произвести оценку, какие завершающие операции проводить.

- Подсчитать технико-экономические показатели заданного техпроцесса.

По отношению к ковке метод горячего штампования обладает своими достоинствами и недочетами:

| № п/п | Достоинства | Недостатки |

| 1. | Высокая производительность трудового процесса | Лимиты по массе получаемых деталей и заготовок, не более – 3,5 тонн |

| 2. | Качество обрабатываемой поверхности, допуском и припусков почти в 4 раза меньше; при выполнении калибровки получаемые допуски составляют 0,05 мм, поэтому мехобработке подвергаются лишь места сопряжений со смежными изделиями, а остальных поверхностей достаточная шероховатость и точность | Деформация выше, исходя из этого, используется мощное оборудование, это происходит, потому что деформации подвергается заготовка полностью, при этом течь металла подвергается сопротивлению, создаваемого стенками штампа |

3. | Возможность получения конструктивных элементов сложной конфигурации | Достаточно высокая цена оборудования, так как оно сложное и выполняется из качественного материала, а применяется лишь для изготовления одного вида изделия |

| 4. | Простота выполняемых операций, для этого необязательно иметь большой стаж работы, программа обучения штамповщика несложная |

Для горячей штамповки металла применяется несколько известных технологий, зависимых от следующих параметров:

- выбора оборудования;

- геометрических размеров;

- материала заготовки.

Выбор технологии

По выбранной технологии можно производить несколько типов деталей:

► Удлиненные – к ним относятся рычаги, валы, воротки и иные. Обработка производится плашмя при использовании штамповочного пресса. Последним этапом этой работы является фасонирование, исполняемое в заготовительных вальцах для ковки.

► Дисковые – к ним относятся кольца, диски, шестерни, крышки и иные изделия.

Таблица типовых изделий для разной формы поковок с подробным описанием:

| № п/п | Краткое описание характеристики | Типовые изделия |

| Изделия удлиненной конфигурации | ||

| 1. | Прямая ось | Балки, валы, втулки, шатуны |

| 2. | Изогнутые по оси | Рычаги, предназначенные для рулевого управления |

| Симметричные | ||

| 1. | Круглые изделия | Фланцы, шестеренки и ступицы |

| 2. | Квадратные и многоугольные | Гайки, фланцевые соединения и ступицы |

| 3. | Изделия, имеющие отростки | Типа вилки и крестовины |

| Иные изделия | ||

1. | Комбинированной формы | Коленвалы, поворотные кулачки |

| 2. | С количеством необрабатываемых поверхностей большего объема | Рычажные элементы для переключения передач, крюки для буксира и балки для параллельных осей |

| 3. | С внутренними отверстиями и заглублениями | Валы с полостями, шестеренчатые блоки и детали для фланцевых соединений |

► Штамповочные ручьи, которые в свою очередь подразделяются на:

- Протяжные (увеличивается длина отдельных элементов на обрабатываемой заготовки, именно по этой части производится нанесение ударов с кантованием детали).

- Заготовительные (выполнение фасонирования детали или равномерное перераспределение металлической массы с минимальными потерями).

- Пережимные (при этом одновременно уменьшается высота и увеличивается ширины обрабатываемой заготовки).

- Подкатные (диаметр отдельных участков увеличивается при распределении металла по оси заготовки).

- Гибочные (производится формирование поковки заготовки с изгибом по оси под 90 0).

► Разновидности штамповочных ручьев:

- Черновые – конфигурация обрабатываемого материала в большей степени приближена к форме поковки. К особенностям относятся увеличенная глубина, радиусы и уклоны по отношению к параметрам изделия, выполненного начисто.

- Чистовые – при приобретении требуемой формы увеличиваются размеры на ту величину, на которую увеличиваются усадки металлической заготовки. Металлопрокат располагают в центральной оси штампа, так как на его оказываются максимальные усилия.

О схемах штампов

► В производственном процессе применяются две схемы горячего штампования:

- Закрытого типа – по заданной технологии между частями штампа неподвижной и подвижной просвечиваются небольшие зазоры минимальны. Для исполнения изделий применяются прессы с выступом наверху рабочего инструмента, а внизу размещена полость. Или, напротив, на молотах при выступе снизу, в полости в верхней части используемого инструмента.

Этот способ применяется, когда объемы готового изделия и поковки соответствуют по параметрам. Штампы этой разновидности имеют одновременно две полости для разъема, расположенные под углом 900, относительно друг друга.

Этот способ применяется, когда объемы готового изделия и поковки соответствуют по параметрам. Штампы этой разновидности имеют одновременно две полости для разъема, расположенные под углом 900, относительно друг друга. - Открытого типа – принцип их работы основан на том, что между неподвижной и подвижной частями обеспечивается зазор, в который выливается лишний металл. Их можно применять для поковок любого размера.

► Преимущества производства с использованием открытых типом штампов:

- Безупречное качество поверхности.

- Однородная структура материала.

- Экономия металла.

- Возможность применения материалов с невысокими показателями пластичности, так как воздействует высокое напряжение и обеспечивается неравномерность при сжатии.

Применяемое оборудование

Даже если обрабатываемый материал имеет мягкую структуру, использование оборудования для придания заданной формы обязательно. К этому оборудованию можно отнести:

- Гидравлические прессы.

- Гильотины.

- Кривошипно-шатунные механизмы.

Также нужно правильно выполнять расчеты по расходу материалов и выполнять чертежи, с учетом требований государственных стандартов.

Если рассматривать штамповочный станок, то в его состав входят следующие конструктивные элементы:

- исполнительный механизм, соответствующий типу станка;

- мотор для приведения оборудования в движение;

- передачи, обеспечивающей движение от одного механизма к другому.

Видео: горячая штамповка металла – автоматизированные линии.

О работе механизмов

► Кривошипно – шатунные прессы. Принцип действия его заключается во вращении привода, который, в свою очередь, преобразует движение в возвратно-поступательное на установленном ползуне. Детали технического устройства выполняются из стали прочной структуры с ребрами жесткости.

Движется ползун по заданному режиму, при этом на него воздействует усилие в 8000 т. Установки кривошипного типа, используемые на производствах, снижают себестоимость деталей, а также упрощают их изготовление. Экономия составляет около 30%. Станки подразделяются на: простые, с двойным действием или с тройным действием.

С помощью технического устройства можно выполнять следующие технологические решения:

- Производство штампованных деталей при открытых или закрытых матрицах.

- Исполнение заусенца.

- Выдавливание заготовок.

- Прошивку.

- Обработку одновременно несколькими способами.

Под воздействием одной ударной нагрузки механические прессы производят работу, но при ударе меньшей силой от гидравлического пресса получается лучшие эффект. В связи с этим гидравлику используют для крупногабаритных и толстостенных деталей.

► Гидравлические прессы. Завод – изготовитель выпускает оборудование для ковки, создания продавливающих усилий и проштамповывания поверхности. Переработка металлических отходов с их помощью тоже результативна. Принцип действия заключается в увеличении силы давления на изделие в несколько раз.

Переработка металлических отходов с их помощью тоже результативна. Принцип действия заключается в увеличении силы давления на изделие в несколько раз.

Выглядит пресс следующим образом: это два цилиндра, заполненные водой и между ними расположена труба. В каждом цилиндре находятся поршни, а основа принципа работы заложена на законе Паскаля.

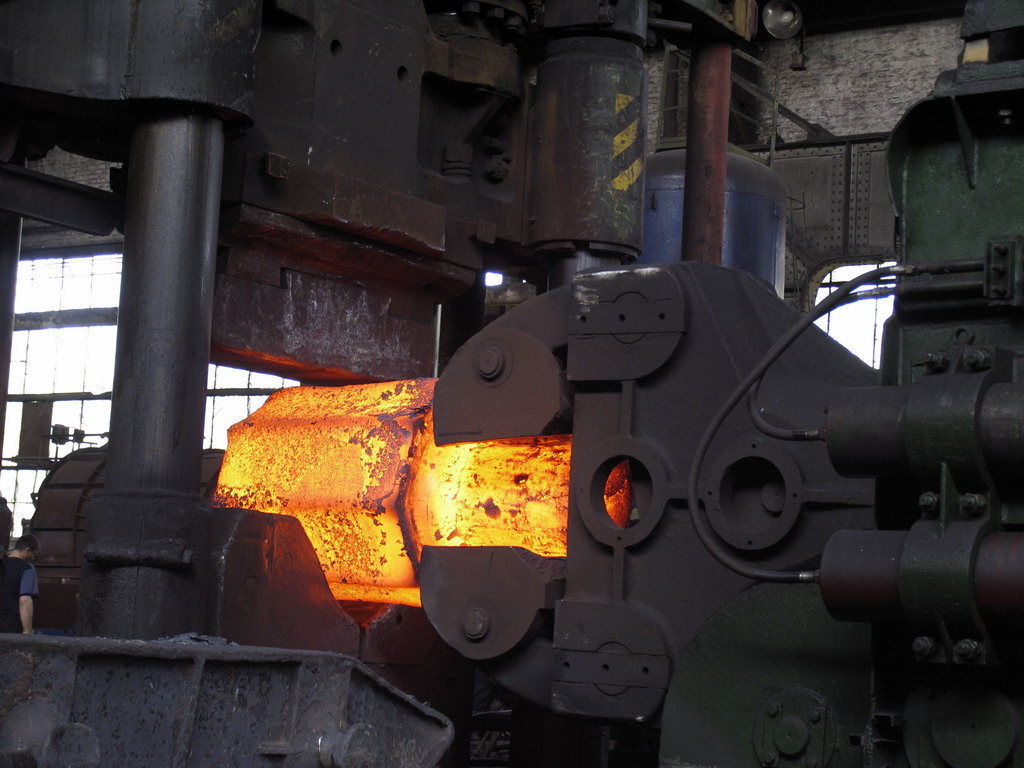

► Радиально-ковочные механизмы. Заготовка располагается в модуле, в котором осуществляется нагрев по принципу индукции. После того как материал становиться мягким она подается на захват через конвейерный механизм непосредственно в зону обработки. В процессе приобретения нужной формы заготовка вращается, что обеспечивает ее равномерную обработку. Ковка детали осуществляется бойками.

Функционирование пресса производиться от мотора, присоединенного к клиноременным передачам. Их вертикальное размещение передает движение на боек и шатунный механизм. Для синхронности работы в устройстве расположены копирные барабаны. Червячные передачи приводят в работу держатель электромотором. Притормаживание движений осуществляется пружинной муфтой.

Притормаживание движений осуществляется пружинной муфтой.

Republished by Blog Post Promoter

Оборудование для горячей штамповки

Содержание страницы

1. Горячештамповочные молоты

Штамповку выполняют с использованием специального инструмента — штампа, который состоит из двух или более частей Полости штампа называются ручьями Заготовка, деформируясь в ручьях, заполняет полости и принимает форму поковки. Течение металла при штамповке принудительно ограничивается поверхностями инструмента, что вызывает перераспределение объема заготовки Различают горячую и холодную объемные, листовую и специальные виды штамповки.

Штамповку выполняют на молотах, прессах, горизонтальноковочных машинах, гибкой на бульдозерах, вальцовкой и такими способами, как раскатка, ротационная ковка и пр Наиболее широкое распространение получила штамповка на молотах (паровоздушных, фрикционных, бесшаботных), прессах (кривошипных, винтовых, гидравлических) и горизонтально-ковочных машинах.

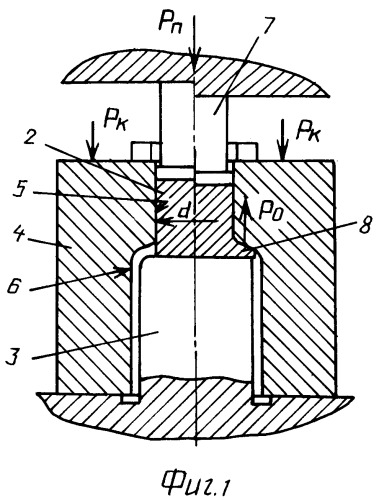

Паровоздушные штамповочные молоты двойного действия предназначены для штамповки поковок разнообразной формы преимущественно в многоручьевых открытых штампах (рис. 1).

Рис. 1. Паровоздушный штамповочный молот двойного действия

По принципу действия они аналогичны ковочным молотам. В них энергоноситель также подается в цилиндр 6, однако для обеспечения высокой точности поковок их конструкция выполняется более жесткой, направляющие 4 для движения бабы 7 имеют большую длину. Стойки 5 молота установлены на шаботе 1 и соединены с ним болтами 3 и пружинами 2, которые амортизируют удар, предохраняя болты от поломки.

Паровоздушные штамповочные молоты изготавливают с массой падающих частей 0,5. . . 30 т. Эти молоты всегда устанавливаются на виброизолированном фундаменте.

Фрикционные штамповочные молоты с доской (рис. 2) изготавливают с падающими частями массой от 500 до 1500 кг. В ходе работы доска 3 с бабой 5 после нажатия педали 7 освобождается кулачками 2 и поднимается роликами 1 на определенную высоту Затем баба вместе с верхней частью штампа и доской устремляется вниз и деформирует заготовку в нижней части штампа, которая установлена на шаботе 6

Для штамповки широко используют бесшаботные молоты, у которых верхняя и нижняя бабы движутся навстречу друг другу. Более распространены бесшаботные молоты с ленточным механизмом (рис. 3) . Они состоят из станины, которая включает четыре стойки 7. В верхней части стоек установлен рабочий цилиндр 5 с поршнем 4 и штоком 3, к которому прикреплена верхняя баба 2. Верхняя 2 и нижняя 1 бабы соединены ленточным механизмом связи, состоящим из ленты 8 (20-30 стальных полос толщиной 0,3. . . 0,8 мм) и роликов 6. При движении поршня вниз вместе со штоком и верхней бабой благодаря ленточному механизму связи нижняя баба движется вверх.

Более распространены бесшаботные молоты с ленточным механизмом (рис. 3) . Они состоят из станины, которая включает четыре стойки 7. В верхней части стоек установлен рабочий цилиндр 5 с поршнем 4 и штоком 3, к которому прикреплена верхняя баба 2. Верхняя 2 и нижняя 1 бабы соединены ленточным механизмом связи, состоящим из ленты 8 (20-30 стальных полос толщиной 0,3. . . 0,8 мм) и роликов 6. При движении поршня вниз вместе со штоком и верхней бабой благодаря ленточному механизму связи нижняя баба движется вверх.

Молоты такой конструкции изготавливают с энергией удара до 500 кДж. Их используют для одноручьевой штамповки.

Рис. 2. Фрикционный штамповочный молот с доской

Рис. 3. Бесшаботный молот с ленточным механизмом

2. Горячештамповочные прессы

Штамповка на кривошипных горячештамповочных прессах (КГШП) успешно заменяет, а во многих случаях по технологическим возможностям превосходит штамповку на молотах. Поковки с повышенной точностью размеров можно получать на КГШП благодаря постоянству хода пресса. КГШП позволяют повысить коэффициент использования металла, так как штампы снабжены верхним и нижним выталкивателями, что позволяет уменьшить штамповочные уклоны, напуски и допуски. Кроме того, штамповка на КГШП в 1,5-2 раза производительнее штамповки на молотах, так как деформация на прессе в каждом ручье происходит за один ход, а на молоте — за несколько ударов.

КГШП позволяют повысить коэффициент использования металла, так как штампы снабжены верхним и нижним выталкивателями, что позволяет уменьшить штамповочные уклоны, напуски и допуски. Кроме того, штамповка на КГШП в 1,5-2 раза производительнее штамповки на молотах, так как деформация на прессе в каждом ручье происходит за один ход, а на молоте — за несколько ударов.

КГШП изготавливают с номинальным усилием 6,3. ..125 МН. Кинематическая схема КГШП дана на рис. 4.

Нижний штамп 10 крепится на клиновидной плите 11, верхний штамп 9 — на ползуне 8 пресса. Клиновидная плита служит для регулирования положения нижнего штампа по высоте. Ползун приводится в движение через шатун 7 от кривошипного вала 1. Последний вращается электродвигателем 3 через клиноременную передачу 2, промежуточный вал 5 и шестерни 4. Шестерня-маховик 6 может свободно вращаться на валу.

Рис. 4. Кривошипный горячештамповочный пресс: а — конструктивная схема; б — общий вид.

В момент включения пресса на рабочий ход пневматическая муфта соединяет шестерню-маховик 6 с валом 1. Вал совершает один оборот, муфта выключается, а тормоз останавливает вал в верхней мертвой точке. За один оборот вала ползун совершает один рабочий ход, опускаясь и поднимаясь по направляющим в станине В столе и ползуне пресса имеются выталкиватели для удаления поковок из штампов

Вал совершает один оборот, муфта выключается, а тормоз останавливает вал в верхней мертвой точке. За один оборот вала ползун совершает один рабочий ход, опускаясь и поднимаясь по направляющим в станине В столе и ползуне пресса имеются выталкиватели для удаления поковок из штампов

3. Гидравлические прессы

На гидравлических прессах штампуют крупногабаритные поковки, которые невозможно получить на другом кузнечном оборудовании из-за его недостаточной мощности, и поковки, для штамповки которых необходим большой рабочий ход (при глубокой прошивке). Штамповочные гидравлические прессы (рис. 5) могут создавать усилие 12,5. . .750 МН. Принцип их действия не отличается от принципа действия ковочных гидропрессов, но штамповочные прессы имеют более жесткую конструкцию, снабжены выталкивателями, механизмами для установки и смены штампов и др.

Рис. 5. Крупный горячештамповочный пресс Нижнекраматорского машиностроительного завода

4. Горизонтально-ковочные машины

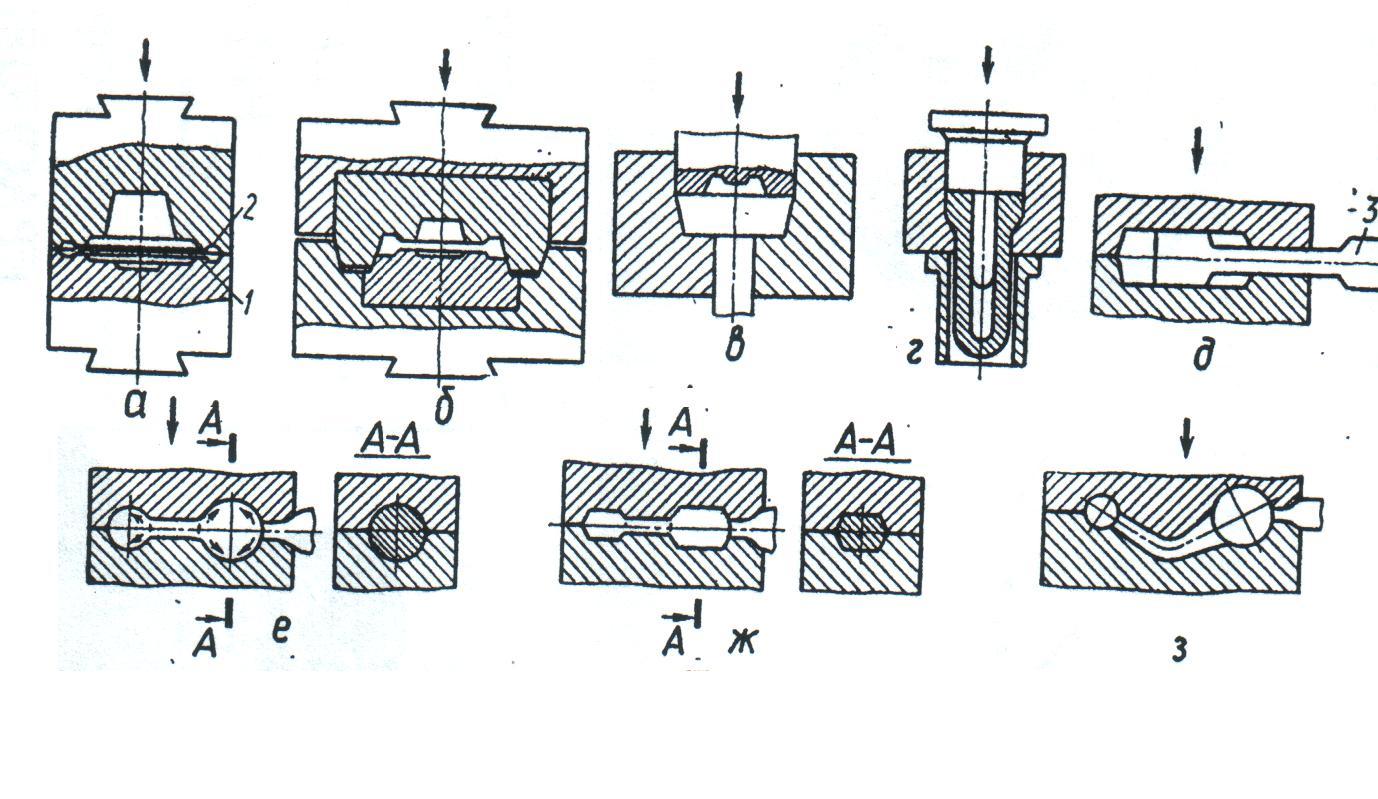

На горизонтально-ковочных машинах (ГКМ) производят штамповку поковок без облоя и штамповочных уклонов в разъемных матрицах. При штамповке из прутка отпадает необходимость в предварительной разрезке последнего на мерные заготовки, так как штампы ГКМ имеют отрезной ручей. Машина имеет жесткую конструкцию, что увеличивает точность поковок.

При штамповке из прутка отпадает необходимость в предварительной разрезке последнего на мерные заготовки, так как штампы ГКМ имеют отрезной ручей. Машина имеет жесткую конструкцию, что увеличивает точность поковок.

Привод ГКМ (рис. 6) осуществляется от электродвигателя 9, который через клиноременную передачу 8 разгоняет маховик с фрикционной муфтой 10. Боковой ползун приводится в возвратно-поступательное движение кулачком 3, закрепленным на валу 4. При перемещении ползуна 2 система рычагов 1 приводит в движение зажимный ползун 17 с подвижной матрицей 16, которая прижимает заготовку 15 к неподвижной матрице 14 на период высадки пуансоном 12. Исходная заготовка-пруток продвигается перед штамповкой до убирающегося упора 13. Включается муфта 10, и движение через шестерни 7 передается коленчатому валу 4, который через шатун 5 обеспечивает возвратно-поступательное движение главного ползуна 11 с пуансоном 12.

В момент отключения муфты 10 включается тормоз 6, останавливающий коленчатый вал в нужном положении.

Рис. 6. Горизонтально-ковочная машина: а — кинематическая схема; б — внешний вид.

ГКМ выпускают с усилием 500. . .31 500 кН. На них можно штамповать поковки из круглых прутков диаметром от 20 до 270 мм.

Винтовые фрикционные прессы предназначены для штамповки мелко- и среднегабаритных поковок в открытых и закрытых штампах, чеканки и правки поковок. Их строят с номинальным усилием 400. . .630 кН, длиной хода ползуна 240. . .600 мм и числом ходов 39-11 в минуту Скорость деформирования при штамповке составляет 0,3. . . 0,5 м/с.

Рис. 7. Винтовой фрикционный пресс

Общий вид фрикционного винтового пресса традиционой конструкции показан на рис. 7, а. От электродвигателя 1 через ременную передачу 2 вращается вал с закрепленными на нем фрикционными дисками 3. Нажатием на рукоятку управления 10 через систему тяг и рычагов вал с вращающимися дисками 3 можно перемещать вдоль оси и, таким образом, попеременно подводить диски справа или слева к маховику 4. При этом за счет сил трения вращение с дисков передается на маховик, закрепленный на винтовом шпинделе 5. Последний, вращаясь в неподвижно закрепленной гайке 6 в ту или иную сторону, опускает или поднимает ползун 8 в направляющих 12. Шпиндель 5 вращается относительно ползуна 8 в подшипниковой опоре. Штампы закрепляют на столе 11 и ползуне 8. Перед ударом по заготовке диск автоматически отводится от маховика, так как специальный выступ 7 на ползуне воздействует на кулачок 9, закрепленный на тяге, и перемещает ее вниз. После удара к маховику 4 прижимается подъемный диск. Ползун поднимается с использованием отскока от удара.

При этом за счет сил трения вращение с дисков передается на маховик, закрепленный на винтовом шпинделе 5. Последний, вращаясь в неподвижно закрепленной гайке 6 в ту или иную сторону, опускает или поднимает ползун 8 в направляющих 12. Шпиндель 5 вращается относительно ползуна 8 в подшипниковой опоре. Штампы закрепляют на столе 11 и ползуне 8. Перед ударом по заготовке диск автоматически отводится от маховика, так как специальный выступ 7 на ползуне воздействует на кулачок 9, закрепленный на тяге, и перемещает ее вниз. После удара к маховику 4 прижимается подъемный диск. Ползун поднимается с использованием отскока от удара.

В верхнем положении ползуна диски не касаются маховика и ползун удерживается колодочным тормозом, смонтированным в нижней части шпинделя.

Проскальзывание маховика по диску является недостатком фрикционных прессов. Поэтому есть конструкции пресса, где маховик заменен ротором электродвигателя и соответствующей тормозной системой (рис. 7, б). При включении обмоток статора 2 ротор 1 с винтом 4 вращается электромагнитными силами в подшипниках станины 3. Винт зафиксирован в осевом направлении, поэтому при его вращении неподвижная гайка 5 перемещается вверх и вниз вместе с ползуном 6, жестко связанным с гайкой и двигающимся в направляющих станины вместе с выталкивателем 7 нижнего штампа. Такой пресс называется электровинтовым. Еще есть гидровинтовые прессы, в которых вращение винта осуществляется за счет подачи жидкости под давлениием.

Винт зафиксирован в осевом направлении, поэтому при его вращении неподвижная гайка 5 перемещается вверх и вниз вместе с ползуном 6, жестко связанным с гайкой и двигающимся в направляющих станины вместе с выталкивателем 7 нижнего штампа. Такой пресс называется электровинтовым. Еще есть гидровинтовые прессы, в которых вращение винта осуществляется за счет подачи жидкости под давлениием.

Прессы современной конструкции имеют:

- устройство программирования энергии серий ударов;

- верхний и нижний выталкиватели;

- устройство для сдувания окалины;

- устройство для механизированной установки и снятия штампов;

- устройство для загрузки заготовок в рабочую зону пресса;

- устройство для удаления отштампованных изделий;

- устройство для ориентации нагретых заготовок и автоматической их подачи к устройству загрузки;

- программируемый командоаппарат;

- инерционный механизм переключения.

5. Штамповочное оборудование узкого назначения

Для штамповочных и гибочных работ и для правки и калибровки крупных деталей в кузнечных цехах применяется горизонтальная кривошипная машина, называемая бульдозером (рис. 8) .

8) .

По станине 4 посредством кривошипно-шатунного механизма 1 и 2 возвратно-поступательно перемещается ползун 3. Станина имеет упоры 5 для матрицы 6 (рис. 8, б) для гибочных работ. Привод машины осуществляется от двигателя 9 через клиноременную 8 и зубчатую 7 передачи. Бульдозеры рассчитаны на давление от 150 до 5000 кН. Машина делает до 60 ходов в минуту. Ход ползуна от 350 до 750 мм.

Рис. 8. Горизонтально-гибочная машина (бульдозер): а — общий вид; б — двухручьевой гибочный штамп; в — кинематическая схема.

Ковочные вальцы — это однооборотный прокатный стан (рис. 9, а), на валках которого установлены секторные штампы с вырезанными ручьями. В исходном положении штампы повернуты друг к другу так, что зазор между ними наибольший. Рабочий вынимает заготовку 1 (рис. 9, б) из нагревательного устройства и подает ее до упора 2, после чего нажимает пусковую педаль. Штампы 3 делают один оборот и останавливаются. При вращении переменные радиусы штампов по-разному обжимают различные участки заготовки. В результате на ней образуются участки с разными площадями поперечного сечения. Консольные вальцы (рабочие валки имеют подшипниковые опоры только на одном их конце) могут быть одно-, двух-, трех- и многоклетьевыми. Они применяются в серийном и массовом производстве для получения заготовок с большой разницей площадей поперечных сечений для последующей горячей штамповки. Выпускаются консольные одно- и двух- клетьевые вальцы усилием от 125 до 1000 кН, диаметр исходной заготовок до 125 мм.

В результате на ней образуются участки с разными площадями поперечного сечения. Консольные вальцы (рабочие валки имеют подшипниковые опоры только на одном их конце) могут быть одно-, двух-, трех- и многоклетьевыми. Они применяются в серийном и массовом производстве для получения заготовок с большой разницей площадей поперечных сечений для последующей горячей штамповки. Выпускаются консольные одно- и двух- клетьевые вальцы усилием от 125 до 1000 кН, диаметр исходной заготовок до 125 мм.

Рис. 9. Вальцы ковочные: а — общий вид; б — протяжка в секторном штампе.

Электровысадочные машины применяют для получения поковок типа стержней и труб с утолщениями на концах и в середине, а также предназначенных для последующей штамповки. Заготовительную высадку производят по открытой схеме, окончательную — по закрытой схеме.

Нагревают деформируемую часть заготовки пропусканием тока от вторичной обмотки понижающего трансформатора 3 (рис. 10) . По мере высадки упорный электрод 2 на штоке цилиндра 1 отходит влево и в очаг деформации под действием цилиндра 6, проскальзывая между зажимами электрода 4, попадают все новые участки заготовки 5, которые нагреваются и осаживаются, увеличивая длину высаженной части.

10) . По мере высадки упорный электрод 2 на штоке цилиндра 1 отходит влево и в очаг деформации под действием цилиндра 6, проскальзывая между зажимами электрода 4, попадают все новые участки заготовки 5, которые нагреваются и осаживаются, увеличивая длину высаженной части.

Электровысадочные машины делятся на горизонтальные и вертикальные, гидравлические и пневматические. Имеют номинальное усилие до 630 кН, рассчитаны на обработку сплошной заготовки диаметром до 75 мм; трубной — 150 мм; длина заготовки от 300 до 5000 мм; рабочий ход высадки до 710 мм.

Рис. 10. Схема электровысадочной машины

Кроме названных, применяют:

- машины радиального обжатия заготовок для изготовления из прутков и труб в горячем и холодном состоянии ступенчатых валов с цилиндрическими и коническими ступенями;

- высокоскоростные молоты, развивающие скорость инструмента в момент соударения до 40 м/с, что приводит к увеличению температуры заготовки и повышению ее пластичности и позволяет получать поковки с тонкими ребрами и детали из труднодеформируемых сталей;

- раскаточные машины, в которых заготовка в виде кольца подвергается открытой или закрытой, радиальной или торцевой раскатке в горячем или холодном состоянии для увеличения наружного диаметра, уменьшения толщины и получения нужной ширины.

Горячая раскатка позволяет получить кольца с концентрично расположенными волокнами, что крайне необходимо для колец подшипников качения, так как выход волокна торцом на дорожку качения шариков или роликов значительно сокращает работоспособность подшипников

Горячая раскатка позволяет получить кольца с концентрично расположенными волокнами, что крайне необходимо для колец подшипников качения, так как выход волокна торцом на дорожку качения шариков или роликов значительно сокращает работоспособность подшипников

Существуют и другие машины и механизмы для горячей обработки металла давлением.

Просмотров: 2 514

Горячая объемная штамповка на горизонтально-ковочных машинах

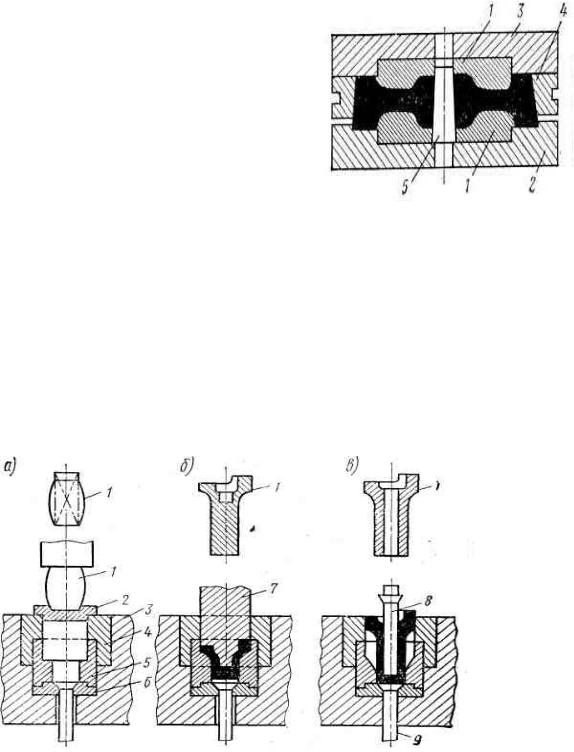

⇐ ПредыдущаяСтр 9 из 12Следующая ⇒Для горячей объемной штамповки широко применяются также горизонтально-ковочные машины. Из схемы (рис. 3.44) видно, что ГКМ представляет собой механический пресс с горизонтальным направлением деформирующего усилия. В кинематической схеме ГКМ кроме основного кривошипно-шатунного механизма 1, 2 имеется рычажной зажимной механизм 9, 10, 12. Последний обеспечивает зажим не деформируемой части заготовки, предотвращая тем самым ее выталкивание из штампа горизонтальным усилием Г КМ.

Штамп ГКМ состоит из трех частей: блока пуансонов 4 и двух матриц — неподвижной 6 и подвижной 8. Блок пуансонов крепится в главном ползуне 3, неподвижная матрица 6- в станине, а подвижная матрица 8- в зажимном ползуне. Штамп имеет два разъема: один — между блоком пуансонов и матрицами, второй между матрицами. Причем плоскость разъема между матрицами может быть вертикальной и горизонтальной. Все дальнейшие сведения относятся к ГКМ с вертикальным разъемом матриц, как получившим наибольшее распространение.

Взаимодействие механизмов ГКМ и частей штампа в процессе штамповки осуществляется по следующей схеме (см. рис. 3.44). Заготовку- пруток 7 закладывают в зажимную часть ручья неподвижной матрицы 6 и подают вперед до упора 5. Часть прутка длиной Lв, выходящая за пределы зажимной части ручья, называется высаживаемой частью заготовки. Такое расположение механизмов машины, частей штампа и заготовки предшествует включению машины на рабочий ход и обозначено на схеме, как “положение а”. Включением машины на рабочий ход механизмы и части штампа приводятся последовательно в “положения б и в”. В начальной стадии поворота коленчатого вала 1 кулачок 11 через ролик 13 приводит в движение механизм 9.Зажимной механизм перемещает матрицу 8 в рабочее положение и осуществляет плотный зажим заготовки о длине Lз. После этого упор 5 отходит, а пуансон 4 приходит в соприкосновение с торцом прутка 7 (“положение б”). При дальнейшем движении пуансона деформируется высаживаемая часть прутка, заполняя полость ручья (“положение в”). IIри обратном ходе машины из полости ручья удаляется пуансон 4, затем отходит матрица 8, а упор 5 устанавливается в исходное положение. Как только начинается отход подвижной матрицы, штамповщик вынимает пруток с высаженным концом из ручья и перекладывает в следующий ручей. Цикл повторяется.

Включением машины на рабочий ход механизмы и части штампа приводятся последовательно в “положения б и в”. В начальной стадии поворота коленчатого вала 1 кулачок 11 через ролик 13 приводит в движение механизм 9.Зажимной механизм перемещает матрицу 8 в рабочее положение и осуществляет плотный зажим заготовки о длине Lз. После этого упор 5 отходит, а пуансон 4 приходит в соприкосновение с торцом прутка 7 (“положение б”). При дальнейшем движении пуансона деформируется высаживаемая часть прутка, заполняя полость ручья (“положение в”). IIри обратном ходе машины из полости ручья удаляется пуансон 4, затем отходит матрица 8, а упор 5 устанавливается в исходное положение. Как только начинается отход подвижной матрицы, штамповщик вынимает пруток с высаженным концом из ручья и перекладывает в следующий ручей. Цикл повторяется.

ГКМ с вертикальным разъемом матриц изготавливают по ГОСТ 7023—70 двенадцати типоразмеров с усилием от 1 до 31,5 МН.

3.10.1. Операции, выполняемые на ГКМ.По характеру течения металла операции, выполняемые на ГКМ, можно разделить на высадку (рис.3.44, а), прошивку (рис. 3.44, б), пробивку (рис. 3.44, в) и отрезку (рас. 3.44, г). При высадке на конце прутка 3 или на каком-то его участке получают утолщения той или иной формы. При этом необходимо соблюдать правило высадки, согласно которому длина высаживаемой части Lв не должна превышать двух с половиной диаметров заготовки D0 (см. рис. 3.44). В противном случае может произойти продольный изгиб и зажим заготовки.

При прошивке на конце прутка получают глухую полость. При пробивке происходит отделение высаженной и прошитой поковки от прутка. В этом случае высаженная часть упирается в ножи б матриц, а пруток остается свободным (рис. 3.45, в). Пуансон 5 с плоским торцом и режущей кромкой внедряется в дно отверстия поковки, пробивает отверстие насквозь и отталкивает пруток от поковки. Поковка остается на пуансоне, а затем снимается с него заплечиками матриц 2 и 4 и выпадает из штампа. Выполнение на ГКМ перечисленных выше операций обеспечивает получение поковок, имеющих форму: а) стержня неограниченной длины с утолщением или фланцем на конце; б) колец и втулок; в) стаканов. В случае а) для каждой используется отдельная заготовка определенной длины. В случаях б) и в) штамповку ведут «от прутка». Это означает, что на конце прутка, предназначенного для получения нескольких поковок формируется поковка и отделяется от него; б— посредством пробивки, в —посредством отрезки. Затем формируется и отделяется следующая. После отделения последней поковки остается концевой отход необходимый для зажима заготовки.

Поковка остается на пуансоне, а затем снимается с него заплечиками матриц 2 и 4 и выпадает из штампа. Выполнение на ГКМ перечисленных выше операций обеспечивает получение поковок, имеющих форму: а) стержня неограниченной длины с утолщением или фланцем на конце; б) колец и втулок; в) стаканов. В случае а) для каждой используется отдельная заготовка определенной длины. В случаях б) и в) штамповку ведут «от прутка». Это означает, что на конце прутка, предназначенного для получения нескольких поковок формируется поковка и отделяется от него; б— посредством пробивки, в —посредством отрезки. Затем формируется и отделяется следующая. После отделения последней поковки остается концевой отход необходимый для зажима заготовки.

Наличие двух разъемов штампа обеспечивает свободное удаление поковок в сводит к минимуму необходимость штамповочных уклонов. Уклоны предусматриваются только в кольцевых углублениях или на кольцевых выступах рабочей части ручьев матриц на поверхностях, перпендикулярных оси главного ползуна; в полостях наборyых пуансонов и на поверхностях прошивных и пробивных пуансонов параллельных оси главного ползуна.

В процессе штамповки на ГКМ штамповщик перемещает заготовку в вертикальной плоскости из ручья в ручей. При этом деформирование заготовки за каждый рабочий ход осуществляется только в одном ручье. Если применить соответствующий манипулятор, то можно производить штамповку за каждый рабочий ход во всех или нескольких ручьях одновременно (высадка фланца полуоси на ВАЗе).

Нагрев перед штамповкой на ГКМ производится или в специализированных пламенных щелевых печах или в индукторах, причем нагревается только высаживаемая часть заготовки.

Объем заготовки зависит от типа поковки. При штамповке поковок типа стержня с утолщением на конце (см. рис. 3..45, а) нагреву и деформированию подвергается только высаживаемая часть заготовки Lв, показанная на рис.3.44, а пунктиром. Объем заготовки составит:

V заг = Vв + Vт,

где Vв— объем высаживаемой части заготовки с учетом отходов; объем стержня поковки.

При штамповке поковок колец, втулок и стаканов объем заготовки на одну поковку составит: Vзаг= Vп+Vуг. (штамповка ведется, как правило, в закрытом штампе). В этом случае объем металла Vзаг идет на формообразование поковки. Для обеспечения зажима заготовки матрицами штамповку ведут от прутка. Заготовки отрезаются с расчетом на то, что из них будет изготовлено n колец и останется концевой отход объемом Vк, необходимый для зажима заготовки при штамповке последней поковки:

Учитывая все сказанное, можно сделать вывод, что штамповка на ГКМ имеет свои преимущества и недостатки. К преимуществам следует отнести:

1) возможность получения поковок с длинным стержнем и утолщением на конце (см. рис. 3.44, а), которые на другом оборудовании изготавливать нерационально;

2) экономия металла при получении поковок типа колец в втулок (см. рис. 3.5, б) за счет отсутствия пленок и штамповочных уклонов;

З) более высокая точность поковок, чем на молотах за счет лучшего направления частей инструмента и постоянной величины хода ГКМ.

Недостатки: 1) меньшая универсальность по сравнению с молотами и прессами: штамповка поковок только в торец, относительно небольшая масса поковок, преимущественно до 150 кг; 2) необходимость очистки заготовки от окалины или применение безокислительного нагрева; З) высокая стоимость ГКМ.

Холодная объемная штамповка

Холодная объемная штамповка представляет собой один из способов точной штамповки. Чаще холодная штамповка применяется как завершающая операция при получении деформированных заготовок.

3.11.1. Отделочные операции поковок/ из Шестакова, с 35/… После горячей объемной штамповки поковки подвергают завершающим и отделочным операциям: обрезке облоя и пробивке отверстий, термической обработке, очистке от окалины, а иногда правке и калибровке.

Обрезку облоя и пробивку выполняют в штампах в холодном или горячем состоянии. Поковки, штампуемые на молотах с массой падающих частей 1,5 т и выше, обрезают только в горячем состоянии.

Поэтому при горячей обрезке обрезной пресс находится рядом с основной штамповочной машиной и работает с ней в одном агрегате. Холодную обрезку производят в обрезном отделении, в котором находится несколько обрезных прессов.

Штампы для обрезки, правки и калибровки.Холодную обрезку облоя и пробивку перемычек (пленок) с целью образования отверстий производят в обрезных штампах. Штамп для обрезки облоя показана на рис. 3.46. При обрезке облоя режущим инструментом является матрица а при пробивке отверстия — пуансон. Простой обрезной штамп (рис. 3.46) состоит из матрицы 2 и пуансона 3. Матрицу крепят клином 13к башмаку 1, а пуансон — клином 8 к державке 5штампа, которую, в свою очередь, клином 6 (или винтом) крепят к ползуну пресса 7. Башмак болтами или болтами с прижимными планками устанавливают на плиту 11, закрепленную на столе 12пресса. Штамп имеет жесткий съемник 4, обеспечивающий снятие облоя 9 с пуансона после обрезки поковки 10.

Аналогично устроен и штамп для пробивки. Горячую обрезку облоя и пробивку пленок выполняют также в штампе последовательного действия, в котором обрезной и пробивной инструменты устанавливаются рядом, или комбинированном, в котором обрезка облоя совмещается с пробивкой (рис. 3.47).

Для поковок простой формы матрицы делают цельными, а для сложной — составными из двух и более секций. Для правильной работы обрезных штампов между матрицей и пуансоном должен быть зазор δ=0,3… 1,5 мм в зависимости от размера поковки Для многократного восстановления режущей кромки на матрице делают поясок высотой 5 …8 мм

На рис. 3.48 показана схема обрезного и пробивного штампов, несколько отличающиеся от приведенных на рис. 3.44и 3.45.

Рис. 3. 48 Схемы обрезного (а) и пробивного (б) штампов /Шест-в, с36/:

1— нижняя плита, 2 — съемник, 3 — заусенец (облой) при обрезке или перемычка (внутренний облой) при пробивке, 4 — пуансон, 5 — поковка,

6 — матрица

Обрезной штамп (рис. 3,48, а) состоит из обрезной матрицы 6, пуансона 4, нижней плиты 1, съемника 2. Кроме того, штамп может иметь пуансанодержатель, крепежные и регулировочные болты и другие части. Поковку 5 укладывают на матрицу и движением пуансона проталкивают через нее. При этом срезают заусенец (облой) 3. Здесь режущим инструментом является матрица 6, а проталкивающим—пуансон 4. При обрезке облой может остаться на пуансоне. Для его снятия в этом штампе предназначен жесткий съемник 2.

Схема пробивки перемычки для образования отверстия в штампованной поковке показана на рис. 3.48, б. Поскольку толщина перемычки значительно больше толщины облоя, пробивку чаще всего осуществляют в горячем состоянии. Для повышения производительности используют штампы для обрезки облоя, совмещенной с пробивкой перемычки (см. рис. 3.47).

После обрезки облоя и пробивки перемычки поковки подвергают термической обработке, в результате которой устраняется неоднородность структуры металла, снижаются остаточные напряжения, улучшается обрабатываемость резанием и обеспечиваются требуемые эксплуатационные свойства деталей.

Очистка от окалины сводится к удалению последней с поверхности поковок. Для этой цели существуют несколько способов, нашедших широкое распространение в промышленности.

Травлениемв подогретых до определенной температуры растворах кислот (серной, реже соляной) очищают от окалины крупногабаритные поковки сложных форм. При этом кислота проходит через трещины в слое окалины и вступает в реакцию с металлом, образуя рыхлую пленку железного купороса между металлом и окалиной. Эта пленка распирает окалину, которая растрескивается и удаляется с поковки. Затем поковки промывают горячей водой, нейтрализуют щелочным раствором и вновь промывают водой при температуре 70…80 °С. Травление—дорогой, но высококачественный способ очистки поковок от окалины.

Галтовкойочищают от окалины простые по форме поковки без отверстий небольшой и средней массы. В барабан, вращающийся вокруг своей горизонтальной или наклонной оси, загружают поковки вместе с шариками, чугунными литыми звездочками и сухими опилками. При вращении поковки шарики и звездочки ударяются о поковку и окалина отскакивает.

Недостаток галтовки — большой шум, который ее сопровождает. Производительность одного барабана—до 4…6 т/ч.

Дробеметной очисткой удаляют окалину с мелких и среднегабаритных поковок сложных форм. Очистка заключается в пневматической или механической подаче потока чугунной дроби (иногда проволочной сечки) на очищаемые поверхности поковок.

Часто при пробивки отверстия в поковках и обрезки облоя, а также при термической обработке происходит изменение геометрической формы и искажение размеров поковки (коробление). Для устранения этих искажений производят правку и калибровку поковок. Правка—устранение искаженной формы поковки пластическим деформированием. С помощью правки исправляют искривление (коробление) поковок. Правят поковки в горячем и холодном состояниях.

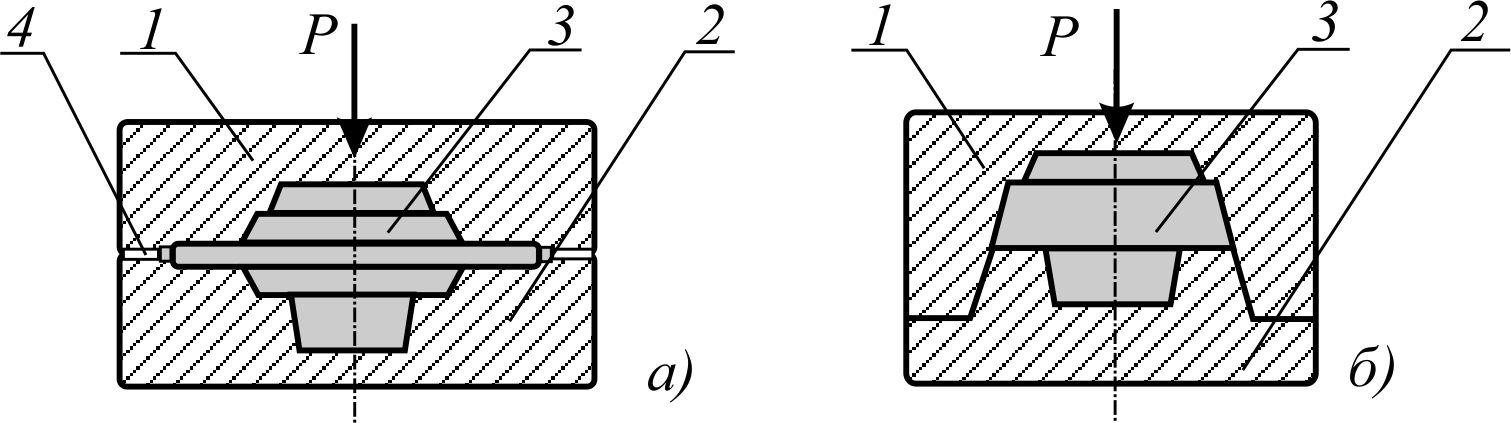

Калибровка используется для улучшения качества поверхности и повышения точности форм и размеров поковок. Калибровка проводится в калибровочныех штампах. При этом за счет пластической деформации поверхности поковки повышается точность размеров поковки, а также снижение шероховатости поверхности. В отдельных случаях калибровка может заменить обработку резанием. Широкое распространение калибровка получила в массовом и крупносерийном производстве стальных поковок. Различают калибровку плоскостную (рис. 3.49 а) и объёмную (рис. 3.49 б).

Для объемной калибровки ручьи в штампе имеют размеры поковки без облоя Такие штампы имеют точные направляющие колонки и втулки во избежание смещения верхней половины штампа относительно нижней. Штамп для плоскостной калибровки (рис 3.50) имеет верхнюю и нижнюю плиты / и переходники 2, на которых монтируют калибровочные плитки 3.

Правочные штампы предназначены для исправления искривлений и коробления поковок, возникших при штамповке, обрезке облоя, термической обработке и т п Правочный ручей без облоиной канавки для холодной правки изготовляют по номинальным размерам поковки для горячей » по чертежу горячей поковки с несколько меньшей усадкой. Со стороны поверхностей поковки, не подвергающихся обжатию, ручей делают открытым, что облегчает его изготовление и удаление поковки

Для улучшения качества поверхности и повышения точности размеров поковок используют калибровочные штампы Для объемной калибровки ручьи в штампе имеют размеры поковки без облоя. Такие штампы имеют точные направляющие колонки и втулки во избежание смешения верхней половины штампа относительно нижней. Штамп для плоскостной калибровки (рис 3.50) имеет верхнюю и нижнюю плиты 1 и переходники 2, на которых монтируют калибровочные плитки 3.

Прессование

Прессование— процесс придания деформируемому металлу заданной формы путём его выдавливания из замкнутого объёма через отверстие, контейнера, сечение которого меньше площади поперечного сечения исходной заготовки. Прессованием получают изделия с разнообразными формами поперечного сечения.

Для получения прутковых изделий (рис. 3.51, а) исходную заготовку 3 укладывают в полость контейнера 4. Давление пресса передается на заготовку пуансоном 5через пресс-шайбу 6. При этом металл заготовки выдавливается в отверстие матрицы 1, укрепленной в матрице-держателе 2. При прессовании трубы (рис. 3.51, б) пуансон 5 с пресс-шайбой 6 выдавливает металл заготовки 3 из контейнера 4 в зазор, образованный матрицей 1, укрепленной в матрицедержателе 2, и иглой 7, т. е. толщина стенки трубы соответствует величине зазора.

Существенной особенностью прессования является то, что деформируемый прессованием металл оказывается в условиях всестороннего сжатия. Такое напряжённое состояние прессуемого металла обеспечивает более благоприятные условия прессования, чем при других видах обработки. Поэтому подвергнуть прессованию можно и низко пластичные металлы и сплавы, которые практически не обрабатываются при других видах обработки давлением. Процесс прессования чаще всего осуществляют при высоких или повышенных температурах. Однако при использовании высокопрочных инструментальных сталей и специального оборудования прессование можно осуществлять и без нагрева заготовок. В соответствии с видом взаимного перемещения прессуемой заготовки и контейнера различают прессование с прямым, боковым, обратным или совмещённым истечением.

| Рис. 3. 51 Схемы прессования (Зорчев): 1 – матрица; 2 – матрицедер-жатель; 3 – деформируемый металл; 4 – контейнер; 5 – пуансон; 6 – пресс-шайба; 7 — игла |

Холодное прессование (выдавливание). В настоящее время холодное прессование все шире внедряется в производство мелких и средних деталей, которые до недавнего времени изготавливали только обработкой резанием. Форма деталей, получаемых холодным выдавливанием, весьма разнообразна (рис. 3.52). Детали, изготовленные этим методом, имеют точные размеры, чистую поверхность, не требуют обработки резанием и только в некоторых случаях проходят чистовую обработку. Кроме того, в процессе холодного выдавливания детали упрочняются. Это дает возможность заменить более дорогие сплавы на более дешевые, которые за счет упрочнения получают повышенные механические свойства. Одним из недостатков процесса является потребность в приложении больших удельных давлений до 25 МПа, что отрицательно влияет на стойкость инструмента и ограничивает область применения холодного выдавливания сравнительно небольшими по массе и габаритам изделиями.

Рис. 3.52 Примеры деталей, полученных холодным выдавливанием

Наиболее распространено прессование с прямым истечением, которое применяется для получения как сплошных, так и полых профилей.

Деформирование при прессовании идет в закрытом штампе (контейнере) и осуществляется по нескольким схемам (рис. 3.53). При прямом прессовании (рис. 3.513, а) металл течет через отверстие в матрице 2 в направлении движения пуансона 1. Отросток детали получает форму поперечного сечения отверстия, а оставшийся в матрице объем металла оформляется пуансоном и формой дна матрицы. Если на торце пуансона имеется стержень, входящий в отверстие матрицы, то деталь будет иметь сквозное отверстие (рис. 3.53, б). Обратное прессование также применяется для получения сплошных и полых тел. Процесс когда металл течет в направлении, обратном движению пуансона, называется обратным выдавливанием (рис. 3.53, в и г). При боковом выдавливании (рис. 3.53, д) металл вытекает в отверстие, расположенное в боковой поверхности разъемной матрицы. Если металл течет одновременно и вверх и вниз, то такое выдавливание называется комбинированным (рис. 3.53, е).

Поскольку пластическая деформация при выдавливании идет в условиях всестороннего сжатия, то возможно ведение процесса с очень большими степенями деформации ε (в %), которые характеризуются отношением разности площади поперечного сечения исходной заготовки Fо и площади поперечного сечения выдавленной части детали к площади F поперечного сечения выдавленной части детали:

Рис. 3.53 Схемы процессов холодного выдавливания

Так, при прямом выдавливании стали ε = 60…95 %,а при обратном ε — 40 …75 % (верхние пределы относятся к малоуглеродистым сталям, а нижние—к средне- и высокоуглеродистым). При выдавливании алюминиевых сплавов е приближается к 100 %.

Исходным материалом для холодного выдавливания служат прутки круглого сечения, проволока в бунтах, полосы и лента в рулонах. Прутки и проволоку режут на заготовки чаще всего в специальных штампах на кривошипных прессах общего назначения.

Штампы для холодного выдавливания изготавливаются универсальными, предназначенными для штамповки группы однотипных деталей, с быстрой заменой рабочих элементов. В штампах должно быть обеспечено хорошее направление рабочих частей. Наиболее распространены штампы с направляющими колонками и втулками.

Стенки матриц при выдавливании сталей испытывают высокие удельные давления до 100 МПа. Для повышения прочности и надежности матрицы делаются многослойными, состоящими из нескольких цилиндров (2, 3, 4), причем каждый больший цилиндр одет на меньший с натягом.

Зазоры между пуансонами и матрицами при прямом выдавливании делают по возможности минимальными во избежание образования торцового заусенца.

К оборудованию, применяемому для холодного выдавливания, предъявляются высокие требования. Механические прессы должны иметь высокую точность направления ползуна и жесткость всей конструкции, что обусловлено повышенными требованиями к точности выдавливаемых заготовок. Прессы должны иметь выталкиватель с усилием в 10—15 % от усилия пресса и с большим ходом.

Для холодного выдавливания используют чеканочные кривошипно -коленные прессы Барнаульского завода и кривошипные прессы общего назначения с усилиями 16 и 25 МН (1600…2500 тс). Основным оборудованием для прессования являются гидравлические прессы.

Объёмная штамповка — это… Что такое Объёмная штамповка?

технологический процесс кузнечно-штамповочного производства (См. Кузнечно-штамповочное производство), заключающийся в изменении простейших объёмных заготовок (цилиндрической, призматической и др. формы) в более сложные изделия, форма которых соответствует полости специализированных инструментов — Штампов. О. ш. как процесс перераспределения металла заготовки происходит в результате пластической деформации (см. Обработка металлов давлением). Основные операции О. ш.— осадка, высадка, протяжка, выдавливание, гибка, плющение, калибровка, образование выступов, утолщений, углублений, осуществляемые на кузнечно-прессовых машинах — Молотах, Прессах и машинах специального назначения. Из штампованных поковок после обработки резанием и термической обработки получают различные детали: шатуны, коленчатые валы, рычаги, зубчатые колёса, лопатки турбин, крепёжные детали, шары, ролики и кольца подшипников и др.Различают холодную и горячую О. ш. Холодная штамповка осуществляется без нагрева. Исходный материал — калиброванные прутки, нарезаемые на мерные (штучные) заготовки, или проволока в бунтах. Масса получаемых изделий от нескольких г до неск. кг; точность по 3—2-му классам; шероховатость поверхности соответствует 7—10-му классам чистоты. Холодной О. ш. получают ответственные детали с высокими и стабильными механическими свойствами, что объясняется отсутствием рекристаллизации в металле и упрочнением. Т. к. заготовки не нагреваются, на поверхности поковок не происходит образования окалины, обезуглероживания, обесцинкования и т.п., что улучшает качество поковок в целом и сокращает припуски на дальнейшую обработку. В ряде случаев поковки не требуют дополнительной обработки, являясь готовыми деталями (коэффициент использования металла составляет 1). Однако для осуществления холодной О. ш. требуются значительные усилия — до 2500 Мн/м2 (1 Мн = 100 тс) и более, что отрицательно влияет на стойкость штампов. Существенно снизить усилия (в 10—15 раз) позволяет нагрев заготовок, т. е. горячая О. ш.

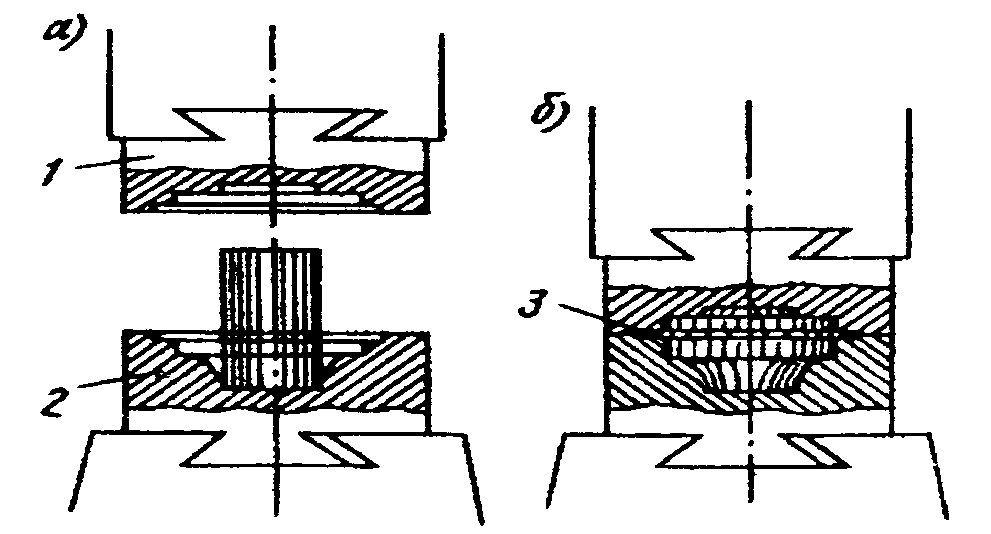

Горячая штамповка осуществляется с нагревом до температуры 200—1300 °С в зависимости от состава сплава и условий обработки. Исходный материал — прокатные прутки, разделённые на мерные заготовки, равные по объёму будущей поковке (с учётом неизбежных отходов). Масса получаемых изделий от нескольких г до 6—8 т; точность размеров поковок зависит от их массы и конфигурации и может быть повышена последующей холодной калибровкой; шероховатость поверхности соответствует 3—7-му классам чистоты. Процесс горячей О. ш. аналогичен по физической сущности свободной ковке (См. Ковка), но осуществляется в штампах. Горячей О. ш. получают поковки, однородные по структуре, сравнительно высокой точности, сложной конфигурации, которой невозможно добиться при свободной ковке. Однако средний коэффициент использования металла при горячей О. ш. 0,5—0,6 (т. е. до 50—40% металла идёт в отход), при холодной штамповке этот коэффициент значительно выше.Штампы для О. ш. чаще всего состоят из 2 половин — верхней и нижней (рис. 1, слева) или из пуансона и матрицы (рис. 1, справа). Обычно при штамповке на молотах и вертикальных прессах нижняя часть штампа неподвижна, а верхняя подвижна. О. ш. выполняют в открытых штампах — с плоскостью разъёма, перпендикулярной направлению штамповки (см. рис. 1, слева), или в закрытых штампах — с плоскостью разъема по периметру поковки (см. рис. 1, справа). Открытый штамп отличается простотой устройства и универсальностью применения, но горячая штамповка в нём связана с образованием заусенца, который обеспечивает заполнение сложного рельефа полости штампа. Для размещения заусенца в штампе предусматривается специальная канавка. После штамповки заусенец обрезают в штампе на обрезном прессе. Отход металла при этом составляет 5—20%, иногда достигает 50—80%. В закрытых штампах, применяемых при горячей и холодной О. ш., заусенец либо весьма невелик (не более 1%), либо совсем отсутствует, т.к. поковка формируется из всего объёма металла. Однако эти штампы менее универсальны, например в них нельзя получать поковки в форме шара. В тех случаях, когда нужно получить исходные заготовки достаточно высокой точности по объёму, применяют закрытые штампы с компенсаторами — дополнительными полостями, в которые вытекает избыточный металл заготовки. Компенсаторы располагаются в таком месте штампа, в которое металл поступает в последнюю очередь, чтобы предотвратить преждевременное и чрезмерное попадание металла в компенсатор. Однако этот способ неэкономичен, т.к. металл, поступающий в компенсатор, идёт в отход. Другим технологическим приёмом при горячей О. ш. является применение штамповочных уклонов, которые делают в полости штампов с целью облегчения выталкивания готовых изделий. Поковка получается искажённой формы, например вместо цилиндра — усечённый конус. Обычно в молотовых штампах уклоны 5—7°. Излишек металла на поковке (напуск) также является отходом. Для осуществления О. ш. с меньшим уклоном (1—2°) в штампах применяют выталкиватели: при штамповке на молотах — только нижние, на прессах — верхние и нижние.

Одним из рациональных решений является горячая О. ш. в разъёмных матрицах, т. е. в штампах с 2 или несколькими плоскостями разъёма, чаще всего на горизонтально-ковочных машинах. Матрицы этих штампов не имеют уклонов, в них можно штамповать даже поковки, расширяющиеся ко дну матрицы. В разъёмных матрицах можно также вести штамповку на гидровинтовых и кривошипных прессах. Поковки для одной и той же детали можно получить методами горячей О. ш. как на молоте, так и на прессе. В этих двух случаях заготовки будут внешне отличаться, иметь разные припуски (рис. 2).

О. ш. применяется как однопереходный процесс для получения простейших поковок и многопереходный — для деталей сложных форм. При многопереходной О. ш. производят подготовительной операции (т. н. фасонирование заготовок), а затем осуществляют окончательную штамповку. Многопереходную О. ш. производят с использованием средств механизации или на автоматах, на гидравлических прессах с усилием 750 Мн, молотах с массой падающих частей до 20—25 тс, кривошипных горячештамповочных прессах с усилием до 80 Мн, на автоматах для одно- и многопозиционной штамповки, на прессах холодного выдавливания, машинах для раскатки, ковочных вальцах и др. специализированном оборудовании. При штамповке на гидровинтовых прессах и высокоскоростных молотах можно получать поковки с тонкими сечениями. На многопозиционных холодно- и горячештамповочных автоматах осуществляется О. ш. изделий с наибольшими диаметрами: при холодной штамповке до 50 мм с производительностью до 500 шт./мин, при горячей — до 120 мм с производительностью до 70 шт./мин.

Штампы — точный, сложный и дорогой инструмент, поэтому применение О. ш. целесообразно главным образом в крупносерийном и массовом производствах.

Перспективы дальнейшего развития О. ш. определяются расширением применения штампов для горячей малоотходной штамповки и конструированием мощного оборудования для холодной штамповки, а также внедрением новых процессов деформации металлов с использованием явлений сверхпластичности, применением гидростатических методов и др.

Я. М. Охрименко, Г. А. Навроцкий.

Рис. 1. Условная схема штампа для объёмной штамповки: 1 — нижняя половина; 2 — верхняя половина; 3 — пуансон; 4 — матрица; 5 — выталкиватель.

Рис. 2. Поковка, левая часть которой получена на молоте, правая — на прессе: 1 — деталь (готовое изделие) после обработки; 2 — припуск на обработку на поковке, получаемой на прессе; 3 — припуск на поковке, штампуемой на молоте.

Штамповка деталей из листового металла: способы, нормы

Штамповка деталей из листового металла позволяет формировать изделия разной конфигурации в течение небольшого отрезка времени. В качестве исходного материала используется полоса или лента. Разнообразная технология раскроя позволяет получать за 1 удар пресса от 1 до нескольких деталей.

Существуют автоматические линии, которые работают без участия человека. В оборудование устанавливается штамп последовательно действия. Подача ленты осуществляется на 1 шаг в течение определенного отрезка времени. Быстроходные прессы совершают более 100 ударов в минуту, и готовые изделия с такой же скоростью поступают в контейнер.

Штамповка деталей из листового металлаЧто собой представляет листовая штамповка

В процессе листовой штамповки идет подача плоской листовой стали в пространство штампа. За один удар пресса можно получить не каждую конфигурацию детали. Существуют сложные изделия, которые формируются за несколько операций. В каждом случае разрабатывается своя технология. Для этого изготавливаются разные штампы. Часто операции совмещаются. Для этого существуют штампы последовательного или совмещенного действия.

В первом случае деталь получается за несколько шагов и на выходе выпадает готовое изделие. В оснастке совмещенного действия несколько операций формируется за один удар. Готовая деталь падает в провальное окно плиты пресса, а отходы остаются на поверхности.

При штамповке простых металлических изделий в работе используются стандартные нормы. Если же идет формоизменение оцинкованного листа, наблюдается повышенный износ рабочего инструмента. Связано это с наличием на поверхности листа цинкового наклепа. Чтобы предотвратить его оседание на рабочем инструменте, при штамповке используется эмульсия. Это значительно увеличивает стойкость штампа.

При проектировании штампов для алюминиевых полос между пуансоном и матрицей закладываются уменьшенные зазоры. Связано это с мягкостью цветного металла.

Изготовление штампов для холодной штамповки металла

Штампы для листовой штамповки представляют собой кубик, состоящий из 2 половинок. Центрирование обеих частей идет через колонки и втулки. Изготовление оснастки состоит из нескольких этапов:

- Разрабатывается проект. Подготавливаются чертежи со всеми размерами.

- Начинается изготовление деталей штампа. Многие размеры на чертеже имеют жесткий допуск, который нужно выдержать до 0,01 мм. Такую точность можно получить только на координатных станках: расточном и шлифовальном. Особенно это касается рабочего инструмента: пуансона и матрицы.

- Некоторые изделия, изготовленные из конструкционной и инструментальной стали, подвергаются термической обработке.

- Затем закаленные детали шлифуются. Наивысшую чистоту поверхности имеют режущие части рабочего инструмента. Шлифовка ведется до получения 10 класса шероховатости поверхности или по новому обозначению 0,16√. Все плоские части деталей: верхних и нижних плит, пуансонодержателя, прокладок, направляющих планок и съемника шлифуются до 8 класса. Согласно новому обозначению — 1,25√.

Холодная штамповка металлаНекоторые штампованные детали получаются на оснастке, которая изготавливается по новейшей технологии. Согласно новым разработкам в них отсутствуют колонки и втулки. Обе половинки штампа ничем не связаны. К новинке относится встроенный в пуансонодержатель ловитель с фаской 15 мм, сделанной под углом 15 градусов. В матрице существует отверстие, куда ловитель входит по скользящей посадке в конце хода пресса. Это происходит до того, как рабочий инструмент не коснется металла. В итоге совершается совмещение обеих половинок и получается качественная деталь.

Технология штамповки

Штамповка листовая представляет собой формоизменения металла. При проектировании штампов ведется расчет усилий по операциям. Часто мощности пресса хватает для получения готового изделия в холодном состоянии. Обычно толщина листа, подающегося в пространство штампа, составляет не более 1 мм.

Если пластичность металла невысокая, то для такого материала необходим подогрев.

Холодная штамповка

В холодном состоянии проводится штамповка листового металла из стали 08 кп, алюминия и неметаллических изделий.

Выполняются следующие операции:

- Резка. Проводится она на специальных гильотинных ножницах. Материал разрезается на мерные заготовки для последующей штамповки.

- Вырубка или пробивка. Относится к разделительным операциям. Для этого специально изготавливаются вырубные и пробивные штампы.

- Гибка. Бывает V- образная и П-образная. При совершении таких операций важно учесть пружинение металла. Для этого заготовка гнется на больший угол. Тогда в свободном состоянии она получается нужного размера.

- Отбортовка. Заранее изготовленное отверстие отбортовывается пуансоном большего размера. Важно выдержать правильный зазор между ним и матрицей, который должен равняться толщине металла.

- Вытяжка. Идет вытягивание круглой заготовки в стакан. Если требуется большая высота, то достигается она за несколько переходов. Для этого изготавливают разные штампы.

Горячая штамповка

Обычно используется при штамповке листа металла толщиной 3–5 мм. Применяется в том случае, когда усилия пресса не хватает для формирования деталей. Таким же способом получается объемная штамповка изделий.

Горячая штамповкаПроцесс горячей штамповки принципиально не отличается от холодной. Особенность заключается в том, что предварительно металл подогревается до температуры 1200 градусов. Для этого применяются специальные печи, которые устанавливаются рядом с прессовым оборудованием.

Существуют автоматические линии, работающие без участия человека. На первом этапе идет разогрев заготовки, которая дальше самостоятельно передвигается по конвейеру.

Альтернативные и прогрессивные способы штамповки листового металла

Штамповка изделий листового металла может проходить не только традиционными методами. Существует ряд способов обработки материала, когда отсутствует стандартный инструмент:

- Формоизменение метала резиной. Для этого пуансон и матрица изготавливаются из резины. Несмотря на мягкие рабочие части, удается совершить: гибку, вытяжку, вырубку и пробивку. К преимуществам такого способа относится невысокая цена рабочего инструмента.

- Использование жидкости. Принцип основан на том, что матрица изготавливается из обычного металла. В ней формируется необходимый ручей. Под давлением жидкости ведется заполнение ручья металлом. Его форма соответствует размерам изделия.

- Взрывом. В данном случае, толкающей силой является взрыв, который направляет металл в форму. Применяется для работы с крупногабаритными изделиями, для получения деталей сложной конфигурации.

- Магнитно-импульсный вариант. Принцип основан на создании магнитного поля вокруг заготовки. В итоге такое же поле формируется в самой детали. В результате возникает толкающая сила, которая направляет металл в нужное направление.

Станки и пресса для штамповки

Оборудование для горячей и холодной штамповки имеет много разновидностей:

- Фрикционные прессы. Передача движения происходит за счет трения, возникающего между маховиком и дисками. Такое оборудование используется для листовой штамповки как в горячем, так и в холодном состоянии.

- Кривошипные пресса. Основу составляет кривошипно-шатунный механизм. Работающий электродвигатель передает движение на ползун, закрепленный в направляющих. Он совершает возвратно-поступательные движения. Здесь же встроенный маховик обеспечивает необходимую инерцию. Оборудование не отличается сложностью, легко настраивается и обслуживается. Применяется в холодной штамповке как для небольших, так и для кузовных деталей. Имеет встроенную регулировку частоту ударов. Поэтому, при необходимости, скорость работы меняется. К недостаткам способа относится жесткость удара рабочего инструмента о поверхность заготовки.

- Гидравлические пресса. Основная движущая сила создается жидкостью. Учитывая то, что она несжимаема, идет ее давление на поршень. Дальше оно передается на ползун. К положительным качествам оборудования относится мягкость и большая величина хода. Это сказывается на длительности эксплуатации штампов. Рабочий инструмент не испытывает перегрузок и реже подвергается переточке. К недостаткам относится низкая скорость движения ползуна.

- Станки вальцевого типа. В качестве рабочего инструмента применяются вальцы. Заготовка пропускается сквозь них и приобретает необходимую форму.

Процесс листовой штамповки относится к операциям, в процессе которых за небольшой промежуток времени получается большое количество деталей. Как правило, это не окончательная продукция. В дальнейшем она подвергается другим видам обработки.

пресс для горячей штамповки — это … Что такое пресс для горячей штамповки?

Hot Rats — Studioalbum von Frank Zappa Veröffentlichung 15. Октябрь 1969 Лейбл Bizarre Records Reprise Records… Deutsch Wikipedia

Hot Space — Studioalbum von Queen Veröffentlichung 21. Май 1982 Лейбл EMI / Parlophone; Elektra… Deutsch Wikipedia

Hot Buttered Soul — Studioalbum von Isaac Hayes Veröffentlichung 1969 Лейбл Stax Records / Universal Music Group… Deutsch Wikipedia

Hot Bird 10 — Hot Bird 8, 9 и 10 sind Fernsehsatelliten, die von der Firma Eutelsat (Европейская организация спутниковой связи) betrieben werden.Inhaltsverzeichnis 1 Hot Bird 8 2 Hot Bird 9 3 Hot Bird 10 4 Technische Daten… Deutsch Wikipedia

Hot Bird 9 — Hot Bird 8, 9 и 10 sind Fernsehsatelliten, die von der Firma Eutelsat (Европейская организация спутниковой связи) betrieben werden. Inhaltsverzeichnis 1 Hot Bird 8 2 Hot Bird 9 3 Hot Bird 10 4 Technische Daten… Deutsch Wikipedia

Hot House (Song) — Hot House ist ein Jazzstandard, der 1945 von Tadd Dameron komponiert wurde.Anders als zahlreiche weitere seiner Kompositionen beruht Hot House auf den Harmoniefolgen eines bekannten Songs, nämlich What Is This Thing Called Love?. [1]…… Deutsch Wikipedia

Die Beatles — The Beatles Gründung 1960 Auflösung 1970 Жанр Rock, Pop, Beat Letzte Besetzung vor der Auflösung… Deutsch Wikipedia

Литье под давлением — Блок двигателя с литьем под давлением из алюминия и магния. Литье под давлением — это процесс литья металла, который характеризуется вытеснением расплавленного металла под высоким давлением в полость формы.Полость формы создается с помощью двух штампов из закаленной инструментальной стали…… Wikipedia

Hot Bird 4 — Atlantic Bird 4 / Hot Bird 4 Дата начала 27. февраля 1998 г. Trägerrakete Ariane 4 106 Startplatz ELA 2, Weltraumzentrum Guayana Startgewicht 2885 кг Gewi… Deutsch Wikipedia

Hot Shot (Band) — Chartplatzierungen Erklärung der Daten Singles Fire in the Night DE 27 02.03.1981… Deutsch Wikipedia

Kontroverse um die globale Erwärmung — Dieser Artikel gibt einen Abriss zur wissenschaftlichen, politischen und öffentlichen Kontroverse um die globale Erwärmung.Diese Kontroverse beinhaltet die Ursachen der globalen Erwärmung, deren Ausmaß und Folgen sowie die Möglichkeiten und die…… Deutsch Wikipedia

Ковочные станки (горячая штамповка) Руководство по выбору

Продукты и услуги

- Все

- Новости и аналитика

- Продукты и услуги

- Библиотека стандартов

- Справочная библиотека

- Сообщество

ПОДПИСАТЬСЯ

АВТОРИЗОВАТЬСЯ

Я забыл свой пароль.

Нет учетной записи?

Зарегистрируйтесь здесь. Дом Новости и аналитика Последние новости и аналитика Аэрокосмическая промышленность и оборона Автомобильная промышленность Строительство и Строительство Потребитель Электроника Энергия и природные ресурсы Окружающая среда, здоровье и безопасность Еда и напитки Естественные науки Морской Материалы и химикаты Цепочка поставок Пульс360 При поддержке AWS Welding Digest Товары Строительство и Строительство Сбор данных и обработка сигналов Электрика и электроника Контроль потока и передача жидкости Жидкая сила Оборудование для обработки изображений и видео Промышленное и инженерное программное обеспечение Промышленные компьютеры и встраиваемые системы Лабораторное оборудование и научные инструменты Производственное и технологическое оборудованиеГлоссарий по ковке | Группа «Все металлы и кузница»

ForgeLog — Глоссарий по ковке, представляет собой словарь из нескольких сотен терминов, используемых в кузнечной и металлообрабатывающей промышленности.Щелкните букву алфавита, чтобы просмотреть все термины в определенном разделе. Этот контент защищен авторским правом, но доступен для вашего личного использования.

Как и в Википедии, если у вас есть какие-либо дополнительные слова или термины, которые вы хотели бы внести в этот сбор информации, сделайте это, отправив и отправив по электронной почте информацию, которую вы хотите предоставить, по адресу [email protected]. Спасибо за ваш рекомендуемый вклад.

А Б В Г Д Е Ж З И Й К Л М Н О П Р С Т У Ф Х Ц Ч Ш Щ Ъ Ы Ь Э Ю Я

Если вас интересует быстрое и бесплатное предложение по открытым штампованным деталям:

А

Возраст — операция, при которой поковки подвергаются низкотемпературной обработке в течение определенных периодов времени, чтобы вызвать полное или частичное осаждение растворенных веществ в сплаве, что приводит к контролируемому упрочнению металла.

Старение (старение) — Последняя часть двухступенчатой термической обработки, применяемая к некоторым сплавам для упрочнения и упрочнения (см. Также Термическая обработка в растворе). Старение включает нагревание до относительно низкой температуры в течение определенного периода времени и приводит к контролируемому осаждению компонента, растворенного во время обработки нагреванием раствора.

Старение — Изменение свойств металла, которое происходит при относительно низкой температуре после окончательной термообработки или заключительной операции холодной обработки: старение имеет тенденцию восстанавливать равновесие в металле и устранять любые нестабильные условия, вызванные предыдущей операцией.

Качество самолетов — Обозначает запас достаточного качества для изготовления деталей, подвергающихся высоким нагрузкам, для самолетов или других ответственных применений. Такие материалы имеют чрезвычайно высокое качество и требуют строго контролируемых ограничительных методов при их производстве, чтобы они соответствовали жестким требованиям, таким как контроль магнитных частиц (см. Спецификацию материалов для аэрокосмической промышленности 2301).

Пневматический отбойный молоток — Тип отбойного молотка, в котором гидроцилиндр поднимается за каждый ход с помощью пневмоцилиндра.Поскольку длину хода можно регулировать, скорость подъемника и, следовательно, энергия, подаваемая на рабочее место, можно изменять.

Сплав — Материал, имеющий металлические свойства и состоящий из двух или более химических элементов, из которых по крайней мере один является металлом. На практике это слово обычно используется для обозначения относительно высоколегированного материала — например, «легированных» сталей в отличие от «углеродистых» сталей. Материалы легированы для улучшения физических и механических свойств, таких как прочность, пластичность и закаливаемость.

Отжиг — операция полной термической обработки, при которой металл нагревается до температуры выше его критического диапазона, выдерживается при температуре, достаточной для полной рекристаллизации, а затем медленно охлаждается до достижения критического диапазона. Отжиг устраняет рабочие деформации, снижает твердость и увеличивает пластичность.

Вспомогательные операции — Дополнительные операции обработки поковок для получения свойств, таких как состояние поверхности или формы, не получаемые при обычной операции обработки.

Осевые валки — При прокатке по кольцу, вертикально перемещаемые, конические валки, установленные в горизонтальном перемещении с противоположной стороны, но на той же центральной линии, что и основной валок и прокатный стержень. Осевые валки регулируют высоту кольца в процессе прокатки.

В начало

B

Обратная экструзия — Принуждение металла течь в направлении, противоположном движению пуансона или матрицы.

Опорный рычаг — Устройство для поддержки оправки кольцепрокатного стана сверху во время процесса прокатки.

Пруток — Профиль, горячекатаный из заготовки до такой формы, как круглая, шестиугольная, восьмиугольная, квадратная или прямоугольная, с острыми или закругленными углами или кромками, с площадью поперечного сечения менее 16 дюймов; сплошная секция, которая является длинной по отношению к ее размерам поперечного сечения, имеет полностью симметричное поперечное сечение и ширина или наибольшее расстояние между параллельными гранями составляет 3/8 дюйма или более.

Станина — Стационарная плита пресса, к которой прикреплен узел нижней матрицы.

Гибка — Операция по предварительной формовке (гибке) заготовки до приближенной формы штампа для последующей штамповки; также включает окончательную формовку. Изгиб или скручивание (дефект) — Деформация, похожая на коробление, но возникающая по разным причинам; обычно возникает при ковке или обрезке. Когда искажение происходит по длине детали, это называется «изгиб»; когда по ширине, это называется «скрутка». Поковки с малой осадкой и без тяги более подвержены изгибу, так как их необходимо снимать с штампов с помощью какой-либо формы механического выталкивания.Тупые инструменты обрезки и неправильная раскладка приведут к изгибу в операции обрезки. Когда изгиб или скручивание превышает допуски, это считается дефектом. Корректирующие меры включают правку вручную, правку на станке или повторную обработку холодным способом.