16К20 Станок токарно-винторезный универсальный паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП — Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

16К20 Станок токарно-винторезный универсальный. Назначение, область применения

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.). В 1988 году станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.). В 1988 году станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Универсальный токарно-винторезный станок 16К20 является самым удачным продолжением серии средних станков, с высотой центров 200 мм, начало которой положил первый станок серии — ДИП-200 в 1932 году.

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Принцип работы и особенности конструкции станка

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) с центрирующим коротким конусом 1:4 (7°7′30″):

В конструкции токарного станка  По ГОСТ 8-82 токарный станок 16к20 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

По ГОСТ 8-82 токарный станок 16к20 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Механизм коробки скоростей с помощью правой рукоятки (10) на шпиндельной бабке станка позволяет получить 4 ряда чисел оборотов шпинделя: 1:32, 1:8, 1:2, 1,25:1. В каждом диапазоне левой рукояткой (3) можно выбрать одну из шести скоростей: таким образом, шпиндель получает 4 х 6 = 24 скорости, две из которых 500 и 630 об/мин повторяются.

Включение и отключение, а также реверс и торможение шпинделя во время работы осуществляется без остановки электродвигателя посредством фрикционной муфты.

Фрикционная муфта управляется двумя сблокированными рукоятками (11, 17), которые имеют три положения:

- Левое положение — шпиндель включен в прямом направлении;

- Нейтральное положение — торможение шпинделя ленточным томозом, отключение от входного вала;

- Правое положение — реверс шпинделя, шпиндель включен в обратном направлении;

При этом двигатель вращается в одном направлении без остановки.

Выходной вал коробки скоростей через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания точных резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

На

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта (падающий червяк), обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Токарный станок 16К20 выпускался в четырех исполнениях (при общей кинематической схеме):

- 16К20 — станок токарно-винторезный — высота центров 215 мм, Ø 400 мм;

- 16К20П — станок токарно-винторезный повышенной точности Ø 400 мм;

- 16К20Г — станок токарно-винторезный нормальной точности с выемкой в станине Ø 400 мм;

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном заводе «Красный пролетарий» было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62.

В 1940 году завод выпустил станок 162К (26А) — один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

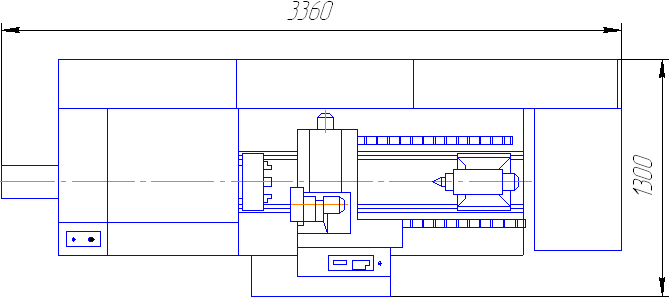

Основные технические характеристики токарно-винторезного станка 16к20

Разработчик — Московский станкостроительный завод Красный пролетарий. Установочная серия выпущена в 1971 году. Станок заменил в производстве модель 1к62.

Изготовитель — Московский станкостроительный завод Красный пролетарий. Серийное производство с 1973 года до середины 80-х. Станк 16к20 был заменен более современным станком:

Основные параметры станка — в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 400 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом — Ø 220 мм

- Расстояние между центрами — 710, 1000, 1400, 2000 мм

- Высота центров — 215 мм

- Допустимая масса изделия, устанавливаемого в центрах — 460, 650, 900, 1300 кг

- Допустимая масса изделия, устанавливаемого в патроне — 200 кг

- Мощность электродвигателя — 11 кВт

- Вес станка полный — 2,8; 3,0; 3,2; 3,6 т

Шпиндель токарно-винторезного станка 16к20

- Конец шпинделя — по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя — 6

- Внутренний (инструментальный) конус шпинделя — Морзе 6

- Диаметр сквозного отверстия в шпинделе — Ø 52 мм

- Наибольший диаметр обрабатываемого прутка — Ø 50 мм

- Пределы чисел прямых оборотов шпинделя в минуту (22 ступеней) — 12,5.

.1600 об/мин

.1600 об/мин - Пределы чисел обратных оборотов шпинделя в минуту (11 ступеней) — 19..1900 об/мин

- Диаметр стандартного патрона — Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка 16к20

- Пределы продольных подач — 0,05..2,8 мм/об

- Пределы поперечных подач — 0,025..1,4 мм/об

- Пределы шагов резьб метрических — 0,5..112 мм

- Пределы шагов резьб модульных — 0,5..112 модулей

- Пределы шагов резьб дюймовых — 56..0,5 ниток на дюйм

- Пределы шагов резьб питчевых — 56..0,5 питчей

Габариты рабочего пространства токарного станка 16К20. Эскиз суппорта

Чертеж рабочего пространства токарного станка 16к20

Чертеж шпинделя токарно-винторезного станка 16К20

Чертеж шпинделя токарного станка 16к20

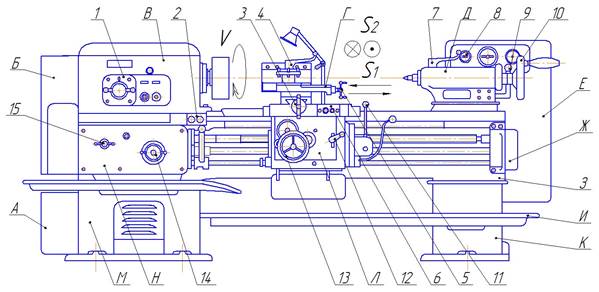

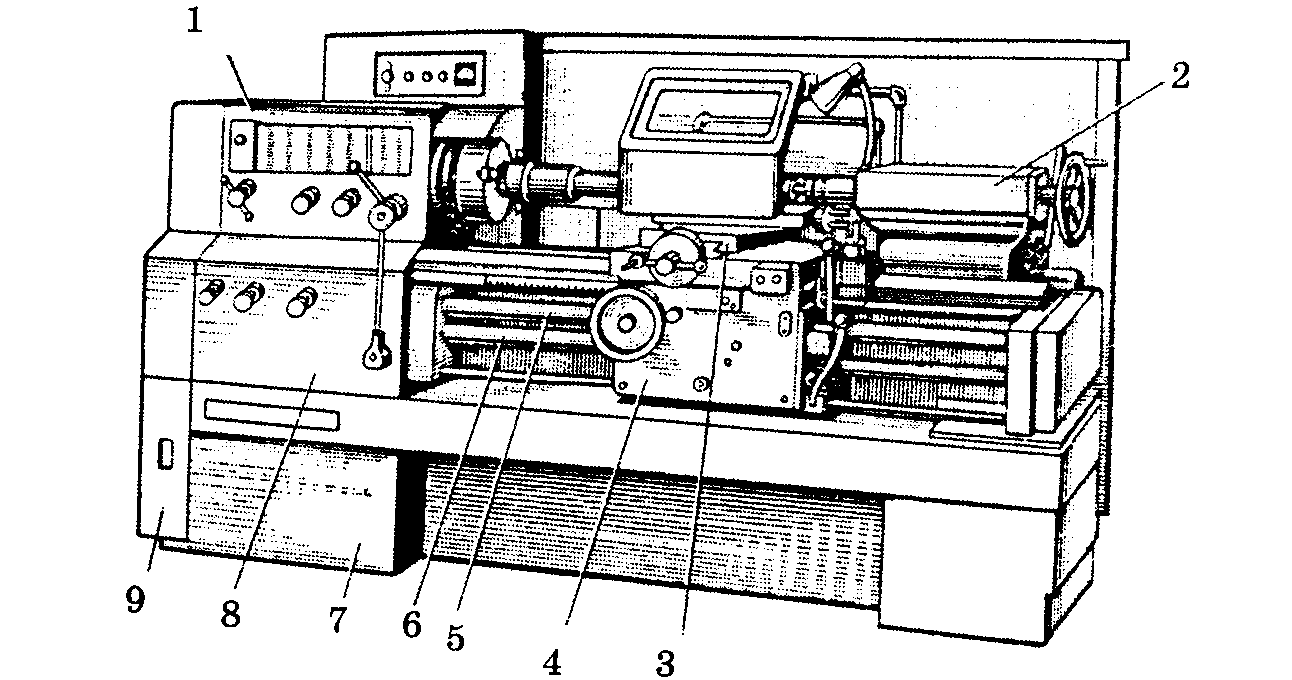

Общий вид токарно-винторезного станка 16К20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Расположение органов управления токарно-винторезным станком 16К20

Схема расположения органов управления токарным станком 16к20

Перечень органов управления токарно-винторезным станком 16К20

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Вводной автоматический выключатель

- Сигнальная лампа

- Выключатель электронасоса подачи охлаждающей жидкости

- Указатель нагрузки станка

- Рукоятка установки правой и левой резьбы

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Выключатель лампы местного освещения

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка крепления пиноли задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопочная станция включения и выключения электродвигателя главного привода

- Рукоятка ручного перемещения поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка зажима пиноли задней бабки

Таблица изображена для основного исполнения станков с пределами числа оборотов шпинделя в минуту 12,5. .1600. Таблица помещена на шпиндельной бабке станка.

.1600. Таблица помещена на шпиндельной бабке станка.

Рукоятки 1 и 2 выбирают скорость вращения шпинделя в диапазоне от 12,5 до 1600 об/мин. 4 положения рукоятки 1 и 6 положений рукоятки 2 — позволяют получить 24 значения скорости. Как видно из таблицы значения оборотов 500 и 630 об/мин повторяются

Рукоятка 3 управляет звеном увеличения шага подачи или резьбы в шпиндельной бабке в соотношении 1:2, 1:8, 1:32, в зависимости от числа оборотов шпинделя.

Рукоятка 4 управляет трензелем в шпиндельной бабке и определяет направление вращения ходового вала или ходового винта.

Шпиндельная бабка токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Таблица резьб и подач токарно-винторезного станка 16к20

Таблица резьб и подач токарно-винторезного станка 16к20

1. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

2. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

3. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Рукоятки управления коробкой подач токарного станка 16к20

Рукоятки управления коробкой подач токарного станка 16к20

Рукоятки управления коробкой подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Таблица графических символов для токарно-винторезного станка 16к20

| Символ | Значение символа |

|---|---|

| Частота вращения — оборотов в минуту. Таблица оборотов шпинделя | |

| Скорость менять только после остановки | |

| Скорость на ходу не переключать | |

| Шаг резьбы | |

| Резьба с нормальным шагом: 1:1 → 12,5..1600 об/мин | |

| Резьба с увеличенным шагом: 1:2 → 200.  .630 об/мин; .630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин | |

| Левая резьба с нормальным шагом | |

| Левая резьба с увеличенным шагом | |

| Подачи с нормальным шагом | |

| Подачи с увеличенным шагом: 1:2 → 200..630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин | |

| Отключение (отсоединение) шпинделя от коробки скоростей для нарезания многозаходной резьбы поворотом шпинделя на определенный угол | |

| Механическое отключение (отсоединение) — нейтральное положение | |

| Многозаходная резьба | |

| Многозаходная резьба | |

| Совмещение треугольного указателя Е с нулевой риской делительного кольца шпинделя перед нарезанием многозаходной резьбы | |

| Поворот шпинделя F на необходимое число делений делительного кольца шпинделя перед нарезанием очередного витка многозаходной резьбы | |

Подкючение ходового винта напрямую к гитаре, минуя механизмы коробки подач. Может применяться при нарезании точной резьбы. Нстройка на необходимый шаг резьбы осуществляется сменными шестернями (K, L, M, N) коробки передач (гитары). Может применяться при нарезании точной резьбы. Нстройка на необходимый шаг резьбы осуществляется сменными шестернями (K, L, M, N) коробки передач (гитары). | |

| Сменные шестерни (K, L, M, N) коробки передач (гитары). Стандартный набор шестерен для станка 16к20, поставляемый заводом-производителем: K = 40, L = 86, N = 64; (K/L)·(L/N) = (40/86)·(86/64) = 5/8 = 0,625. Такая комбинация сменных шестерен обеспечивает нарезание метрических и дюймовых резьб с шагами, величины которых указаны в средней нижней части таблицы (рис. 10). Для этого необходимо установить необходимый тип нарезаемой резьбы, и выбрать требуемый шаг. | |

| Метрическая резьба — шаг резьбы измеряется в милиметрах. Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. | |

Дюймовая резьба — шаг резьбы измеряется или в долях дюйма (дюйм = 25,4 мм), или числом ниток на дюйм (например, 18 ниток на дюйм). Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. | |

| Модульная резьба — шаг резьбы измеряется модулем (m). Чтобы получить размер в миллиметрах достаточно модуль умножить на число пи (π). Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. | |

| Питчевая резьба — шаг резьбы измеряется в питчах (p»). Для получения числового значения в милиметрах — достаточно питч умножить на число π. Числовое значение в дюймах — число пи (π) разделить на питч; Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. | |

| Продольная и поперечная подача | |

| Ручка переключения | |

| Правое вращение шпинделя (прямое, по часовой стрелке) | |

| Левое вращение шпинделя (обратное, против часовой стрелки) |

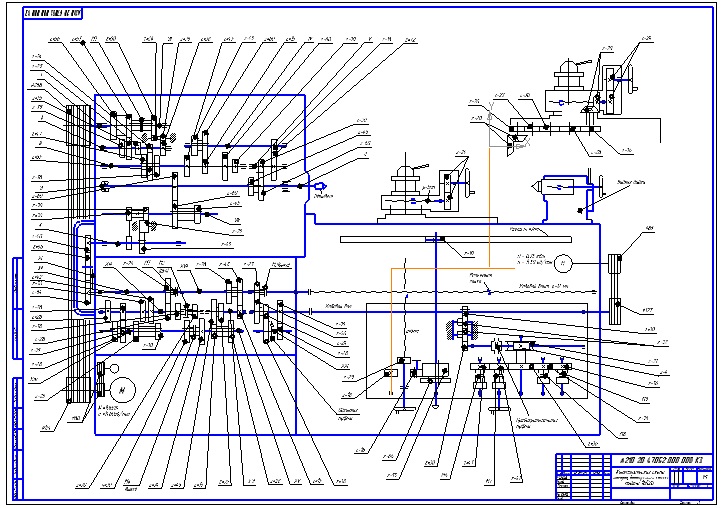

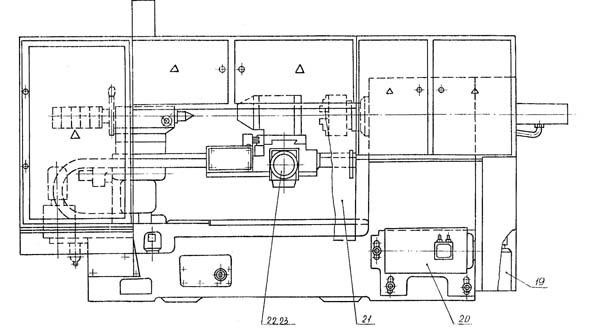

Схема кинематическая токарно-винторезного станка 16К20

Кинематическая схема станка 16к20

1. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

4. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов 140 и 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью фрикционных муфт Мф1 и Мф2. Вал III получает две скорости вращения через колеса z = 34 или z = 39. Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV. С этого вала вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 значения частот вращения шпинделя.

Читайте также: Кинематическая схема токарно-винторезного станка 16К20

Краткое описание конструкции основных узлов станка 16К20

Шпиндельная бабка токарно-винторезного станка 16к20

1. Шпиндельная бабка токарного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

4. Чертеж шпинделя в сборе

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Управление фрикционной муфтой и тормозом станка 16к20

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

1. Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-винторезного станка 16К20. Разрез Б-Б

3. Коробка подач токарно-винторезного станка 16К20. Разрез Г-Г

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Фартук токарно-винторезного станка 16К20

Фартук универсального токарно-винторезного станка 16К20 — унифицированный узел 16Б20п.061 и расположен в корпусе, привернутом к каретке суппорта.

Фартук преобразует вращательное движение ходового винта или ходового валика в поступательное продольное перемещение каретки суппорта. Движение от ходового валика используется также для механического перемещения поперечных салазок и верхних салазок.

Ходовой винт получает вращение в коробке подач и используется при нарезании резьбы. Вращательное движение ходового винта преобразовывается в поступательное движение суппорта с помощью разъемной (маточной) гайки. Тип нарезаемой резьбы (метрическая, дюймовая, модульная, питчевая) и ее шаг определяется взаимодействие шестерен шпиндельной бабки, гитары и коробки подач.

Ходовой вал также получает вращение от коробки подач и используется при выполнении всех остальных токарных работ. Вращательное движение ходового вала преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке и зубчатой рейки, закрепленной на станине, и сцепленной с ней зубчатого колеса. Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Основные узлы фартука токарно-винторезного станка

Кинематика фартука и суппортной группы токарно-винторезного станка модели 16К20

Цепь продольной подачи настраивается из условия, что за один оборот шпинделя суппорт должен переместится на величину подачи (Sпрод, мм/об)

Для передачи движения механизму фартука служит ходовой вал. По нему, вдоль шпоночного паза скользит зубчатое колесо z=30, передающее вращение через колеса 30/30, 32/32, 32/30, включенную предохранительную муфту Мп и червячную пару 4/21.

Продольная подача суппорта и её реверсирование осуществляются включением одной из кулачковых муфт (М6 или М7). Тогда вращение от вала червячного колеса z=21 передается зубчатыми колесами 36/41·(через включенную муфту М6)·17/66·3,14·10·3 далее реечному колесу z=10, которое, перекатываясь по неподвижно связанной со станиной станка рейке m = 3, осуществляет продольное перемещение суппорта. Для противоположного перемещения суппорта в цепь включается дополнительное колесо z=41. Цепь реверса продольной подачи: 36/41·(41/41)·(через включенную муфту М7)·41/17·17/66·3,14·10·3

Поперечная подача и её реверсирование осуществляются включением муфт М8 или М9. В этом случае от вала червячного колеса z=21 через передачи 36/36·(через включенную муфту М8) и 34/55·55/29·29/16 вращение передается винту (шаг = 5 мм), который сообщает движение поперечной каретке суппорта. Для противоположного перемещения поперечной каретки суппорта в цепь включается дополнительное колесо z=36. Цепь реверса продольной подачи: 36/41·(36/36)·(через включенную муфту М9)·34/55·55/29·29/16

Быстрое перемещение суппорта осуществляется когда кнопкой включается электродвигатель (0,75 кВт, 1450 об/мин) и ходовому валу сообщается быстрое вращение через клиноременную передачу 85/127. Механизм подачи суппорта в коробке подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона.

Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала через механизм фартука подключается колесо z=18, а затем через колеса 20/20·20/23·23/30·30/28·28/36·20/20 движение передается винту (шаг = 5 мм) резцовых салазок.

Органы управления фартуком

Органы управления фартуком токарно-винторезного станка 16к20

Рукоятка 20 осуществляет мнемоническое управление продольным и поперечным движением суппорта: движение осуществляется в ту сторону в которую отклоняется рукоятка. Поворот влево — включение перемещения каретки влево. Поворот вправо — включение перемещения каретки вправо. Поворот от себя — включение перемещения поперечных салазок вперед. Поворот на себя — включение перемещения поперечных салазок назад. Рукояткой следует пользоваться при подкюченной реечной шестерне (нажатой кнопке 11) и выключенной разъемной (маточной) гайке (рукоятка 15), отсоединенной от ходового винта.

На конце рукоятки 20 находится кнопка, включающая двигатель быстрого перемещения суппорта.

Кнопка 11 включает и отключает реечную шестерю. Нажатие на кнопку — сцепление шестерни с рейкой. Вытягивание кнопки на себя — расцепление шестерни с рейкой. Включать (сцеплять шестерню с рейкой) только при выключенной рукоятке 15. При затруднении включения слегка повернуть маховик 10.

Рукоятка 15 для включения и выключения разъемной (маточной) гайки ходового винта. Поворот вниз — включение гайки. Поворот вверх — выключение гайки. Пользоваться в случае нарезания резьб при выключенной рукоятке 20. При затруднении включения маховиком 10 слегка переместить каретку.

Конструкция механизма фартука токарно-винторезного станка 16К20

Чертеж фартука токарного станка 16к20

1. Фартук токарно-винторезного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Фартук токарно-винторезного станка 16К20. Разрез А-А

3. Фартук токарно-винторезного станка 16К20. Разрез Д-Д, И-И

4. Фартук токарно-винторезного станка 16К20. Разрез К-К

Суппорт токарно-винторезного станка 16К20

Чертеж суппорта токарного станка 16к20

1. Суппорт токарно-винторезного станка 16К20. Ручное перемещение резцовых салазок

2. Суппорт токарно-винторезного станка 16К20. Ручное перемещение резцовых салазок

3. Суппорт токарно-винторезного станка 16К20. Механическое перемещение резцовых салазок (по спецзаказу)

4. Суппорт токарно-винторезного станка 16К20. Механическое перемещение резцовых салазок (по спецзаказу)

Модель станка 16к20п комплектуется механизмом автоматической (механической) подачи верхних салазок суппорта. Коническая шестерня z — 20 винта верхних салазок получает вращение от шестерни z = 29 фартука через шестерню z=18, коническую пару z = 20, 20, шестерни z = 20, 23, 30, 28, 36 и коническую шестерню z = 20. При помощи этого устройства можно обрабатывать конические поверхности под любым углом уклона конуса при автоматической подаче верхних салазок.

Задняя бабка токарно-винторезного станка 16К20

Чертеж задней бабки токарного станка 16к20

1. Задняя бабка токарно-винторезного станка 16К20

2. Задняя бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В

Если рукоятка 19, отведённая в крайнее заднее положение, не обеспечивает достаточного прижима задней бабки к станине, то нужно посредством регулирования винтами 26 и 33 при отпущенных контргайках 27 и 34, изменяя положение прижимной планки 31, установить необходимое усилие прижима.

Для установки задней бабки соосно со шпинделем при помощи винтов 41 совмещают в одну плоскость поверхности платиков А, расположенных на опорной плите 28 и корпусе 2.

Моторная установка станка 16К20

При уменьшении крутящего момента на шпинделе (см. табл. 1, п. 12.1.2) в первую очередь следует проверить натяжение ремней главного привода. Если ремни недостаточно натянуты, то нужно, ослабив винты 1, плавным вращением гайки 7 против часовой стрелки опустить вниз подмоторную плиту 6 до требуемого натяжения ремней, после чего винты 1 завернуть до отказа.

Натяжение ремня привода насоса системы смазки осуществляется поднятием бака 2, для чего нужно отпустить три винта 3 (на чертеже показан один), при помощи которых бак крепится к подмоторной плите 6.

Механизм управления фрикционной муфтой главного привода (рис. 34)

Конструкция механизма исключает возможность включения или выключения фрикционной муфты при случайном нажатии на рукоятки 12 и 24, которые сблокированы между собой следующим образом.

При работе рукояткой 12 рукоятка 24 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта была включена рукояткой 24, то выключение можно произвести и рукояткой 12, только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Схема электрическая принципиальная токарно-винторезного станка 16К20

Электрическая схема станка 16к20

1. Схема электрическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

2. Схема электрическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Перечень элементов принципиальной схемы токарно-винторезного станка 16К20

- Р — Указатель нагрузки Э38022 на номинальный ток 20 А — 1 шт

- F1 — Выключатель автоматический АЕ-2043-12, IРОО, расцепитель 32 А, с катушкой независимого расцепителя 110 В 50 Гц, отсечка 12 (Ag—9,489 г) — 1 шт

- F2 — Выключатель автоматический АЕ-2033-10, 1Р10, расцепитель 3,2 А, отсечка 12 — 1 шт

- F3, F4 — Предохранитель Е27ПФ—25 с плавкой вставкой Е2782— 6/380 ГОСТ 1138—72 — 2 шт

- F5 — Реле тепловое ТРН-40 (20 А) — 1 шт

- F6 — Реле тепловое ТРН-10 (0,32 A) (Ag—0,638 г) — 1 шт

- F7 — Реле тепловое ТРН-10 (2,5 А) — 1 шт

- h2 — Устройство УПС-2УЗ — 1 шт

- Н2 — Лампа накаливания С24-25 Светильник НКСО1Х100/П00-09 — 1 шт

- Н3 — Лампа накаливания коммутаторная КМ24-90, ГОСТ 6940-69 — 1 шт

- К1 — Пускатель магнитный ПАЕ-312 (Ag—16,121 г) (110/50-Р-20-23 + 2р) — 1 шт

- К2 — Пускатель магнитный ПМЕ-012 (Ag—4,298 г) (110/50-Р-0,32-13) — 1 шт

- КЗ — Реле времени пневматическое РВП72-3121-00У4 110В, 50 Гц ТУ16-523.472—74 — 1 шт

- К4 — Реле промежуточное РПК-1—111 (110—23+5р) ТУ16-523.474—78 — 1 шт

- М1 — Электродвигатель 4А132 М4, исполнение М301, 11 кВт (14,7 л. с), 1460 об/мин, 220/380 В, ГОСТ 19523—74 — 1 шт

- М2 — Электродвигатель 4А71В4, исполнение М301, 0,75 кВт (1 л. с), 1370, об/мин, 220/380 В, ГОСТ 19523—74 — 1 шт

- М3 — Электронасос типа ПА-22, 0,12 кВт (0,17 л.с), 2800 об/мин, 220/380 В — 1 шт

- М4 — Электродвигатель асинхронный 4А80А4УЗ исполнение М301, 1,1 кВт (1,47 л. с), 1400 об/мин, 220/380 В — 1** шт

- S1 — Выключатель путевой ВПК-4240, исполнение 4 — 1 шт

- S2 — Переключатель ПЕ-041 УЗ, исполнение 2 — 1 шт

- S3, S4 — Пост управления ПКЕ-622-2 — 1 шт

- S5 — Микропереключатель МП-1203, исполнение 3 (Ag—1,051 г) — 1 шт

- S6 — Выключатель путевой ВПК-2111 — 1 шт

- S7 — Переключатель ПЕ-011 УЗ, исполнение 2 — 1 шт

- S8 — Выключатель путевой ВПК-2010 (Ag—1,228 г) — 1 шт

- Т — Трансформатор однофазный ТБСЗ-0,16, исполнение 1,380/110/24 В, ГОСТ 5.1360—72) — 1 шт

Описание электросхемы токарно-винторезного станка 16К20

Пуск электродвигателя главного привода M1 и гидростанции М4 осуществляется нажатием кнопки S4 (рис. 4), которая замыкает цепь катушки контактора К1, переводя его на самопитание.

Останов электродвигателя главного привода M1 осуществляется нажатием кнопки S3.

Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8.

Пуск и останов электронасоса охлаждения М3 производятся переключателем S7.

Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени КЗ, которое через установленную выдержку времени отключит своим контактом электродвигатель главного привода. Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформатора от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле. Номинальные данные аппаратов, изменяющиеся в зависимости от напряжения питающей сети, приведены в табл. 4.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей.

Блокировочные устройства токарно-винторезного станка 16К20

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления. При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя S1 (рис. 4), который возбуждает катушку дистанционного расцепителя F1 и автоматический выключатель отключает электрооборудование станка от сети. При открывании кожуха сменных шестерен срабатывает микропереключатель S5, отключая электродвигатель главного привода.

Путевой выключатель S1 смонтирован в шкафу управления, микропереключатель 55 — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель S2, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты-электрики.

Переключатель S2 следует установить в положение 1, после чего можно включить вводный автоматический выключатель и приступить к наладочным работам.

По окончании пуско-наладочных или ремонтных работ переключатель S2 поставить в первоначальное положение 2, иначе закрывание двери шкафа вызывает самопроизвольное отключение вводного автоматического выключателя.

В станках, оснащенных гидросуппортом, электродвигатель главного привода отключается при разъединении штепсельного разъема Х5, подключающего электродвигатель гидростанции. В случае использования такого станка без гидросуппорта вместо вставки штепсельного разъема необходимо установить специальную заглушку, поставляемую комплектно со станком.

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25. Руководство по эксплуатации, 1976

- Ремонт токарно-винторезного станка 16к20. часть 1, часть 2, часть 3, Тула, 1988

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Оглоблин А.Н. Основы токарного дела, 1967

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Прайс-лист информационных изданий

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20 Ремонт токарно-винторезного станка 16К20. Часть 1. Общее описание и чертежи узлов

16К20 Ремонт токарно-винторезного станка 16К20. Часть 2. Технологический процесс ремонта станка

16К20 Ремонт токарно-винторезного станка 16К20. Часть 3. Сменяемые детали

Станок 16К20Т1 – описание устройства и технические характеристики + Видео

1 Станок 16К20Т1 – информация об оборудовании

Токарная установка, о которой пойдет речь в этой статье, оснащена комплексом числового программного управления, позволяющим на высоком уровне эффективности осуществлять за несколько проходов либо за один обработку внутренних (сечением не более 100 сантиметров) и наружных (сечением не более 50 сантиметров) частей тел вращения. Профиль обрабатываемых заготовок может быть криволинейным или ступенчатым.

Применяется станок чаще всего при мелко- и среднесерийном производстве.

16К20Т1 был создан на базе универсального станка 16К20 специалистами Московского предприятия «Красный пролетарий». По рабочим движениям, составным узлам и компоновке эти два агрегата являются полностью идентичными. Конструкция указанных станков также унифицирована. Интересующее нас оборудование с ЧПУ изготавливается в трех вариантах:

- С резцедержателем ручного вида, адаптированным под установку сменных блоков, и шпиндельной бабкой, работающей на двух скоростях.

- С резцедержателем автоматического типа и автоматической многоскоростной коробкой (9 разных скоростей).

- С резцедержателем автоматического типа и автоматической бесступенчатой коробкой скоростей.

Ввод обрабатывающей программы на всех исполнениях станков осуществляется с кассеты памяти (внешней) либо с клавиатуры, при этом визуализация информации происходит на лампочках индикации цифрового вида.Базовое устройство числового программного управления станка – «Электроника НЦ-31». В свое время агрегат изготавливался под заказы конкретных промышленных предприятий, поэтому сейчас можно встретить установки с разными специализированными вариациями настройки ЧПУ.

Многие конструктивные элементы и характеристики 16К20Т1 аналогичны тем, которые указывает официальное описание (паспорт) станка 16К20Ф3. При этом система программного управления рассматриваемого нами токарного оборудования имеет контурное двух-координатное управление, что отличает его от упомянутого 16К20Ф3. Данная система – замкнутая, она обеспечивает интерполяцию линейно-кругового характера.

Это означает, что рабочие узлы станка по Z- и X-координатам выполняются посредством специальных привод

Токарно-винторезный станок 16К20: технические характеристики, схемы, паспорт

Содержание статьи:

Изготовлением токарно-винторезного станка 16К20 занимался завод «Красный пролетарий» с 1971. Выпуск продолжался вплоть до середины 80-х г. Он пришел на замену морально устаревшим моделям 1К62 и 1К625. Впоследствии было налажено производство нового оборудования с лучшими параметрами — МК6056.

Конструктивные особенности

Внешний вид

Изначально токарно-винторезный станок 16К20 разрабатывался для выполнения стандартных операций — токарной обработки поверхностей деталей, формирование резьбы различных типов. Для этого предусмотрена установка заготовок в центре и на механизме патронов.

Для анализа возможностей оборудования рекомендуется изучить паспорт и фото. Особенностями конструкции является жесткая рама, изготовленная в форме короба, и каленые шлифованные направляющие. Эти компоненты установлены на монолитном основании. Благодаря такой схеме расположения производительность станка серии 16К20 существенно выше, чем у его раннего аналога — 1К62.

Помимо улучшенной кинематической схемы можно отметить следующие паспортные технические характеристики станка 16К20:

- шпиндельная бабка. Дает возможность выбрать один из четырех рядов чисел оборотов с различными вариантами пределов;

- фланцевый передний конец шпинделя. Он установлен в претензионных подшипниках качения. Это позволяет не выполнять дополнительную регулировку в ходе работы станка;

- конструкция выходного вала. Он соединен с коробкой передач с помощью переходных зубчатых колес. Благодаря им суппорт может перемещаться в широком диапазоне;

- конструкция резцедержателя. Он обеспечивает надежную фиксацию режущего инструмента. Это является обязательным условием при обработке заготовок из специальных твердосплавных сортов стали.

Дополнительно следует изучить описание паспорт суппорта. Помимо улучшенной механики в нем присутствуют дополнительные измерительные линейки и оригинальный механизм выключения подачи.

Оптимальный вариант эксплуатации станка 16К20 — в мелкосерийном производстве и ремонтных мастерских. Это объясняется классом точности «Н» и нормативной шероховатостью поверхности V6б.

Характеристики узлов станка

Устройство станка

На первом этапе ознакомления с возможностями, которыми обладает станок 16К20, рекомендуется изучить технический паспорт оборудования. Главными параметрами в этом случае является максимальный и минимальный размер обрабатываемой детали и характеристики смещения суппорта относительно ее.

Диаметр детали над станиной не должен превышать 40 см. Это же значение при расположении над суппортом не может быть более 22 см. Учитывая достаточно небольшие габариты оборудования (279,5*119*150 см) и вес 3010 кг эти параметры являются оптимальными для такого типа станков.

Но кроме этого при выборе оптимального режима работы после изучения кинематической схемы следует ознакомиться с паспортными характеристиками шпинделя:

- диаметр отверстия – 5,2 см;

- частота вращения. При прямом вращательном движении этот параметр может варьироваться от 12,5 до 1600 об/мин. Во время обратного – от 19 до 1900 об/мин;

- число скоростей. Количество прямых составляет 11. Обратных в два раза меньше – 11;

- диаметр фланца – 17 см;

- максимально возможный крутящий момент, Нм – 1000.

Обработка вращающейся заготовки осуществляется за счет движения суппорта, на котором закреплен режущий инструмент. Важным моментом является правильный выбор кинематической схемы функционирования, которая подробно описана в паспорте.

Кинематическая схема

Для работы на станке необходимо знать описания следующих параметров суппорта:

- максимальная длина смещения. Продольные могут составлять 64,5, 93,5, 133,5 и 193,5 см. Поперечное – 30 см;

- скорости быстрых перемещений, мм/мин: 3800 – для продольных; 1900 – для поперечных;

- диапазон подач, мм/об. Для продольных он ограничивается от 0,05 до 2,8. Поперечные – от 0,025 до 1,4;

- число подач одинаково для обоих направлений и составляет 42;

При выборе режима работы следует учитывать максимально допустимый вес заготовки. Если она крепится в патроне, то ее масса не должна превышать 200 кг. Диапазон веса при обработке в центрах шире и может составлять от 460 до 1300 кг в зависимости от длины детали.

Согласно паспортным данным резцовые салазки имеют максимальный угол поворота ±90°. Допустимое значение размеров державки резца составляет 25*25 мм.

Правила эксплуатации

Электрическая схема

Для сохранения исходных параметров станка 16К20 необходимо проводить плановые осмотры и ремонт оборудования. Подробно рекомендации по периодичности выполнения этих мероприятий указаны в паспорте. При этом учитываются особенности работы кинематической схемы.

Согласно рекомендациям производителя станок 16К20 должен подвергаться следующим видам ремонта:

- осмотр. В процессе выполнения визуально контролируется отсутствие внешних дефектов в узлах и агрегатах без их разбора. Выполняется перед каждой рабочей сменой;

- малый ремонт. Включает в себя частичную разборку шпиндельной бабки, фартука и коробки передач. Контролируется нормированная величина зазоров между движущимися частями оборудования. Выполняется очистка механизмов от мусора, наносится смазочный состав;

- средний ремонт. Отличается от вышеописанных заменой вышедших из строя элементов станка 16К20;

- капитальный ремонт. Делается полная замена дефектных компонентов, выполняется осмотр и восстановление системы охлаждения. После завершения работа оборудования проверяется на холостом ходу.

Дополнительно необходимо следить за состоянием фундамента станка. Он должен выполнять свои функции – обеспечивать устойчивость и максимально гасить колебания, возникающие во время работы.

В видеоматериале показа пример схемы регулировки станка 16К20:

Токарно винторезный станок 16к20.Узлы и технические характеристики

Всем привет! Рад приветствовать вас на моем блоге mextexnologii.ru. Токарно винторезный станок 16К20, его характеристики, основные узлы и схемы мы рассмотрим в сегодняшнем посте. Тема слегка заезженная но я постараюсь внести немного креатива в свой рассказ.

Токарно винторезный станок 16К20. Информация по применению. История изобретения.

Токарный станок 16К20 — служит для выполнения различных токарных операций механической обработки. На таком оборудовании можно с достаточно высоким качеством получать цилиндрические поверхности различных размеров. Приставка винторезный говорит о том, что на нем можно нарезать резьбы, червяки и такого типа детали.

Изобретен токарный винторезный станок еще в 1717 году. Он был с механизированным суппортом и имел гитару сменных колес коробки скоростей. Это изобретение пришло в светлую голову великому физику, математику и отличному механику Андрею Константиновичу Нартову. Про этого великого человека можно прочитать здесь.

Скажу вам, что когда данное оборудование было предъявлено на суд знаменитых механизаторов, то поддержку Андрей Константинович не получил. Его коллеги сочли данное изобретение не перспективным и оно было отправлено в долгий ящик.

Воплотили в жизнь его детище только в 1800 году, уже после его смерти. По этому официальное изобретение токарно винторезного станка считается 1800 год.

Узлы и конструктивные особенности токарного станка 16К20.

- Передняя бабка. Это сердце и мозг данного типа оборудования. В ней сосредоточены все основные механизмы приводящие шпиндель во вращение. Да и сам шпиндель находится в ней.

- Коробка подач. Само ее название говорит за себя. В этой части токарно-винторезного станка находится гитара шестерен отвечающая за регулировку скорости подачи суппорта с резцами.

- Электрический пульт. На нем располагаются как тумблер вкл/выкл, так и различные электрические кнопки управления узлами и механизмами станка.

- Станина. Именно на этой чугунной массе устанавливают все необходимое оборудование. Станина должна быть жесткой и массивной. В современном станкостроении станины изготавливают из специального бетона. Это позволят достичь большой точности изготавливаемых деталей, так как там исключены пластические (усталостные) деформации. Я думаю, что на эту тему мы побеседуем в отдельной статье.

- Рейка. На ней располагаются направляющие по которым как корабль в море скользит суппорт.

- Корыто. Это вспомогательная часть токарного станка. Предназначено для временного хранения стружки которая будет струится в него при токарной обработке. По окончанию смены из корыта стружка выгребается и высыпается в ящик для стружки. В более современных видах такого типа оборудования удаление стружки механизированно и автоматизировано.

- Фартук. На нем располагаются лимбы (это штурвалы для перемещения суппорта). Так же на нем могут располагаться различные кнопки и тумблеры в зависимости от модели станка.

- Ходовой винт. Собственно этот винт и превращает обычный токарный станок в токарно-винторезный. С его помощью мы можем получать резьбовые поверхности и изготавливать червячные валы.

- Ходовой вал. Привод в движение суппорт с резцедержателем. Собственно и все.

- Задняя бабка. Странное конечно название «бабка». Обычно она используется для установки центра для поддержки длинных валов и тел вращений. К примеру представьте если вам необходимо обработать вал длинной более 1 метра. Один конец вы зажмете в патроне а второй будет так колбасить, что вы даже не подведете резец. А если вы подведете заднюю бабку и подопрете его задним центром, то сможете спокойно его проточить

- Щиток. Используется исключительно для обеспечения безопасности при работе на токарном станке. Защищает глаза токаря от разлетающейся в разные стороны стружки.

- Резцедержатель. В него устанавливаются резцы и различные приспособления. В классическом исполнении в него можно установить до 4 резцов одновременно. Видите там сверху рукоятка, она необходима для фиксирования (зажатия) резцедержателя в определенном положении. Он так же вращается вокруг своей оси.

- Патрон. В него устанавливается заготовка. Зажать ее можно с помощью специального ключа. В современно производстве зажим происходит автоматически с помощью гидравлики.

Токарно винторезный станок 16К20.Технические характеристики.

К техническим характеристикам станка можно отнести основные параметры и режимы на которых работает токарно винторезный станок 16К20. Все это вы найдете в паспорте который прилагается к оборудованию. Вот копия из паспорта станка 16К20.

Характеристики обрабатываемых деталей на станке 16К20.

В паспорте вы найдете так же информацию на обрабатываемые детали. Например вам предложат обработать деталь с наружным диаметром 1,5 метра, а в паспорте максимальный диаметр обрабатываемой детали например 500 мм. Значит эту деталь ставить на станок нельзя иначе будет беда. Вот копия с паспорта на станок 16К20.

В дополнение темы посмотрим видео обзор станка 16К20

Как обычно для своих читателей информация для скачивания. Сегодня это паспорт на токарно винторезный станок 16К20. Для скачивания необходимо лишь поделиться данной статьей в социальных сетях.

[sociallocker id=1305]Паспорт на станок 16К20[/sociallocker]

На этом все. Я считаю, что вышеуказанной информации про токарно винторезный станок 16К20 вполне достаточно для общего понятия. Если вы решите более углубленно изучить эту тему, то литература вам в помощь. Кстати в этом паспорте который я предложил для скачивания все очень подробно описано.

С вами был Андрей! ПОКА!

| Ждет своего покупателя. Звоните! | Токарно-винторезный станок 16к20 РМЦ 1400 с конусной линейкой. Заводская точность. Гарантия 12 месяцев | август 2020 года | www.metallostan.ru | |

| Ждет своего покупателя. Звоните! | Токарно-винторезный станок 16к20 РМЦ 1000. Заводская точность. Гарантия 12 месяцев | готов к отгрузке | www.metallostan.ru | |

| ООО «Промтехснаб» г. Уфа | Продажа токарно-винторезного станка 1к62 РМЦ 1000 | июль 2020 года | ||

| ООО «УЗБИ» г. Челябинск | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | июнь 2020 года | www.uzbi74.ru | |

| ООО «АМУРСКИЙ ГИДРОМЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ», г. Амурск, Хабаровский край | Капитальный ремонт токарно-винторезного станка 16к20 РМЦ 1000 | апрель 2020 года | www.polymetalinternational.ru | |

| ООО «Доктор Фармер», Новосибирская область, г. Куйбышев | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | март 2020 года | www.doctorfarmer.ru | |

| Русджам Холдинг (Уфа) | Капитальный ремонт фрезерного станка 6р12 | февраль 2020 года | http://www.sisecamcamambalaj.com/ru | |

| ООО «Нефтемаш», г. Ижевск | Продажа токарно-винторезного станка 16а20Ф3 с ЧПУ НС 201 РМЦ 1000 | январь 2020 года | www.neftemash28.ru | |

| АО «ТЯЖМАШ» | Поставка системы мониторинга производственного оборудования «АИС «Диспетчер» | июнь 2019 года | www.tyazhmash.com | |

| АО «УАП «Гидравлика» | Капитальный ремонт станка токарно-винторезного 16к20 | апрель 2019 года | www.gidravlika-ufa.ru | |

| Набережночелнинский завод «Технотрон-Метиз» | Внедрение системы мониторинга производсвенного оборудования «АИС «Диспетчер» | март 2019 года | https://www.ttmetiz.ru/ | |

| ИП Нафиков И.С. | Продажа токарно-винторезного станка 16к20 РМЦ 710 | декабрь 2018 года | ||

| ОАО «Заинский сахар» | Капитальный ремонт станка токарно-винторезного 1к62 — 1 шт.; Капитальный ремонт станка токарно-винторезного 1к62д — 1 шт. | январь 2019 года | www.agrosila-holding.ru | |

| АО «Резинотехника» | Капитальный ремонт станка токарно-винторезного 16к20 | декабрь 2018 года | www.salnik.ru | |

| ООО «Судостроительный завод «ЗАЛИВ» | Капитальный ремонт станка токарно-винторезного 1к62 | апрель 2019 года | http://zalivkerch.com/ | |

| АО «Трубодеталь» | Капитальный ремонт станка токарно-винторезного 1к625д — 1 шт.; Капитальный ремонт станка токарно-винторезного 1к62д — 1 шт.; Капитальный ремонт станка токарно-винторезного ТС-75 — 1 шт.; | декабрь 2018 года | www.omk.ru | |

| АО «Машиностроительная компания «Витязь», г. Ишимбай | Капитальный ремонт 2 единиц токарно-винторезных станков 16к20 | сентябрь 2018 года | http://www.bolotohod.ru | |

| ООО «Грант-Софт» | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | сентябрь 2018 года | www.grant-ufa.ru | |

| ООО «Станкостроительная компания «ПИЛОТЕХНИКА» | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | сентябрь 2018 года | http://stanki43.com | |

| ООО «Станкостроительная компания «ПИЛОТЕХНИКА» | Продажа токарно-винторезного станка 16к20 РМЦ 1400 | август 2018 г. | http://stanki43.com | |

| ООО «Силур» | Продажа токарно-винторезного станка 16к20 РМЦ 710 | август 2018 г. | www.silur.ru | |

| АО «УППО» | Ремонт транспортёра линии полимерных покрытий ЛНПП-02 | июль 2018 г. | http://uppo.kret.com | |

| АО «ЦЭЭВТ» | Продажа токарно-винторезного станка 16к20 РМЦ 710 | июль 2018 г. | www.ceevt.ru | |

| ООО «МагТехноПром» | Продажа станка резьбонарезного ВМС-2 после ремонта | июнь 2018 г | ||

| АО «СТЕКЛОНиТ» | Ремонт горизонтально-фрезерного станка 6р81г | июнь 2018 г | http://steklonit.com | |

| ООО «Крафт Памп» | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | июнь 2018 г | ||

| ООО «Метаплюс» | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | июнь 2018 г | ||

| ООО «ПроминвестГРУПП» | Продажа токарно-винторезного станка 16к20 РМЦ 1400 | май 2018 г. | ||

| ООО «ИнвестФорэст» | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | май 2018 г. | ||

| ООО ОЗКО «ВНИИГИС» | Продажа токарно-винторезного станка 16к20 РМЦ 1400 | май 2018 г. | www.ozko.ru | |

| ООО «Буртехмаш» | Продажа токарно-винторезного станка 16к25 РМЦ 1000 | май 2018 г. | ||

| ООО «Бековское ДСП» | Продажа токарно-винторезного станка 16к20 РМЦ 710 | апрель 2018 г. | ||

| ООО «Энергосервис» | Продажа токарно-винторезного станка 16к25 РМЦ 1000 — 4 шт. | март 2018 г. | www.energos.su | |

| OOO «Сырьевая компания «Ал-Мет» | Продажа токарно-винторезного станка 1м63 РМЦ 2800 | февраль 2018 г. | ||

| АО «Салаватский химический завод» | Капитальный ремонт станка токарно-винторезного 16в20 | февраль 2018 г. | ||

| ООО «Промпродукт» | Продажа токарно-винторезного станка 16к20 после капитального ремонта — 1 шт. и Широкоуниверсального консольно-фрезерного станка после капитального ремонта — 1 шт | февраль 2018 г. | ||

| ООО «ВЦТО» | Восстановление геометрии станка токарно-винторезного 1к62 | февраль 2018 г. | ||

| ООО «ФлаидТех» | Продажа токарно-винторезного станка 16к20 РМЦ 1400 | январь 2018 г. | ||

| СПК колхоз имени Салавата | Продажа токарно-винторезного станка 16к20 РМЦ 1400 | январь 2018 г. | ||

| АО НПЦ «Горноспасательные технологии» | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | январь 2018 г. | ||

| ООО «НПП Уралнефтегаздиагностика» | Продажа токарно-винторезного станка 16к20 РМЦ 710 | декабрь 2017 г. | ||

| ООО «МДС-Уплотнительные системы» | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | декабрь 2017 г. | ||

| ООО «Гидравлик-сервис» | Продажа токарно-винторезного станка 16к20 РМЦ 1400 | декабрь 2017 г. | ||

| ООО «КИП-62» | Продажа токарно-винторезного станка 16к20 РМЦ 710 | ноябрь 2017 г. | ||

| ООО «Техника-Сервис» | Ремонт станка токарно-винторезного 16к20 | август 2017 г. | ||

| ООО «Бекам» | Продажа токарно-винторезного станка 16к20 РМЦ 1400 | июль 2017 г. | ||

| ООО «Завод НефтеГазовых компонентов» | Продажа токарно-винторезного станка 1м63 РМЦ 1400 | июнь 2017 г | www.zngk.ru | |

| ООО «МВП-Авангард» | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | июнь 2017 г. | ||

| ООО «Кровмонтаж: кровельные линии и оборудование» | Ремонт станка токарно-винторезного 1к62д | май 2017 г. | ||

| ООО «Дебит-Е» | Продажа вертикально-сверлильного станка 2Н135, после капитального ремонта | май 2017 г. | www.parafinanet.ru | |

| ООО «ПФК «Курганпром» | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | апрель 2017 г. | ||

| ООО «БелГидроМаш» | Продажа токарно-винторезного станка 1м63 | март 2017 г. | www.belgm.ru | |

| СПК Никольское | Продажа токарно-винторезного станка 16к20 РМЦ 1000 | январь 2017 г. | ||

| ООО «Алтайский завод Автотракторного оборудования» | Продажа токарно-винторезного станка 16к20 | декабрь 2016 г. | www.azas.ru | |

| ООО ПСК «АзовВторСплав» | Продажа пресса брикетировочного Б 6234, после капитального ремонта | ноябрь 2016 г. |

Размеры Фланцы с приварной шейкой (Vorschweiss-Flansche) тип 11, номинальное давление (PN) 10

Другое номинальное давление

| DN | А | Б | К | Д | E | Факс |

| 10 | 90 | 60 | 40 | 2 | 17,2 | 28 |

| 15 | 95 | 65 | 45 | 2 | 21.3 | 32 |

| 20 | 105 | 75 | 58 | 2,3 | 26,9 | 40 |

| 25 | 115 | 85 | 68 | 2,6 | 33,7 | 46 |

| 32 | 140 | 100 | 78 | 2,6 | 42,4 | 56 |

| 40 | 150 | 110 | 88 | 2.6 | 48,3 | 64 |

| 50 | 165 | 125 | 102 | 2,9 | 60,3 | 74 |

| 65 | 185 | 145 | 122 | 2,9 | 76,1 | 92 |

| 80 | 200 | 160 | 138 | 3,2 | 88,9 | 105 |

| 100 | 220 | 180 | 158 | 3.6 | 114,3 | 131 |

| 125 | 250 | 210 | 188 | 4 | 139,7 | 156 |

| 150 | 285 | 240 | 212 | 4,5 | 168,3 | 184 |

| 200 | 340 | 295 | 268 | 6,3 | 219,1 | 234 |

| 250 | 395 | 350 | 320 | 6.3 | 273 | 292 |

| 300 | 445 | 400 | 370 | 7,1 | 323,9 | 342 |

| 350 | 505 | 460 | 430 | 7,1 | 355,6 | 385 |

| 400 | 565 | 515 | 482 | 7,1 | 406,4 | 440 |

| 450 | 615 | 565 | 532 | 7.1 | 457 | 488 |

| 500 | 670 | 620 | 585 | 7,1 | 508 | 542 |

| 600 | 780 | 725 | 685 | 8 | 610 | 642 |

| 700 | 895 | 840 | 800 | 8,8 | 711 | 746 |

| 800 | 1015 | 950 | 905 | 8.8 | 813 | 850 |

| 900 | 1115 | 1050 | 1005 | 12,5 | 914 | 950 |

| 1000 | 1230 | 1160 | 1110 | 12,5 | 1016 | 1052 |

| 1200 | 1455 | 1380 | 1330 | 12,5 | 1219 | 1256 |

| 1400 | 1675 | 1590 | 1535 | 14.2 | 1422 | 1460 |

| 1600 | 1915 | 1820 | 1760 | 16 | 1626 | 1666 |

| 1800 | 2115 | 2020 | 1960 | 17,5 | 1829 | 1868 |

| 2000 | 2325 | 2230 | 2170 | 17,5 | 2032 | 2072 |

| 2200 | 2550 | 2440 | 2370 | 20 | 2235 | 2275 |

| 2400 | 2760 | 2650 | 2570 | 22.2 | 2438 | 2478 |

| 2600 | 2960 | 2850 | 2780 | 25 | 2620 | 2680 |

| 2800 | 3180 | 3070 | 3000 | 25 | 2820 | 2882 |

| 3000 | 3405 | 3290 | 3210 | 32 | 3020 | 3085 |

| DN | А | Б | К | Д | E | Факс |

| DN | г | H | К | м | № | Р |

| 10 | 14 | 2 | 16 | 35 | 6 | 4 |

| 15 | 14 | 2 | 16 | 38 | 6 | 4 |

| 20 | 14 | 2 | 18 | 40 | 6 | 4 |

| 25 | 14 | 2 | 18 | 40 | 6 | 4 |

| 32 | 18 | 2 | 18 | 42 | 6 | 6 |

| 40 | 18 | 3 | 18 | 45 | 7 | 6 |

| 50 | 18 | 3 | 18 | 45 | 8 | 6 |

| 65 | 18 | 3 | 18 | 45 | 10 | 6 |

| 80 | 18 | 3 | 20 | 50 | 10 | 6 |

| 100 | 18 | 3 | 20 | 52 | 12 | 8 |

| 125 | 18 | 3 | 22 | 55 | 12 | 8 |

| 150 | 22 | 3 | 22 | 55 | 12 | 10 |

| 200 | 22 | 3 | 24 | 62 | 16 | 10 |

| 250 | 22 | 3 | 26 | 68 | 16 | 12 |

| 300 | 22 | 4 | 26 | 68 | 16 | 12 |

| 350 | 22 | 4 | 26 | 68 | 16 | 12 |

| 400 | 26 | 4 | 26 | 72 | 16 | 12 |

| 450 | 26 | 4 | 28 | 72 | 16 | 12 |

| 500 | 26 | 4 | 28 | 75 | 16 | 12 |

| 600 | 30 | 5 | 30 | 82 | 18 | 12 |

| 700 | 30 | 5 | 35 | 85 | 18 | 12 |

| 800 | 33 | 5 | 38 | 96 | 18 | 12 |

| 900 | 33 | 5 | 38 | 99 | 20 | 12 |

| 1000 | 36 | 5 | 44 | 105 | 20 | 16 |

| 1200 | 39 | 5 | 55 | 132 | 25 | 16 |

| 1400 | 42 | 5 | 65 | 143 | 25 | 16 |

| 1600 | 48 | 5 | 75 | 159 | 25 | 16 |

| 1800 | 48 | 5 | 85 | 175 | 30 | 16 |

| 2000 | 48 | 5 | 90 | 186 | 30 | 16 |

| 2200 | 56 | 5 | 100 | 202 | 35 | 18 |

| 2400 | 56 | 5 | 110 | 218 | 35 | 18 |

| 2600 | 56 | 5 | 110 | 224 | 40 | 18 |

| 2800 | 56 | 5 | 124 | 244 | 40 | 18 |

| 3000 | 62 | 5 | 132 | 257 | 45 | 18 |

| DN | г | H | К | м | № | Р |

| DN | Кол-во болтов | Диаметр болтов с шестигранной головкой | Длина болтов с шестигранной головкой | Диаметр шпильки | Длина шпильки |

| 10 | 4 | M12 | 50 | 1/2 « | 65 |

| 15 | 4 | M12 | 50 | 1/2 « | 65 |

| 20 | 4 | M12 | 55 | 1/2 « | 70 |

| 25 | 4 | M12 | 55 | 1/2 « | 70 |

| 32 | 4 | M16 | 60 | 5/8 « | 80 |

| 40 | 4 | M16 | 60 | 5/8 « | 80 |

| 50 | 4 | M16 | 60 | 5/8 « | 80 |

| 65 | 8 | M16 | 60 | 5/8 « | 80 |

| 80 | 8 | M16 | 65 | 5/8 « | 80 |

| 100 | 8 | M16 | 65 | 5/8 « | 80 |

| 125 | 8 | M16 | 65 | 5/8 « | 85 |

| 150 | 8 | M20 | 70 | 3/4 « | 95 |

| 200 | 8 | M20 | 75 | 3/4 « | 95 |

| 250 | 12 | M20 | 80 | 3/4 « | 100 |

| 300 | 12 | M20 | 80 | 3/4 « | 100 |

| 350 | 16 | M20 | 80 | 3/4 « | 100 |

| 400 | 16 | M24 | 85 | 7/8 « | 110 |

| 450 | 20 | M24 | 90 | 7/8 « | 110 |

| 500 | 20 | M24 | 90 | 7/8 « | 110 |

| 600 | 20 | M27 | 95 | 1 « | 125 |

| 700 | 24 | M27 | 105 | 1 « | 135 |

| 800 | 24 | M30 | 115 | 1.1/8 « | 145 |

| 900 | 28 | M30 | 115 | 1,1 / 8 « | 145 |

| 1000 | 28 | M33 | 130 | 1¼ « | 165 |

| 1200 | 32 | M36 | 155 | 1,3 / 8 « | 195 |

| 1400 | 36 | M39 | 180 | 1½ « | 225 |

| 1600 | 40 | M45 | 205 | 1¾ « | 260 |

| 1800 | 44 | M45 | 225 | 1¾ « | 280 |

| 2000 | 48 | M45 | 235 | 1¾ « | 290 |

| 2200 | 52 | M52 | 265 | 2 « | 325 |

| 2400 | 56 | M52 | 285 | 2 « | 345 |

| 2600 | 60 | M52 | 285 | 2 « | 345 |

| 2800 | 64 | M52 | 310 | 2 « | 370 |

| 3000 | 68 | M56 | 330 | 2¼ « | 400 |

| DN | Кол-во болтов | Диаметр болтов с шестигранной головкой | Длина болтов с шестигранной головкой | Диаметр шпильки | Длина шпильки |

Показания:

- A = Внешний диаметр

- B = Диаметр окружности болта

- G = Диаметр отверстий под болты

- C = диаметр выступающей поверхности

- H = высота поднятой лица

- E = Внешний диаметр шейки

- K = толщина фланца

- M = длина фланца

- N = Длина правого конца

- F = диаметр шейки

- R = Радиус углов

- D = Толщина стенки

Общие примечания:

- Размеры указаны в миллиметрах, если не указано иное.

- Концы под сварку встык (необходимо указать при заказе) DIN 3239-1-R6 форма кромки 22 по DIN 2559 (DIN EN ISO 9692)

Особенности:

- Длины болтов с шестигранной головкой, диаметры и длины шпилек рассчитаны автором этого сайта.

- Все длины рассчитаны без шайб, пружинных шайб и т. Д. И свободной резьбы (равняется 1/3 диаметра болта)

- Все длины рассчитаны с толщиной прокладки 3 мм.

- Размеры болтов рассчитаны для фланца приварной встык типа 11.Другие типы фланцев могут иметь другой диаметр и толщину отверстий для болтов, так что даже болты могут иметь другие размеры.

Примечание 1: ISO 7005-1 (стальные фланцы) PN 20, 50, 110, 150, 260, 420 разработаны для взаимозаменяемости с фланцами ASME B16.5 и MSS SP-44 — фланцы ISO 7005-1 не являются идентичны фланцам ASME B 16.5 и MSS SP 44, но считаются соответствующими размерам, указанным в ASME B 16.5 и MSS SP 44.

Фланцы ISO 7005-2 (чугун), PN 20, 50, взаимозаменяемы с ANSI / ASME B16.1 (серый чугун) и B 16.42 (высокопрочный чугун), но они не идентичны. Считается, что они соответствуют размерам, указанным в ASME B16.1 (серый чугун) и B 16.42 (высокопрочный чугун).

Примечание 2: ISO PN 2.5, 6 не имеют соответствующего класса ASME, а классы ASME 75, 400 и 800 не имеют соответствующего обозначения ISO PN. Поэтому использование фланцев с такими номинальными характеристиками PN и Class не рекомендуется.

% PDF-1.6 % 2971 0 объект > / Outlines 196 0 R / Metadata 2968 0 R / AcroForm 2985 0 R / Pages 2967 0 R / StructTreeRoot 217 0 R / Тип / Каталог >> endobj 196 0 объект > endobj 2968 0 объект > поток 2010-05-10T10: 15: 19 + 02: 002009-06-17T11: 55: 03 + 02: 002010-05-10T10: 15: 19 + 02: 00Adobe InDesign CS2 (4.0) application / pdfuuid: c321fc0b-18b0-4327-b2c7-9f2e1b840ad3uuid: e2a73a61-0ebf-4716-992c-de2e3ec52965 Adobe PDF Library 7.0 конечный поток endobj 2985 0 объект > / Кодировка >>>>> endobj 2967 0 объект > endobj 217 0 объект > endobj 218 0 объект > endobj 219 0 объект > endobj 220 0 объект > endobj 221 0 объект > / Pa1 + 3> / Pa0 222 0 R / Pa1 + 4> / Pa1> / Pa1 + 5> / Pa2> / A4 + 1> / A4 + 2> / A4 + 3> / A4 + 4> / A1 + 1> / A1 + 2> / A1 + 3> / A1 + 4> / A1 + 5> / Pa2 + 1> / Pa2 + 2> / Pa2 + 3> / A5 + 1> / A5 + 2> / A10> / A11> / A2 + 1> / Pa0 + 1> / Pa0 + 2> / Pa0 + 3> / Pa0 + 4> / A6 + 1> / Pa0 + 5> / Pa0 + 6> / A0> / A1 223 0 R / A2 224 0 R / A3> / A4 225 0 R / A5> / A6> / A8> / A9> / A3 + 1> / A3 + 2> / A0 + 1> / A0 + 2> / A0 + 3 > / Pa1 + 1 >>> endobj 222 0 объект > endobj 223 0 объект > endobj 224 0 объект > endobj 225 0 объект > endobj 1629 0 объект > endobj 1630 0 объект > endobj 1631 0 объект > endobj 1632 0 объект > endobj 1633 0 объект > endobj 1634 0 объект > endobj 1635 0 объект > endobj 1636 0 объект > endobj 1637 0 объект > endobj 1638 0 объект > endobj 1639 0 объект > endobj 1640 0 объект > endobj 1641 0 объект > endobj 1642 0 объект > endobj 1643 0 объект > endobj 1644 0 объект > endobj 1645 0 объект > endobj 1646 0 объект > endobj 1647 0 объект > endobj 1648 0 объект > endobj 1649 0 объект > endobj 1650 0 объект > endobj 1651 0 объект > endobj 1652 0 объект > endobj 1653 0 объект > endobj 1654 0 объект > endobj 1655 0 объект > endobj 1656 0 объект > endobj 1657 0 объект > endobj 1658 0 объект > endobj 1659 0 объект > endobj 1660 0 объект > endobj 1661 0 объект > endobj 1662 0 объект > endobj 1663 0 объект > endobj 1664 0 объект > endobj 1665 0 объект > endobj 1666 0 объект > endobj 1667 0 объект > endobj 1668 0 объект > endobj 1669 0 объект > endobj 1670 0 объект > endobj 1671 0 объект > endobj 1672 0 объект > endobj 1673 0 объект > endobj 1674 0 объект > endobj 1675 0 объект > endobj 1676 0 объект > endobj 1677 0 объект > endobj 1678 0 объект > endobj 1679 0 объект > endobj 1680 0 объект > endobj 1681 0 объект > endobj 1682 0 объект > endobj 1683 0 объект > endobj 1684 0 объект > endobj 1685 0 объект > endobj 1686 0 объект > endobj 1687 0 объект > endobj 1688 0 объект > endobj 1689 0 объект > endobj 1690 0 объект > endobj 1691 0 объект > endobj 1692 0 объект > endobj 1693 0 объект > endobj 1694 0 объект

Конвертер изCM в дюймы

дюймов в cm ►

* Результат дроби в дюймах округляется до ближайшей дроби 1/64.

Как преобразовать сантиметры в дюймы

1 сантиметр равен 0,3937007874 дюйма:

1 см = (1 / 2,54) ″ = 0,3937007874 ″

Расстояние d дюймов (″) равно расстоянию d дюймов сантиметры (см) разделить на 2,54:

d (″) = d (см) / 2,54

Пример

Преобразование 20 см в дюймы:

d (″) = 20 см / 2.54 = 7,874 ″

Таблица перевода сантиметров в дюймы

Дробь в дюймах округлена до разрешения 1/64.

| Сантиметры (см) | дюймов («) (десятичное) | дюймов («) (дробь) |

|---|---|---|

| 0,01 см | 0,0039 дюйм | 0 из |

| 0,1 см | 0,0394 дюйм | 3/64 дюйма |

| 1 см | 0.3937 из | 25/64 дюйма |

| 2 см | 0,7874 дюйм | 25/32 дюйма |

| 3 см | 1.1811 дюйм | 1 3/16 дюйма |

| 4 см | 1.5748 дюйм | 1 37/64 в |

| 5 см | 1.9685 дюйм | 1 31/32 в |

| 6 см | 2.3622 из | 2 23/64 дюйма |

| 7 см | 2.7559 дюйм | 2 3/4 дюйма |

| 8 см | 3.1496 дюйм | 3 5/32 дюйма |

| 9 см | 3.5433 дюйм | 3 35/64 дюйма |

| 10 см | 3.9370 дюйм | 3 15/16 дюйма |

| 20 см | 7.8740 из | 7 7/8 дюйма |

| 30 см | 11,81 10 дюймов | 11 13/16 дюйма |

| 40 см | 15.7840 дюйм | 15 3/4 дюйма |

| 50 см | 19.6850 дюйм | 19 11/16 из |

| 60 см | 23,6220 дюйм | 23 5/8 дюйма |

| 70 см | 27.5591 из | 27 9/16 дюйма |

| 80 см | 31,4961 дюйм | 31 1/2 дюйма |

| 90 см | 35,4331 дюйм | 35 7/16 дюйма |

| 100 см | 39,3701 дюйм | 39 3/8 дюйма |

дюймов в cm ►

См. Также

16000 BTU, 110 В, автономная система морского кондиционирования воздуха.Лучший морской кондиционер для круизных лайнеров, парусников, яхт и домашних катеров

MSBA Integra, автономный морской кондиционер

БТЕ 16000 теперь с титановой катушкой

Integra — это революционный продукт MarinAire®. Он обладает множеством функций и нововведений, которые еще предстоит представить на рынке. Одно из таких преимуществ — встроенный манометр. Это упрощает наблюдение за кондиционером, а также диагностику его работы.В качестве стандартного аксессуара Integra поставляется со звуковой крышкой вокруг компрессорного отсека. Звуковая крышка снижает уровень шума на 60%. Эта уникальная конструкция позволяет легко поворачивать выпускное отверстие вентилятора на 360 градусов. Фактически, вентилятор можно повернуть в любое положение за секунды! Его уникальная конструкция состоит из легких материалов, которые уменьшают вес вашей лодки, что приводит к меньшему расходу топлива и упрощает обслуживание. Интегра выполнена в минимально возможном размере, что позволяет помещать ее в небольшие корпуса.Металлические детали и поддон изготовлены из нержавеющей стали марки SS316. В стандартной комплектации Integra поставляется с хладагентом R410A. Новый хладагент R410A не только экологически безопасен; но он также обеспечивает более высокую эффективность нагрева и охлаждения при низком потреблении энергии.

ЖК-дисплеи с подсветкой

Проводное и беспроводное управление

Автоматический нагрев — переключение на охлаждение

EEPROM память (запоминает последние настройки)

Автоматический перезапуск (при отключении питания)

Автоматический цикл насосов

Отображение влажности

Функция осушения

Таймер включения / выключения

3-х скоростной вентилятор

Дисплей по Цельсию / Фаренгейту

Защита от перегрева

Защита от замерзания