Форма для литья алюминия в домашних условиях

Есть несколько способов литья алюминия в промышленных условиях. Но если плавка планируется в бытовых условиях, то технология литья под давлением вряд ли подойдёт. Наиболее подходящий вариант-заливка расплавленного металла в самодельную форму. Об этой технологии и пойдёт речь. Однако перед тем как узнать нюансы литья, необходимо разобраться с некоторыми характеристиками алюминия.

Характеристики алюминия

Необязательно знать все характеристики алюминия, но чтобы знать, как расплавить алюминий в домашних условиях, необходимо иметь в виду некоторые особенности, исключающие технологические ошибки. Кроме того, при работе необходимо соблюдать повышенную осторожность, в связи с высокой травмоопасностью процесса отливки.

В домашних условиях плавить металл на газовой плите вряд ли получится, поскольку температура плавления алюминия составляет 660,3C, а бытовые газовые приборы не в состоянии создать нужную температуру.

Снижения температуры плавления

Сырьё для плавки

Если планируется плавка металла в бытовых условиях, не стоит использовать для плавки порошковый алюминий. Лучше использовать алюминиевую проволоку, нарезанную небольшими кусками, спрессованными при помощи пассатижей, для снижения площади взаимодействия с воздухом.

Если требования к качеству изделия невысоки, то для получения сырья допустимо использование любых предметов, состоящих из алюминия.

Плавка алюминия в домашних условиях

Для получения в домашних условия качественного алюминия применяются флюсы, которые способствуют связыванию и выводу на поверхность расплавленного металла ненужные загрязняющие элементы и примеси. Лучше воспользоваться готовыми флюсами, но, в случае невозможности их приобретения, можно изготовить их самостоятельно. Для этого используют технические соли. Покровный флюс состоит из следующих компонентов:

- 45% хлорида натрия;

- 45% хлорида калия;

- 10% криолита.

Для получения металла с низкой пористостью необходим рафинирующий флюс. Для его получения, в покровный флюс требуется добавить фтористый натрий — 25% от общей массы.

Средства индивидуальной защиты при плавке

Процесс плавки в домашних условиях небезопасен. Для предотвращения травм рекомендуется пользоваться средствами защиты. Сырьё для плавки может содержать в себе остатки грязи или краски, поэтому необходимо защитить дыхательные органы от их выделения вследствие выгорания. Защитить руки от ожогов помогут перчатки сварщика. Для защиты глаз подойдут очки или маска.

Литейная форма

Чтобы отлить алюминий для припоя, достаточно жидкий металл вылить на лист железа и подождать, пока он остынет. Но, для изготовления даже простой детали будет необходима литейная форма.

Форму для литья можно изготовить из гипса. В смазанную маслом форму заливают жидкий гипс, помещают в него модель и накрывают другой ёмкостью с жидким гипсом. Лить расплавленный металл можно исключительно в сухую форму. В ещё незастывший гипс необходимо вставить какой-нибудь цилиндрический предмет, чтобы создать канал для последующей заливки в форму расплавленного металла. После окончательного застывания гипса, две половинки формы разъединяются, модель извлекается, и форма соединяется снова.

Тигель для плавки

Тигель-это специальная ёмкость из тугоплавкого материала с «носиком». Если готового тигля нет, то его можно изготовить самостоятельно. Подойдёт отрезок трубы довольно большого диаметра. Для изготовления такого тигля потребуется сварочный аппарат и болгарка. Размер тигля зависит от того, какое количество металла требуется расплавить.

Если готового тигля нет, то его можно изготовить самостоятельно. Подойдёт отрезок трубы довольно большого диаметра. Для изготовления такого тигля потребуется сварочный аппарат и болгарка. Размер тигля зависит от того, какое количество металла требуется расплавить.

Печи для плавки

Технологический процесс плавки алюминия довольно прост. Лом алюминия нагревается в тигле до температуры, необходимой для плавления металла, выдерживается некоторое время в расплавленном состоянии, с поверхности удаляется шлак, затем расплавленный металл выливается в форму. Время плавки зависит от температуры, которую может создать печь.

Плавильную печь несложно изготовить своими руками. Основание печи выкладывается из кирпичей в виде колодца, в нижней части которого будет разведён огонь. Сверху на кирпичи укладываются стальные прутья, на которые ставится тигель с ломом алюминия.

Плавка с помощью паяльной лампы

Пошаговая инструкция литья алюминия в гипсовую форму

- Сверху на кирпичи ставится тигель с сырьём. Его надо прогревать около 20 минут.

- После этого паяльную лампу включают на полную мощность и начинают прогревать металл сверху.

- Через некоторое время алюминий начинает плавиться. Для более равномерного прогрева, металл необходимо помешивать стальным прутком, соблюдая при этом меры предосторожности.

- Когда расплавленный металл приобретает однородную консистенцию, его можно залить в форму или вылить на стальной лист, если нужно получить алюминий для пайки.

- После остывания, разделив форму на две половины, вынимаем из неё отлитую деталь, которую нужно ещё дополнительно обработать: зачистить и, если потребуется, просверлить необходимые отверстия.

Ничего сложного в процессе плавки алюминия нет, поэтому для этого не нужны особые навыки литейщика. Достаточно умелых рук и желания.

В детстве многие пробовали плавить свинец. Материал можно было найти в отработанных аккумуляторах. Он быстро плавился в костре и хорошо выливался в простые формы. Литье алюминия в домашних условиях также возможно. Этот металл более практичен и представляет определенный интерес для самобытных мастеров. Однако для литья необходимо обеспечить в два раза большую температуру, и пламени костра для этого будет недостаточно.

Материал можно было найти в отработанных аккумуляторах. Он быстро плавился в костре и хорошо выливался в простые формы. Литье алюминия в домашних условиях также возможно. Этот металл более практичен и представляет определенный интерес для самобытных мастеров. Однако для литья необходимо обеспечить в два раза большую температуру, и пламени костра для этого будет недостаточно.

Алюминий: характеристики

Этот металл до открытия и внедрения доступного способа промышленного получения считался драгоценным. На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Литье алюминия в домашних условиях

Достичь температуры плавления без использования промышленных технологий можно различными способами. В старину кузнецы ковали сталь и разогревали ее энергией сжигаемого угля. Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Второй вариант – использование природного, или сжиженного газа. Процесс можно организовать в самодельной печи. Есть и другая возможность, если объемы плавки незначительны. В этом случае можно использовать бытовую газовую плиту.

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак.

Технологический процесс

В принципе, должна моделироваться ситуация промышленного литья с оговоркой на домашние условия. В любом случае необходимо подготовить сырье. Лом алюминия очищают от грязи, сторонних примесей, всевозможных наполнителей. Крупные части измельчают до нужного размера.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Предварительно нужно определиться, что предстоит отлить. Даже если это пробная попытка плавки, есть смысл подготовить хоть какую-то форму. А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту. Любой опыт, даже неудачный, пойдет на пользу.

Условия и необходимое оборудование

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия. Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

Самодельная печь для плавки

Проще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

В идеале топливник делают цельным с овальным сводом. Используют специальные смеси для кладки жаропрочного кирпича и футеровки печей. Такую конструкцию вполне можно соорудить из старого ведра. Внутренний свод формируют, используя пластмассовые цветочные горшки подходящего размера. Внутрь массы для армирования можно вмуровать металлическую сетку. После застывания смеси получится добротная печь, способная выдержать не одну плавку.

Использование кухонной плиты

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Тигель и вспомогательное оборудование

Жестяная банка одну плавку выдержит. Дальнейшее ее использование возможно, но уже с риском быть прожженной. В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Простые формы

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Материал

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Изготовление сложных форм

Отливки сложной конфигурации делают по другой методике. Чаще всего материалом служит гипс (алебастр). Формы без обратных углов и поднутрений могут быть разборными и состоять из двух или более частей. Долго они не прослужат, но несколько отливок вполне реально получить.

Сложный узел или декоративную объемную модель можно изготовить один раз, при этом форму придется разбивать. Есть два метода в работе. Можно изготовить восковую (парафиновую) модель, залить ее гипсом. Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

Литье алюминия в гипсовую форму по пенопласту предполагает изготовление из этого материала макета будущей отливки. Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Ошибки при литье

Изготовление форм из гипса – удобный и недорогой способ. Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Если металл был недостаточно разогрет или перед заливкой он успел остыть, алюминий плохо выливается и не заполняет объем формы. Фактически образуется капля, которая не имеет достаточной текучести. То же самое может случиться и при использовании небольшого объема металла в холодной форме. Алюминий быстро отдает тепло и не успевает растечься.

Бывалые мастера не рекомендуют погружать отливку в воду для ускорения ее остывания. В таком материале возможно нарушение внутренней структуры и появление микротрещин. Для последующей токарной обработки такие заготовки могут не подойти.

Безопасность

Технологический процесс предполагает использование открытого огня, что накладывает дополнительные ограничения. Есть смысл проверить наличие средств пожаротушения, исправность газовых приборов, вентиляцию в помещении.

Работа с расплавленным металлом – опасный технологический процесс. Все операции должны проводиться с соблюдением правил техники безопасности. Обязательны спецодежда и средства защиты органов дыхания и зрения.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Отливка алюминиевых деталей — это проще чем кажется! — Паркфлаер

Добрый день, моделисты. В этой статье я хотел бы подробно описать самый ПРОСТОЙ способ изготовления алюминиевых деталей любой сложности, а также наглядно его продемонстрировать.Я думаю любой довольно опытный автомоделист когда-либо сталкивался с проблемой ломкости стоковых пластиковых деталей. Решением данной проблемы является их замена на «алюминий», но покупка данных деталей может встать в очень круглую сумму. Поэтому мной было принято решение изготовить их вручную, ну или, проще говоря, ВЫПЛАВИТЬ их.

Теперь поговорим непосредственно о плавке.

Для изготовления детали вам потребуются:

1) Мозг и руки

2) Ёмкость для плавки

3) Всякий ненужный металлолом (я настоятельно рекомендую использовать ДЮРАЛЬ, потому как чистый алюминий обладает очень плохими литейными свойствами)

4) Форма

5) Паяльная лампа

6) 10 (или больше) кирпичей

ШАГ №1

Емкость для плавки можно элементарно изготовить из куска стальной трубы, приварив к ней дно.

(температура плавления дюрали около 650 градусов по Цельсию, поэтому сталь вполне подойдет)

Также рекомендую для большего удобства сделать сверху на трубе подобие «носика»

ШАГ №2

Теперь приступим к самому сложному — к изготовлению ФОРМЫ для отливки.В зависимости от сложности отливаемой детали форма может состоять как из одной части, так и из нескольких (в моем случае форма собирается из двух половинок)

В первую очередь вам необходимо максимально упростить деталь (заклеить скотчем все отверстия), чтобы в процессе отливки ничто не создавало препятствий на пути у расплавленной дюрали

Форму для литья проще всего изготовить из гипса (алебастр не желателен!). Лучше всего использовать скульптурный гипс.

Перед заливкой гипса емкость необходимо намазать чем-нибудь жирным, чтобы гипс не прилипал (масло, отработка, литол…), то же самое нужно сделать с моделью детали

Заливать гипс следует осторожно, слегка потряхивая форму, чтобы выходили пузыри (некоторые даже используют специальные вибростолы)

ПРИМЕЧАНИЕ: Гипс очень быстро твердеет, поэтому нужно не «проморгать» тот момент когда уже пора засовывать модель в гипс.

Я забыл сказать, очень важно вместе с моделью положить в гипс какой-нибудь стержень(-ни) (палку), он будет впоследствии каналом(-ами) для заливки дюрали.

После того, как первый слой застыл, подготавливаем его для дальнейшей заливки.

Сверлим большим сверлом 4 неглубоких отверстия (они нужны, чтобы готовые половины форм не «ездили» относительно друг друга в процессе отливки), мажем верхнюю часть формы маслом.

Заливаем второй слой прямо поверх первого.

После затвердевания вынимаем форму из емкости и аккуратно разъединяем полученные половинки.

Наждачкой или ножом зачищаем неровности, а также на одной из половин ножовкой по металлу делаем несколько неглубоких (2-3мм) пропилов.

ПРИМЕЧАНИЕ: Сделать данные пропилы необходимо, т.к. они будут отверстиями для выхода газов при отливке (алюминий будет пузыриться, если их не сделать)

Далее обе половины формы КРАЙНЕ ВАЖНО высушить (чем суше будет форма, тем более качественной будет деталь). Сушить можно где угодно (даже в печи).

Непосредственно перед отливкой форму нужно покрыть сажей, чтобы жидкий алюминий не прилипал.

ШАГ №3

Из заранее подготовленных кирпичей складываем подобие печки (сама по себе паяльная лампа не расплавит дюраль) и накрываем верхнее отверстие печки какой-нибудь железной пластиной.

Плавим.

В процессе плавления на поверхности жидкой дюрали будет скапливаться «шлак», его необходимо убирать.

Заливаем жидкий металл в форму и ждем пока остынет.

Полученную заготовку шлифуем, отрезаем от нее ненужные части, сверлим необходимые отверстия.

Ну вот собственно и вся технология. Пробуйте, интересуйтесь и помните, что нет ничего невозможного.

Литье алюминия под давлением | Литье цветных металлов

Для получения различных изделий методом отливки наиболее эффективным считается литье алюминия. Благодаря его физическим, механическим и технологическим параметрам итоговые результаты получаются прочными и надежными. Наряду с самыми распространенными основами современное производство активно внедряет цинковые, медные и магниевые аналоги.

Наряду с самыми распространенными основами современное производство активно внедряет цинковые, медные и магниевые аналоги.

Наши оптимальные и выгодные предложения

Наша компания занимается промышленным литьем алюминия под давлением. Мы располагаем большими производственными мощностями для получения высококачественных и добротных изделий. Мы активно развиваем следующие виды деятельности:

- Литье алюминия на заказ.

- Литье деталей из алюминия.

- Литье алюминия для заводов.

- Пресс литье алюминия.

На текущий момент мы не принимаем заказы на:

- Формовочное литье алюминия.

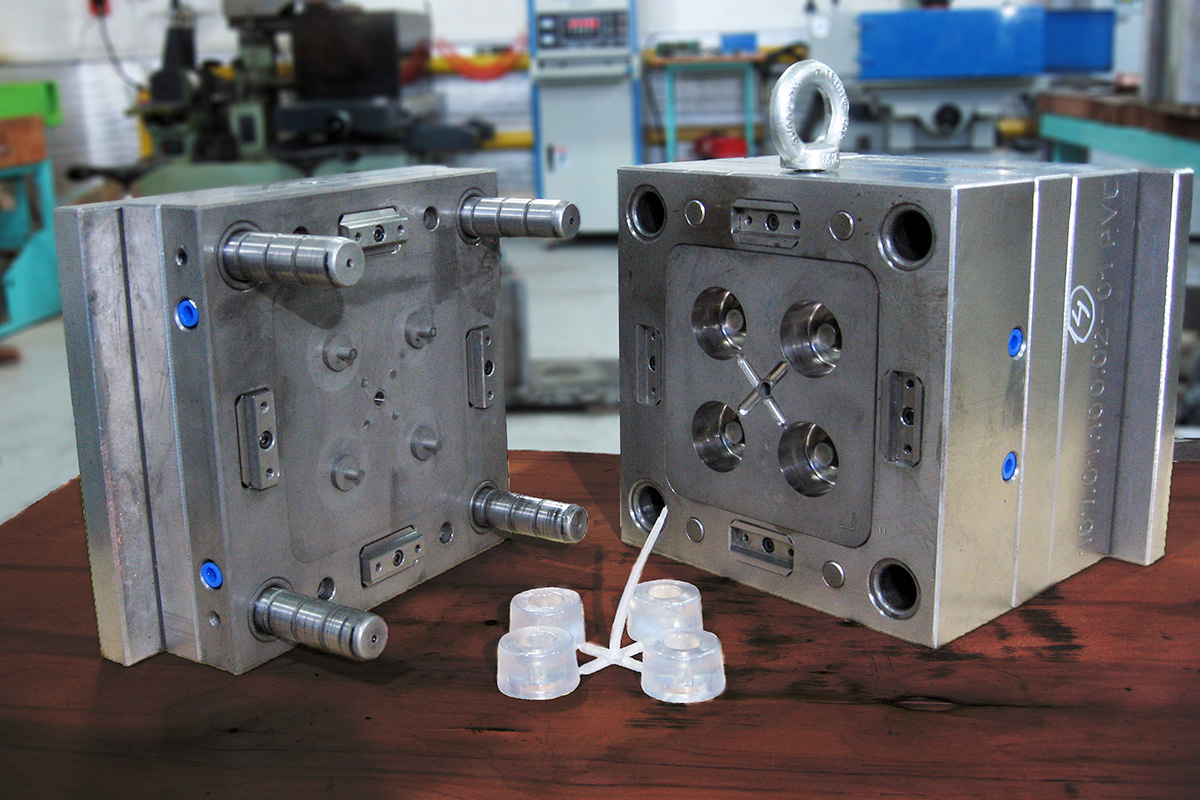

Наше производство оснащено современным оборудованием, позволяющим производить рабочие операции с минимальными потерями. Мощные высокопроизводительные литейные машины выделяются отличными эксплуатационными характеристиками. Усилия запирания и прессования с максимальными параметрами 2500 кН и 300 кН соответственно, толщина пресс-формы не менее 260 мм, что позволяет получать образцы заготовок самых сложных форм и конфигураций.

Мы четко соблюдаем последовательность технологических процессов литья алюминия давлением. Максимально оптимизируем все рабочие процессы, начиная от предварительных расчетных процедур и заканчивая получением готовых изделий. Используем пресс формы для литья алюминия с точным повторение параметров заготовки.

Наши опытные специалисты добиваются выполнения пресс форм для литья алюминия под давлением с необходимым уровнем шероховатости. Обеспечивают эффективную отливку внутреннего контура изделий требуемой и допустимой толщины. Создают необходимый уровень температуры, давления, скорости рабочих процессов с целью изготовления продукции без нежелательных изъянов и пустот. Выполняют строгий учет всех требования идеального вакуумирования и смазывания рабочих частей при литье алюминия под заказ.

Литье алюминия под давлением на заказ осуществляется при наименьших трудовых и временных затратах. Добиваемся оперативного и добротного изготовления заготовок в установленные сроки. Производим дополнительную обработку полученных изделий. Наша компания пользуется услугами надежных и проверенных партнеров, оказывающих услуги доводки готовых изделий до совершенных форм с помощью:

Добиваемся оперативного и добротного изготовления заготовок в установленные сроки. Производим дополнительную обработку полученных изделий. Наша компания пользуется услугами надежных и проверенных партнеров, оказывающих услуги доводки готовых изделий до совершенных форм с помощью:

- Тщательной фрезеровки.

- Точнейшей обрезки.

- Детальной галтовки.

- Ювелирных сверления и развертки.

- Окраски произведенного заказа порошковыми материалами любых цветовых оттенков.

Развиваем и совершенствуем технологические процессы

Наши масштабы производства позволяют использовать литье цветных металлов для выполнения больших и объемных заявок. Мы используем прочные, надежные основы для осуществления рабочих операций. Предлагаем нашим клиентам высококачественные алюминиевые заготовки. Они находят широкое применение во многих сферах промышленности и строительства.

Литье цветных металлов под давлением отвечает предъявляемым требованиям качества и стандартов. Мы производим изготовление деталей с сохранением размеров заданных сечений и веса. Неукоснительно соблюдаем установленные нормы к конструкции литников и вентиляционным процессам.

Литье цветных металлов и сплавов в нашей компании поставлено на поточную линию. Мы обеспечиваем как мелкосерийные, так и массовые изготовления любых необходимых деталей в установленные сроки. Полностью оптимизируем все рабочие операции и минимизируем финансовые затраты.

Наша компания выполняет литье цветных металлов на заказ для больших промышленных предприятий и частных производств. Мы не используем следующие способы технологических работ:

- Центробежный способ.

- Метод в кокиль.

- Отливка в землю.

Наши методы литья предоставляют условия для исполнения даже самых объемных и серийных заказов. Наши рациональные возможности позволяют получать такие мельчайшие детали, как втулки, вкладыши и подшипники. В ближайшем будущем мы планируем освоить выпуск больших тяжелых изделий весом более 1,5 кг.

Продвигаем гибкую ценовую политику

Цена на литье алюминия и цветных металлов установлена в разумных и приемлемых рамках. Наши выгодные экономические предложения смогут удовлетворить запросы любой потребительской аудитории. Мы представляем широкие возможности для выбора удобных и недорогих вариантов.

Мощности и возможности нашего литейного производства

Две автоматизированные машины А711А08, обладающие характеристиками:

- усилие запирания — 2500 кН

- усилием прессования — 300 кН

- расстояние между колоннами — 530×530 мм

- толщина используемой пресс-формы — от 260 до 600 мм

В нашей окрасочной камере мы можем произвести окраску изделий в любой цвет (в соответствии с каталогом RAL) порошковыми эмалями.

Литьё изделий из алюминиевых сплавов / Производство / Стирол-ГАЗ

Литье под давлением

Для получения качественных прочных деталей из алюминиевого сплава используется метод алюминиевого литья под давлением. Процесс происходит в прочных стальных разъемных формах с помощью специальных поршневых машин. Высокое давление нагнетается гидравлическим прессом или особым поршнем, который действует под влиянием сжатого газа или масляного состава горячим или холодным способом. Высокая скорость прессования и качество готовых деталей обеспечивается давлением в 100-200 атмосфер, под воздействием которого отливки приобретают 3-5 класс точности и стабильно ровную поверхность, которая характеризуется по 5-8 классу.

Благодаря высокой точности отливки готовые детали не нуждаются в шлифовке и полировании, а их качество позволяет использовать эти детали на ответственных участках, где важное значение приобретает их точность. Таким способом отливаются детали сложных форм, с тонкими стенками, а также те из них, которые предназначены для сложных конструкций и комплектаций. Отличные технические свойства деталей из алюминиевых сплавов, отлитых методом горячего прессования, позволяют использовать их для отливки комбинированных усиленных деталей с армированием из другого, более прочного металла.

Алюминиевое литье под давлением — более экономически выгодный и более безопасный экологически способ. В течение короткого промежутка времени можно выполнить несколько отливок, используя лишь одну пресс-форму. В связи с тем, что при этом способе не возникает потребности в использовании алюминиевых формовочных смесей, такое производство является менее вредным и более предпочтительным, а точность конструкций снижает затраты на расход металла и в целом на производство.

Минимальная допустимая толщина стенок: 0,8-1,2 мм.

Масса отливок — 8 кг.

Литье алюминия в кокиль

Второй популярный способ отливки деталей из алюминиевых сплавов называется кокилем. Это специальная металлическая разъемная или неразъемная форма, которая применяется для формовки простых и сложных деталей из алюминиевых сплавов. Для простых деталей используют неразъемные формы, готовые отливки просто вытряхивают из них с помощью специальных приспособлений. Разъемные кокиля могут быть с разными плоскостями разъемов:

- вертикальная;

- горизонтальная;

- криволинейная.

Кокиль с вертикальной плоскостью разъема состоит из двух половинок, точность соединения которых обеспечивается использованием особых втулок и штырей. Перед использованием формы нагревают до 270-300°С и покрывают специальной огнеупорной краской, затем в него устанавливают специальные стержни, максимально точно и прочно скрепляют обе половинки формы.

Жидкий алюминий заливают в форму-кокиль и оставляют до полного остывания. Этот процесс не отличается быстротой, поэтому для изготовления большого количества деталей необходимо соответствующее количество кокилей. Точность отливки при этом способе формовки соответствует 5-9 классам, неровность поверхности — 4-6 классу. По сравнению с отливкой деталей под высоким давлением, в этом случае расход металла на припуски увеличивается на 0,5-2 мм. Такой способ отливки, как алюминиевое литье в кокиль, также довольно экономичен, а детали отличаются высокой точностью и прочностью. Форму-кокиль можно использовать многократно.

Форму-кокиль можно использовать многократно.

Минимально допустимая толщина стенок — 1,5 мм.

Масса отливок от 20 г до 100 кг.

Литье в песчано-глинистые формы

Этот способ получения отливок является наиболее древним. Они выполняются из специальных смесей в виде двух полуформ, которые составляются вместе и образуют единый объем для заливки расплава. В верхней полуформе делают заливочную воронку литник и каналы для выхода воздуха и газов. Верхняя часть канала, отводящего газы, которая не входит в объем литой детали, называется прибылью. После остывания металла литник и прибыль должны быть удалены. Детали больших габаритов и весом до десятков тонн льют в формы, которые выполняют прямо в полу формовочного цеха. Форму для деталей небольших размеров делают в опоках, представляющих собой ящики, собираемые из пластин, образующих стенки опоки. Формовка осуществляется по моделям и шаблонам. Модель часто выполняется из дерева и повторяет объемные очертания будущей детали. Шаблоном называют профильные доски, которой формуют в песчано-глинистой смеси необходимую поверхность. При большом количестве и простой форме выпускаемых изделий формовка осуществляется с помощью формовочных машин по модельному комплекту.

Процесс изготовления литой детали включает в себя изготовление модели или специальных шаблонов, приготовление формовочной смеси, выполнение полуформ с литниками и газовыми каналами, сборку полуформ, заливку форм расплавом. Некоторое время выдерживают изделие для кристаллизации, а затем производят выбивку форм, т.е. разрушение формы для извлечения готовой детали. Далее очищают поверхности от остатков формовочной смеси металлическими щетками или с помощью пескоструйной машины, обрубают остатки литниковой системы, прибыли и облой. Облоем называют металл, застывший в зазоре между полуформами.

Литейное производство очень трудоемкое и вредное, поэтому его всегда стремятся механизировать и уменьшить долю ручного труда. Литье в песчано-глинистую форму позволяет получить детали сложной формы и уникальной конфигурации. При большом объеме производства применяют более прогрессивные методы образования форм и литья.

При большом объеме производства применяют более прогрессивные методы образования форм и литья.

Минимально допустимая толщина стенок — 3 мм.

Масса отливок 150 кг.

Изготовление формы из гипса для литья алюминия. Деталь из SBS Filimintarno

atas80Загрузка

28.05.2017

6285

Вопросы и ответы Уже прошло как 10-15 попыток сделать форму из гипса для отливки детали алюминием.Но каждый раз встает проблема отделения пластика от гипсовой формы.

Пробовал смазывать обильно густым масло автомобильным. пробовал выжигать, вытапливать.

Топил в плавильне для алюминия примерно час при т700С — хоть бы 3% выгорела — неа 🙁

Ничего не помогает.

Форма детали досточно проста. Форму делаю одноразовую.

Какие есть соображения или опыт. Как аккуратно не поломав гипсовую форму достать пластиковую деталь.

Вот деталь.

Ответы на вопросыПопулярные вопросы

[email protected]Загрузка

19.03.2021

578

Народ, очень нужна ваша помощь, я хочу купить реально хороший 3D принтер для мелкого производства, чтоб его не пришлось дорабатывать, модернизировать,. ..

..

Загрузка

22.03.2021

695

Всем привет.Купил пятый по счёту принтер и обнаружил любопытный дефект.

Не прилипает пластик к столу….

Читать дальше Strela Ro-SaЗагрузка

24.01.2017

9494

Вопрос возник из за отсутствия управления в G-code Simplify3D возможности конкретно влиять на скорость печати Infill.Есть какие либо…

Читать дальшеПресс-формы для литья алюминия. Изготовление пресс-форм

Алюминий является самым распространённым и востребованным материалом в современной промышленности. Все это объясняется такими его качествами, как: дешевизна, доступность и хорошие эксплуатационные параметры. Вот поэтому не удивительно, что из алюминия изготовляются многие современные детали, изделия. Самым популярным методом получения необходимой детали является именно литьё под высоким давлением. Такой метод экономически выгодный и безопасный. Касательно самого процесса литья, то он происходит за счёт специальных пресс-форм и вспомогательного оборудования. Таким образом, пресс-формы для литья алюминия являются ключевыми деталями в общем процессе.

Такой метод экономически выгодный и безопасный. Касательно самого процесса литья, то он происходит за счёт специальных пресс-форм и вспомогательного оборудования. Таким образом, пресс-формы для литья алюминия являются ключевыми деталями в общем процессе.

Технологические этапы производства пресс-форм

Эксперты отмечают, что изготовление пресс-форм для литья алюминия – это сложный процесс, который состоит из нескольких важных производственных этапов. При этом здесь важен правильный конструкторский расчёт. Чем выше требования к конечному изделию, тем сложнее процесс. Вот поэтому, основные этапы производства – это:

- изучение, анализ технического задания от Заказчика. Такой документ содержит следующую информацию: условия эксплуатации, объём литья, материал изготовления, форма и параметры. Однако по желанию заказчика, исходя из его требований, может быть разработано, специалистами компании Zubix, ТЗ;

- чертеж изделия: по нём выполняется первое пробное литьё;

- создание 3D модели и разработка всей необходимой документации, включая конструкторскую;

- тестирование первого образца. Заказчик получает пробный образец изделия, анализирует его и выдаёт свои замечания, если они есть;

- изготовление пресс-форм в нужном объеме. Когда нет никаких замечаний или они уже устранены, начинается процесс массового литья пресс-форм в необходимом количестве.

Последний этап – это доставка пресс-форм заказчику. В течении краткого времени можно изготовить много отливок, используя при этом только одну литьевую форму, что является невозможным при использовании других методик.

Простой способ литья сложных изделий из алюминия: пошаговая инструкция

Когда мы слышим «литейное производство» это всегда ассоциируется с чем- то очень сложным, доступным только профессионалам. Но сегодня мы развеем этот миф и сами отольем деталь из алюминия. Это сможет сделать абсолютно каждый, не имея профессионального образования. Да, конечно есть в этом деле свои тонкости, как правило, они связаны с характеристиками металла, с которым нужно работать. Также алюминий можно паять без аргона.

Также алюминий можно паять без аргона.

Технические особенности алюминия

Алюминий считается одним из самых популярных металлов. С ним очень удобно работать, температура плавления 658 градусов. Обладает отличной тепло и электропроводностью, устойчив к коррозии.

Сегодня мы будем отливать крышку для водяного насоса машины.

Используемые материалы:

- Песок.

- Алюминий.

- Гипс.

- Пластилин.

- Силиконовая смазка.

- Стальная проволока.

- Конструктор lego или любой детский конструктор.

Необходимые инструменты для работы:

- Токарный станок.

- Шуруповерт.

- Муфельная печь.

- Сверло.

- Пассатижи.

- Гравер дремель.

Этап первый

Сломанный насос делим на две секции с помощью пластилина. Для этого нам понадобятся перегородки из пластилина, они используются для разделения патрубков на две части. Лишний пластилин на стыке детали убираем ножиком.

Форма, которую мы будет делать, состоит из трех секций. Прежде чем заполнить первую секцию смесью, смажем ее разделителем. Разделитель можно сделать из подсолнечного масла и стеарина. Теперь переходим к конструктору. Все пустые места в конструкторе залепим пластилином.

Перегородки из пластилина на насосе прикрепим к бортикам конструктора. Необходимо, чтобы конструкция была герметична, иначе смесь может вытечь за пределы конструктора. В таком случае придется все начинать сначала.

Готовим саму смесь. Размешиваем в емкости гипс и песок в пропорции 1:1. Песок можно использовать речной или кварцевый, оба варианта подойдут. Гипс мы взяли марки Г- 16, это обычный художественный гипс для скульптур. Добавляем воду до тех пор, пока не получится довольно густая текущая смесь, напоминающая нежирную сметану. Первую секцию конструкции зальем смесью, постучим по бортикам конструктора, для равномерного распределения смеси и подождем затвердевания.

Добавляем воду до тех пор, пока не получится довольно густая текущая смесь, напоминающая нежирную сметану. Первую секцию конструкции зальем смесью, постучим по бортикам конструктора, для равномерного распределения смеси и подождем затвердевания.

Прежде чем начать заливать вторую секцию, необходимо убрать пластилиновую перегородку. Теперь патрубки насоса разделим перегородками. Не забудем смазать разделителем деталь и перегородки.

Зальем следующую вторую секцию смесью, также постучим по стенкам конструктора, для равномерного распределения. Разберем опалубку из конструктора. В получившемся изделии сделаем пару отверстий, с помощью сверла 10 миллиметров. Это своеобразные замки, не дающие сместиться секции номер три относительно первой и второй.

Соединим две получившиеся формы, вставим заготовку. Восстановим опалубку из конструктора. В данном вопросе конструктор незаменимая вещь, из него можно создать любую форму. Смажем разделителем форму. Прибавим сверху один ряд конструктора. Это будет заготовка для третьей секции.

Все мы закончили с заливкой формы. Теперь необходимо очень аккуратно разобрать конструкцию.

Соберем снова первую и вторую секцию и отметим место для литья. Для этого нужно просверлить отверстие диаметром 15 миллиметров. Этого будет достаточно.

Теперь нужно собрать все три формы вместе и скрепить их проволокой.

Второй этап

Обжиг заготовки в муфельной печи. Устанавливаем режим обжига в 350 градусов, необходимо 5 или 6 часов для обжига. По прошествии шести часов вынимаем форму из печи. В данном случае охлаждение не требуется. В печь отправляем плавиться алюминий. Алюминий используется марки АЛ- 9. Это самая подходящая марка алюминия, отлично подходит для отливки изделий. Дно ведра наполняем песком и ставим туда горячую форму. На отверстие для литья устанавливаем литник. Его можно изготовить из песка и жидкого стекла. Заполним ведро песком до границы с литником. В данном случае хорошо подойдет крупный песок, в нем не образуется конденсат, в отличие от мелкого песка. Можно приступать к литью. Все подготовительные этапы выполнены. Не забудьте убрать оксидную пленку перед началом процесса. Часть литника посередине нужно прогреть горелкой. Так металл лучше усядется.

Можно приступать к литью. Все подготовительные этапы выполнены. Не забудьте убрать оксидную пленку перед началом процесса. Часть литника посередине нужно прогреть горелкой. Так металл лучше усядется.

Пришло время разбить конструкцию.

Как мы видим, форма отлично пролилась. Конечно, есть следы от стыков, но это не проблема, их легко можно убрать с помощью дремеля. Литник можно убрать, готовимся к токарной обработке изделия.

Третий этап

В патрубках нужно просверлить отверстия и нарезать резьбу.

Теперь осталось только зачистить следы от стыков. Для этого мы используем дремель и фрезы для металла.

Если нужно снять много слоев металла, то лучше использовать эмульсию. В таком случае пыль и стружка не будут разлетаться по всему помещению. Высверлим отверстия для крепежа в крышке насоса.

Наша заготовка полностью готова. Изделия получились практически неотличимы друг от друга. Только наша деталь сделана из алюминия и прослужит хозяину долгую службу. Этот способ литья довольно простой и им может воспользоваться практически каждый. Надеюсь вам помогла данная инструкция, удачи в начинаниях.

Типы форм для литья алюминия • Bernier Metals

Существует множество типов форм для литья алюминия, которые используются для литья расплавленного алюминия в различные формы и формы. Некоторые формы являются временными, а другие — постоянными и могут использоваться повторно. Эти же типы пресс-форм также используются для многих различных металлов и сплавов, помимо алюминия.

Форма для литья в песчаные формы

Самыми старыми типами форм для литья алюминия являются формы, которые использовались со времен Египта.Эти типы форм создаются, когда в песке создается полость, которая находится в ящике или «колбе». Обычно оригинальный «узор» делается из дерева, металла или другого твердого материала. В песчаной полости также находится стержень, который образует центр отливки. Из различных форм для литья алюминия именно эта используется в первую очередь для блоков цилиндров, коллекторов двигателей и других крупных и тяжелых отливок.

Керамическая форма

Другой тип литейной формы, используемой с алюминием и другими расплавленными металлами, — это керамическая форма.Керамическая форма, наиболее часто используемая для процесса литья по выплавляемым моделям, создается вокруг пластика или воска, который плавится при обжиге формы во время ее создания. После того, как воск «потерян», форма готова для приема расплавленного металла. Этот тип процесса литья также называют «прецизионным литьем» из-за получения точных отливок, которые могут быть получены с помощью этого процесса.

Отливка в постоянные формы

Постоянные формы для литья алюминия изготавливаются из таких металлов, как сталь и железо.Расплавленный алюминий под действием силы тяжести или вакуума попадает в постоянную полость формы. Одним из преимуществ этих типов отливок является то, что форма является постоянной; в отличие от форм для литья в песчаные формы, которые обычно разрушаются при извлечении отливок после их охлаждения. Кроме того, он дешевле при использовании для большого количества отливок.

Формы для литья под давлением

В формах для литья под давлением используются стальные штампы или формы для производства большого количества идентичных отливок. В случае алюминия, как и других металлов, расплавленный металл под высоким давлением нагнетается в формы для литья алюминия этого типа.Это универсальный процесс, который позволяет производить большое количество отливок малых и средних размеров.

Форма для раковины

Форма для раковины — это форма для литья в песок, в которой используется смола для связывания песка в тонкую оболочку толщиной от 10 до 20 мм. Хотя использование этих типов форм для литья алюминия обеспечивает лучшую отделку поверхности с более точными размерами, этот процесс, безусловно, более дорогостоящий.

Гипсовые формы

Гипсовые формы создаются с использованием гипсовой суспензии, которую заливают вокруг воска.По мере запекания гипсовой формы узор плавится, оставляя идеальное представление узора. Затем в полость гипсовых форм заливается расплавленный металл. Это еще одна форма «литья по выплавляемым моделям».

Графитовые формы для литья

Графитовые формы и стержни часто используются при центробежном литье алюминия. Этот процесс нагнетает металл в форму и использует быстрое охлаждение для получения качества отливки, невозможного с помощью других методов.

Это семь типов форм для литья алюминия, которые наиболее часто используются для производства алюминиевых отливок.Каждая литейная форма используется для получения определенных качеств и различных типов литейных свойств.

Подробнее

Лучший способ литья алюминия

Арун Гупта

Gupta Permold Corp.

Питтсбург, Пенсильвания,

Под редакцией Джин Хоффман

Форма для этого вентилятора диаметром 17 фунтов и диаметром 48 дюймов была реконструирована методом литья в песчаные формы.Вентилятор, используемый в сельском хозяйстве, отлит цельным. Высокая повторяемость процесса разливки в постоянную форму помогает свести к минимуму операции вторичной обработки и процессы балансировки вращения. |

Литье в песчаные формы включает временные формы, изготовленные из металлических или деревянных моделей. Следовательно, предварительные вложения в оснастку невелики, но цена за деталь обычно выше, чем у отливок в постоянных формах.И наоборот, литье под давлением имеет более короткое время цикла, что снижает стоимость каждой детали, но инструмент может стоить до 10 раз дороже инструмента для постоянной формы. |

Отливки в постоянных формах охлаждаются быстрее, чем отливки в песчаные формы, что придает им более мелкую и однородную микроструктуру. Это улучшает механические свойства до 20%. Для сравнения, детали, отлитые под давлением, имеют гораздо более прочную оболочку, но более слабые внутренние части. |

Фазовые диаграммы алюминиевого сплава довольно сложны, но для наглядности простая двухкомпонентная диаграмма иллюстрирует диапазон превращения при замерзании или превращении жидкости в твердое тело, который лучше всего подходит для отливок. Например, сплав с составом 88% Al и 12% кремния (Si) имеет небольшой интервал застывания — порядка 20 ° C. Диапазон замерзания 12% Si является самым коротким на диаграмме и называется эвтектическим составом.Для литья в постоянную форму из эвтектических сплавов обычно получаются идеальные литейные сплавы. |

Сегодня постоянные металлические формы с гравитационной подачей позволяют изготавливать детали почти чистой формы из различных алюминиевых сплавов. Но дизайнер должен убедиться, что использовать постоянные формы для изготовления детали возможно и выгодно. Знание ограничений этого процесса литья может помочь конструкторам создавать детали, которые в полной мере используют этот проверенный производственный процесс.

Процесс

Постоянные формы позволяют производить большое количество деталей с повторяемыми размерами, используя формы, изготовленные из чугуна или стали. Напротив, паковочные формы и формы для литья в песчаные формы разрушаются во время снятия детали, а во время литья под давлением расплавленный металл впрыскивается в штампы под чрезвычайно высоким давлением. Следовательно, матрицы должны быть спроектированы таким образом, чтобы выдерживать это давление, что значительно увеличивает стоимость по сравнению с постоянными формами, заполненными самотеком.

Отливки в постоянную форму можно изготавливать с однородной непористой микроструктурой, но эти качества в значительной степени зависят от скорости затвердевания и конструкции литейного инструмента.Формы должны быть тщательно спроектированы так, чтобы литники, вентиляционные отверстия и стояки работали в тандеме, чтобы металл полностью заполнял форму при плавном контролируемом потоке.

Конструкция и размещение литников и затворов имеют решающее значение для обеспечения контролируемого ламинарного потока металла в изложницу и адекватной подачи во все секции отливки. Ламинарный поток также сводит к минимуму количество газа, попадающего в расплав. Чрезмерное количество растворенного газа в расплаве приводит к образованию пустот в отливках.

Стояки действуют как резервуары металла, обеспечивая постоянный поток к участкам детали, которые в противном случае могут оказаться изолированными.Тонкие участки застывают быстрее толстых. Таким образом, необходимы аккуратно расположенные стояки для непрерывного питания полости, поскольку металл сжимается во время охлаждения, иначе в области отливки может не хватить металла для заполнения за сжимающимся металлом. Пустота, образовавшаяся в результате этого явления, является дефектом отливки, известным как усадочная пористость, и является главной проблемой в мире литья. В идеале стояки и литники затвердевают в последнюю очередь, что называется «направленным затвердеванием».

Конструкции постоянных форм

Дизайнерам, незнакомым с процессами постоянной заливки, следует проконсультироваться с литейным цехом на ранней стадии проектирования.Это поможет гарантировать, что формы будут многократно формировать детали с правильными допусками. Вот несколько советов по созданию постоянных форм, которые помогут дизайнерам начать работу:

Используйте стенки одинаковой толщины. Части формы с наименьшей площадью поперечного сечения имеют тенденцию сначала остывать и затвердевать. Толстые секции часто действуют как резервуары для расплавленного металла, подавая материал в тонкие секции по мере их затвердевания и усадки. Однако большинство деталей имеют разное поперечное сечение, и более тонкие участки замерзнут раньше, чем более толстые.В трактах подачи следует учитывать затвердевание от самых тонких до самых толстых участков.

Создание стенок готовой детали одинаковой толщины упрощает конструкцию тракта подачи. Постепенное затвердевание легче поддерживать в конструкциях с однородным поперечным сечением. Это также сделает микроструктуру детали и механические свойства более согласованными.

Используйте подходящие сплавы. Существуют алюминиевые сплавы, специально предназначенные для непрерывного литья, включая сплавы 319, 356, A356, 413 и 535.В общем, кремний (Si) является наиболее важным легирующим элементом для любого процесса литья алюминия. Его высокая удельная теплоемкость означает, что он сохраняет тепло дольше, чем алюминий. В процессе затвердевания это приводит к равномерному замерзанию отливки.

Сплавы также должны иметь короткий интервал превращения из жидкости в твердое (замораживание), что способствует достижению высоких механических свойств. Фазовые диаграммы иллюстрируют превращение жидкости в твердое тело. Сплавы, которые переходят из жидкого состояния в твердое при температуре около 50 ° C, лучше всего подходят для литья в постоянную форму и обычно известны как эвтектические сплавы.

Обратите внимание на детали детали. Используйте скругления вместо острых углов. Дифференциальная усадка на острых углах приведет к стойкой усадочной пористости, которая может появиться в процессе обработки. Ребра и косынки следует использовать вместо массивных секций. Рекомендуется постепенное смешивание легких частей с тяжелыми. По возможности детали должны быть скошенными для облегчения выброса деталей — для большинства деталей рекомендуется конус или уклон 2 °. И подумайте о методах удаления керна сложных форм и даже поднутрений.Это может исключить вторичные операции механической обработки.

Не забудьте про вставки. Формы всех форм, размеров и материалов легко формуются непосредственно в постоянные отливки. Например, латунные резьбовые вставки более долговечны, чем обработанная алюминиевая резьба. Точно так же вставки из стали и нержавеющей стали могут обеспечить сверхтвердые поверхности только там, где это необходимо, сохраняя остальную часть детали в виде легкого алюминия.

Формы для литья алюминия — алюминиевая направляющая.com

Песочные формы широко используются при литье отливок, как из литейных алюминиевых сплавов, так и практически всех литейных металлов. Рассмотрим следующий пример его литья из алюминия.

песчаные формы

при литье алюминия в песчаные формы основным элементом литейного оборудования является изложница, состоящая из нескольких компонентов. Песочная форма состоит из двух половин — верхней формы и нижней формы, которые соединяются по плоскости соединителя (фиг.1 и 2).

Рисунок 1 — Песчаная форма в разобранном виде

Рисунок 2 — узел песчаной формы

Обе половины формы для песка находятся внутри специальных ящиков, называемых колбами.Верхняя форма находится в верхней колбе, затвор — в нижней. Верхняя и нижняя колбы также разделены разделительной плоскостью.

литейные модели

Полость формы, образованная уплотнением — набивкой — формовочной смесью — песком — вокруг модели отливки в верхней и нижней опоках. Обычно песок упаковывается вручную, но на крупном производстве используются специальные машины, которые применяют давление или удары даже для уплотнения песка и делают это быстрее, чем вручную.

После этого, по мере того как песок, который запечатывается и удаляется из модели, формируется, песок в верхней и нижней половинах формы остается отпечатками внешней формы модели.Внутренняя поверхность отливки формируется с помощью компонентов специального литейного оборудования — стержней.

ядра

Стержни или просто стержни — это дополнительные детали песчаной формы, которые предназначены для формирования внутренних отверстий и каналов алюминиевых отливок. Обычно стержни также делают из песка. Песчаные стержни позволяют производить литье очень сложных внутренних деталей.

стержневые знаки

Каждый литейный стержень устанавливается в песчаную форму перед заливкой расплавленного алюминия.Чтобы обеспечить установку стержня в строго заданном месте, в модели для него предусмотрены пазы — знаки стержня. В этих пазах штанга надежно устанавливается в нужном месте.

венок

Однако даже при установке в шарнирный штифт следы могут смещаться, например, поплавок под действием выталкивающей силы в расплавленном алюминии. С алюминием этих проблем меньше, чем с другими металлами. Дело в том, что чем больше плотность расплавленного металла, тем больше эти выталкивающие силы.

Поэтому для дополнительных опорных стержней используются специальные приспособления — венки. Венки — это небольшие металлические детали, устанавливаемые между стержнем и поверхностью полости формы. Каплеты изготавливаются из металла с более высокой температурой плавления, чем у литого расплава. После затвердевания внутри отливки остаются венок, а излишки материала жеребека, на котором стоит отливка каймы, удаляются во время ее обрубки.

стробирующая система

Кроме песчаных полостей для формирования наружной и внутренней частей алюминиевого литья он имеет особую конструкцию, которая обеспечивает течение расплавленного металла с заданными параметрами.

Чашка бегунка и подступенок

Расплавленный алюминий заливается в чашку литника, которая является продолжением верхней песчаной формы. Расплавленный металл движется снизу этого стакана вниз по основному каналу, который называется стояком. Подступенка соединена с серией каналов, называемых ходовыми движениями.

Ходовые переходы и калитки

Проходы для разливки расплава ведут в полость кристаллизатора, в которой формируются внешний и внутренний отливочные элементы. В конце каждого бегунка расположены бегунки, которые регулируют скорость потока металла и уменьшают турбулентность потока.

Прибыль — внутренняя и внешняя

К воротам перемещается система часто связанных доходов. Профит — это камеры, которые заполняются жидким металлом и служат дополнительным источником металла при застывании. При охлаждении и затвердевании объем металла уменьшается, а прирост дает дополнительный расплавленный металл для заполнения формы.

Аналогичную функцию уменьшения усадки при затвердевании металла выполняет открытая прибыль. Первый металл попадает в полость кристаллизатора, проходит и входит в открытую прибыль.Это предотвращает преждевременное затвердевание металла в полости формы и обеспечивает источник жидкого металла для компенсации усадки.

воздуховоды

Наконец, в форме песка есть небольшие каналы, выходящие из полости формы наружу. Это — вентиляционные отверстия, которые позволяют газам выходить из формы. Пористость песка также дает возможность выходить наружу, но иногда необходимы и дополнительные вентиляционные отверстия.

Расплавленный алюминий во всех каналах формы — стояке, затворах и прибылях — затвердевает и образует единое целое.После извлечения отливки из формы этот «лишний» алюминий удаляется в результате эксплуатации пни.

Виды песчаных форм

Кварцевый песок, обычно используемый для изготовления форм для литейного песка, смешивается с различными типами связующих материалов, которые помогают поддерживать форму полости формы. Часто таким связующим материалом является обычная глина. Поэтому литейные песчаные формы еще называют песчано-глиняными формами.

Использование песка в качестве формовочного материала для форм имеет ряд преимуществ.Поначалу песок очень дешевый. Во-вторых, он устойчив к высоким температурам, его можно использовать для литья многих металлов с высокой температурой плавления. Подготовка песка для литейных форм осуществляется различными способами в зависимости от типа песчаной формы. Выделяют четыре основных типа песчаных форм:

- песчаная форма сырая;

- сушеная песчаная форма;

- сухая песчаная форма;

- песчаная форма химического твердения.

Формы для сырого песка

Для изготовления влажных песчаных форм используются формовочные смеси из песка и воды, а также глины или другого связующего материала.Типичный состав такой формовочной смеси состоит из 90% песка, 3% воды и 7% глины. Формы из сырого песка — самые дешевые и широко используемые.

Формы для сушеного песка

Начало производства — высушенная форма в виде формы из сырого песка, в которую дополнительно добавляются специальные связующие, поверхность полости формы сушится горелкой или паяльной лампой для повышения ее прочности. Кроме того, повысилась точность размеров и качество поверхности отливки. Сушеные песчаные формы более дороги и трудоемки, а, следовательно, снижают производительность литья.

Сухая песчаная форма

В сухой песчаной форме песок, смешанный только с органическим связующим. Эта форма армирована запеканием в духовке. Готовые формы для сухого песка обеспечивают высокую точность размеров. К недостаткам можно отнести более высокую стоимость и невысокую производительность.

Формы для песка химического твердения

В этой песчаной форме песок смешивается с жидкими смолами и затвердевает при комнатной температуре.

Характеристики формовочного песка

Качество песка, используемого для изготовления форм, сильно влияет на качество отливок.Качество песка как формовочного материала для литейных форм определяется следующими пятью основными характеристиками:

- силы;

- газопроницаемость;

- термическая стабильность;

- возможность просадки;

- повторная заявка.

Прочность

Способность песка сохранять заданную форму.

газопроницаемость

Способность песка пропускать через расплав увлекаемые песком газы, которые выделяются при затвердевании.Высокая проницаемость может снизить пористость отливки, а низкая проницаемость может дать лучшее качество поверхности. Степень проницаемости зависит от размера и формы зерен.

термическая стабильность

Способность противостоять повреждению песком, например, растрескиванию, теплом расплавленного металла.

Возможность просадки

Способность песка оседать или более плотно сжиматься во время затвердевания. Если песок не начался с трудом, отливка не имела бы возможности свободно уменьшаться в размерах внутри формы, и это могло бы привести к растрескиванию.

Подать повторно

Возможность повторного использования песка в следующей партии форм.

Источник: custompartnet.com

Постоянное литье в формы для крупносерийного производства

Постоянное литье формы

Алюминиевые отливки в постоянные формы

Процесс литья в постоянную форму

При больших объемах производства мелких деталей неразъемное литье в форму является одновременно экономически эффективным вариантом и обеспечивает качество, необходимое нашим клиентам.

Литье в постоянную форму обычно используется для крупносерийного производства небольших простых металлических деталей с однородной толщиной стенок. В этом процессе обычно используются цветные металлы, такие как сплавы цинка, алюминия, магния и меди (латунные сплавы). Однако этим методом можно отливать чугун и сталь с использованием графитовых форм.

Запросите предложение или свяжитесь с Deeco Metals, чтобы узнать больше о неразъемных отливках в формы.

Что можно сделать с помощью отливки в постоянную форму?

- Шестерни

- Шлицы

- Корпус редуктора

- Фитинги

- Колеса

- Корпуса впрыска топлива

- Детали клапана и насоса

- Детали оборудования для производства стекла

- многое другое

Преимущества отливок в постоянные формы

- Формы многоразовые

- Высокая производительность

- Хорошая стабильность размеров от детали к детали (почти чистая форма) и отличное качество поверхности.Любые следы металлических растеков на поверхности отливки являются дефектом скорее косметическим, чем функциональным.

- Отливки в постоянные формы обладают хорошей прочностью, низкой пористостью и металлическими складками. Может иметь место некоторая микроусадка, но на механические свойства положительно влияет характерное мелкое зерно отливок.

- Отливки в постоянные формы охлаждаются быстрее, что приводит к более мелкому размеру зерна, чем детали, отлитые в песчаные формы.

- Направленное отверждение легко вызвать.

- Отливки в постоянные формы имеют хорошую точность размеров.

Что такое процесс литья в постоянную форму?

Процесс литья в постоянную форму состоит из следующих этапов:

Подготовка формы

Во-первых, форма предварительно нагревается примерно до 300-500 ° F (150-260 ° C), чтобы обеспечить лучшую текучесть металла и уменьшить количество дефектов. Затем на поверхности полости формы наносится разделительный агент (огнеупорный материал или керамическое покрытие), чтобы облегчить снятие детали и увеличить срок службы формы.

Пресс-форма

Форма состоит как минимум из двух частей — двух половин формы и любых стержней, используемых для формирования сложных элементов. Такие стержни обычно изготавливаются из железа или стали, но иногда используются одноразовые песчаные стержни. На этом этапе стержни вставляются, а половины формы зажимаются вместе.

Заливка

Расплавленный металл медленно выливается из ковша в изложницу через литник в верхней части изложницы. Металл проходит через систему направляющих и попадает в полость формы.

Охлаждение

Расплавленному металлу дают остыть и затвердеть в форме.

Открытие формы

После затвердевания металла две половины формы открываются и отливка удаляется.

Обрезка — Во время охлаждения металл в литниковой системе и литнике затвердевает, прикрепленный к отливке, обрезается, и теперь этот лишний материал удаляется.

Зачем использовать многоразовую форму?

Используется многоразовая металлическая форма, и наиболее распространенный процесс использует гравитацию для заполнения формы, однако в этом процессе также используются давление газа или вакуум.Разновидность типичного процесса литья под действием силы тяжести, называемого литьем из слякоти, дает полые отливки. Обычные литейные металлы — это сплавы алюминия, магния и меди. Другие материалы включают сплавы олова, цинка и свинца, а также железо и сталь, которые также разливают в графитовых формах. Процесс гравитации начинается с предварительного нагрева формы до 150–200 ° C (300–400 ° F), чтобы облегчить течение металла и уменьшить термическое повреждение отливки, когда металл заливается в полость формы.

Перед тем, как горячий металл попадет в полость формы, его покрывают огнеупорным материалом или промывкой формы, что предотвращает прилипание отливки к форме, а также продлевает срок службы формы.Затем в пресс-форму устанавливают любые песчаные или металлические стержни или компоненты, и пресс-форма закрывается зажимом. Затем в форму заливают расплавленный металл, и вскоре после затвердевания форму открывают и снимают отливку, чтобы уменьшить вероятность горячих разрывов. Процесс затем начал все сначала, но предварительный нагрев не требуется, так как тепло от предыдущего литья адекватно и огнеупорное покрытие должно продолжаться несколько отливок. Поскольку этот процесс обычно выполняется на деталях крупномасштабного производства, иногда используется автоматизированное оборудование для нанесения покрытия на форму, заливки металла и удаления отливки.

Проектирование штампов для непрерывного литья в формы

При конструировании штампов они варьируются от детали к детали и сплава к сплаву, однако при проектировании формы можно предусмотреть некоторую вентиляцию, обычно через небольшую трещину между двумя половинами формы, но если этого недостаточно, то очень небольшое отверстие отверстия используются. Они достаточно малы, чтобы выходить воздух, но не расплавленный металл. Также необходимо включить стояк, чтобы компенсировать усадку. Обычно это ограничивает доходность менее 60%.

Иногда механические выталкивающие штифты включаются в форму, когда покрытия недостаточно для удаления отливок из форм. Эти штифты размещаются по всей форме и обычно оставляют небольшие круглые отпечатки на отливке.

Литье в постоянную форму против литья в песчаные формы

Существует множество ключевых различий в отношении литья в неразъемные формы и литья в песчаные формы. Основные отличия заключаются в форме и ее структуре. Литье в песчаные формы осуществляется путем формования формы из смеси песка и заливки расплавленного жидкого металла в полость формы.Затем форму охлаждают до затвердевания металла. По сути, это одноразовый процесс литья в форму, так как форма разрушается после ее первоначального использования. Кроме того, литье в песчаные формы позволяет изготавливать меньшие партии по сравнению с непрерывным литьем в форму, которое предназначено для больших тиражей и является более дорогостоящим.

И наоборот, постоянные отливки в формы можно многократно использовать для изготовления идентичных деталей. Этот тип отливки в формы многократного использования очень полезен в тех случаях, когда требуется большое количество производственных циклов одной и той же детали.Первоначальные инвестиционные затраты немного выше, чем при отливке из песка, но, как правило, затраты окупаются за счет увеличения коэффициента использования.

Обеспечение высококачественной обработки поверхности

Металл заливается при минимальной практической температуре, чтобы минимизировать поверхностные трещины и пористость. Температура заливки может сильно варьироваться в зависимости от отливочного материала; например, сплавы цинка разливают при температуре около 370 ° C (698 ° F), а серое чугунное покрытие — при температуре около 1370 ° C (2500 ° F).

Мы учитываем все это при разработке пресс-форм для этого процесса. Для получения дополнительной информации о неразъемных отливках в формы свяжитесь с Deeco Metals.

Свяжитесь с Deeco Metals для отливок в постоянные формы

Подходит ли постоянное литье для ваших деталей? Свяжитесь с Deeco Metals сегодня!

Постоянное литье формы

Алюминиевые отливки в постоянные формы

Процесс литья в постоянную форму

Металлические литейные формы на заказ — Детали, изготовленные на заказ, кованые, литые и плакированные — Bunty LLC

Сегодня высок спрос на качественные металлические детали на заказ.Металлические литейные формы по индивидуальному заказу позволяют клиентам получить широкий спектр индивидуальных деталей, отлитых из требуемых металлов и металлических сплавов. Самым большим преимуществом наличия нестандартных форм является то, что они допускают многократное использование. Они позволяют производить большое количество различных деталей за небольшую плату.

Мы можем помочь вашему предприятию в рентабельном изготовлении высококачественных металлических деталей, используя индивидуальное литье металла. Наши возможности включают в себя широкий выбор металлов и металлических сплавов, и мы предоставим отличные формы для литья металлов на заказ в соответствии с вашими требованиями.

Типы литейных форм на заказДля литья металла по индивидуальному заказу используются временные или постоянные формы. В большинстве случаев наши клиенты выбирают постоянные формы, чтобы повторно использовать их всякий раз, когда им нужно создать несколько копий индивидуализированного элемента. Основное отличие временных форм от постоянных — возможность их повторного использования.

- Временные формы : Временные формы обычно не выдерживают процесса литья в условиях, допускающих повторное использование.Формы из песка иллюстрируют один из популярных типов временных форм.

- Постоянные формы : Производители обычно создают постоянные формы для получения отливок многократного использования. Графит, нержавеющая сталь и сталь иллюстрируют три популярных сегодня материала для изготовления постоянных форм. Хотя эти формы со временем изнашиваются, конечно, они служат дольше, чем временные формы. Клиенты, которым нужны индивидуальные формы, часто предпочитают вкладывать средства в высококачественные постоянные формы, чтобы производить несколько копий идентичных деталей.

Процесс литья в постоянную металлическую форму обычно включает не менее шести отдельных этапов:

- Сначала производитель тщательно изготавливает постоянную форму, используя материал, выбранный клиентом . Природа металлических сплавов, используемых в отливке, обычно определяет тип материала, используемого при изготовлении формы.

- В процессе изготовления формы производитель должен тщательно измерить и обработать детали постоянной формы , чтобы убедиться, что они плотно прилегают друг к другу.Команда разработчиков создает ворота, позволяющие проникать расплавленному металлу; он также создает «литник», отверстие, позволяющее проникать горячему металлу через затвор. Постоянная форма обычно также имеет каналы для отвода газов.

- Во многих случаях постоянные формы требуют силы тяжести, чтобы расплавленный металл мог заполнить форму. Производитель должен предоставить способ плавления металлических сплавов , а затем безопасно загрузить этот расплавленный материал в форму .

- За счет предварительного нагрева и смазки постоянной металлической формы производитель помогает обеспечить более плавное заполнение.Производитель также плотно скрепляет детали пресс-формы (часто с помощью машин). Эта операция происходит в высокотемпературной среде, поэтому автоматизация помогает закрепить нагретые компоненты формы. После сборки формы производитель заливает расплавленный металл через литник в литник. В некоторых случаях автоматизированные центробежные силы помогают более полно распределять металл через форму; в других случаях этому процессу заполнения формы способствует только сила тяжести. После завершения операции заполнения производитель позволяет металлу частично остыть и затвердеть внутри формы.

- В конце концов, производитель отстегивает форму (обычно с помощью выталкивающих штифтов).

- Окончательное охлаждение происходит перед началом чистовых операций.

Для процесса литья металла по индивидуальному заказу, как минимум, требуется форма, специально разработанная для удовлетворения требований клиента, а также возможность плавления и заливки металлических сплавов в такую форму. Команда дизайнеров тщательно изготавливает временные или постоянные формы в соответствии с указаниями клиента.В то время как производители иногда используют временные формы, такие как формы из песка или пластика, индивидуальное формование чаще включает создание постоянных и, следовательно, многоразовых форм. Литье металла по индивидуальному заказу обычно происходит при сравнительно высоких температурах.

Металлы, используемые в любом проекте по отливке металла на заказ, в значительной степени определяют типы материалов, требуемых для использования в формах для постоянного литья. Часто производители отливают промышленные компоненты, используя формы из графита, керамики или нержавеющей стали.Постоянная форма многоразового использования, как правило, должна оставаться способной выдерживать тепло, выделяемое расплавленным металлом, без изменения своей формы, разрушения, изгиба или растворения. Предполагаемый метод литья, например Независимо от того, использует ли производитель литье под давлением или литье под действием силы тяжести, он также может принимать участие в выборе материалов, необходимых для изготовления формы.

Преимущества использования литых компонентов по индивидуальному заказуИспользование нестандартных литых компонентов, созданных с помощью специальных металлических литейных форм, безусловно, дает множество преимуществ:

- Все компоненты будут созданы в соответствии со спецификациями

- Размер более точен, чем при традиционных процессах ковки и сварки

- В процессе меньше стресса

- Конечный продукт более высокого качества

- Более короткие сроки изготовления

- Меньше энергопотребление

- Эффективно используемые материалы (без обрезки и падений)

- Варианты автоматизированного производства

- Вы можете выбрать создание индивидуальных металлических форм, которые можно использовать повторно, если вам понадобится больше компонентов.

Технология литья под давлением, используемая ООО «Банти», дает клиентам ряд важных преимуществ.

- Использование индивидуализированной постоянной формы позволяет нам создавать самые разные формы и надежно воспроизводить объекты.

- Использование этого процесса литья помогает создавать металлические изделия с более прочной и однородной внутренней структурой.

- Отливка из металла по индивидуальному заказу позволяет изготавливать изделия с декоративными деталями поверхности.

- Этот производственный процесс имеет экономические преимущества. Хотя постоянные формы со временем изнашиваются, они обычно служат намного дольше, чем многие другие производственные инструменты.Использование постоянных нестандартных форм позволяет со временем оптимизировать вложения в высококачественные формы.

СВЯЗАТЬСЯ С BUNTY LLC СЕГОДНЯ

Для получения дополнительной информации о наших пресс-формах для литья под давлением и других возможностях свяжитесь с нами напрямую через удобную форму на веб-сайте или запросите ценовое предложение здесь. Мы приветствуем ваши запросы.

отливок в постоянные формы | Arvalda Corp | Услуги по отливке постоянных форм во Флориде

Отливки в постоянные формы

Процесс

Когда-нибудь создавали свинцовых солдатиков? В таком случае вы сделали постоянную отливку в форму.Литье в постоянные формы включает заливку металла в постоянные формы, которые обычно изготавливаются из чугуна или инструментальной стали. Этот процесс обычно используется для литья более легких металлов, таких как алюминий или цинк-алюминиевые сплавы. Формы обычно открываются и закрываются как книга. Как и при отливке в песчаные формы, пустоты образуются за счет использования стержней. Отливки с использованием одноразовых стержней часто называют отливками в полуперманентных формах. В приложениях с большими объемами металлические стержни или направляющие встраиваются в форму и могут приводиться в действие вручную или гидравлически.

Формы обычно устанавливаются на разливочное «устройство» с наклоном, которое контролирует поток металла в полость. Это сделано для контроля турбулентности металла и оптимизации потока материала в любые более тонкие секции. Литье в постоянную форму обеспечивает более быстрое охлаждение и, следовательно, лучшую зернистую структуру литого материала, чем можно было бы ожидать при литье в песчаные формы. Это приводит к лучшим механическим свойствам того же материала.

Соображения по проектированию и проектированию

Основной допуск +/-.015 ”для первого дюйма, затем +/-. 002 для каждого последующего дюйма.

Сдвиг линии разъема — Добавьте +/- 0,020 к элементам, которые будут пересекать линию разъема пресс-формы.

Чистота поверхности — от 150 до 300 RMS

Толщина стенки — от 0,187 до 0,250 дюйма является предпочтительной.

Рекомендации по закупке

Стоимость инструмента — Обычно от 8000 до 50 000 долларов. Формы для чугуна обычно дешевле, чем формы для инструментальной стали. Формы из инструментальной стали обычно обеспечивают более жесткие допуски и лучшее качество поверхности.

Срок службы инструмента — 100000 штук и более.

Возможность передачи — Формы обычно предназначены для использования на устройствах определенного типа. Тип устройства, на котором работает пресс-форма, обычно является хорошей информацией, которую следует сохранить, если возникнет необходимость в передаче инструмента. Также полезно знать детали любого оборудования для изготовления стержней, связанного с постоянной формой.

Песок против постоянной плесени — Это общий вопрос. Необходимо принимать во внимание многие факторы, такие как объем, бюджет инструмента, чистовые и второстепенные операции, которые потребуются для отливок, произведенных с помощью соответствующих процессов.

Как мы можем помочь