Сварка под флюсом полуавтоматом и автоматом: ее преимущества и особенности

Сварочная проволока с флюсом, по ГОСТу 8713 1979 года, предназначена для неразъемного соединения деталей из стали и сплавов с включением железоникелевой основы. При помощи этого вида сварочных работ можно выполнять любые по сложности стыки.

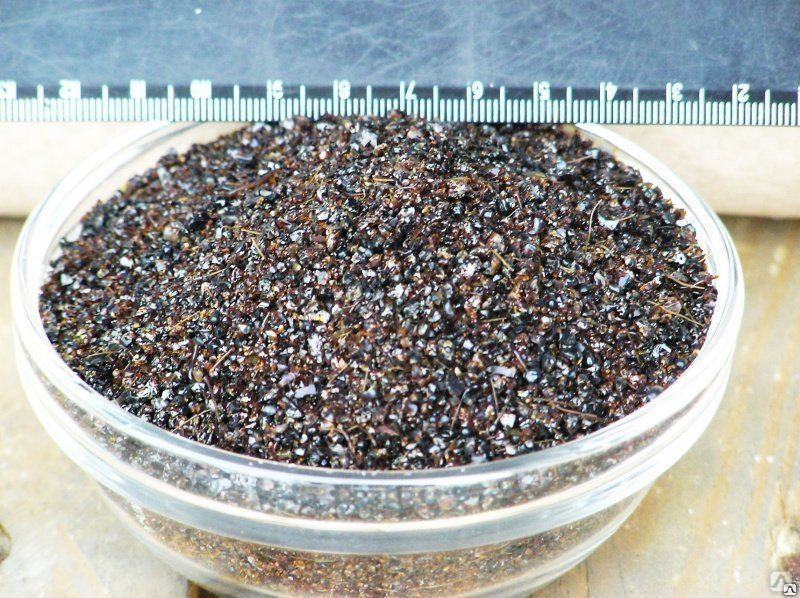

Подготовка специалиста для полуавтоматической сварки под флюсом не требует больших затрат времени и средств. Сам флюс – это порошок из гранул, который при горении создает защитный слой из газа и шлака.

Действие защитного покрытия

Электродуговая сварка под слоем защитного порошка – это несложное в исполнении, но качественное и надежное соединение различных металлоконструкций и деталей.

Особенность сварки под флюсом заключена в соединении расплавленного металла двух деталей под слоем специального гранулированного порошка. При большой температуре электрической дуги металл и флюс расплавляются.

Пленка, образовавшаяся при расплаве гранул, защищает сварочную ванночку от воздействия кислорода и окружающей среды, не дает разбрызгиваться металлу.

На шве появляется тонкий слой шлака, который позволяет равномерно остывать сварному соединению. Корка легко удаляется с поверхности шва. Выполнять удаление надо обязательно для визуального контроля качества сварки.

Чтобы снять шлак, достаточно несильно ударить молотком по нему, и он осыплется. Перед этим необходимо убрать с деталей остатки флюса, его можно использовать на следующем стыке.

Способы работы

Для выполнения соединения с помощью сварки под флюсом наиболее распространены два метода.

Соединение с помощью сварки полуавтоматом. Чтобы обеспечить оптимальную скорость подачи проволоки с флюсом, сварщик подбирает соответствующий режим работы на аппарате, учитывая толщину металла и вид соединения.

Дуга направляется вручную. При этом скорость подачи проволоки, сила тока и угол наклона держателя – это основные факторы, влияющие на качество выполненной работы.

Схема автоматической (роботизированной) сварки предназначена для соединений стыковых и угловых деталей. В этом случае, автомат задает направление движения дуги, скорость подачи проволоки и хода каретки. Такой аппарат при высокой скорости сварки дает качественный шов.

В этом случае, автомат задает направление движения дуги, скорость подачи проволоки и хода каретки. Такой аппарат при высокой скорости сварки дает качественный шов.

Одна из разновидностей автоматического способа позволяет вести сварку сразу двумя электродами – это тандемный метод. При этом электроды идут параллельно друг другу и находятся в одной плоскости, что позволяет увеличить сварочную ванночку при мгновенном возбуждении электрической дуги.

Виды флюсов

Каждое вещество, водящее в состав флюса, предназначено для сварки определенных металлов и сплавов. Выбирая марку флюса, учитывают, высоколегированная сталь будет свариваться или высокоуглеродистая, или же предстоит сварить цветные металлы, сплавы и так далее.

По методу производства флюсы разделяют на два вида:

- неплавленые (испеченные и керамические) – гранулы с легирующими добавками, обеспечивающими высокое качество сварного соединения;

- плавленые – с включениями стекла или пемзы.

Испеченные и керамические флюсы изготавливают, измельчая основной материал и соединяя раствор с жидким стеклом. Применяются для добавления легирующих присадок в тело шва. Плавленые флюсы изготавливаются при спекании основных материалов.

Флюсы для защиты шва выпускаются отдельно для электро и газосварки. Они отличаются по химическому составу. Гранулы, в которых содержится определенное количество фторидов, хлоридов, предназначены для электродуговой сварки с переплавом шлаков с активными металлами. Это солевые гранулы.

Комбинация солевого и оксидного растворов позволяют использовать смешанные флюсы для провара легированной стали. Оксидный флюс предназначен для соединения конструкционных сталей с большим содержанием фтора.

Классификация сварочной проволоки

Сварка полуавтоматом выполняется флюсовой проволокой без газа для повышения качества соединения деталей. От типа стержней и химического состава зависят механические показатели сварочного соединения.

Важно. Стальная проволока для сварки под флюсом должна соответствовать ГОСТу 2246 1970 года и применяться в зависимости от материала деталей.

Проволоку делают из трех видов сталей:

- легированных;

- высоколегированных;

- конструкционных, низкоуглеродистых.

Сечение сердечников, в зависимости от толщины металла, изготавливается диаметром не более 12 мм. Поставляется в бухтах не более 80-ти м длины. По желанию заказчиков возможна намотка на кассеты или катушки.

Хранить стальную проволоку нужно в сухих помещениях. При образовании ржавчины бухты обрабатывают с помощью бензина или керосина.

Для сварки алюминиевых деталей проволоку изготавливают по ГОСТам 7871 и 16130. Для этого производятся и наиболее часто применяются омедненные проволоки, не требующие обрабатывания при сварке.

Особенности и преимущества

Преимущества полуавтоматической и автоматической сварки под защитным слоем флюса позволяют занимать этому типу неразъемного соединения одно из лидирующих мест.

Высокий уровень производительности

По этой характеристике преимущество перед ручной сваркой минимум в 6 раз, некоторые специалисты считают, что намного больше. Но это не предел, повышая коэффициент работы сварочного автомата, увеличивается величина производительности труда. Еще одна причина, позволяющая достигнуть таких результатов – это применение высоких значений силы тока при сварке.

Плотный слой материала флюса не позволяет металлу растекаться, при этом происходит хорошее формирование шва. При повышенных значениях тока, этим оборудованием можно надежно обеспечить провар даже толстого металла без большой разделки кромок. Поэтому производительность еще больше вырастает. Снижается время на зачистку брызг и сильного растекания металла.

Повышается качество шва

Качество соединения растет благодаря тому, что расплавленный металл не подвергается воздействию кислорода и других веществ атмосферы.

Существует возможность широкого выбора материала сварочной проволоки. Применяя ту марку, которая лучше всего подходит для сварки, можно получить однородный по составу шов.

Применяя ту марку, которая лучше всего подходит для сварки, можно получить однородный по составу шов.

Появляется возможность придания шву отличной формы, с требуемым катетом шва. Благодаря защитной пленке, которая образуется при сгорании флюса, в швах нет подрезов, непроваров, пор и трещин. Наконец, нет необходимости в замене электродов, поэтому шов получается ровным, без разрывов.

Экономный расход материалов и улучшения условий работы сварщика

При сварке под флюсом понижается расход проволоки до 35%, при сравнении со сваркой электродами. Не расходуется материал на отходы, в виде огарков и разбрызгивания металла.

При этом способе угарный газ выделяется в меньших количествах, глаза и лицо специалиста не подвергается сильному ультрафиолетовому излучению, как при электросварке.

Оборудование

Производится оборудование 2 видов для сварки деталей под флюсом. В первом виде используют сварочную проволоку толщиной не более 3 мм.

Принцип устройства такого сварочного аппарата предполагает самостоятельную регулировку дуги (напряжения на ней), в то время как проволока подается с постоянной скоростью.

Второй вид – это оборудование, в котором автоматически регулируется сила тока, в зависимости от скорости подачи сварочных проволок. Диаметр электродной проволоки для такого оборудования начинается от 3 мм.

Производятся сварочные полуавтоматы и устройства для автоматической сварки. Выпускают универсальные аппараты, на которых можно проводить сварку порошковой проволокой, под флюсом, MIG, а также электродуговую строжку. Ток достигает значений 300…1500 A.

Современные автоматические модели оснащают механизмом, который позволяет собрать нерасплавившийся флюс и отправить его назад в емкость для загрузки. Существует функция контроля пропорциональности шва.

В промышленности распространены самоходные аппараты (трактора, подвесные головки), позволяющие автоматически варить объемные и протяженные конструкции. Если сварочный аппарат оснащен лазером, то это дает возможность отслеживать положение электрода.

Область применения

Необходимо разобрать, где применяется сварку под флюсом, которая по праву считается одним из основных методов получения неразъемного соединения. Сварка выполняется в нижнем положении, для соединения деталей встык, внахлест, для угловых способов соединения.

Ранее способ использовали только при сварке металлоконструкций из конструкционных сталей. При разработке новых технологий появилась возможность проводить сварку всех видов стали и никелевых сплавов. Для этого используется проволока, подходящая по своему составу.

Титан и его сплавы, медь и сплавы на ее основе, алюминиевые сплавы и чистый металл – эти материалы успешно и надежно соединяют с помощью сварки под флюсом.

С применением метода под флюсом варят сложные строительные конструкции, мосты, трубы, резервуары, морские и речные суда. Экономически выгодно использовать данный метод для листов толщиной от 6 мм.

Экономически выгодно использовать данный метод для листов толщиной от 6 мм.

Важно правильно подобрать режим работы, материал проволоки и вид флюса. Шов сможет выдержать большие перепады температуры, воздействия агрессивных сред. Стык, выполненный профессионалом, выдержит очень высокое давление и будет надежен в условиях полного вакуума.

что это такое, условия использования и область применения

Флюс — что это такое для сварки? Такой вопрос могут задать или неопытные сварщики или те из них, которые никогда не прибегали к помощи этого замечательного вещества, облегчающего процесс сварки и улучшающего полученный результат. Тем не менее, на вопрос «что такое флюс в сварке», можно дать только положительный ответ. Однако, необходим его правильный выбор среди существующего многообразия.

Для чего нужен

Химическая активность зоны, где осуществляется соединение деталей, значительно увеличивается во время сварочного процесса при появлении высоких температур. Под воздействием воздуха в металл начинают попадать шлаки и окислы, что приводит к ухудшению качества шва.

Под воздействием воздуха в металл начинают попадать шлаки и окислы, что приводит к ухудшению качества шва.

Сварочные флюсы создают защитную среду, которая изолирует от негативного влияния воздуха зону сварки. Флюс в сварке — это компоненты неметаллического характера, участвующие в процессе соединения изделий, и оказывающие на этот процесс положительное влияние.

Флюс в сварке добавляет этому процессу дополнительные преимущества:

- делает расплавление металла более интенсивным;

- отсутствует необходимость предварительной обработки кромок изделий;

- уменьшаются потери металла на испарение;

- горение дуги приобретает стабильность;

- уменьшается разбрызгиваемость металла и образование искр;

- увеличивается КПД нагрева металла за счет снижения расхода электроэнергии на этот процесс;

- расход присадочного материала уменьшается до оптимального значения.

Флюс для сварки экранирует часть пламени дуги, что для сварщика является элементом безопасности осуществляемой им работы. Таким образом, сварочный флюс — это вещество, осуществляющее защиту сварочной ванны от взаимодействия с окружающим воздухом и не дающее вытесняться из основного материала углероду.

Таким образом, сварочный флюс — это вещество, осуществляющее защиту сварочной ванны от взаимодействия с окружающим воздухом и не дающее вытесняться из основного материала углероду.

Существуют определенные разновидности флюсов, которые обогащают металл шва соединения легирующими элементами, что приводит к его укреплению, и делает его более надежным и долговечным.

Условия использования

Флюсовая сварка должна происходить при соблюдении некоторых условий. С металлом деталей, подлежащих соединению, и металлом внутреннего стержня электрода или присадочной проволоки флюс не должен вступать в химическую реакцию.

На протяжении всего времени процесса сварки зона сварной ванны должна быть изолированной от окружающегося воздуха. Оставшиеся в шлаковой корке остатки флюса должны легко удаляться.

Область применения

Флюс сварка применяется при дуговом методе с помощью плавящихся электродов в виде проволоки, при сваривании покрытыми электродами электрическим методом. Во время сварки полуавтоматическим методом в среде инертного газа флюс располагается внутри трубочной проволоки. Также флюс находит применение при сварке угольными электродами и во время газовой сварки цветных металлов и легированных сталей.

Во время сварки полуавтоматическим методом в среде инертного газа флюс располагается внутри трубочной проволоки. Также флюс находит применение при сварке угольными электродами и во время газовой сварки цветных металлов и легированных сталей.

Использование при всех видах сварки возможно, если существует необходимость создания изоляции от окисления, улучшения токопроводимости и стабильности горения дуги, исключения попадания примесей, вызывающих появление нежелательных дефектов. Необходимо осуществлять тщательный выбор флюсов в зависимости от вида конкретных работ.

Принцип работы

Что такое сварочный флюс можно понять, разобравшись, как происходит сварка с его участием.

- Перед началом сварочного процесса на место будущего соединения наносится толстый слой флюса.

- В зону сварки вводят электрод, и происходит розжиг дуги.

- Флюс, имеющий пониженную плотность, начинает быстро расплавляться, изолируя сварную ванну от доступа воздуха.

- Вследствие высокого значения поверхностного натяжения флюса происходит предотвращение сильного разбрызгивания металла, что позволяет увеличить силу тока.

- В зоне дуги под воздействием действия флюса увеличивается значение теплоты, в результате чего процесс сварки начинает осуществляться быстрее.

- Все стыки заполняются расплавленным металлом.

Значительная часть оставшегося флюса после его очистки может вновь использоваться.

Процесс сварки с флюсом происходит по-разному в зависимости от типа сварки. При ручной сварке флюс в виде порошка насыпают на поверхность изделия слоем до 60 миллиметров. Ширина находится в диапазоне 50-100 миллиметров.

Недостаточная толщина может привести к появлению дефектов — непровару, трещинам и раковинам. При перемещении во время сварки электрода следующий слой флюса подсыпается по ходу его движения. В зависимости от гранулирования находятся необходимая высота слоя присыпки флюсом, и выбирается сила тока.

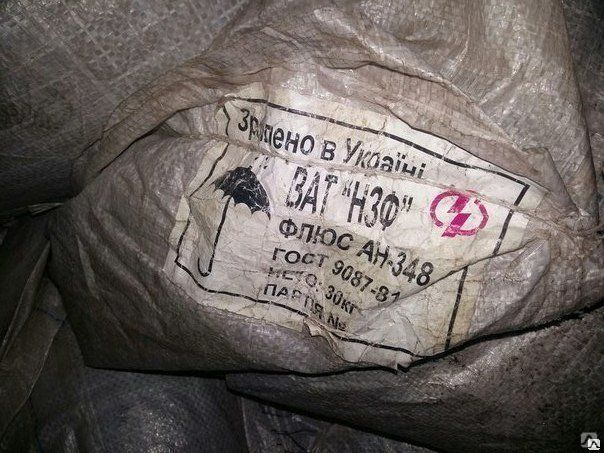

При автоматической и полуавтоматической сварке флюс поступает по специальной трубке из бункера аппарата. Затем подключается подача сварной проволоки, обладающей функцией электрода. Неиспользованная часть флюса вместе с внедренными в него шлаками, поступает в предназначенную для этого емкость. Охлажденная корка убирается с поверхности механическим способом. Для работы с автоматическим оборудованием наиболее часто применяются флюсы из категории АН, а также керамические.

Неиспользованная часть флюса вместе с внедренными в него шлаками, поступает в предназначенную для этого емкость. Охлажденная корка убирается с поверхности механическим способом. Для работы с автоматическим оборудованием наиболее часто применяются флюсы из категории АН, а также керамические.

Классификация

Флюс для сварки стали может различаться друг от друга по внешнему виду, химическому составу, физическому состоянию, областью применения и назначению. Использование флюсов регламентируется соответствующими нормативными стандартами. Так, например, в ГОСТе 8713-89 обозначены требования к электросварке железных изделий, никеля, металлоизделий из различных видов стали.

По назначению флюсы можно разделить на те, которые предназначены для сварки низкоуглеродистых сталей, низколегированных, с высокой степенью легированности, для соединения активных металлов. Для низкоуглеродистых сталей используются флюсы с большим содержанием кремния и марганца. Имеются различные варианты, касающиеся количества их содержания. Недостаток содержания марганца во флюсе может быть компенсировано использованием сварочной проволоки, которая обладает большим количеством марганца.

Недостаток содержания марганца во флюсе может быть компенсировано использованием сварочной проволоки, которая обладает большим количеством марганца.

Для соединения сталей с низкой степени легированности используются флюсы, обладающие высокой степенью химической инертности, относящиеся к оксидному виду. В зависимости от марки в них содержится 5-35 процентов оксида кремния. Для сварки высоколегированных сталей используются флюсы, обладающие невысокой химической активностью. Могут применяться флюсы смешанного типа, в состав которых входят оксиды и соли в разных пропорциях. Для таких активных металлов, как титан, применяются солевые флюсы, состоящие из смеси галогенидов.

Активность — это важная составляющая характеристик флюсов, которая обозначается в условных единицах в диапазоне от единицы до десяти. Чем больше значение, тем большую активность проявляет эта марка флюса.

По методу получения флюсы подразделяются на полученные методом сплавления, склеиванием, механическим перемешиванием, дроблением зерен. Флюсы, полученные методом склеивания, называются керамическими. Керамические флюсы можно применять для сварки поверхностей с остатками ржавчины и окислов на поверхности изделий, наличия на ней следов влаги. Керамическую смесь можно добавлять к стекловидной.

Флюсы, полученные методом склеивания, называются керамическими. Керамические флюсы можно применять для сварки поверхностей с остатками ржавчины и окислов на поверхности изделий, наличия на ней следов влаги. Керамическую смесь можно добавлять к стекловидной.

При газовой сварке и пайке рекомендуется применять флюсы, имеющие вид мелкого порошка, газа и пасты. Физическое состояние определяет то, как выглядит флюс. Он может выглядеть, как мелкий порошок, стекловидные гранулы, пемзообразные, газообразные, в виде пасты. Они могут быть прозрачными и пористыми.

Состав флюса определяется его химическими составляющими. Эти показатели являются важной характеристикой. Основной показатель — химическая инертность в условиях температур, имеющих большое значение. Кроме этого материал, из которого состоит флюс, должен гарантировать диффузию некоторых элементов в металл шва.

Во многих видах флюсов наибольшую долю составляет кремнезем, препятствующий образование углерода, что снижает появление в шве трещин и пор. В ходящий в состав флюса марганец, являющийся активным раскислителем, способствует снижению образования окислов в месте, где расположена сварочная ванна. Марганец также входит в реакцию с серой, что облегчает удаление после окончания сварки.

В ходящий в состав флюса марганец, являющийся активным раскислителем, способствует снижению образования окислов в месте, где расположена сварочная ванна. Марганец также входит в реакцию с серой, что облегчает удаление после окончания сварки.

Задача таких добавок во флюс, как молибден, вольфрам, хром, титан, заключается в восстановлении первоначального состава основного металла, а также придания ему дополнительных полезных свойств.

Интересное видео

Классификация сварочных флюсов

Чтобы качественно выполнить соединение электродуговой сваркой, необходима сила тока достаточной величины, присадочный материал для заполнения шва, и газовая среда для защиты расплавленного металла от воздействия кислорода из окружающего воздуха. Для реализации последнего условия используют сварочный флюс. Что это такое? Каков функционал этого вещества, и как он классифицируется? Где применяются флюсы для сварки?

Определение и предназначение

Сварочный флюс — это гранулированное средство, подаваемое в зону сварки, непосредственно перед проходом через данный участок плавящегося электрода и зажженной электрической дуги. Вещество похоже на крупнозернистый порошок, бывающий прозрачного, белого, желтого, зеленого или коричневого цвета.

Вещество похоже на крупнозернистый порошок, бывающий прозрачного, белого, желтого, зеленого или коричневого цвета.

Это средство используется для защиты сварочной ванны от взаимодействия с атмосферой, и препятствия вытеснению углерода из состава основного металла. Некоторые марки флюсов дополнительно обогащают шов укрепляющими связками в виде легирующих элементов.

Используется гранулированное вещество в:

- электродуговой сварке плавящимся электродом, где последним выступает проволока, подающейся с катушки в горелку;

- электрическом методе сваривания покрытыми электродами как дополнительное средство;

- полуавтоматической сварке в среде инертного газа, где порошок находится во внутренней части трубчатой проволоки;

- газовой сварке пропан-кислородным пламенем на легированных сталях и цветных металлах;

- электрической сварке угольными электродами.

Функционал гранулированного средства

Сварочные флюсы играют большую роль в обеспечении процесса соединения металлов. Их функции, в зависимости от состава вещества и свариваемого материала, могут заключаться в поддержании четырех действий.

Их функции, в зависимости от состава вещества и свариваемого материала, могут заключаться в поддержании четырех действий.

Изоляция

Главной целью флюсов является создание непроницаемого газового облака, позволяющего основному и присадочному металлам беспрепятственно сплавляться в сварочной ванне. Чтобы порошок выполнял эту функцию необходима правильная дозировка вещества на линии соединения. Хорошими изоляционными газовыми свойствами обладают мелкие гранулы плотной структуры. Но возрастающая плотность укладки фракций на поверхности соединения отрицательно сказывается на формировании поверхности шва.

На изолирующую способность оказывает влияние не только размер посыпаемых частиц, но и их насыпная масса. Применяя специальные таблицы с данными можно устанавливать точную подачу стекловидного средства в сварочную зону.

Стабилизация

Кроме защитных свойств порошка, позволяющих вести сварочные работы без внешних газовых включений, флюсы создают благоприятную среду для горения электрической дуги, которая проявляется в разряде электрического тока между концом электрода и изделием. Расстояние между сторонами полюсов составляет около 5 мм. Для стабилизации горения дуги в состав гранул добавляют специальные вещества, позволяющие более устойчиво проходить электрическому разряду. Это дает возможность работать не только на постоянном, но и на переменном токе, и применять разнообразные режимы сварки.

Расстояние между сторонами полюсов составляет около 5 мм. Для стабилизации горения дуги в состав гранул добавляют специальные вещества, позволяющие более устойчиво проходить электрическому разряду. Это дает возможность работать не только на постоянном, но и на переменном токе, и применять разнообразные режимы сварки.

Легирование

Благодаря воздействию высоких температур и взаимодействию основного и присадочного металлов, создается сварочный шов. Его химический состав зависит от используемых материалов. Из-за электрической дуги некоторые полезные элементы могут выгорать или передаваться с металла шва в шлаковые массы. Чтобы этого не произошло, в некоторые флюсы добавляют легирующие вещества, обогащающие шовный металл, и препятствующие насыщению шлака кремнием и марганцем. Для большего легирования используют соответствующую присадочную проволоку.

Формирование поверхности

Когда кристаллическая решетка в расплавленном металле только начинает образовываться, все, что соприкасается с ней, оказывает влияние на вид будущего шва. Флюсы, благодаря различной степени вязкости и межфазного натяжения, имеют сильные формирующие способности, благоприятно сказывающиеся на сварочном соединении.

Флюсы, благодаря различной степени вязкости и межфазного натяжения, имеют сильные формирующие способности, благоприятно сказывающиеся на сварочном соединении.

Например, при работе на большой силе тока и толстых материалах, более практичны флюсы с долгим вязким состоянием. Такие порошки называют «длинными». Это позволяет глубоко прогретому сплаву постепенно кристаллизоваться и остыть, образуя гладкочешуйчатую структуру. Для сварки на малых токах, сильная жидкотекучесть будет мешать видеть сварочную ванну и качественно выполнять процесс, поэтому здесь применяются «короткие» флюсы, у которых вязкость быстро переходит в твердое состояние при снижении температуры.

Классификация

Классификация сварочных флюсов имеет четыре критерия, которые разделяют присадочное средство. Заключаются они в следующих пунктах:

- назначение флюса;

- способ его изготовления;

- структура и физические параметры;

- химический состав.

Назначение

В зависимости от состава и свойств гранулированного средства, оно может быть применено для обеспечения сварочных процессов в работе с углеродистыми, легированными и цветными металлами. Его используют для электродуговой, газовой и электрошлаковой сварки, а также работах с неплавящимися электродами. Некоторые классы флюсов взаимозаменяемы. Так, флюс для сварки алюминия, может быть использован и для создания соединений на легированных сталях. В его состав входят натрий, калий и литий, которые будут положительно сказываться и на других металлах. «Алюминиевый» флюс хорошо подойдет для сварки угольными электродами. Другие гранулированные смеси узко специализированны и не пригодны для широкого применения.

Его используют для электродуговой, газовой и электрошлаковой сварки, а также работах с неплавящимися электродами. Некоторые классы флюсов взаимозаменяемы. Так, флюс для сварки алюминия, может быть использован и для создания соединений на легированных сталях. В его состав входят натрий, калий и литий, которые будут положительно сказываться и на других металлах. «Алюминиевый» флюс хорошо подойдет для сварки угольными электродами. Другие гранулированные смеси узко специализированны и не пригодны для широкого применения.

Способ изготовления

В промышленности имеются три способа производства флюса:

- Плавленные. Для этого применяют электрические или угольные печи. Компоненты шихты разогревают до жидкого состояния и, сплавляясь, образуют полезную смесь. Брикеты и комки материала разбиваются до мелких частей. В готовом виде такие порошки имеют мелкодисперсную структуру серого цвета.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой.

Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера. - Керамические. Соединение образовывается за счет скрепления порошкообразных веществ клеем, в роли которого выступает жидкое стекло. Альтернативным методом является спекание без сплавления. Компоненты шихты разогреваются до слипания в комки. После остывания они проходят процедуру измельчения. Благодаря недопущению сплавления сохраняются легирующие вещества.

Структура и параметры

Внешний вид и физическое строение порошкообразных средств для сварки может отличаться. Наиболее распространенными являются стекловидные зерна. Они имеют прозрачный цвет и круглую структуру. Отличаются более высокой насыпной массой, поэтому плотно укрывают соединение, защищая его от внешней среды.

Вторая категория флюсов создается в виде пемзообразного вещества. Это пенистые гранулы овальной или круглой формы. Цвет может варьировать от белого до коричневого. Порошок, из-за легкого веса, требует более высокого слоя присыпания соединения.

Это пенистые гранулы овальной или круглой формы. Цвет может варьировать от белого до коричневого. Порошок, из-за легкого веса, требует более высокого слоя присыпания соединения.

Химический состав

Из компонентов, входящих в состав порошкообразного вещества для присыпки сварного соединения, выделяются низкокремнистые смеси, где оксида последнего содержится меньше 35%. При этом участие марганца граничит на уровне 1%. Вторая группа — это флюсы с высоким содержанием оксида кремния, которое начинается от 35%. Третья категория называется бескислородной.

Отличаются флюсы и по степени взаимодействия с основным и присадочным металлами. Пассивные смеси только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие порошки — это категория флюсов, производимая путем плавления, которые снабжают свариваемые материалы небольшим количеством кремния, марганца, и других полезных включений. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства. Швы после такой сварки лучше сопротивляются коррозии.

Швы после такой сварки лучше сопротивляются коррозии.

Обозначения

Флюс, используемый в ручной дуговой сварке, должен не мешать формированию шва, обеспечивать стабильное горение электрической дуги, и предотвращать образование дефектов в виде трещин и пор в застывающей структуре соединения. Во время плавления нижнего слоя порошка требуется минимальное выделение вредных веществ, угрожающих дыхательной системе сварщика. После окончания горения дуги, корка над швом должна легко отделяться, а гранулированное средство иметь низкую стоимость ввиду больших объемов выполняемых сварочных работ.

Все это нашло отображение в таблице обозначений типов флюса, чтобы пользователи могли легко ориентироваться и приобретать необходимое вещество для конкретного вида работ.

| Символ обозначения | Тип средства |

MS | Марганец-силикатный |

FB | Флюоритно-основной |

CS | Кальций-силикатный |

AR | Алюминатно-рутиловый |

AB | Алюминатно-освновной |

W | Другие типы |

Нормативы по применению

В зависимости от выполняемых сварочных работ определяется количество и иные факторы задействования флюса. Это происходит по следующей таблице:

Это происходит по следующей таблице:

| Сила тока, А | Высота слоя присыпки, мм | Грануляция частиц, мм |

| 200-400 | 25-35 | 0,25-1,2 |

| 600-800 | 35-40 | 0,4-1,6 |

| 1000-1200 | 45-60 | 0,8-2,5 |

В зону сварки флюс подается предварительной ручной присыпкой, либо автоматически из специального бункера. Недостатком метода считается возможность вести сварочные работы только в нижнем положении. Но для сварки труб решение нашлось в прокручивании изделия, а не головки горелки. При использовании трубчатой порошковой проволоки сварку можно проводить в любом пространственном положении.

Применение этого относительно недорогого гранулированного вещества значительно улучшает качество сварки, защищая процесс горения дуги, и содействуя образованию прочного соединения.

Поделись с друзьями

0

0

0

0

какие виды бывают, зачем он нужен и как используется

Сварочный флюс — это особое вещество, используемое для обеспечения защиты сварочной ванны. Гранулированный состав предотвращает контакт с атмосферой, не позволяет вытесняться углероду из металла заготовки. В зависимости от выбранной марки, гранулы могут быть обогащены различными соединениями, которые оказывают на шов укрепляющее действие.

Что представляет собой флюс для сварки? Особые гранулы или порошок с крупным зерном. Цвет вещества может варьироваться от практически прозрачного до темно-коричневого цвета.

Используются сварочные флюсы сразу в нескольких случаях:

Гранулированный состав предотвращает контакт с атмосферой, не позволяет вытесняться углероду из металла заготовки. В зависимости от выбранной марки, гранулы могут быть обогащены различными соединениями, которые оказывают на шов укрепляющее действие.

Что представляет собой флюс для сварки? Особые гранулы или порошок с крупным зерном. Цвет вещества может варьироваться от практически прозрачного до темно-коричневого цвета.

Используются сварочные флюсы сразу в нескольких случаях:

- При классической электродуговой сварке, в процессе которой в роли электрода выступает проволока, подающаяся в горелку.

- В ходе сварки обычными покрытыми электродами, как дополнительная мера повышения качества шва.

- При использовании полуавтоматических инверторов и подаче к месту сварки инертных газов. При этом флюс обычно располагается внутри специальной проволоки.

- При выполнении газосварочных работ на различных цветных металлах и легированных сталях.

- В ходе выполнения электросварки с использованием угольных электродов. Какие функции выполняет флюс для сварки? Такой сварочный материал, как флюс, может способствовать выполнению сразу нескольких важных задач. Специалисты говорят сразу о четырех ролях гранулированного вещества:

- Изоляция. Так, порошок создает над поверхностью соединяемых заготовок особое газовое облако. Внутри него присадка и основной металл могут правильно сплавляться, создавая качественный шов. Но важно понимать, что огромное значение имеет то, какой именно флюс используется и в каких количествах. Так, принято считать, что порошок с более мелкими гранулами обладает лучшими изоляционными свойствами и создает надежное газовое поле. Но при этом излишне плотная укладка гранул на месте шва мешает ему правильно формироваться.

- Стабилизация. Сварочный флюс не только исключает контакт металла с атмосферой. Во все вещества добавляются стабилизирующие вещества, положительно влияющие на качество сварочной дуги.

Благодаря применению специального порошка специалист может варить без проблем как на постоянном, так и на переменном токе.

Благодаря применению специального порошка специалист может варить без проблем как на постоянном, так и на переменном токе.

- Легирование. Применение флюсов помогает избежать насыщения шлака марганцем или кремнием. При нагреве эти вещества могут исчезать из основного металла, что неблагоприятно сказывается на качестве шва. Для повышения уровня легирования можно также использовать проволоку, имеющую соответствующий состав.

- Формирование поверхности шва. Как только расплавленный металл кристаллизуется, начинает формироваться сварочный шов. Вещества, входящие в состав флюса способны оказать на этот процесс большое влияние, т. к. они имеют различную вязкость и межфазное натяжение. Так, если вам предстоит соединение достаточно толстых заготовок, то стоит обратить внимание на порошки с более долгим вязким состоянием. Они позволят металлу постепенно кристаллизоваться и остывать, формируя при этом идеально гладкую структуру. При работе же с малыми токами вполне достаточно будет «коротких» флюсов, не задерживающихся в вязком состоянии надолго.

Виды флюсов

Классифицируют сварочные материалы этого типа сразу по нескольким признакам. Так, например, разделить флюсы на типы могут по тому, из чего и как они произведены, какую структуру и химический состав имеют. Каждый из этих параметров очень важен и заслуживает пристального внимания, особенно на этапе подбора материалов для работы.Назначение

В некоторых ситуациях материал делят на категории согласно назначению флюса. Для работы с различными заготовками обычно подбираются отдельные гранулы: для углеродистых сталей одни, для легированных — другие, для цветных металлов — третьи. Нередко можно встретить разделение и в соответствии с используемыми методами сварки. Например, выделяют флюсы, которые подходят для газосварки или для работы с неплавящимися электродами, а также для классической электросварки. При этом стоит отметить, что некоторые составы вполне способны заменять друг друга. Взять, например, флюс для алюминия. В него входят натрий, литий и калий, которые вполне неплохо скажутся на легированных сталях.

Способ производства

Нередко прежде, чем выбрать флюс, приходится обратить внимание и на способ его изготовления. Всего их выделяют три:- Плавление. В ходе этого процесса используют специальные печи. В них все компоненты смешивают, потом нагревают до перехода в жидкое состояние. После того, как жидкость застывает в комках и брикетах, их разбивают до состояния порошка. Обычно он имеет достаточно мелкую структуру и серый цвет.

- Механическое смешивание. К этой технологии прибегают только в случае изготовления флюса для конкретного металла, т. е. постоянной формулы не существует. Несколько разновидностей гранул просто смешивают между собой. Главный недостаток таких материалов в том, что при транспортировке и хранении, а также подаче к месту сварки смесь расслаивается, что во многом обусловлено различными размерами частиц.

- Керамическое соединение. В ходе процесса объединения применяется жидкое стекло. Оно, как клей, соединяет порошок флюса. В качестве альтернативы может выступать процесс спекания.

Как и в первом варианте, гранулы нагреваются и соединяются друг с другом, но не проходят через плавление. Затем полученные комки разбивают. Из-за отсутствия процесса плавления все легирующие вещества сохраняются.

Как и в первом варианте, гранулы нагреваются и соединяются друг с другом, но не проходят через плавление. Затем полученные комки разбивают. Из-за отсутствия процесса плавления все легирующие вещества сохраняются.

Химический состав

По наличию определенных компонентов все флюсы можно условно разделить на три типа. Первый — низкокремнистые флюсы. В их составе оксида кремния менее 35%, а марганца не более 1%. Второй — с высоким содержанием оксида кремния. Этот показатель превышает 35%. Третья разновидность флюсов — бескислородные. Помимо этого, на основании химического состава все существующие смеси можно разделить на:- Пассивные. Они никак не влияют на сварочный шов, а только создают защитное облако.

- Слаболегирующие. Обычно производятся плавлением. В их составе есть немного кремния, марганца и иных веществ, укрепляющих шов и увеличивающих ударную вязкость.

- Легирующие. Они оказывают на металл основания максимальное влияние, заметно улучшая все его свойства.

Сделанные под таким флюсом швы отлично противостоят коррозии.

Сделанные под таким флюсом швы отлично противостоят коррозии.

Как проходит процесс сварки под флюсом

Обычно смесь подается к месту соединения автоматически из специального бункера. В редких случаях используется ручная подсыпка, но в большинстве ситуаций это не слишком удобно и целесообразно. Существует ряд нормативов, в соответствии с которыми специалист выбирает силу тока и высоту слоя флюса, а также количество проходов по шву и уровень напряжения. Во многом все эти параметры зависят от того, с каким материалом и в каких условиях предстоит работать. Ориентироваться можно по представленным ниже таблицам.В каталоге нашего интернет-магазина вы найдете флюс двух марок: АН-60М и АН-348-АП. Эти разновидности выбраны нами совсем не случайно. От аналогичной продукции этот флюс отличают способность крайне плавного формирования валика, а также прекрасная отделяемость шлаковой корки. Данные смеси имеют низкую насыпную плотность и могут быть использованы для сварки на высоких скоростях. Но особенно ценят наши клиенты экономичность расхода этих марок флюса. Экспериментальным способом было выяснено, что в сравнении, например, с АН-348-А, для наплавки одинаковых объемов металла нашего флюса необходимо практически на треть меньше. А это достаточно существенная экономия, особенно в больших производственных масштабах.

Но особенно ценят наши клиенты экономичность расхода этих марок флюса. Экспериментальным способом было выяснено, что в сравнении, например, с АН-348-А, для наплавки одинаковых объемов металла нашего флюса необходимо практически на треть меньше. А это достаточно существенная экономия, особенно в больших производственных масштабах.

Заказать любые необходимые материалы для сварки, а также оборудование, комплектующие и аксессуары по самым адекватным ценам вы можете на Сварщик бай. Мы поставляем в Беларусь только качественную продукцию от проверенных производителей. Выбирайте лучшее, варите с удовольствием!

Применение сварочного флюса, принцип работы, классификация и процесс получения

В процессе электродуговой и газовой сварки высокотемпературная зона значительно увеличивает химическую активность, вследствие чего интенсивно окисляется металл, испаряется часть материала сварочной проволоки, снижается интенсивность металлургических процессов, из-за чего плавление оказывается не особо эффективным. С увеличением продолжительности сварки в ванночке скапливается все больше шлаков. Поэтому эта зона должна быть изолирована, что достигается использованием сварочных флюсов — неметаллических композиций с определенными свойствами.

С увеличением продолжительности сварки в ванночке скапливается все больше шлаков. Поэтому эта зона должна быть изолирована, что достигается использованием сварочных флюсов — неметаллических композиций с определенными свойствами.

Принцип и условия работы

Сварочная зона при установившемся процессе включает такие области:

- Зона дугового столба с температурой внутри 4000−5000 °С.

- Зона газового пузыря, образующаяся вследствие интенсивного испарения атомов в кислородной среде.

- Шлаковый расплав, который легче металла и находится вверху газовой полости.

- Расплавленный металл — внизу полости.

- Шлаковая корка, образующая верхнюю, твердую границу зоны сварки.

На поведение свариваемого материала влияет и сварочная проволока. Так, любая сварка представляет собой миниатюрный металлургический процесс.

От шлаковой корки и окисления, которые ухудшают качество шва, свариваемый металл обезопасить можно путем непрерывной подачи в сварочную зону легкоплавких и одновременно химически инертных компонентов, коими и являются флюсы для сварки. Материалы могут применяться и для поверхностной наплавки. С использованием флюса снижается количество пыли, непременно образующейся в процессе работы.

Материалы могут применяться и для поверхностной наплавки. С использованием флюса снижается количество пыли, непременно образующейся в процессе работы.

Использоваться данные материалы должны при следующих условиях:

- Флюс должен не снижать производительность, а стабилизировать процесс.

- Не должно быть химической реакции флюса с основным металлом, сварочной проволокой.

- На протяжении рабочего цикла зона сварочного пузыря должна быть изолированной от окружающей среды.

- По окончании процесса остатки, связываясь с коркой шлака, должны без труда удаляться из рабочей зоны. Причем до 80% отработанного материала после очистки может использоваться снова.

Поскольку эти требования можно назвать даже противоречивыми, оптимальный состав флюса и способ его подачи определяется конкретным видом сварки, конфигурацией соединяемых деталей и производительность процесса.

youtube.com/embed/UvDUrv6jlPE»/>

Классификация сварочных флюсов

Разновидности флюсов характеризуются такими параметрами:

- Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность). Для пайки или газосварки лучше взять пасту, порошок или газ.

- Химическим составом. Требуется химическая инертность при высоких температурах и способность к эффективной диффузии ряда компонентов в металл шва.

- Способом получения. Плавящиеся и неплавящиеся. Первые эффективны при наплавке, когда поверхность металла должна эффективно дополнять иные химические элементы. Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

- Назначением. Легированная сварочная проволока с флюсом, к примеру, позволяет улучшить химический состав и повысить механическую прочность исходного металла. Высоко ценятся универсальные флюсы, которые могут использоваться для сварки стали, цветных металлов и сплавов.

Типовые составляющие — это марганец и кремнезем, но с целью легирования могут включаться металлы и ферросплавы.

Классификацию часто производится по марке. Определяется она производителем. Например, марки, разработанные Институтом электросварки им. Патона, в обозначении обязательно имеют литеры A. H. Если наличествуют буквы ФЦ, значит, флюс разработало Центральное НИИ транспортного машиностроения. Хоть рецептура изготовления материалов стандартизирована, единой маркировки не существует.

Процесс получения и химический состав

Основа неплавленых флюсов керамическая, а получаются эти материалы путем механического измельчения компонентов на шаровых мельницах. В зависимости от размера фракций флюсы делятся на мелкие (с зерном 0,25−1,0 мм) и нормальные (с зерном размером до 4 мм). Первые используются при сварке проволокой малых диаметров, не более 1,0−1,5 мм, в обозначение добавляется буква М. При значительном количестве компонентов в неплавленом флюсе они предварительно связываются склеиванием, а потом уже частицы размалываются до нужного размера.

В зависимости от размера фракций флюсы делятся на мелкие (с зерном 0,25−1,0 мм) и нормальные (с зерном размером до 4 мм). Первые используются при сварке проволокой малых диаметров, не более 1,0−1,5 мм, в обозначение добавляется буква М. При значительном количестве компонентов в неплавленом флюсе они предварительно связываются склеиванием, а потом уже частицы размалываются до нужного размера.

В неплавленых флюсах, кроме кремнезема, есть ферросплавы, марганцевая руда, оксиды ряда элементов, металлические порошки. Компоненты подбираются по способности усиливать металлургический процесс в зоне сварки. В итоге улучшаются условия для поверхностного легирования и раскисления металла, зернистость сварного шва становится мельче, а количество вредных примесей в нем уменьшается. Легирующие способности неплавленых материалов позволяет использовать более дешевую сварочную проволоку.

К недостаткам неплавленых флюсов относится, к примеру, то, что их упаковка должна быть плотнее, поскольку компоненты гигроскопичны, а влага ухудшает качество материала. Неплавленые флюсы к соблюдению технологии сварки требовательнее, так как при этом существенно могут измениться условия легирования.

Неплавленые флюсы к соблюдению технологии сварки требовательнее, так как при этом существенно могут измениться условия легирования.

Магнитные флюсы тоже относятся к категории неплавленых. Их эффективность подобна керамическим, однако они дополнительно содержат железный порошок, увеличивающий производительность.

Плавленые флюсы главным образом используются при автоматической сварке. Технология их изготовления включает такие этапы:

- Подготовка и размол компонентов, кроме использующихся в неплавленых флюсах. Сюда же включается плавиковый шпат, мел, глинозем и пр.

- Перемешивание механической смеси во вращающихся мельницах.

- Плавка в газопламенных печах с защитной атмосферой или в электродуговых печах.

- Гранулирование для приобретения итоговыми фракциями требуемого размера зерен. С этой целью расплав флюса выпускается в воду и затвердевает в ней шарообразными частицами.

- Сушка в сушильных барабанах.

- Просеивание и упаковка.

Плавленые флюсы состоят из кремнезема SiO2 и оксида марганца. Марганец восстанавливает оксиды железа, постоянно образующиеся при сварке, и связывает серу в шлаках в сульфид, легко удаляющийся впоследствии со сварного шва. Кремний препятствует росту концентрации окиси углерода. Раскисляющие свойства последнего элемента повышают однородность химического состава металла.

Окраска плавленых флюсов прозрачная или светло-желтая, а плотность их не больше 1,6−1,8 г/см3.

Действие флюсов во время сварки

При ручной сварке флюс насыпается 60-миллиметровым слоем на поверхности металла, прилегающего к будущему стыку. При недостаточной толщине слоя возможен непровар и образование раковин и трещин. После этого при электросварке возбуждается разряд, а при газопламенной сварке поджигается горелка.

По мере перемещения электрода флюс подсыпается на новые поверхности. Так как размеры столба в дуге больше высоты флюса, разряд протекает в жидком расплаве компонентов, воздействующих на металлический расплав с удельным давлением до 9 г/см². В итоге исключается разбрызгивание металла, расходуется меньше сварочной проволоки, растет производительность. Это объясняется способностью флюса использовать более высокие значения рабочего тока без опасений получения прерывистого шва. Ток силой 450−500 А при открытой сварке невозможно применять, потому что дуга выплескивает металл из ванночки.

Так как размеры столба в дуге больше высоты флюса, разряд протекает в жидком расплаве компонентов, воздействующих на металлический расплав с удельным давлением до 9 г/см². В итоге исключается разбрызгивание металла, расходуется меньше сварочной проволоки, растет производительность. Это объясняется способностью флюса использовать более высокие значения рабочего тока без опасений получения прерывистого шва. Ток силой 450−500 А при открытой сварке невозможно применять, потому что дуга выплескивает металл из ванночки.

При полуавтоматической и автоматической сварке флюсы используются следующим образом:

- По специальной трубке флюс подается из бункера.

- Позже подается электродная проволока с катушки, расположенной после емкости с флюсом.

- По мере протекания рабочего процесса часть флюса, не использованная и связанная шлаками, пневматикой отсасывается в емкость.

- Расплавленная и охлажденная шлаковая корка механически удаляется со шва.

Плюсы применения флюсов:

- Отсутствие необходимости в предварительной разделке кромок будущего шва, так как с большими токами электросварки или повышенной концентрации кислорода при сварке газовой металл плавится гораздо интенсивнее.

- Отсутствие угара металла в зоне шва и прилегающих поверхностях.

- Более устойчивая дуга.

- Повышение КПД источника питания в результате снижения потерь энергии, которая тратится на нагрев металла, разбрызгивание его и повышенного расхода флюса и сварочной проволоки.

- Комфортные условия труда, ведь значительную часть пламени дуги экранирует флюс.

Ограничение применения в невозможности быстрого осмотра участка выполненной сварки. Данное обстоятельство требует более тщательных подготовительных работ, особенно при соединении сложных по конфигурации деталей. Еще флюсы довольно много стоят, а расходуются практически как сварочная проволока.

com/embed/qrHVptaN_Qk»/>

что это такое, классификация по видам

Выполнение работ, связанных с использованием газовой или электродуговой сварки, всегда сопряжено с увеличением химической активности высокотемпературной зоны, в которой формируется сварной шов. Вследствие химических реакций происходит окисление металла с образованием характерной пленки, испарение присадки, а также общее снижение скорости и качества металлургического процесса. Все это негативно сказывается на качестве и эффективности работы в целом. Увеличение времени формирования шва приводит к скоплению шлаков в сварочной ванне. Решение проблемы заключается в изолировании зоны от атмосферного воздуха.

Для создания защитных условий используют специальные средства, защищающие околошовную зону от кислорода и препятствующие вытеснению углерода из расплавленного металла. Такие средства называются флюсами. Они дополнительно могут укреплять материал легирующими элементами. Выглядит сварочный флюс, как мелкие гранулы, подающиеся в зону плавления. Подача флюса должна осуществляться именно в тот момент, когда через участок проходит зажженная электрическая дуга. Различные гранулы отличаются по цвету. Можно встретить крупнозернистый порошок желтого, черного, белого или прозрачного цвета.

Подача флюса должна осуществляться именно в тот момент, когда через участок проходит зажженная электрическая дуга. Различные гранулы отличаются по цвету. Можно встретить крупнозернистый порошок желтого, черного, белого или прозрачного цвета.

Как работает

Вне зависимости от материалов при ведении дуговой сварки можно выделить основные элементы рабочей зоны, в которой формируется шов. В верхнем слое аккумулируется шлак, так как он легче расплавленного металла. Сам металл находится в нижнем слое в жидком состоянии. Температура внутри электрической дуги достигает 5000°C градусов. Наконец, в результате испарения материалов образуется газовый пузырь.

При ведении сварки в полуавтоматическом режиме картина несколько изменяется за счет наличия проволоки, однако основные элементы остаются неизменными. Негатив в весь процесс вносит шлаковая корка и процесс окисления. В результате образуются трещины, поры и примеси в металле, что ухудшает показатели прочности соединения. Чтобы исключить химическую активность материала, необходимо использовать вещества, дающие защиту в виде слоя инертного газа. Для облегчения работы флюс изготавливают из элементов, имеющих относительно невысокие температуры плавления.

Для облегчения работы флюс изготавливают из элементов, имеющих относительно невысокие температуры плавления.

Флюсы, помимо защиты от воздуха, обеспечивают изоляцию сварной ванны от пыли и инородных частиц, служат расходным материалом при проведении наплавки. К веществам предъявляются некоторые требования. Прежде всего, флюс не должен осложнять сварочный процесс. Его изоляционные свойства не могут проявляться частично. Если обеспечивается защита от атмосферного кислорода, то она должна быть надежной. Остатки флюса должны с легкостью удаляться с застывшего металла.

Выполнять все требования достаточно сложно, поэтому и существует много разных марок флюсов, в которых наиболее выражены те или иные свойства.

Принцип работы сварочного флюса достаточно прост. Порошок насыпается на поверхности деталей. Под действием температуры электрической дуги он плавится, в результате чего образуется газ. Этот газ и защищает поверхность ванны от проникновения кислорода.

Функции флюсовых смесей

Гранулированная флюсовая смесь может быть использована в ручной дуговой сварке. В режиме MMA сварка ведется плавящимися покрытыми электродами. Флюс выступает в качестве дополнительного расходного материала. При ведении работ в режиме MIG/MAG флюс подается в зону контакта проволоки и металла, а также может содержаться в проволоке в виде порошка. Защита применяется и при газовой сварке, когда происходит соединение цветных металлов или легированных сталей в пропан-кислородном пламени.

- Стабилизация дуги. Подобрав правильную для конкретной задачи флюсовую смесь, можно в значительной степени упростить процедуру сварки. Порошок благоприятно воздействует на электрическую дугу, повышая ее стабильность. Дуга образуется между электродом и свариваемой поверхностью. Примерный зазор между электродами составляет около 5 мм. Скачки тока и сложности при удержании электрода приводят к нарушению стабильного горения дуги, в результате чего внутри шва образуются дефекты.

Наличие флюса делает дугу менее чувствительной к указанным внешним факторам. Это не только облегчает работу новичкам, но и позволяет вести сварку переменным током, а также увеличивает возможности ведения работ в других режимах.

Наличие флюса делает дугу менее чувствительной к указанным внешним факторам. Это не только облегчает работу новичкам, но и позволяет вести сварку переменным током, а также увеличивает возможности ведения работ в других режимах. - Защитная функция. От проникновения атмосферного кислорода в зону формирования шва должно защищать газовое облако, образующееся при плавлении флюса. Оно представляет собой непроницаемую оболочку, иначе очень быстро будет образовываться оксидная пленка, ведь металлы начинают активно взаимодействовать с кислородом. От сварщика требуется правильно рассчитать дозировку и состав порошка, чтобы последний успешно справился с поставленной задачей. Здесь важно руководствоваться двумя принципами. Первый заключается в том, что более мелкая структура позволяет создать более надежную защиту, но, в то же время, чрезмерно высокая плотность порошка негативно влияет на качество шва. Чтобы рассчитать массу порошка, необходимо воспользоваться специальными таблицами. Они приведены в различных справочниках и отражают количественный состав порошка, в зависимости от видов проводимых работ.

- Легирование. Процесс формирования сварного шва начинается после плавления основного металла и присадки. Происходит физическое взаимодействие веществ, в результате которых после кристаллизации образуется шов и околошовная зона. Химический состав этой зоны зависит от материала присадки. При высокой температуре некоторые химические элементы выгорают или осаждаются в шлаке. Без этих элементов металл уже не может обладать теми свойствами, которые учитывались при планировании работ. Восстановить эти свойства возможно внесением веществ извне. В флюсовые порошки добавляют легирующие элементы. В процессе сварки происходит обогащение металла. Легирующие добавки препятствуют оседанию в шлаковых массах марганца и кремния. В тех случаях, когда легирование носит целенаправленный характер, параллельно используется специальная присадочная проволока.

- Формирование поверхности. При кристаллизации металла начинает формироваться кристаллическая решетка. Ее структура влияет на прочность материала, а также на внешний вид. Любые воздействия на кристалл могут негативно отразиться на форме сварного шва. Вот почему после проведения сварочных работ зачастую не приходится говорить об эстетике. Применяя флюсы, можно существенным образом повысить качество поверхности. Некоторые элементы флюса обладают формирующими способностями. В качестве примера можно привести использование «длинных» порошков. Они применяются при соединении деталей большой толщины с помощью электродуговой сварки на большом токе. Порошок обладает высокой вязкостью, вследствие чего процесс застывания несколько затягивается, позволяя равномерно проплавить кромки. Образуется кристаллическая решетка с характерной структурой, которая внешне выглядит аккуратно и эстетично. Если вязкость не нужна, то применяются «короткие» порошки. Они застывают практически моментально.

Виды

Разнообразные флюсовые порошки подлежат распределению по группам. Все, что касается сварочных работ с использованием флюсовых порошков, регламентировано ГОСТ 8713-89. Этот документ является своеобразной «настольной книгой» для профессионального сварщика. Чтобы усвоить общий принцип классификации флюсов, необходимо знать, по каким критериям идет разделение.

Классификация по типу гранул

Внешний вид гранул дает возможность выделить несколько типов флюсов, в зависимости от размеров зерен и их внешнего вида. Структура и консистенция флюсового порошка подразумевает следующие типы:

- зернистые;

- газообразные;

- порошки;

- пасты.

Гранулы и порошки чаще всего используются в наплавке или при ведении дуговой сварки. Для газовой сварке больше подходят пасты или газовые флюсы. В зависимости от внешнего вида гранул флюсы делятся на стекловидные, пемзовидные и цементированные.

По составу

Химический состав флюса важен при определении его инертности в условиях высоких температур. Помимо этого не стоит забывать о функции легирования, когда происходит диффузия отдельных элементов в основной металл. При всей богатой альтернативе различных флюсовых составов можно выделить два обязательных составляющих элемента, это марганец и кремнезем. Остальные элементы являются добавками и легирующими элементами. От доли и разнообразия добавок зависит принадлежность флюса к одной из трех групп.

Группа оксидных флюсов применяется при сварке низколегированных фтористых сплавов. В составе порошка присутствуют оксиды металлов, а также соединения фтора. В бескремнистых флюсах доля кремния не превышает 5%. Существуют еще низкокремнистые порошки, содержащие 6-35% кремнезема, и высококремнистые. Определена градация и по содержанию марганца. Безмарганцевыми флюсами считаются порошки, содержащие менее 1% марганца. Высокомарганцевые флюсы содержат от 10% до 30% марганца.

В составе смешанных флюсов не так много оксидов. Их место занимают соли. Обычно доля кремнезема и марганца не так высока, но зато такие порошки содержат соединения фтора, что способствует работе с легированными сталями.

В солевых флюсах оксиды отсутствуют полностью. Зато содержание солей хлора, фтора, кальция, натрия и бария доведено до максимума. Подобные флюсы применяются в работе с химически активными металлами. Считается, что солевые флюсы являются универсальными, так как их можно использовать при сварке цветных металлов, высокоуглеродистых и легированных сталей.

Важным показателем в классификации считается химическая активность флюса (Аф). Этот показатель напрямую зависит от окислительных способностей составных элементов. Активными флюсами являются вещества с Аф, превышающими значение 0,6. Если Аф ниже 0,1, то такой флюс считается пассивным.

По способу действия и назначению

По данному критерию флюсы различаются так же, как и электроды. Они делятся на плавящиеся и неплавящиеся порошки. Плавящиеся флюсы используют в тех случаях, когда необходима диффузия дополнительных элементов. Примером может служить формирование поверхности шва или повышение антикоррозийных качеств. Неплавящимися флюсами пользуются при сварке цветных металлов. Известно о капризности и трудоемкости данного процесса. Флюс здесь предназначен для формирования тех или иных механических свойств шва.

Данный вид классификации (по назначению) выглядит наиболее естественно, так как использование флюсовых порошков продиктовано определенными целями. Некоторые вещества специально предназначены для легирования. Существуют и универсальные флюсы, сочетающие в себе все функции. Тем не менее, актуально разделение порошков для конкретных металлов. Хорошо известен, к примеру, алюминиевый флюс, изготовленный на основе натрия, калия и лития.

Что такое сварочный флюс / Блог RodOvens.com

Эта запись была опубликована 27 марта 2015 г. автором admin.

Термин «сварочный флюс» таит в себе некую загадку. Надеюсь, эта статья поможет вам лучше понять, что такое флюс, каковы его функции и как хранить флюс и расходуемые стержневые и проволочные электроды.

Fusion VS. Non Fusion: При пайке меди или латуни без плавления необходимо сначала очистить поверхность.Наиболее распространенным химическим веществом, используемым для этого, является соляная кислота. После очистки места соединения или пайки металл равномерно нагревается и наносится «флюс»; это обычно чистится щеткой. Когда металл нагревается, припой добавляется вручную, и металлы соединяются. (То же самое происходит и с «пайкой». При пайке стали поверхность очищается, металл нагревается, пруток для пайки нагревается и погружается в емкость с «флюсом» и используется таким образом.)

Однако «сварка» металлов, их сплавление, требует большего, чем просто нагревание металлов, которые необходимо соединить.При сварке основные металлы вместе со сварочным стержнем или проволочным электродом необходимо выдерживать при высоких температурах для плавления. Это вызывает химические реакции, которых нет при низких или умеренных температурах.

Флюс, стержень, газы и тепло: Электрод, стержень или проволока с покрытием, основной металл (металлы) и само нагревание химически реагируют с кислородом и азотом в воздухе. Во время процесса металл должен быть защищен от этих реакций, чтобы можно было гарантировать прочность и целостность сварного соединения.Следовательно, стержневой или проволочный электрод и создаваемый им флюс покрывают дугу и ванну расплава защитным экраном из газа и пара. Чаще всего используется термин «защита дуги».

При сварке стержнями и проволочными электродами «флюс» наносится на заводе. Флюс выполняет несколько функций:

- Помогает очистить металлические поверхности.

- Помогает соединить присадочный металл с основным металлом.

- Обеспечивает защитный барьер от возгорания.

- Помогает с передачей тепла от источника тепла к поверхности металла и помогает в удалении поверхностных металлических отходов.

- Также помогает отложения металла с электрода.

RodOvens.com предлагает широкий выбор духовок для ремонта и выдержки всех размеров, моделей и форм. У нас также есть неотапливаемые складские контейнеры и запасные части для печей. У нас есть 30-дневный возврат денег и гарантия БЕСПЛАТНОЙ доставки для вашего бизнеса.

Обратите внимание: Продукты и технические характеристики, представленные на веб-сайте, могут отличаться от реальных. продукт и может содержать дополнительное оборудование, доступное за дополнительную плату.Сварочные флюсы для кузнечной, алюминиевой, трубной и аргонодуговой сварки

Сварка — это процесс соединения металлов, при котором схожие металлы соединяются с использованием прямого источника тепла для плавления основного и присадочного металлов для создания однородного готового продукта. Сварка охватывает диапазон температур 800–1635 ° C / 1500–3000 ° F.

Сварочные флюсы Superior Flux подразделяются на следующие категории:

Флюсы против буры

Сварочный флюс для чугуна

Флюс для кузнечной сварки

Алюминиевый сварочный флюс

Флюс для центробежного литья

Сварочный флюс DeepTig

Резервный флюс из нержавеющей стали

Флюс для сварки труб

Линейка сварочных флюсовSuperior Flux включает продукты, использующие следующие торговые марки: Anti-Borax, EZ-Weld, Crescent, Cherry Heat, Climax и Forge Borax.

Сварочные флюсы, на которых специализируется Superior Flux, часто используются в нишах, например, флюс для сварки алюминия (Anti-Borax № 8) или сварочный флюс для чугуна (Anti-Borax № 1) для сварки кислородно-ацетиленовой горелкой. Superior Flux также предлагает полный спектр сварочных флюсов для компаний, ремесленников и частных лиц, занимающихся кузнечной сваркой (см. Наш Forge Welding Flux). Мы предлагаем резервный флюс из нержавеющей стали (наш № 9H), который наносится на обратную сторону сварного шва из нержавеющей стали, чтобы предотвратить изменение цвета обратной стороны от окисления.

Если вы ищете флюс для центробежной сварки, не более чем познакомьтесь с нашими флюсами для центробежного литья. Ознакомьтесь с нашими флюсами для сварки труб, чтобы узнать о преимуществах, которые значительно сокращают преимущества процесса непрерывной сварки труб с использованием нержавеющей стали серии 400 и непрерывной индукционной сварки.

И не забудьте проверить нашу линейку DeepTig. Эти продукты, произведенные по лицензии Института сварки Эдисона (EWI) в Колунбусе, Огайо, увеличивают проплавление и скорость сварки TIG, значительно сокращая время и температуру сварки, и тем самым обеспечивая значительную экономию.

Чтобы получить числовой / алфавитный список, перейдите в листы данных для паспорта безопасности и спецификации.

Начните с основ: понятие о порошковой проволоке

Обладая базовыми знаниями, вы можете уверенно выбирать и использовать порошковую проволоку для собственных сварочных работ.

Проволока для дуговой сварки порошковой проволокой (FCAW), безусловно, не нова, но, как и в любой части процесса сварки, их понимание может сбивать с толку — без правильной информации.Знакомство с некоторыми основами, включая наиболее подходящие области применения, общие классификации и характеристики, а также преимущества и ограничения порошковых проволок, может дать значительные результаты. Обладая дополнительными знаниями, вы сможете уверенно выбирать и использовать порошковую проволоку для собственных сварочных работ.

Порошковые проволоки используются с 1950-х годов и доступны в двух основных версиях: с газовой защитой и самозащитой. Оба типа состоят из внешней оболочки и заполнены флюсом, составом, представляющим собой смесь сплавов и раскислителей, последние из которых необходимы для защиты сварного шва от загрязнений.

Как следует из названия, порошковая проволока с защитной газовой оболочкой требует внешнего источника защитного газа для защиты сварного шва; самозащитных проводов нет. Флюс в самозащитной проволоке генерирует защитный газ, что делает эту проволоку очень портативной и идеальной для сварки на открытом воздухе, например, для стальных конструкций, судостроения и строительства мостов. Порошковые проволоки с защитным газом обычно применяются в общем производстве, в сосудах высокого давления, нефтехимических трубопроводах и в производстве тяжелого оборудования.

Начните с начала

Порошковая проволока с защитным газом и самозащитой доступна для плоской / горизонтальной или во всех положениях сварки основных материалов, от мягкой и низколегированной стали до нержавеющей стали и специальных легированных металлов, таких как хром -молибден. Порошковая проволока также доступна для упрочнения новых деталей, чтобы защитить их от ударов и истирания, а также для восстановления старых или изношенных деталей. Обратите внимание, что проволока для упрочнения не имеет классификации Американского сварочного общества (AWS), в отличие от всех других газопорошковых проволок и самозащитных порошковых проволок.

Например, порошковая проволока в среде защитных газов, предназначенная для сварки низкоуглеродистой стали, имеет классификацию AWS E70T-1C. В этой классификации:

- E обозначает электрод

- 7 обозначает предел прочности (здесь 70 000 фунтов на квадратный дюйм [PSI])

- 0 обозначает плоское и горизонтальное положение (1 означает, что проволока может свариваться во всех положениях)

- T обозначает трубчатую (порошковую) проволоку

- 1 обозначает пригодность к использованию и рабочие характеристики проволоки, включая ее рабочие параметры

- C обозначает, что изделие должно использоваться со 100-процентным CO 2 , только в защитном газе

Для порошковой проволоки с защитным газом требуется либо чистый CO 2 , как в предыдущем примере, либо смесь аргона / CO 2 (обозначена буквой M в конце классификации).Использование CO 2 обеспечивает хорошее проплавление, но может вызвать большее количество брызг и менее стабильную дугу; смесь аргона / CO 2 обеспечивает хорошее качество дуги и меньший уровень разбрызгивания, но обычно обеспечивает меньшее проникновение. Самоэкранированные порошковые проволоки, опять же, не требуют подачи защитного газа извне. См. Рис. 1 для получения информации о других классификациях и рабочих характеристиках порошковой проволоки.

AWS | Экранирование | Положение при сварке | Ток и | Минимальная прочность Прочность | |||||

E70T-1C | CO 2 , | Плоский / горизонтальный | 9011 9011 | DC 1C / M | CO 2 или Ar / CO 2 , | Все | DCEP | 70,000 | |

M70119 CO 2 или Ar / CO 2 , | Плоское / горизонтальное | DCEP | 70,000 | ||||||

E70T-3 | Нет | Плоский / горизонтальный | DCEP 3 | 700003 | Нет | Плоское / Горизонтальное | DCEP | 70,000 | |

E70T-5C / M | CO 2 003, или Плоское / горизонтальное | DCEP | 70,000 | ||||||

E70T-7 | Отсутствует | E71T-8 | Нет | Все | DCEN | 70,000 | |||

E71T-9C / M | CO 2 или Ar / CO 2 , | Все | DCEP | ||||||

Нет | Все | DCEN | 70,000 | ||||||

E71T-12C / M 2 CO, 2 CO , | Все | DCEP | 70,000 |

Рис. 1

Другими факторами, которые следует учитывать при использовании как газозащитных, так и самозащитных систем, являются порошковыми проволоками. которые подразделяются на рутиловые (Т-1) или основные (Т-5).Порошковая проволока с рутиловым шлаком обеспечивает хорошую свариваемость (малое разбрызгивание, хорошее качество дуги и хороший контроль сварочной ванны), но ее механические свойства, как правило, не так хороши, как у проволоки с базовой системой шлака.

Порошковые проволоки с газовой защитой и самозащитой доступны в различных отраслевых стандартах диаметров, в том числе 0,035, 0,045, 0,052, 1/16, 5/64 и 3/32 дюйма, и работают с залипанием проволоки (также называемый электрическим вылетом или удлинением электрода) в пределах от 1 дюйма.

Несколько примечаний по диаметру проволоки и вылету: во-первых, проволока большего диаметра не обязательно означает больший, лучший сварной шов или, более конкретно, большее наплавление (сколько металла сварного шва помещается за данный промежуток времени) . Следуйте рекомендациям производителя для достижения желаемой наплавки для данной порошковой проволоки и области применения. Во многих случаях проволока меньшего диаметра может обеспечить лучший результат.

Во-вторых, для проволоки меньшего диаметра обычно требуется меньший вылет, но точная классификация данной порошковой проволоки и сила тока, при которой она используется, также определяют длину вылета.

Порошковые проволоки работают от источников постоянного напряжения (CV). В зависимости от состава провода источник питания должен быть настроен на прямую полярность (отрицательный электрод постоянного тока или DCEN) или обратную полярность (положительный электрод постоянного тока или DCEP). Состав проволоки также определяет, можно ли ее использовать для одно- или многопроходной сварки. Лучше всего проконсультироваться с производителем или дистрибьютором присадочного металла и прочитать этикетку на упаковке или лист технических характеристик проволоки, чтобы узнать точные рабочие параметры.

Вы также можете обратиться к этим ресурсам для получения инструкций по хранению и обращению. Однако, как правило, газозащитные и самозащитные порошковые проволоки должны быть хорошо защищены от влаги, так как воздействие влаги может привести к ухудшению сварочных характеристик и, вероятно, к аннулированию гарантии производителя.

Рассмотрим преимущества и недостатки

Как и любая сварочная проволока или сварочный процесс, порошковая проволока (как с защитным газом, так и с самозащитой) имеет преимущества и недостатки.К преимуществам обоих относятся более высокая скорость наплавки, чем у сплошной проволоки или стержневого электрода, красивый внешний вид сварного шва и возможность сваривать толстые материалы.

Порошковая проволока также обеспечивает хорошие механические свойства, такие как высокопрочные сварные швы и высокие ударные вязкости, и может быть легирована для соответствия различным основным материалам. Эти проволоки более устойчивы к грязи и прокатной окалине и могут сваривать такие загрязнения с меньшей предварительной очисткой, чем другие типы сварочной проволоки или стержневых электродов.Учтите, однако, что предварительная очистка всегда рекомендуется как лучший способ при сварке. И, наконец, порошковая проволока относительно щадящая, а это означает, что обычно они не требуют от операторов такой же квалификации или хорошей подготовки, как те, которые работают с другими типами присадочных металлов.

Основным недостатком порошковой проволоки является необходимость очистки шва после сварки. Как в газозащитной, так и в самозащитной проволоке образуется шлак, который необходимо удалять путем стружки и / или очистки проволочной щеткой между проходами сварки или после завершения последнего прохода.В некоторых случаях эти провода также могут быть дороже за фунт, чем сплошные провода.

Bottom Line

Перед тем, как выбрать для применения сварочную проволоку с защитным газом или самозащитную порошковую проволоку, обратите внимание на некоторые из этих основных сведений. Или, если сомневаетесь, помните, что дистрибьюторы сварочного оборудования и производители присадочного металла всегда могут помочь принять обоснованное решение о порошковой проволоке или любой другой части процесса сварки.

сварочный флюс — определение — английский

Примеры предложений со «сварочным флюсом», память переводов

tmClass Подготовка к закалке и пайке, сварочный флюс Обычное ползание Ассортимент включает промышленные отбойные молотки, измельчители сварочного флюса, игольчатые скалеры, скалеры с большим вылетом и скалеры ржавчины .tmClassУпаковка, а именно мешки для хранения и отгрузки сварочного флюсаmClassМеталлический сварочный флюсПольскийПатентыСварочный флюс для скрытой дуговой сварки способ получения самtmClassПаяльная паста, припои (пайка), паяльные и сварочные флюсы, антиоксидантные препаратыstmClassСварочный порошокestmClassМеталлический сварочный флюс, предоставленный нам сварочный флюс Обеспечение прочности стали для металла хичи, фактически обработанного. патент-wipo Изобретение также относится к способу хранения сварочного флюса в таком пакете.tmClassОхлаждающее оборудование для сварочных и режущих машин и аппаратов, газовые зажигалки, сушилки для сварочных электродов и сварочных флюсовПольские патентыСварочный флюс для газовой сварки алюминия и его сплавовпатенты-wipoWelding fluxWikiMatrixИспользуется в качестве компонента некоторых антипиренов в текстильной промышленности и некоторых сварочных fluxes.tmClass Неметаллический порошок для электросварки, флюсы для дуговой сварки, защитные газы для сварочных целей, газы для резки, WikiMatrix Четыре типа присадочных металлов существуют: покрытые электроды, неизолированная электродная проволока или пруток, трубчатая электродная проволока и сварочные флюсы.tmClassWelding flux, сварочные химикаты, химикаты, используемые в промышленности, науке и фотографии, а также в сельском хозяйстве, садоводстве и лесоводстве. Сварка труб из дуплексной нержавеющей стали выполняется с использованием неимпульсной электрической дуги и высокотемпературного сварочного флюса. WikiMatrixWelding flux представляет собой комбинацию карбонатных и силикатных материалов, используемых в сварочных процессах для защиты сварного шва от атмосферных газов. tmClassПаяльные флюсы, паяльные флюсы, сварочные флюсы, флюсы для дуговой сварки, паяльные химикаты, паяльные химикаты, сварочные препараты, газы для сварки, флюсы для сварки металлов- wipo Удлиненный сварочный электрод (10) имеет гибкий сварочный флюс (12), нанесенный на внешнюю поверхность гибкого сварочного металлического сердечника (11).WikiMatrix Недавно было предложено использование блок-сополимеров в качестве «молекулярных швов» или «макромолекулярного сварочного флюса» для преодоления трудностей, связанных с разделением фаз во время вторичной переработки. наплавки.Показаны страницы 1. Найдено 297 предложения с фразой сварочный флюс.Найдено за 7 мс.Накопители переводов создаются человеком, но выравниваются с помощью компьютера, что может вызвать ошибки. Найдено за 1 мс.Накопители переводов создаются человеком, но выравниваются с помощью компьютера, что может вызвать ошибки.Они поступают из многих источников и не проверяются. Имейте в виду.

Сварочная проволока для алюминия с сердечником из флюса, я хочу ее сейчас

У вас отличный сварочный аппарат с флюсовым сердечником на 90 или 130 ампер, и он использует сварочную проволоку с флюсовым сердечником.

Но вам предстоит небольшая работа, а основной металл — алюминий.

Вы спрашиваете: «Можно ли сваривать алюминий с помощью аппарата для сварки сердечников из флюса?»