Фибробетон: технология производства и применение

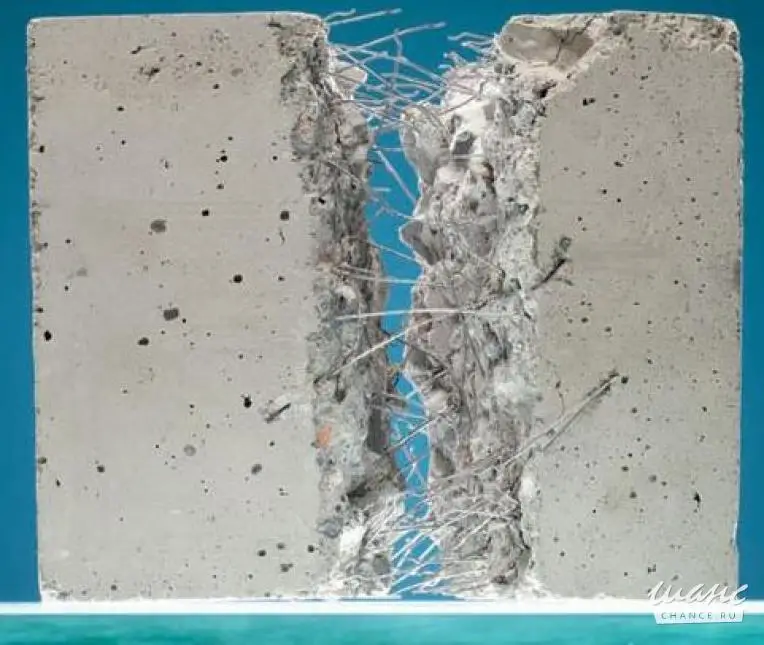

Структура фибробетона

Фибробетон: что это такое и чем объяснить значительный интерес к использованию фибробетонов как в России, так и за ее пределами? Такой вид бетона — это разновидность класса дисперсных композиционных изделий, получивших большое распространение в разных областях промышленности. Для ознакомления смотрите видео в этой статье.

Содержание статьи

Фибра: виды материалов и их классификация

Первая презентация фибробетона была проведена в 1907 г. — русским ученым Некрасовым В.П. Его статьи впервые осветили детали исследований по изготовлению композитного материала, армированного отрезками проволоки малых диаметров.

Физико-технические свойства данного материала: теплопроводность фибробетона, его плотность зависят от материала волокон, с помощью которых проводилось армирование бетонной смеси.

Дисперсное армирование бетонной смеси выполняется искусственными волокнами – фибрами. Для этого используют различные типы металлизированных и неметаллизированных нитей органического или минерального происхождения.

Для этого используют различные типы металлизированных и неметаллизированных нитей органического или минерального происхождения.

Фибра

Для более подробного ознакомления с фибробетоном смотрите видео в этой статье.

Основные виды фиброволокна

По своему происхождению и способам производства, фибра делится на шесть основных категорий, каждая из которых должна соответствовать ГОСТ 14613–83 «Фибра.

Технические условия»:

- стальная фибра;

- базальтовая;

- стекловолоконная;

- углеродная;

- полипропиленовая;

- целлюлозная.

Стальная фибра

Металлическая (стальная) фибра может быть волновой или анкерной. Представлена она в виде прямых или волновых проволочных кусков с загнутыми концами, длиной 10–50 мм. (фото)

Стальные фибры

Металлические волокна, используемые в качестве сырья для арматурного каркаса, изготавливают несколькими способами: при помощи формования из расплава, электрическим или механическим методом.

Наиболее распространенный — механический способ. Этот метод включает в себя производство металлических нитей при помощи волочения, протяжки проволоки на прокатных станах, а также с помощью резки стальной фольги и других аналогичных материалов.

Избрание технологии изготовления металлических волокон зависит от нужного диаметра металлической фибры. Сверхтонкие нити обычно получают с помощью волочения сквозь алмазные специальные фильтры.

Основные недостатки это:

- Большой итоговый вес изделия.

- Низкая устойчивость коррозии.

- Низкое сцепление с бетонным основанием.

Базальтовое фиброволокно

Базальтовое фиброволокно

Базальтовая (минеральная) фибра — искусственное минеральное неорганическое волокно, получаемое из расплавленного в специальных печах минерала вулканического происхождения базальта. ГОСТ 14613–83 «Фибра. Технические условия».

Базальтовые нити обладают всеми свойствами, присущими базальту:

- стойкость к механическим нагрузкам;

- повышенная устойчивость к воздействию щелочных и кислотных реактивов;

- не подвержена горению;

- обеспечивает троекратное упрочнение бетона.

Область использования базальтовых нитей определяется их разновидностью и типом производимых из них изделий. Основным изделием на основе базальтовых волокон является базальтофибробетон.

Примеры эффективного использования базальтофибробетона на строительных площадках:

- цокольные панели многоэтажных зданий;

- несъемная опалубка из фибробетона для обойм укрепления свайных фундаментов;

- стеновые панели и монолитные стены из фибробетона, межкомнатные перегородки;

- малые архитектурные формы в благоустройстве городских парков — скульптуры из фибробетона;

- благоустройство придомовых территорий — фонтаны из фибробетона;

- детали реконструкции зданий;

- архитектурный декор зданий — лепнина: русты, наличники, карнизы;

- дорожные плиты и др.

Использование базальтофибробетона

Стекловолоконные (минеральные) фибры

Стекловолоконная фибра

Что такое стекловолоконная фибра?

Это неорганические стеклянные нити, получаемые посредством вытягивания на специальных установках расплавленной стеклянной массы из стеклоплавильных сосудов с высокопрочными формами.

Разнообразие типов стекла предоставляет возможность изготовления требуемого ассортимента стеклянных нитей с широким диапазоном их механических и конструкционных свойств.

В роли дисперсной арматуры для требуемой марки бетонов применяются непрерывные волокна из стеклянных нитей, собранные в жгут определенного диаметра. Полученный жгут нарезают на короткие отрезки волокон, длина которых выбирается согласно установленной нормы и технологических требований к марке производимого бетона.

Углеродное фиброволокно

Углеродное фиброволокно

Углеродная фибра – рубленные отрезки углеродных нитей, производимые из углерода путем термической обработки сырья при высоких температурах. Характеризуется высокими показателями устойчивости к применению механических нагрузок, низким коэффициентом удлинения и высоким противодействием влиянию химических реакций на свойства материала.

Преимущества:

- высокая адгезия;

- не подвержена коррозии;

- стойкость к щелочным и кислотным растворам;

- высокая стойкость к повышенным температурам — не горит.

Модуль упругости углеродистых волокон значительно выше упругости стальных нитей, а прочность пропорциональна прочности стеклянных волокон.

Невзирая на идеальные характеристики и высокую эффективность применения данного материала, цена ограничивает его использование. Поэтому углеродные волокна применяют только тогда, когда есть экономическая целесообразность.

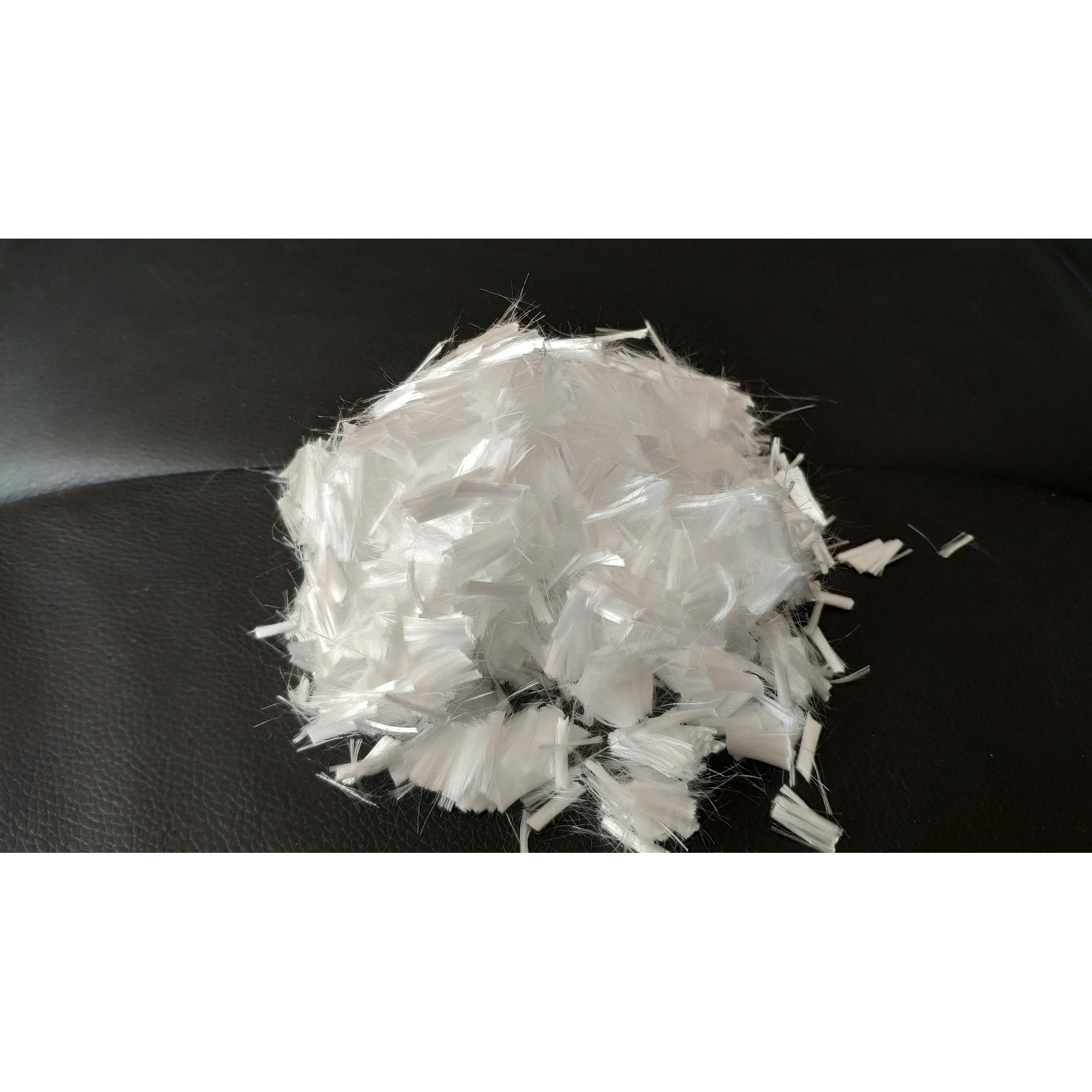

Фибра из полипропилена

Фибра из полипропилена

Отдельный вид синтетических волокон диаметром 0,02–0,038 мм, получаемых из полипропиленовой пленки посредством резки и скручивания. В бетонном растворе данные волокна раскрываются и создают сетчатую структуру. В результате: качественно улучшается состав фибробетона и его физико – химические характеристики. Сопротивление ударным нагрузкам у такого материала выше, чем у неармированного бетона.

Недостатки:

- недостаточная стойкость растяжению или сжатию;

- плохая смачиваемость материала;

- плохая устойчивость к повышенным температурам;

- высокий разброс при выборе качественного сырья (полипропилен или отходы) — недобросовестные производители значительно преувеличивают характеристики реализуемого продукта, что ощутимо влияет на свойства и класс фибробетона.

Целлюлозная фибра

Это углеводородный полимерный материал с повышенными жаростойкими характеристиками, не растворяется в воде и инертен по отношению к кислотам. Применение целлюлозных нитей положительно влияет на паропроницаемость полимерных покрытий. Замедляет усадочные процессы и помогает выдавливанию жидкости из нижних слоев стяжек на поверхность фибробетона.

Выбор фиброволокон и типа вяжущих добавок, влияющих на изготовление фибробетона, связан не только с оптимальным подбором химического состава нитей, но и с учетом функционального предназначения и обоснованного использования этих материалов в период длительной эксплуатации.

Виды фиброволокна

Изготовление армированных фибробетонов

Промышленное производство

Технология изготовления фибробетона кардинально зависит от выверенного состава и рационального сочетания исходных материалов. Плотность фибробетона связана с обеспечением равномерного распределения волокон в бетонной смеси и их правильной ориентации в растворе. От этого условия зависит свойство изделия оказывать сопротивление внешним механическим воздействиям.

Подсказки: наблюдается снижение удобоукладываемости фибробетона в результате повышенного содержания в растворе волокнистого заполнителя. Повысить удобоукладываемость бетонного раствора можно за счет поднятия водоцементного соотношения и объема бетонной смеси, а также вследствие применения специализированных пластификаторов.

Приготовления фибробетонной смеси рассмотрим на примере производства плиты из сталефибробетона.

Сталефибробетонная плита

В соответствии с технологией, процедура приготовления сталефибробетонной смеси предусматривает подачу бетонной смеси от бетоносмесителя, а так же нарезанных фибр от аппарата для их нарезки на ленту транспортера, обеспечивающего дозированную и равномерную подачу компонентов бетонной смеси в зону работы лопастных роторов, вращающихся навстречу друг к другу. Ниже представлена схема.

Ниже представлена схема.

Описываемая технология предусматривает нарезание стальных отрезков из стальной ленты, подразумевая, что механизм нарезки фибры и роторная установка работают синхронно. Фибробетонная смесь под действием лопастей роторов поступает в поддон для формования изделия. Эта технология обеспечивает качественное уплотнение сталефибробетонной смеси, и равномерное распределения фибр в изготавливаемом продукте.

Схема производства фибробетона

Фибробетонные плиты, произведенные по вышеописанной технологии (ротационная технология), обладают повышенной прочностью, водонепроницаемостью, морозостойкостью и высокой коррозийной устойчивостью.

Фибробетонная плита

Огромное влияние на оптимизацию процесса производства фибробетона, оказывают специальные добавки – пластификаторы, добавляемые в бетонный раствор для улучшения пластичности и повышения качества готового материала. С помощью пластификаторов контролируют время схватывания бетона и регулируют усадку бетонной смеси.

Приготовление фибробетона на строительной площадке

Приготовление фибробетона

Известны несколько способов приготовления бетонов, армированных металлическими фибрами. Ниже приведена краткая инструкция как приготовить армированный бетон своими руками на строительной площадке.

Вначале перемешиваем сухой песок с заполнителем, затем вводим требуемое количество просеянных сквозь сито фибр. Следующим этапом добавляем цемент, и заливаем в готовую сухую смесь воду с добавками – пластификаторами. Основательно перемешиваем до получения гомогенной бетонной массы.

Готовую фибробетонную смесь разливаем в формы, и трое суток ждем, пока бетон наберет предварительную прочность. Последующую сушку изделий проводим на открытом воздухе. В итоге получаем фибробетонные блоки неавтоклавного твердения с оптимальными эксплуатационными характеристиками.

Применение композитного фибробетона

Качественный состав и применение фибробетона должно соответствовать требованиям нормативных документов СП 52–104–2006 Сталефибробетонные конструкции. Свод правил заключает в себе рекомендации для проектирования и нормы использования фибробетонных конструкционных изделий.

Свод правил заключает в себе рекомендации для проектирования и нормы использования фибробетонных конструкционных изделий.

В домостроении композитный бетон применяют для строительства монолитных конструкций зданий, водоотводных шахт, канализационных колодцев и др. Фибробетонные полы, выполненные по композитной технологии, обладают высокой прочностью и повышенными теплоизоляционными показателями.

Полы из фибробетона

Легкие пористые бетоны

Среди множества известных марок легких бетонов выделяются два вида пористого бетона — газофибробетон и сходный с ним по строению пенофибробетон.

Газофибробетон — вид легкого ячеистого бетона неавтоклавного твердения, армированный фиброволокнами. Изготовление неавтоклавного фиброгазобетона не требует сложного паросилового оборудования.

С успехом используется при производстве стеновых блоков и других конструкционных материалов. Широко применяется для теплоизоляции кровель и пола в частном домостроении.

Структура газофибробетона

Основные свойства материала:

- средняя плотность 550 кг/м³;

- экономичность: 1 тонна сухой смеси = 2 м³ газофибробетона;

- низкая теплопроводность;

- экологически чистый.

Пенофибробетон аналогичный по своему строению строительный материал. В основном применяется для строительства малоэтажных зданий и теплоизоляции строительных конструкций.

Смесь пенофибробетона

Армирование фиброволокнами повышает эксплуатационную прочность бетона, улучшает его физико-технические характеристики и теплоизоляционные свойства. Производство и применение фибробетона осуществляется по отработанным технологическим схемам с использованием серийно изготавливаемого оборудования.

что это такое и как использовать

Перейти к содержимомуГлавное меню

- ДизайнПереключатель меню

- ДекорПереключатель меню

- На пол

- ОкнаПереключатель меню

- Выбор

- Шторы

- Жалюзи

- Потолок

- Стены

- Интерьер

- Мебель

- Планировка

- ДекорПереключатель меню

- РемонтПереключатель меню

- ДвериПереключатель меню

- ВходныеПереключатель меню

- Выбор

- Изготовление

- Регулировка

- Установка

- МежкомнатныеПереключатель меню

- Выбор

- Установка

- ВходныеПереключатель меню

- Мебель

- ОкнаПереключатель меню

- Деревянные

- ПластиковыеПереключатель меню

- Выбор

- Регулировка

- Уход

- Защита

- Откосы

- Жалюзи

- ПолПереключатель меню

- 3D

- Бетонный

- Деревянный

- Ковролин

- Ламинат

- Линолеум

- Наливной

- Паркет

- Паркетная доска

- Плитка

- Пробковый

- Стяжка

- Утеплить

- ПотолокПереключатель меню

- Армстронг

- Вагонка

- Гипсокартон

- Жидкие обои

- Натяжной

- ПВХ панели

- Покраска

- Реечный

- Шпаклевка

- Штукатурка

- Шумоизоляция

- СтеныПереключатель меню

- Жидкие обои

- Клеить обои

- ПВХ панели

- Перегородки

- Подготовка

- Покраска

- Укладка плитки

- Утепление

- Шпаклевка

- Штукатурка

- Уборка

- ДвериПереключатель меню

- СтроительствоПереключатель меню

- КоммуникацииПереключатель меню

- Вентиляция

- Водоснабжение

- Газификация

- КанализацияПереключатель меню

- Дачный туалет

- Дренажная

- Монтаж

- Прочистка

- Септик

- ОтоплениеПереключатель меню

- Котел для дома

- Радиаторы

- Теплый пол

- Установка

- СантехникаПереключатель меню

- Ванна

- Мойка

- Раковина

- Трубы

- Унитаз

- ЭлектрикаПереключатель меню

- Бойлер

- Видеоглазок

- Генератор

- Духовка

- Люстра

- Посудомоечная машина

- Проводка

- Стабилизатор

- Стиральная машина

- Теплый пол

- Экономия

- БаняПереключатель меню

- КоммуникацииПереключатель меню

Фибра для бетона: полипропиленовая, стекловолокно

Для повышения технологических характеристик используется фибра для бетона. Добавление специфического компонента в цементно-бетонный раствор помогает продлить эксплуатационные сроки монолитного сооружения и повысить качество несущих строительных элементов. Фибра в бетонный состав добавляется как в момент производства заказного раствора, так и индивидуально перед работой.

Добавление специфического компонента в цементно-бетонный раствор помогает продлить эксплуатационные сроки монолитного сооружения и повысить качество несущих строительных элементов. Фибра в бетонный состав добавляется как в момент производства заказного раствора, так и индивидуально перед работой.

Что это такое: основа составов

Фибра для бетона работает на улучшение прочностных качеств и других показателей материала. Благодаря применению компонента сооруженная конструкция быстро адаптируется к аномально низким или высоким температурам, а также отличается повышенной стойкостью к негативному влиянию окружающей среды.

Фибра для бетонных составов — это специфический волокнистый компонент, своеобразная целлюлоза, представленная в виде нитей, имеющих разную длину. Специфические добавки состоят из сверхтонкого волокна, части которого в результате обработки соединяются между собой. Качественные армирующие элементы изготавливаются на основе таких компонентов, как:

Специфический волокнистый материал изготавливается на основе такого компонента, как полипропилен.

- полипропилен;

- базальт;

- сталь;

- стекло.

Фиброволокно для бетона готовится просто и сам процесс производства не требует наличия специального инвентаря или техники. Процедура замеса состава осуществляется применением бетономешалки. Примерный расход на м3 варьируется от 0,5 до 1,5 кг. Армирование бетона фиброй для отстроя масштабных объектов осуществляется при производстве цементно-бетонной смеси. Для малых конструкций волокно добавляется в процессе обработки состава строительным миксером.

Зачем нужна: области применения

Принцип воздействия волокнистого компонента заключен в технологических свойствах. При содержании фибры в составе цементно-бетонного раствора происходит реакция, впоследствии которой образуется прочная адгезия. Такой аспект повышает механическую выдержку сооружения, затвердевшая плоскость отличается стойкостью к силовому влиянию, а бетон не реагирует на растяжения в точках изгиба.

К положительным характеристикам материала относятся такие особенности:

- Избежание дефектов при эксплуатации.

Применение фибры защищает бетон от растрескивания и износа.

Применение фибры защищает бетон от растрескивания и износа. - Быстрая адгезия. Составы качественно поддаются сцепке между бетоном и другими материалами.

- Антикоррозийные особенности. Волокнистые компоненты не подвержены процессам коррозии.

- Универсальность. Применяется для укрепления как больших, так и малых строительных объектов.

Виды материала

Добавки из стали

Стальная фибра производится из проволоки и добавляется в литые элементы при декорировании различных сооружений.Стальная фибра для бетона производится из низкоуглеродистой проволоки, диаметр металлических элементов варьируется от 0,7 до 1,2 мм, а также укрепляющая целлюлоза имеет длину 25—60 миллиметров. С помощью добавок упрочняются качества бетонных изделий, тротуарной плитки, покрытий для площадей, дорожных полотен, полос аэродромов, литого забора или архитектурных памятников из бетонного состава. Металлическая фибра входит в состав раствора для литых элементов декорирования, таких как фонтаны, балюстрады, декоративные элементы для архитектурных задумок.

Бетон со стальной фиброй укладывается двумя способами:

- вручную;

- с помощью специальной техники.

Полипропиленовая

Полипропиленовая фибра для бетона — это распространенный вид армирования бетонных конструкций. Форма выпуска — вещество, расфасованное в пакеты. Задача материала:

- усилить сопротивление к механическому воздействию;

- защитить от негативного влияния окружающей среды;

- сделать стойким к температурным прыжкам;

- защитить от воздействия химических реагентов.

Добавки из базальта

Базальтовая фибра используется для упрочнения механических особенностей материала с пористой структурой. Добавляется в составы гипсовых изделий. Длина базальтовых нитей отличается от параметров, что имеют другие виды добавок, поэтому расчет материала регулируется индивидуально, в зависимости от конкретного случая и особенностей эксплуатации. Свойства готового изделия зависят от такого фактора, как расход фиброволокна.

Стекловолокно

Стекловолокно не растворяется в бетонной смеси, а является армирующей добавкой, обладающей повышенной прочностью.Фибра для армирования — это измельченное армирующее стекловолокно в виде узких полосок разной длины. Отличается от других добавок повышенной прочностью и модуляционной гибкостью. Такие свойства позволяют положительно сопротивляться развитию кислотно-щелочной среды в восстановленном сооружении. Добавляется материал в момент замеса раствора. Вещество не имеет свойств растворяться, а содержится в составе как индивидуальные микрочастицы. Микрофибра незаметна в уже возведенной конструкции.

Расход материала

В каждом конкретном случае расход фиброволокна разный. Это объясняется разными сферами эксплуатации готовой конструкции и различным уровнем силового и механического воздействия. Расход фибры для строительных смесей представлен в таблице:

| Тип изделия | Расход на куб цементно-бетонного состава в кг |

| Бетон с пористой структурой | 0,6—0,9 |

| Стяжка из бетона | 1,8—2,7 |

| Малая архитектурная форма | |

| Бетон для дорожного покрытия | 1—1,5 |

| Гипсовые предметы, произведенные методом заливки | 0,4—0,8 |

| Сухой состав | 0,6—0,9 |

| Искусственные камни | 0,4—0,8 |

| Облицовка для фасадов |

Применение: правила добавления в основной состав

Фибра для укрепления добавляется в бетон разными методами. Конкретный расход вещества зависит от типа конструкции. Если армирование бетона предвидится на масштабном объекте, обогащение раствора специфической добавкой осуществляется в момент перезагрузки раствора из автотранспорта в строительный миксер. Распределение гомогенным путем происходит в процессе транспортировки. Приготовленная фибра для бетона своими руками смешивается с составом во время замеса бетономешалкой.

Конкретный расход вещества зависит от типа конструкции. Если армирование бетона предвидится на масштабном объекте, обогащение раствора специфической добавкой осуществляется в момент перезагрузки раствора из автотранспорта в строительный миксер. Распределение гомогенным путем происходит в процессе транспортировки. Приготовленная фибра для бетона своими руками смешивается с составом во время замеса бетономешалкой.

состав, характеристики и технология изготовления

На рынке стройматериалов предлагают новый материал – фибробетон. Он являет собой бетон, который в своем составе имеет частицы фиброволокна, от названия которых и исходит название бетона. Эти волокна исполняют роль арматуры, которая применяется с целью повышения прочности бетонного раствора. Фибробетонные вкрапления одинаковы по длине и толщине. Это позволяет равномерно распределить их во всей структуре бетона. Существует много преимуществ фибробетона. Ниже мы детально обсудим их.

Это позволяет равномерно распределить их во всей структуре бетона. Существует много преимуществ фибробетона. Ниже мы детально обсудим их.

Понятие и состав фибробетона

Фибробетон – это мелкозернистый материал, одним из составляющих которого является армирующий наполнитель. В прошлом с расчетом на снижение хрупкости и количества появления трещин, предпринимались меры по повышению прочности бетона. Так, строители добавляли дисперсные волокна и распределяли их равномерно по всей бетонной массе. В результате этих работ характеристики полученного бетона улучшались:

- прочность повышалась до 30%;

- стойкость к физическим нагрузкам возросла;

- трещины образовывались реже.

Различают две группы фибры:

- металлическая – исходным веществом является сталь, которая имеет различную форму и размеры;

- неметаллическая – производится из таких материалов, как стекло, акрил, хлопок, базальт, полиэтилен, карбон, углевод и другие.

Самыми популярными волокнами являются стеклянные и металлические. Однако с каждым днем все большую популярность приобретает полипропиленовая фибра. Что касается материалов из базальта и углерода, то они применяются крайне редко в связи с высокой стоимостью.

Однако с каждым днем все большую популярность приобретает полипропиленовая фибра. Что касается материалов из базальта и углерода, то они применяются крайне редко в связи с высокой стоимостью.

Волокна хлопка, вискозы и нейлона предают специфические особенности бетону, армированному фиброй из стали. Структура фибробетона являет собой однородную конструкцию, которая со всех сторон пронизана волокнами из различных материалов. Именно они определяют технические характеристики бетона, создают эффект армирования.

Вернуться к оглавлениюТехнические характеристики

Свойства бетона зависят в первую очередь от используемого стройматериала в производстве. Рассмотрим характеристики основных видов фибробетона. Стальная фибра – самый распространенный наполнитель. Он обладает повышенной прочностью к нагрузкам, не усаживается и не образует трещин во время службы. Наиболее примечательные его качества – длительный срок эксплуатации, плотность и стойкость к износу. Кроме того, данный фибробетон не теряет свойства под действием низких температур, влаги и огня.

Следующее в рейтинге популярности волокно из стекла. Бетон этого типа обладает высокими качествами упругости, что наделяет его пластичностью. Однако щелочная среда вредна этому материалу. Стойкость к химическому влиянию обеспечивается полимерной пропиткой, путем добавления в бетон добавок на основе глиноземистого раствора. Именно он связывает щелочи и препятствует повреждению фибробетона. В конечном варианте вы получаете раствор с высокой прочностью, устойчивостью к высоким температурам, гидроизоляцией, стойкостью к воздействию химических средств и истиранию.

Асбестовая фибра характеризуется долговечностью, стойкостью к щелочной среде, нагрузкам и термозащитными качествами. Бетон на основе базальта имеет повышенную прочность. Больше всего он подходит для конструкций, которые подвержены постоянным нагрузкам, деформации и вокруг которых существуют факторы для появления трещин.

Общие характеристики остальных типов волокон – это защита от воздействия химических веществ, прочность на деформацию, стойкость к перепадам температур и неспособность проводить электричество. Благодаря синтетичной природе материалов вес бетона снижается.

Благодаря синтетичной природе материалов вес бетона снижается.

Преимущества и недостатки

Каждый материал имеет плюсы и минусы. Фибробетон не является исключением.

Вернуться к оглавлениюПреимущества

Бетон с фиброволокном является лучшим материалом для решения многих строительно-ремонтных задач.Выделяют следующие достоинства фибробетона:

- снижение затрат на строительство при использовании фибры для армирования вместо армирующей сетки или каркаса;

- высокая продуктивность работы по фибробетону;

- расход бетона с применением фибры значительно меньше;

- в отличие от остальных видов бетона фибробетон не теряет своих технических характеристик даже после окончания срока службы, поскольку благодаря фибре материал становится вязким;

- фибробетон обладает хорошими адгезионными качествами;

- фибра может применяться как в газо-, так и в пенобетонных конструкциях;

- в ходе армирования в газобетоне происходит процесс поризации и как следствие наблюдается его устойчивость;

- фибра в пенобетоне повышает его прочность.

Недостатки

На удивление, минус у этого бетона только один, а именно, высокая стоимость, если сравнивать с обычным бетонным раствором. Однако этот недостаток легко компенсируется долговечностью стройматериала и его стойкостью к износу.

Вернуться к оглавлениюОбласти применения

Учитывая вышеперечисленные технические характеристики фибробетона, этот материал стал популярным на рынке. Он применяется в конструкциях, на которые оказывается сильное давление со стороны окружающей среды. Эти конструкции могут быть как промышленного, так и бытового характера. Каждый исходный материал имеет свою сферу применения. Стальной фибробетон чаще всего применяется:

- шпалы, фундамент, мостовое покрытие, берегозащитные полосы;

- полы, тоннели;

- дороги, полосы для взлета и посадки на аэродромах, тротуары;

- тротуарная плитка, бордюрный материал;

- каркас конструкции, монолитные сооружения;

- каналы для водоотвода, шахты колодцев под канализацию, плотины, водоочистные системы;

- фибробетонные полы.

Бетон со стекловолокном используется при устройстве:

- щитов для шумозащиты;

- гидроизоляции для очистительных сооружений;

- декоративных изделий небольшого веса для отделки покрытий;

- фасадной отделки фибробетоном жилых конструкций;

- промышленных помещений, покрытия в которых подвержены загрязнению;

- заборов, скамеек, цветочных клумб и других объектов.

Базальтовый бетон является незаменимым при строительстве:

- перекрытий, фундамента, дорог;

- резервуаров, дамб, конструкций железнодорожного характера.

Фибробетон из полипропилена необходим для создания:

- конструкций из пеноблоков;

- ячеистого бетона;

- объектов небольшого веса.

Хлопковые и вискозные материалы используются при замешивании текстильбетона.

Вернуться к оглавлениюФибробетонные полы

Фибробетон часто применяется для устройства фибробетонных полов. На практике этот бетон обрел большую популярность благодаря низкому показателю хрупкости. Напольная стяжка из фибробетона и ее вид зависит напрямую от требований и марки применяемого цемента. В процессе заливки полов наибольший перепад в 2 метра равен 2 мм. Благодаря этому затраты на строительство снижаются, как и последующие работы по готовому материалу. Кроме того, процесс заливки происходит быстро, что обеспечивается благодаря пневмооборудованию.

На практике этот бетон обрел большую популярность благодаря низкому показателю хрупкости. Напольная стяжка из фибробетона и ее вид зависит напрямую от требований и марки применяемого цемента. В процессе заливки полов наибольший перепад в 2 метра равен 2 мм. Благодаря этому затраты на строительство снижаются, как и последующие работы по готовому материалу. Кроме того, процесс заливки происходит быстро, что обеспечивается благодаря пневмооборудованию.

Фибробетонные полы устраиваются в следующих типах помещений:

- промышленные и производственные;

- склады;

- автомастерские, паркинги, гаражи;

- залы для выставок и торговли;

- аэродромные и грузовые ангары;

- конструкции под офисы.

Технология изготовления бетона

Фибробетон может быть приготовлен как по стандартной промышленной технологии, так и своими руками. Второй способ – своими руками – имеет особенности. Процесс изготовления требует применения бетономешалки и дробилки. На первом этапе происходит расчет и дробление исходного материала. Песок и цемент может добавляться как после измельчения, так и в процессе перемешивания. В первом случае равномерное распределение фибры происходит быстрее в отличие от второго варианта, который требует большего количества времени.

На первом этапе происходит расчет и дробление исходного материала. Песок и цемент может добавляться как после измельчения, так и в процессе перемешивания. В первом случае равномерное распределение фибры происходит быстрее в отличие от второго варианта, который требует большего количества времени.

Именно качественное распределение арматуры по всему объему раствора – это ключевое условие его качества. Изготавливая бетон своими руками, следует контролировать отсутствие скоплений фибры. С этой целью замешивание должно длиться на 30-50% дольше обычного. В процессе необходимо иногда проверять качество раствора. При соблюдении инструкции созданный бетон будет идентичен промышленному.

Вернуться к оглавлениюВывод

Вышеизложенные факты дают право утверждать, что фибробетон обладает множеством положительных свойств. Кроме того, для его изготовления и применения не требуется специальная техника. Это дает возможность данному бетону справедливо конкурировать с другими типами бетонов.

Характеристики фибробетона позволяют использовать его при различных строительных работах. В качестве фибры могут выступать как металлические, так и неметаллические волокна.

Фибра для бетона: необходимость применения, преимущества, технология

Фибра является вспомогательным стройматериалом. Она состоит из синтетических волокон, которые необходимы для микроармирования железобетонных конструкций. С появлением данного материала, строителям стало намного удобнее работать с бетоном, а сами изделия стали прочнее, надежнее и долговечней.

Необходимость применения

Бетон издавна применяется в строительной сфере. Он обладает следующими качествами:

Он обладает следующими качествами:

- прочностью и надежностью;

- устойчивостью к негативным факторам;

- длительным сроком эксплуатации;

- невысокой стоимостью;

- широким спектром применения.

У него нет аналогов, но при работе с ним строители сталкиваются с рядом проблем:

- при сильных нагрузках материал подвергается деформации;

- при перепадах температур дает усадку;

- при неблагоприятных факторах бетон трескается и разрушается.

Чаще всего разрушениям поддаются края бетонных изделий и места соединений конструкций.

Чтобы повысить прочность бетона, улучшить его структуру и продлить срок эксплуатации, в раствор необходимо добавлять фибру.

Преимущества соединения с микрофиброй

К преимуществам соединения относятся:

- легкость в работе;

- повышенная пластичность и хорошая вязкость;

- морозоустойчивость;

- водонепроницаемость;

- устойчивость к механическим нагрузкам;

- устойчивость к деформации;

- увеличение прочности на изгибах;

- пожаробезопасность;

- совместимость с любыми добавками.

В каких сферах используется

Область применения микрофибры не ограничена. Ее добавляют при:

- изготовлении фундаментов, свай;

- сооружении бассейнов и водостоков;

- монтаже стяжки пола;

- изготовлении пеноблоков;

- оформлении фасадов зданий.

Разновидности фибры для бетона

- Стеклянная. Этот вид материала применяется при проведении отделочных работ. Такая фибра не способна выдерживать большие нагрузки и быстро становится хрупкой.

- Базальтовая. Ее преимущества: негорючесть, экологичность, устойчивость к агрессивной среде. Базальтовая фибра при соединении с бетоном полностью растворяется в нем, повышая прочность готового раствора. Она устойчива к высоким температурам. Но для создания архитектурных форм этот материал не подходит. У него длинные волокна, которые проступают на поверхность изделия.

- Полипропиленовая.

Обладает высокими техническими качествами. Благодаря этой добавке бетон не трескается и не деформируется в течение всего срока эксплуатации. Чаще всего данный материал применяется при стяжке полов, укладке фундамента и возведении стен.

Обладает высокими техническими качествами. Благодаря этой добавке бетон не трескается и не деформируется в течение всего срока эксплуатации. Чаще всего данный материал применяется при стяжке полов, укладке фундамента и возведении стен. - Стальная. Это самый распространенный вид микрофибры. Она придает строениям прочность, устойчивость к негативной среде и долговечность. Эта добавка берет на себя функцию армированной сетки и при заливке придает цементу жесткость, прочность и высокое качество.

- Анкерная. Состоит из кусков проволоки. Необходима для формирования изгибов зданий, так как придает конструкциям дополнительную прочность.

В зависимости от прямого назначения и сферы эксплуатации, фибра для бетона делится на разные размеры:

- материал размером 6 мм используется для придания прочности при работе с цементом, песком, гипсом, штукатуркой;

- фибра 12 мм используется для укрепления плит перекрытия и для изготовления наливных полов и фундаментов;

- крупный материал, размером от 18 и до 20 мм, используется при работах с тяжелым бетоном.

Эта фибра необходима для изготовления мостов, больших зданий и для укладки дорожного покрытия.

Эта фибра необходима для изготовления мостов, больших зданий и для укладки дорожного покрытия.

Вы используете фибру при изготовлении бетонной смеси?

Технология замешивания

Чтобы соединить фибру с бетоном, гипсом и любой другой смесью, нужны бетономешалка и вода. Существует две технологий замешивания. Первая готовится следующим образом:

- В бетономешалку засыпается сухой материал: цемент, песок, щебень и волокна из фибры.

- Добавляется вода в соотношении с инструкцией производителя, указанной на упаковке. Нарушать пропорции не рекомендуется, так как слишком густой состав тяжелый в работе, а слишком жидкий — дает усадку.

- Процесс замешивания раствора требует 10-15 минут. Для увеличения эластичность смеси, можно добавить пластификаторы.

- Смесь оставляется на пол часа. После этого можно приступать к строительно-ремонтным работам.

Если необходимо приготовить небольшое количество раствора, можно воспользоваться строительным миксером.

Что касается второй технологии замешивания, то она состоит из следующих этапов:

- Готовится сухая смесь из цемента и песка.

- Засыпается в форму.

- Добавляется нужное количество микрофибры.

- После равномерного распределения волокон добавляется вода.

Фибру можно добавлять в раствор на любом этапе приготовления.

Немного дополнительной информации

Приобрести фибру для бетона можно в любом строительном магазине. Она поступает в продажу в упаковках разного объема — от 1 и до 20 килограммов. Упаковка может быть бумажной или полиэтиленовой. Строители рекомендуют приобретать материал в бумажной упаковке, т.к. ее можно не распечатывать, а сразу укладывать в бетономешалку в пакете. Во время контакта с водой, он полностью растворится.

При больших объемах, готовую смесь можно подавать насосом для ускорения рабочего процесса.

Если при застывании бетона на его поверхности проступят отдельные волоски, а никакой дополнительной финишной отделки вы проводить не планируете. Волоски удаляются с помощью специальной лампы или газовой горелки. Если же поверхность сверху будет покрываться краской, то их можно оставить. Они будут выступать в качестве дополнительной адгезии с наружным покрытием.

В заключение стоит отметить, что фибра для бетона является незаменимым материалом в современном строительстве. Она придает конструкциям прочность, устойчивость к негативной среде, долговечность.

Популярное

свойства, состав, применение и преимущества

Фибробетон — новый строительный материал, изготовленный из бетона и фиброволокна. Фибра выполняет армирующее действие, за счет чего бетонная смесь получает дополнительную прочность.

Фибробетон — что это такое

Фибробетон — это мелкозернистая бетонная смесь, в состав которой входит армирующий наполнитель./SteelFibers_CloseUp_big-56d4fd395f9b5879cc92b8c1.jpg) Раньше из-за хрупкости материала и наличия трещин строители пытались повысить прочность путем добавления дисперсных волокон. Элементы распределялись по всему раствору, в итоге технические качества ощутимо улучшались.

Раньше из-за хрупкости материала и наличия трещин строители пытались повысить прочность путем добавления дисперсных волокон. Элементы распределялись по всему раствору, в итоге технические качества ощутимо улучшались.

При производстве используют два типа фибры:

- металлическая — изготавливается из стали разнообразной формы и размера;

- неметаллическая — в качестве исходного сырья берется стекло, хлопок, полиэтилен, акрил.

Структура фибробетона однородная, со всех сторон расположены волокна, изготовленные из разного материала, от него и будут зависеть характеристики, а также эффект армирования.

Состав и технические характеристики фибробетона

Характеристики фибробетона зависят от стройматериала, который использовался для производства. Самым распространенным наполнителем считается стальная фибра, у нее отличный показатель прочности, она не усаживается и не трескается при эксплуатации. К преимуществам относят следующие качества:

- длительный срок службы;

- плотность;

- износостойкость;

- влагоустойчивость.

Кроме этого, фибробетон не теряет свойств под воздействием высокой и низкой температуры.

Популярно среди строителей волокно из стекла, у него отличная упругость, пластичность. Но он плохо переносит щелочную среду, поэтому материал нуждается в дополнительной пропитке полимером.

Для этого в бетон вносят добавки, чаще всего это глиноземистый раствор. Он обеспечивает вязкость, поэтому фибробетон не повреждается от воздействия агрессивной среды.

Асбестовая фибра долговечна, стойка к щелочи и различным нагрузкам. Кроме этого, у нее высокие термозащитные качества.

Преимущества и недостатки

У фибробетона, как и у любого другого строительного материала, имеются достоинства и недостатки. К положительным сторонам можно отнести следующее:

- применение фибры для армирования значительно уменьшает финансовые траты на строительстве, так как не нужно отдельно приобретать армирующую сетку, каркас;

- уменьшается расход бетонной смеси;

- у фибробетона отличные адгезионные качества;

- строительный материал не растрачивает свои технические характеристики даже по окончании срока службы, потому что фибра воздействует на материал, и он приобретает вязкую структуру;

- можно использовать в пенобетонных и в газобетонных конструкциях;

- фибра делает пенобетон более прочным и надежным.

Усиленный композит имеет длительный срок службы, чем его аналоги. При этом он не теряет свои характеристики в течение этого времени.

Имеется у фибробетона и ряд недостатков. Главный минус — дополнительные расходы, так как при производстве используется дорогое сырье. Но все это вполне окупается, так как полученный материал будет обладать уникальными эксплуатационными свойствами, механической прочностью и долговечностью.

Оборудование для производства фибробетона

Для каждого отдельного материала создан свой технологический процесс и оборудование.

Фибробетон с добавлением стальной фибры производится с использованием мощного электромагнита. Элемент растягивает фибру во время перемешивания бетонного раствора. Электромагнитные установки отличаются по размеру и мощности.

Для изготовления раствора с добавлением фибры из стекла применяют метод пневмонабрызга. Принцип действия заключается в синхронном напылении бетона и фиброволокна, за счет этого производятся крупногабаритные изделия со сложной геометрической формой.

Бетон на пропиленовой фибре можно изготовить в обычной бетономешалке либо при помощи строительного миксера. Смесь легко перемешивается, не образуя комки.

Технология изготовления фибробетона

Высококачественный материал можно получить только при условии правильного производства. Технология должна соблюдаться в строгом порядке, независимо от того, где изготавливают фибробетон — на заводе или в собственном сарае.

Технологический процесс изготовления напрямую зависит от вида применяемого волокна, а также от пропорций компонентов, которые входят в состав бетонной смеси. Высокой плотности можно достичь только в том случае, если волокна в растворе распределены равномерно.

От этой равномерности зависит, насколько надежно бетонная конструкция будет противостоять внешним механическим нагрузкам и химическим факторам.

Производство материала проходит в несколько этапов:

- изготавливают раствор;

- формируют волокна фибры, нарезают их нужного размера;

- добавляют элементы в смесь;

- тщательно размешивают и уплотняют;

- разливают по формам;

- ожидают, пока монолит застынет.

Волокна, которые применяют при производстве, могут быть металлическими и неметаллическими. Фибра также может различаться: стальную нарезают из металлических лент, стеклянную формируют из расправленной массы, а фибру из целлюлозы режут и сворачивают в трубочку. Уже в процессе она расправляется и создает своеобразную сетку в бетоне. Распределять фибру необходимо равномерно.

Если надо повысить пластичность материала, то добавляют пластификаторы. Эти элементы контролируют скорость схватки и регулируют уровень усадки

Области применения

При производстве применяются разные добавки, поэтому можно легко менять свойства конечного материала. Все зависит от того, для чего он будет использоваться.

Все зависит от того, для чего он будет использоваться.

Изделия из фибробетона

Высокопрочный фибробетон применяется для изготовления скульптур, ротонд и колоннад. Такие сооружения популярны среди строителей и архитекторов. Это связано с тем, что с материалом легко работать. Да и сохраняется он гораздо лучше, нежели аналогичные виды. Ему не страшны негативные климатические условия в виде дождя и снега, так как бетон не теряет первоначальный вид.

Промышленное строительство

Наличие в составе стальной проволоки обеспечивает высокую прочность. Такой материал применяется при строительстве следующих объектов:

- сооружения, изготовленные из монолитного железобетона;

- гидротехнические строения;

- водоочистные станции;

- подземные магистрали.

Фибробетон используют при строительстве транспортных тоннелей. Незаменим материал и при возведении подземных водоотводящих конструкций.

Фасадные панели из фибробетона

Все чаще для облицовки зданий используют фасадные панели из фибробетона. Они быстро монтируются, отличаются легкостью, низкой ценой и высокими техническими показателями.

Они быстро монтируются, отличаются легкостью, низкой ценой и высокими техническими показателями.

Существенный плюс в том, что можно подобрать материал, который будет имитировать дерево, камень или кирпич.

Лицевая сторона панелей обработана специальным составом, который устойчив к влаге и ряду других вредных атмосферных явлений.

Ступени из фибробетона

Фибробетонные накладки — облицовочный материал для маршевых конструкций. Такие ступени отличаются высоким показателем качества, прочности и надежности.

Кроме этого, материал придаст благородный вид простым лестничным пролетам. Панели легко монтируются на рабочую поверхность, поэтому установить их можно собственноручно.

Декор из фибробетона

Бетон, в составе которого содержится стеклянная фибра, используется в различных сферах. Чаще материал применяют для производства декоративных элементов, связанных с украшением ландшафтного дизайна, ограждений, козырьков.

Также раствор подойдет для изготовления и покрытия лавок, клумб, цветников и другого рода хозяйственных приспособлений.

Другие изделия

Из фибробетона делают тротуарные и дорожные покрытия, а также производят декоративную плитку и бордюры.

В последнее время применяют для создания оснований аэродромов, железнодорожных шпал, мостов, так как материал может выдерживать максимальные нагрузки.

Пробовали ли вы делать фибробетон своими руками?

Как сделать фибробетон своими руками

Можно изготовить фибробетон самостоятельно. Для этого необходимо подготовить микрофибру, она продается в фасованном виде.

Расход материала зависит от того, какую прочность наполнителя необходимо получить в итоге. Обычно на 1 м³ берут до 40 кг. В качестве исходного сырья подойдет:

- нарезанная проволока из стали;

- измельченный полимерный мешок.

Дальше необходимо следовать пошаговой технологии.Выглядит процесс так:

- в бетономешалке смешивают песок с наполнителем;

- вводят просеянные через сито волокна;

- добавляют цемент;

- заливают воду с пластификатором.

Тщательно перемешивают составляющие, разливают по предварительно подготовленным формам, сушат в течение 3 суток. В результате получится самодельный фибробетон, который будет не хуже заводского.

Фибробетон — универсальный строительный материал, применяемый как в бытовых нуждах, так и для возведения промышленных конструкций.

Популярное

волокон в столешницах из сборного железобетона, GFRC и ECC

Бетон

Столешница Институт

Мечта. Создайте. Добиться успеха.

Только точные совпадения

Только точные совпадения

Искать в заголовке

Искать в названии

Искать в содержании

Искать в содержании

Искать в отрывке

Искать в сообщениях

Искать в сообщениях

Искать на страницах

Искать на страницах

Скрытый

Скрытый

Скрытый

MENUMENU

- Магазин

- Товары для дома

- Наборы

- Глазури

- Алмазные диски

- Diamond Polishers

- Mixers

- Sealer

- Shop Supplies & Equipment

- Практическое обучение

- Список классов

- Предстоящий курс — 22-26 февраля 2021 г.

- Самостоятельное обучение

- Все курсы самообучения — СКИДКА 50% НА ПРЕДУПРЕЖДЕНИЕ от COVID-19!

- Комплексное пошаговое обучение изготовлению бетонных столешниц

- Mix Designs

- GFRC Training

- 3-D, Advanced, Mold

- Планы проектов

- Бизнес-обучение

- Обучение для начинающих / DIY

- Разные темы

- Бесплатное обучение

- Галерея

- Фотографии бетонных столешниц

- Истории успеха выпускников

Искать продукты…

Типы бетона, армированного волокном | Как построить дом

Бетон — один из наиболее часто используемых строительных материалов.Если его смешать с другими материалами, получится фибробетон.

Бетон, армированный стальным волокном

Эти материалы добавляются, когда бетон находится в жидком состоянии. Их задача — сделать бетон еще более прочным и более устойчивым к большим перепадам температур. Хорошо известно, что бетон является одним из самых устойчивых к сжатию материалов, но имеет низкое сопротивление растягивающим усилиям. Поэтому бетон армируют этими волокнами, которые довольно прочны на растяжение.

Обычно существует четыре типа бетона, армированного фиброй:

- 1) Бетон, армированный стальным волокном

- 2) Бетон, армированный синтетическим волокном

- 3) Бетон, армированный стекловолокном

- 4) Бетон, армированный натуральным волокном

Бетон становится все более популярным в современных помещениях (видео)

1 | ЖЕЛЕЗОБЕТОН ИЗ СТАЛЬНОГО ВОЛОКНА

Стальной (сварная проволочная сетка) фибробетон — это практически более простая и дешевая альтернатива арматурному бетону, в котором для армирования используются стальные стержни. Эти стальные стержни укладываются в бетонную массу, когда она еще влажная. Конечно, это большая работа, но в результате получается очень прочный бетон.

Эти стальные стержни укладываются в бетонную массу, когда она еще влажная. Конечно, это большая работа, но в результате получается очень прочный бетон.

Бетон, армированный стальной фиброй, является результатом замены стальных стержней на стальную проволоку. Эти тонкие стальные проволоки смешиваются с бетонной смесью одновременно с портландцементом. Ваш бетон будет обладать выдающейся структурной прочностью и будет лучше защищен от сильного холода. Стальные волокна также увеличивают изгиб бетона, его пластичность и обладают большой ударопрочностью и контролем трещин.Однако стальная фибра очень часто используется в смеси со стальной арматурой в составе бетона.

2 | СИНТЕТИЧЕСКИЙ ЖЕЛЕЗОБЕТОН

Бетон, армированный синтетическим волокном, состоит из бетона, смешанного с нейлоновыми и пластиковыми волокнами. Они значительно улучшают прочность бетона. Использование стального фибробетона в жилищном строительстве в последнее десятилетие сокращается. Все больше подрядчиков переключают свои предпочтения на бетон, армированный синтетическим волокном, который быстро заменил железобетон со сварной проволочной сеткой в плитах жилых домов. Они не расширяются и не сжимаются, как стальная фибра, при изменении температуры. Это предотвращает растрескивание бетона, армированного синтетическим волокном. Очевидно, что синтетические волокна не так прочны, как стальные, но они значительно улучшают прокачиваемость цемента и удерживают бетон прилипать к трубам насоса.

Они не расширяются и не сжимаются, как стальная фибра, при изменении температуры. Это предотвращает растрескивание бетона, армированного синтетическим волокном. Очевидно, что синтетические волокна не так прочны, как стальные, но они значительно улучшают прокачиваемость цемента и удерживают бетон прилипать к трубам насоса.

3 | СТЕКЛЯННЫЙ ЖЕЛЕЗОБЕТОН

Бетон, армированный стекловолокном, — это еще один тип железобетона, особенно используемый в качестве фасадных панелей для жилых и коммерческих зданий.Этот вид железобетона изготавливается путем добавления в бетонную массу стекловолокна. Эти волокна аналогичны волокнам из стекловолоконной изоляции, поэтому они сделают бетон намного прочнее и, кроме того, изолируют его. Более того, стальное волокно мешает радиосигналам, а стекловолокно — нет.

4 | ЖЕЛЕЗОБЕТОН ИЗ НАТУРАЛЬНОГО ВОЛОКНА

Хотя на протяжении многих лет в качестве армирующих материалов использовались многие виды волокон, такие как волосы, сено, кокос, подорожник (банан), сахарный тростник, сизаль, пальма и т. Д., До недавнего времени было приложено слишком мало научных усилий для разработки этого продукта. технология, позволяющая использовать эти натуральные волокна в промышленных масштабах.Тем не менее, естественно доступные волокна, которые можно использовать в качестве арматуры, создают недорогой армированный бетон, что хорошо, когда вам нужно сэкономить деньги, но бетон, армированный натуральным волокном, имеет несколько очевидных недостатков, таких как:

Д., До недавнего времени было приложено слишком мало научных усилий для разработки этого продукта. технология, позволяющая использовать эти натуральные волокна в промышленных масштабах.Тем не менее, естественно доступные волокна, которые можно использовать в качестве арматуры, создают недорогой армированный бетон, что хорошо, когда вам нужно сэкономить деньги, но бетон, армированный натуральным волокном, имеет несколько очевидных недостатков, таких как:

a) Натуральные волокна могут гнить, даже когда они находятся в бетонной массе.

б) Если они используются слишком часто, они могут ослабить бетон

Frontiers | Инженерные свойства обработанного натурального конопляного бетона, армированного волокнами

Введение

В последние годы строительная отрасль была вынуждена внести некоторые изменения в отношении устойчивости.Последние правительственные постановления предписывают, что к 2020 году все новые здания должны будут иметь экологический след, близкий к нулю (Concerted Action Energy Performance of Buildings, 2010), и будут активно способствовать достижению цели декарбонизации 80% к 2050 году ( GOV, 2011). Здания должны быть лучше изолированы, получать тепло от низкоуглеродных источников и строиться из экологически чистых материалов.

Здания должны быть лучше изолированы, получать тепло от низкоуглеродных источников и строиться из экологически чистых материалов.

Бетон — один из наиболее широко используемых строительных материалов в мире из-за его обилия, доступности и уникальных свойств, которые делают его таким прочным.Однако бетон — хрупкий материал, который демонстрирует низкую прочность на растяжение, деформационную способность, вязкость разрушения и плохое поглощение энергии. Последние недостатки можно уменьшить путем армирования стальными или синтетическими волокнами, изготовленными из полипропилен-нейлона или поливинилового спирта. Использование стальных или синтетических волокон дорого и опасно для окружающей среды с производственной точки зрения.

С другой стороны, использование армирования натуральными волокнами началось почти 5000 лет назад; волокна асбеста использовались для усиления глиняных горшков в Скандинавии (Bledzki et al., 2002), и аналогичным образом египтяне использовали соломенные волокна для усиления глиняных блоков при строительстве стен (Mehta and Monteiro, 2006). Основные рынки натуральных волокон, которые все еще остаются, в основном базируются на развивающихся странах, где они доступны на местном уровне и дешевы. Однако использование натуральных волокон в развитых странах все еще ограничено, поскольку они не были полностью приняты в качестве альтернативы синтетическим волокнам. Долговечность бетона, армированного натуральными волокнами (NFRC), ограничена из-за их высокой проницаемости и отсутствия сопротивления росту трещин, особенно волокон, полученных из побочных продуктов сельского хозяйства (Stevulova et al., 2014). Основной проблемой натуральных растительных волокон по сравнению с синтетическими волокнами является недостаточная однородность материала и гидрофильность натуральных волокон, что приводит к высокому поглощению влаги.

Основные рынки натуральных волокон, которые все еще остаются, в основном базируются на развивающихся странах, где они доступны на местном уровне и дешевы. Однако использование натуральных волокон в развитых странах все еще ограничено, поскольку они не были полностью приняты в качестве альтернативы синтетическим волокнам. Долговечность бетона, армированного натуральными волокнами (NFRC), ограничена из-за их высокой проницаемости и отсутствия сопротивления росту трещин, особенно волокон, полученных из побочных продуктов сельского хозяйства (Stevulova et al., 2014). Основной проблемой натуральных растительных волокон по сравнению с синтетическими волокнами является недостаточная однородность материала и гидрофильность натуральных волокон, что приводит к высокому поглощению влаги.

В отличие от промышленных волокон, натуральные лигноцеллюлозные волокна делают строительный ресурс более экологичным. Воздействие натуральных волокон на окружающую среду незначительно по сравнению с промышленными волокнами, поскольку они могут быть выращены на месте и требуют небольшого количества энергии для обработки. Это снижает выбросы CO 2 , связанные с транспортировкой и производством, следовательно, достигается более низкая ценность воплощенной энергии.Фактически, натуральные волокна были признаны отрицательными по углероду, если рассматривать весь жизненный цикл, поскольку растения поглощают углекислый газ и выделяют кислород в воздух в рамках естественного процесса фотосинтеза.

Это снижает выбросы CO 2 , связанные с транспортировкой и производством, следовательно, достигается более низкая ценность воплощенной энергии.Фактически, натуральные волокна были признаны отрицательными по углероду, если рассматривать весь жизненный цикл, поскольку растения поглощают углекислый газ и выделяют кислород в воздух в рамках естественного процесса фотосинтеза.

Исследования показали, что добавление натуральных волокон в бетон может улучшить его инженерные свойства. Например, наблюдается улучшение вязкости разрушения, прочности на разрыв, прочности на изгиб, усталости и ударопрочности (Mehta and Monteiro, 2006).Кроме того, добавление волокон в бетонную матрицу давно признано способом повышения способности поглощать энергию и трещиностойкости обычного бетона (Merta and Tschegg, 2013). Сообщается также, что натуральные волокна улучшают изоляционные свойства бетона за счет снижения его теплопроводности на 25–35% (Awwad et al., 2012), что позволяет потенциально снизить потребление тепла зданием.

Тем не менее, включение необработанных натуральных волокон, как сообщается, обеспечивает сниженную прочность на сжатие из-за плохой адгезии и, следовательно, связи между волокнами и бетонной матрицей (Bentur and Mindess, 2007).Таким образом, целью данного исследования является использование предварительно обработанных натуральных волокон конопли для армирования бетона, решение этих текущих проблем и дальнейшее развитие механических свойств UHFRC для содействия использованию натуральных волокон в строительной отрасли.

Волокна конопли получают из луба растения Cannabis sativa L. и относятся к семейству каннабиса. Конопля обычно растет относительно легко при минимальном уходе и без использования искусственных удобрений. Он способен покрыть засаженную площадь в течение 4 недель (Rijswijk et al., 2003), что делает его выращивание дешевле, чем другие натуральные волокна. Переработка растения конопли в волокно требует ряда процессов, включающих удаление семян, вымачивание, сушку и сортировку, чтобы оставить равномерно разделенные пучки прядей конопли. Пряди волокон имеют цилиндрическую форму и различаются по диаметру / длине, часто с неровными поверхностями.

Пряди волокон имеют цилиндрическую форму и различаются по диаметру / длине, часто с неровными поверхностями.

Лубяное волокно (внутренняя кора) часто рассматривается как отходы и обычно попадает на свалку (Morgan, 2014). Это не только делает волокна, необходимые для HFRC, чрезвычайно дешевыми, но и очень доступными.Еще одно важное преимущество заключается в том, что углерод, захваченный внутри конопли, компенсирует углерод, образующийся при производстве конопли, а также остаточный углерод, образующийся при производстве извести, после реабсорбции по мере отверждения извести (Ray, 2015).

Материалы и методы

Материалы

Бетон с водоцементным соотношением (W / C) 0,67 был приготовлен с использованием зольного портландцемента CEM II / B-V 32,5 N (CEMEX, Великобритания). Галька с максимальным размером частиц 10 мм и острый песок с максимальным размером частиц 2 мм использовались в качестве грубого и мелкого заполнителя, соответственно, в условиях насыщенной сухой поверхности. Волокно конопли (показанное на рисунке 1) было приобретено у Wild Fibers Ltd. (Великобритания) в виде прядей длиной 1,2 м и весом 250 г. Волокна конопли были на 100% натуральными, без предварительной обработки или дополнительных восков. Пряди конопли собирали в пучки по 25 г и разрезали на среднюю длину 15 мм. Обработанные и необработанные волокна конопли были добавлены в бетон в количестве 1% по объему. Плотность необработанного конопляного волокна составляла 1300 кг / м. 3 использовалась с целью получения пропорций смеси. Полный дизайн смеси представлен в таблице 1.

Волокно конопли (показанное на рисунке 1) было приобретено у Wild Fibers Ltd. (Великобритания) в виде прядей длиной 1,2 м и весом 250 г. Волокна конопли были на 100% натуральными, без предварительной обработки или дополнительных восков. Пряди конопли собирали в пучки по 25 г и разрезали на среднюю длину 15 мм. Обработанные и необработанные волокна конопли были добавлены в бетон в количестве 1% по объему. Плотность необработанного конопляного волокна составляла 1300 кг / м. 3 использовалась с целью получения пропорций смеси. Полный дизайн смеси представлен в таблице 1.

Рисунок 1 . Волокна конопли длиной пятнадцать миллиметров.

Таблица 1 . Пропорции бетонной смеси мас.%.

Обработка волокон конопли

Стограммовые партии нарезанных волокон конопли длиной 15 мм были погружены в 3 л растворы, содержащие 2 мас.% Са (ОН) 2 , как показано на Рисунке 2А. Последняя концентрация раствора использовалась, поскольку она обеспечила удовлетворительную оценку щелочности поровой воды полностью гидратированного цементного теста. Затем волокна конопли выдерживали в щелочном растворе на 14 часов при контролируемой температуре 20 ° C. После замачивания волокна конопли осушали и тщательно промывали питьевой водой для удаления любого избытка Ca (OH) 2 и получения нейтрального pH. Затем волокна снова оставляли стекать на 30 мин, чтобы избавиться от оставшейся лишней воды. Волокна конопли затем разложили на впитывающих хлопковых листах рыхлыми пучками, как показано на Фигуре 2В, для сушки при 20 ° C в течение 48 часов.Это обеспечивало равномерное высыхание, уменьшало эффект комкования, а после высыхания позволяло легко отделяться без повреждений.

Затем волокна конопли выдерживали в щелочном растворе на 14 часов при контролируемой температуре 20 ° C. После замачивания волокна конопли осушали и тщательно промывали питьевой водой для удаления любого избытка Ca (OH) 2 и получения нейтрального pH. Затем волокна снова оставляли стекать на 30 мин, чтобы избавиться от оставшейся лишней воды. Волокна конопли затем разложили на впитывающих хлопковых листах рыхлыми пучками, как показано на Фигуре 2В, для сушки при 20 ° C в течение 48 часов.Это обеспечивало равномерное высыхание, уменьшало эффект комкования, а после высыхания позволяло легко отделяться без повреждений.

Рисунок 2 . Волокна конопли (A), , погруженные в раствор Ca (OH) 2 и (B), , высушенные после обработки раствором Ca (OH) 2 .

Испытание на сжатие и растяжение

Прочность бетона на сжатие и растяжение была проверена в соответствии с BS EN 12390-3-2009 (Британский институт стандартов, 2009a) с использованием устройства для дробления бетона (VJ Tech, Великобритания). Как для испытания на сжатие, так и для испытаний на прочность на разрыв цилиндры диаметром 100 мм и высотой 200 мм были испытаны через 7, 14 и 28 дней. Для испытания прочности на растяжение при раскалывании использовали устройство для испытания на растяжение при раскалывании в соответствии с EN 12390-6 (Британский институт стандартов, 2009b). Методология расщепления при растяжении использовалась как простая альтернатива более сложному подходу к прямым испытаниям на растяжение. Чтобы получить точную оценку истинной прочности на разрыв FRC, предел прочности был рассчитан с использованием нагрузки в предельном состоянии линейной упругости, как рекомендовано Denneman et al.(2011). Всего было испытано 36 образцов, то есть по 3 образца на каждый из указанных дней, как для обработанного конопляного фибробетона (THFRC), так и для UHFRC; Отклонение результатов колебалось от 0,023 до 0,577.

Как для испытания на сжатие, так и для испытаний на прочность на разрыв цилиндры диаметром 100 мм и высотой 200 мм были испытаны через 7, 14 и 28 дней. Для испытания прочности на растяжение при раскалывании использовали устройство для испытания на растяжение при раскалывании в соответствии с EN 12390-6 (Британский институт стандартов, 2009b). Методология расщепления при растяжении использовалась как простая альтернатива более сложному подходу к прямым испытаниям на растяжение. Чтобы получить точную оценку истинной прочности на разрыв FRC, предел прочности был рассчитан с использованием нагрузки в предельном состоянии линейной упругости, как рекомендовано Denneman et al.(2011). Всего было испытано 36 образцов, то есть по 3 образца на каждый из указанных дней, как для обработанного конопляного фибробетона (THFRC), так и для UHFRC; Отклонение результатов колебалось от 0,023 до 0,577.

Анализ с помощью сканирующего электронного микроскопа (СЭМ)

Электронная микроскопия была выполнена с использованием режима вторичных электронов (Zeiss Supra 35VP), чтобы охарактеризовать структуру поверхности волокна конопли и состояние волокна после разрушения HFRC..jpg?h=900&w=900&la=en) Образцы HFRC были высушены в вакууме и покрыты тонким слоем золота перед наблюдением, чтобы устранить эффекты зарядки во время сбора изображений.

Образцы HFRC были высушены в вакууме и покрыты тонким слоем золота перед наблюдением, чтобы устранить эффекты зарядки во время сбора изображений.

Испытание на вязкость разрушения

Вязкость разрушения бетона определялась в соответствии с RILEM (TC 50-FMC и TC 89-FMT) (проект рекомендаций RILEM TC 50-FMC, 1985; проект рекомендаций RILEM TC 89-FMT, 1990) с использованием двухпараметрической модели разрушения. (TPFM), предложенный Jenq и Shah (1985) для интерпретации результатов. Балки 100 мм × 100 мм × 500 мм использовались для проведения испытания на трехточечный изгиб, которое подтвердило

Свойства бетона, армированного волокном (FRC) — Типы, использование и преимущества — Цементный бетон

Бетон, армированный волокном (FRC) — это усовершенствованная форма железобетона, залитого смесью цемента, строительного раствора или бетона и подходящих подходящих волокон с прерывистыми, дискретными, равномерно поврежденными волокнами. Многие исследователи доказывают, что добавление небольших, близко расположенных и равномерно распределенных волокон к бетону играет роль ограничителя трещин и существенно улучшает его статические и динамические свойства. Здесь мы кратко обсудим все типы, использование, свойства, микроструктуру и преимущества FRC.

Многие исследователи доказывают, что добавление небольших, близко расположенных и равномерно распределенных волокон к бетону играет роль ограничителя трещин и существенно улучшает его статические и динамические свойства. Здесь мы кратко обсудим все типы, использование, свойства, микроструктуру и преимущества FRC.

Влияние волокон на бетон

Бетон, армированный волокнами, используется для преодоления трудностей, связанных с обычным цементным бетоном, который дает очень низкий предел прочности на разрыв, низкую пластичность и небольшую прочность на растрескивание.Также в обычном цементном бетоне есть вероятность хрупкого разрушения из-за распространения 90-140 микротрещин, присутствующих в бетоне, что снижает прочность на растяжение.

Используя обычные стальные стержни и применяя методы удержания, инженеры и ученые хотят улучшить свойства бетона на растяжение. Оба вышеупомянутых измерителя увеличивают прочность на сжатие бетонных элементов, но не увеличивают внутреннюю прочность бетона на растяжение по-своему.

Связанная статья: Легкий бетон: бетон на легком заполнителе, пенобетон, бетон без мелких фракций

Ниже приведены основные проблемы в обычном бетоне и подобных хрупких материалах: существует вероятность существования структурных трещин (микротрещины) еще до нагрузки и причины изменения объема из-за усадки при высыхании или по другим причинам .

Эти микротрещины распространяются и открываются под действием внешней нагрузки.Это распространение микротрещин представляет опасность для неупругой деформации бетона.

Типы волокон, используемых в фибробетоне

Волокно имеет круглую или плоскую форму и обладает определенными свойствами.

Обычно используемых волокон в фибробетоне:

- Стальное волокно,

- Полипропиленовое волокно,

- Нейлоновое волокно,

- Асбестовое волокно,

- Койровое волокно,

- Стекловолокно 9 и

Стальная фибра для бетона FRC

Чаще всего используется стальная фибра круглой формы. Диаметр волокна находится в диапазоне от 0,25 до 0,75 мм. Иногда волокно из-за влажности теряет часть своей прочности, но это возможно только на поверхности.

Некоторыми примерами использования бетона, армированного стальной фиброй, являются покрытия дорожных покрытий, настилов мостов и плат аэродромов, где они улучшают свойства бетона на изгиб, удар и усталость .

Стальная фибра также используется для кожухов и пластин заказчика .

Среди нескольких типов стальной фибры, недавно разработанной стальной фиброй, является «клееная стальная фибра Dramix» , как показано на рис. В этом волокне структура волокон находится в пучке, поэтому отделение и рассеяние регулируются, избегая раздувания волокон.

Клееная фибра Duramax может использоваться для производства высокопрочного бетона до класса M60 .Используется для облицовки туннеля , которая может защитить от пожара в туннеле.

Рис. 2. Фибра стальная клееная Dramix — используется для проходки проходки сегментовПолипропилен и нейлоновое волокно , используемое в фибробетоне

Было обнаружено, чтополипропиленовые и нейлоновые волокна подходят для увеличения ударной вязкости , но они имеют низкий модуль упругости , поэтому они не подходят для прочности на изгиб.

Асбестоцемент является одним из продуктов смешанного портландцемента и асбеста, и его предел прочности находится в диапазоне от 560 до 980 Н / мм 2 (от 81221 Psi до 142137 Psi). Асбестоцемент имеет более высокую прочность на изгиб, поэтому он является наиболее удачным материалом.

Рис. 4. Конструкция из нейлонового волокна, используемого в фибробетонеОрганическое волокно , используемое в бетоне, армированном волокном

Иногда органических волокон , таких как койра, джут, тростник, также используются для несущественного фибробетона.Органические волокна или натуральные волокна (см. Различия в написании) — это волокна, которые производятся растениями, животными и геологическими процессами . Этот тип волокна может использоваться в качестве компонента композиционных материалов в менее важном фибробетоне, где ориентация волокон влияет на свойства. Органические волокна также можно ориентировать в листы для изготовления бумаги или войлока.

Рис. 5. Органическое волокно, используемое в фибробетонеСтекловолокно , используемое в фибробетоне

Стекловолокно — один из современных методов производства бетона, армированного стекловолокном (GFRC Concrete).Он имеет очень высокий предел прочности на разрыв в диапазоне от 1020 до 4080 Н / мм2. Композитный материал под торговым наименованием «CEM-FIL» разработан как устойчивое к щелочам стекловолокно, поскольку стекловолокно (GRFC) при потреблении с цементом зависит от щелочного состояния цемента. Это более прочный материал по сравнению с обычным стекловолокном E-.

Углеродные волокна

Углеродное волокно обладает высоким модулем упругости и прочности на изгиб. рама находится в композиции с цементом в качестве армированного материала.Предел прочности на разрыв коронавируса составляет от до 2110 до 2815 Н / мм 2 .

В настоящее время здесь используются такие конструкции, как облицовка, панели и оболочки.

Факторы, влияющие на свойства фибробетона

Основные свойства фибробетона зависят от передачи напряжения между цементной матрицей , и волокнами , , потому что это композитный материал, состоящий из цементной матрицы и армированного волокном, которые распределены случайным или упорядоченным образом.Его свойства также зависят от техники уплотнения бетона, размера и формы заполнителя, количества волокон, типа волокон, ориентации и распределения волокон.

Относительная жесткость матрицы волокна

Исследователи показывают, что модуль упругости цементной матрицы должен быть ниже, чем у волокон для эффективной передачи напряжения. Сталь, стекло, углерод — высокомодульные волокна , придающие прочность и жесткость композиту.

Связь между цементной матрицей и волокнами должна быть достаточной для обеспечения высокой прочности композита на растяжение, а также эффективной для передачи напряжения.

Рис3. Зависимость объема волокна от вязкости и прочностиОбъем волокон

Прочность и ударная вязкость , , , волокнисто-цементного композита зависят от объема используемых волокон, соотношение, как правило, линейное, означает, что форма волокон увеличивает прочность и ударную вязкость композита.К недостаткам фибры относится расслоение бетона и раствора.

Рис. 4. График, показывающий соотношение между объемом волокна при растяжении и прочностными характеристикамиСоотношение сторон волокна

Соотношение сторон (отношение длины к диаметру) (l / d) волокна является одним из важных свойств. Его значение находится в диапазоне от 30 до 150 . Свойства и поведение волокнистого композита также зависят от соотношения сторон.Согласно исследованиям, соотношение между соотношением сторон и пределом прочности композита составляет от линейных до соотношения сторон 75 . Но более 75% относительной прочности и ударной вязкости уменьшаются. Как показано в таблице ниже.

Таблица: соотношение между форматным соотношением и прочностью и ударной вязкостью.

| Типы бетона | Соотношение сторон | Относительная прочность | Относительная вязкость | ||

| Обычный цементный бетон | 0, | 01,0 | |||

| С | 25 | 1,5 | 2,0 | ||

| Случайно | 50 | 1,6 | 8,0 | ||

| 905 905 1,7 905 | 100 | 1,5 | 8,5 |

Ориентация волокон

Волокна ориентированы произвольно, это полностью отличается от обычного армирования, когда стержни ориентированы в желаемом направлении.

Примечание: выравнивание волокон параллельно к приложенной нагрузке обеспечивает большую прочность на разрыв и ударную вязкость по сравнению с случайно распределенными перпендикулярными волокнами.

Технологичность и уплотнение бетона

Стальная фибра снижает удобоукладываемость бетона, также затрудняет уплотнение бетона при введении фибры. Неравномерное распределение волокна также является основной причиной плохой обрабатываемости.Таким образом, водоцементное соотношение может быть увеличено за счет добавления подходящих водоупорных добавок.

Размер крупного заполнителя

Минимальный размер конечно же заполнителя должен быть 10 мм.

Замешивание фибробетона

Смешивание бетона, армированного фиброй, должно выполняться таким образом, чтобы не допускать расслоения, комкования волокон и затруднений при равномерном смешивании материалов.

Смешивание стальной фибры с содержанием более двух форм сторон более 100 смешивать трудно.

Ниже приведены типичные пропорции , используемые для смешивания бетона, армированного фиброй:

Содержание цемента: от 325 до 550 кг / м3

Вт / с : от 0,4 до 0,6

Доля Святого в общей совокупности: от 50 до 100%

Максимальный размер заполнителя: 10 мм

Содержание воздуха: от 6 до 9 процентов

Содержание клетчатки: 0.От 5 до 2,5 процентов по объему смеси

: Сталь — 1% 78 кг / м3

: Стекло- 1% 25 кг / м3

: нейлон, 1 процент, 11 кг / м3

Меры предосторожности: Волокно следует добавлять перед добавлением воды, так как это обеспечивает равномерное распределение волокон по всей смеси.

Применение фибробетона

фибробетона увеличивает статической и динамической прочности на разрыв , энергопоглощающие характеристики и лучшей усталостной прочности так, что теперь в день, используя накладки аэродрома, дорожного покрытия, огнеупорной футеровки и т.д.

Изотропные свойства бетона обеспечиваются за счет равномерного распределения волокон по сравнению с обычным армированным бетоном, поэтому в настоящее время бетон, армированный волокнами, также используется для изготовления сборных элементов, таких как трубы , лодки, балки, ступени лестниц, стеновые панели, кровельные панели, люки сантехнические и др. .

Торговое наименование фибробетона в США: «Бетон Виранда». Другой вид использования этого типа бетона — производство сборных форм для опалубки U-образной формы для отливки перемычек и небольших балок.

Цемент, армированный стекловолокном (GFRC)

Гибридный бетон в настоящее время используется во многих частях строительства.

Стекловолокно, устойчивое к щелочам. разработано компанией UK Building Research и классом Peking Tom UK.

Цементный или цементно-песчаный раствор смешивают с 4-4.5% по объему цемента, армированного стекловолокном. Стекловолокно слишком часто используется в качестве строительных компонентов. например. ниже.

Применение стекловолоконного бетона (GFRC):

- Облицовка здания;

- Постоянная и временная опалубка;

- Производство напорных труб;

- Изготовление дверей и дверной коробки;

- Декоративные решетки,

- Солнцезащитные предохранители,

- Автобусные навесы и

- Для изготовления парковых скамеек.

Текущие разработки в области фибробетона (FRC)

Новые технологии, разработанные в FRC:

- Микроволоконные системы с большим объемом волокна.

- Фибробетон, пропитанный жидким раствором (SIFCON).

- Компактные армированные композиты

A Краткое обсуждение об этих материалах приведено ниже:

Микроволоконные системы с большим объемом волокна

Физические свойства этого микроволокна:

- Размер около 3 мм в длину и

- Площадь поперечного сечения от 5 до 25 микрон,

- Удельная поверхность 200 см2 / грамм.

Обычный метод смешивания не используется при дозировании микроволоконного цемента из-за комкования волокна, дисперсии улучшителя с меньшей удобоукладываемостью.