Электрогазосварщик (5-й разряд) по ЕТКС 2020 и 2021

§ 48. Электрогазосварщик 5-й разряд

Характеристика работ.

Ручная дуговая, плазменная и газовая сварка различной сложности аппаратов, деталей, узлов, конструкций и трубопроводов из различных сталей, чугуна, цветных металлов и сплавов, предназначенных для работы под динамическими и вибрационными нагрузками и под давлением. Ручная дуговая и плазменная сварка сложных строительных и технологических конструкций, работающих в сложных условиях. Кислородная и плазменная прямолинейная и горизонтальная резка сложных деталей из различных сталей, цветных металлов и сплавов по разметке вручную с разделкой кромок под сварку, в том числе с применением специальных флюсов из различных сталей и сплавов. Кислородная резка металлов под водой. Автоматическая и механическая сварка сложных аппаратов, узлов, конструкций и трубопроводов из различных сталей, цветных металлов и сплавов. Автоматическая сварка строительных и технологических конструкций, работающих под динамическими и вибрационными нагрузками. Механизированная сварка сложных строительных и технологических конструкций, работающих в тяжелых условиях. Ручное электродуговое воздушное строгание сложных деталей из различных сталей, чугуна, цветных металлов и сплавов в различных положениях. Сварка конструкций в блочном исполнении во всех пространственных положениях сварного шва. Сварка и наплавка трещин и раковин в тонкостенных изделиях и в изделиях с труднодоступными для сварки местами. Термообработка газовой горелкой сварных стыков после сварки. Чтение чертежей различной сложности сварных пространственных металлоконструкций.

Механизированная сварка сложных строительных и технологических конструкций, работающих в тяжелых условиях. Ручное электродуговое воздушное строгание сложных деталей из различных сталей, чугуна, цветных металлов и сплавов в различных положениях. Сварка конструкций в блочном исполнении во всех пространственных положениях сварного шва. Сварка и наплавка трещин и раковин в тонкостенных изделиях и в изделиях с труднодоступными для сварки местами. Термообработка газовой горелкой сварных стыков после сварки. Чтение чертежей различной сложности сварных пространственных металлоконструкций.Что должен знать:

- электрические схемы и конструкции различных сварочных машин, автоматов, полуавтоматов и источников питания

- технологические свойства свариваемых металлов, включая высоколегированные стали, а также наплавленного металла и металла, подвергающегося строганию

- выбор технологической последовательности наложения сварных швов

- влияние термической обработки на свойства сварного шва, правила резки металлов под водой.

Примеры работ

- Амбразуры доменных печей — наплавка раковин и трещин.

- Аппаратура и сосуды из углеродистых сталей, работающих под давлением, и из легированных сталей, работающих без давления, — сварка.

- Арматура мартеновских печей — сварка при ремонте действующего оборудования.

- Арматура несущих железобетонных конструкций (фундаменты, колонны, перекрытия и т.п.) — сварка.

- Арматура трубопроводная запорная из оловянных бронз и кремнистой латуни — наплавка под пробное давление свыше 5,0 МПа (48,4 атм.).

- Баки уникальных мощных трансформаторов — сварка, включая приварку подъемных крюков, домкратных скоб, нержавеющих плит, работающих под динамическими нагрузками.

- Балки и траверсы тележек кранов и балансиры — сварка.

- Балки пролетные мостовых кранов грузоподъемностью менее 30 т — сварка.

- Балки хребтовые, буферные, шкворневые, рамы тележек локомотивов и вагонов — сварка.

- Баллоны, колпаки, сферы, работающие в вакууме, — сварка.

- Барабаны котлов давлением до 4,0 МПа (38,7 атм.) — сварка.

- Блоки строительных и технологических конструкций из листового металла (воздухонагреватели, скрубберы, кожухи доменных печей, сепараторы, реакторы, газоходы доменных печей и т.п.) — сварка.

- Блоки цилиндров и водяные коллекторы изделий — сварка.

- Валы коленчатые крупные — сварка.

- Ванны свинцовые — сварка.

- Газгольдеры и резервуары для нефтепродуктов объемом 5000 куб. м и более — сварка в цеховых условиях.

- Газонефтепродуктопроводы — сварка на стеллаже.

- Детали особо ответственных машин и механизмов (аппараты засыпные доменных печей, винты гребные, лопасти турбин, валки прокатных станов и т.п.) — наплавление специальными, твердыми, износостойкими и коррозионно-стойкими материалами.

- Детали сложной конфигурации ответственных конструкций — резка с разделкой кромок под сварку без дополнительной механической обработки.

- Днища шаровые и сферические — вырезка косых отверстий без последующей механической обработки.

- Детали ответственных машин, механизмов и конструкций кованых, штампованных и литых (винты гребные, лопасти турбин, блоки цилиндров двигателей и т.п.) — наплавление дефектов.

- Змеевики из красной меди — сварка.

- Кессоны для мартеновских печей, работающих при высоких температурах, — сварка.

- Кессоны мартеновских печей (горячий ремонт) — внутреннее наплавление.

- Коллекторы сложной конфигурации из 20 и более деталей из нержавеющей и жаропрочной стали с проверкой на макроструктуру и рентгенографию — сварка.

- Колонны, бункера, стропильные и подстропильные фермы, балки, эстакады и т.п. — сварка.

- Компенсаторы сильфонного типа из нержавеющих сталей — пайка.

- Конструкции радиомачт, телебашен и опор ЛЭП — сварка в стационарных условиях.

- Корпуса врубовых, погрузочных машин, угольных комбайнов и шахтных электровозов — сварка.

- Корпуса головок, траверсы, основания и другие сложные узлы прессов и молотов — сварка.

- Корпуса, крышки, тройники, колена, цилиндры чугунные — наплавление дефектов.

- Корпуса роторов диаметром свыше 3500 мм — сварка.

- Корпуса стопорные клапанов турбин мощностью свыше 25000 кВт — сварка.

- Крышки, статоры и облицовка лопастей гидравлических турбин — сварка.

- Мачты, вышки буровые и эксплуатационные — сварка при монтаже.

- Основания из высоколегированных буровых труб под буровые вышки и трехдизельные приводы — сварка.

- Отливки алюминиевые и бронзовые, сложные и крупные — наплавление раковин и трещин.

- Плиты опорные шагающих экскаваторов — сварка.

- Пресс-формы сложные — подварка в труднодоступных местах.

- Рамы и узлы автомобилей и дизелей — сварка.

- Рамы шкворневые и поддизельные локомотивов — сварка.

- Резервуары для нефтепродуктов вместимостью от 1000 и менее 5000 куб. м — сварка на монтаже.

- Роторы электрических машин — сварка короткозамкнутых колец, стержней, наплавление.

- Станины сложные, фартуки крупных токарных станков — сварка, наплавление трещин.

- Стыки выпусков арматуры элементов несущих сборных железобетонных конструкций — сварка.

- Трубки импульсные системы КИП и автоматики — сварка.

- Трубные элементы паровых котлов давлением до 4,0 МПа (38,7 атм.) — сварка.

- Трубопроводы наружных и внутренних сетей газоснабжения низкого давления — сварка на монтаже.

- Трубопроводы наружных и внутренних сетей газоснабжения среднего и низкого давления — сварка при монтаже и в цеховых условиях.

- Трубопроводы технологические III и IV категорий (групп), а также трубопроводы пара и воды III и IV категорий — сварка.

- Трубы свинцовые — сварка.

- Узлы подмоторных рам и цилиндры амортизаторов шасси самолетов — сварка.

).

).- Цилиндры двигателей — наплавление внутренних и наружных рубашек.

- Шины, ленты, компенсаторы к ним из цветных металлов — сварка.

Электрогазосварщик (6-й разряд) по ЕТКС 2020 и 2021

§ 49. Электрогазосварщик 6-й разряд

Характеристика работ.

Ручная дуговая, плазменная и газовая сварка особо сложных аппаратов, деталей, узлов, конструкций и трубопроводов из различных сталей, чугуна, цветных металлов и сплавов, предназначенных для работы под динамическими и вибрационными нагрузками и под высоким давлением. Ручная дуговая и газоэлектрическая сварка строительных и технологических конструкций, работающих под динамическими и вибрационными нагрузками, и конструкций сложной конфигурации. Автоматическая сварка различных конструкций из легированных специальных сталей, титановых и других сплавов на автоматах специальной конструкции, многодуговых, многоэлектродных автоматах и автоматах, оснащенных телевизионными, фотоэлектронными и другими специальными устройствами, на автоматических манипуляторах (роботах). Механизированная сварка аппаратов, узлов, конструкций трубопроводов, строительных и технологических конструкций, работающих под динамическими и вибрационными нагрузками, при выполнении сварных швов в потолочном положении и на вертикальной плоскости. Сварка экспериментальных конструкций из металлов и сплавов с ограниченной свариваемостью, а также из титана и титановых сплавов. Сварка сложных конструкций в блочном исполнении во всех пространственных положениях сварного шва.

Механизированная сварка аппаратов, узлов, конструкций трубопроводов, строительных и технологических конструкций, работающих под динамическими и вибрационными нагрузками, при выполнении сварных швов в потолочном положении и на вертикальной плоскости. Сварка экспериментальных конструкций из металлов и сплавов с ограниченной свариваемостью, а также из титана и титановых сплавов. Сварка сложных конструкций в блочном исполнении во всех пространственных положениях сварного шва.Что должен знать:

- разновидность титановых сплавов, их сварочные и механические свойства

- кинематические схемы автоматов и полуавтоматов, принципиальное устройство электронных схем управления

- правила обучения роботов и правила работы с робототехническими комплексами

- виды коррозии и факторы, вызывающие ее

- методы специальных испытаний свариваемых изделий и назначение каждого из них

- основные виды термической обработки сварных соединений

- основы по металлографии сварных швов.

Примеры работ

- Балки рабочих площадок мартеновских цехов, конструкции бункерных и разгрузочных эстакад металлургических предприятий, балки подкрановые под краны тяжелых режимов работы, стрелы шагающих экскаваторов — сварка.

- Балки пролетные мостовых кранов грузоподъемностью 30 т и выше — сварка.

- Барабаны котлов давлением свыше 4,0 МПа (38,7 атм.) — сварка.

- Блоки разделения воздуха кислородных цехов — сварка деталей из цветных металлов.

- Газгольдеры и резервуары для нефтепродуктов объемом 5000 куб. м и более — сварка при монтаже.

- Газонефтепродуктопроводы магистральные — сварка на монтаже.

- Детали и узлы из цветных металлов, работающие под давлением свыше 4,0 МПа (38,7 атм.), — сварка.

- Емкости и покрытия сферические и каплевидные — сварка.

- Емкости, колпаки, сферы и трубопроводы вакуумные — сварка.

- Замки бурильных труб и муфт — сварка двойным швом.

- Колеса рабочие газотурбокомпрессоров, паровых турбин, мощных воздуходувок — приварка лопастей и лопаток.

- Колонны синтеза аммиака — сварка.

- Конструкции из легких алюминиево-магниевых сплавов — сварка.

- Конструкция радиомачт, телебашен и опор ЛЭП — сварка при монтаже.

- Конструкции из маломагнитных сталей — сварка.

- Коробки паровых турбин — сварка и наплавленне раковин.

- Корпуса статоров крупных турбогенераторов с водородным и водородно-водяным охлаждением — сварка.

- Корпуса тяжелых лазерных двигателей и прессов — сварка.

- Котлы паровые — правка донышек, сварка ответственных узлов односторонним стыковым швом.

- Лапы и шорошки буровых долот, бурильные паропроводники — сварка.

- Лопатки роторов и статоры турбин — пайка.

- Нефте- и газопроводы — сварка при ликвидации разрывов.

- Обвязка трубопроводами нефтяных и газовых скважин и скважин законтурного заполнения — сварка.

- Проводки импульсных турбин и котлов — сварка.

- Резервуары и конструкции из двухслойной стали и других биметаллов — сварка.

- Стержни арматуры железобетонных конструкций разъемных форм — сварка.

- Строения пролетные металлических и железобетонных мостов — сварка.

- Трубные элементы паровых котлов давлением свыше 4,0 МПа (38,7 атм.) — сварка.

- Трубопроводы напорные, камеры спиральные и камеры рабочего колеса турбин гидроэлектростанций — сварка.

- Трубопроводы наружных сетей газоснабжения среднего и высокого давления — сварка при монтаже.

- Трубопроводы технологические I и II категорий (групп), а также трубопроводы пара и воды I и II категорий — сварка.

Ростехнадзор и Минтруд разъясняют: Обучение, аттестация, проверка знаний для сварщиков

Вопрос от 29.07.2019 на сайте «Онлайнинспекция.РФ»:

Предприятие осуществляет образовательную деятельность, в частности проводит обучение по программам профессионального обучения в рамках выданной лицензии на право ведения образовательной деятельности.

Перечень профессий, по которым возможно профессиональное обучение в образовательных организациях (в т.

ч. организациях, осуществляющих обучение), определяется Приказом от 2 июля 2013 года N 513 Министерства образования и науки РФ «Об утверждении Перечня профессий рабочих, должностей служащих, по которым осуществляется профессиональное обучение» (далее по тексту — Перечень профессий) (приложение 1). Согласно Приказу Минпросвещения России от 25.04.2019 N 208 «О внесении изменений в Перечень профессий рабочих, должностей служащих, по которым осуществляется профессиональное обучение, утвержденный приказом Министерства образования и науки Российской Федерации от 2 июля 2013 г. N 513», из перечня исключается ряд профессий либо меняется их наименование (см. приложения 2 и 3). В штатном расписании структурных подразделений предприятия имеются профессии наименований, указанных в предыдущей редакции Перечня профессий. Данные наименования профессий возможны в штатном расписании, т.к. они указаны в числе возможных наименований должностей соответствующих профессиональных стандартов, а соответственно, не противоречат требованиям соответствующего профессионального стандарта.

Профессиональные стандарты для ряда профессий, таких как «дефектоскопист рентгено-, гаммаграфирования», «газорезчик», «газосварщик», «электрогазосварщик» и др., являются единственным документом, определяющим квалификационные характеристики этих профессий с момента исключения их из ЕТКС (ранее Приказом N 215 от 9 апреля 2018 г. «О внесении изменений в некоторые выпуски единого тарифно-квалификационного справочника работ и профессий рабочих» из ЕТКС были исключены квалификационные характеристики профессий рабочих, такие как «дефектоскопист рентгено-, гаммаграфирования», «газорезчик», «газосварщик», «электрогазосварщик» и др.).

Таким образом, возникает конфликт: с одной стороны, в штатном расписании имеется профессия, наименование которой соответствует требованиям профессионального стандарта, с другой — профессиональное обучение данной профессии невозможно из-за отсутствия ее в Перечне профессий. Возможен ли допуск рабочего для работы по профессии, имеющейся в штатном расписании, но отсутствующей в Перечне профессий, при условии обучения работника соответствующей профессии из Перечня профессий, например допуск к работе по профессии «электрогазосварщик» работника, прошедшего профессиональное обучение и получившего профессию «сварщик дуговой сварки неплавящимся электродом в защитном газе»? Приведение наименований профессий в штатном расписании в соответствии с указанными в Перечне профессий не представляется возможным из-за отсутствия наименований, предложенных для замены профессий в льготных списках, к которым относятся исключаемые/заменяемые из Перечня профессии.

Ответ: Да, если данное обучение совпадает с должностными обязанностями и методами работы электрогазосварщика, то полагаем, что возможен допуск. За дополнительными разъяснениями вам следует обратиться в Федеральную службу по экологическому, технологическому и атомному надзору.

Правовое обоснование: В соответствии с п. 5.5.4 Постановления Правительства РФ от 30 июня 2004 г. N 324 «Об утверждении положения о Федеральной службе по труду и занятости» данный орган осуществляет консультирование работодателей и работников по вопросам соблюдения трудового законодательства и нормативных правовых актов, содержащих нормы трудового права.

Согласно п. 1 Положения о Федеральной службе по экологическому, технологическому и атомному надзору (утв. Постановлением Правительства РФ от 30.07.2004 N 401) федеральная служба по экологическому, технологическому и атомному надзору (Ростехнадзор) является федеральным органом исполнительной власти, осуществляющим функции по выработке и реализации государственной политики и нормативно-правовому регулированию в установленной сфере деятельности, а также в сфере технологического и атомного надзора, функции по контролю и надзору в сфере безопасного ведения работ, связанных с пользованием недрами, промышленной безопасности, безопасности при использовании атомной энергии (за исключением деятельности по разработке, изготовлению, испытанию, эксплуатации и утилизации ядерного оружия и ядерных энергетических установок военного назначения), безопасности электрических и тепловых установок и сетей (кроме бытовых установок и сетей), безопасности гидротехнических сооружений (за исключением судоходных гидротехнических сооружений), безопасности производства, хранения и применения взрывчатых материалов промышленного назначения, а также специальные функции в области государственной безопасности в указанной сфере.

Федеральная служба по экологическому, технологическому и атомному надзору организует прием граждан, обеспечивает своевременное и полное рассмотрение устных и письменных обращений граждан, принятие по ним решений и направление ответов заявителям в установленный законодательством Российской Федерации срок (п. 5.6 вышеуказанного Постановления Правительства N 401).

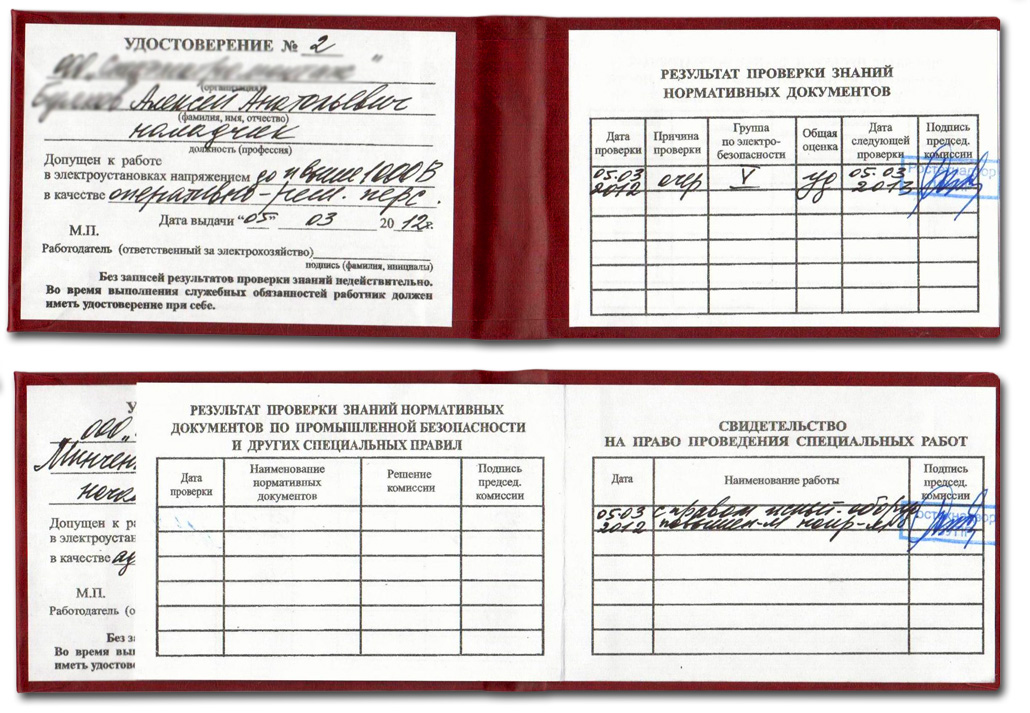

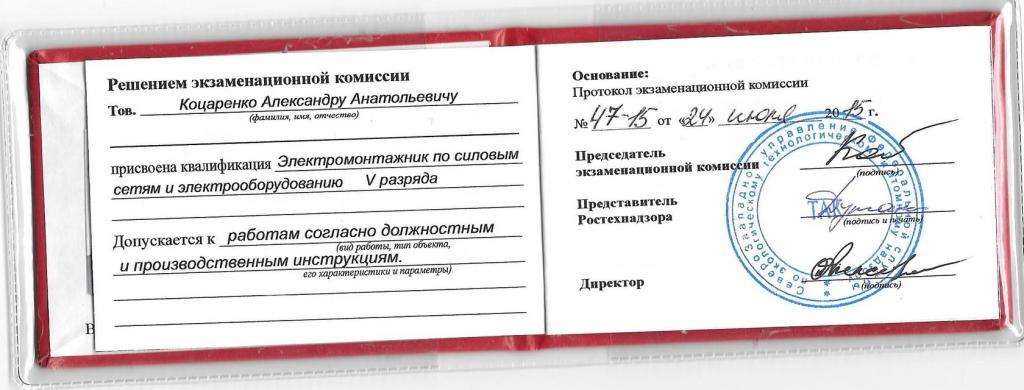

Вопрос от 04.02.2019:

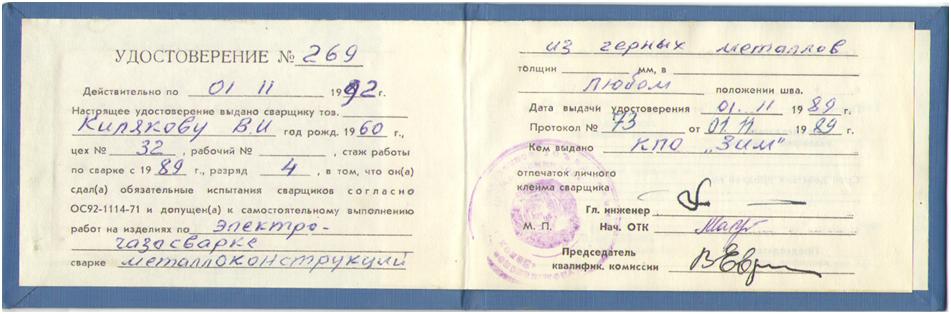

Газоэлектроварщик имеет документ об образовании в котором указано, что ему присвоена профессия «газоэлектросварщик 3 разряда», также имеется запись в трудовой книжке, что ему предыдущим работодателем присвоен 5 разряд. Документов (удостоверения) о присвоении нового разряда у работника нет. Имеем ли мы право запросить у него документ, подтверждающий его квалификацию? Можем ли отказать в приеме на работу по 5 разряду?

Ответ: Работодатель вправе потребовать, а работник обязан предъявить документ об образовании и (или) о квалификации или наличии специальных знаний — при поступлении на работу, требующую специальных знаний или специальной подготовки. Полагаем, что при наличии в трудовой книжке записи о присвоении 5 разряда вы не вправе отказать в приеме на работу по 5 разряду.

Полагаем, что при наличии в трудовой книжке записи о присвоении 5 разряда вы не вправе отказать в приеме на работу по 5 разряду.

Правовое обоснование: Согласно статье 65 Трудового кодекса РФ (ТК РФ), если иное не установлено Кодексом, другими федеральными законами, при заключении трудового договора лицо, поступающее на работу, предъявляет работодателю:

- документ об образовании и (или) о квалификации или наличии специальных знаний — при поступлении на работу, требующую специальных знаний или специальной подготовки.

В отдельных случаях с учетом специфики работы Кодексом, иными федеральными законами, указами Президента Российской Федерации и постановлениями Правительства Российской Федерации может предусматриваться необходимость предъявления при заключении трудового договора дополнительных документов.

Запрещается требовать от лица, поступающего на работу, документы помимо предусмотренных настоящим Кодексом, иными федеральными законами, указами Президента Российской Федерации и постановлениями Правительства Российской Федерации.

Согласно п. 7 Приказа Ростехнадзора от 14.03.2014 N 102 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Требования к производству сварочных работ на опасных производственных объектах» специалисты допускаются к тем видам работ в сварочном производстве, которые указаны в их удостоверениях.

В соответствии с п. 8 Приказа Ростехнадзора от 14.03.2014 N 102 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Требования к производству сварочных работ на опасных производственных объектах» квалификация сварщиков должна соответствовать требованиям, установленным Минтруда России.

Сварщики должны иметь действующее аттестационное удостоверение по соответствующему способу сварки, не иметь медицинских противопоказаний к выполняемой работе. Сведения о номерах удостоверений, сроках их действия и шифрах клейм сварщиков должны быть размещены в общедоступном реестре аттестованного персонала в информационно-телекоммуникационной сети Интернет, а удостоверения должны иметь соответствующий QR-код для проверки их подлинности. Присвоенные при аттестации личные шифры клейм должны быть закреплены за сварщиками распорядительным документом организации, выполняющей сварочные работы.

Присвоенные при аттестации личные шифры клейм должны быть закреплены за сварщиками распорядительным документом организации, выполняющей сварочные работы.

Вопрос от 10.2018:

Министерство труда и социального развития Российской Федерации 09.04.2016 приказом № 215 исключило из Единого тарифно-квалификационного справочника работ и профессий рабочих (ЕТКС) следующие квалификационные характеристики профессий рабочих, в том числе:

- «Газосварщик» 2-6 разрядов,

- «Сварщик термитной сварки» 2-5 разрядов,

- «Электрогазосварщик» 2-6 разрядов,

- «Электрогазосварщик на автоматических и полуавтоматических машинах» 2-6 разрядов,

- «Электросварщик ручной сварки» 2-6 разрядов,

- «Сварщик пластмасс» 1-4 разрядов.

Ранее 28.11.2013 приказом № 701н данное Министерство утвердило профессиональный стандарт «Сварщик», который устанавливает требование иметь сварщику необходимую квалификацию 2, 3 или 4 уровня для выполнения им трудовой функции, соответствующий разряду ЕТКС.

Из чего следует, что с 09.04.2018 аттестация указанных выше сварщиков невозможна, так как согласно п. 4.8 ПБ 03-273-99 «к первичной аттестации допускаются сварщики, имеющие: разряд не ниже …», а в случае, «если кандидат самостоятельно предоставляет заявку на проведение аттестации, он должен иметь разряд не ниже 4-го».

Как в таком случае предполагается проводить аттестацию сварщиков?

Ответ: Приказом Минтруда России от 09.04.2018 № 215 из Единого тарифно-квалификационного справочника работ и профессий рабочих действительно исключены квалификационные характеристики профессий рабочих в области сварки и контроля.

В связи с этим следует руководствоваться статьями 195.1, 195.3 Трудового кодекса Российской Федерации и соответствующими профессиональными стандартами, в которых даны характеристики квалификации, необходимые работнику для осуществления определенного вида профессиональной деятельности, в том числе, выполнения определенной трудовой функции.

В указанном Вами случае – профессиональным стандартом «Сварщик» (код 40.002, рег. № 14, приказ Минтруда России № 701н от 28.11.2013 г., зарегистрирован Минюстом России 13.02.2014, рег. № 31301). В профессиональном стандарте «Сварщик» к каждой обобщенной трудовой функции содержатся дополнительные характеристики, устанавливающие взаимосвязь между исключенными квалификационными характеристиками по разрядной сетке по ЕТКС и современными квалификационными характеристиками с уровнями квалификаций.

В связи с вышеуказанным, Правила аттестации сварщиков и специалистов сварочного производства (ПБ 03-273-99), утвержденные постановлением Госгортехнадзора России от 30.10.1998 № 63, не противоречат законодательству Российской Федерации и, соответственно, не требуется внесение изменений в пункт 4.8 ПБ 03-273-99.

Одновременно сообщаем, что по предложению комитета НАКС по научно-методической работе решением НТС НАКС (протокол от 22.01.2018 № 37) утверждено Приложение № 1 с перечнем документов, предоставляемых при первичной аттестации специалистов сварочного производства в связи с изменениями в законодательстве Российской Федерации, касающимися профессионального образования и обучения.

Ссылка на документ НАКС — протокол от 22.01.2018 № 37

Вопрос от 05.2018:

Достаточно ли электросварщику ручной сварки аттестации на II группу по электробезопасности?

Ответ: В соответствии с п. 1.1.5 Правил технической эксплуатации электроустановок потребителей, утвержденных приказом Министерства энергетики Российской Федерации от 13.01.2003 года № 6, эксплуатация электрооборудования, в том числе бытовых электроприборов, подлежащих обязательной сертификации, допускается только при наличии сертификата соответствия на это электрооборудование и бытовые электроприборы. При подключении сварочного аппарата к электрической сети необходимо соблюдать указания завода — изготовителя электросварочного оборудования.

В соответствии с п. 3.1.15 Правил, к выполнению электросварочных работ допускаются работники, прошедшие обучение, инструктаж и проверку знаний требований безопасности, имеющие группу по электробезопасности не ниже II и соответствующие удостоверения.

Электросварщикам, прошедшим специальное обучение, может присваиваться в установленном порядке группа по электробезопасности III и выше для работы в качестве оперативно-ремонтного персонала с правом присоединения и отсоединения от сети переносных и передвижных электросварочных установок.

Таким образом, присвоение II группы по электробезопасности электросварщику ручной сварки является достаточным условием, если подключение к электрической сети штепсельным разъемом предусмотрено заводом — изготовителем электросварочного оборудования.

Вопрос от 19.01.2018:

Какая периодичность проверки знаний должна быть у электротехнического персонала (электрогазосварщик, слесарь по ремонту технологических установок, водитель, крановщик, тракторист, трубопроводчик линейный и др.) со 2 и 3 группой по электробезопасности?

Ответ: Управление Ростехнадзора рассмотрело обращение от 17.01.2018 № 25/10-ог и сообщает следующее.

В соответствии с Правилами технической эксплуатации электроустановок потребителей (утв. приказом Минэнерго РФ от 13.01.2003 года за № 6, зарегистрированы в Минюсте РФ 22.01.2003 года за № 4145, далее–ПТЭЭП) установлено:

- Согласно п. 1.4.3 ПТЭЭП электротехнологический персонал в своих правах и обязанностях приравнивается к электротехническому персоналу;

- Согласно п. 1.4.20 ПТЭЭП 1 раз в 3 года очередная проверка знаний проводится у специалистов по охране труда и административно-технического персонала непосредственно не организующего и не проводящего работы по обслуживанию действующих электроустановок или выполняющего в них наладочные, электромонтажные, ремонтные работы или профилактические испытания, а также для персонала, имеющего право выдачи нарядов, распоряжений, ведения оперативных переговоров.

Перечисленный в обращении электротехнологический персонал не относится к административно-техническому персоналу, который проходит проверку знаний 1 раз в 3 года согласно п. 1.4.20., т.е. перечисленный персонал относится к электротехнологическому, который проходит проверку знаний 1 раз в год.

1.4.20., т.е. перечисленный персонал относится к электротехнологическому, который проходит проверку знаний 1 раз в год.

Электрогазосварщик :: ЕТКС Выпуск №2

2-й разряд

Характеристика работ. Ручная кислородная резка и резка бензорезательными и керосинорезательными аппаратами стального легковесного и тяжелого лома. Ручная дуговая, плазменная, газовая, автоматическая и полуавтоматическая сварка простых деталей, узлов и конструкций из углеродистых сталей. Кислородная и плазменная прямолинейная и криволинейная резка в нижнем и вертикальном положении сварного шва металлом, а также простых и средней сложности деталей из углеродистых сталей по разметке вручную, на переносных стационарных и плазморезательных машинах. Прихватка деталей, изделий, конструкций во всех пространственных положениях. Подготовка изделий, узлов и соединений под сварку. Зачистка швов после сварки и резки. Обеспечение защиты обратной стороны сварного шва в процессе сварки в защитных газах. Наплавка простых деталей. Устранение раковин и трещин в простых деталях, узлах, отливках. Подогрев конструкций и деталей при правке. Чтение простых чертежей. Подготовка газовых баллонов к работе. Обслуживание переносных газогенераторов.

Наплавка простых деталей. Устранение раковин и трещин в простых деталях, узлах, отливках. Подогрев конструкций и деталей при правке. Чтение простых чертежей. Подготовка газовых баллонов к работе. Обслуживание переносных газогенераторов.

Должен знать: устройство и принцип действия обслуживаемых электросварочных машин и аппаратов для дуговой сварки переменного и постоянного тока, газосварочной и газорезательной аппаратуры, газогенераторов, электросварочных автоматов и полуавтоматов, кислородных и ацетиленовых баллонов, редуцирующих приборов и сварочных горелок; правила пользования применяемыми горелками, редукторами, баллонами; способы и основные приемы прихватки; формы разделки шва под сварку; правила обеспечения защиты при сварке в защитном газе; виды сварных соединений и типы швов; правила подготовки кромок изделий для сварки; типы разделок и обозначение сварных швов на чертежах; основные свойства применяемых при сварке электродов, сварочного металла и сплавов, газов и жидкостей; допускаемое остаточное давление газа в баллонах; назначение и марки флюсов, применяемых при сварке; назначение и условия применения контрольно-измерительных приборов; причины возникновения дефектов при сварке и способы их предупреждения; характеристику газового пламени; габариты лома по государственному стандарту.

Примеры работ

- Баки трансформаторов — подводка стенок под автоматическую сварку.

- Балки люлечные, брусья подрессорные и надрессорные цельнометаллических вагонов и вагонов электросекций — приварка усиливающих угольников, направляющих и центрирующих колец.

- Балки прокатные — наварка точек, захватывающих полос по разметке.

- Башмаки леерных стоек — резка на корабле.

- Бойки и шаблоны паровых молотов — наплавление.

- Болты буксовые, колончатые и центровые — наплавление мест выработки.

- Детали каркасов бортового тента — прихватка и обварка.

- Детали металлические контейнеров — горячая правка.

- Диафрагмы рам платформ и металлических полувагонов — приварка ребер.

- Жеребейки — сварка.

- Заклепки — резка головок.

- Каркасы и детали тормозных площадок грузовых вагонов и оконные каркасы пассажирских вагонов — сварка.

- Кожухи и ограждения, слабонагруженные узлы сельскохозяйственных машин — сварка.

- Кожухи масляных насосов и фильтров автомобилей — наплавка раковин в отливках.

- Кронштейны жатки, валики тормозного управления — сварка.

- Кронштейны крепления глушителя к раме автомобиля — наплавка трещин.

- Кронштейны для крепления горношахтного оборудования — сварка.

- Кронштейны подрамников автосамосвалов — сварка.

- Крышки желобов подвагонного освещения — сварка.

- Листы угловые внутреннего и наружного обшива трамвая — заварка надрезов.

- Лом стальной для шихты — резка.

- Накладки и подкладки рессорные — сварка.

- Опоки мелкие — приварка ушек.

- Опоки стальные мелких размеров — сварка ушек.

- Отливки стальные и чугунные мелкие — устранение раковин на необрабатываемых местах плавкой.

- Поддоны к станкам — сварка.

- Прибыли и летники на стальных отливках толщиной до 300 мм — резка.

- Рамы баков трансформаторов — сварка.

- Рамы матрацев кроватей, сетки панцирные и ромбические — сварка.

- Трубы приемные — наплавление предохранительных сеток.

- Усилители крыльев автомобилей — сварка.

- Фиксаторы гидравлические механизмов автосамосвалов — сварка.

- Фундаменты неответственные, мелкие узлы из малоуглеродистых и низколегированных сталей — полуавтоматическая сварка на стеллаже.

3-й разряд

Характеристика работ. Ручная дуговая, плазменная, газовая сварка, автоматическая и полуавтоматическая сварка простых деталей, узлов и конструкций из конструкционных сталей, цветных металлов и сплавов и средней сложности деталей, узлов, конструкций и трубопроводов из углеродистых сталей во всех положениях шва, кроме потолочного. Кислородная плазменная прямолинейная и криволинейная резка в различных положениях металлов, простых и средней сложности деталей из углеродистых и легированных сталей, цветных металлов и сплавов по разметке вручную на переносных, стационарных и плазморезательных машинах во всех положениях сварного шва. Ручная кислородная резка и резка бензорезательными и керосинорезательными аппаратами на заданные размеры с выделением отходов цветных металлов и с сохранением или вырезом узлов и частей машины. Ручное дуговое воздушное строгание простых и средней сложности деталей из различных сталей, чугуна, цветных металлов и сплавов в различных положениях. Наплавка раковин и трещин в деталях, узлах и отливках средней сложности. Предварительный и сопутствующий подогрев при сварке деталей с соблюдением заданного режима. Чтение чертежей различной сложности деталей, узлов и конструкций.

Ручная кислородная резка и резка бензорезательными и керосинорезательными аппаратами на заданные размеры с выделением отходов цветных металлов и с сохранением или вырезом узлов и частей машины. Ручное дуговое воздушное строгание простых и средней сложности деталей из различных сталей, чугуна, цветных металлов и сплавов в различных положениях. Наплавка раковин и трещин в деталях, узлах и отливках средней сложности. Предварительный и сопутствующий подогрев при сварке деталей с соблюдением заданного режима. Чтение чертежей различной сложности деталей, узлов и конструкций.

Должен знать: устройство обслуживаемых электросварочных и плазморезательных машин, газосварочной аппаратуры, автоматов, полуавтоматов и плазмотрона; требования, предъявляемые к сварочному шву и поверхностям после воздушного строгания; способы подбора марок электродов в зависимости от марок сталей; свойства и значение обмазок электродов; строение сварного шва; способы их испытания и виды контроля; правила подготовки деталей и узлов под сварку и заварку; правила подбора режима нагрева металла в зависимости от марки металла и его толщины; причины возникновения внутренних напряжений и деформаций в свариваемых изделиях и меры их предупреждения; основные технологические приемы сварки и наплавки деталей из различных сталей, чугуна, цветных металлов и сплавов; режим резки и расхода газов при кислородной и газоэлектрической резке..png)

Примеры работ

- Арматура из оловянных бронз и кремнистой латуни под пробное давление до 1,6 МПа (15,5 атм) — наплавление дефектов.

- Балансиры рессорного подвешивания подвижного состава — вырезка по разметке вручную.

- Барабаны битерные и режущие, передние и задние оси тракторного прицепа, дышла и рамы комбайна и хедера, шнеки жатки, граблина и мотовила — сварка.

- Боковины, переходные площадки, подножки, каркасы и обшивки железнодорожных вагонов — сварка.

- Буи и бочки рейдовые, артщиты и понтоны — сварка.

- Валы коленчатые двигателей и валы кулачковые автомобилей — заварка спецсталями дефектных полуобработанных поковок.

- Валы электрических машин — наплавление шеек.

- Глушители — сварка.

- Двигатели внутреннего сгорания (топливная и воздушная системы) — сварка.

- Детали автомобиля (горловина маслонагревателя, картер коробки, крышка картера) — наплавление дефектов.

- Детали из листовой стали толщиной до 60 мм — вырезка вручную по разметке.

- Детали каркаса кузова грузовых вагонов — сварка.

- Детали кулисного механизма — наплавление отверстий.

- Диски тормозные бронзовые — наплавление раковин.

- Заготовки для ручной или автоматической электродуговой сварки — резка без скоса.

- Каркасы для щитов и пультов управления — сварка.

- Катки опорные — сварка.

- Кожухи в сборе, котлы обогрева — сварка.

- Кожухи эластичных муфт — сварка.

- Колодки тормоза грузовых автомобилей, кожухи, полуоси заднего моста — подварка.

- Конструкции, узлы, детали под артустановки — сварка.

- Корпусы электрической взрывоопасной аппаратуры — сварка.

- Краны грузоподъемные — наплавление скатов.

- Кузова автосамосвалов — сварка.

- Мосты задние автомобилей — наплавка раковин в отливках.

- Облицовка радиатора автомобиля — заварка трещин.

- Поплавки регулятора уровня (арматура) — сварка.

- Прибыли, литники у отливок сложной конфигурации толщиной свыше 300 мм — резка.

- Проекторы — приварка к корпусу корабля.

- Рамки дышел паровоза — наплавка.

- Рамки профильные окна кабины водителя — сварка.

- Рамы пантографов — сварка.

- Рамы тепловоза — приварка кондукторов, листов настила, деталей.

- Резервуары для негорючих жидкостей и тормозных систем подвижного состава — сварка.

- Резцы фасонные и штампы простые — сварка.

- Сальники валов переборочные — наплавление корпуса и нажимной втулки.

- Станины станков малых размеров — сварка.

- Стойки, бункерные решетки, переходные площадки, лестницы, перила ограждений, настилы, обшивка котлов — сварка.

- Ступицы заднего колеса, задний мост и другие детали автомобиля — пайка ковкого чугуна.

- Стыки и пазы секций, перегородок палуб, выгородок — автоматическая сварка на стеллаже.

- Трубопроводы безнапорные для воды (кроме магистральных) — сварка.

- Трубопроводы наружных и внутренних сетей водоснабжения и теплофикации — сварка в цеховых условиях.

- Трубы вентиляционные — сварка.

- Трубы газовыхлопные медные — сварка.

- Трубы дымовые высотой до 30 м и вентиляционные из листовой углеродистой стали — сварка.

- Трубы связные дымогарные в котлах и трубы пароперегревателей — сварка.

- Трубы общего назначения — резка скоса кромок.

- Трубы тормозной магистрали — сварка.

- Цистерны автомобильные — автоматическая сварка.

- Шары газификаторов латунные (открытые) — наплавление.

- Шестерни — наплавление зубьев.

4-й разряд

Характеристика работ. Ручная дуговая, плазменная и газовая сварка средней сложности деталей, узлов, конструкций и трубопроводов из конструкционных сталей, чугуна, цветных металлов и сплавов и сложных деталей узлов, конструкций и трубопроводов из углеродистых сталей во всех пространственных положениях сварного шва. Ручная кислородная, плазменная и газовая прямолинейная и фигурная резка и резка бензорезательными и керосинорезательными аппаратами на переносных, стационарных и плазморезательных машинах, в различных положениях сложных деталей из различных сталей, цветных металлов и сплавов по разметке. Кислороднофлюсовая резка деталей из высокохромистых и хромистоникелевых сталей и чугуна. Кислородная резка судовых объектов на плаву. Автоматическая и механическая сварка средней сложности и сложных аппаратов, узлов, конструкций трубопроводов из различных сталей, чугуна, цветных металлов и сплавов. Автоматическая сварка ответственных сложных строительных и технологических конструкций, работающих в сложных условиях. Ручное электродуговое воздушное строгание сложных деталей из различных сталей, чугуна, цветных металлов и сплавов в различных положениях. Сварка конструкций из чугуна. Наплавка дефектов сложных деталей машин, механизмов, конструкций и отливок под механическую обработку и пробное давление. Горячая правка сложных конструкций. Чтение чертежей различных сложных сварных металлоконструкций.

Кислороднофлюсовая резка деталей из высокохромистых и хромистоникелевых сталей и чугуна. Кислородная резка судовых объектов на плаву. Автоматическая и механическая сварка средней сложности и сложных аппаратов, узлов, конструкций трубопроводов из различных сталей, чугуна, цветных металлов и сплавов. Автоматическая сварка ответственных сложных строительных и технологических конструкций, работающих в сложных условиях. Ручное электродуговое воздушное строгание сложных деталей из различных сталей, чугуна, цветных металлов и сплавов в различных положениях. Сварка конструкций из чугуна. Наплавка дефектов сложных деталей машин, механизмов, конструкций и отливок под механическую обработку и пробное давление. Горячая правка сложных конструкций. Чтение чертежей различных сложных сварных металлоконструкций.

Должен знать: устройство различной электросварочной и газорезательной аппаратуры, автоматов и полуавтоматов, особенности сварки и электродугового строгания на переменном и постоянном токе; основы электротехники в пределах выполняемой работы; виды дефектов в сварных швах и методы их предупреждения и устранения; основы сварки металлов; механические свойства свариваемых металлов; принципы подбора режима сварки по приборам; марки и типы электродов; методы получения и хранения наиболее распространенных газов: ацетилена, водорода, кислорода, пропан-бутана, используемых при газовой сварке; процесс газовой резки легированной стали.

Примеры работ

- Аппаратура, сосуды и емкости из углеродистой стали, работающие без давления, — сварка.

- Аппараты, сосуды и емкости из углеродистой стали, работающие без давления — сварка.

- Арматура трубопроводная запорная из цветных металлов и сплавов под пробное давление свыше 1,6 до 5,0 МПа (свыше 15,5 до 48,4 атм) — наплавление дефектов.

- Баки трансформаторов — приварка патрубков, сварка коробок под выводы, коробок охладителей, установок тока и крышек баков.

- Баллеры руля, кронштейны гребных валов — наплавление.

- Блоки цилиндров двигателей автомобилей — наплавление раковин в отливках.

- Валы коленчатые — наплавка шеек.

- Вкладыши бронзовые и латунные — наплавка на стальные подшипники.

- Гарнитура и горелок котлов — сварка.

- Детали из листовой нержавеющей стали, алюминиевых или медных сплавов — газоэлектрическая резка со скосом кромок.

- Детали из листовой стали толщиной свыше 60 мм — резка вручную по разметке.

- Детали из чугуна — сварка, наплавление с подогревом и без подогрева.

- Детали и узлы из цветных металлов — сварка с последующим испытанием под давлением.

- Замедлители вагонные — сварка и наплавление узлов в эксплуатационных условиях.

- Зубья чугунные шестерен — наплавление.

- Изделия из цветных сплавов тонкостенные (крышки воздухоохладителей, подшипниковые щиты, вентиляторы турбогенераторов) — наварка латунью или силумином.

- Изделия чугунные крупные: рамы, шкивы, маховики, шестерни — наплавление раковин и трещин.

- Камеры рабочих колес гидравлических турбин — сварка и наплавление.

- Каркасы промышленных печей и котлов — сварка.

- Картеры крупных моторов и механической передачи тепловозов — сварка.

- Картеры моторов нижние — сварка.

- Катушки полюсов электрических машин из полосовой меди — сварка и приварка перемычек.

- Коллекторы газовыхлопные и трубы — сварка.

- Кольца регулирующие гидравлических турбин — сварка и наплавление.

- Конструкции доменных печей (кожухи, воздухоподогреватели, газопроводы) — резка со скосом кромок.

- Корпусы и мосты ведущих колес жатки — сварка.

- Корпусы компрессоров, цилиндров низкого и высокого давления воздушных компрессоров — наплавление трещин.

- Корпусы роторов диаметром до 3500 мм — сварка.

- Корпусы стопорных клапанов турбин мощностью до 25000 кВт — сварка.

- Корпусы щеткодержателей, сегменты реверсов, роторы электродвигателей — наплавление.

- Крепление и опоры для трубопроводов — сварка.

- Кронштейны и крепления шкворневые тележки тепловоза — сварка.

- Листы больших толщин (броня) — сварка.

- Мачты, вышки буровые и эксплуатационные — сварка в цеховых условиях.

- Мебель из алюминия — сварка.

- Плиты фундаментальные крупные электрических машин — сварка.

- Подкосы, полуоси стойки шасси самолетов — сварка.

- Подогреватели — сварка обоймы, водогрейной трубы с обоймой, конусом, кольцами и фланцами.

- Подшипники и вкладыши буксовые, дышловые — наплавление по рамке и наплавление трещин.

- Поршни пневматических молотов — наплавление раковин и трещин.

- Пылегазовоздухопроводы, узлы топливоподачи и электрофильтров — сварка.

- Рамки золотниковые, маятники — сварка.

- Рамки иллюминаторные из алюминиевых сплавов — сварка.

- Рамы транспортеров — сварка.

- Резервуары воздушные троллейбусов — сварка.

- Резервуары для нефтепродуктов вместимостью менее 1000 куб. м — сварка.

- Рельсовые стыковые соединения — приварка в эксплуатационных условиях.

- Рельсы и сборные крестовины — наплавление концов.

- Сетки металлические одинарные и крученые для целлюлозно-бумажного производства — пайка концов серебряным припоем.

- Станины дробилок — сварка.

- Станины и электрических машин сварно-литые — сварка.

- Станины крупных станков чугунные — сварка.

- Станины рабочих клетей прокатных станов — наплавление.

- Статоры турбогенераторов с воздушным охлаждением — сварка.

- Трубки под датчики с радиоактивным изотопом — наплавление.

- Трубные элементы котлов, бронелисты и т.п. — горячая правка.

- Трубопроводы наружных и внутренних сетей водоснабжения и теплофикации — сварка на монтаже.

- Трубопроводы наружных и внутренних сетей газоснабжения низкого давления — сварка в цеховых условиях.

- Трубопроводы технологические 5 категории — сварка.

- Трубы бурильные — приварка муфт.

- Фахверки, связи, фонари, прогоны, монорельсы — сварка.

- Фрезы и штампы сложные — сварка и наплавление быстрореза и твердого сплава.

- Холодильники латунные — сварка швов под гидроиспытания при давлении до 2,5 МПа (24,2 атм).

- Цилиндры блоков автомашин — наплавление раковин.

- Цистерны автомобильные — сварка.

- Шары, поплавки и цистерны из специальных алюминиевых сплавов — сварка.

5-й разряд

Характеристика работ. Ручная дуговая, плазменная и газовая сварка различной сложности аппаратов, деталей, узлов, конструкций и трубопроводов из различных сталей, чугуна, цветных металлов и сплавов, предназначенных для работы под динамическими и вибрационными нагрузками и под давлением. Ручная дуговая и плазменная сварка сложных строительных и технологических конструкций, работающих в сложных условиях. Кислородная и плазменная прямолинейная и горизонтальная резка сложных деталей из различных сталей, цветных металлов и сплавов по разметке вручную с разделкой кромок под сварку, в том числе с применением специальных флюсов из различных сталей и сплавов. Кислородная резка металлов под водой. Автоматическая и механическая сварка сложных аппаратов, узлов, конструкций и трубопроводов из различных сталей, цветных металлов и сплавов. Автоматическая сварка строительных и технологических конструкций, работающих под динамическими и вибрационными нагрузками. Механизированная сварка сложных строительных и технологических конструкций, работающих в тяжелых условиях.

Ручная дуговая, плазменная и газовая сварка различной сложности аппаратов, деталей, узлов, конструкций и трубопроводов из различных сталей, чугуна, цветных металлов и сплавов, предназначенных для работы под динамическими и вибрационными нагрузками и под давлением. Ручная дуговая и плазменная сварка сложных строительных и технологических конструкций, работающих в сложных условиях. Кислородная и плазменная прямолинейная и горизонтальная резка сложных деталей из различных сталей, цветных металлов и сплавов по разметке вручную с разделкой кромок под сварку, в том числе с применением специальных флюсов из различных сталей и сплавов. Кислородная резка металлов под водой. Автоматическая и механическая сварка сложных аппаратов, узлов, конструкций и трубопроводов из различных сталей, цветных металлов и сплавов. Автоматическая сварка строительных и технологических конструкций, работающих под динамическими и вибрационными нагрузками. Механизированная сварка сложных строительных и технологических конструкций, работающих в тяжелых условиях. Ручное электродуговое воздушное строгание сложных деталей из различных сталей, чугуна, цветных металлов и сплавов в различных положениях. Сварка конструкций в блочном исполнении во всех пространственных положениях сварного шва. Сварка и наплавка трещин и раковин в тонкостенных изделиях и в изделиях с труднодоступными для сварки местами. Термообработка газовой горелкой сварных стыков после сварки. Чтение чертежей различной сложности сварных пространственных металлоконструкций.

Ручное электродуговое воздушное строгание сложных деталей из различных сталей, чугуна, цветных металлов и сплавов в различных положениях. Сварка конструкций в блочном исполнении во всех пространственных положениях сварного шва. Сварка и наплавка трещин и раковин в тонкостенных изделиях и в изделиях с труднодоступными для сварки местами. Термообработка газовой горелкой сварных стыков после сварки. Чтение чертежей различной сложности сварных пространственных металлоконструкций.

Должен знать: электрические схемы и конструкции различных сварочных машин, автоматов, полуавтоматов и источников питания; технологические свойства свариваемых металлов, включая высоколегированные стали, а также наплавленного металла и металла, подвергающегося строганию; выбор технологической последовательности наложения сварных швов; влияние термической обработки на свойства сварного шва, правила резки металлов под водой.

Примеры работ

- Амбразуры доменных печей — наплавка раковин и трещин.

- Аппаратура и сосуды из углеродистых сталей, работающих под давлением, и из легированных сталей, работающих без давления, — сварка.

- Арматура мартеновских печей — сварка при ремонте действующего оборудования.

- Арматура несущих железобетонных конструкций (фундаменты, колонны, перекрытия и т.п.) — сварка.

- Арматура трубопроводная запорная из оловянных бронз и кремнистой латуни — наплавка под пробное давление свыше 5,0 МПа (48,4 атм).

- Баки уникальных мощных трансформаторов — сварка, включая приварку подъемных крюков, домкратных скоб, нержавеющих плит, работающих под динамическими нагрузками.

- Балки и траверсы тележек кранов и балансиры — сварка.

- Балки пролетные мостовых кранов грузоподъемностью менее 30 т — сварка.

- Балки хребтовые, буферные, шкворневые, рамы тележек локомотивов и вагонов — сварка.

- Баллоны, колпаки, сферы, работающие в вакууме, — сварка.

- Барабаны котлов давлением до 4,0 МПа (38,7 атм) — сварка.

- Блоки строительных и технологических конструкций из листового металла (воздухонагреватели, скрубберы, кожухи доменных печей, сепараторы, реакторы, газоходы доменных печей и т.п.) — сварка.

- Блоки цилиндров и водяные коллекторы изделий — сварка.

- Валы коленчатые крупные — сварка.

- Ванны свинцовые — сварка.

- Газгольдеры и резервуары для нефтепродуктов объемом 5000 куб. м и более — сварка в цеховых условиях.

- Газонефтепродуктопроводы — сварка на стеллаже.

- Детали газосварочной аппаратуры — пайка серебряными припоями.

- Детали конструкций сложной кофигурации — резка с разделкой кромок под сварку без дополнительной механической обработки.

- Детали машин, механизмов и конструкций кованых, штампованных и литых (винты гребные, лопасти турбин, блоки цилиндров двигателей и т.п.) — наплавление дефектов.

- Детали особо сложных машин и механизмов (аппараты засыпные доменных печей, винты гребные, лопасти турбин, валки прокатных станов и т.

п.) — наплавление специальными, твердыми, износостойкими и коррозионно-стойкими материалами.

п.) — наплавление специальными, твердыми, износостойкими и коррозионно-стойкими материалами. - Днища шаровые и сферические — вырезка косых отверстий без последующей механической обработки.

- Змеевики из красной меди — сварка.

- Кессоны для мартеновских печей, работающих при высоких температурах, — сварка.

- Кессоны мартеновских печей (горячий ремонт) — внутреннее наплавление.

- Коллекторы сложной конфигурации из 20 и более деталей из нержавеющей и жаропрочной стали с проверкой на макроструктуру и рентгенографию — сварка.

- Колонны, бункера, стропильные и подстропильные фермы, балки, эстакады и т.п. — сварка.

- Компенсаторы сильфонного типа из нержавеющих сталей — пайка.

- Конструкции радиомачт, телебашен и опор ЛЭП — сварка в стационарных условиях.

- Корпусы врубовых, погрузочных машин, угольных комбайнов и шахтных электровозов — сварка.

- Корпусы головок, траверсы, основания и другие сложные узлы прессов и молотов — сварка.

- Корпусы, крышки, тройники, колена, цилиндры чугунные — наплавление дефектов.

- Корпусы роторов диаметром свыше 3500 мм — сварка.

- Корпусы стопорные клапанов турбин мощностью свыше 25000 кВт — сварка.

- Крышки, статоры и облицовка лопастей гидравлических турбин — сварка.

- Мачты, вышки буровые и эксплуатационные — сварка при монтаже.

- Основания из высоколегированных буровых труб под буровые вышки и трехдизельные приводы — сварка.

- Отливки алюминиевые и бронзовые, сложные и крупные — наплавление раковин и трещин.

- Плиты опорные шагающих экскаваторов — сварка.

- Пресс-формы сложные — подварка в труднодоступных местах.

- Рамы и узлы автомобилей и дизелей — сварка.

- Рамы шкворневые и поддизельные локомотивов — сварка.

- Резервуары для нефтепродуктов вместимостью от 1000 и менее 5000 куб. м — сварка на монтаже.

- Роторы электрических машин — сварка короткозамкнутых колец, стержней, наплавление.

- Станины сложные, фартуки крупных токарных станков — сварка, наплавление трещин.

- Стыки выпусков арматуры элементов несущих сборных железобетонных конструкций — сварка.

- Трубки импульсные системы КИП и автоматики — сварка.

- Трубные элементы паровых котлов давлением до 4,0 МПа (38,7 атм) — сварка.

- Трубопроводы наружных и внутренних сетей газоснабжения низкого давления — сварка на монтаже.

- Трубопроводы наружных и внутренних сетей газоснабжения среднего и низкого давления — сварка при монтаже и в цеховых условиях.

- Трубопроводы технологические III и IV категорий (групп), а также трубопроводы пара и воды III и IV категорий — сварка.

- Трубы свинцовые — сварка.

- Узлы подмоторных рам и цилиндры амортизаторов шасси самолетов — сварка.

- Холодильники латунные — сварка швов под гидроиспытание под давлением свыше 2,5 МПа (24,2 атм).

- Цилиндры двигателей — наплавление внутренних и наружных рубашек.

- Шины, ленты, компенсаторы к ним из цветных металлов — сварка.

6-й разряд

Характеристика работ. Ручная дуговая, плазменная и газовая сварка особо сложных аппаратов, деталей, узлов, конструкций и трубопроводов из различных сталей, чугуна, цветных металлов и сплавов, предназначенных для работы под динамическими и вибрационными нагрузками и под высоким давлением. Ручная дуговая и газоэлектрическая сварка строительных и технологических конструкций, работающих под динамическими и вибрационными нагрузками, и конструкций сложной конфигурации. Автоматическая сварка различных конструкций из легированных специальных сталей, титановых и других сплавов на автоматах специальной конструкции, многодуговых, многоэлектродных автоматах и автоматах, оснащенных телевизионными, фотоэлектронными и другими специальными устройствами, на автоматических манипуляторах (роботах). Механизированная сварка аппаратов, узлов, конструкций трубопроводов, строительных и технологических конструкций, работающих под динамическими и вибрационными нагрузками, при выполнении сварных швов в потолочном положении и на вертикальной плоскости. Сварка экспериментальных конструкций из металлов и сплавов с ограниченной свариваемостью, а также из титана и титановых сплавов. Сварка сложных конструкций в блочном исполнении во всех пространственных положениях сварного шва.

Должен знать: разновидность титановых сплавов, их сварочные и механические свойства; кинематические схемы автоматов и полуавтоматов, принципиальное устройство электронных схем управления; правила обучения роботов и правила работы с робототехническими комплексами; виды коррозии и факторы, вызывающие ее; методы специальных испытаний свариваемых изделий и назначение каждого из них; основные виды термической обработки сварных соединений; основы по металлографии сварных швов.

Примеры работ

- Балки пролетные мостовых кранов грузоподъемностью 30 т и выше — сварка.

- Балки рабочих площадок мартеновских цехов, конструкции бункерных и разгрузочных эстакад металлургических предприятий, балки подкрановые под краны тяжелых режимов работы, стрелы шагающих экскаваторов — сварка.

- Барабаны котлов давлением свыше 4,0 МПа (38,7 атм) — сварка.

- Блоки разделения воздуха кислородных цехов — сварка деталей из цветных металлов.

- Газгольдеры и резервуары для нефтепродуктов объемом 5000 куб. м и более — сварка при монтаже.

- Газонефтепродуктопроводы магистральные — сварка на монтаже.

- Детали и узлы из цветных металлов, работающие под давлением свыше 4,0 МПа (38,7 атм), — сварка.

- Емкости и покрытия сферические и каплевидные — сварка.

- Емкости, колпаки, сферы и трубопроводы вакуумные — сварка.

- Замки бурильных труб и муфт — сварка двойным швом.

- Колеса рабочие газотурбокомпрессоров, паровых турбин, мощных воздуходувок — приварка лопастей и лопаток.

- Колонны синтеза аммиака — сварка.

- Конструкции из легких алюминиево-магниевых сплавов — сварка.

- Конструкция радиомачт, телебашен и опор ЛЭП — сварка при монтаже.

- Конструкции из маломагнитных сталей — сварка.

- Коробки паровых турбин — сварка и наплавленне раковин.

- Корпусы статоров крупных турбогенераторов с водородным и водородно-водяным охлаждением — сварка.

- Корпусы тяжелых лазерных двигателей и прессов — сварка.

- Котлы паровые — правка донышек, сварка ответственных узлов односторонним стыковым швом.

- Лапы и шорошки буровых долот, бурильные паропроводники — сварка.

- Лопатки роторов и статоры турбин — пайка.

- Нефте- и газопроводы — сварка при ликвидации разрывов.

- Обвязка трубопроводами нефтяных и газовых скважин и скважин законтурного заполнения — сварка.

- Проводки импульсных турбин и котлов — сварка.

- Резервуары и конструкции из двухслойной стали и других биметаллов — сварка.

- Стержни арматуры железобетонных конструкций разъемных форм — сварка.

- Строения пролетные металлических и железобетонных мостов — сварка.

- Трубные элементы паровых котлов давлением свыше 4,0 МПа (38,7 атм) — сварка.

- Трубопроводы напорные, камеры спиральные и камеры рабочего колеса турбин гидроэлектростанций — сварка.

- Трубопроводы наружных сетей газоснабжения среднего и высокого давления — сварка при монтаже.

- Трубопроводы технологические I и II категорий (групп), а также трубопроводы пара и воды I и II категорий — сварка.

Электрогазосварщик — МЦИО

Международный центр инноваций и обучения (МЦИО): первичное обучение, присвоение разряда и повышение квалификации по направлению «Электрогазосварщик»

На сегодняшний момент мы часто сталкиваемся с дефицитом опытных и квалифицированных специалистов по основным целевым направлениям, несмотря на то, что спрос на квалифицированную рабочую силу неумолимо растет. Подыскать компетентного квалифицированного специалиста при всем видимом разнообразии становится все труднее, что становится все более серьезной проблемой в условиях динамичного развития отрасли. В связи с этим, многие компании предлагают специалистам рабочих профессий исключительные условия для профессионального развития и карьерного роста. Для того, чтобы стать и/или оставаться востребованным специалистом, работникам самых разных профессий: арматурщикам, аппаратчикам химводоочистки, газосварщикам, лифтерам, плотникам, поварам, операторам добычи нефти и газа и др., необходимо постоянно подтверждать свою квалификацию, поддерживать и повышать разряд, свои знания и навыки, путем прохождения курсов повышения квалификации по конкретной рабочей специальности. Определиться с рабочей специальностью вам поможет ЕТКС – Единый справочник с перечнем всех рабочих профессий, а Международный центр инноваций и обучения (МЦИО) поможет вам подобрать программу, обучиться и получить свидетельство государственного образца о присвоении первоначального разряда или о повышении разряда для более опытных специалистов.

Наша целевая аудитория – это специалисты самых разных направлений и профессий.

МЦИО предлагает всем слушателям программ повышения квалификации выбрать для себя наиболее оптимальный формат обучения рабочей профессии – это может быть как очная форма, так и заочная, то есть удаленная, не привязанная к конкретному месту, и не требующая отрыва от производства, где специалист сам решает в какое время ему будет удобнее прослушать курс.

Весь процесс подготовки, а также все программы курсов по подтверждению квалификации и присвоению рабочей специальности, разработанные Международным центром инноваций и обучения, строго соответствуют действующим квалификационным требованиям по каждому разряду и каждой рабочей профессии

По итогам прохождения программ первичного обучения, присвоения или повышения разряда, вы сможете получить свидетельство о присвоении профессии и удостоверение, подтверждающее повышение квалификации установленного образца. Все документы вы сможете получить лично в Международном центре инноваций и обучения, либо выбрать опцию «Доставка курьером», и мы доставим их вам в течение трех дней.

Учебный план:

Теоретическое обучение

- Экономический курс

- Общетехнический курс

- Чтение чертежей

- Электротехника

- Материаловедение

- Допуски и технические измерения

- Общая технология производства

- Охрана труда и пожарная безопасность

- Оборудование, приспособления и инструменты для выполнения бетонных работ

- Приготовление и транспортирование бетонной смеси

- Укладка и уплотнение бетонной смеси.

- Уход за бетоном и разборка опалубки

- Электрический и пневматический инструмент

Дополнительные направления обучения для

Электрогазосварщиков:- Аттестация сварщиков НАКС

- Аттестация по электробезопасности

- Сварщик пластмасс 1-4 разряд

- Обучение по охране труда (в том числе на высоте)

- Обучение по пожарно-техническому минимуму (ПТМ)

- Оказание первой помощи

Учебный план вскоре будет добавлен на сайт.

Как поступить, если профстандарт утвержден для сварщика, а у нас электрогазосварщик, занятый на резке и ручной сварке?

Рассмотрев вопрос, мы пришли к следующему выводу:Наименование профессии указанного работника должно быть приведено в соответствие с ЕТКС и в зависимости от трудовой функции именоваться либо «электросварщик ручной сварки», либо «электрогазосварщик».

Обоснование вывода:

Частью второй ст. 57 ТК РФ установлено, что если в соответствии с Трудовым кодексом РФ, иными федеральными законами с выполнением работ по определенным должностям, профессиям, специальностям связано предоставление компенсаций и льгот либо наличие ограничений, то наименование этих должностей, профессий или специальностей и квалификационные требования к ним должны соответствовать наименованиям и требованиям, указанным в квалификационных справочниках, или соответствующим положениям профессиональных стандартов. Указанное требование распространяется на всех работодателей вне зависимости от их организационно-правовой формы или формы собственности.

Из приведенной нормы следует, что соблюдение квалификационных требований, установленных квалификационным справочником или профессиональным стандартом, необходимо только в тех случаях, когда компенсации, льготы, ограничения «привязаны» к конкретной должности (профессии, специальности). Например, в стаж, дающий право на досрочное пенсионное обеспечение, включаются только периоды работы по определенным профессиям и должностям (ч.ч. 1, 2 ст. 30 Федерального закона от 28.12.2013 N 400-ФЗ «О страховых пенсиях», постановление Правительства РФ от 16.07.2014 N 665).

В рассматриваемой ситуации с выполнением работ по указанным в вопросе профессиям «электросварщик ручной сварки» и «электрогазосварщик» связано предоставление ряда льгот. Так, в соответствии с разделом XXXIII «Общие профессии» Списка N 2 производств, работ, профессий, должностей и показателей с вредными и тяжелыми условиями труда, занятость в которых дает право на пенсию по возрасту (по старости) на льготных условиях, утвержденного постановлением Кабинета Министров СССР от 26.01.1991 N 10 (далее — Список N 2), электросварщикам ручной сварки (позиция 23200000-19906) и электрогазосварщикам (позиция 23200000-19756) предоставлено право на досрочную трудовую пенсию по старости.

Соответственно, наименование этих профессий и квалификационные требования к ним должны соответствовать наименованиям и требованиям, указанным в квалификационных справочниках, или соответствующим положениям профессиональных стандартов (смотрите Единый тарифно-квалификационный справочник работ и профессий рабочих. Выпуск 2. Часть 1, раздел «Сварочные работы», утвержденный постановлением Минтруда России от 15.11.1999 N 45 (далее — ЕТКС), и приказ Минтруда РФ от 28.11.2013 N 701н «Об утверждении профессионального стандарта «Сварщик», далее — профстандарт).

В свою очередь, если одна и та же должность (профессия) содержится в квалификационном справочнике и в профессиональном стандарте, то работодатель самостоятельно определяет, какой нормативный правовой акт он использует (п. 5 информации Минтруда РФ от 04.04.2016 N 14-0/10/В-2253 «По вопросам применения профессиональных стандартов», письмо Министерства образования и науки РФ от 12.02.2016 N 09-ПГ-МОН-814, информация Минтруда РФ от 10.02.2016 «О применении профессиональных стандартов в сфере труда»). Соответственно, работодатель вправе применять как профессиональный стандарт, так и соответствующий квалификационный справочник.

При этом из положений части второй ст. 57 ТК РФ следует, что у всех работников, которым положены компенсации и льготы, в частности льготное пенсионное обеспечение, трудовая функция должна именоваться в строгом соответствии с соответствующим квалификационным справочником или профессиональным стандартом.

В рассматриваемой ситуации наименование профессии работника «электрогазосварщик, занятый на резке и ручной сварке» не в полной мере соответствует трудовому законодательству, поскольку ЕТКС или профессиональный стандарт такого наименования профессии не предусматривают. Поэтому в данном случае наименование профессии указанного работника должно быть приведено в соответствие с ЕТКС и в зависимости от трудовой функции именоваться либо «электросварщик ручной сварки» (2-6 разряды), либо «электрогазосварщик» (2-6 разряды).

Ответ подготовил:

Эксперт службы Правового консалтинга ГАРАНТ

Трошина Татьяна

Контроль качества ответа:

Рецензент службы Правового консалтинга ГАРАНТ

Кудряшов Максим

Электрогазосварщик — льготная профессия

В практике применения законодательства по досрочному пенсионному обеспечению возникает немало трудностей, обусловленных имеющимися несоответствиями в списках, разнообразием наименований профессий и должностей, а также большим количеством содержащихся на них производств. Сложности вызывает и то обстоятельство, что на недостаточно высоком уровне находится работа по организации льготного пенсионного обеспечения на некоторых предприятиях и в организациях.

К сожалению, до сих пор руководители и кадровые работники многих предприятий, с досадным легкомыслием относятся к ведению трудовых книжек. Своей безграмотностью при заполнении трудовых книжек они лишают рабочих права на досрочную пенсию, закладывают основу для возникновения конфликта.

Не редки случаи внесения предприятиями в штатные расписания произвольных наименований и должностей которые не соответствуют характеру выполняемых работ и Спискам льготных профессий в соответствие с которыми определяется право застрахованного лица на назначение досрочной трудовой пенсии.

Согласно Инструкции о порядке ведения трудовых книжек, утвержденной Постановлением Правительства РФ от 16.04.2003г. № 225 «О трудовых книжках», наименования профессий в них должны вноситься в соответствии с ЕТКС (Единый тарифно-квалификационный справочник), а наименования должностей – с Единой номенклатурой должностей служащих. Списки льготных должностей и профессий также составлены в строгом соответствии с этими документами. Поэтому, основанием для представления пенсионной льготы является работа в конкретной профессии (должности) прямо предусмотренной Списками № 1, 2 производств, работ, профессий и должностей дающих право на льготное пенсионное обеспечение.

Разделом XXXIII «Общие профессии» Списка от 26.01.1991г. № 1 поименованы электрогазосварщики, занятые на резке и ручной сварке, на полуавтоматических машинах, а также на автоматических машинах с применением флюсов, содержащих вредные вещества не ниже 3 класса опасности.

Кроме того, обязательным условием для назначения досрочной трудовой пенсии по старости являются периоды работы, выполняемые постоянно в течении полного рабочего дня.

В вязи с этим, при определении права на назначение досрочной трудовой пенсии застрахованных лиц, имеющих периоды работы в должности электрогазосварщика (газоэлектросварщика) является подтверждение полной занятости и уточнение вида производимой сварки.

При решении вопроса о назначении досрочной трудовой пенсии этой категории рабочих зачастую возникают затруднения в подтверждении вида сварки, что связано с указанием в трудовых книжках наименования профессии — электрогазосварщик без уточнения вида выполняемой работы. Для назначения досрочной пенсии необходима уточняющая справка предприятия установленного образца, подтверждающая постоянную занятость в качестве электрогазосварщика на резке и ручной сварке, на полуавтоматических или на автоматических машинах. При этом электрогазосварщикам, работающим на автоматических машинах, пенсия по Списку № 2 назначается при условии, если они постоянно заняты на работах с применением флюсов, содержащих вредные вещества не ниже 3 класса опасности.

Электрогазосварщикам, занятым на резке и ручной сварке или на полуавтоматических машинах, досрочная пенсия назначается без каких-либо дополнительных условий. Для них достаточно выполнения работ, предусмотренных для этой профессии в ЕТКС (выпуск 2). Здесь следует заметить, что в тарифно-квалификационных характеристиках на профессию «Электрогазосварщик» предусмотрены как сварочные работы и резка, так и наплавка. Работы по наплавке не лишают рабочего права на досрочное пенсионное обеспечение.

Полуавтоматическая или автоматическая сварка в среде аргона или другого инертного газа права на пенсию по Списку № 2 не дает. Сварщикам на контактной (прессовой) сварке пенсия по старости назначается на общих основаниях.

В уточняющей справке должны быть указаны те документы, на основании которых она выдана (приказы, личные карточки, лицевые счета по начислению заработной платы, книги учета основных средств и др.). В случае отсутствия на предприятии необходимых документов, подтверждающих характер работы, досрочная трудовая пенсия не может быть назначена, т.к. других норм установления права на назначение досрочной трудовой пенсии по старости пенсионным законодательством не предусмотрено.

Пресс-служба

Отделения Пенсионного фонда РФ

по Кабардино-Балкарской республике

г. Нальчик, ул. Чернышевского 181 «а»,

Офис # 316, тел.: 8(8662)42-09-33

Вебсайт: http://www.pfrf.ru/branches/kbr/news/

E-mail: [email protected]

Поделиться новостью

Сварка во взрывоопасных зонах — EE Publishers

13 июля 2017 г., Публикуется в статьях: EE Publishers, Статьи: Vector.

Составлено Питером Кутзи, Explotac

Летящие искры и неправильная сварка могут вызвать преждевременный выход из строя взрывозащищенного оборудования.

Летящие искры при сварке и резке являются основными причинами пожаров и взрывов во взрывоопасных зонах.Сварочная дуга создает экстремальные температуры и может представлять значительную опасность пожара и взрыва, если не соблюдаются меры безопасности (см. Рис. 1).

Для целей данной статьи «переносной генератор» определяется как любой переносной или мобильный генератор или вспомогательный генератор сварочного аппарата, который используется для подачи энергии к переносному электрическому оборудованию ». «Горячая работа» определяется как любая операция с источником воспламенения, такая как, помимо прочего, использование открытого пламени или искрообразователя, сварка, резка горелкой, пайка, скалывание, шлифование и абразивно-струйная очистка.

Рис. 1: Дуги и искры при сварке и резке.

Повреждения, вызванные сваркой

Электрическая дуга в ГВС и электродвигателях, исполнительных механизмах и приводах возникает в результате сварки оборудования, что является одним из видов отказа тел качения и не качения. Помните, что сварщики — не эксперты по надежности, а профессионалы, которые знают, как сваривать, строить и ремонтировать, используя все типы сварочных процессов.

Руководители по техническому обслуживанию должны обучать своих специалистов по техническому обслуживанию, сварщиков и подрядчиков.

Рис. 2: Повреждения, вызванные сваркой.

Так почему мы принимаем этот режим отказа, если его можно устранить?

Примечание : Невыполнение этой задачи должным образом приведет к выходу подшипника из строя из-за электрической дуги, которая является видом отказа подшипников. Кроме того, это вызовет отказ многих различных электрических компонентов. Помните, что электрический ток от сварки всегда будет идти по пути наименьшего сопротивления.

Рис. 3: Удлинитель с сертификатом взрывозащиты и зажимом типа «крокодил» с сертификатом взрывозащиты.

Причины повреждений сваркой

Прохождение электрического тока через подшипники может произойти, когда заземление сварочного аппарата соединено с заземлением оборудования во время процесса сварки. Например, подрядчик выполняет сварку на вашем предприятии и решает закрепить заземление через ближайший электродвигатель. Это будет разряд с высоким током, который может «сварить» детали подшипника вместе изнутри или сколотить их. Это приведет к преждевременному выходу подшипников из строя, что может привести к производственным потерям (см. Рис.2).

Поражение электрическим током

Поражение электрическим током — одна из самых серьезных и непосредственных опасностей, с которыми сталкивается сварщик. Поражение электрическим током может привести к серьезным травмам или смерти как в результате самого удара, так и в результате падения, вызванного реакцией на удар.

Рис. 4: Электродвигатель с заземлением.

Конечный пользователь должен проверить устройство утечки на землю и записать показания, чтобы обеспечить безопасную рабочую среду. При использовании мобильного генератора для подачи питания на сварочные аппараты или любое другое электрическое оборудование должно быть обеспечено следующее:

- Сертификат соответствия (CoC) выдан на всю электрическую установку.Пользователь или арендодатель, в зависимости от обстоятельств, должен находиться в позиции CoC.

- Цепи заземления с сопротивлением не более 0,2 Ом должны быть замкнутыми между генератором и установкой (безопасное заземление) и должны быть проверены и зарегистрированы перед началом любых работ.

- Генератор оборудован устройством защиты от утечки на землю.

- Лицо, ответственное за доставку мобильного генератора на станцию, несет ответственность за проверку утечки на землю и ее запись ежедневно или каждый раз, когда он перемещается.Тест должен быть записан и храниться вместе с машиной для проверки специалистом по безопасности в любое время.

Примечание: Удлинитель с сертификатом взрывозащиты для заземления во взрывоопасных зонах должен использоваться, если подходящего заземления нет рядом с местом, где должна проводиться сварка. Это необходимо для предотвращения возникновения дуги или искр в неконтролируемой зоне во взрывоопасных зонах (см. Рис. 3).

Рис. 5: Заземление имеющейся станции.

Примечание: Обычные зажимы типа «крокодил» могут соскользнуть и вызвать дугу или искры в опасных местах.Это может быть источником возгорания.

Соединение и заземление

Между любым оборудованием, используемым во взрывоопасных зонах, должно быть установлено эквипотенциальное соединение, чтобы предотвратить поражение электрическим током, а также дуги и искры. Заземление сварочного аппарата никогда не должно быть соединено с землей оборудования завода, так как это приведет к преждевременному выходу оборудования из строя.

Никогда не используйте внешнее заземление оборудования, такого как:

- Двигатели

- Насосы

- Приводы

- Инструменты

- Распределительные коробки

- Ручные станции

- Распределительные щиты (см. Рис.4, 5 и 6)

Рис. 6: Распределительный щит с заземлением.

Заземление сварочных аппаратов и генераторов может быть подключено к точкам защитного заземления, например:

- Основные точки заземления

- Заземление судов или сооружений

- Заземляющие электроды

Примечание : Использование заземления оборудования строго запрещено во избежание преждевременных отказов.

Заключение

Безопасность — важный фактор в любом сварочном проекте.Дуговая сварка является безопасным занятием при соблюдении надлежащих мер предосторожности, но при игнорировании мер безопасности сварщики сталкиваются с рядом опасностей, которые могут быть потенциально опасными, включая пожары и взрывы, поражение электрическим током, дым и газ и многое другое. Работодатель должен обеспечить безопасную рабочую среду в соответствии с разделом 8 Закона об охране труда № 85 от 1993 года.

Свяжитесь с Питером Кутзи, Explotac, [email protected]

Статьи по теме

| Единый тарифный квалификационный справочник работ и профессий рабочих | |

| Выпуск 22. | Производство и ремонт самолетов, двигателей и их оборудования |

| § 216. | Слесарь-электромонтер (2 разряд, 3 разряд, 4 разряд, 5 разряд, 6 разряд, 7 разряд) |

Электрик Эткс по эксплуатации и ремонту электрооборудования. Профессия электрика в справочнике ЭТКС называется электромонтер по ремонту и обслуживанию электрооборудования. он больше подходит принятому стандарту «слесарь-электрик». у нас на этом

Автор — = LeMoNtE = — задал вопрос в разделе Прочие карьерные вопросы

Кадровики опытные, подскажите плиз делитанта, зачем вам подводить все позиции под ЕТКС? Мы ЗАО…. и получил лучший ответ

Ответ Натальи Ждановой [гуру]

Статья 57 Кодекса: «Если в соответствии с настоящим Кодексом, другими федеральными законами предоставление компенсаций и льгот или наличие ограничений являются связанных с выполнением работы по определенным должностям, профессиям, специальностям, то наименование этих должностей, профессий или специальностей и квалификационные требования к ним должны соответствовать наименованиям и требованиям, указанным в квалификационных справочниках, утвержденных в порядке, установленном Правительство РФ; «… Ключевое слово здесь — «если». Оказывается, если не подключен, то ЭТКС использовать нельзя.