Устройство для литья пластика (экструдер)

В этой статье рассмотрим, как изготовить экструдер. Но сначала давайте, что такое экструдер и экструзия.

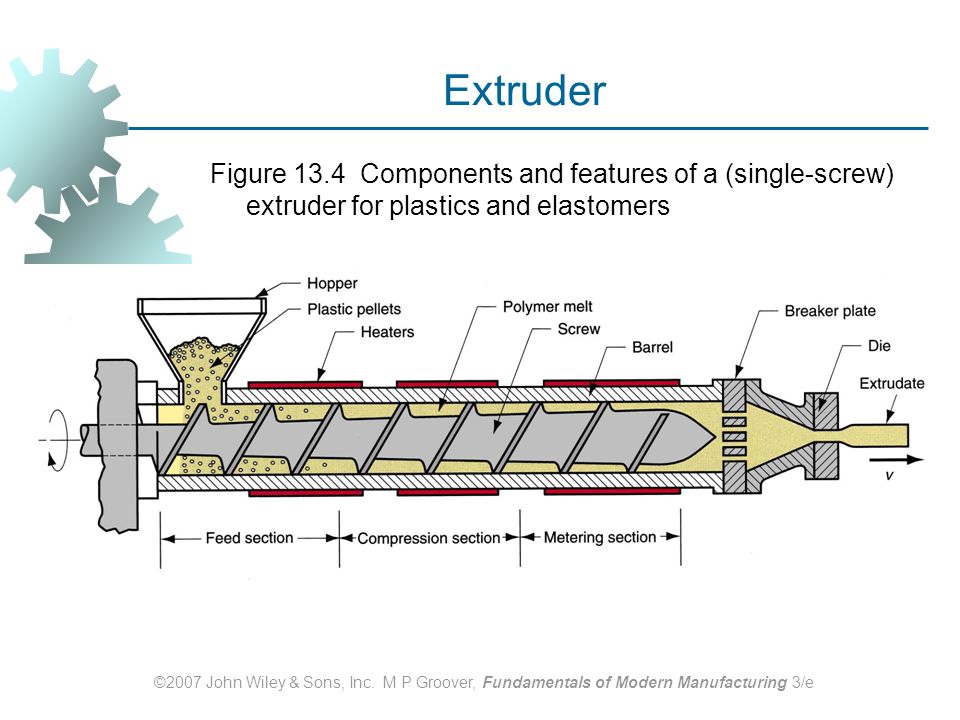

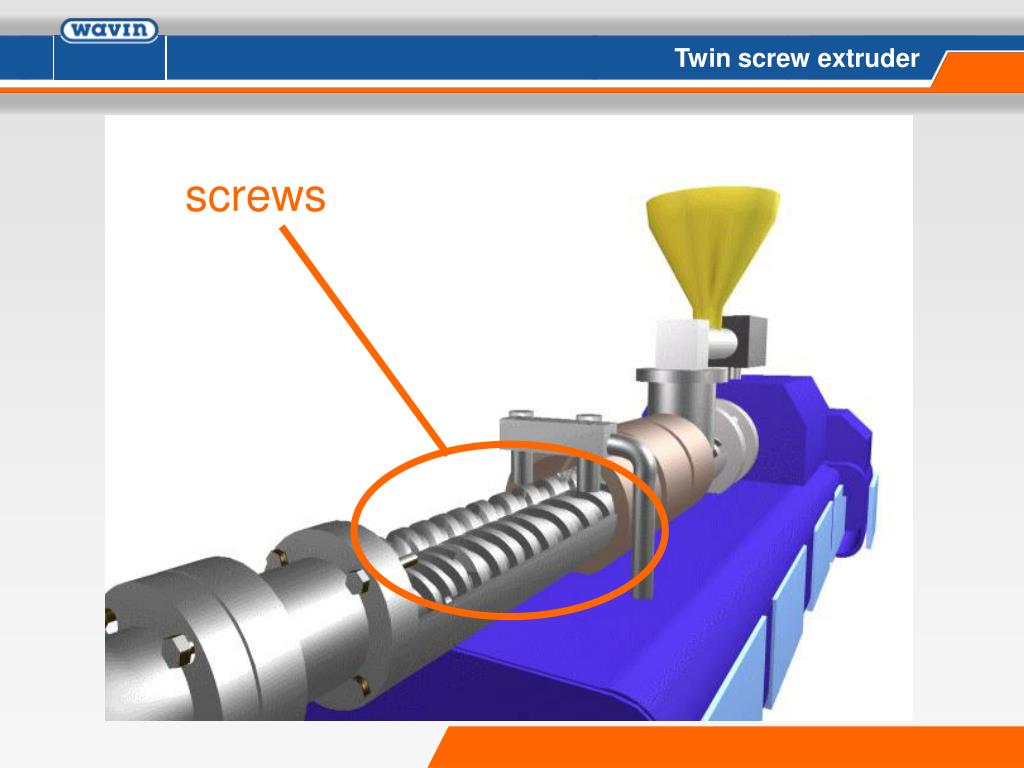

Экструдер — это машина для непрерывной переработки полимерного сырья в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство.

Экструзия (технологический процесс) — метод и процесс получения изделий из полимерных материалов путём продавливания расплава материала через формующее отверстие в экструдере.

Говоря простым языком, в камере устройства пластмасса расплавляется и под давлением выдавливается через сопло головки в пресс-форму.

Инструменты и материалы:

-Металлическая труба с резьбой на конце;

-Головка торцевая;

-Удлинитель для головки;

-Сварочный аппарат;

-УШМ;

-Тиски;

-Напильник;

-Перфорированный уголок;

-Два уголка-кронштейна;

-Медная трубка;

-Крепеж;

-Металлический хомут;

-Терморегулятор с датчиком;

-Стекловолокно;

-Алюминиевый скотч;

-Фитинги;

-Металлическая полоса;

-Угольник;

-Дрель;

Шаг первый: поршень

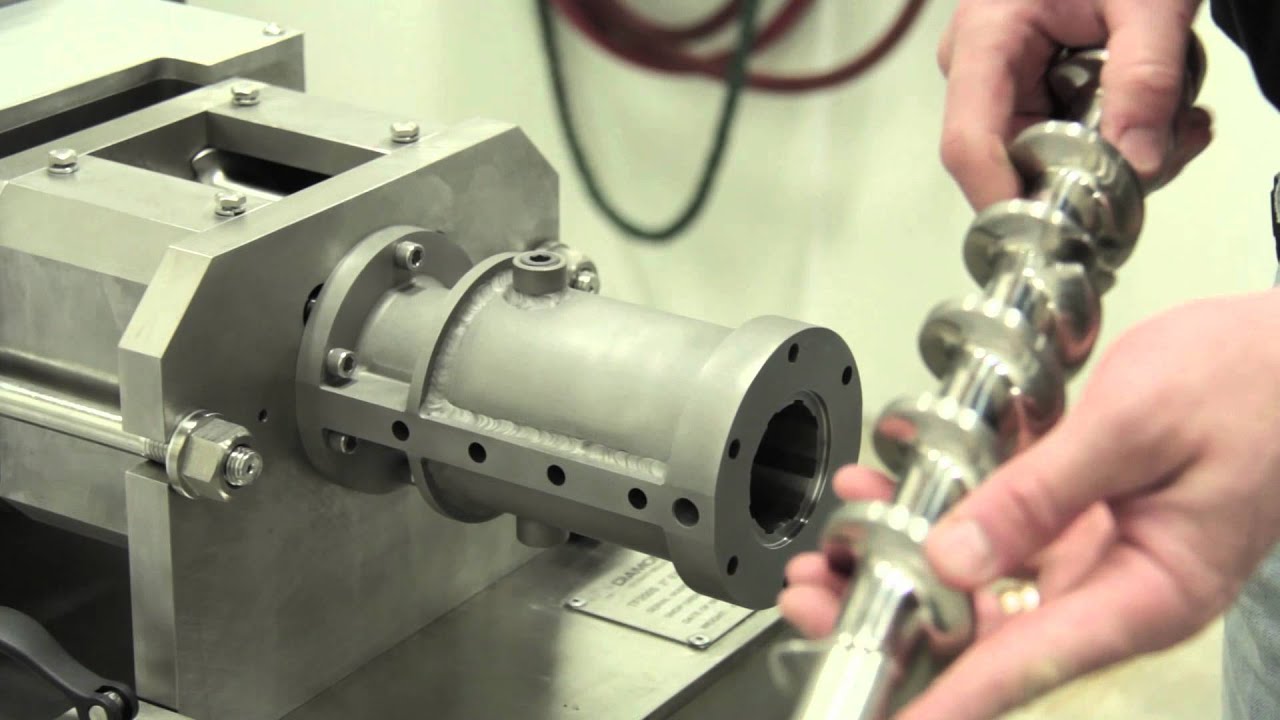

Камеру экструдера будет из металлической трубы 20 мм. Внутренняя стенка трубы должна быть ровная без шва. Внутрь камеры будет закладываться пластик, нагреваться и выдавливаться через сопло. Для выдавливания нужен поршень. Поршень мастер изготовил из торцевой головки. Подобрал головку по диаметру трубки. Установил ее на удлинитель. Приварил головку к удлинителю. Заварил торцевое отверстие головки.

Внутренняя стенка трубы должна быть ровная без шва. Внутрь камеры будет закладываться пластик, нагреваться и выдавливаться через сопло. Для выдавливания нужен поршень. Поршень мастер изготовил из торцевой головки. Подобрал головку по диаметру трубки. Установил ее на удлинитель. Приварил головку к удлинителю. Заварил торцевое отверстие головки.

Шаг второй: камера

На одном конце трубы имеется резьба. На противоположном конце делает загрузочное окно. Размечает и вырезает стенку трубы. Зачищает края напильником. Через прорезь будет загружаться пластик в камеру.

На резьбу накручивает переходную муфту.

Шаг третий: нагревательный элемент

Теперь нужно установить на камере нагревательный элемент. Мастер использует два нагревательных элемента по 400 Вт. Из перфорированного уголка делает крепление. Закрепляет нагреватели металлическими хомутами. Между уголками устанавливается медная трубка. В трубку устанавливается термодатчик.

Шаг четвертый: термоизоляция

Поверх стекловолокна наматывает металлический скотч. Термоизоляция предотвратит потери тепла и защитит от случайного прикосновения.

Поверх стекловолокна наматывает металлический скотч. Термоизоляция предотвратит потери тепла и защитит от случайного прикосновения.Шаг пятый: установка

Из уголка мастер сделал рамку для крепления экструдера. Закрепил устройство на раме.

Шаг шестой: сопло

Роль сопла в экструдере играет латунный переходник. Вкручивает переходник.

Шаг седьмой: рычаг

Теперь нужно изготовить рычаг. Сначала мастер удлиняет толкатель поршня.

Закрепляет уголки на раме. К уголкам крепит поперечную трубу. К поперечине присоединяет трубу с прорезью. Берет еще один отрезок трубы. Один конец сплющивает (он крепиться в прорези предыдущего элемента), второй конец соединяет со штоком поршня. Все соединения подвижные.

Шаг восьмой: испытание аппарата

Сначала нужно прогреть камеру выше температуры плавления пластика на 2-3 градуса. Затем загрузить измельченный пластик в камеру. Небольшое наличие дыма в начале — это нормально, если дыма много и он идет постоянно нужно снизить температуру.

Работать с экструдером необходимо в хорошо проветриваемом помещении, используя средства защиты.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Особенности экструдера, сделанного своими руками

Схема работы сварочного экструдера.

Технология экструдера применяется уже больше шестидесяти лет. За этот длительный период появилось достаточно большое количество машин, которые изготовлены специально для использования данной технологии. Если детально рассмотреть экструдер, то можно понять, что это такое. Процесс экструзии является достаточно сложным, основан он на физических и химических законах. Процесс проходит непосредственно под влиянием механических действий при воздействии высоких температур и наличии влаги. Из-за того, что механическая энергия обращается в тепло, которое выделяется вследствие внутреннего трения, при обработке материал подвергается нагреву.

При обработке экструзионной техникой есть несколько сменных характеристик: состав предоставляемого сырья, процент его влажности и природа. При производстве может меняться давление, температура и т.д.

Применение:

- переработка кормов;

- производство пластика и полиэтилена;

- изготовление труб;

- пищевое производство.

Немного истории

Схема экструдера для пластика.

Экструдер начали применять еще в далеком девятнадцатом столетии. А серийное производство этого оборудования началось в двадцатых годах прошлого века. Сейчас экструдеры значительно отличаются от тех, что были раньше.

В современной промышленности экструдеры пользуются большой популярностью, причем выбрать можно из самых разнообразных видов. Купить новый экструдер – достаточно дорогое удовольствие. Но есть экструдеры, которые можно сделать своими руками.

Наиболее простыми в изготовлении являются экструдеры для глины и кормовые. Чтобы самостоятельно сделать другие виды этого оборудования, необходимо иметь хотя бы какие-нибудь базовые инженерные знания. А для изготовления этих экструдеров требуется не так много времени, и материалы стоят недорого.

Вернуться к оглавлению

Детали экструдеров

Схема экструзии.

- Головка экструдера. Она состоит из корпуса, который обогревается, и инструмента формующего с отверстием.

Корпус прикрепляется к экструдеру. Отверстие инструмента может быть сужающимся к центру или в виде круглого канала. Обязательно должен быть раздатчик в виде спирали.

Корпус прикрепляется к экструдеру. Отверстие инструмента может быть сужающимся к центру или в виде круглого канала. Обязательно должен быть раздатчик в виде спирали. - Корона или активатор улучшает адгезию поверхностей материалов. Активаторы бывают разные, они отличаются по мощности, ширине, бывают с фиксацией односторонней и двусторонней или же с изменяющейся шириной переработки поверхности.

- Горячий нож. Горячий нож достаточно просто устроен, но его нужно правильно направлять относительно рукава, которые движется. Данный элемент увеличивает выход продукции почти в два раза. Горячий нож используется в экономичных целях.

- Шнек может и отсутствовать в оборудовании. Он предназначен для того, чтобы была большая производительность и хорошая гомогенизация расплава обрабатываемого материала полимеров.

- Узел тиснения. Он нужен для придания пленке особой жесткости и товарного красивого вида.

- Узел, обеспечивающий вращение головки. Вращение головки экструдера размещает постоянные неровности пленки, при этом качество рулона делается лучше, но качество пленки не повышается.

- Фальцовочное устройство оборудования.

- Тянущее устройство экструдера.

- Намотчик оборудования.

- Обдувочное кольцо экструдера.

Вернуться к оглавлению

Экструдеры для глины своими руками

Для изготовления простейшего экструдера для глины потребуется обычная пластиковая бутылка любой формы.

Такие экструдеры называют экструдеры для лепки. С их помощью можно работать с разнообразными глинами и пластилином. Данные экструдеры позволяют делать различные детали и фигуры. К примеру, можно изготавливать человеческие волосы или отчетливо рисовать траву.

Основой для этого экструдера выступает простая пластиковая бутылка прозрачного цвета. Ее необходимо хорошо вымыть и высушить, и крышку тоже.

Из крышки с внутренней стороны нужно извлечь пластину. Сделать это можно иголкой или булавочкой. Далее в ней необходимо сделать отверстие, из которого будет выдавливаться глина. Его диаметр должен быть таким, как толщина желаемых линий. Это производится с помощью острого ножа. Края отверстия делаются гладенькими.

Это производится с помощью острого ножа. Края отверстия делаются гладенькими.

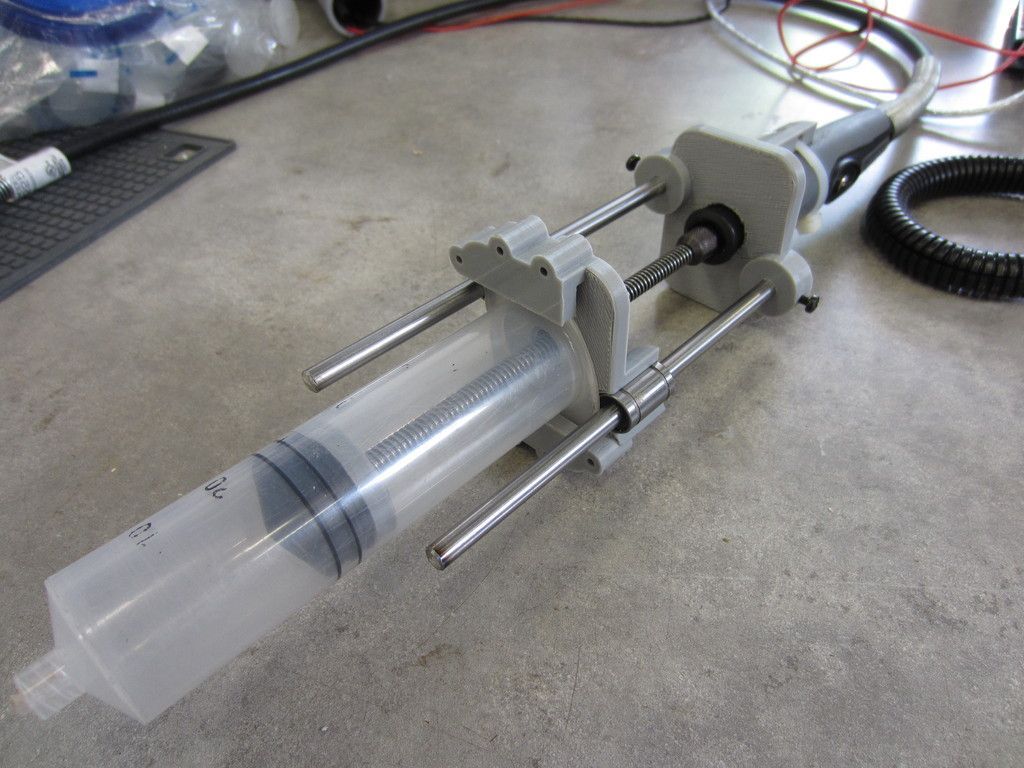

Дальше необходимо взять диск из металла, к которому нужно прикрепить ручку в форме буквы «Т». Получившийся экструдер должен быть похож на шприц. Пластина должна быть приготовлена из прочного материала, чтобы во время работы она не изменила свою форму под воздействием давления.

Вернуться к оглавлению

Немного об экструдере для сварки

Благодаря ручному сварочному экструдеру можно делать много видов разнообразных работ с полипропиленом и полиэтиленом.

Сначала может показаться, что данные материалы не являются очень распространенными и редко где применяются.

Но в действительности их применяют во многих сферах. Из подобных материалов с помощью данного типа ручного экструдера делают системы для очищения воды, различных типов емкости и т. д. Преимущественно данные материалы пойдут как вспомогательные, но без них в любом случае нельзя обойтись.

Сварочный ручной экструдер имеет ряд преимуществ. Любая выбранная модель экструдера для экструзионной сварки будет гораздо лучше других.

Любая выбранная модель экструдера для экструзионной сварки будет гораздо лучше других.

Главным преимуществом такого оборудования считается простота в эксплуатации.

Подобным экструдером работать можно абсолютно в любом помещении и при различных условиях. Проще говоря, для работы не надо подготавливать специально обустроенное пространство или рабочий цех.

Схема бесконтактной и контактно-экструзионной сварки.

Ручным экструдером для сварки можно делать швы на разнообразные формы и конструкции. Это достаточно удобно, ведь при этом можно самостоятельно контролировать всю работу. Нередко случается, что в одном районе шов нужно сделать тонким, а немного дальше – толще. Ни одно оборудование не может такого сделать автоматически.

Помимо всего вышеперечисленного, стоит учесть, что данное устройство не слишком дорого стоит. Его цена будет приемлема практически для любого человека. Экструдер сварочный необязательно применять во время производства. Довольно часто его применяют дома. Дальнейший уход и обслуживание не заберут много денег. Данный экструдер может производить свою работу в течение многих лет, и он всегда остается актуальным и нужным приспособлением.

Довольно часто его применяют дома. Дальнейший уход и обслуживание не заберут много денег. Данный экструдер может производить свою работу в течение многих лет, и он всегда остается актуальным и нужным приспособлением.

Ручные сварочные экструдеры бывают таких видов:

- безшнековые;

- шнековые;

- комбинированные.

Комбинированные экструдеры уместно применять при обработке композитного товара. В данных устройствах применяют и дисковую зону, и шнековую часть. Данное оборудование еще называют червячно-дисковым. К тому же у данного типа экструдеров есть прекрасная смесительная особенность.

Экструдеры, которые не имеют шнеков, используют для производства раствора полимеров, имеющих элементы высоко качества.

Обычно, приобретая данную продукцию, в комплекте покупатель получает несколько специальных насадок и подставок, но производители разные, поэтому и комплектация оборудования также различная. Сварочный ручной экструдер может работать при температурах от 180 до 260°С. Чтобы привести в работу устройство, необходимо подключить его к электрической сети. Желательно подключать его к напряжению в 220 В.

Чтобы привести в работу устройство, необходимо подключить его к электрической сети. Желательно подключать его к напряжению в 220 В.

Экструзионная сварка – достаточно сложный процесс, поэтому чтобы сделать своими руками экструдер, необходимо иметь определенные знания и навыки. Разумнее будет приобрести оборудование у надежного производителя.

видео, технология, оборудование для утилизации, применение вторичного ПЭТ сырья

Пластиковые бутылки — это не просто тара для упаковки напитков и жидкостей.

Бутыли из ПЭТ — это уникальный материал, который даже после использования может иметь массу ценных применений.

Ежедневно они выбрасываются сотнями тысяч единиц. Люди и не догадываются, что это не просто мусор, а ценный сырьевой ресурс.

Из них можно изготовить множество полезных вещей и даже организовать мини-производство по переработке пластиковых бутылок в домашних условиях.

Особенности и преимущества рециклинга

Подавляющее большинство тары, которую мы используем для напитков и прочих жидкостей, изготовлено из полиэтилентерефталата (ПЭТ).

- Идеальная прозрачность. Упаковка из полиэфира отличается отличным светопропусканием.

- Жесткость. Несмотря на очень малую толщину стенки, материал не деформируется.

- Легкость. Изделия имеют малый вес по сравнению с объемом.

- Цвет. Классические цвета: светло-голубой, коричневый, зеленый, прозрачный.

Обратите внимание, что крышки и укупорочные кольца выполнены из другого пластика — полиэтилена или полипропилена.

В промышленности отходы ПЭТ идут на вторичную переработку. Технология рециклинга полиэфира достаточно проста.

Главное преимущество состоит в том, что полиэтилентерефталат имеет очень короткую зону плавления.

То есть для того, чтобы его расплавить, необходимо приложить минимальные усилия и небольшое время нагревания. Он плавится быстро и не выделяет вредных и токсичных веществ.

Кроме того, ПЭТ быстро застывает в обычной воде, то есть для его охлаждения не требуется специального оборудования. А самое главное преимущество — он практически не теряет своих полезных качеств.

Применение вторично переработанного ПЭТ:

- щетки и другие ворсистые изделия;

- нити для 3D-принтеров и ручек;

- волокна, веревки и нити;

- связующее для абразивов и т.д.

Этот очень небольшой список, куда можно применить переработанный ПЭТ из бутылок.

Адаптация переработки к домашним условиям

В переработке отходов тары ПЭТ нет каких-то трудностей.Но зато есть очень важные ключевые этапы, которые следует неукоснительно соблюдать:

- Сортировка — самый важный момент. Пластик необходимо отсортировать по цветам, так качество вторичного материала будет намного выше. Крышки, кольца и этикетки нужно полностью удалить.

- Предварительная мойка.

Если это тара из-под воды, то эту стадию можно пропустить. Упаковку из-под молочной продукции и напитков желательно промыть изнутри. Это можно сделать проточной водой.

Если это тара из-под воды, то эту стадию можно пропустить. Упаковку из-под молочной продукции и напитков желательно промыть изнутри. Это можно сделать проточной водой. - Измельчение бутылок. Идеально подходят роторные дробилки с длинными острыми ножами. Промышленное оборудование очень дорогостоящее, поэтому для дома подойдут самодельные устройства. Варианты конструкций описаны ниже.

- Мойка. Для отмывки бутылок подойдут обычные тарные емкости (тазы, ведра, баки). Для не сильно загрязненных бутылок достаточно мойки в обычной теплой воде. Для удаления остатков пищи можно использовать трехстадийную мойку: замачивание в содовом растворе, мойку с применением средств для мытья посуды, ополаскивание в проточной воде.

- Сушка. Можно использовать духовой шкаф. Температура сушки 100-120°С, время 2 часа. Дробленые куски желательно периодически переворачивать.

- Экструзия. Поскольку предполагается использование исключительно самодельного устройства (описание ниже), то возможны варианты изготовления либо гранулы, либо жгута или нити.

Оборудование для утилизации своими руками

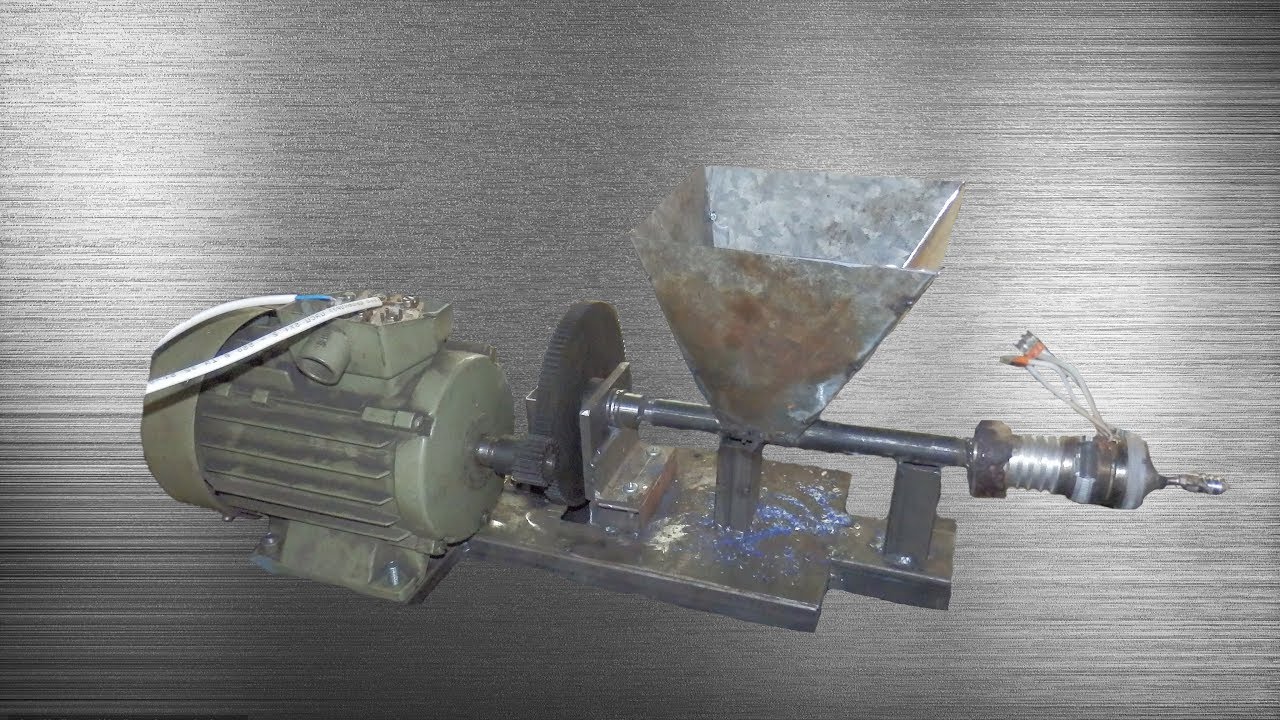

В домашних условиях можно обойтись без некоторых единиц оборудования и максимально упростить технологию. Но все же без дробилки и экструдера (гранулятора) работа будет невозможна.

В интернете можно найти массу советов по сборке и необходимым материалам. Рассмотрим наиболее подходящие и универсальные схемы.

Дробилка

На сайте есть статья с подробным описанием проекта «Дробилка для пластика своими руками«.

Для измельчения ПЭТ лучше подобрать комплект ножей с разными формами зубчиков. Это позволит повысить качество дробленого материала.

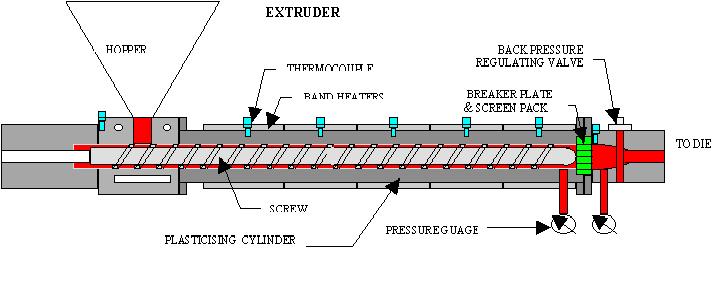

Экструдер

Поскольку полиэтилентерефталат быстро переходит в состояние расплава, то стоит рассматривать простейшие схемы агрегата. Потребуются следующие расходные материалы:

- Металлическое сверло для дрели самого большого диаметра. Это будет импровизированный шнек. Он будет толкать материал к выходу, попутно помогая пластику быстрее расплавиться.

- Обрезок металлической водопроводной трубы. По длине он должен соответствовать сверлу. Диаметр трубы следует выбирать с небольшим зазором.

- Мотор-редуктор. Это самая затратная часть. Если не удается найти б/у вариант, то стоит выбрать новый с частотой вращения от 10 до 100 оборотов в минуту.

- Нагревательный элемент. Для обмотки металлической части можно использовать нагреватель в форме прутка.

- Теплоизоляционный материал — стальной лист для изготовления бункера загрузки.

- В качестве формующей части (фильеры) изготавливается металлическая заглушка с отверстием в центре.

Для подключения нагревателя и элемента управления вращением электродвигателя лучше воспользоваться услугами опытного электронщика.

В управлении экструдер достаточно прост. Температуру лучше подбирать опытным путем, ориентируясь на начальный диапазон от 180°С.

Для охлаждения жгута расплавленного материала чаще всего достаточно воздуха, но иногда может потребоваться дополнительное остывание в воде.

Для этого жгут помещают в ванну прямоугольной формы с охлаждающей водой, которую в процессе можно менять по мере нагревания.

Готовый жгут можно наматывать либо в ручную, либо приспособить для этого тянущие ролики (например, от старой стиральной машины).

Применение вторичного ПЭТ

Очень интересным и экономически оправданным является изготовление нитей для 3D-печати. Особенно это актуально для тех, кто постоянно пользуется этими материалами в работе.

ПЭТ — это материал, из которого изготовлено большинство продаваемых сейчас нитей для трехмерной печати. Можно самостоятельно добавлять красители для придания желаемого оттенка изделию.

Кроме этого, можно изготовить:- волокна и прутки для кустарного производства щеток и метелок;

- абразивные материалы — для этого абразив замешивается вместе с дробленым материалом и подается в экструдер;

- шпагат или упаковочная лента — изменив отверстие в фильере, можно придать любую форму готовому изделию.

Альтернативное использование пластиковых бутылок

Бутылки ПЭТ — отличный материал для изготовления садовых скульптур. Он не разлагается на солнечном свете и может прослужить долгое время. Дизайн конструкции можно выбрать на свой вкус, все ограничивается лишь полетом фантазии.

Более интересны схемы практического использования пластиковых бутылок.

Из прозрачной тары можно построить теплицу. Для этого используют чистые неокрашенные бутыли с крышками. Ведь воздух — это самый лучший теплоизоляционный материал. Пустые емкости отлично подойдут и для утепления фундамента тепличной конструкции.

Очень эффективной схемой может оказаться отопление такой теплицы пиролизными газами, получаемыми при сжигании этих же бутылок. Схема перспективная, поскольку затраты на теплоноситель будут минимальные. Сырье для отопления в буквальном смысле добывается из мусора.

Вопросу изготовления различных поделок и вещей из бутылок посвящена отдельная статья. Также читайте, что можно сделать из крышек.

Также читайте, что можно сделать из крышек.

Видео по теме

Из данного видео вы сможете узнать, как выглядит и как работает самодельный экструдер для утилизации пластиковых бутылок:

Итоги

Пластиковые бутылки в наше время не стоит рассматривать только как отходы. Данная статья убедительно доказывает, что даже при минимальных вложениях можно получать экономически интересные продукты.

Сырье — это мусор, который буквально лежит под ногами. Пустая пластиковая бутылка может быть переработана в полезную вещь, которая обретет вторую жизнь.

Экструдер для 3D принтера своими руками

Детали для сборки экструдераО сборке принтера Mosaic из набора деталей от компании MakerGear рассказано в статье Собираем 3D принтер своими руками. Наверное, вы обратили внимание, что там подробно рассмотрено устройство 3D принтера, но не идет речь о печатающей головке. Это тема сегодняшнего разговора.

Мы рассмотрим виды экструдеров и способы изготовления отдельных деталей этого сложного механизма, чтобы понять как сделать экструдер своими руками (видео о сверлении сопла в конце статьи).

Принцип работы и разновидности

Печатающая головка 3-d принтера протягивает пруток пластика, разогревает его и выталкивает горячую массу через сопла.

Wade extruder

Устройство экструдераНа картинке представлена упрощенная схема экструдера типа Wade. Устройство состоит из двух частей. Вверху расположен cold-end (холодный конец) – механизм, подающий пластик, внизу – hot-end (горячий конец), где материал разогревается и выдавливается через сопло.

Устройство состоит из двух частей. Вверху расположен cold-end (холодный конец) – механизм, подающий пластик, внизу – hot-end (горячий конец), где материал разогревается и выдавливается через сопло.

Экструдер Боудэна

Существует и другая конструкция устройства, где холодная и горячая части разведены, а пластик поступает в hot-end по тефлоновой трубке. Такая модель, где cold end жестко закреплен на раме принтера, получила название Bowden extruder.

К ее несомненным достоинствам стоит отнести следующее:

- материал не плавится раньше времени и не забивает механизм;

- печатающая головка значительно легче, что позволяет увеличить скорость печати.

Однако и недостатки имеются. Нить пластика на таком большом расстоянии может перекручиваться и даже запутываться. Решением этой проблемы может стать увеличение мощности двигателя колдэнда.

Cold end

E3D-v6 в сбореПруток филамента проталкивается вниз шестерней, приводящейся в движение электродвигателем с редуктором. Подающее колесо жестко крепится на валу двигателя, в то время как прижимной ролик не закреплен стационарно, а находится в плавающем положении и, благодаря пружине, может перемещаться. Такая конструкция позволяет нити пластика не застревать, если диаметр прутка на отдельных участках отклоняется от заданного размера.

Подающее колесо жестко крепится на валу двигателя, в то время как прижимной ролик не закреплен стационарно, а находится в плавающем положении и, благодаря пружине, может перемещаться. Такая конструкция позволяет нити пластика не застревать, если диаметр прутка на отдельных участках отклоняется от заданного размера.

Hot-end

Пластик поступает в нижнюю часть экструдера по металлической трубке. Именно здесь материал разогревается и в жидком виде вытекает через сопло. Нагревателем служит спираль из нихромовой проволоки, или пластина и один-два резистора, температура контролируется датчиком. Верхняя часть механизма должна предотвратить раннее нагревание филамента и не пропустить тепло вверх. В качестве изоляции используется термостойкий пластик или радиатор.

Подающий механизм

Схема униполярногошагового двигателя

Прежде всего, нужно подобрать шаговый двигатель. Лучше всего купить аналог Nema17, но вполне подойдут и моторы от старых принтеров или сканеров, которые на радиорынках продаются совсем дешево. Для нашей цели нужен биполярный двигатель, имеющий 4 вывода. Собственно, можно использовать и униполярный, его схема показана на рисунке. В этом случае желтый и белый провода просто останутся неиспользованными, их можно будет отрезать.

Для нашей цели нужен биполярный двигатель, имеющий 4 вывода. Собственно, можно использовать и униполярный, его схема показана на рисунке. В этом случае желтый и белый провода просто останутся неиспользованными, их можно будет отрезать.

Как правило, моторчики от принтеров слабые, но вот EM-257 (Epson), как на рисунке ниже, с моментом на валу 3,2 кг/см, вполне подойдет, если вы собираетесь использовать филамент Ø 1,75 мм.

Для прутка Ø 3 мм, или при более слабом двигателе, понадобится еще и редуктор. Его тоже можно подобрать из разобранных старых инструментов, например, планетарный редуктор от шуруповерта.

Двигатели от принтеровПеределка понадобится, чтобы насадить шестерню двигателя шуруповерта на шаговик, совместить ось вращения моторчика с редуктором. И крышку для подшипника выходного вала тоже нужно изготовить. На выходной оси устанавливается шестерня, которая и будет подавать пруток пластика в зону нагрева.

Корпус экструдера служит для крепления двигателя, прижимного ролика и хотэнда. Один из вариантов показан на рисунке, где через прозрачную стенку хорошо виден красный пруток филамента.

Один из вариантов показан на рисунке, где через прозрачную стенку хорошо виден красный пруток филамента.

Изготовить корпус можно из разных материалов, придумав собственную конструкцию, или, взяв за образец готовый комплект, заказать печать на 3-d принтере.

Экструдер с прозрачным корпусомГлавное, чтобы прижимной ролик регулировался пружиной, так как толщина прутка не всегда идеальна. Сцепление материала с подающим механизмом должно быть не слишком сильным, во избежание откалывания кусочков пластика, но достаточным для проталкивания филамента в hot-end.

Нужно отметить, что при печати нейлоном лучше использовать подающую шестерню с острыми зубчиками, иначе она просто не сможет зацепить пруток и будет проскальзывать.

Цельнометаллический хотэнд

Широко распространены и пользуются популярностью хотэнды фирмы E3D. Можно купить его на ebay.com за 92 $ (без доставки) или скачать чертежи, находящиеся в свободном доступе на официальном сайте компании (http://e3d-online. com/), по которым и сделать, прилично сэкономив.

com/), по которым и сделать, прилично сэкономив.

Радиатор изготавливается из алюминия и служит для отвода тепла от ствола хотэнда и предотвращения преждевременного нагревания материала для печати. Вполне подойдет светодиодный радиатор, для усиления охлаждающего эффекта можно направить на него еще и вентилятор небольшого размера.

Ствол хотенда – полая металлическая трубка, соединяющая радиатор и нагревательный элемент. Изготавливается из нержавеющей стали из-за ее низкой теплопроводности.

Вот как выглядит деталь в разрезе и ее чертеж с размерами под пруток Ø 1,75 мм.

Тонкая часть трубки служит термобарьером и предотвращает распространение тепла в верхнюю часть экструдера. Важно, чтобы филамент не начал плавиться раньше времени, ведь в этом случае прутку придется толкать слишком много вязкой массы. В результате увеличивается сила трения, и забиваются трубка и сопло.

С проблемой сталкиваются не только авторы самодельных конструкций. Такое частенько случается в цельнометаллических хотэндах, даже если экструдер изготовлен на производстве.

Такое частенько случается в цельнометаллических хотэндах, даже если экструдер изготовлен на производстве.

Если вы сами просверлили деталь, нужно отполировать отверстие ствола. Для черновой шлифовки подойдет мелкая наждачная бумага «нулевка», закрепленная скотчем на сверле меньшего диаметра.

Обязательна чистовая полировка до зеркального блеска (нитью и пастой ГОИ № 1), затем полезно прожарить отверстие подсолнечным маслом для уменьшения силы трения. Чтобы предотвратить слишком раннее разогревание пластика, можно покрыть нижнюю часть трубки, находящейся в радиаторе, тонким слоем термопасты.

Еще одна возможная проблема: расплавленный пластик под давлением поступающего прутка может просочиться вверх и остыть в зоне охлаждения, что приведет к забиванию ствола и прекращению печати. Бороться с этим можно с помощью тефлоновой изоляционной трубки, которая вставляется в ствол хотэнда до зоны начала разогрева филамента.

Нагреватель

Пластина нагревателяВ качестве нагревательного элемента используется алюминиевая пластина. Если вам не удалось найти подходящего по размеру толстого бруска, вполне подойдет алюминиевая полоса толщиной 4 мм, которую можно приобрести в магазинах стройматериалов. В этом случае нагревательный элемент будет состоять из двух частей. Необходимо просверлить центральное отверстие для ствола хотэнда, и скрутив болтом, зажать всю конструкцию в тисках. Затем насверлить нужное количество отверстий для составляющих элементов нагревателя:

Если вам не удалось найти подходящего по размеру толстого бруска, вполне подойдет алюминиевая полоса толщиной 4 мм, которую можно приобрести в магазинах стройматериалов. В этом случае нагревательный элемент будет состоять из двух частей. Необходимо просверлить центральное отверстие для ствола хотэнда, и скрутив болтом, зажать всю конструкцию в тисках. Затем насверлить нужное количество отверстий для составляющих элементов нагревателя:

- болта крепления,

- двух резисторов,

- терморезистора.

Для нагревания пластины можно использовать керамический 12v нагреватель или резистор на 5 Ом. Но для нашего блока лучше подойдут два резистора на 10 Ом, так как они гораздо меньше по размеру, а соединение параллельно как раз и даст нужное сопротивление в 5–6 Ом.

Нагревательный элемент в сбореКонтролировать температуру будет NTS-термистор 100 кОм марки B57560G104F, с максимальной рабочей температурой 300 °C. Терморезисторы с меньшим сопротивлением использовать нельзя, они, как правило, обладают большой погрешностью при высоких температурах.

Необходимо обеспечить плотное соединение резисторов с пластиной, так как воздушная прослойка тормозит нагревание. Здесь важно правильно выбрать герметик. Лучше всего использовать керамико-полимерные пасты (КПДТ), рабочая температура которых не менее 250 °C. Для дополнительной теплоизоляции неплохо весь hot-end замотать стеклотканью.

Сопло

Приспособление для сверления соплаГлухая гайка с закругленным концом идеально подойдет для изготовления сопла. Лучше взять деталь из меди или латуни, так как эти металлы относительно легко обрабатываются. Нужно закрепить в тисках болт, накрутить на него гайку и просверлить в центре закругления отверстие нужного диаметра.

Сделать это можно так: на сверло, зажатое в обычную дрель, закрепить цанговый патрон со сверлышком нужного диаметра. Получается интересная конструкция.

Наиболее удачным считается отверстие 0,4 мм, так как при меньшем диаметре замедляется скорость, а при большем – страдает качество печати.

Вот еще один способ просверлить сопло (видео на английском).

Как видите, изготовить экструдер для 3-d принтера своими руками достаточно сложно. Но если вы знаете, что сделать какую-то деталь самостоятельно не удастся из-за отсутствия необходимых материалов или инструментов, необязательно приобретать готовый комплект полностью, можно купить отдельно любую часть экструдера и продолжить работу.

Печатайте с удовольствием.

Переработка пластика в домашних условиях: способы, оборудование, видео

Пластмассовые изделия стали неотъемлемой частью нашей жизни, поэтому сегодня тема переработки пластика в домашних условиях приобрела особую значимость. Рециклинг пластмасс, даже осуществляемый в собственном доме, вносит свою лепту в защиту окружающей среды от огромных куч почти не разлагаемых пластиковых (полимерных) отходов.

Какой пластик можно переработать самому?

Основа всех пластиков – полимеры (соединения, имеющие высокую молекулярную массу и состоящие из мономеров). Возможность переработки пластмасс зависит от типа сырья, из которого сделано пластиковое изделие. В наши дни существует множество видов пластика, которые, однако, можно объединить в две большие группы:

- Термопластик. Из этого материала производится примерно 80% пластиковой продукции. Включает виды: ПНД, ПВД, ПЭТ, ПП, ПС, ПВХ и др.

- Термореактивный пластик. Представлен полиуретаном, эпоксидной, фенольными смолами и т.д.

Переработать второй тип пластмасс в домашних условиях невозможно, т.к. термореактивный пластик не поддается повторному плавлению (в некоторых случаях на предприятиях он подвергается измельчению и использованию в виде наполнителя).

Термопластики же при нагревании плавятся без потери начальных свойств и, охлаждаясь, вновь приобретают исходную форму. Именно поэтому «дома» можно осуществлять переработку только термопластичных пластмасс с помощью специального, но «нехитрого» оборудования и получать из таких пластиковых отходов новые полезные изделия и материалы.

Наиболее распространенным перерабатываемым сырьем являются ПЭТ-бутылки и другая пластмассовая тара.

Каждый пластик уникален по своему, от структуры до утилизации. На нашем сайте про каждый вид пластика, как отход, написаны исчерпывающие статьи, почитать, которые можно по следующим ссылкам: полиэтилен низкого давления, полиэтилен высокого давления, полиэтиленовая пленка, полиэтилентерефталат, полипропилен, полистирол, поливинилхлорид, поликарбонат.

Чтобы понять, из какого вида пластика выполнено изделие, нужно обратить внимание на маркировку, нанесенную на его поверхности (часто на дне). Она имеет форму треугольника, внутри которого стоит цифра, соответствующая виду полимера. Также под треугольником ставят буквенное обозначение разновидности пластика. Рекомендуем почитать интересную статью про маркировку всех видов упаковки знаками утилизации.

Что нужно для переработки в домашних условиях?

Промышленные аппараты, перерабатывающие пластик, дорогие и требуют больших площадей. Безусловно, такие агрегаты не подходят для реализации идеи переработки пластмассовых отходов в домашних условиях. Чтобы получать из ненужной пластмассы новые изделия кустарным способом, потребуется самостоятельно сконструировать несколько специальных машин.

Безусловно, такие агрегаты не подходят для реализации идеи переработки пластмассовых отходов в домашних условиях. Чтобы получать из ненужной пластмассы новые изделия кустарным способом, потребуется самостоятельно сконструировать несколько специальных машин.

Следуя проекту Precious Plastic

Для переработки пластика «своими руками» понадобятся следующие устройства (или одно из них в зависимости от поставленной цели):

- Шредер. Измельчает полимерные отходы с получением крошки заданного размера, которая затем подвергается дальнейшей обработке. Аппарат включает несколько основных компонентов: измельчающую часть, загрузочную воронку, станину и источник тока. Наиболее трудоемким этапом в изготовлении устройства является производство измельчающего элемента, состоящего из вала с «нанизанными» на него лезвиями. Загрузочный бункер делается из листового металла (здесь также могут идти в ход отходы, например, старые автомобильные части). Нужный размер получаемой пластиковой фракции задается с помощью сетки, установленной под измельчающую часть.

- Устройство для сжатия (пресс). На пластиковую крошку, загружаемую в аппарат, воздействуют большое давление и высокая температура, результатом процесса является получение новых спрессованных пластмассовых изделий самых разных форм. Основные элементы устройства: печь, станина, пресс и электроника.

- Инжектор («впрыскиватель»). Принцип работы данного устройства заключается в том, что под воздействием высокой температуры пластиковая крошка плавится до текучей массы, которая затем впрыскивается в какую-либо форму. После того, как пластмассовая масса остывает, получаются новые твердые предметы небольших размеров.

- Экструдер. Нагретая пластиковая масса подвергается продавливанию через канал устройства, в результате процесса пластик выходит из аппарата в форме нитей. С помощью экструдера можно получать пластиковые гранулы.

Чертежи для сборки всех этих устройств можно скачать бесплатно на сайте preciousplastic. com. Там же можно просмотреть видео-инструкции, в которых наглядно и доступно рассказывают о технологиях создания аппаратов, необходимых материалах и последовательности действий.

com. Там же можно просмотреть видео-инструкции, в которых наглядно и доступно рассказывают о технологиях создания аппаратов, необходимых материалах и последовательности действий.

Проект Precious Plastic является международным. Его создатель Дейв Хаккенс усовершенствовал найденные в Интернете чертежи устройств по переработке полимеров и, применив свои знания, сконструировал эффективные аппараты, позволяющие легко получать новые изделия из пластмассовых отходов. Проект помогает простому человеку создавать машины, перерабатывающие пластик, и с их помощью извлекать выгоду не только для себя, но и для окружающей среды.

Также рекомендуем почитать интересную статью про виды оборудования для переработки пластмасс в промышленных масштабах. В статье подробно рассмотрены все основные типы оборудования, от дробилок и шредеров до целых линий по переработке пластика в гранулы. А также раскрыт такой важный вопрос, как выбор необходимого оборудования для начала бизнеса на пластиковых отходах.

Простой механизм для резки бутылок из пластика

Суть работы данного резака заключается в том, что он отрезает от края пластиковой бутылки (по ее окружности) нити, имеющие определенную толщину. Результат достигается благодаря зафиксированному лезвию, скользящему по изделию из пластика. Процесс не требует электрической энергии, устройство состоит лишь из держателя и непосредственно резака.

Из полученных своими руками пластиковых нитей можно создавать различные предметы интерьера, корзинки и иные объекты, на которые у человека хватит фантазии.

Несколько слов о технике безопасности

Переработка пластмассы в домашних условиях не требует сверхъестественных знаний по технике безопасности. При плавлении пластика стоит вооружиться огнеупорными перчатками (можно использовать сварочные краги), чтобы избежать ожогов.

Также при работе с пластиковыми изделиями важно знать, что их нельзя подвергать сжиганию, т.к. некоторые виды пластмасс, сгорая, выделяют в среду токсичные соединения.

Безусловно, лучше, если измельчение пластмассовых отходов, их плавление и т.д. будет происходить в специально отведенном для этого месте, например в гараже. Не стоит забывать и о безопасности во время изготовления устройств по переработке пластикового сырья. Здесь также необходимо использовать индивидуальные средства защиты:

- специальные очки при резке металла;

- сварочную маску при сварке;

- брезентовые или кожаные перчатки.

Как расплавить пластик в домашних условиях?

Расплавить отходы пластмасс в домашних условиях можно с помощью одного из описанных ранее устройств (пресса, инжектора, экструдера). Однако их создание требует определенных навыков и времени.

Можно прибегать к плавлению пластмассы, используя более примитивные способы. Например, для получения пластикового винтового барашка можно соорудить металлический шприц и твердую пресс-форму.

Описание процесса

В качестве сырья можно использовать полипропилен (маркировка «РР»). Измельченный материал закладывается в изготовленный шприц и утрамбовывается металлическим поршнем. Наполненный пластиком шприц помещается в обычную духовку примерно на 30 мин при температуре 220-240оС.

Измельченный материал закладывается в изготовленный шприц и утрамбовывается металлическим поршнем. Наполненный пластиком шприц помещается в обычную духовку примерно на 30 мин при температуре 220-240оС.

Затем расплавленная пластмассовая масса выдавливается из шприца в подготовленную пресс-форму, при этом в течение некоторого времени нужно произвести выдержку материала под давлением. После остывания из формы можно извлекать готовое изделие.

Полезное видео о переработке

Умельцы производят из ненужного пластика самые разные изделия. О том, как может осуществляться литье пластмассы в условиях дома с получением винтового барашка, смотрите в данном видео:

Расплавить несколько пластиковых крышек от бутылок можно с помощью строительного фена. Процесс формовки полезных небольших изделий из пластика представлен в следующем видео:

Процесс формовки полезных небольших изделий из пластика представлен в следующем видео:

Выгода

Основная выгода самостоятельной переработки пластика состоит в том, что из ненужных и дешевых материалов получаются новые изделия, имеющие широкое применение в быту и других сферах нашей жизнедеятельности.

Соорудив специальное оборудование, можно организовать небольшой бизнес, основанный на изготовлении и продаже материалов для последующей обработки (например, флекса) или готовых к употреблению предметов (пластиковой посуды, плетеной мебели и т.д.).

Промышленная утилизация пластика связана с решением множества задач. Переработать пластмассовые отходы в домашних условиях значительно легче. Важно лишь поставить себе цель и определиться с направлением переработки. А сконструировать перерабатывающие пластик устройства любой сложности можно с помощью «всезнающего» Интернета.

Важно лишь поставить себе цель и определиться с направлением переработки. А сконструировать перерабатывающие пластик устройства любой сложности можно с помощью «всезнающего» Интернета.

описание, назначение, изготовление (фото, видео)

Как сделать своими руками

Собрать такой аппарат в домашних условиях можно. Для этого понадобятся подходящие детали и слесарные навыки (хотя знакомство с токарями тоже желательно). Начнем с подготовки «железа».

- Первой готовится рама. Уголки подрезаются по размеру, выставляются и провариваются. В нашем случае основание «станины» имеет габариты 40х80 см. Верхняя площадка под корпус — 16х40.

- Затем на раму выставляют ножки (40 см). Приварив их к основе, переходят к соединению с «верхушкой». Сантиметрах в 5 под ней ставятся парные перемычки.

- Для крепления двигателя придется варить еще одну рамку из того же уголка. В ее стойках делаются продолговатые прорези, благодаря которым будет регулироваться натяжение ремня.

Ее окончательно крепят только после того, как выставлены оба вала.

Ее окончательно крепят только после того, как выставлены оба вала.

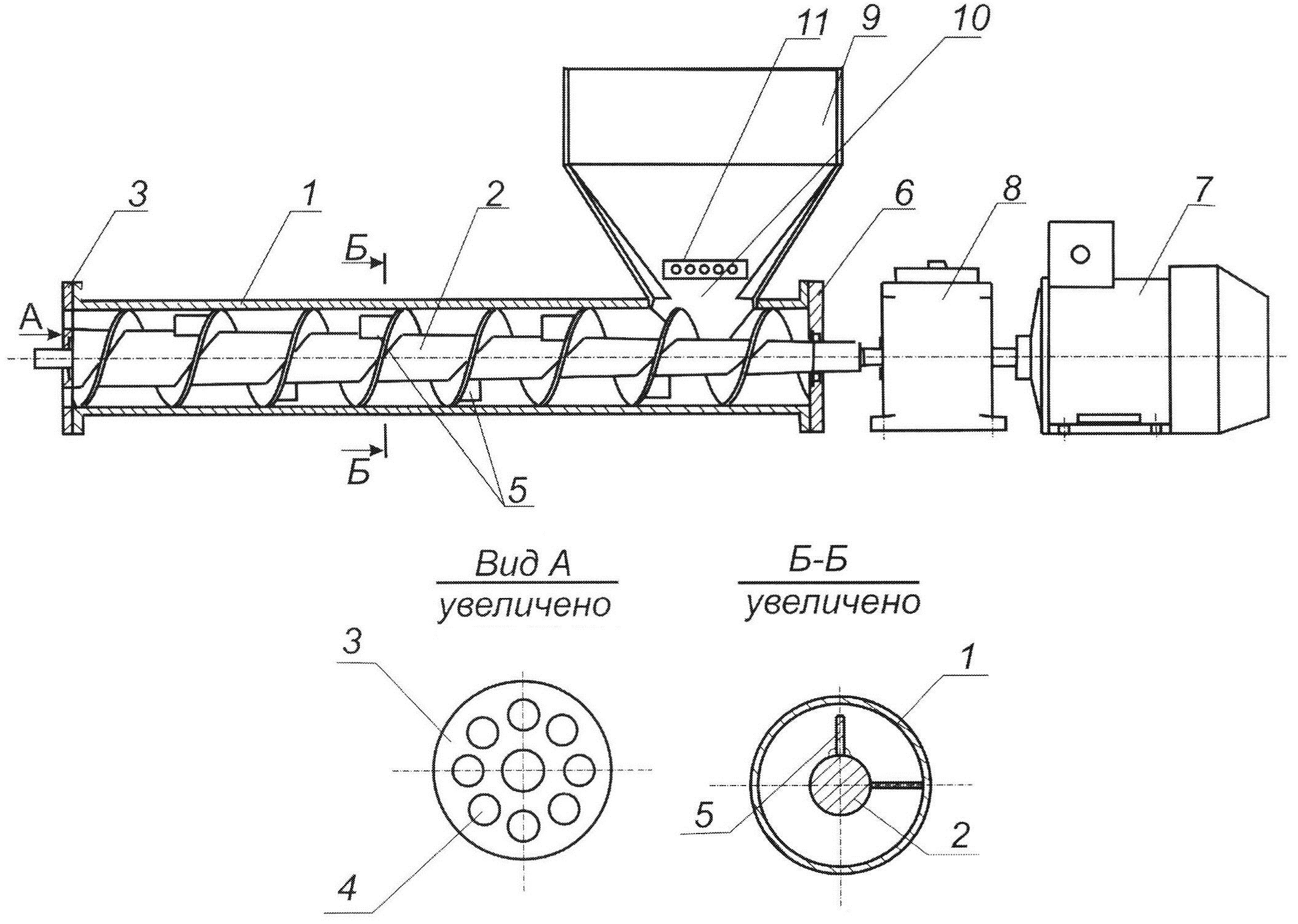

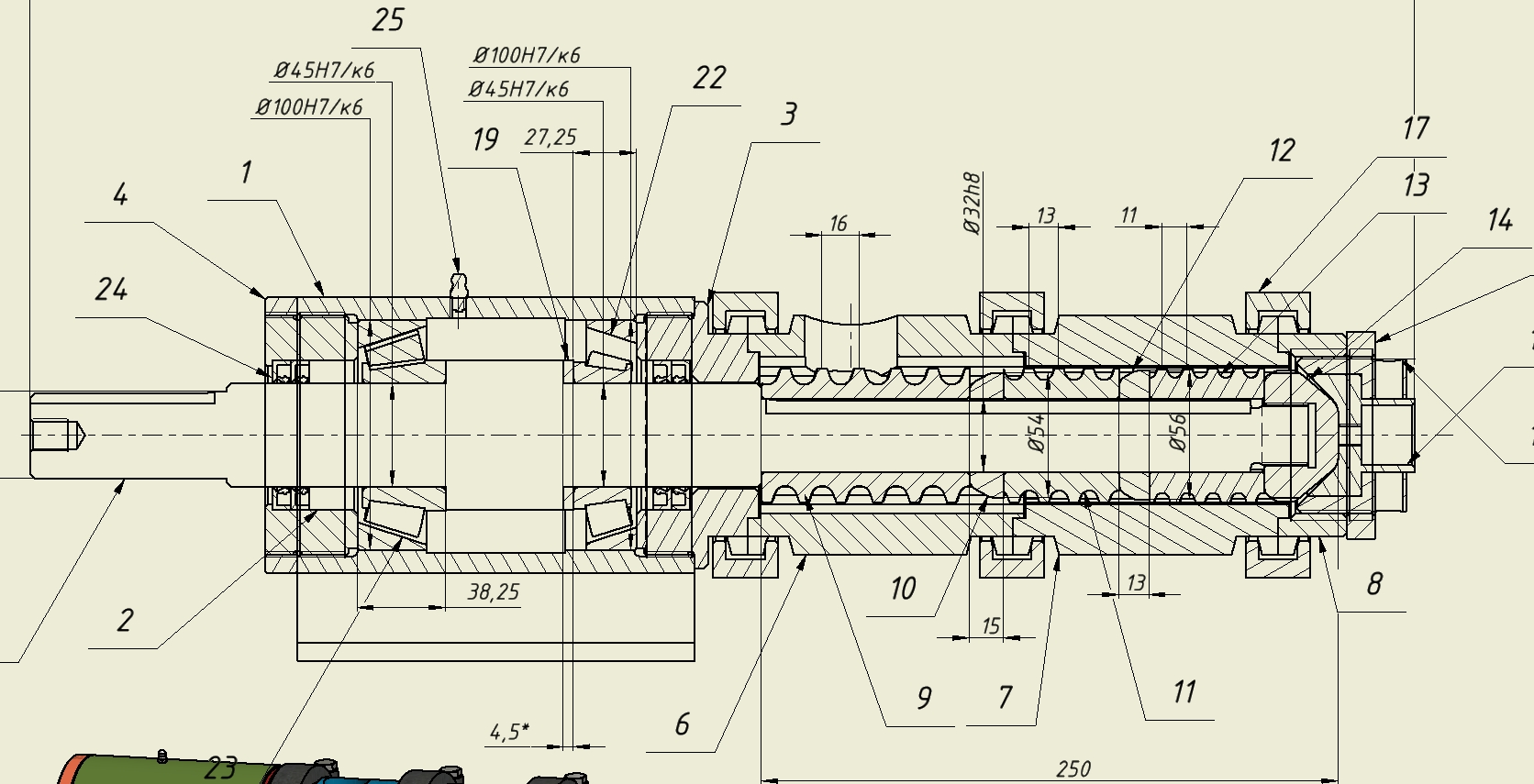

Экструдер для больших объемов корма

Данный аппарат состоит из:

- Принимающего бункера,

- Двигателя и привода,

- Рамы,

- Редуктора,

- Манжет,

- Режущего узла,

- Дозирующего шнека с приводом,

- Цилиндра.

Камера прессующего узла — цилиндр, в который вставлен нагнетающий шнек. Разделяется шнек на три части: начальную, среднюю и выводную. Для большей прочности каждую из них закрепляют при помощи шпильки с левой резьбой. Узел закрывают корпусом из стального листа.

Раму сваривают из уголка или отрезов трубы. Размеры зависят от планируемых объемов перерабатываемого сырья и длины цилиндра. Прессующий узел устанавливается на раму, и крепится несколькими болтами. Далее приступают к изготовлению приемного бункера. Обычно его сваривают из стальных листов, а в нижней части делают отверстие, под которое ставят лоток. Через него сырьё поступает из приемника в шнек нагнетателя. Для перемещения зерна в нижней части корпуса делают продольные выемки. В конце шнекового отдела устанавливается режущий узел для регулирования размера гранул. В него входят:

Для перемещения зерна в нижней части корпуса делают продольные выемки. В конце шнекового отдела устанавливается режущий узел для регулирования размера гранул. В него входят:

- Носовой корпус,

- Матрица,

- Ножи.

Прижатие ножей к матрице осуществляет пружина, а вращение вала происходит при помощи привода и поводка. Готовый продукт выходит через отверстия в матрице, и обрезается ножами по заданным параметрам.

Экструдер для кормов обрабатывает зерно только при высоких температурах, создаваемых работой двигателя и редуктора.

С валом и носовым корпусом они соединяются цепным приводом, и крепятся к раме. Для безопасности электрический узел можно также закрыть стальными манжетами. Регулирование температуры осуществляется изменением положения матрицы, а контроль — термометром. Устанавливают его рядом с режущим элементом.

Экструдер для кормов обрабатывает зерно только при высоких температурах, создаваемых работой двигателя и редуктора.

Гранулятор или экструдер?

Как вы уже поняли гранулятор и экструдер хоть и делают гранулы, но по своему строению отличаются и прежде чем делать какой то станок нужно для себя понять какой конкретно станок вам нужен.

Состоит экструдер или как его еще называют шнековый пресс из:

- Шнека;

- Матрицы;

- Корпуса;

- Мотор редуктора.

Такой пресс как правило применяется, как я уже говорил, в домашних условиях, для переработки десятков килограмм отходов. К примеру загранулировав сухие опилки, можно их подмешивать к углю и снизить потребление покупного угля. А можно гранулировать солому и потом гранулы делать подсыпкой к животным. Вариантов использования много и описывать в данной статье я их все не буду.

Давайте же посмотрим отличия шнекового пресса от обычного гранулятора:

- Изготовление шнекового, в небольшой мастерской будет гораздо проще чем гранулятора;

- Более простое строение — более надежная конструкция;

- Производительность такого станочка будет гораздо ниже, и если грануляторы идут от 300 кг/час, то шнековые будут до 300 кг/час.

Можно конечно сделать и с большей производительностью, но это будет очень большая машинка;

Можно конечно сделать и с большей производительностью, но это будет очень большая машинка; - Гораздо более простая матрица, которую можно сделать проще на обычном токарном станке.

Давайте посмотрим что нам понадобиться в процессе изготовления:

Экструдер для глины своими руками

Экструдер для художественной лепки, или как его проще называют — шприц-давилка, часто нужен при работе с пластилином, полимерной и обычной глиной.

С его помощью можно быстро создавать необходимые элементы тонкой, вытянутой формы (например, для волос, травы и т.п.) и выкладывать интересные узоры из полосок глины разного сечения. По сути он похож еще на кондитерский шприц.

Как из пластиковой бутылки сделать экструдер для глины своими руками, расскажет Михаил Миллер:

«Важнейшим навыком при работе с глиной в домашних условиях является навык выдавливания глины. Для того, чтобы научиться лепить, необходим запас глины, а также экструдер для выдавливания глины.

При работе с глиной экструдер наиболее полезен в поэтапном и контролируемом создании материала из глины, ведь существует возможность варьирования нужной длины глиняного материала. Создать собственный экструдер для работы с глиной из подручных средств, которые можно найти дома, и настроить в соответствии со своими потребностями, по силам каждому начинающему занятия лепкой.

• На первом этапе создания экструдера необходимо взять пластиковую бутылку, предпочтительнее будет прозрачная бутылка, для того, чтобы видеть количество глины, оставшейся в ней. И бутылка, и крышка от неё должны быть чистыми снаружи и изнутри, без остатков мыла;

• Удалите пластиковую прокладку в крышечке от бутылки. Она находится в верхней её части, и увидеть её можно, перевернув крышку. Сделать это легче всего будет тонким предметом, наподобие медицинского пинцета или плоскогубцев с тонкими зажимами;

• Сделайте отверстие, через которое глина будет выдавливаться наружу. Для этого понадобится нож с крепким и достаточно острым лезвием. С его помощью нужно вырезать на поверхности крышки от бутылки отверстие, очертания которого предварительно обрисованы маркером. Форма отверстия должна соответствовать Вашему представлению о формах, которые Вы хотели бы видеть впоследствии на своих творениях. Помните, что края отверстия должны быть гладкими и без зазубрин;

С его помощью нужно вырезать на поверхности крышки от бутылки отверстие, очертания которого предварительно обрисованы маркером. Форма отверстия должна соответствовать Вашему представлению о формах, которые Вы хотели бы видеть впоследствии на своих творениях. Помните, что края отверстия должны быть гладкими и без зазубрин;

• В нижней части бутылки необходимо удалить донышко. Это нужно для того, чтобы впоследствии загружать через него глину для работы, а ещё это отверстие понадобится для прикрепления поршня, ход которого через отверстие под давлением заставит глину поступать через фигурное отверстие. Для изготовления поршня Вам понадобится немного фантазии. Представьте себе большой шприц, снабжённый ручкой для выдавливания (лучше Т-образной, для удобства), такие Вы могли видеть в больнице, например. А принцип действия самодельного экструдера для выдавливания глины аналогичен, и поршень нужно придумать самому (это должен быть диск диаметра бутылки, к которому нужно прикрепить вышеназванную ручку). Для изготовления диска нужно взять материал, который не будет деформироваться под давлением. К примеру, можно вырезать диск из толстой жести, и к диску с предварительно обработанными краями прикрепить Т-образную ручку;

Для изготовления диска нужно взять материал, который не будет деформироваться под давлением. К примеру, можно вырезать диск из толстой жести, и к диску с предварительно обработанными краями прикрепить Т-образную ручку;

• Получившийся экструдер можно использовать для создания различных форм и украшений, а для воплощения художественных идей можно изменять форму потока глины путём изменения формы крышки Вашего экструдера.

Когда экструдер готов к работе, используйте его в соответствии с Вашими вкусами, желаниями, используя при этом творческую фантазию.»

Вот так можно сделать экструдер для глины своими руками. Насколько я знаю, при работе с соленым тестом и пластилином также используют чеснокодавилку (тогда можно быстро сделать например, пряди волос).

Кстати, нашла еще один интересный мастер-класс по лепке из полимерной глины от дизайнера по имени Матильда:

youtube.com/embed/Oxf24YdO0jU»/>

При работе с глиной экструдер наиболее полезен в поэтапном и контролируемом создании материала из глины, ведь существует возможность варьирования нужной длины глиняного материала. Создать собственный экструдер для работы с глиной из подручных средств, которые можно найти дома, и настроить в соответствии со своими потребностями, по силам каждому начинающему занятия лепкой.

самодельный экструдер в работе

Работает отлично. Минус только один . Шов не красивый получается , без насадок.

Этот ручной термопресс для пластика мы купили 1,5 года назад. Купили с целью сделать свои первые шаги в литье пластика под давлением. За это .

Обработка ягодных культур

Раствором зеленки можно обрабатывать ягодные культуры (землянику, клубнику и т. д.). Такое средство будет эффективным в борьбе с серой гнилью, мучнистой росой и другими заболеваниями.

Кроме того, раствор бриллиантового зеленого можно использовать в период завязи клубники, когда любые химические препараты противопоказано применять. Но будет лучше, если раствором зеленки обработать ягодные культуры в период цветения (или сразу после его окончания).

Но будет лучше, если раствором зеленки обработать ягодные культуры в период цветения (или сразу после его окончания).

Многие садоводы заявляют, что концентрат бриллиантового зеленого способен подавлять процессы роста усов у клубники и земляники, таким образом, все полезные вещества растение направляет на формирования плода. В итоге плоды вырастают более сочными, вкусными и крупными. Это свойство раствора зеленки положено в основу разработки химического препарата «Зар-2».

Второе опрыскивание проводится сразу после пересадки растений в открытый грунт. Третий раз помидоры опрыскиваются после того, как на них начнут появляться новые листики. Все дальнейшие процедуры обработки растений проводятся лишь в том случае, если фитофтора не была побеждена (интервал между обработками — 7–9 дней). Для дезинфицирования грунта можно в 10 л воды растворить 60–70 мл зеленки и поливать почву полученной смесью каждые 3–4 дня.

Ягодные культуры

Применение раствора зеленки в посадках клубники способствует профилактике и лечению от серой гнили, мучнистой росы. Для этого делают состав: ведро воды, флакон бриллиантового зеленого, литр молока. Опрыскивают клубнику три раза через каждые 10 дней. Этот рецепт можно применить в обработке других ягодных культур от вредителей и заболеваний.

Для этого делают состав: ведро воды, флакон бриллиантового зеленого, литр молока. Опрыскивают клубнику три раза через каждые 10 дней. Этот рецепт можно применить в обработке других ягодных культур от вредителей и заболеваний.

Особенно полезно обрабатывать молодые завязи клубники и во время цветения. Это способствует замедлению роста усов у ягодной культуры. Тем самым прибавляя силы растению на увеличение урожая ягод.

Бриллиантовый зеленый раствор служит отличным средством в качестве подкормки и удобрения для повышения урожайности. С применением раствора (на 1 литр воды берется 3-5 капель) можно готовить грунт для выращивания рассады. Это позволит защитить землю от болезнетворных микробов.

Паслёновые культуры

Картофель, помидоры, баклажаны выращивают почти на каждом участке. Современные теплицы украшают дачные сады. На рынках предлагаются различные варианты накрывного материала для теплиц. Технология ухода за растением зависит от его типа, и она подробно изложена в различных руководствах. Избежать болезней, характерных для культур, сложно и без своевременной обработки невозможно. Настоящим бедствием для томатов считается неожиданное нападение фитофторы. Развивается заболевание в течение периода вегетации. И здесь поможет применение зеленки в огороде. Вместе с химической обработкой рекомендуемыми препаратами, используется раствор, приготовленный из 10л воды и 50 капель бриллиантового зеленого. Обработку проводят вечером. Опрыскивание должно быть обильным, захватывая обе поверхности листьев, стебли, почву под кустом. «Купание» растений делают раз в 20 дней. Этим же приёмом обработки помогают картофелю, баклажанам, любым пасленовым культурам. Многие грибковые заболевания не выносят антибактериальных свойств зелёнки.

Избежать болезней, характерных для культур, сложно и без своевременной обработки невозможно. Настоящим бедствием для томатов считается неожиданное нападение фитофторы. Развивается заболевание в течение периода вегетации. И здесь поможет применение зеленки в огороде. Вместе с химической обработкой рекомендуемыми препаратами, используется раствор, приготовленный из 10л воды и 50 капель бриллиантового зеленого. Обработку проводят вечером. Опрыскивание должно быть обильным, захватывая обе поверхности листьев, стебли, почву под кустом. «Купание» растений делают раз в 20 дней. Этим же приёмом обработки помогают картофелю, баклажанам, любым пасленовым культурам. Многие грибковые заболевания не выносят антибактериальных свойств зелёнки.

Мучнистая роса, прикорневая гниль, ложная мучнистая роса часто появляются на красивых, стройных стеблях огурцов, быстро гибнущих от заболеваний, не дав долгожданного урожая. Любители предлагают в качестве профилактической меры борьбы с прикорневой гнилью смазывать 10 см стебля от земли зелёнкой, разведённой в двух частях воды. После сбора урожая рекомендуется полить огурцы раствором зелёнки из расчёта 50 капель на ведро воды. Обработку повторяют еженедельно. Многие грибковые заболевания огурцов исчезают после использования зелёнки.

Любители предлагают в качестве профилактической меры борьбы с прикорневой гнилью смазывать 10 см стебля от земли зелёнкой, разведённой в двух частях воды. После сбора урожая рекомендуется полить огурцы раствором зелёнки из расчёта 50 капель на ведро воды. Обработку повторяют еженедельно. Многие грибковые заболевания огурцов исчезают после использования зелёнки.

Огурцы

Трудно найти идеально здоровые плети огурцов. Эти растения наиболее часто поражаются различными болезнями:

- Мучнистая роса. Эта болезнь за короткий срок может распространиться по всем посаженным поблизости огурцам. Пораженные поверхности обработайте следующим составом: 5 мл зеленки + 60 г карбамида + 10 л сыворотки. Обработку по листу выполняйте в вечернее время с интервалом 1 раз в неделю.

- Прикорневая гниль. Рабочий раствор: 10 капель зеленки на 10 л воды. Прикорневой полив выполняйте 2 раза в неделю после очередной уборки урожая. Желательно сочетать данную обработку с опрыскиваниями раствором йода (10 мл йода на 10 л воды).

Наибольшую распространенность и печальную известность у огородников нашей страны получила фитофтора. И молодая рассада и уже сформировавшиеся плодоносящие кусты – никто не имеет иммунитета к этому заболеванию.

Обработка ягодных культур

При обработке посадок клубники (земляники) раствором зеленки уничтожаются возбудители мучнистой росы, серой гнили и других болезней. Причем обработку грядки с клубникой можно провести при завязях, когда нельзя использовать другие средства. Лучше, конечно, обработать клубнику при цветении или сразу после нее раствором с зеленкой (в ведре воды разводят 5 мл зеленки), через 10-14 дней обработку повторить. Замечено, что такая обработка подавляет образование усов у клубники, и поэтому все силы растений тратятся для наливания ягод. Короче, огородники получают двойную выгоду от этой обработки: избавление от болезней и увеличение качественного урожая ягод. Способность бриллиантовой зелени подавлять рост усов используется в приготовлении препарата Зар-2 .

Если раствором зеленки обработать плодовые деревья и кустарники перед цветением, то увеличится завязывание плодов. Для обработки готовят раствор: в 10 л воды развести 40 капель бриллиантовой зелени.

Можно весь пузырек развести в литре воды, а потом добавлять по чуть-чуть в воду при очередной обработке.

зеленка на даче

Как видите, зеленка на огороде весьма полезна, помогает спасти растения от болезней и увеличить урожайность.

От луковой и морковной мухи

Не нравится запах нашатыря луковой и морковной мухе. Для защиты овощей от этих вредителей междурядья следует поливать раствором, приготовленным из 5 мл аптечного препарата и 10 л воды, каждые 10-12 дней. Нужно учитывать, что это средство выступает в качестве азотной подкормки, поэтому защитные процедуры завершают с началом налива корнеплодов.

От морковной мухи защитит раствор нашатырного спирта

Нашатырный спирт придется кстати во время вечерних посиделок на свежем воздухе — он избавит вас от надоедливых комаров и мошек, мешающих созерцать живописный пейзаж дачных владений. Обрызгайте пространство открытой беседки или уличной скамейки таким пахучим лекарством. Неприятный запах быстро исчезнет, но останется уловимым для насекомых, и они не рискнут приблизиться к вашему месту отдыха.

Борьба с вредителями

К примеру, слизни упорно поедают листки овощных кустов. Из-за этого они гибнут. Чтобы избежать уничтожения кустов, прибегаем к помощи зелени.

Здесь необходимо действовать по двум направлениям. Листки опрыскать, а почву полить обеззараживающим раствором.

Флакончик бриллиантовой зелени на ведро воды — и нужный раствор готов. Использовать его следует после проведения основного полива, на сухую почву выплеснуть нельзя, так как можно обжечь овощные кусты.

Флакончик бриллиантовой зелени на ведро воды — и нужный раствор готов. Использовать его следует после проведения основного полива, на сухую почву выплеснуть нельзя, так как можно обжечь овощные кусты.

ЛЕКАРСТВА ДЛЯ РАСТЕНИЙ. ВО САДУ ЛИ В ОГОРОДЕ.

Запись дневника создана пользователем Аллави, 07.12.15

Просмотров: 163.053, Комментариев: 22

Йод в огороде

Обычный пузырек йода способен оказать огороднику не одну большую услугу. Поскольку все мы с детства знаем, что йод — отличный антисептик, грех не применить это его свойство в профилактике болезней растений, в особенности всяческих гнилей. Раствором 5-10 капель йода в десяти литрах воды рекомендуют опрыскивать клубнику и землянику перед цветением. Эта простая процедура избавит ее от серой гнили и активизирует жизненные силы. Опрыскивание проводят 2-3 раза с интервалом в десять дней. Раствором одной капли йода на три литра воды один раз поливают рассаду томатов, чтобы увеличить продуктивность и будущие размеры плодов. После высадки рассады в грунт можно провести йодную подкормку еще раз, добавив в ведро с водой три капли йода. Норма полива: литр под куст. Если смешать в 10 литрах воды 40 капель йода с литром сыворотки и столовой ложкой перекиси водорода, выйдет отличное средство для борьбы с ненавистной фитофторой. Добавив к 9 литрам воды литр нежирного молока и 10-12 капель йода, получают раствор, уничтожающий ложную мучнистую росу на огурцах. Кроме того, йод входит в состав средств, предотвращающих пожелтение листьев у огурцов и способствующих омоложению плетей.

Зеленка в огороде

Раствор бриллиантовой зеленый не менее знаменит, чем йод, ему тоже найдется применение в дачном хозяйстве, не сомневайтесь. Зеленкой можно смазывать раны растениям при мелкой обрезке или случайных повреждениях вместо садового вара. 40 капель зеленки, растворенные в ведре воды помогут избавить томаты от фитофторы, а огурцы — от мучнистой росы. Чтобы каждый раз не отмерять по капельке, можно развести пузырек зеленки в литре воды, а потом на глаз по чуть-чуть добавлять в воду для опрыскивания. Опрыскивание вишни слабым раствором зеленки способствует лучшему завязыванию плодов.

Трихопол в огороде

«Трихопол» применяют как профилактическое средство против фитофторы. С этой целью 1 таблетку «Трихопола» растворяют в 1 литре воды и опрыскивают томаты каждые две недели.

Аспирин в огороде

Аспирин входит в состав одного из средств борьбы с мучнистой росой крыжовника и смородины.

Марганцовка в огороде

Марганцовка любому огороднику хорошо знакома и применяется повсеместно. В первую очередь в розовом растворе марганцовки (0,5 грамм на 100 мл.) рекомендуют протравливать семена перед посадкой, чтобы уничтожить возможных возбудителей болезней, зимующих на семенах. С этой целью семена замачивают в растворе на 20 минут, а затем высушивают. Если в ведро розового раствора марганцовки (3 грамма на 10 литров) добавить борной кислоты на кончике ножа, то выйдет хорошая ранневесенняя подкормка для земляники, малины, смородины и крыжовника. Особенно хорош этот вариант подкормки на участках с песчаными почвами. 2 чайные ложки марганцовки, растворенные в 10 литрах воды, спасут землянику от серой гнили, если не забыть опрыскать ягоду после цветения. В темно-розовом растворе марганцовки замачивают картофель перед посадкой, а так же семенные клубни перед закладкой на хранение. Такая обработка не нравится ни проволочнику, ни болезнетворным грибкам. Кроме того, растворенной в воде марганцовкой проливают грунт для рассады, моют ящики, стаканчики и горшочки, в которых планируют выращивание рассады или выгонку зелени, обрабатывают изнутри и снаружи теплицы и парники для профилактики болезней растений. Единственное, чего не стоит забывать при использовании марганцовки, — все хорошо в меру. Слишком увлекаться поливами «розовой водой» не стоит. Избыток марганца в почве может неблагоприятно сказаться на развитии культур.

Глюкоза и витамин B1 в огороде

Эти витамины используют для подкормки цветов. Пять раз с интервалом в две недели растения подкармливают следующим раствором: 5 мл. глюкозы и 1 мл. витамина B1 на 5 литров воды. Обильное и продолжительное цветение гарантированы!

Борная кислота в огороде

Борная кислота — лучший помощник при плохом завязывании плодов. Раствором борной кислоты (2 грамма развести в половине литра воды, а затем довести воду до 10 литров) можно опрыскивать все растения для стимуляции завязи. Как мы уже писали ранее, некоторые садоводы в ведро воды с розовым раствором марганцовки добавляют на кончике ножа борную кислоту, все тщательно перемешивают и используют для подкормки земляники и малины ранней весной. Такая подкормка не только способствует увеличению урожайности, она так же улучшает вкус ягод. Помимо вышеперечисленного борная кислота используется как компонент комплексного питательного раствора для намачивания семян перед посадкой. Две горсти луковой шелухи заливают литром кипятка и смешавают его с заранее приготовленным зольным раствором в соотношении 1:1. На 1 литр такого раствора добавляют 1 грамм марганца, 0,1-0,3 грамма борной кислоты и 5 граммов пищевой соды.

Перекись водорода в огороде

Перекись водорода может с успехом заменить традиционную марганцовку на этапе протравливания семян. Для обеззараживания семян их замачивают в 10% растворе перекиси 20 минут, а затем промывают водой и высушивают. Если вы уверены, что никаких патогенных организмов на ваших семенах нет, то можете использовать перекись водорода как стимулятор роста. В этом случае семена необходимо замачивать 12 часов (а трудно всхожие семечки вроде петрушки, моркови или свеклы — 24 часа) в 0,4% растворе перекиси. После чего так же промыть и просушить до сыпучего состояния. Такая обработка способствует быстрой всхожести, увеличению урожайности и повышению иммунитета растений. Перекись может помочь и на ниве борьбы с фитофторозом. Столовая ложка перекиси на ведро воды c добавлением сорока капель йода (или без него) — готовый раствор для профилактического опрыскивания томатов.

.

.

на муравьев действует толченый анальгин

.

чеснок-лук пожелтение, пролить метранидазолом.. 4-5 таб на ведро.

.

От слизней очень хорошо посыпать землю горчицей или перцем,слизни сгорают.

.

С проволочником веду борьбу не первый год.Мел,известь,мука- не работают против проволочника,они просто роскисляют почву, а этого оказывается мало для уничтожения проволочника.Накопала в инете следующее по проволочнику:ложить в лунки свежую хвою, протухшую кильку и дёготь.Про дёготь- аптечный пузырёк на ведро песка,перемешать и по ст.ложке в лунку.Картошка дёгтем не пахнет

.

Цветет ива – можно сеять в ОГ растения, устойчивые к кратко-временным заморозкам: салат, редис, петрушку,укроп.

Цветет осина – можно сеять морковь, пастернак.

Цветет береза, тополь, распустила бутоны черемуха – пора сажать картофель, яровой чеснок, лук-севок.

Зацвела сирень – пора высаживать/высевать в открытый грунт теплолюбивые растения: огурцы, тыкву, фасоль и другие культуры.(под временные укрытия из пленки/нетканки)

Зацвел шиповник, рябина – время высаживать на постоянное место (открытый грунт) рассаду томата.

Распустила цветы бузина – подошел срок сажать позднюю капусту.

.

Начало весны нечетко во времени, поэтому нужно внимательнее следить за подсказками природы. “Красный день” календаря огородника – когда зацветет мать-и-мачеха. В среднем это 7 апреля. От этого дня наши предки вели отсчет сроков весенних работ. Начало пахоты (подготовка грядок к посеву) приурочивали к 14-му дню. На 11-й день цветения выставляли ульи, сажали фруктовые деревья, очищали землянику от сухих листьев, рыхлили землю. На 23-й день высевали ранние овощи – лук, свеклу, репу, петрушку, укроп, морковь, горох, редис, редьку. Через 30 дней после мать-и-мачехи зацветают береза и тополь. Это сигнал к посадке раннего картофеля. еСЛИ МАТЬ МАЧЕХА ЗАЦВЕЛА первых числах апреля, а то и раньше, посадку картофеля лучше отложить до зацветания черемухи. Вишня, груша, слива зацветают на 29-й день, а яблоня – на 32-й после мать-и-мачехи.

.

опрыскивание карбамидом 700г +100г купороса. вместо бардосской. ранней весной или поздней осенью.

.

Потом смешивали обычный детский крем с ванильным порошком – ваниль отпугивает каким-то образом комаров. А еще вот такой способ есть:

В 100 гр тёплой воды развести пакетик ванилина и через пуливизатор пшикать на открытые участки и на личико аккуратно и волосы. НИ ОДНА ТВАРЬ НЕ ПОДЛЕТИТ И НЕ УКУСИТ!

.

1. Сто граммов камфары или валерьянки, испаряемые над горелкой, избавят от мух и комаров даже очень большие помещения.

2. Мелко нарезать свежие листья черемухи или рябины и натереть открытые участки кожи.

3. Эфирные масла гвоздики, базилика, аниса, эвкалипта:

Смазать открытые участки кожи (5-10 капель на стакан воды), или на источник огня – в камин, костер, на свечку или разогретую сковороду. Смочите маслом этих растений ватку и положите на подоконник.

4. Свежие ветки бузины поставьте в комнату, они отпугивают комаров так же, как и запах листьев томата.

5. Если вы решили посидеть на природе – бросьте в костер веточки можжевельника.

6. Запах кедрового масла отпугивает не только комаров, но также мух и тараканов.

7. Ни одно насекомое не прикоснется к лицу, если умыться отваром из корней полыни (горсть рубленых корней залить 1,5 литрами воды, довести до кипения, настоять 20-30 мин.).

.

Состав раствора для опрыскивания

Четыре десятиграммовых пузырька бриллиантовой зелени.

Один пятипроцентный, пятиграммовый пузырёк йода.

Бочка воды на двести литров.

Выливаете пузырьки в бочку с водой, размешиваете и двести литров жидкости для опрыскивания с целью защиты всех видов растений от болезней у вас под рукой.

.

С насекомыми можно бороться настоем (двухдневным на полведра и дополнить водой доверху) Чистотела (опрыскать). Любые икринки погибают. Оч. хорошо действ. на тлю.

.

В бочку насыпаем одну треть крапивы, ведро коровяка, 2 лопаты золы, 2 кг дрожжей, 3 литра сыворотки. Настаивается две недели. Затем нужно поливать под корень – и помидоры растут как на дрожжах.

Готовится настой. В 200-литровую емкость (бочку) кладется:

– лопата древесной или травяной золы;

– полведра навоза или помета;

– ведро гнилой соломы или опада листьев;

– лопату перегноя, компоста или просто садовой земли;

– лопату песка;

– литр молочной сыворотки или простокваши;

– 3 литра бражки!

Бражка готовится так: на 3 литра не хлорированной воды берется 5 ст. ложек сахара и щепотка дрожжей. Бродит 2-3 суток, потом добавляется в общий бак. До использования хранить бражку нужно в холодильнике – она ценна, пока не закисла.

В общем баке вся бодяга настаивается в течение недели. Иногда ее следует перемешивать. При использовании настой разбавляется не менее чем в два раза.

(Ю.И.Слащинин)

2. В 200 литровую бочку закладываю сорниковую траву 2/3 бочки. (можно добавить золы 2 лопаты). Заливаю водой, закрываю плёнкой сверху. Настаивается две недели. При использовании настоя разбавляю 1 к 10.

3. В 200 литровую бочку закладываю свежий навоз, 1/3 бочки. Заливаю водой. Настаивается две недели. При использовании настоя разбавляю 1 к 10.

4. В 200 литровую бочку закладываю куриный помёт, 1/3 бочки. Заливаю водой. Настаивается две недели. При использовании настоя разбавляю 1 к 20.

.

Аспирин в огороде

Зеленка бриллиантовая — использование в огороде, как народное средство для защиты растений и овощей

Научный прогресс помогает современным огородникам-любителям практически всегда получать красивый и богатый урожай. Но выращивая свои овощи с помощью всевозможных синтетических добавок и удобрений, в итоге люди получают продукты с минимальным количеством полезных веществ.

Более того, если не придерживаться рекомендаций по их применению, то можно собственными руками вырастить огурчики и помидорчики, которые будут опасны для человеческого организма. В случае если вы хотите избежать подобных проблем, тогда обрабатывайте все овощные культуры обыкновенной зеленкой. Вещества, которые есть в ее составе помогут вам избавиться практически от всех болезней овощей и что самое главное, простимулируют их рост.

Мы привыкли считать зеленку мощным антисептиком, который прекрасно борется с патогенными микробами при порезах и ссадинах. И, наверное, мало кто из нас задумывается о том, что именно эти антисептические свойства зеленки могут помочь справиться со многими болезнями овощных культур. Правда при использовании данного средства вы должны помнить, что изначально оно было придумано для обработки ранок, и по этой причине в его составе есть достаточно много спирта.

Как действует зеленка на огурцы и другие растения?

Препарат является сильным антисептиком. Он помогает ликвидировать росу мучнистую, гниль разного происхождения, вредные бактерии на огурцах и других культурах. Зеленка представляет собой спиртовой раствор Бриллиантового зеленого (C29h43O4N2), т.е. содержит углерод, водород, кислород и азот. Средство используется как удобрение для активизации семенного проращивания и формирования завязи.

Зеленка как удобрение для огурцов показала высокий результат, увеличивая их урожайность и защищая от болезней и вредных насекомых. Огуречные насаждения приобретают ярко-зеленый цвет, листья сочные, плотные, пышные. На плодах огурцов появляются пупырышки – ровные, острые. Для наилучшего эффекта обработку повторяют несколько раз за период вегетации.

Средством можно смазывать трещины, сломы на зеленой части огурцов, укреплять корневую систему. Применимо оно на открытом грунте, в парниках и теплицах в качестве иммуностимулирующего препарата.

Зеленка борется с пероноспорозом. Это болезнь огурцов, проявляющаяся разноцветными пятнами на листах. Сверху образования желтоватые, а снизу – серые с фиолетовым оттенком. Заболевание опасно тем, что его споры могут жить в грунте несколько сезонов, заражая огурцы ежегодно. Плоды становятся невкусными, вырастают в небольшом количестве.

Зеленка борется с пероноспорозом. Это болезнь огурцов, проявляющаяся разноцветными пятнами на листах. Сверху образования желтоватые, а снизу – серые с фиолетовым оттенком. Заболевание опасно тем, что его споры могут жить в грунте несколько сезонов, заражая огурцы ежегодно. Плоды становятся невкусными, вырастают в небольшом количестве.

3d экструдер для принтера своими руками, устройство экструдера 3d принтера — 3dprofy

Каждый 3D-принтер имеет конструктивные особенности. Главную роль в любом устройстве играет экструдер 3d, второе название которого – печатающая головка. Суть ее работы проста: она выдавливает пластик через специальное сопло, благодаря чему и складывается трехмерный рисунок.

Особенности конструкции

3D-принтер работает на основе нитевидного пластика нескольких видов, но чаще всего применяются пластик ABS и PLA. И несмотря на разнообразие расходных материалов, все печатающие головки создаются по одному принципу и мало чем отличаются друг от друга. Устройство экструдера 3d принтера следующее:

- Блок cool-end подает филамент. Он включает в себя шестерни и привод от электрического мотора, а также прижимной механизм. Под воздействием вращения шестерни из катушки извлекается пластиковая нить, пропускается в нагреватель, где под воздействием высокой температуры пластик становится вязким. Такая структура дает возможность выдавить нить через сопло, чтобы придать ей нужную форму.

- Блок hot-end представляет собой сопло с нагревателем. Для его создания используются латунь или алюминий, отличающиеся высокой теплопроводностью. В состав нагревательного элемента также входят спираль из нихромовой проволоки, пара резисторов, термопары, регулирующие температуру. Во время работы hot-end разогревается, за счет чего и происходит плавление пластика. Важную роль играет своевременное охлаждение рабочей платформы, что обеспечивается специальной термоизолирующей вставкой между hot-end и cool-end.

Разновидностью печатающей головки является боуден экструдер, который отличается тем, что hot-end и cool-end разнесены с точки зрения расположения: нагреватель с соплом располагаются на печатающей голпринтер промышленныйовке, в то время как подающее устройство расположено на раме принтера. Пластиковая нить подается посредством длинной тефлоновой трубки. Главное ее назначение – оберегать нить от возможных изгибов, чтобы она подавалась в hot-endс оптимальной скоростью и давлением. Боуден экструдер хорош тем, что позволяет сделать меньше и легче печатающую головку, но с другой стороны, передача пластика к соплу не так надежна.

Как выбирать экструдер?

Экструдер для 3d принтера нужно выбирать правильно, учитывая несколько важных моментов:

- Материал. современные печатающие головки оснащаются литыми элементами или созданными на основе 3d-печати. Конечно, литые модификации отличаются прочностью, что особенно важно для участков, на которые приходится большая нагрузка. С другой стороны, напечатанные на 3D-принтере детали гораздо дешевле.

- Подача филамента. Качество этого механизма играет важную роль, поскольку нить должна подаваться к нагревателю постоянно и аккуратно. Только так можно обеспечить бесперебойную печать. Во время пути к соплу пластик может запутаться, поэтому нужно выбирать принтеры с электрическим двигателем высокой мощности – так запутывания можно свести к минимуму.

- Тип подающего ролика. Очень часто в результате плохого сцепления материала с подающим роликом нить начинает проскальзывать. Особенно часто такие ситуации возникают при использовании нейлоновой нити на тех устройствах, где можно применять только ABS или PLA-пластик.

- Размер сопла. Экструдер может оснащаться соплами разного диаметра. Важную роль при выборе играет назначение самих изделий. Например, если объекты должны быть тщательно и детализированно прорисованы, то сопло выбираются меньшего диаметра. Чем меньше сопло, тем выше вероятность его засорения, поэтому лучшее выдавливание пластика обеспечивается при мощном электрическом двигателе.

Как сделать своими руками

Чтобы сделать экструдер для 3D-принтера экструдер своими руками, потребуется подобрать шаговый двигатель. Однако в этом качестве можно использовать и моторы от старых сканеров или принтеров. Для крепления двигателя потребуется корпус, прижимной ролик и хот-энд. Корпус создается из разных материалов, при этом его конструкция может быть самой разной. Прижимной ролик должен регулироваться пружиной, поскольку толщина прутка не всегда идеальна. Материал сцепляется с подающим механизмом, но сцепление не должно быть слишком сильным – в ином случае кусочки пластика будут откалываться.

Хот-энд можно купить (покупка обойдется примерно в 100 долларов), а можно скачать чертежи и создать его самостоятельно. Радиатор создается из алюминия и нужен для того, чтобы отвести тепло от ствола хот-энда. Это позволит предотвратить преждевременное нагревание материала для печати. Хорошее решение – светодиодный радиатор, а охлаждение выполнять посредством вентилятора. Ствол хот-энда создается из полой металлической трубки, которая служит для соединения радиатора и нагревательного элемента.

Тонкая часть трубки – это термобарьер, который исключает попадание тепла в верхнюю часть экструдера. Главное в хот-энде – добиться того, чтобы филамент не плавился раньше времени, что приведет к засорению сопла.