Станки плазменной резки

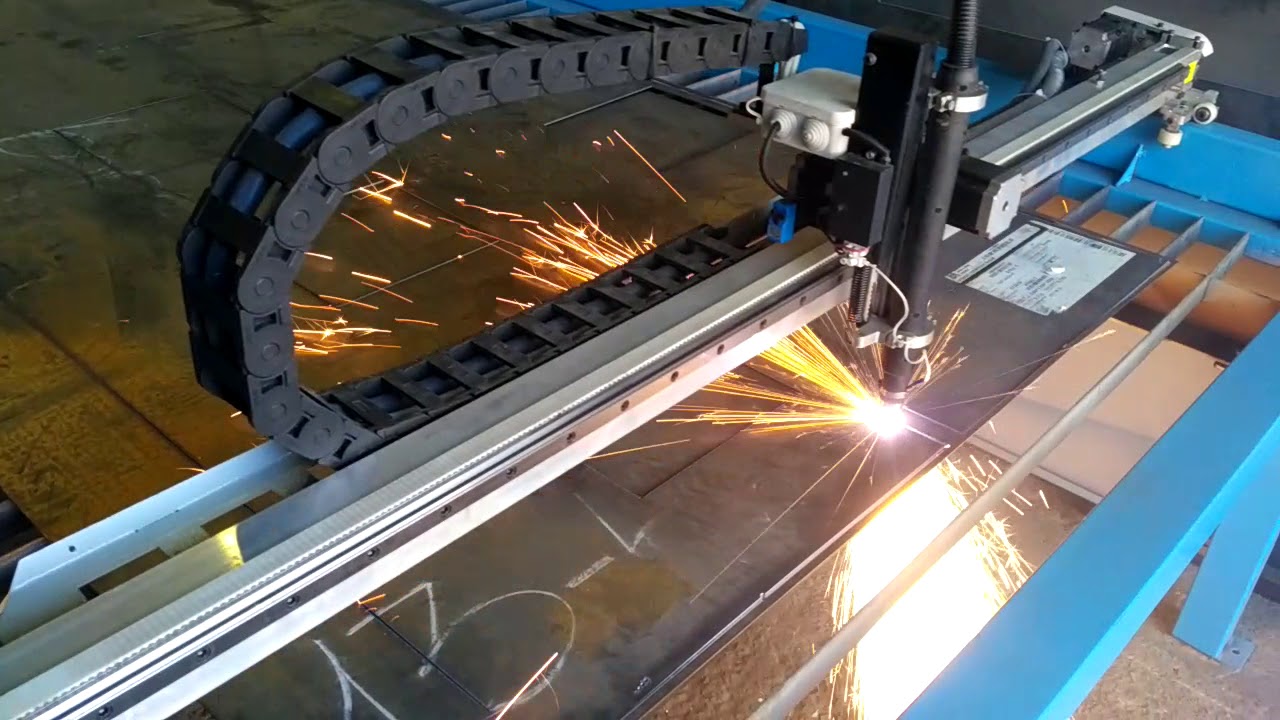

Станки плазменной резки – это оборудование с ЧПУ, предназначенное для фигурной резки

листового металла.

Наши станки плазменной резки с ЧПУ соответствуют правилам безопасности и электромагнитной совместимости технических средств.

Регистрационный номер декларации: TC N RU Д-RU.AЛ16.В.34548.

Дата регистрации: 30.05.2014.

Скан таможенной декларации.

Плазменная резка на сегодняшний день самый эффективный и экономичный способ термической резки металла. Она обладает рядом преимуществ перед всеми остальными видами резки. Станки плазменной резки с ЧПУ позволяют работать с большой толщиной металла (от 0,5 до 150 мм), сохраняя при этом высокую точность и скорость резки.

Станок плазменной резки состоит из стола раскроя, терминала ЧПУ и источника плазмы.

Чтобы изготовить для Вас станок плазменной

резки, который будет отвечать Вашим задачам,

как:

- – толщину листового металла;

- – габариты стола;

- – качество реза;

- – характеристики помещения в котором станок

будет эксплуатироваться.

Виды источников плазменной резки

Благодаря партнерству с ведущими зарубежными

компаниями как Kjellberg (Германия) и Hypertherm

(США) – мы предлагаем вам только высоконадежные и

сертифицированные источники плазмы.

Источник плазменной резки – это аппарат для создания плазмы (электрическая дуга,

нагретая до 20 000 градусов и сжатая воздушной струей).

Она не просто необходима для раскроя и резки листового металла, но и определяет основные характеристики оборудования в целом: скорость, точность реза, качество получаемых деталей.

Уникальность нашего подхода в том, что наша команда специалистов проходила обучение в компании HYPERTHERM – лидера в этой отрасли.

Поэтому мы точно знаем, как правильно подобрать для вас тот или иной источник плазмы. Мы всегда рады проконсультировать вас или оказать практическую помощь.

Программное обеспечение предназначено для перевода чертежей в «машинный» язык и выполнения «компьютерного» раскроя.

Уникальность нашего подхода и преимущества

Мы обладаем широким выбором программного обеспечения: Mahc3, ArtCam, SheetCam, Техтран, ProNest,

Специалисты КБ с радостью помогут вам определиться, какая из программ максимально отвечает вашим запросам.

На изображении показан интерфейс программы ProNest.

В дополнительное оборудование и аксессуары входит все то, что помогает основной работе станка. Это фильтрационное оборудование, предназначенное для очистки газов, выделяемых станком во время работы и возвращения очищенного воздуха в цех, осушители, охладители, фильтра. А также компрессорное оборудование.

Уникальность нашего подхода и преимущества

Ассортимент оборудования и аксессуаров достаточно велик. Наши специалисты помогут выбрать то, что подойдет конкретно под ваши задачи, учитывая все характеристики, плюсы и минусы того или иного оборудования.

Преимущественно мы используем фильтрационное оборудование Совплим, а также компрессоры и системы подготовки воздуха – REMEZA.

Расходные материалы – это материалы, которые расходуются во время процесса резки. Это сопла, завихрители, катоды и т.д.

От качества расходных материалов зависит долговечность используемого оборудования, поэтому важно обходить стороной китайские поддельные расходники, использовать только оригиналы.

Уникальность нашего подхода и преимущества

Наши специалисты помогут выбрать то, что подойдет конкретно под ваши задачи, учитывая все характеристики, плюсы и минусы тех или иных расходных материалов.

Мы выполняем заказы с учетом Ваших потребностей.

Свяжитесь с нами, и мы с радостью проконсультируем вас и обсудим детали.

Станок плазменной резки металла с чпу

Какие требования сегодня предъявляются предприятиям, в состав которых входят цеха по резке металлов? Это высокая точность резки, возможность раскраивать металл по сложным чертежам и повышенная производительность, которая бы обеспечивала большой объем производимых работ. Конечно, производительность не должна влиять на качество конечного результата. Все это может обеспечить станок плазменной резки металла с ЧПУ.

Характеристики плазменного станка с ЧПУ

Эксплуатационных достоинств у станка с ЧПУ предостаточно.

- Практически полное отсутствие участия в процессе резки человека. Оператор только задает программу с необходимыми данными, по которой станок сам режет металл.

- Точность выполняемых процессов. И неважно, сколько заготовок нужно отрезать, все они будут идентичны и точно подрезаны по заданной программе. То есть, форма и размеры будут одинаковыми.

- Единожды вложив в станок, получаете возможность резать металлические заготовки длительное время. При этом дополнительных расходов установка не требует. Ну, если только заменить иногда плазменный резак, который со временем выходит из строя. Потребляет электроэнергии станок с числовым программным управлением немного. Так что и здесь присутствует своя экономия.

- Ни один другой аппарат или оборудование по раскрою металлов не может похвастаться такой большой производительностью. Плазменная резка ЧПУ – это самая скоростная технология. Поэтому плазморезка с ЧПУ используется на предприятиях, где выпускается металлическая продукция в огромных объемах.

- Необходимо отметить, что резка при помощи плазмы – процесс не самый простой. Да и станок представляет собой сложное в техническом и электронном отношении оборудование. Но научиться им пользоваться – проблема не из самых больших. Небольшой теоретический курс, плюс хороший наставник помогут из любого человека сделать высококвалифицированного оператора.

С помощью станка плазменной резки ЧПУ можно раскраивать металл толщиною 0,5-150 мм. При этом кромки среза получаются ровными и аккуратными. С помощью станка можно резать любые виды металлов без ограничения. Кстати, ровный срез получается за то, что сама металлическая заготовка не подвергается сильному нагреву. Ее не коробит и не ведет.

Особенности плазменной резки с ЧПУ

На качество конечного результата действует три составляющие:

- Технические характеристики станка.

- Химический состав смесей, используемых в процессе резки.

- Размеры и характеристики разрезаемого металла.

К примеру, если поставлена задача разрезать заготовку толщиною не больше 10 мм, то раскрой можно проводить дугой небольшой мощности. Если режется металл толщиною более 10 мм, то придется сам процесс производить на серьезном плазменном аппарате, в котором применяется мощная дуга.

Немаловажное значение имеет и сила тока, применяемого при резке. Чем толще разрезаемый металл, тем больше должен быть ток на резаке. В данном случае станки делятся по толщине металла: до 6 мм и больше 12 мм. Если неправильно соотнести толщину заготовки и силу используемого тока, то высока вероятность, что на срезе появятся окалины, шлаковые отложения и другие изъяны процесса. Поэтому специалисты делают подбор по соотношению, которое определяет силу тока от номинального значения. Последний должен быть больше в 1,5-2 раза, чем фактическое требуемое значение тока. Номинальный ток – это паспортный показатель в амперах.

Что касается вида сплава и состава смеси для резки, то здесь зависимость прямая. К примеру, если необходимо разрезать медные заготовки, то для их раскроя лучше использовать водородосодержащие смеси. Оптимальные смеси для резки алюминия – это азот или аргон. Для латуни композит из водорода и азота. Сталь лучше резать при помощи сжатого воздуха.

Виды станков для плазменной резки металла

Плазморезы с ЧПУ делятся по производительности, по техническим характеристикам и конструктивным особенностям.

- По способу размещения разрезаемого металла они делятся на портальные и консольные. Первые в своем составе имеют специальные устройства в виде стола, в который и закладывается заготовка. Последняя в них не движется и не скользит. Вторые – это оборудование без стола. Плазморез (плазмотрон) для ЧПУ навешивается на специальную консоль, которая и создает направление движения инструмента. Консольные станки в основном предназначаются для узорной резки.

- Сама установка плазменной резки металла может быть стационарной или передвижной.

- Управление станками может производиться фотоэлементами или электромагнитами. Но в любом случае применяется числовое программное управление.

- По типу обрабатываемых заготовок. То есть, есть станки, которые используются только для резки труб, другие используются для раскроя листового железа. Правда, консольные конструкции в данном случае считаются универсальным. Для них нет разницы, какой формы и размеров заготовка подлежит резке. Но для этого необходимо использовать различные программы.

- Что касается толщины реза, то станки с ЧПУ могут раскраивать не только толстые листы, но и несколько с небольшой толщиной. Это позволяет увеличить производительность агрегата.

Как показывает практика, простота работы станка для резки с ЧПУ очевидна. Главное – это квалификация оператора.

Необходимо отметить, что установка плазменной резки металла с ЧПУ ничем по принципу работы не отличается от ручной резки плазмой. То есть, все работает вот в такой последовательности.

- С помощью неплавящегося электрода воздух внутри резака нагревается до 20000-30000С.

- Далее в сопло резака подается сжатый воздух или газ.

- Разогрев воздуха делает его ионизированным. То есть, он становится проводником электрического тока.

- Этот нагретый воздух и есть плазма, которая легко разрезает металл любой прочности.

- Давление сжатого воздуха и температура электрода создают направленный поток плазмы, который не только режет заготовку, но и выдувает под действием своего давления расплавленный металл.

Единственное отличие ручной плазменной резки от станка – это программное обеспечение последнего, по которому и ведется точный раскрой. В ПО закладываются параметры разрезаемого металла (плотность, толщину), сложность узора. К тому же производители сегодня предлагают станки с несколькими резаками, что увеличивает производительность. Поэтому оборудование данного типа всегда пользовалось большой популярностью. Небольшие станки сегодня стали устанавливать даже в цехах малого бизнеса.

Поделись с друзьями

1

0

0

0

Станки с ЧПУ для плазменной резки металла

Плазменный станок с ЧПУ представлен различными моделями, которые отличаются по типу устройства, схемой управления и методом подачи материала. Но у них обязательно наличие таких составляющих:

- плазмотрон с системой подачи газового вещества;

- поворотная поверхность рабочего стола для облегчения установки металлолистов;

- механизм передвижения резака и система магнитных креплений;

- датчик контроля для управления высотой горелки над поверхностью заготовки;

- профильная рельса и по обе стороны от нее две зубчатые рейки; системы ЧПУ.

Плазморез отличается простым принципом работы. Поступивший на резак поток воздуха с определенным давлением, соприкоснувшись с электродом, приобретает температуру, максимум, до 30 000˚ С. У ионизированного воздуха возрастает электропроводность. Как итог, металл расплавляется от контакта с направленным потоком раскалившегося воздуха или газовой смеси (это и есть плазма), и отрезанная часть отбрасывается, благодаря давлению. Так проходят процессы плазменной резки металла с ЧПУ. Обработав программу, заданную оператором агрегата, аппарат, используя плазму, режет листы металла самостоятельно, а участие людей в процессе – минимальное.

Особенности процесса резки

Пользуясь плазморезами, надо учитывать их технические характеристики, химсостав применяемых смесей, параметры изделий, особенность их обработки. Если у листов небольшая толщина (до 1см), достаточно будет иметь температуру маломощной плазменной дуги. Заготовки с большей толщиной можно кроить, добавочно стабилизировав дугу. Когда же толщина превышает 10 см, нужны плазменные установки, которые в состоянии сформировать дугу с более мощным воздействием. Много значат виды источника. Для тонколистовой стали до 6 мм достаточно иметь небольшой ток. Чтобы обрабатывать листы, вдвое толще, понадобится источник с высоким уровнем тока. Когда же источник тока окажется более слабым, участки срезов будут иметь отложения шлака. Ответственного подхода требует выбор составов, которыми обрабатывают заготовки, готовят их к раскрою. Обычно это смеси, содержащие аргон, азот и водород, в случае с медными сплавами, предпочтение отдают водороду. А вот при разрезании изделий из латуни, алюминия наиболее приемлемо сочетание таких элементов, как азот и водород.

Если у листов небольшая толщина (до 1см), достаточно будет иметь температуру маломощной плазменной дуги. Заготовки с большей толщиной можно кроить, добавочно стабилизировав дугу. Когда же толщина превышает 10 см, нужны плазменные установки, которые в состоянии сформировать дугу с более мощным воздействием. Много значат виды источника. Для тонколистовой стали до 6 мм достаточно иметь небольшой ток. Чтобы обрабатывать листы, вдвое толще, понадобится источник с высоким уровнем тока. Когда же источник тока окажется более слабым, участки срезов будут иметь отложения шлака. Ответственного подхода требует выбор составов, которыми обрабатывают заготовки, готовят их к раскрою. Обычно это смеси, содержащие аргон, азот и водород, в случае с медными сплавами, предпочтение отдают водороду. А вот при разрезании изделий из латуни, алюминия наиболее приемлемо сочетание таких элементов, как азот и водород.

Станки плазменной резки – для чего используются такая установка? + Видео

Обработка металлов – важная часть производственных процессов многочисленных промышленных и иных предприятий. Станки плазменной резки широко применяются на них, обеспечивая высокие показатели качества и производительности.

1 Виды и классификация станков плазменной резки

Станки плазменной резки предназначены для машинного раскроя с минимальным использованием ручного труда. Такие установки применяют на различных производствах. Они позволяют получать идеальное качество реза, когда дополнительная обработка получаемых деталей не требуется. Станки, оснащенные ЧПУ, обеспечивают практически полную автоматизацию процесса раскроя изделий по заданному требуемому контуру, геометрическая форма которого может быть любой, даже очень сложной. Все плазменные машины по мощности, способу применения и общей конструкции делят на два типа:

- переносные – устанавливают непосредственно на обрабатываемое изделие (лист или трубу), во время работы перемещаются по направляющим, циркульному устройству, разметке либо гибкому копиру;

- стационарные.

Стационарные по конструкции подразделяют на:

- портальные;

- портально-консольные;

- шарнирные – осуществляют только вертикальный раскрой.

По типу движения или системы управления перемещением плазменного резака стационарные станки делят на:

- линейные – для прямолинейного раскроя;

- фотокопировальные (фотоэлектронные) – для фигурного резания по чертежу;

- магнитно-копировальные (электромагнитные) – для фигурной обработки по стальному образцу или копиру;

- установки с ЧПУ – резка по заданной программе.

По объему выполняемых одновременно работ, операций станки бывают:

- для обработки одного изделия и пакетной резки нескольких;

- производящие одновременно несколько резов (с несколькими плазматронами) и только один (с одним резаком).

2 Основная область применения оборудования плазменной резки

Плазменная резка по производительности превосходит кислородную газопламенную. Но если раскраивают металл большой толщины либо титан, то предпочтение следует отдавать последней. Станки плазменной резки незаменимы при разрезании цветных металлов и сплавов на их основе (особенно алюминия). Применение этого оборудования экономически целесообразно в случаях обработки изделий из:

- чугуна – до 90 мм;

- углеродистых и легированных сплавов стали, толщина которых до 50 мм;

- меди и ее сплавов – до 80 мм;

- алюминия и сплавов на его основе – до 120 мм.

Одним из важных критериев, определяющих эффективность и качество работы станка с тем или иным металлом, сплавом, является выбор газа, используемого для получения плазменной струи.

Раскрой низкоуглеродистых сталей на плазменных станках наиболее эффективен в случае применения сжатого воздуха (в первую очередь для толщин изделий до 40 мм). Когда работают с толщинами деталей более 20 мм, резку также можно проводить с использованием азотно-водородных составов или чистого азота. Для обработки углеродистых сталей применяют кислород и его смесь с азотом, сжатый воздух (обычно при толщине заготовок до 40–50 мм). Плазменный раскрой высоколегированных сплавов стали эффективен и используется только для изделий толщиной до 100 мм (при более толстых заготовках применяют кислородно-флюсовое разрезание). Причем до толщины в 50–60 мм может проводиться воздушно-плазменное разрезание, а для более толстых изделий применяют смесь азота с кислородом. Нержавеющие стали до 20 мм, как правило, обрабатывают с помощью азота; толщиной 20–50 мм – используя азотно-водородный газ (смесь из 50 % объема водорода и 50 % – азота). Также возможно применение сжатого воздуха.

Когда работают с толщинами деталей более 20 мм, резку также можно проводить с использованием азотно-водородных составов или чистого азота. Для обработки углеродистых сталей применяют кислород и его смесь с азотом, сжатый воздух (обычно при толщине заготовок до 40–50 мм). Плазменный раскрой высоколегированных сплавов стали эффективен и используется только для изделий толщиной до 100 мм (при более толстых заготовках применяют кислородно-флюсовое разрезание). Причем до толщины в 50–60 мм может проводиться воздушно-плазменное разрезание, а для более толстых изделий применяют смесь азота с кислородом. Нержавеющие стали до 20 мм, как правило, обрабатывают с помощью азота; толщиной 20–50 мм – используя азотно-водородный газ (смесь из 50 % объема водорода и 50 % – азота). Также возможно применение сжатого воздуха.

Медь режут с помощью азота (толщина изделий 5-15 мм), смеси аргона с водородом, сжатого воздуха (при малых и средних толщинах). Поскольку у этого металла высокие теплоемкость и теплопроводность, чтобы выполнить его обработку требуется электрическая дуга большей, чем для раскроя сталей, мощности. В случае воздушно-плазменного разрезания меди на кромках деталей образуется грат (легко удаляемые наплавы металла). Раскрой латуни производят с большей (на 20-25%) скоростью, используя при этом для плазмообразования такие же газы, как и для меди.

Плазменный раскрой алюминия и сплавов из него с толщиной изделий 5-20 мм, как правило, выполняют с азотом, 20-100 мм – используя азотно-водородный газ (для получения нужной смеси необходимо азота 65-68%, а водорода – 32-35%), более 100 мм – аргоно-водородный газовый состав (водорода 35-50%) и с применением специальных плазматронов, в которых реализована дополнительная функция стабилизации электрической дуги потоком сжатого воздуха. Воздушно-плазменная обработка алюминия чаще всего используется при разделительной нарезке деталей, предназначенных для последующей обработки механическим способом. Хорошее качество раскроя обычно достигается только для толщин изделия до 30 мм, когда сила подаваемого тока составляет 200 А.

3 Правильное использование оборудования для плазменной резки

Чтобы установить плазменную резку для максимального использования всех ее преимуществ требуется точно и правильно выбирать режимы работы станка под каждый конкретный материал.

Чтобы достичь этого, необходимо учесть множество факторов, основными из которых являются:

- свойства и толщина раскраиваемого материала;

- скорость и температура плазменной струи;

- скорость выполнения резки.

При правильном учете и подборе этих и некоторых дополнительных специфических параметров раскрой на плазменном оборудовании будет производиться быстро и с высоким качеством.

Чтобы получить чистый качественный разрез (ровный и практически без деформаций, окалины обрабатываемого металла) очень важно произвести правильный подбор силы тока и скорости резки. Для этого нередко производят несколько пробных резов, начиная при заведомо более высоком значении тока, которое уменьшают по мере необходимости в зависимости от используемой скорости движения. В случае слишком большого тока или маленькой скорости раскроя происходит перегрев обрабатываемого металла, а это может, в свою очередь, привести к деформации тонких изделий, образованию окалины.

Также следует помнить, что сопла плазматронов станков сменные, с различными диаметрами выходного отверстия для плазмы, что позволяет расширить круг решаемых задач по обработке для каждой отдельной установки. Благодаря этому сопла тоже подбирают, учитывая род материала и его толщину, а также силу тока, обеспечивая тем самым максимальные эффективность и производительность машины плазменной резки.

4 Сферы применения станков плазменной резки

Область применения плазменных станков и их экономическая эффективность определяются преимуществами этой технологии обработки материалов. Во-первых, стоит отметить универсальность в отношении раскраиваемых металлов, позволяющую выполнять обработку различных материалов на одном типовом оборудовании. Также очень важны диапазон разрезаемых толщин изделий, достигаемые скорости работы, превышающие в разы производительность газопламенного оборудования (для газовой резки кислородом) при раскрое тонких и средней толщины заготовок, другие особенности.

Во-первых, стоит отметить универсальность в отношении раскраиваемых металлов, позволяющую выполнять обработку различных материалов на одном типовом оборудовании. Также очень важны диапазон разрезаемых толщин изделий, достигаемые скорости работы, превышающие в разы производительность газопламенного оборудования (для газовой резки кислородом) при раскрое тонких и средней толщины заготовок, другие особенности.

Примерно 90 % производственно-технологических потребностей по разрезанию металлоизделий заключаются в выполнении раскроя проката толщиной до 25 мм, а установка плазменной резки в этом диапазоне по сравнению с другими видами оборудования обладает значительными неоспоримыми преимуществами (при достаточно высоком качестве обработки обеспечивает быстрое выполнение различных операций, особенно при полной автоматизации процесса резки). Благодаря этому плазменные станки нашли широкое применение на различных металлообрабатывающих производствах (крупных, серийных, заготовительных и многих других), в машино-, автомобиле-, авиа- судостроении, масштабном строительстве, при массовом производстве однотипных сложных деталей, художественно-декоративной и 3D-обработке металлов.

Плазменный раскрой рекомендуется применять в первую очередь для вырезки отверстий и деталей различной сложной конфигурации, а также изделий, не требующих последующей обработки механическим способом; для подготовки соединяемых кромок под сварку, резки труб и разных профилей. Станок плазменной резки металла обеспечивает раскрой заготовок с любой формой сечения, объемных объектов (отливок, прибылей и иных), применение разных видов разрезания (разделительного, поверхностного, копьевого, в сочетании с механическим обрабатыванием (плазма-пресс), под водой), а также выполнение таких способов обработки как финишная для литья, прожигание отверстий, плавка, нагрев материалов, нанесение рисунка, плавление, сварка после разрезания, поверхностная обточка и строжка, наплавка, закалка изделий, других. Это оборудование может использоваться вместо таких инструментов как болгарка, ножовочное полотно, токарный резец, паяльная лампа, термофен, газовая горелка, сварочный инвертор, лазерный резак и прочих.

Это оборудование может использоваться вместо таких инструментов как болгарка, ножовочное полотно, токарный резец, паяльная лампа, термофен, газовая горелка, сварочный инвертор, лазерный резак и прочих.

Установка плазменной резки косвенного действия, работающая по принципу бесконтактного раскроя, позволяет обрабатывать не только металлические изделия, но и различные непроводящие ток материалы:

- бетон;

- кирпич;

- керамику;

- природный камень;

- пластмассу;

- другие – практически все известные.

Станки термической резки металла с ЧПУ

S-CUT 3D — самая современная разработка нашей компании. Спроектирована в тесном сотрудничестве с компанией Hypertherm.Машина термической резки с одним или несколькими суппортами установленными на портальной балке, каждый суппорт несет только один инструмент (резак). Портал перемещается по двум параллельным рельсовым направляющим с помощью двух синхронно-работающих сервоприводов. Направляющие изготовлены из стального рельсового профиля с установленной на нем косозубой зубчатой рейкой.

Конструкция портальной балки имеет жесткую конструкцию с учетом геометрических параметров станка и технологических особенностей процесса термической резки металла. Просвет портала над раскроечным столом составляет 400 мм, это значит что машина способна резать листовую сталь толщиной до 350 мм или производить резку профильных изделий с габаритом до 300 мм.

Модель МТР «S-CUT-3» может быть снабжена 3D поворотной головкой.

3D головка может делать автоматическую резку под углом (снятие фасок V, A, Y формы). Резка под углом — непростой процесс, но не для S-CUT 3D». Конфигурация МТР обеспечивает обработку в режиме бесконечного вращения поворотного устройства, это открывает широкие технологические возможности и высокую производительность при изготовлении металлоконструкций. Система ЧПУ EDGE Pro расположена непосредственно на портале.

Система ЧПУ EDGE Pro расположена непосредственно на портале.

Система вытяжки

Совместная разработка ООО «С-АВТ» с ООО «Аспирационные системы». Высокоэффективная система очистки продуктов горения при плазменной резке позволяет работать оборудованию в закрытых помещениях и не требует дополнительных затрат на вентиляцию и отопление производственного помещения. По эффективности использования и эксплуатационным характеристикам превосходит дорогие системы импортного производства и имеет конкурентную стоимость. Низкий уровень шума, высокая производительность, простота обслуживания и изменяемый уровень мощности — одни из немногих плюсов данной установки.

Высокая сложность процесса угловой резки металла посредством плазменной технологии реализована в данной машине максимально доступно и понятно для оператора и технолога-программиста. Хорошая проработка данной модели машины обеспечивает высокие показатели по качеству резки металла: шероховатости реза, точности вырезаемых деталей и высокой производительности.

«S-CUT-3», как и все производимые в ООО «С-АВТ» машины термической резки, обеспечивается гарантией на 24 месяца и качественным сервисным обслуживанием. Наша компания обеспечивает полную техническую поддержку и гарантийные обязательства всей продукции компании HYPERTHERM.

S-CUT 3D — достойная замена старой машины термической резки типа Кристалл, Комета, Термит, Енисей, Днепр.

Машины термической резки периода советского производства хороши, но уступают по техническим характеристикам современному оборудованию. МТР выпуска до 1990 года в основной массе не выгодно модернизировать, дешевле приобрести S-CUT 3D и получить еще 10 лет надежной и высококачественной резки металла с расширенными технологическими возможностями.

Станок плазменной резки металла c ЧПУ 1530

Плазменные, кислородные и газовые горелки они также являются плоттерами с ЧПУ. Их основным предназначением является вырезание определенных элементов, сложных форм из листового металла. Плазменные горелки обеспечивают профессиональную резку, а также резку из углеродистой, легированной, нержавеющей и других металлов, таких как алюминий, латунь, бронза, медь, титан.

Плазменные горелки обеспечивают профессиональную резку, а также резку из углеродистой, легированной, нержавеющей и других металлов, таких как алюминий, латунь, бронза, медь, титан.

Инновационность оборудования обеспечивает такие качества:

- Мобильность — вы можете установить ее в любом месте цеха, благодаря прочной конструкции и компактным габаритам.

- Повторяемость — точность резки и создание нестандартных профилей.

- Простое управление-это обеспечивает компьютерное управление ЧПУ (интуитивно понятное управление машиной, удобная панель управления).

Машины предназначены для промышленного использования, так и для небольших производств. Это отличное решение для производителей, которые ценят практичные и современные решения в компании.

Специальный компьютер EASY с интегрированным ЧПУ (стандартный)

Дополнительное оснащение:

Пульт управления EASY PRO CNC

Эргономичная панель управления настраивается в двух плоскостях, экран монитора покрыт закаленным стеклом, с запатентованным программным обеспечением.

Используя расширенный контроллер, вы получаете ряд систем, которые облегчают и ускоряют работу.

Источники плазмы мирового производителя HYPERTHERM

- Powermax 65 (разрезание до 16 мм)

- Powermax 85 (разрезание до 20 мм)

- Powermax 105 (разрезание до 22 мм)

- Powermax 125 (разрезание до 25 мм)

Какой станок для плазменной резки металла выбрать? — Плазменная резка

Плазменные резаки — важный индустриальный инструмент, используемый для того, чтобы сократить металлы, такие как нержавеющая сталь, алюминий и другие металлы в переменной толщине. Плазменное оборудование используется больше 50 лет, а особую популярность завоевали во время Второй мировой войны, когда они использовались для того, чтобы корректировать размер материалов, используемых для строительства самолетов.

Плазменное оборудование используется больше 50 лет, а особую популярность завоевали во время Второй мировой войны, когда они использовались для того, чтобы корректировать размер материалов, используемых для строительства самолетов.

Позже в шестидесятых годах прошлого столетия, станок плазменной резки металла стал коммерчески жизнеспособным, и как популярная техника стал использоваться для изменения размеров черных и цветных металлов. Огромная выгода скорости и точности, достигаемая путем плазменной резки, оказывается, полезна для тяжелой так же как мелкомасштабной металлической промышленности. И сегодня плазменные станки для резки металлов можно увидеть практически на каждом промышленном предприятии.

Много профессионалов, которые испытали удобство использования плазменной резки металла. И надо сказать, что после этого опыта не многие из них готовы вернуться к использованию другого оборудования.

Есть много различных типов оборудования плазменной резки металла, доступного на рынке, таких как портативные плазменные резаки, плазменные факелы и большие станки. В зависимости от особенностей Ваших работ плазменные инструменты могут быть рассчитаны на разное переменное напряжение или силу тока.

Портативные плазменные резаки подходят, прежде всего, для того, чтобы сократить листовую сталь и сделать другую легкую работу по обработке металла. Если предполагается большой объем работы и необходимо обработать несколько тонн листового металла, то лучше всего использовать автоматическое оборудование для резки металла. Такие инструменты оснащены микрочипом, позволяющим устанавливать определенные настройки оборудования, и тем самым облегчать работу специалиста. Для осуществления автоматической резки, как правило, оператор должен установить требуемые размеры и параметры листа, после чего активировать устройство. В дальнейшем от специалиста потребуется только производить контроль над работой оборудования. Очень важно, чтобы станки плазменной резки металла всегда находились в технически пригодном для работы состоянии, поскольку малейшее отступление от заданных параметров может привести к большим материальным потерям.

плазморез принцип работы

плазменный резак видео

ручная плазма

самодельный плазморез

сколько стоит плазморез

Что необходимо знать перед покупкой системы плазменной резки

Все больше и больше владельцев магазинов считают, что столы для плазменной резки с ЧПУ станут отличным дополнением к их магазинам. Роботизированная рука с компьютерным управлением может направлять плазменный резак по рабочей поверхности для создания замысловатых и сложных схем резки.

С такой точностью резки возможности для зарабатывания денег безграничны; создавать изделия из металла для продажи на выставках и в художественных галереях; с легкостью создавать сложные воздуховоды HVAC; создать прототип концептуальной части; создавать единичные или труднодоступные механические детали.Но купить станок с ЧПУ не так просто, как спуститься в строительный магазин и забрать его. Обдумайте несколько вопросов, которые помогут упростить принятие решения о покупке. При предварительном тщательном исследовании вы можете сэкономить себе и своей компании значительное время и деньги.

КАЧЕСТВО МАШИНЫ

Прежде всего, необходимо убедиться в том, что вы получаете машину высокого качества. Столы плазменной резки с ЧПУ (независимо от производителя) дороги.Заранее сделайте домашнее задание и убедитесь, что вы получаете максимальное качество, которое позволяет ваш бюджет.

Материалы

Вам нужно проверить качество материалов, из которых изготовлен каркас. Сталь? Алюминий? Что-то другое? Сталь, конечно, прочнее алюминия, поэтому стальные станки потребуют меньше материала и будут легче, но будут выглядеть хрупкими. Алюминиевые станки будут крупнее, но при этом будут иметь вид прочности.Машины, изготовленные из любого материала, будут иметь более чем достаточно прочности даже для самых сложных работ.

Дизайн

Вам нужно проверить качество дизайна стола. На производительность стола может повлиять так много факторов, и малейшее изменение даже самого маленького фактора может повлиять на производительность стола. Например, если портал (большой тяжелый стержень, который скользит вверх и вниз по длине стола) слишком тяжел, это затрудняет управление резаком с высокой скоростью и точностью.С другой стороны, легкий портал может давать удивительно точные результаты на высоких скоростях.

Например, если портал (большой тяжелый стержень, который скользит вверх и вниз по длине стола) слишком тяжел, это затрудняет управление резаком с высокой скоростью и точностью.С другой стороны, легкий портал может давать удивительно точные результаты на высоких скоростях.

Также учитывайте поверхности качения. Герметичные каналы не пропускают больше пыли и песка, но они не могут уберечь всю неизбежную плазменную пыль. В конце концов, пыль смешается с маслом и образует песчаный осадок, который разъедет детали. Поскольку он запломбирован, вам придется заменить весь компонент. Однако открытые детали намного проще. Незапечатанный ролик простым способом можно полностью протереть за секунду, а если потребуется заменить какую-то часть, к нему можно будет получить доступ, не заменяя весь компонент.

Двигатели

Какие двигатели управляют резаком? Серводвигатели широко признаны превосходящими шаговые двигатели. Серводвигатель может перемещаться в бесконечное количество положений в пределах своего диапазона движения, и он обеспечивает обратную связь с контроллером, сообщая контроллеру, где он находится в данный момент. Шаговый двигатель имеет ограниченное количество положений, в которые он может перемещаться, и не обеспечивает обратной связи с контроллером. Таким образом, иногда случается, что контроллер сообщает шаговому двигателю о перемещении определенного количества шагов, но контроллер не имеет возможности узнать, действительно ли произошло запрошенное движение.

Если резак наткнулся на препятствие или по какой-то причине не двигался, весь путь резки будет смещен от того места, где он находится, по мнению диспетчера. Конечно, серводвигатели дороже шаговых. Просто позаботьтесь о том, чтобы ваши попытки сократить расходы не помешали вам создавать качественные дизайны.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Программное обеспечение, которое запускает оборудование и разрабатывает чертежи, возможно, является наиболее важным компонентом вашего плазменного стола с ЧПУ. Программное обеспечение выполняет две различные функции: проектирование обрабатываемой детали и управление столом и устройством плазменной резки.Хотя высококачественное программное обеспечение для проектирования, такое как AutoCAD, идеально подходит для создания высококачественных проектов для большого количества приложений, будьте осторожны, вы не используете кувалду, чтобы прихлопнуть муху.

Программное обеспечение выполняет две различные функции: проектирование обрабатываемой детали и управление столом и устройством плазменной резки.Хотя высококачественное программное обеспечение для проектирования, такое как AutoCAD, идеально подходит для создания высококачественных проектов для большого количества приложений, будьте осторожны, вы не используете кувалду, чтобы прихлопнуть муху.

AutoCAD и подобные имеют встроенные функции для обработки чрезвычайно сложных требований, и часто эти дополнительные функции могут отвлекать пользователя и фактически препятствовать созданию идеальных траекторий резки. Лучшим вариантом является поиск программного обеспечения, специально разработанного для создания чертежей плазменной резки с ЧПУ.Это программное обеспечение оптимизировано для создания идеальных траекторий резки и может делать это быстро и легко. Управление столом и устройством плазменной резки должно выполняться с помощью программного обеспечения, поставляемого с вашим столом. Будет создано лучшее программное обеспечение, чтобы максимизировать характеристики стола, на котором оно работает.

Обязательно ищите программное обеспечение, созданное и оптимизированное специально для вашего стола. В идеале программное обеспечение, запускающее таблицу, должно быть написано той же компанией, что и таблица. Это поможет вам избежать слишком частого ответа «это не наша проблема, позвоните поставщику программного обеспечения», если вам когда-либо придется обращаться в службу технической поддержки.

ПЫЛЬ И ДЫМ

При плазменной резке образуется большое количество пыли и дыма. Без надлежащей вентиляции или других мер по удержанию пыли пыль и дым могут быстро захватить замкнутое помещение. Большинство производителей режущих инструментов рекомендуют не использовать их на открытом воздухе, а это значит, что вам придется принимать собственные меры по их сдерживанию в помещении.

Нисходящий поток

Нисходящий поток состоит из юбок вокруг основания стола, которые охватывают всю площадь под столом, и вентилятора, который всасывает воздух через стол и на улицу (или через вашу систему фильтрации воздуха, если вы: рециркуляция воздуха). Это очень простая и эффективная система для удаления пыли и дыма, но обычно ее необходимо настраивать индивидуально для каждой установки. Сравнивая таблицы, не забудьте спросить о нисходящей системе. Поставляется ли машина с компонентами с нисходящим потоком, и если да, то есть ли это стандартные компоненты или их можно настроить?

Это очень простая и эффективная система для удаления пыли и дыма, но обычно ее необходимо настраивать индивидуально для каждой установки. Сравнивая таблицы, не забудьте спросить о нисходящей системе. Поставляется ли машина с компонентами с нисходящим потоком, и если да, то есть ли это стандартные компоненты или их можно настроить?

Водяной стол

Водяной стол — это еще одна система пыле- и дымоудаления, состоящая из неглубокого водяного стола, помещенного под режущую поверхность стола.Когда машина режет металл, искры и пыль сдуваются в воду, где они быстро растворяются. При использовании водяного стола будьте особенно осторожны, чтобы все электрические компоненты не попадали в воду. Также не забудьте узнать у производителя стола, рекомендуются ли водные столы с их столами для резки. Вода может разбрызгиваться, а иногда из-за чрезмерного или неправильного использования нижняя часть режущего стола может заржаветь.

НАКОНЕЦ. . .

И последнее, но не менее важное: обязательно ознакомьтесь с гарантией, прилагаемой к таблице.Стоит ли компания за свою продукцию? Лучше более длительный гарантийный срок, чем короткий гарантийный срок. Гарантия распространяется на все детали или только на некоторые из них? Что произойдет, если что-то пойдет не так по истечении гарантии? Сколько стоят запасные части?

К тому времени, когда вы сравните все варианты и ответите на все эти вопросы (а также на другие вопросы, относящиеся к вашей уникальной настройке), вы будете в состоянии сделать разумную покупку. Больше не нужно возить свои проекты резки в магазин по всему городу, это значительно сэкономит время и деньги и может даже сделать вас покупателем для других проектов резки.

Lincoln Electric Torchmate 4400 — Стол плазменной резки с ЧПУ 4×4

Torchmate 4400 — полностью собранная система плазменной резки с ЧПУ 4×4

Torchmate 4400 — это мощный полностью собранный стол плазменной резки с ЧПУ 4×4, разработанный для быстрого начала резки. Это прочная машина с высококачественными компонентами, занимающими небольшую площадь. Целью проектирования этого стола для плазменной резки было оснащение наших клиентов небольшим станком с ЧПУ, который имел компоненты промышленного уровня.В результате получился высококлассный стол для резки, который можно было разместить в любом производственном цехе небольшого и среднего размера. Эта система имеется на складе и готова к отправке, поэтому для приобретения стола плазменной резки Torchmate с ЧПУ не нужно ждать несколько месяцев от вашей двери. Возможна отгрузка на следующий день. Нажмите здесь, чтобы запросить ценовое предложение, или позвоните нам по телефону 775-673-2200

Это прочная машина с высококачественными компонентами, занимающими небольшую площадь. Целью проектирования этого стола для плазменной резки было оснащение наших клиентов небольшим станком с ЧПУ, который имел компоненты промышленного уровня.В результате получился высококлассный стол для резки, который можно было разместить в любом производственном цехе небольшого и среднего размера. Эта система имеется на складе и готова к отправке, поэтому для приобретения стола плазменной резки Torchmate с ЧПУ не нужно ждать несколько месяцев от вашей двери. Возможна отгрузка на следующий день. Нажмите здесь, чтобы запросить ценовое предложение, или позвоните нам по телефону 775-673-2200

Постоянная резка каждый раз

Наши клиенты рассказали нам, что 3 наиболее важных атрибута стола для резки с ЧПУ — это скорость резки, качество резки и повторяемость.Наша глобальная команда дизайнеров сосредоточилась на реализации этих трех атрибутов. Мы использовали тестирование лазерной интерферометрии, чтобы подтвердить точность нашей машины и получить статистику, которая показала, насколько повторяема была наша система линейного наведения. Результат превзошел наши ожидания и укрепил класс машин, которые мы будем продолжать предоставлять нашим клиентам. Нажмите здесь, чтобы запросить ценовое предложение, или позвоните нам по телефону 775-673-2200

Все необходимое для начала резки металла включено

Torchmate 4400 стандартно поставляется со всем, что нужно нашим клиентам, чтобы сразу приступить к резке.Он поставляется в полностью собранном виде, и для этого потребителю требуются только сжатый воздух, питание, специальный заземляющий стержень и вода. Вытяжка водяных паров, опоры планок, компьютер, программное обеспечение CAD, контроллер ЧПУ, регулировка высоты и отключение магнитной горелки — все это входит в базовую стоимость. Этот универсальный станок делает покупку стола плазменной резки с ЧПУ от Lincoln Electric® простым решением. Вы можете посмотреть, что наши клиенты говорят об этих новых станках с ЧПУ, на нашей странице видео-отзывов.

Позвоните сегодня, чтобы узнать цену

Позвоните сегодня одному из наших специалистов по плазменной резке с ЧПУ, чтобы обсудить покупку стола для резки 4×4 для вашего бизнеса. Они расскажут вам о конкретных приложениях нашей системы ЧПУ и о том, как она может улучшить ваш бизнес. Звоните сегодня! (775) 673-2200

Скачать каталог

Щелкните изображение справа, чтобы загрузить полный каталог Torchmate 4400 и 4800. Внутри вы найдете полные спецификации таблицы, информацию о гарантии, а также все особенности и преимущества владения столом плазменной резки с ЧПУ Lincoln Electric Cutting Systems .Ознакомьтесь с подробностями наших ведущих в отрасли вариантов поддержки, которые предоставляются с каждой покупкой стола, а также некоторых замечательных отзывов и проектов, создаваемых пользователями станков для резки Torchmate 4400 и 4800.

Подробнее о наших плазменных станках с ЧПУ ниже

Запрос предложения — получение предложения по таблице Torchmate 4400 по электронной почте

Доступно финансирование Позвоните нам сегодня по телефону 1-866-571-1066 для получения подробной информации или посетите нашу страницу Финансирование здесь. Узнайте истории успешных владельцев Torchmate! |

|---|

Щелкните здесь, чтобы ознакомиться с положениями и условиями для машин Torchmate 4400 и 4800.

Какая лучшая цена — плазменная, лазерная или водоструйная?

Какая оптимальная цена — плазменная, лазерная или водоструйная?

Что вы цените?

Один клиент недавно задал этот вопрос, очень хороший вопрос с множеством возможных ответов.Наилучшая «ценность» машины зависит от того, что для вас наиболее «ценно»! Некоторые из вещей, которые вы могли бы ценить больше всего, — это стоимость покупки станка, эксплуатационные расходы, качество резки, точность резки деталей или производительность. Итак, давайте кратко рассмотрим некоторые различия между этими тремя процессами резки и сравним, как они могут оцениваться.

Итак, давайте кратко рассмотрим некоторые различия между этими тремя процессами резки и сравним, как они могут оцениваться.

Стоимость покупки

Что касается первоначальных инвестиционных затрат на приобретение станка, то самой низкой стоимостью будет установка плазменной резки. В зависимости от типа, размера и характеристик, стоимость станка для плазменной резки с ЧПУ может варьироваться от 15 000 до 300 000 долларов.Это большой диапазон, но подавляющее большинство продаваемых сегодня плазменных станков с ЧПУ намного ниже отметки в 100 000 долларов. Кроме того, если вы сравниваете гидроабразивную струю и лазер, то вы говорите о реальном станке с ЧПУ, а не о недорогом станке начального уровня для гаражного цеха, поэтому его стоимость будет ближе к 50 000 долларов. Для целей этой статьи мы предположим, что стоимость плазмы колеблется от 50 до 100 000 долларов. Для гидроабразивных машин с ЧПУ требуется дорогой усилитель сверхвысокого давления, поэтому они будут стоить от 100 000 до 350 000 долларов, в зависимости от размера и опций.Наконец, лазерные станки с ЧПУ обычно самые дорогие. Есть много подержанных машин, которые можно купить примерно за 250 000 долларов. Но новая машина обычно стоит от 350 000 долларов и может легко превысить 1 000 000 долларов.

Операционные расходы

Когда дело доходит до эксплуатационных расходов, вы должны учитывать затраты на электроэнергию, газы, расходные материалы, абразивные материалы и текущее обслуживание. Эксплуатационные расходы на плазму снова будут самыми низкими и обычно оцениваются примерно в 15 долларов в час.Стоимость лазера будет немного выше и обычно оценивается примерно в 20 долларов в час. Водоструйная очистка обычно считается самой дорогой и обычно оценивается примерно в 30 долларов в час.

Производительность

Никакое обсуждение эксплуатационных расходов не будет полным без учета производительности, потому что общая стоимость детали будет определяться стоимостью часа работы машины, деленной на количество деталей, произведенных в час. Производительность оценивается путем сравнения скорости резания.Справедливая оценка также должна включать количество режущих инструментов, потому что вы легко можете иметь машину с четырьмя гидроабразивными головками, режущими одновременно. Но для целей этой оценки мы просто сравним скорости процесса сами по себе, предполагая, что мы говорим о небольшой машине с одним режущим инструментом. Именно здесь плазма превосходит все остальные, поскольку она может резать многие материалы со скоростью от 60 до 200 дюймов в минуту. Лазер работает намного медленнее на большинстве толщин, обычно в диапазоне от 20 до 70 дюймов в минуту.Waterjet, безусловно, самый медленный. В зависимости от толщины и уровня качества скорость металлической пластины будет варьироваться от 15 дюймов в минуту до долей дюйма в минуту.

Производительность оценивается путем сравнения скорости резания.Справедливая оценка также должна включать количество режущих инструментов, потому что вы легко можете иметь машину с четырьмя гидроабразивными головками, режущими одновременно. Но для целей этой оценки мы просто сравним скорости процесса сами по себе, предполагая, что мы говорим о небольшой машине с одним режущим инструментом. Именно здесь плазма превосходит все остальные, поскольку она может резать многие материалы со скоростью от 60 до 200 дюймов в минуту. Лазер работает намного медленнее на большинстве толщин, обычно в диапазоне от 20 до 70 дюймов в минуту.Waterjet, безусловно, самый медленный. В зависимости от толщины и уровня качества скорость металлической пластины будет варьироваться от 15 дюймов в минуту до долей дюйма в минуту.

Качество режущей кромки

Качество обрезной кромки означает прямоугольность обработанной кромки, а также то, сколько окалины прилипает к нижней части реза. Резка высочайшего качества обычно производится с помощью Waterjet, которая дает очень квадратную резку без окалины и брызг при прожигании. Лазер занимает второе место, потому что он также дает очень квадратный разрез, но на более толстой мягкой стали или на нержавеющей стали он может оставлять немного окалины и образовывать пронзительные брызги.По сравнению с этими двумя процессами, плазменная резка будет иметь самое низкое качество резки. Плазма всегда имеет некоторый угол наклона кромки и часто вызывает образование окалины. Из-за большей ширины пропила он также создает гораздо больше брызг при прожиге, чем лазер.

Точность резки

Точность обрезки детали — это мера фактического результирующего размера детали по сравнению с запрограммированным размером детали, а также учитывается ширина пропила, которая определяет, насколько маленький внутренний контур может быть вырезан.Также следует учитывать тепловую деформацию, поскольку она может отбросить размер готовой детали, а также вызвать деформацию деталей. Опять же, гидроабразивная резка будет лучшей точностью, обычно в районе +/- 0,005 дюйма, и имея ширину пропила около 0,035 дюйма. Гидравлическая струя также не вызывает тепловых искажений. Второе место занимает лазер с типичными размерами деталей +/- 0,005 дюйма и средней шириной пропила около 0,025 дюйма. Но лазер может вызвать некоторое тепловое искажение, особенно на более толстой пластине. Опять же, плазма находится на последнем месте, с типичным допуском размера детали около +/- 0.020 дюймов и типичная ширина пропила около 0,150 дюйма. Плазма также создает некоторое тепловое искажение, которое можно уменьшить, разрезая под водой.

Гибкость

Этот критерий не так просто измерить, как стоимость или скорость. Но при принятии решения о покупке может быть чрезвычайно важно учитывать разнообразие материалов, которые вы можете вырезать. Гидроабразивная резка на сегодняшний день является наиболее гибким из этих трех процессов резки, поскольку с ее помощью можно резать практически любой материал. Лазер ограничен металлом, некоторыми пластиками и стекловолокном, некоторыми тканями.Плазма наиболее ограничена. Он может резать только токопроводящие металлы и действительно практичен только для мягкой стали, нержавеющей стали и алюминия.

Заключение

Есть много других вещей, которые можно принять во внимание, и доступны гораздо более точные оценки, но это сравнение дает краткий обзор с относительными оценками некоторых вещей, которые люди будут больше всего ценить в системе резки с ЧПУ. Однако результат зависит от того, какие критерии наиболее ценны для вас и вашей компании.

Плазменная резка — Функции, преимущества и недостатки

Режущий инструмент Плазменная резка — Функции, преимущества и недостатки

Редактор: Steffen Donath

Заготовки из электропроводящих материалов разрезаются с помощью ускоренной струи горячей плазмы. Это эффективный способ резки толстого листового металла.

Связанная компания

Hypertherm также разработала систему резки X-Definition, которая предлагается с системой XPR300.Этот процесс повышает качество и функциональность плазменной резки.(Источник: Hypertherm)

Создаете ли вы произведения искусства или производите готовые детали, плазменная резка предлагает неограниченные возможности для резки алюминия, нержавеющей стали и других материалов. Но что именно стоит за этой относительно новой технологией? Мы проясняем наиболее важные вопросы в нашем кратком обзоре с наиболее важными фактами о плазменной резке и плазменной резке.

Как работает плазменная резка

Плазменная резка — это процесс, в котором электропроводящих материалов разрезаются с помощью ускоренной струи горячей плазмы . Типичными материалами, которые можно разрезать с помощью плазменной горелки, являются сталь, нержавеющая сталь, алюминий, латунь, медь и другие проводящие металлы. Плазменная резка широко используется в производстве, ремонте и реставрации автомобилей, промышленном строительстве, утилизации и утилизации . Благодаря высокой скорости и точности резки при невысокой стоимости, плазменная резка широко используется как в крупных промышленных приложениях с ЧПУ, так и в небольших хобби-компаниях, где материалы впоследствии используются для сварки.Плазменная резка — Проводящий газ с температурой до 30 000 ° C делает плазменную резку особенной.

Базовый процесс при плазменной резке и сварке заключается в создании электрического канала перегретого, электрически ионизированного газа — то есть плазмы — от самого плазменного резака через обрабатываемую заготовку, таким образом образуя законченную схему обратно в плазму. резак через клемму заземления . Это достигается с помощью сжатого газа (кислород, воздух, инертный газ и другие, в зависимости от разрезаемого материала), который на высокой скорости вдувается в заготовку через сфокусированное сопло.Внутри газа дуга образуется между электродом около газового сопла и самой заготовкой . Эта электрическая дуга ионизирует часть газа и создает токопроводящий плазменный канал. Когда ток от резака плазменного резака проходит через эту плазму, он выделяет тепла, достаточного для того, чтобы расплавить заготовку . В то же время большая часть высокоскоростной плазмы и сжатого газа выдувает горячий расплавленный металл, разделяя заготовку.

Плазменная резка — эффективный способ резки тонких и толстых материалов. Ручные резаки обычно могут резать стальных листов толщиной до 38 мм. , более сильные резаки с компьютерным управлением могут резать до стальных листов толщиной до 150 мм и . Поскольку плазменные резаки производят очень горячий и очень локализованный «конус» для резки, они очень полезны для резки и сварки листов изогнутой или угловой формы.

Преимущества и недостатки плазменной резки

Преимущества:

- работа одной или нескольких горелок в зависимости от серии

- резка всех электропроводящих материалов

- резка высоколегированной стали и алюминиевых материалов средней и большой толщины

- отличная производительность на малых и средних толщина низкоуглеродистой стали

- резка высокопрочной конструкционной стали с меньшим тепловложением

- высокие скорости резания (до 10 раз выше, чем у кислородного топлива)

- любая обработка высококачественных заготовок на средние и толстые листовой металл

- плазменная резка гарантирует автоматизацию

- плазменная резка под водой позволяет очень низкое тепловое воздействие и низкий уровень шума на рабочем месте

Недостатки:

- ограничение использования до 160 мм (180 мм) для сухой резки и 120 мм для подводной резки

- 9 0220 относительно высокое энергопотребление

- лазеры предлагают еще более высокое качество резки

- дороже, чем системы кислородноацетиленовой резки

- возможно развитие шума при сухой резке

Применение плазменной резки

Ручные плазменные резаки обычно используются мастерскими для обработки тонкого металла, заводского обслуживания, сельскохозяйственного обслуживания, сварочных ремонтных центров, сервисных центров по металлу (лом, сварка и демонтаж), строительных работ (например.грамм. здания и мосты), торговое судостроение, производство прицепов, ремонт автомобилей и произведений искусства (изготовление и сварка).

Резка мягкой стали с Flash 101.

(Источник: Kjellberg)

Механизированные плазменные резаки обычно намного больше, чем ручные плазменные резаки, и используются вместе со столами для резки. Механизированные плазменные резаки могут быть интегрированы в систему вырубки, лазерной или роботизированной резки.Размер механизированного плазменного резака зависит от используемого стола и портала. Этими системами нелегко маневрировать, поэтому перед установкой следует рассмотреть все их компоненты вместе с компоновкой системы.

Между тем производители также предлагают комбинированные устройства, подходящие как для плазменной резки, так и для сварки. В промышленном секторе существует практическое правило: чем сложнее требования к плазменной резке, тем выше затраты.

Когда были разработаны первые устройства плазменной резки?

Плазменная резка возникла из плазменной сварки в 1960-х и превратилась в очень продуктивный процесс резки листового металла и листов в 1980-х .По сравнению с традиционной резкой «металл против металла» при плазменной резке не образуется металлическая стружка, а обеспечивается точная резка. Первые устройства плазменной резки были большими, медленными и дорогими. Поэтому они в основном использовались для повторения схем раскроя в режиме массового производства. Как и в случае с другими станками, технология CNC (компьютерное числовое управление) использовалась в установке плазменной резки с конца 1980-х по 1990-е годы . Благодаря технологии ЧПУ, плазменные резаки получили большую гибкость при резке различных форм на основе серии различных инструкций, запрограммированных в числовом управлении станка .Однако станки плазменной резки с ЧПУ обычно ограничивались вырезанием шаблонов и деталей из плоских стальных листов только с двумя осями движения.

За последние десять лет производители различных устройств плазменной резки разработали полностью новых моделей с меньшим соплом и более тонкой плазменной дугой . Это обеспечивает лазерную точность на кромках плазменной резки. Некоторые производители используют комбинированное устройство управления точностью с ЧПУ с этими резаками для производства деталей, требующих небольшой доработки или совсем без нее , что упрощает другие процессы, такие как сварка.

Что такое термическое разделение?

Термин «термическое разделение» используется как общий термин для процессов, в которых материалы разрезаются или формируются под действием тепла с или без резания потока кислорода таким образом, что при дальнейшей обработке не требуется переделка. Три основных процесса: Газокислородная, плазменная и лазерная резка .

Плазменная горелка со скосом.

(Источник: Lind)

Кислородная резка

Когда углеводороды окисляются, они выделяют тепло.Как и в случае с другими процессами сжигания, газокислородная резка не требует дорогостоящего оборудования, источник энергии легко транспортировать, и для большинства процессов не требуется ни электричества, ни охлаждающей воды. Обычно достаточно горелки и баллона с топливным газом. Газокислородная резка является преобладающим процессом для резки тяжелой, нелегированной и низколегированной стали , а также используется для подготовки материала для последующей сварки . После того, как собственное пламя довело материал до температуры воспламенения, включается струя кислорода, которая вызывает горение материала.Как быстро достигается температура воспламенения, зависит от топливного газа. Скорость правильной резки зависит от чистоты кислорода и скорости струи газообразного кислорода. Кислород высокой чистоты, оптимизированная конструкция сопла и правильный топливный газ гарантируют высокую производительность и минимизируют общие производственные затраты.

Плазменная резка

Плазменная резка была разработана в 1950-х годах для резки металлов, которые нельзя обжигать (например, нержавеющих сталей, алюминия и меди). При плазменной резке газ в сопле ионизируется и фокусируется благодаря специальной конструкции сопла.Только с помощью этого потока горячей плазмы можно резать такие материалы, как пластмассы (без перенесенной дуги). В случае металлических материалов плазменная резка также зажигает дугу между электродом и заготовкой для увеличения передачи энергии. Очень узкое отверстие сопла фокусирует дугу и плазменный ток. Дополнительную перевязку разрядного тракта можно обеспечить вторичным газом (защитным газом). Выбор правильной комбинации плазма / защитный газ может значительно снизить общие производственные затраты.

Лазерная резка

Система Autorex от Esab — первый шаг к автоматизации плазменной резки. Его можно легко интегрировать в существующие производственные линии.

(Источник: Esab Cutting Systems)

Лазерная резка — это новейшая технология термической резки, которая была разработана после плазменной резки. Лазерный луч генерируется в резонаторной полости системы лазерной резки . Хотя расход газа в резонаторе невелик, его чистота и правильный состав имеют решающее значение.Специальные газы для резонатора защищают устройства от цилиндра в полость резонатора и оптимизируют производительность резки. Для резки и сварки лазерный луч направляется от резонатора к режущей головке через систему пути луча . Убедитесь, что в системе нет растворителей, частиц и паров. Особенно для высокопроизводительных систем (> 4 кВт) рекомендуется азот из жидкого источника. При лазерной резке кислород или азот могут использоваться в качестве режущего газа. Кислород используется для нелегированной и низколегированной стали , хотя процесс аналогичен газокислородной резке.Здесь также важную роль играет чистота кислорода. Азот используется для нержавеющей стали, алюминия и никелевых сплавов для достижения чистой кромки и сохранения критических свойств основного материала.

Впрыск воды для плазменной резки и сварки

Вода используется в качестве охлаждающей жидкости во многих промышленных процессах, вызывающих высокие температуры процесса. То же самое и с впрыском воды при плазменной резке. Вода впрыскивается через инжектор в плазменную дугу аппарата плазменной резки.Плазменная дуга обычно возникает, когда в качестве плазменного газа используется азот, как в случае с большинством аппаратов плазменной резки. Как только вода впрыскивается в плазменную дугу , это приводит к высокому сужению . В этом особом процессе температура значительно повышается до 30 000 ° C и выше . Если сравнить упомянутые выше преимущества процесса с традиционной плазмой, можно увидеть, что качество резки и прямоугольность реза значительно улучшаются , а материалы идеально подготовлены для сварки.Помимо улучшения качества резки при плазменной резке, можно также наблюдать увеличение скорости резки на , снижение риска двойной кривизны и уменьшение эрозии сопла .

Плазменная резка с повышенным сужающим эффектом

Вихревой газ часто используется в индустрии плазменной резки для достижения лучшего удержания плазменного столба и более стабильной дуги сужения. По мере увеличения количества вихрей входящего газа центробежная сила перемещает точку максимального давления к краю камеры повышенного давления, а точку минимального давления намного ближе к оси.Разница между максимальным и минимальным давлением увеличивается с увеличением количества завихрений. Большой перепад давления в радиальном направлении сужает дугу и приводит к высокой плотности тока и омному нагреву вблизи оси.

Это приводит к гораздо более высокой температуре возле катода . Следует отметить, что закручивающий газ ускоряет эрозию катода по двум причинам: Повышение давления в камере и изменение структуры потока около катода .Также следует учитывать, что газ с большим числом закрутки увеличивает составляющую скорости закрутки в точке резания в соответствии с сохранением углового момента. Предполагается, что это вызывает разные углы у левой и правой кромок пропила.

А теперь ваша очередь!

Оставьте отзыв об этой статье. Какие вопросы остаются открытыми, какие аспекты вас интересуют? Ваши комментарии помогут нам стать лучше!

(ID: 45939723)

Какая машина для резки соответствует вашим потребностям?

У современного потребителя есть широкий выбор систем и станков для резки, которые могут показаться ошеломляющими.Однако, когда дело доходит до высокопроизводительной резки металла, большинство станков можно разделить на две категории: плазменные или лазерные. Сегодняшние станки плазменной и лазерной резки обладают высокой точностью благодаря числовому программному управлению (ЧПУ), но оба имеют явные преимущества и превосходны в различных областях применения. В этой статье мы надеемся прояснить ваш выбор, кратко объяснив плазменную резку по сравнению с лазерной резкой и предоставив вам информацию, необходимую для выбора системы, которая соответствует вашим потребностям.

Как они работают

Проще говоря, станок для плазменной резки с ЧПУ использует мощность электрического тока и сжатого газа для резки металла.Технология плазменной резки была впервые разработана в 1950-х годах для резки меди, нержавеющей стали, алюминия и других металлов, которые нельзя было разрезать пламенем. В плазменных резаках используются концентрированные электрические токи и высокоскоростной поток газа, обычно кислорода или азота. Это создает сильный жар, который плавит узкую щель в металле. Затем газ выталкивает расплавленный материал из нижней части разреза. Машины плазменной резки часто используются в производственных цехах, строительстве, ремонте и реставрации автомобилей и других подобных отраслях.

Однако для лазерной резки используются лазерная оптика и ЧПУ для направления сфокусированного луча мощного света. Этот свет плавит, горит или испаряет материал, образуя узкую щель. В то же время вспомогательный газ выдувает шлак из режущей щели, устраняя необходимость во вторичном процессе. Лазерная резка обычно используется в промышленном производстве для резки различных материалов, от плоского листового металла до конструкционных и трубопроводных материалов.

Что они режут

Для большинства применений, связанных с металлом, системы плазменной резки трудно превзойти, особенно при толщине более ”.Плазменные резаки аккуратно режут самые разные металлы толщиной до 80 мм, обеспечивая быстрые, маслянистые гладкие разрезы с неизменным качеством кромок и очень небольшим образованием окалины в течение всего срока службы комплекта расходных деталей. Кроме того, плазменные резаки более снисходительны к определенным типам материалов, включая окисленный или несовершенный металл, и могут резать металлы с отражающими свойствами, которые невозможно разрезать лазером. Плазменные резаки могут производить детали с точностью выше 0.008 ”, и довольно быстро обрабатывают низкоуглеродистую сталь 16 калибра при плотности более 200 дюймов в минуту и низкоуглеродистую сталь толщиной 1 дюйм при скорости более 45 дюймов в минуту. Машины плазменной резки также являются оптимальным выбором для определенных типов разрезов, например, для резки под углом, которые можно выполнять прямо на станке. Это исключает вторичные операции и сокращает время выполнения работ.

Основное преимуществоLaser перед плазменным — это широкий спектр материалов, которые он способен резать. Помимо большинства типов металла, лазерные резаки могут обрабатывать дерево, стекло, керамику, резину, ПВХ и даже кожу и текстиль.Лазерные резаки также могут выполнять широкий спектр разрезов с малой шириной пропила (от 0,006 до 0,015 дюйма) и превосходно выполнять мелкие и детализированные разрезы, такие как небольшие отверстия, замысловатые насечки и тонкая гравировка. Лазер работает быстрее при резке более тонких металлов. Лазерные станки способны резать более тонкие металлы со скоростью более 1000 дюймов в минуту и могут производить прямоугольную кромку среза менее 1 градуса. Однако лазер может вызвать некоторое тепловое искажение, особенно на более толстой пластине. Он также медленнее, чем плазма, на большинстве толщин, обычно от 20 до 70 дюймов в минуту.

Безопасность

И плазменные, и лазерные резаки требуют специальных приспособлений для безопасной работы. Хотя станкам плазменной резки требуются индивидуальные защитные устройства для защиты от бликов, шума и газов, эта технология не требует специального оборудования и защитного кожуха вокруг всей системы, как это иногда бывает с лазером.

Стоимость запуска

Если вы ищете максимальную отдачу от вложений в металлообрабатывающий цех, вы не сможете превзойти плазму с точки зрения начальных инвестиций.В зависимости от типа и размера станка, а также его характеристик, большинство высококачественных станков плазменной резки с ЧПУ можно купить по цене от 50 000 до 100 000 долларов. Между тем, лазер намного дороже. Хотя бывшие в употреблении лазерные резаки иногда можно найти примерно за 250 000 долларов, новый станок часто стоит более 300 000 долларов, а иногда и до 1 миллиона долларов. Когда дело доходит до стоимости лазера по сравнению с плазмой, плазма — это, безусловно, наименее затратное предварительное вложение.

Операционные расходы

Даже с учетом эксплуатационных расходов, таких как расходные материалы, абразив, энергия, газ и текущее обслуживание, плазма снова является явным победителем.Стоимость большинства станков плазменной резки с ЧПУ составляет около 15 долларов в час, тогда как стоимость работы станков для лазерной резки обычно составляет около 20 долларов в час. Вышеупомянутые соображения безопасности также увеличивают стоимость эксплуатации системы лазерной резки, поскольку необходимо делать специальные приспособления. Каков практический результат при сравнении плазмы и лазера? Плазма — лучшее соотношение цены и качества.

Прямое тестирование производительности

Если вы все еще не уверены, что лучше — плазменный или лазерный — для ваших применений в металлообработке, это исследование, проведенное Hypertherm, скорее всего, окажется полезным.При испытаниях плазменных резаков X-Definition против волоконного лазера диапазоны ISO хорошо сравнивались с низкоуглеродистой сталью различной толщины. На скоростях, выбранных для оптимизации качества и производительности, плазменная резка показала меньшее среднее отклонение кромки от перпендикуляра и меньшую вариабельность отклонения при резке мягкой стали толщиной 6 мм даже после 1000 пусков. Аналогичные результаты были достигнуты с мягкой сталью толщиной 12 мм. Кроме того, на плазменной машине качество кромок было более гладким, а плазменная резка обеспечивала отличную перпендикулярность и качество отверстий.

Заключение

Так что лучше, плазма или лазер? Хотя окончательный ответ зависит от материалов, которые вы режете, какие типы резов вы будете выполнять, и от вашего бюджета, для большинства видов металлообработки явным победителем является установка плазменной резки. Плазма обеспечивает быструю, качественную и точную резку всех типов металла, избегая при этом опасности лазера, не говоря уже о его высокой стоимости. Лучшая резка по выгодной цене — это лучшая плазменная резка. Если вы готовы выяснить, какая машина плазменной резки лучше всего соответствует вашим требованиям, позвоните нам сегодня.Наша команда экспертов расскажет вам о возможных вариантах и подберет идеальную машину для вашего магазина, чтобы вы могли создать что-то отличное.

Переносной станок для плазменной резкис высоким качеством

описание продукта

Описание продукта:

DW1530 Портативный станок для газовой / плазменной резки с ЧПУ имеет небольшие размеры, основное оборудование изготовлено из твердого алюминиевого сплава, имеет хороший баланс, легкий вес, небольшую рабочую инерцию и приятный внешний вид.Он работает как полуавтоматический станок для резки «маленький спортивный автомобиль» и может резать прямо на необработанном стальном листе. Тем не менее, ручная резальная машина может вырезать различные странные формы, выходящие за рамки полуавтоматической резки с точки зрения функциональности и эффективности. Это очень удобно и гибко, занимает меньше места и не требует больших затрат. Плазменная резка также позволяет точно резать цветные металлы.

Характеристики:

1. Используя структуру питьевой машины, можно легко перемещать и использовать небольшое пространство. Лучший выбор для небольшой фабрики.

2. Режущая головка с управлением High Touch, так что головка может подниматься и опускаться в зависимости от формы материала.

3.Этот аппарат без источника плазмы покупатель может купить Hypertherm (торговая марка США). Это поможет сэкономить деньги.

4. Обработанные материалы малого и аккуратного пропила, без вторичной обработки.

5. Усовершенствованная цифровая система управления, функция хранения большой емкости, удобство чтения и обработки.

6. Совместимое ПО: Ucancam, Type 3, Artcum и др.

7. USB-порт для загрузки программы.

Установка DW1530:

Если вы собираетесь использовать DW1530 для резки металлической пластины, выполните следующие действия:

a. Закрепите гусеницу болтами рядом с металлической пластиной, которую нужно разрезать.

г. Соберите приводное устройство с ЧПУ на направляющей, а затем установите поперечину на приводном узле с ЧПУ. (Способ установки можно увидеть на видео)

c. Соберите THC (регулятор высоты резака). (Способ установки можно увидеть на видео)

d. Соберите резак (газовый резак или плазменный резак) на THC.

Применяемые материалы и отрасли:

Можно обрабатывать все виды металлических материалов, таких как сталь, медь, алюминий и нержавеющая сталь. Железная пластина, алюминиевая пластина, оцинкованный лист, Белая стальная пластина, титановые пластины, и так далее, как листовой металл.

Судостроение, строительное оборудование, транспортное оборудование, аэрокосмическая промышленность, строительство мостов, военная промышленность, ветроэнергетика, конструкционная сталь, котельные контейнеры, сельскохозяйственная техника, электрические шкафы шасси, производители лифтов, текстильное оборудование, оборудование для защиты окружающей среды и т. Д.

Наш завод:

Dwin в основном производит станки для плазменной резки, лазерные гравировальные станки, станки для лазерной резки, станки для лазерной маркировки, рекламные фрезерные станки с ЧПУ, фрезерные станки с ЧПУ по мрамору и деревообрабатывающие станки с ЧПУ. И мы получили сертификаты CE, FDA и SGS.

FAQ:

Q: Как насчет режущего эффекта машины?

A: В режиме газовой резки можно резать металлическую пластину толщиной более 20 мм; в режиме плазменной резки можно резать металлическую пластину толщиной 20 мм.

Q: Как насчет послепродажного обслуживания?

A: 1. Один год гарантии качества, машина с основными частями (за исключением расходных материалов) должна быть заменена бесплатно, если в течение гарантийного периода возникнут какие-либо проблемы.

2. Пожизненное обслуживание бесплатно.

3. Мы предоставим расходные материалы по агентской цене, когда вам потребуется их замена.

4,24 часа онлайн-обслуживания каждый день, бесплатная техническая поддержка.

5. Станок отрегулирован перед отгрузкой.

6. Наши сотрудники могут быть отправлены в вашу компанию для установки или настройки при необходимости.

Сравнение лазерной резки и плазменной резки

Один вопрос, который мы часто слышим, когда люди приходят к нам с проектами: «Что мне следует использовать для изготовления металла: лазерную или плазменную?» Как металлообрабатывающая компания, мы обладаем знаниями и ноу-хау, чтобы дать вам наши профессиональные рекомендации с учетом вашего бюджета, ваших потребностей и вашего окончательного проекта.Сегодня мы хотели уделить минутку, чтобы поговорить о различиях между лазерной резкой металла и плазменной резкой, а также о том, в каких проектах мы будем использовать эти технологии.

Лазерная резка

Большинство из нас может представить себе, как выглядит лазер, но не знают, что это такое. Лазерный резак — это, по сути, концентрированный луч оптического света (да, лазерный резак — это, по сути, световой меч). Луч высокой мощности быстро нагревает, плавит и частично испаряет металл или другой материал, с которым он соприкасается.

Плазменная резка

Плазменная резка была фактически разработана до лазерной резки и начала использоваться в 1950-х годах. До этого металл резался пламенем, что именно так и звучит. Однако некоторые металлы, такие как нержавеющая сталь, алюминий или медь, нельзя резать пламенем, поэтому была изобретена плазменная резка. Метод плазменной резки включает в себя высококонцентрированный канал электропроводящего газа, который действует как сосуд для передачи энергии от источника питания к разрезаемому материалу посредством движения через плазменную горелку.Как и лазерный резак, плазменный резак в конечном итоге разрезает металл, расплавляя его.

Сравнение лазерной и плазменной резки

- Лазеры, как правило, дороже в эксплуатации, но обеспечивают уровень детализации, которого нет при плазменной резке. Таким образом, лазеры отлично подходят для гравировки деталей или вырезания небольших фигур из металла, тогда как плазма лучше подходит для более простых разрезов. Плазменные резаки

- могут разрезать более толстые листы металла. В общем, плазменный резак может резать металл до 1.5 дюймов толщиной. С другой стороны, лазеры могут прорезать алюминий толщиной полдюйма, нержавеющую сталь толщиной три четверти и сталь толщиной один дюйм.

- Плазма может резать только материалы, проводящие электричество, тогда как лазеры использовались для резки дерева, пластика, стекла и других материалов. Это связано с тем, что в плазме для создания разрезов используется токопроводящий газ, а не луч оптического света.

- Лазеры не могут резать материалы с высокой отражающей способностью, такие как медь, поэтому плазменная резка может быть лучшим вариантом для таких материалов.Однако плазма может прорезать любой проводящий металл, независимо от поверхности.

- Лазерная резка имеет более жесткий допуск — всего 0,002 дюйма, что делает его идеальным для точных разрезов или деталей со сложными насечками.

- Как лазерные, так и плазменные резаки в нашем магазине используют ЧПУ и числовое программное управление для управления станками. Это означает, что ваш проект может быть выполнен быстро и точно.

Обзор лазерной резки