Зенкерование отверстий

Зенкерованием называется операция по обработке готовых отверстий, полученных сверлением, штамповкой или отливкой, с целью придания им строго цилиндрической формы, большей точности и лучшей чистоты поверхности. Эту операцию выполняют режущим инструментом, называемым зенкером.

Зенкеры более прочны, чем сверла, и, имея три и более режущих кромок вместо двух, как у сверл, допускают большие подачи и снимают соответственно большее количество металла. Кроме того, при распределении усилий резания на три-четыре режущие кромки зенкера обеспечивается более равномерная, чем при сверлении, работа и получение чистого и достаточно точного отверстия.

Зенкерование обеспечивает получение отверстий 4— 5-го класса точности. Отверстия 2—3-го класса точности требуют, кроме обработки зенкером, последующей обработки развертками.

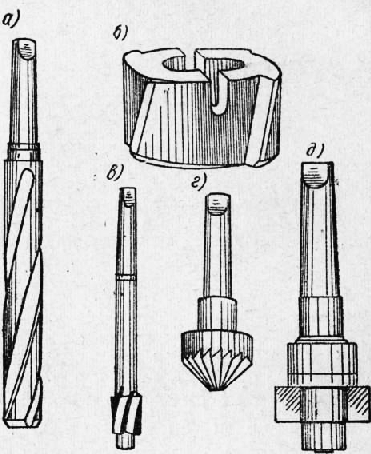

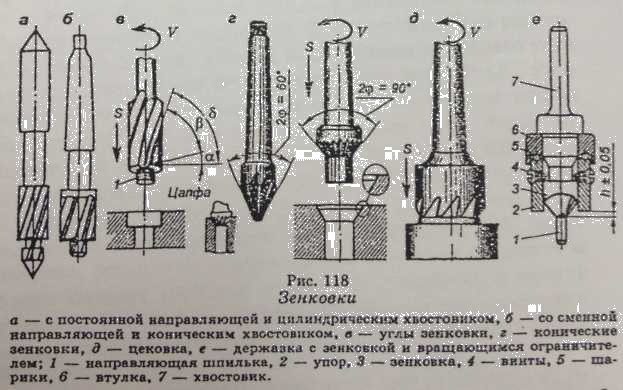

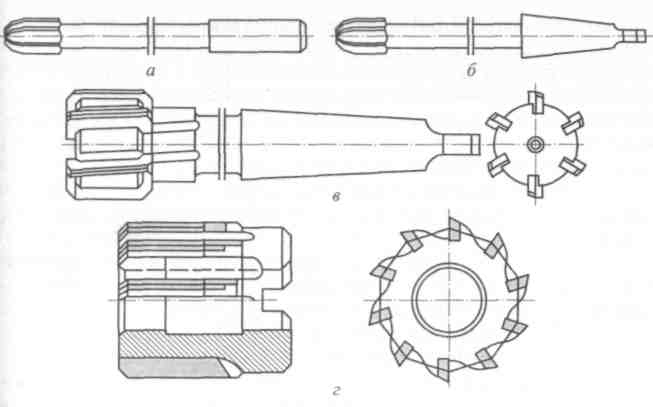

Зенкеры изготовляют следующих типов: цельные с коническим хвостовиком, хвостовые с напаянными пластинками из твердого сплава, насадные с напаянными пластинками из твердого сплава, насадные со вставными ножами.

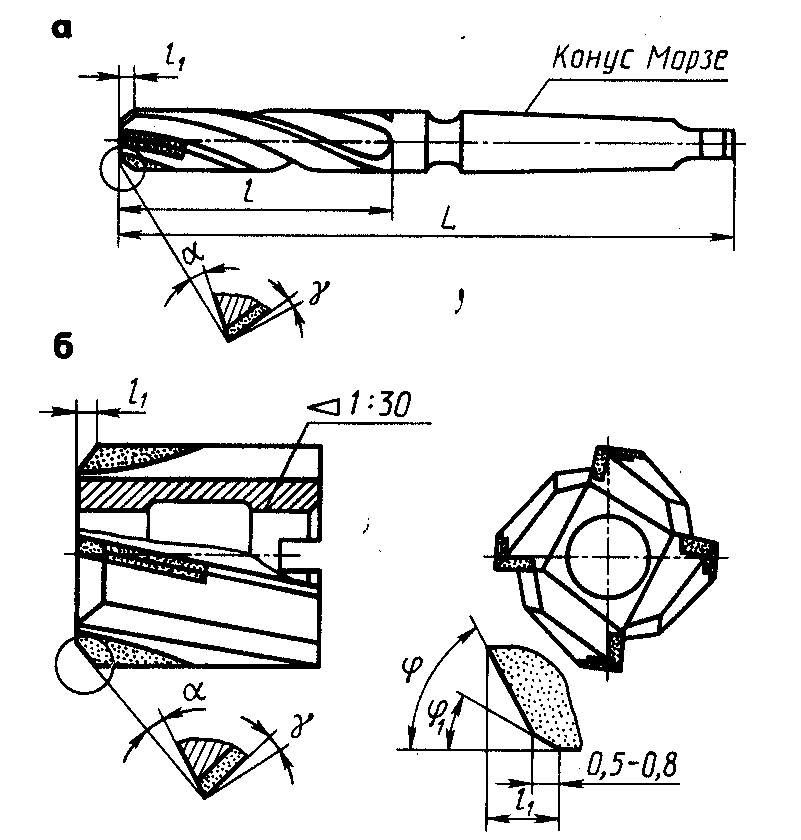

Цельные зенкеры с коническим хвостовиком (рис. 82, а) изготовляют короткими от 140 до 250 мм и длинными от 160 до 290 мм. Эти зенкеры предназначены для развертывания отверстий диаметром от 10 до 32 мм. Они имеют не менее трех зубьев. Геометрия зуба характеризуется углами α =8°, φ=60° и γ =20° (рис. 82, б).

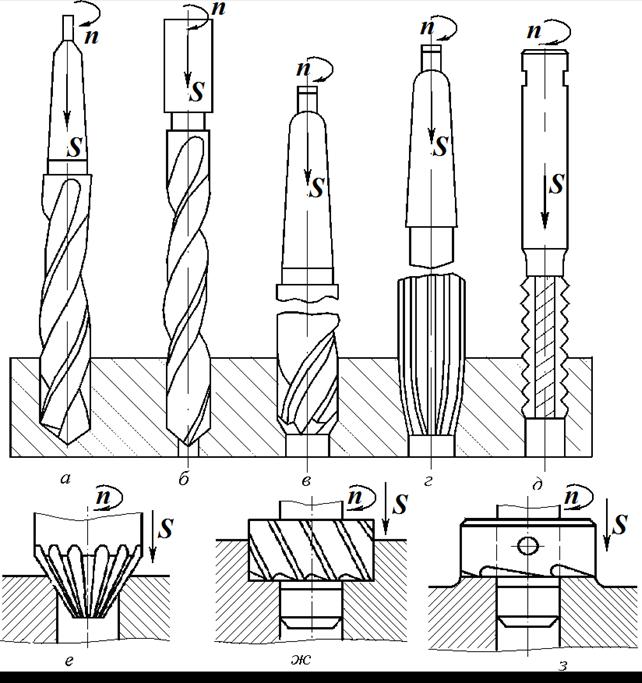

Рис. 82. Зенкеры: а — цельный с коническим хвостовиком, б — хвостовой с напаянной пластинкой из твердого сплава, в — насадной с напаянной пластинкой из твердого сплава, г — насадной со вставными ножами, д — комбинированный для зенкерования и сверления

Они изготовляются короткими (от 160 до 290 мм) и длинными (от 190 до 350 мм).

Они изготовляются короткими (от 160 до 290 мм) и длинными (от 190 до 350 мм).Хвостовые зенкеры изготовляют с тремя-четырьмя зубьями. Геометрия зуба: α=8°, φ=60°, γ=8°, γ1=0° — для зенкеров, оснащенных пластинками твердого сплава ВК, и φ1=30° — для зенкеров с пластинками из сплава ТК.

Насадные зенкеры с напаянными пластинками из твердого сплава (рис. 82, в) применяют для развертывания отверстий диаметром от 34 до 80 мм. Они изготовляются длиной от 40 до 65 мм, с числом зубьев не менее четырех. Геометрия зубьев этих зенкеров такая же, как у зенкеров хвостовых с напаянными пластинками из твердого сплава. Насадные зенкеры соединяются с оправкой, закрепленной в шпинделе сверлильного станка, с помощью выступа на оправке и выреза на торце зенкера.

Насадные зенкеры со вставными ножами (рис. 82, г) применяют для развертывания отверстия диаметром от 40 до 100 мм. Они изготовляются длиной от 45 до 70 мм, имеют число ножей: четыре у зенкеров диаметром от 40 до 55 мм и шесть у зенкеров диаметром от 58 до 100 мм. Ножи изготовляют из быстрорежущей стали Р18 или Р9.

При зенкеровании отверстий широко применяют комбинированные инструменты, позволяющие совмещать зенкерование со сверлением или зенкованием. На рис. 82, д показан комбинированный зенкер для сверления и зенкерования отверстий с направлением по кондукторной втулке. Применение комбинированных инструментов для одновременного сверления и зенкерования повышает производительность труда.

Зенкерование отверстий выполняют на сверлильных станках с помощью электрических и пневматических машин так же, как и сверление. Подача при зенкеровании допускается в 2—2,5 раза больше, чем при сверлении. Припуски на обработку отверстий зенкерованием берут по табл. 10.

| Диаметр отверстия, мм | 10—18 | 18—30 | 30-50 | 50—80 | 80—100 |

| Припуск по диаметру, мм | 0,8—1 | 1—2 | 1,5—3 | 2—4 |

Технология зенкования и зенкерования отверстий

Зенкерование отверстий представляет собой процесс обработки предварительно подготовленных (сверлением, литьем или штамповкой) отверстий с целью выполнения их геометрической формы с точностью до 9-11 квалитета и получения значений шероховатости поверхности в пределах от 1,25 до 2,5 мкм. Эту операцию выполняют на этапе механической обработки, предшествующем развертыванию отверстий. Зенкерование производят с применением специальных инструментов, зенкеров, установленных в патроны сверлильных станков. Принцип работы этого инструмента совершенно аналогичен работе обычного сверла.

Отверстие в заготовке, подлежащее зенкерованию, должно иметь соответствующий припуск на обработку инструментом. Величина припуска зависит от размера внутреннего диаметра отверстия. Например, для линейки диапазонов отверстий с размерами 5…24 мм, 25…35 мм, 36…45 мм требуется наличие в них припусков на обработку, размеры которых равны, соответственно, 1.0, 1.5, 2.0 миллиметра.

Зенкер отличается от сверла своей конструкцией и формой режущих кромок. Инструмент имеет в наличии три или четыре конструктивных элемента – зуба, которые обеспечивают максимально точное совмещение осей инструмента и отверстия, а также устойчивое положение инструмента в заданной позиции.

Для выполнения отверстий цилиндрической формы в заготовках применяют

Для обеспечения большой точности совмещения оси отверстия в заготовке и оси выполненного инструментом цилиндрического отверстия в зенкерах имеется направляющая цапфа. Режим резания (скорость и частоту вращения инструмента) выбирают с обязательным учетом состава материалов, из которых изготовлены заготовка и зенкер.

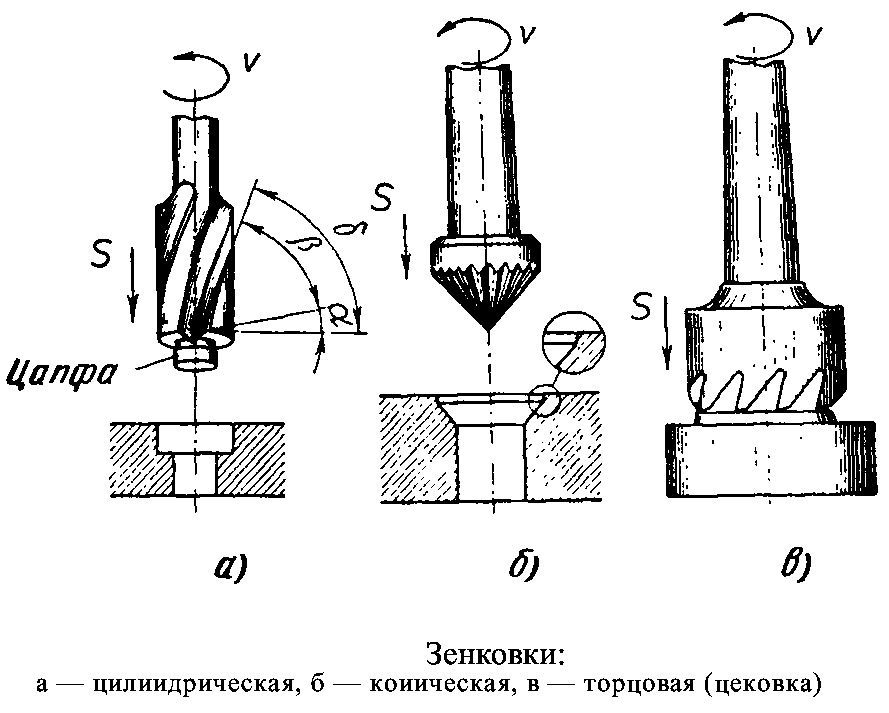

Для обеспечения большой точности совмещения оси отверстия в заготовке и оси выполненного инструментом цилиндрического отверстия в зенкерах имеется направляющая цапфа. Режим резания (скорость и частоту вращения инструмента) выбирают с обязательным учетом состава материалов, из которых изготовлены заготовка и зенкер.Зенкование отверстий – это операция технологического процесса обработки углублений цилиндрической или конической формы, а также фасок, предназначенных для установки в готовые отверстия крепежных деталей, таких, как болты, винты или заклепки с потайными головками (с потаем). Операцию зенкования, как и зенкерования, отверстий выполняют на сверлильных станках с использованием

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Зенкерование – что это такое, описание процесса, правила операции

Обычно любая металлическая деталь, сложная или простая, имеет отверстия. Способы их получения бывают разными. Если деталь была отштампована, одновременно штампуют и отверстия в ней. То же происходит и при литье. Можно получить отверстия на уже готовом изделии, если применить сверло. Общее между всеми способами получения отверстий то, что все они имеют неточности и требуют доработки. Здесь следующим этапом будет процесс зенкерования – технологическая операция по улучшению геометрических параметров готовых сквозных или глухих отверстий.

Чтобы провести зенкерование, необходимы специальные приспособления и оборудование. Этот инструмент в большинстве своем очень похож на обычное сверло, но имеет при этом характерные отличия. Его рабочая область позволяет придавать каналу строго одинаковые геометрические параметры по всей длине.

Этот инструмент в большинстве своем очень похож на обычное сверло, но имеет при этом характерные отличия. Его рабочая область позволяет придавать каналу строго одинаковые геометрические параметры по всей длине.

Зенкерование – точная операция. Поэтому ее нельзя проводить вручную при помощи обычной электродрели – здесь требуется специальный станок.

Назначение зенкерования и сферы применения

Зенкерование отверстий – необходимая операция в машиностроении и станкостроении. Здесь точность деталей должна соответствовать микронам, и это в первую очередь касается просверленных каналов. Отверстия в металле, которые не имеют четкой цилиндрической формы, строгого диаметра по длине, в ответственных конструкциях могут стать причиной дополнительного люфта и, как следствие, привести к быстрому износу подшипниковых узлов и разрушению конструкции в целом. Зенкерование значительно повышает их точность, доводя до четвертого и пятого класса.

Процесс зенкерования в металлических заготовках позволяет добиться следующих результатов:

- Предварительно просверленный канал после обработки приобретает строгую форму цилиндра по всей своей длине – этот момент способствует четкому прохождению резьбовых соединений, валов, шпинделей, тяг сквозь него без лишних напряжений и люфтов.

- Канал получает строгие геометрические параметры относительно диаметров в каждой конкретной точке канала. Как следствие – меньший люфт и износ самого отверстия, если оно является частью узла, где происходит механическая передача, а также меньший износ передаточного механизма.

- Значительно повышается чистота канала. Пониженная шероховатость способствует меньшему образованию стружки, которая может возникнуть от вибрации и трения, большей крепости, надежности, износостойкости канала и всей конструкции в целом.

Если предварительно полученное отверстие имеет класс точности не выше третьего, то нужно проводить зенкерование и развертывание.

Процесс зенкерования применим для отверстий в деталях из любого металла, полученных путем литья, штамповки, ковки либо предварительного сверления.

Принцип зенкерования металла

Чтобы понять, как происходит процесс зенкерования, нужно иметь представление об устройстве инструмента, выполняющего эту операцию. Это приспособление называется зенкером. Самый простой хвостовой зенкер по форме напоминает обычное сверло, но у него имеются существенные отличия. Разница между сверлом и зенкером в наличии у последнего большего количества боковых режущих кромок, которые идут по спирали. Благодаря им происходит снятие тонкого слоя металла в канале при прохождении зенкера сквозь него. В процессе прохождения вдоль рабочей области зенкеру сообщается поступательно-вращательное движение.

Сам процесс улучшения класса точности отверстия путем зенкерования проходит следующим образом:

- В соответствии с диаметром, который необходимо получить в итоге после операции, выбирают диаметр зенкера. Он должен быть больше исходного (диаметр инструмента зависит от нескольких факторов) и соответствовать конечному диаметру при финишной обработке или промежуточному при дальнейшей развертке.

- Этот выбранный зенкер при помощи хвостовика закрепляют в патроне станка (сверлильного, токарного).

- Обрабатываемую деталь фиксируют каналом строго напротив зенкера, чтобы их оси идеально совпадали.

- Включают станок и выставляют определенные обороты вращения инструмента. Они строго регламентированы и зависят от типа режущего элемента, металла и диаметра отверстия.

- Подают этот инструмент в рабочую область на скорости, которая тоже выбирается не случайно. Иногда в область обработки также подают охлаждающее вещество, когда того требует технологический процесс.

Основные правила обработки зенкерованием

Правильная обработка зенкерованием предполагает соблюдение определенного технологического процесса, который разрабатывается под конкретную деталь.

Сам технологический процесс построен на принципах или правилах, которые учитывают абсолютно любые исходные условия: тип металла, диаметр отверстия, форму, конфигурацию, длину канала, конечную задачу зенкерования, тип инструмента.

Сам технологический процесс построен на принципах или правилах, которые учитывают абсолютно любые исходные условия: тип металла, диаметр отверстия, форму, конфигурацию, длину канала, конечную задачу зенкерования, тип инструмента.Основные правила обработки зенкером следующие:

- После литья, штамповки или процесса сверления припуск на сторону в отверстии под зенкерование должен составлять 0.5–3 миллиметра.

- Тип режущего элемента должен соответствовать типу отверстия. Они бывают сквозными, ступенчатыми или глухими.

- Скорость вращения при обработке резца, который изготовлен из стали быстрорежущей, не должна отличаться от скорости вращения обычного сверла по металлу.

- Скорость вращения резца, имеющего твердосплавные режущие кромки, может быть увеличена в два или три раза по сравнению со скоростью вращения обычного зенкера.

- Для высокой точности обработки отверстий, полученных литьем или штамповкой, имеющих глубокий канал, их предварительно проходят резцом на глубину половины рабочего тела зенкера и диаметром, равным диаметру режущей кромки.

При использовании зенкеров из стали быстрорежущей в обрабатываемый канал подают вещество для смазки и охлаждения.

Применяемое оборудование и инструменты

Как уже понятно из сказанного выше, основным инструментом для зенкерования является зенкер. На примере цельного хвостового режущего элемента можно выделить основные его части:

- Рабочая область, куда входит режущая и калибрующая части – именно они обеспечивают снятие металла в канале и его выравнивание.

- Хвостовик – элемент, за счет которого инструмент закрепляют в патроне токарного или сверлильного оборудования.

- Шейка – промежуточный элемент между рабочей областью и хвостовиком, и основная задача ее в предохранении оборудования от повреждения, если зенкер заклинит в отверстии. В этом случае инструмент лопнет в области шейки.

Бывают следующие виды зенкеров: цельнометаллические с хвостовиком конической формы, зенкеры с хвостовиком и напаянными на режущей кромке твердосплавными пластинами, насадной инструмент с резцами из твердого сплава, насадной инструмент со вставными ножами. Основное оборудование для зенкерования – это токарный или сверлильный станок.

Основное оборудование для зенкерования – это токарный или сверлильный станок.

Уважаемые посетители сайта, поделитесь своими знаниями по теме в комментариях! Для нас очень важно живое общение и ваш личный опыт!

Зенкерование — это… Что такое Зенкерование?

Зенкерование (от нем. Senken — проходить, углублять (шахту)) — вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Зенкерование является получистовой обработкой резанием.

Назначение зенкерования

Зенкерование как получистовая и, отчасти, чистовая операция механической обработки имеет следующие основные назначения:

- Очистка и сглаживание поверхности отверстий: перед нарезанием резьбы или развёртыванием;

- Калибрование отверстий: для болтов, шпилек и другого крепежа.

Зенкерование выполняется после сверления или в литьевых отверстиях. Зенкерование выполняется с припуском для последующего развертывания (зенкером N1) или с квалитетом h21 (зенкером N2).

Выполнение зенкерования. Виды зенкеров

Зенкерование является точной операцией механической обработки и требует высокой мощности, соответственно, является машинной операцией и выполняется на следующих станках:

- Сверлильные станки всех типов: наиболее часто.

- Станки токарной группы: наиболее часто.

- Расточные станки: часто как вторичная операция.

- Фрезерные (горизонтальные и вертикальные): редко. В основном на фрезерных с ЧПУ (как часть программы).

- Агрегатные станки: как одна из операций в автоматической линии.

Зенкерование выполняется зенкерами. Зенкер представляет собой многолезвийный (3—12 лезвий) инструмент, имеющий ось вращения, при вращении которого его лезвиями производится обработка отверстия.

Основные виды зенкеров:

- Зенкеры машинные цельные с метрическим конусом либо конусом Морзе;

- Зенкеры насадные.

Зенкеры изготовляют преимущественно из быстрорежущих сталей или оснащёнными пластинами твёрдых сплавов. При зенкеровании широко применяются смазочно-охлаждающие вещества.

Ссылки

Зенкерование отверстий на токарном станке

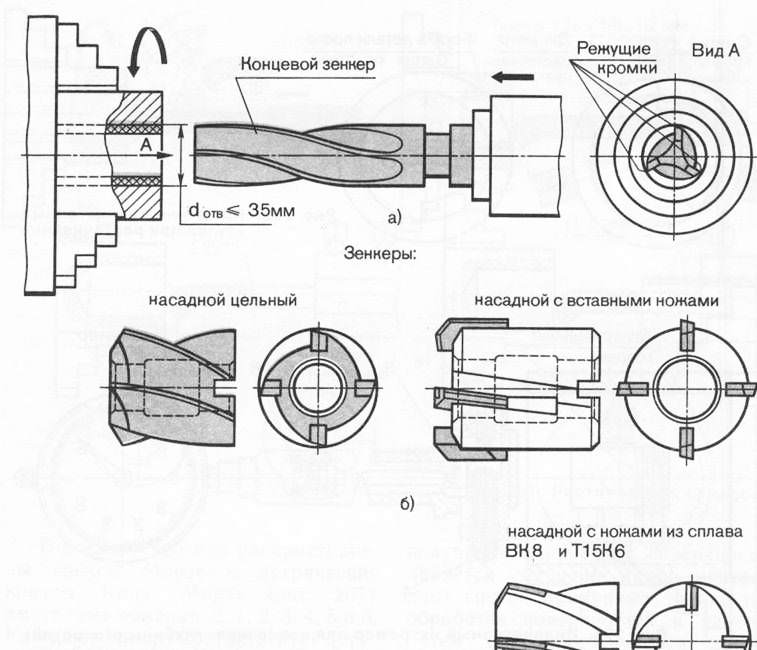

С целью увеличения диаметра, предварительно просверленных или полученных другим способом отверстий, используют зенкеры. Этот режущий инструмент изготавливают как в цельном исполнении, так и в составном.

Цельные зенкеры, аналогично сверлу, устанавливают в пиноли задней бабки с коническим отверстием. Цельные зенкеры с ответным крепёжным хвостовиком изготовляют с тремя спиральными канавками. Этим распространённым видом инструмента обрабатывают отверстия, диаметр которых не превышает 35 мм.

Насадные зенкеры выполняют ту же функцию что и цельные зенкеры. Конструктивным отличием насадных зенкеров является то, что они не имеют хвостовика, а крепятся на специальную оправку с двумя выступами которые входят в пазы устанавливаемого съёмного инструмента, предохраняющие его от прокручивания. Насадные зенкеры имеют четыре режущие кромки на окончаниях спиральных канавок, которые позволяют обрабатывать отверстия с диаметром от 32 мм.

При зенкеровании рабочая подача на порядок выше, нежели при сверлении. Объясняется это тем, что зенкер благодаря своим геометрическим параметрам прочнее сверла при тех же значениях диаметра. При обработке зенкером съём стружки значительно тоньше, чем у сверла за счет большего количества режущих кромок, в результате чего уменьшаются показатели шероховатости. При выполнении технологического процесса зенкерования точность обработки соответствует 11-му квалитету.

Скорость резания при зенкеровании во многом зависит от свойств обработанного материала, поэтому её величина для сырой стали при использовании СОЖ находится в пределах от 40 до 150 м/мин, а при обработке чугуна без охлаждающей жидкости от 50 до 175 м/мин.

То время, за которое инструмент способен справляться с функциями резания находится в пределах от 15 до 80 минут с учётом его диаметра.

Значение припуска оставляемого под зенкерование составляет от 0,5 до 3 миллиметров на сторону.

Зенкерование может быть выполнено как предварительная операция перед развёртыванием, так и окончательно, если соответствует техническим требованиям.

Следует всегда помнить, что при неравномерном припуске, при неоднородности обрабатываемого материала, а также при разной твёрдости возможен осевой увод зенкера. Такой эффект часто наблюдается при обработке чугунных заготовок. Возникающие биение при уводе зенковки возможно также в начале обработки отверстий полученных литьём или прошитых. Для того чтобы предотвратить увод зенкера рекомендуется выполнять растачивание подобных отверстий до диаметра равного самому зенкеру и на глубину достигающую почти половины длинны его рабочей части.

Качество отверстия, обработанного с применением зенкера, получается несколько выше, чем при операциях сверления и последующего рассверливания.

Необходимая точность диаметра отверстия получаемого с помощью зенкера для последующего развёртывания, достигается на порядок проще, чем при обычном растачивании, в виду ряда технологических особенностей процесса.

Зенкерование и Развертывание

Обработка отверстий

Зенкерование и Развертывание

Зенкерование. Зенкером обрабатывают отверстия,

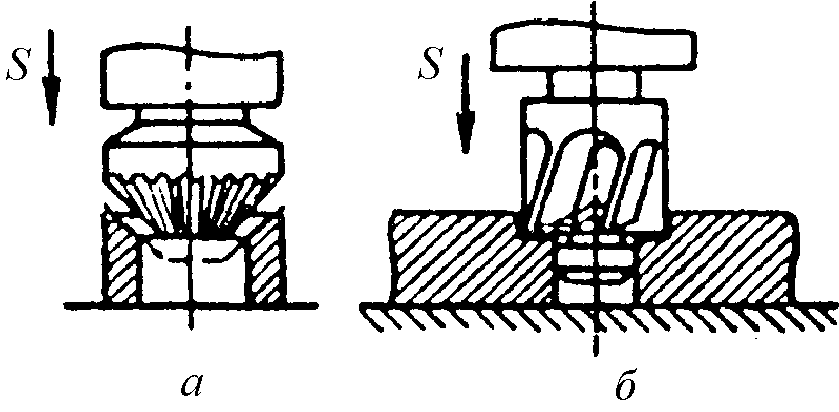

предварительно штампованные, литые или просверленные. Рисунок — а).

Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону.

Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное,

ступенчатое, глухое) и диаметра отверстия и заданной точности обработки.

Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается

более тонкая стружка и получаются более точные отверстия, чем при сверлении;

он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза

превышает подачу при сверлении. Зенкерование может быть как предварительной

(перед развертыванием), так и окончательной операцией. Кроме обработки

отверстий зенкеры применяются для обработки торцовых поверхностей. Для

повышения точности зенкерования (особенно при обработке литых или

штампованных глубоких отверстий) рекомендуется предварительно расточить

(резцом) отверстие до диаметра, равного диаметру зенкера на глубину,

примерно равную половине длины рабочей части зенкера. Для обработки

высокопрочных материалов

применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость

резания для зенкеров из быстрорежущей стали такая же, как и для сверл.

Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров

из быстрорежущей стали. При обработке высокопрочных материалов и литья по

корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%. заказать реле контроля фаз ел у нас на сайте reform-market.ru

Зенкерование может быть как предварительной

(перед развертыванием), так и окончательной операцией. Кроме обработки

отверстий зенкеры применяются для обработки торцовых поверхностей. Для

повышения точности зенкерования (особенно при обработке литых или

штампованных глубоких отверстий) рекомендуется предварительно расточить

(резцом) отверстие до диаметра, равного диаметру зенкера на глубину,

примерно равную половине длины рабочей части зенкера. Для обработки

высокопрочных материалов

применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость

резания для зенкеров из быстрорежущей стали такая же, как и для сверл.

Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров

из быстрорежущей стали. При обработке высокопрочных материалов и литья по

корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%. заказать реле контроля фаз ел у нас на сайте reform-market.ru

Развертывание. Для получения отверстий высокой

точности и качества обрабатываемой поверхности применяют развертывание. Рисунок — б).

Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому

при развертывании снимается более тонкая стружка и получаются более точные

отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают

непосредственно после сверления. Перед развертыванием отверстий большего

диаметра их предварительно обрабатывают, а торец подрезают. Припуск под

развертывание t=0,15-0,5 мм для черновых разверток

и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками

на токарных и токарно-револьверных станках применяют качающиеся оправки,

которые компенсируют несовпадение оси отверстия с осью развертки. Для того

чтобы обеспечить высокое качество обработки, сверление, зенкерование

(или растачивание) и развертывание отверстия производят за одну установку

заготовки в патроне станка. Подача при развертывании стальных деталей

0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость

резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого

отверстия, тем меньше скорость резания при одинаковой подаче, а при

увеличении подачи скорость резания снижают. Мы рекомендуем заказать сч20

Скорость

резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого

отверстия, тем меньше скорость резания при одинаковой подаче, а при

увеличении подачи скорость резания снижают. Мы рекомендуем заказать сч20

Зенкерование — Зенкерование и развертывание

Зенкерование

Категория:

Зенкерование и развертывание

Зенкерование

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, или предварительно просверленных с целью увеличения диаметра.

Рис. 1. Особые случаи сверления: а — в пластмассе, б —в органическом стекле; в — циркульный резец

Рис. 2. Сверло-лопатка В. И. Красавцева

Зенкерование обеспечивает точность обработки отверстий в пределах 8 —13-го квалите-тов, шероховатость обработанной поверхности в пределах .4 —6-го классов.

Зенкерование — операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5 — 3 раза больше, чем при сверлении.

Инструментом, которым выполняют зенкерование, является зенкер, который, как и сверло, закрепляют в коническом отверстии шпинделя станка. Работает зенкер так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное — вдоль оси отверстия.

По внешнему виду цельный зенкер напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3 — 4) и спиральных канавок.

Три-четыре режущие кромки лучше центрируют инструмент в отверстии, придают ему большую жесткость, чем обеспечивается получение высокой точности.

Зенкер состоит из рабочей части, шейки, хвостовика и лапки.

Рабочая часть состоит из режущей (заборной) и калибрующей частей.

Рис. 3. Зенкер

3. Зенкер

Рис. 4. Геометрия зуба зенкера: а — трехперого, б — четырехперого; углы: а — задний, у — передний, ф — в плане, ш — наклона винтовой канавки, р — заострения

Рис. 5. Зенкеры: а — цельный с коническим хвостовиком, б — хвостовой с напаянными пластинками из твердых сплавов, в — насадкой со вставными ножами, г — насадкой с напаянными пластинками, д — работа зенкером

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так же, как и после талла, а направляющая часть служит для направления зенкера в отверстии, для зачистки поверхности, для придания отверстию правильной цилиндрической формы и получения правильного размера отверстия.

Ленточки (фаски) на направляющей части зенкера уменьшают трение и облегчают резание.

Зенкеры имеют переднюю поверхность, режущие кромки, сердцевину, заднюю поверхность, ленточки, а также углы: а — задний, у — передний, р — в плане, ш — наклона винтовой канавки, величины которых определяют в зависимости от твердости металлов.

Зенкеры изготовляют из быстрорежущей стали двух типов: с коническим хвостовиком (зенкер № 1), насадные (зенкер № 2).

Цельные зенкеры с коническим хвостовиком и насадные зенкеры предназначаются для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий.

Цельные зенкеры с коническим хвостовиком (рис. 239, а) изготовляют диаметром от 10 до 40 мм и длиной рабочей части от 80 до 200 мм с числом зубьев 3.

Насадные зенкеры изготовляют диаметром от 32 до 80 мм и длиной от 10 до 18 мм с числом зубьев.

Для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий в деталях из чугуна и стали изготовляют цельные зенкеры с коническим хвостовиком и насадные, оснащенные пластинками из твердого сплава.

Кроме того, изготовляют зенкеры насадные со вставными ножами (рис. 239, в), из быстрорежущей стали для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий в деталях из чугуна и стали, а также зенкеры со вставными ножами, оснащенными пластинками из твердого сплава (ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т14К8, Т15К6), имеющие три-четыре ножа (клина) — цельные с коническим хвостовиком и четыре-шесть зубьев — насадные.

239, в), из быстрорежущей стали для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий в деталях из чугуна и стали, а также зенкеры со вставными ножами, оснащенными пластинками из твердого сплава (ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т14К8, Т15К6), имеющие три-четыре ножа (клина) — цельные с коническим хвостовиком и четыре-шесть зубьев — насадные.

Зенкерование выполняется на сверлильных станках с подачей в зависимости от диаметра зенкера по чугуну от 0,20 до 0,35 мм на один зуб, а по стали 0,15 — 0,30 мм на один зуб и скоростью резания зенкерами с пластинками из ВК — 55 м/с, а с пластинками из ТК — 80 м/с. В качестве охлаждающей жидкости применяют эмульсию.

Для зенкеров со вставными ножами из быстрорежущей стали подачу выбирабт от 0,20 до 0,26 мм на один зуб, скорость резания от 11,6 до 22,5 м/мин в зависимости от диаметра зенкера. В качестве охлаждающей жидкости применяют 5% -ный (по массе) раствор эмульсии в воде.

Насадные зенкеры с напаянными пластинками из твердого сплава применяют для развертывания отверстий диаметром от 34 до 80 мм. Они’изготовляются длиной от 40 до 65 мм с числом зубьев не менее 4. Насадные зенкеры соединяют с оправкой с помощью выступа на оправке и выреза на торце зенкера.

При зенкеровании отверстий широко применяют комбинированные инструменты, позволяющие совмещать зенкерование со сверлением.

Зенкеры изготовляют двух номеров: № 1 для обработки отверстий под развертывание и № 2 для окончательной обработки отверстий.

При зенкеровании стружку удаляют сильной струей сжатого воздуха или . воды или перевертывая деталь, если она не тяжелая. При зенкеровании деталей из стали, меди, латуни, дюралюминия применяют охлаждение мыльной эмульсией.

Для получения правильного и чистого отверстия припуски на диаметр под зенкерование должны составлять 0,05 (до 0,1 мм) от диаметра.

Реклама:

Читать далее:

Зенкование

Статьи по теме:

Что такое зенковка — Навыки для создателей

Многие люди используют термин зенкование при сверлении пилотных отверстий. Знание того, когда нужно зенковать и как правильно использовать этот метод заворачивания шурупов, может быть очень полезным.

Знание того, когда нужно зенковать и как правильно использовать этот метод заворачивания шурупов, может быть очень полезным.

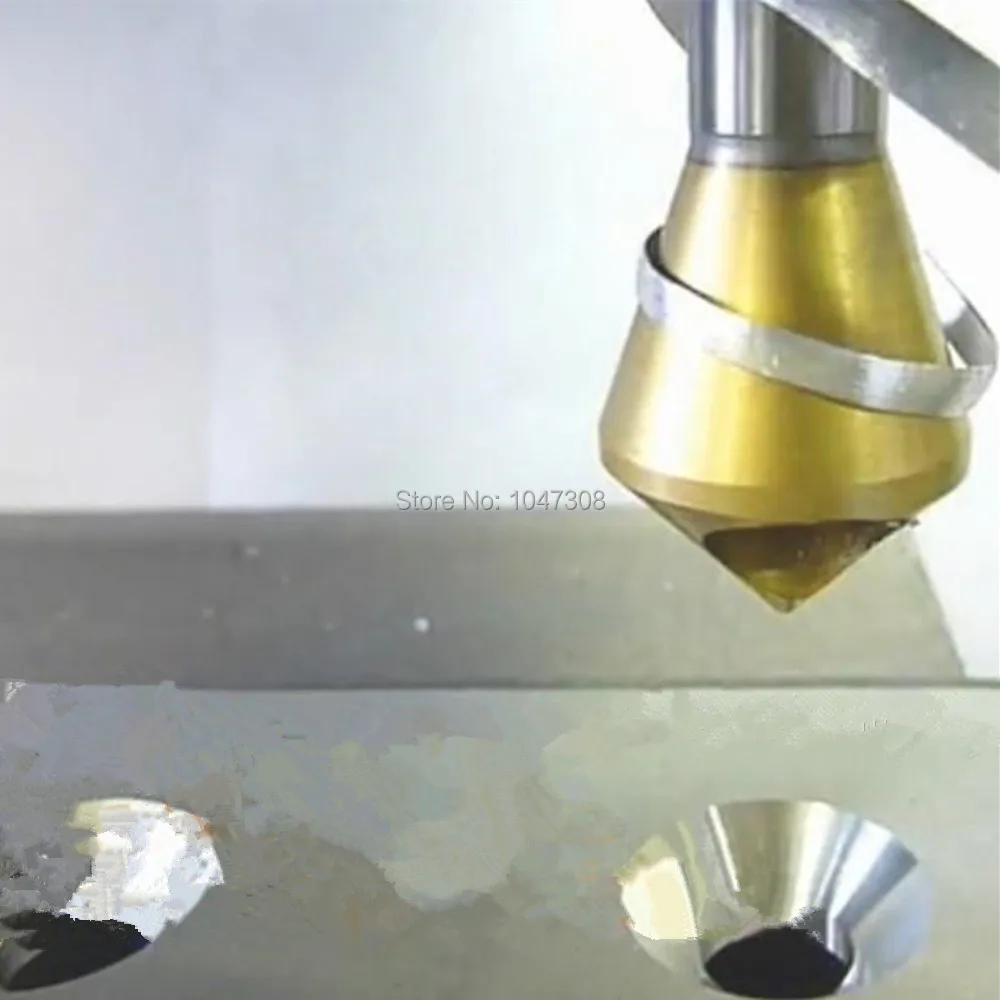

Итак, что такое зенковка? Зенкование — это процесс высверливания конической или V-образной области наверху пилотного отверстия для головки винта, которое также имеет V-образную форму. Головка винта может располагаться заподлицо или ниже поверхности просверливаемого материала, в зависимости от области применения.

Есть определенные причины, по которым вы захотите использовать зенковку при использовании винтов или болтов. Я объясню эти и некоторые другие советы и приемы ниже, так что продолжайте читать!

Когда использовать зенковку и почему

Основная причина, по которой вы захотите зенковать винт, заключается в том, чтобы головка винта находилась ниже поверхности дерева. Я знаю, о чем вы думаете … Вы можете добиться этого, просто просверлив пилотное отверстие и ввинчивая винт, пока он не войдет под поверхность.Хотя это может быть правдой, часто раскалывается или пузырится вокруг головки винта, оставляя шероховатую поверхность, которую придется немного отшлифовать.

Вы также можете использовать зенковку, чтобы просверлить винт на достаточно большую глубину, на которую вы можете установить красивую деревянную пробку , придавая вашему проекту профессиональный вид. Если вы используете деревянную пробку, убедитесь, что текстура древесины пробки совпадает с направлением вашего проекта.Приятное прикосновение!

Кроме того, пилотные отверстия и зенковка могут быть очень полезны при работе с любыми типами твердой древесины. Иногда , если древесина достаточно твердая, на самом деле треснет или расколется, если вы попытаетесь вбить в нее винт, не просверлив должным образом и зенковав головку винта.

Предварительное просверливание и проделывание пилотных отверстий также значительно упрощает просверливание шурупа в древесине. Уже одно это снижает вероятность ошибок при сверлении винта.Я много раз пропускал этот важный шаг и часто соскальзываю с винта с помощью дрели или просверливаю винт под неправильным углом. Я слишком часто учился на собственном горьком опыте, и теперь я почти всегда сверлил пилотное отверстие и зенковал все свои винты.

Уже одно это снижает вероятность ошибок при сверлении винта.Я много раз пропускал этот важный шаг и часто соскальзываю с винта с помощью дрели или просверливаю винт под неправильным углом. Я слишком часто учился на собственном горьком опыте, и теперь я почти всегда сверлил пилотное отверстие и зенковал все свои винты.

Что такое растачивание, когда использовать и почему

Зенковка — это процесс высверливания плоской области шириной пилотного отверстия, чтобы было место для крепежа (винта или болта), шайб и торцевого ключа. Отверстие с плоским дном соответствует шайбе и крепежу . Если вы утопили отверстие, вместо того, чтобы растачивать его, V-образное отверстие изогнет шайбу, когда вы затянете винт или болт.

Аналогично зенковке, если вы расточите крепежную деталь достаточно глубоко, вы также можете использовать пробку для заполнения материала. Следует учитывать, понадобится ли вам доступ к застежке; скажем болт. Вам не захочется растачивать болт и заклеивать его заглушкой, если вам придется разбирать болт по какой-либо причине.

Вытащить заглушки из материалов может быть непросто и отнимать много времени. Подумайте заранее, прежде чем решать, насколько глубоко растачивать отверстие.

Различные типы сверл с зенковкой

Существует множество различных типов сверл, которые можно использовать для зенковки винтов. При выборе сверла с зенковкой также необходимо убедиться, что угол наклона сверла соответствует типу винта или крепежа, который вы собираетесь использовать.Если он не совпадает должным образом, вы действительно немного потеряете прочность соединения между винтом и материалом.

Наиболее распространенные углы винта в США составляют 82 ° и 90 °. Другие степени зенковки — 60 °, 100 °, 110 ° и 120 °. Если вы зенковываете металл или твердую древесину, угол наклона более важен, чем если бы вы просто сверлили мягкую древесину, потому что головка винта не войдет должным образом в потайное отверстие.

Вот список наиболее распространенных сверл с зенковкой.

- Комбинация зенковки и сверла — я начну с этого, потому что это то, что я использую большую часть времени. Комбинированное сверло — это именно то, что вы думаете… два сверла в одном! Зенкованная часть сверла создает V-образный вырез для головки винта, а фактическая часть сверла просверливает пилотное отверстие. Наличие обоих сверл в одном экономит время, потому что вам не нужно сверлить пилотное отверстие, переходить на зенкер, просверливать отверстие и снова переключаться на сверло для пилотного отверстия.

- Насадка с зенковкой с одной канавкой — Эта насадка с зенковкой имеет одну режущую кромку и одну канавку для удаления отходов. Вы все равно захотите сначала просверлить пилотное отверстие обычным сверлом.

- Сверло с зенковкой с несколькими зубьями — Сверло с зенковкой с более чем одной канавкой. Дополнительные канавки по сравнению с коронкой с зенковкой с одной канавкой делают ее более эффективной при резке и удалении отходов. Опять же, как и в случае с коронкой с одной канавкой, вы все равно захотите просверлить пилотное отверстие.

- Комбинация зенковки и удаления заусенцев с нулевой канавкой — Эта коронка обычно используется для обработки металла, а функция удаления заусенцев помогает удалить острые заусенцы, оставшиеся после сверления отверстия. Обязательно используйте его после того, как в металле просверлите пилотное отверстие.

- Насадка для установки шурупов для гипсокартона — Используется для ввинчивания шурупов для гипсокартона на нужную глубину, обеспечивая идеальную зенковку. Я расскажу подробнее ниже.

Кроме того, если вы хотите заполучить коронку для зенковки и планируете использовать деревянные заглушки, чтобы прикрыть винты с потайной головкой, есть отличные комбинированные пакеты , в которых есть зенковки вместе с коронками для заглушек подходящего размера . Обязательно ищите их во время покупок, чтобы облегчить себе жизнь!

Обязательно ищите их во время покупок, чтобы облегчить себе жизнь!

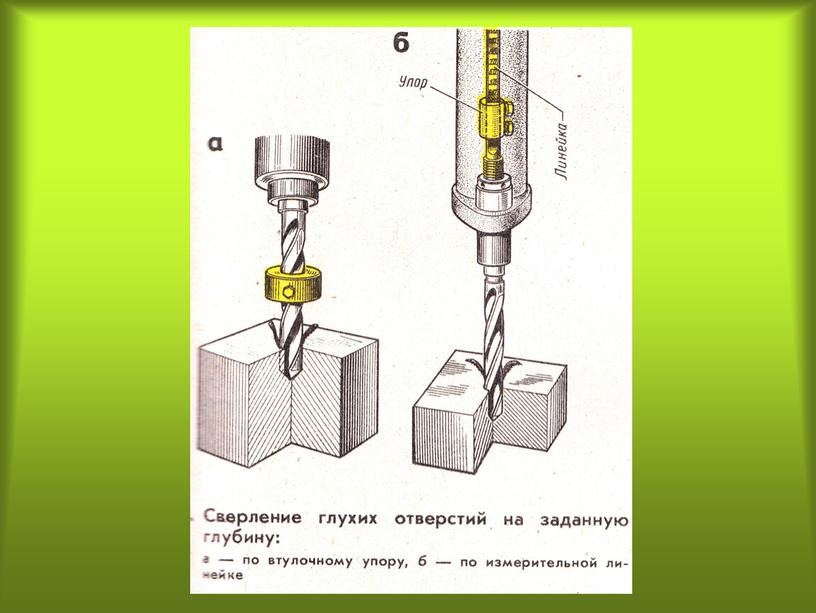

Как установить глубину зенковки

Получение постоянной глубины отверстий с потайной головкой может быть немного сложным, если у вас нет доступа к сверлильному станку. Сверлильные станки обычно имеют удобный ограничитель глубины сбоку, что позволяет вам всегда идеально сверлить.

Если вы используете стандартную ручную дрель, установка идеальной глубины зенкования может быть такой же простой, как и на сверлильном станке, если вы знаете правильный трюк… Обычные способы установки глубины зенкования имеют недостатки.Распространенные способы установки глубины и их недостатки:

| Method | Downside |

| Маркировка сверла маркером | Вы должны оставить постоянную отметку на сверле. Придется попробовать и увидеть, как он вращается с невероятно высокой скоростью через опилки или металл. |

| Маркировка сверла лентой | Я не хочу, чтобы клейкая лента на моем сверле. Лента скользит вверх при интенсивном использовании и снижает точность. |

| Использование стоп-воротник на вашем буровое долото | Они вращаются с буровым долотом, оставляя следы на поверхности материала. |

К счастью, вы можете легко сделать ограничитель глубины из обрезков древесины , чтобы каждый раз идеально настраивать глубину зенкования. Просто следуйте этим простым шагам.

- Найдите небольшой кусок древесины для зенковки.

- Просверлите в блоке отверстие размером с хвостовик сверла (без зенковки).

- Просверлите второе отверстие посередине деревянного бруска, размер которого совпадает с размером вашей зенковки.

- Проверьте глубину зенковки и при необходимости обрежьте деревянный брусок, пока не получите желаемую толщину.

Квадратная или прямоугольная форма вашего блока позволяет легко удерживать его, поэтому он не вращается и не оставляет следов на вашем материале.

Как зенковать шурупы для гипсокартона

При подвешивании гипсокартона вам нужно зенковать винты чуть ниже бумажной части гипсокартона.Если вы не просверлите винт достаточно глубоко, вам будет непросто замутить винт, потому что вам придется добавить много гипсокартона в окружающую область.

Затем вам придется отшлифовать и растушевать только что созданную большую неровность, чтобы сделать ее не такой заметной. Это любительская ошибка , которая убивает производительность, эффективность и, что хуже всего, заставляет ваш гипсокартон плохо выглядеть.

Грязь для гипсокартона намного проще, если все винты утоплены и расположены чуть ниже поверхности.Вы будете знать, когда это будет сделано правильно, потому что будет ощущаться плотно, а не протолкнуть сквозь бумагу и продолжать движение.

Если вы вешаете много гипсокартона, вы можете подумать о приобретении специальной отвертки для гипсокартона . В основном это сверла с буртиком вокруг насадки для отвертки. Он ударяется о гипсокартон в определенной точке (которую вы можете отрегулировать по своему вкусу) и не дает вам слишком сильно ввинтить шуруп. Они работают очень хорошо, и я настоятельно рекомендую их проверить, потому что они созданы специально для точного зенкования шурупов для гипсокартона и отлично справляются со своей задачей.

Способ бедняка зенковать шурупы для гипсокартона — использовать стандартную электрическую отвертку и заворачивать шуруп так, чтобы головка шурупа едва касалась гипсокартона. Затем вы хотите немного повернуть винт, используя крошечные приращения, чтобы он располагался чуть ниже бумаги, а не слишком глубоко там, где он не будет удерживать гипсокартон должным образом.

Существует также несколько различных типов насадок для шурупов для гипсокартона , которые вы можете использовать вместо стандартной отвертки в своей дрели. Они работают довольно хорошо и стоят довольно дешево. Если вы хотите купить один из них, у меня есть два совета.

Они работают довольно хорошо и стоят довольно дешево. Если вы хотите купить один из них, у меня есть два совета.

- Совет № 1 — Убедитесь, что у вас нет слишком широкой биты для установки шурупов. Если у вас слишком широкое сверло, будет сложно зенковать шурупы на стыках гипсокартона, где вам придется сверлить под углом.

- Совет № 2 — Ищите намагниченные биты для установки шурупов для гипсокартона. Отличное крепление винта к сверлу — полезная функция, которая упрощает работу и экономит время.

Зенковка металла

Прежде всего, убедитесь, что вам нужно использовать зенкер, а не сверло для зенковки, прежде чем начинать сверление в вашем проекте. Если вы только что перешли к разделу, я объясню больше в разделе о растачивании выше, так что проверьте его, если вы еще этого не сделали.

Для зенковки крепежа в металле я предпочитаю использовать трехэтапный процесс. Последний шаг не обязателен. Мне также нравится использовать какой-нибудь тип масла для уменьшения нагрева и трения между металлом и сверлом.Жидкость для резки Tap Magic — это особый тип, который я использую, но если у меня закончится, я просто воспользуюсь WD-40.

- Сначала я просверлю фактическую пилотную скважину с помощью сверла из черной оксидной или кобальтовой стали. Однако обычно подойдет любое сверло из быстрорежущей стали (HSS). HSS имеет тенденцию тускнеть и изнашиваться намного быстрее на металле, потому что он не такой мягкий, как дерево. Я буду время от времени останавливаться и добавлять немного масла.

- Затем я переключу биты на зенковку и комбинированную коронку для удаления заусенцев, добавлю немного масла на поверхность вокруг отверстия и просверлю отверстие с зенковкой на нужную глубину .Я люблю дважды проверять глубину, вставляя винт или фиксатор в отверстие с потайной головкой и удостоверяясь, что он находится там, где мне нужно.

- Третий шаг не обязателен. Если пилотное отверстие в металле проходит через весь кусок металла, мне нравится перевернуть металл и слегка зенковать и удалить заусенцы с другой стороны . Это помогает удалить все, что осталось от сверления первого отверстия в металле.

Вывод зенковки

Зенковка очень проста в выполнении и действительно улучшает внешний вид ваших проектов.Надеюсь, я ответил на все ваши вопросы о зенковании, а также о любой другой проблеме, которая могла возникнуть у вас в голове во время чтения. Если нет, спросите в разделе комментариев ниже … Я здесь, чтобы помочь!

Край отверстия | Производство режущего инструмента

Предоставлено EXACT

Инструменты для зенковки от EXACT GmbH & Co. KG Präzisionswerkzeuge, Ремшайд, Германия. За дополнительной информацией обращайтесь в компанию. Телефон: +49 2191.36250-0. Электронная почта: [email protected]. Веб: www.exact.info.

Зенковка отверстий для увеличения функциональности детали.

Обработка чистого, прямого отверстия с допуском в пределах допуска — не единственное требование для многих областей применения. Во многих случаях входы и выходы отверстий также имеют решающее значение для функциональности детали. Существует множество причин, по которым края отверстий необходимо доработать, в том числе скрытие головок винтов, минимизация турбулентности воздуха и жидкости, повышение эффективности компрессора и повышение усталостной прочности.

Для улучшения входов и выходов отверстий используются три основных процесса: зенковка, закругление и прямоугольная обработка. В некоторых случаях может потребоваться сужение и другие процессы специальной формы. В этой статье основное внимание уделяется зенковке.

На рис. 1 (ниже) показаны наиболее распространенные краевые условия. Заусенцы, которые допустимы во многих ситуациях, почти всегда встречаются на входах и выходах отверстий, когда металл сверлится или режется иным способом (рис. 1а).Прокладки и другие изделия требуют прямых или конических отверстий с острыми краями (рис. 1b и 1e), но для большинства обработанных изделий требуются или требуются отверстия с потайной головкой (рис. 1c) или закругленными (рис. 1d) отверстия.

1а).Прокладки и другие изделия требуют прямых или конических отверстий с острыми краями (рис. 1b и 1e), но для большинства обработанных изделий требуются или требуются отверстия с потайной головкой (рис. 1c) или закругленными (рис. 1d) отверстия.

Зенковка позволяет скашивать или сужать обрабатываемый материал по периферии отверстия для создания конического элемента. Поверхность, прорезанная коническим зенковочным инструментом, концентрична и расположена под углом менее 90 ° к центральной линии отверстия.

Радиус или закругление углов дает гладкую, плавную или закругленную кромку в отличие от конуса.(См. Врезку ниже.)

Конические отверстия отличаются от отверстий с потайной головкой только тем, что длина угла намного больше в конических отверстиях (см. Врезку). Конусы служат для различных целей, таких как регулирование потока жидкости, обеспечение герметичности соединений, обеспечение плотной — почти прессовой — посадки и направление длинных штифтов в плотно прилегающие отверстия. Конические отверстия сложнее производить, чем зенковки, из-за их большей длины и часто более жестких допусков.

Конструкции инструмента

Моя книга «Справочник по зенковке», изданная Industrial Press, иллюстрирует 147 различных конструкций фрез для чистовой обработки кромок отверстий.Зенковки бывают шести стандартных углов (60 °, 80 °, 82 °, 90 °, 100 °, 120 °) и сотен размеров. Инструменты с зенковкой бывают левосторонней и правосторонней резки, различной формы канавок, пилотируемых, беспилотных, навинчиваемых и съемных конфигураций. Некоторые зенковки входят в состав сверла. Короче говоря, зенковки почти так же распространены, как и сами сверла.

При чистовой обработке краев отверстий существует столько же переменных, потому что области применения варьируются от печатных плат до титановых покрытий, от аэрокосмических композитов до отливок, от герметизации критических поверхностей до простого удаления заусенцев. За исключением аэрокосмической промышленности, существует немного сравнительных исследований эффективности и экономики зенковочных инструментов, и некоторые из этих исследований публикуются вне стен компании.

За исключением аэрокосмической промышленности, существует немного сравнительных исследований эффективности и экономики зенковочных инструментов, и некоторые из этих исследований публикуются вне стен компании.

Существуют стандарты США и Германии для конструкций инструментов с зенковкой, но они охватывают только внешние конфигурации наиболее распространенных инструментов, а не критические конфигурации канавок, передние и задние углы, покрытия и необычные конструкции.

Предоставлено Л. Гиллеспи

Рисунок 1.Пять общих входов в отверстия: (а) металл с заусенцами или выступами, (б) острые кромки, (в) потайные, (г) закругленные и (д) конические.

Хотя большинство отверстий с потайной головкой производится на станках с ЧПУ, в авиационной промышленности миллионы отверстий по-прежнему обрабатываются ручными или роботизированными инструментами. В этих инструментах используется пилот, чтобы обеспечить концентричность зенковки с просверленным отверстием. Помимо пилота, производители аэрокосмической отрасли также используют устройство с прижимной подушкой, чтобы гарантировать, что материал не заползет вверх по инструменту или не расслоится, а также для получения точной глубины.

Флейты играют ключевую роль при зенковке. Большие канавки улучшают отвод стружки. Инструменты с несколькими зубьями обычно обеспечивают более длительный срок службы, чем инструменты с 1 или 2 зубьями. Нечетное количество канавок минимизирует вибрацию, но четное количество канавок также может в некоторых случаях уменьшить вибрацию. Зенковки с несколькими канавками не могут применяться для удаления тяжелой стружки, поскольку в канавках недостаточно открытого пространства для эффективного удаления стружки.

Инструмент с эллиптическим отверстием, часто называемый зенковкой Weldon, обеспечивает резку, позволяющую свободно резать большинство материалов заготовок.В отличие от многолезвийного инструмента, он производит непрерывную стружку. Зенковка Weldon особенно эффективна для обработки мягких материалов из-за больших углов резки.

Зенковка Weldon особенно эффективна для обработки мягких материалов из-за больших углов резки.

Предоставлено EXACT

Рис. 2. Зенковки могут иметь радиальный зажим, осевой зажим и их комбинацию.

Зенковкимогут иметь радиальный и осевой снятия нагрузки или их комбинацию (рис. 2). Кроме того, внешний рельеф или зазор снижает тепло от трения, а рельеф кулачка обеспечивает более быструю подачу материалов самолета.

Типичные покрытия для зенковки включают TiN, TiCN, TiAIN, AlTiN, PCD и гальванический алмаз. Гальваническое алмазное покрытие дает инструмент для втачивания зенковки в отверстие.

Поскольку время цикла зенковки невелико, многие предприятия не уделяли пристального внимания потенциально более экономичным конструкциям инструментов.

Таблица 2. Время резания при различной глубине резания и подачи (секунды)

Глубина резания (дюймы)

Скорость подачи (изобр. / Мин)

1.00

3,00

5,00

10

20

30

60

100

250

500

1000

2000

0,001

0,06

0,02

0,012

0,006

0,003

0,002

0,001

0,003

0,18

0,06

0,036

0,018

0.009

0,006

0,003

0,002

0,005

0,30

0,10

0,060

0,030

0,015

0,010

0,005

0,003

0,001

0,010

0.60

0,20

0,12

0,060

0,030

0,020

0,010

0,006

0.002

0,020

1,2

0,40

0,24

0,120

0,060

0,040

0,020

0,012

0,004

0,002

0,030

1,8

0. 60

60

0,36

0,180

0,090

0,060

0,030

0,018

0,007

0,004

0.002

0,060

3,6

1,20

0,72

0,360

0,180

0,120

0,060

0,036

0,014

0,007

0,004

0,002

0,100

6.0

2,00

1,20

0,600

0,300

0.200

0,100

0,060

0,024

0.012

0,006

0,003

0,125

7,5

2,50

1,5

0,750

0,375

0,250

0,125

0,080

0,030

0,015

0,008

0,004

0,250

15,0

5,00

3,0

1,50

0,750

0,500

0,250

0,160

0.060

0,030

0,016

0,008

0,375

22,5

7,50

4,50

2,25

1,125

0,675

0,338

0,225

0,090

0,045

0,022

0,011

«Если работает, давайте займемся более важными проблемами», — таков общий настрой. В других магазинах осознают необходимость экономии при чистовой обработке отверстий.Эти мастерские рассчитывают стоимость зенковки, а затем исследуют два основных вопроса: время, необходимое на одно отверстие, и стоимость инструмента на одно отверстие. Последнее включает в себя учет стойкости инструмента и использование встроенных и встроенных инструментов.

График продолжительности цикла сверления и зенкования позволяет быстро определить короткое время, необходимое для выполнения зенковки (рис. 3 ниже). В большинстве случаев время, необходимое для перехода на зенковку и доведение ее до края отверстия, намного больше, чем время резки. Чтобы получить наиболее гладкую зенковку, ненадолго задержите инструмент на поверхности перед его втягиванием, чтобы получить более тонкую отделку.

Время подхода и время смены инструмента могут быть значительными, но само зенкование требует очень короткого времени работы. Например, сверлу диаметром 0,250 дюйма при 100 фут / мин и 0,006 IPR на глубину 0,750 дюйма требуется 5 секунд, чтобы просверлить отверстие. Для создания фаски 0,010 дюйма со скоростью 10 дюймов в минуту требуется 0,06 секунды. Если бы встроенный инструмент для сверления / зенковки создавал отверстие, пользователи могли бы сэкономить время на индексацию инструмента зенковки, подвода и отвода от отверстия, а также 0,060 секунды на зенкование.Если создать схему из 20 отверстий с помощью встроенных инструментов для сверления / зенкования с использованием сверлильной головки, которая просверливает все отверстия одновременно, можно сэкономить много времени.

Типичные приложения

Когда верхняя поверхность детали всегда постоянна на одной и той же высоте по вертикали, инструменты с микростопором с сепаратором обеспечивают точную глубину при работе с ручными инструментами или на сверлильных станках. Клетки для этих инструментов можно регулировать с шагом 0,005 дюйма или 0,001 дюйма для обеспечения контроля глубины.

Программа ЧПУ может обеспечить требуемый контроль глубины, но когда заготовки деформированы, имеют литые поверхности, которые различаются по высоте или при зенковке верхнего слоя в металлической / композитной стопке, может потребоваться регулируемый держатель коррекции в сочетании с инструментом Microstop. . Они распространены в аэрокосмической промышленности, чтобы гарантировать, что глубина зенковки всегда находится в пределах допуска, особенно когда роботы выполняют зенковку.

Предоставлено Техническим документом Horng – SME

Рисунок 3.График подачи для ЧПУ и роботизированного сверления.

Если зенковка прорезает заднюю часть тонких листов для соблюдения допусков по глубине верхней стороны, важно иметь под отверстием подкладной лист, чтобы предотвратить заусенцы и выпучивание материала. Зенкование очень тонких материалов может оказаться невозможным. В таких случаях компании делают углубление на входе отверстия, чтобы получить сформированную зенковку. Дымплинг выполняется быстро и без стружки и может быть выполнен с помощью простого инструмента для создания углублений на сверлильном станке.

Зенкование очень тонких материалов может оказаться невозможным. В таких случаях компании делают углубление на входе отверстия, чтобы получить сформированную зенковку. Дымплинг выполняется быстро и без стружки и может быть выполнен с помощью простого инструмента для создания углублений на сверлильном станке.

Обычно 0.032 «- минимальная толщина листа для зенковки, и общепринятая практика ограничивает глубину зенковки до двух третей толщины листа. Например, в руководстве по структурному ремонту SRM 51-40-08 компании Boeing указано, что глубина зенковки не должна превышать 60% от толщины листа. Толщина материала.При более глубоком погружении образуется почти острая кромка, которая при некоторых нагрузках приводит к плохим усталостным свойствам.Для композитных обшивок самолетов практическое правило максимальной глубины зенковки составляет примерно 70 процентов толщины конструкционного ламината.

Для тонких пластиковых листов производители обычно помещают листы между слоями более жесткого пластикового листа или ДВП. При зенковке пластмасс часто используются фрезы и зенковки Weldon из-за их способности к свободной резке и низкой стоимости. Скорость вращения шпинделя 18 000 об / мин и скорость подачи до 200 дюймов в минуту являются обычными при зенковании пластмасс.

Рекомендуемые скорости и подачи зависят от обрабатываемого материала, количества зубьев в инструменте, материала и конструкции инструмента, а также покрытия инструмента.В Таблице 1 (см. Ниже) приведены рекомендуемые скорости резания для зенковок из быстрорежущей стали и карбида без покрытия из различных материалов.

Таблица 1. Рекомендуемые скорости зенковки.

Материал

Рекомендуемая поверхностная скорость (SFM)

Резак из быстрорежущей стали

Твердосплавная фреза

Алюминий / алюминиевые сплавы

150–250

300-500

Латунь / бронза (обычная)

75-125

150–250

Чугун — литой (мягкий)

75-125

125-225

Чугун — литой (средней твердости)

50–100

100-175

Чугун — сильно охлажденный

10-20

20-35

Чугун ковкий

80-90

90–150

Магний / магниевые сплавы

125–250

250-400

Монель, высоконикелевая сталь

30-50

50-75

Пластмассы, бакелит

100–250

250-400

Сталь — мягкая (0. 2-0,3% углерода)

2-0,3% углерода)

80-100

120–170

Сталь низкоуглеродистая (0,4-0,5% углерода)

70-80

80–150

Сталь инструментальная (1,2 процента углерода)

50-60

60-100

Сталь — поковки

40-50

50-80

Сталь легированная (300-400 по Бриннелю)

20-30

30-50

Сталь высокопрочная (35-40 HRC)

30-40

40-60

Сталь высокопрочная (40-45 HRC)

25-35

35-55

Сталь высокопрочная (45-50 HRC)

15-25

25-40

Сталь высокопрочная (50-55 HRC)

7-15

15-20

Нержавеющая сталь — бесплатная обработка

30-80

80-125

Нержавеющая сталь — закалка

15-50

50-75

Ti-75A (технически чистый титан)

50-60

60-90

Сплавы инконель

15-20

25-35

Хастеллой (кованый)

15-20

25-35

Хастеллой (литой)

5-7

7-15

Рене

15-20

20-30

Предоставлено М.A. Ford Manufacturing

Различные конструкции

Чтобы гарантировать отсутствие острых краев на отверстиях с потайной головкой, Craig Tools International производит конструкцию вставной лопасти, которая включает радиус скругления в месте, где пилот встречается с концом зенковки (рис. 4). Конструкция позволяет использовать одни и те же лопасти для любого диаметра отверстия независимо от диаметра пилотного клапана.

Предоставлено Craig Tools

Рис. 4. Craig Tools Versi-Sink позволяет одним ножом производить одинаковое скругление кромок независимо от диаметра отверстия.Только пилота нужно сменить.

В некоторых конструкциях предусмотрены зенковки или закругления на нижней (выходной стороне) отверстий без переворачивания детали. Большинство из них используют ту или иную форму расширяющейся режущей головки, когда головка выходит из нижней части отверстия. Вертикальное втягивание обеспечивает зенковку. Опускание инструмента и последующее реверсирование вращения шпинделя еще раз втягивает фрезу, позволяя извлекать инструмент без повреждения стенок отверстия.

Большинство из них используют ту или иную форму расширяющейся режущей головки, когда головка выходит из нижней части отверстия. Вертикальное втягивание обеспечивает зенковку. Опускание инструмента и последующее реверсирование вращения шпинделя еще раз втягивает фрезу, позволяя извлекать инструмент без повреждения стенок отверстия.

Если пользователи хотят придать чистоту поверхности и быстро резать большинство металлов, рекомендуются роторные боры из-за их небольшой стружкодробности.Большинство вращающихся боров предназначены для обработки небольших отверстий, а стандартные инструменты имеют диаметр всего 0,004 дюйма. Из-за большого количества зубьев и мелкой стружки, которые они производят, вращающиеся боры могут работать на гораздо более высоких скоростях шпинделя, чем обычные зенковки.

Таблица 3. Рекомендуемые максимальные скорости вращения твердосплавных фрез для обработки металлов без покрытия.

Диаметр инструмента (дюйм)

Стандартный срез

Грубая резка

Тонкая резка

1⁄16

183 000

244 000

123 000

1⁄8

91 000

122 000

61 000

3⁄16

61 000

81 000

41 000

¼

46 000

61 000

30 000

5⁄16

36 000

49 000

24 000

3⁄8

30 000

40 000

20 000

7⁄16

26 000

35 000

17 000

½

22 500

30 000

15 000

5⁄8

18 500

25 000

12 000

¾

15 000

20 000

10 000

1

11 250

15 000

7 500

1 1⁄8

10 000

13 000

7 000

Предоставлено Menlo Tool

Некоторые отверстия требуют удаления заусенцев только для завершения их входов и выходов, но когда спецификация детали требует зенковки, знание того, какая конструкция инструмента обеспечивает наименьшую стоимость, позволяет цеху производить зенковку продуктивно. CTE

CTE

Об авторе: Доктор ЛаРу К. Гиллеспи имеет 40-летнюю историю производства прецизионных деталей в качестве инженера и менеджера. Он является автором 12 книг по удалению заусенцев и более 220 отчетов и статей по механической обработке. Его можно отправить по электронной почте на адрес [email protected].

Наконечники для закругления и конусности отверстий

Большинство основных инструментов для создания цилиндрической фаски имеют вариации для создания радиуса. Инструменты обычно имеют некоторое расчетное биение, которое служит небольшим заходом в радиус.Это помогает гарантировать, что инструмент не образует поднутрения в заготовке из-за небольших различий в позиционировании инструмента. Другими словами, это не точный полный радиус 90 °.

Для отверстий диаметром менее 1/8 дюйма некоторые пользователи обнаруживают, что стоматологические или миниатюрные резиновые полировальные инструменты обеспечивают желаемое скругление и сглаживание кромок, особенно при ручных операциях. Они могут обеспечить закругленные кромки от 0,001 до 0,003 дюйма с высокой степенью полировки (4 до 8 мкдюймов R a ), что является преимуществом при фрезеровании миниатюрных отверстий в нержавеющей стали.

Сужение отверстия с помощью механической резки обычно включает расширение с помощью конической фрезы. Помимо сужения для улучшения потока жидкости, применение расширителей с коническими штифтами позволяет стандартным коническим штифтам подходить правильно. Наилучшие результаты будут достигнуты, если отверстие будет просверлено на несколько тысячных меньше малого диаметра готового расширенного отверстия. Конические отверстия также используются для правильной установки шаровых шарниров и концов рулевых тяг на шпиндели.

Clarkson & Foreman Inc., производитель конических разверток, указал, что развертки с прямыми канавками могут иметь преимущество при обработке глухих отверстий, поскольку левые спиральные канавки имеют тенденцию выталкивать стружку вперед. Скорость развертывания должна составлять примерно 50 процентов от скорости, используемой для сверления того же материала. Более высокие скорости, как правило, не являются преимуществом, но могут быть возможны в исключительно жестких и эффективных машинах. Подача развёртывания должна примерно вдвое превышать подачу сверления. Недостаточная подача может ухудшить качество обработки и округлость отверстия и увеличить износ инструмента.

Скорость развертывания должна составлять примерно 50 процентов от скорости, используемой для сверления того же материала. Более высокие скорости, как правило, не являются преимуществом, но могут быть возможны в исключительно жестких и эффективных машинах. Подача развёртывания должна примерно вдвое превышать подачу сверления. Недостаточная подача может ухудшить качество обработки и округлость отверстия и увеличить износ инструмента.

—Л. Гиллеспи

Обработка потайных отверстий

Зенковка — это коническое отверстие с широкой внешней частью.Обычно отверстие с потайной головкой используется для того, чтобы головка болта или винта с плоской головкой, помещенная в отверстие, располагалась заподлицо с поверхностью окружающего материала или под ней. Отверстие с потайной головкой делается с помощью сверла и обработки отверстия, вырезанного лазером, для сужения зенковки.

Если не указано иное, отверстия с потайной головкой имеют диаметр на 0,10-0,015 дюйма больше, чем базовый размер лазерного отверстия, на 80 (или 82) градусов, а зенковки под 100 градусов являются наиболее распространенными для винтов с плоской головкой.

Правильный размер отверстия и размер зенковки для винтов.

| Размер винта | # 4 | # 5 | # 6 | # 8 | # 10 | # 12 | 1 / 4-20 |

| Макс.диаметр головки. | 0,225 | 0,252 | 0,279 | 0,332 | 0,385 | 0,438 | 0,507 |

Мин. Диаметр головки. Диаметр головки. | 0,207 | 0,232 | 0,257 | 0,308 | 0,359 | 0,410 | 0,477 |

| Верхний диам. | 0,216 | 0,242 | 0.268 | 0,320 | 0,372 | 0,424 | 0,492 |

| Диаметр корпуса. | 0,112 | 0,125 | 0,138 | 0,164 | 0,190 | 0,216 | 0,250 |

Размеры отверстий до зенковки для винтов 82 градусов (+/- 0,005)

| Размер винта | # 4 | # 5 | # 6 | # 8 | # 10 | # 12 | 1 / 4-20 |

| Толщина | |||||||

| 0.020 | 0,1950 | 0,2220 | 0,2490 | 0,3020 | 0,3550 | 0,4060 | 0,4770 |

| 0,025 | 0,1870 | 0,2130 | 0,2400 | 0,2930 | 0,3460 | 0,4060 | 0,4680 |

| 0,030 | 0,1760 | 0.2010 | 0.2280 | 0,2810 | 0,3340 | 0,4060 | 0,4560 |

| 0,035 | 0,1660 | 0,1960 | 0,2210 | 0,2740 | 0,3280 | 0,4060 | 0,4490 |

| 0,042 | 0,1600 | 0,1870 | 0,2130 | 0,2630 | 0,3170 | 0. 4060 4060 | 0,4370 |

| 0,050 | 0,1410 | 0,1700 | 0,1960 | 0,2500 | 0,3030 | 0,3830 | 0,4240 |

| 0,060 | 0,1280 | 0,1520 | 0,1790 | 0,2320 | 0,2850 | 0,3830 | 0,4060 |

| 0.074 | 0,1250 | 0,1280 | 0,1560 | 0,2080 | 0,2630 | 0,3680 | 0,3830 |

| 0,090 | 0,1250 | 0,1280 | 0,1560 | 0,1940 | 0,2500 | 0,3360 | 0,3680 |

| 0,120 | 0,1250 | 0,1280 | 0.1560 | 0,1870 | 0,2130 | 0,3030 | 0,3120 |

| 0,179 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,250 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0.2130 | 0,2320 | 0,3120 |

| Размер винта | # 4 | # 5 | # 6 | # 8 | # 10 | # 12 | 1 / 4-20 |

Макс. диаметр головки. диаметр головки. | 0,231 | 0,257 | 0,283 | 0,335 | 0,387 | 0,439 | 0,507 |

| Мин. Диаметр головки. | 0,201 | 0,227 | 0,253 | 0,305 | 0,357 | 0,409 | 0,477 |

| Верхний диам. | 0,216 | 0,242 | 0.268 | 0,320 | 0,372 | 0,424 | 0,492 |

| Диаметр корпуса. | 0,112 | 0,125 | 0,138 | 0,164 | 0,190 | 0,216 | 0,250 |

Размеры отверстий до зенковки для винтов 100 градусов (+/- .005)

| Размер винта | # 4 | # 5 | # 6 | # 8 | # 10 | # 12 | 1 / 4-20 |

| Толщина | |||||||

| 0.020 | 0,1870 | 0,2130 | 0,2490 | 0,3020 | 0,3460 | 0,4060 | 0,4770 |

| 0,025 | 0,1870 | 0,2130 | 0,2320 | 0,2930 | 0,3460 | 0,4060 | 0,4680 |

| 0,030 | 0,1760 | 0,1960 | 0. 2210 2210 | 0,2740 | 0,3360 | 0,3830 | 0,4560 |

| 0,035 | 0,1600 | 0,1870 | 0,2130 | 0,2630 | 0,312 | 0,3680 | 0,4370 |

| 0,042 | 0,1410 | 0,1760 | 0,2960 | 0,2500 | 0,3130 | 0.4680 | 0,4240 |

| 0,050 | 0,1250 | 0,1280 | 0,1760 | 0,2320 | 0,2850 | 0,3360 | 0,4640 |

| 0,060 | 0,1250 | 0,1280 | 0,1560 | 0,2130 | 0,2850 | 0,3830 | 0,4060 |

| 0.074 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,090 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,120 | 0,1250 | 0,1280 | 0.1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,179 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,250 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0. 2320 2320 | 0,3120 |

Proto Tech Tip: зенковка — блог Protocase

Каждую неделю Team Protocase представляет вам видеоролик Proto Tech Tip, в котором мы даем информативный взгляд на отдельные аспекты производства листового металла и обработки с ЧПУ.

На этой неделе Allison кратко расскажет о зенковке для винтов с плоской головкой и о том, почему они являются полезным дополнением к индивидуальному корпусу или детали.

Посмотрите полное видео ниже — или, если вы предпочитаете прочитать его Proto Tech Tip, у нас есть полная расшифровка под видео.

Не забудьте подписаться на канал Protocase на YouTube, чтобы не пропустить ни одного Proto Tech Tip!

Привет всем, Эллисон здесь из Protocase с еще одним советом Proto Tech. Сегодня речь идет о зенковке.

Таким образом, крепежные винты бывают с полукруглой или плоской головкой. Чтобы установить винт с плоской головкой, вырез, в который он устанавливается, должен быть потайным.

Зенкование — это использование сверлильного станка для создания конического отверстия в вашей детали, которое соответствует углу и размеру головки конкретного винта.

Зенковка гарантирует, что винты будут плотно прилегать к металлической поверхности корпуса или детали. Итак, есть три основные причины, по которым обычно используется зенковка. Первое — избегать помех. Например, в полноразмерном корпусе, устанавливаемом в стойку, если вы используете винты с полукруглой головкой, корпус, скорее всего, будет тереться о корпус, установленный сверху или снизу.Винты с плоской головкой с потайной головкой создадут гладкую поверхность, что даст вам больше зазора.

Другая причина, по которой некоторые дизайнеры предпочитают использовать зенковки, заключается в том, что им нужно создать хорошее уплотнение. Например, вам может потребоваться светонепроницаемый корпус. Конечно, в этом случае пригодятся и прокладки.

Наконец, зенковка также отлично подходит для создания обтекаемого вида. Многие дизайнеры из-за эстетики отдают предпочтение винтам с потайной головкой.

Итак, есть несколько требований к конструкции, которые необходимо учитывать при выборе зенковки. Во-первых, вы должны заранее сообщить нам, какой тип винта вы хотите использовать. Каждый винт

имеет соответствующий размер резьбы. Размер резьбы также указывает угол зенковки на головке. Так, например, размер резьбы 100 градусов номер 2 означает угол зенковки 100 градусов при стандартном размере резьбы 2-56.

Итак, еще один совет: материал утопленной детали также должен быть достаточно толстым, чтобы соответствовать глубине головки используемого винта.Если ваш материал недостаточно толстый, ваш винт выйдет на дно, прежде чем он окажется на одном уровне с поверхностью. Стандартные винты обычно имеют угол наклона 100, 90 или 82 градуса. Если вы хотите использовать крепеж, которого нет на складе Protocase, а внешний диаметр головки винта больше, чем мы обычно можем разместить, просто свяжитесь с нами. Скорее всего, мы сможем заказать сверлильный станок по индивидуальному заказу, чтобы учесть то, что вы ищете.

Зенкование обычно выполняется перед нанесением порошкового покрытия.Итак, как вы можете видеть на образце, у нас есть несколько стандартных зенковок. Сверху у нас есть зенковки с черным порошковым покрытием Sandtex, а внизу — зенковки с зернистой отделкой.

Поэтому, как правило, вы всегда должны учитывать номинальную толщину, которую порошковое покрытие добавит к вашему вырезу, чтобы гарантировать, что застежка будет правильно помещаться в вырез. Но при зенковании вам фактически не нужно учитывать дополнительную толщину порошкового покрытия, потому что наши зенковки достаточно глубоки, чтобы учесть эту дополнительную толщину

Но при зенковании вам фактически не нужно учитывать дополнительную толщину порошкового покрытия, потому что наши зенковки достаточно глубоки, чтобы учесть эту дополнительную толщину

.

Итак, совет: Protocase Designer — это наше программное обеспечение для 3D-дизайна, которое позволяет создавать потайные вырезы прямо в вашем дизайне. Мы связались с руководством по этому поводу ниже. Звоните

бесплатно, чтобы проверить наш веб-сайт для получения дополнительной информации.

В приведенном ниже описании мы поместили несколько прямых ссылок на наши многочисленные варианты застежек, которые мы предлагаем. Не забудьте также заглянуть в наш блог, в котором содержится множество других технических советов.

просто отправьте нам письмо по адресу info @ protocase.com.

Большое спасибо за просмотр Proto Tech Tip на этой неделе. Удачного проектирования! Увидимся на следующей неделе

Выбор правильной зенковки для следующей работы — Блог о ресурсах Tanner

Для чего используются зенковки?

Зенковка — это режущий инструмент, который вырезает коническое отверстие в основном материале и может использоваться для множества различных применений. Основное применение зенковки — вырезание отверстия, чтобы головка винта или болта с потайной головкой при закреплении в отверстии располагалась ниже или на одном уровне с поверхностью основного материала.Они также используются после сверления и нарезания резьбы для удаления любых оставшихся заусенцев.

Почему выбирают зенковки Champion?

Champion Cutting Tool производит широкий спектр зенковок из быстрорежущей стали, предназначенных для различных применений, каждое из которых имеет свои преимущества в определенных ситуациях. Зенковки Champion обеспечат пользователям бесперебойную работу и плавное и быстрое удаление стружки. Зенковки можно использовать в ручных дрелях, сверлильных станках, фрезерных станках и токарных станках. Зенковки Champion широко используются в стекольной, оконной и дверной промышленности. Они режут металл, пластик и дерево.

Зенковки Champion широко используются в стекольной, оконной и дверной промышленности. Они режут металл, пластик и дерево.

* Рекомендуется использовать BruteLube для повышения производительности и продления срока службы зенковок Champion *

Самые популярные стили зенковки

Зенковка с нулевой канавкой

Зенковка с нулевой канавкой

Зенковка с нулевой канавкой — это зенковка с поперечным отверстием, режущие инструменты конической формы имеют режущую кромку, образованную отверстием, проходящим через боковую часть конуса.Режущая кромка образуется из точки пересечения отверстия и конуса. Обычно называется зенковкой в стиле Weldon. Зенковки с нулевой канавкой лучше всего подходят для более мягких материалов, включая алюминий, дерево и пластик, для зенковки и удаления заусенцев. Предлагаются в 2 стилях:

- Управляемый: Для винтов диаметром от 1/4 ″ — 1/2 ″ рекомендуется использовать направляющие зенковки.

- Беспилотный: Беспилотные зенковки рекомендуются для болтов размером от 0,073 ″ — 1-15 / 32 ″ и размеров винтов № 4 — № 10 диаметром

Зенковка с одинарной канавкой

Зенковка с одной канавкой

Зенковки с одной канавкой предназначены для использования, когда отверстие слишком маленькое для многозубых зенковок или когда зенковки с несколькими зубьями дребезжат.Широко применяется для машинных и переносных работ на высоких скоростях.

Зенковки с тремя и четырьмя зубьями

Подобно зенковкам с одной канавкой, зенковки с несколькими зубьями разработаны для работы без вибрации и в основном используются в портативных устройствах.

Комбинированное сверло и зенкер

Зенковка с несколькими зубьями

Комбинированное сверло и зенковкипредназначены для создания точных конических отверстий в компонентах, требующих обработки между центрами.

Как выбрать диаметр зенковки нужного размера

Вам нужно выбрать зенковку, размер которой больше, чем размер отверстия для болта. Диаметр зенковки = 1,5 x диаметр отверстия под болт.

Диаметр зенковки = 1,5 x диаметр отверстия под болт.

Пример: Болт 1/4 ″ -20 — умножьте диаметр (0,250) на 1,5 = 0,375. Вы захотите использовать зенковку 3/8 дюйма.

Как рассчитать скорость вращения зенковки

Зенкование обычно выполняется при 1/3 скорости сверления об / мин. Сначала вам нужно рассчитать скорость, используя формулу ниже, затем вам нужно разделить эту скорость на 3, чтобы получить скорость зенковки.

Формула: SFM (футы на поверхности в минуту) x 3,82 / Диаметр фрезы (десятичный эквивалент) / 3

| Материал | Поверхностных футов в минуту (SFM) | Примеры расчетов для скорости зенковки 1/4 дюйма (об / мин) |

| Алюминий | 200–250 | (225 (SFM) x 3,82 / 0,2500) / 3 = 1146 об / мин |

| Низкоуглеродистая сталь | 100–110 | (115 (SFM) x 3.82 / .2500) / 3 = 586 об / мин |

| Нержавеющая сталь | 30–100 | (65 (SFM) x 3,82 / 0,2500) / 3 = 381 об / мин |

зенковка — определение и значение

Сверла должны быть приобретены у различных дилеров, но могут быть изготовлены из стальной проволоки, размягченной в огне и опиленной до острого трехугольного наконечника — затем закаленной до твердости — для меньших яиц или подпиленной для больших яиц. яйца по выкройке « зенковка » по дереву; действительно, самый маленький

Практическая таксидермия Пособие для любителя сбору, сохранению и хранению всех видов естествознания.К этому добавлена глава о художественном оформлении музеев. С дополнительными инструкциями по лепке и художественной таксидермии.

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой и , в ситуациях, когда обычные индикаторы с соотношением 1: 1 будут бесполезны.

Manufacturingtalk — новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой и , в ситуациях, когда обычные индикаторы с соотношением 1: 1 будут бесполезны.

Manufacturingtalk — новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой и , в ситуациях, когда обычные индикаторы с соотношением 1: 1 будут бесполезны.

Manufacturingtalk — новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой и , в ситуациях, когда обычные индикаторы с соотношением 1: 1 будут бесполезны.

Manufacturingtalk — новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой и , в ситуациях, когда обычные индикаторы с соотношением 1: 1 будут бесполезны.

Manufacturingtalk — новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой и , в ситуациях, когда обычные индикаторы с соотношением 1: 1 будут бесполезны.

Manufacturingtalk — новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой и , в ситуациях, когда обычные индикаторы с соотношением 1: 1 будут бесполезны.

Manufacturingtalk — новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой и , в ситуациях, когда обычные индикаторы с соотношением 1: 1 будут бесполезны.

Manufacturingtalk — новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой и , в ситуациях, когда обычные индикаторы с соотношением 1: 1 будут бесполезны.

Manufacturingtalk — новости обрабатывающей промышленности

Зенковка против цековки для печатных плат

В чем разница между зенковкой и цековкой?

Зенковки и зенковки служат той же цели, позволяя головке винта или другого крепежа лежать заподлицо или чуть ниже поверхности материала, в который они вставляются.Разница между ними — угол, под которым просверливается большее отверстие. Большое отверстие зенковки сужается под углом; тогда как цековка просверливается прямо в материале и оставляет плоское дно между цековкой и более узким внутренним валом.

Цековка

Информация, необходимая для каждого типа, почти идентична, за некоторыми исключениями. Зенковка по определению сверлится прямо вниз без конуса, поэтому нам не нужно знать угол.

- На какой стороне доски отверстие? Сверху или снизу?

- Должны быть стенки отверстий покрыты или нет?

- Готовый диаметр узкого внутреннего стержня отверстия. (Первичное сверло)

- Большой диаметр (готовый диаметр отверстия на поверхности)

- Глубина сверления цековки

Зенковка

Поскольку зенковка не просверливается прямо в материал, нам необходимо знать предполагаемый угол.Для всех математиков вы, несомненно, заметили, что диаметр главного отверстия и угол образуют треугольник. Глубина просверливания зенковки зависит от угла, основного и основного диаметров, однако указание ожидаемой глубины является хорошей проверкой на практике.

- На какой стороне доски мойка? Сверху или снизу?

- Должны быть стенки отверстий покрыты или нет?

- Готовый диаметр узкого внутреннего стержня отверстия.(Первичное сверло)

- Большой диаметр (окончательный диаметр отверстия на поверхности)

- Угол конического сверла.

Рекомендуемые припуски на обработку отверстий зенкерованием

Рекомендуемые припуски на обработку отверстий зенкерованием