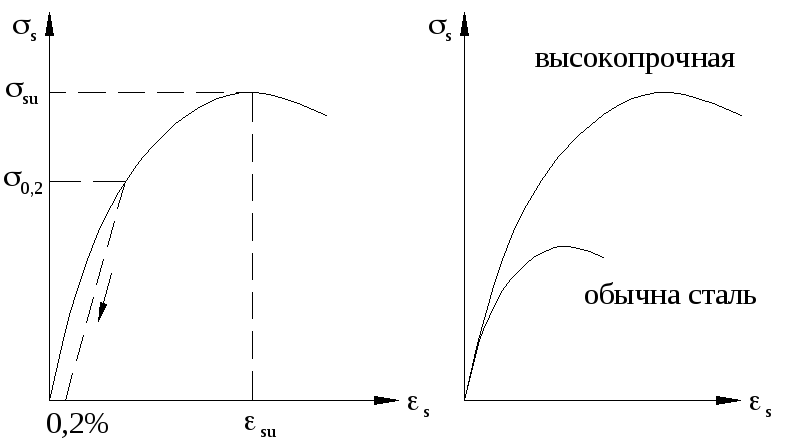

предел прочности и текучести металла

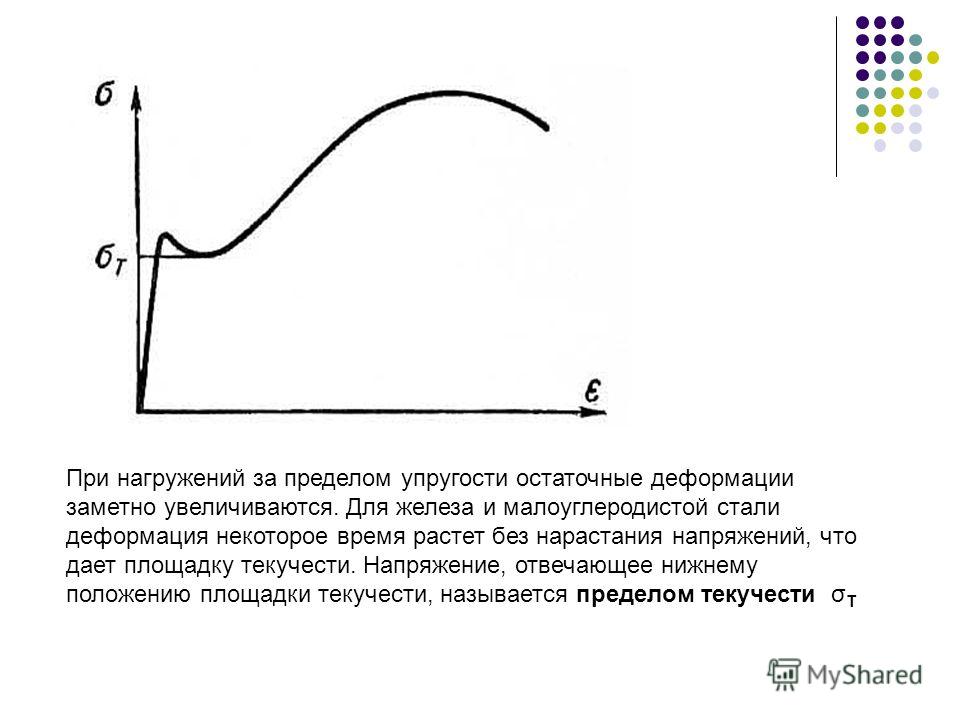

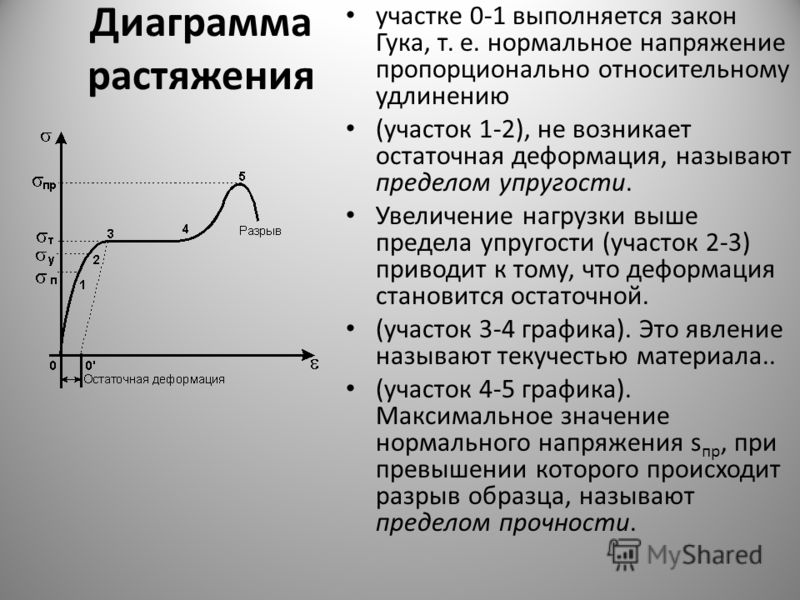

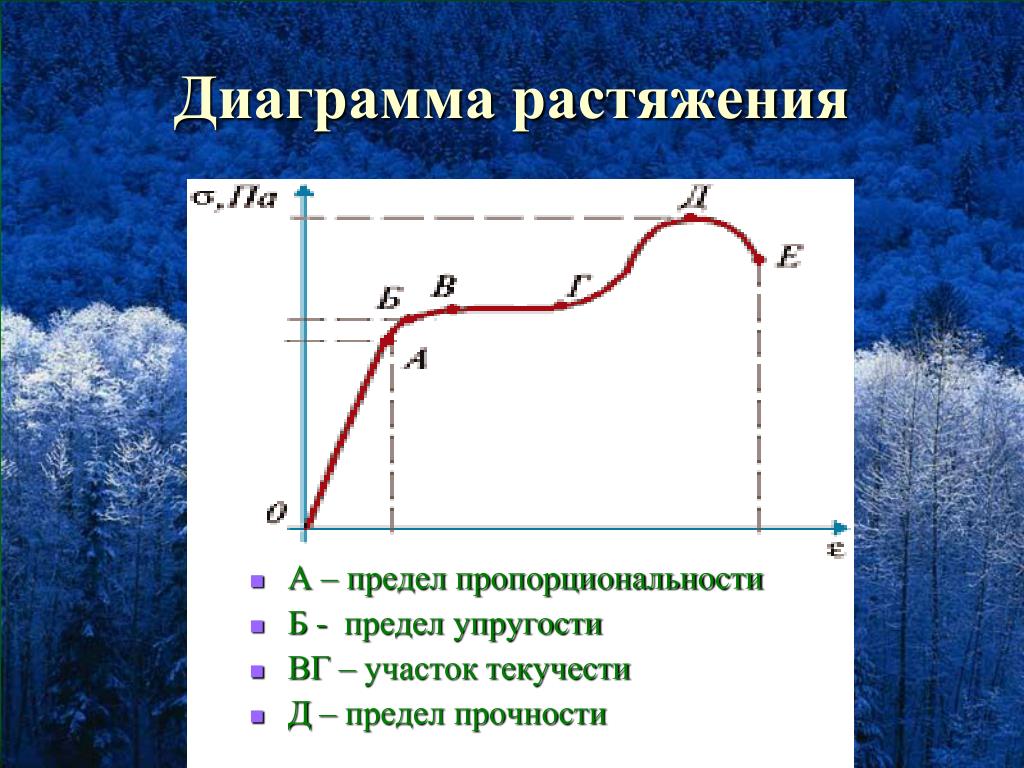

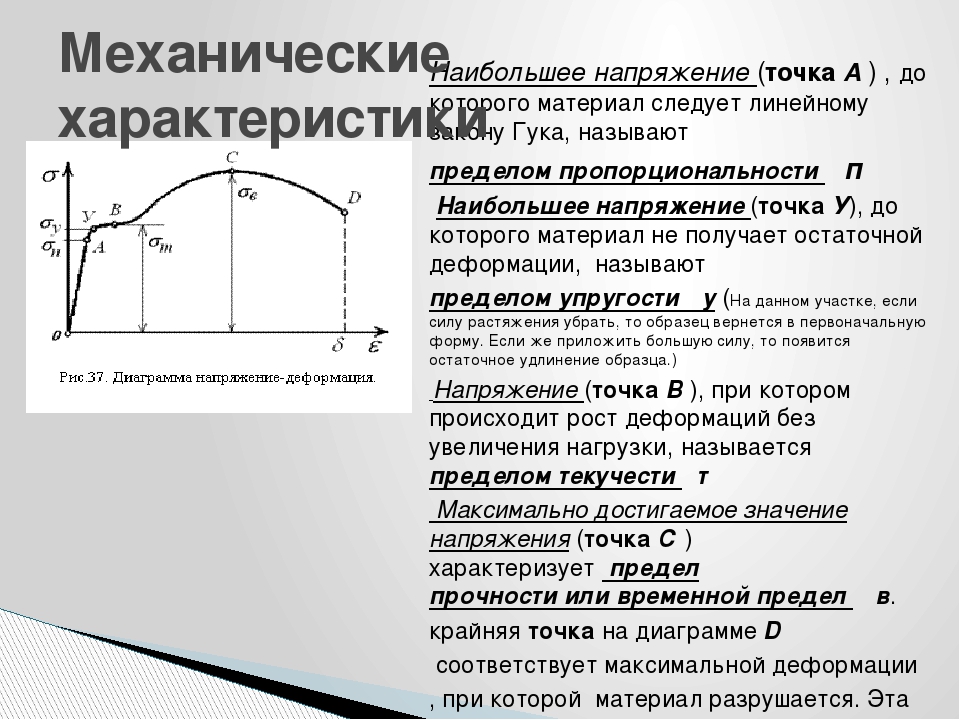

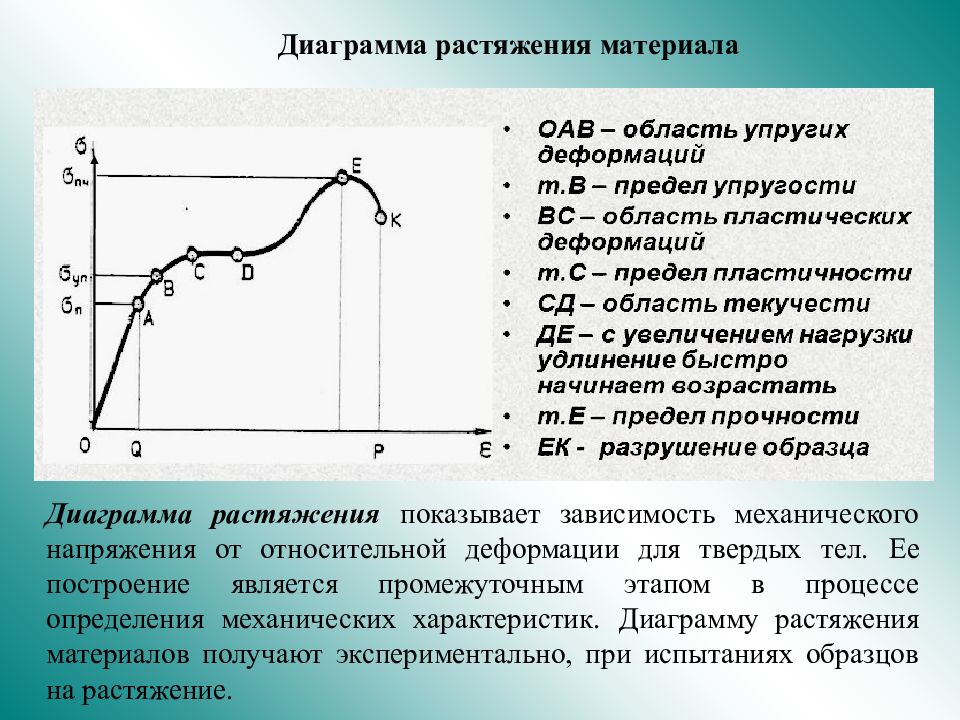

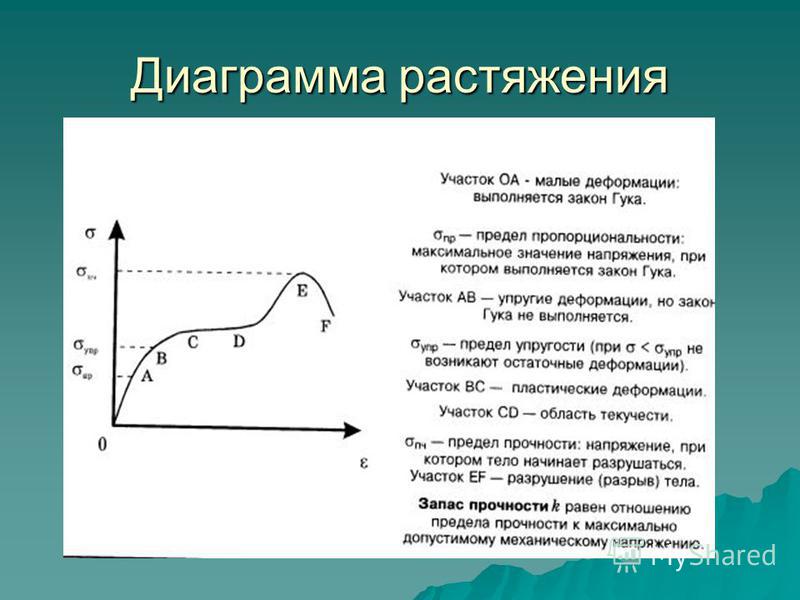

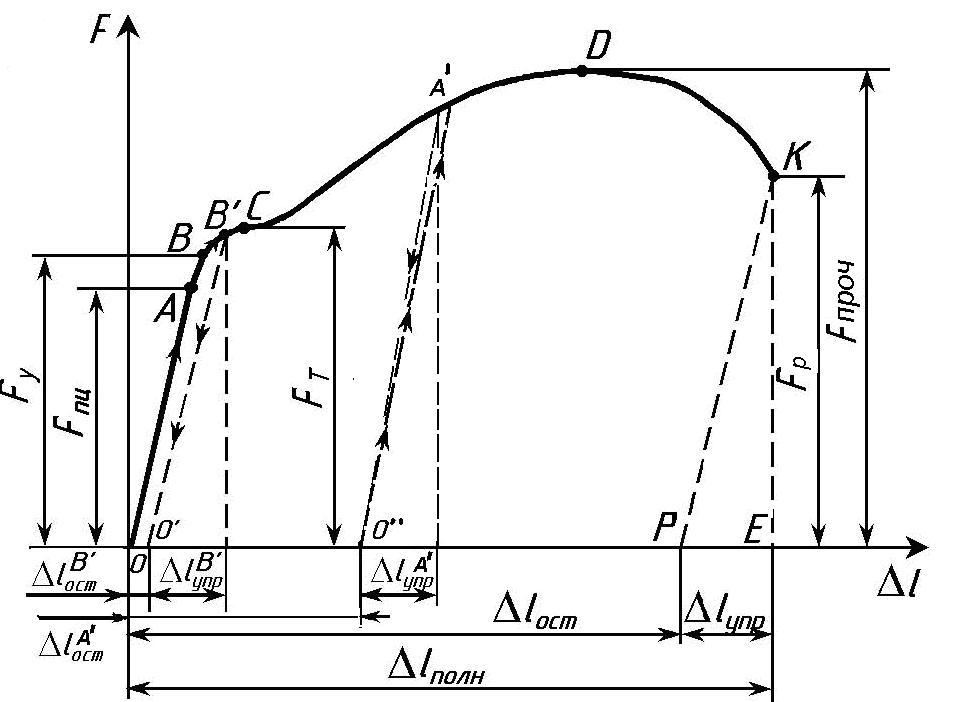

Диаграмма деформации показывает зависимость изменения длины образца при постепенном возрастании величины прилагаемого усилия (рис. 21).

В первый момент испытания длина образца увеличивается пропорционально нагрузке — чем больше растягивающее усилие, тем больше увеличение длины.

При этом образец деформируется упруго, т. е. при устранении нагрузки образец примет свою первоначальную длину. Такая деформация носит название упругой деформации.

При достижении нагрузкиPs в металле возникает заметная пластическая деформация — сдвиги слоев металла относительно друг друга, и при устранении нагрузки образец не принимает своей первоначальной длины.

Нагрузка, отвечающая этому моментуPs, называетсянагрузкой предела текучести.

Предел текучести металла

Отношение этой нагрузки к площади поперечного сечения называютпределом текучести.

гдеF0 — первоначальная площадь поперечного сечения образца в мм2.

Как видно из формулы, предел текучести измеряется в кг/мм2.

Величины, выраженные в таких единицах, называют напряжением.

Таким образом, пределом текучести называют напряжение, при котором начинает развиваться заметная пластическая деформация.

При дальнейшем увеличении нагрузки за пределом текучести прямолинейной зависимости между нагрузкой и длиной образца уже нет. Наконец наступает такой момент, когда нагрузка начинает падать, а в образце намечается образование сужения поперечного сечения (образование шейки).

Предел прочности металла

Максимальную нагрузку, которую выдержал образец, называют нагрузкой предела прочности, а напряжение, отвечающее этой максимальной нагрузке, — пределом прочности.

Таким образом, пределом прочности называют максимальное напряжение, выдержанное образцом.

Дальнейшее растяжение образца сопровождается образованием все более сужающейся шейки и падением нагрузки. Вслед за этим наступает разрушение образца.

Пределы прочности и текучести характеризуют

прочность материала.§

Механические свойства длительно работающих сталей и природа предела текучести Текст научной статьи по специальности «Физика»

УДК. 621.052.08

А.Н. Смирнов

МЕХАНИЧЕСКИЕ СВОЙСТВА ДЛИТЕЛЬНО РАБОТАЮЩИХ СТАЛЕЙ И ПРИРОДА ПРЕДЕЛА ТЕКУЧЕСТИ

В тепловой энергетике наиболее широкое применение нашли хромомолибденованадиевые стали, из которых изготовлены сотни тысяч тонн труб для электростанций России. В настоящее время более 80% всего энергооборудования отработало свой расчетный срок и поэтому оценка его работоспособности и определение остаточного ресурса весьма актуальная задача.

Так как механические свойства являются одними из важнейших показателей определения эксплуатационной надежности металла всех технических устройств (включая и опасные производственные объекты) в представленной работе изучали их изменения в процессе длительной эксплуатации в различных зонах по сечениям труб и физическую природу предела текучести.

Механические характеристики определяли на вырезке из паропровода диаметром

219,0мм с толщиной стенки 25,0мм после 176256 часов эксплуатации при давлении 13,0

Мпа и температуре 5450 С. Материал — сталь 12Х1МФ. Микроструктуру изучали методами электронной микроскопии.

По сечению трубы было вырезано 17 образцов для испытаний на растяжение. Все сечение трубы было поделено на три зоны: внешнюю, внутреннюю и среднюю. Часть механических свойств усреднялась по этим зонам для сопоставления их со структурными параметрами и механическими свойствами исходной стали. Образцы 1-5 от-

Часть механических свойств усреднялась по этим зонам для сопоставления их со структурными параметрами и механическими свойствами исходной стали. Образцы 1-5 от-

носились к внешней зоне, 6-12 -к средней и 13-17 — к внутренней. Испытания на растяжение были выполнены на машине типа «Inston» с автоматической записью диаграммы. Первичная диаграмма пересчитывалась в диаграмму «напряжение — деформация». Из таких кривых определяли модуль упругости, предел текучести, коэффициент упрочнения на линейной стадии, напряжение перехода к стадии III сш и соответст-

вующую степень деформации £ш, напряжение и деформацию равномерного удлинения и временное сопротивление разрыву. После измерения параметров шейки подсчитывалось истинное удлинение, относительное сужение и истинное напряжение разрушения.

Прочностные свойства по сечению трубы. После длительной эксплуатации механические свойства стали по сечению трубы несколько отличаются.

На нем представлены зависимости предела текучести от, напряжения

равномерного растяжения Ор, временного сопротивления св и истинного предела проч-

ности оист по сечению трубы.

Внешняя часть трубы обладает более высоким пределом текучести, затем происходит постепенное снижение от к внутренней зоне. Разброс механических характеристик на пределе текучести относительно невелик. Значения предела текучести изменяются в интервале

310…365 МПа. Их интересно сравнивать с рекомендованными ГОСТ значениями от для стали 12Х1МФ в исходном состоянии [1 — 4]. Оказывается, они изменяются в пределах

255..330 МПа в случае измерения их при комнатной температуре (Ткомн). Можно констати-

Можно констати-

номер образца

ровать, что после 176256 часов работы трубы предел текучести ее материала не вышел за пределы, допустимые ГОСТ для этой стали.

Разброс для напряжения равномерного удлинения Ор такой же, как для предела текучести (рис.1). Величина Ор меняется в пределах 450…520 МПа. Оно слабо изменяется по сечению трубы, оставаясь в среднем, равным 490 МПа, и понижаясь до 475 МПа к краям трубы. С учетом среднего значения равномерного удлинения <£р>— 11%, можно найти ов -временное сопротивление [5], равное в этом случае 436 Мпа (значения по сечению трубы представлены на рис.

рекомендованного ГОСТ среднего значения <ов>, но в пределах рассеяния данных, зафиксированных разными ГОСТ.

Структурные изменения в стали за время работы несколько снизили ее прочностные свойства по сравнению с рекомендованным исходным состоянием.

Истинное напряжение разрушения Оист образцов, вырезанных из трубы, значительно выше, чем ов и Ор. Характеристика оист рассчитывается с учетом реального сужения образца в шейке [5]. Значение этой величины представлено на рис.

1, ее рассеяние значительно. Это обусловлено двумя причинами: во-первых, стохастиче-

Это обусловлено двумя причинами: во-первых, стохастиче-

ским характером явления разрушения вообще и, во-вторых, трудностью измерения параметров шейки разрушенного образца. Из рис. 1 видно, что средняя зона реально прочнее внутренней и внешней зон трубы. Истинные напряжения разрушения стали изменяются в пределах 550…780 МПа. Это достаточно высокие значения. Частично они связаны с процес-

сами карбидного упрочнения в ходе функционирования материала при повышенных температурах. Поэтому важным является анализ пластических свойств материала трубы.

Пластические свойства по сечению трубы. Характеристики удлинения для различных образцов, вырезанных из трех зон трубы, представлены на рис. 2. Первая характеристика пластичности — величина равномерного удлинения до образования шейки £р=ёр [5]. Равно -мерная пластичность максимальна в средней зоне образца и резко убывает к внутренней и особенно к внешней зоне.

Рис.2. Характеристики пластичности исследуемой стали по сечению трубы: равномерное удлинение £ист=дв и истинное удлинение Єист=ІЇ

номер образца

Рис. 3. Изменение полного сужения У по сечению трубы

няется в пределах 16…38% со средним значением, равным <¿>=22,8%. Можно констатировать, что за 176256 часов своей службы материал стали несколько уменьшил свою способность к удлинению в испытаниях на растяжение.

В связи с этим полезно рассмотреть сужение Ф представляющее собой сумму равномерного и сосредоточенного сужений, т.е. измеренного в «шейке». Соответствующие данные представлены на рис. 3. Как и удлинение, относительное сужение достигает максимума на границе средней и внутренней зон и убывает к внешней зоне и центру трубы. Рассеяние величины Ф достаточно велико, а его среднее значение < Ф >=56,1%. Табличные значения Ф для исходного состояния стали 12Х1МФ изменяются в пределах 35…78% (1 — 4) со средним значением 57,3%. Следует обратить внимание, что рассеяние данных о полном сужении образцов стали 12Х1МФ в исходном состоянии значительно

выше, чем после длительной эксплуатации. Совершенно очевидно, что после 176256 часов работы полное сужение для всех образцов находится внутри рассеяния Ф табличного, а среднее значение Ф исходного и Ф стали после 176256 часов работы совпадают. По этому параметру свойства стали за время эксплуатации практически не снизились.

По этому параметру свойства стали за время эксплуатации практически не снизились.

Анализ механизмов упрочнения стали в структурном состоянии, возникшем после

1762556 часов ее работы. Параметры структуры были изучены в трех зонах: внешней, средней

и внутренней, поэтому целесообразно предел текучести рассматривать по трем зонам. Это позволит найти связь между структурой и механическими свойствами. Эксперименталь-

ные значения предела текучести, усредненные по трем зонам, представлены в табл. 1. Здесь же даны сведения об упругих полях напряжений [6].

Следует отметить, что испытания отдельных образцов дают достаточно резкий предел текучести, который определяется с точностью ±20 МПа.

Формирование предела текучести. Структурное состояние исследуемой стали в условиях пластической деформации позволяет ее рассматривать как однофазный а-твердый раствор, упрочненный выделениями мелких карбидов, расположенных в теле зерен и на дислокациях. Более крупные карбиды находятся на границе зерен и их стыков. Они не оказывают влияние на скольжение в теле зерен, но влияют на генерацию дислокации с границ зерен и передачу скольжения от зерна к

Структурное состояние исследуемой стали в условиях пластической деформации позволяет ее рассматривать как однофазный а-твердый раствор, упрочненный выделениями мелких карбидов, расположенных в теле зерен и на дислокациях. Более крупные карбиды находятся на границе зерен и их стыков. Они не оказывают влияние на скольжение в теле зерен, но влияют на генерацию дислокации с границ зерен и передачу скольжения от зерна к

зерну.

Совокупность сведений о структурном состоянии исследуемой стали позволяет выразить предел текучести в виде суммы вкладов различных механизмов [7,8]:

а = °П -Н + &ТР + (1)

+ ад +ау + ац +&х — П

Здесь ОП-Н — трение кристаллической решетки или вклад Пайерлса-Набарро; отр -твердорастворное упрочнение; Од — дислокационный вклад, О у

— вклад внутренних упругих полей напряжений; Оц — вклад

от преодоления сопротивления дисперсных частиц-карбидов, расположенных в теле зерен и, наконец, Ох-п — вклад Холла-Петча.

Рассмотрим роль этих вкладов по порядку.

Трение решетки, или вклад Пайерлса-Набарро. Темпера-

турно-зависимый вклад оп-н благодаря термической активации движения дислокации при Ткомн сравнительно не велик, он составляет — 20…40 МПа [9].

Вклад твердорастворного упрочнения оП-н- Его предстоит оценить. Информация об объемной доле специальных карбидов, присутствующих в стали 12Х1МФ после 176256 часов работы, показывает, что практически все легирующие элементы как замещения (Сг, V, Мо), так и внедрения (углерод) ушли из а-Бе — твердого раствора. Теперь в этом состоянии а-Бе — твердый раствор упрочнен лишь случайными примесями типа 81, Мп и т.п., которых относительно немного. Твердорастворное упрочнение легированного феррита в аддитивном приближении можно представить в виде следующего соотношения [10]:

N

°ТР = Е к,с, (2) ,=1

где С, — концентрация элемента по массе, К, — коэффициент, зависящий от типа элемента. С использованием данных о составе стали и приведенных в [10] значений коэффициентов К, для соответствующих элементов были проведены оценки Отр. Эти оценки дали значения Отр=70 МПа для всех зон исследуемой стали. По-видимому, эти цифры близки к реальным. Необходимо учитывать, что выражение (2) завышает вклад твердорастворного упрочнения легированного феррита, так как известно, что зависимость Отр

С использованием данных о составе стали и приведенных в [10] значений коэффициентов К, для соответствующих элементов были проведены оценки Отр. Эти оценки дали значения Отр=70 МПа для всех зон исследуемой стали. По-видимому, эти цифры близки к реальным. Необходимо учитывать, что выражение (2) завышает вклад твердорастворного упрочнения легированного феррита, так как известно, что зависимость Отр

от концентрации элемента (С)

п1/2

чаще пропорциональна С

[10] и даже С2/3 [11], чем С.

Таблица 1

Экспериментальные значения предела текучести От и упругих полей напряжений, МПа

Зона о? с Ту о

Внешняя 342,5 59,0 130,0 103,0

Средняя 315,0 51,0 100,0 84,0

Внутренняя 306,7 42,0 100,0 69,0

С другой стороны, в реальной стали может быть меньше примесей, чем указанные пределы по ГОСТ, и это приведет к уменьшению Отр. Наконец, следует иметь в виду, что коэффициенты К, могут несколько отличаться в любую сторону как для различных сталей, так и у разных авторов [12].

Наконец, следует иметь в виду, что коэффициенты К, могут несколько отличаться в любую сторону как для различных сталей, так и у разных авторов [12].

Вклад_______дислокационной

структуры Од хорошо известен и выражается соотношением

[31]:

Од = та/иЬр1!2 (3)

где т=2,2 — фактор Шмида, а -коэффициент междислокацион-ного взаимодействия, у.= 8х104МПа — модуль сдвига для стали, Ь=2,5х10-10 нм — вектор Бюргерса, р — скалярная плотность дислокации. На рис. 4

представлена зависимость пре-

1/2

дела текучести От от р для исследуемой стали. Она близка к линейной, что указывает на значительный вклад дислокационной структуры в формирование предела текучести. Если использовать приведенные выше константы и линейную зави-1/2

Если использовать приведенные выше константы и линейную зави-1/2

симость » От — р на рис. 4, то можно найти, что а=0,64.

Эта величина находится в пределах значений а, определенных в разных экспериментах для чистого Бе [13]. Однако а =0,64 заметно больше среднего значения а, полученного для чистого Бе в условиях, когда другие механизмы, кроме механизма Пайерлса-Набарро, не действуют. Это различие неудивительно, поскольку, согласно (14), От определяется совокупностью разных вкладов, а не только скольжением через дислокационную структуру. Поэтому значение а, полученное из зависимости, представленной на рис. 4, является условно эффективным значением, тем более, что имеет место небольшое отклонение от линейной зави-1/2

симости «От — р на этом рисунке. Реальный вклад Од представлен на рис.4 пунктирной линией с отдельной правой

шкалой. Он получен при а =0,3 [13]. Хорошо видно, что он составляет примерно 1/3-1/4 от предела текучести От, и несколько больше вклада твердорастворного упрочнения. Величина этого вклада указывает на важную роль дислокационной структуры в формировании предела текучести.

Он получен при а =0,3 [13]. Хорошо видно, что он составляет примерно 1/3-1/4 от предела текучести От, и несколько больше вклада твердорастворного упрочнения. Величина этого вклада указывает на важную роль дислокационной структуры в формировании предела текучести.

Внутренние поля напряжений. Обычно дислокационная структура создает внутренние упругие поля напряжений. Упругие напряжения в исследуемой стали были измерены двумя способами — методом электронной микроскопии и методом рентгеноструктурного анализа. Первый способ дает скалывающие напряжения Ту, второй -нормальные напряжения (растяжение-сжатие) Ту [15,16]. Они представлены в табл. 1. Величины ту дают вклад в сопротивление деформированию и разрушение сколом, величины

Ту важны при разрушении отрывом. Связь тсу с пределом

текучести носит нелинейный характер и свидетельствует о том, что вклад внутренних полей в От соизмерим с вкладами твердорастворного упрочнения и дислокационной структуры.

Проблемы происхождения

ту и его аддитивности заслуживают специального рассмотрения. Известно, что в случае дислокационного происхожде-

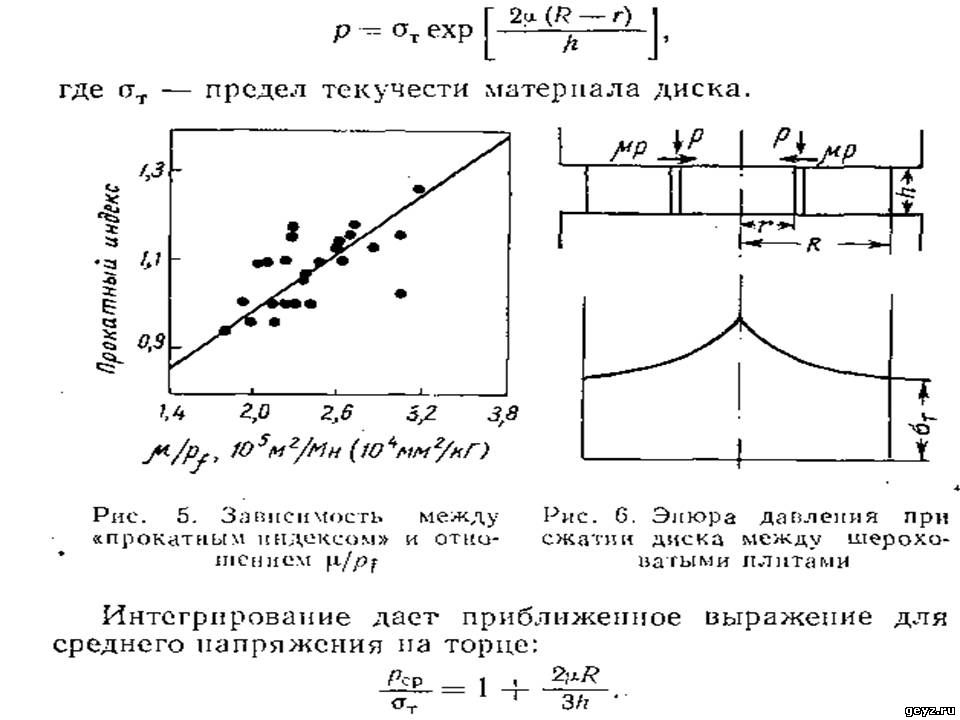

Рис. 5. Зависимости упругих напряжений от ска-

п . гг л л „ лярной плотности дислокаций: тУ — суммарное

Рис. 4. Предел текучести От и дислокационный г ’ У ‘ г

вклад Од в него, представленные в зависимости от

Р12

внутреннее поле, гс — дислокационный вклад в

у-д

упругое поле, ?у-ч — вклад дисперсных карбидных частиц в упругое поле

осуществляется по формуле:

Оу =ШТу (5)

Вклад Оу в предел текучести представлен в табл. 1.

1.

Поскольку внутренние упругие поля напряжений Ту-ч созданы карбидами в теле зерен, они могут быть оценены по известному соотношению [9]:

Ту — ч = 2№ч5ї (6)

где Лч — модуль сдвига частиц карбида (УМо)С, £ — параметр размерного несоответствия между параметрами кристаллических решеток карбида и а-Бе, /

— объемная доля частиц внутри зерен. С учетом сведений о характеристиках кристаллических решеток и их упругих модулей [19], был определен параметр £=10-2 . Затем, используя результаты электронно-микроскопических исследований по формуле (6) был определен

вклад Т(у—ч , обусловленный когерентными частицами кар-

ТУ—

ч, определенную как раз-

ность между измеренными полями ТСу и оцененным вкладом

тс в упругие поля, создан —

у—д

ные дислокационной структурой. Весьма хорошее согласие

Весьма хорошее согласие

оценки тсу — ч двумя совершенно независимыми способами, основанными на измерении методом электронной микроскопии совершенно разных параметров дислокационной и карбидной подсистем, свидетельствует о высокой надежности выполненных оценок.

Вклад внутренних упругих полей, обусловленный когерентными и полукогерентными частицами малых размеров (~50 нм), одновременно является вкладом в дисперсное упрочнение (Оч ). Это обусловлено тем, что упругие поля являются основным препятствием, которое создают эти частицы дви-

Таблица 2

Параметры карбидных частиц внутри зерен

Зона Параметры частиц

Объемная доля частиц _ / Средний размер частиц Оч, мкм Расстояние между частицами X, мкм

Внешняя 0,013 0,05 0,30

Средняя 0,013 0,05 0,30

Внутренняя 0,010 0,05 0,36

ния тсу он связан со скалярной

плотностью дислокации следующим соотношением [17]:

тсу =асуфр112 (4)

где асу — параметр, зависящий

от порядка в расположении дислокации [18]. Зависимость

Зависимость

II с 1/2 „

«Ту -р , полученная экспе-

риментально, представлена на рис.5. Она близка к линейной с экспериментальным значением

асу = 0,46. Эта величина для

дислокационной структуры, наблюдаемой в исследуемой стали, является сильно завышенной [18]. Согласно данным электронно-микроскопического исследования, основной тип дислокационной структуры в исследуемой стали — сетчатая. Анализ, проведенный в [18], показал, что для сетчатых субструктур сОу изменяется в интервале 0,05…0,12 со средним значением 0,10. Эти величины

значительно меньше, чем аСу =

0,46. Поэтому можно констатировать, что главный источник внутренних упругих полей -карбидные выделения.

Дислокационный вклад

тс представлен на рис.5.

у—д

Этот вклад получен с использованием значения тс = 0,10.

у—д

При оценке предела текучести он целиком входит в Тд. Раз-

сс

ница между ту и тс явля-

у—д

ется реальным вкладом внутренних полей Ту в предел текучести. Переход от Ту к Оу

бида (‘УМо)С. На то, что они когерентны или полукогерент-ны, указывает характер дислокационной структуры вблизи частиц карбидов. Значения

Значения

ТСу—ч представлены на рис.5 в

виде отдельных точек. Они хорошо ложатся на прямую

жущимся дислокациям.

Дисперсное упрочнение частицами карбидов. Помимо внутренних дальнодействую-щих упругих полей напряжений, которые создаются в основном частицами карбидов внутри зерна, эти частицы препятствуют скольжению дислокации и сами по себе путем

Таблица 3

Величины вкладов различных механизмов в предел текучести исследуемой стали

Зоны Предел текучести и вклады в него, МПа

Оп-н ОТР ОД Оу Оч ОХ-П От , рассч. От , экспер.

Внешняя 20,0 70,0 94,0 92,0 133,0 156,0 344,0 342,5

Средняя 20,0 70,0 83,0 92,0 133,0 144,0 328,0 315,0

Внутренняя 20,0 70,0 77,0 70 111,0 132,0 293,0 306,7

Рис. 6. Зависимости предела текучести от и вклада ох-п в него от d-1/2

6. Зависимости предела текучести от и вклада ох-п в него от d-1/2

эта зависимость сильно откло-

близкодействия. Дислокации

могут преодолеть их двумя способами: путем их перерезания или путем обхода. Переход от одного механизма к другому зависит от размера частиц и степени их когерентности с матрицей. Параметры частиц, необходимые для определения вклада дисперсного упрочнения

Тч в сопротивление деформированию даны в табл. 2.

Напряжение перерезания чаще определяется по уравнению Герольда-Хаберкорна [9]:

Ч=2(7)

Здесь л и Ь — модуль сдвига и вектор Бюргерса дислокации матрицы соответственно, Оц -диаметр частиц.

Использование этого выражения в сочетании с данными в

табл. 2 дает вклад Оч = ттч , равный 160 МПа. В случае огибания дислокациями

= 2таф (8) ц X

Этот вклад с использованием данных табл. 2 изменяется в пределах 111…133 МПа. Поскольку дислокации всегда выбирают способ перемещения с наименьшим напряжением,

следует ожидать перемещение их по механизму огибания, то есть механизму Орована. Выбор между механизмами зависит также от размера и степени когерентности частиц. Согласно [20], критический размер перехода от перерезания к огибанию определяется из уравнения:

Окр = 40 (9)

Ьц

где ¡Лм и /Ац — модули сдвига матрицы и частиц соответственно, ЬМ и Ьц — векторы Бюр-герса для матрицы и частиц соответственно. Оценки, выполненные с помощью (9), дают критический размер частицы, равный 5 нм, что на порядок меньше реального среднего размера частиц в зернах исследуемой стали. Тем самым под-

Оценки, выполненные с помощью (9), дают критический размер частицы, равный 5 нм, что на порядок меньше реального среднего размера частиц в зернах исследуемой стали. Тем самым под-

тверждается вывод, что основным механиз-

мом преодоления дислокациями частиц на близких расстояниях является их огибание.

Вклад дисперсного упрочнения оказывается значительным. Это обусловлено дли-

тельным старением стали в ходе эксплуатации.

Вклад Холла-Петча. Он определяется известным соотношением [21]:

ох — П = ы12 (10)

где d — средний размер зерен в данной зоне. Прежде всего, рассмотрим зависимость предела текучести от среднего размера зерна. Она представлена на рис.

Она представлена на рис.

6. Совершенно очевидно, что

няется от прямолинейной. При этом коэффициент к для разных ее участков изменяется в пределах 2,4…2,8 кг-мм-32. Для исследуемой стали это слишком большое значение, что не удивительно, поскольку вклад Хол-ла-Петча — это не единственный вклад, который определяет величину От. Анализ экспериментальных данных, приведенных в

0,3

0,2

0,1

0,0

0,3

0,2

0,1

0,00,4 •

0,3

0,2

0,1

0. .

.

а)

00

Д

я

6)

0,04 0,08 0,12

(1. мкм

Рис. 7. Функция распределения частиц по размерам. цастицы внутри зёрен: а — внутренняя, б

— средняя, в — внешняя зоны

‘0,00 0,02 0,04 0,06 0,08

(1,МКМ

Рис. 8. Функция распределения частиц по размерам. цастицы на дислокациях: а — внутренняя, б — средняя, в — внешняя

зоны

[9,21], позволяет выбрать для исследуемой стали как наиболее реальный коэффициент £=1,8 кг-мм-3/2. Реальный вклад Хол-ла-Петча также приведен на рис. 6 с отдельной шкалой. Он значителен и составляет почти половину от предела текучести, превосходя все остальные вкла-

Реальный вклад Хол-ла-Петча также приведен на рис. 6 с отдельной шкалой. Он значителен и составляет почти половину от предела текучести, превосходя все остальные вкла-

ды.

Оценка предела текучести на основе данных о структуре материала. Упрощенное уравнение (1) с аддитивной суммой всех вкладов пригодно только для демонстрации различных механизмов, определяющих формирование предела текучести. Современная физика прочности разработала более адекватные приемы суммирования вкладов отдельных механизмов для получения надежных значений сопротивления деформированию. Для исследуемой стали эти вклады представлены в табл. 3. Физика предела текучести современных сталей и механизмы, ее определяющие подробно изложены в [16]. Рассмотрим этот вопрос подробнее.

Все вклады в От, представленные в табл.3 физически делятся на три группы. К первой

группе относится вклад Оп-н, который действует равномерно

вдоль всей плоскости скольжения. р +

р +

+ од +ОЦ +ОУ А2 + ОХ — П

(11)

Здесь помимо квадратичного суммирования по группам механизмов учтен тот факт, что скольжение дислокации при деформации вблизи предела текучести происходит по наиболее слабым местам на статистическом распределении препятствий. Для учета этого эффекта необходимо либо вычесть специальную флуктуационную поправку [23,24], либо ввести статистический коэффициент Кокса [25] для механизмов, связанных со спектром случайных препятствий. В (11) как раз и введен статистический коэффициент Кокса, равный 0,84. Ко-

эффициент Кокса, равный 0,84, рассчитан для дислокации, движущихся через спектр случайных препятствий. Этот

спектр составлен четырьмя видами препятствий: 1) атомами в твердом растворе, 2) дислокациями, 3) частицами, 4) упругими полями. Спектр распределения этих препятствий представлен на рис. 7,8. Эти рисунки наглядно демонстрируют стохастический характер распределения препятствий и правомочность применения коэффициента Кокса.

Спектр распределения этих препятствий представлен на рис. 7,8. Эти рисунки наглядно демонстрируют стохастический характер распределения препятствий и правомочность применения коэффициента Кокса.

В табл. 3 представлены

вклады в предел текучести, а также значения расчетного суммарного предела текучести и его экспериментальное значение по всем трем зонам поперечного сечения трубы. Хорошее согласие расчетного и экспериментального значений ОТ свидетельствует о надежности данных электронно-микроскопических измерений и описанной здесь физической концепции предела текучести стали 12Х1МФ в состаренном после длительной эксплуатации трубы состоянии.

Результаты, представленные в табл. 3, отражены на итоговом рис. 9. Наряду с экспериментальным и расчетным значениями предела текучести стали 12Х1МФ после 176256 часов эксплуатации, на нем представлены свойства стали в исходном состоянии. Разброс данных разных авторов и ГОСТов для стали в исходном состоянии отражен на рис.9 в заштрихованной области. Материал средней и внутренней зон попадает в нее, внешняя зона имеет несколько более высокий предел текучести. Этому способствует ряд факторов. Возрастание предела текучести от внутренней зоны трубы к внешней обусловлено ростом плотности дислокации, внутренних упругих полей, вкладом дисперсного упрочнения и более мелким размером зерна.

Разброс данных разных авторов и ГОСТов для стали в исходном состоянии отражен на рис.9 в заштрихованной области. Материал средней и внутренней зон попадает в нее, внешняя зона имеет несколько более высокий предел текучести. Этому способствует ряд факторов. Возрастание предела текучести от внутренней зоны трубы к внешней обусловлено ростом плотности дислокации, внутренних упругих полей, вкладом дисперсного упрочнения и более мелким размером зерна.

зона зона зона

Рис. 9. Предел текучести, определённый экспериментально и найденный расчётным путём, для различных зон «гиба» трубы. Заштрихована область существования предела текучести стали в исходном состоянии

СПИСОК ЛИТЕРАТУРЫ

1. Журавлев В.Н., Николаева О.И. Машиностроительные стали: Справочник. М.: Машиностроение, 1992. — 480 с.

2. Антикайн П.А. Металлы и расчет на прочность котлов и трубопроводов. М.: Энергоатомиздат,

1990. — 367 с.

3. Масленков С.Б., Масленкова Е.А. Стали и сплавы для высоких температур. // Справочник. Книга I. М.: Металлургия, 1991. — 382 с.

4. Тихонов М.В., Кононенко В.А., Прокопенко Г.И., Рафаловский В.А. Механические свойства металлов и сплавов. Киев: Наукова думка, 1986. — 567с.

5. Золотаревский B.C. Механические свойства металлов. М.: Металлургия, 1983. — 350 с.

6. Конева Н.А., Козлов Э.В., Тришкина Л.И., Лычагин Д.В. Дальнодействующие поля напряжений, кривизна-кручение кристаллической решетки и стадии пластической деформации. Методы измерения и результаты. // Новые методы в физике и механики деформируемого твердого тела. Ч.1. — 1990. — Терскол. — С. 83-93.

// Новые методы в физике и механики деформируемого твердого тела. Ч.1. — 1990. — Терскол. — С. 83-93.

7. Иванов Ю.Ф., Гладышев С.А., Козлов Э.В. Структурные оценки предела текучести высокопрочных конструкционных сталей // Сб. «Пластическая деформация сплавов».- Томск: ТГУ, 1986. — С. 152-163.

8. Громов В.Е., Иванов Ю.Ф., Козлов Э.В., Шаркеев Ю.П., Пушкарева Г.В. О роли механизмов упрочнения стали 08Г2С при электростимулированной деформации // ФизХОМ. — 1992. — №4. — С. 137-142.

9. Гольдштейн М.И., Фарбер В.М. Дисперсионное упрочнение стали. М.: Металлургия, 1979. — 208 с.

10. Гольдштейн М.И., Литвинов B.C., Бронфин Б.М. Металлофизика высокопрочных сплавов. М.: Металлургия, 1986. — 311 с.

11. Хаазен П. Механические свойства твердых растворов и интерметаллических соединений // Физическое металловедение. Т. 3. Под ред. Р.В. Кана, П. Хаазена. М.: Металлургия, 1987. — С. 187-254.

Т. 3. Под ред. Р.В. Кана, П. Хаазена. М.: Металлургия, 1987. — С. 187-254.

12. Пикеринг Ф.Б. Физическое металловедение и разработка сталей. М.: Металлургия, 1982. — 182 с.

13. Предводителев А.А. Современное состояние исследований дислокационных ансамблей // Проблемы современной кристаллографии. М.: Наука, 1975. — С. 262-275.

14. Винокур Б.В., Бейнисович Б.Н., Геллер А.Л., Натансон М.Э. Легирование машиностроительной стали. М.: Металлургия, 1967.- 198 с.

15. Конева Н.А., Козлов Э.В., Тришкина Л.И. Спектр и источники полей внутренних напряжений в деформированных металлах и сплавах. // Изв. Академии наук. — 1998 — Т.62 — №7 — С. 1350-1356.

16. Козлов Э.В., Теплякова Л.А., Конева Н.А. и др. Роль твердорастворного упрочнения и взаимодействия в дислокационном ансамбле в формировании напряжения течения азотосодержащей аустенитной стали // Изв. ВУЗов. Физика. — 1996. -Т.39 — №3. — С. 33-56.

ВУЗов. Физика. — 1996. -Т.39 — №3. — С. 33-56.

17. Зеегер А . Механизм скольжения и упрочнения в кубических гранецентрированных и гексагональных плотноупакованных металлах // Дислокации и механические свойства кристаллов. — М.: 1960. — С. 179-189.

18. N.A. Koneva, E.V. Kozlov. Internal fields and others contributions to flow stress // Mater. Sci. and Eng. -1997. — V. A234-236 — P.982-986.

19. Андриевский А.Р., Спивак И.И. Прочность тугоплавких соединений и материалов на их основе. Справочник. Челябинск: Металлургия, Челябинское отделение, 1989. — 367 с.

20. Келли А., Никольсон Р. Дисперсионное твердение. М.: Металлургия, 1966. — 298 с.

21. Иванова B.C., Гордиенко Л.К., Геминов В.М. Роль дислокаций в упрочнении и разрушении металлов. М.: Наука, 1965. — 180 с.

М.: Наука, 1965. — 180 с.

22. Попов Л.Е., Конева Н.А., Терешко И.В. Деформационное упрочнение упорядоченных сплавов. М.: Металлургия, 1979. — 256 с.

23. Конева Н.А., Козлов Э.В. Природа субструктурного упрочнения // Изв. Вузов. Физика — 1982 -№8. — С. 3-14.

24. Конева Н.А., Козлов Э.В. Закономерности субструктурного упрочнения // Изв. Вузов. Физика. —

1991. — №3. — С. 56-70.

25. Кокс Ю. Ф. Статистическая теория упрочнения сплавов // Физика прочности и пластичности. Пер. с англ. Под ред. Л.К. Гордиенко. М.: Металлургия, 1972. -C. 117-132.

□ Автор статьи:

Смирнов Александр Николаевич

— канд. тех. наук, доц. каф. технологии металлов

тех. наук, доц. каф. технологии металлов

Предел текучести сталей — Справочник химика 21

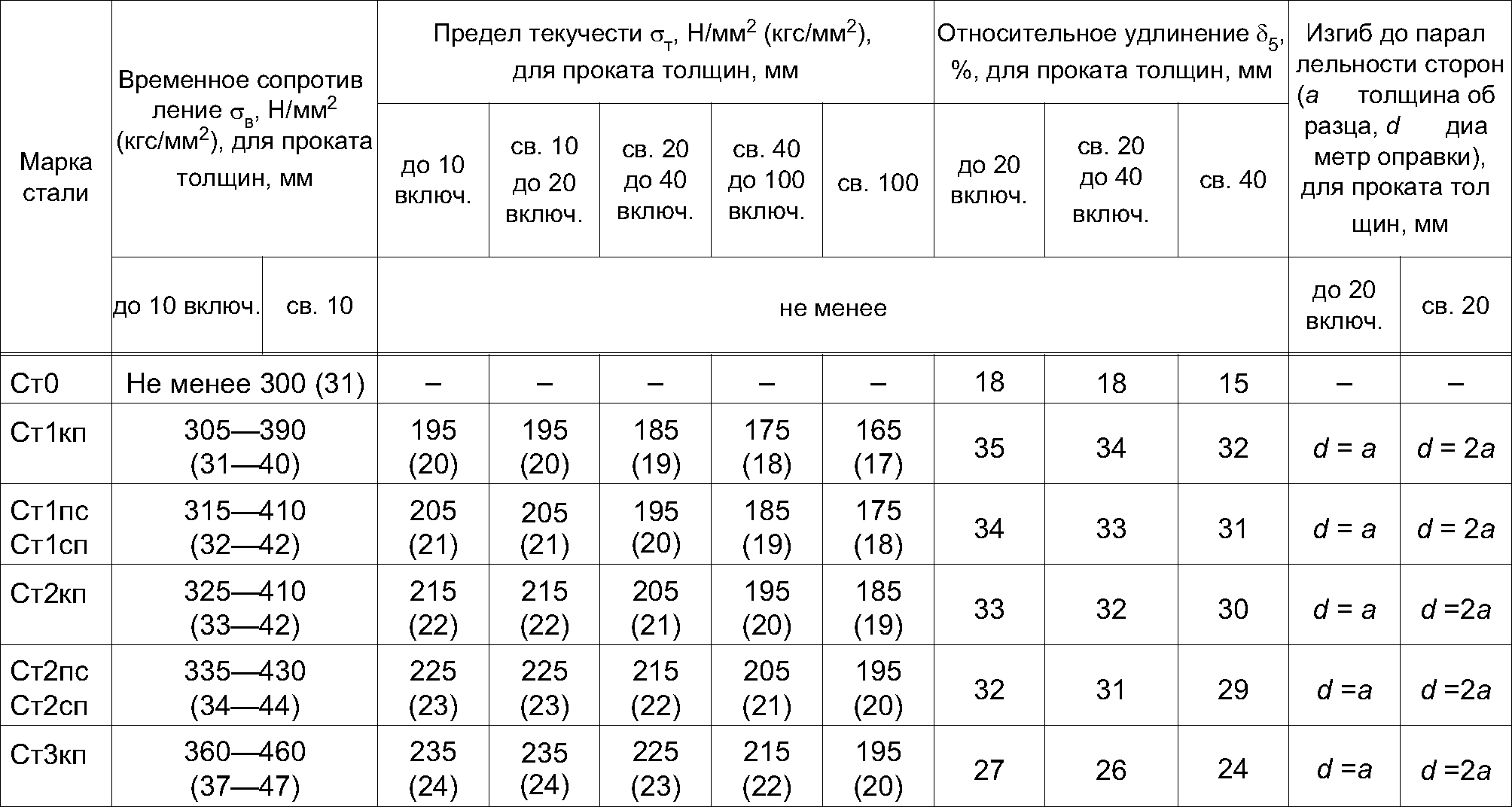

Поведение сталей при высоких температурах. При повышении температуры предел текучести сталей падает, поэтому допускаемые напряжения должны быть меньше, чем при нормальных условиях. [c.18]Тлблица 4.8. Пределы текучести сталей (минимальные значения) От, МПа [c.166]

От — предел текучести стали. [c.101]

Гарантируемые минимальные величины временного сопротивления и предела текучести стали трех групп прочности (обычной, повышенной и высокой) приведены в табл. 85. [c.165]

Величину размаха коэффициента интенсивности напряжений определяли по данным о пределе текучести стали и допустимого размера дефекта по формуле [c.254]

Большая часть аппаратов иа нефтеперерабатывающих заводах работает при повышенных температурах. Изменение механических свойств сталей при повышенных температурах следует учитывать при выборе допускаемых напряжений. Так, при повышении температуры предел текучести сталей падает, а поскольку рабочие напряжения не должны превышать предел текучести, п их выбирают с определенным запасом, то при повышении температуры допускаемые наиряжения уменьшают. [c.5]

Изменение механических свойств сталей при повышенных температурах следует учитывать при выборе допускаемых напряжений. Так, при повышении температуры предел текучести сталей падает, а поскольку рабочие напряжения не должны превышать предел текучести, п их выбирают с определенным запасом, то при повышении температуры допускаемые наиряжения уменьшают. [c.5]

Баллоны рассчитывают так, чтобы напряжения при гидравлическом испытании не превышали 95% предела текучести стали. [c.188]

Введя обозначение V=aja (коэффициент использования несущей способности относительно предела текучести стали а ), проинтегрировав (1) в запас прочности, получили выражение для долговечности t в условиях механохимической коррозии с учетом релаксации напряжений [c.302]

Т — абсолютная температура. К бт — предел текучести стали [c.20]

Данные многочисленных исследований свидетельствуют об отрицательном влиянии водорода на механические свойства стали, однако единое мнение о характере и степени их изменения в результате наводороживания отсутствует. Так, согласно [11], предел текучести стали уменьшается, а согласно [14], напротив, увеличивается. Предел прочности при поглощении водорода снижается незначительно [15, 14], а в результате наводороживания металла в сероводородных растворах суще-стве пю уменьшается [И, 12, 16]. [c.15]

Так, согласно [11], предел текучести стали уменьшается, а согласно [14], напротив, увеличивается. Предел прочности при поглощении водорода снижается незначительно [15, 14], а в результате наводороживания металла в сероводородных растворах суще-стве пю уменьшается [И, 12, 16]. [c.15]

Уренгой — Центр 1, Уренгой — Центр II), а трещины зарождались в стороне от концентраторов. Данный факт, очевидно, может быть объяснен тем, что критические напряжения, необходимые для протекания этого вида коррозионно-механического разрушения, имеют небольшие значения и находятся ниже величин расчетных рабочих напряжений в стенке трубы (не превышают предела текучести стали). Следует отметить, что при расчете магистральных трубопроводов на прочность в соответствии с действующими нормативно-техническими документами не учитываются внутренние напряжения 1 и 2-го рода, возникающие при производстве труб, которые имеют достаточно высокие значения. Поэтому трещины зарождаются в очаге разрушения без видимых дефектов на металле, имеющем достаточный уровень напряжений для протекания КР (физические концентраторы напряжения). [c.31]

[c.31]

Для построения статистической модели была проведена оценка вклада различных факторов на время до разрушения магистральных газопроводов. В качестве рабочего инструмента была выбрана процедура множественной регрессии, позволяющая получать модель в виде линейной комбинации воздействующих факторов. Исследования проводились с доверительной вероятностью 95 %. В качестве независимых переменных использовались величины толщин стенок труб, температур, расстояний до компрессорной станции, давлений, а также их модифицированные значения (обратная температура, обратное расстояние, отношение действующего напряжения к пределу текучести стали и др.). Расчеты проводились как с использованием константы, так и без нее. Всего было рассмотрено 48 вариантов модели. Из них была выбрана одна, имеющая наиболее высокий коэффициент детерминации. В табл. 1.6 приведены результаты расчета этой модели. Переменные имеют следующие обозначения толщина стенки трубы (мм) — Н, давление (МПа) — Р, температура (°С) — Т, величина, обратная расстоянию до компрессорной (100/км) — ЬО, время до разрушения (лет) -1. [c.56]

[c.56]

Таким образом, обнаружено, что испытания образцов с постоянной скоростью деформации эффективны для изучения механохимического поведения стали в нейтральных и кислых средах и менее эффективны в щелочных средах. Для щелочных сред результаты, пригодные для практического использования, могут быть получены только при повышенных температурах испытаний, что подтверждается данными зарубежных исследователей [212]. Последнее может служить серьезным недостатком метода в связи с невозможностью получения достоверных результатов для их реализации на магистральных газопроводах Западной Сибири и Урала. Кроме того, максимальная механохимическая активность наблюдается при растягивающих напряжениях, превышающих предел текучести. Поэтому результаты, получаемые с помощью данной методики, можно переносить на реальные объекты с определенной степенью осторожности вследствие эксплуатации инженерных сооружений, таких как магистральные газопроводы, как правило, в области механических напряжений, не превышающих предел текучести, тем более, что очаги растрескивания, как правило, не связаны с имеющимися на поверхности труб концентраторами напряжений, в которых последние могут превысить предел текучести стали. [c.71]

[c.71]

При первоначально проведенных испытаниях на трубах группы прочности Х52 было обнаружено, что текущее напряжение можно выразить через предел текучести стали. При этом было получено следующее эмпирическое соотношение [c.103]

МПа, где Г] = 1, так как материал корпуса — листовой прокат а = 139 МПа — нормативно допускаемое напряжение для стали 20 при t = 150°С = 220 МПа— предел текучести стали 20 при +20°С. [c.438]

Замедление коррозионной усталости в исследованном диапазоне наложенных потенциалов, которые могут иметь место на внешней катодно-поляризованной поверхности трубы даже при деформациях, превышающих предел текучести стали (что может иметь место в концентраторах напряжения), наряду с отмеченным в разделе 1 отсутствием жесткой привязки разрушений к концентраторам напряжения, позволяет рассматривать КР и коррозионную усталость как проявления двух самостоятельных видов коррозионно-усталостных разрушений.

[c.111]

[c.111]Стр — упругие номинальные напряжения в стенке трубы, МПа ао,2 — условный предел текучести стали, МПа. [c.114]

После решения дифференциального уравнения (5.1) и введения обозначений Р = ст/стт (коэффициент использования несущей способности относительно предела текучести стали (стт) — величина, обратная коэффициенту запаса прочности) и Т = 1/1о (относительная долговечность, в которой I — фактическая долговечность, — долговечность металла без учета влияния механических напряжений на скорость коррозии) получаем выражение [c.120]

Таким образом, термическое упрочнение существенно повышает предел текучести стали и ударную вязкость при отрицательных температурах даже для углеродистой кипящей стали [123]. [c.336]

Наблюдения показали, что в рассматриваемой листовой конструкции стенки предел текучести стали наступил при напряжениях 270-290 МПа, фактический предел текучести — при нагрузках, соответствующих высоте столба воды 20 м. При этом расчетные напряжения на пятом, наиболее напряженном поясе достигли 330 МПа. При условном уровне воды 25 м расчетные напряжения в том же поясе доходили до 425 МПа, что приближается к временному сопротивлению стали. Приведенные величины напряжений определены как кольцевые напряжения в поясах стенки по упрощенной формуле. [c.42]

При этом расчетные напряжения на пятом, наиболее напряженном поясе достигли 330 МПа. При условном уровне воды 25 м расчетные напряжения в том же поясе доходили до 425 МПа, что приближается к временному сопротивлению стали. Приведенные величины напряжений определены как кольцевые напряжения в поясах стенки по упрощенной формуле. [c.42]

Предел текучести в реальной конструкции принят = 280 МПа, радиальное перемещение, соответствующее пределу текучести стали, - [c.43]

Предел текучести стали зафиксирован около 270—290 МПа или в среднем 280 МПа. Предел прочности основного металла и сварного шва оказался выше 420 МПа, это указывает на то, что запас прочности по сравнению с рабочими напряжениями от эксплуатационной нагрузки без учета дополнительных напряжений от местных отклонений, неравномерной осадки и других равен примерно 3. [c.45]

Испытание показало, что стенка резервуара прочнее ослабленного кольцевого шва, так как при гидростатическом давлении от столба воды 10 м и при разрушившем шов избыточном давлении 45 кПа напряжения в стенке не превысили предел текучести стали и не было зафиксировано остаточных деформаций в стенке. [c.70]

Наибольшая испытательная нагрузка в испытанном резервуаре превысила эксплуатационную от бензина при плотности р = 0,76 т/м и избыточном давлении 15 кПа для нижнего пояса на 74 %. Это означает, что ослабленный кольцевой шов не разрушится при напряженном состоянии стенки, не превышающем предел текучести стали. [c.71]

Как показывает опы эксплуатации ряда високотеы11ературн>>х аппаратов, учет только утэанних параметров бывает недостаточным. Предел текучести сталей сам ш себе не отражает характера пластического дефор и рования, особенно при больших скоростях роста деформаций термического характера. [c.48]

Автор метода рулонирования — доктор техн. наук Г.В. Раевский. Исследования, которые проводили в ИЭС и во ВНИИМонтажспецстрое с участием автора, позволили экспериментально установить величины пластических деформаций и проверить их расчетным путем [29]. Установлено, что величина пластических деформаций зависит от радиуса барабанов, толщины листов рулона и предела текучести стали. Вопросами же надежности конструкций стальных резервуаров, подвергающихся пластическим деформациям в стадии изготовления и монтажа, никто в комплексе не занимался. Однако следует учесть очевидный факт, что многолетний опыт эксплуатации подтвердил безаварийную работу резервуаров, изготовленных этим методом. [c.162]

Конструкционные оборудование нефтехимических и нефтеперерабатьшающих заводов, делятся на углеродистые, низколегированные и легированные. Диаграмма, представленная на рисунке 1.3.1, иа примере ОАО Салаватнефтеоргсинтез иллюстрирует распределение единиц оборудования по маркам стали. Выбор марки стали требует у чета множества факторов, из которых наиболее важны максимальная и минимальная температуры стенки аппарата в процессе эксплуатации, поскольку механические свойства сталей при высоких и низких те.мпературах изменяются в широких пределах. При повышении температуры предел текучести сталей падает, поэтому допускаемые напряжения должны бьпъ меньше, чем при нормальных условиях. [c.11]

Как видно из рнс. 15, а при повышении температуры до 200° С заметного изменения предела текучести сталей марок Ст.1—Ст.6 ие наблюдается начиная с этой температуры величина предела текучести резко падает. Предел прочности этих же сталей (рис. 15, б) вначале повышается, ири 200—300° С достигает максимума и с далы ейшим повышением температуры—понижается. [c.30]

Температура нагрева продуктов при перегонке иа трубчатых установках достигает 430° С. Использование углеродистой кон-струкционкой стали становится менее экономичным, удельных расход ее на единицу мощности установок растет вследствие значительного снижения предела текучести стали и допускаемых напряжений при повышении температуры. Появляется потребность в сталях повышенной прочности и жаропрочных. Последующее развитие крекинг-процесса вызвало строительство установок в соответствии с различными видами процессов переработки нефти. Температура стенки аппаратов из углеродистой сталп выше 475° С не допускается по причине технико-экономической нецелесообразности, а при более высоких температурах (около 600—650° С) вследствие потери упругих свойств. При высоких температурах применяются конструкционные низколегированные, среднелегированные и высоколегированные стали, часто с особылш свойствами. [c.6]

При нагрузках, не превышающих расчетные, эксплуатационные напряжения в пределах пяти нижних поясов в большинстве точек не превышают 230 МПа. Однако в некоторых точках I, а также IV поясов экспериментальные величины напряжений превышают предел текучести стали марки ВСтЗ. [c.49]

Дисперсионнотвердеющие нержавеющие стали подвергались напряжениям, эквивалентным от 35 до 85 % их пределов текучести. Стали экспонировались в морской воде на поверхности, на глубине 760 и 1830 м в течение различных периодов времени. Данные об этих испытаниях приведены в табл. 126. Для некоторых сплавов в целях наложения на них остаточных напряжений в центре образцов с размерами 15,2х Х30,5 см были сделаны круговые сварные швы с неснятым напряжением диаметром 7,6 см. В других образцах былп сделаны поперечные стыковые швы с неснятым напряжением в целях имитации напряжений, возникающих в процессе конструирования или промышленного производства. Эти остаточные напряжения были многоосными в отличие от одноосных напряжений с точно вычисленными значениями, которым подвергались образцы из табл. 125. Кроме того, значения этих остаточных напряжений было невозможно определить. Образцы со сварными швами экспонировались в морской воде в тех же условиях, что и образцы, приведенные в табл. 125. Результаты испытаний приведены в табл. 126. [c.351]

Прн рабочей частоте 5000 об/мин напряжение в металле замковой части диска ротора ТВД достигает 134,4 МПа. Предел текучести стали 20Х12ВМФ при таком напряжении будет превышен прн температуре металла около 650 °С. Такая температура возможна прн отключении охлаждения диска ротора. Для безаварийной эксплуатации турбины необходимо обеспечить надежную работу системы охлаждения турбины и не допускать повышения температуры на входе в турбину. [c.366]

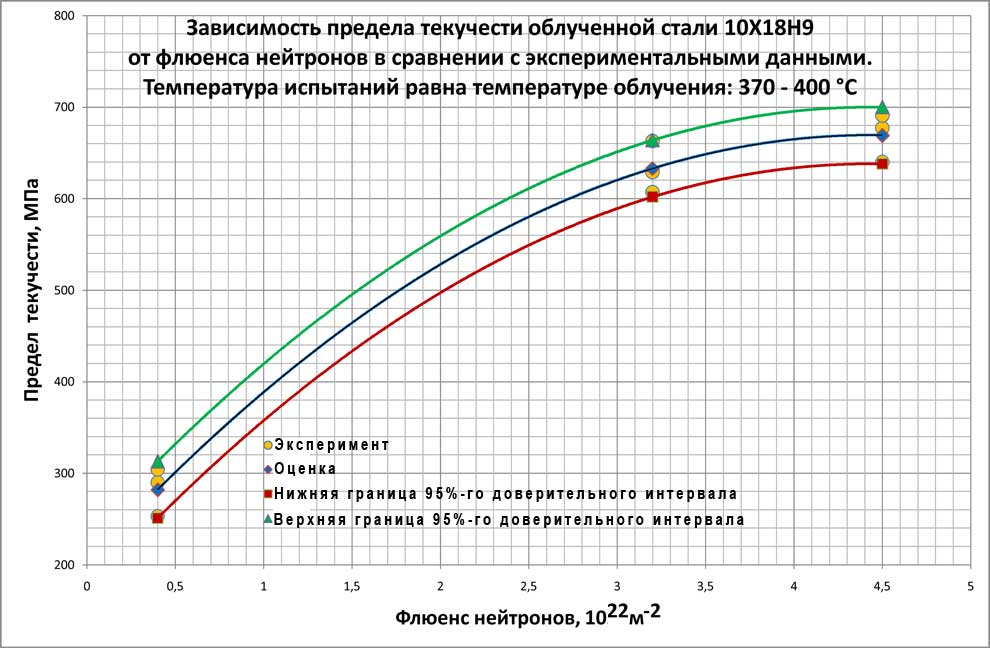

Определение предела текучести стали ЭК-181 при испытаниях на растяжение кольцевых образцов | Леонтьева-Смирнова

1. Стратегия развития атомной энергетики России в первой половине XXI в. — М.: ФГУП «ЦНИИ атоминформ», 2001.

2. Федеральная целевая программа «Ядерные энерготехнологии нового поколения на период 2010 — 2015 гг. и на перспективу до 2020 г.».

3. Сараев О. М., Ошканов H. H., Зродников А. В. и др. Опыт эксплуатации и перспективы дальнейшего развития быстрых натриевых реакторов / Атомная энергия. 2010. Т. 108. Вып. 4. С. 191 — 197.

4. Рачков В. И., Поплавский В. М., Цибуля А. М. и др. Концепция перспективного энергоблока с натриевым реактором БН-1200 / Атомная энергия. 2010. Т. 108. Вып. 4. С. 201 — 206.

5. Целищев А. В., Агеев В. С., Буданов Ю. П. и др. Разработка конструкционной стали для твэлов и ТВС быстрых натриевых реакторов / Атомная энергия. 2010. Т. 108. Вып. 4. С. 217 -222.

6. Кобылянский Г. П., Новоселов А. Е. Радиационная стойкость циркония и сплавов на его основе: справочные материалы по реакторному материаловедению / Под ред. В. А. Цыканова. — Димитровград: ГНЦ РФ НИИАР, 1996. — 176 с.

7. Федотов П. В., Костюхина А. В., Лошманов Л. П. Влияние нейтронного облучения на поверхность течения сплава Э110 / Ядерная физика и инжиниринг. — 2013. Т. 4. № 8. С. 689 — 694.

8. Измалков И. H., Лошманов Л. П., Костюхина А. В. Механические свойства сплава Э110 при температурах до 1273 К / Изв. вузов. Ядерная энергетика. 2013. № 2. С. 64 — 70.

9. Прочность, устойчивость, колебания: Справочник в 3 томах / Под ред. И. А. Биргера и Я. Г. Пановко. Том 1. — М. Машиностроение, 1968. -323 с.

10. Фридман Я. Б. Механические свойства металлов. В 2 частях. Изд. 3-е, перераб. и доп. Ч. 2. — М.: Машиностроение, 1974. — 368 с.

11. Дрейпер H., Смит Г. Прикладной регрессионный анализ. В 2 томах. Т. 1 / Пер. с англ. Ю. П. Адлера, В. Г. Горского. — М.: Финансы и статистика, 1986. — 369 с.

12. Третьяков А. В., Трофимов Г. К., Курьянова М. К. Механические свойства сталей и сплавов при пластическом деформировании. Карманный справочник. — М.: Машиностроение, 1971. — 64 с.

13. Панин А. В., Леонтьева-Смирнова М. В., Чернов В. М., Панин В. Е., Почивалов Ю. И., Мельникова Е. А. Повышение прочностных характеристик конструкционной стали ЭК-181 на основе многоуровневого подхода физической мезомеханики / Физическая мезомеханика. 2007. Т. 10. № 4. С. 73 — 86.

14. Панин А. В., Перевалова О. Б., Синякова Е. А., Почивалов Ю. И., Леонтьева-Смирнова М. В., Чернов В. М. Влияние ультразвуковой обработки на эволюцию микроструктуры фер ритно-мартенситной стали в процессе механического нагружения. I. Зона однородной деформации / Физика и химия обработки материалов. 2011. № 4. С. 83 — 91.

15. Панин А. В., Ветова Н. А., Синякова Е. А. Влияние облучения ионными пучками Zr+ на структуру и механические свойства стали ЭК-181 / Современные техника и технологии: сборник трудов XVIII международной научно-практической конференции студентов, аспирантов и молодых ученых. Т. 3. — Томск: Издательство Томского политехнического университета, 2012. С. 337 — 338.

16. Панин А. В., Мельникова Е. А., Превалова О. Б., Почивалов Ю. И., Леонтьева-Смирнова М. В., Чернов В. М., Иванов Ю. Ф. Формирование нанокристаллической структуры в поверхностных слоях стали ЭК-181 в процессе ультразвуковой обработки / Физическая мезомеханика. 2009. Т. 12. № 2. С. 83 — 93.

17. Леонтьева-Смирнова М. В., Агафонов А. H., Ермолаев Г. Н. и др. Микроструктура и механические свойства малоактивируемой ферритно-мартенситной стали ЭК-181 (RUSFER-EK-181) / Перспективные материалы. 2006. № 6. С. 40 — 52.

18. Третьяков А. В., Зизин В. И. Механические свойства металлов и сплавов при обработке давлением. 2-е изд. — М.: Металлургия, 1973. -224 с.

19. Крагельский И. В., Виноградова И. Э. Коэффициенты трения: Справочное пособие. -М.: Машгиз, 1962. -220 с.

20. Морозов Е. М., Муйземнек А. Ю., Шадский А. С. ANSYS в руках инженера. Механика разрушения. — М.: ЛЕНАНД, 2010. — 456 с.

21. Котов А. Г. САПР изделий из композиционных материалов. Моделирование процессов деформирования и разрушения в среде ANSYS: учебное пособие. — Пермь: Изд-во Перм. гос. техн. ун-та, 2008. -351 с.

Предел текучести металла при сварке

Предел текучести металла при сваркеПредел текучести металла обуславливается его свойствами деформироваться без увеличения нагрузки. Иными словами после воздействия на металл определенной силы, наступает момент когда прикладывать усилия не приходится а деформация продолжает расти. Испытания проводятся различными методами.

- Скручивание сваренных элементов.

- Сжатие под большим давлением постепенно и на удар.

- Растягивания деталей на установках.

- На излом проверят градус изгиба.

- Усталость шва при многократном динамическом давлении.

Каждый шов проходит такие испытание перед тем как запустить в производство. В теории расчет ни когда точно не совпадет с итогами испытания. К примеру на рисунке изображен график на котом проведена идеограмма испытания металла условно. Точка предела текучести обозначена на ней.

Выпускаемые углеродистые стали у нас в России проходят ГОСТ проверку. Там можно посмотреть предел текучести стали в таблице. Это относится к качественным и высоко качественным сталям с ГОСТ 1050-88.

Во втором столбце ниже механических свойств указаны параметры предела текучести стали по маркам. Так же можем наблюдать и временное сопротивление. Часто эти стали используют в производстве стержней для электродов. На примере всем известная марка МР-3Т со стержнем марки стали 25 имеющий временное сопротивление (46) как в таблице в третьем столбце. Прокат из легированной конструкционной стали соответствующие ГОСТ 4543-71 имеют свои механические свойства в таблице №6 от страницы 13 до страницы 20.

Для чего же делают все расчеты сварочных швов в ответственных конструкциях? Все обуславливается использования сталей с различными свойствами и пределами текучести. Расчет сварочного шва делают с запасом. Учитывают не однородность свариваемости. Остаточное напряжение в около шовной зоне. Использование разнородных металлов. Глубину сплавления по шву. Для этого есть различные типы и виды узлов сварки.

Предел текучести это отправная точка к временному сопротивлению и разрушению металла шва. Или приводит к деформациям. После чего металл в этом месте остается с измененной структурой и другими механическими свойствами. Этот факт учитывают в первую очередь а потом уже предел прочности.

Влияние Предел текучести — Энциклопедия по машиностроению XXL

Рис. 3.4.7 иллюстрирует влияние предела текучести на ип-тенсивность затухания возмущения в мишени из железа. Здесь кривые о (г) характеризуют максимальные напряжения, достигаемые на глубине г при различных скоростях удара. При этом использовались уравнения кинетики фазовых переходов в виде [c.281]Влияние предела текучести на износостойкость стали при ударе и скольжении также различно при ударе по абразиву в хрупкой и вязкой области влияние предела текучести стали на ее износостойкость неоднозначно, при скольжении в хрупкой и вязкой областях разрушения с увеличением предела текучести износостойкость стали растет. Это вполне закономерно, так как характер зависимостей твердости и предела текучести от температуры отпуска примерно одинаков. [c.179]

| Рис. 10. Влияние предела текучести (7 стали 45 на относительную долговечность Тодноосного напряженного состояния и электрохимического растворения при — 0.8 (кривая — расчетные значения) |

| Рис. 117. Влияние предела текучести металла на толщину слоя смазки |

ВЛИЯНИЕ ПРЕДЕЛА ТЕКУЧЕСТИ СТАЛИ НА СОПРОТИВЛЯЕМОСТЬ СЕРОВОДОРОДНОМУ РАСТРЕСКИВАНИЮ [c.85]

Необходимо отметить, что согласно литературным данным на склонность стали к сероводородному растрескиванию большое влияние оказывают ее прочностные характеристики, особенно предел текучести. Считают [9—12 и др.], что при значениях предела текучести ниже определенной величины стали вообще не подвергаются сероводородному растрескиванию. Суммированные [13] данные о влиянии предела текучести стали на ее склонность к сероводородному растрескиванию представлены на рис. 8.10. При значении предела текучести ниже 53 кгс/мм сталь не подвержена сероводородному растрескиванию в самых жестких условиях. В других источниках называют еш,е большие величины [c.273]

Предел текучести в большей степени определяет тенденцию стали к водородному растрескиванию, чем ее твердость. Как видно на рис. 18, влияние предела текучести имеет весьма ярко выраженный характер (варьируется процент разрушенных образцов). [c.36]

Следует указать на несоответствие полученных результатов ряду литературных данных. Согласно последним при значениях твердости и предела текучести ниже определенных величин стали вообще не подвергаются сероводородному растрескиванию. Суммированные [150] данные о влиянии предела текучести стали на ее склонность к сероводородному растрескиванию представлены на рис. 43. При ао,2сероводородному растрескиванию в самых жестких условиях. В других источниках [c.71]

| Фиг. 11. Влияние предела текучести на фактическую площадь касания при упруго-пластическом контакте. |

Следует отметить, что в момент страгивания трещины возможно значительное пластическое деформирование конструкции, при котором диссипация энергии может оказать существенное влияние на кинетику трещины. При развитии трещины в подавляющем большинстве случаев пластическая деформация локализована у вершины движущейся трещины. Формулировка энергетического баланса в виде уравнения (4.75) дает возможность проводить анализ развития трещины в упругой постановке, поскольку диссипация энергии у вершины движущейся трещины включена в 2ур. Таким образом, необходимо решать упругопластическую задачу до момента старта трещины, а при анализе ее развития можно использовать решение упругой задачи. Такое моделирование кинетики можно осуществить путем завышения предела текучести материала после старта трещины. [c.246]

Влияние скорости деформации. При увеличении скорости нарастания нагрузки, и следовательно скорости роста напряжения и деформации, все материалы, находящиеся в пластическом состоянии, обнаруживают общую тенденцию к увеличению сопротивляемости деформированию. Чем выше скорость деформирования, тем выше предел текучести и временное сопротивление. Особенно сильно зависят от скорости нагружения механические свойства пластмасс и других органических материалов. У металлов влияние скорости нагружения заметно проявляется лишь при значительной разнице в скоростях. [c.112]

Влияние термической обработки. Закалка стали значительно повышает ее твердость, предел текучести и предел прочности, но сильно снижает пластичность. Модуль упругости стали закалка практически не меняет, Если нужна высокая поверхностная твердость [c.113]

На рис. 5.13 видно, что резкое снижение временного сопротивления для зоны термического влияния наблюдается при уровне накопления усталостных повреждений более 0,5, а условный предел текучести до уровня накопления усталостных повреждений, равного 0,5 незначительно возрастает, а затем снижается. [c.341]

Степень влияния местных напряжений на прочность детали существенно зависит от характера нагружения и материала. При расчете конструкции из пластичных материалов, работающей в условиях статического нагружения, местными напряжениями пренебрегают. Это объясняется тем, что при росте нагрузки напряжения в зоне концентрации, достигнув предела текучести, не возрастают до тех пор, пока во всех соседних точках они не достигнут того же значения, т. е. пока распределение напряжений в рассматриваемом сечении не станет равномерным. Иначе обстоит дело при циклически изменяющихся напряжениях. Многократное изменение напряжений в зоне концентратора напряжений приводит к образованию и дальнейшему развитию трещины с последующим усталостным разрушением детали. Для оценки снижения прочности вводят эффективный коэффициент концентрации, равный отношению предела выносливости о 1 гладкого полированного образца к пределу выносливости образца с концентратором напряжений, абсолютные размеры которого такие же, как и у гладкого образца [c.248]

Влияние температуры. С увеличением температуры сопротивление усталости детали уменьшается. Например, для углеродистых сталей ориентировочно считают, что заметное снижение предела текучести а . наступает при температуре свыше 200°С. При температуре 300°С это снижение достигает 30. .. 40%, а затем предел текучести понижается примерно на 10% с повышением температуры на 100°С. [c.155]

В [5] отмечается, что вследствие дис )фузии водорода в металл происходит разрыв некогерентных границ матрица-включение с образованием микротрещин, давление водорода в которых достигает 200-400 МПа, что сопоставимо с пределом текучести низкоуглеродистых конструкционных сталей. Под воздействием внутреннего давления происходит рост и слияние микротрещин с последующим разрушением металла. Растрескивание стали начинается при концентрации водорода 0,1-10 ppm и протекает при температуре от минус 100 до 100 С. В [4, 5] исследовано влияние парциального давления сероводорода на скорость коррозии и водородное расслоение стали. Последнее активно начинается при парциальном давлении серо- [c.12]

Данные многочисленных исследований свидетельствуют об отрицательном влиянии водорода на механические свойства стали, однако единое мнение о характере и степени их изменения в результате наводороживания отсутствует. Так, согласно [11], предел текучести стали уменьшается, а согласно [14], напротив, увеличивается. Предел прочности при поглощении водорода снижается незначительно [15, 14], а в результате наводороживания металла в сероводородных растворах существенно уменьшается [И, 12, 16]. [c.15]

Чаще всего с уменьшением размера зерна предел выносливости возрастает, хотя в ряде работ показано, что измельчение структуры металла не всегда приводит к изменению долговечности. При анализе влияния структурного фактора на циклическую прочность необходимо иметь в виду, что закономерности разрушения металлических материалов при циклическом и ст атическом нагружении имеют много общего. Для циклического нагружения зависимость предела усталости стк от размера зерна можно выразить формулой, аналогичной зависимости предела текучести от размера зерна [c.78]

Концентраторы напряжений оказывают разное влияние на хрупкие и пластичные материалы. Если изготовить пластинку с отверстием (рис. 4.7.1) из пластичного материала, например Ст. 3, и подвергнуть ее растяжению, то при достижении максимальными напряжениями предела текучести опасном сечении нагрузятся до предела текучести. [c.61]

Муто, Радхакришнан. Влияние предела текучести и размера зерна на пороговый размах коэффициента интенсивности напряжений и предел выносливости//Теор. основы инжен. расчетов.— 1986.—№ 2.— С. 75—82. [c.372]

Полученные кинетические кривые указывают на снижение СРТ при возрастании размера зерна в титановых сплавах (Ti-115 и Ti-155) (рис. 5.1). Происходит снижение СРТ при возрастании предела текучести материала при одинаковом размере зерна. Изменение размера зерна на порядок, например в случае Ti-115, оказывает также существенное влияние на СРТ при почти неизменной величине предела текучести материала (табл 5.1 и рис. 5.1). Однако при малых размерах зерен влияние предела текучести неоднозначно. При скоростях менее 3×10 мм/цикл имеет место снижение скорости в случае возрастания предела текучести материала, а далее наблюдается инверсия и СРТ начинает возрастать. Важно подчеркнуть, что при разных вариантах термообработки сплава, вариации химического состава, приводивших к изменениям размера зерна и предела текучести, имело место эквидистантное смещение кинетических кривых. [c.241]

| Рис. 80. Влияние предела текучести Д7ХФШ при трении по абразиву |

Такая трактовка совместного влияния примесей и водорода на разрушение в рамках известной декогезионной теории водородной хрупкости Трояно — Ориани [209, 213] позволяет качественно объяснить уменьшение /С , рост скорости трещин I/ (К) при развитии отпускной хрупкости и влияние предела текучести. Однако при объяснении постулированного значительного снижения когезивной прочности железа под действием водорода возникают определенные трудности. Дело в том, что убедительных. подтверждений такого «декогезионного» влияния водорода в вершине трещины в настоящее время нет [ 208, 214]. Если принять Для грубой оценки возможного эффекта, что снижение когезивной прочности а-жв-леза при насыщении водородом соответствует изменению модуля сдвига, то по экспериментальным данным [215] получим (1/0(.1 =—8-10 /% (ат.) Н. V [c.178]

Изменение свойств вследствие облучения сильнее всего проявляется у литой стали предел текучести повышается или исчезает, твердость и прочность возрастают, а вязкость уменьшается. У слаболегированных сталей увеличивается температура при крутом падении вязкости в запиле (сопротивление при ударе образца с запилом). Длительное облучение приводит к охрупчиванию сосудов, находящихся под давлением. Аустенитные стали подвергаются только незначительному влиянию предел текучести повышается в три раза, прочность — на 25%, и может образоваться ферритная составляющая [332]. [c.117]

При нагружении на линии продолжения трещины в пластической зоне отношение напряжений, параллельных трещине, к напряжениям, ориентированным перпендикулярно к ней, q — = OyylOxx практически постоянно (q — 0,62 0,68) и не зависит от предела текучести, модуля упрочнения (в варьируемом диапазоне), степени нагружения материала у вершины трещины (рис. 4.3), а также от параметра нагружения a = KnlKi. На рис. 4.3 штриховыми линиями отмечена некорректная область, где начальное притупление трещины оказывает влияние на НДС (представлен случай, когда Кп — 0). Вне этой области НДС отвечает нагружению бесконечно острой трещины с притуплением, равным нулю. Полученные результаты в части влияния притупления на НДС достаточно хорошо соответствуют решению по теории линий скольжения, где жесткость напряженного состояния, а следовательно, и параметр q перестает изменяться, начиная с у > 3,81 р (р — радиус притупления трещины) [124]. [c.205]

Структурные превращения не оказывают значительного влияния на ОСП, так как в зоне термического влияния (в области, ограниченной интервалом от О до 5 мм от шва), где происходили структурные превращения, действуют поперечные и продольные напряжения, близкие к пределу текучести основного металла. Данный факт связан с многопроходностью сварки и может быть объяснен следующим образом. [c.287]

При расчете на статическую прочность предельные контактные напряжения но условию полного отсутствия течения материала выбирают для вязких материалоп равными 20, (а, — предел текучести). Местные течения материала в одной точке внутри тела не опасны и не заметны. Если имеет место хотя бы небольшое перекатывание и, следовательно, нёт оснований опасаться влияния времени на образование остаточных деформаций, предельные контактные напряжения можно повысить до 3(1,, а для круговой площадки контакта даже несколько выше. [c.142]

Поверхностные дефекты могут оказывать влияние на водородное или сульфидное растрескивание умеренно- или высокопрочных сталей в пластовых водах, содержащих сероводород. Заметная склонность к растрескиванию в этих средах вынуждает значительно понижать допустимый уровень напряжений, чтобы избежать опасности разрушения. Так как прочность стали связана с ее твердостью, эмпирически определенная максимально допустимая твердость по Роквеллу Нц = 22, что отвечает пределу текучести примерно 1,37 МПа [631. Критические значения коэффициента интенсивности напряжения для стали в водных растворах HjS свидетельствуют, что указанный уровень твердости соответствует критической глубине поверхностных дефектов около 0,5 мм [64]. При такой или большей глубине дефекты дают начало быстрому развитию трещин. Поскольку избежать дефектов такого размера практически очень трудно, в нефтяной промышленности, имеющей [c.153]

С использованием методов растровой электронной микроскопии, метода скользящего пучка рентгеновских лучей и измерения микротвердости исследованы процессы самоорганизации дислокационной и субаереиной структуры в приповерхностных слоях и внутренних объемах технически чистого рекристаллизованного Мо при статическом растяжении и влияние магнетроиного покрытия Мо-45, 8Re-0,017 на особенности протекания этих процессов вблизи поверхности. Исследования проводили на образцах, растянутых до деформаций, соответствующих пределу пропорциональности, нижнему пределу текучести н пределу прочности. [c.185]

Эффект увеличения прочности кристалла каменной соли, а также экспериментально наблюдаемые многочисленные случаи преждевременного разрушения конструкций и сооружений при напряжениях, меньших условного предела текучести Оо,2, явились 1 унмым показателем недостаточности развитых представлений о прочности как о постоянной материала. Поэтому при исследовании прочности, начиная с работ А. А. Гриффитса, Дж. И. Тейлора, Е. О. Орована, Дж. Р. Ирвипа и др., появилось повое иап-равление, в основе которого лежит детальное изучение самого процесса разрушения. Так как разрушение происходит в результате развития содержащихся в теле реальных дефектов, при оценке прочности нужен учет имеющихся в теле трещин и опре-делепие их влияния на прочность. [c.9]

Установлено, что нормальные напряжения почти не оказывают влияния на пластическое течение кристаллов. Таким образом, пластическая деформация происходит под действием касательных напряжений. При этом, как показано экспериментально, напря-нпределу текучести, сильно меняется в зависимости от ориентации кристалла, однако если согласно (4.38) это напряжение преобразовать в приведенное напряжение, то результирующее напряжение сдвига является константой данного материала (типичные значения этого напряжения обычно находятся в пределах (/ » — —Ю- ) G. Другими словами, пластическая деформация начинается в том случае, когда скалывающее напряжение -X превышает некоторое критическое значение, характерное для данного материала и данной системы скольжения. Этот закон постоянства критического скалывающего напряжения впервые на основании экспериментальных данных был сформулирован Е. Шмидом и В. Боасом. В соответствии с этим законом, если образец находится под действием постепенно возрастающей нагрузки, то скольжение мало до тех пор, пока скалывающие напряжения не превзойдут определенного предельного значения, которое, например, при комнатной температуре для Си (плоскости скольжения 111 , направления скольжения ) равно 0,49-10 Па, а для А1 (системы скольжения 111 , ) и Zn (системы скольжения 0001 , )—соответственно 0,78-10 и 0,18-10 Па. [c.132]

Приведенное решение задачи о внедрении тела в среду построено на основании результатов, полученных А. А. Ильюшиным, А. Ю. Иш-линским, В. В. Соколовским и др. [13, 20, 45]. Оно пригодно для скоростей встречи V построении решения задачи о внедрении тела в случае большой скорости встречи, основанном на том экспериментальном факте, что в процессе внедрения тела (при нагрузке) плотность среды изменяется от ро до р, после же внедрения (при разгрузке) изменение плотности незначительно, им можно пренебречь и считать плотность постоянной, равной р. X. А. Рахматулин и А. Я. Сагомонян [40], использовав идею А. А. Ильюшина, ввели в рассмотрение пластический газ, представляющий собой сплошную пластическую среду, плотность Ро которой при нагрузке изменяется по некоторому закону, а затем остается постоянной, равной р. Моделью пластического газа описываются грунт, бетон, кирпич и металлы в случае, если напряжения в них значительно превосходят динамический предел текучести СГ.Г.Д. Экспериментально установлено сильное влияние сил трения на процесс внедрения тела в перечисленные среды, поэтому при решении рассматриваемой задачи их следует учитывать. [c.179]

Задача 9-8. Определить диаметр опасного сечения промежуточного вала (рис. 9-19) цилиндрического косозубого редуктора. Вал изготовлен из стали с пределом текучести =34 кГ/мм , требуемый коэффициент запаса прочности [л]=2,5. При расчете применить гипотезу наибольших касательных напряжений. Влиянием продольных и поперечных сил пренебречь. Вал передает мощность Л =40 л. с. при угловой скорости =300 об1мин. [c.227]

Рпс. 3.5.4. Зависимости от скорости соударения (ударник — железная пластина толщиной 3 мм, 0 90 мм и 130 мм) расчетной глубины б зоны полного фазового перехода (кривые i и 2) в мишени из армко-железа, экснеримен-тальной глубины бя зоны постоянного упрочнения (прямоугольники) и лаг-ранжевой глубины 6hl последней зоны (крестики). Размеры прямоугольников и крестиков соответствуют возможной погрешности измерений. Кружочком отмечен результат эксперимента с меньшим диаметром мишени (90 мм), когда при скорости удара Vq — 2,8 км/с проявляется влияние боковой раз-гру.зки па процесс фазового перехода а->-е в центре образца (см. рис. 3.5.5). Линия 1 соответствует расчету с кинетикой фазового перехода сс 8 в виде (3,1.19) с коэффициентами (3.5,1) и значением предела текучести по закону линейного упрочнения (1.10.21) с параметрами т о = 0,36 ГПа, М = 0,014, а штриховая линия 2 — расчету с линейной кинетикой (1.10.28) с = 6,5 с/м» и фиксированным значением сдвигового предела текучести т = 0,36 ГПа [c.287]

Определение предела текучести стали — Токарь Мастер

Определение предела текучести стали, чугуна: измерение напряжений

Прокатное производство включает изготовление различных марок конструкционных сталей, каждая из которых обладает индивидуальными механическими характеристиками.

В процессе эксплуатации стальные сооружения подвергаются в разной степени нагрузкам на изгиб и сжатие, растяжение и удары и только от механических свойств металлов зависит степень их прочность и стойкость.

Чтобы сделать правильные расчеты, применяется специальная расчетная формула.

Виды деформации стали

Тяжелым конструкциям необходимо придать дополнительную прочность и надежность, в связи с чем к свойствам используемых для изготовления металлов предъявляются особые требования.

При расчете размеров конструкции важную роль играет снижение массы сооружения без потери его несущих способностей. Используемые для изготовления металлических сооружений конструкционные металлы должны иметь достаточно высокие показатели прочности и хорошую пластичность.

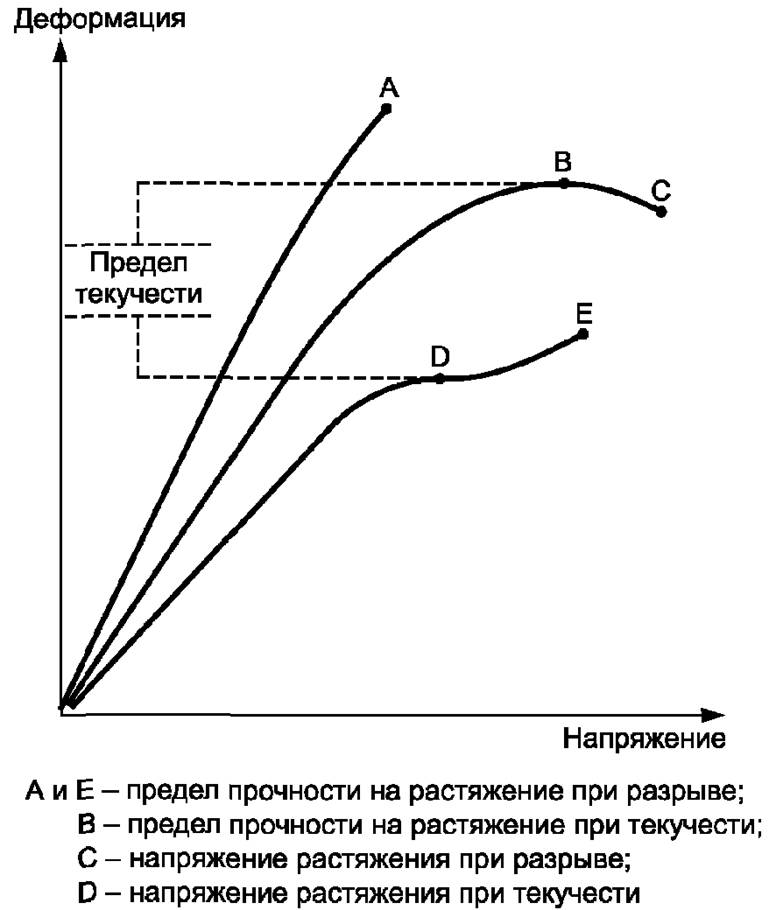

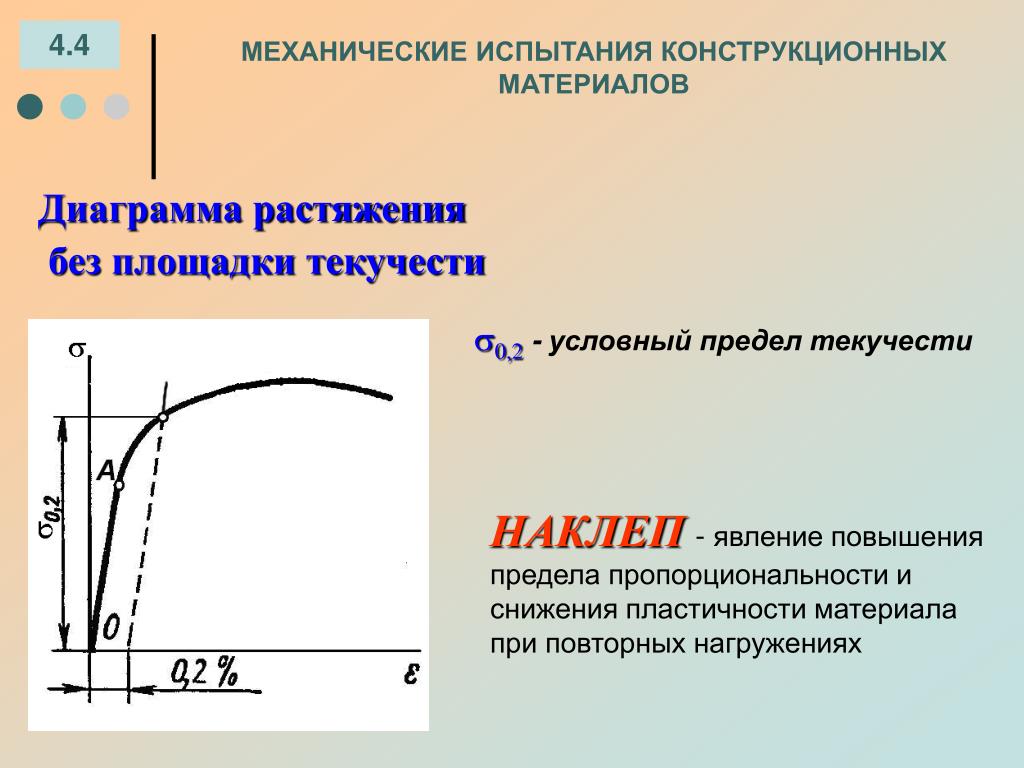

Сопротивляемость деформации и разрушению под воздействием внешней нагрузки во многом зависит от того, какими свойствами наделен металл. В производстве стали деформация встречается в двух видах: упругой и пластической.

Описываются они разными характеристиками. Сегодня для испытания образцов металлов применяют несколько методик, которые определяют значения пропорциональности, упругости, текучести и других важных характеристик.

Современное определение стали звучит как твердый сплав железа с углеродом, процентным содержанием которого и обусловлены основные свойства стали.

Чем выше содержание углерода, тем металл прочнее и тверже, но ниже вязкость и пластичность.

Поэтому так важно правильно рассчитать соотношение этих показателей для производства тех или иных изделий из стали. Маркировать стали принято каждую группу по-разному.

Конструкционная углеродистая сталь маркируется буквами Ст и цифровыми обозначениями от 1 до 9, а также двумя буквами в зависимости от способа раскисления металла (ст.3кп):

- кп — кипящая;

- пс — полуспокойная;

- сп — спокойная.

Качественная — цифрами двузначными: 05,08,10,… 45…, что указывает на среднее количество углерода в составе стали.

Предел текучести стали

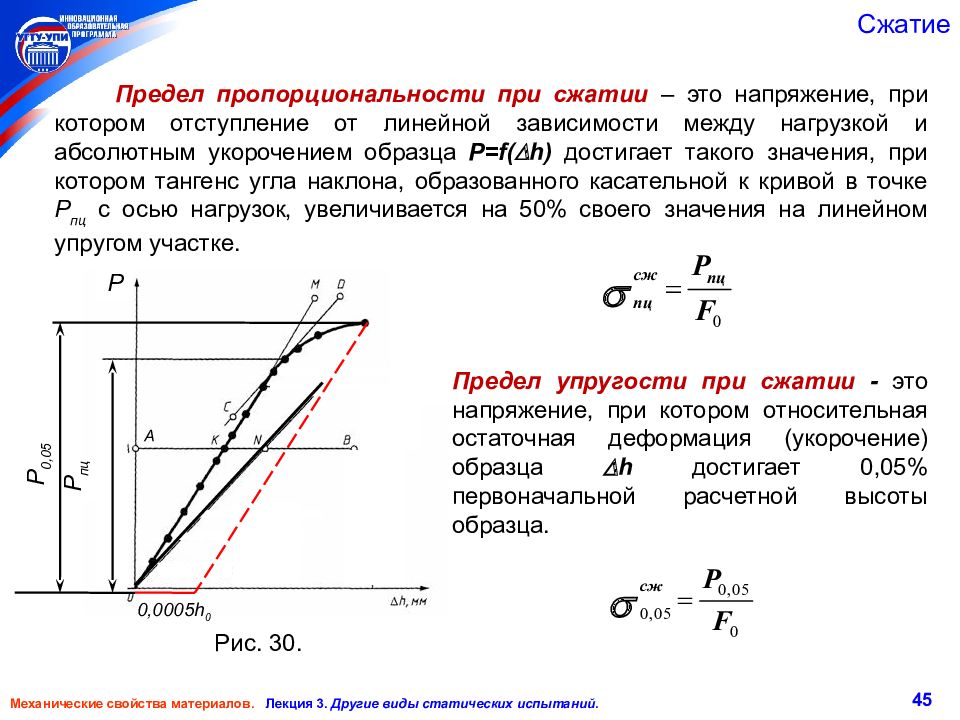

Граничный предел пропорциональности стали определяет напряжение, при котором действует закон Гука, согласно с которым деформация, возникшая в упругом теле, пропорциональна приложенной к нему силе. Если напряжение меняется, этот закон теряет актуальность.

Немаловажной физической величиной, участвующей в формуле при расчете прочности конструкции, является предел текучести металла.

Когда металлом достигается физический предел, даже самое малое поднятие напряжения способно удлинить образец, который начинает как бы течь, откуда и произошло его обозначение.

В связи с этим граница текучести стали показывает критическое напряжение, когда материал деформируется уже без увеличения нагрузки.

Единица, в которой производится измерение предела текучести будет называться Паскаль (Па) либо МегаПаскаль (МПа). Преодолевший этот предел образец получает необратимые изменения — разные степени деформации, нарушение структурного строения кристаллической решетки, различные пластические преобразования.

Если при увеличении растягивающего значения силы пройдена площадка текучести, деформация металла усиливается. На диаграмме это представляется в виде горизонтально расположенной прямой, на которой может измеряться напряжение, максимально получаемое после остановки усиления нагрузки. Так называемый предел текучести Ст 3 составляет 2450 кг/кв.см.

Этот показатель отличается у различных марок стали и может меняться от применения разных температурных режимов и типов термообработки. Чтобы иметь возможность точно определить предел текучести стали таблица используется, где в зависимости от марок сталей приведены величины пределов текучести. Как пример, по данным таблицы сталь 20 предел текучести имеет 250 МПа, а сталь 45 — 360.

При проведении испытаний некоторые металлы на диаграмме имеют слабо выраженную площадку тягучести либо она вовсе отсутствует, поэтому к ним применяется условный предел тягучести.

Материалы, на которые распространяется применение условного предела текучести, это в основном представители высокоуглеродистых и легированных сталей, дюралюминий, чугун, бронза и многие другие.

Предел упругости

Весьма важной составляющей механического состояния металлов является предел упругости стали. С его помощью устанавливается предельно допустимый уровень нагрузок при эксплуатации металла, когда им испытываются незначительные деформации в допустимых значениях.

Конструкционные материалы в себе должны сочетать высокие пределы тягучести, при которых они смогут выдерживать серьезные нагрузки, и иметь достаточную упругость, которая обеспечит необходимую жесткость изготовляемой конструкции. Сам модуль упругости обладает одинаковой величиной при растяжении и сжатии, но иметь совершенно отличные пределы упругости — так что одинаково жесткие конструкции диапазоны упругости могут иметь абсолютно разные.

При этом металл в упругом состоянии макропластических деформаций не получает, хотя в его отдельных микроскопических объемах локальные деформации вполне могут иметь место. Благодаря им происходят неупругие явления, серьезно воздействующие на поведение отдельных металлов в состоянии упругости.

При этом нагрузки статические приводят к возникновению гистерезисных явлений, релаксации и упругого последействия, в то время как нагрузки динамические провоцируют появление внутреннего трения.

В процессе релаксации происходит несанкционированное снижение напряжения. Это приводит к проявлению остаточной деформации, когда активная нагрузка уже не действует. При наступлении внутреннего трения происходит потеря энергии. Это вызывает необратимые последствия, которые характеризуются декрементом затухания и коэффициентом внутреннего трения.

Такие металлы активно гасят вибрацию и сдерживают звук, например, серый чугун, или свободно распространяют колебания, как это делает колокольная бронза. С повышением температурного воздействия упругость металлов снижается.

Предел прочности

Предел прочности стали, который возникает после прохождения его границы текучести и позволяет образцу вновь начать сопротивление к растяжению, отображается на графике линией, которая поднимается уже более полого.

Наступает фаза временного сопротивления действующей постоянной нагрузке. При применении максимума напряжения в точке предела прочности возникает участок, где площадь сечения уменьшается, а шейка значительно сужается.

При этом испытываемый образец разрывается в наиболее узком месте, его напряжение снижается и значение величины силы уменьшается. Предел прочности для ст. 3 составляет 4000−5000 кГ/кв.см.

Источник: https://remoskop.ru/opredelenie-predela-tekuchesti-stali-vspomogatelnyie-tablitsyi.html

Способ определения предела текучести материала

Изобретение относится к области испытания физико-механических свойств материалов, в частности к способам определения предела текучести металлов.